Как варить алюминий со сталью

В сварочном процессе однородных деталей все намного проще, чем при сваривании металлов разных типов. В таком случае приходится сталкиваться с тем, что металлы металлургически несовместимы и имеют множество принципиальных отличий в характеристике кристаллической решетки.

Также стоит отметить разные температуры плавления и показатели проводимости тепла. Поэтому перед началом работы по свариванию алюминия со сталью, требуется рассмотреть их совместимость и учесть трудности, которые могут возникнуть при их соединении.

Практически нереально соединить металлы, которые неравномерно растворяются между собой. К примеру, такие металлы, как железо, магний, алюминий и свинец, не могут сплавляться так, чтобы потом без особого труда их не разделить.

Сейчас востребованы конструкции, которые состоят из сплава стали и алюминия. Сваривание данных металлов находит широкое применение в авиастроении, производстве предметов и приборов быта и радиоэлектронике.

Комбинируя эти два металла, можно получать специальные сплавы, которые максимально подходят для деталей определенного вида и назначения. Такое изделие будет совмещать в себе преимущества сразу же двух металлов. Перед тем, как приступать к работе, следует учитывать особенности взаимодействия металлов, которые Вы хотите сваривать.

Сваривание алюминия со сталью усложнено тем, что данные металлы имеют разную температуру плавления и имеют существенные различия в уровне теплопроводности. На практике это можно увидеть в том, что алюминий уже находится в жидком состоянии, а сталь еще не разогрелась.

Из-за такой разницы при сваривании получится недостаточно прочный сварочный шов, поэтому для получения качественных сварочных швов можно использовать ультразвуковую, диффузную и контактную сварку с оплавлением, а также холодное сваривание.

Теплофизические свойства металлов значительно могут затруднять сварочный процесс. Интересно, что в некоторых случаях использование специального покрытия и вставок не решит данную проблему. При соединении разнородных металлов на стыке сваривания может образовываться интерметаллид, который отличается высокой вероятностью разрушению и очень хрупок.

Во избежание ненужных проблем, нужно правильно подбирать режим сваривания, что позволит избежать перегрева свариваемой детали. Если сварочный процесс произведен в соответствии со всеми правилами, учитывая все особенности сваривания, то Вы создадите прочное и долговечное сооружение или деталь. Стоит отметить, что деталь, полученную таким способом, лучше всего не использовать для конструкций, которые подвергаются механическому воздействию.

Сваривать алюминий со сталью не так и сложно. Все усложняется за счет отличий в температуре плавления, свойствам, теплопроводности и структуре свариваемого металла.

Сварка со сталью алюминия, чугуна и меди

Сварка разнородных металлов – возможна!В процессе сварки однородных деталей взаимная диффузия и растворение материалов, а также образование жидких и твердых растворов происходит без каких-либо ограничений и сложностей. Однако совсем иначе дело обстоит со сваркой разнородных металлов. В данном случае приходится сталкиваться с металлургической несовместимостью деталей, которые имеют принципиальные отличия в характеристиках кристаллической решетки, а также разные температуры плавления и показатели теплопроводности. Именно поэтому прежде чем начнется работа и осуществится, например, сварка алюминия со сталью, необходимо рассмотреть совместимость используемых металлов и учесть трудности, которые могут возникнуть в процессе их соединения.

Практически невозможно сварить металлы, неспособные взаимно раствориться между собой в расплавленном состоянии: железо и свинец, железо и магний, свинец и алюминий. Эти пары в жидком состоянии практически не смешиваются и создают слои, которые при дальнейшем затвердевании могут быть без особого труда отделены друг от друга. Что касается легко поддающихся сварке разнородных металлов, то их количество довольно ограничено. К ним можно отнести титан и железо, медь и железо, титан и ванадий, алюминий и серебро.

Эти пары в жидком состоянии практически не смешиваются и создают слои, которые при дальнейшем затвердевании могут быть без особого труда отделены друг от друга. Что касается легко поддающихся сварке разнородных металлов, то их количество довольно ограничено. К ним можно отнести титан и железо, медь и железо, титан и ванадий, алюминий и серебро.

На данный момент самыми востребованными являются конструкции, получаемые путем сплава стали с алюминием, чугуном или медью. Сварка этих металлов широко используется в авиационном строении, радиоэлектронике, производстве бытовых приборов. Оптимальные свойства некоторых конструкций возможны только благодаря применению деталей из комбинированных материалов, ведь именно в этом случае изделие будет совмещать в себе преимущества сразу двух металлов. Однако приступая к работе с разнородными металлами, важно учитывать особенности их взаимодействия.

Процесс соединения алюминия со сталью

Сварка алюминия и стали сопряжена с серьезными трудностями, которые возникают в связи с большой разницей температур плавления металлов и различиями в уровне их теплопроводности. На практике это выражается в том, что алюминий становится жидким еще до того, как сталь успевает прогреться, кроме того, шов получается недостаточно прочным. Чтобы соединить металлы с такими разными характеристиками и получить приемлемый результат, нередко используется диффузная, ультразвуковая, а также контактная с оплавлением и холодная сварка металла.

На практике это выражается в том, что алюминий становится жидким еще до того, как сталь успевает прогреться, кроме того, шов получается недостаточно прочным. Чтобы соединить металлы с такими разными характеристиками и получить приемлемый результат, нередко используется диффузная, ультразвуковая, а также контактная с оплавлением и холодная сварка металла.

Покрытия для улучшения свариваемости

Проблемы, которые возникают при сварке плавлением алюминия и стали, вполне удачно решаются с помощью применения специальных покрытий. На сталь гальваническим или горячим погружением наносится металл, который обладает хорошей совместимостью со сталью. Чаще всего для этих целей используется слой цинка, который улучшает растекание алюминия. Кроме того, для сварки алюминия и стали применяется переходная вставка из тех же материалов, которая получается с помощью другого метода соединения, например, путем холодной ковки.

Теплофизические свойства материалов значительно затрудняют процесс сварки, при этом даже использование специальных покрытий и вставок не решает всех возможных проблем. Дело в том, что при соединении разнородных металлов на стыке могут образовываться интерметаллиды, которые отличаются чрезмерной хрупкостью. Чтобы избежать ненужных проблем, необходимо выбрать правильный режим сварки, который позволит избежать перегрева поверхности металлов. Если процесс произведен с учетом всех особенностей алюминия и стали, в результате проведенных сварочных работ появится надежное и долговечное соединение, которое, однако, лучше не использовать для конструкций, часто подвергающихся механическому воздействию.

Дело в том, что при соединении разнородных металлов на стыке могут образовываться интерметаллиды, которые отличаются чрезмерной хрупкостью. Чтобы избежать ненужных проблем, необходимо выбрать правильный режим сварки, который позволит избежать перегрева поверхности металлов. Если процесс произведен с учетом всех особенностей алюминия и стали, в результате проведенных сварочных работ появится надежное и долговечное соединение, которое, однако, лучше не использовать для конструкций, часто подвергающихся механическому воздействию.

Свариваемость чугуна и стали

Несмотря на то, что чугун и сталь обладают схожестью химического состава, процесс сварки этих металлов также характеризуется определенными трудностями. Дело в том, что чугун содержит большое количество углерода, а потому достаточно плохо поддается плавлению. Чтобы сварить эти разнородные материалы, используются специальные электроды. Для получения надежного и прочного шва перед обработкой детали следует тщательно зачистить, особенно это касается заготовки из чугуна, который легко впитывает различные технические жидкости.

Подогрев изделия в процессе работы

Чтобы соединить чугун и сталь, как правило, используется сварочный ток обратной полярности. Однако обратите внимание, что в случае применения аппаратов с высоким током холостого хода, необходимо использовать переменный ток. В процессе работы детали необходимо прогреть до 600 градусов по Цельсию. Такая температура позволит избежать чрезмерного расширения металла, которое нередко приводит к необратимой деформации материала. В результате сварочных работ, проведенных по описанной технологии, прочный герметичный шов образуется всего за один проход.

В случае, если подогрев заготовок невозможен, сварка чугуна со сталью производится несколько иначе. Когда необходимо соединить слишком большие детали или металл имеет легкоплавкие вкрапления, процесс сварки осуществляется с помощью коротких валиков, каждый из которых необходимо охлаждать перед использованием следующего. Стоит отметить, что данный метод сварки не обеспечивает должную прочность шва, поэтому для соединения чугуна и стали более предпочтителен метод, предусматривающий предварительный подогрев деталей.

Свариваемость меди со сталью

Определенные трудности в процессе соединения данных металлов возникают в связи с различием в уровне их теплопроводности, а также из-за низкой температуры плавления меди. Именно поэтому прежде чем приступать к процессу, следует учесть все особенности материалов и подобрать наиболее оптимальный способ сварки. Только в этом случае можно получить качественное соединение, которое будет обладать всеми необходимыми характеристиками.

Применение защитных газов

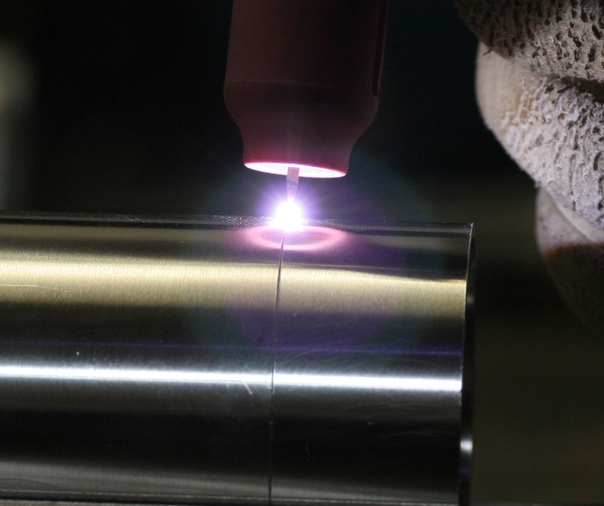

На самом деле медь и все ее сплавы довольно неплохо сваривается со сталью. Пожалуй, самым высоким качеством обладает соединение, которое производится путем аргонодуговой сварки. С ее помощью образуется шов, который характеризуется хорошей герметичностью и прочностью. Аргонодуговая сварка производится с применением вольфрамовых электродов либо плазменной струи и специальной присадочной проволоки. Обратите внимание, что в процессе работы дугу следует немного смещать к меди, что поможет предотвратить перегрев стали.

Обратите внимание, что в процессе работы дугу следует немного смещать к меди, что поможет предотвратить перегрев стали.

Сварка меди и стали также может быть произведена с помощью флюсов в среде защитных газов. В этом случае используют плавящиеся либо неплавящиеся электроды и проволоку. При наплавлении меди на сталь вполне эффективен дуговой метод сварки керамических флюсов, который позволяет добиться требуемой износостойкости и твердости материала. Данный вид работы предполагает использование плоских электродов.

Соблюдение технологии – гарантия качества

Сварка разнородных металлов – достаточно трудоемкий процесс, который осложняется существующими различиями в свойствах материалов. Однако если грамотно подойти к процессу и учесть все рекомендации, связанные с особенностями металлов, можно получить прекрасный результат в виде качественного и надежного соединения, которое будет обладать преимуществами всех его компонентов.

Сварка алюминия со сталью и другими металлами

Часть металлов ввиду своих особенностей сваривать сложнее остальных, особенно когда дело касается соединения двух деталей из различных материалов. Как раз к такой группе относится алюминий. Сварить его со сталью и другими металлами с помощью электродуговой сварки – задача сложная. Она составляет проблему даже для опытного сварщика.

Как раз к такой группе относится алюминий. Сварить его со сталью и другими металлами с помощью электродуговой сварки – задача сложная. Она составляет проблему даже для опытного сварщика.

В чем же причина осложнений? Все дело в том, что при попытке сварить алюминий с другим металлом происходит химическая реакция, в результате которой образовываются интерметаллиды. Это химические соединения из двух и более металлов, которые отличаются высокой хрупкостью. В результате получается довольно непрочный шов. Однако был выведен способ, который помогает добиться хорошего качества шва, о нем мы и поговорим.

Сложности сваривания

Как мы говорили ранее, в результате работы электродуговой сварки образовывается довольно хрупкий шов, что связано с химической реакцией между разными материалами. Обычно интерметаллиды получаются при попытке соединить алюминий с титаном, магнием, медью и сталью. Чтобы качественно выполнить работу, нужно прибегнуть к другим технологиям.

Какой бы режим электродуговой сварки вы не выбрали, добиться прочности шва у вас не получится. Выбор присадочного материала также не будет иметь значение. Разные металлы имеют различные химические и физические показатели, которые прочно связаны с их структурой. Осложняет работу и оксидная пленка, которая обладает высокой прочностью и расположена на всей поверхности алюминиевых изделий. В результате работы температура сварочной дуги будет в любом случае выше рекомендуемой, что приведет к образованию неустойчивых хрупких связей.

Несмотря на все трудности, сварить детали с получением шва приемлемого качества все-таки возможно. Есть несколько несложных способов, один из которых — сварочные работы с использованием переходной биметаллической пластины. Метод чаще всего используется в строительной сфере и в машиностроении.

Особенности метода

Сварка разнородных элементов через пластину успешно используется во многих отраслях, так как способ довольно простой и удобный. С помощью биметаллических пластин соединяют части трубопровода, приваривают алюминиевые детали к корпусам судов, детали в станках и т.д.

С помощью биметаллических пластин соединяют части трубопровода, приваривают алюминиевые детали к корпусам судов, детали в станках и т.д.

Сами вставки производятся способами, которые исключают появление интерметаллидов. Их толщина и состав могут меняться, в зависимости от поставленной цели. Например, для соединения стали и алюминия потребуется пластина с составом «сталь-алюминий».

Трудности метода

По сути трудность всего одна, и она заключается в химическом составе биметаллической пластины. Дело в том, что возможность образования соединения повышенной хрупкости все-таки остается на границе контакта материалов. Такое происходит в результате перегрева вспомогательной вставки. А проплавление до границы другого материала и вовсе вовсе не допустимо.

При соединении со стальной деталью следует начинать с алюминиевой стороны вставки и аналогичным материалом для соединения. Такой метод позволяет увеличить отведение тепла при дальнейшей сварке стали с соответствующей стальной стороной пластины.

Технология сварки алюминия со сталью

Надежный способ сваривание железа и алюминия через биметалл.

- Биметалл-это композиционный материал состоящий из нескольких слоев разнородных металлов.

Способы его изготовления путем одновременного проката через валы. Происходит диффузия молекул между слоями. Алюминирование горячим непрерывны и прерывным методом. Погружают в флюс металл, дают просохнуть, обрабатывают реакционным газом. Поверхность металла становится чистой и слегка пористой. После погружения в горячую ванну алюминиевого расплава держат до полного прогрева элемента и удерживаю некоторое время. Алюминий проникает в пористую поверхность. После элемент изымают и часть расплавленного металла закупоривается в поверхности образуется прочное соединения. Электролитический способ самый затратный и энергоемкий.

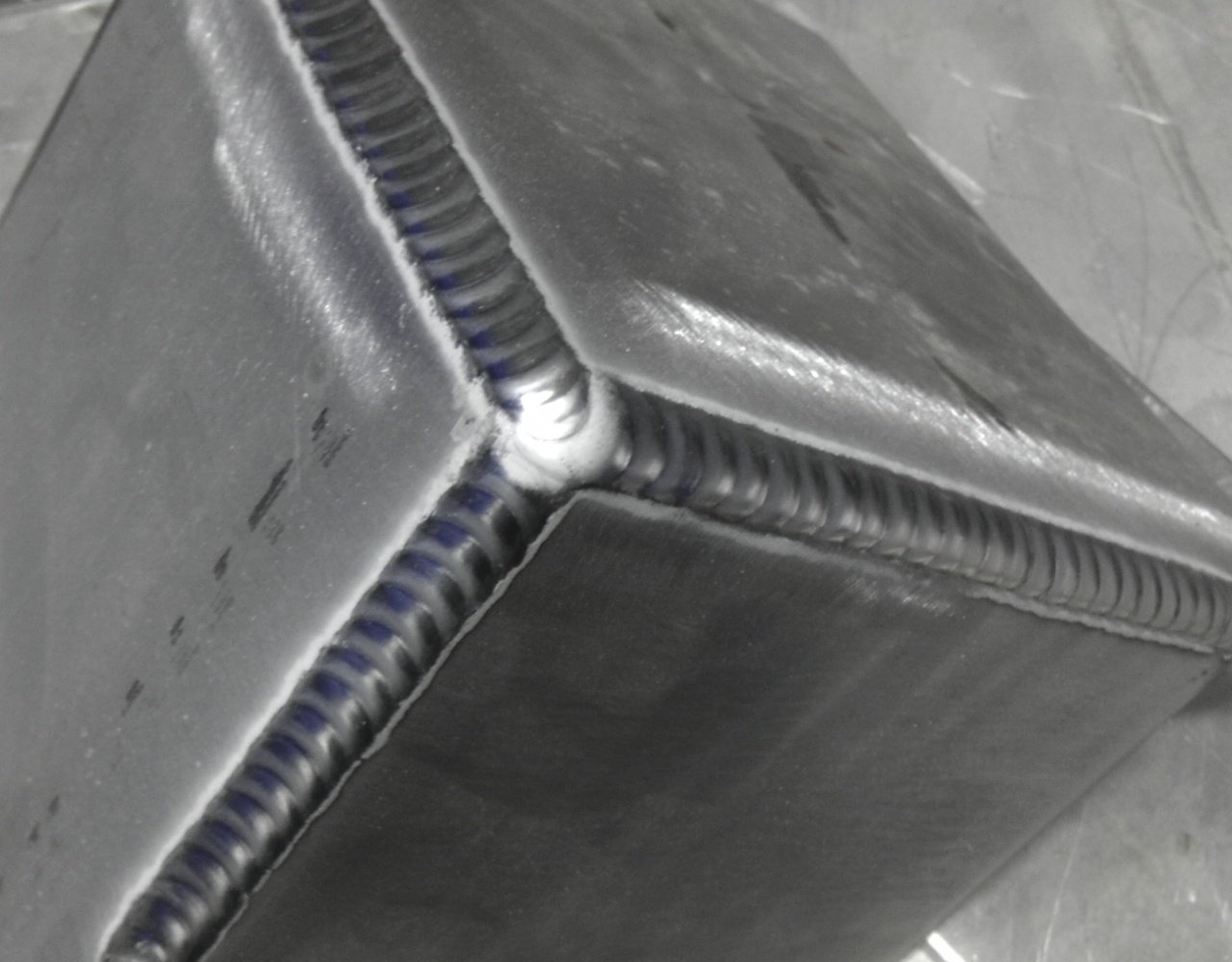

На примере рассмотрим как сварить алюминий со сталью. Возьмем брусок алюминиевый, биметалл состоящий из слоев алюминия и нужной нам стали, саму сталь. Перед сваркой поверхности обработать и обезжирить.

Перед сваркой поверхности обработать и обезжирить.

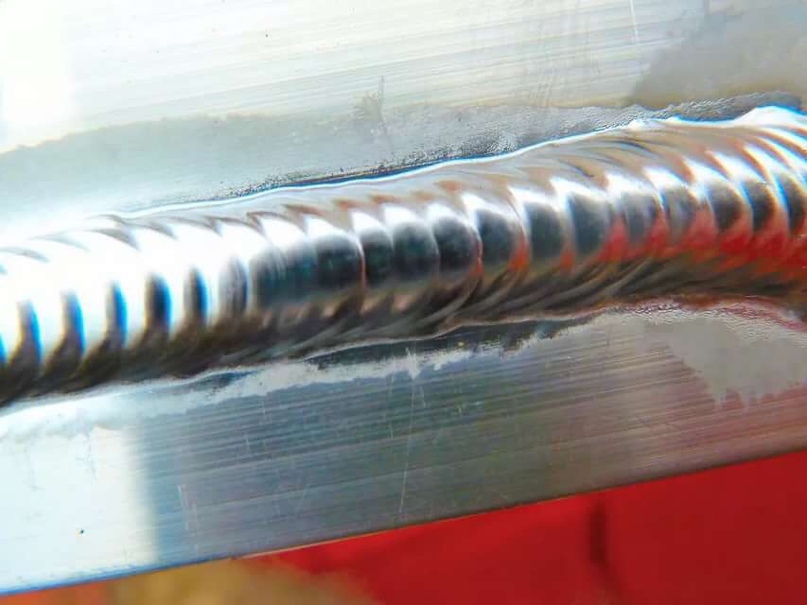

- Привариваем сперва алюминий к алюминиевой подложки биметалла. При этом не перегреваем. А желательно лучше сваривать хорошим полуавтоматом сваркой MIG. Проволока тоже алюминиевая. Здесь и скорость большая и можно регулировать глубину проваривания. Затем даем остыть.

- После стальную часть пластины привариваем к самой стали. Уже проволокой для стали. Алюминий играет очень важную роль по отводу тепла. Если допустить перегревания метало особенно алюминий, то произойдет экзотермическая реакция со сталью. Образуется на границе сплавления очень хрупкое соединения FeAl3 и ему подобных.

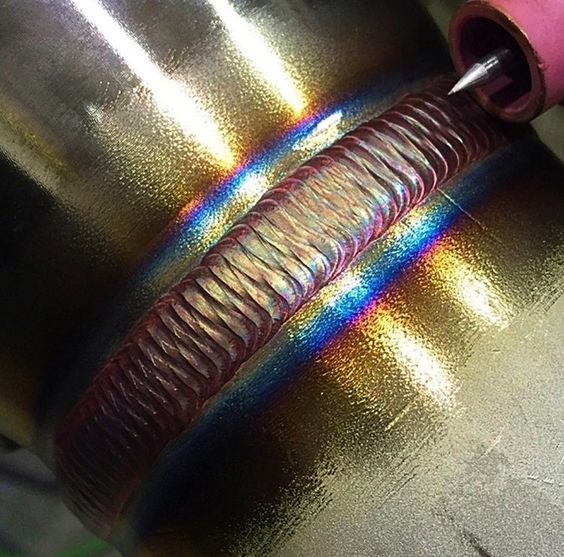

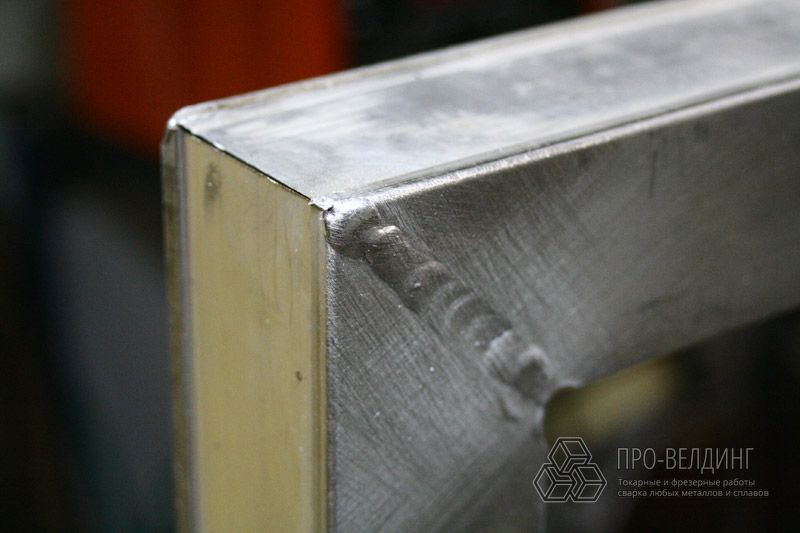

На фотографии выглядит примерно так.

В разнородных сварках металла часто используют буферный металл или биметалл.

Бытует мнение что многим удавалась сварка алюминия со сталью. Весь процесс тщательно скрывают и показывают конечный результат.Одни действительно тестируют ломают и показывают что такое соединение не надежно. Другие показывают что возможно и даже шлифуют разрезают, но при этом не ломают. Результат один и тот же сварка не надежна. Соединение хрупкое на излом. Что можно сделать в домашних условиях. Это обработать раствором сталь для образования пор. Нанести флюс и дать высохнуть. Расплавить алюминий чистый А0. Довести до температуры свыше точки кипения примерно 750 Цельсия. Когда погружаете сталь Флюс вступает в реакцию с оксидной пленкой алюминия и растворяет ее на поверхности освобождает тем самым доступ к открытым порам стали. Как и описывал выше происходит алюминизация поверхности. Желательно использовать тонкую сталь. Процесс будет протекать быстрее. Дальше проводим сварку алюминия со сталью. Две обработанные поверхности алюминия и нашего куска стали соединяем и варим TIG сваркой. Пруток тоже используем чистый алюминий. Свариваем по краю со стороны алюминиевой заготовки. Она заберет большую часть тепла.

Другие показывают что возможно и даже шлифуют разрезают, но при этом не ломают. Результат один и тот же сварка не надежна. Соединение хрупкое на излом. Что можно сделать в домашних условиях. Это обработать раствором сталь для образования пор. Нанести флюс и дать высохнуть. Расплавить алюминий чистый А0. Довести до температуры свыше точки кипения примерно 750 Цельсия. Когда погружаете сталь Флюс вступает в реакцию с оксидной пленкой алюминия и растворяет ее на поверхности освобождает тем самым доступ к открытым порам стали. Как и описывал выше происходит алюминизация поверхности. Желательно использовать тонкую сталь. Процесс будет протекать быстрее. Дальше проводим сварку алюминия со сталью. Две обработанные поверхности алюминия и нашего куска стали соединяем и варим TIG сваркой. Пруток тоже используем чистый алюминий. Свариваем по краю со стороны алюминиевой заготовки. Она заберет большую часть тепла.

На видео хорошо видно стальную заготовку.Кончик которой алюминизирован. В этом случае происходит проваривания алюминия с алюминиевым слоем на стали.

А что такое сварка каждый сварщик знает. Неразделимое соединение выполненное путем свариванием металла. А однородное оно или нет умалчивается.

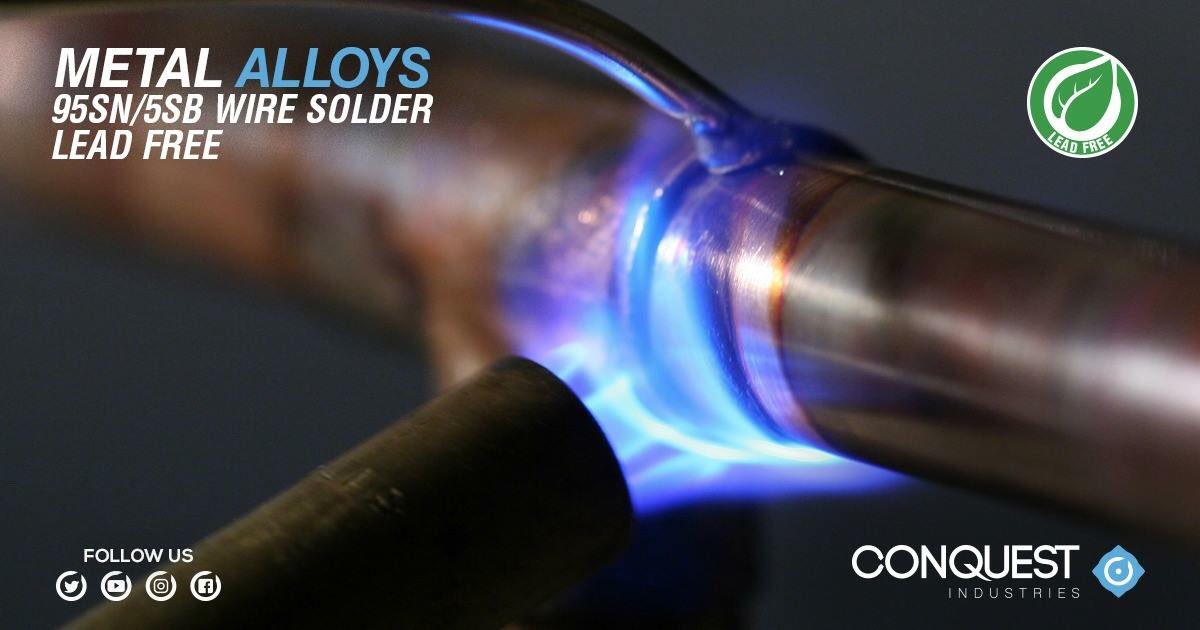

А вот как соединить сталь с алюминием тут уже множество вариантов.Несколько из методов описывал на верху. Методом пайки осуществляют такие соединения с применением припоев. Клепочным способом. Самый бюджетный и простой на мой взгляд но не везде применимый. В судостроении там свою технологию не раскрывают по сварке алюминия и стали. А так в основном применяют тугоплавкие припои на основе серебра, с применением различных флюсов.

Сам заинтересован в методе сварки алюминия со сталью. Все об этом говорят изображают, показывают, снимают видео. А задокументировать и доказать о надежности такой сварки пока еще не осилили.

Сварка разнородных металлов (стали с алюминием, медью, цветных металлов) — Остальные вопросы

Сварка разнородных цветных металлов

Сварка алюминия и его сплавов с медью

Кроме значительного различия физико-химических свойств алюминия и меди, сварка этих металлов затруднена образованием хрупкой интерметаллидной фазы. Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности меди алюминием. Наилучшим является цинковое покрытие толщиной 50-60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т. е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5-0,6 толщины свариваемого металла.

Прочность соединения равна прочности технического алюминия (8-10 кгс/мм2), удельное электросопротивление шва несколько выше (0,037 Ом-мм2/м), чем у алюминия (0,0313 Ом-мм2/м). Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов.

Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов.

На границе соединения со стороны меди образуется прослойка интерметаллидов (GuAl2) толщиной 3-10 мкм, со стороны алюминия полоска твердого раствора меди в алюминии такого же размера. Микротвердость прослойки интерметаллидов, примыкающих к меди, достигает 450-550 кгс/мм2. Наличие этой зоны обусловливает относительно низкую прочность соединения. Если толщина интерметаллидной прослойки меньше 1 мкм, она не влияет на прочность соединения.

Прочность соединения, так же как и в сталеалюминиевых соединениях, повышается при легировании металла шва кремнием (4-5%) и цинком (6-8%), так как эти элементы подавляют рост интерметаллидной прослойки.

Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди необходим скос под углом 45-60 град. При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия.

При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия.

Сварка алюминиевого сплава с титаном ОТ4

Обычно применяют аргонодуговую сварку вольфрамовым электродом, перед которой кромки титана очищают от а-слоя и загрязнений и алитируют в чистом алюминии при температуре алюминия 800- 830 град. С в течение 1-3 мин. В этом случае период образования соединения между алюминием и титаном меньше, чем период ретардации, и хрупкие интерметаллиды по линии соединения не успевают образоваться.

Кромки предварительно разделывают(V — образная разделка) До сварки на алитированные кромки наплавляют слой чистого алюминия (5-8 мм) с использованием проволоки марки AB00 диаметром 5-8 мм.

Соединение сваривают обычным методом, как алюминиевый сплав. Предел прочности сварного соединения сплавов ОТ4 + АМг6 зависит от слоя алюминия и составляет 11-27 кгс/мм2, угол изгиба 17-30 град.

Сварка титана с медью и ее сплавами

Сварка затруднена большим различием свойств и образованием хрупких интерметаллидов. Наиболее успешна сварка плавлением при использовании промежуточных вставок из специально выплавленных сплавов титана, легированного молибденом, ниобием или титаном, которые понижают температуру превращения al;P и обеспечивают получение однородного титанового сплава со стабильной структурой, не очень отличающейся от структуры меди. Можно использовать комбинированные вставки из сплавов Ti + 30% Nb и сплавов ВТ15.

Эти сплавы при сварке с медью МЗ обеспечивают предел прочности соединения 22-22,5 кгс/мм2 и угол изгиба 140-180 град., а при сварке с бронзой 26-28 кгс/мм2 и угол изгиба 100-160Q. В прослойке по линии соединения твердость достигает 470- 480 кгс/мм2 при твердости бронзы БрХ 0,8 120 кгс/мм2.

Сварка ниобия, тантала и молибдена со сталью и сплавами цветных металлов

Принципиальная возможность сварки ниобия, тантала и молибдена со сталями и цветными сплавами частично показана выше, так как эти металлы используют в качестве промежуточных вставок при сварке титана со сталью, алюминием и медью.

Тантал и ниобий по свойствам близки к титану и при сварке с ним образуют твердые растворы без хрупких соединений. Ниобий также удовлетворительно сваривается с медью и медными сплавами, с которыми образует ограниченные растворы. Тантал с медью растворов и соединений не образует. Обычно применяют бериллиевую бронзу БрБ2. Сварку выполняют вольфрамовым электродом в среде инертных защитных газов, часто в камерах с контролируемой атмосферой и электронным лучом.

Сварка биметаллов

В настоящее время известно применение биметаллических заготовок из углеродистой и коррозионно-стойкой стали с алюминиевыми сплавами, из стали и медно-никелевого сплава МНЖ 5-1, из стали 12Х18Н9Т и титанового сплава ОТ4, ОТ4-1 для сварки разнородных металлов.

В биметаллическом прокате из углеродистой и низколегированной стали и алюминиевых сплавов АМг3 и АМг6 соотношение толщин в пакете 1 : 1 и 1,5 : 1. Алюминиевый сплав соединяется со сталью при прокате по подслою из чистого алюминия. Предел прочности биметалла на срез 7-9 кгс/мм2 и на отрыв 10-15 кгс/мм2.

Прочность сварного соединения в большой степени зависит от прочности сцепления слоев биметалла и, следовательно, от площади биметаллической вставки. Однако неконструктивность узлов соединения и отсутствие средств контроля качества сцепления слоев биметалла часто приводят к тому, что соединения этого типа не обладают вакуумной плотностью.

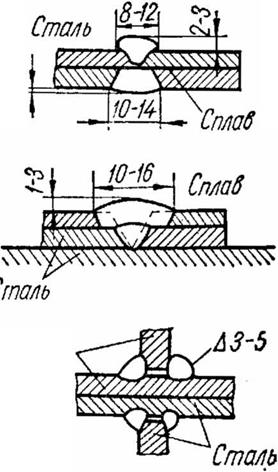

Для предотвращения появления хрупких интерметаллидов внутри биметалла при нагреве в процессе сварки необходимо строго выдержать режим сварки. Для биметалла толщиной 10- 12 мм рекомендуется следующий режим: со стороны алюминиевого сплава аргонодуговая сварка вольфрамовым электродом на режиме I = 140 −160 А; Uд = 14 — 18 В; v св = 6 −7м/ч; со стороны стали сварка в СО2 на режиме I= 100 — 130 A, Uд = 18 — 20 В, v св = 17- 20 м/ч.

Наиболее вероятно образование хрупких интерметаллидов в биметалле СтЗсп, 12Х18Н9Т и сплава АМг6 при нагреве линии соединения выше температуры 450 град. С. При нагреве до температуры 550 град. С и выше биметалл расслаивается. Рекомендуется сварку начинать со стороны алюминия и после охлаждения всего узла — со стороны стали.

Сварка стали с алюминием и алюминиевыми сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe2Al4—62,93 % Al; Fe2Al5— 54,71 % Al; FeAl2 —49,13% Al; FeAl —32,57 % Al и др. ) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

Для условий сварки характерно появление FeAl3 и Fe2Al5. Они обладают низким пределом временного сопротивления (15—17 МПа). Твердость Fe2Al5, FeAl3 и FeAl2 лежит в диапазоне μv = 9600—11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe3Al μv = 2700 МПа. Разупрочнение FeAl3 и Fe2Al5 начинается при температуре 0,45 Тпл. Для Fe2Al5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl2O3 имеет Tпл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий — железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у2 = 2k1τ, где k1 — величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали — V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ0 = 6,0 10-13ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe2Al5, а со стороны алюминия — FeAl3.

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40—60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425—495 °С (время до 10 мин, сварочное давление 210—310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0—1,25 мм.

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой, которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое — как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe2Al5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1—2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших — несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15—30 мм.

Таким способом сваривают толщины 15—30 мм.

Собака против кошки: как сварить алюминий и сталь?

Вопрос как сварить алюминий и сталь способен озадачить едва ли не каждого сварщика. Трудности при этих двух металлов вызваны их разными физико-химическими свойствами. Давайте вместе разберемся почему так происходит и из-за чего процесс такой сварки иногда сравнивают как отношения дворовой собаки с кошкой.

Чем вызвана проблема?

Сварить алюминий и сталь сложно в силу разных причин, к которым относятся:

— большая разница температур, при которых происходит плавление каждого из этих металлов;

— резкое термические напряжения на границе алюминия и стали из-за разной теплоемкости;

— появления окисленных инклюзий в сварном шве из-за оксидной пленки, которая туго плавится;

— возникновение хрупких интерметаллидов.

Какие виды сварки могут применяться?

Чтобы сварить алюминий и сталь применяют несколько видов сварки:

сварка в среде аргона; ультразвуковая, холодная сварка, диффузионно-вакуумная, контактная.

Чаще всего используется аргонодуговая сварка с неплавящимся электродом.

Предварительная подготовка

Процесс предварительной подготовки предусматривает несколько этапов. Вначале делается разделка кромок под углом 70°, после чего производится зачистка металлов щеткой, наждачным кругом или пескоструем. Затем следует обезжиривание свариваемых деталей, тщательная промывка. После просыхания весьма желательно протравить алюминий и сталь серной кислотой, повторно промыть их, посушить.

Следующий шаг – флюсование (1 часть КF и 1 часть КСl). После этого на стальные кромки гальваническим методом или посредством горячего погружения наносится совместимый металл или комбинация металлов, например цинк с медью. Они дают возможность получить сварной шов приемлемого качества. Стоит отметить, чаще всего в качестве активирующего покрытия применяется цинк, так как он способствует лучшему растеканию алюминия.

Схема аргонодуговой сварки:1 алюминий или сплав этого металла; 2 комбинированное или цинковое покрытие; 3 сталь; 4 присадка

Обратите внимание, для получения качественного сварного шва не допустимо применение электродугой металлизации для нанесения итерметаллидной прослойки. В противоположном случае промежуточное покрытие окисляется и в конечном итоге шов будет хрупким, не красивым.

В противоположном случае промежуточное покрытие окисляется и в конечном итоге шов будет хрупким, не красивым.

При гальваническом нанесении цинка (в качестве покрытия) его толщина должна быть не менее 0,03 — 0,04мм. Метод горячего цинковании требует немного большей толщины Zn — 0,06 — 0,09мм. Кроме того, весьма желательно сделать алитирование стали. Такая технология предусматривает во время флюсования нанесение слоя алюминия толщиной 0.5 -1.5 мм на кромки стальной свариваемой части. Как вариант возможно нанесения алюминиевых валиков на саму сталь.

Для аустенитных сталей алитирование проводят после механической очистки щеткой или пескоструйной обработки, после чего применение флюса уже не требуется. Оптимальный температурный режим алитирования 750 — 800 °С, а время выдержки — до 5 минут. Длительность процесса зависит от размеров детали. Как вариант для алитирования кромок стальных деталей возможно применение высокочастотных токов.

Как сварить алюминий со сталью аргонодуговой сваркой — особенности процесса

Если сравнить обычную сварку алюминия аргоном со сваркой этого металла со сталью, то стоит обратить внимание на сварочную дугу. В последнем случае в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — на присадочном прутке и образующемся валике. Это вызвано необходимостью упредить выгорание цинка, которое может произойти при длительном температурном воздействии сварочной дуги на поверхность стали.

В последнем случае в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — на присадочном прутке и образующемся валике. Это вызвано необходимостью упредить выгорание цинка, которое может произойти при длительном температурном воздействии сварочной дуги на поверхность стали.

Зажигание сварочной дуги должно происходить над кромкой на расстоянии 1-2 мм, то есть соответствовать диаметру вольфрамового электрода. После появления первого валика дуга повторно зажигается (после небольшого перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку — по кромке стальной детали. Благодаря таким действиям жидкий алюминий наплывает на поверхность оцинкованной или алитированной стали.

В зависимости от типа соединения при сварке важно соблюдать очередность наложения валиков в сварном шве на его лицевой и обратной стороне. Это даст возможность получить необходимое перекрытие. Стоит обратить внимание на скорость сварки, определяющей время процесса соединения жидкого алюминия со стальной частью детали. Другими словами, этот параметр определяет нужную толщину и, собственно, стабильность промежуточной металлической прослойки. Для самых первых слоев необходимая скорость наложения шва 7-10 м/ч, после — 12-15 м/ч.

Другими словами, этот параметр определяет нужную толщину и, собственно, стабильность промежуточной металлической прослойки. Для самых первых слоев необходимая скорость наложения шва 7-10 м/ч, после — 12-15 м/ч.

Итог

Сварка алюминия и стали часто применятся в радиоэлектронике, авиационной промышленности, при изготовлении бытовой техники. Соединение таких разных материалов дает возможность элементам конструкций, деталям совмещать в себе преимущества этих двух металлов. Чтобы получить сварной шов необходимого качества требуется провести соотвествующую предварительную подготовку, использовать переходные совместимые металлы (или их комбинации) и соблюдать технологию сварки. Таким образом мы сделали обзор основных моментов, позволяющих ответить на вопрос: «Как сварить алюминий и сталь в условиях цеха».

Можно ли приваривать алюминий к стали?

Алюминий можно легко соединить с большинством металлов с помощью механического крепления или склеивания. Однако для сварки алюминия со сталью требуются другие методы, такие как дуговая сварка и сварка трением, которые более подробно описаны ниже.

Однако для сварки алюминия со сталью требуются другие методы, такие как дуговая сварка и сварка трением, которые более подробно описаны ниже.

Если у вас есть вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Содержание

Алюминий (и его сплавы) намного легче стали и имеют плотность около 2,70 г / см. 3 по сравнению с диапазоном от 7,75 до 8,05 г / см. 3 для сталей. Это означает, что сопоставимый объем стали примерно в три раза тяжелее алюминия.

Многие отрасли промышленности используют сталь для различных конструкций. Однако из-за плотности стали ее использование приводит к значительному снижению веса.Новые законы об охране окружающей среды вынуждают транспортную отрасль соблюдать строгие ограничения на выбросы парниковых газов. Один из способов помочь снизить выбросы — уменьшить вес конструкции автомобиля. Замена различных стальных конструкций на алюминиевые сплавы в настоящее время имеет большое промышленное значение. Во многих случаях не всегда возможно заменить всю стальную конструкцию алюминиевыми сплавами, поэтому необходимо соединить два материала.

Один из способов помочь снизить выбросы — уменьшить вес конструкции автомобиля. Замена различных стальных конструкций на алюминиевые сплавы в настоящее время имеет большое промышленное значение. Во многих случаях не всегда возможно заменить всю стальную конструкцию алюминиевыми сплавами, поэтому необходимо соединить два материала.

Алюминиевые сплавы могут быть сравнительно легко соединены со сталями с использованием таких методов, как склеивание, механическое крепление или пайка, но когда требуется высокая структурная целостность, предпочтительна сварка.Однако сварка алюминиевых сплавов со сталью затруднена.

Алюминиевые сплавы и сталь сильно различаются по металлургическим и физическим свойствам, таким как теплопроводность и температура плавления. Как правило, температура плавления стали составляет около 1370 ° C, что более чем в два раза выше, чем у алюминия, который плавится при температуре около 660 ° C. Каждый из этих металлов практически не растворим в другом, не считая их сильно различающихся температур плавления. В расплавленном состоянии они реагируют с образованием хрупких интерметаллических фаз.Ясно, что вышеуказанные проблемы могут создавать проблемы при сварке плавлением, такой как дуговая сварка стали и алюминия. Полученные сварные соединения будут иметь неудовлетворительные свойства и из-за их хрупкости часто нежелательны для многих промышленных применений.

В расплавленном состоянии они реагируют с образованием хрупких интерметаллических фаз.Ясно, что вышеуказанные проблемы могут создавать проблемы при сварке плавлением, такой как дуговая сварка стали и алюминия. Полученные сварные соединения будут иметь неудовлетворительные свойства и из-за их хрупкости часто нежелательны для многих промышленных применений.

Применение процессов сварки плавлением для соединения стали с алюминием, как хорошо известно, является трудным из-за различных точек плавления, теплопроводности, коэффициентов расширения и склонности к образованию хрупких интерметаллических соединений.Поскольку растворимость Fe в Al очень низкая (около 0,04 мас.%), При температурах> 350 ° C, когда диффузия Fe в Al становится значительной, начинается осаждение интерметаллических соединений Fe-Al. Значительное осаждение интерметаллидов может происходить значительно ниже точки плавления алюминия (660 ° C для чистого Al). Точная степень осаждения интерметаллидов определяется диффузией и зависит от времени и температуры взаимодействующих границ раздела Fe и Al.

Использование лазеров для создания паяного соединения между сталью и алюминием является логическим шагом, поскольку высокая интенсивность тепла на небольшой площади, генерируемой лазером, означает, что стабильная среда пайки может быть локально создана и быстро перемещена для создания соединение с минимальным временем диффузии, чтобы вызвать чрезмерное образование интерметаллических соединений.Фазовая диаграмма Fe-Al показывает диапазон твердых интерметаллических фаз, которые могут быть образованы, а именно: Fe3Al (892HV), FeAl (470HV), FeAl2 (1060HV), Fe2Al5 (1013HV) и FeAl3 (892HV). Эти фазы характеризуются чрезвычайно высокой твердостью, пластичностью, близкой к нулевой, и очень низкой вязкостью разрушения. Следовательно, если термически полученное соединение между сталью и алюминием должно содержать некоторые или все эти фазы, толщина слоя интерметаллического соединения должна быть как можно меньшей, если должны быть достигнуты хорошие механические характеристики в соединении. При дуговой сварке стали и алюминия необходимо применять определенные подходы, чтобы избежать образования интерметаллических соединений. Первый — нанести на сталь алюминиевое покрытие. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения покрытия алюминий можно приваривать к алюминиевому покрытию дуговой сваркой. Необходимо следить за тем, чтобы дуга не нагревала алюминий с покрытием до чрезмерной температуры, в противном случае возможно образование интерметаллических соединений.

При дуговой сварке стали и алюминия необходимо применять определенные подходы, чтобы избежать образования интерметаллических соединений. Первый — нанести на сталь алюминиевое покрытие. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения покрытия алюминий можно приваривать к алюминиевому покрытию дуговой сваркой. Необходимо следить за тем, чтобы дуга не нагревала алюминий с покрытием до чрезмерной температуры, в противном случае возможно образование интерметаллических соединений.

Биметаллические переходные вставки — еще одно средство для уменьшения образования интерметаллидов при сварке плавлением. Вставки состоят из одной части из алюминия, а другой части из стали, соединенных между собой прокаткой, сваркой взрывом, сваркой трением, оплавлением или сваркой горячим давлением. Затем биметаллическое переходное соединение по отдельности приваривается к основному алюминию и стали. Обычно массивный алюминий сначала приваривается к алюминиевой части переходной вставки, поскольку это создает больший теплоотвод, когда объемная сталь приваривается дуговой сваркой к стальной половине переходной вставки.

Основная цель при соединении этих материалов состоит в том, чтобы поддерживать как можно более низкую температуру сварки и минимизировать время воздействия высоких температур на сварной шов. Вот почему такие процессы, как сварка трением (в основном сварка трением с вращением), используются для изготовления биметаллических переходных вставок между алюминиевыми сплавами и стальными объемными деталями.

Сварка трением с вращением — это процесс соединения в твердом состоянии, при котором одна деталь вращается относительно другой под действием сжимающей осевой силы.Трение между поверхностями вызывает нагревание, в результате чего материал интерфейса пластифицируется. Сила сжатия вытесняет пластифицированный материал с поверхности раздела, что способствует появлению металлургических механизмов соединения. Не переходя в жидкое состояние, сварные швы трением остаются намного холоднее во время обработки. Кроме того, сварка трением выполняется быстро, что предотвращает длительное воздействие высоких температур на сварной шов. Следовательно, сварка трением используется в коммерческих целях для соединения ряда разнородных материалов, поскольку образование интерметаллических соединений значительно снижается.

Следовательно, сварка трением используется в коммерческих целях для соединения ряда разнородных материалов, поскольку образование интерметаллических соединений значительно снижается.

Несмотря на преимущества сварки трением для уменьшения образования интерметаллидов между алюминиевыми сплавами и сталями, все же следует соблюдать осторожность при выборе параметров. Часто при сварке стали и нержавеющей стали с алюминиевым сплавом используется прослойка из чистого алюминия, что резко снижает образование интерметаллидов. Интерметаллические соединения между сталями, сваренными трением, и алюминиевыми сплавами основаны на железе и алюминии, следовательно, можно было бы ожидать, что хрупкие соединения также будут образовываться между сталью и чистым алюминием, но это не так.Чистый алюминий намного мягче алюминиевого сплава. Это означает, что температура, необходимая для того, чтобы более мягкий чистый алюминий растекся и образовал сварной шов, намного ниже, чем у алюминиевого сплава. Более низкие температуры помогают уменьшить образование хрупких соединений.

Из-за сложности создания прочных сварных швов между этими материалами многие промышленные применения для соединения алюминиевых сплавов со сталью включают механические крепежи. При использовании механических креплений и в зависимости от области применения необходимо соблюдать осторожность, чтобы предотвратить гальваническую коррозию.Гальваническая коррозия преимущественно возникает на алюминиевом сплаве. Чтобы предотвратить это, требуется изоляция алюминиевого сплава от стали, что обычно происходит с помощью изоляционного покрытия или краски.

Как TWI может помочь?

TWI имеет долгую историю сотрудничества со своими членами для решения проблем, связанных с соединением разнородных комбинаций материалов, включая использование точечной контактной сварки, сварки трением, лазерной сварки, электронно-лучевой сварки и пайки, а также многих других процессов.

Если вам нужна помощь в любом из этих процессов, свяжитесь с нами, отправив нам электронное письмо:

contactus@twi. co.uk

co.uk

Можно ли сваривать алюминий со сталью?

Q — Могу ли я сваривать алюминий со сталью с помощью процесса сварки GMAW или GTAW?A — Хотя алюминий относительно легко соединяется с большинством других металлов с помощью адгезионного соединения или механического крепления, для его дуговой сварки с другими металлами, такими как сталь, требуются специальные методы. Очень хрупкие интерметаллические соединения образуются при прямой дуговой сварке алюминия с такими металлами, как сталь, медь, магний или титан.Чтобы избежать появления этих хрупких соединений, были разработаны некоторые специальные методы, позволяющие изолировать другой металл от расплавленного алюминия во время процесса дуговой сварки. Двумя наиболее распространенными способами облегчения дуговой сварки алюминия со сталью являются биметаллические переходные вставки и нанесение покрытия на разнородный материал перед сваркой.

Биметаллические переходные вставки: Биметаллические переходные материалы коммерчески доступны в комбинациях алюминия с такими другими материалами, как сталь, нержавеющая сталь и медь. Эти вставки лучше всего описать как секции материала, которые состоят из одной части алюминия с другим материалом, уже прикрепленным к алюминию. Методы, используемые для соединения этих разнородных материалов вместе и, таким образом, образования биметаллического перехода, обычно представляют собой прокатку, сварку взрывом, сварку трением, сварку оплавлением или сварку горячим давлением, а не дуговую сварку. Дуговая сварка этих стальных алюминиевых переходных вставок может выполняться обычными методами дуговой сварки, такими как GMAW или GTAW.Одна сторона вставки сварена по типу сталь-сталь, а другая — алюминий-алюминий. Следует соблюдать осторожность, чтобы избежать перегрева вставок во время сварки, что может вызвать рост хрупких интерметаллических соединений на границе раздела сталь-алюминий переходной вставки. Рекомендуется сначала выполнить сварку алюминия с алюминием. Таким образом, мы можем обеспечить больший радиатор при сварке стали со сталью и помочь предотвратить перегрев границы раздела сталь-алюминий.

Эти вставки лучше всего описать как секции материала, которые состоят из одной части алюминия с другим материалом, уже прикрепленным к алюминию. Методы, используемые для соединения этих разнородных материалов вместе и, таким образом, образования биметаллического перехода, обычно представляют собой прокатку, сварку взрывом, сварку трением, сварку оплавлением или сварку горячим давлением, а не дуговую сварку. Дуговая сварка этих стальных алюминиевых переходных вставок может выполняться обычными методами дуговой сварки, такими как GMAW или GTAW.Одна сторона вставки сварена по типу сталь-сталь, а другая — алюминий-алюминий. Следует соблюдать осторожность, чтобы избежать перегрева вставок во время сварки, что может вызвать рост хрупких интерметаллических соединений на границе раздела сталь-алюминий переходной вставки. Рекомендуется сначала выполнить сварку алюминия с алюминием. Таким образом, мы можем обеспечить больший радиатор при сварке стали со сталью и помочь предотвратить перегрев границы раздела сталь-алюминий. Биметаллическая переходная вставка — это популярный метод соединения алюминия со сталью, который часто используется для изготовления сварных соединений превосходного качества в конструкциях.Такие применения, как крепление алюминиевых рубок к стальным палубам судов, для трубных решеток в теплообменниках, которые имеют алюминиевые трубки со стальными или нержавеющими трубными решетками, и для изготовления сварных дуговой сварки соединений между алюминиевыми и стальными трубопроводами.

Биметаллическая переходная вставка — это популярный метод соединения алюминия со сталью, который часто используется для изготовления сварных соединений превосходного качества в конструкциях.Такие применения, как крепление алюминиевых рубок к стальным палубам судов, для трубных решеток в теплообменниках, которые имеют алюминиевые трубки со стальными или нержавеющими трубными решетками, и для изготовления сварных дуговой сварки соединений между алюминиевыми и стальными трубопроводами.

Покрытие на разнородный материал перед сваркой: на сталь можно наносить покрытие для облегчения дуговой сварки алюминия. Один из методов — покрытие стали алюминием. Иногда это достигается путем нанесения покрытия погружением (горячее алюминирование) или припоя алюминия к поверхности стали.После нанесения покрытия стальной элемент можно приварить к алюминиевому элементу дуговой сваркой, если будут приняты меры для предотвращения попадания дуги на сталь. Во время сварки необходимо использовать метод, позволяющий направить дугу на алюминиевый элемент и позволить расплавленному алюминию из сварочной ванны стекать на сталь с алюминиевым покрытием. Другой метод соединения алюминия со сталью включает покрытие стальной поверхности серебряным припоем. Затем соединение сваривается с использованием алюминиевого присадочного сплава, стараясь не прожечь барьерный слой серебряного припоя.Ни один из этих способов соединения типа покрытия обычно не зависит от полной механической прочности и обычно используется только для герметизации.

Другой метод соединения алюминия со сталью включает покрытие стальной поверхности серебряным припоем. Затем соединение сваривается с использованием алюминиевого присадочного сплава, стараясь не прожечь барьерный слой серебряного припоя.Ни один из этих способов соединения типа покрытия обычно не зависит от полной механической прочности и обычно используется только для герметизации.

Можно ли приваривать сталь к алюминию? — Сделать из металла

И алюминий, и сталь — очень свариваемые металлы. Нет никаких проблем со сваркой стали со сталью и алюминия с алюминием. Но что происходит, когда вам нужно пересечь границы и соединить эти разнородные металлы?

Можно ли приваривать сталь к алюминию? Сталь нельзя сваривать с алюминием обычными методами сварки, такими как SMAW (дуговая сварка), GMAW (MIG) или GTAW (TIG).Однако есть некоторые обходные пути и альтернативы, которые могут дать приемлемые результаты.

В этой статье я расскажу, с помощью каких процессов можно на самом деле сваривать эти два разнородных материала вместе, на что нужно обращать внимание и какие существуют практические альтернативы.

Почему нельзя сваривать сталь с алюминием

Одна из основных причин, по которой вы не можете сварить сталь с алюминием сварщиком в вашем гараже, заключается в том, что температуры плавления между двумя металлами слишком экстремальны.

Чтобы уладить спор, вот что происходит, когда вы пытаетесь сварить два металла методом TIG:

В итоге я использовал стальной наполнитель. Алюминий под сталью просто таял, прежде чем сталь даже образовала лужу. Я компенсировал это, добавив тонну стального наполнителя, чтобы соединить два материала.

Алюминий плавится около 1200 F, а сталь плавится около 2700 F. Обычно это означает, что алюминий полностью расплавится еще до того, как сталь начнет накаляться.Даже если вы сможете собрать металл вместе, он не расплавится. Вы получите просто стальные шарики, которые легко удерживаются грязным мусором из алюминия.

В результате получается «сварной шов», который трескается, если на него неправильно смотреть. Смотри ниже.

Смотри ниже.

Это буквально не требовало силы, чтобы развалиться. Несмотря на то, что это выглядело так, как будто материал слился вместе (технический термин прямо здесь), металлы просто не сплавились.

Другая причина, по которой это не работает, заключается в том, что тепловое расширение алюминия и стали сильно отличается.При нагревании алюминий вырастет примерно в два раза больше, чем сталь. Это означает, что по мере остывания металла зона сварки может растрескаться под действием напряжения.

Есть также множество других причин, по которым сварка стали с алюминием на самом деле не работает, например, различная теплопроводность, различные преобразования решетки, дополнительные выделения и другие научные вещи.

Дело в том, что вы не можете выполнять сварку TIG, MIG или сварку прилипанием. Если только вы не используете биметаллические переходные вставки.

Биметаллические переходы

Это решение, которое чаще всего используется на судах, теплообменниках и трубопроводах.

По сути, это просто вставка, которая с одной стороны сделана из стали, а с другой — из алюминия. Они достаточно толстые, чтобы вы могли использовать обычную технику GMAW или GTAW и приварить стальную сторону к стали, а алюминиевую — к алюминию.

Эти вставки предварительно приклеиваются, обычно с использованием технологии горячей прокатки или горячей сварки давлением (сварка взрывом).Они действительно могут выдерживать удивительное усилие, а сварные соединения с этими вставками очень прочные. Согласно некоторым спецификациям MIL, эти склеенные вставки должны иметь как минимум примерно 1/4 прочности на разрыв алюминия, хотя они часто бывают ближе к 1/2.

Это видео дает действительно хорошее объяснение того, как выполняется этот процесс сварки взрывом, и что в результате получается:

Если вам нужно сварить алюминий со сталью, это, вероятно, ваш лучший выбор.

Обратная сторона?

Их практически невозможно найти, если вы работаете в небольшой мастерской или любитель. Это специальные продукты, которые, как правило, изготавливаются на заказ и очень дороги, с огромными минимальными объемами заказа.

Алюминирование

Это не то слово, которое я только что придумал. Алюминированная сталь — это металл, который чаще всего подвергается процессу горячего погружения с алюминиево-кремниевым сплавом. Есть и другие способы сделать это, например, гальваническое покрытие, но метод горячего погружения является наиболее распространенным.

Это непрактичный способ приваривать большие куски стали к большим кускам алюминия.

Причина, по которой я поднимаю этот вопрос, заключается в том, что, похоже, по этому поводу в Интернете циркулирует некоторая дезинформация. Есть несколько сайтов, где рассказывается, что вы можете приварить алюминиевый блок к алюминированной стали. Ты не можешь. Все, что вы можете сделать, это приварить алюминированную сталь к обычной стали.

Все, что вы можете сделать, это приварить алюминированную сталь к обычной стали.

Причина в том, что когда вы нагреваетесь до температуры, достаточной для плавления лежащей под ним стали, тонкое алюминиевое покрытие уже давно выгорело.Это просто не работает.

Пайка

Чтобы быть ясным, это требует некоторого навыка, чтобы получить право. Пайка может быть возможным решением, когда вам нужно что-то вроде сварного шва при соединении стали с алюминием.

Однако пайка , а не будет иметь прочность, сравнимую со сваркой взрывом. Вам понадобится достаточная площадь поверхности, чтобы части могли склеиться вместе, а надежная механическая посадка будет иметь большое значение для предотвращения развала вещей.

Предполагая, что вы уже знакомы с принципами пайки, вот общий обзор того, как это делать:

- Начните со смачивания стали припоем 56% серебра.

- Используйте алюминиевый припой, такой как Aluxcor 4047, для соединения алюминия со сталью, контактирующей со смачиваемой средой.

Вы, вероятно, получите гораздо лучшие результаты при использовании этого двухэтапного метода, чем при одностадийном процессе пайки. Для одноступенчатой пайки сама пайка на самом деле довольно мягкая, и вы не получите такой большой удерживающей способности.

Склеивание

Хотя это не даст вам особенно прочного соединения, использование эпоксидной смолы или другого связующего вещества может помочь вам.

Опять же, для правильной работы вам потребуется большая площадь поверхности, но старая хорошая трубка JB Weld может оказаться всем, что вам нужно для выполнения работы. Убедитесь, что вы действительно не торопитесь, чтобы тщательно очистить обе части и в идеале потереть склеиваемые поверхности для большей удерживающей способности.

Есть также некоторые продукты более высокого класса. Промышленные структурные эпоксидные смолы 3M великолепны, но они могут быть дорогими и часто имеют длительное время отверждения.

Механическое крепление

Если это вообще возможно, используйте только механическое крепление. Самый простой способ соединить алюминий со сталью — это просто съездить в строительный магазин.

Самый простой способ соединить алюминий со сталью — это просто съездить в строительный магазин.

Независимо от того, используете ли вы болты, заклепки, гофрированные швы или что-то еще, механическое крепление, безусловно, лучший, дешевый, самый быстрый и простой способ соединения разнородных материалов.

Гальваническая коррозия

Это то, о чем вам следует помнить при работе со сталью и алюминием.

Обычно сталь склонна к коррозии, а алюминий считается коррозионно-стойким.

Соедините два металла вместе и добавьте соленую воду, и вы заметите значительную коррозию алюминия. Это происходит из-за гальванической коррозии.

Объяснение Fancypants: сталь действует как катод, а алюминий действует как анод, а электролит (например, соленая вода) обеспечивает средство для миграции ионов. Это приводит к окислению анода (алюминия).

Понятное объяснение: алюминий будет подвергаться коррозии в области контакта со сталью, если он находится рядом с соленой водой.

Во многих приложениях это не имеет большого значения. Однако, если в окружающей среде есть соль (в том числе дорожная соль на автомобилях), вы можете столкнуться с проблемами.

Обходной путь — изолировать два материала краской или куском пластика, чтобы предотвратить прохождение любого вида электрического тока между ними. Вы можете использовать тестер целостности на мультиметре, чтобы проверить, правильно ли вы изолировали металлы.

Сварка стали с алюминием — возможно ли это?

Q: Я собираю прицеп для лошадей, и мне нужно присоединить некоторые алюминиевые детали к стальной раме.Могу ли я использовать для этого дуговую сварку?

A: Удивительно, но ваш вопрос очень частый, и я считаю, что его следует решить. Хотя процессы твердотельного соединения, такие как сварка фрикционных шпилек и стыковая сварка оплавлением, могут соединять алюминий и сталь вместе, вы не сможете сделать это с помощью GTAW или GMAW. В этом случае было бы лучше соединить детали вместе.

В этом случае было бы лучше соединить детали вместе.

Однако, прежде чем соединить эти части вместе, стоит просмотреть урок химии в старшей школе.Попробуйте вспомнить диаграмму электромагнитного поля (ЭМП), которая показывала электрохимический потенциал каждого из металлических элементов. Когда вы помещаете два разнородных металла в электрический контакт в присутствии проводника, такого как соленая вода, создается напряжение, и металл, который выше в диаграмме ЭДС, предпочтительно подвергается коррозии. Это называется гальванической коррозией. Когда вы соединяете алюминий и сталь вместе, алюминий преимущественно подвергается коррозии. Удивительно, не правда ли, ведь мы думаем, что алюминий более устойчив к коррозии, чем сталь? Фактически, алюминий более устойчив к общей коррозии, чем сталь.Здесь я описываю преимущественно коррозию, которая возникает локально на стыке алюминия и стали.

Так как же избежать гальванической коррозии? Вы электрически изолируете алюминий от стали. Лучший способ сделать это — использовать болты и гайки для соединения. Используйте изолирующее покрытие или краску на алюминии и стали, чтобы изолировать их электрически. Однако все ваши усилия будут напрасными, если вы просто скрепите соединение болтами. Вы должны изолировать болт и гайку от алюминия и стали.Для этого нужно установить непроводящую пластиковую шайбу между головкой болта и одной стороной соединения, а другую — между гайкой и другой стороной соединения. Если скрепляемые детали достаточно толстые, вам также следует купить непроводящую втулку, чтобы она подходила к стержню болта, чтобы он не соприкасался со сталью или алюминием.

Лучший способ сделать это — использовать болты и гайки для соединения. Используйте изолирующее покрытие или краску на алюминии и стали, чтобы изолировать их электрически. Однако все ваши усилия будут напрасными, если вы просто скрепите соединение болтами. Вы должны изолировать болт и гайку от алюминия и стали.Для этого нужно установить непроводящую пластиковую шайбу между головкой болта и одной стороной соединения, а другую — между гайкой и другой стороной соединения. Если скрепляемые детали достаточно толстые, вам также следует купить непроводящую втулку, чтобы она подходила к стержню болта, чтобы он не соприкасался со сталью или алюминием.

Итак, какие болты и гайки лучше использовать — стальные, алюминиевые, нержавеющие? Если вы хорошо изолировали гайку и болт от алюминия и стали, это не имеет значения.

Полное руководство — Welding Mastermind

Хотя алюминий можно соединить с большинством других

металлы относительно легко, когда алюминий сварен дугой со сталью, медью,

магния или титана образуются очень хрупкие интерметаллические соединения, которые ослабляют

прочность соединения. Когда сталь и алюминий необходимо соединить дугой

сварки, были разработаны два специальных метода изоляции металлов от

друг друга в процессе дуговой сварки.

Когда сталь и алюминий необходимо соединить дугой

сварки, были разработаны два специальных метода изоляции металлов от

друг друга в процессе дуговой сварки.

Как выполнить сварку TIG алюминия с нержавеющей сталью стали? Разработаны два метода для дуговой сварки деталей из алюминия и нержавеющей стали, не вызывая образование очень хрупких интерметаллидов.

- Первый — использовать биметаллические переходы, в алюминий и нержавеющая сталь были соединены способами, не создавать соединения, которые позволяют соединять два металла только сварка алюминия с алюминием и нержавеющей стали с нержавеющей сталью.

- Второй — покрытие нержавеющей стали Алюминиевый или серебряный припой и вместо этого приварите алюминий к нему.

Мы подробно рассмотрим оба метода, поэтому

вы знаете, когда и как это использовать, но сначала давайте разберемся, почему вы не можете

Сварка алюминия методом TIG непосредственно с нержавеющей сталью.

Почему нельзя сваривать алюминий TIG Нержавеющая сталь

При сварке всегда проще всего, если металлы максимально похожи. Если вы выполняли точечную сварку двух листов такой же толщины того же металла, было бы просто создать хорошее соединение потому что, когда дуга проходит через обе детали, она создает одинаковые количество сопротивления и, следовательно, такое же количество тепла. Такое же количество металл вместе плавится и затвердевает, образуя идеально ровное соединение.

Однако каждая введенная переменная усложняет процесс. Даже такая простая вещь, как разница в толщине между двумя заготовками изменяет уравнение, потому что тепло будет по-разному рассеиваются через разную толщину одного и того же металла.

Еще более серьезным фактором является сварка

разные металлы вместе, потому что каждый металл имеет разные свойства.

Иногда этими переменными можно управлять, регулируя силу тока, экспозицию.

время, материал электрода и другие факторы, но некоторые металлы, такие как

алюминий и нержавеющая сталь просто слишком разные.

Различия между алюминием и Нержавеющая сталь

Алюминий и нержавеющая сталь резко изменились. разные свойства, которые делают их несовместимыми для сварки TIG.

- Точка плавления. Температура плавления алюминия составляет 1221 градус по Фаренгейту, что намного ниже точки плавления стали, что составляет 2500 градусов по Фаренгейту. Чтобы еще больше усложнить ситуацию, алюминий имеет оксидный слой с температурой плавления около 3700 градусов. По Фаренгейту.

- Рабочая температура. Как услуга температура снижается, прочность алюминия увеличивается. Это наоборот стали, которая становится более хрупкой при понижении рабочей температуры.

- Теплопроводность. Алюминий в 5 раз больше

теплопроводен, чем сталь, что означает, что больше тепла отводится от

участок сварочной ванны к более холодным частям основного алюминия. Больше тепловложение

требуется для проникновения в алюминий во время сварки.

Но больше тепла,

увеличивает склонность нержавеющей стали к короблению.Слой оксида алюминия также

действует и изолятором, вызывая дальнейшие осложнения во время сварки.

Но больше тепла,

увеличивает склонность нержавеющей стали к короблению.Слой оксида алюминия также

действует и изолятором, вызывая дальнейшие осложнения во время сварки. - Текущий вид. Алюминий сварен методом TIG с переменный ток (AC). Электрод попеременно то положительный, то ли отрицательно заряженный. Когда электрод положительный, он удаляет оксид. слой, а когда он отрицательный, плавит основной алюминий.

Сталь с другой стороны рука, сварка TIG на постоянном токе (DC) с электродом всегда отрицательно заряженный.Если алюминий сварен TIG на постоянном токе (DC), сварной шов не прорвет слой оксида алюминия. Присадочный металл будет соединиться с частично расплавленным оксидным слоем, образуя загрязненный валик.

- Реакционная способность водорода. Наличие водорода

вызывает растрескивание стальных сварных швов. В алюминиевых сварных швах водород отбирается из

атмосфере в жидкий алюминий, в котором он хорошо растворяется и удерживается в

решение.

Когда жидкий алюминий охлаждается и затвердевает, газообразный водород образует

пузыри, которые застревают, вызывая пористость.

Когда жидкий алюминий охлаждается и затвердевает, газообразный водород образует

пузыри, которые застревают, вызывая пористость.

Предложения по сварке TIG возможность защиты сварного шва от попадания водорода в атмосферу путем продувки смесью защитного газа гелия или аргона, но для этого потребуется увеличение напряжение для преодоления более высокого потенциала ионизации газа (особенно когда гелий), что приводит к увеличению тепловложения, что приводит к дальнейшему упомянутые выше осложнения.

В результате всех этих различий, когда вы свариваете TIG алюминий с нержавеющей сталью, очень хрупкими интерметаллическими соединениями образуются, что ослабляет прочность соединения.Два метода были разработан для замены дуговой сварки алюминия и нержавеющей стали.

Биметаллические переходные вставки

Биметаллическая переходная вставка является составной частью

который изготовлен из двух металлов, предварительно соединенных другим способом, кроме дуговой сварки. В

В данном случае это будет деталь из алюминия с одной стороны и нержавеющей стали.

с другой. Используя эту вставку, сварщик может просто сварить алюминий методом TIG.

часть к алюминиевой стороне вставки и часть из нержавеющей стали к

сторона вставки из нержавеющей стали.

В

В данном случае это будет деталь из алюминия с одной стороны и нержавеющей стали.

с другой. Используя эту вставку, сварщик может просто сварить алюминий методом TIG.

часть к алюминиевой стороне вставки и часть из нержавеющей стали к

сторона вставки из нержавеющей стали.

При этом будьте осторожны, чтобы слишком сильно перегреть вставку, потому что это приведет к сварке алюминия и нержавеющей стали, где они были предварительно склеены, создавая очень хрупкие интерметаллические соединения, которых вы пытаетесь избежать.

Рекомендуется выполнять сварку TIG

сначала алюминий к алюминиевой стороне, потому что это создаст больший радиатор

для сварки TIG нержавеющей стали со стороной из нержавеющей стали. В качестве

обсуждалось выше, алюминий плавится при гораздо более низкой температуре, чем сталь, поэтому, если

вы должны были приварить TIG деталь из нержавеющей стали к стороне из нержавеющей стали

сначала вставьте, это может легко перегреть алюминиевую сторону вставки.

Путем сварки TIG алюминия с алюминиевой стороной Во-первых, с другой стороны, вы эффективно увеличиваете количество алюминия в тепло может быть отведено (учитывая, что алюминия в 5 раз больше теплопроводность, чем сталь), чтобы предотвратить перегрев.

Методы предварительного приклеивания алюминия к Вставки из нержавеющей стали