Сварка латуни и бронзы — особенности технологии, работа с аргоном

Латунь, как и бронза – это сплавы металлов с различными пропорциональными особенностями компонентов. В частности, в состав латуни входит – цинк и медь, где процентное соотношение цинка колеблется в рамках 20-60%. Если в латуни медь вторична, то в бронзе – это основополагающий элемент, а дополнениями выступают алюминии, кремний, свинец и иногда бериллий. Свойства сплавов и их способы напрямую связаны с показателем теплопроводности меди, которая в шесть раз больше чем у железа. Популярные технологи сварки для латуни и бронзы – сварка аргоновая, электродуговая и газопламенная.

Метод обработки (латуни и бронзы) газом

- 1. Газовая сварка латуни. Если в сплаве превалирует содержание цинка, тогда температурный режим плавления и мощность горелки ниже. Газовый способ сварки латуни идет на втором месте после электродуговой по эффективности и качеству. Сварка газом обеспечивает прочность свариваемой конструкции и самого шва, но в то же время способствует испарению большого количества цинка.

- 2. Газовая сварка бронзы проводится также при помощи ацетилена или газа-заменителя (пары керосина, водород, пропан). Основная трудность процесса – предотвратить выгорание олова из сплава. Неравномерный нагрев или перегревание свыше 500 °С приводит к хрупкости сплава и появлению трещин.

Какие электроды используются

При электродуговой сварке используются специальные электроды, на которые подается напряжение в результате чего образовывается электрическая дуга. Изделия из латуни свариваются короткой дугой и графитированных электродов. Сам стержень представляет собой смесь из жидкого стекла с марганцевой рудой, ферромарганцем, графитом или алюминием. Для бронзы используются алюминиево-бронзовые электроды с высокой устойчивостью к коррозии, а также содержащие олово, фосфор, марганец и жидкое стекло.

Сварка латуни полуавтоматом

Сварка автоматическая или полуавтоматическая латуни, проводится с помощью тонкой проволоки. Технологический процесс должен проходить без поперечных колебаний, чтобы сварочный шов не был пористым. Используя полуавтоматическую сварку для латуни можно с наибольшей вероятностью получить ровный шов, при условии равномерности подачи газа и проволоки. Универсальность оборудования способствует работе с нестандартными изделиями.

Сварка латуни и бронзы

Сварка латуни

Латунь это сплав цинка и меди. Цинк в сплаве составляет до 55 процентов. В некоторых случаях латунь содержит также легирующие добавки в виде никеля, свинца и олово. Состав латуни подразумевает сложности при сварке.

Главные проблемы при сварочном процессе для латуни — выгорание цинка и поглощение газов плавленным металлом. В результате таких происходящих изменений в соединении образуются поры и снижается механическая прочность.

Кроме того, если сплав латуни содержит более 20 процентов цинка, такой материал может растрескиваться после деформации и остывания. В этих случаях применяют особые способы устранения дефектов. При этом в каждом случае дефект устраняется особым способом. Методов устранения дефектов много, так как каждый сварочный процесс имеет свои особенности.

— для предотвращения трещин следует проводить многослойную сварку ступенчатой и обратноступенчатой методикой. Легирование сварного шва проводится бором и кремнием с соответствующими присадками. После сварки изделие должно быть подвергнуто отжигу при 270-300 градусов Цельсия. В результате такого сварочного процесса снижается ломкость металла, снимаются остаточные напряжения и латунь предохраняется от растекания коррозии.

Кроме того, следует дополнительно использовать флюсы из бористых соединений с кремнием, оловом и алюминием. Нагрев металла должен проводиться не самим ядром пламени, а с дистанции около 10 см от сварочной ванны. В результате такого процесса поверхность ванны бывает покрыта пленкой шлака, предотвращающей испарение цинка. В то же время такая пленка не препятствует выделению газов. Кроме того, такой подход снижает перегрев шва, снижая угар цинка.

Кроме того, следует дополнительно использовать флюсы из бористых соединений с кремнием, оловом и алюминием. Нагрев металла должен проводиться не самим ядром пламени, а с дистанции около 10 см от сварочной ванны. В результате такого процесса поверхность ванны бывает покрыта пленкой шлака, предотвращающей испарение цинка. В то же время такая пленка не препятствует выделению газов. Кроме того, такой подход снижает перегрев шва, снижая угар цинка. Кроме того, в отношении безопасности, следует также отметить, что процесс сварки латуни является чрезвычайно вредным для человека, в первую очередь из-за ядовитых паров цинка, поэтому необходимо использовать специальные средства защиты органов дыхания. Для сварки латунного сплава в мастерских следует использовать специально отведенные помещения.

Все вышесказанное говорит о том, что сварка латуни является сложным процессом.

Сварка бронзы

Бронза является достаточно распространенным металлом, поэтому процесс сварки бронзы всегда актуален. Сварка может понадобиться при ремонте изделия, исправлении дефектов, а также при наплавке и обработке механическим способом. Сварку бронзы необходимо проводить только после предварительного нагрева до температуры 400-600 градусов Цельсия.

После процесса сварки необходимо обработать металл при температуре 400 градусов Цельсия в течение четырех часов. Затем бронзу закаляют уже в охлажденном состоянии, что значительно повышает ее плотность и увеличивает прочность изделия.

Процесс сварки бронзы достаточно трудоемкий, поэтому его необходимо проводить в сварочных мастерских. Работу должен вести только высококвалифицированный специалист, имеющий опыт и знающий особенности сварки бронзовых изделий.

Сварка латуни и бронзы — Энциклопедия по машиностроению XXL

Каковы особенности сварки латуни и бронзы по сравнению с медью [c.138]Каковы трудности газопламенной сварки латуни и бронзы [c.82]

При сварке латуни и бронзы присадочным материалом служат прутки примерно того же состава, что и основной металл.

При сварке латуни и бронзы, чтобы предупредить выгорание из этих сплавов цинка и олова, в присадочные прутки вводят раскислители — алюминий, марганец, фосфор. После сварки бронзовые изделия закаливают в воде при температуре [c.262]

При сварке латуни и бронзы возникает дополнительное затруднение, заключающееся в выгорании цинка или олова.

[c.515]

[c.515]При сварке латуней и бронз происходит выгорание цинка или олова. [c.297]

Газовая сварка латуни и бронзы обязательно должна производиться на рабочих местах, имеющих местную вытяжную вентиляцию. [c.607]

Сварка латуней и бронз имеет свои особенности, ио свойства чистой меди в этих сплавах уже значительно изменены. [c.391]

Газовая сварка латуней и бронз затруднена тем, что при сварке латуни сильно выгорает цинк, а при сварке оловянистой бронзы при температуре 600° С сплав становится хрупким. Сварку производят окислительным пламенем. Присадочным материалом служит фосфористая бронза, а флюсом — смесь буры и борной кислоты. [c.269]

Ручная дуговая сварка Для сварки медных деталей применяются электроды Комсомолец-100 и ЗТ, а для сварки латуней и бронз — электроды со стержнем, близким по составу к основному металлу, со специальным покрытием Для массивных деталей требуется местный подогрев газовой горелкой или индуктором

24]

24]

Сварку латуней и бронз наиболее часто вьшолняют вольфрамовым электродом, так как при сварке плавящимся электродом происходит более интенсивное испарение цинка и олова. [c.328]

Отравление парами и окислами свинца может произойти у рабочих, занятых на сварке латуней и бронз, содержащих свинец. Сначала появляется металлический привкус во рту, отрыжка, пропадает аппетит и наступает общий упадок сил. Затем начинается длительный (до двух-трех месяцев) инкубационный период болезни, после которого появляются явные признаки заболевания бледность кожи и лилово-серая полоска вокруг десен. Отравление расстраивает пищеварение и нервную систему. При сильных отравлениях окислами свинца в верхней части живота начинаются колики, сопровождающиеся судорогами всего тела и сильными головными болями. Еще более опасны отправления окислами кадмия.

Сварка меди и медных сплавов. Ручная дуговая сварка покрытыми электродами находит применение в основном для соединения деталей из меди. Сварка латуни и бронзы крайне ограниченна, что обусловлено наличием других, более технологичных способов сварки (например, сварка в защитном газе), а также фактическим отсутствием специализированных промышленных марок покрытых электродов.

[c.50]

Сварка латуни и бронзы крайне ограниченна, что обусловлено наличием других, более технологичных способов сварки (например, сварка в защитном газе), а также фактическим отсутствием специализированных промышленных марок покрытых электродов.

[c.50]

Свариваемые металлы. Стыковой сваркой (в том числе и ударной) свариваются между собой почти все металлы и сплавы, а именно а) конструкционные, углеродистые и специальные стали во всех возможных сочетаниях, как, например, углеродистая с быстрорежущей, быстрорежущая с нержавеющей, хромоникелевая с малоуглеродистой б) углеродистые и специальные стали с ковким чугуном, всеми сортами латуней и бронз, монель-металлом, медью, никелем, сплавами высокого электрического сопротивления, немагнитными сплавами, вольфрамом, молибденом, оловом, свинцом, сурьмой и всеми благородными металлами в) алюминий с алюминиевыми сплавами, медью и большинством сортов латуней и бронз г) вольфрам с медью и медными сплавами, а также сплавами высокого электрического сопротивления д) никель с медью, латунями и бронзами. [c.356]

[c.356]

Латуни и бронзы имеют более высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой. Медь контактной сваркой не сваривается. [c.279]

При сварке некоторых сплавов цветных металлов возможно испарение отдельных легкоплавких компонентов. Так, температура плавления цинка 419 °С, олова 232 °С, а температура плавления латуней и бронз [c.437]

Медь, латунь и бронза успешно свариваются со сталью всеми способами сварки плавлением на тех же режимах, что и стальные детали соответствующих сечений, но дугу со стыка несколько смещают в сторону меди или ее сплавов. [c.507]

Наибольшее применение находит газовая сварка меди, латуни и бронзы. В меньшей степени этот процесс используется для сварки алюминия, хорошо поддающийся более производительным методам дуговой сварки плавлением. [c.112]

[c.112]

Для сварки латуни п бронзы в основном можно использовать те же флюсы, что и для сварки меди. Кроме этого, можно применять флюсы следующих составов [c.24]

Сварку меди и ее сплавов осуществляют горелками повышенной мошности. При сварке меди и бронзы пламя горелки должно быть нормальным, а при сварке латуни — слегка окислительным. Угол наклона горелки берется около 90°. Сварку ведут без перерыва, быстро и в один проход. В качестве флюса применяют смесь буры,. хлористого натрия и борной кислоты, а в качестве присадочного материала — основной материал. [c.304]

Сварку бронзы (сплавы меди с оловом, цинком, алюминием и др.) в основном производят теми же электродами и флюсами, что и сварку латуни и меди. [c.159]

При сварке меди и бронзы пламя горелки должно быть нормальным, а для латуни слегка окисленным. В качестве присадочного материала используется основной металл, флюсом является смесь борной кислоты, буры и хлористого натрия. Применяются горелки повышенной мощности.

[c.314]

Применяются горелки повышенной мощности.

[c.314]

А.30Т является инертным газом по отношению к меди, поэтому азотно-дуговая сварка применяется лишь для сварки меди и медных сплавов (латуней и бронз). В последнее время установлена [c.433]

Сварка чугуна по сравнению с электродуговой сваркой является более качественной и применяется для исправления дефектов в отливках ответственного назначения. При сварке меди и бронзы пламя горелки долл но быть нормальным, а для латуни слегка окисленным. В качестве присадочного материала используется основной металл, флюсо.м является смесь борной кислоты, буры и хлористого натрия. Применяются горелки повышенной мощности. [c.302]

Изготовление покрытых электродов для сварки медно-никелевых сплавов и медно-никелевого сплава с латунью и бронзой [c.146]

Наиболее распространенные флюсы, применяемые при сварке меди, латуни и бронзы, приведены в табл. ХУП. 13 режимы сварки меди и латуни— в табл, ХУИ.И.

[c.415]

13 режимы сварки меди и латуни— в табл, ХУИ.И.

[c.415]

Значительное количество меди используется для изготовления медных сплавов — латуней и бронз. Латуни и бронзы обладают хорошей теплопроводностью и электропроводностью, температура плавления латуней и бронз, в зависимости от состава и содержания легирующих элементов, колеблется в пределах 800—1100 С. Сварка меди и ее сплавов осуществляется ручной электродуговой сваркой угольным и металлическим электродом, автоматической и полуавтоматической сваркой под флюсом, в среде защитных газов и электрошлаковой сваркой. Марки сварочных проволок для изготовления электродов, а также для автоматической и полуавтоматической сварки выбирают по ГОСТ 16130—72. [c.201]

Резка и пайка, сварка латуни и чугуна бронзой, поверхностная закалка, огневая очистка поверхности [c.227]

Составы флюсов для сварки меди, латуни и бронзы в весовых процентах [c.155]

Электрическая дуга, являющаяся источником тепла, горит между концом неплавящегося вольфрамового электрода и изделием, а в зону сварки подается азот. Струя азота защищает расплавленный металл от воздействия кислорода воздуха, предупреждая окисление шва. Азот является инертным газом по отношению к меди, поэтому азотно-дуговую сварку применяют лишь для сварки меди и медных сплавов (латуней и бронз).

[c.212]

Струя азота защищает расплавленный металл от воздействия кислорода воздуха, предупреждая окисление шва. Азот является инертным газом по отношению к меди, поэтому азотно-дуговую сварку применяют лишь для сварки меди и медных сплавов (латуней и бронз).

[c.212]

Азотно-дуговая сварка может быть рекомендована для сварки меди и медных сплавов (латуней и бронз). [c.205]

Сварка латуни и бронзы в ссновных положениях почти не отличается от сварки меди. [c.49]

При сварке медп, латуни и бронзы присадочный материал выбирается близким по составу к свариваемому металлу или сплаву. При сварке латуни и бронзы желательно, чтобы присадочная проволока пли пруток содержали раскислители, например алюминий, кремний пли марганец. [c.152]

Наплавка твердых сплавов. Сварка высокоуглеродистой стали Сварка, качественная резка и пайка, металлизация Резка и пайка, сварка латуни и чугуна бронзой, поаерхностная закалка, огневая очистка поверхности

[c. 200]

200]

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней — окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10. .. 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие AI2O3. При сварке меди используют присадочную проволоку из меди марок М1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300. .. 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств. [c.461]

[c.461]

Аргонно-дуговую сварку можно осуществлять плавящимися и неплавящи-мися (вольфрамовыми) электродами ручным, полуавтоматическим и автоматичес- ким способами. Аргонно-дуговой сваркой можно сваривать детали из алюминиевых и магниевых сплавов, стали, меди, латуни и бронзы (картеры коробок передач, головки цилиндров и др.). При толщине металла до 4 мм следует вести сварку вольфрамовым электродом. При сварке окисная пленка на поверхности сварочной ванны распыляется под действием бомбардирующих ее ионов аргона. Вследствие инертной атмосферы вновь пленка не образуется. При толщине металла более 6 применяется плавящийся электрод из алюминиевого сплава, обеспечивающий больший провар металла. Гелий при сварке н наплавке деталей из алюминиевых сплавов применяется с той же целью, что и аргон. [c.116]

Сварка трением обеспечивает получение работосиособпого сварного соедпненпя п может пантп промышленное применение для сварки стержней, стыков труб п других тел вращения. Этим способом можно также сваривать чугун со сталью, модьго, латунью и бронзой. Такие соединения находят применение в различных областях машиностроения.

[c.299]

Этим способом можно также сваривать чугун со сталью, модьго, латунью и бронзой. Такие соединения находят применение в различных областях машиностроения.

[c.299]

Для сварки бронзы угольным электродом применяют флюсы и присадочную проволоку того же состава, что при газовой сварке. Можно применять также флюс № 5. При этом для алюминиевой бронзы лучшие результаты дает применение флюса БЛ-3, а присадочные прутки рекомендуются следующего состава 8,5—9,5% алюминия, 1,5— 2,5% марганца, 1% железа, остальное — медь. Перед сваркой для предотвращения образования трещин целесообразен общий подогрев до 200 00°. После сварки полезен отжиг при температуре 600—650 с охлаждением о воде. Сварные соединения из прокатной латуни и бронзы для увеличения плотности и прочности шва можно проковывать в холодном состояиии. [c.447]

На стержни из меди или ее сплавов наносят покрытие, замешанное на жидком стекле. Состав некоторых электродных покрытий приведен в табл. 11.4, а характеристика покрытых электродов в табл. 11.5. Электроды АНМц/ОКЗ-АБ используют для заварки дефектов в отливках из алюминиевых и алюминиевоникелевых бронз. Электроды Комсомолец-100 (К-100), ОЗМ-2, ЗМ используют для сварки меди электроды ЗТ со стержнями из латуни — для сварки латуни электроды ОЗБ-1—для сварки бронзы, заварки дефектов бронзового литья электроды МН-5 для сварки медно-никелевого сплава между собой и с латунью и бронзой.

[c.145]

11.4, а характеристика покрытых электродов в табл. 11.5. Электроды АНМц/ОКЗ-АБ используют для заварки дефектов в отливках из алюминиевых и алюминиевоникелевых бронз. Электроды Комсомолец-100 (К-100), ОЗМ-2, ЗМ используют для сварки меди электроды ЗТ со стержнями из латуни — для сварки латуни электроды ОЗБ-1—для сварки бронзы, заварки дефектов бронзового литья электроды МН-5 для сварки медно-никелевого сплава между собой и с латунью и бронзой.

[c.145]

Химический состав присадочной проволоки и ирутков для сварки меди, латуни и бронзы приведен в табл. 8 а рекомендуемые размеры проволоки или литых прутков — в табл. 9. [c.152]

Особенности сварки латуни

Сварка латуни – это довольно-таки сложный процесс. Он затрудняется тем, что один из компонентов состава латуни, цинк, во время нагревания плавится и испаряется. В связи с этим страдает прочность будущего изделия. Кроме того, пары, выделяющиеся при испарении цинка, пагубно влияют на здоровье рабочего. Выход был найден относительно недавно. Ввиду данных недостатков процесса была придумана и опробована технология, получившая наименование «быстрая сварка латуни аргоном». Эта технология стала настоящим прорывом в осуществлении данного рода деятельности.

Выход был найден относительно недавно. Ввиду данных недостатков процесса была придумана и опробована технология, получившая наименование «быстрая сварка латуни аргоном». Эта технология стала настоящим прорывом в осуществлении данного рода деятельности.

Сварка латуни опасна для здоровья человека, так как ее пары являются ядовитыми.

Многие неопытные сварщики, при поставленной задаче произвести сварку деталей из латуни, предпочтут традиционный метод. Однако этот процесс не будет столь эффективным и простым. Забегая вперед, отметим, что такой горе-любитель сварочных работ получит лишь испорченный материал и пониженную самооценку. Для того чтобы избежать фиаско, следует учесть некоторые моменты, о которых речь пойдет чуть ниже.

Сварка латуни: технология

Как известно, латунь – это металл, созданный из сплава меди и цинка. Процесс получения соединения латуни является очень трудным, так как при сварке цинк довольно-таки легко испаряется. К тому же во время испарения цинк окисляется и становится чрезвычайно опасной, практически не поддающейся плавке окисью.

При работе с латунью обязательно используйте респиратор.

Во время сварки латуни следует соблюдать правила безопасности, такие как работа в респираторе, а также наличие в помещении, в котором будет осуществляться процесс сварки, совершенной и исправной системы вентиляции. Чуть ниже будут рассмотрены основные технологии сварки латуни, при которых результат будет устраивать работника, а процесс работы будет наиболее безопасным и простым.

Теперь стоит более подробно дать определение понятию «сварка аргоном». Сварка аргоном – процесс сварки, который осуществляется с использованием газа аргона, в качестве нагрева газа используется электрическая дуга, получившая название аргонодуговая. Активно применяется при сварке латуни и бронзы.

Использование аргонодуговой сварки латуни целесообразно при деталях, имеющих толщину более пяти миллиметров, причем данный процесс осуществляется очень быстро. Электропровод следует поместить в устройство горелки, которое проводит электричество. Края, в отношении которых осуществляется пайка, расплавляются благодаря воздействию электродуги.

Края, в отношении которых осуществляется пайка, расплавляются благодаря воздействию электродуги.

Прежде чем осуществлять сварку латуни аргоном, будущую деталь нужно зачистить до металлического блеска. К тому же во время сварки аргоном нужно соблюдать главное условие осуществления данного технологического процесса. Результатом такой очистки должна стать деталь, не имеющая окисленных частей, убрать их можно с помощью азотной кислоты. После избавления от окислов деталь тщательно промывают под струей горячей воды и просушивают.

Вернуться к оглавлению

Советы будущему сварщику латуни

Во время сварки аргоном следует соблюдать некоторые правила, позволяющие осуществить данный процесс наиболее качественно:

Схема сварки латуни горелкой.

- Латунь варить следует «участками», а не сплошняком: так латунь прогорает, и куски металла отлетают от основания.

- Пайка латуни должна осуществляться с использованием «12-го» перехлеста, отдельными валиками.

При сплошной варке прогорает отверстие, и латунь начинает «выстреливать».

При сплошной варке прогорает отверстие, и латунь начинает «выстреливать». - Во время заварки кратера нужно постепенно уменьшать напряжение, одновременно увеличивая длину дуги, а потом отвести ее в сторону.

- Сварной шов заполняется полностью, на всю его высоту. Если же шов «подваривать», то это поспособствует глобальному испарению цинка. И как следствие, появлению разнообразных дефектов.

- Для уменьшения испарения цинка можно использовать пламя с избыточной подачей кислорода, а также применять специальные присадочные материалы, которые легированы такими веществами, как кремний, алюминий, бор. Эти вещества образуют покров из шлака, а он, в свою очередь, не дает цинку испаряться.

Еще одной особенностью варки латуни является возникновение необычного шума, проявляющегося в виде треска, и еще появления необычной окраски дуги, что связано с активным выделением паров цинка.

Кроме того, латунь, которая содержит большое количество цинка, сварке не поддается, так как цинк, особенно если он ненадлежащего качества, начинает закипать и очень быстро испаряться. А это чревато образованием неаккуратного сварного шва.

А это чревато образованием неаккуратного сварного шва.

Так как сварка латуни – это высокотоксичный процесс, то в домашних условиях работу следует проводить на открытом воздухе.

Вернуться к оглавлению

Преимущества соединения латуни аргоном

Теперь же стоит отметить преимущество ведения сварочных работ латуни с помощью газа аргон:

Ориентировочные режимы сварки латуни.

- Производство эстетически сложных изделий.

- Нет необходимости в использовании электродов и флюсов.

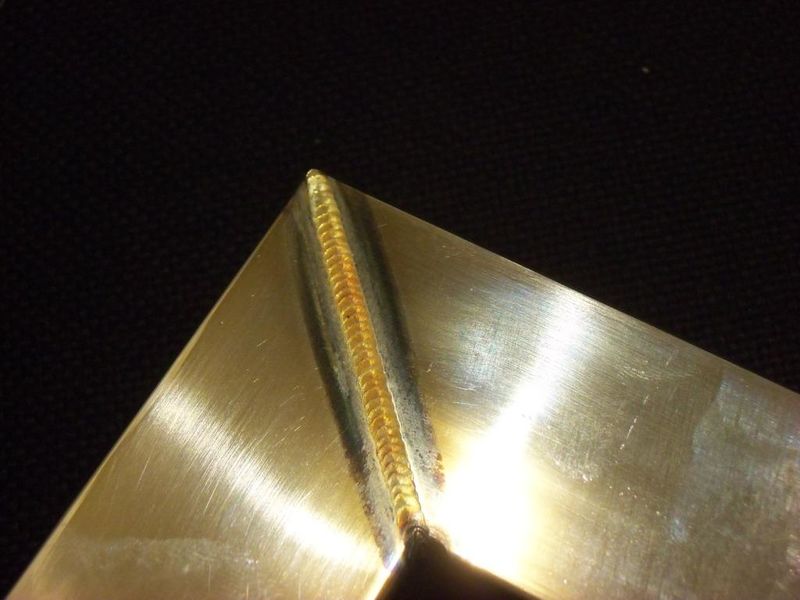

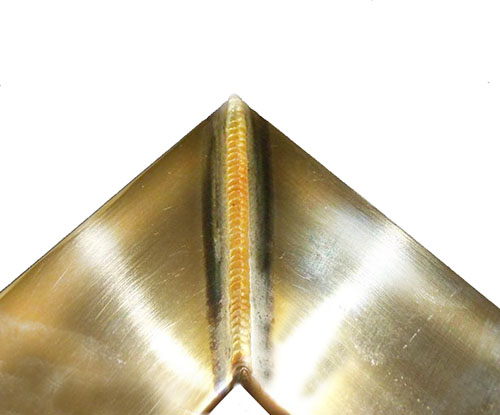

- В результате сварки получаются высококачественные, эстетичные, прочные швы.

- Нет надобности в зачистке детали от шлаков.

- Кромки разрезов, подвергшиеся воздействию аргона, защищены от различного рода нитридных, оксидных и прочих пленок. Все отходы во время пайки легко выдуваются струей аргона.

- Пожалуй, самый чистый и высококачественный процесс металлообработки, так как выделение сварочных аэрозолей минимально.

- С помощью данного метода осуществляется сварка бронзы.

При обработке бронзы аргоном металл получает усовершенствованную прочность. Стоит сказать, что сварка бронзы аргоном – довольно эффективный метод обработки этого металла.

При обработке бронзы аргоном металл получает усовершенствованную прочность. Стоит сказать, что сварка бронзы аргоном – довольно эффективный метод обработки этого металла. - С помощью аргоновой сварки умельцы способны соединить как малые, так и крупномасштабные конструкции.

- Аргон не только способен соединять плохосоединяющиеся металлы, но и восстанавливает объем изношенных поверхностей детали путем наплавки. Это позволяет существенно продлить срок службы такой детали.

- Сварка аргоном может осуществляться и при малой подаче электричества. Более того, данный метод позволяет варить и детали, сделанные из тонколистового металла.

Таким образом, исходя из вышесказанного, можно сделать вывод, что сварка латуни – это процесс, который требует некоего «разнообразия». Например, к методам данного разнообразия относится сварка не посредством электродов и флюсов, которые проводят «силу тока», а посредством специального газа, который имеет название аргон.

В свою очередь, аргон способствует более эстетичному оформлению сварного шва: он становится аккуратным, красивым и своеобразно-уникальным.

Также необходимо сказать и о том, что сварка аргоном – более эргономичный процесс, который можно проводить в жилом помещении. Сама же сварка осуществляется намного легче и быстрее традиционной.

Узнаем как аргоном варить? Описание процесса и инструкция

Сварка латуни аргоном – решаем трудности вместе

Иногда приходиться стыкаться с такими задачами как сварка латуни аргоном в том или ином масштабе. Сама латунь, как и большинство других цветных металлов достаточно сложная в сварке. Поэтому если вы этим не занимаетесь или впервые нужно сварить поврежденную деталь, выполнить специфический заказ – придется предварительно ознакомиться с проблематикой и особенностями техники сварки этого металла.

Проблематика

Латунь — металл, представляющий собой бинарный или многокомпонентный сплав на основе меди, в котором главным легирующим компонентом служит цинк, частично могут добавляться свинец, олово, марганец, никель, железо. Из-за своих свойств латунь трудно сваривается, так как она меняет свои физические свойства при быстром нагреве и последующем охлаждении. К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода. В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода. В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

Сварка латуни аргоном — технология

Сразу нужно обозначить важный момент. Сварке подлежат латунные изделия толщиной более 3 мм. Все что тоньше нужно паять.

Итак, вам все–таки приходиться делать сварку. Сначала нужно подготовить кромки свариваемого изделия. При толщине латуни до 4 мм сварку проводит без разделывания кромок, при толщине 4—10 мм необходимо сделать одностороннюю разделку с углом 60—70°. Если толщина металла большая, фаски снимают с двух краев (20 -35°). Для латуни толщиной от 15 до 25 миллиметров делают Х-образную разделку. Не забывайте также притупить кромки.

Для латуни толщиной от 15 до 25 миллиметров делают Х-образную разделку. Не забывайте также притупить кромки.

После этого можно приступать к обезжириванию и зачистке, предварительно одев респиратор. Чаще всего латунные окислы, жирные следы удаляют посредством азотной кислоты. Также возможно применения специальных флюсов для снижения испарений цинка- буры.

Следующий этап – сварка латуни аргоном. Включите вытяжку, оденьте респиратор для защиты от испарений цинка.

Под свариваемым стыком подлаживается прокаленная асбестовая подкладка. Настройки параметров вашего аппарата (инвертора) напрямую зависят от рекомендуемых инструкций для каждой отдельной модели и подбираются путем тестирования. Ток необходимо ставить небольшой чтобы обеспечить хорошее проплавление. Если есть возможность предварительно протестируйте весь процесс на опытном образце или сделайте несколько пробных швов чтобы посмотреть что получается. Важный момент, при толщине свариваемого металла более 10 мм может применяться предварительный подогрев до 750 (±50)С°.

Саму сварку производят короткой дугой без колебаний конца электрода постоянным током обратной полярности. Для сварки используется технология с «перехлестом» или отдельными валиками.

Сварной шов налаживается посредством вольфрамового электрода в один слой. Для присадки можно использовать аналогичный кусок металла, но потом нужно будет провести хорошую зачистку шва и шлифовку всего изделия. В другом случае в качестве присадочного прутка может быть медная проволока, бронзовые прутки из безоловянной бронзы марок БрАМц9-2, БрАЖМц10-3-1,5, БрАЖН10-4-4, БрАЖ9-4 и БрКМц3-1. Также можно использовать кремнистую (0,5% кремния) латунную проволоку.

Во время сварочных операций нужно быть внимательным и аккуратным, не только в связи с испарениями цинка, но и ввиду высокой вероятности к трещинообразованию латунного шва при температурах от 300 до 600 градусов по Цельсию.

Итог

Сварка латуни аргоном позволяет получать прочные и геометрически однородные швы, которые способные выдерживать существенные нагрузки при давлении и сжатии, растяжение или изгибах. Главное при этом не забывайте про меры безопасности, соблюдайте технологию и вы сможете получить требуемый результат.

Главное при этом не забывайте про меры безопасности, соблюдайте технологию и вы сможете получить требуемый результат.

Электродуговая сварка

Электродуговую сварку осуществляют инверторными аппаратами, работающими в режиме MMA. Для этого используют специальные электроды. От их типа зависит способ сварки. Различают сварку латунными или угольными электродами. Сварка латунными электродами ведется постоянным током прямой полярности. Для работы характерна короткая дуга при силе тока в 250 А, этот параметр приведен для электродов диаметром 5 мм. С такими показателями скорость наложения шва достигает 30 см в минуту. После наложения шва его подвергают ковке и разогреву до 600°C градусов.

Сварка угольными электродами предполагает использование графитированного расходного материала (толстопокрытых электродов). Они состоят из латунной проволоки, которая содержит в своем составе такие элементы, как марганец, железо, алюминий и кремний. Для изготовления покрытия применяются смеси жидкого стекла с сухими примесями. К наиболее популярным относят марганцевую руду, ферромарганец, меловую крошку, алюминий и графит.

К наиболее популярным относят марганцевую руду, ферромарганец, меловую крошку, алюминий и графит.

При пользовании угольными электродами применяют присадку, покрытую специальными флюсами. Такая сварка ведется при вышеуказанных параметрах, однако они уже подходят для электродов сечением 10 мм. Можно выделить ряд обязательных условий, необходимых для получения прочного шва при ведении электродуговой сварки:

- Заготовки толщиной от 6 мм следует локально нагревать перед наложением шва.

- Тонкие листы свариваются за одни проход. при наложении нескольких слоев на заготовке в области шва начнут появляться трещины.

- Ограничение по толщине для одного прохода составляет 3 мм.

- Снизу или с внутренней стороны шва помещают подкладку из асбеста. Она нужно, чтобы предотвратить вытекание металла.

Сварка латуни аргоном – описание технологии и видео

Общая проблема обработки при высоких температурах цветных металлов (и сплавов из них) связана с тем, что в таких условиях они легко деформируются. Специфика сварки латуни (медь + цинк) состоит еще и в том, что, во-первых, входящий в ее состав элемент «Zn» (30-я позиция в таблице Менделеева) начинает испаряться уже при нагреве до +420 ºС. Во-вторых, этот процесс сопровождается выделением ядовитой компоненты – окиси этого металла.

Специфика сварки латуни (медь + цинк) состоит еще и в том, что, во-первых, входящий в ее состав элемент «Zn» (30-я позиция в таблице Менделеева) начинает испаряться уже при нагреве до +420 ºС. Во-вторых, этот процесс сопровождается выделением ядовитой компоненты – окиси этого металла.

Технология сварки латуни с использованием аргона является наиболее перспективной методикой, так как устраняет многие сложности и обеспечивает высокую скорость операций. В чем она заключается, каковы особенности этой работы – тема предлагаемой статьи.

Преимущества сварки аргоном

- Получение швов с правильной геометрией, их предельная чистота. Отходы сразу же удаляются из рабочей зоны газовой струей.

- Однородность структуры и прочность места неразъемного соединения.

- Технология аргонной сварки латуни считается самой экономичной. В первую очередь, из-за невысокой стоимости вольфрамовых электродов.

- Высокая скорость работы.

Требуемые условия для безопасной сварки

- Надежная принудительная вытяжка.

При аргонной сварке латуни естественной циркуляции воздушных потоков явно недостаточно.

При аргонной сварке латуни естественной циркуляции воздушных потоков явно недостаточно. - Обязательное использование работником защитных средств.

Особенности технологии сварки латуни аргоном

Суть работы заключается в формировании однослойного шва. По окончании операции он подвергается проковке. Почему недопустим «повтор»? В процессе сварки интенсивно образуются шлаковые отложения. Если шов проходить дважды, то как потом пробить «корку», которая появится после первой обработки свариваемого участка?

Сварка латуни аргоном не рекомендуется, если толщина образцов не превышает 5 мм.

- Предварительная обработка кромок особым флюсом. Образующаяся пленка резко снижает интенсивность испарения цинка. Рекомендуемые составы: №1 – бура (100%), №2 – бура (20%) + кислота борная (80%).

- Использование при сварке специальной (многокомпонентной) латунной проволоки. В ее составе Al, Fe и ряд других элементов периодической таблицы.

- Температурные режимы (ºС) отжига: нагрев кромок перед сваркой – 750 (±50), в процессе отжига – 625 (±25).

Скорость изменения температуры (нагрев/охлаждение) – 100 ºС/час.

Скорость изменения температуры (нагрев/охлаждение) – 100 ºС/час. - Мощность горелки. Она выбирается, как и для сварки стальных образцов – на 1 мм сплава примерно 120 л/ч горючей смеси.

Латунь бывает разных марок. Чем больше в ней содержание Zn, тем меньше выбирается мощность струи.

Подготовительные мероприятия

- Осмотр респиратора с целью выявления повреждений.

- Проверка вытяжки на эффективность функционирования.

- Для снятия оксидной пленки и обезжиривания рабочего участка понадобятся раствор (10%) кислоты азотной и металлическая щетка.

- Обработка мест стыков свариваемых образцов. Кромки стесываются под углом 65 (±5) 0. Понятно, что зазор должен иметь расширение вверх.

- Зачистка свариваемых поверхностей до появления блеска и обезжиривание.

- Установка электрода в горелку.

Методика сварки

- Так как работа ведется электродом вольфрамовым (неплавящимся), то используется инвертор (TIG-аппарат).

Проволока в ванночку вводится вручную, а роль сварочного флюса играет аргон с небольшой долей кислорода.

Проволока в ванночку вводится вручную, а роль сварочного флюса играет аргон с небольшой долей кислорода. - Заполнение «разделки» (стыка скошенных кромок) производится с «перехлестом», отдельными валиками.

- Впадины, образующиеся на стыке, устраняются отведением электрода от рабочей зоны и снижением силы тока. Длина дуги увеличивается, и в какой-то момент она разрывается.

Встречается много описаний создания неразъемных соединений деталей из латуни. В них указываются различные методики. Например, с использованием электродов плавящихся, специальных флюсов при сварке эл/контактной. Описанная технология сварки аргоном привлекательна тем, что ее несложно реализовать на бытовом уровне даже при отсутствии достаточного опыта.

В них указываются различные методики. Например, с использованием электродов плавящихся, специальных флюсов при сварке эл/контактной. Описанная технология сварки аргоном привлекательна тем, что ее несложно реализовать на бытовом уровне даже при отсутствии достаточного опыта.

Виды и сравнение применяемых технологий

Во многих случаях производится сварка латуни аргоном. Технология соединения частей в инертной среде считается наиболее перспективной, так как позволяет добиться высокой скорости проведения работ. Из других преимуществ данного варианта следует выделить:

- возможность получения швов с четкой геометрией и чистотой;

- однородность структуры в местах неразъемных соединений;

- надежность стыков;

- экономичность из-за применения недорогих вольфрамовых электродов.

Читать также: Выводы полевого транзистора называются

Другой технологией является газовая сварка. Она не предполагает использование источника электрической энергии, что в некоторых случаях очень оправдано. При ее применении можно в достаточно широких пределах регулировать мощность выходящего пламени. При правильном подборе присадочных материалов образуются высококачественные швы.

При ее применении можно в достаточно широких пределах регулировать мощность выходящего пламени. При правильном подборе присадочных материалов образуются высококачественные швы.

Сварка латуни в домашних условиях

Латунь – это медный сплав, в состав которого входит цинк. Именно этот химический элемент создает большие проблемы в процессе сварки латунных изделий. У него низкая по сравнению с медью температура плавления – 419С (у меди она 700С). И это становится причиной испарения цинка, в процессе которого образуется его оксид ZnO, он является очень ядовитым газом. Вот почему сварка латуни и бронзы требует наличия респираторов и защитных очков, которые сварщик должен обязательно надевать.

Часть оксида цинка улетучивается, а часть осаждается на поверхности свариваемых заготовок в виде белого налета, который мешает проведению сварочных процессов. Есть определенные технологические приемы, с помощью которых можно уменьшить выделение оксида цинка. Но минимальный показатель выгорания все же составляет около 30%. А это негативно сказывается на качество сварочного шва, потому что в нем образуются поры за счет улетучиваемого цинка. И именно это отличает сварку латуни от сварки меди.

А это негативно сказывается на качество сварочного шва, потому что в нем образуются поры за счет улетучиваемого цинка. И именно это отличает сварку латуни от сварки меди.

Как правильно заварить латунь – варианты и особенности

В принципе, все виды сварок можно использовать для соединения латунных заготовок. Но чаще всего используется вариант сварки латуни аргоном с неплавящимся электродом или при помощи защитных флюсов.

Как и любой сварочный процесс, все начинается с подготовки латунных деталей. На что необходимо обратить внимание.

- Если надо сваривать тонкие заготовки (и даже средней толщины), то предварительный их нагрев необязателен. Это связано с тем, что теплопроводность металла выше, чем у меди.

- При толщине не более 1,5 мм производится отбортовка кромок.

- При толщине кромок 1,5-6 мм их подготовка не проводится. Но необходимо выдерживать зазор в 2 мм.

- Если при сварке используются подкладки, то зазор можно увеличить вдвое.

- Оптимальный вариант – использовать двустороннюю проварку шва.

- При толщине кромок более 6 мм их необходимо притупить. При этом лучше использовать Х-образную разделку. Не всегда это возможно, но данный вариант обеспечивает лучший провар стыка.

- Увеличение зазора между латунными заготовками – это снижение качества сварного шва.

- При длинных швах и малых зазорах увеличивается в них напряжение, что ведет к деформации и образованию трещин.

Сваривание в аргоне

Сварка латуни и бронзы чаще проводится в среде защитных газов. Для этого используется постоянный ток прямой полярности. Перед началом сварочного процесса заготовки зачищаются железной щеткой до блеска и обрабатываются растворителем, чтобы удалить все загрязнения.

Очень важный момент – это выбор присадочной проволоки. В ее составе должны быть раскислители (кремний, марганец, серебро, алюминий, никель и так далее). К примеру, присадка марки Л62 – это металл, при использовании которого выделяется мало дыма в процессе сварки. Угар оксида цинка составляет всего лишь 2%. Л68 применяется в сварке защитных флюсов. Марки ЛО и ЛОК повышают коррозионную стойкость шва. То есть, под необходимые требования заготовок нужно выбрать свой присадочный стержень.

Л68 применяется в сварке защитных флюсов. Марки ЛО и ЛОК повышают коррозионную стойкость шва. То есть, под необходимые требования заготовок нужно выбрать свой присадочный стержень.

Сварка латуни в аргоне производится не цельным швом, а небольшими участками, образующими валик. Но при этом появляется большая вероятность прожога. Поэтому рекомендуется сварку проводить на длинной дуге, тем самым снижая силу тока в зоне сваривания. В финальной стадии горелка отводится в сторону.

Это самый качественный вариант для сварки латуни, но в домашних условиях его лучше не применять. В процессе соединения выделяется большое количество оксида цинка. Поэтому процесс проводится или на открытых площадках, или в помещениях с хорошо работающей вентиляцией.

Электродуговая сварка

Сваривание латуни в домашних условиях возможно, если применять электродуговую технологию. Во-первых, для этого используются специальные электроды:

- Стержень из латуни марки ЛК 80-3 или из бронзового сплава марки КМц 3-1.

- Покрытие – ЗТ. Это смесь нескольких материалов в разных пропорциях (сложная комбинация).

Во-вторых, сварка производится постоянным током обратной полярности. Дуга короткая, что уменьшает выгорание цинка. В-третьих, перед началом процесса производится прогрев заготовок до температуры 300С и прокалка электродов до 200С в течение получаса.

Обязательное условие после окончание сварочных работ – это проковка сварного шва. Если соединяются две детали из сплавов с малым содержанием меди, то ковать стык надо на горячо. В некоторых случаях необходим и отжиг металла (постепенное снижение температуры после сильного нагрева), который проводится при температуре 635С. Именно таким образом меняется структура металлического шва, она становится мелкозернистой, что приводит к однородности химического состава.

Варить латунь можно и угольными электродами, но для этого необходимо использовать защитные флюсы. К примеру, самый распространенный флюс – БД-3.

Сварочный режим: ток – постоянный, полярность – прямая. Многое зависит от толщины сваренных заготовок. Если толщина деталей не превышает 3 мм, то необходимо выставить ток в пределах 180-200 А, 3-5 мм – 240-270 А, 5-10 мм – 400-450 А, 10-16 мм – 500-550 А. При этом заготовки толщиною более 10 мм обязательно подогреваются перед сваркой до температуры 350С.

Многое зависит от толщины сваренных заготовок. Если толщина деталей не превышает 3 мм, то необходимо выставить ток в пределах 180-200 А, 3-5 мм – 240-270 А, 5-10 мм – 400-450 А, 10-16 мм – 500-550 А. При этом заготовки толщиною более 10 мм обязательно подогреваются перед сваркой до температуры 350С.

Газовая сварка

Если все предыдущие технологии не обеспечивают необходимый результат, то применяется именно газовая сварка. Она гарантирует высокое качество конечного результата, но у нее есть один большой недостаток – испарение оксида цинка составляет 25%. Чтобы этого избежать, рекомендуется использовать окислительное пламя в горелке. В нем должно быть много кислорода и мало водорода. Под действием кислорода на поверхности сварочной ванны образуется оксидная пленка. Именно она и не дает цинку поступать в воздух. Можно снизить выделение цинка, если использовать при сварке флюс БМ-1.

Вот такие способы, с помощью которых можно провести сварку латунных заготовок. Обязательно ознакомьтесь с видео, размещенном на этой странице.

Поделись с друзьями

0

0

0

0

Электродуговая

Для стандартной электродуговой сварки лучше всего использовать электроды из латунной проволоки (причём доля цинка в этой проволоке должна составлять 40%) с включениями алюминия, железа, свинца, марганца.

Через эти электроды при включении аппарата должен проходить постоянный электроток, обладающий прямой полярностью. В данном случае сварка проводится короткой дугой из положения снизу.

Дуга должна поддерживаться силой тока в 250 ампер для электродов длиною в 5 мм. В таком случае быстрота укладки шва может достигать 30 см в минуту.

По окончании основной операции сварочный шов следует дополнительно проковать и разогреть до температуры в диапазоне от 600 до 650 °C. Это придаст соединению большую прочность.

How to brew brass» src=»https://www.youtube.com/embed/1SZS8mb4tog?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Сварка латуни аргоном: особенности

Автор admin На чтение 3 мин. Опубликовано 23.06.2014

Как и другие цветные металлы, медь и ее сплавы поддаются сварке весьма неохотно.

Поэтому при формировании неразъемных соединений деталей из подобных конструкционных материалов используют особые технологии, к числу которых относится и сварка латуни аргоном.

Причина затруднений в сварке латуни

Источником затруднений, усложняющих процесс сварки латуни и прочих медных сплавов, является склонность таких материалов к изменению физических свойств в процессе быстрого нагрева и последующего охлаждения.

Содержащийся в сплаве цинк буквально испаряется, ухудшая пластичность материала. А присутствующий в оксидной пленке и шлаке водород наоборот – восстанавливается, вспенивая структуру сварочного шва. Проще говоря: при сварке латуни невозможно предугадать прочностные характеристики сварочного шва. К тому же, в процессе стыковки можно надышаться вредными парами цинка и прочих присадок.

Проще говоря: при сварке латуни невозможно предугадать прочностные характеристики сварочного шва. К тому же, в процессе стыковки можно надышаться вредными парами цинка и прочих присадок.

Особенности технологии сварки латуни

Для «выравнивания» прочностных характеристик сварочного шва при сварке латуни пользуются различными технологическими ухищрениями, а именно:

- Металл обрабатывают особым флюсом, препятствующим испарению цинка за счет образования оксидной пленки, снижающей интенсивность образования паров.

- После сварки деталь подвергают отжигу, нагревая до 600-650 градусов. Скорости нагрева и охлаждения — все те же 100 градусов в час. Ну а перед сваркой кромки деталей нагревают до 700-800 градусов. Это обеспечит уменьшение выгорания цинка до двух процентов от общей массы.

- Сварку проводят в инертной среде, (аргонодуговая технология), в среде порошкового шлака (газовая сварка). Кроме того, латунь можно «варить» и электродуговым способом, используя порошковый флюс и угольные электроды или прутковые электроды со сложным покрытием.

- В качестве присадочного материала используют латунную проволоку, содержащую алюминий, железо и прочие присадки. Лучшей разновидностью шлаков является смесь метилового спирта и метилбората (БФ1), образующая в процессе горения борный ангидрид. Такой флюс не только задерживает образования пузырьков водорода, но и препятствует испарению цинка. Неплохие результаты обеспечивает и борный шлак, смешанный с жидким стеклом.

- Сварочный шов формируется в один слой, а после завершения операции шов подвергают проковке.

Словом, некоторые особенности сварки латуни затрудняют процесс стыковки заготовок из этого конструкционного материала, но «варить» такие детали можно.

И далее по тексту мы опишем процесс аргонодуговой сварки это сплава.

Аргонодуговая сварка латуни

В самом начале сварщику придется позаботиться о стыкуемых деталях и о себе. Для деталей припасают железную щетку и 10-процентный раствор азотной кислоты. С помощью кислоты и щетки можно обезжирить стык и избавить металл от водородосодержащей оксидной пленки. Ну а сварщику достаточно обычного респиратора, защищающего органы дыхания от паров цинка.

Ну а сварщику достаточно обычного респиратора, защищающего органы дыхания от паров цинка.

Кроме того, перед стыковкой кромки свариваемых заготовок подвергаются разделке – их стесывают под углом 60-70 градусов, расширяя зазор к внешней стороне стыка. После этого можно приступать к свариванию.

Сварка ведется с помощью TIG-аппарата, предполагающего формирование электрической дуги между неплавким (вольфрамовым) электродом и стыкуемой поверхностью. В качестве флюса используется аргон с небольшим содержанием кислорода. Присадочная проволока вводится в сварочную ванну вручную.

Заполнение шва осуществляется в один слой: ведь повторное наплавление недопустимо, из-за необходимости «пробивать» шлаковые образования. Однако разделку заполняют не «сплошняком», а отдельными валиками, с «перехлестами».

При заварке кратера на поверхности стыка силу сварочного тока уменьшают и отводят неплавкий электрод от поверхности заготовки, разрывая дугу. Параметры сварочного тока на блоке управления TIG-аппаратом выставляют по аналогии с процессом сварки стальных заготовок.

Особенности сварки латунных изделий

Исходя из состава и физических свойств, следует выделить некоторые особенности сварки латуни:

- создание цинковой оксидной пленки;

- кипение цинка с последующим испарением;

- формирование пористой структуры сварного шва.

Цинк, содержащийся в сплаве, подвержен повышенному окислению. При перегреве, этот метал вступает в химическую реакцию с кислородом, вследствие чего на месте сварного шва образуется оксидная пленка. Налет белого цвета значительно препятствует соединению свариваемых элементов. Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

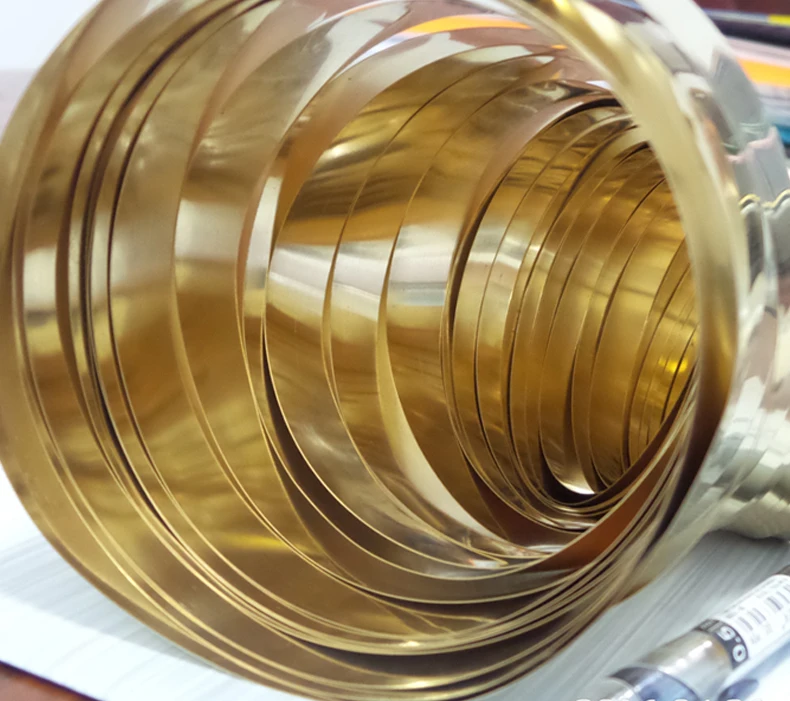

Внешний вид латуни

Кипение и испарение цинка происходит в результате большой разницы в температуре плавления меди и цинка. Цинк плавиться при температуре 420С, а медь при 1080С, что также превышает точку кипения цинка. Из-за подобных физических свойств, сварка латунных изделий сопровождается испарением цинка в большом количестве.

Его выгорание значительно влияет на качество соединения и эксплуатационные характеристики будущего изделия. Поэтому качественная сварка должна производится при оптимальной для нужного нагрева меди и сохранения цинка в сплаве температуре.

Подобные сварочные работы могут сопровождаться поглощением свободного водорода. Такая химическая реакция приводит к формированию пористой структуры шва. Из-за того, что водород не успевает улетучится из нагретого метала, в структуре шва остаются пузыри газа.

Сварка латуни аргоном — технология

Сварка латуни с помощью аргона — достаточно сложная процедура. Главная проблема в том, что в состав данного материала входит цинк, который при нагревании плавится, далее испаряется. Данное явление значительно сказывается на прочности будущей конструкции. Кроме этого, цинковые пары очень вредны для человеческого здоровья. Выход из данной ситуации специалисты нашли относительно недавно, придумав новую технологию сварки образцов из латуни с применением аргона. Это стало огромным прорывом в сварочной деятельности.

Главная проблема в том, что в состав данного материала входит цинк, который при нагревании плавится, далее испаряется. Данное явление значительно сказывается на прочности будущей конструкции. Кроме этого, цинковые пары очень вредны для человеческого здоровья. Выход из данной ситуации специалисты нашли относительно недавно, придумав новую технологию сварки образцов из латуни с применением аргона. Это стало огромным прорывом в сварочной деятельности.

Большинство молодых сварщиков при необходимости соединения двух деталей из латуни, конечно же, выберут традиционную технику сваривания данного материала, предполагая, что так намного эффективнее и проще. Но это абсолютно не так. В итоге они только испортят заготовку, добьются занижения самооценки.

Особенности технологии

Сущность процесса — в образовании шва в один слой. После его завершения соединение проковывается. Повторное прохождение по шву не допускается, так как при выполнении сварочных работ на соединительном участке откладываются шлаки, образуя корочку, которую просто невозможно пробить.

- Если толщина металла свариваемых элементов конструкции более 5 мм, тогда данную технологию применять не рекомендуется.

- Края соединяемых заготовок лучше обрабатывать перед сваркой специализированным флюсом, который предотвратит испарение цинка.

- Сварные работы рекомендуется осуществлять при помощи латунной многокомпонентной проволоки.

- Рекомендуемые режимы температур при отжиге: 750 градусов — предварительный нагрев соединяемых частей изделия; 625 градусов — температура самого отжига; 100 град./час — скорость смены нагрева охлаждением.

- Рекомендуемая мощность горелки — 120 л/ч горючего состава на 1 мм материала.

Чтобы отличить латунь от прочих сплавов, нужно в процессе сваривания обратить внимание на поведение расплавляемого материала. При аргонодуговой сварке латунь будет плеваться, шипеть.

Некоторые рекомендации специалистов

- Сваривать латунные детали рекомендуется небольшими участками, так как она имеет свойство прогорать, в результате чего от основания отлетают металлические кусочки.

- Пайка латунных образцов обязательно производится индивидуальными валиками с применением 12-го перехлеста. При сплошном соединении прожигается отверстие, латунь начинает «стрелять».

- Варить кратер необходимо, медленно снижая напряжение, при этом длину дуги увеличивать, после отвести в сторону.

- Сварочный шов должен заполняться сразу в полном объеме, так как, если его потом «подваривать», цинк начнет интенсивно испаряться, соответственно, будут формироваться различные дефекты.

- Чтобы минимизировать цинковые испарения, пламя можно делать с большей подачей кислорода или задействовать специализированные присадки, легированные алюминием, кремнием. Присадочный материал будет создавать шлаковый покров, который не будет давать испаряться цинку.

Преимущества методики

Сварка латуни аргоном выполняется с применением неплавящихся электродов и является достаточно востребованной, благодаря следующим достоинствам.

- Такая методика соединения образцов из латуни считается наиболее экологически безопасной процедурой.

- Это универсальный метод сваривания, который можно применять для тонких изделий, достаточно объемных конструкций, а также производить наплавление.

- При сваривании латунных изделий в защитной аргоновой среде нет необходимости в использовании электродов, имеющих специализированное покрытие, флюсов.

- Данная технология характеризуется высокой производительностью.

- Сварочные швы не требуют дополнительной обработки, так как на них не остаются шлаковые отложения, при этом имеют довольно эстетичный внешний вид.

- Подаваемая в сварочную зону струя аргона полностью выдувает отходы, образующиеся в процессе работы.

- Благодаря применению инертного газа края свариваемых латунных заготовок надежно защищаются от возможного формирования нитридных, оксидных слоев.

Важно помнить! Выполнять аргоновую сварку в бытовых условиях при необходимости соединения конструкций из отдельных латунных деталей необходимо со строгим соблюдением требований техники безопасности, так как в состав материала входит цинк, который при испарении представляет значительную опасность для человеческого здоровья.

Поэтому рабочее место обязательно должно быть оборудовано эффективной вентиляционной системой, вытяжкой или стоит проводить сварочные работы исключительно под открытым небом. Но в любом случае, чтобы заварить какую-либо конструкцию, не стоит забывать про индивидуальные средства защиты, в первую очередь про респиратор.

Сварка автомобильных деталей и узлов

Аргоновая сварка широко применяется в авторемонте. Автомобильные узлы и детали, устройства и механизмы можно ремонтировать или восстанавливать аргонодуговым свариванием.

- С помощью аргоновой технологии может осуществляться сварка бензобака, если пайка нужна небольшого размера, бак можно даже не демонтировать.

- Должна быть выполнена исключительно аргоном сварка радиаторов. Другие способы могут привести к разгерметизации узла.

- Аргонодуговая сварка коллектора – лучший способ устранить все неполадки, дефекты, гарантия его целостности на долгое время.

- Аргоновая сварка автомобильных дисков идеальна для реставрации сильных повреждений: сглаживания глубоких царапин, наплавления отсутствующих деталей, бортов.

- Сварка блоков двигателя позволяет получить почти незаметный шов, соединяющий сами детали, после чего эти узлы приобретают еще большую прочность, чем раньше.

- При таком ответственном, требующем высокой точности процессе, как сварка глушителя тоже рекомендуется использовать инертный газ аргон. Это поможет восстановить утраченный объем в нужных местах и получить малозаметные швы.

- Сварка картера (его поддона) позволяет легко устранить трещины и расколы этого легкоуязвимого узла.

- Аргоновая сварка кондиционеров способна удалить такие распространенные дефекты, как механические повреждения, очаги коррозии, потертости.

- Аргоновая сварка коробки передач (кпп) – единственно возможный способ сварочного соединения, так как корпус изготовлен из алюминия.

Сварка латуни в домашних условиях аргоном и другими способами

Многие медьсодержащие сплавы поддаются термической обработке. Сварка латуни связана с некоторыми свойствами из-за высокого содержания легкоплавкого цинка. Металл также легируют другими элементами. Приступая к самостоятельному ремонту деталей из латунных сплавов, важно установить марку металла, от этого зависит выбор присадки. Чем светлей металл, тем меньше в нем меди. Цинк дает зеленоватый оттенок. Для ответственных соединений выбирают сварку латуни аргоном, под защитной атмосферой образуется прочный шов.

Особенности сваривания латуни

Тем, кто решил заняться сваркой латуни в домашних условиях, необходимо учитывать особенности цветного сплава. Хотя по физическим свойствам латунные сплавы схожи с медью, из-за высокого содержания цинка (его бывает 40%) латунь намного капризнее. Температура плавления меди – 1080°С, цинка всего 420°С. Он начинает выгорать в процессе работы, вскипает при 950°С. В рабочей зоне образуются ядовитые пары и белый налет на металле, он мешает разогревать заготовки.

Хотя по физическим свойствам латунные сплавы схожи с медью, из-за высокого содержания цинка (его бывает 40%) латунь намного капризнее. Температура плавления меди – 1080°С, цинка всего 420°С. Он начинает выгорать в процессе работы, вскипает при 950°С. В рабочей зоне образуются ядовитые пары и белый налет на металле, он мешает разогревать заготовки.

Расплавленный цветной металл способен насыщаться водородом, шов становится рыхлым, пористым, начинает трещать. Прочность у такого соединения небольшая. Для получения полноценного шва необходимо предусмотреть:

- защиту свариваемых деталей от перегрева, с этой задачей справляется флюс или шлаковая обмазка;

- локализовать водород, чтобы он не соприкасался с ванной расплава – необходимо увеличить приток кислорода или прикрыть рабочую зону инертным аргоном, препятствующим окислению.

Учитывая особенности латунных сплавов, нетрудно предположить, что варить их можно электродуговой, газовой или аргонодуговой сваркой.

Подготовка деталей к сварке

Для любого вида сварки свариваемый металл предварительно необходимо подготовить. У латунных заготовок необходимо тщательно зачищать кромки, на них содержатся плотный слой окислов. Для работы применяют новые стальные щетки, на которых нет частичек стали, наждачную бумагу или шлифовальную машинку. Некоторые предпочитают работать напильником.

У латунных заготовок необходимо тщательно зачищать кромки, на них содержатся плотный слой окислов. Для работы применяют новые стальные щетки, на которых нет частичек стали, наждачную бумагу или шлифовальную машинку. Некоторые предпочитают работать напильником.

Разделку заготовок проводят, ориентируясь на их толщину:

- детали толщиной от 1,6 до 6 мм предварительно не разделывают;

- тонкостенную латунь (до 1,5 мм) отбортовывают, чтоб улучшить качество соединения;

- кромки заготовок, толще 6 мм, предварительно притупляют: делают Х-образную разделку под двухсторонний провар стыка.

Необходимо придерживаться нескольких правил укладки заготовок:

- детали толще 1,5 мм укладывают с зазором 2 мм, когда расстояние между деталями небольшое, а шов длинный, металл неравномерно прогревается, в нем возникают внутренние напряжения, они становятся причиной трещин;

- используя специальные подкладки, зазор между деталями можно увеличить, толщина диффузного слоя станет больше.

Важно правильно установить детали относительно друг друга, от этого напрямую зависит качество шва. Тонкие заготовки предварительно не прогревают, металл быстро нагревается.

Сварка аргоном

Заготовки, толще 5 мм, можно проварить, используя сварку латуни аргоном. Аппарат подает в рабочую зону защитный газ по соплу, в котором крепится токопроводящий электрод. Валик образуется за счет присадочной проволоки, она должна соответствовать марке латуни.

Под аргоновую сварку окалину с деталей снимают непосредственно перед работой, чтобы поверхность не успела сильно окислиться. Защитный газ включают до разогрева электрода, выключают через 20 секунд после образования валика.

Сварку латуни и бронзы выполняют за один проход, однослойно, прерывистым швом. Работать нужно аккуратно, чтоб не было прожогов, поддерживая длинную дугу, сила тока при этом автоматически снижается, металл не так сильно перегревается во время наплавки присадки. Аргоновая сварка латуни производится постоянным током прямой полярности, в помещениях ее проводят в масках с нагнетанием воздуха. При работе выделяется много вредного оксида цинка. В домашних условиях аргоном латунь не варят.

При работе выделяется много вредного оксида цинка. В домашних условиях аргоном латунь не варят.

Электродуговая сварка

Варить латунь можно электродуговой сваркой. Условия получения качественного шва:

- за один проход проваривается латунь толщиной не более 3 мм, толстые заготовки сначала проходят короткими стежками, затем хорошо прогревают, чтобы не возникали трещины и поры, после этого быстро делают финишный слой;

- внутренние напряжения в шве снимают прогревом готового соединения до 600–650°С, структура металла после такого отжига становится мелкозернистой;

- для уплотнения валика швы обязательно проковывают молотком, толстые соединения – в разогретом виде;

- желательно предварительно прогревать заготовки до 200-300°С;

- тонкостенный металл проходят одним швом, чтобы избежать прожогов.

Для сварки латуни нужен постоянный ток, прямой полярности, короткая дуга. Варят металл из нижнего положения. Стандартная скорость образования валика – 30 см за минуту, максимальный ампераж рабочего тока – 250 А (для толстых заготовок).

Сварить латунь можно двумя видами электродов:

- Графитовыми (угольными), они нужны для поддержания дуги при заделке зазора между заготовками. Присадка при сварке тонких деталей не применяется, для соединения толстых элементов применяют многокомпонентную наплавочную проволоку на основе меди и цинка в обмазке из буры или другого флюса.

- Латунными с содержанием цинка (до 40%), марганца, алюминия, других металлов. Их используют как наплавочный материал. Стержень соответствует проволоке ЛК 80-3 или КМц 3-1 (бронзовый сплав). Обмазка содержит марганцевую руду, концентрат титана, борный шлак.

Выбор электродов зависит от химического состава деталей, их толщины. Перед работой их в течение получаса необходимо прокалить при температуре 200°С.

» src=»https://www.youtube.com/embed/PJleJOqFYx0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Газовая сварка

Газосварка латуни производится, когда малоэффективна электродуговая сварка, качество швов при работе при плавке металла горелкой хорошее. Варить латунь нужно с переизбытком кислорода в газовой смеси по двум причинам:

- образовавшаяся оксидная пленка на ванне расплава снижает скорость испарения Zn;

- связывается водород, которым может насыщаться шов.

По ГОСТу газовая сварка латуни производится с использованием нескольких видов присадок:

- ЛКБ 062-02-004-05, медная проволока, легированная оловом и кремнием, в составе есть бор, его хватает для защиты ванны расплава, флюс применять не надо;

- ЛК 62-0,5, этот наплавочный латунный материал плавят с бурой.

Защитный флюс делают самостоятельно: смешивают буру или боракс (Na2B4O7) с небольшим количеством борной кислоты. Делают из этой смеси густую кашицу, наносят на рабочую зону кисточкой. Можно купить готовый флюс БМ-1, состоящий из ¾ метилбората и одной части метилового спирта.

Делают из этой смеси густую кашицу, наносят на рабочую зону кисточкой. Можно купить готовый флюс БМ-1, состоящий из ¾ метилбората и одной части метилового спирта.

Полезные советы

Когда варится латунный сплав, выгорает цинк, образуя токсичный оксид, его можно узнать по мелким хлопьям белого цвета. Процесс сопровождается потрескиванием. В домашних условиях необходимо применять средства индивидуальной защиты, хорошо вентилировать помещение, а лучше работать на открытом воздухе. Как и при любых сварных работах, нужно соблюдать технику безопасности, надевать одежду из плотной негорючей ткани. Огнетушитель нужно держать под рукой.

Как и при любых сварных работах, нужно соблюдать технику безопасности, надевать одежду из плотной негорючей ткани. Огнетушитель нужно держать под рукой.

Вместо сварки нередко применяют пайку латуни паяльной лампой. В качестве присадки используют оловянный припой, как флюс – буру. Расплавленное олово заполнит трещину, у диффузного слоя будет бронзовый оттенок.

Подготовка к сварке аргоном нержавейки

Как аргоном варить алюминий, понятно. Какие правила следует соблюдать при работе с нержавейкой? Для сварки этого типа металла вам будут нужны:

- аппарат для сварки;

- электроды, подбираемые в соответствии с характеристиками материала;

- проволока из нержавейки;

- щетка из стали;

- растворитель.

Перед свариванием деталей обрабатываются их кромки. Следует соблюдать важный принцип: для обеспечения свободной усадки шва при создании сварного стыка делается небольшой зазор.

Перед работой поверхность кромок зачищается. С этой целью применяют стальную щетку. Также кромки промываются растворителем. Можно применить ацетон или авиационный бензин. Такая обработка удалит с поверхности нержавейки жир, который может спровоцировать понижение устойчивости дуги при сварке. Это вызовет появление пор на шве.

Также кромки промываются растворителем. Можно применить ацетон или авиационный бензин. Такая обработка удалит с поверхности нержавейки жир, который может спровоцировать понижение устойчивости дуги при сварке. Это вызовет появление пор на шве.

Сварка латуни аргоном: технология для домашней мастерской

У вас в руках треснувшее изделие из латуни с которым тяжело расстаться (даже выступили слезы). Выход есть: полюбившеюся вещь можно не выкидывать, а взять и отремонтировать.

Латунь — это сплав меди с цинком (бывают ещё включения — олова, никеля и свинца), температура плавления 880 — 950° С.

Сварка латуни аргоном не простая технология, но вполне осуществимая в домашней мастерской.

Как отличить материал от других сплавов? Латунь в сфере аргонодуговой сварки начинает шипеть и плеваться. Обычно тонкие вещи спаиваются, а изделия толщиной свыше 3 мм свариваются.

Трудности при стыковке материала

- все цветные металлы в процессе нагрева и охлаждения меняют свои физические свойства;

- находящийся в латуни цинк испаряясь уменьшает пластичность металла и образует пары вредные для здоровья;

- водород присутствуя в оксидной пленке вспениваясь нарушает сварочный шов.

Вывод: сваривая латунь, тяжело получить качественный шов и можно наглотаться вредных паров цинка.

Особенности сварки бронзы и латуни Текст научной статьи по специальности «Прочие технологии»

УДК 621.791; 669

ОСОБЕННОСТИ СВАРКИ БРОНЗЫ И ЛАТУНИ

Я. А. Стаханова, А.В. Кутузова, А. Д. Гусев

Статья посвящена особенностям сварки бронзы и латуни, методам сварки, в том числе газовому способу, под флюсом, дуговому. Приведена классификация методов сварки.

Ключевые слова: металл, бронза, латунь, сварка, метод, газовая сварка, дуговая сварка.

Сварка как технологический процесс является часто применяемым, классификация видов сварки, согласно ГОСТ представлена на рисунке.

Латунь и бронза — это сплавы на основе меди, а ее теплопроводность в 6 раз больше, чем железа, вследствие чего сварка сплавов на основе меди имеет особенности и существенно отличается от технологии сварки стальных изделий [1, 2, 3].

Классы сварки по ГОСТ 19521-74

Термический

Термомеханический МеХЭНИЧеСКИЙ

Включает виды сварки, которые выполняются с плавлением соединяемых частей в зоне сварки с использованием тепловой энергии (дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная и др.).

Включает виды сварки, которые производятся с использованием давления в сочетании с тепловой энергией (электроконтактная, диффузионная, газопрессовая и др.).

Включает виды сварки, которые производятся с применением механического усилия (энергии) и давления (холодная сварка, сварка взрывом, ультразвуковая сварка, сварка трением и др.).

Классификация видов сварки

Латунь и бронзу сваривают методами газовой и дуговой сварки [4, 5]. В последнем случае применяются два вида электродных стержней -угольные и металлические. Чаще всего используются металлические штучные электроды. В этом случае рекомендуется варить на прямом или обратнополярном постоянном токе. При работе с электродами диаметром 1 мм выставляется сила тока 30/40 А; 2 мм — 60/80 мм, 3 мм — 120/160 и т.д. Если применяются сварочные аппараты переменного тока, то для обеспечения стабильной электродуги силу тока повышают примерно наполовину

В последнем случае применяются два вида электродных стержней -угольные и металлические. Чаще всего используются металлические штучные электроды. В этом случае рекомендуется варить на прямом или обратнополярном постоянном токе. При работе с электродами диаметром 1 мм выставляется сила тока 30/40 А; 2 мм — 60/80 мм, 3 мм — 120/160 и т.д. Если применяются сварочные аппараты переменного тока, то для обеспечения стабильной электродуги силу тока повышают примерно наполовину

(75/80 А для электродов диаметром 1 мм). Если имеется осциллятор, то необходимость в увеличении силы отпадает. Рабочие кромки при сварке бронз разделывают под углом 75±15°.

Штучные электроды и сплошная проволока (для сварки полуавтоматами) должна иметь такой же химсостав, что и металл заготовок. Большая часть бронз литейных видов, когда нет особых требований к показателям механической прочности шва и его устойчивости к появлению ржавчины, сваривается бронзовыми электродами БрКМцЗ 1 (марганец — 1%; кремний — 3 %, медь — все остальное). В незначительной концентрации стержни электродов также содержат железо, никель и свинец. Алюминиевые бронзы соединяются при помощи металлических прутков, в составе которых имеется около 4% железа и 10% алюминия. Сварка бронз оловя-нистого типа проводится посредством электродов, содержащих 3% олова, 6/6,5% свинца, 8% цинка, по 0,3% никеля и железа, 0,2% фосфора. Для сварки остальных разновидностей бронз также применяют электроды, соответствующие по химсоставу свариваемому цветному металлу.

В незначительной концентрации стержни электродов также содержат железо, никель и свинец. Алюминиевые бронзы соединяются при помощи металлических прутков, в составе которых имеется около 4% железа и 10% алюминия. Сварка бронз оловя-нистого типа проводится посредством электродов, содержащих 3% олова, 6/6,5% свинца, 8% цинка, по 0,3% никеля и железа, 0,2% фосфора. Для сварки остальных разновидностей бронз также применяют электроды, соответствующие по химсоставу свариваемому цветному металлу.

Угольные электроды предназначены для работы на постоянном сварочном токе с прямой полярностью. В данном случае на 1 мм диаметра электродного прутка необходимо подавать 30±5 А.

Напряжение электродуги при этом составляет 40/45 В. Используются угольные электроды диаметром 5/12 мм, чаще всего 6/8-миллиметровые стержни. При соединении деталей из алюминиевых бронз дополнительно применяют специальные флюсовые составы, активно взаимодействующие с оксидами алюминия. Такие флюсы равномерно наносят на присадочные прутки.

Такие флюсы равномерно наносят на присадочные прутки.

Для того чтобы удалить оксидные образования из сварной ванны прутком и электродным стержнем совершают поперечные движения зигзагообразного типа. Чтобы получить максимально прочные швы, рабочие поверхности бронзовых заготовок предварительно нагревают до 300±50°С.

Газовый метод сварки прежде всего используется в области ремонта литых деталей. При этом пламя должно иметь восстановительный, а не окислительный характер.

В последнем случае гораздо интенсивнее протекают процессы выгорания алюминия, олова и кремния. При газовой сварке бронз в качестве прутков-присадок применяются штучные стержни или сплошная проволока, близкие по основному составу к металлу свариваемых изделий. В расчет обязательно принимаются потери олова на выгорание. В прутках/проволоке его концентрация должна быть выше примерно на 1,5%, чем в заготовке для сварки. В качестве раскисляющего компонента в присадочные материалы добавляют 0,35±0,05% кремния.

В качестве раскисляющего компонента в присадочные материалы добавляют 0,35±0,05% кремния.

Флюсы используются такого же типа по составу, как и при работе с латунью/медью. Исключение составляют алюминиевые бронзы — при их сварке в газовой среде пользуются флюсами, предназначенными для работы со сплавами алюминия.

При заваривании сквозных дефектов под низ деталей подводят пластины, выполненные из графитовых или асбестовых материалов. Это позволяет предотвратить вытекание расплава из области наложения шва. Разделка кромок должна иметь угол шовного раскрытия 75±15°. Форма разделки — У-образная.

Дуговая сварка латуни осуществляется металлическими электродами или проволокой в режиме БС-тока (полярность — прямая) посредством короткой дуги в горизонтальной позиции. Электроды/проволока имеют следующий химсостав (%): 1,0±05 — железо; 0,5 — фиксированная концентрация алюминия; 4,5±0,5 — марганец; 40±2,5 — цинк; 1 — другие примеси в незначительной концентрации, все остальное — медь. Для достижения качественного провара при использовании электродных стержней, имеющих диаметр 5 мм, необходим режим тока 260±10°С. После завершения сварочных работ полученные шовные соединения дополнительно проковывают с последующим высокотемпературным отжигом (625±25°С).

Для достижения качественного провара при использовании электродных стержней, имеющих диаметр 5 мм, необходим режим тока 260±10°С. После завершения сварочных работ полученные шовные соединения дополнительно проковывают с последующим высокотемпературным отжигом (625±25°С).

Кроме этого, сваривание определенных марок латуни (ЛО62/1, Л62 и схожие с ними) допускается проводить с помощью угольных электродов. В данном случае тоже используется ток БС с прямой полярностью. Напряжение электродуги должно составлять 35±5 В. Сваривать можно металлы толщиной от 3 до 16 мм в широком диапазоне силы тока — от 180 до 550 Ампер. В качестве расходных присадочных материалов рекомендуется выбирать прутки с трехпроцентным содержанием кремния, выполненные из латуни определенной марки — ЛК80/3. Кромки рабочих поверхностей проходят предварительную подготовку посредством стандартных механических методов.

Как правило, латунь сложнее сваривается дуговым способом. По этой причине ее чаще всего варят по газовой технологии. Чтобы максимально снизить потери цинка на испарение, швы накладывают с помощью пламени окислительного типа, которое содержит большое количество кислорода — 35±5%. При таком методе газовой сварки ванна расплава покрывается сплошной жидкой пленкой, состоящей из оксида цинка. Благодаря этому и удается минимизировать его потери путем испарения. При этом кислород действует как окислитель на основное количество водорода, содержащегося в пламени горелки. Из-за этого наплав меньше насыщается свободным водородом, что увеличивает прочностные характеристики швов.