Соединение разнородных материалов | Сварка и сварщик

Несмотря на значительные трудности сварки, конструкции из разнородных материалов и сплавов в современной технике изготовляют во все большем объеме. Это обусловлено значительными техническими и экономическими преимуществами, которые имеют конструкции из разнородных металлов и сплавов в некоторых технических сооружениях (криогенная техника, энергетические установки, ракетная техника, судостроение, радиоэлектроника).

В конструкциях либо элементах конструкций используют различные комбинации из стали, меди и ее сплавов, алюминия и его сплавов, титана и его сплавов, молибдена, ниобия, тантала.

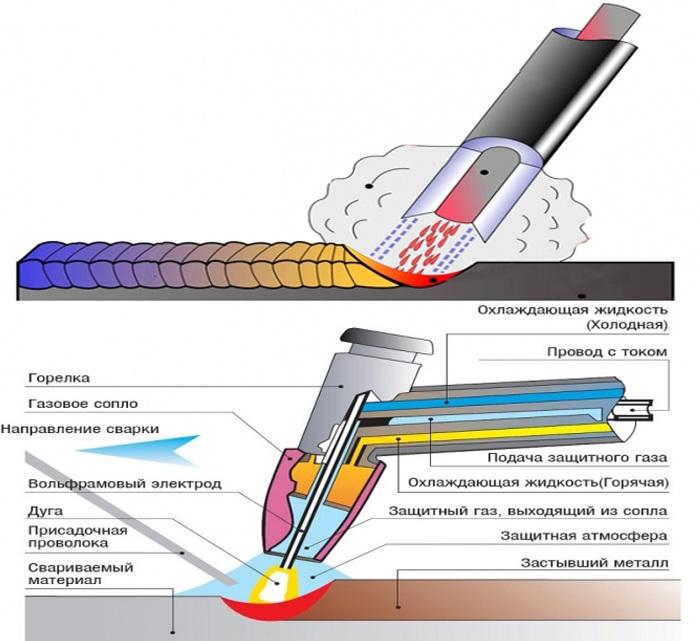

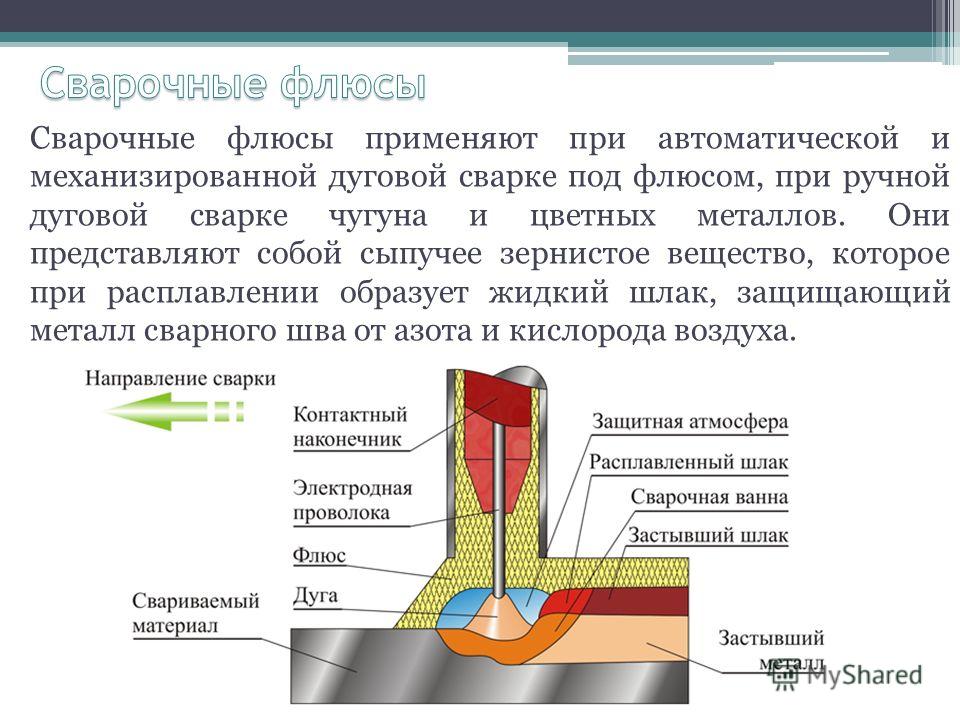

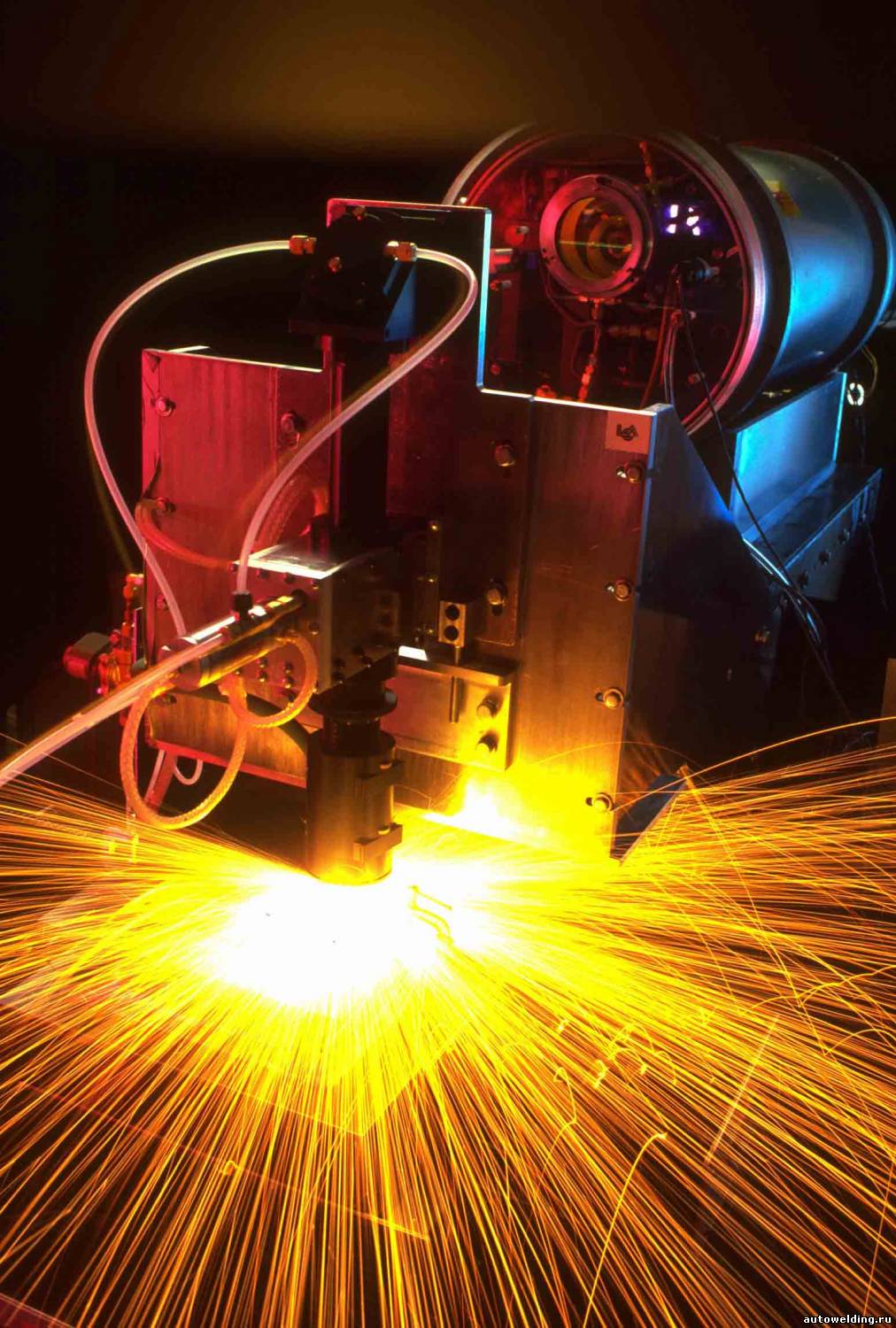

Для различных пар металлов применяют сварку плавлением и наплавку: дуговую в среде защитных газов неплавящимся и плавящимся электродом, плазменной струёй, толстопокрытыми электродами, под слоем флюса, электронно-лучевую, лазерную.

Для большинства свариваемых пар разнородных металлов или сплавов характерны существенные различия в температуре плавления, плотности, коэффициентах теплофизических свойств, особенно, в коэффициентах линейного расширения.

Для таких металлов, как титан, ниобий, тантал, молибден дополнительные трудности возникают в связи с тем, что при нагреве эти металлы активно взаимодействуют с газами атмосферы. При поглощении газов резко ухудшаются свойства сварных соединений. В большинстве случаев при ограниченной взаимной растворимости для основных комбинаций свариваемых металлов чрезвычайно трудно избежать образования стойких интерметаллических фаз, обладающих высокой твердостью и хрупкостью

В связи с отмеченными особенностями и трудностями сварки разнородных металлов и их сплавов успешно сварить удается отдельные пары металлов способами и приемами, при которых:

1) обеспечивается минимальное время контактирования соединяемых металлов в жидком состоянии, что уменьшает размеры прослоек хрупких интерметаллидов либо даже предотвращает их возникновение;

2) создается надежная защита металла при сварке плавлением от взаимодействия с окружающим воздухом;

3) предотвращается образование хрупких интерметаллидов подбором промежуточных, однородных или комбинированных из разных металлов вставок, хорошо сваривающихся с каждым элементом пары, например, ванадия, тантала, ниобия, бронзы;

В ряде случаев подавить рост интерметаллических фаз удается легированием металла шва такими компонентами, как кремний, цинк, никель.

В ряде случаев подавить рост интерметаллических фаз удается легированием металла шва такими компонентами, как кремний, цинк, никель.Наиболее тонкое регулирование нагрева более тугоплавкого металла свариваемой пары и степени нагрева легкоплавкого металла достигается только при использовании нагрева независимым источником; плазменной струёй и дугой косвенного действия (наплавкой независимой дугой).

Для осуществления быстрого и равномерного контакта свариваемых жидкого и легкоплавкого и нагретого тугоплавкого металлов важное значение имеет состояние поверхности последнего. Невозможно получить соединение, если поверхность тугоплавкого металла загрязнена, окислена, и т.п.

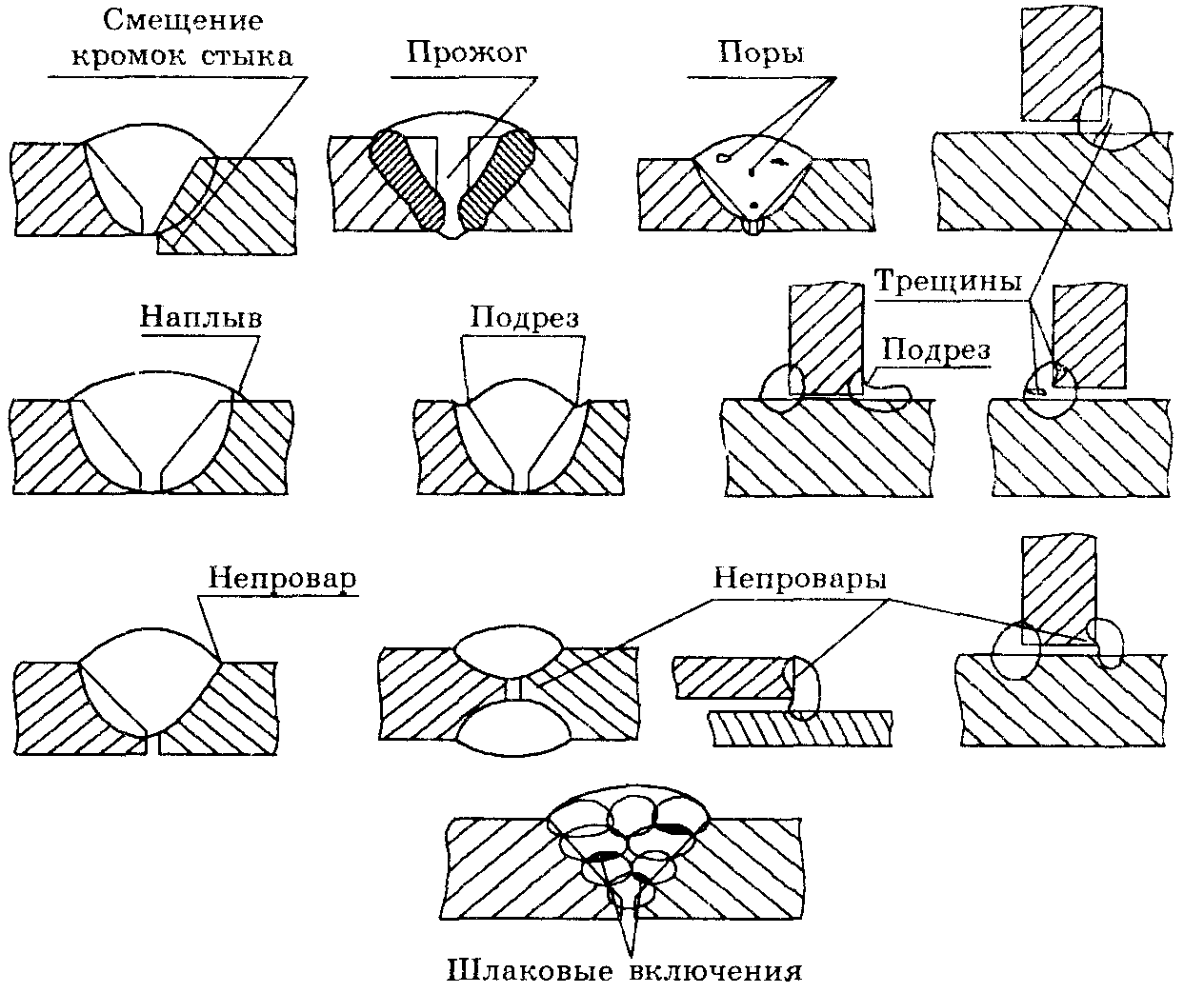

Соединение высоколегированных сталей со средне- или низколегированными и обычными углеродистыми. При сварке таких сталей возникает несколько трудностей. Первая из них заключается в том, что в процессе изготовления сварного соединения или при его эксплуатации в шве часто образуются трещины, которые проходят по его середине или у границы сплавления. Вторая заключается в том, что в зоне оставления может происходить изменения структуры с образованием прослоек, существенно отличающихся от структуры сплавляемых металлов.

Вторая заключается в том, что в зоне оставления может происходить изменения структуры с образованием прослоек, существенно отличающихся от структуры сплавляемых металлов.

Во многих случаях, даже при минимальном проваре, для обеспечения допустимого разбавления наплавленного металла необходимо применять соответствующие сварочные материалы. Для предотвращения трещин, возникающих в металле шва у линии сплавления, разнородные стали необходимо сваривать так, чтобы ширина переходного слоя была минимальной. Это достигается снижением силы сварочного тока и напряжения дуги, а также увеличением скорости сварки.

Одним из основных подходов, направленных на решение вопросов сварки разнородных сталей является получение аустенитного металла шва с высоким содержанием никеля, который обеспечивает вполне стабильную зону сплавления. Преимущество высоконикелевого металла состоит также в близости его коэффициента линейного расширения к этому коэффициенту низко- и среднелегированных сталей. В связи с тем, что никель является дефицитным и довольно дорогим элементом, а также элементом, способствующим образованию горячих трещин в сварном шве, в металле последних целесообразно иметь лишь то количество никеля, которое необходимо для предупреждения образования структурной неоднородности в зоне сплавления с менее легированной сталью.

При сварке перлитных сталей с аустенитными всегда следует применять аустенитные сварочные материалы, обеспечивающие получение наплавленного металла с таким запасом аустенитности, чтобы с учетом расплавления и участия в формировании шва низколегированных составляющих (перлитной стали) обеспечить в высоколегированном шве аустенитную структуру. Приблизительно необходимый состав наплавленного металла для получения шва, обладающего такой структурой может быть определен по диаграмме Шефлера с учетом участия в формировании шва доли основного и дополнительного металлов.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной структурой в корневых швах и слоях, примыкающих к перлитной стали. Разнородные соединения из перлитной и аустенитной сталей термообработке, как правило, не подвергают, так как режимы термообработки, улучшающие свойства зоны термического влияния одной из свариваемой сталей не оказывают положительного влияния на другую сталь или ухудшают те или иные ее свойства.

Кроме того, из-за разности коэффициентов линейного расширения в перлитной и аустенитной стали высокий отпуск приведет лишь к перераспределению остаточных напряжений, а не к их снятию.

Если сваривается перлитная закаливающаяся сталь с аустенитной, то на кромки закаливающейся стали проводят наплавку аустенитными электродами с предварительным или сопутствующим подогревом, обеспечивающим необходимую скорость охлаждения околошовной зоны. При этом сварочные материалы должны обеспечить получение наплавленного металла с повышенным содержанием никеля. Затем проводят отпуск деталей с наплавленными кромками для устранения закалки в околошовной зоне. После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней без предварительного подогрева. При такой технологии отпадает необходимость в последующем отпуске.

При сварке перлитных сталей с 12%-ми хромистыми сталями с целью обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса.

При сварке перлитных сталей с 17 … 28%-ми хромистыми сталями использование электродов перлитного класса нецелесообразно из-за чрезмерного легирования хромом из высокохромистой стали и потери им вследствие этого пластичности. Поэтому наиболее подходящими будут сварочные материалы ферритно-аустенитного класса, обеспечивающие достаточную стабильность металла шва даже при наличии значительного проплавления перлитной стали.

Соединение стали одного структурного класса. В практике производства сварных конструкций из сталей одного структурного класса, но разного легирования, к швам не предъявляются требования повышенной прочности или особых свойств, характерных для более легированной стали. Поэтому при выборе сварочных материалов и технологии сварки следует отдать предпочтение материалам и технологии, обычно применяемым для менее легированной стали. Технологические режимы сварки и температуру подогрева следует выбирать по свойствам более легированной стали. При необходимости исключить подогрев можно также производить предварительную наплавку кромок деталей из более легированной стали.

При сварке между собой высокохромистых мартенситных, ферритных и ферритно-аустенитных сталей выбор сварочных материалов должен основываться на необходимости получения швов без трещин и без хрупких участков в них.

При связке 12%-ных хромистых мартенситных сталей с высокохромистыми ферритными и ферритно-аустенитными предпочтительнее выбирать сварочные материалы ферритно-аустенитного класса, т.к. применение ферритных сварочных материалов приводит к получению швов с крупным зерном и низкой пластичностью в исходном состоянии после сварки. В ходе термообработки следует принимать меры к ускоренному охлаждению для предупреждения 475 градусной хрупкости. Так как коэффициенты линейного расширения высокохромистых сталей различных марок и ферритно-аустенитных швов близки, то термообработка приводит к почти полному устранению сварочных напряжений.

При сварке разнородных аустенитных сталей следует иметь в виду повышенную склонность аустенитных швов к образованию горячих трещин. Поэтому при выборе сварочных материалов следует прежде всего исходить из необходимости надежного предотвращения возникновения горячих трещин в шве. Технология сварки этих сталей зависит от соотношения содержания в металле хрома и никеля (запаса аустенитности). Если сваривают разнородные стали с малым запасом аустенитности то можно использовать материалы, рекомендуемые для сварки как одной, так и другой стали. При этом, предупреждение образования в шве горячих трещин обеспечивается получением металла шва с аустенитно-ферритной структурой с регламентированным количеством феррита.

Поэтому при выборе сварочных материалов следует прежде всего исходить из необходимости надежного предотвращения возникновения горячих трещин в шве. Технология сварки этих сталей зависит от соотношения содержания в металле хрома и никеля (запаса аустенитности). Если сваривают разнородные стали с малым запасом аустенитности то можно использовать материалы, рекомендуемые для сварки как одной, так и другой стали. При этом, предупреждение образования в шве горячих трещин обеспечивается получением металла шва с аустенитно-ферритной структурой с регламентированным количеством феррита.

При сварке между собой сталей с большим запасом аустенитности необходимо использовать сварочные материалы, позволяющие получить в шве однородную аустенитную или аустенитно-карбидную структуру при обязательном дополнительном легировании элементами, повышающими стойкость против образования трещин.

Соединение стали с алюминием и его сплавами. Процесс затруднен физико-химическими свойствами алюминия. Выполняется в основном аргонодуговая сварка вольфрамовым электродом. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимальной величины. Свариваемые кромки тщательно очищают механически или пескоструйным способом, или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как на поверхности металла остаются окисные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки.

Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимальной величины. Свариваемые кромки тщательно очищают механически или пескоструйным способом, или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как на поверхности металла остаются окисные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки.

Особенностью сварки алюминия со сталью, по сравнению с обычным процессом аргонодуговой сварки алюминиевых сплавов, является расположение дуги; в начале наплавки первого шва — на присадочном прутке, а в процесс сварки — на присадочном прутке и образующемся валике, так как при длительном воздействии теплоты дуги на поверхность стали происходит преждевременное выгорание покрытия, что препятствует дальнейшему процессу сварки.

После появления начальной части валика дугу нужно зажигать вновь (после перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку — по кромке стальной детали, таким образом, что жидкий алюминий натекает на поверхность стали, покрытой цинком или алитированной.

При сварке встык дугу ведут по кромке алюминиевой детали, а присадку — по кромке стальной детали, таким образом, что жидкий алюминий натекает на поверхность стали, покрытой цинком или алитированной.

В зависимости от типа соединения при сварке необходимо соблюдать последовательность наложения валиков шва, обеспечивающую необходимое перекрытие. Чередование валиков с лицевой и обратной стороны предотвращает перегрев стальной детали и преждевременное выгорание цинка с ее поверхности.

Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталью, т.е. определяет толщину и стабильность интерметаллидной прослойки. Для первых слоев скорость сварки меньше, чем для последующих, когда сталь достаточно разогрета.

Соединение стали с медью и ее сплавами. В равновесном состоянии при комнатной температуре медь растворяется в а — Fe в количестве до 0,3%, а железо в меди в количестве до 0,2%. Хрупких интерметаллидов не образуется. В связи с большими скоростями охлаждения при сварке в переходном слое образуется пересыщенный твердый раствор меди с железом, но при содержании до 2…2,5% Fe структурно свободное железо не обнаруживается. Граница оплавления между сталью и медью — резкая, с включениями фазы обогащенной железом различного размера Со стороны стали, примыкающей ко шву, размер зерна увеличивается в пределах зоны шириной 1,5… 2,5 мм. Микротвердость зоны оглавления достигает 58… 62 МПа.

В связи с большими скоростями охлаждения при сварке в переходном слое образуется пересыщенный твердый раствор меди с железом, но при содержании до 2…2,5% Fe структурно свободное железо не обнаруживается. Граница оплавления между сталью и медью — резкая, с включениями фазы обогащенной железом различного размера Со стороны стали, примыкающей ко шву, размер зерна увеличивается в пределах зоны шириной 1,5… 2,5 мм. Микротвердость зоны оглавления достигает 58… 62 МПа.

Затруднения при сварке и наплавке меди на сталь связаны с ее физико-химическим свойствами, высоким сродством меди к кислороду, низкой температурой плавления меди значительным поглощением жидкой медью газов, различными величинами коэффициентов теплопроводности, линейного расширения и т.д.

Одним из основных возможных дефектов при сварке следует считать образование в стали подслоя меди, трещин заполненных медью или ее сплавами. Указанное явление объясняют расклинивающим действием жидкой меди проникающей в микронадрывы в стали по границам зерен при одновременном действии термических напряжений растяжения.

В углеродистых и низколегированных сталях трещин мало и размеры их невелики, а в сталях, имеющие аустенитную структуру, количество и размеры трещин резко возрастают. Для аустенитных сталей эффективным барьером для упомянутых трещин является введение ферритной фазы. При содержании феррита свыше 30% в хромоникелевой аустенитной стали не наблюдается проникновение меди в сталь. Это объясняется тем, что феррит не смачивается медью и проникновение меди в микронадрывы не происходит.

Медь, латунь и бронза успешно свариваются со сталью всеми способами сварки плавлением на тех же режимах что и стальные детали соответствующих сечений, но дугу со стыка несколько смещают в сторону меди или ее сплавов.

Для соединений меди и ее сплавов со сталью рекомендуется применять аргонодуговую сварку вольфрамовым электродом, а для наплавки цветных металлов на сталь — наплавку плазменной струёй с токоведущей присадочной проволокой. При сварке обеспечивается равнопрочность сварного соединения (по цветному металлу) при действии статической нагрузки. Сварные соединения имеют так же высокую усталостную прочность.

Сварные соединения имеют так же высокую усталостную прочность.

Соединение алюминия и его сплавов с медью. Кроме значительного различия физико-химических свойств алюминия и меди сварка этих металлов затруднена образованием хрупкой интерметаллидной фазы. Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности мели, алюминия. Наилучшим является цинковое покрытие толщиной 50 … 60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т.е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5 … 0,6 толщины свариваемого металла. Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди необходим скос под углом 45 … 60°.

Сварка разнородных металлов

Сварка разнородных металлов

Получение высококачественной сварной конструкции — это сварка идентичных, или же хотя бы похожих по строению металлов. Однако, существует множество случаев, когда сварные конструкции производятся из металлов различных составов и свойств. Причина для того — износ, высокие температуры или другие условия, где от разных частей сварной конструкции требуются разные свойства.

Однако, существует множество случаев, когда сварные конструкции производятся из металлов различных составов и свойств. Причина для того — износ, высокие температуры или другие условия, где от разных частей сварной конструкции требуются разные свойства.

Это создаёт необходимость производства сварных конструкций из разнородных металлов. Такая необходимость возникает в самых разных сферах производства всё чаще. Данная статья написана, чтобы предоставить информацию по успешному составлению комбинаций между некоторыми из более доступных видов металлов.

В случае качественной сварки металлов разнородных видов прочность полученной конструкции примерно совпадает с показателем прочности одного из двух соединяемых металлов, а именно того, чей показатель более низкий. Таким образом, эта система обладает таким пределом прочности и ковкостью, при которых сварочный шов, соединяющий конструкцию, не сможет разойтись. Соединения могут быть произведены между многими видами металлов с помощью разных способов сварки.

Проблема сварки подобных металлов связана с тем, что для таких процессов вначале нужно изучить фазовую диаграмму интерметаллического соединения. Если между выбранными металлами возможна свариваемость, то это объединение будет успешно произведено. В противном случае этого сделать не удастся.

Соединения между металлами необходимо изучить на предмет подверженности коррозии и деформируемости. Микроструктура такого соединения очень важна. Иногда приходится использовать третий металл, чтобы успешно произвести сварку.

Ещё один фактор, который определяет время службы любого соединения двух металлов – коэффициент теплового расширения. Если коэффициенты двух металлов сильно различаются, то оно может вскоре разрушиться.

Помимо прочего, стоит обратить внимание на различие температур плавления металлов. Она также крайне важна, поскольку из-за этой разницы один из металлов будет расплавлен задолго до другого при едином для обоих элементов температурном воздействии. Когда металлы с разными температурами плавления и коэффициентами теплового расширения нужно объединить, то сварочный процесс с высокой тепловой мощностью поможет произвести соединение быстрее, что, несомненно, является преимуществом.

Когда металлы с разными температурами плавления и коэффициентами теплового расширения нужно объединить, то сварочный процесс с высокой тепловой мощностью поможет произвести соединение быстрее, что, несомненно, является преимуществом.

Расстояние на электрохимической шкале показывает устойчивость металлов к коррозии в интерметаллической зоне. Если они расположены далеко, то коррозия станет серьёзной проблемой.

Использование промежуточного металла

В некоторых случаях, как и упоминалось прежде, можно создать сварочную конструкцию из двух металлов, только использовав нечто в качестве переходного материала. Например, при сварке меди со сталью. Такие элементы невозможно сварить напрямую, но, например, никель можно сварить с каждым из них. Таким образом, с помощью промежуточного металла данное объединение будет произведено.

Использование вставки

Ещё объединить разнородные металлы можно использовав композитную вставку между ними. Эта вставка состоит из другого промежуточного объединения между разнородными металлами, совершенного с помощью сварочного процесса, который не требует нагревания.

Эта вставка состоит из другого промежуточного объединения между разнородными металлами, совершенного с помощью сварочного процесса, который не требует нагревания.

Процессы сварки для композитных вставок

Далее следует краткое описание сварочных процессов, которые могут использоваться для создания композитных вставок:

• Cварка взрывом

• Холодная сварка

• Ультразвуковая сварка

• Сварка трением

• Сварка сопротивлением высокочастотным током

• Диффузионная сварка

• Перкуссионная сварка

• Лазерная сварка

• Дуговая сварка

Сваривание алюминия с различными металлами

Металлы обладают широким диапазоном температур плавления. У алюминия она составляет примерно 650 градусов Цельсия, у железа — примерно 1538 градусов. Поэтому при плавке алюминий расплавится задолго до стали.

Фазовая диаграмма сварки алюминия с железом показывает, что сплавы железа с алюминием с долей железа более чем 12 % почти не имеют ковкости. Также, у алюминия и железа большая разница между коэффициентом теплового расширения, теплопроводимостью и теплоёмкостью. Это может стать причиной термических напряжений.

Также, у алюминия и железа большая разница между коэффициентом теплового расширения, теплопроводимостью и теплоёмкостью. Это может стать причиной термических напряжений.

Самый действенный способ – использовать алюминиево-стальные (биметаллические) переходные вставки для сваривания сплавов алюминия со сталью при помощи электродуговой сварки.

Еще один способ — покрыть железо металлом, совместимым с алюминием. Успех в этом случае зависит от того, чем покрывается железо, а также толщины слоя и прочности соединения железа и этого металла. Покрыв цинком железо, можно сварить его с алюминием при помощи дуговой сварки. Для сварки алюминия с нержавеющей сталью можно использовать переходные вставки. Также можно использовать вышеупомянутый метод покрытия.

Сваривание алюминия с медью может быть осуществлено с помощью переходной вставки.

Сваривание меди с различными металлами

Медь и её сплавы можно сварить со сплавами железа и с нержавеющей сталью. Для более тонких частей сварочной конструкции можно использовать аргонодуговую сварку с содержащим сплав меди присадочным прутком. Импульсный режим позволяет сделать получение качественного сплава более простой задачей. Дуга должна быть направлена на медную часть конструкции. Для более широких частей конструкции стоит сперва покрыть сталь вышеупомянутым присадочным материалом. Медь следует предварительно нагреть.

Для более тонких частей сварочной конструкции можно использовать аргонодуговую сварку с содержащим сплав меди присадочным прутком. Импульсный режим позволяет сделать получение качественного сплава более простой задачей. Дуга должна быть направлена на медную часть конструкции. Для более широких частей конструкции стоит сперва покрыть сталь вышеупомянутым присадочным материалом. Медь следует предварительно нагреть.

Ещё один метод – наплавить медь никельсодержащим электродом. Рекомендуется сделать два слоя. В этом случае её вначале нужно разогреть примерно до 540 градусов Цельсия.

Медь также можно сварить с нержавейкой, а латунь – со сплавами железа.

Сваривание никелевых сплавов с железом.

Никелевые сплавы, такие как монель и инконель могут быть сварены с низколегированной сталью с помощью любого из процессов дуговой сварки с использованием материалов-наполнителей. Таким же образом их можно сварить с нержавейкой, если использовать подходящий электрод.

В случае, если вам понадобится любое сварочное оборудование, материалы, а также квалифицированная консультация — специалисты компании Земля Сварщиков помогут найти ответ и/или наиболее эффектиное решение поставленной задачи.

Технология сварки разнородных сталей

При сварке разнородных сталей одного структурного класса, но различного легирования, как правило, дополнительных требований к выбору способа сварки и режимов не вводят. Это обусловлено тем, что стали имеют близкие теплофизические свойства, а переходные слои в области границ сплавления мало отличаются от металла шва.

При сварке сталей различных структурных классов, особенно перлитной стали с аустенитной, выбирают способ сварки и режимы, обеспечивающие минимальное проплавление соединяемых металлов. Это позволяет получить высоколегированный шов, приближающийся по составу к присадочному металлу.

Во всех случаях сварочные материалы выбирают из условий предотвращения

формирования хрупкого металла шва, а также предотвращения возможности

образования в зоне сплавления хрупких прослоек: кристаллизационных и

диффузионных.

При сварке сталей одного структурного класса в большинстве случаев используют сварочные материалы, близкие по составу к менее легированной стали. В случае выполнения соединений сталей разного структурного класса (например, перлитного с аустенитной) в большинстве случаев используют высоколегированные сварочные материалы, а в некоторых случаях сплавы на никелевой основе, которые позволяют значительно снизить ширину диффузионных прослоек.

Поскольку при сварке легированных сталей в зоне термического влияния возможно

формирование структур закалки, то для предотвращения их образования используют

подогрев. Температуру подогрева назначают исходя из свойств стали, наиболее

склонной к формированию структур закалки. При этом с целью снижения вероятности

формирования диффузионных прослоек назначают минимально допустимую температуру

подогрева. При выборе температуры подогрева необходимо учитывать не только

свойства свариваемых сталей, но и свойства металла шва. В тех случаях, когда в

металле шва возможно образование структур закалки, температуру подогрева

назначают исходя из свойств металла шва. Структуру металла шва обычно оценивают

по структурной диаграмме.

Структуру металла шва обычно оценивают

по структурной диаграмме.

Когда применение подогрева встречает трудности, используют сварочные материалы, обеспечивающие получение аустенитных швов. Пластичный аустенитный шов позволяет снизить внутренние напряжения в зоне сварки и тем самым предотвратить образование холодных трещин. Следует отметить, что аустенитный шов сдвигает температуру мартенситного превращения перлитной (мартенситной) стали в область более высоких температур. Этому способствуют внутренние напряжения, образующиеся из-за различия коэффициентов линейного расширения.

Развитие мартенситного превращения в области высоких температур позволяет

получить более пластичный мартенсит, так как проявляется эффект самоотпуска.

Иногда для исключения подогрева при выполнении соединения используют

предварительную наплавку на сталь, склонную к закалке, слоя незакаливающейся

стали. Наплавку слоя ведут с подогревом или используют отпуск наплавленной

детали. Толщину наплавленного слоя назначают из условий, чтобы в процессе сварки

закаливающаяся сталь в зоне термического влияния не нагревалась выше температуры

А1 (обычно толщина слоя до 9 мм).

В некоторых случаях для придания определенных свойств металлу в зоне соединения разнородных сталей или снятия внутренних напряжений назначают термообработку. Однако необходимо иметь в виду, что снятие внутренних напряжений возможно только в соединении разнородных сталей одного структурного класса. В сварных соединениях разнородных сталей различного структурного класса из-за различия в коэффициентах линейного расширения в результате термообработки величина внутренних напряжений может возрасти. При назначении термообработки соединений из разнородных сталей необходимо провести оценку возможности формирования диффузионных прослоек.

Таким образом, при назначении термообработки необходима всесторонняя оценка

возможных изменений свойств металла в зоне 140 сварного соединения, а также

величины внутренних напряжений. В большинстве сложных случаев термообработку

(обычно отпуск) назначают, если это приводит к получению в зоне сварного

соединения более пластичного металла. Благодаря повышению пластических свойств

снижается вероятность хрупкого разрушения сварного соединения.

Благодаря повышению пластических свойств

снижается вероятность хрупкого разрушения сварного соединения.

Очень часто вместо высокотемпературного отпуска, который приводит к развитию диффузионных прослоек, используют нормализацию, которая позволяет снизить интенсивность развития диффузионных прослоек. Последнее обусловлено, во-первых, снижением скорости диффузии углерода в аустените при нагреве выше точки А3, во-вторых, снижением стойкости карбидов.

Сварка разнородных металлов — Справочник химика 21

Диффузионная сварка. Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]Возможность сварки разнородных металлов или сплавов зависит от реакций между металлами в зоне плавления, теплопроводности и разницы в коэффициентах теплового расширения обоих материалов.

Совместимы достаточно близкие по свойствам нержавеющие стали марок 304, 304/., 316 и 316 L. С помощью сварки У-электродом в защитной атмосфере они могут быть соединены с коваром, никелем и сплавами на основе никеля, такими как инвар и инконель. Из-за хрупкости сварных швов между нержавеющей сталью и монелем эти материалы лучше соединять пайкой твердыми припоями. Если коэффициенты термического расширения двух металлов отличаются значительно, то после охлаждения сваренные детали будут сильно напряжены. Это может привести к короблению или к разрушению шва. [c.252]

Совместимы достаточно близкие по свойствам нержавеющие стали марок 304, 304/., 316 и 316 L. С помощью сварки У-электродом в защитной атмосфере они могут быть соединены с коваром, никелем и сплавами на основе никеля, такими как инвар и инконель. Из-за хрупкости сварных швов между нержавеющей сталью и монелем эти материалы лучше соединять пайкой твердыми припоями. Если коэффициенты термического расширения двух металлов отличаются значительно, то после охлаждения сваренные детали будут сильно напряжены. Это может привести к короблению или к разрушению шва. [c.252]Ниобий и тантал применяют при сварке разнородных металлов, в вакуумной технике и радиоэлектронике. [c.99]

При сварке разнородных металлов во избежание возникновения обычно весьма хрупких интерметаллидов используют несколько промежуточных прослоек в стыке из разных материалов. [c.296]

Механические соединения металлов —сварные, паяные, заклепочные и болтовые — не всегда эффективны. Сварка разнородных металлов — сложный технологический процесс, причем в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей протеканию коррозионных явлений. Сверление отверстий под заклепки и болты увеличивает затраты времени, удорожает производство, наличие отверстий снижает прочность металлических конструкций. Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, в больщинстве случаев негерметичны и имеют негладкую поверхность. Кроме того, в заклепочных и болтовых соединениях возникает концентрация напряжений в местах расположения болтов и заклепок. [c.190]

Сварка разнородных металлов — сложный технологический процесс, причем в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей протеканию коррозионных явлений. Сверление отверстий под заклепки и болты увеличивает затраты времени, удорожает производство, наличие отверстий снижает прочность металлических конструкций. Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, в больщинстве случаев негерметичны и имеют негладкую поверхность. Кроме того, в заклепочных и болтовых соединениях возникает концентрация напряжений в местах расположения болтов и заклепок. [c.190]

Это правило однозначно подтверждается практикой сварки разнородных металлов методами плавления. [c.213]

При сварке разнородных металлов, например обычной малоуглеродистой стали с жаропрочной или нержавеющей, помимо условий свариваемости, необходимо учитывать различие физических свойств материалов — коэффициента линейного расширения, теплопроводности и др. [c.318]

[c.318]

При создании металлических конструкций возникает необходимость соединения различных металлов. Механические соединения — сварные, паяные, заклепочные и болтовые — не всегда эффективны. Известно, что сварка разнородных металлов — очень сложный технологический процесс, а в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей возникновению коррозионных явлений. Пайка легких сплавов еще более сложный, а кроме того и менее надежный способ по сравнению с пайкой сталей. Невозможность полного удаления из некоторых паяных конструкций остаточных флюсов приводит к коррозии металла. Сверление отверстий под заклепки и болты увеличивает затраты времени и удорожает производство. Кроме того, наличие отверстий снижает прочность металлических конструкций.

Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, как правило, не герметичны и имеют негладкую поверхность. [c.304]

Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, как правило, не герметичны и имеют негладкую поверхность. [c.304]Определить оптимальное значение доли участия основного металла (уо) при сварке разнородных сталей [c.269]

Металл, используемый для сварки, должен быть высококачественным. По возможности следует применять один вид материала и исключать применение электрохимически разнородных металлов. [c.62]

При эксплуатации производственного оборудования с анодной защитой установлено, что наличие сварных швов, включая швы, соединяющие разнородные металлы, не вызывает ускоренной коррозии. Однако необходимо, чтобы в местах сварки не было трещин и щелей, которые могут явиться причиной развития интенсивной коррозии именно в случае анодной защиты. [c.73]

Контроль биметаллических материалов. Биметаллические материалы состоят из двух разнородных металлов. Их обычно получают прокаткой или сваркой взрывом. [c.607]

[c.607]

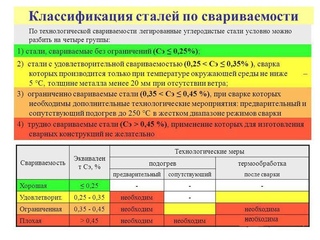

Ю. И. Буянов. САП— спеченные алюминиевые пудры. САС— спеченные алюминиевые сплавы. СВАРИВАЕМОСТЬ — свойство материалов, определяющее их пригодность к сварке. Оценивают сопоставлением св-в сварных соединений с одноименными св-вами свариваемого материала или их нормативными значениями, учитывая также экономичность принятого процесса сварки, конструкцию и условия эксплуатации сварного соединения. Понятие С. применяют в основном к металлам, но распространяют его и на стекло, керамику и др. материалы, а также на сварку разнородных материалов (металла со стеклом, металла с графитом и т. п.). С. оценивают применительно к конкретным условиям. Так, под хорошей С. низкоуглеродистой стали, применяемой для изготовления конструкций, эксплуатируемых при [c.331]

При описании технологии изготовления конструкции необходимо обратить большое внимание на методы соединения клепку, сварку, спайку. Рекомендуется приложить инструкции, на основании которых осуществлялись эти операции. Особое внимание следует обратить на контакт различных материалов в конструкции, т. е. на контакты разнородных металлов или металлов и неметаллов. [c.232]

Особое внимание следует обратить на контакт различных материалов в конструкции, т. е. на контакты разнородных металлов или металлов и неметаллов. [c.232]

К достоинствам клеевых соединений можно отнести возможность склеивания металлов при комнатной температуре достижение герметичности соединения без применения специальных прокладок, повышенная коррозионная стойкость соединения, так как склеивающее вещество препятствует возникновению электрохимической коррозии простота технологии соединения однородных и разнородных металлов, отсутствие местного ослабления металла, возникающего при сварке от воздействия высоких температур, а в клепаных и болтовых соединениях — за счет отверстий возможность соединения тонколистовых конструкций без их деформации уменьшение массы конструкции и отсутствие необходимости в сложном технологическом оборудовании и высокой квалификации обслуживающего персонала. [c.228]

Как самостоятельный раздел можно выделить локальный спектральный анализ, с помощью которого определяется не средний состав образца, а распределение в нем того или иного элемента. Например, при соединении разнородных металлов сваркой представляет интерес качество сварного шва, глубина и концентрация проникновения одного металла в другой в шве. При анализе горных пород и минералов бывает необходимо знать не только их общий состав, но и состав отдельных вкраплений. Часто возникает необходимость в анализе тонких металлических покрытий, причем в спектре не должны проявляться линии основного металла. Важно знать, как распределяются в сплаве легирующие элементы и т. д. Локальный анализ тоже требует особой техники атомизации, которая мало зависит от объекта анализа. [c.189]

Например, при соединении разнородных металлов сваркой представляет интерес качество сварного шва, глубина и концентрация проникновения одного металла в другой в шве. При анализе горных пород и минералов бывает необходимо знать не только их общий состав, но и состав отдельных вкраплений. Часто возникает необходимость в анализе тонких металлических покрытий, причем в спектре не должны проявляться линии основного металла. Важно знать, как распределяются в сплаве легирующие элементы и т. д. Локальный анализ тоже требует особой техники атомизации, которая мало зависит от объекта анализа. [c.189]

Сварка двухслойных сталей связана с большими трудностями, обусловленными применением различных технологических процессов для сварки основного и плакирующего слоев. В случае сварки двухслойной стали необходимо выполнение требований не только в отношении механической прочности, но и в отношении обеспечения коррозионной стойкости. Определенные трудности при сварке создает наличие в сварном соединении двух разнородных металлов, отличающихся не только по химическому составу, но и по физическим и механическим свойствам. [c.226]

[c.226]

Много ванадия как такового, а также в виде феррованадия используется для улучшения свойств специальных сталей, идущих на изготовление паровозных цилиндров, автомобильных и авиационных моторов, осей и рессор вагонов, пружин, инструментов и т. д. Малое количество ванадия подобно титану и марганцу способствует раскислению, а большое количество увеличивает твердость сплавов. Ниобий и тантал, как дорогие металлы, применяют для легирования сталей только в тех случаях, когда необходима устойчивость по отношению к высокой температуре и активным реагентам. Сплавы алюминия с присадкой ванадия используются как твердые, эластичные и устойчивые к действию морской воды материалы в конструкциях гидросамолетов, глиссеров, подводных лодок. Ниобий и ванадий — частые компоненты жаропрочных сплавов. Ниобий применяют при сварке разнородных металлов. VjOg служит хорошим катализатором для получения серной кислоты контактным методом. Свойства Та О., используются при приготовлении из него хороших электролитических танталовых конденсаторов и выпрямителей, лучших, чем алюминиевые (гл. XI, 3). [c.335]

XI, 3). [c.335]

Механические соединения —сварные, паяные, заклепочные и болтовые — не всегда наиболее эффективны. Известно, что сварка разнородных металлов является очень сложным технологическим процессом, и в некоторых случаях, например при сварке магния с алкуминием, образуются хрупкие соединения. [c.239]

ЦТ-28 Для сварки разнородных металлов (перлитная, хромистая сталь со сплавами на никелевой основе), а также сплавов на никелевой основе марок ХН75Т (ЭИ-435), ХН75ТЮ (ЭИ-437), ХН75М4В4ТЮ2 (ЭИ-765) и аналогичных во всех пространственных положениях постоянным током обратной полярности 80—140 [c.207]

Все однородные материалы обладают физической свариваемостью, т.е, образуют монолитное соединение с химической связью (сталь со сз алью, чугун с чугуном, медь с медью, пластмассы с пластмассами). Не свариваются электрической сваркой плавлением разнородные металлы, не обладающие взаимной растворимостью в идком состоянии свинец-медь, железо-свинец, железо-магний. [c.158]

[c.158]

Термоэлектрический. пирометр (рис. 4-13) состоит из термоэлемента 2 (термопары), соединительных проводов 5 и вторичного прибора гальванометра 8, указывающего температуру измеряемой среды. Термоэлемент состоит из двух проводников разнородных металлов, концы которых сварены. При нагревании места сварки в проводниках возникает электрический ток, сила которого возрастает с повышением температуры. Возникающий в термопаре ток поступает по соединительным проводам в электроизмерительный прибор — гальванометр, шкала 9 которого градиурована в градусах. Стрел- [c.103]

Для сварки разнородных сталей не допускается применение электродов на базе металлов Х25Н13 или Х25Н20 с дополнительным легированием активными карбидообразующими элементами титаном, ниобием, ванадием, вольфрамом (например Х25Н12Т). [c.67]

Изучение структуры и свойств сварных соединений после длительной выдержки (старения) при температурах 250-650°С позволило установить, что разрушение образцов во всех случаях происходит в з. т.в. Это связано с ростсяи зерна, которое увеличивается-до 3-4 балла по сравнению с 7-8 баллом в исходном состоянии. Вздержка при температуре 650°С приводит к собирательной рекристаллизации и направленной диффузии углерода из ферритной в аус-тенитную сталь при сварке разнородных материалов. На поверхности зачищенных сварных соединений и основного металла нет сколь-ко-нибудь значительной окалины. Появляются лишь цвета побежалости. [c.45]

т.в. Это связано с ростсяи зерна, которое увеличивается-до 3-4 балла по сравнению с 7-8 баллом в исходном состоянии. Вздержка при температуре 650°С приводит к собирательной рекристаллизации и направленной диффузии углерода из ферритной в аус-тенитную сталь при сварке разнородных материалов. На поверхности зачищенных сварных соединений и основного металла нет сколь-ко-нибудь значительной окалины. Появляются лишь цвета побежалости. [c.45]

При изготовлении химической аппаратуры из металлов и сплавов в настоящее время основным технологическим процессом является сварка и в ряде случаев пайка. Соединения листового металла склеиванием встык или внахлестку (типы/, 2, 5 и 4 на рис., 13.1) могут быть рекомендованы лишь для разнородных металлов и сплавов, сварка или пайка которых невозможны по технологи изготовления или нерациональны по условиям эксплуатации оборудования. Клеевые соединения листового материала встык (типы 5 и 6 на рис.413,1) широко применяютсж [c. 398]

398]

Для соединения металлов применяются также методы, исключающие (илп допускающие в очень ограниченном масштабе) расплавление основного металла. Супщость этих методов заключается в наплавлении присадочного металла (припоя) на нагретые поверхности, подлежащие соединению. В качестве припоя обычно служат сплавы меди и серебра, и процесс ведется с применением флюсов. При так называемой сварке бронзой (правильнее — сварке латунью) используют местный нагрев и наплавляют присадочный металл (обычно латунь) в зазор между кромками свариваемого изделия при этом может иметь место запотевание основного металла. При пайке твердым припоем расплавленный присадочный металл, не расплавляя основного металла, проникает в зазор между плотно пригнанными кромками за счет действия капиллярных сил. Пайку твердым припоем можно использовать для соединения чугуна, стали, меди и других металлов, а также разнородных металлов. Аналогичным процессом является пайка серебряным припоем, она проводится при температуре красного каления, в качестве припоя используют сплавы серебра с оловом пли серебра с медью. Пайка мягким припоем осуществляется при значительно более низких телшературах (темном калении), и для ее осуществления возможен пшрокий выбор способов нагрева. [c.577]

Пайка мягким припоем осуществляется при значительно более низких телшературах (темном калении), и для ее осуществления возможен пшрокий выбор способов нагрева. [c.577]

Наблюдает за правильным монтажом оборудования и коммуникаций, предупреждая ошибки, способствующие возникновению коррозии (замена металла одной марки металлом другой марки, недопустимое сочетание разнородных металлов, неправильная сварка и т. д.). Контролирует качество футеровочных, лакокра- [c.233]

В других случаях, например при сварке разнородных сплавов, картина неоднородности может быть более сложной. Таким образом, сварное соединение представляет собой сложную гетерогенную систему. В связи с этим для сварных соединений характерна повышенная термодинамическая неустойчивость и, следовательно, повышенная чувствительность металла к воздействию агрессивной среды. Наиболее ощутимо влияние термодинамической неустойчивости и неоднородности свойств, вызванной ТФХМВ сварки, проявляется при электрохимической коррозии как в напряженном, так и в ненапряженном состояниях, поэтому остановимся на некоторых характерных особенностях электрохимической коррозии сварных соединений. [c.14]

[c.14]

Использование ультразвука в качестве источника энергии при сварке металлов имеет следующие преимущества перед ранее существовавшими методами сварки отсутствие нагрева значительных объемов металла до температур плавления, в результате чего при ультразвуковой сварке происходит минимальное изменение физико-химических свойств материалов малая электрическая мощность, необходимая для образования сварного соединения, и возможность сварки трудносвариваемых металлов снижение требований к чистоте поверхностей, что дает возможность производить сварку поверхностей плакированных, оксидированных, с лаковым покрытием, воз-. можность сва рки очень малых сечений как двух листов, так и пакета разнородных металлов, а также приварки металлов малых толщин к большим. [c.167]

При сварке разнородных или разнотолщин-ных металлов режимы следует подбирать по более прочному металлу или более тонкому, располагая их в обоих случаях со стороны инструмента. [c.142]

[c.142]

Сварка разнородных материалов Текст научной статьи по специальности «Технологии материалов»

Актуальные проблемы авиации и космонавтики. Технические науки

варов, повышению прочности соединений, уменьшению местных деформаций и др.), позволяет компенсировать недостаток, присущий всем существующим точечным машинам, и тем самым расширить их технологические возможности, а также уменьшить остаточные деформации свариваемых деталей.

Библиографическая ссылка

1. Технология и оборудование контактной сварки / Б. Д. Орлов, Ю. В. Дмитриев, А. А. Чакалев и др. М. : Машиностроение, 1986. .

© Захаров В. В., Козловский С. Н., 2011

УДК 666.655

В. О. Касаткин.

О. Касаткин.

Научный руководитель — А. А. Михеев Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск

СВАРКА РАЗНОРОДНЫХ МАТЕРИАЛОВ

Метод диффузионной сварки в вакууме позволяет получать соединения разнородных металлов, отличающихся по своим физико-химическим свойствам, которые не возможно получить другим способом. Технология низкотемпературной диффузионной сварки оличается от «классической» технологии тем, что при соединении деталей между их свариваемыми поверхностями помещается высокоактивная энергонасыщенная промежуточная прокладка на основе ультра дисперсных порошков. Что позволяет снизить основные параметры процесса сварки и сохранить исходные физико-химические и электрофизические свойства материалов.

В связи с бурным развитием наукоемких отраслей, промышленность все больше нуждается в надежных способах соединения только соединения различных металлов, но и металлов со стеклом, пластмассами и разнородных материалов. В настоящее время широко применяются соединения с керамикой.

В настоящее время широко применяются соединения с керамикой.

Метод диффузионной сварки [1] в вакууме позволяет получать соединения разнородных металлов, отличающихся по своим физико-химическим свойствам, которые не возможно получить другим способом, изготавливать изделия из многослойных композитных материалов. Расход энергии при диффузионной сварке в 4…6 раз меньше, чем при сварке плавлением и при контактной сварке. Диффузионная сварка гигиенична: нет вредных излучений, брызг металла, мелкодисперсной пыли, как при многих других способах сварки. Но главное преимущество диффузионной сварки — это возможность образования соединения с минимальной деформацией деталей, не превышающей 5 % [2].

Технология низкотемпературной диффузионной сварки металлических и неметаллических материалов, как в одноименном, так и в разноименном сочетании. Отличие этой технологии от «классической» технологии диффузионной сварки состоит в том, что при соединении деталей между их свариваемыми поверхностями помещается высокоактивная энергонасыщенная промежуточная прокладка на основе ультра дисперсных порошков [3]. Применение такой прокладки по-

Применение такой прокладки по-

зволяет расширить номенклатуру свариваемых материалов, так как промежуточный слой исключает образование хрупких интерметаллидов в зоне соединения, что наблюдается при соединении без прокладки; снизить напряжения в зоне сварки между материалами, отличающимися своими коэффициентам линейного термического расширения; снизить основные параметры процесса сварки: температуру, сварочное давление, время сварки, что позволяет сохранить исходные физико-химические и электрофизические свойства материалов [4].

Библиографические ссылки

1. Диффузионная сварка материалов : справ. / под ред. Н. Ф. Казакова. М. : Машиностроение, 1981.

2. Новиков В. Г., Екимов А. И., Прокопьев С. В. Достижения и перспективы развития диффузионной сварки // Материалы конференции. М. : МДНТП им. Ф. Э. Дзержинского, 1987.

: МДНТП им. Ф. Э. Дзержинского, 1987.

3. Бачин В. А., Квасницкий В. Ф., Котельников Д. И., Новиков В. Г., Полушкин Г. П. Теория, технология и оборудование диффузионной сварки / под общ. ред. В. А. Бачина. М. : Машиностроение, 1991.

4. Новиков В. Г., Екимов А. И., Семичева Л. Г. Способ изготовления пьезоэлементов. Авт. св. СССР. № 963573. МКИВ 06В1/06, 1982, Бюлл.

© Касаткин В. О., Михеев А. А., 2011

АНАЛИЗ ПРОЦЕССА СВАРКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ ПО ДИАГРАММАМ СОСТОЯНИЯ

СВАРКА РАЗНОРОДНЫХ МЕТАЛЛОВ

Определенная температура и иногда давление, необходимые и достаточные для сварки однородных материалов, при сварке разнородных материалов также необходимы, но еще недостаточны. В этом случае материалы обладают различными физико-химическими свойствами, и свойства сварного шва будут определяться свойствами нового материала, который образовался в зоне шва в результате прошедших процессов. Поэтому основная цель при сварке разнородных материалов заключается в направленном регулировании этих процессов [30].

Поэтому основная цель при сварке разнородных материалов заключается в направленном регулировании этих процессов [30].

О характере физико-химического взаимодействия между двумя материалами можно судить по соответствующим диаграммам состояния. Эти диаграммы построены для равновесных условий и отвечают стабильному состоянию, между тем как процесс сварки метастабилен. Это обстоятельство необходимо учитывать при пользовании диаграммами состояния, с помощью которых можно представить только первую приближенную схему процесса сварки.

Рассмотрим наиболее характерные случаи сварки двух разнородных материалов с использованием диаграмм состояния.

Многие свариваемые материалы образуют непрерывный ряд твердых растворов. Металлическими сочетаниями, которые образуют непрерывные ряды твердых растворов являются: медь — никель, серебро — золото, никель — платина, хром — молибден, кадмий — магний и др.

Одна из возможных диаграмм такой пары представлена на рис. 1. Пусть материал А плотно под давлением соприкасается с материалом В, и температура на границе соприкасания их постепенно повышается. Вначале, когда температура нагрева не достигла еще значения температуры плавления, но превысила температуру рекристаллизации, в местах контакта соприкасающихся выступов будет про

Вначале, когда температура нагрева не достигла еще значения температуры плавления, но превысила температуру рекристаллизации, в местах контакта соприкасающихся выступов будет про

исходить объединение, срастание зерен обоих материалов с образованием твердого раствора за счет взаимной диффузии материалов А и Б, т. е. начинается процесс сваривания. В создании сварного соединения начнет принимать участие и жидкая фаза, когда температура нагрева достигнет температуры плавления более легкоплавкого материала. По мере повышения температуры количество жидкой фазы увеличивается, и содержание в ней более тугоплавкого материала повышается. Жидкой фазы при некоторой температуре будет вполне достаточно для обеспечения сварки без приложения давления. Глубина области твердого раствора и, следовательно, градиент концентраций будет определяться для данных условий временем и температурой процесса.

Рис. 1. Диаграмма двух свариваемых материалов, образующих непрерывный ряд твердых растворов. |

Б соприкасались идеально |

Если бы материалы А и ровными поверхностями, то для получения полного соединения достаточен был бы одноатомный слой диффузионной зоны. В действительности, из-за неровностей соприкасающихся поверхностей глубина диффузионной зоны гораздо больше.

В пограничных слоях химический состав твердого раствора вследствие продолжающейся диффузии будет несколько отличаться от его состава в средней зоне. При медленной кристаллизации из расплава шов приобретает состав, соответствующий диаграмме на рис. 1. Качество получаемого сварного соединения будет определяться полнотой протекания диффузии соединяемых металлов, т. е. качеством полученного твердого раствора на границе соприкасания.

Несколько иная картина наблюдается при сварке — пайке разнородных металлов. Определяющую роль здесь имеет процесс смачивания — его продолжительность и температурные условия. При кратковременном смачивании в принципе возможно получение качественного соединения. При длительном смачивании протекают сопутствующие процессы — растворение и взаимная диффузия соединяемых металлов, которые не оказывают вредного действия.

При длительном смачивании протекают сопутствующие процессы — растворение и взаимная диффузия соединяемых металлов, которые не оказывают вредного действия.

Более разнообразная картина получается при сварке плавлением разнородных металлов. Состав и структура шва зависит от соотношения расплавляемых металлов в металле шва, характера перемешивания и скорости остывания жидкого металла. Если при сварке жидкая смесь состоит в основном из более легкоплавкого металла А, то при затвердевании у границ свариваемых металлов будет отлагаться послойно твердый раствор в в противном случае — у границ свариваемых металлов будет отлагаться послойно твердый раствор А в Б переменного состава. В каждом случае сначала выделяется твердый раствор обогащенный более тугоплавким элементом, а затем менее тугоплавким. Быстрое, но недостаточное перемешивание и затем большая скорость охлаждения металла (например, при электроннолучевой сварке) приводят к существенному усложнению структуры шва. Наряду с указанными слоями кристаллизации в металле шва обнаруживаются вихревые образования, слоистая и ячеистая неоднородность [57].

Свариваемые материалы зачастую образуют твердые растворы с ограниченной растворимостью. Как известно, возможны два случая ограниченной растворимости компонентов в твердом состоянии: с образованием эвтектики и с образованием перитектики.

Наиболее характерным является первый случай, для которого типичные сочетания — это сталь — медь (бронза), медь — цинк и др.

При сварке металлов, обладающих ограниченной растворимостью в твердом состоянии, на первом этапе нагрева

протекают также диффузионные процессы. Как только температура достигнет эвтектической, в зонах, расположенных непосредственно на границе, появится жидкая фаза —* эвтектика a — f — (З (рис. 2). При дальнейшем повышении температуры количество жидкой фазы увеличивается и состав ее изменяется.

Рис. 2. Диаграмма двух свариваемых материалов, образующих ограниченную область твердых |

При сварке — пайке такой пары металлов на границе сплавления фиксируется прослойка, представляющая собой твердый раствор на основе более тугоплавкого металла. В случае сварки плавлением обоих металлов структура шва весьма неоднородна*

В случае сварки плавлением обоих металлов структура шва весьма неоднородна*

Наряду с диффузионными участками можно заметить наличие структурно свободных участков более тугоплавкого материала. Для такого типичного сочетания, каким является сталь—медь (бронза), возможны следующие варианты процесса сварки:

а) с направлением источника нагрева на медь (бронзу) —» сварка — пайка. Образующаяся прослойка характеризуется четкими границами (рис. 3, а). Сварное соединение такого типа обладает низкими прочностными и пластическими свойствами и разрушается по диффузионной прослойке;

б) с направлением источника нагрева на сталь—’сварка плавлением. Образующаяся в области сплавления обоих металлов диффузионная прослойка не имеет четких границ с медью, а прорастает в нее в виде вытянутых кристаллов (рис. 3, б).

Наличие переходного слоя с проросшими в бронзу кристаллитами стали препятствует возникновению сплошной диффузионной прослойки, а наличие самых кристаллитов на границе сплавления создает дополнительную механическую

Рис. 3. Микроструктура (х 300) аргонодуговой наплавки бронзы Бр. АМц 9-2 на сталь марки СтЗ:

3. Микроструктура (х 300) аргонодуговой наплавки бронзы Бр. АМц 9-2 на сталь марки СтЗ:

а — с направлением источника на бронзу; б —* с направлением источника на сталь.

связь меди (бронзы) со сталью. Механические свойства прослойки такого типа намного выше, чем при сварке — пайке. Следует иметь в виду, что для обеспечения высоких механических свойств соединений сварка плавлением меди со сталью должна обеспечивать содержание стали в шве не более 10%.

Многие свариваемые материалы образуют химическое соединение. Образование химического соединения является основным препятствием для получения качественного соединения. Пусть свариваемые материалы образуют сплавы, диаграмма состояния которых изображена на рис. 4. В этом случае кроме твердых растворов а и р в сварном шве образуются химическое соединение эвтектики а + и (3 + у. В условиях сварки образование твердых растворов, а также химического соединения происходит с определенной скоростью и в большой степени зависит от температуры и выдержки. Типичная картина зависимости начала образования химических соединений (интерметаллидов) в твер

Типичная картина зависимости начала образования химических соединений (интерметаллидов) в твер

до-твердом состоянии для ряда сочетаний металлов (А1—Fe, А1—Ті, Nb—Fe и др.) на примере композиции алюминий — сталь показана на рис. 5. Из этого примера следует, что получение композиционного соединения без прослойки, состоящей из химического соединения, возможно при сравнительно небольших температурах его нагрева. Для этой цели обычно используется давление штамповкой, прокаткой, взрывом и другими методами. При повышении температуры контакта период времени до образования химических соединений резко сокращается.

Рис. 4. Диаграмма свариваемых материалов, образующих химическое соединение. |

В этих условиях получить качественное соединение удается только при сварке—пайке, а в случае значительного проплавления обоих соединяемых

f 575 О 20 НО 60 80 100 120 ПО 160 180 Время, мин Рис. |

наблюдается при сварке— пайке сочетаний металлов никель — алюминий, алюминий — сталь, никель *—• цинк, олово — медь и др. Не все соединяемые материалы могут вступать между собой во взаимодействие с образованием на границе соприкосновения твердого раствора, химического соединения или эвтектики. Может оказаться, что свариваемая пара материалов (например, металл —• металлоид) обладает настолько различными свойствами, что между ними невозможно образование даже эвтектики. В этом случае можно обеспечить процесс сварки, применяя промежуточный материал. Этот третий материал подбирают так, что он может вступить в физико-химическое взаимодействие как с одним, так и с другим соединяемым материалом, или так, что он вступает во взаимодействие с одним материалом, а полученный продукт в свою очередь вступает в реакцию с другим соединяемым материалом.

металлов образуется большое количество химических соединений, повышающих хрупкость шва. Свойства композитного соединения, получаемого при сварке — пайке, во многом определяется толщиной интерметаллидной прослойки, образующейся в стыке. Характерная зависимость скорости роста подобной прослойки приведена на рис. 6

Свойства композитного соединения, получаемого при сварке — пайке, во многом определяется толщиной интерметаллидной прослойки, образующейся в стыке. Характерная зависимость скорости роста подобной прослойки приведена на рис. 6

— цинк. Аналогичная закономерность роста прослой — 530 °с ки химических соединений

510 °С

на примере композиции сталь 50 |

Рис. 6. Зависимость скорости роста интерметаллической прослойки от температуры в паре сталь — цинк. |

* Этот промежуточный материал («переходное соединение») готовится методами порошковой металлургии таким образом, что концентрация свариваемых материалов в нем монотонно возрастает (и соответственно снижается для друго

го материала) при переходе от одного края стыка к другому [58].

Используя этот метод, изделия из двух материалов соединяют посредством непрерывного ряда сплавов с целью получения постепенного переходного соединения от одного материала к другому.

Необходимо отметить, что применимость диаграмм состояния для целей сварки ограничена. Диаграмма показывает лишь, какие фазы могут образоваться в равновесных условиях. Однако она не может предсказать, какие фазы появятся в условиях, отличных от равновесных, и в какой форме данная фаза будет присутствовать в сплаве.

Хрупкая компонента может быть совершенно безвредна (или даже действовать как упрочнитель) в случае, если она распределена между зернами сплава в виде мелких включений. Она же может создать угрозу разрушения материала, если присутствует в виде непрерывных полос-строчек по границам зерен или в виде прослойки между двумя металлами,

Сварные соединения алюминий •— медь, алюминий — латунь предназначены для работы в электрических машинах, аппаратах и трансформаторах, которые эксплуатируются в различных атмосферных условиях. Коррозия алюминия при контакте с медными сплавами …

Исследования электрических параметров не дают полной характеристики биметаллических сварных Соединений. И поэтому наряду с измерением токов, потенциалов и поляризаций большое значение для практических целей представляют и исследования коррозионной стойкости в …

И поэтому наряду с измерением токов, потенциалов и поляризаций большое значение для практических целей представляют и исследования коррозионной стойкости в …

Ю. Эванс [40] приводит данные о количественных потерях железа в 1%-ном растворе NaCl, находящегося в контакте с алюминием: Потери железа равны 9,8 мг, а алюминия — 105,9 мг. Цифры показывают, …

Сварка разнородных сталей :: Книги по металлургии

СВАРКА ВЫСОКОЛЕГИРОВАННЫХ РАЗНОРОДНЫХ СТАЛЕЙ

1. Сварка высокохромистых разнородных сталей

В современных металлоконструкциях в ряде случаев возникает необходимость высоколегированные стали сваривать не только со средне- и низколегированными или обычными углеродистыми, но и между собою. При этом необходимо соединять стали разных классов, например высокохромистые мартенситные с ферритными или аустенитными или перечисленные стали со сталями переходного класса (аустенито-ферритными, аустенито-мартенситными и мар-тенсито-ферритными). Сварка таких разнородных сталей имеет свои особенности.

Высоколегированные хромистые стали объединяют стали мар-тенситного, ферритного и мартенсито-ферритного классов. Наиболее распространенными в сварочном производстве являются мартенситные стали 15X11МФ, 18Х11МНФБ, 11Х11Н2В2МФ, 20Х12ВНМФ, 16Х11Н2В2МФ, 20X13, 25Х13Н2, 13Х14НЗВ2ФР; ферритные — 08X13, 12X17, 08Х17Т, 15Х18СЮ и мартенсито-ферритные стали 15Х6СЮ, 15Х12ВНМФ, 18Х12ВМБФР, 12X13, 14Х17Н2. Перечисленные стали мало отличаются по содержанию основных легирующих элементов. Поэтому для их сварки нет надобности применять сварочные материалы, обеспечивающие получение металла шва химического состава, промежуточного между составом свариваемых сталей. Они во всех сочетаниях могут свариваться с применением материалов, предназначенных для сварки любой из используемых в данном соединении стали. В этом состоит первая особенность сварки высокохромистых разнородных сталей.

Основная же особенность сварки рассматриваемых сталей обусловлена тем, что в зоне термического влияния их либо образуется малопластичная структура (мартенситные стали), либо происходит чрезмерный рост зерна, приводящий к значительному снижению ударной вязкости (ферритные стали). Поэтому необходимо принимать меры, исключающие образование околошовных трещин или уменьшающие снижение вязких свойств в зоне термического влияния свариваемой стали, которое здесь не может быть восстановлено даже последующей термической обработкой.

Поэтому необходимо принимать меры, исключающие образование околошовных трещин или уменьшающие снижение вязких свойств в зоне термического влияния свариваемой стали, которое здесь не может быть восстановлено даже последующей термической обработкой.

Вероятность образования околошовных трещин, как это следует из гл. I, в значительной мере зависит от степени снижения в зоне термического влияния пластических свойств свариваемой стали. Это снижение зависит от химического состава свариваемой стали, и прежде всего от содержания углерода и легирующих элементов, снижающих температуру у — Μ превращения и упрочняющих твердый раствор. При определенном химическом составе стали вероятность образования околошовных трещин зависит от погонной энергии сварки, т. е. от ее режима. С понижением погонной энергии (снижениетока или повышение скорости сварки) металл околошовной зоны охлаждается быстрее, вследствие чего повышается степень его закалки и поэтому увеличивается вероятность образования околошовных трещин.

Следует отметить, однако, что возможность предотвращения околошовных трещин при сварке сталей мартенситного класса изменением режима сварки ограничена. Поэтому сварка их производится, как правило, с высоким (250—300° С) подогревом, а сварное соединение непосредственно после сварки подвергается отпуску при температуре 700—750° С. Лишь при небольших толщи ,нах (до 10 мм) и при отсутствии жестких закреплений соединяемых элементов сварку мартенситиых сталей можно производить без подогрева. Если эти стали используются в конструкциях, предназначенных для эксплуатации без динамических (ударных) нагрузок, сварку их без подогрева можно производить и при больших толщинах. Но в этом случае необходимо применять сварочные материалы, обеспечивающие получение металла шва аустенитного класса. Однако сварные соединения высокохромистых мартенситиых сталей с аустенитным швом имеют существенный недостаток. Прочность металла их шва значительно ниже прочности свариваемой стали. Кроме того, в зоне сплавления таких соединений в процессе термической обработки возможно такое изменение структуры сплавляемых металлов, которое приводит к снижению работоспособности конструкции. Поэтому сварку сталей мартенситного класса с применением материалов, обеспечивающих получение аустенитного металла шва, рекомендуется производить лишь в конструкциях которые не подвергаются термической обработке, а в случае необходимости — лишь в конструкциях, эксплуатируемых при статических нагрузках без значительных давлений.

Поэтому сварку сталей мартенситного класса с применением материалов, обеспечивающих получение аустенитного металла шва, рекомендуется производить лишь в конструкциях которые не подвергаются термической обработке, а в случае необходимости — лишь в конструкциях, эксплуатируемых при статических нагрузках без значительных давлений.

Рост зерна в зоне термического влияния высокохромистых сталей ферритного класса зависит от времени пребывания металла этой зоны при температурах выше 1100° С, т. е. прежде всего от по тонной энергии сварки. Чем больше погонная энергия сварки

(выше мощность дуги, меньше скорость сварки), тем больше время пребывания металла зоны термического влияния при температурах, вызывающих рост зерна, тем крупнее образуются зерна. Поэтому конструкции, в которых используются высокохромистые стали ферритного класса, следует сваривать на режимах, обеспечивающих минимально возможную погонную энергию, т. е. максимально снижать ток и максимально повышать скорость сварки.

Время выдержки металла зоны термического влияния при температурах, вызывающих рост зерна, зависит также от степени разогрева выполняемого соединения. Чем выше его разогрев, тем медленнее охлаждается металл зоны термического влияния и тем больше времени пребывает он при температурах, вызывающих рост зерна. По этой причине конструкции, в которых используются высокохромистые ферритные стали, не следует сваривать с подогревом. Более того, многослойную сварку таких конструкций необходимо производить с охлаждением после наложения каждого слоя до минимально возможной температуры, вплоть до комнатной. В случае изготовления конструкции, в которой высокохромистая ферритная сталь должна свариваться со сталью мартенситного класса, сварку которой, как показано выше, следует производить с подогревом, чтобы избежать вредного влияния его на околошовную зону ферритной стали, свариваемые кромки последней облицовываются слоем металла, менее склонного к росту зерна. Толщина этого слоя должна быть не меньше ширины участка перегрева, присущей используемому режиму сварки, т. е. 5—6 мм.

е. 5—6 мм.

Зачастую конструкции из высокохромистых разнородных сталей должны обладать необходимой коррозионной стойкостью в жидких агрессивных средах. Воздействие же на эти стали термического цикла сварки, для которого характерны высокотемпературный нагрев и быстрое охлаждение, приводит к потере общей коррозионной стойкости в зоне термического влияния и появлению склонности к межкристаллитной коррозии. Поэтому для того, чтобы получить сварное соединение, стойкое против коррозии, его следует подвергать отпуску по режиму, применяемому для обработки стали соединения, требующей более низкой температуры отпуска.

Как уже указывалось, для сварки высокохромистых сталей, особенно мартенситного класса, нередко применяются сварочные материалы, обеспечивающие получение металла шва аустенитной структуры. При изготовлении конструкций, предназначенных для работы в агрессивных средах, следует учитывать, что наплавленный металл аустенитного класса, если он является хромоникелевым сплавом, из-за большого содержания никеля в серосодержащих средах склонен к сульфидной коррозии. Такой наплавленный металл взаимодействует с сернистыми соединениями, образуя сульфиды никеля и эвтектику Ni— Νi3S8. Поэтому для упомянутых конструкций аустенитные материалы, если их использование неизбежно, следует применять другого типа, например, хромомарганцевые.

Такой наплавленный металл взаимодействует с сернистыми соединениями, образуя сульфиды никеля и эвтектику Ni— Νi3S8. Поэтому для упомянутых конструкций аустенитные материалы, если их использование неизбежно, следует применять другого типа, например, хромомарганцевые.

Что такое сварка разнородных металлов?

Какие факторы нужно учитывать в процессе сварки?

Когда сварщик соединяет два разнородных материала, он должен учитывать несколько факторов, прежде чем выбрать лучший метод сварки и инструменты. Эти факторы зависят от состава металлов, потому что даже сплавы одного и того же металла подпадают под категорию разнородных металлов. Например, углеродистая сталь и нержавеющая сталь имеют разные свойства и требуют такого же планирования, как и сварка разных металлов, таких как медь и алюминий.

Физические и химические свойства — это два из множества факторов, которые должен учитывать сварщик при планировании сварочных работ с разнородными металлами. Узнайте больше об этих факторах и о том, как сварщик может преодолеть различия в металлах, изменив аспекты проекта.

Узнайте больше об этих факторах и о том, как сварщик может преодолеть различия в металлах, изменив аспекты проекта.

1. Точки плавления металлов

Поскольку при сварке плавлением обычно плавятся некоторые из обоих оснований, температуры плавления обоих металлов играют важную роль в типе выполняемой сварки и используемом присадочном материале.Сварщику необходимо использовать температуру, при которой плавятся оба металла. Высокая температура и быстрая сварка могут уменьшить серьезные проблемы с целостностью готового соединения. Использование методов, которые не плавят металлы, также может преодолеть трудности, связанные с различными точками плавления.

2. Коэффициенты теплового расширения обоих металлов

Коэффициент теплового расширения описывает способ изменения размера объекта при изменении температуры этого объекта. При сварке разнородных металлов коэффициенты теплового расширения каждого металла не должны сильно отличаться, чтобы избежать проблем с готовым сварным швом.

Когда металлы имеют значительные различия в коэффициентах теплового расширения, изменения температуры вокруг сварного соединения могут вызвать чрезмерную деформацию сварного шва. В частности, напряжения будут сосредоточены на интерметаллической зоне, где два металла смешиваются вместе с наполнителем. Сварное соединение имеет большую вероятность термической усталости в этой интерметаллической зоне, особенно в приложениях с большим количеством температурных циклов.

Сварщики, которые соединяют металлы с разными коэффициентами теплового расширения, могут завершить работу с некоторыми изменениями.Чтобы уменьшить вероятность того, что различия в тепловом расширении вызовут термическую усталость в соединении, сварщики могут использовать методы, которые соединяют металлы с минимизацией интерметаллической зоны или которые не требуют плавления обоих металлов.

3. Электрохимические различия

Различия в электрохимии металлов связаны с возможностью коррозии в интерметаллической зоне. Металлы, которые расположены ближе друг к другу по электрохимической шкале, обеспечивают более простой процесс сварки, чем те, которые расположены далеко друг от друга.Коррозия поражает интерметаллическую область, когда электрохимические различия велики. Поиск способов минимизировать интерметаллическую зону может уменьшить проблемы с суставами из-за электрохимических различий.

Металлы, которые расположены ближе друг к другу по электрохимической шкале, обеспечивают более простой процесс сварки, чем те, которые расположены далеко друг от друга.Коррозия поражает интерметаллическую область, когда электрохимические различия велики. Поиск способов минимизировать интерметаллическую зону может уменьшить проблемы с суставами из-за электрохимических различий.

4. Растворимость каждого металла

Одним из наиболее важных факторов для прочного шва между различными материалами является растворимость каждого металла. В идеале металлы должны интерполироваться друг с другом. Однако некоторые металлы не совместимы таким образом. В таких случаях использование третьего металла, растворимого в обоих, может помочь в создании сварного шва.

Например, использование никеля в качестве промежуточного металла на обеих поверхностях может помочь создать желаемую прочность. Обработка стали и меди слоем никеля перед их сваркой создает сварное соединение, которое соединяет никель с никелем. Поскольку никель является растворимым металлом как для меди, так и для стали, он хорошо прилегает к каждой стороне соединения.

Поскольку никель является растворимым металлом как для меди, так и для стали, он хорошо прилегает к каждой стороне соединения.

Это использование никеля является одним из примеров использования композитной вставки между разными металлами. Методы сварки без плавления обычно наносят материал вставки на обе поверхности.При сварке деталей композит на обоих краях основных металлов позволяет выполнять сварку аналогично.

5. Окончательное использование сварного компонента

И наконец, применение сварного компонента должно учитывать выбор методов сварки для разнородных материалов. Например, сварная деталь, используемая в котле, может пройти несколько термических циклов, которые проверят прочность сварного шва. Холодные температурные циклы вызывают большую нагрузку на сварное соединение, чем горячие.

Кроме того, для сварных соединений, используемых в контакте с жидкостями электролита, требуется присадочный материал с коррозионной стойкостью, превосходящей оба основных металла. Выбор присадочного материала с более низкой устойчивостью к коррозии может ускорить гальваническую коррозию.

Выбор присадочного материала с более низкой устойчивостью к коррозии может ускорить гальваническую коррозию.

Другой пример применения, затрагивающий компоненты, используемые для сварного соединения, включает добавление износостойких пластин к тяжелому строительному оборудованию. Присадочный металл должен уменьшать растрескивание в зоне термического влияния при одновременном уменьшении нагрузки на соединение.

Окончательное использование также важно, когда один основной металл не будет испытывать таких же температурных изменений, как другой.В котле один основной металл может подвергаться термоциклированию, а другой — нет. Чтобы предотвратить повреждение в этом случае, необходим наполнитель, который одновременно защищает от термической усталости и снимает напряжение.

Как сваривать разнородные металлы?