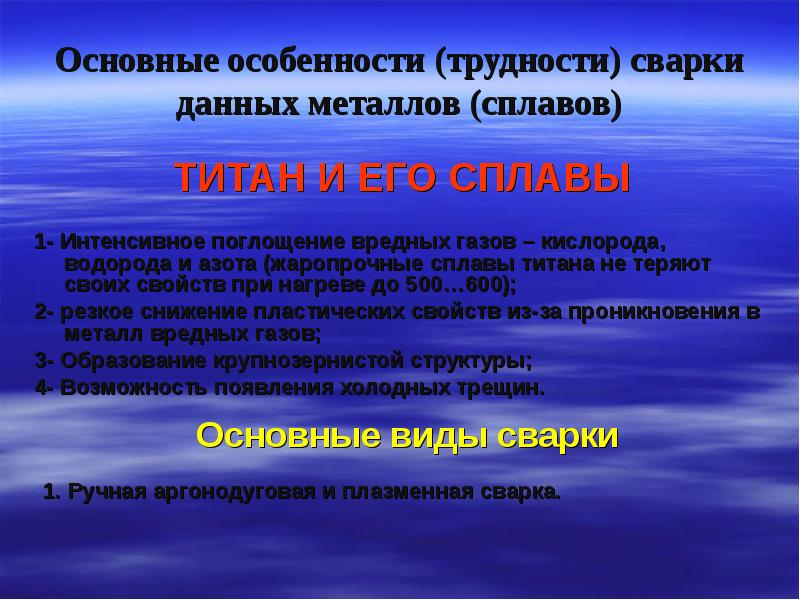

Сварка титана и его сплавов – технология и особенности

Изготовление изделий из титана при помощи сварки в настоящее время является обычным процессом для многих производителей. Давно признано, что титан не является экзотическим металлом и не требует для его сварки особенных процессов и технологий. Понятно, что титан сваривается так же, как и другие высококачественные металлы, при условии принятия во внимание его уникальных свойств.

Существуют важные различия между титаном и сталью:

— низкая плотность титана

— низкий модуль упругости

— высокая температура плавления титана

— низкая пластичность титана

Компенсация этих различий позволяет сварку титана и его сплавов, используя методы, аналогичные, например, сварке нержавеющей стали или сплавов на основе никеля.

В этой статье мы рассмотрим общие операции и технологии, используемые при сварке титана. Предоставленная информация предназначена для использования в качестве руководящих принципов.

Требование к сварочному рабочему месту при сварке титана

Титан является химически активным металлом, который образует сварное соединение с менее оптимальными свойствами. Поверхность титана содержит хрупкие карбиды, нитриды и оксиды, каждый из которых, нагреваясь и охлаждаясь на воздухе, может снизить сопротивление усталости и прочность сварного шва и зоны термического влияния (ЗТВ). Мало того, что требуется постоянная защита свариваемой поверхности, необходимо также защита обратной стороны сварного шва.

При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска.

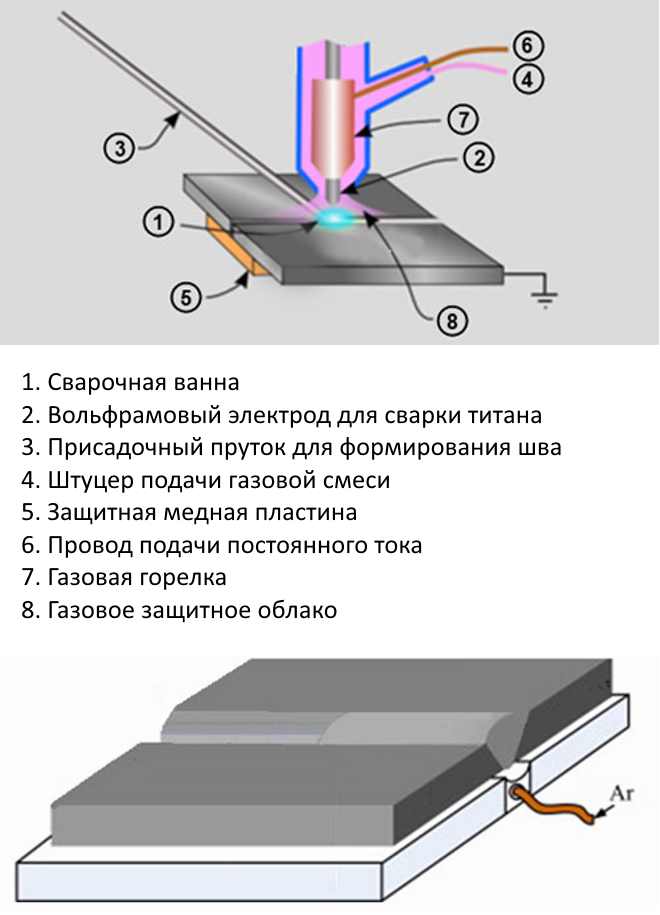

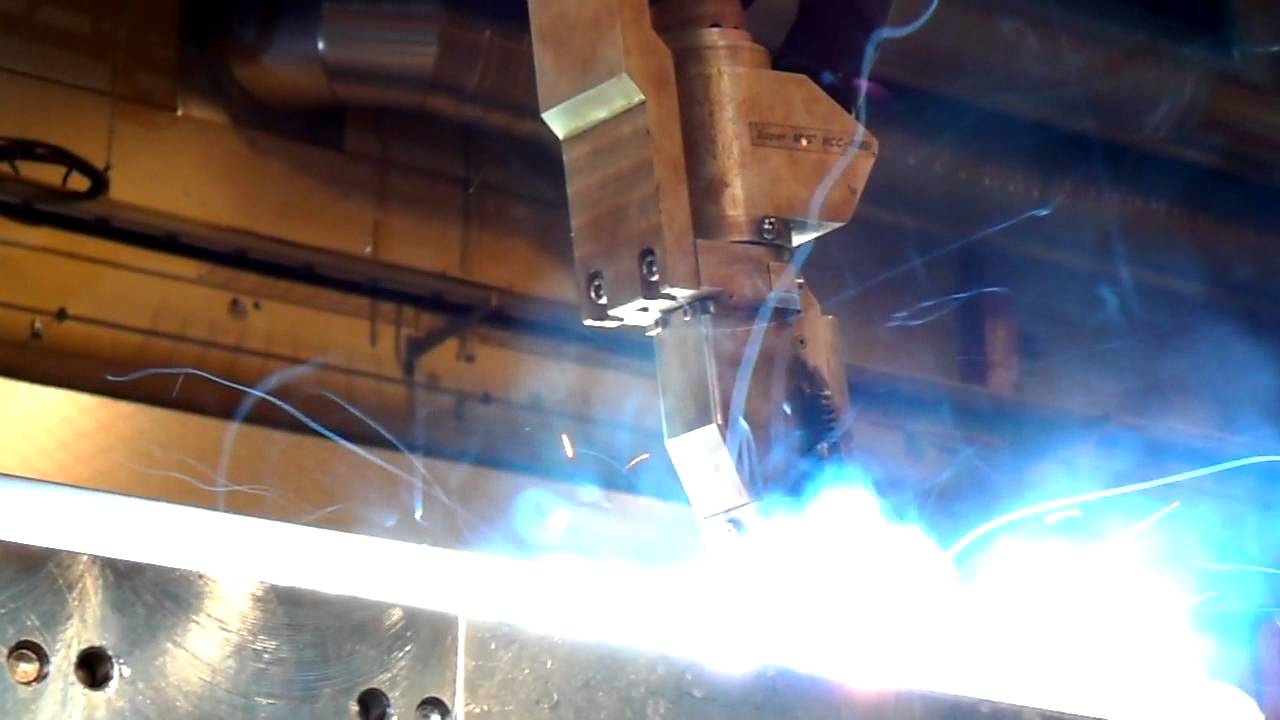

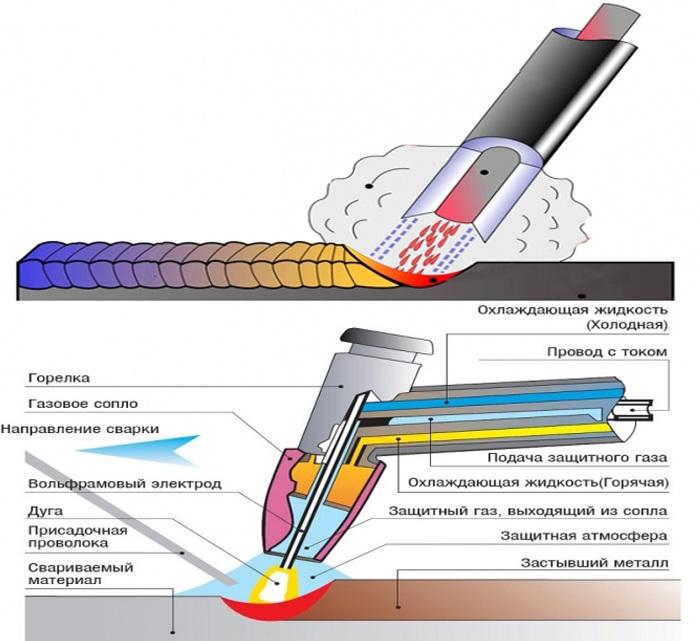

Процессы аргонодуговой TIG и полуавтоматической MIG сварки титана

Титан и его сплавы свариваются несколькими процессами. Наиболее частым видом сварки является аргонодуговая сварка TIG вольфрамовым электродом и полуавтоматическая MIG сварка. Так же можно встретить применение таких процессов как плазменная сварка, электронно-лучевая сварка и сварка трением, но эти процессы используются в ограниченной степени. Описанные в этой статье

При правильной технологии сварки титана, получаемые сварные соединения являются коррозионно-стойкими, как и основной металл. Наоборот, неправильно сваренные швы могут стать хрупкими и менее коррозионно-стойкими по сравнению с основным металлом.

Технологии и оборудование, используемые при сварке титана аналогичны тем, которые требуются для других высококачественных материалов, таких как нержавеющая сталь или сплавы на основе никеля.

Процесс TIG может быть использован для стыковых соединений без подачи присадочного материала при толщине листа примерно до 3 мм. Сварка более толстого металла, как правило, требует использования присадочного металла и разделки кромок. Тут уже можно использовать TIG сварку с подачей проволоки или полуавтоматическую MIG сварку. Полуавтоматическая сварка является наиболее экономичной и производительной при толщинах титана от 10 мм. Если используется процесс TIG, то следует проявлять осторожность, чтобы предотвратить контакт вольфрамового электрода со сварочной ванной. Тем самым предотвращая попадание частиц вольфрама в сварочный шов.

Источники питания

Источник питания постоянного тока DC прямой полярности (DCSP) используется для TIG сварки титана. Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Инертный защитный газ

Защита должна быть постоянной для титановых сварных соединений до их остывания до температуры 427 °C, а также расплавленной сварочной ванны в целях предотвращения взаимодействия с воздухом. Как для TIG сварки, так и для MIG сварки в качестве защитного газа и для обеспечения необходимой защиты применяется аргон или гелий.

Защитный газ необходим:

- Первичная защита расплавленной сварочной ванны

- Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

- Защита обратной стороны сварочного шва

Первичная защита расплавленной сварочной ванны

Первичная защита обеспечивается правильным выбором сварочной горелки. Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Сопло должно обеспечивать адекватную защиту для всей расплавленной сварочной ванны. Газовая линза обеспечивает равномерный, не турбулентный поток инертного газа.

Как правило, для первичной защиты используется аргон из-за его лучших характеристик стабильности дуги. Аргонно-гелиевые смеси могут быть использованы при более высоком напряжении и для большего проникновения в металл.

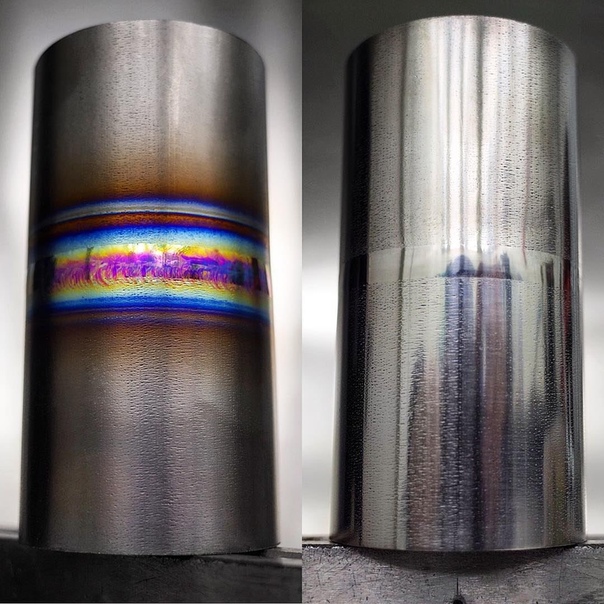

Определение расхода и эффективность сварочного газа для первичной защиты должны быть проверены до начала сварочных работ на отдельной титановой пластине. Незагрязненные, т.е. защищенные сварные швы должны быть яркие и серебристые по внешнему виду.

Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

Вторичная защита наиболее часто происходит посредством специальной насадки на сварочную горелку – так называемого «сапожка». Насадки, как правило, изготавливаются на заказ, чтобы соответствовать определенной сварочной горелке и конкретной операции сварки.

Дизайн насадки должен быть компактным и должен способствовать равномерному распределению инертного газа внутри устройства. Следует учитывать также возможность водяного охлаждения, особенно для больших насадок.

Наличие в насадке медных или бронзовых диффузоров способствуют не турбулентному потоку инертного газа для защиты.

Защита обратной стороны сварочного шва

Основная цель устройства для защиты обратной стороны сварного шва заключается в обеспечении защиты инертным газом корневой части шва и околошовной зоны. Такими устройствами обычно являются медные подкладки. С водяным охлаждением или массивные металлические болванки, также могут быть использованы в качестве радиаторов для охлаждения сварных швов. Эти подкладки имеют канавку, которая расположена непосредственно под сварным швом. Для защиты с обратной стороны, как правило, требуется поток сварочного газа вдвое меньший, чем для первичной защиты.

Важно использование отдельных газовых редукторов для первичной, вторичной и защиты с обратной стороны. Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Очистка поверхности и присадочного металла перед сваркой

Перед сваркой титана, важно, чтобы сварные швы и прутки (проволока) были очищены от окалины, грязи, пыли, жира, масла, влаги и других возможных загрязнений. Включение этих загрязнений в титан может ухудшить свойства и коррозионную стойкость сварочного соединения. Если пруток кажется грязным, протирка его нехлорированным растворителем перед использованием является хорошей практикой. В тяжелых случаях при особых загрязнениях может быть необходима очистка кислотой. Все поверхности сварного соединения и околошовной зоны на расстояние 25 мм должны быть очищены. Растворители особенно эффективны в удалении следов жира и масла. Очистка металла должна проводиться щеткой из нержавеющей стали. Ни при каких обстоятельствах не используйте стальные щетки из-за опасности внедрения в поверхность титана частиц железа и его дальнейшей коррозии.

Технология TIG сварки титана и его сплавов

В дополнение к чистоте свариваемой поверхности и присадочного металла, соответствующих параметров сварки, а также надлежащего инертного защитного газа, требует внимания техника сварки. Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Вторичная и защита корня шва также должны быть продолжены. Сварной шов желтоватого или синего цвета указывает на преждевременное снятие защитного газа. Предварительный нагрев при сварке титана обычно не требуется. Однако если подозревается наличие влаги, из-за низких температур или высокой влажности, нагрев может быть необходимым. Нагрева газовой горелкой сварных поверхностей до 70 °C, как правило, достаточно, чтобы удалить влагу.

Длина дуги для TIG сварки титана без присадочной проволоки должна быть примерно равна диаметру вольфрамового электрода. Если добавляется присадка, то максимальная длина дуги должна быть около 1-1,5 диаметра электрода.

Цвет сварочного шва титана отображает его качество

Очистка между проходами не требуется, если сварной шов остается ярким и серебристый. Швы желтоватого или голубого цвета могут быть удалены проволочной щеткой из нержавеющей проволоки. Некачественные сварные швы, о чем свидетельствует темно-синий, серый или белый порошкообразный цвета, должны быть полностью удалены путем зачистки. Соединение затем должно быть тщательно подготовлено и снова очищено перед сваркой.

Как видно из этой статьи, сварка титана и его сплавов это не такая сложная наука, и используя указанные правила и технологии можно добиться высококачественных швов без особых усилий. Основой технологии сварки титана является подготовка соединения и материала перед сваркой и защита сварочного шва, его обратной стороны и околошовной зоны. В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварка титана и его сплавов – Осварке.Нет

Потребность в сварке титана и его сплавов обоснованна его преимуществами по сравнению с другими конструкционными материалами — высокая коррозионная стойкость во многих средах и высокая граница прочности от 450 до 1500 МПа при низкой густоте (4,5 г/см3).

С одной стороны физические свойства и высокая температура плавления титана (1660 °C) требуют использовать для его сварки сконцентрированные источники тепла. В то же время низкий коэффициент теплопроводности и высокое электрическое сопротивление титана создают условия, когда для сварки требуется использовать меньше электрической энергии. У титана практически отсутствуют магнитные свойства, поэтому магнитного дутья при сварке не возникает.

У титана практически отсутствуют магнитные свойства, поэтому магнитного дутья при сварке не возникает.

Основной трудностью сварки титана считается его способность активно взаимодействовать с газами при высоких температурах. При обычных температурах окружающей среды титан достаточно спокойный материал, но с повышением температуры кислород начинает растворяться в титане, что приводит к повышению прочности и снижению пластичности. Длительное воздействие кислорода на нагретый выше 450 °C титан создает на нем слой окалины, состоящий из окислов титана (Ti02). Этот слой является источником кислорода и причиной образования трещин при сварке титана. Поэтому содержание кислорода в титановых сплавах не должно быть выше 0,15%.

Азот сильно повышает прочность титана и снижает пластичность. При температуре 800 °C азот с титаном образуют нитрит титана, температура плавления которого достигает 2950 °C. Поэтому граничное содержание азота в титановых сплавах не должно превышать 0,04-0,05%.

Водород, даже в небольших количествах в титане, является причиной хрупкости и негативного влияния кислорода и азота. В свою очередь титан имеет большую склонность к поглощению водорода, в результате чего образуется гидрид титана. При нагревании проходит разложение гидрида титана и восстанавливается ударная вязкость. Гидриды возникшие в средине зерен металла и на их границах, имеют большой объем, приводят к появлению трещин. Водород также считают источником образования пор. Для сварки необходимо использовать сплавы с минимальным содержанием водорода (не более 0,01%), а присадочный материал отжигать.

В свою очередь титан имеет большую склонность к поглощению водорода, в результате чего образуется гидрид титана. При нагревании проходит разложение гидрида титана и восстанавливается ударная вязкость. Гидриды возникшие в средине зерен металла и на их границах, имеют большой объем, приводят к появлению трещин. Водород также считают источником образования пор. Для сварки необходимо использовать сплавы с минимальным содержанием водорода (не более 0,01%), а присадочный материал отжигать.

Углерод приводит к снижению пластичности титана и его сплавов. Низкая растворяемость углерода в титане приводит к выделению карбидов и повышению прочности со снижением пластичности.

Способы сварки титана

Активность титана во взаимодействии с кислородом, азотом и водородом требует использовать для сварки надежную газовую защиту от этих газов. Достаточно надежную защиту можно получить при использовании дуговой сварки в инертных газах (аргон, гелий) или при использовании флюс-пасты, которую наносят на кромки свариваемых деталей.

Газовая сварка, сварка покрытыми электродами, угольным электродом титана и его сплавов не используется. Этими способами невозможно обеспечить высокое качество сварных соединений, через недостаточную защиту зоны сварки и активность титана с атмосферными газами.

Для соединения титановых деталей используют следующие виды сварки:

Требования к технологии сборки титановых изделий и присадочного материала

Сварка конструкций с титана и его сплавов требует выполнять сборку деталей с особенной точностью и ответственностью, потому что точность сборки и чистота кромок значительно влияют на качество сварного соединения.

Для защиты от окисления обратной стороны соединения и уменьшения деформации изделие собирают на стальных или медных подкладках. Через центральную часть подкладки во время сварки продувают защитный газ. При этом кромки должны плотно прилегать к подкладке по всей длине.

Выполнять сборку соединений рекомендуют в приспособлениях, только при их отсутствии применяют прихватки. Детали из технического титана прихватывают без использования присадки. Для прихватки легированных сплавов используют присадочный материал. Длину прихваток становит 30-50 мм. Прихватки выполняют с обратной стороны шва для избежания перегрева. В начале и конце сварочного соединения прихватывают технологические пластины для зажигания дуги (начала сварки) и выведения кратера. Зазор между кромками при сварке титана не более 0,3-0,5 мм, а притупление кромок — не более 10% толщины металла.

Детали из технического титана прихватывают без использования присадки. Для прихватки легированных сплавов используют присадочный материал. Длину прихваток становит 30-50 мм. Прихватки выполняют с обратной стороны шва для избежания перегрева. В начале и конце сварочного соединения прихватывают технологические пластины для зажигания дуги (начала сварки) и выведения кратера. Зазор между кромками при сварке титана не более 0,3-0,5 мм, а притупление кромок — не более 10% толщины металла.

Сварочную проволоку, прутки и пластины должны иметь чистую, не насыщенную водородом и не загрязненную маслом поверхность. Если присадочный металл загрязнен, его очищают пескоструйным методом, травят или используют механическую обработку. Для удобства ручной аргонодуговой сварки присадку рубают на прутки длиной 300-400 мм для удобства. Проволоку диаметром от 1,2 до 7,0 мм поставляют после вакуумного отжига при температуре 900-1000°C на протяжении 4 часов.

основные способы и технологические особенности

Титановые сплавы обладают уникальными физическими и химическими свойствами, совмещая в себе высокую прочность, стойкость к коррозийным процессам, физиологическую инертность и легкий вес. При этом сварка титана является важнейшим технологическим процессом, используемым в самых различных сферах человеческой жизни. С каждым годом технологическая сторона этого вопроса совершенствуется, благодаря чему удается повысить качество создаваемых неразрывных соединений между элементами, созданными из этого металла или его сплавов.

При этом сварка титана является важнейшим технологическим процессом, используемым в самых различных сферах человеческой жизни. С каждым годом технологическая сторона этого вопроса совершенствуется, благодаря чему удается повысить качество создаваемых неразрывных соединений между элементами, созданными из этого металла или его сплавов.

Впервые чистый образец металлического титана был получен еще в 19-ом веке, но в течение длительного времени он практически не использовался в промышленности. Все изменилось в 40-х годах прошлого века, когда был изобретен достаточно несложный метод по восстановлению этого металла из тетрахлорида, который применяется и по сей день. В итоге это позволило вывести применение титановых изделий на принципиально новый уровень, используя все доступные преимущества и особенности этого химического элемента.

В чистом виде металл активно применяется в химической промышленности при создании арматуры или элементов трубопровода, а также сельскохозяйственной, автостроительной, пищевой и ювелирной областях. Благодаря своим уникальным свойствам он используется и в медицине, и в технике. А титановые сплавы – незаменимы в аэрокосмической и военной сферах. Именно поэтому сварке титана уделяется столь пристальное внимание.

Благодаря своим уникальным свойствам он используется и в медицине, и в технике. А титановые сплавы – незаменимы в аэрокосмической и военной сферах. Именно поэтому сварке титана уделяется столь пристальное внимание.

Проведение сварки титана и его сплавов: что нужно знать

Главной особенностью такого производственного процесса является необходимость создания особых условий, при которых место соединения должно быть надежно защищено от негативного влияния атмосферного воздуха. В то же время следует позаботиться о защите не только самой сварочной ванны, но и различных частей изделия, которые нагреваются в процессе сваривания до температуры в 400 градусов по Цельсию и выше. При этом нагрев кромок должен быть минимально возможным по длительности.

Особые характеристики Ti делают его действительно непростым в работе. В отличие от той же стали титан обладает более низкими плотностью, пластичностью и модулем упругости, в то время как для его плавления требуется обеспечить нагрев до действительно высоких показателей температуры (материал плавится при t от 1470 градусов по Цельсию и выше). Именно поэтому следует учитывать, что работа с таким типом металла будет иметь определенные отличия от того, как проводится, к примеру, сварка нержавеющей стали.

Именно поэтому следует учитывать, что работа с таким типом металла будет иметь определенные отличия от того, как проводится, к примеру, сварка нержавеющей стали.

Как именно проводят данную процедуру?

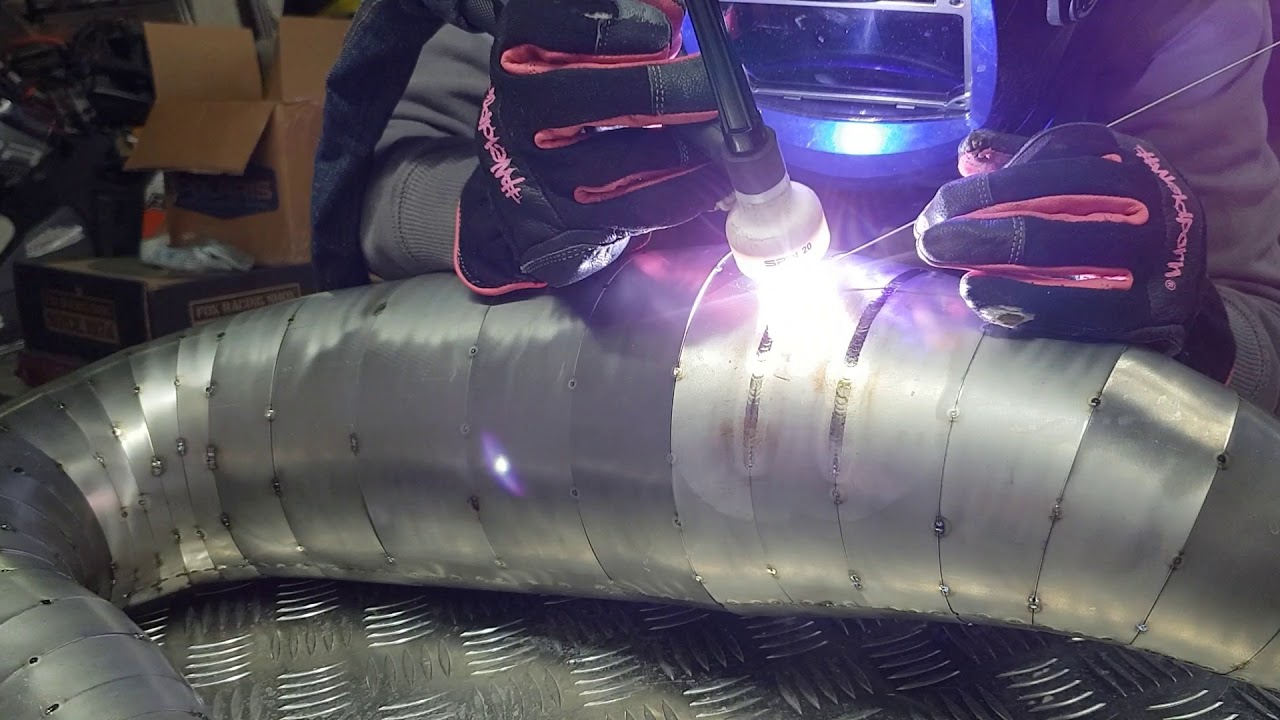

При работе с этим материалом наиболее часто используется метод электродугового воздействия, в котором важную роль играет газ, обеспечивающий создание защитной среды. В качестве такого газа может применяют аргон или гелий. Это связано с тем, что при контакте с атмосферным воздухом в состоянии сильного нагрева титан становится чересчур хрупким. В то же время защитный газ позволяет исключить такой контакт. Вы можете изучить нашу статью о том, как проводится сварка аргоном с использованием электрической дуги.

спецнасадка для работы с трубами

Качество создаваемого неразрывного соединения во многом зависит и от того, насколько грамотно будут проведены подготовительные работы. Поверхность металла следует обезжирить и очистить от грязи с применением спирта или ацетона, а также зачистить наждачной бумагой или щеткой с металлической щетиной. Нужно помнить, что соединяемые детали из Ti практически всегда покрыты оксидной пленкой, устранить которую можно приготовив смесь из 30-40% азотной кислоты и 2-4% фтористоводородной кислоты. Травление следует проводить при температуре в 60 градусов в течение полминуты.

Нужно помнить, что соединяемые детали из Ti практически всегда покрыты оксидной пленкой, устранить которую можно приготовив смесь из 30-40% азотной кислоты и 2-4% фтористоводородной кислоты. Травление следует проводить при температуре в 60 градусов в течение полминуты.

Ручная и полуавтоматическая дуговая сварка в защитной газовой среде

В ручном или полуавтоматическом режиме процедура проводится с использованием электрода из вольфрама и постоянного тока прямой полярности. Кроме того, обязательно следует позаботиться о применении защитных газов, например, аргона. Очень часто используются и специальные приспособления, которые обеспечивают защиту места сваривания за счет поступления в них инертных газов. Подобные устройства могут обладать различными формами и размерами, как и способами исполнения.

Ручная работа производится в тех случаях, когда толщина металлического предмета не превышает 3-х миллиметров. В ином случае может потребоваться применение присадочного материала. Если же толщина изделия превышает 10 миллиметров, то экономически выгоднее использовать полуавтоматическую технологию.

В ином случае может потребоваться применение присадочного материала. Если же толщина изделия превышает 10 миллиметров, то экономически выгоднее использовать полуавтоматическую технологию.

Выводы

Сваривание титановых сплавов является весьма непростой задачей, с которой можно справиться только при наличии соответствующего оборудования, а также знаний и навыков в этой области. Во многом качество такой работы зависит от характеристик используемых инертных газов. При необходимости вы можете изучить каталог такой продукции на сайте компании «ПРОМТЕХГАЗ», проследовав по ссылке http://www.propangaz.ru/?id=20.

Кроме того, предлагаем вам изучить статью, посвященную теме сваривания изделий из алюминия.

Сварка титана и его сплавов – технология и особенности

Многие производители совершают операции, при которых необходимо сваривать титановые изделия. Для этого материала не требуется использование особенных технологий или процессов. Однако он имеет ряд отличий от стали:

Однако он имеет ряд отличий от стали:

- небольшие показатели плотности;

- низкую упругость;

- большую температуру плавления;

- маленькие свойства пластичности.

Сварка титановых изделий похожа на обработку нержавеющей стали и никелевых сплавов, поскольку во всех случаях необходимо применять методы, которые позволяют компенсировать недостатки.

Основные требования для обеспечения нормальной работы

Особенность титана заключается в том, что он обладает способностью образовывать соединения с хорошими характеристиками. Свойства поверхности дают возможность уменьшить сопротивление усталости и зоны термического влияния. Специалисту необходимо постоянно защищать ее, как и обратную сторону соединения.

К рабочему месту предъявляются высокие требования, поэтому в цехах для него отводят отдельную зону, где нет воздушных потоков, исключено проникновение частиц загрязнений и влаги.

Сварочные технологии

Процесс сваривания деталей из титана и титановых сплавов осуществляется несколькими способами. Чаще всего выбирают аргонодуговую TIG сварку с применением вольфрамовых электродов, а также полуавтоматическую MIG сварку. Реже используется плазменная, электронно-лучевая или сварка трением. При грамотном подборе технологии швы получаются устойчивыми к коррозии и качественными. В противном случае они будут хрупкими.

Чаще всего выбирают аргонодуговую TIG сварку с применением вольфрамовых электродов, а также полуавтоматическую MIG сварку. Реже используется плазменная, электронно-лучевая или сварка трением. При грамотном подборе технологии швы получаются устойчивыми к коррозии и качественными. В противном случае они будут хрупкими.

Методика TIG выбирается, когда необходимо создать стыковые соединения и отказаться от подачи присадочного материала. Это актуально, если толщина листов составляет до 3 миллиметров. Для толстых изделий потребуется присадочный материал и операции по разделке кромок. В таком случае полуавтоматическая MIG сварка станет более экономичной и эффективной, особенно когда толщина насчитывает свыше 10 миллиметров.

Для аргонодуговой технологии в качестве источника постоянного тока прямой полярности подходит DCSP. Полуавтоматическая методика предполагает применение источника тока обратной полярности DCRP.

Защитные газовые среды

В процессе работы необходимо создать защиту инертным газом, чтобы получить хорошие сварные швы у титановых изделий. Для обеих технологий применяются гелий или аргон, которые выполняют ряд важных задач:

Для обеих технологий применяются гелий или аргон, которые выполняют ряд важных задач:

- обеспечивают первичную защиту расплавленной сварочной ванны;

- помогают создать вторичную защиту охлаждающегося расплавленного металла и зоны возле шва;

- позволяют защитить обратную сторону соединения.

Перед началом работы нужно в обязательном порядке очистить саму поверхность и присадочный материал от загрязнений, окалин, жирных следов, пыли, влаги и масла. Для этого подойдет растворитель без содержания хлора. В результате удастся сохранить свойства материала и увеличить устойчивость шва к коррозии.

Особенности сварки титана и его сплавов

Титан не считается редким металлом. Его больше в земле чем меди со свинцом или цинка. Титановые сплавы прочные и не подверженные коррозии. Металл дорогой, так как обрабатывать его сложно и дорого. Рассмотрим как происходит сварка титановая.

Общие сведения

Взять титановый кусок и сразу использовать получается редко. Требуется обработка: +400 C, влияние пара с азотом и кислородом — это сложная технология.

Требуется обработка: +400 C, влияние пара с азотом и кислородом — это сложная технология.

Титановую сварку производят таким методами:

- С помощью аргона;

- Дугового флюса;

- Электронного луча и другие.

Чаще всего пользуются методом, используя аргон.

Нюансы титановой сварки

Рассмотрим особенности сварки титана. Когда специалист производит сваривание в материале не появится горячих трещин, когда зернистость материала становится более крупной. Технические показатели, как и качество места сваривания ухудшаются. Чтобы материал не стал более хрупким, операцию производят быстро.

Титан нужно изолировать от атмосферного влияния. Не только в сварочной ванной, но и от участков, разогревающихся свыше +625 ºС.

Сваривание с помощью аргона

Этот вид сварки титана популярен в нашей и других странах. Здесь не пользуются электродами с флюсами. Есть возможность выполнять более сложные, тонкие работы на больших объектах или мелких деталях (не толще 0,5 мм). Шов выйдет качественным. С помощью аргоновой сварки можно восстановить деталь в её первоначальном объёме. Кроме этой работы, качественной считается диффузионная.

Шов выйдет качественным. С помощью аргоновой сварки можно восстановить деталь в её первоначальном объёме. Кроме этой работы, качественной считается диффузионная.

Технологии сваривания титана, сплавов с ним

Хорошо, когда работы производит специалист на добротном оборудовании. Важно соблюдать последовательность выполнения работ и придерживаться регламентированных норм.

На первом этапе, до сварочного воздействия, производят подготовку, зачищая металлическую поверхность. Плёнку оксидную удаляют. Газокислородной резкой обрабатывают кромки.

Для обработки заготовки либо детали нужен определённый уровень тепла. При температуре 60 ºС обрабатывают соляной кислотой с фтором. К шву прикладывают прокладки из меди или стали, чтобы избежать воздействия воздуха. Кроме прокладок, специалисты используют насадки или козырьки.

Нюансы контактного способа сваривания

При контактной сварке, которую впервые произвели Захарченко В. Ф. с Забурдиным М. К., выяснили, что большие заготовки оплавляются со скоростью 2-2,5 мм/сек. Это важная характеристика металла. Если оплавление происходит быстрее, то прочность ощутимо снижается. Не имеет смысла увеличивать температуру. Иначе получение качественного соединения будет под вопросом и даже аргон не защитит материал от образования пор, трещин.

До сваривания специалисты рекомендуют торцы детали зачищать наждачкой или фрезеровать. Титан быстро перегревается. Это учитывают, ведь осадка может быть на 15 или 20% чем у углеродистой стали. Эта тема хорошо знакома специалистам.

Подробности процесса

В горелке стоит вольфрамовый электрод, благодаря чему поддерживается ток. Металл контактирует с электрической дугой и получается ванная, в которой производится титановая сварка. В ней температура поднимается до 6 000 ºС.

В ней температура поднимается до 6 000 ºС.

Под воздействием сварочной дуги материал плавится, выходит, что работающая горелка, оказывается в углублении. Это разогревает аргон, который защищает металл от влияния кислорода с азотом и иных примесей, считающихся вредными.

Нюансы

Для металла не толще 1,5 мм при холодной сварке пользуются присадочной проволокой. Если деталь толщиной от 10 до 15 мм, то дугу погружают в один из проходов. Придерживайтесь технологии и шов выйдет ровным, герметичным, долговечным без шлаков. Чтобы деталь остыла воды не требуется.

Электронно-лучевая с дуговой сваркой

Сваркой дуговой, с использованием флюса, начали пользовать недавно. Материал от воздушной среды изолируют флюсами, сделанными в виде пасты. Популярная АНТ-А в разных модификациях.

При этом способе воздействия на материал удаётся получить лучшую кристаллическую структуру, свариваемого металла. Деталь можно эксплуатировать так же интенсивно как до сварки.

У этого вида сварки много недостатков, но рассмотрим плюсы:

- Материал при обработке полностью защищён от воздействия атмосферы;

- На месте обработки получается отменная кристаллическая решётка;

- Скорость работ большая, а энергоёмкость низкая.

Электрошлаковую сварку используют редко. При этом способе специалист применяет электроды аналогичные поверхности материала.

Возникают ли при сварке титана дефекты?

Когда специалист при сварочных работах соблюдает технологию, то прочность шва по сравнению с основным материалом достигает 80%. Если шов получится с дефектом, то деталь или конструкция в этом месте потеряет от 40 до 60% прочности. Чаще всего:

- Возникают трещины (холодные).

- Появляются поры.

Главная причина возникновения пор — примеси водорода остаются в присадочном и главном материале. Если не хотите, чтобы образовались поры, тщательно очищайте как присадочный материал, поверхность детали. Производите сварочные работы при подходящем температурном режиме.

Если не хотите, чтобы образовались поры, тщательно очищайте как присадочный материал, поверхность детали. Производите сварочные работы при подходящем температурном режиме.

Если на материале холодная трещина, несколько, значит, они возникли непосредственно после сваривания или спустя недели, иногда месяцы. Материал стал хрупким из-за воздействия примесей.

Определяем насколько качественно сделана работа:

- Если шов серебристый, значит, газовая защита была отменной.

- При соломенном тоне шва были нарушения в технологии работы.

- Если шов стал серым (с налётом) или голубым, коричневым, то он был плохо защищён.

Выводы

Вы читали статьи, наш материал и теперь понимаете как производят сваривание титана и его сплавов? При правильной технологии сварки титана и его сплавов прочность шва составляет 80% от целого материала. Обработанная титановая деталь окажется прочнее отремонтированной стальной детали и иных металлов.

К сожалению, оборудование для сварочных работ по титану дорогостоящее. Процесс слишком энергоёмкий, существуют и другие недостатки. Находятся компании, которые стремятся делать качественные швы. Так, качественно производится сварка титана и его сплавов.

Благодаря насадкам холодная сварка, которую производят специалисты, не такая сложная и длительная процедура. Новичку будет трудно сделать свою работу и при вспомогательных средствах, а вот мастер сразу ощутит и оценит преимущества и будет пользоваться насадками в дальнейшем.

Сварка титана и его сплавов

Сварка титана. Технологии и аппараты для сварки титана

Титан в последние годы часто используется для изготовления различных деталей, что во многом объясняется сочетанием трех важнейших для металла качеств – высокой механической прочности, небольшого удельного веса и отличной устойчивости к коррозии. Неудивительно, что всё чаще возникает потребность в сварке изделий из титана, причем в этом случае на первый план выходят совсем другие физические свойства данного материала: химическая активность, низкая плотность, высокая температура плавления.

Неудивительно, что всё чаще возникает потребность в сварке изделий из титана, причем в этом случае на первый план выходят совсем другие физические свойства данного материала: химическая активность, низкая плотность, высокая температура плавления.

Вышеперечисленные качества титана несколько усложняют процесс его сварки по сравнению с обычной сталью, однако эти трудности можно обойти благодаря приемам, применяемым в ходе аналогичных технологических процессов с нержавеющей сталью, сплавами никеля и другими металлами с похожими характеристиками. При этом необходимо учитывать и ряд нюансов, свойственных исключительно титану. В данном случае гораздо больше времени занимает подготовительный процесс, чем собственно процесс сварки.

В частности, особые требования предъявляются к организации места, на котором производится сварка. Этот элемент весьма активен, а потому легко реагирует с окружающими его веществами, что может в худшую сторону отразиться на качестве сварного соединения, в частности сопротивлении усталости, прочности, стойкости к коррозии. При этом в защите нуждаются не только свариваемые поверхности, но и их обратные стороны. Для исключения этого необходимо максимально оградить зону сварки от всевозможных загрязнений, в том числе от потоков воздуха, которые могут их содержать, исключить возможность осуществления зачистки и резки в том же месте, где осуществляется сварка, и постоянно контролировать уровень влажности.

При этом в защите нуждаются не только свариваемые поверхности, но и их обратные стороны. Для исключения этого необходимо максимально оградить зону сварки от всевозможных загрязнений, в том числе от потоков воздуха, которые могут их содержать, исключить возможность осуществления зачистки и резки в том же месте, где осуществляется сварка, и постоянно контролировать уровень влажности.

Перед тем как приступать непосредственно к сварочному процессу, необходимо тщательно очистить от всевозможных загрязнений кромки изделий и присадочные материалы. Наличие на них пыли, жира, влаги, масла и других посторонних веществ может привести к потере коррозионной стойкости изделия в месте соединения. При этом необходимо учесть некоторые особенности этого процесса. Для жесткой зачистки можно использовать только щетку с щетиной из нержавеющей стали (обычная повышает риск последующей коррозии), присадочный материал желательно протереть нехлорированным растворителем. Предварительный прогрев кромок при сваривании титановых изделий не нужен, но его иногда используют с целью удаления влаги. Очистке должна подвергаться поверхность минимум на 25 мм в каждую сторону от шва.

Очистке должна подвергаться поверхность минимум на 25 мм в каждую сторону от шва.

Для защиты тыльной стороны шва при сварке титановых деталей применяют подкладки с канавками, которые размещаются под местом соединения. Они же выполняют функцию отвода избыточного тепла. Для отделения тыльной стороны шва от атмосферы необходим вдвое меньший поток газа, чем для фронтальной зоны, однако он требует подключения дополнительного редуктора.

Для получения идеального соединения желательно также обеспечить дополнительную защиту самого шва и прилегающей к нему зоны на время охлаждения металла до температуры 427 градусов по Цельсию, пока он остается достаточно активным. Для этой цели используются специальные насадки для горелки. При этом конструкция последних должна обеспечивать равномерную подачу газа.

Соблюдение технологии сварки и качество шва можно проверить по цвету последнего. Идеальный шов – ярко-серебристый. Если он имеет желтоватый или синеватый оттенок, это свидетельствует о недостаточно продолжительной вторичной защите. В этом случае, а также при наличии видимых посторонних включений шов необходимо удалить путем зачистки, после чего произвести повторную сварку.

В этом случае, а также при наличии видимых посторонних включений шов необходимо удалить путем зачистки, после чего произвести повторную сварку.

Технологии и аппараты для сварки титана

Оптимальными технологиями для сварки изделий из титана являются аргонодуговая сварка (TIG), а также полуавтоматическая сварка в среде защитного инертного газа (MIG). Чуть реже используется плазменная сварка и сварка трением. При условии четкого следования технологии полученное соединение не уступает по своим свойствам основному металлу.

TIG-сварка при толщине изделий не более 3 мм может осуществляться без использования сварочного материала. При большей толщине необходимо использовать подходящий пруток и разделку кромок. При использовании этого способа крайне важно не допускать контакта электрода с поверхностью соединяемого металла не только для предупреждения его повреждения, но предотвращения проникновения вольфрама в соединение. Для сварки изделий из титана необходим аппарат TIG-сварки с источником постоянного тока прямой полярности с бесконтактным поджигом дуги. Предпочтительно наличие опции подключения дистанционного управления током, а также таймеров для регулирования времени подачи защитного газа во время продувки перед началом сварки и по её окончании.

Предпочтительно наличие опции подключения дистанционного управления током, а также таймеров для регулирования времени подачи защитного газа во время продувки перед началом сварки и по её окончании.

MIG-сварку целесообразно применять при толщине металла от 10 мм. В данном случае необходим источник постоянного тока обратной полярности с возможностью дистанционного регулирования величины сварочного тока. Это позволяет обеспечить необходимый контроль охлаждения и защиты шва инертным газом.

Сварка титана аргоном — технология, особенности, оборудование

Рассмотрим, в чём состоит технология сварки титана аргоном и чем она отличается от остальных видов сварки. Варить титан трудно, главным образом, по той причине, что его для расплавления приходится разогревать до высокой температуры. При этом данный металл становится химически очень активным к газам, содержащимся в составе воздуха. Так, при температуре порядка 400 °C воздух способствует образованию окиси титана в виде плёнки на поверхности детали. Что касается водорода (которого не так уж много в атмосферном воздухе), то от него страдают свойства самого титана. Так что сварка титана требует изоляции его от окружающего воздуха.

Что касается водорода (которого не так уж много в атмосферном воздухе), то от него страдают свойства самого титана. Так что сварка титана требует изоляции его от окружающего воздуха.

Исходные данные и история вопроса

Мало кто знает, что один из самых прочных металлов на Земле – титан – довольно распространён в природе. Его проще найти, чем цинк или медь. Этот тусклый металл сероватого оттенка плавится при 1700 °C, но после нагревания до 400 °C начинает проявлять бурную химическую активность. Его техническая ценность заключается в высокой коррозиостойкости и сравнительно небольшой теплоте при сваривании.

Ещё интереснее особенность кристаллической решётки титана. В зависимости от температуры, он может существовать в альфа или бета фазе. Титан и его сплавы учёные-химики разделили на α, α + β и β группы. Особенность их сварки сильно различается.

Не обойти вопрос о насыщенном альфированном слое, возникающем даже при обычной температуре на поверхности титана. Это растворённый кислород! Плёнка бывает золотистого, фиолетового и даже белого цвета. Ну а взаимодействие с атмосферным азотом приводит к росту прочности, но титан начинает крошиться. Водород же порождает трещины и поры в швах.

Это растворённый кислород! Плёнка бывает золотистого, фиолетового и даже белого цвета. Ну а взаимодействие с атмосферным азотом приводит к росту прочности, но титан начинает крошиться. Водород же порождает трещины и поры в швах.

Подготовка к сварке

Приступая к сварке титана, нужно зачистить детали стальной щёткой либо наждаком, а также обезжирить их поверхность спиртом или ацетоном, так же как при сварке алюминия Как правило, на поверхности титановых изделий уже имеется оксидная плёнка. Её следует удалить. Для этого понадобится раствор азотной и фтористой кислоты. Данный процесс ещё называют травлением, длится он всего пол минуты. Важно контролировать, чтобы температура не поднялась выше 60 градусов. Выше мы уже упоминали о присадочных материалах. Добавим палладий и ванадий, а самый доступный их них – алюминий.

Электроды

Материалом электрода в данном случае является тугоплавкий металл- вольфрам, а вставок – тантал, ниобий и бронза. Здесь свариваются бронза и сталь, тантал и титан; вольфрамовый электрод остаётся не плавящимся; защитой служит аргоновая атмосфера либо другая контролируемая смесь инертных газов.

Как сварить титан

Над данной технической проблемой первым задумался Уильям Джон Арбегаст, инженер из США. Именно он разработал технологию сварки титана и его сплавов в аргоне.Чем варят титан ?

Ознакомимся с дуговой сваркой титана. Её осуществляют в среде, состоящей из смеси двух инертных газов: аргона и гелия. Они и защищают место сварки металла от губительного воздуха, не нанося никакого вреда сами по себе. Блестящая идея! Но реализовать её на практике оказалось непростой задачей… Решили, что смесь будет поступать из сопла горелки, а чтобы увеличить защищённую потоком площадь, применили специальные насадки. А как же быть с противоположной стороной соприкосновения деталей? Чтобы надёжно заварить, тут на помощь пришли планки из меди с желобом для поступления аргона.

А как быть, если конструкция свариваемых деталей сложная? В таком случае не обойтись без специальной камеры с заданной атмосферой (упоминавшаяся выше смесь). Она может быть небольшой, в виде локальной насадки из ткани, для конкретного узла. Либо жёсткой, побольше, из металла, в которые предварительно ставят детали и всю требуемую для сварки оснастку. Но в любом случае сварщик должен хорошо видеть место сварки и свободно выполнять все необходимые манипуляции, что обеспечивают специальные рукавицы и иллюминаторы.

Либо жёсткой, побольше, из металла, в которые предварительно ставят детали и всю требуемую для сварки оснастку. Но в любом случае сварщик должен хорошо видеть место сварки и свободно выполнять все необходимые манипуляции, что обеспечивают специальные рукавицы и иллюминаторы.

Защитная камера для сварки титана

Наконец, для сварки самых крупных деталей сварочная камера может достигать размеров приличной жилой комнаты, выполненной в металле, герметичной и со шлюзами. Внутри устанавливается всё необходимое, взамен откачанного воздуха пространство заполняется аргоном, а сварщики на время выполнения работ превращаются в космонавтов с настоящими скафандрами!

Технологии сварки титана

Также сварка титана аргоном возможна под флюсами АНТ из фтора электрошлаковым способом или на прокладке из меди. Диаметр электрода составляет здесь 2 – 5 мм, а его вылет – до 22 мм. Благодаря действию флюса качество шва получается ещё выше: в его структуре практически отсутствуют поры. Отдельного рассмотрения заслуживает часто встречающаяся в металлургии сварка титана и стали. Здесь появляются нюансы, диктующие дополнительные жёсткие требования к технологии процесса. Так, образующиеся в сварочном шве фазы типа FeTi являются хрупкими по своей природе.

Отдельного рассмотрения заслуживает часто встречающаяся в металлургии сварка титана и стали. Здесь появляются нюансы, диктующие дополнительные жёсткие требования к технологии процесса. Так, образующиеся в сварочном шве фазы типа FeTi являются хрупкими по своей природе.

Сварка титана аргоном со сталью проводится в защитном газе аргоне вольфрамовым электродом или через промежуточные вставки. Комбинированные вставки выполняются из тантала и бронзы. При этом бронза сваривается со сталью аргонодуговой сваркой неплавящимися электродом, а тантал с титаном сваривается в камерах с контролируемой атмосферой. Используются также комбинированные вставки из бронзы и ниобия. При этом сварку осуществляет вольфрамовый электрод в камере с контролируемой атмосферой.

В любом случае недопустим перегрев, с ним борются различными способами: электромагнитным и ультразвуковым воздействием, импульсами и колебаниями луча или электрода.

Сварка титана и титановых сплавов

Титан и его сплавы можно разделить на четыре основные группы в зависимости от микроструктуры: чистый и коммерчески чистый титан, альфа-сплавы, бета-сплавы и альфа-бета-сплавы, и большинство из них легко свариваются.

Титан является химически активным металлом и может гореть в чистом кислороде при 600 ° C и азоте выше 800 ° C. Кислород, азот и водород легко диффундируют в титан и могут быстро вызвать охрупчивание. Титан не имеет проблем с растрескиванием, кроме возможного холодного растрескивания ЗТВ из-за охрупчивания.

Титан и титановые сплавы можно сваривать дуговой сваркой с использованием процессов в среде защитных газов, TIG, MIG или плазменной сварки TIG. Можно использовать процессы с защитным флюсом, но они более трудны из-за присущего им более высокого содержания кислорода и поэтому не рекомендуются.

Чистый или коммерчески чистый титан

Чистый или коммерчески чистый титан с небольшими преднамеренными добавками кислорода, азота, углерода или железа для повышения прочности. Эти сплавы средней прочности, легко поддаются сварке и не поддаются термообработке для повышения прочности.

Альфа-сплавы

В основном это сплавы с альфа-фазой или близкой к альфа-фазе, содержащие алюминий и небольшое количество кислорода, азота и углерода для прочности. Эти сплавы можно сваривать в отожженном состоянии.

Эти сплавы можно сваривать в отожженном состоянии.

Альфа-бета-сплавы

Эти сплавы содержат алюминий и бета-стабилизирующие элементы, такие как хром, ванадий и молибден. Эти сплавы подвергаются термообработке для получения ряда высоких показателей прочности и легко свариваются в отожженном состоянии.

Бета-сплавы

Эти сплавы варьируются от бета-с альфа до почти полностью бета-сплавов и стабилизированы хромом, ванадием, ниобием, молибденом и оловом для повышения прочности. Сплавы, содержащие большое количество бета-фазы, труднее сваривать, поскольку они требуют послесварочной термообработки (PWHT) для обеспечения необходимой прочности и могут треснуть во время сварки из-за эффекта охрупчивания в сочетании с ограничением возможности сварки. Полностью бета-сплавы легко свариваются в отожженном состоянии, но для поддержания высоких уровней прочности потребуются холодная обработка и PWHT.

Присадочные материалы

Большой объем тонкостенной сварки TIG тонких стенок толщиной <3 мм выполняется автогенно, но при больших толщинах, где требуется наполнитель, доступен соответствующий сплав.

Титан обычно идентифицируется по номеру марки в спецификации ASTM, и обычные сплавы имеют соответствующий присадочный материал с аналогичным обозначением, например ERTi, за которым следует номер марки в соответствии с AWS A5-16 2004, то есть сплав ASTM Grade 5 имеет соответствующий наполнитель ERTi-5.Для более высоких классов прочности иногда используется более пластичный наполнитель с более низкой прочностью, если это разрешено конструкцией, для улучшения пластичности и облегчения сварки. Доступны присадочные металлы ELI со сверхнизким межстраничным интервалом, которые снова улучшают пластичность металла шва.

Чистота

Чистота имеет первостепенное значение, поскольку даже низкие уровни загрязнения кислородом, водородом, азотом или железом во время сварки вызовут охрупчивание и / или пористость. Загрязнение железом также снижает коррозионную стойкость.Поэтому крайне важно всегда поддерживать чистоту всех материалов и рабочего места. Лучше всего удалить любые тяжелые оксиды с поверхности основного материала, и сварка обычно выполняется в протравленном состоянии. Подготовку к сварке необходимо очистить и удалить заусенцы с помощью металлической щетки или шлифовки, а также использовать защитный газ высокой чистоты. Газовая система должна содержаться в хорошем состоянии и не иметь утечек. Следует отметить, что пластиковые шланги действительно пропускают влагу, поэтому должны быть как можно короче.Шланги из тефлона обладают самой высокой прочностью из доступных пластиков. Сжатый воздух всегда содержит немного влаги и масла, поэтому пневматические инструменты следует использовать с особой осторожностью, предпочтительнее электрические инструменты. Должны быть доступны новые инструменты из нержавеющей стали, а не из стали, которые предназначены только для обработки титановых сплавов. Титан следует сваривать в чистой зоне, вдали от любого возможного загрязнения воздуха железом от любого смежного производства. Стержни наполнителя следует тщательно очистить и обезжирить перед использованием, а затем обращаться с ними в чистых перчатках, поскольку даже небольшие участки влаги или жира в результате работы могут вызвать локальное загрязнение и пористость.

Подготовку к сварке необходимо очистить и удалить заусенцы с помощью металлической щетки или шлифовки, а также использовать защитный газ высокой чистоты. Газовая система должна содержаться в хорошем состоянии и не иметь утечек. Следует отметить, что пластиковые шланги действительно пропускают влагу, поэтому должны быть как можно короче.Шланги из тефлона обладают самой высокой прочностью из доступных пластиков. Сжатый воздух всегда содержит немного влаги и масла, поэтому пневматические инструменты следует использовать с особой осторожностью, предпочтительнее электрические инструменты. Должны быть доступны новые инструменты из нержавеющей стали, а не из стали, которые предназначены только для обработки титановых сплавов. Титан следует сваривать в чистой зоне, вдали от любого возможного загрязнения воздуха железом от любого смежного производства. Стержни наполнителя следует тщательно очистить и обезжирить перед использованием, а затем обращаться с ними в чистых перчатках, поскольку даже небольшие участки влаги или жира в результате работы могут вызвать локальное загрязнение и пористость.

Пористость

Титан и его сплавы имеют чрезвычайно низкий порог содержания кислорода, азота или водорода с небольшими количествами, вызывающими пористость. Требуется особая чистота основного материала и присадочного материала, а также качественная газовая защита. Завершенный сварной шов все еще может поглощать кислород или азот из атмосферы, пока он не остынет ниже 500 ° C, и поэтому для охлаждения и защиты металла шва обычно используется отходящий защитный газ, пока он не упадет ниже этого порогового значения температуры.

Растрескивание

Растрескивание в ЗТВ связано с высокопрочными и менее пластичными альфа-бета-сплавами из-за охрупчивания из-за присущей им низкой пластичности или из-за загрязнения и ограничения. Это также может быть связано с загрязнением, и для всех сплавов необходимо соблюдать чистоту.

Параметры

Как правило, наименьшее тепловложение, возможное для конкретной конфигурации соединения, является лучшим для всех титановых сплавов.

Также рекомендуется держать горелку над сварочной ванной после завершения сварки и дуги, чтобы охладить сварочную ванну и предотвратить поглощение газа.Как только сварной шов остынет ниже 500 ° C, его можно будет удалить.

Конкретные параметры для каждого сплава доступны в соответствующем листе данных сварного шва.

Сварка титановых сплавов

Технически чистый титан и большинство титановых сплавов можно сваривать процедуры и оборудование, используемое при сварке аустенитной нержавеющей стали и алюминий. Из-за высокой реакционной способности титана и титана сплавов при температуре выше 550 ° C, необходимо соблюдать дополнительные меры предосторожности. применяется для защиты сварного изделия от контакта с воздухом.Также титан основной металл и присадочный металл должны быть чистыми, чтобы избежать загрязнения во время сварки.

Нелегированный титан и все альфа-титановые сплавы поддаются сварке. Несмотря на то что

альфа-бета-сплав Ti-6Al-4V и другие слабо бета-стабилизированные сплавы

также свариваются, сильно бета-стабилизированные альфа-бета сплавы

охрупчивается сваркой. Большинство бета-сплавов можно сваривать, но поскольку

состаренные сварные швы в бета-сплавах могут быть довольно хрупкими, термообработка до

укреплять сварной шов по возрасту упрочнение следует применять с осторожностью.

Большинство бета-сплавов можно сваривать, но поскольку

состаренные сварные швы в бета-сплавах могут быть довольно хрупкими, термообработка до

укреплять сварной шов по возрасту упрочнение следует применять с осторожностью.

Титан нелегированный обычно доступен в нескольких марках, чистота от 98,5 до 99,5% Ti. Эти марки усилены вариациями кислорода, азота, углерода и железа. Усиление холодная обработка возможна, но используется редко. Все оценки обычно сварены в отожженном состоянии. Сварка холоднодеформированных сплавов отжигает зону термического влияния (ЗТВ) и устраняет прочность производится холодной обработкой.

Альфа-сплавы Ti-5Al-2.5Sn, Ti-6Al-2Sn-4Zr-2Mo, Ti-5Al-5Sn-2Zr-2Mo, Ti-6Al-2Nb-1Ta-1Mo и Ti-8Al-1Mo-1V всегда свариваются в отожженных условие.

Сплавы A1pha-beta Ti-6A1-4V можно сваривать в отожженном состоянии.

или в обработанном растворе и частично состаренном состоянии, при старении

завершается во время снятия напряжений после сварки. В отличие от нелегированных

титан и альфа-сплавы, которые можно упрочнить только

холодная обработка, альфа-бета и бета сплавы могут быть усилены

термическая обработка.

В отличие от нелегированных

титан и альфа-сплавы, которые можно упрочнить только

холодная обработка, альфа-бета и бета сплавы могут быть усилены

термическая обработка.

Низкая пластичность сварного шва большинства альфа-бета-сплавов вызвана фазовой трансформация в зоне сварного шва или в ЗТВ. Альфа-бета сплавы могут свариваться автогенно или с различными присадочными металлами. Это общепринято для сварки некоторых низколегированных материалов с соответствующими присадочными металлами. Присадочный металл эквивалентной марки или на одну марку ниже используется для обеспечить хорошую прочность и пластичность сварного шва. Присадочный металл соответствия состав используется для сварки сплава Ti-6Al-4V.Эта дополнительная сорт с низким содержанием внедрения (ELI) улучшает пластичность и вязкость.

Использование присадочных металлов, улучшающих пластичность, не может помешать

охрупчивание ЗТВ в чувствительных сплавах. Кроме того,

низколегированные сварные швы могут охрупчиваться из-за выделения гидридов. Однако при правильной подготовке швов хранение присадочного металла

и экранирование, можно избежать осаждения гидридов.

Однако при правильной подготовке швов хранение присадочного металла

и экранирование, можно избежать осаждения гидридов.

Метастабильные бета-сплавы Ti-3Al-13V-11Cr, Ti-11.5Мо-6Зр-4.5Сн, Ti-8Mo-8V-2Fe-3Al, Ti-15V-3Cr-3Al-3Sn и Ti-3Al-8V-6Cr-4Zr-4Mo можно сваривать в отожженном состоянии или в состоянии термообработки на раствор. В состоянии после сварки сварные швы имеют низкую прочность, но пластичны. Сварные детали из бета-сплава иногда используются в состоянии после сварки. Сварные швы в сплаве Ti-3Al-13V-11Cr становятся более хрупкими с возрастом затвердевший. Для получения полной прочности метастабильные бета-сплавы сварены в отожженном состоянии; сварной шов обработан холодным способом После шлифовки сварная деталь обрабатывается раствором и выдерживается.Эта процедура также обеспечивает адекватную пластичность сварного шва.

Сварочные процессы

Следующие процессы сварки плавлением используются для соединения титана и титановые сплавы:- Газо-вольфрамовая дуговая сварка (GTAW)

- Газовая дуговая сварка (GMAW)

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (EBW)

- Лазерная сварка (LBW)

- Сварка трением (FRW)

- Сварка сопротивлением (RW)

Сварочные процессы с использованием флюсов — электрошлаковая сварка,

сварка под флюсом и порошковая сварка.

Эти процессы использовались ограниченно.

Однако они не считаются экономичными, поскольку требуют

дорогостоящие флюсы на основе фторидов.

Сварочные процессы с использованием флюсов — электрошлаковая сварка,

сварка под флюсом и порошковая сварка.

Эти процессы использовались ограниченно.

Однако они не считаются экономичными, поскольку требуют

дорогостоящие флюсы на основе фторидов.Газовая дуговая сварка вольфрамовым электродом — наиболее широко используемый процесс для соединение титана и титановых сплавов, кроме деталей с толстые секции. Стыковые соединения квадратного сечения можно сваривать без присадочный металл в неблагородных металлах до 2.Толщиной 5 мм. Для более толстой основы металлы, стык должен быть рифленым, при этом необходим присадочный металл. Нагретый металл шва в зоне шва должен быть защищен от атмосферу для предотвращения загрязнения кислородом, азотом и углерод, который ухудшает пластичность сварного изделия.

Газовая дуговая сварка металлом используется для соединения титана и титана

сплавы толщиной более 3 мм. Применяется с помощью импульсного тока или

режим распыления и дешевле, чем GTAW, особенно когда основание

толщина металла более 13 мм.

Плазменно-дуговая сварка также применяется для соединения титана и титановые сплавы. Он быстрее, чем GTAW, и может использоваться на более толстые секции, например, сварка листа до 13 мм за один проход толстые, используя технику замочной скважины.

Электронно-лучевая сварка используется в авиационной и космической промышленности. для выполнения качественных сварных швов пластин из титана и титановых сплавов толщиной от 6 мм до более 76 мм.Потому что сварка выполняется в атмосфере высокого вакуума, низкое загрязнение сварка достигнута.

Лазерная сварка все чаще применяется для соединения титана и титановые сплавы. Могут использоваться конфигурации стыковых сварных швов квадратного сечения, а процесс сварки не требует использования вакуумных камер; по-прежнему требуется газовая защита. Этот процесс более ограничен, чем электронно-лучевая сварка по толщине основного металла, которая не может обычно превышают 13 мм.

Сварка трением используется для соединения труб, труб или стержней,

где чистота стыков может быть достигнута без экранирования.

Сварка сопротивлением используется для соединения титана и титана лист из сплава, выполненный либо точечной сваркой, либо непрерывным швом. Процесс также используется для сварки титанового листа с разнородными металлами, то есть наплавка титана на пластину из углеродистой или нержавеющей стали.

Присадочный материал и электроды

Присадочный металл обычно подбирается к марке титана. сваривается.Для повышения пластичности шва при сварке более высокая классы прочности нелегированного титана, присадочный металл по пределу текучести ниже, чем у основного металла. Из-за при разбавлении, возникающем при сварке, наплавленный шов приобретает необходимая сила. Иногда для сварки используется нелегированный присадочный металл. Ti-5A1-2.5Sn и Ti-6A1-4V для улучшения пластичности швов. Использование нелегированных присадочных металлов 1 снижает бета-содержание

сварного шва, тем самым уменьшая степень трансформации, которая

происходит и улучшение пластичности. Однако инженерное разрешение

рекомендуется при использовании чистого присадочного металла, чтобы сварной шов

отвечает требованиям прочности.

Однако инженерное разрешение

рекомендуется при использовании чистого присадочного металла, чтобы сварной шов

отвечает требованиям прочности.

Другой вариант — присадочный металл с меньшим содержанием внедрения. (кислород, водород, азот и углерод) или легирующие компоненты, которые ниже, чем используемый основной металл. Использование присадочных металлов, повышение пластичности не исключает охрупчивания ЗТВ в чувствительные сплавы. Кроме того, низколегированные сварные швы могут улучшить возможность водородного охрупчивания.

Защитные газы при сварке титана и титановых сплавов: только аргон и гелий, а изредка? смесь этих двух газы используются для защиты. Потому что он более доступен и менее дорогостоящий, более широко используется аргон.

Электроды. Обычный торированный вольфрам

электроды (EWTh-1 или EWTh-2) используются для GTAW титана.

Размер электрода определяется наименьшим диаметром, способным

переносят сварочный ток.Для улучшения зажигания дуги и

контролировать распространение дуги, электрод следует заземлить до точки. Электрод может увеличиваться в полтора раза по размеру

диаметр за концом сопла.

Электрод может увеличиваться в полтора раза по размеру

диаметр за концом сопла.

Свариваемость материалов — титан и титановые сплавы

- высокое соотношение прочности к массе;

- коррозионная стойкость;

- механические свойства при повышенных температурах.

Выявлены различные типы титановых сплавов и даны инструкции по сварочным процессам и технологиям, используемым при изготовлении компонентов без ухудшения их коррозионных, окислительных и механических свойств или появления дефектов в сварном шве.

Типы материалов

Группы сплавов

Существует три основных типа сплавов, различающихся по микроструктуре:

Титан — технически чистый (от 98 до 99. 5% Ti) или усиленный небольшими добавками кислорода, азота, углерода и железа. Сплавы легко свариваются плавлением.

5% Ti) или усиленный небольшими добавками кислорода, азота, углерода и железа. Сплавы легко свариваются плавлением.

Альфа-сплавы — В основном это однофазные сплавы, содержащие до 7% алюминия и небольшое количество (<0,3%) кислорода, азота и углерода. Сплавы свариваются плавлением в отожженном состоянии.

Альфа-бета-сплавы — Они имеют характерную двухфазную микроструктуру, образованную добавлением до 6% алюминия и различных количеств бета-образующих компонентов — ванадия, хрома и молибдена.В отожженном состоянии сплавы легко свариваются.

Сплавы, содержащие большое количество бета-фазы, стабилизированные такими элементами, как хром, свариваются с трудом.

Обычно используемые сплавы перечислены в таблице 1 с соответствующими марками ASTM, международно признанным обозначением. В промышленности наиболее широко свариваемые титановые сплавы представляют собой технически чистые марки и варианты сплава с 6% Al и 4% V.

Таблица 1: Обычно используемые титановые сплавы и рекомендуемый присадочный материал

| Класс ASTM | Состав | UTS (мин) МПа | Наполнитель | Комментарии |

1 | Ти-0. | 240 | ЭРТи-1 | Технически чистый |

2 | Ti-0.20O | 340 | ЭРТИ-2 | ,, |

4 | Ti-0,35O | 550 | ЭРТИ-4 | ,, |

7 | Ти-0.20O -0,2Pd | 340 | ЭРТИ-7 | ,, |

9 | Ti-3Al-2.5V | 615 | ЭРТИ-9 | Трубные детали |

5 | Ti-6Al-4V | 900 | ЭРТИ-5 | Сплав «Рабочая лошадка» |

23 | Ti-6Al-4V ELI | 900 | ЭРТИ-5ЭЛИ | Низкие межстраничные объявления |

25 | Ti-6Al-4V-0. | 900 | ЭРТи-25 | Класс коррозионной стойкости |

Присадочные сплавы

Титан и его сплавы можно сваривать с использованием подходящего присадочного состава; составы приведены в спецификации AWS A5.16-2004 Американского общества сварки. Рекомендуемые присадочные проволоки для обычно используемых титановых сплавов также приведены в таблице 1.

При сварке высокопрочных титановых сплавов иногда используются присадки с более низкой прочностью, чтобы добиться соответствующей пластичности металла шва.Например, нелегированный наполнитель ERTi-2 можно использовать для сварки сплавов Ti-6Al-4V и Ti-5Al-2.5Sn, чтобы сбалансировать требования к свариваемости, прочности и формуемости.

Дефекты сварного шва

Этот материал и его сплавы легко свариваются плавлением при соблюдении соответствующих мер предосторожности. TIG и плазменные процессы с использованием аргона или аргон-гелиевого защитного газа используются для сварки тонких деталей, обычно <10 мм. Автогенная сварка может использоваться для толщины сечения <3 мм с TIG или <6 мм с помощью плазмы.Импульсная сварка MIG с использованием проволоки с новым покрытием приводит к очень низкой пористости и разбрызгиванию.

Автогенная сварка может использоваться для толщины сечения <3 мм с TIG или <6 мм с помощью плазмы.Импульсная сварка MIG с использованием проволоки с новым покрытием приводит к очень низкой пористости и разбрызгиванию.

Наиболее вероятные дефекты сварных швов плавлением:

- Пористость металла шва

- Охрупчивание

- Растрескивание от загрязнений

Обычно крекинг при затвердевании или водородном крекинге отсутствует.

Пористость металла шва

Пористость металла шва — наиболее частый дефект сварного шва. Пористость возникает, когда пузырьки газа застревают между дендритами во время затвердевания.В титане водород из-за влаги в среде дуги или загрязнения на поверхности наполнителя и основного металла является наиболее вероятной причиной пористости.

Необходимо очистить стык и прилегающие участки поверхности путем предварительного обезжиривания паром, растворителем, щелочью или паром. Затем любой поверхностный оксид необходимо удалить травлением (раствор HF-HNO 3 ), легким шлифованием или чисткой щеткой из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку.После протирания тканью без ворса следует соблюдать осторожность, чтобы не прикасаться к поверхности перед сваркой. При сварке TIG тонких деталей область стыка должна подвергаться сухой механической обработке для получения гладкой поверхности.

Ни в коем случае нельзя использовать обычную стальную щетку.После протирания тканью без ворса следует соблюдать осторожность, чтобы не прикасаться к поверхности перед сваркой. При сварке TIG тонких деталей область стыка должна подвергаться сухой механической обработке для получения гладкой поверхности.

Охрупчивание

Охрупчивание может быть вызвано загрязнением металла шва либо абсорбцией газа, либо растворением загрязняющих веществ, таких как пыль (частицы железа) на поверхности. При температурах выше 500 ° C титан имеет очень высокое сродство к кислороду, азоту и водороду.Сварочная ванна, зона термического влияния и охлаждающий сварной шов должны быть защищены от окисления экраном из инертного газа (аргона или гелия).

Когда происходит окисление, тонкий слой поверхностного оксида создает интерференционный цвет. Цвет может указывать на то, было ли экранирование адекватным или возникла неприемлемая степень загрязнения. Серебристый или соломенный цвет показывает, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлемым темно-синий цвет. Светло-синий, серый и белый цвета показывают более высокий, обычно неприемлемый уровень кислородного загрязнения.

Светло-синий, серый и белый цвета показывают более высокий, обычно неприемлемый уровень кислородного загрязнения.

Для небольших компонентов эффективная газовая защита может быть достигнута путем сварки в полностью закрытой камере, заполненной защитным газом. Перед сваркой рекомендуется поджечь дугу на куске титана, называемом «титановым газопоглотителем», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 ppm перед зажиганием дуги на титановом ломе и <20 ppm перед сваркой самого компонента.

При сварке труб полностью закрытая головка одинаково эффективна для защиты зоны сварки и предпочтительнее оборудования для орбитальной сварки, в котором газовое сопло должно вращаться вокруг трубы.

При сварке на открытом воздухе горелка оснащена отводным экраном для защиты горячего сварного шва во время охлаждения. Размер и форма экрана определяются профилем стыка, а его длина зависит от сварочного тока и скорости перемещения. При сварке на открытом воздухе очень важно, чтобы нижняя сторона стыка была защищена от окисления. Для прямых участков используется пруток с пазами, через который в стык подается аргон. При сварке труб и труб подходят обычные методы продувки газом.

Для прямых участков используется пруток с пазами, через который в стык подается аргон. При сварке труб и труб подходят обычные методы продувки газом.

Растрескивание от загрязнений

Если на поверхности детали присутствуют частицы железа, они растворяются в металле сварного шва, что снижает коррозионную стойкость, а при достаточно высоком содержании железа вызывает охрупчивание. Частицы железа также вредны в ЗТВ, где локальное плавление частиц формирует карманы эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными участками коррозии.

Особое внимание следует уделять отделению титана от стальных конструкций, предпочтительно путем выделения специально зарезервированной чистой зоны.Сварщики должны предохраняться от попадания стальных частиц в поверхность материала:

- Избегать операций по изготовлению стали вблизи титановых компонентов.

- Покрытие компонентов для предотвращения оседания переносимых по воздуху частиц пыли на поверхность

- Без инструментов, в том числе проволочных щеток, ранее использовавшихся для стали

- Царапина, очистка места стыка непосредственно перед сваркой

- Не прикасаться к очищенному компоненту в грязных перчатках.

Чтобы избежать коррозионного растрескивания и минимизировать риск охрупчивания из-за загрязнения железом, лучше всего производить титан в специально отведенной чистой зоне.

Дополнительная информация

Titanium информационная и техническая поддержка

Сварка титана — лучшие практики

Эта статья Job Knowledge была первоначально опубликована в Connect, февраль 1997 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

(PDF) Сварка титановых (Ti-6Al-4V) сплавов: обзор

Труды Национальной конференции выпускников 2012 (NatGrad2012),

Национальный университет Тенаги, кампус Путраджая, 8-10 ноября 2012 г.

ПОДТВЕРЖДЕНИЕ

Мы бы поблагодарить University Tenaga Nasional

(UNITEN) за поддержку, оказанную при выполнении этой работы

.

ССЫЛКИ

[1] Миллер (www.MillerWelds.com), «Сварка и мир металлов

», 2006 г.

[2] (www. liquidmetal.com/technology/properties-comparison), 2012 г.

liquidmetal.com/technology/properties-comparison), 2012 г.

[3] Американское сварочное общество, «Безопасность при сварке, резке и смежных процессах

», 2005 г.

[4] Моаз Х. Али, Басим А. Хидхир, Башир Мохамед, Р.

Баласубраманян, AA Ошкур, «Обработка титановых сплавов:

Обзор», Студенческая конференция UNITEN по исследованиям и разработкам

, ноябрь 2011 г.

[5] DFI (http://welding-fabrication.com/index.asp / Titanium

Welding).

[6] Ко Буйс, Van Leeuwen Stainless, «Характеристики и применение титана

». Journal of Manufacturing Science and Engineering,

Stainless Steel World, (www. Stainless Steel — world.net) 118, стр.

61-67, апрель 2008 г.

[7] Тадаюки Отани, «Технология сварки титана» , Nippon Steel

Технический отчет №95, январь 2007 г.

[8] Дж. Сорина Мюллер, М. Реттенмайр, Д. Шнефельд, О. Родер, W.

Фрид, «Моделирование методом МКЭ линейной сварки трением титановых сплавов

», Computational Materials Science 48, pp. 749-758, Fried

749-758, Fried

2010.

[9] Э. Акман, А. Демир, Т. Канел, Т. Синмазселик, «Лазерная сварка титановых сплавов

Ti-6Al-4V» Journal of Materials Processing

Technology 209, pp. 3705–3713, 2009.

[10] Ци Юньлянь, Цзюй Денг, Хун Цюань, Цзэн Лиин, «Электронно-лучевая сварка

сварка, лазерная сварка и газовая вольфрамовая сварка

дуговая сварка титанового листа», Материаловедение и

Техника: A, Vol. 280, Issue 1, 15, pp. 177-181, March 2000.

[11] Х. Като, М. Шибата, К. Йошикава, «Диффузионная сварка стержней Ti / Ti

и Ti / нержавеющая сталь при фазовом превращении. в воздухе».

Материаловедение и технологии, Том.2, Number 4, pp. 405-

409 (5), April 1986.

[12] Y.S.Kim, T.W. Игар, «Анализ переноса металла в газовом металле

Дуговая сварка», журнал Welding, стр. 270-s-278-s, июнь 1993 г.

[13] Руи Ван, Ли Дунфэн, Синли Хан, Цзяньсюнь Чжан, «Экспериментальная

»и численное исследование переходной деформации в титановом сплаве

Сварка TIG ». Applied Mechanics and Materials Vol.137,

Applied Mechanics and Materials Vol.137,

pp.403-407, 2012.

[14] (http: // www.minoxsrl.it/en/tig-welding.html), «Использование специальной сварки TIG

».

[15] Х. Зухайлавати, А. М. Саид, А. Б. Исмаил, З. Самад, Т. Арига,

«Точечная сварка сопротивлением соединения титана / никеля с присадочным материалом

Metal», Welding Journal, Vol. 89, стр.101-с-104-с, май 2010 г.

[16] Фу Синь Ван, Цзянь Пин Хэ, Цзя Цян Фанг, Фэн Сян, Лэй Лэй

Рен, «Исследование сварки титановой фольги с использованием микроплазменной дуги

Сварка», Advanced Materials Research (Vol.538 — 541),

стр. 1469-1472, июнь 2012 г.

[17] К. Шимлек «Обзор методов сварки титана и стали»,

Достижения в области материаловедения, Том. 8, No. 1 (15), pp.186-194,

March 2008.

Сварка титана | Металлический пресс от onlinemetals.com

Commercially Pure

Коммерчески чистый титан содержит 98-99,5% титана. Небольшие добавки кислорода, азота, углерода и железа улучшают прочность. Сплавы CP имеют лучшую свариваемость среди марок титана.Это связано с их сочетанием превосходной коррозионной стойкости, хорошей пластичности и отличной свариваемости.

Небольшие добавки кислорода, азота, углерода и железа улучшают прочность. Сплавы CP имеют лучшую свариваемость среди марок титана.Это связано с их сочетанием превосходной коррозионной стойкости, хорошей пластичности и отличной свариваемости.

Наиболее распространенными марками CP являются классы 1, 2, 3 и 4. Разница между ними заключается в том, сколько кислорода и железа в них легировано. 1 класс — самый чистый и самый слабый. Имейте в виду, что механические свойства увеличиваются с увеличением номера марки. Марки с большим содержанием кислорода и железа имеют более высокую прочность, но более низкую пластичность и свариваемость.

При сварке CP Titanium следует использовать присадку с классом прочности на один или два фунта на квадратный дюйм ниже, чем у основного металла.Разбавление сварного шва основным металлом увеличивает прочность металла шва.

Альфа Сплавы

Сплавы Alpha обычно содержат алюминий, олово и следовые количества кислорода, азота и углерода. Также они обладают средней прочностью по сравнению с другими титановыми сплавами. Кроме того, они обладают достаточно хорошей пластичностью и превосходными механическими свойствами при криогенных температурах. Наконец, они хорошо свариваются и всегда свариваются в отожженном состоянии.

Также они обладают средней прочностью по сравнению с другими титановыми сплавами. Кроме того, они обладают достаточно хорошей пластичностью и превосходными механическими свойствами при криогенных температурах. Наконец, они хорошо свариваются и всегда свариваются в отожженном состоянии.

Сплавы Alpha не поддаются термообработке.Однако их можно усилить холодной обработкой. Наряду со сплавами CP Titanium сплавы Alpha обладают самой высокой коррозионной стойкостью среди титановых групп.

Альфа-бета сплавы

Как видно из названия, альфа-бета-сплавы титана содержат обе кристаллические структуры. Они образуются за счет добавления менее 6% алюминия и различных количеств бета-образующих элементов. К ним относятся ванадий, хром и молибден.

Эти сплавы имеют прочность от средней до низкой по сравнению с другими марками титана.В отличие от сплавов CP и Alpha, которые можно упрочнить только холодной обработкой, сплавы Alpha-Beta поддаются термообработке. Следовательно, эти марки могут подвергаться механической обработке, пока материал остается пластичным. Затем их можно подвергнуть термообработке для дальнейшего укрепления материала.

Затем их можно подвергнуть термообработке для дальнейшего укрепления материала.