Сварное нахлесточное соединение

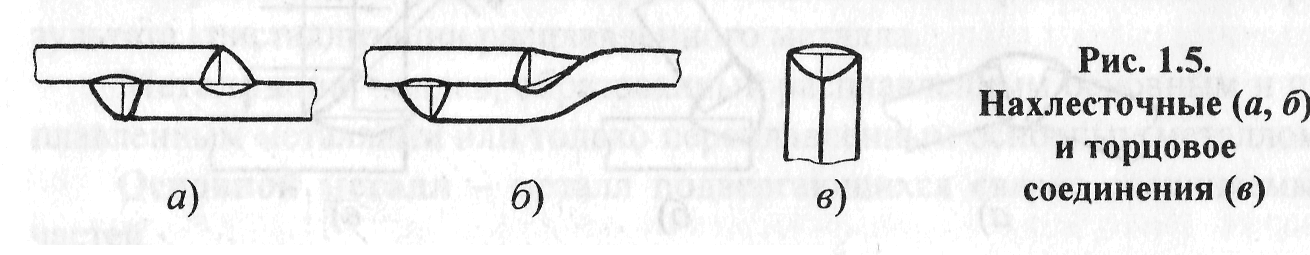

Изобретение относится к области сварки и может быть использовано при точечной сварке нахлесточных соединений, не требующих герметичности. Сварное нахлесточное соединение состоит из верхнего и нижнего элементов, соединенных общей сварной точкой. Сварная точка имеет сквозное оплавленное отверстие, выполненное по центру точки через оба свариваемых элемента. Образованная точка с отверстием имеет тороидальную форму, которая увеличивает площадь сечения на границе нахлеста между соединенными элементами, за счет сквозного проплавления нижнего элемента и воздействия дугой на границу нахлеста, что увеличивает разрушающее усилие при работе соединения на срез. В результате повышается прочность сварного соединения за счет увеличения его рабочего диаметра, обеспечивается простота контроля качества соединения и создание возможности передачи рабочей среды с одной стороны соединения в другую. 1 ил.

Изобретение относится к области сварки и может быть использовано при точечной сварке нахлесточных соединений, не требующих герметичности.

Известны швы сварных соединений электрозаклепочные (ГОСТ 14776-69).

Известно сварное нахлесточное соединение (Сварное нахлесточное соединение. Авторское свидетельство СССР №1530389. Опубл. 23.12.89 г. Бюл. №47), принятое за прототип. Соединение выполнено в виде точки с полным проплавлением верхнего и частичным проплавлением нижнего элементов. Образованное точечное соединение имеет головку определенного диаметра и высоты.

Однако известное соединение имеет ограничение прочности соединения при срезающих нагрузках, которая зависит от площади сечения точки. Ограничение обусловлено асимметрией провара верхнего и нижнего элементов. Верхний лист проплавляется с большим диаметром, чем нижний. Кроме этого, для данного соединения сложно контролировать качество провара нижнего элемента и среднее сечение полученного соединения.

Техническим результатом предлагаемого сварного соединения является повышение прочности сварного соединения за счет увеличения рабочего диаметра соединения, простота контроля качества соединения и создание возможности передачи рабочей среды с одной стороны соединения в другую.

Сущность изобретения — сварное нахлесточное соединение содержит верхний и нижний элементы, соединенные общей сварной точкой, которая имеет сквозное оплавленное отверстие, выполненное по центру точки через оба свариваемых элемента. Образованная точка с отверстием имеет тороидальную форму, которая увеличивает площадь сечения на границе нахлеста между верхним и нижним элементами, за счет сквозного проплавления нижнего элемента и воздействия дугой на границу нахлеста, что увеличивает разрушающее усилие при работе соединения на срез.

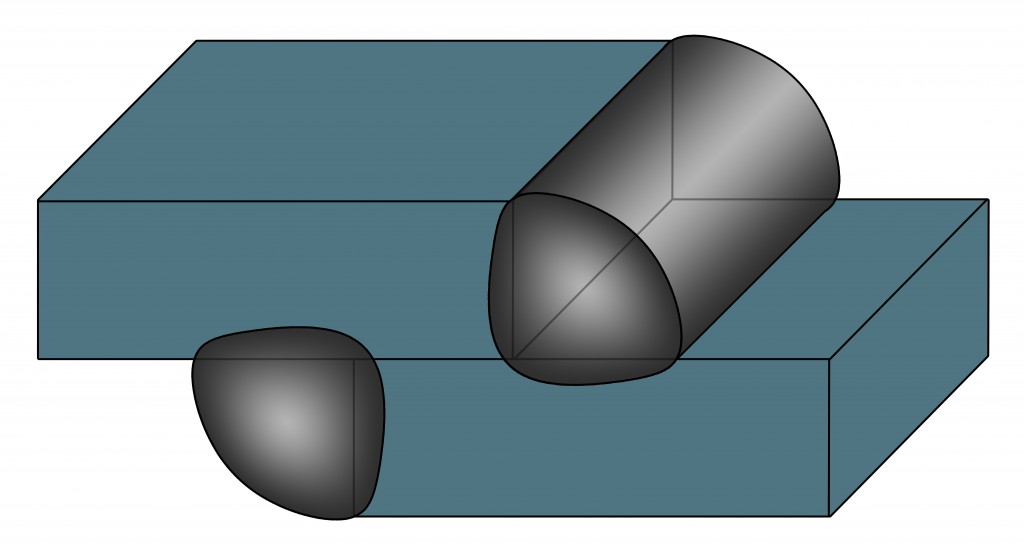

На фиг.1 изображено нахлесточное соединение с отверстием в разрезе, общий вид.

Сварное нахлесточное соединение содержит верхний элемент 1, нижний элемент 2, соединенные сварной точкой 3 с верхним диаметром D и отверстием диаметром d.

Проведена сварка партии нахлесточных соединений пластин толщиной 2+2 мм из алюминиевого сплава типа В95. Сварка проводилась на подкладной пластине из высоколегированной стали. Проплав элементов и получение отверстия осуществлялись регулированием расхода аргона от 3 до 5 л/мин. Результаты представлены в таблице. Были получены сварные соединения с обычным формированием точки в виде электрозаклепки без отверстия (образец №4) и сварены несколько соединений с отверстием (образцы №1, 2, 3). Проведенные испытания сваренных образцов на разрыв показали, что образцы, сваренные с прожогом, т.е. с отверстием, имеют прочность на треть выше, чем образцы без отверстий.

Результаты представлены в таблице. Были получены сварные соединения с обычным формированием точки в виде электрозаклепки без отверстия (образец №4) и сварены несколько соединений с отверстием (образцы №1, 2, 3). Проведенные испытания сваренных образцов на разрыв показали, что образцы, сваренные с прожогом, т.е. с отверстием, имеют прочность на треть выше, чем образцы без отверстий.

| Образец | D, мм | d, мм | Ток сварки, А | Усилие на разрыв, Р, кг | Примечание |

| 1 | 15 | 3,5 | 140 | 510 | Прожог |

| 2 | 15 | 3,5 | 140 | 550 | Прожог |

| 3 | 16 | 3,5 | 140 | 510 | Прожог |

| 4 | 15 | — | 140 | 370 | Без прожога |

Таким образом, предлагаемое сварное нахлесточное соединение с отверстием позволяет повысить прочность на разрыв за счет увеличения диаметра проплава на границе верхнего и нижнего элементов и повышение жесткости путем придания отверстию тороидальной формы.

Предлагаемое сварное нахлесточное соединение с отверстием может быть получено с помощью известных в технике устройств. Следовательно, предлагаемое соединение обладает промышленной применимостью.

Сварное нахлесточное соединение, содержащее верхний и нижний элементы, соединенные общей сварной точкой, отличающееся тем, что сварная точка выполнена со сквозным оплавленным отверстием по ее центру через оба свариваемых элемента.

Сварные нахлесточные соединения — Энциклопедия по машиностроению XXL

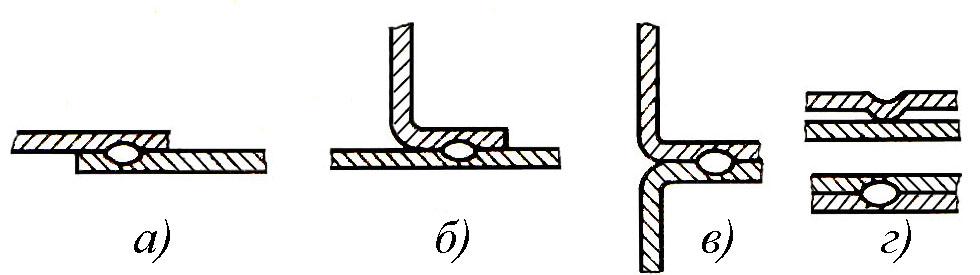

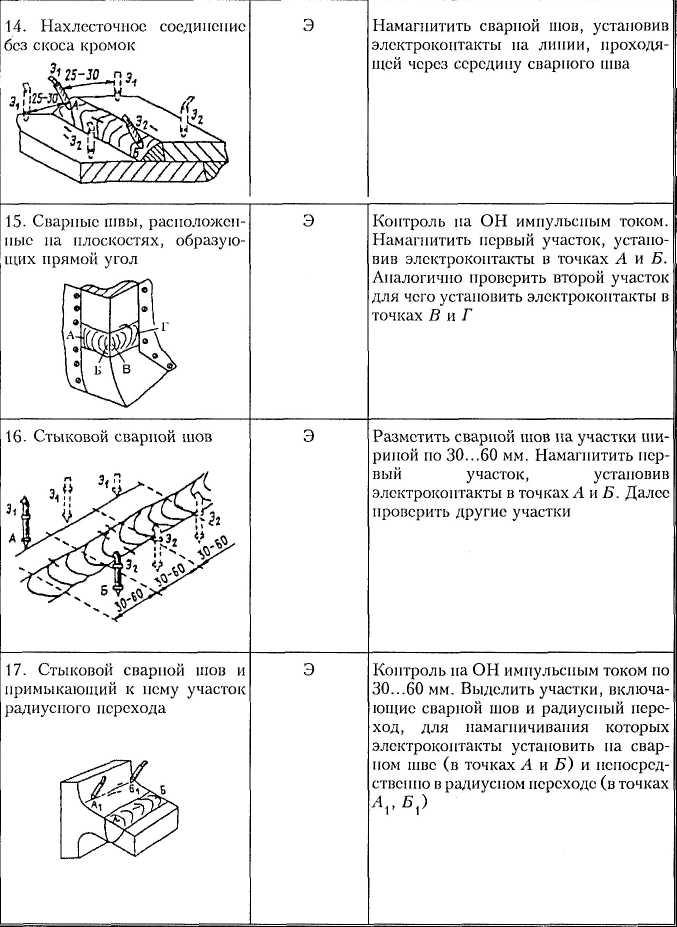

На рис. 4.5 приведены схемы контроля сварных нахлесточных соединений для выявления различных дефектов сварки. Следует отметить, что такой тип соединений в химическом и нефтяном машиностроении используют редко. Контроль сварных швов с [c.110] Рис. 4.5. Схемы контроля сварных нахлесточных соединений для выявления трещин (а), шлаковых включений (б) и непроваров (в) 4.5. Схемы контроля сварных нахлесточных соединений для выявления трещин (а), шлаковых включений (б) и непроваров (в)

|

| Фиг. 16. Зависимость прочности на отрыв сварного нахлесточного соединения из винипласта толщиной 6,3 -f- 6,3 мм от времени пропускания ультразвука (Р = 120 кг) |

СВАРНЫЕ НАХЛЕСТОЧНЫЕ СОЕДИНЕНИЯ

Результаты испытания на выносливость сварных нахлесточных соединений [c.84]

Марка стали Тип сварного нахлесточного соединения 3 О S Q. Вид нагрузки t ь (Г, 1 о Предел выносливости, кгс/мм на базе циклов Источник

[c. 85]

85]

Концентрация напряжений в сварных нахлесточных соединениях может быть увеличена еще и тем, что в ряде случаев может иметь место неравномерность в распределении усилий между отдельными швами. [c.47]

Обычно расчет сварных нахлесточных соединений производится, исходя из предположения о равномерном распределении усилий. Однако более точные расчеты, производимые с учетом разницы деформаций отдельных элементов, показывают, что такое предположение не всегда соответствует условиям работы сварных соединений и поэтому применение упрощенных расчетов в ряде случаев может привести к значительной ошибке.

| Фиг. 19. Сварные нахлесточные соединения с поперечными а, б, в) и с продольными швами (г, д, е) и расчетная схема деформаций (ж). |

Осуществление сварных нахлесточных соединений с применением различных комбинаций из лобовых и продольных угловых швов создают более благоприятные условия для распределения как средних нормальных напряжений в поперечных сечениях основных соединяемых элементов, так и для распределения средних касательных напряжений в продольных сечениях сварных швов. Однако при этом неравномерность распределения напряжений по толщине элементов не устраняется, в связи с чем сварные нахлесточные соединения, даже в случае применения наиболее благоприятных сочетаний лобовых и продольных швов, характеризуются весьма высокой концентрацией напряжений.

Результаты испытания сварных нахлесточных соединений (фиг. 47) приведены в табл. 12 [8], [23).

Эти результаты свидетельствуют об очень низкой вибрационной прочности сварных нахлесточных соединений, многие из которых уступают даже вибрационной прочности клепаных соединений. [c.89]

Возможны следуюш,ие наиболее характерные варианты передачи нагрузки на сварные нахлесточные соединения. [c.118]

Различные варианты нагружения сварных нахлесточных соединений, рассмотренные выше, могут встречаться и для соединений с продольными швами. [c.121]

Прочность на разрыв сварных нахлесточных соединений (со срезом кромок) из тефлона (политетрафторэтилена) [c.120]

Задача 12. Проверить, можно ли заменить сварное нахлесточное соединение (см. табл. 1.4, схема 1) пайкой действующая на соединение нагрузка Р = 20 кН, размеры соединения = 5 = 4 мм, / = 50 мм, Ь = 16 мм. Температура 20 °С. Материал соединяемых деталей — сталь 20.

[c.26]

Температура 20 °С. Материал соединяемых деталей — сталь 20.

[c.26]

Задача 65, Рассчитать сварное нахлесточное соединение фланговыми швами полосы с косынкой (см. рис. 266) из стали СтЗ[c.279]

Более высокий, предел выносливости у двухрядных клее-сварных нахлесточных соединений по сравнению с однорядными обусловлен, по-видимому, тем, что благодаря перераспределению напряжений по сечению клее-сварного соединения происходит перевод максимальных концентраций напряжений из менее работоспособной — околошовной зоны, ослабленной термическим воздействием тока, в краевую зону нахлестки, не подвергающуюся вредному воздействию нагрева и, следовательно, обладающую более высокой работоспособностью. Подтверждением этого может служить сопоставление характера усталостного разрушения соединений. Так, двухрядные клее-сварные нахлесточные соединения, в отличие от однорядных, разрушаются в зоне, удаленной от литого ядра точки (рис. 36, й). Для однотипного сварного соединения характерным является разрушение у границы литого ядра точки (т. е. Б зоне максимальной концентрации напряжений рис. 36, б).

[c.154]

е. Б зоне максимальной концентрации напряжений рис. 36, б).

[c.154]

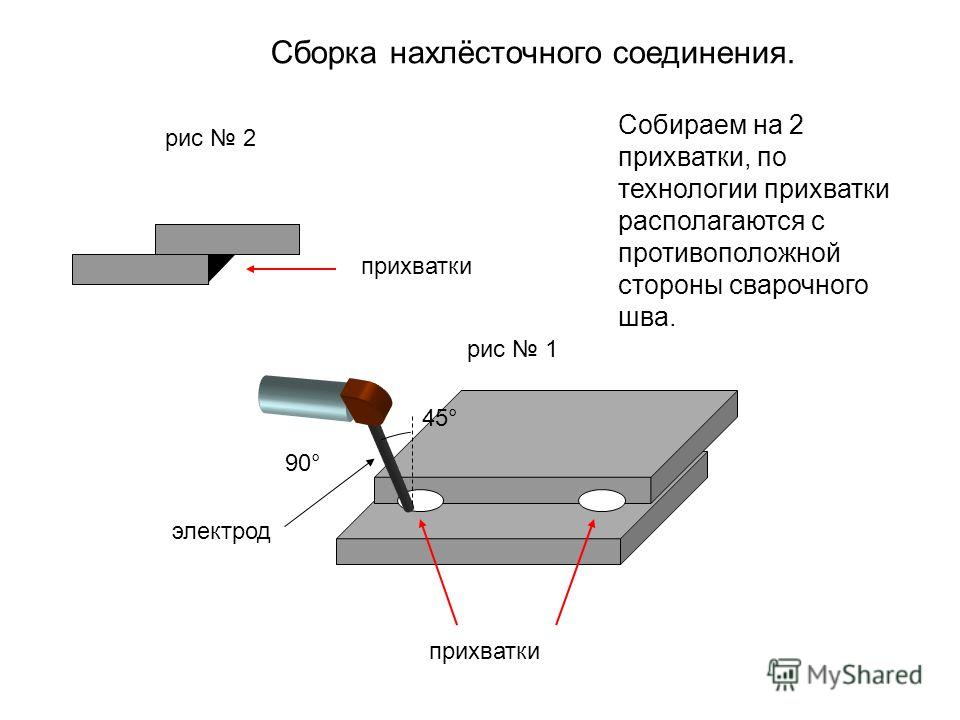

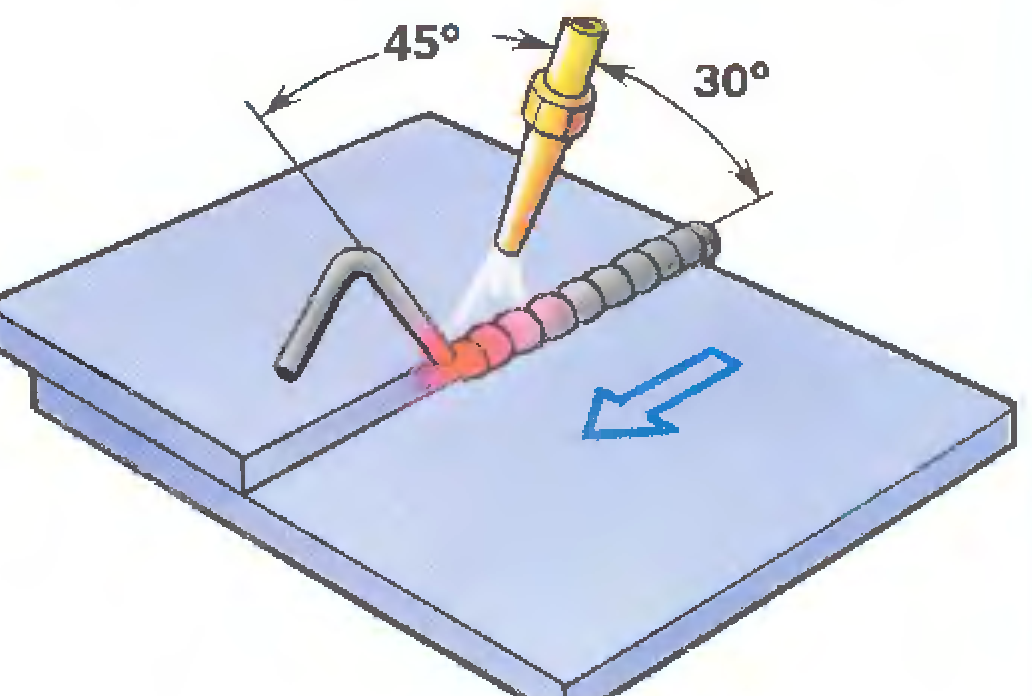

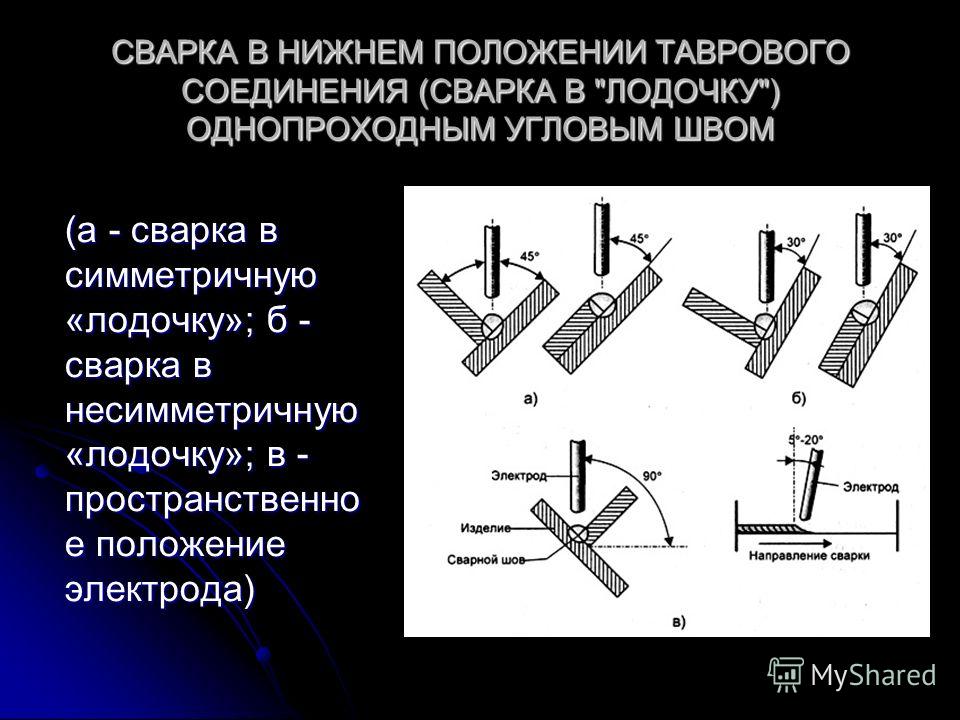

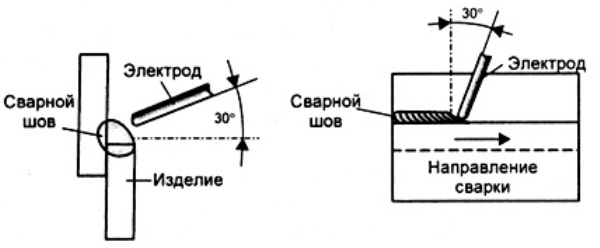

Наиболее распространенным способом сварки, обеспечивающим наилучшую плотность сварных нахлесточных соединений, является сварка электродом, расположенным под углом 45—60° к горизонтали (см. рис. 84, а) и смещенным в сторону от кромки нижнего листа на 0,5 диаметра электрода (при горизонтальном положении листов). [c.146]

Оба метода изучения концентрации напряжений в паяном и сварном нахлесточном соединении показали, что коэффициенты концентрации при пайке меньше, чем при сварке. Это объясняется более рациональной формой паяного соединения по сравнению с угловыми лобовыми швами, получаемыми при сварке. [c.167]

При сопоставлении значений концентраций напряжений в паяном и сварном нахлесточных соединениях, состоящих из двух лобовых швов, коэффициенты концентрации напряжений высоки в обоих случаях, но при пайке они ниже. Это обстоятельство объясняется более рациональной конструктивной формой паяного соединения по сравнению со сварным. [c.84]

[c.84]

| Рис. 29 Сварное нахлесточное соединение |

Прочность клееного соединения в значительной степени зависит от толщины клеевого слоя. Рекомендуемые значения 0,05…0,15 мм. Толщина клеевого слоя зависит от вязкости клея и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным и заклепочным.

[c.72]

Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным и заклепочным.

[c.72]

Сварные швы тавровых и нахлесточных соединений являются угловыми, поэтому в обозначении шва проставляют размер катета, выбранный в соответствии с требованиями стандартов на сварные соединения. [c.164]

Расчет сварных нахлесточных соединений. Так как нахлесточ-ные соединения выполняются угловым швом (лобовым, фланговым, комбинированным), их расчет унифицирован и производится по условным касательным напряжениям. При действии на шов силы F из условия прочности среза по формуле (1.4) (рис. 2.9) [c.27]

На рис. 4.7, в изображено сварное нахлесточное соединение с комбинированными швами при нагружении постоянной силой F, действующей в плоскости стыка. Силу F заменяют ее составляющими Fx =F os, а и Fy = Fsina, которые переносят в центр тяжести сварного шва. При переносе сил в плоскости стыка возникает вращающий момент Т = LFy sin а.

[c.88]

При переносе сил в плоскости стыка возникает вращающий момент Т = LFy sin а.

[c.88]

Пределы выносливости сварных нахлесточных соединений из стали М16С при пульсирующем растяжении [46] [c.87]

Паяльные нахлесточные соединения обладают преимуш,ест-вами по сравнению со сварными нахлесточными соединениями благодаря наличию плавных галтелей без острых надрезов, способст-вуюш,их образованию перенапряжений и, в конечном счете, снижению пластичности и прочности, особенно сопротивлению усталости при переменно-действуюш,их напряжениях и деформациях (вибрациях и др.). [c.66]

Если от сварных нахлесточных соединений не требуется герметичность, то они могут с успехом свариваться дуговой сваркой под флюсом электрозаклепками. При этом способе достигается значительно большая производительность, чем при полуавтоматической сварке прерывистыми швами. [c.113]

Риг. У.4. Сварные нахлесточные соединения с двумя лобовыми швамн

[c. 53]

53]

Вместе с тем в сварных конструкциях могут быть соединения с высокой концентрацией напряжений, к числу которых относятся сварные нахлесточные соединения. В качестве примера чрезмерно высокой концентрации напряжений возможной для сварных конструкций можно привести узел легкой фермочки, в котором присоединяемые внахлестку элементы решетки очень близко расположены друг к другу (фиг. 5, а). Из-за малой длины участка между присоединяемыми элементами решетки, в поперечном сечении пояса, находящимся между этими элементами, создаются весьма неблагоприятные [c.19]

В связи с отмеченными особенностями получить соединение при расплавлении обеих заготовок с металлом шва, представляющим твердый раствор, практически невозможно. Шов всегда будет содержать интерметаллиды, сильно охрупчивающие соединение. Наличие периода задержки образования интерметаллида Т1А1з при сварке титана с алюминием позволяет сваркой плавлением получить удовлетворительное соединение. Однако технологический процесс и его энергетические параметры необходимо выбирать таким образом, чтобы перегрев алюминия в месте контакта с титаном не превышал 800…850 °С. Поэтому, применяя различные источники теплоты и технику сварки, до расплавления доводят только алюминий, смачивающий титан и образующий с ним сварное соединение. Такой способ использован, например, для получения сварных нахлесточных соединений.

[c.202]

Однако технологический процесс и его энергетические параметры необходимо выбирать таким образом, чтобы перегрев алюминия в месте контакта с титаном не превышал 800…850 °С. Поэтому, применяя различные источники теплоты и технику сварки, до расплавления доводят только алюминий, смачивающий титан и образующий с ним сварное соединение. Такой способ использован, например, для получения сварных нахлесточных соединений.

[c.202]

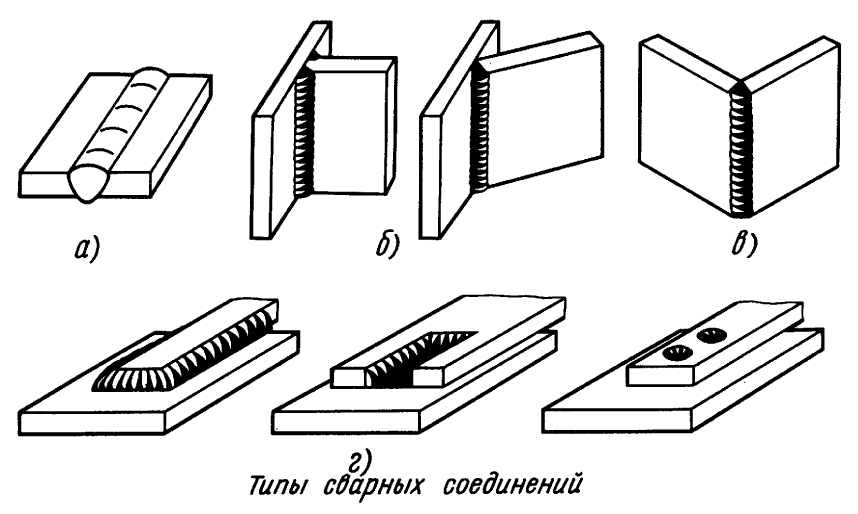

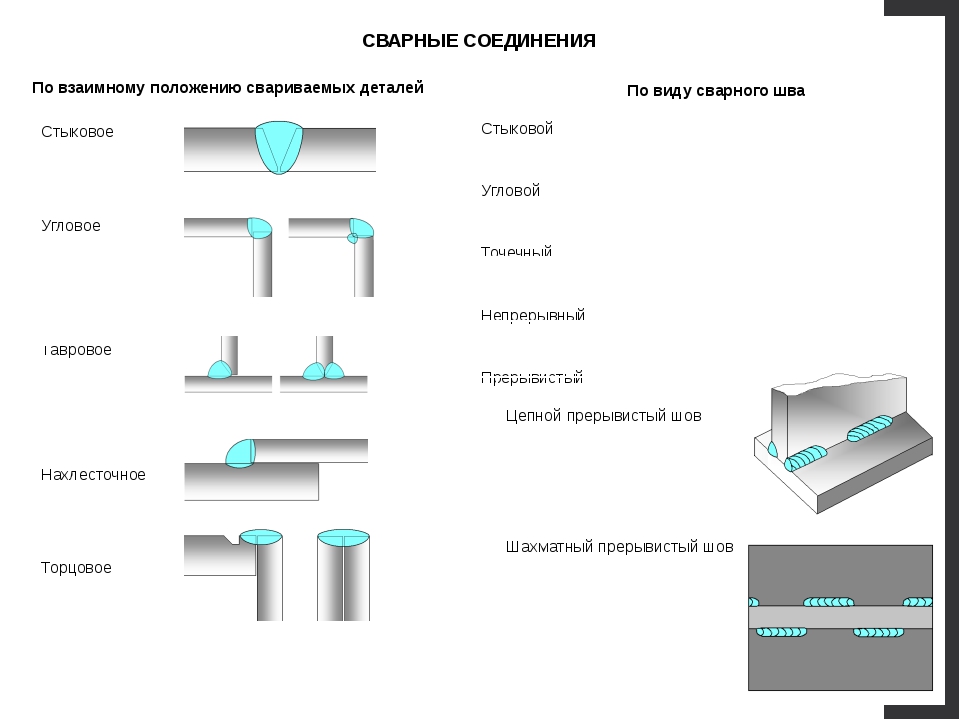

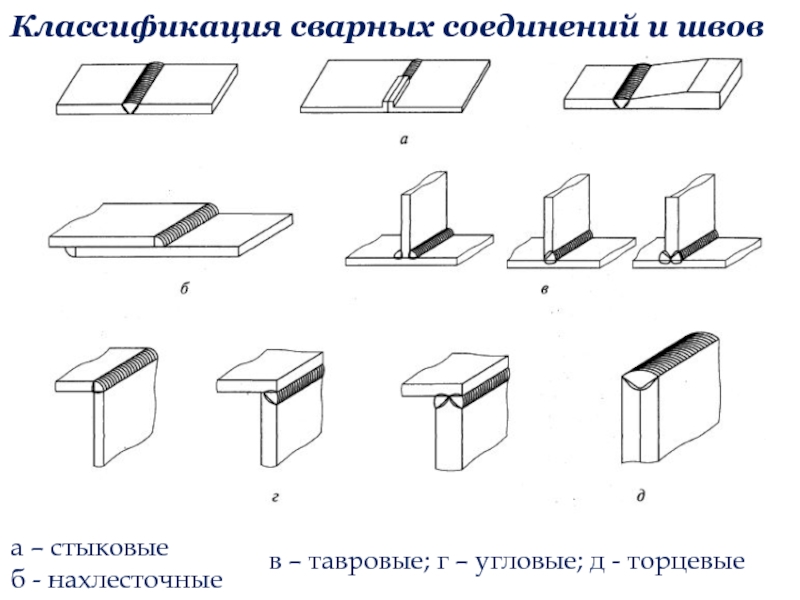

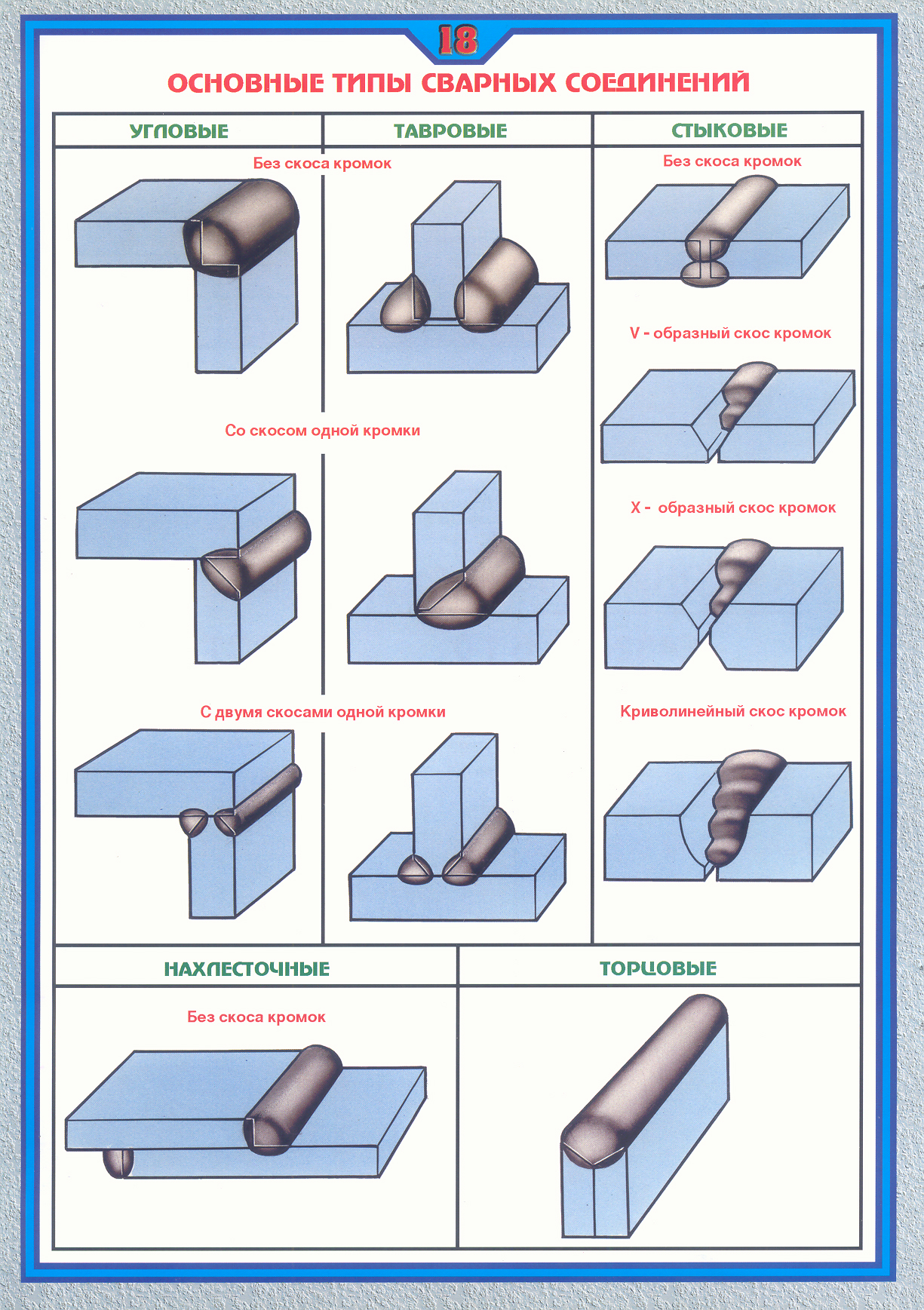

Основные сварочные соединения

Подготовка металла под сварку

Подготовка поверхности металла под сварку необходима для того чтобы обеспечить более высокое качество сварного шва, для этого металл подвергается правке, разметке, обработке кромок под сварку, холодной или горячей гибки. Материал выравнивают на листоправильных вальцах или с помощью ручного винтового пресса, дальше идет, операция разметка будущей детали. Для прямолинейного реза используется лазерная резка, газокислородной и плазменно-дуговой, режут углеродистые стали, для резки легированных и цветных металлов используется лазерная или плазменно –дуговая.

Обработка кромок, подлежащих сварке, производится в соответствии с чертежами и согласно требованиям ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем лазерной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ. Подготовка кромок металла под сварку производится с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки. Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Основные типы сварочных соединений

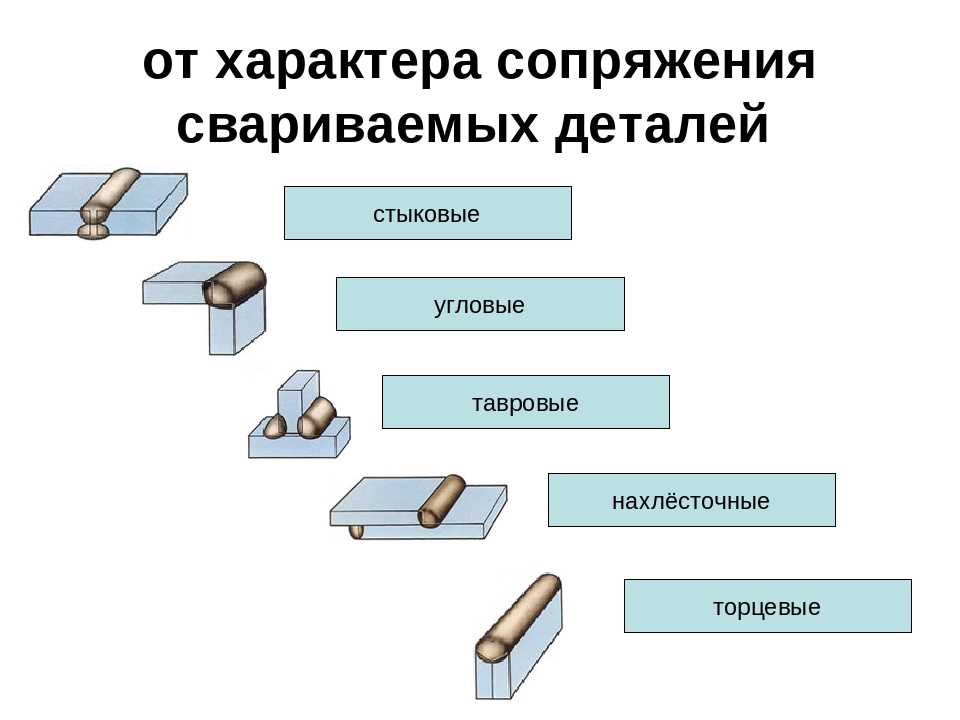

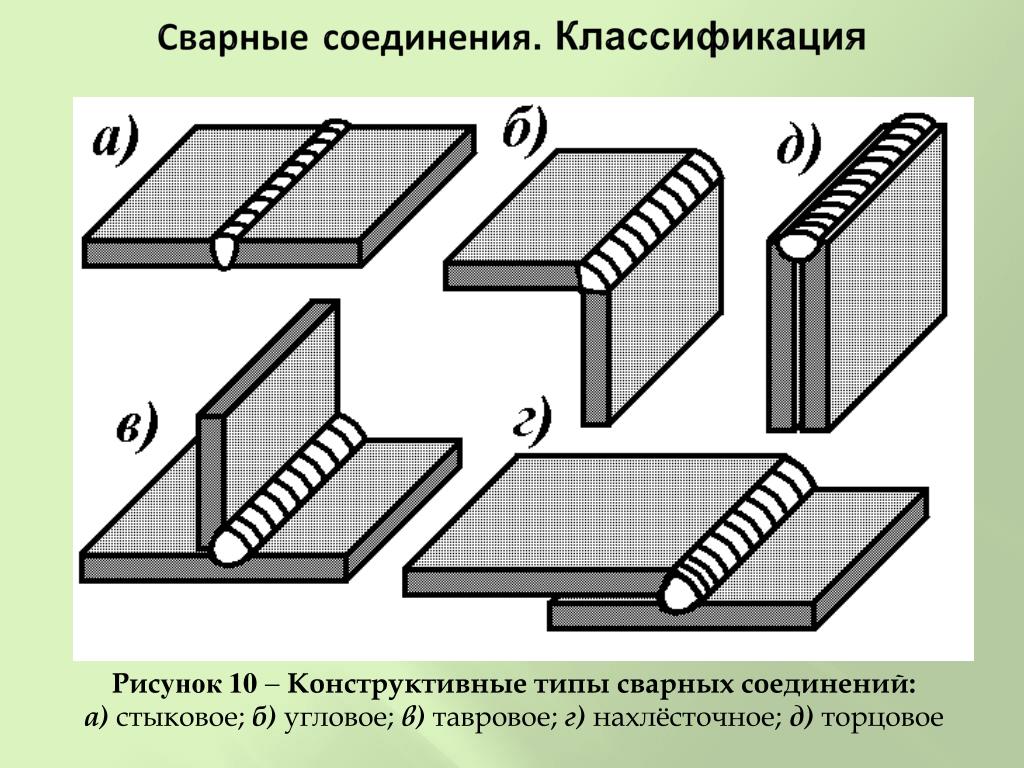

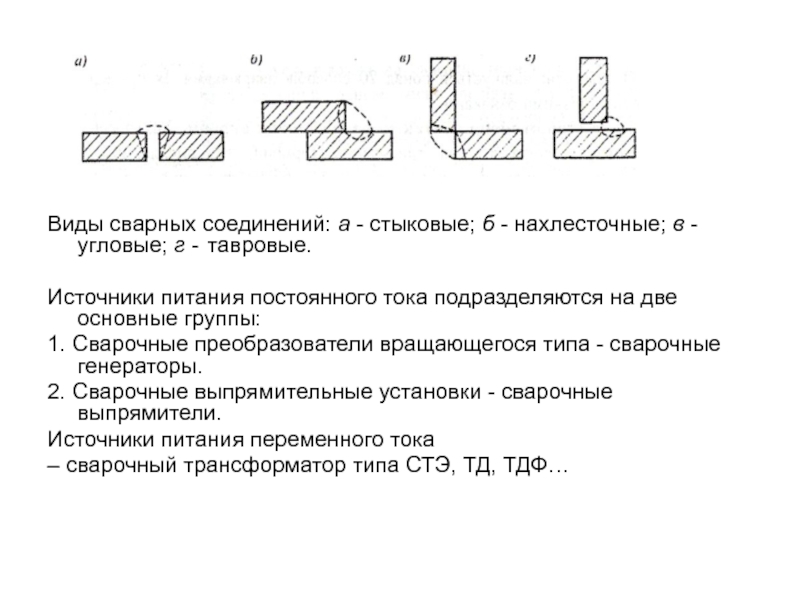

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

— стыковые;

— угловые;

— тавровые;

— нахлесточные;

— торцовые.

Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой.

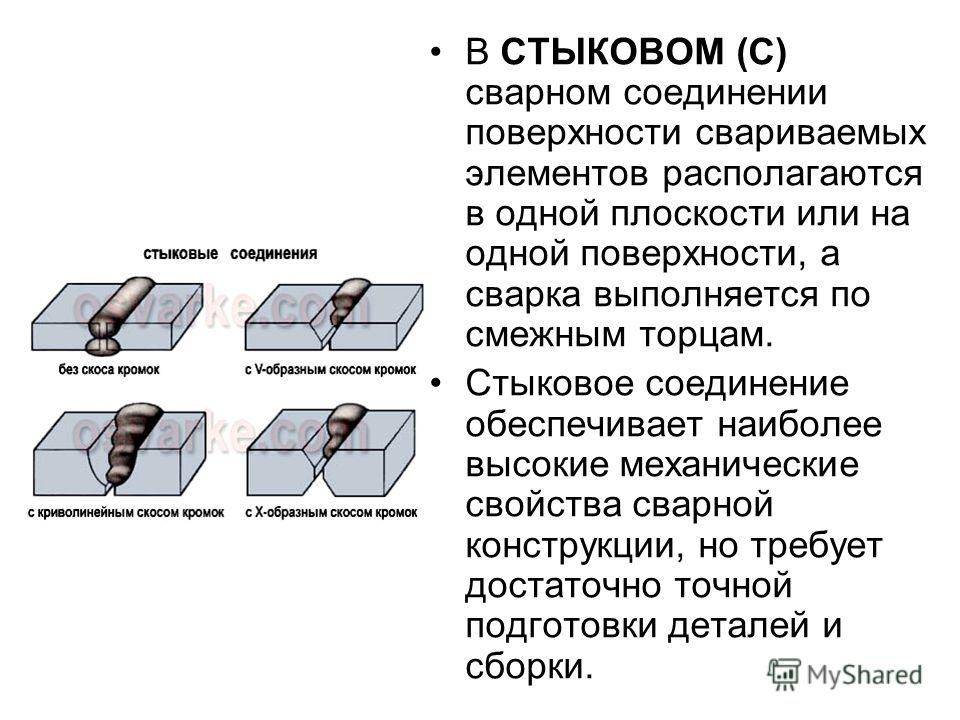

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т. е. скос их с двух или одной стороны. Кромки скашивает строгальный станок или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой.

е. скос их с двух или одной стороны. Кромки скашивает строгальный станок или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

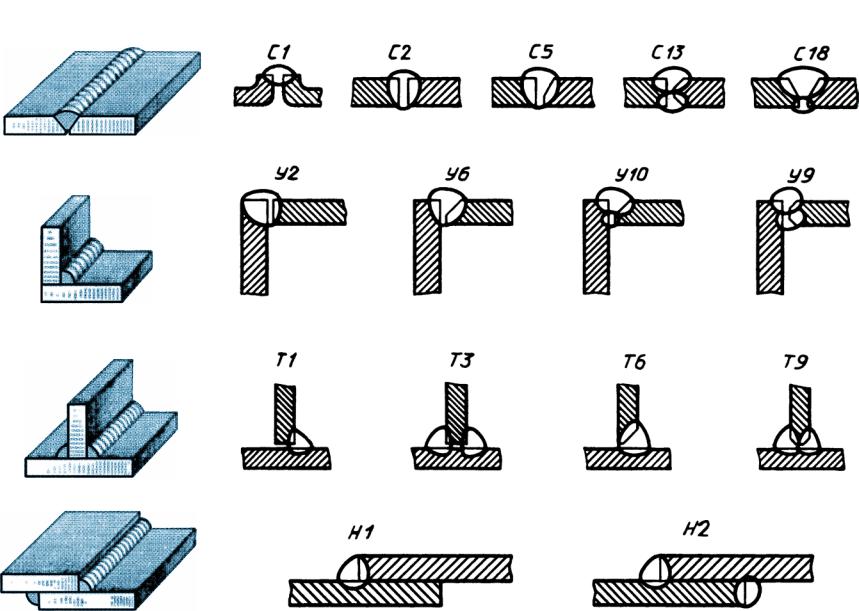

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

Для толщины металла 3 – 60 мм кромку примыкающего элемента скашивают под углом (45±2) 1°, сварной шов основной и под-варочный. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8–100 мм применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

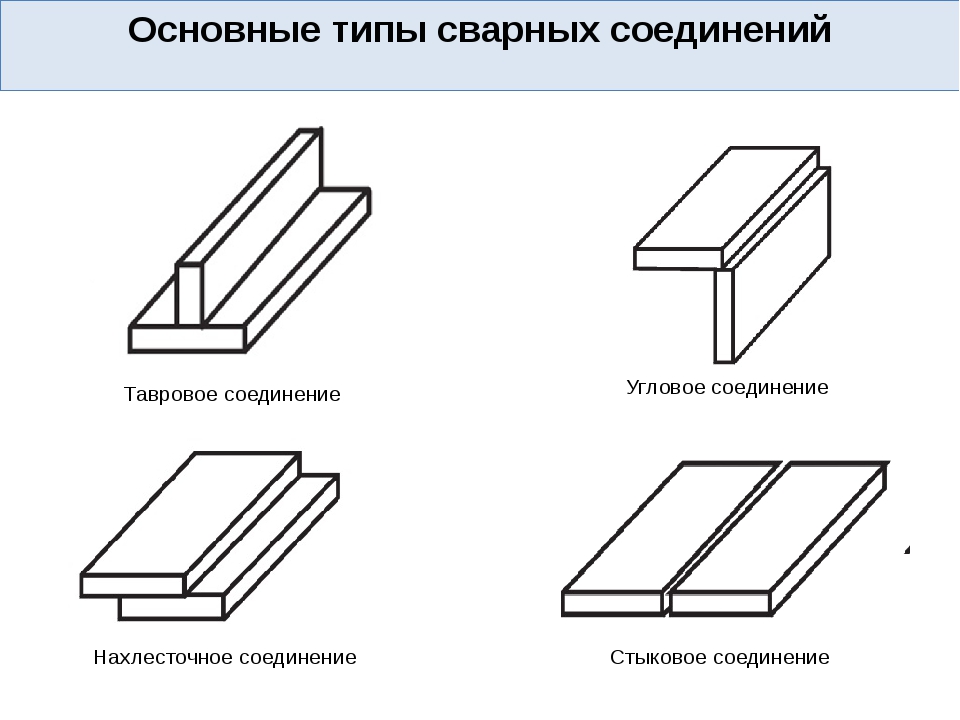

Тавровым соединением называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2–40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2–40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3–60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

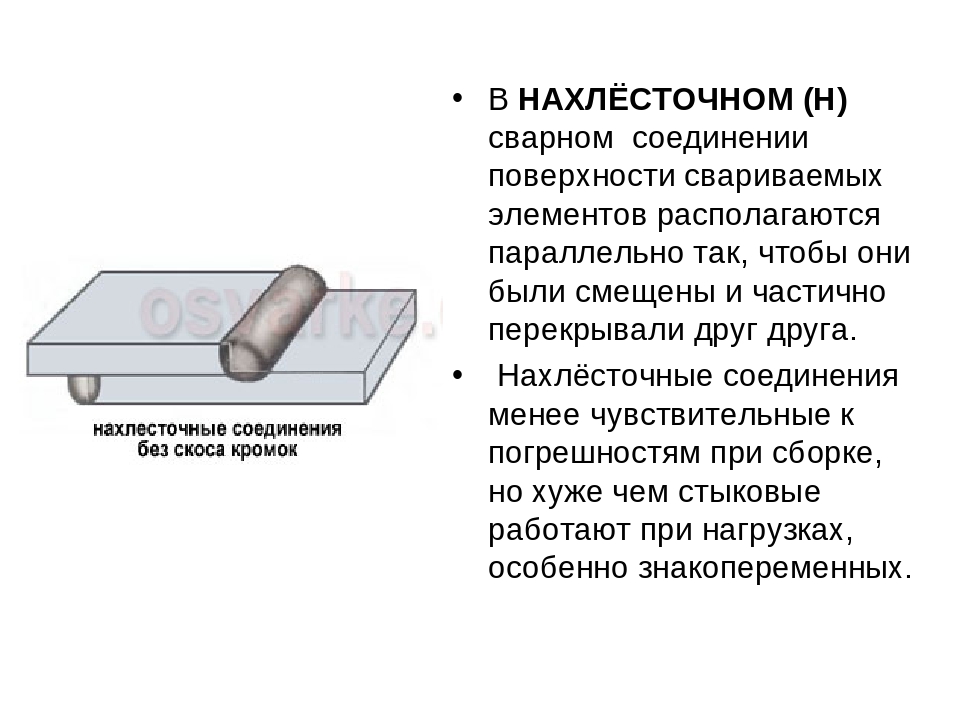

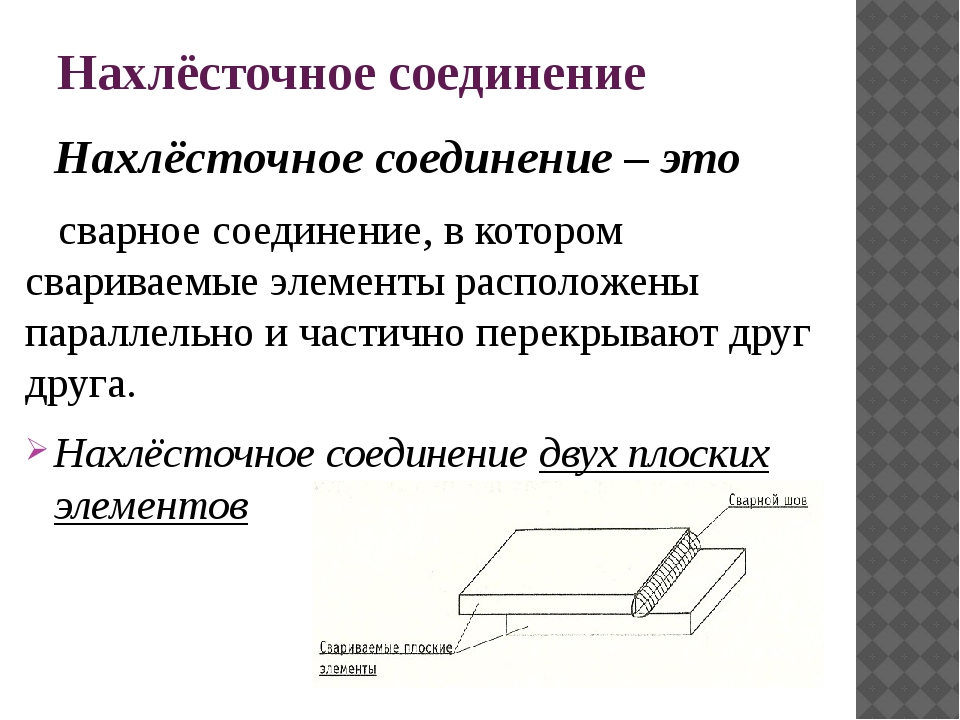

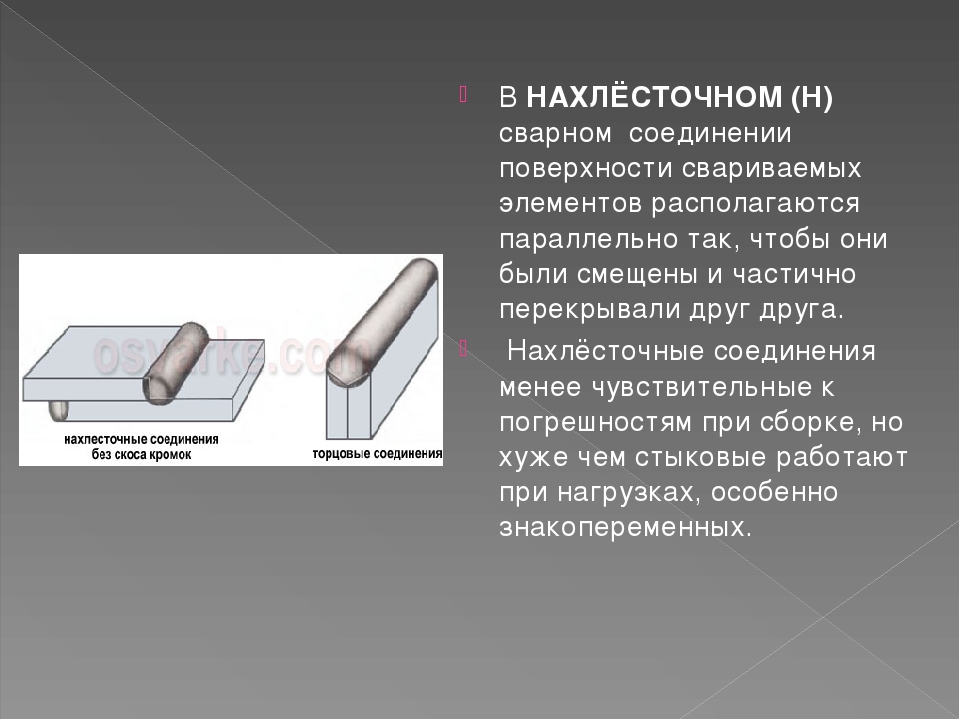

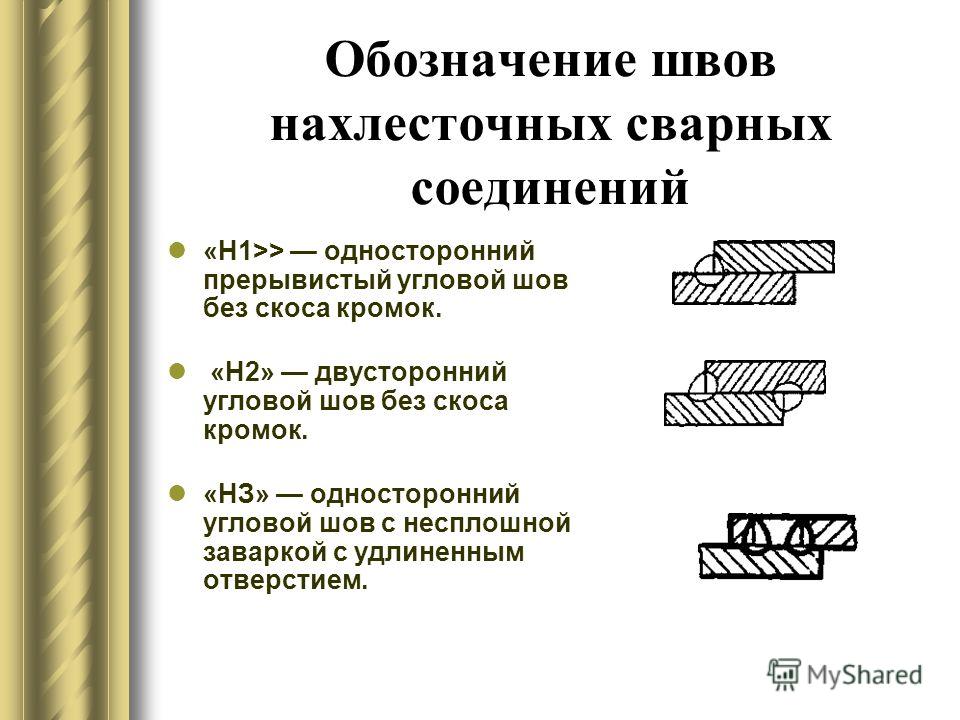

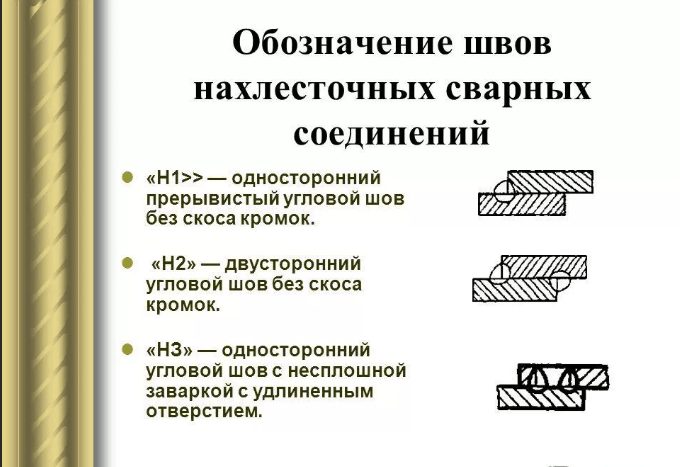

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2. Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве таких работ, как сварочные работы. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Обзор типов сварных соединений и швов

Выполняемые ручной дуговой сваркой, различные типы сварных соединений из сталей и сплавов требуют предварительной подготовки сопрягаемых кромок путем придания им определенной формы и тщательной зачистки свариваемых поверхностей.

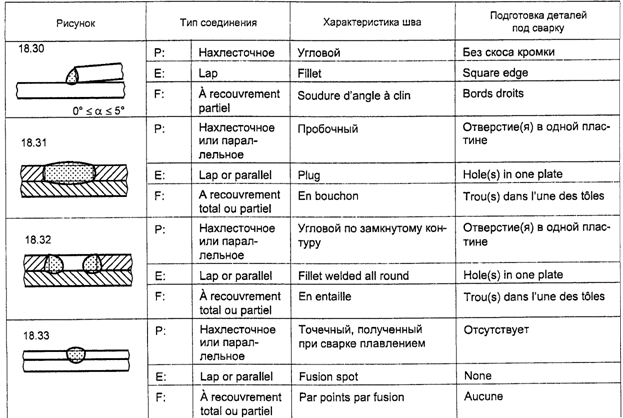

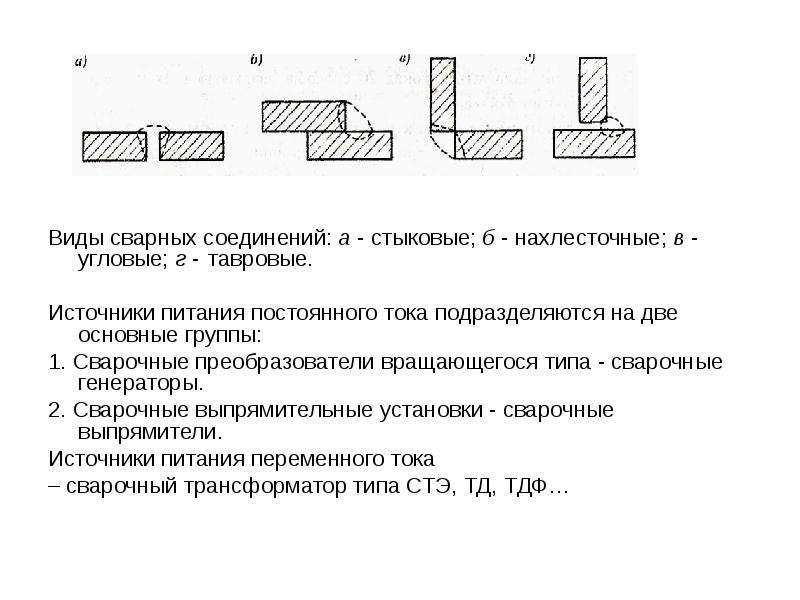

Различают такие типы сварных соединений: стыковое, угловое, тавровое и нахлесточное. Каждое из изделий, подвергаемых сварке, должно иметь определенную форму поперечного сечения подготовленных кромок, выполненных с отбортовкой или без нее, со скосом или без скоса. Кроме того, каждому из них соответствует определенный характер сварного шва. Сварные швы делят на односторонние и двухсторонние. Каждому типу сварных соединений соответствует его условное обозначение, состоящее из первой заглавной буквы названия соединения и определенного числа, например: С1, У2 и т. д.

Каждому типу сварных соединений соответствует его условное обозначение, состоящее из первой заглавной буквы названия соединения и определенного числа, например: С1, У2 и т. д.

Стыковое сварное соединение состоит из расположенных в одной плоскости двух, сваренных кромками, элементов конструкции. Сварку, как правило, выполняют непрерывными односторонними или двухсторонними сварными швами. Основные типы стыковых швов включают такие виды: с отбортовкой и без отбортовки кромок; без скоса и с одним или двумя симметричными скосами; с V-образным, Х-образным и криволинейным скосом. Условное обозначение стыкового соединения имеет такой вид: С1, С2, …, С45.

Угловое сварное соединение представляет собой конструкцию, в которой выполнена сварка кромок деталей, расположенных под определенным углом друг к другу. Подлежащие сварке кромки в них могут быть выполнены: без скоса; со скосом; со скосом одной кромки и с двумя симметричными скосами одной кромки. Условное обозначение углового соединения записывают в таком виде: У1, У2,…, У10.

Условное обозначение углового соединения записывают в таком виде: У1, У2,…, У10.

Тавровое сварное соединение – вид соединения, в котором элементы сварной конструкции находятся под определенным углом друг к другу таким образом, чтобы кромка одного из них примыкала к боковой поверхности другого. Односторонние и двухсторонние швы при сварочных работах выполняют у изделий: с кромками, выполненными без скоса; с прямолинейным или криволинейным скосом одной кромки; с двумя симметричными и с двумя симметричными криволинейными скосами одной кромки. Условное обозначение таврового соединения имеет вид: Т1, Т2,…, Т9.

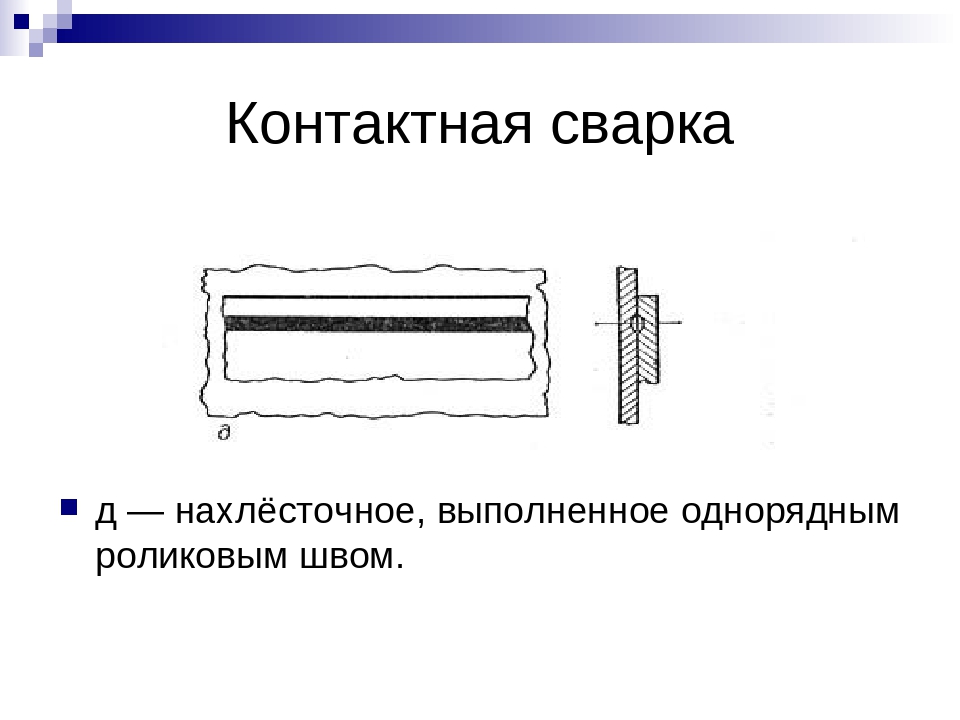

Нахлесточное сварное соединение – соединение, в котором оба элемента конструкции частично перекрывают друг друга. Торцы каждого из элементов приварены к боковой поверхности примыкающего элемента. Сварку производят односторонними или двухсторонними швами без скоса кромок. Условное обозначение нахлесточного соединения: Н1, Н2.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

comments powered byПрезентация к уроку «Виды сварных соединений»

ЦЕЛЬ УРОКА: Изучение видов сварных соединений, их особенностей и применения.

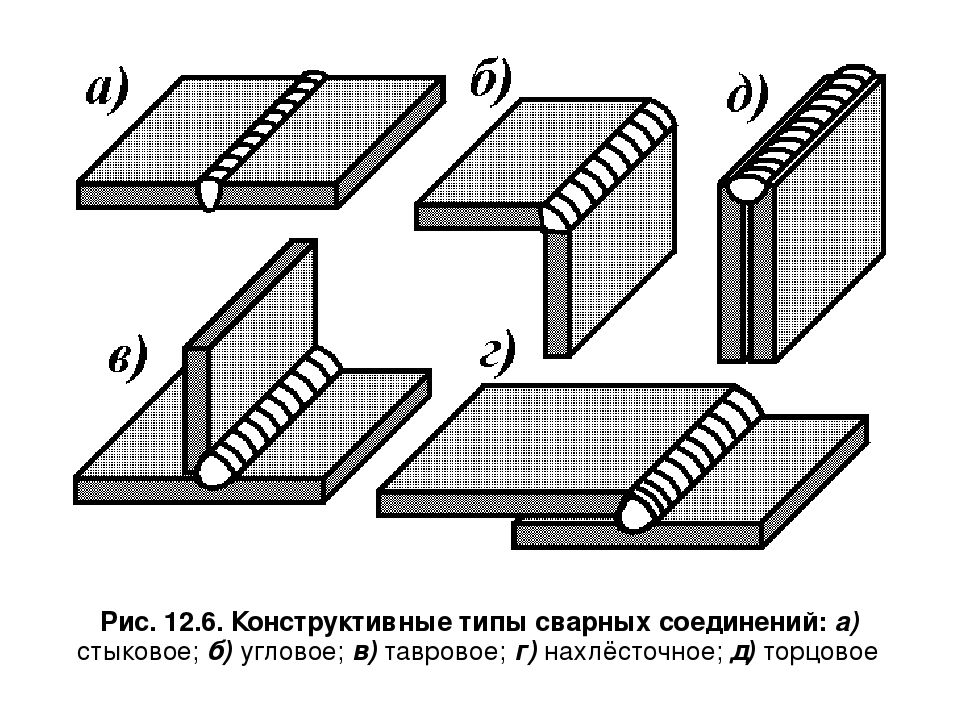

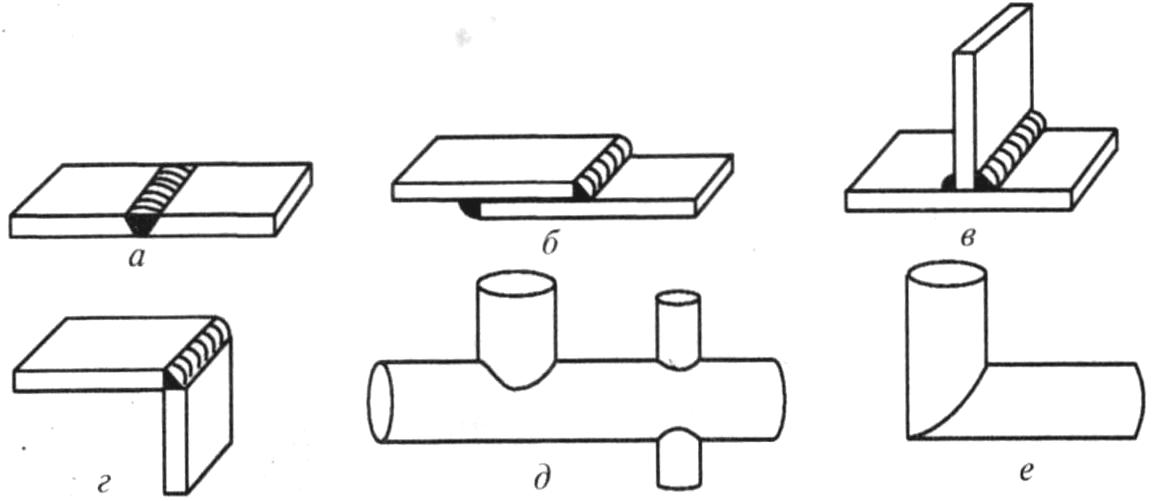

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой. При сварке плавлением применяют стыковое, нахлёсточное, угловое и тавровое соединения.

В стыковом соединении составляющие его элементы расположены в одной плоскости или на одной поверхности (рис. а — в).

в)

а) детали одинаковой толщины;

б) с отбортовкой кромок;

в) детали разной толщины.

Стыковое соединение

Сварное соединение

Условное обозначение

Стыковое – С1…С45

Стыковое соединение наиболее распространено в сварных изделиях, так как имеет следующие преимущества перед остальными:

1. Неограниченная толщина свариваемых элементов. 2. Минимальный расход металла на образование сварного соединения. 3. Надежность и удобство контроля качества соединения рентгеновским излучением с определением места, размеров и характера дефекта сварки.

Неограниченная толщина свариваемых элементов. 2. Минимальный расход металла на образование сварного соединения. 3. Надежность и удобство контроля качества соединения рентгеновским излучением с определением места, размеров и характера дефекта сварки.

4. Более равномерное распределение силовых линий (напряжений) при передаче усилий от одного элемента к другому

Недостатками стыковых соединений перед другими видами являются:

- Необходимость более точной сборки элементов под сварку.

- Сложность обработки кромок под стыковую сварку профильного металла (уголки, швеллеры, тавры, двутавры).

Угловое соединение — сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев

Угловое соединений

Сварное соединение

Условное обозначение

Угловое

Угловое – У1…У10

Тавровое соединение — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент, как правило , угол между элементами прямой.

Тавровое соединения

Условное обозначение

Тавровое – Т1…Т9

Сварное соединение

Тавровое

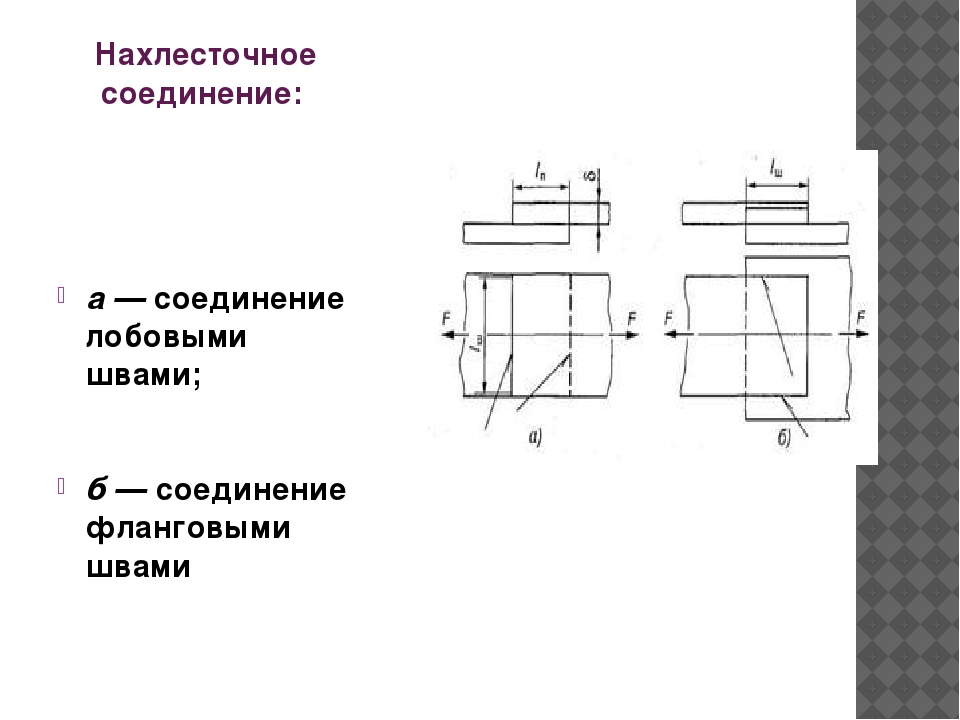

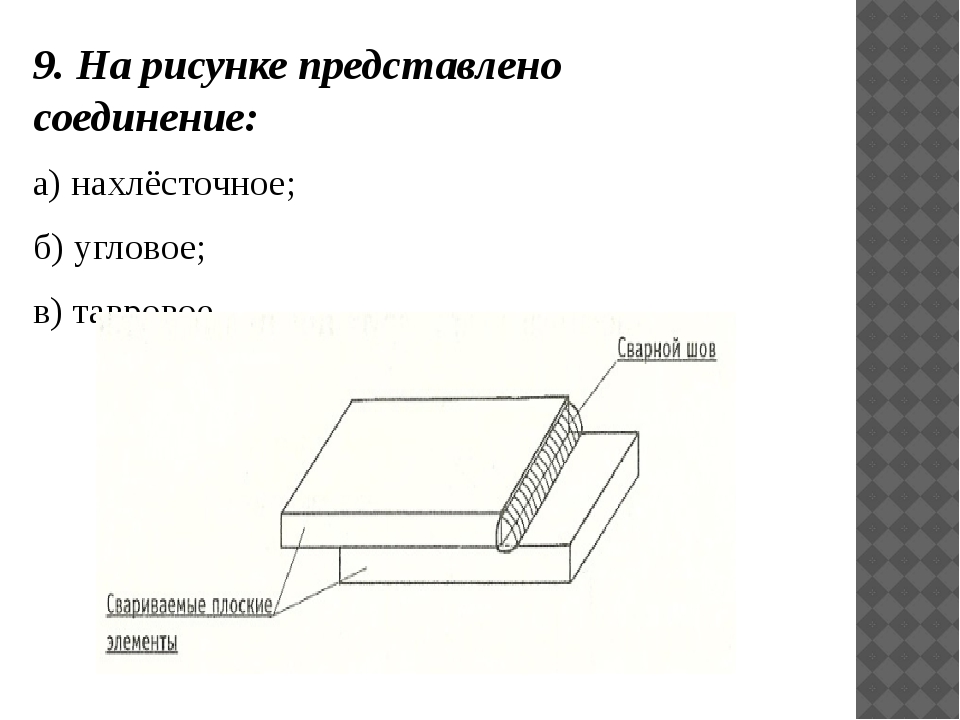

Нахлесточное соединение представляет собой сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

Нахлёсточное соединений

Условное обозначение

Сварное соединение

Нахлёсточное

Нахлёсточное – Н1…Н2

Эти соединения имеют недостатки: 1. Расход основного металла на перекрытия в соединении. Необходимость экономии металла ограничивает применение нахлесточных соединений для элементов толщиной до 20 мм.

Величина нахлестки (перекрытия) должна быть 3 — 5 толщин наиболее тонкого из свариваемых элементов.

2. Распределение силового потока в нахлёточном соединении является нелинейным , поэтому оно хуже работает на переменную или динамическую нагрузку, чем стыковое.

В конструкциях, работающих при низких температурах и подвергающихся действию переменных или динамических нагрузок, следует избегать нахлесточных соединений.

3. Возможность проникновения влаги в щель между перекрываемыми листами (при односторонней сварке), что вызывает коррозию сварного соединения. 4. Сложность определения дефектов сварки.

Преимуществами нахлесточного соединения являются:

- Отсутствие скоса кромок под сварку.

- Простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Применяются также соединения прорезные, торцовые, с накладками и электрозаклепочные.

Торцовое

Сварное соединение

Условное обозначение

Нет обозначений

Прорезные соединения применяются тогда, когда длина шва нахлесточного соединения не обеспечивает достаточной прочности.

Соединения с накладками применяют только в тех случаях, когда не могут быть выполнены стыковые или нахлёсточные соединения. Накладки применяются также для соединения элементов из профильного металла и для усиления стыковых соединений.

Соединения с накладками

1,3- свариваемые детали;

2- накладки

Соединения электрозаклепками применяют в нахлёсточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения.

Верхний лист пробивается или просверливается, а отверстие заваривается так, чтобы был частично проплавлен нижний лист (или профиль).

При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды.

Основные типы и конструктивные элементы электрозаклепочных швов сварных соединений устанавливаются ГОСТ 14776 — 69.

Сварные нахлёсточные соединения — КиберПедия

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга.

Стандартом предусмотрено два таких соединения: Н1 и Н2, которые отличаются только тем, что в соединении h2 к поверхности элементов привариваются два торца, а в соединении h3 — только один торец.

Иногда применяют разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

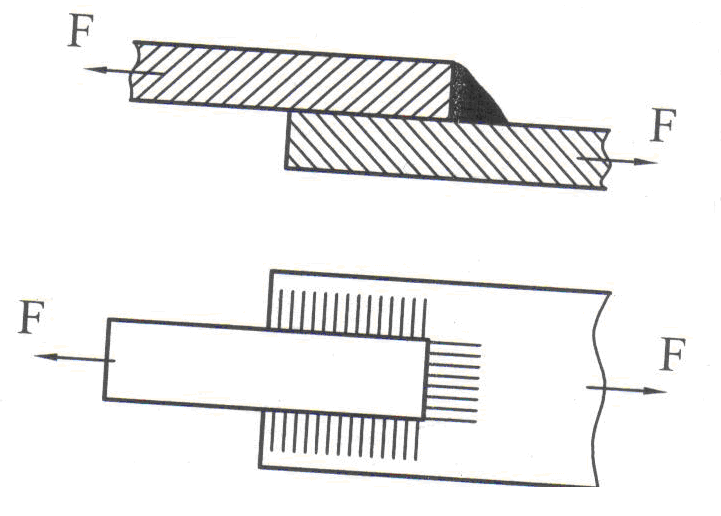

Сварное нахлесточное соединение выполняют фланговыми (рис. 2,а) или лобовыми (рис. 3) швами. При этом шов заполняет угол между боковой поверхностью одного элемента и кромкой другого. Такие швы называют угловыми.

Угловые швы выполняют однопроходными и многопроходными, без скоса кромок и со скосом кромок.

Основными характеристиками углового шва являются (рис. 2,б): k — катет (по аналогии со стороной прямоугольного треугольника), а — рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение — срез).

2,б): k — катет (по аналогии со стороной прямоугольного треугольника), а — рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение — срез).

Обычно для шва при ручной сварке а = 0,7k (высота прямоугольного треугольника с катетами k).

Автоматическую сварку характеризует более глубокий провар: а = k. Условия работы такого шва более благоприятные.

Не рекомендуется применять катет менее 3мм.

Фланговым называют шов, располагаемый параллельно, а лобовым – перпендикулярно линии действия внешней силы. Величина нахлестки l должна быть не менее 4δ, где δ – толщина листа.

Вследствие различной жесткости соединяемых элементов касательные напряжения τ (напряжения среза) по длине флангового шва распределены неравномерно (рис. 2,а). Чем длиннее шов, тем больше неравномерность. Поэтому длину шва ограничивают:

2,а). Чем длиннее шов, тем больше неравномерность. Поэтому длину шва ограничивают:

30 мм < l ≤ 60k,

где: k – катет сварного шва, мм, l — длина шва.

В швах длиной менее 30 мм не успевает установиться тепловой режим и получается некачественный шов. А при длинных швах существует высокая неравномерность в распределении напряжений.

Угловой шов при нагружении испытывает сложное напряженное состояние. Однако для простоты такой шов условно рассчитывают на срез под действием средних касательных напряжений τ.

Условие прочности флангового шва (рис. 2):

τ = F/(a×2l) ≤ [τ]’ (здесь 2 – число швов)

Во избежание возникновения повышенных изгибающих напряжений лобовые швы следует накладывать с двух сторон (рис. 3).

Как показывает практика, разрушение лобовых швов происходит вследствие их среза по биссектральной плоскости. Поэтому расчет лобовых швов условно ведут по напряжениям среза τ.

Поэтому расчет лобовых швов условно ведут по напряжениям среза τ.

Поверхность разрушения определяют размеры а и b:

τ = F / (a×2b) ≤ [τ]’

Применяют также комбинированные швы, состоящие из фланговых и лобовых.

Для простоты считают, что сила F растяжения нагружает швы равномерно:

τ = F / (a×L) ≤ [τ]’

где: L – периметр комбинированного шва: L = 2l +b

Сварные угловые соединения

Угловым соединением называется сварное соединение двух элементов, размещенных под углом и сваренных в месте примыкания их краев (см. рис. 1, д, е, ж).

Стандартом предусмотрено десять типов угловых соединений: от У1 до У10.

Иногда при сварке применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8…100 мм применяют двустороннюю разделку примыкающего элемента под углом примерно 45°.

При толщине металла 8…100 мм применяют двустороннюю разделку примыкающего элемента под углом примерно 45°.

Расчеты угловых сварных соединений на прочность проводятся редко, поскольку в силовых конструкциях их почти не применяют. Способы расчета такого соединения на прочность аналогичны способам расчетов для таврового соединения и зависит от типа шва.

Подробнее методика таких расчетов изложена ниже.

Сварные тавровые соединения

Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента. Чаще всего тавровое соединение образуют элементы, расположенные во взаимно перпендикулярных плоскостях (рис. 1, з, и, к).

Такое соединение может быть выполнено швами с глубоким проплавлением, получаемыми при автоматической сварке и при сварке с предварительной подготовкой кромок (стыковым швом), или угловыми швами при ручной сварке.

Стандартом предусмотрено несколько типов таких соединений: с Т1 по T9.

Метод расчета углового и таврового соединения зависит от типа шва.

Швы с глубоким проплавлением прочнее основного металла. При нагружении соединения силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет проводят по нормальным напряжениям растяжения σр:

σр = F / (δ×b) ≤ [σ]’р

Учет сварки проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу.

Угловой шов менее прочен, чем основной металл. Поверхность разрушения расположена в биссектральной плоскости шва, как в лобовых и фланговых швах нахлесточных соединений.

Напряжения среза:

τр = F / (a×2b) ≤ [τ]’

Если соединение нагружено сжимающей силой, то часть силы передает основной металл и допускаемые напряжения можно повысить примерно на 60 %.

***

Сварные соединения

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми (рисунок ниже).

Сварные соединения деталей (а-г) и труб (д, е)

а — стыковое; б — нахлесточное; в, д — тавровое; г, е — угловое

Стыковым называют соединение двух деталей их торцами, расположенными в одной плоскости или на одной поверхности. Толщина свариваемых поверхностей может быть одинаковой или отличаться одна от другой. На практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловое — сварное соединение двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания их краев. Такие сварные соединения нашли широкое применение в строительной практике.

Нахлесточное соединение (соединение внахлестку) — сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

Тавровое соединение (соединение впритык) — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Сварочным швом называется участок сварного соединения, сформированный как результат кристаллизации расплавленного металла. В отличие от соединений сварные швы бывают стыковые — сварные швы стыкового соединения и угловые — сварные швы углового, нахлесточного и таврового соединений.

Сварочные швы различают по длине, ориентации их в пространстве, по числу слоев наложения и т.д. Так, если шов полностью охватывает соединение, его называют сплошным. Если в пределах одного соединения шов разрывается, его называют прерывистым. Разновидностью прерывистого шва является при- хваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Сварочные швы, накладываемые один на другой, называют многослойными.

По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, необходимого для его формирования. Наиболее экономичны плоские и вогнутые швы, которые к тому же лучше работают при динамических нагрузках благодаря отсутствию резкого перехода от основного металла к сварному шву. Чрезмерный наплыв металла на выпуклых швах приводит к перерасходу электродного материала, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушение соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (с помощью фрез, абразивных кругов и т.д.).

Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, необходимого для его формирования. Наиболее экономичны плоские и вогнутые швы, которые к тому же лучше работают при динамических нагрузках благодаря отсутствию резкого перехода от основного металла к сварному шву. Чрезмерный наплыв металла на выпуклых швах приводит к перерасходу электродного материала, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушение соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (с помощью фрез, абразивных кругов и т.д.).

По положению в пространстве различают сварочные швы нижние, горизонтальные, вертикальные и потолочные.

Справочник— Совместное проектирование и подготовка

]]> Общий Описание Соединение Дизайн & Подготовка Создание Сварка Операционная Подсказки и Процедуры Определение из Поддерживающий Расплавленный металл Край Подготовка Условия Соединение Уборка Основной сустав Типы 31 г) Стыковое соединение с одинарной U-образной канавкой (рис. 12f.)

Стыковое соединение с одинарной U-образной канавкой часто используется для многопроходной сварки под флюсом. Любой

толщина материала может

сваривать с использованием этой конструкции стыка. А

небольшой ручной подкладочный шов часто выполняется с обратной стороны стыка. Если

ручная сварка не производится,

поверхности корня должны быть плотно стыкованы (максимальный зазор в корне составляет 1/32 дюйма).

Для очень толстого материала, двойная U

могут использоваться стыковые соединения с пазом. По сути, это два одинарных U

пазовые стыковые соединения с общим корнем.Если для поддержки первого прохода дуговой сварки под флюсом используется ручная сварка, это

может быть желательно удалить его позже

если требуется максимальное качество. В

использование ручной дуговой сварки в газовой среде устраняет необходимость снятия перед погружением

дуговая сварка. Потому что

внутреннего и внешнего бесшлакового характера газово-дуговых отложений металла, последующие

сварка под флюсом

превосходного качества.

12f.)

Стыковое соединение с одинарной U-образной канавкой часто используется для многопроходной сварки под флюсом. Любой

толщина материала может

сваривать с использованием этой конструкции стыка. А

небольшой ручной подкладочный шов часто выполняется с обратной стороны стыка. Если

ручная сварка не производится,

поверхности корня должны быть плотно стыкованы (максимальный зазор в корне составляет 1/32 дюйма).

Для очень толстого материала, двойная U

могут использоваться стыковые соединения с пазом. По сути, это два одинарных U

пазовые стыковые соединения с общим корнем.Если для поддержки первого прохода дуговой сварки под флюсом используется ручная сварка, это

может быть желательно удалить его позже

если требуется максимальное качество. В

использование ручной дуговой сварки в газовой среде устраняет необходимость снятия перед погружением

дуговая сварка. Потому что

внутреннего и внешнего бесшлакового характера газово-дуговых отложений металла, последующие

сварка под флюсом

превосходного качества. Колени

Соединительные швы a)

Соединение внахлест угловым сварным швом, одинарное или двойное (рис.14а)

Главное преимущество круга

стык — это простота подгонки и минимальное количество кромки

требуется подготовка. Совместное должно

быть чистыми, а притирочные поверхности чистыми и сухими. Одиночное филе

сварное соединение используется в основном там, где

нижняя сторона недоступна или для обслуживания, где низкая прочность соединения

требуется, и герметичность является основным

функция сварного шва. ИНЖИР.

13 — Двухпроходный стыковой сварной шов с одинарной клиновидной канавкой. Обратите внимание на перекрывающиеся зоны сплавления.

Колени

Соединительные швы a)

Соединение внахлест угловым сварным швом, одинарное или двойное (рис.14а)

Главное преимущество круга

стык — это простота подгонки и минимальное количество кромки

требуется подготовка. Совместное должно

быть чистыми, а притирочные поверхности чистыми и сухими. Одиночное филе

сварное соединение используется в основном там, где

нижняя сторона недоступна или для обслуживания, где низкая прочность соединения

требуется, и герметичность является основным

функция сварного шва. ИНЖИР.

13 — Двухпроходный стыковой сварной шов с одинарной клиновидной канавкой. Обратите внимание на перекрывающиеся зоны сплавления.Типы сварных соединений

1) UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

2) Для получения важной информации об образовательном долге, заработках и показателях завершения студентов, которые посещали эту программу, а также для ознакомления с применимым раскрытием информации о доходах, посетите сайт www. uti.edu/disclosures.

uti.edu/disclosures.

3) Методология опроса: OnePoll опросил 2000 американцев в возрасте от 18 до 35 лет в Калифорнии, Аризоне, Техасе, Иллинойсе, Флориде, Северной Каролине, Нью-Джерси и Пенсильвании в октябре 2020 года. 2 Проводятся оплачиваемые производителем программы повышения квалификации UTI от имени производителей, определяющих критерии и условия приемки. Эти программы не являются частью аккредитации UTI. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Для получения важной информации о долги за образование, заработки и показатели завершения студентов, посещавших эту программу, можно найти на сайте www.uti.edu/disclosures.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, для специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклам и морским техникам.Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, таких как: помощник по запчастям, сервисный писатель, производитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.ИМП образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь и стипендии доступны тем, кто соответствует требованиям. Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробную информацию о программе для получения информации о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозы занятости (2016-2026), www.bls.gov, просмотрено 24 октября 2017 г. Прогнозируемое количество годовых

Вакансии, по классификации должностей: Автомеханики и механики — 75 900; Специалисты по механике автобусов и грузовиков и по дизельным двигателям — 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200. Вакансии включают вакансии в связи с ростом

и чистые замены.

Вакансии включают вакансии в связи с ростом

и чистые замены.

14) Программы поощрения и право сотрудников на участие в программе остаются на усмотрение работодателя и доступны в определенных местах. Могут применяться особые условия.Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся Группой специального обучения UTI от имени производителей, которые определяют критерии и условия приемки. Эти программы не являются частью аккредитации UTI.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях кампуса.

21) GI Bill® является зарегистрированным товарным знаком U.S. Департамент по делам ветеранов (VA). Более подробная информация о льготах на образование, предлагаемых VA, доступна на официальном веб-сайте правительства США.

22) Грант «Приветствие за службу» доступен всем ветеранам, имеющим право на участие, во всех местах на территории кампуса. Программа Yellow Ribbon одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

Программа Yellow Ribbon одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня.Выпускники, которые выбирают специальные дисциплины NASCAR, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые прошли факультативные занятия, примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Расчетная годовая средняя заработная плата для специалистов по обслуживанию автомобилей и механиков в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников.Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических, например, сервисный писатель, смог

инспектор и менеджер по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023)

составляет от 29 050 до 45 980 долларов (данные за май 2018 г., штат Массачусетс, США, 10 сентября)

2020). Информация о зарплате в Северной Каролине: The U.S. Согласно оценке Министерства труда США, средняя почасовая оплата в размере 50% квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара США. Бюро статистики труда не публикует

данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,84 и 10,60 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г.

Сервисные техники и механики, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023)

составляет от 29 050 до 45 980 долларов (данные за май 2018 г., штат Массачусетс, США, 10 сентября)

2020). Информация о зарплате в Северной Каролине: The U.S. Согласно оценке Министерства труда США, средняя почасовая оплата в размере 50% квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара США. Бюро статистики труда не публикует

данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,84 и 10,60 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г.

Сервисные техники и механики, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

26) Расчетная годовая средняя заработная плата сварщиков, резчиков, паяльщиков и пайщиков в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сертифицированный инспектор и

контроль качества.Информация о заработной плате в штате Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и брейзерами в штате Массачусетс (51-4121), составляет от 33 490 до 48 630 долларов.

(

Массачусетс, данные за май 2018 г., данные за 10 сентября 2020 г.). Зарплата в Северной Каролине

информация: Министерство труда США оценивает почасовую оплату в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованную в мае 2019 года, и составляет 19 долларов. 77. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-е

и 10-й процентиль почасовой оплаты труда в Северной Каролине составляют 16,59 доллара и 14,03 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г. Сварщики, резаки, паяльщики и брейзеры, просмотр в сентябре

14, 2020.) UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

77. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-е

и 10-й процентиль почасовой оплаты труда в Северной Каролине составляют 16,59 доллара и 14,03 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г. Сварщики, резаки, паяльщики и брейзеры, просмотр в сентябре

14, 2020.) UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

28) Расчетная годовая средняя заработная плата специалистов по ремонту кузовов и связанных с ними автомобилей в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например оценщика, оценщика. и инспектор. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними (49-3021) в Содружестве Массачусетс, составляет от 31 360 до 34 590 долларов

(

Массачусетс, данные за май 2018 г., данные за 10 сентября 2020 г.).Зарплата в Северной Каролине

информация: Министерство труда США оценивает почасовую заработную плату в размере 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованную в мае 2019 года, и составляет 21,76 доллара США. Бюро статистики труда не публикует данные о заработной плате начального уровня. Тем не мение,

25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,31 и 12,63 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2018 г.

14 сентября 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

и инспектор. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними (49-3021) в Содружестве Массачусетс, составляет от 31 360 до 34 590 долларов

(

Массачусетс, данные за май 2018 г., данные за 10 сентября 2020 г.).Зарплата в Северной Каролине

информация: Министерство труда США оценивает почасовую заработную плату в размере 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованную в мае 2019 года, и составляет 21,76 доллара США. Бюро статистики труда не публикует данные о заработной плате начального уровня. Тем не мение,

25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,31 и 12,63 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2018 г.

14 сентября 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

29) Расчетная годовая средняя заработная плата механиков автобусов и грузовиков и специалистов по дизельным двигателям в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях с использованием предоставленного обучения, в первую очередь в качестве дизельных техников . Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от дизеля.

техник по грузовикам, например техник по обслуживанию, техник по локомотиву и техник по морскому дизелю.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков автобусов и грузовиков.

и специалистов по дизельным двигателям (49-3031) в штате Массачусетс составляет от 29 730 до 47 690 долларов США (Массачусетс, штат Массачусетс, данные за май 2018 г.,

просмотрено 10 сентября 2020 г.). Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных дизельных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 22 доллара. 04. Бюро статистики труда.

не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 18,05 и 15,42 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май

2018. Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

04. Бюро статистики труда.

не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 18,05 и 15,42 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май

2018. Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

30) Ориентировочная средняя годовая зарплата механиков мотоциклистов в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г.

Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников мотоциклов. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, оборудование.

обслуживание и запчасти. Информация о заработной плате для Содружества Массачусетса: Средняя годовая заработная плата начального уровня для лиц, работающих в качестве механиков мотоциклов (49-3052) в Содружестве Массачусетса, составляет 28700 долларов (данные по Массачусетсу, данные за май 2018 г. , просмотренные 10 сентября 2020 г.) .Информация о зарплате в Северной Каролине: Министерство труда США оценивает почасовую заработную плату в размере 50% в среднем для

Стоимость квалифицированных специалистов по мотоциклам в Северной Каролине, опубликованная в мае 2019 года, составляет 16,92 доллара. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,18 доллара и 10,69 доллара.

соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г., Motorcycle Mechanics, дата просмотра 14 сентября 2020 г.).) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

, просмотренные 10 сентября 2020 г.) .Информация о зарплате в Северной Каролине: Министерство труда США оценивает почасовую заработную плату в размере 50% в среднем для

Стоимость квалифицированных специалистов по мотоциклам в Северной Каролине, опубликованная в мае 2019 года, составляет 16,92 доллара. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,18 доллара и 10,69 доллара.

соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г., Motorcycle Mechanics, дата просмотра 14 сентября 2020 г.).) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

31) Расчетная годовая средняя заработная плата механиков моторных лодок и техников по обслуживанию в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г.

Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве морских техников. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических специалистов, например, в сфере обслуживания оборудования,

инспектор и помощник по запчастям.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих механиками моторных лодок и техниками по обслуживанию (49-3051) в Содружестве Массачусетса.

составляет от 31 280 до 43 390 долларов (данные за май 2018 г., Массачусетс, США, 10 сентября 2020 г.).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированного морского техника в Северной Каролине, опубликованная в мае 2019 года, составляет 18 долларов.56. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,92 доллара и 10,82 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г.

Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических специалистов, например, в сфере обслуживания оборудования,

инспектор и помощник по запчастям.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих механиками моторных лодок и техниками по обслуживанию (49-3051) в Содружестве Массачусетса.

составляет от 31 280 до 43 390 долларов (данные за май 2018 г., Массачусетс, США, 10 сентября 2020 г.).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированного морского техника в Северной Каролине, опубликованная в мае 2019 года, составляет 18 долларов.56. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,92 доллара и 10,82 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г. , Механика моторных лодок и

Специалисты по обслуживанию, просмотр 2 сентября 2020 г.) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

, Механика моторных лодок и

Специалисты по обслуживанию, просмотр 2 сентября 2020 г.) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

34) Расчетная годовая средняя заработная плата операторов компьютерных инструментов с числовым программным управлением в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве технических специалистов по ЧПУ. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например, оператора ЧПУ, ученика.

слесарь и инспектор по обработанным деталям. Информация о заработной плате для штата Массачусетс: средняя годовая заработная плата начального уровня для лиц, работающих в качестве операторов станков с компьютерным управлением, металла и пластика (51-4011) в Содружестве

штата Массачусетс составляет 36 740 долларов (данные за май 2018 г. , данные за май 2018 г., данные за 10 сентября

2020).Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных станков с ЧПУ в Северной Каролине, опубликованная в мае 2019 года, составляет 18,52 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 15,39 и 13,30 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г.

Операторы инструмента, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

, данные за май 2018 г., данные за 10 сентября

2020).Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных станков с ЧПУ в Северной Каролине, опубликованная в мае 2019 года, составляет 18,52 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 15,39 и 13,30 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г.

Операторы инструмента, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

40) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2019-2029), www.bls.gov, просмотренных 8 сентября 2020 года. Прогнозируемое количество годовых

вакансий по классификации должностей: Механики автобусов и грузовиков и специалисты по дизельным двигателям, 24 500 человек. Вакансии включают вакансии, связанные с ростом и чистым замещением.

Вакансии включают вакансии, связанные с ростом и чистым замещением.

41) На основе данных, собранных из Бюро статистики труда США, прогнозы занятости (2019-2029), www.bls.gov, просмотрено 8 сентября 2020 г. Прогнозируемое количество годовых вакансий по классификации должностей: Автомеханики и механики, 61 700. Вакансии включают вакансии, связанные с ростом и чистым замещением.

42) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2019-2029), www.bls.gov, просмотренных 8 сентября 2020 года. Прогнозируемое количество годовых вакансий, по классификации должностей: Сварщики, резаки, паяльщики и паяльщики, 43 400 человек.Вакансии включают вакансии, связанные с ростом и чистым замещением.

46) Студенты должны иметь средний балл не ниже 3.5 и посещаемость 95%.

48) Курсы Power & Performance не предлагаются в Техническом институте NASCAR. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Для получения важной информации об образовательном долге, доходах и показателях завершения студентов, посещавших эту программу, посетите сайт www.uti.edu/disclosures.

Для получения важной информации об образовательном долге, доходах и показателях завершения студентов, посещавших эту программу, посетите сайт www.uti.edu/disclosures.

Универсальный технический институт штата Иллинойс, Inc.утвержден Отделом частного бизнеса и профессиональных школ Совета высшего образования штата Иллинойс.

Нахлест, скругление, стык, квадрат, угол

Итак, вы только что купили свой новый сварочный аппарат TIG или сварочный аппарат с приводом от двигателя, и вы пытаетесь стать лучше. Что ж, это та статья, которая вам нужна.

Вопреки чему большинство может подумать, что сварные соединения бывают разных типы. Но любой, у кого нетренированный глаз, может просто посмотреть одинаковый.

Что ты наверное

не понимаю, что эти разные типы не только о

стиль или эстетика, но они служат законным целям. Металлы и

пластмассы свариваются встык или угловой шов

сваривать в разных положениях для удовлетворения конкретных потребностей и усилий, но

суставы, которые они образуют, разнообразны.

Не знаете, что это за разные типы? Мы вас позаботимся! В этой статье вы узнаете о каждом из пяти основных типов сварных соединений, представленных в соответствии с Американским обществом сварки, и узнаете, что отличает их друг от друга.Таким образом, вы можете выбрать, какой из них использовать для своего следующего проекта. Мы надеемся, что вы получите столько же удовольствия от чтения по этой теме, сколько мы гордимся публикацией статьи по ней. Мы потратили на это много времени и надеемся, что качество его отражает.

Если вы совсем новичок, мы также можем посоветовать вам прочитать эту статью о самых основах сварки.

стыковое соединение

Если когда-либо

видимые плоские металлические или пластмассовые поверхности, параллельные кромки которых свариваются

вместе, стык, на который вы смотрите, является стыковым.Это состоит

сварки краев или «стыков» размещаемого материала

бок о бок и в одной плоскости. Считается выполнение стыкового соединения

как самый простой метод, поэтому он также считается самым

популярный.

Стыковые соединения могут быть сделать как есть или подготовить сварку, или отрезать участки кромок, чтобы приварить, может понадобиться. Они созданы разными стили сварки, а именно:

- Канавка под фаску сварной шов — только один из материалов имеет диагонально прямой скос, идущий сверху вниз

- Под развальцовку конической канавки стыковой шов — то же, что и канавка под фаску сварка, но есть канавка

- Отбортовка с V-образной канавкой стыковой шов — каждая параллельная сторона два материала имеют канавки, идущие сверху вниз

- Квадратный паз стыковой шов — без скосов и канавок сделали; параллельные кромки просто свариваются

- J-образная канавка стыковой шов — только один материал имеет канавка на краю, но эта канавка проходит только на 3/4 по всей длине этого края, образуя «J»

- П-образный паз стыковой шов — оба материала имеют параллельные кромки с канавками, которые занимают 3/4 длины каждой кромки

- V-образный паз стыковой сварной шов — скосы на обеих параллельных края выполнены сверху вниз

Этот тип соединения

часто используется для изготовления различных материалов и оборудования, например, труб,

фитингов, фланцев и клапанов, но их нельзя использовать

который получит нагрузки при сильном ударе. Стыковая сварка может выполняться для

металлы и пластмассы толщиной от 3 мм до 12 мм. Но

если он толщиной 5 мм и более, нужно скосить один или оба края

прежде, чем вы сможете их сварить.

Стыковая сварка может выполняться для

металлы и пластмассы толщиной от 3 мм до 12 мм. Но

если он толщиной 5 мм и более, нужно скосить один или оба края

прежде, чем вы сможете их сварить.

Некоторые также выбирают иметь двойной стыковой сварной шов для фаски. В отличие от традиционный стыковой шов, включающий только одну сторону, двойной стыковой шов предполагает выполнение одинаковых скосов с обеих сторон кромок, чтобы что они являются зеркальным отображением друг друга. Это позволяет параллельно кромки, подлежащие сварке с двух сторон.

Помимо выполнения двойной стыковой шов, вы также можете выбрать сварку с полным проплавлением для укрепить образовавшийся стык. Срезание кромок материалов и выполнение полного сварка проплавлением приведет к прочному стыковому соединению. Обратите внимание, что чрезмерное нагревание может привести к скручиванию или изгибу, но не к прямому покрытию.

Кромочный стык

Краевой стык

сделано, когда края двух металлов расположены параллельно друг другу, и

их смежные кромки свариваются встык. Этот край

стык формируется либо из металлов, уложенных друг на друга

и приваривают сбоку, или ставят рядом и

приварен сверху.Вместо того, чтобы быть в одном самолете, как задница

стык они свариваются в параллельных плоскостях.

Этот край

стык формируется либо из металлов, уложенных друг на друга

и приваривают сбоку, или ставят рядом и

приварен сверху.Вместо того, чтобы быть в одном самолете, как задница

стык они свариваются в параллельных плоскостях.

Краевой стык очень похож на стыковое соединение, поэтому многие сварочные стили, используемые для создания этого типа соединения, такие же:

- U-образный паз сварной

- J-образная канавка сварной

- V-образный паз сварной

- Квадрат сварной шов с разделкой кромок или встык

- Фаска-паз сварной

Вы также можете использовать

стили сварки кромок фланцев и угловых фланцев для образования стыка кромок. кромочный шов фланца обычно состоит из двух изогнутых металлов, края которых сварены на

их параллельные точки, а угол фланцевый шов включает один прямой металлический

и один изогнутый металл, также сваренный в параллельных точках.

Кромки стыков слабее, потому что сварной шов неглубокий и не полностью проникают в стык, поэтому обычно используются на листе металлические пластины толщиной менее 6 мм, например глушители. это также не рекомендуется, если предполагается, что свариваемые материалы будут сильное давление, напряжение или изгиб.

Для усиления краевое соединение, вы можете выполнить сварку с полным проплавлением или добавить присадку материал во время сварки. Важно, чтобы материалы были зажаты вместе перед сваркой, потому что они могут разделиться во время сварки и начать открываться как моллюск.

Тройник

У вас может быть

предположил, что тройник имеет какое-то отношение к букве «Т».

Тройник, или иногда его называют тройником, состоит из двух

металлы или пластмассы пересекаются под прямым углом и свариваются

вместе.Вертикальный материал обычно помещается в центр

плоский, образующий букву «Т». Сварка выполняется угловым швом.

в обоих углах, образованных их пересечением в основании

вертикальный материал.

Разные стили сварки, используемые для создания тройника:

- Электрозаклепка — в одном из металлов или пластмасс делается отверстие, а край другой должен пересекаться с отверстием. Затем это отверстие заполняется или забиты сваркой, которая затем склеивает материалы вместе

- Приварной шов — имеет сходство с электрозаклепкой, но сделанное отверстие больше и может доходить до одного края

- Угловой шов — оба угла из пересекающихся материалов свариваются вместе.

- J-образная канавка Weld — аналогичен угловому сварному шву, но основание вертикального материала имеет паз

- Фаска-паз сварной шов — такой же, как сварной шов с J-образной канавкой, но у него есть скос вместо паза в основании стойки материал.

- Под развальцовку конической канавки сварной шов — предполагает трубчатый материал помещается над плоским материалом, и они свариваются вместе в точках их пересечения

- Сквозной расплав сварной шов — приваривается только одна сторона, но сварной шов полностью проникает, так что он достигает другой стороны вертикальный материал

В то время как тройник

может показаться простым, сваривать их вместе сложно, потому что

материал, расположенный вертикально, может перемещаться при сварке с одной стороны

первым или даже быть искаженным. Этот вертикальный материал должен иметь

скоба, чтобы удерживать его на месте или позволить ему стоять под небольшим углом, чтобы

что он будет двигаться в правильном положении во время сварки. В случае если

Тройник смещен после сварки, постучите мягким молотком по

приварил секцию на место. Сделайте это быстро, пока он еще горячий, так что

что будет легче двигаться.

Этот вертикальный материал должен иметь

скоба, чтобы удерживать его на месте или позволить ему стоять под небольшим углом, чтобы

что он будет двигаться в правильном положении во время сварки. В случае если

Тройник смещен после сварки, постучите мягким молотком по

приварил секцию на место. Сделайте это быстро, пока он еще горячий, так что

что будет легче двигаться.

Тройники обычно используется для материалов, толщина которых не превышает 3 мм и даже для приклеивания трубы к металлу. Кроме того, все четыре стороны пересекающиеся секции обычно свариваются для придания прочности.Немного выбирайте сварку только по длине или по концам материалов, что приводит к более слабому сварному шву.

Угловой шарнир

Угловой стык

выполняется аналогично тройнику, но материал стойки обычно

расположен на краю другого, лежащего на плоскости, образуя «L» или

прямой угол. Этот тип соединения, также известный как квадратное соединение,

также один из наиболее часто используемых, особенно для листового металла. Это

также позволяет сваривать два материала разной толщины,

длины или ширины.

Это

также позволяет сваривать два материала разной толщины,

длины или ширины.

Потому что угол стык включает угловой шов на пересекающейся стороне и стыковой шов на параллельной стороне, где встречаются края, его прочность неравномерна и он обычно слабее тройника. Некоторые из наиболее распространенных применений углового стыка заключаются в создании коробок и рам с использованием как световых и толстые материалы.

Эти стили сварки используются в стыковых соединениях и тройниках, также используются для формирования угла сустав:

- Коническая канавка сварной

- Угловой шов

- Квадрат сварной шов с разделкой кромок или встык

- J-образная канавка сварной

- П-образный паз сварной

- V-образный паз сварной

- Отбортовка с V-образной канавкой сварной

Следующие стили сварки также образуют угловые соединения, но в результате внешний вид не образует L-образной формы, поэтому часто ошибочно для краевых швов:

- Уголок-фланец сварной шов — включает одну плоскость и одну изогнутый материал, но только углы их параллельных краев сваренный