ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта | ПластЭксперт

Сварные соединения пластмасс часто применяются для строительных и ремонтных работ и для строительства трубопроводов. Для контроля данных соединений используется неразрушающий контроль сварных соединений.

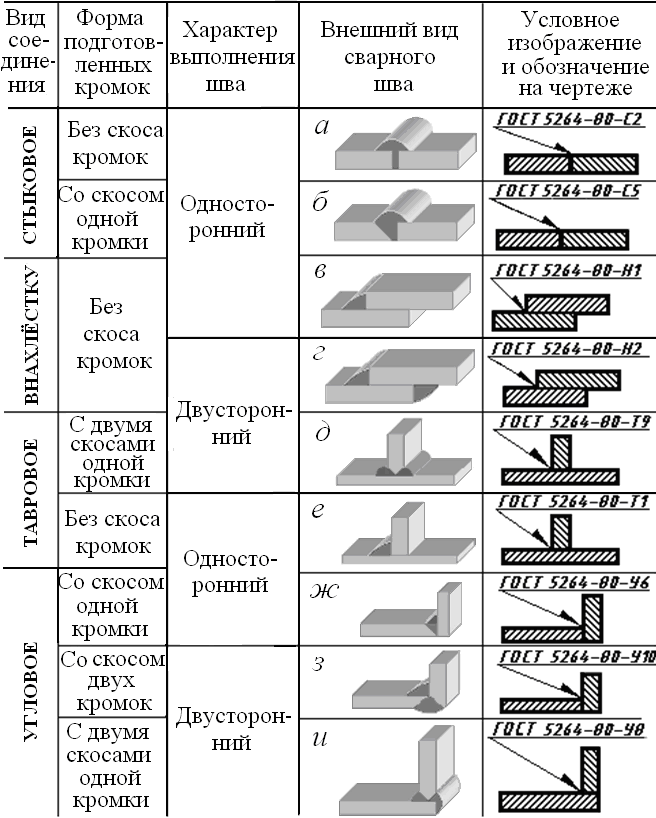

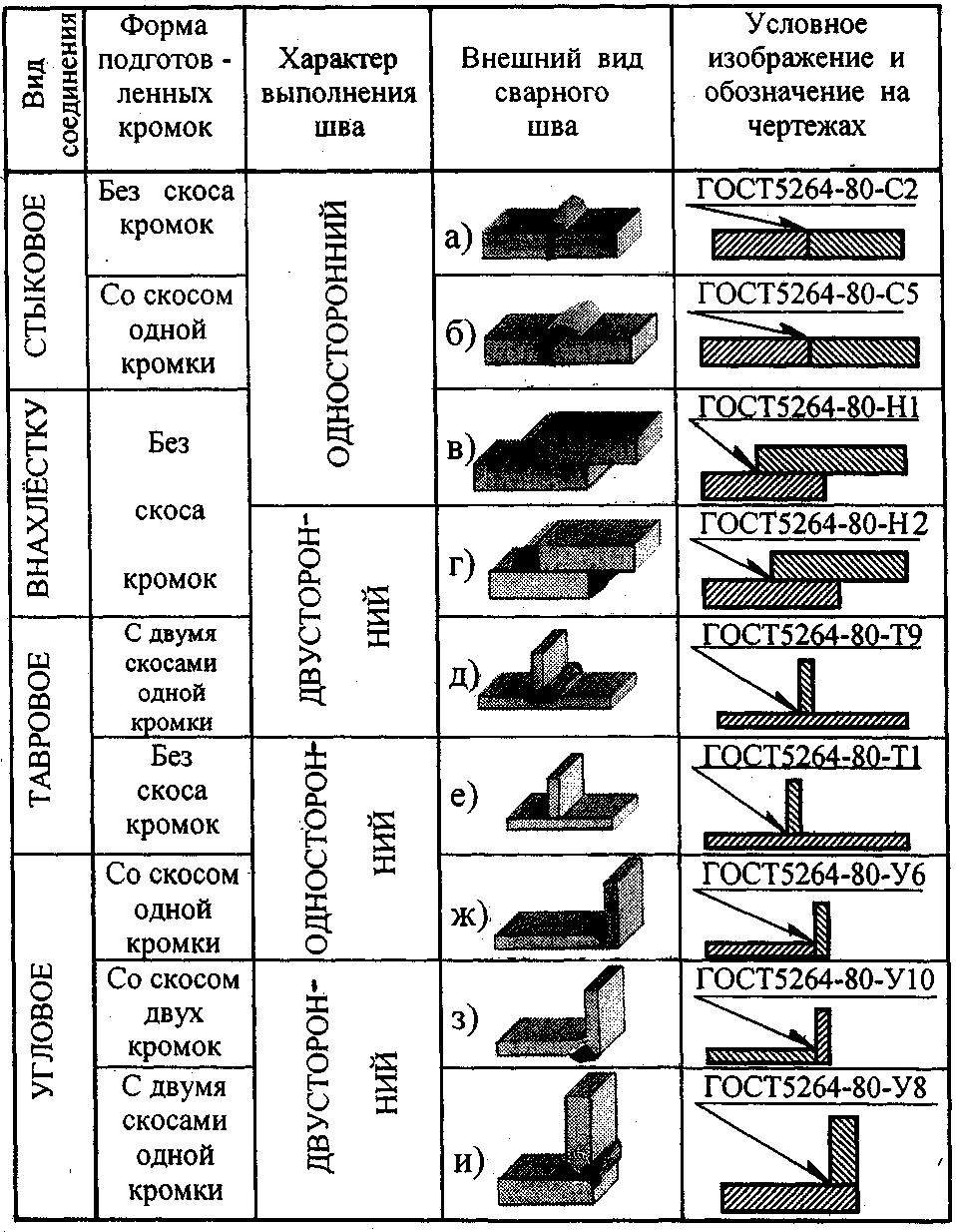

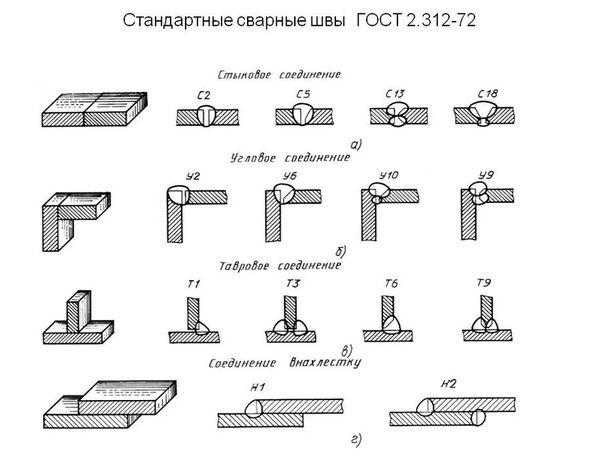

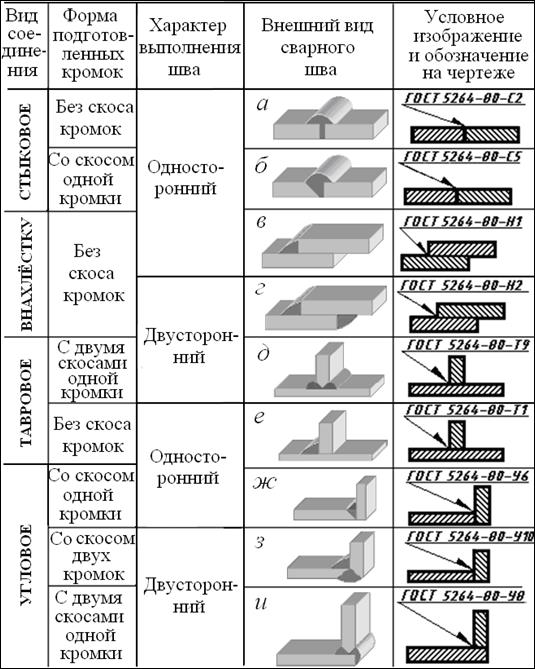

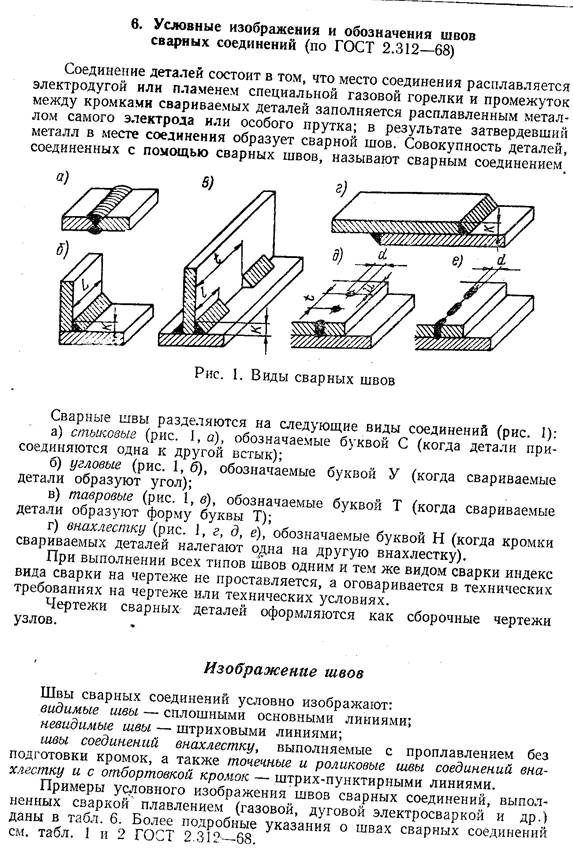

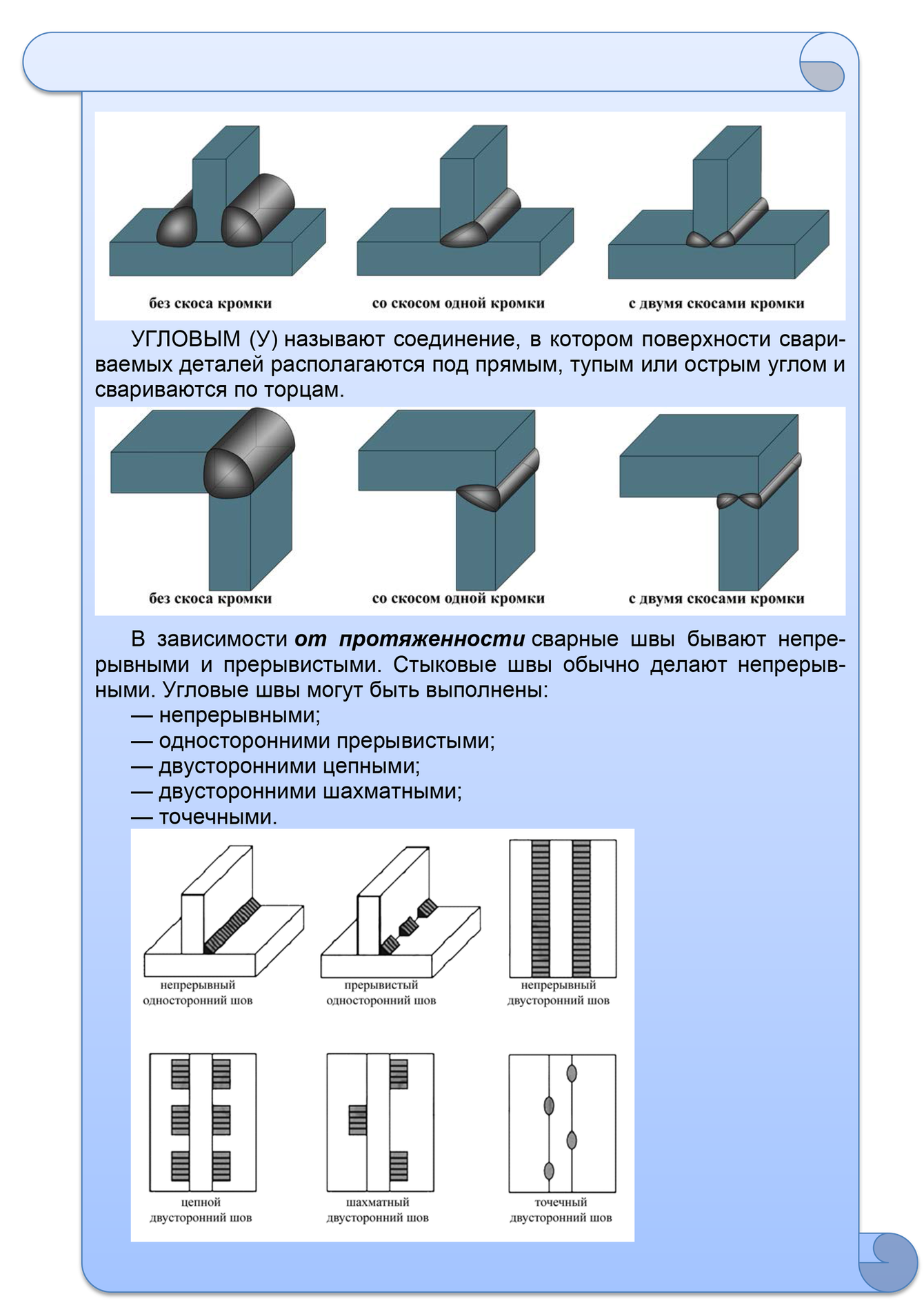

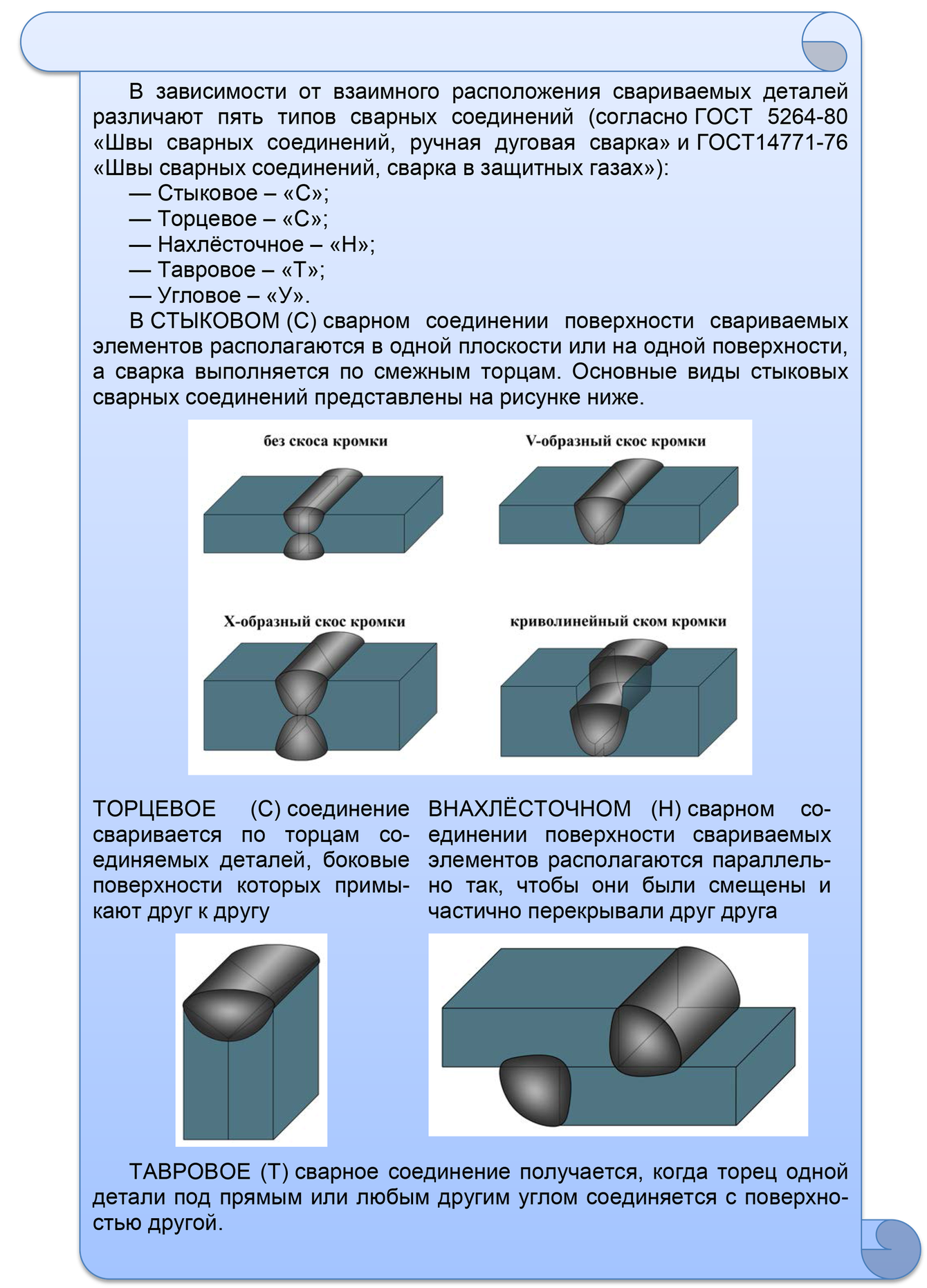

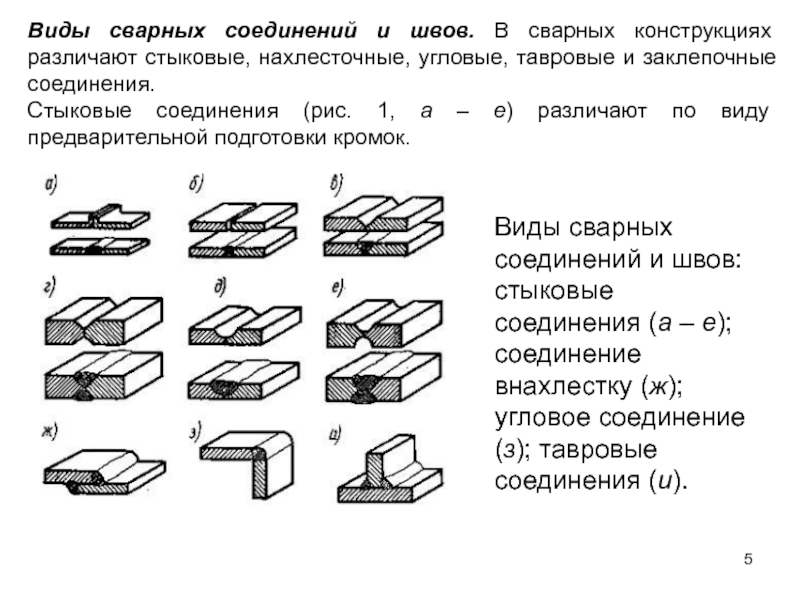

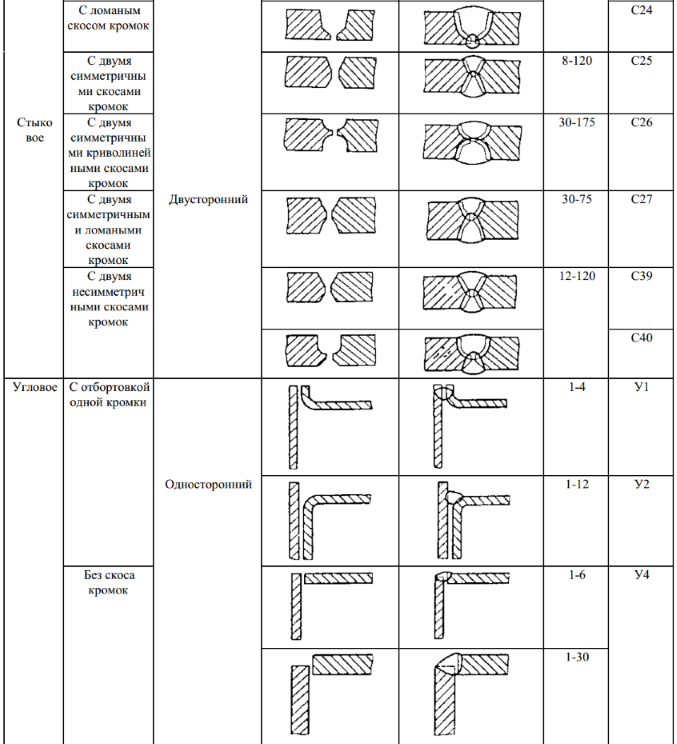

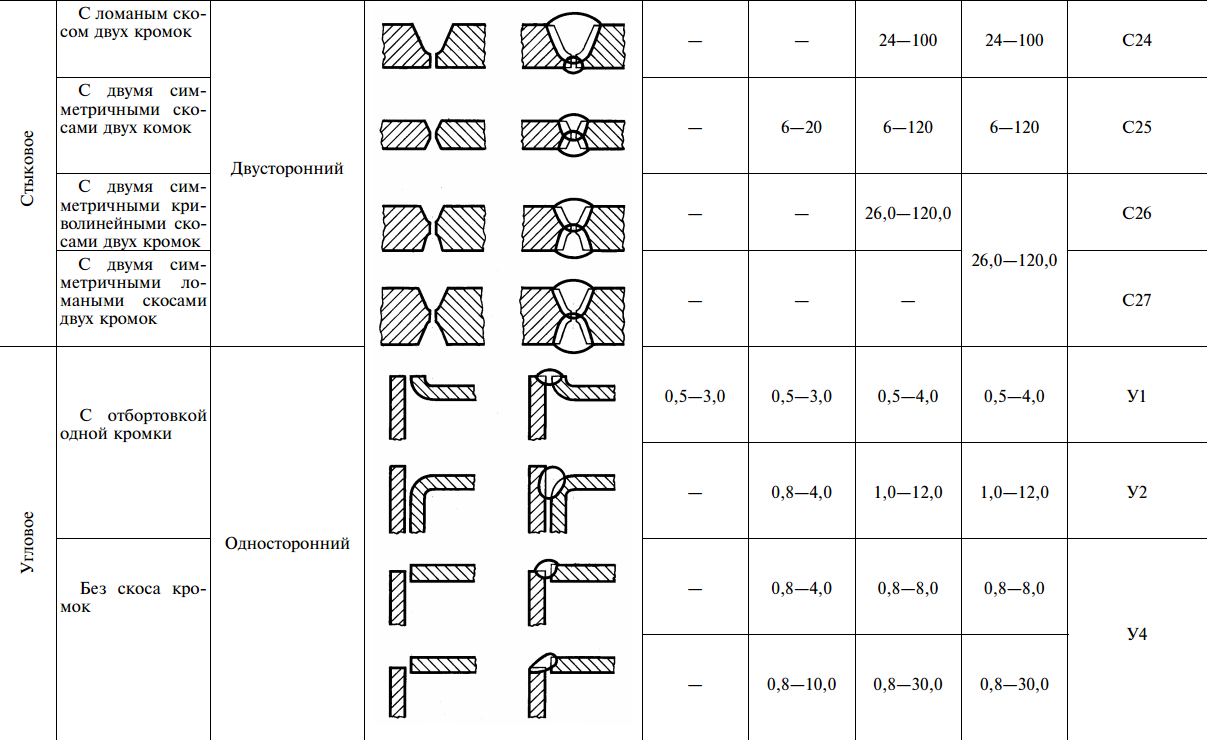

Сварные соединения и швы могут быть разных видов и конфигураций. Основные типы сварных соединений – стыковое, угловое, тавровое, нахлесточное и торцевое.

В зависимости от конфигурации, конструкция сварных соединений может быть плоской и сферической, на самом свариваемом изделии шов сварки может располагаться продольно и поперечно.

Виды сварных соединений бывают стыковыми, угловыми и прорезными.

Методы контроля сварных соединений различаются в зависимости от вида конструкции и делятся на обычный наружный осмотр, контроль швов дефектоскопом, если есть возможность, то производится испытание на прочность. Часто при ремонте уже устаревших трубопроводов нет возможности полностью сменить стальные трубы на более современные полимерные, поэтому используют неразъемное соединение полиэтилен-сталь, которое представляет собой переходник для этих материалов, сваренный из патрубков в заводских условиях.

ГОСТ 16310-80 СОЕДИНЕНИЯ СВАРНЫЕ ИЗ ПОЛИЭТИЛЕНА, ПОЛИПРОПИЛЕНА И ВИНИПЛАСТА

Настоящий стандарт распространяется на соединения из полиэтилена, полипропилена и винипласта, выполненные сваркой нагретым газом с присадочным прутком или экструзионной сваркой и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

В стандарте приняты следующие обозначения способов сварки:

Г-сварка нагретым газом с присадочным прутком;

Э-сварка экструзионная.

ПластЭксперт искренно надеется, что читателям статья понравилась и они отблагодарят писателей, поделившись ею в соцсетях.

Объявления о покупке и продаже оборудования можно посмотреть на

Доске объявлений ПластЭксперт

Обсудить достоинства марок полимеров и их свойства можно на

Форуме о полимерах ПластЭксперт

Зарегистрировать свою компанию в Каталоге предприятий

Разъяснение ГОСТ 16037-80 Соединения сварные стальных трубопроводов

- Статус стандарта

- Сфера применения

Отдельные строительные и промышленные объекты имеют повышенную важность для обеспечения нормального функционирования экономики и жизнедеятельности общества. Требования к качеству и безопасности таких объектов определяются на государственном уровне. Для этого разрабатываются специальные стандарты системы ГОСТ Р. Это в полной мере относится и к трубопроводам, которые используются для транспортировки топлива и иных материалов. Для контроля параметров сварных соединений стальных трубопроводов применяется стандарт ГОСТ 16037-80.

Статус стандарта

Рассматриваемый нормативный документ был разработан в 1980 году. Это ясно из кодового обозначения стандарта, которое сформировано с использованием специальной системы, принятой для такого типа документации. В свою очередь, это значит, что анализируемый ГОСТ был составлен еще во времена СССР. Поэтому неудивительно, что он имеет статус межгосударственного: ведь он одновременно применялся во всех республиках, входящих в состав Союза.

Документ относится к группе B05. Согласно постановлению Госкомитета по стандартам СССР от 24 апреля 1980 г. N 1876 он вступил в действие 1 июля 1981 года. При этом в соответствии с протоколом N 5-94, принятым Межгосударственным советом по вопросам стандартизации, сертификации и метрологии, ограничения по сроку его действия были сняты. Теперь он может действовать в течение неограниченного времени – до тех пор, пока не возникнет потребность в серьезном пересмотре содержащихся в нем требований.

Сфера применения

Интересующий нас нормативный документ был принят вместо ГОСТ 16037-70, разработанного десятью годами ранее. Прежний стандарт имел более узкую сферу применения: его действие распространялось только на швы сварных соединений трубопроводов из стали. Обновленный документ стал применяться для следующих видов продуктов:

- сварные соединения трубопроводов;

- типы, конструктивные элементы и размеры сварных соединений труб с трубами;

- типы, конструктивные элементы и размеры сварных соединений труб с арматурой.

При этом область применения межгосударственного нормативного документа не распространяется на соединения, используемые для производства самих труб, которые изготавливаются из листовой или полосовой стали. Требования этого межгосударственного стандарта стали обязательными к применению при производстве этого типа продуктов.

Структура документа

В отличие от многих других подобных стандартов, ГОСТ 16037-80 не имеет разделения на содержательные блоки. Он содержит общий список пунктов, включающий 16 позиций. В их число входят разделы, касающиеся следующих вопросов:

- сфера применения стандарта;

- условные и другие обозначения;

- требования к основным типам сварных соединений;

- требования к конструктивным элементам и их размерам;

- правила применения сварных соединений при производстве особых типов продуктов, например, тройников и крестовин из труб;

- правила выполнения сварки деталей, имеющих неодинаковую толщину;

- допустимая степень шероховатости обрабатываемых поверхностей;

- правила выбора материала для изготовления подкладок и муфт;

- допустимые параметры зазоров между элементами;

- порядок выполнения угловых швов;

- дополнительные требования.

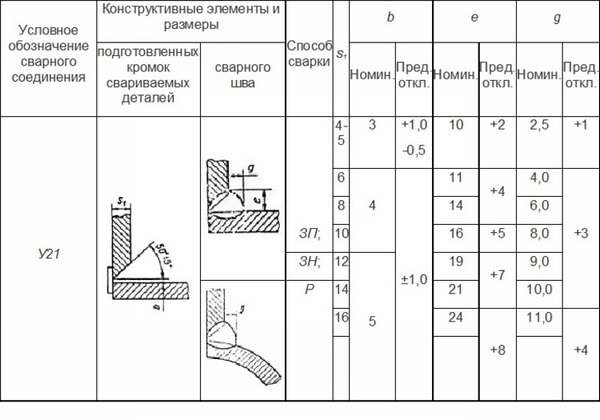

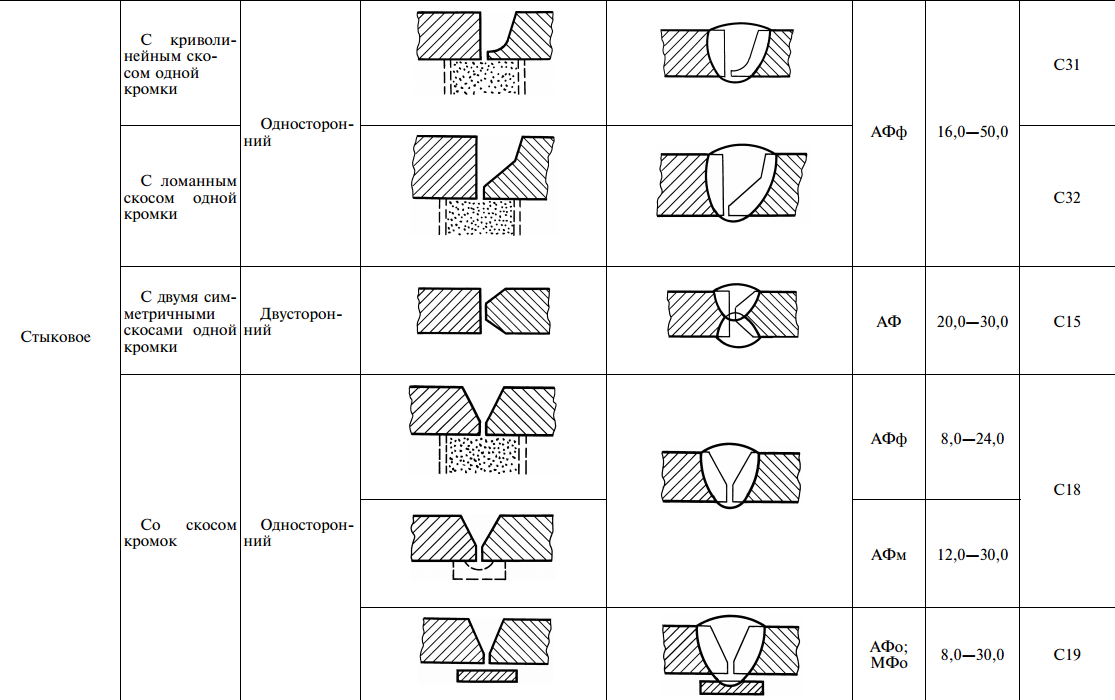

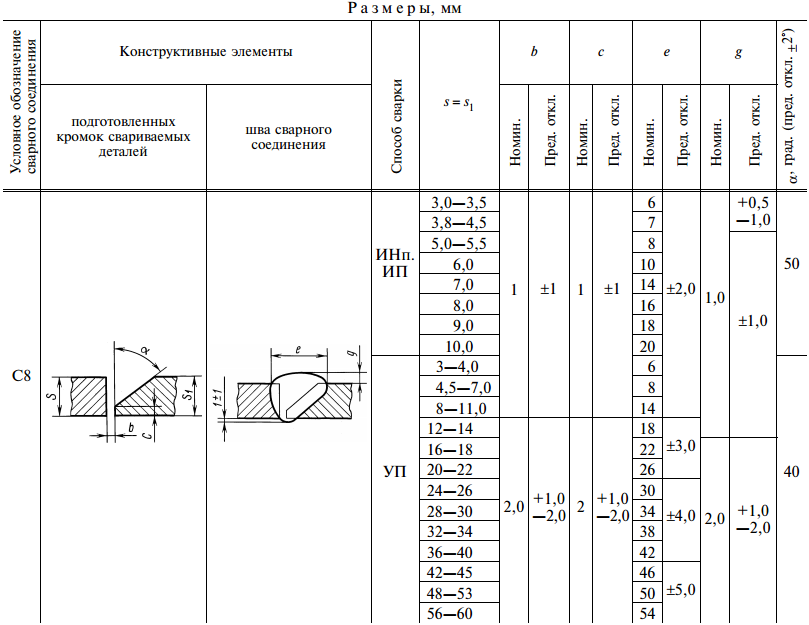

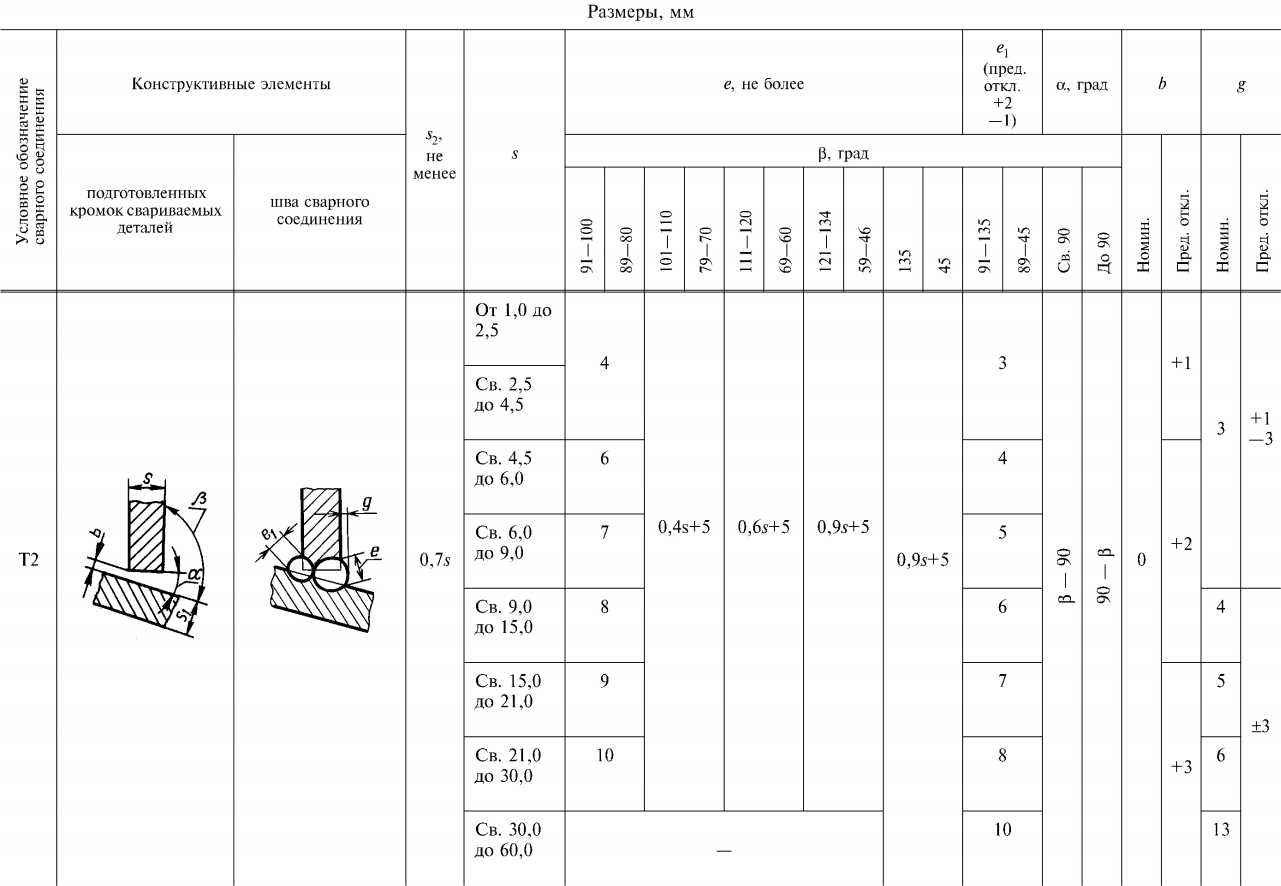

Текст документа снабжен многочисленными таблицами, сформированными для более удобного восприятия количественных параметров, используемых в ходе производства трубопроводной продукции. При этом внутри таких таблиц наиболее важные элементы показаны в виде графических схем, демонстрирующих формы сечения деталей, порядок их соединения и проч.

При этом внутри таких таблиц наиболее важные элементы показаны в виде графических схем, демонстрирующих формы сечения деталей, порядок их соединения и проч.

Дополнительные нормативные документы

В тексте интересующего нас межгосударственного стандарта встречается несколько отсылок к другим нормативным документам, которые регулируют определенные характеристики используемых в производстве изделий, а также параметры материалов, из которых они выполняются, и проч. В числе таких документов фигурируют:

- ГОСТ 2789-73, устанавливающий допустимую степень шероховатости поверхностей – действующий;

- ГОСТ 1050-88, определяющий требуемые параметры сортового калиброванного проката – недействующий. Вместо него сейчас применяется ГОСТ 1050-2013.

Остальные параметры технологического процесса, ориентированного на выполнение сварных соединений для стальных трубопроводов, регулируются положениями самого ГОСТ 16037-80.

: Металлургия: образование, работа, бизнес :: MarkMet.

ru

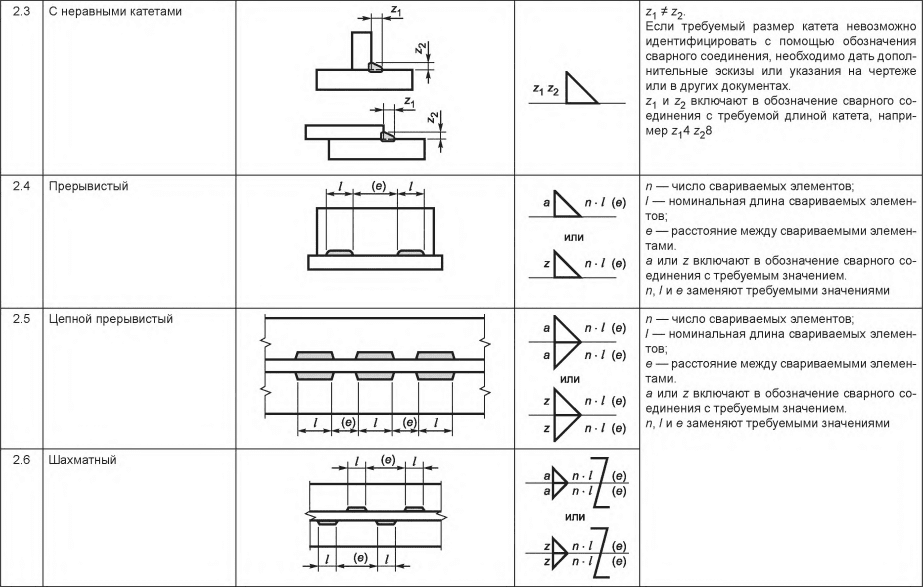

ruГОСТ 15878-79

Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТАКТНАЯ СВАРКА

СОЕДИНЕНИЯ СВАРНЫЕ

Конструктивные элементы и размеры

Resistance welding. Welded joints.

Design elements and dimensions

ОКП 0602000

Срок действия с 01.07.80

до 01.07.85*

________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4 1994 г.).

Примечание

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 28 мая 1979 г. N 1926

ВЗАМЕН ГОСТ 15878-70.

ПЕРЕИЗДАНИЕ. Сентябрь 1983 г.

1. Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой.

Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла.

2. В стандарте приняты следующие обозначения способов контактной сварки:

— точечная;

— рельефная;

— шовная.

Для конструктивных элементов сварных соединений приняты следующие обозначения:

и | — | толщина детали; | |||

| — | расчетный диаметр литого ядра точки или ширина литой зоны шва; | |||

и | — | величина проплавления; | |||

и | — | глубина вмятины; | |||

| — | расстояние между центрами соседних точек в ряду; | |||

| — | расстояние между осями соседних рядов точек при цепном расположении; | |||

| — | расстояние между осями соседних рядов точек при шахматном расположении; | |||

| — | длина литой зоны шва; | |||

| — | величина перекрытия литых зон шва; | |||

| — | длина неперекрытой части литой зоны шва; | |||

| — | величина нахлестки; | |||

| — | расстояние от центра точки или оси шва до края нахлестки; | |||

| — | число рядов точек. | |||

3. Конструктивные элементы сварных соединений, их размеры должны соответствовать указанным на черт. 1, 2, 3 и в табл. 1, 3, 5 для соединений группы и в табл. 2, 4, 6 — для соединений группы

Конструктивные элементы сварных соединений,

выполненных контактной точечной сваркой

— неплакированные металлы; б — плакированные металлы; в — детали неравной толщины; г — разноименные металлы

Черт. 1

|

|

|

|

| |

Черт. |

| Черт. 3 |

Таблица 1

мм | |||||||

|

| не менее | Однорядный шов не менее | не менее | с, | ||

|

|

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

|

|

0,3 | 2,5 | 6 |

| | |||

Св. | 2,7 | 7 | 10 | ||||

Св. 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |||

Св. 0,6 до 0,7 | 3,3 | 9 |

| 11 | 13,0 | ||

Св. 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |||

Св. | 4,0 | 11 | 14 | 15 | 18,0 | ||

Св. 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 | ||

Св. 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 | ||

Св. 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 | ||

Св. | 7,0 | 17 | 20 | 25 | 30,0 | ||

Св. 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 | ||

Св. 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 | ||

Св. 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 | ||

Св. | 12,0 | 28 | 32 | 45 | 54,0 | ||

Св. 4,2 до 4,7 | 13,0 | 31 | 36 | 50 | 60,0 | ||

Св. 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 | ||

Св. 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 | ||

Св. | 16,0 | 42 | 50 | 65 | 78,0 | ||

Примечание. Допускается уменьшение размеров ипри этом размер должен соответствовать указанным в таблице.

Таблица 2

мм | |||||||

Способ сварки | Группа соединения |

| Однорядный шов не менее | не менее | с, | ||

|

|

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

|

|

0,3 | 1,5 | 4 | 6 |

|

| ||

Св. | 1,7 | 5 | 7 | 7 | 8,5 | ||

Св. 0,4 до 0,5 | 2,0 | 6 | 8 |

|

| ||

Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||||

Св. 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 | ||

Св. | 3,0 | 9 | 12 | 12 | 15,0 | ||

Св. 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 | ||

Св. 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 | ||

Св. 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 | ||

Св. | 5,0 | 13 | 16 | 20 | 24,0 | ||

Св. 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 | ||

Св. 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 | ||

Примечание. Допускается уменьшение размеров и при этом размер должен соответствовать указанным в таблице.

Таблица 3

мм | ||||

Способ сварки | Группа соединения |

|

| Однорядный шов не менее |

0,3 | 2,5 |

| ||

Св. | 2,7 | |||

Св. 0,4 до 0,6 | 3,0 |

| ||

Св. 0,6 до 0,7 | 3,3 | |||

Св. 0,7 до 0,8 | 3,5 | 7 | ||

|

| Св. 0,8 до 1,0 | 4,0 | 8 |

Св. 1,0 до 1,3 | 5,0 | 10 | ||

Св. 1,3 до 1,6 | 6,0 | 12 | ||

Св. | 6,5 | 13 | ||

Св. 1,8 до 2,2 | 7,0 | 14 | ||

| Св. 2,2 до 2,7 | 8,0 | 16 | |

| | Св. 2,7 до 3,2 | 9,0 | 18 |

| | Св. 3,2 до 3,7 | 10,5 | 21 |

| | Св. | 12,0 | 22 |

|

| Св. 4,2 до 4,7 | 13,0 | 24 |

| | Св. 4,7 до 5,2 | 14,0 | 26 |

| | Св. 5,2 до 5,7 | 15,0 | 28 |

| | Св. 5,7 до 6,0 | 16,0 | 30 |

Таблица 4

мм | ||||

Способ сварки | Группа соединения |

|

|

|

0,3 | 1,5 |

| ||

Св. | 1,7 | |||

Св. 0,4 до 0,5 | 2,0 |

| ||

Св. 0,5 до 0,6 | 2,2 | |||

Св. 0,6 до 0,8 | 2,5 | 5,0 | ||

Св. 0,8 до 1,0 | 3,0 |

| ||

Св. 1,0 до 1,3 | 3,5 | |||

Св. 1,3 до 1,6 | 4,0 | 8,0 | ||

Св. | 4,5 | 9,0 | ||

Св. 1,8 до 2,2 | 5,0 | 10,0 | ||

Св. 2,2 до 2,7 | 6,0 | 12,0 | ||

Св. 2,7 до 3,2 | 6,5 | 13,0 | ||

Св. 3,2 до 3,7 | 7,0 | 14,0 | ||

Св. 3,7 до 4,2 | 8,0 | 16,0 | ||

Св. | 9,0 | 18,0 | ||

Св. 4,7 до 5,2 | 10,0 | 20,0 | ||

Св. 5,2 до 5,7 | 11,0 | 22,0 | ||

Св. 5,7 до 6,0 | 12,0 | 24,0 | ||

Таблица 5

мм | |||||

|

|

| Однорядный шов не менее | ||

Способ сварки | Группа соединения |

| не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

0,3 |

| 6 | |||

Св. | 7 | 10 | |||

Св. 0,4 до 0,6 | 3,0 | 8 | |||

Св. 0,6 до 0,8 | 3,5 | 10 | 12 | ||

Св. 0,8 до 1,0 | 4,0 | 11 | 14 | ||

Св. 1,0 до 1,3 | 5,0 | 13 | 16 | ||

| Св. | 6,0 | 14 | 18 | |

Св. 1,6 до 1,8 | 6,5 | 15 | 19 | ||

Св. 1,8 до 2,2 | 7,0 | 17 | 20 | ||

Св. 2,2 до 2,7 | 7,5 | 19 | 22 | ||

Св. 2,7 до 3,2 | 8,0 | 21 | 26 | ||

Св. | 9,0 | 24 | 28 | ||

Св. 3,7 до 4,0 | 10,0 | 28 | 30 | ||

Таблица 6

мм | |||||

Однорядный шов не менее | |||||

Способ сварки | Группа соединения |

| не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

0,3 | 1,5 | 4 | 6 | ||

Св. | 1,7 | 5 | 7 | ||

|

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 |

Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||

Св. 0,6 до 0,8 | 2,5 | 8 | 10 | ||

Св. 0,8 до 1,0 | 3,0 | 9 | 12 | ||

Св. | 3,5 | 10 | 13 | ||

Св. 1,3 до 1,6 | 4,0 | 11 | 14 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | |

|

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 |

Св. 2,2 до 2,7 | 6,0 | 15 | 18 | ||

Св. | 7,0 | 17 | 20 | ||

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

4. Величина нахлестки для многорядных швов при цепном расположении точек ; при шахматном расположении точек .

5. В зависимости от вида нахлестки сварного соединения величину нахлестки следует определять в соответствии с черт. 4.

Виды нахлестки сварных соединений, выполняемых

контактной точечной рельефной и шовной сваркой

Черт. 4

6. Расстояние от центра точки или оси шва до края нахлестки должно быть не менее половины минимальной величины нахлестки.

7. Допускается сварка деталей неодинаковой толщины; при этом размеры конструктивных элементов следует выбирать по детали меньшей толщины.

В случае минимальные величины нахлестки , расстояние между центрами соседних точек в ряду и расстояние между осями соседних рядов точек следует увеличить в 1,2-1,3 раза.

8. При сварке трех и более деталей расчетный диаметр литого ядра точки следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

9. Величина проплавления должна быть для магниевых сплавов от 20 до 70%, титановых — от 20 до 95% и остальных металлов и сплавов — от 20 до 80% толщины деталей.

10. При шовной контактной сварке величина перекрытия литых зон герметичного шва должна быть не менее 25% длины литой зоны шва .

При шовной контактной сварке деталей толщиной менее 0,6 мм допускается уменьшение величины перекрытия литых зон шва до значений, гарантирующих герметичность сварного шва.

11. Глубина вмятины не должна быть более 20% толщины детали. При сварке деталей с отношением , в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30% толщины детали.

Текст документа сверен по:

официальное издание

Госстандарт СССР —

М.: Издательство стандартов, 1984

Параметры гост на сварные соединения

Гост на сварные соединения: параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим.

В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры.

При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

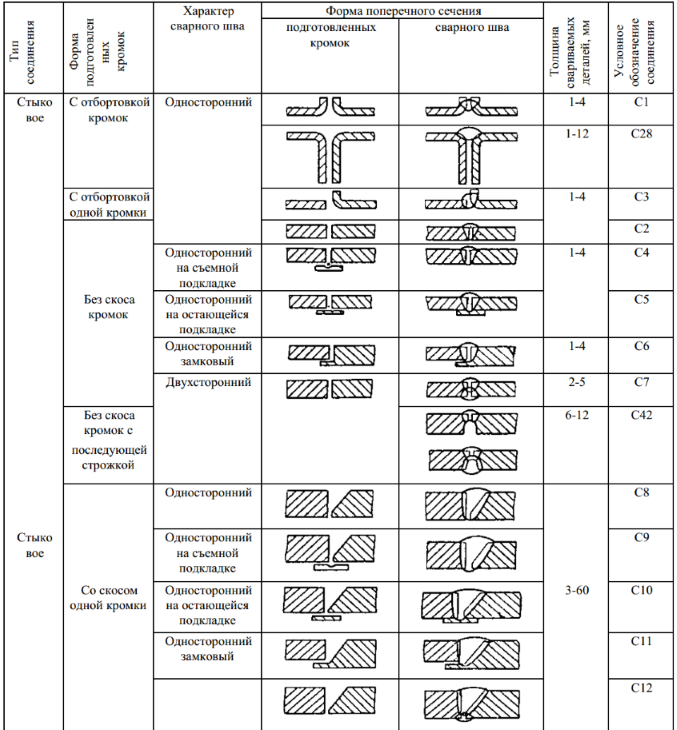

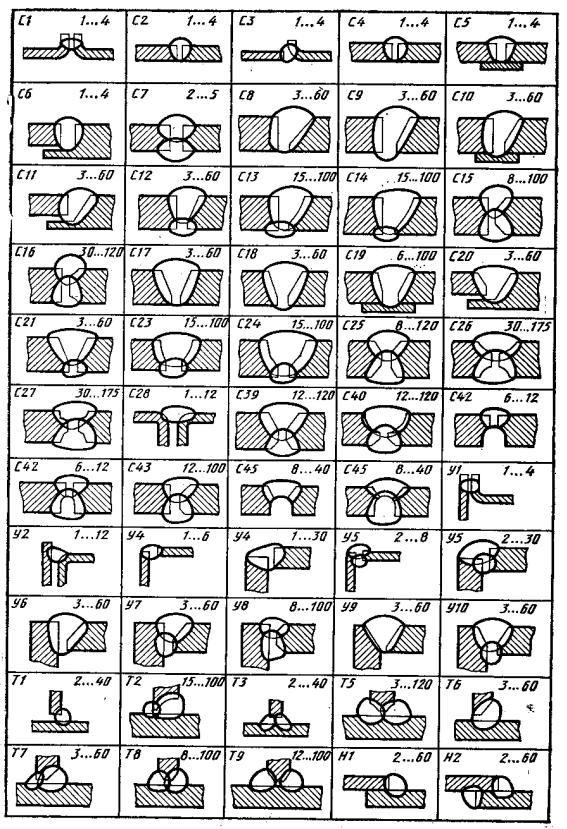

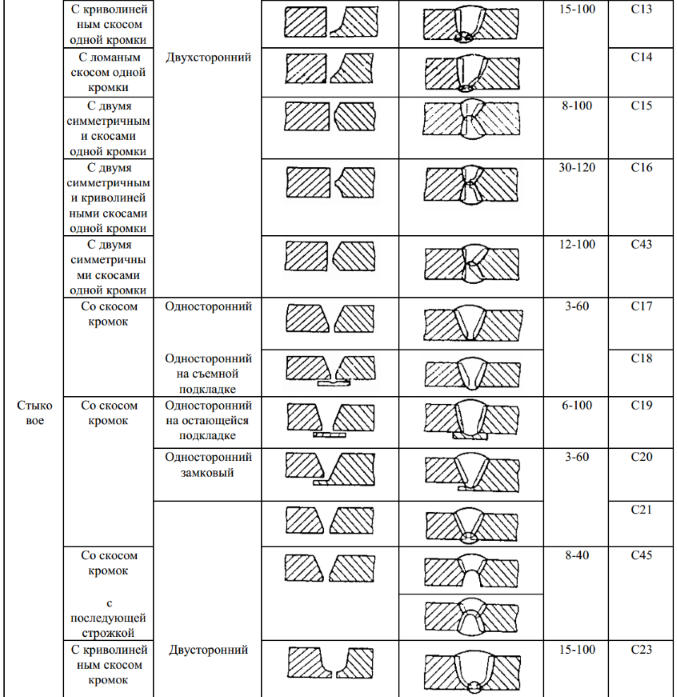

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта.

А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра.

Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей. Немного подробнее рассмотрим таблицу под номером один.

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6.

Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок.

Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров.

Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали.

Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Источник: https://tokar.guru/svarka/parametry-gost-na-svarnye-soedineniya.html

ГОСТы, применяемые при сварке

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

https://www.youtube.com/watch?v=yww-vPMWEAA

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

Источник: https://svaring.com/welding/teorija/gost-na-svarku

Сварочные ГОСТы

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Сварочные ГОСТы:Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сваркиГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ: сварка под флюсомГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминияГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ: cварка трубопроводовГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

Технические условия

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на технические газыГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429.1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 21548-76 Пайка.

Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930.7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429.8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки.

Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974. 5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 1429. 10-77 Припои оловянно-свинцовые. Метод определения мышьяка

10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

Источник: http://svarak.ru/svarochnyie-gostyi/

Геометрические размеры сварного шва

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине.

Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые.

Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом.

На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей.

Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул.

Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты.

Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва.

Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения.

Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Источник: http://svarkaipayka.ru/tehnologia/drugoe/geometricheskie-razmeryi-svarnogo-shva.html

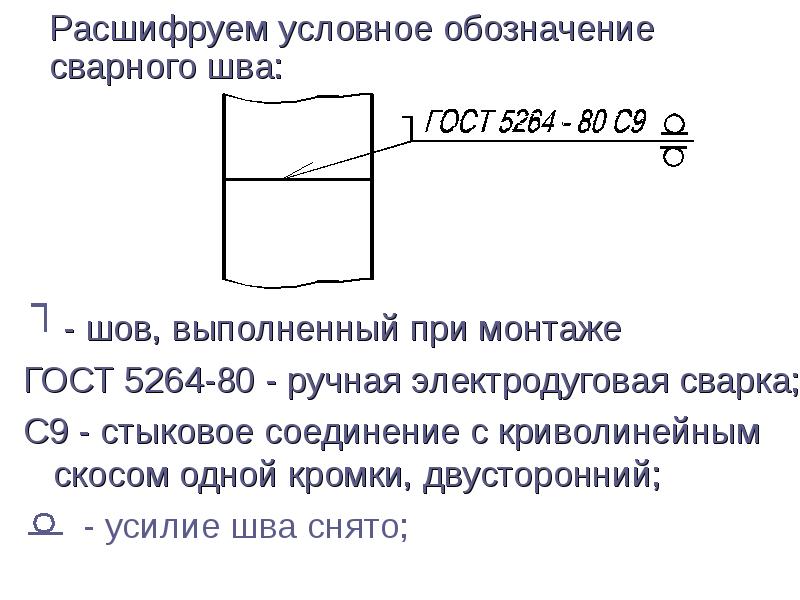

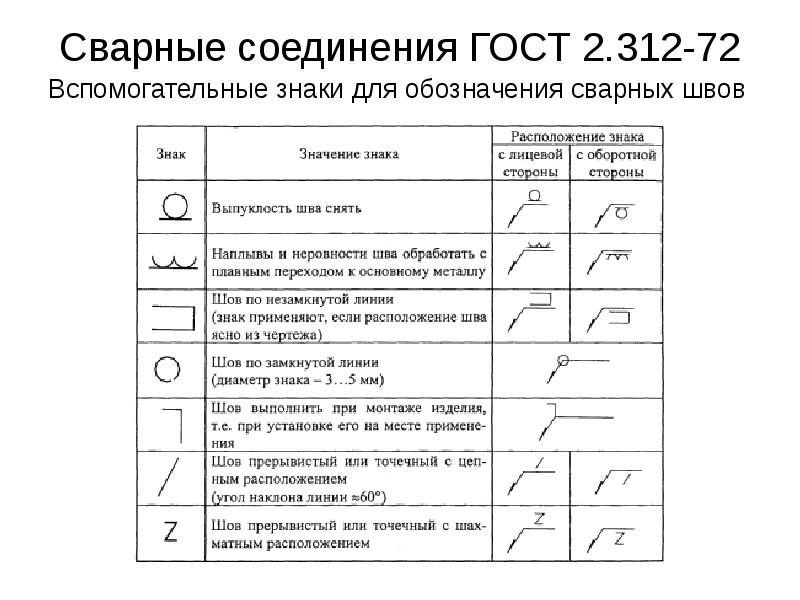

Обозначение сварных швов по ГОСТ

Любые металлоконструкция состоят из отдельных частей, которые соединены путем сварки. Место сварки обладает характерными параметрами. Для инженера важно иметь полную информацию о прочности соединения, о размерах и форме стыка, его герметичности и времени выполнения работ. В ГОСТ оговорены строгие требования, которые должны соблюдаться. Их нарушение, в частности, чертежей, приводит к тяжелым последствиям, вплоть до техногенных катастроф. Обозначения на чертеже — это пояснения по стыковке, формы сварного соединения, его выполнение и другие необходимые сведения. Маркировка сварочного стыка регламентируется стандартами: ГОСТ 2.312-72, 5264-80, 14771-76 по которым должны выполняться все современные чертежи. На основе государственных стандартов и от показателей металла устанавливаются нормы сварки. Кроме того, присваиваются буквенно – цифровые обозначения: стыковые, угловые, тавровые, нахлёсточные.

Обозначения на чертеже — это пояснения по стыковке, формы сварного соединения, его выполнение и другие необходимые сведения. Маркировка сварочного стыка регламентируется стандартами: ГОСТ 2.312-72, 5264-80, 14771-76 по которым должны выполняться все современные чертежи. На основе государственных стандартов и от показателей металла устанавливаются нормы сварки. Кроме того, присваиваются буквенно – цифровые обозначения: стыковые, угловые, тавровые, нахлёсточные.

Угловой называют сварку, если два элемента, расположены под углом в месте примыкания. Таких видов насчитывается 10: от У1 до У10.

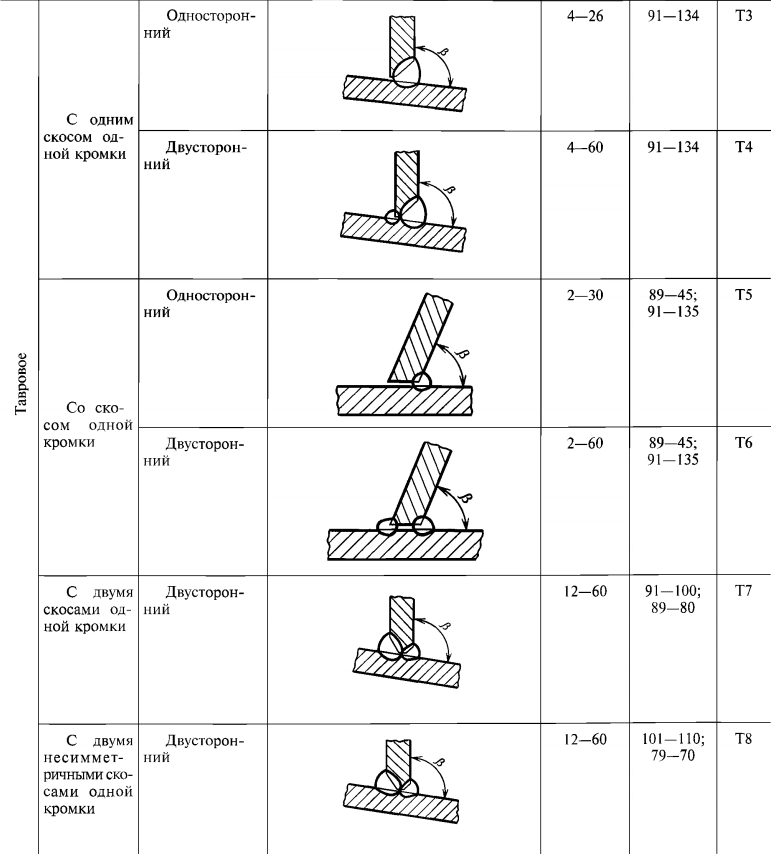

Тавровой называют сварку при которой торец элемента приварен к боковой поверхности другого элемента. По документации предусмотрено несколько видов сварки: от Т1 до Т9.

Нахлесточной называют сварку при которой угловые швы элементов, расположенные параллельно друг друга, соединяют в единую конструкцию. Таких видов сварки несколько: от HI до Н2.

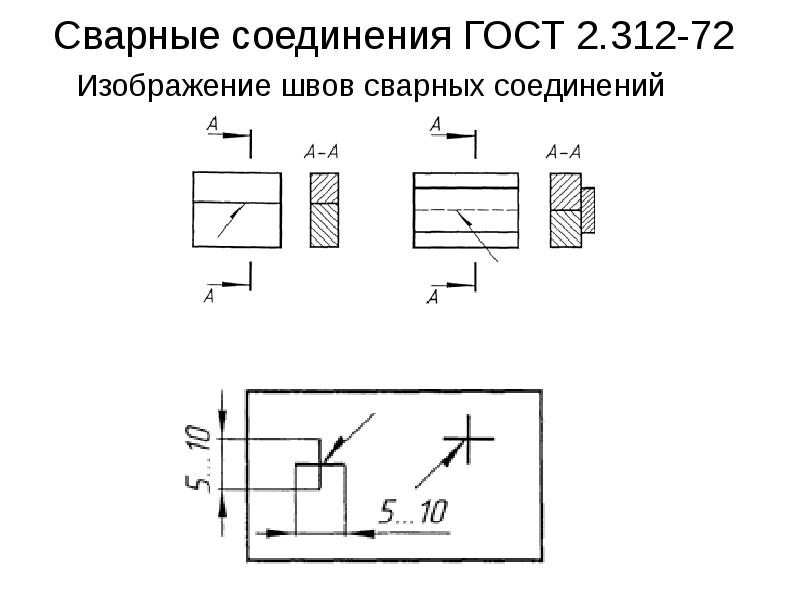

Сварные соединения должны соответствовать ГОСТ 2312-72 и обязательно отмечаются . Шов сварного соединения, называемый видимым, изображаются сплошной линией и невидимый – штрихованной.

Шов сварного соединения, называемый видимым, изображаются сплошной линией и невидимый – штрихованной.

Обозначение шва отмечают линией — выноской, заканчивающейся стрелкой. Характеристики шва проставляют над полкой – для лицевой стороны шва – или под полкой – для обратной сварного соединения.

Цифры совпадают с номером конкретного стандарта.

Существует несколько обозначений способов сварки Р, ЭЛ, Ф, ПЛ, УП, ИП, ИН, Г,

Обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. Линия-выноска заканчивается односторонней стрелкой.

Обозначение сварного соединения должно быть в следующем порядке:

1 – знак шва: по замкнутой линии или монтажного;

2 – стандарт: ГОСТ 5264-80; 11533-75; 11534-75; 15878-79; 23792-79; 23518-79.

3 – тип шва по стандарту (буква обозначает вид соединения, а цифра – форму кромок элементов в соединении), например: С– шов стыкового, У – углового, Т –таврового; Н– нахлесточного соединений.

Важно знать, в отношении сварочного дела действуют определенные требования, которые должны соблюдаться, так как могут дорого обойтись при их нарушений.

Главным документом для сварных соединений, является государственный стандарт. Знания которого помогают не допустить ошибок и неточностей и рассчитывать на реализацию успешного проекта из металлоконструкций.

04.10.2019Просмотров: 1228

Page 2 | Разработка конструкции и технологии производства сварного изделия

Страница 2 из 10

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

Сварка как технологический процесс получения неразъемных соединений находит широкое применение в машиностроении. Наибольшее распространение получила электродуговая сварка: ручная — металлическими электродами с обмазкой; автоматическая под слоем флюса; автоматическая, полу автоматическая ручная в среде защитных газов.

Перед сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях и зону стыка деталей заполняют расплавленным металлом (электрода с частичным расплавлением кромок деталей). Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом.

На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

- ГОСТ 5264—80. Ручная дуговая сварка. Соединения сварные.

- ГОСТ 8713—79. Сварка под флюсом. Соединения сварные.

- ГОСТ 14771—76. Дуговая сварка в защитном газе. Сварные соединения.

- ГОСТ 16037—80. Соединения сварных стальных трубопроводов.

- ГОСТ 14806—80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Кроме стандартов на соединения стыковые и под прямыми углами, имеются стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 23518—79).

По взаимному расположению деталей соединения бывают стыковые (С1…С26), угловые, (У1…У10), тавровые (Т1…Т5) и внахлестку (Н1, Н2). По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др.), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.).

Для обеспечения сквозного проплавления и получения сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Основные виды подготовки кромок и обозначение их конструктивных элементов изображены на рис. 1.

Отбортовку кромок (рис. 1,а) применяют для деталей малой толщины s и обычно для сварки неплавящимся электродом без присадочного материала. Формирование шва происходит за счет оплавления кромок.

Формирование шва происходит за счет оплавления кромок.

При толщине деталей более 3 мм применяют прямолинейные односторонние скосы одной в или двух г кромок, двухсторонние — одной или двух д кромок, а также криволинейные скосы е. Скосы выполняют механической обработкой (точением, фрезерованием, строганием), скалыванием под углом на специальных ножницах, кислородной, плазменной резкой и другими способами.

При малой толщине деталей (до 4…12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок б.

Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры b между деталями, величину притупления и угол скоса a. Зазор b составляет 0 + 0,5, 0 ± 1 и мм при толщине деталей s соответственно до 2; 4 и более мм.

Притупление t кромок назначают от 1 ± 1 до мм (большее притупление соответствует большей толщине s ).

Угол α скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

- для ручной электродуговой сварки при прямолинейном скосе одной кромки,α = = 45° ± 2°, двух — 25° ± 2°, а при криволинейном скосе — 20° ± 2° и 12° ± 2°;

- для автоматической сварки под флюсом, α = 30° ± 5° и 10° ± 2° при прямолинейном и криволинейном скосах кромок в случае стыковых и угловых соединений, тавровые соединения требуют большего угла, который равен соответственно 50° ± 5° и 20° ± 2°;

- для сварки в среде защитных газов α == 40° ± 2° и 20° ± 2° при прямолинейном скосе одной и двух» кромок» — в случае криволинейного скоса α = 12° ± 2°.

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке

Рис. 1. Виды подготовки кромок под сварку: а — с отбортовкой кромок; б, и, к — без скоса кромок; в—со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок; е — с криволинейным скосом кромок; ж —с использованием остающейся или съемной подкладки; з — с замковым расположением деталей; л — дополнительным скосом для устранения влияния разной толщины

составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15° с одной или двух сторон (рис. 1, л).

При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину h (рис. 1, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно.

Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это обстоятельство особенно может проявиться при автоматической сварке.

Для защиты обратной стороны шва от вытекания металла могут быть использованы ниже перечисленные приемы.

Замок, т. е. перекрытие одной детали другой (рис. 1, з). Перекрытие деталей b2 составляет 8 … 20 мм, а зазор в замке z = 0 +0,5 мм. Способ эффективен, но дорогой.

Остающаяся стальная подкладка (рис. 1, ж), толщина которой t1> достигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10… 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5… 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18).

Предварительная ручная подварка корня шва (С12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой.

Заделка зазора асбестовой набивкой или флюсовой подушкой.

Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Способ сварки выбирают в зависимости от геометрических размеров изделий, свойств материалов, формы сварного шва и серийности производства.

Автоматическая и полуавтоматическая сварка обладает большой производительностью, обеспечивает высокое качество и надежность соединения, не требует высокой квалификации сварщика, дает наибольший эффект в серийном и массовом производстве, а также при соединении толстостенных деталей. Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

Форма сварных швов после сварки видна в табл. 1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами.

Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности.

Конструктор при проектировании сварных изделий на чертеже указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты.

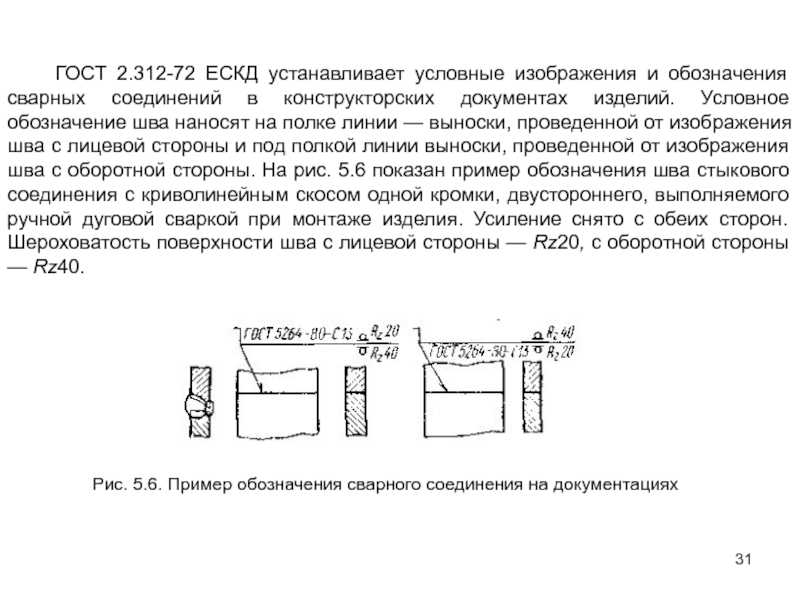

Чертежи сварных изделий оформляют как чертежи сборочных единиц, т. е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

Условное обозначение шва производят на полке линии-выноски или под полкой, если линия-выноска проведена от оборотной стороны основного шва. Вспомогательные знаки, входящие в обозначение шва, выполняют сплошными тонкими линиями, а высота знаков равна высоте цифр и букв, входящих в обозначение. Элементы условного обозначения и вспомогательные знаки располагают в следующей последовательности (см. рис. 2).

1. Сварной шов, выполняемый при монтаже, обозначают знаком в точке пересечения линии-выноски и полки (рис. 2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2. Номер ГОСТа на способ сварки и вид сварного соединения.

3. Условное буквенно-цифровое обозначение сварного соединения по стандарту.

4. Условное буквенное обозначение способа сварки по соответствующему стандарту (на чертежах допускается не указывать). Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо —автоматическая под флюсом на остающейся подкладке. АФм — автоматическая под флюсам на медной подкладке,

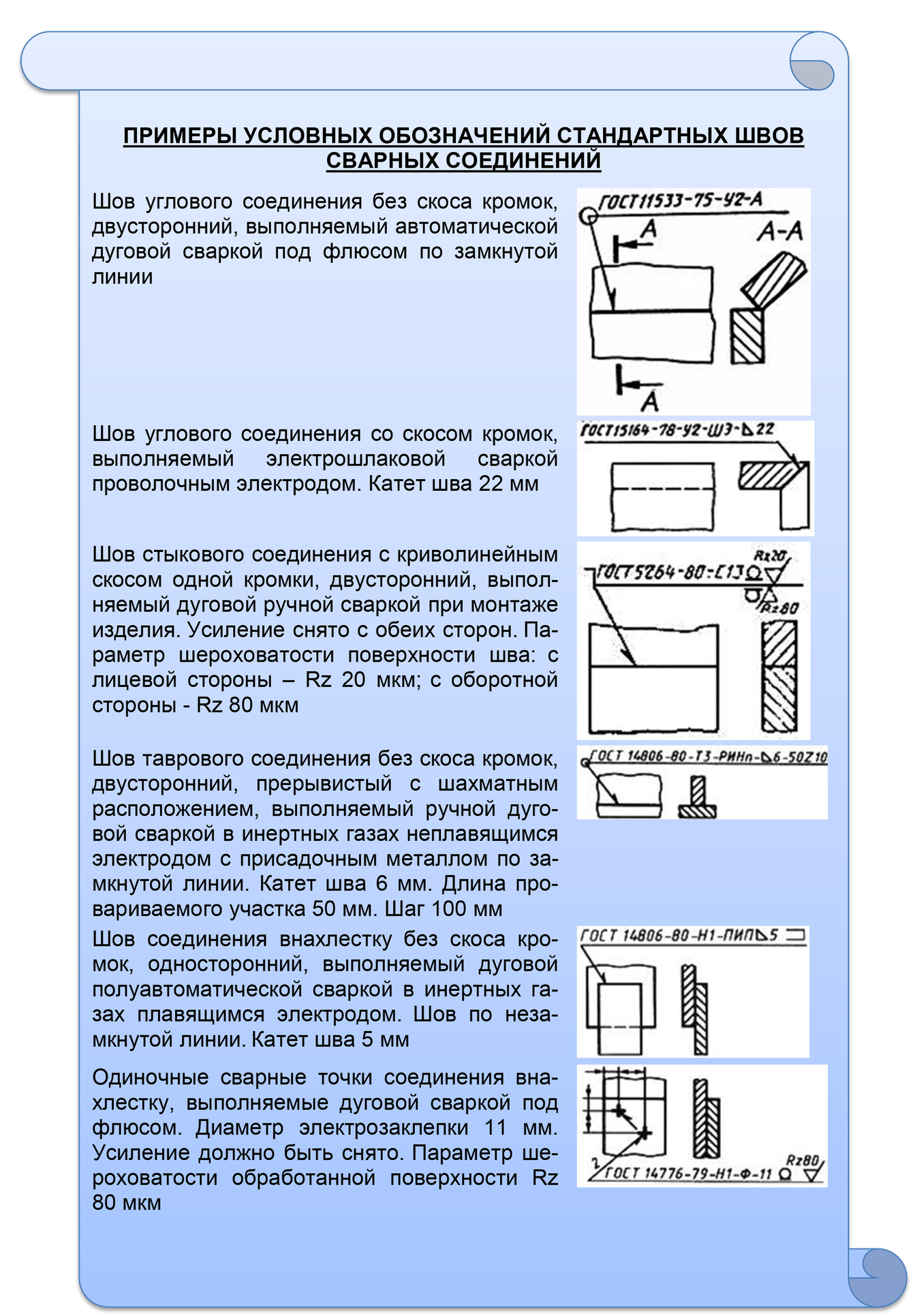

Рис. 2. Пример обозначения сварных швов: a — сварной шов по замкнутому контуру. Соединение стыковое С8 с односторонней разделкой кромки по ГОСТ 14771 — 76, сварка дуговая в углекислом газе плавящимся электродом с последующим снятием усиления шва до шероховатости Ra не более 12,5 мкм. Обозначение указано от лицевой стороны; б — сварной шов, выполняемый при монтаже.

Соединение тавровое Т1 без скоса кромок по ГОСТ 5264 — 80. Сварка ручная дуговая. Высота катета шва 5 мм. Шов прерывистый с шагом 100 мм, при длине проваренного участка 50 мм. Обозначение указано от оборотной стороны шва; в — сварное соединение С9 по ГОСТ 5264—80, выполняемое ручной электродуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к основному металлу.

АФк — автоматическая под флюсом с (предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — электродуговая сварка в инертных газах без присадочного металла, ИНп— в инертных газах с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом, УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом и т. д.

5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений внахлестку (см. рис. 2,6).

рис. 2,6).

6. Для прерывистого шва указывают в мм длину провариваемого участка и шаг. Их значения разделяют наклонной линией под углом 60° в случае цепного расположения швов или специальным знаком для шахматного расположения (см. рис. 2, б).

7. Вспомогательные знаки, которые могут означать: усиление шва снять (см. рис. 2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 2, в). Здесь же указывают требуемую шероховатость. (Более подробно см. ГОСТ 2.312—72).

При наличии одинаковых швов им присваивают один порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера на линии-вынооке. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов.

Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений.

Марку электрода или присадочного материала с указанием стандарта указывают в технических требованиях чертежа.

Гост технология сварки — В помощь хозяину

ГОСТы, применяемые при сварке

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

ГОСТы, применяемые при сварке

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

К основным видам сварных соединений относятся:- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

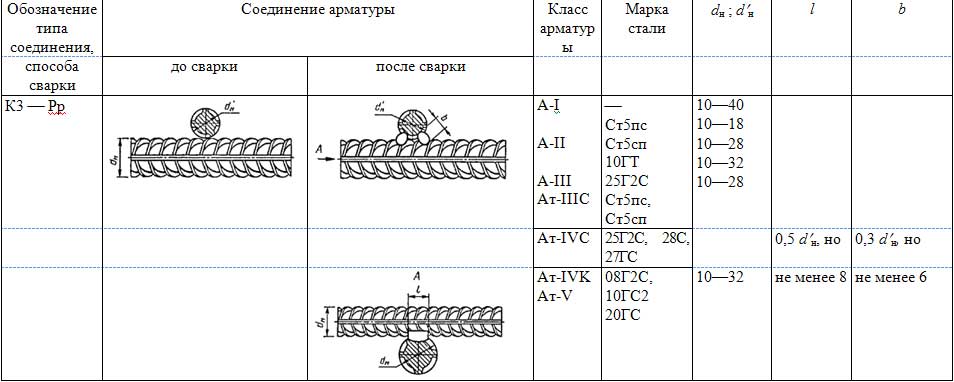

Типы сварных соединений арматуры и способы их сварки, согласно требованиям ГОСТ 14098-2014

При сварке арматуры необходимо учитывать положения ГОСТа 14098-2014. Железобетонные изделия испытывают высокие нагрузки, так как исполняют несущие функции, а применение требований стандарта позволяют сделать конструкцию более устойчивой и долговечной.

Что устанавливает ГОСТ 14098-2014, и какова сфера его применения

ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры» был введен в действие с июля 2015 года. Он заменил ранее действующий ГОСТ в части сварки арматуры за номером 14098-91.

Положения указанного документа распространяют свое действие:

Данные работы могут выполняться при производстве арматурных и закладных ЖБК, а также при их монтаже и возведении.

В стандарте устанавливаются типы, конструктивные особенности и размерности сварного шва. Здесь прописаны требования к выполнению работ посредством контактной и дуговой сварки.

Действие стандарта исключает сварные соединения закладных без анкеров из арматурной стали.

С полным текстом документа можно ознакомиться здесь.

Типы сварных соединений арматуры с краткой характеристикой и способы их сварки

При сварке арматуры применяют 4 основных типа сварных соединений:

- Крестообразное.

- Стыковое.

- Нахлесточное.

- Тавровое.

С учетом типа соединения может практиковаться один из способов сварки.

В зависимости от типа сварного соединения и способа сварки в процессе работы может использоваться различное положение стержней при сварочных работах: горизонтальное, вертикальное или любое.

При выборе подходящего типа конструкции и способы соединении арматуры стоит остановиться на том, которое сможет обеспечить наиболее высокие эксплуатационные свойства, максимальное сокращение трудозатрат.

Наиболее предпочтительными являются автоматизированные способы. При производстве арматурных сеток в заводских условиях отдается предпочтение контактной точечной и стыковой сварке, а когда делаются закладные – механизированной сварке под флюсом либо контактной рельефной сварке.

При производстве арматурных сеток в заводских условиях отдается предпочтение контактной точечной и стыковой сварке, а когда делаются закладные – механизированной сварке под флюсом либо контактной рельефной сварке.

Также при монтаже арматуры следует использовать те способы сварки, которые позволяют выполнить процедуру неразрушающего контроля качества шва.

Широкой популярностью пользуется ванная состыковка арматуры, так как она применяется при достаточно большом сечении арматурных прутьев, которое достигает 10 см.

При помощи ванной состыковки, например, крепятся фланцы к металлическим трубам, соединяются арматурные столбы и каркасы и пр. Изделия, которые производятся указанным способом, отличаются высокой прочностью и надежностью.

Конструкции швов состыкованных, крестообразных, тавровых и нахлесточных соединений арматуры, их размеры до и после сварочных работ должны соответствовать требованиям ГОСТ 14098-2014. Здесь прописано, для какого класса арматуры и для какого ее диаметра подходит тот или иной способ.

Здесь прописано, для какого класса арматуры и для какого ее диаметра подходит тот или иной способ.