Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

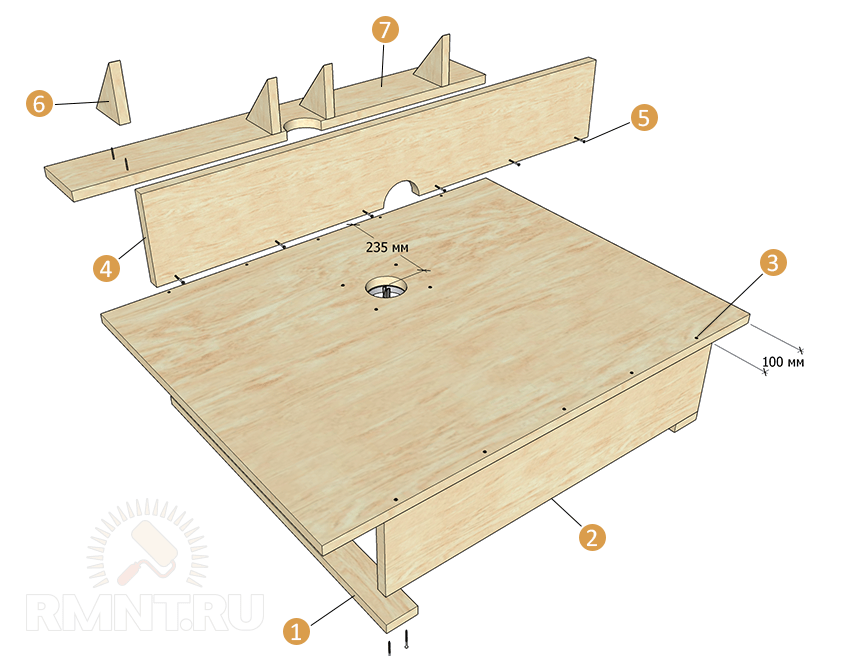

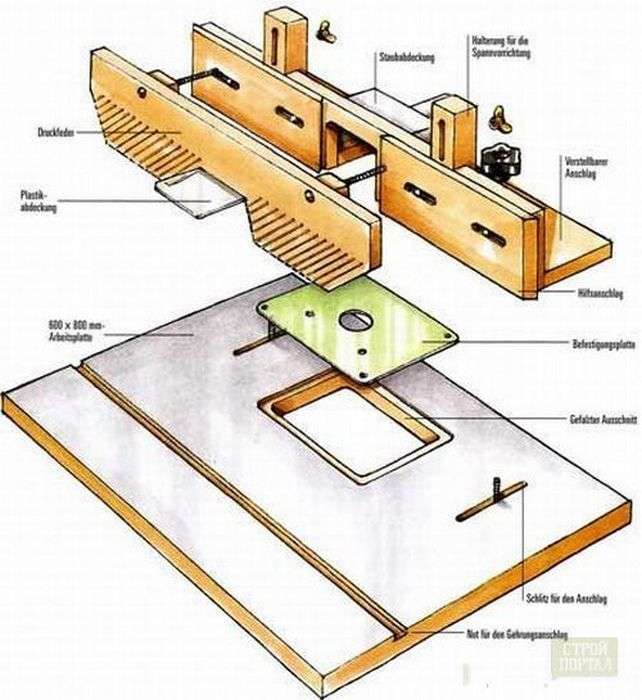

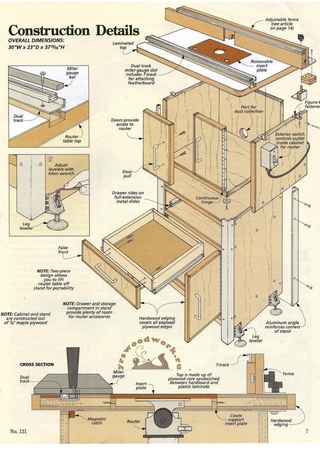

Схема

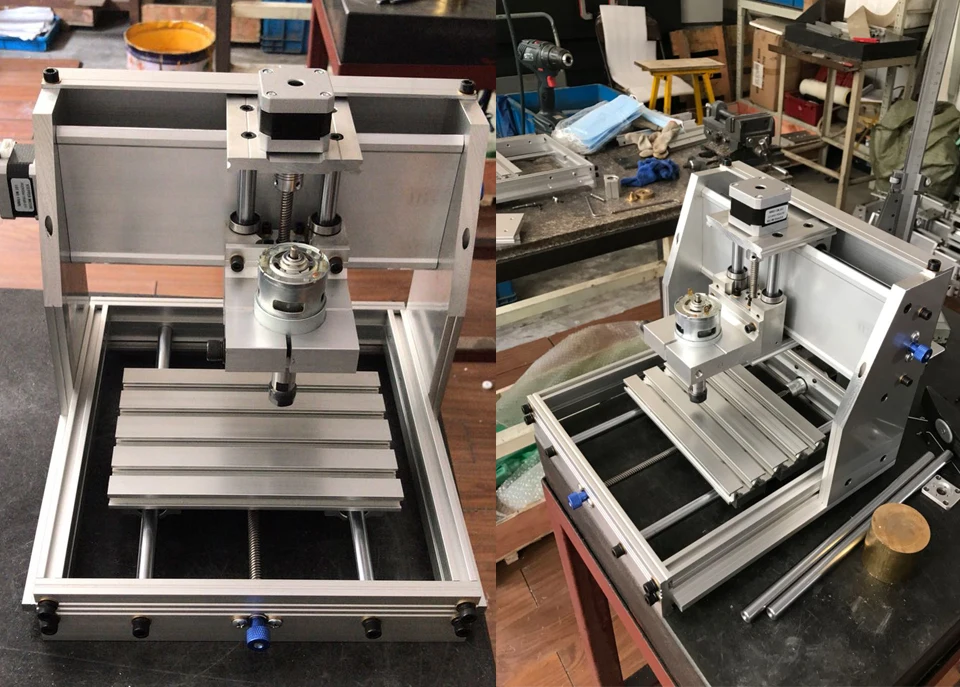

Схема устройства оборудования приведена ниже:

Необходимые инструменты

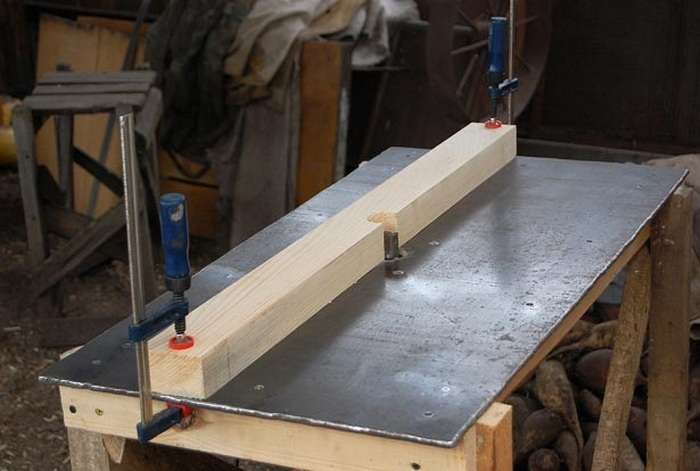

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи. - Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.

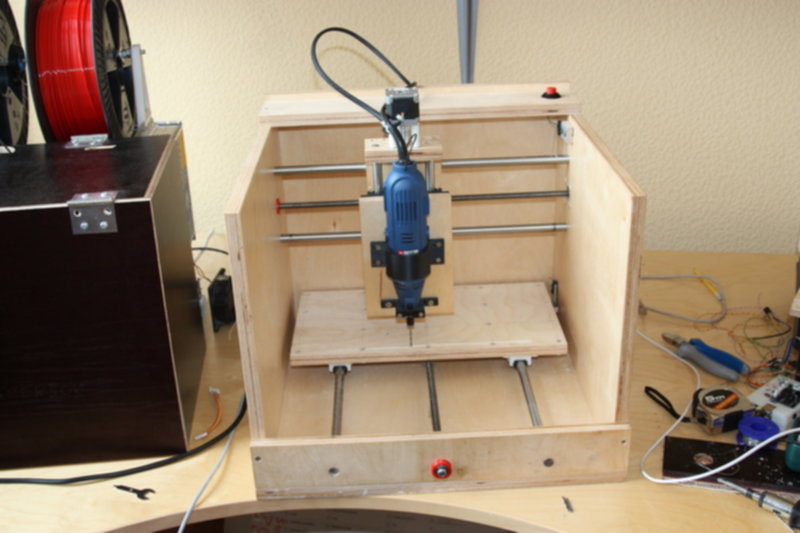

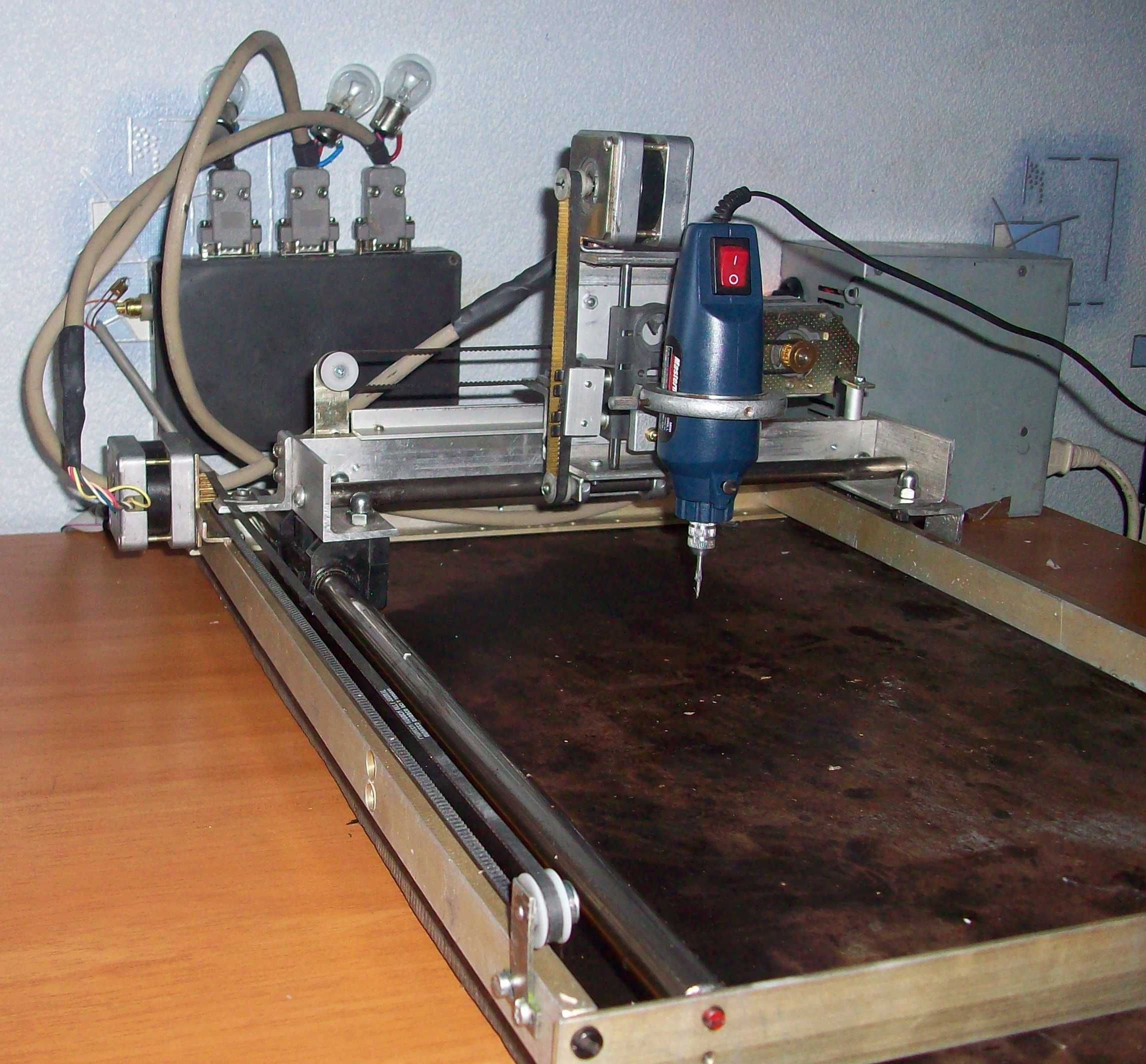

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины. Так столешница надёжно зафиксируется в углублении.

Так столешница надёжно зафиксируется в углублении.

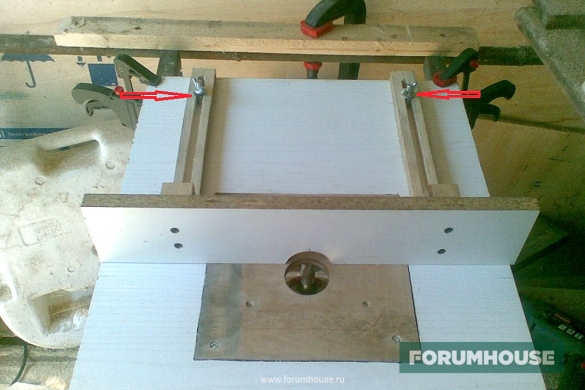

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита.

Гасит волны упругости.

Гасит волны упругости. - Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

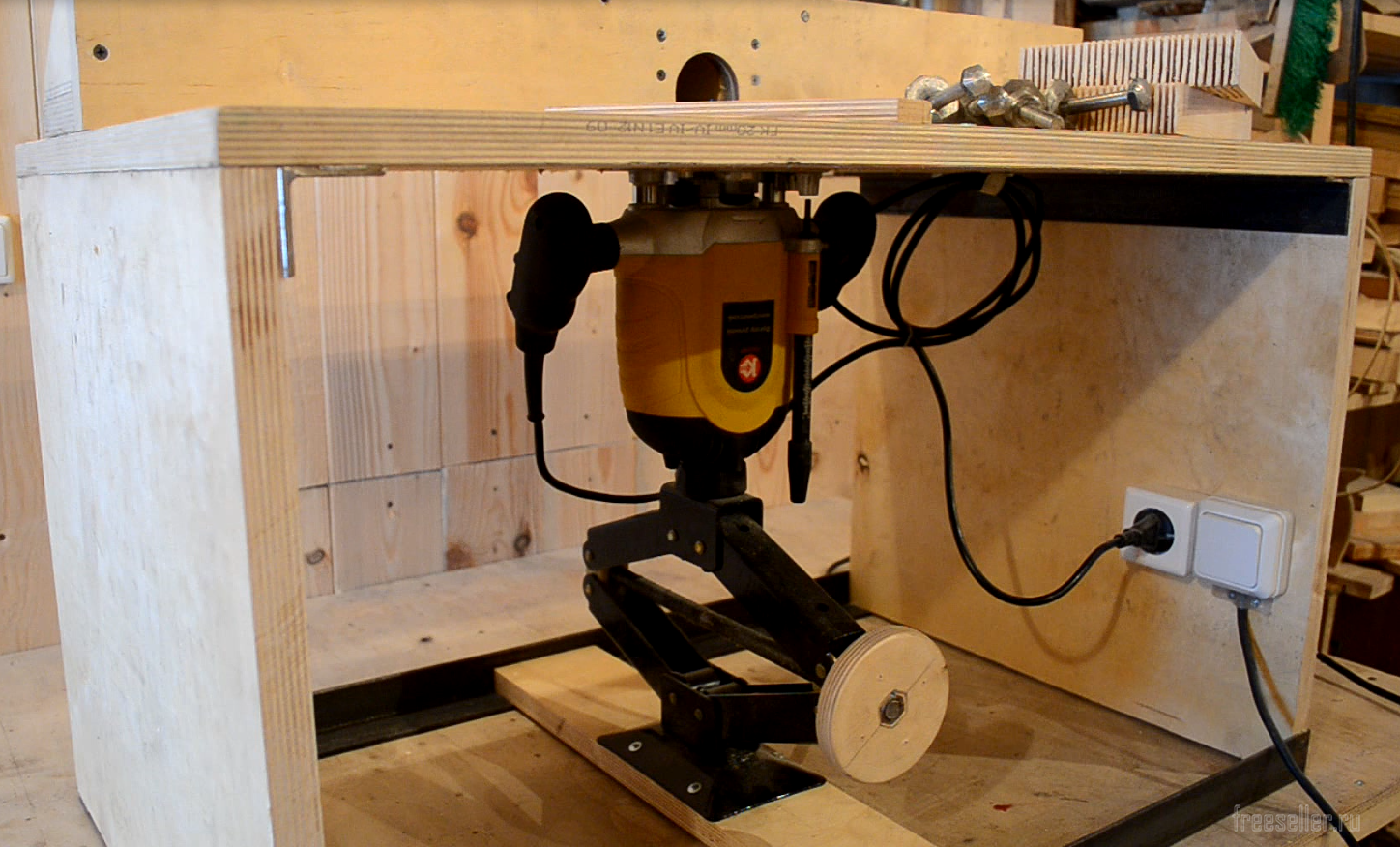

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок. К ней присоединяется привод и шланг пылесоса.

- Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

Варианты конструкции: делаем фрезерный станок из подручных средств

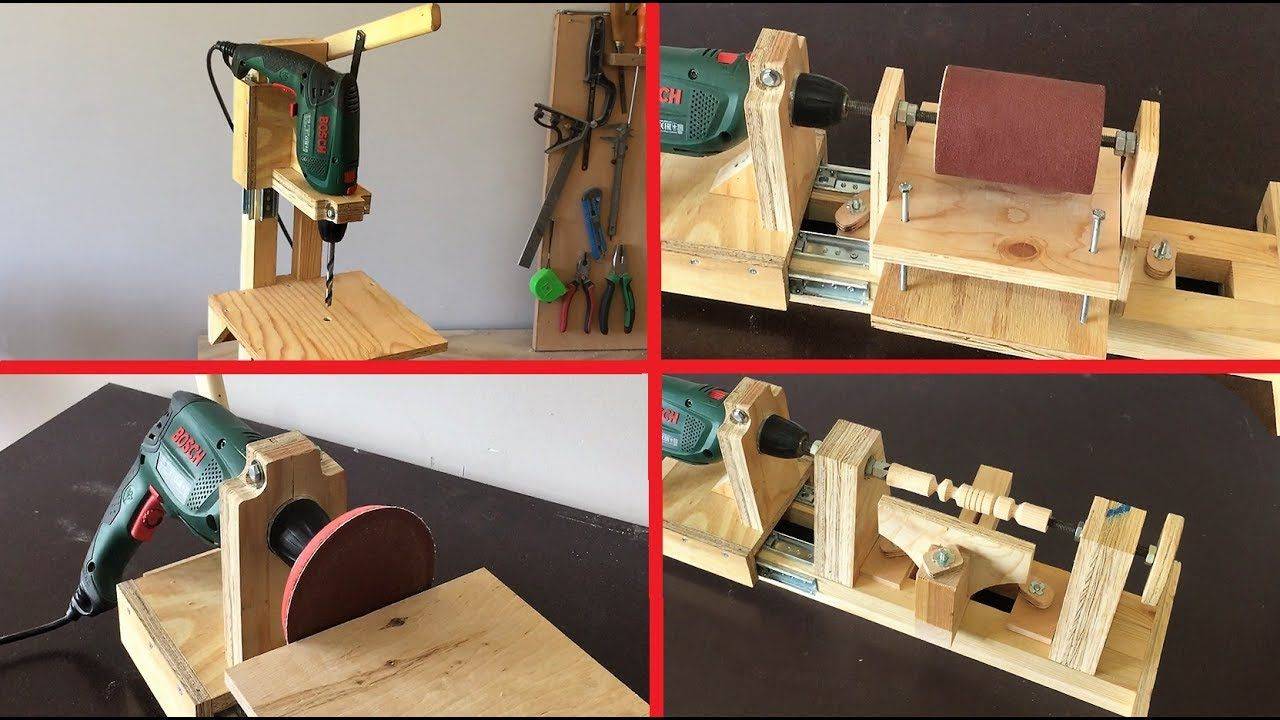

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

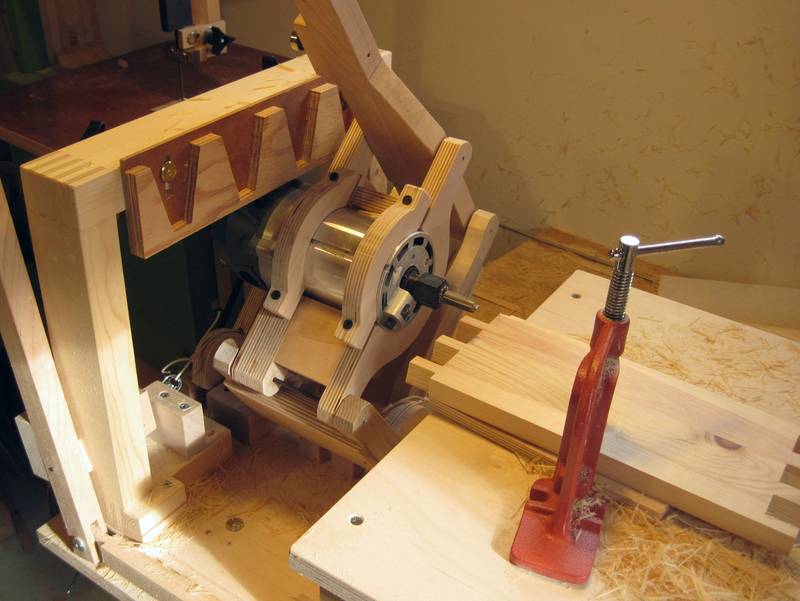

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

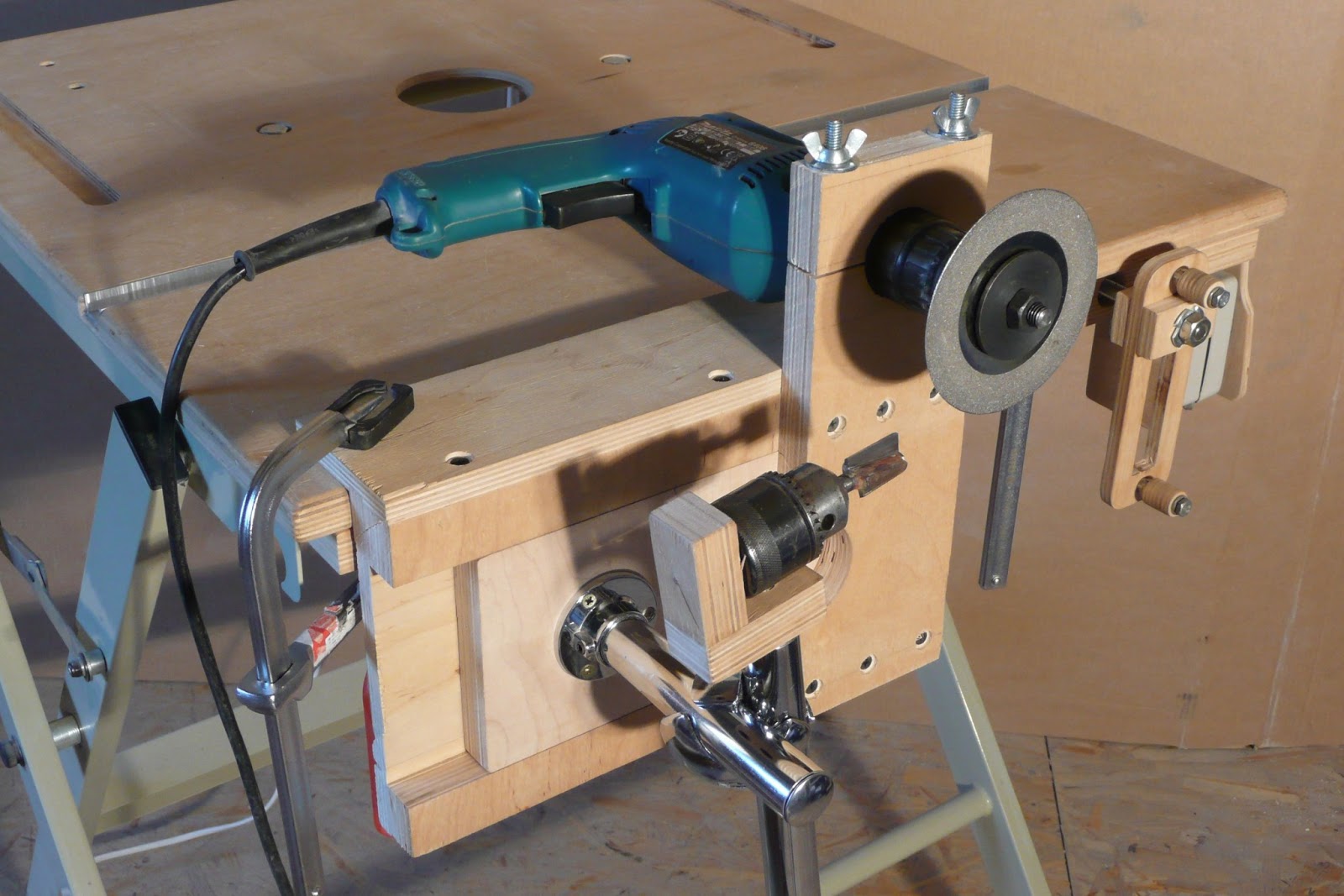

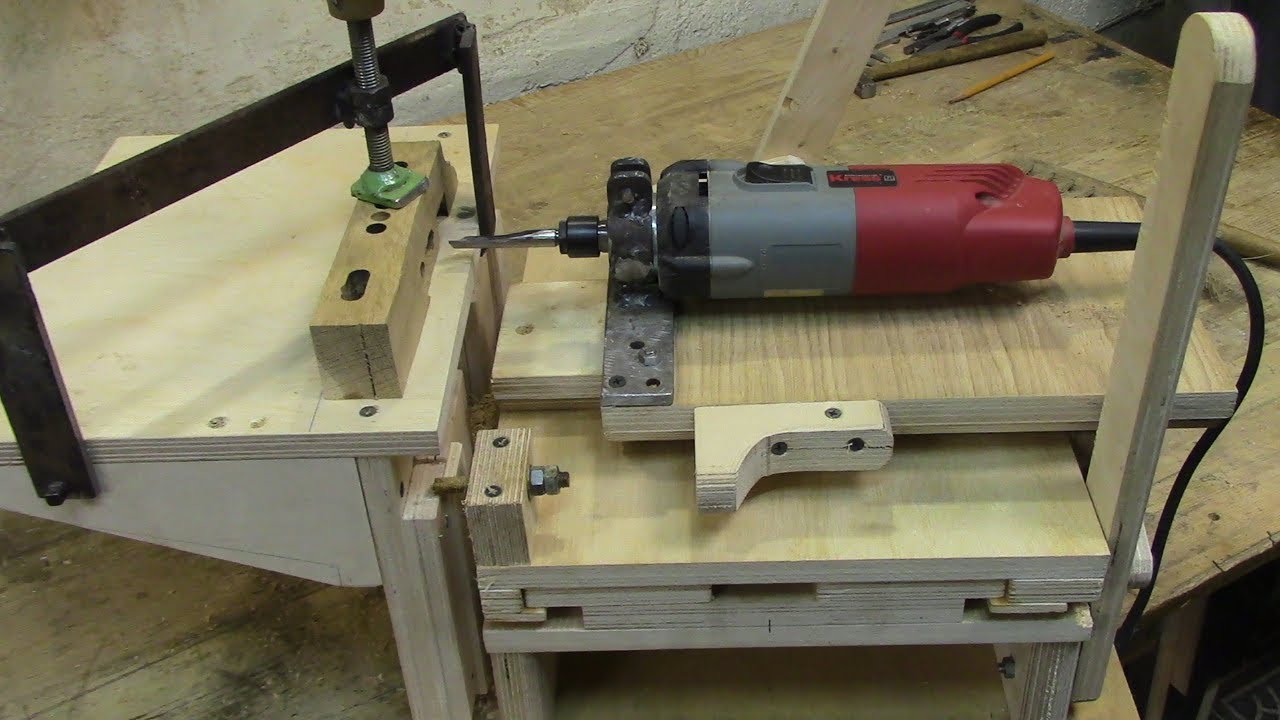

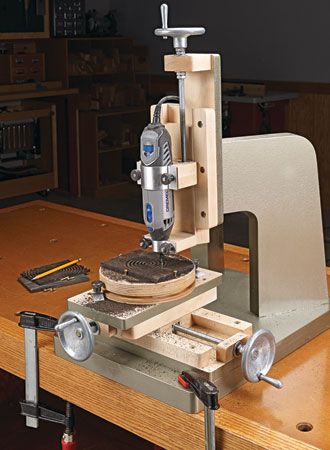

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

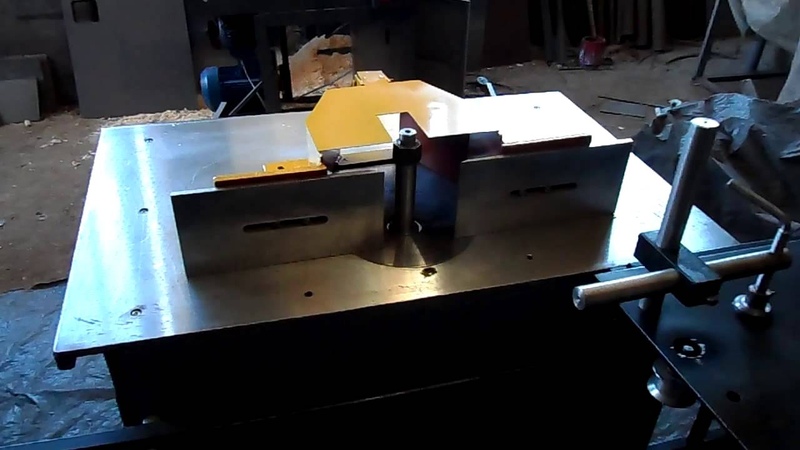

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

Фрезерный станок по дереву: виды, устройство

Области применения фрезерных станков очень широкие. Фрезерный станок по дереву предназначен для производства фасонных деталей из древесины, также их применяют для плоскостного фрезерования и обработки профилей, или для объемного фрезерования рельефов деталей и изделий. Такие станки по дереву проходят специальную сертификацию и соответствуют всем правилам безопасности и нормативам, необходимым при работе.

Фрезерные станки по дереву могут быть оснащены специальным промышленным пылесосом, чтобы удалять стружку и древесную пыль с поверхности работающего аппарата и зоны, где проходит обработка. Станина у фрезерных станков – это жесткая литая конструкция, которая устойчива к вибрациям. Во время работы на станке по дереву можно быстро, удобно и безопасно заменить инструмент.

Изначально, фрезерный станок по дереву предназначен для плоского и профильного строгания. Например, с помощью станков можно обрабатывать края заготовок, а также использовать при изготовлении плинтуса, простых шипов, выборки паза. Тем не менее, если применять специальные приспособления, станок можно превратить в универсальный аппарат для обработки дерева. Поэтому можно обрабатывать бруски, гнезда, пазы и проушины, и на небольших предприятиях или в частных мастерских фрезерный станок — незаменимая и актуальная вещь.

Устройство фрезерного станка

Основные рабочие части у фрезерного станка по дереву это станина, суппорт, рабочий стол, вставной шпиндель и вал-шпиндель, ну и конечно инструмент для резки.

Вал-шпиндель укрепляется под рабочим столом на суппорте и его верхний конец проходит через отверстие рабочего стола. Суппорт можно регулировать – поднимать и опускать, устанавливать в необходимом положении. На верхнем конце вала-шпинделя закрепляется вставной шпиндель и режущий инструмент.

Для того, чтобы фрезеровать по прямой, необходимы направляющие детали – линейка или планка. Линейка подвижна и её можно регулировать. Для того, чтобы закрепить упоры на фрезерном станке по дереву, присутствуют специальные пазы. В качестве режущего инструмента используются большое количество разнообразных ножей, фрезерных головок, дисков и различных фрез.

Виды фрезерных станков по дереву

Существует множество видов фрезерных станков, с помощью которых можно обрабатывать древесину. Все они предназначены для разных целей, и имеют немного различий в устройстве. Тем не менее, каждый фрезерный станок по дереву довольно непрост в эксплуатации и требует особой осторожности в работе. Фрезерование производится с очень высокой скоростью оборотов, а режущий инструмент полностью отгородить от человека не представляется возможным.

Фрезерование производится с очень высокой скоростью оборотов, а режущий инструмент полностью отгородить от человека не представляется возможным.

Итак, виды фрезерных станков для деревообработки:

Фрезерный станок с ЧПУ

Такой станок существует относительно с недавнего времени. ЧПУ означает “Числовое Программного Устройство”. Это означает то, что фрезерный станок ЧПУ по дереву имеет микропроцессор, в котором есть оперативная память и операционная система. Такой станок очень полезен на производстве, поскольку благодаря возможности программирования и настройки задач, он справляется сразу с несколькими проблемными задачами. Во-первых, он обеспечивает значительно меньшие затраты на производство и оплату труда. Во-вторых, такой станок значительно повышает производительность предприятия, поскольку время обработки каждой детали существенно сокращается. Кроме того, такие фрезерные станки по дереву обеспечивают самую лучшую помощь в работе.

com/embed/jmBr-_umUtU?rel=0″ frameborder=»0″/>

Ручной фрезерный станок

Такие станки предназначены для меньшей по объему работы. Существенно отличаются и его размеры – на производстве его уже не получится использовать, но в домашних мастерских и частных предприятиях он окажется очень полезным.

В большинстве случаев ручной фрезерный станок по дереву используется для того, чтобы изготовить пазы, с помощью которых можно соединять разные детали. Очень маленькие пазы будет проблемно изготовить без такого станка.

Часто возникает ситуация, когда необходимо обработать предмет с декоративными элементами, и применение ручного фрезерного станка в таком случае – идеальный вариант. Производство мебели предусматривает наличие стяжек или других вариантов соединения, и с помощью ручного фрезера их выполнение не будет проблемным.

Копировально-фрезерный станок по дереву

Иногда необходимо выполнить очень сложную работу, в которой много разных узоров и деталей. При этом необходимо придерживаться абсолютной точности и идентичности двух предметов. Вручную это выполнить очень сложно, и к тому же занимает много времени. В этом случае и будут полезны такие фрезерные станки по дереву. Для того, чтобы все образцы были абсолютно одинаковыми, станок использует готовые шаблоны. Эти шаблоны представляют собой образцы из любого материала – дерева или пластмассы. Заготовка прижимается с помощью вакуума, подается шаблон. Итог – идеальное копирование контуров и одинаковые детали со сложными узорами.

При этом необходимо придерживаться абсолютной точности и идентичности двух предметов. Вручную это выполнить очень сложно, и к тому же занимает много времени. В этом случае и будут полезны такие фрезерные станки по дереву. Для того, чтобы все образцы были абсолютно одинаковыми, станок использует готовые шаблоны. Эти шаблоны представляют собой образцы из любого материала – дерева или пластмассы. Заготовка прижимается с помощью вакуума, подается шаблон. Итог – идеальное копирование контуров и одинаковые детали со сложными узорами.

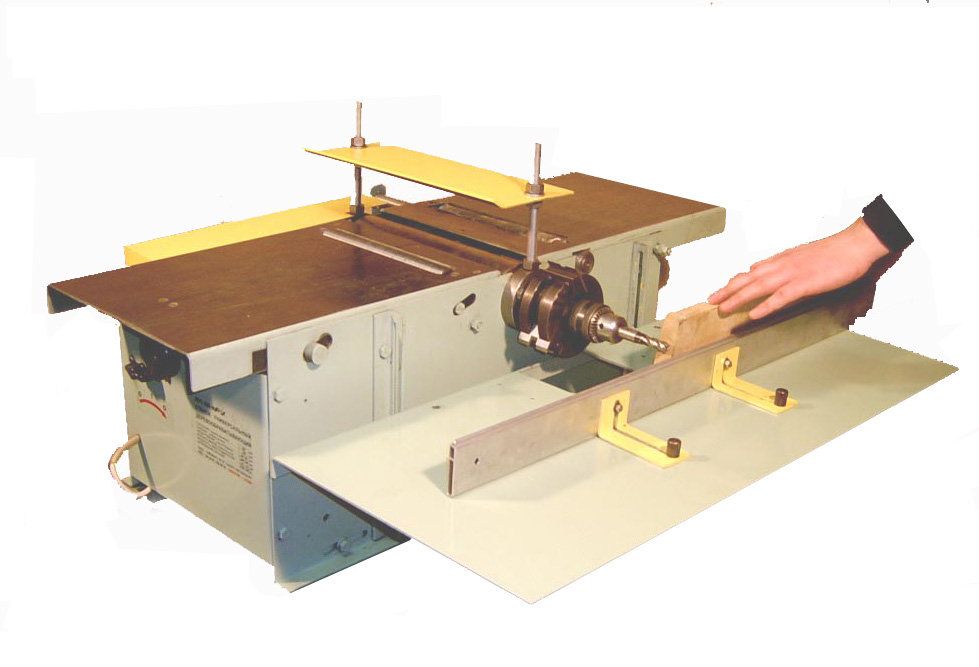

Токарно-фрезерный станок

Этот вид станка специально предназначен для придания формы заготовке путем обработки древесины профильным путем. Токарно-фрезерный станок по дереву может обрабатывать многогранные, круглые и винтовые элементы, благодаря разным возможностям программирования. В зависимости от того, что необходимо обрабатывать, можно применять токарные ножи или дисковые и пальчиковые фрезы. Исполнение сложных деталей возможно благодаря интегрированной схеме устройства таких станков по дереву.

Настольный фрезерный станок по дереву

Такой станок отличается своей простотой и одновременно удобством в эксплуатации. Он во многом похож на ручной фрезерный станок, поскольку его использование будет наиболее актуальным на частных предприятиях и в небольших мастерских. Благодаря своим размерам и вместе с тем возможностью выполнения сложных работ, использование такого фрезерного станка по дереву будет полезным при изготовлении мелких деталей мебели, откосов и других элементов.

Бытовой фрезерный станок

Как видно из названия, такой станок пригодится для использования в бытовых целях. Основное применение он найдет в собственных мастерских, где будет необходим для частных нужд. Бытовой фрезерный станок по дереву позволит сделать распиловку дерева, как продольную, так и поперечную, строгание, фрезерование, сверление с различными диаметрами, шлифование и другие разнообразные операции.

Вертикально-фрезерный станок

Станок вертикально-фрезерный по дереву предназначен для выполнения любых видов работ с помощью специальных фрез. В большинстве случаев, такие станки используются для того, чтобы произвести сверление, зенкерование, растачивание любого отверстия. Также он пригодится при обработках любых плоскостей, пазов, рамок, штампов и других видов деталей. Фрезерный станок вертикального типа можно применять для работы не только с деревом, но и с другими материалами.

В большинстве случаев, такие станки используются для того, чтобы произвести сверление, зенкерование, растачивание любого отверстия. Также он пригодится при обработках любых плоскостей, пазов, рамок, штампов и других видов деталей. Фрезерный станок вертикального типа можно применять для работы не только с деревом, но и с другими материалами.

Копировально-фрезерный станок – оптимизируем работу самостоятельно + Видео

Копировально-фрезерный станок применяется для создания копий изделий из дерева или другого материала определенной формы. Такие станки используют на крупных и мелких промышленных предприятиях, а также в домашних условиях для создания различных деталей. Далее опишем принцип работы подобного станка и дадим рекомендации, как сделать его своими руками.

1 Принцип работы и применение станка – в чем суть?

Фрезерное оборудование с копировальной установкой используют для механической обработки различных плоскостей. С помощью качественного станка можно воспроизводить копии объемных форм, производить гравировку, делать узоры, рисунки. Главной его особенностью является простота конструкции, при этом на нем можно выполнять довольно сложный перечень работ.

Главной его особенностью является простота конструкции, при этом на нем можно выполнять довольно сложный перечень работ.

Копировально-фрезерный станок

У такого оборудования простой принцип работы. Специальный копировальный щуп соединяется с рабочей плоскостью. Далее он механическими движениями создает контуры с шаблона или детали. На рабочей плоскости крепится фреза под дерево или металл, в зависимости от назначения станка, которая повторяет движения копировального щупа. Помимо этих деталей, стандартный станок также оборудуется системой зажима фрезы или фрезерной установкой, электромотором и системой направляющих. Обычно оборудование для простых работ по дереву или пластику состоит из трех основных элементов:

- рабочая поверхность с несущим элементом и каркасом;

- фреза или фрезерная установка с зажимным механизмом;

- копировальная установка (пантограф) и копировальный щуп.

В зависимости от типа копировально-фрезерного станка, он может работать в двух или трех измерениях. Для создания простого шаблона в двух измерениях достаточно стандартного варианта с прижимным профилем, но для производства и рассверловки трехмерных отверстий станок должен быть оборудован пневматической прижимной установкой, сверлом и дрелью или иной сверлильной установкой. В зависимости от конфигурации и возможностей, он может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого станок оборудуется мощными и прочными фрезами под различные материалы, а копировальное оборудование совершенствуется под определенные формы.

Для создания простого шаблона в двух измерениях достаточно стандартного варианта с прижимным профилем, но для производства и рассверловки трехмерных отверстий станок должен быть оборудован пневматической прижимной установкой, сверлом и дрелью или иной сверлильной установкой. В зависимости от конфигурации и возможностей, он может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого станок оборудуется мощными и прочными фрезами под различные материалы, а копировальное оборудование совершенствуется под определенные формы.

Станки, сделанные своими руками, часто применяют в домашнем хозяйстве для сверления замочных отверстий, производства рамок или создания пазов в деревянных или металлических деталях.

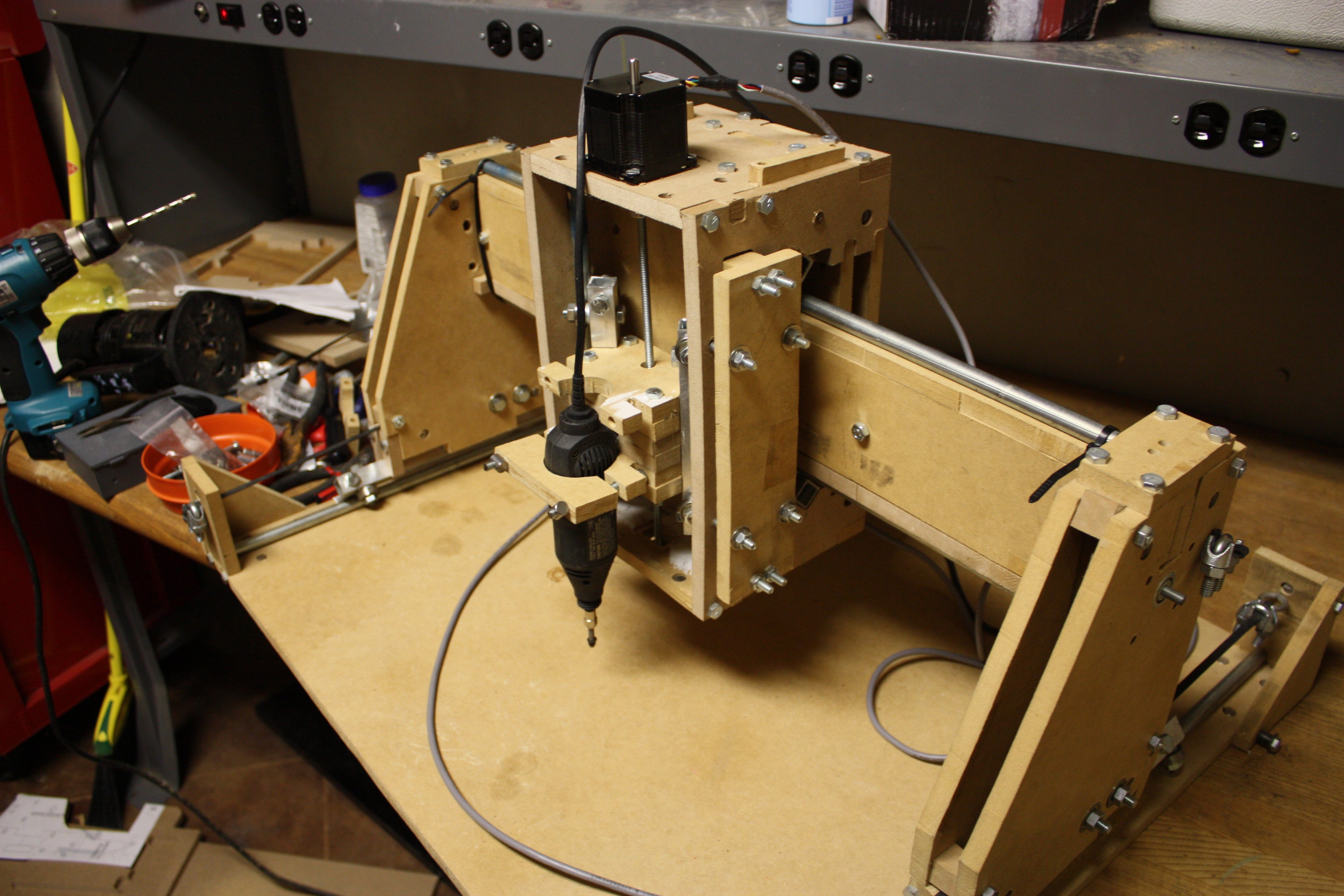

2 Копир и фрезер – как сделать надежный аппарат своими руками?

На сегодняшний день существует большое количество оборудования копировально-фрезерного типа различных конструкций с определенными особенностями работы. Их стоимость, как правило, довольно высока, поэтому многие любители делают подобные устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий он будет отлично справляться со своими функциями.

Их стоимость, как правило, довольно высока, поэтому многие любители делают подобные устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий он будет отлично справляться со своими функциями.

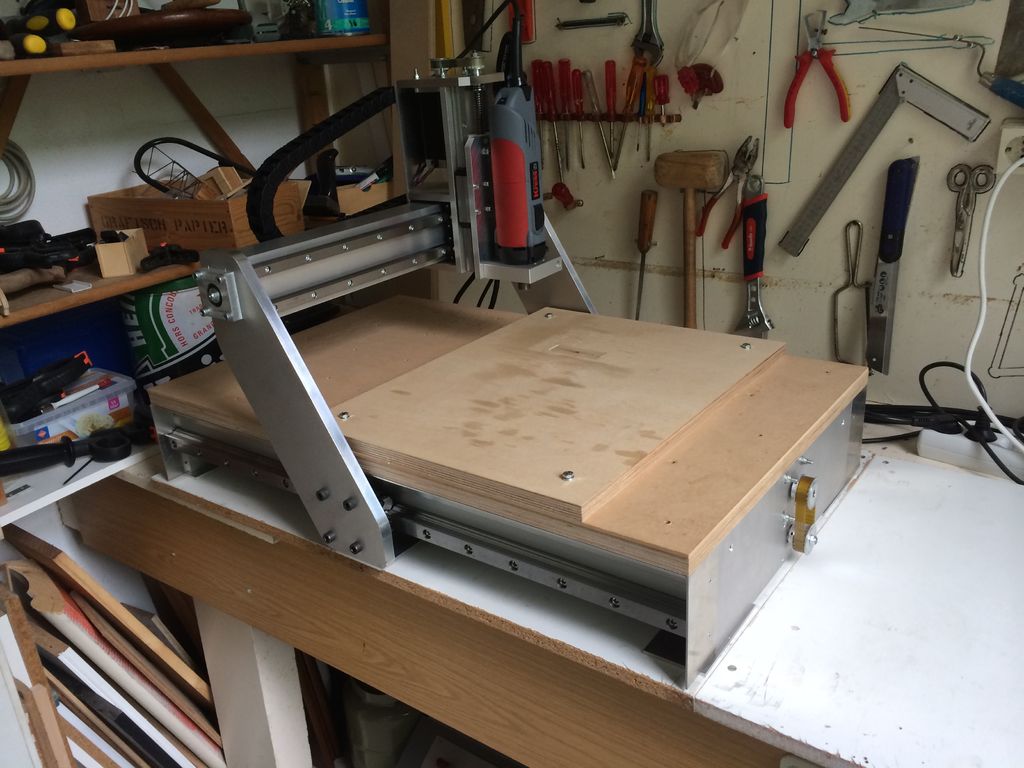

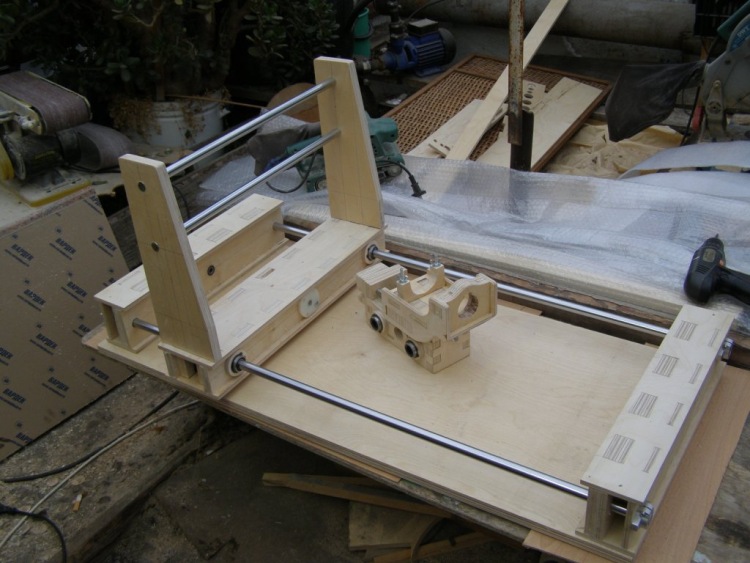

Копировально-фрезерный станок, изготовленный самостоятельно

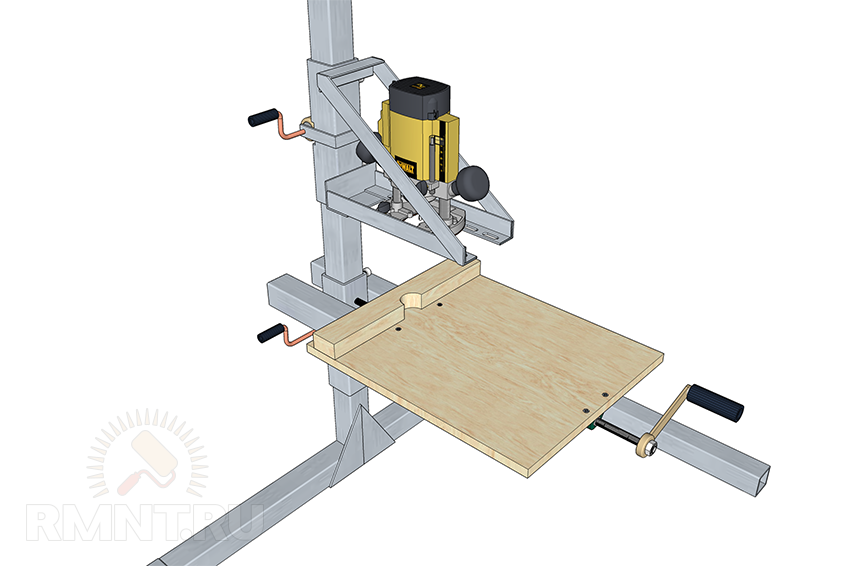

Стандартная схема самодельного станка состоит из рабочей поверхности, несущей конструкции и головки фрезера, которая оборудуется электромотором с приводом для создания возможности работы головки на двух скоростях. Таким образом, чтобы сделать установку своими руками, вам потребуется набор определенного оборудования и инструментов, а именно:

- основной каркас из дерева или металла;

- деревянная фанера или панель, бруски, доски и рейки;

- крепеж в виде болтов, гаек, саморезов или гвоздей;

- фрезерная установка;

- набор ключей, пилы или ножовка по металлу для работы с деталями;

- система направляющих и металлические трубы;

- электромотор с приводом или ручной привод;

- сверла и сверлильная установка (для более сложных вариантов).

Вместо деревянного или металлического каркаса можно использовать, как базу, готовый фрезерный станок, однако закрепить устройство копирования на него намного сложнее, чем изготовить аппарат «с нуля». В таком случае придется практически полностью переделывать фрезерный станок, и на это потребуется больше времени и дополнительное оборудование.

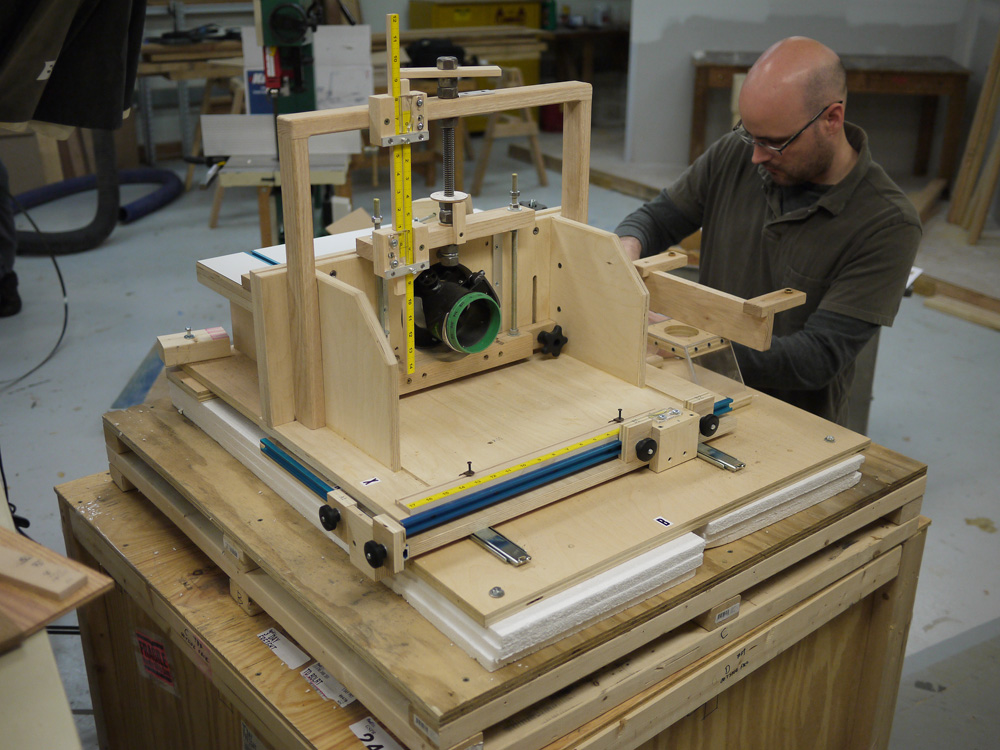

3 Выполняем сборку – что куда крепить?

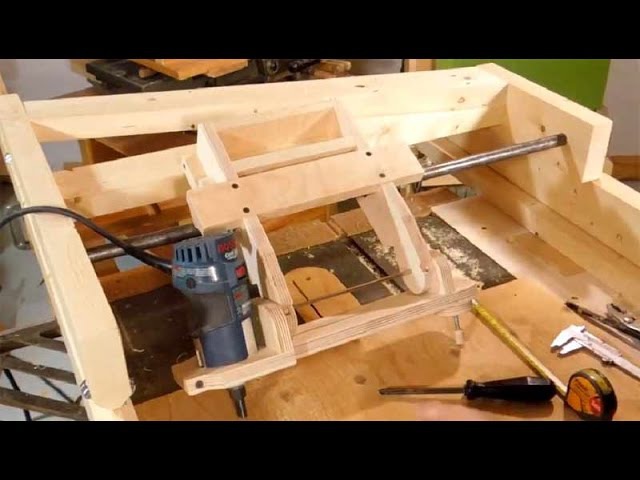

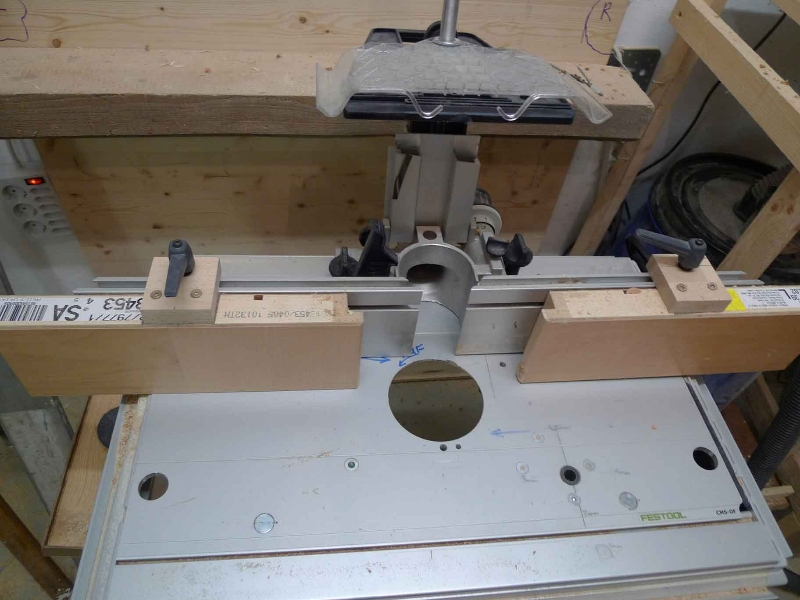

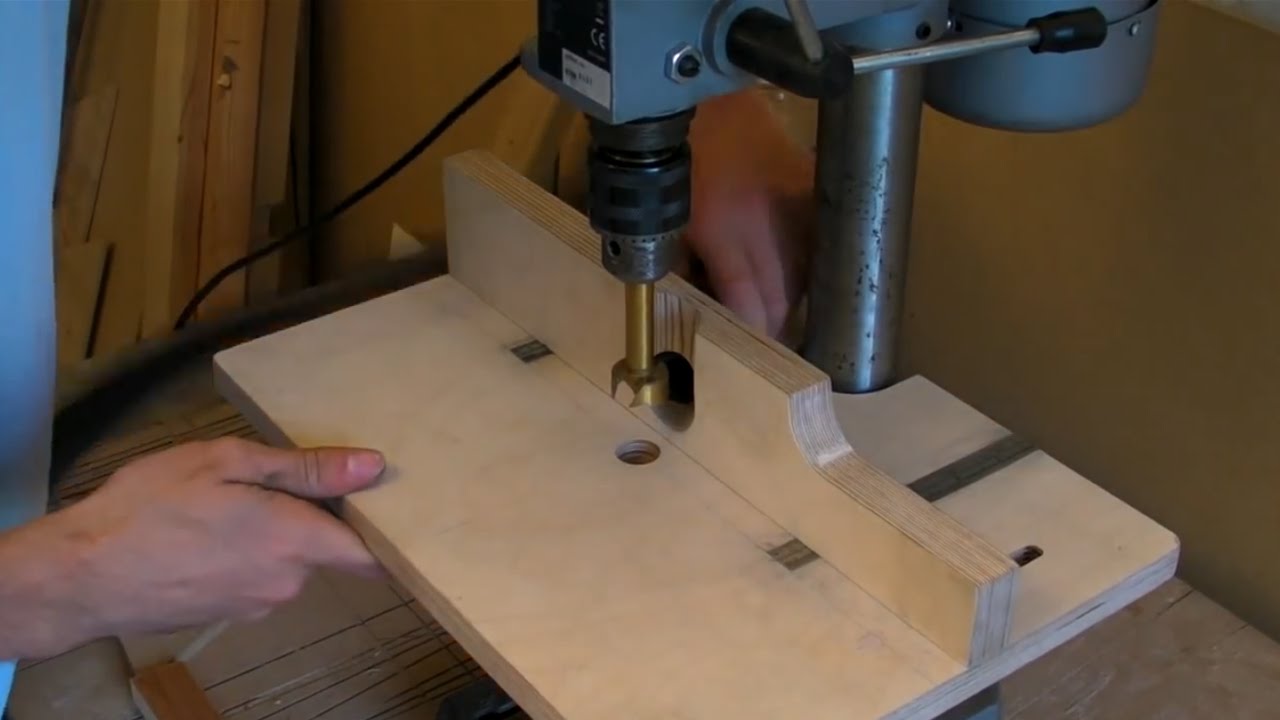

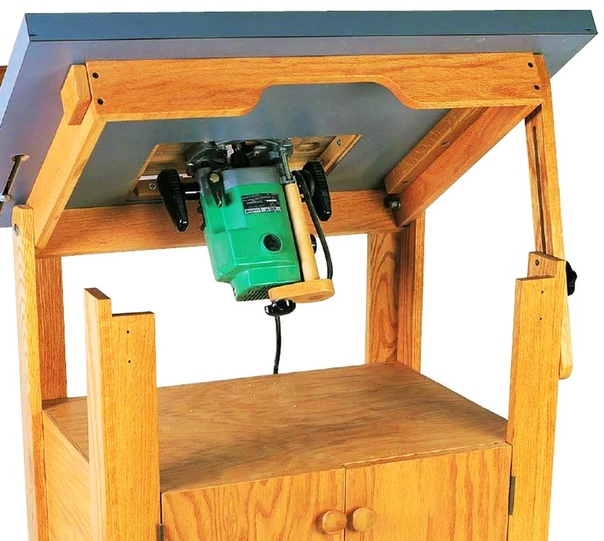

Основой для изготовления станка своими руками будет ручная фрезерная установка. Закрепите ее на деревянной опоре из толстой фанеры (не менее 12 мм толщиной). В опоре также делается несколько отверстий под крепеж и держатель фрезера. Дополнительно следует соорудить каркас и изготовить несколько брусков, которые устанавливаются по краям опоры, они будут придерживать аппарат во время работы.

Изготовление фрезерной установки

В качестве направляющей используем металлическую трубу среднего диаметра. На трубу устанавливаем каретку со вставленным в нее фрезером. На каретку крепим планку, которая играет роль копировального щупа, после чего необходимо зафиксировать горизонтальный брус, на который крепится основной шаблон. Станок, изготовленный по такому принципу, можно применять для обработки и создания копий с простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерная установка с мотором вставляется внутрь каретки и подключается к питанию. На опоре фиксируется шаблон, по нему передвигается копировальный щуп.

Станок, изготовленный по такому принципу, можно применять для обработки и создания копий с простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерная установка с мотором вставляется внутрь каретки и подключается к питанию. На опоре фиксируется шаблон, по нему передвигается копировальный щуп.

Фрезер работает от сети, каретка передвигается ручным способом, таким образом, чтобы рабочая головка повторяла движения щупа. Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка привода с ременной передачей. Сейчас существует возможность подключения самодельной установки к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такой самодельный станок будет справляться со своими бытовыми функциями достаточно хорошо.

4 Практические советы по изготовлению и оптимизация работы

Практика использования самодельных копировально-фрезерных станков различного типа показывает, что конечная деталь, изготовленная на таком оборудовании, имеет определенные несоответствия чертежам и формам и некоторые производственные дефекты в виде сколов и искривлений. Эти изъяны обусловлены постоянными вибрациями станка и перемещениями рабочей головки. Избавиться от них в бытовых условиях очень трудно.

Эти изъяны обусловлены постоянными вибрациями станка и перемещениями рабочей головки. Избавиться от них в бытовых условиях очень трудно.

Копировально-фрезерный станок своими руками

Чтобы избежать подобных недочетов в работе самодельного оборудования, рекомендуем изготавливать узкоспециализированные станки, а не оборудование универсального типа. То есть перед началом работ по изготовлению станка своими руками необходимо определиться, под какие конкретные детали его планируется использовать. Так можно оптимально подобрать вес и размеры копировально-фрезерного станка ручной сборки. Важно помнить, что чем больше размер деталей для обработки, тем мощнее и тяжелее должна быть рабочая установка.

Для больших деталей нужны дополнительные держатели и более массивная опора, это позволит максимально гасить вибрации, которые будут возникать при работе. Кроме того, лучше использовать электрический привод вместо ручного и следить за тем, чтобы направляющие имели достаточный запас прочности. Помните и о том, что от вида рабочей поверхности зависит плавность перемещения режущего оборудования в различных плоскостях, следовательно, и конечный результат.

Помните и о том, что от вида рабочей поверхности зависит плавность перемещения режущего оборудования в различных плоскостях, следовательно, и конечный результат.

Фрезер своими руками — описание, характеристики и применение

Ручной фрезерный станок – это универсальное приспособление, при помощи которого осуществляется множество процессов, задача которых состоит в обработке древесины. Фрезер по дереву по своему функциональному предназначению такой же, как и стационарные устройства, но в отличие от габаритных станков он отличается компактными размерами, что крайне удобно для бытового использования. Кроме реализации главных столярных операций, таких как обточка или обрезка, он дает возможность справиться с созданием сложных орнаментов и узоров. Можно сказать, что возможности ручного фрезера не ограничены.

Конструкция фрезерного станка

Чтобы узнать, как работать фрезером, нужно для начала изучить его конструкционные особенности. Фрезерный станок обрабатывает древесину с помощью фрезы, которая совершает вращательные движения. Заготовка должна быть либо жёстко закреплена, либо подана на фрезер с определенной траекторией.

Заготовка должна быть либо жёстко закреплена, либо подана на фрезер с определенной траекторией.

Фреза является стальным режущим инструментом, который имеет цилиндрическую форму. Он очень похож на сверло. Тем не мене, в отличие от сверла, у фрезы режущие кромки имеются на всем теле. Вследствие такого строения мастер может удалять дерево одновременно в нескольких плоскостях.

Управление станком осуществляется в автоматическом, ручном или полуавтоматическом режиме. Фрезерный станок состоит из таких частей:

- столешница

- параллельный упор

- пылесос, используемый для удаления стружки

- станина

- шпиндель

- подающая салазка.

Чтобы была удачной работа фрезером, видео просто необходимо посмотреть.

Виды фрезеров

Самые первые фрезеры могли обрабатывать исключительно древесину. Но сегодня при помощи фрезеров можно обрабатывать пластик, цветные металлы, оргстекло, искусственный камень, различные композиты. Главная область применения фрезера – выполнение столярных работ, создание предметов мебели и разнообразных декоративных изделий из древесины.

Но сегодня при помощи фрезеров можно обрабатывать пластик, цветные металлы, оргстекло, искусственный камень, различные композиты. Главная область применения фрезера – выполнение столярных работ, создание предметов мебели и разнообразных декоративных изделий из древесины.

Что может делать фрезер:

- выбирать четверть

- создавать пазы, фальцы, шлицы, шипы

- создавать посадочные места под дверные замки и фурнитуру

- профилировать кромку, прямо или фигурно

- высверлить отверстия

- идеально подогнать соединяемые детали

- сделать черновое выравнивание контуров

- реализовать декоративную резьбу по дереву.

Существует несколько видов фрезеров. Они имеют различное назначение и конструкционные особенности. Одни станки можно назвать универсальными, другие – узкоспециализированными. Ниже рассмотрим самые распространенные разновидности фрезеров:

- погружной. Его еще называют вертикальным или штанговым.

Он способен реализовать все главные фрезеровочные операции. Такое устройство поможет мастеру создать пазы, отверстия, закругления, снять фаску, осуществить фрезеровку замкнутого контура. Он применяется и в бытовых мастерских, и на производстве

Он способен реализовать все главные фрезеровочные операции. Такое устройство поможет мастеру создать пазы, отверстия, закругления, снять фаску, осуществить фрезеровку замкнутого контура. Он применяется и в бытовых мастерских, и на производстве - кромочный. Такой станок называют окантовочным или триммером. Такое устройство поможет выполнить выборку паза, изготовить канавки, снять фаску, вырезать неглубокие выемки по шаблону. Кроме этого станок аккуратно обработает детали, которые покрыты шпоном или ламинатом. Его целесообразно применять ежедневно, т.е. на производстве

- ротационный станок применяется для создания прорезей в древесине, а также гипсокартоне, пластике, и даже керамической плитке. Может осуществлять обработку кромки

- ламельный станок применяется только для выборки пазов

- присадочный. Этот инструмент относится к категории узкоспециализированной техники. При помощи него создаются парные отверстия, предназначенные для соединения деталей на шкантах.

Применяют такое устройство в мебельных цехах.

Применяют такое устройство в мебельных цехах.

Как выбрать фрезер

Удачная работа фрезером по дереву зависит от выбранного вида фрезера. Но как его правильно выбрать? Наиболее универсальным мастера называют погружной фрезер. Чтобы сделать правильный выбор, рекомендуем вам ознакомиться с такими советами опытных специалистов:

- обработка фрезером большой мощности предполагает высокий уровень производительности и возможность работать длительное время при серьезных нагрузках. Но не нужно гнаться за большим значением этого показателя. Вместе с мощностью увеличивается и вес инструмента – работа будет не такой легкой и комфортной. В тоже время, если вы будете пользоваться фрезером в стационарном положении, то высокая мощность определенно достоинство

- стоит обратить внимание на регулировку скорости вращения шпинделя. Кнопка скорости у такого станка должна перемещаться ступенчато или, хотя бы, достаточно туго. Кроме этого она должна быть расположена там, где вероятность задеть и сместить ее случайно, минимальна

- при покупке проверьте глубину погружения фрезы.

Этот показатель колеблется в широких пределах в зависимости от конструктивных особенностей установленного цангового зажима. Очень хорошо, когда цанга достает до нижней части опорной платформы, но идеальным является станок, у которого она выступает за основание. Данный показатель оказывает существенное влияние на функциональность инструмента, но в документах, к сожалению, он не указывается. Узнать его величину можно только подержав устройство в руках

Этот показатель колеблется в широких пределах в зависимости от конструктивных особенностей установленного цангового зажима. Очень хорошо, когда цанга достает до нижней части опорной платформы, но идеальным является станок, у которого она выступает за основание. Данный показатель оказывает существенное влияние на функциональность инструмента, но в документах, к сожалению, он не указывается. Узнать его величину можно только подержав устройство в руках - необходимо протестировать работу штангового механизма. Голова станка должна двигаться легко и без перекоса, а вертикальный упор должен быть прочно зафиксирован в конкретном положении. Кроме этого стоит проверить, удовлетворяет ли глубина погружения вашим требованиям

- обязательно стоит уточнить у продавца диаметр и геометрию оснастки, совместимой с выбранным фрезером. Если у вас уже есть фрезы, нужно сравнить диаметр их хвостовика с посадочным размером цанги

- важна эргономика станка. Подержите несколько станков в руках, чтобы выбрать наиболее удобный для вас

- обратите внимание на длину электрокабеля.

Короткий сетевой шнур является причиной массы неудобств во время работы

Короткий сетевой шнур является причиной массы неудобств во время работы - более комфортной работе способствует патрубок для пылеудаления, а также светодиодная подсветка.

Как сделать фрезер

Как сделать самодельный фрезер? Инструкции приведены далее в нашей статье. Мы предлагаем создать своими руками простой фрезерный станок. Все необходимые детали продаются во многих магазинах, да и стоят не дорого. По этой причине самодельный фрезер обойдется вам в небольшую сумму денег, гораздо дешевле, чем покупать его в магазине.

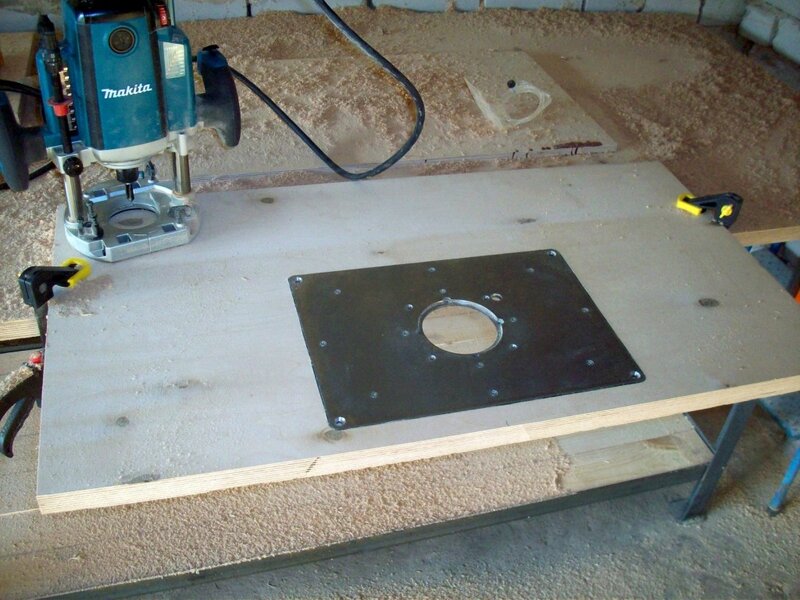

Чтобы создать фрезер своими руками вам понадобится:

- кусок ламинированной фанеры

- лист ДСП.

Габариты будущего стола зависят от того, сколько у вас есть свободного места для размещения этого устройства. Прежде всего, необходимо взять лист фанеры и разрезать его на детали при помощи циркулярной пилы, согласно чертежу.

Столешница и станина – это неразъемные детали, поэтому их стоит создать в первую очередь. Главным режим инструментом вашего будущего фрезерного устройства будет обычный ручной фрезер. Прекрасным вариантом для этого является инструмент, который уже был в употреблении, и который имеет неисправные направляющие упоры.

Главным режим инструментом вашего будущего фрезерного устройства будет обычный ручной фрезер. Прекрасным вариантом для этого является инструмент, который уже был в употреблении, и который имеет неисправные направляющие упоры.

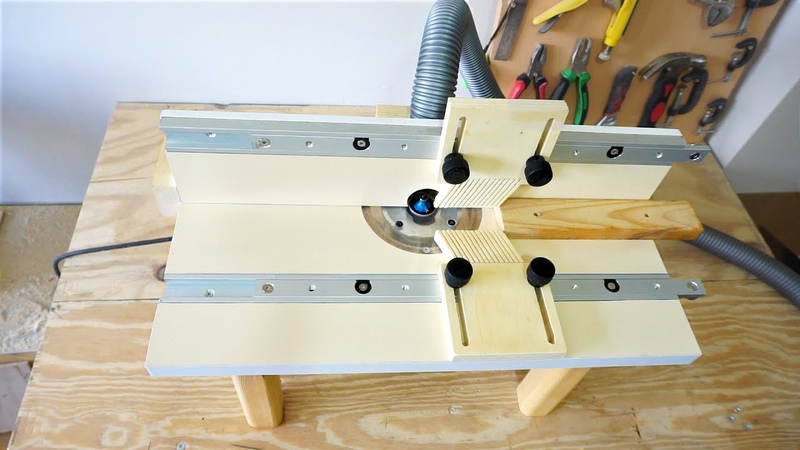

Ручной фрезер нужно закрепить строго перпендикулярно к столешнице. Лист фрезера создается при помощи стационарного устройства. Вы можете кроме этого создать особые приспособления, призванные минимизировать время и усилия, затрачиваемые на изменение угла наклона и глубины станка.

В самом конце нужно заняться созданием устройства параллельного упора. Данное устройство обеспечивает направление заготовки к режущей кромке под строго заданным углом. Самодельный фрезерный станок создается достаточно просто, нужно лишь иметь минимальные навыки, чтобы без труда осилить эту работу. Материал для такого станка — общедоступный и недорогой. А созданный инструмент пользуется популярностью даже в небольших мебельных мастерских.

Фрезерный станок по дереву своими руками: пошаговая технология изготовления

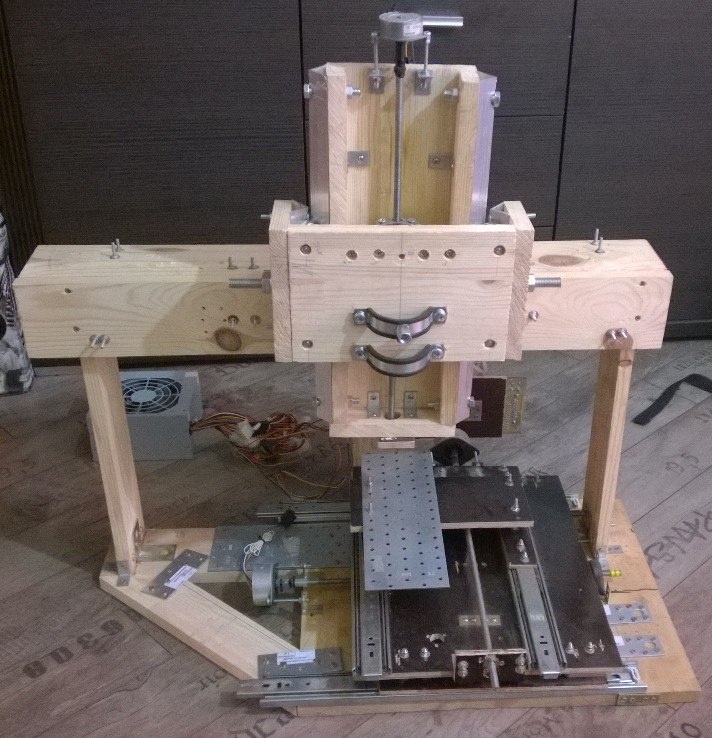

Многие любители делать всё своими руками мечтают заполучить в свой арсенал самые различные инструменты и приспособления и в особенности самодельный фрезерный станок для обработки металла.

Такое многофункциональное оборудование даёт возможность заниматься не только обработкой металлических изделий, а и дерева. В промышленной сфере такие агрегаты используются уже очень давно.

Такое многофункциональное оборудование даёт возможность заниматься не только обработкой металлических изделий, а и дерева. В промышленной сфере такие агрегаты используются уже очень давно.Естественно, промышленные станки – изделия сложные и многофункциональные, но и

самодельное фрезерное устройство позволяет выполнять множество манипуляций по обработке металла и древесины. При наличии всего необходимого инструмента и расходных материалов такое устройство возможно смастерить своими руками, причём достаточно быстро. Самым простым агрегатом считается вертикальный фрезерный станок, собранный из подручных и, главное, недорогих материалов.

Предназначение самодельного фрезерного оборудования

Зачастую домашние умельцы занимаются изготовлением сложных деталей из металла или дерева, которые невозможно выточить или вырезать вручную и для этого им понадобиться фрезерный станок. Естественно, можно обратиться за помощью на предприятие, на котором существует всё необходимое оборудование, но за такие услуги придётся платить.

Если человек постоянно что-либо мастерит из металла, то походы к специалистам со временем выльются в круглую сумму. Поэтому целесообразно смастерить металлообрабатывающее оборудование своими руками. При должном подходе к данному процессу вполне можно собрать оборудование не во многом уступающее промышленному. Изготовив самодельный фрезерный станок, человек сможет обрабатывать как металлические заготовки, так и изделия из дерева.

Фрезерный станок по дереву для домашней мастерской

Дерево уже много веков считается одним из наиболее распространенных строительных материалов. Оно прочное, доступное и легко обрабатывается.

У многих домашних мастеров, которые надо обрабатывать дерево, есть специальные фрезеры по этому материалу. Такие фрезерные станки можно приобрести в готовом виде, они могут быть ручными или стационарными. Но если вас интересует простая конструкция, то собрать фрезер можно и своими руками.

Нужно понимать, что, независимо от того, является ли фрезерный станок по дереву профессиональным, самодельным или ученическим, он имеет несколько приемов обработки дерева. Все зависит от положения заготовки из дерева по отношению к режущему инструменту. Заготовка может быть статичной или выполнять поступательные движения. На основании этого можно делать самодельный фрезер на основе электрических режущих приспособлений.

Все зависит от положения заготовки из дерева по отношению к режущему инструменту. Заготовка может быть статичной или выполнять поступательные движения. На основании этого можно делать самодельный фрезер на основе электрических режущих приспособлений.

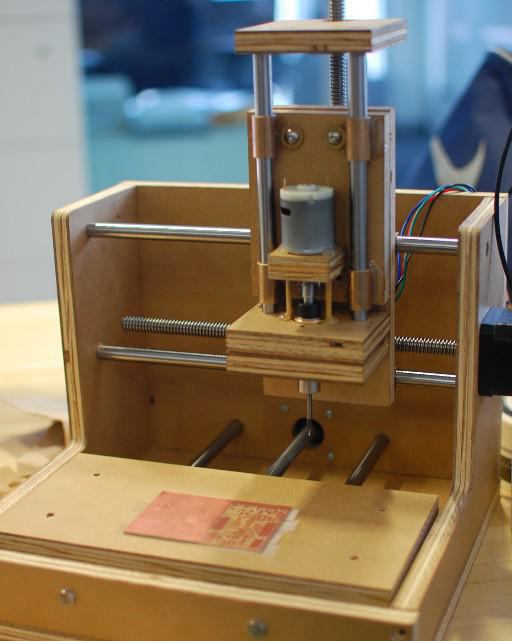

Изготовление самодельного лифта для фрезера

В сборке фрезерного станка своими руками нет ничего сложного. Особого внимания в данном процессе заслуживает регулировочный лифт. При этом насадку фрезы можно выполнить на подвижный вал электрического мотора, который способен работать на больших оборотах. В свою очередь, сама конструкция лифта состоит из следующих составных частей:

- корпуса;

- каретки;

- скользящих полозьев;

- резьбовой оси;

- фиксирующего винта.

В процессе вращения оси каретка с подсоединённым двигателем может передвигаться вертикально по отношению оси. В свою очередь, полозья используются для обеспечения фиксации направляющего ограничителя. С помощью винта-фиксатора каретка будет закрепляться в неподвижном состоянии после непосредственного её выставления на необходимую высоту.

С помощью винта-фиксатора каретка будет закрепляться в неподвижном состоянии после непосредственного её выставления на необходимую высоту.

Монтаж несущей части корпуса, предназначенного для удержания всей конструкции, выполняется на нижней крышке фрезерного станка. Выполняя данные мероприятия необходимо проследить чтобы каретка и электромотор не имели люфта, располагаясь непосредственно в корпусе. Несоблюдение этого правила приводит к тому, что выборка металла в процессе фрезеровки происходит неравномерно.

Если готовой конструкции стола для фрезерного оборудования по металлу, изготавливаемого своими руками нет, то при его сборке нужно учесть особенности материалов, используемых, для его изготовления. Например, древесина боится влаги, зато качественно поглощает вибрацию и легко обрабатывается. Металл, более прочный, но если такой стол не закрепить, то он будет сильно вибрировать при работе фрезера.

youtube.com/embed/ffHmDBK__a4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием.

Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии. Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.- Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты.

Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

youtube.com/embed/Faded9RUuL0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Самостоятельное изготовление крышки станка

В большинстве случаев для изготовления крышки используют листы фанеры толщиной 2 см. Заготовка должна соответствовать 60 см по длине и 50 см по ширине. Для улучшения базовых характеристик металлообрабатывающего оборудования необходимо добиться максимальной прочности рабочего стола, для чего проделать несложные мероприятия.

Заготовка должна соответствовать 60 см по длине и 50 см по ширине. Для улучшения базовых характеристик металлообрабатывающего оборудования необходимо добиться максимальной прочности рабочего стола, для чего проделать несложные мероприятия.

- Из текстолита 2 мм толщины изготавливается облицовка. Для этого вырезается деталь по размерам, соответствующим фанерной заготовке. При этом нужно учитывать, что при вырезании обеих частей станка нужно не забыть оставить припуск 25 мм.

- На следующем этапе наносится тонкий слой клеевого состава на поверхность текстолитовой детали и крышки из фанеры. В процессе необходимо отступить от крайней части фанерной крышки на 30 мм и только затем клеить текстолит.

- Полученную деталь монтируют на циркуляционный распиловочный станок. Выполняется это так, чтобы крайняя часть фанерного листа плотно прижималась к упору. Затем от крайней части упора делается 6 мм отступ и выполняется отпил заготовки из фанеры и текстолита.

- На следующем этапе заготовка переворачивается и аналогичная процедура повторяется, но на противоположном краю.

- Из листа фанеры выполняется вырезание продольных и боковых накладок. По ширине продольная накладка составляет 4 мм, а по длине 700 мм. В свою очередь, боковая деталь равна 6 мм по ширине и 600 мм по длине.

Далее изготавливается вспомогательная деталь для ровной приклейки кромочной накладки. Для чего существует определённый план действий.

- Подготавливаются четыре фанерные заготовки размерами 100 на 100 мм.

- В каждой детали вырезается паз 50 на 50 мм.

- Для укрепления их фиксируют струбцинами по всем углам крышки.

- Отдельные элементы соединяются соответствующим клеевым составом.

Самодельный фрезер: вариант №1

Фактически эта модель представляет собой сочетание токарного и сверлильного станка. От первого будет использована станина. На направляющие устанавливается координатный стол, который будет передвигаться по одной оси. На место передней бабки монтируется опорная колонна для установки фрезерной головки.

Электродвигатель монтируется отдельно, чтобы его вибрация не влияла на точность выполнения операций. В верхней части фрезерной головки необходим натяжитель. С его помощью выполняется регулировка ременного привода.

В верхней части фрезерной головки необходим натяжитель. С его помощью выполняется регулировка ременного привода.

Особенности самостоятельного изготовления фрезерного станка:

- смещение рабочей головки в вертикальной плоскости происходит с помощью червячной передачи; плита для установки заготовок с пазами крепления; монтаж осветительного прибора для повышения точности выполняемых работ.

ВЕРТИКАЛЬНЫЙ СВЕРЛИЛЬНО-ФРЕЗЕРНЫЙ СТАНОК

Сверлильный станок требует уже использования в своем устройстве двух поперечных и одни вертикальные салазки:

Заявленные характеристики: Рабочее пространство: 120 * 100mm Вертикальный ход свела: 30-50mm Размер сверла: 1-6mm Вес: 2.8kg Размер: 160 * 290 * 150mm

Немного про салазки. Они полностью выполнены из алюминия и имеют, относительно, сложную конструкцию:

Вот эти крепежные элементы отвечают за прижим черной пластиковой пластинки (на фото сверху):

Нужно это для регулировки плавности хода салазок — с одной стороны они должны свободно ходить по направляющим, а с другой — не люфтить и не смещаться от вибрации станка при работе. Понял я это только под конец, и результаты обработки заготовок, которые Вы сможете увидеть ниже, могли бы быть получше

Понял я это только под конец, и результаты обработки заготовок, которые Вы сможете увидеть ниже, могли бы быть получше

Готово (фотографировал уже правда после использования):

Вес:

В комплекте идут сверло и фрезеровочный бур:

Патрон цанговый, поэтому под каждый размер сверла нужно менять цангу, что не очень удобно:

Для подъема и опускания сверла сбоку вставляется пластиковый шток:

Из салазок убирается винтовое крепление и они становятся простыми направляющими, без фиксации. Удивило, что подъемный шток пластиковый, деталь то силовая, и должна быть сделана из металла. Глубина сверления около 15мм (на фото шток поднят в самое верхнее положение, если опустить он на 1мм опуститься в квадратное отверстие):

Станок без проблем сверлит дерево, мягкие металлы:

Кстати, затягивать патрон также не очень удобно, в ручную не получается, приходится прибегать к помощи плоскогубцев:

Если поставить более серьезное сверло (ставил из набора Dewalt), то под силу и сталь (1-2мм):

Кроме этого, в станок можно поставить фрезерный бур:

С помощью него можно проточить мягкие материалы (типа алюминия):

В данном случае, удобнее, когда сверло неподвижно, а фрезеруемая заготовка направляется руками. В общем, данный станочек тоже работает:

В общем, данный станочек тоже работает:

Видео вертикального сверлильно-фрезерного станка

к Содержанию

▲

Основные блоки

«Сердцем» станка является, конечно, 12-ти вольтовый двигатель, мощностью 48Вт:

На первый взгляд, выглядит он, как-то, совсем несерьезно, однако, забегая вперед, скажу, вполне неплохо тянет и отлично работает. Работает двигатель в связке с редуктором:

Эта связка собирается один раз и работает в неизменном виде во всех вариантах:

Важнейшим компонентом набора, являются соединительные стяжки, которые жестко связывают все конструктивные элементы друг с другом:

Устанавливаются они в профилированные пазы соединяемых элементов, где затягиваются комплектным шестигранником (все необходимые ключи в комплекте есть):

Двигатель и шкив редуктора соединяются ремнем:

Регулировка натяжения ремня, осуществляется винтом на двигателе, с помощью которого смещается вал:

Питается все это от комплектного блока питания:

Соединение с двигателем осуществляется с помощью быстро-разъемного коннектора:

Плюс к этому на проводе двигателя есть кнопка выключения (постоянно зацепляющаяся за край стола).

Двигатель и навесные элементы устанавливаются на основные блоки конструкции, образующие раму и выполненные из алюминиевого профиля:

Во все вращающиеся рукоятки вкручиваются втулки (к сожалению, они фиксируются жестко и не имеют независимого вращения):

В комплекте есть все, что нужно для сборки и начала работы: задняя бабка, суппорта, токарный патрон, платформы…

… весь крепеж, небольшой набор расходки, все шестигранники для затяжки крепежа элементов конструкции…

… и даже немного материала для тестирования — фанерка и пара деревянных заготовок:

Другой вопрос, что поначалу глаза «в кучу» от количества всякой мелочевки, а учитывая мелкость и лаконичность инструкции, сборка в первый раз каждого станочка, занимает достаточно длительное время, но потом, наловчившись и зная «что-куда», сборка и переделка из одного варианта в другой занимает не больше 5 минут. Добавлю, что качество обработки литых компонентов набора средненькое, однако геометрия, посадочные места и соединительные отверстия выдержаны четко — все компоненты друг к другу подходят. Кроме этого, несмотря на то, что версия станка металлическая (а в ней реально почти все из металла), удивило наличие пластиковых деталей в в некоторых важных местах, где должен стоять металл, но об этом чуть ниже. Итак, начинаем собирать станки. Возможные варианты: минилобзик, шлифовальный, сверлильный, токарный по дереву, токарный по металлу, фрезерный.

Кроме этого, несмотря на то, что версия станка металлическая (а в ней реально почти все из металла), удивило наличие пластиковых деталей в в некоторых важных местах, где должен стоять металл, но об этом чуть ниже. Итак, начинаем собирать станки. Возможные варианты: минилобзик, шлифовальный, сверлильный, токарный по дереву, токарный по металлу, фрезерный.

к Содержанию

▲

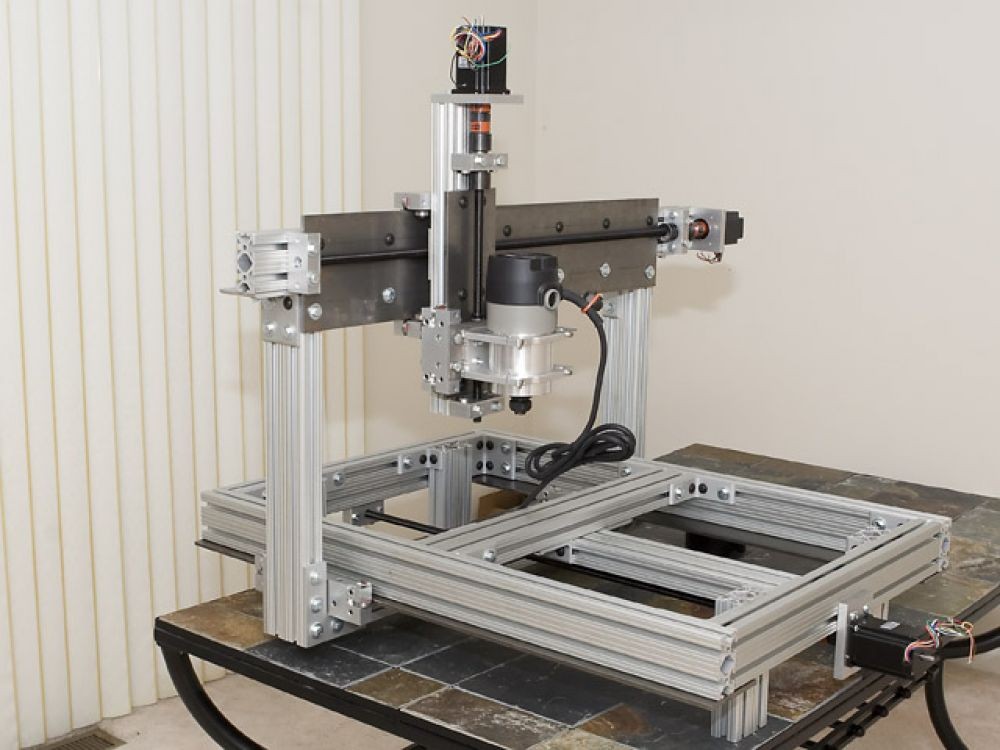

Как сделать фрезерный станок — фрезерный станок: изготовление

Для хозяйственного человека фрезерный станок необходим, и найти ему применение не составит труда. Купить такое оборудование несложно, но оно стоит денег и, кстати, немалых. При желании, владея некоторыми знаниями, фрезерный станок можно сделать собственными силами. Для этого понадобятся электродвигатель определенной мощности, рабочий стол и конструкция с направляющими элементами. О том, как сделать фрезерный станок своими руками, пойдет речь дальше.

Подбор электрического привода

Занимаясь разработкой самодельного фрезерного агрегата сначала нужно подобрать электрический двигатель, мощность которого должна обеспечивать бесперебойную работу станка при обработке заготовок.

- Для поверхностной выборки заготовок из дерева вполне подойдет электропривод мощностью 500 Вт.

- При более глубокой обработке деталей такой мотор будет не будет развивать необходимую мощность, поэтому окажется малопригоден и не оправдает своего предназначения. Для более полноценной работы станка необходимо установить электродвигатель мощностью от 1,1 кВт и больше.

- При установленном электродвигателе от 1,1 до 2 кВт можно применять фрезы любой конфигурации и обрабатывать древесину в бесперебойном режиме.

В качестве двигателя в самодельный фрезерный станок можно вставить как стационарный привод, так и мотор от ручных электроинструментов большой мощности – дрели или болгарки.

Кроме мощности необходимо обращать внимание на количество оборотов, которое выдает двигатель. С увеличением количества оборотов рез будет равномернее и поверхность обрабатываемой заготовки чище. Если для мотора используется бытовая сеть, то сложностей возникнуть не должно – подключение к розетке, которая выдает 220 В, не составит труда. Иначе предстоит дело с трехфазным асинхронным двигателем. Для него предвидится схема звезда-треугольник, при которой запуск происходит плавно, а мощность выдается максимальная. Если для включения такого двигателя будет задействована сеть на одну фазу, то КПД мотора может упасть на треть или в 2 раза.

Иначе предстоит дело с трехфазным асинхронным двигателем. Для него предвидится схема звезда-треугольник, при которой запуск происходит плавно, а мощность выдается максимальная. Если для включения такого двигателя будет задействована сеть на одну фазу, то КПД мотора может упасть на треть или в 2 раза.

Изготовление для фрезера лифта

Чтобы легко выставлять по высоте резец фрезы в конструкции станка нужно предусмотреть лифт. Представленный чертеж хорошо демонстрирует, как собирается лифт, которым легко управлять. Он изготавливается из толстой фанеры и фиксируется к крышке стола. Так как фрезы насаживаются на вал самого привода, в конструкции станка отсутствуют ремни и шкивы. В связи с этим обороты должны быть большими.

Лифт для фрезера- В состав лифта для фрезерного агрегата входят корпус, каретка, полозья скольжения, ось с резьбой и закрепляющий винт.

- При вращении рабочей части привод с кареткой двигается по вертикальной оси вниз или вверх.

- Скользящие полозья ограничивают направление движения фрезы.

- После выставления рабочей части по вертикали закрепляющий винт неподвижно фиксирует каретку.

- Удерживающий корпус несет на себе всю конструкцию с лифтом и фиксируется к крышке станка в нижней части.

Обратите внимание! Мотор с кареткой не должны шататься, иначе при работе выборка в заготовке будет некачественной. Выход фрезы над плоскостью стола при таком устройстве корпуса будет плавно регулироваться. Чтобы удобнее было работать, поворотный рычаг лифта с помощью самодельных шестеренок можно перенести с верхней части конструкции на боковую.Фрезерный стол

Если отсутствует стол, его можно изготовить самостоятельно. Для его производства можно использовать разные материалы. Можно, например, соорудить стол из дерева, который хотя и боится влаги, но зато хорошо поглощает вибрации. Так как обработка по дереву предполагает выход достаточного количества стружки, то к конструкции фрезерного станка можно приспособить старый пылесос.

Видео

Смотрите, как можно сделать фрезерный станок из болгарки:

Самодельный фрезерный станок по дереву своими руками

Фрезерование является частным случаем строгания и осуществляется на фрезерных станках. В то время как строгальные станки по дереву применяются главным образом для обработки плоских поверхностей, фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по кривому контуру.

Рис. 250. Фрезерный станок. 1-станина, 2 – салазки со шпинделем, 4-направляющие для салазок, 5-стол, 3-основной шпиндель, 6-вставной шпиндель. 9-маховичок подъема шпинделя, 7-верхний упор на кронштейне, 8-направляющие линейки, 10-винт подъема.

Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.

Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:

1)одношпиндельные обыкновенные (с вертикальным шпинделем),

2)одношпиндельные с наклоняющимся столом или шпинделем,

3)копировальные с верхним шпинделем,

4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).

Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.

Привод в большинстве современных станков электрифицированный.

Фрезерные одношпиндельные станки

Устройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во· вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

Шпиндель приводится во· вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.

Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность.

Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.

В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.

Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.

Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.

Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.

Характеристики фрезерных станков приведены в табл. 106.

Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.

Вставные фрезерные шпиндели.

Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.

Рис. 253. Вставные шпиндели фрезерного станка.

Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).

Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.

Хвостовик шпинделя обрабатывается под конус Морзе.

Типовые данные вставных шпинделей.

Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,

Шпиндель № 2. Диаметр рабочей части 25 мм.

Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.

Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.

Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.

Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.

Рис. 252. Двухшпиндельный фрезерный станок.

Таблица 106 – Характеристика фрезерных станков с нижним вертикальным шпинделем

| Характеристика станка | Завод им. КагановичаДнепропетровск Ф-267 | Завод им. Кагановича,Лесобуммашина | Завол им. Кагановича,Лесобум – машин) |

| Модель | A-I | Ф-0 | Ф-2 |

| Число шпинделей | 1 | 1 | 1 |

| Размер стола, мм | 800×1000 | 600×900 | 900×1000 |

| Число оборотовшпинделя, об/мин. | 3000 | 12 000 | 3 скорости:2900-4000 и 5000 |

| Потребнаямощность, кат | 2,0 | 1,47 | 4,0 |

| Площадь,занимаемая станком, ммъ | 850×1000 | 850×1000 | 1100×1540 |

| Вес, кг | 610 | 700 | 625 |

| Привод | Ременный | Электрифицированный | Ременно -электрифицированный |

| Дополнительныесведения | |||

| Диаметр вставногошпинделя, мм | — | — | 50 |

| Характеристика станка | Oliver Machinerγ С”, США | Завод им. Кагановича, Лесобуммашина Кагановича, Лесобуммашина | Fleck Solin | Завод им. Кагановича, Днепропетровск |

| Модель | 285 | ФН-2 | — | Ф2-2 |

| Число шпинделей | 1 | 1 | 1 | 2 |

| Размер стола, мм | 900×900 | 900×1000 | 900×1000 | 1000×1700 |

| Число оборотовшпинделя, об/мин. | 7200 | 3 скорости:2900-4000 и 5000 | 2 скорости:4000 и 6000 | 5000 |

| Потребнаямощность, кат | 5,7 | 4,0 | 4,0 | 12,4 |

| Площадь,занимаемая станком, ммъ | 900×900 | 1100×1540 | 900×1000 | 1775×1700 |

| Вес, кг | 675 | 625 | 580 | 1000 |

| Привод | Электрифицированный | Ременно – электрифи – цированный | Электрифицированный | Ременно – электрифи – цированный |

| Дополнительныесведения | Стол поворотный, угол наклона 45° | Шпиндель наклоняющийся, угол наклона 45° | Расстояниемежду шпинделями 800 мм | |

| Диаметр вставногошпинделя, мм | — | 30 | 24 | — |

Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.

Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.

Одношпиндельные копировально – фрезерные станки с верхним шпинделем

Применяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.

Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.

п.

Устройство станка

Основой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.

В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.

Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).

Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

Характеристика станка

Фирма Оливер (Oliver Machinerγ СО) США (рис. 254). Модель № 55.

Привод электрифицированный, мощность мотора 1,5 квт

Шпиндель станка перемещается при помощи педали

| Размер стола | 800 х 800 мм |

| Вылет рабочего шпинделя | 600 мм |

| Число оборотов рабочего шпинделя | 20000 об/мин. |

| Площадь, занимаемая станком | 800 х 1400 мм |

| Вес станка | 650 кг |

| Самое низкое положение стола (от пола) | 865 мм |

| Самое высокое положение стола (от пола) | 1300 . |

| Ход стола о·педали | 245 мм |

| Общая высота станка. | 1750 |

| Площадь фундамента. | 610 × 1170 мм |

Для направления копира служит штифт, имеющийся в центре стола. При помощи дополнительной педали шпиндель станка может быть зафиксирован в любом положении по высоте.

Ваш собственный мини-фрезерный станок — iModela

А как заставить его работать? Позвольте мне провести вас через некоторые этапы процесса.

Во-первых, распаковать iModela несложно. В прилагаемом руководстве по эксплуатации показаны 17 деталей, не входящих в комплект (в том числе двусторонняя лента, фрезерная насадка, USB-кабель и т. Д.), А также пять деталей, составляющих корпус iModela. На сборку iModela у меня ушло около 45 секунд. Это так легко собрать. Все соединяется вместе, включая две боковые части, а также переднюю и заднюю прозрачные панели, которые позволяют заглянуть внутрь на фрезерную коронку, выполняющую свою работу.

После сборки фактического устройства вы должны установить программное обеспечение перед подключением iModela к вашему компьютеру. Это также очень просто — есть два основных программных компонента, которые включают управляющее программное обеспечение и программное обеспечение моделирования iModela Creator (то, что вы используете для проектирования своих объектов). Позвольте мне сказать вам это прямо сейчас — управляющее программное обеспечение, несомненно, является самым простым программным обеспечением для управления, которое я когда-либо видел. На него приятно смотреть, он не сложный / пугающий и настолько прост в использовании, если следовать простым инструкциям в руководстве.Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, сокращений и многого другого, гарантируя, что большинство населения никогда не захочет его использовать. Но программное обеспечение контроллера iModela выглядит так же просто и дружелюбно, как и есть. (При этом все еще остается чрезвычайно функциональным!)

(При этом все еще остается чрезвычайно функциональным!)

Когда программное обеспечение установлено, вы подключаете iModela через USB-кабель, а затем инструкции заставляют вас запускать его через процесс холостого хода, который проверяет все двигатели и движения.В руководстве говорилось, что это займет около 10 минут, и это было правильно. Как только процесс тестирования был завершен, пришло время вставить фрезерное сверло.

Замена бит на станке с ЧПУ не очень сложна, но иногда это может быть в зависимости от того, как установлен опасный конец. У меня есть настоящий фрезерный станок на моем станке с ЧПУ, и если я не хочу полностью его удалить (боль), замена фрезы требует немного акробатики и удачи … третья рука могла бы сделать это очень легко, но в большинстве случаев дополнительный набор рук недоступен.

С iModela я не мог поверить, насколько легко они сделали ее вставку и затяжку фрезерной коронки. Во-первых, он тонкий … № 2 карандаша тонкий. Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете назад верхнюю часть устройства. Вставьте биту, затяните ее прилагаемым шестигранным ключом и в обратном порядке, чтобы закрыть все. Общее время? Около 30 секунд. (Также есть очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх сверла, которая сдувает пыль с резки.)

Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете назад верхнюю часть устройства. Вставьте биту, затяните ее прилагаемым шестигранным ключом и в обратном порядке, чтобы закрыть все. Общее время? Около 30 секунд. (Также есть очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх сверла, которая сдувает пыль с резки.)

После установки бита пришло время откалибровать iModela. Этот процесс часто усложняется на более крупном станке с ЧПУ, но я не мог поверить, как Roland удалось упростить процесс до серии из 10 шагов. Он включает в себя перемещение фрезы к трем разным координатам — X, Y и Z. Если вы вспомните свои основные математические вычисления, вы вспомните, что на двумерном графике 0,0 было местом, где оси X и Y пересеклись. В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал нижний левый угол рабочей поверхности равным 0,0.Затем, если вы скажете, чтобы он переместился на X + 5 мм (например), двигатели переместят бит вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда + 10 мм перемещает биту от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает это, заставляя вас использовать ручное управление на экране, чтобы медленно перемещать наконечник сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнуляли оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Ось Y увеличивается вверх (от вас), поэтому команда + 10 мм перемещает биту от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает это, заставляя вас использовать ручное управление на экране, чтобы медленно перемещать наконечник сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнуляли оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Переносные пилорамы: пиломатериалы из местных деревьев

На днях я прогуливался вокруг своей собственности, любуясь величественными деревьями красного дерева, которые растут там в изобилии. Хотя я никогда серьезно не рассматривал возможность срубить какое-либо из них, я не мог не представить, сколько древесины каждое из этих больших деревьев (многие из них намного выше 150 футов в высоту и 3-1 / 2 фута в диаметре в база) уступили бы, если бы они были распилены. Даже одно или два дерева могут дать достаточно древесины для новой террасы, большого сарая и, может быть, даже кухонных шкафов (хм… Я не думаю, что пропустил бы только одно дерево. ..).

..).

Очевидно, не я один задумываюсь о том, чтобы добывать пиломатериалы из местных деревьев. В настоящее время все больше и больше плотников, строителей и домашних мастеров покупают и используют древесину, полученную из местных деревьев, распиленных на пиломатериалы на местной лесопилке. Когда вы думаете о лесопилке, вы, вероятно, представляете старое деревенское здание и огромную циркулярную пилу с двигателем размером с Бьюик 56-го года, пережевывающую гигантские бревна, как зубочистки (опилки задыхаются от воздуха; земля трясется). Но дело в том, что большая часть пиломатериалов на месте производится небольшими портативными лесопильными заводами.

Пилорама Mobile Dimension и переносная ленточная пила работают с моторизованными режущими головками, которые едут по рельсам.

Одной из первых портативных лесопилок была Mobile Dimension Mill — гениальное устройство, разработанное в начале 1960-х годов. В нем используется двигатель Volkswagen для привода трех дисковых пил: одного большого вертикального и двух меньших горизонтальных лезвий, которые режут прямо перед ним. Расстояние между горизонтальными лопастями регулируется. Моторизованная режущая головка движется по гусенице, удерживаемой двумя концевыми опорами, которые подвешивают ее над неподвижным бревном.С каждым проходом три лезвия производят кусок пиломатериала точного размера. Несмотря на то, что дисковые пилы очень эффективны и производительны, они представляют собой большие и дорогие станки, не предназначенные для обычного пилорама пиломатериалов.

Расстояние между горизонтальными лопастями регулируется. Моторизованная режущая головка движется по гусенице, удерживаемой двумя концевыми опорами, которые подвешивают ее над неподвижным бревном.С каждым проходом три лезвия производят кусок пиломатериала точного размера. Несмотря на то, что дисковые пилы очень эффективны и производительны, они представляют собой большие и дорогие станки, не предназначенные для обычного пилорама пиломатериалов.

Переносная ленточная пила превращает упавшие деревья или утилизированные бревна в балки и доски для строительных проектов.