Температура плавления чугуна: характеристика + свойства сплава

Температура плавления чугуна: полная характеристика материала + достоинства/недостатки + маркировка + химические/физические свойства + разбор тепловых свойств чугуна + область применения материала.

Чугун относится к материалам широкого применения как в быту, так и промышленности. Впервые о нем начали говорить сотни лет назад, но в массовое использование сплав попал сравнительно недавно.

В сегодняшней статье мы разберем что из себя представляет материал вообще – его недостатки, достоинства, особенности и область применения, а также расскажем какова температура плавления чугуна и его сплавов.

Что представляет собой чугун?

Само слово имеет тюркские корни, а технология изготовления чугуна впервые была выработана на территории Китая еще в X веке. Китайцы делали из сплава чеканные монеты, но из обихода они вышли быстро, ибо бронза была куда практичнее в плане ковки.

Объемы производства сплава увеличились после 1900 года и достигли показателя в 18 миллионов тонн.

1) Плюсы/минусы чугуна + его отличия от стали

Чугун – это сплав железа и углерода. При чем, процентное содержание второго составляет приблизительно 2.1%.

| Преимущества чугуна | Недостатки материала |

|---|---|

| Некоторые вариации сплавов на основе железа с углеродом отличаются повышенными характеристиками прочности, что ставит чугун на одну ступень со сталью. | При длительном воздействии на поверхность материала воды, он начнет покрываться слоем ржавчины, которую тяжело отмыть. |

| Чугун равномерно распределяет тепло при нагревании + долго хранить температуру, что сделало материал весьма популярным у домохозяек. | Высокая стоимость чугуна по сравнению с той же сталью и алюминием. |

| Чугун –экологически чистый продукт. | Низкий показатель практичности, присущий только в отношении серой разновидности чугуна. |

| Обладает высокими показателями гигиеничности и проявляет стойкость при нахождении в щелочно-кислотной среде. | Белый чугун слишком хрупкий, потому большинство сырья идет исключительно на переплавку. |

| По мере старения чугун только повышает свое качество, а потому, изделия из оговоренного металла крайне долговечны. |

Чугун – это материал в черной металлургии, и по характеристикам он довольно близок к стали. Именно потому чугунные изделия частенько сравнивают со стальными, проводя параллели между их базовыми свойствами в чистом виде.

Отличия чугуна от стали:

- Дешевле.

- Темная расцветка поверхности.

- Проще лить, но тяжелее ковать и сваривать.

- Ниже показатель прочности.

- Легче стальных изделий.

- Большее процентное содержание углерода.

Сварка чугуна в домашних условиях

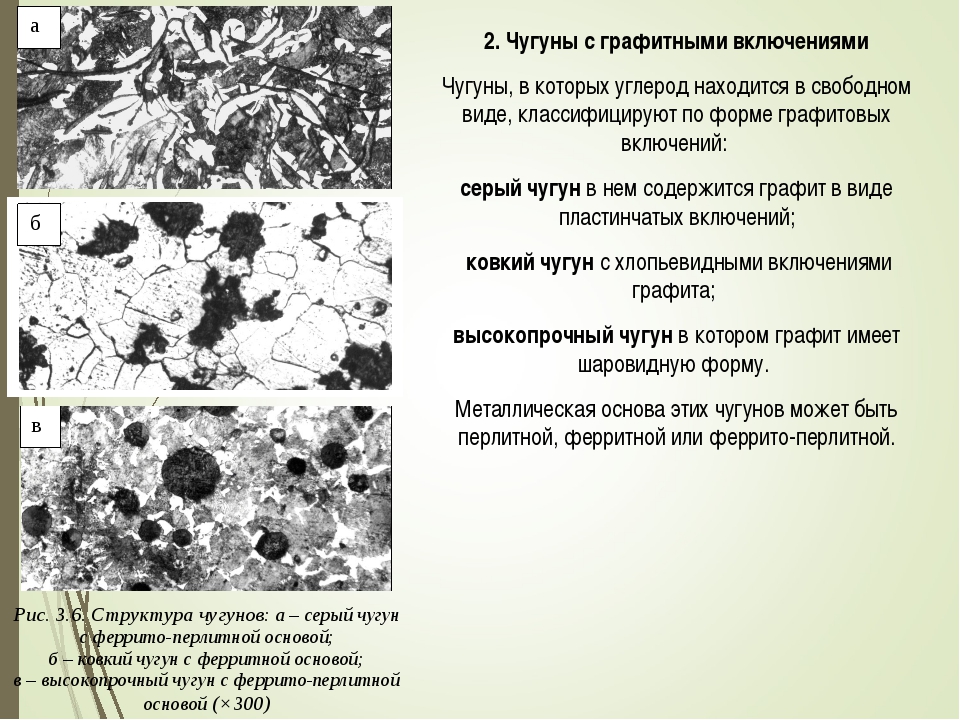

Рассматривая чугун в качестве структурного вещества, его представление – это полость из металла с включениями графита. В структуре материала преобладает 3 компонента – графит с высокой пластичностью, перлит и ледебурит. В зависимости от типа чугуна, пропорции оговоренных элементов могу в долевом отношении значительно разниться.

В структуре материала преобладает 3 компонента – графит с высокой пластичностью, перлит и ледебурит. В зависимости от типа чугуна, пропорции оговоренных элементов могу в долевом отношении значительно разниться.

| Вид чугуна | Особенности | Популярность (из 5 ★) |

|---|---|---|

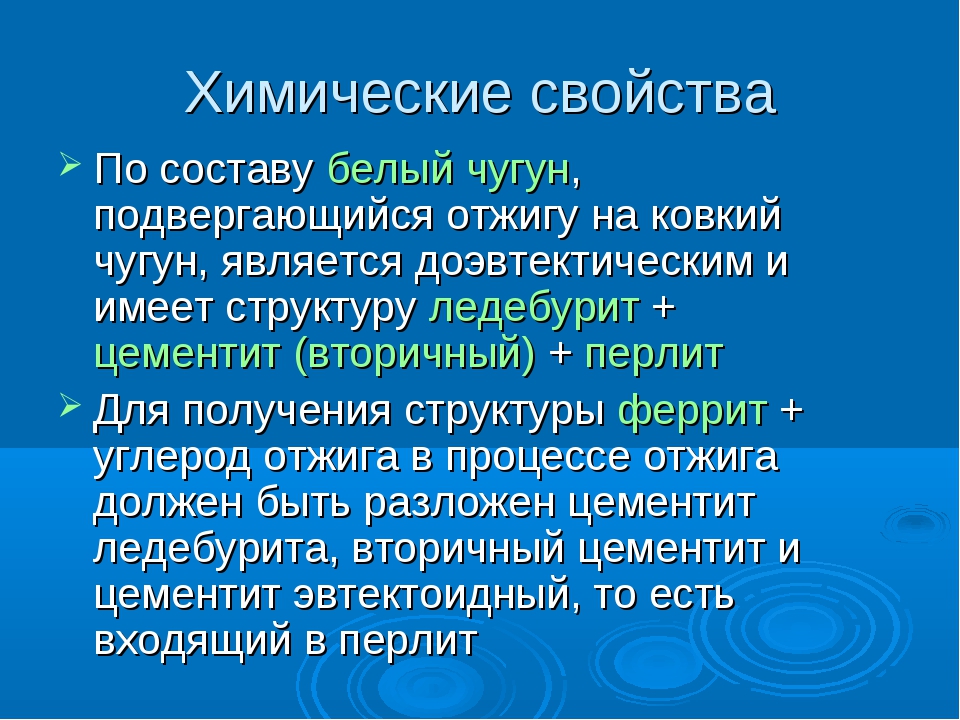

| Белый | Является исходным материалом для получения других типов чугунов. Углерод внутри находится в связанном виде — Fe3C. При изменении количества углерода, меняется и подгруппа белого чугуна – при 4.2% эвтектические, а от 4.2% до 6.7% заэвтектические. Свое название чугун приобрел из-за белого цвета цемента в месте разлома материала. | ★★★ |

| Серый | В основе сплава железо, углерод + кремний в количестве 1%-3.5%. К постоянным примесям относят Mn, P и S. Структура предусматривает содержание графита в пластичной форме. При изломе цвет серый. | ★★★★ |

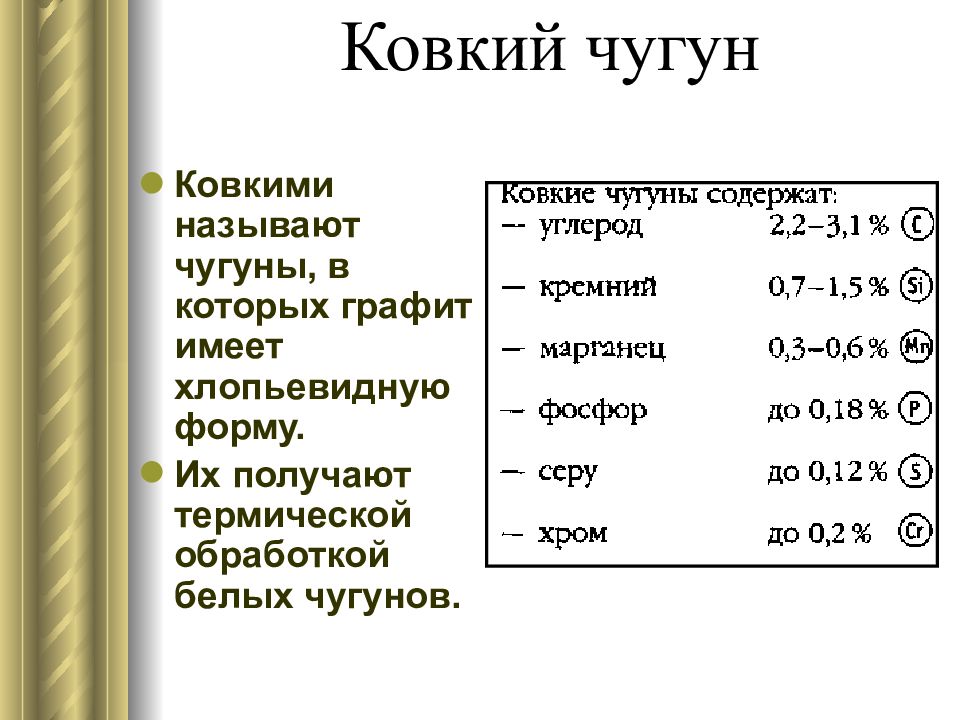

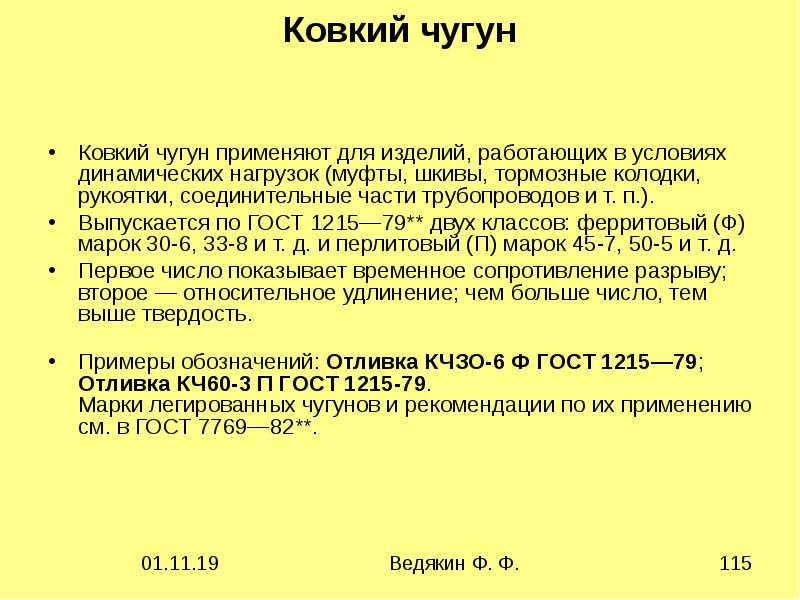

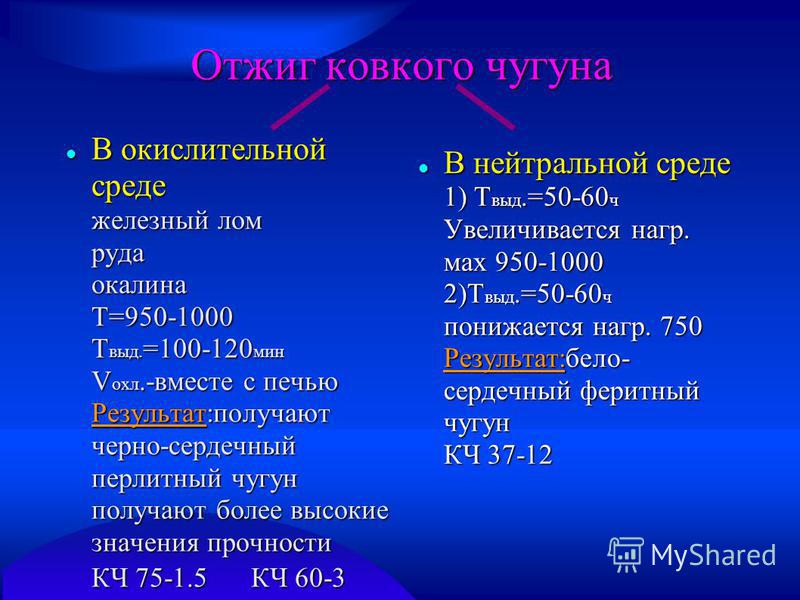

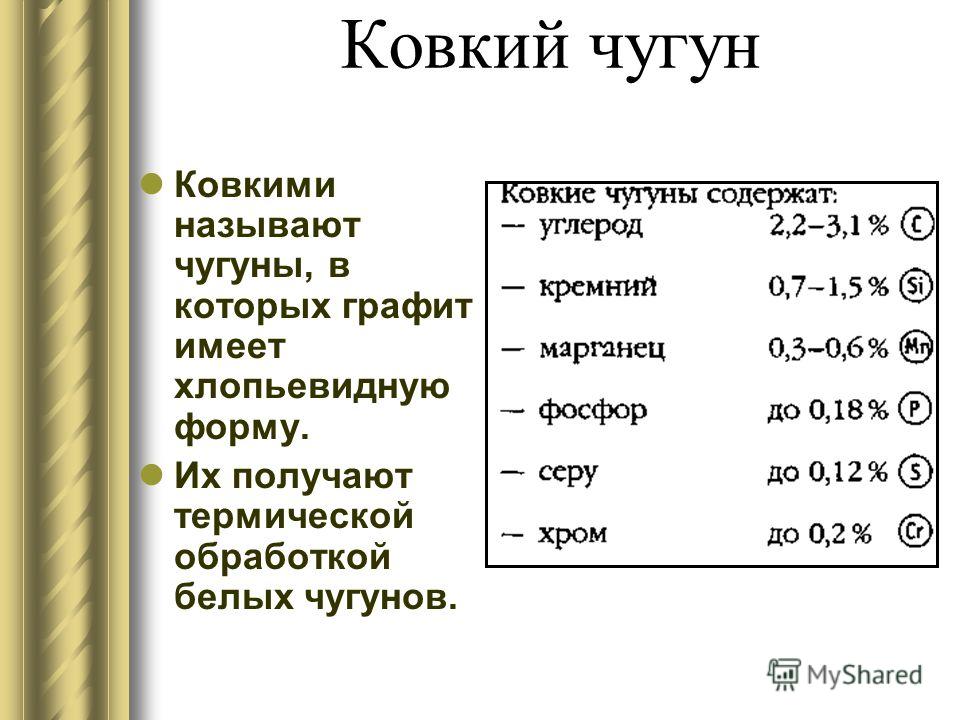

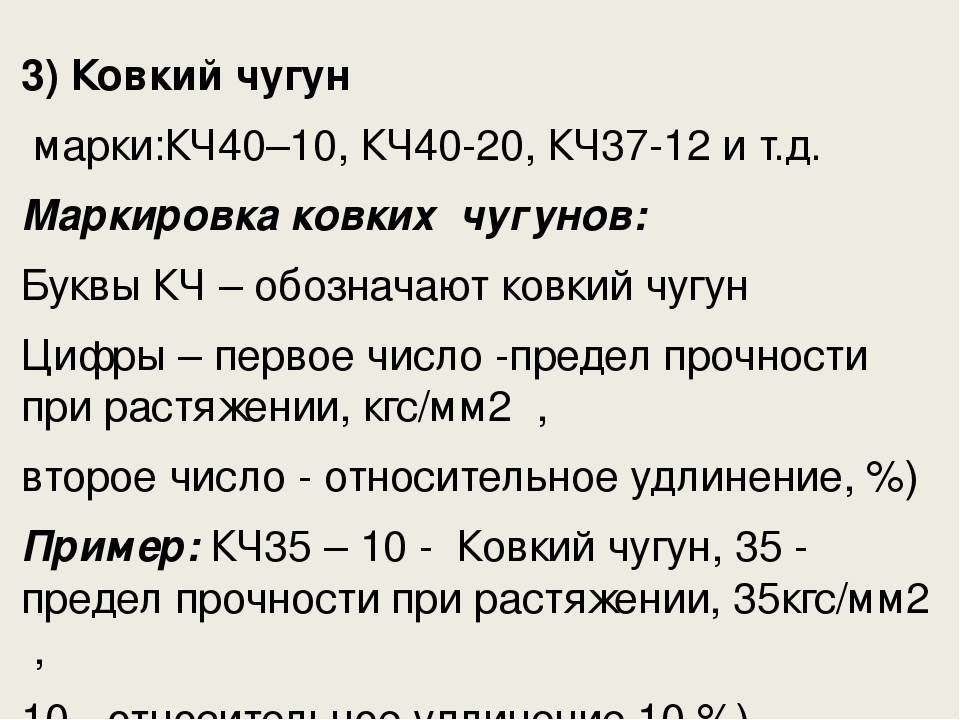

| Ковкий | Получают путем отжига белого. Структура – хлопьеобразная. В основе феррит, но иногда перлит. Название – это производная от свойства высокой пластичности, что позволяет качественно обрабатывать материал. К физическим особенностям ковкого чугуна относят прочность и сопротивление ударам. В основе феррит, но иногда перлит. Название – это производная от свойства высокой пластичности, что позволяет качественно обрабатывать материал. К физическим особенностям ковкого чугуна относят прочность и сопротивление ударам. | ★★★★★ |

| Половинчатый | Содержит углерод в двух вида – как графит и как цементит. Структура – хлопьеобразная. Материал часто используют в условиях трения сухого типа. Материалы из половинчатого чугуна обладают повышенной износоустойчивостью. | ★★★★ |

| Высокопрочный | Основа структуры – шароподобный графит, получаемый при кристаллизации. Не относится к концентраторам напряжения. Располагает высокой прочностью к сжатию, хорошими литейными свойствами, износостойкостью + хорошо поддается механической обработке. | ★★★ |

Выделяют еще и предельный чугун, но из-за его несостоятельности в качестве самостоятельного материала, среди бытовых/промышленных изделий он не встречается. Материал используется как вспомогательный компонент при переработке стали.

Маркировка чугуна:

- П1-2 – предельный 1-го и 2-го типов;

- ПЛ1-2 – передельно-литейный;

- ПФ1-3 – фосфористый передельный;

- ПВК1-3 – чугун высокой прочности передельного типа;

- СЧ – в составе чугуна пластинчатый графит;

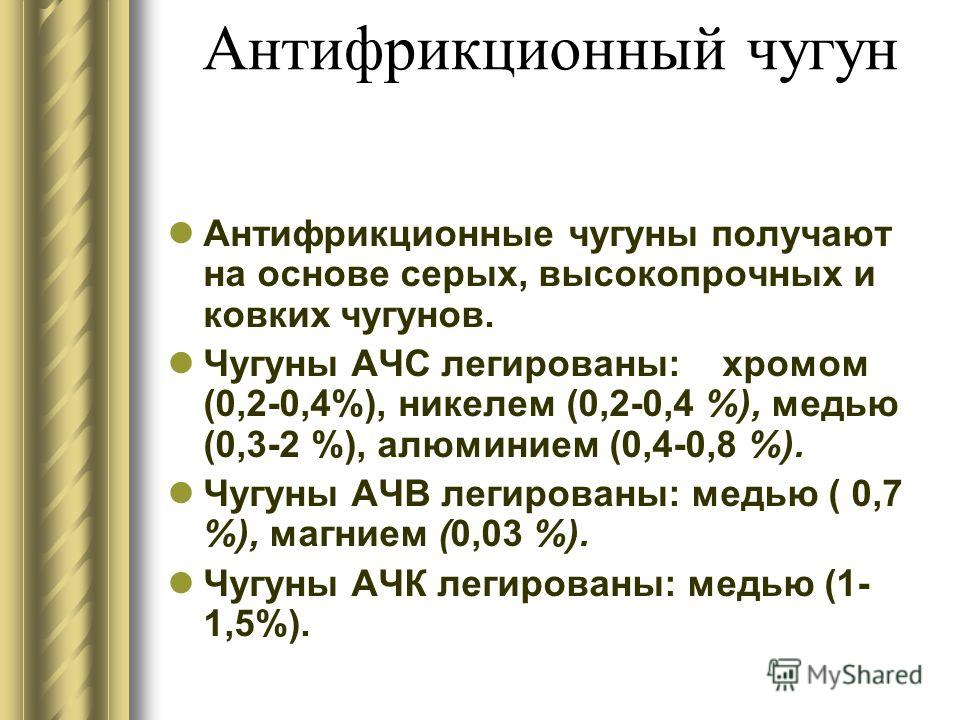

- АЧС/АЧВ/АЧК – серый/высокопрочный/ковкий чугун с антифрикционными свойствами соответственно;

- Ч – легированный.

Шаровидный графит для отливки маркируется как ВЧ + числовые значения, которые обозначают сопротивление разрыву и относительное удлинение в процентах.

2) Характеристики, свойства и особенности структуры чугуна

По структуре чугун классифицируется на 3 типа – перлитный, ферритный и перлитно-ферритный. Графит содержится в каждом из видов, но его процентное вхождение отличается.

Различаются также и формы графита внутри сплава:

- шарообразная. Минерал становится оговоренной формы вследствие добавления магния. Характеристика полученного чугуна – высокий показатель прочности;

- лепестковая.

- хлопьеобразная. Форма частиц вызвана отжигом чугуна белого типа. Характерным представителем хлопьеобразного графита является ковкий чугун;

- вермикулярная. Форма преобладает у чугуна серого типа. Цель ее разработки – повышение уровня пластичности и других характеристик материала.

На качественные характеристики чугунных изделий значительно влияют и другие типы примесей. К примеру, если вещество обогащено серой – это понизит тугоплавкость чугуна, фосфор предоставляет полет для фантазии в процессе ковки, но ставит ограничения на предел прочности.

Важно: для повышения качества свойств чугуна в него часто добавляют медь, никель, хром и алюминий. Полученный тип чугуна имеет пометку «легированный».

Вкрапления минерала кремния понижает температурный режим в отношении плавления вещества, предоставляя возможность варьировать его тип – от белого до ферритного. Марганцевый порошок в составе чугуна понижает свойства материала к литью, взамен на 50%-70% увеличивается твердость итогового сплава.

Марганцевый порошок в составе чугуна понижает свойства материала к литью, взамен на 50%-70% увеличивается твердость итогового сплава.

| Тип свойства | Особенности |

|---|---|

| Физические | Начнем с удельного веса – от 7.1 до 7.5 грамма на сантиметр кубический в зависимости от типа материала. Действительная усадка составляет 1.1-1.8%, а поверхностное натяжение составляет 900 дин на сантиметр квадратный. Характерной особенностью чугуна является смена удельного веса при повышении/понижении долевого содержания углерода. |

| Механические | Зависят от основы в виде графита. Наибольшей прочностью отличается сплав чугуна на перлитной основе, а 1-место по пластичности берет на себя ферритный чугун. |

| Гидродинамические | Сюда относится вязкость вещества. Она варьируется в зависимости от массовой доли серы с марганцем внутри сплава. Второй момент повышения вязкости происходит при переходе материала к точке отвердевания. |

| Технологические | У чугуна высококачественные характеристики в отношении противостояния к вибрациям, износу. Литейные свойства на высоте, в том числе. |

| Химические | Электродный потенциал присущ у всех разновидностей материала, но его значение неравномерно. Максимальное у феррита, а наименьший у цементита. |

О тепловых свойствах + температуре плавления/кипения чугуна будет рассказано детальнее чуть ниже, а теперь давайте рассмотрим процесс производства чугуна и его области применения. Можно ли сплав получать в домашних условиях?

3) Производство чугуна + области его применения

Уточним сразу, что добывать чугун в домашних условиях очень сложно. Железная руда, являющаяся основным сырьевым компонентом производства, плавится в громадных доменных печах, размер которых составляет до 30 метров в высоту и до 15 по диаметру внутри.

Свойства и применение ковкого чугуна

Технология производства чугуна пошагово:

- Сортировка сырья.

По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа.

По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа. - Заготовка топлива. Кокс фильтруют от пыли и мелких частиц.

- Заготовка флюса. Фильтрация от мелких частиц и загрузка топлива в печь.

- Доменное изготовление. В печь грузят кокс-агломерат-кокс. Повышение температуры происходит через вдув горячего воздуха. Руда восстанавливается при помощи окиси углерода, и постепенно перемещается вдоль доменной печи, пока не получится жидкий чугун.

Работа доменной печи непрерывна. Параллельно с производством чугуна происходит восстановление кремния, марганца и прочих примесей. Лидером в производстве чугуна считается Китай (от 600 миллионов тонн за год). На втором месте с большим отставанием Япония с объемами всего в 70 миллионов тонн. Россия добывает порядка 40 миллионов тонн ежегодно.

Где используют чугун:

- детали в машиностроении – валы, тормозные колодки и блоки двигательных систем;

- детали устройств, которые работают при низких температурах;

- компоненты в металлургийной промышленности;

- сантехнические изделия.

Особым спросом пользуются ванны и компоненты отопительных систем.

Особым спросом пользуются ванны и компоненты отопительных систем.

Из-за хороших литейных свойств, чугун используется даже в сфере искусств – ажурные ворота, памятники архитектуры и тому подобное.

Чугун: какова температура его плавления?

Теперь поговорим о температурах, с которыми человек будет сталкиваться при плавке чугуна в его различных проявлениях. Мы уже выяснили, что производить чугун в домашних условиях из-за технологических особенностей крайне сложно, но при работе на металлургийных заводах, знать базовые свойства сплава жизненно необходимо.

1) Тепловые свойства сплава

Каждый металл меняет физические свойства при воздействии низких/высоких температур, и это помимо вкрапливаемых примесей. Для чугуна это магний, марганец, кремний, сера, фосфор и прочие. Иногда в сплав добавляют материалы легированного типа, что может в 3-5 раз увеличить/снизить свойство чугуна.

Базовые характеристики поданы на рисунке выше, а детальнее о тепловых свойствах чугуна расскажет таблица ниже. 2/сек. В дополнение к расчетам идет показатель теплоемкости.

2/сек. В дополнение к расчетам идет показатель теплоемкости.

Изредка применяется и коэффициент теплового расширения, меняющейся от типа чугуна, а именно, процентного содержания углерода.

Детальное описание особенностей чугуна и области его применения:

2) Температура плавления чугуна серого и белого

Чугун обходит сталь в отношении литейных свойств – усадка составляет менее 1% + низкий показатель жидкотекучести. Такие показатели дают возможность заливать сплав в формы при температуре на 350-400 градусов Цельсия ниже, нежели у плавильной стали.

Температура плавления чугуна:

- серого – 1250 градусов;

- белого – 1350 градусов.

Как варить чугун полуавтоматом

Температура плавления чугуна для заливки по формам составляет 1 400 и 1 450 градусов Цельсия со знаком «+» соответственно. При желании производить материал дома, будьте готовы выделить полноценное хозяйственное помещение с площадью от 20 квадратов. Доменную печь реально заменить индукционной. Руду плавят в тиглях, а при работе используется флюс. Готовый сплав переливают в формы из песка и металла группы тугоплавких.

Температура плавления чугуна, характеристики металла

На сегодняшний день чугун считается одни из самых распространённых металлов. Из него изготавливаются детали для техники и промышленного оборудования, строительные материалы и многое другое. Прежде чем заниматься литьем необходимо знать температуру плавления чугуна.

Плавление чугунаВиды чугуна

Существует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

- Серый чугун. Считается самым популярным видом. В составе содержится 2,5% углерода, который представляет собой частицу графита или перлита. Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

- Белый чугун. Углерод, содержащийся в составе, представляет собой частицы карбида. На изломе материала остаётся белый след, что соответствует названию. Содержание углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях.

- Половинчатый. Объединяет в себе характеристики двух предыдущих видов чугуна. Частицы графита и карбида насыщают металл углеродом.

Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение. - Ковкий чугун. Получается из второй разновидности материала, после проведения отжига. Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Чтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку. В сплав добавляют магний, кальций или церий.

Тепловые свойства чугуна

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Теплоемкость

Теплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

- Твердый металл — 1 кал/см3Г.

- Расплавленные материал — 1,5 кал/см3Г.

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Расплавленный металлТеплопроводность

Этот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Температуропроводность

Эта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

- Диапазон теплопроводности для разных марок чугуна. Применимо к твердому материалу.

- Для жидкого металла — 0.03 см2/сек.

Дополнительно учитывается показатель теплоемкости.

Температура плавления

Чугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

- Серый чугун — температура плавления достигает 1260 градусов. При заливке в формы поднимается до 1400.

- Белый — плавится при 1350 градусах. Заливается в формы при 1450.

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Влияние химических элементов на свойства металла

Чтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

- Белый — форма углерода в этой разновидности представляет собой карбид. На изломе виднеется белый цвет. Считается хрупким и ломким материалом, который редко используется в промышленности без добавок.

- Серый чугун. Пластинки графита в этом материале насыщают его углеродом. Чтобы использовать материал при производстве деталей для промышленного оборудования, изменяется форма зерен с помощью плавки.

- Ковкий — графитные зерна в этой разновидности металла имеют вид хлопьев.

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

Примеси

Каждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

- Магний. Позволяет сделать шаровидные зерна в материале. Это увеличивает показатели прочности и твердости заготовки.

- Марганец. Замедляет процесс графитизации. Металл белее на изломах.

- Кремний. Увеличивает графитизацию материала. Максимальное количество кремния в заготовке — 3,5%. От его количества зависит показатель прочности.

- Сера. Количество этой примеси снижается для улучшения жидкотекучести.

- Фосфор. Практически не влияет на процесс графитизации. Улучшает жидкотекучесть. При добавлении фосфора в сплав, улучшается износоустойчивость и прочность.

В чугун могут добавляться легированные материалы.

СераТехнология самостоятельной плавки

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

В собственных мастерских используются индукционные печи. Расплавляется сырьё в тиглях. В процессе плавки необходимо использовать флюс, благодаря которому образуется легкоплавкий шлак. Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Температура плавления чугуна незначительно изменяется в зависимости от вида материала и содержащихся в нём примесей. В домашних условиях крайне сложно обрабатывать этот металл. Требуется оборудовать помещение, позаботиться о вентиляции и пожаробезопасности. После подготовки установить печь и другие приспособления для плавки.

Ковкий чугун — Большая Энциклопедия Нефти и Газа, статья, страница 3

Ковкий чугун

Cтраница 3

Ковкий чугун получается из отливок белого чугуна томлением их в специальных печах при температуре 800 — 950 С, при этом углерод из химически связанного состояния переходит в свободное состояние в виде графита. Название ковкий чугун — условное, так как ковке такой чугун не поддается. [31]

Ковкий чугун получается из отливок белого чугуна томлением их в специальных печах при температуре 800 — 950, при этом углерод из химически связанного состояния переходит в свободное состояние в виде графита. Название ковкий чугун — условное, так как ковке такой чугун не поддается.

[32]

Название ковкий чугун — условное, так как ковке такой чугун не поддается.

[32]

Ковкий чугун напоминает серый и отличается высокой вязкостью и структурой; он имеет ферритную или перлитную механическую основу и графитные включения округленной или розетковой формы. [33]

Ковкий чугун имеет различную структуру по сечению, поэтому толщина изготовляемых из него деталей не превышает 10 — 12 мм. Перлитные чугуны обрабатываются хуже, чем ферритные, поверхность деталей получается шероховатой. Ковкий чугун имеет поверхность с повышенной износостойкостью, поэтому на деталях из таких чугунов можно получить качественную поверхность резьбы. [34]

Ковкий чугун имеет условное название, так как коваться он не может, хотя имеет повышенные пластические свойства, что позволяет его применять при более высоких давлениях и температуре по сравнению с серым чугуном. Ковкий чугун представляет собой частично обезуглерожениый чугун, получаемый в результате термической обработки отливок из белого чугуна. Ковкий чугун по механическим свойствам занимает среднее положение между чугуном и сталью и дает плотные отливки. Ковкий чугун применяется для изготовления корпусов с малым диаметром прохода, так как он должен подвергаться термической обработке в специальных печах. Отливки деталей из ковкого чугуна получаются хорошими даже при тонких стенках. Для отливки наиболее часто применяют чугун марок КЧЗО-6 и КЧЗЗ-8 в соответствии с требованиями стандартов.

[35]

Ковкий чугун представляет собой частично обезуглерожениый чугун, получаемый в результате термической обработки отливок из белого чугуна. Ковкий чугун по механическим свойствам занимает среднее положение между чугуном и сталью и дает плотные отливки. Ковкий чугун применяется для изготовления корпусов с малым диаметром прохода, так как он должен подвергаться термической обработке в специальных печах. Отливки деталей из ковкого чугуна получаются хорошими даже при тонких стенках. Для отливки наиболее часто применяют чугун марок КЧЗО-6 и КЧЗЗ-8 в соответствии с требованиями стандартов.

[35]

Ковкий чугун получается в процессе длительного отжига при высокой температуре ( 980 — 1050 С) отливок из белого чугуна определенного химического состава. Графит в ковком чугуне имеет хлопьевидную форму. Ковкий чугун в зависимости от способа плавки, отжига и химического состава может быть получен с феррптной и перлитной основой. Чугун с ферритной основой после отжига имеет бархатисто-черный излом и называется черно-сердечным, а чугун с перлитной основой имеет серебристо-серый излом и называется белосердечным. [36]

[36]

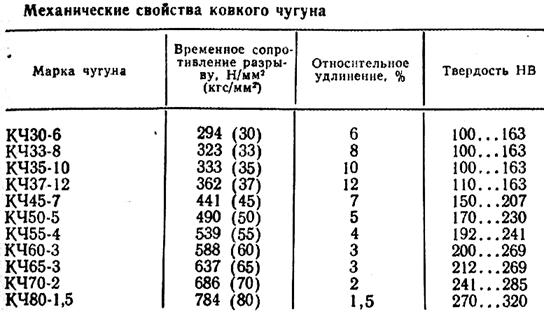

Ковкий чугун ( ГОСТ 1215 — 59) получают термической обработкой белых чугунов. Наиболее распространены марки КЧ 30 — 6, КЧ 33 — 8, КЧ 35 — 10, КЧ 37 — 12, КЧ 45 — 6 и др. Первое число указывает временное сопротивление разрыву в кг / мм2, второе — относительное удлинение в процентах.

Труба из высокопрочного чугуна | McWane Ductile

Чугунные трубы давно стали стандартным материалом для транспортировки воды и сточных вод в муниципальных, коммунальных и промышленных системах трубопроводов.

Ожидаемый срок службы чугунных труб неизвестен, но оценивается в 100 лет и более. Самая старая действующая чугунная магистраль находится в Версале, Франция, которая была проложена в 1664 году. Более 500 членов клуба Cast Iron Pipe Century Club — уникальной организации, состоящей из городов или коммунальных предприятий США и Канады, имеющих чугун. труба все еще находится в эксплуатации спустя 100 лет.

Труба из высокопрочного чугуна, продукт передовой металлургии, обладает уникальными свойствами для транспортировки воды под давлением и для других применений в трубопроводах. Он сочетает в себе физическую прочность низкоуглеродистой стали с длительным сроком службы серого чугуна.

Ковкий чугун обеспечивает максимально возможный запас прочности при отказе в обслуживании из-за движения грунта и нагрузок на балку. Практически не ломается при обычной эксплуатации, он также обеспечивает повышенную устойчивость к поломке, вызванной грубым обращением при транспортировке и установке.Коррозионная стойкость труб из высокопрочного чугуна, как было доказано в большом количестве ускоренных испытаний, по крайней мере не уступает серому чугуну.

Ковкий чугун получают путем добавления строго контролируемого количества магниевого сплава в расплавленный чугун с низким содержанием фосфора и серы. Добавление магниевого сплава вызывает заметное изменение микроструктуры, заставляя углерод в чугуне принимать сфероидальную или узловую форму (в отличие от чешуйчатой формы графита в сером чугуне) и в то же время создавая более тонкую форму. зернистая железная матрица в окружающей ферритной структуре.В результате этого замечательного изменения получается гораздо более прочный, жесткий и пластичный материал.

зернистая железная матрица в окружающей ферритной структуре.В результате этого замечательного изменения получается гораздо более прочный, жесткий и пластичный материал.

В дополнение к преимуществам длительного срока службы, коррозионной стойкости, высокой конструкционной прочности и герметичности соединений ковкий чугун также легко поддается механической обработке, что является важным требованием для любой трубы, которую необходимо просверлить, нарезать резьбу или разрезать.

McWane Ductile производит трубы из чугуна с шаровидным графитом в строгом соответствии с критериями проектирования, разработанными Американским национальным институтом стандартов и которые соответствуют или превосходят требования всех опубликованных стандартов Американской ассоциации водопроводных сооружений.

Узнайте больше о трубах из высокопрочного чугуна, просмотрев наши полезные блоги и видео ниже:

Iron Strong Блог Содержание

Экология и безопасность

Установка

Технический

Наша компания

Продукты

Термический анализ отливки из высокопрочного чугуна

1. Введение

Введение

Ковкий чугун обладает технологическими преимуществами серого чугуна, такими как низкая температура плавления, хорошая текучесть, литье и обрабатываемость, а также технические преимущества стали, включая высокую прочность, пластичность и износ сопротивление.Однако достижение желаемого качества при низких затратах в производственном литейном производстве по-прежнему является проблемой. Добавление небольшого количества церия или магния в расплавленный чугун изменяет форму графита с ламинарной на сфероидальную, что приводит к образованию чугуна с шаровидным графитом или высокопрочного чугуна. Быстрый рост промышленного применения высокопрочного чугуна (DI) обусловлен его универсальностью и высокими эксплуатационными характеристиками при низкой стоимости. Он предлагает хорошее сочетание прочности на разрыв и пластичности. Это позволяет разработчикам выбирать ковкий чугун для широкого спектра применений.Ковкий чугун также обеспечивает экономию затрат по сравнению со сталью и отливками из ковкого чугуна за счет более высокого выхода и, следовательно, более низкой энергии плавления. Образование графита во время затвердевания приводит к меньшей объемной усадке высокопрочного чугуна (по сравнению со сталью), что требует меньшего и меньшего количества питателей для предотвращения образования усадочных дефектов. Дальнейшее снижение стоимости может быть достигнуто за счет отказа от термической обработки литых деталей с DI.

Образование графита во время затвердевания приводит к меньшей объемной усадке высокопрочного чугуна (по сравнению со сталью), что требует меньшего и меньшего количества питателей для предотвращения образования усадочных дефектов. Дальнейшее снижение стоимости может быть достигнуто за счет отказа от термической обработки литых деталей с DI.

Почти сферическая форма графитовых включений, равномерно распределенных в матричной фазе высокопрочного чугуна, повышает его пластичность и ударопрочность, а также предел прочности и текучести, эквивалентный низкоуглеродистой стали.Хотя ферритный ковкий чугун можно использовать в отливке, его также можно подвергнуть отжигу для повышения его пластичности и низкотемпературной ударной вязкости. Перлитный ковкий чугун имеет сфероиды графита в перлитной матрице, что обеспечивает высокую прочность, хорошую износостойкость, умеренную пластичность и ударопрочность. Наиболее часто используемый ферритно-перлитный высокопрочный чугун, содержащий как феррит, так и перлит в матрице, обеспечивает хорошее сочетание прочности на разрыв и пластичности с хорошей обрабатываемостью и низкими производственными затратами.

Отливки из высокопрочного чугуна производятся в широком диапазоне веса от нескольких граммов до сотен тонн и более, сильно различающихся по форме и размеру в зависимости от области применения (рис. 1). Многие кованые и сборные стальные компоненты заменяются отливками из высокопрочного чугуна благодаря их хорошему сочетанию механических свойств, таких как прочность, износостойкость, усталостная прочность, ударная вязкость и пластичность, в сочетании с экономичностью производства. Технические характеристики ковких чугунов с ферритно-перлитной матрицей различных марок представлены в таблице 1.Они используются в деталях безопасности в автомобилях, арматуре, насосах и станках. Они также используются в деталях, подверженных высокому давлению, например, в емкостях под давлением и гидравлических системах. Многие сварные узлы и поковки, используемые в корпусах регуляторов, арматуре и деталях автомобилей (например, тормозных суппортах и картерах передач, гидравлических деталях, картерах и лопастях нагнетателя) заменяются отливками из ферритного ковкого чугуна.

Рисунок 1.

Отливки из ковкого чугуна, используемые в автомобилях, сельском хозяйстве и санитарии.

| Спецификация страны / региона | Минимальная прочность на разрыв / удлинение (Н / мм 2 /%) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Европа EN-GS CEN 1563: 1997 | 350-22 | 400-18 | 400-10 | 450-10 | 500-7 | 600-3 | 700-3 | 800-2 | 900-2 |

| Великобритания BS2789 1985 | 350/22 | 400/18 | 420/10 | 450/10 | 500/7 | 600/3 | 700/2 | 800/2 | 900/2 |

| США ASTM A356 19931 | 60-40-18 | 60-42-10 | 65-45-12 | 70-50-05 | 80-55-06 | 80-60-03 | 100 -70-03 | 120-90-02 | |

| Япония JIS FCD G5502 1995 | 350-22 | 400-18 | 900 67 400-10450-10 | 500-7 | 600-3 | 700-3 | 800-2 | ||

| Международный ISO 1083 1987 | 350-22 | 400-18 | 400-10 | 450-10 | 500-7 | 600-3 | 700-3 | 800-2 | 900-2 |

| Типичная твердость (HB) | <160 | 130– 175 | 135–180 | 160–210 | 170–230 | 190–270 | 225–305 | 245–335 | 270–360 |

| Типовые конструкции2 | F | F | F | F&P | F&P | F&P | P | P или T | TM |

Таблица 1.

Технические условия на ковкий чугун [1].

160-40-18 относится к минимальному пределу прочности на разрыв (фунт-сила / дюйм 2 ) — минимальному пределу текучести (фунт-сила / дюйм 2 ) — относительному удлинению.

2

Составы: F — феррит; P — перлит; Т, закаленный; TM, мартенсит отпущенный.

2. Производство высокопрочного чугуна

Производство отливок из тонкостенного высокопрочного чугуна (TWDI) является сложной задачей из-за более высокой скорости затвердевания в более тонких сечениях, влияющих на конкреции графита и фазы матрицы, что, в свою очередь, влияет на механические свойства.Отливки из ковкого чугуна для упомянутых ранее применений обычно производятся с помощью процессов литья в песчаные формы или формования оболочки с использованием стержней для создания полых внутренних секций. Литье в песчаные формы является наиболее распространенным процессом из-за относительно низкой стоимости производства по сравнению с другими технологиями производства. Состав металла и микрокомпоненты в фазах, а также скорость охлаждения определяют механические свойства этих отливок TWDI. В то время как толщина стенки отливки влияет на количество передаваемого тепла, толщина стенки кристаллизатора влияет на скорость теплопередачи и тем самым на скорость охлаждения металла во время затвердевания отливки.Kasvayee et al. исследовали локализованную деформацию в месте первой микротрещины, которая образовалась во время испытаний, с использованием корреляции цифровых изображений (DIC) [10]. Было обнаружено, что процесс модифицирования влияет на микроструктуру и сопротивление усталости отливок из высокопрочного перлитного ковкого чугуна [11]. Коэффициенты формы графита были исследованы на металлографических образцах и оценены как функция химического состава, а твердая фракция проанализирована [12]. Внезапный перепад температуры жидкого чугуна показывает повышенную скорость охлаждения, что влияет на затвердевание и микроструктуру тонкостенных отливок [13].

Состав металла и микрокомпоненты в фазах, а также скорость охлаждения определяют механические свойства этих отливок TWDI. В то время как толщина стенки отливки влияет на количество передаваемого тепла, толщина стенки кристаллизатора влияет на скорость теплопередачи и тем самым на скорость охлаждения металла во время затвердевания отливки.Kasvayee et al. исследовали локализованную деформацию в месте первой микротрещины, которая образовалась во время испытаний, с использованием корреляции цифровых изображений (DIC) [10]. Было обнаружено, что процесс модифицирования влияет на микроструктуру и сопротивление усталости отливок из высокопрочного перлитного ковкого чугуна [11]. Коэффициенты формы графита были исследованы на металлографических образцах и оценены как функция химического состава, а твердая фракция проанализирована [12]. Внезапный перепад температуры жидкого чугуна показывает повышенную скорость охлаждения, что влияет на затвердевание и микроструктуру тонкостенных отливок [13].

2. 1. Микрокомпонентные фазы

1. Микрокомпонентные фазы

Процесс затвердевания тонкостенной отливки из высокопрочного чугуна включает зарождение микрокомпонентов фаз, таких как аустенит, графит и / или карбиды. Образование этих фаз зависит от химического состава литого металла, обработки модифицирования и скорости охлаждения. Химический состав (особенно углерод и кремний) определяет, является ли DI заэвтектическим, эвтектическим или заэвтектическим по своей природе. Контроль химического состава и прививки важен, чтобы избежать образования зародышей первичных карбидов.Более быстрое охлаждение и затвердевание шлифов приводит к образованию первичных карбидов вместе с дендритами аустенита в структуре вместо графитовых конкреций. Улавливание углерода за счет образования карбида ограничивает образование графита. Посев обеспечивает большее количество центров зародышеобразования, на которых может расти графит.

Химический состав определяет количество графита, феррита и перлита в структуре. Кремний в качестве графитирующего агента способствует образованию графита вместо карбидов. Увеличение содержания углерода и кремния увеличивает углеродный эквивалент отливки. Добавление таких элементов, как медь и марганец, определяет количество перлита в матрице. Кремний — сильный упрочнитель твердых растворов; он уменьшает переохлаждение и предотвращает образование карбидов за счет зародышеобразования графита. Увеличивает объемную долю феррита и количество узелков. Медь — сильный промотор перлита; его добавка до 1% превращает ферритную структуру в перлитную. Мышьяк, олово и сурьма способствуют развитию перлита и карбидов и, следовательно, удерживаются в более низких пределах; их эффекту можно противодействовать добавками церия [2].Для достижения желаемой микроструктуры тонких отливок необходимо контролировать химический состав и скорость охлаждения во время затвердевания.

Увеличение содержания углерода и кремния увеличивает углеродный эквивалент отливки. Добавление таких элементов, как медь и марганец, определяет количество перлита в матрице. Кремний — сильный упрочнитель твердых растворов; он уменьшает переохлаждение и предотвращает образование карбидов за счет зародышеобразования графита. Увеличивает объемную долю феррита и количество узелков. Медь — сильный промотор перлита; его добавка до 1% превращает ферритную структуру в перлитную. Мышьяк, олово и сурьма способствуют развитию перлита и карбидов и, следовательно, удерживаются в более низких пределах; их эффекту можно противодействовать добавками церия [2].Для достижения желаемой микроструктуры тонких отливок необходимо контролировать химический состав и скорость охлаждения во время затвердевания.

2.2. Скорость охлаждения

В отливках из высокопрочного чугуна углеродный эквивалент должен быть высоким (заэвтектическим) в случае очень тонкостенных компонентов, чтобы избежать образования первичных карбидов [2]. Тонкие стенки охлаждаются быстрее из-за большей площади поверхности, доступной для передачи тепла через форму, что влияет на микроструктуру и механические свойства отливки.Расчетные параметры, такие как площадь тонкой стенки, ее близость к воротам и наличие прилегающей тяжелой секции, влияют на технологические пределы достижимой толщины стенки [3]. Можно ожидать, что увеличение количества сфероидов графита приведет к соответствующему увеличению количества феррита, образующегося при данной скорости охлаждения и для данного состава аустенита. Этот эффект хорошо наблюдается в ферритно-перлитных структурах высокопрочных чугунов.

Тонкие стенки охлаждаются быстрее из-за большей площади поверхности, доступной для передачи тепла через форму, что влияет на микроструктуру и механические свойства отливки.Расчетные параметры, такие как площадь тонкой стенки, ее близость к воротам и наличие прилегающей тяжелой секции, влияют на технологические пределы достижимой толщины стенки [3]. Можно ожидать, что увеличение количества сфероидов графита приведет к соответствующему увеличению количества феррита, образующегося при данной скорости охлаждения и для данного состава аустенита. Этот эффект хорошо наблюдается в ферритно-перлитных структурах высокопрочных чугунов.

Количество графитовых узелков и их распределение по размерам важны при принятии решения о качестве отливок DI.Требуется достаточное количество конкреций графита, чтобы избежать образования карбидов во время затвердевания, особенно в тонкостенных отливках из-за высокой скорости затвердевания. Общее количество частиц уменьшается с увеличением толщины пластины. Во время затвердевания аустенит сжимается, но это компенсируется расширением графита. Особенно важно, чтобы графит имел достаточное расширение в последней части затвердевания, когда подача из внешнего питателя обычно невозможна.Достаточное расширение графита на последних стадиях затвердевания определяется зародышеобразованием графитовых конкреций, что дает множество мелких графитовых конкреций в микроструктуре [4].

Во время затвердевания аустенит сжимается, но это компенсируется расширением графита. Особенно важно, чтобы графит имел достаточное расширение в последней части затвердевания, когда подача из внешнего питателя обычно невозможна.Достаточное расширение графита на последних стадиях затвердевания определяется зародышеобразованием графитовых конкреций, что дает множество мелких графитовых конкреций в микроструктуре [4].

Скорость охлаждения и, следовательно, морфология затвердевания ковкого чугуна зависит от толщины стенки отливки. Микроструктуры высокопрочного чугуна очень чувствительны к фактической скорости затвердевания и обработке модификаторов при отливке. Инокуляция обеспечит центры зародышеобразования (субстраты) в расплаве определенного размера, так что эти зародыши будут расти.Высокая скорость зародышеобразования в тонкостенном ковком чугуне (из-за быстрого охлаждения), таким образом, будет показывать большее количество графитовых конкреций на более тонких участках по сравнению с более толстыми. Кроме того, более высокая скорость роста в более толстых секциях даст меньшее количество графитовых конкреций, но они будут более крупными по размеру. Скорость затвердевания также регулируется теплопередачей через форму; следовательно, использование оптимальной толщины песчаной стенки для достижения надлежащей скорости охлаждения становится важным. Таким образом, геометрия отливки (толщина стенки), состав металла (особенно микрокомпоненты) и конфигурация кристаллизатора (скорость охлаждения) вместе влияют на структуру затвердевания при производстве отливок из высокопрочного чугуна.

Кроме того, более высокая скорость роста в более толстых секциях даст меньшее количество графитовых конкреций, но они будут более крупными по размеру. Скорость затвердевания также регулируется теплопередачей через форму; следовательно, использование оптимальной толщины песчаной стенки для достижения надлежащей скорости охлаждения становится важным. Таким образом, геометрия отливки (толщина стенки), состав металла (особенно микрокомпоненты) и конфигурация кристаллизатора (скорость охлаждения) вместе влияют на структуру затвердевания при производстве отливок из высокопрочного чугуна.

2.3. Параметры обработки

Свойства литого высокопрочного чугуна в значительной степени определяются обработкой жидкого металла, включая предварительную обработку расплава, обработку магнием и обработку модифицированием. Предварительная обработка расплава включает регулирование начального содержания серы в жидком металле, чтобы облегчить обработку магнием. Если исходное содержание серы высокое, она вступает в реакцию с магнием и образует сульфид магния, снижая эффективность лечения магнием. Также марганец реагирует с серой и образует сульфид марганца; следовательно, соотношение Mn: S должно поддерживаться для контроля конечных свойств высокопрочного чугуна.

Также марганец реагирует с серой и образует сульфид марганца; следовательно, соотношение Mn: S должно поддерживаться для контроля конечных свойств высокопрочного чугуна.

Обработка магнием включает добавление магния и / или церия в различных формах для облегчения эффективной обработки расплава и достижения сфероидизации графита во время затвердевания металла. Наиболее распространенной формой является ферросилимо-магний, который позволяет лучше извлекать магний (чем другие формы из-за окислительных свойств магния).Это помогает использовать больше магния для сфероидизации.

Обработка магнием удаляет оксидные двойные пленки и дает компактные частицы в расплаве высокопрочного чугуна. Следовательно, за ней обычно следует модификация, которая увеличивает количество центров зародышеобразования в отливках из высокопрочного чугуна. На этих частицах зарождается графит, и его дальнейший рост контролируется дендритами аустенита. Форма и размер этих графитовых сфероидов влияют на механические свойства отливок. Промежуток времени между обработкой модифицированием и заливкой оказывает значительное влияние на удлинение, но в меньшей степени влияет на предел прочности и твердость отливок [5].

Промежуток времени между обработкой модифицированием и заливкой оказывает значительное влияние на удлинение, но в меньшей степени влияет на предел прочности и твердость отливок [5].

Отношение феррита к перлиту в матрице и морфология графита влияют на механические свойства отливок из высокопрочного чугуна. Это также зависит от скорости охлаждения во время твердотельного (эвтектоидного) превращения, количества конкреций и легирующих элементов. Исследования зародышеобразования и затвердевания помогают контролировать конечные свойства отливок из ковкого чугуна различной толщины. Более мягкий феррит дает более высокую пластичность, но меньшую прочность на разрыв, чем перлит. Кроме того, важную роль играет морфология графита; отклонение от сфероидальной формы снижает пластичность и ударные свойства [6].

Поэтому важно понимать, как различные фазы зарождаются и растут во время затвердевания, чтобы иметь возможность контролировать процесс литья и достигать желаемого набора механических свойств в отливках из высокопрочного чугуна с шаровидным графитом различной толщины.

3. Термический анализ

Последние разработки приборов для термического анализа позволяют точно измерять и визуализировать события затвердевания образцов железа. Данные, полученные в результате термического анализа, можно использовать для изучения состава, прочности, холода и микроструктуры.Форма кривой охлаждения, измеренная термопарой, установленной в чашке для образцов для термического анализа, отражает процесс затвердевания расплавленного литого сплава для данных условий затвердевания. Скорость охлаждения, измеряемая в градусах в секунду на разных этапах последовательности затвердевания, может быть проанализирована и коррелирована со свойствами отливок, которые будут изготовлены из одного и того же расплава. В хронологическом порядке основными частями кривой являются докликвидус, остановка аустенита, рост дендритов, эвтектическое затвердевание, конец замерзания и область превращения аустенита.Обычная кривая охлаждения дает основную информацию о затвердевании. Дополнительную информацию можно получить из первой производной (DT / dt) кривой. Скорость охлаждения, которая является первой производной, рассчитываемой по изменению температуры в единицу времени (dT / dt) в ° C / с. Горизонтальная линия — это нулевая линия. Если первая производная равна нулю, это означает, что тепло, передаваемое от затвердевшей отливки, равно теплу, выделяемому (выделяемому) в результате фазового превращения.

Скорость охлаждения, которая является первой производной, рассчитываемой по изменению температуры в единицу времени (dT / dt) в ° C / с. Горизонтальная линия — это нулевая линия. Если первая производная равна нулю, это означает, что тепло, передаваемое от затвердевшей отливки, равно теплу, выделяемому (выделяемому) в результате фазового превращения.

Метод термического анализа кривой охлаждения изучается разными исследователями.Содержание углерода и кремния можно оценить по кривым охлаждения, когда железо затвердевает в песочной чаше, покрытой теллуром (теллур заставляет железо затвердевать в виде белого, а не серого чугуна). Кремний является основным легирующим компонентом чугунов, который повышает температуру затвердевания эвтектики графита и снижает диапазон эвтектики карбидов. Для расчета C% и Si% используются температура ликвидуса аустенита (TAL) высокопрочного основного чугуна и температура остановки карбидной эвтектики (CET).После определения эвтектического состава составы кремния и углерода, а также углеродный эквивалент (CE) можно получить по следующим уравнениям [7]:

TAL = 0,5562962-212,3C% + 0,25Si% E1

CET = 2085,4-22,7 Si% E2

Кривые охлаждения, полученные во время затвердевания сплавов, могут быть дополнительно проанализированы с использованием производных первого и второго порядка для определения точек остановки температуры. Кривые охлаждения термического анализа могут быть использованы для оптимизации модифицирования высокопрочного чугуна [8].Минимальная температура эвтектики ( T мин ) должна быть выше 1140 ° C, чтобы избежать образования первичных карбидов в ковком чугуне, а угол в конце затвердевания на кривой скорости охлаждения (VPS) должен быть между 25 и 45 ° C. чтобы избежать вторичных карбидов. Кроме того, компьютерный анализ кривой охлаждения можно использовать для оценки скрытой теплоты, выделяющейся во время затвердевания. Отливки из чугуна, изготовленные с одинаковым химическим составом, могут иметь значительные различия в механических свойствах.С помощью термического анализа можно предсказать такие отклонения и скорректировать расплав перед заливкой.

Кривые охлаждения термического анализа могут быть использованы для оптимизации модифицирования высокопрочного чугуна [8].Минимальная температура эвтектики ( T мин ) должна быть выше 1140 ° C, чтобы избежать образования первичных карбидов в ковком чугуне, а угол в конце затвердевания на кривой скорости охлаждения (VPS) должен быть между 25 и 45 ° C. чтобы избежать вторичных карбидов. Кроме того, компьютерный анализ кривой охлаждения можно использовать для оценки скрытой теплоты, выделяющейся во время затвердевания. Отливки из чугуна, изготовленные с одинаковым химическим составом, могут иметь значительные различия в механических свойствах.С помощью термического анализа можно предсказать такие отклонения и скорректировать расплав перед заливкой.

Исследования термического анализа исследуют влияние модифицирования на время выдержки и выцветание графитовых включений в отливках из ковкого чугуна. Переохлаждение во время затвердевания, известное как рекалесценция ( T макс. — T мин. ), зависит от скорости инокуляции. Высокий T мин указывает на высокий эффект инокуляции и указывает на то, что осаждается больше графита.Высокая рекалесценция свидетельствует о плохой посеве [9]. Более низкий угол VPS (рис. 2) указывает на лучшую защиту от тенденции к микроусадке; однако слишком низкий угол VPS приведет к образованию чешуек графита. Чтобы сравнить две кривые охлаждения, необходимо учитывать расстояние между двумя кривыми, а также сходство формы кривых. Участок кривой термического анализа от температуры ликвидуса до конца эвтектического затвердевания представляет весь диапазон затвердевания.

— T мин. ), зависит от скорости инокуляции. Высокий T мин указывает на высокий эффект инокуляции и указывает на то, что осаждается больше графита.Высокая рекалесценция свидетельствует о плохой посеве [9]. Более низкий угол VPS (рис. 2) указывает на лучшую защиту от тенденции к микроусадке; однако слишком низкий угол VPS приведет к образованию чешуек графита. Чтобы сравнить две кривые охлаждения, необходимо учитывать расстояние между двумя кривыми, а также сходство формы кривых. Участок кривой термического анализа от температуры ликвидуса до конца эвтектического затвердевания представляет весь диапазон затвердевания.

Рисунок 2.

Типичная кривая охлаждения и скорость охлаждения ковкого чугуна [8].

3.1. Кривые охлаждения при затвердевании

Состав расплава и последовательность его обработки будут отражаться на кривой охлаждения; Другими словами, кривая охлаждения — это отпечаток расплава. Для прогнозирования окончательной микроструктуры и механических свойств был принят термический анализ чашки. Чашки стандартной формы, изготовленные в оболочковой форме, используются для разливки расплава и создания кривых охлаждения с помощью небольших термопар К-типа, вставленных в стеклянные трубки в центре полости чашки.Контактный блок подставок для чашек имеет точки, с помощью которых после фиксации чашки соединяются провода термопары в чашке. Удлинительный провод из NiCr и NiAl подключается к положительному и отрицательному концам термопар, соответственно, как показано на рисунке 3. Удлинительные провода подключаются к устройству регистрации данных для хранения изменений температуры застывающего металла во времени, как показано на Рис. 3. Сохраненные данные могут быть извлечены позже для построения кривой охлаждения.

Чашки стандартной формы, изготовленные в оболочковой форме, используются для разливки расплава и создания кривых охлаждения с помощью небольших термопар К-типа, вставленных в стеклянные трубки в центре полости чашки.Контактный блок подставок для чашек имеет точки, с помощью которых после фиксации чашки соединяются провода термопары в чашке. Удлинительный провод из NiCr и NiAl подключается к положительному и отрицательному концам термопар, соответственно, как показано на рисунке 3. Удлинительные провода подключаются к устройству регистрации данных для хранения изменений температуры застывающего металла во времени, как показано на Рис. 3. Сохраненные данные могут быть извлечены позже для построения кривой охлаждения.

Рисунок 3.

Подстаканник для термопары с удлинителями и чашкой (нижний правый угол).

Образцы расплава основного чугуна и модифицированного жидкого чугуна испытывались каждый час в течение дневной смены в литейном цехе по производству высокопрочного чугуна путем заливки стаканов. Важно отметить, что использование идентичного химического состава основных металлов необходимо для сравнения эффективности различных количеств модификаторов. Простые стаканчики без теллура (Те) используются для заливки образцов. Образцы разливают в течение 5–7 минут после инокуляции, чтобы минимизировать отклонения из-за выцветания. В серии опытов по переработке расплава размер частиц и способ добавления модификатора оставались постоянными; единственным изменяющимся фактором было количество инокулянта.

Важно отметить, что использование идентичного химического состава основных металлов необходимо для сравнения эффективности различных количеств модификаторов. Простые стаканчики без теллура (Те) используются для заливки образцов. Образцы разливают в течение 5–7 минут после инокуляции, чтобы минимизировать отклонения из-за выцветания. В серии опытов по переработке расплава размер частиц и способ добавления модификатора оставались постоянными; единственным изменяющимся фактором было количество инокулянта.

После тестирования инокулированного железа были построены кривые охлаждения для анализа эффективности инокуляции. Анализ кривой охлаждения включает температуру ликвидуса, переохлаждение эвтектики, рекалесценцию, общую зону эвтектического замерзания и конец замерзания. Для получения плавной и точной кривой охлаждения данные усредняются из пяти последовательных измерений. Используя эту кривую, следующие данные генерируются путем взятия первой производной. Первая производная — это картина фактического затвердевания, а площадь, которую она содержит, — это энергия, выделяемая в процессе кристаллизации. Вторую производную (при необходимости) можно использовать для увеличения и обнаружения важных событий на общей кривой, которые являются показательными в начале или в конце зарождения фазы на кривой охлаждения.

Вторую производную (при необходимости) можно использовать для увеличения и обнаружения важных событий на общей кривой, которые являются показательными в начале или в конце зарождения фазы на кривой охлаждения.

Тип (основа модификатора) и количество модифицированного материала варьируются, чтобы изучить его влияние на микроструктуру и свойства высокопрочного чугуна. Путем анализа данных, полученных в ходе вышеупомянутых экспериментов, можно определить реакцию этих переменных на конечную микроструктуру литой отливки.В регистраторе данных хранятся данные о фактических температурах на конце термопары, помещенной в затвердевающий металл. Затем сохраненные данные извлекаются для построения кривой время-температура, то есть кривой охлаждения. Фазовые превращения во время затвердевания будут отражаться на кривых охлаждения и могут быть идентифицированы путем расчета изменения наклона путем построения первой производной кривой охлаждения (dT / dt), называемой скоростью охлаждения.

Термический анализ является эффективным инструментом контроля качества расплава перед заливкой в отливку из высокопрочного чугуна. Кривая охлаждения по анализу чашки имеет уникальные особенности, на которые влияет обработка расплава. Можно визуализировать пять различных точек: температура ликвидуса ( T liq ), минимальная эвтектическая температура ( T мин ), максимальная температура эвтектики ( T макс ), рекалесценция (Δ T = ). T max — T min ), а также температура конца затвердевания (TES) и время затвердевания.

Кривая охлаждения по анализу чашки имеет уникальные особенности, на которые влияет обработка расплава. Можно визуализировать пять различных точек: температура ликвидуса ( T liq ), минимальная эвтектическая температура ( T мин ), максимальная температура эвтектики ( T макс ), рекалесценция (Δ T = ). T max — T min ), а также температура конца затвердевания (TES) и время затвердевания.

Кривая скорости охлаждения с тенденцией к увеличению проходит через ноль, отмеченный как эвтектический минимум ( T мин ), и после достижения пикового значения следует тенденции к снижению и снова проходит через ноль, отмеченный как максимальная температура ( Т макс ).Окончание затвердевания — это TES, а угол кривой скорости охлаждения при солидусе называется VPS. Первый пик на кривой скорости охлаждения отмечается как температура ликвидуса ( T liq ). Это функция эквивалента активированного угля, который показывает комплексное влияние всех элементов, влияющих на процесс затвердевания. Это указывает на действие элементов, присутствующих в расплаве, например C, Si и P, а также некоторых других растворенных элементов, таких как кислород. Он дает больше информации, чем углеродный эквивалент (CE), рассчитанный на основе химического анализа.Для достижения стабильных свойств высокопрочного чугуна важно постоянно поддерживать значение CE. Для доэвтектического состава (CE <4,33) количество первичного аустенита прямо пропорционально разнице значений CE эвтектики (4,33) и фактического расплава. Гиперэвтектическое (CE> 4,3) железо затвердевает с выделением первичного графита (киш-графит), который может привести к дефектам поверхности, если не добавить надлежащий модификатор. Следовательно, этот метод может также выявить микроструктурную информацию, которую нельзя получить с помощью стандартных металлографических методов.Например, количество аустенита не может быть легко определено с помощью классических металлографических методов из-за происходящих преобразований в твердом состоянии.

Это функция эквивалента активированного угля, который показывает комплексное влияние всех элементов, влияющих на процесс затвердевания. Это указывает на действие элементов, присутствующих в расплаве, например C, Si и P, а также некоторых других растворенных элементов, таких как кислород. Он дает больше информации, чем углеродный эквивалент (CE), рассчитанный на основе химического анализа.Для достижения стабильных свойств высокопрочного чугуна важно постоянно поддерживать значение CE. Для доэвтектического состава (CE <4,33) количество первичного аустенита прямо пропорционально разнице значений CE эвтектики (4,33) и фактического расплава. Гиперэвтектическое (CE> 4,3) железо затвердевает с выделением первичного графита (киш-графит), который может привести к дефектам поверхности, если не добавить надлежащий модификатор. Следовательно, этот метод может также выявить микроструктурную информацию, которую нельзя получить с помощью стандартных металлографических методов.Например, количество аустенита не может быть легко определено с помощью классических металлографических методов из-за происходящих преобразований в твердом состоянии.

Для изучения влияния обработки на параметры затвердевания был проведен термический анализ расплавов высокопрочного чугуна на различных стадиях обработки. Стаканы заливали основным металлом после добавления сплава FeSiMg в расплав и обработки модифицированием. Кривые охлаждения были построены, как показано на рисунке 4. Наблюдается, что обработка прививки увеличивает общую эвтектическую температуру и сводит к минимуму переохлаждение, т.е.е. разница между минимальной и максимальной эвтектической температурой ( T max — T min ). Модифицированный металл показывает широкий диапазон эвтектического замерзания.

Рис. 4.

Кривые охлаждения, показывающие влияние обработки расплава высокопрочного чугуна.

3.2. Эффективность модифицирования

Расплавы ковкого чугуна могут быть модифицированы несколькими методами, такими как модифицирование в ковше, внесение в потоке или модифицирование формы. В методе перемещения ковша модификатор добавляется к металлу по мере его перемещения из печи в разливочный ковш. Турбулентность быстро растворяет модификатор и равномерно распределяет его по ванне расплава. Для лучшего восстановления магния инокуляцию проводят в потоке или в форме. Во время затвердевания высокопрочного чугуна действуют различные механизмы зародышеобразования. Поведение затвердевания после заливки металла в форму можно изучить с точки зрения механизма теплопередачи в затвердевающем металле. Данные о переходной температуре затвердевающего металла будут регистрироваться путем вставки термопар в литейную полость.Эти тепловые показания обрабатываются для построения кривых охлаждения. Анализ кривых охлаждения будет полезен при изучении небольших событий, происходящих во время затвердевания.

Турбулентность быстро растворяет модификатор и равномерно распределяет его по ванне расплава. Для лучшего восстановления магния инокуляцию проводят в потоке или в форме. Во время затвердевания высокопрочного чугуна действуют различные механизмы зародышеобразования. Поведение затвердевания после заливки металла в форму можно изучить с точки зрения механизма теплопередачи в затвердевающем металле. Данные о переходной температуре затвердевающего металла будут регистрироваться путем вставки термопар в литейную полость.Эти тепловые показания обрабатываются для построения кривых охлаждения. Анализ кривых охлаждения будет полезен при изучении небольших событий, происходящих во время затвердевания.

Для эффективной и хорошо контролируемой инокуляции обычно используется ферросилиций контролируемого химического состава. Активными модифицирующими элементами являются Ca, Al, Ba, Sr, Zr и Ce; некоторые другие намеренно добавлены в сплав ферросилиция. Химический состав образцов модификаторов на основе кальция, бария и церия представлен в таблице 2. Эти модификаторы добавляли в различных количествах при перемещении расплава из ковша для обработки в разливочный ковш.

Эти модификаторы добавляли в различных количествах при перемещении расплава из ковша для обработки в разливочный ковш.

| Стар. | Тип модификатора | Si% | Ca% | Ba% | Al% | Zr | Ce% | Fe |

|---|---|---|---|---|---|---|---|---|

| 1 | На основе Ca | 73,34 | 2,46 | — | 1,26 | 1. 32 32 | — | Баланс |

| 2 | На основе Ba | 73,89 | 1,13 | 2,84 | 1,40 | — | — | Баланс |

| 3 | на основе Ce | 72,91 | 0,96 | 0,8 | 0,82 | — | 1,95 | Весы |

Таблица 2.

Типичный химический состав модификаторов высокопрочного чугуна.

Путем проведения различных испытаний с различными модификаторами, как указано в таблице 2, можно установить наилучшую возможную комбинацию для конкретной литейной обработки, чтобы определить оптимальную скорость добавления конкретного модификатора. Количество добавляемого модификатора может составлять от 0,05 до 1% от общей массы жидкого металла. При различных комбинациях обработки расплава чашки следует разливать для получения данных о температуре и времени для основного металла и после обработки модифицированием. Металл заливается в чашки, оснащенные встроенными термопарами.Первоначально необходимо залить стаканчик из основного металла (без обработки прививки).

Количество добавляемого модификатора может составлять от 0,05 до 1% от общей массы жидкого металла. При различных комбинациях обработки расплава чашки следует разливать для получения данных о температуре и времени для основного металла и после обработки модифицированием. Металл заливается в чашки, оснащенные встроенными термопарами.Первоначально необходимо залить стаканчик из основного металла (без обработки прививки).

Литейный цех UXA

Чугун ADI — материал будущего

Изотермический твердый ковкий чугун (ADI) — это современный материал, который стандартизирован во всем мире такими организациями, как ASTM, ISO и SAE.

ADI выросла за несколько десятилетий в таких секторах, как грузовые автомобили, железнодорожный транспорт, горнодобывающая промышленность, сельское хозяйство и легковые автомобили.

ADI предлагает сочетание превосходных механических свойств, таких как высокое отношение прочности к весу, что делает целесообразным замену стальных поковок и сварных деталей.

ADI предлагает хорошую технологичность и гибкость благодаря литью в литейном цехе. Это позволяет дизайнерам легко добавлять или удалять материал там, где это необходимо, и, таким образом, легко находить оптимальные решения с минимизацией затрат, уменьшением веса продукта и устранением ненужных деталей.

Нет необходимости в сварке или ненужной сборке нескольких частей в одно целое. Отливки из ADI могут иметь сложные формы.

ADI обеспечивает исключительно хорошую стойкость к истиранию. Это продлевает срок службы заготовки.

По сравнению со сталью компоненты ADI обычно на 20% меньше, чем сталь, и, кроме того, их вес на 10% меньше из-за более низкой плотности материала.

«легче алюминия», компоненты ADI на 30% дешевле алюминия, в три раза прочнее алюминия.Из-за плотности в 2,5 раза большей, чем у алюминия, часть чугуна ADI легче алюминия.

Отливки намного лучше сварных деталей как по внешнему виду, так и по механическим свойствам.

ADI предлагает отличную обрабатываемость в отливках и обычную обрабатываемость в закаленном состоянии.

.

По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа.

По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа. Особым спросом пользуются ванны и компоненты отопительных систем.

Особым спросом пользуются ванны и компоненты отопительных систем. Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

Введение

Введение

1. Микрокомпонентные фазы

1. Микрокомпонентные фазы