Технологическая карта сварки: образец заполнения

Техпроцесс состоит из множества этапов, каждый из которых должен быть просчитан с точностью до миллиметра. Все эти данные сложно запомнить или кратко записать, поэтому была придумана карта технологического процесса сварки. Она позволяет улучшить качество работ: сварщик получит полую информацию о типе сварки, специалисты проведут тщательный контроль сварного соединения, будет выбран оптимальный комплект оборудования и комплектующих. Соответственно снизится количество брака и завод понесет меньшие убытки. И все это возможно, если у вас есть технологическая карта на сварку.

В этой статье мы расскажем, что это такое, как составляется техкарта для сварочных работ, приведем пример, благодаря которому вы научитесь быстро и легко читать технологические карты, а впоследствии и составлять их.

Содержание статьи

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

Данные в техкарте

Итак, в технологической карте в обязательном порядке указываются общие сведения о металле, который нужно сварить, данные о разделке металла и их очистке, данные о размерах сварных швов. Также указывается прогрев металла, если он необходим, последовательность формирования сварных швов.

Еще указывается, какое оборудование будет использоваться и какие комплектующие необходимы для выполнения сварки. Некоторые мастера уверены, что оборудование и комплектующие можно подбирать, основываясь на своем опыте или тематических журналах, но это неверно. Позже мы расскажем, как подбирается комплект оборудования.

Дополнительно нужно указать, какой тип сварки будет использовать в работе, а также какие параметры нужно установить (значение сварочного тока, напряжения, полярности, скорость сварки и так далее). Также указывается, какая будет форма у сварного соединения и какие будут использоваться методы проверки качества сварных швов.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

Пример технологической карты

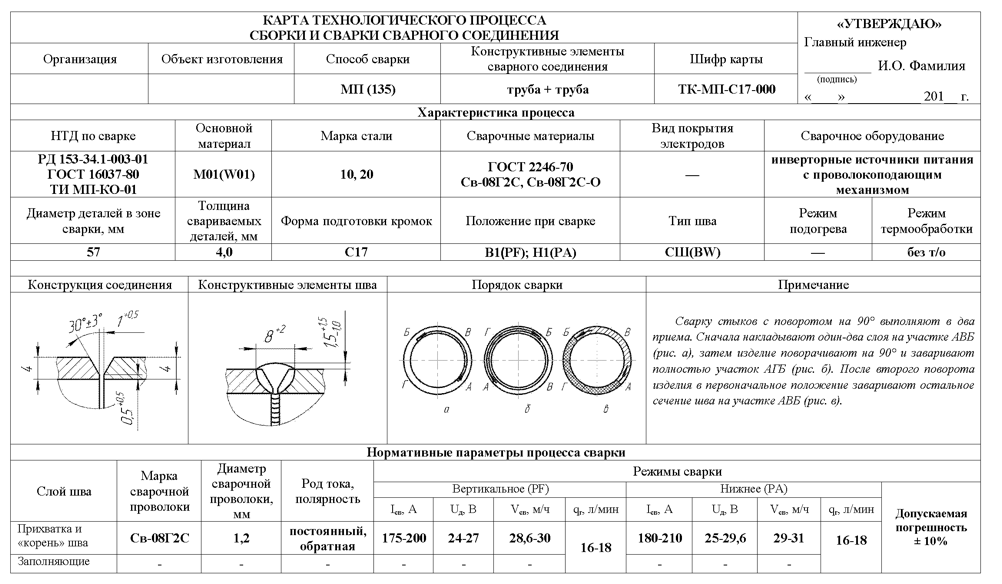

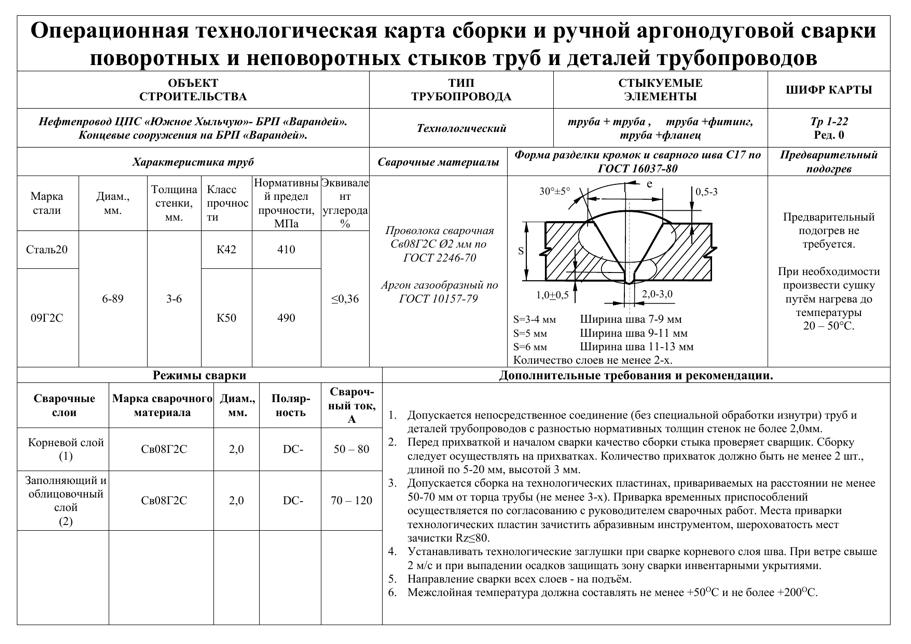

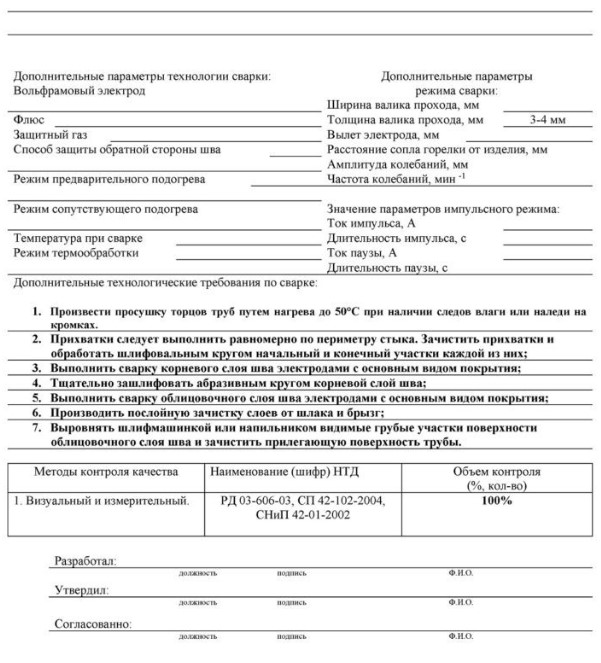

Ниже вы можете видеть образец заполнения технологической карты. Сейчас мы подробнее разберем все, что тут написано, а вы запомните (или лучше запишите) то, что прочтете.

Образец взят с сайта zibon.ru

Образец взят с сайта zibon.ruИтак, первая графа «Способ сварки». Здесь, как не трудно догадаться, нужно написать, такой тип сварки был выбран для выполнения работ (ручная дуговая, контактная, полуавтоматом в среде газа и т.д.). В нашем случае мы указали «ручная дуговая сварка покрытыми электродами». Далее указаны цифры «(111)», это код сварки. Его можно указывать в техкарте, чтобы не писать подробно словами.

Мы приведем несколько наиболее распространенных кодов:

- 141 — ручная аргонодуговая сварка неплавящимся электродом

- 131 — механизированная аргонодуговая сварка плавящимся электродом

- 135 — механизированная сварка плавящимся электродом в среде активного газа

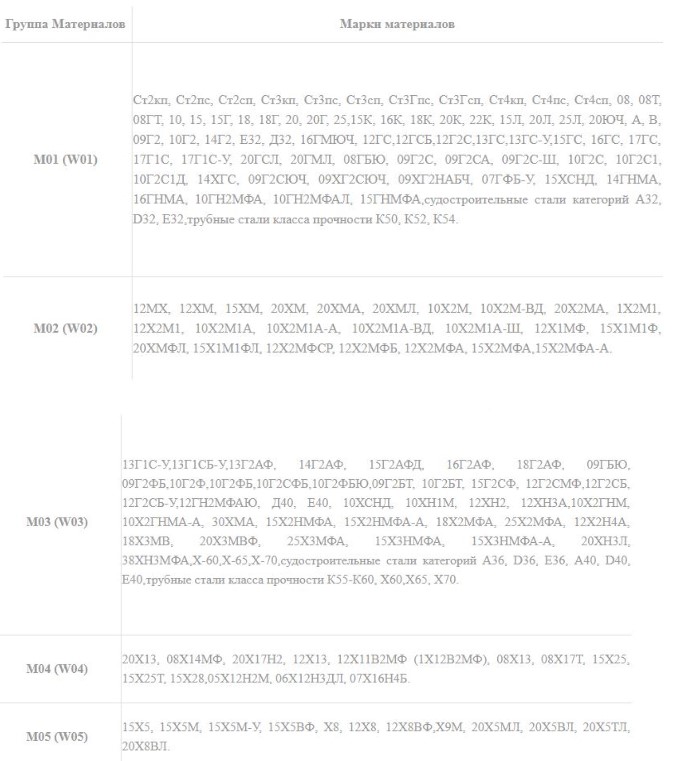

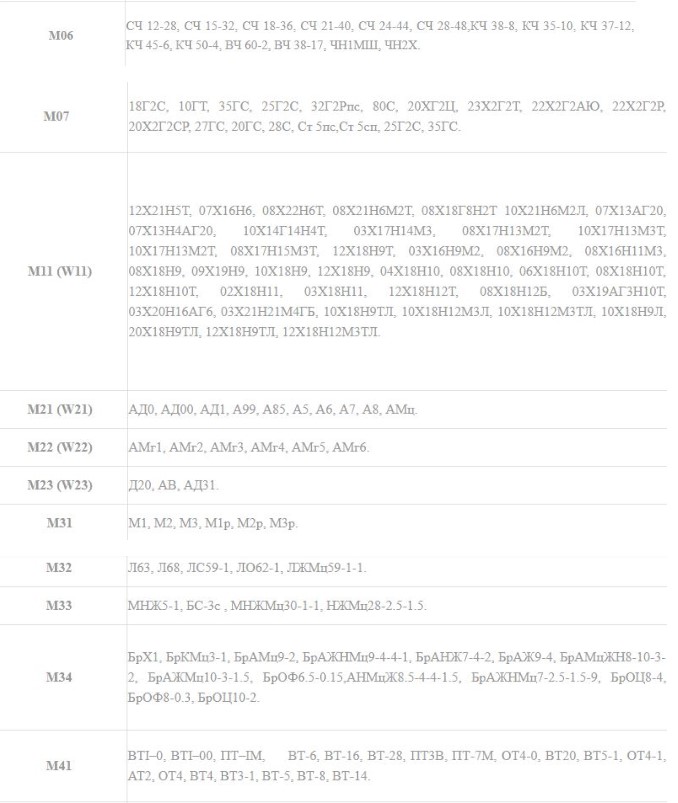

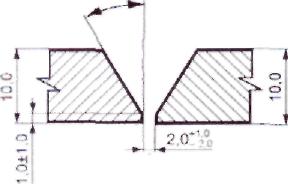

Далее графа «Основной материал (марка)». Здесь пишем марку металла, который нам нужно сварить. Обычно марка указывается в проекте детали, оттуда ее можно переписать в техкарту. Дополнительно укажите группу металлов. Ниже таблица с основными группами.

Затем идет графа «Наименование (шифр) НТД». Здесь вы должны указать, какие нормативные документы были использованы при разработке данной технологической карты. Остальные графы заполняются подобным образом, думаем, все логически понятно.

В нашем случае заполняется типовая технологическая карта на сварку газовых трубопроводов. Но если вам нужна техкарта на другие работы (например, на сварку стальных труб), то она будет заполняться таким же образом, просто поменяется заголовок.

Вместо заключения

Операционная технологическая карта сборки и ручной дуговой сварки (или любого другого типа сварки) — обязательный элемент любых профессиональных сварочных работ. Без нее вы наверняка сделаете шов неправильно, поскольку не будете знать всех нюансов. А специалисты по контролю качества не смогут предъявить к работе необходимые требования.

Кстати, существуют и технологические карты не на весь сварочный процесс, а на его отдельные этапы. Например, есть технологическая карта ультразвукового контроля сварных соединений (также технологическая карта узк). Это необходимо, если работа сложная и состоит из огромного количества информации, которую нужно указать в техкарте. Если бы в таком случае техкарта была одна на всю сварку, то она состояла бы из десятков страниц, что неудобно.

[Всего: 5 Средний: 2.4/5]

Образец заполнения технологической карты на сварочные работы

Выполнение сварочных работ включает большое количество этапов. Необходимо каждый из них продумать до мельчайших деталей. Удержать большое количество параметров и предустановок в голове сложно, поэтому была изобретена технологическая карта. Здесь отображаются все шаги и действия специалиста, что способствует улучшению качества результата. Из нее сварщик черпает всю необходимую информацию о требованиях по сварочным работам, что позволяет ему выбрать оптимальный вид расходных материалов и сварочного оборудования. Благодаря такому подходу намного снизилось количество брака на производстве и улучшился контроль над качеством сварного шва.

Что такое технологическая карта сварки

Стоит в деталях рассмотреть вопрос о том, что представляет собой технологическая карта сварочных работ. Простыми словами, она является своеобразной пошаговой инструкцией, где прописана вся история выполнения работ. Помимо сварщика техкартой пользуются и специалисты, контролирующие рабочие процессы и качество конструкций. В документе прописывается буквально все: от вида работы до точных размеров уже готовой конструкции.

Если исключить все специфические термины, то можно определить, что технологическая карта является сборником технических моментов, которые определяют конечный результат. Поэтому разработка данного документа является важным этапом на пути к готовому изделию, поскольку напрямую влияет на его качество. Помимо этого, он позволяет повысить продуктивность работы сварщика, эффективнее использовать рабочее время.

Типовая операционная технологическая карта в производственный процесс была внедрена в конце 80-х годов прошлого столетия. Это было вызвано развитием технологии сварки: появилось новое оборудование, стали доступными для работы многие металлы и процесс стал более сложным в исполнении.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

Пример технологической карты сварки

Ниже представлена фотокопия технологической карты. Она может служить как образец заполнения:

Первая графа в документе регламентирует способ сварки. В ней обозначается выбранный для конкретного вида работ тип сварки: полуавтомат, контактная, ручная дуговая сварка и т.п.; использование защитной среды. После этого обозначается код сварки, в нашем примере – 111.

Наиболее распространенные коды сварки и их значения:

- 131 – применяются плавящиеся электроды и аргонодуговая сварка механизированная;

- 135 – работы выполняются в среде активного газа с использованием механизированной сварки и плавящихся электродов.

После этого расположена графа, информирующая о марке основного материала. Здесь вносятся данные о марке металла, который будет обрабатываться. Как правило, эти данные есть в проекте готового изделия. Оттуда можно их взять и перенести в технологическую карту. Дополнительно указывается группа металлов. Данные приведены в таблице ниже:

В графе «Наименование (шифр) НТД» указывается перечень нормативных документов, которые послужили в качестве первоисточника для заполнения технологической карты. Не составит трудностей внесение информации и в остальные графы. Их наименования дают исчерпывающую информацию о характере вносимых данных.

Выводы

Необходимо обратить внимание на то, что сварочные карты существуют и на отдельные технологические операции. К примеру, существует документ на ультразвуковой контроль сварных соединений. К таким приемам составители прибегают в тех случаях, когда работа очень сложная и сопровождается большим количеством данных.

К примеру, технологическая карта на сварку стальных труб может быть одна, а техкарта на сварку металлоконструкций сложной конфигурации состоит из нескольких отдельных документов. Собирать всю информацию в одну технологическую карту нецелесообразно, поскольку это только усложнит исполнение. Десятки таблице и большой объем информации неудобно изучать и руководствоваться ими в работе.

Карта технологического процесса сварки

Сварка – сложный процесс, выполнение которого должно производится в строгой последовательностью определенных действий, которые связаны с подготовкой металла, выполнением сварного соединения и последующим контролем. Сварной шов, если не уделить ему должного внимания, является уязвимым местом в любой сварной конструкции. Причиной этому может послужить недостатки в разработке технологии сварки или вообще ее отсутствие, недостаточный контроль, неудачный выбор сварочного оборудования и материалов. Как результат — большое количество брака и убытки понесенные организацией для его устранения. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и проконтролировав ее исполнение.

Так что же такое технологическая карта на сварку? Карта технологического процесса сварки или как ее еще называют технологическая карта сварки — это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта по сварке должна содержать следующие данные:

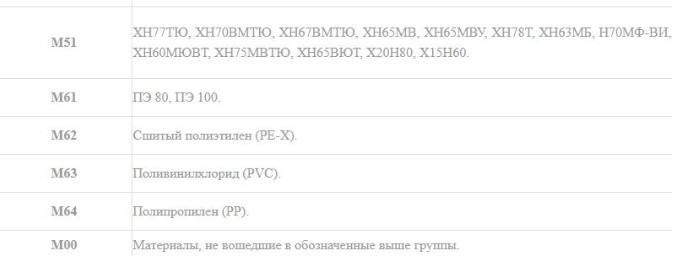

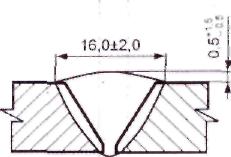

2. Сведения о качестве и подготовке соединения под сварку: данные о разделке (величина зазора, величина притупления, угол наклона разделки и т.д.), о количестве и расположении прихваток, данные о предварительной очистке кромок, размеры шва.

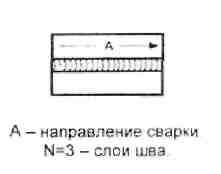

3. Данные о фиксации свариваемого изделия и о возможном подогреве. А также последовательность выполнения проходов в сварном шве.

4. Сведения об используемом сварочном оборудовании и сварочных материалах. Подбор сварочных материалов и оборудования основывается на различных сведениях, полученных из литературы, в том числе профессиональной сварочной (журналы, статьи), на собственном опыте, а также на отзывах организаций.

5. Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др. Нарушение рекомендованных режимов сварки может привести к охрупчиванию металла шва и околошовной зоны.

6. Сведения о форме сварного соединения, способах и объемах контроля качества сварного соединения.

Разработка карты технологического процесса сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Каждая технологическая карта по сварке получает свой идентификационный номер, который в дальнейшем используется для указания в технической документации и спецификациях проекта. Визирует карту технологического процесса сварки сам разработчик, он же ставит свою подпись внизу формуляра.

При строительстве объекта на производстве должен находиться комплект технологических карт всех используемых типов сварных соединений. Полный комплект карт технологического процесса сварки хранится в отделе главного сварщика. Сварщик при выходе на смену получает технологические карты для сварных соединений, которые он выполняет в процессе работы. Осмотр и контроль подготовленных кромок и готового сварного соединения выполняется службой технического контроля в соответствии с разделом контроля качества и испытаний сварных соединений. Таким образом, не происходит никакой путаницы между службами, так как всё необходимое указано в технологической карте сварного соединения.

технологических карт всех используемых типов сварных соединений. Полный комплект карт технологического процесса сварки хранится в отделе главного сварщика. Сварщик при выходе на смену получает технологические карты для сварных соединений, которые он выполняет в процессе работы. Осмотр и контроль подготовленных кромок и готового сварного соединения выполняется службой технического контроля в соответствии с разделом контроля качества и испытаний сварных соединений. Таким образом, не происходит никакой путаницы между службами, так как всё необходимое указано в технологической карте сварного соединения.

На каждом предприятии, при организации сварочного производства обязательно составляются карты технологического процесса сварки, иначе сложно выдержать параметры, предъявляемые к качеству выполняемой работы. Некоторые предприятия не могут позволить себе содержание дорогостоящего инженерного состава сварочного производства. Инженерный центр «Mavego» минимизирует Ваши затраты на содержание инженерно-технических работников и на основании договора и технического задания, в кратчайшие сроки разработает комплект технологических карт сварки, а также подберет оборудование и материалы.

Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия.

ФИО сварщика | Основной материал – Сталь листовая, уголок — группа М01 марка Ст.3сп | |||

Вид (способ) сварки (наплавки) – РД | Заготовки для КСС | |||

Пластины 250х30х3мм 3 шт. | ||||

| ||||

Типы шва – Стыковые Угловые | Способ сборки – на прихватках | |||

Тип соединения по ГОСТ 5264 Стыковые, Тавровые | Требования к прихватке – длина прихватки от 5 до 10 мм, количество 3 шт. (равномерно распределить прихватки по длине стыка) | |||

Присадочные материалы (тип, марка, диаметр) – электроды: АНО-4 Ø 3 мм,

| ||||

Сварочное оборудование – инверторный источник питания, трансформатор | ||||

№ п/п | Операция | Содержание операции и требования | Применяемое оборудование | |

1 | 2 | 3 | 4 | |

1 | Подготовка кромок КСС | 1. Получить заготовки для КСС (со скосом и без скоса кромки.), произвести их осмотр, проверить геометрию кромок и прилегание кромок | Линейка металлическая, шаблон сварщика УШС-3 | |

2. Зачистить кромки, прилегающие к сварному шву на ширине 20 мм с обеих сторон пластин до металлического блеска. | Металлическая щетка, напильник, шлифмашинка с металлической дисковой щеткой | |||

2 | Сборка КСС | 3. Сборку осуществлять на рабочем столе кабины в приспособлении. Положение приспособления при сборке КСС нижнее. Заготовки КСС собрать закрепляя пластины струбцинами. Зазор между кромками от 0 до 3,0 мм должен соответствовать эскизу 1. | Приспособление для сборки и сварки. Шаблон сварщика УШС-3, | |

4. Наложить по 3 прихватки на один стык длиной от 5 до 10 мм, количество 3 шт. распределив их равномерно по длине стыка. Электроды – АНО-4, Ø 3,0 мм | Сварочный пост | |||

5. Зачистить прихватки и свариваемые кромки до металлического блеска | Металлическая щетка, напильник, шлифмашинка: металлическая дисковая щетка, шлифовальный круг | |||

3 | Сварка КСС | 6. Выполнить сварку швов № _______ (чертеж 1) в нижнем положении электродами АНО -4, Ø 3,0 мм | Сварочный пост, | |

7. Выполнить сварку швов № _______ (чертеж 1) в горизонтальном положении электродами АНО -4, Ø 3,0 мм | Сварочный пост, | |||

8. Выполнить сварку швов № _______ (чертеж 1) в вертикальном положении электродами АНО -4, Ø 3,0 мм | Сварочный пост | |||

9. Зачистить облицовочный слой шва от шлака и брызг. Устранение дефектов зубилом, шлифовальным кругом, сваркой на облицовочном шве не допускается. | Металлическая щетка, | |||

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений. По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях. Применительно к сварочным процедурам составляется карта технологического процесса сварки.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

Кроме этого, та часть информации, которая присутствует в проекте в виде ссылки на какой-либо ГОСТ, в технологической карте полностью раскрывается и конкретизируется.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Содержание

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Кроме трудозатрат на сварку объекта, может быть приведен общий расчет затрачиваемых ресурсов. К ним относится стоимость электрической и тепловой энергии, расходных материалов, затраты на заработную плату.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Технологическая карта сварки

Для правильной организации сварочного процесса на производстве, в обязательном порядке составляется технологическая карта сварки , включающая в свой состав все необходимые параметры и используемые материалы, а также требования, предъявляемые к качеству работ. Пример типичной карты технологического процесса сварки приведен ниже, рассмотрим подробнее как и какие пункты заполняются ( нажмите на картинку для увеличения ).Пример технологической карты сварки

нажмите чтобы увеличить

Правее расположены колонки, описывающие способ сварки — электродуговая, газовая и так далее, по необходимости, а также тип свариваемых деталей , например труба+труба, а также диаметр . Для плоских свариваемых материалов технологическая карта сварки указывает площадь . В обязательном порядке проставляется шифр карты , который в дальнейшем фигурирует в технической документации проекта.

Ниже заполняются графы, содержащие характеристики свариваемых материалов . Указываются марка стали из которой изготовлены трубы, их диаметры, толщина стенок, требования к качеству исполнения . Эти параметры заполнять необходимо со всей точностью, поскольку именно они формируют дальнейшие требования по материалам, применяемым в процессе работы. Здесь же указываются схемы, параметры и некоторые необходимые дополнительные данные.

Обязательная графа — нормативные параметры сварки . Именно она содержит все нормы и рекомендации технологического процесса. Процесс сварки здесь расписан подробно — начиная от того на какую высоту допускается прихваточный шов и какие марки электродов при этом используются, до таких факторов каким током необходимо варить данные материалы. То есть опыт сварщика здесь играет роль только в выполнении именно заданных технологической картой параметров. Графа эта очень важна и отступать от рекомендаций крайне не рекомендуется, поскольку в обратном случае возможны некачественные работы, обусловленные специфическими характеристиками некоторых материалов.

Далее идет раздел описывающий пошаговые действия сварщика . Описываются подробно все этапы, начиная от подготовки. Например, очистить детали труб, произвести замер смещения кромок и их максимальные допуски. При несоответствии этих данных работа сварщика может быть приостановлена. Вторая часть содержит подробные описания сборочного процесса. Способ центровки, указаны все необходимые условия и даны ссылки на чертежи, в соответствии с которыми необходимо производить сборку конструкции. Обязательно имеется небольшой раздел, описывающий условия сварки.

Наиболее большим и подробным является раздел, посвященный именно сварочному процессу. Здесь указываются количество прихваток, количество швов, представлены образцы или ссылки на образцы сварочных швов .

Последние графы содержат инструкцию о контроле качества и контроле за произведенными работами . Внизу технологической карты сварки ставится подпись разработчика . В качестве дополнений указываются приборы и инструменты , необходимые для производства тех или иных работ.

Все работы, указанные в технологической карте на сварочные работы выполняются с использованием аттестованных технологий, причем производитель работ должен гарантировать, что технология исполнения каждого шва гарантируется.

Кроме статьи «Технологическая карта сварки» смотрите также:

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Практической работы учебной практики 02

п/пНаименование

Обозначения (показатели)

1

Нормативный документ

СП 53-101-98

2

Способ сварки

РД

3

Основной материал (марки)

Ст. 3

4

Основной материал (группа)

1

5

Сварочные материалы

Тип Э50А: УОНИИ-13/55

6

Толщина свариваемых деталей

6,0;8,0;10,0

7

Диаметр деталей в зоне сварки

лист

8

Тип шва

СШ

9

Тип соединения

С

1С

Вид шва соединения

ос (бп)

11

Форма подготовки кромок

С17 ГОСТ 5264-80

12

Положение при сварке

П1

13

Вид покрытия электродов

Б

14

Режимы подогрева

без подогрева

15

Режимы термообработки

без термообработки

16

Дополнительные параметры

—

Сварочное оборудование (тип): Сварочный ВД 6303.

Метод подготовки и очистки: Разметку на металлопрокате следует выполнять чертилками. Резку листового проката следует выполнять на гильотинных ножницах, ручной или машинной термической резкой. Кромки деталей после резки на гильотинных ножницах не должны иметь трещин, расслоений, заусенцев и завалов более 1,0 мм. Кромки деталей, образованные термической резкой, должны быть очищены от грата. Кромки листовых деталей, выполняемые термической резкой, могут иметь шероховатость до 1,0 мм, а отдельные выхваты — до 1,5 мм. Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. По качеству поверхности кромок листовых деталей, шероховатость поверхности разделки не должна превышать 0,3 мм. Геометрические размеры и форма разделки кромок должны соответствовать требованиям ГОСТ 5264-80. :

Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264-80 Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более 1,0 мм. Требования к прихватке: Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

А).Прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

Б).Длина сварного шва прихватки должна быть 30-50 мм, расстояние между прихватками — не более 100 мм,

В).Количество прихваток на каждой детали — не менее двух;

Д).Сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

З).Прихватки выполняют сварщики, имеющие право на сварку строительных конструкций.

Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Поверхность сборочных прихваток должна быть тщательно очищена от шлака и подвергнута внешнему осмотру. Забракованные прихватки должны быть удалены только механизированной шлифовкой абразивным инструментом и выполнены вновь.

Параметры процесса сварки.

Номер слояДиаметр электрода, мм

Род и полярность тока

Сварочный ток, А

1

3,0

Постоянный/обратная

70-90

2

4,0

110-140

3

5,0

100-110

Технологические требования к сварке:

1.Сварку соединения следует выполнять только после проверки правильности сборки конструкции.

2.На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, краски и других загрязнений.

3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока не должна превышать ±5% от номинальных.

4. При ручной дуговой сварке сварные швы необходимо выполнить многослойным способом слоями высотой 4,0-6,0 мм. Корневой слой (валики) шва при ручной дуговой сварке следует выполнять электродами диаметром не более 3,0 мм.

5. При сварке многослойных стыковых швов первый следует выполнять электродом диаметром 3,0 мм для обеспечения проплавления корня шва и уменьшения величины отклонения принятых значений силы сварочного тока не должны превышать ±5% от сварочных напряжений в шве. Для сварки последующих слоёв допускается использовать электроды большого диаметра. Сварку в вертикальном и потолочном положениях необходимо осуществлять электродами, диаметр которых не превышает 4,0 мм.

6. При многослойной сварке разбивать шов на участки следует с таким расчётом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

7. Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоёв шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

8. При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака. Этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены.

9. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

10. Для предотвращения образования трещин в сварных швах в процессе выполнения много проходных швов следует избегать перерывов в работе до получения шва проектного сечения.

11. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке стыковых соединений с разделкой кромок кратера первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

12. Для снижения сварочных напряжений и деформаций сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять «на проход».

13. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы шва. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва.

14. Величина перекрытия металлом шва наружной поверхности свариваемых элементов конструкции, начиная от вершины разделки или стыка, должна составлять 2,5-3,0 мм на одну сторону.

15. Швы сварного соединения по окончании сварки должны быть очищены от шлака, брызг и натеков металла.

16. При визуальном контроле сварного шва должны удовлетворяться следующие требования:

— иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу;

— швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавления по кромкам, шлаковых включений и пор;

— металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины;

— кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания – заварены.

17.Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять.

18.Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь.

19.Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов.

20.Исправленные участки швов должны быть подвергнуты повторному контролю.

Требования к контролю качества.

Метод контроля, видНД на методику

НД на оценку

Объём контроля (%, кол-во образцов)

Визуальный, Измерительный

РД 03-606-03

СП 53-101-98

100%

Мастер п/о Пержовский А.Д.

WPS и PQR Демистификация: Ресурсы: American Welding Society

Демистификация WPS и PQR

-

- , Эдуардо Герра

Несколько членов группы образовательных услуг AWS недавно имели возможность посетить несколько семинаров CWI под руководством инструкторов. За это время мы смогли пообщаться со студентами и получить некоторое представление о том, как у них дела.В совокупности мы обнаружили, что большинство студентов хотя бы в некоторой степени были знакомы с большей частью информации, которая обсуждалась во время семинара. Однако была одна тема, которая снова и снова вызывала у студентов полный пробел: Спецификации процедур сварки и Протоколы квалификации процедур.

«Что такое WPS?» «Что такое PQR?» «Почему они важны?» «Как мне их использовать?»

Если эти вопросы заставляют вас пожать плечами, не волнуйтесь, мы собираемся немного разобрать для вас эти сбивающие с толку сокращения.Основываясь на нашей популярной серии Сварочные символы, состоящей из четырех частей (Часть I, Часть II, Часть III, Часть IV), давайте займемся WPS и PQR.

Что такое WPS?

Спецификация процедуры сварки, или WPS, представляет собой документ, который служит руководством для эффективного создания сварного шва, соответствующего всем применимым требованиям норм и стандартам производства. Думайте о WPS как о рецепте для сварщиков. Точно так же, как рецепт торта указывает, какие ингредиенты и в каком количестве вам понадобятся, WPS содержит сведения, необходимые для создания желаемого сварного шва.Сюда входит такая информация, как марка основного металла, классификация присадочного металла, диапазон силы тока, состав защитного газа, а также температуры предварительного нагрева и промежуточного прохода. Идея состоит в том, что если группа сварщиков соблюдает все детали WPS, каждый из них должен иметь возможность производить сварные швы с достаточно похожими механическими свойствами.

Что такое PQR?

Чтобы ответить на этот вопрос, нам нужно сделать шаг назад. Видите ли, прежде чем будет составлен проект WPS, необходимо разработать предварительный набор процедур и материалов.Эта начальная процедура используется для создания серии сварных швов, которые затем подвергаются механическим испытаниям, чтобы убедиться, что они соответствуют всем применимым требованиям. Процедуры создания и испытания образцов сварных швов, а также окончательные результаты документируются в протоколе аттестации процедуры или PQR. Если результаты испытаний приемлемы, PQR утверждается и может затем служить основой для разработки одного или нескольких WPS. Короче говоря, PQR служит доказательством того, что данный WPS действительно может быть использован для получения приемлемого сварного шва.

В чем важность WPS и PQR?

-

- Выдержка из Свода знаний для экзамена CWI. Часть B состоит из 5 отдельных областей обучения.

Начнем с того, что WPS и PQR — это схемы для создания повторяемых, эффективных и безопасных сварных швов. Если вам нужно больше доказательств того, что WPS и PQR имеют большое значение, не ищите ничего, кроме Свода знаний для экзамена CWI.Этот документ предлагает приблизительную разбивку тем, которые рассматриваются в каждой части теста. Часть B посвящена практическому применению проверки и широко известна как практическая часть экзамена. Вы заметите, что как минимум 28% вопросов в Части B относятся к процедуре и квалификации сварщика. Чтобы ответить на эти вопросы, вам нужно знать, как читать WPS и PQR, извлекать из них соответствующую информацию и делать оценки на основе этой информации.Я могу сказать вам, что инструкторы семинаров CWI отлично справляются с описанием WPS и PQR на собственном опыте. Однако, если вы впервые видите WPS во время семинара CWI или, что еще хуже, самого экзамена CWI, вы действительно копаете себя в яме.

Совет для профессионалов: если это особенно актуально для вас, не стесняйтесь проверить образцы WPS и PQR в книге спецификаций AWS. Их можно найти в приложениях в конце документа.

Как использовать WPS и PQR?

Это отличный вопрос. Это также требует гораздо большего количества времени и подробностей, чем я могу предоставить в этом месте. Как я упоминал ранее, WPS и PQR довольно широко освещаются во время живых семинаров CWI. Однако, если вы хотите стать лучше, вы можете рассмотреть интерактивный онлайн-курс AWS Learning «WPS / PQR: Explained». Этот курс был создан в ответ на постоянную обратную связь от студентов и преподавателей и охватывает тонкости спецификаций сварочных процедур и квалификационных записей процедур.Это включает в себя все: от их цели, того, как они составлены, какую информацию они содержат и как использовать эту информацию.

Курс также охватывает процесс квалификации процедуры, включая подробную информацию о свойствах материалов, а также общие неразрушающие и разрушающие испытания. На протяжении всего курса инструкции представлены в виде серии коротких модулей, позволяющих усваивать информацию постепенно, а не сразу. Каждый модуль основан на концепциях, представленных в предыдущем, и включает в себя викторины и интерактивные практические вопросы, которые помогут вам по-настоящему усвоить материал.

Итак, что теперь?

Важно помнить, что мы здесь лишь поверхностно. WPS и PQR — важная часть базы знаний CWI, но они далеко не единственное. Имея это в виду, если вы готовы сделать следующий шаг и узнать больше о WPS и PQR, обязательно загляните на страницу «WPS / PQR: объяснение» в AWS Learning. Пока вы там, вы можете ознакомиться с некоторыми другими нашими образовательными предложениями. Если вы хотите узнать о новой теме или освежить в памяти уже знакомую, набор онлайн-курсов AWSL — отличное место для начала.

Как всегда, если у вас есть какие-либо вопросы или у вас есть предложение по теме, которую вы хотите, чтобы мы обсудили в следующем блоге, позвоните нам или напишите нам в разделе комментариев ниже!

.Технические требования к процедуре сварки

WPS — это документ, описывающий, как сварка будет выполняться в производстве. Они рекомендуются всем сварочные операции и многие прикладные нормы и стандарты делают их обязательными

Какую информацию они должны включать?

Достаточно подробностей, чтобы дать возможность любому компетентному лицу применить информацию и произвести сварной шов приемлемого качества. Количество деталей и уровень элементов управления, указанные в WPS, зависят от о применении и важности свариваемого соединения.

Для большинства приложений требуется следующая информация: в целом аналогично тому, что записано в протоколе квалификации процедуры (PQR) или Протокол утверждения процедуры сварки (WPAR), за исключением того, что диапазоны обычно допускается для толщины, диаметра, сварочного тока, материалов, типы соединений и т. д.

Если WPS используется вместе с одобренной сваркой процедуры, тогда указанные диапазоны должны соответствовать утверждению диапазоны, разрешенные технологией сварки.

Однако следует внимательно отнестись к диапазоны, указанные для обеспечения их достижимости, поскольку указанные диапазоны стандарты процедуры сварки не всегда соответствуют хорошей сварочной практике. Например, положения сварки, разрешенные стандартом процедуры сварки. может быть недостижимой или практичной для определенных сварочных процессов или расходных материалов.

EN ISO 15609-1 (официально EN 288, часть 2) Европейский стандарт для

Технические условия на сварку

EN ISO 15609 Определяет содержание сварки.

Спецификация процедуры в виде списка информации, которая должна

быть записанным. Для некоторых приложений может потребоваться дополнение

или сократите список.Например, только в случае процедуры, требующей

регулирование тепловложения, возникнет ли необходимость указать скорость движения или

длина выбега для ручных процессов.

ASME IX Американский котел и давление

Код судна

QW 250 Перечисляет переменные для каждого сварочного процесса,

все указанные переменные должны быть рассмотрены. Допустимый диапазон

WPS продиктовано PQR или PQR, используемыми для его квалификации.

Типичных элементов, которые следует записывать на W.P.S: —

Общее для всех процессов .

- Номер процедуры

- Тип процесса

- Размер, тип и полная кодификация расходных материалов.

- Требования к выпечке расходных материалов, если применимо

- Марка основного материала и спец.

- Диапазон толщины.

- Пластина или труба, диапазон диаметров

- Сварочное положение

- Подгонка, подготовка, очистка, размеры и т. Д.

- Задняя полоса, информация о задней строжке.

- Предварительный нагрев (минимальная температура и метод)

- Промежуточный проход, если требуется (максимальная зарегистрированная температура)

- Послесварочная термообработка. При необходимости (время и температура)

- Техника сварки (ткачество, максимальная ширина и т. Д.)

- Если требуются испытания на удар, следует указать пределы энергии дуги. или если свариваемый материал чувствителен к тепловложению.

| Специально для сварочных процессов | ММА | TIG | МИГ МАГ FCAW | ПОД ARC |

| Сварочный ток | да | да | да | да |

| Род сварочного тока Полярность AC / DC | да | да | да | да |

| Напряжение дуги | Если Авто | да | да | |

| Параметры импульса (время импульса, пиковый и фоновый ток) | Если используется | Если используется | ||

| Скорость механической сварки | да | да | да | |

| Конфигурация проводов | да | |||

| Защитный газ (комп, расход) | да | да | ||

| Продувочный газ (комп. И расход) | Если используется | Если используется | ||

| Вольфрамовый электрод Диаметр и тип. | да | |||

| Диаметр сопла | да | да | ||

| Тип кодирования флюса и торговая марка | да | |||

| Расстояние от насадки до опоры (расстояние от кончика сопла до заготовки). | да |

Эскизы

Требуется эскиз конфигурации соединения, который

должен включать основные размеры подготовки под сварку.Некоторые

индикация последовательности выполнения также полезна, особенно если

правильная последовательность важна для обеспечения свойств сварного шва.

поддерживается.

Последовательность производства

Хотя это хорошая практика, она не является требованием ни

ASME 9 или EN288, часть 2; при желании он может быть оформлен как отдельная процедура обеспечения качества.

Неразрушающий контроль

A WPS в первую очередь касается сварки, а не N D T,

эта деятельность должна быть охвачена отдельными процедурами N D T.

WPS — Спецификация процедуры сварки

Если для выполнения сварочных работ требуется WPS, мы можем помочь вашей компании в его подготовке.

WPS может быть подготовлен без предварительной проверки технических требований к процедуре сварки. Для сварочных работ в напорных системах и стальных конструкциях требуется, чтобы WPS относился к процедуре сварки.

Подготовка WPS

WPS изготавливаются с учетом требований к практическим сварочным работам и требуемых стандартов и спецификаций.Здесь важно, чтобы ваша компания предоставляла правильную информацию в диалоге со сварочным персоналом FORCE Technology, чтобы можно было указать процесс сварки, основные материалы, материалы наполнителя и сварочные данные, а также чтобы сварочные работы могли выполняться сварщиками компании. .

Кроме того, необходимо гарантировать, что сварные швы выполнены визуально приемлемыми, и что требуемые свойства материалов сварного соединения и основного материала достигаются.

Есть три типа WPS:- WPS без опыта проведения испытаний технических требований к процедуре сварки. могут использоваться для сертификации сварщиков, но они также могут быть подготовлены в сочетании с испытанными сварочными материалами для наполнителя или предыдущим опытом сварки.

- WPS с опытом проведения испытаний спецификаций процедур сварки. подготовлены в соответствии с действующим стандартом для испытаний процедур и данными WPQR, который является сертификатом для испытаний процедур, а WPQR — сокращенно от записи аттестации процедуры сварки.

- pWPS — это предварительный WPS , используемый в качестве рабочего описания для сварки испытательного образца для сварочных испытаний. В принципе, его готовят так же, как и упомянутые выше WPS, но может потребоваться заранее рассчитать различные сварочные данные, чтобы гарантировать, что требуемые свойства материалов в сварном соединении и основных материалах будут достигнуты.В случае, если требуются различные сварочные процедуры, часто может быть выгодно рассмотреть различные толщины и диаметры материала, чтобы минимизировать количество WPQR.

Выпуск WPS

Сварочный персонал, который готовит WPS, одобрен внутри компании FORCE Technology, обучен и имеет международное сварочное образование EWF / IIW, диплом или аналогичный, что дает вам уверенность в том, что выданные WPS соответствуют европейским / международным требованиям и возможным требованиям клиентов. .WPS выпускается в бумажном формате с логотипом компании.

Стандарты для WPS (и процедур сварки)

WPS подготовлены в соответствии с европейскими и международными стандартами:

- DS / EN ISO 15607 Общие правила для WPS и WPQR

- DS / EN ISO 15609-1 WPS для дуговой сварки

- DS / EN ISO 15609-2 WPS для газовой сварки

- DS / EN ISO 15609-3 WPS для электронно-лучевой сварки

- DS / EN ISO 15609-4 WPS для лазерной сварки

- DS / EN ISO 15609-5 WPS для контактной сварки

- DS / EN ISO 14555 Приварка металлических материалов шпильками

- DS / EN ISO 15620 Сварка трением металлических материалов

- DS / EN ISO 15610 Аттестация на основе проверенных сварочных материалов

- DS / EN ISO 15611 Квалификация на основе предыдущего опыта

- DS / EN ISO 15612 Аттестация путем утверждения стандартной процедуры сварки

- DS / EN ISO 15613 Аттестация на основе предпроизводственного испытания сварки

- DS / EN ISO 15614-1 WPQR для дуговой сварки стали и никеля

- DS / EN ISO 15614-2 WPQR для дуговой сварки алюминия

- DS / EN ISO 15614-3 WPQR для сварки плавлением чугуна

- DS / EN ISO 15614-4 WPQR для чистовой сварки алюминиевых отливок

- DS / EN ISO 15614-5 WPQR для дуговой сварки титана и циркония

- DS / EN ISO 15614-6 WPQR для дуговой и газовой сварки меди

- DS / EN ISO 15614-7 WPQR для наплавки

- DS / EN ISO 15614-8 WPQR для сварки труб с соединениями трубной плиты

- DS / EN ISO 15614-10 WPQR для гипербарической сухой сварки

- DS / EN ISO 15614-11 WPQR для электронной и лазерной сварки

- DS / EN ISO 15614-12 WPQR для точечной, шовной и выступающей сварки

- DS / EN ISO 15614-13 WPQR для контактной, стыковой и оплавленной сварки

- Баненорм БН2-63-1ф Утверждение технологии сварки рельсовых путей

- DS / EN 14730-1 Железные дороги — Путь — Алюминотермическая сварка рельсов — часть 1: Утверждение сварочных процессов

- Квалификация ASME IX Сварка, пайка и плавление

- AWS D1.1 Кодекс структурной сварки — сталь

- AWS D1.2 Кодекс структурной сварки — алюминий

- AWS D1.6 Кодекс структурной сварки — нержавеющая сталь

- DS / EN 13134 Пайка твердым припоем — утверждение процедуры

- Maersk Oil MOTS 12 Сварка и неразрушающий контроль сварных швов

- Energinet.dk Сварка трубопроводов и сварка трубопроводов на предприятиях

- Danske Kraftværkers Fællesbetingelser for svejsearbejde på rørsystemer

- NORSOK M-101 Производство металлоконструкций (www.standard.no)

- NORSOK M-601 Сварка и контроль трубопроводов (www.standard.no)

- DNV Regelsæt (www.dnvgl.dk)

- Директива PED по оборудованию, работающему под давлением.

Напорные системы

Если это требуется в PED, сварка испытательного образца должна быть проверена уполномоченной третьей стороной.

FORCE Certification A / S с регистрационным номером 0200 является таким органом, гарантирующим, что WPQR может использоваться для оборудования, работающего под давлением. В дополнение к WPQR может быть подготовлено AOPJ, «Утверждение постоянного присоединения», с указанием диапазона действия / объема основных переменных WPQR.

Имя файла | Ссылка для скачивания | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

QC1: 2016 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ СЕРТИФИКАЦИИ AWS СЕРТИФИКАЦИИ ИНСПЕКТОРОВ СВАРОЧКИ89 -AMD1 СПЕЦИФИКАЦИЯ ДЛЯ СЕРТИФИКАЦИИ AWS ИНСПЕКТОРОВ СВАРОЧКИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B2.1 / B2.1M-BMG: 2014 BMG BASE METAL GROUPING ДЛЯ ПРОЦЕДУРЫ СВАРКИ И ЭКСПЛУАТАЦИОННОЙ КВАЛИФИКАЦИИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B2.1 / B2.1M: 2014-AMD1 ЗАПИСЬ КВАЛИФИКАЦИИ ПРОЦЕДУР ( PQR) для SAW, SMAW, GMAW, GTAW, FCAW | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B2.1 / B2.1M: 2014-AMD1 STUD WPS или PQR или WPR FORM | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B2.1 / B2. 1M: 2014-AMD1 СПЕЦИФИКАЦИЯ ПРОЦЕДУРЫ СВАРКИ (WPS) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B2.1 / B2.1M: 2014-AMD1 ЗАПИСЬ КВАЛИФИКАЦИОННЫХ ИСПЫТАНИЙ WPS ДЛЯ СВАРКИ ЭЛЕКТРОЗАГРУЗКИ И ЭЛЕКТРОГАЗА | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| .1: 2003 СПЕЦИФИКАЦИЯ ДЛЯ КВАЛИФИКАЦИИ ИНСПЕКТОРОВ СВАРОЧКИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B5.1: 2013 СПЕЦИФИКАЦИЯ НА КВАЛИФИКАЦИЮ ИНСПЕКТОРОВ СВАРОЧКИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B5.1: 2013-AMD1 СПЕЦИФИКАЦИЯ ДЛЯ КВАЛИФИКАЦИИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B5.4: 2005 СПЕЦИФИКАЦИЯ ДЛЯ КВАЛИФИКАЦИИ ОБОРУДОВАНИЯ ДЛЯ ИСПЫТАНИЙ СВАРОЧНЫХ УСТРОЙСТВ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AWS B5.5: 2000 СПЕЦИФИКАЦИЯ ДЛЯ КВАЛИФИКАЦИИ ПРЕПОДАВАТЕЛЕЙ СВАРОЧНЫХ ПРЕПОДАВАТЕЛЕЙ | AWS69 AWS B5.15: 2003 СПЕЦИФИКАЦИЯ НА КВАЛИФИКАЦИЮ РАДИОГРАФИЧЕСКИХ ПЕРЕВОДЧИКОВ |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;