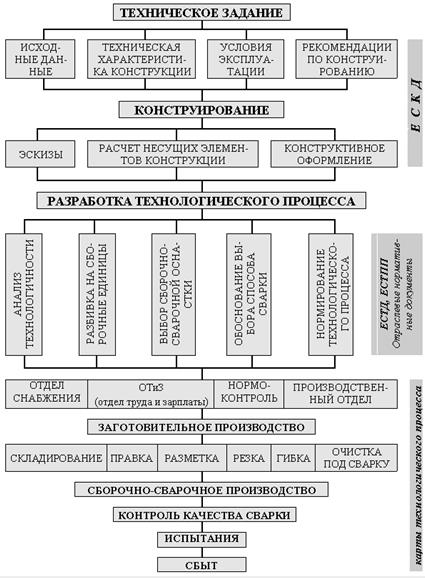

Основные производственные операции по изготовлению и монтажу металлических конструкций.

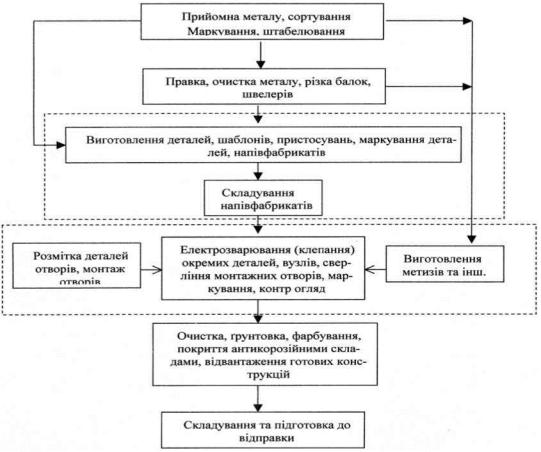

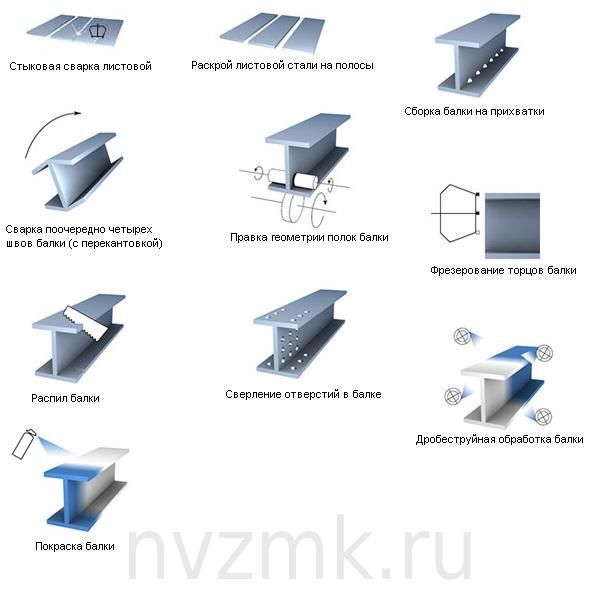

В начале производят подготовку металла, включающую в себя разгрузку, сортировку, маркировку, правку, складирование, хранение и выдачу металлопроката.

Разгрузка производится при помощи крана и стропальщика.

Кроме этого осуществляется приёмка и хранение обрези и деловых отходов, выдача деловых отходов, разделка обрези и отгрузка металлолома. В некоторых случаях производят очистку металлопроката от коррозии и окалины на специальных установках, резку профильной стали на заготовки, а также предварительную стыковку стали.

Далее выполняются операции по изготовлению деталей из металлопроката. При необходимости разметки или намётки вначале на поверхность металла наносят контуры деталей, центры отверстий, линий перегибов, а также знаки и надписи.

Резку металла на детали производят по линиям, нанесённым на металл. Резку производят на ножницах, пилах или кислородом на автоматах или полуавтоматах.

Образование отверстий в деталях производят на прессах или сверлильных станках.

В отдельных деталях строгают кромки и фрезеруют торцы.

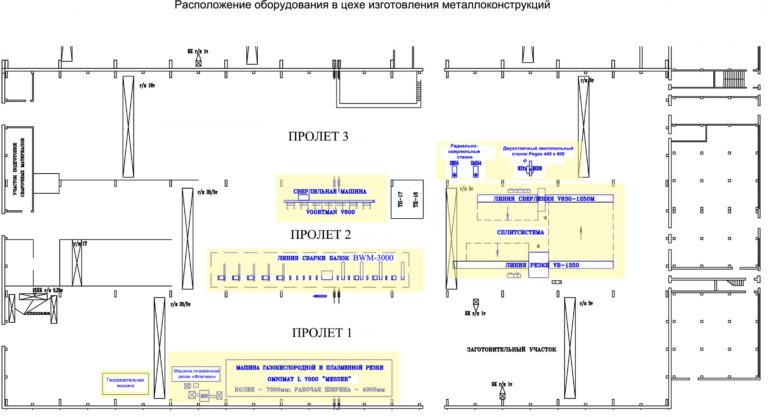

Для обработки деталей в листовом пролёте устанавливают гильотинный ножницы, пресс-ножницы, газорезательные машины, дыропробивные и кромкогибочные прессы. В пролётах обработки уголка, швеллера и балки устанавливают ножницы для резки, дыропробивные и сверлильные станки и др. Кроме того имеются установки для выполнения нескольких операций.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Законченные изготовлением детали маркируют и сдают комплектно по каждому чертежу. Длинные детали складируют обычно в отсеках, а мелкие хранят в контейнерах.

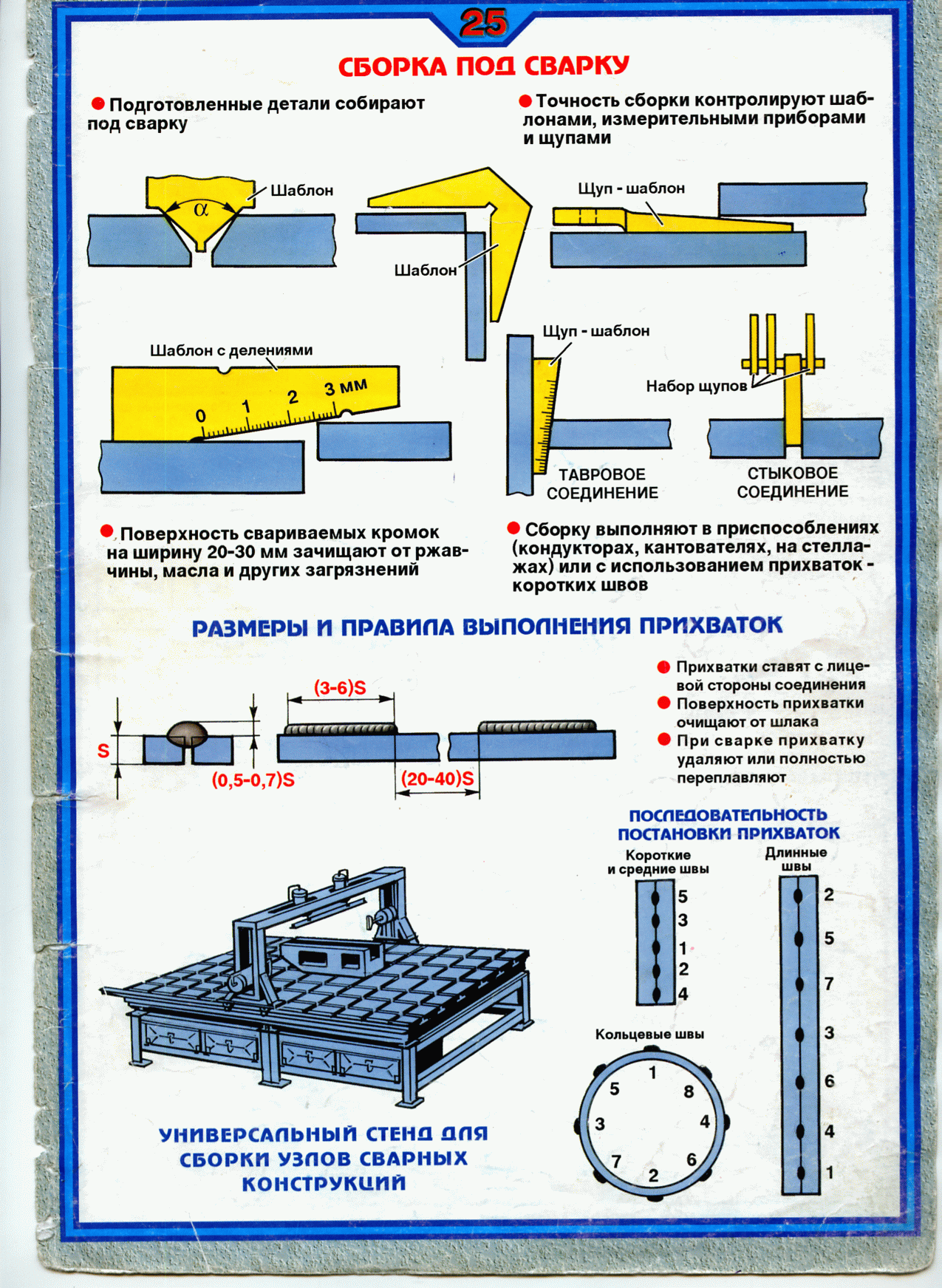

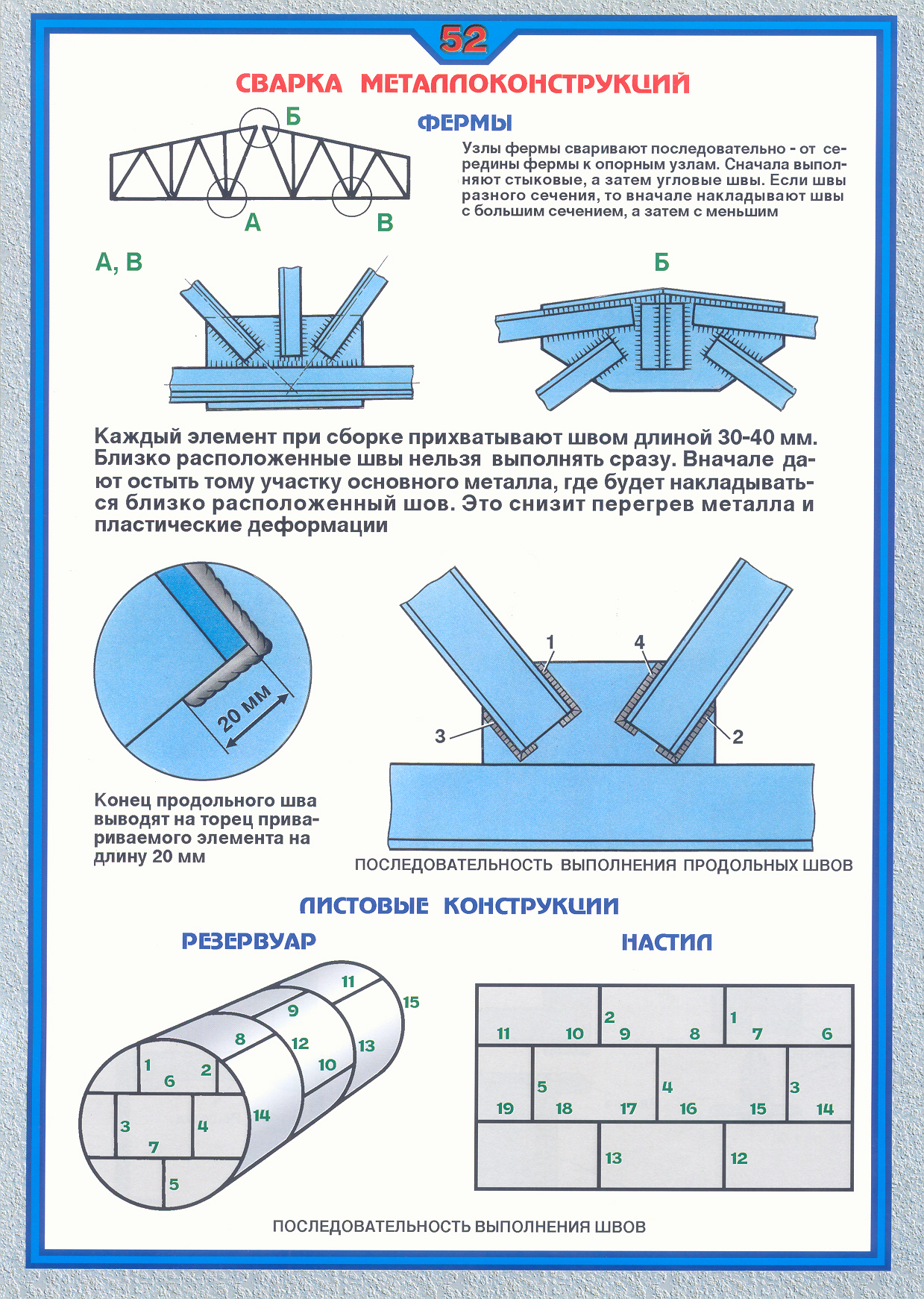

Затем производят сборку конструкций из отдельных деталей, которые поступают со склада полуфабрикатов. Процесс сборки конструкций состоит из размещения деталей в соответствии с чертежом и соединения их между собой короткими сварными швами (прихватками). Собранные конструкции подвергаются автоматической сварке под слоем флюса и полуавтоматической сварке в среде углекислого газа. В отдельных случаях применяют контактную, точечную и стыковую сварку. Некоторые виды крупногабаритных и сложных конструкций требуют ряда дополнительных работ для обеспечения высокого качества монтажных соединений. Общая сборка производится для обеспечения проектных размеров конструкций, подгонки кромок под сварку и рассверловки монтажных отверстий. Контрольная сборка производится для проверки точности изготовления элементов и их взаимозаменяемости. Обычно контрольной сборке подвергается каждый первый и в последующем каждый десятый экземпляр однотипных конструкций. Законченные изготовлением конструкции маркируют — наносят краской номер заказа, рабочего чертежа, марку конструкции.

Изготовленные конструкции транспортируют в малярно-погрузочный цех, где конструкции грунтуют, складывают в штабеля и грузят на автотранспорт для отправки на монтаж.

Для обеспечения требуемого качества изготовления стальных конструкций существует система контроля и проверки качества и проверки качества материалов, состояния оборудования, приспособлений и инструментов, квалификации работников, пооперационного контроля и приёмки-сдачи качества выполненных работ. Качество прокатной стали, электродов, сварочной проволоки, флюсов, углекислого газа, заклёпок, лакокрасочных материалов, применяемых при изготовлении конструкций, должно удовлетворять требованиям соответствующих стандартов и технических условий.

67. Способы увеличения несущей способности и усиления элементов металлических конструкций.

Эффективным способом увеличения жесткости каркасов промышленных зданий является устройство предварительно напряженных тяжей и оттяжек. Однако оттяжки требуют массивных анкерных устройств, увеличения площади застройки, а также они увеличивают сжимающие усилия в колоннах. Более эффективны тяжи, которые крепятся к соседним устойчивым зданиям. Натяжение таких затяжек осуществляют механическим, электротермическим или комбинированным способом, а контроль эффективности усиления — по уменьшению смещений верхних узлов каркаса при горизонтальных нагрузках.

Более эффективны тяжи, которые крепятся к соседним устойчивым зданиям. Натяжение таких затяжек осуществляют механическим, электротермическим или комбинированным способом, а контроль эффективности усиления — по уменьшению смещений верхних узлов каркаса при горизонтальных нагрузках.

Повышения жесткости продольных и поперечных рам возможно добиться установкой крестовых диагональных жестких связей, а когда это невозможно, — жестких распорок (ригелей) в сочетании с диагональными раскосами.

Рис. 3.39. Усиление предварительно напряженной стойкой:

1- предварительно напряженная стойка; 2- сварной шов; 3- накладки

Эффективный способ увеличения прочности и жесткости металлических ригелей — подведение под них прокатных или сварных балок с приваркой под нагрузкой в нагретом состоянии. При ограниченных габаритах помещений усиливающую балку устанавливают сверху, вскрывают пол и приваривают ее к верхней полке усиливаемого ригеля в предварительно напряженном состоянии.

Повышения несущей способности стропильных балок и ригелей перекрытия возможно добиться устройством сплошного железобетонного настила, жестко связанного с верхним поясом балки. В этом случае жесткость ригеля существенно повышается, и его можно рассматривать как тавровую железобетонную балку с жесткой арматурой.

Наиболее часто требуют усиления сжатые стальные элементы. Традиционным способом их усиления является увеличение сечения приваркой полос, уголков и других элементов без предварительного напряжения. Однако такой способ усиления обладает существенным недостатком: элементы усиления поздно включаются в работу, приварка этих элементов вызывает в сжатых стойках дополнительные деформации, что снижает эффективность усиления. Поэтому традиционные способы усиления применяют, если временная нагрузка на стойки составляет не менее 40 % от постоянной и во время выполнения работ по усилению она отсутствует.

Рис. 3.40. Схемы усиления стоек ненапряженными элементами

Усиление стальных стоек ненапряженными элементами осуществляют увеличением их сечения и уменьшением их свободной длины, при этом следует стремиться к максимальному увеличению радиусов инерции сечения (рис. 3.40). При выполнении усиления нагрузка на стойке не должна превышать 50…60 % расчетной.

При небольшой гибкости усиливаемого элемента необходимо уменьшать эксцентриситет от смещения, а при гибкости l>80 — увеличивать его устойчивость.

Присоединение элементов усиления осуществляют в основном сваркой. Сварочный прогиб для элементов, которые усиливаются под нагрузкой, является нагружающим фактором, поэтому сначала усиливаемый элемент приваривают точечной сваркой, а затем накладывают основной шов. При этом предпочтение следует отдавать шпоночным (прерывистым) швам, которые уменьшают деформации элементов, сокращают сроки сварочных работ и уменьшают массу наплавленного металла.

Усиление балок.

Рис. 3.41. Схемы усиления балок симметричными накладками

Наиболее простой способ усиления-симметричными накладками (рис. 3.41), однако при этом возникает необходимость в большом объеме потолочной сварки. При большой ширине нижней накладки можно избежать потолочных швов, однако ширина ее не должна превышать 506, в противном случае возникает значительная концентрация напряжений по кромкам балки.

Проверку прочности и устойчивости усиленной балки производят как для цельного сечения, так как критические усилия не зависят от величины напряжений, существовавших до усиления.

Для повышения местной устойчивости локальных участков стенки балки устанавливают на этих участках короткие ребра жесткости, окаймляя их продольными ребрами (рис.3.42).

Эффективным способом усиления сплошных балок являются натяжные устройства, которые обеспечивают стабильную величину предварительного напряжения, не зависящую от податливости анкеров и вытяжки затяжек. Такие способы позволяют регулировать усилие предварительного напряжения в нижнем поясе балки. Один из варианта усиления представлен на рис. 43. Распорные элементы выполняют в виде секторов с гнездами, образующих с осью разрезные шарниры, расположенные между скошенными торцами распираемых балок, натяжное устройство требуемой массы располагают внутри колонны. Этот способ наиболее эффективен при усилении подкрановых балок, так как требует минимальных трудовых и материальных затрат.

Усиление ферм. Усиление стальных ферм осуществляют подведением новых конструкций, введением дополнительных элементов решетки, изменением схемы конструкции и увеличением сечений отдельных элементов. Выбор того или иного способа усиления зависит от причин, вызвавших усиление стропильных конструкций.

Выбор того или иного способа усиления зависит от причин, вызвавших усиление стропильных конструкций.

Подведение новых конструкций осуществляют в том случае, если другие способы усиления не дают требуемого эффекта и если по условиям производства допустима установка дополнительных промежуточных стоек.

Дополнительные элементы решетки вводятся для уменьшения гибкости стержней в плоскости фермы, для усиления верхнего пояса фермы на местный изгиб, а также для увеличения жесткости и несущей способности фермы в целом. Усиление нижнего пояса осуществляют, как правило, увеличением его сечения. Верхний пояс усиливают шпренгельной решеткой. Дополнительную перекрестную решетку устанавливают для повышения несущей способности и жесткости фермы в целом. В этом случае ферма превращается в статически неопределимую систему и возникает опасность перераспределения усилий в элементах решетки (растянутые элементы испытывают сжимающие усилия, и наоборот). Поэтому иногда возникает необходимость дополнительного усиления отдельных элементов решетки.

Наиболее распространенный характер повреждений стропильных ферм — погнутость стержней решетки, которая достигает 50…70 мм. В этом случае увеличивают сечение решетки или устанавливают предварительно напряженные элементы, снижающие искривления элементов решетки.

Существенного увеличения несущей способности фермы можно добиться установкой третьего пояса (шпренгельной системы) в пределах высоты фермы или (если допускает высота помещения) путем его закрепления в нижних опорных узлах. Такое усиление не требует дополнительных опор и может выполняться из высокопрочных канатов (пучков), обеспечивая минимальную материалоемкость усиления. Стойки шпренгельной системы выполняют из жестких профилей. Разгрузку существующей фермы осуществляют предварительным напряжением третьего пояса, поэтому его сечение должно быть достаточным для воспринятая максимальных напряжений при полной нагрузке фермы. Усилия в различных элементах конструкции суммируются из усилий, возникающих при предварительном напряжении третьего пояса, а также усилий, в статически неопределимой усиленной конструкции от всех нагрузок, приложенных после усиления.

Одним из способов усиления ферм является надстройка висячих (вантовых) систем, к которым подвешивается усиливаемая конструкция. Этот способ особенно эффективен, если ванты можно подвешивать к рядом стоящим более высоким и устойчивым сооружениям.

Усиления ферм можно добиться включением в их работу светоаэрационных фонарей. Наиболее эффективен этот метод при расположении фонарей не по середине пролета, а над колоннами в двух- и многопролетных цехах.

Как уже отмечалось, усиления верхнего пояса ферм можно добиться за счет включения 8 его работу железобетонных плит покрытия.

Усиление соединений. При недостаточной прочности сварных швов их усиливают увеличением длины.

Наращивание швов следует производить электродами Э42, Э42А или Э46Т диаметром не более 4 мм при силе тока не более 220 А со скоростью, при которой за один проход размер катета не превышает 8 мм. Для элементов из уголков новые швы следует накладывать, начиная со стороны обушка от края фасовки в направлении существующих швов. Сварку последующего шва производят только после охлаждения предыдущего до 100°C. При усилении швов напряжения в усиливаемом элементе не должны превышать 0,8Ry, где Ry-расчетное сопротивление стали. Усиление должны производить высококвалифицированные, сварщики не ниже 5-го разряда.

Сварку последующего шва производят только после охлаждения предыдущего до 100°C. При усилении швов напряжения в усиливаемом элементе не должны превышать 0,8Ry, где Ry-расчетное сопротивление стали. Усиление должны производить высококвалифицированные, сварщики не ниже 5-го разряда.

Усиление заклепочных соединений осуществляют высокопрочными болтами с предварительным напряжением. Болты устанавливают от середины узла к краям с помощью тарировочных ключей для измерения крутящих моментов. Из-за ослабления старых заклепок при установке новых высокопрочных болтов последние должны быть рассчитаны на воспринятие полной нагрузки.

Из-за различной жесткости сварных и болтовых соединений усиление последних при помощи сварки не рекомендуется.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьРекомендации по проектированию заводов металлоконструкций. Типовые технологические процессы сборки и сварки элементов металлоконструкций одноэтажных промышленных зданий

Типовые технологические процессы сборки и сварки элементов металлоконструкций одноэтажных промышленных зданий

ЦНИИПроектст&льконструкция им. Мельникова Госстроя СССР

Рекомендации

по проектированию заводов

металлоконструкций

Типовые

технологические процессы сборки и сварки элементов металлоконструкций одноэтажных промышленных зданий

Москва 1986

Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций ям. Н.П. Мельникова (ЦНИИПроехтст&льжонструкция нм. Мельникова) Госстроя СССР

Рекомендации

по проектированию заводов

металлоконструкций

Типовые

технологические процессы сборки я сварки элементов металлоконструкций одноэтажных промышленных зданий

Москва Стройиздат 1986

Рис. 11. Транспортировка полки стержня 2. |

Рис. 12. Фиксация стержня двутаврового сечения подкосами

Рис. |

3.3. Технологический процесс сварки приведен в табл. 3.

Таблица 3 | ||||||||||||||||

|

1. 3 астро пить двутавровый стержень, подать к месту сварки, проверить внешним осмотром, установить в положение ”в лодочку” в центровой кантователь (см. рис. 14) или стеллаж | 0,09 | I чел. 4 разр., / чел. 3 разр. | Кран мостовой, захваты, нормаль Т-32 или Т-35 |

2. | 0.Q6 | 1 чел. 4 разр. | Пост РДС |

3. Зачистить свариваемые кромки | 0,05 | 1 чел. 3 разр. | Машина ручная пневматическая, модель И-371 |

4. Настроить сварочный автомат на необходимый режим сварки | 1 чел. 4 разр. | Автомат сварочный, модель А-639. (Трактор сварочный, модель ДТС-38)* | |

S. Заварить первый поясной шов (см. рис. 15) | 0,31 | 1 чел. 4 разр. | Велотележка ВТ-2, автомат сварочный, модель А-639. (Трак- |

10

Продолжение табл. 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

П |

Продолжение табл. 3 | ||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||

* В скобках указана модель сварочного оборудования для случая сварки двутаврового стержня на стеллажах.

П ри мечания: 1. При сварке на стеллажах Тшк**1,9\ чел.-ч; при сварке в контователе Гшк = 1,73 чел.-ч. 2. В табл. 3 прил. 4 приводится график расчета нормы штучного времени сварки стержня дву тавро го сечения.

Рис. 16. Кантовка стержня двутаврового сечения мостовым краном |

Рис. 17. Сварка второго поясного шва |

Рис. 15. Сварка первого поясного шва |

Рис. |

Рис. 18. Сварка третьего поясного шва |

Рис. 19. Сварка четвертого поя-ного шва |

3.4. Технологический процесс правки приведен в табл. 4.

Таблица 4 | ||||||||||||||||

|

1. Подать двутавровый стержень к месту правки, проверить внешним осмотром, установить на рольганг станка для правки грибов и дно сти | 0,03 | / чел, 4 разр. | Кран мостовой, захваты, нормаль Т-91 |

2. Настроить «ланок для правки партии деталей | 0,14 | / чел, 4 разр. | Станок для правки грибовидности двутавровых стержней |

Операция

Продолжение табл. 4 | ||||||||||||||||||

|

полки 2 стержня

деталь

полки 3 стержня

6. Контроль ОТК (табл. 7)

7. Снять и передать стержень на участок фрезеровки

Примечания: 1. 7’шк »0,43 чел.-ч. 2. В табл. 4 при л. 4 приводится график расчета нормы штучного времени правки сварных двутавровых стержней.

3.5. Технологический процесс фрезерования торцов стержня приведен в табл. 5.

Производство металлоконструкций, применяемые нормативные документы

Производство металлоконструкций должно вестись в соответствии с принятыми стандартами, призванными обеспечить качество и надежность выпускаемых заводом металлоконструкций изделий. Здесь мы очень коротко покажем в соответствии с какими документами завод металлоконструкций «СтройЭкспо-МК» изготавливает свою продукцию.

Производство металлических конструкций, если это стандартные изделия, начинается с приемки проката. Если же речь идет о нестандартных металлоконструкциях, то их производство начинается с проектирования. Проектирование металлоконструкций ведется в соответствии с ГОСТ 21.502 – 2007 и стандартами ЕСКД.

Если же речь идет о нестандартных металлоконструкциях, то их производство начинается с проектирования. Проектирование металлоконструкций ведется в соответствии с ГОСТ 21.502 – 2007 и стандартами ЕСКД.

Производство металлоконструкций всех типов как таковое ведется согласно ГОСТ 23118-99. Конструкции стальные строительные. Общие технические условия (взаменГОСТ 23118-78, ГОСТ 4.253-80, СНиП III-18-75). Этот документ регламентирует все этапы производства, начиная с приемки сортопроката. Так материалы, применяемые при производстве металлоконструкций конкретных видов должны выбираться на основании СНиП II-23, в соответствии с этим же документом производится сварка конструкций. Также входной контроль материалов и комплектующих должен проводиться в соответствии с ГОСТ 24297

При производстве металлоконструкций огромное внимание придается точности выполнения их элементов, которая регулируется ГОСТ 21778, ГОСТ 21779, ГОСТ 21780 – в зависимости от необходимого уровня собираемости конструкции, технологических возможностей предприятия и ряда других условий.

Способ образования отверстий, точность их изготовления, а также применимость тех или иных болтовых соединений регламентирована ГОСТ 1759.0, ГОСТ 22353 и ГОСТ 22356, СНиП II-23 и проектной документацией.

Процесс производства металлических конструкций включает антикоррозийную защиту, которая должна производиться по СНиП 2.03.11, при этом обезжиривание перед нанесением покрытия осуществляют согласно ГОСТ 9.402.

Производство металлоконструкций – многоступенчатый процесс, на каждом этапе которого должен проводиться операционный контроль согласно ГОСТ 15.001 и ГОСТ 15.005

Этап маркировки при производстве металлоконструкций ведется согласно ГОСТ 26047, ГОСТ 2.314, ГОСТ 25726, ГОСТ 14192. эти документы регулируют способ маркировки, место на изделии, размер шрифта, обозначения и т.д.

После того как изготовление металлической конструкции подошло к своему логическому завершению проводится последний контроль качества – приемочный. Он должен осуществляться в соответствии с основным нормативным документом.

Он должен осуществляться в соответствии с основным нормативным документом.

Помимо процесса производства металлоконструкций также нормируется и их хранение, перевозка, основные стандарты: ГОСТ 12.3.009, ГОСТ 15150, ГОСТ 22235.

На каждую партию изделий или на сооружаемое здание должен выдаваться документ о качестве. Мы постарались вкратце осветить правила и нормы, по которым завод металлоконструкций «СтройЭкспо» производит свою продукцию, но здесь перечислен далеко не полный перечень нормативных актов, регулирующих производство металлических конструкций. Полный перечень представляет собой порядка трех с половиной десятков документов.

Обработка и изготовление осей из металла. Технологический процесс производства

Компания «РПМ» принимает заявки на изготовление металлических осей, которые Вы можете направить через форму обратной связи или по почте, указанной в разделе Контакты. Также вы можете ознакомиться с параметрами , приведенными в таблице «Наши возможности», в которой приведены предельные параметры изготавливаемых осей.

Также вы можете ознакомиться с параметрами , приведенными в таблице «Наши возможности», в которой приведены предельные параметры изготавливаемых осей.

Оси представляют собой тела вращения с длиной больше диаметра. Детали принято классифицировать по формам сечения (полые или сплошные) и поверхности (гладкие или ступенчатые). Отдельные виды изделий состоят из отличных между собой участков, которые бывают фасонными, коническими или цилиндрическими.

Главная задача осей заключается в соединении и поддержке различных частей вращающихся механизмов или конструкций. В отличие от валов, детали неспособны передавать крутящий моментне преднаначены для передачи крутящего момента. Изделия подвергаются деформациям изгиба и воспринимают только поперечные нагрузки.

Производство осей. Возможности ООО «РПМ»

Оси российского производства могут изготавливаться как по нормативам ГОСТ 9650-80 , где приводятся основные технологические требования к деталям, так и по собственным разработкам предприятий, владеющих оборудованием, в которых используются такие изделия, как оси из металла. Такая документация определяет виды, размеры и конструктивное исполнение изделий. В таких документах следует прописывать правила приёмки, упаковки и маркировки, а также методы контроля качества и указания по проведению испытаний.

Такая документация определяет виды, размеры и конструктивное исполнение изделий. В таких документах следует прописывать правила приёмки, упаковки и маркировки, а также методы контроля качества и указания по проведению испытаний.

| № | Параметр | Мин. значение | Макс. значение |

|---|---|---|---|

| 1 | Диаметр | — | 1300 мм |

| 2 | Длина | — | 5000 мм |

| 3 | Шерорховатость поверхности | Ra=0,1 мкм | Ra=6,4 мкм |

| 4 | Допуск форм и расположения | от 0,002 мкм | — |

| 5 | Масса изделия | — | 8 тонн |

| Примечание | В зависимости от габаритов возможно изменение диапазонов допусков и шероховатостей поверхностей | ||

Требования к технологичности деталей

Минимальная разница между диаметрами ступенчатых осей. Соблюдение требования обеспечивает уменьшение металлических отходов и существенно сокращает объёмы мехобработки в процессе производства. Вследствие этого детали, где есть канавки и пружинные колечки, получаются более технологически совершенными, чем изделия с буртами.

Соблюдение требования обеспечивает уменьшение металлических отходов и существенно сокращает объёмы мехобработки в процессе производства. Вследствие этого детали, где есть канавки и пружинные колечки, получаются более технологически совершенными, чем изделия с буртами.

Длина ступеней осей равняется или кратна длине короткой ступеньки. Правило актуально для деталей, которые обрабатываются на многорезцовых машинах. Подобное конструктивное исполнение изделий облегчает регулировку резцов и уменьшает число холостых движений.

Резьбовые или шлицевые участки осей создаются открытыми и имеют на концах бороздки для выхода инструментов. Протяжённые углубления целесообразно делать одинаковой ширины. Тогда удаётся обойтись единственным резцом.

В осях должны быть центровые отверстия. Если в технической документации приведены требования об их недопустимости, это существенно уменьшает технологичность деталей. Для получения нужного результата приходится увеличивать длину заготовок, чтобы нанести временные центры, которые срежутся по завершении мехобработки.

Для получения нужного результата приходится увеличивать длину заготовок, чтобы нанести временные центры, которые срежутся по завершении мехобработки.

Материалы изготовления

В качестве основного материала изготовления осей используется легированная или конструкционная сталь. Требования к сплавам следующие:

- высокий запас прочности;

- хорошая способность подвергаться обработке;

- низкая чувствительность к повышению местных напряжений на участках контакта деталей;

- повышенная устойчивость к износу.

Перечисленным требованиям удовлетворяет сталь многих марок – 35, 40, 45, 40Г, 40ХН и пр. Довольно редко детали производятся из чугунных заготовок.

В документации к изделиям обязательно указывается твёрдость стали для изготовления осей и необходимость в термообработке. Если значение твёрдости материала заготовки находится в диапазоне HB 200-230, заготовки подвергаются отжигу и нормализации или вообще не обрабатываются.

Если значение твёрдости материала заготовки находится в диапазоне HB 200-230, заготовки подвергаются отжигу и нормализации или вообще не обрабатываются.

Чтобы повысить износоустойчивость осей, проводят мероприятия по увеличению твёрдости рабочих поверхностей. В этих целях прибегают к закаливанию с помощью токов высокой частоты (ТВЧ). В результате материал обретает твёрдость в пределах HRC 48-55.

Если изготовление осей осуществляется из малоуглеродистых сталей, поверхность деталей вначале подвергается углеродному насыщению. Затем изделия закаливаются и термически обрабатываются. За счёт указанных операций достигается твёрдость в диапазоне HRC 55-60.

Методы обработки осей

Приоритетная задача обработки осей состоит в обеспечении определённого качества поверхностных слоёв деталей. Именно от них напрямую зависят эксплуатационные свойства машин. Вследствие спецобработки поверхностям придаются нужные физические и механические характеристики. В настоящий момент широко используются следующие методы.

Вследствие спецобработки поверхностям придаются нужные физические и механические характеристики. В настоящий момент широко используются следующие методы.

Поверхностное закаливание

Поверхностное закаливание предполагает нагрев оси газопламенным оборудованием, электрическим током или лучом лазера. По окончании остывания сердцевина детали остаётся не закалённой, но прочной и вязкой. Поверхностный слой изделия приобретает заданную износостойкость.

Цементация

При цементации поверхность стали насыщается углеродом. Происходит это путём нагрева и выдержки материала в жидком, твёрдом или газообразном карбюризаторе. Затем деталь закаливается, после чего поверхностный слой становится высокотвёрдым, а сердцевина сохраняет пластичность.

Азотирование

В процессе азотирования поверхность стали насыщается азотом. Деталь нагревается в аммиаке, который находится в газообразном состоянии. Затем изделие выдерживается определённое время при температуре окружающей среды не меньше + 450 oC. После охлаждения у поверхностного слоя увеличивается твёрдость и износостойкость. Дополнительно улучшаются антикоррозийные характеристики.

Деталь нагревается в аммиаке, который находится в газообразном состоянии. Затем изделие выдерживается определённое время при температуре окружающей среды не меньше + 450 oC. После охлаждения у поверхностного слоя увеличивается твёрдость и износостойкость. Дополнительно улучшаются антикоррозийные характеристики.

Цианирование

Цианирование сводится к азотному и углеродному насыщению поверхности стали. Основные цели операции – увеличение твёрдости и износоустойчивости поверхностных слоёв машинных деталей.

Диффузионная металлизация

Диффузионной металлизацией пользуются, когда стали надо придать определённые физические или химические свойства. Вначале стальная поверхность оси, которой предстоит вступить во взаимодействие с металлосодержащей средой, разогревается до установленной технологическим процессом температуры. Потом поверхностный слой насыщается металлами вроде алюминия или хрома.

Покрытие металлами и твёрдыми сплавами

Методы используются для увеличения износоустойчивости осей. Если присадка основывается на порошках, напыление возможно посредством плазменного или лазерного оборудования.

Поверхностно-пластическое деформирование (ППД)

На сегодняшний день поверхностно-пластическое деформирование входит в число самых простых и действенных технологий, к которым прибегают для улучшения базовых характеристик машиностроительных изделий. ППД обеспечивает ряд конкурентных преимуществ – увеличение прочности, уменьшение показателя шероховатости, повышение твёрдости поверхностей деталей и пр.

Абразивная доводка

Абразивная доводка нужна для финальной обработки осевых заготовок. Метод используется для сведения к минимуму отклонений размеров, форм и показателей шероховатости деталей. Технология основана на химических, механических и физико-химических процессах. Поверхность изделий обрабатывается ручными притирами или на доводочных станках.

Суперфиниширование

Суперфиниширование включает обработку осей абразивными брусочками. В итоге уменьшается шероховатость деталей, а относительная опорная длина профилей возрастает до 90 %. Размеры и макрогеометрия практически не изменяются.

Обработка деталей «Ось» осуществляется брусками с зернистостью не меньше 320. Обязательно добавляется смазка. К примеру, смесь из керосина и масла. Скорость операции – не больше 2,5 м/с. Инструменты не должны сильно давить на поверхности.

Полировка

Полировка применяется для снижения показателя шероховатости без отклонений от заданных форм и размеров. Оси обрабатываются войлочными, тканевыми или кожаными кругами, которые покрываются полировальными составами. Применяются также шкурки для шлифовки и свободные абразивы.

Технологический процесс изготовления оси

В общем случае изготовление детали «Ось» выполняется в строго заданной последовательности и включает следующие операции

Заготовительная

Если используется прокат, технологический процесс изготовления оси начинается с рубки или обрезки прутков. В первом случае пользуются прессами, а во втором – станками. Когда заготовки производятся с применением пластической деформации, изделия штампуются или куются.

Правильная

Операция актуальна для проката. Заготовки правятся на прессах. На предприятиях с серийным производством продукции процесс выполняется до отрезки изделий. Коррекция прутков производится на правильно-калибровочных машинах.

Подготовка технологической базы

На данном этапе обрабатываются торцы и высверливаются центровые отверстия. Оборудование подбирается по типу производства. Для выполнения требуемых операций используются токарные, фрезерные и центровальные станки.

Токарная черновая

Черновая обработка предназначена для создания канавок и резки наружных поверхностей. Операция призвана обеспечить надлежащий показатель точности и шероховатости. Детали обрабатываются с применением различных типов машин – от винторезных до копировальных или многорезцовых.

Токарная чистовая

Цели аналогичны черновой обработке. Однако на этом этапе производят чистовую металлообработку шеек с припуском под шлифовку.

Фрезерная

Фрезеровка используется для создания бороздок, зубцов, шпицев и пр. Обработка сквозных и глухих шпоночных пазов выполняется дисковыми или пальцевыми фрезами. Операция проводится на горизонтальных или вертикальных фрезеровальных станках. На крупных производственных предприятиях пользуются шпоночно-фрезерными автоматами.

Для создания шлицевых поверхностей осей нужны червячные фрезы. Обкатка происходит на зубофрезерном либо шлицефрезерном оборудовании. Если диаметр у шейки изделий превышает 8 см, прорези для вхождения зубьев сопряжённых деталей фрезеруются за 2 операции.

Сверлильная

В оси сверлятся отверстия установленного диаметра, сечения и глубины.

Резьбонарезная

Если производство оси предполагает наличие закаливаемых шеек, нарезкой резьбы занимаются до температурной обработки. Когда деталь не надо закаливать, резьбонарезные операции проводятся после финальной шлифовки шеек. Как результат – предотвращаются механические повреждения.

Мелкая резьба закаливаемых осей нарезается на резьбошлифовальном оборудовании, а внутренняя – на резьбонарезном, револьверном или сверлильном. Метод нарезки наружной резьбы определяется характером производства. На современных предприятиях используются специальные резцы, гребёнки и станки винторезного, болторезного или резьбофрезерного типа.

Термическая

Температурное закаливание делится на 2 типа – объёмное и локальное. Вид операции определяется по чертежу оси.

Шлифовальная

Последний этап изготовления осей и валов. Шлифовка шеек деталей производится несколькими видами станков. Речь идёт о круглошлифовальном и бесцентрошлифовальном оборудовании. Шлифование шлицев осуществляется с учётом центрирования (по наружной или внутренней поверхности).

Порошковая металлургия: технология производства, изделия

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Центробежная мельница

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Вихревая мельница

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделий

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму. Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Сверла изготавливаются из порошкового металла

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургия

Контактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Видео: Получение порошков

Монтаж металлических конструкций

Содержание страницы

1. Монтаж металлических каркасов зданий

1.1. Технология монтажа стальных колонн

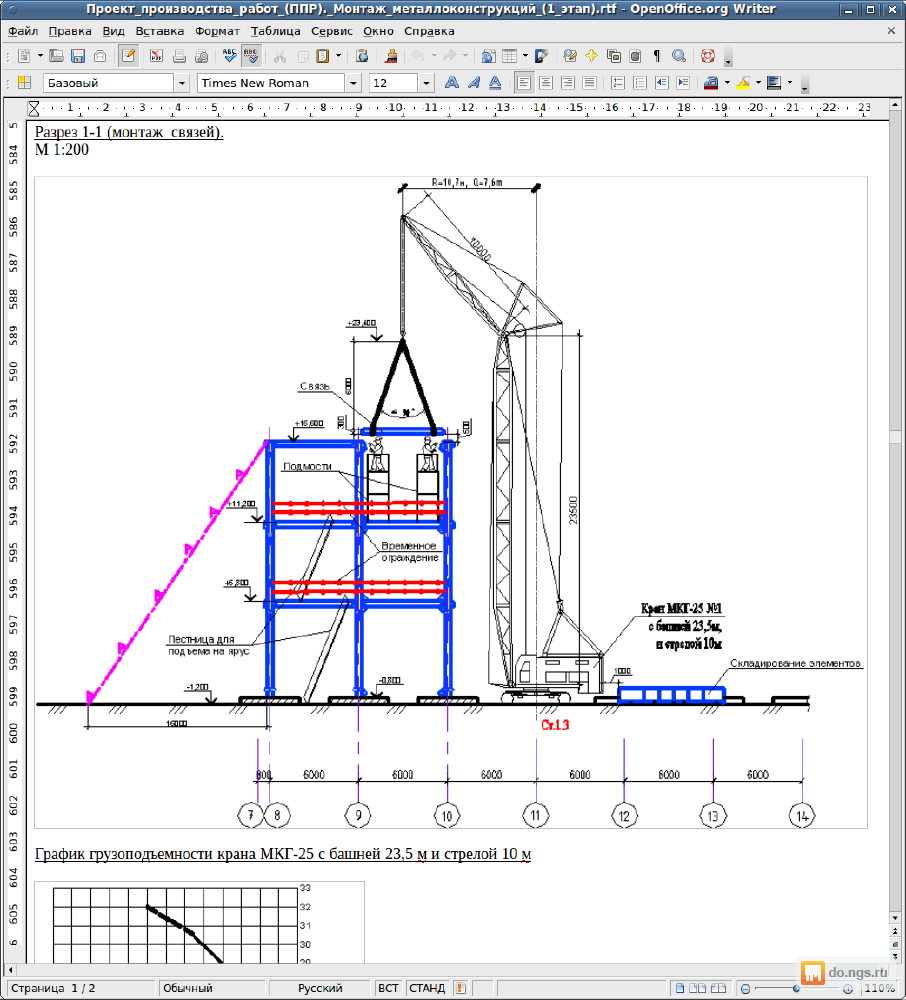

Монтаж стальных колонн включает следующие основные технологические процессы: подготовку фундаментов и непосредственно сам монтаж конструкций.

Подготовка фундаментов под колонны. До начала монтажа колонн должны быть полностью закончены работы нулевого цикла, т. е. сооружены фундаменты, засыпаны пазухи фундаментов. Фундаменты до монтажа принимают по акту, на их поверхности должны быть нанесены разбивочные оси колонн. Для нанесения осей на верхней поверхности фундаментов вне контура опорной плиты колонны до бетонирования фундамента закладывают металлические планки в двух направлениях. Оси наносят керном и масляной краской.

Стальные колонны монтируют на сборных или монолитных фундаментах, в которых заранее устанавливают анкерные болты для крепления колонн. В зависимости от принятого в проекте способа опирания колонны на фундамент его возводят на полную высоту или ниже проектной отметки на 50–100 мм для последующей подливки.

Перед установкой колонн должна быть проверена и смазана резьба анкерных болтов. Проверку осуществляют навертыванием гаек. Для предохранения резьбы от повреждения во время наводки базы колонны на анкерные болты на резьбу надевают предохранительные колпачки из кровельной стали или газовых труб с конусным верхом. Точность установки колонн определяет правильность монтажа всех конструкций и прочность сооружения и зависит в значительной мере от принятых способов опирания колонны на фундамент.

Опирание колонн на фундаменты осуществляют следующими способами.

Колонны легких конструкций, поступающие на строительную площадку с опорными плитами. На выверенные гайки анкерных болтов анкерные болты устанавливаются точно по шаблону, длина их резьбы должна обеспечивать такую установку гайки, чтобы ее верхняя поверхность имела отметку низа опорной плиты колонны (рис. 1, а). Гайки накручивают на болты с требуемой точностью установки верхней поверхности. Монтируемую колонну устанавливают, опирая на навернутые гайки и совмещая риски на колонне с разбивочными осями. Положение колонны по вертикали обеспечивается точнос

Подход к автоматизации технологических процессов с использованием технологических коалиций на основе моделей дискретных событий

1. Введение

Есть общая черта во всех системах управления на крупных предприятиях, использующих сложные технологии. Дело в том, что их системы управления обычно состоят из двух частей. Есть часть автоматического управления для простых задач управления и часть диспетчерского управления для других задач. Функциональное разделение между этими частями нестабильно и зависит от того, насколько зрелой является часть автоматического управления.Конечно, доля автоматического управления обычно имеет тенденцию к увеличению, хотя в более сложных случаях этот рост сдерживается отсутствием подходящих алгоритмов. Таким образом, надзорный (т.е. человеческий) контроль всегда будет оставаться необходимым до тех пор, пока не будет завершена алгоритмизация всех аспектов технологических процессов. Сегодня существует несколько методологических проблем, которые остаются за рамками существующих подходов к проектированию систем управления, что приводит к внутренним ошибкам в полученных алгоритмах. Мы предлагаем ввести новый подход, который решит эти проблемы, и мы объясним наш подход, используя общий тип промышленных технологий, называемых поточными технологиями.Несколько слов об этом.

Множество различных резервуаров, клапанов, насосов, сепараторов, опреснителей (деминерализаторов), нагревателей, ректификационных колонок, охладителей, системы сжигания нефтяного газа, ускорителей и некоторых других устройств (агрегатов) обычно соединены трубами или конвейерными лентами, а некоторые потоки через них проходят разные вещества, а свойства этих веществ претерпевают многочисленные изменения. Это то, что в данной статье мы будем называть «потоковой структурой технологии» или просто «потоковой технологией».Подчеркнем, что здесь мы будем рассматривать только крупные заводы, которые имеют много видов технологического оборудования. Следует отметить, что поточные технологии широко используются в нефтегазовой отрасли, химии (криохимии), энергетике, гидрометаллургии и других отраслях тяжелой промышленности, на промышленных и перерабатывающих предприятиях. Здесь мы в общих чертах обрисовали области, в которых наше исследование может оказаться полезным; Тем, кто интересуется технологическими аспектами конкретных отраслей, следует обратиться к литературе по данной теме.Поточная технология — довольно распространенный вид технологий — например, мы действительно можем говорить о процессах добычи и подготовки на нефтяных месторождениях по всему миру. Многопольные растения демонстрируют подходящий пример этой технологии. Это большая иллюзия — думать, что черная жидкость (чистая нефть) добывается прямо из скважин. Обычно из скважин реально добывается только смесь нефти, газа, воды и песка. На рисунке 1 ниже показана структура типичного масличного растения. Есть несколько входных потоков с разных месторождений нефти, один выход для нефти, один для газа, один для воды (в большинстве случаев).Мы можем сослаться на пример концепции контроля (Chacon et al., 2004), но мы разработали другой взгляд и подход к контролю. Для переработки нефти могут использоваться различные комбинации оборудования в зависимости от характеристик сырой нефти (сера, вода, растворенный газ, песок и т. Д.). Комбинаций очень много и, что важно, ни одна из них не устойчива в течение длительного времени. Период стабильности обычно составляет от 2 до 8 часов.

Рисунок 1.

Мы сосредоточимся на общих алгоритмах управления технологией потока, применимых к любой из вышеупомянутых отраслей.Как мы знаем, в промышленных приложениях существует три принципиально различных типа функций управления:

-1 st тип — локальные защиты и сигнализации (простое одноэтапное действие, используемое для предотвращения несчастных случаев. Они действительно очень просты: «ЕСЛИ condition THEN action ». Само действие обычно представляет собой одношаговую инструкцию для одного агрегата, например open / close / switch_on / switch_off и т. д.),

-2 nd type — локальные регуляторы (используются для предотвращения превышения определенных параметров или ниже необходимого уровня.Регулятор непрерывно контролирует положение насоса или клапана в любой момент времени на основе значений технологических параметров с использованием правил P, PI или PID), тип

-3 rd — многоступенчатые логические алгоритмы для группового управления (или MSLA ). MSLA используются для определения того, как различные аппаратные компоненты в контексте потоковой технологии взаимодействуют друг с другом.

Все эти типы функций управления были изобретены и реализованы в 20 -м гг. Первые два типа уже полностью формализованы и автоматизированы.Они достаточно зрелые, и это подтверждается их всемирным использованием в реальном производстве. Существует множество их реализаций и модификаций, и мы не будем их больше обсуждать в данной статье.

Наша цель — третий тип функций управления, MSLA. Они до сих пор не популярны в реальном производстве, и у нас с ними возникают трудности. Постараемся ответить, почему. MSLA, несмотря на неоднократные попытки, не показали удовлетворительной работы в реальных условиях, потому что они могут работать только в течение очень короткого времени, прежде чем их придется обновлять или изменять.Следовательно, существует острая необходимость в изменении методов проектирования, используемых для этого типа алгоритмов. Мы должны более подробно объяснить, что на самом деле не так с этими алгоритмами и методом их разработки.

В реальной жизни существует множество мешающих факторов, которые могут нарушить или нарушить нормальное функционирование алгоритмов. Мы должны учитывать различные внешние и технологические факторы и параметры, которые могут возникнуть. Все три вышеупомянутых типа алгоритмов в идеале должны иметь возможность регистрировать и обрабатывать внешние изменения, т.е.е. быть адаптивным. Это не проблема для типов 1 и 2, есть простые и хорошо известные способы их настройки. Но для MSLA не существует таких простых способов. В результате для них типично потеря управляемости.

Некоторое время назад мы заказали исследование, целью которого было выяснить, как и в какой степени MSLA фактически используются в различных отраслях промышленности. Результаты не были неожиданными, хотя и далекими от оптимизма. Мы обнаружили, что от 45% до 60% пользователей перестали использовать MSLA в течение первых 2 месяцев, а через 3 месяца этот показатель вырос до 75%.Во всех случаях, когда MSLA больше не использовались, оператор должен был взять на себя ответственность. Когда мы спросили, что вызвало это изменение, ответ был довольно прост. На то есть две причины. Первая причина связана с постоянно меняющимися свойствами перерабатываемых веществ (сырое масло и т. Д.). Один жесткий алгоритм просто игнорирует эти изменения, многие из которых критически важны. Вторая причина — изменения в аппаратном обеспечении, внесенные в ходе обычных обновлений и технического обслуживания оборудования (ежемесячно и / или еженедельно), и, как следствие, небольшие (но накапливающиеся) изменения в эксплуатационных требованиях.Например, когда какая-либо часть заменяется технологически совместимой, но немного другой частью, новая часть будет взаимодействовать с другими устройствами более или менее иначе, чем старая часть. Тот факт, что детали постоянно заменяются другими неидентичными деталями (например, от другого производителя или с немного другими спецификациями), является основанием для всех (или почти всех) мешающих факторов для MSLA. Разработчики программного обеспечения не ожидали этого и поэтому не предусмотрели это в своих алгоритмах.В результате небольшие изменения характеристик и / или технологических требований некоторых аппаратных компонентов могут вызвать очень глубокие изменения и часто требуют полной перестройки MSLA. Эта проблема не разрушает алгоритмы типа 1 и 2, но это серьезная проблема для алгоритмов типа 3. Мы называем эту проблему возрастающей неспособности системы адаптироваться к изменяющимся условиям «старением MSLA» или «устареванием».

Несколько комментариев по поводу «устаревания MSLA». Может ли ситуация «старения MSLA» в принципе улучшиться? Вот в чем вопрос.MSLA обычно разрабатываются до реального запуска потоковой технологии. После очень короткого периода реального использования MSLA больше не сможет обеспечить адекватный контроль, потому что они не смогут принять последние изменения. Конечно, мы можем каждый раз полностью переписывать алгоритм, но это вряд ли эффективный подход. Проблема в том, что нет какого-либо обычного (научного) метода и подходящих инструментов для отслеживания изменений и их усвоения в теле MSLA. Совершенно очевидно, что чем больше MSLA (т.е. чем больше в нем шагов), тем он более уязвим для внешних изменений. Эти алгоритмы разрушаются своим большим размером.

Классический (и обычный) способ описания функционирования алгоритма сегодня — это построить соответствующий конечный автомат (например, машину Мура или машину Мили) или сеть Петри (или использовать другой метод, основанный на эти). После этого необходимо дополнить алгоритмы управления какой-нибудь существующей SCADA. Это работает, но только для простых случаев.Похоже, что в этом методе проектирования MSLA есть фатальный недостаток, который приводит к алгоритмам, которые нельзя использовать в реальном мире. Можно ли разделить решаемую и нерешаемую часть проблемы для MSLA? На первый взгляд кажется, что это не научная проблема. Мы не ожидали найти много статей о MSLA и об этой проблеме. В этом есть доля правды, как мы поняли позже, изучив различные источники (Wonham & Ramadge, 1988, Jennings et al., 2001, Yoo & Lafortune, 2002, Cassandras & Lafortune, 2008).Некоторые другие аспекты обсуждались на конгрессах и конференциях (Golaszewski & Ramadge, 1987, Zambonelli et al., 1994, De Queiroz & Cury, 2000, Akesson et al., 2002, Gaudin & Marchand, 2003). Нет обширной библиографии, но там, где есть желание, есть выход — и мы начали искать какое-то научное решение этой проблемы.

На этом заканчивается семантическое введение и общее описание проблемы. Мы определили тип технологии исследования и обрисовали основные проблемы.Некоторые результаты приведены ниже.

2. Различные способы использования конечных автоматов в случае реального управления и в случае классических преобразований строк.

Надо потратить время и обратить внимание читателя на элементарные вещи. Идеальная ситуация управления как общее понятие — это ситуация информационного взаимодействия двух компонентов. В этой ситуации всегда есть контролируемый компонент и контролирующий компонент. Управляемый компонент информирует управляющий компонент о своих событиях с помощью специального заранее заданного алфавита.Управляющий компонент получает информацию от управляемого компонента и отправляет функционально определенную соответствующую команду; также с использованием специального алфавита. Идеальная ситуация управления для MSLA часто описывается с помощью конечного автомата (например, машины Мура или машины Мили). Давайте посмотрим на классическое определение конечного автомата (FSM). Как мы знаем, существует его классическое определение, подходящее для большинства приложений:

A = S, X, Y, δ, λ, гдеS — это набор состояний.

X — входной алфавит (конечный непустой набор символов).

Y — выходной алфавит (конечный непустой набор символов).

δ — функция для состояний (S, X) → S (функция перехода между состояниями).

λ — функция для выходов (S, X) → Y.

Мы должны признать, что автомат подходит для случаев, связанных с преобразованием строк. Но реальные ситуации управления намного сложнее, и их нельзя свести к одному только преобразованию строки. Есть разница между преобразованием строки и ситуациями реального управления.Природа реального управления должна допускать существование дополнительной внешней информации различных типов, которая может повлиять на результат, но жестко запрограммированные наборы инструкций преобразования (X → Y) не допускают никакого адаптивного поведения. Как видим, классическое определение автомата обслуживает только ситуацию преобразования строк. Классическое определение конечного автомата позволяет иметь только функционально определенные команды. Наличие дополнительных данных и какое-либо особенное обращение с ними как основание для контроля не предусмотрено классическим определением (рис.2).

Рисунок 2.

Реальная контрольная ситуация.

Мы видим, что оперативный персонал (диспетчер) работает в другой реальности и управляет необходимыми типами и источниками дополнительных данных, каждый раз может быть другим способом. Реальная ситуация управления с использованием MSLA:

Чтение части данных с помощью SCADA:

На основе этого ввода система определяет, какие дополнительные данные требуются для правильного изменения действия вывода, и где находятся эти данные;

Типы определения дополнительных данных, их источники и методы извлечения;

Поиск и получение этих дополнительных данных;

Объединение всех данных из всех источников, анализ;

И, наконец, определение соответствующего управляющего воздействия на основе всех данных, полученных из всех источников.

Упомянутые практические особенности являются облегченной версией этих вещей, которые сегодня подталкивают и подпитывают теорию управления для потоковой техники. Они определяют путь, который нужно пройти (выполнить), и задачи, которые необходимо решить.

3. Обсуждение концепции технологических коалиций

Прежде чем мы начнем рассматривать вышеупомянутые различные внешние изменения и попытаться адаптировать MSLA для них, мы должны потратить некоторое время на декомпозицию технологических процессов и дать некоторые необходимые предварительные обзоры и введения для новых идеи.В первую очередь мы собираемся представить и обсудить новую концепцию под названием «Технологическая коалиция» как особая часть технологического процесса и соответствующая часть алгоритмов управления им.

Мы используем декомпозицию технологического процесса не так, как она используется в большинстве случаев, не только как инструмент для уменьшения сложности описания технологии. Мы используем его как инструмент для поиска и разграничения областей нестабильности, изменчивости технологического процесса. Что это значит ? Это означает, что любое новое изменение (фактор), которое появится, будет локализовано в Технологической Коалиции (ТК).

Второе предположение состоит в том, что все TC ведут себя одинаково. Такое же поведение означает, что могут быть определены одни и те же операции.

TC = A, R, LCA, MФ, MΨ, MS, LCA — набор отдельных устройств для различных технологических нужд. Любые резервуары, клапаны, сборники песка, насосы, сепараторы, капельные карманы, опреснители (деминерализаторы), нагреватели, морозильники, фракционаторы, отстойники, охладители, резервуары для сточных вод, компоненты факельной системы, ускорители и т. Д. Все вместе они известны как «оборудование» »Или« устройства »или« агрегаты ».У каждого типа оборудования (агрегата) есть собственный алгоритм локального управления (входит в специальный набор под названием LCA — см. Ниже).

R — определяет физические связи, которые соединяют входы и выходы продуктов различных агрегатов. В большинстве случаев это означает трубы или другие транспортеры. Через них проходят потоки разных веществ и в процессе меняются различные параметры этих веществ.

A и R вместе составляют TN — ориентированный граф технологической сети. Концепция TN слишком хорошо известна, чтобы требовать каких-либо примеров.

LCA — набор алгоритмов локального управления для каждого типа из A. Мы предпочитаем использовать модель Moore-Automat для каждого элемента LCA, но это не обязательно.

MФ, MΨ, MS — это таблицы специального назначения — они собирают изменения и дают возможность их учитывать и обрабатывать.

LC — Жизненный цикл TC (см. Ниже), описанный как ориентированный граф, имеющий шесть особых состояний.

Здесь изменено традиционное деление на управляемый объект (технологический процесс) и систему управления (алгоритмы, СУЛА).Обратите внимание, что A, R, LCA представляют собой поточную технологию, LC — часть системы управления. ТК объединяет части обеих сторон. И TC — это не только результат разложения нашей поточной технологии.

TC как абстрактная идея не имеет однозначной, точной и абсолютно ясной интерпретации для обслуживающего персонала и разработчиков программного обеспечения. Мы это осознаем. В большинстве случаев ТК можно связать с понятием «маршрут» (как последовательность технологических устройств), но не всегда. Обратите внимание, что список TC появляется на этапе предварительного проектирования системы управления, но реализация на этом этапе часто не ясна.Тем более, что будет лучше, когда технологи и специалисты по контролю совместно разработают перечень ТК.

Часто бывает так, что все устройства ТК обслуживают разные характеристики всего потока вещества. Этот поток технологически понимается как неделимый (рассматривается как неделимый). С другой стороны, мы предлагаем использовать MSLA только для управления таким контролируемым объектом, как TC, а не для других целей. Тем самым мы определим специальное правило правильного использования термина «MSLA».Но возникнет проблема согласования между разными MSLA. Попробуем найти подход к ее решению позже. Итак, у нас есть несколько важных предположений:

TC возможно. Другими словами, мы можем показать, что любое единичное изменение, возникающее в технологическом процессе потока или в оборудовании после перенастройки (замены), нарушит не весь технологический процесс, а только одну его ограничивающую часть. Эту часть технологического процесса мы назовем ТК, но будем понимать ее как особую комбинацию объекта управления и объекта управления, имеющую формальное определение.

Существует общая архитектура управления для всех TC независимо от их размера и локального поведения. (На самом деле это только гипотеза. Мы докажем это позже.)

Оператор сможет управлять ТК с помощью специальных инструментов.

Поскольку мы определили TC как управляемый объект, мы должны объяснить, какие команды управления для него. Мы предполагаем, что нам не нужно физически строить TN, поэтому наши команды не будут создавать структуры, а будут иметь дело с различными состояниями TC с существующей структурой.Наши команды — это не команды для построения структуры. В первую очередь нам нужно определить необходимые состояния TC, а затем определить соответствующие команды. Команды сообщают TC перейти из одного состояния в другое. Самый простой способ — определить два состояния (сейчас работает и сейчас не работает), но практической пользы от этого не будет. Конечно, это очень общий взгляд. Это не противоречит ни одной из существующих точек зрения, но в остальном пока мало помогает.

Нам, конечно, нужен более прагматичный контент для TC.Как и где мы можем получить значимые состояния для TC? Не следует забывать, что мы собираемся изобрести и использовать идею декомпозиции, которая позволяет обеспечить одинаковое поведение для всех ТК. Мы должны еще раз проанализировать технологическую реальность. Мы можем представить и правильно понять эти операции как пробуждение, подготовку, запуск, получение текущего состояния, настройку, настройку, выключение (и, возможно, другие дополнительные команды) без семантических проблем. Итак, мы хотим представить некоторый обзор возможных состояний TC для будущих разработчиков систем управления.Эти команды значимы для любого TC и определяют одновременное перемещение между состояниями. Включение и отключение TC не будет мгновенным. Часто бывает многоэтапный процесс, включающий (подготовку) и \ или многоэтапный процесс остановки (отмены). Итак, состояния ТК мы можем видеть на рис. 3. Кстати — возникает правильный вопрос, почему количество состояний равно шести? Это особые требования к поточной технике или нет? Есть ли исключения? Наш ответ — реальное количество состояний TC, конечно, может быть больше или меньше шести.Это зависит от конкретного применения. Важно то, что у всех TC одинаковое количество состояний. Только если все ТК имеют одинаковые состояния в своем ЖК, мы можем предложить универсальный механизм управления ими. Но для потоковых технологических процессов желательно шесть состояний.

Между прочим, все эти команды будут реализованы как методы для объектно-ориентированной концепции ТС, если кто-то собирается приложить много усилий в ООП-реализации ТС.

Перемещение (под наблюдением оператора или под контролем системы автоматизации) через эти состояния является жизненным циклом (LC) любого TC.У нас есть шаги для оператора и некоторые другие шаги для АСУ. Четкое разделение между оператором и автоматизированным контролем

Рисунок 3.

Возможные состояния LC.

Системапозволяет разделить будущие усилия. Для переходов, помеченных «вручную», нужен только правильно разработанный интерфейс, ориентированный на человека. Как мы видим, переход отмечен иначе, необходимо подключиться к датчикам и / или SCADA. Есть несколько комментариев к переходам:

S 0 → S 1 : Первый переход после сна.Этот переход управляется оператором вручную. Причины активности диспетчера в этом переходе не рассматриваются. Диспетчер может отказаться от своего решения о пробуждении, если это необходимо.

S 1 → S 2 : Подготовка к запуску (первый этап). Интенсивное использование MΦ-стола (см. Ниже). Оператор заполняет эту таблицу самостоятельно или спрашивает технолога. Смысл этого шага — собрать все необходимые устройства и проверить их (они находятся в хорошем рабочем состоянии) и избежать их вовлечения в другие активные ТЦ.Если вы понимаете = ОК, переходите к S 2 , иначе переходите к S 0 и отправляйте сообщение оператору. Если у нас есть конфликт (ы) (необходимые устройства не свободны или не готовы), то диспетчер может запустить специальный локальный подпроцесс для этого агрегата.

S 2 → S 3 : Подготовка к запуску (второй этап). Интенсивное использование MΨ-стола (см. Ниже). Все необходимые устройства включены в ТК, но еще не готовы к работе. Для правильного запуска необходимо подготовить дополнительные условия.Например, уровень в баке_2 должен быть> = 3 м. Или температура масла в насосе должна быть> = 50º C для правильного запуска и т. Д. Эти условия могут иметь логические, дискретные или аналоговые значения. Связываем их с устройствами (агрегатами). Общие условия, конечно, тоже могут существовать. Оператор должен запустить и завершить некоторые дополнительные локальные подпроцессы для каждого устройства, если это необходимо (например, подогрев масла в подшипниках задействованных насосов или наполнение резервуара до необходимого уровня). В результате этого шага мы получаем набор последовательностей для запуска основного технологического процесса, связанного с ТК.Например (абстрактно): Если (Уровень_12> 3), то A4 (открытый). Когда все команды запуска выполнены, состояние TC переключается с S 2 на S 3 .

S 3 → S 4, S 4 → S 1 : Пока у нас S 3 , технологический процесс работает нормально. Это область для алгоритмов типов 1 и 2 . Оператор может решить использовать несколько иную конфигурацию технологических устройств.Но оператор не хочет использовать другой TC. Например, он (она) хочет запустить только дополнительный насос. Возможно это временные изменения. В любом случае необходимо проверить информацию о дополнительных технологических устройствах: перейти к S 1 . После проверки (если «истина») мы возвращаемся через S 2 на S 3 .

S 3 → S 4, S 4 → S 5 : Оператор решил изменить TC. Подготовка к отключению требует проверки на особые условия.Оператору обычно приходится использовать специальные команды или локальные процедуры (вручную или автоматически). Изменение состояний S 4 → S 5 означает, что все условия «верны», и мы можем немедленно начать процедуры выключения, когда захотим.

S 5 → S 0 : Процедура останова завершена. Выключение ТК завершено.

Скорее всего, S 3 — это состояние, в котором TC остается максимальный период времени.Это нормально, но нельзя забывать о других состояниях. Хорошо известно, например, что самолет имеет максимальное время нормального состояния (полета), но более опасными и более необходимыми для точного управления являются другие состояния (взлет и посадка).

Из практического опыта видно, что некоторые устройства по технологическим причинам иногда могут менять свою принадлежность к ТК. Это правда, но каждое устройство в любой момент времени должно принадлежать только одному TC. В нашем примере переработки нефти мы заявили, что сырая нефть с разных нефтяных месторождений содержит немного разные уровни серы.Для обработки требуется разное оборудование и разные маршруты (разные соединения). Таким образом, персонал должен заменить некоторые трубы, насосы, клапаны, которые сейчас обслуживают другие маршруты. Значит, наше мнение о временной принадлежности ТК в основном верно для труб, насосов, арматуры. Есть особое состояние S 4 , в котором это возможно. Если TC получил внешний запрос на какое-то устройство, то в этой ситуации есть несколько разных вариантов TC-реакций. Например:

Проверить текущую доступность устройства.Если сейчас он свободен, то просто «одолжить» его

Если нет возможности проигнорировать внешний запрос

«Одолжить» требуемое устройство другому ТК, но после завершения процедуры отключения для текущего (предоставления) TC (отложенное кредитование), но для начала процедуры закрытия для текущего TC

Другие сценарии …

Обратите внимание на следующее. С одной стороны, мы локализовали правильную область для использования MSLA (только для TC).С другой стороны, мы объявили стандартизированный LC для TC. Из этого следует, что MSLA может иметь стандартизированную структуру. Другими словами, мы можем построить один алгоритм для любого TC, если только каждый TC будет иметь одинаковый LC. Таким образом мы изменили старый подход. Мы предлагаем внести изменения в изменения MSLA с учетом практики построения нового алгоритма каждый раз, если только мы исправим некоторые изменения в настройке однократно разработанного алгоритма. Это важная вещь. MSLA теперь будет стандартизированной частью системы conrtol.

Ясно, что проблема старения MSLA не исчезла с предложением TC. Мы могли только локализовать внешние воздействия, не учитывая их. Нам также нужен специальный инструмент для генерации, который должен быть доступен для использования не на этапе проектирования, а на этапе запуска (см. Рис. 4). Возможно, это будет специальное расширение SCADA-программного обеспечения.

Рисунок 4.

Включение рассматривающей и генерирующей частей в контур обратной связи.

4. Инструменты для управления внешними изменениями

Если мы вернемся к определению TC, то увидим там MS, MΨ, МФ.Да, есть несколько таблиц, в которых описаны все аспекты, связанные с каждым устройством. Горизонтальная ось — устройства от A, вертикальная ось — набор предварительно разработанных ТК.

Первая таблица — MS. Он содержит состояния устройства, необходимые для подключения к любому TC, состояния для запуска любого TC. Понятно, что для разных ТК теоретически могут потребоваться разные стартовые состояния устройств. Все состояния для всех устройств мы можем получить из Local Cycle of Aggregate (LCA). Каждый LCA — это простой автомат для одного устройства.Можно предположить, что LCA является частью TC. Или, иначе, мы можем думать, что LCA — это общий информационный ресурс (например, программная библиотека), внешний для всех TC. Важно, что мы можем извлечь из LCA последовательности команд, необходимые для перехода из любого состояния данного устройства в любое другое состояние.

Если у нас есть текущие состояния (мы будем использовать дополнительную таблицу MT для текущих состояний технологических устройств — из SCADA) и состояния из MS, то, похоже, после этого мы сможем собрать программу запуска TC только с соединением различных последовательностей команд для любого устройства.Думаем, будет лучше, если пока отложим упомянутую сборку. Теперь самое время рассмотреть последние изменения, которые мы обсуждали ранее. Предлагаем использовать две новые таблицы MΨ и МФ. Все дополнительные условия, которые необходимо учитывать, занесены в эти таблицы. Команды, подготовленные из LCA, должны быть отправлены контроллерам после разрешения условий из MΨ и МФ.

5. Общий механизм учета и контроля

ТК функционирует не один. Есть и другие TC, которые могут одновременно запускаться, работать, настраиваться и завершаться.Правильная среда для одного TC — это другие TC.