Технология ручной дуговой сварки

Среди различных способов сваривания деталей распространена технология ручной дуговой сварки посредством электродов. Эта универсальная технология используется на производствах различного масштаба. Данный способ позволяет без замены оборудования и сварочного инструмента (при условии правильного выбора режима) делать швы разного типа и назначения. Ручная дуговая сварка позволяет соединять детали в любом пространственном положении. Можно организовать сваривание в труднодоступных местах.

Технология ручной дуговой сварки при помощи электрической дуги прямого действия отличается простой интеграцией в любое производство. Устойчивый сварочный процесс обеспечивается благодаря непрерывной подаче конца электродного элемента в область горения дуги. Не происходит значительных отклонений по длине дуги.

Окисление электродного металла и увеличение разбрызгивания усиливаются при длинной дуге. При этом сокращается глубина провара, получается сварное соединение с включением оксидов.

Возбуждение дуги происходит в условиях кратковременного замыкания электрической цепи. Сварщик прикасается к металлу концом электрода и отводит его на 2-4-милиметровое расстояние. В результате появляется электрическая дуга. Ее горение поддерживается благодаря поступательному движению электрода.

Возбуждение дуги может производиться скользящим движением части электрода по поверхности металла. После касания необходим быстрый отвод электродного элемента на нужное расстояние. Это позволяет соблюсти технологию и получать качественное соединение.

В ходе сварки электрод перемещается:

- вдоль соединения;

- по направлению к детали по мере плавления;

- поперек соединения с целью получения необходимого сечения и формы шва.

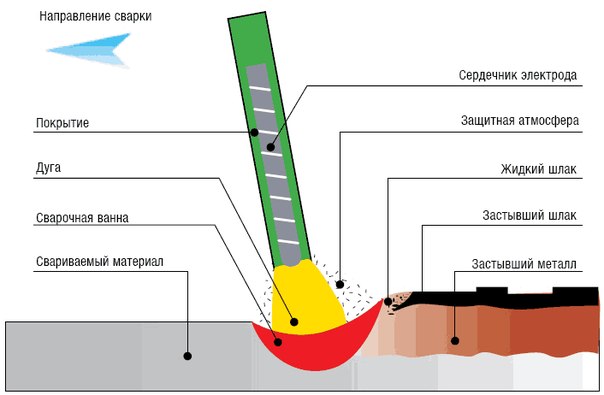

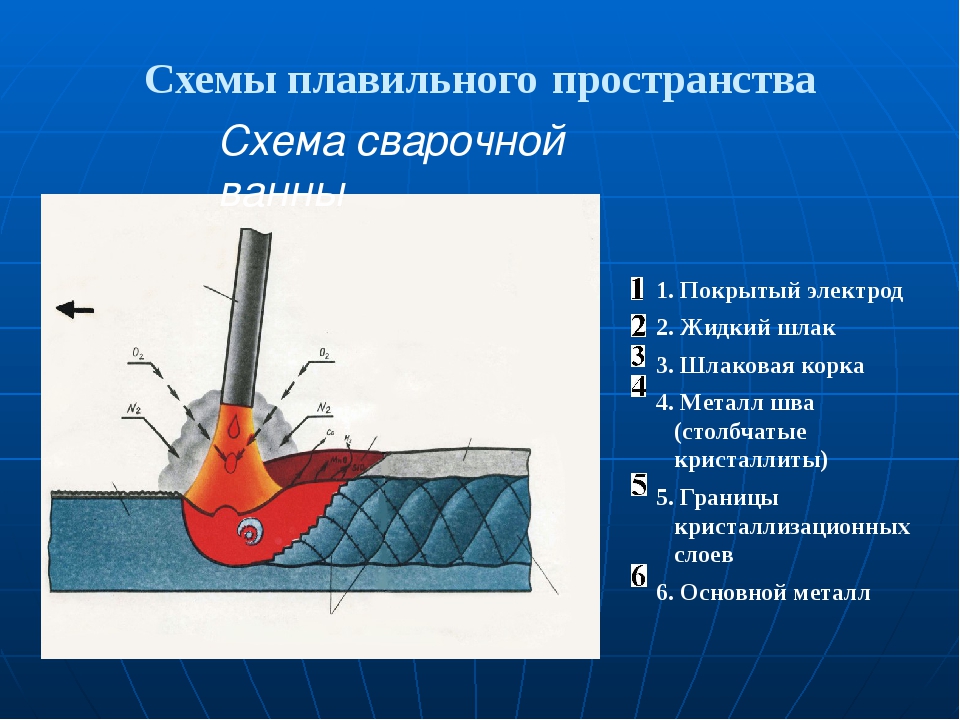

При сваривании покрытым электродом происходит плавление покрытия и стержня. При расплавлении покрытия образуется шлак, выделяются газы. Шлак полностью обволакивает капли металла, которые появляются при плавлении проволоки.

Шлак полностью обволакивает капли металла, которые появляются при плавлении проволоки.

При всплытии на поверхность шлаковой ванны шлак очищает расплавленный металл. Выделяемые газы оттесняют воздушные массы из реакционной области (зоны дуги). Это способствует созданию и поддержанию лучших условий защиты. Специальное покрытие электрода способствует газошлаковой защите материала сварного соединения.

Посредством покрытых электродов сваривают цветные/черные металлы, сплавы различной толщины. Подобные электроды активно применяются при наплавке. Технология ручной дуговой сварки достаточно универсальна. При небольших затратах на ее интеграцию в производственный цикл сокращается период окупаемости сварочного оборудования благодаря увеличению производительности труда, объемов выпуска сварных деталей.

Возврат к списку

Технология ручной дуговой сварки — виды электродуговых аппаратов, электрические процессы, способы сварщиков

12НояСодержание статьи

- Общая информация

- Ручная электродуговая сварка – что это такое

- Этапы процедуры

- Принцип работы и технология ручной дуговой сварки

- Безопасность при MMA способе

- Используемые электроды при процессе электродуговой сварки

- Виды ручной дуговой сварки

- Преимущества и недостатки

- Что влияет на качество и размеры сварного соединения

- Способы электродуговой сварки в разных положениях

- Дуга электросварки

- Влияние режима на шов

- Обучение основам мастерства

Металлоконструкции отличаются прочностью и износостойкостью. При плохом соединении металлических элементов конструкция из металла просто не выдержит нагрузку. Самые прочные – цельноштампованные изделия, но они очень дорогостоящие. В целях снижения стоимости и ускорения работы придумали ручную дуговую электрическую сварку (РДС), а что это такое – расскажем в нашей статье.

При плохом соединении металлических элементов конструкция из металла просто не выдержит нагрузку. Самые прочные – цельноштампованные изделия, но они очень дорогостоящие. В целях снижения стоимости и ускорения работы придумали ручную дуговую электрическую сварку (РДС), а что это такое – расскажем в нашей статье.

Общая информация

У этого метода есть дополнительные международные названия, аббревиатуры широко используются при изготовлении комплектующих. Можно встретить – MMA (Manual Metal Arc – дословный перевод нашего термина), российское сокращение РДС, или короче – РД. Метод придуман отечественным инженером Николаем Бернардосом, который впоследствии совершенствует свой прибор и создает разновидности. Патент на изобретение был куплен и внедрен в производство металлоконструкций во всем мире. Классический материал – угольный электрод, но есть новые изобретения, способы, задействующие плавящиеся стержни.

Ручная электродуговая сварка – что это такое

Это тип соединения двух и более элементов металлической конструкции с помощью образования электрической дуги и расплавления металла. Шов образуется между самой поверхностью и нижней частью проводника, состоящего из проволоки и защитного покрытия. Сейчас часто станки заменяются на заводах автоматическими аппаратами и моделями типа «полуавтомат». РДС применяется в домашних условиях из-за простоты оборудования доступной стоимости. Посмотрим видео-обзор с теоретическими знаниями:

Шов образуется между самой поверхностью и нижней частью проводника, состоящего из проволоки и защитного покрытия. Сейчас часто станки заменяются на заводах автоматическими аппаратами и моделями типа «полуавтомат». РДС применяется в домашних условиях из-за простоты оборудования доступной стоимости. Посмотрим видео-обзор с теоретическими знаниями:

Этапы процедуры

Все профессиональные сварщики и любители действуют по алгоритму:

- Подготовка предполагает тщательное очищение всех поверхностей и закрепление заготовки на рабочем месте.

- Появление дуги. Чтобы она образовалась, необходимо подать напряжение и 2-3 раза быстрыми движениями прикоснуться наконечником к металлу.

- Проведение шва – скорость и угол варьируется в зависимости от физических характеристик материала.

- Финальная обработка – следует снять неровности, убрать лишнюю окалину, зачистить соединение.

Иногда требуются дополнительные операции, например, предварительный нагрев заготовки или подача защитного газа. Однако основные элементы алгоритма отражены верно.

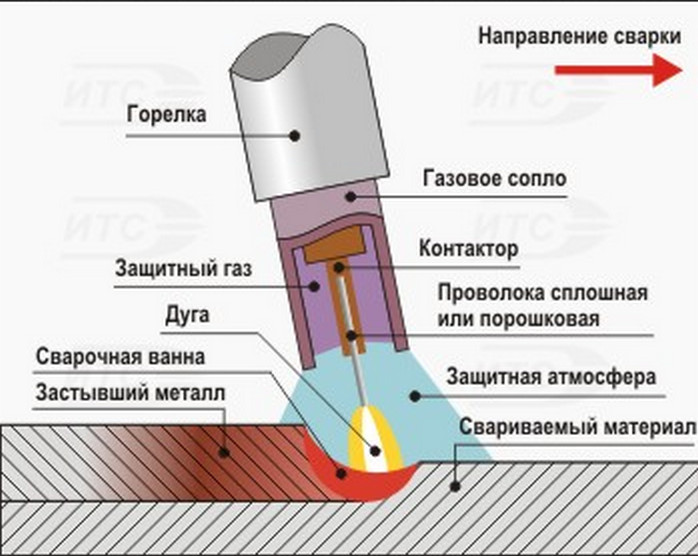

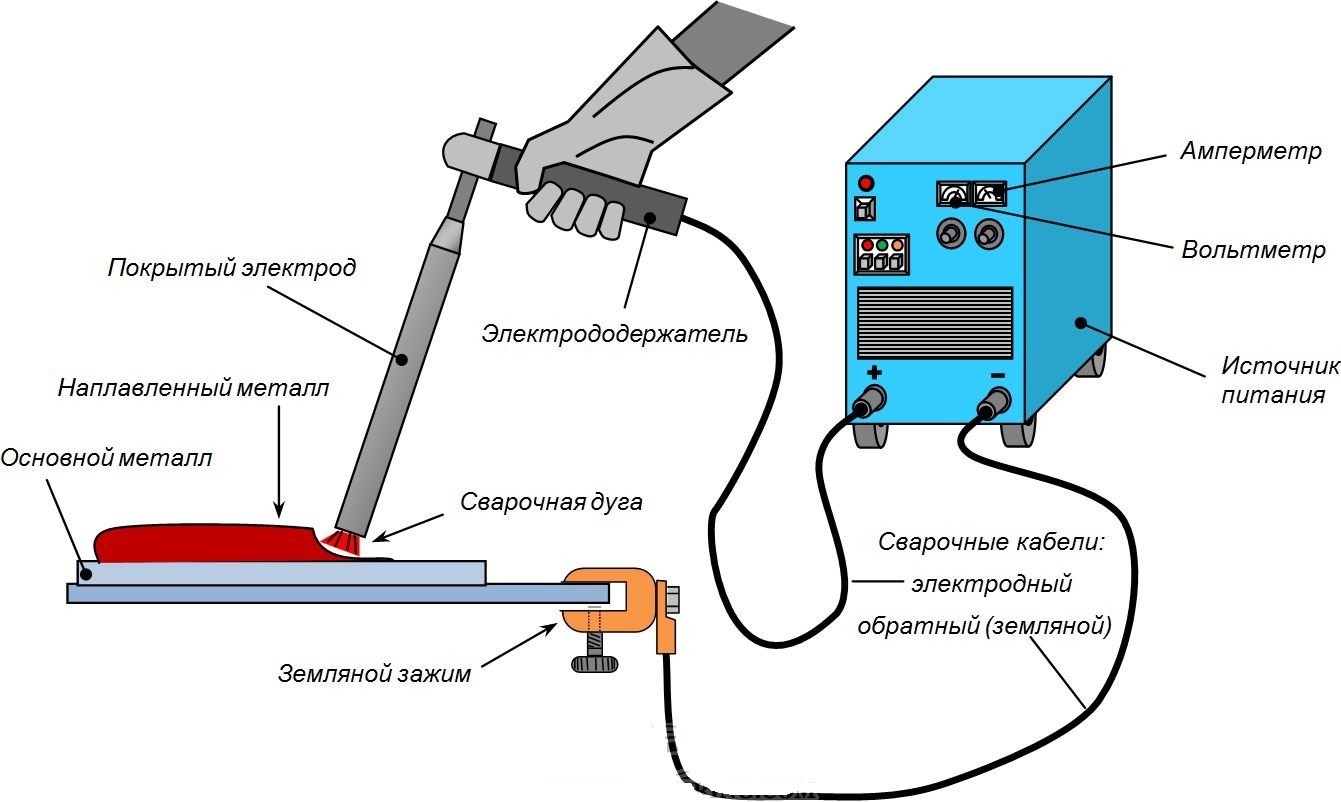

Принцип работы и технология ручной дуговой сварки

От источника питания на электродержатель подается переменный или постоянный ток (встречаются оба варианта). Напряжение позволяет создать электродугу, которая нагревает две поверхности металла. При движении ручки позади от проводника образуется сварочная ванна. В этой области происходит диффузионное соединение расплавленных сплавов. После их остывания, вещество кристаллизуется и снова превращается в твердый элемент – уже монолитный. Чтобы шов не окислялся под воздействием кислорода проволока в электроде покрыта специальным составом, который при плавлении выделяет инертный газ, вытесняющий О2.

Как делается РДС

Электрическая дуга поддерживается подаваемым током. При этом возможны различные полярности. Классический вариант – подается минус, а на заготовке поддерживается плюс, но встречается ситуация с противоположной подачей напряжения. Длина электродуги – расстояние между сварочной ванной и электродом. Она зависит от скорости проведения электродержателя. Помимо газа от покрытия проводника в области плавки железа образуются шлаки, они способствуют:

При этом возможны различные полярности. Классический вариант – подается минус, а на заготовке поддерживается плюс, но встречается ситуация с противоположной подачей напряжения. Длина электродуги – расстояние между сварочной ванной и электродом. Она зависит от скорости проведения электродержателя. Помимо газа от покрытия проводника в области плавки железа образуются шлаки, они способствуют:

- увеличению скорости металлообработки;

- более долгому поддержанию высокой температуры;

- хорошему, ровному сварному соединению;

- защите от кислорода и окисления.

Как зажечь дугу для дуговой электросварки

Необходимо 2-3 раза легким движением прикоснуться концом вертикально направленного электрода к заготовке. Если быстро не отвести руку, произойдет залипание, поверхность будет испорчена. Второй метод – провести концом материала вдоль будущего шва. Посмотрим обучающее видео:

youtube.com/embed/frVuytuqFxg» frameborder=»0″ allowfullscreen=»»/>Как правильно перемещать сварку

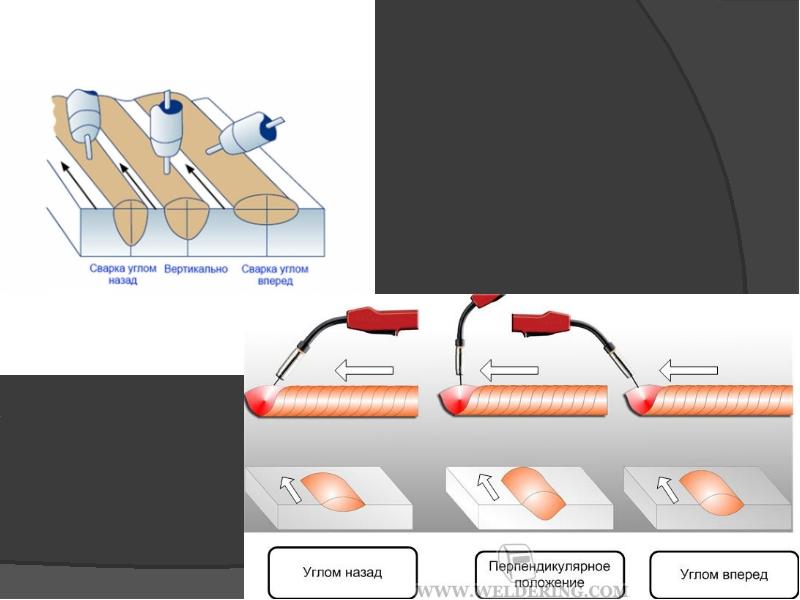

Можно варить углом «назад» и «вперед», то есть к себе и от себя. В первом случае сильнее прогрев сплава, а во втором меньше. То есть следует сделать выбор в зависимости от материала. Угол наклона выбирается в соответствии с образованной сварочной ванной. Длина электродуги должна быть постоянно одинаковой – около 2-3 мм. В зависимости от необходимой прочности конструкции, используемого сплава, можно выбрать один из видов движения электродуговой сварки, схемы которых представлены в статье.

Безопасность при MMA способе

Всегда надевайте защитный костюм, обувь с прочными носами и массивной подошвой. Никогда не приступайте к работе в шлепках, с открытыми частями тела. Также следует надевать специальные сварочные перчатки – достаточно чувствительные к движениям, но хорошо защищающие. Будьте внимательны к глазам, всегда надевайте очки для сварки или используйте щиток. Тщательно подготовьте рабочее место, уберите легко воспламеняющиеся предметы. Вблизи всегда имейте огнетушитель и аптечку, так как деятельность связана с рисками.

Тщательно подготовьте рабочее место, уберите легко воспламеняющиеся предметы. Вблизи всегда имейте огнетушитель и аптечку, так как деятельность связана с рисками.

Используемые электроды при процессе электродуговой сварки

Все проводники в продаже можно поделить на:

- Плавкие. Их сердцевина плавится и добавляется к расплавленному металлу двух заготовок, остается в шве. Она обмазана эффективным для создания газовой атмосферы флюсовым порошком.

- Неплавкие. Изготовлены из вольфрама и служат исключительно для подачи тока. Газ для ванны подается специальным шлангом.

Еще одно различие – диаметр сечения. Чем он больше, тем выше сила тока и шире максимальный шов. Подробнее в видео:

Присадочная проволока – что это

Еще одна разновидность. По сути, это крупный моток материала (алюминия, меди), который выполняет такие же функции, как и плавкий электрод, то есть проводит ток и одновременно является материалом для образования соединения между элементами конструкций. Отличие – отсутствие обсыпки, поэтому газ необходимо подавать извне. Второй вариант – посыпать флюсовый порошок вдоль образования шва.

По сути, это крупный моток материала (алюминия, меди), который выполняет такие же функции, как и плавкий электрод, то есть проводит ток и одновременно является материалом для образования соединения между элементами конструкций. Отличие – отсутствие обсыпки, поэтому газ необходимо подавать извне. Второй вариант – посыпать флюсовый порошок вдоль образования шва.

Виды ручной дуговой сварки

Сразу скажем о «старшем брате» РДС – полуавтомате. Сейчас используется чаще, так как работа с аппаратурой быстрее и эффективнее. РД различают по:

- типу тока – переменный и постоянный;

- используемому проводнику – плавкий и неплавкий;

- необходимости дополнительного нагревания.

В целом процесс одинаковый, особенности только в том, какое оборудование используется и с каким металлом происходит работа – его температура плавления.

Преимущества и недостатки

Плюсы:

- удобство в использовании, не обязательно закреплять деталь на полу, можно даже работать на весу;

- установка не занимает много места;

- есть возможность соединять различные сплавы;

- можно перенести на другое место, взять с собой в машину;

- простота применения – можно легко обучить основам технологии электродуговой сварки.

Минусы:

- Контакт с газом и яркие вспышки света негативно влияют на здоровье сварщика.

- Хороший ровный шов получится только после длительного опыта и умения работать с различными материалами.

- Достаточно трудоемкий и долгий процесс.

Сделаем вывод – РДС больше применим в домашних условиях и на малых производствах.

Что влияет на качество и размеры сварного соединения

Факторы, влияющие на результат:

- Сила тока. Увеличение показателя приводит к значительному провару.

- Диаметр электрода.

- Напряжение.

- Постоянный или переменный ток. Первый дает узкий шов, второй – широкий.

Мы вспомнили, для чего нужен шлак и как он образуется. Чем качественнее обсыпка проводника и лучше само изделие, с точки зрения химического состава, тем лучше, аккуратнее получится шов.

Способы электродуговой сварки в разных положениях

Это одно из самых крупных преимуществ установки РДС – сварщик может находиться в любом отношении со свариваемыми поверхностями. Получится хорошее соединение, если придерживаться определенных технических норм.

Получится хорошее соединение, если придерживаться определенных технических норм.

Нижнее расположение

Наиболее привычное. Заготовка лежит на полу или невысоком столе, человек находится сверху. Хорошо закрепите детали и следите за плавным и равномерным образованием ванны.

Вертикальное

Из-за притяжения расплавленный металл будет стремиться стечь, могут образовываться подтеки. Легче работать сверху вниз, но лучше наоборот, так как капли раскаленного материала будут покрывать уже готовый, затвердевший шов.

Потолочное

Работу необходимо вести очень медленно, делая периодические интервалы. Так сплав будет успевать остывать и кристаллизоваться, чтобы не капать вниз. Также это способствует дополнительному прогреву.

Дуга электросварки

Этим термином называют длительный разряд тока, создающий высокую температуры. Фактически это горение газов, которые при обычных условиях не так интенсивно передают электроны и ионы. Его запускает электронная эмиссия – высвобождение отрицательно заряженной частицы в момент соприкосновения электрода и металла.

Влияние дуги на качество шва

Чем меньше расстояние, тем ровнее соединение – без капель, подтеков. Но держать несколько миллиметров очень трудно. Также короткая электродуга при правильном процессе ручной дуговой сварки приводит к:

- равномерному расплавлению обсыпки;

- ровному пучку искр;

- достаточной глубине проплавления;

- отсутствию окисления.

Параметр можно определять по звучанию – если оно равномерное, без щелчков и сбоев, то нужно стремиться поддерживать это расстояние.

Влияние режима на шов

При работе с различными поверхностям следует по-разному располагать элементы и сваривать торцы, ровные отрезы, сечения и прочее. Но это не должно заставлять вас менять параметры аппаратуры. Выбор режима зависит исключительно от того, какой ширины и глубины проплав вам необходим. Для выбора вам поможет таблица:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 3 | 175 — 185 | 3 |

| 5 | 200 — 225 | 4 |

| 7 | 250 — 270 | 5 |

| 10 | 300 — 330 | 6 |

Воздействие тока

Чем показатель больше, тем глубже плавится металл, прочнее соединение. Но одновременно с этим уменьшается его широта. Также имеет значение разновидность используемого оборудования, работает оно на переменном или постоянном электричестве. В первом случае соединительный участок будет более узким.

Но одновременно с этим уменьшается его широта. Также имеет значение разновидность используемого оборудования, работает оно на переменном или постоянном электричестве. В первом случае соединительный участок будет более узким.

Обучение основам мастерства

Чтобы стать профессиональным сварщиком ручной дуговой сварки, необходимо проходить обучение в техникуме. Профессиональный работник имеет разряд, характеризующий его умение работать с различными материалами и сложными конструкциями. Но для домашнего использования достаточно почитать нашу статью и посмотреть видео:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Технология ручной электродуговой сварки, электроды

Технология ручной электродуговой сварки, электроды

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы:

| Толщина стенки трубы, мм | ДоЗ | 4—5 | 6—9 | 10—12 | 13—15 |

| Число слоев шва | 1 | 2 | 3 | 4 | 5 |

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60

Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60

Основным инструментом электросварщика является электрододержатель, который должен удовлетворять следующим требованиям: весить не более 500 г; иметь надежную изоляцию от тока; обеспечивать возможность быстрого закрепления электрода под любым углом, не перегреваться при длительной эксплуатации.

Выпускаются различные типы электрододержателей: щипцовый, с пружинящими кольцами, вилочный. Наибольшее применение в последние годы получают электрододержатели щипцового типа.

При ручной электродуговой сварке трубопроводов очень важно правильно подобрать тип и марку электродов. Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в

Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в

| Таблица 12 | |||||

| Электроды металлические для электродуговой сварки труб | |||||

| Тип электрода | Марка электрода | Коэффициент наплавки, г/ct’H | Механичесские свойства | Род и полярность тока | |

| временное сопротивление кгс/мм2 | |||||

| Э42 | ВЦС-1 | 9,5-13,5 | 42 | 18 | Переменный и постоянный |

| Э42 | ОММ-5 | 8,5-9 | 44—50 | 18 | То же |

| Э46 | МР-3 | 7,25 | 46-57 | 22,1 | » |

| Э42А | УОНИ-13/45 | 9,8 | 43-45 | 28—32 | Постоянный, обратная полярность |

| Э42А | см-п | 9,5-10,5 | 46—53 | 25-34 | Переменный и постоянный, обратная полярность |

| Э42А | УП-1/45 | 9,9—10,3 | 28—33 | То же | |

| Э46 | всп-з | 11,8 | 46—51 | 18—31 | » |

| Э50А | УОНИ-13/55 | 8 | 50—55 | 25-30 | Постоянный, обратная полярность |

| Э50А | ВСК-50 | 11 | 50 | 28 | Переменный и постоянный, обратная полярность |

| Э50А | УП-1/55 | 10 | 54—56 | 28 | То же |

| Э60А | УОНИ-13/65 | 8 | 60—65 | 20-25 | Постоянный, обратная полярность |

| Э70 | К-70 | 7,8 | 70 | 12 | То же |

| Э85 | УОНИ-13/85 | 9,8 | 85___ 90 | 15—20 | |

| Э85 | ЦЛ-18 | в!б5 | 85,9 | 13,3 | » |

| Э100 | ЦЛ-19 | 9 | 107,6 | 12,6 | » |

| 10—11 | |||||

| ЭА1 | УОНИ-13/НЖ | 60—70 | 35—50 | » | |

| ЭА1 | ЭНТУ-3* | — | 59-65 | 32-45 | » |

Примечания:

1. Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

2. Указанные типы электродов обеспечивают сварку в любом пространственном положении.

Указанные в таблице электроды Э42, Э46 и Э42А предназначены для сварки малоуглеродистых и низколегированных сталей, Э50А — для сварки среднеуглеродистых и низколегированных сталей, электроды, Э60А, Э70, Э85 и Э100 — для сварки легированных сталей повышенной прочности,-ЭА1—для сварки высоколегированных теплоустойчивых сталей.

Покрытия электродов очень гигроскопичны, т. е. способны увлажняться в процессе их хранения и транспортирования. Поэтому перед производством сварочных работ их рекомендуется высушить. Для этого электроды помещают на 1—2 ч в специальные переносные сушильные печи, где температура достигает 150—300° С.

Одной из важных характеристик электродов, в значительной степени определяющей производительность сварки, является коэффициент наплавки αН Коэффициент наплавки определяют по формуле:

где: qН— вес наплавленного электродного металла, г;

I — сварочный ток, а;

t — время, ч.

Коэффициент наплавки характеризует удельную производительность сварки. Чем больше величина αН, тем больше производительность сварки.

1. В чем преимущества ручной электродуговой сварки перед газовой?

2. В чем сущность ручной электродуговой сварки?

3. Когда применяют многослойную сварку?

4. Какие основные инструменты и приспособления применяют при ручной электродуговой сварке?

5. Назовите основные типы или классы электродов. Как их обозначают и как расшифровывают эти обозначения?

6. Какие основные марки электродов применяют для сварки трубопроводов из углеродистой стали?

7. Какие основные марки электродов используют для сварки легированных сталей?

4. Что такое коэффициенты наплавки?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

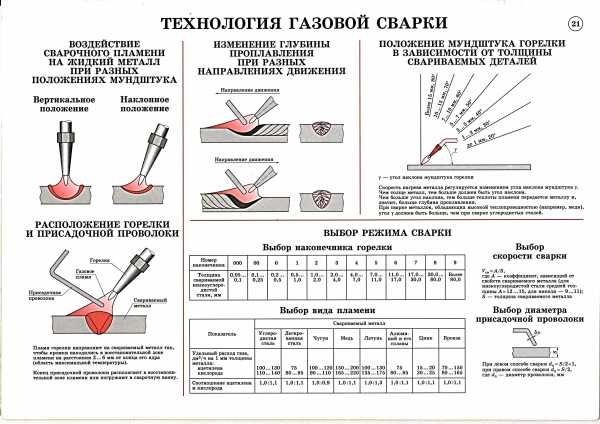

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Электродуговая сварка – особенности, как выполняется + Видео

Электродуговая сварка – это наиболее популярный способ выполнения сварочных работ, при которых используется электрическая дуга.

1 Технология электродуговой сварки

Для данного вида сварочных работ требуется сильноточный источник питания с малым напряжением. К одному из зажимов такого аппарата подсоединяют электрод для сварки, к другому – свариваемое изделие. Расплавление кромок деталей, которые необходимо соединить, осуществляется дуговым электрическим разрядом. При этом указанная электродуга имеет температуру более 5 тысячи градусов, что выше температуры, при которой плавятся любые известные человечеству металлы.

Задача дуги состоит в том, чтобы преобразовать в теплоту электроэнергию. Под влиянием полученной теплоты происходит расплавление электродного металла и свариваемых поверхностей. Это приводит к формированию сварочной ванны, где металл сварочного стержня взаимодействует с металлом детали. А образующийся при таком процессе шлак уходит на поверхность, создавая пленку, выполняющую защитную функцию. После того как металл затвердевает, получается прочное и качественное соединение.

Для сварки электродугой применяют электроды двух видов:

- неплавящиеся;

- плавящиеся.

Если используется неплавящийся сварочный стержень, сварной шов создается за счет расплавления специальных прутков (проволоки), которые называют присадочными и вводят в саму ванну. Плавящийся электрод не требует применения такой присадки.

В некоторых случаях в электроды добавляют натрий, калий, другие элементы, характеризуемые легкостью ионизации. Делается это для того, чтобы сварочная дуга обладала большей устойчивостью. Сварной шов от окисления может предохраняться газами с защитными функциями:

- углекислым;

- гелием;

- полностью инертным аргоном.

Защитные газы подают при проведении сварки из сварочной головки.

В настоящее время электросварка дугой может выполняться постоянным либо переменным током. Меньший разброс расплавленного металла (его брызг) отмечается при использовании постоянного тока, так как отсутствует смена его полярности и переход через ноль.

2 Сварочная дуга – что она собой представляет?

Под дугой, используемой для выполнения сварочных мероприятий, понимают одну из разновидностей электроразряда в газах. При этом разряде отмечается прохождение через газовый промежуток электротока под влиянием электрического поля. По сути, речь идет именно об электрической дуге. Но так как применяют ее в процессе сварки, дугу называют не иначе как сварочной.

При этом разряде отмечается прохождение через газовый промежуток электротока под влиянием электрического поля. По сути, речь идет именно об электрической дуге. Но так как применяют ее в процессе сварки, дугу называют не иначе как сварочной.

На дуге фиксируется снижение напряжения. Она является одним из элементов сварочной электрической цепи. Электрод, подключаемый к «плюсовому» полюсу источника питания, при выполнении сварочных работ на постоянном токе именуют анодом. Если его подключают к «минусовому» полюсу – катодом. При работе на переменном токе каждый из сварочных стержней поочередно является то катодом, то анодом.

Дуговой промежуток – это расстояние между двумя электродами. Длина такого промежутка определяет длину электродуги. При малых температурах в стандартных условиях газы состоят из молекул и атомов с нейтральными характеристиками. Об их электропроводимости речи не идет. Добиться прохождения через газовую среду электротока можно исключительно тогда, когда в ней присутствуют ионы и электроны – элементы с определенным зарядом. Процесс формирования данных элементов принято называть ионизацией.

Процесс формирования данных элементов принято называть ионизацией.

Заряженные частицы образуются в дуговом промежутке в результате того, что с поверхности катода начинается испускание электронов. Это приводит к ионизации паров и газов, находящихся в промежутке. Электрическая дуга может быть:

- сжатой;

- свободной (прямого действия).

В первом случае сечение электрической дуги могут уменьшать посредством регулирования газового потока, изменения сопла горелки сварочного аппарата, электромагнитного поля. Свободная же дуга неизменна.

3 Электродуговая сварка металлов – разновидности процесса

Для разных металлов рекомендованы различные виды осуществления сварочных работ. Для сварки изделий из чугуна, легированных сталей, некоторых цветных металлов, а также из нержавеющей стали обычно применяется ручная технология с защитой сварочной зоны. В данном случае электрод подсоединяют к электродержателю.

Конец стержня для сварки нагревается в тот момент, когда он прикасается к свариваемому изделию (наблюдается замыкание цепи тока). Нагретый электрод отводят от поверхности сварки (обычно на расстояние до 5 мм), что приводит к установлению дуги. Ток в дальнейшем поддерживается уже за счет дугового разряда.

Нагретый электрод отводят от поверхности сварки (обычно на расстояние до 5 мм), что приводит к установлению дуги. Ток в дальнейшем поддерживается уже за счет дугового разряда.

Важнейшим условием получения качественного соединения при описываемой технологии является наличие обмазки – специального флюса густой консистенции, который окружает стержень для сварки. Обмазка предохраняет ванну и непосредственно электродугу от попадания в них газов из воздуха, обеспечивает высокую стабильность разряда, привносит раскислители, делающие сварочный металл более чистым.

По схожей схеме производится и сварка под флюсом. Правда, при ней роль электрода выполняет проволока, которую с катушки подают через пласт флюса в сварочную зону. Такой процесс можно считать практически полностью автоматическим. С его помощью несложно соединять изделия большой толщины, причем на отличном уровне производительности. Как правило, эту технологию применяют при выполнении больших объемов сварочных работ, так как предварительная подготовка изделий к соединению друг с другом требует немалого времени.

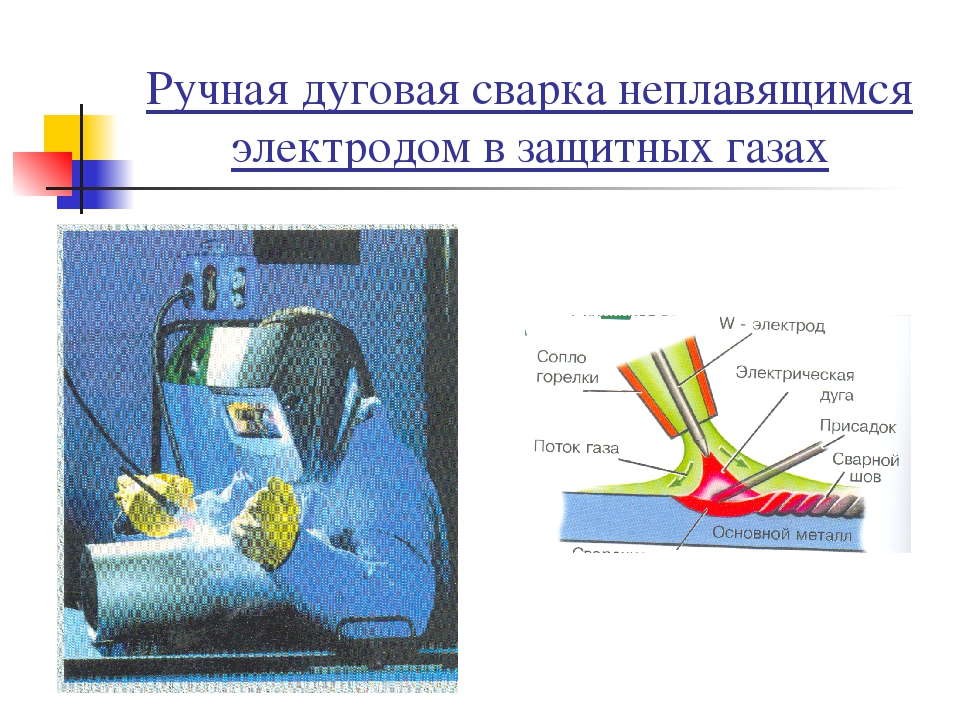

Достаточно популярной считается и технология сварки металлов в инертном газе при помощи вольфрамового неплавящегося электрода. Она предполагает защиту сварочной зоны гелием либо аргоном, которые подаются извне. При описанном способе вредные примеси из атмосферы не попадают в ванну. Чаще всего вольфрамовые стержни рекомендуются для соединения конструкций из нержавейки, никеля, алюминиевых сплавов.

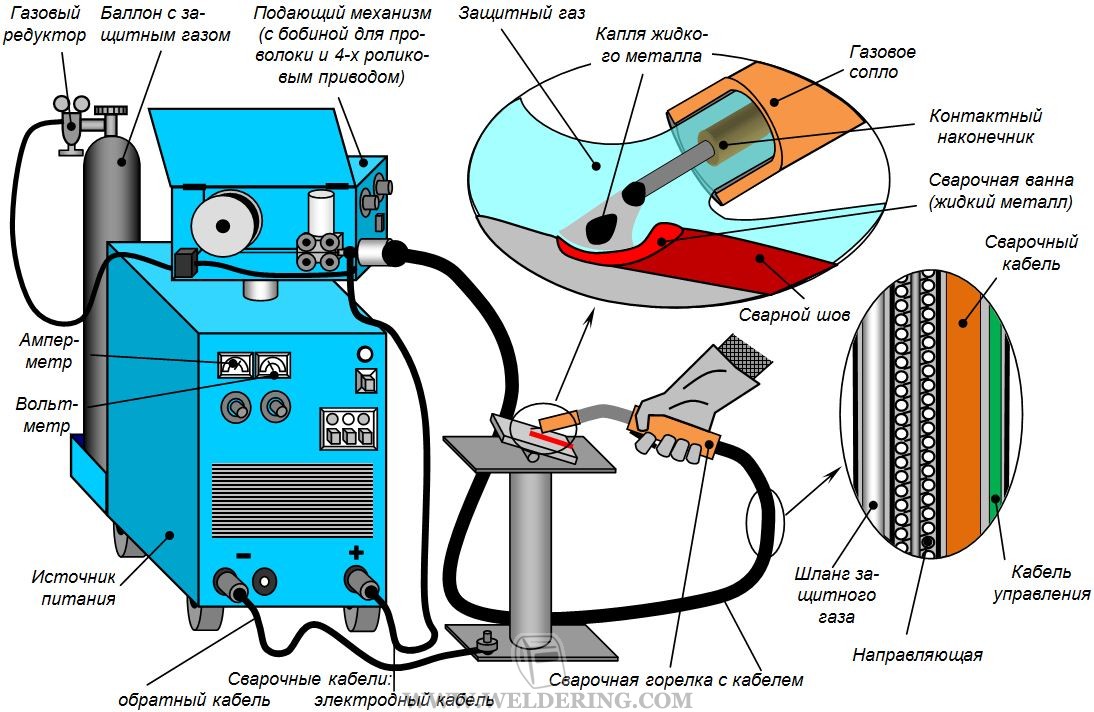

Подробнее хочется рассказать о сварке плавящимися электродами по газоэлектрической технологии. По своей сути она напоминает процесс, выполняемый под слоем флюса, которым является газ, обволакивающий дугу, торец стержня и ванну. Газ подают через сварочное сопло. Целесообразность такой методики обусловлена тем, что при ней допускается получать дуговой разряд с разными параметрами, вводя смеси газов и кислород в незначительных количествах.

Газоэлектрический метод позволяет сваривать металлы с высокой химической активностью (например, медь, «нержавейку», магний и так далее). Он, кроме того, обеспечивает:

Он, кроме того, обеспечивает:

- удобство сварки в навесном и вертикальном положениях;

- высокую скорость процесса;

- визуальный контроль выполнения операции со стороны сварщика;

- отличную чистоту шва;

- возможность соединять изделия и с очень большими толщинами, и с очень малыми.

Реже сварка проводится электродами трубчатого типа. При данной операции электрический разряд формируется между трубчатым непрерывным стержнем (порошковой проволокой с флюсом) и изделием, подвергающимся сварке. Функцию присадочного материала при этом выполняет материал электрода, а сварочная ванна защищается элементами, образующимися в процессе разложения флюса.

Технология дуговой сварки. Виды электродуговой сварки.

Самый распространенный способ электродуговой сварки является способ сварки с помощью металлических электродов.

Схематический процесс электродуговой сварки и её виды изображены на рис. 1.

1.

Виды электродуговой сварки.

Рис. 1. Виды дуговой электросварки:

а – сварка металлическим электродом:

1 – генератор; 2,3 – провод; 4 – металл; 5 – электрододержатель; 6 – электрод; 7 электрическая дуга.

б – сварка угольным электродом:

1 – электрическая дуга; 2 – электрод угольный; 3 – металл; 4 – присадочный пруток; 5 – держатель.

Технология ручной дуговой сварки.

Ток от генератора или трансформатора 1 по проводу 2 подводится к свариваемому металлу 4, а по проводу 3—к электрододержателю 5, в который зажимается электрод 6. Сварщик, приближая электрод к свариваемому металлу, замыкает цепь, возникает электрическая дуга 7. От тепла электрической дуги металл нагревается до температуры плавления и происходит слияние двух металлов. Расплавленный металл электрода служит присадочным материалом. Оказывать механические усилия на свариваемые детали при этом способе электросварки не требуется.

Оказывать механические усилия на свариваемые детали при этом способе электросварки не требуется.

Преимущества и недостатки сварки постоянным и переменным током.

Электродуговая сварка выполняется как при переменном, так и постоянном токе.

Преимущества и недостатки постоянного тока.

Постоянный ток дает более устойчивую электрическую дугу и, благодаря неодинаковому выделению тепла на положительном и отрицательном полюсах, допускает более гибкую регулировку распределения тепла, применяя прямую (отрицательный полюс на электроде) или обратную (отрицательный полюс на детали) полярности. Это имеет большое значение при сварке цветных металлов, тонких листов металлов и некоторых марок специальных сталей. Оборудование для сварки на постоянном токе в 1,5 раза дороже оборудования для сварки на переменном токе.

Преимущества переменного тока.

Преимуществом сварки на переменном токе служат небольшие габариты, малый вес и сравнительно невысокая стоимость электросварочных трансформаторов, а также простота их эксплуатации и значительная экономичность.

Недостатки переменного тока.

К недостаткам сварки на переменном токе относятся трудность выполнения потолочной и вертикальной сварки и необходимость употребления более дорогих обмазных электродов. Качество сварки при использовании переменного и постоянного тока равноценно.

Сварка угольным электродом.

Другим способом электросварки является сварка угольным электродом.

Процесс сварки угольным электродом.

Процесс электросварки угольными электродами следующий (см. рис. 1, б). При сварке электрическая дуга 1 возникает между угольным или графитовым электродом 2 и свариваемой деталью 3. Шов получается при плавлении прутка 4, который называется присадочным прутком, он вводится со стороны в электрическую дугу. Для начала сварки электроды графитовые или угольные зажимаются в держатель 5. Одновременно происходит плавление электрической дугой кромок свариваемого металла. Такой способ сварки в промышленности применяется очень редко.

Такой способ сварки в промышленности применяется очень редко.

Значит, для угольного электрода присадочным материалом для заполнения шва будет пруток, который вводится со стороны в электрическую дугу, а при сварке металлическим электродом присадочным материалом будет металл самого электрода.

Преимущества электродуговой сварки перед газовой заключаются в том, что она в три-четыре раза дешевле газовой и безопасна от взрыва горючих газов.

Технология и способы ручной дуговой сварки покрытыми электродами

Само происхождение сварки напрямую связано с появлением металлорежущей индустрии и обработки всевозможных разновидностей материала. В особенности она процветала там, где находились залегания железной и цветных руд металла.

Первым способом сварки, который «увидел свет», была сварка ковкой или, другими словами, «кузнечная сварка». О свойствах и первые способы обработки металлов, были известно еще 3 тыс. лет назад.

лет назад.

Но далее, с расширением потребности в более качественной и совершенной продукции из различных железных и металлических материалов, усовершенствовались как металлургические, так и сварочно-соединительные процессы.

Продолжая свой путь, «в ногу» с технологическим развитием, сварка, с изобретением электричества, получила способ соединительного процесса, с помощью электрической дуги.

Уже с начала XIX века о сварке начинают идти публикации. Василий Петров, русский ученый, в 1809 году написал статью о своих экспериментах с электрической дугой. Также два независимых друг от друга учёных-изобретателя Бенардос Н.Н и Славянов Н.Г. разрабатывали в 1881-1882 гг различные способы сварки, чтобы соединить две металлические части в одну единую конструкцию.

Электрическая дуга, получаемая с помощью трехфазного тока, стала новым вариантом сварки. Новый тип сварочного соединения был предложен в 1905 году русским ученым Миткевичем В.Ф. А вот способ использования переменного тока принадлежит разработчику Holslag C. J, который его предложил в 1919 году. Усовершенствования вариантов сварочных работ в XIX веке продолжали такие учёные, как Эдмунд Дэви и Элиу Томпсон и многие другие учёные и изобретатели.

J, который его предложил в 1919 году. Усовершенствования вариантов сварочных работ в XIX веке продолжали такие учёные, как Эдмунд Дэви и Элиу Томпсон и многие другие учёные и изобретатели.

Способ сварки в космическом пространстве был изобретен советскими учеными и применен в 1969 году 16 октября. Сварка была произведена в условиях глубокого вакуума на космическом корабле «Союз-6».

На сегодня уже разработано и используется более 150 вариантов сварки. Также варианты имеют свои квалификации.

Сварка – это технология высокотемпературного процесса для соединения двух и более частей в одну неразъемную конструкцию путём установления межатомных связей, общего или местного нагрева. Существует также процесс сварки путем пластической деформации. Может также производиться в сочетании двух вышеперечисленных процессов вместе. Сварка представляет собой межмолекулярное соединение сцепляемых между собой деталей и установление молекулярной связи в пограничном слое, что будет характеризовать непрерывность структуры сварной конструкции.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытыми электродами — один из самых распространённых вариантов сварочных работ, применяемых в различных сферах деятельности и индустрии. Для нее характерно:

- Простота технологии сварочного процесса, удобный и относительно лёгкий сварной агрегат, возможность сварки в сложно доступных местах и в любой пространственной комбинации положений.

- Правильный выбор специальных приспособлений, правильных параметров технологии «варения» и другие факторы правильных сварных швов на изготовляемой конструкции.

Качество сварных швов может зависеть не только от выбора технологии сварочного соединения, но также и от следующих важных факторов, таких как:

- Состав порошкового покрытия электрода и его качество,

- Общее состояние поверхности, на которой будет проводиться сварочно-соединительный процесс

- Общая подготовка к проведению данной операции по сварочной работе — это самый основной фактор качества.

Сам процесс включает в себя работу со сварочным штучным электродом и оборудованием, подающим на стержень постоянный либо переменный ток. Процесс расплавления происходит с помощью электрической дуги. В коротком временном контакте (чирканье) электрода и рабочей поверхности сварочной детали появляется электрическая дуга, при которой происходит плавление напыления, находящееся на металлическом стержне электрода и основного металла свариваемой конструкции. Именно эти компоненты в расплавленном состоянии создают шов сварки. В процессе высоких температур в зоне ванны происходит соединение металла стержня и детали, которую нужно сварить. При этом все ненужные шлаки вытесняются наружу. После чего нужно отвести электрод на пару мм от участка сварки, и далее дуга с помощью поступательного тока под действием высоких температур будет плавить порошковое напыление и металл электрода.

Металл, из которого состоит электрод, контактируя с металлом деталей сварки, имеет свойства перемешиваться, вытесняя шлаки и газы из зоны сварки. Образованные шлаки несут защитную функцию от взаимодействия сварной конструкции с азотом и кислородом воздуха. К тому же сам металл очищается при выходе шлака наружу.

Образованные шлаки несут защитную функцию от взаимодействия сварной конструкции с азотом и кислородом воздуха. К тому же сам металл очищается при выходе шлака наружу.

Способы увеличения производительности дуговой сварки

Основной минус дуговой сварки — это её малая производительность. Поэтому было разработано несколько вариантов для улучшения производительности этого сварочного соединения.

- Самым распространенным вариантом дуговой сварки является нанесение на электрод специального железного порошка. Электрод с порошковым железным покрытием порядком повышает коэффициент наплавки до 18 г / А, что значительно повышает производительность дуговой сварки относительно эксплуатации обычных электродов без специального напыления. Производительность сварочного процесса увеличивается благодаря дополнительному железному напылению на электроде, который также участвует в создании шва сварки.

- Следующий не менее эффективный способ, также нашедший обширное применение в данной сфере, это когда происходит глубокое проплавление сварочного изделия.

Для этого способа используют электроды с более утолщённым покрытием. Особенность этого способа заключается в том, что более толстое напыленное покрытие плавится медленнее, чем сам металлический стержень электрода. Так на конце электрода образуется некая втулка, в которой будет находиться сварная дуга. Кромки свариваемого материала опираются на образовавшуюся втулку. При этом глубина проплавления становится больше. Также при том, что плавление металла электрода по отношению к его напылению протекает медленнее, то в сварочном шве его меньше, чем сварного материала. Это один из моментов, который повышает производительность дуговой сварки.

Для этого способа используют электроды с более утолщённым покрытием. Особенность этого способа заключается в том, что более толстое напыленное покрытие плавится медленнее, чем сам металлический стержень электрода. Так на конце электрода образуется некая втулка, в которой будет находиться сварная дуга. Кромки свариваемого материала опираются на образовавшуюся втулку. При этом глубина проплавления становится больше. Также при том, что плавление металла электрода по отношению к его напылению протекает медленнее, то в сварочном шве его меньше, чем сварного материала. Это один из моментов, который повышает производительность дуговой сварки. - Следующий на очереди вариант производительности дуговой сварки, который можно отметить, это трёхфазное «варение» при использовании переменного тока, а точнее, его трёх фаз. Производится путём подведения к сварному материалу двух электродов. При сварочном соединении образуются три дуги, которые будут действовать попеременно. Одна дуга будет между электродами, а две другие — между электродами и основным материалом.

При данном варианте отмечается, что производительность повышается, как и тепло, которого выделяется при сварочной работе в два, три раза больше, чем при варке однофазной дугой.

При данном варианте отмечается, что производительность повышается, как и тепло, которого выделяется при сварочной работе в два, три раза больше, чем при варке однофазной дугой. - А еще, во время «варения», с целью повышения производительности, также пользуются методом «наклонного электрода». Для наклонного расположения электрода применяют специальное приспособление, в конструкцию которого входит штанга, которая должна быть изолированной от электрических воздействий свариваемого материала. А ещё в приспособление входит обойма, которая подключена к электрическому источнику сварочной дуги. При этом обойма должна иметь свободное скольжение по штанге. Электрод фиксируется в обойме под наклоном к сварным кромкам. В свободном скольжении обойма с наклонно установленным электродом будет двигаться по штанге по мере плавления электрода. При этом направление сварочной дуги производится в сторону штанги, этим самым образуется сварной шов.

- Метод лежачего электрода. Для этих работ используют специальные электроды с плавящим покрытием, которые намного толще, чем стандартные электроды для дуговой сварки и длиной в 1.

5-2 метра. Вдоль сварных кромок выкладывается электрод. Для его фиксации поверх кладут прокладку и прижимают тяжёлым брусом из меди. Создают дугу путём замыкания угольным стержнем свободного конца электрода, так как на другой его конец накинут специальный зажим с тоководом. Таким образом, при устойчивом горении дуги происходит плавление электрода и сварного материала, образуя сварной шов. Этот способ имеет широкое применение в труднодоступных местах, для обычной сварки.

5-2 метра. Вдоль сварных кромок выкладывается электрод. Для его фиксации поверх кладут прокладку и прижимают тяжёлым брусом из меди. Создают дугу путём замыкания угольным стержнем свободного конца электрода, так как на другой его конец накинут специальный зажим с тоководом. Таким образом, при устойчивом горении дуги происходит плавление электрода и сварного материала, образуя сварной шов. Этот способ имеет широкое применение в труднодоступных местах, для обычной сварки.

Соединяя различные конструкции сварочным способом в зависимости от их положения в пространстве, существует несколько вариантов расположения сварочных швов:

- Потолочные

- Нижние

- Горизонтально и вертикально в вертикальной плоскости.

Плюсы и минусы дуговой сварки

Если рассматривать положительные и отрицательные стороны этого вида сварочных работ, то можно отметить такие положительные моменты

Плюсы:

- Простота сварочного оборудования в эксплуатации соединительных работ различных конструкций.

- Сам сварочный аппарат весит относительно немного и оснащён дополнительно передвигающимися роликами, что упрощает его перемещение.

- Сварочные манипуляции можно проводить во всех пространственных вариантах расположения сварных конструкций, а именно: потолочном, нижнем, горизонтальном и вертикальном в вертикальной плоскости.

- Существует возможность варить конструкции в труднодоступных или же, для некоторых вариантов сварочного оборудования, вообще недоступных местах,

- Возможность производить сварочно-соединительные работы различного рода материала, не только касающихся железных и металлических конструкций, но также работу по сцепке деталей с цветными материалами.

- В отличие от других вариантов сварочного оборудования, именно на этом быстрее всего происходит переход на работу с другим видом материала.

- В ручной дуговой сварке присутствует самый большой и исчерпывающий ассортимент всевозможных типов свариваемых материалов.

Имея множество положительных моментов и достоинств, все же существуют и весомые отрицательные нюансы, которые не позволяют поставить этот тип сварки, на самый высокий уровень в сварочной индустрии.

Минусы дуговой сварки:

- Предварительная подготовка перед работой занимает много времени и финансовых затрат.

- Относительно субъективным фактором определяется качество сварных работ и свойства этого оборудования.

- Общая пониженная производительность по отношению к другим вариантам сварного оборудования.

- Условия, в которых обычно проводятся ручные сварочные работы, определяются как весьма вредные и относительно тяжёлые для общего состояния здоровья.

- Этот вид сварочных работ неприемлем, без присутствия человека.

- 0,0762 s

- ©2020 Все права защищены

Ручная дуговая сварка покрытыми электродами

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Когда лучше использовать

- При частой смене положения электрода. С помощью дуговой сварки можно получить качественный шов в различных направлениях – горизонтальном, вертикальном, под любым углом.

- Когда работы ведутся в сложных условиях, в том числе, труднодоступных местах.

- Если необходимо создать неразъемное соединение между разнородными металлами (сплавами), или быстро переориентироваться с одного на другой, что часто и бывает в процессе монтажа.

- Для получения швов небольшой протяженности.

Технология дуговой сварки

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.

Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном. Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

- 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения.

Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

Изучение новейших сварочных технологий в Вирджиния-Бич

Сварщики используют ручное или компьютерное оборудование для соединения или резки металлических деталей, заполнения отверстий и сглаживания швов в металлических изделиях. Много лет назад, когда кто-то думал о карьере сварщика, они думали о работе на производственной линии, но это намного больше.

Когда большинство людей думают о сварке, они редко думают о ней как о высокотехнологичной отрасли, но многие сварочные работы являются именно такими! Благодаря технологическому прогрессу сварщики теперь имеют повышенную точность, более высокое качество продукции и большую универсальность.

Существует 30 различных типов сварки, от кислородных до высокотехнологичных, таких как использование лазерных лучей. Сегодня из-за различных типов сварки и связанных с ними опасностей, таких как искры и огонь, как никогда важно иметь надлежащую подготовку в аккредитованной школе, если вы хотите продолжить карьеру сварщика.

Достижения в области сварки

Сегодня у сварщиков есть много разных областей, на которых они могут сосредоточиться, некоторые из наиболее распространенных видов сварки включают:

- MIG — газовая дуговая сварка металла (GMAW)

- TIG — газовая дуговая сварка вольфрамом (GTAW)

- Stick — Дуговая сварка защищенного металла (SMAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Энергетическая лучевая сварка (EBW)

- Сварка атомарным водородом (AHW)

- Газовая вольфрамо-дуговая сварка

- Плазменно-дуговая сварка

- Морская сварка… и многие другие.

Постоянно внедряются новые технологии, чтобы предоставить сварщикам новейшие инструменты, методы и технологии, которые помогут им выполнять свою работу и продвигаться по карьерной лестнице.

Морская сварка

Морская сварка стала очень востребованной нишей в сварочной промышленности, особенно в районах, расположенных близко к водоемам. Морская дипломная программа предоставит студентам подготовку в области строительства и ремонта оборудования стальных конструкций и труб.

Студенты должны научиться сваривать трубы в различных положениях как в классе, так и в лаборатории, а также узнают, как оставаться в безопасности при работе на верфях и различных ремонтных предприятиях. По завершении студенты могут быть готовы искать работу в качестве сварщиков конструкций и труб.

Район Hampton Roads предлагает множество возможностей для морских сварщиков

Если вы находитесь в районе Хэмптон-Роудс в Вирджиния-Бич, вы в нескольких минутах ходьбы от рек Джеймс, Нансемонд и Элизабет, Чесапикский залив и Атлантический океан находятся в непосредственной близости, что делает этот район желанным для морских сварщиков. Доступ ко всей воде в этом районе, это идеальная среда для тех, кто занимается бизнесом в водоемах и вокруг них.

Доступ ко всей воде в этом районе, это идеальная среда для тех, кто занимается бизнесом в водоемах и вокруг них.

Получение степени в области морской сварки с менеджментом услуг в Институте передовых технологий

Advanced Technology Institute (ATI) предлагает широкий спектр сварочных программ, включая морскую сварку с сервисным менеджментом. Если вы хотите сделать карьеру в области морской сварки, дипломная программа ATI может стать для вас правильным выбором.По завершении вы получите степень младшего специалиста в области технологий морской сварки.

Если вы подумываете о карьере сварщика на море, вам необходимо связаться с ATI, чтобы узнать больше об их различных сварочных программах и выбрать лучшую для вас. Обратитесь сегодня к одному из консультантов ATI по приемным комиссиям, который может предоставить дополнительную информацию о карьере сварщика на море.

Сварочное оборудование | Общественный колледж Нью-Ривер

КУРСЫ ПО СВАРКИ NRCC:

Не знаете, какие курсы вам нужно пройти? Поговорите с академическим консультантом за помощью или посетите каталог и выберите свою программу обучения.

Посетите сайт приемной комиссии, чтобы зарегистрироваться в классы

Сварочные процессы

Дуговая сварка защищенного металла

Дуговая сварка защищенного металла — наиболее распространенный метод соединения металлов. Сварка «палкой», как ее обычно называют, представляет собой процесс дуговой сварки с дугой между покрытым электродом и сварочной ванной. SMAW использует защиту от разложения покрытия электрода и присадочный металл от электрода.Используя процесс SMAW, сварщик может быстро выполнять высококачественные сварные швы на различных типах металлов с различной толщиной во всех положениях с отличной однородностью.

Газовая дуговая сварка металла

Этот процесс, также известный как сварка MIG, является чрезвычайно быстрым и экономичным, поскольку в нем используется дуга между непрерывной присадочной проволокой и сварочной ванной. GMAW часто используется в производственной работе из-за его скорости, универсальности и простоты использования. Этот процесс используется с защитой от поступающего извне газа и используется для сварки металла различной толщины от тонкого металла до толстого листового металла в любом положении.

Этот процесс используется с защитой от поступающего извне газа и используется для сварки металла различной толщины от тонкого металла до толстого листового металла в любом положении.

Газовая дуговая сварка вольфрамом

Газовая вольфрамовая дуговая сварка, часто называемая сваркой TIG, может использоваться практически для любого металла. Дуга между неплавящимся электродом (вольфрамом) и сварочной ванной дает высококачественные сварные швы, которые не требуют дополнительной обработки после сварки. В этом процессе для защиты сварочной ванны используется защитный газ.

Дуговая сварка порошковой проволокой

Процесс дуговой сварки порошковой проволокой аналогичен процессу GMAW и использует тот же тип оборудования, что и GMAW.FCAW также использует дугу между непрерывной присадочной проволокой и сварочной ванной. Этот процесс используется с защитным газом от флюса, содержащегося внутри трубчатого электрода, а также может использовать газ, подаваемый извне (провод с двойным экраном).

Углеродно-дуговая резка на воздухе

В процессе резки с воздушной угольной дугой (CAC-A) металл удаляется физически путем строжки или резки. Между деталью и угольным электродом возникает дуга, в результате чего происходит интенсивное нагревание, которое плавит намеченную область детали.Во время резки воздух проходит через дугу и диспергирует расплавленный материал. Процесс воздушной угольной дуги может выдалбливать или резать металлы, что невозможно при использовании кислородно-топливных методов. Этот метод чаще всего используется для обработки углеродистой стали, нержавеющей стали, многих медных сплавов и чугуна.

История сварки: хронология и информация

Что касается металлообработки, то история сварки сравнительно недавняя, начиная примерно с 1000 г. до н. Э.

История начинается с открытия и обработки металлов в древних цивилизациях, начиная с меди, бронзы, серебра, золота и железа.Затем металлообработка перешла к стали. Первые сваренные детали считаются золотыми украшениями.

Первые сваренные детали считаются золотыми украшениями.

Технологии оставались практически неизменными до промышленной революции 1700-1918 годов.

В это время была разработана технология кузнечной сварки, в которой для соединения двух частей друг с другом используется нагретый металл. Это было похоже на знакомую кузницу.

В начале 19 века был открыт ацетилен, который стал контролируемым источником тепла для сварки.

Современная сварка не началась до повсеместного распространения электричества в начале 20 века.

Потребность в сварке военного назначения во время Первой и Второй мировых войн ускорила технологию и методы сварки.

До Первой мировой войны сварка не использовалась для соединения металлов в критических объектах, таких как корабли, из-за трещин.

На временной шкале истории сварки ниже подробно описано, как развивалась технология.

Хронология металлообработки и сварки

Сварка Б.С.

Первым в истории сварки металлом считается медь, поскольку ее можно ковать и гнуть.

4000 г. до н.э. .

Считается, что история сварки началась в Египте в 4000 г. до н. Э. В общем, цивилизации начинались с меди, а затем прогрессировали до бронзы, серебра, золота и железа.

3500 до н. Э.

Открытие олова

3000 — 2000 до н. Э.

Люди начали работать с бронзой между 3000 и 2000 гг. До н.э.C. В период бронзового века маленькие круглые золотые коробочки изготавливались сваркой внахлест под давлением.

В этот период из металла делают украшения, столовую посуду и оружие.

3000 до н. Э.

Шумеры делали мечи твердой пайкой.

Египтяне используют тепло, выделяемое древесным углем, для превращения железной руды в губчатое железо. Произведенные частицы сколачиваются вместе, в результате чего получается первая сварка давлением (также называемая твердой фазой)

Гробница царицы Пу-аби содержит золотую чашу с ручкой, припаянную к стене чаши.Золотой кубок также обнаружил, что на внешней стороне кубка есть припой.

2250 г. до н. Э.

Кобальт, используемый персами для окрашивания стекла.

Это пример пайки в 2600 году до нашей эры. в Месопотамии (Ирак) с использованием металла, сочетающего серебро и золото1500 до н.э.

Открытие Меркурия.

Пример плавки железа (становится более распространенным в 1200 г. до н. Э.).

1475 г. до н. Э.

В гробнице визиря Рех-ми-ре обнаружено изображение пайки.

1330 до н. Э.

В 1330 году до нашей эры египтяне паяли и выдували трубы. для пайки металлов.

Египетская пайка — 1330 г. до н. Э. — Золотая маска смерти Тут-Энч-АмонаЖурнал сварки и резки 2005

1000 г. до н. Э.

Производство железа началось в 1000 г. до н.э., когда металл изгибался в печах для производства мечей и наконечников копий. (один вид называется каталонской печью)

Золотые сундуки, найденные в Ирландии, были изготовлены путем штамповки притертых швов (форма сварки давлением).

с 900 по 850 г. до н. Э.

до н. Э.

Египтяне начали производство металлических орудий в 900–850 годах до нашей эры. В эту эпоху популярность железа медленно росла из-за того, что бронза и медь стали широко использоваться и стали широко использоваться.

Было найдено железное оружие, которое восходит к вавилонянам примерно в 900 году до нашей эры.

589 до н. Э.

Китайцы во времена династии Суй развили способность превращать кованое железо в сталь в 589 году нашей эры.Японцы производили сталь путем сварки и ковки для производства самурайских мечей.

A.D. История сварки

60 г. н.э.

Впервые в истории сварки процесс пайки золотом был описан Плинием. Он описывает, как соли действовали как флюс и как цвет металла определяет сложность пайки (цвет указывает на присутствие оксидов).

Железный столб Дели изготовлен из железных заготовок. Кузнецы сварили конструкцию высотой примерно 25 футов и весом 6 тонн310 н.э.

Сварка использовалась в железном столбе в Дели, Индия, около 310 г. н.э., весом 5 г / г.4 метрических тонны. (на фото выше). Другие строения подобной конструкции найдены в Англии, Скандинавии и Риме. Источником железа были метеоры.

н.э., весом 5 г / г.4 метрических тонны. (на фото выше). Другие строения подобной конструкции найдены в Англии, Скандинавии и Риме. Источником железа были метеоры.

1000 — 1099 г. н.э. (11 век)

В рукописи, написанной монахом Феофилом, есть описание смешивающего флюса для пайки серебра. Он указывает на использование хлорида натрия и тарпата калия. Металлы на 66 процентов состоят из серебра и меди.

1375

Открытие металлического цинка.

Средневековье (с 5 по 15 век) стало периодом в истории сварки, когда кузнечная сварка была в центре внимания. Кузнецы кололи горячий металл до тех пор, пока он не застыл.

Визуальная история сварки, с 14 по 17 века

1540

Vannoccio Biringuccio выпустил De la pirotechnia с описанием операции ковки.

Мастера эпохи Возрождения приобрели опыт в этом процессе, и сварка продолжала развиваться в течение следующих столетий.

1568

Бенвентуто Челлини, итальянский ювелир, пишет о пайке сплава серебра и меди с использованием процесса пайки

1599

Первый экземпляр корня слова weld (изначально хорошо)

16 век: изготовлена первая чугунная пушка

18 век

Большинство нововведений за это время в истории сварки использовались в доменных печах. Т

Т

его небольшой постепенный прогресс продолжался до середины 18 века и до начала промышленной революции.Уже тогда прогресс был больше в том, как выполнялась работа.

Вместо того, чтобы один человек выполнял весь проект, работа была разделена на более мелкие части и поручена работникам средней квалификации.

1735

Доказательства того, что платина использовалась доколумбовыми индейцами в Эквадоре

1751

Чистый никель, созданный шведским химиком Акселем Ф. Кронштедтом с использованием немецкой руды.

1766

Свойства газообразного водорода, описанные Генри Кавендишем, английским химиком и физиком

1774

Открытие кислорода

1776

Принципы кислородной резки, установленные Лавуазье (французский язык).

19 век

1800

Сэр Хамфри Дэви изобрел электрическую дугу. Дуга создавалась между двумя угольными электродами, которые питались от батареи.

Аллесандро Вольта открыл гальванический элемент, который позволяет соединить два разных металла и стать проводником во влажном состоянии.

1808-1827

Старший Хамфри Дэви доказывает, что алюминий существует. На самом деле он был обнаружен Фридрихом Велером в 1827 году.

1828

Губчатая платина сваривается между собой холодным прессованием и затем молотком в горячем состоянии.

1836

Ацетилен был открыт в 1836 году Эдмундом Дэви, но не применялся в сварке до 1900 года, когда была разработана подходящая паяльная лампа.

1838

Патент, выданный Юджину Десбассайрсу де Ричмону на сварку плавлением

1839

Открытие генерации напряжения с помощью униполярного устройства Майклом Фарадеем.

1841

Воздушно-водородная выдувная трубка, разработанная немцем Х. Россье для пайки свинцом.

1846

Ключевой момент в истории сварки с существенным улучшением процесса кузнечной сварки.

Джеймс Нэсмит, работая в британском адмиралтействе, обнаружил, что при подготовке сварочных поверхностей со слегка выпуклой поверхностью из стыка выдавливаются стружка и флюс. Это улучшает прочность сустава.

Это улучшает прочность сустава.

1850-х годов

Работоспособные и практичные электрические генерирующие устройства были изобретены и разработаны к 1850 году. Заслуга Ампера, Эрстеда, Уитстона, Фарадея Ома и Генри за успехи в исследованиях электрического тока.

К середине 19 века уже были доступны работающие электрогенерирующие устройства.

1856

Джеймс Джоуль сварил пучок проводов, используя электрический ток и внутреннее сопротивление для создания тепла. Позже Элиху Томсон усовершенствовал процесс контактной сварки.

1860

Wilde разрабатывает электросварку. В 1865 году выдан технологический патент.

1862

Фридрих Велер использует карбид кальция для создания газообразного ацетилена

1876

Компания Отто Бернца разрабатывает и продает бензиновые фонари.

1881

Первое задокументированное использование сварки плавлением было в 1881 году Огюстом де Меритеном, когда он сварил пластины свинцовой батареи вместе с угольным электродом.

Сварка проводилась в боксе с неподвижным электродом.

Оригинальный аппарат Benardos с углеродным электродом — 1885Успехи в сварке продолжились с изобретением металлического электрода русским Николаем Славяновым и американцем К. Гроб в конце 1800-х годов. Они не знали о работе друг друга.

Кредит также принадлежит Эли Уитни, который изобрел идею взаимозаменяемых деталей. Это привело к производству металлических штампов и форм.

1882

Открытие сварки металлическими электродами было признано в Европе в 1892 году.

Введен в 1888 г. Н.Г. Slavianoff. Большинство историков приписывают Славянову открытие использования неизолированных металлических электродов для дуговой сварки.

1885

Два ученика Огеста де Меритенса, Н. Бенардос и С.Ольшевский продолжил свою работу, и в 1887/88 году ему был выдан патент на сварочный процесс, в котором использовались угольные электроды (угольная дуговая сварка) и источник электроэнергии.

При дуговой сварке угольным электродом используется дуга между угольным электродом и сварочной ванной. Процесс используется с экранированием или без приложения давления или без него. Основным заявленным использованием была ремонтная сварка.

В патенте, выданном в 1885 году Огесту и Н. Бенардосам, отмечается, что процесс углеродной сварки можно использовать для сварки двух металлов, резки металлов и пробивания отверстий в металле.В патенте описаны как твердый углеродный электрод, так и полый электрод, который будет заполнен порошкообразными металлами.

Поскольку они предназначались для того, чтобы порошок плавился и подтекал к сварному шву, некоторые считают, что они изобрели металлическую дуговую сварку. В конечном счете, из-за ограниченности этого подхода большинство историков не приписывают им это достижение.

1886

Элиху Томсон подал заявку на получение 2 патентов на процесс «Аппарат для электросварки».

Изобретение контактной сварки (RW) с первыми патентами, полученными Элиу Томпсоном в 1885 году. Он добился успехов в течение следующих 15 лет.

Он добился успехов в течение следующих 15 лет.

1888

Выдан патент Ольчевскому и Бернардосу на сварку угольной дугой.

1889–1892

C.L. Гроб считается пионером сварки в США:

- 1889: получен патент на оборудование и процесс для стыковой сварки оплавлением

- 1890: 2 патента на точечную сварку. Получен первый патент на металлические электроды.

- 1892: получен патент на процесс дуговой сварки металлическим электродом

1890

Первый известный случай использования «факела» для взлома банковского хранилища.

1892

Технический ацетилен производится в Северной Каролине путем смешивания воды и карбида кальция.

Локомотив Болдуина начинает использовать углеродную дуговую сварку для ремонта локомотивов.

1895

Горение ацетилена и кислорода, обнаруженное Анри Ле Шателье.

Аргон, открытый сэром Уильямом Рэмси и лордом Рейли.

1897

Kleinschmidt ввел использование медных электродов.

Сварка 20 века

1900

Foresche и Charles Picard разработали первую коммерческую горелку для кислородно-ацетиленовой сварки.Процесс используется без приложения давления (AWS).

Примерно в 1900 году А. П. Штроменгер разработал в Великобритании металлический электрод с покрытием, имевший более стабильную дугу.

1901

Кислородное копье, изобретенное Эрнстом Менне

1903

Изобретена термитная сварка, другой процесс, кислородно-топливная сварка, также получил широкое признание в качестве коммерческого процесса.

Первая машина для контактной стыковой сварки после слияния компаний Allgemeine Elektricitats-Gesellschaft (AEG) и Union-Elektricitats-Gesellschaft (UEG).

1906

Выпуск первых аппаратов для контактной точечной сварки. К 1910 г. было произведено около 367 аппаратов для точечной и шовной сварки.

Представлен метод сварки LaGrange-Hobo. В этом методе один конец подсоединяется к токопроизводителю, а другой конец погружается под воду.

Ток, протекающий через деталь, вызывает образование частично ионизированного газа в воде.

Сопротивление детали электрическому потоку и газу, создающему энергию, которая создает тепло в сварном соединении.

Когда свариваемая деталь попадала на сварочный нагрев, ее вынимали из водяной бани и сваривали.

1907–1908

Оскар Кьельберг получил патент на процесс нанесения электродного покрытия, называемый дуговой сваркой в защищенном металлическом корпусе. Покрытие помогло стабилизировать дугу, обеспечивая более качественные сварные швы, чем неизолированные электроды.

При дуговой сварке защищенным металлом используется дуга между покрытым электродом и сварочной ванной. Процесс используется с защитой от осаждения электродного покрытия без приложения давления и с присадочным металлом от электрода.

Индустрия дуговой сварки в США начинается с двух компаний: Siemund-Wienzell Electric Welding Co., созданная в США, запатентовала метод дуговой сварки металла. Открывается вторая компания, также созданная немецкими основателями, под названием Enderlien Electric Welding Co.

Открывается вторая компания, также созданная немецкими основателями, под названием Enderlien Electric Welding Co.

Lincoln Electric производит первый сварочный аппарат постоянного тока с переменным напряжением.

1908

Бернардос запатентовал процесс электрошлака, который позволил сварщику сваривать толстые листы за один проход. Обрисованный им процесс популярен сегодня.

1909

- Система плазменной дуги, использующая газовый вихрь для стабилизации дуги, была изобретена Шоннером во время работы в компании BASF.

- A.P. Strohmenger изобретает квазидуговой электрод, который обматывают асбестовой пряжей.

1910

- Чарльз Хайд получил патент на пайку стальных труб.

1911

- Первый трубопровод, созданный методом кислородно-ацетиленовой сварки. Происходит за пределами Филадельфии.

- Matters разрабатывает плазменную горелку для нагрева печи для плавления металлов.

1912

- Kjellberg получил второй патент на электрод с более толстым покрытием из асбеста и связующим из силиката натрия.

- Lincoln Electric представляет первые коммерческие сварочные аппараты

- Первый автомобильный кузов, сваренный E.G. Budd с использованием точечной сварки

- Металлические электроды с покрытием, представленные А.П. Строменгером. Покрытия были сделаны из глины или извести. Также получил патент на электрод, покрытый синим асбестом и связующим из силиката натрия.Впервые электрод произвел сварной шов без примесей.

1919

- Сварка переменным током была изобретена К.Дж. Холслагом, но не стала популярной в течение следующего десятилетия. Электродуговая сварка была методом, используемым в Соединенных Штатах до 1920 года. Проблема с этим методом заключалась в том, что сварочная дуга была нестабильной, а сварные швы не были такими прочными, как свариваемый металл. Сначала кислородная сварка была более популярным методом сварки. за счет портативности и относительно невысокой стоимости.По мере развития 20-го века он потерял популярность в промышленности и был в значительной степени заменен дуговой сваркой, поскольку продолжалась разработка металлических покрытий (известных как флюс) для электрода, которые стабилизируют дугу и защищают основной материал от примесей.