максимальная прочность при минимальных затратах

Вопросы, рассмотренные в материале:

- Какие преимущества обеспечивает производство сварных конструкций в сравнении с другими методами обработки металла

- Из каких этапов состоит производство сварных конструкций

- Как устраняются дефекты производства сварных конструкций

Освоение производства сварных конструкций кардинально изменило отрасль машиностроения и строительства. Клепаные конструкции практически везде были заменены сварными. Следующим шагом стало освоение газосварки.

Ежегодно темпы развития производства сварных конструкций только растет. Объясняется такой рост повышенным потребительским спросом, ведь металлические конструкции, произведенные с помощью сварки, обладают рядом неоспоримых преимуществ.

Преимущества и недостатки производства сварных конструкций

К основным преимуществам сварной конструкции можно отнести:

- качество шва и прочность сварки;

- легкость конструкции;

- надежность;

- удобство применения;

- длительный период использования;

- экономичность производства.

Помимо достоинств, сварные конструкции имеют и некоторые недостатки, главным из которых является низкая устойчивость к коррозии. Данная проблема решается современными способами производства и обработки металла.

Рассмотрим некоторые особенности, присущие сварным конструкциям:

- В процессе производства металлические детали конструкции соединяются на молекулярном уровне. Края деталей расплавляются, переходя в жидкое состояние, и обмениваются молекулами. По прочности такое изделие максимально приближается к цельному.

- Важной особенностью сварных конструкций является более низкая их себестоимость по сравнению с клепаными или литыми, которая достигается за счет экономии металла. Она может достигать 20 %, что существенно влияет на конечную стоимость изделия. Это ведет к повышению рентабельности производства.

- Еще одной особенностью является легкость конструкции по сравнению с литыми или соединенными методом клепки, поскольку на изготовление сварного изделия идет меньше металла. Но прочность его выше указанных аналогов.

Рекомендовано к прочтению

Основное оборудование для производства сварных конструкций

Для изготовления сварных конструкций необходимо сварочное оборудование. Оно состоит из: источников питания, вспомогательных устройств и блока управления. Существует несколько видов таких комплексных устройств, различающихся комплектующими.

Трансформаторы – понижают (преобразуют) напряжение переменного тока, что необходимо для создания электрической сварочной дуги. Работа таких устройств и их настройка зависит от магнитного рассеивания (увеличенного или простого) и фазовой регулировки – характеристик трансформатора.

Выпрямители – необходимы для преобразования и понижения переменного тока, это влияет на ровность получаемого сварного шва и равномерную прочность. С выпрямителем значительно снижается разбрызгивание металла, что ведет к уменьшению времени на производство, поскольку отсутствует необходимость очистки шва от расплава. Состоящие из блока полупроводниковых диодов, выпрямители работают с любыми электродами, сваривая все металлы и их сплавы.

Инвертор – сетевой выпрямитель, сглаживающий переменный ток. Полученный постоянный ток попадает в инвертор. Затем трансформатор высокой частоты и силовой выпрямитель передают постоянный ток, отличающийся стабильностью и большой мощностью. Такие элементы оборудования позволяют точно настроить аппаратуру для работы с любым электродом и выполнения различных задач.

Полуавтоматы – аппараты для работы в газовой среде. Газ может использоваться инертный, например, аргон или гелий, а также активный, например, углекислый, азот или кислород. Выбор газа, применяемого для производства сварных конструкций, зависит от материалов соединяемых деталей. Электроды подаются к месту соединения автоматически, а настройка параметров сварки происходит либо вручную, либо также в автоматическом режиме. Использование в производстве сварных конструкций полуавтоматов увеличивает скорость работы. Одной из причин этого является отсутствие необходимости замены электрода, который поступает к месту сварки автоматически. При этом создается ровный и качественный шов. В основном, полуавтоматы применяются на производстве при больших объемах работ.

Сварочные аппараты TIG – работаю как с переменным, так и с постоянным током в инертной защитной газовой среде. Электроды для сварки – неплавящиеся вольфрамовые или графитовые. Из-за отсутствия расплава требуется применение присадок, часто изменяющих свойства шва.

Точечная сварка – края свариваемых деталей складываются внахлест и зажимаются электродами, после чего через них проходит сварочная дуга, расплавляя металл. Затем детали сжимаются еще сильнее и выдерживаются в таком положении, в результате металл кристаллизуется. Данный вид сварки применяют для соединения листового металла.

Аппараты плазменной резки

В промышленном производстве используют следующие виды сварочного оборудования:

- сварочные тракторы;

- сварочные автоматы, перемещающиеся на самоходных тележках или подвесные;

- специализированные сборочно-сварочные устройства.

Сварочное оборудование, применяемое в различных сферах деятельности, различают по объемам и скорости производства, а также качеству сварочного шва. На крупных предприятиях используют программируемые аппараты со сложными блоками управления. В личном хозяйстве или на мелких производствах применяют небольшие мобильные агрегаты, которые дают возможность работать в ограниченном пространстве. Все типы современного сварочного оборудования дают возможность регулировать параметры и выполнять все условия для осуществления качественной сварки.

Этапы типового технического процесса производства сварных конструкций

Производство сварных конструкций – это технологический процесс, разбитый на определенные этапы и требующий интегративного подхода. Комплексность заключается не только в самом процессе сварки (методах и режимах), но и в создании новых материалов, повышающих надежность конструкции в местах соединения. К примеру, разработка новых марок сталей для их использования в промышленности (они идеально подходят для производства сварных изделий) или новые процессы расчета и соединения сварных конструкций с приспособлением их под текущие задачи.

К технологии сварки изделий можно отнести создание современных материалов и оборудования, а также исследования и апробацию процессов соединения, которые повысят эффективность производства. Причина – в развитии различных направлений строительства и производства, они ставят новые задачи и для них разрабатываются все более сложные конструкции.

Новые изделия требуют применения разных методов сварки: ручной электродуговой, автоматической или полуавтоматической. С использованием флюса или защитных газов… Сварные соединения также могут различаться: есть тавровые, угловые, стыковые, торцевые и пр.

Процесс производства сварной конструкции начинают с ее расчета и подготовки технической документации.

Затем следует получение деталей, подходящих для данного изделия, подготовка их для сварки, соединение в конструкцию, обработка после сварки: термообработка, правка, механическая обработка. На последнем этапе – контроль мест сварки. Все перечисленные ступени сварочного процесса важны и взаимосвязаны. Они обеспечивают качество производимого изделия с заданными свойствами. Весь этот процесс называется сварочным производством, которое организуется в соответствии с особенностями различных отраслей машиностроения.

Еще одним существенным этапом производства является подготовка заготовок к сварочным работам. Речь идет об их кромках, они обрабатываются под углом вручную – напильником или механически, а также шлифовальной машиной. Важен не только сам факт обработки, но и форма. Наиболее эффективной считается Х-образная, поскольку она способствует наименьшему наплавлению металла при соединении. Соответственно повышается и качество шва.

Сборка сварной конструкции – один из самых важных этапов всего производства. От нее зависит качество самого сварного соединения. Процесс сборки достаточно трудоемкий и требует повышенного внимания. При производстве единичного изделия он может занимать до 50 % всего времени, отведенного на изготовление конструкции.

К сборке применяются следующие требования:

- размеры должны полностью соответствовать проектным;

- зазоры должны быть постоянных размеров и правильно расположены;

- места расположения деталей конструкции должны соответствовать проектной документации;

- углы и плоскости изделия обязаны пересекаться с большой точностью;

- стыковое соединение деталей должно происходить с минимальными допусками смещения.

Технология производства сварных конструкций разрабатывается для каждого изделия индивидуально. Она должна соответствовать комплекту технической документации, имеющемуся в распоряжении производителя, оборудованию для производства сварной конструкции и требованиям к изделию.

Как устраняются деформации в технологическом процессе производства сварных конструкций

Какой бы точной ни была сварка, деформация изделия неизбежна. Однако существуют способы борьбы с ней до и после сварочных работ.

Рассмотрим процесс на примере сварки двутавра. Отступлениями от его проектной геометрии бывают:

- Уменьшение длины двутавра.

Происходит это в процессе изготовления четырех швов, соединяющих стенки и полки балки. Существуют два способа избежать уменьшения: предусмотреть усадку и взять заготовку большей длины или катет сварочного шва необходимо уменьшить до минимальных значений, которые могут быть установлены.

- Перекашивание стенки и полки.

Причин возникновения перекоса, как правило, две: неправильная сборка или отсутствие жесткого закрепления положения полки относительно стенки с противоположной стороны от сварочного шва. Закрепляют полку чаще всего прихваткой раскосов, материал которых подбирают отдельно, поскольку слабый раскос может быть согнут вместе с полкой.

- Грибовидность полки сварной балки.

Данный дефект бывает сложно исправить, но он обязательно возникнет, защититься от него невозможно. Можно только добиться минимальных допустимых значений грибовидности. Существует несколько способов предупреждения данного дефекта. Первый – в уменьшении катета сварочного шва до минимальных допустимых значений и минимизации величины зазоров между деталями до сварки, поскольку наиболее частой причиной являются именно их увеличенные размеры.

Второй способ заключается в подготовке полки с обратным загибом, который делается кромкогибом, углы прогиба рассчитываются с помощью специальной методики. В настоящее время данную технологию не применяют по причине отсутствия оборудования. Как же бороться с грибовидностью?

Сделать это поможет термическая правка, которая, несмотря на большую трудоемкость процесса, остается самым доступным методом. Процесс заключается в нагреве наружной части полки (напротив оси стенки) ручным автогенным резаком. Это делается при тонкой стенке. Если же стенка толстая, то нагрев происходит напротив сварного шва. Результат нагрева будет виден только через некоторое время, поэтому перегрев недопустим. Если же он произошел, появится обратная грибовидность и придется повторно нагревать конструкцию, но уже в месте сварочного шва.

Возможен еще один вариант исправления грибовидности, но для его использования понадобится специальный прокатный станок, найти такой в настоящее время чрезвычайно сложно, поскольку их выпуск остановился с развалом СССР.

- Саблевидность или серповидность двутавровой балки.

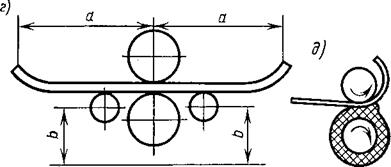

Это, пожалуй, самый часто встречающийся дефект изделия у молодых производителей. Причина – изменение последовательности действий при изготовлении. Она должна производиться строго по порядку, указанному на рисунке.

Иногда для минимизации числа кантований, а также фиксирующих растяжек прибегают к схеме «1–4» и «2-3». Однако вероятность появления саблевидности значительно возрастает. Для того чтобы она не появилась, необходимо осуществлять сварку от центра к краю обратно ступенчатым способом. Такой вариант иногда помогает обойтись без дефекта. Однако основным способом борьбы все же остается использование специального пресса для механической правки серповидности и саблевидности. Если же доступа к такому оборудованию нет, то придется воспользоваться термической правкой. Нагрев производится всегда со стороны, обратной дефекту. В результате происходит исправление.

Саблевидная деформация двутавра происходит в случае приваривания по боковой поверхности поперечных ребер жесткости или частей фасонок, к отверстиям которых крепятся части балочной конструкции.

Избежать искривления невозможно, но следует принять превентивные меры для минимизации:

- При полуавтоматической сварке конструкции присоединение ребер жесткости частично делается до соединения стенки и полок. Перед основной сваркой делается шов под ребром, а затем уже продольно соединяют полки и стенку.

- Если в первую очередь производится сварка полок и стенки, то присоединение ребер жесткости делают при минимальных температурах и наименее допустимых катетах швов. Наилучшим вариантом может стать приваривание ребер поочередно с каждой стороны двутавровой балки, чтобы они компенсировали деформации друг друга. Но только в случае конструктивной возможности такого процесса.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

МДК 01.02(Технология производства сварных конструкций) — КиберПедия

Тема 1 Технология производства сварочных конструкций и заготовленные операции

|

Литые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций. По — другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали необходимо выполнить следующие операции: правку, разметку, резку, обработку кромок, гибку и очистку под сварку.

|

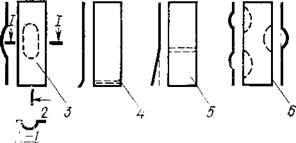

| Рис. 13.29. Виды деформации листовой стали: 1 — волнистость; 2 — серповидность в плоскости; 3 — местные выпучи — ны; 4—заломленные кромки; 5 — местная погнутость; 6 — волнистость поперек части листа |

Листовой прокат требует правки в том случае, если его поставляют е неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформирования изображены на рис. 13.29.

Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50 мм широко используют многовалковые машины (число валков больше пяти).

Исправление достигается многократным изгибом при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке (рис. 13.30,а). Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах.

Серповидность листовой и широкополосной стали поддается правке в ограниченной степени. Ее выполняют на многовалковых листоправильных вальцах с применением прокладок, выкладываемых у вогнутой кромки.

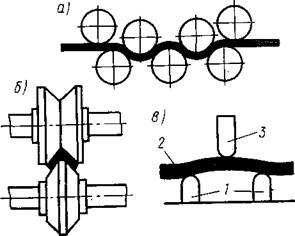

Рис. 13.30. Схемы правки листовых и

профильных элементов:

а — на листоправйльных вальцах; б — в уг- лоправйльных вальцах; в — на прессе

Рис. 13.30. Схемы правки листовых и

профильных элементов:

а — на листоправйльных вальцах; б — в уг- лоправйльных вальцах; в — на прессе

|

Правку мелко — и среднесортового, а также профильного проката производят на роликовых машинах (рис. 13.30,6), работающих по той же схеме, что и листоправильные. Для двутавров и швеллеров такой способ используется только для исправления в плоскости меньшего момента сопротивления. Исправление в другой плоскости осуществляют изгибом на правильно-гибочных прессах кулачкового типа (рис. 13.30,0).

При постоянном ходе толкателя 3 задаваемая деформация профиля 2 регулируется изменением расстояния между опорами 1. На прессах правят и толстолистовой прокат с толщиной более 50 мм.

Холодная деформация сопровождается уменьшением пластичности металла. Поэтому относительное остаточное удлинение 6 наиболее деформированных волокон необходимо ограничивать. Например согласно СНиП 18—75 при холодной правке 6^1%: при холодной гибке 6^2%, что соответствует радиусу изгиба не менее 50толщин листа приправке и не менее25 толщин листа при гибке. Исходя из этого, устанавливают предельные значения искривлений, исправление которых еще допускается в холодном состоянии. Так, холодная правка серповидности широкополосной и универсальной стали на вальцах, а полос шириной до 200 мм на кулачковом прессе разрешается только при стреле серповидности f^t2!(800b), где I — длина полосы; b — ширина полосы.

В случае необходимости создания более значительных деформаций правка и гибка стали должны производиться в горячем состоянии после нагрева до 900—1000°С для стали классов до С 46/33 включительно и до 900—950°С для стали классов С 52/40 и С 60/46. Деформирование при высокой температуре сопровождается процессом рекристаллизации, и пластические свойства металла не снижаются.

Разметка. Индивидуальная разметка трудоемка. Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность. Разметочно-маркировоч — ные машины с пневмокернером производят разметку со скоростью до 8—10 м/мин при погрешности ±1 мм. В этих машинах применяют программное управление. Использование приспособлений для мерной резки проката, а также машин для тепловой резки с масштабной фотокопировальной или программной системой управления позволяет обходиться без разметки.

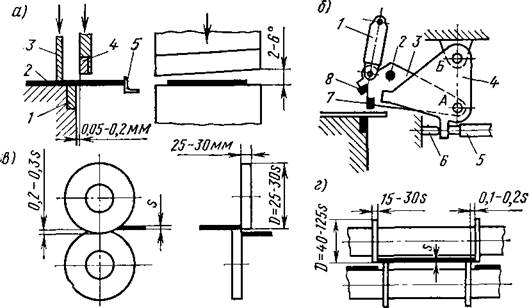

Рис. 13.31. Схема резки металла на ножницах различных типов

Рис. 13.31. Схема резки металла на ножницах различных типов

|

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис. 13.31,а). Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание. Погрешность размера обычно составляет ±(2,0—3,0) мм при резке по разметке и ±(1,5—2,5) мм при резке по упору. Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис. 13.31,6). При включении гидроцилиндра 1 качающийся ножедержатель 3 поворачивается сначала вокруг оси А, производя прямой рез с помощью ножа 7. Когда упор 2 ножедержателя 3 дойдет до выступа детали 4, они поворачиваются совместно вокруг оси Б, отводя прижим 5 от регулируемого упора 6. Нож 8 совершает рез на скос.

Дисковые ножницы (рис. 13.31,в) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной s=20-*-25 мм. Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножи целесообразно располагать попарно на заданном расстоянии друг от друга (рис. 13.31,в, г).

При резке на ножницах металл подвергается значительной пластической деформации. Если кромка реза в. дальнейшем попадает в зону сварки и полностью переплавляется, то дополнительной обработки не требуется. Если же эта кромка остается свободной, а конструкция работает при переменных нагрузках, то слой пластически деформированного металла целесообразно удалить последующей механической обработкой.

Для поперечной резки фасонного проката применяют пресс — нооюницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском либо с помощью трения, либо контактно-дуговым оплавлением.

Производительным является процесс вырубки в штампах. При номинальных размерах деталей 1—4 м погрешности могут составлять +(1,0—2,5) мм.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного очертания. Наряду с газопламенной кислородной резкой все шире применяют плазменнодуговую резку, позволяющую обрабатывать практически любые металлы и сплавы. Использование в качестве плазмообразующего газа сжатого воздуха дает не только экономические, но и технические преимущества: высокое качество реза сочетается с большой скоростью резки, особенно сталей малой и средней толщины (до 60 мм). Недостатком воздушно-плазменной резки является насыщение поверхностного слоя кромок азотом, что способствует образованию пор при сварке. Поэтому кромки в большинстве случаев зачищают стальной щеткой или подвергают дополнительной механической обработке. Предотвращение пор в швах при сварке по кромкам, подготовленным воздушно-плазменной резкой, возможно и без зачистки кромок, однако в этом случае требуется четкое соблюдение технических рекомендаций. После кислородной резки зачистки кромок под сварку, как правило, не требуется.

Ручную и полуавтоматическую резку листов производят обычно по разметке, автоматическую — с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением. Масштабные чертежи содержат информацию только о траектории, поэтому переход от одного реза к другому при раскрое целого листа приходится осуществлять вручную. Использование машин с цифровым программным управлением позволяет автоматизировать процесс резки в пределах всего листа при одновременном повышении точности реза. При вырезке заготовок небольшой толщины в ряде случаев эффективно использование резки листов пакетом толщиной порядка 100 мм.

Термическую резку применяют и при создании скоса кромок. Если эта операция совмещается с разделительной резкой, то односторонний скос с притуплением получают, используя одновременно два резака, а двусторонний скос — три резака. После вырезки Детали иногда приходится править.

Начинают применять лазерную резку. Ее преимущества— чрезвычайно малая ширина реза (доли миллиметра) и возможность резки материала малой толщины (от 0,05 мм).

Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кромкострогальные станки, более коротких — торцефрезерные.

|

е)

| Рис. 13.32. Схемы вальцовки обечаек: а — обечайка с необвальцованными кромками; б, в — установка листа в трех — и четырехвалковых вальцах; г — положение листа в начале гибки в вальцах; д — гибка листа в двухвалковых вальцах |

Гибка. Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м. При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивают допустимым значением создаваемой пластической деформации. При гибке в вальцах концевой участок листа размером а (рис. 13.32,а) остается почти плоским. Ширина этого участка при использовании трехвалковых вальцов определяется расстояниями между осями валков а (рис. 13.32,6). В четырехвалковых вальцах несвальцованным остается только участок шириной (1-^—2)s, где s — толщина листа (рис. 13.32,в). Более правильное очертание концевого участка листа может быть получено либо калибровкой уже сваренной обечайки, либо предварительной подгибкой кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. После подгибки кромок лист устанавливают в гибочные вальцы, выверяют параллельность оси вала и кромки листа и начинают гибку со средней части листа (рис. 13.32,г).

Использование двухвалковых гибочных вальцев с эластичным полиуретановым покрытием нижнего валка (рис. 13.32,5) устраняет необходимость дополнительной подгибки кромок при вальцовке обечаек из листов толщиной до б мм. Упругое покрытие обжимает листовую заготовку вокруг жесткого верхнего валка и обеспечивает равномерный изгиб по всей длине.

Листовые элементы с поверхностью пространственной кривизны получают на специальных вальцах с валками переменного диаметра. Для формообразования элементов оболочек больших размеров применяют штамповку взрывом. При серийном и массовом производстве для получения элементов с поверхностью сложного очертания широко используют холодную штамповку из листового материала толщиной до 10 мм. Высокая производительность, точность размеров и формы получаемых заготовок, их низкая себестоимость обеспечивают создание весьма технологичных штампосварных изделий.

При холодной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. Когда возникают трудности, связанные с нарушением формы поперечного сечения, целесообразно использовать специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Деформируемый участок, нагретый до температуры 950—1000°С, имеет небольшую протяженность, обладает малым сопротивлением пластической деформации и повышенной устойчивостью, что предотвращает образование гофров в зоне сжатия.

Для получения деталей из толстого листового металла применяют горячую гибку. Ее осуществляют на гибочных вальцах и на прессах.

Тема 2 Технология изготовления сварных конструкций

Сварные металлоконструкции давно нашли свое применение в строительной отрасли, в машиностроении, в автомобильной промышленности и в других сферах производства. С каждым годом производство сварных конструкций показывает все увеличивающиеся темпы развития — и причина этого состоит в том, что потребители поняли все преимущества металлических конструкций, произведенных с помощью сварки.

К достоинствам сварных конструкций относится:

-высокое качество и прочность соединения;

-надежность;

-удобство применения;

-долгий срок службы;

-небольшой вес;

-экономия металла.

Если же говорить о недостатках сварных металлических конструкций, то к ним можно отнести неустойчивость металла к коррозии. Но современные технологии изготовления металлоконструкций и способы обработки металла позволяют легко справиться с этой проблемой.

Особенности сварных конструкций.

1.Сварные конструкции характеризуются максимально прочным соединением отдельных деталей между собой, так как технология производства сварных конструкций основана на слиянии частей конструкций в единое целое на молекулярном уровне. Металл на краях деталей расплавляется до жидкого состояния, и таким образом происходит обмен молекулами. В результате получается конструкция по своей прочности максимально близкая к прочности цельной детали.

2.Еще одной особенностью сварных конструкций является то, что для их изготовления требуется меньше метала, чем для изготовления конструкций, соединенных с помощью заклепок или литых соединений. Причем, экономия может достигать довольно значительных объемов — до 20%, а это значит, что сварное соединение можно считать эффективным не только с точки зрения расхода материалов, но и с точки зрения стоимости всей металлоконструкции. То есть получается, что изготовление металлоконструкций с помощью сварного соединения экономически обладает большей рентабельностью, чем любые другие конструкции.

3.Имеется у сварных конструкций и еще одна отличительная черта, логично вытекающая из предыдущей особенности — они весят меньше, чем конструкции, сделанные методом литья или собранные с помощью заклепочного соединения. И при этом по своей прочности они ничуть не уступают, а даже превосходят эти виды конструкций.

Технология производства сварных конструкций включает в себя несколько основных этапов. Для изготовления подобных металлоконструкций можно применять различные методы сварки — от автоматической и полуавтоматической до ручной электродуговой. Сварка может вестись в среде защитных газов, под флюсом и т.д. Способы сварных соединений также могут быть различными — тавровыми, торцевыми, стыковыми, угловыми и т.д.

Первым этапом производства сварных конструкций является подготовка всей технической документации, необходимой для создания детали, к которой предъявляются определенные требования.

Также важным этапом производства сварных конструкция является подготовка отдельных деталей к сварке. И здесь самое большое внимание следует уделять подготовке кромок деталей. Кромки стачиваются под определенным углом — и сделать это можно как с помощью шлифовальной машины, так и при помощи обычного напильника. Форма разделки кромок также может быть различной, но наиболее эффективной считается Х-образная разделка. Дело в том, что именно такой подход к разделке кромок может гарантировать максимально низкий объем наплавленного металла, получаемого в процессе разогрева кромок деталей, а это значит, что и качество получаемого соединения будет выше.

Одним из важных этапов при производстве сварных конструкций является их сборка. Это не только процесс, который требует большого внимания, но и работа, обладающая большой трудоемкостью — например, если производство конструкции носит индивидуальный характер, то процесс сборки может занимать до 50% всего времени ее изготовления. Дело в том, что именно от качества сборки зависит дальнейшее качество всего сварного соединения. Основными требованиями, предъявляемыми к сборке сварной конструкции, являются:

· точное соответствие размерам, указанным в проектной документации

· правильное расположение зазоров и их постоянные размеры

· точное расположение деталей конструкции, в полном соответствии с проектной документацией

· точность плоскостей конструкции и углов, под которыми они пересекаются

· обеспечение минимально возможного допуска смещения деталей, если производится их стыковое соединение.

В заключении нужно отметить, что разработка технологии производства сварной конструкции производится индивидуально для каждой отдельной подобной конструкции в соответствии с технической документацией, требованиями, предъявляемыми к готовому изделию, а также имеющимся в распоряжении производителя оборудованием.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

И. А. Казанцев, С. Г. Ракитин, Д. Б. Крюков

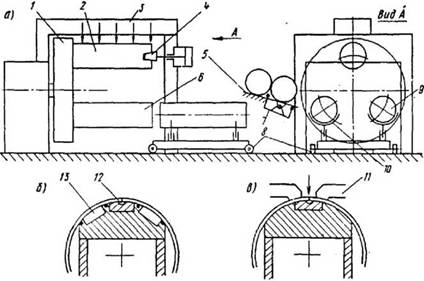

В крупносерийном производстве тонкостенных сосудов (тормозные резервуары, газовые баллоны) для выполнения сборочно-сварочных операций применяют специальные полуавтоматические установки. В них для сборки продольного стыка обечайки необходимо выполнять следующие операции: приемку обечайки; ориентирование стыка; прижатие его к подкладке симметрично относительно формующей проплав канавки; выполнение шва; освобождение обечайки от зажатия и ее сброс.

Наиболее сложной для автоматизации операцией является ориентирование. Если эту операцию выполняет рабочий, то установка значительно упрощается и это является причиной отказа от применения полностью автоматизированных устройств.

На такой установке (рис. 1, а — в) сборочную и сварочную операции можно выполнять на разных позициях, связанных транспортирующим устройством, например планшайбой 1 с шаговым поворотом, на которой закреплены консольные балки 2, 6 и 9, несущие сварочную подкладку. От обечаек, расположенных на наклонном накопителе 5, отсекателем 7 отделяется одна, которая скатывается на приемное место 10 тележки 8. При движении этой тележки обечайка надвигается на консоль 6 планшайбы, находящейся в положении приема, опускается на нее, а тележка отходит в исходное положение. Оператор ориентирует одну из кромок вдоль оси канавки 12 подкладки и фиксирует ее вакуумными присосками 13, вторую кромку устанавливают впритык к первой. Сборочная операция при необходимости завершается установкой заходных планок и нажатием кнопки, снимающей ограничение автоматического включения шагового поворота. Точная установка стыка под сварочную головку обеспечивается

конусным фиксатором 4, который одновременно используется для

3

поддержания конца консольной балки 2 при зажатии кромок обечайки клавишными прижимами 11 балки портала 3. Операция сварки в этом случае может осуществляться без участия оператора. По ее окончании клавишные прижимы и фиксатор отходят, и поворот планшайбы 1 (рис. 1, а) переносит сваренную обечайку на позицию съема, где она подхватывается приемным устройством тележки.

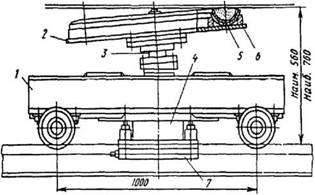

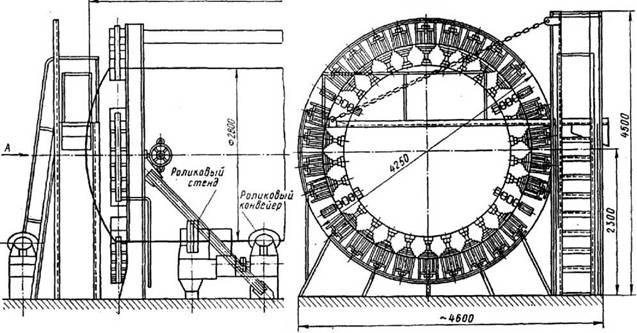

Рис. 1. Полуавтоматическая установка для сборки и сварки продольного стыка обечайки |

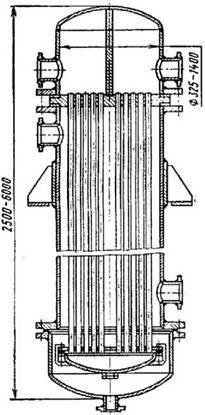

Характерным примером химического аппарата может служить

теплообменник кожухотрубчатого типа (рис. 2). Можно видеть, что его

конструктивное оформление сводится к / комбинации пластин, оболочек и

труб разнообразных сечений и очертаний. Цилиндрические сосуды обычно

собирают из нескольких обечаек и двух полусферических или эллиптических

днищ. Обечайки вальцуют из одиночного листа или из сварной карты при

расположении швов вдоль образующей. Днища либо сваривают из отдельных

штампованных лепестков, либо штампуют целиком из листа или из сварной

заготовки. Сборку и сварку цилиндрической части сосуда производят на

роликовом стенде. Продольный стык обечайки собирают на прихватках с

4

помощью простейших стяжных приспособлений. Сборка кольцевого стыка между обечайками является наиболее трудоемкой операцией. Для ее механизации роликовый стенд можно оборудовать установленной на тележке 5 скобой 1 (рис. 3). Тележка передвигается вдоль стенда по рельсовому пути 7. Настройка скобы в вертикальной плоскости осуществляется тягой 4. Последовательность операций при сборке в этом случае такова. На роликовый стенд 6 краном подают две обечайки. Скобу продвигают так, чтобы опора 13 гидроцилиндра 10 оказалась в плоскости собираемого стыка, и закрепляют на первой обечайке включением гидроцилиндра 11. После того как торцовый гидроцилиндр 2, придвигая вторую обечайку к первой, установит требуемый зазор в стыке, гидроцилиндром 10 выравнивают кромки и ставят прихватку. Поворот собираемых обечаек на некоторый угол для постановки других прихваток требует не только отвода прижимов гидроцилиндром 10 и 11, но также и опор 12 и 13. Последнее осуществляется путем небольшого поворота скобы 1 вокруг оси 3 под действием штока 9 гидроцилиндра 10. Шток 9 при движении вниз, встретив неподвижную регулируемую опору 8, поднимает цилиндр, поворачивая скобу 1.

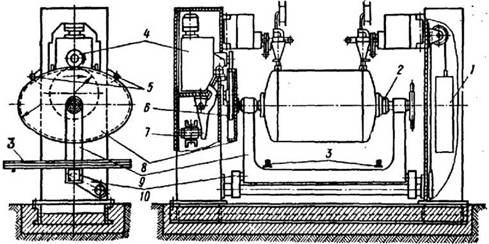

Рис. 2. Кожухотрубчатый теплообменник с плавающим компенсатором |

Рис. 3. Установка для механизированной сборки кольцевых стыков цилиндрических сосудов |

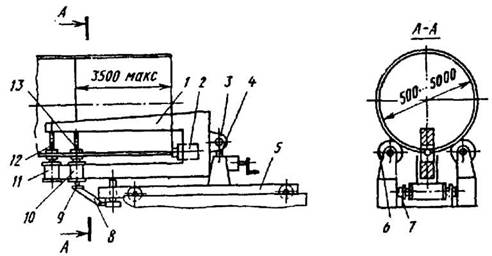

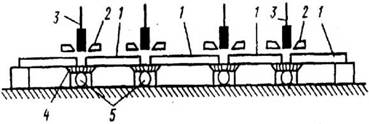

Сварка продольных и кольцевых швов сосудов со средней толщиной стенки выполняется чаще всего под флюсом с двух сторон. Выполнение первого слоя на весу требует тщательной сборки и ограничения размера зазора по всей длине шва. Поэтому роликовые стенды обычно оборудуют флюсовыми подушками, позволяющими производить сварку первого слоя шва без жесткого ограничения зазора в стыке. Флюсовая подушка для продольных швов представляет собой жесткий короб, закрепленный на тележке. Пневмоцилиндры поднимают короб до упора в изделие. Плотное прижатие флюса к стыку создается подачей сжатого воздуха в шланг. Поджатие флюса при сварке кольцевых швов может осуществляться с помощью подушки ременного типа (рис. 4). Движение ремня и подача флюса к месту горения дуги происходят вследствие сил трения. Другая конструкция флюсовой подушки для кольцевых швов представлена на рис. 5. При подаче воздуха в пневмоцилиндр 4 диск флюсовой подушки 2 поднимается до упора в изделие, а сам цилиндр благодаря пружинной подвеске опускается и упирается траверсой 7 в рельсы, фиксируя положение тележки 1. При вращении изделие увлекает за собой диск 2 с ложементом 5 и, поворачивая его вокруг наклонной оси 3, прижимает резиновую камеру 6 с флюсом к стыку.

Направление Сращения. изделия

Рис. 4. Схема флюсоременной подушки для сварки кольцевых стыков |

Рис. 5. Флюсовая подушка с эластичным лотком для сварки кольцевых стыков |

Первый слой выполняют изнутри обечайки, а второй сваривают снаружи по ранее уложенному первому с полным проплавлением всей толщины стенки. При толщине стенки сосуда более 25 мм автоматическая сварка под флюсом обычно выполняется в несколько слоев.

При серийном изготовлении сосудов днища часто выполняют штамповкой целиком, причем листовая заготовка может быть сварной. В мелкосерийном и индивидуальном производствах днища обычно собирают и сваривают из отдельных штампованных элементов. В некоторых случаях емкости имеют эллиптическую или овальную форму поперечного сечения (бензовозы, автоцистерны для перевозки молока и др.). При автоматической сварке под флюсом стыков обечаек с днищами вращение сосуда необходимо осуществлять так, чтобы скорость сварки была постоянной, и в зоне дуги шов располагался горизонтально. Станок, схема которого показана на рис. 6, удовлетворяет этим требованиям. Копирный диск 8 имеет две беговые дорожки: наружнию, по которой катится ведущий ролик приводного механизма 4, и внутреннюю — для опорного холостого ролика 6. Под действием пружинящего упора 7 копирный диск 8 оказывается зажатым между ведущим и опорным роликами, а его крайние положения ограничиваются холостыми роликами 5. Наружная беговая дорожка копирного диска 8 представляет собой овал, как у изделия. Цистерна, предварительно собранная на прихватках, подается на станок тележкой по рельсам 3 и закрепляется в плавающей скобе 9 зажимным центрирующим приспособлением 2, жестко связанным с копирным диском. Вес изделия уравновешивается противовесом 1 с помощью подвижных рычагов 10. Наличие двух сварочных головок позволяет одновременно выполнять сварку обоих швов.

|

Рис. 6. Схема установки для автоматической сварки овальных

сосудов

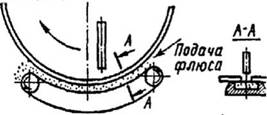

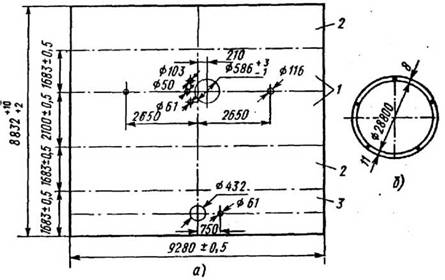

В серийном производстве сосудов используют поточные методы производства. Примером может служить изготовление железнодорожных цистерн на заводе тяжелого машиностроения. Цилиндрическую часть котла цистерны вместимостью 60 т составляют из пяти листов (рис. 7, а), ее

поперечное сечение после вальцовки показано на рис. 7, б. Верхние 1 и средние 2 листы имеют толщину 8 мм, нижний лист 3…11 мм. Листы с механически обработанными кромками раскладывают на сборочном стенде, а стыковые швы полотнища собирают на прихватках с постановкой

заходных и выходных планок. Собранное полотнище приподнимают

системой роликов и передают на сварочный стенд (рис 8). Кромки листов 1 прижимами 2 прижимаются к стенду, а флюсовые подушки 4 с

пневмошлангами 5 обеспечивают поджатие флюса с нижней стороны. Четыре сварочные головки 3 Одновременно выполняют сварку всех продольных швов. После сварки с одной стороны кантователь переворачивает полотнище, а на второй сварочной установке одновременно сваривают все стыки. Далее полотнище с рольгангом подают в гибочные вальцы, где вальцуют вдоль швов в обечайку без предварительной подгибки кромок. После сборки и двусторонней сварки продольного стыка обечайку калибруют в гибочных вальцах, а затем устанавливают на роликовый конвейер связывающий ряд рабочих мест. На каждом рабочем месте обечайка с помощью подъемных поперечных роликовых опор поднимается над роликами конвейера и может поворачиваться в соответствии с

технологическим процессом. По завершении операции обечайка опускается на роликовый конвейер и перемещается на следующее рабочее место.

|

Рис 7. Обечайка котла железнодорожной цисцерны

|

Рис. 8. Схема стенда для автоматической сварки листов обечайки

На первой позиции производят подготовку обечайки под сборку с днищем: зачищают места прихватки технологических планок, вырезают и зачищают отверстия люков, сливного прибора и предохранительного клапана.

На второй позиции осуществляют сборку обечайки со штампованными днищами с помощью двух центраторов, оборудованных 26 радиальными пневмоцилиндрами (рис. 9). Внутрь центраторов обечайка заводится рольгангом. Днища поступают на сборку после обрезки кромок. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцовыми прижимами. Затем посекционным включением радиальных пневмоцилиндров производят выравнивание кромок кольцевого стыка и его прихватку.

|

Рис. 9. Центратор для сборки днищ с обечайкой

Следующим рабочим местом является стенд для одновременной

сварки двух внутренних кольцевых швов, который оборудован

флюсоременными подушками. Изготовление цилиндрической части котла

завершается на стенде для сварки наружных швов.

В стенки сосудов и аппаратов приходится вваривать штуцера и

патрубки, при этом их сварные соединения не должны снижать прочности

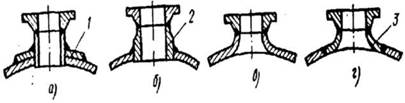

сосуда. Примеры конструктивного оформления штуцеров в аппаратах

химического производства показаны на рис 10, а — г.

13

Варианты с дополнительным усиливающим кольцом 1 (рис 10, а) и утолщенным патрубком 2 (рис. 10, б) технологически просты, но при нагружении в зонах расположения угловых швов возникает значительная концентрация напряжений, что может сложить причиной появления трещин в процессе эксплуатации. Варианты с вытяжкой горловины (рис. 10, в) и с вварным торовым воротником 3 (рис. 10, г) более сложны в изготовлении, зато исключение соединений с угловыми швами и плавный переход от стенки корпуса к штуцеру повышают надежность сосуда в эксплуатации.

|

Рис. 10. Способы соединения люков и штуцеров с корпусами

аппаратов

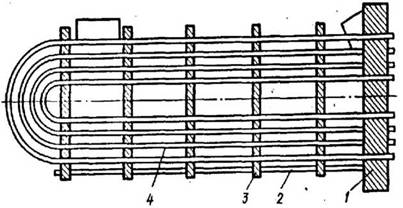

Для теплообменной аппаратуры характерны соединения труб с трубной решеткой. Сборку пучка начинают со сборки каркаса, включающего трубную решетку 1 и стяжки 2 , на которых с помощью гаек закрепляют перегородки 3 (рис. 11). В собранный каркас последовательно заводят U — образные трубки 4.

|

Рис. 11. Сборка каркаса с U-образного трубного пучка

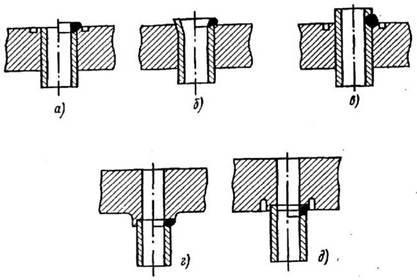

Конструктивное оформление сварного соединения с трубной доской может быть различным (рис. 12, а — д). В большинстве случаев трубы пропускают через отверстия в трубных досках и приваривают круговыми швами с наружной стороны (рис. 12, а — в). Технологически это наиболее просто, однако при этом сварные швы оказываются в зоне максимальных рабочих напряжений, действующих в трубной доске. Для облегчения условий выполнения сварного соединения и его работы при эксплуатации применяют приемы сварки по отбортовке (проточке (рис. 12, а), или с расплавлением специально проточенного в доске выступа (рис. 12, в), либо производят перед сваркой развальцовку концов труб (рис. 12, б)). Варианты без пропуска труб через трубную доску (рис. 12, г, д) выводят сварные швы из зоны действия максимальных рабочих напряжений, но при этом технология их выполнения сложнее.

|

Рис. 12. Варианты соединения труб с трубными досками

С помощью стекла и алюминия можно создавать не только эффектные экстерьеры зданий, но и формировать элегантные пространственные решения внутри помещений. Предложения компании Фирма «ГлассГрупп» предлагает реализовать под ключ различные архитектурные …

Этапы производства сварных металлоконструкций

Этапы производства сварных металлоконструкций

Сварные конструкции уже очень давно начали применяться в различных отраслях и производстве, особенно в машиностроении, автомобильной промышленности, а также и в других сферах. С каждым годом растет популярность металлических конструкций, они все больше становятся распространенными. Это связано с тем, что люди понимают, что металлические конструкции обладают большими преимуществами и достоинствами.

Давайте рассмотрим основные преимущества сварных металлических конструкций, ведь их достаточно много. И каждое из них достойно внимания.

Достоинства металлических конструкций:

– Долговечность, надежность конструкций;

– Высокая прочность постройки;

– Способность выдерживать больших сейсмических и динамических нагрузок;

– Возможность использования любых отделочных и облицовочных материалов;

– Простой, быстрый и всесезонный монтаж;

– Низкая стоимость эксплуатации;

– Использование в любых климатических условиях;

– Способность сохранять конструкцию в различных погодных условиях;

– Точность изготовления изделий до 1 мм;

– Относительно низкая стоимость.

Единственный недостаток, которым обладают металлические конструкции – риск появления коррозии. Однако современные технологии позволяют отлично справляться с этим недостатком.

Технология производства включает в себя:

– определенная последовательность технологических операций;

– разделение всей конструкции на узлы и элементы;

– детальная проработка всех приспособлений и оснастки эскиза;

– расчеты режима сварки, деформации;

– технико-экономическая оценка разработанных вариантов.

Особенности сварных конструкций

Данные сварные конструкции отличаются самым прочным соединением деталей друг с другом, ведь технология сварных конструкций основывается на слиянии частей в единое целое. Металл расплавляется, и молекулы плотно соединяются. Сварная конструкция является самой близкой по прочности к цельной детали.

Изготовление металлических конструкций с помощью сварки является экономной по сравнению с соединениями в виде заклепок или литых соединений, так как для сварных конструкций используется меньшее количество металла.

Еще одна отличительная черта сварных металлических конструкций – меньший вес по сравнению с конструкциями, изготовленными методом литья или заклепочных соединений. Несмотря на то что они имеют меньший вес, они превосходят другие виды конструкций.

Технология изготовления сварных конструкций

Технология изготовления сварных конструкций состоит из нескольких этапов. Чтобы изготовить конструкцию, изделие, сооружение из металла возможно применение различных методов сварки. Сварка может быть как автоматической и полуавтоматической, так и ручной электродуговой и может проводиться в среде защитных газов, под флюсом и так далее. Сварные соединения также могут быть разными: тавровыми, торцевыми, стыковыми, угловыми и другими.

Давайте рассмотрим этапы производства сварных конструкций.

1. Сначала необходимо подготовить всю нужную для изготовления деталей техническую документацию, ведь к некоторым из них предъявляются требования и они должны соответствовать нормам.

2. Дальше следует этап подготовки всех отдельных деталей к сварке. Здесь самое большое внимание следует уделить кромкам деталей, которые необходимо подготовить. Кромки стачиваются под определенным углом, при этом сделать данную операцию можно как шлифовальной машиной, так и обычным напильником. Самая подходящая форма кромки считается Х-образная разделка, тогда качество соединения будет порядком выше.

3. Важным этапом при производстве конструкций из металла является их сборка. От качества сборки зависит качество и прочность всего сварного соединения.

К сборке конструкций предъявляются свои требования. Давайте их рассмотрим:

– они должны полностью соответствовать размерам, которые указаны в проекте;

– все имеющиеся зазоры должны быть правильно расположены и иметь постоянные размеры;

– также в соответствии с проектом должно быть точное расположение всех деталей конструкции;

– должны быть соблюдены все пропорции плоскостей и углов конструкции.

«Мир сварки» — мир качественных конструкций!

«Мир сварки» специализируется на изготовлении сварных металлических конструкций. Для каждой конструкции, изделия и сооружения разрабатывается отдельная технология по ее производству. Изготовление всех конструкций происходит в соответствии с документацией, требованиям и нормам, которые предъявляются к готовым изделиям. Все это происходит благодаря большому опыту работы наших сварщиков, которые любят свое дело. Наши профессионалы выполнят изготовление конструкции не только максимально качественно, но и учтут все пожелания и предпочтения клиента.

Преимущества изделий из металла «Мир сварки»:

– металлические конструкции — экологически чистые и безопасные для здоровья. Они не содержат вредных веществ, и является почти полностью перерабатываемыми;

– в нашей компании принято делать как удобные и надежные, так и красивые изделия с привлекательным внешним видом;

– заказывать продукцию фирмы «Мир сварки» выгодно. Экономия достигается за счет более длительного срока эксплуатации, высокого качества изделий и оптимальной цены;

– металлические изделия просты в уходе и обслуживании, надолго сохраняют свой внешний вид и потребительские качества, а значит, будут служить вам долгое время;

– наши конструкции функциональны и удобны.

У нас вы можете заказать любую продукцию, различную по наполнению и габаритным размерам, назначению и цвету, это позволяет подобрать тот вариант изделия, который наилучшим образом подойдет для решения ваших задач.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ:

С помощью стекла и алюминия можно создавать не только эффектные экстерьеры зданий, но и формировать элегантные пространственные решения внутри помещений. Предложения компании Фирма «ГлассГрупп» предлагает реализовать под ключ различные архитектурные …

В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальной отливки с относительно тонкими стенками. Примером этому может служить рама тележки электровоза ВЛ-80 (рис. 51), состоящая …

В тяжелом машиностроении рамы клетей мощных прокатных станов собирают и сваривают из балочных заготовок в виде массивных стальных отливок. На рис. 51 показана рама вертикальной клети прокатного стана, составленная из …

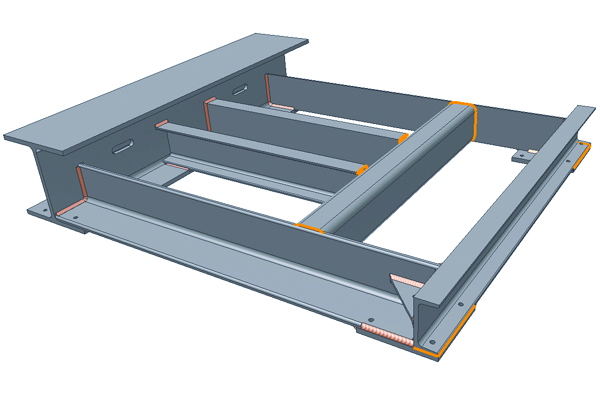

Рамы представляют собой объемную пространственную конструкцию, предназначенную для объединения отдельных деталей и механизмов в единый агрегат. Одно из главных требований, предъявляемых к рамам — жесткость конструкции. Поэтому входящие в состав …

Общим для решетчатых конструкций является наличие в узлах соединений нескольких отдельных стержней того или иного сечения. Фермы, как и балки, работают на поперечный изгиб. Конструктивные формы балок проще, однако, при …

Балки коробчатого сечения (рис. 36, а) сложнее в изготовлении, чем двутавровые, но они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине …

Наиболее широкое применения имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и …

При проектировании сварных конструкций и разработке технологии их изготовления должно уделяться большое внимание способам предотвращения или устранения сварочных напряжений и деформаций, поскольку последние могут оказывать отрицательное влияние на прочность, коррозионную …

В основе известных методов уменьшения сварочных напряжений и искажений форм сварных конструкций лежат три основных способа их регулирования: 1. Уменьшение объема металла, вовлекаемого в пластическую деформацию на стадии его нагрева, …

Сварочные напряжения и деформации могут отрицательно влиять на свойства сварных конструкций. Можно выделить следующие случаи: 1. При механической обработке возникает перераспределение напряжений, что приводит к изменению формы и размеров детали. …

В процессе сварки в конструкциях возникают временные и остаточные напряжения, которые обусловлены неравномерным нагревом основного металла, усадкой расплавленного металла и структурными превращениями при охлаждении. Временные напряжения наблюдаются только в определенный …

Процесс сварки оказывает сложное влияние на свариваемый металл. К наиболее важным факторам, отрицательно влияющим на работоспособность сварной конструкции, относятся собственные напряжения (временные, возникающие в процессе неравномерного нагрева сварного соединения, и …

Традиционные методы механизации и автоматизации производства, основанные на использовании поточных и автоматических линий, а также различных специализированных установок и приспособлений, эффективно используются главным образом в условиях крупносерийного производства. В то …

Характерны следующие виды сборочного оборудования: 1. Сборочные кондукторы, имеющие жесткое основание в виде, рамы или плиты, на которой размещены установочные и зажимные элементы (рис. 9, а). 2. Сборочные стенды, где …

В сборочно-сварочном переделе, например, заводов тяжелого машиностроения применяют >40 различных технологических операций. При изготовлении отдельных узлов применяют до 15 операций. Операции сборочно-сварочного передела могут быть разбиты на семь групп: сборочные, …

В пособии представлены учебные материалы и методические указания к практическим и самостоятельным работам, охватывающего основные вопросы технологии производства сварных конструкций, сварочных напряжений и деформаций. Учебное пособие разработано применительно к учебному …

В сварных деталях приборов используют самые разнообразные материалы и их сочетания при толщине элементов от нескольких нанометров до нескольких миллиметров. Это корпуса приборов, чувствительные упругие элементы, детали радиоламп, транзисторов и …

Большинство деталей машиностроения можно выполнить сварными из отдельных заготовок простой формы. Применительно к индивидуальному производству деталей тяжелых машин такой подход, как правило, оправдывается. Однако для деталей, выпускаемых в условиях серийного, …

При изготовлении станин тяжелых прессов сварные соединения обычно выполняют путем полного проплавления всей толщины присоединяемого элемента (рис. 116, а). Это позволяет получать сварные соединения с минимальной концентрацией напряжений при относительно …

В машиностроении с помощью сварки изготовляют корпуса и станины, валы и колеса. При изготовлении их в сварном исполнении требуемую точность размеров и формы обеспечивают, как правило, механической обработкой. Изделия тяжелого …

Кузова легковых и кабины грузовых автомобилей выпускают в условиях крупносерийного производства. Поэтому к требованиям минимальной массы и необходимой жесткости кузова как к конструкции транспортного типа добавляются требования высокой точности заготовок …

При производстве судовых корпусных конструкций сварочные деформации часто оказываются выше допустимых. Для их исправления применяют главным образом правку местным нагревом. На стапеле правка ребристости и волнистости производится после установки и …

При изготовлении секций, имеющих кривизну, например, объемной днищевой секции, сначала листы обшивки собирают с минимальными зазорами, прихватывают друг к другу и крепят к лекалам постели. Затем выполняют сварку стыков на …

Для сборки секций с прогибом используют постели, образуемые набором лекал, закрепленных на жестком основании и воспроизводящих 113 обводы изготовляемой секции (рис. 97). Рабочая кромка лекал для облегчения обработки имеет вид …

Различают секции плоскостные, с прогибью и объемные. В производстве корпусов судов значительный объем работ составляет изготовление полотнищ и плоских секций, причем их число, размеры и масса возрастают по мере увеличения …

Метод постройки корпусов судов. Сложность (рис. 79) очертания корпуса корабля заставляет уделять большое внимание точности и производительности заготовительных операций. В основе существующих методов постройки судов лежит предварительное изготовление частей корпуса …

В отличие от пассажирских вагонов магистральные грузовые полувагоны (рис. 78) изготавливают в условиях крупносерийного производства. Для него характерно использование линий с комплексной механизацией и автоматизацией процессов и применением прогрессивных методов …

вагонных конструкций 94 При изготовлении кузовов пассажирских вагонов (рис. 77) преимущественно используют шовную и точечную контактную сварку. Общей сборке предшествуют сборка и сварка крупногабаритных узлов: крыши, боковых стен, настила пола, …

К таким конструкциям относят кузова цельнометаллических вагонов и автомобилей и корпуса судов. Общим для них является использование плоских или изогнутых листовых элементов и полотнищ с последующим объединением их в жесткую …

При строительстве магистральных трубопроводов приходится собирать и сваривать множество стыков труб большого диаметра. Укладка трубопроводов может быть либо непрерывной, либо секционной. В первом случае производят последовательное наращивание, причем все стыки …

При изготовлении сварных труб малых и средних диаметров используют непрерывные процессы. Из рулона лента разматывается, наращивается, формуется и, проходя сварочный узел, сваривается тем или иным способом. Наиболее часто применяются сварка …

Процесс изготовления спиральношовных труб большого диаметра 530…1420 мм на станах Волжского трубного завода является более Сборка и сварка рулонной стали спиральным швом позволяют получить любой диаметр трубы независимо от ширины …

Трубы с двумя продольными швами собирают из двух предварительно отформованных корыт, подаваемых укладчиком па две параллельные нитки входных рольгангов сборочного устройства. Кромки заготовок выравнивающим приспособлением устанавливаются в одной горизонтальной плоскости, …

Челябинский трубопрокатный завод выпускает прямошовные трубы длиной 12 м и диаметром до 1220 мм. Сварку выполняют с двух сторон, причем наружный шов укладывают первым на стане проходного типа. Перед станом …

На изготовление труб расходуют около 10 % всего мирового производства стали, причем доля выпуска сварных труб составляет более половины всего их производства и продолжает возрастать. Трубы большого диаметра (более 500 …

Сварные конструкции

Сварные конструкции

широко применяются в промышленном и гражданском строительстве, а также в машиностроении.Сварные конструкции используются при сооружении объектов любого назначения — каркасов крупных промышленных объектов, резервуаров и емкостей любого назначения и объема, доменных печей и хранилищ для овощей и фруктов, сосудов и аппаратов, магистральных трубопроводов протяженностью в десятки тысяч километров, технологических газопроводов в домах на различные давления и различных размеров.

Основными достоинствами металла как материала для конструкций являются:

- высокая прочность при относительной его легкости;

- изотропность (однородность строения во всех направлениях), малые деформации и высокая упругость в пределах нормальной

работы, определяющие надежность и долговечность конструкций; - водо- и газонепроницаемость.

Металлоконструкции из стали имеют свои недостатки, которые заключаются в том, что они подвержены коррозии под действием влаги и некоторых агрессивных паров и газов и обладают малой огнестойкостью. Поэтому многие металлические сварные конструкции нуждаются в специальной защите (покраска, покрытие лаком), а некоторые должны быть изолированы или снабжены искусственным охлаждением.

Развитию изготовления сварных конструкций в различных отраслях промышленности способствует в значительной степени широкое внедрение прогрессивных технологических процессов сварки и сварочного оборудования. При этом успехи сварочной науки и техники, используемые в производстве сварных конструкций, сварочные технологии, оборудование и материалы способствуют расширению номенклатуры и повышению качества выпускаемых изделий.

Применение сварных конструкций вместо клепаных, литых и кованых создает экономию металла, уменьшает трудозатраты и сокращает сроки изготовления. Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки. Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Сварка металлоконструкций позволяет соединять между собой элементы самой различной толщины. Так, например, посредством контактной точечной сварки соединяют тонкостенные сварные конструкции вагонов, кузовов автомобилей и пр., благодаря же применению электрошлаковой сварки оказывается возможным за один проход сварочного автомата сваривать металл практически неограниченной толщины.

Детали сложной конфигурации, выполнявшиеся раньше литыми или коваными, в настоящее время изготовляют сварными из проката или комбинированными: сварно-литыми, сварно-коваными, сварно-ковано-литыми и т. п.

При замене литых изделийсварными в машиностроении достигается значительная экономия металла — до 30% для стальных и до 50% для чугунных. Кроме того, в литых изделиях, особенно сложной конфигурации, нередко имеют место поры, усадочные раковины и другие дефекты, что ухудшает их качество и отрицательно влияет на работоспособность конструкций при динамической нагрузке. Поэтому многие машиностроительные конструкции в настоящее время свариваются из проката, как, например, рамы и станины.

Сварка расширяет также возможности механизации и автоматизации производственных процессов.

Высокий уровень механизации достигнут в настоящее время за счет применения высокопроизводительных процессов механизированной сварки: контактной, автоматической и полуавтоматической под флюсом, электрошлаковой, в среде защитных газов. Внедряются новые процессы сварки: электронно-лучевая в вакууме, дуговая в герметичных камерах с контролируемой атмосферой, трением, плазменной струей и другие способы сварки.

В настоящее время сварные конструкции применяются при изготовлении тракторов, сельскохозяйственных машин, автомобилей, вагонов, тепловозов, электровозов, котлов, турбин, подъемных кранов и других изделий. Значительно возрос удельный вес сварных конструкций в строительстве.

Сварные конструкции изготовляются на специализированных заводах или в цехах металлических конструкций машиностроительных заводов — вагоностроительных, краностроительных, заводах, изготовляющих прокатное оборудование, и др.

Следует вместе с тем отметить, что изготовление сварных конструкций при помощи сварки вызывает при их проектировании дополнительные требования, обусловленные тем, что в сварных конструкциях вопросы выбора основного и присадочного материала, конструирования и технологии сборки и сварки тесно и неразрывно связаны между собой. Правильным выбором материала и режима сварки, а также применением специальных технологических мер можно обеспечить необходимые свойства металла, расположенного в зонах сварных швов и подвергающегося тепловому воздействию в процессе сварки, и ограничить степень изменения этого металла допустимыми пределами. При этом необходимо учитывать, что излишнее количество наплавленного металла увеличивает сварочные напряжения и вызывает недопустимые по техническим условиям коробление и усадку.

Форма сварных соединений имеет особенно большое значение для прочности конструкций, воспринимающих динамическую нагрузку, а также конструкций, работающих при низких температурах, прикоторых даже первоначально пластичный материал может потерять пластические свойства й перейти в хрупкое состояние. Поэтому в особо напряженных узлах следует избегать резких изменений формы и создавать плавные переходы, снижающие концентрацию напряжений.

Таким образом, задача обеспечения требуемых свойств сварных конструкций должна решаться комплексно, путем надлежащего выбора материала, форм сопряжений, а также соответствующей технологии изготовления.

При одновременном проектировании конструкции и технологического процесса ее изготовления могут быть выбраны формы, облегчающие механизацию и автоматизацию процессов изготовления сварной конструкции, и использованы средства для повышения ее работоспособности.

Для изготовления сварных конструкций чаще всего применяются прокатные стали (углеродистые и низколегированные) различных марок, в отдельных случаях алюминиевые сплавы или неметаллические материалы — пластмассы и органическое стекло.

Алюминиевые сплавы являются новым высокоэффективным материалом для сварных строительных и машиностроительных конструкций. Изделия из алюминиевых сплавов отличаются легкостью, простотой технологии изготовления и хорошим внешним видом.

Основной задачей при сварке алюминиевых сплавов является создание соединений, равнопрочных основному металлу. Однако получить такие соединений достаточно сложно в связи с необходимостью удалять с поверхности сплава очень тугоплавкую пленку.

Можно выделить следующие типы сварных конструкций и элементов и дать им соответствующие определения:

- Балка — конструктивный элемент, работающий в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции.

- Колонны — элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом.

- Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают плавным образом растяжение или сжатие. К ним относятся фермы, мачты, арматурные сетки и каркасы.

- Оболочковые конструкции, как правило, испытывают избыточное давление — к ним предъявляют требование герметичности соединений. К этому типу относят различные емкости, сосуды и трубопроводы.

- Корпусные транспортные конструкции подвергаются динамическим нагруз

Презентация по МДК01.02 Технология производства сварных конструкций на тему»Технологичность сварных конструкций»

Инфоурок › Другое ›Презентации›Презентация по МДК01.02 Технология производства сварных конструкций на тему»Технологичность сварных конструкций»

Описание презентации по отдельным слайдам:

1 слайд Описание слайда:

Описание слайда:Технологичность сварных конструкций.

2 слайд Описание слайда:

Описание слайда:Технологичность сварной конструкции характеризуется рядом показателей: себестоимостью, длительностью производственного цикла изготовления, потребностью в дефицитных материалах и дефицитном уникальном оборудовании для ее изготовления. Важнейшим из этих показателей является себестоимость.

3 слайд Описание слайда:

Описание слайда:Технологичность сварной конструкции может оказаться удовлетворительной только тогда, когда устанавливаемые при ее проектировании допуски на отдельные размеры согласованы с требованиями на точность производства заготовок. Иначе неизбежны дополнительные операции по подрубке кромок свариваемых заготовок, операций подгонки по месту каждой отдельной детали даже в том случае, если однотипных элементов одинаковых размеров встречается в конструкции несколько штук.

4 слайд Описание слайда:

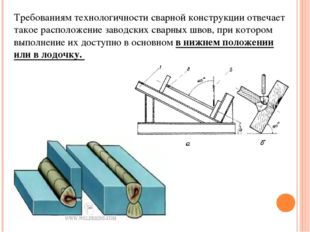

Описание слайда:Требованиям технологичности сварной конструкции отвечает такое расположение заводских сварных швов, при котором выполнение их доступно в основном в нижнем положении или в лодочку.

5 слайд Описание слайда:

Описание слайда:Под технологичностью сварной конструкции обычно понимают такое ее оформление, при котором обеспечивается удобство ее изготовления с применением прогрессивных высокопроизводительных технологических процессов (ТП) при максимальной механизации производственных операций.

6 слайд Описание слайда:

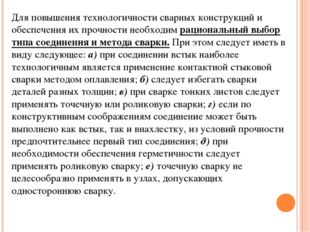

Описание слайда:Для повышения технологичности сварных конструкций и обеспечения их прочности необходим рациональный выбор типа соединения и метода сварки. При этом следует иметь в виду следующее: а) при соединении встык наиболее технологичным является применение контактной стыковой сварки методом оплавления; б) следует избегать сварки деталей разных толщин; в) при сварке тонких листов следует применять точечную или роликовую сварки; г) если по конструктивным соображениям соединение может быть выполнено как встык, так и внахлестку, из условий прочности предпочтительнее первый тип соединения; д) при необходимости обеспечения герметичности следует применять роликовую сварку; е) точечную сварку не целесообразно применять в узлах, допускающих одностороннюю сварку.

7 слайд Описание слайда:

Описание слайда:Технологичность сварных конструкций Нетехнологичная сварная конструкция Технологичная сварная конструкция 1. Расположение сварного шва должно обеспечивать возможностьвыполнения сварки, т. е. необходимо предусмотреть удобство подвода электрода или сварочной проволоки Сварные швы вынесены из тесного пространства между перегородками. Для приварки размерных трубок к листам сварные швы вынесены на поверхность

8 слайд Описание слайда:

Описание слайда:Технологичность сварных конструкций Нетехнологичная сварная конструкция Технологичная сварная конструкция Фланец отнесен от смежной стенки патрубка Сварной шов вынесен на торец фланца

9 слайд Описание слайда:

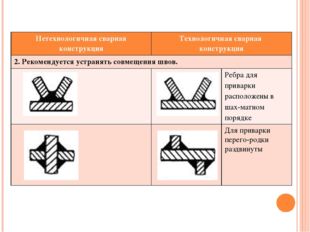

Описание слайда:Нетехнологичная сварная конструкция Технологичная сварная конструкция 2. Рекомендуется устранять совмещения швов. Ребра для приварки расположены в шахматном порядке Для приварки перегородки раздвинуты

10 слайд Описание слайда:

Описание слайда:Нетехнологичная сварная конструкция Технологичная сварная конструкция 3. Следует снижать протяженность сварных швов и их количество. С этой целью целесообразно применять штампованные заготовки, трубы, гнутые профили и другую продукцию проката Сварная балка из двух гнутых профилей дешевле, чем сварная из четырех полос. 4. Рекомендуется избегать сварки элементов разной толщины, т.к. это усложняет процесс сварки, снижает надежность сварных швов и создает концентрацию напряжений Сваркаразнотолщинныхэлементов: Свариваемым кромкам придано примерно одинаковое сечение

11 слайд Описание слайда:

Описание слайда:Нетехнологичная сварная конструкция Технологичная сварная конструкция 5. Так как разделка кромок является трудоемкой операцией, ее следует назначать только в необходимых случаях и предусматривать при этом наиболее простые способы обработки Для укладки швов выполнено смещение свариваемых деталей Исключена подготовка кромок на трубе в результате снижения буртика муфты

12 слайд Описание слайда:

Описание слайда:Спасибо за внимание

Курс повышения квалификации

Курс профессиональной переподготовки

Педагог-библиотекарь

Курс профессиональной переподготовки

Библиотекарь

Найдите материал к любому уроку,

указав свой предмет (категорию), класс, учебник и тему:

Выберите категорию: Все категорииАлгебраАнглийский языкАстрономияБиологияВнеурочная деятельностьВсеобщая историяГеографияГеометрияДиректору, завучуДоп. образованиеДошкольное образованиеЕстествознаниеИЗО, МХКИностранные языкиИнформатикаИстория РоссииКлассному руководителюКоррекционное обучениеЛитератураЛитературное чтениеЛогопедия, ДефектологияМатематикаМузыкаНачальные классыНемецкий языкОБЖОбществознаниеОкружающий мирПриродоведениеРелигиоведениеРодная литератураРодной языкРусский языкСоциальному педагогуТехнологияУкраинский языкФизикаФизическая культураФилософияФранцузский языкХимияЧерчениеШкольному психологуЭкологияДругое

Выберите класс: Все классыДошкольники1 класс2 класс3 класс4 класс5 класс6 класс7 класс8 класс9 класс10 класс11 класс

Выберите учебник: Все учебники

Выберите тему: Все темы

также Вы можете выбрать тип материала:

Общая информация

Номер материала: ДБ-299543

Похожие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

Технология производства — сварка и робототехника (дополнительное сотрудничество) | Очная

Технологии производства — сварка и робототехника (дополнительное сотрудничество) | Полный рабочий день | Диплом продвинутого уровня колледжа ОнтариоНавигация

- О компании Conestoga

Информация о кампусе и карты

Карьера в Conestoga

Объекты кампуса

Свяжитесь с нами

- Программы и курсы

Очная

Образовательные программы

Дополнительное образование

Академические услуги / услуги работодателя

Школы

Академические партнерства

- Поступления

Подача заявки на Conestoga

Принято…Что теперь?

Комиссии и платежи

Финансовые услуги для студентов

Регистрация

- Жизнь и услуги в кампусе

Академия и обучение

Услуги кампуса

.Завод больших сварных конструкций

.Завод больших сварных конструкций, производственная компания OEM / ODM на заказ больших сварных конструкций

Всего найдено 978 заводов и компаний по производству сварных конструкций с 2 934 продуктами. Выбирайте высококачественные крупногабаритные сварные конструкции из нашего огромного ассортимента надежных заводов по производству крупных сварных конструкций. Бриллиантовый член| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Лист кровельного металла, сталь Структура , сэндвич-панель, переносное здание, C Purlin |

| Mgmt.Сертификация: | Сертификат ISO9001: 2015, сертификат ISO14001: 2015 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Биньчжоу, Шаньдун |

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Стальной сарай, склад стали, стальная конструкция , стальное здание, мобильный дом |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Частный собственник |

| Объем НИОКР: | OEM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Сборное стальное здание, одиночный лист PPGI, сэндвич-панель PPGI, стальной настил пола, высокопрочная гальванизированная гальваника |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 14001, ISO 14000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд |

| Расположение: | Яньтай, Шаньдун |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Сталь Конструкция , Сталь Конструкция Склад, Сталь Конструкция Мастерская, Сталь Конструкция Ангар, Стальное здание птицефабрики |

| Mgmt.Сертификация: | ISO 9001, ISO 14001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, собственный бренд |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Сталь Конструкция Дом |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Кровельный лист, черепица, кровля металлочерепица, профнастил, настил пола. |

| Mgmt. Сертификация: | ISO 9001, ISO 9000, ISO 14001, ISO 14000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Шанхай, Шанхай |