Припой 60/40, 400г/0,8мм. О вкусной и здоровой пище для материнских плат форм-фактора АТ

Без чего невозможно обойтись в занятиях радиотехникой?Конечно же, без припоя.

И если раньше его можно было добыть из отслужившей свой срок аппаратуры, то современные методы и технологии монтажа такой возможности уже не оставляют. Придётся покупать.

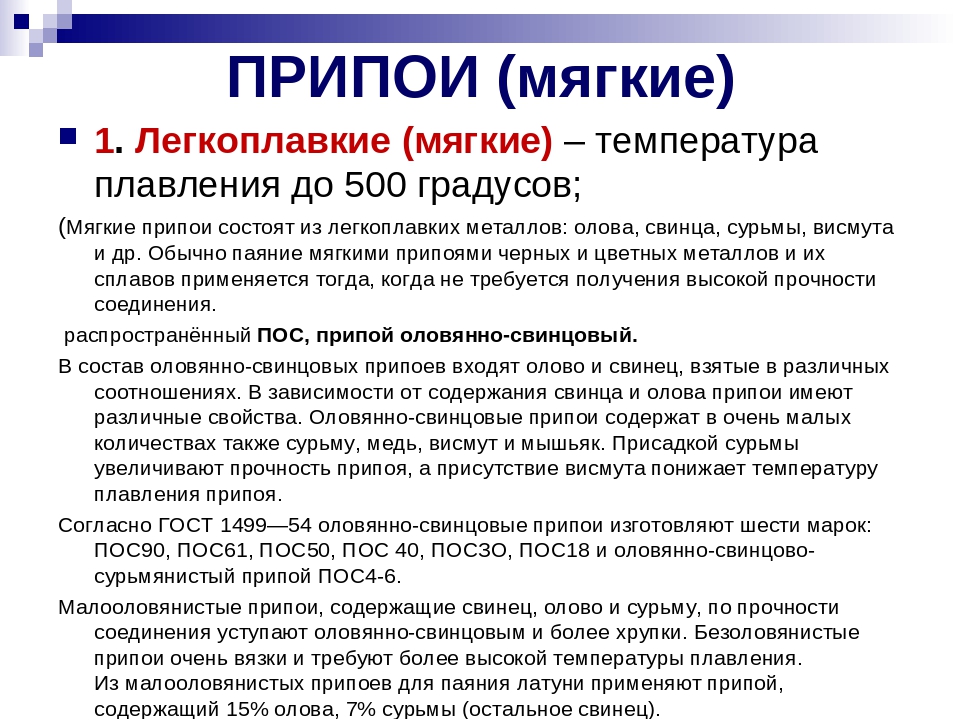

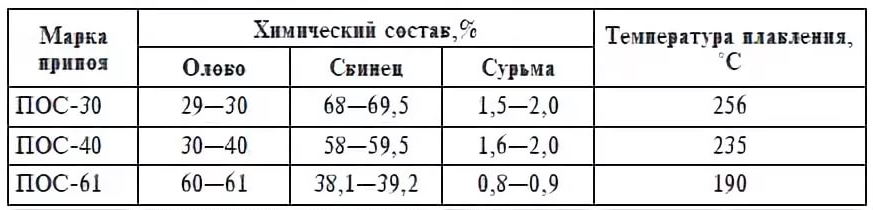

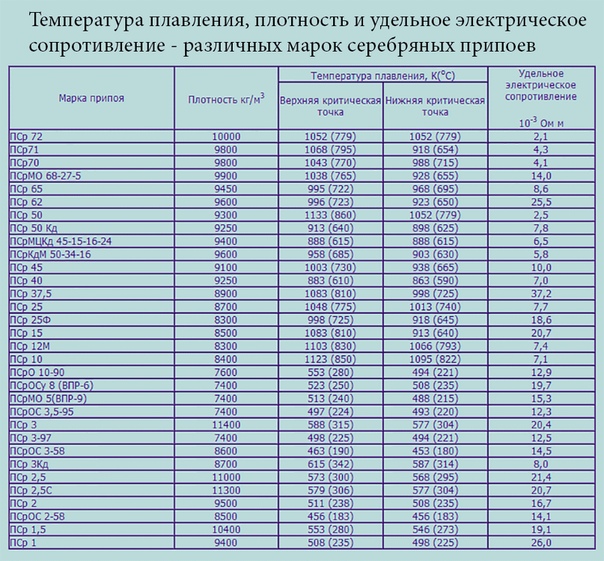

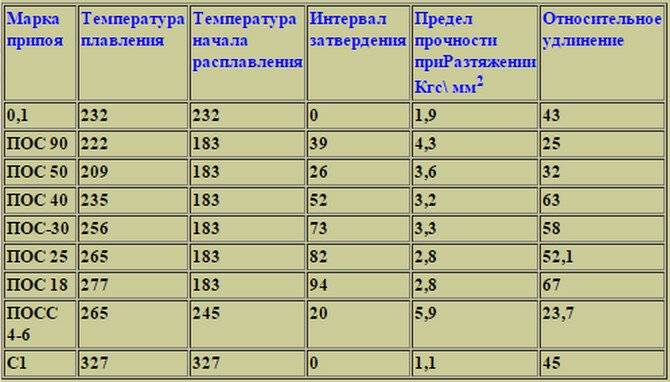

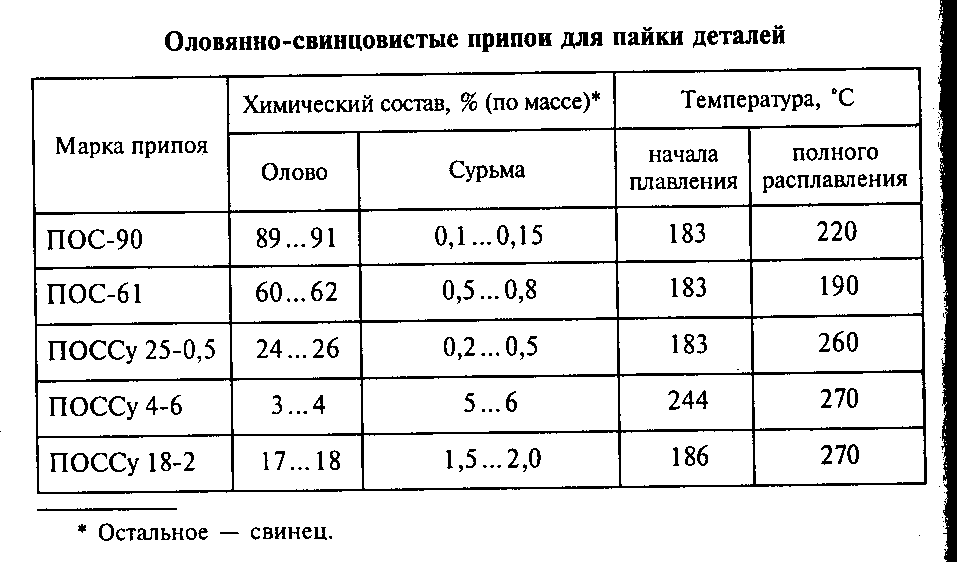

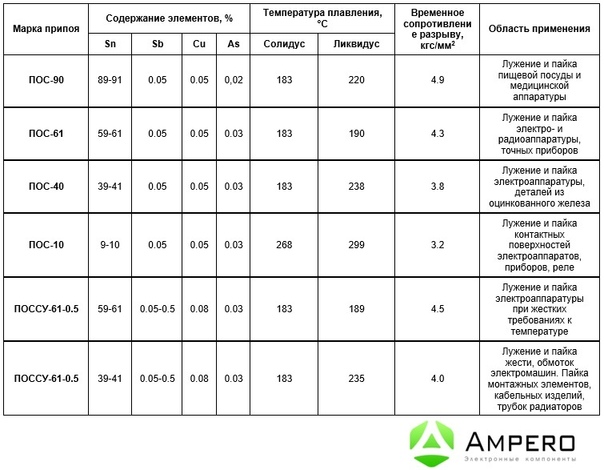

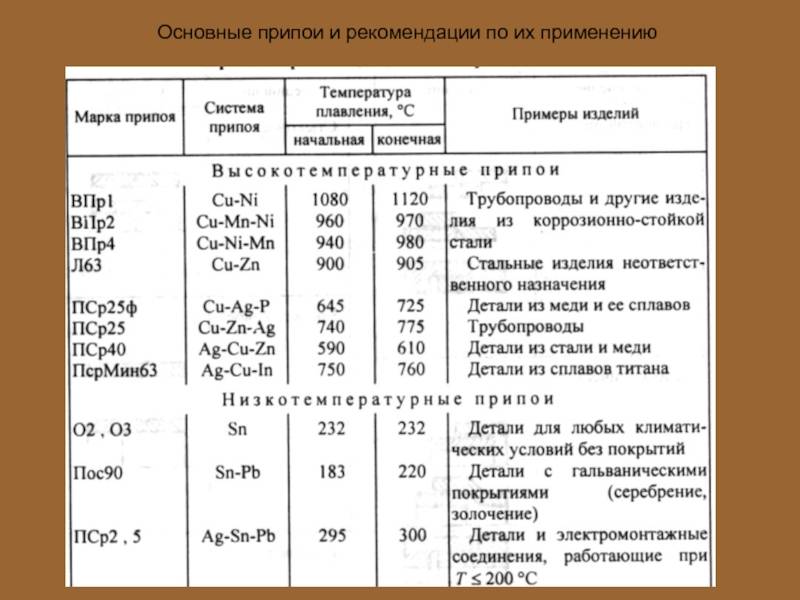

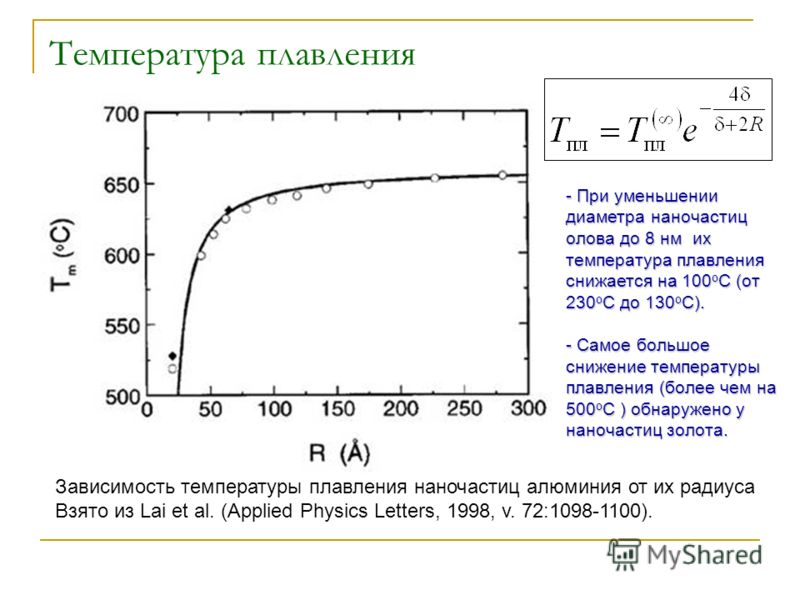

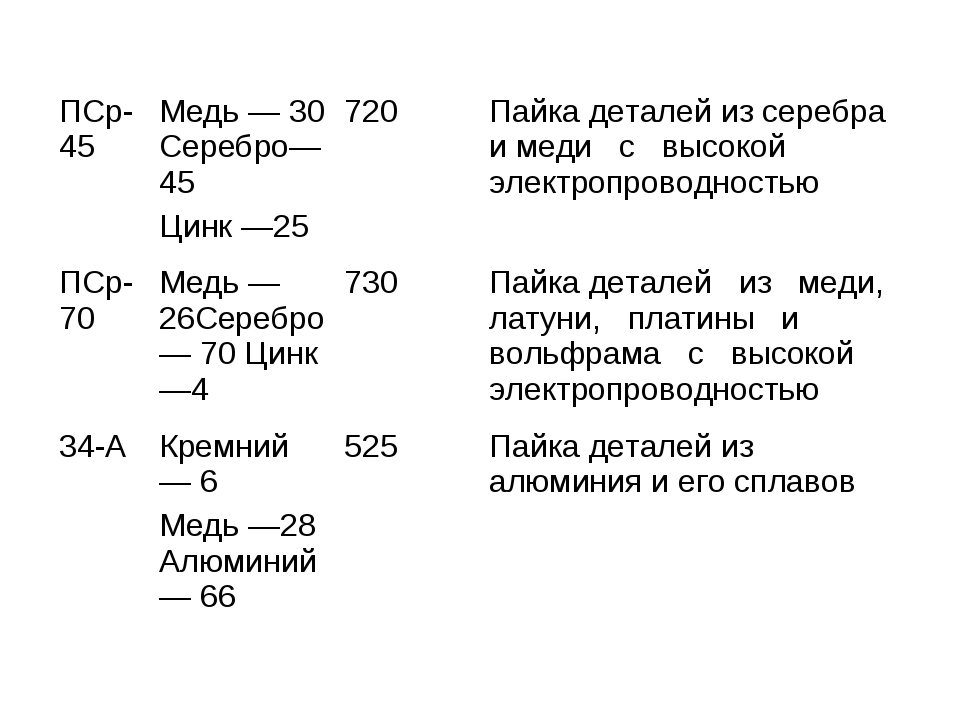

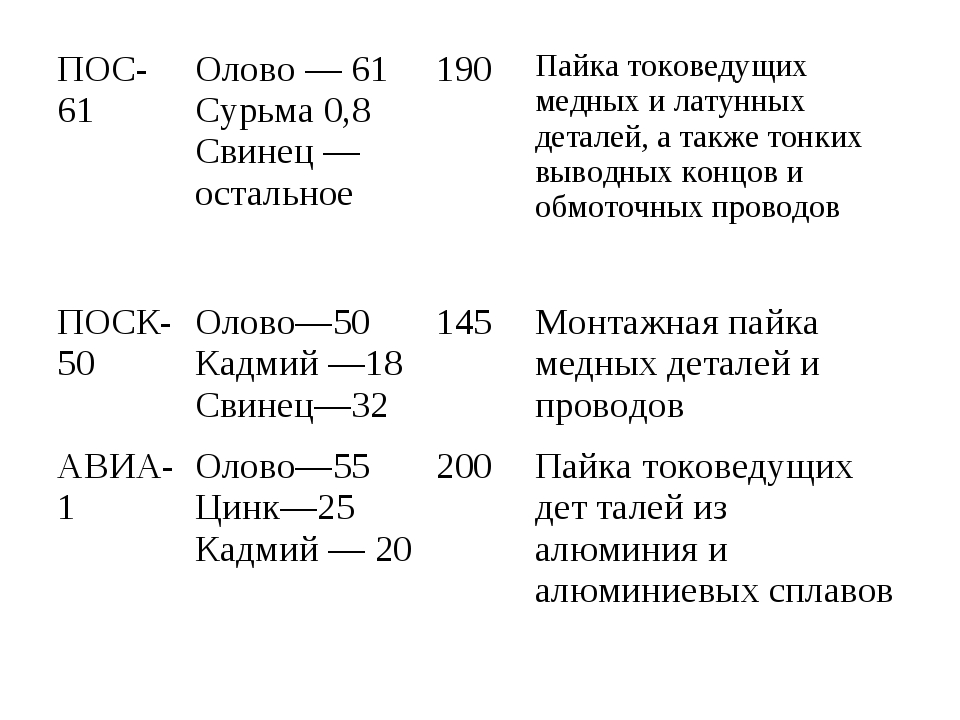

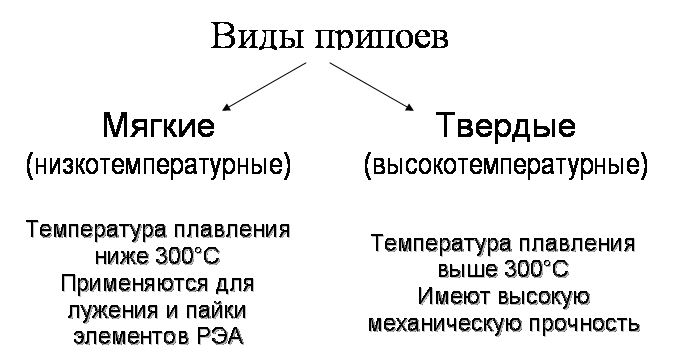

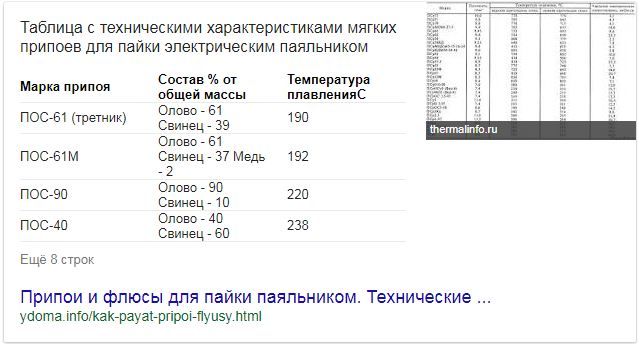

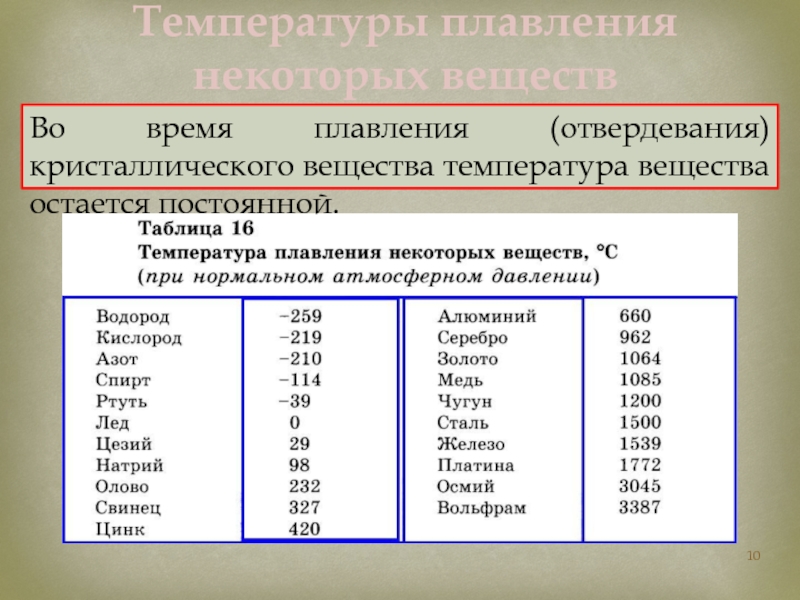

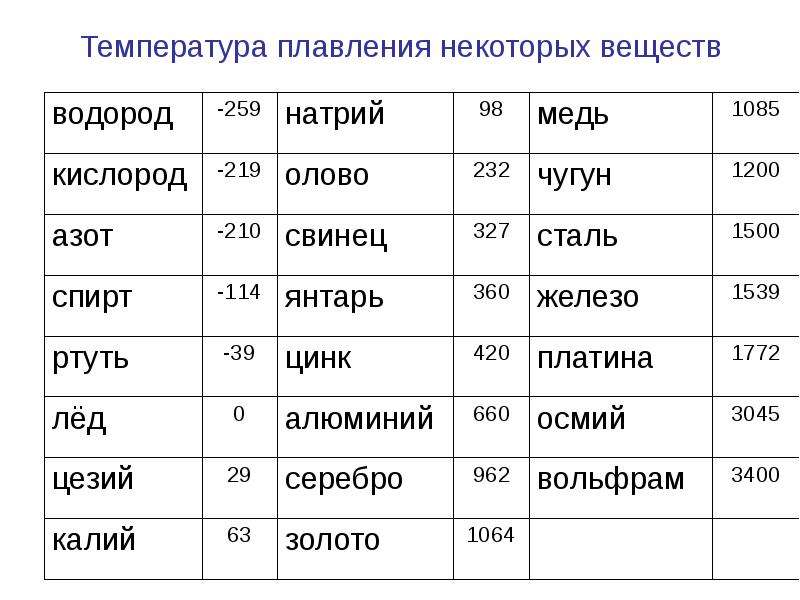

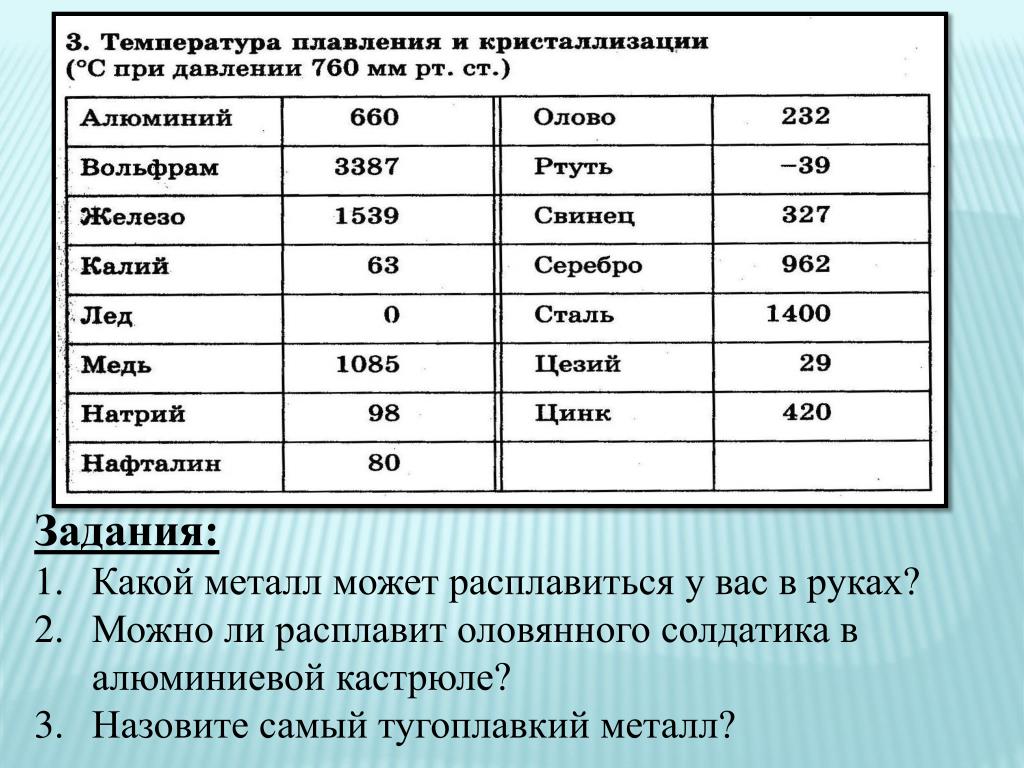

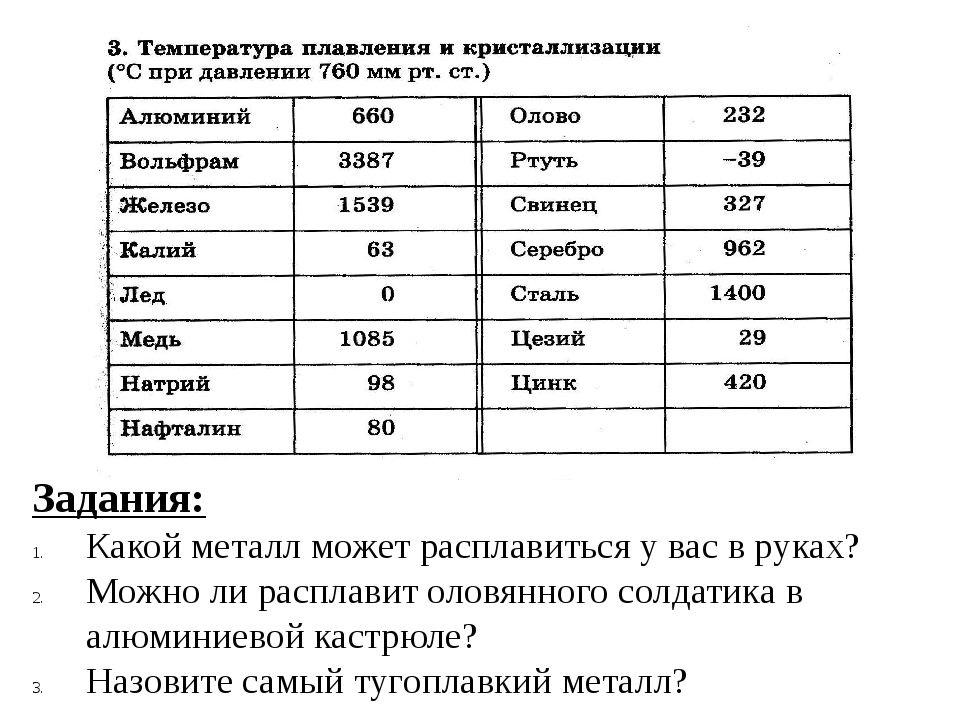

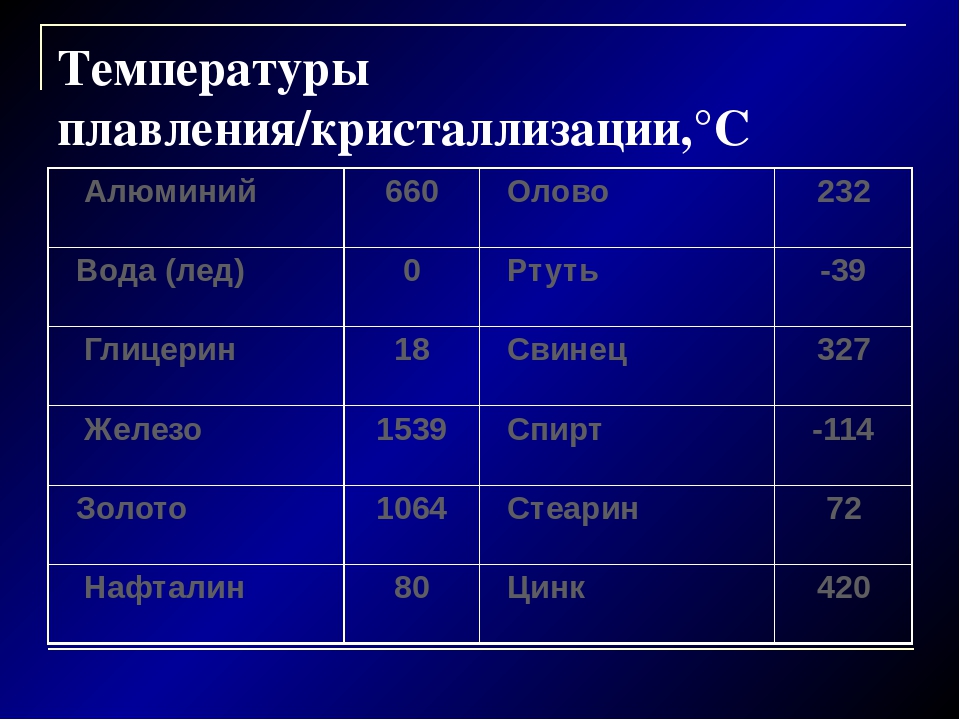

Припои бывают разные, с тепературами плавления от 42 до более 1000 градусов по Цельсию, но основная марка, с которой придётся иметь дело — ПОС-61(Припой Оловянно-Свинцовый, 61% олова, остальное — свинец). Данный припой примерно соответствует по своему составу эвтектическому сплаву олова и свинца, который имеет минимальную температуру плавления из всех возможных смесей этих компонентов (чистое олово плавится при температуре 232 градуса, но добавка к нему свинца, имеющего в чистом виде температуру плавления 327,5 градусов до определённого предела не повышает температуру плавления смеси, а снижает её.

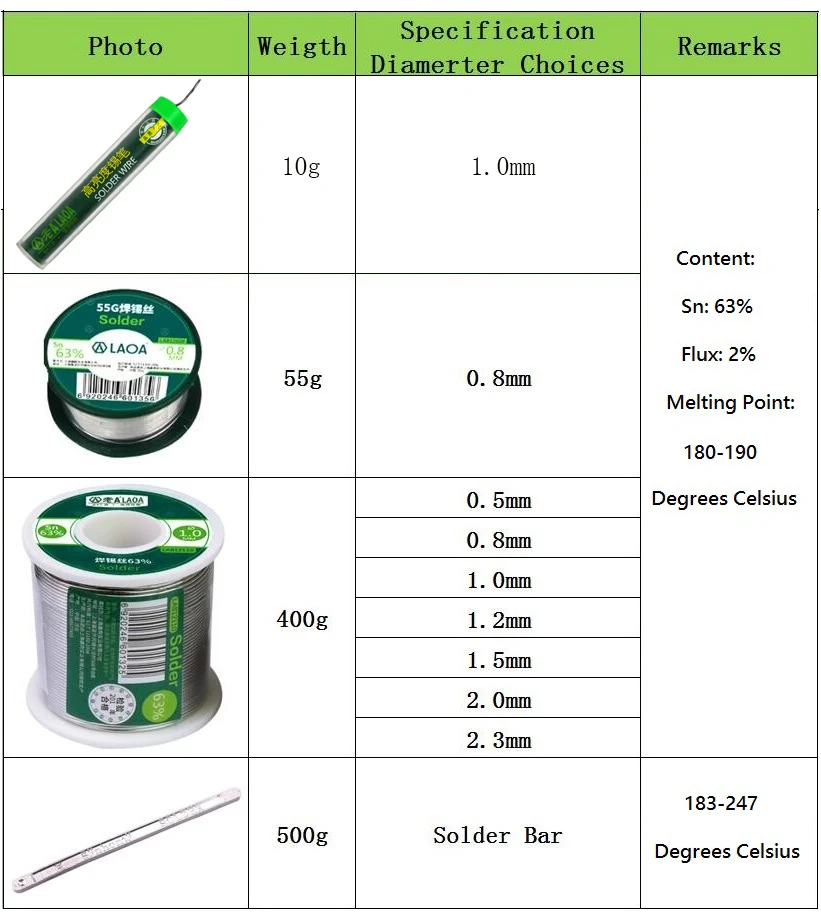

Данный припой по заявленному составу (60% олова, 40% свинца) примерно ему соответствует.

Производитель заявляет диаметр припоя 0,8 мм и массу 400 грамм.

Так ли это?

Проверим.

Припой поставляется намотанным на синюю пластиковую шпулю.

Внешний диаметр намотки составляет около 44 миллиметров.

Длина намотки — примерно такая же.

Диаметр припоя — 0,8 мм, соответствует заявленному.

Моя паяльная станция не позволяет опустить температуру жала ниже 200 градусов, но при этом припой плавится.

Будем считать, что проверку на химический состав он прошёл.

Будем считать, что проверку на химический состав он прошёл.А теперь — взвешивание.

Ой. Немножко не дотянули до заявленных 400 граммов, даже с учётом пластиковой катушки.

Впрочем, это не мешает использовать припой по его прямому назначению.

Одним из главных нововведений АТХ стал переход от двух жгутов электропитания, вставляемых в один разъём на материнской плате, к одному жгуту с единым разъёмом, не дающим возможности вставить его неправильно и вывести из строя материнскую плату.

Мысль, конечно, была здравая, но побочным эффектом стала невозможность напрямую подключить старую материнскую плату к новому блоку питания. Найти же блок питания АТ в нормальном рабочем состоянии в наше время довольно сложно(да, кстати — если он включается и жужжит, то это ещё не значит, что он нормально работает и не спалит подключенную к нему с таким трудом добытую).

Готовые адаптеры-переходники в природе, естественно, существуют.

Но — дорого. А собирать компьютеры на ретро-железе иногда приходится.

Впрочем, переходник можно спаять и самому.

Для этого понадобится разъём питания от старой материнской платы…

… и жгуты от старого блока питания.

На первый взгляд, цвета проводов в жгутах АТ и АТХ совпадают, и можно паять их «одно к одному».

Линия АТ АТХВо многих современных блоках питания АТХ линия -5 вольт не предусмотрена конструкцией.

GND чёрный чёрный

+5 красный красный

+12 жёлтый жёлтый

-5 белый белый

-12 синий синий

PG оранжевый серый

Материнская плата может запуститься и без линии -5 вольт, но некоторые карты расширения при этом нормально работать не смогут.

В общем, старайтесь искать блок питания с полнонабивной колодкой.

Итак, берём в руки инструмент и пилим.

Отпиленное.

Раскладка разъёма блока питания АТХ:

Материнские платы АТ не имеют средств управления питанием, поэтому кнопка Power, замыкающая линию PS_ON(зелёный провод) на землю, должна быть с фиксацией. Я использовал тумблер, выдранный из старого модема.

Спаянный переходник.

После проверки переходника на отсутствие коротких замыканий между линиями его можно начинать

использовать по прямому назначению. Для упрощения работы временно обойдёмся POST-картой.

POST-код 4Е — «Вывод сообщений и ожидание входа в BIOS Setup».

Отключаем питние, вставляем ISA видеокарту, подключаем монитор.

Немного ждём и видим стартовый экран.

Литиевая батарейка на плате, естественно, давно умерла. Для клавиатуры тоже придётся паять переходник.

Для него придётся пожертвовать шнуром от старой клавиатуры…

… и жгутом для мышки PS/2.

Как ни странно, интерфейс PS/2 использует одни и те же контакты для клавиатуры и мыши.

Как ни странно, интерфейс PS/2 использует одни и те же контакты для клавиатуры и мыши.И наконец древняя машина пускает меня в настройки BIOS.

Ещё скриншоты BIOS времён 80486

Только, к сожалению, видеть SSD накопитель не желает. Придётся искать DOM на 0,5-1-2 гигабайта.

Кстати, а Вы в курсе, что палитру BIOS можно было менять по Shift-F2? 😉

Как выпаять электролитический конденсатор

Что такое материнская плата компьютера

Материнская плата – это основная системная плата любого современного компьютера или ноутбука. Именно она обеспечивает взаимодействие и слаженную работу всех составляющих системы. На плате расположены микросхемы, контроллеры, конденсаторы, резисторы, порты, слоты и другие компоненты. Большое количество элементов делает материнскую плату сложной и уязвимой к возникновению неисправностей.

Часто причиной выхода из строя материнской платы может быть неисправный конденсатор. Как правило, его можно визуально определить – у него вздутый верх или низ, а также имеются следы потекшего электролита. Любой сложный ремонт практически невозможно провести в домашних условиях, а замену конденсатора – вполне реально сделать самостоятельно. Достаточно владеть минимальными навыками пайки и соответствующим набором инструментов.

Допустим, мы провели осмотр материнской платы, убедились, что механических повреждений платы нет. Нашли вздутый конденсатор. Вероятно, он и является причиной поломки. Его необходимо заменить – старый конденсатор отпаять, а на его место установить новый, такой же емкости.

Подбор инструментов

Чтобы качественно выполнить поставленную задачу, в первую очередь нужно правильно подобрать инструмент. Для выпаивания конденсатора из платы мы можем использовать:

- Демонтажный паяльник;

- Паяльник без регулировки температуры;

- Паяльную станцию.

Еще нам обязательно понадобится несколько вспомогательных инструментов и расходные материалы, но об этом немного позже.

Название «демонтажный паяльник», или «демонтажный пистолет», как принято его называть, говорит само о себе. Этот инструмент предназначен именно для демонтажа, для выпайки деталей из платы. Японский Goot TP-100 справится с этой задачей за считанные секунды.

С таким оборудованием задачу можно решить максимально быстро и качественно. Но, согласитесь, не у каждого под рукой может быть такой инструмент. Затраты на приобретение демонтажного пистолета оправдывают себя, когда он постоянно в работе. Позволить себе такой инструмент может крупный сервисный центр или компания, которая занимается массовым производством. Поэтому, мы будем пользоваться более доступным набором инструментов.

В принципе, выпаять конденсаторы с материнской платы можно обычным паяльником без регулировки температуры. Не стоит выбирать паяльник мощностью менее 40 Вт – жало может не успевать разогревать припой, остывать в припое, а паяльник мощностью более 80-100 Вт – может перегреть и повредить плату, дорожки и компоненты на ней.

Инструмент, который мы выбрали для работы, есть в каждой мастерской по ремонту электроники – термовоздушная паяльная станция. В нашем распоряжении имеется станция АССТА 401.

Accta 401 – станция с паяльником для бессвинцовой пайки мощностью 70 Вт. Мощности паяльника будет достаточно как для работы с обычным, так и бессвинцовым припоем. Забегая вперед, скажу, что большая мощность будет только положительно влиять на процесс выпайки. Почему? Как только жало прикасается к выводу с припоем, начинается передача тепла от жала к припою и выводам конденсатора. Паяльник, имеющий большую мощность, может быстро разогреться и быстро достичь необходимую температуру, а также расплавить припой.

Методы демонтажа

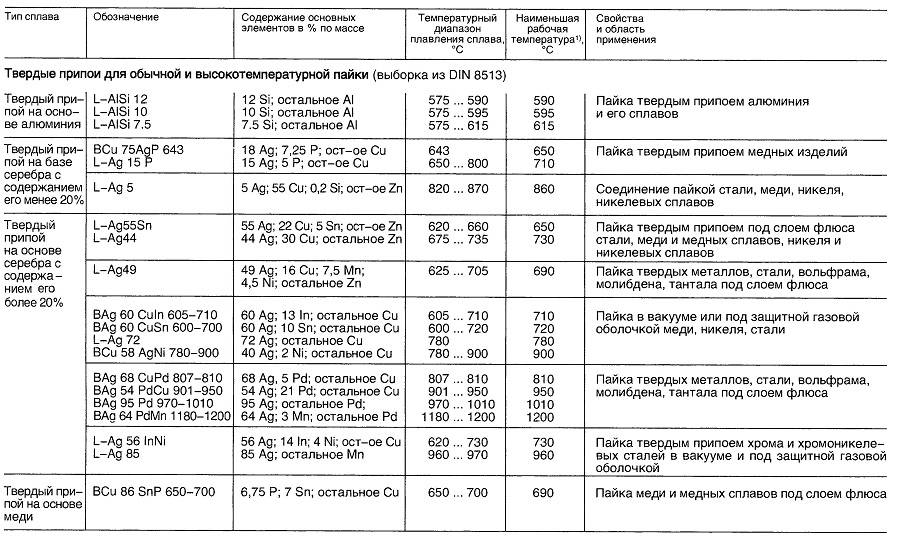

Известно, что температура плавления припоя составляет 185-195°С. У бессвинцового припоя, который часто используют для материнских плат – приблизительно 232°С. Соответственно, температуру жала паяльника необходимо выставить на уровне 300°С. Этого будет вполне достаточно, чтобы расплавить припой и не перегреть конденсатор и соседние компоненты.

У каждого мастера есть свой метод для того, чтобы быстро выпаять конденсатор. Проще всего жалом паяльника прогреть припой в месте крепления конденсатора на плате и достать конденсатор. Рекомендуется выпаивать конденсатор из платы, поочередно нагревая один, а потом другой его вывод, по кругу, пока от припоя полностью не освободятся оба вывода. Удобно придерживать конденсатор монтажным пинцетом. Так мы защитим руки от влияния высокой температуры.

Нажимать жалом паяльника на вывод конденсатора не нужно. Как только припой расплавится, конденсатор можно легко достать, не прикладывая особых усилий.

Дело усложняется тем, что на материнских платах, как правило, используется бессвинцовый припой. Температура плавления его выше, чем обычного припоя типа ПОС-60 или ПОС-63. Чтобы упростить задачу, берем каплю припоя на жало паяльника. И уже жалом с горячим расплавленным припоем касаемся вывода конденсатора на плате. Так мы достигаем максимального уровня прогревания, а также «разбавляем» бессвинцовый припой и искусственно снижаем температуру плавления припоя.

Материнскую плату можно дополнительно прогреть термофеном паяльной станции. Это делаем для того, чтобы припой нагрелся до температуры плавления не от комнатной температуры. Точнее, прогреть часть платы, на которой установлен неисправный конденсатор. Прогреваем равномерно и осторожно, чтобы не перегреть плату.

Удобно пользоваться вспомогательными средствами. Припой с места контакта конденсатора с платой убираем при помощи медной плетеной ленты для выпайки. Ее роль можно сравнить с губкой – лента вбирает в себя расплавленный припой не оставляя его на плате. Намочим ленту флюсом, размещаем в месте контакта, разогреваем жалом паяльника. Припой собирается на ленте, а выводы конденсатора освобождаются. Теперь можем легко вытянуть конденсатор из платы.

Следующий метод можно назвать упрощенным демонтажным паяльником. Жалом паяльника расплавляем припой, затем собираем его оловоотсосом. Оловоотсос – это трубка с узким соплом и поршнем с пружиной внутри. Мы сжимаем пружину и фиксируем в этом положении. Нажимаем на спусковую кнопку. Пружина резко возвращается в предыдущее положение и тянет поршень за собой. В трубке создается давление, которое через узкое сопло втягивает воздух вместе с расплавленным припоем внутрь.

Нажимаем на спусковую кнопку. Пружина резко возвращается в предыдущее положение и тянет поршень за собой. В трубке создается давление, которое через узкое сопло втягивает воздух вместе с расплавленным припоем внутрь.

Итак, зажимаем пружину. Разогреваем и расплавляем припой паяльником. Устанавливаем сопло оловоотсоса на припой, и жмем спусковую кнопку. Расплавленный припой под давлением, которое создает поршень, попадает во внутренний резервуар. Ножки конденсатора освобождаются. Достаем его. Остатки припоя можем также собрать лентой для выпаивания

Кстати, этот инструмент часто используют для выпаивания многовыводных компонентов. Например, микросхем в DIP-корпусах.

Выводы

Что ж, каждый из этих методов позволил нам выпаять конденсатор из платы. Работать с паяльником станции ACCTA 401 было комфортно и удобно, а дополнительные инструменты существенно облегчали выполнение работы.

Увидеть процесс в деталях можно на нашем видео:

youtube.com/embed/CY-MR_Up19s»/>

Что такое материнская плата компьютера

Материнская плата – это основная системная плата любого современного компьютера или ноутбука. Именно она обеспечивает взаимодействие и слаженную работу всех составляющих системы. На плате расположены микросхемы, контроллеры, конденсаторы, резисторы, порты, слоты и другие компоненты. Большое количество элементов делает материнскую плату сложной и уязвимой к возникновению неисправностей. Их причинами могут быть как физическое старение, так и перегревание элементов платы или скачки напряжения в сети.

Часто причиной выхода из строя материнской платы может быть неисправный конденсатор. Как правило, его можно визуально определить – у него вздутый верх или низ, а также имеются следы потекшего электролита. Любой сложный ремонт практически невозможно провести в домашних условиях, а замену конденсатора – вполне реально сделать самостоятельно. Достаточно владеть минимальными навыками пайки и соответствующим набором инструментов.

Допустим, мы провели осмотр материнской платы, убедились, что механических повреждений платы нет. Нашли вздутый конденсатор. Вероятно, он и является причиной поломки. Его необходимо заменить – старый конденсатор отпаять, а на его место установить новый, такой же емкости.

Подбор инструментов

Чтобы качественно выполнить поставленную задачу, в первую очередь нужно правильно подобрать инструмент. Для выпаивания конденсатора из платы мы можем использовать:

- Демонтажный паяльник;

- Паяльник без регулировки температуры;

- Паяльную станцию.

Еще нам обязательно понадобится несколько вспомогательных инструментов и расходные материалы, но об этом немного позже.

Название «демонтажный паяльник», или «демонтажный пистолет», как принято его называть, говорит само о себе. Этот инструмент предназначен именно для демонтажа, для выпайки деталей из платы. Японский Goot TP-100 справится с этой задачей за считанные секунды.

С таким оборудованием задачу можно решить максимально быстро и качественно. Но, согласитесь, не у каждого под рукой может быть такой инструмент. Затраты на приобретение демонтажного пистолета оправдывают себя, когда он постоянно в работе. Позволить себе такой инструмент может крупный сервисный центр или компания, которая занимается массовым производством. Поэтому, мы будем пользоваться более доступным набором инструментов.

Но, согласитесь, не у каждого под рукой может быть такой инструмент. Затраты на приобретение демонтажного пистолета оправдывают себя, когда он постоянно в работе. Позволить себе такой инструмент может крупный сервисный центр или компания, которая занимается массовым производством. Поэтому, мы будем пользоваться более доступным набором инструментов.

В принципе, выпаять конденсаторы с материнской платы можно обычным паяльником без регулировки температуры. Не стоит выбирать паяльник мощностью менее 40 Вт – жало может не успевать разогревать припой, остывать в припое, а паяльник мощностью более 80-100 Вт – может перегреть и повредить плату, дорожки и компоненты на ней.

Инструмент, который мы выбрали для работы, есть в каждой мастерской по ремонту электроники – термовоздушная паяльная станция. В нашем распоряжении имеется станция АССТА 401.

Accta 401 – станция с паяльником для бессвинцовой пайки мощностью 70 Вт. Мощности паяльника будет достаточно как для работы с обычным, так и бессвинцовым припоем. Забегая вперед, скажу, что большая мощность будет только положительно влиять на процесс выпайки. Почему? Как только жало прикасается к выводу с припоем, начинается передача тепла от жала к припою и выводам конденсатора. Паяльник, имеющий большую мощность, может быстро разогреться и быстро достичь необходимую температуру, а также расплавить припой.

Забегая вперед, скажу, что большая мощность будет только положительно влиять на процесс выпайки. Почему? Как только жало прикасается к выводу с припоем, начинается передача тепла от жала к припою и выводам конденсатора. Паяльник, имеющий большую мощность, может быстро разогреться и быстро достичь необходимую температуру, а также расплавить припой.

Методы демонтажа

Известно, что температура плавления припоя составляет 185-195°С. У бессвинцового припоя, который часто используют для материнских плат – приблизительно 232°С. Соответственно, температуру жала паяльника необходимо выставить на уровне 300°С. Этого будет вполне достаточно, чтобы расплавить припой и не перегреть конденсатор и соседние компоненты.

У каждого мастера есть свой метод для того, чтобы быстро выпаять конденсатор. Проще всего жалом паяльника прогреть припой в месте крепления конденсатора на плате и достать конденсатор. Рекомендуется выпаивать конденсатор из платы, поочередно нагревая один, а потом другой его вывод, по кругу, пока от припоя полностью не освободятся оба вывода. Удобно придерживать конденсатор монтажным пинцетом. Так мы защитим руки от влияния высокой температуры.

Удобно придерживать конденсатор монтажным пинцетом. Так мы защитим руки от влияния высокой температуры.

Нажимать жалом паяльника на вывод конденсатора не нужно. Как только припой расплавится, конденсатор можно легко достать, не прикладывая особых усилий.

Дело усложняется тем, что на материнских платах, как правило, используется бессвинцовый припой. Температура плавления его выше, чем обычного припоя типа ПОС-60 или ПОС-63. Чтобы упростить задачу, берем каплю припоя на жало паяльника. И уже жалом с горячим расплавленным припоем касаемся вывода конденсатора на плате. Так мы достигаем максимального уровня прогревания, а также «разбавляем» бессвинцовый припой и искусственно снижаем температуру плавления припоя.

Материнскую плату можно дополнительно прогреть термофеном паяльной станции. Это делаем для того, чтобы припой нагрелся до температуры плавления не от комнатной температуры. Точнее, прогреть часть платы, на которой установлен неисправный конденсатор. Прогреваем равномерно и осторожно, чтобы не перегреть плату.

Удобно пользоваться вспомогательными средствами. Припой с места контакта конденсатора с платой убираем при помощи медной плетеной ленты для выпайки. Ее роль можно сравнить с губкой – лента вбирает в себя расплавленный припой не оставляя его на плате. Намочим ленту флюсом, размещаем в месте контакта, разогреваем жалом паяльника. Припой собирается на ленте, а выводы конденсатора освобождаются. Теперь можем легко вытянуть конденсатор из платы.

Следующий метод можно назвать упрощенным демонтажным паяльником. Жалом паяльника расплавляем припой, затем собираем его оловоотсосом. Оловоотсос – это трубка с узким соплом и поршнем с пружиной внутри. Мы сжимаем пружину и фиксируем в этом положении. Нажимаем на спусковую кнопку. Пружина резко возвращается в предыдущее положение и тянет поршень за собой. В трубке создается давление, которое через узкое сопло втягивает воздух вместе с расплавленным припоем внутрь.

Итак, зажимаем пружину. Разогреваем и расплавляем припой паяльником. Устанавливаем сопло оловоотсоса на припой, и жмем спусковую кнопку. Расплавленный припой под давлением, которое создает поршень, попадает во внутренний резервуар. Ножки конденсатора освобождаются. Достаем его. Остатки припоя можем также собрать лентой для выпаивания

Устанавливаем сопло оловоотсоса на припой, и жмем спусковую кнопку. Расплавленный припой под давлением, которое создает поршень, попадает во внутренний резервуар. Ножки конденсатора освобождаются. Достаем его. Остатки припоя можем также собрать лентой для выпаивания

Кстати, этот инструмент часто используют для выпаивания многовыводных компонентов. Например, микросхем в DIP-корпусах.

Выводы

Что ж, каждый из этих методов позволил нам выпаять конденсатор из платы. Работать с паяльником станции ACCTA 401 было комфортно и удобно, а дополнительные инструменты существенно облегчали выполнение работы.

Увидеть процесс в деталях можно на нашем видео:

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверка ёмкости

Проверить электролитические конденсаторы (так же как неэлектролитические) на предмет сохранения ими своего номинала (ёмкости) можно несколькими способами.

Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до 20-ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию. В качестве такого измерителя может использоваться недорогой прибор типа DT9802A.

Для оценки состояния элементов с большими номиналами потребуется специальный прибор типа «измеритель RLC». Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Проверка конденсатора цифровым мультиметром:

Часто неисправный конденсатор вздувается, и заметен без применения всяких приборов.

Простой, но не достаточно эффективный метод выявления неисправности – проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления – это значит, что конденсатор пробит и подлежит замене.

Проверка в плате

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы – включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом.

Указанный метод позволяет судить об исправности элемента по индикатору прибора, показывающего суммарную ёмкость двух параллельно включённых «кондёров». При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами (резисторами).

Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства.

Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Меры предосторожности при измерении

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил.

- Обязательно проследите за тем, чтобы со схемы было полностью снято напряжение. Для этого тем же мультиметром, включённым в режим измерения напряжения, следует проверить отсутствие его во всех контрольных точках платы.

- При измерении встроенных в схему «подозрительных» конденсаторов следует внимательно следить за тем, чтобы случайно не повредить включённые параллельно ему элементы.

- И, наконец, паять дополнительно монтируемые в схему элементы нужно с предельной осторожностью, чтобы не повредить остальную её часть.

Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде.

Как перепаивать конденсатор на «материнке»

Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником.

Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

Последовательность действий такая:

- Вначале обесточивают компьютер, отключают не только сетевой кабель, но и другие питающие провода.

- Снимают крышку и отвинчивают материнскую плату.

- Осматривают плату и находят поврежденный элемент, изучают его параметры (на маркировке), покупают замену.

- Замечают, какая полярность подключения конденсатора была (можно сделать фото).

- С помощью паяльной станции или пальника выпаивают поврежденный конденсатор.

- Устанавливают и припаивают новый.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом.

Некоторые радиолюбители используют для этого остро отточенную спичку (зубочистку), посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника.

Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого – впаять его взамен сгоревшего.

Процесс пайки

Прежде чем паять, надо вставить ножки с посадочные гнезда, соблюдая полярность. Минусовая ножка детали обычно короче плюсовой, она устанавливается на «минус» площадки (обычно закрашено белым) Паять надо с обратной стороны, для этого плату переворачивают, и ножки загибают.

Припаять конденсатор будет значительно проще, если предварительно смочить контактные «пятачки» каплей флюса.

Паяльник разогревают, подносят к контактной площадке, и к ней же подносят проволочку припоя. Жалом дотрагиваются до припоя, чтобы капелька соскользнула на место пайки. Так последовательно надо паять все контакты, после чего откусить кусачками лишние торчащие ножки.

Возможно, с первого раза красиво паять не получится, и надо будет потренироваться. Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

Как паять резисторы

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором. Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

После его удаления резистор беспрепятственно достаётся из освобождённых гнёзд.

Паять миниатюрные элементы схем следует, стараясь подбирать соответствующий температурный режим нагрева паяльника, обычно это 270-300 ℃. В противном случае можно повредить как устанавливаемый элемент, так и контактную площадку, предназначенную для его монтажа.

BGA-пайка. Замена чипсета на материнской плате.

Просматривая недавно архив своих фото, я обнаружил фотографии со своей прошлой работы, которые было бы интересно посмотреть многим. Фотографии сделаны для себя мобильным телефоном Samsung Galaxy S в разное время, некоторые смазаны, но, увы — что есть и других уже не будет.

Фотографии сделаны для себя мобильным телефоном Samsung Galaxy S в разное время, некоторые смазаны, но, увы — что есть и других уже не будет.

Прежде чем увлечься разработкой под Android, я пару лет ремонтировал компьютеры и ноутбуки. Ниже я рассказу об одной из сложнейшей операции по ремонту матплат и видеокарт — замене чипсета, далее «чип». А в конце статьи немного о том, почему ноутбуки ломаются. Думаю, что стоит предупредить — «не пытайтесь повторить это дома».

Для работы необходимо:

Флюс (BGA Gel Flux). Условно назовем — «жидкий» (Рис.1)

И «вязкий» (Рис.2).

Первый имеет под крышечкой кисточку и легко наносится при манипуляциях при комнатной температуре, а второй — аморфная масса, становящаяся жидкой при температурах, близких к температуре плавления припоя.

Оплётка (Рис.3) используется для очистки площадок от старого припоя.

Банка с припоем в шариках необходимого диаметра (Рис. 4). Далее в тексте как «шары».

4). Далее в тексте как «шары».

Трафарет под данный чип и станок «для накатки шаров». На фото (Рис.5) трафарет и чип установлены на станок. На переднем плане две микросхемы ОЗУ DDR2. Для них тоже существуют трафареты.

На трафарете указан диаметр отверстий и, соответственно, именно такие нужны шарики припоя. Это самый простой станок и не самый удобный. В нем накатка шаров производится нагревом «воздушкой», поэтому и трафарет должен быть предназначен для нагрева. Существует более удобный станок, который только позиционирует шарики на место, а нагрев их с чипом происходит без трафарета. Трафареты для такого станка не предназначены для нагрева — деформируются.

Собственно две паяльные станции (Рис.6) — инфракрасная и обычная с паяльником и «воздушкой» (термофен).

Инфракрасная — справа, на которой производится демонтаж/монтаж чипа с матплаты/видеокарты и «обычная», с помощью которой подготавливается новый чип для монтажа.

Инфракрасная паяльная нагревает чип с помощью мощного облучателя, расположенного на выносной штанге. На фото облучатель в парковочном положении, на этом фото левее станции на штативе с желтым треугольником значка «HOT!». Эти станции равномерно нагревают чип, точно контролируя температуру, что невозможно сделать с «воздушкой».

Данная ИК станция JОVY SYSTEМS RE-7500 является, наверное, из самой простых, и потому работа с ней сложна. Станция имеет всего один термодатчик, который устанавливается и меряет температуру непосредственно возле чипа. Хорошая станция имеет, как минимум, еще второй датчик измеряющий нагрев матплаты снизу. На RE-7500 легко повредить матплату просто перегрев её — станция не имеет каких-либо функций термостата — по нагреву до заданных температур и выдерживания заданной температуры. Кстати показания температуры в немного китайских градусах, припой плавится при несколько другой температуре, чем должен был бы.

Из остальных инструментов понадобятся припой, пинцеты, салфетки, бокорезы, изопропиловый спирт, щеточка и желательно, но не обязательно, ультразвуковая ванночка.

Прежде, чем ставить паять новый чип, необходимо выпаять старый. Матплата подготавливается — в зоне нагрева удаляются бумажные наклейки с обеих сторон, плата устанавливается и фиксируется на станции, центрируется положение платы так, чтобы чип оказался под верхним нагревателем (облучателем) станции (для удобства у станции есть лазерный прицел (Рис.7)).

Термодатчик устанавливается возле чипа (Рис.8). Если необходимо, то нетермостойкие элементы (например, электролитические конденсаторы), расположенные с обеих сторон платы, закрываются самоклеющейся фольгой (на Рис.7 два куска фольги видны над правой рукой).

Включаем нижний подогрев в режим PREHEAT, станция медленно прогревает до 95-100С. Есть минут 10-15 времени для подготовки нового чипа.

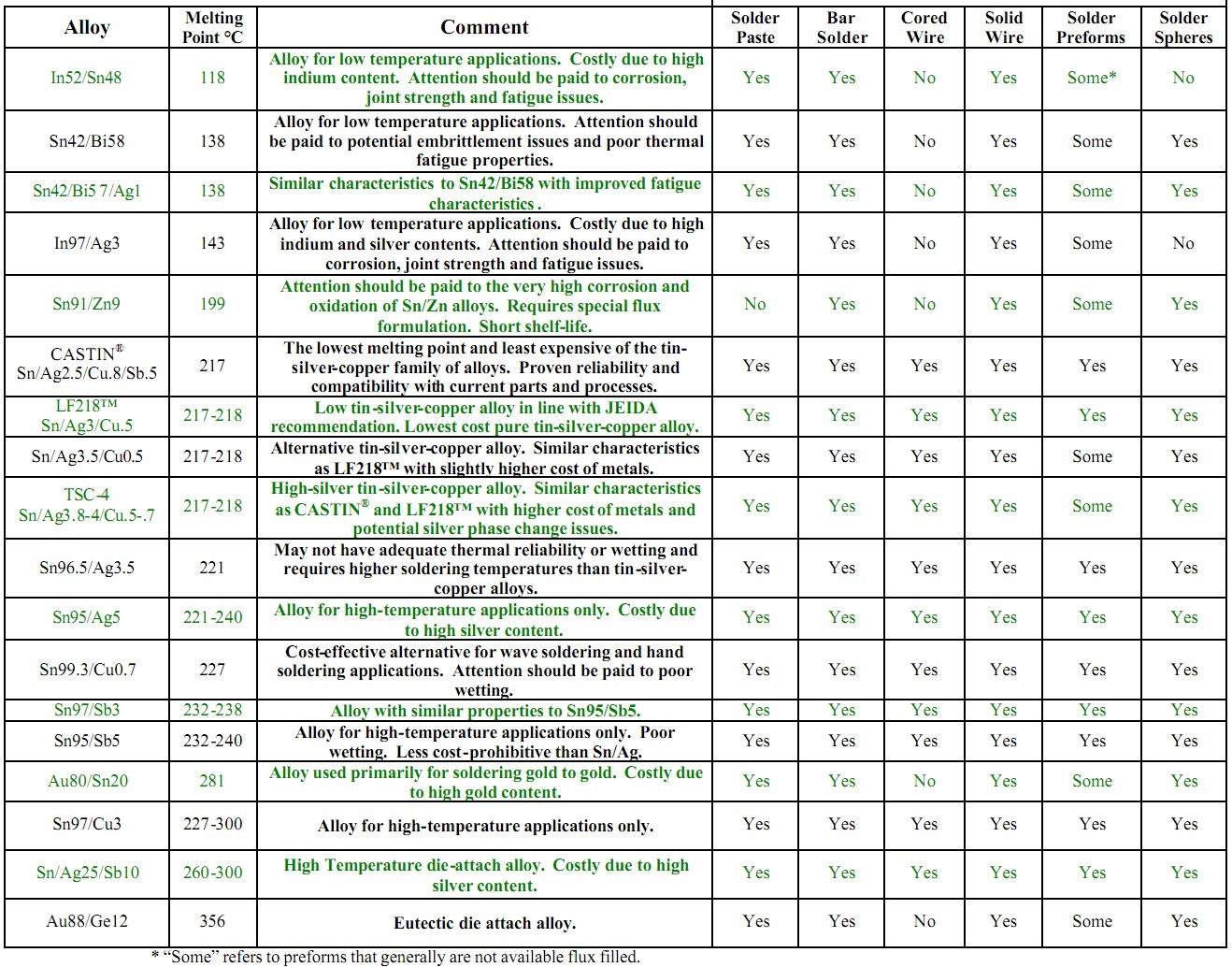

Применяемый бессвинцовый припой плавится при температурах около 210С, а в то время как свинцовый — при 180С. Новый чип уже отреболен (Рис. 10) бессвинцовым припоем.

10) бессвинцовым припоем.

Отреболен (отреболить, накатать шары) — припаяны шары т.е. он готов к монтажу.

К слову чип без шаров каждый видел на примере процессоров Intel (Рис.11).

В последнее время процессоры Intel в ноутбуках впаивают как чип — минус сокет, минус высота сокета. Такое часто встречается в ультратонких ноутбуках.

Температура 210 высока, особенно для такой дешевой ИК станции. Во-первых, чем выше температура плавления, тем выше вероятность, что на этой станции не все шары расплавятся и припаяют чип. Во-вторых — термические деформации матплаты. При нагреве текстолит и металлические проводники в многослойной плате расширяются не одинаково. Бывают случаи, когда платы из тонкого текстолита «ведет» — плата из ровной становится выпуклой, гнутой, скрученной. Такую плату только выбрасывать. Также были случаи разрыва токопроводящих дорожек, пистонов. В совершенных ИК станциях есть профили для нагрева платы по определенным температурным графикам, что позволяет добиться снижения неравномерности деформаций. Если кто заметил на фото, что плата на паяльной станции прижата свинцовыми грузилами — это как раз предосторожность против деформаций.

Если кто заметил на фото, что плата на паяльной станции прижата свинцовыми грузилами — это как раз предосторожность против деформаций.

В-третьих, нагрев самого чипа, если не убьет его, то явно повышает вероятность его выхода из строя в будущем. А при некоторых видах ремонта чип приходится снимать пару раз, например при диагностике дефекта, когда заменой чипа ремонт не завершился или т.п. Поэтому чип надо перереболить на свинцовый припой.

Приступаем к реболингу нового чипа. Чип кладем на салфетку, чтобы не скользил по столу. Покрываем шары «жидким флюсом».

Нагреваем паяльник до… более чем температура плавления бессвинцового припоя. На паяльной станции Lukey 852 удобно работать при 380 китайских градусах. Температура должна быть такой, чтобы припой не приставал к чипу (к его контактным площадкам), а катался во флюсе как ртуть. Но и не угреть чип тоже важно, поэтому не задерживаемся на одном месте долго.

На жало паяльника берется капля обычного свинцового припоя, которая легко «растворяет» бессвинцовые шары. Периодически стряхиваем с жала чрезмерно разросшуюся большую каплю и берем новую. При необходимости мажем флюс.

Периодически стряхиваем с жала чрезмерно разросшуюся большую каплю и берем новую. При необходимости мажем флюс.

Через минутку шары сняты, но поверхность неровная. На контактных площадках остатки припоя. Рис.5 не макроснимок(съемка телефоном), но даже на нем заметна «рваная», «угловатая» форма некоторых контактных площадок (на фото чип ATI/AMD и трафарет).

Идеальную поверхность получаем оплеткой. Снова наносим на чип жидкий флюс и, прижав оплетку жалом паяльника, вычищаем поверхность до идеала. Качество легко контролируется пальцем — не должно быть шершавости. Напитавшиеся припоем, участки оплетки откусываем бокорезами.

Теперь чистим от флюса и обезжириваем. Для этого используем зубную щетку и изопропиловый спирт. Смотрим, не осталось ли чего лишнего, если надо, то повторяем шаг с оплеткой.

Наносим на чип очень, ну, очень тонкий слой флюса. Если жидкий флюс не кипящий (высокотемпературный), то им, а иначе пальцем размазываем вязкий. Устанавливаем чип с трафаретом в станок.

Устанавливаем чип с трафаретом в станок.

Вот так выглядит трафарет. У ATI/AMD практически один и тот же трафарет на несколько поколений чипов. У NVIDIA много разных.

Центрируем трафарет в станке — отверстия напротив контактных площадок чипа.

Сам станок ставится в коробочку, в которую будет с трафарета просыпаться часть шариков. Затем, не измазанные во флюсе шарики, можно высыпать обратно в банку. Экономия.

На трафарет высыпаются шарики и загоняются в лунки специальным шпателём (в комплекте со станком), а затем последние из них — пинцетом. Вот так выглядят еще не припаянные шарики в станке. Они слегка выглядывают из отверстий.

Далее включается «воздушка» на китайские 380 градусов.

С высоты 5 сантиметров над станком обдувается чип в станке для равномерного нагрева. Затем опускаемся на высоту 2-3 сантиметра и по кругу движемся — наблюдаем как «проваливаются» шарики в отверстиях и медленно смещаемся дальше. Но не задерживаемся, если какой-то из шариков из ряда не провалился — он застрял, потом подтолкнем его пинцетом и прогреем. Последними прогреваем шарики в центре под кристаллом. В центре хороший теплообмен с кристаллом и шары расплавятся чуть позже, чем это было с края.

Но не задерживаемся, если какой-то из шариков из ряда не провалился — он застрял, потом подтолкнем его пинцетом и прогреем. Последними прогреваем шарики в центре под кристаллом. В центре хороший теплообмен с кристаллом и шары расплавятся чуть позже, чем это было с края.

Вот так выглядят шарики после прогрева — они опустились чуть ниже поверхности трафарета менее чем на полдиаметра шарика. Шары из сферической формы приняли форму близкую к полусфере, как на Рис.10. Об этой разнице на снимке мобильным телефоном можно только гадать. Возможно на снимке один или более шаров «не сели».

Кстати на трафарете видна маркировка — чипы NVIDIA GO6200/7600, диаметр отверстий — 0,6 миллиметра. Но и подходит для G8600, работа с которым и показана на этих снимках.

Чип извлекается из станка, трафарет снимается с чипа (лучше пока теплый, а то хорошо приклеивается флюсом к чипу). Проверяем, все ли шары припаялись. Снова моем со спиртом и щеткой. Трём хорошо, лучше чтобы сейчас отскочили плохо припаянные шары.

Трём хорошо, лучше чтобы сейчас отскочили плохо припаянные шары.

Если есть, то моем в ультразвуковой ванночке в том же спирте. В ней часто отпадают плохо припаявшиеся шары. Если шары отпали, то возвращаемся на предыдущий шаг — мажем флюс, кладем шары в пустые места, греем. Пару шаров кладутся без трафарета. В конце концов, получаем отреболенный чип, как вначале, но уже на свинцовом припое.

За это время станция прогрела плату до 95-100С. Отколупываем размягчившийся термоклей, которым фиксируется старый чип по углам (по отсутствию клея можно догадаться, что чип ранее снимали/меняли). Переключаем нижний подогрев в режим HEAT, ждем немного до 110С, и включаем верхний нагрев в HEAT. Сидим и смотрим за ползущими цифрами. Станция маломощная, любой сквознячок уносит драгоценное тепло. При 200С внимательно смотрим под чип — когда припой плавится (около 210С), то чип заметно опускается под собственной тяжестью и силой поверхностного натяжения расплавленного припоя, притягивающей чип к плате. Слегка толкаем чип, чтобы убедиться что он «плавает» на расплавившихся шарах и ничто его не держит.

Слегка толкаем чип, чтобы убедиться что он «плавает» на расплавившихся шарах и ничто его не держит.

В этот момент вакуумным пинцетом хватаем чип за кристалл и снимаем. Здесь есть большая опасность, что чип мог не прогреться какой-либо из сторон и там припой не расплавился. Либо случайный сквознячок охладил часть чипа. Либо бывает чип залит снизу по углам клеем, который не плавится/не размягчается при нагреве (встречалось на Toshiba). В этом случаем может случиться беда — вместе с чипом отрываются контактные площадки на матплате. Хорошо если это будут пустые — неиспользуемые. Или их можно будет восстановить… Поэтому важно убедиться, что чип «поплыл» на шарах. Когда явно, что припой уже расплавился (температура выше 210С), а чип не опускается и не двигается, то приходится слегка подковыривать приклеенные углы, надеясь, что ничего не оторвет вместе с клеем.

Сняв чип, сразу выключаем верхний подогрев, а нижний переводим в PREHEAT, либо выключаем, в зависимости от дальнейших планов. Осматриваем поверхность и убеждаемся, что все контактные площадки целы. Здесь необходимо повторить ту же процедуру, что и при реболинге чипа — необходимо убрать остатки припоя и получить идеально чистую, ровную поверхность, но теперь это делается с контактными площадками платы. Чаще всего старые шары почти полностью остаются на старом чипе, но иногда наоборот большинство шаров остаются на плате (Рис.27).

Осматриваем поверхность и убеждаемся, что все контактные площадки целы. Здесь необходимо повторить ту же процедуру, что и при реболинге чипа — необходимо убрать остатки припоя и получить идеально чистую, ровную поверхность, но теперь это делается с контактными площадками платы. Чаще всего старые шары почти полностью остаются на старом чипе, но иногда наоборот большинство шаров остаются на плате (Рис.27).

Иногда выходит из строя видеопамять (а в ноутбуках ASUS бывает и вся ОЗУ впаяна), её тоже можно поменять, только сначала надо найти неисправную микросхему. (Гомерический хохот)

Для этого точно также удаляем остатки припоя оплеткой. Наносим на контактные площадки под чипом «жидкий» флюс.

Каплей припоя собираем большую часть старого бессвинцового припоя. Оплеткой подчищаем остатки припоя. Всё аналогично Рис.14 -17.

Пальцем контролируем качество. Затем моем поверхность щеткой и спиртом.

Поверхность мажем «вязким» флюсом. Очень тонкий слой размазываем пальцем по поверхности. Важнейшее свойство высокотемпературного флюса — он не должен кипеть. Иначе чип сместится при нагреве.

Кладем чип на матплату согласно ключу, центрируем по линиям. И далее как при демонтаже — прогрев нижним подогревом до 110С. И нагрев совместно с верхним подогревом до температуры плавления припоя. В данном случае это более низкая температура — около 180С. Как только чип опускается на расплавившемся припое, слегка толкаем, чтобы убедиться, что чип плавает на полностью расплавившихся шарах. Также это помогает в некоторых проблемных местах припаяться. Например, под каким-то шаром оказалось много флюса. Выключаем верхний и нижний подогрев. И оставляем остывать. Ускорять охлаждение обдувом не стоит во избежание деформаций некоторых плат.

Затем сборка ноутбука и тестовый запуск.

После такого ремонта чип, прослужит еще долго. Как минимум как предыдущий. А вот проживет ли столько ноутбук — это другой вопрос. Об этом вторая часть статьи. Почему приходится менять чип? И почему ломаются ноутбуки? От следствия переходим к причине.

А вот проживет ли столько ноутбук — это другой вопрос. Об этом вторая часть статьи. Почему приходится менять чип? И почему ломаются ноутбуки? От следствия переходим к причине.

На этой фотографии я отсортировал замененные за полгода чипы на две башенки. NVIDIA и AMD. Чипсетов Intel было три, поэтому фотографировать их не стал.

Вот статистика в таблице (за таблицу спасибо homm):

| Чип | Количество, шт. | Производитель |

|---|---|---|

| G84-600-A2 | 11 | NVIDIA |

| G86-730-A2 | 2 | NVIDIA |

| G86-770-A2 | 7 | NVIDIA |

| G96-650-C1 | 1 | NVIDIA |

| MCP79MX-B2 | 1 | NVIDIA |

| G86-771-A2 | 2 | NVIDIA |

| G86-750-A2 | 1 | NVIDIA |

| GF-GO7600-N-A2 | 2 | NVIDIA |

| G84-625-A2 | 1 | NVIDIA |

| GF-GO7300-B-N-A3 | 1 | NVIDIA |

| 216PABGA13F | 1 | ATI |

| 216MJ8KA15FG | 1 | ATI |

| 216MGAKC13FG | 1 | ATI |

| MCP67MV-A2 | 9 | NVIDIA |

| NF-G6150-N-A2 | 2 | NVIDIA |

| G96-630-C1 | 1 | NVIDIA |

| NF-G6100-N-A2 | 2 | NVIDIA |

| G86-603-A2 | 7 | NVIDIA |

| G86-630-A2 | 6 | NVIDIA |

| G86-635-A2 | 1 | NVIDIA |

| 215-0674034 | 9 | AMD |

| 216-0728018 | 4 | AMD |

| 218S6ECLA13FG | 1 | AMD |

| 216-0674026 | 3 | AMD |

| 216-0674024 | 1 | AMD |

| 216-0752001 | 8 | AMD |

| 216-0674022 | 3 | AMD |

| 216MQA6AVA12FG | 1 | AMD |

| NF-G6100-A2 | 1 | NVIDIA |

| 216-0774009 | 1 | AMD |

| GF-GO7400-N-A3 | 1 | NVIDIA |

| G86-631-A2 | 1 | NVIDIA |

| G73-N-B1-X | 1 | NVIDIA |

| 216-0683013 | 1 | AMD |

| 218S4RBSA12G | 2 | AMD |

| NH82801 | 2 | INTEL |

| QG82945GSE | 1 | INTEL |

Всего: 101 штука

Считая, что владельцы ноутбуков, независимо от чипсета, одинаково их используют, то очевидно, что NVIDIA — лидер, с гигантским отрывом. Ноутбук (или видеокарта, за некоторым исключением), в котором стоит чипсет NVIDIA, приговорен с момента покупки.

Ноутбук (или видеокарта, за некоторым исключением), в котором стоит чипсет NVIDIA, приговорен с момента покупки.

Дефект проявляется обычно в виде черного экрана, т.е. отсутствие изображения после включения, иногда слышно как загружается Windows. Иногда редко встречаются цветные полосы или прямоугольники. Или другой дефект связанный графикой. Иногда нет подсветки на матрице, или отсутствие изображения на LCD матрице и присутствие на HDMI или VGA и наоборот, и замена матрицы или шлейфа проблему не решила. Диагностируется легко — кристалл видеочипсета NVIDIA нагревается «воздушкой» с температурой 260 на 30 секунд. Если изображение не появилось, то поднимается температура, например, до 280, или увеличивается время нагрева. Чипсет ВРЕМЕННО восстанавливает работоспособность. Это только диагностика, но не ремонт. Проблему решает только описанный выше ремонт с заменой чипсета на новый. Это «временно» может длиться несколько недель, или несколько недель, или даже несколько месяцев. К слову некоторые читатели могут вспомнить ремонт видеокарт «запеканием в духовке» — это суть то же самое. Кстати планшеты с Tegra тоже оживают после прогрева чипа.

К слову некоторые читатели могут вспомнить ремонт видеокарт «запеканием в духовке» — это суть то же самое. Кстати планшеты с Tegra тоже оживают после прогрева чипа.

(Также спасибо Tiberius за ссылку Вскрытие чипа Nvidia 8600M GT , рекомендую посмотреть фотографии.)

Этим методом пользуются нехорошие люди. Поэтому покупать Б/У ноутбуки без оставшейся магазинной/заводской гарантии нельзя. Только у хороших друзей или знакомых, и то не факт, что они не стали жертвой «ремонта» прогревом, или ноутбук снят с заводской гарантии, например, из-за залития, выломанных портов и т.д. Чаще всего такие прогретые ноутбуки продают на радиорынках и на форумах. Гарантию дают — месяц. Если он и не продержится столько, то всегда можно снова прогреть. Поэтому если и покупать старый ноутбук на авось, то не более чем за 50$. Тогда имеет смысл или ремонтировать, или можно продать LED и HDD и компенсировать расходы.

Второй способ нехорошего «ремонта» — это «реболинг». Про реболинг рассказывают на радиорынках и форумах. Дескать, пропал контакт у чипа с матплатой, надо перепаять (за ~60$) — «перереболить», «отреболить» старый чип и всё будет ОК. Легенда достаточно распространена, особенно у мастеров по ремонту мобилок, у которых большинство ремонтов телефонов делается прогревом всего и всея. После некоторых прогревателей «на авось заработает», угревших и всё остальное, ремонтировать не имеет смысла. На фото ниже пример такого ремонта — проработало три месяца.

Про реболинг рассказывают на радиорынках и форумах. Дескать, пропал контакт у чипа с матплатой, надо перепаять (за ~60$) — «перереболить», «отреболить» старый чип и всё будет ОК. Легенда достаточно распространена, особенно у мастеров по ремонту мобилок, у которых большинство ремонтов телефонов делается прогревом всего и всея. После некоторых прогревателей «на авось заработает», угревших и всё остальное, ремонтировать не имеет смысла. На фото ниже пример такого ремонта — проработало три месяца.

Фирменным почерком является спиртоканифоль. Легенда гласит, что её надо залить под чипсет, нагреть воздушкой и когда шары расплавятся, пошевелить чипсет для восстановления контакта. «Канифоли много не бывает» решил мастер и не ограничился видеочипом NVIDIA, и отканифолил, и чипсет INTEL, которые почти никогда не выходят из строя. И точно не диагностируются прогревом.

После таких «ремонтов» нормальный мастер или сервисный центр за ремонт не берется. Либо заменят чипсет без гарантии. Неизвестно что грелось, и сколько проживут прогретые компоненты. Ремонтировать после «ремонта» — неблагодарное занятие и потерянное время.

Либо заменят чипсет без гарантии. Неизвестно что грелось, и сколько проживут прогретые компоненты. Ремонтировать после «ремонта» — неблагодарное занятие и потерянное время.

А теперь немного о том, почему ноутбуки ломаются.

Очевидно, это одна из трёх причин:

1. Производитель чипсета; Очевидно микросхемы NVIDIA менее «термостойки» в сравнении с конкурентами, повышенные температуры работы имеют прямое отношение к времени их жизни. Наверное, многие могут вспомнить массовое появление на рынке бесшумных видеокарт несколько лет назад, например, видеокарт NVidia 8500-8600 с огромными радиаторами без вентиляторов. Вскоре эти видеокарты так же массово стали выходить из строя. И маловероятно, что эти видеокарты дожили до наших дней. В тоже время топовые 8800 в исполнении таких гуру как Gainward, с монстроообразными радиаторами на термотрубках, дожили до наших дней. У приятеля она до сих пор живет — под нагрузкой температура видеокарты не поднимается выше 40С с небольшим (зависит от комнатной). У знакомого жива Gigabyte Geforce 9600, безвентиляторная, с большим радиатором с термотрубками, но она «всю жизнь» обдувалась большим корпусным вентилятором. Но, однако, есть подозрение, что NVIDIA может выпускать более надежные чипсеты. В MacBook чипсеты уникальных серий, которые нигде больше не встречались. В тех очень редких случаях, когда чипсет в MacBook выходит из строя, есть сложность в подборе близкого аналога — не все видеочипсеты дают картинку или нормально работают, например, в 3D режиме. Поэтому я предполагаю, что NVIDIA, когда хочет, то делает хорошие чипсеты. А хочет, когда ей платят за качество. К слову чипсеты AMD из башенки на рис.32 можно было встретить на десктопных матплатах, где они, возможно, работают до сих пор, под своими собственными радиаторами.

У знакомого жива Gigabyte Geforce 9600, безвентиляторная, с большим радиатором с термотрубками, но она «всю жизнь» обдувалась большим корпусным вентилятором. Но, однако, есть подозрение, что NVIDIA может выпускать более надежные чипсеты. В MacBook чипсеты уникальных серий, которые нигде больше не встречались. В тех очень редких случаях, когда чипсет в MacBook выходит из строя, есть сложность в подборе близкого аналога — не все видеочипсеты дают картинку или нормально работают, например, в 3D режиме. Поэтому я предполагаю, что NVIDIA, когда хочет, то делает хорошие чипсеты. А хочет, когда ей платят за качество. К слову чипсеты AMD из башенки на рис.32 можно было встретить на десктопных матплатах, где они, возможно, работают до сих пор, под своими собственными радиаторами.

2.Производитель ноутбука; Как видно выше при соблюдении определенных условий чипсеты могут работать достаточно долго. Но для производителя ноутбука всё сложнее войти в рамки этих условий. Модный дизайн, ультраслим и подобное, не оставляет места для маневра. Внешняя привлекательность важнее внутреннего содержания. В подавляющем количестве случаев покупатель выберет более красивый ноутбук, не вникая в его конструкцию. В гонке за ультратонким, элегантным дизайном ноутбуки потеряли металлические детали — ребра жесткости, придававшие им дополнительную прочность. Например, часто теперь механическая нагрузка, прикладываемая к крышке ноутбука при открывании и закрывании, прилагается к металлической рамке LCD матрицы (встречается на ASUS), которая теперь и придает жесткость конструкции крышки. При тугих петлях матрица начинает сильно деформироваться по центру (по бокам-то матрицу держат тугие петли, а за центр верха владелец открывает и закрывает) и на матрице появляется дефект — вертикальные полосы по центру, сначала иногда, потом постоянно. Другое решение сделать крышку ноутбука тонкой — изготовить LCD матрицу, собрав её в корпусе крышки (Top case). Т.е. крышка не разборная, там менять нечего, при повреждении матрицы, нужно менять всю крышку (300$ вместо замены обычной матрицы за 100$).

Внешняя привлекательность важнее внутреннего содержания. В подавляющем количестве случаев покупатель выберет более красивый ноутбук, не вникая в его конструкцию. В гонке за ультратонким, элегантным дизайном ноутбуки потеряли металлические детали — ребра жесткости, придававшие им дополнительную прочность. Например, часто теперь механическая нагрузка, прикладываемая к крышке ноутбука при открывании и закрывании, прилагается к металлической рамке LCD матрицы (встречается на ASUS), которая теперь и придает жесткость конструкции крышки. При тугих петлях матрица начинает сильно деформироваться по центру (по бокам-то матрицу держат тугие петли, а за центр верха владелец открывает и закрывает) и на матрице появляется дефект — вертикальные полосы по центру, сначала иногда, потом постоянно. Другое решение сделать крышку ноутбука тонкой — изготовить LCD матрицу, собрав её в корпусе крышки (Top case). Т.е. крышка не разборная, там менять нечего, при повреждении матрицы, нужно менять всю крышку (300$ вместо замены обычной матрицы за 100$). Пример — Acer S3.

Пример — Acer S3.

Еще пример на фото — в новых моделях HP Pavilion m6 петли приклеены к задней стороне металлической крышки. Неплохо было бы, но очень тугие петли(со временем из-за пыли и грязи) отрываются от крышки (Рис.35), ломая рамку экрана.

С толщиной нижней части ноутбука (Bottom case) также успешно борются производители. Вместо 9 мм жестких дисков ставят 7мм или заменяют на флешпамять. Процессоры и оперативную память припаивают к матплате, избавляясь от толстой прослойки сокетов и разъемов. Аккумуляторная батарея перестает быть съемной, становится плоской и размещается внутри ноутбука (к слову в MacBook так давно). Уменьшаются и размеры радиатора. Хоть и уменьшается тепловыделение, но еще далеко до идеального КПД. Чудес не бывает. Процессор и видеокарта, если видеокарта есть, работают в таких режимах, чтобы радиатора «хватило». Заодно и батарею сэкономит. Неудивительно, что работа на многих подобных ноутбуках ощущается как возвращение на десктопный компьютер пятилетней давности, хоть и, казалось бы «новый процессор».

Кроме принципиальных условий работы, обусловленных внешним дизайном, бывает и заводской брак. Единичные случаи или массовые, как год назад у Acer с заменой в запчастей с партномерами 55.M41N7.003 и LK.15608.014.

И пример единичного случая — капля припоя под термопастой (Рис.36).

Это был гарантийный ноутбук HP Pavilion. Вышла из строя матплата, при замене под старой термопастой обнаружился такой сюрприз. Естественно, что процессору было жарче, чем без этой капли. У этих же HP Pavilion у моделей с процессором AMD A4 с радиатором есть и массовая проблема. Медная пластина, прилегающая к кристаллу процессора и передающая тепло к термотрубке, как, оказалось, может на разных экземплярах системы охлаждения слегка смещаться. Что-то порядка миллиметра. Это не имело бы значения, где она припаяна, если бы пластина была бы сделана намного больше кристалла процессора. А на практике оказалось, что грань кристалла часто оказывается на самом краю небольшой покрывающей медной пластины радиатора, а иногда край кристалла немного оказывался вне площади пластины, т. е. не охлаждался. Это не только проявлялось как необычно высокая температура в простое — около 60С, вместо 40С, но и, по моему мнению, было причиной выхода некоторых процессоров, как из-за перегрева, так и из-за возникающих в кристалле механических напряжений, возникающих как следствие неравномерной температуры в кристалле. В практике был случай — постгарантийный ноутбук, вышел из строя AMD A4, было обнаружено, что кристалл «выглядывает» из-под радиатора. Чтобы клиент не вернулся сгоревшим новым процессором, на который уже гарантия сервисного центра, эта пластина была перепаяна в правильное положение на термотрубке. Сгоревший же процессор был жестко прогрет и ожил, в дальнейшем в СЦ использовался для диагностики.

е. не охлаждался. Это не только проявлялось как необычно высокая температура в простое — около 60С, вместо 40С, но и, по моему мнению, было причиной выхода некоторых процессоров, как из-за перегрева, так и из-за возникающих в кристалле механических напряжений, возникающих как следствие неравномерной температуры в кристалле. В практике был случай — постгарантийный ноутбук, вышел из строя AMD A4, было обнаружено, что кристалл «выглядывает» из-под радиатора. Чтобы клиент не вернулся сгоревшим новым процессором, на который уже гарантия сервисного центра, эта пластина была перепаяна в правильное положение на термотрубке. Сгоревший же процессор был жестко прогрет и ожил, в дальнейшем в СЦ использовался для диагностики.

Еще хочу сказать обо всё чаще применяющихся мощных транзисторах, например, в корпусе TO-276, вместо TO-263. Казалось бы, в чем проблема? Дело в том, что у старых транзисторов металлическая подложка большая, через неё хорошо отводится тепло от кристалла транзистора. У новых транзисторов меньше площадь подложки, как следствие, теплообмен хуже, и при том же токе будет более высокая температура, перегрев, и более вероятен выход из строя. Выход из строя транзисторов в схемах питания часто фатально сказывается на питаемых узлах — например, возможно прохождение через пробитый транзистор напряжения питания 19 вольт в линии цепи 3,3 вольта. Скорее всего, в этом случае, ноутбук не подлежит ремонту.

У новых транзисторов меньше площадь подложки, как следствие, теплообмен хуже, и при том же токе будет более высокая температура, перегрев, и более вероятен выход из строя. Выход из строя транзисторов в схемах питания часто фатально сказывается на питаемых узлах — например, возможно прохождение через пробитый транзистор напряжения питания 19 вольт в линии цепи 3,3 вольта. Скорее всего, в этом случае, ноутбук не подлежит ремонту.

К слову бывают дефекты с транзисторами, восстанавливающими, на некоторое время, свою работу после прогрева. Пару раз возвращались ноутбуки после замена чипсета, после копания в схеме выяснялось, что в новом дефекте виноват какой-нибудь транзистор возле того самого замененного чипсета. Прогрев платы при замене чипа, на некоторое время приводил его в порядок.

Продолжим тему перегрева в последней «причине» «почему ноутбуки ломаются».

3.Пользователь ноутбука. Большая армия ноутбуконенависников покупает ноутбуки для их уничтожения. Некоторые достигают цели в первые недели. Наиболее популярный способ — залитие чашечкой кофе или бокальчиком пива, но некоторые пробуют и другие жидкости, например, суп. Часто им помогают домашние животные. Так же успешно применяются посторонние предметы или собственный вес.

Некоторые достигают цели в первые недели. Наиболее популярный способ — залитие чашечкой кофе или бокальчиком пива, но некоторые пробуют и другие жидкости, например, суп. Часто им помогают домашние животные. Так же успешно применяются посторонние предметы или собственный вес.

Во всех спорных случаях, если однозначно нельзя сказать что это вина клиента — ремонт делается по гарантии. Некоторые клиенты устраивают шоу. Особенно часто «доказывают» свою не причастность при залитии. Хотя иногда клиент бывает не в курсе причин выхода из строя ноутбука, например, был случай, когда жена «протерла» клавиатуру чистящим средством «Мистер Мускул». Протекшая жидкость уничтожила клавиатуру. Или к ноутбуку руку приложили дети, или присели две задние лапы котика. Было и такое. К слову есть нюанс как чистить поверхность экрана, корпуса — нельзя прыскать или лить очищающую жидкость на очищаемую поверхность. Она просто стекает по экрану, затекает в крышку экрана, затекает под клавиатуру. Правильно — смочить тряпочку до влажного, но не мокрого, состояния и вытереть этой тряпкой. Так на ноутбуке не окажется избытка жидкости.

Правильно — смочить тряпочку до влажного, но не мокрого, состояния и вытереть этой тряпкой. Так на ноутбуке не окажется избытка жидкости.

А вот пример, который я сохранил на века из-за феерического аргумента клиента.

Цитата со слов клиента:

Дефект возник вследствие микровзрыва в матрице, произошедшего под воздействием воздуха нагретого до 100 градусов выходящего из системы охлаждения ноутбука HP Pavilion DV6-6175sr Горячий воздух вызвал испарение и воспламенение специального клея применяемого HP при изготовлении LCD матриц. Это общеизвестный факт, активно обсуждаемый в форумах.

На фото часто встречаемый дефект, возникающий при закрывании крышки ноутбука, когда на клавиатуре остается посторонний предмет (например шариковая ручка, флешка или колпачок). Естественно, что скандальный клиент получил от официального представительства акт технического заключения о снятии ноутбука с гарантии. А можно было тихонько, не засвечивая таким скандалом серийный номер ноутбука, заменить платно матрицу и ноутбук (кроме матрицы) бы остался на гарантии.

Перегрев ноутбука является той проблемой, с которой сталкиваются все счастливые и не очень обладатели этой техники. Только не может быть речи не о каких либо взрывах и пожарах. Чрезмерный нагрев вокруг процессора и видеокарты — кроме упомянутых выше транзисторов и чипсета, является причиной выхода из строя даже конденсаторов — керамика замыкает, электролиты теряют емкость. Поиск замкнувшего конденсатора в цепи питания чипсета — не лучшее времяпровождение.

В отличии от десктопа, который может зарастать пылью годами и при этом себя очень не плохо чувствовать, у ноутбуков это происходит намного быстрее и главное с фатальными последствиями. Тем более ноутбуком можно пользоваться и на коленях, и на столе со скатерью, и лёжа на диване плотно перекрывая вентиляционные отверстия ноутбука. и не надо пыли

На рис.39 не самый большой «валенок» в системе охлаждения. Но он полностью закрыл выход воздуха из системы охлаждения. Система охлаждения достаточно проста — термотрубка к которой с одной стороны припаяны ребра радиатора, обдуваемые вентилятором. С другой стороны медная (или латунная — ясно что в составе материала есть медь) пластина прижимаемая к процессору. Если есть видеокарта, то она может не иметь собственной системы охлаждения, а прижиматься, примерно, к середине этой же термотрубки своей медной пластинкой.

Система охлаждения достаточно проста — термотрубка к которой с одной стороны припаяны ребра радиатора, обдуваемые вентилятором. С другой стороны медная (или латунная — ясно что в составе материала есть медь) пластина прижимаемая к процессору. Если есть видеокарта, то она может не иметь собственной системы охлаждения, а прижиматься, примерно, к середине этой же термотрубки своей медной пластинкой.

Прекращение движения воздуха через радиатор, значительно повысит температуру, а повышенная температура, например чипа видеокарты NVIDIA приводит к рис. 32.

Во многих случаях почистить радиатор можно только полностью или почти полностью разобрав ноутбук. Не пытайтесь пробить «валенок» снаружи проволокой, шилом и т.п… Это не поможет, а повредить еще что-нибудь можно. Если там немного пыли, то можно осторожно прочистить сжатым воздухом. Избегайте продолжительно дуть внутрь и раскручивать турбинку — отломает лопасти. При первой возможности разберите и извлеките мусор из радиатора и вентилятора. В некоторых ноутбуках достаточно снять клавиатуру чтобы получить доступ к вентилятору.

В некоторых ноутбуках достаточно снять клавиатуру чтобы получить доступ к вентилятору.

Совет тут — профилактика, контролировать иногда температуры процессора и видеокарты с нагрузкой и без. Если температура скачкообразно изменяется с появлением нагрузки — например с 50 до 80, то скорее всего необходима чистка. Если чистка не помогла — скорее всего вышла из строя термотрубка. Нужна замена системы охлаждения. И еще один совет — если между чипом, например, видеокарты и термотрубкой была пластина термоинтерфейса, то нельзя её выкидывать и заменять термопастой. Даже если она порвалась. Это не равноценная замена, и чип перегреете. К сожалению, мало кто интересуется температурами и несут ноутбук на чистку в сервисный центр, когда надоедает очень горячая клавиатура под руками.

И напоследок о батарее. В преждевременной кончине батареи виноват не только пользователь, пристегнувший батарею после покупки и ни разу её не использовавший, но и часто магазин.

Вот один из частых случаев случающийся со многими ноутбуками, но благодаря софту HP это можно увидеть наглядно.![]() Это утилита HP Battery Check, ранее была отдельным продуктом, теперь её можно найти как опцию в программе HP Support Assistant. Если ноутбук HP Pavilion был приобретен с Windows, то программа предустановлена.

Это утилита HP Battery Check, ранее была отдельным продуктом, теперь её можно найти как опцию в программе HP Support Assistant. Если ноутбук HP Pavilion был приобретен с Windows, то программа предустановлена.

Итак, клиент принес в сервисный центр ноутбук с проблемой — «не работает от батареи». Ноутбук куплен всего пару месяцев назад. И уже быстро разряжается или вообще ноутбук без сети отключается. Смотрим результат расширенной диагностики батареи (Рис.40) — Срок использования батареи 378 дней. Год и 13 дней. А куплен всего пару месяцев назад. Есть кассовый чек и чек очень важен — без него не будет гарантийной замены батареи. Это доказательство того что, ноутбук действительно куплен не 378 дней назад.

Объяснений три и все связаны с магазином, где была совершена покупка.

1. Предпродажная проверка при получении на склад. Ноутбук распакован, подключена батарея, проверен и запакован обратно. Магазин доволен — ноутбук исправен. Но часы уже пошли, и все равно, когда его продадут, срок использования батареи будет от даты первого включения батареи.

Но часы уже пошли, и все равно, когда его продадут, срок использования батареи будет от даты первого включения батареи.

2. Предпродажная проверка, и затем установка ноутбука на витрину магазина с батареей. Ноутбук стоит на витрине. Батарея не используется, никаких необходимых циклов разряда-заряда. Хорошо если ноутбук будет приобретен относительно быстро, иначе «не работает от батареи».

3. Клиент может вернуть ноутбук в 14-дневный срок, клиент может потребовать возврата денег при длительном гарантийном ремонте. В результате б/у ноутбук оказывается в магазине. Ноутбук повторно продается и снова случается гарантийный случай. Вот тут у магазина возникают неприятности — серийный номер ноутбука «засветился» при предыдущем ремонте. И если он ремонтировался предыдущим владельцем более года назад — в гарантийном ремонте будет отказано. Если вы вдруг узнали об этом (если именно вы принесли в сервисный магазин напрямую, а не сдали ноутбук в магазине), то требуйте деньги с магазина или новый ноутбук. От б/у ноутбука, который уже ремонтировался можно ожидать проблем, о которых вы еще не догадываетесь.

От б/у ноутбука, который уже ремонтировался можно ожидать проблем, о которых вы еще не догадываетесь.

А для тех кто, только купил ноутубук и рассматривает возможность вернуть ноутбук в 14-дневный срок, то сохраните предустановленную систему — сделайте образ жесткого диска, перед установкой своей ОС. Товар должен вернуться в магазин в том виде, в котором был приобретен.

Если вы не можете купить сразу же ещё один ноутбук, то не покупайте ноутбуки детям, не покупайте себе, если любите поесть и попить над клавиатурой, если ноутбук нужен дома — только, чтобы удобно полежать на диване. Купите планшет. Или отдельную клавиатуру и ешьте на ней.

Автор: Rumlin

Первоисточник: habrahabr.ru

Как происходит замена чипсета и других BGA микросхем в ноутбуке?

BGA (Ball Grid Array) чипы – стойкая современная тенденция обеспечивать контакт и одновременно крепление БИС (большой интегральной схемы) с остальной схемой на печатной плате. Эта технология очень широко используется в компьютерной электронике. Так, например, «северные» и «южные» «мосты», комбинированные чипсеты Intel, nVidia, AMD, графические процессоры и, все чаще в современных ноутбуках, центральные процессоры, монтируются по данной технологии .

Эта технология очень широко используется в компьютерной электронике. Так, например, «северные» и «южные» «мосты», комбинированные чипсеты Intel, nVidia, AMD, графические процессоры и, все чаще в современных ноутбуках, центральные процессоры, монтируются по данной технологии .

Вы наверняка догадались, что простым паяльником заменить такую микросхему не получится. Для таких задач используются специальные паяльные станции, которые могут расплавить все шарики микросхемы одновременно.

Разберем эту сложную технологию на наглядном примере. Есть ноутбук ASUS, в котором требуется замена чипсета Intel HM65, который находится на материнской плате ноутбука. Поскольку технология BGA монтажа предусматривает нагрев всей платы, с платы снимаются все детали, которые боятся нагрева и освобождаются слоты.

Примечательно, что каптоновая лента, с виду похожая на обычный скотч, не боится нагрева и снимать ее не нужно, если она не мешает процессу механически. Наоборот, ее и алюминиевую фольгу можно использовать в целях защиты особо чувствительных участков от излишнего нагрева. Итак, вот наша плата:

Итак, вот наша плата:

Обратим внимание, что наша микросхема дополнительно приклеена к материнской плате компаундом по углам:

И перед пайкой его нужно удалить. На платах, которые использует ASUS не особо стойкий компаунд и удаление его при соблюдении определенных технологий не составляет проблем. А вот в ноутбуках таких производителей как Lenovo, Fujitsu и HP можно встретить особо стойкий компаунд, которым чип еще и приклеен по всему периметру или между шарами.

Удаление такого компаунда — очень сложная и трудоемкая работа. Иногда она невозможна без повреждений печатной платы.

Однако в нашем примере все просто, и мы видим результат:

Даже при демонтаже микросхемы важно использовать паечный флюс, т.к. в его задачи входит не только предотвращение окислений контактных площадок, но и обеспечение теплового контакта. Соответственно подбор флюса должен быть правильным, что к сожалению, совсем не дешево.

Подготовленная плата устанавливается на паяльную станцию, где она целиком достигает определенной температуры, согласно термопрофилю технологического процесса пайки. Термопрофиль – это специальный алгоритм роста, удержания и снижения температур во времени, предназначенный для исключения влияния на процесс пайки разных коэффициентов теплового расширения материалов, из которых сделаны чип и печатная плата.

Термопрофиль – это специальный алгоритм роста, удержания и снижения температур во времени, предназначенный для исключения влияния на процесс пайки разных коэффициентов теплового расширения материалов, из которых сделаны чип и печатная плата.

Для нагрева платы используется определенный спектр излучения волн инфракрасного диапазона. На фото, кстати, нагреватели включены, но в видимом спектре волн излучений нет.

Хотелось бы обратить внимание на огромное разнообразие исполнения материнских плат ноутбуков. Разнообразная геометрическая форма, разная толщина текстолита, разное количество слоев печатной платы и разная площадь металлизации сильно затрудняют подбор и автоматическое выполнение термопрофиля пайки, поэтому, особенно для работы с ноутбуками, очень важны опыт и квалификация оператора паяльной станции.

Малейшее искривление платы во время пайки может привести к потере контакта или возникновению ненужного. А плата будет стремиться искривиться, и довольно активно: она состоит из множества материалов с разными коэффициентами теплового расширения и разной геометрией.

Поэтому паяльная станция должна предоставлять возможность правильно закрепить печатную плату и равномерно прогреть ее. А квалификация оператора должна позволять оператору соответственно правильно расположить плату на станции и предугадать распределение температуры по ее площади. Определение распределения температур особенно важно на этапе, когда в процесс включается верхний нагреватель, т.к. он прогревает уже только лишь определенную область. А вот и он:

Именно верхний нагреватель доводит эту область до температуры плавления шариков припоя (шариков-ножек микросхемы). Далее вакуумным или механическим захватом чип снимается с платы. В некоторых случаях микросхему необходимо срывать, преодолевая силу компаунда, который в некоторых моделях ноутбуков находится довольно глубоко под самой микросхемой.

В любом из случаев перед снятием нужно убедиться, что температура плавления достигнута по всей площади чипа, поскольку благодаря различной площади проводников печатной платы, которые подводятся к выводам микросхемы, часть шаров плавится раньше, а часть позже.

Оператор же должен проконтролировать этот момент отдельно, т.к. в большинстве своем паяльные станции позволяют контролировать температуру лишь в одной точке материнской платы. Этого не достаточно для оптимального выполнения технологического процесса.

Перед установкой нового чипа контактные площадки материнской платы очищаются от остатков припоя и отработанного флюса.

Затем наносится тонкий ровный слой безотмывочного флюса.Такой флюс сохраняет свою активность только лишь до достижения температуры плавления припоя, поэтому после пайки не требуется очистка платы от него.

Теперь можно устанавливать новый чип. Они, кстати, поставляются в ленте, одна ячейка которой выглядит так:

Ключевыми моментами установки микросхемы на плату являются совпадение так называемого «ключа» микросхемы

и точное позиционирование

В таком виде плата снова отправляется на паяльную станцию и повторяется процесс нагрева согласно термопрофилю. Сначала предварительный подогрев всей платы:

а затем нагрев в области микросхемы до температуры плавления припоя:

Опять же, при пайке необходимо обеспечить равномерный прогрев всей области пайки. Иначе часть шариков припоя может не расплавиться и не образовать необходимый контакт с платой. Другой крайностью этой проблемы является перегрев чипа, если прогрев не равномерный, а температура плавления контролируется по самой холодной точке зоны пайки.

Иначе часть шариков припоя может не расплавиться и не образовать необходимый контакт с платой. Другой крайностью этой проблемы является перегрев чипа, если прогрев не равномерный, а температура плавления контролируется по самой холодной точке зоны пайки.

Во всем разнообразии изготовления материнских плат для ноутбуков гарантией качества пайки может являться исключительно правильное оперирование паяльной станцией.

После достижения температуры плавления припоя плата плавно остывает до безопасной температуры:

После чего она готова к сборке:

Новый чип припаян и готов работать:

Чтобы микросхемы чипсетов, графические процессоры и центральные процессоры успевали отрабатывать свой ресурс и не ломались раньше, чем могли бы, следует обеспечить правильное функционирование системы охлаждения ноутбука.

Поэтому замена таких микросхем всегда выполняется вместе с профилактикой, ремонтом, модернизацией или заменой системы охлаждения.

Автор: Дмитрий Хуторной

Как выпаять конденсаторы из материнской платы

Содержание

Почему конденсаторы «портятся»?

Как правило, две основные причины это:

- Производитель матплаты «сэкономил» на качестве комплектующих.

- Производитель/сборщик/хозяин самого компьютера «сэкономил» на корпусе (некачественный блок питания, плохое охлаждение комплектующих и т.п.).

Как определить конденсаторы, которые нужно заменить?

Определить можно уже просто по внешнему виду – все «припухшие», с видом вытекшего электролита и т.п. – должны быть заменены. Примеры можно увидеть в статье Как определить вздутые конденсаторы?.

Что нужно для перепайки конденсаторов?

В первую, понятно, потребуется паяльник (Рис.2.). Для перепайки конденсаторов обычно хватает паяльника мощностью 40Вт. При использовании паяльников мощностью 80Вт и более – требуется достаточный опыт, чтобы не повредить монтаж печатной платы излишним перегревом (контакты, соседние дорожки, переходные отверстия и т.п.), потому использование подобных – новичкам не рекомендуется. Однако стоит отметить, что с паяльником бОльшей мощности пайка идёт быстрее и качество пайки выше, так как можно прогреть достаточно широкие проводники (В основном земля и шины питания). Если паяльник новый, не забудьте его залудить, а если старый – выровнять каверны.

Если паяльник новый, не забудьте его залудить, а если старый – выровнять каверны.

Флюс (канифоль) и припой

Как нельзя жарить без масла, так нельзя и паять без канифоли или флюса. Наиболее просто найти обычную канифоль (Рис.3.), но также можно использовать и флюс (Рис.4.) такой-то марки. Кроме того, логично, что может потребоваться и припой (Рис.5.)(удобнее использовать припой уже содержащий в себе канифоль), хотя в крайнем случае, в принципе, ничто не помешает использовать и уже имеющийся на плате.

Что такое материнская плата компьютера

Материнская плата – это основная системная плата любого современного компьютера или ноутбука. Именно она обеспечивает взаимодействие и слаженную работу всех составляющих системы. На плате расположены микросхемы, контроллеры, конденсаторы, резисторы, порты, слоты и другие компоненты. Большое количество элементов делает материнскую плату сложной и уязвимой к возникновению неисправностей. Их причинами могут быть как физическое старение, так и перегревание элементов платы или скачки напряжения в сети.

Их причинами могут быть как физическое старение, так и перегревание элементов платы или скачки напряжения в сети.

Часто причиной выхода из строя материнской платы может быть неисправный конденсатор. Как правило, его можно визуально определить – у него вздутый верх или низ, а также имеются следы потекшего электролита. Любой сложный ремонт практически невозможно провести в домашних условиях, а замену конденсатора – вполне реально сделать самостоятельно. Достаточно владеть минимальными навыками пайки и соответствующим набором инструментов.

Допустим, мы провели осмотр материнской платы, убедились, что механических повреждений платы нет. Нашли вздутый конденсатор. Вероятно, он и является причиной поломки. Его необходимо заменить – старый конденсатор отпаять, а на его место установить новый, такой же емкости.

Подбор инструментов

Чтобы качественно выполнить поставленную задачу, в первую очередь нужно правильно подобрать инструмент. Для выпаивания конденсатора из платы мы можем использовать:

- Демонтажный паяльник;

- Паяльник без регулировки температуры;

- Паяльную станцию.

Еще нам обязательно понадобится несколько вспомогательных инструментов и расходные материалы, но об этом немного позже.

Название «демонтажный паяльник», или «демонтажный пистолет», как принято его называть, говорит само о себе. Этот инструмент предназначен именно для демонтажа, для выпайки деталей из платы. Японский Goot TP-100 справится с этой задачей за считанные секунды.

С таким оборудованием задачу можно решить максимально быстро и качественно. Но, согласитесь, не у каждого под рукой может быть такой инструмент. Затраты на приобретение демонтажного пистолета оправдывают себя, когда он постоянно в работе. Позволить себе такой инструмент может крупный сервисный центр или компания, которая занимается массовым производством. Поэтому, мы будем пользоваться более доступным набором инструментов.