Сварка меди угольным электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Дуговая сварка угольным электродом (способ Бенардоса) принципиально отличается от сварки металлическим электродом. При дуговой сварке угольным электродом дуга горит между свариваемыми элементами и электродом. Электрод в этом случае является только проводником электричества, присадочный же металл по мере надобности вводится в сварочную ванну дополнительно.

Род тока. Сварку меди угольной дугой выполняют только с применением постоянного тока на прямой полярности (положительный полюс машины присоединяется к изделию, а отрицательный — к электроду).

Сварка меди угольной дугой на обратной полярности не выполняется, так как в этом случае дуга горит неустойчиво и происходит быстрое сгорание угольного (графитового) электрода. При обратной полярности положительный полюс машины подключается к держателю, а отрицательный — к изделию. После запуска сварочной машины необходимо проверить ее полярность, не доверяясь маркировке на главных зажимах, так как генераторы часто перемагничиваются.

Каждый сварщик должен уметь определять полярность машины. Внешними признаками для определения полярности являются: а) при обратной полярности затруднено возбуждение дуги, дуга горит неустойчиво — «блуждает» по изделию, поддержание дуги возможно при небольшой ее длине, наблюдается чрезмерно быстрый разогрев электрода до светлокрасного каления, и на поверхности пробной планки образуется черный налет угольных частиц; б) при прямой полярности дуга горит устойчиво, дугу можно «растягивать» примерно до 50 мм, в процессе сварки конец электрода «самозатачивается», в то время как при обратной полярности конец электрода делается тупым.

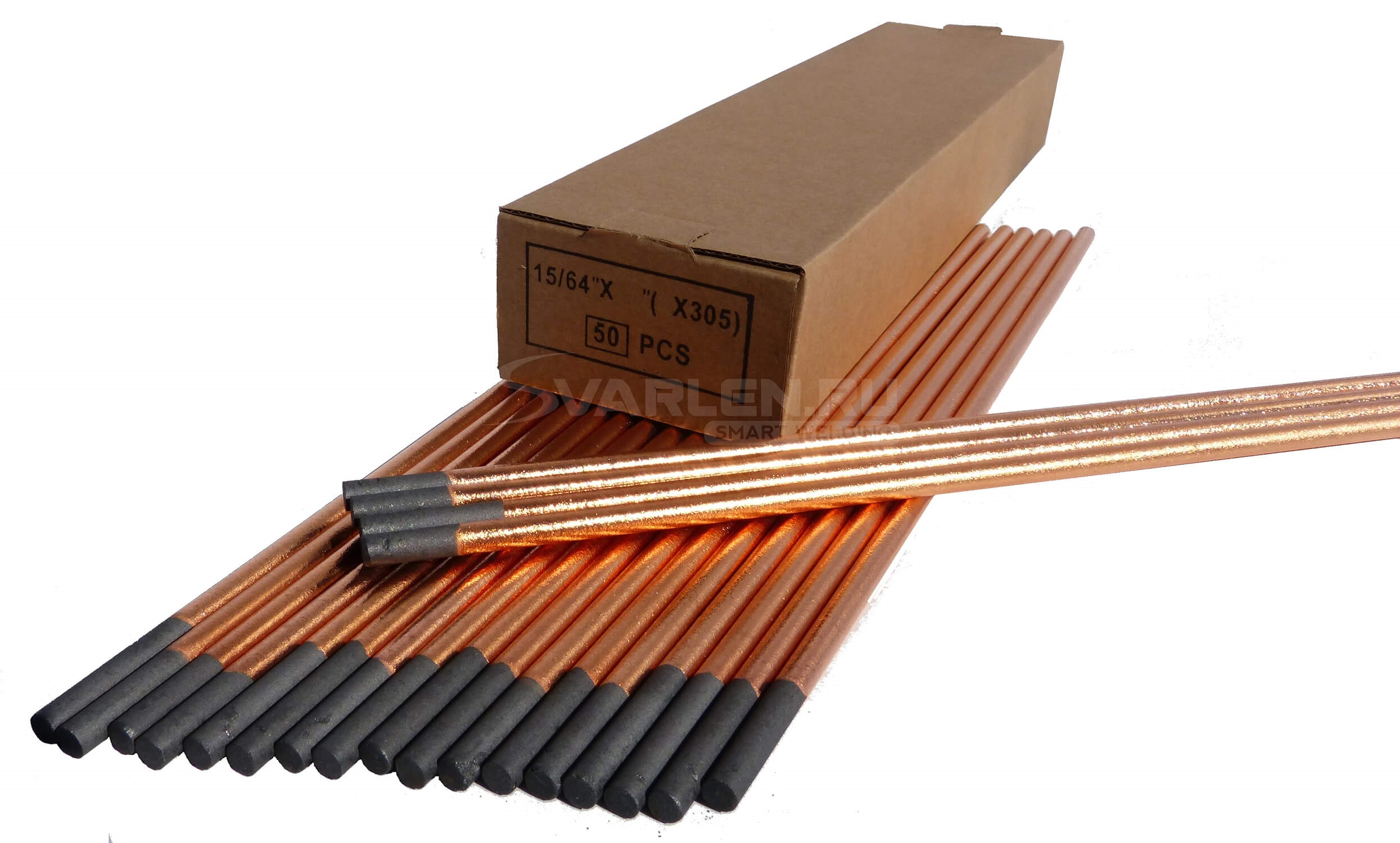

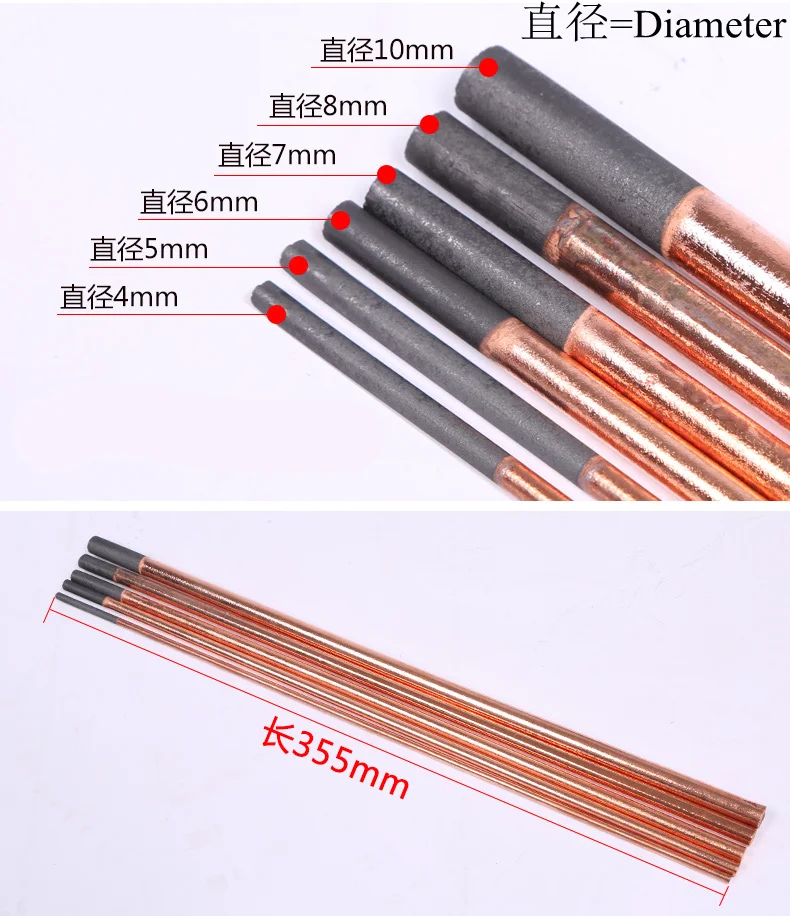

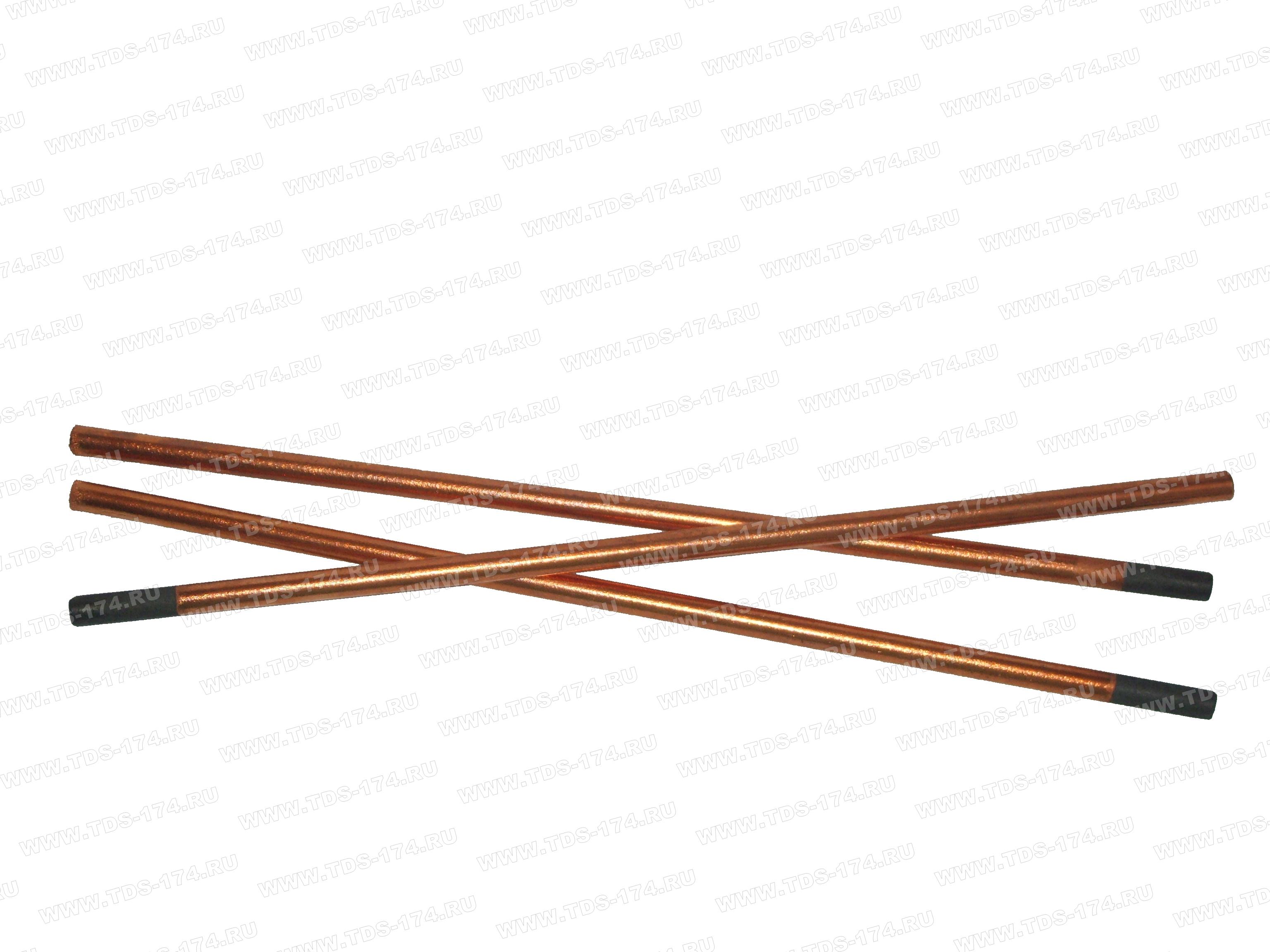

Электроды. Сварку меди угольной дугой можно выполнять угольным и графитовым электродами. Необходимое поперечное сечение электродов зависит от материала, из которого они изготовлены, и силы применяемого сварочного тока. Рекомендуемые в литературе сечения для угольных и графитовых электродов в зависимости от силы сварочного тока приведены в табл. 15.

Таблица 15. Диаметр присадочных прутков для сварки меди угольным электродом

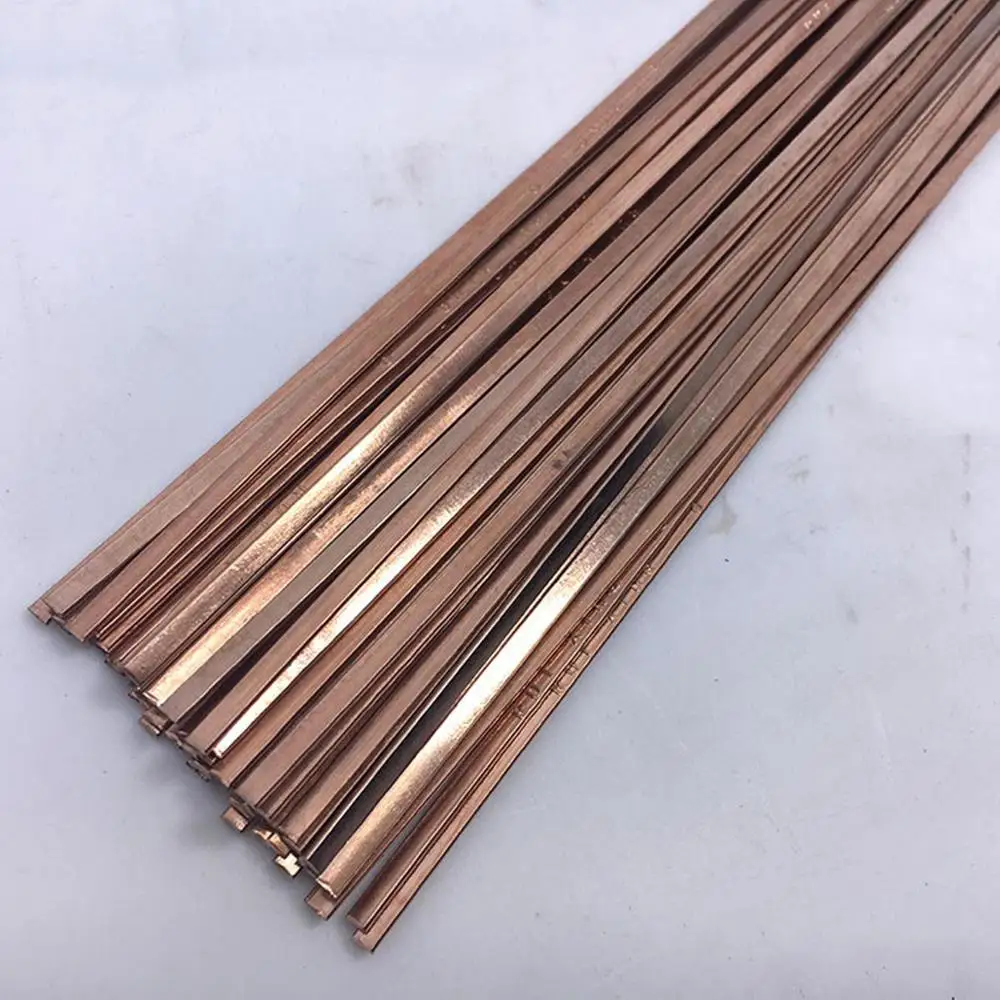

Угольные электроды применяются круглого сечения, а графитовые — прямоугольного или квадратного и реже круглого сечения. Длина электродов может быть различной и зависит главным образом от площади их поперечного сечения, а также от удобства выполнения сварки. Чем больше площадь поперечного сечения, тем больше может быть длина электрода.

Практикой установлена длина электрода порядка 120—150 мм. При слишком большой длине рабочей части возрастает омическое сопротивление электрода, что вызывает его перегрев и быстрое сгорание.

В целях экономии времени на перестановку электродов в держателе, а также меньшего нагрева электрода в процессе сварки электрод может быть заточен с обоих концов.

По мере сгорания или чрезмерного нагрева одного конца электрода держатель поворачивается, и сварка производится другим концом.

При сварке угольной дугой целесообразно применять два параллельно подключенных электрододержателя, что дает возможность избежать перегрева электрода и держателя, так как сварка в этом случае производится попеременно то одним, то другим держателем.

Присадочный металл. Из рекомендуемых марок присадочного металла для сварки меди угольной дугой широкое применение получила бронза марки БрОФ9-0,3, как обеспечивающая высокие механические свойства сварного соединения; худшие результаты дает применение бронзы марки БрКМцЗ-1 и меди марки M1.

Все сварные соединения, в которых требуется высокая механическая прочность и плотность сварного шва, должны выполняться с присадкой марки БрОФ9-0,3. Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Сварка контактов тока проводящих шин выполняется с присадкой марки M1, так как в этом случае металл шва мало чем будет отличаться от основного, что имеет большое значение для электропроводности.

На качество сварного соединения оказывает существенное влияние сечение присадочного прутка, которым выполнялась сварка. При больших сечениях прутка возможен непровар кромок, а при малых — пережог наплавленного и основного металла.

Выбор диаметра прутка зависит от толщины свариваемых деталей и формы подготовки кромок под сварку.

В литературе рекомендуются диаметры прутков в зависимости от толщины свариваемых деталей (табл. 15).

Там же рекомендуется пользоваться следующими формулами: для малой толщины (до 4 мм)

d=S/2 + 1;

для большой толщины (больше 4 мм)

d = S/2 + 2,

где d — диаметр присадочной проволоки в мм;

S — толщина свариваемой меди в мм.

Длина присадочных прутков может быть различной: для литых — не менее 300 мм; для проволоки — порядка 450—500 мм.

Применяемые прутки перед сваркой должны быть освобождены от окислов, масла, жира и других загрязнений, иначе неизбежно появление пор в металле шва.

В процессе сварки необходимо следить, чтобы флюс полностью расплавлялся и не оставался в металле шва, а равномерно покрывал Шов и околошовную зону на расстояние не менее 10—15 мм по обе стороны.

Режимы сварки. Сила сварочного тока не является величиной постоянной и не может быть заранее задана для всех случаев сварки. Сварочный ток колеблется в значительных пределах и определяется в зависимости от толщины и размеров свариваемых элементов, формы подготовки кромок под сварку, удобства выполнения сварки и квалификации сварщика. В процессе выполнения сварочных работ ток корректируется самим сварщиком.

Режимы сварки меди угольным и графитовым электродом, с применением в качестве присадки медных прутков, рекомендуемые в литературе, приведены в табл. 16.

16.

Рекомендуемые режимы сварки меди встык угольной дугой с применением присадочного металла марки БрOФ9-0,3 и БрКМцЗ-1 даны в табл. 17.

Режимы, приведенные в табл. 17, несколько отличаются от данных табл. 16 в сторону снижения тока, что может быть объяснено более низкой температурой плавления марок БрОФ9-0,3 и БрКМц3-1.

Таблица 16. Режимы для ручной сварки меди угольным и графитовым электродом

Таблица 17. Режимы сварки меди встык угольной дугой

Приемы сварки стыковых швов. Сварка стыковых соединений может быть выполнена только в «нижнем» положении или при небольшом угле подъема — до 15—20° с обязательной подфор-мовкой вершины шва и предварительным местным или общим подогревом до температуры 250÷350° С. Сварку необходимо выполнять длинной дугой порядка 25÷40 мм при напряжении на дуге 35÷45 в. Выполняя сварку длинной дугой, следует увеличивать ее мощность, так как с увеличением длины дуги растет напряжение на ней, а мощность находится в прямой зависимости от напряжения.

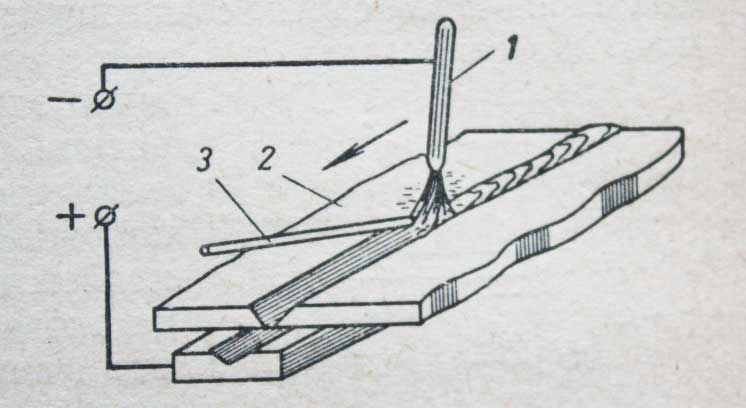

Углекислый газ нерастворим в меди; находясь под высоким давлением, он разрывает металл, образуя крупные и мелкие межкристаллические трещины. При сварке на длинной дуге образовавшаяся окись углерода успевает сгореть в углекислый газ, который, находясь снаружи, не оказывает вредного влияния на сварное соединение. Сварку меди угольной дугой можно выполнять «правым» и «левым» способом сварки. При «правой» сварке электрод движется слева направо вдоль оси шва, а присадочный пруток находится между швом и электродом. При «левой» сварке электрод движется справа налево, присадка находится впереди электрода, а шов позади электрода.

Схема «левой» и «правой» сварки показана на рис. 21.

Рис. 21. Схема сварки:

а — „левая» сварка; б — „правая» сварка.

Несмотря на то, что «правая» сварка в сравнении с «левой» сваркой имеет некоторые преимущества, например наиболее эффективное использование тепла электрической дуги и возможность сваривать медь большей толщины без разделки фаски, что повышает скорость сварки на 20—25%, в практике наиболее широко применяется «левая» сварка.

При «левой» сварке сварщику лучше наблюдать за процессами, происходящими в сварочной ванне; держа присадочный пруток в левой руке, сварщик его концом может легко удалять с поверхности жидкого металла окислы и шлаки.

В процессе сварки дугу необходимо направлять на сварочную ванну, не выходя на основной металл; в момент подачи присадочного металла в дугу следует делать небольшие петлеобразные движения электродом. Конец присадочного прутка должен быть погружен в сварочную ванну и должен расплавляться под действием теплоты металла ванны и дуги. По мере расплавления присадка подается в сварочную ванну; одновременно с присадкой сварочная ванна перемешивается.

Если присадка находится вне сварочной ванны, возможно окисление присадочного металла в момент перехода его в сварочную ванну через воздушный промежуток.

Скорость сварки должна быть такой, при которой свариваемые кромки только слегка оплавляются по поверхности, а жидкий металл во время сварки не должен забегать на холодный основной металл. Для предупреждения возможных ожогов теплом электрической дуги руки сварщика, а которой находится присадочный металл, и более полного использования последнего, необходимо пруток присадочного металла зажимать в держатель, свободный от провода, тем самым удаляя руку от пламени электрической дуги.

Выполнить сварку угловых швов угольным электродом качественно не представляется возможным. Хорошее качество сварки может быть получено только при положении шва «в лодочку».

При сварке угольная дуга легко отклоняется от своей продольной оси под действием магнитных полей. Особенно это проявляется, когда сварка ведется на больших силах тока.

Отклонение дуги от продольной оси затрудняет и осложняет выполнение сварки. Для уменьшения «блуждания» дуги могут применяться специальные держатели с соленоидом.

Эти держатели практического применения не находят, так как вес держателя увеличивается, и сварщик быстрее утомляется.

В процессе сварки магнитное «дутье» может быть уменьшено путем изменения наклона электрода и места подключения обратного провода. Для уменьшения магнитного дутья приспособления, применяемые при сварке угольной дугой, должны изготовляться из немагнитного материала.

Источник: «Электрическая дуговая сварка меди», А.И. Мальмстрем. Машгиз, 1954

См. также:

Электроды для сварки проводов: угольные и графитовые

Автор admin На чтение 3 мин. Просмотров 1.9k. Опубликовано

Среди нескольких способов соединения проводов наиболее прочным является их сваривание между собой. Когда заходит речь о сварке проводов, то подразумевается работа с медными проводами, так как алюминий сейчас стараются вообще не использовать.

Когда заходит речь о сварке проводов, то подразумевается работа с медными проводами, так как алюминий сейчас стараются вообще не использовать.

Для работы используют сварочные инверторы, которые являются универсальными аппаратами, позволяющими регулировать величину сварочного тока в зависимости от диаметра электрода и условий работы. Электроды для сварки проводов используют графитовые или угольные.

Сварка медных проводов электродом обеспечивает соединению следующие преимущества:

- Более прочный контакт между проводами.

- Сопротивление проводов, по которым будет протекать электроток, в месте сварки будет минимальным.

- Обеспечивается наилучший контакт между проводами.

- Безопасность соединения, исходящая из его надежности.

Электроды для сварки медных проводов

Почему для сварки подходят графитовые или угольные электроды? Дело в том, что температура их плавления составляет более 3800 градусов, тогда как у меди данный показатель равен 1080 градусов.

Также можно отметить еще некоторые преимущества данного типа электродов:

- Их можно приобрести повсеместно, в любом строительном магазине.

- В процессе работы материал электрода, который не является металлом, не прилипает к металлическим проводам.

- Графит и уголь очень быстро нагреваются до температуры, при которой легко плавится медный провод.

- 5-10 А считаются достаточной силой тока для получения устойчивой электрической дуги.

При выполнении работы рекомендуется устанавливать сварочный ток таким, чтобы он соответствовал диаметру используемого электрода.

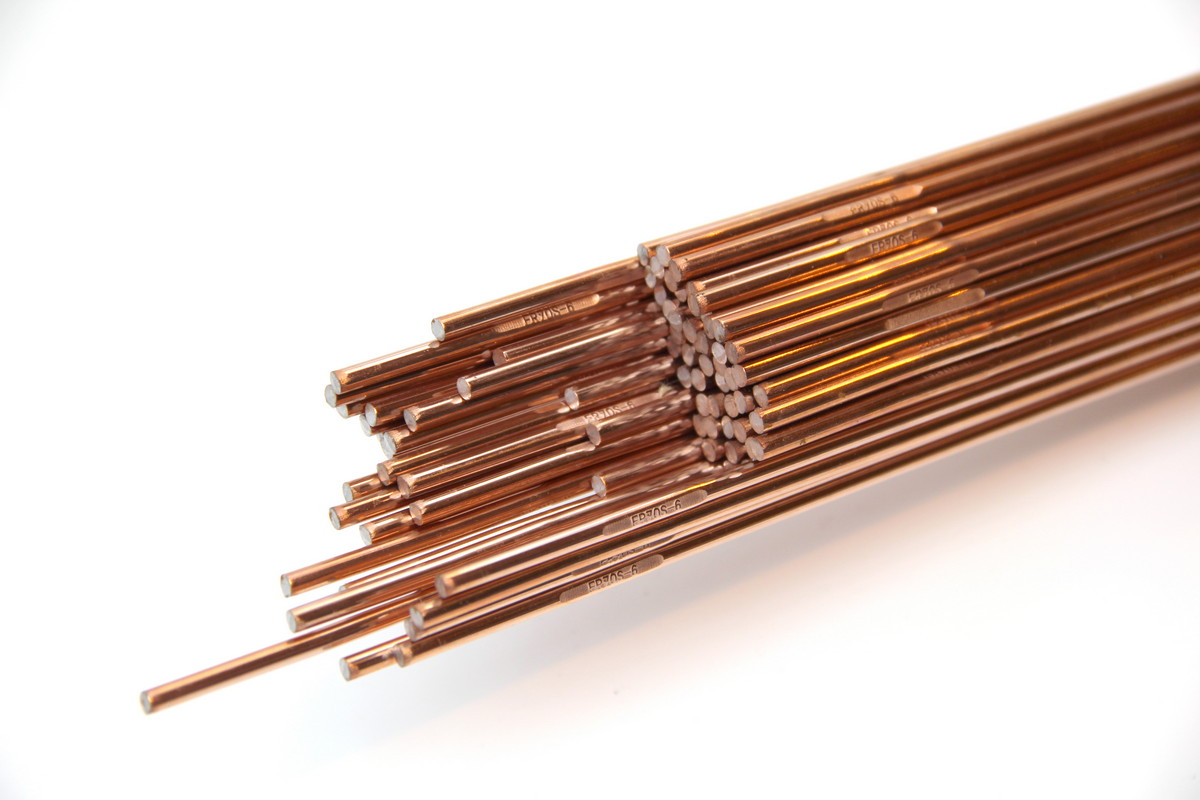

Графитовые электроды

Электроды из графита легко отличить от других видов электродов. Они имеют темно-серый окрас с металлическим отблеском. Изготавливаются электроды из кристаллического углерода, который обладает повышенной стойкостью к окислению.

Сварка медных проводов графитовым электродом является наиболее востребованной.

Графит обеспечивает создание устойчивого к коррозии и термостойкого соединения. Электроды являются очень экономичными и долговечными. Помимо этого, графитовые электроды не имеют склонности к образованию трещин в процессе использования.

Стоимость их невелика, что повышает их популярность у населения.

Угольные электроды

Электроды имеют черную поверхность и состоят из электротехнического угля. Концы электродов обычно затачиваются под различными углами. Даже при малом сварочном токе на конце угольного электрода создается очень высокая температура. Это свойство используют в тех случаях, когда сварить провода другим электродом затруднительно. Но это же накладывает на сварщика дополнительную ответственность, так как слишком высокая температура может привести к оплавлению изоляции проводов.

Сварка проводов угольным электродом имеет свои особенности:

- Полученные соединения обладают невысокой пластичностью и склонны к окислению, а само место сварки может иметь пустоты.

- «Массу» аппарата следует подключать к электроду. В противном случае электрод сильно греется, обладает большим расходом, а качество сварного соединения ухудшается.

- Работать угольными электродами следует только после значительной практики, так как работа в значительной степени отличается от сварки обычным электродом.

Технология сваривания проводов

Процесс сваривания медных проводов производится в следующей последовательности:

- Провода очищаются от изоляционного слоя на длину около 5 см.

- Оголенные жилы скручиваются плоскогубцами между собой.

- На скрутку, ближе к изоляции, устанавливается медный зажим. Он необходим для отвода тепла от медных проводов и сохранения целостности изоляции.

- Туда же, на скрутку (при использовании графитового электрода) цепляется «масса» сварочного инвертора.

- Сварочный инвертор подключается к сети.

- Держатель с электродом подносится к концу скрутки.

- Производится расплавление меди с образованием на конце скрутки небольшого медного шарика.

Время проведения работы ограничено 2 секундами. Если продолжить сварку более длительное время, то это может привести к расплавлению изоляционного слоя проводов.

Время проведения работы ограничено 2 секундами. Если продолжить сварку более длительное время, то это может привести к расплавлению изоляционного слоя проводов. - После остывания место сварки изолируется.

Таким способом быстро и надежно соединяют медные провода. Полученные соединения во много раз превышают по своей надежности паяные или просто скрученные соединения.

Сварка медных проводов своими руками

Что такое соединение электропроводки, известно любому мужчине. Каждый хоть раз в жизни сталкивался с выполнением такой работы, как сварка медных проводов своими руками. И все прекрасно знают, что какой бы способ ни применялся для того, чтобы соединить провода, они всегда будут очень слабым участком в проводке.

Сварка проводов – самый надёжный способ их соединения

Самым надёжным способом, который применяется для крепления проводов из меди между собой, считается сварка. При помощи ее добиваются долговечности соединения. Проводка служит десятки лет. Есть специальный аппарат для сварки медных проводов. С помощью него работа будет выполнена качественно и быстро.

При помощи ее добиваются долговечности соединения. Проводка служит десятки лет. Есть специальный аппарат для сварки медных проводов. С помощью него работа будет выполнена качественно и быстро.

Специфика того, как работает трансформатор для сварки медных проводов, заключается в непостоянности его нагрузки. Данный аппарат можно как купить, так и сделать своими руками. Трудностей это не вызовет.

Да и сама работа по спаиванию проводов не доставит проблем даже начинающему электрику. Достаточно иметь лишь желание и аппарат для сварки медных проводов. Поэтому многие стремятся выполнять такие электротехнические работы самостоятельно, не прибегая к услугам специалистов.

Каждый предпочитает, чтобы проводка в его доме была достаточно надёжной. Говоря о качестве проводки, следует учитывать, что для его повышения требуется только медь. По этой причине сварка медных проводов своими руками стала очень популярной в последнее время. Она имеет множество преимуществ. К ним относятся такие:

- Механическая надёжность сварного соединения достаточно высока.

- Электрический контакт, обеспеченный сваркой, можно считать самым надёжным.

При соединении проводки с помощью такого прибора, как трансформатор для сварки медных проводов, заметно улучшается соприкосновение контактов, так как образуется монолитное соединение.

Процесс сваривания, технология

Много времени процесс сваривания не займёт. Он проходит достаточно быстро. Но у любого, кто решит выполнить эту работу самостоятельно, должны присутствовать такие качества, как внимательность и аккуратность. Помимо этого, нужно иметь, как аппарат для проведения сварочных работ, так и электрод для сварки медных проводов.

Технология сварки заключается в следующем. Первоначально готовим электропроводку, снимая с концов проводов изоляцию. Размер этого снятия должен быть не менее 6 см. После того как проводки оголены, делаем их плотную скрутку и подрезаем, чтобы добиться полного выравнивания.

Теперь можно приступать непосредственно к процессу сваривания аппаратом. Результатом его будет монолитный шарик небольших размеров. После остывания следует спаянную скрутку изолировать.

Результатом его будет монолитный шарик небольших размеров. После остывания следует спаянную скрутку изолировать.

Электроды, необходимые для сварки

Для спаивания проводки необходим электрод для сварки медных проводов. Многообразия в их выборе нет. Существует всего два вида. Это угольные и графитовые электроды. Сварка графитовым электродом наиболее востребована.

Популярность этих электродов вызывает небольшая стоимость. К тому же, графит создаёт такое термостойкое соединение, которое устойчиво к коррозии. А в процессе использования они не образуют трещин. Из-за этого сварка медных проводов графитовым электродом набирает всё больше поклонников.

Задавшись целью отремонтировать проводку, примите к сведению, что электрод лучше взять неметаллический. Ведь он имеет большой ряд преимуществ.

- Достаточно невысокая стоимость и возможность приобретения в любом из магазинов строительных материалов.

- Нагрев до температуры плавления медного провода происходит очень быстро.

- Материал, который не является металлом, не будет в процессе работы прилипать к проводам.

Электроды, изготовленные из графита, очень легко отличить от угольных. Окраска у них тёмно-серая, имеющая металлический отблеск.

Большим плюсом этих электродов является то, что у них стойкость к окислению повышена за счёт применения для их изготовления кристаллического углерода, который обладает именно такими свойствами.

Применяя такой процесс, как сварка медных проводов графитовым электродом, вы сможете обеспечить свой дом качественной проводкой на долгие годы.

Но не стоит забывать о том, что при сварке проводов из меди опасность во время работы нисколько не меньше, чем при обычной сварке. Поэтому обязательны как сварочные рукавицы, так и сварочная маска. Меры противопожарной безопасности тоже должны соблюдаться.

Если вы не нашли специальных графитовых или угольных электродов, можно использовать стержень от пришедшей в негодность батарейки.

При этом самым оптимальным режимом для сварки будет тот, при котором отсутствует прилипание электрода к месту сварки, а дуга устойчива.

Это можно достигнуть опытным путём, начав работу. Приобретая аппарат для сварки, который будет использоваться только для спаивания проводов, не стремитесь к большой мощности. Она вам будет не нужна.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Графитовые электроды для сварки

В рудно-термических и сталеплавильных печах дугового типа для выплавки ферро- и специальных сплавов, низкоуглеродистых и высоколегированных сталей используют графитовые электроды. Преимущественно, они представляют собой цилиндры, но есть изделия и других сечений. На торцах расположена резьба для соединения с ниппелем. Данные изделия превосходят по качеству угольные проводники электрического тока, поскольку материал проходит дополнительную термическую обработку – нагрев в +2500 градусов С. В результате электрическое сопротивление снижается до 6 раз, а плотность тока до 3 раз. Таким образом, графитированные электроды можно устанавливать меньшего диаметра.

В результате электрическое сопротивление снижается до 6 раз, а плотность тока до 3 раз. Таким образом, графитированные электроды можно устанавливать меньшего диаметра.

Расход электродов из графита

Несмотря на то, что данный вид относится к неплавким, электрод из графита во время плавки расходуется. Но этот процесс происходит крайне медленно. Когда габариты электрода становятся меньше рекомендованных нормативами, с помощью ниппеля его наращивают. Расход изделий варьируется в широком диапазоне, при обычной работе печи – от 4 до 8 кг/на тонну. Для повышения экономичности процесса необходимо строго учитывать следующие параметры:

- качество электродов;

- конструкционные особенности печи;

- режим плавки и ее технологические особенности;

- состав атмосферы печи и температурный режим;

- качество стали или металлолома;

- используемый тип горелок и другое.

Расходуются графитированные электроды незначительно, потеря массы связана с испарением графита при высоких температурах.

Преимущества изделий для сварки из графита

Кроме экономии, за счет использования сварочных электродов из графита меньшего диаметра, в сравнении с угольными устройствами, данные изделия имеют другие достоинства:

- в процессе сварки можно не беспокоиться за целостность электрода из графита, он не растрескается;

- обладая меньшей прочностью, они более выносливы к термическим нагрузкам;

- высокая теплопроводность;

- сварка графитовым омедненным электродом дает наиболее качественные результаты;

- отличная упругость;

- графитовый электрод для дуговой сварки легко поддается обработке, в том числе нарезке, и устойчивы к процессам окисления;

- изделия стойки к химикатам, в том числе к хлорным соединениям.

Стандарты производства графитовых электродов для сварки

Графитовые электроды для сварки изготавливаются в соответствии с российскими стандартами ГОСТ4426-62. Изделия всегда производят в нескольких формах сечения – цилиндр, прямоугольник, квадрат, овал. Диаметр электрода может варьироваться от 7,5 д 55,5 см, а длина – от 100 до 170 см. На нарезанную заготовку обязательно наносится резьба для монтажа ниппеля. Преимущественно используется коническая, цилиндрическая или трапециальная резьба. Но помимо промышленного назначения изделие используется и для иных целей, в частности медных труб и проводов.

Диаметр электрода может варьироваться от 7,5 д 55,5 см, а длина – от 100 до 170 см. На нарезанную заготовку обязательно наносится резьба для монтажа ниппеля. Преимущественно используется коническая, цилиндрическая или трапециальная резьба. Но помимо промышленного назначения изделие используется и для иных целей, в частности медных труб и проводов.

Процесс производства

Для изготовления данной продукции используют уголь, причем может быть использован не только природный материал, но и искусственный. В качестве связующих добавок используется деготь или смола. Для отдельных модификаций применяю добавки различных металлов. Процесс изготовления включает в себя следующие этапы:

- экструзия в процессе термической обработки;

- придание изделия формы, согласно виду;

- нанесение на нарезанные куски резьбовых соединений;

- покрытие изделий медным слоем либо методом напыления, либо электролитическим способом.

Графитовый электрод с медным покрытием

Но для того, чтобы работать с изделиями из меди используется другая модификация – графитовый омедненный электрод. Иначе их называют «карандаши». Производители изготавливают несколько видов графитовых омеднённых электродов:

Иначе их называют «карандаши». Производители изготавливают несколько видов графитовых омеднённых электродов:

- Круглый. Диаметр может варьировать от 0,32 до 1.9 см. Это изделие широкого применения.

- Бесконечный. Это экономичный вариант исполнения. В процессе работы отходы не остаются. Сечение – круглое. Используется с помощью специальной машинки. Диаметр варьируется от 0,8 до 2,5 см.

- Плоский. Сечение – квадрат или прямоугольник. Типовой диаметр от 0,8 до 2,5 см. На заказ можно приобрести изделия с другими параметрами.

- Полукруглый. Наиболее востребованный тип изделия, с одного конца сечение – круглое, в другого – плоское. Он оптимален для выполнения резательных операций. Диаметр изделия варьируется от 1,0 до 1,9 см. Маркировка выполняется тремя цифрами, среди которых: ширина, радиус и длина.

- Полый. Эти изделия используют для формирования канавок и строжки. Сечение варьируется от 0,5 до 1,3 см. Преимущественно это продукция зарубежных производителей, на российском рынке она представлена мало.

Ассортимент модификаций позволяет расширить применение изделий, например, вполне доступна сварка медных труб графитным электродом. Вопреки расхожему мнению изделия с медным покрытием имеют практически туже стоимость, что и без металлического слоя, поскольку себестоимость изделий увеличивается не более чем на 5%. В результате, учитывая наценки продавцов, цена получается тождественная, как у изделий с покрытием, так и без него.

Сварка медных проводов омедненным графитовым электродом

Отличной альтернативой спаиванию скруток с помощью припоя и флюса сварка медных проводов графитовым проводником. Такая процедура дает отличный результат:

- если для сварки проводов используется графический проводник, соединение получается максимально надежным;

- соединение свариваемого материала осуществляется не по всей поверхности, как в процессе пайки, а только с торца, что купирует риски перегрева электрических проводов при увеличении нагрузки;

- для работы с медными предметами проводником из графита достаточно 1-2 секунд для нагрева, то есть операция выполняется быстро.

На рисунке представлена схема работы, всю операцию по использованию изделия из графита для сварки меди смотрите на видео. В процессе необходимо контролировать силу тока и другие параметры. Если вас интересуют особенности сварки с помощью электрода из графита, смотрите видео внимательно, там вы увидите все тонкости и особенности операции.

Резюмируем

Выполнение сварочных работ с помощью проводников из графита – это всегда гарантировано высокое качество работы. Важно подобрать максимально оптимальный вид продукции, который даст лучшие результаты в каждом конкретном случае. Графитовые проводники оптимальны, как для металлургического производства, так и для сварки медных изделий, в том числе проволоки.

Поделись с друзьями

0

0

0

1

Электроды для сварки меди

Существует несколько разновидностей сварки меди — это ручная сварка угольными электродами, ручная сварка металлическими электродами и аргонно-дуговая сварка. При сварке такого металла как медь используются угольные или графитовые электроды, при постоянном токе. Во время сварки длина дуги должна достигать 35—40мм. Материалом для присадки должны служить прутки из меди прямоугольной и круглой формы, марки М1 и М2, и медные прутки с фосфоновой присадкой, которые будут служить раскислителем. При сварке меди нужно учитывать то, что нужно избегать перегрева и окисления, для того чтобы это избежать, нужно учитывать то, что сечение прутка должно быть 20-25 мм2.

При сварке такого металла как медь используются угольные или графитовые электроды, при постоянном токе. Во время сварки длина дуги должна достигать 35—40мм. Материалом для присадки должны служить прутки из меди прямоугольной и круглой формы, марки М1 и М2, и медные прутки с фосфоновой присадкой, которые будут служить раскислителем. При сварке меди нужно учитывать то, что нужно избегать перегрева и окисления, для того чтобы это избежать, нужно учитывать то, что сечение прутка должно быть 20-25 мм2.

Перед сваркой, для нанесения флюса, пруток и кромка металла, который будет свариваться, зачищают металлической щёткой. А затем его смазываю каустической содой. Раствор соды должен быть 10%. Так же существует ещё один электрод для сварки меди. Это такой электрод, который называется металлическим. Этим электродом сваривают медь толщиной не более чем 2мм.

Сварка меди должна осуществляться постоянным током с обратной полярностью. При подогреве изделий, температура должна соблюдаться 300-400 градусов. Во время сварки стыковых соединений, толщина металла должна соответствовать нормам до 4 мм. А когда сварка металла производится размером до 5мм, то при этом меняют v- образную разделку кромок.

При подогреве изделий, температура должна соблюдаться 300-400 градусов. Во время сварки стыковых соединений, толщина металла должна соответствовать нормам до 4 мм. А когда сварка металла производится размером до 5мм, то при этом меняют v- образную разделку кромок.

Существуют такие электроды как, «Комсомолец-100», они применятся так же для сварки меди, в которой содержится 0,01% кислорода. Медь сваривается при постоянном токе обратной полярности. Существуют электроды такой марки как, МН-5, МНЖ5-1,Бр. АМй9-2. МН-5 применятся для сварки трубопровода из медно-никелевого сплава, МНЖ5-1 применяются, как для сплава между собой, так и бронзой.

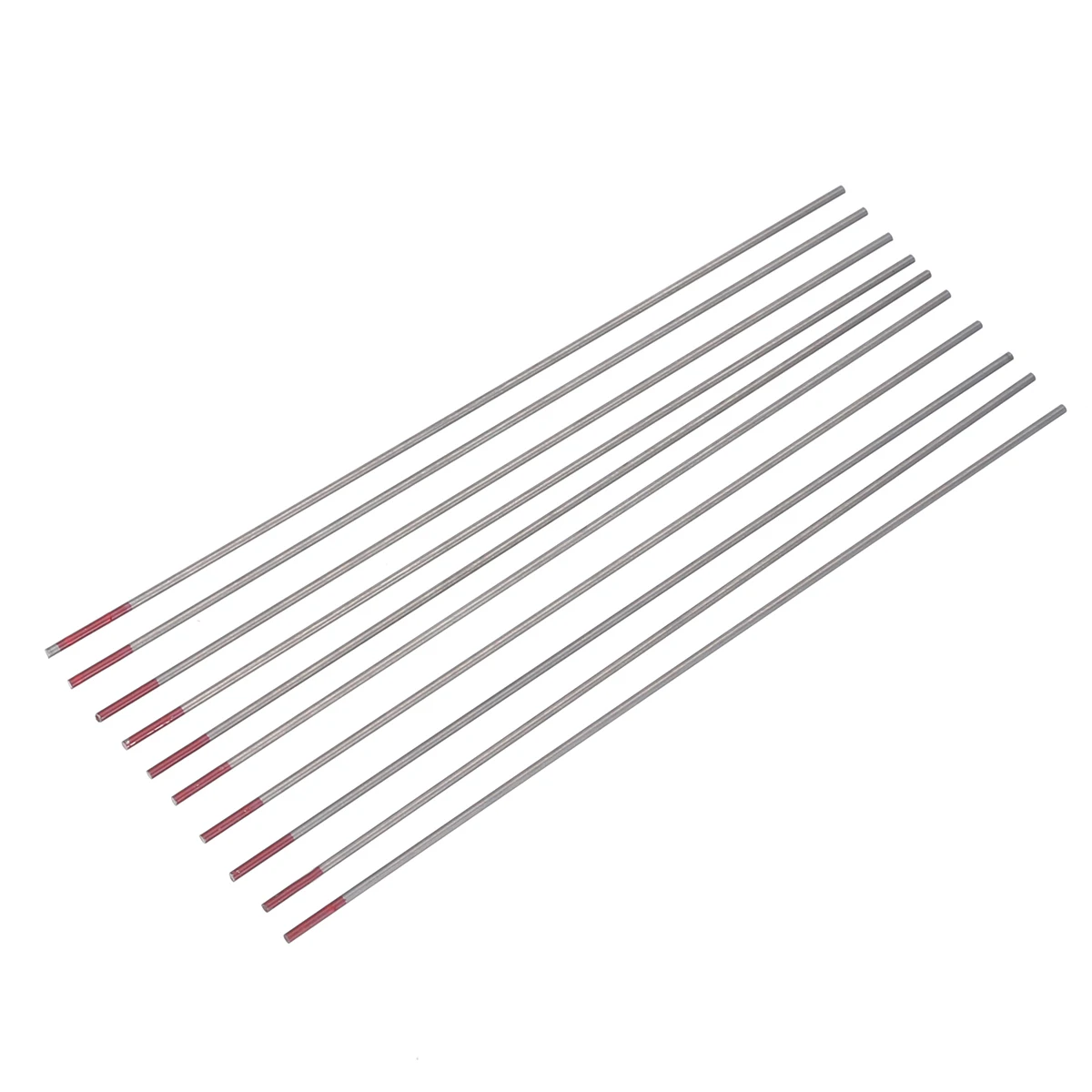

Ну и наконец, существует ещё одна сварка меди — это ручная аргонно-дуговая сварка. При этой сварке применяются такие газы как, аргон и гелий. Эта сварка производится с помощью вольфрамового электрода при постоянном токе и прямой полярности, при температуре 350-400 градусов.

Сварка осуществляется двумя способами. Первый — левый, второй — правый. Перед тем как начать работу, дугу, с помощью которой идёт сварка, нагревают на угольной или графитовой пластине. Если дугу начать зажигать на изделии, то это приведёт к загрязнению электрода. Сварку необходимо выполнять в таких положениях как, потолочном, вертикальном и нижнем положениях.

В той среде, когда медь находится в аргоне, её можно сварить и переменным током, но в этом случае сварка замедляется, то есть замедляется скорость сварки. В том случае, когда сварка производится переменным током проволокой Бр. КМц-1, бура для раскисления не требуется.

Сварка меди угольным электродом

Сварка угольным электродом применяется ограниченно, преимущественно для изделий, не испытывающих значительных нагрузок. Угольные электроды целесообразно использовать при толщине меди до 15 мм. При больших толщинах лучшие результаты получаются при графитовых электродах. Сварка выполняется электродами, заточенными на конус на 1/3 длины электрода, постоянным током прямой полярности.

Сварка выполняется электродами, заточенными на конус на 1/3 длины электрода, постоянным током прямой полярности.

Таблица 3. Ориентировочные режимы сварки стыковых соединений меди и ее сплавов графитовым электродом

b, мм | dЭ, мм | lд, мм | Iсв, А |

2 | 6-7 | 5-8 | 125-200 |

5 | 8 | 10-15 | 200-350 |

8 | 10-12 | 15-20 | 300-450 |

13 | 15 | 25-30 | 500-700 |

Примечание, lд — длина дуги.

Процесс сварки ведется длинной дугой, чтобы избежать вредного влияния на сварочную ванну выделяющегося оксида углерода (СО) С этой же целью, а также в связи с возможностью охлаждения ванны присадку не погружают в ванну, а держат под углом примерно 30° к изделию на расстоянии 5-6 мм от поверхности ванны. Угольный электрод держат под углом 75-90° к свариваемому изделию. Напряжение на дуге определяется из выражения

Для угольного электрода диаметром 12-18 мм при длине дуги 16-18 мм рекомендуется найденные значения увеличивать на 10-15%. В среднем рабочее напряжение при сварке составляет 40-50 В. Применяя в качестве присадочного металла проволоку, содержащую такие раскислители, как фосфор, марганец, кремний (например, типа БрКМцЗ-1), сварку выполняют без дополнительных мер защиты. Диаметры проволоки или прутков зависят от толщины свариваемого металла и подготовки кромок. Ниже приведены данные о зависимости диаметра присадочной проволоки (прутков) от толщины свариваемого металла:

Толщина металла, мм | ≤1,5 | 1,5-2,5 | 2,5-4,0 | 4,0-8,0 | 8,0-10,0 | ≤15 |

Диаметр присадки, мм | 1,5 | 2 | 3 | 5 | 8 | 10 |

Для сварки латуни используют проволоку из латуни марки ЛК60-0,5, ЛК80-3, ЛМц40-4,5 и др. , для бронзы литые стержни диаметром 5-12 мм того же состава, что и основной металл. Флюс для сварки меди угольной дугой наносят на присадочную проволоку или засыпают в разделку. Латунь во избежание выгорания цинка сваривают погруженной дугой.

, для бронзы литые стержни диаметром 5-12 мм того же состава, что и основной металл. Флюс для сварки меди угольной дугой наносят на присадочную проволоку или засыпают в разделку. Латунь во избежание выгорания цинка сваривают погруженной дугой.

В зависимости от толщины металла рекомендуется следующая подготовка кромок:

отбортовка кромок для металла толщиной 1-2 мм;

стыковое соединение без разделки кромок толщиной 5-10 мм;

V-образное стыковое соединение (угол скоса кромок 70°, притупление 3 мм) для металла больших толщин.

Сварку угольным электродом выполняют «правым» и «левым» способами. «Правый» способ более производительный, так как на основном металле концентрируется больше теплоты, что позволяет вести сварку стыковых соединений из металла больших толщин без разделки кромок. Сварка проводится преимущественно в нижнем положении или при небольшом наклоне свариваемых деталей на графитовых подкладках с канавками. В ряде случаев могут применяться также стальные подкладки. Для повышения качества швов рекомендуется их проковка после сварки на режимах, применяемых при газовой сварке. В случае использования присадки из Бр.КМцЗ-1 сварные соединения из меди имеют следующие показатели механических свойств: σв = 274,7 МПа; α= 180°.

В ряде случаев могут применяться также стальные подкладки. Для повышения качества швов рекомендуется их проковка после сварки на режимах, применяемых при газовой сварке. В случае использования присадки из Бр.КМцЗ-1 сварные соединения из меди имеют следующие показатели механических свойств: σв = 274,7 МПа; α= 180°.

Таблица .4. Ориентировочные режимы сварки меди поя флюсом угольным электродом

b, мм | Размер присадки, мм | Время подогрева, с | υсв, м/ч | |

Толщина | Ширина | |||

5 | 5 | 12 | 3-5 | 20 |

6 | 6 | 12 | 3-5 | 18 |

8 | 8 | 12 | 5-7 | 12 |

10 | 10 | 14 | 10-15 | 6-8

|

Сварка меди угольным электродом

Медь, обладающая высокой теплопроводностью, электропроводностью и химической стойкостью, применяется при изготовлении кристаллизаторов для непрерывных процессов разливки металла, электрошлакового переплава и электрошлаковой сварки, различного рода электрических устройств, узлов химических аппаратов, доменных фурм и других изделий.

При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий, а также применяют сварку в среде защитных газов.

Сварка угольным электродом. При сварке меди угольным электродом в качестве присадочного металла следует применять прутки с содержанием до 0,2% фосфора, до 1 % серебра, остальное медь. В качестве флюса берется смесь состава (в % по весу).

Обезвоженная бура | 70 |

Борная кислота | 10 |

Поваренная соль | 20 |

В случае применения в качестве присадки проволоки из обычной электролитической меди необходимо применять флюс следующего состава (в % по весу):

Обезвоженная бура | 50 |

Борная кислота | 35 |

Фосфорнокислый натрий | 15 |

Наличие во флюсе фосфорнокислого натрия обеспечивает более полное удаление окислов из расплавленного металла.

При сварке меди для обеспечивания хорошего проплавления основного металла и сплавления его с присадочным применяют предварительный подогрев. Когда сваривают простые узлы небольших размеров (приварка наконечников, сварка шин), подогрев может быть выполнен непосредственно угольной дугой. Изделия громоздкие следует предварительно подогревать до температуры 500° С в электрических печах с защитной атмосферой.

В качестве защитного газа может быть использован азот. Необходимость нагрева в защитной атмосфере вызывается тем, что медь интенсивно окисляется при нагреве выше 400° С. Образующаяся при этом закись меди (Cu2O) растворяется в металле и медь становится хрупкой.

Сварка угольным электродом меди толщиной до 4 мм производится без скоса кромок «левым» методом. При этом методе сварки электрод размещается между наплавленным и присадочным металлом. Медь толщиной более 4 мм сваривают «правым» методом, со скосом кромок. Угол разделки в этом случае берут 70÷90°. При «правом» методе сварки присадочный металл размещают между наплавленным металлом и электродом.

Сборка узлов и изделий из меди должна обеспечить в местах наложения швов минимальные зазоры, не превышающие 0,5 мм. Для предупреждения протекания металла и сквозных прожогов сварку следует производить на подкладках из графита, асбеста, керамики. Одновременно следует делать формовку по концам швов.

Режимы сварки меди угольным электродом приведены в табл. 71.

Таблица 71.Режимы сварки меди угольным электродом.

Толщина металла в мм | Присадочный металл | Диаметр электрода в мм | Сила тока в а | ||

диаметр в мм | сечение в мм2 | угольного | графитового | ||

до 1,5 | 1,5 | 1,76 | 8 | 6 | 130—180 |

1,5—2,5 | 2,0 | 3,14 | 10 | 8 | 180—230 |

2,5—4,0 | 3,0 | 7,0 | 15 | 10 | 230—300 |

4,0—8,0 | 5,0 | 19,6 | 18 | 15 | 300—400 |

8,0—15,0 | 8,0 | 50,2 | 25 | 18 | 400—600 |

15,0 и более | 10,0 | 78,5 | — | 25 | 600—700 |

Сварка производится в нижнем положении с соблюдением следующей последовательности: после предварительного подогрева поверхность в месте сварки посыпается флюсом, начальный участок шва прогревается электрической дугой до оплавления кромок, затем производится подача присадочного металла. В процессе заполнения шва концом присадочного металла в сварочную ванну дополнительно вносится флюс.

В процессе заполнения шва концом присадочного металла в сварочную ванну дополнительно вносится флюс.

При этом присадочный металл, расплавленный теплом дуги, должен хорошо сплавляться с основным металлом.

При недостаточной температуре прогрева места сварки присадочный металл свертывается в шарики, что приводит к непроварам. Заполнение шва следует производить по возможности за один проход. В случае многослойной сварки в наружных слоях шва возможно образование пор.

После сварки наплавленный металл следует проковать и подвергнуть отжигу с нагревом до 500—550°С и охлаждением в воде. Проковка и отжиг с быстрым охлаждением повышают вязкость наплавленного металла.

Сварочный электрод: таблица и выбор

Электрод — это металлическая проволока с покрытием.

Изготовлен из материалов, аналогичных по составу свариваемому металлу.

Существует множество факторов, влияющих на выбор правильного электрода для каждого проекта.

SMAW или стержневые электроды являются расходуемыми, что означает, что они становятся частью сварного шва, в то время как электроды TIG не являются расходуемыми, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня.

Сварочный электрод MIG представляет собой проволоку с непрерывной подачей, называемую проволокой MIG.

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.

Электроды необходимо хранить в защищенной от влаги среде и осторожно извлекать из любой упаковки (во избежание повреждений следуйте инструкциям).

Покрытые сварочные электроды

Когда расплавленный металл подвергается воздействию воздуха, он поглощает кислород и азот и становится хрупким или подвергается иным неблагоприятным воздействиям.

Покрытие из шлака необходимо для защиты расплавленного металла шва или его затвердевания от атмосферы. Это покрытие может быть получено из электродного покрытия.

Это покрытие может быть получено из электродного покрытия.

Состав покрытия сварочного электрода определяет его применимость, состав наплавленного металла шва и характеристики электрода.

Состав покрытий сварочных электродов основан на общепринятых принципах металлургии, химии и физики.

Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов другими способами, в том числе:

- Металлическая гладкая поверхность шва с ровными краями

- Минимальное разбрызгивание в зоне сварного шва

- Стабильная сварочная дуга

- Контроль проникновения

- Прочное, прочное покрытие

- Более легкое удаление шлака

- Повышенная производительность наплавки

Электроды для металлической дуги могут быть сгруппированы и классифицированы как электроды без покрытия или с тонким покрытием и электроды с экранированной дугой или электроды с толстым покрытием.

Покрытый электрод — это самый популярный присадочный металл, используемый при дуговой сварке.

Состав покрытия электрода определяет пригодность электрода, состав наплавленного металла шва и характеристики электрода.

Тип используемого электрода зависит от конкретных свойств, требуемых для наплавленного сварного шва.

К ним относятся коррозионная стойкость, пластичность, высокая прочность на растяжение, тип свариваемого основного металла, положение сварного шва (плоское, горизонтальное, вертикальное или потолочное), а также требуемый тип тока и полярность.

Популярный сварочный электрод (E6010), используемый в производстве общего назначения, строительстве, сварке труб и судостроенииКлассификация

Сварочная промышленность приняла серию классификационных номеров Американского общества сварщиков для сварочных электродов.

Система идентификации электродов для стальной дуговой сварки настроена следующим образом:

- E — обозначает электрод для дуговой сварки.

- Первые две (или три) цифры — указывают предел прочности (сопротивление материала силам, пытающимся его разорвать) в тысячах фунтов на квадратный дюйм наплавленного металла.

- Третья (или четвертая) цифра — указывает положение сварного шва. 0 означает, что классификация не используется; 1 — для всех позиций; 2 — только для плоского и горизонтального положения; 3 предназначен только для плоского положения.

- Четвертая (или пятая) цифра — указывает тип покрытия электрода и тип используемого источника питания; переменного или постоянного тока, прямой или обратной полярности.

- Типы покрытия, сварочный ток и положение полярности, обозначенные четвертой (или пятой) идентификационной цифрой классификации электродов, перечислены в таблицах 5-4 ниже.

- Число E6010 — обозначает электрод для дуговой сварки с минимальным пределом прочности на разрыв 60 000 фунтов на квадратный дюйм; используется во всех положениях, требуется постоянный ток обратной полярности.

Типы покрытия, тока и полярности, обозначенные четвертой цифрой в классификационном номере электрода

| Цифра | Покрытие | Сварочный ток |

|---|---|---|

| 0 | * | * |

| 1 | Целлюлоза Калий | переменного тока, постоянного тока, постоянного тока |

| 2 | Титан натрия | переменного тока, постоянного тока |

| 3 | Титания калий | переменного тока, постоянного тока, постоянного тока |

| 4 | Железный порошок Titania | переменного тока, постоянного тока, постоянного тока |

| 5 | Натрий с низким содержанием водорода | DCRP |

| 6 | Калий с низким содержанием водорода | переменного тока, постоянного тока |

| 7 | Железный порошок оксид железа | переменного тока, постоянного тока |

| 8 | Железный порошок с низким содержанием водорода | переменного тока, постоянного тока, постоянного тока |

Когда четвертая (или последняя) цифра равна 0, тип покрытия и ток, которые будут использоваться, определяются третьей цифрой.

Таблица 5-4

Система идентификации сварочного электрода для дуговой сварки нержавеющей стали имеет следующий вид:

- E обозначает электрод для дуговой сварки.

- Первые три цифры указывают на нержавеющую сталь американского производства железа и стали.

- Последние две цифры указывают на текущую позицию и используемую позицию.

- Число E-308-16 в этой системе обозначает тип 308 Института нержавеющей стали; используется во всех позициях; с постоянным током переменной или обратной полярности.

Система классификации электродов для дуговой сварки под флюсом

Система определения твердой углеродистой стали без покрытия для дуговой сварки под флюсом выглядит следующим образом:

- Префиксная буква E используется для обозначения электрода. За ним следует буква, обозначающая уровень марганца, т. Е. L для низкого уровня, M для среднего и H для высокого уровня марганца. Далее следует число среднего количества углерода в точках или сотых долях процента.

Состав некоторых из этих проволок почти идентичен составу некоторых из проволок, указанных в спецификации для дуговой сварки в газовой среде.

Состав некоторых из этих проволок почти идентичен составу некоторых из проволок, указанных в спецификации для дуговой сварки в газовой среде. - Электродные проволоки, используемые для дуговой сварки под флюсом, указаны в спецификации Американского сварочного общества «Электроды и флюсы для низкоуглеродистой стали без покрытия для дуговой сварки под флюсом». В этой спецификации указан как состав проволоки, так и химический состав наплавленного металла в зависимости от используемого флюса. В спецификации действительно указан состав электродных проводов. Эта информация представлена в таблице 8-1. Когда эти электроды используются с определенными флюсами под флюсом и свариваются с соблюдением соответствующих процедур, наплавленный металл шва будет соответствовать механическим свойствам, требуемым спецификацией.

- В красных присадках, используемых для газовой сварки, используется префикс R, за которым следует буква G, указывающая на то, что стержень используется специально для газовой сварки.

За этими буквами следуют две цифры, которые будут 45, 60 или 65. Они обозначают приблизительную прочность на разрыв в 1000 фунтов на квадратный дюйм (6895 кПа).

За этими буквами следуют две цифры, которые будут 45, 60 или 65. Они обозначают приблизительную прочность на разрыв в 1000 фунтов на квадратный дюйм (6895 кПа). - В цветных присадочных металлах используется префикс E, R или RB, за которым следует химический символ основных металлов в проволоке. Инициалы для одного или двух элементов будут следовать. Если имеется более одного сплава, содержащего одни и те же элементы, можно добавить букву или цифру суффикса.

- Спецификации Американского общества сварки наиболее широко используются для определения неизолированного сварочного стержня и электродной проволоки. Существуют также военные спецификации, такие как типы MIL-E или -R и федеральные спецификации, обычно тип QQ-R и спецификации AMS. Для определения присадочных металлов следует использовать конкретную спецификацию.

Наиболее важным аспектом проволоки и прутка сплошных сварочных электродов является их состав, указанный в спецификации. В спецификациях указаны пределы состава для различных проводов и требования к механическим свойствам.

Иногда на сплошных медных проводах медь может отслаиваться в механизме подающего ролика и создавать проблемы. Он может забивать вкладыши или контактные наконечники. Желательно легкое медное покрытие. Поверхность электродной проволоки должна быть в достаточной степени очищена от грязи и тянущих веществ. Это можно проверить, используя белую чистящую ткань и протянув через нее кусок проволоки. Слишком большое количество грязи забивает гильзы, снижает ток в наконечнике и может привести к сбоям в сварочных операциях.

Температуру или прочность проволоки можно проверить на испытательной машине.Проволока более высокой прочности будет лучше проходить через пистолеты и кабели. Минимальный предел прочности на разрыв, рекомендованный спецификацией, составляет 140000 фунтов на квадратный дюйм (965 300 кПа).

Сплошная электродная проволока доступна во многих различных упаковках. Они варьируются от крошечных катушек, используемых в горелках для катушек, до катушек среднего размера для дуговой сварки тонкой проволокой в газовой среде. Доступны мотки электродной проволоки, которые можно размещать на барабанах, входящих в состав сварочного оборудования. Также есть огромные катушки весом в несколько сотен фунтов.Электродная проволока также доступна в барабанах или упаковках, где проволока укладывается в круглый контейнер и вытягивается из контейнера с помощью автоматического механизма подачи проволоки.

Доступны мотки электродной проволоки, которые можно размещать на барабанах, входящих в состав сварочного оборудования. Также есть огромные катушки весом в несколько сотен фунтов.Электродная проволока также доступна в барабанах или упаковках, где проволока укладывается в круглый контейнер и вытягивается из контейнера с помощью автоматического механизма подачи проволоки.

Покрытия

Покрытия сварочных электродов для сварки мягких и низколегированных сталей могут иметь от 6 до 12 ингредиентов, в том числе:

- Целлюлоза — для обеспечения газовой защиты с восстановителем, в котором распад целлюлозы создает газовую защиту, окружающую дугу

- Карбонаты металлов — для регулирования основности шлака и обеспечения восстановительной атмосферы

- Диоксид титана — для образования высокотекучего, но быстро замерзающего шлака и для ионизации дуги

- Ферромарганец и ферросилиций — для раскисления расплавленного металла сварного шва и увеличения содержания марганца и кремния в наплавленном металле сварного шва.

- Глины и камеди — для обеспечения эластичности при экструзии пластикового покрытия и для придания прочности покрытию

- Фторид кальция — для обеспечения защитного газа для защиты дуги, регулирования основности шлака и обеспечения текучести и растворимости оксидов металлов

- Минеральные силикаты — для образования шлака и прочности покрытия электрода

- Легирование металлов, включая никель, молибден и хром — для обеспечения содержания сплава в наплавленном металле сварного шва

- Оксид железа или марганца — для регулирования текучести и свойств шлака, а также для стабилизации дуги.

- Железный порошок — для повышения производительности за счет наплавки дополнительного металла в сварном шве.

Основные типы покрытий сварочных электродов для низкоуглеродистой стали описаны ниже.

- Целлюлоза-натрий (EXX10) : Электроды из целлюлозного материала этого типа в виде древесной муки или переработанные низколегированные электроды содержат до 30 процентов бумаги.

Газовая защита содержит углекислый газ и водород, которые являются восстановителями.Эти газы имеют тенденцию вызывать дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл несколько шероховат, а разбрызгивание больше, чем на других электродах. Он действительно обеспечивает отличные механические свойства, особенно после старения. Это один из первых типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности с использованием техники сварки под уклон. Обычно он используется с постоянным током с положительным электродом (обратная полярность).

Газовая защита содержит углекислый газ и водород, которые являются восстановителями.Эти газы имеют тенденцию вызывать дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл несколько шероховат, а разбрызгивание больше, чем на других электродах. Он действительно обеспечивает отличные механические свойства, особенно после старения. Это один из первых типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности с использованием техники сварки под уклон. Обычно он используется с постоянным током с положительным электродом (обратная полярность). - Целлюлозно-калиевый (EXX11) : Этот электрод очень похож на электрод целлюлозно-натриевый, за исключением того, что используется больше калия, чем натрия.Это обеспечивает ионизацию дуги и делает электрод пригодным для сварки на переменном токе. Действие дуги, проплавление и результаты сварки очень похожи. В электроды E6010 и E6011 можно добавлять небольшое количество порошка железа.

Это способствует стабилизации дуги и немного увеличивает скорость наплавки.

Это способствует стабилизации дуги и немного увеличивает скорость наплавки. - Рутил-натрий (EXX12) : Когда содержание рутила или диоксида титана относительно высокое по сравнению с другими компонентами, электрод будет особенно привлекательным для сварщика.Электроды с этим покрытием имеют тихую дугу, легко контролируемый шлак и низкий уровень разбрызгивания. Наплавленный слой будет иметь гладкую поверхность, а проплавление будет меньше, чем у целлюлозного электрода. Свойства металла сварного шва будут несколько ниже, чем у целлюлозных типов. Этот тип электрода обеспечивает довольно высокую скорость осаждения. Он имеет относительно низкое напряжение дуги и может использоваться с переменным или постоянным током с отрицательным электродом (прямая полярность).

- Рутил-калий (EXX13) : Это покрытие электрода очень похоже на покрытие рутилово-натриевого типа, за исключением того, что калий используется для ионизации дуги.Это делает его более подходящим для сварки на переменном токе.

Его также можно использовать с постоянным током любой полярности. Он производит очень тихую плавную дугу.

Его также можно использовать с постоянным током любой полярности. Он производит очень тихую плавную дугу. - Порошок рутилового железа (EXXX4) : Это покрытие очень похоже на упомянутые выше покрытия из рутила, за исключением того, что добавлен порошок железа. Если содержание железа составляет от 25 до 40 процентов, электрод EXX14. Если содержание железа составляет 50 процентов или более, электрод EXX24. При более низком процентном содержании порошка железа электрод можно использовать во всех положениях.Более высокий процент бледного железа можно использовать только в плоском положении или для выполнения горизонтальных угловых швов. В обоих случаях скорость осаждения увеличивается в зависимости от количества порошка железа в покрытии.

- С низким содержанием водорода и натрия (EXXX5) : Покрытия, содержащие высокую долю карбоната кальция или фторида кальция, называются электродами с низким содержанием водорода, ферритной извести или электродами основного типа.

В этом классе покрытий не используются целлюлоза, глины, асбест и другие минералы, содержащие комбинированную воду.Это необходимо для обеспечения минимально возможного содержания водорода в атмосфере дуги. Эти электродные покрытия спекаются при более высокой температуре. Электроды с низким содержанием водорода обладают превосходными свойствами металла сварного шва. Они обеспечивают самую высокую пластичность среди всех отложений. Эти электроды имеют среднюю дугу со средним или умеренным проваром. У них средняя скорость наплавки, но для достижения наилучших результатов требуются специальные методы сварки. Электроды с низким содержанием водорода должны храниться в контролируемых условиях.Этот тип обычно используется с постоянным током с положительным электродом (обратная полярность).

В этом классе покрытий не используются целлюлоза, глины, асбест и другие минералы, содержащие комбинированную воду.Это необходимо для обеспечения минимально возможного содержания водорода в атмосфере дуги. Эти электродные покрытия спекаются при более высокой температуре. Электроды с низким содержанием водорода обладают превосходными свойствами металла сварного шва. Они обеспечивают самую высокую пластичность среди всех отложений. Эти электроды имеют среднюю дугу со средним или умеренным проваром. У них средняя скорость наплавки, но для достижения наилучших результатов требуются специальные методы сварки. Электроды с низким содержанием водорода должны храниться в контролируемых условиях.Этот тип обычно используется с постоянным током с положительным электродом (обратная полярность). - Низкое содержание водорода и калия (EXXX6) : Этот тип покрытия аналогичен покрытию с низким содержанием водорода и натрия, за исключением замены натрия на калий для обеспечения ионизации дуги.

Этот электрод используется с переменным током и может использоваться с постоянным током, с положительным электродом (обратная полярность). Действие дуги более плавное, но проплавление двух электродов одинаково.

Этот электрод используется с переменным током и может использоваться с постоянным током, с положительным электродом (обратная полярность). Действие дуги более плавное, но проплавление двух электродов одинаково. - С низким содержанием водорода и калия (EXXX6) : Покрытия в этом классе электродов аналогичны покрытиям с низким содержанием водорода, упомянутым выше.Однако к электроду добавляется железный порошок, и если его содержание превышает 35-40 процентов, электрод классифицируется как EXX18.

- Порошок железа и железа с низким содержанием водорода (EXX28) : Этот электрод аналогичен EXX18, но содержит 50 или более процентов порошка железа в покрытии. Его можно использовать только при сварке в горизонтальном положении или для выполнения горизонтальных угловых швов. Скорость наплавки выше, чем у EXX18. Покрытия с низким содержанием водорода используются для всех электродов из более высоких сплавов.За счет добавления определенных металлов в покрытия эти электроды становятся типами сплавов, в которых буквы суффикса используются для обозначения состава металла сварного шва.

Электроды для сварки нержавеющей стали также относятся к низководородному типу.

Электроды для сварки нержавеющей стали также относятся к низководородному типу. - Оксид железа-натрий (EXX20) : Покрытия с высоким содержанием оксида железа образуют наплавленный слой с большим количеством шлака. Это может быть сложно контролировать. Этот тип покрытия обеспечивает высокоскоростное напыление и среднее проникновение с низким уровнем разбрызгивания.Полученный сварной шов имеет очень гладкую поверхность. Электрод можно использовать только при сварке в плоском положении и для выполнения горизонтальных угловых швов. Электрод можно использовать с переменным или постоянным током любой полярности.

- Электрод железа-оксид-железо (EXX27) : Электроды этого типа очень похожи на электроды типа оксид-железо-натрий, за исключением того, что он содержит 50% или более железа. Увеличенная мощность железа значительно увеличивает скорость наплавки. Его можно использовать с переменным постоянным током любой полярности.

Существует множество типов покрытий, помимо упомянутых здесь, большинство из которых обычно представляют собой комбинации этих типов, но для специальных применений, таких как наплавка твердым сплавом, сварка чугуна и цветных металлов.

Хранилище

Рисунок 5-32: Печь для сушки электродовЭлектроды должны быть сухими. Влага разрушает желаемые характеристики покрытия и может вызвать чрезмерное разбрызгивание, а также привести к пористости и трещинам при формировании зоны сварки.Электроды, находящиеся во влажном воздухе более двух или трех часов, следует высушить путем нагревания в подходящей печи (рис. 5-32) в течение двух часов при 500 ° F (260 ° C).

После высыхания хранить во влагонепроницаемом контейнере. Изгиб электрода может привести к отрыву покрытия от сердечника проволоки. Электроды нельзя использовать, если сердцевина провода оголена.

Электроды с суффиксом «R» в классификации AWS имеют более высокую влагостойкость.

Типы электродов

Электроды без покрытия

Сварочные электроды без покрытия изготавливаются из проволоки, необходимой для конкретных применений.

Эти электроды не имеют других покрытий, кроме тех, которые требуются при волочении проволоки. Эти покрытия для волочения проволоки имеют некоторый небольшой стабилизирующий эффект на дугу, но в остальном не имеют никакого значения. Электроды без покрытия используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен. Схема переноса металла по дуге неизолированного электрода показана на рисунке 5-29.

Эти покрытия для волочения проволоки имеют некоторый небольшой стабилизирующий эффект на дугу, но в остальном не имеют никакого значения. Электроды без покрытия используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен. Схема переноса металла по дуге неизолированного электрода показана на рисунке 5-29.

Электроды с легким покрытием

Сварочные электроды с легким покрытием имеют определенный состав.

На поверхность нанесено легкое покрытие путем мытья, погружения, чистки, распыления, опрокидывания или протирания. Покрытия улучшают характеристики дугового потока. Они перечислены под серией E45 в системе идентификации электродов.

Покрытие обычно выполняет следующие функции:

- Растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.

- Он изменяет поверхностное натяжение расплавленного металла, так что шарики металла, покидающие конец электрода, становятся меньше и чаще.

Это помогает сделать поток расплавленного металла более равномерным.

Это помогает сделать поток расплавленного металла более равномерным. - Повышает стабильность дуги за счет введения в поток дуги материалов, которые легко ионизируются (т. Е. Превращаются в мелкие частицы с электрическим зарядом).

- Некоторые легкие покрытия могут образовывать шлак. Шлак довольно тонкий и действует не так, как шлак экранированного электрода.

Экранированная дуга или электроды с толстым покрытием

Экранированная дуга или сварочные электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие путем погружения или экструзии.

Электроды выпускаются трех основных типов:

- с целлюлозным покрытием

- с минеральными покрытиями

- те, покрытия которых представляют собой сочетание минерала и целлюлозы

Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшими количествами калия, натрия или титана и, в некоторых случаях, с добавлением минералов.

Минеральные покрытия состоят из силиката натрия, оксидов металлов, глины и других неорганических веществ или их комбинаций.

Электроды с целлюлозным покрытием защищают расплавленный металл за счет газовой зоны вокруг дуги и зоны сварки.

Электрод с минеральным покрытием образует шлак.

Экранированная дуга или электроды с толстым покрытием используются для сварки сталей, чугуна и твердой наплавки. См. Рисунок 5-31 ниже.

Рисунок 5-31: Действие дуги, достигаемое с помощью экранированного дугового электродаФункции экранированной дуги или электродов с толстым покрытием

Эти сварочные электроды создают защитную газовую защиту вокруг дуги.

Это предотвращает загрязнение металла шва кислородом или азотом воздуха.

Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость.

Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях — низкую прочность и плохую коррозионную стойкость.

Они уменьшают содержание примесей, таких как оксиды, сера и фосфор, так что эти примеси не повреждают наплавленный металл.

Они снабжают дугу веществами, повышающими ее стабильность.Это устраняет значительные колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

За счет уменьшения силы притяжения между расплавленным металлом и концом электродов или за счет уменьшения поверхностного натяжения расплавленного металла испаренное и расплавленное покрытие заставляет расплавленный металл на конце электрода распадаться на мелкие, мелкие частицы. .

Покрытия содержат силикаты, которые образуют шлак над расплавленным сварным швом и основным металлом.Поскольку шлак затвердевает относительно медленно, он удерживает тепло и позволяет лежащему под ним металлу медленно остывать и затвердевать. Это медленное затвердевание металла исключает улавливание газов внутри сварного шва и позволяет твердым примесям всплывать на поверхность. Медленное охлаждение также оказывает отжигающий эффект на наплавленный металл.

Медленное охлаждение также оказывает отжигающий эффект на наплавленный металл.

Физические характеристики наплавленного металла изменяются за счет включения легирующих материалов в покрытие электрода. Флюсование шлака также приведет к получению металла шва более высокого качества и позволит выполнять сварку на более высоких скоростях.

Вольфрамовые электроды

Неплавящиеся сварочные электроды для газовой вольфрамо-дуговой сварки (TIG) бывают трех типов: чистый вольфрам, вольфрам, содержащий 1 или 2 процента тория, и вольфрам, содержащий 0,3–0,5 процента циркония.

Вольфрамовые электроды можно идентифицировать по типу окрашенных концевых меток, как показано ниже.

- Зеленый — чистый вольфрам.

- Желтый — 1% тория.

- Красный — 2 процента тория.

- Коричневый — от 0,3 до 0.5 процентов циркония.

Электроды из чистого вольфрама (99,5% вольфрама) обычно используются для менее ответственных сварочных операций, чем вольфрам, который является легированным. Этот тип электрода имеет относительно низкую токовую нагрузку и низкую устойчивость к загрязнениям.

Этот тип электрода имеет относительно низкую токовую нагрузку и низкую устойчивость к загрязнениям.

Торированные вольфрамовые электроды (1 или 2 процента тория) превосходят электроды из чистого вольфрама из-за их более высокого выхода электронов, лучшего зажигания дуги и стабильности дуги, высокой допустимой нагрузки по току, более длительного срока службы и большей устойчивости к загрязнениям.

Сварочные электроды из вольфрама, содержащие от 0,3 до 0,5 процента циркония, по своим характеристикам обычно находятся между электродами из чистого вольфрама и электродами из торированного вольфрама. Тем не менее, есть некоторые признаки улучшения характеристик некоторых типов сварки с использованием переменного тока.

Более точное управление дугой можно получить, если электрод из легированного вольфрамом заземлить до определенной точки (см. Рисунок 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить приемлемую стабильность дуги. Острия вольфрамовых электродов трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги касанием является стандартной практикой. Поддержание формы электрода и уменьшение включений вольфрама в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при пуске от касания.

Острия вольфрамовых электродов трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги касанием является стандартной практикой. Поддержание формы электрода и уменьшение включений вольфрама в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при пуске от касания.

Вылет сварочного электрода за пределы газового стакана определяется типом свариваемого соединения.Например, удлинение за пределы газового баллона на 3,2 мм (1/8 дюйма) может использоваться для стыковых соединений из легкого материала, в то время как удлинение составляет примерно от 1/4 до 1/2 дюйма (от 6,4 до 12,7 мм). может потребоваться на некоторых угловых швах. Вольфрамовый электрод горелки следует слегка наклонить, а присадочный металл следует добавлять осторожно, чтобы избежать контакта с вольфрамом. Это предотвратит загрязнение электрода. В случае загрязнения электрод необходимо снять, переточить и заменить в резаке.

Это предотвратит загрязнение электрода. В случае загрязнения электрод необходимо снять, переточить и заменить в резаке.

Электроды для дуговой сварки постоянным током

При использовании сварочного электрода определенного типа следует соблюдать рекомендации производителя. Как правило, экранированные дуговые электроды постоянного тока предназначены либо для обратной полярности (электрод положительный), либо для прямой полярности (электрод отрицательный), либо для того и другого. Многие, но не все электроды постоянного тока могут использоваться с переменным током. Постоянный ток является предпочтительным для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали.Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

В большинстве случаев электроды с прямой полярностью обеспечивают меньшее проплавление, чем электроды с обратной полярностью, и по этой причине обеспечивают большую скорость сварки. Хорошее проплавление можно получить от любого типа при правильных условиях сварки и манипулировании дугой.

Хорошее проплавление можно получить от любого типа при правильных условиях сварки и манипулировании дугой.

Электроды для дуговой сварки переменным током

Доступны электроды с покрытием, которые можно использовать как с постоянным, так и с переменным током.Переменный ток более желателен при сварке на ограниченных участках или при использовании больших токов, необходимых для толстых секций, поскольку он снижает возникновение дуги. Дуговая дуга вызывает образование пузырей, шлаковых включений и отсутствие плавления в сварном шве.

Переменный ток используется при сварке атомарным водородом и в тех процессах, которые требуют использования двух угольных электродов. Это обеспечивает равномерную скорость сварки и расход электродов. В процессах с угольной дугой, где используется один угольный электрод, рекомендуется прямая полярность постоянного тока, потому что электрод будет потребляться с меньшей скоростью.

Дефекты электродов и их последствия

Если в покрытии электродов присутствуют определенные элементы или оксиды, это повлияет на стабильность дуги. В неизолированных электродах состав и однородность проволоки являются важным фактором для контроля стабильности дуги. Тонкие или толстые покрытия на электродах не могут полностью устранить последствия дефектной проволоки.

В неизолированных электродах состав и однородность проволоки являются важным фактором для контроля стабильности дуги. Тонкие или толстые покрытия на электродах не могут полностью устранить последствия дефектной проволоки.

Алюминий или оксид алюминия (даже если он присутствует в 0,01 процента), кремний, диоксид кремния и сульфат железа нестабильны.Оксид железа, оксид марганца, оксид кальция и стабилизируют дугу.

Когда содержание фосфора или серы в электроде превышает 0,04 процента, они ухудшают качество металла сварного шва, поскольку переносятся с электрода на расплавленный металл с очень небольшими потерями. Фосфор вызывает рост зерен, хрупкость и «хладноломкость» (то есть хрупкость при температуре ниже красного каления) в сварном шве. Эти дефекты возрастают по мере увеличения содержания углерода в стали. Сера действует как шлак, нарушает прочность металла сварного шва и вызывает «жаростойкость» (т.е.е., хрупкие при нагревании выше красного). Сера особенно опасна для неизолированных электродов из низкоуглеродистой стали с низким содержанием марганца. Марганец способствует образованию прочных сварных швов.

Марганец способствует образованию прочных сварных швов.

Если термообработка проволочного сердечника электрода неоднородна, электрод будет производить сварные швы хуже, чем сварные швы, полученные с помощью электрода того же состава, который прошел надлежащую термообработку.

Скорость осаждения

Различные типы электродов имеют разную скорость осаждения из-за состава покрытия.Электроды, содержащие железный порошок в покрытии, имеют самые высокие скорости осаждения. В Соединенных Штатах процент содержания железа в покрытии составляет от 10 до 50 процентов. Это основано на соотношении количества порошка железа в покрытии к весу покрытия. Это отображается в формуле:

Эти проценты соответствуют требованиям спецификаций Американского общества сварки (AWS). Европейский метод определения мощности железа основан на весе наплавленного металла шва по сравнению с весом израсходованной проволоки с неизолированным сердечником.Это отображается следующим образом:

Таким образом, если бы вес осаждения был вдвое больше веса сердечника проволоки, это указывало бы на 200-процентную эффективность осаждения, даже несмотря на то, что количество железного порошка в покрытии составляло только половину всего осаждения. Формула 30-процентной мощности железа, используемая в Соединенных Штатах, дает эффективность осаждения от 100 до 110 процентов с использованием европейской формулы. Электрод с 50-процентной мощностью железа, рассчитанный по стандартам США, по европейской формуле обеспечит КПД примерно 150 процентов.

Формула 30-процентной мощности железа, используемая в Соединенных Штатах, дает эффективность осаждения от 100 до 110 процентов с использованием европейской формулы. Электрод с 50-процентной мощностью железа, рассчитанный по стандартам США, по европейской формуле обеспечит КПД примерно 150 процентов.

Неплавящиеся электроды

Типы

Есть два типа неплавких сварочных электродов.

- Угольный электрод — это не присадочный металлический электрод, используемый при дуговой сварке или резке, состоящий из стержня из угольного графита, который может быть покрыт или не покрыт медью или другими покрытиями.

- Вольфрамовый электрод — это не присадочный металлический электрод, используемый при дуговой сварке или резке и изготовленный в основном из вольфрама.

Угольные электроды

Американское сварочное общество не предоставляет спецификации для углеродных сварочных электродов, но есть военная спецификация, нет.MIL-E-17777C, озаглавленный «Электроды для резки и сварки углеродно-графитового без покрытия и с медным покрытием».

В данной спецификации представлена система классификации, основанная на трех классах: без покрытия, без покрытия и с медным покрытием. Он предоставляет информацию о диаметре, длине и требованиях к допускам по размеру, обеспечению качества, отбору образцов и различным испытаниям. Применения включают сварку угольной дугой, сварку двойной угольной дугой, резку углем, а также резку и строжку угольной дугой на воздухе.

Электроды стержневые

Электроды для ручной сварки различаются по:

- Размер : стандартные размеры: 1⁄16, 5⁄64, 3⁄32 (наиболее распространенные), 1⁄8, 3⁄16, 7⁄32, 1⁄4 и 5⁄16 дюйма.Проволока с сердечником, используемая с электродами, должна быть уже, чем свариваемые материалы.

- Материал : электроды для сварки штангой бывают из чугуна, высокоуглеродистой стали, мягкой стали, не содержащих железа (цветных металлов) и специальных сплавов.)

- Прочность : относится к пределу прочности при растяжении.

Каждый сварной шов должен быть прочнее свариваемого металла. Это означает, что материалы электрода также должны быть более прочными.

Каждый сварной шов должен быть прочнее свариваемого металла. Это означает, что материалы электрода также должны быть более прочными. - Положение при сварке (горизонтальное, плоское и т. Д.): для каждого положения сварки используются разные электроды.

- Смесь порошка железа (до 60% во флюсе): порошок железа во флюсе увеличивает количество расплавленного металла, доступного для сварки (тепло превращает порошок в сталь).

- Обозначение мягкой дуги : для более тонких металлов или металлов, которые не имеют идеального прилегания или зазора. Схема сварочного электрода

Как описано выше, существует много видов электродов. Вот самые популярные электроды для сварки штангой (SMAW):

- E6013 и E6012 : Для тонких металлов и соединений, которые трудно стыковаться.

- E6011 : Подходит для работы на масляных, ржавых или грязных поверхностях. Универсальность в том, что он работает с полярностью постоянного или переменного тока.

Создает немного шлака, еще один большой плюс. Обратите внимание, что этот электрод нельзя помещать в электродную печь.

Создает немного шлака, еще один большой плюс. Обратите внимание, что этот электрод нельзя помещать в электродную печь. - E6010 : Аналогичен E6011, но работает только с постоянным током (DC). Обратите внимание, что этот электрод нельзя помещать в электродную печь.

- E76018 и E7016 : изготовлены с использованием порошка железа во флюсе.Он создает прочные сварные швы, но имеет лужу, которая может создать некоторые проблемы с контролем для новичков.

ПРОЦЕСС УГЛЕРОДНОЙ ДУГОВОЙ СВАРКИ — Weld World

Процесс дуговой сварки угольным электродом — это процесс дуговой сварки, в котором сплавление производится путем нагревания электрической дугой между угольным электродом и рабочим пространством. Присадочный металл может использоваться в зависимости от рабочей толщины. Сварка может проводиться на воздухе с флюсом или в инертной атмосфере.

Процесс сварки угольной дугой можно разделить на две части

- Дуговая сварка одноуглеродным электродом

- Дуговая сварка двойным угольным электродом

Одноуглеродная дуговая сварка

В этом процессе дуга возникает между угольным электродом и заготовкой, касаясь электрода заготовкой.

Двойная дуговая сварка угольником

В процессе сварки двойной угольной дугой дуга зажигается между двумя угольными электродами, заготовка не становится частью электрической цепи.

параметр

Примерный ток дуги для сварки одноуглеродистым электродом толщиной

3 мм 25 ампер.

6 мм 70 Амп.

10 мм 125 А

Для графитовых электродов указанные выше значения тока следует увеличить на 5-10%, они могут отличаться для разных материалов, например: —

Нержавеющая сталь 4мм 70А

Низкоуглеродистая сталь 3-4 мм 40 А

Медь 3-4 мм 40 А

ГорелкаTig также может использоваться для процесса с одним угольным электродом с использованием угольного или графитового электрода.