ТЕХНОЛОГИЯ НАДЁЖНОЙ ПАЙКИ РАДИОДЕТАЛЕЙ

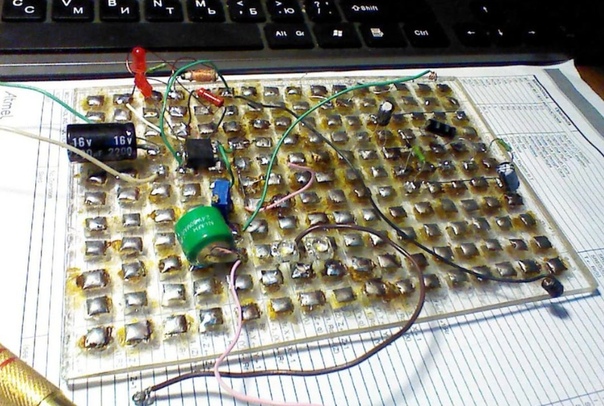

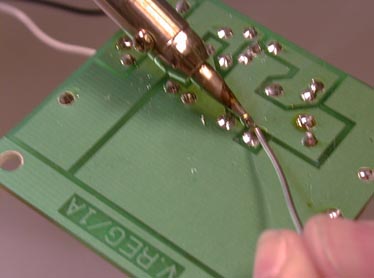

Вновь довелось собирать электронное устройство на печатной плате китайского изготовления. В какой-то степени технология уже была отработана, сначала устанавливаю детали с применением способа фиксации, в виде оформленного со стороны дорожек колечка из вывода электронного компонента, а затем, когда уже платка полностью «забита», произвожу пайку. Данный способ понравился тем, что не только не нужно после каждой вставленной на место детали браться за паяльник и производить пайку соединения, но и тем, что установленный компонент имеет уже жёсткость фиксации, при которой нет необходимости удерживать его в дальнейшем при пайке, также колечко возможно разместить строго в пределах контактного «пятачка» (не высовывается «хвостик» в сторону).

Однако способ гибки фиксирующего кольца, применённый в прошлый раз, когда на конце вывода электронного компонента кольцо формировалось путём изгиба, при помощи пинцета, вокруг шила, не был идеальным.

Из инструмента потребуются маленькие круглогубцы с диаметром кончиков чуть меньше диаметра контактных площадок, так же не большие кусачки, а из приспособлений отрезок оболочки провода (кембрик) длиной примерно 6 мм (подбирается по месту). И ещё необходимо выполнить парадоксальное условие – не спешить, тогда всё свершиться очень быстро.

Выводы электронного компонента изгибаются. Компонент устанавливается на предназначенное ему на плате место и на вывод одевается кембрик (отрезок изоляции).

Вывод откусывается на уровне края кембрика. Пробовал без него, но тогда нужно суметь очень точно выдержать необходимую длину, иначе кольца будут больше или меньше одного витка. Конечно мелочь, но уж кому как по вкусу.

Кембрик снимается. Край вывода зажимается кончиками круглогубцев, которые поворачиваются вокруг собственной оси, одновременно придавая ему форму колечка. Его диаметр должен соответствовать диаметру контактной площадки. Следующим движением колечко с некоторым усилием прижимается к контактной площадке, при необходимости выравнивается относительно её.

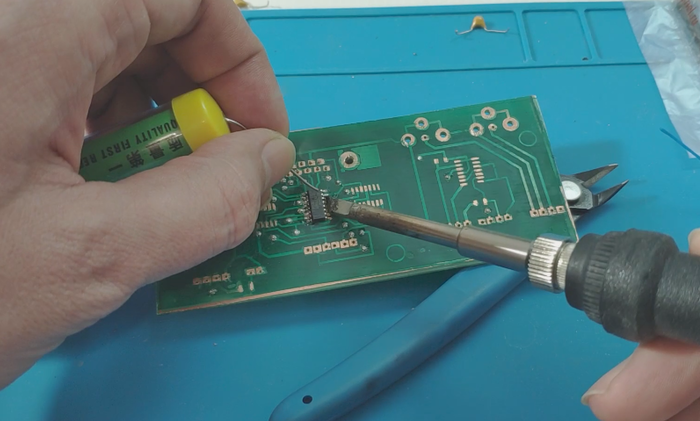

О результатах монтажа

Пусть форма контакта не идеальна, зато надёжность соединения высокая, такая пайка эрозии подвержена гораздо слабее. Эрозия это когда между оловом на контактной площадке и стоящим торчком обрезке вывода детали (как вариант крохотный загиб на бок) со временем образуется воздушный зазор, то есть пропадает контактное соединение. Особенно быстро это происходит там, где во время работы присутствует нагрев, например в блоках питания.

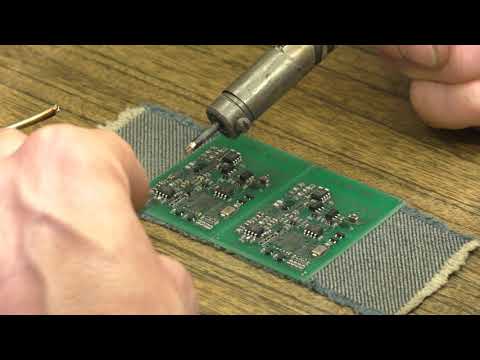

Видео

В отсутствие видеосъёмки всё происходит гораздо быстрее, ибо есть возможность держать плату ближе к себе, а так намного удобней.

Форум

Форум по обсуждению материала ТЕХНОЛОГИЯ НАДЁЖНОЙ ПАЙКИ РАДИОДЕТАЛЕЙ

Топ 5 Ютуб каналов про пайку и ремонт

Всем здравия! Сегодня приведу мой Топ 5 каналов Ютуб про пайку и ремонт электроники. Задумался я над переоформлением своего Ютуб-канала на другой аккаунт. Хоть и каналом это сложно назвать — так, набор видеороликов бородатых годов. Так о чем я. Решил вспомнить и пересмотреть какие хорошие каналы по ремонту и сервису существуют на сегодня. Данный Топ 5 — это мое личное мнение. Если у вас есть на примете хороший канал — присылайте в комментариях ссылку — любителям пригодится. Начнем!

5 место — канал Alexey Sotov

Канал Alexey Sotov имеет 2 275 подписчиков и автор Алексей из Владивостока снимает видео про ремонт смартфонов. Алексей снимает трансляции с девушкой, обзоры и рассказывает чуть больше о деле ремонта, чем другие. У него много свежих видеороликов, но они немного растянуты по времени. Честно сказать, в мой Топ этот канал попал только из-за клипа про ремонт под названием «Пайка под фонарем».

Честно сказать, в мой Топ этот канал попал только из-за клипа про ремонт под названием «Пайка под фонарем».

4 место — канал How-FixIT

Канал How-FixIT имеет 25 124 подписчика и его авторы из Киева снимают видео о разборке ноутбуков и смартфонов. Видео сняты очень хорошо, но явно для англоязычных пользователей. Некоторые ролики есть на русском. В целом видно, что люди вкладываются в канал и не жалеют финансов. Жалко, что мало про пайку и компонентный ремонт. В основном все ролики про блочный ремонт ноутбуков.

Желаю удачного развития этому качественному каналу.

3 место — канал PC Expert

Канал PC Expert имеет 62 062 подписчика и ведет его Мастер Владимир. На канале есть много разнообразных видеороликов: про пайку, про ремонт ноутбуков и про покупку микросхем из Китая. Видно, что снимает ролики профессионал своего дела — спокойно и правильно рассказывает про ремонт.

Желаю Владимиру продолжать в том же духе и улучшить оформление канала. Блекло-зеленые надписи на размытом фоне плохо читаются, согласитесь.2 место — канал CoRE

1 место — канал HamRadio Tag

Канал HamRadio Tag имеет 62 587 подписчиков и ведет его Мастер из Таганрога Алексей Журба. На канале вы найдете примеры ремонта ноутбуков, объяснения работы схем и полезные советы по пайке радиодеталей. Видно, что Алексей имеет хорошее радиотехническое образование (привет от одного из преподавателей) и понятно и грамотно излагает мысли. Конечно же он попал на 1 место по блату — куда ж без него. Но действительно редкий и полезный контент решает многое.

Конечно же он попал на 1 место по блату — куда ж без него. Но действительно редкий и полезный контент решает многое.

На этом мой Топ 5 лучших Ютуб каналов по пайке и ремонту завершен. Присылайте своих лидеров. Добавлю в общий список — будет полезно всем.

монтажник радиоэлектронной аппаратуры и приборов

• «ПРОФЕССИЯ» Монтажник радиоэлектронной аппаратуры

— Телеканал ПРОСВЕЩЕНИЕ представляет телепроект «ПРОФЕССИЯ» www.prosveshenie.tv. Тема: Монтажник радиоэлектронной аппаратуры.

— Актуальность – 2012 год

— Хронометраж – 39 минут

• Пайка. Как научиться паять и сдать экзамен. Эвтектический этюд

Эвтектический этюд

— Как научиться паять? Умеют ли паять радиолюбители? Оказывается, это не такие уж глупые вопросы. Держать паяльник – это еще не значит уметь паять. Вы можете сдать экзамен по пайке и убедиться, умеете ли вы паять, как настоящий радиолюбитель. Паять в совершенстве. Пайка радиодеталей – это просто только на первый взгляд, но научиться паять могут все. В фильме показана методика экзамена по пайке. Этот экзамен одновременно является тренажером по совершенствованию навыков пайки, особенно в искусстве навесного монтажа. В фильме «Эвтектический этюд» показано не только, как научиться паять, но и рассказано обо всех инструментах, необходимых для пайки, о подготовке рабочего места радиомонтажника, показаны маленькие хитрости пайки (паяльные лайфхаки). А в этом фильме экзамен по пайке сдает девушка. Вы ее уже хорошо знаете. Это Дана. Дана не только мастер по разборке сложной техники, но и специалист по сборке радио- и электронной аппаратуры. В этом фильме совершенствоваться в искусстве пайки вы будете вместе с Даной.

— Актуальность – 2017 год

— Хронометраж – 30 минут

• Пайка для начинающих

— Пайка для тех, кто только думает начать паять или хочет попробовать, но не знает как.

— Актуальность – 2013 год

— Хронометраж – 1 час

• Технологии производства радиоэлектронной аппаратуры

— Технологии производства радиоэлектронной аппаратуры: презентация оборудования и технологий, краткий обзор новых решений. Технологические материалы. Александр Завалко. Станислав Баев. День открытых дверей.

— Актуальность – 2012 год

— Хронометраж – 50 минут

• Ремонт бытовой техники. Курьезные случаи с бытовой техникой

— Телепередача украинского канала НТН о ремонте бытовой техники. Курьезные случаи с бытовой техникой. В главной роли: мастер по ремонту телевизоров Воеводин Иван Иванович. На украинском языке, но все понятно.

— Актуальность – 2015 год

— Хронометраж – 29 минут

Какой паяльник выбрать для пайки радиодеталей для дома

Паяльник ключевой инструмент труда электриков, мастеров бытовой техники всех мастей и радиолюбителей. Без данного предмета не обойтись, когда возникает необходимость выпаивать (впаивать) радиодетали, соединять электропроводники и светодиодные ленты, ремонтировать бытовую технику.

Моделей паяльников существует много, они отличаются качеством, ценой, функциональностью, принципами работы и целевым назначением. В таком многообразии легко запутаться, потому сегодня постараемся разобраться с критериями выбора универсального инструмента для работы с микросхемами и проводами.

Выбираем параметры

Характеристик у паяльника много, новичков это удивит, но знакомые с инструментом люди знают, выбрать хороший инструмент сложно, потому каждый аспект рассмотрим в отдельности.

Рабочий инструмент характеризует не только общее качество и надежность, а и удобство использования.

Нагреватель

Паяльники бывают газовыми и электрическими. Газовые паяльники это строительный инструмент малопригодный для работы с «тонкими материями» вроде микросхем.

Их основным предназначением в сфере электричества, считается пайка проводки в коробах, он автономен, способен работать вдали от электросетей, удобен для высотного монтажа, также применим как строительный и термоусадочный фен и резак.

Кроме вышеуказанных плюсов, стоит остановиться, на откровенных минусах использования в вышеуказанных целях:

- сложность использования в быту – с большой вероятностью, прежде чем выпаяться, микросхема растечется по столу, использовать такой без вреда прибору, может лишь настоящий виртуоз;

- выброс продуктов горения в окружающую среду затрудняет длительное использование прибора в закрытых помещениях, существует риск отравиться;

- труднодоступность энергоносителя.

При отсутствии проблем с электричеством, для точной пайки электропаяльник по всем параметрам всегда превзойдет газовый.

Электропаяльники бывают следующих видов:

- Спиральный – лучший вариант для дома, пусть он долго разогревается, зато он практически вечен, и по цене самый дешевый.

- Керамический – нагревается быстро, а по температуре превосходит спиральный вариант, цена также выше, но главным минусом является не стоимость, а хрупкость прибора. Сломаться, без возможности починки, прибор может от малейшего стука.

- Импульсный – быстро греется, но имеет узкое целевое назначение. Удовольствие стоит денег, но это лучший паяльник для работы с печатными платами и микросхемами, с иной стороны, в других сферах пайки практически бесполезен.

Не стоит забывать, о существовании паяльных станций, это не совсем паяльник, скорее сложный паяльный комплекс, который при серьезном увлечении радиоэлектроникой станет ключевым и, возможно, единственным инструментом.

Мощность

Выбор мощности, самое простое испытание, она попросту выбирается под заданные цели:

- 10Вт – простейшие микросхемы;

- 20-40Вт – бытовая техника;

- 60-100Вт – провода;

- 100+Вт – радиаторы, механические детали и конструкции (бесполезны в бытовых условиях и являются исключительно профессиональным электромонтажным инструментом).

Нюансы устройства

Выбирая своего «любимца», нужно обратить внимание на ряд малозначительных аспектов, упустив которые вы точно будете жалеть:

- Ручка – кроме эргономики, должна быть изолированной и термостойкой. Качественное дерево лучший вариант, ведь пластик быстро греется, а эбонит тяжелый, этим страдают приборы даже с металлическими вставками, бесперебойность работы тут важнее красоты.

- Медное жало – легко чистится и удобно используется. В идеале, прибор должен иметь регулируемую длину жала, а также их набор в комплекте.

- Сетевой шнур – изолированный, длинный, эластичный.

- Вилка – съемная, а лучше разборная.

- Комплектация – подставка, кейс, емкости для очистки.

- Наличие терморегулятора.

- Поддержка заданной температуры – прибор проживет дольше.

Существует множество аспектов выбора паяльника, но зная вышеперечисленные нюансы и ответственно подойдя к выбору, купленный паяльник вас не огорчит.

Полезное видео

С советами по выбору паяльника вы можете ознакомиться на видео ниже:

Рассмотрев все нюансы, помните, вы выбираете прибор для себя и под себя, все советы, это лишь рекомендации продиктованные опытом, вы же вольны делать свой осознанный выбор, находить что-то новое, либо учится на собственных ошибках.

Как паять электронные компоненты как профессионал

Группа инженеров по обучению

Команда опытных инженеров, делящихся знаниями со всем миром

Группа инженеров по обучению — ведущая команда в индустрии микроконтроллеров с более чем 13 лет опыта в обучении и выполнении практических проектов.

Мы стремимся использовать весь наш практический опыт на этих курсах. Вместо поверхностных знаний — мы углубимся в тему и дадим вам точный — пошаговый план того, как приручить простые, а также сложные темы в легких и легко усваиваемых видеороликах небольшого размера.

Эти реальные знания позволяют легко усваивать знания, и вы можете сразу же применять их в своей жизни и проектах.

Группа инженеров по обучению занимается программированием и микроконтроллерами с 2007 года. . Мы участвовали во многих проектах. За эти годы мы получили хорошее представление о потребностях студентов и преподавателей. Мы стремимся делиться с вами всеми нашими коллективными знаниями. По состоянию на 2018 год мы уже обучили более 250 тыс. Студентов, из них .

В настоящее время у нас более 100 курсов по Удеми

Педагог и автор «Образовательной инженерии».

Ашраф — педагог, инженер мехатроники, любитель электроники и программирования, производитель . Он создает онлайн-видеокурсы на канале EduEng на YouTube (более 4 миллионов просмотров, более 20 тысяч подписчиков) и автор четырех книг о микроконтроллерах.

В качестве главного инженера по вопросам образования с 2007 года в компании Educational Engineering Team, которую он основал, миссия Ашрафа заключается в изучении новых тенденций и технологий, а также в обучении мира и его улучшении.

Педагогическая инженерия предлагает образовательные курсы и учебные курсы, статьи, уроки и онлайн-поддержку для любителей электроники, любителей программирования, любителей микроконтроллеров, студентов STEM и учителей STEM.

Эта команда также работает в качестве инженеров-фрилансеров, помогая многим студентам в их дипломных проектах, а также предоставляет рекомендации и консультации многим студентам на протяжении многих лет, чтобы помочь им начать свою карьеру.

Основной навык Ашрафа заключается в пошаговом объяснении сложных концепций, которые легко понять, используя видео и текст.Обладая более чем 11-летним опытом преподавания в высших учебных заведениях, Ашраф разработал простой, но всеобъемлющий и информативный стиль обучения, который ценят студенты со всего мира.

Его страсть к микроконтроллерам и программированию и, в частности, к миру Arduino, микроконтроллеров PIC, Rasberry Pi руководил своим личным развитием и своей работой через образовательную инженерию.

Онлайн-курсы Ashraf помогли более 250 000 человек со всего мира стать лучше и сделать отличную карьеру в отрасли.

Группа инженеров по обучению предлагает курс по

Проектирование схем, моделирование и изготовление печатных плат

Arduino, микроконтроллер PIC и Raspberry Pi

Программирование на C, Python и других языках программирования

Промышленное программирование и автоматизация ПЛК

3D-дизайн и моделирование

ESP и IoT World

Для получения дополнительной информации воспользуйтесь ссылками на странице профиля, чтобы подписаться на группу инженеров по обучению и последние инновации Ashraf.

Как добиться идеальной пайки печатной платы

Идеальная пайка печатной платы — это просто! Это тоже очень редко. Чем можно объяснить это противоречие? Если безупречная пайка — это просто, почему так много доработок и доработок? Ответ, конечно, таков, что это легко, если вы знаете, как это сделать.

Удивительно, но хотя пайка печатных плат является основным процессом сборки электроники, мало кто знает, как паять надежно.Часто они действительно умеют скрывать дефекты, но это совершенно другое и неприемлемое умение. Визуально приемлемые соединения не обязательно являются надежными.

Огромное количество времени и денег, которые промышленность по сборке электроники тратит на обучение и сертификацию, в значительной степени является пустой тратой ресурсов. Никто никогда не научился идеальной пайке, пройдя обучение по «отраслевым стандартам».

В этой и следующих статьях мы расскажем, почему надежность пайки печатной платы настолько мала, как мы дошли до этого, а также о необходимых корректирующих действиях.

Почему у нас (как правило) нет идеальной пайки печатных плат Вот проблема: обучение фокусируется на желаемом внешнем виде припоя, а не на том, как достигается соединение. А за «приемлемым» внешним видом могут скрываться сбои в ожидании. То, как было выполнено соединение, определяет не только надежность самого паяного соединения, но и то, были ли нанесены катастрофические повреждения паяемому компоненту.

А за «приемлемым» внешним видом могут скрываться сбои в ожидании. То, как было выполнено соединение, определяет не только надежность самого паяного соединения, но и то, были ли нанесены катастрофические повреждения паяемому компоненту.

При температуре паяльника припой будет прилипать к оксидам и загрязнениям, создавая визуально приемлемое соединение.Однако в соединении отсутствует интерметаллическая связь, а высокая температура разрушает связи внутри компонентов. Измененные связи изменяют электрические параметры и сокращают срок службы компонентов. Всего за несколько секунд неправильного применения паяльник может сократить срок службы компонентов на десятки лет.

Но поскольку соединение выглядит приемлемым, а повреждение компонентов не видно, поистине плачевное состояние современной пайки в значительной степени не распознается.

Краткая история процедуры пайки печатных плат Электроника не всегда состояла из твердотельных компонентов. За десятилетия до появления таких устройств, как транзисторы и микропроцессоры, электронные лампы представляли собой современное состояние. Электрические соединения производились припаиванием проводов к ушкам розеток, в которые вставлялись трубки. Некоторые провода и наконечники были довольно большими и поглощали значительное количество тепла. Между тем паяльники не очень эффективно превращали электричество в тепло. Таким образом, тепловая проблема при пайке печатных плат заключалась в том, как предотвратить замерзание припоя до того, как он завершит свое течение.Поэтому были разработаны методы, позволяющие максимально увеличить количество тепла. (В защите трубок от тепла не было необходимости. Трубки не вставляли в патроны до момента пайки. Они никогда не подвергались воздействию тепла при пайке.)

За десятилетия до появления таких устройств, как транзисторы и микропроцессоры, электронные лампы представляли собой современное состояние. Электрические соединения производились припаиванием проводов к ушкам розеток, в которые вставлялись трубки. Некоторые провода и наконечники были довольно большими и поглощали значительное количество тепла. Между тем паяльники не очень эффективно превращали электричество в тепло. Таким образом, тепловая проблема при пайке печатных плат заключалась в том, как предотвратить замерзание припоя до того, как он завершит свое течение.Поэтому были разработаны методы, позволяющие максимально увеличить количество тепла. (В защите трубок от тепла не было необходимости. Трубки не вставляли в патроны до момента пайки. Они никогда не подвергались воздействию тепла при пайке.)

Появление твердотельных компонентов означало, что впервые припой был нанесен непосредственно на компонент, а не на провода и гнезда. Другими словами, компоненты подвергались тепловой пайке. И это имело серьезные последствия для надежности, поскольку нагрев ухудшал электрические свойства компонентов.

И это имело серьезные последствия для надежности, поскольку нагрев ухудшал электрические свойства компонентов.

Чтобы предотвратить тепловое повреждение во время пайки, к выводам рядом с корпусом компонента были прикреплены металлические зажимы. Тепло текло от паяльника к компоненту, но поглощалось зажимами, прежде чем достигло корпуса компонента. Зажимы назывались «радиаторами», и они обеспечивали абсолютную защиту от теплового повреждения.

Каждая рабочая инструкция с момента зарождения твердотельной электроники призывала к использованию радиаторов. (См., Например, J-STD-001G, раздел 4.6.) А вот радиаторами никто не пользуется! Как они могут? Отведения (если они вообще есть) слишком малы. Нет места для радиатора. Но все учебные программы по-прежнему говорят студентам применять тепло, как в 1960 году!

Оплавление без пайки Становится хуже. В те годы, когда писались процедуры пайки, почти все выводы компонентов имели покрытие из олова или олова / свинца. Эти поверхности расплавлялись во время «пайки», и расплавленный припой просто тек вместе с расплавленным поверхностным металлом.Оксиды, будучи легче чистого металла, плавают поверх жидких металлов, где они контактируют с флюсом (также легче металла), и удаляются. Соединение путем смешивания расплавленных металлов довольно просто, но это не пайка. (Термин «оплавление» использовался часто и правильно.) Пайка — это процесс создания интерметаллической связи с металлическими поверхностями, которые не плавятся. (Они не «оплавляются».) И это требует дополнительных технологических операций, которые не требуются для смешивания расплавленных металлов. (К сожалению, «оплавление» по-прежнему широко используется, хотя уже и не является точным.)

Эти поверхности расплавлялись во время «пайки», и расплавленный припой просто тек вместе с расплавленным поверхностным металлом.Оксиды, будучи легче чистого металла, плавают поверх жидких металлов, где они контактируют с флюсом (также легче металла), и удаляются. Соединение путем смешивания расплавленных металлов довольно просто, но это не пайка. (Термин «оплавление» использовался часто и правильно.) Пайка — это процесс создания интерметаллической связи с металлическими поверхностями, которые не плавятся. (Они не «оплавляются».) И это требует дополнительных технологических операций, которые не требуются для смешивания расплавленных металлов. (К сожалению, «оплавление» по-прежнему широко используется, хотя уже и не является точным.)

Разница между пайкой и оплавлением (простое смешивание расплавленных металлов) приобрела большое значение, когда Европа запретила использование свинца в электронике. Переход к миру без свинца был сосредоточен на новых сплавах. Однако, за исключением нескольких причуд, новые припои не представляют серьезных проблем. Бессвинцовый припой менее прощает дефектный процесс, чем традиционный сплав олова / свинца, но работает достаточно хорошо при правильно контролируемом процессе. (Поскольку процессы пайки печатных плат в большинстве компаний были дефектными, переход на новые сплавы сопровождался трудностями, которые были ошибочно связаны с припоем, а не с процессом.)

Бессвинцовый припой менее прощает дефектный процесс, чем традиционный сплав олова / свинца, но работает достаточно хорошо при правильно контролируемом процессе. (Поскольку процессы пайки печатных плат в большинстве компаний были дефектными, переход на новые сплавы сопровождался трудностями, которые были ошибочно связаны с припоем, а не с процессом.)

Более серьезная проблема связана с новыми свинцовыми покрытиями. Олово / свинец, конечно, исчезло. Но из-за усов олова выводы все меньшего и меньшего числа компонентов (особенно деталей с несколькими выводами для поверхностного монтажа) имеют оловянные поверхности. Эти новые поверхности не плавятся при температуре пайки. Другими словами, их нужно спаять. Но наша отрасль слишком часто придерживается ограниченных шагов, которые работают только для перекомпоновки. А самые распространенные обучение и сертификация просто гарантируют дефекты и сбои.

Пайка — простая наука — если допустить Реальность такова, что пайка — это наука, в основном химия, но также много металлургии и физики. Однако люди, написавшие свод правил, не подходили к нему таким образом. Они действовали на основе наблюдений, не понимая, что критические основы науки не очевидны. Если они получали результаты, которые казались правильными, то это то, что они институционализировали. Если нам нужен продукт, который работает и эффективность, которые делают возможной прибыльность, все должно измениться.

Однако люди, написавшие свод правил, не подходили к нему таким образом. Они действовали на основе наблюдений, не понимая, что критические основы науки не очевидны. Если они получали результаты, которые казались правильными, то это то, что они институционализировали. Если нам нужен продукт, который работает и эффективность, которые делают возможной прибыльность, все должно измениться.

Интересно, что надежность обратно пропорциональна количеству операций. Самые надежные изделия производятся максимально эффективно. В нашей отрасли есть худшее из обоих миров — чрезмерная стоимость и слишком много неудач.

Использование флюсаЯ только что сказал, что идеальная пайка — это просто. Но легкость не означает, что нужно просто хлопать расплавленным металлом по деталям и ожидать, что все будет хорошо. Успешная пайка требует знаний и дисциплины. И все начинается с паяемости.

Паяемость — относительно недавняя проблема в пайке электроники. До недавнего времени большинство выводов компонентов были покрыты оловом или оловом / свинцом. Пайка — это процесс, который создает интерметаллические связи с металлическими поверхностями, которые не плавятся во время нанесения соединительного материала (припоя). Однако олово и олово / свинец плавятся при температурах пайки печатной платы, и припой просто смешивается с расплавленным покрытием. Это не пайка; это «оплавление», и оно очень простое по сравнению с настоящей пайкой.

Пайка — это процесс, который создает интерметаллические связи с металлическими поверхностями, которые не плавятся во время нанесения соединительного материала (припоя). Однако олово и олово / свинец плавятся при температурах пайки печатной платы, и припой просто смешивается с расплавленным покрытием. Это не пайка; это «оплавление», и оно очень простое по сравнению с настоящей пайкой.

При оплавлении нет необходимости удалять оксиды перед нанесением припоя; оксиды, будучи легче чистого металла, плавают при сочетании жидкого гальванического металла и жидкого припоя. Флюс, который также легче жидкого металла, также плавает на расплавленном металле, где он может легко контактировать с оксидами и разрушать их. При оплавлении флюс просто делает окончательное соединение блестящим и косметически приятным.

Большинство представлений о пайке возникло в эпоху оплавления.Одно из таких убеждений, которое сегодня имеет катастрофические последствия, гласит, что жидкий флюс не следует использовать во время ручной пайки. Считается, что флюса, содержащегося в проволочном припое, достаточно для выполнения этой работы. Хотя это может быть верно и для оплавления, использование только флюса в припое приводит к неполному смачиванию во время пайки.

Считается, что флюса, содержащегося в проволочном припое, достаточно для выполнения этой работы. Хотя это может быть верно и для оплавления, использование только флюса в припое приводит к неполному смачиванию во время пайки.

Запрет на использование свинца в электронике коренным образом изменил наш бизнес за счет отказа от поверхностей компонентов из олова / свинца.Между тем, лужение становится все более редкостью из-за опасений по поводу усов олова с чистым оловом. Риск короткого замыкания в виде усов вполне реален для деталей с несколькими выводами для поверхностного монтажа, таких как I.C.s.

Поверхность новых компонентов не олово или олово / свинец; это металлы с более высокими температурами плавления, которые не оплавляются во время нанесения припоя. Другими словами, это металлы, которые спаяны, а не оплавлены. И перед нанесением припоя поверхности должны быть тщательно раскислены.Этого не произойдет, если флюс содержится в проволочном припое; флюс в припое не может высвободиться, пока припой не расплавится. Расплавленный припой образует барьер между флюсом и поверхностным металлом, предотвращая полное раскисление и вызывая неполное смачивание.

Расплавленный припой образует барьер между флюсом и поверхностным металлом, предотвращая полное раскисление и вызывая неполное смачивание.

Единственный способ гарантировать, что флюс достигнет поверхностных оксидов до того, как припой расплавится, — это сначала нанести жидкий флюс. И требуется больше, чем просто следовое количество флюса.Флюсовая кислота (та часть, которая удаляет оксиды) нейтрализуется в ходе химической реакции раскисления. Незначительные количества флюса будут нейтрализованы до того, как деталь будет полностью раскислена. В пайке флюс больше нашего друга — он незаменим . Тем не менее, каждые несколько дней отраслевые «эксперты» пишут жесткие инструкции о том, что использование жидкого флюса — это грех. Существует даже широко используемый видеоролик «Семь грехов ручной пайки», в котором говорится: «Лучший способ уменьшить использование чрезмерного флюса — это использовать только флюс, содержащийся в припойной проволоке. (Видео продается торговой ассоциацией, которая издает такие стандарты, как J-STD-001 и A-610. Им действительно следует знать лучше.)

(Видео продается торговой ассоциацией, которая издает такие стандарты, как J-STD-001 и A-610. Им действительно следует знать лучше.)

К сожалению, флюсный бизнес — это гораздо больше, чем случайный выбор готового флюса. В следующий раз мы рассмотрим науку о выборе флюса.

Контроль нагреваОсновные правила пайки — подходы, которые во многих случаях продолжают использоваться сегодня — возникли около 70 лет назад.Современные электронные компоненты тогда состояли из электронных ламп. Пайка использовалась для подключения проводов к ушкам на гнездах, в которые вставлялись трубки после пайки. Вся пайка производилась вручную.

Провода и наконечники не могут быть повреждены из-за перегрева, а чувствительные компоненты — трубки — появляются на изображении только после завершения пайки. Однако возникла и другая проблема с нагревом: некоторые провода и наконечники были довольно большими, а способность утюгов превращать электричество в тепло была в лучшем случае посредственной. Взятые вместе — большие куски металла и неэффективное железо — поддержание температуры материалов, достаточных для плавления и растекания припоя, представляло собой серьезную проблему. Во избежание замерзания припоя во время обучения особое внимание уделялось тому, чтобы детали были очень и очень горячими перед нанесением припоя. (Термин «холодный припой» возник тогда и был уместным. Как я расскажу в следующий раз, «холодный припой» почти не существует в современной электронике, но часто, хотя и ошибочно, обнаруживается в качестве диагностики проблем смачивания.)

Взятые вместе — большие куски металла и неэффективное железо — поддержание температуры материалов, достаточных для плавления и растекания припоя, представляло собой серьезную проблему. Во избежание замерзания припоя во время обучения особое внимание уделялось тому, чтобы детали были очень и очень горячими перед нанесением припоя. (Термин «холодный припой» возник тогда и был уместным. Как я расскажу в следующий раз, «холодный припой» почти не существует в современной электронике, но часто, хотя и ошибочно, обнаруживается в качестве диагностики проблем смачивания.)

Появление твердотельных компонентов (в первую очередь, свинцовых резисторов и конденсаторов в первые дни) означало, что активные элементы схемы подвергались воздействию тепла паяльника. Последовала эпидемия отказов компонентов, пока не была признана термочувствительность этих новых компонентов. Решением стало использование металлических зажимов («радиаторов») для защиты компонента. Зажимы крепились к выводу рядом с корпусом детали. Тепло текло от утюга к телу, но поглощалось («погружалось») зажимом.Количество отказов компонентов резко сократилось.

Зажимы крепились к выводу рядом с корпусом детали. Тепло текло от утюга к телу, но поглощалось («погружалось») зажимом.Количество отказов компонентов резко сократилось.

(Надежность также повысилась за счет машинной пайки, которая в то время полностью выполнялась волной. Волновая пайка и, в последнее время, поверхностный монтаж оплавлением подвергают компоненты гораздо более низким пиковым температурам. Тепловые повреждения — это в первую очередь проблема ручной пайки.)

Пайка мелких компонентовРадиаторы обеспечивают абсолютную защиту от теплового повреждения, но могут использоваться только с компонентами, у которых есть достаточно большие провода, чтобы можно было разместить зажимы.Выводы большинства компонентов для поверхностного монтажа (даже если компоненты имеют выводы, что уже не всегда так) не соответствуют этому описанию. Использовать зажимы сейчас просто непрактично. И не было по крайней мере 25 лет.

Одна из печальных реалий «отраслевых стандартов» — это инерция: как только практика внедрена, изменения происходят с медленной скоростью (если вообще происходят). Следовательно, мы находим следующие требования из J-STD-001G:

Следовательно, мы находим следующие требования из J-STD-001G:

“ 4.6 Тепловая защита При ручной пайке, лужении или доработке компонента, определенного как термочувствительный, должны быть приняты защитные меры [D1D2D3] для минимизации нагрева компонента или предотвращения теплового удара, e.г., радиатор, тепловой шунт, подогрев. Защита может быть обеспечена посредством контролируемого процесса нагрева ».

Несоблюдение требования является дефектом для всех классов продукции. А поскольку они не имеют ни малейшего представления о том, как удовлетворить требования, практически каждая электронная компания выпускает бракованный продукт. Тем не менее, похоже, никого не волнует .

При какой температуре паять печатную плату? Тепловое повреждение компонентов скрыто и, как говорится, «вне поля зрения, вне поля зрения».«Статическое повреждение также происходит внутри компонентов, но оно не более заметно, чем тепловое повреждение. Тем не менее, ни одно респектабельное предприятие по производству электроники не станет работать без строгих мер защиты от электростатического разряда. В чем разница? Вероятно, это результат рыночных сил. Антистатичность требует использования как твердых инструментов, так и одноразовых материалов, сумма которых составляет огромные суммы на мировом промышленном уровне. Большой доход поддерживает большие рекламные бюджеты, что, в свою очередь, вызывает всеобщее признание того, что статика представляет собой серьезную угрозу надежности.То же касается и влажности.

Тем не менее, ни одно респектабельное предприятие по производству электроники не станет работать без строгих мер защиты от электростатического разряда. В чем разница? Вероятно, это результат рыночных сил. Антистатичность требует использования как твердых инструментов, так и одноразовых материалов, сумма которых составляет огромные суммы на мировом промышленном уровне. Большой доход поддерживает большие рекламные бюджеты, что, в свою очередь, вызывает всеобщее признание того, что статика представляет собой серьезную угрозу надежности.То же касается и влажности.

Предотвращение тепловых повреждений не требует закупки материалов. Поскольку нет большого долларового рынка, нет и рекламного бюджета. Следовательно, есть ограниченное признание.

Да, я преувеличил отсутствие заботы о перегреве компонентов. Некоторые компании настолько озабочены нагревом, что тратят большие деньги на паяльники, поддерживающие постоянную температуру. Некоторые компании заходят так далеко, что отслеживают температуру железа и, если возможно, проводят повторную калибровку, как только отклонение от заданного значения начинает вызывать беспокойство. И все они зря тратят деньги. Утюги с постоянной температурой причинят такой же ущерб, как и менее точные инструменты. Тепло не зависит от температуры утюга; это о том, как железо и припой используются вместе.

И все они зря тратят деньги. Утюги с постоянной температурой причинят такой же ущерб, как и менее точные инструменты. Тепло не зависит от температуры утюга; это о том, как железо и припой используются вместе.

В 1980-х годах я провел несколько семинаров по пайке для инженеров в Центре стандартов пайки военно-морского оружия в Чайна-Лейк, Калифорния.

«Как предотвратить тепловые повреждения?» Я спросил у директора (легендарного представителя отраслевых стандартов, который обладал высшей властью в отношении всех требований Министерства обороны США к пайке).«Паяй быстро», — сказал он. «А насколько быстро это достаточно быстро?» Я ответил. Мгновенно он объявил: «Три секунды». Я был ошеломлен отсутствием науки за этим замечанием. «Иногда три секунды может быть достаточно», — согласился я. «Но разве это не будет иногда слишком долго, а иногда недостаточно?»

На следующем занятии я продемонстрировал технику, которая гарантирует, что температура компонентов останется близкой к температуре плавления припоя. «Я согласен, что то, что вы показываете, работает», — сказал мне директор.«Но вы ожидаете, что я скажу Адмиралтейству, что мы делаем что-то неправильно?» Я так и не вернулся. И, более чем 30 лет спустя, хранители стандартов продолжают продвигать неправильные методы.

«Я согласен, что то, что вы показываете, работает», — сказал мне директор.«Но вы ожидаете, что я скажу Адмиралтейству, что мы делаем что-то неправильно?» Я так и не вернулся. И, более чем 30 лет спустя, хранители стандартов продолжают продвигать неправильные методы.

Контроль нагрева с помощью простого утюга прост и абсолютен. Я преподаю эту технику на семинарах «Наука пайки» , таких как предстоящий в мае класс открытой регистрации в Sierra Circuits. И, к сведению, это не связано с «быстрой» пайкой.

Джим Смит

EMSciences

www.emsciences.com

СКАЧАТЬ НАШ СПРАВОЧНИК DFM:

Пайка | НАРОМ

В этом разделе дается краткое введение в пайку, чтобы подготовить студентов, не имеющих предварительных знаний к пайке, к практической работе с ракетами.

Краткое ознакомительное видео о пайке компонентов типа «сквозное отверстие» можно посмотреть здесь:

Вводное видео о том, как паять компоненты со сквозными отверстиями вручную. Источник: onetesla.com

Источник: onetesla.comНекоторые из компонентов, которые должны быть установлены и припаяны для ракеты-носителя, представляют собой компоненты для поверхностного монтажа, которые, как правило, меньше, чем компоненты со сквозными отверстиями, и поэтому требуют другого метода пайки. Короткое видео о том, как паять компоненты поверхностного монтажа, можно посмотреть здесь:

Вводное видео о ручной пайке компонентов поверхностного монтажа. Источник: howcast.comВо избежание наиболее частых сбоев при пайке электроники датчика для студенческой ракеты, здесь мы даем несколько дополнительных комментариев, связанных с пайкой и монтажом электроники датчика:

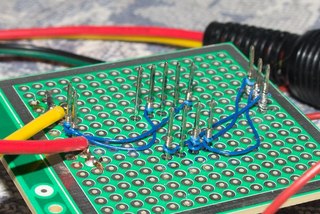

Заголовки расстояния необходимы для коротких замыканий aviod При пайке и установке небольших сенсорных плат, таких как Teensy LC, на основную сенсорную плату, вам необходимо использовать дистанционные разъемы, чтобы избежать коротких замыканий.На рисунке справа показано, как использовать заголовки расстояний. Небольшую плату датчика, которая будет размещена поверх основной платы датчика, необходимо ориентировать так, чтобы компоненты на ней были обращены вверх. Это не общее правило монтажа электроники, но компоновка всех основных сенсорных плат, используемых в студенческой ракете, была разработана для установки небольших сенсорных плат «компонентами вверх». Так что это единственная ориентация, которая здесь будет работать.

Это не общее правило монтажа электроники, но компоновка всех основных сенсорных плат, используемых в студенческой ракете, была разработана для установки небольших сенсорных плат «компонентами вверх». Так что это единственная ориентация, которая здесь будет работать.

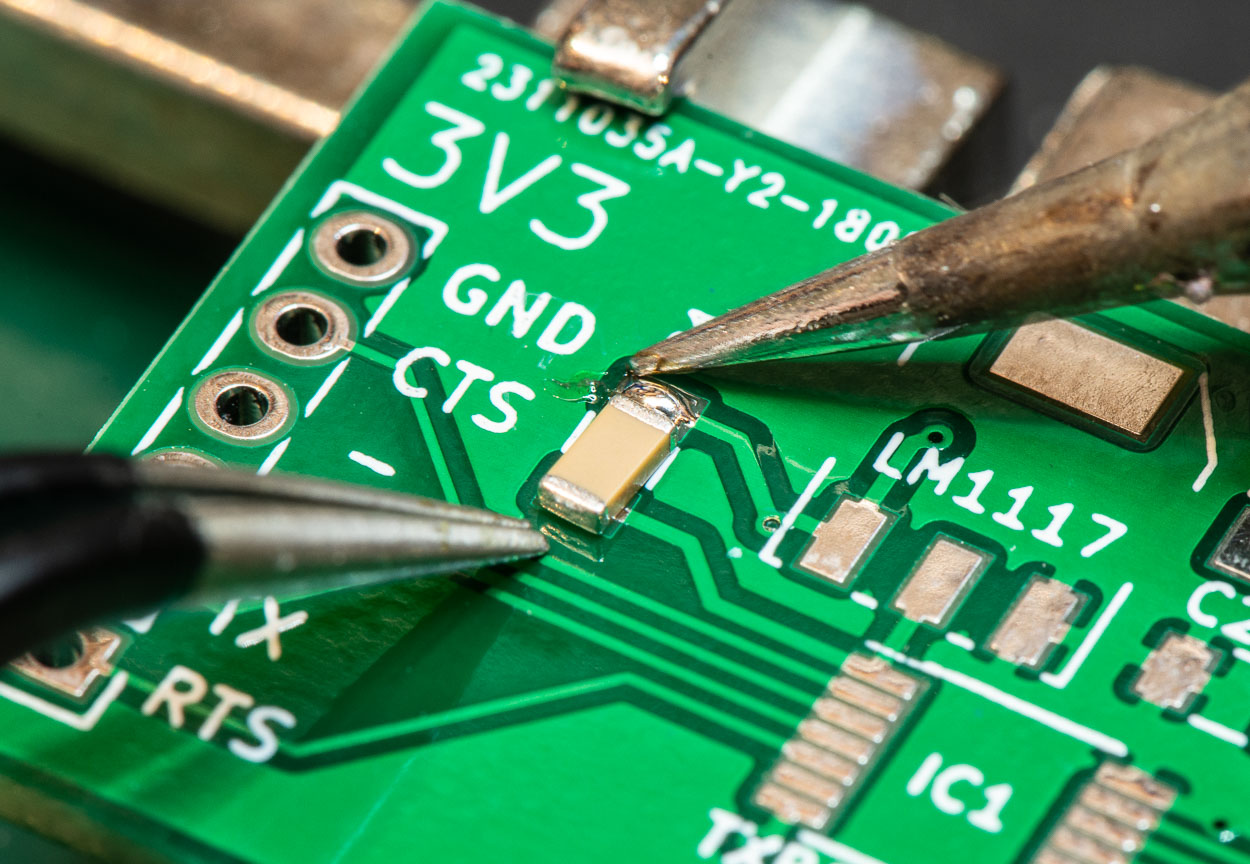

Радиомодуль

При пайке радиомодуля, используемого на некоторых платах датчиков в студенческой ракетной кампании, следует помнить о нескольких вещах.Как и для всех других компонентов, помимо большинства небольших конденсаторов и резисторов для поверхностного монтажа, ориентация очень важна. Поэтому перед тем, как приступить к пайке, убедитесь, что ориентация компонента правильная. Квадрат, нарисованный на плате датчика, где будет размещен радиомодуль, показывает ориентацию, указывая, где должен быть размещен черный чип на радиомодуле.

Предложения как начать пайку радиомодуля на плату сенсора Радиомодуль имеет несколько небольших контактных площадок, которые будут припаяны к плате датчика. Расстояние между этими площадками меньше, чем расстояние между ними, например. дистанционные заголовки, описанные выше, и из-за количества контактных площадок, которые нельзя соединять между собой, может потребоваться немного больше внимания, чтобы правильно разместить этот радиомодуль на плате датчика. Одна из самых важных из этих контактных площадок — это та, которая соединяет радиомодуль с антенной. На картинке эта контактная площадка — это нижняя правая площадка. Совет, как приступить к монтажу и пайке этого радиомодуля, минимизируя риск повреждения важнейших контактных площадок, — начать пайку правой верхней площадки.Когда эта контактная площадка закреплена и визуальный осмотр показывает, что все контактные площадки на радиомодуле размещены правильно, чтобы подключаться только к контактной площадке сенсорной платы, к которой он должен подключаться, следующая контактная площадка, подлежащая пайке, находится внизу слева один. Когда оба этих угла припаяны, можно припаять остальные контактные площадки.

Расстояние между этими площадками меньше, чем расстояние между ними, например. дистанционные заголовки, описанные выше, и из-за количества контактных площадок, которые нельзя соединять между собой, может потребоваться немного больше внимания, чтобы правильно разместить этот радиомодуль на плате датчика. Одна из самых важных из этих контактных площадок — это та, которая соединяет радиомодуль с антенной. На картинке эта контактная площадка — это нижняя правая площадка. Совет, как приступить к монтажу и пайке этого радиомодуля, минимизируя риск повреждения важнейших контактных площадок, — начать пайку правой верхней площадки.Когда эта контактная площадка закреплена и визуальный осмотр показывает, что все контактные площадки на радиомодуле размещены правильно, чтобы подключаться только к контактной площадке сенсорной платы, к которой он должен подключаться, следующая контактная площадка, подлежащая пайке, находится внизу слева один. Когда оба этих угла припаяны, можно припаять остальные контактные площадки.

Разъемы

Закрашенные углы показывают правильную ориентацию соединителя.Разъемы, используемые для соединений между датчиками и платой датчиков или между платой датчиков и кодировщиком, должны быть повернуты правильным образом при размещении на печатной плате.Причина этого в том, что разъем будет подключаться к другим платам электроники через многожильный кабель, подключенный к разъему, а другой конец этого многожильного кабеля снова будет подключен к другому разъему. Индикация ориентации как на разъеме, так и на плате датчика — это инструменты, позволяющие гарантировать, что каждый провод в кабеле выполняет предполагаемое соединение. Как показано на рисунке справа, углы закрашены, чтобы помочь расположить соединитель в правильной ориентации.

<< Предыдущая страница - Содержание - Следующая страница >>

Эта статья является частью программы предварительного курса, используемой NAROM в Fly a Rocket! и подобные программы.

Введение в пайку — скачать видео онлайн

Презентация на тему: «Введение в пайку» — стенограмма презентации:

ins [data-ad-slot = «4502451947»] {display: none! important;}} @media (max-width: 800px) {# place_14> ins: not ([data-ad-slot = «4502451947»]) {display: none! important;}} @media (max-width: 800px) {# place_14 {width: 250px;}} @media (max-width: 500 пикселей) {# place_14 {width: 120px;}} ]]> 1 Введение в пайку

ENGR 1101 — Введение в инженерный отдел ECE — осень 2012 г.Джон Дж. Хелферти

2 Основные инструменты, материалы и процедура ручной пайки

Основные элементы ручной пайки: Паяльник с регулируемой температурой с подставкой и губкой Материал припоя (предоставляется TAs) Включите паяльник и подождите, пока он нагреется (средний настройка будет в порядке) Убедитесь, что ваша губка влажная!

3

Что такое пайка? Процесс создания электрического соединения путем плавления низкотемпературных металлических сплавов вокруг выводов компонентов Пайка — это столько же «искусство», сколько и «наука». Мы: «Идеальное» паяное соединение. Начало строительства судна на воздушной подушке (раздел ECE)

Мы: «Идеальное» паяное соединение. Начало строительства судна на воздушной подушке (раздел ECE)

4 Основные процедуры пайки:

Очистите поверхности, подлежащие пайке (без грязи, жира и оксидов) Соедините два целевых объекта (подлежащих пайке) вместе Смочите область соединения флюсом, если необходимо Предварительно нагрейте область соединения с помощью паяльника Нанесите припой на стык и удалите, когда на стык потечет достаточное количество припоя. Удалите припой, а затем паяльник и дайте стыку остыть.

5 Основные процедуры пайки:

Прикоснитесь наконечником к выводу компонента и контактной площадке. Приложите достаточно тепла TLAR (это выглядит примерно правильно) Ваше соединение должно выглядеть примерно так.Вам понадобится лишь небольшое количество припоя для каждого соединения.

6

Хорошие и плохие попытки: ХОРОШИЕ: соединение выполнено и останется на месте. ПЛОХО: нанесено недостаточно припоя. Никакого присоединения.

ПЛОХО: нанесено недостаточно припоя. Никакого присоединения.

7 PCB (Печатная плата)

PCB (Печатная плата) используется для механической поддержки и электрического соединения электронных компонентов с использованием проводящих дорожек, дорожек или сигнальных дорожек, вытравленных из медных листов, ламинированных на непроводящую подложку.Думайте об этом как о макете, на котором уже нанесены следы.

8 Вот наша печатная плата:

9 Компоненты для пайки:

10

Схема печатной платы Обратите внимание: штекер цилиндра: сплошной черный провод — GND

Полосатый черный провод — +12 В

11 Меры безопасности: не паять, пока цепь находится под напряжением

Используйте хорошо вентилируемое и освещенное рабочее место Не прикасайтесь к наконечнику припоя — он горячий (дааааа) Следите за вылетающими выводами при обрезании лишнего

12 Любые вопросы?

Tangent Tutorials

Учебные пособия по касательной

Начало работы Пайка

TT # 01 : Основная пайка

Оборудование — Мой совет по необходимому основному оборудованию

для работы с электроникой своими руками. 27 мин.

27 мин.

TT # 02 : Основная пайка Методы — Как паять сквозные компоненты, плюс базовый совет по разного рода пайке. 9 мин.

TT # 03 : Пайка для поверхностного монтажа Методы — Как паять компоненты для поверхностного монтажа используя только базовое оборудование DIYer. Покрывает микросхемы SO-8 и детали с двумя выводами в упаковке 1206 и больше. 14 мин.

TT # 04 : Как к Desolder Electronic Parts — Как удалить электронные детали из печатных плат.Сосредоточен на типичных инструментах и более простые частные случаи, но затрагиваются специальные инструменты и многое другое сложные проблемы с распайкой. 14 мин.

TT # 05 : Как Очистить печатные платы — Как очистить канифольный флюс от печатные платы. Охватывает выбор растворителей, инструментов и методов. 8 минут.

Испытательное оборудование

TT # 06 : Как

Использовать мультиметр — Как пользоваться цифровым мультиметром. Охватывает постоянное и переменное напряжение, сопротивление, целостность цепи, диод и ток

измерения с использованием как автоматических, так и ручных дальномеров.29

минут.

Охватывает постоянное и переменное напряжение, сопротивление, целостность цепи, диод и ток

измерения с использованием как автоматических, так и ручных дальномеров.29

минут.

Создание печатных плат с помощью EAGLE

TT # 07 : Создание схем в EAGLE — Знакомство с пакетом САПР печатных плат EAGLE. В этой первой части серии мы создадим схему моей схемы ADAPTLE. 18 мин.

TT # 08 : Создание печатных плат в EAGLE — Продолжает пример ADAPTLE в EAGLE, создание макета печатной платы из схемы, созданной в предыдущий учебник.16 мин.

TT # 09 : Профессиональная печатная плата Производство с EAGLE — Заключительная часть EAGLE введение, показывающее, как взять макет печатной платы и создать выходные файлы, необходимые для изготовления платы. 12 минут.

TT # 10 : Наземные самолеты в

EAGLE — Переходя к более содержательным темам в EAGLE, я

показать, как создавать плоскости земли и управлять ими.

TT # 11 : Альтернативные варианты выхода в EAGLE — Урок 9 показал, как выводить изображения печатной платы в Герберы, но что, если вы хотите отправить его в другое место, например, в принтер для изготовления масок для ручного травления собственных досок или графика для размещения в сети? Этот учебник восполняет этот пробел.

TT # 12 : Создание пользовательских деталей в EAGLE: Symbols — хотя библиотеки EAGLE впечатляюще большой, не покрывает все. В любом значительном проекта, вам, вероятно, придется создать хотя бы один собственный часть. В этом первом из серии из трех видео по этой теме я показать, как создать собственный схематический символ, используя TLE2426 В качестве примера.

TT # 13 : Создание пользовательских деталей в

EAGLE: Packages — Продолжая серию, это показывает

как добавить пакеты в пользовательскую часть для использования редактором платы. В этом видео мы не создаем ничего с нуля, просто ищите

вместе то, что мы можем найти из других библиотек. Это самый

общий случай, поскольку типов пакетов на самом деле не так много

в мире. Скорее всего, в библиотеке EAGLE есть все, что вам нужно,

где-то.

В этом видео мы не создаем ничего с нуля, просто ищите

вместе то, что мы можем найти из других библиотек. Это самый

общий случай, поскольку типов пакетов на самом деле не так много

в мире. Скорее всего, в библиотеке EAGLE есть все, что вам нужно,

где-то.

TT # 14 : Создание пользовательских деталей в ОРЕЛ: Устройства — это связывает символ и пакеты, созданные в предыдущих руководствах, в полный EAGLE изготовленная на заказ часть.Чтобы собрать библиотеку деталей, промойте, ополосните, повторите. 🙂

Разное

TT # 15 : Как Potentiometer Works — Потенциометры действительно простые маленькие устройства, но они могут не казаться таковыми, пока вы не понять, как они работают. Это видео объясняет это как из схемная перспектива и механическая перспектива. 8 мин.

обновлений | катастрофа.радио

Последние события

21 марта 2020 года

Всем привет!

Прошло довольно много времени с тех пор, как мы информировали людей о нашем прогрессе, но мы хотели сообщить миру, что мы все еще усердно работаем над платформой с открытым исходным кодом для построения сетей аварийного восстановления.

С момента последней публикации произошло много событий,

- Мы приняли участие в Chapterathon Internet Society 2018 и получили грант в размере 2000 долларов на разработку нашего протокола маршрутизации.

- Мы написали симулятор сети, чтобы протестировать наш протокол маршрутизации в масштабе.

- Сейчас мы разрабатываем прошивку для ESP32 и близки к выпуску версии 1.0.0.

- Вы можете заказать платы разработчика TTGO v2 с нашей прошивкой.

- Мы начали работу над новой версией нашей специальной платы, которая будет включать ESP32 и две антенны LoRa.

- У нас появилось много новых участников, которые внесли много замечательных идей. Ознакомьтесь с последними PR и проблемами.

- Один из этих новых участников написал приложение BLE для Android, которое подключается к аварийной радиостанции.

- Мы попали на первую полосу хакерских новостей 11 декабря 2019 года.

- О нас написали статью на Hackaday.

Мы будем продолжать публиковать обновления по мере создания и тестирования новых плат и последней версии микропрограмм.

Будьте в безопасности, будьте готовы и оставайтесь на связи!

Финалистов и производство для саммита dWeb!

25 июля 2018 г.

Во-первых, мы с большим удовольствием сообщаем, что мы вошли в число семи финалистов конкурса Mozilla / NSF Wireless Innovations Challenge.Четверо из семи получат домой один из следующих призов:

- 400 000 долл. США

- 250 000 долл. США

- 100 000 долл. США

- 50 000 долл. США

Заключительным этапом конкурса будет 5-минутная live-демонстрация 14 августа. Мы разместим ссылку на прямую трансляцию здесь!

Наша другая новость заключается в том, что щедрый спонсор и соорганизатор Decentralized Web Summit пожертвовал средства, чтобы позволить нам построить ~ 50 узлов, которые будут разыграны среди заинтересованных разработчиков на саммите! Надеюсь, это поможет привлечь больше разработчиков и придумать новые способы использования сетей с низкой пропускной способностью на большие расстояния.

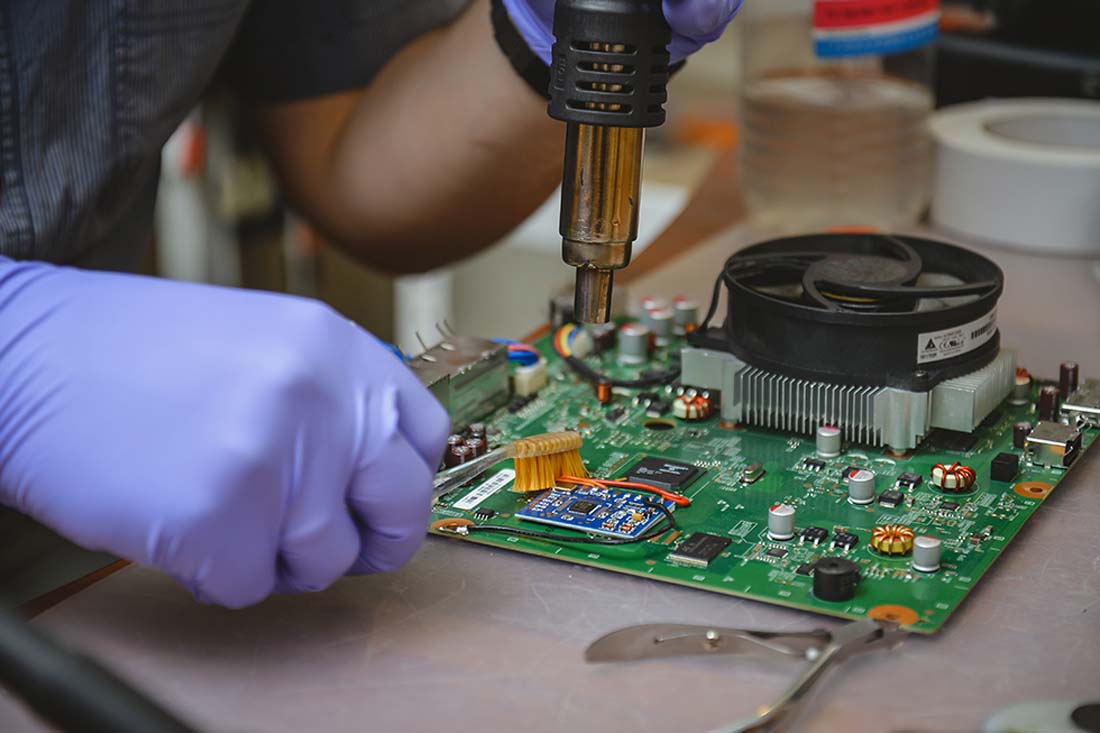

У нас был сжатый срок для производства этих плат, поэтому вчера вечером у нас была паяльная вечеринка, и сообщество катастрофа. Радио собралось вместе на несколько часов или пайки и тестирования.

Расширенное сообщество Disaster.radio собралось вокруг основных хакерских столов в хакерском пространстве sudo room.

Все заняты пайкой модулей RFM95 в комплекты для разработчиков.

Текущее состояние таково, что у нас есть 32 полностью протестированных и работающих радиоплаты, а еще несколько частично завершены.В ближайший понедельник вечером у нас будет небольшая пайка, чтобы закончить последние 18 плат.

Рабочие прототипы солнечных батарей!

22 июня 2018

Вот небольшой видеоролик, демонстрирующий, как прототип узла с полным питанием от солнечной батареи + батареи разговаривает с прототипом портативного узла. Базовый функционал теперь работает! Перед массовым производством еще предстоит провести много испытаний и усовершенствований, но это важная веха в прогнозировании. Вперед и вверх!

Корпус, напечатанный на 3D-принтере!

15 мая 2018

Nic только что закончил 3D-печать первой партии корпусов для новой печатной платы! Они предназначены для печати без вспомогательного материала и позволяют легко печатать не только на 3D-принтере, но и в литьевых формах.Они используют резиновую прокладку для уплотнения печатной платы, а затем задняя часть печатной платы подключается к солнечной панели.

Пират Ник демонстрирует прототип своего корпуса

В то время как текущая система крепления использует простой хомут для шланга, Nic также работает над системой крепления, которая позволит использовать различные варианты крепления, такие как крепление винтами или крепление на присоске для внутренней части окон.

Корпус с прикрепленной солнечной панелью.

Солнечная панель крепится с помощью пружин, припаянных к медным площадкам печатной платы, и пластиковых скоб, прижимающих ее к пружинам.

Система крепления солнечных батарей, вид сбоку.

Ссылки для скачивания видео

WebM VP9:

MP4 H.264:

Прибыли новые доски!

24 апреля 2018 г.

В настоящее время мы работаем над двумя катастрофами. Радиостанции:

- Маленькая плата разработчика с usb, но без солнечной батареи / батареи

- Большая готовая доска с солнечной зарядкой и зарядкой аккумулятора

Маленькая плата предназначена для того, чтобы сделать разработку дешевой и простой, с использованием съемной платы WeMos D1 Mini ESP8266 со встроенным microusb и встроенной антенны Wi-Fi, подключенной к микросхеме RFM95 LoRa с небольшой съемной антенной.Мы ожидаем, что вскоре сможем предложить некоторые из этих плат ранним разработчикам по цене ~ 25 долларов за комплект.

Сборочная линия пайки.

Маленькая доска для разработчиков на самом деле является третьей итерацией, в первых двух есть несколько ошибок дизайна, и раннее тестирование показывает, что они работают по назначению. Мы заказали их с предварительно припаянными конденсаторами и стабилизатором напряжения, и это наш первый заказ на платы с компонентами, поэтому мы очень рады их протестировать.

Плата разработчика, прибывшая из Seeed Studio (спереди)

Плата разработчика в том виде, в котором она поступила из Seeed Studio (сзади)

У нас есть 50 таких небольших плат, все из которых требуют ручной пайки следующих компонентов:

- RFM95 Радио LoRa

- Разъем SMA

- Заголовки штырей

Мы приняли решение не паять эти компоненты в студии Seeed, поскольку их не было на складе Seeed, что привело бы к дополнительным задержкам и затратам.Для относительно небольших объемов, с которыми мы работаем на ранней стадии разработки, это просто не имело смысла.

Dev-board с RFM95 и антенной 915 МГц

WeMos D1 поверх ESP8266

WeMos и плата разработчиков прилагаются

За Фитцем на видео вы можете увидеть наномонки и анонимных занятых пайкой всех этих плат.

Большие платы — это первая итерация полной схемы со всем, кроме встроенной полупроводниковой антенны Wi-Fi.

Фитц пайка новых полных плат

Как указывает Фитц, он включает в себя схему зарядки Li-Ion MPPT от солнечной батареи и гнездо для литий-ионного элемента 18650. Плата рассчитана на установку солнечной панели мощностью ~ 4 Вт с одной стороны, с четырьмя отверстиями для винтов для крепления наружного пластикового корпуса над электроникой на противоположной стороне.

Фитц пайка новых полных плат

Следующие несколько недель будут посвящены отладке и тестированию, чтобы убедиться, что мы исправим как можно больше сбоев в следующей версии большой полностью интегрированной платы.

Передняя часть большой полнофункциональной платы

Задняя часть большой полнофункциональной платы

Мы использовали услугу Fusion PCB и PCBA от seeed studio, при этом стоимость небольших плат составляет ~ 5 долларов за плату для 50 единиц с компонентами и доставкой.

Сравнение физического продукта с виртуальным дизайном KiCad

Ссылки для скачивания видео

WebM VP9:

MP4 H.264:

Ориентация компонентовдля пайки волной: основные соображения

Хотя вы видели это по телевизору, это несравнимо с тем, чтобы быть частью «волны» на спортивном мероприятии.Мало того, что волна выглядит действительно впечатляюще, когда она движется по стадиону к вам, но вы также чувствуете, что внесли свой небольшой вклад в общее целое. И кто знает, возможно, вы даже попадете в некоторые важные видео во время следующей трансляции местных новостей.

Пайка волной печатной платы может идти только в одном направлении, но, как волна на стадионе, она предназначена для того, чтобы затронуть как можно больше участников. Однако в этом случае участники — это компоненты на вашей печатной плате, а не зрители на арене.Волновая пайка — это самая старая форма пайки, используемая в массовом производстве печатных плат, и она все еще широко используется. Давайте рассмотрим этот процесс и узнаем немного больше о том, как ориентация компонентов при пайке волной припоя может существенно повлиять на технологичность вашей печатной платы.

Все, что вы всегда хотели знать о пайке волной, но никогда не спрашивали

В конце 1940-х, после войны, электронные устройства становились все более популярными.Вскоре стало очевидно, что пайка каждого вывода и провода этих продуктов по отдельности нецелесообразна для массового производства, и какое-то время использовался метод пайки погружением. Но погружение платы в жидкий флюс, а затем в расплавленный припой, было медленным и проблематичным, и требовался новый метод автоматического нанесения свежего припоя. В середине 1950-х годов предшественник современной системы пайки волной припоя был изобретен путем прокачки расплавленного припоя через сопло для создания волны, через которую проходили паяные соединения.Несмотря на то, что пайка волной припоя существует уже давно, она по-прежнему очень важна для процесса сборки печатных плат. Детали со сквозным отверстием необходимо припаять волной, и некоторые детали для поверхностного монтажа тоже могут быть. Печатная плата перемещается через волновую машину на конвейерной ленте, где она проходит над волной расплавленного припоя. Волновое воздействие заставляет припой подниматься через отверстия на плате и вокруг штырей в отверстиях, создавая хорошее прочное паяное соединение. Волновая пайка по-прежнему пользуется большой популярностью, поскольку с ее помощью можно быстро спаять множество плат с меньшим временем настройки, чем при использовании других методов.

Для подготовки к пайке волной припоя плата проверяется на соответствие требованиям и устанавливается с прокладками для рассеивания тепла и высотой компонентов на плате. Эти прокладки позже растворятся в промывных баках. На плате также будут замаскированы области, где припой нежелателен, и при необходимости она также может быть оснащена приспособлением для защиты компонентов на нижней стороне. Между тем, конвейер установки для пайки волной припоя будет отрегулирован по скорости и высоте волны, чтобы соответствовать параметрам платы.Химический состав припоя будет нагрет до 500 по Фаренгейту, в то время как фактическое время пайки и температура будут контролироваться скоростью конвейера.

На этом этапе платы готовы к пайке, но успех пайки в конечном итоге будет зависеть от того, как детали расположены на плате.

Важность ориентации компонентов при пайке волной

Степень успеха печатных плат волной пайки зависит от того, насколько хорошо размещение деталей оптимизировано для процесса.Расположение и ориентация деталей могут иметь огромное значение для того, насколько хорошо припаяна плата. Вот некоторые важные моменты, о которых следует помнить при размещении компонентов:

- Компоненты для поверхностного монтажа, расположенные на задней стороне платы, будут проблемой, если они будут расположены слишком близко к сквозным контактам. Расположение деталей SMT может затруднить правильную формовку приспособления, что может заблокировать сквозные штыри от полной силы волны припоя. Это приведет к плохому паяному соединению этих сквозных штифтов.

- Соединители с большими сквозными отверстиями с несколькими контактами необходимо разместить так, чтобы они двигались перпендикулярно к волне. Чем ближе расположенные контакты в линии, проходящей через волну, тем больше вероятность того, что задние контакты также не будут припаяны.

- Небольшие отдельные дискретные компоненты для поверхностного монтажа также должны проходить через волновой перпендикуляр, чтобы оба контакта припаивались одновременно. Это требует, чтобы дизайнер знал, в каком направлении доска будет перемещаться через волну, прежде чем начнется макет.

- При размещении компонентов поверхностного монтажа для пайки волной не следует размещать более мелкие компоненты за более крупными в направлении волны. Это может привести к тому, что более крупные компоненты затенят более мелкие и создадут плохое паяное соединение.

- Многополюсные SMT-детали, такие как микросхемы, можно паять волной, но их следует размещать по направлению волны, чтобы избежать затенения замыкающих контактов.

- Будьте осторожны, чтобы не создавать слишком большие формы контактных площадок, так как это может привести к образованию перемычек между ними.При создании посадочных мест печатной платы всегда лучше следовать спецификациям IPC.

- Помните, что высота волны имеет свои пределы, поэтому более высокие компоненты могут не позволить этой стороне платы пройти через припой волной.

С размещением компонентов, оптимизированным для пайки волной, ваша плата может быть собрана быстрее и с меньшим количеством проблем, требующих ремонта. Это приведет к повышению урожайности и снижению затрат, а также, возможно, к более длительной надежности доски.Следующим шагом будет партнерство с кем-то, кто может помочь вам с этой оптимизацией размещения.

Машина для пайки волной припоя, готовая к пайке партии печатных плат

Как ваш контрактный производитель может помочь вам спланировать печатную плату для Wave

Волновая пайка обычно выполняется быстрее как при настройке, так и при пайке, что делает ее, когда это возможно, «практичным» процессом. Пайка волной также обеспечивает лучшую стабильность по сравнению с ручной пайкой. Даже платы SMT часто по-прежнему проходят через волну, чтобы обеспечить более надежную установку их разъемов и других сквозных деталей.Очевидно, что пайка волной припоя никуда не денется, главное — добиться от нее наилучших результатов.

Вот где помощь контрактного производителя печатной платы может оказаться для вас большим подспорьем. В VSE мы работали со многими клиентами, такими же, как и вы, которым требуется высочайшая производительность и качество при производстве печатных плат. Наши процессы пайки волной пайки оптимизированы для получения необходимых вам результатов, а наши технические специалисты готовы помочь вам с любыми вопросами.

Если вы ищете CM с многолетним опытом производства печатных плат и пайки волной припоя в соответствии с высочайшими стандартами, не ищите ничего, кроме VSE.Свяжитесь с нами сегодня, чтобы узнать больше о партнерстве с нами для вашего следующего проекта.