3 вида сварочных швов: потолочные, угловые, кольцевые

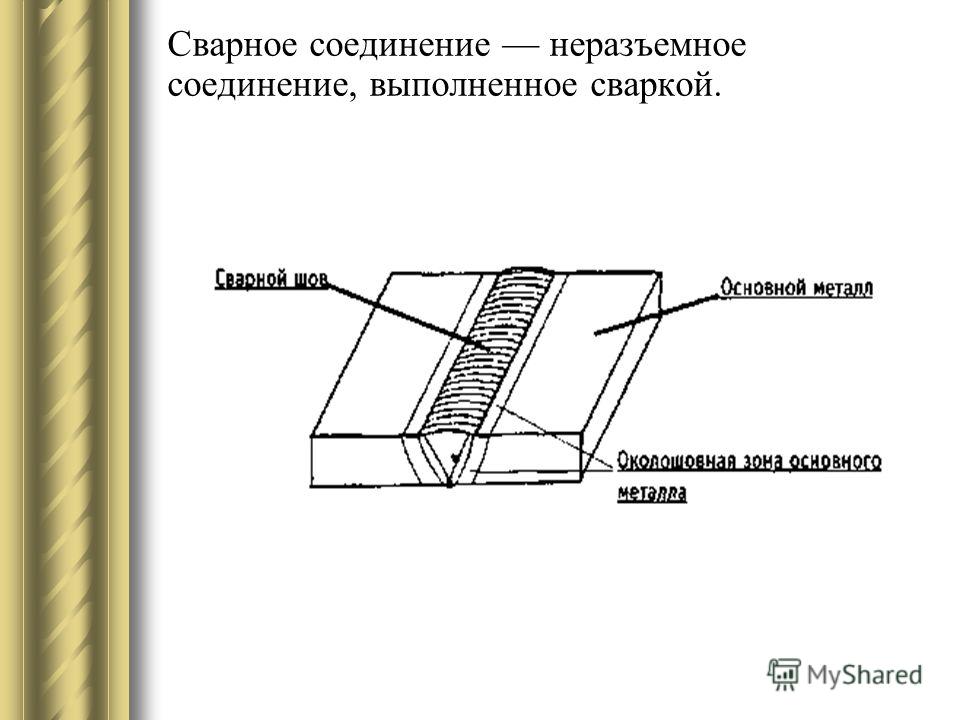

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов.

Также сварочным швом называют пластическое соединение, которое получается после сваривания металлических фрагментов давлением или лазером.

Виды сварочных швов

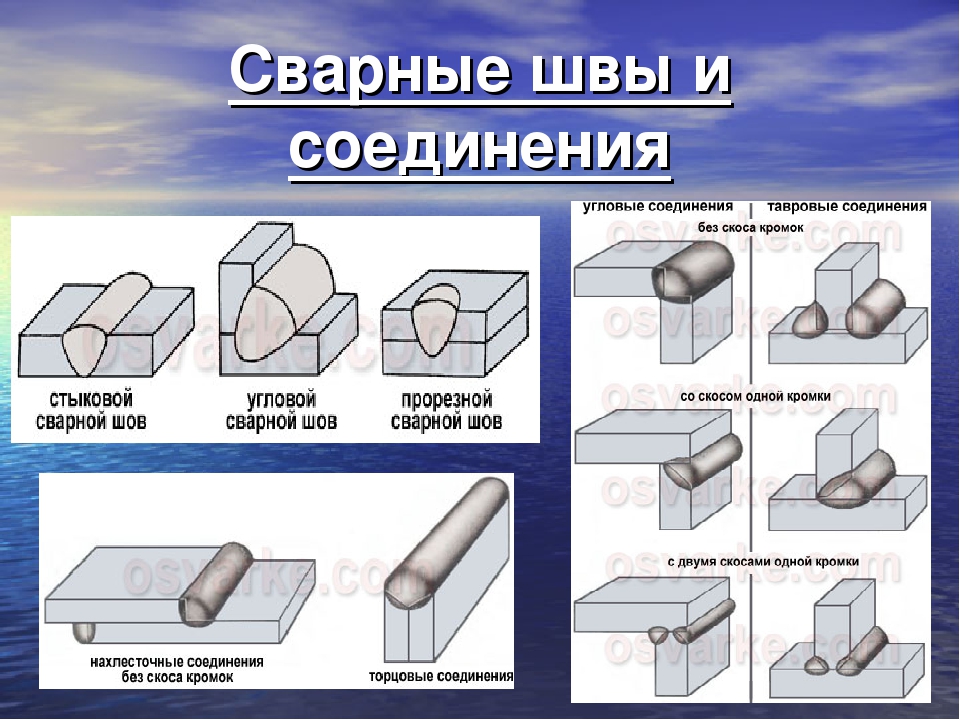

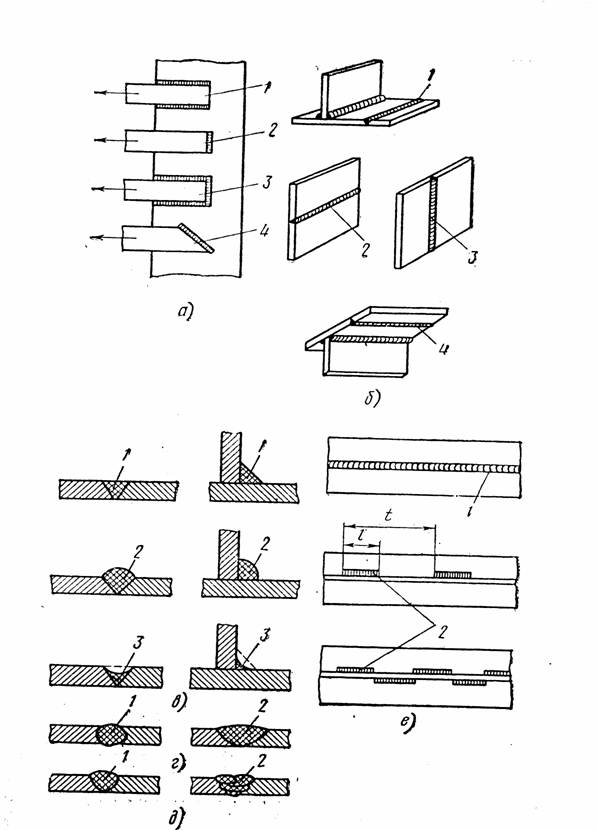

Какие бывают сварочные швы? По инженерному исполнению все сварочные швы разделяют на четыре основные группы:

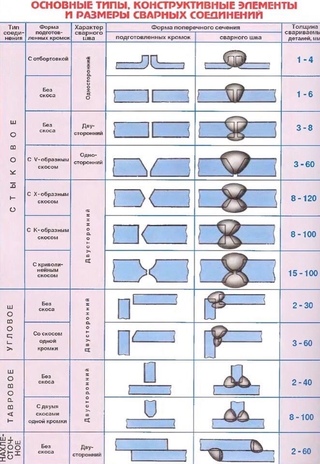

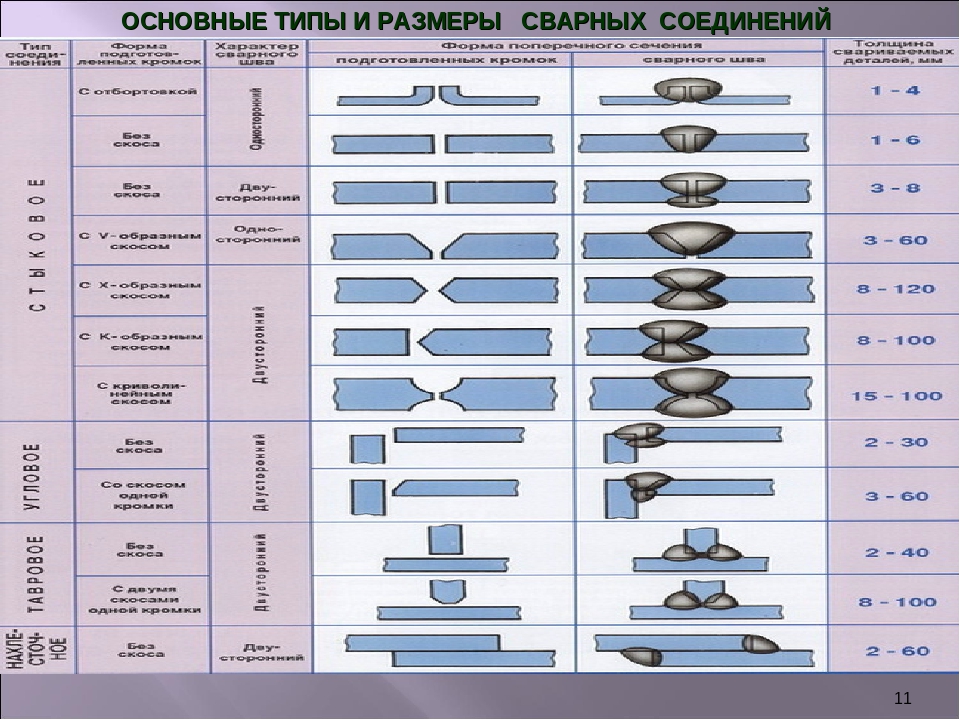

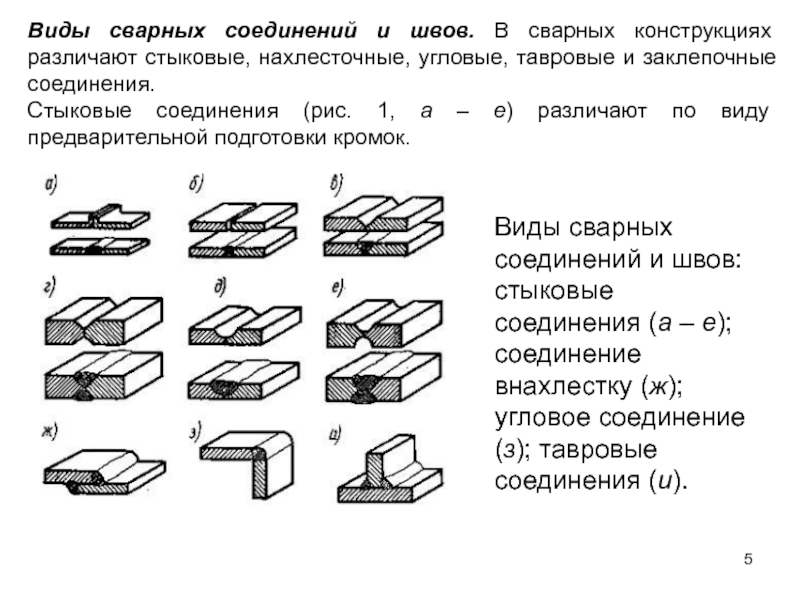

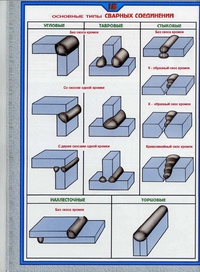

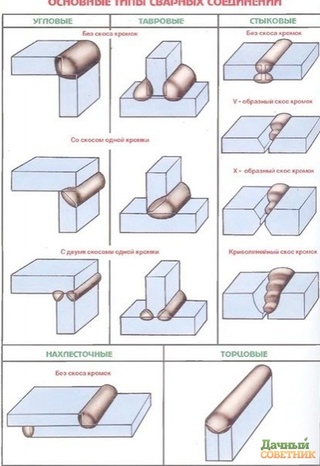

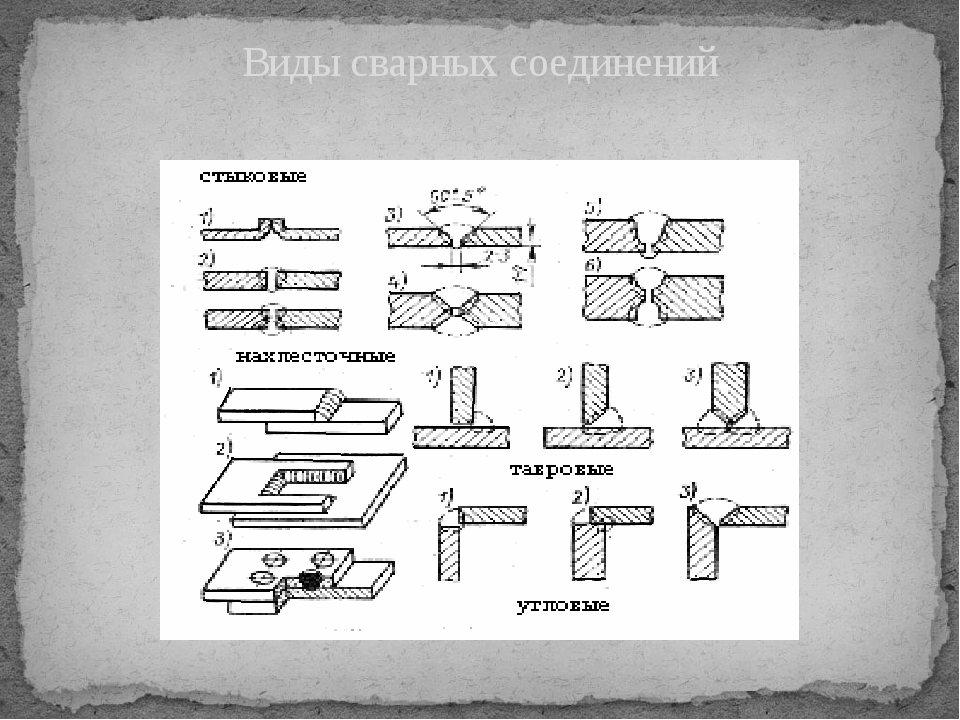

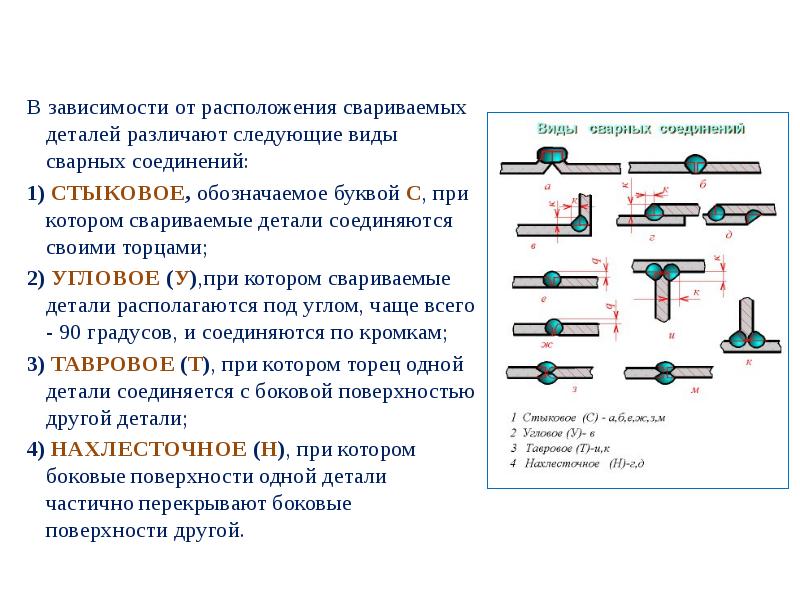

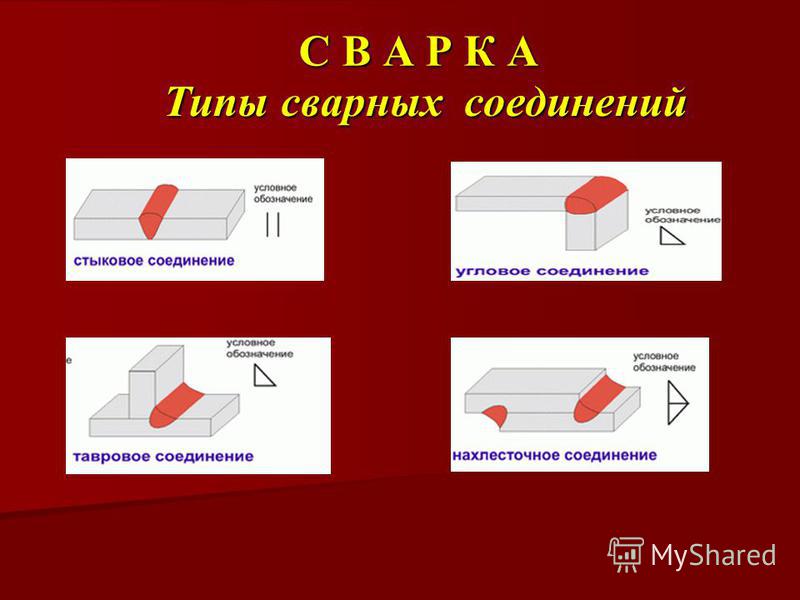

Существует ряд типов сварных швов в зависимости от вида соединения:

- шов стыкового соединения, когда две заготовки с ровными торцами стыкуются между собой и провариваются ровным швом в круговую;

- шов на тавр или двутавровую балку. Часто используется в производстве железных свай или рельсов;

- шов соединения в внахлест, когда одна сварная заготовка лежит поверх;

- шов соединений, которые расположены относительно друг друга под углом.

Сварочные электроды — основной из расходных материалов при большинстве видов сварки, но самым основным методом, с которым проводятся сварочные работы электродами, является метод электрической дуговой сварки.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов.

Сварка потолочных швов

Прокладка потолочного шва происходит в два технологических этапа, первый из которых – проваривание коренного шва.

Для этого, как правило, используется электрод “тройка” – 3 мм. и малая сила тока при нарастающем напряжении.

В зависимости от условий, в которых предстоит осуществлять работу, сварочные работы можно выполнить двумя методами:

- если есть возможность, то потолочный шов желательно класть короткими отрывистыми швами. Все дело в том, что сварочная ванна удерживается в шве только благодаря силам поверхностного натяжения, если масса шва превысит эти силы, то расплавленный металл прольется вниз.Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов;

- если есть возможность, то лучше проваривать металл в потолочном положении на максимально, короткой дуге.

В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

Для того, чтобы шов не был сильно выпуклым и не выдавался над уровнем металла необходимо поддерживать постоянную скорость сварки. Точно таким же образом производится сварка вертикальных швов.

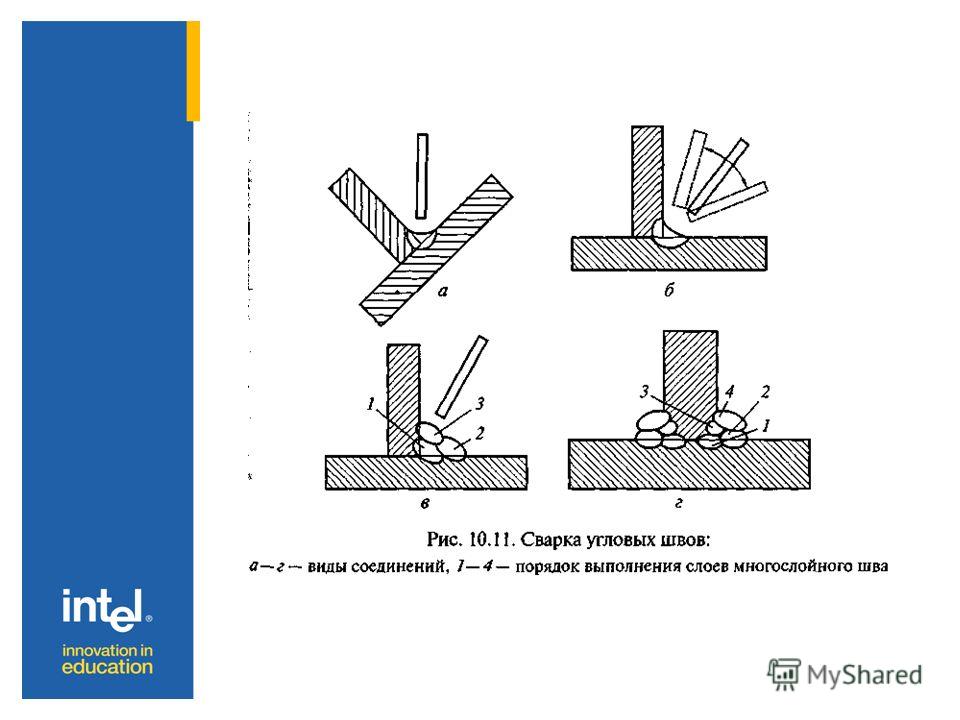

Сварка угловых швов

При сварке углового соединения можно использовать различную технику в зависимости от угла:

- две заготовки расположены перпендикулярно. В этом случае можно проварить только сам внутренний стык, так как участок основного усилия на сгиб и разрыв находится здесь. При сварке трубок, расположенных под углом, необходимо изготовить концентрический шов по окружности;

- угол 60 градусов и меньше. В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

Электрод требуется наклонять в разных плоскостях относительно шва, но не превышать угол в 45 градусов – катет шва при сварке.

Если сварное соединение тонкое, то достаточно одного шва, если более 8 миллиметров, то шов требуется проварить дополнительно.

Если есть необходимость прокладки многослойного шва, то сначала необходимо проварить корень шва – своеобразный валик не более 1-2 сантиметров. Весь шов начать от корня, в случае необходимости проварить дополнительно.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Читайте подробнее о лазерной резке на нашем сайте.

Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги. Подробнее читайте здесь.

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Полировка шва.Как правило, шов всегда несколько выступает вверх относительно свариваемых поверхностей, если требуется ровная поверхность, то шов шлифуется шлифовальной машиной или “болгаркой” с абразивным кругом.

Лужение шва. Процедура лужения заключается в нанесении тонкого слоя расплавленного олова на сварной шов, это необходимо, если варились пластичные металлические соединения.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства.

Самый популярный метод сварки металлов, точечный. Подробнее читайте здесь.

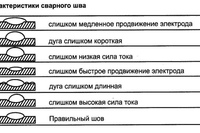

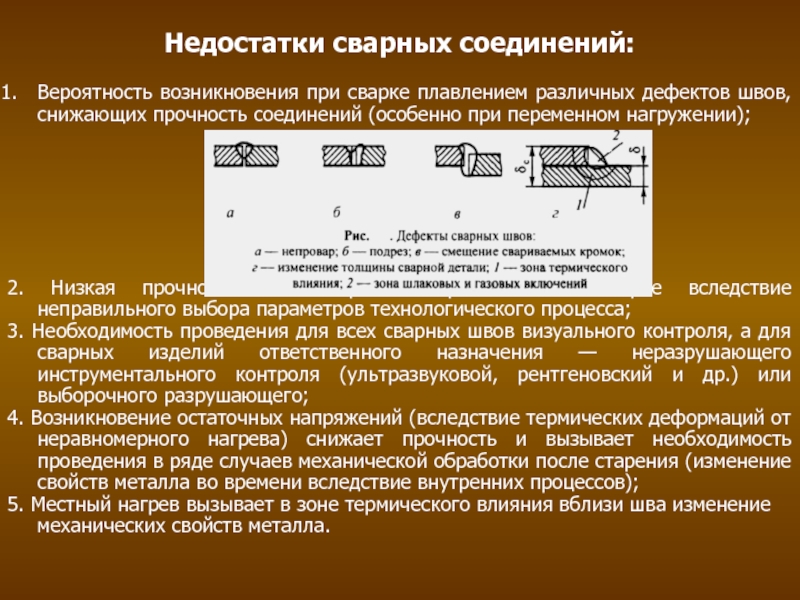

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Читайте также:

- 3 критерия выбора сварочного аппарата Сварочный аппарат — агрегат постоянного электрического тока, необходимый для производства сварочных работ должен быть в гараже каждого […]

- 4 нюанса сварки для начинающих Профессия сварщика несомненно требует некоторых профессиональных навыков.

Обучение этой специальности проводят в училищах и ПТУ, где студенты […]

Обучение этой специальности проводят в училищах и ПТУ, где студенты […]

Виды сварочных швов и соединений: полезная информация

Начинающему сварщику, только заимевшему сварочный аппарат, всегда интересно, какие виды сварочных швов существуют, и как лучше соединять металлические поверхности. Поэтому считаем целесообразным разбор сварочных соединений, подразделения их на типы. Но для начала следует разобраться с определениями швов и соединений, отличиями между ними.

Определения

Сварочным швом называется кристаллизированный металл, находящийся в процессе работы в расплавленном состоянии. Относительно сварочных соединений, то ими называются ограниченные участки металлической конструкции, содержащие один, либо несколько сварочных швов.

к меню ↑Виды швов и соединений

Классификация сварочных швов и соединений по следующим признакам:

- По виду сваривания;

- По форме подготовленных для работы кромок металла;

- По положению выполнения работы;

- По численности наложенных швов;

- По конфигурации, а также протяженности;

- По используемому виду сварочных работ;

- По методике удержания расплавленного металла;

- По материалу, используемому при работе;

- По действующему усилию;

- По форме соединяемых конструкций;

- По объему наплавленного металла;

- По расположению металлических деталей относительно друг друга.

- Дуговой сварки;

- Дуговой сварки в среде защитных газов;

- Автоматической, полуавтоматической флюсовой сварки;

- Электрозаклепочные;

- Электрошлаковой сварки;

- Паяных соединений;

- Контактной электрической сварки.

- Нормальные;

- Вогнутые;

- Выпуклые.

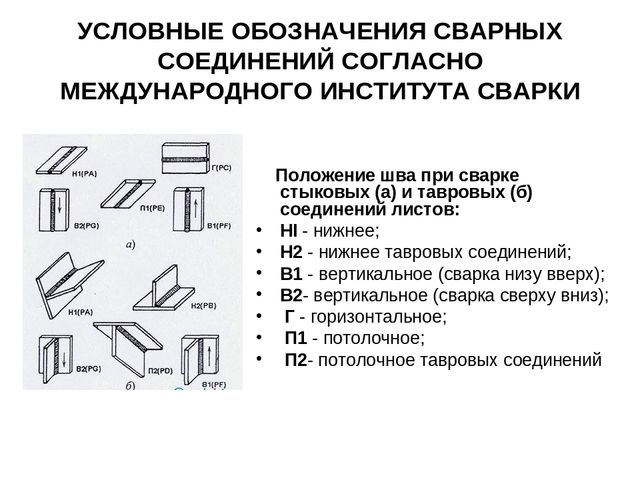

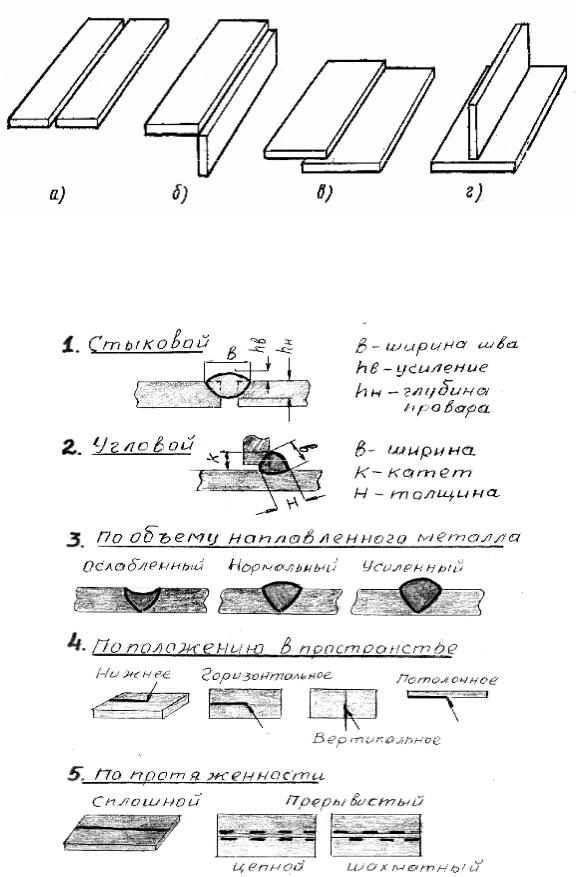

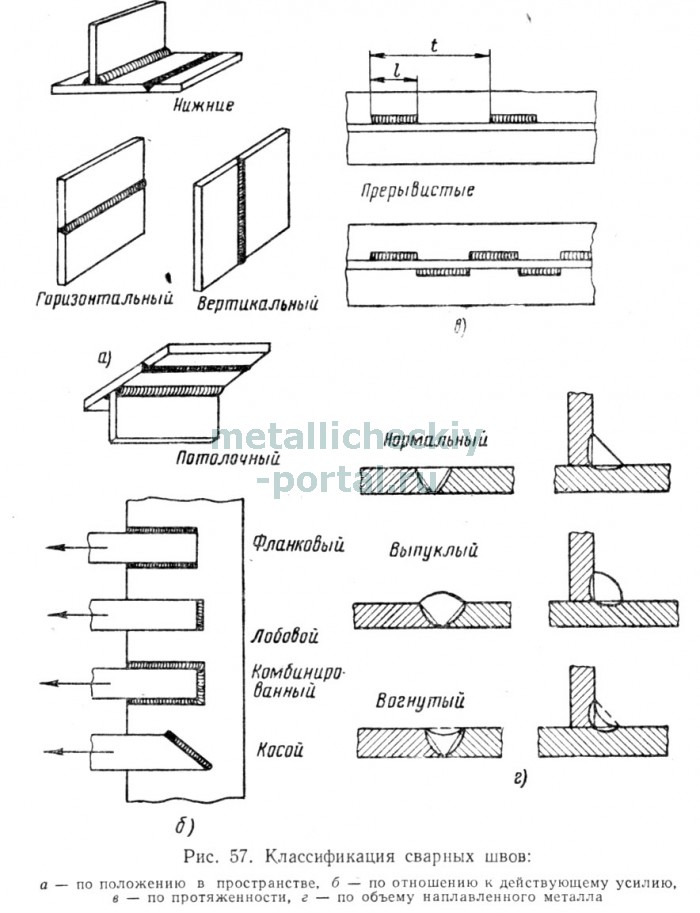

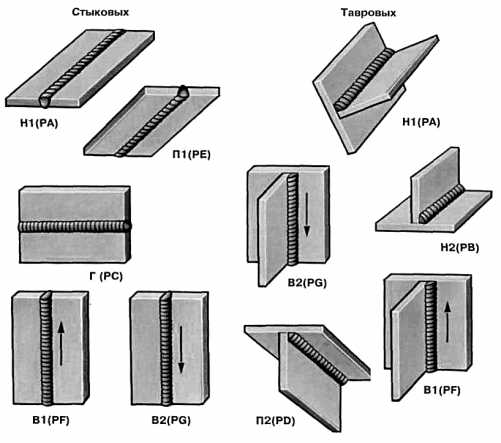

Классификация по пространственному расположению:

- Вертикальные;

- Горизонтальные;

- Потолочные.

- Сплошные;

- Прерывистые.

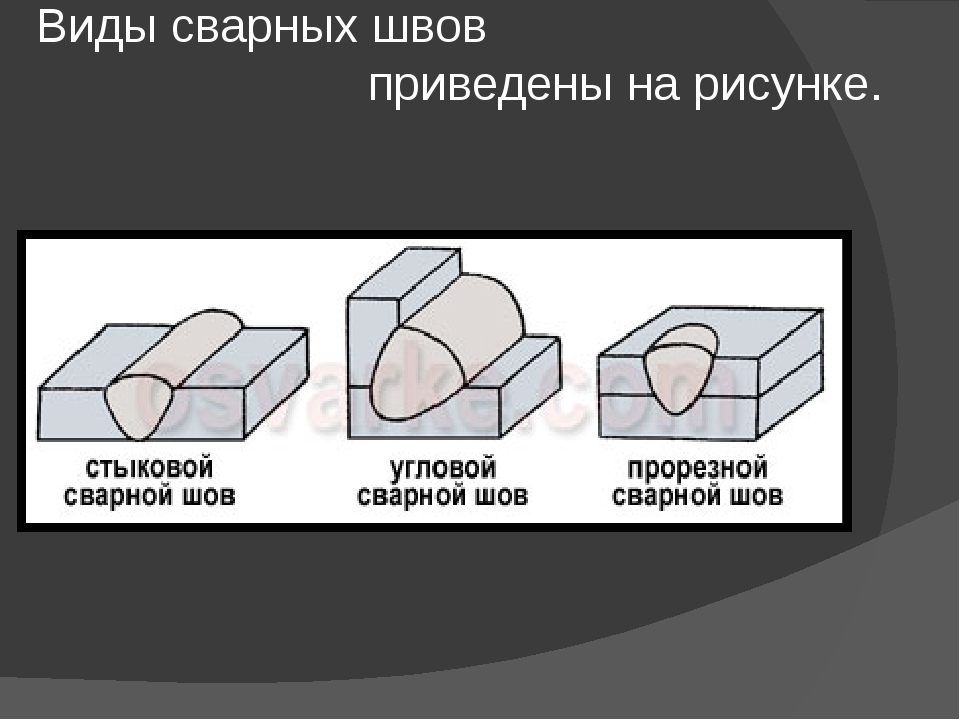

- Стыковые – тип швов стыкового скрепления;

- Угловые – тип швов углового, таврового или нахлестанного скрепления;

- Прорезные – тип швов, получаемый в результате полного проплавления верхнего, в редких случаях последующих листов, а также нижнего листа.

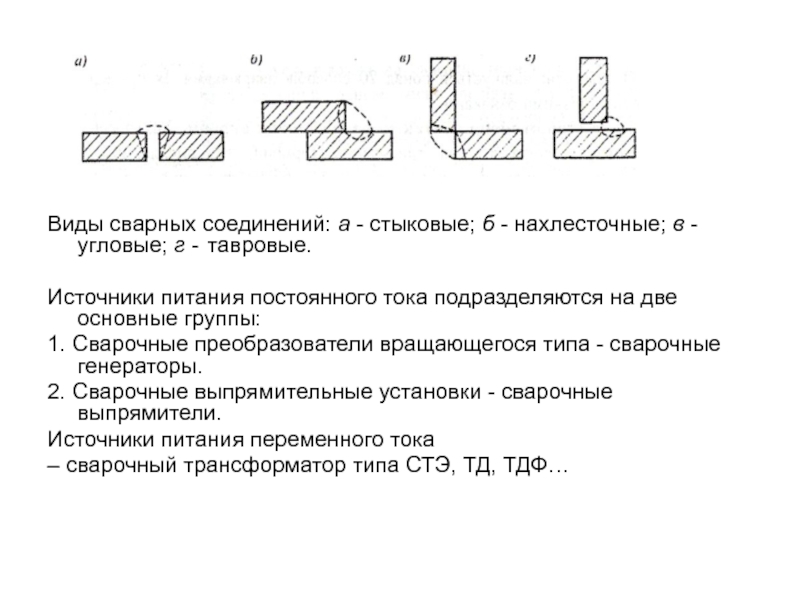

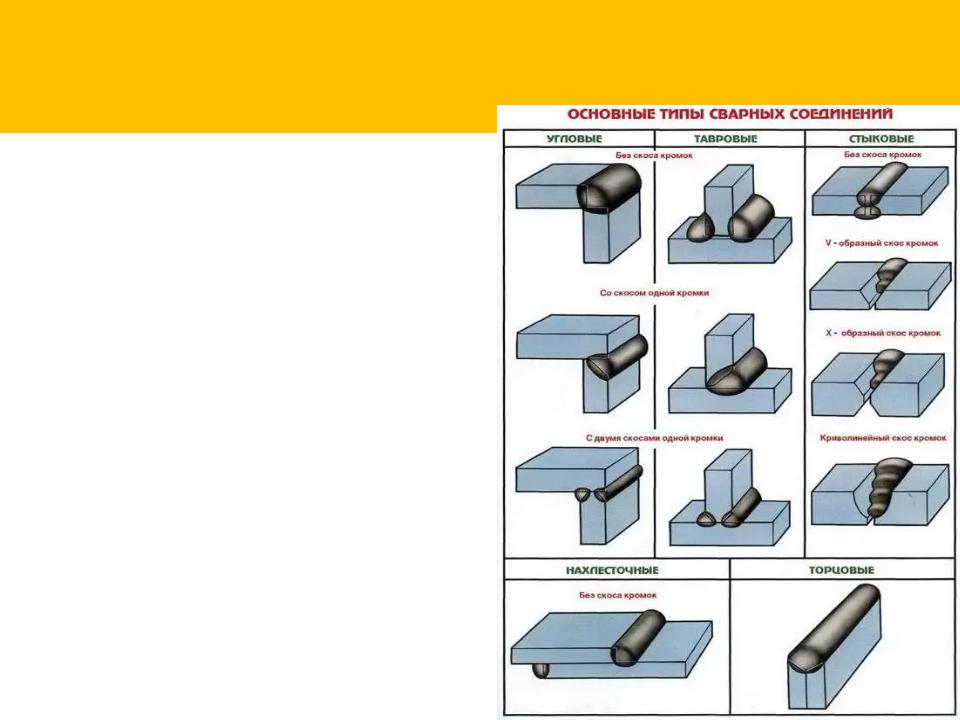

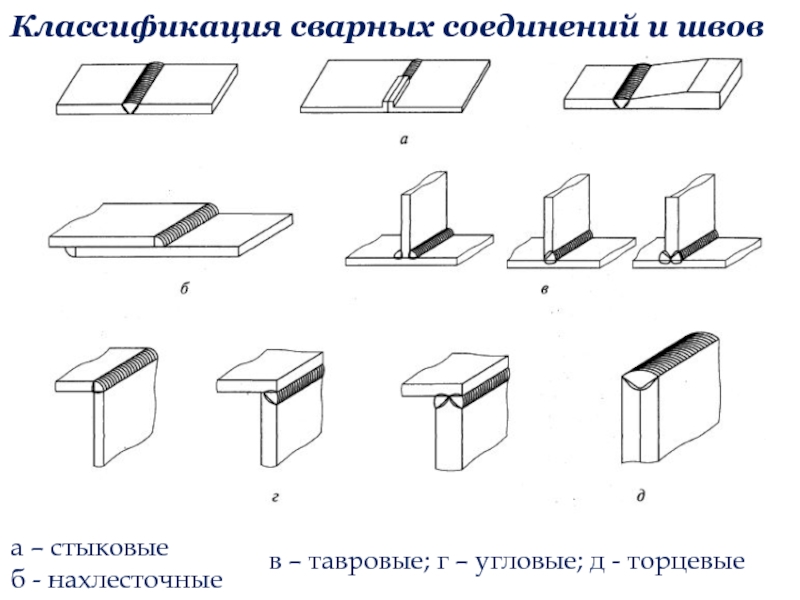

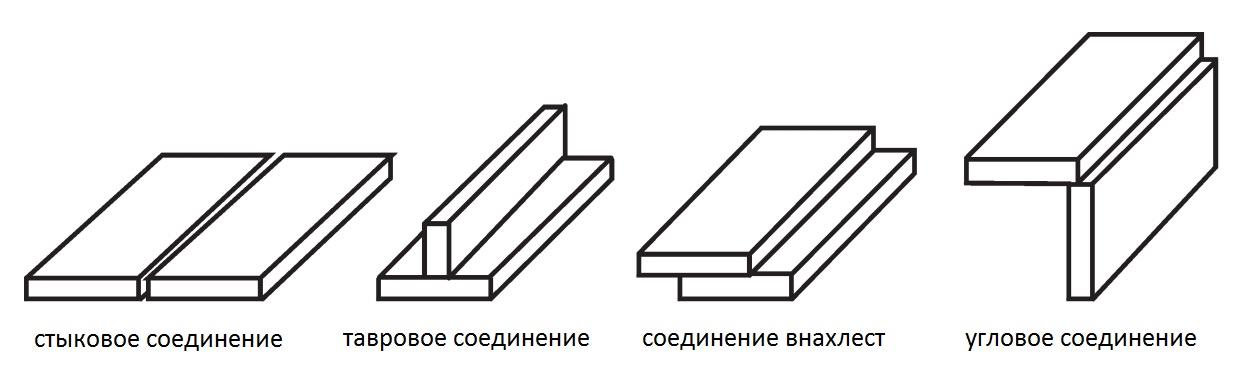

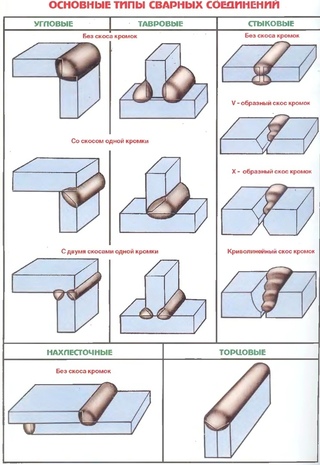

Виды соединений (в зависимости от характера сопряжения металлических поверхностей):

- Стыковые;

- Тавровые;

- Угловые;

- Нахлесточные;

- Торцовые.

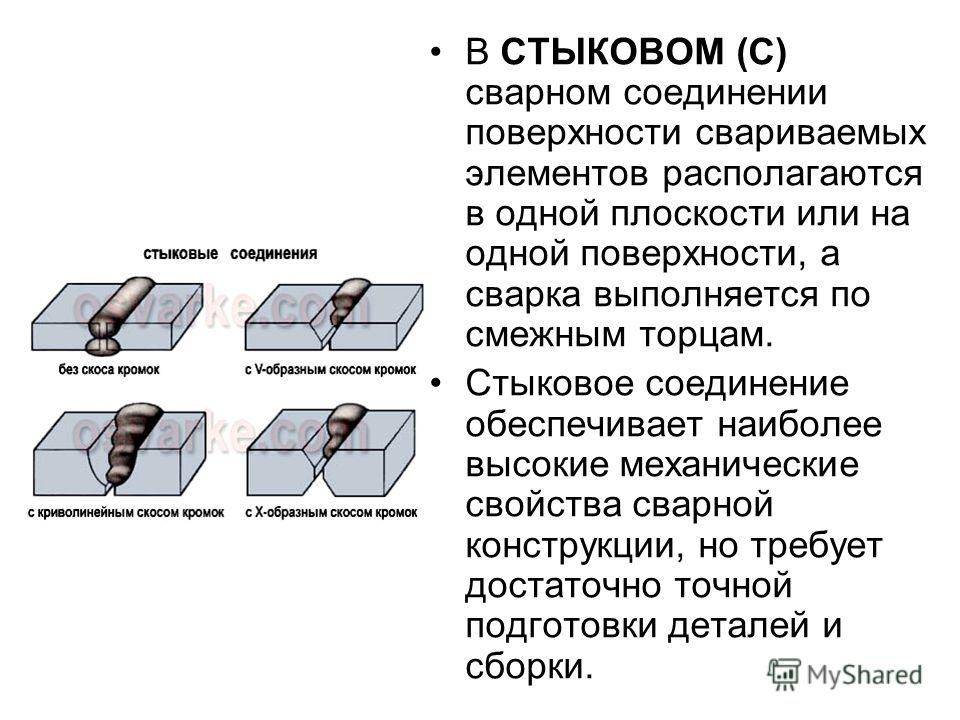

Стыковые

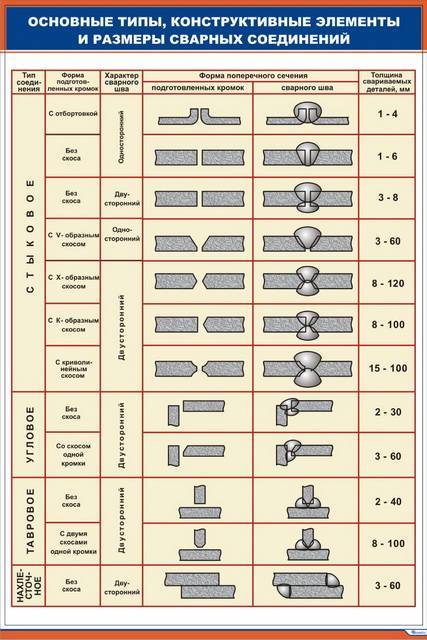

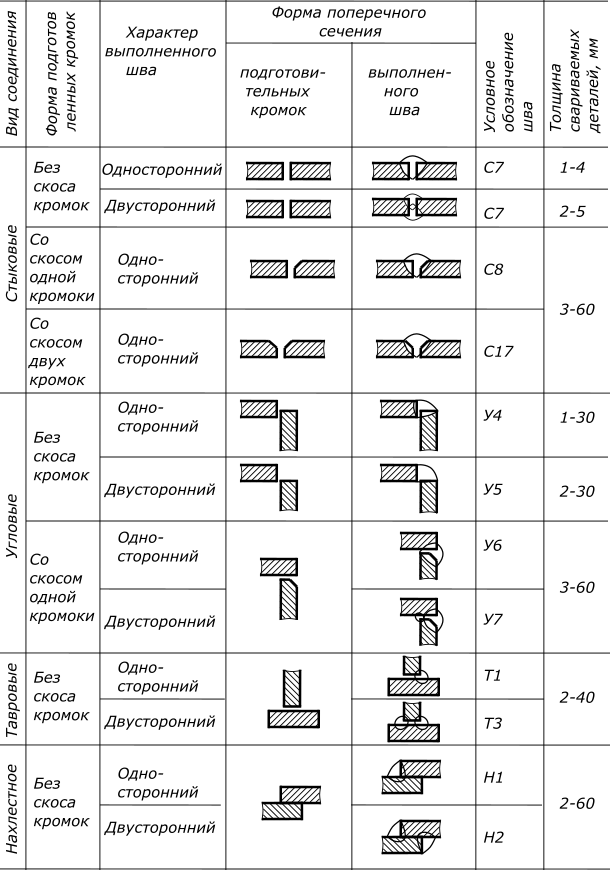

Рассматривая основные виды соединений, стоит рассмотреть наиболее распространенный тип соединений – стыковые. Рассматривая типы соединений, стыковому варианту стоит уделить особой внимание, так как он представляет собой скрепление двух металлических элементов, которые примыкают друг к другу торцевыми поверхностями, размещаются на одной поверхности, либо в одной плоскости.

- Односторонними;

- Двусторонними.

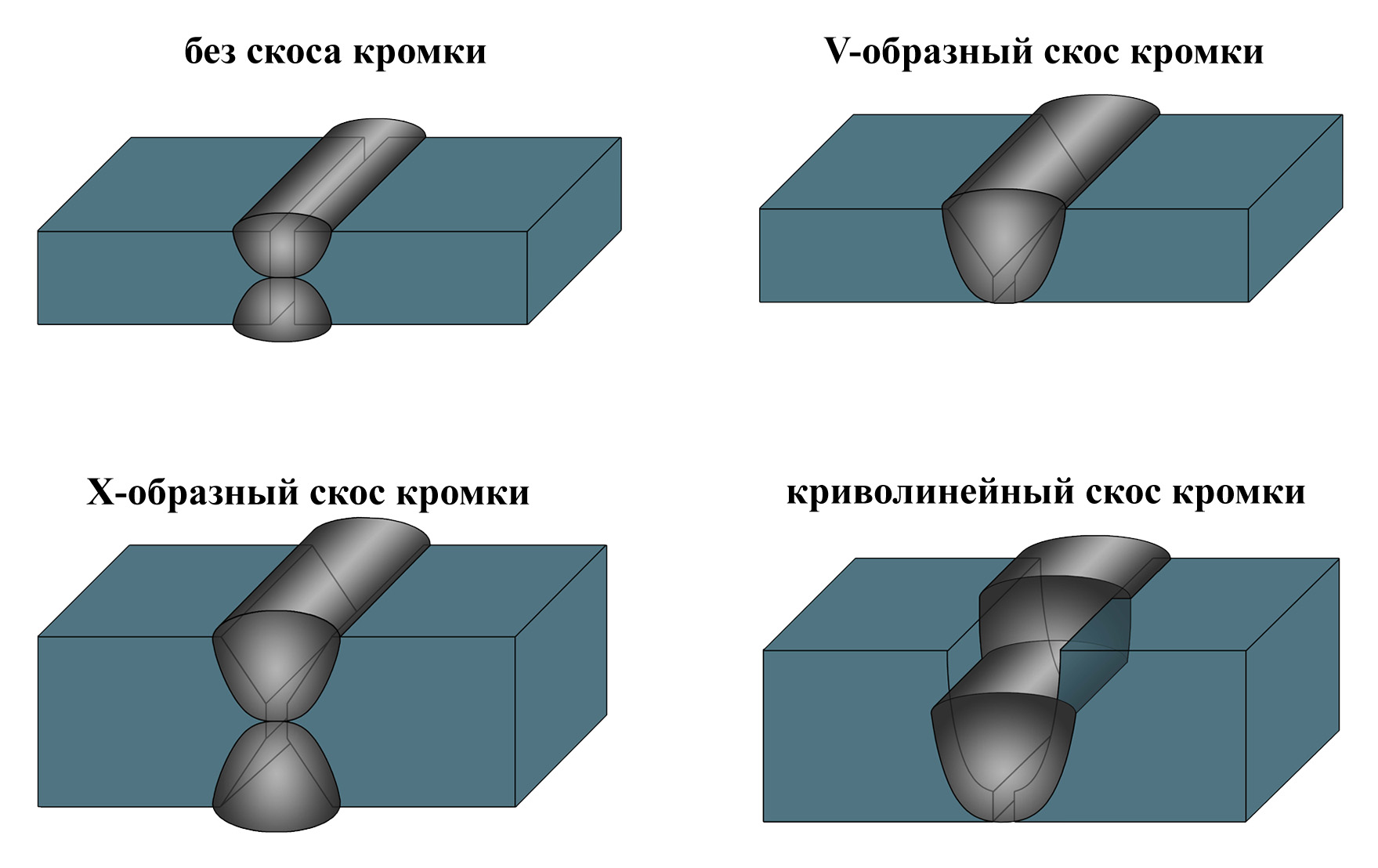

- Со скосом кромок;

- Без скоса кромок.

Односторонние скрепления поверхностей без скоса кромок предусматривают работу с листами, толщина которых достигает 4 миллиметров, в то время как двусторонние без скоса кромок выполняются в процессе сварки листов металла до 8 миллиметров.

Скос кромочных частей детали при одностороннем скреплении желательно выполнять для диаметров от 4 до 25 миллиметров. Стоит отметить, что большой популярностью пользуется сваривание с выполнением скоса V-образного образца. Меньшей популярностью среди сварщиков пользуется U-образное скрепления металлов. Рекомендуется выполнять также несущественное притупление кромок. Если имеются толщины от 12 миллиметров и более, двусторонняя сварка требует выполнения Х-образной разделки.

Тавровые

Тавровым способом сваривания называются такие скрепления металлов, в которых торцевая поверхность одного металлического элемента примыкает под углом, присоединяется к боковой поверхности иного металлического элемента.

Полезные рекомендации

На протяжении реализации тавровых свариваний тонкого металла с относительно толстым материалом, желательно выдерживать угол наклона электрода относительно швов так, чтобы он равнялся приблизительно 60 градусам.

Все виды сварочных работ можно упростить в том случае, если производить укладку «в лодочку». Таким образом, становится возможной работа преимущественно в нижнем положении, при этом увеличивается скорость работы, а вероятность проявления подрезов существенно уменьшается. Рассматривая виды соединений металлических поверхностей, стоит знать, что тавровый вариант наиболее часто допускает непровары и другие дефекты.

Есть специализированные типы сварочных процессов, которые способствуют увеличению проплавления. Используя в работе данные методы, становится возможной односторонняя сварка деталей со значительными диаметрами, при этом будет наблюдаться качественный провар, а также формирование обработанного валика с другой стороны.

Угловые

Основные виды соединений имеют угловые типы скрепления металлических поверхностей. Угловые скрепления металлов – вид соединений двух металлических элементов, которые размещаются под углом, соединяются в зоне примыкания крайних частей. Как и некоторые другие виды скреплений, данный тип также может выполняться со скосом кромочных частей детали, а также без него, опираясь на диаметр изделия. В данном случае имеет место проваривание детали с внутренней стороны.

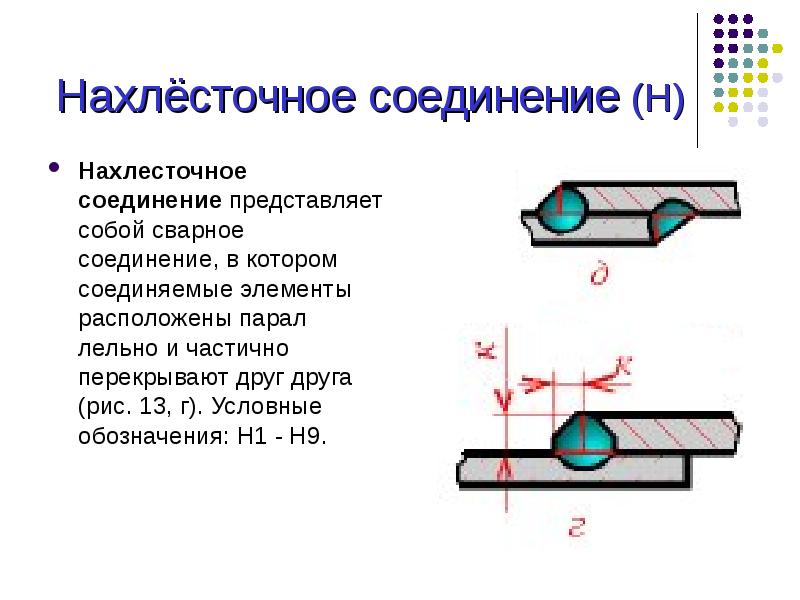

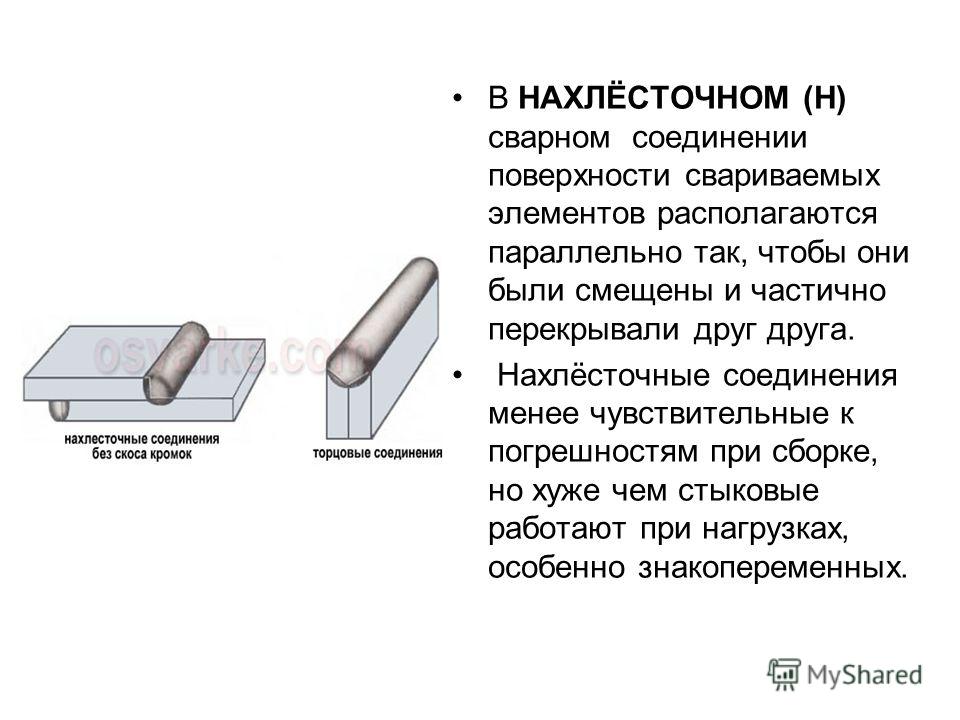

Нахлесточные

Нахлесточный вид соединений представляет собой скрепление металлических элементов, которые размещены параллельно, при этом поверхности частично перекрывающиеся. В данном случае методика подразумевает использование достаточно толстых деталей, диаметр которых может достигать 1 сантиметра.

Стоит знать, что сваривать листы материала необходимо с обеих сторон. Выполнять данную рекомендацию следует для того, чтобы свести на нет вероятность попадания влаги между ними. Также нужно знать, что количество сварочных швов составляет 2, а поэтому понадобится увеличить время на работу, а также расходные материалы.

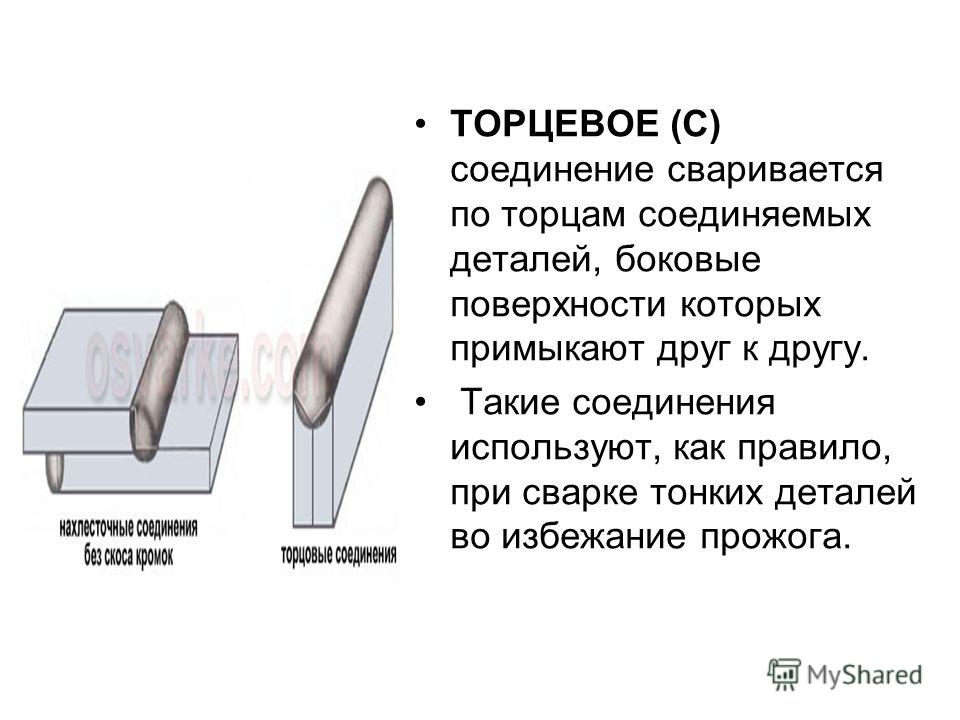

Торцевые

Типы швов располагают торцевым видом скреплений металлических поверхностей. Торцевыми сваривания называются те, в которых боковые поверхности металлических деталей примыкают друг к другу.

к меню ↑Свойства соединений металлических поверхностей

Качественные показатели работ зависят от множества факторов, к которым можно отнести свариваемость металлических поверхностей, окисляемость, чувствительность к термическим воздействиям. В связи с этим для соответствия швов тем или иным условиям эксплуатации необходим учет всех важных критериев.

Сцепляемость металлов и сплавов определяется в зависимости от способности отдельных материалов, либо сплавов образовывать соединения в условиях соответствующей технологической обработки, которое будет отвечать требуемым параметрам. На данный показатель влияют физические, химические качества материалов, наличие примесей, строение кристаллической решетки, величина легирования и т. д. Скрепление металлов может быть технологическим, а также физическим.

Физическая свариваемость представляет собой свойство материала создавать качественное и долговечное сцепление с устойчивой химической связью. Относительно физической свариваемости рабочих поверхностей, то она достигается путем применения чистых металлов, технических сплавов, а также рядом других сочетаний материалов с неметаллами. Технологическая свариваемость деталей представляет собой реакцию металла на сварочные работы.

Подытоживая, стоит сказать, что качественная сторона работы определяет не только наличие высокотехнологичного оборудования, но и знания самого сварщика. Не следует пренебрегать профессиональными знаниями, полагая, что Вы все знаете, а прислушиваться к дельным советам.

Похожие статьиОсновные виды сварных соединений и швов

Основные виды сварных соединений и швов

Сварное (сварочное) соединение – участок детали или конструкции, включающий в себя сварочный шов, часть изделия, в которой произошли структурные и иные изменения в результате термического воздействия в ходе сварочного процесса, а также примыкающей к этой части неизменившийся металл.

Сварочный шов – основная часть сварочного соединения, образовавшаяся в результате плавления присадочного материала или основного металла, в ходе сварки находившаяся в жидком состоянии. Именно он во многом определяет качество соединения, его способность выдерживать предполагаемые механические, температурные и иные нагрузки без разрушения.

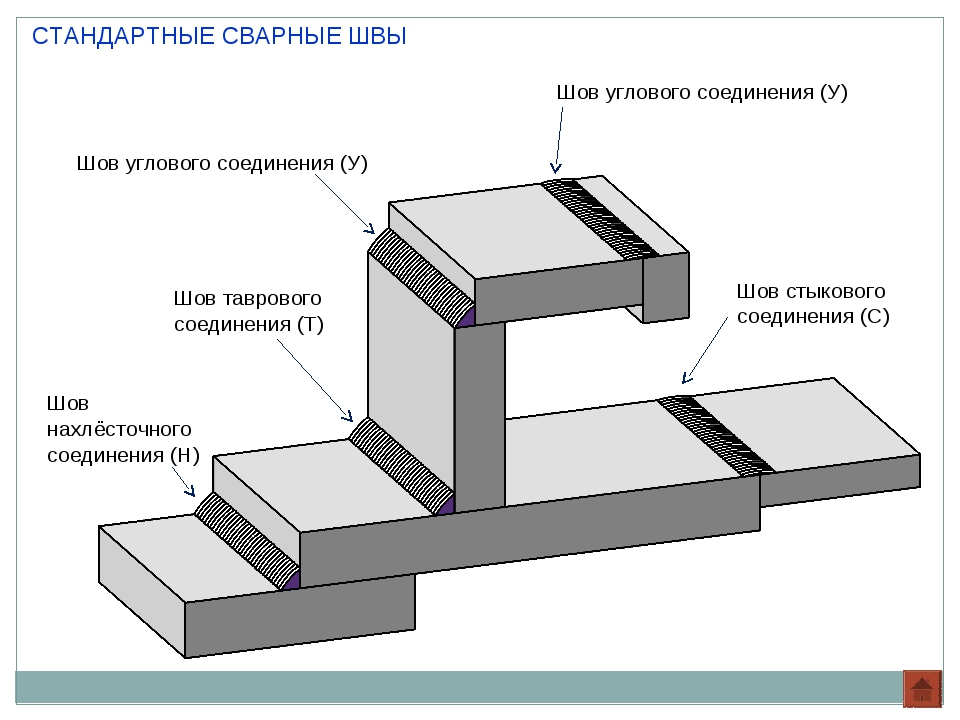

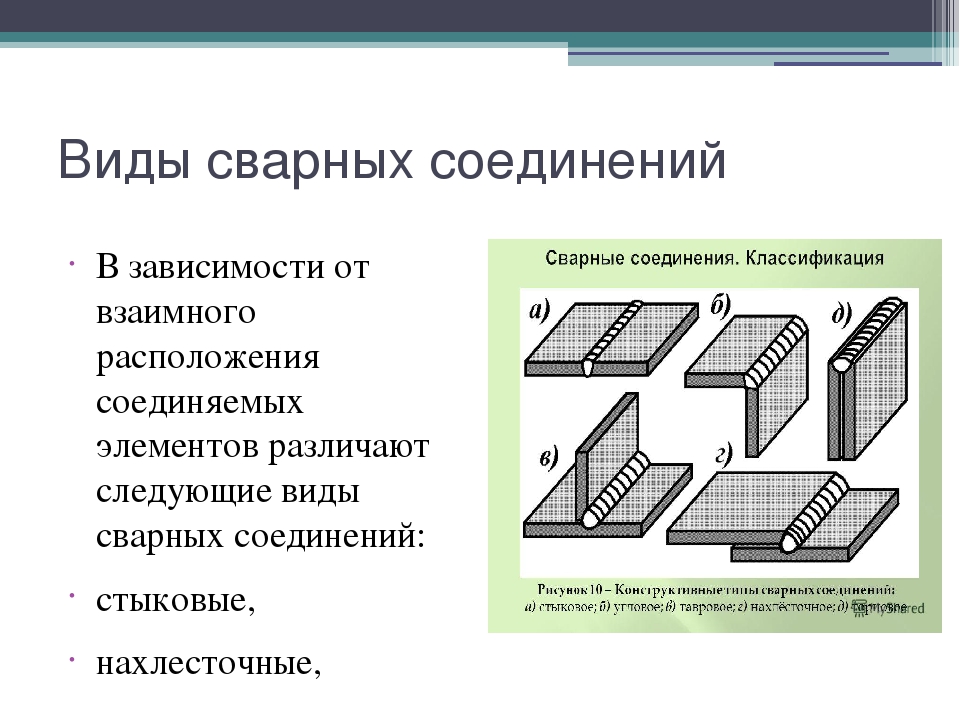

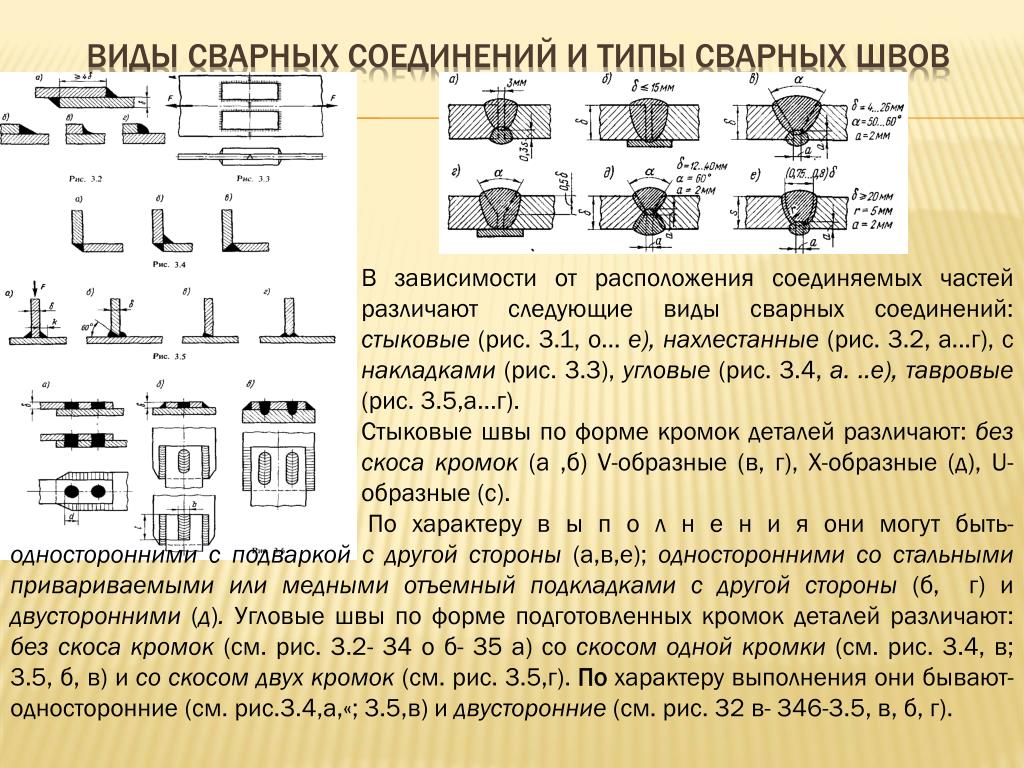

В зависимости от взаимного расположения свариваемых изделий различают следующие типы сварных соединений:

- Стыковые;

- Тавровые;

- Угловые;

- Внахлест.

Стыковое соединение образуется при сваривании листов или труб, расположенных на одном уровне по отношению друг к другу, при этом сплавляются их торцы. Из-за простоты и наименьшего расхода материала данное сварочное соединение используется довольно часто.

Тавровое соединение применяется в тех случаях, когда необходимо сварить изделия таким образом, чтобы одно из них прилегало своим торцом к боковой поверхности другого, в итоге образуя букву «Т». Чаще всего это соединение выполняется двухсторонним, при необходимости используется разделка кромок.

Чаще всего это соединение выполняется двухсторонним, при необходимости используется разделка кромок.

Угловое соединение подразумевает сварку изделий под углом 90 градусов в виде буквы «Г». При этом торец одной детали может прилегать к краю боковой поверхности другой или же торцы могут соприкасаться только углами.

Соединение внахлест применяется при соединении изделий не толще 10-12 мм. В данном случае соединяемые поверхности располагаются параллельно и частично перекрывают друг друга, а шов всегда делается двухсторонним для предупреждения проникновения влаги между ними.

В зависимости от местоположения шва и геометрии кромок различают несколько разновидностей соединений. Если шов образуется с одной стороны, то соединение считается односторонним, если с обеих – двухсторонним. Последние применяют при сварке изделий толщиной от 6 мм или для обеспечения дополнительной прочности соединения.

Если толщина металла превышает 3-4 мм, для повышения надежности соединения обычно требуется дополнительная разделка торцевой части соединяемых изделий. Существует несколько вариантов разделки односторонняя, двухсторонняя, V, U, X-образные, выбор которых определяется в первую очередь типом и толщиной материала.

Существует несколько вариантов разделки односторонняя, двухсторонняя, V, U, X-образные, выбор которых определяется в первую очередь типом и толщиной материала.

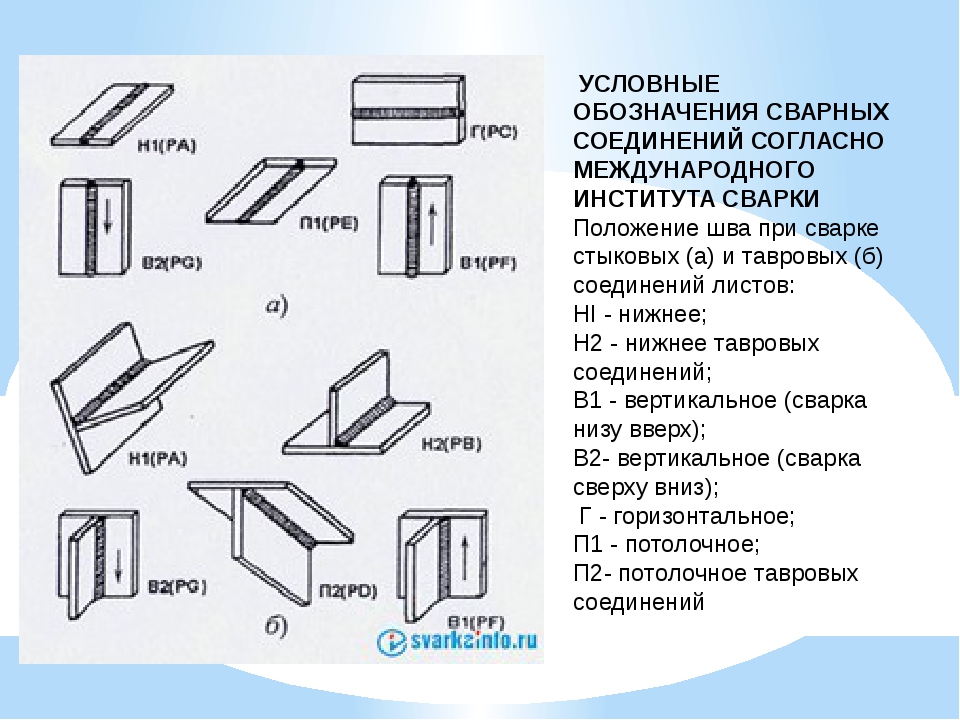

Также сварные соединения различают по их пространственному положению: нижнее, потолочное, горизонтальное и вертикальное. В данном случае тип определяется в зависимости от ориентации сварного шва.

Типы сварочных швов в зависимости от формы поперечного сечения:

- Стыковые;

- Угловые;

- Пробочные;

- Прорезные.

Стыковые швы применяются в основном для получения стыковых соединений, угловые – для угловых, тавровых и нахлесточных. Пробочные и прорезные швы используются для тавровых соединений. Пробочный шов образуется проплавлением верхнего листа металла и частично нижнего, прорезной – приваром нижнего по периметру предварительно сделанного в верхнем отверстия.

По протяженности или сплошности сварочные швы бывают непрерывными и прерывистыми (точечными). Последние применяют обычно в тех случаях, когда не предъявляется повышенных требований к прочности и герметичности соединения.

Последние применяют обычно в тех случаях, когда не предъявляется повышенных требований к прочности и герметичности соединения.

По форме сварочные швы могут быть нормальными, выпуклыми и вогнутыми. Это зависит от выбранного режима сварки, длины дуги, применяемых расходных материалов.

Швы сварных соединений — Сварка металлов

Швы сварных соединений

Категория:

Сварка металлов

Швы сварных соединений

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

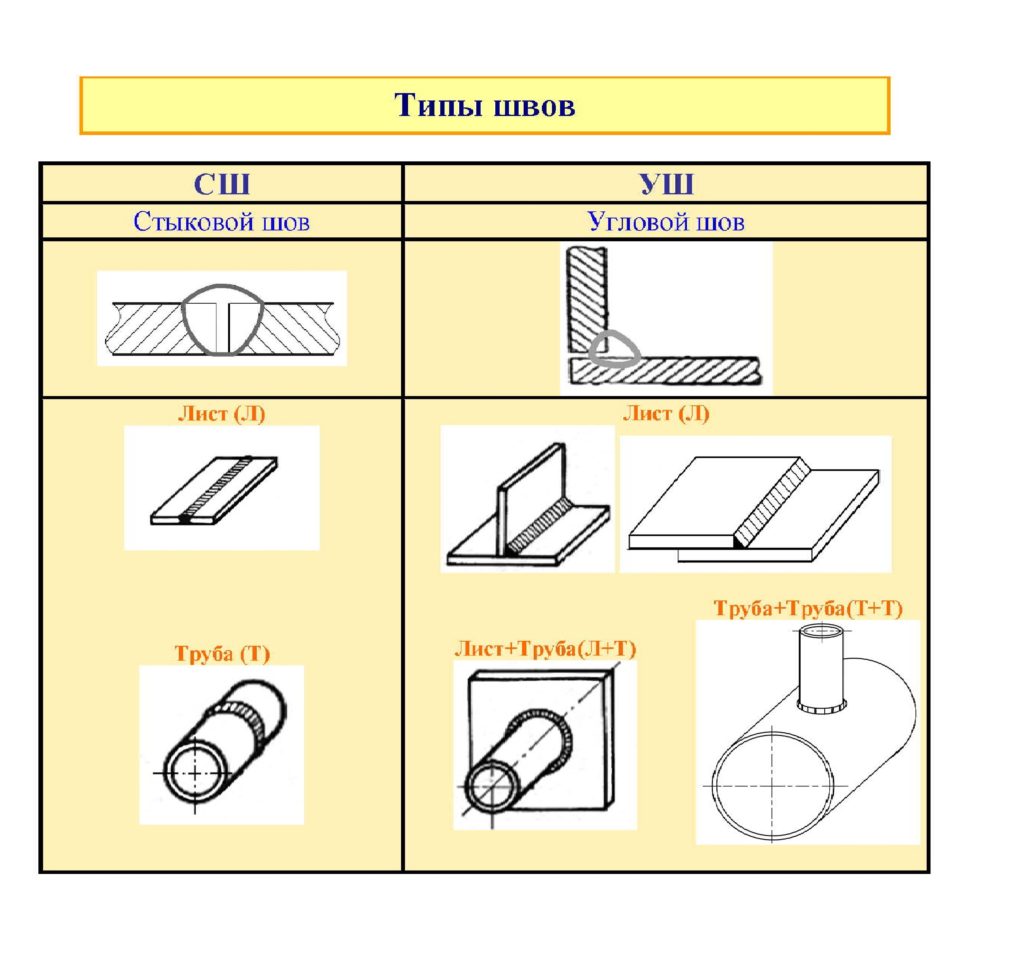

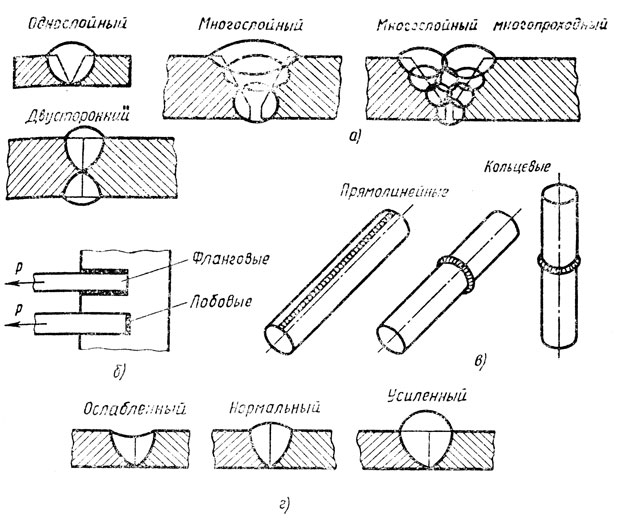

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой:

е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам:

а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве:

а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

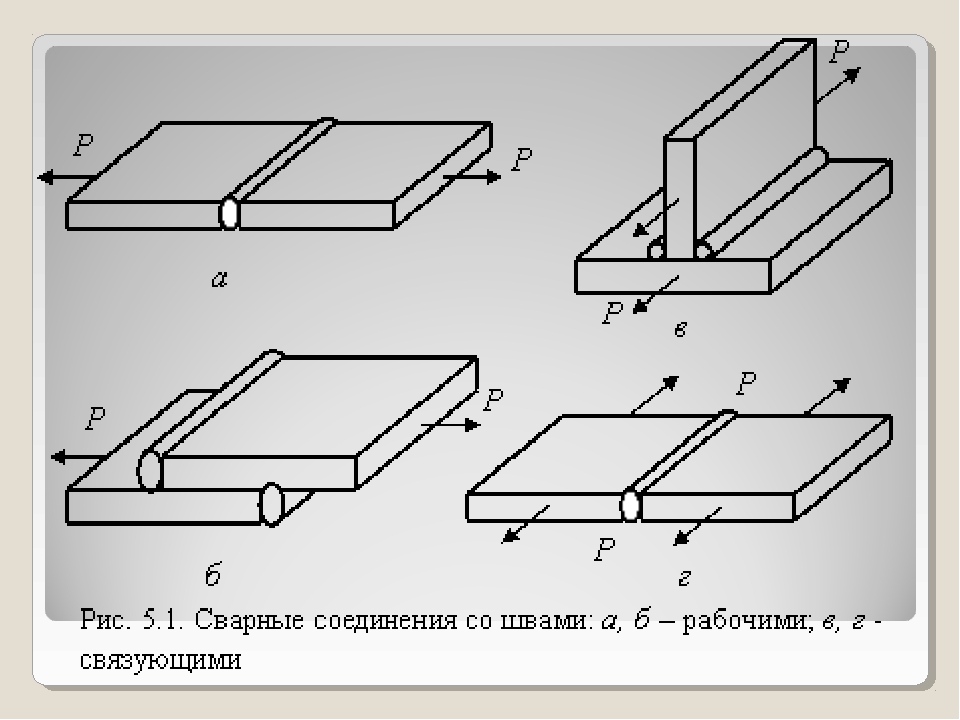

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы:

а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва:

а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

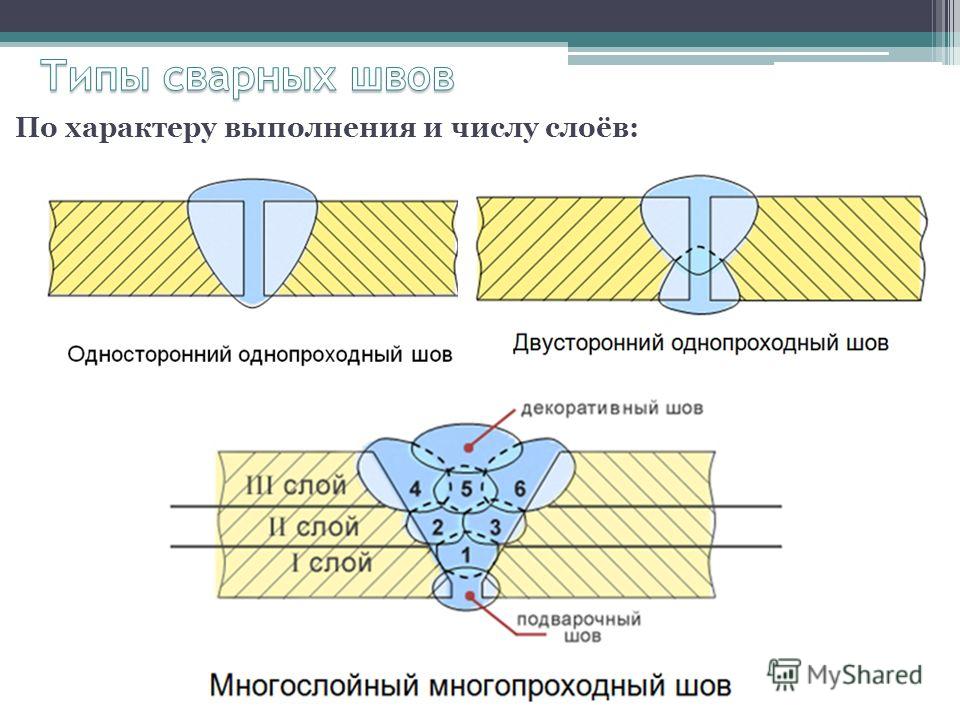

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

Реклама:

Читать далее:

Типы сварных соединений

Статьи по теме:

Виды сварных соединений и типы сварных швов

Основные виды сварных соединений и типы сварных швов [c.60]При выполнении чертежа сварной сборочной единицы необходимо определить виды сварных соединений, выбрать типы сварных швов и обозначить их. При этом следует учитывать, что в курсе черчения выбор типа сварного шва определяют исходя из конструкции свариваемых деталей, а форму и размер скоса кромок под сварку — только в зависимости от толщины свариваемых деталей, без технически обоснованного расчета сварных швов на прочность.

[c.404]

При этом следует учитывать, что в курсе черчения выбор типа сварного шва определяют исходя из конструкции свариваемых деталей, а форму и размер скоса кромок под сварку — только в зависимости от толщины свариваемых деталей, без технически обоснованного расчета сварных швов на прочность.

[c.404]

И. Какие виды сварных швов и типы сварных соединений применяются при газовой сварке [c.133]

Виды сварных соединений. В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений стыковые, нахлесточные, тавровые и угловые. Основные типы швов сварных соединений, выполненных ручной электродуговой сваркой, даны в табл. 3.1 (ГОСТ 5264—69). [c.269]

Сказанное выше о видах сварных соединений, типах сварных швов, их параметрах и расчетных формулах относится также к сварным соединениям из алюминия, алюминиевых сплавов, винипласта, полиэтилена и других материалов. [c.24]

[c.24]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

Применяемые типы сварных швов зависят от конструкции деталей, толщины стенки и способа сварки. Большинство сварных соединений в передвижных паровых котлах выполняют в виде односторонних швов встык, получаемых в результате расплавления двух примыкающих кромок с прибавкой наплавляемого металла с одной стороны. Допускаемое напряжение при расчете сварных швов устанавливают в зависимости от предела прочности наплавленного металла шва. Коэффициент прочности принимают согласно указаниям, сделанным выше. [c.259]

Поверхностное упрочнение пластическим деформированием исследовали на сварных соединениях и элементах конструкций самого разнообразного вида с различными типами швов и из различных материалов в зависимости от степени концентрации напряжений, остаточной напряженности, вида и характеристики переменных напряжений, а также температурных условий.

[c.237]

Дефекты в сварных соединениях возникают прежде всего из-за нарушения режима сварки [18, 120]. Сварочные дефекты наряду с конструктивными концентраторами образуют один из видов присущей сварным соединениям неоднородности — геометрическую неоднородность. Неоднородность в целом зависит от теплофизического и химико-металлургического воздействия сварки. Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед». Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка.

[c.237]

Дефекты в сварных соединениях возникают прежде всего из-за нарушения режима сварки [18, 120]. Сварочные дефекты наряду с конструктивными концентраторами образуют один из видов присущей сварным соединениям неоднородности — геометрическую неоднородность. Неоднородность в целом зависит от теплофизического и химико-металлургического воздействия сварки. Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед». Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка. При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]

При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]Стандарт устанавливает основные типы сварных швов в зависимости от вида соединения, в котором эти швы применены, размеры и форму полученного шва, а также конструктивные элементы подготовки кромок свариваемых деталей [c.538]

Различают следующие виды сварных соединений встык, внахлестку или с накладками, тавровые и угловые. Классификация основных типов швов, применяемых в различных соединениях, приведена на рис. 9.2, а — х здесь же дано условное обозначение швов графическое и буквенно-цифровое. [c.102]

Типы и конструктивные элементы сварных соединений и швов. В табл ХП.1 приведены основные типы сварных соединений, выполняемые ЭШС (ГОСТ 15164—69), типы и виды швов, конструктивные элементы кромок на заготовках, нх размеры. [c.320]

[c.320]

По этому стандарту основные виды сварных соединений аналогичны приведенным выше для РДС и автоматической сварки под флюсом, поэтому графическое представление различных типов сварных соединений для данного способа сварки нами не рассматривается. Здесь используются 28 типов стыковых соединений, 9 угловых, 6 тавровых и 2 нахлесточных. В ГОСТ 14771-76 указаны основные конструктивные размеры и предельные отклонения всех типов сварных соединений. В приложениях к нему даны рекомендуемые значения катетов угловых швов в зависимости от толщины более толстого из свариваемых элементов и предела текучести свариваемой стали. [c.86]

Типы сварных швов в зависимости от вида соединения, формы подготовленных кромок и характера выполнения приведены в ГОСТ 5264—69. Согласно этому ГОСТу, швы стыковых соединений раз-деля отся на 25 типов, условно обозначенных от С1 до С25. Характерные из них показаны на рис. 60. [c.102]

Сварное соединение является элементом сварной конструкции. К сварному соединению относят участки деталей или отдельные детали, соединенные сварным швом. Под сварным швом понимают затвердевший после расплавления металл, соединяющий кромки деталей. При выполнении сварного соединения эти кромки подвергаются определенной подготовке. Взаимное расположение свариваемых частей, форма и размеры кромок после подготовки определяют вид сварного соединения и тип шва. Основные типы сварных швов в зависимости от вида соединений, в которых эти швы применены, размеры и форма швов, а также конструктивные элементы подготовки кромок деталей под сварку регламентируются ГОСТ 5264—58 Швы сварных соединений. Ручная дуговая сварка. Основные типы и конструктивные элементы . ГОСТ устанавливает также условные знаки различных швов при их графическом или буквенно-цифровом обозначении (табл. 39).

[c.97]

К сварному соединению относят участки деталей или отдельные детали, соединенные сварным швом. Под сварным швом понимают затвердевший после расплавления металл, соединяющий кромки деталей. При выполнении сварного соединения эти кромки подвергаются определенной подготовке. Взаимное расположение свариваемых частей, форма и размеры кромок после подготовки определяют вид сварного соединения и тип шва. Основные типы сварных швов в зависимости от вида соединений, в которых эти швы применены, размеры и форма швов, а также конструктивные элементы подготовки кромок деталей под сварку регламентируются ГОСТ 5264—58 Швы сварных соединений. Ручная дуговая сварка. Основные типы и конструктивные элементы . ГОСТ устанавливает также условные знаки различных швов при их графическом или буквенно-цифровом обозначении (табл. 39).

[c.97]

При наложении швов важно правильно выбрать режим сварки. Выбор режима ручной сварки обычно сводится к определению диаметра электрода для конкретных условий сварки и изделия и силы тока для этих условий. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. Силу сварочного тока обычно выбирают в зависимости от диаметра электрода. Для выбора силы тока можно пользоваться упрощенной зависимостью I = К(1, где / Г = 30…50, с — диаметр электрода. Относительно малый сварочный ток ведет к неустойчивому горению дуги, проблемам с зажиганием и неглубокому провару. Чрезмерно большой ток приведет к сильному нагреву электрода при сварке, риску прожига изделия, повышенному разбрызгиванию электродного металла. При обычных условиях К принимается 35…40.

[c.137]

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. Силу сварочного тока обычно выбирают в зависимости от диаметра электрода. Для выбора силы тока можно пользоваться упрощенной зависимостью I = К(1, где / Г = 30…50, с — диаметр электрода. Относительно малый сварочный ток ведет к неустойчивому горению дуги, проблемам с зажиганием и неглубокому провару. Чрезмерно большой ток приведет к сильному нагреву электрода при сварке, риску прожига изделия, повышенному разбрызгиванию электродного металла. При обычных условиях К принимается 35…40.

[c.137]

Конструкция сварных соединений и расчет их на прочность. Ограничимся рассмотрением основных видов сварных соединений и типов швов, выполненных электродуговой сваркой. [c.309]

В зависимости от способа сварки все виды сварных соединений стандартизованы. Перечень некоторых стандартов приводится в табл. 1. Типы швов сварных соединений и их обозначения даются в табл. 2.

[c.14]

2.

[c.14]

Унификации в первую очередь подлежат посадочные со едино-, ния (по номинальным размерам, типу посадок щ классу точности), резьбы (по диаметру, шагу и классу точности), шлице в ы е и ш гоночные соединения, крепежные Детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др. [c.543]

В зависимости от вида соединения, способа сварки и толщины свариваемых элементов применяют различные типы швов сварных соединений в соответствии с ГОСТ 8713—58 и ГОСТ 5264—58. В табл. 13 приведены основные виды швов сварных соединений конструкций из нержавеющих аустенитных сталей. [c.147]

Основным видом образцов сварных соединений для испытания на длительную прочность, как и при кратковременных испытаниях, являются образцы с поперечным швом. При этом, в зависимости от типа свариваемых изделий, форма образцов может изменяться. В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений.

[c.22]

В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений.

[c.22]

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке I. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

I. С прорезным отверстием и проплавлением 1) буквенное обозначение вида сварки 2) графический знак типа шва сварного соединения (табл. 26) 3) диаметр отверстия d для швов с круглым прорезным отверстием катет шва К Для швов с удлиненным прорезным отверстием ширина проплавления Ъ для швов с проплавлением (табл. 28). [c.303]

В книге рассмотрены физико-химические показатели свариваемости меди и сплавов на ее основе и технологические особенности сварки. Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе. [c.216]

[c.216]

Торцы или кромки соединяемых элементов перед сваркой соответственным образом обрабатываются. Форма обработки зависит главным образом от толщины соединяемых элементов. Обработка кромок должна способствовать полному сплавлению их между собой — получению прочного соединения. Основные виды обработки кромок при стыковых соединениях под ручную сварку показаны на рис. 55. Форма обработки кромок для стыковых сварных соединений регламентируется ГОСТ 5264—58, определяющим виды сварных соединений, форму подготовки кромок и типы сварных швов. [c.108]

II. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов, содержащее буквенное обозначение вида сварного соединения и цифровое обозначение типа шва. Например, для ручной электродуговой сварки по ГОСТ 5264—69 стыковые соединения имеют обозначения С1.. . С25 угловые — У1. . . У10 тавровые — Т1.. . Т11 нахлесточные — Н1. . . НЗ. [c.399]

Испытания позволяют выяснить работоспособность швов в различных типах сварных соединений. Определяется предел прочности на срез или отрыв (в зависимости от вида образца и характера его разрушения)

[c.696]

Определяется предел прочности на срез или отрыв (в зависимости от вида образца и характера его разрушения)

[c.696]

Весьма показательным является изменение длительной прочности швов после нормализации и последующего отпуска. Этот вид термической обработки перспективен, как указывалось ранее, по условиям устранения неоднородности сварных соединений и снижения их склонности к локальным разрушениям. При сравни-иителыю невысоких температурах и длительности до разрушения прочность шва в этом термическом состоянии заметно меньше, чем в отпущенном или исходном. Связано это, очевидно, с эффектом упрочнения швов двух последних состояний за счет наклепа при сварке, снимаемого при нормализации. Однако, когда при более высоких температурах и большой длительности испытания (550° С—10 ч) упрочняющее влияние наклепа устраняется, прочность нормализованного и отпущенного состояния сближается. В этом случае полностью сохраняется преимущество нормализованного и отпущенного состояния шва в смысле наиболее высокой длительной пластичности и меньшей вероятности межзеренного разрушения. Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

В табл. 2 приведены рекомендуемые виды и размеры подготовки к омок, а также размеры швов для различных толщин и типов сварных соединений. [c.556]

Основпые типы сварных швов в зависимости от вида соединения, в котором они применяются, а также конструктивные элементы подготовки кромок при сварке углеродистых и низколегированных сталей устанавливаются ГОСТом 5264-58. [c.164]

Швы сварных соединений из двухслойных коррозионно-стойких сталей. Конструкция этих сварных соединений отличается большей сложностью, чем указанные выше. Как правило, эти соединения относятся к категории высокоответственных. Основные типы и КЭ швов сварных соединений из двухслойной коррози-онно-стойкой стали по ГОСТ 10885-85, выполняемых дуговой и электрошлаковой сваркой, указаны в ГОСТ 16098-80, не распространяющемся на швы сварных соединений из трехслойной стали, других видов двухслойной стали (износостойкой и др. ), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

Поэтому здесь основное внимание уделяется изучению видов сварных соединений, типу и конструкциям сварных швов, их условному изображению и обозначению, общему правилу оформления ч ттежей и спецификации свгфного изделия. [c.3]

На рис. 215 показан чертеж кронштейна как пример более сложного чертежа сварной сборочной единицы. Кронштейн образован из деталей плоских и штампованных, изготовляемых гибкой, а соединения вьшол-нены с помощью различных видов сварки, содержит различные типы швов, а поэтому и изображения, и обозначения их различаются. [c.255]

Сварку без скоса кромок применяют только в том случае, когда требуется соединить относительно тонкие листы материала — до 3 мм. Для того чтобы обеспечить провар, оставляют зазор шириной 0,5 мм. Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях.

Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выборе меди помимо коррозионной стойкости были приняты во внимание и другие технологические и эксплуатационные ее свойства. Медь МЗр, в отличие, например, от многокомпонентных сплавов типа Х17Н13М2Т, представляет собой практически однородный металл высокой чистоты (99,5%). Благодаря этому можно предвидеть физическую однородность и высокую коррозионную стойкость сварных соединений. Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

Какие бывают сварные швы

Участок металлической структуры, в которой объединяются разные детали при эксплуатации сварки, называется сварочным соединением. Сварные швы могут быть различными по прочности. Сварочное соединение может включать в себя один сварной шов. Это место термического воздействия на точку соединения металлов. В результате такого воздействия металл расплавляется, а при остывании кристаллизуется. Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Классификация сварных швов.

Разновидность сварных точек по типу соединения

Швы стыковые используются в стыковых соединениях. Выполняются они неотрывными. Отличием являются действия по подготовке плоскости в торце сечения и элементов, подготавливаемых к контакту. Благодаря этому открывается полный доступ к месту сварки и обеспечивается максимально эффективное проваривание плоскостей на всю толщину.

Среди стыковых швов можно различить разные виды:

Схема заполнения стыковых швов.

- Односторонние и двухсторонние без распилки краев.

- С односторонней или двухсторонней распилкой одного из краев.

- С односторонней распилкой обоих краев.

- Распилкой V или X-вида.

- Двухсторонней распилкой обоих краев.

Угловой тип соединений применяют, когда нужна сварка угловых швов. В изготовлении таких соединений используются угловые швы. Разделить их можно по беспрерывности и по зазору.

Разделить их можно по беспрерывности и по зазору.

Дополнить вышеуказанные виды можно еще разновидностью, относящейся и к стыковым, и к угловым. Таковыми служат пробочные и прорезные разновидности. Прорезной тип используется, когда нужно верхний пласт, а возможно, и нижележащие, проплавить до основного элемента. В контакте утолщенных пластов прорезные швы и соединения выполняются по изготовленным жерлам. В таком виде они будут называться “пробочными” или в случае дуговой сварки «электрозаклепкой».

Вернуться к оглавлению

Различные виды сварочных швов

Различия сварки и виды сварочных швов по пребыванию в пространстве:

- сварка горизонтальных швов;

- сварка потолочных швов;

- нижние швы.

Применяется при сварочных работах, находящихся снизу на ровной плоскости. Они технически простейшие по исполнению. Высокая прочность стыков объясняется удобными условиями, в которых растопленный металл под своим весом устремляется в сварную ванну, которая расположена горизонтально. Эта работа самая легкая в исполнении и за ней легко уследить. В нахлесточных структурах угольные в нижней позиции выполняются непрерывными, без производства поперечных колебаний.

Эта работа самая легкая в исполнении и за ней легко уследить. В нахлесточных структурах угольные в нижней позиции выполняются непрерывными, без производства поперечных колебаний.

Сварка горизонтальных и потолочных швов.

Горизонтальные сварные швы. Ход сваривания горизонтальных точек связан с некоторыми трудностями. В ходе сваривания поперечным швом на вертикальной поверхности расплавленный металл может стекать на нижний край. Как следствие на верхнем краю может появиться подрез. Использование этого способа в сваривании угольных точек, производимых в горизонтальном расположении, довольно простое и не вызывает каких-либо затруднений. Сама работа похожа на сварочные работы в нижнем расположении и зависит от требуемого шва.

Вертикальные сварочные швы. В сварке вертикально стоящих деталей расположенный снизу металл призван удерживать плавящийся металл сверху, но при этом он получается грубым и в виде чешуи. Значительно сложнее получить качественное соединение при работе, направленной вниз. Сварка вертикальных швов в стоячей плоскости возможна лишь в ориентации снизу вверх и наоборот.

Сварка вертикальных швов в стоячей плоскости возможна лишь в ориентации снизу вверх и наоборот.

Потолочные швы. Сложнейший по исполнению вид сварных работ. В процессе работы затруднено выделение газов и шлаков, а также сложно расплав удерживать от стекания и добиваться прочности точки. Но несмотря на соблюдение всех техник потолочной сварки, швы все равно уступают по надежности сварочным швам, исполненным в остальных позициях.

Классификация особенностей сварных соединений по очертанию:

- сварка продольных швов;

- создание кольцевых швов.

Схема сварки вертикальных швов.

Для выполнения продольного типа сварочных работ требуется провести доскональную подготовку металла в точке предполагаемой сварки. Поверхности деталей должны быть очищены от заусениц, кромок и неровностей. В работе продольной сварки шов возможен только при полной очистке и обезжиривании требуемых поверхностей.

Кольцевые сварные швы. Сварные работы по окружностям требуют большой аккуратности и точности, тут же необходима калибровка сварочных токов, особенно при работе с малыми диаметрами.

Сварка кольцевых швов различается по очертанию. Они бывают:

- выпуклые;

- вогнутые;

- плоские.

Вернуться к оглавлению

Геометрия сварочных швов

Основными геометрическими параметрами являются: ширина, изогнутость, выпуклость и корень стыка.

Шириной называется зазор между обозримо различными гранями сплавления металлов. Изогнутость – это зазор промеж площади, протекающей по обозримым граням точки сварки и определенного металла в точке предельной вогнутости.

Для измерения выпуклости определяется зазор относительно уровней, протекающий по обозримым граням шва и основного металла в точке предельной выпуклости. Корень – это предельно отдаленная от профильного уровня грань, которая фактически является его обратной стороной.

Можно разделить такие швы по размерным нормам:

- катет;

- толщина;

- расчетная высота.

Схема выполнения угловых швов.

В угловом сварном шве для угловой сварки длина от уровня первой свариваемой детали до края шва на следующей детали и есть катет угольного шва. Катет относится к важным характеристикам, которые необходимо соблюдать в ходе сварных работ. При простых угольных соединениях с единым размером катет шва задается размером его краев. В сваривании тавровых конструкций катет имеет фиксированную величину, при этом используют единую размерность материалов. А при применении в сварных работах тавровых конструкций разной размерности он приравнивается к толщине более тонкого металла. Катет должен иметь правильные размеры для достижения максимальной крепости соединения, если пользоваться слишком большим катетом, то возможны сварные дефекты.

Катет относится к важным характеристикам, которые необходимо соблюдать в ходе сварных работ. При простых угольных соединениях с единым размером катет шва задается размером его краев. В сваривании тавровых конструкций катет имеет фиксированную величину, при этом используют единую размерность материалов. А при применении в сварных работах тавровых конструкций разной размерности он приравнивается к толщине более тонкого металла. Катет должен иметь правильные размеры для достижения максимальной крепости соединения, если пользоваться слишком большим катетом, то возможны сварные дефекты.

Начинающим можно упростить работу с деталями, расположив их для сварки «в лодочку». При сварке “в лодочку” сокращается вероятность появления подрезов, и замок получится прочнее.

Толщина угольного шва – это предельное удаление от его уровня до контакта предельного проплавления основного металла.

Что нужно помнить при сварке угловых соединений? Для угловых швов благоприятной считается вогнутая форма уровня с плавным переходом к основе. Это связано с проблематичностью проварки в угольных швах корня на всю толщину. В большинстве вариантов катет и толщину замеряют определенными лекалами.

Это связано с проблематичностью проварки в угольных швах корня на всю толщину. В большинстве вариантов катет и толщину замеряют определенными лекалами.

Чтобы получить максимально прочное соединение, нужно ссылаться на множество факторов. Их учитывают при определении типа соединения в зависимости от необходимых характеристик свариваемых изделий.

Вернуться к оглавлению

Нормы использования сварки на величину шва

К главным нормам электросварки следует отнести:

- величину, плотность, полярность и род сварного напряжения;

- напряжение тока электродуги;

- темп сваривания;

- сечение торца проволоки.

Вспомогательными условиями являются:

- содержание и количество электродного нанесения;

- выход электрода, сварной проволоки;

- направленность электрода в ходе сваривания;

- количество и содержание используемого флюса.

Форма, величина и компонентное содержание шва во многом отличается, в зависимости от того, соблюдены ли требуемые условия; но не менее значимой является и правильность выполнения сварных работ.

С увеличением сварного тока растет углубленность провара без смены размера шва. Но в момент усиления дуги его ширина сильно увеличивается и уменьшается углубленность провара. Еще на ширину шва влияет вид инструмента, который используют при производстве таких работ. На “постоянке” ширина шва будет шире, чем при сваривании на “переменке”.

Также его ширина может меняться в зависимости от скорости соединения. Чем быстрее процесс, тем меньше и глубже стяжка. При сокращении размера сечения проволоки усиливается кучность тока в проводе, это приводит к углублению провара и выпуклости шва, при этом он уменьшается. Используя проволоки меньшего размера сечения, можно добиться более углубленного провара при тех же значениях силы тока. Главное, все сварочные работы проводить правильно, не нарушая технологии их выполнения и соблюдая правила техники безопасности.

Тест по теме «Классификация сварных швов и соединений»

ТЕСТЫ

По теме «Классификация сварных швов и соединений»

Какие существуют виды сварных швов?

А. Стыковые, угловые, тавровые, нахлёсточные.

Стыковые, угловые, тавровые, нахлёсточные.

Б. Стыковые, угловые, торцевые, точечные.

В. Стыковые, боковые, лобовые, передние и задние.

2. Какие существуют типы сварных соединений?

А. Мостовые, балочные, крановые, рамные.

Б. Точечные, рельефные, шовные, цепные, шахматные.

В. Стыковые, тавровые, угловые, нахлёсточные.

3. Какие из швов относятся к прерывистым?

А. Шахматные и цепные.

Б. Роликовые и точечные.

В. Фланговые и лобовые.

4. Какие соединения называются угловыми?

А. УГЛОВЫМ (У) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Б. УГЛОВЫМ (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

В. УГЛОВЫМ (У) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

5. Сварным швом называется……

А. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Б. Сварной шов – линия сварного соединения, образовавшаяся в результате свинчивания соединяемых деталей.

В. Сварной шов – участок сварного соединения, образовавшийся в результате кристаллизации нагретого металла в результате диффузии.

6. Сварные швы по внешнему виду делятся……

А. Внутренние, внешние, прорезные.

Б. Нормальные, выпуклые, вогнутые.

В. Сплошные, прерывистые, точечные.

7. По протяжённости сварные швы делятся на:

А. Сплошные, прерывистые, точечные.

Б. Длинные, средние, короткие, укороченные.

В. Шахматные, шашечные, цепные.

8. По назначению сварные швы делятся на:

А. Прочные, плотные, прочно-плотные.

Б. Односторонние, двухсторонние, сквозные.

В. Основные, подварочные, корневые.

9. Основными параметрами стыкового шва являются:

А. Катет, глубина провара, толщина свариваемого металла.

Б. Ширина шва, выпуклость шва, толщина свариваемого металла, глубина провара, зазор

В. Толщина свариваемого металла, диаметр электрода, длина дуги.

10.Основными параметрами углового шва являются:

А. Катет шва, выпуклость шва, расчётная высота шва.

Б. Длина дуги, сила тока, диаметр электрода, скорость сварки.

В. Ширина шва, глубина шва, выпуклость шва, зазор.

11.Корнем шва называется…..

А. Корнем сварного шва называется меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Б. Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности.

В. Корнем сварного шва называется часть шва, которая расположена в поверхностной части и предназначенная для усиления шва

12. Что означает вспомогательный знак ?

А. Шов волнистый.

Б. Усиление шва снять.

В. Наплывы и неровности шва снять с плавным переходом к основному металлу.

Дефекты сварных соединений

1. Что считают дефектом сварного соединения?1

Что считают дефектом сварного соединения?1

а) каждую трещину

б) некоторые поры

в) то и другое

2. В чем причины возникновения грубой чешуйчатости?

а) малая скорость сварки

б) большой угол наклона горелки

в) сварка «жестким пламенем»

3. Как можно устранить подрез?

а) зачисткой б) подваркой в) зачисткой и подваркой

4. Что является причиной пор в шве?

а) неправильный выбор присадочной проволоки

б) недостаточная защита ванны пламенем

в) неправильный выбор присадочной проволоки и недостаточная защита ванны пламенем

5. Могут ли трещины образовываться в незаплавленном кратере?

а) да б) нет в) в зависимости от места расположения

6. В чем опасность чрезмерной ширины шва?

а) делает хрупким металл

б) создает опасность возникновения надрывов

в) создает большие поперечные напряжения

7. Может ли сварщик подварить трещину, которую он обнаружил при осмотре?

а) да б) нет в) в зависимости от условий

8. Можно ли не устранять кратер?

Можно ли не устранять кратер?

а) да б) нет в) не имеет значения

9. Как предупредить появления наплывов?

а) уменьшить мощность пламени

б) уменьшить скорость сварки

в) изменить наклон горелки

10. В чем причины появления неметаллических включений в наплавленном металле при газовой сварке?

а) малая мощность пламени

б) грязь на проволоке и кромках

в) большая скорость сварки

11. Какой вид пламени может способствовать появлению неметаллических включений?

а) нейтральное

б) науглероживающее

в) окислительное

12. Как влияют внутренние поры на надежность конструкции?

а) вызывают хрупкость

б) ослабляют

в) не влияют

13. Может ли ржавая проволока быть причиной пор?

а) да

б) нет

в) иногда

14. Может ли быть оставлен прожог в сварном шве?

а) да

б) нет

в) не имеет значения

15. Что способствует появлению превышения проплава?

а) большая мощность пламени

б) большая скорость сварки

в) большой угол скоса кромок

16. К какому дефекту сварного шва может привести большое притупление кромок?

К какому дефекту сварного шва может привести большое притупление кромок?

а) прожог

б) превышение проплава

в) непровар корня

17. Что способствует возникновению непровара корня?

а) малая мощность пламени

б) большая скорость сварки

в) то и другое

Методы контроля качества сварных соединений

18. Какой метод контроля выявляет внутренние дефекты?

а) люминесцентный

б) радиационный

в) механические испытания

19. Какова цель металлографических испытаний?

а) выявление дефектов в сечении сварного соединения

б) определение структуры сварного соединения

в) то и другое

20. Какие методы контроля предназначены для определения прочности?

а) проникающими жидкостями

б) гидравлический

в) то и другое

21. Могут ли свищи быть обнаружены при гидравлических испытаниях?

а) да

б) нет

в) да, если они сквозные

типов сварных швов: Maine Welding Company

Виды сварных швов

Типы сварных швов . Важно различать стык и сварной шов. Каждый должен быть описан, чтобы полностью описать сварное соединение. Существует множество различных типов сварных швов, которые лучше всего можно описать по их форме, если они показаны в поперечном сечении. Самый популярный сварной шов — угловой шов, названный по форме поперечного сечения. Угловые швы показаны на рисунке 6-24. Второй по популярности шов с разделкой кромок.Существует семь основных типов сварных швов с разделкой кромок, которые показаны на рисунке 6-25. Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные. Стыки совмещаются со сварными швами для образования сварных соединений. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Важно различать стык и сварной шов. Каждый должен быть описан, чтобы полностью описать сварное соединение. Существует множество различных типов сварных швов, которые лучше всего можно описать по их форме, если они показаны в поперечном сечении. Самый популярный сварной шов — угловой шов, названный по форме поперечного сечения. Угловые швы показаны на рисунке 6-24. Второй по популярности шов с разделкой кромок.Существует семь основных типов сварных швов с разделкой кромок, которые показаны на рисунке 6-25. Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные. Стыки совмещаются со сварными швами для образования сварных соединений. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Сварка с разделкой кромок. Это валики, размещенные в канавке между двумя соединяемыми элементами.См. Рисунок 6-27, где показаны стандартные типы сварных швов с разделкой кромок.

Наплавочный шов (рис. 6-28). Это сварные швы, состоящие из одной или нескольких ниток или валиков плетения, нанесенных на непрерывную поверхность для получения желаемых свойств или размеров. Этот тип сварного шва используется для наращивания поверхностей или замены металла на изношенных поверхностях. Он также используется для стыковых соединений квадратного сечения.

Сварной шов (рис. 6-28). Электрозаклепка — это кольцевые сварные швы, выполненные через один элемент внахлестку или тройник, соединяющий этот элемент с другим.Сварка может быть выполнена или не выполнена через отверстие в первом элементе; если используется отверстие, стенки могут быть или не быть параллельными, и отверстие может быть частично или полностью заполнено металлом сварного шва. Такие сварные швы часто используют вместо заклепок.

ПРИМЕЧАНИЕ

Отверстие под угловую сварку или точечную сварку не соответствуют этому определению.

Сварка с пазом (рис. 6-28). Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие.Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

6-28). Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие.Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

ПРИМЕЧАНИЕ

Паз, сваренный угловым сварным швом, не соответствует этому определению.

Угловой шов (вверху, рис. 6-28). Это сварной шов с приблизительно треугольным поперечным сечением, соединяющий две поверхности примерно под прямым углом друг к другу, как в случае соединения внахлестку или тройника.

Сварка оплавлением (рис. 6-29). Сварка оплавлением (пункты 6-5 г).

Сварной шов (рис.6-29). Сварной шов, выполненный дуговой или контактной сваркой. Если процесс сварки не указан, этот термин означает сварку контактным швом.

Точечная сварка (рис. 6-29). Сварка, выполненная точечной дуговой или контактной точечной сваркой. Если процесс сварки не указан, этот термин означает контактную точечную сварку.

Если процесс сварки не указан, этот термин означает контактную точечную сварку.

Осадочный сварной шов (рис. 6-29). Сварочный шов методом осадки.

Различные типы сварных соединений, преимущества и их применение

Сварные соединения очень часто используются для длительной сварки.В настоящее время наблюдается большой прогресс в сварочной технике ; он занял важное место в современных компонентах машин. Сварные соединения имеют несколько преимуществ , таких как более высокая эффективность, легкий вес, гладкий внешний вид, дешевизна, гибкость для внесения изменений и дополнений, а также возможность соединения посредством сварки в труднодоступных местах. Благодаря этим преимуществам процесс сварки подходит для объединения компонентов в современных машинах. различных типов сварных компонентов машин , таких как стальные конструкции, сосуды высокого давления, оси, валы тяжелых гидротурбин, фланцы, приваренные к валам, коленчатые валы, шкивы, большие шестерни, маховики, рамы машин, корпус редуктора, клети и базы.

Что такое сварные соединения?

Сварные стыки — это кромки, в противном случае точки соединения различных металлических или пластиковых деталей. Они могут быть сформированы путем соединения различных металлов или пластмассовых деталей на основе точной геометрии.На рынке доступны различные типы соединений, но согласно Сварочное общество в Америке классифицировало некоторые из них как стыковые, кромочные, угловые, тройники и внахлестку. Эти соединения могут иметь различную конструкцию в местах соединения, где бы ни происходила фактическая сварка.

Сварные стыки

Перед началом процедуры сварки необходимо подготовить стыки. Существует различных видов техники соединения. доступны, включая фрезерование, штамповку, резку, литье, ковку, обработку, опилку, плазменную резку, кислородно-ацетиленовую резку и шлифование.

Различные типы сварных соединений

Сварные соединения подразделяются на пять типов для сварки двух частей как одной. Сварочные соединения бывают стыковые, угловые, внахлестку, тройники и кромки.

Сварочные соединения бывают стыковые, угловые, внахлестку, тройники и кромки.

Стыковое соединение может быть образовано соединением двух металлических концов вместе и называется стыковым соединением. В этом типе соединения два конца лежат на одной плоскости, в противном случае рядом. Это соединение очень полезно при соединении металлических или пластмассовых деталей вместе.Стыковое соединение включает в себя различные типы сварки, а именно: квадратный стык, скос с канавкой, сварной шов с V-образной канавкой, J-образную канавку, U-образную канавку, развальцовку с V-образной канавкой, стыковую сварку с развальцовкой и косой кромкой.

Стыковое соединениеК числу применений стыкового соединения относятся трубопроводы, клапаны, фланцы и фитинги

2) Угловое соединение

Угловое соединение может быть образовано путем расположения углов двух металлических концов под прямым углом. как угловой стык. Г-образную форму можно получить путем сваривания двух частей угловым соединением.Угловое соединение включает в себя различные типы сварки, а именно угловую, точечную, квадратную, V-образную, скошенную, U-образную, J-образную, канавку с развальцовкой и V-образную канавку и кромочный угловой фланец.

как угловой стык. Г-образную форму можно получить путем сваривания двух частей угловым соединением.Угловое соединение включает в себя различные типы сварки, а именно угловую, точечную, квадратную, V-образную, скошенную, U-образную, J-образную, канавку с развальцовкой и V-образную канавку и кромочный угловой фланец.

Угловое соединение включает листовой металл, легкие листы, более тяжелые металлические листы, и это соединение также используется при проектировании коробок, рам и других аналогичных видов изготовления.

3) ТройникТройник может быть скомпонован путем соединения двух концов под углом 90 градусов, при этом один элемент находится посередине другого.Два конца сварены как буква Т, поэтому он называется Т-образным соединением. Тройник включает в себя различные типы сварки, а именно угловую, заглушку, паз, скос с канавкой, J-образную канавку, коническую канавку с развальцовкой и сквозной шов.

ТройникТройник применяется в , в основном, когда металлическая деталь соединяется с каким-либо типом основания, крепление тонких пластин, конструкционные и машинные приложения

4) Соединение внахлест Соединение внахлест может быть формируется, когда два металлических или пластмассовых конца помещаются один над другим, а затем соединяются в процессе сварки. Этот тип соединения может быть односторонним или двусторонним. Соединения внахлест часто используются для сварки двух металлических деталей разной ширины. Соединение внахлестку включает в себя различные типы сварки, а именно угловую сварку, скос-канавку, J-образную канавку, заглушку, паз, точечную, развальцовку-скос-канавку.

Этот тип соединения может быть односторонним или двусторонним. Соединения внахлест часто используются для сварки двух металлических деталей разной ширины. Соединение внахлестку включает в себя различные типы сварки, а именно угловую сварку, скос-канавку, J-образную канавку, заглушку, паз, точечную, развальцовку-скос-канавку.

. Область применения соединения внахлест в основном включает сварку газовой вольфрамовой дугой, контактную точечную сварку , а также дуговой сварки металлов в газе. Они также используются в производстве пластмассы, дерева, табличек, временного обрамления, сборки каркаса в производстве шкафов и в процессах автоматизации, связанных с .

5) Краевое соединение Краевое соединение может быть образовано путем соединения двух краев металлических деталей вместе, что называется краевым соединением. Кромочное соединение в основном используется там, где две кромки листа находятся рядом, и это считается параллельными плоскостями на сварочном конце. В этом типе соединения соединение не входит полностью из-за ширины соединения, поэтому его нельзя использовать в таких приложениях, как напряжение, а также давление. Краевое соединение включает в себя различные типы сварки, а именно сварку с квадратной канавкой, скосом с канавкой, V-образной канавкой, J-образной канавкой, U-образной канавкой, кромкой с фланцем и угловым фланцем.

В этом типе соединения соединение не входит полностью из-за ширины соединения, поэтому его нельзя использовать в таких приложениях, как напряжение, а также давление. Краевое соединение включает в себя различные типы сварки, а именно сварку с квадратной канавкой, скосом с канавкой, V-образной канавкой, J-образной канавкой, U-образной канавкой, кромкой с фланцем и угловым фланцем.

Крайнее соединение в основном применяется там, где края листов расположены рядом и находятся примерно в параллельных плоскостях на сварочном конце. Эти соединения применимы там, где соединение необходимо для совместной сварки двух соседних деталей, и где толщина листов меньше 3 мм.

Преимущества сварки с использованием клепки

Преимущества сварки по сравнению с клепкой в основном заключаются в следующем.

- Сварочный процесс в основном используется для сварки металлических кромок без перекрытия.

- Метод сварки снижает нагрузку во время сборки.

- Сварные соединения превосходят в несколько раз из-за материала, лежащего с обеих сторон соединения, которое физически соединяется.

- В процессе сварки можно просто соединить секции трубы или металлическую колонну.