Сварка пластмасс экструдируемой присадкой (расплавом)

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сущность и схемы процесса

Сущность процесса состоит в том, что расплавленный материал, выходящий из экструдера (экструзионная сварка или сварка экструдируемой присадкой) или из машины для литья под давлением, непрерывно или периодически подается в зазор между соединяемыми поверхностями, которые он нагревает до температуры сварки, сплавляясь с ними, так образуется сварной шов.

Экструзионная сварка может осуществляться по бесконтактной и контактной схемам (рис. 29.3).

Бесконтактная сварка

При бесконтактной сварке мундштук экструдера не контактирует со свариваемыми поверхностями, а устанавливается на определенном расстоянии от них. Это расстояние выбирается таким образом, чтобы расплав, выдавливаемый из экструдера, не успел переохладиться. Из этих же соображений температура расплава на выходе из мундштука должна превышать температуру текучести или плавления на 40—50 К. Для плотного прижатия присадочного материала к свариваемым поверхностям применяются прижимные приспособления (ролики, ползуны и т. п.).

Контактно-экструзионная сварка

При контактно-экструзионной сварке мундштук экструдера касается кромок соединяемых деталей. За счет этого уменьшаются потери теплоты в окружающую среду и осуществляется дополнительный подогрев кромок. Давление, развиваемое в экструдере, достаточно для создания необходимого контакта присадочного материала с соединяемыми кромками, поэтому дополнительных прижимных устройств не требуется. В некоторых случаях к мундштуку экструдера присоединяются нагретый инструмент с рифлениями, обеспечивающими перемещение присадочного материала параллельно направлению сварки.

Экструдированной присадкой можно сваривать детали встык, внахлестку, а также выполнять угловые швы из таких материалов как полиэтилен, полипропилен, поливинилхлорид, полистирол. Состав присадочного материала аналогичен свариваемому. Этот способ применяют для сварки изделий, имеющих швы большой протяженности — пленки (скорость сварки до 2,5 м/с), листы, профили, трубы и т. д.

Экструдированная сварка листовых материалов толщиной до 3 мм выполняется без разделки кромок только контактным методом, так как в этом случае разделка осуществляется при движении мундштука в процессе сварки. При больших толщинах следует применять V-образную или Х-образную разделки кромок.

Оборудование

Для сварки экструдируемой присадкой наиболее широкое применение получили полуавтоматы ПСП-5, ПСП-5м, ПСП-6 и РЭСУ-500 с прямоточными пистолетами и ПСП-ЗЭ, ПСП-4 со шнековыми пистолетами. На базе полуавтомата ПСП-5 создан специализированный карусельный стенд УСА-1.

См. также:

Импульсная сварка своими руками: дуговая, режимы

Импульсная сварка – это бесконтактный способ сварки, пользующийся огромной популярностью во многих сферах жизни. В основном такой тип дуговой сварки применяется в области строительства, при создании трубопроводов. Данная методика создана по принципу электродуговой сварки, но имеет некоторые отличительные особенности.

Импульсная сварка – что это за методика?

Импульсная сварка, известная иначе как MIG – это вариация дуговой сварки, при которой сплошные сварные швы создаются путем плавления в конкретных точках и дальнейшем их покрытии. Такая методика является альтернативой традиционной электродуговой технологии, которая отличается невысокой производительностью и низким качеством шва. Особенность импульсно-дуговой сварки состоит в том, что помимо основного рабочего тока возникают переменные импульсы с колебаниями до 250 Гц.

Благодаря этому происходит увеличение силовой нагрузки и существенно экономится присадочный материал, а также уменьшается вероятность непроваров. Основной элемент импульсной сварки – дежурная дуга средней мощности, которая не перестает функционировать в перерывах между повторяющимися импульсами и поставляет лишь незначительную порцию тока. Дежурная дуга имеет специальный режим вкл./выкл., обусловленный программой с учетом природы металлов, а также толщины кромок и расположения швов.

Нагреваясь под воздействием высокой температуры, дуга расплавляет заготовку, перенося ее затем в ванну с минимальным рассеиванием частиц. Такая методика позволяет обрабатывать даже тончайшие металлы, не прожигая их насквозь.

Разновидности

С учетом типа сплавляемых материалов выделяют 4 основных разновидности MIG:

- Магнитно-импульсная. Элементы соединяются под высоким давлением, шов формируется под влиянием температур и силы сжатия. В основе находится принцип электромеханики вихревых токов. Используется для варки разных материалов с высокой продуктивностью.

- Конденсаторная. Сварочные аппараты имеют отличные параметры, огромный диапазон силы тока и разные характеристики мощности. Используются для варки деталей из алюминия.

- Инерционная. Особенность такой сварки состоит в наличии мощнейшего маховика, работающего от электрического двигателя. Кинетическая энергетика затем поступает к импульсным токам, провоцируя возникновение инерционного резонанса.

- Аккумуляторная. Сварочные устройства оснащены щелочными аккумуляторами, мгновенно стабилизирующими короткие замыкания, образующиеся в процессе розжига электрода.

Также нередко используется TIG-сварка, при которой применяются аргоновые электроды. Методика ТИГ является отличным вариантом для обработки неферромагнитных металлов. В настоящее время огромной популярностью пользуется лазерная сварка, которая в основном применяется в области электронной технике и радиоэлектронике.

Для работы с дентальными сплавами из титана в сфере протезирования зубов используются аппараты дуговой микросварки, работающие не менее эффективно, чем лазерные приборы. Микроимпульсная сварка обеспечивает надежные стыки.

Сферы применения импульсной сварки

Импульсно-дуговая сварка широко применяется в современных сферах промышленности. Чаще всего технология используется для соединения современных трубопроводов, которые должны иметь максимально прочное и надежное сопряжение. Кроме того, импульсная точечная сварка пользуется большим спросом при:

- возведении мостов и других сооружений, на которые оказывается высокая нагрузка;

- сборке кузовов автомобилей;

- производстве кранов, землеройной техники;

- создании корабельных корпусов, обшивок.

Такая разновидность сварочных работ позволяет соединять даже самые прихотливые и капризные металлы с толщиной заготовок от 1 мм до 5 см. Она отлично справляется даже со сложнейшими стыковыми швами. Такие аппараты могут применяться как на крупных производствах, так и в автосервисах, небольших мастерских.

Преимущества и недостатки методики

Такой метод обработки материала, как MIG, имеет массу преимуществ сравнительно с другими технологиями:

- высокая скорость провара;

- возможность соединения тончайших алюминиевых заготовок;

- отличное качество сварного шва;

- возможность контроля и минимизации кристаллизации металла;

- минимальный риск деформации сварочного шва, выгорания материала;

- экономия проволоки и газа;

- экономия трат на расходные материалы;

- стабильность рабочих положений;

- точный контроль момента расплавления;

- исключение риска замыкания при запуске;

- исключение разбрызгивания окалины, образования дыма;

- низкое вложение тепла.

Технология MIG дх-808 отличается высокой производительностью, универсальностью, надежностью и безопасностью, благодаря чему прекрасно подходит как для сварщиков, как с большим опытом, так и с полным его отсутствием.

Однако имеются и определенные минусы, о которых нужно знать перед началом работы. К недостаткам МИГ-сварки можно отнести следующие моменты:

- перегревание преобразователя;

- возможность работы только на небольших площадях;

- отсутствие моделей для бытового использования;

- сложности в уходе;

- высокая стоимость.

Плюсы импульсной сварки существенно превышают ее недостатки, благодаря чему она и пользуется большим спросом.

Технология выполнения импульсной сварки

Весь процесс импульсной сварки полуавтоматом происходит в несколько этапов:

- Небольшая капля расплавленного металлического расходного материала под мощным импульсом отделяется и помещается поверх заготовки.

- Металл в сварочной ванне моментально остывает.

- Идет циклическое повторение вышеперечисленных действий.

Для надлежащей работы автомата должна быть произведена настройка, включающая в себя выполнение следующих действий:

- Обеспечить хорошее заземление, необходимое для надежного контакта в период импульса, когда появляются высокие токи.

- Убедиться в верности подсоединения всех кабелей.

- Снизить значение индуктивности, используя силовые кабели длиной до 15 м.

- Повысить эффективность варки, избегая наматывания кабелей вокруг предметов, проводимых ток.

Очень важно правильно настраивать форму импульсной волны при MIG, поскольку от этого качественность провара и эстетичность шва.

Необходимое оборудование и материалы

Сварочный аппарат имеет несложную конструкцию, поэтому при наличии необходимого оборудования и материалов можно соорудить устройство для импульсной сварки своими руками. Для этого нужно подготовить следующие детали:

- низкочастотный выпрямитель напряжения;

- высокочастотный преобразователь трансформаторного типа;

- инверторный блок с транзисторами;

- трансформатор с понижающими обмотками;

- блок управления;

- силовой фильтр;

- рабочий шунт;

- система подачи проволоки.

Все составляющие несложно найти, стоят они недорого. После подготовки оборудования остается подсоединить детали согласно схеме. При выборе деталей нужно обратить внимание на их качество. Особенно не стоит экономить на транзисторах, поскольку именно они ломаются чаще всего.

Контактная сварка своими руками: сварочный аппарат и оборудование

Контактная сварка может понадобиться во время сборки стальных изделий, толщина которых варьируется от 0,1 до 4 мм. В основном, такой вид сварки используется на СТО во время рихтовки вмятин.

Особенности контактной сварки

Прежде всего, следует упомянуть, что контактная сварка подразумевает выполнение следующих этапов:

- Совмещения деталей в необходимом положении.

- Использование электродов после прижатия элементов друг к другу.

- Подача электрического разряда для обеспечения нагрева металла и создания шва.

Многих привлекает данный способ за то, что при нем можно использовать аппараты, собранные собственноручно буквально из всякого мусора (главное, наличие аккумулятора). К тому же, работы в этом случае будут максимально опрятными и по возможности автоматизированными. Зачастую встретить использование данного способа можно на СТО. Благодаря ему удается выровнять вмятины автомобиля или осуществить ремонт конструкций, деталей и элементов, доступ к которым весьма затруднен.

Стоит отметить, что в случае выполнения контактной сварки специализированными машинами удается организовать до 600 операций в минуту. В основном, такие агрегаты служат для соединения конструкций из металла, толщина которых не превышает 4 мм.

Дополнительно сварку используют при соединении арматур, плоских сеток или каркасов. С ее помощью удается соединить стержни, пересекающиеся друг с другом, на станках, а также обеспечить крепление к ним листов, швеллеров и других конструкций.

Благодаря контактно-точечной сварке удается решить несколько достаточно сложных задач:

- Обеспечить точечное крепление деталей.

- Соединить металлы различной консистенции (черные или цветные), если это требуется.

- Скрепить профили на сгибах, что не удается другим способом. Также данный вид сварки позволяет соединить пересекающиеся заготовки из металла.

- Создать прочное и устойчивое к деформации соединение.

Контактный метод по праву считается популярным и эффективным среди наиболее известных.

Технология контактной сварки

Существует три основных типа технологии. Они классифицируются на:

- Точечную.

- Сварку, обеспечивающую соединение посредством шва.

- Сварку, организующую стыковое соединение деталей.

Также иногда выделяют конденсаторную. Стоит отметить, что каждый из перечисленных видов подразделяется еще на несколько подвидов. Деление происходит в зависимости от выбранной технологии, а также от вида применяемого оборудования.

Соединение деталей во время выполнения точечной сварки осуществляется посредством использования электродов. Благодаря действию электрического тока выполняется местный нагрев места соединения, а также обеспечивается сжатие двух поверхностей. Таким образом, детали сближаются и свариваются на точечном участке.

В случае шовной сварки речь идет об использовании специального ролика для скрепления элементов. В основном, такой вид используют для получения надежных и герметичных соединений.

Контактно-стыковое соединение элементов происходит, как правило, несколькими способами. Популярным считается вариант зажима деталей и электродов. Называется такой способ сопротивлением, и с его помощью осуществляется крепление деталей достаточно малого сечения.

Если говорить об электродах, то они изготавливаются обычно из меди, чтобы удалось обеспечить хороший электрический контакт. Также подобного эффекта помогает достичь большое поперечное сечение.

Преимущества и недостатки

Среди достоинств контактной сварки можно отметить:

- Высокую производительность и быстрое выполнение работ, которое можно проследить по таймеру.

- Повышенную степень автоматизации.

- Создание высокопрочного соединения хорошего качества, требуемого ГОСТом.

- Исключение использования дополнительных материалов, к которым относятся флюсы, газы, присадочные элементы.

- Высокие условия санитарии и гигиены.

Недостатками данного способа считаются:

- Невозможность обеспечить соединение разнородных материалов или литиевых сплавов.

- Выплеск металла в процессе сварки, когда включается ток. Для того чтобы предупредить возможный инцидент, рекомендуется увеличивать импульсы тока не сразу, а постепенно.

- Усложнение конструкции сварной головки и механизма, если речь идет об организации нескольких швов.

- Усложнение конструкции электродов во время многоточечной сварки.

Несмотря на существующие минусы, контактный метод все равно считается одним из самых востребованных и эффективных.

Оборудование для контактной сварки

В основном для осуществления контактной сварки используют машины двух типов: общего назначения и специального. Если говорить о строительной сфере, то здесь применяют устройства таких типов, как МТ 501, АСИФ, 18650 и другие.

Все перечисленные машины оборудованы специальным приводом, а также пневматическими устройствами, обеспечивающими зажим элементов. Благодаря подобной конструкции удается осуществить, например, соединение труб, стержней иди других заготовок, выполненных из стали с низким содержанием углерода.

Принцип работы устройств достаточно прост: конструкция производит сварку посредством предварительного нагрева скрепляемых деталей. Гидравлический привод, которым снабжается большинство агрегатов, помогает ускорить или замедлить процесс подогрева, оплавления.

Существует классификация данного оборудования. В таблице приведены аспекты классификации.

| Аспект | Классификация |

|---|---|

| По назначению | Бывают машины, как общего назначения, так и специального. |

| По особенностям конструкции | Сюда можно отнести деление устройств для сварки на стационарные, транспортируемые, односторонние и т.д. |

| По приводу сжатия | Выделяют педальные машины, агрегаты с электро- и с пневматическим приводом, гидравлическим механизмами. |

| По типу действия | Аппараты подразделяются на те, которые работают в автоматические режиме, и те, у которых данная возможность отсутствует. |

Таким образом, можно сделать вывод, что оборудования для проведения контактной сварки достаточно много, и на каждый случай можно выбрать то или иное устройство.

Как пользоваться контактной сваркой?

Существует несколько технологий использования данного вида сварки. Однако вне зависимости от того, какой способ будет выбран, можно разделить процесс на отдельные этапы:

- Перед началом работ следует ознакомиться с тем, как должна выглядеть конструкция сварочного аппарата. Дополнительно рекомендуется изучить, что представляет собой простая схема конденсатора и реле времени, а также контроллера.

- Далее соединяемые поверхности следует обработать. Это требуется для обеспечения более точного соприкосновения деталей и организации одинакового напряжения по всей поверхности элементов. Выполняют обработку с помощью зачистки или рихтовки.

- Следующим этапом является сжимание деталей вручную или с помощью механизма. Стоит отметить, что если процесс будет выполнен своими руками, то качество шва заметно снизится, так как не будет обеспечено необходимо давление.

- После этого приступают к подаче тока на скрепляемые поверхности. В результате происходит расплавление нужного участка металла, где впоследствии образуется жидкое ядро. Именно это ядро осуществляет соединение двух элементов.

- Последний этап подразумевает выключение тока для остывания жидкого ядра. Когда металл вернется к прежнему состоянию, образуется сварочный мини-шов.

Практически все технологии контактной сварки подразумевают приведенную выше схему действий. Поэтому, чтобы легче было провести все необходимые работы, рекомендуется сначала ознакомиться с основными этапами.

Как собрать аппарат для контактной сварки своими руками

Не всегда есть возможность воспользоваться специализированным аппаратом для организации скрепления деталей посредством сварки. Однако при необходимости можно сделать самодельный агрегат.

Для этого потребуется подготовить следующие материалы, оборудование и инструменты:

- Трансформатор переменного тока. Напряжение обмотки такого трансформатора не должно превышать 25 Вольт.

- Конденсатор. Лучше (желательно в количестве 4).

- Кнопку.

- Проводку.

- Проволоку из меди.

- Щипцы.

Также нужно будет взять диодную сборку и клещи.

Никаких сложностей в процессе создания ручного инвертора в домашних условиях нет. Последовательность действий выглядит следующим образом:

- Сначала необходимо припаять конденсаторы друг к другу.

- Затем сделать сварочную вилку. Для этого следует взять две проволоки небольшой длины и припаять их к проводам, заранее подготовленным. Место пайки необходимо изолировать с помощью изоляционной ленты.

- Чтобы сделать корпус для вилки, потребуется использовать алюминиевую трубку, у которой имеется пластиковая заглушка.

- Следующий шаг заключается в припайке проводов к кнопке и дальнейшее приклеивание конструкции к вилке. Для фиксации все следует обмотать изолентой. Таким образом, к сварочной вилке будут подходить 4 провода (2 для электродов, 2 для кнопки).

- Окончательным действием станет сборка устройства с помощью припайки вилки и кнопки.

После этого потребуется зарядить полученное устройство и измерить напряжение конденсаторов. Если оно составляет 30В, значит, сварочный аппарат можно использовать.

При желании можно сделать самодельную машину более мощной, увеличив число конденсаторов. Некоторые изобретательные люди для создания аппарата используют микроволновку. Однако стоит отметить, что в результате подобные агрегаты выйдут из строя быстрее. При возникновении сложностей во время сборки аппарата можно найти видео, на котором максимально подробно описаны все шаги по изготовлению данного инвертора.

В результате следует сказать, что контактная сварка считается востребованной как в промышленности, так и в автомобилестроении. С ее помощью происходит соединение множества однотипных деталей. Данный способ имеет множество положительных качеств, одним из которых является эффективность работ и экономичность используемых материалов.

особенности, технология проведения и возможные дефекты

Точечная сварка — популярный способ сваривания различных металлических конструкций. При помощи него можно быстро и качественно соединить различные тонкие металлы. По этой причине этот вид сварки часто применяются при изготовлении электротехнических приборов, а также при соединении листовой стали с толщиной не больше 2 мм.

Благодаря тому, что точечная технология достаточно простая, ее часто применяют в домашних условиях и на производстве. Но все же чтобы во время ее проведения не возникло проблем стоит изучить главные особенности и нюансы.

Общая информация

Что такое точечная сварка и для чего она используется? Этот вопрос интересует начинающих специалистов, которые занимаются изготовление конструкций из металлов. Это распространенный метод сваривания, который относится к подвиду контактной сварки. Во время процесса металлические элементы привариваются друг к другу в одной или в нескольких точках.

Прочность сварного шва может зависеть от структуры и параметров точек. Кроме этого на показатели прочности соединения оказывают влияние другие не маловажные факторы:

- свойства используемых электродов;

- сварочный ток;

- период протекания тока через свариваемые элементы;

- степень усилия сжатия;

- поверхность компонентов, которые используются для сваривания.

Контактная точечная сварка является востребованным методом сваривания металлических изделий. Он обладает высокой производительностью, а также имеет широкую область использования. Его применяют в разных сферах производства:

- для сваривания тонких деталей при изготовлении электротехнических приборов;

- в автомобилестроении, особенно, когда требуется сварить тонкие стальные листы с толщиной от 2 до 20 мм;

- в самолетостроении;

- в судостроении;

- в машиностроении и других областях.

Рассматривая, где применяется точечная сварка, стоит обратить внимание не то, что этот метод используют при прокладке нефтепроводов и газопроводов.

Принцип проведения работ

Технология контактной точечной сварки обладает характерными особенностями, которые необходимо учитывать при ее проведении. Во время процесса используется тепло, которое проявляется при пропускании тока по электродам через соединяемые внахлест металлические элементы в зоне их плотного сжатия. Именно оно и производит нагревание металлического сплава и его последующее расплавление.

Вместе с пропусканием электрического тока выполняется сжатие металлических частей электродами. Во время тесного контакта расплавленных областей возникает их постепенное сплавление, которое усиливается точечным диффузным проникновением, проявляющееся во время сжатия частей металла.

В отличие от других методов сваривания точечная TIG сварка имеет следующие свойства:

- Быстро соединяет металлические элементы (всего за несколько секунд).

- Во время нее используются большие значения электрического тока (свыше 100 Ампер).

- Наблюдается небольшое напряжение в рабочей зоне (от 1 до 10 В).

- Использование сжимающего сдавливания в точке сваривания (от 10 до 100 кг и выше).

- Точечная область плавления.

Фазы процесса

Чтобы понять, как работает точечная сварка, стоит рассмотреть основные фазы процесса, а всего их три. Каждая имеет характерные особенности, которые оказывают влияние на итоговые результаты. В первой фазе производится сжатие металлических компонентов. Это вызывает появление пластичной деформации в области контакта. Для этих целей сварочное оборудование дополнено специальными клещами.

При проведении второй фазы подается ток к зоне контакта. Это вызывает расплавление металла в точке сваривания и образование расплавленного ядра. Пока проходит ток, наблюдается расширение ядра до максимальных показателей. Сжимание свариваемых компонентов вызывает образование пояса с плотной структурой вокруг жидкого ядра, именно он предотвращает выход расплавленного металла за пределы сварочной зоны.

Во время третьей фазы сварочный ток выключается, а металл в это время остывает и кристаллизуется. При охлаждении прижимное состояние элементов сохраняется некоторый период, это снимает напряжение.

Стоит отметить! Все важные требования и правила проведения работ указываются в ГОСТах и документации. А подробная схема точечной сварки с указателями поможет понять, как должен правильно проводиться процесс сваривания.

Достоинства и недостатки

Точечная сварка проволоки имеет положительные и отрицательные качества, которые обязательно нужно рассмотреть, перед тем как приступать к работам. От них будут зависеть прочностные характеристики сварного соединения.

К преимуществам сварочной технологии можно отнести:

- Для проведения работ не потребуется применять электроды, проволоку и флюсы. Это сэкономит не только время, но и деньги.

- Сварной шов получается ровным и прочным.

- Деформация незначительная, она может наблюдаться только в местах точек.

- Простое и легкое проведение. Контактная точечная сварка может с легкостью проводиться своими руками.

- При помощи данного метода сваривания можно соединять как толстые, та и ультратонкие детали.

- Возможность автоматизации и роботизации сварочного процесса.

- Высокая культура производства.

- При проведении сварочных работ наблюдается высокая экологичность. Это значит, что данная технология не оказывает негативного влияния на состояние здоровья.

- Высокая производительность. Точечная технология способна выполнять большой объем работ, за минуту она формирует до нескольких сотен сварных точек.

Автоматическая и ручная точечная сварка имеет негативные качества, но по сравнению с достоинствами их не так много и они незначительные. К недостаткам данной технологии можно отнести:

- точечное сваривание подходит только для соединения внахлест тонких листовых стальных изделий и стержневых материалов;

- готовые соединения имеют низкую герметичность в отличие от швов, которые производятся при помощи сварки с использованием электродов;

- сложное диагностирование сварного соединения;

- высокие требования к чистоте металла при сварке;

- для работы с оборудованием необходимо иметь опыт, требуется уметь правильно его настраивать.

Технология точечной сварки

Многие интересуются, как сделать точечную сварку в домашних условиях? Но перед тем как начинать ее самостоятельное изготовление стоит изучить особенности проведения сварочного процесса. Технология состоит из нескольких этапов, каждый из которых осуществляется с соблюдением важных требований и правил.

Точечная контактная сварка проволоки и других металлических изделий проводится в несколько этапов:

- На начальном этапе требуется провести подготовку металлических поверхностей. Свариваемые элементы требуется очистить от лакокрасочных покрытий, а также материалов, которые могут затруднять проведение тока. После очистки материалы должны без напряжения плотно прижиматься друг к другу.

- Сжимание свариваемых элементов. При помощи привода клещей необходимо плотно сжать поверхности, произойдет их частичное деформирование. Это обязательное условие, он требуется для улучшения проводимости тока между контактами клещей.

- Нагревание свариваемых металлических элементов электрическим импульсом. Чем толще элементы, тем дольше требуется удерживать нагревание. Для работ может использоваться импульс с постоянной и с регулируемой (переменной) силой тока.

- В оборудовании с автоматическим управлением присутствует этап ослабления давления на детали — это необходимо для предотвращения выдавливания металла из расплавленного ядра. Если для сварки применяются ручные клещи с механическим управлением, то этот этап пропускается.

- Далее происходит отключение тока. Визуально момент отключения можно выявить по степени нагрева зоны между электродами. После того как металлическая структура становится красного цвета, необходимо отпустить ток.

- Прижим и проковка в период остывания металла. Данные действия требуются для формирования прочной структуры сварочной точки.

Важно! Настройки оборудования, которое используется для сварки, зависят от вида металла. На качество сварного шва влияют разные факторы — технология сварочного процесса, тип импульса, режимы сжатия элементов.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий — применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин — слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом — соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Покупать или сделать своими руками

Самодельная точечная сварка для сварки авто и других изделий позволяет существенно сэкономить деньги на покупку оборудования. Профессиональные приборы стоят достаточно дорого, по этой причине они в основном применяются на производствах, где объем работ с лихвой перекрывает затраты на закупку сварочного оборудования.

Но вот как самому сделать точечную сварку? Конечно, для этого могут потребоваться определенные знания, опыт. Дополнительно можно изучить специальную литературу, инструкции с процессом сооружения домашнего сварочного аппарата. Для облегчения процесса может применяться специальная схема точечной сварки своими руками.

Самодельная точечная сварка может использоваться для кузовных работ, для ювелирного дела, для изготовления, ремонта различных радиоприборов. Оборудование всегда пригодится для работ в гараже. При работе с ним не будет возникать особых сложностей, а если соблюдать все правила технологии, то можно будет получить прочные и качественные сварные швы.

Точечная сварная технология является универсальный методом соединения металлических конструкций, который может использоваться на производстве и в домашних условиях. Но все же чтобы получить прочный и качественный шов необходимо знать важные нюансы, правила и принципа проведения работ. Не стоит забывать про возможные дефекты, которые могут негативно отразиться на структуре соединения изделий.

Интересное видео

Контактная сварка: виды, ГОСТ, машины

Довольно большое распространение получила технология контактной сварки. Она может использоваться для получения изделий самого различного предназначения. Для проведения сварочных работ требуется определенное оборудование и навыки. Стоит учитывать, что при отсутствии требуемых навыков получить качественное изделие будет довольно сложно. В некоторых случаях изготовить оборудование для контактной сварки можно своими руками. Рассмотрим особенности подобного процесса подробнее.

Контактная сварка

Контактная сваркаТехнология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Подготовка поверхностей

Сама технология контактной сварки предусматривает использование специального оборудования. Для того чтобы получить качественный шов следует провести подготовку соединяемых поверхностей. Среди особенностей проводимой процедуры отметим следующие моменты:

- Для начала нужно провести очистку поверхности от различных загрязнений. Использовать для этого можно абразивные материалы и специальные жидкости.

- После очистки поверхности нужно проверить, чтобы не было механических дефектов.

Как правило, на конвейере размещаются заготовки, которые не требуют подготовки. Уделять внимание состоянию металлу следует только в случае самостоятельного проведения сварочных работ.

Машины для контактной сварки

Для того чтобы повысить производительность труда следует применять специальные машины для контактной сварки. Они бывают самого различного типа, при этом стоимость предложения может существенно отличаться. Машины контактные характеризуются следующими особенностями:

- Высокая производительность.

- Есть возможность автоматизировать процесс.

- Высокий показатель качества получаемого соединения.

- Бесшумность работы.

- Высокая безопасность.

Самодельная машина для сварки

Классификация подобных устройств проводится по самым различным признакам. Примером можно назвать размеры корпуса и компоновку, диапазон мощности подаваемого тока. Установка контактной сварки может проводится в самых различных помещениях, однако должна учитываться техника безопасности. Примером можно назвать то, что устройство должно быть хорошо заземленным. Некоторые модели предусматривают питание от стандартной сети, другие нужно подключать к трехфазной.

Электроды для контактной сварки

Слабым местом рассматриваемой технологии можно назвать применение определенных электродов. Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

- На стержень оказывается высокое механическое воздействие. Именно поэтому основа должна быть прочной.

- Применяемые материалы при изготовлении электродов должны обладать высокой электропроводностью.

- Высокая термическая стойкость достигается только при применении специальных материалов.

- Малый коэффициент теплоемкости.

- Повышенный показатель прочности на сжатие.

Подобными свойствами обладает, к примеру, медь и некоторые другие сплавы на основе подобного металла.

Сварочный аппарат с медными электродами

Все расходные материалы можно разделить на несколько основных групп:

- При контактной обработке в жестких условиях. Применять их можно для работы с хромистыми и цинковыми сплавами, а также бронзой. В состав может включаться титан и бериллий.

- Электроды, которые применяются для работы при температуре нагрева около 300 градусов Цельсия. Подходят подобные варианты исполнения для работы с медными и алюминиевыми сплавами, а также углеродистыми и низколегированными сплавами. При производстве применяются различные медные сплавы.

- Можно также встретить электроды для легких режимов эксплуатации. Примером можно назвать воздействие температуры 200 градусов Цельсия. При изготовлении основы применяется хромистая и кадмиевая бронза. Подобные варианты исполнения чаще всего применяются при роликовой контактной электрической сварке.

Подобные электроды поставляются с соответствующей маркировкой.

Дефекты сварки и контроль качества

На сегодняшний день рассматриваемая технология применяется чаще других по причине получения качественного шва и высокой производительности труда. Однако, применение неправильного оборудования и допущение ошибок может привести к появлению дефектов. Примером назовем нижеприведенные моменты:

- Металл может прожигаться насквозь.

- Появляются вмятины по причине сильного механического воздействия.

- Герметичность шва небольшая.

Контроль качества в случае конвейерного производства предусматривает применение специального оборудования. При самостоятельном проведении работы зачастую проводится лишь визуальный контроль качества, сварщик на основе своего опыта ставит вывод, касающийся прочности соединения.

Разновидности контактной сварки

Контактная электрическая сварка классифицируется по различным признакам. Наибольшее распространение получили следующие разновидности технологии:

- Точечная характеризуется тем, что после завершения процедуры не образуются трещины.

- Рельефная считается разновидностью точечной.

- Шовная также получила довольно большое распространение за счет существенного повышения качества соединения.

- Конденсаторная характеризуется высокой эффективностью.

Сварочный аппарат

Контактная сварка определение указывает на то, что при соединении отдельных элементов должно оказываться давление. Сварка сопротивлением может применяться только при использовании определенного оборудования.

Точечная контактная сварка

на сегодняшний день подобная технология получила широкое распространение. Самодельная контактная сварка сегодня применяется часто при проведении работы в домашних условиях. Данный метод хорош тем, что после завершения сварки не появляются трещины. К другим особенностям технологии отнесем следующие моменты:

- Принцип работы предусматривает оказание давления на поверхность. При этом оно постоянное.

- Соединение отдельных элементов проводится внахлест. Для сварки провода подобная технология не подходит.

- Перед проведением работы следует провести подготовку поверхности. Незначительные дефекты могут привести к снижению качества соединения.

Применение рассматриваемой технологии позволяет получить хорошее соединение в минимальные сроки. Бесконтактный метод предусматривает применение ручного оборудования, к примеру, инвертора.

Проводимая технология характеризуется довольно большим количеством. Последовательность действий следующая:

- Для начала проводится подготовка поверхности к проводимой работы. Стоит учитывать, что в рассматриваемом случае она должна быть не просто очищена от загрязнения и окислений, но и не иметь существенных дефектов. В противном случае формирующееся поле будет неравномерным, что существенно снизит качество соединения.

- Как правило, для прижима применяется ручное или механическое приспособление. За счет оказания давления существенно повышается интенсивность диффузии и прочность оказываемого шва.

- При локальном воздействии электрического тока формируется сварочное соединение. За счет оказания сильного давления не образуется брызг, за счет чего повышается качество шва.

После соединения металла ток отключается. Для остывания шва требуется определенное количество времени. Как правило, давление оказывается электродами. Именно поэтому уделяется больше всего внимания именно выбору подобного расходного материала.

Рельефная сварка

Как ранее было отмечено, рельефная сварка напоминает точечную. Однако, рельефно точечная технология характеризуется следующими особенностями:

- Листы помещаются с выступами между электродами, которые имеют плоскую форму.

- Для соединения отдельных элементов применяется ток с высоким показателем.

За счет применения подобной технологии качество получаемого соединения существенно повышается.

Шовная сварка

Довольно большое распространение получила технология шовной обработки. Особенностями, которыми обладает шовный метод, можно назвать нижеприведенные моменты:

- Соединение листов проводится внахлест.

- Перед проведением работы требуется подготовка поверхности. Для этого проводится очистка поверхности при применении абразива и некоторых других химических веществ. Если поверхность имеет дефекты, то проводить подобную работу не нужно.

- Для работы применяются электроды в форме роликов. Они, как правило, являются частью применяемого оборудования.

- При проведении сварочной работы электроды постоянно вращаются. За счет этого обеспечивается недлительное воздействие на поверхность, но при этом шов равномерный.

- Проводимый процесс непрерывный, за счет чего повышается качество получаемого соединения.

Шовная сварка алюминия

Рассматриваемая технология встречается сегодня крайне часто. Это связано с тем, что она позволяет получить герметичный шов, который будет характеризоваться высокой прочностью и надежностью.

Стыковая сварка

Для получения качественного соединения может применяться и стыковая технология термического воздействия. Она подходит для случая, когда соединяемые элементы имеют небольшую толщину. К особенностям этой технологии отнесем следующие моменты:

- Используется меньший показатель силы тока.

- Прочность соединения снижается.

- На момент работы соединяемые элементы должны находится в неподвижном состоянии.

Для проведения рассматриваемой работы требуется специальное оборудование. Кроме этого, требуется и специальные электроды, которые подходят для стыковой сварки.

Обозначение контактной сварки на чертеже

Рассматриваемый тип соединения применяется крайне часто в последнее время, что связано с высокой производительностью технологии. Для упрощения работы инженеров на чертежах также проводится указание рассматриваемого соединения. Как правило, отображается обычная линия, к которой подводится полка с соответствующим обозначением.

Рассматриваемый метод обработки указывается в соответствии с ГОСТ 15878-79. Стоит учитывать, что при точечном воздействии отображаются своеобразные крестики, если шов роликовый, то для этого используется сплошная линия.

Скачать ГОСТ 15878-79

В заключение отметим, что при самостоятельном проведении точечной обработки достаточно сложно добиться высокого качества. Это связано с тем, что для работы требуется специальное оборудование. При применении автоматизированного оборудования качество соединения весьма высокое. Однако, обходится оно достаточно дорого, целесообразно проводить установку в случае массового производства.

преимущества и недостатки, резка своими руками, какие виды аппаратов и установок бывают? – Термическая сварка на Svarka.guru

Лазерная сварка, ГОСТ 28915-91 – метод соединения деталей за счет концентрированного энергетического луча. Он используется для плавления разных материалов в электро- и радиотехнической сфере. К преимуществам относится продуктивность и экологическая безопасность.

Техническая особенность

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

Технические особенности:

- большая скорость плавления;

- сохранение свойств и геометрии;

- минимальный показатель остаточных напряжений;

- отсутствие необходимости в присадочных материалах и специальных камер с защищенной средой.

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Классификация по признакам

По энергетическим

Методы сварки лазером классифицируют по нескольким признакам. Разновидность отличаются по техническим характеристикам и экономическим аспектам. Эти особенности учитываются при выборе конкретной установки.

Каждый вид различается плотностью мощности. Проводится процесс при Е=1-10 МВт/см2. Если уменьшить этот показатель, то другой вид сварки будет более экономически пригодным, к одному из таких относится электродуговая. Применяют три главных режима, которые отличаются по нескольким параметрам:

- t>10-2 c, Е=1-10 МВт/см2. Данный режим подразумевает под собой применение лазеров непрерывного действия. Он подходит для обработки сталей конструкционного типа.

- t<10-3 c, Е=1-10 МВт/см2. Эта разновидность использует установки импульсно-периодического вида. Комбинация высокой мощности и продолжительности процесса действует на металлы с меньшим расходом энергии, в сравнении с предыдущим видом.

- t=10-3 -10-2 c, Е=1-10 МВт/см2. Для режима также применяется импульсно-периодическая установка, он подходит для обработки материала незначительной толщины.

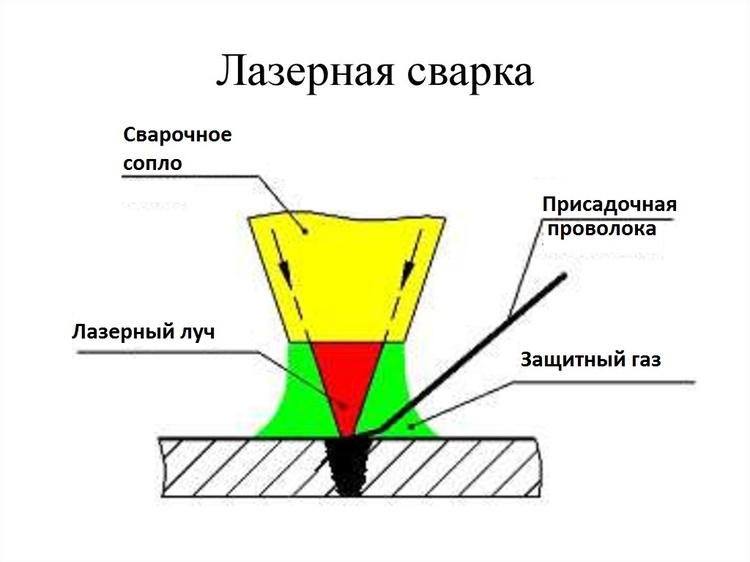

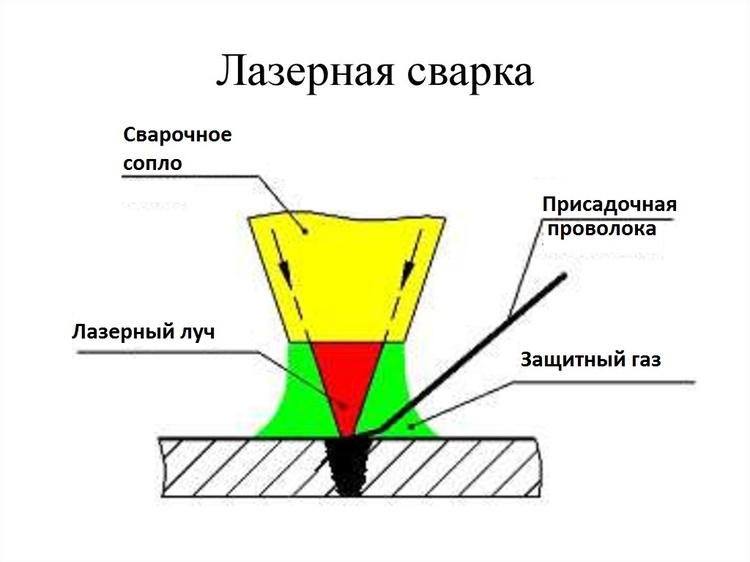

Схема рабочей области включает в себя несколько важных элементов. Лазерный луч выходит из сопла, присадочная проволока обеспечивает усиление шва, а защитный газ противостоит негативным условиям окружающей среды.

Схема рабочей области включает в себя несколько важных элементов. Лазерный луч выходит из сопла, присадочная проволока обеспечивает усиление шва, а защитный газ противостоит негативным условиям окружающей среды.

Рациональный метод выбирается по конкретным условиям, что позволит получить желаемый результат с минимальными экономическими затратами.

Важно! Режимы сварки конструкционных сталей лазером выбираются индивидуально, это напрямую зависит от конкретных условий и поставленных задач.

По экономическим

Первым экономическим аспектом считается скорость сваривания. Он регулирует производительность. Использование лазерных установок непрерывного типа осуществляется на скоростных режимах, которые в 15 раз интенсивнее, чем у простых видов сварки.

Следующий экономический фактор – сокращение затрат металла. Например, обработку детали толщиной 30 мм реализуют за 1 проход без подготовительных мероприятий и использования присадок. Для сварки ручного вида требуется пару заходов.

Концентрированный лазерный луч локального действия – это последний фактор. Благодаря такому действию есть возможность получить сварное закрепление в области с небольшой площадью и сложно доступных местах.

По технологическим

По первому сварка лазером разделяется на метод небольших толщин и обработку глубокого действия. Последнюю разновидность, как правило, используют без присадок, хотя для улучшения степени проплавления и повышения качества свариваемости в зону воздействия подают присадочный материал.

Глубокое проплавление реализуют в защищенной среде.

Глубокое проплавление реализуют в защищенной среде.Объекты незначительной толщины сваривают установками непрерывного и импульсно-периодического типа. Первые хорошо себя зарекомендовали в шовной сварке, а вторые – для точечной.

Присадки и специальную среду использовать не обязательно, поскольку на проплавление малых толщин они не оказывают большого влияния. Обработку проводят в газовой среде, если нужно уменьшить вероятность окисления швов.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Технология

Суть метода заключается в направлении лазерного луча в фокус, где сечение пучка уменьшается. При попадании на деталь концентрированная энергия изменяет структуру металла, температура повышается мгновенно, что приводит к плавлению и образованию сварного шва. Процесс реализуется частичным и полным проплавлением, независимо от положения в пространстве. Для обработки изделий с небольшой толщиной луч расфокусируется.

Импульсное излучение характеризуется формированием сварного шва в виде точек. Установки оборудованы твердотельными лазерами, благодаря высоким техническим характеристикам скорость сварки составляет 5 мм/с. Дополнительно используются присадочные материалы, в роли которых могут выступать лента, проволока, специальный порошок. Они повышают качество сцепления за счет увеличения сечения шва.

Преимущества и недостатки

Актуальность данной методики заключается в наличии большого количества преимуществ. К ним относятся:

- Точная концентрация энергии, за счет чего удается получить изделия высокого качества, причем размер деталей может быть незначительным по радиусу.

- Высокопроизводительные газовые установки позволяют проплавлять узкие швы, что уменьшает область термического действия и уменьшает степень деформации и поверхностного напряжения.

- Сварочные работы проводятся лазером, расположенном на некотором расстоянии от рабочей зоны, что является экономически выгодным решением.

- Оптоволокно и система зеркал дает возможность корректировать положение, что позволяет выполнять сварочные работы любой сложности, например, для труб большого диаметра.

- Одновременно можно скреплять несколько деталей за счет расщепляющих призм.

К негативным качествам лазера относится высокая стоимость оборудования, поэтому такой вариант подходит исключительно для крупных предприятий.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

Гибридные установки

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла.

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Ручная

Соединение изделий может осуществляться за счет ручной лазерной сварки. Малогабаритный станок без труда можно приобрести даже для бытового использования. Причем по доступной цене с высокими техническими характеристиками. Такое оборудование предназначено для:

- ремонта изделий с небольшими габаритными размерами, например, украшения, оправы для очков;

- наплавки;

- полимеров;

- точечной сварки в стык;

- проведения сварочных работ в сфере микроэлектроники;

- коррекции пресс-форм;

- обработки медицинских приборов.

Лазерная сварка – это метод соединения изделий из различных материалов, который приобрел широкое распространение в различных сферах. Бесконтактная технология позволяет взаимодействовать с металлами различных электромеханических свойств. Работа проводится на небольшой площади с высокой мощностью, что позволяет проникать в труднодоступные места. Применение метода ограничено экономическими аспектами из-за высокой стоимости установки.

Пластиковая сварка — Plastic welding

Сварка пластиковых полуфабрикатов

Сварка пластмасс — это сварка полуфабрикатов из пластмасс , описанная в ISO 472 как процесс соединения размягченных поверхностей материалов, как правило, с помощью тепла (кроме сварки растворителем). Сварка термопластов выполняется в три последовательных этапа: подготовка поверхности, приложение тепла и давления и охлаждение. Были разработаны многочисленные методы сварки для соединения полуфабрикатов из пластмассы. Основываясь на механизме тепловыделения на стыке сварки, методы сварки термопластов можно разделить на методы внешнего и внутреннего нагрева, как показано на рис.1.

Рис. 1. Классификация способов сварки полуфабрикатов полимерных материалов.Производство сварного шва хорошего качества зависит не только от методов сварки, но и от свариваемости основных материалов. Следовательно, для пластиков оценка свариваемости имеет большее значение, чем операция сварки (см. Реологическая свариваемость ).

Техника сварки

Для сварки полуфабрикатов из пластмассы используется ряд методов, указанных ниже:

Сварка горячим газом

Сварка горячим газом, также известная как сварка горячим воздухом , представляет собой метод сварки пластмасс с использованием тепла. Специально разработанная тепловая пушка, называемая аппаратом для сварки горячим воздухом , создает струю горячего воздуха, которая размягчает как соединяемые детали, так и пластиковый присадочный стержень, который должен быть из одного или очень похожего пластика. (Сварка ПВХ с акрилом является исключением из этого правила.)

Горячая сварка воздуха / газа представляет собой распространенный метод изготовления для изготовления небольших предметов , таких как химические резервуары , резервуары для воды , теплообменники и водопроводной арматура .

В случае полотен и пленок нельзя использовать присадочный стержень. Два листа пластика нагреваются горячим газом (или нагревательным элементом ), а затем скатываются. Это быстрый процесс сварки, который можно выполнять непрерывно.

Сварочный стержень

Пластиковый сварочный стержень, также известный как термопластический сварочный стержень , представляет собой стержень с круглым или треугольным поперечным сечением, используемый для связывания двух частей пластика вместе. Они доступны в широком диапазоне цветов, чтобы соответствовать цвету основного материала. Сварочный стержень из пластика на катушке известен как «шлиц».

Важным аспектом проектирования и производства пластиковых сварочных стержней является пористость материала. Высокая пористость приведет к образованию пузырьков воздуха (известных как пустоты ) в стержнях, что снизит качество сварки. Таким образом, наивысшим качеством являются пластиковые сварочные прутки с нулевой пористостью, которые называются непористыми .

Термосваривание

Тепловая сварка — это процесс соединения одного термопласта с другим, похожим термопластом, с использованием тепла и давления. При прямом контактном методе термосварки используется постоянно нагретая матрица или уплотнительная планка для подачи тепла к определенной контактной области или пути для уплотнения или сварки термопластов вместе. Термосварка используется во многих областях, включая термосвариваемые соединители, термически активируемые клеи и герметизацию пленкой или фольгой. Распространенные применения процесса термосваривания: соединители с термосваркой используются для соединения ЖК-дисплеев с печатными платами во многих бытовых электронных устройствах, а также в медицинских и телекоммуникационных устройствах. Термоуплотнение продуктов с помощью термоклея используется для удержания прозрачных экранов на потребительских электронных продуктах и для других герметичных термопластичных сборок или устройств, где термоэлемент или ультразвуковая сварка не подходят из-за требований к конструкции детали или других соображений сборки. Термосварка также используется при производстве пленок для анализа крови и фильтрующих материалов для крови, вирусов и многих других устройств с тест-полосками, используемых сегодня в медицине. Ламинатная фольга и пленки часто герметизируются поверх термопластичных медицинских лотков, микротитровальных пластин, бутылок и контейнеров для герметизации и / или предотвращения загрязнения медицинских испытательных устройств, лотков для сбора проб и контейнеров, используемых для пищевых продуктов. Медицинская и пищевая промышленность Производство пакетов или гибких контейнеров используют термосварку для сварки по периметру пластикового материала пакетов и / или для запечатывания отверстий и трубок в пакеты. Для соединения термопластичных материалов, таких как пластмассовые пленки , доступны различные термосварщики: герметик для горячего прутка, импульсный герметик и т. Д.

Сварка от руки

При ручной сварке струя горячего воздуха (или инертного газа) от сварщика одновременно воздействует на зону сварки и кончик сварочного стержня. По мере того как стержень размягчается, он вдавливается в соединение и соединяется с деталями. Этот процесс медленнее, чем большинство других, но его можно использовать практически в любой ситуации.

Сварка наконечником скорости

При скоростной сварке аппарат для сварки пластмасс, похожий на паяльник по внешнему виду и мощности, оснащен трубкой для подачи пластикового сварочного стержня. Наконечник Speed нагревает стержень и основу, в то же время прижимая расплавленный сварочный стержень в нужное положение. В стык закладывают валик из размягченного пластика, а детали и сварочный стержень плавятся. Для некоторых типов пластика, таких как полипропилен, расплавленный сварочный стержень необходимо «смешать» с полурасплавленным основным материалом, который изготавливается или ремонтируется. Эти методы сварки со временем совершенствовались и уже более 50 лет используются профессиональными производителями и ремонтниками пластмасс по всему миру. Метод скоростной сварки наконечником — это гораздо более быстрый способ сварки, и со временем его можно использовать в узких углах. Версия «пистолета» со скоростным наконечником — это, по сути, паяльник с широким плоским наконечником, который можно использовать для плавления сварного шва и присадочного материала для создания соединения.

Экструзионная сварка

Экструзионная сварка позволяет выполнять сварные швы большего размера за один проход. Это предпочтительный метод соединения материалов толщиной более 6 мм. Сварочный пруток втягивается в миниатюрный ручной экструдер для пластика, пластифицируется и выталкивается из экструдера к соединяемым деталям, которые размягчаются струей горячего воздуха, чтобы обеспечить склеивание.

Контактная сварка

Это то же самое, что и точечная сварка, за исключением того, что тепло передается за счет теплопроводности наконечников зажимных приспособлений вместо электрической проводимости. Две пластмассовые детали соединяются вместе, где нагретые наконечники зажимают их, плавясь и соединяя детали в процессе.

Сварка горячей пластиной

Связанный с контактной сваркой, этот метод используется для сварки больших деталей или деталей со сложной геометрией сварного шва. Две свариваемые детали помещаются в инструмент, прикрепленный к двум противоположным плитам пресса. Горячая пластина, форма которой соответствует геометрии сварного шва свариваемых деталей, перемещается в положение между двумя частями. Две противоположные плиты перемещают детали в контакт с горячей плитой, пока тепло не размягчит границы раздела до температуры плавления пластмассы. Когда это условие достигается, горячая пластина удаляется, а детали прижимаются друг к другу и удерживаются, пока сварное соединение не остынет и не затвердеет, чтобы создать прочное соединение.

Оборудование для сварки горячей плиты обычно управляется пневматически, гидравлически или электрически с помощью серводвигателей.

Этот процесс используется для сварки компонентов под капотом автомобиля, компонентов внутренней отделки автомобиля, медицинских фильтрующих устройств, компонентов бытовой техники и других компонентов салона автомобиля.

Бесконтактная / ИК сварка

Подобно сварке горячей пластиной, в бесконтактной сварке для плавления границы раздела сварного шва используется инфракрасный источник тепла, а не горячая пластина. Этот метод позволяет избежать прилипания материала к горячей пластине, но является более дорогостоящим и трудным для достижения однородных сварных швов, особенно на геометрически сложных деталях.

Сварка высокой частотой

Высокочастотная сварка, также известная как диэлектрическая сварка или радиочастотная (RF) термосварка, — это очень зрелая технология, которая существует с 1940-х годов. Высокочастотные электромагнитные волны в диапазоне радиочастот могут нагревать определенные полимеры до размягчения пластика для соединения. Нагретые пластмассы свариваются под давлением. Тепло генерируется внутри полимера за счет быстрой переориентации некоторых химических диполей полимера, что означает, что нагрев может быть локализованным, а процесс может быть непрерывным.

Только определенные полимеры, содержащие диполи, могут нагреваться радиочастотными волнами, в частности полимеры с высокой мощностью потерь. Среди них ПВХ , полиамиды (PA) и ацетаты обычно свариваются по этой технологии. На практике два куска материала помещаются на настольный пресс, который оказывает давление на обе поверхности. Плашки используются для управления процессом сварки. Когда пресс собирается вместе, высокочастотные волны (обычно 27,120 МГц ) проходят через небольшую область между штампом и столом, где происходит сварка. Эта высокая частота (радиочастота) нагревает пластик, который сваривается под давлением, принимая форму матрицы.

ВЧ-сварка является быстрой и относительно простой в выполнении, вызывает ограниченное разрушение полимера, даже при сварке толстых слоев, не образует дыма, требует умеренного количества энергии и может создавать водо-, воздухо- и бактериозащитные швы. Параметры сварки — это мощность сварки, время (нагрев и охлаждение) и давление, а температура, как правило, напрямую не контролируется. Вспомогательные материалы также могут быть использованы для решения некоторых сварочных задач. Этот тип сварки используется для соединения полимерных пленок, используемых в различных отраслях промышленности, где требуется прочное герметичное уплотнение. В тканевой промышленности RF чаще всего используется для сварки тканей с покрытием из ПВХ и полиуретана (ПУ). Другие материалы, обычно свариваемые с использованием этой технологии, — нейлон, ПЭТ, ПЭВА, ЭВА и некоторые АБС-пластмассы. Соблюдайте осторожность при сварке уретана, так как известно, что при плавлении он выделяет газы цианида.

Индукционная сварка

Когда электрический изолятор, например пластик, заделан материалом, обладающим высокой электропроводностью, например металлами или углеродными волокнами, может выполняться индукционная сварка. Сварочный аппарат содержит индукционную катушку, на которую подается высокочастотный электрический ток. Это создает электромагнитное поле, которое действует либо на электропроводящую, либо на ферромагнитную заготовку. В электропроводной заготовке основным эффектом нагрева является резистивный нагрев, который возникает из-за индуцированных токов, называемых вихревыми токами . Индукционная сварка термопластов, армированных углеродным волокном, — это технология, обычно используемая, например, в аэрокосмической промышленности.

В ферромагнитной заготовке пластмассы можно сваривать индукционной сваркой путем добавления в них металлических или ферромагнитных соединений, называемых токоприемниками . Эти приемники поглощают электромагнитную энергию от индукционной катушки, нагреваются и отдают свою тепловую энергию окружающему материалу за счет теплопроводности.

Сварка под давлением

Инжекционная сварка аналогична / идентична экструзионной сварке, за исключением того, что с помощью определенных наконечников на ручном сварочном аппарате можно вставить наконечник в пластиковые дефектные отверстия различных размеров и залатать их изнутри. Преимущество состоит в том, что не требуется доступа к задней части дефектного отверстия. Альтернативой является заплатка, за исключением того, что ее нельзя шлифовать заподлицо с исходным окружающим пластиком до такой же толщины. Для этого процесса лучше всего подходят полиэтилен и полипропилен. Пример такого инструмента — Drader injectiweld.

Ультразвуковая сварка

При ультразвуковой сварке высокочастотная (от 15 кГц до 40 кГц) вибрация низкой амплитуды используется для создания тепла за счет трения между соединяемыми материалами. Интерфейс двух частей специально разработан для концентрации энергии для максимальной прочности сварного шва. Ультразвук можно использовать практически для всех пластиковых материалов. Это самая быстрая технология термосваривания.

Сварка трением