состав, характеристики, применение, заточка, обработка

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Сталь Р6М5Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

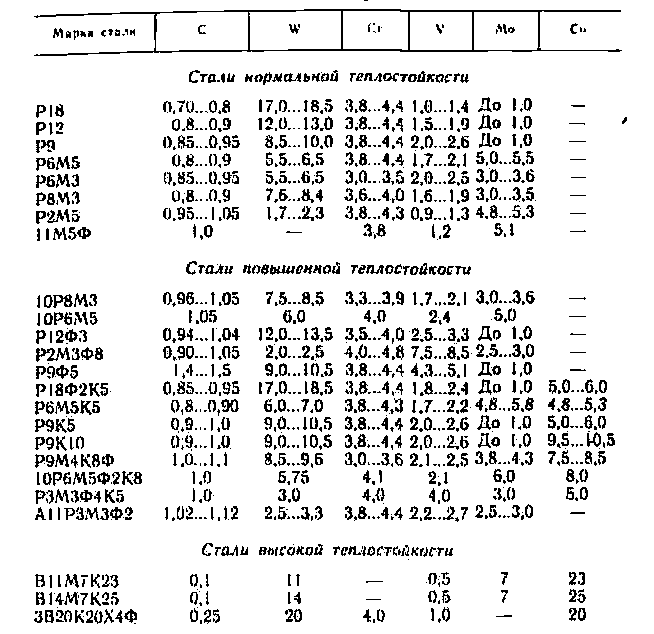

Химический состав

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый».

А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями. - Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

youtube.com/embed/ccSlXrxQTSg?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Скачать ГОСТ 2590-88

Скачать ГОСТ 7417-75

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Закалка

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

обработка, марки, изготовление сверл и резцов

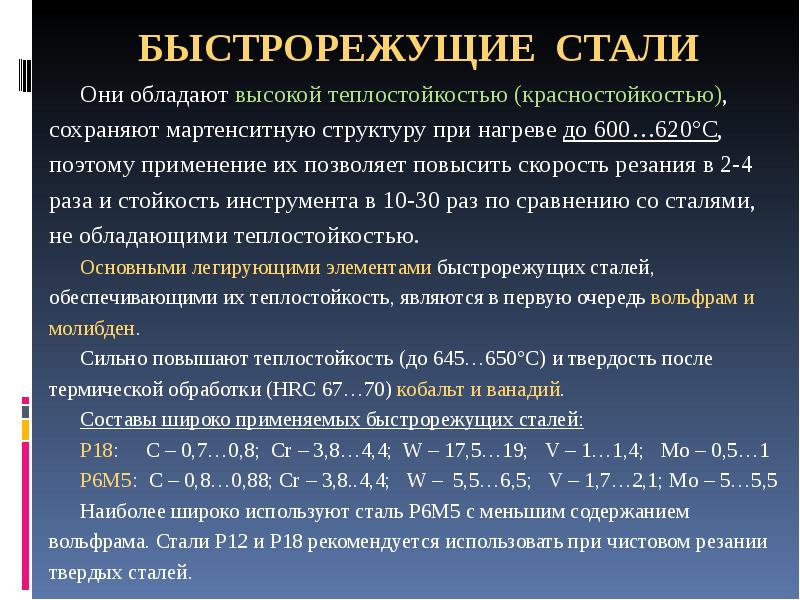

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Быстрорежущие сталиХарактеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться.

Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее. - Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

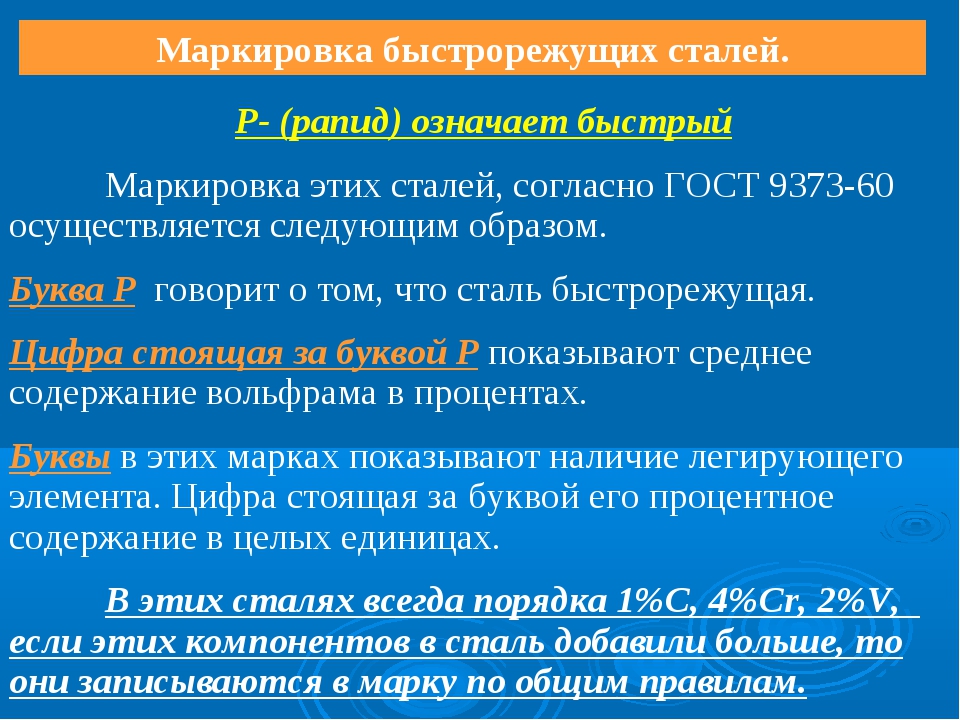

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%.

Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие. - Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

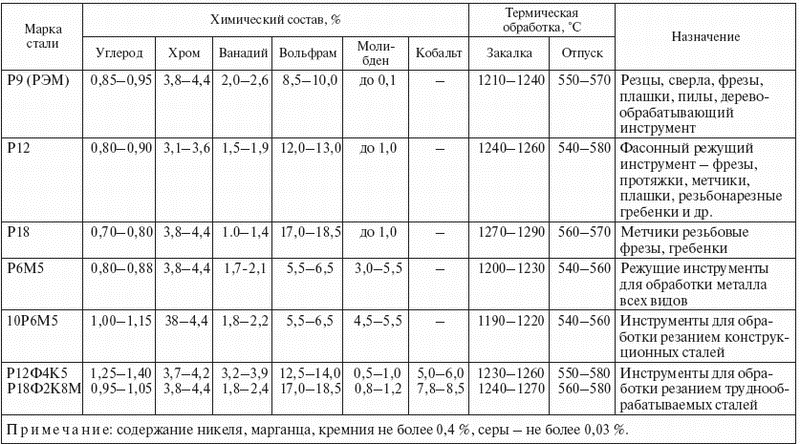

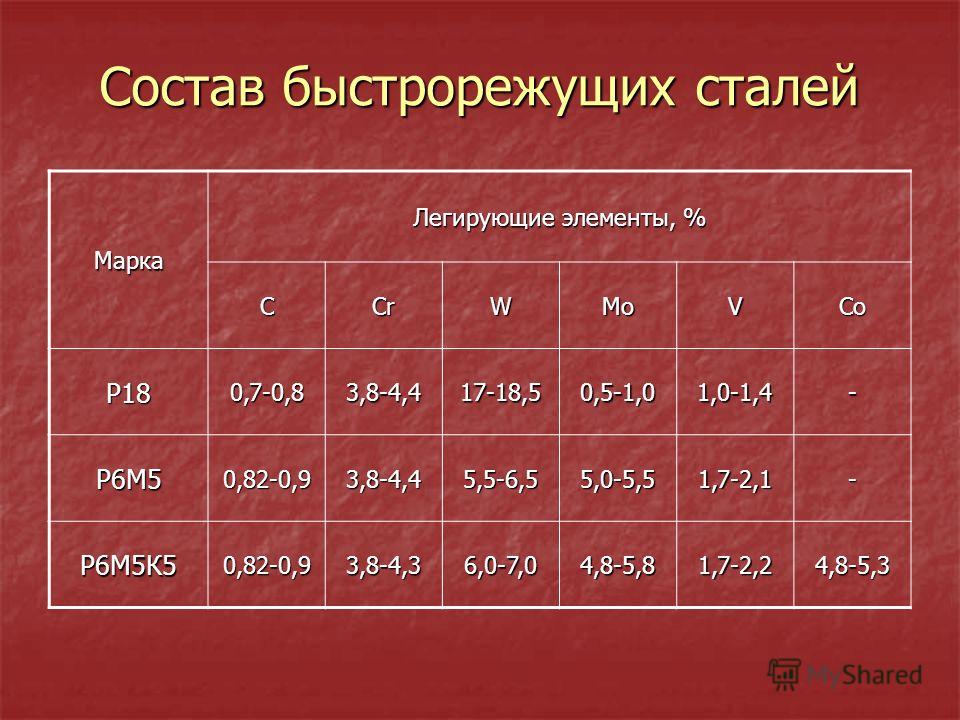

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента.

В некоторые случаях режущая кромка сменная.

В некоторые случаях режущая кромка сменная. - Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

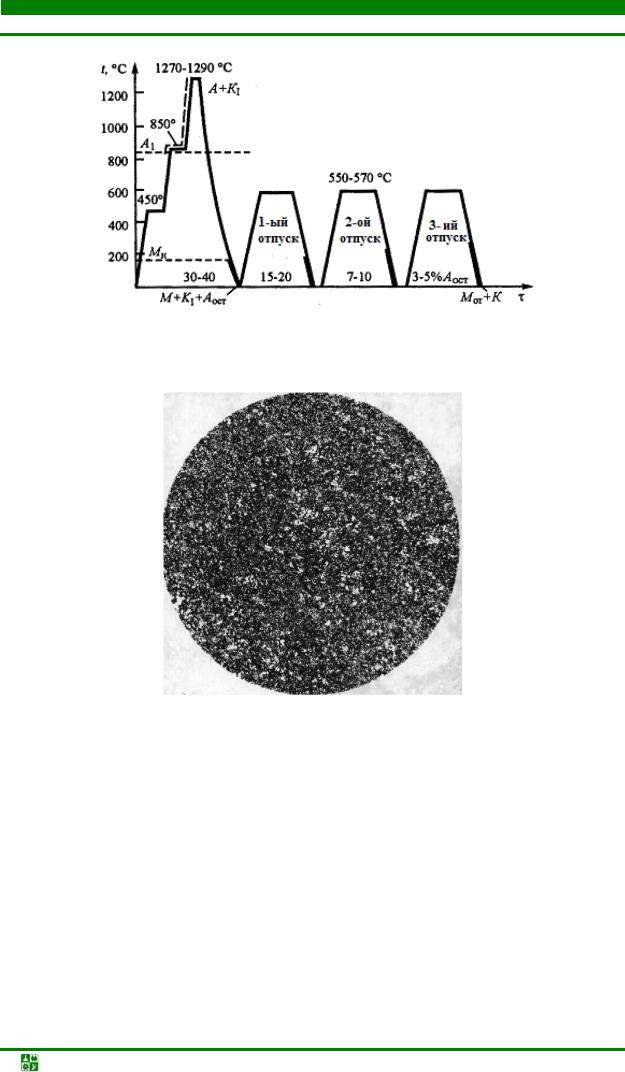

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Быстрорежущие стали (быстрорез): марки, свойства, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.

).

).

Характеристики и назначение быстрорежущих сталей

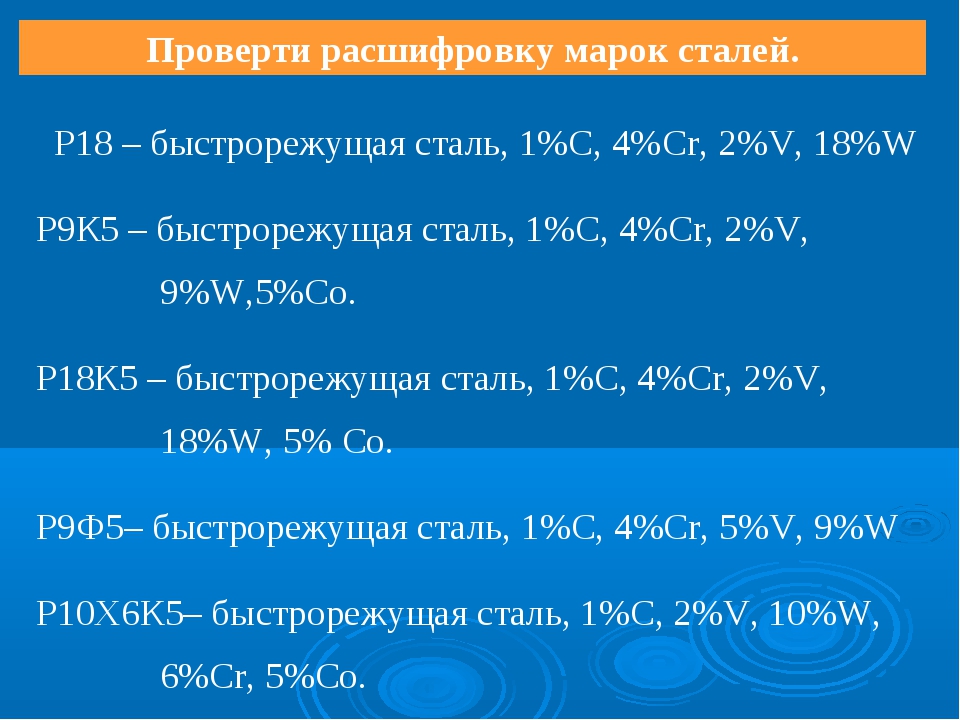

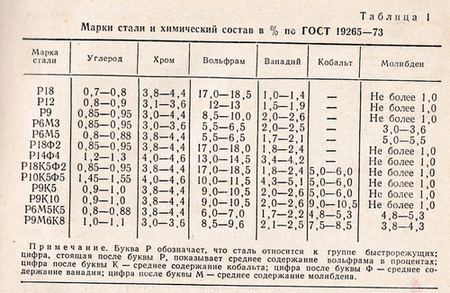

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.

;

; - сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом.

В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя. - Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.com/embed/WMBGfQ9bR8Q»/>

Оценка статьи:

Загрузка…Поделиться с друзьями:

Быстрорежущая сталь марки Р6М5 расшифровка, характеристики и применение, химический состав, термобработка, механические свойства

Аналоги и заменители

Иностранные аналоги — HS 6-5-2 (Германия, DIN), 1.3343 (Европа, En)

Расшифровка стали Р6М5

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т.е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

Применение стали Р6М5

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

Химический состав, % (ГОСТ 19265—73)

| C | Cr | W | V | Mo | Mn | Si | Ni | S | P |

| не более | |||||||||

| 0,80-0,88 | 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5,0-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 |

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Нагрев выполняют в смеси ВаСl2 (78%) и NaCl (28%) при 800-850°С и в ВаСl2 при нагреве выше 1050°С. Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

к содержанию ↑Критические точки, °С

| Аc3 | Аc3 | Аr2 | Аrm |

| 800 | 860 | 720 | 780 |

Механические свойства (ГОСТ 19265-73)

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

| Закалка с 1200-1230 °С, охл. на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

| 11М5Ф | ТУ 14-1-2678 — 0 | Feот 85.7%Mo5.2-5.8%Cr3.8-4.2%V1.3-1.6%C1.02-1.1%… |

| 11Р3АМ3Ф2 | ГОСТ 19265 — 73 | Feот 82%Cr3.8-4.3%W2.5-3.3%Mo2.5-3%V2.3-2.7%C1.02-1.1%Mn0.2-0.5%Si0.2-0.5%N0.05-1%Nb0.05-0.2%… |

| 9Х4М3Ф2АГСТ | ТУ 14-19-95 — 0 | Cr4-4.6%Mo2.7-3.2%V1.6-2.1%C0.87-0.9%Mn0.55-0.7%Si0.5-0.7%Ti0.15-0.2%Ni0.04-0.1%… |

| Р10Ф5К5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 68.9%W10-11.5%Co5-6%V4.3-5.1%Cr4-4.6%C1.45-1.5%… |

| Р12 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 77.6%W12-13%Cr3.1-3.6%V1.5-1.9%C0.8-0.9%… |

| Р12Ф3 | ГОСТ 19265 — 73 | Feот 75.3%W12-13%Cr3.8-4.3%V2. 5-3%C0.95-1%Mn0.2-0.5%Si0.2-0.5%… 5-3%C0.95-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р14Ф4 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 73.1%W13-14.5%Cr4-4.6%V3.4-4.1%C1.2-1.3%… |

| Р18 | ГОСТ 19265 — 73 | Feот 71.5%W17-18.5%Cr3.8-4.4%V1-1.4%C0.73-0.8%Mn0.2-0.5%Si0.2-0.5%… |

| Р18К5Ф2 | ГОСТ 19265 — 73 | Feот 65.9%W17-18.5%Co4.7-5.2%Cr3.8-4.4%V1.8-2.2%C0.85-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р18Ф2 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 71.9%W17-18%Cr3.8-4.4%V1.8-2.4%C0.85-0.9%… |

| Р18Ф2К5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 65.4%W17-18.5%Co5-6%Cr3.8-4.4%V1.9-2.4%C0.85-0.9%… |

| Р2АМ9К5 | ГОСТ 19265 — 73 | Feот 72.8%Mo8-9%Co4.7-5.2%Cr3.8-4.4%V1.7-2.3%W1.5-2%C1-1.1%Mn0.2-0.5%Si0.2-0.5%Nb0.1-0.3%N0.05-1%… |

| Р2М5 | Feот 84.6%Mo4. 8-5.3%Cr3.8-4.3%W1.7-2.3%C0.95-1%V0.9-1.3%Zr0.05-0.1%Ni0.05-0.08%… 8-5.3%Cr3.8-4.3%W1.7-2.3%C0.95-1%V0.9-1.3%Zr0.05-0.1%Ni0.05-0.08%… | |

| Р6АМ5 | ГОСТ 19265 — 73 | Feот 78.3%W5.5-6.5%Mo4.8-5.3%Cr3.8-4.4%V1.7-2.1%C0.82-0.9%Mn0.2-0.5%Si0.2-0.5%N0.05-0.1%… |

| Р6АМ5Ф3 | ГОСТ 19265 — 73 | Feот 77.5%W5.7-6.7%Mo4.8-5.3%Cr3.8-4.3%V2.3-2.7%C0.95-1%Mn0.2-0.5%Si0.2-0.5%N0.05-0.1%… |

| Р6М3 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 81.5%W5.5-6.5%Cr3-3.6%Mo3-3.6%V2-2.5%C0.85-0.9%… |

| Р6М5 | ГОСТ 19265 — 73 | Feот 78.4%W5.5-6.5%Mo4.8-5.3%Cr3.8-4.4%V1.7-2.1%C0.8-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р6М5К5 | ГОСТ 19265 — 73 | Feот 73.6%W5.7-6.7%Mo4.8-5.3%Co4.7-5.2%Cr3.8-4.3%V1.7-2.1%C0.86-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р6М5Ф3 | ГОСТ 19265 — 73 | Feот 77.6%W5.7-6.7%Mo4.8-5.3%Cr3.8-4.3%V2.3-2.7%C0.95-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 79. 5%W8.5-9.5%Cr3.8-4.4%V2.3-2.7%C0.85-0.9%… 5%W8.5-9.5%Cr3.8-4.4%V2.3-2.7%C0.85-0.9%… |

| Р9К10 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 68.6%Co9-10.5%W9-10.5%Cr3.8-4.4%V2-2.6%C0.9-1%… |

| Р9К5 | ГОСТ 19265 — 73 | Feот 73%W9-10%Co5-6%Cr3.8-4.4%V2.3-2.7%C0.9-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9М4К8 | ГОСТ 19265 — 73 | Feот 68.4%W8.5-9.5%Co7.5-8.5%Mo3.8-4.3%Cr3-3.6%V2.3-2.7%C1-1.1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9Ф5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 76.1%W9-10.5%V4.3-5.1%Cr3.8-4.4%C1.4-1.5%… |

| 11М5Ф | ТУ 14-1-2678 — 0 | Feот 85.7%Mo5.2-5.8%Cr3.8-4.2%V1.3-1.6%C1.02-1.1%… |

| 11Р3АМ3Ф2 | ГОСТ 19265 — 73 | Feот 82%Cr3.8-4.3%W2.5-3.3%Mo2.5-3%V2.3-2.7%C1.02-1.1%Mn0.2-0.5%Si0.2-0.5%N0.05-1%Nb0.05-0.2%… |

| 9Х4М3Ф2АГСТ | ТУ 14-19-95 — 0 | Cr4-4. 6%Mo2.7-3.2%V1.6-2.1%C0.87-0.9%Mn0.55-0.7%Si0.5-0.7%Ti0.15-0.2%Ni0.04-0.1%… 6%Mo2.7-3.2%V1.6-2.1%C0.87-0.9%Mn0.55-0.7%Si0.5-0.7%Ti0.15-0.2%Ni0.04-0.1%… |

| Р10Ф5К5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 68.9%W10-11.5%Co5-6%V4.3-5.1%Cr4-4.6%C1.45-1.5%… |

| Р12 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 77.6%W12-13%Cr3.1-3.6%V1.5-1.9%C0.8-0.9%… |

| Р12Ф3 | ГОСТ 19265 — 73 | Feот 75.3%W12-13%Cr3.8-4.3%V2.5-3%C0.95-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р14Ф4 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 73.1%W13-14.5%Cr4-4.6%V3.4-4.1%C1.2-1.3%… |

| Р18 | ГОСТ 19265 — 73 | Feот 71.5%W17-18.5%Cr3.8-4.4%V1-1.4%C0.73-0.8%Mn0.2-0.5%Si0.2-0.5%… |

| Р18К5Ф2 | ГОСТ 19265 — 73 | Feот 65.9%W17-18.5%Co4.7-5.2%Cr3.8-4.4%V1.8-2.2%C0.85-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р18Ф2 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 71. 9%W17-18%Cr3.8-4.4%V1.8-2.4%C0.85-0.9%… 9%W17-18%Cr3.8-4.4%V1.8-2.4%C0.85-0.9%… |

| Р18Ф2К5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 65.4%W17-18.5%Co5-6%Cr3.8-4.4%V1.9-2.4%C0.85-0.9%… |

| Р2АМ9К5 | ГОСТ 19265 — 73 | Feот 72.8%Mo8-9%Co4.7-5.2%Cr3.8-4.4%V1.7-2.3%W1.5-2%C1-1.1%Mn0.2-0.5%Si0.2-0.5%Nb0.1-0.3%N0.05-1%… |

| Р2М5 | Feот 84.6%Mo4.8-5.3%Cr3.8-4.3%W1.7-2.3%C0.95-1%V0.9-1.3%Zr0.05-0.1%Ni0.05-0.08%… | |

| Р6АМ5 | ГОСТ 19265 — 73 | Feот 78.3%W5.5-6.5%Mo4.8-5.3%Cr3.8-4.4%V1.7-2.1%C0.82-0.9%Mn0.2-0.5%Si0.2-0.5%N0.05-0.1%… |

| Р6АМ5Ф3 | ГОСТ 19265 — 73 | Feот 77.5%W5.7-6.7%Mo4.8-5.3%Cr3.8-4.3%V2.3-2.7%C0.95-1%Mn0.2-0.5%Si0.2-0.5%N0.05-0.1%… |

| Р6М3 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 81.5%W5.5-6.5%Cr3-3.6%Mo3-3.6%V2-2.5%C0.85-0.9%… |

| Р6М5 | ГОСТ 19265 — 73 | Feот 78. 4%W5.5-6.5%Mo4.8-5.3%Cr3.8-4.4%V1.7-2.1%C0.8-0.9%Mn0.2-0.5%Si0.2-0.5%… 4%W5.5-6.5%Mo4.8-5.3%Cr3.8-4.4%V1.7-2.1%C0.8-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р6М5К5 | ГОСТ 19265 — 73 | Feот 73.6%W5.7-6.7%Mo4.8-5.3%Co4.7-5.2%Cr3.8-4.3%V1.7-2.1%C0.86-0.9%Mn0.2-0.5%Si0.2-0.5%… |

| Р6М5Ф3 | ГОСТ 19265 — 73 | Feот 77.6%W5.7-6.7%Mo4.8-5.3%Cr3.8-4.3%V2.3-2.7%C0.95-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 79.5%W8.5-9.5%Cr3.8-4.4%V2.3-2.7%C0.85-0.9%… |

| Р9К10 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 68.6%Co9-10.5%W9-10.5%Cr3.8-4.4%V2-2.6%C0.9-1%… |

| Р9К5 | ГОСТ 19265 — 73 | Feот 73%W9-10%Co5-6%Cr3.8-4.4%V2.3-2.7%C0.9-1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9М4К8 | ГОСТ 19265 — 73 | Feот 68.4%W8.5-9.5%Co7.5-8.5%Mo3.8-4.3%Cr3-3.6%V2.3-2.7%C1-1.1%Mn0.2-0.5%Si0.2-0.5%… |

| Р9Ф5 | ГОСТ 19265 — 73, в последней версии материал отсутствует | Feот 76. 1%W9-10.5%V4.3-5.1%Cr3.8-4.4%C1.4-1.5%… 1%W9-10.5%V4.3-5.1%Cr3.8-4.4%C1.4-1.5%… |

% PDF-1.3

%

272 0 объект

>] / Страницы 265 0 R / StructTreeRoot 220 0 R / Тип / Каталог >>

endobj

268 0 объект

> поток

2015-02-10T10: 27: 50 + 09: 002015-01-16T21: 40: 36 + 09: 002015-02-10T10: 27: 50 + 09: 00Приложение Adobe InDesign CS6 (Macintosh) / pdfuuid: cd901cf4-7bb1- 7445-bd08-727438a570f3uuid: 18242a6d-0d15-7e48-bc3e-39ab38e9cc83 Adobe PDF Library 10.0.1 конечный поток

endobj

215 0 объект

>

endobj

265 0 объект

>

endobj

220 0 объект

>

endobj

221 0 объект

>

endobj

222 0 объект

>

endobj

224 0 объект

[244 0 R]

endobj

225 0 объект

[245 0 R]

endobj

226 0 объект

[246 0 R]

endobj

227 0 объект

[247 0 R]

endobj

228 0 объект

[248 0 R]

endobj

229 0 объект

[249 0 R]

endobj

230 0 объект

[250 0 R]

endobj

231 0 объект

[251 0 R]

endobj

232 0 объект

[252 0 R]

endobj

233 0 объект

[239 0 R]

endobj

234 0 объект

[235 0 R]

endobj

235 0 объект

>

endobj

236 0 объект

>

endobj

96 0 объект

> / Font> / ProcSet [/ PDF / Text] / Properties >>> / Rotate 0 / StructParents 11 / Thumb 264 0 R / TrimBox [0. 0 0,0 595,276 841,89] / Тип / Страница >>

endobj

97 0 объект

> поток

HWko.a ~ x

0 0,0 595,276 841,89] / Тип / Страница >>

endobj

97 0 объект

> поток

HWko.a ~ x

Лучший инструмент для набора из быстрорежущей стали — отличные предложения на инструмент для набора из быстрорежущей стали от мировых продавцов набора из быстрорежущей стали

Отличные новости !!! Вы находитесь в нужном месте, чтобы приобрести наборный инструмент для быстрорежущей стали. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот набор инструментов из высокоскоростной стали вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели набор инструментов из быстрорежущей стали на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в наборе инструментов для быстрорежущей стали и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз.

Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести high speed steel set tool по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Начните самый лучший шоппинг прямо здесь.

быстрорежущая сталь | D2 Сталь

Купить эту стальD2 Инструментальная сталь — это универсальная высокоуглеродистая высокохромистая инструментальная сталь, упрочняющаяся на воздухе, которая характеризуется относительно высокой достижимой твердостью и многочисленными крупными карбидами из сплава с высоким содержанием хрома в микроструктуре.Эти карбиды обеспечивают хорошую износостойкость от скользящего контакта с другими металлами и абразивными материалами. Хотя доступны другие стали с улучшенной ударной вязкостью или улучшенной износостойкостью, D2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и широкого разнообразия форм продукции.

ПРИМЕНЕНИЕ: Валки, пуансоны, матрицы для вырубки, формовки, обрезки и накатывания резьбы, ножи для резки, ножи для пищевой промышленности и калибры.

Композиция

| С | Мн | Si | Cr | Пн | В |

| 1.50 | 0,30 | 0,30 | 12,00 | 0,75 | 0,90 |

Относительные свойства

Физические свойства

- Плотность: 0,278 фунта / дюйм 3 (7695 кг / м 3 )

- Удельный вес: 7,70

- Модуль упругости: 30 x 10 6 фунтов на кв. Дюйм (207 ГПа)

- Обрабатываемость: 50-60% углеродистой стали с 1%

Инструкции по термообработке

Закалка

| Критическая температура: | |

| Ac1: 788 ° C (1449 ° F) | Ac3: 1553 ° F (845 ° C) |

| Ar1: 769 ° C (1418 ° F) | Ar3: 744 ° C (1373 ° F) |

Предварительный нагрев: Чтобы минимизировать деформацию и напряжения в больших или сложных инструментах, используйте двойной предварительный нагрев. Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1150-1250 ° F (621-677 ° C), уравняйте, затем нагрейте до 1400-1450 ° F (760-788 ° C). Для обычных инструментов используйте только второй температурный диапазон в качестве однократной предварительной обработки.

Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1150-1250 ° F (621-677 ° C), уравняйте, затем нагрейте до 1400-1450 ° F (760-788 ° C). Для обычных инструментов используйте только второй температурный диапазон в качестве однократной предварительной обработки.

Аустенизация (сильный нагрев): Медленно нагрейте от предварительного нагрева. Печь или соль: 1850-1875 ° F (1010-1024 ° C).

Закалка: Воздух или сжатый газ до 150-125ºF (66-51ºC). Листы толщиной до 4 дюймов (101,6 мм) полностью затвердевают при воздушном охлаждении с 1575ºF (857ºC).Листы толщиной до 6 дюймов (152,4 мм) полностью затвердевают при воздушном охлаждении с 1625ºF (885ºC).

Закалка: Закалка сразу после закалки. Выдерживать при температуре 1 час на дюйм (25,4 мм) толщины, минимум 2 часа, затем охладить на воздухе до температуры окружающей среды. Типичный диапазон отпуска составляет от 350 до 400ºF (от 177 до 204ºC).

Для максимальной износостойкости закаливайте в диапазоне 300–350 ° F (149–177 ° C) для твердости 62–64 HRC. Для достижения оптимального баланса между износостойкостью и ударной вязкостью закаливайте при температуре от 500 до 550 ° F (260–288 ° C).Это даст 58-60 HRC.

Для максимальной прочности, двойной отпуск, 2 часа плюс 2 часа при температурах выше 950 ° F (510 ° C). Это даст твердость менее 58 HRC.

Для минимизации внутренних напряжений в поперечных сечениях более 6 дюймов (152,4 мм) и для повышения стабильности инструментов, которые будут подвергаться электроэрозионной обработке после термообработки, время выдержки от 4 до 6 часов при температуре отпуска ниже 950 ° F (510 ° F). C) настоятельно рекомендуется.

Отжиг: Отжиг следует проводить после горячей обработки и перед повторным закалкой.Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1600–1650 ° F (871–899 ° C), и выдерживайте при температуре 1 час на дюйм (25,4 мм) максимальной толщины; Минимум 2 часа. Затем медленно охладите в печи со скоростью, не превышающей 50 ° F в час (28 ° C в час) до 1000 ° F (538 ° C). Продолжайте охлаждение до температуры окружающей среды в печи или на воздухе. Результирующая твердость должна быть максимум 255 HBW.

Затем медленно охладите в печи со скоростью, не превышающей 50 ° F в час (28 ° C в час) до 1000 ° F (538 ° C). Продолжайте охлаждение до температуры окружающей среды в печи или на воздухе. Результирующая твердость должна быть максимум 255 HBW.

Вся инструментальная сталь продается как отожженная, за исключением P20 и 4140HT, которые подвергаются термообработке до HRC 28/32.

— — Углеродистая сталь СК-5

:- Английский

- ,

- ,

- ,

- Нож-

-

- ,

- ,

- (OTF)

- , —

- (EDC)

- «»

- Mid-Tech

- —

- Benchmade

- Бокер

- Бак ножи

- Холодная сталь

Base64 Decode and Encode — Online

About

Познакомьтесь с Base64 Decode and Encode, простым онлайн-инструментом, который делает именно то, что он говорит; декодирует кодировку Base64 и быстро и легко кодирует в нее.Base64 кодирует ваши данные без проблем или декодирует их в удобочитаемый формат. Схемы кодированияBase64 обычно используются, когда необходимо кодировать двоичные данные, которые необходимо хранить и передавать на носителях, предназначенных для работы с текстовыми данными. Это необходимо для того, чтобы данные оставались неизменными без изменений во время транспортировки. Base64 обычно используется в ряде приложений, включая электронную почту через MIME и хранение сложных данных в XML или JSON.

Дополнительные параметры

- Набор символов: В случае текстовых данных схема кодирования не содержит их набор символов, поэтому вы должны указать, какой из них использовался в процессе кодирования.Обычно это UTF-8, но может быть любой другой; если вы не уверены, поиграйте с доступными опциями, включая автоопределение. Эта информация используется для преобразования декодированных данных в набор символов нашего веб-сайта, чтобы все буквы и символы могли отображаться правильно. Обратите внимание, что это не имеет отношения к файлам, поскольку к ним не нужно применять безопасные веб-преобразования.

- Декодировать каждую строку отдельно: Закодированные данные обычно состоят из непрерывного текста, даже новые строки преобразуются в их закодированные в base64 формы.Перед декодированием все незакодированные пробелы удаляются из ввода, чтобы обеспечить его целостность. Эта опция полезна, если вы собираетесь декодировать несколько независимых записей данных, разделенных разрывами строки.

- Режим реального времени: Когда вы включаете эту опцию, введенные данные немедленно декодируются с помощью встроенных функций JavaScript вашего браузера — без отправки какой-либо информации на наши серверы. В настоящее время этот режим поддерживает только набор символов UTF-8.

Все коммуникации с нашими серверами осуществляются через безопасные зашифрованные соединения SSL (https).Загруженные файлы удаляются с наших серверов сразу после обработки, а полученный загружаемый файл удаляется сразу после первой попытки загрузки или 15 минут бездействия. Мы никоим образом не храним и не проверяем содержимое введенных данных или загруженных файлов. Прочтите нашу политику конфиденциальности ниже для получения более подробной информации.

Совершенно бесплатно

Наш инструмент можно использовать бесплатно. Теперь вам не нужно загружать какое-либо программное обеспечение для таких задач.

Подробная информация о кодировании Base64

Base64 — это общий термин для ряда аналогичных схем кодирования, которые кодируют двоичные данные, обрабатывая их численно и переводя в представление с основанием 64.Термин Base64 происходит от конкретной кодировки передачи содержимого MIME.

Дизайн

Конкретный выбор символов для создания 64 символов, необходимых для базы, варьируется в зависимости от реализации. Общее правило состоит в том, чтобы выбрать набор из 64 символов, который одновременно является частью подмножества, общего для большинства кодировок, а также пригоден для печати. Эта комбинация оставляет маловероятным изменение данных при передаче через такие системы, как электронная почта, которые традиционно не были 8-битными чистыми.Например, реализация MIME Base64 использует A-Z, a-z и 0-9 для первых 62 значений, «+» и «/» для последних двух. Другие варианты, обычно производные от Base64, разделяют это свойство, но отличаются символами, выбранными для последних двух значений; Примером является вариант с безопасным URL-адресом и именем файла (RFC 4648 / Base64URL), в котором используются «-» и «_».

Пример

Цитата из «Левиафана» Томаса Гоббса:

« Человека отличает не только его разум, но и… «

представлена в виде последовательности ASCII-байт кодируются в схеме Base64 MIME, как показано ниже:

TWFuIGlzIGRpc3Rpbmd1aXNoZWQsIG5vdCBvbmx5IGJ5IGhpcyByZWFzb24sIGJ1dCAuLi4 =

В приведенных выше цитатах закодированного значение Люди в TWFu закодированных в формате ASCII, М . , a , n хранятся как байты 77, 97, 110, которые равны 01001101, 01100001, 01101110 в базе 2. Эти три байта объединяются в 24-битный буфер, производящий 010011010110000101101110.Пакеты из 6 бит (6 бит имеют максимум 64 различных двоичных значения) преобразуются в 4 числа (24 = 4 * 6 бит), которые затем преобразуются в соответствующие им значения в Base64.

| Текстовое содержание | M | a | n | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ASCII | 77 | 97 | 110 | |||||||||||||||||||||

| Битовый шаблон | 0 | 1 | 0 | 0 | 1 | 0 | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 1 | 0 | 1 | 1 | 0 | 1 | 1 | 1 | 0 | |

| Индекс | 19 | 22 | 5 | 46 | ||||||||||||||||||||

| Кодировка Base64 | T | W | F | u | ||||||||||||||||||||

Как этот пример Как показано, кодировка Base64 преобразует 3 некодированных байта (в данном случае символы ASCII) в 4 закодированных символа ASCII.

Modern Warfare: лучшие расстановки оружия и список уровней оружия — сезон 6

Call of Duty Modern Warfare 2020 (CoD MW) Список лучшего оружия и уровней оружия, включая обновленные руководства для получения дополнительной информации о лучшем оружии, приспособлениях для оружия, настройках, сборках, сезоне 6 и многом другом!

Лучшее оружие и статьи о лучшем снаряжении

Прочтите, как осмотреть оружие здесь!Уровневый список лучшего оружия шестого сезона

Шестой сезон официально начался. Дебютирует 2 новых орудия. Один из них — SPR 208, открываемая стрелковая винтовка 15 уровня.Второе оружие — AS VAL, открываемая дополненная реальность на 31 уровне боевого пропуска 6 сезона.

Ознакомьтесь с боевым пропуском 6-го сезона здесь!SPR 208 — S Rank

SPR 208 — одна из лучших полуавтоматических стрелковых винтовок благодаря высокому урону, большому размеру магазина по умолчанию, хорошему прицельному прицелу и точности стрельбы от бедра. Он может убить одним выстрелом на всех дистанциях, если вы попадете в верхнюю часть туловища цели. Его превосходные характеристики и управляемость приносят ему ранг S.

Ознакомьтесь с SPR 208 здесь!AS VAL — S Ранг

AS VAL: безумная скорострельность и хороший урон обеспечивают очень быстрое время поражения (TTK).У него довольно высокая отдача, но она вполне управляема в боях на ближней и средней дистанциях, а также имеет встроенный глушитель для всех стволов. Следовательно, он получает рейтинг S.

Оцените AS VAL здесь!Modern Warfare: Best Guns & Weapons — Tier List & Setups (Beginner)

Рекомендуемое оружие для начинающих

Подробную информацию об этом рекомендуемом оружии можно найти ниже.

M4A1 — навесное оборудование и настройка

Ознакомьтесь со статистикой оружия M4A1Уровень оружия и обзор

M4A1 — это точная и скорострельная штурмовая винтовка, которой легко управлять.Это удобное для новичков оружие позволяет новым игрокам хорошо разбираться в игровой механике. Несмотря на потерю эффективности в некоторых обновлениях, это все еще чрезвычайно надежное оружие!

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшими пользовательскими наборами для M4A1 здесь!▲ Вернуться к началу

Kilo 141 — Вложения и установка

Проверить Kilo 141 Характеристики оружияУровень оружия и обзор

Обладает высокой скорострельностью, но менее мощным по сравнению с M4A1.Несмотря на это, у него лучшая управляемость, чем у первого. Это оружие открывается на уровне 1 и будет полезным оружием до конца игры.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшим пользовательским набором для Kilo 141 здесь!▲ Вернуться к началу

PKM — навесное оборудование и установка

Проверьте характеристики оружия PKMУровень оружия и обзор

PKM отличается большим размером магазина, хорошей точностью и хорошей скорострельностью.Это можно использовать для запуска и стрельбы при правильной настройке. Это оружие доступно в начале игры и хорошо масштабируется благодаря большому выбору насадок.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшими пользовательскими наборами для ПКМ здесь!▲ Вернуться к началу

MP5 — Вложения и настройка

Проверить характеристики оружия MP5Уровень оружия и обзор

MP5 — очень точное и стабильное оружие ближнего боя. Его высокий DPS делает его превосходным в закрытых помещениях.Это оружие также имеет множество насадок, которые вы можете использовать в соответствии со своим стилем игры.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшей пользовательской загрузкой для MP5 здесь!▲ Вернуться к началу

MP7 — Вложения и установка

Ознакомьтесь со статистикой оружия MP7Уровень оружия и обзор

Оружие с высокой скорострельностью в управляемом состоянии может даже обогнать противников, которые стреляют первыми. Отличное оружие для динамичных игр, бега и стрельбы!

Разблокировать ранг в многопользовательском режиме

Рекомендуемые приложения

Как получить MP7 Early

Вы можете получить собственный чертеж MP7, выполнив испытательную миссию Boot Camp.Вы сможете использовать чертеж MP7, как только разблокируете его в Оружейной!

Соответствующие руководства:

▲ Вернуться к началу

AUG — Вложения и установка

Проверить статистику оружия AUGУровень оружия и обзор

AUG — очень приличный SMG с отличным контролем и выбором навесного оборудования, доступный сразу же после разблокировки пользовательских загрузок. Его можно использовать в ближнем и среднем бою, он надежен даже при стрельбе от бедра.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

| Приложение | Причина |

|---|---|

| Удлиненный ствол 407 мм | Увеличивает дальность, скорость пули и контроль отдачи за счет скорости ADS. |

| 5.56 NATO 60-Round Drums | Больше урона, больше патронов. Хотя он снижает вашу мобильность и скорость стрельбы, он увеличивает дальность и урон. |

▲ В начало

M91 — Вложения и установка

Ознакомьтесь со статистикой оружия M91Уровень оружия и обзор

Оружие, которое может блокировать коридоры и обеспечивать огневую поддержку с помощью механики маунта. Эффективен против дронов и вертолетов из-за большей дальности.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшими пользовательскими наборами для M91 здесь!▲ Вернуться к началу

HDR — Приложения и настройка

Проверить характеристики оружия HDRСнайперская винтовка, способная стрелять одним выстрелом на большинстве дистанций, несмотря на меньшую скорость пули. Оружие, которое может сиять на картах с большой разницей в высоте, преодолевая препятствия, но требует определенных навыков для эффективного использования.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

▲ Вернуться к началу

725 — Вложения и настройки

Проверить 725 Характеристики оружияУровень оружия и обзор

725 — двуствольное ружье, эффективное в обоих близко к среднему диапазону.Это гарантирует убийство при использовании на близком расстоянии.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшими пользовательскими наборами для 725 здесь!▲ Вернуться к началу

Renetti — Навесное оборудование и установка

Ознакомьтесь со статистикой Renetti здесь! Уровень и обзор оружияRenetti обладает приличной дальностью стрельбы и чрезвычайно простой в управлении отдачей, что делает его надежным оружием для начинающих игроков, которые не могут справиться с дикой отдачей в .50 GS или .357.Он прилично работает в большинстве диапазонов пистолетов и является надежным пистолетом для игроков, которые не хотят использовать гранатомет или нож в качестве оружия и предпочитают не использовать перк Overkill.

Разблокировать ранг в зачисленном на вооружение ранге

| Разблокировать ранг |

|---|

| Используя пистолет, совершить 2 убийства выстрелом в голову в 15 различных матчах |

Рекомендуемые приспособления

Установка карманного ПП

Быстрое и точное взрывозащищенное оружие

Это По сути, установка превращает Renetti в пистолет-пулемет благодаря возможности быстрого взрыва.У него есть преимущество в незначительной отдаче, практически отсутствующей скорости ADS и быстрой замене по сравнению с использованием другого SMG с перком Overkill.

Не требует приклада

На основании проведенных нами тестов, Desperado Pro Compensator обеспечивает наилучший баланс между отдачей и скоростью прицеливания, поэтому нет необходимости использовать дополнительные приклады для этой установки.

▲ Вернуться к началу

Modern Warfare: Лучшее оружие и оружие — Уровневый список и настройки (Ветераны)

Рекомендуемое оружие для ветеранов

Подробная информация об этом рекомендуемом оружии приведена ниже.

M13 — Навесное оборудование и установка

Ознакомьтесь со статистикой оружия M13Уровень оружия и обзор

Немного модернизированная версия M4A1, M13 в целом может похвастаться лучшими характеристиками, но немного жертвует в отношении повреждений и мобильности.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

▲ Вернуться к началу

AK-47 — насадки и настройка

Проверить характеристики оружия AK-47Уровень оружия и обзор

AK-47 — сильная и надежная атака винтовка, которая наносит существенный урон врагам.Однако его отдача делает это оружие сложным в обращении и рекомендуется только ветеранам игры.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

Лучшее нестандартное снаряжение для АК-47 можно посмотреть здесь!▲ В начало

Дробовик R9-0 — Принадлежности и установка

Ознакомьтесь со статистикой оружия для дробовика R9-0Уровень оружия и обзор

R9-0 — это специальный дробовик с большим магазином.Он может произвести два выстрела, прежде чем его нужно будет прокачать, что позволяет вам делать последующие выстрелы, если ваш первый выстрел не полностью убил врага. Он может надежно убивать людей одним выстрелом с помощью подходящего оборудования.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

Ознакомьтесь с лучшей пользовательской загрузкой для R9-0 здесь!▲ Вернуться к началу

RAM-7 — Навесное оборудование и настройка

Проверить характеристики оружия RAM-7Уровень оружия и обзор

RAM-7 — чрезвычайно универсальная винтовка, которая может похвастаться отличным контролем и точностью.Он может точно поражать цели на средних и дальних дистанциях, если вы можете справиться с его отдачей, и требует всего несколько пуль, чтобы сбить врагов.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

| Разблокировать ранг |

|---|

| Сделать 2 выстрела в голову из штурмовых винтовок в 25 различных матчах |

Рекомендуемые приспособления

▲ Вернуться к началу

P90 — Приспособления и настройка

Проверить оружие P90 СтатистикаУровень и обзор оружия

P90 — это высокоскоростной пистолет-пулемет с большим боезапасом.Некоторые приспособления могут превратить ее в точную винтовку с приличной дальностью стрельбы без ущерба для подвижности, точности стрельбы от бедра и скорострельности.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

▲ В начало

CR-56 AMAX — Вложения и установка

Ознакомьтесь с приложениями CR-56 AMAX здесь!Уровень оружия и обзор

CR-56 AMAX хорошо сочетается с большим открытым миром Верданска, поскольку это сбалансированная версия AK-47. С соответствующими насадками CR-56 AMAX можно использовать как универсальную стрелковую винтовку или как очень надежную штурмовую винтовку ближнего и среднего радиуса действия.

Разблокировать ранг в сетевой игре

| Разблокировать ранг |

|---|

| Совершить 3 убийства из штурмовой винтовки в 10 разных матчах. |

Рекомендуемое навесное оборудование

▲ В начало

AN94 AR — навесное оборудование и настройка

Ознакомьтесь со статистикой AN94Уровень и обзор оружия

AN94 — смертоносное оружие в правильных руках. Его уникальный режим стрельбы позволит вам стрелять точно из-за низкой отдачи оружия.Если вы сможете быстро отслеживать и прицеливаться в свои цели, вам будет легко убивать.

Разблокировать ранг в многопользовательском режиме

| Разблокировать ранг |

|---|

| Совершить 2 убийства с помощью штурмовой винтовки в 7 разных матчах |

Рекомендуемые приспособления

▲ Вернуться к началу

MG34 — Вложения и установка

Ознакомьтесь со статистикой оружия MG34Уровень оружия и обзор

Ручной пулемет с высокой скорострельностью, который быстро съедает небольшой размер магазина, может потребовать определенных навыков владения.Однако оснащение этого оружия различными насадками раскрывает истинный потенциал этого оружия.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

▲ В начало

MK2 Carbine — Attachments & Setup

Проверить характеристики MK2 Carbine Marksman RifleУровень оружия и обзор

MK2 Carbine — сильная стрелковая винтовка очень точен и может уничтожить врага метким выстрелом. Тем не менее, у него низкая скорострельность по сравнению с другими типами оружия, что делает его сложным в использовании.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые приложения

Ознакомьтесь с лучшими пользовательскими наборами для карабина MK2 здесь!▲ Вернуться к началу

.357 — Принадлежности и установка

Ознакомьтесь со статистикой оружия .357 Уровень оружияи обзор

.357 — точный и смертоносный пистолет, отлично подходящий для добивания врагов во время боя. Однако его низкая скорострельность требует от игрока точного прицеливания, чтобы выявить лучшее в этом оружии. С правильными насадками он может стать полудробовиком.

Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

Выберите лучшую нестандартную экипировку.357 Здесь!▲ Вернуться к началу

Holger-26 — Приспособления и установка

Ознакомьтесь со статистикой оружия Holger-26Уровень оружия и обзор

Holger-26 — это ручной пулемет, который может быть оснащен насадками, которые могут превратить его в точный и точный пулемет. звук штурмовой винтовки. Это, в свою очередь, позволяет делать точные выстрелы без необходимости частой перезарядки.

Разблокировать ранг в многопользовательском режиме

| Разблокировать ранг |

|---|

| Совершите 2 убийства с дальнего выстрела из ручных пулеметов в 25 различных матчах. |

Рекомендуемые насадки

▲ Вернуться к началу

Oden — Приставки и настройки

Проверить характеристики оружия OdenУровень оружия и обзор

Oden — штурмовая винтовка в стиле буллпап, в которой используются боеприпасы 12,7 x 55 мм, что позволяет нанести большой урон. Несмотря на свой высокий урон, он наказывает вас за промахи из-за небольшого размера магазина.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые вложения

▲ Вернуться к началу

FR 5.56 — Навесное оборудование и установка

Ознакомьтесь с характеристиками оружия FR 5.56Уровень оружия и обзор

Только стрельба очередями FR 5.56 может оказаться громоздкой для тех, кто используется с автоматической штурмовой винтовкой. Но при достаточной точности и терпении, удачный выстрел из этого оружия часто будет вознаграждать вас чистым убийством.

Ознакомьтесь со списком лучших автоматов и руководством по установке здесь!Разблокировать ранг в многопользовательском режиме

Рекомендуемые насадки

▲ Вернуться к началу

SKS — навесное оборудование и настройка

Ознакомьтесь со статистикой винтовки SKS Marksman здесь!SKS может стрелять очень быстро с управляемой отдачей на приличных дистанциях, знание того, как контролировать отдачу первого выстрела, будет ключом к вашему успеху с этим оружием.Он будет лучше работать на открытых картах с открытыми местами, такими как Ground War.

Разблокировать ранг в зачисленном на вооружение

| Разблокировать ранг |

|---|

| Используя снайперскую или стрелковую винтовку, совершите 2 дальних убийства, которые являются выстрелами в голову в 15 различных матчах. |

Рекомендуемые насадки

▲ В начало

Bruen Mk9 — насадки и настройка

Ознакомьтесь со статистикой оружия Bruen Mk9Уровень оружия и обзор

Bruen Mk9 — это LMG с приличной скорострельностью и низкой отдачей по сравнению к другим ручным пулеметам этого класса.Широкий выбор насадок позволяет настроить оружие в соответствии с вашим стилем игры и сделать его отличным в определенных боевых ситуациях!

Разблокировать ранг в многопользовательской игре

| Разблокировать ранг |

|---|

| Совершить 3 убийства, когда противник приближается к дыму, из LMG в 15 различных матчах |

Рекомендуемые насадки

▲ Вернуться к началу

Фенек — Вложения и Установка

Ознакомьтесь со статистикой оружия ФенекУровень оружия и обзор

Фенек обладает очень простой в управлении отдачей, которая может поражать врагов постоянно, как и у Grau 5.56. Его высокая скорострельность делает промахи не такими болезненными, как из более медленного оружия. Это снаряжение работает, так как оно упрощает работу на большинстве дистанций, без каких-либо странных схем отдачи.

Разблокировать ранг в сетевой игре

| Разблокировать ранг |

|---|

| Убейте 5 врагов, используя пистолет-пулемет с мини-рефлексом Solozero Optics и цевью рейнджера в 10 различных матчах. |

Рекомендуемые насадки

▲ В начало

Критерии оценки лучшего оружия и оружия

Вышеуказанное оружие было выбрано на основе следующих критериев:

Универсальность

Лучшее оружие также должно позволять игроку адаптироваться в различных ситуациях, будь то дальний или ближний бой.Это оружие должно позволять игрокам быть угрозой в любых обстоятельствах.

Проверьте все вложения здесь!Высокий урон или скорострельность

Лучшее оружие в игре также должно быть способно наносить большой урон, либо за счет способности наносить тонны урона, либо за счет быстрой разрядки пуль.

А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие. В некоторые случаях режущая кромка сменная.

В некоторые случаях режущая кромка сменная.

).

).

В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.