что это такое, классификация и т. д.

На чтение 6 мин. Опубликовано

Для организации прочных соединений из металлических заготовок используются различные виды сварки. Они разделяются на физические, химические и технологические категории. Чтобы провести стыковку в домашних условиях, следует уточнить все о сварке и ознакомиться с кратким обзором ключевых видов.

Что такое сварка и каковы ее свойства

Сварка — это процесс соединения металлов путем организации между ними межатомных связей. Для проведения работ используется специализированное оборудование, которое подвергается интенсивному нагреву. Это способствует получению прочных креплений между сплавами и однородными конструкциями. Назначение и сферы применения методики обширны.

Они затрагивают:

- Строительную сферу.

- Ремонт.

- Машиностроение.

За счет разнообразия аппаратов для проведения стыковки, методика активно применяется в бытовых условиях. С ее помощью выполняется восстановление распространенных предметов (элементы труб, бытовые приборы, кухонные предметы, мебельная фурнитура). Сварочные работы популярны по причине надежности и эффективности.

Чтобы получить неразъемное крепление, используется высокая температура или давление. В некоторых разновидностях комбинируются 2 способа воздействия.

Классификация и характеристики видов сварки

Для определения основных разновидностей сварки учитываются разные критерии.

В современной классификации выделяют 3 класса:

- Механический. Подразумевает воздействие давления и энергии на заготовку для надежной стыковки.

- Термический. Производится за счет применения специального материала, подвергающегося плавлению при температурном воздействии. Расплавленное сырье заполняет пустоты между заготовками, а в процессе кристаллизации (застывания) формирует прочное соединение.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую. - Термомеханический. Представляет собой комбинированный тип, в котором применяется тепловое воздействие и давление. Перед стыковкой заготовок их нагревают для получения пластичности и гибкости. В результате швы становятся прочными и неразъемными. Есть разные типы комбинированной обработки — газопрессовая, индукционно-прессовая, диффузионная, конденсаторная.

Термические разновидности

Термическая сварка осуществляется за счет расплавления кромок заготовок. Изначально происходит формирование сварочной ванны, затем образуется шов.

Наибольшим спросом пользуется электродуговая технология. С помощью мощного разряда между электродами появляется дуга, способствующая стыковке деталей.

Весь технологический процесс состоит из таких этапов:

- Соприкосновение электрода с материалом, что сопровождается коротким замыканием, которое требуется для получения оптимальной температуры нагрева.

- Дуговой заряд создается за счет ускорения электронов. В результате начинается ионизация соединения анода с катодом, а электрическая дуга прогревается до 6000⁰C.

Следующим популярным типом является газовая сварка. Она осуществляется в защитной среде с использованием инертных и активных газообразных веществ.

Перед началом работ проводится оценка системы и зачистка обрабатываемой заготовки от следов коррозии и краски.

В комплект оборудования входят такие компоненты:

- Рукав для подачи ацетилена с давлением 0,64 Мпа.

- Кислородный рукав 3 категории.

- Редукторы для изменения давления.

- Баллоны на 40 л.

- Горелка.

Источником пламени является ядро, факел и зона восстановления.

Горелку устанавливают в соответствующем положении, соблюдая расстояние между ядром и заготовкой в 1,5 мм.

Разогревание металла производится поступательными движениями.

К другим распространенным типам термической сварки относят:

- Лучевую стыковку. Выполняется в вакуумной среде путем передачи луча энергии к материалу. За счет взаимодействия электронов с ключевыми составляющими металла, происходит быстрый разогрев детали и достижение оптимальной температуры плавления.

- Термитную обработку. Для проведения работ используют термит, который состоит из магния или железной окалины и алюминиевого сплава.

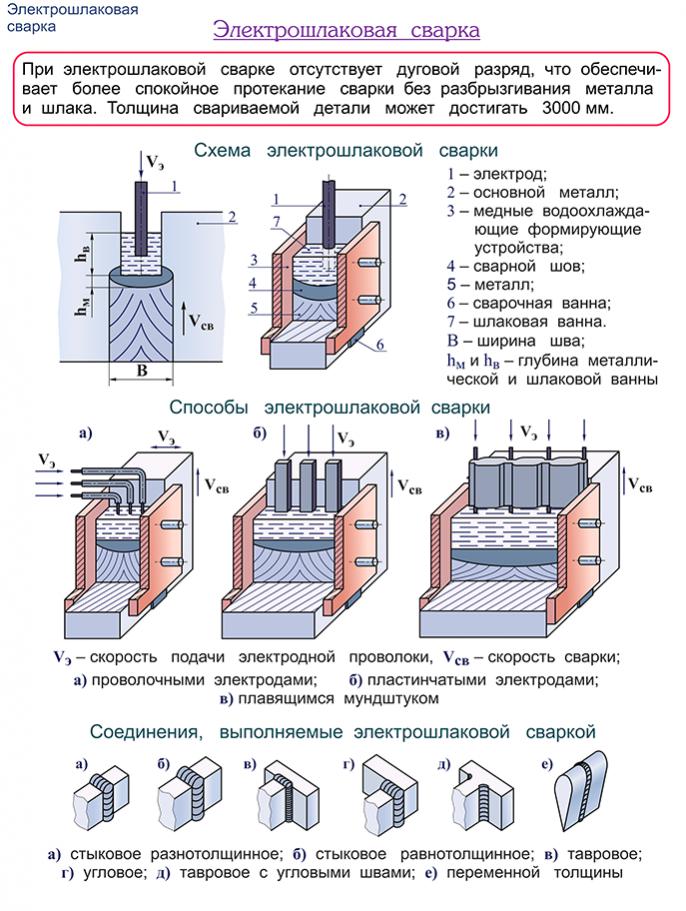

- Электрошлаковую технологию. Считается относительно новым направлением в сварочной отрасли. Заготовка погружается в шлаковую среду, нагретую до максимальных температур. Способ позволяет устранить большие разрывы в сжатые сроки. По принципу действия он не отличается от дуговой сварки.

Термомеханика

Процесс сварки производится в электродах.

Процесс сварки производится в электродах.Существуют такие типы термомеханической обработки:

- Кузнечный. Для получения качественных стыков необходимо предварительно очистить поверхность от загрязнений, налетов и окислов. Нагретый металл обрабатывается ручным инструментом, что требует некоторых кузнечных навыков. Способ не получил широкого распространения из-за невысокой производительности.

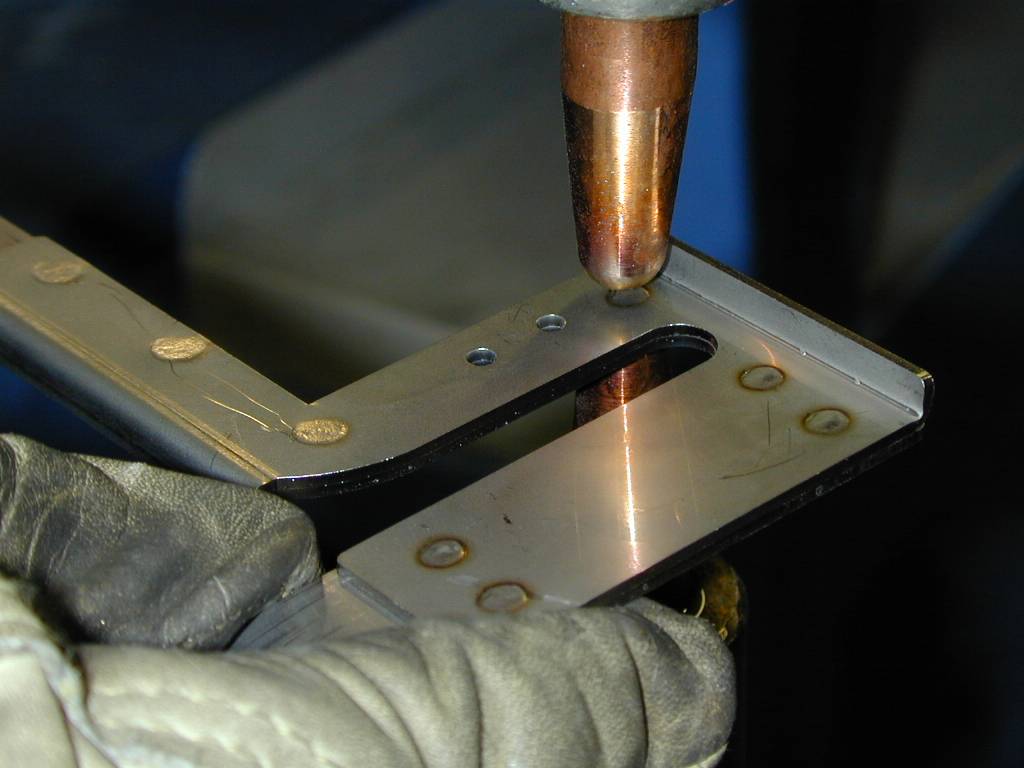

- Контактный. Для нагрева поверхность иглы прислоняют к заготовке. Через рабочий инструмент пропускается электрический ток. Под воздействием атомов металла удается соединять малогабаритные и мелкие элементы. Процесс характеризуется автоматизацией и высоким процентом КПД. Всего может существовать 3 вида контактной сварки — точечная, роликовая и стыковая.

- Диффузионный. Технология подразумевает внедрение диффузии атомов в вакуумных условиях. Внешние металлические слои прогреваются в результате высокой диффузионной способности атомов. Стыковке способствует механическое воздействие с минимальной мощностью сжатия от 20 Мпа.

Полностью механические способы

Механической сваркой называется физическое воздействие на обрабатываемые детали.

К основным разновидностям технологии относят:

- Сварку трением. Применяется при стыковке труб и стержней небольшого диаметра. Внедрение автоматизации позволяет вести работы по металлу в специальном оборудовании. Машина перемещает деталь к неподвижной части, осуществляя до 1500 об/мин, что способствует нагреву деталей. После отключения вращающейся муфты аппарат производит осадку изделий. К преимуществам методики относят минимальные затраты и высокую производительность. Ее используют для работы с разными сплавами.

- Холодную сварку. Стыковка заготовок осуществляется с помощью деформирования пластических свойств металла. Рабочая температура может быть отрицательной. Главное — предварительно подготовить поверхности и очистить их от коррозии и окислов. Детали соединяются на межатомном уровне.

- Сварку взрывом. Стыковка производится в результате синхронной деформации элементов.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

Кроме того, к механическим способам относится ультразвуковая обработка. Она заключается в использовании источников энергии, которые выдают ультразвуковые колебания на выходе. Подходит для шовной, контурной, механической и точечной сварки.

Если соединяются пластмассовые детали, оборудование поддерживает допустимый температурный диапазон в выделенной области. В процессе обработки отсутствуют вредные выделения и газы, а нагрев занимает доли секунды.

К негативным свойствам ультразвукового типа относят дороговизну системы и небольшой диаметр обрабатываемых материалов.

Международные обозначения

Для удобного разделения существующих видов сварки используют таблицу международных обозначений:

- GTA — предусматривает образование дуги с помощью электрода из вольфрама.

- MMA — ручная сварка штучными покрытыми электродами.

- MIG — обработка плавящейся проволокой в автоматизацией подачи присадок.

- GMA — стыковка с помощью дуги из ионов металла проволоки.

- SAW — применение «погруженной дуги».

- PAW — плазменная сварка с помощью прямой дуги.

Подводя итоги

Сварочные работы представляют собой процесс неразъемной стыковки различных материалов.

Все существующие разновидности относятся к 3 группам:

- Термическая.

- Механическая.

- Комбинированная.

Кроме того, технология классифицируется по следующим характеристикам:

- Наличие или отсутствие дуги.

- Внедрение газовой среды.

- Способ управления (автоматический, механизированный, полуавтоматический).

- Тип электродов.

- Тип обрабатываемых материалов.

Технологический процесс сварки востребован в разных областях человеческой деятельности. Умение различать основные виды и способы методики поможет провести стыковку в домашних условиях.

Сварка как процесс. Виды сварки

Как происходит сварка.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от источников сварочного тока подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

* ручную дуговую сварку

* полуавтоматическую дуговую сварку

* автоматическую дуговую сварку

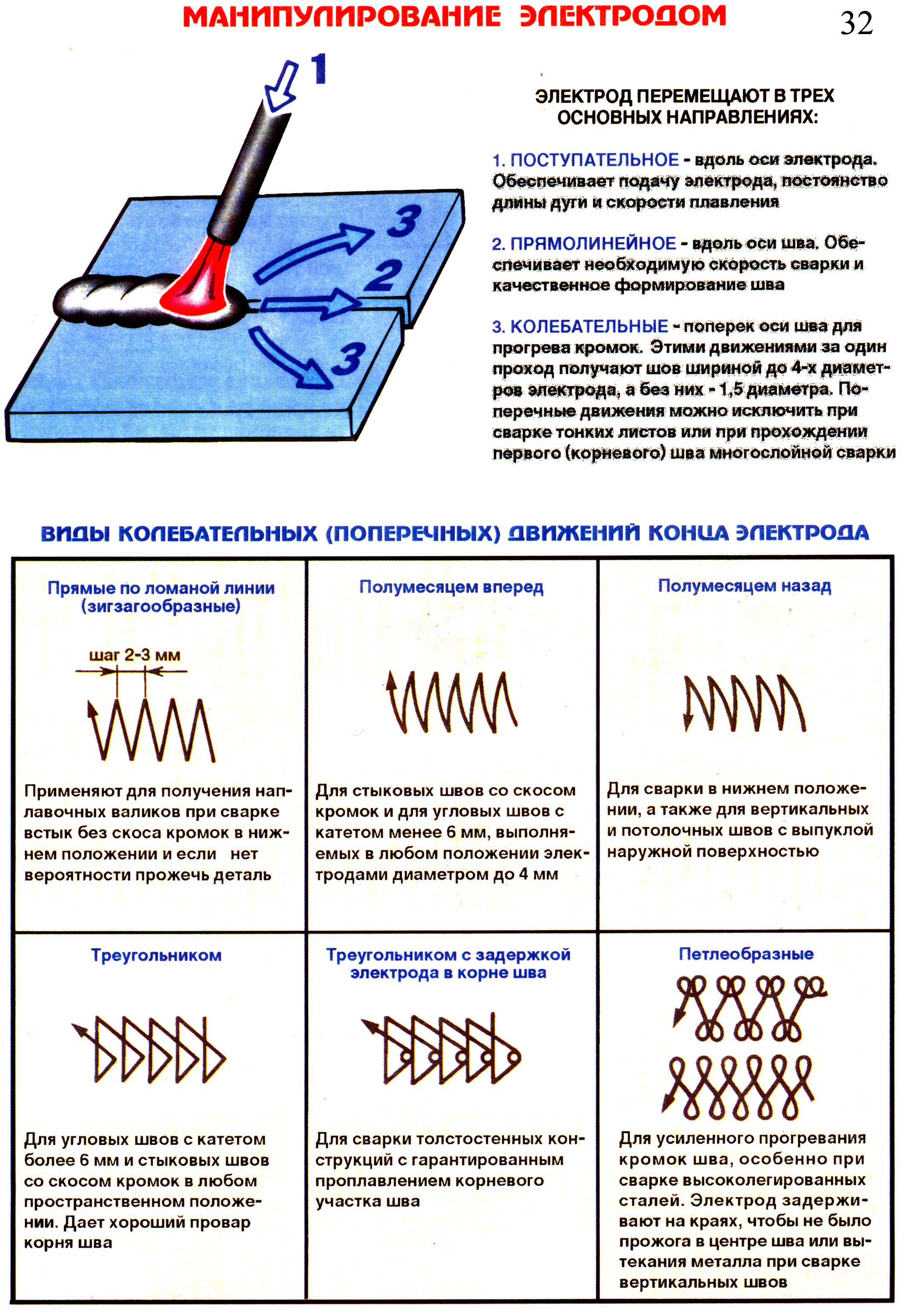

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

* электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде)

* электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

* электрическая дуга, питаемая переменным током

По типу дуги различают

* дугу прямого действия (зависимую дугу)

* дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

* способы сварки плавящимся электродом

* способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

* открытую

* закрытую

* полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима.

Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

* дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

* дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

* дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

* дуговая сварка с газовой защитой (в среде защитных газов)

* дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Газопламенная сварка

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

* В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2-3 раза дешевле, и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2927 °C) и высокому тепловыделению (20800 Ккал/м³) газовая резка с использованием МАФ гораздо эффективнее других газов в том числе и ацетилена.

* Огромный интерес представляет применение для газовой сварки использование дициана ввиду весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению использования дициана для сварки и резки является его повышенная токсичность. С другой стороны эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан имеет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом истекающее из сварочной горелки имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течет», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

* Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

Электрошлаковая сварка

Источником теплоты служит флюс, находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Главные принципы электродуговой сварки — Сварка Профи

Сварка ручная дуговая – что это такое и принцип действия

Прежде чем приступать к рассмотрению сущности процесса и технологических особенностей, стоит привести разъяснение терминологии.

Сварка ручная дуговая – операция сваривания металла, в качестве источника энергии выступает электрическая дуга.

Электросварка – метод сваривания металлов, который во время нагревания и расплавления предполагает использование электрической дуги, температурный диапазон может достигать 7000 °С и превосходить температурные значения оплавления любых металлов.

Дуговая сварка неплавящимся электродом – осуществляется в защитных средах инертных газов (например, в среде аргона).

Обратите внимание

Один из методов дугового сваривания путем плавления, используемый при обработке алюминия, магния и его сплавов, нержавейки и иного неферромагнитного металла.

Процесс работы с неплавким элементом схож с газовой автогенной сваркой. В итоге использования данного метода получаются высококачественные швы.

Механизированная сварка плавящимся электродом – одна из разновидностей дугового способа, процесс которой предполагает подачу плавящегося элемента, перемещение дуги и деталей при помощи механизмов. Во время задействования механизма, без управления оператором, она считается автоматической дуговой сваркой.

Далее разберем более подробно сущность электродуговой сварки, что это такое и технологические нюансы работы с ней.

Принцип действия

Электрическая энергия от сторонних источников (сварочные трансформаторы, агрегаты, преобразователи, инверторные устройства) для получения и работоспособности дуги подается к электроду и свариваемым деталям. Она может быть от источников переменного и постоянного тока.

Схема дуговой сварки предполагает следующие процедуры. Во время соприкосновения рабочей части и детали возникает сварочный ток. Воздействие повышенной температуры расплавляет кромки деталей и электродных концов.

Образуется, как ее называют, сварочная ванна, находящаяся определенное время в расплавленном состоянии. В ней металл детали и электрода смешиваются, а с помощью шлака образуется защитная поверхность.

После застывания получаются соединения сварные.

Процедура может реализовываться плавящимся и неплавящимся элементом. В случае использования плавящегося, сварной шов формируется за счет расплавления непосредственно электрода. Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Электрод является стержнем, имеющим диаметр до 1 сантиметра, закрепляемый в держателе. При его прикосновении к металлу замыкается электрическая цепь. После этого его конец начинает нагреваться.

Затем после отведения на расстояние до 5 мм появляются дуговые разряды, продолжающие поддерживать наличие тока в цепи.

В месте размещения дуговых разрядов осуществляется активное нагревание и деталь начинает плавиться.

Для осуществления процесса требуется наличие источника питания, имеющего низкое напряжение и высокий уровень тока.

Ручная дуговая сварка. 1 — электродное покрытие, 2 — электрод, 3 — защитный газ, 4 — место расплава металла, 5 — заготовка, 6, 7 — шов

Классификация и способы

Классифицировать виды ручной дуговой сварки можно по различным признакам: механизация, вид тока, полярность, применяемые рабочие части и т. п. Подробнее далее.

п. Подробнее далее.

Можно выделить следующие способы дуговой сварки:

- Ручная дуговая. Предполагает использование только ручной работы человека без применения механизмов;

- Механизированная. Схема ручной дуговой сварки этого типа предполагает осуществление механизации процедуры подачи проволоки к точке сваривания, а части процессов руками человека;

- Автоматическая. Предполагается полная механизация процессов создания дуги, регулировки ее длин, перемещений. Является наиболее стабильным методом сварки.

Выбор будет зависеть от способов зажигания, поддерживания сварочной дуги, операций и способов движения электродов, окончания процессов.

Существуют также способы ручной дуговой сварки следующего типа:

- Пучком. Принцип основывается на связывании в пучок нескольких электродов, сваривании их торцов и установке в держателе. Из-за поочередного горения каждого стержня их нагрев при определенном токе будет меньше в сравнении с использованием одиночного электрода.

Это позволяет применять больший диапазон токов и повышать производительность.

Это позволяет применять больший диапазон токов и повышать производительность. - Сварка лежачим электродом. Данный способ сварки электродуговой предполагает укладку длиной 500-1200 мм с обмазкой в разделанный стык или угол. На него накладывается брус из меди, имеющий продольную канавку. Заготовка и электрод подключаются к источнику тока. Угольный стержень поджигает дугу, уходящую под брусок. Она перемещается по стыку, плавя рабочий элемент и сваривая кромку. Получается шов. Оптимальным метод является в труднодоступном месте или значительном горизонтальном расстоянии под сварку.

- Сварка наклонным. Еще один метод увеличения производительности. Электрод закрепляется в зажиме, имеющем обойму, перемещающуюся под своей массой по стойке. Когда зажигается дуга и он начинает оплавляться, то обойма будет опускаться вниз. Электрод будет изменять свое положение при сохранении постоянного угла наклона к поверхности детали.

Исходя из типа используемого тока выделяют следующую сварку дуговую:

- Прямой полярности постоянного тока.

Минус находится на электроде;

Минус находится на электроде; - Обратной полярности. На электроде находится плюсовой контакт;

- Использование переменного тока.

Тип дуги определяет следующие различия:

- Прямого действия. Определяется как зависимая дуга;

- Косвенного действия – независимая.

Первый метод предполагает использование дуги меж электродами и свариваемыми элементами, являющимися элементом цепи. Второй – розжиг дуги происходит меж 2 электродов.

Исходя из применяемых рабочих элементов, выделяются:

- Дуговая сварка плавящимся электродом;

- Применение неплавящегося элемента – угольный, графитовый, вольфрамовый.

Применение плавящегося варианта – наиболее распространенный способ. Может проводиться с применением одного или нескольких электродов. Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из длин свариваемых стыков, а также толщин свариваемых заготовок можно выделить методы создания швов:

- Короткий – до 250 миллиметров;

- Средний – длиной 250-1000. Выполняется путем прохода от середин заготовки к ее краям ступенчатыми переходами;

- Длинный. Применяется обратноступенчатый способ, переходы аналогичны предыдущему методу.

Используемые электроды

В электродуговой сварке может применяться плавящийся и неплавящийся электрод. Они изготавливаются из проволоки с защитным покрытием.

Процесс выбора электрода будет зависеть от многих нюансов, включая присадочные материалы, положения, необходимых характеристик сварных швов.

Выбор покрытия определяет процесс устойчивости сварочной дуги, обеспечение защиты зоны ее действия от влияния химических веществ, содержащихся в окружающей среде. Для предотвращения загрязнения в покрытия может вводиться раскислитель.

Для предотвращения загрязнения в покрытия может вводиться раскислитель.

Важно

Он необходим для очистки швов, обеспечивает стабильное поддержание дуги, добавляет легирующих элементов, которые улучшают конечное качество швов.

Металл в электродах используется аналогичный свариваемому основному. Периодически внедряют отличный, который может влиять на характеристики получаемых сварных швов. К примеру, из нержавейки может использоваться для сваривания заготовок из стали с повышенным содержанием углерода, а также соединения нержавейки с подобной сталью.

В составе могут находиться различные вещества: рутил, фториды, целлюлозные компоненты и т.п. К примеру, для рутиловых характерна простота применения и эстетический внешний вид швов.

Однако они отличаются повышенной хрупкостью, т.к. содержат много водорода. Для инструмента с фторидом кальция характерна гигроскопичность из-за чего необходимо хранить без влияния влаги.

Из них получаются прочные сварные соединения, но довольно грубые.

По международным стандартам используются следующие обозначения электродов для дуговой сварки:

- A – кислые; RА – рутилово-кислые;

- B – основные; RВ –рутилосновные;

- С – целлюлозные; RС – рутилцеллюлозные;

- R – рутиловые; RR – рутиловые толстые;

- S – другие типы.

По российским стандартам для электродов, предназначенных для сваривания углеродистой, низколегированной, легированной с высокой прочностью стали маркировка наносится следующая:

- Э – электроды для ручного использования и наплавления;

- Следующее цифровое обозначение определяет уровень прочности во время растяжения;

- Наличие индекса A свидетельствует о том, что швы обладают повышенными пластичными свойствами и ударной вязкостью.

Источники питания

В качестве источника могут применяться трансформаторы, имеющие низкое выходное напряжение и высокий ток до нескольких сот ампер.

Во время использования постоянного тока применяется выпрямитель, преобразующий переменную составляющую в постоянную.

Могут применяться разнообразные виды, включая инверторы, которые обладают меньшим весом и габаритами. Они используют принцип высокочастотного преобразования напряжения.

Сила тока может меняться различными методами: изменением количества витков на катушках или расстояний меж вторичными и первичными катушками.

Положение электродов во время работы

Расположение рабочей части будет зависеть от положений швов. Можно выделить следующее размещение: нижние швы, вертикальные, горизонтальные на вертикальных плоскостях, потолочные. Вертикальные швы могут создаваться в любом направлении как снизу вверх, так и наоборот.

Сущность процесса и основные направления движения во время работы можно изучить на изображении.

Основы безопасности при работе

Изучая основы дуговой сварки нельзя не упомянуть о том, что она является одной из наиболее опасных и способных причинить значительный вред здоровью сварщика. Основной опасностью является присутствие очень яркого света. Он может нанести ожоги.

Он может нанести ожоги.

Если этого не удалось избежать, то рекомендуем изучить статью о том, что делать если произошел ожог от сварки. Помимо этого световой диапазон способен наносить ущерб и коже. Поэтому помимо защитной маски необходимо применять защитную одежду с перчатками.

Техника безопасности при электродуговой сварке также предполагает то, что нужно учитывать следующие моменты:

- Помимо света происходит разброс раскаленного металла в виде окалины. Чтобы избежать ожога от них необходимо одеваться в плотную одежду и обувь, способную защитить от раскаленных частиц. Это можно отнести и к работе над головой. Необходимо иметь защитных головной убор, рукава плотно застегнуть, а на кисти рук надеть перчатки.

- При отсутствии спецодежды для сварщика рекомендуется использовать элементы одежды из хлопчатобумажной ткани, т.к. она имеет большую стойкость к возгоранию нежели синтетика.

- Сварочные мероприятия должны выполняться в качественно проветриваемых помещениях/улице, т.

к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление.

к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление. - Перед началом работ необходимо подготовить воду или огнетушитель, чтобы в случае пожара из-за разлетающейся окалины было чем тушить. Нужно учесть, что в непосредственной близости возле места сварочных работ не должно быть взрывоопасных и пожароопасных материалов.

- Нельзя допускать контактов токоведущей части оборудования с жидкостью. В противном случае можно получить поражение электрическим током.

- По завершении работ на поверхности образуется шлак. Его необходимо удалять с помощью молотка. При ударе он может разлетаться на значительные расстояния. Поэтому обязательно нужно использовать защитные очки или маску.

Техникой безопасности при ручной дуговой сварке ни в коем случае нельзя пренебрегать. В противном случае можно получить серьезные травмы.

Скачать ГОСТ

Источник: https://oxmetall.ru/svarka/svarka-ruchnaya-dugovaya-chto-eto-takoe-i-printsip-dejstviya

Электродуговая сварка – виды, методы, технология

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Процесс электродуговой сварки

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт).

В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей.

Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна.

Совет

Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

Электроды для ручной дуговой сварки

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

- аргон;

- углекислый газ;

- гелий.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предп

1 Виды сварки и их характеристика

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс

зажигания дуги состоит из трех стадий:

короткое замыкание электрода на

заготовку, отвод электрода на 3-5 мм и

возникновение устойчивого дугового

разряда. Короткое замыкание производится

с целью разогрева электрода (катода)

до температуры интенсивной экзо- эмиссии

электронов.

Короткое замыкание производится

с целью разогрева электрода (катода)

до температуры интенсивной экзо- эмиссии

электронов.

Автоматическая сварка под флюсом. Флюс насыпается на изделие слоем толщиной (50-60) мм, в результате чего дуга горит не в воздухе, а в газовом пузыре, находящемся под расплавленном при сварке флюсом и изолированным от непосредственного контакта с воздухом. Этого достаточно для устранения разбрызгивания жидкого металла и нарушения формы шва даже при больших токах. При сварке под слоем флюса обычно применяют силу тока до (1000-1200) А, что при открытой дуге невозможно. Таким образом, пари сварке под слоем флюса можно повысить сварочный ток в 4-8 раз по сравнению со сваркой открытой дугой, сохранив при этом хорошее качество сварки при высокой производительности.

Электрошлаковая

сварка является принципиально новым видом

процесса соединения металлов, изобретенном

и разработанным в ИЭС им. Патона.

Свариваемые детали покрываются шлаком,

нагреваемом до температуры, превышающей

температуру плавления основного металла

и электродной проволоки. На первой

стадии процесс идет так же, как и при

дуговой сварке под флюсом. После

образования ванны из жидкого шлака

горение дуги прекращается и оплавление

кромок изделия происходит за счет

тепла, выделяющегося при прохождении

тока через расплав. Электрошлаковая

сварка позволяет сваривать большие

толщи металла за один проход, обеспечивает

большую производительность, высокое

качество шва.

Патона.

Свариваемые детали покрываются шлаком,

нагреваемом до температуры, превышающей

температуру плавления основного металла

и электродной проволоки. На первой

стадии процесс идет так же, как и при

дуговой сварке под флюсом. После

образования ванны из жидкого шлака

горение дуги прекращается и оплавление

кромок изделия происходит за счет

тепла, выделяющегося при прохождении

тока через расплав. Электрошлаковая

сварка позволяет сваривать большие

толщи металла за один проход, обеспечивает

большую производительность, высокое

качество шва.

Электронно-лучевая

сварка.Источником

тепла является мощный пучок электронов

с энергией в десятки килоэлектронвольт.

Быстрые электроны, внедряясь в заготовку,

передают свою энергию электронам и

атомам вещества, вызывая интенсивный

разогрев свариваемого материала до

температуры плавления. Процесс сварки

осуществляется в вакууме, что обеспечивает

высокое качество шва. Ввиду того что

электронный луч можно сфокусировать

до очень малых размеров (менее микрона

в диаметре), данная технология является

монопольной при сварке микродеталей.

Плазменная сварка. источником энергии для нагрева материала служит плазма — ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны. Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная

сварка. Способ

основан на взаимной диффузии атомов в

поверхностных слоях контактирующих

материалов при высоком вакууме. Высокая

диффузионная способность атомов

обеспечивается нагревом материала до

температуры, близкой к температуре

плавления. Отсутствие воздуха в камере

предотвращает образование оксидной

пленки, которая смогла бы препятствовать

диффузии. Надежный контакт между

свариваемыми поверхностями обеспечивается

механической обработкой до высокого

класса чистоты. Сжимающее усилие,

необходимое для увеличения площади

действительного контакта, составляет

(10-20) МПа.

Высокая

диффузионная способность атомов

обеспечивается нагревом материала до

температуры, близкой к температуре

плавления. Отсутствие воздуха в камере

предотвращает образование оксидной

пленки, которая смогла бы препятствовать

диффузии. Надежный контакт между

свариваемыми поверхностями обеспечивается

механической обработкой до высокого

класса чистоты. Сжимающее усилие,

необходимое для увеличения площади

действительного контакта, составляет

(10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная

электрическая сварка. нагрев

осуществляется пропусканием электрического

тока достаточной иглы через место

сварки. Детали, нагретые электрическим

током до плавления или пластического

состояния, механически сдавливают или

осаживают, что обеспечивает химическое

взаимодействие атомов металла. Таким

образом, контактная сварка относится

к группе сварки давлением. Контактная

сварка является одним из высокопроизводительных

способов сварки, она легко поддается

автоматизации и механизации, вследствие

чего широко применяется в машиностроении

и строительстве. По форме выполняемых

соединений различают три вида контактной

сварки: стыковую, роликовую (шовную) и

точечную.

Детали, нагретые электрическим

током до плавления или пластического

состояния, механически сдавливают или

осаживают, что обеспечивает химическое

взаимодействие атомов металла. Таким

образом, контактная сварка относится

к группе сварки давлением. Контактная

сварка является одним из высокопроизводительных

способов сварки, она легко поддается

автоматизации и механизации, вследствие

чего широко применяется в машиностроении

и строительстве. По форме выполняемых

соединений различают три вида контактной

сварки: стыковую, роликовую (шовную) и

точечную.

Холодная сварка. Соединение заготовок при холодной сварке осуществляется путем пластического деформирования при комнатной и даже при отрицательных температурах. Образование неразъемного соединения происходит в результате возникновения металлической связи при сближении соприкосающихся поверхностей до расстояния, при котором возможно действие межатомных сил, причем в результате большого усилия сжатия пленка окислов разрывается и образуются чистые поверхности металлов.

Свариваемые поверхности должны быть тщательно очищены от адсорбированных примесей и жировых пленок. Холодной сваркой могут быть выполнены точечные, шовные и стыковые соединения.

История электросварки. О сварке и сварочном оборудовании.

Главная» Статьи » СваркаЭлектросварка сейчас основа любого строительства, помощник в автоделе и даже источник вдохновения для творческих людей.

Профессия сварщика становится одной из самой лидирующей на рынке труда.

А ведь история сварки начиналась чуть больше века назад…

Отец и сын Патоны…

Нужно ли говорить, что увековечивания В КОСМОСЕ — заслуживают далеко не все, даже — выдающиеся и талантливые люди… С глубокой древности — люди посвящали небо своим богам. Когда были «исчерпаны» созвездия, — именами богов названы планеты… Затем — яркие астероиды. Когда научно-технический прогресс и инструментальная база астрономов-наблюдателей стала совершенна, — астероиды начали открывать десятками… Но традиция увековечивания — сохранилась! Просто, — место языческих богов из древних мифов, — заняли «боги» Земные, — великие таланты человечества!

Для «гуманитария» — фамилия Патон в общем-то, — мало чего значит… Разве что, — бывающие в Киеве, вспомнят красавец-мост через Днепр, носящий это имя – мост Патона… Еще меньше людей знает про то, что этот мост является уникальным и первым в мире цельносварным — и назван в честь своего создателя… И уж совсем немного людей, которые знают, что этот уникальный мост – лишь малая толика…, мизер… — в жизни, труде и творческих свершениях своего СОЗДАТЕЛЯ…

«АСТЕРОИД 2727»

22 сентября 1979г. в Крымской астрофизической обсерватории астроном Николай Черных открывает астероид, получивший международное обозначение 1979SO9.

Впоследствии, по традиции, — этот астероид получил «имя собственное» — (2727) Патон (Paton)…

«Отец русской сварки»

Евгений Оскарович Патон Родился 4 марта 1870 года в Ницце (Франция), в семье российского дипломата.

В 1894 году Е.О. Патон оканчивает Дрезденский политехнический институт и получает диплом инженера-строителя. Через два года он блестяще оканчивает второй институт — в Петербурге и получает диплом русского инженера. В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Таким образом, — социалистическую революцию Патон встретил и «принял» уже во вполне зрелом возрасте. Ему в 1917 было уже 47 лет. Это возраст сформировавшейся личности с уже стойкими знаниями, опытом и убеждениями. К этому возрасту – Патон уже был авторитетным специалистом мирового уровня.

Тем не менее, не смотря на «смуту» и полнейшую неопределенность в политической жизни России, — Патон предпочел остаться в молодой Советской Республике. Здесь же он и раскрыл свой талант инженера-ученого-новатора! Прежде всего, — созданием цельносварных пространственных металлоконструкций и мостов и совершенно новых, не известных ранее способов электросварки.

В 1928 году происходит его первое и – судьбоносное знакомство с электрической дуговой сваркой…!

Тут нужно сделать ВАЖНОЕ отступление…

Электрическая дуговая сварка – была изобретена не где-нибудь, а именно в «царской» России талантливым инженером Николаем Бенардосом аж в 1881 году!!!

Бенардос изобрел дуговую сварку металлов угольным (неплавящимся) электродом. Его «аппарат» получил название «Электрогефест».

Бенардос не смог сразу в 1881 году запатентовать своего «Электрогефеста». Одной из причин стало отсутствие средств. Лишь в 1884 году, когда усадьба изобретателя «Привольное» была продана за неуплату долгов ссудным банком!, — Бенардос смог на оставшиеся деньги подать заявку на получение патента на способ дуговой электросварки. В 1885 – 1887гг. Н. Н. Бенардос получил патенты Франции, Бельгии, Великобритании, Австро-Венгрии, Швеции, Италии, Германии, США, Норвегии, Дании, Испании, Швейцарии. Так как у Бенардоса хватило денег только на патентование изобретения в России, патентование за рубежом финансировал купец С. А. Ольшевский, владелец доходных домов в Петербурге и Варшаве, ставший «совладельцем патентов».

Спустя некоторое время, как и водится при капитализме, — предприимчивые дельцы обманом получили патентные права на «Электрогефест» и Николай Бенардос не смог даже принимать участие в усовершенствовании своего проекта! Впрочем, — это довольно «стандартная» судьба талантов в «царской Расее».

Значительных успехов в области электросварки добился и другой русский инженер – Николай Славянов.

Он, в 1888 году, на Пермских пушечных заводах изобретает дуговую сварку плавящимся металлическим электродом под слоем флюса. Собственно – прообраз современной дуговой сварки. Впервые в мире Славянов применил на практике электрическую дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины. На том – все почти и закончилось… Гениальное изобретение, открывающее совершенно новые, перспективные технологии машиностроения – осталось только в «единичном» применении! Да и то, в основном – в ремонтных работах… Как отдельная «отрасль» и направление – электросварка не рассматривалась. Для совершенствования технологии — ничего сделано не было! Ужасающая техническая отсталость царской России, капитализм, бюрократическое стяжательство и коррупция – как это и водится, — помешала развитию этой очень перспективной отрасли машиностроения. Помешала — до революции… Впрочем, — во всем остальном мире это изобретение было оценено по достоинству. Особенно – в США, Великобритании, Франции, Германии.

В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки. В 1928 г. исследованиями сварных соединений занялся уже 59-летний инженер — мостостроитель Е. О. Патон.

Патон был широко известен своими работами по вопросам статики сооружений и конструирования железных мостов. Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

В 1932 г. — К. К. Хреновым впервые в мире в Советском Союзе осуществлена электрическая дуговая сварка под водой.

В 1935 г. в Киеве был создан Институт электросварки, (позже получивший имя Е. О. Патона).

В нем разрабатывали и осваивали механизированную и автоматическую сварку угольным электродом. При этом электрод перемещался на тележке, и были применены специальные средства защиты зоны сварки.

«Проверка на прочность»

С первых опытов промышленного внедрения электросварки в серийное производство, стала понятна перспектива автоматизации сварочного процесса.

Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.

Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат (сварочный «трактор»-автомат).

На самом пороге надвигающейся страшной войны – промышленность СССР получила технологию сварки стали, — не имеющую аналогов в мире! Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

В 1939-1940 годах в институте было завершено создание высокопроизводительной дуговой автоматической сварки под флюсом, и 20 декабря 1940 года было принято правительственное постановление о внедрении новой технологии на 20 заводах (в производстве вагонов, котлов, балок для мостов и других ответственных конструкций).

70-летний Е.О. Патон в годы Великой Отечественной войны совершил подвиг — силами своего, тогда очень небольшого Института электросварки АН УССР, эвакуированного в Нижний Тагил — один из уральских «танкоградов», — разработал и внедрил технологию автоматизированной сварки броневых корпусов танков Т-34.

За годы войны общая длина «патоновского шва» составила 6000 километров…!

В начале Великой Отечественной войны Институт электросварки по предложению Е.О. Патона был эвакуирован на Урал, в город Нижний Тагил, и размещен на Уралвагонзаводе имени Ф.Э. Дзержинского. Здесь уже была внедрена автоматическая сварка в производстве грузовых вагонов из конструкционных низкоуглеродистых сталей. Однако технология дуговой автоматической сварки высокопрочных легированных броневых сталей, из которых в основном изготавливалась военная техника, не была разработана ни в СССР, ни за рубежом. Многие сотрудники Института электросварки ушли на фронт. Е.О. Патон хорошо понимал, что предстоит малыми силами в условиях эвакуации и трудностей военного времени решить сложную проблему использования автоматической сварки для увеличения выпуска танков, авиабомб и артиллерии. Вместе с тем эта грандиозная задача воодушевляла ученого и коллектив его единомышленников. Для научных сотрудников института лабораториями стали цеха и участки завода. Вскоре на Уралвагонзаводе был размещен и эвакуированный из Харькова танковый завод имени Коминтерна (№ 183), на котором сотрудники института стали внедрять первые образцы специального оборудования и новую технологию.

В лаборатории института началась напряженная исследовательская работа.

Многое из прошлой практики приходилось пересматривать, отвергать. Трещины в броне! Как избавиться от них? Невооруженным взглядом трещины даже не видны, их обнаруживает только микроскоп, и то не всегда. Крошечные, незримые змейки тоньше волоска… Это была внешне неприметная и прозаическая, но исключительно важная исследовательская работа. Она длилась по десять-двенадцать часов в день, но, увы, утешительных результатов все не было. Ненавистные трещины упорно порочили сварной шов. Сделаны были уже десятки шлифов, но удача не приходила.

Наконец после долгих поисков нащупали правильную мысль. Первые опыты принесли радость и разочарование. Желаемый результат достигался, но скорость сварки резко сокращалась. Отсюда уже было недалеко и до предложения, внесенного Дятловым и Ивановым: применить присадочную проволоку. Эта идея оказалась «счастливой» и решающей! Опыты с присадкой повторили многократно сперва в лаборатории, а затем и в цехе. Наконец-то швы стали получаться без трещин, а производительность сварки даже увеличилась.

Вблизи города на полигоне производились испытания корпуса танка. На одном из его бортов швы были сварены по-старому вручную, на другом — автоматом под флюсом, так же как и все швы на носовой части. Танк подвергся жестокому обстрелу из орудий с весьма короткой дистанции бронебойными и фугасными снарядами. Первые же попадания снарядов в борт, сваренный вручную, вызвали солидные разрушения шва. После этого танк повернули, и под огонь попал второй борт, сваренный «автоматом». Стрельба велась прямой наводкой с ничтожного расстояния. Семь попаданий подряд..! Но швы выдержали, не поддались, не разрушились. Они оказались крепче самой брони и продолжали прочно соединять изуродованные обстрелом броневые плиты. Так же блестяще выдержали проверку огнем швы на носовой части, ни один из них не сдал под шквальным обстрелом. Двенадцать попаданий привели к образованию пробоин на носу, но швы не потерпели никакого ущерба!

Впоследствии, — уже после победоносного завершения войны, рассматривая «инженерные» архивы фашистской Германии – советские сварщики узнали, что аналогичный эксперимент с «трофейным» Т-34 проводили немцы! С такими же результатами… Немецкие специалисты-машиностроители (одни из лучших в мире), — так и не смогли понять – как «русским дикарям» удалось получить сварное соединение, более чем равнопрочное основному металлу! Да еще, – выполненное механизированным способом! Технически «продвинутым» немцам – так и не удалось создать у себя подобную технологию до конца войны!

Это была полная победа автоматической скоростной сварки! Испытание в условиях, равных самой трудной фронтовой обстановке, подтвердило высокое качество работы автоматов.

В 1942 году Институт электросварки разработал для заводов Наркомата танковой промышленности и Наркомата боеприпасов 20 проектов установок для автоматической сварки танковых корпусов и 8 — для сварки авиационных бомб и боеприпасов. Применение автоматической сварки под флюсом для изготовления танков сразу же показало исключительные преимущества этого способа. Производительность труда на сварке узлов танков в среднем повысилась более чем в 5 раз!

По инициативе Е.О. Патона на заводе № 183 в Нижнем Тагиле была введена в действие первая в мире поточная линия производства бронекорпусов танков, на которой действовало 19 установок для автоматической сварки под флюсом. Это позволило высвободить 280 высококвалифицированных сварщиков (для других работ), которых заменили 57 рабочими более низкой квалификации. Кроме работы по автоматической сварке сотрудники института наладили контроль качества электродов и сварки; решили ряд важнейших проблем газовой сварки и резки; предложили ускоренные методы подготовки сварщиков; разработали сопла с коническим каналом, позволившие резко повысить производительность бензорезки при одновременном снижении расхода кислорода и повышении качества…

Были исследованы процессы, происходящие в мощной сварочной дуге, горящей под флюсом, разработаны новые сварочные флюсы и найдено местное сырье для их массового изготовления. Открытие явления саморегулирования дуги легло в основу новых упрощенных и надежных сварочных головок с постоянной скоростью подачи электродной проволоки. Широко проводилось изыскание способов многодуговой и многоэлектродной автоматической сварки под флюсом. Была разработана технология полуавтоматической сварки под флюсом и созданы первые сварочные полуавтоматы.

В любую погоду — в снежный буран, трескучий уральский мороз, проливной дождь — Е.О. Патон появлялся в цехе ровно в 9 часов утра. И непременно сначала в цехе, а не в лаборатории или в так называемом кабинете. «Кабинетом» — это помещение можно было назвать только условно. Он сидел в общей комнате вместе с другими сотрудниками, и хотя это было вызвано теснотой, но такое постоянное соседство имело и свои достоинства: оно помогало никогда не отделяться в то трудное время от людей, всегда, каждую минуту жить в коллективе, в постоянном общении с ним…

Евгений Оскарович участвовал в монтаже и освоении каждой сварочной установки. И следил за ними до тех пор, пока не изживались все трудности пускового периода. Там, где все шло хорошо, показывался редко, там, где возникали трудности или намечалось отставание, бывал регулярно.

В январе 1943 года за образцовое выполнение задания правительства по увеличению выпуска танков и бронекорпусов Е.О. Патон был награжден орденом Ленина.

Чтобы обобщить опыт применения автоматической сварки под флюсом в промышленности СССР, в январе 1943 года была созвана специальная конференция. Выполняя решения конференции, работники института в том же году написали подробное пособие по автоматической сварке бронеконструкций, которое вышло в свет под редакцией Е.О. Патона.

В 1943 году Институт электросварки продолжал оказывать помощь военным заводам страны в деле освоения скоростной автоматической сварки под флюсом. В этом году только на заводах Наркомата танковой промышленности уже работало 50 автосварочных установок. С помощью скоростной автоматической сварки под флюсом было организовано поточное производство фугасных авиабомб, реактивных снарядов для «катюш» и других видов вооружения и боеприпасов.

Ни в одной стране, кроме Советского Союза, автоматическая сварка под флюсом броневых сталей не была еще разработана, и лишь в последние месяцы войны по примеру СССР в США начали осваивать сварку под флюсом при постройке бронекорпусов танков и самоходных артиллерийских установок. В Германии автоматическая сварка танков так и не была создана до конца войны.

В марте 1943 года Е.О.Патону было присвоено звание Героя Социалистического Труда с вручением ордена Ленина и золотой медали «Серп и Молот» за выдающиеся научно-технические достижения, которые позволили ускорить производство танков и металлоконструкций. За успешное внедрение и освоение в бронекорпусном производстве сварки под флюсом орденом Трудового Красного Знамени в 1943 году награждены сотрудники института Б.Е. Патон и П.И. Севбо, орденом «Знак Почета» — А.И. Коренной, И.К. Олейник, А.М. Сидоренко, медалью «За трудовую доблесть» — Г.З. Волошкевич, А.М. Макара, С.А. Островская, М.Н. Сидоренко, Ф.Е. Сороковский.

Большую работу по внедрению автоматической сварки на уральских заводах в годы войны проводили и остальные сотрудники Института электросварки: А.Е. Аснис, Л.М. Богачек, М.С. Грохотов, Л.М. Гутман, М.Я. Горлов, Л.И. Гудима, К.О. Дзевалтовский, А.А. Казимиров, А.М. Лапин, Б.И. Медовар, В.Г. Приходченко, Г.В. Раевский, С.В. Радченко, Д.М. Рабкин, Т.М. Слуцкая, А.А. Супрун, С.С. Савенко, Ф.Ю. Сороковский, В.В. Черепанова и др.

Эти люди варили, в буквальном смысле слова, – нашу Победу!

В июне 1944 года институт возвратился в Киев, где началось восстановление его научной и лабораторной базы.

Е.Патон с сыновьями…

В ознаменование 75-летия со дня рождения Е.О. Патона институту было присвоено его имя. Послевоенный период характерен углублением и расширением теоретических и экспериментальных работ по изучению свариваемости различных классов сталей, по оценке прочности сварных соединений и конструкций, а также по разработке новых систем флюсов, проволок и сварочной аппаратуры. Еще на Урале Е.О. Патон начал переориентировать работу коллектива на решение задач по восстановлению разрушенного войной народного хозяйства временно оккупированных районов.

В институте им. Патона в 1949 году был разработан принципиально новый вид сварки – электрошлаковая (ЭШС). Данный способ позволял соединять детали любой толщины (до нескольких метров…).

На международной выставке в Брюсселе в 1958 г. этот вид сварки был отмечен большой золотой медалью «Гран-при» и получил неофициальное название «Русская сварка». Электрошлаковая сварка и наплавка завоевали себе широкую известность и признание во многих странах мира.

В 1946-1953 годах Е.О. Патон комплексно разрабатывает проблемы сварного мостостроения, возглавляет работы по проектированию и изготовлению первых цельносварных мостов, в которых широко применена автоматическая сварка. В 1946 году по совету Н.С. Хрущева подает союзному правительству докладную записку о преимуществах сварного мостостроения. В том же году Совет Министров СССР принимает развернутое постановление с широкой программой применения сварки в строительстве мостов. Патон возглавляет исследовательские, проектные, заводские и монтажные работы, связанные с постройкой крупнейшего в мире цельносварного шоссейного моста через Днепр в Киеве. 5 ноября 1953 года состоялось торжественное его открытие.

Постановлением правительства после смерти Патона мосту присвоено его имя.

Евгений Оскарович Патон (доктор техн. наук, профессор (1901г.), действ. член АН УССР, член Президиума АН УССР, вице-президент АН УССР, заслуженный деятель науки УССР. Сталинская премия 1-й степени (1941г. за разработку метода и аппаратуры скоростной автоматической электросварки), Орден Трудового Красного Знамени (1940), Два Ордена Ленина (1942, 1943), Герой Социалистического Труда (1943), Орден Отечественной войны 1-й степени (1945), Орден Красной Звезды (1942).

Евгений Оскарович Патон скончался 12 августа 1953 года на 84-м году жизни. Тысячи трудящихся столицы Украины, члены правительства республики, члены Президиума Центрального Комитета КП УССР провожали в последний путь выдающегося ученого-патриота.

После смерти отца, — Институт электросварки возглавил его сын — Борис Евгеньевич Патон, ставший к этому времени доктором технических наук, а в 1954 году — профессором. С 1962 года он совмещает этот пост с должностью президента Национальной академии наук Украины.

При Б.Е. Патоне к «земным» сварочным технологиям добавились космические — для строительства конструкций различного назначения в космосе, а другие достигли глубин океанов.

Институт электросварки имени Е.О. Патона в эти годы стал «меккой» сварщиков и материаловедов всего мира и примером для остальных организаций академии. Б.Е. Патон стал общепризнанным продолжателем выбранного еще его отцом направления, основателем новых технологий для строительства в космосе, сварочных работ под водой, новых технологий в хирургии и др. Ему, в первую очередь, — институт обязан непререкаемым авторитетом в стране и мире в области теории и практики сварочных современных высоких технологий различного назначения. Быстрый переход от научных идей к практическим результатам, что отличало Институт электросварки имени Е.О. Патона, потребовал от научного коллектива огромных усилий — выполнения комплекса исследований, проектных и конструкторских работ, подготовки и выполнения организационных решений, нацеленных на быстрое и эффективное исполнение работы как в институте, так и в промышленных организациях, где она получает практическое воплощение. Огромные работы выполнены в судостроении, производстве сварных труб для магистральных газо- и нефтепроводов, в тяжелом и химическом машиностроении.

Сам Б.Е. Патон выполнил в руководимом им институте необъятный объем работ, связанных с созданием новых технических средств и технологий, в том числе для космоса и подводных работ. Наиболее широко известны исследования Б.Е. Патона, связанные с созданием базовых технологий неразъемного соединения металлов, таких как сварка под флюсом, электрошлаковая сварка, стыковая сварка оплавлением, включая разработку специальных материалов, оборудования и систем автоматического управления. Фундаментальные и

Что такое сварка?

Чтобы получить неразъемные соединение в индустрии и в общежитии, с размахом применяются разнообразные образы сварки. Эдаким действием, происходит соединение меж собою однотипные металлы и их сплавы. Сварка прибыльна с экономичной позиции, сварка различается самой большой выработке и доставление самого лучшего качественного соединения материала.

Технология сварки

Сварка является технологичным процессом, при этом складываются плотные узы промеж автоматов и молекул в связываемые детали. Для того чтоб предоставить такого рода соединения, поверхность обрабатываемых строений первым делом чистят от загрязнения, вдобавок убирают с деталей плёнку оксид.

Относившиеся сварке поверхности сдвигаются так, для того чтоб дистанция среди них стало по минимуму. Вслед за этим на деталях испытывают мощное локальное нагреванию либо пластической деформацией, затем заготовленные материалы сливаются, создавая нераздельный материал. В последним моменте создаётся отделка сварочного шва.

Есть три вида сварки: механический, термический и термомеханический. Механический тип сварки выполняются, используется энергия давления, к примеру обработка заготовок трением, взрывом или ультразвуком. Тепловая сварка используют плавку материалов благодаря энергии тепла. Термомеханическая сварка связывает в себе уникальность двух изложенных видов.

Основные виды сварки

Дуговая сварка являет собою одним из самых известных типов такого рода сплава материалов. В таком примере применяются сварочные электроды, фиксируют в особенном держателе и двигают по длине дальнейшего шва. Посередине стержня электрода и заготовки возникает электрическая дуга, металл делается жидким и наполняет сварочный шов, со временем застывает.

При контактной сварке осуществляется нагревание части соединения деталей, не считающейся сплавке заготовок.

В таком случае бывает пластическая деформация металла, это влечёт за собой формирование сварочного объединения. Для нагрева частей объединения при контактной сварке используется электрический ток, является причиной возникновения тепла. В местах соединения металл делается совсем пластичным, что упрощает соединение поверхности.

Широкое потребление обрела в производстве и газовая сварка. В таких точках, в котором надо сварить заготовки, сильно нагревают пламенем из газа, имеет совсем большую температуру. Края деталей в подобном тепловом влиянии расставляются. В возникающий зазор поступает присадочный материал, служит для образования шва. Достоинство газовой сварки перед дуговой заключается в том, что заготовки под влиянием потока газа подогревается гораздо ровно. Это предоставляет воспользоваться текущим типом сварки для объединения деталей малой ширины.

Чем отличается инженер-сварщик от сертифицированного сварщика?

Прочитав мою недавнюю статью о заработной плате сварщиков, Гаррет задал мне несколько замечательных вопросов:

Чем отличается инженер-сварщик от сварщика с аттестатом? Трудно ли было попасть в школу для W.E.? А где W.E. предложенный? Спасибо за ваше время.

Гаррет —

Многие люди задают эти вопросы, и я не знаю ни одного централизованного места, куда можно было бы отправить вам полные ответы.Итак, вот мои ответы, и если кто-либо из нашей быстрорастущей аудитории может добавить комментарии или ценные ссылки к обсуждению, пожалуйста, сделайте это!

На мой взгляд, «сварщик с сертификатом» был обучен и испытан для личного выполнения определенных типов сварных швов на определенных типах материалов с использованием определенных сварочных процессов, требующих определенных типов квалификационных испытаний. Свидетельство о сварке обычно очень ограничено по объему, и основное внимание уделяется физическому выполнению сварных швов, необходимых для этих конкретных типов деталей — почти нет обучения физике, химии, электричеству или фотонике или проектированию, обслуживанию. и поиск неисправностей сварочных систем и оборудования.Обширная подготовка в этих областях является частью 4-летней степени бакалавра наук (BS) по сварке, а также обширным опытом работы со всеми типами сварочных процессов, тепловых процессов (таких как резка и термическая обработка) и соединения материалов ( в том числе полимеры и керамика).

Национальный центр обучения и подготовки специалистов по сварке — это новое важное мероприятие, с которым я связался на боковой панели. Они превосходно объясняют некоторые из этих вопросов, как в этих должностных инструкциях для различных типов карьеры сварщика.А их видеоролики о карьере сварщика стоит посмотреть в каждой средней школе страны. Но, раскрыв его дальше, я бы добавил:

Двухлетняя степень младшего научного сотрудника (AS) не учитывает от 1/2 до 3/4 наук и математики и большую часть межфункциональной инженерной подготовки, которая дает вам возможность работать в команде с другими инженерами и использовать основы другие области науки. Но они проводят тысячи часов под капотом и разрушают сварные швы, совершенствуя свои навыки в области сварки, изготовления, контроля качества сварных швов и обучения сварке.Их основная цель — удовлетворять повседневные потребности производственного цеха в сварочной среде, в основном выполняемой вручную. Это включает обучение сварщиков на высоком уровне квалификации, необходимом для прохождения сложных испытаний качества сварки, используемых в таких областях, как военное, ядерное, строительное, трубопроводное и судостроение. Они также могут стать хорошими руководителями технических специалистов по роботизированной сварке.

Хорошо обученный A.S.W.E.T. (Младший научный сотрудник в области сварочных технологий) может сдать экзамен CWI (Certified Welding Inspector) в первый раз с высокими баллами.В отраслях, связанных с ручной сваркой и тяжелыми кодами, больше вакансий и иногда больший спрос на ASWET с их CWI, чем на выпускников BSWE / BSWET.

С другой стороны, B.S.W.E. не уделяет особого внимания развитию навыков ручной сварки. Содержание образования варьируется от программы к программе и от десятилетия к десятилетию, но эти степени превосходны в приложениях, востребованных в таких областях, как металлургия, исследования и разработки и анализ методом конечных элементов. Те, кто проходит через B.S.W.E. программы имеют два основных недостатка: поскольку они не занимались сваркой лично, они не могут оптимизировать процесс сварки и не могут обучить кого-то сварке. Кроме того, даже скорость прогресса в исследованиях и разработках может быть ограничена, поскольку требуется больше времени, чтобы правильно определить, что происходит, без привязки к ручной сварке. B.S. Подход к технологиям сварки (BSWET, вариант как в LeTourneau, так и в Ferris) — это способ устранить эту слабость, ликвидировать разрыв между высокотехнологичной теорией и практической реальностью, исключив такие классы, как химия II, исчисление III, дифференциальные уравнения и т. Д. и вместо этого обучат вас практической физике сварки и оценит, насколько хорошо вы применяете их «скрытно» в своей собственной сварке.Конечно, устраняя эти слабости, вы обмениваете их на других. Но для большинства автоматизированных сварочных сред это идеальный уровень.

Еще один отличный вариант — комбинация B.S.W.E. в сочетании с программой профессионального обучения (например) по сертифицированной сварке труб или после нее. Многие компании были ошеломлены, обнаружив OSU W.E. кто на самом деле умеет сваривать, что недавно испытал Ник Эрчак. Посещение школы сварщиков в Хобарте — верный способ для выпускников OSU получить такую ошеломляющую реакцию, но вариант обучения Lincoln Welding Bootcamp в последние годы очень помог — неделя практической сварки далека от ЛеТурно или Ферриса, но гораздо лучше, чем ничего.

70% «инженеров-сварщиков» просто имеют название должности и неквалифицированы, за исключением ограниченной роли, связанной с обеспечением функционирования сварочных процессов. Эти неквалифицированные инженеры-сварщики (UWE) обычно несут постоянную прибыль, когда не руководствуются BSWE / BSWET, и убедили себя и многих вокруг себя, что они так же хороши, как и дипломированный B.S.W.E. Потому что, хотя они привносят в сварочные работы компании ясный производственный опыт и отточенную мелкую моторику, с подлинной ценностью, которую нелегко заменить, за 15+ лет опыта просто невозможно получить степень бакалавра.А. Б.С. Сварщик — это человек, имеющий степень образования, охватывающую широкий спектр (по крайней мере, большинство) сварочных процессов и лежащих в их основе наук, которые должны были предоставить им возможность настраивать или оптимизировать сварочные процессы, подготовку сварщиков и оборудование, чтобы получить высочайшее качество и оперативность (прибыль). В совокупности аудиторная и практическая подготовка по сварочным процессам и наукам составляет от 2000 до 4000 часов для степени бакалавра наук. степень. Это научное обучение структурировано, организовано и направлено на основе опыта в сварке — никакой «производственный опыт» не может его заменить.

Но это не значит, что инженеры-сварщики «лучше». Это просто означает, что роль настоящего W.E. так же важна для прибыли, как и роль сварщика. Без опытного сварщика компания не сможет производить качественную продукцию на продажу. Без умного W.E. компания не может оптимизировать свои сварочные процессы, максимизировать свою прибыльность и планировать стратегические улучшения в сварке, которые могут привести к значительному увеличению доли рынка и прибыльности. Реальность такова, что для любой компании, выполняющей высокопроизводительную сварку, требуется высокопроизводительная команда, разработкой которой руководит инженер-сварщик.Большинство компаний еще не собрали такую команду, но те, которые ее соберут, будут наиболее успешными.

Трудно ли было попасть в школу для W.E.?

Попадание в W.E. Программа просто принимает заявку на поступление в интересующий вас университет. Они будут направлять вас оттуда — фактически, их приемные отделения созданы специально для того, чтобы помочь вам.

Какие университеты предлагают программы по сварке?

Я дам вам два ответа: классический ответ и более широкий ответ, который заслуживает.Но как ни крути, список короткий, а общий годовой B.S. Выпускники сварщиков в США составляют примерно 75–120 человек в год. Классический ответ состоит в том, что в США есть только три степени бакалавра наук в области сварки, аккредитованные ABET:

— Государственный университет Огайо, Колумбус, Огайо

— Государственный университет Ферриса, Биг-Рапидс, Мичиган

— Университет ЛеТурно, Лонгвью, Техас

(программы ЛеТурно теперь являются степенями в области инженерии соединения материалов)

Хотя я больше из Огайо, чем из любого другого штата, я неравнодушен к качеству и исторической направленности программы ЛеТурно.Возможно, это из-за моего собственного мнения о том, что делает «хорошего инженера-сварщика», или, как их называет Патрик Донжон, «умного инженера-сварщика».

Более широкий ответ заключается в том, что как только вы допустите, что BSWET действительно является бакалавром по сварке, и что не все должно конкретно называться «сварочная инженерия», чтобы получить квалификацию, вам нужно добавить еще пару программ, аккредитованных ABET. Имейте в виду, что Министерство труда США не перечисляет сварочное оборудование, и, каким бы непонятным оно ни было, оно по-прежнему считается подмножеством материаловедения.Следует признать, что по сравнению с Ferris и OSU большинство программ по сварке ограничено для зачисленных студентов. Но хорошее соотношение учеников и учителей — ценный актив, который часто приводит к лучшему обучению. Если они соответствуют вашему опыту или конкретным интересам, если они находятся у вас на заднем дворе — или вы хотели бы видеть их задний двор каждое утро — вы можете рассмотреть их:

— Горная школа Колорадо, Голден, Колорадо

(Металлургия и материаловедение, датируется 1936 годом.) Включает Центр исследований сварки, соединения и покрытий. Хорошо, поэтому трудно найти информацию о сварочном оборудовании в их разрозненном онлайн-присутствии. Кто-то просветит нас здесь. Но где еще вы можете быть в Скалистых горах каждые выходные, не говоря уже о практическом обучении литейному делу?

— Монтана Тек, Бьют, Монтана. Это часть Университета Монтаны. Вот брошюра об их программе по сварке.

Есть также некоторые другие программы, не имеющие аккредитации ABET, например, Пенсильванский технологический колледж (Penn State), Уильямспорт, Пенсильвания.Это, как правило, более новые программы, которые в значительной степени ориентированы на практическое применение и могут быть более рентабельными, чем другие программы. Возможно, они стремятся к аккредитации ABET, но на внедрение всех компонентов уходит много лет.