Классификация сварки плавлением | Рудетранс

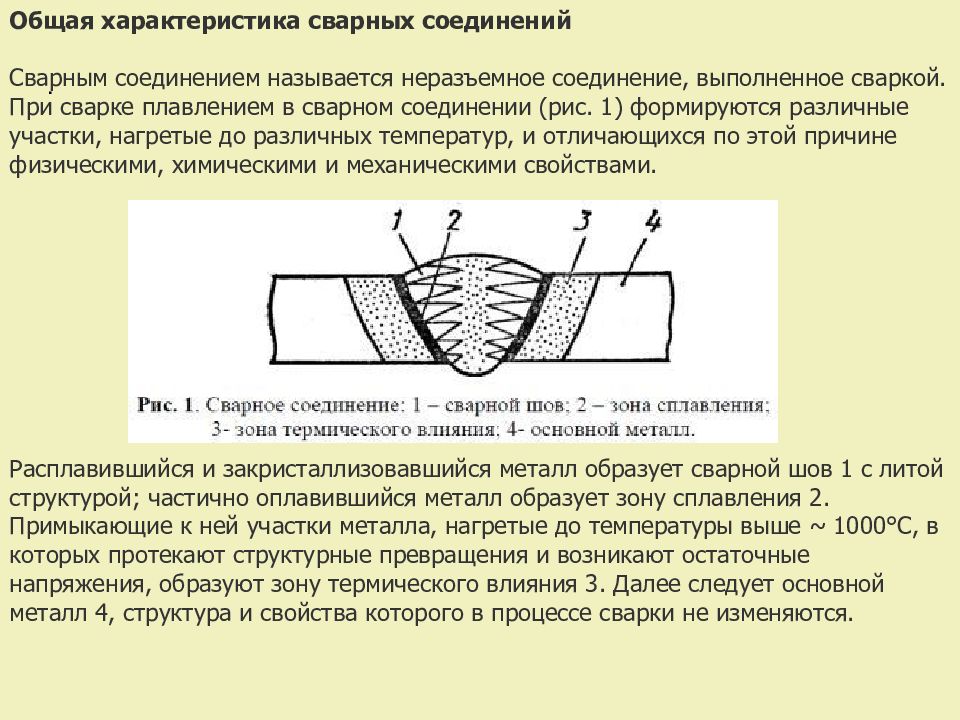

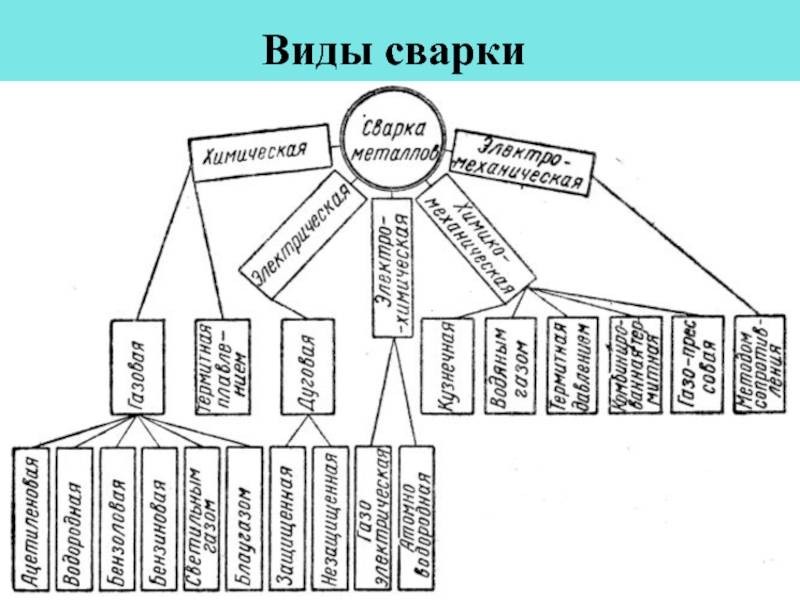

Все существующие способы сварки можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рисунке.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединёнными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности, значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие от сварки давлением.

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

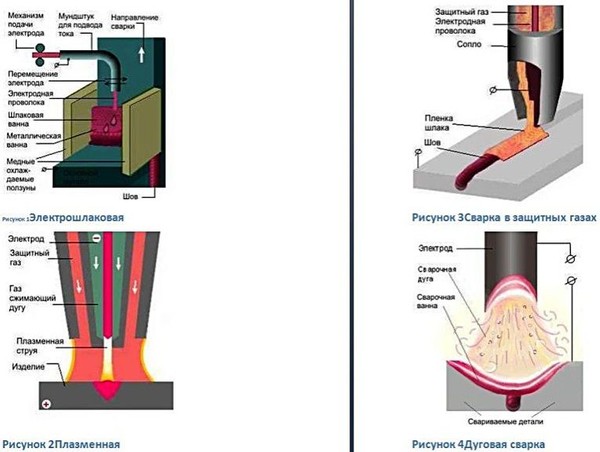

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электрическая дуговая, где источником тепла является электрическая дуга;

- электрошлаковая , где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- электронно-лучевая

- лазерная , при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

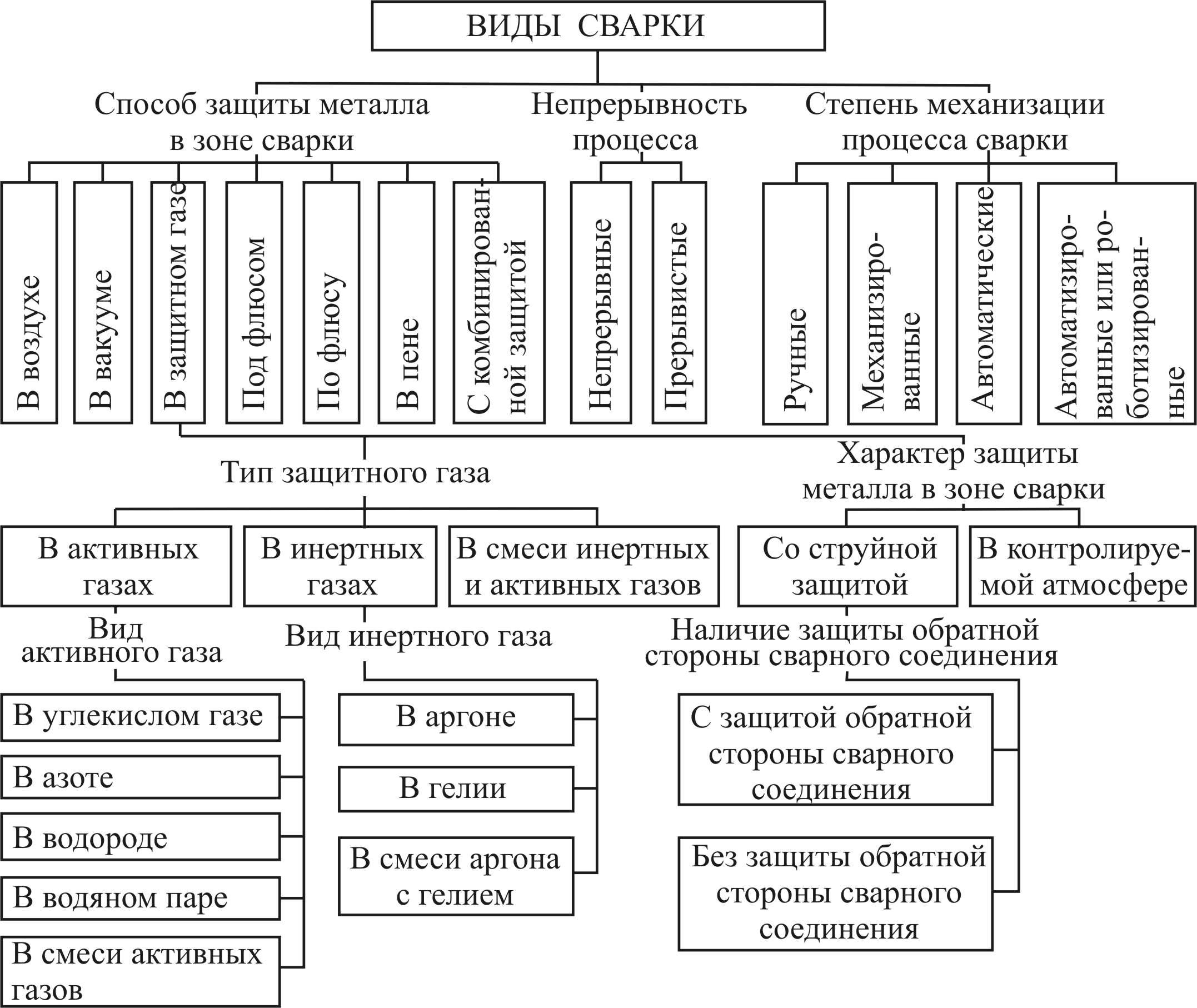

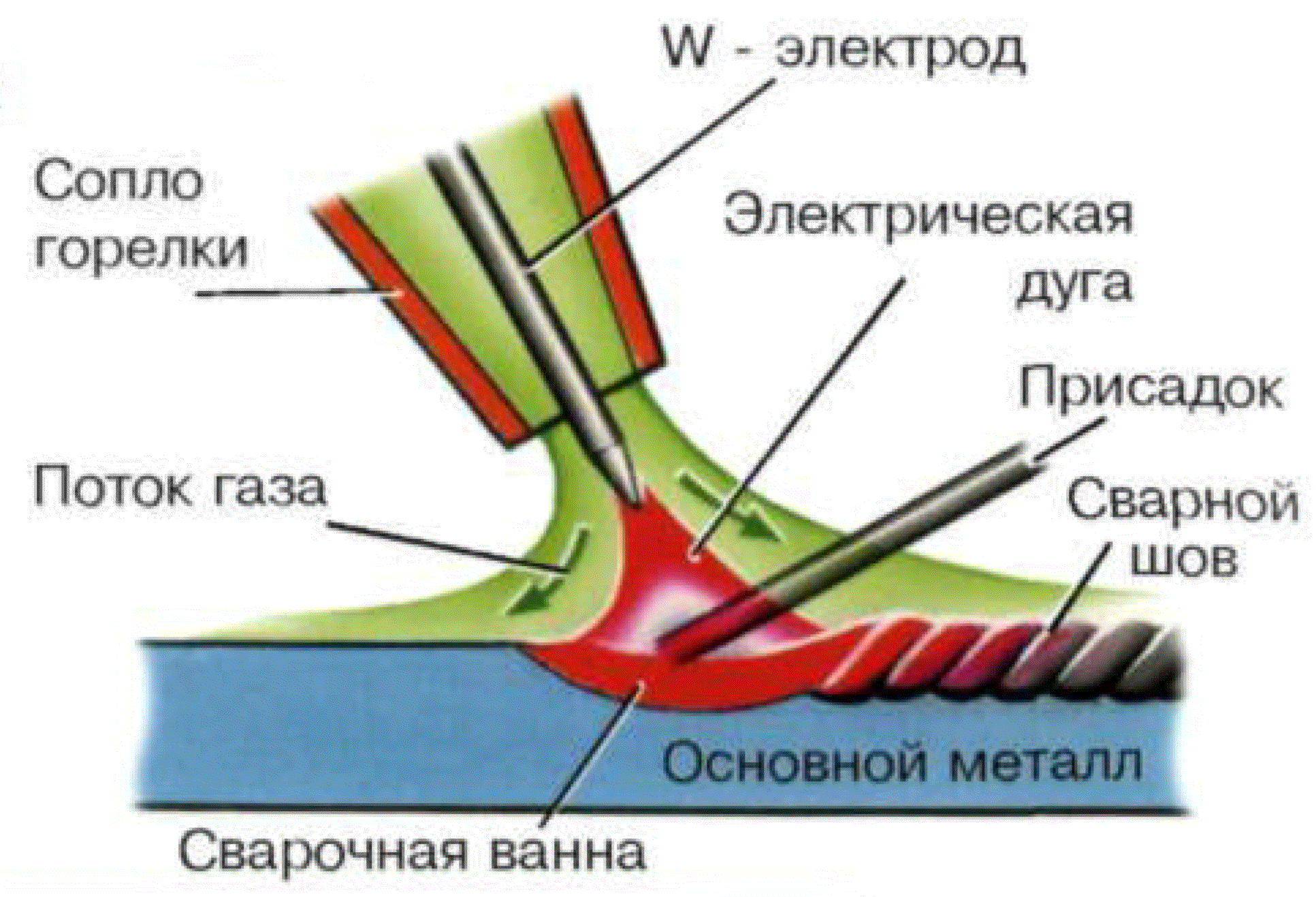

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

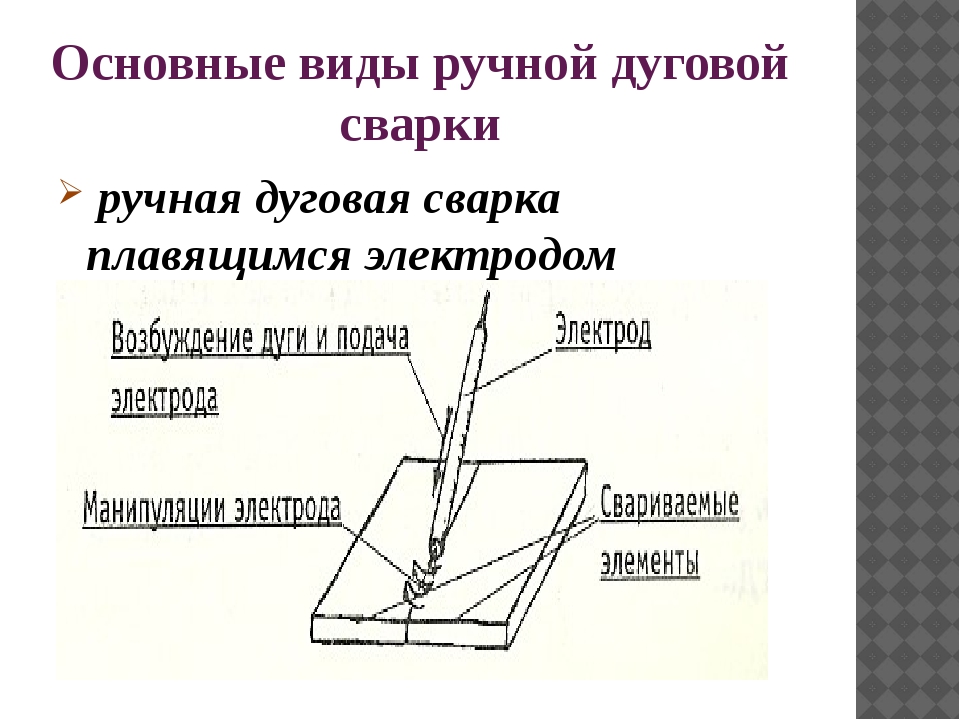

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двух

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двух

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

Сварка, виды сварки, история сварки

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава.

Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава.

На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Историческая справка

Простейшие приёмы сварки были известны в 8-7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом.

Изделия из железа и его сплавов получали их нагревом до «сварочного жара» в кузнечных горнах с последующей проковкой. Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для сварки стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для сварки стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

Классификация

Современные способы сварки. металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Сварка плавлением

Простейший способ сварки — ручная дуговая сварки — основан на использовании электрической дуги. К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде). Для питания дуги используют ток силой 100-350 а, напряжением 25-40 в от специальных источников.

При дуговой сварке кислород и азот атмосферного воздуха активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, снижающие прочность и пластичность сварного соединения. Существуют внутренние и внешние способы защиты места сварки введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом. Идея этого способа, получившего название сварки под флюсом, принадлежит Н.

Существуют внутренние и внешние способы защиты места сварки введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом. Идея этого способа, получившего название сварки под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

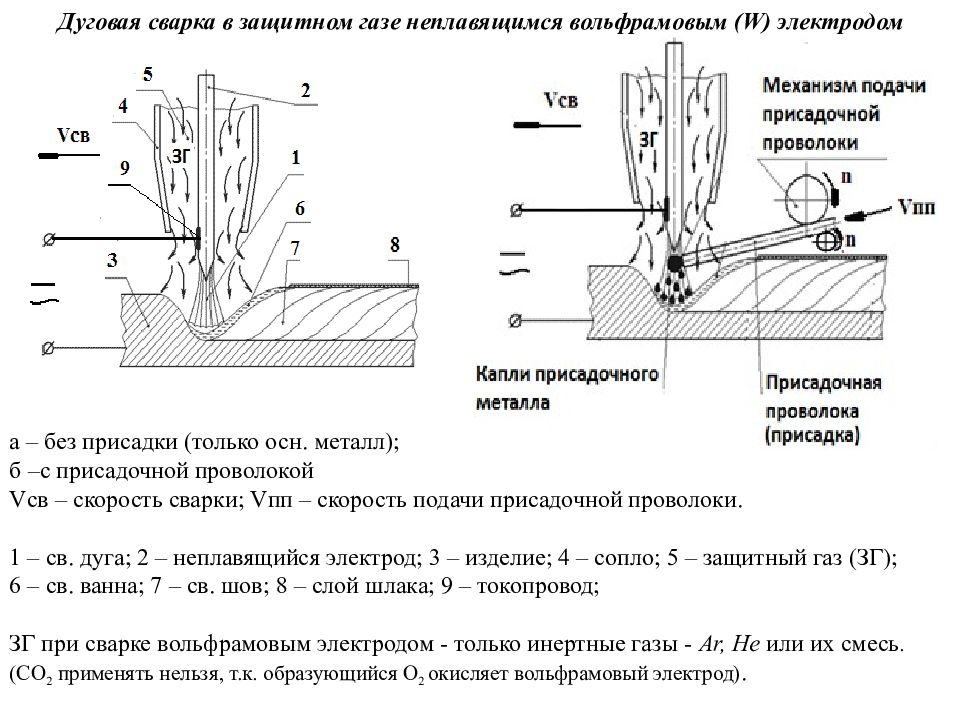

При механизированных способах сварки применяют газовую защиту — сварка в защитных газах, или газоэлектрическая сварка. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). Сварка осуществляется сварочной горелкой или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения. Используют инертные и активные газы. Наилучшие результаты даёт применение гелия и аргона. Гелий из-за высокой стоимости его получения используют только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая сварка в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

Гелий из-за высокой стоимости его получения используют только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая сварка в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

К электрическим способам сварки плавлением относится электрошлаковая сварка, при которой процесс начинается, как при дуговой сварке плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ сварки под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Один из перспективных способов сварки — плазменная сварка — производится плазменной горелкой. Сущность этого способа сварки состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

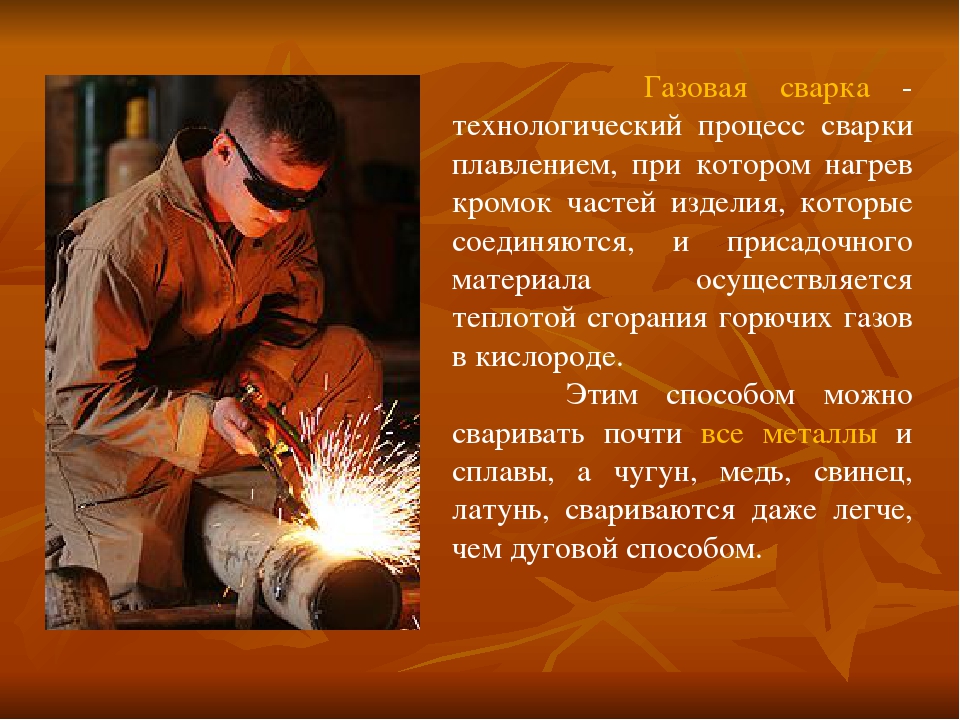

Газовая сварка

Газовая сварка относится к способам сварка плавлением с использованием энергии газового пламени, применяется для соединения различных металлов обычно небольшой толщины — до 10 мм. Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Промышленное применение получила ацетилено-кислородная газовая сварка. Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т. д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

Перспективными являются появившиеся в 60-е гг. способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения.

способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ сварки , называется гелиосваркой, применяется в условиях значительной солнечной радиации, Для сварки используется также излучение оптических квантовых генераторов — лазеров, Лазерная сварка занимает видное место в лазерной технологии.

Сварка давлением

Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

Перспективно применение холодной сварки в космосе.

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок. Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация.

Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки , оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная сварка по методу осадки относится к способам сварки давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Наплавка

От наиболее распространённой соединительной сварки отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка

Резка технологически отлична от сварки и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения. Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования сварки и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов). Актуальной является проблема улучшения контроля качества С. , в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Сварка плавлением и сварка давлением: оборудование, виды и способы

Автор admin На чтение 4 мин. Просмотров 2.4k. Опубликовано

Сварка металлов уже давно применяется в промышленности, и самой популярной является сварка плавлением при помощи электрической дуги. Этот ручной способ соединения металлов придумали в 80-ые года прошлого века, и за прошедшее время появилась новая сварочная аппаратура, другие виды электродов. Сам процесс видоизменился: теперь для высоколегированных сплавов используют специальный электроды и защищают зону шва инертными газами.

В наши дни для сварщика доступны более 20 видов электросварки, например, в электролите, плазменной струей, под защитой аргона. Даже классический способ, при котором электрическая дуга контактирует с металлом через электрод, видоизменился для соединения диэлектрических материалов или металлизации деталей. Такая технология сварки плавлением получила название косвенная дуговая сварка.

Такая технология сварки плавлением получила название косвенная дуговая сварка.

Технологический процесс косвенной дуговой сварки

Во время нее дуга возникает между двумя электродами, закрепленными на держателя. Электричество не уходит в металл, а наплавление происходит благодаря близко расположенной горящей дуге. Регулировать уровень наплавления металлов можно при помощи приближения или отдаления электрической дуги.

Косвенная сварка востребована для низкоуглеродистых сталей, цветных металлов, при изготовлении небольших деталей.

Когда речь о выплавке из металла небольшого и очень точного инструмента, то необходим очень медленный нагрев в зоне плавления. Этого эффекта позволяет добиться атомно-водородная сварка с косвенным нагревом на металл.

Принцип заключается в том, что между двумя вольфрамовыми электродами диаметром от 1,5 до 4 мм, когда происходит сварка металлов плавлением, подается водород. Газ, попадая в дугу, превращается из двухатомного водорода в атомарный вид. Для этого процесса требуется затрата энергии, которую водород берет из дуги. Затем касаясь металла, водород превращается в обычную форму и освобождает энергию. Таким образом, на месте соединения образуется сварочная ванна, в которой происходит соединение металлов. Атомно-водородная сварка близка по своим качествам плазменной сварке.

Для этого процесса требуется затрата энергии, которую водород берет из дуги. Затем касаясь металла, водород превращается в обычную форму и освобождает энергию. Таким образом, на месте соединения образуется сварочная ванна, в которой происходит соединение металлов. Атомно-водородная сварка близка по своим качествам плазменной сварке.

Виды и способы сварки плавлением настолько разнообразны, что ученые научились подчинять плазму для сплавления и резки металлов. Предложенный способ основан на вдувании струи инертного газа через два электрода, создающие большой дуговой разряд. Газ из нейтрального канала попадает на дугу, в результате чего молекулы газа ионизируются, создавая плазменную струю высокой температуры. Мощность струи регулируются при помощи вариаций с составом газа или изменением давления.

Достоинство плазмы в том, что ей можно резать нержавеющие и алюминиевые сплавы, что невозможно обычным газокислородным способом.

Появлялись не только новые способы сварки, но и развивалась техника. Промышленность требовала быстрого изготовления сотен шаблонных деталей, и поэтому появилась автоматическая дуговая сварка.

Промышленность требовала быстрого изготовления сотен шаблонных деталей, и поэтому появилась автоматическая дуговая сварка.

Чтобы решить технологическую задачу и повысить производительность, была придумана автоматическая сварка под флюсом. Принцип был в том, что сварочная проволока находилась закрытой под специальным веществом – флюсом – который защищал место сварки от воздействия атмосферы и формировал сварочный шов. Сварка плавлением и сварка давлением имеют свои особенности.

А автоматическая сварка позволяет:

- Увеличить производительность работы, благодаря применению большой силы тока и больших по диаметру электродов. Флюс защищает сварочную зону, а также не позволяет металлу разбрызгиваться. Это позволяет сэкономить на материале и сформировать ровный шов.

- Благодаря тому, что отсутствуют потери от огарков и разбрызгивания, то экономится не только металл, но и электропроводная проволока.

- Тепло дуги используется более эффективно, поэтому происходит экономия электроэнергии.

Полуавтоматическая сварка

В качестве дальнейшего развития автоматического способа была разработана полуавтоматическая сварка. В ней дугу перемещают вдоль шва ручным способом, а автоматическим способом подается проволока. Оборудование для электрической сварки плавлением стало популярно на каждом предприятий. Особенно, где требуется сварка корпусных конструкций, содержащих большое количество угловых соединений.

Появились разработки, позволяющие сваривать даже в верхнем положении. Чтобы сварочная ванна оставалась на своем месте, ее придерживает медный диск.

Электрошлаковая сварка

Постепенно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

Главным преимуществом при электрошлаковой сварке является то, что не нужно подготавливать кромки деталей.

Эта сварка также подразделяется на несколько типов, зону сварного шва защищают флюсом или газовой средой. Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.

Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.

Сварка давлением и плавлением — Энциклопедия по машиностроению XXL

Какие известны способы сварки давлением и плавлением [c.48]Оценивая перспективы развития оборудования контактной сварки, следует учитывать возрастающую конкуренцию со стороны других методов сварки давлением и плавлением. Например, развитие сварки трением и прессовой сварки дугой, вращающейся в магнитном поле, может сузить традиционные области применения контактной стыковой сварки. Значительные установленные мощности оборудования для контактной сварки в условиях все возрастающего ограничения энергопотребления, безусловно, являются сдерживающим фактором для широкого ее применения. Поэтому совершенствование оборудования с целью дальнейшего повышения его энергетических показателей, снижения потребляемой мощности остается одной из актуальных задач. Решение этой проблемы тесно связано с использованием вентилей и транзисторов большой единичной мощности. [c.201]

Сварка алюминия с медью проводится различными методами сварки давлением и плавлением. [c.194]

Основные способы сварки металлов при их классификации по технологическому признаку (сварка давлением и плавлением) приведены на схеме. [c.20]

Для этой группы сталей применяется ряд способов сварки давлением и плавлением. Из способов сварки давлением наиболее часто- применяются все основные виды электрической контактной сварки и газопрессовая сварка. Из способов сварки плавлением — дуговая (ручная штучными электродами, автоматическая и полуавтоматическая под флюсом и в защитной атмосфере активных газов, [c.338]

В главе I были рассмотрены основные способы сварки давлением и плавлением. Выбор того или иного способа сварки в каждом конкретном случае должен производиться с учетом ряда факторов, главными из которых являются свойства свариваемого материала, толщина материала, из которого изготавливается конструкция, габариты конструкции, а также экономическая эффективность. [c.483]

Для образования сварного соединения необходимо возникновение сил межатомного взаимодействия между группами атомов металлов соединяемых деталей. Указанные силы проявляются при сближении поверхностей деталей на расстояние не более 4-10 см. Такого сближения при сварке можно достигнуть двумя способами приложением внешнего давления к деталям нли нагревом кромок соединяемых деталей до расплавления. В зависимости от применяемого способа все методы сварки подразделяют на сварку давлением и плавлением. [c.9]

Что касается процессов сварки плавлением, то здесь все оксидные и другие наслоения просто растворяются в расплавленном металле. Удаление загрязнений металла в одних случаях и растворение этих загрязнений в других — вот в этом и есть одно из самых существенных различий между сваркой давлением и плавлением. Как будет показано в дальнейшем, при современной контактной точечной и шовной сварке соединения образуются по принципам плавления. [c.13]

Существует два основных метода сварка давлением и сварка плавлением. В первом случае места деталей, подлежащие соединению, нагреваются до пластического состояния, а затем под давлением частицы металла взаимно проникают, образуя прочное соединение. Сварка давлением может быть кузнечная (горновая) и электрическая, подразделяемая на контактную, точечную и роликовую. [c.449]

В зависимости от вида энергии активации и по состоянию металла в зоне соединения все способы сварки можно разделить на две группы сварка давлением и сварка плавлением (рис. 1). [c.6]

Все существующие способы сварки металлов можно разделить на две основные группы сварка давлением и сварка плавлением. [c.5]

Сближению атомов мешают неровности поверхности кромок и наличие на этих поверхностях загрязнений (окислов, органических пленок и др.). В соответствии со способом, применяемым для устранения этих препятствий и обеспечения необходимого для сварки сближения атомов, все существующие методы сварки разделяют на две основные группы способы сварки совместной пластической деформацией при нагреве выше температуры рекристаллизации (сварка давлением) и способы сварки совместным плавлением кромок (сварка плавлением). Механизм возникновения внутрикристаллической связи между металлом кромок для этих двух групп методов сварки различен. [c.282]

Промежуточное положение между сваркой давлением и сваркой плавлением занимает термитная сварка, иногда применяемая для сварки рельсов трамвайных путей, а также стержней и валов сечением до 2000 сж . Свариваемые концы рельсов помещают в разъемную огнеупорную форму подогревают бензино-кисло-родной или пропан-кислородной горелкой до температуры 900— 950° С и заливают жидким термитным металлом из тигля, в котором сгорает термитная смесь из алюминия и окиси железа. При реакции горения термита образуется перегретое расплавленное железо, нагревающее концы рельсов и заполняющее стык. При сжатии [c.9]

Все указанные дефекты встречаются главным образом при сварке плавлением. При сварке давлением и пайке возникают типичные дефекты пережог металла, непровар, несплавление, пористость, кольцевые и продольные трещины. [c.688]

Все существующие сварочные процессы можно разделить на две основные группы — сварку давлением и сварку плавлением. [c.5]

Сваркой термопластичных материалов называется технологический процесс получения неразъемного соединения отдельных деталей из термопластов за счет диффузии молекул материала, приводящей к исчезновению границы раздела. Для обеспечения диффузии молекул их необходимо сблизить на очень малые расстояния. В обычных условиях сближению молекул на расстояние их взаимодиффузии мешают неровности поверхностей деталей и наличие на них окислов и различных пленок. В существующих способах сварки термопластов для удаления неровностей и пленок и обеспечения сближения молекул на расстояние взаимодиффузии используют пластическое деформирование силами давления и плавления. [c.8]

По состоянию кромок детален сварка металлов делится на две группы давлением и плавлением. [c.3]

Процессы, формирующие структуру и свойства различных зон и участков сварных соединений прп способах сварки давлением, будут подобны рассмотренным при сварке плавлением. Однако при этом следует учитывать меньшие максимальные температуры нагрева при сварке давлением и возможные более значительные пластические деформации вблизи зоны сваривания. [c.337]

В табл. 28 и 29 показаны общая структура обозначения швов сварных соединений, выполняемых сваркой, плавлением и давлением, и условные графические знаки для основных типов швов стыковых, угловых, тавровых и соединений внахлестку. [c.290]

Сварное соединение может быть выполнено в основном двумя способами сваркой плавлением и сваркой давлением. [c.207]

В современном производстве применяют два основных вида сварки давлением (горновая сварка, холодная сварка и др.) и плавлением (газовая сварка, дуговая сварка и др.). [c.194]

Сварное соединение — неразъемное соединение деталей с помощью сварного шва. Сварка деталей основана на использовании сил молекулярного сцепления при местном нагреве их до плавления (сварка плавлением — термическая, газовая, электродуговая и ее разновидности) или разогреве стыка с применением давления (сварка давлением — кузнечная, трением, индукционная, электро-контактная). В настоящее время освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс. [c.24]

В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации. [c.20]

Длительность стадий образования физического контакта А и химического взаимодействия Б здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов физикохимических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления и других средств активации (ультразвук, трение и т. д.). [c.14]

Характер движения (переноса) вещества в зоне сварки сильно меняется от процесса к процессу. Движение значительно при сварке плавлением и пайке, особенно при наличии присадочного материала. При сварке давлением с нагревом материал в зоне стыка испытывает незначительные превращения и существенно только движение вещества через стык в результате диффузии. Холодная сварка реализуется практически без движения вещества, если не учитывать переползания дислокаций и выхода их на поверхность. [c.17]

Существует много видов сварки, которые можно подразделить на две группы сварка плавлением и сварка давлением. Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом. В машиностроении наибольшее распространение имеют сварные узлы, полученные разновидностью сварки плавлением — дуговой сваркой, при которой нагрев осуществляется электрической дугой меньшее распространение имеет контактная сварка с применением давления, при которой нагрев производится теплом, выделяемым при прохождении электрического тока в зоне контакта соединяемых деталей. В дальнейшем рассматриваются соединения, полученные дуговой сваркой. [c.21]

К сварке плавлением относятся следующие способы дуговая, электрошлаковая, электронно-лучевая, лазерная, газовая, термитная, а к сварке давлением — контактная, диффузионная, холодная, ультразвуковая, взрывом и др. [c.51]

Контактная сварка (КС). КС — основной способ сварки давлением. При КС для нагрева металла в сварочной зоне используется теплота, выделяемая при прохождении тока в месте контакта свариваемых деталей. Особенностью КС является использование кратковременных t = 0,003 10 с) импульсов тока большого значения ([ == 1 ч- 100 кА) при напряжении U 2-4- 12 В и давлении Я = 10 -ь 150 МПа. Питание сварочным током осуществляется от понижающего трансформатора. Максимальное количество теплоты выделяется в зоне контакта деталей, где металл нагревается до пластического состояния или до плавления. Под действием сжимающих усилий неровности сминаются, а оксидные пленки выдавливаются из стыка — происходит сближение нагретых деталей до межатомных расстояний, т. е. сварка. Основными видами КС являются точечная, шовная (роликовая) и стыковая. [c.57]

Сварка давлением даёт наибольшую однородность сварного соединения с основным металлом и в ряде случаев они практически неразличимы. Отсутствие плавления металла обеспечивает неизменяемость его химического состава в процессе сварки и незначительные изменения структуры и механических свойств. Процесс сварки легко поддаётся механизации и автоматизации, обеспечивая однородность продукции. [c.272]

В зависимости от способа образования сварного соединения различают сварку плавлением и сварку давлением. При сварке плавлением (рис. 7, 8 и 9) поверхности кромок свариваемых деталей плавятся одновременно с присадочным материалом, вводимым в зону плавления. В результате образуется прочный сварной шов. [c.203]

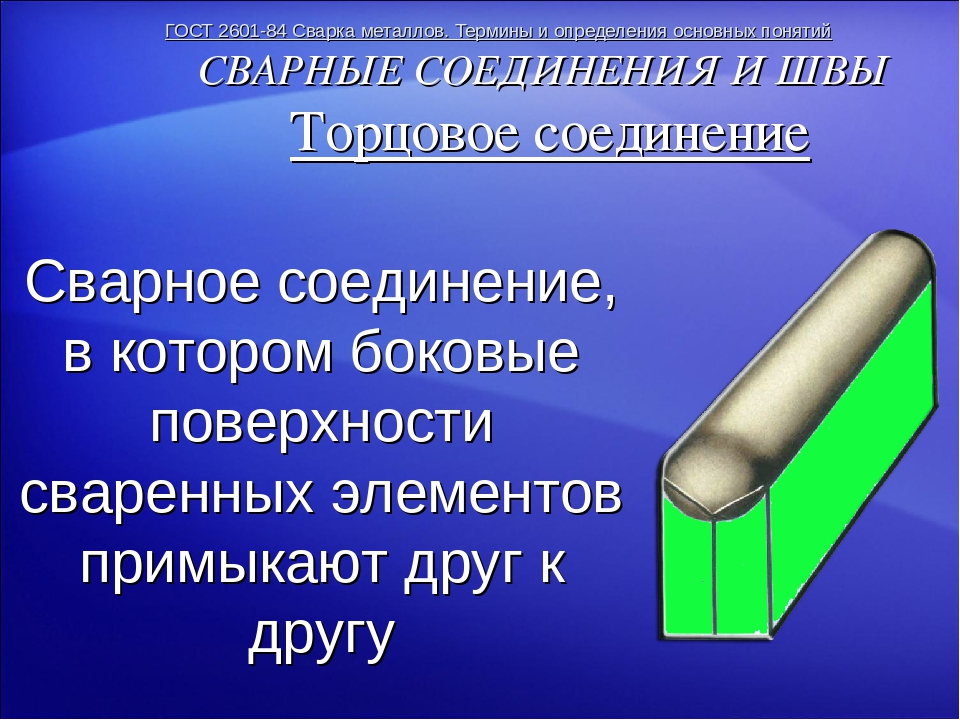

Стыковые соединения элементов плоских и пространственных заготовок наиболее распространены. Соединения имеют высокую прочность при статических и динамических нагрузках. Их выполняют практически всеми видами сварки плавлением и многими видами сварки давлением. Некоторая сложность применения сварки с повышенной тепловой мощностью (автоматической под флюсом, плазменной струей) связана с формированием корня шва. В этом случае для устранения сквозного прожога при конструировании соединений необходимо предусматривать съемные или остающиеся подкладки. Другой путь — применение двусторонней сварки, однако при этом необходимы кантовка заготовки и свободный подход к корневой части сварного соединения. При сварке элементов различных толщин кромку более толстого элемента выполняют со скосом для уравновешивания [c.289]

Тавровые соединения широко применяют при изготовлении пространственных заготовок. Соединения с односторонней и двусторонней разделками кромок, выполненные с полным проваром, имеют высокую прочность при любых нагрузках. Тавровые соединения выполняют всеми видами сварки плавлением. Сварку давлением для тавровых соединений применяют редко (приварка стержня к пластине стыковой контактной сваркой оплавлением и сваркой трением и т.п.). [c.289]

Нахлесточные соединения часто применяют для сварки листовых заготовок при необходимости простой подготовки и сборки под сварку. Эти соединения, выполненные сваркой плавлением, менее прочны по сравнению со стыковыми соединениями. Они неэкономичны вследствие перерасхода основного металла, обусловленного наличием перекрытия свариваемых элементов и наплавленного металла в связи с выполнением двух угловых швов. В то же время нахлесточное соединение — основное соединение тонколистовых элементов при сварке давлением, особенно при контактной точечной и шовной сварке. В данном случае оно наиболее технологично, так как удобно для двустороннего и одностороннего подводов электродов перпендикулярно к поверхности металла. Точечные соединения часто играют роль связующих соединений и рабочих усилий не передают (точечные соединения сварных профилей при нагружении продольным усилием, соединения обшивок с каркасами и т.д.). Шовные соединения, как правило, несут рабочие нагрузки, но их прочность меньше, чем стыковых, выполненных сваркой плавлением. Это обусловлено дополнительным изгибом при осевом нафужении и концентрацией напряжений вследствие зазора между элементами. [c.289]

Сварка давлением с нагревом и оплавлением характеризуется высокой температурой нагрева зоны соединения, превышающей температуру плавления свариваемого металла. На поверхности соединяемых деталей тонкий слой металла оплавляется. Под действием прилагаемого давления жидкий металл при некоторых способах сварки может выдавливаться из зоны соединения, например при сварке трением, контактной стыковой сварке оплавлением. С жидким металлом выносятся за пределы зоны соединения загрязнения поверхности. Вокруг соединения образуется наплыв выдавленного металла -грат, который после сварки удаляется. Соединение образуется за счет деформации нагретых, но не расплавленных слоев металла, находившихся под оплавленным слоем. При контактной точечной и роликовой (шовной) сварке расплавленный металл остается в зоне соединения и после прекращения нагрева кристаллизуется между соединяемыми поверхностями под давлением, образуя сварное соединение. [c.7]

Сварка давлением незначительно изменяет химический состав, структуру и свойства металла. С ее помощью могут быть получены сварные соединения с такими же свойствами, как у основного металла без дополнительной обработки после сварки. Это одно из основных преимуществ сварки давлением перед сваркой плавлением. Но большинство способ ов сварки давлением (за исключением контактной сварки) требует создания особых условий (например, вакуума при диффузионной сварке, обеспечения безопасности работ при сварке взрывом), либо они применимы только для небольшой группы конструкций деталей. Поэтому сварка плавлением применяется чаще. [c.7]

В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак. Продукты реакции нагреваются до температуры 3000 °С. Термитная сварка может осуществляться методом промежуточного литья, когда расплавом железа заливают стык стальных или чугунных деталей, заключенный в литейную форму. Это сварка плавлением. Но термитную сварку выполняют еще и впритык, когда жидким металлом и шлаком только нагревают торцы соединяемых деталей, а соединение получают, сдавливая разогретые торцы и деформируя их. Это сварка давлением с нагревом без оплавления. Термитная сварка применяется в основном для соединения рельсов. Она малопроизводительна, ее трудно автоматизировать. Поэтому ее применяют редко. [c.9]

Помимо атомного строения металлов при сварке давлением и плавлением имеет значенне кристаллическое строение металлов, которое наряду с атомным строением определяет условия взаимодействия соединяемых металлов. [c.10]

Все способы сварки металлов могут быть разделены на две основные груплы сварка давлением и сварка плавлением. [c.3]

Сварка является технологическим процессом получения неразъемных соединений как металлических, так и неметаллических изделий. Различают сварку давлением и сварку плавлением. Наибольшее распространение получила электрическая сварка плавлением, в которой ведущее место занимает дуговая сварка. Физический процесс дуговой сварки основан на прохождении электрического тока большой плотности через газовый промежуток. Этот процесс впервые описан руссим ученым В. В. Петровым (1802 г.) и получил название дугового разряда. [c.4]

Сопоставление энергозатрат при рассмотренных способах сварки показывает, что способы сварки давлением менее энергоемки по сравнению со сваркой плавлением. Немаловажно и то, что при сварке в твердом состоянии не требуется расходовать энергию на расплавление металла, что экономит около 15…30% 1нергии. [c.29]

Различные условия кристаллизации сварочной ванны приводят также к структурной неоднородности отдельных зон сварных соединений /5/, то есть к появлению прослоек, отличающихся своей структурой. Связь между структурой химически однородных сталей и сплавов и их механическими свойствами устанавливается в металловедческих исследованиях. В некоторой степени это может быть перенесено и на сварные соединения, например, для способов сварки без присадочного металла (контактная стьшовая, точечная, шовная и другие способы сварки давлением, когда соединение поверхностей производится с образованием или литого ядра из основного металла, или за счет плавления и деформации торцев). Однако в большинстве случаев для сварных соединений приходится учитывать совместное влияние химической и структурной неоднородности. [c.14]

Сущность процесса сварки | Сварка металлов

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601—84).

Определение сварки относится к металлам, неметаллическим материалам (пластмассы, стекло и т. д.) и к их сочетаниям.

Рисунок — Процесс сварки

Энергия активации

Для образования неразъемного соединения одного соприкосновения частей с зачищенными поверхностями недостаточно. Межатомные связи могут установиться между частями (деталями) только тогда, когда соединяемые атомы получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Соприкосновение свариваемых частей и применение при сварке энергии активации являются необходимыми условиями для образования неразъемных сварных соединений из однородных частей. Эти условия совмещаются при выполнении процесса сварки.

По признаку применяемого вида активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки: сварку плавлением и сварку давлением.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 — сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Зона сплавления

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В ней содержатся прежде всего образовавшиеся межатомные связи. В поперечном сечении сварного соединения она измеряется микрометрами, но роль ее в прочности металла очень велика.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а — детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

1.2.2. Сварка плавлением и давлением

При сварке плавлением (и пайке) сближение атомов твердых тел осуществляется вследствие смачивания поверхностей твердых тел жидким металлом (припоем, расплавом), а активация поверхности твердого тела (металла) обеспечивается путем сообщения частицам поверхности тепловой энергии. Жидкий металл может растекаться по всей поверхности твердого тела, и при этом происходят соприкосновение и прилипание (или адгезия) его молекул и поверхностного слоя твердого тела.

При затвердевании расплавленного металла слабые агдезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного металлов, оплавление стыка, нагрев кромки и т. д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом металле, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объемное строение зоны сварки, что обычно повышает прочность сварного соединения.

Сварка плавлением происходит без приложения осадочного давления, т. е. осуществляется путем спонтанного слияния объемов жидкого металла, и обычно не требуется тщательной подготовки и зачистки соединяемых поверхностей. При сварке плавлением обе стадии процесса соединения — физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, — протекают достаточно быстро (см. рис. 1.3, кривая 1). Для однородных металлов это не опасно. Но в случае разнородных материалов с ограниченной взаимной растворимостью практически трудно получить соединения без хрупких интерметаллических прослоек в зоне контакта.

При быстром образовании физического контакта твердого тела с расплавом, например, при сварке путем расплавления одного из соединяемых металлов, сначала на границе твердой и жидкой фаз будет наблюдаться пик межфазной энергии wг, аналогичный wп (см. рис. 1.2), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность так называемого периода ретардации (задержки) пика поверхности раздела может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена экспериментально. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки.

При сварке давлением (в твердой фазе) сближение атомов и активация поверхностей достигаются в результате совместного упругопластического деформирования соединяемых материалов в зоне контакта, часто одновременно с дополнительным нагревом. Длительность стадий (см. рис. 1.3) образования физического контакта (А) и химического взаимодействия (Б) при сварке давлением существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхностей, состава внешней среды, температуры нагрева, схемы приложения давления или других средств активации (ультразвука, трения и т. д.).

В последнее время предложены методы приближенного расчета параметров режима сварки статическим давлением, которые подтверждаются экспериментально. Длительность процесса образования физического контакта, заключающегося в снятии микронеровностей, рассчитывают по скорости ползучести. Длительность второй стадии — химического взаимодействия — оценивают по уравнению Больцмана как длительность периода активации. Расчеты основаны на представлениях о схватывании материалов в результате ползучести на контактных поверхностях и образовании прочных химических связей в местах выхода и перемещения вакансий, дислокаций и скоплений. Выход дислокации на контактную поверхность активирует ее путем разрыва насыщенных связей, что приводит к образованию активных центров.

Вместе с тем процесс получения работоспособного соединения в большинстве случаев (особенно при наличии сопутствующего нагрева) не заканчивается схватыванием. Дальнейшее его развитие происходит в результате диффузионных перемещений атомов через границу контакта на стадии объемного взаимодействия, которой и завершается сварка. Ясно, что в случаях, когда сварка давлением осуществляется без внешнего нагрева (холодная сварка, сварка взрывом и др.), так называемая третья стадия (стадия объемного взаимодействия) не получает существенного развития и соединение завершается на стадии схватывания.

Относительная роль схватывания и объемного взаимодействия в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в зоне контакта. Например, при диффузионной сварке, как правило, объемное взаимодействие получает заметное развитие и соединение завершается образованием общих зерен в зоне контакта.

Классификация способов сварки

Подробности- Подробности

- Опубликовано 25.05.2012 15:54

- Просмотров: 27255

Страница 1 из 13

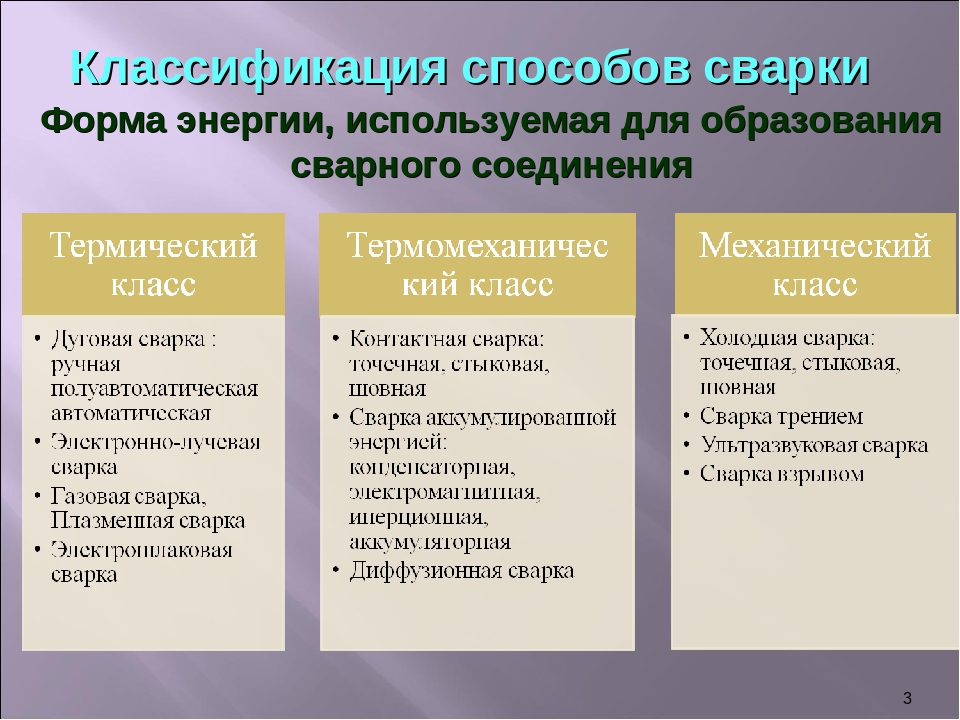

В зависимости от вида энергии активации и по состоянию металла в зоне соединения все способы сварки можно разделить на две группы: сварка давлением и сварка плавлением. К сварке давлением относят способы, при которых применяют только механическую или тепловую и механическую энергию совместно. В последнем случае сварка может происходить с оплавлением металла или без его оплавления. К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое деформирование соединяемых поверхностей. Сварка давлением с нагревом без оплавления происходит при высоких температурах, переводящих металл в пластическое состояние. Это снижает предел текучести металла и позволяет получить нужную для сварки деформацию при небольшом удельном осадочном давлении, в несколько раз меньшем предела текучести металла при комнатной температуре. Примерами способов сварки давлением с нагревом без оплавления могут служить кузнечная, диффузионная и ультразвуковая сварка, газопрессовая сварка, при которой нагрев производят пламенем от сжигания горючих газов в кислороде, сварка токами высокой частоты, нагревающими свариваемые кромки индуцируемыми в них вихревыми токами. Сварка давлением с нагревом и оплавлением характеризуется высокой температурой нагрева зоны соединения, превышающей температуру плавления свариваемого металла. На поверхности соединяемых деталей тонкий слой металла оплавляется.