Выполнение вертикальных швов | Сварка и сварщик

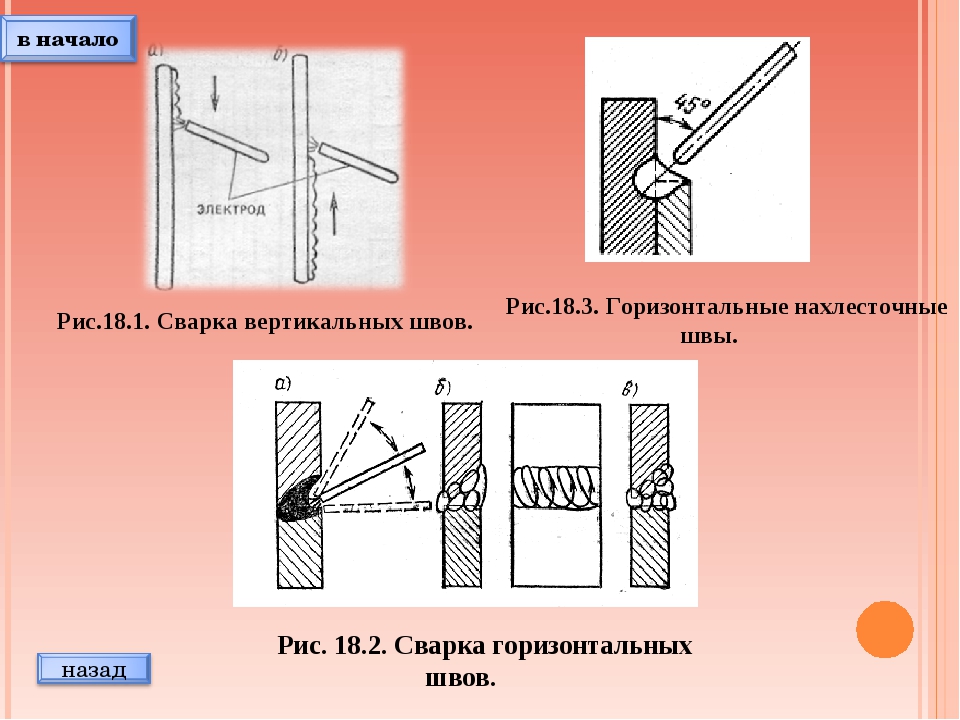

Вертикальные швы выполняют с током на 10% меньшим, чем при сварке в нижнем положении. Чтобы металл не вытекал из ванны, нужно поддерживать короткую дугу. Используются электроды, дающие быстро-твердеющий тонкий слой шлака («короткие» шлаки)

СНИЗУ ВВЕРХ (НА ПОДЪЕМ)

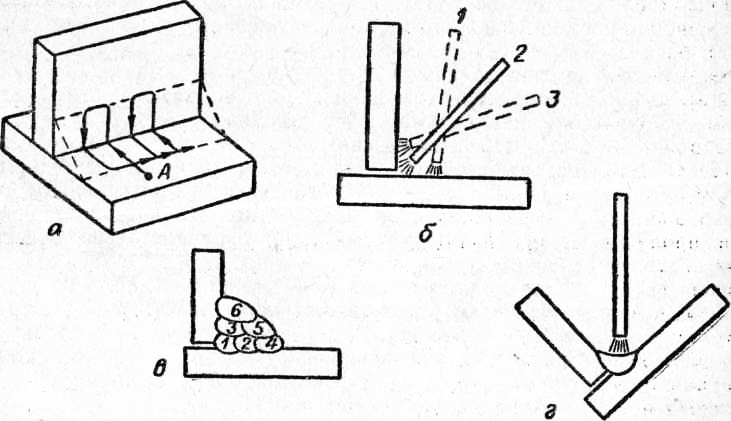

СПОСОБ СНИЗУ ВВЕРХ. Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания. Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз

Наиболее удобный, распространенный и производительный способ. Используются электроды диаметром до 4 мм. Поперечные колебания электрода: углом, полумесяцем, «елочкой».

СВЕРХУ ВНИЗ (НА СПУСК)

СПОСОБ СВЕРХУ ВНИЗ. Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл

Рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3)

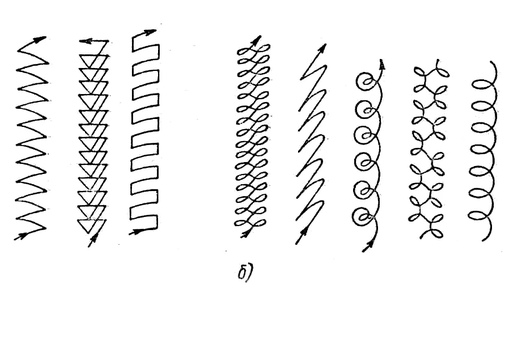

ДВИЖЕНИЕ ЭЛЕКТРОДА ПРИ ВЫПОЛНЕНИИ ПРОХОДОВ

| по спирали | полумесяцем |

Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов

углом

Электрод попеременно поднимают вверх-вниз, беспрерывно наплавляя металл на кромки и равномерно перенося его вверх электродом

«елочкой»

Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла

Сварка вертикальных швов: особенности и основные правила

Самым простым и удобным положением сварки является нижнее положение. С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.

С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.1 / 1

Классификация сварных соединений

Главный признак, по которому производится классификация сварных соединений, это их пространственное положение. При этом их делят на следующие виды:

· стыковые соединения;

· угловые соединения;

· тавровые соединения;

· нахлесточные соединения.

Особенности вертикальных швов

Для того, чтобы понимать, как варить вертикальный шов, необходимо ознакомиться с особенностями такой сварки. Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины.

Но, при низкой температуре не произойдет расплавление и сваривание деталей. Здесь и начинаются основные особенности вертикальных швов. При ММА сварке вертикальных швов расплавление производят короткими касаниями электрода с последующим его отводом в сторону. Во время этих отводов уменьшается поступление энергии в зону сварки и происходит ускоренная кристаллизация металла. Кристаллизованный металл создает своеобразную полочку, на которую ложится следующая порция расплавленного металла.

Технология сварки вертикальных швов

Как мы уже выяснили ранее, для удержания расплавленного металла на вертикальной поверхности необходима ускоренная кристаллизация металла. Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации.

Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации.

Реально можно говорить о расстоянии, равном диаметру электрода. Вертикальные швы принято варить, в основном, электродами диаметром 3 мм. Такой же будет и длина дуги. Наилучшим направлением сварки вертикального шва принято считать направление снизу-вверх. При этом застывший внизу объем металла будет поддерживать сварочную ванну.

Два хорошо закрепленных листа металла прихватывают один к другому короткими прихватками, что гарантирует отсутствие их смещения в процессе сварки и частично предохраняет от деформирования. Электрод должен быть направлен вверх под углом не менее 45 градусов. При увеличении угла (ближе к перпендикулярному) между электродом и свариваемой велика вероятность прожога свариваемого металла.

Для наиболее надежного процесса сварки величину сварочного тока снижают на 10 – 20% в сравнении с аналогичными условиями при сварке в нижнем положении. Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры.

Сварка листов толщиной 4 и более миллиметров необходимо проводить с поперечными движениями электрода. Эта техника оказывает существенное влияние на прочность сварного соединения. Поперечные движения производятся по определенным схемам, самая распространенная — «ёлочка».

Процесс плавления металла электрической дугой

Для лучшего понимания процесса образования вертикального сварного шва, есть смысл рассмотреть физическую сущность и особенности плавления металлов электрической дугой, которая загорается в промежутке между электродом и свариваемым изделием при соблюдении определенных условий.

При касании электродом металлической поверхности, к которой подсоединен сварочный кабель другой полярности, замыкается электрическая цепь, что является одним из условий протекания электрического тока. Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Когда эти условия соблюдены, мы имеем электрический ток в этой цепи. При оттягивании электрода назад мы разрываем электрическую цепь. В этот момент под действием сложных физических явлений загорается электрическая дуга. Теоретически её температура может доходить до 7000 С

Таким образом, под воздействием электрической дуги происходит расплавление свариваемого изделия и металла электрода, которые перемешиваются в сварочной ванне, и, после остывания, становятся одним целым.

Полуавтоматический режим

Полуавтоматическая сварка более производительный вид в сравнении с ручной дуговой сваркой. Она производится с помощью сварочной проволоки, что подразумевает другие значения сварочных токов и меньшую вероятность стекания ванны при вертикальной сварке. Этот вид сварки не требует высокой квалификации сварщиков и позволяет делать качественные швы даже начинающим. К тому же, производительность полуавтоматической сварки в 3 – 4 раза выше, чем ручной.

Шов, полученный в результате сваривания полуавтоматом, имеет лучший внешний вид и высокое качество. Это связано с воздействием защитных газов на расплавленный металл в области сварочной ванны. Здесь подразумеваются защитные газы, которые подводятся непосредственно к горелке через специальные каналы. Наличие регулировочной аппаратуры позволяет изменять количество подаваемого газа в зависимости от свариваемых металлов и режима сварки.

Защитные газы, применяемые для полуавтоматической сварки разделяют на инертные и активные. В качестве активных газов применяют углекислый газ. Но, наиболее высокое качество шва можно получить только при сварке в среде смеси на основе аргона. Это связано с тем, что эти газы не реагируют с металлами, их относят к инертным.

Вертикальный шов сверху вниз или снизу вверх. Как получить качественный шов в горизонтальной плоскости

Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры — это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры — состав и толщина покрытия электрода, положение электрода и положение изделия.

Сварочный ток. Увеличение его вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15-20% меньше, чем при сварке постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку. При сварке встык листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно берется равным толщине свариваемого металла. При сварке стали большей толщины используют электроды диаметром 4-6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится.

Сила тока в основном зависит от диаметра электрода, а также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность, т. е. больше наплавляется металла.

Однако при чрезмерном для данного диаметра электрода токе электрод быстро нагревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию.

Режимы сварки стыковых соединений без скоса кромок:

Примечание. Максимальные значения тока должны уточняться по паспорту электродов.

Режимы сварки стыковых соединений со скосом кромок:

Дополнение. Значения величины тока уточняются по данным паспорта электродов.

Горизонтальные, вертикальные и потолочные швы.

Выполнение указанных швов потребует определенных навыков. Существует очень большая вероятность вытекания расплав ленного металла, падение капель. Чтобы этого не происходило, сварку надо производить очень короткой дугой. Кроме этого будут необходимы и поперечные колебания электрода.

Что может удержать слой расплавленного металла в сварочной ванне? Только сила поверхностного натяжения. Употребим и термин «пленка поверхностного натяжения». И чем тоньше будет масса, тем больше вероятности, что она будет удержана силой (пленкой) поверхностного натяжения. Достичь этого можно следующим приемом: конец электрода надо периодически отводить в сторону от ванны, давая возможность расплавленному металлу частично закристаллизоваться. Далее — применяется пониженный ток (на 10 или 20%) и электроды меньшего диаметра. Все это даст уменьшение ширины сварочного валика. Для потолочных швов оптимальными являются электроды с диаметром 4 мм, для горизонтальных (включая и вертикальные) швов берутся электроды с диаметром 5 мм.

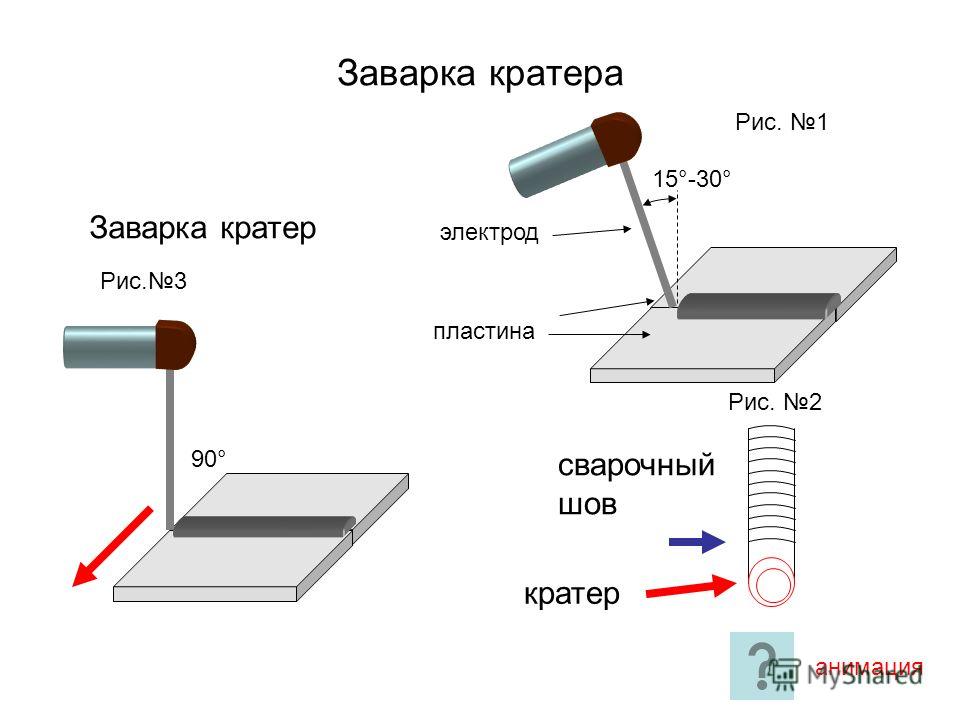

Потолочный шов. Самый сложный. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов создаются неблагоприятные условия для выделения шлаков и газов из расплавленного металла сварочной ванны.

Вертикальный шов может быть выполнен двумя способами — на спуск и на подъем. Предпочтительнее сварка на подъем. В этом случае нижележащий, уже частично закристаллизовавшийся, металл удерживает находящийся выше (у электрода) расплавленный металл. При данном способе удобно проваривать корень шва и кромок. Объясняется это тем, что расплавленный металл с электрода будет стекать в сварочную ванну. Единственный недостаток данного способа — поверхность шва будет покрыта грубой чешуей.

Сварка на спуск легче, но будет труднее получить качественный провар места соединения деталей. Дело в том, что расплавленный металл и шлак будут подтекать под дугу и удерживаться могут только силой поверхностного натяжения и силой действующей дуги. Но эти две силы могут быть недостаточными и расплавленный металл потечет.

Горизонтальный шов более сложен в исполнении, чем вертикальный. Причина — отекание расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Рис. 1 Угол наклона электрода при сварке:

А — угол при вертикальной сварке; Б — угол при горизонтальной сварке; В — угол при потолочной сварке

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

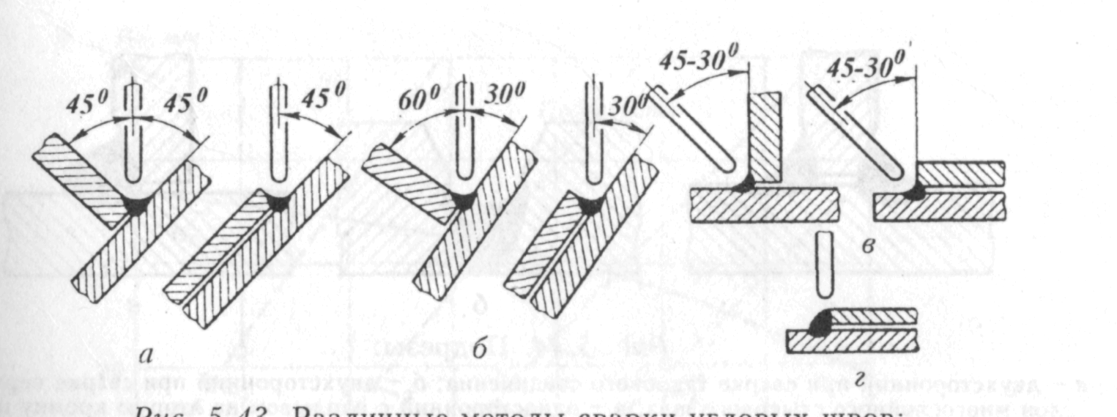

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот . Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная — из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод — небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода — круговые движения, расширяющие площадь шва.

При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода — круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм — только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр. ; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

Техника газовой сварки

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений. В табл. 10 показана подготовка кромок при газовой сварке углеродистых сталей стыковыми швами.

Перемещение горелки при сварке

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2—6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью. На рис. 86, а показаны углы наклона мундштука, рекомендуемые при левой (см. § 4 этой главы) сварке стали различной толщины.

На рис. 86, б показаны способы перемещения мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы сварного шва.

Способ 4 (см. рис. 86, б) применяют при сварке тонкого металла, способы 2 и 3 — при сварке металла средней толщины. Во время сварки нужно стремиться к тому, чтобы металл ванны всегда был защищен от окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 1, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как при нем возможно окисление металла кислородом воздуха.

Основные способы газовой сварки

Левая сварка (рис. 87, а). Этот способ наиболее распространен. Его применяют при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку ведут впереди пламени, которое направляют на несваренный участок шва. На рис. 87, а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке берут от 100 до 130 дм 3 ацетилена в час на 1 мм толщины металла (стали).

Правая сварка (рис. 87, б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6—8 мм при газовой сварке не применяется.

Сварка сквозным валиком (рис. 88). Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока не будет сварен весь шов. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Сварка ванночками. Этим способом сваривают стыковые и угловые соединения металла небольшой толщины (менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4-5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. При этом он делает мундштуком круговое движение, перемещая его на следующий участок шва. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно держать в восстановительной зоне пламени, а ядро пламени не должно погружаться в ванночку во избежание науглероживания металла шва. Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Многослойная газовая сварка. Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем. Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246— 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10—15%.

Данный способ повышает производительность на 10—15%.

Сварка пропан — бутан-кислородным пламенем. Сварка ведется при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5—0,8% алюминия и 1 — 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8—3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5—0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5—2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

Особенности сварки различных швов. Горизонтальные швы сваривают правым способом (рис. 89, а). Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 89, б). При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 89, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 89, г) или зигзагообразными (рис. 89, д) движениями мундштука

Сварка вертикальных, горизонтальных и потолочных швов требует повышенного профессионального мастерства от сварщика. В отличие от , сварка швов в вертикальном, горизонтальном и потолочном положении имеет свои особенности и трудности. Одна из таких трудностей — это растекание расплавленного металла из сварочной ванны или попадание расплавленного электродного металла мимо неё.

Чтобы исключить подобные моменты, стараются вести максимально короткой дугой, насколько это возможно. Движение электрода выполняют, чаще всего, с поперечными колебательными движениями.

При сварке в нижнем положении, сила тяжести не способствует растеканию жидкого металла за пределы свариваемых кромок. А при сварке в других пространственных положениях, жидкий металл, под действием силы тяжести, растекается за пределы металлической ванны. И в этом случае металл может удерживаться от растекания лишь силой поверхностного натяжения.

Поэтому, для увеличения силы поверхностного натяжения, нельзя допускать большого объёма сварочной ванны. Чтобы уменьшить объём ванны, необходимо время от времени отводить электрод в сторону от неё, чтобы жидкий металл мог частично закристаллизоваться.

Далее, необходимо уменьшить ширину сварочных валиков. Она не должна превышать

трёх диаметров электрода. Кроме того, при , силу тока устанавливают на 10-20% ниже того

значения, который используется при сварке в нижних положениях. в наклонных положениях применяют малого диаметра:

для сварки вертикальных и горизонтальных швов не более 5мм, а для сварки потолочных

швов — не более 4мм.

Сварка вертикальных швов может производиться снизу вверх (на подъём, схема а) на рисунке), или сверху вниз (на спуск, схема б) на рисунке). Рекомендуется вести сварку снизу вверх, если это возможно и, как можно более короткой электрической дугой. При сварке снизу вверх, нижележащий металл успевает частично кристаллизоваться и образующийся кратер в виде полочки, препятствует стеканию наплавляемого металла и помогает его удержать.

При способе сварки на подъём, проще обеспечить хороший провар корня шва и сварных кромок, т.к. жидкий металл с них стекает в сварочную ванну и улучшает теплопередачу тепла от дуги к основному металлу. Но, при этом, поверхность сварного шва получается чешуйчатой.

При сварке на спуск хороший провар и высокое получить сложнее. Жидкий шлак и расплавленный металл, под действием силы тяжести, подтекают под дугу. От стекания их может удержать сила отталкивания дуги и сила поверхностного натяжения, но часто их оказывается недостаточно и жидкий металл стекает вниз, на ещё не проваренные участки.

При сварке на спуск, электрическую дугу возбуждают при положении электрода, перпендикулярном к свариваемым кромкам. После возбуждения дуги, электрод наклоняют вниз и выполняют сварку максимально возможно короткой дугой (схема в) на рисунке). Рекомендуемый диаметр электродов 4-5мм, сила сварочного тока 150-170А.

Сварка горизонтальных швов технически более сложная для выполнения, чем сварка вертикальных швов. Происходит это из-за того, что при сварке стыковых швов, находящихся в горизонтальном положении, расплавленный металл из сварочной ванны перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания металла, могут образоваться в виде подрезов.

При сварке толстолистового металла, чаще всего, скос делают только на верхней

кромке. При этом нижняя кромка выступает в роли полки, удерживающей жидкий металл

от стекания. Электрическую дугу возбуждают на нижней кромке и затем перемещают

её на верхнюю кромку со скосом и обратно (схема а) на рисунке справа).

Для сварки потолочных швов рекомендуются электроды, диаметром не более 4мм и пониженная сила сварочного тока. Сварку выполняют как можно более короткой дугой для того, чтобы улучшить переход капель расплавленного металла в сварной шов. При удлинении дуги возможно образование подрезов в сварном шве. Ещё одной трудностью данного , помимо растекания металла, является затруднённый вывод шлака и газов из расплавленного металла.

В одной из предыдущих статей мы уже рассказывали о том, что сварка изделия может осуществляться в разных пространственных положениях: потолочном, горизонтальном, вертикальном и пр. Каждый из этих видов сварочных работ требует от сварщика высокого профессионализма и соблюдения определенной техники.

Сварка горизонтальных швов, как и других, отличных от нижнего шва, связана с рядом трудностей, вызванных расположением соединения. Об особенностях такого вида сварки и ее технологии пойдет речь дальше.

Трудности при сварке горизонтальных швов.

Заметим, что сварка горизонтальных швов — один из сложных видов сварочного соединения. Процесс сваривания швов, расположенных в горизонтальном положении, осложняется воздействием силы тяжести.

Дело в том, что в процессе работы расплавленный металл может вытекать из сварочной ванны. Кроме того, наблюдается и выпадение капель расплавленного электродного металла, они пролетают мимо ванны.

Горизонтальные соединения также сопровождаются следующими сложностями: расплавленный материал стекает на нижнюю кромку, из-за чего существует вероятность того, что на верхней кромке появится подрез. Для предотвращения такого явления специалисты советуют делать скос верхней кромки, при этом нижнюю не трогать, она будет задерживать металл в ванне.

Справиться можно и с остальными трудностями. При горизонтальной сварке, обычно используют дугу довольно короткой длины, а электрод передвигают либо без манипуляций, либо поперечными колебаниями. Кроме того, рекомендуется во время сварки периодически отводить электрод от ванны, чтобы позволить металлу кристаллизоваться и сделать горизонтальный сварочный шов более качественным.

Также при горизонтальной сварке, и других сложных швах, специалисты советуют делать валик меньшей ширины, которая не должна превышать 2-3 диаметра электрода. Силу тока, в этом случае, следует снизить процентов на 10-20, а электроды выбирать с диаметром не больше пяти миллиметров.

Особенности сварки горизонтальных швов.

При создании швов в горизонтальном положении специалисты советуют держать электрод под углом 80-90 градусов, как изображено на рисунке.

Отметим, что необходимо добиваться того, чтобы дуга горела с максимально возможной глубиной проплавления металлоизделия. Это позволит снизить влияние «козырька», который создается при сваривании под углом меньше 80 градусов.

Чтобы добиться нужной ширины шва и усилить валик, нужно следить за скоростью сварки, длиной дуги. Также сваривание нужно производить колебательными движениями по направлению сварки (т.е. немного вперед, потом назад).

И еще. В зависимости от того, как ведет себя шлак, нужно выдерживать угол наклона электрода. За счет того, что шлак стекает на нижнюю кромку, сварка может производиться практически под углом 90 градусов, а в некоторых случаях и «углом вперед».

Создание сварочного горизонтального шва.

Делая горизонтальный шов сварки, следует соблюдать следующую технологию:

- Первый валик (корневой) делается короткой дугой, электрод передвигается без колебательных поперечных движений. Угол наклона к поверхности должен быть 80 градусов (±5°). Отметим, в таком случае шлак будет стекать частично на нижнюю кромку, а частично в зазор. При этом можно делать также сварку «углом вперед» тогда, когда нужно уменьшить проплав, или, наоборот, «углом назад» — если нужно увеличить проплавление корневого валика. Для создания первого валика обычно используют среднюю или максимально допустимую силу тока.

- Для создания второго валика обычно применяют среднюю силу тока. Слой делается в один проход. В зависимости от ширины получившегося корневого валика, может использоваться электрод с большим диаметром. Процесс сварки осуществляется по технологии «углом назад».

- Для выполнения третьего валика можно прибегнуть к двум способам, в зависимости от того, каким вышел второй слой шва. Если 2-й валик имеет площадку, то третьим обычно заполняют «лодочку», которая находится между вторым валиком и верхней кромкой. В том случае, когда второй слой получился «нормальным», то третий выполняют в два подхода. Третий валик делается усилением на площадь, расположенную между нижней кромкой и 2-м валиком. Это нужно выполнить так, чтобы третий валик находился на расстоянии от верхней кромки равном диаметру электрода. Вторым подходом создается четвертый валик, который выполняют в зависимости от того, каким получился третий слой и каково расстояние между вершиной 3-го валика и верхней кромкой. Отметим, что если это расстояние равно диаметру электрода то четвертый слой производится без манипулирования. Если же расстояние больше, то электрод передвигают поперечными колебательными движениями. Все эти способы показаны на рисунках.

- все остальные слои сварочного шва выполняются по аналогии с третьим валиком.

Во время сварочных работ нужно внимательно следить за верхней кромкой металлоизделия. Так как при горизонтальном шве именно в этой части чаще всего появляются различные дефекты.

Ручная сварка вертикальных швов

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

Особенности сварки вертикальных швов

Сварку швов в вертикальном положении выполнять значительно сложнее, чем в нижнем положении. Расплавленный металл при такой сварке под действием силы тяжести стремится вытекать из сварочной ванны и стекать с электрода вниз. Сварку в вертикальном положении необходимо выполнять короткой дугой, при этом капли расплавленного металла под влиянием сил поверхностного натяжения легче переходят с электрода в сварочную ванну.

Важным условием качественной сварки является небольшой объем сварочной ванны, чтобы сила тяжести не препятствовала формированию шва. Для уменьшения объема сварочной ванны сварку в вертикальном положении ведут электродами диаметром не более 5 мм, величину сварочного тока устанавливают на 10 – 15% меньшие; чем при сварке в нижнем положении. Конец электрода в процессе сварки необходимо периодически быстро отводить вверх и в строну от сварочной ванны, давая ей возможность затвердеть.

Сварку в вертикальном положении можно производить в направлении снизу вверх и сверху вниз, Основным способом является сварка в направлении снизу вверх. При такой сварке дугу возбуждают в нижней точке шва при положении электрода, перпендикулярном плоскости сварки. После образования кратера с ванной: расплавленного металла конец электрода быстро отводят чуть вверх и в сторону, давая расплавленному металлу возможность затвердеть и образовать выпуклость, на которую наплавляют последующие капли металла при продвижении электрода вверх.

Нижележащий кратер при движении электрода вверх также способствует удержанию капель расплавленного металла. Электрод может быть наклонен к горизонту под углом 15 – 45° как вниз, так и вверх (рисунок 10). Обычно применяют наклон электрода вниз, при таком его положении сварщику лучше наблюдать за формированием шва. Концу электрода при движении снизу вверх сообщают поперечные колебания незначительной амплитуды для равномерного прогрева кромок.

При вертикальной сварке сверху вниз дугу возбуждают в верхней точке шва, при этом электрод держат перпендикулярно к плоскости сварки. Как только образуется небольшая ванна расплавленного металла, электрод наклоняют вниз, и перемещают сверху вниз. При этом образуется следующий кратер, капля расплавленного металла удерживается кратером и короткой дугой от стекания вниз. При движении электрода сверху вниз концу электрода можно сообщать поперечные колебательные движения.

Вертикальная сварка сверху вниз возможна только при использовании специальных электродов, дающих небольшое количество шлака, затвердевающего в коротком интервале температур, При такой сварке валик наплавленного металла (шов) получается значительно меньшего сечения, чем при сварке снизу вверх.

При сварке в вертикальном положении многослойных швов с разделкой кромок первый слой рекомендуется выполнять в направлении сверху вниз для лучшего провара корня шва, последующие слои – в направлении снизу вверх. Тонкий металл при сварке в вертикальном положении сваривают способом сверху вниз.

Сварка швов в горизонтальном положении

Сварка швов в горизонтальном положении на вертикальной плоскости еще более затруднительна, чем сварка швов в вертикальном положении, и трёбует более высокой квалификации сварщика. При такой сварке условия формирования шва еще более затруднительны. Величина сварочного тока принимается на 10—20% меньше по сравнению со сваркой в нижнем положении.

Наибольшие трудности представляет сварка в горизонтальном положении однопроходных (однослойных) швов стыковых соединений с разделкой кромок. Для лучшего формирования шва скос кромки делают только у верхнего листа. Дугу возбуждают на нижней нескошённой кромке, проваривают корень шва, постепенно переводят ее на скошенную кромку верхнего листа, поднимая вверх стекающую каплю металла, заполняя расплавленным металлом всю разделку за один проход. Сварку выполняют электродами диаметром не более 4 мм, сообщая концу электрода петлеобразные движения.

Удобнее сваривать горизонтальные швы в несколько проходов отдельными продольными валиками. Первый валик (корень шва) выполняют электродами диаметром 2 – 3 мм, последующие внутренние валики – диаметром 4 – 5 мм. Последний, отделочный (декоративный), валик выполняют электродами диаметром 4 мм, сообщая концу электрода петлеобразные движения.

Наиболее легко выполняются в горизонтальном положении сварные швы нахлесточных соединений, т. к. горизонтальная кромка нижнего листа образует полочку, удерживающую расплавленный металл.

Сварка швов в вертикальном, горизонтальном и потолочном положении

Сварка вертикальных, горизонтальных и потолочных швов требует повышенного профессионального мастерства от сварщика. В отличие от сварки швов в нижнем положении, сварка швов в вертикальном, горизонтальном и потолочном положении имеет свои особенности и трудности. Одна из таких трудностей – это растекание расплавленного металла из сварочной ванны или попадание расплавленного электродного металла мимо неё.

Чтобы исключить подобные моменты, сварку металлов стараются вести максимально короткой дугой, насколько это возможно. Движение электрода выполняют, чаще всего, с поперечными колебательными движениями.

При сварке в нижнем положении, сила тяжести не способствует растеканию жидкого металла за пределы свариваемых кромок. А при сварке в других пространственных положениях, жидкий металл, под действием силы тяжести, растекается за пределы металлической ванны. И в этом случае металл может удерживаться от растекания лишь силой поверхностного натяжения.

Поэтому, для увеличения силы поверхностного натяжения, нельзя допускать большого объёма сварочной ванны. Чтобы уменьшить объём ванны, необходимо время от времени отводить электрод в сторону от неё, чтобы жидкий металл мог частично закристаллизоваться.

Далее, необходимо уменьшить ширину сварочных валиков. Она не должна превышать трёх диаметров электрода. Кроме того, при выборе режимов ручной дуговой сварки, силу тока устанавливают на 10-20% ниже того значения, который используется при сварке в нижних положениях. Электроды для ручной дуговой сварки в наклонных положениях применяют малого диаметра: для сварки вертикальных и горизонтальных швов не более 5мм, а для сварки потолочных швов – не более 4мм.

Сварка вертикальных швов

Сварка вертикальных швов может производиться снизу вверх (на подъём, схема а) на рисунке), или сверху вниз (на спуск, схема б) на рисунке). Рекомендуется вести сварку снизу вверх, если это возможно и, как можно более короткой электрической дугой. При сварке снизу вверх, нижележащий металл успевает частично кристаллизоваться и образующийся кратер в виде полочки, препятствует стеканию наплавляемого металла и помогает его удержать.

При способе сварки на подъём, проще обеспечить хороший провар корня шва и сварных кромок, т.к. жидкий металл с них стекает в сварочную ванну и улучшает теплопередачу тепла от дуги к основному металлу. Но, при этом, поверхность сварного шва получается чешуйчатой.

При сварке на спуск хороший провар и высокое качество сварки получить сложнее. Жидкий шлак и расплавленный металл, под действием силы тяжести, подтекают под дугу. От стекания их может удержать сила отталкивания дуги и сила поверхностного натяжения, но часто их оказывается недостаточно и жидкий металл стекает вниз, на ещё не проваренные участки.

При сварке на спуск, электрическую дугу возбуждают при положении электрода, перпендикулярном к свариваемым кромкам. После возбуждения дуги, электрод наклоняют вниз и выполняют сварку максимально возможно короткой дугой (схема в) на рисунке). Рекомендуемый диаметр электродов 4-5мм, сила сварочного тока 150-170А.

Сварка горизонтальных швов

Сварка горизонтальных швов технически более сложная для выполнения, чем сварка вертикальных швов. Происходит это из-за того, что при сварке стыковых швов, находящихся в горизонтальном положении, расплавленный металл из сварочной ванны перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания металла, могут образоваться дефекты в сварном шве в виде подрезов.

При сварке толстолистового металла, чаще всего, скос делают только на верхней кромке. При этом нижняя кромка выступает в роли полки, удерживающей жидкий металл от стекания. Электрическую дугу возбуждают на нижней кромке и затем перемещают её на верхнюю кромку со скосом и обратно (схема а) на рисунке справа).

Сварка угловых швов в горизонтальном положении (в соединениях внахлёст, см. схему б) на рисунке) , по технике исполнения близка к сварке в нижнем положении и сложностей при такой схеме не возникает. Сварку горизонтальных швов выполняют, обычно, электродами диаметром 4-5мм.

Сварка потолочных швов

Сварка потолочных швов требует от сварщика высокой квалификации т.к. сварка в потолочном положении является наиболее сложной для исполнения. Её рекомендуется выполнять, периодически замыкая электрод на свариваемый металл. В промежутках между замыканиями, жидкий металл успевает частично кристаллизоваться, что позволяет уменьшить объём сварочной ванны.

Хорошие результаты показывает сварка электродами с толстым тугоплавким покрытием. Во время сварки такими электродами стержень плавится быстрее, чем покрытие и на конце электрода образуется своеобразный «футляр», в котором расплавленный металл удерживается от стекания. Данный вид сварки похож на сварку с глубоким проплавлением, о которой говорилось на странице «Высокопроизводительные способы ручной дуговой сварки».

Для сварки потолочных швов рекомендуются электроды, диаметром не более 4мм и пониженная сила сварочного тока. Сварку выполняют как можно более короткой дугой для того, чтобы улучшить переход капель расплавленного металла в сварной шов. При удлинении дуги возможно образование подрезов в сварном шве. Ещё одной трудностью данного способа сварки, помимо растекания металла, является затруднённый вывод шлака и газов из расплавленного металла.

Сварка одиночных валиков снизу вверх .

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов :

| Рис.1. Правильный угол наклона . | Рис.2. Правильный угол наклона . |

При сварке вертикальных швов рекомендуется применять два метода манипулирования – «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше – получил подрез и «выпуклый» валик. Передержал – наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4) .

| Рисунок 4 . | Рисунок 5 . |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки – 60. 90 А, для X-образной разделки – 90. 100 А.

Сварка вертикальных швов

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках – максимальная, переход – более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А – для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение – замена электрода и сварка тонкого металла).

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик .

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости – механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) – вариант 2 или 3 – манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

| Рисунок 10 . | Рисунок 11 . |

Ширина лицевого слоя .

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Стержневые электроды для сварки ММА — EWM AG

При выборе стержневых электродов следует принимать во внимание свойства материалов и технические вопросы сварки.

Краткий обзор

Универсальный стандартный электрод, капельный переход осуществляется каплями малого и среднего диаметра, хорошие механические свойства, положения сварки PA, PB, PC, PE, PF (PG частично)

Рутилово-основной

Используется как универсальный электрод для достижения высоких показателей вязкости. Повышенные требования к навыкам сварщика и доработке шва

Применяется для достижения улучшенных механических свойств, капельный переход осуществляется каплями от среднего до крупного размера, плохо отделяющийся шлак, возможно применение в любых положениях, соблюдать время сушки электрода, если он подвергся воздействию влаги

Рутилово-целлюлозный

Применяется в качестве альтернативы рутиловым электродам для надежной сварки в положении PG, незначительное количество шлака, повышенные требования к навыкам сварщика и доработке шва

Преимущественно используются для заварки корневых слоев в трубных соединениях (сварка трубопроводов) в положении PG, хорошие механические свойства, практически без шлака

Выбор с точки зрения технологии сварки

У каждого типа электродов есть особые сварочные характеристики, поэтому их используют для решения конкретных специальных задач.

Электрод с целлюлозным покрытием (C)

Из-за хорошей пригодности к сварке вертикальных швов (поз. PG) электрод с целлюлозным покрытием (C) используют при сварке круглых швов труб большого диаметра. При этом предпочтительной сферой применения является прокладка трубопроводов. По сравнению с вертикальной сваркой снизу вверх (PF) здесь уже для корневого слоя можно использовать относительно толстые электроды (4 мм). Это обеспечивает экономическую выгоду. Особенное преимущество рутилово-кислого смешанного типа (RA) заключается в отведении шлака в узких швах, в которых компактный шлак зажимается и с трудом отделяется. Шлак типа RA отличается пористостью и под ударами молотка распадается на маленькие кусочки, которые потом можно легко убрать.

Рутиловый электрод (R, RR)

Особые свойства рутилового электрода (R, RR), а именно хорошая способность к повторному зажиганию, простота удаления шлака и хороший внешний вид шва определяют сферы его применения. Это сварка прихватками, а также сварка угловых швов таврового соединения и верхних слоев, когда требуется полное удаление шлака и хороший внешний вид шва.

Рутилово-целлюлозный тип (RC)

Рутилово-целлюлозный тип (RC) можно использовать во всех позициях, включая вертикальный шов сверху вниз. Поэтому он универсален, особенно в условиях монтажа. В этой связи вариант с толстым покрытием, соответствующий более серьезным требованиям к внешнему виду шва, используется в универсальных целях, в первую очередь, на небольших предприятиях.

Рутилово-основной электрод (RB)

Рутилово-основной электрод (RB) благодаря более тонкому покрытию и особенной характеристике хорошо подходит для сварки корневых слоев, а также сварки в позиции PF. Предпочтительной сферой применения является прокладка трубопроводов малого и среднего диаметра.

Основной электрод (B)

Основной электрод (B) пригоден для сварки во всех позициях. Специальные типы подходят даже для сварки вертикальных швов сверху вниз. В любом случае, внешний вид шва несколько хуже по сравнению с другими типами. Однако внутренние характеристики свариваемого материала достаточно хороши. Из всех типов основные электроды обладают лучшими характеристиками вязкости и наилучшей стойкостью к образованию трещин в свариваемом материале. В этой связи они используются там, где имеются сложные условия, связанные с пригодностью основных материалов к сварке, например, при сварке сталей, ограниченно пригодных к сварке или большой толщины. Кроме того, они подходят для сварки в ситуациях, в которых требуется большая вязкость соединения, например, в строительных конструкциях, которые впоследствии будут подвергаться воздействию низких температур. Благодаря низкому содержанию водорода этот тип хорошо подходит для сварки высокопрочных сталей.

Выбор с точки зрения свойств материалов

Характеристики прочности и вязкости наплавленного металла, как правило, должны соответствовать основному материалу. Для облегчения выбора электродов с этой точки зрения в полном обозначении стержневого электрода по EN ISO 2560-A содержатся сведения о минимальном пределе текучести, пределе прочности при растяжении и вязкости наплавленного металла и о некоторых сварочных свойствах.

Например, краткое обозначение E 46 3 B 42 H5 значит следующее: стержневой электрод для ручной сварки (E) с пределом текучести мин. 460 Н/мм2, пределом прочности при растяжении 530-680 Н/мм2 и минимальным удлинением 20 % (46). Энергия удара 47 Дж достигается при температуре до -30 °C (3). На электрод нанесено основное покрытие (B). После этого следуют необязательные сведения о выходе и виде применяемого тока. Электрод в данном примере имеет выход от 105 до 125 % и может использоваться только с постоянным током (4) во всех позициях кроме вертикального шва сверху вниз (2). Содержание водорода в наплавленном металле составляет менее 5 мл/100 г/наплавленного металла (H5). Если наплавляемый металл содержит другие легирующие компоненты кроме марганца, они указываются перед обозначением типа покрытия вместе с обозначением химических элементов и, возможно, с числовым обозначением содержания в процентах (напр. 1Ni).

Низкое содержание водорода важно при сварке сталей, в которых под действием водорода могут образовываться трещины, например, высокопрочных сталей. Соответствующие сведения содержатся в обозначении содержания водорода.

Схожие системы обозначений имеются также для высокопрочных (EN ISO 18275), жаростойких (EN ISO 3580-A) и нержавеющих электродов (EN ISO 3581-A). У жаростойких и нержавеющих электродов помимо характеристик прочности у наплавляемых металлов и основных материалов должны совпадать свойства жаростойкости и коррозии. Таким образом, наплавляемый металл должен быть по возможности таким же, как и основной материал, или несколько более высоколегированным.

Стержневые электроды в магазине

Загрузить справочник по сварочным расходным материалам

Сварочные электроды при сварке вертикальных и горизонтальных швов

Выполнение вертикальных швов

Чтобы справиться с этой задачей, необходимо конец сварочного электрода отвести либо в сторону, либо вверх от капли. Это позволит ей затвердеть.

Вертикальную сварку проще осуществить, выбрав направление снизу вверх. Действуя таким образом, сварщик обеспечит удержание новой капли за счёт кратера, образовавшегося снизу.

Во время сварки сварочный электрод удерживается под наклоном либо вниз, либо вверх. Нижнее положение электрода расширяет возможности сварщика, который может наблюдать за тем, как в шве распределяются капли электродного металла.

Рекомендуется выполнять вертикальные швы сварочными электродами, диаметр которых не превышает четырёх миллиметров. При этом используется пониженный ток, за счёт которого сокращается объём жидкого металла, попадающего в кратер шва. Это существенно упрощает сварочный процесс.

Выполнение горизонтального шва

Чтобы уменьшить стекание расплавленного металла в процессе создания горизонтального шва, на кромке верхнего листа делается скос. Возбуждение дуги выполняется у нижней кромки. Затем она переводится на кромку листа, находящегося сверху. Это позволяет поднять вверх металлическую каплю.

Шов горизонтального типа тоже напоминает валик, расположенный продольно. Однако при этом необходимо менять электроды: нижний валик выполняется четырёхмиллиметровым электродом, а все остальные — пятимиллиметровым.

Создание потолочных швов

Большие трудности возникают при выполнении потолочных швов. Для работы выбирается короткая дуга и сварочные электроды, имеющие тугоплавкое покрытие, чтобы появилась возможность удержать расплавившийся металл электрода в чехле, который образует покрытие.

Процесс сварки представляет собой попеременное удаление и приближение электрода к ванне. Когда электрод удаляется, шов затвердевает, поскольку дуга гаснет.

Чтобы выполнить потолочную сварку в вертикальном или горизонтальном направлении, требуется электрод ещё меньшего диаметра. Также необходимо на 12 процентов сократить подачу электротока.

Когда выполняется потолочная сварка, газовые пузырьки всплывают и попадают в шов. Это снижает параметры прочности создаваемого соединения. Поэтому этот тип сварки применяется в процессе монтажа конструкций крупного размера, при соединении стыков трубопроводов, которые нельзя повернуть, и во время ремонтных работ, то есть во всех ситуациях, когда нет возможности провести сварку в нижнем положении.

Общие замечания

Все типы швов вполне возможно выполнить в среде защитных газов, которые перенесут металл в сварочную ванну. В данном случае требуется использовать механизированную сварку.

Для сварки в любых пространственных положениях можно использовать сварочные электроды УОНИ и ОЗС.

Сварка угловых швов в горизонтальном положении. Виды сварочных швов: горизонтальный, вертикальный, потолочный

ДО категория:

Техника дуговой сварки

Вертикальные, горизонтальные и потолочные стыки

Вертикальные швы (стыковые и угловые) выполняются по направлению снизу вверх. Предварительно сваркой подготавливается горизонтальный участок металла с сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис.1). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольшее проникновение корня шва достигается, когда электрод расположен перпендикулярно вертикальной оси. Набухание расплавленного металла предотвращается путем наклона электрода вниз, как показано пунктирной линией на рис. 1, а, б.

Рис. 1. Положение и движение электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами большого диаметра и большой силы тока затруднена из-за стекания металла и плохого образования шва.Поэтому используются электроды диаметром до 4 мм, реже 5 мм, и сварочный ток снижается по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами с образованием тонкого шлака. Металл в сварочной ванне быстрее затвердевает и практически не стекает. Для вертикальной сварки сверху вниз используются электроды с целлюлозным, пластиковым покрытием органического типа (ОЗС-9, ВКЦ-1, ВКЦ-2; ВКЦ-3 и др.)). Производительность при сварке сверху вниз выше, чем при сварке снизу вверх. Также удобно выполнять вертикальные швы электродами с упором покрытия на свариваемые кромки.

Горизонтальные и потолочные стыки выполнить сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднено полное проплавление корня шва. В обоих случаях сварку следует выполнять короткой дугой с достаточно быстрыми колебательными движениями.

Рис. 2. Положение и перемещение электрода при сварке в горизонтальном и потолочном положениях: а — горизонтальные угловые окна, б — наплавка в потолочном положении, в — потолочный стыковой шов

Металл толщиной более 8 мм сваривается многопроходными швами. Первый валик у основания горизонтального шва накладывается электродом диаметром 4 мм, а следующий — диаметром 5 мм. Первый валик у основания стыка потолка делают электродом диаметром 3 мм, а следующий — диаметром не более 4 мм.Ролики горизонтальных и потолочных швов удобно выполнять электродами с опорой для покрытия. При выполнении стыков потолка газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в стыке. Поэтому для сварки в потолочном положении следует использовать хорошо просушенные электроды, дающие небольшой шлак.

Сварка швов в вертикальном положении намного сложнее, чем сварка в нижнем положении, поскольку расплавленный металл имеет тенденцию вытекать из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов сила сварочного тока снижается на 10-15% по сравнению со сваркой в нижнем положении.Сварка всегда происходит короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать утечки сварочного металла из сварочной ванны, рекомендуется относительно быстро перемещать электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Вертикальные швы можно сварить двумя способами: снизу вверх и сверху вниз. Самый распространенный — это первый способ.

Рис. 52. Сварка угловых швов в «лодочку»

Сварка сверху вниз применяется при соединении преимущественно тонких листов.При выполнении вертикальных швов «сверху вниз» полного выхода из строя не получается.

Техника сварки вертикальных швов снизу вверх осуществляется следующим образом. В первую очередь необходимо правильно расположить электрод относительно плоскости шва. При сварке тонкослойным электродом (рис. 53, а) угол наклона принимают в пределах 15–20 °; при сварке толстослойными электродами (рис. 53, б) наклон электрода к горизонтали должен составлять около 45–50 °.Такой большой наклон электрода с толстым покрытием необходим для облегчения отвода шлака из ванны и сохранения расплавленного металла.

Дуга зажигается в самой нижней точке шва, и после образования ванны с расплавленным металлом конец электрода с самой короткой дугой перемещается вправо или влево и немного вверх. При таком движении электрода частицы расплавленного металла быстро затвердевают и образуют своего рода порог, необходимый для задержки последующих капель расплавленного металла.Движения электрода повторяются, и металл шва образует шов. На вертикальных швах чешуя более выражена, и по этой причине вертикальные швы отличаются от низа.

Рис. 53. Рис.54. Положение электродов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов сверху вниз электрод располагается перпендикулярно свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют вниз (рис.54), продолжая плавить основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо не допускать стекания металла концом электрода, а, потянув его в сторону и вниз, он способствует затвердеванию нанесенных капель и образованию сварного шва.

При обоих методах выполнения вертикальных швов необходимо сообщать электроду о поперечных колебательных движениях. В этом случае необходимо выбрать такой путь электрода, при котором движение по шву происходило бы без продолжительной концентрации тепла в каком-либо одном месте.

При сварке сверху вниз для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньше, чем при сварке снизу вверх. При выполнении вертикальных стыковых швов с V-образными и Х-образными канавками кромок, а также роликовых швов последовательность сварки, многослойная, проплавление верхнего угла выполняется аналогично сварке нижних швов.

Заголовки статей раскрывают их содержание.В последней статье дополнительно описаны дефекты, возникающие в процессе электросварки, и методы их устранения.