Наиболее распространенные алюминиевые сплавы

Наиболее распространенные алюминиевые сплавы

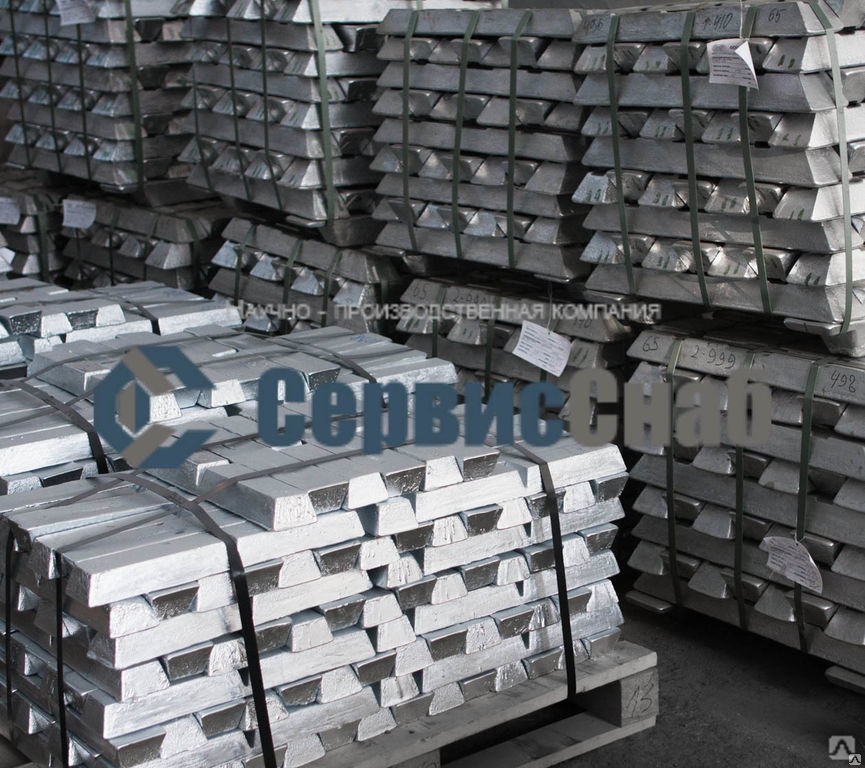

Большинство алюминиевых предметов, на самом деле, изготовлены из алюминиевых сплавов. Механической прочности чистого алюминия, как правило, не хватает для решения даже самых простых бытовых и технических задач. Добавление легирующих элементов в алюминий существенно изменяет его свойства. Одни качества повышаются — прочность, твердость, жаростойкость. Другие снижаются – электропроводность, коррозионная стойкость. Почти всегда в результате легирования растет плотность. Исключение составляет легирование марганцем и магнием. По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные — способны эффективно заполнять литейные формы. Сырье для получения сплавов обоего типа — не только технически чистый алюминий, но и силумин — сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг. Деформируемые сплавы Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы — медь, магний, марганец и цинк. В небольших количествах — кремний, железо, никель и т.д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой. Типичными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем.

| Дюралюминий | Основной химический состав, % | ||||

| Cu | Mn | Mg | Si,не более | Fe,не более | |

| Д1…… | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0,7 | 0,7 |

| Д16….. | 3,8-4,9 | 0,3-0,9 | 1,2-1,8 | 0,5 | 0,5 |

| Д18….. | 2,2-3,0 | <0,2 | 0,2-0,5 | 0,5 | 0,5 |

| Д19….. | 3,8-4,3 | 1,7-2,3 | 0,5 | 0,5 | |

Д20. …. …. |

6,0-7,0 | 0,4-0,8 | <0,05 | 0,3 | 0,3 |

| Обозначение марок | Химический состав в % | ||||||||||||||

|

Бук- вен- ное |

Циф- ро- вое |

ASTM | Al | Cu | Mg | Mn | Fe | Si | Zn | Ti | Примеси, не более | ||||

|

каж- дая в отд.  |

сум- ма | ||||||||||||||

| АДОО | 1010 | 1260 | 99,70 | 0,015 | 0,02 | 0,02 | 0,16 | 0,16 | 0,07 | 0,05 | 0,02 | 0,30 | |||

| АДО | 1011 | 1145 | 99,50 | 0,02 | 0,03 | 0,025 | 0,30 | 0,30 | 0,07 | 0,1 | 0,03 | 0,50 | |||

| АД1 | 1013 | 1230 | 99,30 | 0,05 | 0,05 | 0,025 | 0,30 | 0,30 | 0,1 | 0,15 | 0,05 | 0,70 | |||

| АД | 1015 | 1100 | 98,80 | 0,1 | 0,1 | 0,1 | 0,50 | 0,50 | 0,1 | 0,15 | 0,05 | 1,20 | |||

| ММ | 1511 | 3005 |

ос- но- ва |

0,2 |

0,2 — 0,5 |

1,0 — 1,4 |

0,6 | 1,0 | 0,1 | 0,1 | 0,05 | 0,2 | |||

| АМц | 1400 | 3003 |

ос- но- ва |

0,1 | 0,2 |

1,0 — 1,6 |

0,7 | 0,6 | 0,1 | 0,2 | 0,5 | 0,1 | |||

| АМцС | 1403 |

ос- но- ва |

0,1 | 0,05 |

1,0 — 1,4 |

0,25 — 0,45 |

0,15 — 0,35 |

0,1 | 0,1 | 0,05 | 0,1 | ||||

| АМг2 | 1520 | 5052 |

ос- но- ва |

0,1 |

1,8 — 2,6 |

0,2 — 0,6 |

0,4 | 0,4 | 0,2 | 0,1 | Cr 0,05 | 0,05 | 0,1 | ||

| АМг3 | 1530 | 5154 |

ос- но- ва |

0,1 |

3,2 — 3,8 |

0,3 — 0,6 |

0,5 |

0,5 — 0,8 |

0,2 | 0,1 |

Cr 0. 05 05 |

0.05 | 0.1 | ||

| АМг4 | 1540 | 5086 |

ос- но- ва |

0,1 |

3,8 — 4,5 |

0,5 — 0,8 |

0,4 | 0,4 | 0,2 |

0,02 — 0,10 |

Cr 0.05 — 0.25 |

Be 0.002 — 0.005 |

0.05 | 0.1 | |

| АМг5 | 1550 | 5056 |

ос- но- ва |

0,1 |

4,8 — 5,8 |

0,3 — 0,8 |

0,5 | 0,5 | 0,2 |

0,02 — 0,10 |

Be 0. 005 005 |

0.05 | 0.1 | ||

| АМг6 | 1560 | 5556 |

ос- но- ва |

0,1 |

5,8 — 6,8 |

0,5 — 0,8 |

0,4 | 0,4 | 0,2 |

0,02 — 0,10 |

Be 0.002 — 0.005 |

0.05 | 0.1 | ||

| АД31 | 1310 | 6063 |

ос- но- ва |

0,1 |

0,4 — 0,9 |

0,1 | 0,5 |

0,3 — 0,7 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АД33 | 1330 | 6061 |

ос- но- ва |

0,15 — 0,40 |

0,8 — 1,2 |

0,15 | 0,7 |

0,4 — 0,8 |

0,25 | 0,15 |

Cr 0. 15 15— 0.35 |

0.05 | 0.15 | ||

| АД35 | 1350 | 6351 |

ос- но- ва |

0,1 |

0,8 — 1,4 |

0,5 — 0,9 |

0,5 |

0,8 — 1,2 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АВ | 1341 | 6151 |

ос- но- ва |

0,1 — 0,5 |

0,45 — 0,90 |

0,15 — 0,35 |

0,5 |

0,5 — 1,2 |

0,2 | 0,15 |

Cr 0.  25 25 |

0.05 | 0.1 | ||

| АВч |

ос- но- ва |

0,05 |

0,06 — 1,0 |

0,05 | 0,12 |

0,35 — 0,55 |

0,05 | 0,05 | 0,1 | ||||||

| Д1 | 1110 | 2017 |

ос- но- ва |

3,8 — 4,8 |

0,4 — 0,8 |

0,4 — 0,8 |

0,7 | 0,7 | 0,3 | 0,1 |

Ni 0. 1 1 |

0,6 — 1,0 |

0.05 | 0.1 | |

| Д1ч |

ос- но- ва |

3,8 — 4,8 |

0,4 — 0,8 |

0,4 — 0,8 |

0,4 | 0,5 | 0,3 | 0,1 | Ni 0.1 |

Fe + Si 0.7 |

0.05 | 0.1 | |||

| Д16 | 1160 | 2024 |

ос- но- ва |

3,8 — 4,9 |

1,2 — 1,8 |

0,3 — 0,9 |

0,5 | 0,5 | 0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | ||

| Д16ч | 2124 |

ос- но- ва |

3,8 — 4,9 |

1,2 — 1,8 |

0,3 — 0,9 |

0,3 | 0,2 | 0,1 | 0,1 | Ni 0.05 | 0.05 | 0.1 | |||

| ВАД1 |

ос- но- ва |

3,8 — 4,5 |

2,3 — 2,7 |

0,35 — 0,8 |

0,3 | 0,2 | 0,1 |

0,03 — 0,10 |

Zc 0. 07 07— 0.2 |

Be 0.002 — 0.005 |

0.05 | 0.1 | |||

| Д19 |

ос- но- ва |

3,8 -4 ,3 |

1,7 — 2,3 |

0,5 — 1,0 |

0,5 | 0,5 | 0,1 | 0,1 |

Be 0.002 — 0.005 |

0.05 | 0.1 | ||||

| Д19Ч |

ос- но- ва |

3,8 — 4,3 |

1,7 — 2,3 |

0,4 — 0,9 |

0,3 | 0,2 | 0,1 | 0,1 |

Be 0. 002 002— 0.005 |

0.05 | 0.1 | ||||

| 1163 |

ос- но- ва |

3,8 — 4,5 |

1,2 — 1,6 |

0,4 — 0,8 |

0,15 | 0,1 | 0,1 |

0,01 — 0,07 |

Ni 0.05 | 0.05 | 0.1 | ||||

| САВ1 |

ос- но- ва |

0,012 |

0,45 — 0,9 |

0,012 | 0,2 |

0,7 — 1,3 |

0,03 | 0,012 |

Ni 0. 03 03 |

Cd 0.001 | Be 0.012 | 0.03 | 0.07 | ||

| АК6 | 1360 |

ос- но- ва |

1,8 — 2,6 |

0,4 — 0,8 |

0,4 — 0,8 |

0,7 |

0,7 — 1,2 |

0,3 | 0,1 | Ni 0.1 | 0.05 | 0.1 | |||

| АК8 | 1380 | 2014 |

ос- но- ва |

3,9 — 4,8 |

0,4 — 0,8 |

0,4 — 1,0 |

0,7 |

0,6 — 1,2 |

0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | ||

| АК4 | 1140 |

ос- но- ва |

1,9 — 2,5 |

1,4 — 1,8 |

0,2 |

0,8 — 1,3 |

0,5 — 1,2 |

0,3 | 0,1 |

Ni 0.8 — 1.3 |

0.05 | 0.1 | |||

| АК4-1 | 1141 | 2618 |

ос- но- ва |

1,9 — 2,7 |

1,2 — 1,8 |

0,2 |

0,8 — 1,4 |

0,35 | 0,3 |

0,02 — 0,10 |

Ni 0. 8 8— 1.4 |

Cr 0.01 | 0.05 | 0.1 | |

| АК4-1ч |

ос- но- ва |

2,0 — 2,6 |

1,2 — 1,8 |

0,1 |

0,9 — 1,4 |

0,1 — 0,25 |

0,1 |

0,05 — 0,1 |

Ni 0.9 — 1.4 |

Cr 0.1 | 0.05 | 0.1 | |||

| Д20 | 1120 |

ос- но- ва |

6,0 — 7,0 |

0,05 |

0,4 — 0,8 |

0,3 | 0,3 | 0,1 |

0,1 — 0,2 |

Zc 0. 2 2 |

0.05 | 0.1 | |||

| 1105 |

ос- но- ва |

2,0 — 5,0 |

0,4 — 2,0 |

0,3 — 1,0 |

1,5 | 3,0 | 1,0 |

Ti + Cr + Zc 0.2 |

Ni 0.2 | 0.05 | 0.2 | ||||

| Группа сплава | Сплавы | Основной химический состав,% | Перечень марок входящих в группу | ||||

| Mg | Si | Cu | Zn | Ni | |||

| 1 | АЛ8 | 9,5-11,5 | — | — | — | — | АЛ13, АЛ22, АЛ23, АЛ27, АЛ28, АЛ29, |

| 2 | АЛ2 | — | 10-13 | — | — | — | АЛ4, АЛ9 |

| 3 | АЛ7 | — | — | 4-5 | — | — | АЛ19 |

| 4 | АЛ3 | 0,35-0,6 | 4,5-5,5 | 1,5-3,0 | — | — | АЛ5,АЛ6, АЛ10, АЛ14, АЛ15 |

| 5 | АЛ1 | 1,2-1,75 | — | 3,75-4,5 | — | 1,75-2,3 | АЛ16, АЛ17, АЛ18, |

| АЛ11 | 0,1-0,3 | 6,0-8,0 | — | 7-12 | — | АЛ20, АЛ21, АЛ24, | |

| АЛ26 | 0,4-0,7 | 20-22 | 1,5-2,5 | — | 1,0-2,0 | АЛ25, | |

Его литейные свойства существенно хуже. Силумины литейные Литейные сплавы с высоким содержанием кремния часто называют силуминами, также как и сплавы алюминия с кремнием, используемые в производстве дюралюминия. Силумин АЛ2 (10-13% Si) является сплавом с прекрасными литейными свойствами, но обладает меньшей, по сравнению с другими сплавами прочностью, причем ее нельзя увеличить термической обработкой — кремний почти нерастворим в алюминии. В структуре сплава на фоне грубой эвтектики находятся крупные твердые включения первичного кремния. Это делает сплав малопластичным. Чтобы избежать этого, структуру модифицируют – вводят в отливку в незначительных количествах специальные вещества (например, натрий). Такой сплав называют модифицированным силумином. Для повышения прочности силумина содержание кремния в нем снижают до 4,5-5,5% и вводят легирующие добавки меди, марганца и магния (марка АЛЗ). Это повышает прочность и позволяет упрочнять изделия закалкой и старением. Силумин марки АЛ11, в состав которого входит цинк, обладает особенно высокой текучестью. Его применяют для получения отливок сложной конфигурации.

Его литейные свойства существенно хуже. Силумины литейные Литейные сплавы с высоким содержанием кремния часто называют силуминами, также как и сплавы алюминия с кремнием, используемые в производстве дюралюминия. Силумин АЛ2 (10-13% Si) является сплавом с прекрасными литейными свойствами, но обладает меньшей, по сравнению с другими сплавами прочностью, причем ее нельзя увеличить термической обработкой — кремний почти нерастворим в алюминии. В структуре сплава на фоне грубой эвтектики находятся крупные твердые включения первичного кремния. Это делает сплав малопластичным. Чтобы избежать этого, структуру модифицируют – вводят в отливку в незначительных количествах специальные вещества (например, натрий). Такой сплав называют модифицированным силумином. Для повышения прочности силумина содержание кремния в нем снижают до 4,5-5,5% и вводят легирующие добавки меди, марганца и магния (марка АЛЗ). Это повышает прочность и позволяет упрочнять изделия закалкой и старением. Силумин марки АЛ11, в состав которого входит цинк, обладает особенно высокой текучестью. Его применяют для получения отливок сложной конфигурации.| Группа I. Алюминий чистый (нелегированный). | Содержание алюминия не менее 99,0%. Примесей не более 1,0%, в том числе: кремния — 0,5%; меди — 0,05%; железа — 0,5%; цинка — 0,1%. | А999, А995, А99, А97, А95, А85, А8, А7, А7Е, А6, А5, А5Е, А0, АД0, АД1, АД00. |

| Группа II. Сплавы алюминиевые деформируемые с низким содержанием магния (до 0,8%) |

Содержание в сплаве не более: цинка — 0,3%; кремния

— 0,7%; меди — 4,8%; железа — 0,7%. |

Д1, В65, Д18, Д1П, АД31, АД. |

| Группа III. Сплавы алюминиевые деформируемые с повышенным содержанием магния (до 1,8%) | Содержание в сплаве не более: цинка — 0,3%; кремния — 0,7%; меди — 4,9%; железа — 0,7%. | Д12, Д16, АМг1, Д16П. |

| Группа IV. Сплавы алюминиевые литейные с низким содержанием меди (до 1,5%) | Содержание в сплаве не более: цинка — 0,5%; магния — 0,6%; кремния — 13,0%; железа — 1,5%. | АЛ5, АЛ32, АЛ2, АЛ4, АЛ4-1, АЛ9, АЛ9-1, АЛ34 (ВАЛ5), АК9 (АЛ4В), АК7 (АЛ9В), АЛ5-1. |

| Группа V. Сплавы алюминиевые литейные с высоким содержанием меди | Содержание в сплаве не более: цинка — 0,6%; магния — 0,8%; кремния — 8,0%; железа — 1,6%. | АЛ3, АЛ6, АК5М2 (АЛ3В), АК7М2 (АЛ14В), АЛ7, АЛ19, АК5М7 (АЛ10В), АЛ33 (ВАЛ1). |

| Группа Vа. Сплавы алюминиевые литейные с высоким содержанием кремния |

Содержание в сплаве не более: меди — 6,0%, никеля

— 3,6%, цинка — 0,5%; железа — 0,9%. |

АЛ1, АЛ21, АЛ25, АЛ30, АК21М2,5Н2,5, АК18, КС-740. |

| Группа VI. Сплавы алюминиевые деформируемые с высоким содержанием магния | Содержание в сплаве не более: меди — 0,2%, магния — 6,8%, цинка — 0,2%; железа — 0,5%; кремния — 0,8%. | АМг2, АМг3, АМг4, АМг5, АМг5п, АМг6. |

| Группа VII. Сплавы алюминиевые литейные с высоким содержанием магния | Содержание в сплаве не более: меди — 0,3%, магния — 13,0%, цинка — 0,2%; железа — 1,5%; кремния — 1,3%. | АЛ8, АЛ27, АЛ27-1, АЛ13, АЛ22, АЛ23, АЛ23-1, АЛ28. |

| Группа VIII. Сплавы алюминиевые деформируемые с высоким содержанием цинка | Содержание в сплаве не более: меди — 2,0%, магния — 2,8%, цинка — 7,0%; железа — 0,7%; кремния — 0,7%. | В95, 1915 и 1925. |

| Группа IX. Сплавы алюминиевые литейные с высоким содержанием цинка |

Содержание в сплаве не более: меди — 5,0%, магния

— 0,3%, цинка — 12,0%; железа — 1,3%; кремния — 8,0%. |

АЛ11, АК4М4, АК4М2Ц6. |

Из чего делают смесители

В интернете бытует множество мифов, из чего делаются корпуса и детали смесителей. Непонятно, чего вокруг этого больше: жульничества производителей, домыслов потребителей или некомпетентного умничанья псевдоспециалистов.

В этом статье мы рассмотрели основные металлы, используемые в производстве. Информацию из первых рук, читайте и распространяйте.

Сразу заметим, что старые советские нормы (см. ГОСТ 19681-94) позволяли делать детали смесителей из чугуна, нержавейки и латуни, в том числе с довольно большим содержанием цинка, до 40%.

Конечно, сейчас корпуса и запорные устройства в основном делают из латуни (из чего и стоит их делать). Как известно, латунь это сплав на основе меди. Обычно в латуни около 60% меди. Такой сплав не разрушается со временем и безопасен для здоровья. Чаще всего добавляют цинк, может присутствовать олово, никель, свинец, марганец, железо, алюминий.

Для удешевления продукции азиатские производители могут намешивать чего угодно из какого угодно металлолома, и определить, что это за состав, обычно невозможно, да и бессмысленно, так как в следующий раз будет что-то новое. Но как правило, всё сводится к значительному увеличению содержания цинка. Существует такой состав, ЦАМ по нашей (или ZAMAK по западной) классификации. Состоит он по большей части из цинка, немного алюминия, магния и меди. ЦАМ имеет почти в 2 раза меньшую, чем латунь, температуру плавления и намного меньший удельный вес. Используется обычно для литья под давлением. Можно сказать, что из него или близкого к нему сплава и делают дешёвые корпуса смесителей. Они получаются гораздо дешевле, но не столь долговечны. Хлор или другие присадки, содержащиеся в водопроводной воде, разъедают такие изделия со временем, и смеситель начинает течь сначала по ставшими неровными сёдлам, а потом и дальше. Оставляет желать лучшего и качество воды, выходящей из такого изделия. Такой сплав обычно белее, чем латунь, и изделия из него имеют не столь гладкую поверхность, как латунные (цинк выгорает при плавке).

Оставляет желать лучшего и качество воды, выходящей из такого изделия. Такой сплав обычно белее, чем латунь, и изделия из него имеют не столь гладкую поверхность, как латунные (цинк выгорает при плавке).

ЦАМ можно использовать в тех деталях, через которые не течёт вода (например, рукоятки смесителя), но нельзя из него делать корпуса.

Почему-то бытует мнение, что смесители делают из силумина, это сплав алюминия и кремния. Из него делают мясорубки, используют в авиа- и мотостроении. Нам не удалось выяснить, откуда берется уверенность в том, что смесители тоже делаются из него. Похоже, что как однажды повелось называть некачественные китайские смесаки силуминовыми, так оно и пошло, из уст в уста.

Ещё одна неприятная добавка в латунь при литье, которой злоупотребляют производители, это свинец. Его не должно быть более 2-2,5 процентов, но он увеличивает жидкотекучесть, облегчая литьё в кустарных условиях. Вряд ли свинец в небольших количествах (обычно его не более 5-6%) может навредить здоровью — хотя хорошего тоже мало — хуже другое: когда его более 3%, появляются так называемые «горячие трещины», и смеситель может просто лопнуть или потечь в любой момент.

Грязь в металле, плохое соблюдение технологии приводят к хрупкости изделия. На изломе обычно такие детали имеют тёмный цвет и зернистую структуру:

Последнее время некоторые производители стали делать смесители из латунных трубочек, накрывая всё пластиковым колпаком. Это совершенно нормально, при условии, что сам корпус сделан из нормальной латуни с достаточной толщиной стенки и изделие достаточно прочное. В СССР были подобные приборы, с кожухом из керамики, пластмассы или ЦАМа. По крайней мере, с ними сложно обжечься о горячий корпус.

В изделиях Варион при изготовлении корпусов изделий применяется только латунь с содержанием меди не менее 60%. Химический анализ проводится как на этапе изготовления, так и перед комплектацией изделий запорными устройствами.

Как отличить бронзу от других металлов — Русь Великая

Бронза используется человеком для создания различных изделий – от оружия до украшений — с античных времен. История этого металла началась не менее пяти тысяч лет назад. Несмотря на то, что бронза обладает рядом ярких внешних признаков, отличающих ее от других металлов, нередко люди путают бронзу с латунью, медью или другими материалам. Как отличить бронзу от других металлов – читайте ниже.

Так сложилось, что в большинстве случаев бронзу путают с латунью и медью. Объясняется это схожестью в оттенках и цветах этих трех металлов. Итак, бронза – это сплав алюминия, олова, меди, свинца. Латунь – это тоже сплав, в котором присутствует медь. Внешне бронза отличается от латуни более темным цветом. Бронза в большинстве случаев темно-коричневая, тога как латунь – желтоватая. К тому же бронза отличается крупнозернистостью, а латунь – мелкозернистостью. Еще один способ – вес. Бронза, как правило, гораздо тяжелее латуни, поэтому если возникают сомнения, достаточно взять в руки изделия и взвесить. То, что тяжелее – скорее всего – бронза.

Однако визуальная проверка – не самый надежный способ. Убедиться наверняка в том, что перед нами бронза, а не латунь или медь, можно опытным путем. При нагревании бронза не приобретает никакого оттенка, тогда как латунь покрывается пепельным «налетом» — оксидом цинка. К тому же в результате нагревания латунь приобретает пластичность, а бронза не меняет своих свойств. Однако если попытаться слегка согнуть нагретый бронзовый элемент, он сломается, тогда как латунь лишь погнется.

Примерно так же обстоят дела и с медью. В отличие от бронзы она имеет яро выраженный красноватый оттенок. При этом бронза, как уже говорилось выше, имеет более темный, коричневый оттенок. К тому же медь более пластична. Убедиться в этом можно, сравнивая две тонкие проволоки, одна из которых – медная, а другая – латунная. При взаимодействии с соленой водой медь станет немного темнее, тогда как бронза не изменит своего цвета.

При взаимодействии с соленой водой медь станет немного темнее, тогда как бронза не изменит своего цвета.

Несмотря на то, что существуют некоторые характеристики, по которым можно визуально или опытным путем в домашних условиях отличить бронзу от других металлов, точный анализ может провести лишь специалист. Именно поэтому если вы не уверены в том, что перед вами бронзовое изделие, лучше обратиться за консультацией у профессионалу, дабы не допустить ошибки.

Ярким примером того, как должны выглядеть изделия из бронзы – сувениры и другие работы – может послужить бронзовая коллекция магазина русских подарков «Русь Великая». В галерее представлены сотни разнообразных работ отечественных мастеров, специалистов по художественной бронзе – от мелкой «кабинетной» пластики до эксклюзивных и уникальных работы, созданных в единственном экземпляре.

особенности, характеристики, способы производства, применение

Приветствуем всех, кто, будучи настоящим хозяином, черпает знания и опыт с нашего сайта. Это говорит о том, что сегодня вы по какой-то причине заинтересовались вопросом, как отличить алюминий от нержавейки. А ведь действительно, это не так уж и просто.

Особенности алюминия

Почему так ценится алюминий? Это чистый металл, относящийся к цветным. Он легок, долговечен, имеет хорошую степень деформации, проявляет устойчивость к агрессивной среде и коррозии. Все перечисленные достоинства позволяют применять его в самых разных сферах от промышленности и строительства (кроме отраслей, где изготавливаются конструкции повышенной прочности) до использования в быту. Спрос на ценный металл велик, потому важно знать, как точно его отличить от других похожих металлических сплавов.

Алюминий или нержавейка: способы определения

Есть несколько способов, которые помогут сделать самостоятельно несложные исследования в домашних условиях. Узнайте, как отличить алюминий от стали нержавеющей марки – советы форумчан и специалистов.

- С помощью магнита. Алюминий любой марки не пристанет к магниту. Этим свойством обладает и нержавейка. Но есть исключение из правил. Если в ее составе присутствует никель в достаточном количестве, испытуемые изделия будут иметь некоторое притяжение. Если в нержавеющем металле много хрома или меди, это никак не подействует на магнит.

- Маркировка на нержавейке. Некоторые изделия из нержавеющей стали имеют идентификационную маркировку.Это уже дает подсказку, как отличить алюминий от нержавейки. При наличии маркировочных надписей, к примеру, «НЕРЖ» и подобных, перед вами не алюминий.

- Обычная бумага не соврет. Способ очень прост. Условия эксперимента: нужна белая, максимально плотная бумага (подойдет и принтерная). Удалите плотной тканью с кромки испытуемых изделий грязь. Проведите поочередно очищенными местами с некоторым нажатием по листу. От нержавейки следов не останется. Алюминий прочертит серые полосы.

- По цвету металла как отличить алюминий от нержавейки? Поверхность предмета блестящего бесцветного оттенка, не изменяющаяся со временем – это нержавеющая сталь. Матовая поверхность изделия, имеющего сероватый или белесый цвет– это алюминий. Он не отполируется наждачной бумагой до блестящего глянца. Проверьте.

- При механической нагрузке. Еще один простой способ поможет понять, как отличить алюминий от нержавейки. Ударьте в темноте изделием по поверхности любого твердого металла. Алюминий никогда не заискрит, в отличие от стали нержавеющих марок.

- Теплопроводность, плавление. Сравните, где вода нагревается быстрей. Конечно, в алюминиевой емкости. У этого металла теплопроводность намного лучше. Но на горелке газовой печи его не используют, температура плавления — 660 °C. Нержавейку обычным путем не расплавить (показатель плавления выше 1800 °C).

- Проверка на медный купорос. Вариант, доступный каждому. Медный купорос после воздействия на алюминий оставит на нем мутные разводы и следы, а на нержавейке никак не проявится.

- Щелочные растворы. Любая хозяйка знает, что вываривать алюминиевую посуду в щелочных растворах нельзя. Она потемнеет и потеряет свой вид. Вывод: алюминиевые изделия боятся щелочи как натриевой, так и калиевой. Чего не скажешь о нержавейке.

- Проверка кислотой. Все кислоты, начиная с обычной лимонной и заканчивая более агрессивными, попадая на алюминиевую поверхность, оставят следы. На нержавейке их не увидите, она не вступает с кислотами в реакцию.

Дюралюминий – сплав алюминия с переходными металлами

Промышленность не в состоянии обеспечить себя только чистым металлом, и здесь выручает дюраль – различные сочетания в сплаве с алюминием марганца, меди и магния.

Ко всем перечисленным выше свойствам старшего собрата переходной металл обладает:

- высокой степенью прочности;

- долгим сроком службы;

- пластичностью;

- высокой твердостью.

Медленней накапливает усталостные свойства и устойчив к возникновению трещин.

Недостаток изделий из дюралюминия – подверженность коррозии, которую можно предупредить анодированием, нанесением тонкого слоя лакокрасочных материалов, алюминия.

Выбор между двумя металлами зависит от конечных целей использования. Отдаем должное их достоинствам, но и предусматриваем недостатки. Бытовая сфера оставляет выбор за алюминием, производственная голосует за прочность, которая есть у дюралюминия.

Естественно, возникает вопрос, как отличить алюминий от дюраля. Определить на глаз, где какой металл, практически невозможно. Точный ответ даст химлаборатория. Но специалисты на форумах имеют свое мнение по этому поводу.

- Ориентироваться по маркировке.

- Цвет сплава – серо-стальной.

- От царапин остаются явные следы.

- От удара слышится звон.

- При обработке стружка будет ломаться без вязкости.

- Структура сплава – мелкокристаллическая.

Определить вид материала можно, проведя опыт. Нанесите по капле едкого натрия на образцы дюраля и алюминия на 10 минут. После удаления вещества по образовавшимся пятнам узнаем о металле: темное – это дюраль.

После удаления вещества по образовавшимся пятнам узнаем о металле: темное – это дюраль.

Если поместить кусочек алюминия в кислоту с добавлением щелочи, он растворится, образуя порошковый осадок белого цвета. В опыте с дюралем будут присутствовать голубые гранулки меди.

В отличие от алюминия, главные характеристики сплава – отсутствие пластичности, хрупкость и твердость.

Все познается в сравнении, осмотрите несколько раз детали двух образцов, возьмите в руки, сравнивая вес. Такое знакомство поможет впоследствии просто распознавать металлы.

Силумин – отношение двоякое

Изделия из силумина, сплава на основе алюминия с добавлением кремния, буквально наводнили рынок. Чем же он привлекает покупателя и как отличить алюминий от силумина?

Плюсы силумина

Конечно же, у данного сплава из двух материалов есть свои «фанаты». Они называют такие положительные черты силумина:

- легкий по весу;

- высокопрочен;

- устойчив к износу и коррозии;

- дешевая цена.

Минусы силумина

К силуминовым изделиям нужно относиться с осторожностью, в отличие от алюминиевых. Содержание в силумине отходов алюминиевого производства, силуминосодержащих сплавов, металлического порошка не имеет точной пропорции. Его нельзя назвать качественным, так как производитель выдает дешевую продукцию под именем какого-нибудь бренда.

К минусам сплава относятся:

- конструктивные недостатки;

- они непригодны для пищевой продукции;

- опасны для здоровья.

Отличить силумин от алюминия можно визуально. Изделия имеют глянцевую гладкую поверхность серого цвета.

Сегодня продолжает расти недовольство населения по отношению к сантехнической продукции из-за неоднородной структуры материала с многочисленными внутренними напряжениями и пустотами. Спустя 3–5 месяцев водопроводный кран превращается в труху, а шар из роторной стали ржавеет.

Биметалл и алюминий на примере радиаторов

При замене радиаторов отопления многие стоят перед выбором, какому материалу новой конструкции отдать предпочтение. Ушли в прошлое чугунные батареи, производители предлагают алюминиевые, стальные и биметаллические. Если сталь внешне легко узнаваема, то с алюминиевыми и биметаллическими конструкциями проблема, на глазок не отличишь. Тем более что последний вариант имеет наибольший спрос. В магазине есть шанс не купить подделку, а как отличить биметалл от алюминия на базаре?

Визуальное распознание не даст точных результатов потребителю. И у алюминиевой, и у биметаллической системы внешнее оребрение изготовлено из алюминия. Да и узнать визуально вес одной секции нереально.

Для справки: алюминиевая секция весит 1–1,6 кг, «отсек» биметаллического радиатора – 1,5–2 кг.

Можно воспользоваться «дедовским» методом и вооружиться неодимовым магнитом, имеющим большую мощность.

Предварительное испытание. Магнит поднесите сначала к стальному, затем к алюминиевому радиатору. Магнитный тестер притянет к поверхности первого варианта. Слабее проявится эффект у биметаллического радиатора. Его трубки из стали находятся под диамагнетиком – алюминием. С мощным неодимовым магнитом уловить притяжение возможно.

Сложней, когда трубки теплоносителя из меди, которая, как и алюминий, невосприимчива к магнитному полю.

Отличие от других цветных металлов

Известно, что у металлов свойства в большей степени идентичны. Но каждый элемент имеет свои отличительные характеристики. Именно они и позволяют понять, как отличить металл от алюминия:

- медь распознается по ярко-красноватому оттенку;

- у железа и его сплавов высокие показатели магнитных свойств;

- узнать золото можно по желтому цвету;

- у свинца высокая хрупкость и плотность;

- серебро отличается ярким блеском;

- у олова высокая пластичность.

Вышеперечисленные способы только оценочные и приблизительные. Более достоверная информация доступна на страницах специальной справочной литературы.

(PDF) Силумины: автомобильные сплавы

1 Введение

Сварка трением — это уникальный метод сварки в твердом состоянии, особенно полезный при соединении разнородных металлов и сплавов. Сварка трением (FRW) — это процесс сварки в твердом состоянии

, который выделяет тепло за счет трения между деталями

, вращающимися относительно друг друга. Усилие осадки используется для бокового толкания образца

. Сварка трением — это фактически метод ковки, а не

технически сварка, поскольку плавление составляющих металлов не происходит.Сварка трением

используется с металлами и термопластами в широком спектре авиационных и

автомобильных применений. Сила трения и относительное вращение дают

тепла трения. Таким образом, металл достигает пластичного состояния, и при приложении усилия, достаточного для создания давления осадки

, получается бездефектное сварное соединение [1].

В последние годы цветные металлы, включая алюминиевые сплавы, привлекают

все большего внимания в связи с их применением в морской, аэрокосмической и автомобильной промышленности.

Желчеотделение.Это связано с их высоким отношением прочности к массе, а также с характеристиками естественного старения

, которые придают большую прочность алюминиевому сплаву

[2]. Процесс сварки трением приводит к минимальному образованию хрупких интерметаллических соединений

на границе раздела, так как он осуществляется при высоком давлении, причем

— это короткое время обработки, а не в расплавленном состоянии [3]. Это не относится к традиционной сварке

, где большее образование хрупких интерметаллических соединений

с увеличением содержания алюминия приводит к снижению пластичности.Гарсия и др. исследовали

стойкость к питтинговой коррозии в хлоридсодержащих средах. Различные зоны

сварных соединений аустенитных нержавеющих сталей [AISI-304L и AISI-316L]

были исследованы с использованием потенциодинамической анодной поляризации и циклической потенциодинамической поляризации, при этом было сделано заключение, что точечная коррозия свариваемых металлов была

Набольше, чем у основного металла [4]. Bimes et al. изучили поведение точечной коррозии

прямозубого мартенситного шва в хлоридной среде, поддерживая потенциостатический метод

, и представили тот факт, что ЗТВ была наиболее важной зоной для точечной коррозии

и [5].Сплавы AA6061 содержат дисперсионно-упрочненный алюминиевый сплав

, содержащий магний и кремний в качестве основных легирующих элементов,

с небольшим количеством меди и железа. Кроме того, цинк вместе с магнием или магнием

плюс медь и никель развивают различные уровни прочности. Материалы

, содержащие медь и никель, обладают наивысшей прочностью и более 50 лет используются в качестве конструкционного материала

в пищевой промышленности и в самолетах

[6].Среди термообрабатываемых сплавов в семействе 6xxx представлены сплавы средней прочности

, которые обладают высоким уровнем стойкости к общей коррозии. Коррозионная стойкость

приближается к стойкости нетермообрабатываемого сплава [7]. Многие из этих алюминиевых сплавов

используются в щелочных растворах, особенно в атомной промышленности. Следовательно, для исследования коррозионного поведения прослойки Al – Ni – Cu в щелочных условиях

необходимо

. Методы поляризации, такие как потенциодинамическая поляризация, потенциодинамическая лестница и циклический вольтамперметр, обычно используются для испытаний на коррозию в лабораториях

.Интерметаллическое образование, которое происходит при соединении алюминия и меди

, снижает коррозионную стойкость. Чтобы улучшить коррозию в этом месте соединения, между алюминием и медью необходимо ввести прослойку из никеля

.

284 E. Ravikumar et al.

Образование алюминиево-кремниевых сплавов из полевого шпата. Определение кремния, легких и тяжелых элементов в силумине с помощью сканирующей электронной микроскопии.

R.K. Доулесс, Р.Л. Труп, Д.Л. Мейер, А.Рохатги: J. Cryst. Рост , 1988. т. 89, стр. 68–74.

Артикул CAS Google ученый

Дж. Р. Стуберг: доктор философии. Диссертация, Университет Осло, Осло, Норвегия. 1989.

Google ученый

В.Г. Ювелир: Tidsskrift Kemi , 1919, т. 2.

О. Санберг и О. Браатен: Альтернативное сырье для алюминиевой промышленности , Примечания, представленные в Ранстаде, Норвегия, сент.22, 1977.

J.R. Stubergh: Патент Норвегии № 942121, 1994 г.

J.R. Stubergh: Kjemi , 1994, № 7, p. 21.

JR Stubergh: Fremstilling av silisium (Si) og Aluminium (Al) i en kontinuerlig prosess ved bruk av norsk feltspat som råstoff , Oslo College, Cort Adelers gate 30, N-0254 Oslo, Norway . (ISBN 82-993110-0-4) стр. 1–31, 1993.

J.R. Stubergh: Kjemi , 1994, No.6, стр. 13.

Н. Гьелсвик: Извлечение глинозема из кислоторастворимого анортозита с помощью анортального процесса , Institutt for Energiteknikk, Кьеллер, Норвегия, 1986.

Google ученый

D.R. Стулл и Х. Профет: Термохимические таблицы JANAF , 2-е изд., Национальное бюро стандартов, Вашингтон, округ Колумбия, 1971.

Google ученый

J.R. Stubergh: Колледж Осло, Осло, Норвегия, 1995, неопубликованное исследование.

Р. Халтгрен: Бинарные сплавы , Американское общество металлов, Парк металлов, Огайо, 1973.

Google ученый

T. Adelers: Система обучения технологиям материалов (MATEDS) , KTH, Стокгольм, Швеция, 1993.

Google ученый

Справочник по металлам , т.2, Цветные сплавы и чистые металлы. Свойства и выбор , ASM, Metals Park, OH, стр. 152–79.

Р.Ф. Серебро: Elkem Metals Company, Питтсбург, Пенсильвания 15230, США.

R.K. Dawless: Патент США № 4 246 249, 1981.

М. Хансен: Конституция бинарных сплавов , McGraw-Hill Book Company, Нью-Йорк, Нью-Йорк, 1958, стр. 117.

Google ученый

J. Strauss: Патент США № 2866701, 1958.

JR Stubergh: Fremstilling av «solcellerent» silisium fra feltspat , Rapport / Preprint, Oslo College, Cort Adelers gate 30, N-0254 Oslo, Норвегия, (1994), № 2, 1–8.

Как металлургический кремний улучшает производство алюминиевых сплавов

Использование металлического алюминия в строительстве значительно выросло за последние несколько десятилетий из-за растущей урбанизации и коммерциализации все более инновационных и адаптивных алюминиевых сплавов.

Алюминиевые сплавы представляют собой химические составы, в которых к чистой алюминиевой основе добавляются элементы. Эти сплавы могут использоваться для многих уникальных промышленных применений благодаря гибкости алюминия в качестве литейного материала. Именно эта гибкость позволила алюминию стать одним из любимых металлов, используемых профессионалами в промышленности.

Алюминиево-кремниевые сплавы, или силумин, как его называют в просторечии, часто используют высокочистый металлургический кремний (98% или выше) для улучшения химических характеристик металла.

Силумин имеет меньший вес, чем обычный алюминий или другие конкурирующие традиционные металлы, такие как сталь или титан. Добавление кремния высокой чистоты к алюминию приводит к более медленному разрушению металла. Это также придает металлу более низкую температуру теплового расширения, улучшая текучесть литейного расплава. Наконец, кремний уменьшает усадку в процессе затвердевания сплава, добавляя пластичность и прочность.

В автомобильной промышленности, в частности, силумин используется для замены стали в рамах автомобилей.(НАСА)

HPQ Silicon будет использовать собственную технологию PUREVAP ™ для производства кремния металлургического качества, часто используемого в алюминиевых сплавах. Полученный кремний будет иметь чистоту 98% или более, что позволяет отнести его к металлургическому классу и подготовить его для использования в сплаве.

Алюминиево-кремниевые сплавы стали очень практичным материалом в транспорте и инфраструктуре. В автомобильной промышленности, в частности, силумин используется в качестве замены стали в рамах автомобилей.Сталь может быть более прочной, чем алюминий, но она также невероятно плотная, что утяжеляет кузова автомобилей и снижает топливную экономичность.

Замена тяжелых металлов алюминиево-кремниевым сплавом может немного снизить долговечность автомобиля, но не настолько, чтобы компенсировать промышленные преимущества снижения веса продукта. Алюминиевые сплавы особенно важны для электромобилей, которые полагаются на легкий вес, чтобы не мешать их батарее и мобильности.

Та же история в авиационной и железнодорожной отрасли.В японских сверхскоростных поездах Синкансэн в качестве основного производственного материала используются алюминиевые сплавы. Более легкий металл снижает аэробное трение, улучшает скорость, снижает затраты на топливо и выбросы парниковых газов. Даже космические корабли используют алюминиевые сплавы из-за очень эффективного соотношения прочности и веса.

Помимо транзита, алюминиевые сплавы используются во всевозможных строительных целях. Алюминий устойчив к коррозии, что делает его идеальным для несущих конструкций. Более легкий вес металла также означает, что фундамент здания не нужно строить на такой глубине, поскольку требуется меньший вес для поддержки.Металл также относительно термоэффективен.

Рыночные перспективы индустрии алюминиевых сплавов весьма оптимистичны.

Прогноз рынка, проведенный Global Market Insights, предполагает, что значительный рост неизбежен, и согласно оценкам, чистая стоимость рынка алюминиевых сплавов превысит 150 миллиардов долларов США к 2024 году. Широкий спектр адаптируемых сплавов, глобальная торговая деятельность, рост населения и рост урбанизация будет и дальше способствовать успеху индустрии алюминиевых сплавов.

Это дополнительно подкрепляется доминирующим положением отрасли в строительстве и транзитной инфраструктуре.

Инновации в отрасли производства алюминиевых сплавов, такие как использование металлического кремния металлургического качества, положительно влияют на рыночные условия во многих смежных отраслях. Повышение качества алюминиевых сплавов побуждает производителей переходить на алюминий, чтобы производить более качественные товары. Эти улучшенные продукты затем предлагают большее удовлетворение потребителям, что еще больше стимулирует спрос на алюминиевые сплавы.

Чтобы проиллюстрировать это на примере: производитель автомобилей переходит с производства автомобилей из стали на силумин, уменьшая вес автомобиля и повышая эффективность использования топлива. Потребители, воспользовавшись сниженными расходами на топливо, приобретают силуминовый автомобиль, что еще больше увеличивает спрос на алюминиевые сплавы.

Металлический кремний высокой чистоты, полученный металлургическим способом из HPQ Silicon , предлагает отличные преимущества для промышленности алюминиевых сплавов. Использование инновационных сплавов поможет обеспечить доминирование алюминиевой промышленности в строительстве на десятилетия вперед.

С 2015 года HPQ Silicon Resources Inc работает над разработкой нового одноэтапного процесса производства кремния высокой чистоты (Si) и преобразованием этого Si в наноразмерные порошки Si, которые необходимы производителям аккумуляторов.

Услуги компаний по литью алюминия под давлением

Алюминиевое литье под давлением

Люди отливают металл более четырех тысячелетий. Считается, что самая ранняя обнаруженная металлическая отливка из меди была создана около 3200 г. до н.э.Между тем, похоже, что использование металлических отливок из чугуна возникло примерно в 800 г. до н. Э., А затем в шестом веке до н. С такой долгой историей неудивительно, что металлические отливки стали такой неотъемлемой частью современной мировой торговли и промышленности. Отливки всех видов играют важную роль в бесчисленном количестве промышленных, коммерческих и потребительских процессов и контекстов.

Один из видов литья металла, который широко используется сегодня, — это литье алюминия под давлением, эффективный и экономичный процесс литья, позволяющий получать широко применимые формы и изделия.Хотя литье алюминия под давлением может быть более энергоемким, чем другие процессы литья металлов под давлением, многие производители по-прежнему предпочитают участвовать в этом процессе из-за множества преимуществ, которые он дает. Изготовленные из алюминиевого сплава , алюминиевые отливки под давлением отличаются легким весом, высокой коррозионной стойкостью, прочностью при высоких температурах, электрической и теплопроводностью, а также превосходными механическими свойствами. Кроме того, алюминиевые сплавы обладают высокой стабильностью размеров даже при формовании сложных форм с тонкими стенками.Благодаря этим примечательным характеристикам алюминиевые отливки под давлением можно заказать с большим разнообразием прочных компонентов и форм.

Среди многих отраслей, которые используют активы алюминиевого литья, можно выделить автомобильную, строительную, строительную, морскую, аэрокосмическую и водопроводную. Их термостойкость и стабильность размеров, например, делают их идеальным выбором для литых крышек клапанов автомобилей. Они так хорошо работают при производстве оборудования и инструментов из-за их превосходной устойчивости к коррозии и высоким температурам.

Некоторые из наиболее распространенных алюминиевых сплавов, используемых для промышленного и коммерческого применения, включают: дюралюминий (алюминий и медь), Al-Li (алюминий и литий), силумин (алюминий и кремний), магнокс (оксид алюминия и магния) и алюминий 2011 г. ( сочетание семи элементов). Выбор сплава зависит от потребностей и условий окружающей среды. Магниевые сплавы , например, очень хорошо переносят анодирование и поэтому хорошо подходят для литья декоративных элементов и архитектурных элементов.Al-Li — отличный пример чрезвычайно легкого сплава. Поскольку он такой легкий, он отлично подходит для использования в аэрокосмической отрасли.

Несмотря на то, что прошло бесчисленное количество лет и было достигнуто множество технологических достижений с момента создания литья, основной процесс литья металла и лежащие в его основе принципы работы остались прежними. Проще говоря, литье металла включает в себя плавление металла и его прессование в форме для придания ему формы. Процесс литья алюминия под давлением происходит в литейной машине с холодной камерой, чтобы обеспечить высокую температуру плавления алюминия.Он начинается со сбора сырого алюминиевого материала, собранного в резервуар. Пока он находится в резервуаре, неочищенный металлический алюминий нагревается и подвергается давлению до тех пор, пока в конечном итоге не станет расплавленным. После расплавления алюминий принудительно или впрыскивается в полость формы или в матрицу, которая по мере того, как металл заполняет ее и формируется вокруг его контуров, придает алюминию заданную форму. После того как расплавленный алюминий принял форму формы, ему дают остыть и повторно затвердеть. Когда он станет твердым и достаточно холодным, чтобы его можно было двинуть, новый алюминиевый профиль выталкивается из формы и маркируется как литой алюминиевый продукт.

После выталкивания литого алюминиевого изделия из формы у производителя есть несколько вариантов выбора. Он может подготовить его к отправке клиентам или отправить на дополнительную обработку. Часто дополнительная обработка оказывается ненужной из-за очень жестких допусков большинства алюминиевых отливок под давлением. Однако иногда необходимы вторичные процессы и механическая обработка. В этом случае алюминиевые отливки под давлением могут подвергаться финишной обработке, удалению заусенцев, полировке или покрытию. Чистовая обработка может относиться к любому количеству процессов, таких как термообработка, а также к попыткам покрасить или каким-либо образом изменить поверхность отливки.Удаление заусенцев — это процесс, при котором заусенцы, которые представляют собой неприглядные неровности и другие дефекты, сглаживаются, шлифуются или удаляются вибрацией. Разумеется, полировка — это процесс устранения подтеков и создания блеска. С другой стороны, покрытие — это производственный процесс, при котором на подложку наносится тонкий слой металла. Это может быть достигнуто посредством гальваники, когда электрический ток уменьшает проводящий металлический слой, такой как медь, восстанавливаемая на алюминии, или посредством химического нанесения покрытия.Гальваническое покрытие, также называемое химическим или автокаталитическим покрытием, не использует электроэнергию, а вызывает нанесение покрытия через несколько одновременных растворов в водном растворе.

Больше алюминия для литья под давлением

Производители алюминиевых отливок под давлением — Aluminium Die Casting Co. Inc. | Производители алюминиевых отливок под давлением — A&B Die Casting | Производители алюминиевых отливок под давлением — Aluminium Die Casting Co.Inc. |

Производители алюминиевых отливок под давлением — Литье под давлением Crown | Производители алюминиевых отливок под давлением — A&B Die Casting | Производители алюминиевых отливок под давлением — Crown Die Casting |

Информационное видео о литье алюминия под давлением

Применение методов обработки давлением для переработки твердых отходов силуминовой стружки

В данной статье представлены различные технологические схемы переработки отходов в виде стружки сплава системы алюминий-кремний.Было отмечено, что переработка мелких отходов типа стружки всегда сопровождается окислением металла из-за большой поверхности контакта с воздухом. Чтобы исключить потери металла в оксиды во время переплавки, в этом исследовании предлагается обрабатывать стружку прессованием для получения брикетов (метод горячей экструзии понимается под «прессованием»). Обработка подразумевает получение брикетов из прутков. Процессы холодного и горячего брикетирования проводились отдельно. В данном исследовании представлены результаты применения схемы с использованием реальных производственных отходов.Достигнутая прочность на разрыв составила до 270 МПа. Относительное удлинение до разрыва составляло 10–25%, а уменьшение площади после разрыва составляло 25–45%. Не было больших различий в использовании брикетов, полученных в результате холодной обработки и горячей обработки. Сделан вывод об общей эффективности применения переработки отходов без использования плавки металла.

[1] Аб Рахим, С. Н., Ладжис, М. А., Ариффин, С. (2015). Обзор переработки алюминиевой стружки методом горячей экструзии.Представлено на 12-й глобальной конференции по устойчивому производству. Сентябрь 2015 года, Хошимин, Вьетнам. Binh Duong International Convention & Exhibition Хошимин, Вьетнам, Процедура CIRP. т. 26, pp. 761-766.[2] Shamsudin, S., Lajis, M. and Zhong, Z.W. (2016). Эволюция технологий переработки алюминия в твердом состоянии: обзор. Процедуры CIRP, т. 40, стр. 256-261.

[3] Чиба, Р. и Йошимура, М. (2015). Твердотельная переработка стружки из алюминиевого сплава в c-образный канал методом горячей экструзии.Журнал производственных процессов, вып. 17. С. 1-8.

[4] Хаасе, М., Теккая, А. Э. (2015). Хаазе, М., Теккая и Эрман. (2015). Холодная экструзия горячего прессования алюминиевой стружки. Журнал технологий обработки материалов, вып. 217, стр. 356–367.

[5] Загиров Н.Н. и др. (2018). Альтернативная технология изготовления стержневых изделий из силумина АК12. Металлург, т. 62 (5-6), стр. 587-596.

[6] Загиров Н.Н. и др. (2017). Сравнительный анализ технологий производства сварочной проволоки из эвтектического силумина комбинированными методами обработки.Цветные металлы, т. 4. С. 86-92.

[7] Ершов А.А. и др. (2016). Моделирование консолидации пористого материала в комбинированном процессе прокатки и экструзии. Металлург, т. 60, вып. 5-6, стр. 561-565.

[8] Лела, Б., Кроло, Дж. И Йозич, С. (2016). Математическое моделирование твердотельной переработки алюминиевой стружки. Международный журнал передовых производственных технологий, вып. 87, вып. 1-4, стр. 1125-1133.

[9] Рэди, М. Х., et al. (2019). Влияние параметров горячей экструзии на микротвердость и микроструктуру при прямой переработке алюминиевой стружки.Materialwissenschaft und Werkstofftechnik, vol. 50, вып. 6, стр. 718-723.

Силумин как отличить. Отличия латуни от бронзы, меди и силумина

Здравствуйте.

Для подачи нержавеющего полотенцесушителя к трубе использовался эксцентрик с торцевой шайбой; всего за 4 года эксплуатации эксцентрик сгнил и лопнул. По сколу видно, что эксцентрик не латунь, а силумин. Если есть сомнения, то «никелированную» часть детали нужно протереть пилкой для ногтей или надфилем, поцарапать ногтем, и если царапины блестят желтым, то это латунь, если царапина белая или серый, то силумин.Также смесители или детали силумина очень легкие. Силумин — прочный, но хрупкий материал, сильно пористый, использование сантехники ВСЕГДА заканчивается плачевно, без исключения.

Произошла авария в частном доме: сначала в системе отопления стала пропадать вода, и хозяин удивился, что где-то ждала протечка, потом дверь распухла и виновник был обнаружен. Очень интересно, что эксцентрик изнутри полностью зарастает накипью всего за несколько лет работы, с латунной фурнитурой такого не бывает.При попытке открутить остатки деталей эксцентрик закрашивается, потому что он гнилой и хрупкий.

Наша работа следующая:

1 / удалить плиточный клей, удалить герметик.

2 / обрезать и отколоть от фитинга остатки эксцентрика, чтобы мелкие осколки не попали в трубу отопления.

3 / заменить эксцентрики на латунные в обоих отводах (подающем и обратном) и запустить систему отопления.

Извлеченных уроков:

1 / наймите мастеров по контракту, чтобы у вас была возможность привлечь подрядчика к ответственности за затопление, вздутие двери и переделку.Некачественная услуга может открыться через несколько лет после работы.

2 / балочная система отопления в частном доме удобнее однотрубной или двухтрубной, потому что при радиационной системе одна из балок перекрывается при поиске помощи и ремонте, а отопление в доме функционирует

3 / поставил умягчители воды. уделите должное внимание водоподготовке.

4 / латунные детали не будут дешевыми, занижают цену товара.

5 / и подающая, и обратная подача в системе отопления должны иметь грязевые фильтры, каждый фильтр должен быть обрезан шаровыми кранами с обеих сторон фильтра, да, по материалам дороже, но воды в котле не будет комната при чистке фильтра (как по этому адресу)

6 / никогда не кладите дверцы из прессованной бумаги, покрытой блестящей крашеной бумагой или пленкой.Если дверное полотно, коробка или панель из МДФ лишь немного впитают воду, то дверь моментально вздувается и тогда … просто поменять, а еще придется выковыривать ДВЕРНОЙ КОРОБКУ из плитки !!! и меняем панель (Представьте, что у вас гречка вздулась и превратилась в гречневую кашу — есть ли средства сушить гречку до противоположного размера сухого зерна?). По этому адресу дверь сделана из натурального шпона поверх натурального дерева, это видно на фото, поэтому заказчику придется подождать, пока высохнет вода, а лучше снять дверь и углубить навесы на 0.5 миллиметров, чтобы ее было легко закрыть, или вам, возможно, придется снять 1 миллиметровое дверное полотно в нижней части двери.

Кстати, чуть не забыл сказать:

— правильные латунные детали вы покупаете у нас

— мастера которые работают с плиткой, дверями и сантехникой тоже мы

— мы вам принесем правильные шпонированные двери и плитка для вашего дома.

Пожалуйста, покупайте у нас.

Силумин — сплав алюминия с кремнием.Химический состав — 4-22% Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn и некоторых других. Материал хрупкий; он крошится при обработке без образования длинных гибких стружек, в отличие от алюминия и меди. Недостатком силумина является высокая пористость и крупнозернистая крупнозернистая эвтектика отливок, что сильно влияет на воспроизводимость (стабильность) прочностных свойств изготавливаемых деталей.

Из каких материалов производятся смесители.Как отличить качественный товар от дешевой подделки. Взгляд изнутри.

Корпус смесителя.

Качественные смесители изготовлены из высококачественной и высокотехнологичной латуни. Латунь бывает первичной, то есть полученной из первичной меди и цинка (выплавленной из руды), и вторичной — из вторичных материалов (промышленных отходов и лома). Остальные материалы — дешевые сплавы СИЛУМИН, ЛИТЬЕ.

Силумин — сплав алюминия с кремнием. Химический состав — 4-22% Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn и некоторых других.Сплав Al-Si (силумин) имеет очень хорошие литейные свойства. Силумин устойчив к коррозии во влажной атмосфере и морской воде, по сравнению с алюминием, обладает большей прочностью и износостойкостью, но чрезвычайно хрупок. Именно поэтому китайские подделки, заполонившие рынок сантехники, стоят в два, а то и в три раза дешевле. Любое незначительное повышение давления воды в системе приведет к растрескиванию корпуса смесителя. Также силумин корродирует намного быстрее, чем латунь. Отличить такой смеситель можно элементарно — по весу.

CAMAC — это семейство сплавов на основе цинка и сплавов алюминия, магния и меди. Относится к цинк-алюминиевым сплавам. Широко используется в мебельной фурнитуре. Термин CAMAC — это сокращение от немецкого названия металлов, из которых он состоит: цинк (цинк), алюминий, магний и купфер (медь). Компания NewJerseyZinc разработала сплав CAMAK в 1929 году. Наиболее распространенными в производстве сплавами являются CAMAC 2, CAMAC 3, CAMAC 5, CAST 7. 7. На CAMO можно наносить гальваническое покрытие, окрашивать и хромировать.Сплав КАМАК очень прочен и обеспечивает стабильность гальваники. Отличаются 100% перечисленными металлами. Отличительная особенность — белый металл, отсутствие желтоватого оттенка на внутренних частях корпуса.

Принадлежности

Детали крепежа и шаровые краны в однорычажном исполнении изготавливаются из латуни и нержавеющей стали. Некоторые западные компании используют пластик, делая крышки для литых латунных корпусов, однорычажных (однорычажных) рукояток смесителей, душевых лейок и т. Д. Наружные части арматуры никелированы для защиты от коррозии, а затем покрыты хромом, белая или цветная эмаль.Покрытия — золото (матовое и блестящее), бронза и мрамор. Оформляя ручки в том или ином стиле, дизайнеры используют стекло, хрусталь, дерево, натуральный мрамор, полированный оникс, а также комбинации различных материалов.

Какое покрытие предпочтительнее? Эмаль красивая, но не очень стойкая. Никель может вызвать аллергию, а золото стоит дорого и требует особого ухода.

Лучше всего хром. Дело в том, что на поверхности этого металла не живут и не размножаются никакие микроорганизмы. Гальваника должна быть однородной, не иметь царапин и характерных пятен черного цвета.Как правило, вся сантехника (смесители, аксессуары для ванных комнат, оборудование для душа) имеет хромированную отделку.

В европейских смесителях и сантехнике используется качественное трехслойное хромовое покрытие, устойчивое к истиранию и агрессивной среде. В более дешевых смесителях используются более дешевые покрытия, склонные к быстрому истиранию. Такое покрытие держится не больше года, потом начинает отслаиваться и отслаиваться от корпуса миксера.

О шарах и тарелках

Казалось бы, дело простое — устройство для смешивания горячей и холодной воды в контролируемых пропорциях.С его помощью мы контролируем напор, температуру воды и смешиваем ее в одну струю. Но это касается самых простых моделей, предназначенных, например, для мойки. Часто возникает необходимость отправить поток на одну из двух (а то и на несколько) магистралей. Смесители для ванны и душа подают воду в кран или душ. А также может быть укомплектована переключателем на подачу воды в стиральную машину.

Самые распространенное однорычажное устройство с запорным клапаном. Клапан выполнен в виде керамических пластин из оксида алюминия, собранных в съемный картридж с приводным механизмом.Во всех конструкциях керамических картриджей используются две шлифованные керамические пластины или диски, расположенные очень близко друг к другу. Пластины имеют отверстия особой формы. При повороте одной пластины относительно другой их отверстия совпадают, открывая путь горячей и холодной воде. Он попадает в зону смешивания, а затем в носик. В закрытом состоянии пластины настолько плотно, почти на молекулярном уровне, прижаты друг к другу, что вода и воздух не имеют возможности проникнуть между ними. Подключение выдерживает давление воды до 15 атм.И, что немаловажно, керамические пластины долго не изнашиваются. Высокопрочная керамика повышает устойчивость смесителя к гидроударам.

Уплотнительные пластины рабочего клапана — основа керамического картриджа — изготовлены из износостойкого оксида алюминия, отожженного под давлением при температуре 1200 ° C. Некоторые производители обрабатывают эти элементы ультразвуком.

Кран башенный Оборудован, как правило, резиновым клапаном с поворотно-поступательным приводом.Не очень практичное решение, ведь работоспособность кранов определяется износом прокладок. И хотя смесители этого типа отлично адаптированы к нашим условиям и легко ремонтируются, срок их службы невелик: прокладка постепенно «съедается» за 6-12 месяцев, иногда рвется и, в конце концов, перестает перекрыть воду. Но в глазах многих потребителей невысокая цена кран-бокса — 100-200 рублей, отчасти компенсирует ее хрупкость.

Подводка может быть жесткой (латунные или медные трубки с обжимным соединением) и гибкой (металлополимерные шланги).В первом случае нужны переходники, которые не всегда входят в комплект миксера. При квалифицированном монтаже надежность обоих типов подключения одинакова. Работа с медным вкладышем требует использования специальных инструментов, и не каждому сантехнику из жилищного отдела по плечу. Одна из самых распространенных ошибок — перетяжка стыковок. Это приводит к обрыву резьбы, выдавливанию прокладок и, как следствие, к безнадежному износу порой довольно дорогостоящего оборудования.Соединения скручиваются вручную, без ключа, а для верности просто слегка затягиваются инструментом.

Покупая смеситель для красок, очень сложно определить по оттенку поверхности, из какого материала он сделан. Впрочем, эта сложность присутствует и у покупателей хромированных, никелированных и других моделей сантехники, цветное покрытие просто надежнее скрывает исходный материал. По весу также не всегда можно отличить основной материал миксера, поскольку отдельные производители научились делать штамповки из сплавов, специально утяжеленных свинцом и другими подобными металлами.

Как определить качество смесителя цвета и узнать, из чего он сделан?

В первую очередь следует обратить внимание на точность и правильность формы деталей. Изделия из латуни производятся исключительно методом литья, чаще всего центробежным. Благодаря такому способу производства количество возможных дефектов отливки (впадин, трещин, неровностей поверхности) стремится к минимуму, соответственно, качество смесителя очень высокое. Даже если часть двух половинок используется для корпуса смесителя, они обязательно подвергаются механической обработке, и невозможно найти точку соединения под покрытием.Недорогие смесители силумина производятся методом штамповки без последующей механической обработки, а линия штампов отлично видна даже под покрытием.

При выборе также можно ориентироваться на толщину стенки (если конструкция модели позволяет это определить). Литые заготовки нельзя делать очень тонкостенными, это противоречит принципам способа производства. С другой стороны, прессованные детали для экономии материала изготавливаются с минимальной толщиной стенок.

Внутренняя часть миксера обычно не оцинкована и имеет естественный цвет исходного материала.Поэтому золотистый оттенок латуни на внутренних поверхностях поможет пользователю определить качество изделия, но здесь могут быть нюансы — например, сплав силумина придается цвет, близкий к цвету латуни.

Итак, при выборе смесителя цвета стоит обратить внимание на такие детали:

- цвет материала на внутренних поверхностях;

- вес продукта;

- толщина стенки;

- наличие хорошо заметных стыков половинок деталей.

Если изделие кажется тяжелым, имеет внутри характерный золотистый оттенок, стенки гладкие или со следами механической обработки и имеют толщину не менее 1 мм — значит, у вас в руках качественная латунная модель.

Если возникают сомнения, лучше сравнить несколько моделей из разных ценовых категорий и спросить менеджера — экономия в этом вопросе может обернуться значительными расходами в дальнейшем, когда хрупкий силуминовый смеситель вызовет «потоп» в квартире.

При замене сантехники в ванной или на кухне возникают проблемы с выбором смесителя. На сегодняшний день ассортимент и ценовой диапазон очень большой. В крупных сетевых магазинах можно найти миксер за 300 рублей, а напротив может быть такой же по внешнему виду, но уже за 5000 рублей. У покупателя возникают вопросы по поводу их разницы. Эта статья создана, чтобы ответить на несколько из этих вопросов.

Материалы, из которых изготовлены смесители.

Современные смесители изготавливаются в основном из двух материалов:

- Силумин — сплав алюминия и кремния.Изготавливает некачественные китайские смесители. Главный недостаток этого материала — хрупкость (его буквально можно сломать голыми руками). Блендер силумин легко узнать по небольшому весу и невысокой цене. Будет смотреться неприметно — с плохим дешевым покрытием и люфтом.

- Латунь — сплав меди и цинка. Прочный и дорогой материал. Смесители из него более дорогие, но они могут прослужить пять и более лет без необходимости ремонта. Смеситель из латуни тоже можно определить по весу, но только в этом случае этот вес будет впечатляющим.На рынке представлен большой выбор латунных смесителей европейского и китайского производства.

Для тех, кто сомневается, размещает видео от HansGroe, в котором показан процесс изготовления этого латунного смесителя. Так делают сантехнику в Европе. Здесь используются качественные материалы и дорогая квалифицированная рабочая сила.

Что лучше патроны или коробчатые коробки? №

В современных смесителях для смешивания горячей и холодной воды используются либо картриджи с керамической пластиной внутри, либо смесительный ящик. Ящики крановые бывают двух типов:На мой взгляд, смесители с картриджами удобнее.Там только один рычаг используется для управления потоком и температурой воды. Срок службы керамики определяется количеством песка и шлама в водопроводе. Если он маленький или совсем не маленький, то хорошего картриджа хватит минимум на 7 лет. Срок службы керамических кранов такой же, как и у картриджей. Поэтому вопрос выбора между ними — это скорее вопрос личных предпочтений.

Кран-бокс и картридж смесителя

Какой переключатель душа лучше?

Если вы покупаете смеситель для душа, то обратите внимание на переключатель.Лучше выбирать смеситель с керамическим переключателем. Это устранит сразу две проблемы смесителей с диверторами:

- Срабатывание пружины при использовании душа — в самый неподходящий момент приходится постоянно следить за положением дивертора.

- При использовании смесителя из лейки душа вырывается вода — это вызвано засохшей резинкой.

Пружинный переключатель с резинкой Керамический переключатель

Европейский или китайский смеситель?

По опыту продаж могу сказать, что европейские производители по качеству превосходят китайских, но и среди последних можно найти и достойные экземпляры.Беда в том, что наши импортеры предпочитают покупать некачественный товар по низким ценам в КНР и получать от этого больше прибыли. При этом у китайского продукта негативный имидж, хотя, на самом деле, есть достойные экземпляры, не уступающие известным европейским брендам. Еще могу рассказать по секрету — некоторые европейские производители давно перенесли производство в Китай. Таким образом, они добились снижения затрат без потери качества продукции.

Аннотация статьи.

При покупке миксера обратите внимание на следующие параметры:

- Вес миксера — миксер должен быть тяжелым. №

- Материал — смеситель должен быть из латуни. НЕ ПОКУПАЙТЕ СМЕСИТЕЛИ СИЛУМЕНТА.

- Покрытие смесителя — должно быть гладким, блестящим и без пятен.

- Керамический картридж и керамический смеситель — эти элементы обеспечат долгий срок службы смесителя.

Дизайн смесителя не влияет на его функции, поэтому вы можете выбрать его на свое усмотрение.Вот и все! Жду ваших вопросов в комментариях.

Чтобы купить действительно качественный, прочный и надежный смеситель для дома, следует быть предельно внимательным и заранее изучить тему. Например, советы, как отличить латунь от силумина. Наиболее наглядно объяснят читателям, как отличить силумин от латуни в смесителе, специалисты в этой области. На самом деле это довольно просто. Современные смесители изготавливаются из самых разных материалов. От этого зависит их цена и качество. Но чаще всего производители используют силумин и латунь.Первый материал — это сплав кремния и алюминия. Применяется для создания некачественной сантехники. Конечно, у него соответствующая цена. Главный недостаток силуминовых смесителей заключается в их хрупкости. Сильный сильный мужчина может сломать такое изделие голыми руками, без использования каких-либо специальных инструментов.

Второй тип материала, наиболее часто используемый в настоящее время для изготовления смесителей, — это латунь. Это сплав цинка и меди. Как вы уже понимаете по составу, это прочный и надежный материал.Он прослужит своему хозяину долгие годы и всегда будет радовать отменным качеством. Без необходимости даже минимального ремонта смесители из латуни могут проработать более 5 лет. Из их недостатков можно отметить, пожалуй, высокую стоимость. Сегодня в магазинах можно найти латунную фурнитуру европейского или китайского производства. Что интересно, смесители из обсуждаемого материала от азиатских производителей не уступают по качеству. Поэтому их тоже можно смело приобретать.

Некоторые продавцы с целью повышения цен на свою продукцию предоставляют неверную информацию о материале, из которого изготовлены предлагаемые ими смесители.Поэтому каждому покупателю будет полезно иметь возможность самостоятельно разобраться в этом важном вопросе. Эксперты отмечают, что на нынешнем рынке более 90 процентов сантехнических изделий, якобы изготовленных из латуни, являются поддельными. По внешнему виду отличить их от силуминовых смесителей практически невозможно. Дело в том, что у обоих типов используется одинаковое внешнее покрытие — хром. Поэтому при выборе нужно ориентироваться на другие приметы. Первым делом нужно взять в руки вендинговый товар. Если он действительно сделан из качественного прочного материала, то его вес превысит 3 килограмма.Обычно это можно определить без весов. Слишком легкие смесители наверное силумин.

Разобравшись с весом изделия, необходимо осмотреть его внутреннюю часть. В качественном изделии эта поверхность будет желтой и гладкой на ощупь. Это связано с тем, что смесители из латуни всегда производятся методом литья. Только на следующем этапе они проходят механическую обработку. Поэтому внутри изделия точно не будет шероховатостей и прочих недостатков. Смесители силумин не могут быть созданы таким же образом.Этот материал крайне хрупкий, поэтому всегда будут видны стыки, бороздки и неровности. Главное, не постесняться так внимательно и подробно изучить миксер. Это зависит от того, насколько качественное, прочное и долговечное изделие можно будет приобрести. Вы можете смело попросить продавца, в том числе продемонстрировать документы на товар, которые будут указаны в его материале.

Сантехнические изделия из латуни всегда выглядят очень просто и лаконично. Особая технология их изготовления не позволяет создавать на поверхности какие-либо украшения и узоры.В процессе выбора миксера следует обращать внимание на его маркировку. Силумин обозначается буквой «AL», а сплав цинка и меди — буквой «L». Обычно эта информация указывается в технических характеристиках продукта.

В чем разница между алюминием и медью в электротехнике?

Очевидно, что существуют различия в свойствах материалов, таких как емкость, вес и стоимость между алюминием (Al) и медью (Cu), которые следует учитывать при применении в электрических системах.В прошлом Al был более распространен в таких продуктах, как шины, предохранители и выключатели. Со временем некоторые конструкторы изменили компоненты с Al на Cu. Сегодня из-за стабильности стоимости и покрытия некоторые дизайнеры возвращаются обратно.

Материалы

Заблуждения о свойствах алюминия и меди могут возникать из-за различных марок металлов, используемых в различных электрических приложениях. Медь, используемая в проводе и электрическом оборудовании, номинально чиста. Однако чистый Al часто бывает недостаточно прочным для электрических применений.Также имейте в виду, что различные сплавы менялись с течением времени и в связи с развитием приложений.

Свойства различных алюминиевых сплавов также меняются в зависимости от обработки. Например, Al 6101 прочнее, чем Al 1350. Тем не менее, термообработка Al6101 упрочняет его и улучшает его прочность. Различные марки металлов, такие как Al 6101 и Al 1350, будут отличаться по сравнению с Cu. Поэтому в процессе проектирования важно иметь свойства материала для конкретного используемого материала.

Недвижимость

Вес, электрическая мощность и стоимость являются основными соображениями при выборе алюминия или меди для электрического применения. А другие могут казаться такими же большими. Например, сопротивление в электрических соединителях может увеличиваться, если не учитывать прочность и расширение материала. Поскольку соединение подвергается термическим циклам, расширение может увеличивать зажимное усилие, которое может деформировать точки контакта и способствовать ползучести материалов. Это будет более серьезной проблемой для Al, потому что его коэффициент теплового расширения, в зависимости от сплава, примерно на 42% больше, чем у Cu, но Al может быстрее рассеивать тепло.

Алюминиевые кабели с тонкой скрученной проволокой обеспечивают гибкость, улучшая установку и их использование в приложениях, где требуется небольшой радиус изгиба.Используя преимущество более низкого модуля упругости с 1990-х годов, экструдированные алюминиевые шины увеличили площадь поверхности, помогая поддерживать низкие температуры. При проектировании из любого материала важно, чтобы соединения были прочными, чтобы предотвратить ухудшение соединения с течением времени из-за деформации из-за теплового расширения, а также ползучести.

Распространенное заблуждение состоит в том, что Al мягкий и должен использовать компрессионные соединители.Однако с некоторыми изменениями конструкции и покрытия механические соединители давления и компрессионные соединители больше не требуются. В некоторых случаях сплавы или обработка используются для получения алюминия почти наравне с медью. Для Al может потребоваться покрытие для уменьшения окисления в целом, поскольку это может повлиять на соединение — даже соединение Al с Al. Кроме того, покрытие и гальваника часто включают олово или серебро. Эти материалы уменьшают коррозию как алюминия, так и меди, поскольку они склонны к окислению при контакте с атмосферой.

Коррозия также является проблемой, когда в одной системе используются два разных металла. Al будет электрохимически реагировать с Cu, если будет введена влага (влага, которая будет действовать как электролит). Кабельные наконечники Al-Cu представляют собой соединители, сваренные трением и герметизированные для предотвращения повреждения соединения Al-Cu из-за коррозии. Правильные соединения важны, так как коррозионный износ также является проблемой. Al и Cu — совместимые металлы, поэтому контакт может создавать сцепление, которое может способствовать износу.В то время как коррозионный износ является большей проблемой для движущихся частей, техническому специалисту может потребоваться больше времени в полевых условиях, если провода прилипли к шине.

Масса и электрическая мощность

Возможно, основным свойством материала при выборе между использованием Al или Cu в электрическом применении является его емкость. Cu предлагает лучшую электрическую емкость на единицу объема. Однако Al имеет лучшую производительность на единицу веса. По словам Уве Шенка, менеджера глобального сегмента Helukabel: «В качестве сырья Al примерно на 70% легче меди.Что касается проводов, то алюминий может быть на 60% легче, чем аналогичные токоведущие медные провода ».

Реле, датчики, переключатели и небольшие двигатели могут использовать кабели управления для включения / выключения приложений управления сигнальным и управляющим оборудованием.Вес не имеет прямого отношения, поскольку требуется больше алюминия, чтобы соответствовать емкости Cu. Al несет примерно половину емкости Cu (56% в Al6101). Разница в соотношении веса к электрической емкости обычно означает, что один фунт алюминия имеет электрическую проводимость, равную 1.85 фунтов Cu. Например, медная шина может весить около 550 фунтов, тогда как та же шина из алюминия — около 300 фунтов. Уменьшение веса может помочь в транспортировке или даже в стоимости рабочей силы.

Прочие соображения

Хотя рабочая сила не является материальной собственностью, она влияет на стоимость. Некоторые проекты могут быть более рентабельными, если можно уменьшить вес — будь то расходы на доставку, установку или другие расходы. Однако легче не во всех приложениях.Учтите, что дополнительный диаметр алюминиевой проволоки соответствует емкости Cu. Национальный электротехнический кодекс (NEC) устанавливает правила, определяющие, насколько кабель может заполнить кусок кабелепровода.

Существует больше правил, чем это, но, как правило, при работе с тремя или более кабелями заполнение трубы должно составлять 40% или меньше. Однако статья 501 NEC гласит, что если трубопровод находится в опасных местах, допускается заполнение только на 25% или меньше. Это означает, что увеличенный размер Al может увеличить стоимость труда для дополнительного или большего трубопровода, который теперь необходимо проложить для удовлетворения требований NEC.

В качестве общего примера, при переключении с медного кабеля 14 AWG на алюминиевый, увеличение размера кабеля (12 AWG) уменьшит максимальное количество проводов, разрешенных в-дюймовом кабелепроводе, на три (максимальное заполнение: Cu = шесть проводов, Al = три провода при заполнении 40%). Если для этого приложения требуется четыре кабеля, вы можете уменьшить заполнение, проложив два куска кабелепровода или большего размера, что потребует больше энергии для изгиба. Любое из этих решений может увеличить трудозатраты.

Были и другие проблемы с алюминием в электрических компонентах.Исторически Al был преобладающим в распределительных устройствах (предохранители и автоматические выключатели). К сожалению, в прошлом для крепления распределительных устройств часто требовалась сварка. Сварка алюминием в полевых условиях, возможно, подтолкнула дизайнеров к переходу на медь. С этого времени они предлагают шины с отверстиями или канавками в виде ласточкина хвоста, которые упрощают установку и не обязательно должны быть сварены.

Несмотря на обращение к этим процессам, производители, такие как GE, сообщили, что многие клиенты стали запрашивать шины с медью вместо алюминия.Производители будут производить по заказу конструкторов, поэтому медь производилась в больших объемах. Некоторые из прошлых проблем Ала, хотя и были исправлены, дали импульс производству меди.

Асинхронные двигатели переменного тока могут использовать роторы с короткозамкнутым ротором из алюминия или меди. Это та часть, которая вращается во время работы электродвигателя.Несмотря на эту тенденцию, стоимость и планирование остаются ключевыми факторами при оценке проектов. Al является третьим по содержанию материалом в земной коре, а Cu — 26-м. Это приводит к колебаниям цен на Cu, в то время как стоимость Al более стабильна.Если дизайнер планирует долгосрочный или будущий проект, цены на медь может быть трудно предсказать. Если цены на медь станут выше прогнозируемых, это может навредить проекту или даже обанкротить его. Это одна из причин, почему в крупных ветроэнергетических проектах используется Al. Часто они планируют на длительные периоды времени, поэтому для точной оценки нужна стабильная цена. Кроме того, ветряные турбины могут иметь высоту до 328 футов и использовать провод большого сечения для передачи электричества на землю. Уменьшение веса кабеля, такого как этот провод передачи, может помочь уменьшить опоры и ненужную нагрузку на разъемы, а также упростить установку.

Для крупных проектов, требующих большого количества проводов, Al может оказаться рентабельным. На момент написания этой статьи NASDAQ показывает Cu на уровне 2,14 доллара за фунт. и Al по цене 0,73 долл. США / фунт. (3/16). Поскольку стоимость является таким движущим фактором (не отрицая вышеупомянутого), если увеличение размера не вызывает беспокойства и вам нужно его большое количество, Al может быть лучшим выбором.

Приложения

Применение алюминия

Линии передачи и распределения : Более легкий алюминиевый провод означает меньшее количество опор, что приводит к тому, что большая часть мира использует алюминий для высоковольтных воздушных линий электропередачи.