Зачем необходим флюс (канифоль) при пайке

Во многих отраслях промышленности для соединения твердых материалов применяется такой способ, как пайка. Качественная работа зависит от наличия инструмента, оборудования и расходных материалов, одним из которых является флюс. Те, кто в детстве посещал кружок радиолюбителя или любил паять в домашних условия, знает, что такое флюс и зачем он нужен.

Флюс представляет собой особый сплав материалов, обладающий лёгкой структурой и применяемый для соединения двух разных материалов. При этом целесообразнее использовать вещество, подходящее для конкретного материала. То есть, определённый состав для эмалированных металлов, и совершенно другой – для соединения медных предметов.

Но те, кто впервые столкнулся с процедурой, не совсем понимают, для чего нужна канифоль при пайке. Знакомые с детства янтарные кусочки являются самым распространённым флюсом. От их применения пайка получается качественнее и быстрее. Благодаря канифоли припой лучше контактирует с поверхностями обоих материалов.

Задачи флюса при пайке таковы:

- подготовить поверхности двух изделий;

- очистить поверхность от различных плёнок и жиров;

- снизить поверхностное натяжение в припое.

При использовании сплава увеличивается площадь контакта соединяемых предметов, что способствует прочному контакту. А также вещество продлевает срок службы спаянных элементов, потому что предотвращает образование новых процессов окисления в местах соединения. Вот зачем нужна канифоль и другие виды. Узнав, что это такое, следует разобраться с классификацией сплава.

Виды и характеристики

Сплавы для соединения классифицируются по тому, как воздействуют на элементы до, во время и после пайки. Та же канифоль, как и многие составы на её основе, относится к группе малоактивных флюсов. Если для чего такой флюс и нужен, то при пайке микросхем, где возможности состава полностью реализуются. Сплав хорошо удаляет тонкие оксидные плёнки с медных, латунных и других поверхностей. Но при этом не становится причиной возникновения коррозии из-за минимальной активности. При необходимости улучшить свойства канифоли вещество соединяют со скипидаром или спиртом. В итоге получают бескислотные или нейтральные виды. Такой вид часто применяется во время ремонта радиоэлектроники, а также при её производстве. В таких целях выбирается именно этот сплав, потому что флюс является диэлектриком и не образует утечек тока.

При необходимости улучшить свойства канифоли вещество соединяют со скипидаром или спиртом. В итоге получают бескислотные или нейтральные виды. Такой вид часто применяется во время ремонта радиоэлектроники, а также при её производстве. В таких целях выбирается именно этот сплав, потому что флюс является диэлектриком и не образует утечек тока.

Если к канифоли добавляется кислота, то получается третий вид – активированный. Чаще всего в сплав входят органические кислоты и аминовые соединения в малых дозах. С его помощью удаётся соединить медные детали, а также серебряные, железные и никелевые.

Активные флюсы, в состав которых входит соляная кислота, используется для соединения изделий из железа. Но если к ней добавить хлористый цинк, то получается «флюс паяльный». Такой состав выпускается не только в промышленности, но и в домашних условиях.

Он подходит для пайки элементов из серебра, меди и железа. Но флюс категорически запрещён для использования в радиоэлектронике. Потому что сплав обладает высокой электропроводимостью и химической активностью.

Потому что сплав обладает высокой электропроводимостью и химической активностью.

Флюсы также бывают антикоррозийными и защитными. Первый вид предназначен для удаления коррозии с поверхности элемента, а второй не допускает образования окислов на уже обработанной поверхности. Коррозийные флюсы рекомендуется применять, если поверхности обоих изделий подвержены появления ржавчины. В их состав входят такие вещества, как:

- салициловая кислота;

- технический вазелин;

- этиловый спирт;

- триэтаноамин.

Защитные флюсы – это знакомый всем вазелин, воск, сахарная пудра и оливковое масло.

Различия между сплавами

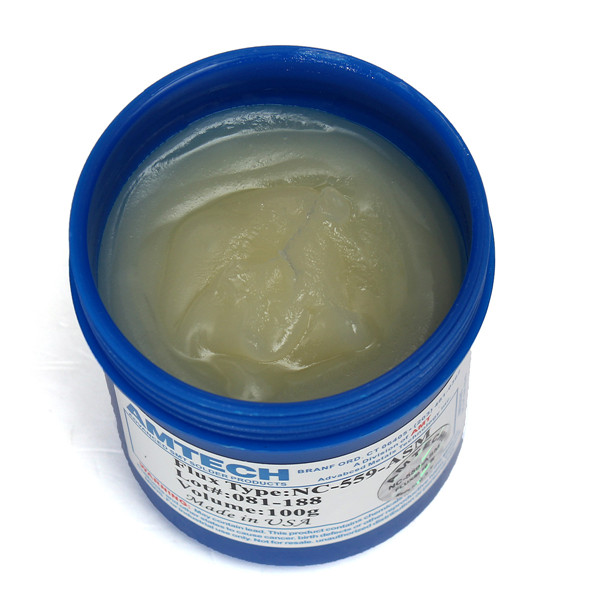

Припои и флюсы различаются также по физическому состоянию на жидкие, твёрдые и пастообразные. Благодаря такому разнообразию способы применения значительно расширяется. Например, жидкими славами обрабатывать труднодоступные места изделий, чтобы защитить от окисления. Зато количество подачи пастообразных флюсов легче проконтролировать при паянии.

Зато количество подачи пастообразных флюсов легче проконтролировать при паянии.

Другой фактор, по которому различают сплавы – это температура. Существуют вещества, которые проявляют активность при высокой температуре, а есть другая группа, которая плавится при минусовой температуре. Тугоплавкий состав прочнее соединяет изделия. Но есть один нюанс из-за высокой температуры плавления состав может повредить саму деталь и вывести её из строя.

Флюсы, которые плавятся при температуре от 50 до 400 градусов, относятся к группе легкоплавких. Именно их применяют в радиоэлектронике. В состав флюсов входит свинец, олово и другие элементы. У каждого вида сплавов есть своё назначение, с учётом которого и нужно выбирать флюс для определённой работы.

Так, твёрдый флюс следует использовать для пайки изделий с большим диаметром, а мягкие сплавы подходят для соединения тонких поверхностей. Если требуется ремонт металлической посуды, то лучше отдать предпочтение «паяльному флюсу» — раствору цинка с соляной кислотой.

Преимущества сплавов заключается в предохранении ранее очищенных металлических поверхностей от окисления, а также соединении припоя с подготовленной поверхностью. Проверить, так ли уж необходим флюс, можно, если один раз попробовать спаять два разных изделия без вспомогательного материала.

Лучшие заменители

Применяемые в промышленности или профессиональными мастерами составы крайне редко можно обнаружить у простого обывателя в квартире. Но что делать, если возникнет необходимость в пайке. Чем заменить флюс? Одно из самых распространённых веществ – это растворённый в воде аспирин. Состав легко приготовить в домашних условиях – достаточно растолочь одну таблетку и высыпать порошок в ёмкость с водой. Полученный раствор используется как обычный жидкий флюс.

Другой заменитель – это уксусная или лимонная кислота. Эффективность флюсов, приготовленных в домашних условиях, ниже, чем оригинальных, но определённых показателей с ними добиться можно.

Использование концентрированной соляной кислоты – вот что улучшит показатели. Важно только аккуратно обращаться с кислотой, поскольку она опасна для здоровья. Паяемые изделия с помощью такого состава не должны быть тонкими.

Важно только аккуратно обращаться с кислотой, поскольку она опасна для здоровья. Паяемые изделия с помощью такого состава не должны быть тонкими.

Приготовить флюс в домашних условиях можно из ортофосфорной кислоты, которая продаётся в магазине и имеет неплохие показатели. Она прекрасно снимает окислы, жировые налёты и различные плёнки.

По каким характеристикам выбрать состав

Применяемые флюсы выбирают в соответствии со следующими требованиями:

- способности к растяжке;

- прочности;

- способности проводить ток и тепло.

Вещество для пайки выбирается исходя из типа соединяемого металла, температуры как самого сплава, так и достигаемой во время процедуры. Нужно учитывать ещё прочность и устойчивость элементов к коррозии. Выбирая паяльные сплавы, следует использовать те, у которых удельный вес меньше. Тогда припой вытеснит флюс на поверхность изделия при нанесении.

Если выбираются паяльные флюсы для транзисторов, то применяются сверх лёгкоплавкие составы. Максимальная температура, при которой они активизируются, составляет 150 градусов.

Максимальная температура, при которой они активизируются, составляет 150 градусов.

Для чего нужен флюс и паста при пайке:особенности паяльных флюсов

Наверняка нет такого человека, который бы не сталкивался с тем, что он задаётся вопросом, как эффективно осуществить соединение разорванных металлических частей, и неважно как это произошло механическим путём, или при помощи разрыва другой природы. В данном случае многие правдиво задают вопрос, для чего нужен флюс при пайке, и какие характерности препаратов.

Использование флюса при пайке

Определение и терминология

Для того чтобы понять зачем нужен флюс при пайке, необходимо обратиться к первоисточникам и терминологии, которая позволит ясно раскрыть картину. Флюсы являются стойкими и активными химическими веществами, которые в процессе пайки обеспечивают очистку поверхности от образования загрязнений, а также оксидных плёнок. В итоге образуется натяжение поверхности, в результате которого обеспечивается качественное растекание припоя. Дополнительно нужно понимать, для чего нужен паяльный флюс, это качественная защита рабочего места обработки поверхности изделия от воздействия внешней рабочей среды окружающей природы.

В итоге образуется натяжение поверхности, в результате которого обеспечивается качественное растекание припоя. Дополнительно нужно понимать, для чего нужен паяльный флюс, это качественная защита рабочего места обработки поверхности изделия от воздействия внешней рабочей среды окружающей природы.

Далее, главный принцип флюса – это подготовка рабочего места соединения изделий, которые должны будут прикрепить одну часть изделия к другому. При решении задачи, зачем флюс при пайке используется, руководствуемся некоторыми критериями:

- Для флюса температура плавления должна быть на порядок ниже, чем для припоя, это обязательное условие и требование качественного обеспечения соединения изделий.

- Флюс не должен никаким образов взаимодействовать в процессе пайки с припоем. Если мы осуществляет технологическую работу, то каждый компонент должен образовать два независимых слоя обеспечения качества соединения обрабатываемых изделий.

- Для газообразных характеристик флюса, последний должен обеспечить плавное растекание припоя по поверхности.

- Для жидкого флюса обязательным условием является отличная растекаемость и смачиваемость всех обрабатываемых изделий.

- Флюс должен любым способом разрушать и удалять образуемые на поверхности неметаллические образующиеся характеристики в виде плёнки.

- Ко всем паяемым сплавам, а также ко всем металлам, флюс должен иметь инертную природу и характеристику, которая указывает на минимально активную составляющую.

Что может быть в качестве материала для пайки

Технологический процесс паяния, и для чего нужна паяльная паста, подскажет одна из самых популярных технологий, где в качестве компонента используют 10 грамм хлорида аммония и 30 грамм химического компонента цинка хлорида, которые необходимо растворить в 60 миллиграммах водного раствора.

Точно таким же образом формируется вещество паяльная кислота или паяльная жидкость, которое готовятся из заранее подготовленного консервированного вещества в виде соляной кислоты и металлического цинка.

- Заполняем фарфоровую посуду в равных долях соляной кислотой и порционными частями цинка.

- Заполняя цинком, в кислоте происходит выделение кислорода, в итоге образуется готовый препарат хлорид цинка.

- После того, как начнётся замедление выделения кислорода, стеклянную посуду помещаем в тёплый раствор воды.

- По окончании процесса должно произойти сливание жидкости, где остаётся не растворившийся цинк, к которому необходимо добавить нашатырный компонент, представленный как 2 граммы аммония, рассчитанного на 3 граммы металлического порошка цинка.

«Важно!

Не обязательно нужно сливать жидкость, достаточно ее высушить или выпарить досуха плод воздействием тёплой воды. В непосредственной части пайки можно добавить водный раствор в соотношении 1:2.»

Особенности флюсовых компонентов

Не стоит обольщаться тем, что этот простейший флюсовый препарат подойдёт практически ко всем металлическим поверхностям.

Флюс для пайки алюминия

Согласно ТУ и ГОСТ существует определённый критерий препаратов, которые по степени эффективности можно разделить на 3 условные группы:

- Защитные или некоррозионные компоненты.

Благодаря невысокой активности препаратов, такие вещества слабо очищают обрабатываемую поверхность. Как правило, не коррозионная группа используется для сплавов меди, а также для медных групп, которые имеют покрытия из кадмия, серебра или олова. По всем правилам данной группы, все задействованные припои должны быть легкоплавными. К данной группе относятся традиционная канифоль, вазелин простой группы, а также древесные смолы, стеарин и восковые компоненты.

Благодаря невысокой активности препаратов, такие вещества слабо очищают обрабатываемую поверхность. Как правило, не коррозионная группа используется для сплавов меди, а также для медных групп, которые имеют покрытия из кадмия, серебра или олова. По всем правилам данной группы, все задействованные припои должны быть легкоплавными. К данной группе относятся традиционная канифоль, вазелин простой группы, а также древесные смолы, стеарин и восковые компоненты. - Слабая коррозионная группа. Для этой группы характерно растворение в спиртовых растворах, воде, а также в минеральных и органических веществах природного и искусственного происхождения, например стеариновая кислота, олеиновая кислота, молочный и растительный жир. Ко всем материалам добавляется канифоль, которая играет антикоррозионную роль. В процессе пайки, слабая группа эффективно разлагается, испаряется и под воздействием температуры сгорает.

- Сильная коррозионная группа. В этом классе используют фториды и хлориды металлической группы, а также сильнейшие неорганические кислоты.

Этот тип флюсов способен удалять стойкие плёночные группы, которые характерны для цветных, а также для черных металлов. Все исследуемые коррозионные материалы изготавливаются как в виде жидких паст, так и в твёрдом состоянии.

Этот тип флюсов способен удалять стойкие плёночные группы, которые характерны для цветных, а также для черных металлов. Все исследуемые коррозионные материалы изготавливаются как в виде жидких паст, так и в твёрдом состоянии.

Технические регламенты

Единый государственный регламент определён для флюсов, которые используются для сварочных работ, в этом случае применяют ГОСТ 9087-81. В радиоэлектронной отрасли также применяют технический стандарт, который имеет свою маркировку, это ГОСТ Р 56427-2015, который распространяется на безсвинцовую технологию. Кроме этого, данный регламент был разработан на основе ранее утверждённых и действующих регламентов, в частности:

- ГОСТ 17325—79 Пайка и лужение.

- ГОСТ Р 53429—2009 Платы печатные.

- ГОСТ 29137—91 Формовка выводов и установка изделий электронной техники на печатные платы.

- ГОСТ 23752—79 Платы печатные

Кроме этого, существует ряд подведомственных нормативных актов, которые имеют отраслевую структуру использования.

Заключение

При проведении работ связанные с пайкой микросхем или при соединении деталей изделий, необходимо строго соблюдать требования техники безопасности. При проведении работ, необходимо обеспечить качественную вентиляцию помещения, по окончании технологического процесса, необходимо тщательно проветрить комнату. Все операции необходимо выполнять только в защитных средствах, как для рук, так и для глаз и органов дыхания. В ряде отраслевых стандартах можно увидеть технические регламенты на маски и другие средства защиты. В домашних условиях пайку необходимо осуществлять только в проветриваемом помещении, по окончании необходимо вымыть руки с мылом и убрать все препараты в недоступное место для детей.

Видео: зачем нужен флюс для пайки?

это приспособления для пайки, зачем такие аксессуары нужны и каких видов они бывают

Пайка на сегодняшний день широко используется в разных промышленных сферах, ее применяют, чтобы получить неразъемное соединение между твердыми материалами. Однако, чтобы работа была выполнена качественно, нужно иметь необходимый набор инструментов и оборудования, а также расходные материалы.

Однако, чтобы работа была выполнена качественно, нужно иметь необходимый набор инструментов и оборудования, а также расходные материалы.

В числе таких материалов – флюс. И сегодня мы расскажем о том, что это такое и что этот предмет представляет собой.

Что такое флюс и его ключевые особенности

Итак, флюс – это такой сплав металлов, имеющий легкоплавкую структуру, который применяют для спаивания двух разных материалов. Этот сплав можно сделать и своими руками, если вы знаете особенности соединения двух разных материалов при термической их обработке.

Соединение двух материалов при помощи флюса выходит при условии, если на уровне шва будет выдержана та или иная температура. В зависимости от того, какой материал берется,

Такая вещь, как флюс для пайки имеет несколько разновидностей, его нужно выбирать в зависимости от таких факторов:

- металл;

- температура пайки.

- температура самого флюса;

- параметров поверхности работы;

- прочности материала;

- его устойчивости к коррозии.

Есть две группы флюсов:

- твердые, которые имеют высокий температурный порог;

- мягкие, такие флюс имеют небольшую температуру плавки.

А температура плавки легкоплавких припоев составляет от 50 до 400 градусов. В этот вид флюсов входят такие компоненты:

- свинец;

- олово;

- другие примеси.

Такие флюсы в основном применяются для пайки предметов радиотехники при их установке.

Также есть и сверхлегкоплавкие припои, которые используют для пайки и соединения транзисторов. Температура плавки этих флюсов может достигать 150 градусов максимум

Чтобы запаять тонкие поверхности, следует применять мягкие флюсы, а для пайки проводов с большим диаметром нужно брать твердый припой, имеющий высокий температурный порог.

Требуемые характеристики флюса такие:

- способность нормально проводить тепло и ток;

- прочность конструкции;

- способность к растяжке;

- устойчивость к коррозии;

- различия температурных показателей при плавке припоя и основных материалов.

В виде припоя используются такие материалы, как:

- прутья;

- ленты;

- проволочные катушки;

- трубочки с колофонием;

- прочие флюс.

Наиболее распространенная форма – это прут из олова, диаметр сечения которого составляет 1-5 метров.

Есть также и многоканальные виды флюсов, которые имеют несколько источников поступления припоя для создания более прочных соединений. Они могут продаваться в мотках или колбах, иметь спиралевидную форму и содержаться в бобинах. Для одноразового применения лучше всего брать небольшой кусок проволоки размером со спичку.

Они могут продаваться в мотках или колбах, иметь спиралевидную форму и содержаться в бобинах. Для одноразового применения лучше всего брать небольшой кусок проволоки размером со спичку.

Для пайки электросхем необходимо применять трубочные флюсы, которые содержат колофоний. Это такая смола, которая играет роль припоя. Этот присадочный материал отлично способен соединять такие виды металлов, как:

- медь;

- серебро;

- латунь.

Особенности легкоплавких флюсов для пайки

Флюсы для пайки мягкого типа способны плавиться при температуре до 400 градусов. С их помощью шов становится прочным, мягким и эластичным.

Легкоплавкие флюсы подразделяются на такие категории:

- с минимальным количеством олова;

- свинцово-оловянные;

- специальные;

- сверхлегкоплавкие.

Оптимальным вариантом припоя является олово, но в чистом виде оно практически не используется, поскольку этот материал слишком дорог сам по себе.

Маркировка такого флюса содержит в себе процент содержащегося в нем олова. Также такие припои содержат сурьму в незначительном количестве и могут использоваться для неответственных видов соединений, которые не подвержены нагрузке или вибрации.

Флюс без свинца с низким содержанием олова используют для пайки контактов на небольших электрических схемах при температуре до 300 градусов.

При температуре от 60 до 145 градусов сверхлегкоплавкие флюсы способны переходить в жидкое состояние и применяться для ручной пайки деликатных деталей. Соединение при этом не слишком прочное.

А специальные припои нужны тогда, когда нужно получить совместимость характеристик с основным типом материала. Для этого берутся составы, которые не поддаются пайке, в том числе:

- алюминий;

- никель;

- низкоуглеродистая сталь;

- чугун.

Так, для пайки алюминиевых деталей нужно сделать припой, который почти целиком состоит из олова, а для лучше диффузии в него нужно добавить в незначительном количестве цинк, буру и кадмий.

Описание тугоплавких флюсов для пайки

Припой твердого типа используется с целью соединения швов, которые подвергаются разным нагрузкам, ударам, вибрациям и температурным перепадам. Эти флюсы способны плавиться при температуре от 400 градусов.

Припои твердого типа разделяются на такие категории:

- медно-цинковые сплавы;

- фосфорно-медные сплавы;

- флюс из серебра;

- чистая медь.

Стоит отметить, что сплавы из меди с цинком применяются не слишком часто, поскольку прочность шва не слишком высока, а стоимость их при этом неоправданно высокая.

Такой припой можно заменить на латунь, или же бронзово-цинковый сплав.

Сплав на основе меди с фосфором можно использовать при пайке деталей из меди, бронзы и латуни, которые не сильно подвергаются нагрузкам, также его применяют вместо более дорогостоящего серебряного припоя.

Твердые флюсы нельзя применять при пайке чугуна и низкоуглеродистой стали, поскольку при нагревании железа с медью или фосфором образовываются хрупкие элементы, которые затем разрушают шов.

Оптимальным вариантом припоя для железа является серебро, но очень дорогое. Однако с его помощью материалы соединяются достаточно прочно. Серебряный припой используется для пайки проводов, сложных плат на основе серебра.

Классификация альтернативных видов припоя

Также есть и другие альтернативные виды припоя:

- флюс с повышенными антикоррозийными характеристиками на основе кислот, фосфора и растворителя. После пайки нет необходимости применять дополнительные средства для очистки;

- флюсы жидкого типа на основе вазелина, золота, салициловой кислоты и этилового спирта. Они применяются для пайки электрических проводов или радиаторов, а швы при этом выходят аккуратными и чистыми;

- канифоль, соединенная с воздухом

- бур, смешанный с канифолью.

Эта смесь используется для пайки водопроводных труб из меди, она высокоактивна и не нуждается в зачистке материалов. Бура способна плавиться при температуре около 70 градусов и при этом не выделяет вредных веществ;

Эта смесь используется для пайки водопроводных труб из меди, она высокоактивна и не нуждается в зачистке материалов. Бура способна плавиться при температуре около 70 градусов и при этом не выделяет вредных веществ; - самодельный активированный флюс, применяемый для пайки соединений, которые часто подвержены ударам и другим нагрузкам. Чтобы его приготовить, нужно смешать анилин канифоль, ангидрид, диатиламин и салициловую кислоту;

- флюс на основе канифоли со спиртом. Относится к активным, но при этом во время высоких температурных показателей удаляется не только оксид, но и сам металл. Кроме того, после пайки нужно тщательно почистить плату.

Нельзя оставлять остатки флюса, они не только имеют непривлекательный вид, но и вредны. В электрических схемах они могут вызвать короткое замыкание, если не очистить поверхность вовремя.

Чтобы осуществить пайку трубочками с колофонием, нужно сделать следующее:

- очистить соединяемые поверхности от окисления и грязи тщательно;

- деталь в месте шва нужно нагревать до значения, которое превышает температуру плавки флюса;

- производим пайку.

Такой метод не стоит практиковать для больших поверхностей с хорошей теплопроводностью, поскольку чтобы нагреть металл в достаточной мере, мощности паяльника будет мало.

Как собрать флюс для пайки своими руками

С целью пайки радиотехнических проводов можно применять припои в виде тонких прутьев, имеющих диаметр 2 мм, которые легко делаются своими руками.

Чтобы их сделать, потребуется сосуд, на дне которого делается отверстие, а затем в него нужно будет вылить оловянно-свинцовый припой в расплавленном виде. Сосуд при этом должен располагаться над жестяным листом или же над металлической плитой. После того как прутья застынут, их можно будет разрезать на куски требуемой длины.

Такую смесь можно еще разлить в формы:

- жестяные желобы;

- дюралюминиевые ёмкости;

- гипсовые.

Это все осуществляется следующим способом:

- отвесьте на весах нужное количество свинца и олова;

- расплавьте металл в металлическом тигле над газовой горелкой, перемешивая его при этом с помощью стального стержня;

- снимите тонкую пленку с расплавленной поверхности при помощи стальной пластинки;

- разлейте сплав по формам.

Независимо от того, какой вид флюса вы используете, протрите готовую пайку тряпочкой, предварительно смоченной в ацетоне или же ректификате. Шов очищается жесткой щеткой, которую нужно перед этим окунуть в растворитель.

На рынке можно приобрести жидкие и гелеобразные безотмывочные флюсы, которые обладают такими преимуществами:

- отсутствие компонентов, провоцирующих окисление и коррозию;

- флюс такого типа не проводит ток;

- не нужна очистка после пайки.

Жидкий флюс такого вида нужно наносить при помощи ватной палочки или кисточки. Также можно сделать приспособления для его нанесения самостоятельно на основе обычного шприца и силиконового шланга, который и будет наполняться жидким флюсом.

Пайка – один из лучших методов соединения металлов. Она обеспечивает высокий уровень прочности, герметичности, сам процесс прост и не занимает много времени по сравнению со сваркой.

Однако пайка вреда тем, что во время нее выделяются вредные газы, поэтому нужно не забывать о защитных перчатках, очках и фартука на основе плотной ткани.

Кроме того, риск отравления можно значительно снизить за счет применения смесей от хороших производителей.

что это такое, его предназначение и разновидности

Во многих отраслях промышленности и в бытовых условиях для соединения металлических деталей и для ремонта любой аппаратуры применяется пайка. Для того чтобы работа была качественной, необходим специальный инструмент и расходные материалы в виде припоя и флюса. И если с инструментами и припоем все относительно понятно, то о флюсе знают немногие. Поэтому перед процессом пайки необходимо разобраться – что такое флюс и зачем он нужен?Флюсы – определение, предназначение

Флюсами являются химические активные вещества, с помощью которых паяемые поверхности очищаются от жировых загрязнений и оксидных пленок. На обработанных флюсом деталях снижается поверхностное натяжение, вследствие чего улучшается растекание припоя. Кроме этого, это химическое вещество способно защитить места соединения от воздействия внешней среды.

Без обработки флюсом припой может не прикрепиться к поверхности обрабатываемых деталей. Поэтому материал следует выбирать тщательно, руководствуясь следующими требованиями:

- Флюс должен иметь температуру плавления меньше, чем у припоя.

- Он не должен химически взаимодействовать с припоем. То есть при расплавлении двух этих материалов должны образовываться два несмешиваемых слоя.

- В газообразном состоянии материал должен способствовать растеканию припоя.

- В жидком состоянии он должен хорошо растекаться, смачивая соединяемые изделия и затекая между ними.

- Материал должен разрушать и удалять с поверхностей образующиеся на них неметаллические пленки.

- Он должен быть минимально активным или химически инертным по отношению к паяемым сплавам и металлам.

Какими бывают флюсы для пайки

Чаще всего материал для пайки готовят из 10 грамм хлорида аммония и 30 грамм хлорида цинка, растворяя их в 60 миллилитрах воды.

Также используется «паяльная кислота» или «паяльная жидкость». Их можно приготовить из консервированной соляной кислоты и металлического цинка:

- кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;

- в результате растворения цинка в кислоте должен начать выделяться кислород и образоваться хлорид цинка;

- после того как выделение кислорода замедлится, емкость следует поставить в теплую воду;

- по окончании реакции жидкость сливается и остается только нерастворившийся цинк, к которому нужно добавить нашатырь (2 грамма аммония на 3 грамма металлического цинка).

Жидкость можно не сливать, а выпарить досуха. Затем непосредственно перед пайкой полученная смесь растворяется в воде (1:2).

Однако приготовленные таким образом флюсы подходят не для всех металлов. По степени эффективности они подразделяются на три группы:

Защитные или некоррозиные материалы из-за своей слабой активности не способны очистить поверхность большинства металлов от коррозийной пленки.

Главным образом они используются для соединения меди, ее сплавов и покрытых кадмием, оловом или серебром стальных изделий. При этом припои должны быть только легкоплавкими. К защитным флюсам относится канифоль и ее различные растворы, вазелин, стеарин, воск, древесные смолы.

Главным образом они используются для соединения меди, ее сплавов и покрытых кадмием, оловом или серебром стальных изделий. При этом припои должны быть только легкоплавкими. К защитным флюсам относится канифоль и ее различные растворы, вазелин, стеарин, воск, древесные смолы.Слабокоррозийные вещества по сравнению с некоррозийными более активны. Чаще всего это растворенные в спирте, воде или производных органических кислотах минеральные масла, животные жиры, органические кислоты (щавелевая, бензольная, стеариновая, олеиновая, лимонная, молочная и т. д.). Для того чтобы ослабить коррозийное действие таких веществ, к ним добавляется канифоль или другие вещества, которые не вызывают коррозии. Применяются слабокоррозийные вещества при пайке только с легкоплавкими припоями, так как они легко разлагаются, сгорают и испаряются.

Коррозийные флюсы для пайки состоят из фторидов и хлоридов металла, неорганических кислот. Они способны разрушать любые стойкие пленки цветных и черных металлов, поэтому эффективны при пайке любым способом.

Применяются коррозийные материалы в виде водных растворов в пастообразном и твердом состоянии.

Применяются коррозийные материалы в виде водных растворов в пастообразном и твердом состоянии.

Флюсы для различных металлов

Материалы для пайки алюминия

Соединить алюминиевые изделия с помощью пайки в обычных условиях удается с трудом, так как оксидная пленка на его поверхности образуется мгновенно. Поэтому расплавленной канифолью его следует заливать сразу после зачистки.Для пайки алюминия необходим мощный паяльник, а также специальный припой и флюс.

В большинстве случаев соединения алюминиевых деталей производится оловянно-свинцовыми и многокомпонентными припоями, в состав которых входит висмут, кадмий, цинк и другие материалы. Применяться они могут и к сплавам алюминия. Такие припои способствуют долговечному и отличному соединению алюминиевых изделий.

Для пайки алюминия чаще всего выбирается концентрированная ортофосфорная кислота или «бинарный» флюс. Безотмывочный материал на деталь необходимо наносить тонким слоем до тех пор, пока поверхность не побелеет.

Также использовать можно активный безотмывочный флюс, после применения которого промывка поверхностей не требуется. С его помощью можно производить пайку меди и нержавеющей стали.

Чем очистить нержавеющую сталь

Для нержавейки в большинстве случае применяется ортофосфорная кислота. Это вещество неорганического происхождения средней силы представляет собой гигроскопические бесцветные кристаллы. Доведенная до 213С, она превращается в пирофосфорную кислоту.

Как правило, для нержавеющей стали применяется флюс в виде 85% водного раствора фосфорной кислоты. Однако использовать можно и другие растворители, например, этанол.

Кислота на поверхность стали наносится тонким слоем, очищая тем самым ее от загрязнений и ржавчины и образовывая защитную от коррозии пленку.

Флюс для латуни

Такой материал требует специального флюса. Однако использовать можно и универсальный, который подходит для пайки оцинкованного железа, алюминия, меди, коррозийно-стойких сплавов, бронзы.

Перед употреблением специальный для латуни флюс необходимо взболтать. С его помощью получится прочное соединение и образуется антикоррозийное покрытие.

Материал для обработки серебра

Для пайки серебра выбор рекомендуется остановить на специализированном флюсе. Этот материал обезвредит зону пайки и предотвратит появление оксидной пленки. Перед его применением поверхность серебряных изделий надо немного подогреть с помощью газовой горелки.Диапазон рабочей температуры флюса для серебра – 520-820С. Благодаря ему достигается отличное крепкое соединение серебряных деталей.

Флюс для черных металлов

Для пайки черных металлов используется хлорид цинка, который является активным флюсом. Кроме него, можно выбрать материалы малой или средней активности, например, хлорид аммония. Подобный флюс также применяется для эмалированных металлических ванн.

Активный флюс может быть в виде раствора, порошка или пасты. Наиболее востребована паяльная паста. Достойная альтернатива ей – трубка припоя, которая имеет в своем составе флюс-наполнитель.

Достойная альтернатива ей – трубка припоя, которая имеет в своем составе флюс-наполнитель.

Флюсы для обработки микросхем

Раньше для пайки плат и других различных деталей использовалась только канифоль, которая относится к активным флюсам. Однако спиртовой канифольный раствор для ремонта микросхем применять не рекомендуется, так как он имеет несколько существенных недостатков:

- При высоких температурах канифоль удаляет не только окись металла, но и сам металл.

- Большой проблемой становится очистка пайки после применения канифоли. Ее остатки смываются только растворителями или спиртом. Оставлять же излишки флюса на плате нельзя, так как возможны вызванные загрязнениями различные замыкания.

Но выход для радиолюбителей есть. Современные рынки материалов предлагают большой выбор разных флюсов, с помощью которых обеспечивается высокое качество пайки, не разрушается жало паяльника и которые легко смываются водой. Продаются такие материалы чаще всего в удобных для их применения упаковках — шприцах.

В некоторых случаях вместо канифоли можно использовать ее заменители:

- Смолу ели или сосны можно приготовить самому. Для этого собранную с деревьев смолу следует растопить в жестяной банке и разлить по небольшим коробочкам. Огонь, на котором будет топиться смола, должен быть слабым, иначе она может воспламениться.

- Таблетку аспирина тоже можно использовать вместо канифоли. При плавлении аспирин издает неприятный запах, что является его существенным недостатком.

- Канифольный лак продается в хозяйственных магазинах и применяется вместо канифоли в спирте. Кроме этого, его можно использовать для антикоррозийного покрытия металлов.

После использования флюса готовую пайку следует обязательно прочистить смоченной в растворителе жесткой кисточкой или щеточкой, а также протереть смоченной в спирте-ректификате тряпочкой.

Сейчас выпускаются флюсы, которые не содержат вызывающих коррозию и окисление компонентов и не проводят электрический ток. Поэтому после их применения плату промывать необязательно. Нужно только удалять излишки.

Поэтому после их применения плату промывать необязательно. Нужно только удалять излишки.

Для того чтобы жидкий флюс нанести на плату, можно воспользоваться ватной палочкой, кисточкой или специальным удобным «флюсапликатором». Стоит такое приспособление достаточно дорого, поэтому дешевле сделать его самому:

- одноразовый медицинский шприц разрезать на две части;

- в резиновую трубку с внутренним диаметром в 5-6 миллиметров вставить разрезанные части шприца;

- иголку укоротить и слегка изогнуть.

«Флюсоапликатор» готов, теперь им можно обрабатывать плату. Для этого нужно слегка нажать на шланг и выдавить капельку флюса. Чтобы иголка не засыхала, в нее нужно вставить кусочек проволоки.

Флюсы в виде пасты или геля наносить на соединяемые детали можно одноразовым шприцем с толстой иглой.

Разобравшись, что такое флюс, и начав применять его для припоя металлических деталей, важно делать это в соответствии с техникой безопасности. Во время работ с химически активными веществами помещение нужно обязательно проветривать, а саму пайку производить в очках и защитных перчатках.

Во время работ с химически активными веществами помещение нужно обязательно проветривать, а саму пайку производить в очках и защитных перчатках.

Для чего нужен флюс: виды флюса для пайки алюминия, меди, стали | Сварка и Пайка

Флюс для пайки позволяет избавиться от оксидной пленки и примесей с поверхности металлов, а также обеспечить равномерное растекание припоя. Без этого компонента невозможна пайка меди, алюминия, свинца, и других металлов.

На сегодняшнее время существуют различные виды флюсов: активные и неактивные, защитные и кислотные, для низко- и высокотемпературной пайки. Самым простым видом флюса является канифоль, которая широко применяется для пайки радиодеталей и меди.

В этой статье сайта про пайку svarkapajka.ru мы расскажем о том, что такое флюс и зачем он нужен. Какие виды флюсов для пайки металлов существуют, и в чем, собственно, их отличие друг от друга.

Что такое флюс для пайки

Итак, флюс для пайки — это вещество, (реагент) которое используется для подготовки поверхности металла перед нанесением припоя. Флюс позволяет подготовить поверхность металлов перед пайкой: удалить жиры и растворить оксидную плёнку, избавиться от инородных веществ, которые будут затруднять паяние.

В зависимости от состава, флюсы подразделяются на активные и неактивные. Активные флюсы содержат в своём составе кислоту, чаще всего соляную. Также бывают специальные кислотные флюсовые реактивы, которые используются для высокотемпературной пайки металлов.

Виды флюсов

Существующие виды флюсов можно подразделить на три больших категории:

Нейтральные или неактивные флюсы — они не содержат в своём составе кислот. Отличительной особенностью данных флюсов является невозможность проводить электричество. Ярким примером неактивного флюса является сосновая канифоль. Неактивные флюсы в основном применяются при низкотемпературной пайке деталей, обычным паяльником.

Кислотные или активные флюсы — содержат в своём составе кислоту. Активные флюсы используются для пайки алюминия, там, где нужны высокие температуры и сильная химическая реакция для удаления оксидной пленки.

Антикоррозийные или защитные флюсы — применяются для защиты готового места соединения от коррозийных процессов металла и появления ржавчины на них.

Каждый вид флюса предназначен для выполнения своих, каких-то конкретных задач. По своей консистенции флюсы бывают жидкими, в виде пасты и геля, твёрдыми, и в виде порошка, например, флюс бура.

Как применять флюс

В зависимости от консистенции, применять флюс для пайки металлов можно по-разному. Если флюс жидкий, то он наносится на подготовленную поверхность металла при помощи кисточки.

Твёрдый флюс, такой как канифоль, нужно предварительно расплавить перед нанесением на поверхность металла. Для этих целей используется разогретый паяльник, жало которого опускается во флюс для его расплавления и последующего лужения.

Как бы там ни было, но перед использованием флюса поверхность металлов перед пайкой нужно подготовить. Для этого используется наждачная бумага и ряд других материалов.

Кроме того, не стоит забывать о том, что активные флюсы с содержанием кислот обязательно нужно смывать после пайки. Поскольку в их составе находится не только кислота, но и другие, не менее вредные химические компоненты, стоит всегда при использовании флюсов защищать руки и органы дыхания от вредных паров (работать в хорошо вентилируемом помещении).

Пайка для начинающих / Хабр

Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. Порой пишет очередную главу Войны и Мира, а сам думает «тренди-бренди тренди-бренди…». После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т. д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники.

д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники.К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться макетными платами, где просто втыкаешь детали в панель, без даже намека на пайку, как в конструкторе.

Так можно собрать весьма кучерявое устройство.

Но иногда хочется таки сделать законченное устройство. Опять-таки, не обязательно «травить» плату. Если деталей немного, то можно использовать монтажную плату без дорожек (я использовал такую для загрузчика GMC-4).

Но вот паять таки придется. Вопрос как? Особенно, если вы этого никогда раньше не делали. Я, возможно, открою Америку, но буквально несколько дней назад я сам для себя открыл волшебный мир пайки без особого геморроя.

До сего времени мое понимание сути процесса ручной пайки было следующим. Берется паяльник (желательно с жалом не в форме шила, а с небольшим уплощением, типа лопаточки), припой и канифоль. Для запайки пятачка, ты берешь капельку припоя на паяльник, макаешь паяльник в канифоль, происходит «пшшшшш», и пока он идет, ты быстро-быстро касаешься паяльником места пайки (деталь, конечно, должна быть уже вставлена), и после нескольких мгновений разогрева припой должен каким-то волшебным образом переходить на место пайки.

Для запайки пятачка, ты берешь капельку припоя на паяльник, макаешь паяльник в канифоль, происходит «пшшшшш», и пока он идет, ты быстро-быстро касаешься паяльником места пайки (деталь, конечно, должна быть уже вставлена), и после нескольких мгновений разогрева припой должен каким-то волшебным образом переходить на место пайки.

Увы, у меня такой метод работал очень плохо, практически не работал. Детали нагревались, но припой никуда с паяльника не переходил. Очевидно, что проблема была в катализаторе, то есть канифоли. Того «пшшшшш», что я делал, опуская конец паяльник в канифоль, явно не хватало, чтобы «запустить» процесс пайки. Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс (какой-то вид катализатора, типа канифоли). Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть.

Экспериментальным путем я нашел несколько путей улучшить процесс:

- Лудить места пайки заранее.

Реально, при пайке деликатных вещей, типа

Реально, при пайке деликатных вещей, типа

микросхем это крайне непрактично. Тем более, обычно, их ножки уже

луженые. - Крошить канифоль прямо на место пайки. Аккуратно кладешь кристаллик канифоли прямо на место пайки, и тогда «пшшшшш» происходит прямо там, что позволяет припою нормально переходить с паяльника. Увы, после такой пайки плата вся обгажена черными заплесами горелой канифоли. Хотя она и изолятор, но порой не видно дефектов пайки.Поэтому плату надо мыть, а это отдельный геморрой. Да и само выкрашивание делает пайку крайне медленной. Так я паял Maximite.

- Использовать жидкой флюс. По аналогии с выкрашиваем канифоли, можно аккуратно палочкой класть капельку жидкого флюса (обычно, он гораздо «сильнее» канифоли), и тогда будет активный «пшшшшш», и пайка произойдет. Увы, тут тоже есть проблемы. Не все жидкие флюсы являются изоляторами, и плату тоже надо мыть, например, ацетоном. А те, что являются изоляторами все равно остаются на плате, растекаются и могут мешать последующей внешней «прозвонке».

Выход — мыть.

Выход — мыть.

Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент — это паяльник, самый обычный с жалом в виде шила:

и припой c флюсом внутри:

ВСЕ!

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую — проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО.

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4.

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки.

После секунды можно убирать паяльник с припоем и подуть.

После секунды можно убирать паяльник с припоем и подуть.

Ключевой момент тут, как вы уже поняли, это подача припоя и флюса прямо на место пайки. А «встроенный» в припой флюс дает его необходимое минимальное количество, сводя засирание платы к минимуму.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

Напомню основные признаки хорошей пайки:

- Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

- По цвету пайка должна быть ближе к блестящей, а не к матовой.

- Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон.

Стоит заметить, что все выше сказанное относится к пайке элементов, которые вставляются в отверстия на плате.

Для пайки планарных деталей процесс немного более сложен, но реален. Планарные элементы занимают меньше места, но требуют более точного расположения «пятачков» для них.

Для пайки планарных деталей процесс немного более сложен, но реален. Планарные элементы занимают меньше места, но требуют более точного расположения «пятачков» для них.Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В.

Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Фаза 1

Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет».

Фаза 2

Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки.

Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок.

Вот картинки того, что я лично успешно паял после небольшой тренировки.

Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции.

Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом.

Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются:

Но есть, конечно, предел. Вот это добро уже за пределами моих способностей.

Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам:

- Отсос. Изобретателю этого устройства стоит поставить памятник. Налепили много припоя или запаяли не туда? Сам припой, увы, обратно на паяльник не запрыгнет. А вот отсосом убирается элементарно. Одной рукой разогреваете паяльником место «отпайки». Второй держите рядом взведенный отсос. Как «оттает», нажимаете на кнопку, и припой прекрасным образом спрыгивает в отсос.

- Очки. Когда имеешь дело с ножками и проводами, может случиться, что разогретая ножка отпружинит, и припой с нее куда-то полетит, возможно, в глаз.

С этим лучше не шутить.

С этим лучше не шутить.

Успехов в пайке! Запах канифоли — это круто!

какой паяльный флюс лучше, назначение

В процессе пайки используется вспомогательное вещество под названием флюс. Основное применение происходит при пайке соединений в домашних условиях или производствах. Качественная пайка, соединение деталей невозможно без применения специального вещества. Перед работами подбираются материалы, в том числе флюс качественного состава, для надежной и быстрой пайки.

Флюс для пайкиЧто такое флюс и его ключевые особенности

Основным предназначением флюса является применение при спаивании нескольких материалов. Структура состоит из легко сплавных материалов, которую возможно изготовить самостоятельно. Флюс для пайки служит для соединения изделий, путем выдержки определенной температура на уровне шва. В зависимости от структуры и твердости вещества, температура пайки начинается от 50 ⁰C и достигает 500 ⁰C. Температурные показатели припоя учитываются выше, чем материала, только тогда возможно начинать процесс пайки.

Выбор подходящей структуры зависит от нескольких факторов, флюс для пайки подразделяется на множество структур. Основные параметры:

- Температура процесса пайки.

- Вид металла.

- Температурные режимы работы вещества.

- Поверхности близлежащих деталей к изделию.

- Устойчивость материала к коррозии, защита поверхностей от окисления и его прочность.

Флюс-паста

Состояние делится на твердые, имеющие порог к высокой температуре и мягкие, когда флюс плавится при низких температурах. Для того, чтобы разобраться, что такое флюсы необходимо изучить все свойства и предназначение материала.

Предназначение

Процесс пайки тугоплавкими видами припоя происходит при температурах более 500 ⁰С. За счет воздействия температур и свойств вещества, результатом получается прочный вид соединения. Недостаток применения заключается в том, что возможен перегрев детали, некорректная работа после сборки.

Флюс паяльный применяется как легко сплавная разновидность, в сфере монтажа радиотехники и других мелких работ. Температурные режимы работы составляют до 500 ⁰C, что позволяет не портить соединения и платы. Основные примеси при работе – свинец и олово. Сверх легкоплавкие виды используются при работе с транзисторами и других соединений, температура поверхности окисления не достигает 150 ⁰С.

Температурные режимы работы составляют до 500 ⁰C, что позволяет не портить соединения и платы. Основные примеси при работе – свинец и олово. Сверх легкоплавкие виды используются при работе с транзисторами и других соединений, температура поверхности окисления не достигает 150 ⁰С.

Флюс для пайки микросхем

Флюс для пайки тонких поверхностей используется в легко сплавном виде, твердотельные, объемные детали пропаиваются твердыми типами припоев. Зачем нужен флюс и основные требуемые характеристики:

- Высокие показатели теплообмена, проводимости электрического тока.

- Прочное соединение.

- Допустимый размер растяжки.

- Устойчивость к процессам коррозии материалов.

- Показатели температуры плавки должны отличаться от размягчения материала.

Распространенной формой для производства вещества спайки является прут из олова, диаметр сечения применяется от 1 до 5 мм. Существует несколько других видов, такие как проволочные катушки, трубочки с канифолью, ленты и другие.

Оловянный припой

Существуют припои многоканальные, конструкция изделия состоит из некоторых материалов, используется для более надежной пайки. Продаются данные изделия в спиралевидной форме, содержатся в колбах и смотках. Пайка электро схем происходит с использованием трубочной разновидности состава. За счёт наличия смолы канифоли, соединение материалов меди, серебра или латуни происходит значительно надежнее.

Типы флюсов для пайки

Флюсы разделены на несколько разновидностей, в основном отличающихся по типу воздействия на детали в процессе пайки. Канифоль и другие составы на ее основе обладают меньшей активностью, основное предназначение спаивание электросхем, других радиотехнических соединений. Флюс, используемый для пайки микросхем удаляет тонкий оксидный слой на материалах, способствуют противостоянию коррозии за счет не высокого воздействия. Повышаются характеристики спайки с использованием глицерина, спирта или скипидара.

Канифоль

Выбор канифольной разновидности состава обуславливается его нейтральностью. Бескислотный флюс с припоем, получил применение при работе с радиодеталями благодаря бескислотному составу, который является диэлектриком, не образует утечки тока. На основе канифоли производятся активированные типы флюсов, к составу которых включаются аминовые, кислотные соединения, например салициловая кислота. Использование активного компонента позволяет соединять различные типы металлов без предварительной очистки поверхностей.

Бескислотный флюс с припоем, получил применение при работе с радиодеталями благодаря бескислотному составу, который является диэлектриком, не образует утечки тока. На основе канифоли производятся активированные типы флюсов, к составу которых включаются аминовые, кислотные соединения, например салициловая кислота. Использование активного компонента позволяет соединять различные типы металлов без предварительной очистки поверхностей.

Тугоплавкие припои широко применяются при больших объемах работ, устойчивы к резким температурным перепадам и механическим воздействиям. Данные флюсы разделяются на соединения с медью цинка или фосфора, а также полностью из серебра. Применение цинково-медного сплава не оправдано дорого, а прочность не высока. Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов.

Жидкий флюс

Изделия из меди или латуни спаиваются фосфорно-медным сплавом припоя, материалы обычно не сильно подвергаемые нагрузкам, применяется на замену серебряного припоя. Необходимо помнить, что при пайке чугуна крайне не рекомендуется применять твердые припои, так как при процессе пайки образуются хрупкие элементы, способствующие разрушению шва. Рациональным вариантом при спаивании железных материалов является серебро, но оно очень дорого обходится при массовых работах.

Активные флюсы

Составы на основе соляной кислоты в чистом виде именуются активными веществами. С ее помощью спаиваются железные изделия. Разновидность активного состава также производится из хлористого цинка, который возможно получить в домашних условиях. Паяльная кислота взаимодействует с веществом за счет реакций цинка при обработке поверхностей материалов. Активный флюс отличается повышенной химической активностью, эффективно снимает пленки с поверхности деталей, реагирует на сам металл.

Благодаря использованию активных составов происходит надежное соединение металлов. Повышенная электропроводность дает возможность соединять крупные провода или изделия. Данный флюс не применяется к радиотехнике, т.к. остатки химического состава трудно удаляются с плат, они быстро разъедают соединения.

Бескислотные флюсы

Категория флюсов, приготовленных на основе глицерина, этилового спирта или скипидара называется бескислотным или неактивным составом. Канифоль применяется при температурах до 150 ⁰, растворяет тонкие слои поверхности металлов меди, свинца или олова, производя качественную очистку.

Основное применение производится при необходимой пайке поверхностей с отсутствием разъединения материалов. Используется при работах с мелкими деталями, электро схемами или платами радиодеталей.

Активированные флюсы

Изготавливается данный тип на основе солянокислого анилина либо кислоты салициловой. Применяется при пайке всех видом соединений, которые не требуют предварительной зачистки.

Активированный флюс

Используется при соединении материалов, которые подвержены механическим воздействиям.

Антикоррозийные флюсы

Задача антикоррозийных флюсов состоит в очистке места спайки от коррозийных отложений, защите от окислов при дальнейшем использовании детали. Основной компонент – ортофосфорная кислота, которая используется при изготовлении антикоррозийных пропиток. Основное отличие от кислотных составов в том, что отсутствует разрушающее воздействие на структуру металла, происходит зачистка от коррозии за счет химической реакции при температурных воздействиях.

Защитные флюсы

Предназначение состоит в защите материалов от дальнейшего окисления, за счёт обработки предварительно очищенных деталей. Отличительные черты – это отсутствие химического воздействия, из-за слабой химической активности вещества. Для изготовления применяются вазелин, воск, оливковое масло, другие маслянистые вещества. Основное предназначение представляется к использованию микросхем и мелких технических деталей.

Альтернативные виды припоев используются для различных целей при спайке. Бур, смешанный с канифолью используется для пайки медных трубок, не нуждается в предварительной зачистке изделия, температура плавления начинается от 70 градусов, в процессе не выделяются вредные вещества. Жидкие припои на основе золота, вазелина, салициловой кислоты используются при спайке радиаторов и одножильных проводов, в результате получается чистый и аккуратный шов.

Хранение

Основное распространение флюсов происходит в жидкой форме. При хранении необходимо соблюдать указания производителя, тщательно закупоривать упаковку. В противном случае, из-за разгерметизации упаковки, происходит потеря химических свойств и испарение действующего материала.

Паяльный флюс

Хранение флюса-пасты происходит в помещениях с относительно низкой влажностью, закрытых тюбиках или емкостях. Взаимодействие с влагой дает разрушение химического состава, влияет на уровень коррозии при работе с флюсом. Большинство флюсов отличаются повышенной воспламеняемостью, поэтому такие вещества рекомендуется хранить вдали от огня, солнца, при температуре не более 25 ⁰С. Окружающие условия с пониженными температурами могут привести к обмораживанию некоторых элементов состава, в процессе работы которые могут выделить влагу, образовать коррозию в последующем времени.

Применение флюса

Процесс выполнения пайки требует подготовки материалов перед нанесением вещества. Поверхности зачищаются, покрываются флюсов, разогреваются паяльным устройством до необходимой температуры. Кончиком паяльника отсоединяется небольшая часть припоя, который должен хорошо растекаться, после чего равномерно наносится на поверхность детали.

Наилучшим составом для пайки является олово, однако в чистом виде оно стоит не дёшево, достаточно редко возможно встретить на рынке. Применяются оловянно-свинцовые сплавы, с температурой плавки около 200 ⁰С, соединения выходят достаточно прочными и крепкими, благодаря активным веществам. Припой обозначается буквами ОС, что называется оловянно-свинцовый, цифры указывают на содержание олова в процентном соотношении, конечным результатом на бирке таких припоев получается ОС-40 или ОС-60.

Припой оловянно-свинцовый

Без свинцовый флюс применяется небольшими количествами при пайке контактов сложных электро схем, температура процесса не превышает 300 ⁰С. Сверх легкоплавкие составы используются для деликатных работ, плавятся при 100 ⁰С. Припой такого типа должен хорошо растекаться, не обладает высокой прочностью, используется на неподвижных материалах.

Без применения специальных элементов при работе паяльником не удастся достичь достойного соединения деталей. Достаточно опробовать самостоятельно произвести процесс без специальных растворов, на получение соединения уйдет уйма времени, а наносимый припой в последствие обвалится.

Как приготовить флюс для пайки своими руками

При спаивании радиотехнических материалов возможно использовать флюс, приготовленный самостоятельно. Припой используется диаметром 2 мм небольшими кусками. Приготовление потребует металлической емкости, с заранее просверленной дыркой необходимого диаметра на дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего из подготовленного отверстия вытекает вещество. После застывания прутков, необходимо разделить их на кусочки необходимого размера.

Процесс приготовления может происходить в различных емкостях, технология состоит из нескольких простых шагов:

- Развесовка пропорций олова и свинца.

- Расплавление происходит в закаленном тигле, помешивается для исключения прилипания раствора к стенкам.

- Снимается тонкая пленка отложений с поверхности чаши.

- Заключительным этапом является разлив жидкости в заготовленные формы.

После любых процессов пайки, шок необходимо протирать ацетоном или специальным спиртом. В последнее время получили распространение без отмывочные припои, преимущество которых:

- Отсутствие компонентов, приводящих к окислам и коррозии.

- Не проводят ток.

- После процесса не требуется процесс зачистки.

Для нанесения жидкого припоя используется кисть или ватная палочка, возможно использовать приспособление, изготовленное самостоятельно для удобной работы. Медицинский шприц разрезается на две части, к нему вставляется кусок силиконового шланга, иголка укорачивается, изгибается под небольшой градус.

Паяльная паста, изготовленная при домашних условиях, может облегчить процесс пайки. Для изготовления необходимо измельчить твердотельный флюс крупнозернистым напильником на металлическом материале. Использование мелкозернистого паяльника не разумно, так как флюс попросту забьётся в его зубья. Полученный порошок необходимо смешать с канифолью и спиртом, если паяльная паста получилась густая, к ней добавляется спирт до получения однородной массы. Паста помещается в герметично закрывающуюся емкость, т.к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

Изготовленная своими руками конструкция поможет использовать флюс – пасту при нанесении на труднодоступные детали. Для предотвращения засыхания, возможности повторного использования, следует использовать проволоку, заткнув выходное отверстие.

При выполнении любых работ по пайке следует воспользоваться средствами индивидуальной защиты. Химические газы, выделяемые при разогреве могут повредить дыхательные пути или органы зрения человека. Использование качественных флюсов предотвращает от отравления газами.

Как правильно выбрать флюс

Наиболее удачные флюсы для пайки мало испаряются и не горят при повышенных температурах, результаты отложений вещества легко удаляются с поверхности, а если удаление не доступно, то не вызывают коррозии к последующему времени. Разделяются припои на активные и неактивные, первый вариант достаточно сильно взаимодействует с отложениями на металлах, может нанести вред здоровью при процессе пайки. Нейтральный вид более безопасный, однако обработка крупных поверхностей может затянуться на долгое время из-за отсутствия химических воздействий.

Жидкий бесканифольный среднеактивный флюс

Среднеактивные флюсы применяются в мастерских радиотехники. Соединения обрабатываются паяльником, затем флюсом для обеспечения заметного результата и быстрой пайки. Такие растворы обычно не пенятся при нагреве, легко наносятся на места соединений, широко распространены и сравнительно не дороги.

По многолетнему опыту мастеров качественный флюс является гарантом совершенной пайки. Выбор зависит от спецификации вещества, характера работ. Большинство флюсов используют по прямому назначению. Современные гелеобразные припои используются повсеместно, отличаются большим разнообразием активных компонентов и простотой использования.

Для выполнения качественных работ необходимы хорошие инструменты. Паяльник, его жало, фен и припой опытный радиотехник подбирает высшего качества, т.к. цена в разнице с аналогами не высока, а качество работы будет на высшем уровне. Применение самых передовых, современных паяльных инструментов не даст возможности произвести достаточно хорошую пайку без сопутствующих флюсов.

Общие сведения о пайке — Часть 4: Как использовать флюс при пайке электроники

Пару недель назад я проходил раз в два года процесс продления регистрации на машину моей жены. После тестирования машины и оплаты пошлины мне выдали две маленькие таблички с датой регистрации на номерных знаках. Тем не менее, вы должны быть осторожны, потому что, если их неправильно нанести, эти ярлыки могут отсоединиться во время движения по дороге. Это может привести к импровизированной встрече на дороге с полицейским, который потребует, чтобы вы заплатили дополнительные сборы.Ключ к предотвращению этого — перед нанесением этикеток убедитесь, что поверхность номерного знака чистая и сухая.

Флюс и паяльник

Тот же принцип применяется, когда электронные компоненты припаяны к печатной плате. Если металлическая поверхность платы не очищена и не подготовлена для пайки, вы не получите хорошей металлургической связи между поверхностями. И если оплата штрафных санкций из-за отсутствия текущих номерных знаков на вашем автомобиле обходится дорого, просто подождите, пока вы не начнете получать счета за отказы компонентов на ваших платах из-за плохих паяных соединений.Ключом к получению хорошего паяного соединения является использование химического чистящего средства, известного как флюс, до и во время процесса пайки. Вот более подробный обзор всего этого и того, как использовать флюс при пайке электроники.

Определение и объяснение того, как использовать флюс при пайке электроники

Flux — это химическое чистящее средство, используемое до и во время процесса пайки электронных компонентов на печатные платы. Флюс используется как при ручной пайке вручную, так и в различных автоматизированных процессах, используемых контрактными производителями печатных плат.Основное назначение флюса — подготовка металлических поверхностей к пайке путем очистки и удаления любых оксидов и загрязнений. Оксиды образуются, когда металл подвергается воздействию воздуха, и могут препятствовать образованию хороших паяных соединений. Флюс также защищает металлические поверхности от повторного окисления во время пайки и помогает процессу пайки, изменяя поверхностное натяжение расплавленного припоя.

Флюс состоит из основного материала и активатора — химического вещества, которое способствует лучшему смачиванию припоя за счет удаления оксидов с металла.Он также содержит другие растворители и добавки, которые помогают в процессе пайки, а также препятствуют коррозии. Флюс может быть твердым, пастообразным или жидким в зависимости от того, как и где он будет использоваться. Для ручной пайки флюс можно нанести ручкой для флюса или обычно он находится в сердечнике припоя, который использует большинство технических специалистов. Для автоматизированных процессов пайки, используемых CM при производстве печатных плат, существует несколько различных способов нанесения флюса.

Применение различных типов флюсов

Согласно IPC J-STD-004B для пайки электроники используются флюсы трех различных категорий.Эти категории: Канифоль и заменители канифоли водорастворимые и не требующие очистки. Внутри этих категорий находятся различные типы и химический состав флюсов в зависимости от потребностей компонентов и плат, подлежащих пайке. В зависимости от автоматизированного процесса пайки, используемого вашим контрактным производителем, флюс будет применяться следующими способами:

- Волновая пайка: Флюс, используемый для пайки волной, обычно состоит из большего количества растворителей, чем флюс, используемый для других применений, и будет распылен на плату до того, как он пройдет через волну припоя.Оказавшись на месте, флюс очистит компоненты, которые должны быть припаяны, чтобы удалить любые образовавшиеся оксидные слои. Если на плате используется менее агрессивный тип флюса, то перед нанесением флюса плата должна пройти предварительную очистку.

- Припой оплавление: Для плат, которые подвергаются процессу оплавления припоя, используется паста, состоящая из липкого флюса и небольших шариков металлического припоя. Эта паяльная паста удерживает детали на месте до тех пор, пока тепло печи не заставит частицы припоя оплавиться.Мало того, что металлические поверхности очищаются флюсом, пастообразный характер флюса изолирует воздух, предотвращая дальнейшее окисление. Флюс для паяльной пасты также содержит добавки для улучшения характеристик текучести припоя при его плавлении.

- Селективная пайка: Флюс, используемый для процессов селективной пайки, наносится либо распылением, либо с помощью более точного процесса капельно-струйной пайки.

Метод, которым флюс наносится на каждый из этих процессов пайки, тщательно контролируется, чтобы гарантировать, что флюс может выполнять свою работу без нарушения целостности процесса пайки.Например, если используется паяльная паста, в которой концентрация растворителей выше, чем у других типов паст, может возникнуть проблема, если флюс нагревается слишком быстро. Нагретые растворители могут выделять газ, образуя пустоты в паяном соединении, и разбрызгивать расплавленный припой на участки платы, которые не следует паять. По этой причине процесс оплавления припоя тщательно контролируется с помощью стадий предварительного нагрева, выдержки при температуре и оплавления.

Флюс для очистки электроники

Еще одним аспектом флюса является необходимость очистки печатной платы после того, как он выполнил свою работу.Некоторые флюсы вызывают коррозию, и их остатки могут продолжать свою активность и повредить печатную плату еще долгое время после ее изготовления. Каждая из трех упомянутых выше категорий флюсов имеет свои собственные потребности в очистке:

- Канифоль На основе: Этот флюс необходимо очищать специальными химическими растворителями, которые обычно содержат фторуглероды.

- Водорастворимый: Существует множество чистящих средств, которые можно использовать для водорастворимых флюсов, таких как деионизированная вода и моющие средства.

- Без очистки: Судя по названию, эти флюсы практически не требуют очистки. Обычно любая очистка имеет больше эстетической привлекательности, чем фактическое загрязнение. Однако остаточный флюс, не требующий очистки, может снизить эффективность адгезии конформных покрытий, поэтому все же рекомендуется некоторая очистка.

Для более агрессивных флюсов необходима очистка. Некоторые процессы производства печатных плат, такие как экранированные области печатной платы, которые подвергаются пайке волной, могут потенциально скрывать остатки флюса.Этот остаточный флюс со временем может вызвать серьезные проблемы для печатной платы, если ее не очистить. Однако, помимо коррозионных проблем более активных флюсов, даже остатки неочищенных флюсов могут мешать тестированию печатных плат, оптическому инспекционному оборудованию и некоторым чувствительным электронным компонентам. В общем, по возможности лучше очищать остатки флюса.

Чего можно ожидать от контрактного производителя

Существует множество различных категорий, типов и составов флюсов для пайки, так же как существует множество различных типов припоев и процессов пайки.Чтобы быть уверенным, что конструкция вашей печатной платы будет изготавливаться правильно с наилучшим сочетанием материалов и процессов, вам необходимо работать с CM, который полностью понимает все это. Ваш менеджер по маркетингу должен иметь многолетний опыт работы с этими различными материалами, а также оборудование и ресурсы для облегчения этих процессов.

ОсновыFlux | Что такое Flux

«Что такое поток? Для чего это нужно и зачем нам его больше? » Это вопросы, над которыми размышляют инженеры, техники и, что предсказуемо, сотрудники вашего отдела закупок.Флюс играет решающую роль в процессе пайки. Ваш процесс может быть частью изготовления или производства. Возможно, вы занимаетесь пайкой для ремонта или для хобби. От радиаторов до батарей, от моделей до старинных автомобилей — пайка позволяет соединять металл с металлом при более низких температурах, чем пайка или сварка. Независимо от конечного применения, одно остается верным: для пайки нужен флюс. Он отлично справляется с несколькими задачами и выполняет множество ролей.

Назначение флюса можно разбить на несколько частей.Во-первых, он должен эффективно распределяться по металлу , подлежащему пайке. Он должен очищать металлическую поверхность, а поддерживать его в чистоте , пока расплавленный припой не достигнет ее. Наконец, он должен способствовать растеканию припоя по поверхности металла. Эффективные составы флюсов предназначены для всего этого. Короче говоря, флюсы обычно представляют собой водные растворы, содержащие растворитель, пакет активатора и смачивающий агент. Вкратце…

Хороший флюс растекается по поверхности металла

Флюс, который правильно растекается по поверхности, будет выглядеть более плоско и покрывать большую площадь поверхности.Это называется смачиванием поверхности. Флюс, который не смачивается на поверхности, останется там, где вы его положите, и не очистит другие участки. Вещь во флюсе, которая позволяет ему эффективно распределяться, называется смачивающим агентом . Смачивающий агент также известен как поверхностно-активное вещество. Хороший смачивающий агент делает флюс более эффективным. В конечном итоге вы используете меньше флюса для пайки участка, чем если бы не было смачивающего агента. Меньший поток означает, что стоимость снижается, и это должно сделать всех счастливее.В качестве альтернативы, чрезмерное нанесение флюса может привести к плохому контролю условий пайки, поскольку объем флюса будет варьироваться от детали к детали. Тяжелые аппликации обычно необходимы только в том случае, если флюс не был правильно составлен для эффективного смачивания поверхности.

Хороший флюс очищает поверхность металла

Сплавы припоя могут быть особенными. Они не будут прилипать к металлической поверхности, покрытой окислами, маслом или грязью. Это основная причина того, что большинство флюсов имеют кислую природу.Специальные химические вещества, которые выполняют окончательную очистку поверхности перед пайкой, составляют активатор флюса . Сначала масла на поверхности проникают и эмульгируются смачивающим агентом. Затем он попадает под любую грязь или другой посторонний материал, чтобы помочь его поднять. Другими словами, это означает, что смачивающее средство смешивается с маслами, чтобы их было легче удалить, подобно тому, как моющее средство облегчает удаление жирных продуктов и масел с грязной сковороды. Наконец, кислота удаляет оксиды, превращая их в растворимые соли металлов.Любые растворенные оксиды и грязь удаляются флюсом, освобождая место для расплавленного припоя. Это оставляет чистую металлическую поверхность, к которой может приклеиваться припой.

Хороший флюс сохраняет металлическую поверхность чистой и свободной от окислов

Очень важно предотвратить повторное окисление очищенной поверхности до того, как припой потечет. Флюс и его пакет активатора очень усердно работали, чтобы создать прозрачную паяемую поверхность. Но кислород в воздухе, которым мы дышим, хочет создать красивый оксидный слой по всему металлу.Способ действия пакета активатора зависит от формулы. Некоторые из них имеют неорганическую природу, другие — на основе канифоли, а третьи все еще являются органическими. Они работают, чтобы оставаться активными на протяжении всего процесса нагрева и содержать металл в чистоте. В большинстве случаев активатор будет оставлять следы после завершения пайки. Опять же, в зависимости от состава, этот остаток можно либо оставить, либо смыть после завершения пайки.

Хороший флюс способствует растеканию припоя по поверхности металла