что это такое, условия использования и область применения

Флюс — что это такое для сварки? Такой вопрос могут задать или неопытные сварщики или те из них, которые никогда не прибегали к помощи этого замечательного вещества, облегчающего процесс сварки и улучшающего полученный результат. Тем не менее, на вопрос «что такое флюс в сварке», можно дать только положительный ответ. Однако, необходим его правильный выбор среди существующего многообразия.

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке — это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

Область применения

Флюс сварка применяется при дуговом методе с помощью плавящихся электродов в виде проволоки, при сваривании покрытыми электродами электрическим методом. Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Использование при всех видах сварки возможно, если существует необходимость создания изоляции от окисления, улучшения токопроводимости и стабильности горения дуги, исключения попадания примесей, вызывающих появление нежелательных дефектов.

Принцип работы

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

Недостаточная толщина может привести к появлению дефектов — непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Классификация

Флюс для сварки стали может различаться друг от друга по внешнему виду, химическому составу, физическому состоянию, областью применения и назначению. Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

По назначению флюсы можно разделить на те, которые предназначены для сварки низкоуглеродистых сталей, низколегированных, с высокой степенью легированности, для соединения активных металлов. Для низкоуглеродистых сталей используются флюсы с большим содержанием кремния и марганца. Имеются различные варианты, касающиеся количества их содержания. Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Для соединения сталей с низкой степени легированности используются флюсы, обладающие высокой степенью химической инертности, относящиеся к оксидному виду. В зависимости от марки в них содержится 5-35 процентов оксида кремния. Для сварки высоколегированных сталей используются флюсы, обладающие невысокой химической активностью.

Активность — это важная составляющая характеристик флюсов, которая обозначается в условных единицах в диапазоне от единицы до десяти. Чем больше значение, тем большую активность проявляет эта марка флюса.

По методу получения флюсы подразделяются на полученные методом сплавления, склеиванием, механическим перемешиванием, дроблением зерен. Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

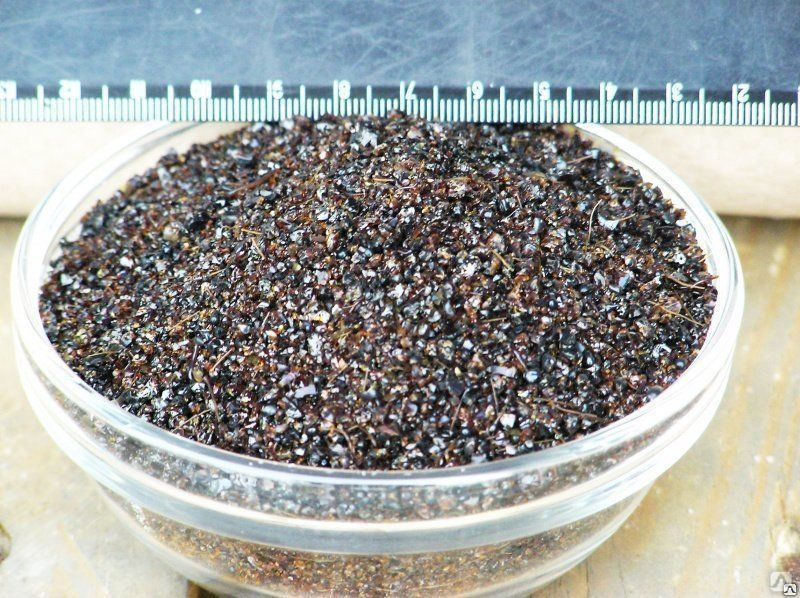

При газовой сварке и пайке рекомендуется применять флюсы, имеющие вид мелкого порошка, газа и пасты. Физическое состояние определяет то, как выглядит флюс. Он может выглядеть, как мелкий порошок, стекловидные гранулы, пемзообразные, газообразные, в виде пасты. Они могут быть прозрачными и пористыми.

Они могут быть прозрачными и пористыми.

Состав флюса определяется его химическими составляющими. Эти показатели являются важной характеристикой. Основной показатель — химическая инертность в условиях температур, имеющих большое значение. Кроме этого материал, из которого состоит флюс, должен гарантировать диффузию некоторых элементов в металл шва.

Во многих видах флюсов наибольшую долю составляет кремнезем, препятствующий образование углерода, что снижает появление в шве трещин и пор. В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

Задача таких добавок во флюс, как молибден, вольфрам, хром, титан, заключается в восстановлении первоначального состава основного металла, а также придания ему дополнительных полезных свойств.

Интересное видео

youtube.com/embed/ypj3w-ECBMA?autoplay=0&start=0&rel=0″/>

особенности вещества, изготовление своими руками и используемые припои

Алюминий является популярным, но сложным для сварочного процесса металлом. Решением проблемы является флюс для пайки алюминия. Следует использовать именно эту разновидность, поскольку флюс для алюминия имеет значительные отличия от такого же элемента, предназначенного для сварки других материалов.

Применение алюминия

Распространенность применения изделий из алюминия заключается в первую очередь в том, что он является легким металлом. Алюминий широко используется в электротехнике, поскольку обладает отличной электропроводимостью.

Для бытовых нужд из этого металла изготавливаются кастрюли, бидоны, дуршлаги, кружки. Чистый алюминий применяют для производства фольги, используемой для электролитических конденсаторов. Можно его использовать и при производстве радиаторов.

Однако, пайка этого металла может доставить массу проблем. Это объясняется тем, что при легком взаимодействии с воздухом, поверхность алюминия покрывается тонкой, но твердой оксидной пленкой. Она защищает алюминий от дальнейшего окисления, но при процессе пайки создает труднопреодолимую преграду.

Это объясняется тем, что при легком взаимодействии с воздухом, поверхность алюминия покрывается тонкой, но твердой оксидной пленкой. Она защищает алюминий от дальнейшего окисления, но при процессе пайки создает труднопреодолимую преграду.

Существует несколько методов решения этой проблемы, например, пайка с канифолью, однако наилучший результат дает применение специально предназначенных для этого флюсов.

Проблемы при пайке

Температура плавления алюминия не превышает 660 градусов. Следствием этого является применение из экономических соображений сварочных аппаратов, не обладающих чересчур большой мощностью.

Однако, на поверхности алюминия имеется окисная пленка, которую необходимо убрать перед началом процесса сварки. А вот для ее расплавления требуется нагрев до температуры 2000 градусов. При достижении такого значения разрушится не только окисная пленка, но и сам металл, что приведет к ухудшению качества сварного соединения. Помимо всего окисная пленка после ее расплавления может восстановиться. Из-за устойчивости оксидной пленки, обладающей слабой адгезией к припою, обычный припой с трудом прилипает к поверхности детали.

Из-за устойчивости оксидной пленки, обладающей слабой адгезией к припою, обычный припой с трудом прилипает к поверхности детали.

Флюс для пайки алюминия решает эту проблему. При его нанесении на область сварки он перекроет проход воздуха в эту зону, что приведет к ослаблению негативного воздействия окисной пленки. По сравнению с другими металлами, например, железом и цинком, алюминий является более активным — зачищенная деталь может мгновенно вновь покрыться пленкой окиси. Поэтому и от флюса, предназначенного для алюминиевых деталей, также требуется быстрота воздействия.

Активный флюс для низкотемпературной пайки алюминия быстро растворит окисную пленку на поверхности изделий, мешающую нормальному растеканию припоя. Помимо этого, в припой, предназначенный для соединения алюминиевых изделий, добавляют цинк, обладающий способностью хорошо растворяться в алюминии.

Соединение на основе припоя с содержанием цинка обладает большей прочностью. Сочетая соответствующий припой и флюс универсальный для пайки алюминия можно без особых сложностей получить качественное соединение.

Особенности вещества

Активный флюс для пайки алюминия имеет существенные отличия от аналогичных веществ, используемых для соединения изделий из стали, латуни и меди, так же, как отличаются между собой свойства самих этих металлов. В основе состава флюса содержатся вещества, которые могут без особого труда растворять окисную пленку на поверхности алюминия. Для пайки алюминиевых изделий используются флюсы под различными номерами.

К наиболее простым относятся флюсы № 8 и 9, однако, их активность не является слишком большой по сравнению с теми, которые включают в себя соединения фтора. Выбор осуществляется, исходя из особенностей конкретной работы. Существуют флюсы, которые применяются для сварочных соединений деталей без их предварительной подготовки. Наиболее распространенным таким видом флюса является Ф-64.

Состав флюса для пайки алюминия под номером Ф-64 способствует его повышенной активности, что позволяет с успехом очищать от оксидной пленки даже не зачищенные поверхности. Раствор является бесцветным или светло-желтым.

Раствор является бесцветным или светло-желтым.

Используемые припои

Когда осуществляется сварка изделий, изготовленных из алюминия, рекомендуется использование припоев из оловянно-свинцовой группы. Наиболее качественное соединение можно получить, если использовать вид припоев, в составе которых содержатся такие элементы, как кремний, цинк, медь. Внесение добавок значительно улучшают качество припоя — понижают температуру его плавления, увеличивают смачиваемость, делают более прочными.

Такие виды припоев выпускаются отечественной промышленностью и зарубежными производителями. Наиболее низкой температурой плавления обладают оловянно — свинцовые припои. К одной из наиболее распространенных марок припоя для сварки алюминия относится HTS-2000. Опытные сварщики говорят, что использовать припой HTS-2000 для получения качественного соединения следует только с флюсом.

К неплохим веществам из этой области также можно отнести припой французской фирмы Castolin 192FBK, а также припой Castolin 1827, используемый при соединении деталей из алюминия и меди. Отечественным аналогом HTS-2000 служит изготавливаемый в Новосибирске припой SUPER A+, который применяется совместно с флюсом SUPER FA.

Отечественным аналогом HTS-2000 служит изготавливаемый в Новосибирске припой SUPER A+, который применяется совместно с флюсом SUPER FA.

Флюс Ф-61

Достоин особого внимания такой вариант, как Ф-61 флюс. Он относится к виду флюсов активного действия для удаления оксидов с поверхности алюминиевых изделий, предназначенных для спаивания. Одновременно он улучшает процесс растекания жидкого припоя. Флюс Ф-61А может использоваться также при соединении алюминия и сплавов на его основе с медными и стальными изделиями. Из всей группы подобных элементов его выделяет то, что он изготовлен на основе фторборатов.

Флюс Ф-61А производства «REXANT» является низкотемпературным флюсом. Он используется, когда происходит пайка алюминия с помощью припоев, входящими в оловянно-свинцовую группу. Температурный режим при этом находится в диапазоне 150-320 градусов.

Ф-61А флюс имеет следующий состав:

- триэтаноламин — 82 процента;

- фторборат цинка — 10 процентов;

- фторборат аммония — 8 процентов.

Флюс расфасован в стеклянные флаконы темного цвета по 30 миллилитров вещества в каждом. Размеры флакона в среднем составляют 35х20 с высотой 76 миллиметров. Вес флакона составляет порядка 0,03 килограмма. Для удобства применения флакон снабжен капельницей, что дает возможность применять флюс дозировано.

Флюс соответствует требованиям нормативного документа ОСТ 4 ГО.033.200. Его стоимость является доступной. Флюс Ф-61А снабжен инструкцией по применению, которую необходимо внимательно изучить перед началом использования. В частности, в нем указаны меры предосторожности во время сварки.

Если флюс попадет на кожный покров сварщика, то следует сразу промыть эту область мыльной водой и протереть насухо чистой материей. Хранить флаконы с флюсом необходимо таким образом, чтобы они не могли попасть в руки детей. Гарантийный срок хранения составляет один год. После окончания процесса остатки флюса убирают при помощи салфетки, смоченной водой или спиртом.

Самостоятельное изготовление

Имеется возможность изготовить флюс для пайки алюминия своими руками. Для изготовления подойдут вещества, которые обладают хорошей растворяемостью и антиокислительными качествами. Когда готовят флюс для алюминия своими руками, то за основу берутся спирт, кислоты, масла.

Для изготовления подойдут вещества, которые обладают хорошей растворяемостью и антиокислительными качествами. Когда готовят флюс для алюминия своими руками, то за основу берутся спирт, кислоты, масла.

Самый простой флюс можно приготовить, растворив воде таблетку ацетилсалициловой кислоты, наиболее известной под названием аспирин. Растворять таблетку следует до исчезновения осадка. Также можно использовать гранулы лимонной кислоты.

Хороший флюс можно получить, растворив в этиловом спирте канифоль. Поскольку она растворяется медленно, то ее следует измельчить как можно более тщательно. Для завершения растворения раствор следует оставить на некоторое время. Этот процесс можно ускорить, поместив раствор в стеклянную баночку и нагревать в водяной бане до температуры 80 градусов.

Преимущество флюса, полученного из растворенной в спирте канифоли, заключается в его нейтральности, что позволяет не смывать его остатки после окончания процесса пайки. Допускается растворение не в этиловом спирте, а в глицерине. Такой флюс будет более густым и удобным при применении.

Такой флюс будет более густым и удобным при применении.

Интересное видео

автоматическая сварка под слоем флюса, ГОСТ и технология

На чтение 16 мин. Просмотров 1.4k. Опубликовано Обновлено

Какая связь между словами «окисление» и «бич»? Самая прямая, если они употребляются в контексте металлов. Потому что окисление металла, которое является прямым следствием высочайшей химической активности в зоне высокой температуры во время электродуговой или газовой сварки, – настоящий бич современной сварки.

В дополнение к испарению материалов сварочной проволоки и снижению скорости процессов окисление металлов негативно сказывается на эффективности плавления. А с увеличением продолжительности процесса сварки в сварочной ванне начинает все больше и больше скапливаться шлак.

А с увеличением продолжительности процесса сварки в сварочной ванне начинает все больше и больше скапливаться шлак.

Спасение от этих сварочных бед – изоляция и защита рабочей зоны. Это выполняется с помощью специальных сварочных флюсов – композициями из неметаллических элементов с разнообразными свойствами.

Как это работает

Вот что представляет из себя типичный рабочий участок или сварочная зона с обязательными составными элементами:

- верхний слой из шлакового расплава, который легче металла;

- нижний слой основного расплавленного , который тяжелее шлакового слоя;

- зона действия электрической дуги температурой внутри в пределах 4000 – 5000°С;

- газовый пузырь, формирующийся под влиянием сильного испарения материалов в кислородной среде;

- корка из шлака, формирующая верхнюю границу твердой консистенции сварочного рабочего участка.

Некоторые нюансы поведения свариваемого металла может внести сварочная проволока, но в целом металлургический процесс вне зависимости от способа сварки представляет из себя одну и ту же картину. Все было бы чудесно, если бы не шлаковая корка и окисление металла. Они влияют на рабочий процесс и, главное, качество шва самым негативным образом.

Все было бы чудесно, если бы не шлаковая корка и окисление металла. Они влияют на рабочий процесс и, главное, качество шва самым негативным образом.

Перечисленные выше процессы и реакции относятся к химически активным. Следовательно, нейтрализацию и защиту нужно проводить с помощью химически инертных компонентов. Желательным свойством является еще и легкоплавкость.

Такими характеристиками как раз и обладают сварочные флюсы. В дополнение к основным функциям защиты и изоляции флюсы помогают снизить уровень пыли и проводить поверхностную наплавку.

К флюсам предъявляются следующие требования:

- поскольку – это вспомогательные компоненты, они должны только улучшать и стабилизировать основные процесса, и ни в коей мере не снижать их производительность;

- изоляция с помощью флюса должна быть безупречной: вся рабочая зона сварочного пузыря от внешней среды;

- в то время как после сварки около 80% флюсового материала должно остаться для следующих работ, остальная часть должна удаляться вместе со шлаковой коркой после очистки.

Функции гранулированных флюсовых смесей

Каждый тип флюса должен выполнять четыре функции:

Стабилизация сварочного процесса

Правильные флюсовые смеси оказывают самое благоприятное воздействие на электрическую дугу: сварка под слоем флюса создает самую комфортную среду для горения дуги – электрического разряда между электродом и краем изделия. Обычно расстояние между полюсами дуги составляет около 5-ти мм.

[box type=”info”]Если в гранулированной смеси флюса имеются специальные вещества, разряд будет проходить более устойчиво. А это делает возможной сварку не только на постоянном токе, но и на переменном. Кроме этого такая стабилизация дуги помогает применять большее число разных режимов сварки. [/box]

[/box]Изоляция газового облака

Варианты керамического флюса.Газовое облако должно быть в любом случае непроницаемым, без него металлы не смогут расплавляться в сварочной ванне. Чтобы порошковая флюсовая смесь нормально справлялась с данной задачей, нужно подсчитать максимально точно дозировку порошка на линии шва.

Чем мельче гранулы флюса и чем они плотнее, тем лучше происходит изоляция газового облака. Но совсем мелкой смесь тоже не должна быть, иначе плотность насыпки на поверхности шва будет негативно влиять на его правильное формирование.

Помимо размера гранул смеси на ее изолирующие свойства влияет масса насыпки. Для ее определения существуют специальные таблицы, с помощью которых можно очень точно определить дозу подачи флюса в рабочую сварочную зону.

Функция легирования

формируется в результате действия высоких температур плавления и физическому взаимодействию металлов – основного и присадочного. Химический состав шва обусловлен видом применяемых материалов. Но под влиянием дуги некоторые нужные и полезные элементы могут выгорать или осаждаться в шлаковых массах.

Но под влиянием дуги некоторые нужные и полезные элементы могут выгорать или осаждаться в шлаковых массах.Чтобы полноценно заменить их, в определенные виды флюсов добавляют специальные легирующие добавки, которые обогащают металлы, образующие шов. Кроме того, такие добавки тормозят нежелательный процесс – переход в шлак марганца и кремния. Если легирование используется, параллельно применяют специализированную присадочную проволоку.

Формирование поверхности

Режимы сварки меди под флюсом.Вид будущего сварочного шва начинает формироваться сразу же, как только в расплавленных металлах начинает проявляться кристаллическая решетка. На шов влияет все, что с ним соприкасается. Флюс для сварки в этом числе: его вязкость и выраженное межфазовое натяжение объясняет отличную способность правильно формировать поверхность шва. А это напрямую влияет на качество шва.

Прекрасным примером может служить технология сварки под флюсом с применением так называемых «длинных» порошков. Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Такая постепенность дает возможность образоваться кристаллической решетке с гладко-чешуйчатой структурой.

В ситуациях «наоборот» – при флюсовой сварке с малыми токами сильная вязкость вовсе не нужна. В таких случаях применяются «короткие» флюсовые смеси, которые при остывании мгновенно превращаются в твердое вещество. Режимы сварки под флюсом – моменты тонкие и важные, от них зависит и качество шва, и форма его поверхности.

Классификация флюсов

Самым грамотным подходом в изучении видов флюсов и тонкостей их применений будет знакомство с ГОСТом 8713 79 о сварке под флюсом. Этому стандарту почти сорок лет, он прошел испытания временем и до сих пор прекрасно работает: в нем есть все, что нужно профессиональному сварщику знать об этой технологии.

Рекомендуем этот ГОСТ самым настоятельным образом. А пока разбираемся с классификацией.

Разновидностей гранулированных смесей множество, они различаются по следующим критериям:

По размерам гранул и внешнему виду

Флюсы делятся по размеру гранул на следующие категории:

- зернистые и кристаллические;

- порошковидные;

- в виде пасты;

- газообразные.

Строение зерен или гранул может быть:

- стекловидным;

- премзовидным;

- цементированным.

По химическому составу

Компоненты и типы флюсов.Химический состав прежде всего определяет инертность смесей при воздействии высоких температур. Кроме того, есть смеси, которые дают эффект активной диффузии отдельных элементов в металл формирующегося сварочного шва.

При всем разнообразии химического состава и механических свойств флюсовых смесей есть два элемента, которые присутствуют во флюсах всегда и в обязательном порядке: это кремнезем и марганец. В дополнение к ним идут разного рода добавки в виде металлов или ферросплавов для легирования.

При условии постоянного присутствия в составе кремнезема и марганца, доля и разнообразие других добавок могут сильно варьировать. В зависимости от них подразделяются на три группы:

Оксидные флюсовые смеси

Они применяются в сварке фтористых и низколегированных стальных сплавов. Они содержат в своем составе оксиды металлов и довольно высокую долю соединений фтора – вплоть до 10%. В зависимости от количества кремния оксидные флюсы бывают бескремнистыми, если доля кремнезема в них меньше 5%; низкокремнистыми с долей кремния в пределах 6 – 35% и высококремнистыми с содержанием кремнезема свыше 35%.

[box type=”info”]Точно так же оксидные флюсы делятся, исходя из содержания в них марганца: безмарганцевые с долей марганца меньше 1%; низкомарганцевые с долей в смеси в пределах 10%; средне- высокомарганцевые при процентном содержании элемента от 10% до 30%. [/box]

[/box]Смешанные флюсы

В составе этих смесей намного меньше оксидов, но зато больше различных солей. Доля кремнезема довольно низкая: 15 – 30%, марганец содержится в пределах 9%, но уровень соединений фтора повышен: содержание CaF2, к примеру, увеличено до 12 – 30%. Смешанные флюсы используются в работах с легированными сталями.

Солевые флюсовые смеси

В них нет оксидов вообще. Напротив, содержание солевых соединений хлора и фтора с кальцием, натрием и барием обусловливает свойства и функции этих смесей. Прежде всего они предназначены для сварки химически активных металлов. Также их используют для переплавки.

[box type=”fact”]Подходят для работ со всеми видами стальных сплавов: углеродистыми и легированными. Цветные металлы тоже входят в линейку допустимых элементов солевых флюсов.[/box] Режимы автоматической сварки под флюсом.Есть еще одна важнейшая химическая характеристика флюсов – это его химическая активность. Она складывается из итоговых окислительных способностей элементов. По данному критерию защитные смеси подразделяются на нес

По данному критерию защитные смеси подразделяются на нес

Флюсы для сварки для алюминия, стали, нержавейки, марки флюсов

Автор admin На чтение 5 мин. Просмотров 749 Опубликовано

Для оптимизации процесса образования шва необходим особый флюс для сварки. Основная задача этого участника сварочного процесса – защита зоны сварочного шва от внешней среды. Кроме того, сварочный флюс облегчает процесс отделения шлака от расплавленного шва, оптимизирует восстановление окислов и гарантирует получение наплавки нужной химической чистоты.

При этом каждая сварочная технология ориентирована на использование «своего» флюса. И в этой статье мы опишем основные разновидности флюсов, классифицировав эти вещества по типу сварочной технологии.

Марки флюсов для сварки электродуговым способом

Флюсы для сварки металлов электродуговым способом классифицируют по трем признакам:

- По химическому составу.

- По степени активности компонентов флюса.

- По типу соединяемых во время сварки металлов.

По первому признаку – химическому составу – флюсы разделяются на солевые, оксидные и смешанные (солеоксидные) разновидности. В основе солевых флюсов находятся фториды и хлориды железа и некоторая часть оксидов легирующих материалов. В основе оксидных флюсов находятся оксиды марганца, кремния, титана и прочих материалов. Смешанные материалы содержат до 30 процентов солей (фторидов и хлоридов) и не менее 15 процентов оксидов кремния.

По степени активности компонентов флюсы разделяют на четыре группы: пассивные, малоактивные, активные и высокоактивные. Причем активность компонентов указывают в спецификации к флюсу и измеряют по особой шкале: от 0 (пассивные) до 1 (высокоактивные).

По типу стыкуемых металлов флюсы делятся на четыре группы:

Составы для низкоуглеродистых сталей. К этой категории принадлежит любой флюс для сварки стали конструкционного типа (с содержанием легирующий присадок не более одного процента от общей массы). Причем основу состава флюса формируют из оксида кремния, к которому подмешивают оксид марганца. Массовая часть последнего компонента (оксида марганца) зависит от содержания марганца в сварочной проволоке. То есть, чем больше марганца в присадочном материала – тем меньше содержание его оксида во флюсе. Химическая активность компонентов флюса, в данном случае, высокая (до 0,9).

Причем основу состава флюса формируют из оксида кремния, к которому подмешивают оксид марганца. Массовая часть последнего компонента (оксида марганца) зависит от содержания марганца в сварочной проволоке. То есть, чем больше марганца в присадочном материала – тем меньше содержание его оксида во флюсе. Химическая активность компонентов флюса, в данном случае, высокая (до 0,9).

Составы для низколегированных сталей. Составы для сталей с содержанием легирующих компонентов до 5-7 процентов относятся к активным флюсам (до 0,6). Пониженная химическая активность компонентов препятствуют процессу окисления легирующих присадок в сварочной проволоке. По химическому составу такие флюсы тяготеют к оксидному типу (малое содержание оксида кремния, низкое содержание оксида марганца и высокое содержание CaF2).

Составы для высоколегированных сталей. Типовым примером подобных составов является флюс для сварки нержавейки – практически пассивный состав солевого типа (с высоким содержанием фторидов и минимальным содержанием оксида кремния). В таких сталях содержится большой объем легирующих присадок (до 25 процентов от общей массы) поэтому химическая активность флюса должна стремиться к нулю. Причем содержание оксидов металлов во флюсах для высоколегированных сталей должно быть минимальным, поскольку все легирующие компоненты уже содержатся в сварочной проволоке.

В таких сталях содержится большой объем легирующих присадок (до 25 процентов от общей массы) поэтому химическая активность флюса должна стремиться к нулю. Причем содержание оксидов металлов во флюсах для высоколегированных сталей должно быть минимальным, поскольку все легирующие компоненты уже содержатся в сварочной проволоке.

Составы для активных металлов. Эти составы относятся к пассивному, солевому типу. Содержание оксидов в таких флюсах попросту недопустимо. Ведь кислород – это основной катализатор процесса образования оксидной пленки, покрывающей любую деталь из активного металла. Зато солей (хлоридов и фторидов) металлов в таком флюсе содержится не менее 80 процентов.

Кроме того, электродуговые флюсы классифицируют еще и по способы производства, разделяя составы на:

- Плавленые составы — изготовляемые из размягченных в печи материалов.

- Керамические составы — изготовляемые из смеси на основе связки (жидкого стекла).

Флюсы для электрошлаковой сварки

Электрошлаковая технология предполагает использование совершено иных типов флюса. Ведь такой протектор должен не просто герметизировать зону сварки. Электрошлаковые флюсы обязаны проводить электрический ток и должны обладать высокой вязкостью, препятствующей проникновению вещества в зону стыка.

Поэтому такие флюсы насыщают большим количеством оксидов марганца, некоторым количеством оксида кремния и определенной долей фторидов. Типовым примером указанных составов является любая флюс паста для сварки, наносимая прямо на зону стыка. Причем расход такой пасты на порядок больше объемов флюса, используемого в процессе электродуговой сварки.

Причем по химическому составу такие флюсы делят на: высококремнистые и низкокремнистые; марганцевые и безмарганцевые; фторидные и содержащие минимум фтористых соединений. По степени вязкости флюса эти составы делят на: вязкие, слаботекучие и текучие разновидности.

Флюсы для газовой сварки

Сварка в среде защитных газов предполагает использование особого флюса. Основу протектора, в данном случае, составляет инертный газ (чаще всего – аргон или гелий). Впрочем, возможен вариант с использованием углекислого газа, который ограждает зону сварки и снижает окисление основного и присадочного материалов.

Основу протектора, в данном случае, составляет инертный газ (чаще всего – аргон или гелий). Впрочем, возможен вариант с использованием углекислого газа, который ограждает зону сварки и снижает окисление основного и присадочного материалов.

В зону сварки газообразный флюс подается под давлением, из особой форсунки, расположенной под неплавким электродом. Еще один вариант – подача из сопла, в которое встроен штуцер системы транспортирования присадочной проволоки.

Поэтому практически все флюсы для автоматической сварки – газообразные.

По химическому составу такие флюсы можно разделить на следующие разновидности: аргоновую (основа флюса – технически чистый аргон), гелиево-аргоновую (до 30 процентов гелия в составе), многокомпонентную (помимо аргона и гелия во флюсе встречается и азот, и кислород и прочие газы), углекислотную (флюс состоит из углекислого газа).

Выбор конкретного варианта зависит от глубины шва, типа электрода, присадочной проволоки и сорта основного металла. Причем технически чистый аргон подойдет в любом случае. Гелиево-аргоновая смесь обладает еще лучшими характеристиками, но в силу дороговизны гелия ее используют не часто. Углекислые флюсы, в основном, работаю в паре с графитовыми электродами, раскаляющими сварочную ванну до 3500 градусов Цельсия.

Причем технически чистый аргон подойдет в любом случае. Гелиево-аргоновая смесь обладает еще лучшими характеристиками, но в силу дороговизны гелия ее используют не часто. Углекислые флюсы, в основном, работаю в паре с графитовыми электродами, раскаляющими сварочную ванну до 3500 градусов Цельсия.

Причем, следует помнить, что подача флюса в зону сварочной ванны прерывается лишь после остывания шва ниже определенной температуры. Например, флюс для сварки алюминия – аргон или гелиево-аргоновую смесь – нужно «вдувать» в шов вплоть до остывания металла до 400 градусов Цельсия. Поэтому расходы газообразного флюса просто несравнимы с расходами твердых протекторов сварочной ванны.

Флюсы для газовой сварки | Сварка и сварщик

В процессе газовой сварки все металлы и их сплавы, соединяясь с кислородом окружающего воздуха и кислородом сварочного пламени, образуют оксиды, которые имеют более высокую температуру плавления, чем сам металл. Для защиты расплавленного металла от окисления и удаления образовавшихся при сварке оксидов применяют сварочные порошки или пасты, называемые флюсами.

Для защиты расплавленного металла от окисления и удаления образовавшихся при сварке оксидов применяют сварочные порошки или пасты, называемые флюсами.

- Флюс для газовой сварки

- вещества, которые вводят в сварочную ванну для раскисления расплавленного металла и удаления из него образовавшихся оксидов и неметаллических включений.

При газовой сварке флюс применяется в виде порошков, паст или легкоиспаряющейся жидкости. В первых двух случаях он подается в зону сварки вручную, т. е. наносится на кромки свариваемого металла и на присадочные прутки, либо вносится в ванну в процессе сварки периодическим погружением присадочного прутка в сосуд с флюсом.

В случае применения флюса в виде паров (например, флюса БМ-1 при сварке меди, медных и никелевых сплавов) он подается в пламя горелки автоматически в строго дозированном количестве специальным прибором.

В процессе газовой сварки флюсы, вводимые в сварочную ванну, расплавляются и образуются с окислами легкоплавкие шлаки, всплывающие на поверхность сварочной ванны. При этом пленка покрывает расплавленный металл шва, предохраняя его от дальнейшего воздействия атмосферного воздуха. Необходимость применения флюсов при сварке металлов и сплавов, высоколегированных сталей и чугуна вызывается тем, что при нагревании металлов до высокой температуры на их поверхности образуется оксидная пленка, которая при расплавлении переходит в сварочную ванну, препятствуя при этом надежному сплавлению основного и присадочного металла. При сварке углеродистых сталей флюсы, как правило, не применяют.

При этом пленка покрывает расплавленный металл шва, предохраняя его от дальнейшего воздействия атмосферного воздуха. Необходимость применения флюсов при сварке металлов и сплавов, высоколегированных сталей и чугуна вызывается тем, что при нагревании металлов до высокой температуры на их поверхности образуется оксидная пленка, которая при расплавлении переходит в сварочную ванну, препятствуя при этом надежному сплавлению основного и присадочного металла. При сварке углеродистых сталей флюсы, как правило, не применяют.

К сварочным флюсам, применяемым при газовой сварке и пайке, предъявляют следующие требования:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- расплавленный флюс должен хорошо растекаться по нагретой поверхности металла, т. е. обладать достаточной жидкотекучестью;

- расплавленный флюс не должен выделять ядовитых газов в процессе сварки и вызывать коррозию сварочного соединения;

- флюс должен обладать высокой реакционной способностью, активно раскислять окислы, переводить их в более легкоплавкие химические соединения или удалять их, растворяя так, чтобы процесс растворения заканчивался до затвердевания сварочной ванны;

- образовавшийся в процессе сварки шлак должен хорошо защищать металл от окисления кислородом и азотом воздуха;

- шлаки должны хорошо отделяться от шва после сварки;

- плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы в процессе сварки образуемый флюсом шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва;

- флюс должен сохранять свои свойства на протяжении всего процесса сварки:

- флюс должен быть дешевым и недефицитным.

В зависимости от вида свариваемого металла в сварочной ванне образуются основные и кислые оксиды. Если образуются основные оксиды, то применяют кислый флюс, если кислые — основной флюс. В обоих случаях реакция протекает по следующей схеме:

кислотный оксид + основной оксид = соль.

В качестве флюсов используют буру, борную кислоту, оксиды и соли бария, калия, лития, натрия, фтора и др. Состав флюса выбирают в зависимости от свойств свариваемого металла. При сварке чугуна в сварочной ванне образуется кислый оксид SiO2, для растворения его вводят сильные основные оксиды — К2O, Na2O. В качестве основных флюсов применяют углекислый натрий Na2CO3, углекислый калий К2СO3 и буру Na2B4O7.

При газовой сварке меди, латуни образуются основные оксиды (Cu2O, ZnO, FeO и др.), поэтому для растворения их вводят кислые флюсы. Они обычно представляют собой соединения бора.

При кислородной резке нержавеющих сталей, чугуна и цветных металлов флюс вводится в струю режущего кислорода. Основой флюса для кислородной резки служит железный порошок.

Сварочный флюс: описание, назначение и классификация

В зоне сварки всегда присутствует высокая температура, которая способствует увеличению скорости окислительных реакций с образованием большого количества оксидов. Оксиды ухудшают качественные показатели шва настолько, что делают процесс сварки невозможным. Для недопущения попадания кислорода в сварочную ванну применяют несколько методов, одним из которых является сварка под слоем флюса.1 / 1

Принцип работы флюсов для сварки

Флюс для сварки выполняет функцию, аналогичную той, которую выполняет обмазка на электродах для ручной дуговой сварки. При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

Каждому виду соединяемых металлов подбирают свой, предназначенный специально для них флюс. Поэтому существует множество их видов и составов. Наиболее часто используемые элементы в их составе, это фториды, оксиды и другие соединения.

Классификация флюсов для сварки

Для удобства подбора флюсов при различных технологиях сварки их классифицируют. Существуют различные системы классификации, но, в основном, общепринятыми считаются классификации по составу химических элементов, способу, которым они были изготовлены, их назначением и физическим свойствам.

По составу химических элементов, делят на:

- Марганце-силикатные;

- Кальций-силикатные;

- Алюминатно-основные;

- Флюоритно-основные;

- Алюминатно-рутиловые;

-

Другие типы.

Отличаются флюсы и по активности взаимодействия с основным и присадочным металлами. Пассивные флюсы только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие флюсы — это категория флюсов, производимая путем плавления, которые легируют свариваемые материалы небольшим количеством кремния, марганца, и другими элементами. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства.

По физическому состоянию

По физическому состоянию флюсы классифицируются следующим образом:

- порошкообразные;

- стекловидные;

- кристаллические.

Порошкообразные сварочный флюс представляет собой гранулы белого или светло-коричневого цвета. Встречаются гранулы круглой или овальной формы. При использовании такого флюса необходимо учитывать их малую плотность и насыпать более толстым слоем. Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Стекловидными назвали флюсы за прозрачность, что напоминает стеклянные шарики. Они бывают совершенно бесцветными или окрашенными в цвета от синего до черного. Имеют высокую плотность и качественно укрывают место сварки. Их объёмная масса 1,4 – 1,8 кг, дм3.

Несколько иначе выглядят кристаллические виды. Их окраска во многом повторяет цвета пемзовидного флюса, но зерна имеют кристаллическое строение.

По способу изготовления

По типу производства различают несколько видов флюсов:

- Плавленные. Такие флюса изготавливают из минеральных руд путем плавления в пламенных или электропечах с последующим гранулированием, фракционированием и прокаливанием.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Первые получают путем смешивания сухих компонентов. Далее подготовленную смесь минералов и ферросплавов замешивают на жидком стекле, сушат, прокаливают и фракционируют. Преимущества такого вида флюса: низкий расход, возможность повторного использования (в системах рециркуляции), высокое качество получаемого шва.

По назначению

Флюсы классифицируются в зависимости от того, какие металлы свариваются с их помощью:

- низкоуглеродистые стали;

- низколегированные стали;

- высоколегированные стали;

- цветные металлы и сплавы.

Также, они классифицируются по виду сварки: электродуговой, газовой, электрошлаковой, неплавящимися электродами. Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Флюсы для дуговой сварки

Технология сварки под флюсом предполагает применение материалов, которые должны обладать следующими качествами:

- иметь температуру плавления ниже, чем у свариваемых металлов;

- хорошо растекаться и не выделять ядовитых веществ;

- образовывать легкоотделимые шлаки;

- быть легкодоступными и не дорогими.

Работы с применением электродуговой сварки ведутся при использовании флюсов в виде гранул размером 0,2 – 0,4 мм. По

Калькулятор настройки сварных швов MIG

Калькулятор настройки сварных швов MIG Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

Список мировых компаний, производящих сварочные флюсы

Список мировых компаний, производящих сварочные флюсы- ZHENGZHOU WELDING MATERIALS CO.

, LTD

, LTD - Камнедробилки, Щековые Дробилки, Сварочные флюсы.

- Адрес: Город Чжэнчжоу, провинция Хэнань, Китай

- Gcat group Inc

- Сварочный электрод, порошковая проволока, сварочные флюсы, проволока с медным покрытием для SA W и GMA W (Co2 Wire), расходные материалы для автоматической сварки, производитель Автоматов сварочных.

- Адрес: 120 Jevlan Dr

- Alpha Welding

- Сварочные электроды, сварочные проволоки, сварочные флюсы.

- Адрес: 61 Букит Баток Полумесяц

- HIGENERAL NEW MATERIALS CO., LTD

- сварка, сварочные флюсы, агломерированные флюсы, порошковая проволока, сварочная проволока, сварочное оборудование, сварочные материалы, ферросплавы, порошковая проволока для напыления, износостойкое покрытие, наплавочные материалы, износостойкая стальная пластина, сварочные проволоки под флюсом AWS.

- Адрес: 1 #, North Guanxi Road, xintianzhai, Guiyang, Guizhou, China

- Deccan Dynamics

- заводы по производству сварочных электродов, порошок целлюлозы, машины для правки и резки проволоки, сварочные флюсы.

- Адрес: Deccan Estate, Coimbatore, Tamil Nadu, India

- ELEKTRODE JESENICE

- сварочные электроды, сварочная проволока, сварочные стержни, сварочные флюсы, порошковая проволока.

- Адрес: Cesta zelezarjev 8

- Welmet Technologies Pvt. ООО

- флюсы сварочные, проволока сварочная, флюсы все виды, флюсы для дуговой сварки.

- Адрес: 34, PNNaidu Industrial Estate, Near Amarnagar, MIDC, Hingna Road Nagpur Maharashtra 440 016 Индия

- Alfaa Engineering Corporation

- держатели сварных швов, другие принадлежности для сварки и пайки, сварочные флюсы, сварочные маски, сварочные стержни, сварочные насадки, сварочные горелки, сварочная проволока, другое сварочное оборудование, аппараты дуговой сварки, аппараты плазменной сварки.

- Адрес: Индия

- Thermit Alloys (P) Limited

- Сварочные флюсы, высокоглиноземистый шлак, низкоуглеродистый ферромарганец.

- Адрес:

- BESTONE GROUP INC.

- сварочная проволока для защиты от углекислого газа (проволока mig), порошковая сварочная проволока, проволока для дуговой сварки под флюсом, аргонодуговая сварка, сварочная проволока для нержавеющей стали, сварочные электроды, сварочные флюсы (агломерированные и плавленые), сырье для сварочного флюса и смешанного флюса.

- Адрес: NO.27 Beijing Road, QINGDAO, Shandong, China

1

Влияние тройных флюсов на глубину проплавления при сварке A-TIG ферритной нержавеющей стали AISI 409 Научный доклад по теме «Материаловедение»

CrossMark

Доступно на сайте www.sciencedirect.com

ScienceDirect

Процедуры материаловедения 5 (2014) 2402-2410

Международная конференция по достижениям в области производства и материаловедения,

AMME 2014

Влияние тройных флюсов на глубину проплавления при A-TIG сварке

Ферритная нержавеющая сталь AISI 409

г.Венкатесан *, Чимин Джордж, М. Совмясри и В. Мутупанди

Национальный технологический институт, Тиручирапалли, Тамил Наду, 620015, Индия,

Аннотация

Сварка TIG — предпочтительный способ получения качественных сварных соединений. Однако из-за характерной малой глубины проникновения производительность, достигаемая с помощью этого процесса, невысока. Глубину проплавления при традиционной сварке TIG можно увеличить с помощью сварки TIG с активированной сваркой (A-TIG).При сварке A-TIG тонкий слой флюса, состоящего из смесей оксидов, фторидов и хлоридов, наносится на свариваемую область для увеличения глубины проплавления в два-три раза. В данном исследовании для сварки ферритной нержавеющей стали AISI 409 использовались три однокомпонентных флюса, а именно SiO2, TiO2 и Cr2O3. Экспериментальные испытания были предназначены для использования тройных флюсов. На основе полученных результатов по геометрии валика с использованием программного обеспечения Minitab 16 в сочетании с Matlab R2010 была оценена оптимальная комбинация этих флюсов для максимального проникновения.Подтверждающие испытания показали, что при сварке A-TIG можно достичь двукратного увеличения глубины проплавления при использовании этой комбинации флюсов по сравнению с традиционной сваркой TIG.

© 2014PublishedbyElsevierLtd.Эта статья для открытого доступа по лицензии CC BY-NC-ND (http://creativecommons.Org/licenses/by-nc-nd/3.0/).

Отбор и экспертная оценка под ответственность Оргкомитета AMME 2014

Ключевые слова:: A-TIG; Нержавеющая сталь AISI 409; однокомпонентный флюс; тройной флюс

1.Введение

Сварка вольфрамом в среде инертного газа, также известная как сварка TIG, широко применяется в производстве нержавеющей стали. Это стало наиболее распространенным выбором процесса сварки, когда требуется высокий уровень качества сварного шва или значительная точность при сварке (Shyu et al. 2008). Основным ограничением сварки TIG является низкая производительность из-за низкой скорости наплавки и неглубокого проплавления швов. Чтобы преодолеть это ограничение, практикуется новый вариант процесса сварки TIG, известный как сварка TIG с активацией.Первоначально A-TIG был предложен исследователями из Института сварки Патона в Украине в 1960-х годах для обеспечения однородности проплавления при сварке титановых сплавов с использованием процесса сварки TIG (Гуревич и др., 1965). Глубина и стабильность проплавления сварных швов TIG улучшены за счет нанесения тонкого слоя активированного флюса в виде пасты

2211-8128 © 2014 Издано Elsevier Ltd. Это статья в открытом доступе под лицензией CC BY-NC-ND (http://creativecommons.org/licenses/by-nc-nd/3.0 /).

Отбор и экспертная оценка под ответственностью Оргкомитета AMME 2014 doi: 10.1016 / j.mspro.2014.07.485

* Автор, ответственный за переписку. Тел .: + 91-9976615998 Адрес электронной почты: venkimech.trp@gmail. com

к поверхности детали перед сваркой. Использование активированных флюсов устраняет необходимость в подготовке кромок сварных пластин, которая требует двух или трех проходов при обычной сварке TIG, и, таким образом, приводит к повышению производительности за счет сокращения количества сварочных проходов, необходимых для выполнения соединения (М. Васудеван) .

Улучшение глубины проплавления в A-TIG в основном можно отнести к двум типам механизмов: один основан на поведении сварочной дуги, а другой — на эффекте конвекции Марангони. В теории сужения дуги, предложенной Хаусом и Лукасом (Zhang et al. 2011), активированный поток, который ионизируется во время сварки, сжимает дугу, захватывая электроны во внешней области дуги и ограничивая ток в центральной области. Это увеличивает плотность тока в плазме и приводит к получению узкой дуги и более глубокой сварочной ванне.Хейпл и Ропер предположили, что присутствие активированных потоков вызывает изменение нормального градиента растягивающего поверхностного натяжения наружу на градиент поверхностного натяжения внутреннего натяжения, тем самым создавая сильный поток жидкости внутрь. Этот режим конвекционного тока может передавать тепло ко дну и создавать глубокую и узкую сварочную ванну (Tseng and Hsu 2011; Qing-ming et al. 2007). Исследования, проведенные Ющенко и соавт. (2005) о влиянии 32 различных оксидных флюсов на сварку A-TIG нержавеющей стали показали, что TiO2, SiO2 и Cr2O3 являются наиболее эффективными флюсами с учетом глубины проплавления.

На основании этого предположения в настоящем исследовании изучается влияние трех однокомпонентных активирующих флюсов, а именно SiO2, TiO2 и Cr2O3, и тройных активирующих флюсов, которые представляют собой смеси SiO2, TiO2 и Cr203, на морфологию сварного шва нержавеющей стали AISI 409. и результаты представлены и обсуждены.

2. Методики экспериментов

2.1. Материал

Материалом, использованным в этом исследовании, была ферритная нержавеющая сталь AISI 409, химический состав которой указан в таблице 1.Пластины, вырезанные до размеров 450 мм x 55 мм x 8 мм, использовались для испытаний автогенной сварки TIG. В качестве компонентов флюса использовались коммерчески доступные SiO 2, TiO 2 и Cr 2 O 3 в форме порошка.

Таблица 1. Химический состав стального листа AISI 409

ВЕС ЭЛЕМЕНТОВ%

С 0,025

Ni 0,12

Cr 12,9

Si 0,919

Mn 0.854

П 0,0189

с 0,016

Nb 0,0097

В 0,0487

Fe Баланс

2.2. Процедура сварки

Для изучения влияния однокомпонентных и многокомпонентных флюсов на глубину проникновения использовались три однокомпонентных потока, а именно TiO2, SiO2 и Cr2O3, и 16 различных комбинаций этих флюсов. Эти комбинации флюсов были созданы на основе планов испытаний, предложенных программным обеспечением Minitab 16.Сварочные испытания проводились в режиме автогенного TIG плавления в горизонтальном положении с углом горелки равным нулю с использованием источника питания HOBART CYBERWAVE 300S. Размер купонов, используемых для получения сварного шва, составлял 70 мм X 55 мм X 8 мм. Непосредственно перед сварочными испытаниями образцы были грубо отполированы наждачной бумагой для удаления поверхностных загрязнений, а затем очищены ацетоном. Пластины были жестко зажаты во избежание деформации при сварке.

Перед сваркой порошки флюса (TiO2, SiO2 и Cr2O3) были взвешены до требуемых пропорций и смешаны с ацетоном для получения консистенции, похожей на краску (суспензию).Равномерный тонкий слой активированного флюса наносился вручную малярной кистью на поверхность, по которой должен был производиться плавление. Прогоны автогенного расплава выполнялись с помощью системы автоматического управления, в которой горелка перемещалась с постоянной скоростью. Параметры сварки, использованные в данном исследовании, приведены в таблице 2.

Таблица 2. Параметры сварки, используемые для автогенных плавок.

Скорость сварки 80 мм / мин

Полярность DCEN

Сварочный ток 160 А

Защитный газ 99.9% чистый аргон

Защитный газ Скорость подачи 15 1 час

Электрод диаметром 4 мм

2% торированный вольфрам

3. Результаты и обсуждения

3.1 Внешний вид борта

Использование флюсов привело к ухудшению внешнего вида сварного шва по сравнению с обычной сваркой TIG и оставлению поверхностных остатков шлака, которые необходимо было удалить после сварки. С увеличением содержания SiO2 в смеси внешний вид сварного шва улучшился.Но с увеличением содержания TiO2 во флюсе внешний вид валика ухудшился. При добавлении Cr2O3 во флюс качество поверхности было между SiO2 и TiO2.

3.2. Бортовой профиль

После завершения сварки образцы разрезали поперек сварной детали для наблюдения за профилем сварного шва. Образцы шлифовали наждачной бумагой разных сортов с последовательным увеличением дисперсности и последовательно применяли глиноземные и алмазные пасты, а затем протравливали смесью HN03 и HF.

Макроструктуры были записаны с использованием стереомикроскопа с трансфокатором, снабженного устройством захвата изображения. Глубину проникновения и ширину валика измеряли с помощью программного обеспечения Image J. Макроструктуры сварных деталей, полученных с использованием различных комбинаций флюсов в их стандартном порядке, показаны на рис. 2. Глубина проплавления, ширина валика и соотношение сторон полученного валика сварного шва приведены в таблице 3.

3.3. Зона термического влияния

Зоны термического влияния (HAZ) вблизи поверхности сварных швов имеют более или менее одинаковую ширину во всех случаях, поскольку ширина пластины, используемой во всех испытаниях, одинакова.Поскольку тепловой поток в направлении толщины во всех случаях ограничен небольшой толщиной листа, ширина ЗТВ значительно увеличивается в корне сварного шва. Асимметричная структура валика наблюдается в плавках, полученных с использованием флюсов, не содержащих SiO2.

3.4. Влияние флюсов на геометрию валика

Соотношение сторон сварного шва, то есть отношение глубины к ширине, является важным фактором, поскольку оно указывает допуск на отклонение при подгонке под сварку и подготовке кромок.Чем шире бусинки, тем лучше допуск. Обычно для данного подводимого тепла шире валик, тем меньше глубина проплавления, и поэтому для сварки толстых листов требуется большее количество проходов, что, в свою очередь, может повлиять на производительность. Любой эффект, который может улучшить глубину проплавления без уменьшения ширины валика, желателен, поскольку он может повысить производительность без ущерба для допуска отклонения при подготовке кромки.

В настоящем исследовании сварки нержавеющей стали 409 при заданном тепловложении с помощью обычной TIG был получен сварочный аппарат

металл шва, имеющий 11.Ширина валика 5 мм и глубина проникновения 3,5 мм.

Для металлов шва, изготовленных из 100% SiO2, TiO2 или Cr2O3, ширина валика примерно одинакова. Однако при использовании однокомпонентных флюсов наблюдается заметное увеличение глубины проникновения. При добавлении TiO2 к SiO2 (стандартный порядок 2) ширина уменьшается в большей степени, чем при добавлении Cr2O3 (стандартный порядок 3), и можно заметить соответствующее увеличение глубины проникновения.

При добавлении SiO2 к Cr2O3 соотношение сторон увеличивается с соответствующим уменьшением ширины валика (стандартный порядок 10), но подобный эффект не наблюдается при добавлении TiO2 к Cr2O3 (стандартный порядок 14).Влияние TiO2 на ширину валика при добавлении SiO2 (стандартный порядок 7) и Cr2O3 (стандартный порядок 12) незначительно, однако глубина проникновения увеличивается с добавлением SiO2 и уменьшается с добавлением & 2O3. Ширина валика, полученная с флюсовой смесью, имеющей все три компонента в равной пропорции (стандартный порядок 16), такая же, как у 100% SiO2 и 100% TiO2. Аналогичным образом, другие испытания также показывают, что существует эффект взаимодействия между составляющими флюса в выбор бортового профиля

3.5. Контур смеси

Контур смеси для глубины проникновения, созданный с помощью программного обеспечения Minitab, показан на рис. 1. Изоконтуры и ограниченные ими области указывают на композиционные поля, которые могут создавать различный диапазон глубины проникновения. Эти поля, покрытые различными областями, обозначены разными цветами на контурном графике смеси. На графике составы смесей флюсов, использованных в опытах, обозначены черными точками. Максимально возможная глубина проникновения может быть достигнута даже без использования Cr2O3 и обогащена SiO2 или TiO2.Однако график показывает, что глубина проникновения минимальна для флюсов с примерно равным процентным содержанием SiO2 и TiO2. Точно так же почти для всего диапазона бинарных составов Cr2O3 и TiO2 достижимая глубина проникновения, согласно прогнозам, будет низкой. Из контура смеси видно, что максимальная глубина проникновения может быть достигнута при использовании флюсов, содержащих 75-90% SiO2, а остальное TiO2.

Рис. 1. Контур смеси, показывающий глубину проникновения

Таблица 3.Профиль валика, полученный с различным составом флюсов

Стандартный

Заказ% Состав сварного шва из флюса Размеры

SÀ02 TÀ02 Cr203 Глубина проникновения (мм) Ширина валика (мм) Соотношение сторон

1 100 0 0 4,36 10,31 0,42

2 75 25 0 6,51 8,62 0,76

3 75 0 25 5,64 9,98 0,57

4 50 50 0 3,61 11,53 0,31

5 50 25 25 5.39 9,22 0,58

6 50 0 50 6,01 9,13 0,66

7 25 75 0 5,78 10,93 0,53

8 25 50 25 4,13 11,19 0,37

9 25 25 50 5,49 9,57 0,57

10 25 0 75 5,78 9,78 0,59

11 0100 0 4,38 10,26 0,43

12 0 75 25 3,98 10,96 0,36

13 0 50 50 3,89 10,75 0,36

14 0 25 75 4,21 11.23 0,37

15 0 0100 5,28 10,28 0,51

16 33,333 33,333 33,333 4,79 10,03 0,48

17 66,667 16,667 16,667 6,03 9,13 0,66

18 16,667 66,667 16,667 5,51 10,19 0,54

19 16,667 16,667 66,667 5,52 9,73 0,57

20 0 0 0 3,45 11,37 0,30

3,6 Математическое моделирование и оптимизация

Функция отклика, представляющая глубину проникновения, может быть выражена как P = f (Si02, Ti02, Cr203), где P — отклик.Математическая модель для установления взаимосвязи между входными и выходными параметрами разработана с использованием программного обеспечения Minitab 16 с уровнем достоверности 95% на основе собранных экспериментальных данных. В этой модели глубина проникновения выражается как нелинейная функция процентного соотношения SiO2, TiO2 и Cr2O3.

Уравнение регрессии, полученное таким образом с точностью прогноза 82%, выглядит следующим образом:

P = ГЛУБИНА = 1,47 * x (l) + 1,48 * x (2) + 1.73 * x (3) -0,38 * x (l) * x (2) + 0,54 * x (l) * x (3) -0,41 * x (2) * x (3) -0,44 * x (l) * x (2) * x (3) + 0,12 * x (l) * x (2) * (x (l) — x (2)) + 0,82 * x (l) * x (2) * x (3) * x (3) + 0,64 * x (l) * x (2) * (x (l) -x (2)) A2, где x (1) = SiO2, x (2) = TiO2 и x (3) = Cr2O3 .

На основе разработанной математической модели оптимизированный состав флюса для обеспечения максимальной глубины проникновения прогнозируется с помощью набора инструментов оптимизации программного обеспечения Matlab R2010a. Прогноз основан на генетическом алгоритме, и оптимальный состав оценивается в 87 штук.«. • X »9 4« / (% K t —

СТАНДАРТНЫЙ ЗАКАЗ: 5

СТАНДАРТНЫЙ ЗАКАЗ: 2

СТАНДАРТНЫЙ ЗАКАЗ: 4

СТАНДАРТНЫЙ ЗАКАЗ: 6

СТАНДАРТНЫЙ ЗАКАЗ: 8

СТАНДАРТНЫЙ ЗАКАЗ: 10

СТАНДАРТНЫЙ ЗАКАЗ: 13

■ Маарр «! мошки ‘—- Ç’

СТАНДАРТНЫЙ ЗАКАЗ: 15

СТАНДАРТНЫЙ ЗАКАЗ: 12

Рис.2 (стандартный порядок от 1 до 20). Макроструктуры сварных деталей, полученных с использованием флюсов разного состава (Травитель: смесь азотной кислоты 1: 1

и плавиковой кислоты)

3,7. Подтверждающий тест

СваркаA-TIG выполняется в тех же условиях, что и в предыдущих испытаниях, с использованием флюса с оптимизированным составом, и макроструктура этой сварной детали показана на рис. 3. Данные профиля шва этой сварной детали приведены в таблице 4.

Оптимизированный многокомпонентный флюс (87,23% SiO2 + 12,76% TiO2 + 0% Cr2O3), как ожидается, даст пенетрацию 7,48 мм, тогда как конечная глубина проникновения составляет всего 6,31 мм. Однако разница между ожидаемым и результирующим значениями составляет 15,6%, что находится в пределах точности прогноза 82%, где максимальная допустимая ошибка составляет 18%.

Таблица 4. Профиль сварного шва, полученный с оптимальным составом флюса% Состав сварного шва Размеры

Ширина борта

Si02 Ti02 Cr2O3 (мм> Коэффициент пенетрации (мм)

87.23 12,76 0 8,98 6,31 0,70

Рис. 3. Макроструктура сварного изделия, полученного с использованием флюса оптимизированного состава

4. Заключение

• Процесс A-TIG позволяет повысить производительность и качество традиционной сварки TIG простым и воспроизводимым способом, который будет иметь практическое промышленное применение.

. Результаты этой работы показывают, что использование флюса может значительно увеличить глубину проплавления при сварке TIG; в настоящем исследовании наблюдается почти 86% увеличение глубины проникновения.

• Исследование влияния многокомпонентных флюсов на сварку A-TIG показывает, что флюс SiO2 имеет максимальное влияние на улучшение глубины проплавления, хотя влияние флюса, содержащего 100% SiO2, на глубину проплавления не очень существенно.

Список литературы

Shyu, S.W., Huang, H.Y., Tseng K.H., и Chou, C.P., 2008. Исследование характеристик сварных швов A-TIG нержавеющей стали. JMEPEG, ASM International, 17: 193-201.

Гуревич, С.М., Замков В.Н., Кушниренко Н.А. Улучшение проплавления титановых сплавов при их сварке аргонно-вольфрамовой дугой. АвтоматическаяСварка 9, 1-4.

М. Васудеван, Активированный флюс, улучшающий проплавление, для сварки TIG нержавеющих сталей, ТЕХНОЛОГИЯ-7, 182-183.

Rui-Hua ZHANG., Ji-Luan PAN., And Seiji Katayama., 2011. Механизм увеличения проплавления при сварке A-TIG. Фронт. Mater. Sci. 5 (2): 109-118

Kuang-Hung Tseng., and Chih-Yu Hsu., 2011. Характеристики процесса активированного TIG в сварных швах из аустенитной нержавеющей стали. Журнал материалов

Технологии обработки 211, 503-512. LI Qing-ming., WANG Xin-hong., ZOU Zeng-da., WU Jun., 2007. Влияние активирующего флюса на форму дуги и напряжение дуги при сварке вольфрамовым электродом в инертном газе.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. , LTD

, LTD