Какой газ используется для сварки полуавтоматом: разновидности

На чтение 3 мин. Опубликовано

В полуавтоматической сварке используют специальную проволоку, которая выступает материалом для формирования шва. Чтобы соединение получилось герметичным, в сварочную ванну подают газ непрерывным потоком, который защищает его от губительного воздействия кислорода воздуха. Однако прежде всего важно понять, какой газ используется для сварки полуавтоматом.

Разновидности используемых газов с характеристиками

Чаще всего применяют следующие газы для полуавтоматической сварки:

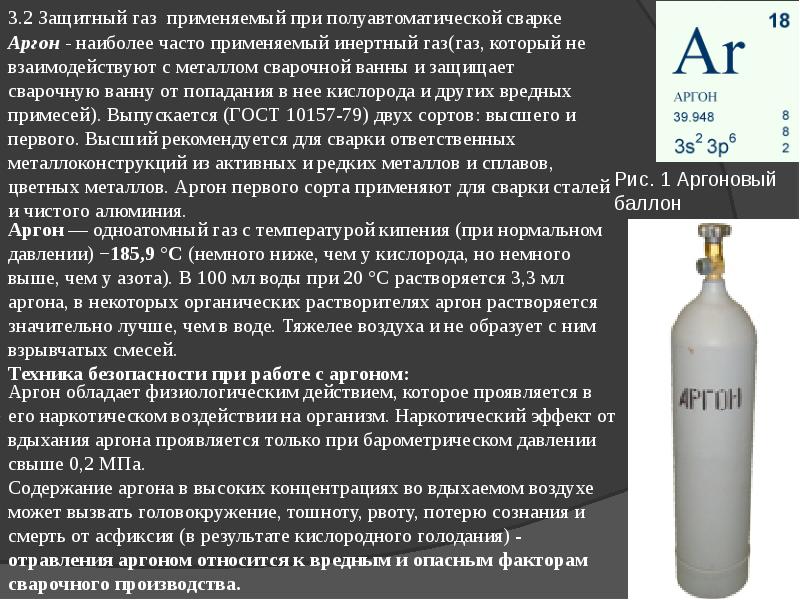

- Аргон.

Тяжелее воздуха. Имеет низкую теплопроводность. Эффективно защищает сварочную ванну и поддерживает стабильность дуги. Чаще всего аргон используется для работы с изделиями из цветных металлов. - Углекислый газ.

Также тяжелее воздуха. При температурах сварочной дуги распадается на составляющие — кислород и угарный газ. Чтобы первый не подействовал на шов, используют специальную присадочную проволоку, в составе которой есть кремний и марганец.

Чтобы первый не подействовал на шов, используют специальную присадочную проволоку, в составе которой есть кремний и марганец. - Гелий.

Легче воздуха. Этим объясняются некоторые трудности, которые могут возникнуть при его использовании в сварке полуавтоматом. Имеет такой же показатель теплопроводности, как и аргон. Однако в чистом виде гелий используется редко, его применяют в качестве одного из компонентов газовых смесей. - Кислород.

Эффективно поддерживает стабильность дуги, снижая при этом поверхностное натяжение расплавленного металла. Это увеличивает текучесть сварочной ванны, что положительно сказывается на результате.

Критерии выбора смеси для аппарата

Выбор защитного газа для сварки зависит от следующих факторов:

- температуры горения;

- расхода газа;

- уровня защиты сварного шва;

- тепла, выделяющегося на месте соединения заготовок.

Чтобы понять, какой газ нужен, необходимо определить материал сварных заготовок.

| Металл | Состав смеси | Особенности процесса |

| Углеродистая сталь | Углекислый газ и аргон в соотношении 1:3 | Высокая скорость сварки, отсутствие деформации заготовок. Подходит для работы с металлами толщиной до 3 мм |

| Нержавеющая сталь | Углекислота (2,5%), аргон (7,5%) и гелий (90%) | Высокий уровень защиты свариваемых частей от окисления |

| Низколегированная сталь | Аргон и углекислый газ в соотношении 3:1 | Прочный сварной шов, высокая устойчивость дуги |

| Сплавы алюминия | Гелий (65%) и аргон (35%) | Применяется для сплавления толстых металлов толщиной до 76 мм |

Для получения хорошего, прочного шва лучше посоветоваться со специалистом, чтобы правильно подобрать смесь.

Технология газовой сварки

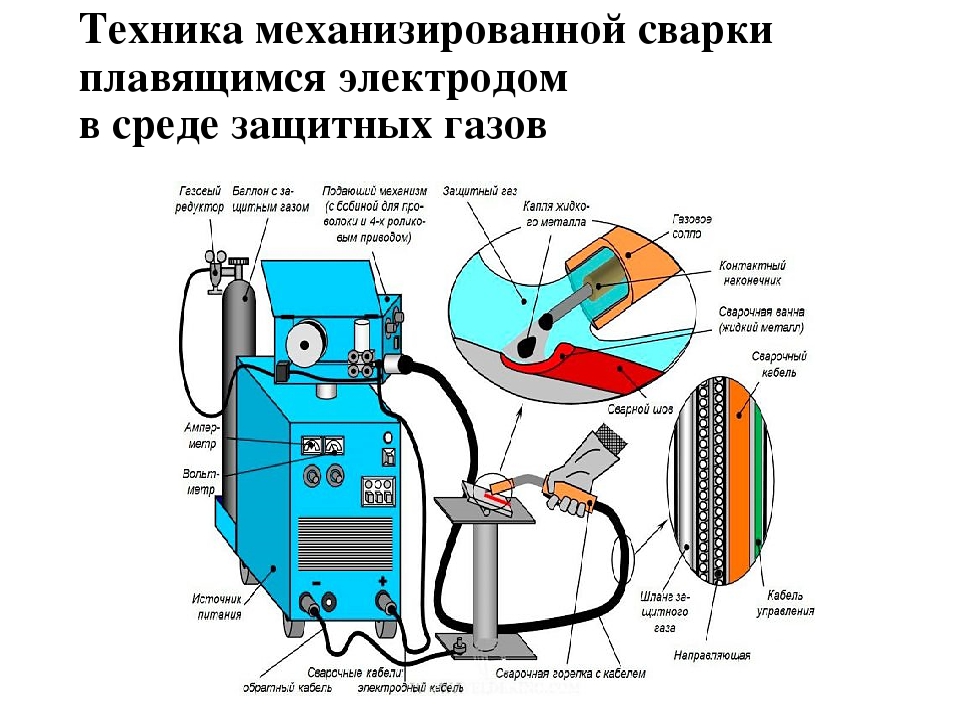

Полуавтоматическая сварка основана на формировании электрической дуги между электродом аппарата и заготовкой. Ее температура достаточно велика, чтобы расплавить присадочную проволоку, которая непрерывно подается в свариваемое место и образует шов.

Газовая смесь формирует защитную среду вокруг плавящейся присадочной проволоки и поддерживает стабильность дуги, что ускоряет процесс сварки.

Без нее шов подвергается негативному воздействию со стороны атмосферного воздуха, что в результате приведет к образованию негерметичного соединения. Смесь содержится в специальных прочных баллонах и подается в горелку по трубам.

Преимущества и недостатки газовой среды

Процесс сварки полуавтоматом в газовой среде имеет следующие преимущества:

- Нет необходимости покупать дорогое оборудование.

- Можно сваривать оцинкованные изделия, не повреждая при этом покрытие.

- Оператор видит результат по ходу работы, т.

к. шлак не перекрывает соединение.

к. шлак не перекрывает соединение. - Можно сваривать тонкие стальные листы толщиной менее 1 мм.

Из недостатков отмечают сильное излучение дуги, из-за чего возникает необходимость использования маски для лица.

Углекислый газ, применяемый для сварки в защитных газах

Для получения плотных швов применяемый для сварки углекислый газ по ГОСТ 8050 не должен содержать влаги в свободном виде, окиси углерода, минеральных масел и глицерина, соляной кислоты, сернистой и азотистой кислот, органических соединений, сероводорода и аммиака, азота и воздуха, он не должен иметь запаха и вкуса. Допускается наличие водяных паров в углекислом газе I сорта не более 0,178% и II сорта — не более 0,515% по весу.

Наличие даже небольших количеств влаги в баллоне приводит к резкому увеличению влажности углекислого газа по мере снижения его давления (рис. 107), что в свою очередь может вызвать пористость металла шва.

Рис. 107. Кривые влажности углекислого газа, содержащегося в баллоне, в зависимости от давления:1 — вода в баллоне не слита, сварка без влагоотделителя, 2 — вода из баллона слита, сварка без влагоотделителя, 3 — вода из баллона не слита, сварка с влагоотделителем, 4 — вода из баллона слита, сварка с влагоотделителем.

Если баллон с углекислым газом поставить вентилем вниз и дважды через небольшие промежутки времени открыть вентиль, то вместе с небольшим количеством газа будет удалена вода и влажность углекислого газа при больших давлениях значительно снизится; однако при давлении газа не менее 10ат влажность будет повышаться так же, как в баллоне, из которого вода не удалялась.

Для снижения влажности углекислого газа баллоны после промывки необходимо тщательно просушить (например, продувая горячим воздухом). Чтобы уменьшить возможность попадания влаги в зону сварки, углекислый газ следует пропускать через специальный влагоотделитель (рис. 108), наполненный силикагелем, медным купоросом или другим осушающим реагентом.

Влагоотделяющий порошок предварительно прокаливается при температуре 200— 250°С в течение 1—2 ч. Бывший в употреблении порошок заменяют или прокаливают один раз в 10—15 дней в зависимости от интенсивности загрузки сварочного автомата или полуавтомата.

Рис. 108. Устройство влагоотделителей газа, применяемых:а — при автоматической и полуавтоматической сварке проволокой диаметром 1,6—2 мм, б — то же, проволокой диаметром 0,5—1,2 мм; 1 — корпус влагоотделителя, 2 — опорная решетка, 3 — уплотняющие прокладки, 4 — влагоотделитель, 5 — крышка влагоотделителя.

108. Устройство влагоотделителей газа, применяемых:а — при автоматической и полуавтоматической сварке проволокой диаметром 1,6—2 мм, б — то же, проволокой диаметром 0,5—1,2 мм; 1 — корпус влагоотделителя, 2 — опорная решетка, 3 — уплотняющие прокладки, 4 — влагоотделитель, 5 — крышка влагоотделителя.

Обычно для сварки используют сжиженный углекислый газ, поставляемый в стальных баллонах. В связи с возрастающим применением сварки в углекислом газе в последнее время ощущается недостаток в баллонах. Кроме того, транспортирование и использование углекислоты в баллонах в сварочном производстве неудобно и дорого стоит.

Транспортировать жидкую углекислоту, хранить и использовать ее в крупных сварочных цехах целесообразно в контейнерах. Предусмотрено изготовлять контейнеры емкостью 500, 1300, 1800 и 3000 кг жидкой углекислоты (при заполнении на 3/4 объема). Контейнеры состоят из двух или трех труб диаметрами от 600 до 800 мм, сообщающихся между собой.

Для снижения непроизводительных потерь углекислоты трубы помещены в кожух с теплоизоляцией. Контейнер подключается к цеховой углекислотной сети, по которой углекислый газ подается к сварочным постам под небольшим давлением. Подогреватель газа устанавливается на контейнере, а расходомеры (ротаметры) — на каждом сварочном посту. Контейнер может транспортироваться на грузовой автомашине.

Контейнер подключается к цеховой углекислотной сети, по которой углекислый газ подается к сварочным постам под небольшим давлением. Подогреватель газа устанавливается на контейнере, а расходомеры (ротаметры) — на каждом сварочном посту. Контейнер может транспортироваться на грузовой автомашине.

Для сварки можно использовать углекислый газ, поставляемый в виде сухого льда и обладающий высокой чистотой. Сухой лед легче транспортировать, и его стоимость ниже стоимости осушенной жидкой углекислоты.

Транспортировать брикеты сухого льда на заводы-потребители и хранить их до использования можно в специальном изотермическом контейнере, представляющем собой два стальных короба, вставленных один в другой и изолированных между собой теплоизоляцией.

Для интенсификации испарения углекислого газа при сварке необходимо пользоваться специальными газификаторами — герметическими стальными сосудами, обогреваемыми электронагревателями, водой, отходящей от газоэлектрических сварочных мундштуков, или проточной водопроводной водой.

Газификаторы могут быть высокого (до 60ат внутри аппарата) и низкого (от 1 до 10ат) давления. Применение газификатора и вида подогрева определяется необходимой интенсивностью газификации, которая зависит от расхода потребляемого углекислого газа.

Рис. 109. устройство расходомеров газа: а — плавкового типа, б — дроссельного типа; 1 — стеклянная трубка, 2 — штуцер, 3 — поплавок, 4 — камера, 5 — дроссельная шайба с градуированным отверстием, 6 — манометр.

Таблица 64. Рекомендуемые защитные газы для дуговой сварки различных металлов.

Металл | Толщина металла, мм | Защитный газ при сварке | |

плавящимся электродом | |||

Малоуглеродистые и легированные, конструкционные стали | ≤3 | Комбинированная защита Аг + СО2 Аr марки Б | СО2, 75÷90% Аг + 10÷25% СО2, Аг марки Б |

>3 | — | СО2 Аг | |

Теплоустойчивые перлитные стали | ≤з | Аг марки Б | СО2; Аг марки Б |

>3 | — | 75÷80% Аг+20÷25% С02 | |

≤3 | Аг; Не комбинированная защита Аг + С02 | Аг марки В; Не; Аг марки Г; С02; 75÷90% Аг + 104÷25% С02 | |

>3 | — | То же | |

Жаропрочные хромоникелевые сплавы | Любая | Аг Не | Аг марки Б; Не |

Алюминий и его сплавы | ≤6 | Аг марки Б | Аг марки Б (35% Аг+ 65% Не) |

>6 | — | То же | |

Титан и его сплавы | Любая | Аг марки А | Аг марки А |

Медь и ее сплавы | Любая | Аг; Не комбинированная защита Aг+N2 | Аг; Не; N2; 70÷80% Аг + 20 ÷ 30% N2 |

Магниевые сплавы | Любая | Аг марки Б; Не | Аг марки Б |

Цирконий, молибден, тантал и другие активные металлы | Любая | Аг марки А | Аг марки А |

Для снижения давления газа до рабочего и поддержания его постоянным в процессе сварки применяют кислородные редукторы.

Расход газа определяется расходомерами или ротаметрами. При сварке в защитных газах применяют расходомеры поплавкового (рис. 109, а) и дроссельного (рис. 109, б) типов.

Расходомер состоит из стеклянной трубки с коническим отверстием. Трубка располагается всегда вертикально широким концом отверстия кверху. Внутри трубки помещен легкий поплавок, свободно в ней вращающийся. Газ подводят к нижнему концу трубки.

В табл. 64 приведены рекомендации по применению защитных газов для дуговой сварки различных металлов.

Техника полуавтоматической сварки в среде углекислого газа – stroy-plys.ru

Для ремонта кузовных деталей автомобиля, работ с тонколистовой сталью применяется полуавтоматическая сварка в среде углекислого газа. Благодаря автоматизации процесса, ровный шов может получиться даже у начинающего сварщика.

При выполнении работ, обрабатываемая поверхность нагревается меньше, в результате наблюдается только незначительная деформация или коробление детали.

Где используется сварка углекислотой

Заверение о том, что сварочные полуавтоматы для сварки в среде углекислого газа применяются исключительно для ремонта кузовов автомобилей неверное. Сварка с использованием углекислоты, также применяется в следующих отраслях:

- Изготовление стальных конструкций с большим количеством сварных швов на 1 п.м.

- Машиностроение.

- Изготовление приборов.

- Ремонт и производство кованых конструкций: решеток, перил, ворот, ограждений и т.д.

Возможно применение сварки с использованием СО² и в других сферах производства, где особенное внимание уделяется слабому нагреву поверхности и деформации детали при ее обработке.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

- Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

- Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

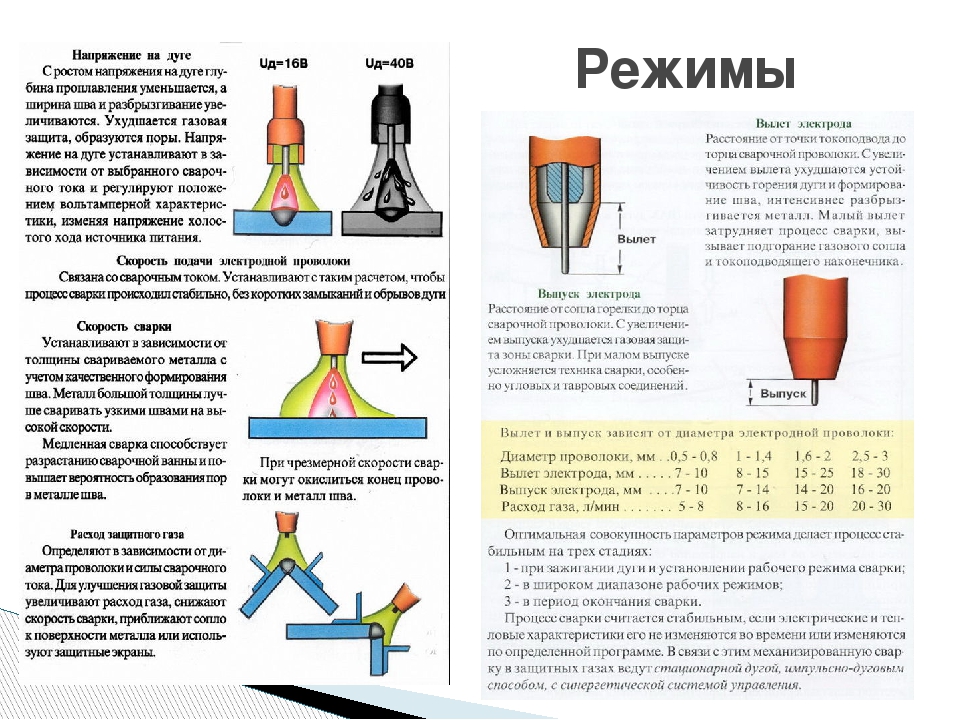

- Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Для определения оптимальной нормы расхода углекислоты при сварке полуавтоматом, опытные сварщики используют следующий метод. Выставляют давление приблизительно, так, чтобы получался идеальный шов, после этого снижают подачу газа и напряжение, пока сварочное соединение не станет пузыриться и шипеть. Возвращаются к успешной последней настройке.

Возвращаются к успешной последней настройке.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

- Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

- Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла.

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

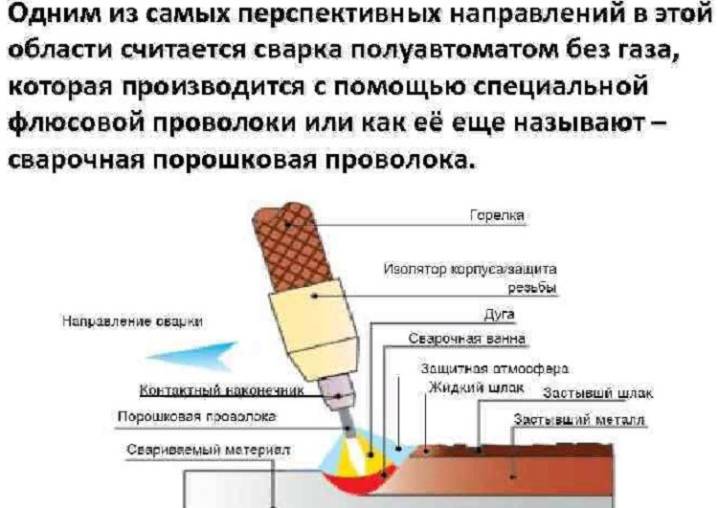

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

- Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

- Держатель со шлангами.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Какой нужен газ для сварки полуавтоматом и чем он отличается от автомата?

Качество сварочного соединения зависит не только от профессиональных качеств работника, но и условий выполнения работ. Идеальный шов требует взаимодействия присадочного материала и электрода без дополнительных элементов окружающей среды. При сварке в автоматическом режиме данную функцию выполняет флюсовое покрытие электрода. Роль человека сводится к выбору направления движения дуги и регулировке силы тока.

Работа в полуавтоматическом режиме дает больше свободы. Сварочная проволока не имеет защитного покрытия, потому работа ведется в среде защитных газов, с ручной регулировкой скорости подачи присадочного материала. Таким образом, полуавтоматический режим более требователен к квалификации сварщика, который, обладая необходимыми навыками, добьется лучшего качества спайки, по сравнению с автоматическим режимом. Вот чем отличаются сварка автомат и полуавтомат.

Вот чем отличаются сварка автомат и полуавтомат.

Влияние на процесс

Газы для сварочного полуавтомата призваны защитить зону спайки от внешнего воздействия. Кроме того, применение газа положительно влияет на чистоту шва, уменьшая шлаковую составляющую и снижая вероятность появления трещин, за счет увеличения скорости и глубины проплавления.

Область применения

Применение всех видов сварочных проволок, за исключением самозащитной, подразумевает использование защитного газа. Полуавтомат – оборудование опытных специалистов. С его помощью выполняется тонкая работа соединения цветных и черных металлов, кузовной ремонт транспортных средств и промышленное соединение тонкостенных элементов. Какой нужен газ для сварки полуавтоматом, будет рассмотрено ниже.

Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

Выделяют три основные категории:

- инертные,

- активные,

- смеси газов.

Рассмотрим их подробнее.

Выбор газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

Данные свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета. К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %.![]() Смесь аргона и кислорода обладает специфическим характером проплавления.

Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

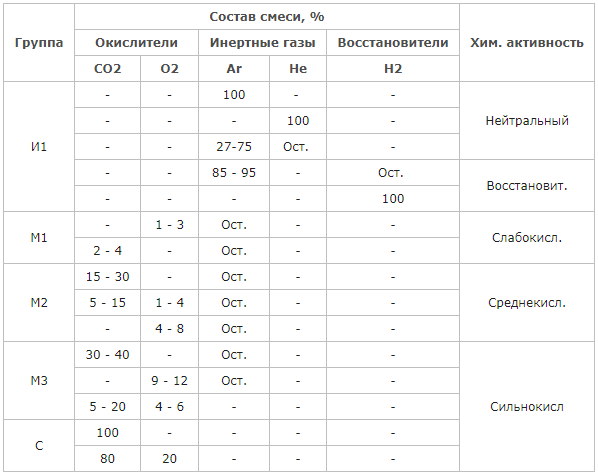

Газовые сварочные смеси и рекомендуемая область их применения.

Критерии выбора

Новичку порой сложно выбрать, какой баллон нужен для полуавтомата, не говоря о газовой смеси. Опытные специалисты рекомендуют обращать внимание на предельный показатель температуры и количество тепла, которое выделяется при горении газа. Сравнительные характеристики сварочных газов находятся в свободном доступе.

Важно! В случае приобретения газа с целью длительного хранения, рекомендуем выбрать готовые смеси промышленного производства. Не занимайтесь синтезом газа самостоятельно – это небезопасно!

Не занимайтесь синтезом газа самостоятельно – это небезопасно!

Особенности выполнения

Сварка в среде защитного газа имеет следующие особенности, которые требуют внимания:

- Параметры работ. Подбираются индивидуально для каждой конкретной ситуации. Получить качественное соединение возможно только при условии грамотного сочетания следующих параметров: мощность, тип проволоки, скорость подачи, расход газа.

- Температурный режим. Рабочая плоскость металла нагревается и охлаждается длительный промежуток времени. При соединении некоторых типов поверхности, например, стальных или медных, возможно регулировать температурный режим, путем изменения угла наклона дуги.

- Выбор газа. Существует два способа выполнения работ. В первом случае необходимо использовать углекислоту без добавления каких-либо примесей. Второй вариант – применения различных смесей на базе аргона или других инертных элементов.

- Характер работ.

Основное предназначение баллонов – стационарная работа в условиях мастерской. Использование резервуаров с высоким давлением на открытой местности сопряжено с определенными неудобствами.

Основное предназначение баллонов – стационарная работа в условиях мастерской. Использование резервуаров с высоким давлением на открытой местности сопряжено с определенными неудобствами.

Схема подключения баллона с углекислотой к газовой магистрали.

Технология работы с применением углекислого газа не имеет принципиальных отличий от деятельности, с использованием прочих газовых смесей. Самое главное – соблюдать технологические требования.

Преимущества

Не зависимо от типа газовой смеси, ее применение имеет ряд преимуществ:

- Качество соединения. Физические свойства шва гораздо выше, по сравнению с использованием автоматического режима. Малое количество брызг в процессе соединения.

- Производительность труда. Эффективность работы повышается благодаря сокращению времени нагрева металла, что в конечном итоге сокращает трудозатраты.

- Стабильная дуга. Существенно облегчает работу.

Дополнительным преимуществом является практически полное отсутствие дыма.

Дополнительным преимуществом является практически полное отсутствие дыма.

Для автомобильного ремонта

Появление бытовых полуавтоматов позволило производить кузовной ремонт автомобиля практически в любом гараже с подключением к сети. Сварка в среде углекислого газа обладает следующими преимуществами:

- Технологическая простота – основы работы с полуавтоматом доступны пониманию широкому кругу лиц,

- Низкая цена углекислоту оказывает положительное воздействие на себестоимость работ,

- Низкая зона температурного воздействия сваривать изделия практически любой толщины,

- Благодаря ограниченному температурному воздействию краска вокруг шва практически не выгорает, что позволяет экономить время и средства на финишной обработке,

- Соединяемые элементы не требуют подгонки.

Заключение

Данная технология представляет огромный интерес для широкого круга потребителей, вне зависимости от того, какой газ для полуавтоматической сварки будет выбран. Домашние мастера отдадут предпочтение углекислому газу – благодаря отличному показателю соотношения цена-качество. На промышленных предприятиях во главе угла стоит повышение качества и надежности соединения, не считаясь с затратами. Помните, что сварка в среде защитного газа – это работа повышенной опасности. Не забывайте о необходимости применения средств индивидуальной защиты.

Домашние мастера отдадут предпочтение углекислому газу – благодаря отличному показателю соотношения цена-качество. На промышленных предприятиях во главе угла стоит повышение качества и надежности соединения, не считаясь с затратами. Помните, что сварка в среде защитного газа – это работа повышенной опасности. Не забывайте о необходимости применения средств индивидуальной защиты.

Отзыв: «Со сваркой углекислотой я познакомился еще в 2002 году. До этого опыт работы со сварочным оборудованием был ограничен использованием простенького трансформатора для работы во дворе. Необходимость в полуавтомате возникла после небольшой аварии – просто не было средств и желания обращаться на СТО. После нескольких неудачных попыток получилось добиться приемлемого результата, правда, с помощью советов опытного специалиста. После этого прошел курс обучения и занимаюсь кузовным ремонтом в свободное от работы время. Подводя итог скажу, что при наличии базовых навыков сварки можно без особых проблем научиться работе с полуавтоматом. В качестве защитного газа беру исключительно углекислоту, о чем ни разу не пожалел – для гаражного пользования она идеальна».

В качестве защитного газа беру исключительно углекислоту, о чем ни разу не пожалел – для гаражного пользования она идеальна».

Советы по сварке полуавтоматом с газом

Сварка кузова автомобиля, труб, других изделий из меди, титана, стали полуавтоматом с газом представляет собой процесс соединения частей металла, путем подачи проволоки к месту соединения. Вместе с этим подается защитный газ. Защитный газ является гарантией того, что воздух не окажет негативного воздействия нагретым, расплавленным металлам. Схема проведения полуавтоматической сварки есть в ГОСТ, положения документа должны быть соблюдены.

Сварка в защитных газах имеет свои преимущества. Процесс не требует приобретения оборудования, у которого высокая цена. Работы в среде углекислого газа можно проводить в любых частях строения, здания, расход дополнительного источника энергии не происходит. При проведении сварочных операций есть возможность изменять мощность пламени, таким образом, можно соединять различные материалы: соединения меди и титана, латуни и свинца, прочие металлы, у которых температуры плавления отличаются. В ГОСТ описаны требования, которые предъявляются к соединениям металлов, необходимая схема.

В ГОСТ описаны требования, которые предъявляются к соединениям металлов, необходимая схема.

Сварка чугуна полуавтоматом, а также меди, свинца, латуни проходит быстрее, поверхности крепче свариваются именно этим видом сварки.

Если установить правильно вид, мощность аппарата, выбрать подходящую присадочную проволоку, ее правильный расход, скорость подачи, то швы будут высокого качества. Поверхности, которые подвергались сварке, медленно нагреваются и так же остывают. При выполнении сварки на поверхностях из меди, титана, стали можно регулировать температуру пламени. Если пламя направлено вертикально, то температура будет максимальной, если изменить у пламени угол наклона, уйти от вертикальных поверхностей, температура снизится. Швы могут иметь более высокую прочность, чем швы, полученные сваркой электродуговым методом. Размер, вид швов указан в стандартах ГОСТ.

Данным видом сварки можно не только сваривать поверхности из меди, латуни, чугуна, титана, свинца, но и резать их, закалять. При проведении сварочных работ в среде углекислого газа применяют два вида аппаратов.

При проведении сварочных работ в среде углекислого газа применяют два вида аппаратов.

В одном сварка проходит в среде аргона или другого инертного газа, без углекислого газа. Второй вид аппарата производит сварку в среде углекислого газа.

Применение газового баллона, при высоком давление углекислого газа, затрудняет ремонт кузова автомобиля, труб на открытой местности.

Но если проводить работы стационарно, то такой вид сварки, в среде углекислого газа, считается лучшим. Стандарты на аппараты, которыми проводят сварку в газовой среде, описаны в ГОСТ, прилагается схема для проведения работ. Электродная проволока, применяемая при сварке с газом, содержит в составе марганец, кремний.

Она подается в точку сварки вместе с газом, расход проволоки строго контролируется.

Он защищает проволоку и металл от воздействия, оказываемого окружающей средой. Какую марку проволоки выбрать для определенного сварочного полуавтомата, стоит уточнить в стандартах ГОСТ. Применяя такой вид сварки, можно сэкономить время, так как не нужно менять электрод, зачищать швы от шлаков. Несмотря на то, что швы при сварке с газом получаются крепче и аккуратнее, стоит помнить, что состав газа окажет влияние на внешний вид швов. Так, сварка в среде чистого углекислого газа даст чешуйчатый рельеф шву. Если в углекислый газ добавить аргона, шов будет гладкий, ровный. Сварка при помощи аргона не требует дальнейшей обработки.

Применяя такой вид сварки, можно сэкономить время, так как не нужно менять электрод, зачищать швы от шлаков. Несмотря на то, что швы при сварке с газом получаются крепче и аккуратнее, стоит помнить, что состав газа окажет влияние на внешний вид швов. Так, сварка в среде чистого углекислого газа даст чешуйчатый рельеф шву. Если в углекислый газ добавить аргона, шов будет гладкий, ровный. Сварка при помощи аргона не требует дальнейшей обработки.

Источник: Rezhemmetall.ru

Расход углекислого газа — Мир Сварки

Нередко при продаже сварочного полуавтомата менеджеры сталкиваются с вопросом о расходе углекислоты. Основываясь на опыте одного из наших менеджеров, мы ответим на этот вопрос.

Для того, чтобы получить данные о расходе, возьмем в расчет следующую ситуацию: клиент варит проволокой 0,8мм, небольшие толщины и в небольшом объеме.

В стандартный черный баллон емкостью 40 л заливают 25 кг жидкой углекислоты, которая обычно хранится при давлении 60 атмосфер. В результате испарения 1 кг жидкой углекислоты при нормальных условиях образуется примерно 509 л газа.

В результате испарения 1 кг жидкой углекислоты при нормальных условиях образуется примерно 509 л газа.

Жидкий диоксид углерода (углекислота) представляет собой бесцветную жидкость без запаха.

Расход углекислого газа определяется по формуле

G =qt ,

где t— основное время сварки. Основное время — это время на непосредственное выполнение сварочной операции.

q — удельный расход СО2 в л/мин.

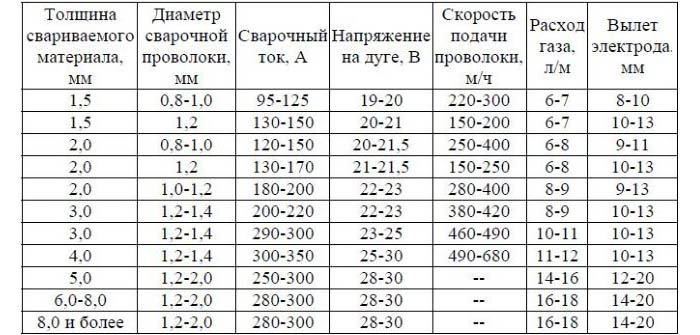

Удельный расход СО2 зависит от диаметра проволоки и силы сварочного тока и определяется по таблице.

|

Диаметр, мм |

0,8 |

1,0 |

1,2 |

1,6 |

2 |

2 |

|

Сила сварочного тока, А |

60—120 |

60—160 |

100—250 |

200—250 |

240—280 |

280—400 |

|

Удельный расход СО2, л/мин |

8—9 |

8—9 |

9—12 |

14—15 |

15—18 |

18—20 |

После вычисления объема СО2 в литрах обычно переводят это значение в массу, учитывая, что при испарении 1 кг углекислоты образуется 509 л газа. Необходимо также указать требуемое количество баллонов СО2, зная, что в одном баллоне содержится 25 кг углекислоты.

Необходимо также указать требуемое количество баллонов СО2, зная, что в одном баллоне содержится 25 кг углекислоты.

Определяем время сварки Т1б, на которое хватит одного баллона при сварке проволокой 0,8 мм:

Т1б = 25 кг (кол-во углекислоты в баллоне)*509 л/9 л/мин (расход газа при сварке)=12725 л (литров газа получаемого из одного баллона)/ 9 л/мин = 1414 мин сварки ≈ 24 часа сварки.

24 часа – это время непосредственной сварки, т. е. по сути, это то время которое сварщик держит включенной кнопку на горелке (пренебрегаем продувкой после сварки при отпускании кнопки).

в защитном газе, в углекислом газе

Технология сварки полуавтоматом весьма распространена на промышленных предприятиях, в небольших мастерских и набирает популярность и у домашних мастеров. Полуавтоматический способ сварки в газовой атмосфере применяется и на стационарных сварочных постах в цехах и на мобильных аппаратах.

Так сваривают детали и конструкции из цветных металлов и нержавеющей стали, особенно подверженных окислению при высокой температуре. Один из главных расходных материалов сварочного полуавтомата — это сварочная проволока. Многие компании по всему миру выпускают десятки марок и типоразмеров, цены на разные марки могут отличаться в десятки раз.

Описание и принцип действия полуавтоматической сварки

Сварка проводится в атмосфере инертных газов во избежание нежелательного окисления материала стыков и шва. Сварочный агрегат нагнетает газ (чаще всего — аргон) к месту сварки под небольшим избыточным давлением, вытесняя, таким образом, кислород воздуха из рабочей зоны. В качестве электрода используется тонкая проволока, хранящаяся на барабане внутри сварочного аппарата. И газ, и проволока подаются в рабочую зону специальным механизмом через армированные трубки и далее через пистолетную рукоятку сварочной горелки.

com/embed/unbQh4W0gFA?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Масса подается на деталь зажимом, как и при обычной электродной ручной сварке. Плюс подается на сварочную проволоку. Сварщик открывает кран подачи газа и регулирует напор, после чего включает механизм подачи на заданную техническими условиями скорость и касается детали кончиком электрода, торчащим из горелки. Возникает электрическая дуга, электрод плавится и используется в качестве припоя. Края соединяемых деталей разогреваются электрической дугой и свариваются вместе. Инертный газ при этом образует защитную атмосферу, препятствуя нежелательному окислению.

Возможно также использование полуавтомата без газа, для сварки обычного черного металла, для чего применяются специально предназначенные марки сварочной проволоки.

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Виды проволоки общего назначения

В зависимости от основного материала и вида покрытия, сварочная проволока для полуавтомата делится на 4 основных вида:

- Омедненная — наиболее популярна и применяется для сварки низколегированных конструкционных сталей общих марок.

Омедненная присадочная проволока

- Порошковая — не требует для применения защитной атмосферы. Газ, изолирующий сварочную ванну от воздействия воздуха, выделяется при испарении порошкообразных присадок.

Порошковая сварочная проволока

- Нержавеющая –сплошного сечения, получаемая холодной вытяжкой из высоколегированных сплавов.

Проволока для сварки нержавейки

- Цветная – для сварки цветных металлов, таких, ка алюминий или медь. Подбирается по составу, близкому к составу свариваемого материала.

Цветная сварочная проволока

Для полуавтоматов выпускаются и другие виды сварочных материалов, но они служат для узкоспециальных применений и используются сравнительно редко.

Омедненное изделие

Омедненная сварочная проволока для полуавтомата отлично подходит для работы с низкоуглеродистыми и малолегированными сталями в атмосфере инертных газов. Обладает высокой коррозионной стойкостью и позволяет получить крепкий и долговечный шов. Применяют омедненную проволоку и для наплавки. Она обладает доступной ценой и постоянным химическим составом.

Омедненная проволока для сварки полуавтоматом

Недостатком омедненной проволоки является испарение меди в процессе сварки, что существенно ухудшает условия труда и требует применения изолирующих масок с принудительной подачей чистого воздуха для дыхания.

Порошковый электрод

Главная причина популярности порошкового сварочного электрода — это возможность варить без использования защитного газа. Проволока представляет собой тонкостенную металлическую трубку, наполненную специально подготовленным порошком. Внутри трубки может быть сформировано еще несколько трубок для обеспечения достаточной жесткости. Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

В зависимости от состава порошка различают несколько подвидов:

- флюоритная;

- карбонатно-флюоритная;

- рутиловая;

- рутил-флюоритная;

- рутил-органическая.

Принцип использования такого сварочного материала проволоки основан на испарении порошковых флюсовых присадок и образовании из этих паров защитных газовых пузырьков, предохраняющих сварочную ванну от контакта с кислородом воздуха.

Порошковая проволока для сварки полуавтоматом

Главное достоинство порошковой проволоки — это возможность обходиться без подачи инертного газа и вести работу даже на значительном ветру.

Недостатками является высокая цена и повышенная хрупкость. В случае залома сварочный материал приходится выбрасывать.

Нержавеющий гибкий электрод

Гибкие электроды для сварки нержавеющей стали производят способом холодной вытяжки из высоколегированных марок стальных сплавов.

Они обладает следующими положительными качествами:

- тугоплавкие;

- коррозионностойкие;

- устойчивые к агрессивному окружению;

- продолжительный срок годности;

- обеспечивают отличное качество шва.

Нержавеющий гибкий электрод

Заметным недостатком является высокая стоимость такого сварочного материала. Это сдерживает ее широкое применение.

Цветные металлы

Качественно сварить цветные металлы или их сплавы не так уж и просто. Необходимо тщательное выполнение требований технических условий и правильный подбор расходных материалов и оборудования.

Медь и ее сплавы

На сварочный процесс сильно влияют такие свойства самой меди и ее сплавов — бронзы и латуни, как их высокие:

- теплопроводность;

- реактивность с водородом;

- коэффициент теплового расширения.

Эти свойства могут привести к недостаточной прочности около шовной области и самого шва, повышенной текучести металла и появлению горячих трещин. Поэтому для работы по меди и ее сплавам лучшие результаты дают проволоки с высоким содержанием вольфрама. Это позволяет снизить выпаривание цинка и олова и сохранить химический состав и физические свойства материала.

Алюминиевые и магниевые сплавы

Поверхность деталей и заготовок из таких сплавов постоянно покрыта слоем тугоплавких окислов, не дающих расплаву из сварочной ванны сплавляться с основным металлом деталей. Остатки этого трудноудаляемого слоя в виде шлаковых включений могут попадать в материал шва, заметно ухудшая его качество.

При работе током обратной полярности в зоне электрической дуги осуществляется катодная зачистка деталей. Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Сварка аргоном алюминия

Сплавы АВ, АК6, АКВ особо подвержены возникновению горячих трещин при сварке, поэтому для них рекомендуется использовать проволоку с включением около 5% кремния.

Сварка проводится в атмосфере чистого аргона, либо в его смеси с гелием.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Это увеличивает трудоемкость и себестоимость операции.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Типы и маркировка проволоки для сварки

Стандарты РФ описывают около 80 различных марок сварной проволоки. Однако на практике широко применяются не больше десятка.

Однако на практике широко применяются не больше десятка.

Маркировка сварочной проволоки

Оставшиеся марки — это узкоспециализированные материалы для специальных и довольно редких применений, таких, как:

- изготовление атомных реакторов, внутрикорпусных устройств и компонентов ядерной энергетики;

- аэрокосмическая промышленность;

- специальное кораблестроение, включая корпуса подводных лодок и бронирование;

- оборудование для добычи, транспортировки и переработки нефти и газа;

- корпуса и оборудование для химических реакторов;

- другие отрасли высоких технологий.

Обозначение проволоки состоит из нескольких групп цифр и символов:

- диаметра в миллиметрах;

- назначения:

- собственно для сварки «Св»;

- для наплавки — « Нп».

- содержание углерода в сотых процента;

Условные обозначения легирующих элементов

- содержания легирующих присадок в процентах, если содержание меньше 1%- то оно не указывается:

- М – молибден.

- С – кремний.

- Н – никель.

- Х – хром.

- Ц – цирконий.

- Г – марганец.

- А — азот.

- В — вольфрам.

- Т — титан.

- Ю. — алюминий.

- Ф — ванадий.

- Б — ниобий.

- Д — медь.

- С — кремний.

- Требования к чистоте материала.

- А — очищенный.

- АА — особой чистоты.

- Способ выплавки.

- ВИ — вакуумно-индукционный.

- ВД — вакуумно-дуговой.

- Ш. — электрошлаковый.

- Для производства электродов — литера Э.

- Омедненная — литера О.

- Ссылка на ГОСТ.

Так, например, из обозначения можно узнать, что марка Св-08Г2С содержит 0,08% углерода, 2% марганца и кремний менее 1%. Эта присадочная проволока подходит для газовой сварки легированной стали.

Маркировка марки Св-08Г2С

Ведущие мировые производители сварочной проволоки- ESAB, Autrod и другие применяют свои собственные системы обозначений, соответствующие американским или европейским стандартам. Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Диаметры сварочной проволоки

Сварочная проволока общего назначения выпускается диаметрами 0,3 до 12 мм. Наиболее широко в обиходе используются диаметры от 0,8 до 2 мм.

Так, например, проволока в 2 мм позволяет сваривать металл от 3 до 5 мм толщиной. Еще один параметр для выбора — это режим сварки, прежде всего сила тока. Для подборки толщины сварочной проволоки существуют специальные таблицы.

Основные параметры сварки

Важно помнить, что если в вашей питающей электросети пониженное или нестабильное напряжение, то диаметр сварочной проволоки лучше уменьшить, чтобы избежать непроварки.

Контроль расхода сварочной проволоки

Для того чтобы управлять себестоимостью сварочных работ, требуется контролировать расход проволоки.

Ключевыми факторами, определяющими расход, являются:

- химический состав металла;

- диаметр и качество проволоки;

- характеристики сварочного агрегата;

- использование защитного газа.

Широко применяемым нормативом расхода сварочного материала, в зависимости от протяженности швов и сложности изделия, считается 1-2% от его общей массы. К этому количеству добавляют 6 % на угар и потери проволоки

Современные механизмы и скорость подачи сварочной проволоки

Современные полуавтоматические агрегаты подразделяются по виду сварки:

- в инертных газах;

- с помощью порошковой проволоки;

- под флюсом;

- универсальные.

Агрегаты для работы с инертным газом снабжаются автоматическим клапаном, отсекающим подачу газа при остановке сварки. Агрегаты для работы под флюсом комплектуются горелкой с воронкой. Они используют более толстую проволоку, поэтому обладают усиленным механизмом подачи.

В зависимости от производительности, продолжительности непрерывной работы и ресурса агрегаты разделяются на:

- Бытовые.

- Полупрофессиональные.

- Профессиональные.

По степени своей мобильности сварочные полуавтоматы делятся на переносные, передвижные и стационарные.

Индустриальные агрегаты выполняют с трехфазным питанием. Они могут круглосуточно работать без отключения на охлаждение и позволяют проваривать высококачественные, прочные и ровные швы.

Агрегаты для работы с порошковой проволокой снабжены улучшенным механизмом подачи, не допускающим деформаций и заломов хрупкой проволоки. Универсальные полуавтоматы располагают дополнительной оснасткой:

- сварочными горелками;

- специальными форсунками;

- улучшенными роликами подачи.

что позволяет применять их во многих режимах работы

Подающий механизм (протяжка) сварочного полуавтомата

В систему подачи проволоки входят:

- Электродвигатель.

- Трансмиссия.

- Армированная трубка.

- Подающие ролики.

По отношению к горелке подающая система может быть тянущей, толкающей или тянуще-толкающей. В толкающей системе ролики размещены возле входа шланга горелки и выталкивают проволоку в ее канал. С тянущей системе подачи ролики размещаются непосредственно в горелке. Это утяжеляет горелку, но повышает стабильность подачи проволоки и снижает вероятность деформации и заломов. Тянуще – толкающую подачу используют при большой длине армированного шланга в профессиональных распределенных сварочных постах.

Применяется два способа регулировки скорости подачи. В первом используется трехфазный асинхронный электродвигатель, и скорость регулируется ступенчато, переключением передач в коробке, напоминающей автомобильную. Второй вариант применяется в тех случаях, когда важно обеспечить очень тонкую подстройку скорости подачи, например, при сварке тонких листов металла. Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Применение сварочной проволоки

Сварочная проволока применяется в сварочных аппаратах автоматического и полуавтоматического типа для сварки широкого диапазона металлов, от крупных машиностроительных заводов до домашней мастерской.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Сварка нержавеющей стали

Осуществляется в защитной атмосфере аргона ввиду повышенной химической активности нержавеющей стали в нагретом и расплавленном состоянии.

Кроме того, большая литейная усадка, а также пониженная электропроводность и теплопроводность нержавейки приводит к необходимости выбора специальных режимов сварки.

Проволока для сварки нержавейки

Для сварки нержавейки применяется проволока полного сечения из высоколегированных сталей, подбираемая по сходству состава со свариваемым материалом. Для особо ответственных изделий используют вольфрамовую проволоку.

Проволока для сварки нержавейки

Порошковая проволока также используется для сваривания нержавеющих сталей без подачи защитного газа из баллона.

Выбор газа

В качестве защитной атмосферы используются либо аргон, либо углекислый газ.

Иногда для удешевления операции в качестве газа выбирают ацетилен, но он взрывоопасен и требует большого опыта от сварщика.

Применение порошковой проволоки позволяет обойтись без газа, но такой режим также требует высокой квалификации и не рекомендован для особо ответственных изделий.

Технология сварки нержавеющей стали в среде углекислого газа

В ходе сварки нержавеющих сталей нужно следить за выполнением следующих условий:

youtube.com/embed/glk93zM-71w?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

- Использовать режим обратной полярности.

- Не допускать вылет проволоки более сантиметра.

- Следить за расходом газа, он должен быть от 6 до12 м3 в минуту.

- Применять осушитель — медный купорос.

- Использовать меловой раствор в качестве защиты от брызг.

- Вести горелку плавно, без рывков.

- Отступать от края детали не менее чем на 5 см.

Подготовка металла

- Необходимо стальной щеткой зачистить свариваемые кромки и окружающую их зону от загрязнений.

- Обезжирить поверхностей уайт-спиритом или специальным растворителем.

- Обработать поверхность специальным средством от брызг металла. Это поможет до минимума сократить операцию зачистки после операции.

- Добиться сварочного зазора, достаточного для компенсации усадки.

Техническая схема сварки

По причине малой теплопроводности нержавеющей стали, чтобы избежать перегрева зоны сварки, используют значения рабочего тока на 15-20% ниже, чем при сварке обычных конструкционных сталей.

Техническая схема сварки

Кроме того, надо обеспечить минимальный сварочный зазор, достаточный для компенсации литейной усадки

Исправление дефектов

Во время сварки в металле возникают напряжения, которые могут привести к дефектам. Их исправляют как механическим способом — прессами и валками, так и термическим — путем прогрева отдельных участков изделия до состояния повышенной пластичности для снятия напряжений.

Дефекты сварных швов

Оборудование для полуавтоматической системы GMAW | Металлургия

Эта статья проливает свет на пять основных устройств, необходимых для полуавтоматической системы GMAW. К оборудованию относятся: 1. Источник питания 2. Узлы подачи проволоки 3. Пистолет GMAW и сборка канала подачи проволоки 4. Системы защитного газа и охлаждающей воды 5. Используемые материалы.

Оборудование №1. Источник питания: GMAW использует постоянный ток. и почти всегда с положительным электродом. Это состояние сварки приводит к стабильной дуге с плавным переносом металла, что приводит к малому разбрызгиванию и получению сварного шва хорошего качества.Переменный ток не подходит для GMAW, потому что он приводит к гашению дуги каждые полупериод и может не только вызвать частичное выпрямление сварочного тока, но также может привести к полному гашению дуги. Постоянный ток с отрицательным электродом, хотя и дает более высокую скорость наплавки, также не является предпочтительным, поскольку может вызвать нестабильную и неустойчивую дугу. Более того, это устраняет преимущество дуговой очистки рабочей поверхности.

Это состояние сварки приводит к стабильной дуге с плавным переносом металла, что приводит к малому разбрызгиванию и получению сварного шва хорошего качества.Переменный ток не подходит для GMAW, потому что он приводит к гашению дуги каждые полупериод и может не только вызвать частичное выпрямление сварочного тока, но также может привести к полному гашению дуги. Постоянный ток с отрицательным электродом, хотя и дает более высокую скорость наплавки, также не является предпочтительным, поскольку может вызвать нестабильную и неустойчивую дугу. Более того, это устраняет преимущество дуговой очистки рабочей поверхности.

Могут использоваться как трансформаторно-выпрямительный агрегат, так и источник питания мотор-генератор.Источники питания GMAW обычно рассчитаны на 60% и 100% рабочий цикл для полуавтоматического и автоматического режимов соответственно. Статическая вольт-амперная характеристика источника питания может варьироваться от постоянного напряжения или плоской характеристики до постоянного тока. Для автоматического процесса GMAW иногда используется источник питания с нарастающей вольт-амперной характеристикой.

Для автоматического процесса GMAW иногда используется источник питания с нарастающей вольт-амперной характеристикой.

Источник питания с плоской характеристикой более популярен для GMAW, поскольку он обеспечивает саморегулирование сварочной дуги. Таким образом, можно использовать механизм подачи проволоки с настройками постоянной скорости.В таком аппарате сварочный ток напрямую зависит от скорости подачи проволоки. Поэтому для достижения высоких скоростей наплавки проволоку подают с более высокими скоростями подачи. Такой источник питания дает очень высокий ток, если электрод замыкается на заготовку. Источники питания этого типа используются для сварки всех металлов.

Для источника питания с падающей ВАХ желаемый ток получается путем соответствующей настройки на машине. Длина дуги контролируется автоматической регулировкой скорости подачи проволоки.Электроды большого диаметра с автоматическим или механизированным режимом работы лучше всего подходят для этого типа источника питания. Большинство источников питания постоянного тока имеют падающую характеристику V-I, хотя также доступны источники питания постоянного тока. Однако источники постоянного тока не обеспечивают саморегулирования длины дуги; Схема измерения напряжения используется для поддержания желаемой длины дуги за счет изменения скорости электрода.

Большинство источников питания постоянного тока имеют падающую характеристику V-I, хотя также доступны источники питания постоянного тока. Однако источники постоянного тока не обеспечивают саморегулирования длины дуги; Схема измерения напряжения используется для поддержания желаемой длины дуги за счет изменения скорости электрода.

Источники питания с возрастающей характеристикой V-I иногда используются с автоматизированной системой GMAW с более толстыми электродами, чем те, что используются в полуавтоматической системе.Диапазон напряжений для такого источника питания больше, чем для источника питания постоянного напряжения, и в нем по мере увеличения тока напряжение также увеличивается.

Оборудование №2. Устройства подачи проволоки: В автоматическом GMAW устройство подачи проволоки также включает сварочную горелку, однако в полуавтоматическом режиме они разделены для обеспечения гибкости процесса. Чтобы протолкнуть проволоку через несколько метров гибкого канала со скоростью от 2-5 до 25 м / мин, необходимо иметь мощные двигатели подачи проволоки, приводящие в движение ролики с нескользящей насечкой или с V-образной канавкой.

Эти двигатели обычно являются электрическими (типа постоянного тока) с регулируемой скоростью. Подача проволоки обычно поддерживается постоянной за счет предварительной настройки, поэтому большинство двигателей подачи имеют шунтирующую обмотку или типы с постоянными магнитами. Однако двигатели с регулируемой скоростью вращения используются с источниками питания постоянного тока. Скорость такого двигателя изменяется в зависимости от обратной связи для поддержания постоянной длины дуги.

Помимо механизма подачи проволоки, устройство подачи проволоки также содержит устройство для управления потоком газа, двухпозиционный переключатель для подачи тока и для заправки проволоки для начальной регулировки.

Оборудование № 3. Пистолет GMAW и узел канала подачи проволоки: Пистолеты для большинства универсальных работ GMAW имеют допустимую нагрузку по току до 200 А и имеют воздушное охлаждение дуги. Существует три типа таких пистолетов, а именно: нажимного типа, тянущего типа и пушпульного типа.

Пистолет нажимного типа обычно подключается к устройству подачи проволоки через гибкий трубопровод с максимальной длиной около 4 м. Проволока проталкивается через канал механизмом подачи проволоки.Такое расположение считается удовлетворительным для стальной проволоки диаметром от 0-8 до 2-4 мм и алюминиевой проволоки диаметром от 1,2 до 3,2 мм.

Пистолет прижимного типа содержит автономный механизм подачи проволоки для подачи проволоки с удаленной катушки по гибкому каналу на длину до 15 м. Когда такой пистолет используется вместе с механизмом подачи толкающего типа, он называется пушпульным, и приводные двигатели синхронизируются, чтобы избежать несоответствия и повреждения проволочного электрода. С этими типами механизмов подачи можно использовать стальную и алюминиевую проволоку диаметром от 0-8 до 1-6 мм.

Пистолеты GMAW, которые требуются для подачи алюминиевой проволоки диаметром менее 1,6 мм, оснащены автономным механизмом подачи проволоки и подачей проволоки. Катушка с проволокой обычно имеет диаметр 100 мм, а ее вес с проволокой составляет от 0,5 до 1 кг. Обычно в таких горелках используется прижимной механизм подачи проволоки с диаметром проволоки от 0,8 до 1,2 мм.

Катушка с проволокой обычно имеет диаметр 100 мм, а ее вес с проволокой составляет от 0,5 до 1 кг. Обычно в таких горелках используется прижимной механизм подачи проволоки с диаметром проволоки от 0,8 до 1,2 мм.

GMAW для более высоких токов (200-750 А) относятся к типу с водяным охлаждением, в которых вода циркулирует в каналах вокруг контактной трубки и газового сопла.Маневренность таких орудий снижается из-за увеличенного веса, поэтому они часто используются с механизированными и автоматическими сварочными системами.

Подача тока к электроду обеспечивается в пистолете с помощью контактной трубки из медного сплава с резьбой. Трубки разного диаметра подходят для разного диаметра проволоки, чтобы обеспечить хороший контакт.

Канал подачи проволоки должен иметь гладкое отверстие, но должен плотно прилегать к проволоке, чтобы избежать ее коробления. Трубопровод должен быть гибким, но достаточно жестким, чтобы избежать перегибов при изгибе до небольшого радиуса. Обычно для подачи стальной проволоки подходят спиральные стальные трубы (карнизная проволока). Однако алюминиевые провода истираются и заедают, если в них не вставлены нейлоновые или тефлоновые футеровки.

Обычно для подачи стальной проволоки подходят спиральные стальные трубы (карнизная проволока). Однако алюминиевые провода истираются и заедают, если в них не вставлены нейлоновые или тефлоновые футеровки.

Регуляторы давления газа устанавливаются на стандартных газовых баллонах для обеспечения постоянного давления и расхода защитного газа. Для контроля расхода газа предусмотрен расходомер в виде калиброванной пластмассовой трубки.Калибровка обычно выражается в л / мин. Расходомеры газа для разных газов имеют разные калибровки из-за разницы в их плотностях, поэтому один расходомер не может использоваться для всех газов.

В баллоне высокого давления обычно имеется индивидуальный защитный газ, а газовая смесь обычно может быть получена у поставщика по запросу. Однако также доступны газосмесительные установки, которые можно подсоединять к двум баллонам с разными газами для получения смесей в желаемых пропорциях. Чаще всего такие агрегаты используются для смешивания CO 2 и аргона.

Чаще всего такие агрегаты используются для смешивания CO 2 и аргона.

GMAW для использования с током выше 200 А используют воду для охлаждения сопла. Водяное охлаждение значительно увеличивает срок службы контактной трубки и сопла. Это также облегчает удаление брызг из сопла. Сверхмощные механизированные или автоматические головки также имеют контактные трубки с водяным охлаждением.

Пистолеты с водяным охлаждением часто снабжены механизмом для автоматического прекращения подачи тока, когда поток воды прекращается; это защищает пистолет от перегрева в случае внезапного прекращения подачи воды.

Электромагнитные клапаныпредназначены для включения и выключения газа и воды, в то время как реле включают и выключают двигатель механизма подачи проволоки и контакторы тока. Обычно с этим справляется единственный переключатель, встроенный в пистолет.

Оборудование № 5. Используемые материалы: Материалы, используемые для GMAW, — это присадочный металл и защитный газ. Подающую проволоку и защитный газ следует тщательно выбирать в соответствии с свариваемым материалом, а также с учетом вариаций процесса (MIG, CO 2 , FCAW и т. Д.) быть трудоустроенным.

Подающую проволоку и защитный газ следует тщательно выбирать в соответствии с свариваемым материалом, а также с учетом вариаций процесса (MIG, CO 2 , FCAW и т. Д.) быть трудоустроенным.

Присадочная или подающая проволока выбирается таким образом, чтобы обеспечить совместимость между основным металлом и наплавленным металлом, чтобы получить металл требуемого состава и прочности. Национальные и международные стандарты содержат рекомендации по выбору присадочного металла для свариваемого металла.

Присадочная проволока продается в катушках разного размера и веса с аккуратной намоткой слоев для подачи в пистолет с минимальным риском заедания. Провода с чрезмерно жестким характером часто перекручиваются, вызывая затруднения при подаче и пружинящее действие.Такие провода также имеют тенденцию закручиваться по спирали на выходе из контактной трубки, что часто приводит к образованию волнистого валика. Присадочную проволоку нагружают на катушки трением, чтобы разматывать при небольшом натяжении. В подающей проволоке предусмотрена механическая блокировка, чтобы избежать перебега подающей проволоки из-за инерции, когда ток отключен.

В подающей проволоке предусмотрена механическая блокировка, чтобы избежать перебега подающей проволоки из-за инерции, когда ток отключен.

Выбор защитного газа зависит от состава рабочего материала, типа присадочной проволоки, положения сварки, варианта процесса и желаемого качества сварки.Таблицу 5-6 можно использовать в качестве руководства при выборе защитного газа.

Расход газа зависит от размера сопла пистолета GMAW и составляет от 4 до 40 л / мин; однако наиболее часто используемый диапазон составляет от 7 до 12 л / мин.

Газовая дуговая сварка металлическим электродом (GMAW / -MIG-)

В процессе газовой дуговой сварки металлическим электродом (GMAW / «MIG») используется электрическая дуга, возникающая между плавящимся проволочным электродом и заготовкой. GMAW может быть реализован как ручной, полуавтоматический или автоматический процесс, а гибкость, обеспечиваемая различными вариациями процесса, является преимуществом во многих приложениях.GMAW обеспечивает значительное увеличение скорости наплавки металла шва по сравнению с GTAW или SMAW, и, когда он реализован как полуавтоматический процесс, обычно требуется меньше навыков сварщика. Однако оборудование GMAW более сложное, менее портативное и, как правило, требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW — это наиболее распространенный процесс сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения.

Однако оборудование GMAW более сложное, менее портативное и, как правило, требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW — это наиболее распространенный процесс сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения.

В GMAW механизм, с помощью которого расплавленный металл на конце проволочного электрода переносится на заготовку, оказывает значительное влияние на характеристики сварного шва.При GMAW возможны три режима переноса металла: перенос с коротким замыканием, глобулярный перенос и перенос распылением. Кроме того, существует разновидность режима распыления, называемого импульсным распылением.

Электрическая полярность для GMAW сплавов HASTELLOY® и HAYNES® должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»). Типичные параметры для различных режимов переноса GMAW приведены в таблице 2 для сварки в плоском положении. Поскольку разные источники питания GMAW сильно различаются по конструкции, принципам работы и системам управления, параметры следует рассматривать как оценочный диапазон для достижения надлежащих сварочных характеристик с конкретным сварочным оборудованием. Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм / мин) / от 150 до 250 мм / мин.

Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм / мин) / от 150 до 250 мм / мин.

Передача при коротком замыкании происходит в самых низких диапазонах тока и напряжения, что приводит к низкому тепловложению сварного шва. Он обычно используется с присадочной проволокой меньшего диаметра и дает относительно небольшую сварочную ванну, которую легко контролировать, которая хорошо подходит для сварки в нерабочем положении и соединения тонких секций. Однако низкое тепловложение делает передачу при коротком замыкании восприимчивой к дефектам неполного плавления (холодному нахлесту), особенно при сварке толстых секций или во время многопроходных сварных швов.

Шаровидный перенос происходит при более высоких уровнях тока и напряжения, чем при коротком замыкании, и характеризуется большими нерегулярными каплями расплавленного металла. Режим глобулярного переноса теоретически может использоваться для сварки сплавов на основе никеля и кобальта, но он используется редко, поскольку он создает непостоянный провар и неровный контур сварного шва, что способствует образованию дефектов. Поскольку сила тяжести имеет решающее значение для отделения и переноса капель, глобулярный перенос обычно ограничивается сваркой в плоском положении.

Поскольку сила тяжести имеет решающее значение для отделения и переноса капель, глобулярный перенос обычно ограничивается сваркой в плоском положении.

Распыление происходит при самых высоких уровнях тока и напряжения и характеризуется направленным потоком мелких металлических капель. Это процесс с высоким тепловложением и относительно высокими скоростями наплавки, который наиболее эффективен для сварки толстых участков материала. Однако он в основном полезен только в плоском положении, а его высокая погонная энергия способствует образованию горячих трещин в сварном шве и образованию вторичных фаз в микроструктуре, что может ухудшить эксплуатационные характеристики.

Импульсный перенос распылением — это строго контролируемый вариант переноса распылением, при котором сварочный ток чередуется между высоким пиковым током, при котором происходит перенос распылением, и более низким фоновым током.Это приводит к стабильному процессу с низким уровнем разбрызгивания при среднем сварочном токе, значительно меньшем, чем при переносе распылением. Импульсное распыление обеспечивает меньшее тепловложение по сравнению с переносом распылением, но менее подвержено дефектам неполного плавления, которые являются обычными для переноса с коротким замыканием. Его можно использовать во всех положениях сварки и для материалов различной толщины. В большинстве случаев Haynes International настоятельно рекомендует использовать импульсный перенос распылением для GMAW сплавов HASTELLOY® и HAYNES®.Использование современного источника питания с синергетическим управлением и возможностью регулировки формы волны («адаптивный импульс») очень выгодно для импульсной передачи распыления. Эти передовые технологии облегчили использование импульсного распыления, при котором параметры импульса, такие как импульсный ток, длительность импульса, фоновый ток и частота импульсов, включаются в систему управления и связаны со скоростью подачи проволоки.

Импульсное распыление обеспечивает меньшее тепловложение по сравнению с переносом распылением, но менее подвержено дефектам неполного плавления, которые являются обычными для переноса с коротким замыканием. Его можно использовать во всех положениях сварки и для материалов различной толщины. В большинстве случаев Haynes International настоятельно рекомендует использовать импульсный перенос распылением для GMAW сплавов HASTELLOY® и HAYNES®.Использование современного источника питания с синергетическим управлением и возможностью регулировки формы волны («адаптивный импульс») очень выгодно для импульсной передачи распыления. Эти передовые технологии облегчили использование импульсного распыления, при котором параметры импульса, такие как импульсный ток, длительность импульса, фоновый ток и частота импульсов, включаются в систему управления и связаны со скоростью подачи проволоки.

Выбор защитного газа имеет решающее значение при разработке процедуры GMAW.Для сплавов на основе никеля / кобальта в качестве защитной газовой атмосферы обычно используется аргон или аргон, смешанный с гелием. Относительно низкая энергия ионизации аргона способствует лучшему зажиганию / стабильности дуги, а его низкая теплопроводность обеспечивает более глубокий профиль проникновения, похожий на палец. При использовании по отдельности гелий создает неустойчивую дугу, чрезмерное разбрызгивание и сварочную ванну, которая может стать чрезмерно жидкой, но при добавлении к аргону он обеспечивает более жидкую сварочную ванну, которая улучшает смачивание и дает более плоский сварной шов.Добавки кислорода или углекислого газа, которые обычно используются с другими металлами, следует избегать при сварке сплавов на основе никель / кобальт. Эти добавки создают сильно окисленную поверхность и способствуют пористости металла шва, неровной поверхности валика и дефектам неполного плавления. Оптимальная смесь защитного газа зависит от многих факторов, включая конструкцию / геометрию сварного шва, положение сварки и желаемый профиль проплавления. В большинстве случаев предлагается смесь 75% Ar и 25% He; хорошие результаты были получены при содержании гелия от 15 до 30%.