УСТРОЙСТВО ГАЗОГЕНЕРАТОРА ПРЯМОГО ПРОЦЕССА И ЕГО РАБОТА

ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

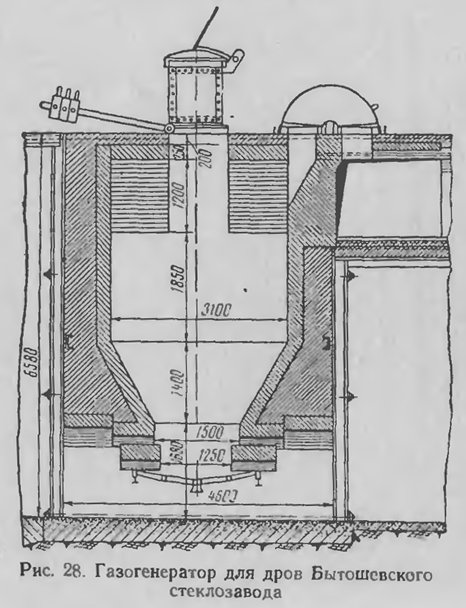

Первый древесный газогенератор имел простое устройство и состоял из кирпичной шахты, стенки и свод которой были футерованы огнеупорным шамотным кирпичем. На своде шахты — загрузочная коробка для дров с герметически закрывающейся крышкой и выдвижным шибером внизу коробки. Шахта внизу к колосникам суживалась.

Газогенератор работал без дутья, за счет естественной тяги. Внизу под колосниковую решетку поступал воздух.

Вверху — отверстие для отвода парогазов в железный футерованный газопровод с регулировочным клапаном.

Такие газогенераторы чаще всего ставили при металлургических или стекловаренных печах. При них не было никаких очистных установок.

Железный газопровод, по которому газы поступали в печь, не имел тепловой изоляции, поэтому в нем происходило охлаждение газа и частичная конденсация смолы и других жидких продуктов, которые стекали в коп еж и оттуда их увозили в отвал.

Вследствие применения для газификации крупных дров и неравномерного заполнения ими шахты газогенератора по поперечному сечению (у стенок пустот было больше), значительная часть углекислоты проходила вверх, не восстанавливаясь в окись углерода; при сырых дровах газ получался сырой, низкой теплотворной способности. При работе на таком газе производительность мартеновских печей сильно падала. Это обстоятельство заставило перейти к улучшенным газогенераторам для дров с колосниковой решеткой, а затем к газогенераторам, работающим на древесной щепе.

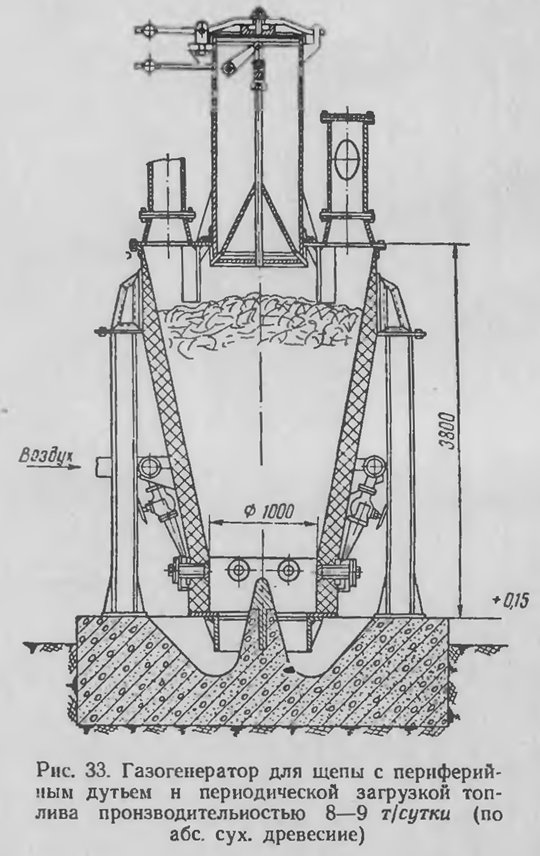

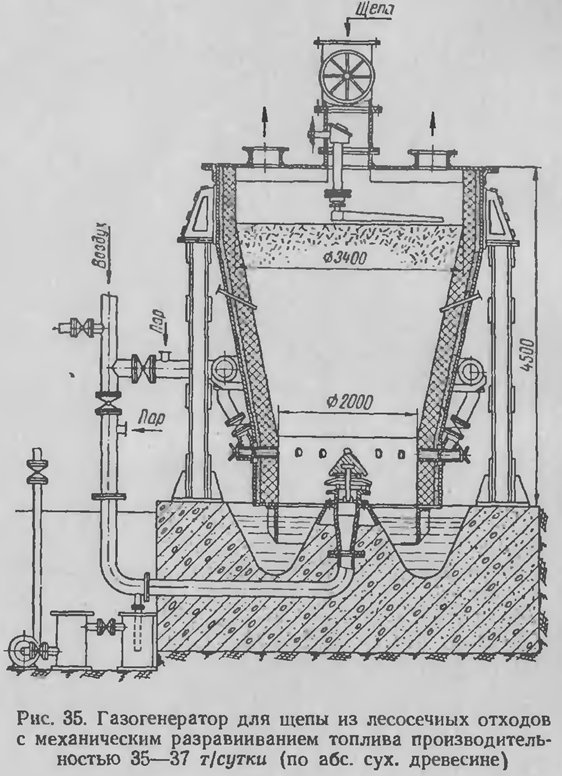

Для современных газогенераторов дрова шмельчают в особых рубильных машинах в щепу размерами 80 X 80 X 12 мм, что позволяет в слое небольшой толщины весьма совершенно провести сушку, нагрев и сухую перегонку топлива. Щепу загружают транспортером в бункер над шахтой газогенератора.

Газогенератор для работы на щепе пришлось значительно изменить и усложнить по сравнению с газогенераторами, работающими на дровах длиной 1 м.

Газогенератор обращенного процесса газификации

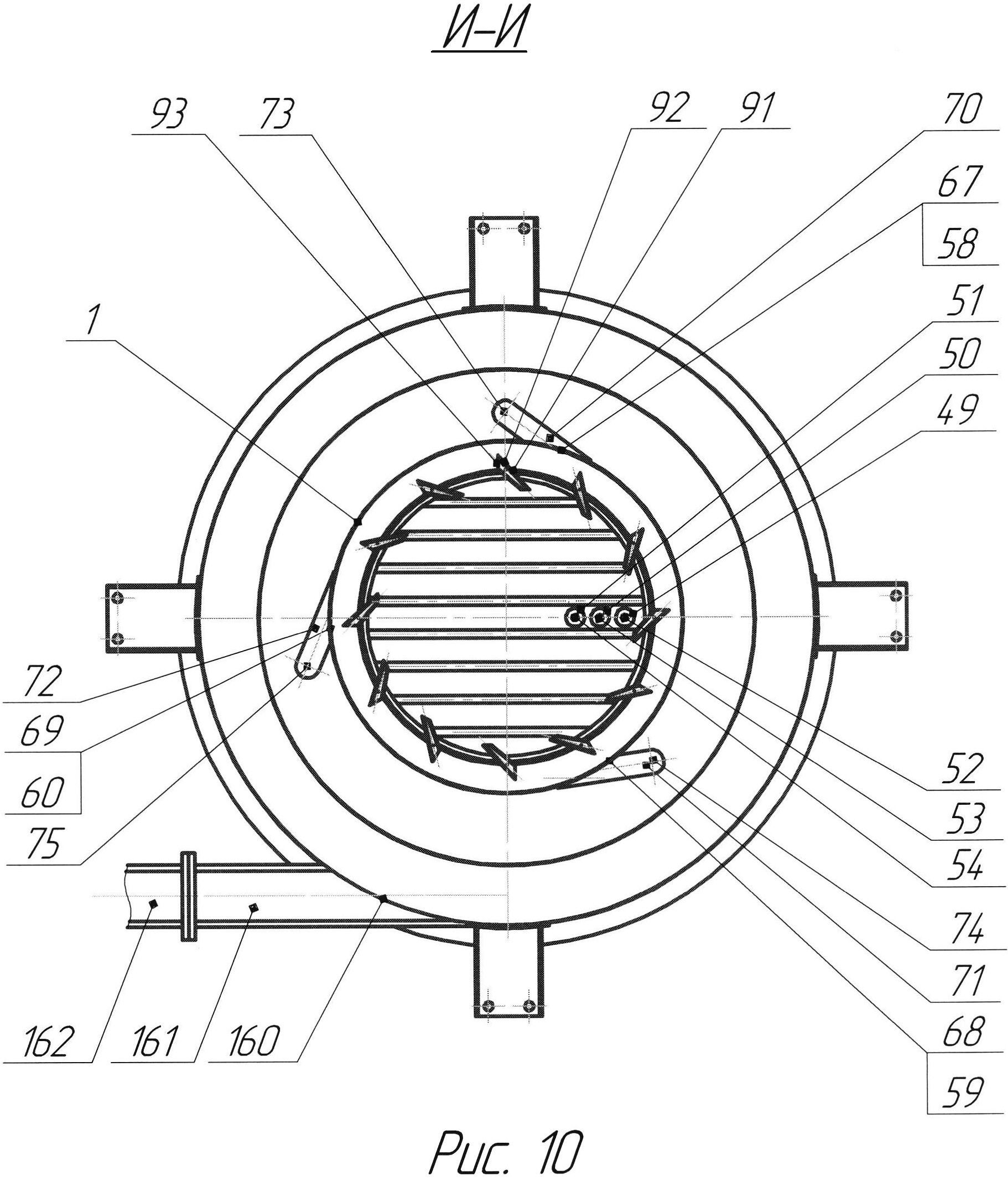

Полезная модель относится к термической переработке твердого топлива: древесины, торфа, бурого угля и т.п.в горючий газ. Технический результат состоит в улучшении качества получаемого генераторного газа вследствие отвода из него влаги, в увеличении КПД за счет более полного использования теплоты генераторного газа для подогрева воздуха, подаваемого в фурмы камеры газификации, в повышении производительности газификатора. Для достижения технического результата газогенератор обращенного процесса газификации, содержащий корпус, в котором с зазором расположены топливный бункер с загрузочным люком и камера газификации, выполненная из теплопроводного материала, с фурмами цангового крепления и рубашкой воздушного охлаждения с набором выравнивающих профилированных пластин, внешняя стенка которой эквидистантно охватывает камеру газификации, снабжен расположенной коаксиально внутри топливного бункера цилиндрической камерой прокачки воздуха с выпуклыми крышкой и днищем, патрубками подвода и отвода воздуха и рубашкой с перфорированной наружной стенкой, снабженной в нижней части сифонным патрубком отвода конденсата, при этом патрубок отвода воздуха камеры прокачки соединен с рубашкой воздушного охлаждения камеры газификации.

Полезная модель относится к энерготехнологическому оборудованию, а именно к устройствам термической переработки твердого топлива в горючий газ, и может быть использована для производства горючего генераторного газа из битуминозных (смолистых) топлив: древесины, торфа, бурого угля и т.п.

Известны газификаторы, содержащие корпус, в котором расположены топливный бункер с загрузочным устройством, камера газификации с фурмами, и камера воздухоподогревателя, охватывающая газоходы горячего газа в районе собственно камеры газификации. В нижней части газификаторы снабжены колосниковой решеткой. /Авторское свидетельство СССР №1357424, C10J 3/20, 1987 г., и Авторское свидетельство СССР №1701731, C10J 3/20, 1991 г./

Недостатками этих газогенераторов являются громоздкость конструкции и неотрегулированность отвода влаги из топливного бункера при переработке влажного сырья, что приводит к получению генераторного газа повышенной влажности и пониженной теплотворной способности.

Наиболее близким по технической сущности и достигаемому техническому результату является газогенератор обращенного процесса газификации, содержащий корпус, в котором с зазором расположены топливный бункер

Принцип работы газового генератора | Строительный портал

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней. - Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

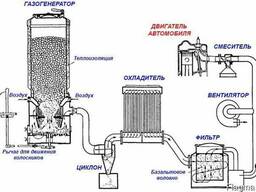

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

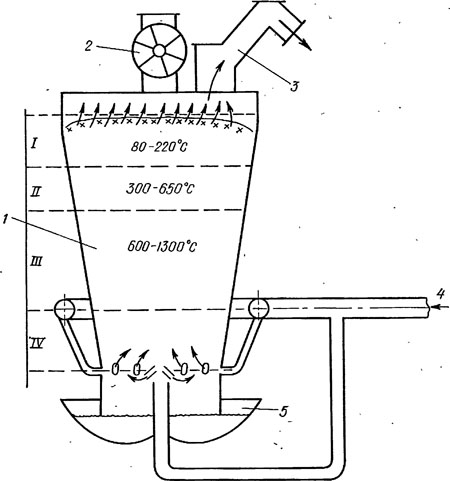

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя.

Ниже посмотрите видео пример газогенератора самостоятельного изготовления.

Схема газогенратора:

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного.

Схема газогенераторного котла:

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы.

Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора.

Конструкция газогенераторов

Конструкция газогенератора

В зависимости от классификационного признака современные газогенераторы могут быть разделены на несколько групп:

- По назначению — для получения воздушного, водяного или смешанного газа. Так как для топливных целей получают почти исключительно смешанный газ, ограничимся рассмотрением газогенераторов последнего типа.

- По давлению, под которым протекает процесс газификации и выдается газ, атмосферные газогенераторы и газогенераторы высокого давления.

- По организации процесса — газогенераторы прямого, обращенного и двухзонного процесса.

- По степени механизации — немеханизированные, полумеханизированные и механизированные.

В большинстве газогенераторов топливо находится в плотном слое, однако имеются конструкции, где газификация осуществляется в «кипящем» слое или во взвешенном состоянии. Заслуживают внимания газогенераторы с жидким шлакоудалением.

Наиболее распространенными являются атмосферные газогенераторы с плотным слоем, в которых процесс протекает при давлении, близком к атмосферному.

Обычно конструкция газогенератора работает по схеме, описанной в начале данного раздела, т. е. по прямому процессу. Однако прямой процесс газификации топлив, богатых летучими, дает генераторный газ с большим содержанием смол и других конденсирующихся углеводородов, что не всегда желательно. Например, такой газ не пригоден для двигателей внутреннего сгорания и не может транспортироваться даже на небольшие расстояния из-за засмоления трубопроводов, арматуры, а также самих двигателей.

Для того, чтобы освободить генераторный газ от этих примесей, не применяя специальных и достаточно сложных аппаратов очистки, можно осуществить обращенный или двухзонный процесс газификации. В нем зоны горения и восстановления меняются местами. Дутье подается в среднюю часть газогенератора, где и образуется зона горения. Направляясь вниз (в отличие от схемы

прямого процесса), продукты горения проходят зону восстановления. Так как зоны подсушки и сухой перегонки располагаются и в этом случае в верхней части шахты, продукты сухой перегонки также поступают в зону горения, а затем в зону восстановления. Такое направление потока газа приводит к тому, что продукты полукоксования подвергаются сначала окислению, а затем восстановлению в СО и Н2. Газогенераторы обращенного процесса нашли широкое применение для небольших установок, вырабатывающих газ для двигателей внутреннего сгорания. Освобождение газогенераторного газа от конденсирующихся углеводородов сильно упрощает газоочистительные устройства. Однако необходимо отметить, что вследствие разложения углеводородов теплота сгорания такого газа ниже, чем в случае осуществления прямого процесса. Кроме того, эта конструкция газогенератора характеризуется большими потерями с физическим теплом генераторного газа и плохим вы-жиганием углерода из шлаков.

В целях улучшения выжига углерода и некоторого снижения потерь иногда осуществляют двух-зонный процесс газификации.

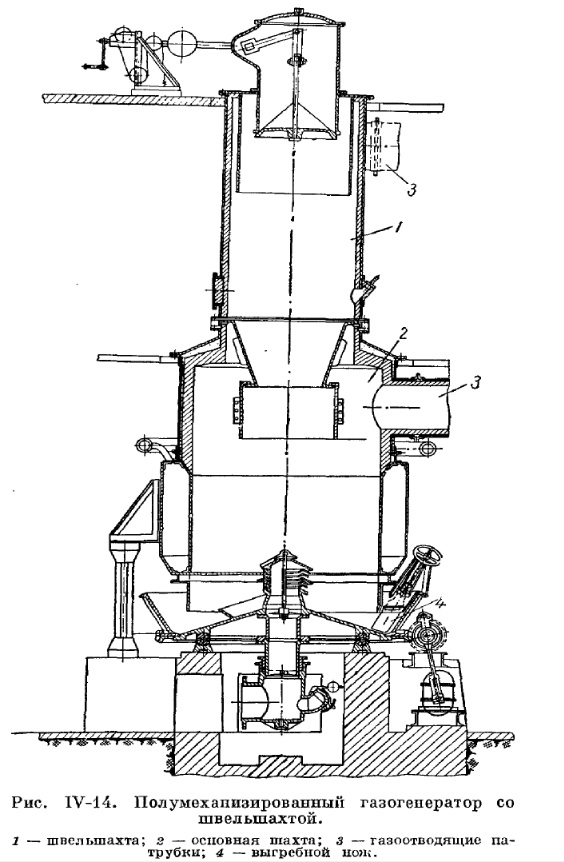

На рис. IV-14 показан газогенератор, предназначенный для газификации влажных топлив (торфа, древесных отходов и т. п.). Для увеличения высоты зон подсушки и сухой перегонки этот газогенератор снабжен так называемой швелыпахтой.

В полностью механизированном газогенераторе (рис. IV-15) осуществляется непрерывная подача топлива питателем 2 и разравнивание слоя граблями 1. Для предохранения от налипания шлаков на стенки, а также в целях получения пара газогенератор снабжен паровой рубашкой.

На рис. IV-16 показан механизированный промышленный газогенератор с «кипящим» слоем, работающий при атмосферном давлении на парокислородиом дутье. Топливом для него являются предварительно подсушенные отходы угля или кокса, а также бурые угли с размером частиц 0,5-12 мм. Высота слоя топлива в спокойном состоянии около 0,5 м, а при продувании парокислородной смесью с давлением (под решеткой) до 3000 мм вод. ст. плотность слоя уменьшается и толщина его увеличивается до 1,5-2,5 м. При газификации бурых углей весовое напряжение сечения шахты составляет около 2200-2400 кг/м2*ч, а теплота сгорания газа 8,5-9,2 Мдж/м3. Сравнительно низкая теплота сгорания газа объясняется недостаточной степенью разложения водяного пара. Другими недостатками этого газогенератора являются: необходимость предварительной подсушки топлива, большая высота, высокое содержание пыли в газе, плохой выжиг горючих из шлаков и необходимость подачи кислорода. Производительность подобных установок достигает 70 000 м3/ч.

Представляют большой интерес газогенераторы, работающие под давлением 15-25 бар с применением парокислородного дутья. Проведение процесса газификации под повышенным давлением в соответствии с принципом Ле Шателье смещает равновесие в сторону увеличения содержания в генераторном газе более тяжелых соединений. Помимо реакций образования СО и Н2 в шахте газогенератора интенсивно происходит образование метана.

В результате промывки водой при повышенном давлении большая часть двуокиси углерода удаляется и теплота сгорания газа за счет увеличенного содержания метана повышается до 16,5 Мдж/м3 и выше. Такой газ может успешно транспортироваться на значительные расстояния (десятки километров и более) за счет избыточного давления на выходе из газогенераторной установки.

Процесс газификации под давлением сопровождается получением значительного количества смол.

Газогенераторные установки — Архангельский клуб владельцев и любителей автомобиля Шевроле Нива

Во время Второй мировой войны в Европе почти каждое транспортное средство было переоборудовано на использование дров в качестве топлива.

Автомобили, работающие на древесном газу (также еще называемые газогенераторные автомобили) хоть и теряют свою элегантность во внешнем виде, но очень эффективны, по сравнению со своими бензиновыми собратьями, в плане экологичности и могут равняться с электромобилями.

Рост цен на топливо приводит к возобновлению интереса к этой почти забытой технологии: во всем мире, десятки любителей разъезжают по улицам городов на своих самодельных газогенераторных автомобилях.

Процесс образования газогенераторного газа (синтез газа), при котором органический материал превращается в горючий газ, начинает происходить под воздействием тепла при температуре 1400 ° C .

Первое использование древесины для образования горючего газа начинается с 1870 года, тогда его использовали для уличного освещения и приготовления пищи.

В 1920-х годах, немецкий инженер Жорж Эмбер разработал генератор, вырабатывающий древесный газ для мобильного использования. Получаемый газ очищался, немного охлаждался, а затем подавался в камеру сгорания двигателя автомобиля, при этом, двигатель практически не нуждался в переделке.

С 1931 года началось массовое производство генераторов Эмбера. В конце 1930-х годов, уже около 9000 транспортных средств использовали газогенераторы исключительно в Европе.

Вторая мировая война

Газогенераторные технологии стали обычным явлением во многих европейских странах во время Второй мировой войны, из-за ограничения и дефицита ископаемых и жидких видов топлива. В одной только Германии, к концу войны, около 500.000 автомобилей были дооборудованы газогенераторами для эксплуатации на древесном газу.

Газогенераторные гражданские автомобили времен Второй мировой войны

Было построено около 3000 «заправочных станций», где водители могли запастись дровами. Не только легковые автомобили, но и грузовые автомобили, автобусы, трактора, мотоциклы, корабли и поезда были оснащены газогенераторными установками. Даже некоторые танки были оборудованы газогенераторными установками, хотя для военных целей немцы производили жидкие синтетические топлива (сделанные из дерева или угля).

500.000 газогенераторных гражданских автомобилей к концу войны в Германии

В 1942 (когда технология еще не достигла пика своей популярности), насчитывалось около 73000 газогенераторных автомобилей в Швеции, во Франции 65000, 10000 в Дании, 9000 в Австрии и Норвегии, и почти 8000 в Швейцарии. В Финляндии числилось 43000 газогенератрных машин в 1944 году, из которых 30000 были автобусы и грузовые автомобили, 7000 легковые автомобили, 4000 тракторов и 600 лодок.

Газогенераторные автомобили также появилась в США и в Азии. В Австралии насчитывалось около 72000 газогенераторных автомобилей. В общей сложности более миллиона автомобилей использующих древесный газ находилось в эксплуатации во время Второй мировой войны.

После войны, когда бензин стал вновь доступен, газогенераторные технологии почти мгновенно канули в лету. В начале 1950-х годов, в Западной Германии осталось только около 20000 газогенераторов.

Программа исследований в Швеции

Рост цен на топливо и глобальное потепление привело к возобновлению интереса к дровам, как к непосредственному топливу. Многие независимые инженеры по всему миру занялись переоборудованием стандартных автомобилей на использование древесного газа в качастве автомобильного топлива. Характерно, что большая часть этих современных газогенераторов разрабатывается в Скандинавии.

В 1957 году правительство Швеции создало исследовательскую программу для подготовки к возможности быстрого перехода автомобилей на использование древесного газа, в случае внезапной нехватки нефти. Швеция не имеет запасов нефти, но у нее есть огромные лесные массивы, которые могут использоваться в качестве топлива. Целью этого исследования была разработка улучшенной, стандартизированной установки, которая может быть адаптирована для использования на всех видах транспортных средств. Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

Некоторые финские любители инженеры использовали эти данные для дальнейшего развития технологии, например Юха Сипиля

Газогенераторная установка вырабатывающая древесный газ, выглядит как большой подогреватель воды. Эту установку можно разместить на прицепе (хотя это затрудняет парковку автомобиля), в багажнике автомобиля (занимает почти все багажное отделение) или на платформе в передней или задней части автомобиля (наиболее популярный вариант в Европе). На американских пикапах, генератор помещается в кузове. Во время Второй мировой войны, некоторые автомобили были оснащены встроенным генератором, полностью скрытым от глаз.

Топливо для газогенератора

Топливо для газогенераторных автомобилей состоит из древесины или щепы (фото слева). Древесный уголь также может быть использован, но это приводит к потере до 50 процентов энергии, содержащейся в оригинальной биомассе. С другой стороны, уголь содержит больше энергии за счет более высокой калорийности, так что спектр топлив может быть разнообразен. В принципе, любой органический материал может быть использован. Во время Второй мировой войны, уголь и торф использовались, но лес был основным видом топлива.

Один из наиболее удачных газогенераторных автомобилей был построен в 2008 году голландцем Джоном. Многие автомобили, оборудованные газогенераторами, имели громоздкую конструкцию и не очень привлекательный вид. Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

“Получить древесный газ не так уж трудно”, говорит Джон, намного труднее получить чистый древесный газ. У Джона есть много нареканий на автомобильные газогенераторные установки, так как производимый ими газ содержит много примесей.

Джон из Голландии твердо уверен, что газогенераторные установки вырабатывающие древесный газ намного перспективнее использовать стационарно, например, для отопления помещения и для бытовых нужд, для производства электроэнергии, и для подобных производств. Газогенераторный автомобиль Volvo 240 рассчитан прежде всего для демонстрации возможностей газогенераторной технологии.

Возле автомобиля Джона и возле подобных газогенераторных автомобилей всегда собирается много восхищенного и заинтересованного народа. Тем не менее автомобильные газогенераторные установки для идеалистов и на время кризиса – считает Джон.

Технические возможности

Газогенераторная Volvo 240 достигает максимальной скорости 120 километров в час (75 миль / ч) и может поддерживать крейсерскую скорость 110 км / ч (68 миль / ч). “Топливный бак” может содержать 30 кг (66 фунтов) древесины, этого достаточно для примерно 100 километров пробега (62 миль), что сравнимо с электромобилем.

Если заднее сидение загрузить мешками с древесиной, то дальность пробега увеличивается до 400 километров (250 миль). Опять же, это сравнимо с электромобилем, если пространство для пассажира приносится в жертву для установки дополнительных батарей, как в случае с Tesla Roadster или электромобилем Mini Cooper. (В газогенераторе дополнительно ко всему, периодически нужно брать мешок с древесиной из заднего сидения и высыпать в бак).

Прицепной газогенератор

Существует принципиально другой подход к переоборудованию автомобилей газогенераторными системами. Это способ размещения газгена на прицепе. Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль. Этот автомобиль потребляет всего 20 кг (44 фунтов) древесины при таком же пробеге. Однако прицеп остался почти таким же большим, как и сам автомобиль.

Оптимизация электромобилей может происходить за счет уменьшения размеров и облегчения общего веса. С двоюродными братьями газогенераторными автомобилями такой способ не подходит. Хотя со времен Второй мировой войны газогенераторные автомобили стали намного совершеннее. Автомобили военных времен могли проезжать 20 – 50 километров на одной заправке, имели низкие динамические и скоростные характеристики.

Газогенераторный деревянный автомобиль Джоста Конина

«Передвигаться по миру при помощи пилы и топора», – под таким девизом голландец Джост Конин (Joost Conijn) на своем газогенераторном автомобиле с прицепом, совершил двухмесячное путешествие по Европе, абсолютно не беспокоясь о заправочных станциях (которых он не видел в Румынии).

Хотя прицеп в данном автомобиле использовался для других целей, для хранения дополнительного запаса дров, благодаря чему увеличивалось расстояние между «заправками». Интересно то, что Джост использовал древесину не только в качестве топлива автомобиля, но и как строительный материал для самого автомобиля.

В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией. Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение. Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Опель Кадет, оснащенный газогенераторной установкой

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя

Газогенератор — энциклопедия журнальчика за рулем

- 1 Газогенератор

- 2 Типы газогенераторов

- 3 Механизм работы авто газогенераторной установки

- 4 Остывание и грубая чистка газа

- 5 Фильтры узкой чистки

- 6 Вентилятор розжига

- 7 Смеситель

- 8 Способы уменьшения утрат мощности движков газогенераторных автомобилей

- 9 Эксплуатация автомобилей с газогенераторными установками

- 10 Дополнительные материалы:

- 11 Вспять

Газогенератор

Газогенератор – это установка для получения горючего газа из твердого горючего. В качестве твердого горючего, обычно, используются местные ресурсы: уголь, торф, древесная порода, трава, а так же отходы деревообрабатывающих производств. Перевоплощение твердого горючего в газообразное именуется «газификацией» и заключается в сжигании горючего с поступлением количества кислорода воздуха либо водяного пара, недостающем для полного сгорания.

Сейчас газогенераторные установки употребляют для получения пара, либо жаркого воздуха для разных технологических процессов, а так же в составе отопительных систем. Но в 30-е – 40–е годы прошедшего века газогенераторы с фуррором применяли на транспорте: массовая эксплуатация автомобилей на древесных чурках обещала сберечь жидкое горючее для более принципиальных нужд — тонны сэкономленного бензина можно было навести в вооруженные силы либо авиацию.

В 1923 году доктором Наумовым была разработана газогенераторная установка для 3-тонного грузовика, способная работать на древесном угле либо на антраците. Установка была испытана в стационарных критериях вместе с 4-цилиндровым двигателем внутреннего сгорания Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова сделал пробег по маршруту Ленинград – Москва – Ленинград. 1-ая половина 30-х годов отмечена бессчетными исследовательскими работами, направленными на выявление хорошей конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках повсевременно появлялись в прессе, в том числе и в журнальчике «За Рулем».

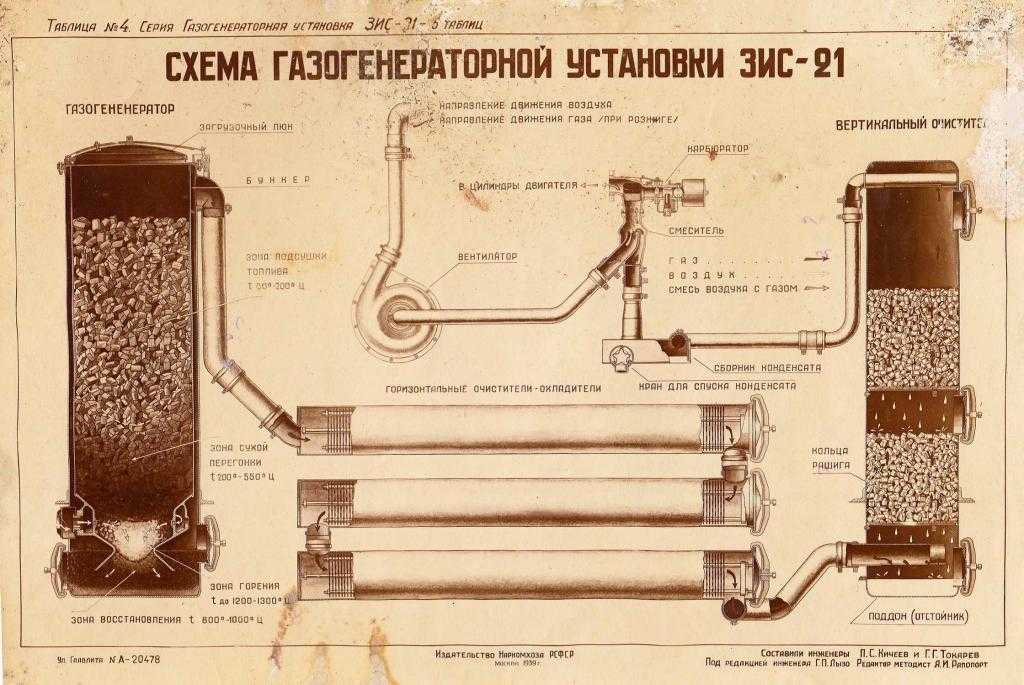

В подавляющем большинстве это были установки для грузового транспорта, что не умопомрачительно – ведь основной транспортной единицей народного хозяйства в период индустриализации являлся грузовик, а не легковой автомобиль. Все же, следует упомянуть сделанный в 1935 году ГАЗ-А с газогенераторной установкой Автодор – III, также ГАЗ-М1 с газогенератором НАТИ-Г12, на котором в сентябре 1938 года был установлен рекорд скорости для газогенераторного автомобиля 60,96 км/ч. Первым серийным газогенераторным автомобилем являлся ЗИС-13, но подлинно массовыми «газгенами» стали ГАЗ-42, ЗИС-21 и УралЗИС-352.

Горение углерода горючего можно обрисовать последующим образом:

С + О2 = СО2 — это полное сгорание горючего, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в итоге которого появляется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так именуемой «зоне горения» газогенератора.

Оксид углерода СО появляется также при прохождении углекислого газа СО2 через слой раскаленного горючего:

С + СО2 = 2СО

В процессе участвует часть воды горючего (либо влага, подведенная снаружи) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в какой протекают три обрисованных выше реакции именуют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее заглавие «активная зона газификации».

Примерный состав газа, приобретенного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, последующий (в % от объема):

— водород Н2 16,1%;

— углекислый газ СО2 9,2%;

— оксид углерода СО 20,9%;

— метан СН4 2,3%;

— непредельные углеводороды СnHm (без смол) 0,2%;

— кислород О2 1,6%;

— азот N2 49,7%

Итак, генераторный газ состоит из горючих компонент (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Горючее для газогенераторов

В качестве твердого горючего в газогенераторных установках могут быть применены древесные чурки, древесный уголь, торф, бурый уголь, каменный уголь.

На местности СССР более всераспространенным и легкодоступным жестким топливом была древесная порода, по этому огромную часть газогенераторного транспорта составляли авто с установками, работающими на древесных чурках.

Главные аспектами свойства горючего являлись порода древесной породы, абсолютная влажность и размеры чурок. Ценность был отдан древесной породе жестких пород: березе, буку, грабу, ясеню, клену, вязу, лиственнице. Древесную породу мягеньких пород допускалось использовать только вместе с жесткими в соотношении 50/50. Сосновые чурки использовались без прибавления древесной породы мягеньких пород.

Для газификации в авто газогенераторах древесную породу распиливали на чурки длиной от 4 до 7 см, и шириной и высотой от 3 до 6 см. Абсолютная влажность готового твердого горючего менее 22%.

Наименее всераспространены были древесно-угольные газогенераторные установки. Для их эксплуатации рекомендовалось использовать угли древесной породы жестких пород. Угли древесной породы мягеньких пород, склонные к крошению, допускалось использовать с добавлением более 50% углей древесной породы жестких пород. Размер кусков древесного угля для газогенераторов поперечного процесса — от 6 до 20 мм, для других типов генераторов – от 20 до 40 мм.

Зависимо от содержания смол и золы твердые сорта топлив для газогенераторов делили на смолистые (битуминозные) малозольные (золы до 4%) и многозольные (золы более 4%), также на безсмольные, либо тощие (небитуминозные) малозольные (золы до 4%) и многозольные (золы более 4%). Для различных видов горючего были разработаны газогенераторы соответственных типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (оборотного, либо «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

Типы газогенераторов

Газогенераторы прямого процесса газификации

Главным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого горючего – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Конкретно над решеткой размещалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей только 30 – 50 мм высоты слоя горючего, находилась зона восстановления. Потому что восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления понижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки горючего. Эти зоны обогревались теплом, выделяемым в активной зоне, также теплом проходящих газов в этом случае, если газоотборный патрубок размещался в высшей части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ конкретно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага горючего не попадала в зону горения, потому воду в эту зону подводили специально, методом подготовительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом горючего, обогащали генераторный газ образующимся водородом, что увеличивало мощность мотора.

Подача водяного пара в газогенератор должна выполняться пропорционально количеству сжигаемого в газогенераторе горючего. Было несколько методов регулировки подачи пара в камеру газификации:

— механический метод, когда вода подавалась в испаритель газогенератора при помощи насоса, приводимого в действие от мотора и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким макаром, количество воды, подаваемой в газогенератор, изменялось зависимо от числа оборотов и нагрузки мотора;

— тепловой метод, когда в испарителе, расположенном поблизости зоны горения, поддерживался при помощи поплавкового устройства нужный уровень воды, а количество образующегося пара изменялось зависимо от нагрева испарителя, другими словами зависимо от температуры в зоне горения;

— гидравлический метод, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с движком;

— пневматический метод, при котором вода подавалась в испаритель газогенератора вкупе с воздухом, засасываемым через обыденный карбюратор.

В конструкции газогенератора ЦНИИАТ-АГ-2 был применен принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Высшая часть корпуса служила бункером для горючего и имела цилиндрический бак для воды. Трубка для подачи воды размещалась снутри газогенератора, бак подогревался теплом сгорающего горючего. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубахой, заполненной водой для образования водяного пара. Нужный уровень воды в рубахе поддерживался с помощью поплавкового устройства. Количество образовавшегося пара изменялось зависимо от термического режима газогенератора.

Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубахой и поворотной плитой. При вращении плиты ручкой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.

Установки прямого процесса газификации не получили распространения, потому что, во-1-х, были неприменимы для газификации самого всераспространенного твердого горючего — древесной породы, а во-2-х, так как приспособления, нужные для хранения, дозы и испарения воды значительно усложняли конструкцию газогенератора.

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были созданы для газификации битуминозных (смолистых) видов твердого горючего – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в какой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был размещен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки размещались выше активной зоны, потому влага горючего и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высочайшей температурой, продукты сухой перегонки подвергались разложению, в итоге чего количество смол в выходящем из генератора газе было малозначительным. Обычно, в газогенераторах обращенного процесса газификации жаркий генераторный газ употреблялся для обогрева горючего в бункере. Благодаря этому улучшалась осадка горючего, потому что устранялось прилипание покрытых смолой чурок к стенам бункера и тем повышалась устойчивость работы генератора.

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, сделанного из 2-миллиметровой листовой стали, загрузочного лючка 2 и внутреннего бункера 3, к нижней части которого была приварена железная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который временами очищался через зольниковый лючок 7.

Воздух под действием разрежения, создаваемого движком, открывал оборотный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, подымался ввысь, проходил через кольцевое место меж корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в высшей части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стене корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, в особенности при малых нагрузках газогенератора, в камере газификации было предвидено сужение – горловина. Кроме уменьшения смолы в газе, применение горловины сразу приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности оказывала влияние согласованность таких характеристик конструкции газогенератора, как поперечник камеры газификации по фурменному поясу, проходное сечение фурм, поперечник горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие огромного количества углерода в древесном угле процесс протекал при высочайшей температуре, которая разрушительно действовала на детали камеры газификации. Для увеличения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высочайшей температуры на стены камеры газификации.

Камера газогенератора НАТИ-Г-15), сделанная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Снутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации размещалась колосниковая решетка, которую вынимали через зольниковый лючок при очистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил через колосниковую решетку, подымался ввысь меж корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на большом древесном угле, с размером кусков 20 мм – 40 мм.

Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высочайшей скоростью дутья подводился через фурму, расположенную с боковой стороны в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на маленьком пространстве меж концом формы и газоотборной решеткой. Над ней размещалась зона сухой перегонки и выше – зона подсушки горючего.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в маленьком объеме и ведение процесса газификации при высочайшей температуре. Это обеспечивало газогенератору поперечного процесса неплохую приспособляемость к изменению режимов и понижает время запуска.

Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали шириной 6 – 8 мм, создавала камеру газификации. В высшей части бункера был размещен лючок для загрузки горючего.

Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила более ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой горючего и находилась в зоне высочайшей температуры – конкретно около носка фурмы температура добивается 1200 – 1300 С. Высочайшие температурные нагрузки добивались использовать водяное остывание фурмы. Конструктивно остывание фурмы являлось частью системы водяного остывания мотора, либо представляло собой самостоятельную систему, питаемую от отдельного бачка.

Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 поперечником 20 и 40 мм, образующих водяную рубаху. Тыльная часть внешней трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог передвигаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась плотность водяной рубахи. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубахи отводилась через верхний штуцер. Для того чтоб поток воды достигнул носка фурмы, к внешней поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Другой принципиальной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из обычной углеродистой либо легированной стали шириной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями либо изготавливали в виде плоской пластинки. В последнем случае для монтажа решетки в газогенераторе предугадывали особое гнездо. Отверстия в решетке для прохода газа делали круглыми, поперечником 10 – 12 мм, с раззенковкой со стороны выхода газа. Время от времени отверстия делали округлыми; в данном случае большая ось овала размещалась горизонтально, что позволяло прирастить проходное сечение без угрозы проскакивания за решетку кусков угля (при наклонном расположении решетки).

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с огромным содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Механизм работы авто газогенераторной установки

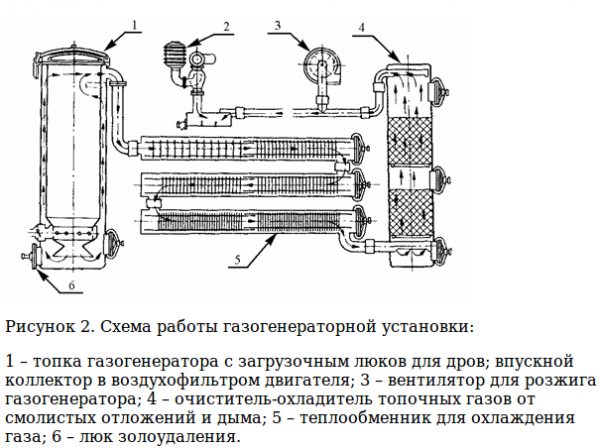

Авто газогенераторная установка состояла из газогенератора, грубых очистителей, узкого очистителя, вентилятора розжига и смесителя. Воздух из среды засасывался в газогенератор тягой работающего мотора. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал поначалу в грубые очистители охладители, потом – в фильтр узкой чистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры мотора.

Остывание и грубая чистка газа

На выходе из газогенератора газ имел высшую температуру и был загрязнен примесями. Чтоб сделать лучше заполнение цилиндров «зарядом» горючего, газ требовалось охладить. Для этого газ пропускался через длиннющий трубопровод, соединявший газогенератор с фильтром узкой чистки, либо через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простого очистителя употреблялся циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и более томные частички, находящиеся в нем, отбрасывались центробежной силой к стенам корпуса 3. Ударившись о стены, частички падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка производилось через лючок 5.

В большинстве случаев в авто газогенераторных установках применяли комбинированную систему инерционной чистки и остывания газа в грубых очистителях – охладителях. Осаждение больших и средних частиц в таких очистителях производилось методом конфигурации направления и скорости движения газа. При всем этом сразу происходило остывание газа вследствие передачи тепла стенам очистителя. Твердый очиститель-охладитель состоял из железного кожуха 1, снабженного съемной крышкой 2. Снутри кожуха были установлены пластинки 3 с огромным количеством маленьких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластинок, менял скорость и направление, а частички, ударяясь о стены, оседали на их либо падали вниз.

Грубые охладители-очистители поочередно соединяли в батареи из нескольких секций, при этом любая следующая секция имела большее количество пластинок. Поперечник отверстий в пластинках от секции к секции уменьшался (Набросок 5Г).

Фильтры узкой чистки

Для узкой чистки газа в большинстве случаев применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разбит на три части 2-мя горизонтальными металлическими сетками 5, на которых ровненьким слоем лежали кольца 4, сделанные из листовой стали. Процесс остывания газа, начавшись в грубых очистителях – охладителях, длился и в фильтре узкой чистки. Влага конденсировалась на поверхности колец и содействовала осаживанию на кольцах маленьких частиц. Газ заходил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем мотора. Для загрузки, выгрузки и промывки колец использовали лючки на боковой поверхности корпуса.

Применялись конструкции, в каких в качестве фильтрующего материала использовалась вода либо масло. Механизм работы водяных (барботажных) очистителей заключался в том, что газ в виде малеханьких пузырьков проходил через слой воды и таким макаром избавлялся от маленьких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до предела (100 мм – 120 мм) по мере роста отбора газов. Благодаря этому обеспечивалась устойчивая работа мотора на холостых оборотах и отменная чистка газа на огромных нагрузках. За ранее охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стены коробки имели два ряда отверстий поперечником 3 мм. Отверстия были размещены наклонно от уровня воды до нижнего края стен, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а снутри, соответственно – снижалсся. При всем этом газ, поступая вовнутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков подымался ввысь, через внешний водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку совсем очищался в слое колец.

Вентилятор розжига

В авто установках розжиг газогенератора осуществлялся центробежным вентилятором с электронным приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему чистки и остывания, потому вентилятор старались расположить поближе к смесителю мотора, чтоб процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в каком крутилась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с 2-мя заслонками 2.

Смеситель

Образование горючей консистенции из генераторного газа и воздуха происходило в смесителе. Простой двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в движок консистенции регулировалось дроссельной заслонкой 1, а качество консистенции – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха.

Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во 2-м случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на управляющий колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой шофер управлял при помощи педали.

Способы уменьшения утрат мощности движков газогенераторных автомобилей

Бензиновые движки, переведенные на генераторный газ без каких-то переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-1-х, низкая теплотворность и неспешная скорость горения газовоздушной консистенции по сопоставлению с бензовоздушной, а во-2-х, ухудшение заполнения цилиндров как за счет завышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения воздействия обозначенных обстоятельств в конструкцию движков были внесены конфигурации. В связи с тем что газовоздушная смесь обладает высочайшей детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения обогрева газовоздушной консистенции и уменьшения утрат давления впускной трубопровод устанавливали раздельно от выпускного. Эти меры позволяли уменьшить утраты мощности до 20-30%.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу завышенной степени сжатия работа мотора на бензине под нагрузкой допускалась только в последних случаях и краткосрочно: к примеру, для маневрирования в гаражных критериях.

Аннотация категорически воспрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем паче въезжать на местности, где не допускалось воспользоваться открытым огнем – к примеру, топливные склады. Разжигать газогенератор разрешалось лишь на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при всем этом создавал электронный вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было пылать стабильно. По окончании розжига вентилятор выключали и пускали движок.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный лючки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» — стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига лючки закрывали и пускали движок.

Розжиг газогенератора с помощью работающего на бензине мотора допускался аннотацией только в аварийных случаях, потому что при всем этом появлялась опасность засмоления мотора.

При движении автомобиля шофер обязан был принимать во внимание инерцию газогенераторного процесса. Чтоб обеспечить припас мощности, нужно было поддерживать отбор газа, близкий к наибольшему. Для преодоления тяжелых участков рекомендовалось заблаговременно перебегать на понижающие передачи и подымать обороты мотора, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные авто добивались более нередкого пополнения топливом. Догрузку горючего в бункер производили в течение денька во время погрузочно-разгрузочных работ либо стоянок.

Сервис газогенераторной установки было трудозатратным. Очистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор добивался полной очистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км особым скребком, входившим в набор инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра узкой чистки нужно было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через лючок в корпусе фильтра.

Оксид углерода СО небезопасен для людской жизни, по этому перед проведением работ по обслуживанию требовалось открыто все лючки проветрить газогенераторную установку в течение 5 – 10 минут.

Дополнительные материалы:

За Рулем 1931 № 20 Авто на дровах

За Рулем 1933 № 16 Авто на дровах

За Рулем 1934 № 17 Газогенератор доктора Карпова

За Рулем 1935 № 1 Пробег газогенераторных автомашин

За Рулем 1935 № 2 Новый четырехосный газогенераторный автобус

За Рулем 1935 № 3 1-ый автодоровский газогенератор

За Рулем 1935 № 14 Новый газогенератор для автомобиля ГАЗ-АА

Вспять

Комментирование и размещение ссылок запрещено.

Пять процессов газификации

Газификация как неполное сгорание

Газификацию проще всего представить как дроссельное сгорание или неполное сгорание. Он сжигает твердое топливо, такое как древесина или уголь, без достаточного количества воздуха для полного сгорания, поэтому выходной газ все еще имеет потенциал горения. Затем несгоревший газ отводят по трубопроводу, чтобы при необходимости сжигать в другом месте.

Газ, полученный этим методом, имеет множество наименований: древесный газ, синтез-газ, генераторный газ, городской газ, генераторный газ и другие.Иногда его также называют биогаз , хотя под биогазом чаще понимают газ, вырабатываемый микробами при анаэробном сбраживании. В контексте газификации биомассы с использованием газификаторов с воздушным наддувом мы будем использовать термин генераторный газ , поскольку другие термины не обязательно относятся к газу, производимому нашими газификаторами.

Как мы к этому пришли: пять процессов газификации.

А теперь давайте немного усложним ситуацию.Настоящая газификация — это немного больше, чем просто краткое изложение дроссельного сгорания, представленное выше. Более точно понимается ступенчатое горение . Это серия отдельных термических явлений, объединенных вместе с целью преобразования твердого органического вещества в определенные углеводородные газы на выходе.

Простое неполное сгорание — это грязь. Цель газификации — взять под контроль дискретные тепловые процессы, обычно смешанные вместе при сгорании, и реорганизовать их для получения желаемых конечных продуктов.В цифровом выражении «газификация — это операционная система огня». Как только вы поймете его базовый код, вы сможете разобрать огонь и собрать его по своему желанию, а также поразительное разнообразие конечных продуктов и процессов.

Газификация состоит из пяти дискретных термических процессов: сушка , пиролиз , сжигание , крекинг и восстановление . Все эти процессы естественным образом присутствуют в пламени, которое вы видите при горении спички, хотя они смешиваются таким образом, что делают их невидимыми для глаз, еще не посвященных в тайны газификации.Газификация — это просто технология, позволяющая разделить и изолировать эти отдельные процессы, чтобы мы могли прервать «пожар» и направить образующиеся газы в другое место.

Три из этих процессов сбивают с толку всех новичков в газификации. Как только вы поймете эти три процесса, все остальные части быстро встанут на свои места. Эти три неочевидных процесса — пиролиз, крекинг и восстановление. Вот краткая шпаргалка.

Пиролиз

Пиролиз — это нагревание сырой биомассы в отсутствие воздуха с целью ее разложения на древесный уголь, различные газообразные и жидкие смолы.По сути, это процесс обугливания.

Биомасса начинает быстро разлагаться под воздействием тепла, когда ее температура поднимается выше 240 ° C. Биомасса распадается на твердые вещества, жидкости и газы. Оставшиеся твердые частицы мы обычно называем углем . Выбрасываемые газы и жидкости мы вместе называем tars .

Газы и жидкости, образующиеся при пиролизе при более низкой температуре, представляют собой просто фрагменты исходной биомассы, которые отламываются при нагревании.Эти фрагменты представляют собой более сложные молекулы H, C и O в биомассе, которые мы все вместе называем летучими веществами. Как следует из названия, летучие вещества реактивны. Или, точнее, они менее прочно связаны в биомассе, чем фиксированный углерод, который представляет собой прямые связи C-C.

Сырьем для газификации является некоторая форма твердого углеродсодержащего материала — обычно биомасса или уголь. Весь углеродистый органический материал состоит из атомов углерода (C), водорода (H) и кислорода (O), хотя и находится в головокружительном разнообразии молекулярных форм.Цель газификации состоит в том, чтобы разделить это множество форм на простые горючие газы H 2 и CO — водород и окись углерода.

Как водород, так и окись углерода являются горючими газами. Обычно мы не думаем об окиси углерода как о топливном газе, но на самом деле он имеет очень хорошие характеристики сгорания (несмотря на его плохие характеристики при взаимодействии с человеческим гемоглобином). Окись углерода и водород имеют примерно одинаковую плотность энергии по объему. Оба являются очень чистым сгоранием, поскольку им достаточно взять всего один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO 2 и H 2 O.Вот почему двигатель, работающий на генераторном газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газогенераторе.

Итак, в обзоре пиролиз — это приложение тепла к биомассе в отсутствие воздуха / кислорода. Летучие вещества в биомассе испаряются в виде смолистых газов, а закрепленные углеродно-углеродные цепочки — это то, что остается, иначе известное как древесный уголь.

Растрескивание

Крекинг — это процесс расщепления больших сложных молекул, таких как смола, на более легкие газы под воздействием тепла.Этот процесс имеет решающее значение для производства чистого газа, совместимого с двигателем внутреннего сгорания, потому что смолистые газы конденсируются в липкую смолу, которая быстро загрязняет клапаны двигателя. Крекинг также необходим для обеспечения правильного сгорания, поскольку полное сгорание происходит только тогда, когда горючие газы тщательно смешиваются с кислородом. В процессе горения возникающие высокие температуры разлагают большие молекулы смолы, которые проходят через зону горения.

Редукция

Восстановление — это процесс отделения атомов кислорода от продуктов сгорания молекул углеводородов (HC), чтобы вернуть молекулы в формы, которые могут снова гореть.Восстановление — это прямой обратный процесс горения. Горение — это комбинация горючих газов с кислородом для выделения тепла с образованием водяного пара и двуокиси углерода в качестве отходов. Восстановление — это удаление кислорода из этих отходов при высокой температуре с образованием горючих газов. Горение и восстановление — это равные и противоположные реакции. Фактически, в большинстве сред горения они оба работают одновременно, в некоторой форме динамического равновесия, с повторяющимся движением вперед и назад между двумя процессами.

Восстановление в газификаторе достигается пропусканием диоксида углерода (CO 2 ) или водяного пара (H 2 O) через слой раскаленного докрасна угля (C). Углерод в горячем угле очень реактивен с кислородом; у него такое высокое сродство к кислороду, что он отделяет кислород от водяного пара и углекислого газа и перераспределяет его по как можно большему количеству мест с одинарной связью. Кислород больше притягивается к участку связи на C, чем к самому себе, поэтому свободный кислород не может выжить в своей обычной двухатомной форме O 2 .Весь доступный кислород будет связываться с доступными сайтами C как отдельный O, пока весь кислород не уйдет. Когда весь доступный кислород перераспределяется в виде отдельных атомов, восстановление прекращается.

В ходе этого процесса CO 2 восстанавливается углеродом с образованием двух молекул CO, а H 2 O восстанавливается углеродом с образованием H 2 и CO. Оба H 2 и CO являются горючими топливными газами, и эти топливные газы можно затем отвести по трубопроводу для выполнения желаемой работы в другом месте.

Сжигание и сушка:

Это наиболее понятные из пяти процессов газификации.Они делают то, что мы думаем, исходя из общего понимания, хотя теперь они делают это на службе пиролиза и восстановления.