Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | |||

Выявляемые дефекты | Чувствительность | Особенности метода | |||||

Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10 и измерительных приборов | Не ограничивается | — | |

Капиллярный | Цветной | Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

Радиационный | Радиографический | Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения | От 0,5 до 5,0% контролируемой толщины металла | Выявляемость дефектов по ГОСТ 7512-82. | По ГОСТ 20426-82 | ГОСТ 7512-82 | |

Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соеинения, мм | Предельная чувствительность, мм | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 | По ГОСТ 14782-86 | ГОСТ 14782-86 |

От 1,5 до 10 включ. | 0,5-2,5 | ||||||

Св. | 2,0-7,0 | ||||||

» 50 » 150 « | 3,5-15,0 | ||||||

» 150 » 400 « | 10,0-80,0 | ||||||

» 400 » 2000 « | 35,0-200,0 | ||||||

Магнитный | Магнито- феррозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80* | Метод обеспечивает выявление: | По ГОСТ 21104-75 | ГОСТ 21104-75 | |

_______________ | |||||||

Магнито- | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105-87 | ГОСТ 21105-87 | ||

Магнито- | Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла | Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. | Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | — | ||

Течеискание | Радиационный | Сквозные дефекты | По криптону 85 — от 1·10 до 1·10 мм МПа/с | Радиоактивная опасность | Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. | — | |

Масс- | Сквозные дефекты | По способу: | Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80% | Способ накопления давления — определение суммарной степени утечек замкнутых конструкций. | — | ||

Манометрический | Сквозные дефекты | По способу: | Чувствительность метода снижается при контроле конструкций больших объемов. | Сварные соединения замкнутых конструкций, работающих под давлением: | — | ||

Галоидный | Сквозные дефекты | По фреону 12: | Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. | — | ||

Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2·10 до 4·10 мм МПа/с | Достоверность контроля снижаются при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке | Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. | — | ||

Химический | Сквозные дефекты | По аммиаку — до 6,65·10 мм МПа/с | Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | — | ||

Акустический | Сквозные дефекты | Не менее 1·10 мм МПа/с | Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль | Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. | — | ||

Капиллярный | Сквозные дефекты | Люминесцентный — от 1·10 до 5·10 мм МПа/с | Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. | Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: | — | ||

Наливом воды под напором | Сквозные дефекты | От 3·10 до 2·10 мм МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Наливом воды без напора | Сквозные дефекты | Не более 1·10 мм МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Поливанием струей воды под напором | Сквозные дефекты | Не более 1·10 мм МПа/с | Чувствительность метода повышается при люминесцентно-индика- торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1·10 мм МПа/с | Чувствительность метода повышается при люминесцентно- индикаторном покрытии осматриваемой поверхности. | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Пузырьковый | Сквозные дефекты | Пневматический: | Контроль производится сжатым воздухом. | Обнаружение мест локальных течей. Пневмогидравлический аквариумный и бароаквариумный способы: | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты | Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. | Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. | — | ||

Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается | — | ||

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | |||

Выявляемые дефекты | Чувствительность | Особенности метода | |||||

Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10 и измерительных приборов | Не ограничивается | — | |

Капиллярный | Цветной | Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

Радиационный | Радиографический | Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения | От 0,5 до 5,0% контролируемой толщины металла | Выявляемость дефектов по ГОСТ 7512-82. | По ГОСТ 20426-82 | ГОСТ 7512-82 | |

Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соеинения, мм | Предельная чувствительность, мм | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 | По ГОСТ 14782-86 | ГОСТ 14782-86 |

От 1,5 до 10 включ. | 0,5-2,5 | ||||||

Св. | 2,0-7,0 | ||||||

» 50 » 150 « | 3,5-15,0 | ||||||

» 150 » 400 « | 10,0-80,0 | ||||||

» 400 » 2000 « | 35,0-200,0 | ||||||

Магнитный | Магнито- феррозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80* | Метод обеспечивает выявление: | По ГОСТ 21104-75 | ГОСТ 21104-75 | |

_______________ | |||||||

Магнито- | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105-87 | ГОСТ 21105-87 | ||

Магнито- | Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла | Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. | Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | — | ||

Течеискание | Радиационный | Сквозные дефекты | По криптону 85 — от 1·10 до 1·10 мм МПа/с | Радиоактивная опасность | Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. | — | |

Масс- | Сквозные дефекты | По способу: | Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80% | Способ накопления давления — определение суммарной степени утечек замкнутых конструкций. | — | ||

Манометрический | Сквозные дефекты | По способу: | Чувствительность метода снижается при контроле конструкций больших объемов. | Сварные соединения замкнутых конструкций, работающих под давлением: | — | ||

Галоидный | Сквозные дефекты | По фреону 12: | Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. | — | ||

Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2·10 до 4·10 мм МПа/с | Достоверность контроля снижаются при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке | Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. | — | ||

Химический | Сквозные дефекты | По аммиаку — до 6,65·10 мм МПа/с | Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | — | ||

Акустический | Сквозные дефекты | Не менее 1·10 мм МПа/с | Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль | Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. | — | ||

Капиллярный | Сквозные дефекты | Люминесцентный — от 1·10 до 5·10 мм МПа/с | Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. | Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: | — | ||

Наливом воды под напором | Сквозные дефекты | От 3·10 до 2·10 мм МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Наливом воды без напора | Сквозные дефекты | Не более 1·10 мм МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Поливанием струей воды под напором | Сквозные дефекты | Не более 1·10 мм МПа/с | Чувствительность метода повышается при люминесцентно-индика- торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1·10 мм МПа/с | Чувствительность метода повышается при люминесцентно- индикаторном покрытии осматриваемой поверхности. | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Пузырьковый | Сквозные дефекты | Пневматический: | Контроль производится сжатым воздухом. | Обнаружение мест локальных течей. Пневмогидравлический аквариумный и бароаквариумный способы: | Нормативно- техническая документация, утвержденная в установленном порядке | ||

Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты | Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. | Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. | — | ||

Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается | — | ||

ГОСТ 3242-79 «Соединения сварные. Методы контроля качества»

Методы контроля качества»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

ГОСТ 3242-79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ СВАРНЫЕ Методы контроля качества Welded joints. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 2 августа 1979 г. № 2930 срок действия установлен

01.81

01.81до 01.01.91

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521-74.

Стандарт соответствует рекомендациям СЭВ по стандартизации PC 5246-73, PC 4099-73, PC 789-67 и международному стандарту ИCO 2437-72.

2. Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях ее изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию.

Методы контроля должны

соответствовать приведенным в таблице и указываться в технической

(конструкторско-технологической) документации на конструкцию.

3. Допустимость применения неустановленных в настоящем стандарте методов должна быть предусмотрена в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Неразрушающие методы контроля качества сварных соединений

|

Вид контроля |

Метод контроля |

Характеристики метода |

Область применения |

Обозначение стандарта на метод контроля | |||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

|||||

|

Технический осмотр |

Внешний осмотр и измерение |

Поверхностные дефекты |

Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, a также поверхностное окисление сварного соединения |

Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10´ и измерительных приборов |

Не ограничивается |

— |

|

|

Капиллярный |

Цветной Люминесцентный Люмннесцентно-цветной |

Дефекты (несплошности), выходящие на поверхность |

Условные уровни чувствительности по ГОСТ 184412-80 |

Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю |

Не ограничивается |

||

| Выявляемые дефекты | Чувствительность | Особенности метода | |||||

| Технический осмотр | Поверхностные дефекты | Выявляются несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10* и измерительных приборов | Не ограничивается | — | ||

| Капиллярный |

Цветной Люминесцентный |

Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

| Радиационный |

Радиографический Радиоскопический Радиометрический |

Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения | От 3 до 8% контролируемой толщины металла От 0,3 до 10% контролируемой толщины металла |

Выявляемость дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля |

По ГОСТ 20426-82 | ГОСТ 7512-82 | |

| Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соеинения, мм | Предельная чувствительность, мм2 | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 | По ГОСТ 14782-86 | ГОСТ 14782-86 |

| От 1,5 до 10 включ. | 0,5-2,5 | ||||||

Св. |

2,0-7,0 | ||||||

| » 50 » 150 « | 3,5-15,0 | ||||||

| » 150 » 400 « | 10,0-80,0 | ||||||

| » 400 » 2000 « | 35,0-200,0 | ||||||

| Магнитный | Магнито- феррозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80* |

Метод обеспечивает выявление: внутренних несплошностей, расположенных на глубине до 10 мм от поверхности соединения;  Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю |

По ГОСТ 21104-75 | ГОСТ 21104-75 | |

|

_______________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 1770-74. — Примечание изготовителя базы данных. |

|||||||

|

Магнито- порошковый |

Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105-87 | ГОСТ 21105-87 | ||

|

Магнито- графический |

Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла |

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности Чувствительность снижается с увеличением глубины залегания несплошности |

Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | — | ||

| Течеискание | Радиационный | Сквозные дефекты | По криптону 85 85Kr — от 1·10-9 до 1·10-14 мм3 МПа/с | Радиоактивная опасность |

Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. Контролируемая толщина не ограничивается |

— | |

| Масс- спектрометрический | Сквозные дефекты |

По способу: накопления при атмосферном давлении — до 1·10-6 мм-3 МПа/с вакуумирования от 1·10-7 до 1·10-4 мм-3 МПа/с щупа — до 1·10-5 мм-3 МПа/с |

Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80% |

Способ накопления давления — определение суммарной степени утечек замкнутых конструкций. Способ вакуумирования — определение суммарной степени утечек замкнутых и открытых конструкций. Способ щупа — определение локальных течей в сварных соединениях крупногабаритных конструкций Контролируемая толщина не ограничивается |

— | ||

| Манометрический | Сквозные дефекты |

По способу: падения давления — от 1·10-3 до 7·10-3 мм3 МПа/с дифференциального манометра до 1·10-8 мм3 МПа/с |

Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний |

Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления — для определения величины суммарных утечек; способ дифференциального манометра — для определения локальных утечек.  Контролируемая толщина не ограничивается |

— | ||

| Галоидный | Сквозные дефекты |

По фреону 12: щуп атмосферный — до 5·10-4 мм3 МПа/с щуп вакуумный — до 1·10-6 мм3 МПа/с |

Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | — | ||

| Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2·10-4 до 4·10-4 мм3 МПа/с | Достоверность контроля снижаются при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке |

Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается |

— | ||

| Химический | Сквозные дефекты |

По аммиаку — до 6,65·10-4 мм3 МПа/с По аммонию — от 1·10-1 до 1 мм3 МПа/с |

Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | — | ||

| Акустический | Сквозные дефекты | Не менее 1·10-2 мм-3 МПа/с |

Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль Возможен дистанционный контроль |

Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается | — | ||

| Капиллярный | Сквозные дефекты |

Люминесцентный — от 1·10-2 до 5·10-2 мм3 МПа/с Люминесцентно-цветной — от 1·10-2 до 5·10-2 мм3 МПа/с Люминесценто- гидравлический — от 1·10-4 до 5·10-4 мм3 МПа/с Смачивание керосином — до 7·10-3 мм3 МПа/с |

Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином — высокая пожароопасность |

Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно- цветной — сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно- гидравлический и смачиванием керосином — сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается |

— | ||

| Наливом воды под напором | Сквозные дефекты | От 3·10-4 до 2·10-2 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничивается Контролируемая толщина, не ограничивается |

Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Наливом воды без напора | Сквозные дефекты | Не более 1·10-3 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием струей воды под напором | Сквозные дефекты | Не более 1·10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индика- торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1·10-1 мм3 МПа/с | Чувствительность метода повышается при люминесцентно- индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Пузырьковый | Сквозные дефекты |

Пневматический: надувом воздуха — от 7·10-4 до 1·10-3 мм3 МПа/с обдувом струей сжатого воздуха — от 1·10-2 мм3 МПа/с Пневмогидравлический: аквариумный — 1·10-3 мм3 МПа/с бароаквариумный — от 5·10-4 до 1·10-5 мм МПа/с Вакуумный (с применением вакуум-камер) — до 1·10-2 мм3 МПа/с |

Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля |

Обнаружение мест локальных течей. Пневматический способ: надувом воздуха — сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; обдувом струей сжатого воздуха — сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ — при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается |

Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты |

Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения После контроля требуется заварка вскрытого участка сварного соединения |

Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается |

— | ||

| Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается | — | ||

ГОСТы по неразрушающему контролю

ГОСТы по визуальному контролю

ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения)

ГОСТ 9038-90 Меры длины концевые плоскопараллельные

ГОСТ 25142-82 «Шероховатость поверхности. Термины и определения».

Термины и определения».

ГОСТ 2789-73 (СТ СЭВ 638-77) Шероховатость поверхности. Параметры и характеристики

ГОСТ 27964-88 (СТ СЭВ 6134-87, ИСО 4287/2-84) Измерение параметров шероховатости. Термины и определения

ГОСТ 25706-83 — Лупы. Типы, основные параметры. Общие технические требования.

ГОСТ 166-89. Штангенциркули. Технические условия.

ГОСТ 164-90 Штангенрейсмасы. Технические условия.

ГОСТ 162-90 Штангенглубиномеры. Технические условия.

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски

ГОСТ 10-88 Нутромеры микрометрические

ГОСТ 1198-75 Скобы с отсчетным устройством

ГОСТ 577-68 Часовые индикаторы типа ИЧ

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 427-75 Линейки измерительные металлические.

ГОСТ 7502-98 Рулетки измерительные металлические

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия.

Технические условия.

ГОСТ 7470-92 Глубиномеры микрометрические. Технические условия.

ГОСТ 3749-77, Угольники поверочные 90 град. Технические условия

ГОСТ 24521-80 Контроль неразрушающий оптический. Термины и определения (утратил силу с 01 января 2011)

ГОСТ Р 53696-2009 Контроль неразрушающий. Методы оптические. Термины и определения

ГОСТ 8.296-2015 «Государственная система обеспечения единства измерений (ГСИ). Государственная поверочная схема для средств измерений параметров шероховатости Rmax, Rz в от 0,001 до 3000 мкм и Ra в от 0,001 до 750 мкм»

ГОСТ 2875-88 Меры плоского угла призматические. Общие технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия (с Изменениями № 1, 2, 3)

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

Технические условия

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТы по ультразвуковому контролю

ГОСТ 8.502-84 Толщиномеры покрытий. Методы и средства поверки.

ГОСТ Р 55809-2013 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров

ГОСТ Р ИСО 16809-2015 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

ГОСТ Р 55808-2013 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ 18061-90 — Толщиномеры радиоизотопные. Общие технические условия

ГОСТ 27750-88 — Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий

ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ 22238-76 — Контроль неразрушающий. Меры образцовые для поверки толщиномеров неорганических покрытий. Общие положения

Общие положения

ГОСТ Р 55725-2013 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ 25863-83 Контроль неразрушающий. Толщиномеры ультразвуковые контактные. Общие технические требования

ГОСТ 8.495-83 Толщиномеры ультразвуковые контактные. Методы и средства поверки

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ 12.1.001-89 Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ Р ИСО 17640-2016 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки.

ГОСТ 28831-90 Прокат толстолистовой. Методы ультразвукового контроля.

Методы ультразвукового контроля.

https://www.ntcexpert.ru/documents/gost-23858-2019.pdf

ГОСТ 23858-2019 Соединения сварные стыковые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

ГОСТ 17410-78 Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопиии.

ГОСТ Р ИСО 10124-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений.

ГОСТ Р ИСО 10332-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

ГОСТ Р ИСО 10543-99 Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии.

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности.

ГОСТ ИСО 4386-1-94 Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.

ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества.

ГОСТ Р 55614-2013 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

ГОСТ 21397-81 Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

ГОСТ 24830-81 Изделия огнеупорные бетонные. Ультразвуковой метод контроля качества

Ультразвуковой метод контроля качества

ГОСТ 24332-88 Кирпич и камни силикатные. Ультразвуковой метод определения прочности при сжатии

ГОСТ 26134-84 Бетоны. Ультразвуковой метод определения морозостойкости

ГОСТ 24983-81 Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости

ГОСТ Р 55808-2013 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ 23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы определения основных параметров. (утратил силу с 01 июля 2015)

ГОСТ 23702-90 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний (утратил силу с 01 июля 2015)

ГОСТ 26266-90 — Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования (утратил силу с 01 июля 2015)

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые (утратил силу с 01 июля 2015)

Методы ультразвуковые (утратил силу с 01 июля 2015)

ГОСТы по акустическому контролю

ГОСТ 27655-88 Акустическая эмиссия. Термины, определения и обозначения

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения.

ГОСТ Р 52731-2007 Контроль неразрушающий. Акустический метод контроля механических напряжений. Общие требования.

ГОСТ 25714-83 Акустический звуковой метод определения открытой пористости, кажущейся плотности, плотности и предела прочности при сжатии огнеупорных изделий.

ГОСТы по радиографическому контролю

ГОСТ 29074-91 Аппаратура контроля радиационной обстановки.

ГОСТ 26114-84 — Контроль неразрушающий. Дефектоскопы на базе ускорителей заряженных частиц. Основные параметры и общие технические требования

ГОСТ 29025-91 — Дефектоскопы рентгенотелевизионные с рентгеновскими электронно-оптическими преобразователями и электрорентгенографические. Общие технические требования

Общие технические требования

ГОСТ 8.452-82 — Государственная система обеспечения единства измерений. Приборы рентгенорадиометрические. Методы и средства поверки

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

Гост 25113-86 Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия

ГОСТ 24034-80 Контроль неразрушающий радиационный. Термины и определения

Гост 23764-79 Гамма-дефектоскопы. Общие технические условия

Гост 22091.9-86 Приборы рентгеновские. Методы измерения размеров эффективного фокусного пятна

Гост 22091.5-86 Приборы рентгеновские. Методы измерения тока рентгеновской трубки

ГОСТ 15843-79 Принадлежности для промышленной радиографии. Основные размеры

Основные размеры

Гост 20337-74 Приборы рентгеновские. Термины и определения

Гост 17064-71 Основные функциональные узлы, принадлежности и вспомогательные устройства гамма-аппаратов. Термины и определения

Гост 16950-81 Техника радиационно-защитная. Термины и определения

Гост 22091.14-86 Приборы рентгеновские. Методы измерения напряжения рентгеновской трубки

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

Гост 15484-81 Излучения ионизирующие и их измерения. Термины и определения

ГОСТ 17209-89 Средства измерений объемной активности радионуклидов в жидкости.Общие технические требования и методы испытаний

ГОСТ 23923-89 Средства измерений удельной активности радионуклида. Общие технические требования и методы испытаний

Общие технические требования и методы испытаний

ГОСТ 27451-87 Средства измерений ионизирующих излучений. Общие технические условия

ГОСТ 23480-79 Контроль неразрушающий. Методы радиоволнового вида. Общие требования (с Изменениями N 1, 2)

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 23764-79 Гамма-дефектоскопы. Общие технические условия

ГОСТы по капиллярному контролю

ГОСТ 24522-80 Контроль неразрушающий капиллярный. Термины и определения

ГОСТ 28369-89 Контроль неразрушающий. УФ-облучатели. Общие технологические требования.

ГОСТ 18442-80* Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 23349–84 Контроль неразрушающий. Дефектоскопы капиллярные. Общие технологические требования.

ГОСТы по магнитному контролю

ГОСТ Р 50649-94, Совместимость технических средств электромагнитная. Устойчивость к импульсному магнитному полю.

Устойчивость к импульсному магнитному полю.

ГОСТ Р 50648—94. Совместимость технических средств электромагнитная. Устойчивость к магнитному полю промышленной частоты.

ГОСТ Р 51317.4.2-99 Совместимость технических средств электромагнитная. Устойчивость к электростатическим разрядам. Требования и методы.

ГОСТ Р 51317.4.3-99 Совместимость технических средств электромагнитная. Устойчивость к радиочастотному электромагнитному полю.

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы.

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом Steel

ГОСТ 25225-82 Контроль неразрущающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения

ГОСТ ISO 17638-2018 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

Магнитопорошковый контроль

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод (утратил силу с 01 июня 2016)

ГОСТ 26697-85 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования.

ГОСТы по тепловому контролю

ГОСТ Р 8.619-2006 Приборы тепловизионные измерительные. Методика поверки

ГОСТ Р 54852-2011 Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций

ГОСТ 7076-99 Измерение теплопроводности

ГОСТ 25380-82 Метод измерения плотности тепловых потоков

ГОСТ 25314-82 Контроль неразрушающий тепловой. Термины и определения

ГОСТ 23483-79 Контроль неразрушающий. Методы теплового вида. Общие требования

ГОСТы по контролю герметичности

ГОСТ Р 51780-2001 Методы и средства испытаний на герметичность

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

Методы испытаний на герметичность. Общие требования

ГОСТ 28517-90 Контроль неразрушающий. Масс-спектрометрический метод течеискания. Общие требования

ГОСТы по контролю твердости

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 8.426-81 Приборы для измерения твердости металлов методом упругого отскока бойка (по Шору)

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 24621-91 (ИСО 868-85) Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)

ГОСТ 263-75 Резина. Метод определения твердости по Шору A.

ГОСТ 9031-75 Меры твердости образцовые. Технические условия

ГОСТ 23273-78 Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)

ГОСТ 22690-88 БЕТОНЫ. Определение прочности механическими методами неразрушающего контроля

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 8.335-2004 Государственная система обеспечения единства измерений (ГСИ). Меры твердости эталонные. Методика поверки

Спектральный анализ

ГОСТ 22536.0-87. Сталь углеродистая и чугун нелегированный. Методы анализа.

ГОСТ Р 54153-2010. Сталь. Метод атомно-эмиссионного спектрального анализа.

ГОСТ 27809-95. Чугун и сталь. Метод спектрографического анализа.

ГОСТ 27611-88. Чугун. Методы фотоэлектрического спектрального анализа.

ГОСТ 24231-80. Цветные металлы и сплавы. Общие требования к отбору и подготовки проб для химического анализа.

ГОСТ 9717.1-82. Медь. Методы спектрального анализа.

ГОСТ 9716.2-79. Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра.

ГОСТ 6012-98. Никель. Методы химико-атомно-эмиссионного спектрального анализа.

ГОСТ 15483.10-2004. Олово. Методы атомно-эмиссионного спектрального анализа.

ГОСТ 8857-77. Свинец. Метод спектрального анализа.

ГОСТ 13348-74. Сплавы свинцово-сурьмянистые. Метод спектрального анализа.

ГОСТ 17261-77. Цинк. Спектральный метод анализа.

ГОСТ 23328-95. Сплавы цинковые. Методы спектрального анализа.

ГОСТ 9519.1-77. Баббиты кальциевые. Методы спектрального анализа.

ГОСТ 9519.2-77. Баббиты кальциевые. Метод спектрального анализа.

ГОСТ 23902-79. Сплавы титановые. Методы спектрального анализа.

ГОСТ 12223.0-76. Иридий. Метод спектрального анализа.

ГОСТ 12227.0-76. Родий. Метод спектрального анализа.

ГОСТ 3221-85. Алюминий первичный. Методы спектрального анализа.

ГОСТ 7727-81. Алюминий литейный деформируемый. Методы спектрального анализа.

ГОСТ ИСО 7347-94. Ферросплавы. Экспериментальные методы контроля систематической погрешности отбора и подготовки проб.

ГОСТ 30975-2002. Ферросплавы. Экспериментальные методы оценки вариации качества и методы контроля точности отбора проб.

ГОСТ 16321.2-70. Серебряно-медные сплавы. Метод спектрального анализа.

ГОСТ 12563.2-83. Золото-палладиевые сплавы. Метод спектрального анализа.

ГОСТ 12551.2-82. Платино-медные сплавы. Методы спектрального анализа.

ГОСТ 12553.2-77. Платино-палладиевые сплавы. Метод спектрального анализа.

ГОСТ 12556.2-82. Платино-родиевые сплавы. Методы спектрального анализа.

ГОСТ 12559.2-82. Платино-иридиевые сплавы. Методы спектрального анализа.

ГОСТ 17234-71. Золотые сплавы. Метод определения содержание золота и серебра.

ГОСТ 27973.1-88. Золото. Методы атомно-эмиссионного спектрального анализа.

Прочие ГОСТы

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ Р 8.736-2011 Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов

ГОСТы по неразрушающему контролю и их зарубежные аналоги

ГОСТ 8.283-78 Дефектоскопы электромагнитные. Методы и средства поверки

ГОСТ 8.062-85 Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля

ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 6996-66 (СТ СЭВ 3521-82 — СТ СЭВ 3524-82, СТ СЭВ 6732-89) Сварные соединения. Методы определения механических свойств

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ Р 55525-2017 Стеллажи сборно-разборные Общие технические условия

ГОСТ 10243-75, Сталь. Методы испытаний и оценки макроструктуры

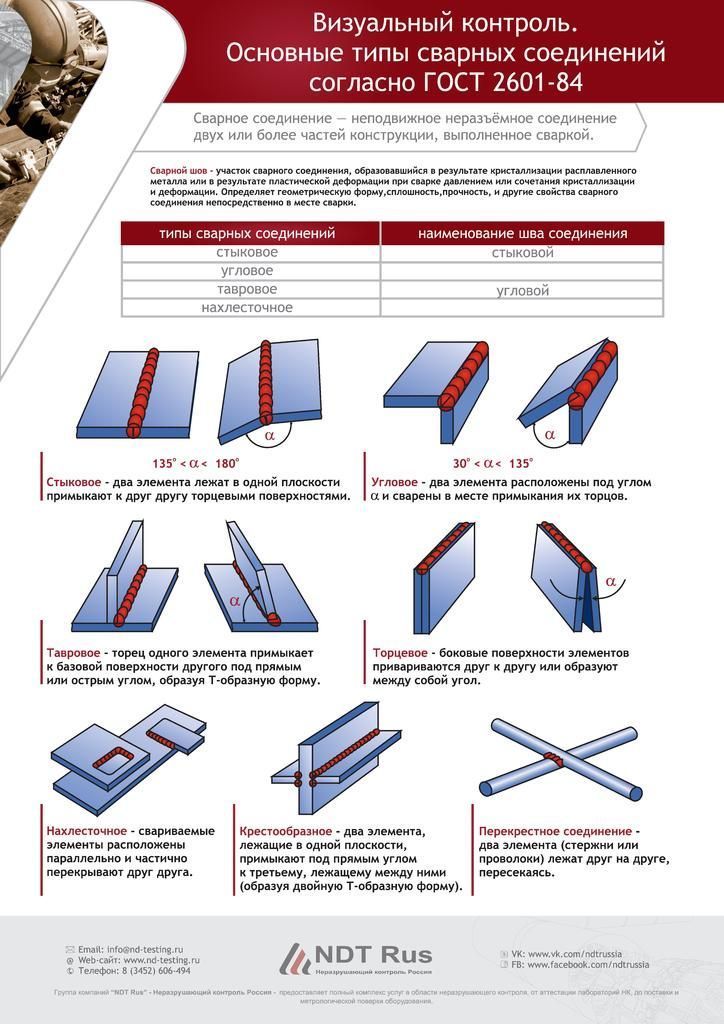

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 25820-2000 Бетоны легкие. Технические условия

ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод

ГОСТ 16504-81 Испытания и контроль качества продукции. Основные термины и определения.

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктовпроводов. Технические условия.

ГОСТ 8.315-2019. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 25812-83 Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

Общие требования к защите от коррозии.

ГОСТ 27333-87 Контроль неразрушающий. Измерение удельной электрической проводимости цветных металлов вихретоковым методом.

ГОСТ Р 50599-93 Сосуды и аппараты стальные сварные высокого давления. Контроль неразрушающий при изготовлении и эксплуатации.

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения.

ГОСТ Р 50779.11-2000 Статистические методы. Статистическое управление качеством. Термины и определения

РМГ 52-2002 Общие методические рекомендации по применению положений ГОСТ 8.315-97 при разработке и применении стандартных образцов

Об утверждении правил аттестации сварщиков и специалистов сварочного производства

Об утверждении правил аттестации персонала в области неразрушающего контроля

Об утверждении «инструкции по визуальному и измерительному контролю»

Об утверждении федерального государственного образовательного стандарта среднего профессионального образования по профессии 15.01.36 Дефектоскопист

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 9.402-2004 Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ Р 50.05.16-2018 Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение.

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 8.520-84 Государственная система обеспечения единства измерений (ГСИ). Весы лабораторные образцовые и общего назначения. Методика поверки (с Поправкой)

ГОСТ Р 8.984-2019 Государственная система обеспечения единства измерений. Внутренний контроль качества измерений в области использования атомной энергии.

ГОСТ 3242-79. Соединения сварные. Методы контроля качества

Швы сварных соединений. Методы контроля качества

КП

fin

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СССР

Издание официальное

ЧАСТЬ II

ИЗДАТЕЛЬСТВО СТАНДАРТОВ М о с к • а 1973 г

СОДЕРЖАНИЕ

ГОСТ 15878-70 Соединения сварные, выполняемые контактной электросваркой. Основные типы и конструктивные элементы 3

ГОСТ 14806-69 Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов. Основные типы и конструктивные

элементы………….13

ГОСТ 16037-70 Швы сварных соединений стальных трубопроводов. Основные типы и конструктивные элементы …. 86

ГОСТ 16038-70 Швы сварных соединений трубопроводов из меди и медно-никелевого сплава. Основные типы и конструктивные элементы………….136

ГОСТ 14776-69 Швы сварных соединений электрозаклепочные Основные

типы и конструктивные элементы……178

ГОСТ 9466-60 Электроды металлические для дуговой сварки сталей и

наплавки. Размеры и общие технические требования 185

ГОСТ 10051-62 Электроды металлические для дуговой наплавки поверхностных слоев с особыми свойствами. Типы 198

ГОСТ 9467-60 Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей. Типы …. 205

ГОСТ 10052-62 Электроды металлические для дуговой сварки высоколегированных сталей с особыми свойствами. Типы 209

ГОСТ 2246—70 Проволока стальная сварочная……227

ГОСТ 10543—63 Проволока стальная наплавочная……247

ГОСТ 16130-72 Проволока и прутки из меди и сплавов на медной основе сварочные . 256

ГОСТ 7871-63 Проволока сварочная из алюминия и алюминиевых

сплавов………….268

ГОСТ 11545-65 Сормайт. Сплав наплавочный прутковый и порошкообразный ………….274

ГОСТ 11546—65 Сталинит М порошкообразный. Технические требования 281

ГОСТ 2671-70 Прутки чугунные для сварки и наплавки . . 285

ГОСТ 7122-54 Швы сварные. Методы отбора проб для химического и

спектрального анализов………291

ГОСТ 3242—69 Швы сварных соединений. Методы контроля качества 296

ГОСТ 6996—66 Сварные соединения. Методы определения механических

свойств ………….303

ГОСТ 7312-69 Швы сварных соединений. Методы контроля просвечиванием проникающими излучениями …. 354

ГОСТ 14782-69 Швы сварных соединений. Методы ультразвуковой дефектоскопии …………367

Перечень стандартов, включенных в сборник, по порядку номеров . . 381

СВАРКА МЕТАЛЛОВ

Часть II

зд. 60X90’/,«

.ООО Изд. * 3055/02

Редактор С. Г. Вилъкина Обложка художника Г. Ф. Семиреченко Технический редактор //. С. Матвеева Корректор Г. М. Фролова

Сдано в набор 24. 04. 1973 г. Подп. • псч. 27. 10. 1973 г. Форм» Бум. тнпогр. 2 24,0 п. л. + 2 вкл. 2.0 п. л. 23,47 уч.-изд. л. Тираж

I пер.. 3 Зак. 1774

Цена 1 р. 17 к.

Издательство стандартов. Москва. Д-22, НовопресненскШ Калужская типография стандартов, ул. Московская. 256.

ОТ ИЗДАТЕЛЬСТВА

Сборник «Сварка металлов» содержит стандарты, утвержденные до 1 декабря 1972 г.

В стандарты внесены изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение стоит знак*.

В связи с пересмотром в сборник не включены ГОСТ 11534-65, ГОСТ 11969-66 и ГОСТ 11531-65.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов».

(с) Издательство стандартов, 1973

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ Методы контроля качества

Welded joints. Quality control methods

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 23/V 1969 г. № 598 срок введения установлен

с 1/УИ 1970 г.

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на швы сварных соединений из всех свариваемых металлов и сплавов, выполненные различными способами сварки, и устанавливает методы контроля качества сварных швов с целью выявления наружных, внутренних и сквозных дефектов.

Применение методов предусматривается в стандартах и технических условиях, устанавливающих технические требования на продукцию.

2. Методы контроля качества швов сварных соединений в зависимости от характеристики дефекта и области применения должны соответствовать.

для выявления наружных дефектов — табл. 1;

для выявления внутренних дефектов — табл. 2;

для выявления сквозных дефектов — табл. 3.

Издание официальное | Перепечатка воспрещена |

Из именование М*10*0* контроле | Вид дефекте | Размеры ■ мм | РКПОДОАСИНГ дефекта |

1. Контроль внешним осмотром и измерениями | Наплывы, прожоги, незаверенные кратеры, полрезы. наружные трещины шва н’околошов-ной зоны, выплески, непровары корня шва и несоответствие конструктивных элементов сварного шва | Выявляемые невооруженным глазом или с применением оптических приборов с увеличением не более 10* | Любое |

2. Контроль красками и ЛЮ-минафо-рами | Наружные т ре шины, подрезы, поры, непровары, нсвыявлясмые внешним осмотром | 0,002-0,500 | |

3. Магнитно-порошковый метод | Не менее 0,100 | Перпендикулярно к потоку намагничивания |

| И-lHt 1DOJ |

И i именование методов KOMTpO.1t | Вид дефект* | Р*М«ры 1Сф«К1» > мм | ’кноложеиме дефск!* |

1. Метод технологической про бы | Непровары, перегрев металла шва и иесплап-ление кромок | Не ограни-чикаются | Любое |

2. Металлографический метод | Дефекты структуры шва сварного соединения и зоны термического влияния, внутренние и наружные трешн-ны. непровары, шлаковые и газовые включения. иесллапление кромок | ||

3. Контроль просвечиванием проникающими излучениями | Непровары, газовые поры, шлаковые и мс-таллические включения, грешины в шве сварного соединения и околошов-ной зоне, нciплавление кромок* | Не менее 0.300 | Любое, кроме трещин, расположенных под углом не более 5® по направлению нейтрального луча |

Тип соармого «оезииеки* | C*IOCОй сварен | Сыриысмы* матервмдм | Толщши свариваемы» материалов в мм |

Все ТИПЫ | Все способы спар- КИ | Все свариваемые металлы и сплавы | Не ограничивается |

Не более 100 |

| ГОСТ 3242—** |

| ГОСТ 1242—М | ||||||||||||||||||||||||

* Выявление трещин и нссплавленис кромок методом не гарантируется. ••Метод определяет величину и место расположения дефекта; вид’дефекта не устанавливает. | |||||||||||||||||||||||||

Таблица 3 | ||||||||||||||||||

|

Н>!1мс*пв1кие

мстоло»

пипрмя

P.JKTJ.U

дефект*

* ММ

Расположение

дефект*

3. Контроль воз-душ ним давлением

4. Контроль аммн-ако Ы

5. Контроль гидравлическим давлением

Спиши, прожоги, трещины, сплошные непровары

6. Контроль наливом воды

7. Контроль ПОЛИ -HOST водой

8. Метод испытания течеиска-телямк

| ГОСТ 3242-69 |

3. Контроль качества швов сварных соединений смачиванием керосином, гидравлическим давлением и поливом водой (пп. 1; 5 и 7 табл. 3) производят соответственно по ГОСТ 3285-65, ГОСТ 1999—60 и ГОСТ 3845-65.

4. Контроль остальными методами до разработки соответствующих стандартов следует проводить по техническим условиям, утвержденным в установленном порядке.

5. Указанные методы должны применяться при контроле качества швов готовых изделий и на образцах, изготовленных из изделий или из контрольных сварных соединений-

П римечание. Допускается применение других методов контроля, не предусмотренных настоящим стандартом, но обеспечивающих качественное проведение контроля сварных швов, по техническим условиям, утвержденным в установленном порядке.

6. При проведении контрольных испытаний должны соблюдаться действующие правила по технике безопасности и производственной санитарии.

Контроль качества сварных соединений

Контроль качества сварных соединений

Контроль качества труб, помимо оценки и контроля качества отливок, должен включать контроль качества сварных швов, который проводится непосредственно при выполнении сварного соединения. Дефекты могут быть внешними и внутренними, и если первые можно обнаружить визуальным анализом или с помощью лупы, например, увеличительной линзы, то при поиске последней используются разные методы неразрушающего контроля качества, среди которых существует радиационный (рентгенографический) метод.

При неразрушающем контроле качества сварных изделий необходимо искать следующие дефекты, которые могут быть обнаружены в сварном шве и не видны на поверхности:

- скрытые трещины и абсцессы,

- пузырьки и поры газа,

- неисправные плавкие соединения,

- неплавкие сплавы,

- мест повышенной твердости (шлаковые, оксидные, металлические и др.),

- вогнутость и выпуклость корня шва,

- прожоги и поднутрения,

- превышение скорости плавки и другие дефекты сварки.

Оборудование для контроля качества сварных швов и стыков

Контроль качества сварных и сварных конструкций радиографическим методом может осуществляться с помощью рентгеновского оборудования , широкий спектр которого представлен на рынке. При этом дефекты сварных швов на полученных рентгеновских снимках проявляются в виде темных пятен, поскольку проходя через них, рентгеновские лучи теряют первоначальную интенсивность.

Часто визуальный анализ фотографий оказывается недостаточно эффективным и удобным, и фотографии обрабатываются и просматриваются на компьютере, для чего, помимо рентгеновского аппарата, используется система визуализации — камера, подключенная к ПК с установленное на нем управляющее приложение, а также для анализа и обработки изображений.

Программа контроля качества сварных соединений и швов

Программное обеспечение, разработанное специалистами Altami , используется для анализа и форматирования изображений, в том числе рентгеновских, и проведения измерений.Приложение Altami Studio предоставляет все необходимые инструменты для повышения качества изображений (регулировка яркости и контрастности, гамма-коррекция, фильтр Псевдоцветов, разработанный специально для обработки рентгеновских лучей и многое другое), а также для измерений — длины, периметра, площади объектов. В приложении есть функция автоматического поиска необходимых объектов с последующим выводом статистики (периметр и площадь).

Кроме того, используя разработки в области автоматизации контроля качества, отдел разработок Альтами может обеспечить автоматизацию контроля качества сварных соединений и швов с помощью программного продукта на базе Altami Studio .

Изготовление сварных соединений с реальными дефектами

TWI Ltd

Доклад, представленный на NDT 2011 — 50-й ежегодной конференции Британского института неразрушающего контроля, 13-15 сентября 2011 г. Телфорд, Великобритания

Абстрактные

Преднамеренный дефект сварного шва или образцы с дефектами могут потребоваться для целей обучения, разработки новых методов неразрушающего контроля, аттестации процедур неразрушающего контроля, получения данных о механических свойствах и в поддержку обоснований безопасности.Единственным наиболее важным критерием при создании дефектов или дефектов является то, что они должны точно моделировать дефекты, которые могут возникнуть в сварных компонентах и конструкциях. По этой причине в определенных приложениях пропилы или обработанные пазы, которые легче обнаружить, могут не считаться приемлемыми в качестве плоских дефектов / дефектов для целей обучения или проверки неразрушающего контроля. Поэтому TWI разработала методы для создания реалистичных дефектов / дефектов и, в случае трещин, желаемой морфологии, включая шероховатость, углы наклона и перекоса по отношению к поверхности.

В этом документе описываются методы, используемые для получения вышеупомянутых дефектов, и, для наиболее часто требуемых типов дефектов, процедура квалификации, используемая TWI. Он состоит из проверки путем испытания путем обнаружения поверхностных трещин, ультразвукового или радиографического контроля и / или секционирования, чтобы продемонстрировать, что допуск на размер смоделированных дефектов (, т.е. фактический размер дефекта по сравнению с требуемым размером) обычно может быть гарантирован в пределах ± 0,5 мм. по длине стенки и ± 1 мм по длине.

1. Предпосылки

Преднамеренный дефект сварного шва или образцы с дефектами могут потребоваться для обучения и проверки операторов неразрушающего контроля (NDT), для разработки утвержденных процедур NDT или новых методов NDT, для получения данных о механических свойствах и для обоснования безопасности. Единственным наиболее важным критерием при создании дефектов или дефектов является то, что они должны точно моделировать дефекты, которые могут возникнуть в сварных компонентах и конструкциях. В частности, подводя итоги работы, выполненной в рамках серии проектов PISC (Project for the Inspection of Steel Components), Crutzen et al [1] пришли к выводу, что процедура неразрушающего контроля должна быть утверждена и испытана на конструкциях, содержащих дефекты, которые не будучи обязательно реальными, все же вызывают реальные физические явления, с которыми должны уметь справляться методы контроля.Крутцен и др. Также заявили, что использование очень искусственных неоднородностей (боковые просверленные отверстия, SDH или плоскодонные отверстия, FBH) для демонстрации возможностей методов неразрушающего контроля часто приводит к оптимистическим заявлениям и опасному использованию этого метода на конструкциях, содержащих реальные дефекты. Сравнивая использование сварных соединений с реальными или искусственными реальными дефектами (см. Определения в разделе 2), Крутцен перечислил следующие преимущества последних:

- Менее дорогое и трудоемкое изготовление

- Возможность уточнения характеристик

- Предоставление незагрязненных сборок, которые можно было бы более легко использовать для оценки эффективности

- Рассмотрение более подходящих вариантов выбора геометрии конструкции и материала

В этом же обзоре были представлены факты, свидетельствующие в пользу использования искусственных трещиноподобных дефектов для оценки характеристик неразрушающего контроля.

По этим причинам в определенных приложениях пропилы или механически обработанные отверстия и пазы, а также конструкции, содержащие «реальные» дефекты, могут не считаться приемлемыми как плоские для целей обучения или проверки неразрушающего контроля. Поэтому TWI разработала методы создания реалистичных дефектов / дефектов и, в случае трещин, желаемой морфологии, включая шероховатость, а также углы наклона и перекоса по отношению к поверхности.

TWI может надежно изготавливать образцы сварных швов с такими дефектами, как: отсутствие проплавления корня, отсутствие проплавления, отсутствие боковой стенки или межпролетного сплавления, несоосность стыков, пористость, трещины при затвердевании, кластерные трещины, трещины в зоне термического влияния (водород), подрезы , хрупкое разрушение или усталостные трещины, недостаточное или переполнение металла шва, включения (шлаковые или металлические).Некоторые из них, по сути, производятся из-за плохой сварочной практики (отсутствие плавления корня, пористость, трещины затвердевания), путем сварки с использованием таких методов, как соединение вольфрамовым инертным газом (TIG), чтобы добиться отсутствия плавления боковой стенки (LOSWF), или путем сварки под условия, способствующие возникновению трещин.

В этом документе представлен обзор методов, используемых для получения наиболее часто требуемых типов дефектов, и процедуры аттестации сварки, используемой TWI. Он состоит из определения характеристик дефектов методами неразрушающего контроля поверхности, ультразвукового или радиографического контроля и / или секционирования, чтобы продемонстрировать, что допуск по размерам реальных дефектов (т.е. фактический размер дефекта по сравнению с требуемым размером) может быть гарантирован в пределах ± 0.5 мм в ширину и ± 1 мм в длину.

Кроме того, тематическое исследование представлено в Разделе 5. В нем описывается недавно завершенный проект, в рамках которого TWI изготовила нестандартные образцы дефектов на заказ для проверки неразрушающего контроля и обучения операторов, разработала методику неразрушающего контроля, подготовила соответствующие процедуры и, наконец, продемонстрировала Процедуры неразрушающего контроля на объекте заказчика.

2. Определения

Следующие определения были предоставлены Neundorf et al. [2] и цитируются из глоссария ENIQ [3] (Европейская сеть инспекций и квалификации):

- Эталонный отражатель: эталонный отражатель — это отражатель в испытательном блоке, реакция которого на метод неразрушающего контроля обеспечивает эталон, с которым можно сравнивать другие характеристики.например, просверленное сбоку отверстие, пила или вырез с электроэрозионной обработкой (EDM), точные размеры которых известны.

- Реальный недостаток: недостаток, который проявился в компоненте во время его производства или обслуживания, но при этом не были предприняты какие-либо шаги для намеренного стимулирования его развития.

- Искусственный реалистичный дефект (также реалистичный дефект): дефект, намеренно вставленный в испытательную сборку, который предназначен для получения реакции на оцениваемый метод неразрушающего контроля, напоминающей реакцию на настоящий дефект.

Рабочий документ ENIQ был процитирован Вирккуненом и др. [4] , в котором определены четыре основных метода получения дефектов сварных швов. Они перечислены ниже.

- Имплантированные дефекты: , где уже существующий дефект прикреплен к образцу для испытаний. Крепление обычно представляет собой сварной шов в вырезанной на станке выемке.

- Легирование сварного шва или модификация сварного шва: , когда, например, в сварной шов добавляется материал, склонный к образованию трещин, чтобы способствовать локальному растрескиванию сварного шва.Другие примеры включают введение o

Контроль качества сварных швов и контроль Нет PDF Скачать бесплатно

Европейские стандарты сварки

Европейские стандарты сварки John Dyson 15 марта 2004 г. Гармонизированные европейские стандарты Гармонизированы не все стандарты EN, а только те, которые считаются соответствующими требованиям ESR в директивах по продукции.

Дополнительная информация11. НЕДЕСТРУКТИВНОЕ ТЕСТИРОВАНИЕ

11. НЕПРЕРЫВНЫЙ ИСПЫТАНИЕ Неразрушающий контроль включает в себя испытание магнитными частицами (MT), испытание на проницаемость жидких красителей (PT), радиографический контроль (RT) и ультразвуковой контроль (UT). Назначение неразрушающего

Дополнительная информацияСТРУКТУРНАЯ МЕТАЛЛУРГИЯ СЕРИИ 1800

РУКОВОДСТВО ПО ДОГОВОРНОЙ ДОКУМЕНТАЦИИ ДЛЯ АВТОМОБИЛЬНЫХ РАБОТ ТОМ 1 СПЕЦИФИКАЦИЯ ДЛЯ АВТОМОБИЛЬНЫХ РАБОТ СЕРИИ 1800 СТРУКТУРНАЯ СТАЛЬНАЯ РАБОТА Содержание Пункт Заголовок Страница 1800 (08/14) Общие 2 1801 (08/14) Объем 4 1802 (14.08.14)

Дополнительная информацияСТАНДАРТЫ НА МАТЕРИАЛЫ

STANDARDILUETTELO 1 (15) Kpl Стандартный номер СТАНДАРТЫ НА МАТЕРИАЛЫ 1 EN 10204 2004-10 Металлические изделия.виды инспекционных документов 2 EN 10079 1992-10 Определение стальной продукции 3 EN 10027-1

Дополнительная информацияИНДИЙСКИЕ СТАНДАРТЫ (BIS) НА СВАРКУ

** IS 82: 957 Глоссарий терминов, относящихся к сварке и резке металлов, сентябрь 2008 г. 2 IS 83: 986 Схема обозначений для сварки (пересмотренная), сентябрь 2008 г. 3 IS 84: 2004 Электроды с покрытием для ручной дуговой сварки металлическим электродом

Дополнительная информацияСтандарт Австралии / Новой Зеландии

AS / NZS ISO 3834.5: 2008 ISO 3834-5: 2005 AS / NZS ISO 3834.5: 2008 Австралийский / Новозеландский стандарт Требования к качеству для сварки плавлением металлических материалов Часть 5: Документы, с которыми это необходимо

Дополнительная информация9. КОНТРОЛЬ КАЧЕСТВА / ОБЕСПЕЧЕНИЕ КАЧЕСТВА

Временные руководящие принципы: Глава 9 — Контроль качества / обеспечение качества 9. КОНТРОЛЬ КАЧЕСТВА / ОБЕСПЕЧЕНИЕ КАЧЕСТВА Контроль качества является в основном обязанностью подрядчика, в то время как обеспечение качества осуществляется

Дополнительная информацияРуководство по проверке сварочных работ в полевых условиях

Руководство по инспекции сварки в полевых условиях За помощью в интерпретации любых спецификаций или вопросов, касающихся вопросов сварки в полевых условиях, можно обратиться в Управление управления материальными потоками, структурная сварка

. Дополнительная информация3.3 Сварка и сварные соединения

3.3 Сварка и сварные соединения Сварка — это процесс соединения двух металлических частей путем создания прочной металлургической связи между ними посредством нагрева или давления, либо того и другого. Он отличается от других

Дополнительная информацияDNVGL-OS-C401 Издание июль 2015 г.

ОФШОРНЫЙ СТАНДАРТ DNVGL-OS-C401 Издание июль 2015 г. Изготовление и тестирование морских сооружений. Электронную версию этого документа в формате pdf можно найти по адресу http: // www.dnvgl.com является официально обязательным

Дополнительная информация2. Проектирование сварных соединений.

Воспроизведено с разрешения Американского общества (AWS), Майами, Флорида — 15.09.20. 2. Проектирование сварных соединений. Часть A. Общие требования. 2.1 Чертежи 2.1.1. Полная и полная информация о

. Дополнительная информацияСистема управления качеством

LH Sleightholme Ltd, Westfield Works, Helperthorpe, Malton, North Yorkshire YO17 8TQ РУКОВОДСТВО по системе управления качеством ISO 9001: 2008 Настоящее руководство по системе управления качеством выпущено уполномоченным органом

Дополнительная информацияПРОЦЕСС КВАЛИФИКАЦИИ ПОЛЕВОЙ СВАРКИ

ПРОЦЕСС КВАЛИФИКАЦИИ ОБОРУДОВАНИЯ ДЛЯ СВАРКИ В ОБЛАСТИ КОНСТРУКЦИЙ Отдел проектирования металлических конструкций Апрель 2007 г. Изменено в октябре 2008 г. Содержание Номер страницы Описание 1 Введение 2-6 Требования к квалификационным испытаниям

Дополнительная информацияТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАЛЬНОЙ ТРУБЫ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАЛЬНЫХ ТРУБ Опубликованные стандарты на трубы выполняют три функции.1. Они определяют требования к производству и испытаниям, а также предписывают методы измерения требуемых механических и физических

Дополнительная информацияСварка. Модуль 19.2.1

Сварочный модуль 19.2.1 Пайка твердым припоем Пайка твердым припоем — это общий термин для серебряной пайки и пайки твердым припоем. Это очень похожие процессы термического соединения на мягкую пайку, поскольку основной металл

Дополнительная информация2.Проектирование сварных соединений

AWS D1.1: 2 2. Проектирование сварных соединений 2. Область применения В этом разделе описаны требования к проектированию сварных соединений. Он разделен на четыре части, описанные ниже: Часть A Общие требования

Дополнительная информацияСевероамериканский нержавеющий

Лист 2205 UNS S2205 EN 1.4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

Дополнительная информацияНеразрушающий контроль

ЗАМЕЧАНИЯ К КЛАССИФИКАЦИИ № 7 Неразрушающий контроль МАРТ 2012 г. Электронная версия этого документа в формате pdf, которую можно найти на сайте http://www.dnv.com, является официально обязательной версией. Содержание этой услуги

Дополнительная информацияГлава 5 — Сварка самолетов

Глава 5 — Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1.Существует 3 вида сварки: и, сварка. 2. Получено пламя оксиацетилена с температурой Фаренгейта

Дополнительная информацияУльтразвуковые эталонные блоки

Ультразвуковые эталонные блоки Пользовательские и стандартные блоки для неразрушающего контроля Введение 3 Калибровочный блок IIW типа 1 4 Калибровочный блок с миниатюрным угловым лучом (ROMPAS) 4 Калибровка расстояния

Дополнительная информацияОбзор распространения ультразвуковых волн

Обзор распространения ультразвуковых волн Представлено: Сами Эль-Али 11.Введение Ультразвук относится к любому исследованию или применению звуковых волн, частота которых превышает диапазон слышимости человека. Ультразвуковой

Дополнительная информацияРАСШИФРОВКА СИМВОЛОВ СВАРКИ

РАСШИФРОВКА СИМВОЛОВ СВАРНЫХ ШВОВ Когда сварные швы указываются на технических и производственных чертежах, используется загадочный набор символов как своего рода сокращение для описания типа сварного шва, его размера и другой обработки

Дополнительная информацияОбщие сведения об управлении балансом TIG на переменном токе

Общие сведения об управлении балансом TIG на переменном токе Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Инструкции и запчасти

- Гарантия

- Производители двигателей

- Настройка системы

- Программного обеспечения

- Свяжитесь с нами

- Часто задаваемые вопросы

- Регистрация продукта

- Заказать литературу

- Около

- Карьера

- Наша компания

- Связаться с нами

- Клуб владельцев

- Выпуски новостей

- Сертификаты

- Свяжитесь с нами

- События

- Роуд-шоу

- Фирменные товары

- Специальные предложения

- новые продукты

- Войти в систему

- Где купить

- Поиск

Поиск

Поиск

- Оборудование

Сварщики

- МИГ (GMAW)

- TIG (GTAW)

- Палка (SMAW)

- С приводом от двигателя

- Многопроцессный

Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля

Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля 10 до 50 «

10 до 50 «

Чувствительность снижается с увеличением глубины залегания несплошности

Чувствительность снижается с увеличением глубины залегания несплошности

Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контроль производят до монтажа оборудования

Контроль производят до монтажа оборудования

После контроля требуется заварка вскрытого участка сварного соединения

После контроля требуется заварка вскрытого участка сварного соединения Методы контроля качества, ГОСТ от 02 августа 1979 года №3242-79

Методы контроля качества, ГОСТ от 02 августа 1979 года №3242-79

Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля

Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля 10 до 50 «

10 до 50 «

Чувствительность снижается с увеличением глубины залегания несплошности

Чувствительность снижается с увеличением глубины залегания несплошности

Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается

Контролируемая толщина не ограничивается Контроль производят до монтажа оборудования

Контроль производят до монтажа оборудования

После контроля требуется заварка вскрытого участка сварного соединения

После контроля требуется заварка вскрытого участка сварного соединения Методы контроля качества»

Методы контроля качества»