ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры (с Изменением N 1)

ГОСТ 11533-75

Группа В05

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ

Основные типы, конструктивные элементы и размеры

Automatic and semiautomatic submerged arc welding.

Acute and blunt weld joints.

Main types, design elements and dimensions

Дата введения 1977-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. N 3880

Проверен в 1991 г. Постановлением Госстандарта от 16.05.91 N 695 снято ограничение срока

ВЗАМЕН ГОСТ 11533-65

ПЕРЕИЗДАНИЕ (июнь 1993 г.) с Изменением N 1, утвержденным в мае 1991 г, (ИУС 8-91)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами.

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

2. В стандарте приняты следующие обозначения способов сварки:

А — автоматическая дуговая сварка под флюсом;

Ac — автоматическая дуговая сварка под флюсом на стальной подкладке;

Апш — автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва;

П — полуавтоматическая дуговая сварка под флюсом;

Пс — полуавтоматическая дуговая сварка под флюсом на стальной подкладке;

Ппш — полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

1.

Таблица 1

Тип соеди- нения | Форма подготов- ленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Обозна- чение способа сварки | Толщина свари- ваемых деталей, мм | Угол соеди- нения дета- лей , | Услов- ное обозна- чение сварного соеди- нения |

Угловое | Без скоса кромок | Односторонний на съемной или стальной остающейся подкладке | Ас; Пс | 2-12 | 179-91 135-91 | У1 | |

Двусторонний | А; П | 2-20 | 179-136 | ||||

Апш; Ппш | 6-14 2-30 | 179-136 89-45 135-91 | У2 | ||||

Угловое | Со скосом | Односторонний на съемной или стальной подкладке | Ас; Пс | 8-30 | 179-136 | УЗ | |

А; П | 14-20 | 179-136 | |||||

Апш; Ппш | 8-30 | 179-136 89-45 | У4 | ||||

С двумя скосами одной кромки | Двусторонний | А; П | 20-30 20-40 | 179-165 89-75 | У5 | ||

Угловое | Ппш; Апш | 20-30 20-40 | 179-165 89-75 | ||||

С двумя скосами одной кромки и одним скосом другой кромки | Двусторонний | А; П; Апш; Ппш | 20-60 | 179-136 | У6 | ||

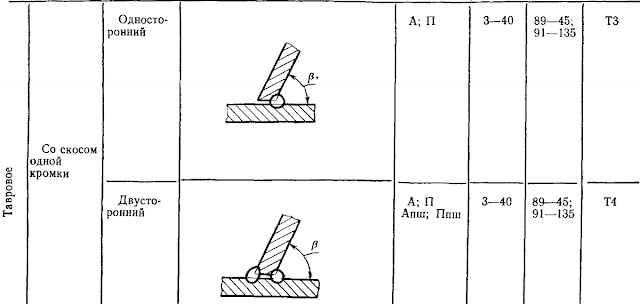

Тавровое | Без скоса кромок | Односторонний | А; П | 3-40 | Т1 | ||

Двусторонний | Апш; Ппш | 3-40 | 91-135 | Т2 | |||

Тавровое | Со скосом | Односторонний | 3-40 | 89-45; 91-135 | Т3 | ||

Двусторонний | А; П | 3-40 | 89-45; 91-135 | Т4 | |||

Тавровое | Со скосом | А; П | 8-42 | 91-134 | Т5 | ||

Двусторонний | Апш; Ппш | 8-42 | 91-134 | Т6 | |||

Тавровое | С двумя скосами одной кромки | Двусторонний | А; П; | 16-40 | 91-100; 89-80 | Т7 | |

С двумя несимметричными скосами одной кромки | Двусторонний | А; П; | 79-70; 101-110 | Т8 | |||

Тавровое | С двумя криволинейными скосами одной кромки | Двусторонний | А; П | 30-60 | 89-75; 91-105 | Т9 |

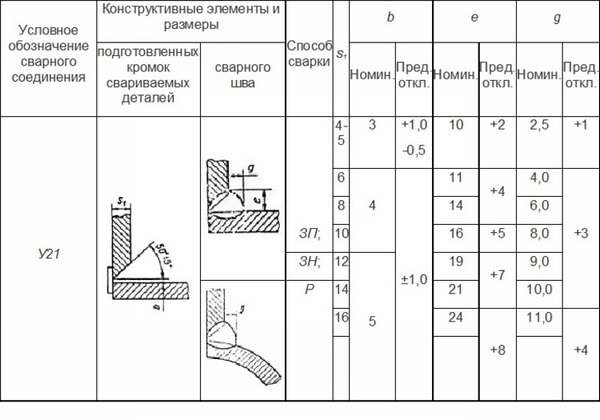

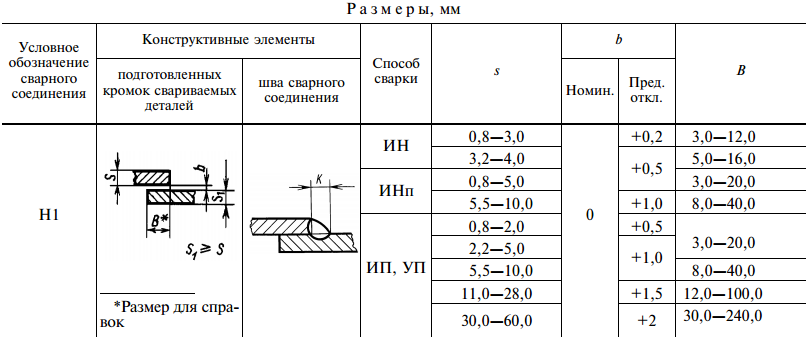

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-23.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-23.

Примечание. При применении специальных способов автоматической сварки под флюсом допускается изменение размера е по сравнению с указанным в табл.2-23.

Таблица 2

Размеры, мм

Конструктивные элементы | е, не более |

|

| ||||||||||

Услов- ное обозна- чение свар- ного соеди- нения | Подготовленных кромок свариваемых деталей | шва сварного соединения | Обозна- чение способа сварки | s | , град |

| m, | ||||||

179-160 | 159-136 | 135-91 | Номин. | Пред. | Номин. | Пред. | |||||||

От 2 до 3 | 12 | 14 | 8 | 0,5 | +1,0 | ||||||||

Св. 3 до 4 | 17 | 19 | 1,5 | ±1,0 | |||||||||

Св. | 2s+3 | 10 | 2,0 | ±1,0 | |||||||||

У1 | Ас; Пс | Св. 6 до 8 | 21 | 23 | |||||||||

Св. 8 до 10 | 26 | 28 | 15 | 2,0 | |||||||||

Св. | 28 | 30 | 180- | 3,0 | |||||||||

Св. 12 до 16 | 1,8s | +1,0 | |||||||||||

Св. 16 до 20 | — | 1,4s | 20 | 4,0 | ±1,5 | 2,5 | -1,5 | ||||||

Св. | 1,2s | ||||||||||||

Св. 24 до 30 | 1,15s | ||||||||||||

Таблица 3

Размеры, мм

Конструктивные элементы | , не более | , не более |

|

| ||||||||||

Условное обозначение сварного соединения | подготовленных кромок свариваемых деталей | шва сварного соединения | Обоз- начение способа сварки | s |

| , град | Номин. | Пред. | Номин. | Пред. | ||||

179-170 | 169-160 | 159-136 | 169-160 | 159-136 | ||||||||||

От 2 до 3 | 10 | +0,5 | 1,5 | ±1,0 | ||||||||||

Св. | 12 | 7 | 6 | +1,0 | ||||||||||

У2 | А; П | Св. 4 до 5 | 14 | 2,0 | ||||||||||

Св. 5 до 6 | 19 | 0,4s±12 | 9 | 8 | 180- | 0 | +0,8 | ±1,5 | ||||||

Св. |

| +1,0 | ||||||||||||

Св. 9 до 14 | 23 |

| 14 | 12 | 2,5 | +1,5 | ||||||||

Св. 14 до 20 | 26 | 18 | 16 | |||||||||||

Таблица 4

Размеры, мм

Конструктивные элементы | е, не более | , | b | |||||||||||||||

Условное обозначение сварного соединения | подготовленных кромок свариваемых деталей | шва сварного соединения | Обозна- чение способа сварки | s | , град | Номин. | Пред. | Номин. | Пред. откл. | |||||||||

179-136 | 135-120 | 119-91 | 89-61 | 60-45 | 179-136 | 135-91 | 89-45 | Св. 90 | До 90 | |||||||||

От 2 до 3 | 10 | s+5 | 0,5 | ±0,5 | 1,5 | ±1,0 | ||||||||||||

Св. | 12 | — | — | |||||||||||||||

У2 | Апш; Ппш | Св. 4 до 5 | 14 | s+7 | 1,1s+5 |

|

| 1,0 | 2,0 | +1,0 | ||||||||

Св; 5 до 9 | 4 | 180- | 90- | ±1,0 | ||||||||||||||

Св. |

| s+8 | 1,1s+4 | 1,8s+3 | 5 | 2,0 | 2,5 | +1,0 | ||||||||||

Св. 14 до 30 | s+10 | |||||||||||||||||

Таблица 5

Размеры, мм

Конструктивные элементы | , не более | |||||||||||

Условное обозначение сварного соединения | подготовленных кромок свариваемых деталей | шва сварного соединения | Обозна- чение способа сварки | , град | , | , не менее | , не менее | Номин. | Пред. откл. | Номин. | Пред. откл. | |

179-136 | ||||||||||||

От 8 до 10 | 1,8s+4 | 1,5 | ±1,0 | |||||||||

Св. 10 до 14 | 1,8s+6 | 3 | 13 | 2 | ±1,0 | 2,0 | +1,0 | |||||

УЗ | Ас; Пс | Св. | 1,5s+5 | — | 4 | 15 | 3 | |||||

Св. 16 до 20 | 1,5s | 4 | +1,0 | |||||||||

Св. 20 до 24 | s+6 | 6 | 20 | 5 | ±1,5 | 2,5 | ||||||

Св. | s+4 | +1,5 | ||||||||||

Таблица 6

Размеры, мм

Конструктивные элементы | не более | |||||||||

Услов- ное обоз- наче- ние свар- ного соеди- нения | подготовленных кромок свариваемых деталей | шва сварного соединения | Обозна- чение способа сварки | , град | , | Номин. | Пред. откл. | Номин. | Пред. откл. | |

179-136 | ||||||||||

От. 14 до 16 | s+3 | 2,0 | +1,0 | |||||||

Св. 16 до 18 | s+6 | |||||||||

У4 | А; П | Св. | ||||||||

Сварка арматуры ГОСТ 14771 76

Каждая продукция или услуга имеет определенные стандарты качества. В России стандарты выполнения сварочных работ соотносятся с ГОСТами. Арматура сваривается при помощи полуавтоматической сварки. Качество контролирует документ «Сварка ГОСТ 14771-76».

Этот стандарт качества применяется для выполнения определенных сварочных работ. В этом случае дуговая сварка производится в защитном газе.

Этот стандарт качества указывает основные типы и конструктивные части. Кроме этого, в стандарте указывается размер сварных соединений. Данный ГОСТ применим для работы со стандартной сталью и некоторыми сплавами на никелевой основе. Все работы производятся дуговой сваркой. Сварка происходит в среде защитных газов.

Сварка арматуры ГОСТ – полуавтоматическая сварка

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

Это: под флюсом и с применением защитных газов.

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Полуавтоматическая сварка арматуры может производиться в самых разнообразных пространственных положениях. Толщина свариваемого материала может колебаться в пределах от 0.5 до 30-и и выше миллиметров. Этим способом можно соединять самые разнообразные материалы. То есть, этим вариантом производится сварка стали 09г2с, цветных и черных металлов.

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата.

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Перечень государственных стандартов по сварке, термической резке и материалам, применяемым при изготовлении строительных конструкций

ГОСТ 12. 0.002—80 ССБТ. Термины и определения.

0.002—80 ССБТ. Термины и определения.

ГОСТ 12.0.003—74 ССБТ. Опасные и вредные производственные факторы. Классификация

ГОСТ 12.1.005—88 ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования

ГОСТ 12.1.007—76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.013—78 ССБТ. Строительство. Электробезопасность. Общие требования

ГОСТ 12.2.003—74 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.8—75 ССБТ. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 12.3.002—75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003—86 ССБТ. Работы электросварочные. Общие требования безопасности

ГОСТ 12.4.035—78 ССБТ. Щитки защитные лицевые для электросварщиков. Технические условия

Щитки защитные лицевые для электросварщиков. Технические условия

ГОСТ 12.4.051—87 ССБТ. Средства индивидуальной защиты органов слуха. Общие технические условия

ГОСТ 380—88 Сталь углеродистая общего назначения. Марки и технические требования

ГОСТ 949—73 Баллоны стальные малого и среднего объема для газов на Рр =19,6 МПа (200 кгс/см2). Технические условия

ГОСТ 1050—74 Сталь углеродистая качественная конструкционная. Технические условия

ГОСТ 1497—84 Металлы. Методы испытания на растяжение

ГОСТ 2246—70 Проволока стальная сварочная. Технические условия

ГОСТ 2402—82Е Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия

ГОСТ 2601—84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики

Параметры и характеристики

ГОСТ 3242—79 Соединения сварные. Методы контроля качества

ГОСТ 5264—80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5583—78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5614—74 Машины для термической резки металлов. Типы, основные параметры и размеры

ГОСТ 6268—78 Редукторы для газоплазменной обработки. Типы и основные параметры

ГОСТ 6731—77Е Кабели силовые гибкие на напряжение до 220 В. Технические условия

ГОСТ 6996—66 Сварные соединения. Методы определения механических свойств

ГОСТ 7237—82Е Преобразователи сварочные. Общие технические условия

ГОСТ 7012—77Е Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия

Общие технические условия

ГОСТ 7512—82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7855—84 Машины разрывные и универсальные для статических испытаний металлов и конструкционных пластмасс. Типы. Основные параметры. Общие технические сведения

ГОСТ 8050—85 Двуокись углерода газообразная и жидкая. Технические условия ГОСТ 8713—79 Сварка под флюсом. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 9087—81Е Флюсы сварочные плавление. Технические условия

ГОСТ 9356—75 Рукава резиновые для газовой сварки и резки металлов. Технические условия

ГОСТ 9466—75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования

ГОСТ 9467—75 Электроды покрытые металлические ?для

ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

Типы

ГОСТ 10051—75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052—75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157—79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11533—75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534—75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11969—79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 12221—79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 13821—77Е Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия

Общие технические условия

ГОСТ 14651—78Е Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 14771—76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14776—79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14682—79 Контроль неразрушающий. Швы сварные. Методы ультразвуковые

ГОСТ 14792—80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15164—78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15860—84 Баллоны стальные сварные для сжиженных углеводородных газов на давление 1,6 МПа. Технические условия

ГОСТ 16037—80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры

ГОСТ 18130—79Е Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 19521—74 Сварка металлов. Классификация

ГОСТ 23118—78 Конструкции металлические строительные. Общие технические условия

ГОСТ 23949—80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101—84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271—84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467—85 Лента порошковая наплавочная. Общие технические условия

14771-76: швы сварных соединений, сварка в защитных газах, 3242-79 методы контроля качества на металлоконструкциях, аргонодуговая, полуавтоматическая

Сварка в защитной атмосфере прогрессивная технология создания неразъемных соединений заготовок из цветных и черных металлов. Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

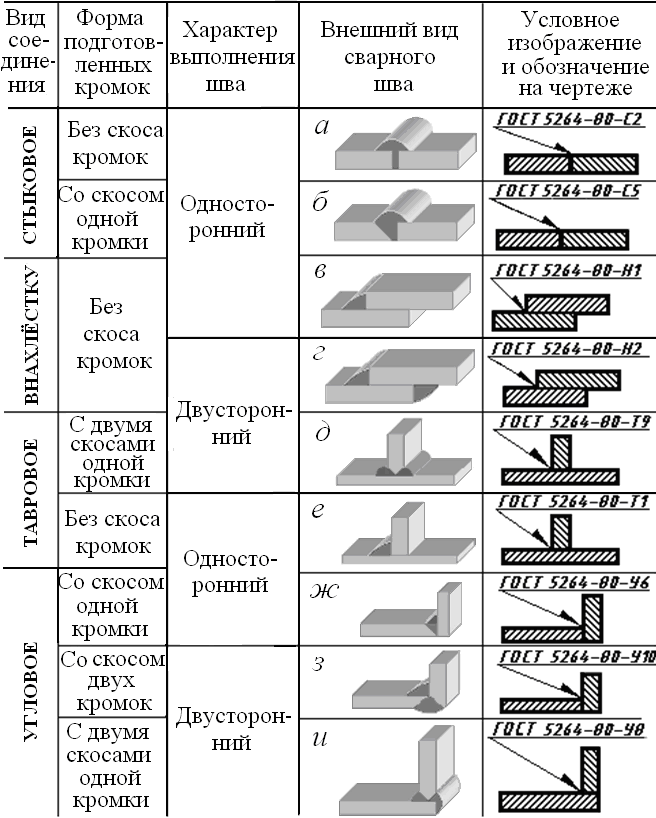

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые,

- тавровые,

- внахлест,

- угловые.

Стыковое

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые,

- обычные,

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва,

- горизонтальное, появляется риск вытекания расплава,

- вертикальное: средний риск вытекания,

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

Определение и особенности

Сварка ГОСТ 14771-76 осуществляется с применением нескольких видов процесса. Их расшифровка следующая:

Их расшифровка следующая:

- ИН в инертных газах неплавящимся электродом. Дуговая сварка проводится без применения присадочного прутка или проволоки. Электрическая цепь замыкается неплавким электродом на основе вольфрама. Используется для соединений с минимальным зазором, весь шовный материал формируется из металла заготовок. При работе следует руководствоваться ГОСТ на сварку аргоном.

- ИНп – то же, но с присадочными материалами. Этот способ позволяет получать наиболее прочные швы. Присадочный пруток подается сварщиком в рабочую зону аргонодуговой сварки вручную. Проволока подается полуавтоматическим сварочным аппаратом с постоянной скоростью. Присадочный материал плавится и входит в состав материала шва. Процесс описывается отдельным ГОСТ на сварку полуавтоматом. Присадочная проволока, ее состав, размеры и механические свойства также описывается в ГОСТ на полуавтоматическую сварку в защитном газе.

- ИП в инертных газах и их смесях с Co2 и кислородом плавящимся электродом.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну. - УП в углекислом газе плавящимся электродом. Технология аналогична ИП, но вместо дорогих инертных газов применяется углекислый газ. Качество соединения получается ниже, используется для массового выполнения менее ответственных соединений.

При выпуске чертежа согласно ГОСТ на сварку металлоконструкций в газовой среде 14771 76 на нем рядом со стыком обязательно обозначается вид сварки. В обозначение также могут входить рекомендованное сварочное положение и способ разделки.

Конструктивные элементы и размеры

В это понятие входят размеры для разделки кромок и геометрические параметры шва:

- зазор b— расстояние, разделяющее торцы заготовок (b),

- притупление с — остающаяся прямой часть кромки над скосом,

- угол разделки α — измеряется между разделанными на скос кромками,

- угол скоса кромки β — измеряется между плоскостями скоса и торцевой.

Конструктивные параметры для разных видов соединений.

Кроме того, для швов определяются следующие важные параметры и их обозначения:

- ширина e: измеряется между его границами на лицевой стороне,

- усиление стыка q: высота шовного материала, выступающего над заготовкой,

- то же для углового q: выпуклость над линией, соединяющей границы,

- глубина проплавления h: расстояние от поверхности заготовки до нижней части шовного материала,

- катет k: расстояние между границами для углового соединения,

- толщина t или α: сумма глубины проплавления и усиления.

Геометрические параметры соединений.

Параметры таврового и нахлесточного соединения измеряются и обозначаются на чертеже так же, как и для углового.

Глубина провара обычно задается равной толщине заготовки.

Проверка сварных швов на герметичность керосином

При монтаже сосудов и трубопроводов необходимо проверять герметичность каждого заваренного стыка. Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

С одной стороны шва наносят мелкодисперсный индикаторный состав (например, мел), а другую смачивают небольшим количеством керосина. Жидкость просачивается через неплотности сварного соединения и окрашивает индикаторный порошок. Так можно локализовать дефекты, не видимые невооруженным глазом, не прибегая к аппаратным методам неразрушающего контроля.

Применяют несколько разновидностей метода керосиновой дефектоскопии:

- обычный: индикаторный состав и жидкость наносятся подл атмосферным давлением,

- пневматический: проверяемое соединение обдувают сжатым воздухом, ускоряя проникновение керосина в поры,

- вакуумный: со стороны индикаторного состава создают разрежение, «вытягивающее» индикаторную среду из пор и трещин,

- вибрационный: в контролируемом изделии с помощью пьезоэлектрических вибраторов возбуждаются колебания высокой частоты(ультразвук), они также повышают проницаемость шовного материала для молекул керосина.

Если требуется повысить разрешающую способность метода, применяют окрашенный различными цветными пигментами керосин цветная дефектоскопия. Таким способом обнаруживаются трещины и поры размером до одной десятой миллиметра. Толщина испытываемых деталей достигает 25 мм.

На точность метода сильно влияет степень очистки индикаторной жидкости на основе керосина. Загрязнения, особенно масложировые, существенно снижают его проникающую способность и возможность проверить шов. Поэтому для контроля используют специальный керосин высокой очистки, а поверхность изделия тщательно обезжиривают.

Капиллярный контроль

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры мельчайшие отверстия в материале шва.

Способ обладает следующими достоинствами:

- простота применения,

- дешевизна,

- безопасность,

- быстрота.

Присущи способу и недостатки:

- выявляется ограниченный перечень дефектов,

- требуется определенная ориентация испытуемого изделия в пространстве, что бывает сложным при больших его размерах,

- требуются расходные материалы высокой чистоты.

Капиллярный способ контроля используется как промышленными предприятиями, так и небольшими мастерскими и даже домашними умельцами. Он не требует специального обучения и дорогостоящей аппаратуры, как ультразвуковой или лазерный контроль. Сложное и опасное связанное с радиацией оборудование, организация его сохранности, требуемая ГОСТ на рентгенографический контроль, не требуется

Стандарт описывает следующие этапы проведения контроля:

- Очистка проверяемой поверхности. Требуется удалить как механические загрязнения (стружку, окалину, пыль) так и полностью очистить поверхность от масложировых отложений, которые препятствуют проникновению индикаторной жидкости в материал изделия.

- Просушка.

- Нанесение проникающего состава, или пенетранта. Состав обычно окрашивают в красный или синий цвет. Необходимо соблюдать температурный режим, указанный в инструкции. Обычно это от +5 до +50оС.

- Удаление излишков состава, сушка изделия сжатым воздухом.

- Нанесение проявляющего компонента. Обычно это состав белого цвета.

- Визуальный контроль поверхности. В местах нахождения дефектов слой проявляющего состава окрашивается. По форме пятен и интенсивности окраски судят о размерах и месте расположения дефекта.

- Документальная фиксация результатов проверки, промывка поверхности от остатков индикаторного и проявляющего составов.

После окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.

Заключение

Государственный стандарт подробно описывает основные виды сварных соединений, их геометрические параметры, способы и виды, применяемые для сварки стальных сплавов в защитной атмосфере. Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.

Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.

|

Тип соединения |

Форма подготовленных кромок |

Характер сварного шва |

Форма поперечного сечения |

Толщина свариваемых деталей, мм |

Условное обозначение соединения |

|

|

подготовленных кромок |

сварного шва |

|||||

|

Стыковое |

С отбортовкой кромок |

Односторонний |

1 — 4 |

С1 |

||

|

1 — 12 |

С28 |

|||||

|

С отбортовкой одной кромки |

1 — 4 |

С3 |

||||

|

Без скоса кромок |

С2 |

|||||

|

Односторонний на съемной подкладке |

1 — 4 |

С4 |

||||

|

Односторонний на остающейся подкладке |

С5 |

|||||

|

Односторонний замковый |

1 — 4 |

С6 |

||||

|

Двухсторонний |

2 — 5 |

С7 |

||||

|

Без скоса кромок с последующей дорожкой |

6 — 12 |

С42 |

||||

|

Со скосом одной кромки |

Односторонний |

3 — 60 |

С8 |

|||

|

Односторонний на съемной подкладке |

С9 |

|||||

|

Односторонний на остающейся подкладке |

C10 |

|||||

|

Односторонний замковый |

C11 |

|||||

|

Двухсторонний |

C12 |

|||||

|

С криволинейным скосом одной кромки |

15 — 100 |

C13 |

||||

|

С ломаным скосом одной кромки |

C14 |

|||||

|

С двумя симметричными скосами одной кромки |

8 — 100 |

C15 |

||||

|

С двумя симметричными криволинейными скосами одной кромки |

30 — 120 |

C16 |

||||

|

С двумя симметричными скосами одной кромки |

12 — 100 |

C43 |

||||

|

Со скосом кромок |

Односторонний |

3 — 60 |

С17 |

|||

|

Односторонний на съемной подкладке |

С18 |

|||||

|

Со скосом кромок |

Односторонний на остающейся подкладке |

6 — 100 |

С19 |

|||

|

Односторонний замковый |

3 — 60 |

С20 |

||||

|

Двусторонний |

С21 |

|||||

|

Со скосом кромок с последующей дорожкой |

8 — 40 |

С45 |

||||

|

С криволинейным скосом кромок |

15 — 120 |

С23 |

||||

|

С ломаным скосом кромок |

С24 |

|||||

|

С двумя симметричными скосами кромок |

8 — 120 |

С25 |

||||

|

С двумя симметричными криволинейными скосами кромок |

30 — 175 |

С26 |

||||

|

С двумя симметричными ломаными скосами кромок |

30 — 75 |

С27 |

||||

|

С двумя несимметричными скосами кромок |

12 — 120 |

С39 |

||||

|

С40 |

||||||

|

Угловое |

С отбортовкой одной кромки |

Односторонний |

1 — 4 |

У1 |

||

|

1 — 12 |

У2 |

|||||

|

Без скоса кромок |

1 — 6 |

У4 |

||||

|

1 — 30 |

||||||

|

Двусторонний |

2 — 8 |

У5 |

||||

|

2 — 30 |

||||||

|

Со скосом одной кромки |

Односторонний |

3 — 60 |

У6 |

|||

|

Двусторонний |

У7 |

|||||

|

С двумя симметричными скосами одной кромки |

8 — 100 |

У8 |

||||

|

Со скосом кромок |

Односторонний |

3 — 60 |

У9 |

|||

|

Двусторонний |

У10 |

|||||

|

Тавровое |

Без скоса кромок |

Односторонний |

2 — 10 |

Т1 |

||

|

Двусторонний |

Т3 |

|||||

|

Со скосом одной кромки |

Односторонний |

3 — 60 |

Т6 |

|||

|

Двусторонний |

Т7 |

|||||

|

С криволинейным скосом одной кромки |

15 — 100 |

Т2 |

||||

|

С двумя симметричными скосами одной кромки |

8 — 100 |

Т8 |

||||

|

12 — 100 |

Т9 |

|||||

|

С двумя симметричными криволинейными скосами одной кромки |

30 — 120 |

Т5 |

||||

|

Нахлесточное |

Без скоса кромок |

Односторонний |

2 — 60 |

Н1 |

||

|

Двусторонний |

Н2 |

|||||

| Стандарты | Суть |

| 2246(1970) | Технические требования к сварной проволоке стальной |

| 7871(1975) | ТУ использования проволоки из Al |

| 9087(1981) | Технормативы флюсов плавленых, применяемых при сварочных действиях |

| 9466(1975) | Нормы технические (классификация) электродов металлопокрытых наплавных, необходимых для сшивки сталей вручную дугой |

| 9467(1975) | Типы покрытых металлом электродов для стальных элементов, термоустойчивых, конструкционных |

| 10051(1975) | Виды электродов металлических, участвующих в наплавных работах на слоях, обладающих специальными свойствами |

| 10052(1975) | Типы электродов металлических для сталей с повышенной легированностью |

| 10543(1998) | Требования технического характера к проволоке наплавочной из стали |

| 21448(1975) | Нормативы порошков из сплавов, необходимых в наплавках |

| 21449(1975) | Нормы технические, применяемые к пруткам наплавки |

| 22366(1993) | Требования общепринятые к ленте электродной наплавочной, спеченной посредством феррума |

| 23949(1980) | Техусловия к спецэлектродам из вольфрама, неплавящимся |

| 26101(1984) | Наплавочная проволока порошковая. Нормативы технические Нормативы технические |

| 26271(1984) | Сварка дуговая, выполняемая проволокой из углеродистых и низколегированных сталей. Технические требования основные |

| 26467(1985) | Общепринятые ТУ к ленте из порошка, применяемой в наплавках |

| 28555(1990) | Технические нормативы флюсов из керамики, применяемых на различных сталях |

| 30756(2001) | Флюсы, используемые в электрошлаковых технологиях |

| 5.1215(1972) | Норматив определенного вида металлизированных электродов – АНО-4 (сшивание стальных конструкций малоуглеродистых) |

| 2560(2009) Р ИСО | Сварочные электроды, применяемые на сталях мелкой зернистости и нелегированных |

| 3580(2009) Р ИСО | Деление покрытых спецэлектродов (классы), используемых в соединении конструкций из высокотемпературных сталей с помощью дуги вручную |

| 3581(2009) Р ИСО | Термоэлектроды по классам с покрытием, используемые для сшивания сталей коррозийно- и жаростойких |

| 13479(2010) Р ЕН | Главные требования к присадкам и флюсам, необходимым в плавильной стыковке |

| 53689(2009) Р | Материалы сварочные, маркирование с указанием допусков, габаритов и видов, нормативы технические на поставку |

| Инженерное дело360

Продукты и услуги

- globalspec.com/search/all» data-search-type=»all» data-enable-suggestion=»1″> Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ПОДПИСАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Дом

Новости и аналитика

Последние новости и аналитика

Аэрокосмическая промышленность и оборона

Автомобильная промышленность

Строительство и Строительство

Потребитель

Электроника

Энергия и природные ресурсы

Окружающая среда, здоровье и безопасность

Еда и напитки

Естественные науки

Морской

Материалы и химикаты

Цепочка поставок

Пульс360

При поддержке AWS Welding Digest

Товары

Строительство и Строительство

Сбор данных и обработка сигналов

Электрика и электроника

Контроль потока и передача жидкости

Жидкая сила

Оборудование для обработки изображений и видео

Промышленное и инженерное программное обеспечение

Промышленные компьютеры и встраиваемые системы

Лабораторное оборудование и научные инструменты

Производственное и технологическое оборудование

Погрузочно-разгрузочное и упаковочное оборудование

Материалы и химикаты

Механические компоненты

Движение и управление

Сетевое и коммуникационное оборудование

Оптические компоненты и оптика

Полупроводники

Датчики, преобразователи и детекторы

Специализированные промышленные товары

Контрольно-измерительное оборудование

Все каталоги продукции

Дом

Новости и аналитика

Последние новости и аналитика

Аэрокосмическая промышленность и оборона

Автомобильная промышленность

Строительство и Строительство

Потребитель

Электроника

Энергия и природные ресурсы

Окружающая среда, здоровье и безопасность

Еда и напитки

Естественные науки

Морской

Материалы и химикаты

Цепочка поставок

Пульс360

При поддержке AWS Welding Digest

Товары

Строительство и Строительство

Сбор данных и обработка сигналов

Электрика и электроника

Контроль потока и передача жидкости

Жидкая сила

Оборудование для обработки изображений и видео

Промышленное и инженерное программное обеспечение

Промышленные компьютеры и встраиваемые системы

Лабораторное оборудование и научные инструменты

Производственное и технологическое оборудование

Погрузочно-разгрузочное и упаковочное оборудование

Материалы и химикаты

Механические компоненты

Движение и управление

Сетевое и коммуникационное оборудование

Оптические компоненты и оптика

Полупроводники

Датчики, преобразователи и детекторы

Специализированные промышленные товары

Контрольно-измерительное оборудование

Все каталоги продукцииСловарь терминов по сварке | Основы автоматизированной сварки

Сварка используется в различных технических терминах. В следующей таблице перечислены основные термины сварки. Могут быть и другие термины, специфичные для отдельных методов сварки.

В следующей таблице перечислены основные термины сварки. Могут быть и другие термины, специфичные для отдельных методов сварки.

| Срок | Описание |

|---|---|

| B | |

| Основной материал | Материал, предназначенный для сварки в процессе с использованием присадочного материала.Когда присадочный материал не используется, его называют «сварочным материалом». |

| Бусина | Отметка поверхности стыка готового сварного шва.

|

| Сварка с разверткой луча | Метод, при котором лазерный луч направляется на точку сварки с помощью поляризованного зеркала. Термин «сварка с сканированием луча» происходит от того, как лазерный луч отслеживает («сканирует») фиксированный основной материал. Термин «сварка с сканированием луча» происходит от того, как лазерный луч отслеживает («сканирует») фиксированный основной материал. |

| Стыковая сварка | Технология сварки, при которой поверхности сварного шва и основного материала почти прилегают друг к другу. |

| Ф | |

| Присадочный материал | Проволока или сварочный пруток, используемые для соединения основных материалов. |

| Филе | Сварное соединение с треугольным поперечным сечением, соединяющее две поверхности вместе под углом примерно 90 градусов. |

| Флюс | Материал, используемый для очистки и активации поверхности основного материала и улучшения текучести наполнителя. |

| Дым | Твердые частицы, образующиеся при однократном испарении твердого вещества, а затем его конденсации в результате быстрого охлаждения. |

| G | |

| Паз | Отверстие со скосом, созданное в сварном шве перед сваркой для достижения необходимого проплавления.

|

| H | |

| Зона термического влияния (ЗТВ) | Площадь основного материала, который не расплавляется, но микроструктура и свойства которого изменяются из-за нагрева во время сварки. |

| I | |

| Ионизирующее напряжение | Напряжение, при котором крайние орбитальные электроны в атоме ионизируются (отправляются за пределы атома). |

| Дж | |

| Джоулева тепла | Тепло, выделяемое внутри проводника за счет электрического сопротивления, когда электрический ток течет по проводнику. |

| M | |

| Манипулятор | Робот, работающий с многосуставной конструкцией и серводвигателем. Диапазон перемещения варьируется в зависимости от количества шарниров (осей). Его можно использовать для различных операций путем замены наконечников, прикрепленных к концу. |

| п. | |

| Пройдено | Одна последовательность сварки вдоль сварного шва. |

| Проникновение | Расстояние между верхом основного материала, расплавленного сваркой, и исходной поверхностью основного материала. |

| Плазма (лазерный шлейф) | Газ, содержащий заряженные частицы, образованные ионизацией. |

| S | |

| Защитный газ | Газ, используемый для блокирования атмосферы, чтобы предотвратить окисление или азотирование расплавленного металла во время сварки.

|

| Шлак | Неметаллические вещества, образующиеся на сварном шве. Расплавленный шлак, остающийся внутри металла шва, называется включением шлака и является дефектом сварки.

|

| Брызги | Рассеивание капель шлака или металла во время сварки, обычно ухудшающее качество сварки.

|

| т | |

| Специальная заготовка (TB) | Материал для штамповки, созданный путем сварки комбинации нескольких стальных листов с различными материалами и свойствами для повышения прочности и антикоррозионных свойств.

|

| Вт | |

| Ткачество | Сварочное движение, обычно используемое для дуговой сварки, при котором горелка перемещается из стороны в сторону почти перпендикулярно линии сварки. Это движение позволяет наплавить больше металла за меньшее количество проходов. |

| Дефект сварки | Дефект, возникший в результате неправильной сварки, вызванной включением металла шва, неправильной техникой сварки или параметрами сварки.

|

| Сварной стык | Стык между основными материалами. |

| Линия сварки | Линия, представляющая валик или сварной шов. Линия сварки, линия сварки или линия сварки.

|

| Сварочная ванна | Лужа расплавленного металла, образовавшаяся после плавления электрода или основного материала под действием тепла дуги или по другим причинам во время сварки. |

Дом

не найдено | Университет Претории

- Студенты

- Родители и опекуны

- Выпускники

- Посетителей

- Медиа

- Библиотека

- Индекс от А до Я

- Мой UP Логин

- О UP

- Наша история

- Преподавание и обучение

- Менеджмент и руководство

- UP Политики

- Мировой рейтинг

GTA Welding Common Joint Designs

Общие конструкции стыков для сварки GTA Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Инструкции и запчасти

- Гарантия

- Производители двигателей

- Настройка системы

- Программного обеспечения

- Свяжитесь с нами

- Часто задаваемые вопросы

- Регистрация продукта

- Заказать литературу

- Около

- Карьера

- Наша компания

- Связаться с нами

- Клуб владельцев

- Выпуски новостей

- Сертификаты

- Свяжитесь с нами

- События

- Роуд-шоу

- Фирменные товары

- Специальные предложения

- новые продукты

- Войти в систему

- Где купить

- Поиск

Поиск

Поиск

- Оборудование

Сварщики

- МИГ (GMAW)

- TIG (GTAW)

- Палка (SMAW)

- С приводом от двигателя

- Многопроцессный

- Мультиоператор

- Затопленная дуга

- Автоматика

СВАРКА И КОНТРОЛЬ СВАРОКИ | Блог Манде

Терминология

Важно использовать правильную терминологию.

Часто термины «сварка» и «соединение» используются неправильно.

Точные определения приведены в BS 499 PT 1 1983 — «Сварочная терминология» и BS 499 Pt 2: 1980 «Сварные символы».

Сварка (металлургическая сварка)

- Сварка — это процесс соединения двух металлических частей за счет подводимого тепла.

- Сварка соединяет металлы путем плавления и сплавления соединяемых основных металлов и нанесенного присадочного металла.

- В большинстве случаев при сварке используются металлы на основе черных металлов, такие как сталь и нержавеющая сталь.

- Сварка охватывает диапазон температур от 1500º F до 3000º F (800ºC — 1635ºC).

Нормы и стандарты

Существует множество видов работ, требующих соединения инженерных материалов сваркой, например:

- Сосуды под давлением

- Конструкции / мосты

- Нефтяные вышки

- Авиадвигатели

- Резервуары

- Кузова

- Пищевой комбинат и др.

Ниже перечислены некоторые общие правила и стандарты, которые охватывают различные типы конструкций, изготовленных сваркой.

- Код Рода

- ASME IX Квалификация по сварке и пайке

- ASME VIII Американский котел и сосуд высокого давления, код

- AWS D1.1 Кодекс структурной сварки (американский)

- Стандарт API 1104 на сварку трубопроводов и родственных конструкций

WPS и PQR

Спецификация процедур сварки (WPS) — это письменный документ, который дает указания сварщику или оператору сварки для выполнения производственных сварных швов в соответствии с требованиями норм.

Протокол аттестации процедуры (PQR) — это запись о том, что произошло во время сварки испытательного купона и результаты испытания купона

Квалификация сварщиков для подтверждения того, что конкретный сварщик способен выполнять сварку в соответствии с процедурой и получать результат, соответствующий спецификации

При квалификации процедуры необходимо учитывать следующие параметры:

- Совместное проектирование

- Основной металл / основной металл

- Присадочный металл

- Сварочный процесс

- Сварочное положение

- Электрические характеристики

Группа материалов для сварки и термообработки:

- P-номера присваиваются основным металлам в зависимости от таких характеристик, как состав, свариваемость и механические свойства, если это логично.

- Номер группы; классифицируйте металлы по номерам P для аттестации процедуры, в которой указаны требования к ударной вязкости

- F-номера присваиваются присадочным металлам или сварочным стержням на основании их эксплуатационных характеристик, которые в основном определяют способность сварщиков выполнять удовлетворительные сварные швы с заданным присадочным металлом

Параметры сварки

- Существенные переменные — Существенная переменная — это переменная, которая будет влиять или изменять механические или металлургические свойства сварного соединения — изменения, влияющие на утверждение процедуры.Любое изменение существенной переменной требует новой спецификации процедуры сварки (WPS).

- Дополнительная важная переменная — изменение условий сварки, которое влияет на характеристики ударной вязкости сварного изделия

- Несущественная переменная — Несущественные переменные — это переменные, изменение которых, как описано в конкретной переменной, может быть внесено в WPS без переквалификации

Сварочные процессы

Было внедрено множество сварочных процессов, среди которых следующие процессы обычно используются в строительстве, производстве и производстве.

- Дуговая сварка защищенного металла (SMAW)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка сердечником под флюсом (FCAW)

- Газовая дуговая сварка вольфрамом (GTAW)

(См. Ссылку по теме: TWI — Популярные процессы дуговой сварки)

Дуговая сварка защищенного металла (SMAW)

Дуговая сварка защищенным металлом (SMAW) — это процесс сварки, при котором соединение металлов происходит за счет тепла дуги между покрытым электродом и основным металлом.

Рис. 1 Дуговая сварка защищенного металла (SMAW)

Параметры сварки:

- Volts — Управляет длиной дуги и формой сварного шва.

- Amps — контролирует проникновение.

- Длина биения — контролирует скорость движения.

- Вместе эти три основных параметра сварки управляют подводимым теплом.

- Углы электрода — наклон влияет на проникновение.

Заявки:

ЭлектродыSMAW доступны для сварки углеродистой и низколегированной стали, нержавеющей стали, чугуна, медных и никелевых сплавов, а также для некоторых применений в алюминии

Последствия изменения процедуры

- Слишком короткая дуга; Слишком короткая дуга приведет к неравномерному наложению сварочного металла.

- Слишком длинная дуга; Слишком большая длина дуги приведет к тому, что покрытие будет волнистым и более плоским, чем обычно.

- Слишком медленное движение; медленная скорость движения дает более широкий и толстый осадок, меньшую, чем нормальная длина.

- Путешествуйте слишком быстро; Высокая скорость перемещения дает более узкий и тонкий осадок, большую, чем нормальная длина.

- Слишком низкий ток; Низкий сварочный ток имеет тенденцию вызывать скопление сварочного металла без достаточного проникновения в основной металл.

- Слишком большой ток; Высокий сварочный ток дает более плоский и широкий наплавленный слой, чем обычно, с чрезмерным проникновением в основной металл.

Сварка под флюсом (SAW)

В процессе SAW между концом неизолированного проволочного электрода и изделием поддерживается дуга. По мере того, как электрод плавится, он подается в дугу с помощью набора валков, приводимых в движение регулируемым двигателем. Скорость подачи проволоки регулируется автоматически, чтобы равняться скорости плавления электрода, поэтому длина дуги постоянна (аналогично MIG / MAG — постоянное напряжение). Дуга работает под слоем гранулированного флюса, следовательно, дуга под флюсом.Некоторая часть флюса плавится, создавая защитное покрытие над сварочной ванной. Остальная часть флюса не подвергается воздействию и может быть восстановлена и использована повторно, если она сухая и не загрязненная.

Fig-2 Дуговая сварка под флюсом (SAW)

Доступна полуавтоматическая версия, в которой оператор управляет сварочным пистолетом, который переносит небольшое количество флюса в бункере. Используется в буровых, стреловых, тракторных и многоголовочных установках.

Газовая дуговая сварка вольфрамом (GTAW)

Дуговая сварка вольфрамовым электродом (GTAW), также известная как сварка вольфрамовым инертным газом (TIG), представляет собой процесс, при котором возникает электрическая дуга, поддерживаемая между неплавящимся вольфрамовым электродом и свариваемой деталью.

Зона термического влияния, расплавленный металл и вольфрамовый электрод защищены от атмосферного загрязнения слоем инертного газа (обычно аргона), подаваемого через горелку GTAW.

Рис.3 Дуговая сварка вольфрамовым электродом (GTAW)

ПроцессGTAW может обеспечивать температуру до 35000 ºF (19426 ºC). Факел вносит только в заготовку. Если для сварки требуется присадочный металл, его можно добавлять вручную таким же образом, как и в процессе кислородно-ацетиленовой сварки.

Заявка:

- GTAW используется для сварки углеродистой стали, нержавеющей стали, никелевых сплавов, таких как монель и инконель, титана, магния, меди, латуни, бронзы и даже золота.

- GTAW также может сваривать друг с другом разнородные металлы, такие как медь с латунью и нержавеющая сталь с низкоуглеродистой сталью.

Дуговая сварка сердечником под флюсом (FCAW)

Рис.4 Дуговая сварка сердечником под флюсом (FCAW)

Переменные процесса

- Скорость подачи проволоки (и ток)

- Напряжение дуги

- Удлинитель электрода

- Скорость и угол хода

- Уголки электродов

- Проволока электродная типа

- Состав защитного газа (при необходимости)

Примечание:

ПроводаFCAW, для которых не требуется защитный газ, обычно выделяют чрезвычайно токсичные пары; для этого требуется соответствующая вентиляция или использование герметичной маски, которая будет обеспечивать сварщика свежим воздухом.

Приложение

Процесс широко используется в строительстве из-за высокой скорости сварки и портативности.

ДЕФЕКТ СВАРКИ

Сварной шов, не отвечающий некоторым или всем конкретным требованиям конкретной спецификации или норм, считается дефектным сварным швом.

Не все несплошности сварного шва являются дефектами, поэтому дефект относится к общей классификации;

- Относится к чертежам или требованиям к размерам

- Относящиеся к сварным изделиям и к неоднородностям

- Связано с нежелательными свойствами металла шва или соединения

- Относится к свойствам основного металла

Тип дефекта следующий;

Размерный

- Искажение

- Неправильный размер сварного шва

- Неправильный профиль сварного шва

- Неверные окончательные размеры

- Чрезмерное усиление сварного шва

Дефект сварного изделия

- Пористость

- Включение шлака

- Вольфрамовое включение

- Неполное слияние

- Неполное / чрезмерное проникновение

- Выточка

- Трещины

- Неровности поверхности

- Прожигать

- Брызги

Дефекты сварных швов — их причины и способы их устранения

Осмотр сварки

Визуальный осмотр

Для проверки состояния поверхности шва в соответствии с критериями приемки

Визуальный осмотр является основным элементом оценки изготавливаемых конструкций или компонентов.Это важный аспект практически осуществимого контроля качества сварных соединений с соединениями, требующими испытаний.

Во многих ситуациях было доказано, что эффективная программа визуального осмотра приведет к обнаружению подавляющего большинства тех дефектов, которые позже будут обнаружены с помощью других более дорогих методов неразрушающего контроля.

Корневой и второй проход или горячий проход должны проверяться в процессе на степень проплавления и проплавления боковых стенок, особенно если не требуется дальнейшего неразрушающего контроля / неразрушающего контроля.

Степень усиления, размер и положение сварных швов по отношению к установленному стыку являются важными факторами при определении того, следует ли принимать сварочные работы или отклонять их, поскольку все вышеперечисленное в совокупности отражает качество сварного шва.

Готовый сварной шов следует проверить на:

- Пористость

- Неполное слияние

- Неполное проникновение

- Выточка

- Под заливкой

- Перекрытие

- Трещины

- Металлические и неметаллические включения

- Чрезмерное армирование

Неразрушающий контроль (NDT)

Осмотр сварного шва, который невозможно проверить визуально, есть;

- Рентгенография (RT)

- Ультразвуковой (UT)

- Магнитные частицы (MPI)

- Пенетрант красителя (PT)

(См. Соответствующую ссылку: Неразрушающий контроль (NDT))

Разрушающий тест (используется для аттестации сварки)

Разрушающие испытания сварных соединений обычно проводятся в рамках утверждения процедуры сварки или сварщика.

Образцы для испытаний вырезаются из испытательного сварного шва, и их расположение часто указывается в стандарте. Британский стандарт для испытаний сварных швов — это BS 709: 1983 «Методы испытаний сварных соединений плавлением и металла шва в стали». Области для тестирования показаны ниже.

Обычно используемые разрушающие испытания:

- Отвод

- Растяжение

- Шарпи

- Испытания на разрушение

- Макро раздел

(См. Связанную ссылку: Введение в механические испытания для квалификации WPS / PQR)

Положительная идентификация материала (PMI)

Положительная идентификация материалов (PMI) — один из наиболее специализированных методов неразрушающего контроля.С положительной идентификацией материала можно определить состав сплава материалов. Если сертификат материала отсутствует или непонятно, каков состав материала, PMI предлагает решение. PMI особенно используется для высококачественных металлов, таких как нержавеющая сталь и высоколегированные металлы. Элементы, которые можно идентифицировать с помощью PMI, включают: Ti, V, Cr, Mn, Co, Fe, Cu, Zn, Ni, Se, Nb, Mo.

Цели PMI:

- Для проверки соответствия всех критических материалов требованиям проекта,

- Гарантировать, что опасно несоответствующие сплавы не будут включены в законченную технологическую установку случайно или из благих намерений, но дезинформированных действий;

- Предоставить властям или одобряющим организациям документальные свидетельства того, что разумные процедуры контроля качества использовались при строительстве любого завода, отказ которого мог иметь серьезные последствия;

- Чтобы идентифицировать материал, отличный от указанного, и позволить соответствующему органу судить о его пригодности.Это позволяет избежать случайного включения приемлемых заменителей при несоответствующих процедурах сварки и оставляет запись для будущего обслуживания установки.

Содержание феррита

Минимальное содержание феррита необходимо для предотвращения образования горячих трещин в сварных швах из нержавеющей стали. Количество феррита в металле сварного шва также контролирует развитие микроструктуры во время работы при высоких температурах. Кроме того, количество феррита контролирует коррозионную и стресс-коррозионную стойкость

Дуплекс сначала затвердевает в виде феррита, а затем при дальнейшем охлаждении превращается в матрицу из феррита и аустенита.В современном сырье соотношение должно составлять 50/50 для оптимальной коррозионной стойкости, особенно устойчивости к коррозионному растрескиванию под напряжением. Однако на прочность материалов баланс феррит / аустенитная фаза существенно не влияет.

Дуплексные нержавеющие стали называются «дуплексными», потому что они имеют двухфазную микроструктуру, состоящую из зерен ферритной и аустенитной нержавеющей стали. На рисунке желтая аустенитная фаза представлена в виде «островков», окруженных голубой ферритной фазой.При плавлении дуплексной нержавеющей стали она превращается из жидкой фазы в полностью ферритную структуру. Когда материал охлаждается до комнатной температуры, около половины ферритных зерен превращаются в аустенитные зерна («островки»). В результате микроструктура состоит примерно из 50% аустенита и 50% феррита.

Дуплексные нержавеющие стали имеют двухфазную микроструктуру, состоящую из зерен аустенита и феррита.

Низкий уровень аустенита: — Низкая ударная вязкость и общая коррозионная стойкость.

Высокий уровень аустенита: — Некоторое снижение прочности и снижение сопротивления коррозионному растрескиванию под напряжением.

Основная проблема Duplex заключается в том, что он очень легко образует хрупкие интерметаллические фазы, такие как Sigma, Chi и Alpha Prime. Эти фазы могут образовываться быстро, обычно за 100 секунд при 900 ° C. Однако, как известно, более короткое воздействие вызывает падение прочности, это объясняется образованием сигмы в микроскопическом масштабе. Продолжительное нагревание в диапазоне от 350 до 550 ° C может вызвать остаточную хрупкость при 475 ° C. По этой причине максимальная рекомендуемая рабочая температура для дуплексного режима составляет около 280 ° C.

Ссылка / Подробнее:

[1] ИНСПЕКЦИЯ СВАРКИ И СВАРКИ: Мас’уди и Рамана Ванапарти, PT. НИСКОНИ, Джакарта, 28-29 октября 2010 г.

[2]….

Нравится:

Нравится Загрузка …

Связанные

% PDF-1.6 % 990 0 объект > endobj xref 990 77 0000000016 00000 н. 0000002825 00000 н. 0000002963 00000 н. 0000003048 00000 н. 0000003248 00000 н. 0000004105 00000 п. 0000004239 00000 п. 0000004837 00000 н. 0000004875 00000 н. 0000004953 00000 н. 0000005252 00000 н. 0000005499 00000 н. 0000024227 00000 п. 0000042951 00000 п. 0000060106 00000 п. 0000078616 00000 п. 0000096305 00000 п. 0000114887 00000 н. 0000115415 00000 н. 0000115635 00000 н. 0000134168 00000 н. 0000154094 00000 н. 0000156766 00000 н. 0000170151 00000 п. 0000170397 00000 н. 0000170591 00000 п. 0000198265 00000 н. 0000198430 00000 н. 0000198595 00000 н. 0000198760 00000 н. 0000198906 00000 н. 0000199071 00000 н. 0000199217 00000 н. 0000199382 00000 н. 0000199528 00000 н. 0000199693 00000 н. 0000199841 00000 н. 0000200006 00000 н. 0000200159 00000 н. 0000200312 00000 н. 0000200473 00000 н. 0000200634 00000 п. 0000200799 00000 н. 0000200952 00000 н. 0000201113 00000 н. 0000202585 00000 н. 0000202746 00000 н. 0000204559 00000 н. 0000208836 00000 н. 0000208997 00000 н. 0000211420 00000 н. 0000216209 00000 н. 0000220833 00000 н. 0000224371 00000 н. 0000229316 00000 н. 0000233753 00000 п. 0000238185 00000 н. 0000240246 00000 н. 0000242257 00000 н. 0000244347 00000 н. 0000244512 00000 н. 0000245935 00000 н. 0000251935 00000 н. 0000254079 00000 п. 0000260110 00000 н. 0000264614 00000 н. 0000268676 00000 н. 0000273406 00000 н. 0000277117 00000 н.

4 до 6

4 до 6 10 до 12

10 до 12 20 до 24

20 до 24

3 до 4

3 до 4 6 до 9

6 до 9

3 до 4

3 до 4 9 до 14

9 до 14

14 до 16

14 до 16 24 до 30

24 до 30

18 до 20

18 до 20 При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей. В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.