Источники питания для электродуговой сварки

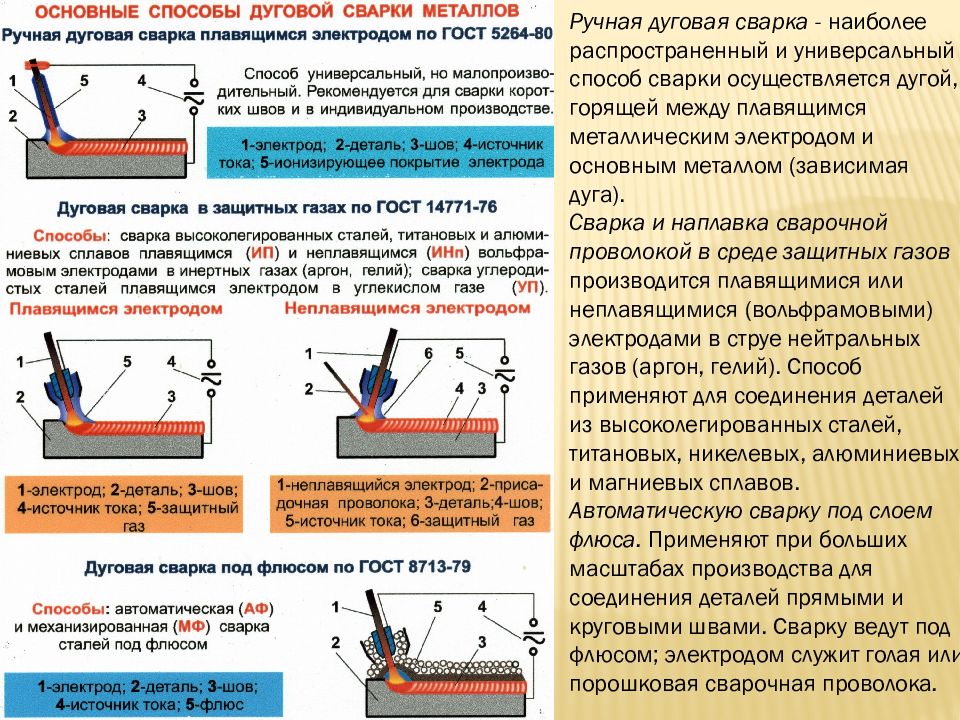

Источники питания для такого энергоемкого процесса, как электродуговая сварка, представляют собой специализированные электрические машины, предназначенные для получения постоянного и переменного тока.

Сварка на постоянном токе требует создания генераторов, способных устойчиво работать при переменных нагрузках, которые возникают в моменты возбуждения дугового разряда или замыкания дугового промежутка каплями расплавленного электродного металла, когда ток также сильно возрастает.

Условия работы сварочного генератора, таким образом, резко отличаются от условий работы обычных генераторов постоянного тока.

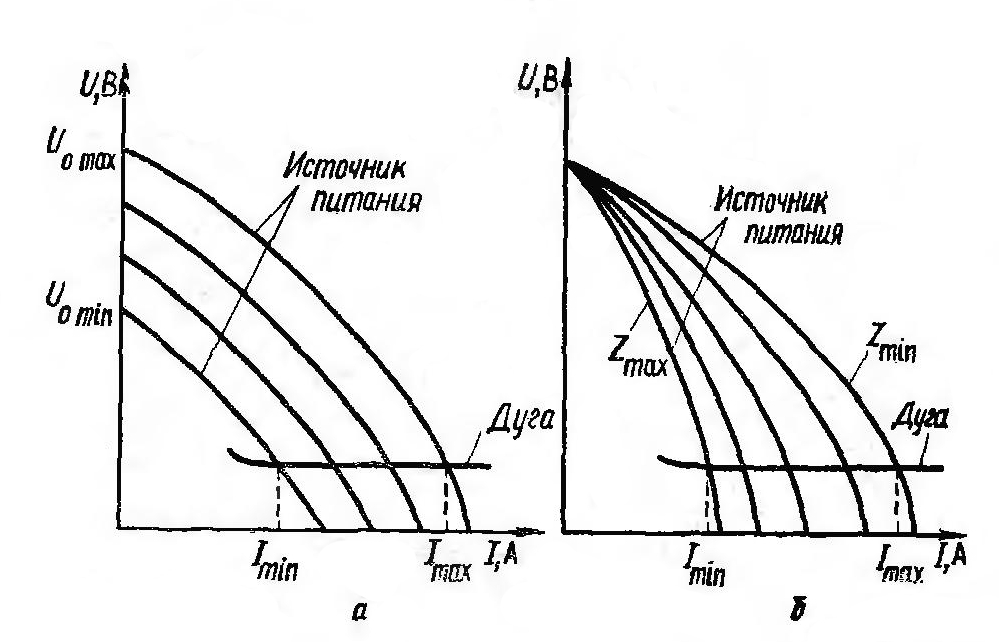

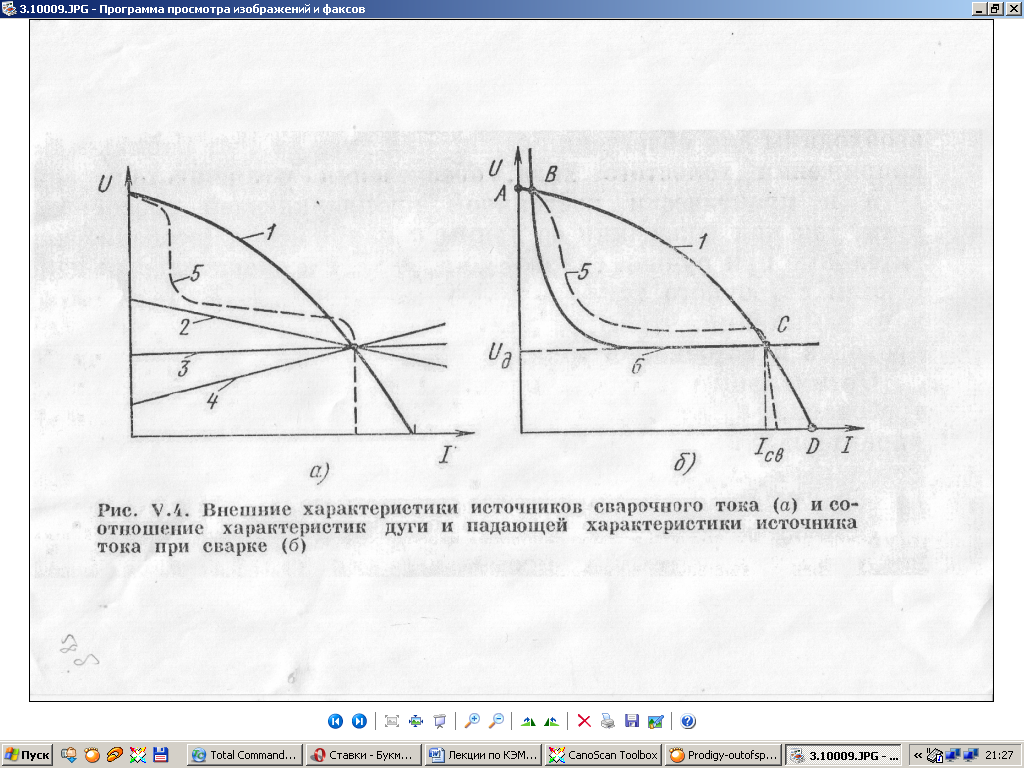

Рис. 14. Характеристики источников тока.

На рис. 14 приведены зависимости тока от напряжения для обычного источника и для сварочного генератора с так называемой крутопадающей характеристикой.

Напряжение сварочных источников питания при oтсутствии нагрузки принято равным 60—65 В.

Генератор сварочного типа обеспечивает энергией все процессы при дуговой сварке (нормальный процесс сварки и короткие замыкания). В момент короткого замыкания напряжение может падать почти до нуля, обеспечивая максимальную силу тока. При появлении дугового разряда и установлении Uд ток будет нужной величины Iд. На рис. 14 нанесены несколько крутопадающих характеристик, при одном и том же напряжении U

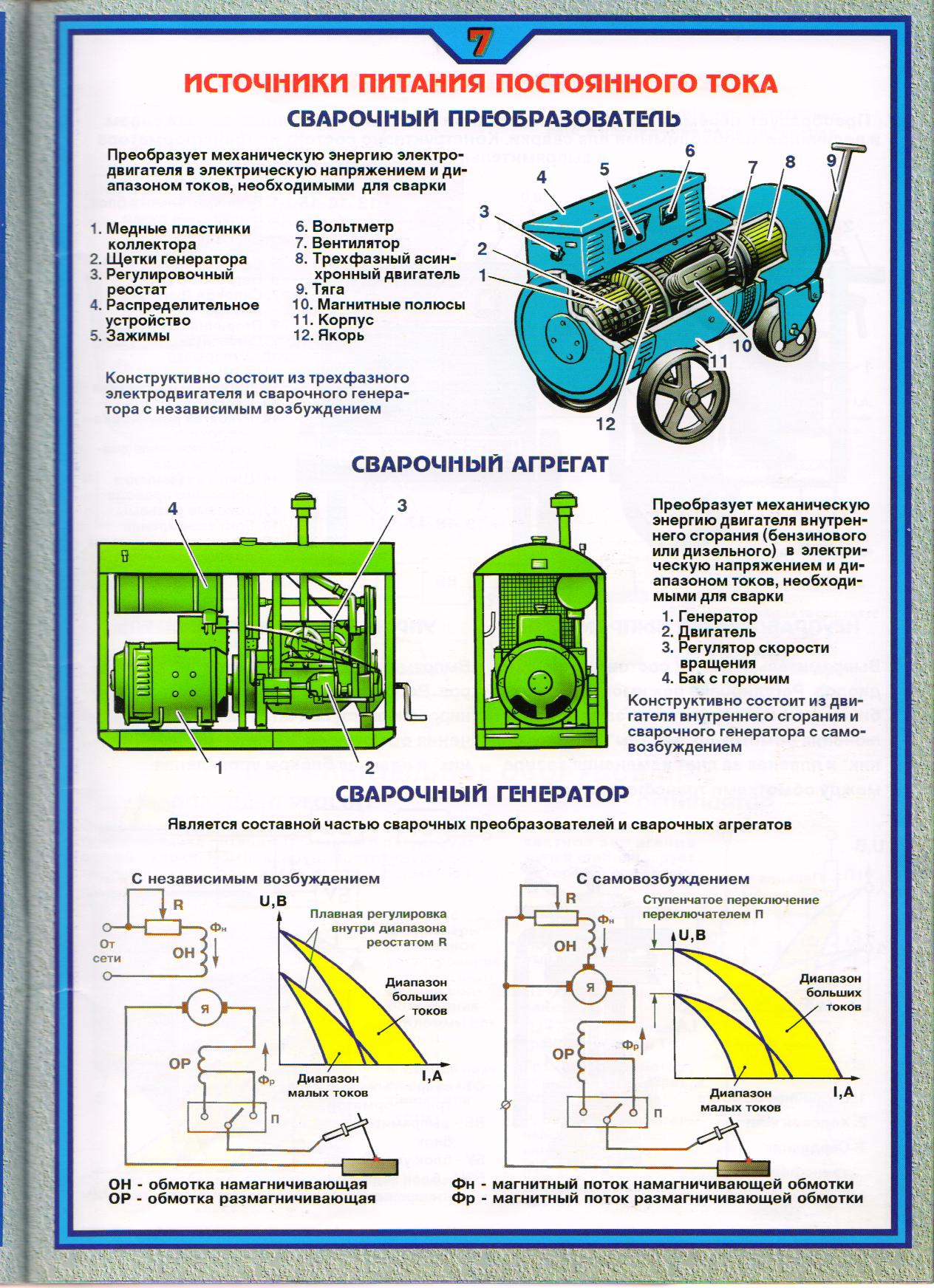

Сварочный генератор соединен общим валом с электродвигателем, питающимся от сети переменного тока. Регулировка генератора возможна в основном за счет изменения магнитного потока в обмотках якоря машины.

Сварочные генераторы могут обслуживать один сварочный пост или несколько, однако к. п. д. однопостового генератора несколько выше.

В полевых условиях сварочный генератор может работать от двигателя внутреннего сгорания.

В последнее время для сварки начали применять выпрямители переменного тока полупроводникового типа.

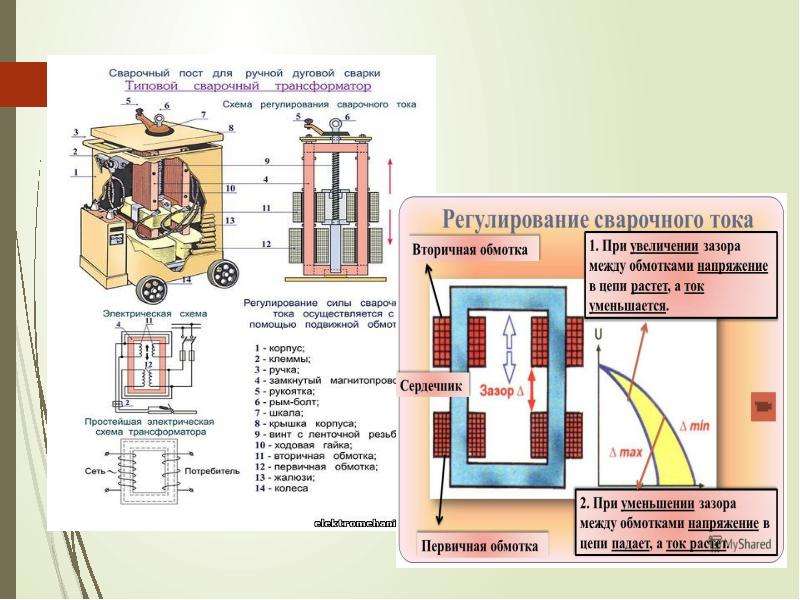

Питание дугового разряда переменным током гораздо удобнее и проще. Сварочные трансформаторы отличаются от обычных силовых трансформаторов тем, что имеют крутопадающую характеристику, обеспечивающую устойчивую работу сварочного поста при переменных нагрузках, вызываемых процессом сварки.

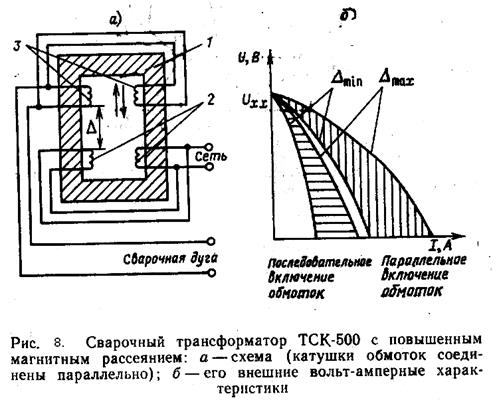

Сварочные трансформаторы имеют напряжение холостого хода 60 В, а получение нужной характеристики и ее регулирование достигается изменением индуктивного сопротивления в цепи трансформатора. Схема сварочного трансформатора и его внешний вид показаны на рис. 15.

Рис. 15. Схема сварочного трансформатора.

Сварочные трансформаторы имеют высокий к. п. д. (80—85%), просты в обращении и устойчивы в работе. Сварочные трансформаторы в комбинации с полупроводниковыми выпрямителями, о которых уже упоминалось ранее, могут обеспечить снабжение сварочного поста постоянным током прямой и обратной полярности.

п. д. (80—85%), просты в обращении и устойчивы в работе. Сварочные трансформаторы в комбинации с полупроводниковыми выпрямителями, о которых уже упоминалось ранее, могут обеспечить снабжение сварочного поста постоянным током прямой и обратной полярности.

Источники питания для дуговой сварки. Методы испытания сварочных свойств – РТС-тендер

ГОСТ 25616-83

(СТ СЭВ 3235-81)

Группа Е09

ОКСТУ 3409

Срок действия с 01.01.84

до 01.01.89*

______________________________

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5-6, 1993 год). — Примечание «КОДЕКС».

РАЗРАБОТАН Министерством электротехнической промышленности

ИСПОЛНИТЕЛИ

А.И.Лаужадис, канд. техн. наук; И.И.Заруба, д-р техн. наук

ВНЕСЕН Министерством электротехнической промышленности

Зам. министра Л.П.Сафронков

министра Л.П.Сафронков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 января 1983 г. N 489

Настоящий стандарт распространяется на источники питания для ручной дуговой сварки покрытыми электродами и автоматической и полуавтоматической сварки в углекислом газе плавящимся электродом.

Стандарт не распространяется на специальные источники питания, например, для подводной сварки.

Стандарт полностью соответствует СТ СЭВ 3235-81.

Пояснения к терминам, применяемым в стандарте, даны в справочном приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для испытания источников питания ручной дуговой сварки применяют дифференцированный и совокупный методы.

1.2. Дифференцированный метод применяют для оценки:

начального зажигания дуги;

стабильности процесса сварки;

разбрызгивания металла;

качества формирования шва;

эластичности дуги.

1.3. Совокупный метод испытаний применяют при сравнительных испытаниях для оценки сварочных свойств в целом по единичному обобщенному показателю, при этом сравнение проводят с двумя образцовыми источниками питания с заранее известными и различными по значению показателями сварочных свойств.

1.4. Для испытания источников питания автоматической и полуавтоматической сварки в углекислом газе применяют дифференцированный метод, по которому оценивают:

надежность установления процесса сварки;

потери металла;

качество формирования шва.

1.5. Дифференцированный метод оценки сварочных свойств источников питания ручной дуговой сварки применяют при периодических, типовых, предварительных и приемочных испытаниях, а источников питания сварки в углекислом газе, кроме того, при сравнительных испытаниях.

1.6. При предварительных, приемочных и сравнительных испытаниях по дифференцированному методу, наряду с оценкой сварочных свойств испытываемых источников, проводят оценку сварочных свойств серийного источника того же назначения.

2. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЯ

2.1. Образцы для наплавки изготовляют из листовой или полосовой низкоуглеродистой нелегированной спокойной конструкционной стали с временным сопротивлением не более 520 МПа.

2.2. Поверхность образцов не должна иметь защитных покрытий. Она должна быть очищена от ржавчины, окалины, загрязнений и обезжирена.

2.3. Размеры образцов, применяемых при испытании источников для ручной дуговой сварки, приведены в табл.1.

Таблица 1

мм

Диаметр электрода | Размеры образцов | ||

Длина | Ширина | Толщина | |

От 2,0 до 2,5 | 280±5 | 60±2 | 3±0,25 |

Св. | 6 | ||

4,0 | 70±2 | ||

5,0 | 60±2 | 10 | |

Св. 5,0 до 6,0 | 70±2 | ||

2.4. Образцы для испытаний источников питания сварки в углекислом газе, при установленной скорости сварки 0,007 м/с, должны иметь длину (350±5) мм, ширину (60±2) мм и толщину в зависимости от режима в соответствии с табл.2.

Таблица 2

Номер режима | Диаметр электродной проволоки, | Сварочный ток, А | Напряжение сварки, В | Вылет электродной проволоки, мм | Толщина образца, мм (пред. | Расход газа, л/мин | Средний коэффициент потерь металла, %, не более |

1 | 0,8 | 70 | 18±0,5 | 7 | 10 | 5 | 6 |

2 | 0,8 | 100 | 19±0,5 | 7 | 10 | 5 | 7 |

3 | 0,8 | 150 | 20±0,5 | 7 | 10 | 7 | 8 |

4 | 1,0 | 100 | 20±0,5 | 10 | 10 | 7 | 6 |

5 | 1,0 | 150 | 22±0,5 | 10 | 10 | 10 | 8 |

6 | 1,0 | 200 | 24±0,5 | 10 | 10 | 12 | 10 |

7 | 1,2 | 100 | 20±0,5 | 15 | 10 | 10 | 6 |

8 | 1,2 | 150 | 22±0,5 | 15 | 10 | 10 | 8 |

9 | 1,2 | 140 | 22±0,5 | 15 | 10 | 12 | — |

10 | 1,2 | 200 | 24±0,5 | 15 | 10 | 12 | 10 |

11 | 1,2 | 250 | 26±1,0 | 15 | 15 | 18 | 12 |

12 | 1,4 | 150 | 22±0,5 | 18 | 10 | 10 | 8 |

13 | 1,4 | 200 | 24±0,5 | 18 | 10 | 12 | 10 |

14 | 1,4 | 250 | 27±1,0 | 18 | 15 | 16 | 12 |

15 | 1,4 | 300 | 29±1,0 | 18 | 20 | 20 | 14 |

16 | 1,6 | 250 | 25±1,0 | 20 | 15 | 16 | 8 |

17 | 1,6 | 300 | 26±1,0 | 20 | 20 | 18 | 10 |

18 | 1,6 | 350 | 30±1,0 | 20 | 20 | 20 | 12 |

19 | 1,6 | 400 | 34±1,0 | 20 | 20 | 20 | 5 |

20 | 1,6 | 500 | 38±1,0 | 20 | 20 | 20 | 6 |

Примечания:

1. Для тиристорных источников питания на нижнем пределе тока значения напряжения сварки могут отличаться от указанных на ±10%.

Для тиристорных источников питания на нижнем пределе тока значения напряжения сварки могут отличаться от указанных на ±10%.

2. Допускается отклонение расхода газа на ±20% при условии обеспечения надежной защиты сварочной ванны.

3. При повышенном или пониженном напряжении сети допускается повышение среднего коэффициента потерь металла, но не более чем в 1,5 раза.

3. АППАРАТУРА И МАТЕРИАЛЫ

3.1. Измерение всех электрических величин при испытании сварочных свойств проводят приборами класса точности не ниже 0,5. При этом в цепях переменного тока применяют приборы, показывающие действующее, а в цепях постоянного тока — показывающие среднее значение этих величин.

3.2. Измеряемые значения электрических величин должны находиться в пределах от 20 до 95% шкалы применяемых приборов.

3.3. Испытания источников питания для автоматической и полуавтоматической сварки, в углекислом газе следует проводить с автоматической записью измеряемых величин.

3.4. Сварочные автоматы (головки, тракторы) и полуавтоматы, применяемые при испытаниях, должны иметь независимую от напряжения на дуге скорость подачи электродной проволоки.

3.5. Диаметр отверстия контактного наконечника в токоподводящем мундштуке горелки должен быть больше диаметра электродной проволоки на 0,2 мм.

3.6. При испытании сварочных свойств следует применять электроды по ГОСТ 9466-75 или сварочную проволоку по ГОСТ 2246-82*, предназначенные для сварки низкоуглеродистой конструкционной стали.

____________________

* В указателе «Национальные стандарты» 2006 г. приводится как действующий ГОСТ 2246-70 . — Примечание «КОДЕКС».

3.7. При периодических, типовых и сравнительных испытаниях источников постоянного тока применяют электроды с основным покрытием, а при предварительных и приемочных испытаниях как с основным, так и с рутиловым покрытием.

3. 8. При всех видах испытаний источников переменного тока применяют электроды с рутиловым покрытием.

8. При всех видах испытаний источников переменного тока применяют электроды с рутиловым покрытием.

3.9. Поверхность электродной проволоки, применяемой при испытании источников питания для сварки в углекислом газе, должна быть тщательно очищена перед испытаниями от технологической смазки и загрязнений. Рекомендуется применять омедненную электродную проволоку.

3.10. Объемная доля двуокиси углерода (СО) при испытаниях должна быть не менее 99,5%, а водяного пара в ней не более 0,184·10 кг/м при 20 °С и давлении 101,3 кПа (точка росы не выше минус 34 °С).

3.11. Электроды и электродная проволока каждого диаметра должны быть из одной партии изготовления.

3.12. Для испытания сварочных свойств рекомендуется использовать электроды с основным покрытием марок УОНИ 13/45 или УОНИ 13/55, а с рутиловым покрытием марки АНО-4. Допускается применять рутиловые электроды марок МР-3 и ОЗС-4.

4.

ПОДГОТОВКА К ИСПЫТАНИЯМ

ПОДГОТОВКА К ИСПЫТАНИЯМ4.1. Перед проведением испытаний электроды должны быть тщательно просушены и проверены на соответствие ГОСТ 9466-75. При этом на поверхности покрытия допускается не более одного местного задира и не более двух местных вмятин глубиной до 25% толщины покрытия.

4.2. Перед каждым зажиганием дуги торец электрода должен быть зачищен до металлического блеска и заточен на конус с углом при вершине (150±5)°. Допускается зачистка торца перпендикулярно оси стержня, при этом оголенность стержня не должна превышать 0,5 мм.

4.3. Конец проволоки перед каждой наплавкой должен быть обрезан так, чтобы срез был перпендикулярен оси, а выходящий из мундштука отрезок имел длину не более 4 мм.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытания источников питания для ручной дуговой сварки

5.1.1. Сварочные свойства должны оцениваться двумя сварщиками-испытателями независимо друг от друга, имеющими квалификацию не ниже пятого разряда и опыт сварки сталей от источников, аналогичных испытываемому по роду тока.

5.1.2. Сварщики-испытатели, проводящие оценку сварочных свойств при предварительных и приемочных испытаниях опытных образцов новых и модернизированных источников питания, должны перед выполнением зачетных наплавок выполнить не менее двух пробных наплавок на режиме, установленном данным стандартом.

5.1.3. При периодических и сравнительных испытаниях оценку сварочных свойств следует проводить при наплавке в нижнем положении.

5.1.4. При предварительных, приемочных и типовых испытаниях оценку сварочных свойств следует проводить при наплавке в нижнем положении и в вертикальном положении снизу вверх.

5.1.5. При испытаниях источников питания постоянного тока полярность должна соответствовать указанной в нормативно-технической документации — на электроды.

5.1.6. Испытания сварочных свойств трансформаторов и выпрямителей на нижнем пределе каждого из диапазонов регулирования тока следует проводить при пониженном на 10% напряжении сети.

Во всех остальных случаях испытания следует проводить при номинальном напряжении сети.

5.1.7. При испытании на всех режимах не должно быть падения напряжения во внешней сварочной цепи более 2 В. Падение напряжения определяют как разность между напряжением на выходных зажимах источника и напряжением на концах сварочных проводов при нагрузке источника на активное сопротивление.

5.1.8. В процессе испытания следует обеспечить надежные электрические контакты между электродом, электрододержателем и сварочными проводами.

5.1.9. Образец, предназначенный для наплавки, должен иметь начальную температуру (25±10) °С.

5.1.10. На каждый образец вдоль его осевой линии следует наплавлять только один валик.

5.1.11. Сварочные свойства определяют для нижнего и верхнего пределов каждого из диапазонов регулирования тока источника питания. При перекрытии смежных диапазонов регулирования тока, испытания на верхнем пределе предшествующего диапазона и нижнем пределе последующего диапазона проводят при одинаковых режимах и диаметрах электрода.

5.1.12. Диаметр электродов для наплавки должен выбираться с таким расчетом, чтобы среднее значение для этого тока при заданном пространственном положении наплавки было равно или наиболее близко к значению тока данного предела регулирования.

Допускается выполнение наплавок электродами диаметром до 6 мм на рекомендованных для данного диаметра и марки электрода средних значениях токов.

Наплавку в вертикальном положении выполняют электродами диаметром до 4 мм.

Пример. Источник питания имеет в первом диапазоне регулирования тока нижний предел 50 А и верхний 140 А, а среднее значение тока для применяемых в испытаниях электродов диаметром 2 мм составляет 60 А, диаметром 3 мм — 110 А и диаметром 4 мм — 175 А.

Испытания в этом случае должны проводиться: для нижнего предела электродами диаметром 2 мм на токе 60 А, а для верхнего предела — диаметром 3 мм на токе 110 А.

5.1.13. Длина дуги при испытании сварочных свойств (за исключением испытания эластичности дуги) должна быть равна или близка (визуально) диаметру применяемого электрода.

5.1.14. На каждом установленном в данном стандарте режиме каждый сварщик проводит наплавку не менее двух валиков. Каждый отдельный валик наплавляют путем расплавления одного электрода на всю его длину за вычетом огарка длиной (70±10) мм.

5.2. Испытание источников питания для сварки в углекислом газе

5.2.1. Испытания сварочных свойств проводят при наплавке валиков на образцы в нижнем положении автоматом (головкой, трактором) и в вертикальном положении снизу вверх полуавтоматом, с соблюдением установленных данным стандартом условий и режимов испытаний.

5.2.2. Испытание сварочных свойств источников питания, конструктивно объединенных со шкафом управления автоматов и полуавтоматов, проводится данным оборудованием. При этом, в случае комплекса, включающего полуавтомат и источник питания, наплавку валиков в нижнем положении проводят при жестком закреплении горелки полуавтомата на передвижном устройстве.

5.2.3. Наплавку в вертикальном положении должен выполнять сварщик-испытатель, имеющий квалификацию не ниже пятого разряда и опыт полуавтоматической сварки в углекислом газе.

5.2.4. При предварительных, приемочных, сравнительных и типовых испытаниях оценку сварочных свойств проводят при наплавке в нижнем и вертикальном положениях, а при периодических — только в нижнем положении.

5.2.5. Сварочные свойства источников питания определяют при номинальном, повышенном на 5% и пониженном на 10% напряжении сети.

5.2.6. Испытания сварочных свойств при наплавке в нижнем положении проводят при падении напряжения во внешней сварочной цепи не более 2 В, а при наплавке в вертикальном положении — от 1,5 до 2 В.

5.2.7. Сварочные свойства источников питания, имеющих несколько диапазонов регулирования, позволяющих получать заданный режим наплавки в смежных диапазонах, определяют на этом режиме в обоих диапазонах.

5.2.8. Наплавку проводят как указано в пп.5.1.9 и 5.1.10.

5.2.9. При наплавке в нижнем положении и номинальном напряжении сети сварочные свойства определяют в зависимости от номинального тока источника питания на режимах, указанных в табл.3.

Таблица 3

Номинальный ток источника питания, А | Номер режима по табл.2 | |

Предварительные, приемочные, сравнительные и типовые испытания | Периодические испытания | |

До 200 | 2; 3; 7; 8 | 2; 8 |

250 | 2; 3; 8; 10 | 2; 10 |

315 | 8; 10; 11; 16 | 8; 16 |

400 | 8; 10; 16; 18 | 8; 18 |

Св. | 10; 11; 16; 18 | 10; 18 |

При предварительных, приемочных, сравнительных и типовых испытаниях сварочные свойства рекомендуется определять и на других режимах, приведенных в табл.2, не превышающих номинального тока испытываемого источника.

5.2.10. При наплавке в нижнем положении при повышенном и пониженном (п.5.2.5) напряжении сети сварочные свойства определяют на режимах, указанных в табл.4.

Таблица 4

Номинальный ток источника питания, А | Номер режима по табл.2 | |

При пониженном напряжении сети | При повышенном напряжении сети | |

160 | 8 | 1 |

200 | 10 | 1 |

250 | 11 | 1 |

315 | 17 | 7 |

400 | 19 | 7 |

Св. | 20 | 8 |

5.2.11. При наплавке в вертикальном положении сварочные свойства определяют на режиме 9 по табл.2.

6. ОЦЕНКА РЕЗУЛЬТАТОВ

6.1. Показатели сварочных свойств по п.1.2 оценивает каждый сварщик для каждого режима и положения сварки в соответствии с табл.5, причем при наплавке в нижнем положении оцениваются все пять показателей, а в вертикальном положении — только начальное зажигание дуги, стабильность процесса и качество формирования шва.

Таблица 5

Показатель сварочных свойств | Оценка | Краткая характеристика показателя |

Начальное зажигание дуги | 1 | Плохое. |

2 | Трудное. Зажигание после многократных соприкосновений электрода с изделием и привариваний электрода | |

3 | Удовлетворительное. Зажигание после нескольких (трех-четырех) соприкосновений электрода с изделием | |

4 | Хорошее. Зажигание после легкого движения электрода (первого или второго) по металлу | |

5 | Легкое. Зажигание сразу после прикосновения электрода к изделию | |

Стабильность процесса сварки | 1 | Плохая. |

2 | Низкая. Неравномерно горящая, вибрирующая дуга с редкими обрывами | |

3 | Удовлетворительная. Неравномерно горящая вибрирующая дуга без обрывов | |

4 | Хорошая. Равномерно горящая дуга с незначительной вибрацией и хрустящим шумом (треск) | |

5 | Высокая. Спокойно, равномерно горящая дуга без вибрации (мягкое шипение) | |

Разбрызгивание металла | 1 | Очень большое. |

2 | Большое. Много крупных, трудно удаляемых брызг вблизи шва | |

3 | Повышенное. Умеренное количество крупных и мелких, легко удаляемых брызг вблизи шва. | |

4 | Умеренное (вполне допустимое). Мелкие брызги, равномерно распределенные вблизи шва | |

5 | Малое. Мало мелких брызг на поверхности образца | |

Качество формирования шва | 1 | Плохое. |

2 | Низкое. Валик неравномерный по ширине и высоте, крупночешуйчатый | |

3 | Удовлетворительное. Валик крупночешуйчатый с отдельными неровностями по высоте и превышениями по кромкам шва | |

4 | Хорошее. Валик мелкочешуйчатый с редкими небольшими неровностями по высоте и небольшими превышениями по кромкам шва | |

5 | Очень хорошее. Валик равномерный, гладкий или мелкочешуйчатый с плавным переходом к основному металлу | |

Эластичность дуги | 1 | Плохая. |

2 | Низкая. Требуется постоянное поддерживание короткой дуги. При незначительном удлинении дуга обрывается | |

3 | Удовлетворительная. Дуга удлиняется визуально до двойного диаметра стержня электрода при заметном изменении интенсивности расплавления электрода | |

4 | Хорошая. Дуга удлиняется визуально до тройного диаметра стержня электрода при небольшом изменении интенсивности расплавления электрода | |

5 | Высокая. Дуга удлиняется визуально до тройного (или более) диаметра стержня электрода при практически неизменной интенсивности расплавления электрода |

Примечание. В пределах от 2 до 5 баллов допускаются оценки с интервалом в 0,5 балла.

В пределах от 2 до 5 баллов допускаются оценки с интервалом в 0,5 балла.

6.2. За окончательную оценку сварочных свойств источников питания при испытании на одном и том же режиме в смежных диапазонах регулирования тока принимают лучший результат.

6.3. Окончательная оценка каждого из пяти показателей, а также суммарная оценка сварочных свойств в целом для каждого установленного режима и пространственного положения должна определяться как среднеарифметическое значение оценок, данных двумя сварщиками-испытателями.

6.4. Окончательная оценка одного из пяти показателей сварочных свойств в два или менее балла, а также суммарная оценка всех пяти показателей для данного установленного режима испытаний менее 15 баллов (при наплавке в нижнем положении) или трех показателей менее 9 баллов (при наплавке в вертикальном положении) является неудовлетворительной.

6.5. Оценку показателей сварочных свойств по п. 1.4 проводят для каждого установленного режима испытания, причем при наплавке в вертикальном положении проводят оценку только качества формирования шва.

1.4 проводят для каждого установленного режима испытания, причем при наплавке в вертикальном положении проводят оценку только качества формирования шва.

6.6. Надежность установления процесса сварки определяют по числу коротких замыканий дугового промежутка или обрывов сварочной дуги, имевших место в процессе начального зажигания дуги до установления стабильного процесса. При этом по показаниям регистрирующих приборов должны быть учтены все короткие замыкания дугового промежутка или обрыва сварочной дуги с момента первого соприкосновения электродной проволоки с образцом до начала того короткого замыкания, после которого процесс продолжается без обрывов сварочной дуги.

6.7. Потери металла оценивают по величине коэффициента потерь на угар и разбрызгивание (), который определяют по формуле

,

где — масса наплавленного металла в граммах, определяемая как разность между массой очищенного от брызг образца с наплавленным валиком и массой того же образца до наплавки;

— масса расплавленной электродной проволоки в граммах, определяемая как разность масс отрезка проволоки, подготовленной для наплавки одного валика и его части, оставшейся после наплавки.

6.8. Показатель потерь металла допускается определять по величине коэффициента разбрызгивания (), по формуле

,

где — суммарная масса улавливаемых брызг и брызг, удаленных из газового сопла и с образца.

Для улавливания брызг место наплавки накрывается медной коробкой без дна с продольной прорезью в крышке для прохождения электродной проволоки. Прорезь, по мере перемещения электрода вдоль образца, последовательно закрывается скользящей крышкой из теплостойкого материала, укрепленной на сопле сварочного автомата.

Перед взвешиванием все брызги должны быть очищены от шлаковых и других неметаллических частиц.

6.9. Качество формирования шва при испытаниях источников для сварки в углекислом газе оценивается по внешнему виду валика и отношению между его высотой и шириной в соответствии с табл.6, при этом длина валика должна быть не менее 250 мм.

Таблица 6

Краткая характеристика наплавленного валика | Соотношение высоты валика | Оценка |

Валик гладкий или мелкочешуйчатый, без пор, подрезов и прожогов | До 0,3 | 4 |

Валик неровный, отдельные подрезы (до 3), длиной до 1 мм | Св. | 3 |

Поверхность валика неровная, крупночешуйчатая, с подрезами, порами и прожогами | Св. 0,6 | 2 |

Соотношение высоты наплавленного валика к его ширине для каждой наплавки определяют как среднеарифметическое трех замеров, выполненных в начальной, средней и конечной частях валика, но не ближе чем 15 мм от его начала и конца.

6.10. Окончательные оценки показателей потерь металла и качества формирования шва для каждого установленного режима испытаний определяют как среднеарифметическое оценок, полученных при наплавке не менее трех, а показателя надежности установления процесса сварки — не менее пяти валиков.

Для определения надежности установления процесса сварки допускается наплавка пяти валиков (до установления стабильного процесса сварки) на один образец при условии, что после каждой наплавки образец охлаждается до температуры (25±10) °С.

6.11. Показатели надежности установления процесса сварки, потерь металла и качества формирования шва следует признать неудовлетворительными, если соответственно среднеарифметическое число коротких замыканий дугового промежутка или обрывов сварочной дуги до установления процесса превышает пять (для источников питания сварки в углекислом газе, разработанных после 1 января 1983 г. — три), средние значения коэффициента потерь металла превышают приведенные в табл.2, а окончательная оценка качества формирования шва составляет менее трех баллов.

6.12. При испытании сварочных свойств по п.5.2.7 оценку свойств для данного режима проводят по лучшему результату.

6.13. При совокупном методе оценку сварочных свойств проводят по пятибалльной шкале. Наименьшей является 1 балл, высшей — 5 баллов. Допускаются промежуточные оценки с интервалом в 0,5 балла.

Неудовлетворительной является окончательная оценка менее 3 баллов.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ

7.1. Все промежуточные и окончательные результаты оценки сварочных свойств следует фиксировать в протоколе испытаний. В нем, кроме того, следует указать:

все параметры установленных условий и режимы испытаний, включая рабочее напряжение на зажимах испытуемого источника;

марки электродов, электродной проволоки и свариваемой стали, также стандарты на них;

типы сварочной аппаратуры (головка, трактор, полуавтомат) и стандарты на них;

типы, класс точности, пределы измерений и номера приборов, которыми проводились измерения и регистрация параметров при испытаниях.

7.2. В протоколе испытаний рекомендуется также помещать фотографии внешнего вида наплавленных валиков, как неочищенных, так и после зачистки от шлака и брызг. При этом швы на фотографиях должны быть пронумерованы тем же номером, что и режим испытаний.

7.3. Протокол с результатами испытания сварочных свойств оформляется отдельно или входит в состав протокола испытаний по полной программе предварительных, приемочных и других испытаний, причем и в том и в другом случае в протоколе должен быть приведен анализ результатов испытаний и выводы по уровню сварочных свойств испытанного источника питания.

7.4. Примеры оформления результатов испытаний приведены в справочном приложении 2.

ПРИЛОЖЕНИЕ 1 (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

ПРИЛОЖЕНИЕ 1

Справочное

Диапазон регулирования тока | — | значения сварочного тока, получаемые плавным или мелкоступенчатым регулированием тока источника питания. Для обеспечения требуемых стандартами пределов сварочного тока источник питания может иметь несколько диапазонов регулирования тока. |

Спокойная сталь | — | сталь, полностью раскисленная при выплавке марганцем, кремнием, алюминием. |

Образцовый источник питания | — | источник питания, имеющий общепризнанные (подтвержденные на практике или испытаниями), известные сварочные свойства (высокие или низкие) и служащий в качестве эталона при сравнительной оценке сварочных свойств испытываемого источника питания совокупным методом. |

Единичный обобщенный показатель | — | показатель, который оценивает не отдельные технологические характеристики процесса сварки (стабильность, разбрызгивание металла и т.д.), а сварочные свойства источника питания в целом. |

ПРИЛОЖЕНИЕ 2 (справочное). ПРИМЕРЫ ОФОРМЛЕНИЯ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

ПРИЛОЖЕНИЕ 2

Справочное

1. Пример составления и оформления программы предварительных испытаний дифференцированным методом (параметры электродов, образцов и режимов наплавки) для оценки сварочных свойств источника питания постоянного тока, предназначенного для ручной дуговой сварки покрытыми электродами и имеющего два диапазона регулирования тока (50-140 и 140-230 А) приведен в табл.

Таблица 1

Программа и режимы испытаний сварочных свойств

Параметры электрода | Размеры образца, | Режим наплавки | |||||||||

Но- | Диапа- | марка | диаметр , мм | дли- | шири- | толщи- | Пространствен- | напря- | сред- | среднее напря- | паде- |

1 | 50-140 | УОНИ-13/45 | 2 | 280 | 60 | 3 | Нижнее | 380 | 60 | 19,0 | 1,0 |

2 | 50-140 | УОНИ-13/45 | 2 | 280 | 60 | 3 | Вертикальное | 380 | 50 | 18,5 | 1,0 |

3 | 50-140 | УОНИ-13/45 | 3 | 280 | 60 | 6 | Нижнее | 380 | 115 | 22,0 | 1,5 |

4 | 50-140 | УОНИ-13/45 | 3 | 280 | 60 | 6 | Вертикальное | 380 | 105 | 21,5 | 1,5 |

5 | 50-140 | АНО-4 | 2 | 60 | 3 | Нижнее | 380 | 60 | 19,0 | 1,0 | |

6 | 50-140 | АНО-4 | 2 | 280 | 60 | 3 | Вертикальное | 380 | 50 | 18,5 | 1,0 |

7 | 50-140 | АНО-4 | 3 | 280 | 60 | 6 | Нижнее | 380 | 120 | 21,5 | 1,5 |

8 | 50-140 | АНО-4 | 3 | 280 | 60 | 6 | Вертикальное | 380 | 100 | 20,0 | 1,5 |

9 | 50-140 | УОНИ-13/45 | 2 | 280 | 60 | 3 | Нижнее | 342 | 60 | 19,0 | 1,0 |

10 | 50-140 | УОНИ-13/45 | 2 | 280 | 60 | 3 | Вертикальное | 342 | 50 | 18,5 | 1,0 |

11 | 50-140 | АНО-4 | 2 | 280 | 60 | 3 | Нижнее | 342 | 60 | 19,0 | 1,0 |

12 | 50-140 | АНО-4 | 2 | 280 | 60 | 3 | Вертикальное | 342 | 50 | 18,5 | 1,0 |

13 | 140-320 | УОНИ-13/45 | 4 | 280 | 70 | 6 | Нижнее | 380 | 185 | 23,5 | 1,5 |

14 | 140-320 | УОНИ-13/45 | 4 | 280 | 70 | 6 | Вертикальное | 380 | 145 | 22,5 | 1,5 |

15 | 140-320 | УОНИ-13/45 | 6 | 280 | 70 | 10 | Нижнее | 380 | 290 | 25,5 | 2,0 |

16 | 140-320 | АНО-4 | 4 | 280 | 70 | 6 | Нижнее | 380 | 190 | 23,0 | 1,5 |

17 | 140-320 | АНО-4 | 4 | 280 | 70 | 6 | Вертикальное | 380 | 145 | 22,0 | 1,5 |

18 | 140-320 | АНО-4 | 6 | 280 | 70 | 10 | Нижнее | 380 | 295 | 25,0 | 2,0 |

19 | 140-320 | УОНИ-13/45 | 4 | 280 | 70 | 6 | Нижнее | 342 | 185 | 23,5 | 1,5 |

20 | 140-320 | УОНИ-13/45 | 4 | 280 | 70 | 6 | Вертикальное | 342 | 145 | 22,5 | 1,5 |

21 | 140-320 | АНО-4 | 4 | 280 | 70 | 6 | Нижнее | 342 | 190 | 23,0 | 1,5 |

22 | 140-320 | АНО-4 | 4 | 280 | 70 | 6 | Вертикальное | 342 | 145 | 22,0 | 1,5 |

Примечания:

1. Образцы из стали Ст 3сп, с временным сопротивлением 480 МПа.

Образцы из стали Ст 3сп, с временным сопротивлением 480 МПа.

2. Испытания проведены при обратной полярности.

2. Примеры оформления результатов оценки сварочных свойств испытываемого источника (условно обозначенного как Х-01) и применяемого для сравнения серийного источника того же назначения (обозначенного как Y-02) двумя сварщиками-испытателями приведены в табл.2, 3 и 4.

Таблица 2

Результаты оценки сварочных свойств источников Х-01 и Y-02 в режиме N 1 по табл.1

Показатели сварочных свойств | Х-01 | Y-02 | ||||||||||||||

Сварщик-испытатель N 1 | Сварщик-испытатель N 2 | Сварщик-испытатель N 1 | Сварщик-испытатель N 2 | |||||||||||||

Опыт N 1 | Опыт N 2 | Опыт N 3 | Сред- | Опыт N 1 | Опыт N 2 | Опыт N 3 | Сред- | Опыт N 1 | Опыт N 2 | Опыт N 3 | Сред- | Опыт N 1 | Опыт N 2 | Опыт N 3 | Сред- | |

Начальное зажигание дуги | 4,5 | 5,0 | 4,5 | 4,7 | 5,0 | 5,0 | 4,5 | 4,8 | 3,5 | 3,5 | 4,0 | 3,7 | 3,0 | 3,0 | 3,5 | 3,2 |

Стабильность процесса сварки | 4,0 | 4,5 | 4,5 | 4,3 | 4,0 | 4,5 | 4,5 | 4,3 | 4,0 | 4,0 | 3,5 | 3,8 | 3,0 | 3,5 | 3,5 | 3,3 |

Разбрызгивание металла | 4,0 | 4,0 | 4,0 | 4,0 | 4,5 | 4,0 | 4,5 | 4,3 | 3,5 | 3,0 | 4,0 | 3,5 | 3,5 | 3,0 | 3,5 | 3,3 |

Качество формирования шва | 4,5 | 4,5 | 5,0 | 4,7 | 4,0 | 4,0 | 4,5 | 4,2 | 4,0 | 3,5 | 3,5 | 3,7 | 4,0 | 4,0 | 4,0 | 4,0 |

Эластичность дуги | 5,0 | 4,5 | 5,0 | 4,8 | 4,5 | 4,0 | 4,0 | 4,2 | 4,0 | 4,0 | 3,5 | 3,8 | 3,5 | 3,5 | 4,0 | 3,7 |

Суммарный балл | 22,0 | 22,5 | 23,0 | 22,5 | 22,0 | 21,5 | 22,0 | 21,8 | 19,0 | 18,0 | 18,5 | 18,5 | 17,0 | 17,0 | 18,5 | 17,5 |

Таблица 3

Результаты оценки сварочных свойств источников Х-01 и Y-02 в режиме N 22 по табл. 1

1

Показатели сварочных свойств | Х-01 | Y-02 | ||||||||||||||

Сварщик-испытатель N 1 | Сварщик-испытатель N 2 | Сварщик-испытатель N 1 | Сварщик-испытатель N 2 | |||||||||||||

Опыт N 1 | Опыт N 2 | Опыт N 3 | Средний балл | Опыт N 1 | Опыт N 2 | Опыт N 3 | Средний балл | Опыт N 1 | Опыт N 2 | Опыт N 3 | Средний балл | Опыт N 1 | Опыт N 2 | Опыт N 3 | Средний балл | |

Начальное зажигание дуги | 3,0 | 3,5 | 3,5 | 3,3 | 4,0 | 3,5 | 3,5 | 3,7 | 5,0 | 4,0 | 4,5 | 4,5 | 4,0 | 4,0 | 5,0 | 4,3 |

Стабильность процесса сварки | 4,0 | 3,5 | 4,5 | 4,0 | 3,5 | 3,5 | 3,5 | 3,5 | 4,5 | 4,5 | 5,0 | 4,7 | 4,0 | 4,5 | 4,0 | 4,2 |

Качество формирования шва | 4,0 | 4,0 | 3,5 | 3,8 | 3,5 | 3,0 | 3,5 | 3,3 | 4,0 | 4,0 | 4,5 | 4,3 | 4,0 | 3,5 | 4,0 | 3,8 |

Суммарный балл | 11,0 | 11,0 | 11,5 | 11,1 | 11,0 | 10,0 | 10,5 | 10,5 | 13,5 | 12,5 | 14,0 | 13,5 | 12,0 | 12,0 | 13,0 | 12,3 |

Таблица 4

Окончательная оценка сварочных свойств источников Х-01 и Y-02, данная двумя

сварщиками-испытателями при наплавке в режиме N 1 в нижнем положении электродами УОНИ-13/45

Показатели сварочных свойств | Режим N 1 | |

Х-01 | Y-02 | |

Начальное зажигание дуги | 4,8 | 3,3 |

Стабильность процесса горения дуги | 4,3 | 3,6 |

Разбрызгивание металла | 4,2 | 3,4 |

Качество формирования шва | 4,4 | 3,8 |

Эластичность дуги | 4,5 | 3,8 |

Суммарный балл: | 22,2 | 17,9 |

Таблицы составлены для случая, когда для каждого установленного режима испытаний каждым сварщиком наплавляется по три зачетных валика.

3. При расчете окончательных оценок, среднего балла и суммарного балла округление результатов до десятых долей.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1983

Источники питания сварочной дуги

Источники питания сварочной дуги

При электродуговой ручной сварке применяют переменный и постоянный ток. Для питания аппаратов электродуговой сварки на переменном токе используют сварочные трансформаторы в одно- и двухкорпусном исполнении (табл. 13).

Для питания аппаратов электродуговой сварки на постоянном токе применяют сварочные машины (преобразователи, сварочные агрегаты с приводом от двигателя внутреннего сгорания), приведенные в табл. 14, а также сварочные выпрямители. Сварочные машины постоянного тока подразделяются по количеству питаемых постов (однопостовые и многопостовые), по способу установки (стационарные и передвижные), по роду привода (генераторы с электрическим приводом и генераторы с двигателем внутреннего сгорания).

Выпрямительные сварочные установки собирают из полупроводниковых элементов, которые обладают «свойством проводить ток только в одном направлении. В обратном направлении полупроводники практически не пропускают электрический ток. Наибольшее применение в сварочных выпрямительных установках получили селеновые полупроводниковые элементы. В СССР выпускаются выпрямительные сварочные установки ВС, ВСУ, ВСС, ВСК, ВКС и ВКСМ с селеновыми, кремниевыми и германиевыми выпрямительными блоками. Питание выпрямительных блоков осуществляется от трехфазного сварочного трансформатора, вмонтированного в установки.

| Таблица 13 | ||||||

| Техническая характеристика сварочных трансформаторов | ||||||

| Марка трансформатора | Номинальная МОЩНОСТЬ, кет | Номинальный сварочный ток при ПР-65%, а | Предел регулирования сварочного тока, а | Напряжение, в | Вес, кг | |

| номинальное сварочное | холостого хода | |||||

| ТС-120 | 9 | 120 | 50—160 | 25 | 68 | 90 |

| ТС-300 | 20 | 300 | 110—385 | 30 | 63 | 185 |

| ТС-500 | 32 | 500 | 165—650 | 30 | 60 | 250 |

| ТСП-1 | 12 | 160 | 105-180 | 25 | 70 | 35 |

| ТСК-500 | 32 | 500 | 165-650 | 30 | 60 | 280 |

| ТСД-500 | 42 | 500 | 200—600 | 45 | 800 | 445 |

| ТСД-1000-3 | 76 | 1000 | 400—1200 | 42 | 69—78 | 540 |

| ТСД-2000-3 | 180 . | 2000 | 800—2200 | 53 | 77-86 | 670 |

Примечание. Трансформаторы марок ТС, ТСК, ТСП применяют для ручной электродуговой сварки, а марки ТСД — для автоматической и полуавтоматической дуговой сварки под слоем флюса при ПР-20% (ПР — продолжительность рабочего периода).

| Таблица 14 | ||||||

| Техническая характеристика сварочных машин постоянного тока | ||||||

| Тип машины | Генератор | Двигатель | Вес, кг | |||

| номинальный сварочный ток при ПР-65%, а | номинальное напряжение, В | предел регулирования сварочного тока, а | тип | мощность | ||

| ПСО-300 ПСО-500-3 ПСО-800 ПСГ-350 ПСГ-500 ПСУ-500 ПСМ-1000-2 АСБ-300-7 АСД-300 АСД-3-1 АСДМ-200 АСДП-500 АСДП-500Г АСДП-1000Г | 300 500 800 350 500 500 1000 300 300 500 200 500 500 1000 | 30 40 45 30 40 35 60 30 30 40 30 40 40 60 30 | 75—320 420—600 200-800 50-350 50—500 120—500 75-320 75-320 120—500 50—200 120—600 15-300 на каждом 300—1100 100—300 на каждом | Электрический То же » » » » » Газ-МКА 5П4-4Г-8.  5/П 5/П ЯАЗ—М20—4Г Г495/11 Г495/11 Г495/11 1Д6—150 | 14 квт. 28 » 55 » 14 » 28 » 28 » 75 » 30 л. с. 20 » 60 » 17 » 60 » 60 » 60 » | 400 430 1040 400 500 550 1600 850 980 2500 700 5000 4900 6000 |

Примечание: агрегаты АСБ- АСД и АСДМ смонтированы на рамах без колес, а АСДП —на двухосных прицепах.

1. Какие основные типы сварочных трансформаторов применяют для ручной электродуговой сварки трубопроводов?

2. Какие основные типы сварочных машин используют для ручной электродуговой сварки трубопроводов?

3. Назовите типы выпрямительных установок. Каково их назначение?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

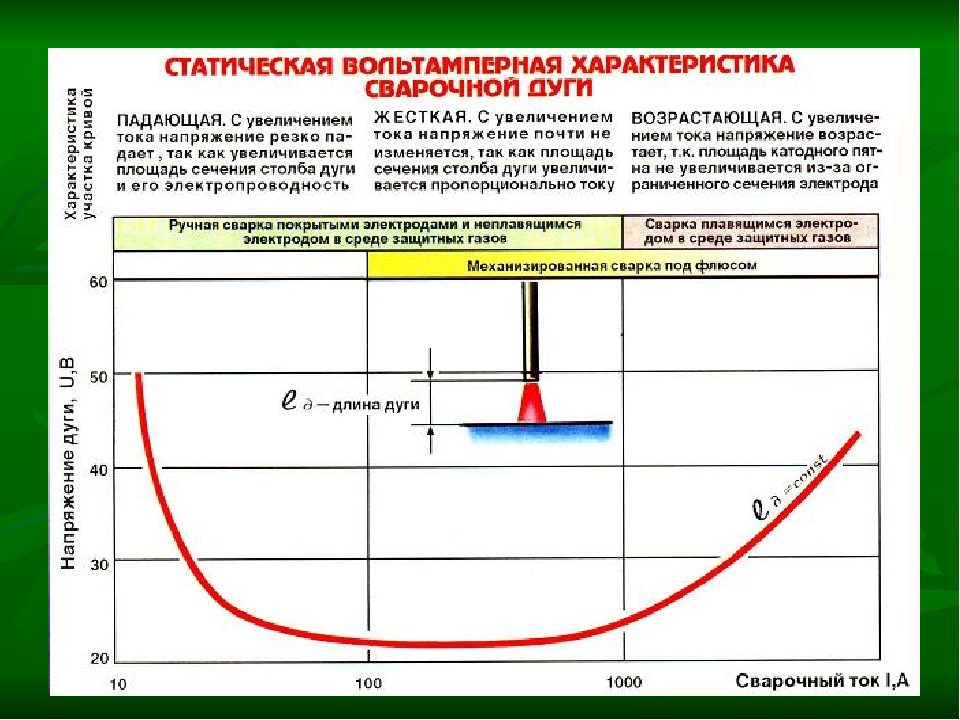

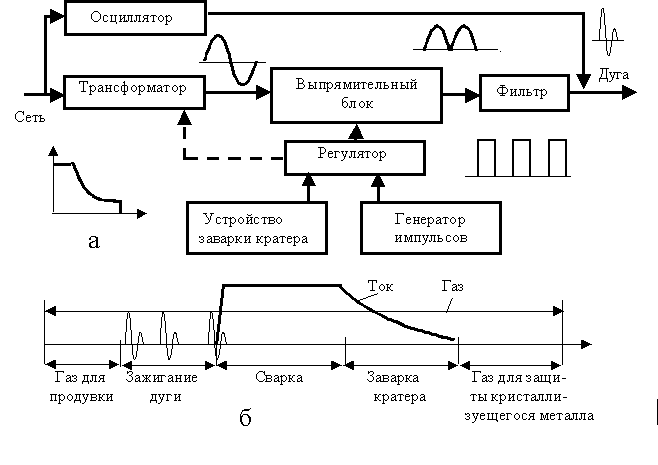

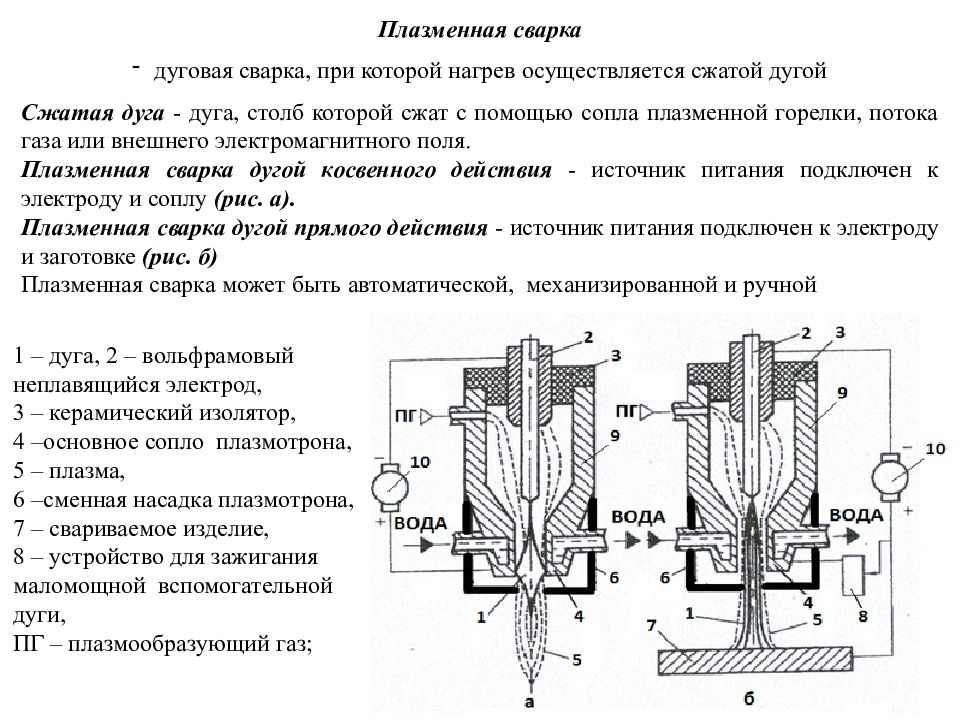

Источники питания сварочной дугиТребования к источникам питания. Устойчивое горение дуги и стабильность режима сварки зависят от условий существования дугового разряда, свойств и параметров источника питания. Основным параметром источника питания является его внешняя статическая вольтамперная характеристика, которая выражает зависимость между напряжением на зажимах источника и сварочным током. Источники питания могут иметь крутопадающую, пологопадающую, жесткую характеристику (рис. 11). В зависимости от способа сварки источник тока выбирают по типу внешней характеристики. Для ручной электродуговой сварки применяют источники с падающей внешней характеристикой, у которых при коротком замыкании напряжение снижается до нуля, что не дает расти силе тока короткого замыкания, а при возбуждении дуги, когда ток очень мал, на дуге обеспечивается повышенное напряжение. Источники питания с падающей внешней характеристикой позволяют удлинять дугу в разумных пределах, не боясь ее быстрого обрыва, или уменьшать ее без чрезмерного увеличения тока. Рис. 11. Внешние характеристики источника питания Рис. 12. Электрическая принципиальная схема трансформатора ТДМ-401У2 Источники питания переменного тока. Такими источниками являются сварочные трансформаторы, преобразующие электрический ток одного напряжения в электрический ток другого напряжения. Сварочные трансформаторы представляют :обой регулируемое индуктивное сопротивление, необходимое для получения требуемой внешней характеристики, т. е. устойчивого горения сварочной дуги. В старых конструкциях трансформаторов это достигалось с помощью индуктивных дросселей, включаемых последовательно в цепь вторичных обмоток трансформаторов. В современных трансформаторах для обеспечения нормального процесса сварки используется принцип перемещения вторичной обмотки относительно неподвижной первичной,что позволяет изменять индуктивное сопротивление и создавать падающую внешнюю характеристику. На рис. 12 представлена схема сварочного трансформатора ТДМ-401У2. Трансформатор однофазный, стержневого типа. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижные и закреплены у нижнего ярма. Катушки вторичной обмотки — подвижные. Через верхнее ярмо сердечника трансформатора пропущен ходовой винт, который ввинчивается в ходовую гайку, вмонтированную в обойму подвижных вторичных катушек. Бесперебойная работа трансформаторов во многом зависит от правильной их эксплуатации. Перед сдачей трансформатора в эксплуатацию его следует тщательно осмотреть, устранить механические повреждения; проверить обмотки на обрыв, изоляцию обмоток от корпуса; правильно заземлить трансформатор. При установке трансформаторов на открытом воздухе их следует защищать от атмосферных осадков, так как при отсыревшей изоляции обмоток возможен пробой изоляции и замыкание между витками. Однако перегрев трансформатора (установка около печи, горна, паропровода) также вредно отражается на изоляции обмоток. В процессе эксплуатации трансформаторы необходимо регулярно осматривать. При плохом уходе слой грязи может достигнуть такой толщины, что нарушит охлаждение рабочих частей и приведет к перегреву обмоток, а это вызовет замыкание токоведущих частей на корпус. Источники питания постоянного тока. К этой группе относятся сварочные преобразователи, выпрямители и агрегаты. Сварочный преобразователь состоит из коллекторного или вентильного (безколлекторного) генератора постоянного тока и асинхронного двигателя, установленных на общем валу. В коллекторных генераторах переменная э. д. е., индуктируемая в якоре, выпрямляется во вращающемся контактном устройстве, называемом коллектором. Внешние характеристики сварочных генераторов и ограничение тока короткого замыкания достигаются с помощью соответствующих электрических схем генераторов. Коллекторные генераторы выпускают следующих схем: с независимым возбуждением и размагничивающей последовательной обмоткой; с самовозбуждением и размагничивающей последовательной обмоткой (с намагничивающей параллельной и размагничивающей последовательной). В последние годы сварочные преобразователи вытесняются выпрямителями, у которых отсутствуют вращающиеся части, работают они бесшумно, имеют меньшие потери энергии при холостом ходе, более высокий КПД, более широкие пределы регулирования сварочного тока и напряжения, меньшую массу, равномерную загрузку трехфазной сети. Сварочный выпрямитель состоит из понижающего трансформатора с устройством для регулирования тока или напряжения; выпрямительного блока, включающего селеновые или кремневые вентили; вентилятора для охлаждения выпрямительного блока. Выпускают одно- и многопостовые сварочные выпрямители. Однопостовые выпрямители имеют жесткую и пологопадающую или крутопадающую вольтамперную характеристику. Получение тока от сварочных агрегатов обходится дороже, чем от трансформаторов, преобразователей и выпрямителей. Читать далее: |

Источники питания электрической дуги — Энциклопедия по машиностроению XXL

Источники питания электрической дуги [c. 380]

380]Источники питания электрической дуги характеризуются рядом параметров при работе на установившихся режимах холостом ходу, рабочей нагрузке и коротком замыкании. Такими параметрами являются номинальный ток, пределы регулирования сварочного тока, напряжение холостого хода, номинальное рабочее напряжение, продолжительность работы источника, коэффициент полезного действия. [c.380]

Требования к источникам питания. Электрическая дуга по своему характеру отличается от других потребителей электрической энергии. Особенности сварочной дуги предъявляют специфические требования к питающим ее источникам электрического тока. Для обеспечения легкого зажигания дуги напряжение холостого хода должно быть в 2—3 раза выше напряжения дуги, и в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. При замыкании сварочной цепи в момент касания электрода с изделием возникает короткое замыкание, вызывая резкое увеличение сварочного тока,что может привести к загоранию сварочных проводов.

Поэтому источник питания должен ограничивать силу гока короткого замыкания. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки. Время восстановления напряжения от нуля до рабочего после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги. Источник питания должен иметь устройство для регулирования сварочного тока.

[c.35]

Поэтому источник питания должен ограничивать силу гока короткого замыкания. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки. Время восстановления напряжения от нуля до рабочего после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги. Источник питания должен иметь устройство для регулирования сварочного тока.

[c.35]Источник питания электрической дуги должен обеспечивать хорошую стабильность тока дуги, иметь крутопадающую внешнюю характеристику, что существенно сказывается на качестве резки [1, 2], мгновенную защиту от сверхтоков и глухих коротких замыканий, достаточную величину напряжения холостого хода и стабильное зажигание вспомогательной дуги от осциллятора. Кроме того, он должен быть прост и надежен в работе и иметь сравнительно небольшие вес и габаритные размеры. [c.35]

При производстве сварочных работ на переменном токе в качестве источников питания электрической дуги используют трансформаторы типов ТД и ТДМ. Их основные характеристики приведены в табл. 7.10.

[c.169]

Их основные характеристики приведены в табл. 7.10.

[c.169]

Источниками питания электрической дуги для аппарата типа ЭМ могут служить сварочные трансформаторы с отводами на напряжение 20, 25 и 30 в либо сварочные преобразователи. [c.318]

В качестве источника питания электрической дуги применяется сварочный трансформатор или сварочный генератор мощностью не менее 10 кет. [c.232]

Источники питания электрической дуги для автоматической наплавки подбираются так же, как и для ручной наплавки. Их мощность в данном случае должна быть несколько выше, чем при ручной дуговой наплавке. Для автоматической наплавки электродной проволокой диаметром менее 2 мм рекомендуется применять источники постоянного тока. Это обеспечивает более устойчивое горение дуги при малой силе тока наплавки. [c.114]

Окончание резки. Выключателями и ВК2 или общим выключателем В1 прекращается подача электродных стержней.

Отключаются источники питания электрических дуг от силовой сети. Прекращается подача сжатого воздуха. Общим рубильником (на схеме условно не показан) отключается автомат для воздушно-электродуговой резки от электрической силовой сети.

[c.122]

Отключаются источники питания электрических дуг от силовой сети. Прекращается подача сжатого воздуха. Общим рубильником (на схеме условно не показан) отключается автомат для воздушно-электродуговой резки от электрической силовой сети.

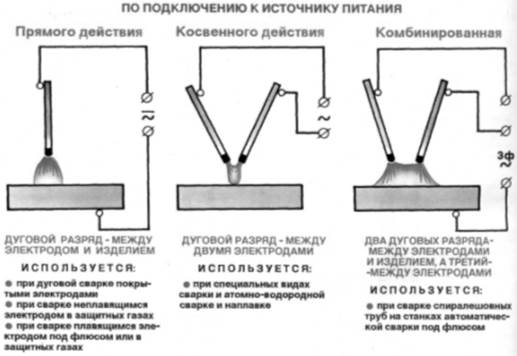

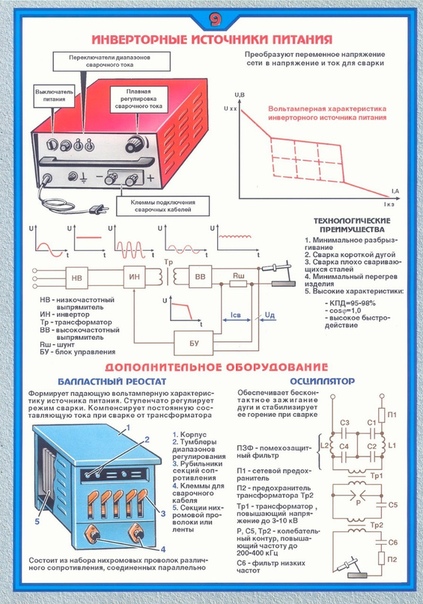

[c.122]В сварочном производстве применяют в качестве источников питания электрической дуги сварочные преобразователи сварочные аппараты переменного тока сварочные выпрямители инверторные источники питания. [c.35]

Каким требованиям должны отвечать источники питания электрической дуги [c.98]

Основным требованием при плазменной резке является обеспечение высокого качества кромок вырезаемых деталей при минимальных теплоэнергетических затратах. Одним из способов выполнения этих требований является создание более совершенной аппаратуры для плазменной резки, надежной в работе, обладающей меньшей электрической мощностью источников питания режущей дуги и плазмотронов с малыми диаметрами сопел. Для таких плазмотронов не требуются большие токи, поэтому скорость резки и толщина разрезаемого металла ограничены, хотя скорость значительно выше, чем при кислородной резке. Качество реза, получаемое при использовании аппаратов с такими плазмотронами, во многих случаях такое же или даже лучше по сравнению с автоматической кислородной резкой.

[c.54]

Для таких плазмотронов не требуются большие токи, поэтому скорость резки и толщина разрезаемого металла ограничены, хотя скорость значительно выше, чем при кислородной резке. Качество реза, получаемое при использовании аппаратов с такими плазмотронами, во многих случаях такое же или даже лучше по сравнению с автоматической кислородной резкой.

[c.54]

Сварку производят при питании электрической дуги постоянным током обратной полярности. Источниками питания служат преобразователи постоянного тока с жесткой характеристикой типа ПСГ-350, ПСГ-500 или сварочные выпрямители с жесткими характеристиками типа ВС-300, ВДГ-301, ВДГ-302, ВСЖ-303 и др. [c.222]

Электрическая дуга, применяемая при сварке металлов, может питаться от источника постоянного или переменного тока постоянный ток вырабатывается сварочными машинами, а переменный преобразуется в ток более низкого напряжения с 380 в до 60—65 в) сварочными трансформаторами. Источники питания сварочной дуги должны давать напряжение, достаточное для зажигания дуги (порядка 50 в) при постоянном токе и 60—65 в при переменном после того как дуга зажглась, напряжение уменьшается до 18—22 в, а сила тока увеличивается зависимость между напряжением и силой тока должна быть такой, чтобы ока обеспечивала при коротком замыкании быстрое падение напряжения до О и быстрое восстановление его при возбуждении дуги. [c.317]

[c.317]

Столб дуги 2, который почти равен длине дуги. В столбе дуги находятся электроны, положительные и отрицательные ионы и нейтральные атомы. Энергия, необходимая для поддержания столба дуги, передается через электрическое поле от источника питания. Электрический ток в столбе дуги является почти полностью электронным током. [c.50]

Перед началом работ под водой необходимо детально обследовать объект сварки. На основе полученных данных составляется проект производства работ и технология сварки. При наличии у места работы быстрого течения нужно оградить от него щитами, установленными вверху по течению водолаза. До начала работ мастер должен поручить электромонтеру, обслуживающему сварочную установку, проверить ее исправность, правильность подключения и полярность сварочной цепи. Сварка под водой допускается только при наличии дежурного — проинструктированного рабочего, находящегося над водой и имеющего прямую двухстороннюю связь со сварщиком. В непосредственной близости от дежурного должен быть телефон, автоматический выключатель холостого хода источника питания сварочной дуги и рубильник для отключения сварочной установки от питающей сети. Перед спуском сварщика под воду специалист должен тщательно проверить все водолазное снаряжение. Запрещается спускать под воду сварщика в неисправном снаряжении. Передний иллюминатор шлема водолаза-электросварщика должен на 7з снизу закрываться светофильтром для защиты глаз от действия лучей электрической дуги. Подводная рез-ка разрешается, если разрезаемая конструкция надежно закреплена и исключено падение разрезаемых частей изделия. Запрещается сваривать или разрезать конструкции, находящиеся под нагрузкой или давлением.

[c.203]

В непосредственной близости от дежурного должен быть телефон, автоматический выключатель холостого хода источника питания сварочной дуги и рубильник для отключения сварочной установки от питающей сети. Перед спуском сварщика под воду специалист должен тщательно проверить все водолазное снаряжение. Запрещается спускать под воду сварщика в неисправном снаряжении. Передний иллюминатор шлема водолаза-электросварщика должен на 7з снизу закрываться светофильтром для защиты глаз от действия лучей электрической дуги. Подводная рез-ка разрешается, если разрезаемая конструкция надежно закреплена и исключено падение разрезаемых частей изделия. Запрещается сваривать или разрезать конструкции, находящиеся под нагрузкой или давлением.

[c.203]

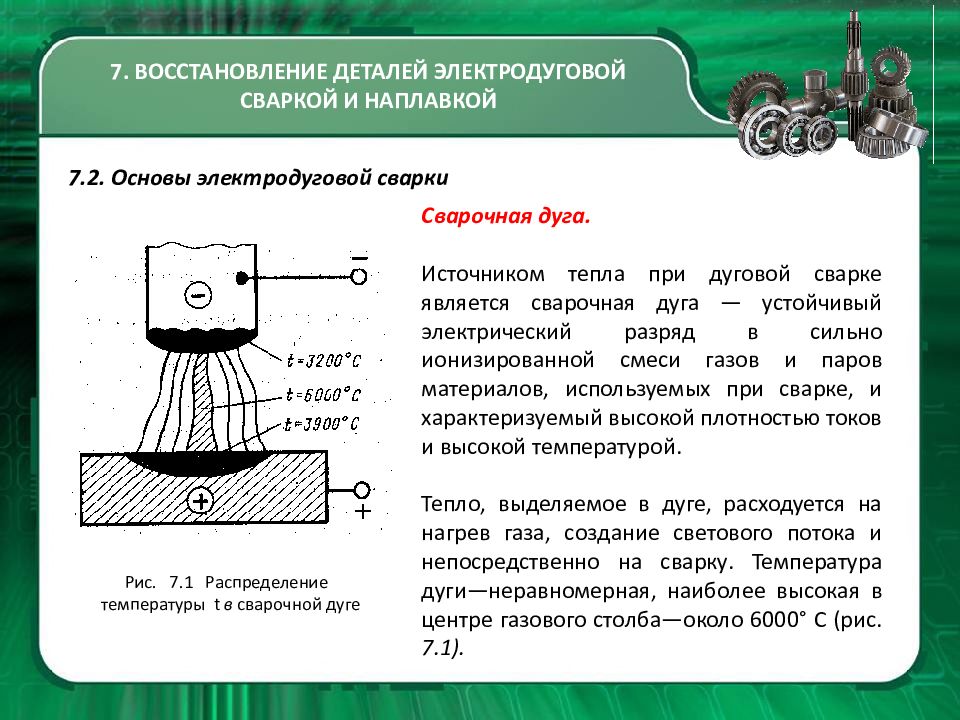

Сварочная дуга — это мощный и длительный разряд электричества в газовой среде, сопровождающийся выделением большого количества тепла и световым излучением. При нормальной температуре и давлении газы, в том числе н воздух, не проводят электрический ток.

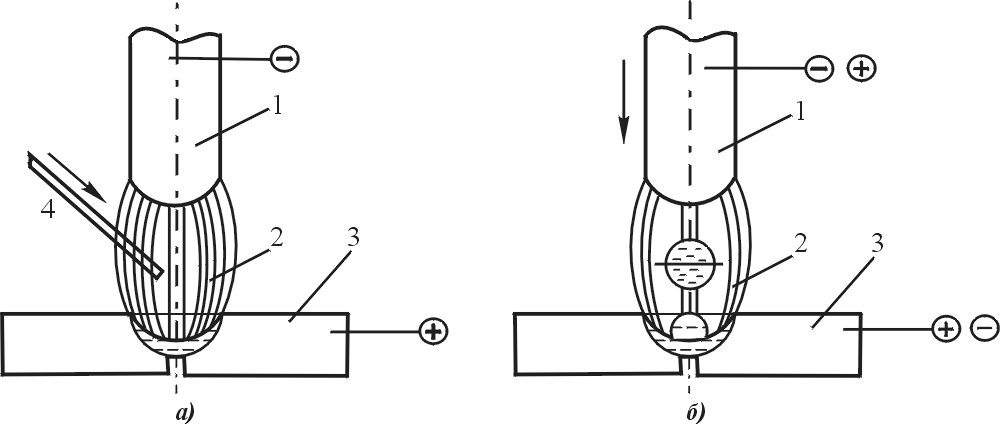

Сварочная дуга возбуждается при соприкасании электрода с изделием. Большое омическое сопротивление приводит к тому, что электрод и воздушный промежуток, в месте контакта сильно нагреваются. Под действием тепла электроны из электрода (или свариваемого изделия), присоединенного к отрицательному полюсу источника питания, вырываются в воздушный промежуток, где сталкиваясь с атомами и молекулами воздуха, выбивают из них электроны и образуют ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга. Электрод (свариваемое изделие), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу— катодом. Поверхность катода, нз которой вылетают электроны, называют катодным пятном. При сварке на постоянном токе катодом может быть как электрод, так и свариваемое изделие. Сварочная дуга в данном случае может быть прямой и обратной полярности.

Сварочная дуга возбуждается при соприкасании электрода с изделием. Большое омическое сопротивление приводит к тому, что электрод и воздушный промежуток, в месте контакта сильно нагреваются. Под действием тепла электроны из электрода (или свариваемого изделия), присоединенного к отрицательному полюсу источника питания, вырываются в воздушный промежуток, где сталкиваясь с атомами и молекулами воздуха, выбивают из них электроны и образуют ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга. Электрод (свариваемое изделие), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу— катодом. Поверхность катода, нз которой вылетают электроны, называют катодным пятном. При сварке на постоянном токе катодом может быть как электрод, так и свариваемое изделие. Сварочная дуга в данном случае может быть прямой и обратной полярности. При прямой полярности электрод присоединен к минусу ,

[c.30]

При прямой полярности электрод присоединен к минусу ,

[c.30]При групповом расположении источники питания сварочной дуги следует устанавливать в специальных машинных отделениях, что обеспечивает необходимые для электрических машин условия эксплуатации (в частности, исключаются возможные загрязнения и случайные повреждения), уход, и наблюдение. При таком размещении источников питания следует соблюдать минимально допускаемые расстояния между сварочным оборудованием и стенами машинного отделения и щитом управления, а также размеры проходов между оборудованием. Машинные отделения должны располагаться на минимальном расстоянии от рабочих мест, к которым подводится сварочный ток. Это позволяет сократить длину токоподводящих шин или сварочных проводов, соединяющих источники питания сварочным током с рабочим местом, а следовательно, расход меди и алюминия. Установки, питающие газосварочные посты горючими газами и кислородом, должны располагаться за пределами цехов, баз и мастерских. [c.250]

[c.250]

К источникам питания сварочной дуги предъявляются технические требования, связанные со статической характеристикой дуги, процессом плавления и переноса металла при сварке. Эти источники значительно отличаются от электрических аппаратов, применяемых для питания током силовых и осветительных установок, и имеют следующие отличительные особенности [c.42]

Сварка наклонным электродом (рис. IX,9, а). При этом способе используется приспособление, состоящее из штанги, электрически Изолированной от свариваемого металла, и обоймы, к которой подводится ток от источника питания сварочной дуги. Обойма может свободно скользить по штанге. [c.284]

Классификация источников питания. Выпускаемые нашей промышленностью источники питания электрической сварочной дуги разделяются по следующим признакам [c.60]

При электродуговой сварке для местного расплавления основного металла (металл изделия) используется тепловой эффект электрической дуги. Электрическая дуга представляет собой прохождение электрического тока через ионизированный газовый (дуговой) промежуток. Для поддержания дугового разряда между электродом и основным металлом необходим приток электрической энергии. Этот приток энергии обеспечивает источник питания сварочной дуги — источник электрической энергии, используемый в сварочном процессе. Источники питания для ручной сварки покрытыми электродами классифицируют, по роду тока и числу подключаемых сварочных постов.

[c.21]

Электрическая дуга представляет собой прохождение электрического тока через ионизированный газовый (дуговой) промежуток. Для поддержания дугового разряда между электродом и основным металлом необходим приток электрической энергии. Этот приток энергии обеспечивает источник питания сварочной дуги — источник электрической энергии, используемый в сварочном процессе. Источники питания для ручной сварки покрытыми электродами классифицируют, по роду тока и числу подключаемых сварочных постов.

[c.21]

Напряжение, приложенное к человеку, в значительной мере определяет силу тока через его тело. Наибольшее число электротравм возникает в электроустановках переменного тока промышленной частоты напряжением 220 и 380 В. Имеют место случаи поражения током со смертельным исходом при напряжениях 60—100 В, связанные с эксплуатацией источников питания сварочной дуги. В условиях повышенной и особой опасности поражения людей электрическим током в качестве одного из технических средств электробезопасности требуется применение малых напряжений, не выше 42, 36, 12 В. [c.164]

[c.164]

До начала производства работ выполняются следующие требования противопожарной безопасности рабочее место сварщика очищают от сгораемых материалов принимают меры против разлета искр и брызг расплавленного металла и попадания их на сгораемые материалы проверяют исправность источников питания сварочной дуги, изоляции проводов, плотность электрических соединений и контактов в сварочной и первичной электрической цепи. [c.168]

Электрическая схема автомата (рис. 87) предусматривает работу по принципу автоматического регулирования скорости подачи электродной проволоки в зависимости от напряжения дуги. Все электрооборудование и аппаратура, входящие в схему, размещены на самом тракторе, в шкафу распределительного устройства и на источнике питания сварочной дуги. [c.160]

Различают плазменную наплавку струей (изделие находится не под напряжением) и дугой (изделие включается в электрическую цепь источника питания сварочной дуги). При наплавке первым способом получают неболь-

[c.207]

При наплавке первым способом получают неболь-

[c.207]

Сварка наклонным электродом (рис. 10.3, а) также позволяет повысить производительность труда. При этом способе используют приспособление, состоящее из штанги, электрически изолированной от свариваемого металла, и обоймы, к которой подводят ток от источника питания сварочной дуги. Обойма может свободно скользить по штанге. Плавящийся покрытый электрод устанавливают наклонно вдоль свариваемых кромок и закрепляют в обойме, которая во время плавления электрода скользит под действием силы тяжести по штанге, при этом дуга перемещается в направлении к штанге, образуя шов. [c.190]

При каких условиях применяют источники питания электрической сварочной дуги с жесткой и падающей характеристикой [c.97]

Посты для ручной и механизированной сварки металлов и установки для автоматизированной сварки плавлением содержат оборудова]гие, обеспечивающее питание источника сварочной теплоты — электрической дуги, шлаково ванны, электронного или светового луча и т. п. сварочный манипулятор, предназначенный для закрепления и перемещения детали нри сварке, и оборудование, обеспечивающее необходимую защиту свариваемого металла от окисления и загрязнения с помощью флюса, потока или атмосферы защитного газа или вакуума.

[c.123]

п. сварочный манипулятор, предназначенный для закрепления и перемещения детали нри сварке, и оборудование, обеспечивающее необходимую защиту свариваемого металла от окисления и загрязнения с помощью флюса, потока или атмосферы защитного газа или вакуума.

[c.123]

Разновидностью дуги переменного тока является трехфазная дуга. В плазмотроне для трехфазной сжатой дуги (рис. 115) устанавливаются два неплавящихся электрода. Дежурной дугой служит дуга между этими электродами, а сопло остается электрически нейтральным. Дежурная дуга питается от фаз основного источника питания. Когда дуги между электродами и деталью еще не возбуждены, сила тока межэлектродной дуги невелика, но достаточна для зажигания основных дуг. Для ограничения силы тока дежурной дуги не требуется никаких спещ1альных устройств. [c.226]

Поражение электрическим током может произойти непосредственно в процессе сварки и при подключении к сети источников питания сварочной дуги. Характер и степень поражения организма человека электрическим током зависят от напряжения тока, электрического сопротивления тела человека, продолжительности действия тока и наличия защитных средств. Ток до 0,002 А переносится безболезненно, от 0,002 до 0,05 А вызывает болевое ощущение и является опасным, от 0,05 А и выше ток уже особо опасен и может вызватьГсмертельный ис

[c.197]

Характер и степень поражения организма человека электрическим током зависят от напряжения тока, электрического сопротивления тела человека, продолжительности действия тока и наличия защитных средств. Ток до 0,002 А переносится безболезненно, от 0,002 до 0,05 А вызывает болевое ощущение и является опасным, от 0,05 А и выше ток уже особо опасен и может вызватьГсмертельный ис

[c.197]

Комплект оборудования для ручной плазменной резки состоит из резака (плазмотрона), источника питания электрическим током, пульта управления, баллонов с плазмообразующими газами. Основным элементом является резак, который имеет два узла — электродный и насадковый. Резак снабжен устройством для управления рабочим циклом резки — подачей и перекрытием газов, зажиганием вспомогательной дуги. Резаки имеют водяное или воздушное (сжатым воздухом) охлаждение. В качестве источников питания используют оборудование постоянного тока с крутопа-дающей внешней характеристикой, напряжением холостого хода 180—500 В и током 100—12. 50 А. Для плазменной резки можно применять и стандартные источники питания сварочной дуги, соединив их параллельно для получения требуемого напряжения. Для резки металлов больших толщин необходимо использовать только специальные источники питания с повышенным напряжением холостого хода.

[c.44]

50 А. Для плазменной резки можно применять и стандартные источники питания сварочной дуги, соединив их параллельно для получения требуемого напряжения. Для резки металлов больших толщин необходимо использовать только специальные источники питания с повышенным напряжением холостого хода.

[c.44]

Таким образом, дугоконтактная сварка в магнитном поле отличается от обычного процесса стыковой сварки оплавлением только источником теплоты. Питание электрической дуги осуществляется от обычных источников постоянного тока, применяемых для сварки. [c.243]

ВНИИЭСО. Калориметрическим способом определялся тепловой поток в две заготовки, одновременно находящиеся под воздействием плазменной струи, т. е. нагревание проводилось косвенным методом. Обе заготовки помещали на одинаковом расстоянии от плазмотрона они одинаково омывались потоком ионизированного газа. В зависимости от условий эксперимента, в частности от электрической мощности, подведенной к плазмотрону, тепловая мощность, введенная в каждый из калориметров, находилась в пределах 12. .. 20 кВт. Затем к одной из заготовок подключали источника питания, и дуга становилась для нее вынесенной. Различие между тепловыми потоками в заготовку, подключенную к цепи и неподключенную, находилось в пределах 2,4… 3,4 кВт при изменении силы тока от 200 до 320 А. Как следует из этого эксперимента, доля теплового потока, создаваемого теплообменом газа с нагреваемым объектом, в общем тепловом потоке составляет 80… 85%.

[c.32]

.. 20 кВт. Затем к одной из заготовок подключали источника питания, и дуга становилась для нее вынесенной. Различие между тепловыми потоками в заготовку, подключенную к цепи и неподключенную, находилось в пределах 2,4… 3,4 кВт при изменении силы тока от 200 до 320 А. Как следует из этого эксперимента, доля теплового потока, создаваемого теплообменом газа с нагреваемым объектом, в общем тепловом потоке составляет 80… 85%.

[c.32]

Режим работы ксточннкоз питания. Источники питания электрической сварочной дуги обычно работают в режиме, при котором периоды нагрузки чередуются с паузами. Во время паузы производится смена электродов, сборка деталей, переход сварщика с одной позиции на другую и т. п. Следовательно, после периода горения дуги источник может охлаждаться. Такой прерывистый режим работы источника питания характеризуется продолжительностью работы (ПР) или продолжительностью включения (ПВ). В первом случае работа источника под нагрузкой чередуется с работой на холостом ходу. Во втором случае работа источника чередуется с перерывом, во время которого источник отключен от сети. ПР и ПВ выражаются в процентах

[c.59]

Во втором случае работа источника чередуется с перерывом, во время которого источник отключен от сети. ПР и ПВ выражаются в процентах

[c.59]

Переносные и передвижные источники питания сварочной дуги следует присоединять к питающей электрической сети с использованием пункта питания, содержащего коммутационный и защитный аппараты. Обычно для этих целей используют ящики с рубильником я предохранителями или автоматическае выключатели. Многопостовые источники питания, кроме защиты со стороны питающей сети, должны иметь автоматический выключатель в общем проводе сварочной цепи и предохранитель (автоматический выключатель) на каждом сварочном посту. [c.160]

Источник питания сварочной дуги должен, с одной стороны, обладать свойствами, обеспечивающими необходимые технологические требования, предъявляемые к конкретному сварочному процессу а с другой стороны, как каждое электротехническое устоойство, обеспе чивать номинальные электрические параметры (ток, напряжение мощность и т. д.) в заданных условиях эксплуатации (температура влажность, давление и т.д.), а также отвечать современной эстетике

[c.13]

д.) в заданных условиях эксплуатации (температура влажность, давление и т.д.), а также отвечать современной эстетике

[c.13]

Источники питания сварочной дуги, а также ряд электрических устройств, применяемых в сварочных автоматах и полуавтоматах, создают помехи радио- и телеприему. С целью устранения этого явления во всех типах сварочного оборудования, создающего такие помехи, устанавливают помехозащитные устройства. [c.484]

В качестве источников питания сварочной дуги при сварке плавящимся электродом применяют обычные сварочные генераторы постойного тока с включением в электрическую цепь балластного реостата (табл. 5), а также специальные преобразователи типа ПСГ-300 и ПСГ-500, преобразователь с полупроводниковыми выпрямителями типа ВС-300, ВС-600 и др. Однако эти источники питания при однопостовой сварке в среде углекислого газа проволокой диамэтром 0,8—1,2 мм, как правило, недогружены, это приводит к потерям электроэнергии и снижению к. п.д. системы.

[c.33]

п.д. системы.

[c.33]

На рис, 79 приведена электрическая схема установки типа УДГ, где показаны основные элементы. Сварочный трансформатор СТ типа ТРПШ позволяет автоматизировать работу установки режим сварки регулируют путем изменения величины постоянного тока в обмотке нодмагничивания ОУ. Управляющим сигналом является потенциал с движка потенциометра R3, который изменяет режим работы транзистора Т1. Ток, пропускаемый этим транзистором, усиленный магнитным усилителем МУ, поступает на обмотку управления ОУ. В случае обрыва дуги на электродах напряжение возрастает до напряжения холостого хода источника питания, в результате чего срабатывает реле Р и подключает в работу осциллятор для возбуждения дуги вновь. [c.149]

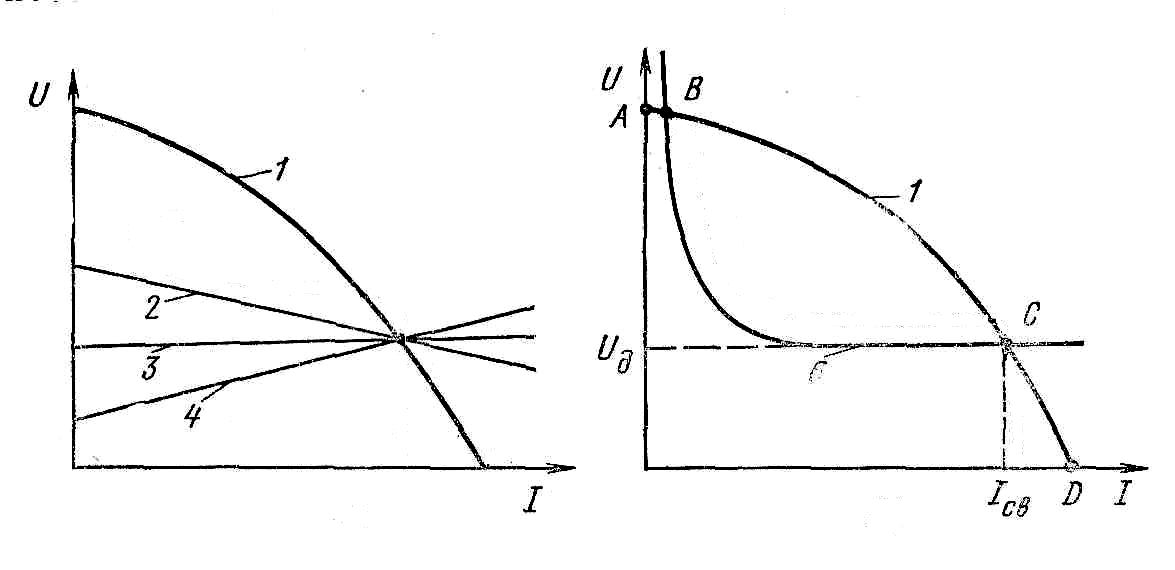

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следуюш,их основных видов падаю1цая /, полого-падаюш,ая 2, жесткая 3 и возрастающая 4 (рис. 5.4, а). Источник тока выбирают в зависимости от вольт-амиериой характеристики дуги, соответствующей принятому способу сварки.

[c.187]

Внешние характеристики могут быть следуюш,их основных видов падаю1цая /, полого-падаюш,ая 2, жесткая 3 и возрастающая 4 (рис. 5.4, а). Источник тока выбирают в зависимости от вольт-амиериой характеристики дуги, соответствующей принятому способу сварки.

[c.187]

Источники питания сварочной дуги

Для дуговой сварке

применяют как постоянный, так и переменный

ток. Источниками постоянного тока

являются сварочные генераторы (сварочные

преобразователи и агрегаты), и сварочные

выпрямители (селеновые и кремниевые).

Источником переменного тока – сварочные

трансформаторы, их применяют значительно

чаще. Они более просты в изготовлении

в эксплуатации, имеют небольшую массу

и стоимость, а также обладают более

высоким КПД и более долговечны. Однако

при питании переменным током дуга горит

неустойчиво, так как 100 раз в секунду

напряжение и ток дуги проходят через

нулевое значение, что приводит к временной

деионизации дугового промежутка.

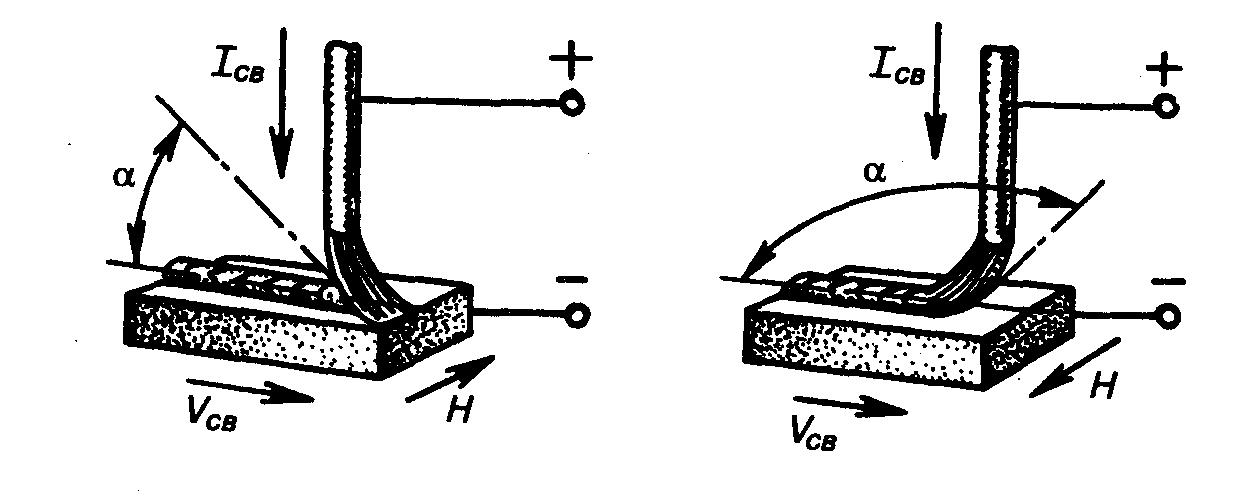

Постоянный ток предпочтителен в технологическом отношении, при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку прямой и обратной полярности.

К источникам сварочного тока предъявляются следующие требования: они должны обеспечить легкое зажигание и устойчивое горение дуги, ограничивать величину тока короткого замыкания, должны быть безопасными в работе и обладать хорошими динамическими свойствами. Динамические свойства определяются временем восстановления напряжения от момента короткого замыкания, когда оно почти равно нулю, до значения 18−20В, когда происходит зажигание дуги. Это время не должно превышать 0,05 с, чем быстрее восстанавливается напряжение, тем динамичнее свойства источника питания.

а б Рис. |

Режим горения

сварочной дуги определяется точкой

пересечения характеристик дуги 1 и источника тока 2 (рис 3, б).

Точка А называется точкой холостого

хода – источник тока включен, развивая

максимальное напряжение (60−80В), а

сварочная цепь разомкнута. Точка В –

точка неустойчивого горения дуги. При

изменении соответствующей ей тока дуга

либо гаснет, либо ток дуги возрастает

до режима устойчивого горения. Точка С

является точкой устойчивого горения

дуги (Uр = 15−30В). Точка D

соответствует режиму короткого замыкания,

который имеет место при зажигании дуги

и ее замыкании характеризуется малым

напряжением, стремящимся к нулю, и

повышенным, но ограниченным током (Iкз ≤ 1,5Iр),

чтобы не допустить перегрева токопроводящих

проводов и источников тока.

При

изменении соответствующей ей тока дуга

либо гаснет, либо ток дуги возрастает

до режима устойчивого горения. Точка С

является точкой устойчивого горения

дуги (Uр = 15−30В). Точка D

соответствует режиму короткого замыкания,

который имеет место при зажигании дуги

и ее замыкании характеризуется малым

напряжением, стремящимся к нулю, и

повышенным, но ограниченным током (Iкз ≤ 1,5Iр),

чтобы не допустить перегрева токопроводящих

проводов и источников тока.

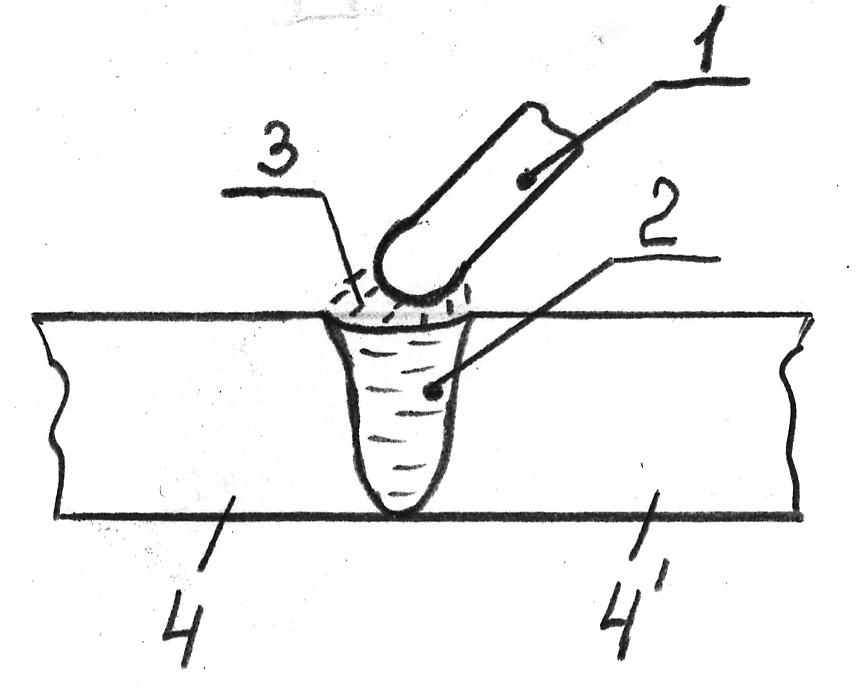

Сварочный трансформатор (рис. 4) снижает высокое напряжение сети (220 или 380В) до напряжения холостого хода (60−80В). Кроме того, трансформатор создает на дуге падающую внешнюю характеристику. Для этого последовательно с дугой и вторичной 2 обмоткой трансформатора включают реактивную (дроссельную) катушку 3. Во время прохождения сварочного тока в витках дроссельной обмотки 3 индуктируется ЭДС самоиндукции противоположно направленная основной ЭДС трансформатора. Поэтому напряжение, подведенное к дуге, снижается от значения холостого хода до 18−30В во время горения дуги и почти до нуля при коротком замыкании. Ток в трансформаторе регулируется изменением величины самоиндукции дросселя при увеличении или уменьшении воздушного зазора S между подвижной 1 (надо рисовать) и неподвижной 2 частями его сердечника. С увеличением зазора S самоиндукция дросселя, которая зависит от магнитного потока сердечника, уменьшается, а напряжение на дуге и, следовательно, сварочный ток увеличивается. При уменьшении зазора – на оборот. Благодаря наличию индуктивного сопротивления достигается падающая внешняя характеристика источника сварочного тока.

Рис. 4. Схема сварочного трансформатора |

Сварочные преобразователи. Для сварки источниками постоянного тока служат сварочные преобразователи и сварочные агрегаты. Сварочный преобразователь состоит из генератора постоянного тока и приводного электродвигателя, сварочный агрегат – из генератора и двигателя внутреннего сгорания (д.в.с.). Сварочные агрегаты применяются для работы в полевых условиях и в тех случаях, когда в питающей электрической сети сильно колеблется напряжение. Генератор и д.в.с. (бензиновый или дизельный) монтируются на общей раме без колес, на катках, колесах, в кузове автомашины и на базе трактора.

Рис. 5. Схема сварочного генератора |

Рассмотрим схему генераторов с намагничивающей параллельной и разма-гничивающей последовательной обмотками возбуждения (рис. 5). Отличительной особенностью генераторов такой схемы является использование принципа само-возбуждения. Поэтому их полюса изготовляются из феромагнитной стали, имеющий остаточный магнетизм.

Как видно из схемы (рис. 5 ) генератор имеет на основных полюсах две обмотки: обмотку возбуждения Н и последовательно включенную размагничивающую обмотку С. Обмотка Н подключена к дополнительной с и основной а щеткам генератора, напряжение между которыми постоянно по величине и не меняется с изменением нагрузки. Магнитный поток Фн этой обмотки постоянен по величине, поэтому обмотку Н называют обмоткой независимого возбуждения.

При холостом ходе э.д.с. генератора индуктируется только магнитным потоком Фн. При зажигании дуги сварочный ток проходит через последовательную обмотку С, которая подключена к основным щеткам а и б так, что магнитный поток Фс направлен против магнитного потока Фн. Этим обуславливается размагничивающее действие последовательной обмотки. ЭДС, индуктируемая в якоре генератора, тем меньше, чем больше магнитный поток Фс, величина которого зависит от тока сварочной цепи. Чем меньше ток в сварочной цепи, тем меньше Фс и тем выше напряжение генератора. При коротком замыкании, т.е. при максимальном токе в сварочной цепи, магнитный поток Фс последовательной обмотки почти равен магнитному потоку Фн обмотки независимого возбуждения, и напряжение на зажимах генератора близко к нулю. Взаимодействием магнитных потоков двух обмоток обеспечивается падающая внешняя характеристика сварочного генератора..

Сварочные выпрямители. Сварочные выпрямители – это устройства, преобразующие с помощью полупроводниковых элементов (вентилей) переменный ток в постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении.

Принципиальная электрическая схема сварочного выпрямителя представлена на рис. 6. Сварочный выпрямитель состоит из двух основных частей: понижающего трехфазного трансформатора I с регулирующим устройством и выпрямительного блока ВС, состоящего из селеновых (или кремниевых) вентилей. Конструкцию сварочного выпрямителя несколько усложняет входящий в него вентилятор ДВ для охлаждения выпрямительного блока. Включение выпрямителя в работу производится пакетным выключателем ПВ. Вентилятор сблокирован с выпрямителем воздушным реле РКВ. При нормальной работе вентилятора срабатывают реле контроля вентиляции РКВ, включаемое потоком воздуха от вентилятора, и магнитный пускатель ПМ, соединяющий обмотки сварочного трансформатора с сетью. Если вентилятор поврежден, то выпрямитель не включается, если повреждение произойдет во время работы, то выпрямитель выключится.

Рис. 6. Схема трехфазного выпрямителя

Сварочные выпрямители перед преобразователи имеют следующие преимущества: более высокий КПД и меньше потери на холостом ходу, лучшие динамические свойства, меньшую массу, большую надежность и простоту обслуживания при эксплуатации, бесшумность при работе, большую экономичность при изготовлении. Основной недостаток сварочных выпрямителей – их большая чувствительность к колебаниям напряжения сети, чем у сварочных преобразователей. Подобно сварочным генераторам они могут быть однопостовыми и многопостовыми и иметь падающую, пологую или жесткую внешнюю характеристики. Для создания падающей характеристики используются сварочные трансформаторы с увеличенным магнитным рассеянием или для этой цели служит дроссель. Для ручной сварки применяют выпрямители с падающей внешней характеристикой.

Источники питания и установки для дуговой сварки

Источники питания и установки для дуговой сварки

Категория:

Сварка металлов