причины их образования и способы устранения

Вопросы, рассмотренные в материале:

- Что такое дефекты дуговой сварки по ГОСТу

- Какие бывают дефекты ручной дуговой сварки

- Какие дефекты возникают при дуговой сварке изделий из чугуна

- Как исправить дефекты шва, выполненного дуговой сваркой

Сварка, наравне с другими способами обработки металлов, не исключает появления дефектов. На самом деле существует немало причин, которые могут привести к их образованию. Но ключевой из них принято считать химические процессы, протекающие в пограничных областях зоны обработки без контроля со стороны сварщика. Далее разберем основные дефекты дуговой сварки и их особенности.

Дефекты дуговой сварки по ГОСТу

В ГОСТе 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение, определения» перечислены все изъяны, которые могут возникнуть на подобных соединениях.

Дефектом называется отклонение от норм, установленных ГОСТами, техническими условиями, чертежами проектов.

В п. 2.1. ГОСТа 30242 говорится следующее: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической, механической обработке сварных соединений и конструкции в целом». Иными словами, проблемы возникают, когда в процессе работы не соблюдается технология.

Рекомендовано к прочтению

ГОСТ 30242 предполагает шесть основных разновидностей дефектов:

- трещины;

- полости, поры;

- твердые включения;

- несплавления и непровары;

- нарушение формы шва;

- иные дефекты, не относящиеся к пяти первым группам.

ГОСТ 30242 устанавливает:

1. Трехзначное цифровое обозначение каждого дефекта либо цифровое обозначение его разновидностей, состоящее из четырех знаков.

Трехзначное цифровое обозначение каждого дефекта либо цифровое обозначение его разновидностей, состоящее из четырех знаков.

Например: натек обозначается шифром 509, а натек при работе в горизонтальном положении – 5091.

2. Буквенное обозначение для большинства дефектов, которое используется в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина – Е, газовая полость – А.

Основные дефекты ручной дуговой сварки

Качество сварочных швов зависит от трех ключевых факторов:

- качества, способа хранения всех используемых в процессе работы материалов;

- подготовки материалов;

- наличия у сварщика необходимого опыта.

Существует насколько видов дефектов ручной дуговой сварки:

1. Проблемы с нормальным зажиганием дуги.

Некачественное зажигание при дуговом методе обработки представляет собой залипание электрода, сильное увеличение длины дуги.

Если производитель электродов подошел халатно к своему делу и допустил слишком сильное оголение торца в зоне зажигания, в начале работы формируется пучок пор или «стартовые поры». В этом случае важно успеть остановиться, зачистить, произвести выборку либо вырубить зубилом некачественное начало электрода. Только устранив проблему, можно снова приступать к зажиганию дуги.

2. Слишком «выпуклые» валики.

Данный дефект возникает при работе с угловыми и стыковыми соединениями. При дуговой сварке последующих валиков может возникнуть зашлаковка, непровар между кромкой разделки и швом или между глубокими западаниями, образовавшимися между валиками.

Такой дефект дуговой сварки имеет несколько причин образования и ряд способов устранения:

- При недостаточной скорости работы и без манипулирования придется увеличить поступательное движение электрода.

- Если осуществляется манипулирование «дугой назад» при наложении вертикальных, потолочных швов, лучше выбрать метод «лестница» либо «дугой вперед».

- При работе с потолочными швами «углом назад» рекомендуется отдать предпочтение способу «углом вперед» либо действовать под прямым углом к направлению работы.

- Если чувствуется, что установлен малый сварочный ток для нижнего положения, его увеличивают.

- При избыточном сварочном токе во время работы с вертикальными и потолочными швами рекомендуется уменьшить этот показатель до минимального.

Чтобы не допустить появления дефектов дуговой сварки, в процессе работы важно следить за полнотой и геометрией шва, жидкой ванной и управлять всеми показателями за счет изменения скорости и угла наклона электрода. Обязательно нужно делать задержку на кромках, ведь чем сильнее кромка прогрета, тем лучше собирается на ней жидкий металл шва при уходе электрода по направлению другой кромке. Этот прием не позволяет металлу собираться в середине шва.

3. Подрезы.

Они ведут к зашлаковке и непровару и очень опасны подрезы в теле сечения шва, особенно, когда речь идет о работе с нержавеющими сталями. Есть несколько причин, по которым могут образовываться подрезы. В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

Есть несколько причин, по которым могут образовываться подрезы. В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

Еще одна причина – это резкий уход от кромки, в результате чего жидкотекучий шлак заполняет подрез. При проплавлении другой кромки шлак застывает в подрезе и потом не всегда получается выплавить его.

Можно значительно упростить себе работу, если задерживаться на кромке до тех пор, пока весь кратер не заполнится электродным металлом. К другой кромке переходят плавно, не допуская резких колебаний.

4. Наплывы.

Слишком долгая задержка на кромке тоже приводит к образованию дефектов дуговой сварки – на изделии появляется подтек жидкого металла. Либо такой же результат возможен при сильном сварочном токе, когда сварщик просто не может справиться с жидким металлом шва.

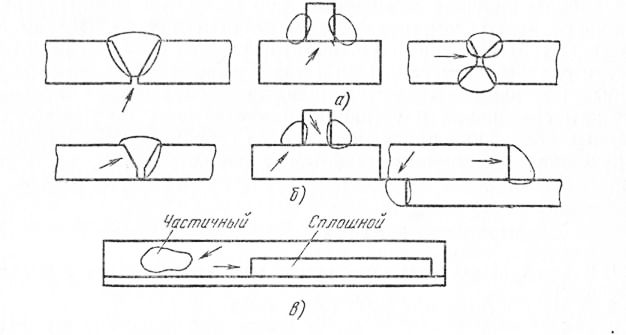

5. Непровары.

Чертежи, техпроцессы и справочники по дуговой сварке устанавливают зазор при сборке в пределах от 0 до 2-3 мм.

Если речь идет о дуговой сварке V-образной разделки (без подварки корня шва с обратной стороны), то сборка с недостаточным зазором или вовсе без него станет причиной непровара и зашлаковки корня шва. Если же допустить подобную ошибку во время двухсторонней дуговой сварки Х-образной и V-образной разделки (с подваркой с обратной стороны), придется потратить время на более глубокую выборку обратной стороны корня шва, частичный скос кромок. Кроме того, не избежать финансовых затрат, так как потребуется дополнительный расход электродов на заполнение глубокой выборки.

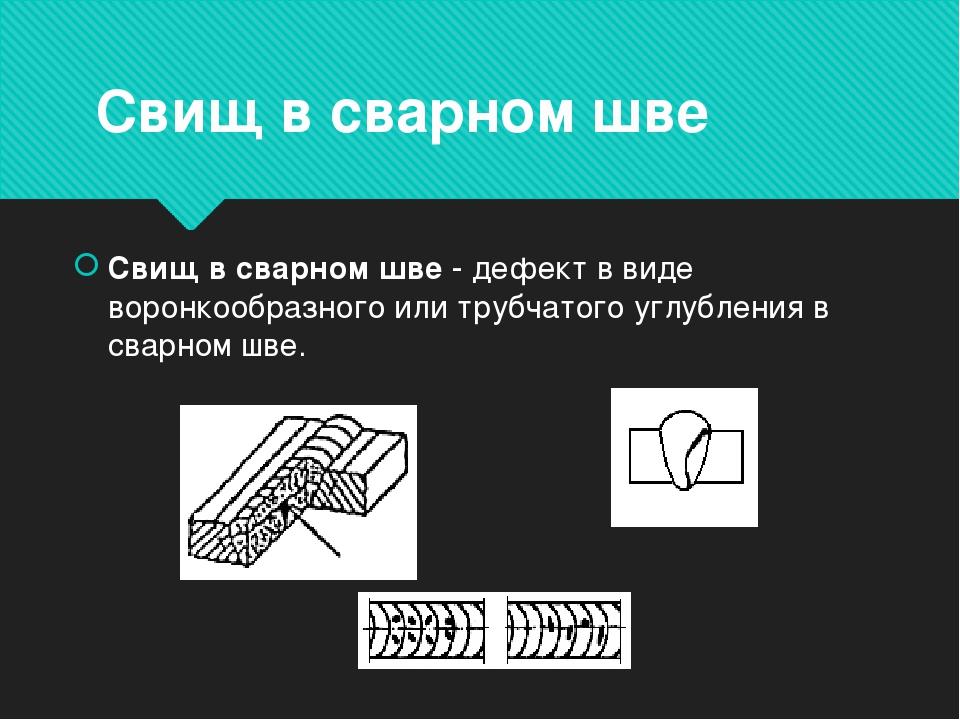

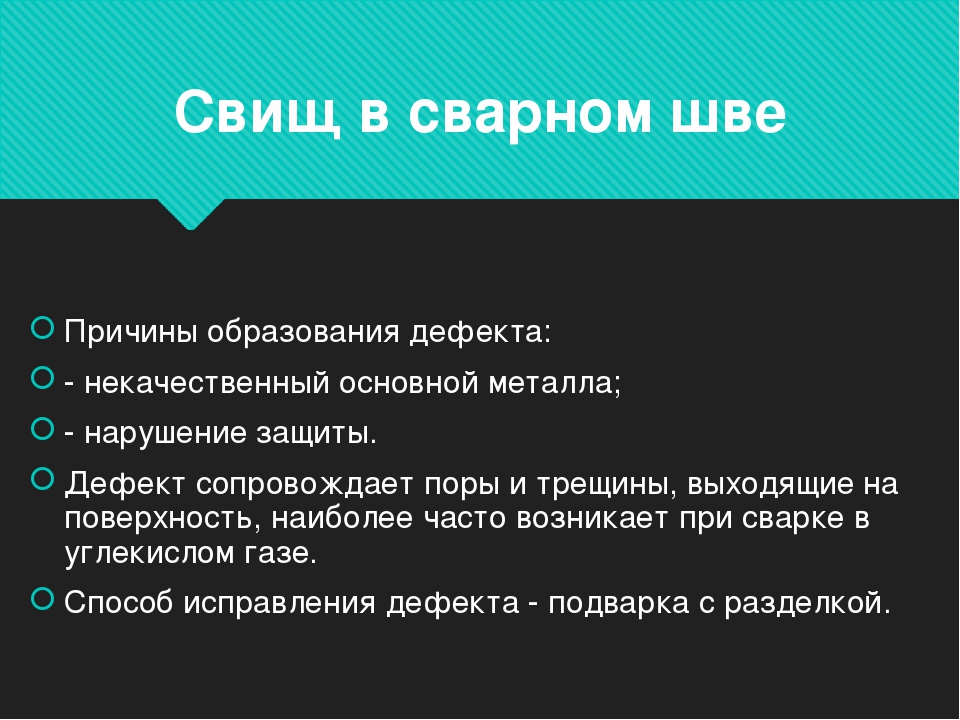

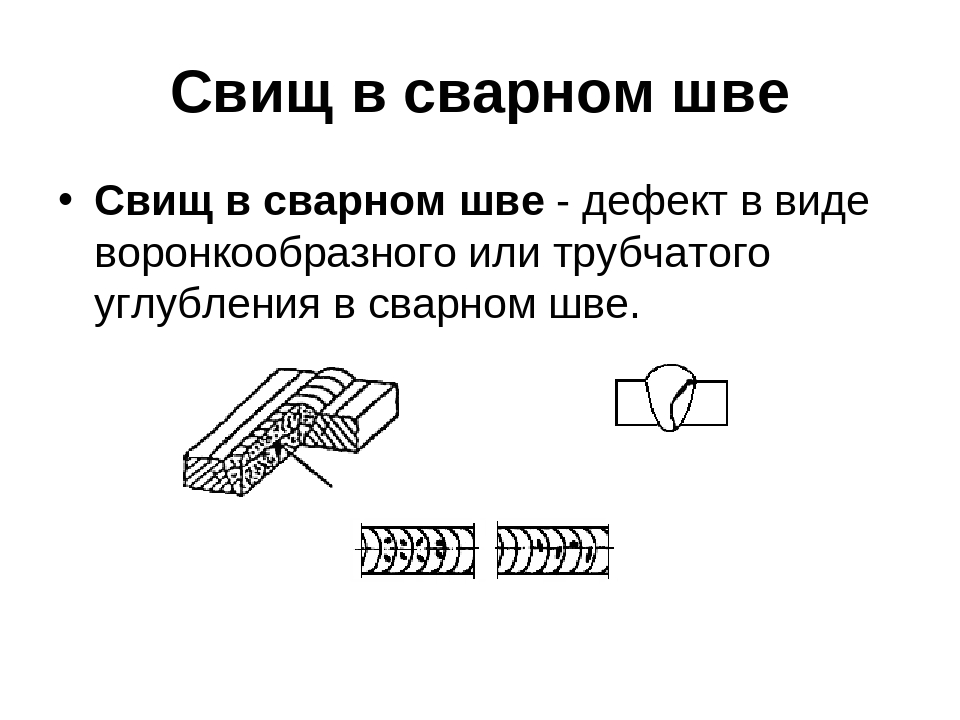

6. Свищи.

Свищи в кратере шва возникают после завершения работы, если использовался слишком сильный сварочный ток. Либо причина данного дефекта дуговой сварки может скрываться в отрыве дуги за счет ее удлинения.

7. Усадочная раковина.

Эта проблема обычно появляется, когда производится дуговая сварка корневого валика, металла большой толщины, при наличии большого зазора и во время работы с аустенитными сталями. Кроме того, усадочная раковина может образоваться при использовании слишком сильного тока и чрезмерной величине сварочной ванны.

Усадка в кратере валика иногда приводит к появлению трещины. Этот факт значительно снижает производительность труда, так как после окончания каждого электрода требуется механическая зачистка. Когда производится дуговая сварка сталей перлитного класса с жестким креплением деталей, обычно образуется раковина с трещиной. Тогда как при работе с аустенитными сталями раковины с трещинами появляются в результате низкой теплоотдачи и высокого линейного расширения. Это приводит к тому, что требуется выводить кратер обратно на шов либо на кромку разделки.

Чтобы избежать подобного дефекта дуговой свар

почему возникают, как избежать их появления, как исправить проблему

В шпаклевке, покраске или любых других ремонтных работах можно столкнуться с дефектами. Они возникают, если мастер совершил технологическую ошибку на каком-либо этапе. В сварке самый «популярный» дефект — горячие трещины.

Они возникают, если мастер совершил технологическую ошибку на каком-либо этапе. В сварке самый «популярный» дефект — горячие трещины.

Для крупных и мелких предприятий есть технологические нормативные акты, в которых появление горячих трещин в готовой конструкции стандартизировано. Есть также ГОСТы, которые подробно описывают, в каких ситуациях допускаются те или иные погрешности.

Каждый ГОСТ имеет свою категорию, относится к своему типу деформаций. Это могут быть стандарты непровара кромки или корня, брызги металла, трещины при горячей и холодной сварке, свищи и пористые отверстия, измененная форма шва и прочее.

Содержание статьиПоказать

Актуальность проблемы

Сварочные работы в производственных или даже домашних условиях должны выполняться по общим инструкциям, с учетом ГОСТов.

Даже если вы варите что-то «для себя», соблюдение норм поможет сделать это качественнее, а любая «косметическая» или функциональная проблема при выполнении может повлечь за собой траты на обслуживание или даже замену всей конструкции.

Широко известный дефект — горячая трещина. Такой дефект может быть достаточно большим, чтобы увидеть из без увеличительного стекла. Некоторые из них относятся к «микро-«, разглядеть их просто так не получится.

Но и оба варианта могут быть очень опасными для готового соединения.

В зависимости от того, при каком нагреве была сварена конструкция, коррозии могут быть также горячими и холодными. Если швы сделали, например, при 1000 градусов, трещина в них горячая, а если меньше 1000 — холодная.

Оба варианта этого дефекта практически невозможно устранить, поэтому, найдя такие проблемы в изделии, мастер отмечает его как брак, отправляя в металлолом.

Типы

youtube.com/embed/U_jWmmPzh5s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Не важно, какой термический режим вы выбирали, сваривая элементы. Трещины будут иметь свои особенности в зависимости от положения, например, радиального или продольного.

Горячие — это деструкции между кристаллами металла сварочного шва. Это может касаться и зоны в 10-15 сантиметров около шва, на которую тоже воздействует температура аппарата.

Обычно горячие трещины выглядят как надрез или неравномерный шов и появляются уже тогда, когда соединение остывает после варки. Сам шов с такой трещиной будет темным и кривым.

Если вы сваривали элементы, используя температуру до двухсот градусов, появляются трещины холодные. Такие нарушения — это единичные деструкции, которые также возникают уже на остывшем металле.

На месте перелома они светлые, а возникают около шва. С холодными трещинами вы столкнётесь при использовании дугового типа сварки для элементов из плотного металла с большой площадью поперечного разреза.

Горячие околошовные трещины появляются в четырёх разных ситуациях.

- Во время обработки стали для изготовления машинных деталей. В этом типе стали много серных соединений. Расплавляясь сульфиды образуют в зоне термовлияния плёнку, которая сильно понижает прочность шва. Такие дефекты называют ликвидационными. Они могут возникнуть и при использовании стали с легирующими элементами. Горячие трещины такого типа длинные, не имеют ответвлений.

- При сварке нержавеющей стали с «вкраплениями» никеля и хрома. Относительное удлинение в этом случае низкое, это и способствует возникновению горячих трещин.

- Для маленьких деталей (по типу головок цилиндров) характерны кристаллизационные дефекты — горячие микротрещины.

Есть и другие типы горячих трещин, но ситуации, в которых они появляются, бывают редко.

Предотвращение появления холодных трещин

Чтобы избежать холодных трещин важно тщательно прокалить используемый флюс и электродные стержни, а также заранее нагреть все детали до 200-400 градусов.

Желательно предварительно ознакомиться с требованиями по температуре для металла элементов, выбранного типа сварки. Узнайте, какой шов, а также порядок работы подходят в вашем случае.

Обеспечьте медленное остывание обработанной конструкции и ни в коем случае не используйте для этого охладительные элементы. Чтобы снять напряжение с деталей, проведите смягчающий отжиг.

Причины образования горячих трещин

Виды горячих трещин

Возникновение горячих разрушений обусловлено внешними и внутренними факторами. Основная причина — разделение элементов и окислившихся их частей. Изначально они не входят в состав материала.

Окислы появляются при использовании дополнительных примесей. Элементы, которые сегрегируют, становятся причиной горячих дефектов не только тогда, когда плавятся.

Они образуют тонкую пленку, которая уменьшает прочность на границе. Внутренние причины горячих трещин — отдельные свойства присадочных материалов.

Кроме этого возникновению горячих трещин способствует присутствие жидких прослоек или лишних примесей в металле, который вы свариваете.

Использование элементов из вольфрама, ванадия и титана усложняет сварку и нарушает химические связи внутри конструкции. Проблемы вызывают и нарушения целостности детали при её укорочении.

Если жёстко зафиксировать деталь при работе, она будет остывать неравномерно и может «покрыться» горячими коррозиями.

примеры горячих дефектов

Деформации с большей вероятностью появляются, когда металл становится жидким. Когда он в таком состоянии, его атомы массово перемещаются, а вместе с ними в металл переходят и грязевые частички из внешней среды.

А, пока металл остывает, в нём возникает лишнее напряжение. Такое происходит, когда шов «сел» неравномерно. Это основа возникновения именно поперечных горячих разломов.

Чтобы предотвратить эти проблемы нужно «следить» за металлом, пока он находится в расплавленном состоянии и создать условия для его раскисления. Желательно подобрать аналог сере, которая создает плёнки, это может быть, например, марганец.

Если всё-таки вы выбрали серу, следите за тем, чтобы она проходила слева от перитектической точки. Так выделится вещество, которое лучше ее растворит и исключит появления горячей деформации.

Меры предосторожности

Чтобы во время или по окончании работы не образовывались горячие или холодные трещины, нужно запомнить несколько простых правил и придерживаться их.

Надёжная фиксация элементов при работе обеспечит равномерное распределение температуры в изделии.

Стоит учитывать и толщину стенки металлической детали и подбирать шов по ней: если шов будет слишком

Дефекты сварных швов — виды и способы устранения

Дефекты сварных швов могут образоваться в результате различных ситуаций, например, при излишне большом или слишком слабом сварочном токе.

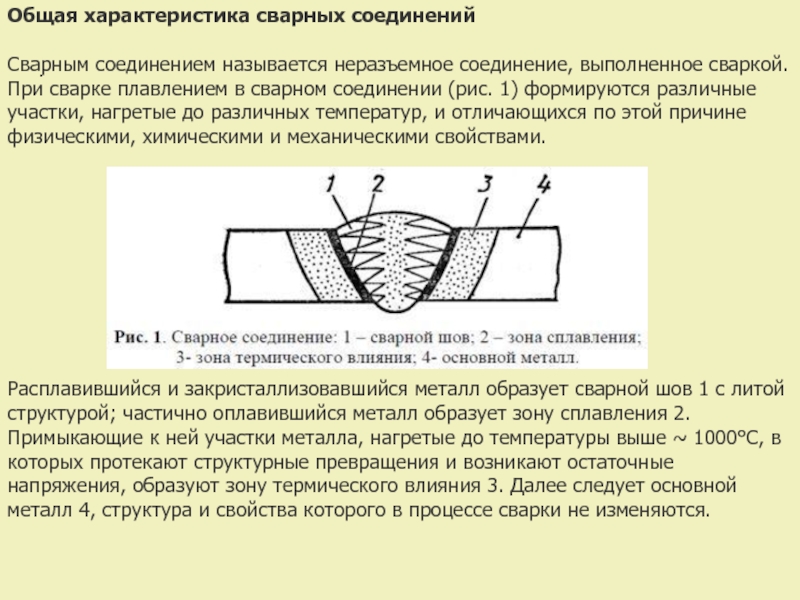

Соединение металлических деталей сваркой — сложный физико-химический процесс, где при высоких температурах взаимодействует сам металл, газы атмосферы, продукты горения электрода. Каждый из компонентов вносит свой вклад в общий итог процесса сваривания. Некоторые из воздействий приводят к некачественному свариванию, образуются так называемые дефекты сварных швов.

Каждый из компонентов вносит свой вклад в общий итог процесса сваривания. Некоторые из воздействий приводят к некачественному свариванию, образуются так называемые дефекты сварных швов.

Они могут образоваться в результате различных ситуаций, например, при излишне большом или слишком слабом сварочном токе, повышенной влажности, наличии загрязнений в зоне сваривания. Существует определенная классификация дефектов и причин их появления, общий обзор которых будет приведен в этой статье. Также вы узнаете, каким образом можно устранить дефекты и в каких случаях это возможно.

Классификация дефектов сварных соединений

Большинство дефектов сварного шва возникают при нарушении технологии сваривания. Только в некоторых случаях дефекты вызваны непредвиденными ситуациями. При сварке плавлением большое значение имеют:

- предварительная подготовка и сборка соединения;

- режим термической обработки;

- правильный подбор свариваемых материалов;

- качество аппарата и расходных материалов.

Классифицируются дефекты по различным признакам — размеру, форме, расположению в линии шва, степени опасности относительно возможности разрушения соединения. Нормативно дефекты классифицируются согласно международного документа — «Классификация, обозначения и определения. Дефекты соединения металлов при сварке плавлением». Все требования сборника собраны в ГОСТ 30242-97.

По этому документу все дефекты сварных соединений подразделяются на 6 основных групп:

- трещины;

- нарушение формы шва;

- полости, кратеры и раковины;

- несплавленные кромки и непроваренные участки;

- наличие твердых вкраплений и включений;

- остальные дефекты, не вошедшие в первые 5 групп.

Каждый из дефектов имеет свое цифровое обозначение, которое проставляется в зоне сварного шва при осмотре. По международной классификации дефекты сварных швов могут обозначаться еще и буквами. Но, в любом случае, определение дефектов по российской и международной классификации совпадают по основным характеристикам.

Трещины

Такие нарушения возникают как на самом шве, так и в близлежащей зоне. Причиной их может быть неравномерное охлаждение металла или действие нагрузок до момента полного остывания. Трещины бывают поперечными, радиальными и продольными, обозначаются, соответственно, 102, Eb, 103, E и 101 Ea. Существует еще несколько видов трещин, в том числе и те, которые обнаруживаются только при микроскопическом исследовании (микротрещины 1001).

Полости

Полости в сварном шве

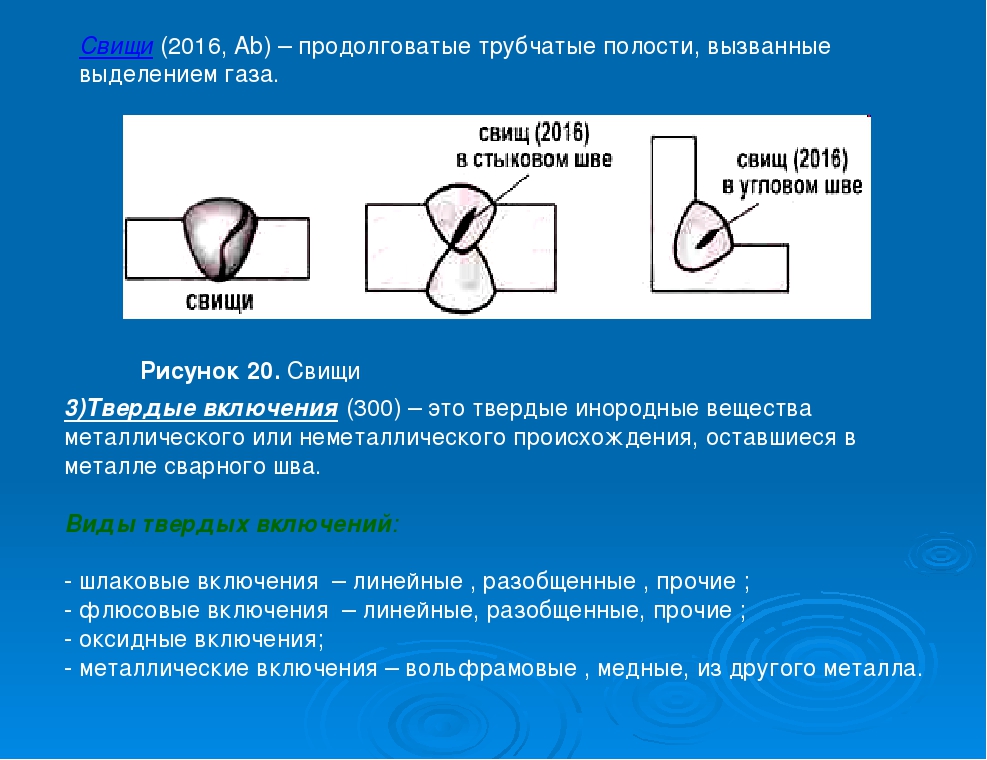

Образуются скоплением газов в расплавленном металле. Полости могут быть как сферическими, так и бесформенными. Но, в любом случае, они приводят к снижению прочности соединения. Полости располагаются хаотично, цепочкой, скоплением, равномерно. Маркируются цифрами 2012, 2013 и т д. Открытые полости, образованные расширяющимся газом, который покинул пределы шва и ушел в атмосферу, называются свищами.

Раковины и кратеры образуются в зоне полостей и свищей, когда металл еще не остыл, а внутреннее давление газов снизилось ниже критического. Остывая, металл сжимается и как бы проваливается внутрь шва.

Остывая, металл сжимается и как бы проваливается внутрь шва.

Твердые вкрапления

Общий индекс твердых включений — 300. Такие дефекты сварных соединений представляют собой частицы шлака, металлов или неметаллов, оставшиеся в зоне шва и вплавленные в металл, но не составляющие с ним одного целого. Такими включениями могут быть флюсы, частицы вольфрама, меди, оксидов по той или иной причине оказавшиеся в шве.

Несплавления

Участки сварного шва, в которых между металлом и швом, внутри шва или по боковой и корневой части наблюдаются зоны, где металл недостаточно расплавился и не соединился в целостную структуру. Это явление возникает в результате слишком быстрого перемещения электрода или недостаточной силе сварного тока. Маркируются дефекты индексом 400.

Разновидностью несплавления являются непровары — участки шва, где металл недостаточно расплавился, чтобы проникнуть в корневую часть шва и заполнить весь зазор между деталями.

Нарушения формы шва

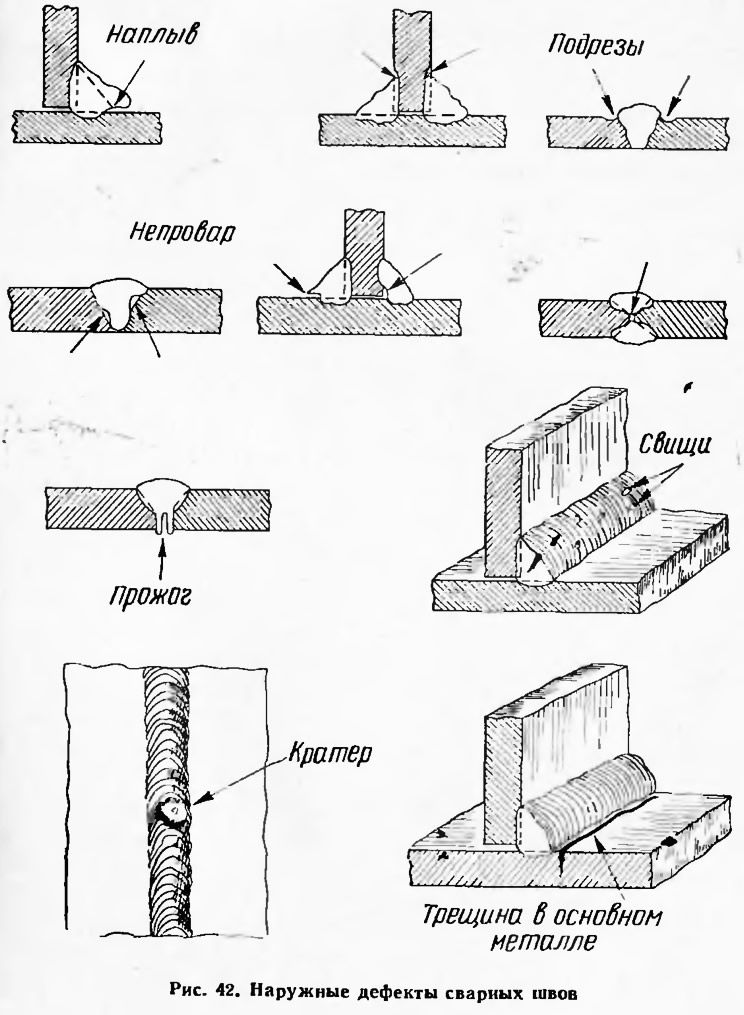

Таких дефектов можно насчитать несколько десятков. Наиболее распространенные:

Наиболее распространенные:

- подрезы;

- линейные и угловые смещения;

- натеки;

- прожоги;

- неравная ширина;

- нарушение профиля.

В дефектоскопии такие нарушения маркируются цифрами от 500.

Устранение дефектов

Во многих случаях выявленные при дефектоскопии нарушения целостности шва можно устранить. Наружные дефекты, то есть те, которые можно увидеть визуально, без применения специального оборудования. Внутренние — видимые при использовании рентгеноскопического аппарата или механической обработки, при которой снимается часть наплавленного металла. Также дефекты проявляются при ультразвуковом исследовании.

Устранение дефектов возможно в большинстве случаев, кроме пережога, когда нарушается структура металла. Часто, с целью ликвидации последствий неудачного процесса сварки, часть шва удаляется механическим путем, и сваривание производится снова.

Устранить можно практически все дефекты, если это технически можно решить и процесс оправдан экономически. В некоторых случаях деталь лучше отбраковать и пустить на переплавку, чем тратить время на исправление сварного шва.

В некоторых случаях деталь лучше отбраковать и пустить на переплавку, чем тратить время на исправление сварного шва.

Дефекты сварки на легированных сталях устраняются только после отпуска деталей — специального процесса термообработки при температурах 450-650 °С. Без этого этапа подготовки устранение дефектов может привести к еще большим нарушениям целостности соединения и возникновению внутренних напряжений в металле.

Дефектоскопия

Таким термином определяется последовательность действий, направленная на обнаружение дефектов сварных соединений, которые могут привести к нарушению герметичности, разрушению конструкций или частичным их деформациям. Дефектоскопия сварных швов производится различными методами, которые ни в коем случае не нарушают целостности шва и самого металла.

Начальный этап — визуальный и измерительный контроль. При нем выявляются практически все внешние и ряд внутренних дефектов — нарушение геометрии, непровары, пережоги, трещины, наплывы. Часто для детализации визуального контроля необходимо обработать поверхность шва реактивами — спиртом или азотной кислотой (становятся видимыми мелкие трещины и поры).

К внешнему визуальному осмотру относится и применение оптических средств — луп, микроскопов, ламп прямого и бокового освещения. Также в этом процессе применяются измерительные инструменты — штангенциркули, линейки, щупы, шаблоны. С их помощью определяются геометрические размеры дефектов и возможность их классификации на допустимые и недопустимые (в зависимости от требований к конкретному изделию).

Капиллярный контроль производится с помощью специальных жидкостей, пенетрантов. Проникая в поры и трещины, жидкость окрашивает их и делает хорошо видимыми. Поверхностные дефекты окрашиваются и заметить их намного легче. Цветная дефектоскопия, как правило, позволяет увидеть большинство внешних дефектов, но внутренние проявить таким образом невозможно.

Для глубинного исследования применяется магнитная дефектоскопия, ультразвуковая и рентгенографическая. Эти исследования требуют применения сложных приборов, но в большинстве случаев это оправдано, особенно на сложных и ответственных объектах.

Как правило, в самом начале производится визуальный и измерительный контроль. Все остальные способы диагностики применяются только после того, как исправление дефектов сварки, обнаруженных при осмотре, выполнено, и этот метод не приносит больше результатов.

Каждый сварщик имеет в своем арсенале собственные методы определения дефектов и знает способы их устранения. Если у вас есть собственный опыт в этой области — поделитесь им на страницах нашего сайта. Практические методы работы со сваркой — одна из наиболее интересных тем для наших читателей.

Практические методы работы со сваркой — одна из наиболее интересных тем для наших читателей.

ДЕФЕКТЫ СВАРКИ И СВАРНОГО ШВА [8 видов брака]

Сварочное соединение металлов позволяет получать конструкции высокой прочности со структурно объединенной зоной неразъемного контакта. Процесс, связанный с локальным плавлением, имеет свои особенности, поэтому [сварка] выполняется по технологии, не допускающей отклонений от режима. Любое нарушение по длительности, температуре, чистоте металла приводит к возникновению дефектов.

Причины возникновения, описания и методы устранения сварочных дефектов описаны в специальной литературе и регламентированы в ГОСТ 30242-97. Классификация брака предусматривает разделение на три группы — наружные (поверхностные), внутренние (структурные) и сквозные, проходящие через всю толщину шва или части соединяемых фрагментов.

По мере углубления все виды брака при сварке разделяют на основные группы по внешним признакам и характерным особенностям:

трещины;

полости, пузыри и поры в металле;

наличие твердых посторонних включений в металл;

непровар и наплыв;

несплавление металла в области контакта;

кратеры, неровности, рубцы и прочие неклассифицированные отступления от стандартов.

Любая неоднородность в шве и прилегающих к нему участках металла вызывает перераспределение сил, при котором прочность соединения и стойкость шва значительно снижаются. В ответственных конструкциях и нагруженных деталях это приводит к полной утрате свойств.

Наружные сварные дефекты и брак шва

Основные виды дефектов сварного соединения (шва) имеют общую особенность происхождения — они связаны с человеческим фактором. Причина их возникновения кроется в нарушении температурного режима, использовании неисправной техники, неправильном обращении с металлом, небрежности при подготовке к сварке. Часто к возникновению дефекта приводит неверный выбор сварочной технологии.

Трещины после сварки

Различают их по возникновению в зависимости температурных изменения и направления — холодные и горячие, продольные, поперечные и радиальные по направлению. В зависимости от сварочной технологии, трещина может иметь разную глубину. Горячие возникают при нагреве металла до 1100 — 1300 С. Их появление связано с неравномерным распределением температуры и вызванным им натяжением металла. Холодные появляются при остывании металла примерно при 120 С. Еще одна причина — присутствие посторонних веществ, атомов водорода в исходной стали. Возможно появление трещин при электрической и [газовой (ацетиленовой) сварке].

Горячие возникают при нагреве металла до 1100 — 1300 С. Их появление связано с неравномерным распределением температуры и вызванным им натяжением металла. Холодные появляются при остывании металла примерно при 120 С. Еще одна причина — присутствие посторонних веществ, атомов водорода в исходной стали. Возможно появление трещин при электрической и [газовой (ацетиленовой) сварке].

Сварочный подрез

Брак появляется при неравномерном прогреве заготовок, когда часть расплавленного металла оттекает на другую сторону. Внешне подрез выглядит как канавка между основным телом детали и сварочным наплывом. При неравномерной проплавке шва подрез появляется быстро, что приводит к снижению прочности соединения. Металл в зоне подреза имеет измененную пластичность. Устраняют сварочный подрез зачисткой шва и переваркой. Проблема типична при использовании дуговой и [аргоннодуговой сварки] с недостаточным контролем за напряжением дуги.

Сварочный наплыв

Дефект связан с излишне медленной сваркой и недостаточным контролем температуры. При слабом прогреве металла часть расплавленной массы натекает на одну сторону, не создавая с ней достаточно сцепления. Наплыв может быть плохо заметным при осмотре, но в большинстве случаев это место, где не произошло соединения расплавленных масс, несплавление металла. Шов может развалиться при минимальных нагрузках. При выявлении наплыва его удаляют механически, шов переваривают.

При слабом прогреве металла часть расплавленной массы натекает на одну сторону, не создавая с ней достаточно сцепления. Наплыв может быть плохо заметным при осмотре, но в большинстве случаев это место, где не произошло соединения расплавленных масс, несплавление металла. Шов может развалиться при минимальных нагрузках. При выявлении наплыва его удаляют механически, шов переваривают.

Сварочный кратер

Дефект может возникнуть при резком обрыве дуги или прекращении подачи [плазменной струи]. Небольшое углубление в конце шва как правило связано с другим дефектом — внутренним непроваром на локальном участке. При усадке и остывании металла в зоне кратера могут появиться трещины напряжения, что делает шов полностью непригодным. Кратер зачищают до полного выравнивания, участок переваривают. Часто он располагается на концах коротких швов, когда сварщик с недостаточной квалификацией резко обрывает дугу.

Внутренний сварочный брак — свищ, непровар шва, поры

Дефекты сварочного соединения внутреннего расположения — это свищи, непровары и поры. Для их выявления может быть недостаточно внешних признаков. Особенно опасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда специалист имеет дело с деталями большого сечения или отклонением электрода от оси шва. Непровар обычно дает эффект значительного снижения прочности.

Для их выявления может быть недостаточно внешних признаков. Особенно опасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда специалист имеет дело с деталями большого сечения или отклонением электрода от оси шва. Непровар обычно дает эффект значительного снижения прочности.

Поры и свищи вдоль шва образуются при подадании в зону нагрева частиц шлака и возникновении газовых пузырей. По линии свищей в дальнейшем пойдет трещина. Последствия непровара зависят от глубины дефекта.

Устраняют брак зачисткой, перевариванием. В зоне непровара следует тщательно обработать кромки и контактные поверхности.

Сквозной прожог при сварке

Поры и свищи, прошедшие через всю толщину металла относят к сквозным дефектам. Не менее серьезен по последствиям сварочный прожог металла, возникающий при превышении температуры, передержке дуги, неправильной оценке толщины стали. Причиной прожога может быть значительное окисление металла.

Основные способы устранения сварочных дефектов и брака.

Основные способы устранения сварочного брака и дефектов соединений хорошо известны и указаны в ГОСТах и ТУ.

Метод заварки пригоден для больших трещин, которые предварительно высверливают по концам и зачищают.

Внутренние дефекты в виде трещин и непровара, в том числе и обнаруженные посторонние частицы удаляют вырубкой и перевариванием.

Для устранения подреза допускается наваривание тонких слоев металла или наплавка.

Наплывы срубают, счищают, срезают в зависимости от твердости и размеров. Несплавления в зоне наплыва переваривают полностью или послойно.

Появление внешних признаков сварочного дефекта говорит о том, что структура металла в месте контакта нарушена. Не устраняя дефект, вы получаете реальный брак в детали и непрочную конструкцию, которая не будет служить долго.

Отчего в сварных швах появляется пористость и как ее устранить?

Отчего в сварных швах появляется пористость и как ее устранить?

Пористость в сварных швах появляется потому, что газы, растворенные в жидком металле, не успевают выйти наружу до затвердевания поверхности шва.

Поры уменьшают механическую прочность шва. Они образуются при плохой зачистке свариваемых кромок и присадочной проволоки от грязи, ржавчины, масла, а также при повышенном содержании углерода в основном металле или если это металлический швеллер, большой скорости сварки, неправильном выборе сварочного пламени и марки проволоки.

Газовые поры располагаются цепочкой на некотором расстоянии друг от друга или в виде скоплений размером от сотых долей миллиметра до нескольких миллиметров. Иногда поры выходят на поверхность, образуя свищи. Поры могут быть внутренние, наружные и сквозные. Участки сварных швов с порами вырубают до основного металла и заваривают.

Каковы причины образования трещин?

Это наиболее опасные дефекты сварных швов. Они могут возникать в сварном шве и в околошовной зоне. По происхождению делятся на холодные и горячие, по расположению — на поперечные и продольные, по размерам — на макро- и микроскопические.

Они могут возникать в сварном шве и в околошовной зоне. По происхождению делятся на холодные и горячие, по расположению — на поперечные и продольные, по размерам — на макро- и микроскопические.

Трещины образуются в процессе и после сварки. Образованию трещин способствует повышенное содержание углерода в наплавленном металле, а также серы, фосфора и водорода. Холодные трещины возникают при температурах 100-300°С в легированных сталях и при нормальных температурах в углеродистых сталях.

Причины образования трещин следующие: несоблюдение технологии и режимов сварки, неправильное расположение швов в сварной конструкции, что вызывает высокую концентрацию напряжений, приводящих к полному разрушению изделия.

Большие напряжения в сварных конструкциях возникают при несоблюдении заданного порядка наложения швов. Поверхностные трещины в сварных швах вырубают полностью и заваривают. Чтобы во время вырубки трещина не распространялась дальше по шву, концы ее засверливают.

Отчего образуется непровар металла?

Непровар (местное несплавление основного металла с наплавленным, а также несплавление между собой слоев шва при многослойной сварке используя специальные электроды для сварки) образуется из-за неправильной подготовки кромок под сварку, недостаточной мощности сварочного пламени, большой скорости сварки, плохой зачистки кромок перед сваркой от окалины, шлака, ржавчины и других загрязнений.

Непровары, особенно по кромкам металлического уголка и между слоями, самые опасные, так как влияют на прочность сварочного шва. Участки с непроваром вырубают до основания металла, зачищают и заваривают.

Как устраняются сварочные прожоги?

Прожоги (сквозное проплавление с натеками с обратной стороны свариваемого металла) возникают при большом зазоре между свариваемыми кромками в зависимости от сварочного аппарата, недостаточном притуплении кромок, завышенной мощности сва-рочного пламени, недостаточной скорости сварки. Прожоги исправляют вырубкой дефектных мест с последующей их заваркой.

Отчего образуются сварочные наплывы и как их устраняют?

Наплывы образуются в результате натекания жидкого металла на кромки недостаточно прогретого основного металла, чаще всего при сварке горизонтальных швов. Наплывы срубают и проверяют, нет ли в этом месте непровара.

Какие бывают дефекты сварного шва металлоконструкций?

При сварке металлоконструкций случаются следующие дефекты: наплыв, прожог, непровар, трещина, пористость, перегрев, пережог, подрез, образование кратера, шлакоотложение.

Какова эффективность современных методов огнезащиты металлических конструкций?

В зависимости от толщины слоя штукатурного состава, конструктивных огнезащитных листов и плит обеспечвается предел огнестойкости стальных конструкций от 0, 25 до 2,5 часов.

Действие огнезащитных красок основано на вспучивании нанесенного состава при температурах 170-200°С и образовании пористого теплоизолирующего слоя, толщина которого составляет несколько сантиметров. Вспучивающиеся краски обеспечивают защиту стальных конструкций от огня в течение 1 часа.

Понравилось это:

Нравится Загрузка…

Похожее

Как решить 8 распространенных проблем сварки с помощью этих простых шагов

Сварка определяется как процесс, при котором два или более куска металла или термопласта соединяются вместе с помощью тепла и давления. Используемый процесс сварки зависит от множества факторов, но форма и толщина материала обычно являются решающими факторами, для которых метод наиболее эффективен. Некоторые из наиболее распространенных сегодня типов сварки — это сварка металла в инертном газе (MIG) или газовая дуговая сварка металла (GMAW), дуговая сварка или дуговая сварка в среде защитного металла (SMAW), вольфрамовая сварка в инертном газе (TIG) или дуговая сварка вольфрамом ) и порошковой дуговой сваркой (FCAW).

Некоторые из наиболее распространенных сегодня типов сварки — это сварка металла в инертном газе (MIG) или газовая дуговая сварка металла (GMAW), дуговая сварка или дуговая сварка в среде защитного металла (SMAW), вольфрамовая сварка в инертном газе (TIG) или дуговая сварка вольфрамом ) и порошковой дуговой сваркой (FCAW).

С годами эти методы сварки были упрощены за счет использования превосходного сварочного оборудования. С таким оборудованием многие операторы могут забыть о важных этапах выполнения сварки. Однако, когда эти же операторы сталкиваются с проблемами, они не могут диагностировать и устранять проблемы. Вот несколько распространенных проблем со сваркой и способы их устранения.

1. Брызги

При газовой дуговой сварке (GMAW) частым нежелательным побочным эффектом является образование того, что сварщики называют разбрызгиванием.Это капли расплавленного материала, образующиеся возле сварочной дуги. Брызги возникают при слишком высоком сварочном токе, неправильной полярности или недостаточной газовой защите. Во избежание разбрызгивания рекомендуется уменьшить сварочный ток и длину дуги. Кроме того, сварщик может проверить правильность полярности расходных материалов. Наконец, рекомендуется проверить тип и расход защитного газа, а также очистить газовое сопло и увеличить угол между резаком и пластиной.

Во избежание разбрызгивания рекомендуется уменьшить сварочный ток и длину дуги. Кроме того, сварщик может проверить правильность полярности расходных материалов. Наконец, рекомендуется проверить тип и расход защитного газа, а также очистить газовое сопло и увеличить угол между резаком и пластиной.

2. Пористость

Пористость возникает из-за поглощения азота, кислорода и водорода в расплавленной сварочной ванне, который затем выделяется при затвердевании и захватывается металлом сварного шва. Причины пористости включают наличие влаги, ржавчины, смазки или краски на краях пластины, недостаточную защиту от газа или когда сварка выполняется на небольших зазорах, между которыми находится воздух. Чтобы избежать образования пористости в сварном шве, сварщик должен повторно запечь или использовать свежие сварочные материалы и проверить сварочную горелку на герметичность.Также помогает наличие сухих и чистых краев тарелок. Также было бы неплохо проверить тип и расход защитного газа, очистить газовое сопло сварочного аппарата и убедиться, что угол между горелкой и пластиной не слишком велик или мал.

3. Выточка

Подрезы возникают, когда напряжение дуги слишком высокое или дуга слишком длинная. Это также может произойти при неправильном использовании электрода или угле наклона, или если электрод слишком велик для толщины пластины. Кроме того, при слишком большой скорости движения обычно возникают подрезы.Помимо наблюдения за скоростью, важно проверить правильность использования используемого электрода. Сварщикам не рекомендуется использовать электрод больше, чем необходимо, потому что, если количество расплавленного металла станет слишком большим, произойдет подрезание. Затем важно следить за тем, сколько переплетения используется. Наконец, не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва.

4. Деформация

Деформация происходит во время сжатия свариваемого металла при его остывании и закалке.Это происходит, если последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков, плохая подгонка пластины (недостаточный зажим) перед сваркой. Некоторые хорошие решения для предотвращения деформации — это сварка с обеих сторон стыка, сварка от центра к краю (в противоположных направлениях) с использованием электрода большего размера и надежного зажима. Изменение последовательности сварных швов или расположения стыка, или выполнение меньшего количества проходов также может помочь снизить риск

.

5. Трещины

В любой конструкции каждая трещина (независимо от размера) считается дефектом.Это может быть опасно, потому что небольшие трещины могут со временем стать больше. Это не так просто, как заполнить зазор материалом, потому что трещины необходимо отшлифовать, а затем выполнить новую сварку, чтобы исправить ошибку. Поскольку это утомительно, профилактика предпочтительнее лечения. Чтобы избежать трещин, необходимо потратить время на шлифовку, очистку, опиливание или удаление заусенцев с краев пластин, чтобы они легко стыковались. Было бы неплохо повторно нагреть обе стороны стыка, так как правильная температура имеет значение и скрепляет пластины вместе.И прежде чем приступить к сварке, проверьте, набрано ли у вас нужное количество тепла, проверив настройки машины.

6. Неполное проникновение и слияние

Неполное сращивание корня — это когда сварной шов не сваривается на одной стороне соединения в корне. Неполное проникновение корня происходит, когда корневая область сустава с обеих сторон не спаяна. Эти проблемы чаще возникают в процессах с плавящимися электродами (MIG, MAG, FCAW, MMA и SAW), когда сварочный металл «автоматически» осаждается, когда дуга поглощает электродную проволоку или стержень.Решения включают использование более широкого корневого зазора, электродов, диаметр которых приблизительно равен ширине зазора между корнем. При сварке было бы хорошо использовать меньшую скорость движения и переплетение кромок пластин.

7. Включения шлака

Включение шлака — это мелкие частицы флюса, которые застревают в металле сварного шва, что препятствует полному проплавлению шва. Способ предотвратить это — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Правильный ток, напряжение и хорошие характеристики дуги необходимы для обеспечения качественных сварных швов с полным сплавлением при прохождении через них.

8. Неправильная доставка банковского перевода

Когда сварщики начинают слышать дребезжащий звук внутри кабеля горелки, возможно, проблема связана с системой подачи проволоки. В данном случае это всегда связано с обеспечением правильной настройки оборудования и технического обслуживания. Иногда сварщики делают ошибку, используя наконечники, которые слишком велики для применения, что может привести к некоторым другим проблемам сварки, перечисленным выше. Некоторые советы включают в себя проверку правильности работы контактного наконечника пистолета и двойную проверку размера используемого провода.Рекомендуется проверить кончик провода, чтобы убедиться, что он не изношен и не нуждается в замене. Что касается приводных роликов, то их стоит проверить, так как они изнашиваются. Всегда следите за тем, чтобы ведущие ролики и направляющая труба находились в непосредственной близости.

Важность лучшего оборудования

В конце концов, наличие надлежащих знаний о том, как избежать сварочных ошибок и наличие самого лучшего и новейшего сварочного оборудования с самыми современными технологиями, действительно имеет значение, когда дело доходит до уменьшения шансов возникновения дефектов.Таким образом, наличие надежных поставщиков, известных своим превосходным качеством продукции, таких как Welding Industries Australia (WIA), имеет важное значение для предприятий, которые зависят от сварки как части своей основной структуры бизнеса.

Дата: 31 августа 2017 г.

Фистулаграмма

Что такое фистулаграмма?

Свищ — это отхождение почек, по которому проводится диализ. Фистулаграмма — это рентгеновская процедура, при которой исследуется кровоток и проверяется наличие сгустков крови или других закупорок в фистуле.

Зачем это нужно?

Сгустки крови или закупорка могут помешать диализу. Фистулаграмма помогает врачу обнаружить любые закупорки.

Как это делается?

Радиолог помещает крошечные трубки, называемые катетерами, в ваш свищ, как это происходит во время диализа. Затем врач вводит специальный краситель, чтобы его можно было увидеть на рентгеновских снимках.

Перед процедурой:

- Вы не должны ничего есть или пить после полуночи в ночь перед исследованием, за исключением ваших обычных лекарств.Ваш врач или медсестра скажут вам, следует ли вам прекратить принимать какие-либо лекарства до процедуры.

- Вам необходимо принести в больницу список всех ваших лекарств.

- Сообщите врачу, если вы подозреваете, что беременны.

- Медсестра вставит вам капельницу в руку или руку, чтобы вы могли принимать жидкости и лекарства.

- Ваш врач ответит на ваши вопросы и попросит подписать форму согласия.

Во время процедуры:

- Вы будете лежать на рентгеновском столе с аппаратами вокруг вас.У вас будет манжета для измерения артериального давления на руке, зажим на палец, чтобы убедиться, что вы получаете достаточно кислорода, и провода на ногах и руках, чтобы проверить частоту сердечных сокращений.

- Медсестра перед процедурой даст вам обезболивающее и успокаивающее, которые помогут вам расслабиться. При необходимости медсестра даст вам еще лекарства. Вы почувствуете расслабление, но проснетесь, чтобы следовать инструкциям.

- Зона, где будет работать врач, будет очищена и побрита.От плеч до ног вас накроют стерильными простынями.

- Врач вставит маленькие катетеры в ваш свищ и может ввести препараты для разжижения крови.

- Врач введет краситель. Технологи, работающие с вашим врачом, сделают рентгеновские снимки.

После процедуры:

- Вы пойдете в палату восстановления, где медсестра проверит вам артериальное давление, частоту сердечных сокращений и свищ.

- Когда разбавители крови закончатся, катетеры будут удалены.Медсестра будет оказывать давление на это место, чтобы предотвратить кровотечение.

- Если вы находитесь на амбулаторном этапе, вы можете уйти после короткого периода восстановления. Вам понадобится кто-нибудь, чтобы отвезти вас домой.

- Время процедуры и восстановления сильно варьируется от пациента к пациенту. Необходимое время зависит от того, насколько велико и где находится закупорка в фистуле, а также от того, сколько времени требуется для разжижения крови. Вы можете находиться в больнице большую часть дня.

После возвращения домой:

- Вы можете водить машину через 24 часа.

- Вы можете вернуться к нормальной деятельности на следующий день.

Искусство закрепления свища или трансплантата

Искусство продлить срок службы фистулы или трансплантата

Линда К. Болл, MSN, RN, CNN

Вам сказали, что ваш доступ — это ваш спасательный круг при гемодиализе (ГД). И это правда! Но каждый год у некоторых людей заканчивается доступ к сайтам. Принятие мер по поддержанию здоровья и работоспособности фистулы или трансплантата может помочь вам прожить более долгую и лучшую жизнь с почечной недостаточностью.

Научитесь распознавать стеноз

Когда вена и артерия соединяются хирургом, вены рискуют повредить подкладку из-за высокого давление и кровоток из артерии. Этот ущерб может вызывает узкое место в кровеносном сосуде, называемое стенозом .

Две узкие области в зрелой фистуле запястья

Используется с разрешения Тушара Вачхараджани и Фистулы Инициатива первого прорыва www.fistulafirst.org

Тело пытается исправить это повреждение, восстанавливая стены, откладывая лишние клетки. Дополнительные клетки оставляют все меньше и меньше места для крови, проходящей через ваш доступ. Если стеноз не обнаружен на ранней стадии, ваш доступ может закупориться.

Стеноз также встречается в трансплантатах, где он, как правило, возникает чаще. чем в свищах. Трансплантаты имеют два анастомоза « ». (завершает эту ссылку на другие суда). Один конец соединен с артерией.Другой конец соединен с веной. Материал трансплантата около 6 мм. в диаметре и жесткий. Он прикрепляется к вене меньшего размера в диаметре и эластичный. Как кровь высокого потока / высокого давления проникает через трансплантат в вену, может повредить вену стенка у венозного анастомоза. Узкая жилка на конце Трансплантат заставляет кровь возвращаться в ваш трансплантат и оседать, поэтому доступ может свернуться.

Центральный венозный стеноз (ЦВК) возникает в сосудах, которые идут от плеч к груди.Стеноз ЦВК может быть вызван:

- Катетер HD, повредивший сосуд, в который он был установлен

- Провода кардиостимулятора помещены в центральные вены

- Линии центрального катетера, вводимого периферически (PICC) (катетеры, которые входят в руку и попадают в сердце)

- Зубной налет в венах (например, из-за высокого холестерина)

- Заболевание кровеносных сосудов (например, диабет)

- Высокопроточные свищи плеча

Есть несколько признаков, по которым вы можете определить, есть ли у вас стеноз:

- Когда вы слушаете брут (brew’-ee) со стетоскопом он звучит выше по высоте — как чайник.

- Слегка надавите (пальпируйте) пальцами по всей длине доступа. Стеноз может ощущаться как плоское пятно в фистуле.

- Сделайте Техника подъема рук один раз в месяц на AV свищ. Встаньте перед зеркалом, чтобы вы могли видеть свой свищ целиком. Накачивайте руку, сожмите кулак и поднимите руку прямо в воздух. Смотрите, что происходит с вашим свищом. Обрушиться должен весь доступ, а не только его часть (или ничего).Если есть узкое место, кровь не может быстро выйти при этом. Опустите руку обратно сразу после того, как посмотрите.

- Посмотрите на обе руки в зеркало. Они должны быть одного размера. Рука доступа большего размера может иметь закупорку в области груди, которая препятствует вытеканию крови из руки.

Центральный венозный стеноз, препятствующий оттоку жидкости из руки доступа.

Используется с разрешения Тушара Вачхараджани и Фистулы Инициатива первого прорыва www.fistulafirst.org

- На аппарате артериальное давление (АД) выше (более отрицательное), чем -250 мм рт. Ст. Это говорит о том, что насос для крови не может забрать необходимое количество крови. Это может вызвать гемолиз (разрыв клеток крови)

- Венозное давление высокое, даже если скорость кровотока составляет всего 200 мл / мин (более ½ скорости насоса крови). Венозное давление говорит вам, насколько легко или сложно вернуть кровь в вену.

- При установке иглы вокруг иглы течет кровь. Это говорит о слишком высоком давлении, чаще всего вызванном стенозом.

- Требуется длинный время для остановки кровотечения после лечения.

- Старый аневризмы (слабые места, где вылетают воздушные шары в стене доступа) становятся больше или образуются новые.

Профилактика аневризм при атриовентрикулярных свищах

Аневризмы с блестящей плотной тонкой кожей с изменением цвета.

Используется с разрешения S. Glazer, MD

Аневризма — это повреждение стенки кровеносного сосуда из-за введения иглы в очень маленькую область в вашем доступе. При очень высоком кровяном давлении или стенозе это давление может вызвать раздувание стенки свища. В детстве вы могли надуть воздушный шар так далеко, что он лопнул. Аневризма тоже может лопнуть. Знайте, на какие признаки следует обращать внимание, чтобы вовремя устранить проблемное место и спасти вашу жизнь:

Струп, который не заживает.

Используется с разрешения S. Glazer, MD

- Аневризма свища, которая быстро растет — это экстренная ситуация, и ваш хирург должен немедленно обратиться к нему.

- Блестящая, плотная аневризма — иногда настолько плотная, что цвет вашей кожи меняется — и жесткая — это красный сигнал тревоги. Это нужно исправить СЕЙЧАС! Неважно, насколько велика или мала аневризма — важно то, что сосуд и кожа становятся настолько тонкими, что могут лопнуть.Так как лопнувший свищ может терять пол-литра крови каждую минуту, не рискуйте.

- Язва кожи или волдырь над аневризмой могут сделать кожу более слабой, и она может лопнуть. Это тоже нужно исправить СЕЙЧАС!

- Если струпья не заживают или после лечения они представляют собой выпуклые шишки, а не плоские, за ними может быть высокое давление. Если на струпе удариться или порезаться, доступ может лопнуть. Посмотрите на это СЕЙЧАС!

Профилактика псевдоаневризмы в АВ трансплантатах

Псевдоаневризма — обратите внимание на блестящую, плотную, обесцвеченную шишку с язвой наверху.

Предоставлено M. Silva, MD

У трансплантатов могут быть проблемы, похожие на проблемы при AV-свищах, но причина немного в другом. Когда трансплантаты канюлируют на таком же небольшом участке образуются дыры. Кровь вытекает и собирается в большую шишку, которая выглядит как аневризма. «Псевдо» означает ложно, поэтому, хотя это выглядит как аневризма, это действительно огромный сгусток крови (, гематома, ), который находится поверх поврежденного AV-трансплантата. Кожа на этой огромной шишке становится тонкой.Может разорваться, вызывая сильную потерю крови. Поскольку трансплантаты — инородный материал, эрозия и инфекция — другие проблемы, на которые следует обратить внимание. Самый актуальный исследования говорят, что АВ-трансплантаты — это доступ номер один при разрыве. Зная, что искать, и сразу же сообщить медсестре и врачу Любые изменения в вашем доступе жизненно важны.

Вот некоторые признаки того, что при псевдоаневризме необходимо обратиться к врачу:

- Это более чем в два раза больше вашего трансплантата

- Трудно остановить кровотечение после лечения

- Иногда кровоточит сам по себе, когда вы не на HD

Если пакетный доступ:

- Надавите на участок пальцами СЕЙЧАС. Не оборачивайте его полотенцем, это может вывести больше крови из вашего доступа.

- Сохраняйте спокойствие. Это может снизить частоту сердечных сокращений и уменьшить кровотечение.

- Поднимите кровоточащую руку над плечом. Это может замедлить кровотечение, потому что кровь должна подниматься вверх.

- Кричите о помощи, если есть еще кто-нибудь. Пусть они позвонят в службу 911.

- Если вы один, продолжайте удерживать давление — не подглядывать. Это кровотечение не остановится!

- Позвоните 911

Улучшить технику канюляции

Свищ или трансплантат сделано для вставки игл. Но неправильное их размещение может повредить доступ. Как вы можете видеть на этом рисунке, есть три способа вставить иглы в фистулу или трансплантат:

- Ротация участков

- Пункция области

- Петельная техника

Кронунг, Dial & Trans, 1984

Из трех наиболее вероятных причин аневризмы.Избегайте этого! Если вы меняете сайты, жизненно важно оставаться как минимум на ¼ » от последних сайтов и используйте целиком длина вашего доступа, а не только части. Также держите кончики игл на расстоянии не менее полутора дюймов. НИКОГДА не канюлируйте аневризмы или псевдоаневризмы из-за:

- Потенциал кровоизлияние (большая кровопотеря)

- Обескровливание (большая кровопотеря)

- Смерть

Всегда используйте жгут, чтобы канюлировать свищ, независимо от его размера, старый он или насколько вы квалифицированы.Все жгуты должны быть наложены свободно на плече, над бицепсом. Но, никогда наложите жгут на AV-трансплантат — он уже полный и твердый и больше не растягивается.

5 главных причин использовать жгут

- Предотвращает повреждение и проникновение сосудов

- Дает больше места для канюляции

- Обеспечивает натяжение стенки сосуда для уменьшения боли

- Подтверждает доступ к оценке

- Позволяет видеть края сосуда

Закрепите иглу

Обязательно заклейте иглы лентой, чтобы они не выпали и не стали причиной кровотечения.

Небезопасная оклейка!

Вам понадобится минимум три куска ленты:

- Оберните первый кусок ленты поверх крыльев — это стабилизирует иглу в фистуле или трансплантате.

- Второй кусок ленты — «шеврон» (V) — он предохранит вашу иглу от выпадения во время HD. Поместите его липкой стороной вверх и проведите лентой по трубке иглы и на коже.

- Третий кусок ленты должен закрывать место укола иглой. Это поможет предотвратить попадание микробов по игле в стерильный кровоток.

Для предотвращения натяжения иглы можно использовать дополнительную ленту.

Правильная техника тейпирования.

.

Некоторые из наиболее распространенных сегодня типов сварки — это сварка металла в инертном газе (MIG) или газовая дуговая сварка металла (GMAW), дуговая сварка или дуговая сварка в среде защитного металла (SMAW), вольфрамовая сварка в инертном газе (TIG) или дуговая сварка вольфрамом ) и порошковой дуговой сваркой (FCAW).

Некоторые из наиболее распространенных сегодня типов сварки — это сварка металла в инертном газе (MIG) или газовая дуговая сварка металла (GMAW), дуговая сварка или дуговая сварка в среде защитного металла (SMAW), вольфрамовая сварка в инертном газе (TIG) или дуговая сварка вольфрамом ) и порошковой дуговой сваркой (FCAW).