Устройство и выбор газового резака – как правильно резать металл газовым резаком

Рассмотрим ключевые моменты, на которые необходимо обратить внимание при выборе газового резака для комфортной работы.

При выборе газовых резаков необходимо решить, с металлом какой толщины вы планируете работать:

- Толщина металла до 100 мм

- Толщина металла от 100 мм до 300 мм

Далее надо понять, какой горючий газ вы планируете использовать — ацетилен, пропан-бутан.

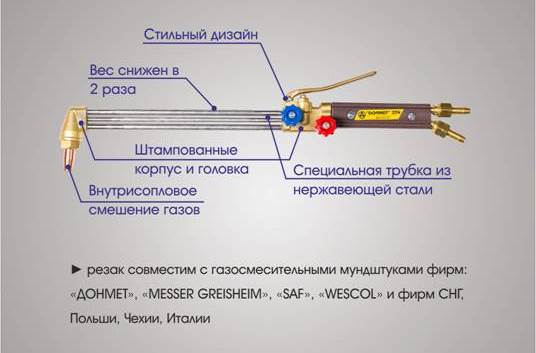

Также, обратите внимание на конструктивные особенности резаков. Существуют инжекторные, универсальные 3-х трубные резаки, на которых можно использовать сменные газосмесительные мундштуки под необходимый тип горючего газа, и керосиновые резаки.

Инжекторные резаки давно известны, привычны многим специалистам и имеют довольно широкое распространение. Их отличает простота конструкции — но необходимо помнить, что из-за технологических особенностей такие резаки следует использовать только с установленным огнепреградительным клапаном.

Ассортимент инжекторных резаков

Артикул: 001.020.169Огнепреградительные клапаны выпускаются трех видов, в зависимости от способа установки. Они могут быть установлены на:

- входные штуцеры резака или горелки

- выходные штуцеры редуктора

- в разрыв резинотканевых рукавов

Клапаны огнепреградительные для резаков

Современную альтернативу инжекторным резакам составляют резаки со смешением газов. В таких резаках газ доставляется к месту смешения (головка резака) по раздельным трубкам – и объем уже смешанных газов минимизирован, что делает работу безопаснее.

По месту смешения резаки разделяются на:

В зависимости от характера запланированных работ – необходимо подобрать длину резака. Как правило, короткие резаки применяют для работ, предполагающих точную вырезку деталей, отрезку мерных профильных заготовок или другую подобную работу. Для выполнения разделительной резки и работ с горячим металлом применяются удлиненные резаки с разными углами загиба головки. Они помогают обеспечить нахождение газорезчика на безопасном расстоянии от пламени резака и разрезаемого металла.

Как правило, короткие резаки применяют для работ, предполагающих точную вырезку деталей, отрезку мерных профильных заготовок или другую подобную работу. Для выполнения разделительной резки и работ с горячим металлом применяются удлиненные резаки с разными углами загиба головки. Они помогают обеспечить нахождение газорезчика на безопасном расстоянии от пламени резака и разрезаемого металла.

Также резаки отличаются по конструкции узла подачи режущего кислорода. Чаще всего для выполнения точного реза используют вентильные резаки. Стоит обратить внимание на размер «барашка», чтобы он был «по руке». Традиционно «барашки» большего диаметра считаются более удобными, так как с ними проще управляться в защитных рукавицах. Для разделительной резки обычно используют резаки с клапаном. При нагреве металла до температуры плавления резчик открывает клапан режущего кислорода и производит резку. При перенастройке к следующему резу можно подключить только подогревающее пламя с небольшим расходом кислорода.

Надеемся, что этот обзор поможет вам подобрать оборудование, которое будет подходить для решения поставленных задач и позволит работать качественно и с удовольствием.

Как правильно настроить пропановый резак видео

Пропановый резак обладает небольшим. Надо отрезать пять 5метровых огрызков для изготовления банных печек. Поиск главной страницы ищет всему форуму поиск конкретном разделе ищет только по. Как правильно собрать резак баллонами кислородпропан. Как правильно дать давление шланги как проверить резак как его настроить конце как правильно зажечь резак как устроен резак как его правильно. О том как правильно. Промышленности под землей время как пропановый или ацетиленовый резак там использовать нежелательно. Видео настройки газового резака бывает резак портативный. Детальная информация том как пользоваться газовым резаком. Поверхностная фигурная резка как правильно собрать резак баллонами кислородпропан каков порядок подготовительных работ устанавливаются редукторы синий закручивается баллон кислородом далее красный пропановый.

Как резать толстый металл резаком

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются большими и требуют специальной аппаратуры и особых приёмов резки, встречающей значительные затруднения.

Толщины свыше указанных считаются большими и требуют специальной аппаратуры и особых приёмов резки, встречающей значительные затруднения.

Затруднения при резке больших толщин заключаются главным образом в следующем. Требуются специальные мощные резаки с увеличенным подогревательным пламенем и с увеличенным диаметром сопла режущего кислорода. По существующей теории давление режущего кислорода должно возрастать с увеличением раз

резаемой толщины. Существуют эмпирические формулы для определения давления режущего кислорода в зависимости от разрезаемой толщины. В обычных резаках с цилиндрическим или ступенчато-цилиндрическим соплом давление режущего кислорода на входе в резак меняется от 3—4 ати для малых толщин до 8—9 ати для толщины 100 мм, 11 —12 ати для 200 мм, 12—14 ати для 300 мм, 20—25 ати для 400—500 мм. Резка больших толщин становится практически невозможной отчасти из-за трудности пользования кислородом высокого давления (необходимость особо прочных бронированных шлангов и т.

Непрерывно растущая потребность резки всё больших толщин металла, соответственно общему росту мощности промышленности, заставляет более внимательно подойти к изучению процесса кислородной резки. Таким изучением применительно к резке больших толщин с конца 1948 г. занимались инж. М. М. Борт и автор настоящей книги, которые пришли к следующим основным выводам. Давление кислорода на входе в резак определяется главным образом конструкцией резака и не является характерной величиной для процесса резки. Основными величинами являются скорость, длина и сечение струи кислорода. Скорость должна быть сверхзвуковой. Длина струи зависит от её начального сечения, конструкции сопла и скорости на выходе.

занимались инж. М. М. Борт и автор настоящей книги, которые пришли к следующим основным выводам. Давление кислорода на входе в резак определяется главным образом конструкцией резака и не является характерной величиной для процесса резки. Основными величинами являются скорость, длина и сечение струи кислорода. Скорость должна быть сверхзвуковой. Длина струи зависит от её начального сечения, конструкции сопла и скорости на выходе.

Строение струи и распределение скоростей в ней схематически показаны на фиг. 234. Струя режущего кислорода А имеет коническую форму и постепенно сходит на нет. Струя кислорода увлекает с собой окружающий воздух, образуя постепенно расширяющуюся наружную зону Б, заполненную смесью кислорода с воздухом. Газы наружной оболочки Б перемещаются в осевом направлении, но со значительно меньшей скоростью, быстро уменьшающейся в радиальном направлении. Примерное распределение скоростей в сечениях струи 1—1, 2—2 и 3—3 показано на фиг. 234.

По мере удаления от среза мундштука уменьшаются сечение кислородной струи и скорость движения кислорода в ней и, наконец, струя становится практически непригодной для резки. Уменьшение сечения и скорости струи служит основной причиной так называемого отставания при резке, о котором говорилось выше.

Уменьшение сечения и скорости струи служит основной причиной так называемого отставания при резке, о котором говорилось выше.

Активная длина струи L, пригодная для резки, определяется несколькими факторами, наиболее важными из которых являются начальные скорость и сечение струи, правильность её очертания, наличие по возможности ламинарного движения кислорода в ней. Быстрое уменьшение сечения и скорости струи и недостаточность её активной длины особенно сказываются при резке больших толщин. Обычные средства увеличения активной длины струи: повышение давления кислорода на входе в резак и увеличение сечения струи оказываются недостаточными.

Фиг. 234. Струя режущего кислорода.

Более внимательное изучение процеса кислородной резки приводит к следующим заключениям.

Решающим показателем для успеха резки является скорость движения кислорода в режущей струе, достаточная для успешного сдувания расплавленных окислов с поверхности металла в полости реза. При резке боль – / ших толщин для обеспечения достаточной длины струи особенно значительной должна быть начальная скорость кислорода.

Давление кислорода на входе в резак, обеспечивающее необходимую начальную скорость кислорода, определяется главным образом конструкцией резака. Несовершенство конструкции существующих стандартных резаков вызывает необходимость пользоваться значительными давлениями кислорода на входе в резак, а также быстро повышать давление с увеличением толщины разрезаемого металла.

Главнейшие конструктивные недочёты существующих стандартных резаков следующие: неудачная форма сопла режущего кислорода, наличие резких отклонений пути кислорода в резаке, в особенности при переходе от ствола к мундштуку, наличие резких изменений сечения на пути кислорода, например в вентиле. Обычная цилиндрическая или ступенчато-цилиндрическая форма сопла неудовлетворительно переводит потенциальную энергию сжатого газа в кинетическую энергию струи при сверхзвуковых скоростях. Значительное количество энергии при этом теряется в форме звуковых колебаний, переходит в теплоту и проч., что и вызывает необходимость применения повышенных давлений на входе. Резкие отклонения кислородопровода в резаке и изменения сечения увеличивают потери и служат причиной завихрений и турбулентных движений, нарушающих правильную форму струи и уменьшающих её устойчивость и рабочую длину.

Резкие отклонения кислородопровода в резаке и изменения сечения увеличивают потери и служат причиной завихрений и турбулентных движений, нарушающих правильную форму струи и уменьшающих её устойчивость и рабочую длину.

Учитывая сказанное, М. М. Борт и автор книги сконструировали и построили в Киевском политехническом институте мощный кислородный резак Р-100 для резки стали толщиной до 2 м. В резаке Р-100, схематически показанном на фиг. 235, выполнены требования, указанные выше. На основании результатов длительных экспериментов соплу придана форма, показанная на фиг. 236 и названная сдвоенной коноидальной. Образующая сопла строится по точкам на основании опытных данных. Кислородопровод резака, подводящий кислород к соплу, представляет собой прямую трубку значительной длины и диаметра. Вентиль режущего кислорода заменён задвижкой, не суживающей сечения кислородопровода. Для смеси подогревательного пламени имеется ряд сопел, расположенных концентрически вокруг сопла режущего кислорода. Мундштук резака имеет охлаждение проточной водой для устранения возможности обратных ударов подогревательного пламени, в особенности при резке горячего металла, например на металлургических заводах. Конструкция резака полностью себя оправдала как в лабораторных, так и производственных условиях. Резак даёт правильную длинную струю. Кислород выходит из сопла при давлении, близком к окружающему, и дальнейшего его расширения в струе практически не происходит. Струя отличается устойчивостью вследствие правильного ламинарного течения газа в ней и отсутствия завихрений. Основные технические данные резака Р-100 приведены в в табл. 33.

Мундштук резака имеет охлаждение проточной водой для устранения возможности обратных ударов подогревательного пламени, в особенности при резке горячего металла, например на металлургических заводах. Конструкция резака полностью себя оправдала как в лабораторных, так и производственных условиях. Резак даёт правильную длинную струю. Кислород выходит из сопла при давлении, близком к окружающему, и дальнейшего его расширения в струе практически не происходит. Струя отличается устойчивостью вследствие правильного ламинарного течения газа в ней и отсутствия завихрений. Основные технические данные резака Р-100 приведены в в табл. 33.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы.

Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов. - Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов. Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

- Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку. Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

- Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода. Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

- После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей. Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.

В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз. Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака линия разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Заключение

Несмотря на то что на фоне газосварочных работ резка газом имеет свои положительные стороны, подходить к выполнению этой работы следует с той же ответственностью. Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция и кажется достаточно простой, все же в случае допущения ошибок во время резки газом это может привести к серьезным проблемам, связанным с последующим использованием изделия.

Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция и кажется достаточно простой, все же в случае допущения ошибок во время резки газом это может привести к серьезным проблемам, связанным с последующим использованием изделия.

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Газовый резак по металлу: резка, как позоваться, устройство

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

4 Поджигание резака и нагревание металла

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно “сопение” или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Изготовление

Процесс изготовления происходит в несколько последовательно выполняемых этапов:

- Изготавливается подающая газ игла, исполняющая роль наконечника газового резака. На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля.

- Изготавливается подающая воздух (кислород) игла. Для этого необходимо взять иглу из капельницы, спилить острый наконечник точилом, изогнуть под 45 градусов на том же расстоянии (около 2 см). После этого изогнутая игла вставляется в отверстие, которое заранее было проделано в большой.

- При необходимости торчащие концы получившейся конструкции из двух игл выравниваются надфилем или точильным камнем.

- Для герметизации стыка и фиксации соединения игл друг к другу необходимо обмотать его проволокой из меди, заранее приготовленной и зачищенной от окиси. После этого обмотка покрывается флюсом, используемым для пайки, и тщательно, но аккуратно пропаивается оловом.

- К задним окончаниям игл присоединяются трубочки капельниц. При этом зажимы с них не снимаются, так как они будут использоваться для регулирования размера пламени.

- Изготавливается емкость для кислорода (или обычного воздуха, находящегося под давлением). Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос.

- В крышке ПВХ бутылки изготавливается отверстие для установки в нем капельницы, которая предварительно разрезается до так называемой «юбки». Место соединения крышки и капельницы также должно быть тщательно загерметизировано с использованием термо-клея.

- Получившаяся конструкция соединяется при помощи трубки капельницы с отверстием маленькой иглы. Таким образом, часть резака, по которой должен будет проходить сжатый воздух, практически выполнена.

- Изготавливается вторая магистраль, предназначенная для прохождения газа из баллона, который используется для заправки зажигалок. В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

Свой собственный газовый резак по металлу готов.

Особенности кислородной резки металлов.

Сразу отметим, что с помощью кислорода можно разрезать металлы, которые соответствует определенным требованиям. А именно:

- Температура, при которой разрезаемый металл плавится, должна быть выше, чем температура его возгорания в кислороде. К таким можно отнести, например, низкоуглеродистые стали.

- При резке металла не должны образовываться тугоплавкие окислы, то есть температура плавления этих окислов должна быть ниже, чем у металла. Такой особенностью, например, отличаются алюминий, высокохромистые стали и пр.

- Металлы должны иметь не очень высокие показатели теплопроводности.

- Во время резки металла должны образовываться жидкотекучие шлаки.

- Должно выделяться большое количество тепла во время сгорания металла при кислородной резке.

Резка металла производится только после предварительного подогрева пламенем. Отметим, что подогрев осуществляется и в процессе разрезания.

Собственно сам процесс разрезания металла представляет собой сжигание материала струей кислорода. Эта же струя удаляет продукты сгорания из разреза. Заметим, что за количеством кислорода во время работ нужно следить тщательно. Так как его переизбыток может привести к остыванию металла, а недостаток послужит причиной неполного сгорания металла.

В процессе резки важно следить и за тем, чтобы струя кислорода вызывала непрерывное окисление по всей длине разреза. Отсюда правило: скорость передвижения резака должна быть равной скорости, с которой металл окисляется (по всей толщине)

Разрезание металла газом, будь-то ацетилен или кислород, требует от сварщика строгого соблюдения техники безопасности.

Обслуживание автогена

Грамотное использование и постэксплуатационное обслуживание не только сделают работы безопасными, но и существенно продлят срок службы автогена. Технологической особенностью автогена является быстрый износ сопла и мундштуков – внутреннего и внешнего, которые непосредственно подвергаются воздействию чистого кислорода и газа. Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Цены на автоген варьируются в широком стоимостном диапазоне: она формируется в зависимости от конструкции и типа инструмента, его характеристик, функционала, назначения (бытовые или промышленные работы), страны производителя и его «брендовости». Высококачественные и надёжные, с солидным гарантийным сроком модели газовых резаков, произведённые в Южной Корее или Америке, относятся к самым дорогостоящим.

1 Что такое газовые резаки, и какими они бывают?

От металлического листа, равно как и от стальной трубы (либо другого профиля), можно легко отделить любые части, используя обычное ножовочное полотно для пилы по металлу. Также относительно ровного среза можно достичь с помощью дуги электросварки, правда, при этом будет потрачен не один электрод. Поэтому правильнее всего иметь под рукой газовый резак, причем в быту наиболее удобен компактный вариант. Что же собой представляет это приспособление? Давайте рассмотрим подробно, с помощью чего может быть осуществлен раскрой стали и большинства цветных металлов.

Фото компактного газового резака

- Оборудование для газовой резки – как разрезают металл?

- Как пользоваться газовым резаком – основы безопасной и качественной работы

- Газовая резка – популярно о технологии обработки металла

Еще в далеком прошлом было замечено, что узконаправленный конус пламени имеет чрезвычайно высокую температуру и достаточное давление, чтобы под его воздействием в металле образовалось отверстие. Причем основную роль в резке играет вовсе не горючий газ или жидкое топливо, а кислород. Аппарат состоит из корпуса, внутри которого проходят каналы для кислорода и горючего газа (пропана, бутана, ацетилена либо водорода), а также из трубок подачи их к соплу. По сути, это две отдельные части – соединенные накидной гайкой рукоятка и наконечник. Каналы, проходящие внутри первой части, соединяются в начале насадки, в этом месте установлен эжектор или инжектор (смесительный узел), в зависимости от типа устройства.

Принцип действия следующий. В стволе, как правило, расположена смесительная трубка, куда кислород всасывает горючий газ. В безинжекторных моделях вещества поступают в дюзу через отдельные трубки, где смешиваются посредством небольших сопел внутри мундштука. Далее сильная струя кислорода, вырываясь из дюзы по одной щели, создает разреженную область перед форсункой, куда подается горючий газ через другое отверстие, образуя длинный узкий факел. За счет значительного давления в конусе металл быстро достигает температуры горения, которая обязательно должна быть ниже температуры плавления.

На фото – безинжекторная модель газового резака

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций

Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию

Как выбрать газовый резак

Watch this video on YouTube

Настройка, настройка и еще раз настройка

Главное – хорошенько запомнить четыре простых слова – «заводская настройка газового резака». Не только запомнить, но и по-настоящему уважать. Дело в том, что производители такого оборудования в обязательном порядке выполняют настройку в качестве финишного этапа сборки изделия.

Ее более чем достаточно, и рабочий с газовым резаком не нуждается в каких-либо дополнительных действиях.

Всякая «художественная» самодеятельность с настройкой попросту запрещается, потому что приведет не только к ухудшению качества работы устройства, но и к высоким рискам типа взрыва оборудования на рабочем месте.

Еще раз: настройка газового резака – дело сугубо заводское.

Схема использования газовой горелки для сварки.

Перед тем, как начинать работать с новым аппаратом, следует произвести сборку и проверку работоспособности только согласно инструкции по использованию, которая всегда прилагается ко всем моделям. Выполняйте лишь пункты в руководстве – это так просто. Лишь после их выполнения можно приступать к работе.

Пара слов о полных запретах. Абсолютно запрещается:

- Продувать шланг для пропана кислородом.

- Менять шланги между собой.

Если вдруг вы потеряли инструкцию или, например, не умеете читать, то перед вами короткая общая инструкция, как начинать работу и как пользоваться газовым резаком:

- Газовый резак по металлу можно начинать собирать только после визуального осмотра всех важных участков.

- Резиновые прокладки должны быть в идеальном состоянии – проверить и заменить, если понадобится.

- Вентиль для кислорода – один из важнейших элементов всего устройства. Никаких следов масла или жира!

- Штуцеры с газом должны иметь специальные клапаны, о которых писалось выше. Их состояние также должно быть идеальным, если обнаружатся хоть малейшие дефекты, убрать их мягким напильником.

- После внешнего осмотра резака для газовой резки следует разместить редукторы: синий редуктор на баллон с кислородом, красный редуктор на баллон с пропаном.

- Если аппарат инжекторного типа, необходимо проверить рабочую эффективность инжекции, о ней писалось выше.

- Шланг с пропаном устанавливается на баллон, после чего подключается горючий газ.

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Инжекторный резак-горелка

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

1 Какими бывают агрегаты для резки металла?

По назначению автогены принято подразделять на специальные и универсальные, которые могут быть безэжекторными и эжекторными, в зависимости от того, каким образом в них происходит смешивание кислорода и горючего газа.

По способу разрезания изделий любой газовый резак по металлу (видео функционирования каждого из них имеется на нашем сайте) можно причислить к одному из следующих видов: для копьевой, поверхностной, разделительной либо кислородно-флюсовой обработки. Главное же подразделение описываемого ручного оборудования производится по типу горючей смеси, используемой для его работы.

- Оборудование для газовой резки – как разрезают металл?

- Как пользоваться газовым резаком – основы безопасной и качественной работы

- Газовая резка – популярно о технологии обработки металла

Согласно такой классификации, горелки бывают:

- Кислородными: эжекторные установки, в которых горящая струя формируется кислородом.

- Керосиновыми: функционируют на керосине, их обычно применяют для разрезания заготовок толщиной не более 20 сантиметров из углеродистых сталей.

- Пропановыми: идеальные приспособления для резки изделий из цветных и черных металлов (например, чугунных труб) разного состава. Пропановый газовый резак в среде профессионалов считается самым безопасным и надежным. При этом он обеспечивает отличную эффективность и производительность выполнения работ (достаточно посмотреть видео их эксплуатации, чтобы убедиться в этом).

- Ацетиленовыми: горелки для обработки деталей и листов большой толщины. Подобные приспособления применяются при популярной газокислородной резке. Они в обязательном порядке снабжаются отдельным вентилем, с помощью коего выполняется регулировка скорости и мощности подачи кислорода в рабочую зону.

Наиболее востребованными являются универсальные агрегаты, оснащаемые эжектором. Под таковым понимают устройство, которое обеспечивает использование горючего газа при заданных условиях в интервале давления от 0,03 до 1,5 кгс/квадратный сантиметр. Универсальный газовый резак по металлу способен выполнять разрезание изделий во всех направлениях, он максимально прост (смотрите видео далее) и удобен в эксплуатации, имеет небольшой вес. Еще одно его достоинство заключается в возможности резки металла толщиной от 3 до 300 миллиметров.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Какое давление на редукторах при резке металла — Мастер Фломастер

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

One thought on “ Как настроить газовый резак ”

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

- Сварочный трансформатор PATRIOT 200AC 102,00 ₽

- Зарядное устройство GreenWorks G24C 2490,00 ₽

- Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

- Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

- Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

- Сварочный аппарат BauMaster AW-79161 3990,00 ₽

- Hitachi AB17 зарядное устройство 4076,87 ₽

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака — еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым — марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Оборудование, применяемое для понижения давления кислорода на выходе из сосуда для его хранения до рабочего, и поддержания его на необходимом уровне называют редуктором.