Как сделать простой орбитальный шлифовальный станок на основе дрели

Здравствуйте, уважаемые читатели и самоделкины!Для шлифовки заготовок и деталей применяются самые разнообразные станки, машинки и приспособления.

В данной статье автор YouTube канала «DIY Tools» расскажет Вам, как можно сделать один из самых простых шлифовальных станков на основе дрели или шуруповерта.

Такой станок называют орбитальным или дисковым. В нем минимальное количество деталей, и повторить данную конструкцию можно даже в небольшой мастерской.

Материалы, необходимые для самоделки.

— Листовая фанера, дубовая доска

— Гибкая переходная муфта

— Опорные подшипники Ω

— Врезные мебельные гайки, болты, шайбы, саморезы по дереву

— Пластиковая водопроводная труба, стальная профильная труба

— Лента-липучка Velcro на клеевой основе

— Столярный клей, шлифовальные диски на липучке.

Инструменты, использованные автором.

— F-струбцины

— Дрель или шуруповерт, сверлильный станок

— Направляющая для дрели

— Сверла Форстнера, сверла по дереву с зенковкой

— Трехточечные сверла по дереву

— Набор коронок

— Ручной фрезер, фрезы

— Орбитальная шлифовальная машинка

— Метчикодержатель с храповым механизмом, метчик, рожковые ключи

— Дисковая шлифовальная насадка

— Промышленный пылесос

— Угольник Свенсона, металлическая линейка, маркер.

Процесс изготовления.

Первым делом мастер изготавливает из достаточно толстой дубовой доски держатель для дрели.

Вырезав прямоугольную заготовку, и учитывая радиус шлифовального диска, он разметил центр отверстия для шейки дрели.

Использование станка обусловлено тем, что отверстие должно быть перпендикулярно боковой плоскости держателя. В этом случае вместо станка можно использовать направляющую для дрели.![]()

Заготовка разворачивается в «рабочее» положение, и в ней делаются два глубоких отверстия для стягивающих болтов.

Теперь эта деталь разрезается на две части в плоскости осевой линии отверстия для шейки.

Отверстия, расположенные в основании держателя, зенкуются.

Далее в эти отверстия мастер вкручивает врезные мебельные гайки М8.

Основанием для всего станочка послужит обрезок 18-мм листовой фанеры.

Прижав держатель к основанию струбциной, с нижней ее стороны подготавливаются пилотные отверстия сверлом по дереву с зенковкой. Обе детали скручиваются саморезами по дереву с потайной головкой.

Автор решил дополнительно усилить конструкцию, просверлив еще два глубоких отверстия, нарезав в них резьбу М6, и загнав пару винтов.

Следующий важный элемент конструкции — подставка для подшипников. Основное требование к ней — верхняя и нижняя плоскости должны быть параллельными.

Высота данной подставки рассчитывается так, чтобы ось вала, закрепленного в опорных подшипниках, совпадала с центром отверстия в держателе.

В подставке автор уже сделал пилотные отверстия для саморезов.

Продев вал в три Ω-образных опорных подшипника, он прикручивает их к подставке, подкладывая шайбы под головки саморезов.

Следующим интересным решением является применение гибкой переходной муфты, которая позволяет присоединить вал к дрели даже с перекосом их осей до 10 градусов.

Дрель закрепляется за шейку в держателе, верхняя часть которого прижимается двумя длинными болтами М8.

После этого в патроне и переходной муфте фиксируется дополнительная ось, и подбирается положение подставки с подшипниками так, чтобы оси дрели и вала максимально совпали. Частично это будет ощущаться по уровню вибраций.

Подставка прижимается к основанию струбцинами, и привинчивается саморезами с нижней стороны.

Между держателем дрели и подставкой остался проем, в который нужно вставить подходящий деревянный брусок, и зафиксировать его саморезами.

Позже автор еще усилит эту конструкцию, прикрутив с боковых сторон пару дощечек.

Шлифовальный диск мастер вырезал самостоятельно, закрепив с обратной стороны цилиндр. Внутри отверстия в цилиндре закреплена гайка.

Цилиндр вырезается с помощью коронки по дереву.

Наждачную бумагу он закрепил на поверхности диска при помощи тонкого двухстороннего скотча. Такой вариант не очень хорош в плане быстрой замены абразива. Лучше использовать ленту-липучку Velcro на клеевой основе, на которой закрепляются абразивные диски.

Если же Вам не нужен шлифовальный диск большого диаметра, то подойдет и заводская дисковая шлифовальная насадка, применяемая для болгарок или шуруповертов.

Из той же фанеры вырезаются опоры для столика. В одной из них нужно сделать отверстие для присоединения системы пылеудаления.

Затем мастер собрал столик из двух слоев фанеры. Верхний слой собран из четырех 20-мм прямоугольников, между которыми сформированы пазы для подвижных упоров.

Чтобы диск не цеплял за столик, автор вложил между ними стальную линейку на время прикручивания столика к опорам.

Убрав угольник, автор проверяет наклон диска относительно стола в вертикальной плоскости. Горизонталь была выставлена при закреплении стола.

Втулка из пластиковой водопроводной трубы вклеивается в отверстие на секундный клей. К ней будет присоединяться шланг промышленного пылесоса.

При сборке станочка сначала зажимается ось в патроне, а затем фиксируется дрель в держателе.

Остается подключить систему пылеудаления, и можно работать.

Для примера мастер грубо распилил профильную трубу под углом 45 градусов.

Используя подвижный упор из профильной трубы 20X20 мм и фанерного уголка, автор стачивает торцы заготовок.

Важно учитывать, что линейная скорость движения абразива максимальна у края диска.

На этом же станочке можно обрабатывать и деревянные заготовки, например, закруглять их углы.

Также можно сточить торец под нужным углом.

Благодарю автора за простую конструкцию орбитального шлифовального станочка на основе дрели.

Скоро на Алиэкспресс очередная распродажа. Купонов на 25$ можно получить, зарегистрировав новый аккаунт по этой ссылке.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст.

Подробнее здесь.

Подробнее здесь.виды конструкций, работа с самодельным комбинированным станком

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

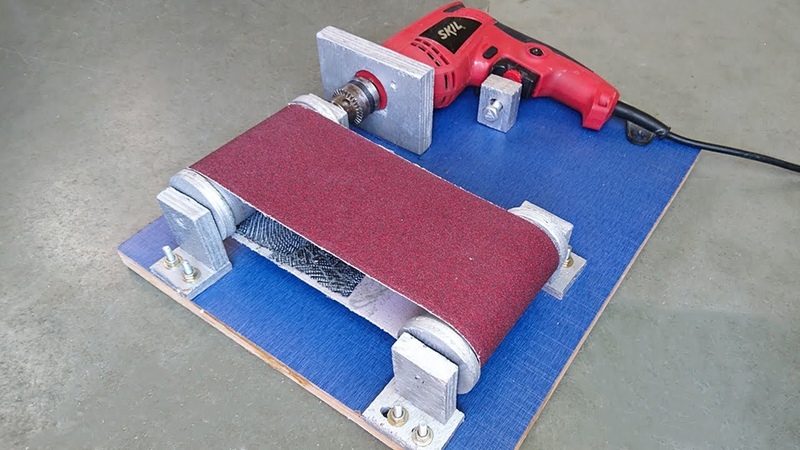

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Шлифовальный станок по металлу своими руками

Обработка металлических деталей и заготовок выполняется несколькими способами. Для снятия небольшого слоя материала, заточки или шлифования используется специальное оборудование. Стоимость заводских моделей высока, и они не всегда обладают требуемым функционалом. Поэтому многие домашние мастера предпочитают своими руками делать шлифовальный станок по металлу с определенными эксплуатационными и техническими качествами.

Для снятия небольшого слоя материала, заточки или шлифования используется специальное оборудование. Стоимость заводских моделей высока, и они не всегда обладают требуемым функционалом. Поэтому многие домашние мастера предпочитают своими руками делать шлифовальный станок по металлу с определенными эксплуатационными и техническими качествами.

Характеристики шлифовальных станков

Для бытового применения рекомендуется выбрать простую схему изготовления – ленточный или дисковый шлифовальный станок. Подача заготовки будет выполняться вручную, дополнительно можно предусмотреть опорный стол для ее фиксации. Пытаться сделать сложную внутришлифовальную конструкцию или с функцией хонингования не стоит. Затраты на изготовление будут большие, а практическое применение для домашней мастерской минимальное.

Рекомендуемые характеристики шлифовального станка по металлу:

- Характеристики электродвигателя. Мощность — до 500 Вт, число оборотов – 1400.

- Максимальная скорость движения ленты – 330 м/с.

- Возможность изменения угла наклона движущейся ленты до 45°.

- Диаметр шлифовального диска – до 230 мм.

- Тип исполнения – настольный.

- Наличие торцевого и бокового столов. С их помощью будет выполняться фиксация заготовки.

Самый простой вариант изготовления шлифовального станка – использование заточного. Однако обработка может осуществляться только торцом диска, ширина которого ограничена. Подобная схема актуальна только для выполнения заточки инструмента или обработки небольших деталей и заготовок.

Ленточный шлифовальный станок

Оптимальным вариантом для бытового применения будет ленточная модель. Конструктивно она состоит из системы валов, на которые устанавливается абразивная лента. Изменение угла наклона и степени натяжения происходит с помощью пружинного механизма. Каркас рекомендуется изготовить деревянный, так как это проще, чем производство стального корпуса.

Используемые расходные материалы и комплектующие:

- Направляющие барабаны.

Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см. - Станина. Ее также делают из деревянных заготовок. Конфигурация зависит от габаритов станка и определяется самостоятельно.

- Крепления барабанов. Это могут быть штифты с подшипниками.

- Электрический двигатель и механизм передачи крутящего момента. Используется ременная передача. Для регулировки оборотов применяются диски под ремень различного диаметра, установленные на вал электродвигателя.

- Натяжной механизм. Необходим для регулировки степени натяжения наждачной ленты. Представляет собой рычаг, монтируемый на станину с функцией изменения положения по высоте. В конструкции предусмотрены пружины для плавного изменения натяжения и фиксатор.

Сборка конструкции осуществляется поэтапно. Согласно разработанной схеме делаются комплектующие. Затем они монтируются на станине. Кнопку запуска электродвигателя рекомендуется разместить в удобном месте для оперативного включения или выключения оборудования. Также можно поставить защитный щиток из поликарбоната.

Затем они монтируются на станине. Кнопку запуска электродвигателя рекомендуется разместить в удобном месте для оперативного включения или выключения оборудования. Также можно поставить защитный щиток из поликарбоната.

Дисковая модель

В некоторых случаях появляется потребность обработать большую площадь металлической заготовки. Использование ленточного шлифовального станка будет неприемлемо, так как сложно добиться равномерного снятия материала по всей поверхности. Для этих целей необходима дисковая модель.

Сделать ее можно двумя способами:

- Модернизация ленточного станка. Увеличивается площадь станины, на нее устанавливается вал с креплениями деревянного диска (на 4 винта) диаметром до 230 мм. Привод применяется ременной, с таким же переключением скоростей. Дополнительно изготавливается опорный столик.

- Новый станок. Он состоит из электродвигателя, на вал которого монтируется крепеж для деревянного диска. Недостаток этой конструкции – невозможно изменять скорость вращения шлифовального круга.

Рекомендуется сделать несколько деревянных дисков и наклеить на них наждачную бумагу с различным показателем зернистости. Это пригодится при выполнении различных типов обработки металлических заготовок.

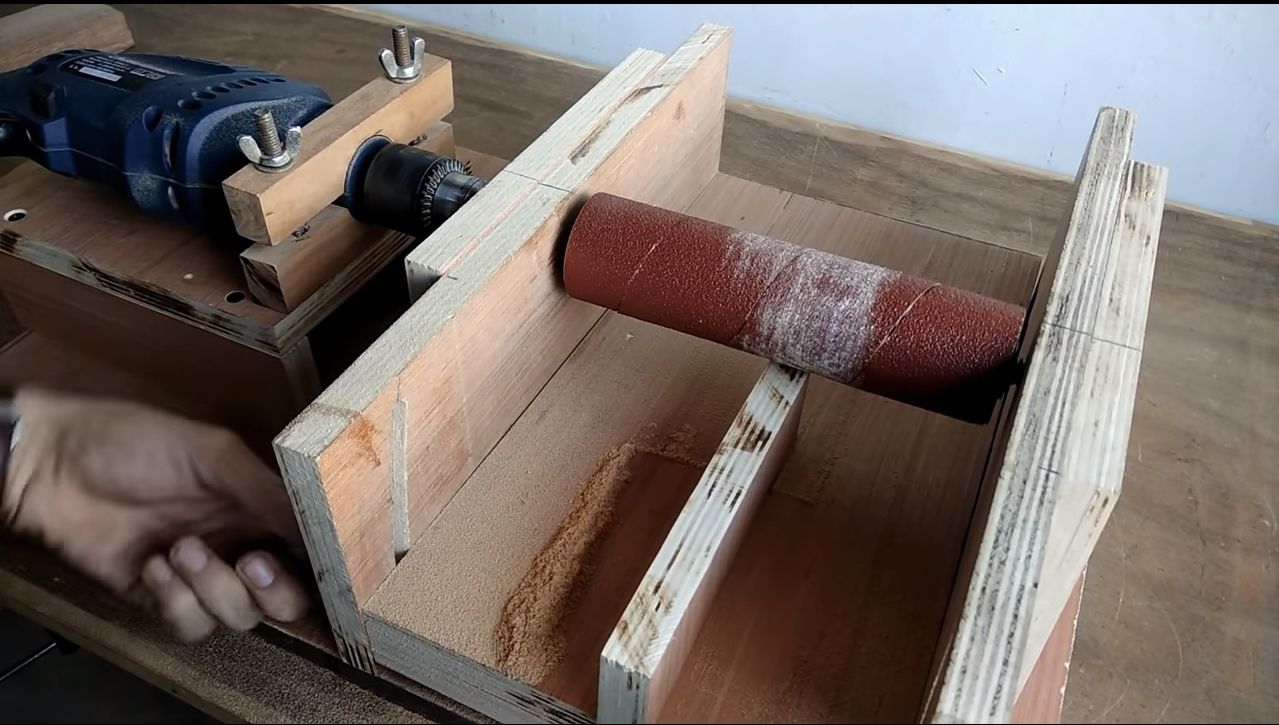

Еще один вариант конструкции шлифовального станка – установка вала вертикально. На внешнюю часть цилиндра крепится абразивная лента. Такие модели применяются для обработки деревянных конструкций.

Шлифовальный станок по дереву своими руками

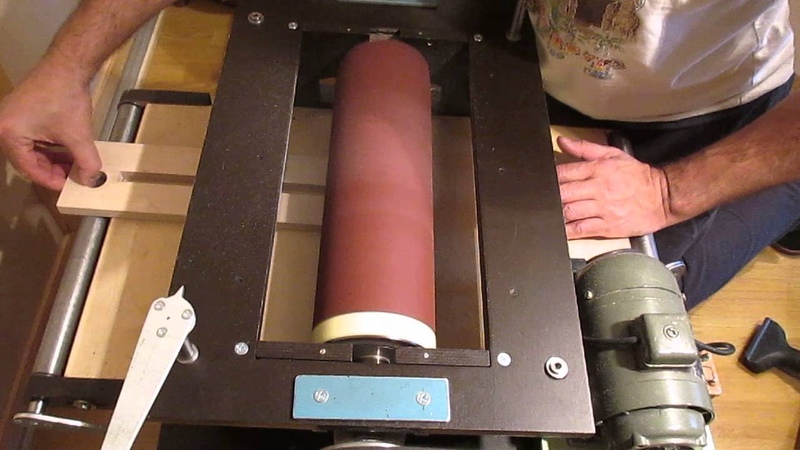

На изображении представлен внешний вид стационарного шлифовального станка. Из-за довольно внушительных габаритов, с целью оптимизации пространства, в его структуру вмонтирована полочка для вспомогательного инструмента.

Самодельный шлифовальный станок выполнен в виде деревянной конструкции, по аналогу напоминающей верстак. Для придания большей устойчивости, ножки станка расположены под углом.

В движение агрегат, приводится при помощи электрического двигателя. В контексте характеристик мощности целесообразно будет взять движок с показателями 3 000 или 1 500 оборотов в минуту.

Удобство применения фланцевого двигателя заключается в том, что прикрепленный к нему прямоугольный фанерный лист позволяет произвести гарантированное перпендикулярное фиксирование.

На фанере крепится серьга для натяжной пружины.

Рабочую поверхность шлифовального станка составляют продольные бруски. С внутренней стороны брусков расположена рамка с поперечными ланжеронами. Она предназначена для крепления двигателя. Поэтому ширина рамы обусловлена площадью прикрепленного к редуктору листа ДСП.

В боковой части рамы просверлено отверстие для пружины. Оно позволяет сделать возможным соединение серьги с эксцентриком посредством возвратной пружины.

С боку шлифовального станка находится эксцентрик с сантехшпилькой. К ней прикрепляется один конец возвратной спирали. Механизм предназначен для выполнения операции натяжения ленты. С помощью ручки эксцентрика спираль натягивается, и проходя через так называемую “мертвую” точку делает невозможным его произвольное возвращение на исходную позицию.

Шлифовальная лента одевается на два барабана. Первый, из них, выполнен в форме цилиндра. На его внешнюю поверхность наклеен фанерный лист. Предварительно произведенная расточка, выполнена в диаметре, который позволит одеть цилиндр на шпиндель. Основные параметры барабана: ширина окружности D – 120 мм; высота H – 150 мм.

Для того чтобы лента не сбегала произведенный в заводских условиях шлифовальный станок имеет барабаны бочкообразной формы. Здесь для достижения этой цели применен более простой способ. Границы цилиндра окаймляются надетыми на шпиндель шайбами. Их диаметр должен быть больше диаметра барабанной колодки.

С другой стороны агрегата, к продольным брускам приклеена двухслойная фанера. Толщина составляет около 40 мм. В специально проделанное отверстие вставляется ведомый вал.

Сам вал шлифовального станка, – многоступенчатый и выточен из металлической заготовки. В своей структуре он имеет фланцы, “юбочку” и подшипник.

Обратите внимание на резьбу, с одного конца вала. Она необходимо для вертикальной фиксации, осуществляемой при помощи гайки

Она необходимо для вертикальной фиксации, осуществляемой при помощи гайки

Второй барабан шлифовального станка имеет те же размерные параметры, что и первый. С той лишь разницей, что сверху и снизу, у него имеются специально проточенные места для подшипников. Посаженная на вал цилиндрическая колодка фиксируется прижимной гайкой.

Для достижения большего эффекта на горизонтальную поверхность шлифовального станка, был прикреплен специальный упор из доски. Располагается он между двумя барабанами. Главным условием установки упора является обязательное соблюдение перпендикулярности относительно основания. Также он ни при каких обстоятельствах не должен касаться барабанов. Необходимо это для не допущения провала ленты и завальцовывания краев обрабатываемой детали.

Рабочая поверхность накрывается своеобразной площадкой. Она выполнена финской фанеры и имеет специально вырезанную фигурную форму. Площадка играет роль рабочего стола, и одновременно с этим не допускает выпадение двигателя. Крепится при помощи саморезов.

Крепится при помощи саморезов.

Со стороны ведущей колодки монтируется расширительный столик.Очень удобен при выполнении шлифовки внутренних радиусов. Его крепеж также производится при помощи саморезов.

Шлифовальный станок специально спроектирован под наиболее доступные и популярные размеры ленты, которые в основном всегда есть в наличии. Категорически не рекомендуется самостоятельно склеивать ленточное полотно из рулонной наждачной бумаги, которая продается в магазинах. Так как она имеет совсем другое качество, быстро забивается смолой и пылью. А потому, не эффективна и по стоимости, в конечном итого окажется намного дороже.

Для полного использования всей ширины ленты применяется наклонная. Крепится к рабочему столу при помощи сантехшпильки с одной стороны, и зажимается барашком с другой.

Несколько раз, упоминаемая сантехшпилька, выполняет крепежные функции. С одной ее стороны нарезана крупная, как у самореза, резьба, а с другой метрическая.

Видео: шлифовальный станок своими руками.

Republished by Blog Post Promoter

Шлифовальный станок своими руками (фото) | Своими руками

Недавно начал строить дом и участок.

Для обработки деревянных деталей часто требуется шлифовальный станок, но для приобретения этого инструмента нет средств.

В кладовке хранится небольшой асинхронный двигатель, подскажите, как сделать автомат самому?

Евгений Корнилов, Смоленская обл.

Николай Мартыненко ответил на вопросы читателей, предложив собственную версию станка.

Смотрите также: Ленточно-шлифовальный станок своими руками — фото и дизайн

Станок шлифовальный своими руками

1. Из обрезков ДВП толщиной 2 см собрано прямоугольное основание 320х300х450 мм (фото 1 стр. 1) (габариты зависят от габаритов двигателя). На нем закреплялся асинхронный двигатель напряжением 220 В, закрепленный на куске ДВП (фото 2, поз. 1), и соединялся с проводами вилкой для подключения к сети.

На нем закреплялся асинхронный двигатель напряжением 220 В, закрепленный на куске ДВП (фото 2, поз. 1), и соединялся с проводами вилкой для подключения к сети.

2. На вал двигателя запрессован деревянный адаптер (2) d 80 мм для крепления абразивного круга (использовался стандартный круг от болгарки) и закреплен болтом. Диск прикручен к адаптеру саморезами.

3. Перед диском установил П-образную площадку из ДВП (фото 1, поз. 2). Для надежности при работе прикручиваю к основанию саморезами.

4. В пустые места под основанием и площадкой установил пластиковый ящик и жестяную банку подходящих размеров — в них хранятся мелкие детали, расходники и многое другое.

Благодаря небольшим размерам устройство легко перемещать, удобно использовать в любом месте мастерской или дома, а при хранении не занимает много места.

© Автор: Николай Мартыненко Фото автора

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Шлифовальный станок из жесткого диска своими руками | Своими руками

В век информационных технологий компьютеры устаревают, поэтому пользователь, чтобы идти в ногу со временем, должен периодически обновлять свою «пишущую машинку»

В результате остаются ненужные запчасти.

Но это только кажется ненужным.

В колхозе, как известно, все пригодится.

Посмотрите, как старый 3,5-дюймовый жесткий диск, обычно устанавливаемый в блочные компьютеры, простым действием превращается в шлифовальный станок!

Ссылка по теме: Как правильно и вручную заточить болгарку

Во-первых, нужно разобрать жесткий диск.

Для этого снимите крышку и осторожно снимите рычаг сервокомпонента и саму коромысло.

Если попроще, то все слева от магнитных дисков.

ШАГ 2. Наждачная бумага

Из наждачной бумаги вырезаем круг диаметром 9 см с отверстием в центре под размер шпинделя. Затем равномерно приклейте к получившемуся кругу несколько полосок двусторонней ленты и установите шлифовальный диск на блин.

ШАГ 3. Безопасность

Чтобы шлифовальный круг не вылетел, мы рекомендуем сделать защитный экран, который можно сделать из обычной алюминиевой банки.

ШАГ 4. Связь

После того, как винчестер собран, осталось только его подключить. Для этого можно использовать обычный компьютерный блок питания с кабелем, подключенным к жесткому диску. В результате получаем недорогой и миниатюрный шлифовальный станок с возможностью заточки ножей и ножниц.

Для этого можно использовать обычный компьютерный блок питания с кабелем, подключенным к жесткому диску. В результате получаем недорогой и миниатюрный шлифовальный станок с возможностью заточки ножей и ножниц.

Ссылка по теме: Как сделать ленточно-шлифовальный станок своими руками

Как сделать шлифовальный станок из жесткого диска своими руками: фото

© Автор В.Липатов. Фото автора.

ВНИМАНИЕ:

ШЛИФОВАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ДРЕЛИ

При изготовлении деревянных или металлических предметов часто приходится шлифовать поверхность. Чтобы не тратиться на покупку дорогостоящих инструментов, сделал простую коронку для сверла.

Примечание

Для насадок необходимо использовать наждачную бумагу на тканевой основе. Поскольку прорези широкие, нужно вставить конец бумаги, загнув его на глубину канавки.

В гараже нашел старую перфоратор (фото 1). В нем был узел, напоминающий якорь электродвигателя (фото 2 стр. 1). Отключил его от инструмента, удалил все лишнее, стачал переднюю часть, подшипник и кожух, заземлил (2). Получилась насадка, осталось закрепить на ней наждачную бумагу и установить в патрон дрели (фото 3).

В нем был узел, напоминающий якорь электродвигателя (фото 2 стр. 1). Отключил его от инструмента, удалил все лишнее, стачал переднюю часть, подшипник и кожух, заземлил (2). Получилась насадка, осталось закрепить на ней наждачную бумагу и установить в патрон дрели (фото 3).

Эта насадка подходит для шлифования не только плоских поверхностей, но и стен внутри круглых предметов.

В зависимости от обрабатываемой поверхности наждачную бумагу в насадке можно закрепить двумя способами: вставить отдельный кусок в каждую прорезь (фото 4 поз.1) или отрезать полосу по диаметру с запасом, завернуть крепеж и закрепить это в один из каналов (2)

Если под рукой нет старой дрели, такую насадку можно сделать из ротора электродвигателя (фото 5).Все необходимое (подшипники, крыльчатка) нужно снять с вала. Поскольку все обмотки залиты клеем, необходимо расплавить его на огне и выбрать проволоку из пазов.

Шлифовальная насадка на дрель своими руками © Автор: Геннадий Побожий, Краснознаменск. Автор фото

Автор фото

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Как самому сделать болгарку? Мини-шлифовальный станок своими руками

Один из самых примитивных и известных способов измельчения табака — это обработка его ножницами или ножом. Однако в последнее время большой популярностью стал такой прибор, как болгарка. Этот инструмент изначально разрабатывался как средство для измельчения табака. Им пользоваться намного проще, чем ножницами, и вы можете обрабатывать материал быстрее.Некоторые считают болгарку излишним аксессуаром, но это все же не влияет на ее популярность в мире.

Однако в последнее время большой популярностью стал такой прибор, как болгарка. Этот инструмент изначально разрабатывался как средство для измельчения табака. Им пользоваться намного проще, чем ножницами, и вы можете обрабатывать материал быстрее.Некоторые считают болгарку излишним аксессуаром, но это все же не влияет на ее популярность в мире.

Зачем это нужно?

Как известно, при измельчении табака значительно увеличивается площадь его контакта с огнем, что дает гарантию более длительного и эффективного горения. Другими словами, чем мельче частицы материала, тем выше эффективность копчения. Для этих целей была изобретена болгарка. То есть, чем тщательнее измельчается табак, тем дольше он будет гореть.Экономия здесь очевидна. Именно поэтому это средство так популярно среди приверженцев современной культуры курения.

О конструкции

Сама болгарка состоит из двух частей, которые по форме напоминают небольшой ящик. У каждой из этих коробок есть свои ножи или штифты. Внутри он наполнен табаком — а верхняя часть устройства закрывается специальной крышкой. Далее происходит процесс измельчения. Вращайте коробки в разные стороны. В результате материал измельчается более тщательно.Это происходит до тех пор, пока лезвия окончательно не обработают табак до желаемого состояния, то есть до мельчайших частиц.

Внутри он наполнен табаком — а верхняя часть устройства закрывается специальной крышкой. Далее происходит процесс измельчения. Вращайте коробки в разные стороны. В результате материал измельчается более тщательно.Это происходит до тех пор, пока лезвия окончательно не обработают табак до желаемого состояния, то есть до мельчайших частиц.

Как сделать болгарку самому?

В целом процедура изготовления самого устройства не требует много времени и сил, что, вероятно, связано с его примитивной конструкцией. Поэтому изготовить болгарку своими руками в домашних условиях может абсолютно каждый. На данный момент существует несколько способов изготовления самодельных деталей. Каждый из них использует свой материал:

Мы рассмотрим каждый из этих методов отдельно.

Изготовление болгарки по металлу

Начнем со стальных устройств. Перед тем, как начать, вам нужно будет подготовить металлическую заготовку и найти токарный станок, на котором она будет в дальнейшем обработана. Если есть возможность вырезать это приспособление, то очень хорошо. Но поскольку такое оборудование недоступно большинству горожан, рассмотрим вариант обработки на токарном станке.

Если есть возможность вырезать это приспособление, то очень хорошо. Но поскольку такое оборудование недоступно большинству горожан, рассмотрим вариант обработки на токарном станке.

Среди множества инструментов нам понадобится пластиковый или стальной ящик в виде шайб, ножниц по металлу и плоскогубцев.Еще нам понадобится терка для овощей. Последний обрабатывается следующим образом. Из терки вырезаются две кружки. Их диаметр не должен быть меньше ширины подготовленного ящика. По краям каждого из вырезанных кругов следует сделать небольшие надрезы и с помощью плоскогубцев загнуть их так, чтобы образовались бока. Следует следить за тем, чтобы острые концы детали выходили наружу. Каждая деталь помещается в свою часть коробки, а их, как мы уже отмечали, всего две. В принципе, это решение проблемы, как сделать болгарку своими руками, в комплекте.После изготовления устройства можно сразу же протестировать его на работоспособность. Но почему болгарки по металлу менее популярны, чем аналоги по дереву? Главный их недостаток — их не очень удобно вращать. Поэтому ниже мы приводим еще одну инструкцию по изготовлению устройства, только с использованием дерева.

Поэтому ниже мы приводим еще одну инструкцию по изготовлению устройства, только с использованием дерева.

Как сделать деревянную мини-шлифовальную машину своими руками?

Сразу отметим, что для работы нам понадобится несколько металлических инструментов, так как полностью изготовить это изделие из дерева просто невозможно.

Итак, нам нужно сделать деревянную болгарку. Для этого вам понадобится заготовка из дерева, нож, гвозди, молоток, напильник и стамеска. Последняя деталь вместе с ножом используется при производстве ящиков, то есть деталей болгарки. При изготовлении этих ящиков следует заранее определиться, куда именно вбивать гвозди. Кстати, шляпы у них надо отрезать. Сделать это можно с помощью обычных плоскогубцев. Расположите гвозди таким образом, чтобы при вращении они не мешали друг другу.

Принцип изготовления деревянной болгарки существенно не отличается от металлического изделия. Однако здесь следует отметить, что ящик из дерева резать не нужно. Маленькие гвозди набиваются молотком на деревянные шайбы. А если все внимательно просчитать, можно получить этот сувенирный предмет.

Маленькие гвозди набиваются молотком на деревянные шайбы. А если все внимательно просчитать, можно получить этот сувенирный предмет.

Шлифовальная машина из подручных материалов

Еще один очень интересный способ, правда, в своем он самый сложный среди всех остальных. Здесь нам понадобится баночка с мыльными пузырями или пленкой, несколько цилиндрических деревяшек, молоток, дрель, пила и гвозди.Набравшись терпения и подготовив необходимый набор инструментов, можно приступать к работе.

Прежде всего, нужно разрезать банку на две части. Что касается цилиндра

Как заточить токарный инструмент из быстрорежущей стали

Это обсуждение заточки инструмента, которое может быть опасным делом. Я настоятельно рекомендую защитные очки, кожаные перчатки, респиратор и средства защиты органов слуха. Я также использую фартук на случай, если что-то разобьется и ударит меня.Будьте осторожны и надевайте защитное снаряжение.

Токарные инструменты — одни из самых непонятых и недооцененных инструментов в мастерской. Геометрию наконечника инструмента из быстрорежущей стали трудно визуализировать, не говоря уже о том, чтобы понять, а точная шлифовка еще более запутанна. Неудивительно, что так много ребят-любителей выбирают твердосплавные инструменты, пластины из быстрорежущей стали или тангенциальные инструменты — инструменты из быстрорежущей стали могут показаться , чтобы потребовать слишком много работы.

Геометрию наконечника инструмента из быстрорежущей стали трудно визуализировать, не говоря уже о том, чтобы понять, а точная шлифовка еще более запутанна. Неудивительно, что так много ребят-любителей выбирают твердосплавные инструменты, пластины из быстрорежущей стали или тангенциальные инструменты — инструменты из быстрорежущей стали могут показаться , чтобы потребовать слишком много работы.

А вот и реальность: заточка токарных инструментов действительно проста.Вы просто шлифуете кончиком инструмента три фаски, вот и все. Да, они все под углом и имеют непонятные названия, но это все равно плоские. Замечательно то, что даже когда вы изменяете геометрию инструмента, процесс шлифования остается прежним — 3 фаски — на самом деле это не труднее этого. И я попытаюсь показать вам, как это сделать.

Для заточки инструмента нужна хорошая шлифовальная машина; Подойдет настольный или ленточный шлифовальный станок. Я предпочитаю последнее, потому что мне легче пользоваться, он режет намного круче и быстрее, но я могу использовать колесо с таким же успехом. Мелющие тела должны быть крупнозернистыми. Я предпочитаю ремень из оксида алюминия с зернистостью 24. Я использую немного воска, слегка нанося его на ленту перед шлифовкой каждой стороны.

Мелющие тела должны быть крупнозернистыми. Я предпочитаю ремень из оксида алюминия с зернистостью 24. Я использую немного воска, слегка нанося его на ленту перед шлифовкой каждой стороны.

После того, как инструмент сформирован, я обычно использую ленту с зернистостью 80 для удаления следов грубого шлифования перед хонингованием на крупном, затем мелком, а затем сверхтонком алмазном камне.

Ваш шлифовальный станок должен иметь хорошую опору для инструмента. Шахта сделана из стали и быстро настраивается на точные и воспроизводимые углы. Хороший отдых очень важен, особенно если вам нужно изменить геометрию инструмента, потому что вы можете вносить изменения только на несколько градусов, а хороший отдых позволит вам сделать это быстро и точно.

Другой очень важный инструмент — это толкающий блок. Мой — кусок фанеры длиной 7 дюймов, шириной 1-1 / 2 дюйма и толщиной дюйма. Это позволяет мне нажимать прямо на ленту, и если есть «верхушка» при заточке инструмента, то это так: толкайте прямо в ленту или колесо. Инструмент может быть расположен под углом, но ваша силовая линия, воздействующая на режущий материал, находится прямо в нем, и блок позволяет вам это делать. Это также помогает стабилизировать насадку и перемещать ее из стороны в сторону.

Инструмент может быть расположен под углом, но ваша силовая линия, воздействующая на режущий материал, находится прямо в нем, и блок позволяет вам это делать. Это также помогает стабилизировать насадку и перемещать ее из стороны в сторону.

И все, кроме вашего оборудования для обеспечения безопасности.Ладно, приступим к измельчению!

Мой порядок операций обычно заключается в шлифовании сначала боковой поверхности, затем торца, а затем верха. Хотя нет никаких правил относительно порядка выполнения, я следую этой последовательности, потому что каждое лицо служит ориентиром для следующего. После шлифовки стороны он служит ориентиром для угла торца. Заточка конца формирует острие инструмента, которое используется, чтобы сказать мне, когда прекратить шлифование вершины. Это облегчает мне планирование и контроль по мере продвижения, поэтому я предпочитаю использовать именно эту последовательность.

Я собираюсь заточить правосторонний токарный инструмент общего назначения с измененной геометрией наконечника, которая не оптимизирована для какого-либо одного материала, но подойдет для большинства материалов, которые мы режем в магазине хобби. Все углы инструмента составляют 15 ° — боковой и торцевой задел, боковой и задний передний угол — поэтому я называю его квадратным инструментом. Он будет иметь радиус при вершине 1/32 дюйма, что обеспечит очень хорошую отделку большинства материалов.

Все углы инструмента составляют 15 ° — боковой и торцевой задел, боковой и задний передний угол — поэтому я называю его квадратным инструментом. Он будет иметь радиус при вершине 1/32 дюйма, что обеспечит очень хорошую отделку большинства материалов.

Общий процесс одинаков для всех токарных инструментов, так как все они имеют три одинаковых фаски.Конкретные углы могут отличаться в зависимости от желаемой геометрии, но вы будете шлифовать их одинаково.

На фото выше моя ленточная шлифовальная машина. Подставка для инструмента установлена на 15 ° и не перемещается для этого инструмента. Если мне нужно изменить угол, остальные точно установят его всего за несколько секунд. Я также использую керамический вкладыш из стекловолокна, чтобы обеспечить длительную ровную поверхность, по которой может двигаться лента; вы не можете шлифовать плоскую поверхность, если сама плита выпуклая. Из всех модификаций, которые вы можете сделать с ленточной шлифовальной машиной, этот валик является САМЫМ важным.Эти вкладыши можно приобрести у поставщиков, производящих ножи, часто под названием Pyroceram.

Это наша заготовка, высококачественная фреза из быстрорежущей стали 3/8 дюйма из Японии. Первоначально я предлагаю вам потренироваться с ключом из мягкой стали из хозяйственного магазина и перейти на HSS, когда вы уверены в своей способности шлифовать то, что хотите.

Сторона

Первая поверхность, подлежащая шлифованию, — это сторона инструмента. Обычно я делаю длину этой грани в 1-1 / 2–2 раза больше размера сверла; в этом случае ~ ¾ ”долго.Для инструмента общего назначения я буду наклонять насадку так, чтобы около 50-60% конца инструмента было сошлифовано, когда сторона будет обработана.

В иллюстративных целях я нарисовал линию, чтобы показать, что я имею в виду. Это полезно для новичков, так как это поможет вам выровнять инструментальную коронку с мелющими телами. Когда вы привыкнете к шлифованию, эта строчка вам не понадобится.

Чтобы быть предельно ясным, при шлифовании стороны мы шлифуем угол боковой режущей кромки ( представлен чернильной линией ) и боковой задел ( установлен углом вашего стола ) одновременно время.Не позволяйте ярлыкам беспокоить вас; хотя вы шлифуете плоскую поверхность, результат будет этими углами.

Вот как я шлифовал эту боковую поверхность. Блок толкания расположен под углом на снимке, потому что я не обращал внимания, когда делал снимок, но он перпендикулярен используемому валику. Когда я измельчаю, моя сила направлена прямо в пояс. На картинке выше вы можете увидеть керамический вкладыш из стекла.

Прокрашенная линия на насадке параллельна лицевой стороне ремня.Моя левая рука просто помогает перемещать инструмент вперед и назад по всей поверхности ремня. Блок обеспечивает все давление прямо на ленту, чтобы она продолжала резать непрерывно, а также помогает перемещать долото из стороны в сторону. По мере заточки инструмент будет нагреваться; просто окуните его в холодную воду и двигайтесь дальше. Теперь просто шлифуем до линии, вдавливая в ленту и на всю ее ширину шлифуем ровную ровную поверхность.

Ниже готовая боковая грань. Напомним, что мы создали угол боковой режущей кромки путем шлифования по линии, которую мы нарисовали на верхней части инструмента.Одновременно мы отшлифовали боковой угол наклона 15 °, потому что это то, на что была настроена наша опора для инструмента. Если вам нужен больший или меньший угол наклона инструмента, просто измените угол упора инструмента… понял?

Конец

Теперь отшлифуем торец инструмента. Угол, который он образует относительно боковой кромки, называется углом торцевой режущей кромки , а задний угол под этой торцевой кромкой называется концевым углом наклона под углом , который задается углом упора для инструмента.

Для большинства инструментов я рекомендую, чтобы концевой зарезанный угол оставался таким же, как и боковой зарезанный угол; в данном случае 15 °. Одно только это снизит усилия резания и температуру резания по сравнению со стандартной геометрией, и вы очень мало потеряете с точки зрения прочности.

Поскольку этот инструмент является инструментом общего назначения, то есть он может поворачиваться, торцевать или чистить, он должен иметь возможность врезаться в уступ, а затем иметь возможность выступать наружу. Для этого мы сделаем угол режущей кромки менее 90 °, чтобы она могла получить доступ к углам без трения.Я обычно устанавливаю его на 80 °, что здесь обозначено чернильной линией:

Угол стола остается 15 °, и я настроил его так:

В конце толкающий блок перемещается вверх возле наконечника, чтобы обеспечить как боковую поддержку, так и некоторую силу для перемещения насадки вперед и назад по ремню. Другой рукой я удерживаю эту черную линию, параллельную поверхности ремня, и обеспечивает режущее усилие на ремень, а также перемещает насадку из стороны в сторону. Торец режется быстро — просто отшлифуйте его до линии.

Теперь мы отшлифовали большинство углов инструмента. Если бы это был инструмент для латуни / бронзы, все, что нам нужно было бы заточить, нанести на него радиус при вершине, и инструмент был бы готов к использованию. Однако для нашего инструмента нам нужно заточить очень важные передние углы.

Топ

В верхней части инструмента находятся два самых важных угла токарного инструмента — боковые передние и задние передние углы.

Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.