Классификация, виды и марки припоев для пайки медных труб, проводов

При операциях по соединению металла используются различные способы. Если нет возможности применить сварку, то в качестве альтернативы используют пайку, если речь идет об относительно тонких изделиях и не крупных поломках. Несмотря на то, что в обоих случаях в качестве основного присадочного материала используется металлические сплавы, в пайке основной металл не расплавляется. Тем не менее, для качественного проведения процесса следует использовать различные виды припоев, причем для каждой разновидности металла нужно подбирать отдельную марку материала наплавки.

Виды припоев для пайки

Их классификация происходит по тому, для пайки чего они предназначаются. Ведь в промышленности и в частной сфере встречается масса сплавов со своими особенностями. Также здесь учитывается температура, в которой будет эксплуатироваться изделие, какие механические и вибрационные нагрузки на него возлагаются, будет ли контакт с человеком и так далее. Все эти и многие другие факторы создают большое количество марок для каждого металла. Различные виды припоев для пайки используются для заделки трещин в трубах, для чего нужно сопротивление коррозии, соединения проводов, тут требуется высокая электропроводимость, соединения металла подобно сварке, где нужна высокая прочность и так далее. Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Все эти и многие другие факторы создают большое количество марок для каждого металла. Различные виды припоев для пайки используются для заделки трещин в трубах, для чего нужно сопротивление коррозии, соединения проводов, тут требуется высокая электропроводимость, соединения металла подобно сварке, где нужна высокая прочность и так далее. Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Классификация

Классификация припоев происходит по нескольким основным признакам. В первую очередь они делятся на мягкие и твердые. К мягким относятся те марки к которых температура плавления достигает 300 градусов Цельсия. Максимальный предел прочности на растяжения в таком случае составляет 100 Мпа, тогда как минимальный только 16 МПа. К ним причисляются сплавы из свинца, олова, кадмия цинка, сурьмы и прочих легкоплавных металлов, в том числе и бессвинцовые припои.

К твердым относятся те марки, у которых температура плавления выше 300 градусов Цельсия. Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Твердый припой для пайки

Помимо этого есть разделение на то, какой именно основной металл содержится в составе присадочного материала. Это может быть:

Также стоит выделить в отдельный класс флюсованные марки, внутри которых содержится флюс, соответственно, им не требуется его дополнительное применение.

По вариантам поставки выделяются:

- Стержни – небольшие плотные элементы, которые расплавляются паяльником;

- Проволока – хорошо подходит как для газовой пайки, так и для паяльника;

- Трубчатые – выполняется в виде трубки, внутри которой зачастую располагается флюс;

- Листы – тонкие листы сплава, которые подходят как для пайки плоских поверхностей, так и для других целей.

Существуют различные технологии производства, которые также создают разные марки припоев для пайки. Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Виды припоев для пайки медных труб и проводов

Виды припоев для пайки медных жил и труб выглядят следующим образом:

Марка | Характеристика |

1S | Мягкий сплав в состав сплава которого входит серебро. Применяется для медных труб, но может использоваться также для изделий из латуни и бронзы, так как может выдерживать высокие температуры и имеет высокую коррозионную стойкость. Для повышения качества желательно использовать дополнительно флюс, как обыкновенный, так и порошковый |

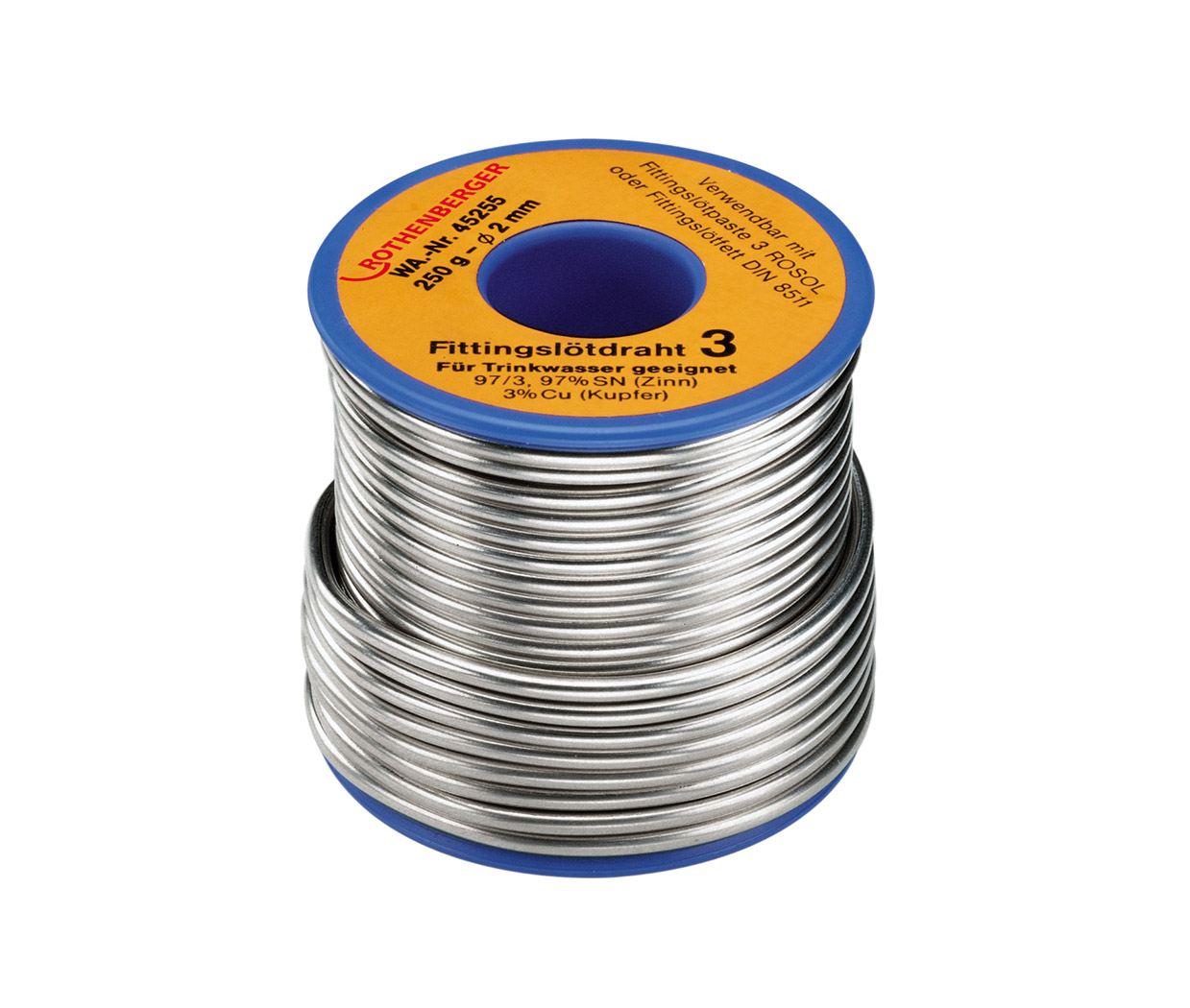

Rosol 3 | Мягкий сплав для соединения которым нужно использовать флюс. Температура плавления такого материала составляет 240 градусов Цельсия. Они применяют для сварки труб и проводов из меди. Также хорошо взаимодействует с тонкими металлами. |

Rolot 94 | Твердый припой. Материал высокого качества пайки, что предназначен для капиллярной и щелевой пайки труб, у которых нет фитинга. Помимо меди хорошо соединяется с красной бронзой и латунью. Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения. Материал высокого качества пайки, что предназначен для капиллярной и щелевой пайки труб, у которых нет фитинга. Помимо меди хорошо соединяется с красной бронзой и латунью. Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения. |

Rolot 2 | Твердый припой. Относится к сплавам специального типа. В его составе имеется серебро. Используется для всех видов пайки меди и дает соединения высокого качества. |

Виды припоев для пайки алюминия

Марка | Характеристики |

Авиа 1 | Используется практически для всех сплавов из алюминия и является универсальным расходным материалом. Благодаря низкой температуре плавления подходит для соединения проводов. Это мягкий сплав, температура плавления которого до 200 градусов Цельсия. Основой является олово (55%), а также в него входит цинк (25%) и кадмий (20%). |

Castolin 190 | Флюсованный твердый сплав, температура плавления которого составляет 580 градусов Цельсия. Используется как для соединения алюминиево-медных сплавов, так и для чистого алюминия. Состав обладает высокой текучестью и адгезией. Применяется для таких видов как капиллярное спаивания, так и с зазором. Марку часто используют для ремонта электроники и бытовой техники. Поставляется в прутках по 50 см. |

Вилы припоев для пайки нержавейки

Марка | Характеристика |

HTS528 | Универсальный присадочный материал, подходящий для всех процедур по спаиванию нержавеющей стали различных сортов. Это твердый припой, температура плавления которого составляет 760 градусов Цельсия. Материал имеет флюсовое покрытие, которое придает ему красный цвет. Размер одного прутка составляет 45 см при весе в 20 грамм. |

П-81 | Это твердый припой, температура плавления которого составляет 650 градусов Цельсия. Припой часто используется профессионалами для ремонта. В составе встречается нержавеющая сталь, чугун, никель, серебро и прочее. Предел прочности наплавленного материала составляет 170 МПа. Поставляется в прутках по 59 см и диаметром около до 3 мм. Припой часто используется профессионалами для ремонта. В составе встречается нержавеющая сталь, чугун, никель, серебро и прочее. Предел прочности наплавленного материала составляет 170 МПа. Поставляется в прутках по 59 см и диаметром около до 3 мм. |

Выбор припоя

При подборке припоя нужно обращать внимание на температуру плавления материала. Она должна быть ниже, чем этот же показатель у основного материала, иначе он будет расплавляться, что приведет к изменению структуры. Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Также важен основной материал. Но здесь не всегда идет полное соответствие, как в сварке. К примеру, виды припоев для пайки медных проводов будут содержать медь в своем составе, но для пайки алюминия могут использоваться припои, в которых нет алюминия.

«Важно!

При работе с алюминием нужно осуществлять дополнительную обработку.

»

Для длительных операций, когда нужно много паять, лучше подбирать материал в длинных прутках, чтобы лишний раз не прерывать температурную обработку. Для домашней сферы лучше всего подходят проволочные припои и аморфные, так как их применение происходит периодически и в малых количествах.

проволока с флюсом, кастолин и другие виды сплавов

Алюминий – это химический элемент с сильно выраженными металлическими свойствами. Под действием кислорода из окружающего воздуха он легко подвергается окислению, образуя тусклое, серое оксидное покрытие.

Такими выглядят алюминиевые изделия. Если поверхность зачистить, то в течение нескольких минут можно наблюдать металлический блеск чистого вещества. Плотный, тугоплавкий налет из оксидов существенно затрудняет любую работу с металлом.

Считается, что паять алюминиевые изделия очень сложно. Так бывает не всегда. Хороший припой для пайки алюминия облегчает ситуацию. Состав композиций позволяет справиться с оксидным слоем, обеспечивает образование шва.

В чем состоит проблема

Оксидная пленка плавится при очень высокой температуре. Ее присутствие мешает проникновению припойного расплава в основной металл, нарушает смачивание места пайки.

Алюминий имеет низкую температуру плавления. Он полностью переходит в жидкое состояние при 660 ℃. Начинается изменение агрегатного состояния при температуре около 300 ℃. В большинство алюминиевых сплавов входят металлы, которые расплавляются уже при 500 ℃.

При высокотемпературной пайке очень легко «проскочить» маленький интервал нагревания, позволяющий получить нормальный шов.

Велика вероятность перегрева зоны плавления, вследствие которого в жидкое состояние перейдут фрагменты деталей. Следует помнить, что паяние должно проводиться путем обволакивания твердых рабочих участков изделий расплавленной массой припоя.

Материалы с оловом

Существует множество металлических композиций для пайки алюминиевых изделий.

В составе большинства легкоплавких припоев преобладают медь, олово, свинец; присутствуют кадмий, висмут, индий.

Однако алюминий в этих металлах не очень хорошо растворяется, что обуславливает пониженную прочность образующихся при пайке швов.

Дополнительную сложность создает низкая устойчивость к коррозии припоев из олова, свинца. В случае проведения работы с этими составами спаянное соединение из алюминия покрывают лакокрасочными защитными средствами.

Хороший результат дает пайка посредством припоев со следующими металлами:

- медью;

- цинком;

- алюминием;

- серебром;

- кремнием.

Существует множество композиций, содержащих эти металлы в различном соотношении. Отечественных мастеров в первую очередь интересует российская продукция (прутки и проволока), имеющая хорошее качество и доступную стоимость.

Популярен припой, состоящий из 60 % олова и 40 % цинка. Известно, что повышенное подержание цинка придает шву коррозионную стойкость.

Кастолин

Импортный кастолин состоит только из алюминия и цинка. Он обладает хорошей текучестью, проникающей способностью, электропроводностью.

Некоторое неудобство доставляет невозможность применения данного припоя для деталей с содержанием магния в количестве более 1,5 % и изделий, которые в последующем планируется анодировать.

Компания Castolin поставляет в продажу линейку припоев с разнообразным сочетанием компонентов. Проконсультировавшись, можно подобрать средство для конкретных условий.

Алюминиевые сплавы с добавками

Эффективен для пайки высокотемпературный припой, содержащий 66 % чистого алюминия, 28 % меди и 6 % кремния. Сделан он в России. Значительная концентрация базового металла, идентичного материалу рабочих деталей, увеличивает растворяемость, проникновение расплава.

Основа шва, включающая медь с алюминием, укрепляется присутствием кремния.![]() Образующееся посредством алюминиевого припоя соединение не корродирует, имеет хорошие механические качества.

Образующееся посредством алюминиевого припоя соединение не корродирует, имеет хорошие механические качества.

Добавка кремния повышает температуру плавления припоев. Так, состав из 87 % алюминия и 13 % кремния плавится при значениях температуры около 600 ℃. Этот вид импортной продукции поступает в продажу уже готовый к применению. Припой с флюсом стоит дороже. Повышенная цена окупается высоким качеством шва.

Отличный результат пайки дает американский композит из 9 компонентов. Прутки плавятся при температуре 347 ℃, увеличиваясь в объеме на 10 %. Образующийся шов отличается пластичностью, в 3 раза превосходящей показатели соединений из других сплавов.

Высокотемпературную пайку проводят при работе с массивными деталями из алюминия или изделиями из сплавов, плавящихся только при сильном нагревании. Нагрев обеспечивается газовыми горелками, работающими на чистых углеводородах или их смесях с кислородом.

Подбор флюсов

С учетом специфики пайки деталей из алюминия к выбору флюсов нужно подойти внимательно.

Существует отечественные средства, состоящие из нескольких компонентов. Они обеспечивают эффективную очистку деталей, препятствует окислительным процессам при нагревании. Это особенно актуально при использовании припоев из олова и свинца, известных своей склонностью к окислению.

Хорошую проникающую способность обеспечивает многокомпонентный флюс из фторборатов аммония и цинка, триэтаноламина, добавочных веществ. Средство имеет доступную цену. Его эффективность многократно проверена на практике.

Известный высокотемпературный флюс состоит из хлоридов калия, лития и цинка; фторида натрия. Сухую смесь всыпают в рабочую зону пайки на палочке, дожидаясь равномерного расплавления и перемешивания с массой припоя.

Как подготовить детали

Перед началом пайки нужно провести обезжиривание поверхностей алюминия. Сделать это можно легко с помощью доступного органического растворителя. Можно взять ацетон, бензол, бензин.

Сделать это можно легко с помощью доступного органического растворителя. Можно взять ацетон, бензол, бензин.

После испарения жидкости детали нужно тщательно зачистить любым абразивом: наждачным полотном или бумагой, щетками, сетками из проволоки.

Можно поверхность обработать кислотными растворами, провести травление. Это занимает время, поэтому выполняют процедуру только при необходимости очень прочного шва.

Подготовку поверхности следует проводить непосредственно перед пайкой. Алюминий окисляется на воздухе мгновенно.

Очистка позволяет удалить старый толстый слой оксидов. При правильном проведении пайки вновь образовавшийся тонкий слой не навредит образованию шва.

Процесс пайки:

Готовый шов.

Каким припоем паять микросхемы?

Каждое современное электронное устройство работает благодаря микросхемам различного размера и сложности. Ни одно изделие не может работать вечно. Микросхемы ремонтируют с помощью пайки.

Для пайки микросхем не подойдет обычный паяльник, для этого нужно приобретать специализированное оборудование. Также особого внимание требуется выбор расходного присадочного материала. Для того чтобы на максимально возможный уровень облегчить работу требуется использовать припой с относительно низкой температурной отметкой плавления. Огромную роль на итоговый результат пайки оказывает качество расходного материала. Естественно, что его стоимость достаточно высокая, но она вполне оправдывается высоким качеством. Также стоит отметить, что для пайки контактов в микросхемах не требуется большое количество припоя, что позволит использовать одну упаковку вещество достаточно долго.

Существует большое количество разнообразных моделей припоев, которые отличаются друг от друга химическим составов, физическими свойствами и, несомненно, качеством. Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах.

Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах.

Выбор присадочного материала для работы с микросхемами достаточно сильно отличается от подбора материала для обычной пайки. Здесь в первую очередь требуется обращать внимание не на свойство прочности, а на стойкость к воздействию высоких температур, способность проводить электрический ток и т.д.

Наиболее популярные модели припоев для пайки микросхем

Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много. Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61. Его химический состав очень разнообразен и выглядит следующим образом (значения указаны в процентном соотношении):

- Sn – 61;

- Pb – 38.

5;

5; - Fe – 0.02;

- Bi – 0.01;

- Sb – 0.05;

- Ni – 0.02;

- S – 0.02.

Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики:

- вещество начинает подвергаться процессу плавления при достижении температурной отметки равной 189 градусов по Цельсию;

- плотность наплавленного припоя на один квадратный сантиметр равна примерно восьми с половиной граммам;

- материал способен удлинятся относительно самого себя примерно на 45-47%;

- ударная вязкость материала равна 3,9 килограмм на один квадратный сантиметр площади наплавленного вещества.

В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Этот несложный состав обеспечивает припою следующие технические характеристики:

- вещество начинает подвергаться плавлению при достижении температурной отметки в 183 градуса по Цельсию;

- плотность наплавленного припоя на один кубический метр равняется десяти килограммам;

- припой способен удлиняться относительно самого себя почти на шестьдесят процентов.

Как выбирать?

Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно. Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант. Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления.

Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Особенности проведения паяльных работ с микросхемами

При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера. Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала. Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ. Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания. Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания. Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

|

● Припои. Выбор припоя производят в зависимости от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размера деталей требуемой механической прочности и коррозионной стой кости и др. Наиболее широко применяются в любительской практике легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой приведены в табл. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры — содержание олова в

процентах. Для получения специальных свойств в состав оловянно-свинцовых

припоев вводя сурьму, кадмий, висмут и другие металлы. Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса. ● Флюсы растворяют и удаляют оксиды и загрязнения с поверхности паяемого соединения. Кроме того во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Все это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки. Флюс выбирают в зависимости

от соединяемых пайкой металлов или сплавов и применяемого припоя, также от

характера сборочно-монтажных работ. Остатки флюса, особенно активного, и

продукты его разложения нужно удалять сразу после пайки, так как они

загрязняют места соединений и являются очагами коррозии.

Легкоплавкие припои:

При монтаже электро- и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовляемые на ее основе с добавлением неактивных веществ — спирта, скипидара, глицерина.

Остаток канифоли негигроскопичен и является хорошим диэлектриком. ● Пайка алюминия припоями ПОС затруднительна, но все же возможна, если оловянно-свинцовый припой содержит не менее 50 % олова (ПОС 50, ПОС 61, ПОС 90). В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для чистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин v точных механизмов. Бескислотные флюсы:

Активные (кислотные) флюсы:

На место пайки наносят флюс и

поверхность алюминия под слоем масла зачищают скребком или лезвием ножа, чтобы

удалить имеющуюся всегда на поверхности алюминия оксидную пленку. ● Пайка алюминия припоем П250А. Припой содержит 80 % олова и 20 % цинка. Коррозионная стойкость паяных швов, выполненных припоем П250А, несколько ниже, чем выполненных оловянно-свинцовыми припоями. Флюс представляет собой смесь

олеиновой кислоты и йодида лития. Йодид лития (2—3 г) помещают в пробирку или

колбу и добавляют 20 мл (около 20 г) олеиновой кислоты (в состав флюса может

входить от 5 до 17 % йодида лития). Смесь слегка подогревают, опустив пробирку

в горячую воду, и перемешивают до полного растворения соли. Готовый флюс

сливают в чистую стеклянную посуду и охлаждают. ● Пайка нихрома (нихром с

нихромом, нихром с медью и ее сплавами, нихром со сталью) может быть

осуществлена припоем ПОС 61, ПОС 50, хуже— ПОС40 с применением флюса

следующего состава, г: вазелин— 100, хлористый цинк в порошке—7, глицерин—5.

Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем

добавляют, хорошо перемешивая до получения однородной массы, последовательно

хлористый цинк и глицерин. Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ваткой, смоченной в 10 %-ном спиртовом растворе хлористой меди, флюсуют, лудят и только после этого паяют. ● Паяльная паста. При пайке в

домашних условиях припой обычно наносят с помощью горячего паяльника.

Контролировать количество расплавленного припоя, переносимое паяльником,

крайне затруднительно: оно зависит от температуры плавления припоя,

температуры и чистоты жала и от других факторов. Не исключено при этом

попадание капель расплавленного припоя на проводники, корпуса элементов,

изоляцию, что приводит иногда к нежелательным последствиям. Это заставляет

вести работу крайне осторожно и аккуратно, и все же бывает трудно добиться

хорошего качества пайки. Облегчить пайку и улучшить ее можно с помощью

паяльной пасты. Для приготовления пасты напильником измельчают припой и

смешивают его опилки со спирто-канифольным флюсом. ● “Паяльная лента” незаменима при сращивании проводов, трубок, стержней, когда нет возможности воспользоваться электрическим паяльником. Чтобы изготовить паяльную ленту, необходимо сначала составить пасту из порошка припоя, канифоли и вазелина. Порошок получают путем опиливания прутка припоя напильником с крупной насечкой (мелкая забивается припоем). Приготовленную пасту наносят тонким ровным слоем на миткалевую ленту. Место пайки обматывают в один

слой “паяльной лентой”, смачивают бензином или керосином и поджигают.

Предварительно соединяемые поверхности желательно облудить. ● Лужение проводов в эмалевой

изоляции. При зачистке выводных концов обмоточных проводов ЛЭШО, ПЭЛШО, ПЭЛ и

ПЭВ при помощи наждачной бумаги или лезвия нередки надрезы и обрывы тонких жил

провода. Зачистка проводов путем обжига также не всегда дает

удовлетворительные результаты из-за возможного оплавления проводов малого

сечения. Кроме того, в месте обжига провод теряет прочность и легко

обрывается. Для зачистки эмалированных проводов малого сечения можно

использовать полихлорвиниловую трубку. Отрезок трубки, кладут на дощечку и,

прижимая провод к трубке плоскостью жала хорошо разогретого паяльника, легким

усилием 2—3 раза протягивают провод. При этом одновременно происходит

разрушение эмалевого покрытия и лужение провода. Применение канифоли при этом

необязательно. Вместо полихлорвиниловой Трубки можно воспользоваться обрезками

монтажного провода или кабеля в полихлорвиниловой изоляции. ● Эмалированный провод ПЭЛ, ПЭВ, ПТВ любого диаметра можно лудить с помощью аспирино-канифольной пасты. Аспирин и канифоль нужно растолочь в порошок и смешать (в массовом соотношении 2:1). Полученную смесь развести этиловым спиртом до пастообразного состояния. Конец провода погружают в пасту и жалом горячего паяльника с небольшим усилием проводят по проводу или перемещают провод под жалом. При этом эмаль разрушается и провод лудится. Для удаления остатков ацетилсалициловой кислоты (аспирина) провод еще раз лудят с чистой канифолью. ● Вместо припоя — клей. Часто бывает необходимо паять провод к детали, изготовленной из металла, трудно поддающегося пайке, — нержавеющей стали, хрома, никеля, сплавов алюминия и др. В таких случаях для обеспечения надежного электрического и механического контакта можно использовать следующий способ. Деталь в месте присоединения

провода тщательно зачищают от грязи и оксидов и обезжиривают. ● Сварка вместо пайки значительно сокращает время, затрачиваемое на монтажные работы. Электросварка дает соединения, выдерживающие последующий нагрев при высоких температурах, не требует припоев, флюсов, предварительного лужения, позволяет соединять черные металлы и их сплавы (например, провода электронагревательных приборов). Для сварки необходимо иметь

источник постоянного или переменного тока напряжением 6—30 В, обеспечивающий

силу тока не менее 1 А. Электродом для сварки служит графитовый стержень от

использованных батарей КБС или других, заточенный под углом 30—40°. В качестве

держателя электрода можно использовать щуп от авометра с наконечником

“крокодил”. Н.Филенко (UA9XBI)

|

Как использовать припой для пайки?

Лучший припой для пайки металлов – это чистое олово. Но на практике применяется сплав, в котором основой выступает олово и добавляется свинец. Подобные припои можно встретить в продаже, причем марок у них немало. При желании его можно изготовить самостоятельно, если имеются в наличии все нужные ингредиенты. Припой из олова и свинца обозначается тремя буквами – ПОС, после которых идет число. Наиболее популярные марки – ПОС-60 и ПОС-40. Цифры – это процентное содержание свинца в смеси. Такими припоями проводится пайка как латуни, так и радиоэлементов и медных проводов.

Наиболее популярные марки – ПОС-60 и ПОС-40. Цифры – это процентное содержание свинца в смеси. Такими припоями проводится пайка как латуни, так и радиоэлементов и медных проводов.

Схема пайки твердым припоем.

Как выбрать припой и его разновидности?

Перед началом работ обратите внимание на следующие нюансы:

- Какие металлы требуется паять?

- Какой способ пайки вы намерены использовать?

- Размер соединяемых элементов и их механическая прочность.

- Ограничения по температуре.

- Устойчивость соединяемых элементов к коррозии.

Обратите внимание на то, что температура плавления припоя, используемого при пайке, должна выбираться, исходя из диаметра проводов. Чем толще провод, тем выше температура плавления. Для тонких допускается применять припои с наименьшей температурой.

Вернуться к оглавлению

Типы припоев для проведения пайки

Марки и свойства припоев.

Все виды можно разделить на три огромные подгруппы:

- Сверхлегкоплавкие.

- Легкоплавкие.

- Тугоплавкие.

Последние не используются радиолюбителями, электрики их тоже нечасто применяют. Причина – температура плавления таких припоев 500 градусов и выше, не каждый специалист обладает оборудованием, которое способно обеспечить такой нагрев. Но преимущество сразу заметно: прочность у пайки очень высокая, соединяемые детали могут выдержать большие механические нагрузки. Для пайки полупроводниковых элементов такие припои не подходят. Проводить работы с серебряным припоем тоже необходимо при высокой температуре. С его помощью проводится пайка не только меди, но и стали, чугуна, никеля и его сплавов.

А вот радиолюбители используют легкоплавкие припои. У них температура плавления редко достигает 400 градусов. Вот только прочность у них не очень высокая. Но для пайки проводов и радиоэлементов ее достаточно. Одним из популярных припоев является марка ПОС-61, в котором олова около 38%, свинца 61%, а остальное – это присадки, улучшающие свойства смеси. Сверхлегкоплавкие тоже применяются радиолюбителями. Кадмий и висмут в них встречаются нередко, за счет чего температура плавления едва доходит до ста градусов. Идеально подходит такой припой только для пайки мелких радиоэлементов и кристаллов, так как выдерживает очень маленькие нагрузки.

Сверхлегкоплавкие тоже применяются радиолюбителями. Кадмий и висмут в них встречаются нередко, за счет чего температура плавления едва доходит до ста градусов. Идеально подходит такой припой только для пайки мелких радиоэлементов и кристаллов, так как выдерживает очень маленькие нагрузки.

Вернуться к оглавлению

Изготовление припоя своими руками

Чтобы сделать припой для пайки в домашних условиях, вам потребуется наличие следующих ингредиентов:

- Свинца.

- Олова.

Еще нужны такие инструменты:

Материалы и инструменты для пайки латуни.

- Керамические формы (можно из гипса или жести).

- Стальная ложка.

- Стальная палочка.

- Емкость (желательно сталь).

Не забывайте о том, что работаете со свинцом – одним из опасных металлов. Надевайте очки и респиратор, помещение проветривайте. Для удобства наденьте перчатки, чтобы не получить ожог. Над газовой горелкой в емкости расплавьте свинец и олово, заранее взвесив их на весах и добившись нужной пропорции. При помощи ложки из стали снимите «навар» – шлак на поверхности. И, размешав стальной палочкой, чтобы металлы соединились равномерно, вылейте расплав в формы. Все, припой для пайки медных проводов и радиоэлементов готов, можно приступать к проведению монтажных работ. Не забудьте проветрить помещение.

При помощи ложки из стали снимите «навар» – шлак на поверхности. И, размешав стальной палочкой, чтобы металлы соединились равномерно, вылейте расплав в формы. Все, припой для пайки медных проводов и радиоэлементов готов, можно приступать к проведению монтажных работ. Не забудьте проветрить помещение.

Вернуться к оглавлению

Как правильно паять латунь?

С радиолюбительскими припоями все предельно понятно, но ведь иногда требуется и более массивные детали паять. Особенно сложно работать с латунными элементами, так как при пайке образуется на металле оксидная пленка. А еще испаряется цинк во время прогрева, так как латунь содержит большое количество этого металла. Выход один – нужно проводить пайку при низкой температуре, используя припой из олова и свинца. Но необходимо применять флюс, наиболее распространенным является из канифоли и спирта.

Чтобы спаять латунь марки Л-63, вам необходимо применить флюс, в состав которого входит потная кислота и хлористый цинк. Механической прочности очень высокой не добиться. Если сравнивать с пайкой меди, то прочность у латуни окажется вдвое меньшей. Во многом это связано с тем, что швы имеют пористую структуру. Причем поры образуются при любом способе пайки, как под высокой температурой, так и под низкой. Нередко применяется пайка латуни в газовой среде (при условии, что перед началом работ было проведено флюсование). Допускается не использовать флюс, если на поверхности латуни имеется слой никеля или меди.

Механической прочности очень высокой не добиться. Если сравнивать с пайкой меди, то прочность у латуни окажется вдвое меньшей. Во многом это связано с тем, что швы имеют пористую структуру. Причем поры образуются при любом способе пайки, как под высокой температурой, так и под низкой. Нередко применяется пайка латуни в газовой среде (при условии, что перед началом работ было проведено флюсование). Допускается не использовать флюс, если на поверхности латуни имеется слой никеля или меди.

В соляной ванне при температуре 850 градусов можно проводить пайку латунных элементов. Главное – в соляной раствор добавить немного флюса, в составе которого присутствует фторобат калия. Флюса должно быть примерно 4-5% от общей массы соляного раствора. Необходим флюс для того, чтобы припой как можно лучше проникал в зазор между соединяемыми деталями.

Латунь, богатая медью, спаивается следующими припоями:

- ПСр-72.

- ПСр-40.

- ПСр-45.

- ПСр-25.

- ПСр-12.

Латунь, у которой низкая температура плавления, нуждается в использовании следующих припоев для пайки:

- ПМЦ-36.

- ПМЦ-48.

- ПМЦ-54.

- Припой медно фосфорный.

Для пайки латуни, в которой большое процентное содержание цинка, применяют марку припоя ПСр-40.

Использовать медно фосфорный припой нельзя, так как соединение оказывается малопластичным из-за образования при пайке фосфидов цинка на поверхности шва.

Если при эксплуатации элементов, которые подвергаются спайке, не возникает динамических и вибрационных нагрузок, то допускается применять припой ПМЦ-48 и ПМЦ-36.

рекомендации по выбору и применению трубчатых припоев

Технологии в электронной промышленности №2’2005

Заказать этот номер

В нашей стране для ручной пайки традиционно применяют жидкий флюс и проволочный припой, однако при отсутствии отмывки остатков флюса эта технология приводит к существенному снижению надежности радиоэлектронной аппаратуры. Причины снижения надежности РЭА вызваны частичной термической обработкой флюсов при ручной пайке (только в зоне формирования паяного соединения), следовательно, только частичным выгоранием активаторов и локальными процессами поликонденсации. Остатки флюса, которые не были подвергнуты термической

обработке при температурах пайки, являются потенциальными источниками коррозии, электромиграции и повышенных токов утечки в процессе эксплуатации РЭА. Применение многоканальных трубчатых припоев, не требующих отмывки, позволяет полностью решить эту проблему.

Причины снижения надежности РЭА вызваны частичной термической обработкой флюсов при ручной пайке (только в зоне формирования паяного соединения), следовательно, только частичным выгоранием активаторов и локальными процессами поликонденсации. Остатки флюса, которые не были подвергнуты термической

обработке при температурах пайки, являются потенциальными источниками коррозии, электромиграции и повышенных токов утечки в процессе эксплуатации РЭА. Применение многоканальных трубчатых припоев, не требующих отмывки, позволяет полностью решить эту проблему.

Многоканальные трубчатые припои фирмы Multicore Solders

Многоканальные трубчатые припои фирмы Multicore Solders на протяжении многих лет преобладают на российском рынке. Даже название фирмы Multicore Solders («Многоканальные припои»), основанной в 1939 году, говорит о многом. Одним из основных преимуществ трубчатых припоев Multicore Solders является большое количество каналов флюса (до 5) в прутке припоя. Увеличенное количество каналов флюса обеспечивает равномерное распределение флюса без пропусков по длине прутка, что предотвращает возможность пайки

«всухую», без флюса, как в случае с одноканальными припоями.

Трубчатые припои Multicore Solders разработаны для различных применений, в том числе для пайки печатных плат радиоэлектронной аппаратуры и конструкционных изделий.

Состав припоя

Для изготовления трубчатых припоев фирмой Multicore Solders используются только высокочистые сплавы с минимальным количеством примесей, отвечающие требованиям всех основных национальных и международных стандартов, в том числе QQ-S-571E и J-STD-006A. Возможна поставка припоев с различными типами сплавов.

Традиционные сплавы

Традиционно в нашей стране применяются оло-вянно-свинцовые эвтектические припои или близкие к ним (табл. 1).

Таблица 1

Для пайки компонентов поверхностного монтажа рекомендуется применять трубчатые припои диаметром в пределах 0,46-1,0 мм. Специально для пайки миниатюрных чип-компонентов поставляются трубчатые припои на основе сплава Sn62/Pb36/Ag2 диаметром 0,46 и 0,56 мм. Серебро добавляют для предотвращения миграции серебра, используемого при производстве чип-компонентов, в припой и для повышения прочности паяного соединения. Для других применений рекомендуются

сплавы Sn60/Pb30 (аналог ПОС-61) и Sn63/Pb37.

Для других применений рекомендуются

сплавы Sn60/Pb30 (аналог ПОС-61) и Sn63/Pb37.

Бессвинцовые сплавы

Бессвинцовые сплавы — требование времени — широко используются при производстве трубчатых припоев (табл. 2).

Рис.1

Таблица 2

Бессвинцовый сплав 99С по основным характеристикам является аналогом традиционного сплава Sn60, что позволяет полностью заменить его без значительных изменений технологического процесса.

Специальный сплав для пайки по алюминию

Фирма Multicore Solders производит трубчатые припои для конструкционной пайки и изготовления ламп (тип сплава 45D — состав: Pb80,l/Snl8/Agl,9, температура плавления 178-270 °С).

Этот сплав обладает более высокой коррозионной стойкостью по сравнению с традиционными оловянно-цинковыми припоями.

Флюс

В большинстве трубчатых припоев Multicore Solders применяются флюсы на основе химически очищенной канифоли. Такие флюсы обладают малым количеством остатков по сравнению с обычной канифолью, а также более высокой активностью. Удаление остатков флюсов Х39, Crystal 400 и Crystal 502 после пайки является необязательным, так как остатки флюса обладают устойчивостью к воздействию повышенной влажности и температуры в процессе эксплуатации. Остатки данных флюсов после пайки без отмывки выдерживают испытания на поверхностное

сопротивление изоляции по стандартам Bellcore TR-NWT-000078 выпуск 3 (декабрь 1991) и 1РС-протоколам 1, 2 и 3 классов.

Удаление остатков флюсов Х39, Crystal 400 и Crystal 502 после пайки является необязательным, так как остатки флюса обладают устойчивостью к воздействию повышенной влажности и температуры в процессе эксплуатации. Остатки данных флюсов после пайки без отмывки выдерживают испытания на поверхностное

сопротивление изоляции по стандартам Bellcore TR-NWT-000078 выпуск 3 (декабрь 1991) и 1РС-протоколам 1, 2 и 3 классов.

При выборе типа флюса следует учитывать совместимость флюса, входящего в состав трубчатого припоя, с флюсами для групповой пайки и в составе паяльных паст, взаимная реакция флюсов разных производителей может приводить к ухудшению электрических параметров изделия или усложнению процесса отмывки. Флюсы Х39, Crystal 400 и Crystal 502 полностью совместимы с паяльными пастами RM92, CR32, CR36, МР200, LF318 и LF320, а также со всеми типами флюсов для групповой пайки, не требующих отмывки, фирмы Multicore Solders.

Совместимость флюсов подтверждена лабораторными исследованиями.

Рекомендации по применению

Подготовка к работе

Паяльник. Жало паяльника может быть любой формы и размера для наилучшего контакта и передачи тепла к паяемым поверхностям. Жало паяльника должно быть облужено, для этого может быть использован трубчатый припой. Однако процесс лужения зависит в значительной степени от состояния жала. Если жало в плохом состоянии, его необходимо предварительно очистить с помощью смоченной водой специальной губки, входящей в состав паяльной станции. Для очистки сильно окисленных жал паяльников можно использовать пасту ТТС-1 для очистки и лужения наконечников.

Рис. 2

Рис.3

Температура жала паяльника. Оптимальная температура жала и требуемая мощность при ручной пайке зависят от конструкции паяльника и выполняемой задачи. При работе с бессвинцовыми трубчатыми припоями, имеющими температуру плавления в пределах 217-227 °С, минимальная температура жала паяльника должна составлять 300 °С В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная

температура жала паяльника составляет 315-370 °С В некоторых случаях хорошие результаты могут быть получены при кратковременном (до 0,5 с) нагреве с повышенной температурой жала 340-420 °С

Для большинства задач при работе с традиционными и бессвинцовыми припоями оптимальная

температура жала паяльника составляет 315-370 °С В некоторых случаях хорошие результаты могут быть получены при кратковременном (до 0,5 с) нагреве с повышенной температурой жала 340-420 °С

Печатные платы и компоненты. Чистота поверхности печатных плат и компонентов

является одним из важнейших факторов, влияющих на процесс пайки. Оксиды и другие поверхностные загрязнения существенно ухудшают смачиваемость припоем и передачу тепла от жала паяльника к паяемым поверхностям, увеличивая время пайки. Печатные платы с длительным сроком хранения для улучшения паяемости могут быть подвергнуты предварительной очистке с помощью специальных растворителей, например, VIGON SC 200, ZESTRON SD 100, ZESTRON SD 301.

Рекомендуемая последовательность работы

При работе с многоканальными трубчатыми припоями пайка осуществляется с двух рук. Для того чтобы при пайке получить наилучшие результаты, рекомендуется использовать следующий процесс:

1. Поднесите жало паяльника к рабочей поверхности. Жало паяльника должно контактировать одновременно с контактной площадкой платы и выводом компонента, для того чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время лужения, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более доли секунды, чтобы прогреть соответствующим образом обе поверхности.

Поднесите жало паяльника к рабочей поверхности. Жало паяльника должно контактировать одновременно с контактной площадкой платы и выводом компонента, для того чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время лужения, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более доли секунды, чтобы прогреть соответствующим образом обе поверхности.

2. Поднесенный в это время к месту соединения с противоположной от жала паяльника стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды. Внимание! Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, а его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяное соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего

вида изделия. Рекомендуется выбирать диаметр прутка припоя, равный половине диаметра жала паяльника.

3. Удалите припой от паяемого соединения и затем удалите жало паяльника.

Весь процесс пайки должен занимать от 0,5 до 2,0 с на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут, во-первых, истощать флюс до смачивания припоя, что может привести к увеличению количества остатков, во-вторых, увеличивают хрупкость паяного соединения. Завершение работы Для обеспечения длительного срока службы жала паяльника после окончания работы необходимо его облудить. Для этой цели удобно использовать трубчатый припой: оберните несколько витков припоя (как показано на рис. 5) вокруг кончика жала и нагрейте его. Практические примеры На первоначальном этапе работа с трубчатыми припоями (пайка с двух рук) может вызывать сложности. Как правильно работать с трубчатыми припоями? Нижеприведенные примеры помогут быстро освоить технологию пайки с двух рук.

Рис. 4

4

Рис.5

Пайка чип-компонентов: резисторы, конденсаторы, танталовые конденсаторы, индуктивности, варисторы, MELF-Kopnyca.

1. Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2. Установить чип-компонент на КП.

3. Придерживая чип-компонент пинцетом, поднести жало паяльника, обеспечивая одновременный контакт жала с выводом чип-компонента и облуженной КП.

4. Произвести пайку в течение 0,5-1,5 с. Отвести жало паяльника.

5. Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводом и КП. С противоположной стороны от жала паяльника подать трубчатый припой под углом 45° к плоскости КП и вывода компонента. Внимание! При пайке чип-компонентов важен правильный подбор диаметра припоя. Чрезмерно толстый припой будет приво-

дить к формированию избыточной галтели припоя.

Пайка компонентов, монтируемых в отверстия.

1. Установить компонент в монтажные отверстия, если необходимо, то загнуть выводы.

2. Поднести жало паяльника таким образом, чтобы был обеспечен одновременный контакт с КП монтажного отверстия и выводом компонента, прогреть 0,5-1,0 с.

Пробило № 1. Необходимо обеспечить хороший тепловой контакт между жалом паяльника и паяемыми поверхностями. 3. Подать небольшое количество припоя на жало паяльника, так чтобы образовался мостик припоя между КП и выводом (см. рис.).

4. Перемещайте трубчатый припой по кругу вдоль КП в противоположном направлении от жала паяльника (см. рис.).

5. Как только паяное соединение сформировано, отвести пруток припоя.

6. Одновременно отвести жало паяльника. Для образования правильной формы галтели жало паяльника должно двигаться вверх вдоль вывода компонента.

Правило № 2. Необходимо обеспечивать контакт между жалом паяльника и паяемыми

поверхностями до тех пор, пока не произойдет формирование галтели припоя.

Внимание! Избегайте сильного давления жалом паяльника на КП. Не допускайте контакта жала паяльника с галтелью припоя без использования трубчатого припоя, это может привести к деградации паяного соединения.

Возможные проблемы и методы решения Разбрызгивание. Высокая скорость нагрева. Подавайте пруток припоя на разогретые контактные поверхности (вывод компонента и КП), не подавайте припой на жало паяльника.

Матовые паяные соединения. Длительный контакт жала паяльника с паяным соединением после отвода прутка припоя из зоны пайки.

Остатки после пайки в виде нагара. Произвести очистку жала паяльника и губки или заменить жало паяльника.

Избыточные остатки флюса вокруг паяного соединения.

1. Большой диаметр трубчатого припоя, использовать припой меньшего диаметра.

2. Избыточная подача трубчатого припоя в место пайки.

3. Низкая температура пайки, использовать паяльник большей мощности или увеличить температуру пайки.

Удаление остатков флюса

Многоканальные трубчатые припои фирмы Multicore Solders разработаны для технологических процессов без применения отмывки. Однако в случае необходимости удаления остатков флюса, например, вызванной жесткими условиями эксплуатации аппаратуры, наилучшие результаты достигаются при использовании промывочных жидкостей: ZESTRON FA+, VIGON A200 или VIGON US. При ремонте рекомендуется использовать промывочную жидкость VIGON EFM.

Выводы

Экономические аспекты применения многоканальных трубчатых припоев бесспорны:

1. Не требуется отмывка остатков флюса, в результате — снижение затрат на дорогостоящие процессы отмывки.

2. Значительно повышается качество и надежность печатных узлов.

3. Улучшается внешний вид паяных соединений, а также печатных узлов в целом без удаления остатков флюса.

Скачать статью в формате pdfКакой припой мне использовать?

Существует несколько видов припоев для витражей. Вы всегда используете правильный вид?

Вы всегда используете правильный вид?

В Интернете есть много полезных советов и информации. Есть еще много чего нет. Вот в чем проблема с Интернетом. Итак, для этой публикации я решил, что пришло время сделать некоторые полезные выводы о том, почему существуют разные сорта оловянно-свинцового припоя, как они работают, и сделать выводы о том, как их лучше всего использовать.

Итак, позвольте мне направить вас, объяснив и сопоставив то, что я узнал и испытал с припоями на основе олова и свинца, которые мы обычно используем. Но я не буду говорить о бессвинцовых припоях, потому что никогда ими не пользуюсь.

Пришло время изучить и применить некоторые материалы в науке…

Свойства и поведение припоя

Нам доступны несколько марок оловянно-свинцового припоя с содержанием олова от 5% до 70% по весу в смеси сплавов.На самом деле мы склонны использовать только несколько из различных классов — те, которые полезны для нашего ремесла.

Между прочим, я видел припой, описанный как соединение. Это неправильно, потому что сплав — это смесь, а не соединение. Смеси — это когда две или более вещи соединены вместе, но не связаны химически. Соединения — это когда два вещества химически реагируют с образованием третьего вещества. Но, как обычно, я отвлекся.

Это неправильно, потому что сплав — это смесь, а не соединение. Смеси — это когда две или более вещи соединены вместе, но не связаны химически. Соединения — это когда два вещества химически реагируют с образованием третьего вещества. Но, как обычно, я отвлекся.

Важно понимать, что разные сорта припоя будут вести себя по-разному, потому что они представляют собой разные смеси, а это, в свою очередь, означает, что они будут иметь разные физические характеристики (такие как температура плавления или электрическая проводимость).Нам нужно понять, как некоторые различия могут повлиять на нашу работу и, в свою очередь, направить нас к рациональному выбору сорта припоя, который мы используем для конкретной задачи.

Одним из свойств сплавов олово-свинец является то, что чем больше доля олова, тем выше прочность припоя на растяжение и сдвиг. На практике это означает, что более высокое содержание олова приводит к «более твердому и прочному» припою. Но прочность на растяжение и сопротивление сдвигу не являются наиболее важной проблемой для витражей, хотя они и имеют незначительное влияние на конструктивную прочность того, что построено.

Для витража важнее то, как припой работает во время пайки. Именно на это направлено наше внимание.

По опыту вы заметили, что когда вы вынимаете паяльник из расплавленного припоя, требуется несколько секунд, прежде чем он начнет переходить в пастообразное состояние, а затем еще несколько мгновений, пока он должным образом не затвердеет. Кроме того, если у вас есть опыт работы с припоями разных сортов, вы могли заметить, что некоторые из них остаются в жидком и пастообразном состоянии в течение разного времени, чем другие сорта припоя.Возможно, вы также заметили, что если вы переместите свою работу, как только припой станет твердым, вы можете быть удивлены, увидев, что припой искажается и превращается в комковатый серый беспорядок (они называют это «Плохой стык» в электронной пайке). Все это намекает на двухступенчатый процесс охлаждения.

Такое двухступенчатое охлаждение характерно для сплавов, за исключением случаев, когда они находятся в эвтектической смеси, что является особым случаем.

В отличие от чистых металлов, которые имеют одну точку плавления, сплавы имеют диапазон температур, в котором они переходят из твердого состояния в жидкое или обратно.Температура, при которой сплав переходит из полностью жидкого состояния в пастообразное, называется температурой ликвидуса. Температура, при которой сплав переходит из полностью твердого состояния в пастообразное, называется температурой солидуса. Довольно сложно объяснить, что именно происходит, когда сплав остывает (или нагревается), но позже я дам вам пару ссылок в Интернете, которые вы можете изучить, чтобы узнать больше.

Итак, когда мы снимаем наш паяльник с припоя, он находится в жидком состоянии.Вскоре он охлаждается и достигает температуры ликвидуса, после чего переходит в пастообразное состояние, а затем, наконец, переходит в твердое состояние, когда он охлаждается до температуры солидуса.

Чтобы лучше понять, что происходит, когда мы убираем паяльник от припоя, предположим, что у вас есть паяльник с регулируемой температурой, такой как Weller 100W, который обычно работает при температуре около 370 ºC (если вы не используете другой вид чаевых). Предположим также, что у нас есть различные виды припоя, с которыми мы можем работать, — четыре из них, с которыми мы, скорее всего, встретимся.

Предположим также, что у нас есть различные виды припоя, с которыми мы можем работать, — четыре из них, с которыми мы, скорее всего, встретимся.

Причина, по которой мы хотим знать температуру паяльника, заключается в том, что это температура, которой припои становятся при нагревании. Совершенно очевидно!

Теперь мы готовы серьезно подумать. Изучите таблицу ниже:

| Олово: свинцовый сплав | Олово% | Свинец% | Температура солидуса | Температура ликвидуса | Ассортимент паст | Диапазон жидкости |

| 40:60 | 40 | 60 | 183ºC | 247ºC | 54 ° С | 123 ° С |

| 50:50 | 50 | 50 | 183ºC | 216ºC | 33 ° С | 154 ° С |

| 60:40 | 60 | 40 | 183ºC | 191ºC | 8 ° С | 179 ° С |

| 63:37 | 63 | 37 | 183ºC | 183ºC | 0 ° С | 187 ° С |

Если вы не делаете таблицы и застряли, вот несколько подсказок:

- В нем есть ряды, по одному для каждой марки припоя, с которой мы можем столкнуться.

- Он имеет температуры солидуса и ликвидуса, из которых мы вычисляем два температурных диапазона.

- В нем перечислены диапазоны температур пастообразности для различных припоев, где припой не является ни жидким, ни твердым. Иногда это называют рабочим диапазоном (я думаю, довольно запутанный термин).

- В нем перечислены диапазоны температур жидкости для различных припоев, исходя из предположения, что наш паяльник работает при температуре около 370 ° C.

И вот важные наблюдения, которые мы можем сделать из информации этой таблицы:

- Все сплавы переходят из пастообразного состояния в твердое при одной и той же температуре солидуса при охлаждении.Эта температура одинакова независимо от соотношения олова и свинца. Это означает, что все припои оловянно-свинцовые становятся твердыми при одинаковой температуре при охлаждении.

- При охлаждении сплавы переходят из жидкого состояния в пастообразное при различных температурах ликвидуса, поэтому существует связь между соотношением олова и свинца и температурой ликвидуса.

- Теперь посмотрим на диапазон температур жидкости. Больше олова в сплаве означает более низкую температуру ликвидуса и, следовательно, более широкий диапазон температур жидкости.Это означает, что припои с большим количеством олова будут оставаться в жидком состоянии дольше, поскольку для охлаждения с 370ºC до более низких температур ликвидуса требуется больше времени, чем для припоев с меньшим количеством олова. Это очень важно!

- Сплав 63:37 является особенным, потому что температуры ликвидуса и солидуса одинаковы. Это значит, что при охлаждении он не проходит через пастообразное состояние. Это свойство особенное, поэтому оно носит особое название — эвтектика. Если вы видите припой, который называется эвтектическим, значит, это должен быть припой такого типа!

Итак, несмотря на то, что вы могли прочитать в другом месте, припои не плавятся при разных температурах.Мы знаем, что это не может быть правдой, потому что все они плавятся при одной и той же температуре солидуса.

Может быть, эти люди хотели сказать, что разные припои остывают с разной скоростью. Давайте рассмотрим это как альтернативную возможность. Прежде всего мы должны признать, что подобные металлические сплавы будут иметь примерно одинаковую теплопроводность. Мы также должны помнить, что они одного цвета и такие же блестящие. Таким образом, наши научные мысли приводят нас к выводу, что если они проводят свое тепло в окружающее стекло с одинаковой скоростью, когда они охлаждают, и излучают энергию в виде тепла в другом месте примерно с той же скоростью, что и излучение черного тела, то утверждать, что одно один вид припоя остывает быстрее, чем другой припой.Если концепция излучения черного тела для вас ничего не значит, прочтите эту статью.

Думаю, пришло время обобщить важные факты о различных припоях:

- Мы ожидаем, что припой 60:40 будет оставаться жидким дольше, чем припой 50:50, который, в свою очередь, должен оставаться жидким дольше, чем припой 40:60. Это различие обусловлено различиями в их температурах ликвидуса.

- Мы также ожидаем, что эвтектический припой 62:37 будет переходить из жидкого состояния в твердое без перехода в пастообразное состояние.Это связано с тем, что температуры солидуса и ликвидуса одинаковы.

Прежде чем вы перейдете к сравнению двух основных типов припоев, которые мы используем, позвольте мне не мешать вам узнать больше о сплавах олова и свинца. Я предлагаю поездки на http://www.ami.ac.uk/courses/topics/0244_tsm/ и http://www.chemguide.co.uk/physical/phaseeqia/snpb.html для получения дополнительной информации.

Сравнение 60:40 с припоем 40:60

Чтобы понять, какой тип припоя лучше всего подходит для какой задачи, нам сначала нужно обобщить их различия.Я буду рассматривать только припои 60:40 и 40:60, потому что припой 50:50 — это не что иное, как «что-то среднее между».

Вот основные факты, которые мы знаем о припое 60:40

- содержит 60% олова и 40% свинца

- диапазон температур жидкости 179 ° C

- блестящий и яркий

- прочнее, потому что там больше олова

И вот основные факты, которые мы знаем о припое 40:60

.

- содержит 40% олова и 60% свинца

- диапазон температур жидкости 123 ° C

- менее блестящий и менее яркий

- не такой сильный, потому что свинца больше

Широкий диапазон температур жидкости — припой 60:40, означает, что он остается жидким намного дольше при охлаждении по сравнению с припоем 40:60.Это означает более длительное время работы пайки 60:40, чем пайки 40:60. Под «рабочим временем» я имею в виду то, что мы, мастера по изготовлению витражей, имеем больше времени для «работы» с припоем в жидком состоянии. Когда мы снимаем паяльник, он дольше остается жидким.

Таким образом, более длительное время жидкого припоя 60:40 означает, что он лучше всего подходит для формирования длинных партий жидкого припоя, что, в свою очередь, означает, что он хорош для создания длинных гладких валиков припоя и получения хороших гладких соединений. Никаких оправданий неровным участкам с припоем 60:40! По той же причине припой 60:40 также хорош для «повторного прикосновения» к грязным участкам пайки, где новый и старый припой должны плавно плавиться вместе в цельную массу и скрывать любые доказательства того, что проблема когда-то существовала. Если вам нравятся красивые гладкие красивые припои, то 60:40 — лучший вариант, потому что он легко доступен и лучше всего подходит для этого. Теоретически вы можете получить немного лучшую работу с эвтектическим припоем 63:37 — и теперь вы можете сказать почему, даже не используя его!

Если вам нравятся красивые гладкие красивые припои, то 60:40 — лучший вариант, потому что он легко доступен и лучше всего подходит для этого. Теоретически вы можете получить немного лучшую работу с эвтектическим припоем 63:37 — и теперь вы можете сказать почему, даже не используя его!

Меньший диапазон температуры жидкости означает более короткое время, в течение которого припой 40:60 остается жидким при охлаждении. Это означает, что он менее полезен для формирования красивых блестящих валиков глубокой припоя при работе с медной фольгой. Однако он имеет важное преимущество перед припоем 60:40 в случаях, когда желательно быстрое удаление жидкой фазы во время охлаждения.Самый очевидный пример — когда вы работаете со свинцовыми камнями. Мы должны ожидать, что припой 40:60 будет лучшим для пайки свинцовых переходников, потому что мы хотим «войти, спаять соединение и выйти» достаточно быстро, чтобы гарантировать, что свинцовые припои не начнут плавиться.

Другой пример, когда припой 40:60 особенно полезен, — это когда есть риск расплавления припоя от передней части к задней части панели с медной фольгой. По моему опыту, это чаще происходит с припоем 60:40, когда необходимо использовать большие объемы припоя для заполнения больших отверстий.Я подробно остановлюсь на этом в следующем абзаце, чтобы проиллюстрировать, как разные припои по-разному выглядят и ведут себя, поэтому их следует использовать там, где они наиболее подходят.

По моему опыту, это чаще происходит с припоем 60:40, когда необходимо использовать большие объемы припоя для заполнения больших отверстий.Я подробно остановлюсь на этом в следующем абзаце, чтобы проиллюстрировать, как разные припои по-разному выглядят и ведут себя, поэтому их следует использовать там, где они наиболее подходят.

В редких случаях я использую как припой 40:60, так и припой 60:40 для одного и того же соединения — обычно, когда я хочу заполнить большие зияющие отверстия между стеклянными шариками. Я начинаю с припоя 40:60, чтобы заполнить большие отверстия, потому что существует меньший диапазон температур жидкости для припоя 40:60, поэтому он очень быстро затвердевает (поэтому меньше вероятность провала).Оставляю стык остыть. Затем я быстро наношу поверхностный слой припоя 60:40 на каждую сторону для более гладкого и блестящего покрытия. Конечно, можно проделать весь процесс в соотношении 60:40 с ловкими движениями паяльника, но я считаю этот гибридный метод удобным и менее подверженным провалам. Также можно использовать припой 40:60 для проблемных соединений, но я считаю, что припой 40:60 не такой блестящий.

Также можно использовать припой 40:60 для проблемных соединений, но я считаю, что припой 40:60 не такой блестящий.

Еще я заметил (как и другие люди) то, что припой 60:40, кажется, формирует более глубокие и округлые валики (которые блестят) по сравнению с более мелкими (и более тусклыми) шариками припоя 40:60.Нам нравятся блестящие изделия, покрытые медной фольгой, и мы обычно стараемся притупить свинцовые припои, поэтому снова мы обнаруживаем, что припой 60:40 больше подходит для работ с медной фольгой, а припой 40:60 — для работы с свинцовым светом.

Можно также предположить, что припой 40:60 более склонен к коррозии и потемнению со скоростью, которая ближе к скорости свинцового припоя, чем можно было бы ожидать от припоя 60:40. Еще одна причина использовать припой 40:60 на выводах.

Более высокое содержание олова в припое 60:40 делает его более прочным, чем припой 40:60, с точки зрения прочности на разрыв и прочности на сдвиг.Мы также знаем, что в свинцовых светильниках свинец укреплен путем цементирования. Вместе можно предположить, что припой 60:40 лучше по прочности при работе с медной фольгой, но правда в том, что это не имеет большого значения по сравнению с тщательным проектированием панели для обеспечения прочности. Именно цементирование, а не пайка придает прочность свинцовой световой панели. Для сравнения рассмотрим, как слабая тонкая панель из ДВП в задней части шкафа для самостоятельной сборки может быть столь эффективной для поддержания формы шкафа, полного одежды.Это не крепкие стыки, а жесткость конструкции.

Вместе можно предположить, что припой 60:40 лучше по прочности при работе с медной фольгой, но правда в том, что это не имеет большого значения по сравнению с тщательным проектированием панели для обеспечения прочности. Именно цементирование, а не пайка придает прочность свинцовой световой панели. Для сравнения рассмотрим, как слабая тонкая панель из ДВП в задней части шкафа для самостоятельной сборки может быть столь эффективной для поддержания формы шкафа, полного одежды.Это не крепкие стыки, а жесткость конструкции.

Между прочим, еще одно отвлечение — замечание о том, что шпаклевка и цементирование не означают одно и то же. Шпатлевка применяется для вставки оконных стекол в оконные рамы. Мы используем цемент для приклеивания стекла к свинцу в наших панелях. А теперь вернемся к истории…

Насколько я могу судить, припой 40:60 обычно не используется для витражей в США, и 50:50, похоже, стал его заменой. По этой причине и со ссылкой на таблицу, которую мы рассмотрели, я бы предложил использовать 50:50 в качестве замены припоя 40:60, если вы не можете купить припой 40:60 просто потому, что это лучшая доступная альтернатива. Вы понимаете, почему я делаю это предложение?

Вы понимаете, почему я делаю это предложение?

И, конечно, я еще не упомянул эвтектический припой. Можете ли вы теперь предсказать, почему мы хотели бы его использовать?

Напомним, что эвтектический припой 63:37 на 63% состоит из олова и на 37% свинца и обладает особым свойством переходить прямо из жидкого состояния в твердое при охлаждении и обратно при нагревании, но промежуточный температурный диапазон пастообразного состояния отсутствует. Поэтому ответ на вопрос, почему это может быть полезно, оказывается довольно простым. Отсутствие пастообразной фазы означает, что припой можно почти мгновенно превратить из твердого в жидкий и обратно, просто применив или сняв паяльник.С помощью ловких движений паяльника становится возможным рисовать припой и манипулировать им для создания текстурных пространственных эффектов. Причина, по которой я говорю «ловко», заключается в том, что хитрость заключается в том, чтобы поддерживать температуру припоя близкой к температуре солидуса, чтобы комок припоя почти мгновенно затвердел. Разве не здорово, что немного научного мышления может объяснить, как выполнить «декоративную пайку» без необходимости платить кому-то за то, чтобы он вам показал?

Разве не здорово, что немного научного мышления может объяснить, как выполнить «декоративную пайку» без необходимости платить кому-то за то, чтобы он вам показал?

Еще одно известное преимущество припоя 63:37 заключается в том, что кромки покрытых медной фольгой деталей покрываются бортом.Опять же, хитрость заключается в том, чтобы не допустить, чтобы припой стал слишком горячим и текучим. По правде говоря, я никогда не пробовал паять 63:37, поэтому мне было бы интересно услышать о вашем опыте. Теория — это еще не все. Каждая гипотеза требует проверки!

Различные формы припоя

Вы найдете припой, широко доступный в виде проволоки с твердым сердечником на катушке или катушке, и количество припоя на катушке может варьироваться. Насколько я могу судить, это единственная форма, в которой припой доступен в Северной Америке.Исторически это форма, используемая сантехниками и электроникой. В электронике, как правило, используют припой с канифольным сердечником, и это неприятный материал, который не подходит для работы с витражами, потому что флюс является кислотным и оставляет ужасный беспорядок.

В других странах припой также доступен в виде стержня для выдувной трубки. Вы также найдете палочки «жестянщика» (которые больше похожи на бруски), но они слишком громоздкие и грубые, чтобы использовать их для изготовления витражей.

Я предпочитаю покупать припой в виде палочек для паяльной трубки, а не на катушке.Мне удобнее использовать палочки для паяльной трубки, потому что с ними проще обращаться и они легче катушки с припоем. Если у вас нет припоя для паяльных трубок, попробуйте отрезать кусочки от катушек и понять, почему я предпочитаю палочки для паяльных трубок.

Британская стандартная классификация

Существует система классификации припоев из оловянно-свинцового сплава по Британскому стандарту (BS219), которая устраняет путаницу относительно 40:60 и 60:40, которую я опишу позже.

В данной системе классификации палочек для духовых трубок имеет буквенный код.Гораздо проще попросить «К-стержень», чем «припой 60:40», «стержень F», а не «припой 50:50», и попросить «С-образный стержень», а не «припой 40:60». Нет места для путаницы, и вы уверены, что получаете то, что действительно хотели.

Посетите этого производителя в Великобритании для получения дополнительной информации об этой системе классификации.

Доступность марки припоя

Мы знаем, что есть разные сорта припоя, и я уже упоминал о подозрении, что в США нелегко получить припой 40:60.

Если вы находитесь в Северной Америке, обычно используемые припои в витражах — это 50/50, 60/40 и 63/37. Если вы находитесь в другом месте, вы также можете найти сплав 40:60. Любопытно, что я не нашел упоминания о пайке 40:60 на североамериканских веб-сайтах (но однажды заметил, что 30:70 упоминается мимоходом).

Но будьте осторожны. Хотя припой 60:40 должен означать сплав 60% олова с 40% свинца, некоторые люди (и некоторые поставщики) сбиваются с толку и непреднамеренно меняют цифры.Если у вас есть сомнения, спросите их: «Ваш припой 60:40 содержит 60% олова или 60% свинца?» и если вы не можете получить разумный ответ, попробуйте посмотреть на цену — более высокие пропорции олова приводят к более высоким ценам на припой, потому что олово всегда дороже свинца в качестве сырья.

Свинец и чистота

В различных местах в Интернете вы найдете комментарии, которые советуют вам искать припои, «не содержащие примесей» в металлических компонентах. Вы также найдете комментарии, предупреждающие вас о том, что загрязнения вызывают «пену» на ваших шариках припоя, что они портят жало паяльника и мешают правильной реакции химикатов патины, что приводит к нежелательной отделке.Вы также найдете совет, который советует настаивать на использовании свинца и припоя из чистого свинца, то есть не переработанного. И, наконец, вы увидите комментарии о том, что одна марка припоя лучше другой, потому что в ней не используются вторичные материалы.

Если вы посмотрите сюда, то обнаружите, что у свинца один из самых высоких показателей вторичной переработки среди всех материалов, широко используемых сегодня. В одних странах достигнуты 100% -ные показатели переработки, а другие не сильно отстают. Так что вероятность найти свинцовые припои и припои, содержащие только чистый свинец, довольно оптимистичны.Все, что нам нужно сделать, — это быть бдительными и не покупать непонятный припой у сомнительных поставщиков.

Я сомневаюсь в том, что некоторые припои портят биты паяльника. Единственные существенные причины деградации насадок паяльника, о которых я знаю, — это чрезмерное использование материалов для чистки паяльников (таких как нашатырный спирт), использование кислотных флюсов и длительное использование поврежденных жало.

Я сомневаюсь в утверждении, что некоторые припои мешают химическим процессам патинирования. Химические вещества для патинирования вступают в реакцию со свинцом и оловом в припое, поэтому все, что необходимо химическому веществу для патинирования на поверхности валика припоя, — это олово, и это приводит к их поверхностным эффектам.Я могу увидеть эту проблему только в том случае, если паяная поверхность не чистая или припой сильно загрязнен.

Комментарии о примесях в припое, вызывающих образование «накипи» на валиках припоя, мне трудно поверить, и я не видел и не слышал никаких материальных или поддающихся проверке доказательств этого. Я, конечно, видел загрязнения, вызывающие образование накипи на припое, но они смываются при очистке и, скорее всего, образовались в виде оксидов свинца и олова, которые естественным образом образовались на старых свинцовых припоях, грязи от грязного паяльника, цинка из предохранительного флюса, гадость на медной фольге или, может быть, даже медные соединения из старой медной фольги.

Однако стоит упомянуть, что некоторые припои, не предназначенные для использования в витражах, могут содержать в своем сплаве другие металлы. Обязательно избегайте всего, что содержит кадмий, сурьму или другие действительно неприятные элементы. Я не говорю, что свинец особенно полезен!

Флюсы для припоя

Возможно, будет полезно сделать небольшой обход флюсов для припоя.

Флюсы — это материалы, которые помогают нам соединять один вид металла с другим. Есть много флюсов и много видов металлов.Важно то, что мы используем правильные типы флюсов для металлов, которые мы используем, и избегаем тех, которые могут вызвать у нас проблемы.

Первое, что нужно запомнить, — никогда не использовать канифольный припой с сердечником или канифоль в качестве флюса. Обратите внимание на слово «канифоль», потому что это не то же самое, что «смола», как могут предположить некоторые люди. Припой с канифольным сердечником широко используется в электронной промышленности. Ядро канифоли является кислым и оставляет коричневый смолистый осадок, который вы могли видеть на печатной плате.Он также производит неприятный пар, который иногда можно увидеть как белый порошкообразный осадок. Если вы попытаетесь использовать канифоль в качестве флюса или припой с канифольным сердечником для работы с витражами, вы получите беспорядок, который будет нелегко счистить.

Я сомневаюсь, что говорю вам что-то, чего вы еще не знаете, но припой 40:60 лучше всего использовать с жиром в качестве флюса, а припой 60:40 лучше всего использовать с некислотным предохранительным флюсом.

Талловый жир — интересное старое вещество, его получают из животных жиров, поэтому я думаю, веганы могут не захотеть его использовать.Это, в свою очередь, заставляет меня задуматься, является ли свинцовая панель подходящим подарком (или покупкой) для вегана.

Если вы хотите сделать свой собственный предохранительный флюс, за подробностями обращайтесь сюда. Это просто, дешево и точно так же, как и многие коммерческие составы.

Патинация

Нет разницы между разными припоями в том, насколько хорошо они поглощают патину. Что действительно важно, так это тщательная очистка и подготовка паяной панели перед патинированием.

Если вам нужно изготовить медную патину самостоятельно или вы хотите узнать, как она работает, прочтите эту статью.

Выберите производительность, а не цену

Итак, наконец-то пришло время собрать всю информацию воедино и прийти к некоторым рациональным выводам о том, почему для определенной цели следует выбирать один вид припоя вместо другого. Пришло время подвести итоги.

Стоимость каждого сорта припоя зависит от относительного количества олова и свинца в сплаве, поскольку базовые цены на свинец и олово очень разные.Итак, цена зависит от того, что находится в припое, и не имеет никакого отношения к характеристикам или поведению. Практически весь свинец, который мы используем, перерабатывается, поэтому попытки найти припой из чистого свинца оптимистичны. Если вас беспокоит качество и характеристики припоя, купите его у поставщика с хорошей репутацией.

Выбор марки припоя должен основываться на том, как он ведет себя и как работает, если качество изготовления является вашей главной заботой. Вам не следует выбирать марку припоя исходя из цены, если только вы не ограничены в средствах и не готовы идти на компромисс в отношении качества своей работы.

Вот, что я считаю рациональными причинами для выбора всех распространенных марок припоя:

- Припой 40:60 лучше всего подходит для работы со свинцовыми припоями, потому что он остается жидким в течение короткого времени при охлаждении и дает более тусклый результат, чем припой 60:40. Это также может быть полезно для работы с медной фольгой, чтобы уменьшить вероятность провала при перекрытии больших зазоров.

- Припой 60:40 лучше всего подходит для работы с медной фольгой, потому что он остается жидким в течение длительного времени при охлаждении и может давать более гладкие и блестящие валики.

- Припой 50:50 — компромисс, если вы не можете купить припой 40:60. Это не так хорошо, как припой 60:40 для работы с медной фольгой, потому что он не остается жидким так долго. Припой

- Eutectic 63:37 может быть полезен для декоративных паяльных работ, потому что он мгновенно затвердевает во время охлаждения, не проходя через стадию пастообразного состояния.

И, наконец, используйте только подходящий флюс. Есть много коммерческих разновидностей защитного флюса, которые подходят, но рецепт, который я вам здесь даю для работы с медной фольгой, дешев и не уступает конкурентам.Используйте жир для свинцовых панелей, если вы не являетесь убежденным веганом. Никогда не используйте канифоль в качестве флюса или припой с канифольным сердечником.

Дополнительная информация