Классификация способов сварки — Сварка металлов

Классификация способов сварки

Категория:

Сварка металлов

Классификация способов сварки

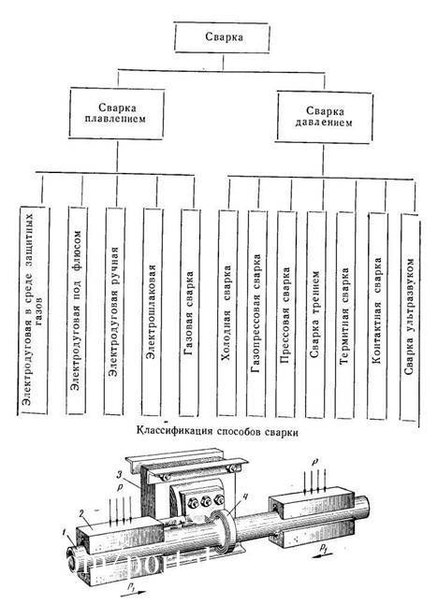

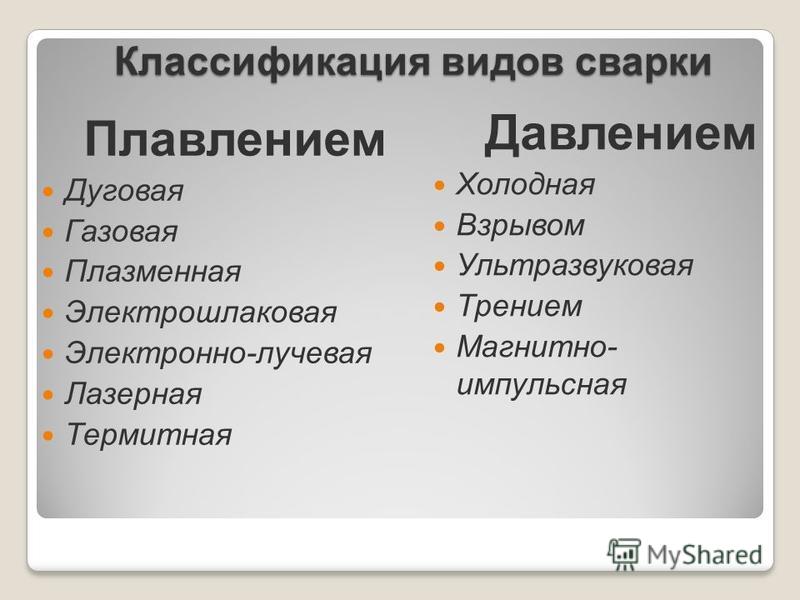

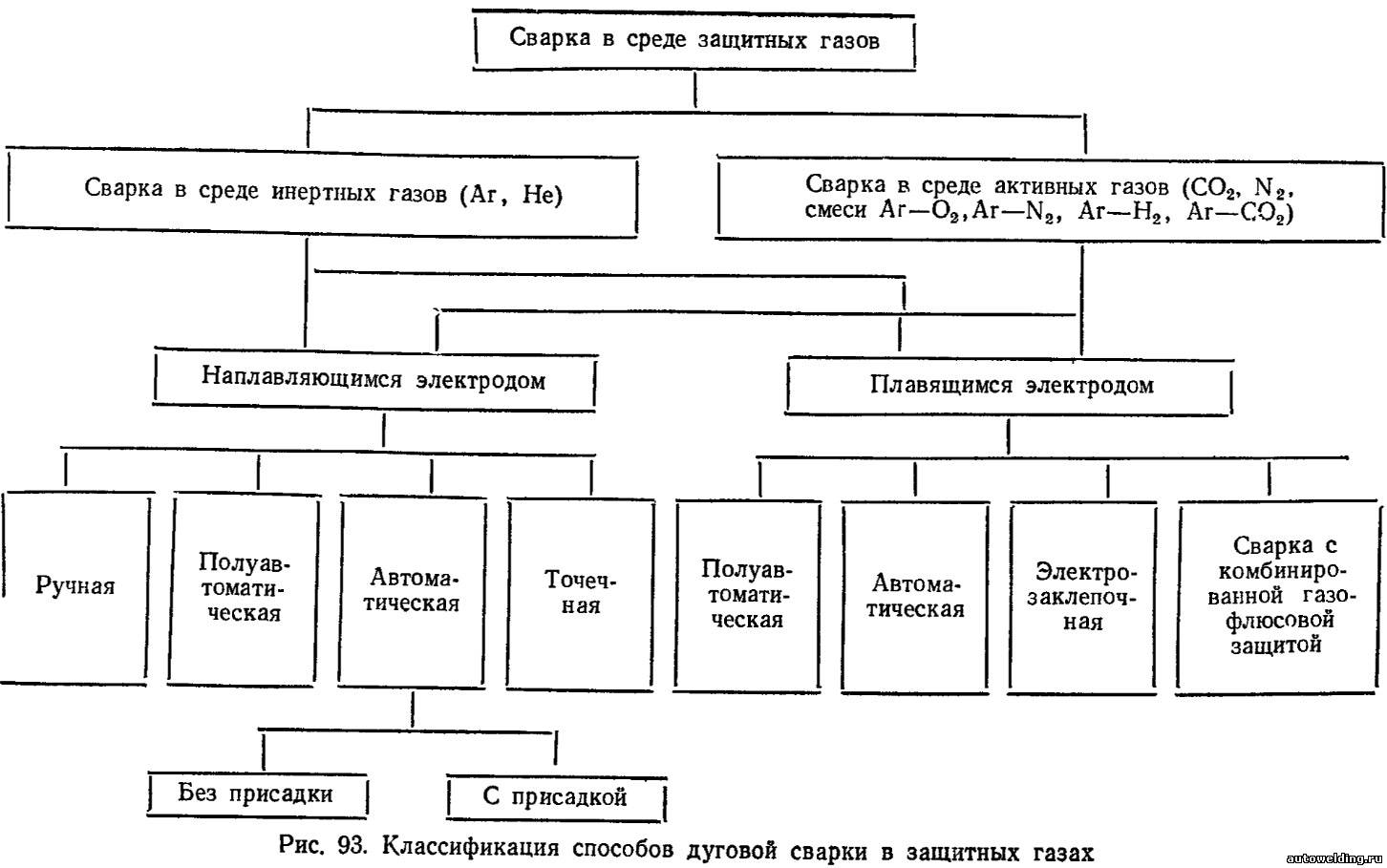

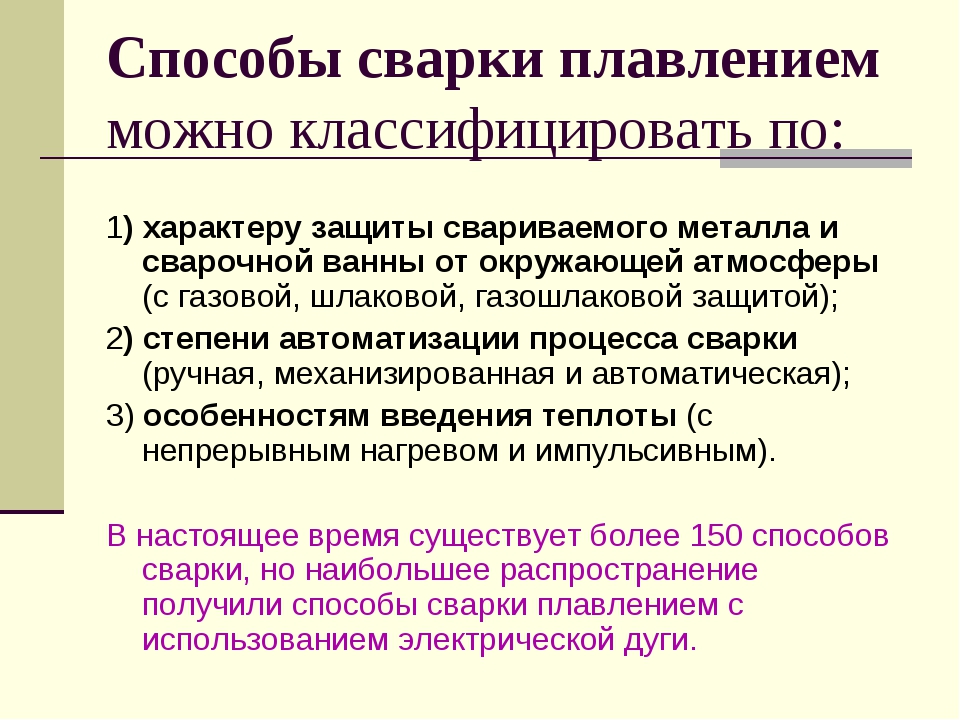

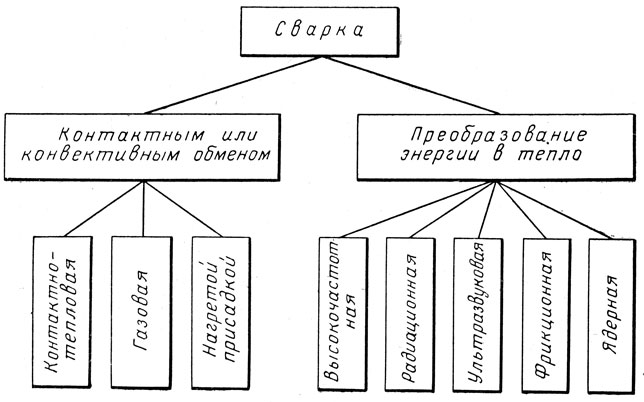

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

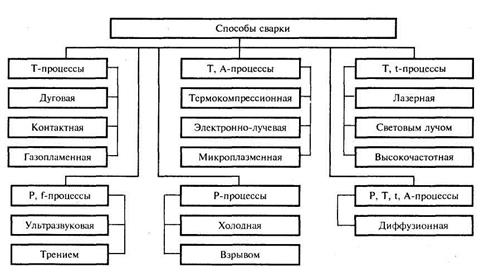

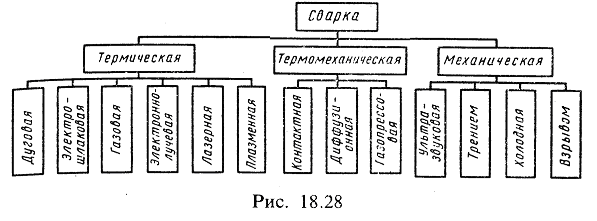

Рис. 1. Классификация способов сварки

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

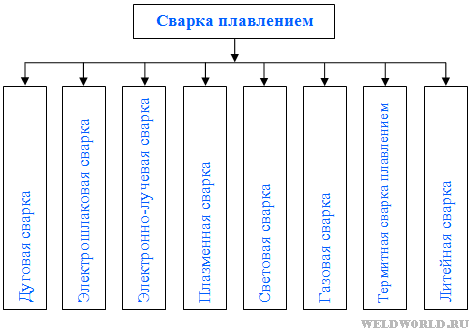

В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения.

Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении.

При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

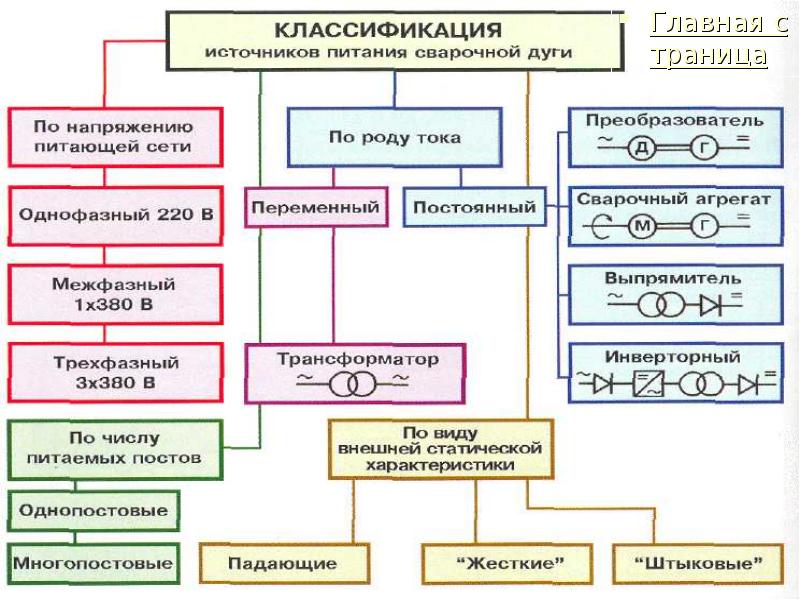

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке.

По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии:

1) электрические способы;

2) химические;

3) механические;

4) лучевые (радиационные).

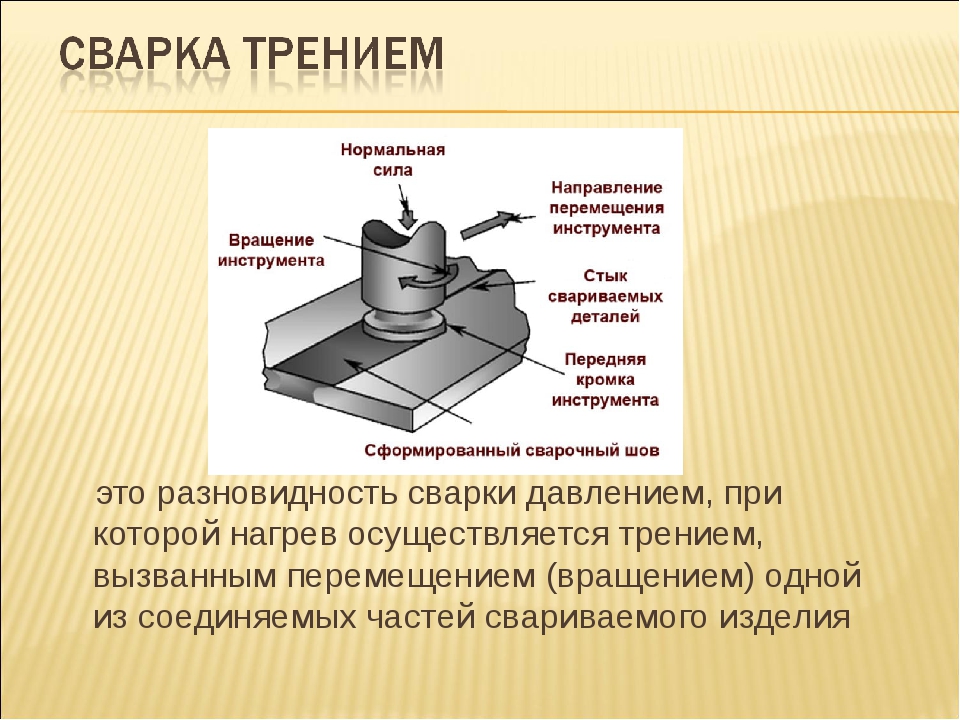

По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки.

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила.

Реклама:

Читать далее:

Виды дуговой сварки

Статьи по теме:

Классификация способов сварки

СВАРКА И РЕЗКА МЕТАЛЛОВ

Все способы сварки можно разделить на две основные группы (рис. 2). Если в месте соединения металлические части нагреваются до пластичного или оплавленного состояния и затем сдавливаются внешним усилием, в результате чего свариваются, то такой способ относится к сварке с применением давления.

Если сварка происходит без приложения давления, только нагреванием металла в месте сварки сосредоточенным источником тепла (дугой, пламенем горелки) до расплавленного состояния с образованием сварочной ванны, то такой способ относится к сварке плавлением.

Разработаны также механические способы сварки, которые не требуют затраты химической или электрической энергии для нагревания металла. К ним относятся холодная сварка, осуществляемая за счет приложения очень высоких удельных давлений в месте контакта и сварки деталей, а также сварка трением, когда нагревание свариваемых стержней осуществляется в результате взаимного трения торцов свариваемых деталей. Эти способы используются, например, при сварке инструмента (сварка трением), алюминиевых проводов (холодная сварка) и в других случаях.

Рис. 2. Схема классификации основных способов сварки |

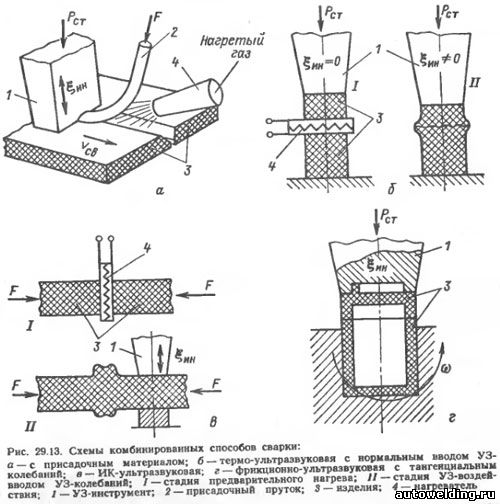

Из новых способов, разработанных и внедряемых в производство за последние годы, следует указать на сварку ультразвуком, сварку давлением в вакууме, сварку электронным лучом в вакууме, виб — родуговую наплавку, сварку с высокочастотным нагревом, сварку вращающейся дугой, сварку плазменной струей и др. Однако эти способы сварки имеют специализированное назначение и область их применения более ограничена, чем дуговой или контактной электрической сварки; они используются, например, в приборостроении, при сварке пластмасс, сварке твердых сплавов, наплавке тонких слоев металла, сварке тугоплавких металлов и других подобных процессах. Данные об этих способах сварки можно найти в специальной литературе[1].

Однако эти способы сварки имеют специализированное назначение и область их применения более ограничена, чем дуговой или контактной электрической сварки; они используются, например, в приборостроении, при сварке пластмасс, сварке твердых сплавов, наплавке тонких слоев металла, сварке тугоплавких металлов и других подобных процессах. Данные об этих способах сварки можно найти в специальной литературе[1].

3. Дуговая сварка: б — |

а — металлическим электродом, электродом |

Наибольшее применение в промышленности имеют способы сварки плавлением, использующие тепло электрической сварочной дуги.

Два основных метода этого вида дуговой сварки показаны схематически на рис. 3. При сварке листов 1 металлическим электродом по способу

Н. Г. Славянова (рис. 3, а) электрод 4 и кромки 7 свариваемого металла одновременно расплавляются сварочной дугой 2, образуя жидкий металл, заполняющий промежуток между свариваемыми частями. Для повышения качества наплавляемого металла электрод покрывается специальной обмазкой, которая расплавляется и покрывает жидкий металл слоем шлака. В шлак частично удаляются из расплавленного металла вредные примеси, кислород и др., а-также шлак защищает металл от вредного влияния кислорода и азота окружающего воздуха. Ток к электроду подводится через электродо — держатель 5 по гибкому проводу 6, а к свариваемому металлу — по второму проводу через зажим 3. Этот способ наиболее широко применяется при дуговой сварке на постоянном и переменном токе.

3, а) электрод 4 и кромки 7 свариваемого металла одновременно расплавляются сварочной дугой 2, образуя жидкий металл, заполняющий промежуток между свариваемыми частями. Для повышения качества наплавляемого металла электрод покрывается специальной обмазкой, которая расплавляется и покрывает жидкий металл слоем шлака. В шлак частично удаляются из расплавленного металла вредные примеси, кислород и др., а-также шлак защищает металл от вредного влияния кислорода и азота окружающего воздуха. Ток к электроду подводится через электродо — держатель 5 по гибкому проводу 6, а к свариваемому металлу — по второму проводу через зажим 3. Этот способ наиболее широко применяется при дуговой сварке на постоянном и переменном токе.

При сварке листов / угольным электродом по способу Н. Н. Бе — нардоса (рис. 3, б) электрод 3 не плавится. Заполнение шва производится расплавлением металлического прутка 2, вводимого в сварочную дугу 7. Ток к электроду подводится по проводу 5 через электро- додержатель 4. Второй провод 6 с помощью зажима присоединен к свариваемому металлу. Способ этот используют реже, так как он менее удобен, требует применения постоянного тока и не всегда дает нужное качество металла шва при сварке стали. Данный способ используется преимущественно при сварке меди, алюминия, наплавке твердых сплавов, а иногда при сварке тонколистовой стали.

Второй провод 6 с помощью зажима присоединен к свариваемому металлу. Способ этот используют реже, так как он менее удобен, требует применения постоянного тока и не всегда дает нужное качество металла шва при сварке стали. Данный способ используется преимущественно при сварке меди, алюминия, наплавке твердых сплавов, а иногда при сварке тонколистовой стали.

Расходные материалы, необходимые для сварки

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Критерии выбора сварочных аппаратов

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Почему лазерная резка металла так востребована?

С каждым днем лазерная резки металла становиться все более востребованной. Давайте разберемся в этом почему же так?

Давайте разберемся в этом почему же так?

Классификация способов сварки | Инструмент, проверенный временем

Все способы сварки можно разделить на две основные группы (рис. 2). Если в месте соединения металлические части нагреваются до пластичного или оплавленного состояния и затем сдавливаются внешним усилием, в результате чего свариваются, то такой способ относится к сварке с применением давления.

Если сварка происходит без приложения давления, только нагреванием металла в месте сварки сосредоточенным источником тепла (дугой, пламенем горелки) до расплавленного состояния с образованием сварочной ванны, то такой способ относится к сварке плавлением.

Разработаны также механические способы сварки, которые не требуют затраты химической или электрической энергии для нагревания металла. К ним относятся холодная сварка, осуществляемая за счет приложения очень высоких удельных давлений в месте контакта и сварки деталей, а также сварка трением, когда нагревание свариваемых стержней осуществляется в результате взаимного трения торцов свариваемых деталей. Эти способы используются, например, при сварке инструмента (сварка трением), алюминиевых проводов (холодная сварка) и в других случаях.

Эти способы используются, например, при сварке инструмента (сварка трением), алюминиевых проводов (холодная сварка) и в других случаях.

Рис. 2. Схема классификации основных способов сварки |

Из новых способов, разработанных и внедряемых в производство за последние годы, следует указать на сварку ультразвуком, сварку давлением в вакууме, сварку электронным лучом в вакууме, виб — родуговую наплавку, сварку с высокочастотным нагревом, сварку вращающейся дугой, сварку плазменной струей и др. Однако эти способы сварки имеют специализированное назначение и область их применения более ограничена, чем дуговой или контактной электрической сварки; они используются, например, в приборостроении, при сварке пластмасс, сварке твердых сплавов, наплавке тонких слоев металла, сварке тугоплавких металлов и других подобных процессах. Данные об этих способах сварки можно найти в специальной литературе[1].

3. |

а — металлическим электродом, электродом |

Наибольшее применение в промышленности имеют способы сварки плавлением, использующие тепло электрической сварочной дуги.

Два основных метода этого вида дуговой сварки показаны схематически на рис. 3. При сварке листов 1 металлическим электродом по способу

Н. Г. Славянова (рис. 3, а) электрод 4 и кромки 7 свариваемого металла одновременно расплавляются сварочной дугой 2, образуя жидкий металл, заполняющий промежуток между свариваемыми частями. Для повышения качества наплавляемого металла электрод покрывается специальной обмазкой, которая расплавляется и покрывает жидкий металл слоем шлака. В шлак частично удаляются из расплавленного металла вредные примеси, кислород и др., а-также шлак защищает металл от вредного влияния кислорода и азота окружающего воздуха. Ток к электроду подводится через электродо — держатель 5 по гибкому проводу 6, а к свариваемому металлу — по второму проводу через зажим 3. Этот способ наиболее широко применяется при дуговой сварке на постоянном и переменном токе.

Этот способ наиболее широко применяется при дуговой сварке на постоянном и переменном токе.

При сварке листов / угольным электродом по способу Н. Н. Бе — нардоса (рис. 3, б) электрод 3 не плавится. Заполнение шва производится расплавлением металлического прутка 2, вводимого в сварочную дугу 7. Ток к электроду подводится по проводу 5 через электро- додержатель 4. Второй провод 6 с помощью зажима присоединен к свариваемому металлу. Способ этот используют реже, так как он менее удобен, требует применения постоянного тока и не всегда дает нужное качество металла шва при сварке стали. Данный способ используется преимущественно при сварке меди, алюминия, наплавке твердых сплавов, а иногда при сварке тонколистовой стали.

Классификация видов и способов сварки для сварщиков

Отличного сварного соединения можно добиться одним из трёх известных видов сварки: под давлением, сплавлением и термомеханическим методом. В этой статье мы рассмотрим все три варианта, сварочные аппараты можно посмотреть в каталоге товаров раздела сварочное оборудование — сварочные аппараты.

Для первого способа характерно механическое воздействие. Под большим давлением деформированный металл становится текучим и, перемещаясь по поверхности, вступает в реакции с прочими частями, что способствует их надёжному соединению.

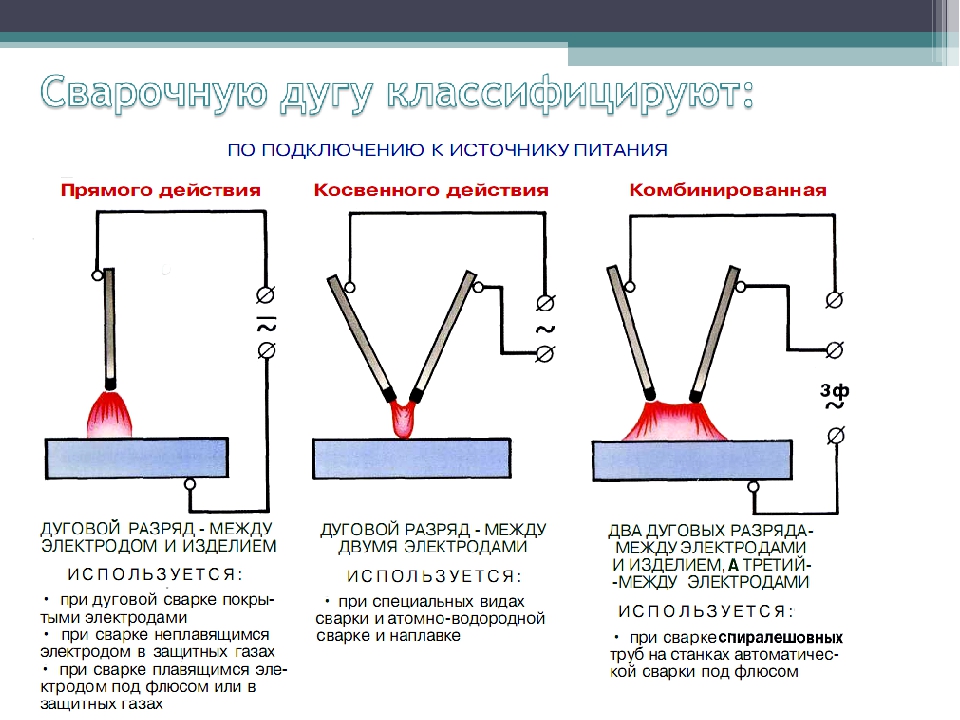

Сварку плавлением выполняют без давления на соединяемые изделия. Главным источникам тепла является сварочная дуга.

Она нагревает металл до его плавления, после чего происходит соединение. Остыв, расплав образует шов.

Последний тип представляет собой гибрид двух первых – сначала заготовки нагреваются, а затем они соединяются путём механического давления.

Создание сплошного шва выполняется путём расплавления металла лишь в определённых местах.

Импульсная дуга заметно расширяет возможность классической сварки дугой, проводимой в среде защитных газов.

Во время сварки неплавящимся электродом происходит воздействие импульсной дуги на металлическую поверхность, в результате чего образуется шов.

Сварка плавящимся электродом позволяет регулировать операции плавления и перемещения электродного металла.

Важнейшим параметром технологии является длительность импульсов с паузами, общего цикла и точечного шага со скоростью сварки. Возможность их регулирования позволяет оказывать действие на размеры, форму зоны, образование шва и прочего.

Наибольший эффект данный режим обеспечивает в период работы с алюминиевыми деталями толщиной менее трёх миллиметров.

Плюсом является и рациональное применение поверхностного натяжения, что позволяет формировать шов в любом положении объекта.

Поэтому не удивляет активное использование импульсивной сварки в работах на потолке, как в вертикальных и горизонтальных направлениях – при варке металлических изделий значительной толщины и соединении фрагментов трубы, имеющих неповоротные стыки.

Источником питания этого вида аппаратов обычно служат преобразователи, функционирующие на постоянном токе. В них плавящиеся электроды лучше использовать при постоянном горении дуги с периодической накладкой на обычный сварочный ток импульсивного.

Отмечается преобладание электродинамической силы, вызывающей отделение капли. Это приводит к направленному переносу металла по частоте соизмеримому с импульсами при значении тока, меньшего, чем критическое.

Особенности электрошлаковой сварки

Это новым типом, при помощи которого можно соединить детали за один раз.

Особенность метода состоит в том, что на поверхность деталей наносится слой шлака, для расплавления которых требуется большая температуры, чем для плавления заготовки.

Начало данной методики схоже с соединением с помощью автоматической сварки с применением флюса.

После полного расплавления шлака прекращается горение дуги, а кромки соединяемых деталей оплавливаются за счёт тепла, образующегося при прохождении сквозь расплав тока. Данный вариант идеально подходит для толстых металлических деталей.

Практикуются три классификации:

- при 1-м типе электродная проволока подаётся в шлаковую ванну по мере расплавления. Предполагается, что электрод имеет возвратно-поступательное движение по горизонтальной плоскости, что позволяет равномерно прогреть соединяемые детали на всю толщину;

- для второго вида характерно использование пластины или электрода с большим диаметром.

Зафиксированная в зазоре пластина периодически оказывается в шлаковой ванне, когда не хватает расплавленного металла, а габаритный электрод просто перекрывает зазор;

Зафиксированная в зазоре пластина периодически оказывается в шлаковой ванне, когда не хватает расплавленного металла, а габаритный электрод просто перекрывает зазор; - третий вид возникает при использовании плавящего мундштука. По сути, данный способ является комбинацией вышеназванных технологий.

Эффективно поднимает производительность труда сварщика благодаря использованию специального механического оборудования. Плавящий электрод перемещается при помощи механизмов, которыми управляет оператор.

Такие аппараты позволяют быстро создать сварочные швы в самом труднодоступном месте. Ещё механизированный метод позволяет варить металлические детали с самой большой толщиной.

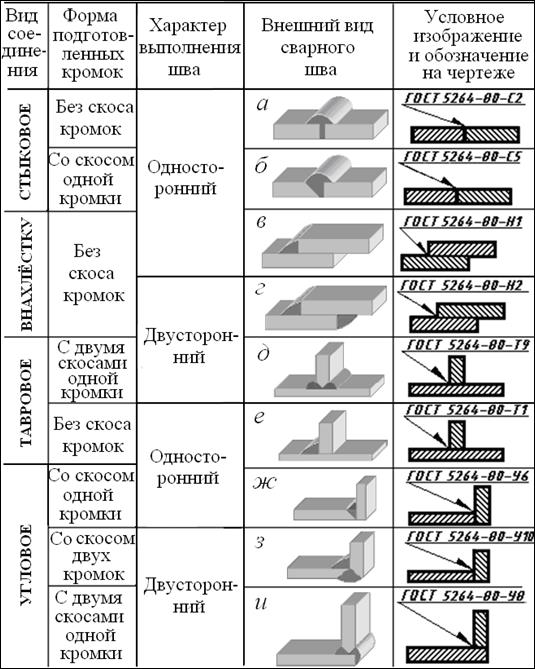

Они установлены ГОСТ 2.312 – 72 ЕСКД. Согласно данному положению, обозначение на чертежах изображается сплошной линией, если шов видимый, и штриховой – если невидимый.

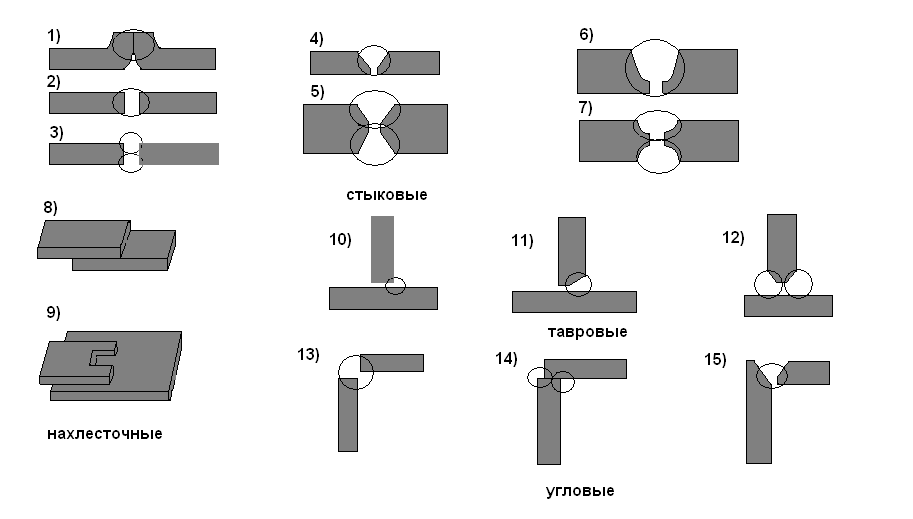

Типы сварок имеют буквенные обозначения:

- С – стыковое соединение деталей торцами;

- У – угловое соединение;

- Т – соединение торца с боковой частью другой;

- Н – соединение боковых поверхностей с частичным перекрытием.

Классификация способов сварки — Немного о ремонте и строительстве

Методы сварки возможно классифицировать, к примеру, по виду энергии, применяемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. В полной мере идеальной совокупности классификации, охватывающей все методы сварки, не существует. Достаточно идеальную совокупность классификации возможно создать, забрав за базу давление, создающее так именуемую осадку при сварке.

По этому показателю все существующие методы сварки возможно поделить на две многочисленные группы: 1) сварка давлением; 2) сварка без давления либо сварка плавлением.

Рис. 1. Классификация способов сварки

Первая несколько характеризуется применением давления для осадки металла, остальные показатели, а также состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления вероятно только при жидком состоянии металла, т. е. металл в зоне сварки должен быть в обязательном порядке расплавлен.

е. металл в зоне сварки должен быть в обязательном порядке расплавлен.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести метод к группе сварки давлением, как к примеру, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется только присадочный металл (припой), а главный свариваемый металл остается нерасплавленным, тогда как при сварке частично расплавляется и главный металл.

В предлагаемой классификации, продемонстрированной на рис. 1, любой из способов сварки разделен на пара способов.

Несложные виды сварки плавлением известны с глубокой древности, к примеру литейная сварка. Современная схема сварки плавлением продемонстрирована на рис. 2.

К соединяемым подробностям в месте сварки подводят сварочное пламя; создают местное расплавление подробностей до образования неспециализированной сварочной ванны жидкого металла. По окончании удаления сварочного пламени металл ванны скоро охлаждается и затвердевает, в следствии подробности выясняются соединенными в одно целое.

Перемещая пламя по линии сварки, возможно взять сварной шов любой длины. Сварочное пламя должно иметь достаточную температуру и тепловую мощность; сварочную ванну необходимо образовывать на относительно холодном металле: теплопроводность металлов высока и скоро образовать ванну может лишь весьма горячее пламя.

Опыт говорит о том, что для сварки стали толщиной пара миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой либо совсем не образует ванны либо образует ее через чур медлительно, что дает низкую производительность сварки совершает ее нерентабельной.

Источники тепла, развивающие такие высокие температуры, показались недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя очень сильно нагревает металл на поверхности существенно выше точки плавления; в следствии изменяется состав металла и его структура по окончании затвердевания; изменяются и механические особенности.

Затвердевший металл ванны, так называемый металл сварного шва в большинстве случаев по своим особенностям отличается от главного металла, незатронутого сваркой. Сварка плавлением отличается большой универсальностью; современными сварочными источниками нагрева легко смогут быть расплавлены практически все металлы, вероятно соединение разнородных металлов.

Характерный показатель сварки плавлением; исполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где нужны давление и нагрев.

Автогенная сварка приблизительно эквивалентна понятию «газовая» либо «газоплавильная сварка», из этого неспешно развился необычный технический жаргон с безграмотными выражениями наподобие «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется использовать в технической литературе.

Рис. 2. Схема сварки плавлением

В ходе сварки давлением собранные подробности сжимают упрочнением Р (рис. 4).

Операция сдавливания именуется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать большую пластическую деформацию в зоне сварки с перемещением выдавливаемого металла на протяжении поверхности раздела.

Для облегчения снижения и осадки осадочного давления часто используется подогрев металла, в основном в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях вероятна сварка давлением холодного металла.

В большинстве случаев подогрев ведется до температуры так именуемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. По крайней мере температура стали должна быть выше точки Ас3 превращения а — у, поскольку гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита негативна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так именуемые ювенильные слои металла, каковые участвуют в образовании сварного соединения. Нагрев в зоне сварки возможно вести не только до сварочного жара, в то время, когда металл остается в жёстком состоянии, но и до полного расплавления металла поверхностных слоев.

Нагрев в зоне сварки возможно вести не только до сварочного жара, в то время, когда металл остается в жёстком состоянии, но и до полного расплавления металла поверхностных слоев.

При последующей осадке расплавленный металл в различных случаях может выдавливаться наружу либо же оставаться в сварном соединении. Сварка давлением не требует особенно больших температур нагрева и он может проводиться в горнах и обычных печах.

При сварке давлением затруднительно удаление загрязнений с поверхности металла, исходя из этого тут в большинстве случаев повышены требования к очистке поверхности металла.

Относительно низкий нагрев металла и затрудненный доступ воздуха в зону сварки разрешают сохранить практически неизменными состав и структуру, а следовательно, и механические особенности металла в сварном соединении.

При сварке давлением время от времени вероятно взять тождественность и металлографическую неотличимость территории сварки с остальным металлом. Методы сварки давлением кроме этого достаточно универсальны, охватывают большая часть технически ответственных металлов, вероятно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

Достаточно увлекательна и в некоторых случаях эргономична совокупность классификации, основанная на виде энергии, в основном применяемой при сварке.

По этому показателю все методы сварки возможно поделить на четыре многочисленные группы по преобладающему виду энергии:

1) электрические методы;

2) химические;

3) механические;

4) лучевые (радиационные).

По промышленному значению и объёму применений первое место занимает электросварка, применяющая электрическую энергию для нагрева металла. В химических методах для нагрева металла употребляется энергия экзотермических химических реакций, из них громаднейшее значение имеют газовая и термитная сварка .

В механических методах преобладающее значение имеет механическая энергия; ко мне относятся, к примеру, такие методы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая либо радиационная снабжает стерильность процесса и высокую чистоту, источник энергии возможно расположен очень на большом растоянии от объекта сварки.

К лучевым методам относятся такие методы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых значительное значение имеют два вида энергии, возможно образовать промежуточные группы, к примеру электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особенного распространения подобная классификация не взяла.

Теоретическая (вводная часть) к урокам \

Вы прочитали статью, но не прочитали журнал…

Виды сварки. Классификация основных способов сварки

Рис. 1 Классификация основных способов сварки

Сваркой

называется процесс получения

неразъемного соединения твердых

материалов путем их местного

сплавления или совместного

деформирования, в результате чего

возникают прочные связи между

атомами свариваемых материалов.

Сварка плавлением

Дуговая сварка. Необходимое для местного расплавления деталей и присадочного материала тепло образуется при горении электрической дуги между свариваемым металлом и электродом. По способу механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка может быть под флюсом и в защитных газах.

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

Электроннолучевая

сварка. Сварка выполняется в

камерах с разрежением до 10-4 — 10-6

мм рт. ст. Тепло выделяется за счет

бомбардировки зоны сварки

электронным потоком, приобретающим

высокие скорости в высоковольтной

установке, имеющей мощность до 50 кВт. Анодом является свариваемая деталь,

а катодом — вольфрамовая нить или

спираль, нагретая до температуры 2300

град С.

Анодом является свариваемая деталь,

а катодом — вольфрамовая нить или

спираль, нагретая до температуры 2300

град С.

Газовая сварка. Основной и присадочный металлы расплавляются высокотемпературным газокислородным пламенем (температура 3200 град С)

Импульсно-дуговая сварка. Сущность способа состоит в том, что сварочный ток не сохраняет постоянную величину, а поступает в дежурную сварочную дугу определенными кратковременными импульсами.

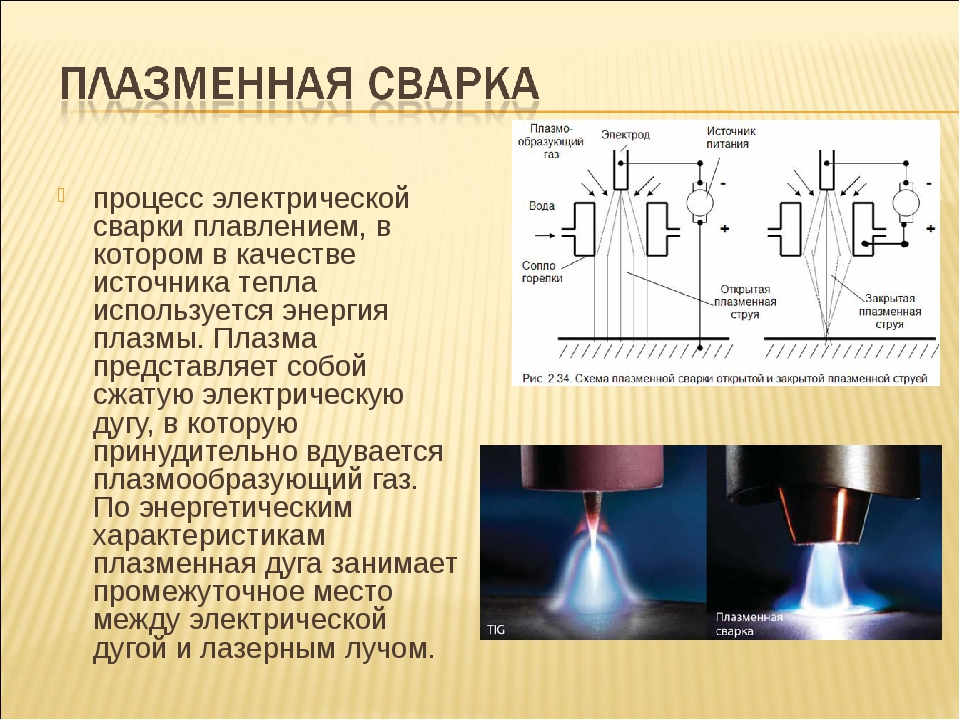

Плазменная сварка. Плавление металлов осуществляется плазменно-дуговой струей, имеющей температуру выше 10 000 град С.

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства - лазеры.

Сварка давлением

Контактная

сварка. Место сварки

разогревается или расплавляется

теплом, образованным при

прохождении электрического тока

через контактируемые места изделий.

Место сварки

разогревается или расплавляется

теплом, образованным при

прохождении электрического тока

через контактируемые места изделий.

Ультразвуковая сварка. Сварка осуществляется за счет превращения при помощи специального преобразователя ультразвуковых колебаний в механические высокой частоты и применения небольшого сдавливающего усилия.

Сварка трением. Сварка заключается в том, что вследствие трения одного из свариваемых стержней о другой место соединения разогревается; при приложении осевого усилия соединяемые металлы свариваются.

Холодная сварка. Сварка основана на способности металла образовывать общие кристаллы при значительном давлении.

Газопрессовая

сварка. Сварка осуществляется

нагреванием концов стержней или

труб по всему периметру окружности

многопламенными горелками до

пластического состояния или

плавления с их последующим сжатием.

Термитная сварка. Процесс сварки заключается в том, что свариваемые детали закладываются в огнеупорную форму, а в установленный сверху тигель засыпается термит — порошок из алюминия и оксида железа. При горении термита окись железа восстанавливается, а образующийся при этом жидкий металл при заполнении формы оплавляет и соединяет кромки свариваемых изделий.

Индукционная сварка. Этот способ сварки основан на розогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения

Классификация способов сварки — Прочее

ПЛАН УРОКА.

Тема урока: Классификация способов сварки.

Цели урока:

образовательная: изучить классификацию видов сварки по различным признакам;

развивающая: развивать способность к определению вида сварки и её возможному применению, исходя из характерных признаков;

воспитательная: воспитания в учениках средствами урока уверенности в своих силах.

Оснащение урока: учебник, ноутбук, мультимедийный проектор (содержит презентацию).

Тип урока: комбинированный.

ХОД УРОКА

Проверка присутствующих на уроке и их готовность к уроку…………..1мин.

Отметка отсутствующих и наличие учебных принадлежностей.

Объяснение и запись темы и целей урока…………………………………..2мин.

Актуализация опорных знаний………………………………………………5мин.

Какой процесс называется «СВАРКА»?

Области применения сварки.

Основные преимущества сварки перед другими видами соединений:

А)…………….

Б)…………….

В)…………….

Г)…………….

Д)……………

Мотивация учебной деятельности……………………………………………3мин.

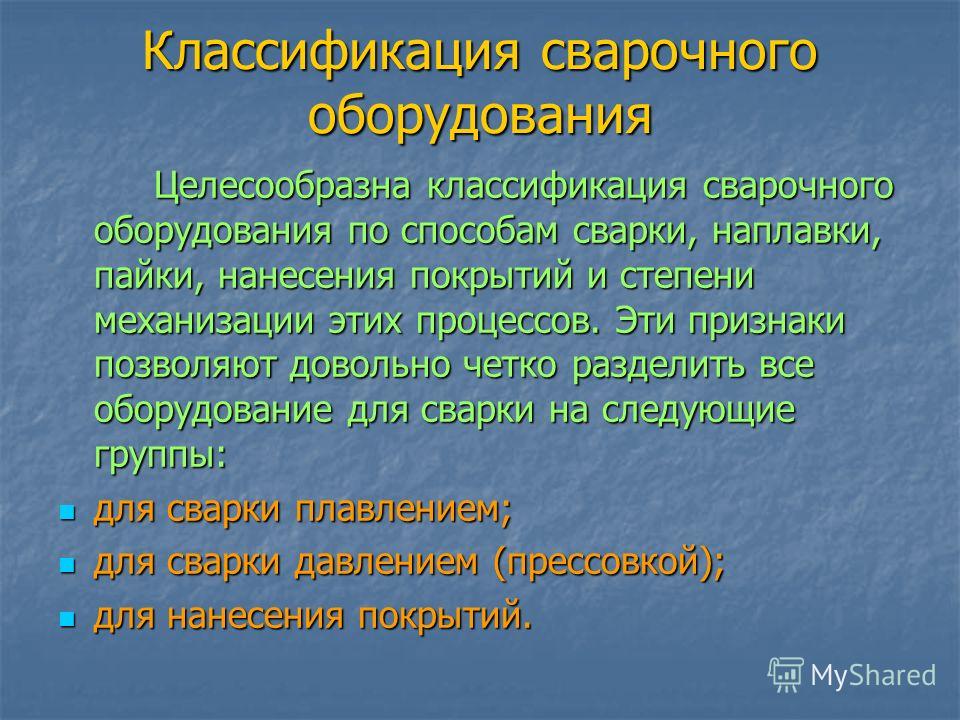

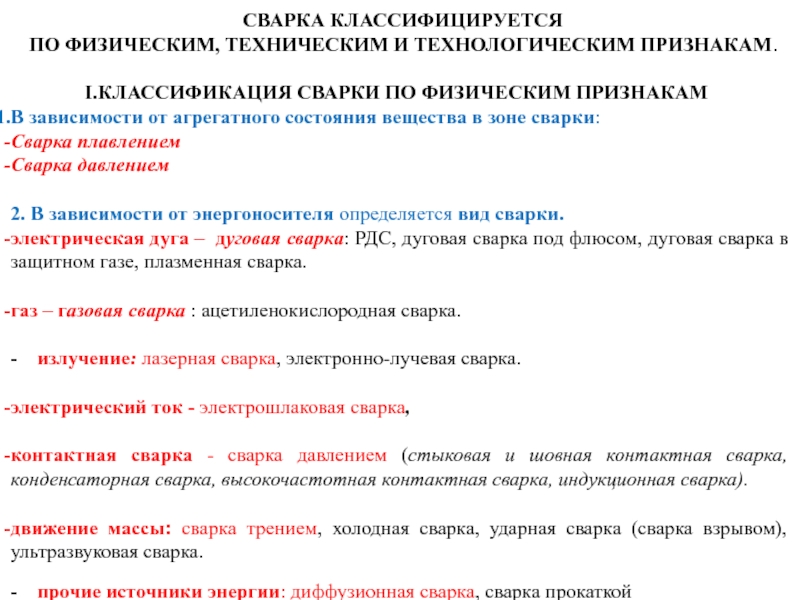

В настоящее время существует более 150 видов сварочных процессов, которые классифицируются по различным признакам. Это позволяет упростить выбор вида сварки, оборудования и технологии, материалов, необходимых для выполнения конкретного вида работы. Все виды сварки классифицируются согласно ГОСТ 19521—74 по физическим, техническим и технологическим признакам.

Все виды сварки классифицируются согласно ГОСТ 19521—74 по физическим, техническим и технологическим признакам.

Изучение нового материала…………………………………………………26мин.

Конспектирование и объяснение нового материала.

Закрепление полученных знаний……………………………………………5мин.

1. Чем термический класс сварки отличается от механического класса?

2. Как можно защитить свариваемый металл от воздуха?

3. Как различаются виды сварки по степени механизации?

4. Что может быть источником энергии, необходимым для образования сварного соединения?

5. Какие существуют виды сварки по продолжительности процесса?

Подведение итогов урока………………………………………………………2мин.

Оценивание наиболее активных студентов.

Домашнее задание………………………………………………………………1мин.

Проработать изученный материал по конспекту и рекомендованным источникам информации.

Классификация способов сварки.

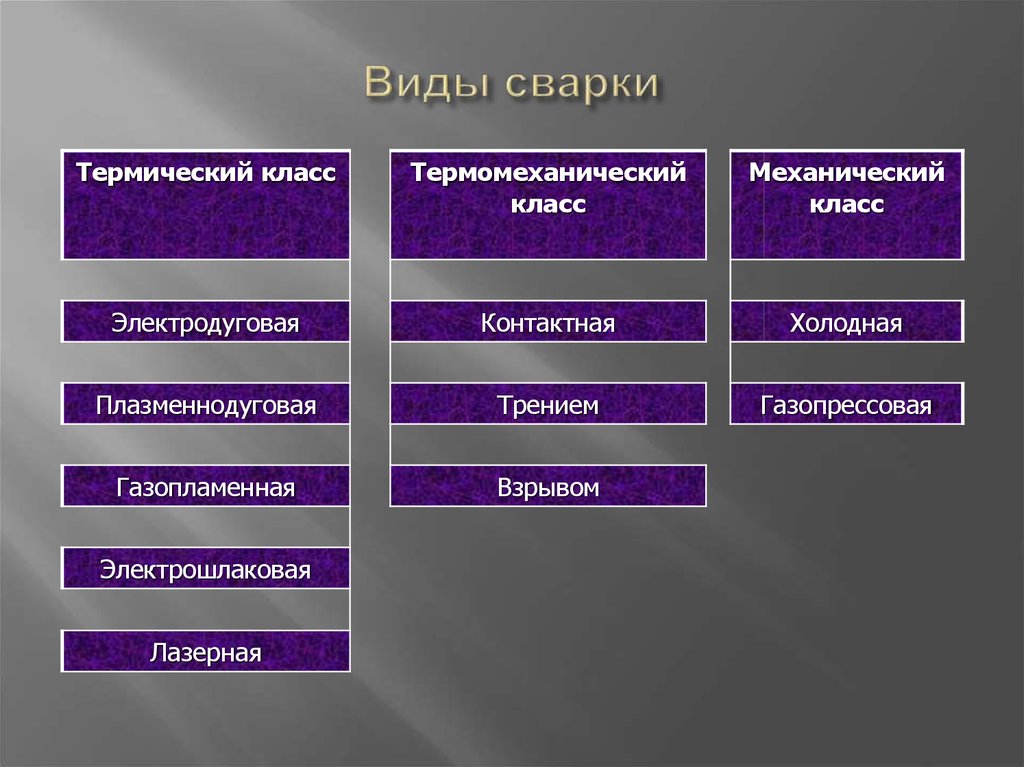

Классификация видов сварки металлов по физическим признакам.

Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

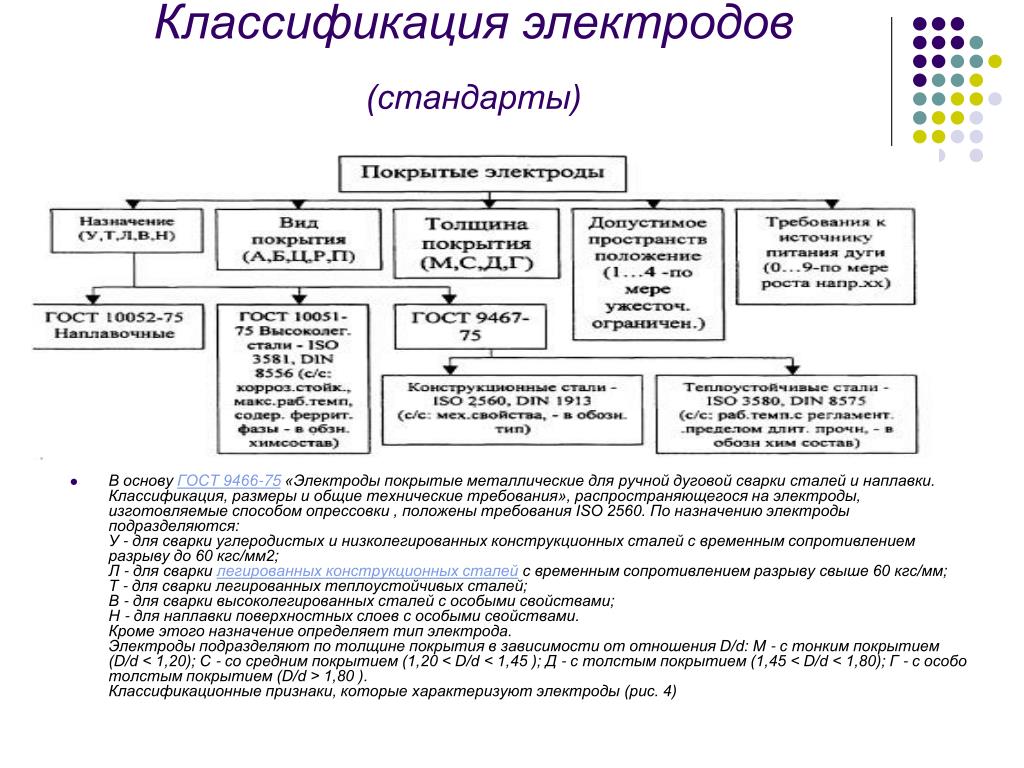

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам.

По технологическим признакам сварка подразделяется на дуговую, электрошлаковую,

электронно-лучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

9 различных типов сварочных процессов (с фотографиями)

0Последнее обновление: 13 января 2021 г.

Когда вы начинаете учиться сварке, вас легко ошеломить огромным количеством доступной информации по этой теме. Может быть трудно начать свой путь к сварке, не зная о различных существующих типах сварки. Некоторым легче научиться, а другим довольно сложно.

В то время как некоторые типы сварки производят чистые валики, которые выглядят привлекательно и практически не требуют очистки, другие типы дают прямо противоположное.Какой металл вы планируете сваривать? Это имеет значение. Чтобы упростить предмет, мы собрали важную информацию о девяти различных типах сварочных процессов.

9 различных типов сварочных процессов

1. TIG — газовая дуговая сварка вольфрамовым электродом (GTAW)

Изображение предоставлено: Prowelder87, Викимедиа

СваркаTIG также называется дуговой сваркой Heliarc и газовой вольфрамовой дугой (GTAW). При этом типе сварки электрод не расходуется и изготавливается из вольфрама.Это один из немногих типов сварки, который можно выполнить без присадочного металла, используя только два металла, свариваемых вместе. При желании можно добавить присадочный металл, но подавать его придется вручную. Газовый баллон необходим при сварке TIG, чтобы обеспечить постоянный поток газа, необходимый для защиты сварного шва. Это означает, что его лучше выполнять в помещении и вдали от элементов.

СваркаTIG — это точный вид сварки, который создает визуально привлекательные сварные швы и не требует очистки, так как без брызг.Из-за этих свойств этот сложный вид сварки лучше всего подходит для опытных сварщиков.

2.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW)Изображение предоставлено: Альфред Т. Палмер, Викимедиа

Этот вид сварки аналогичен сварке MIG. Фактически, сварщики MIG часто могут выполнять двойную работу и в качестве сварщиков FCAW. Как и при сварке MIG, проволока, которая служит электродом, и присадочный металл подается через трубку. Здесь все начинает отличаться.Для FCAW проволока имеет сердечник из флюса, который создает газовый экран вокруг сварного шва. Это устраняет необходимость во внешнем газоснабжении.

FCAW лучше подходит для более толстых и тяжелых металлов, так как это метод высокотемпературной сварки. По этой причине его часто используют при ремонте тяжелого оборудования. Это эффективный процесс, не вызывающий больших потерь. Поскольку нет необходимости во внешнем газе, это также не требует больших затрат. Тем не менее, останется немного шлака, и его нужно будет немного очистить, чтобы сделать красиво законченный сварной шов.

3. Палка — дуговая сварка экранированного металла (SMAW)

Изображение предоставлено: Джастин МакГарри из Hull Technician, Викимедиа

Этот процесс сварки начался в 1930-х годах, но его продолжают обновлять и улучшать сегодня..jpg) Он остается популярной формой сварки, потому что он прост и легок в освоении, а также дешев в эксплуатации. Тем не менее, он не позволяет получить самые аккуратные сварные швы, поскольку легко разбрызгивается. Обычно требуется очистка.

Он остается популярной формой сварки, потому что он прост и легок в освоении, а также дешев в эксплуатации. Тем не менее, он не позволяет получить самые аккуратные сварные швы, поскольку легко разбрызгивается. Обычно требуется очистка.

Сменный электрод «стержень» также выполняет роль присадочного металла.Создается дуга, соединяющая конец стержня с основным металлом, плавление электрода с присадочным металлом и создание сварного шва. Клюшка покрыта флюсом, который при нагревании создает газовое облако и защищает металл от окисления. По мере охлаждения газ оседает на металле и превращается в шлак.

Поскольку не требуется газа, этот процесс можно использовать на открытом воздухе, даже в неблагоприятную погоду, такую как дождь и ветер. Он также хорошо работает на ржавых, окрашенных и грязных поверхностях, что делает его отличным средством для ремонта оборудования.Доступны различные типы электродов, которые легко заменять, что упрощает сварку металлов самых разных типов, хотя для тонких металлов это не очень удобно. Сварка палкой — это высококвалифицированный процесс, требующий длительного обучения.

Сварка палкой — это высококвалифицированный процесс, требующий длительного обучения.

4. MIG — газовая дуговая сварка металла (GMAW)

СваркаMIG — это простой вид сварки, который могут легко выполнить начинающие сварщики. MIG означает металлический инертный газ, хотя иногда его называют дуговой сваркой металла в газе (GMAW). Это быстрый процесс, при котором присадочный металл подается через трубку, в то время как газ выходит вокруг нее, чтобы защитить ее от внешних элементов.Это означает, что он не подходит для использования на открытом воздухе. Тем не менее, это универсальный процесс, с помощью которого можно сваривать множество различных типов металлов разной толщины.

Присадочный металл представляет собой расходную проволоку, подаваемую с катушки, которая также действует как электрод. Когда дуга создается от кончика проволоки к основному металлу, проволока плавится, становясь присадочным металлом и создавая сварной шов. Проволока непрерывно проходит через трубку, что позволяет вам выбрать желаемую скорость. При правильном выполнении сварка MIG обеспечивает гладкий и плотный сварной шов, который выглядит привлекательно.

При правильном выполнении сварка MIG обеспечивает гладкий и плотный сварной шов, который выглядит привлекательно.

5. Лазерная сварка

Изображение предоставлено: Krorc, Wikimedia Commons

Этот вид сварки можно использовать для металлов или термопластов. Как следует из названия, для создания сварных швов в качестве источника тепла используется лазер. Его можно использовать для обработки углеродистой стали, нержавеющей стали, стали HSLA, титана и алюминия. Он легко автоматизируется с помощью робототехники и поэтому часто используется на производстве, например, в автомобильной промышленности.

6. Электронно-лучевая сварка

Изображение предоставлено: SDASM Archives, Flickr

Это тип сварки, при котором высокоскоростной пучок электронов создает тепло за счет кинетической энергии, сваривая два материала вместе.Это сложный вид сварки, выполняемый на машине, как правило, в вакууме.

7. Плазменно-дуговая сварка

Плазменно-дуговая сварка похожа на GTAW, но при этом используется дуга меньшего размера, что увеличивает точность сварки. Он также использует другую горелку, позволяющую достичь гораздо более высоких температур. Газ сжимается внутри трубки, создавая плазму. Затем плазма ионизируется, что делает ее электропроводной. Это позволяет создавать дугу, создавая невероятно высокие температуры, которые могут плавить основные металлы.Это позволяет выполнять плазменную сварку без присадочного металла, что является еще одним сходством со сваркой TIG.

Он также использует другую горелку, позволяющую достичь гораздо более высоких температур. Газ сжимается внутри трубки, создавая плазму. Затем плазма ионизируется, что делает ее электропроводной. Это позволяет создавать дугу, создавая невероятно высокие температуры, которые могут плавить основные металлы.Это позволяет выполнять плазменную сварку без присадочного металла, что является еще одним сходством со сваркой TIG.

Этот вид сварки позволяет производить глубокий провар узких швов, создавая эстетически приятные швы, а также высокий уровень прочности. Кроме того, возможны высокие скорости сварки.

8. Сварка атомарным водородом

Сварка атомарным водородом — это сварка с использованием чрезвычайно высоких температур, известная как дуговая атомная сварка. Этот тип сварки включает использование газообразного водорода для защиты двух электродов из вольфрама.Он может достигать температуры выше, чем у ацетиленовой горелки, и может выполняться с присадочным металлом или без него. Это более старый вид сварки, который в последние годы был заменен сваркой MIG.

Это более старый вид сварки, который в последние годы был заменен сваркой MIG.

9. Электрошлак

Это усовершенствованный процесс сварки, который используется для вертикального соединения тонких кромок двух металлических пластин. Вместо того, чтобы наносить сварной шов снаружи стыка, он будет проходить между краями двух пластин. Проволока из медного электрода подается через расходную металлическую направляющую трубку, которая выполняет роль присадочного металла.Когда вводится электричество, возникает дуга, и сварной шов начинается в нижней части шва и медленно продвигается вверх, создавая сварной шов на месте шва по мере его продвижения. Это автоматизированный процесс, выполняемый машиной.

Заключение

Надеюсь, теперь у вас есть базовое представление о различных типах сварки. Некоторые виды выполняются машинным способом и требуют дорогостоящего специального оборудования. Другие могут быть выполнены любителем дома, не нарушая при этом денег. Если вы хотите купить сварщика, обязательно ознакомьтесь с одним из наших руководств, в котором сравниваются лучшие сварочные аппараты для домашнего использования.

Если вы хотите купить сварщика, обязательно ознакомьтесь с одним из наших руководств, в котором сравниваются лучшие сварочные аппараты для домашнего использования.

Изображение предоставлено: Pixabay

Общие сведения о различных типах сварки

Автор: G.E. Компания Матис

Для понимания различных типов сварки, которые лучше всего подходят для конкретного проекта, необходимо учитывать множество свойств, областей применения и многое другое. За прошедшие годы было много достижений, которые позволили сварщикам более легко соединять различные металлы и материалы.По мере того, как специализированные методы сварки разрабатываются, чтобы лучше соответствовать потребностям конкретных отраслевых задач, может стать менее ясным, какой вариант лучше всего подходит для выполняемой работы. G.E. Команда экспертов компании Mathis всегда готова обсудить проекты с нашими клиентами, чтобы выбрать лучший вариант из имеющихся.

Давайте посмотрим на некоторые из наиболее широко используемых сегодня методов сварки и на то, чем они отличаются:

Сварка под флюсом (SAW)

Требуется непрерывная подача электрода для создания дуги между сварочным стержнем и заготовкой, при этом типе сварки добавляется толстый гранулированный флюс для формирования экрана. В результате получается покрытие из флюса, под которое погружается дуга, чтобы защитить зону сварного шва от атмосферного загрязнения. Этот процесс может быть автоматизирован, механизирован или полуавтоматизирован за счет использования ручных пистолетов.

Дуговая сварка защищенного металла (SMAW)

Дуговая сварка в экранированном металле (SMAW), обычно называемая «сваркой палкой», представляет собой ручной процесс, требующий сварочного стержня, покрытого флюсом, по которому проходит электрический ток большой мощности. Во время сварки флюсовое покрытие электрода разрушается, образуя слой шлака, а также газовую защиту для защиты сварного шва до его охлаждения. Однако для готовой продукции могут потребоваться услуги отделки, поскольку брызги расплава — обычное явление.

Во время сварки флюсовое покрытие электрода разрушается, образуя слой шлака, а также газовую защиту для защиты сварного шва до его охлаждения. Однако для готовой продукции могут потребоваться услуги отделки, поскольку брызги расплава — обычное явление.

Газовая дуговая сварка металла (GMAW)

Газовая дуговая сварка металлическим электродом, также называемая сваркой MIG (металл в инертном газе), отличается использованием регулируемой непрерывной подачи сплошной проволоки.Универсальный и легко автоматизированный, GMAW требует только, чтобы сварщик направлял сварочную горелку в правильное положение и сориентировался вдоль точки сварки. Электрическая дуга, возникающая между электродом и заготовкой, нагревает и плавит металлы, чтобы соединиться с ними.

Дуговая сварка сердечником под флюсом (FCAW)

Подобно сварке MIG, в дуговой сварке с сердечником из флюса вместо сплошной проволоки используется трубчатая проволока, заполненная флюсом. FCAW с двойной защитой использует флюс с внешним защитным газом для защиты, в то время как самозащитный FCAW полагается только на флюс для защиты расплавленной сварочной ванны, что делает его идеальным вариантом для наружных применений. Как автоматизированный процесс, FCAW также популярен для проектов, требующих быстрого выполнения работ.

Как автоматизированный процесс, FCAW также популярен для проектов, требующих быстрого выполнения работ.

Газовая дуговая сварка вольфрамом (GTAW)

При газовой вольфрамовой дуговой сварке, более часто называемой сваркой TIG (сварка вольфрамовым инертным газом), используется неплавящийся вольфрамовый сварочный стержень (или электрод) для воздействия сильного тепла на основной металл. Это дает автогенный сварной шов путем непосредственного плавления двух металлических частей без присадки. Сварочные швы TIG также защищены внешним защитным газом — обычно аргоном.Этот метод обеспечивает получение прочных и высококачественных сварных швов, хотя процесс может быть кропотливым, требуя особой фокусировки и точности для сварки небольшого промежутка между дугой и заготовкой.

Специальная сварка в G.E. Компания Матис

В G.E. Компания Mathis, наша опытная и квалифицированная команда сварщиков, сертифицирована по стандартам AWS D1.1, D1.6, D9.1 и D10.9. Мы регулярно работаем с износостойкими листами HARDOX, высокопрочными сталями, такими как STRENX, углеродистой сталью, нержавеющей сталью, а также другими сплавами.

Чтобы узнать больше о специальной сварке или обсудить, как наша команда экспертов может помочь в вашем следующем проекте, свяжитесь с нами сегодня.

РАЗЛИЧНЫЕ ВИДЫ СВАРКИ И ИХ ПРИМЕНЕНИЕ

Металлы — одни из самых прочных материалов на планете. Таким образом, были предприняты значительные разработки в области инженерии для формования и придания формы металлу деталей машин и приспособлений, которые вы видите и используете ежедневно.Одним из этапов, используемых в металлических конструкциях, является сварка, процесс, в котором рабочий плавит один кусок металла концентрированным теплом в выбранном месте, а затем связывает его с соответствующей металлической деталью. Со временем изобретатели разработали различные методы сварки двух или более металлических деталей.

Три наиболее распространенных типа сварки — это MIG, TIG и ручная сварка. Каждый из этих методов пригоден для различных сварочных работ. В следующей статье рассматриваются эти и другие типы сварки и определения.

Сварка металла в среде инертного газа (MIG) — это форма ручной дуговой сварки тяжелых металлов, также известная как дуговая сварка металла в газе.

СваркаMIG — это процесс соединения металла и придания ему формы, при котором электрод пропускается через инструментальный пистолет и наносится на соответствующие металлические поверхности. Чтобы предотвратить загрязнение, сварочный пистолет использует защитный газ, который защищает область сварного шва. Процесс MIG — это простой и доступный процесс сварки для слесарных рабочих и любителей.

Этот процесс работает с металлами толщиной от 24 до полдюйма. Сварка MIG популярна среди новичков в области металлообработки, потому что это более простой метод для изучения и освоения. Проволока MIG не защищает металлические конструкции от ржавчины или коррозии. Поэтому перед нанесением MIG очистите и обработайте щеткой металлические детали. Чтобы обеспечить беспрепятственное прохождение электрического провода, используйте в процессе только чистый металл.

Сварка МИГ — один из методов, наиболее часто используемых в проектах дуговой сварки в тяжелых условиях.Некоторые из металлических компонентов, из которых состоит система канализации или водоснабжения вашего города, являются результатом сварки MIG. Этот процесс является стандартным для сварки труб. Таким образом, вода, которую вы используете для питья, приготовления пищи и санитарии, поступает по трубам, что было бы невозможно без сварки MIG.

Из-за сверхмощного характера метода, сварка MIG является типичным методом наплавки твердым сплавом, при котором грубые материалы привариваются к основным металлам. Вам следует поблагодарить сварку MIG за некоторые детали тракторов, кранов и других типов подвижного состава.

Сварка MIG также сыграла важную роль при подготовке и сборке железнодорожных путей страны. Благодаря способности этого метода соединять толстые металлические детали с непревзойденной прочностью, сварка MIG используется для железных дорог и путей общественного трамвая, которые редко требуют обслуживания. Таким образом, сварка MIG — это главный помощник в транспортировке и торговле.

Таким образом, сварка MIG — это главный помощник в транспортировке и торговле.

Автомобильная промышленность также полагается на сварку MIG. На заводах, где рабочие готовят и собирают автомобильные детали в готовые автомобили, они используют сварку MIG для более тяжелых металлов и оборудования.Кроме того, сварка MIG отвечает за изготовление заводского оборудования, которое вы видите вдоль производственных линий. Сварка MIG также является популярным методом в автомастерских.

Сварка вольфрамовым электродом в среде инертного газа (TIG) — это процесс ручной дуговой сварки тяжелых металлов, также известный как дуговая сварка вольфрамовым газом.

Сварка TIG — это процесс соединения металлов, в котором для соединения одной поверхности металла с другой используется вольфрамовый электрод. Во время процесса газообразный аргон или гелий образует защитный экран на обрабатываемых поверхностях от окисления и других загрязнителей, связанных с воздухом.Применения, в которых используется газообразный гелий, также называют гелиарными сварными швами. В большинстве приложений TIG используется средний металл. Исключения из правила называются автогенными швами.

В большинстве приложений TIG используется средний металл. Исключения из правила называются автогенными швами.

Существенное различие между сваркой MIG и TIG заключается в том, что первая основана на непрерывной подаче проволоки, а вторая — на сварочных стержнях, которые вы направляете в сварочную ванну.

СваркаTIG играет жизненно важную роль в автомобильной промышленности, где этот процесс эффективен при склеивании металлических деталей в автомобилях, фургонах, грузовиках и внедорожниках.Вольфрамовые электроды хорошо работают на заводах, где рабочие собирают детали двигателя из отдельных кусков металла, а также на заводах, где детали кузова готовятся к сборочным конвейерам.

Сварка TIG также важна в строительной отрасли, где оборудование доставляется на рабочие места и используется при подготовке деталей для зданий и общественных памятников. Многие из зданий, которые вы видите вдоль улиц и проездов в вашем районе, были работой строительных бригад, которые в значительной степени полагаются на сварку TIG.

В судостроении также применяется сварка TIG. Этот процесс упрощает для судостроителей соединение фасонных металлических деталей для таких кораблей, как авианосцы или круизные лайнеры. Если во время службы в ВМС США вы летали на пассажирском судне или путешествовали за границу, вольфрамовые электроды, скорее всего, сварили корпус каждого корабля полностью или частично.

СваркаTIG также имеет решающее значение в аэрокосмической промышленности, где в процессе объединяются детали, из которых состоят ракетные корабли и космические корабли НАСА.

Ручная сварка — это форма ручной дуговой сварки, применяемая для различных металлов. Этот процесс также известен как дуговая сварка в защитном металлическом корпусе и дуговая сварка в защитном флюсе.

Сварка палкой — это метод соединения металлов, при котором покрытый флюсом плавящийся электрод соединяет две металлические поверхности вместе. В процессе сварки штангой между электродом и прилегающими металлическими поверхностями возникает постоянный или переменный ток. Пары, образующиеся в результате тускнеющих электродов, создают защитный газ.Люди обычно используют этот процесс для сварки стали и железа, а также меди, никеля и алюминия.

Пары, образующиеся в результате тускнеющих электродов, создают защитный газ.Люди обычно используют этот процесс для сварки стали и железа, а также меди, никеля и алюминия.

палкой может помочь рабочим выполнять большие и малые задачи практически в любом месте. Для исходящих приложений этот процесс удобен, поскольку необходимое оборудование портативно и легко транспортируется для выполнения задач ремонта по вызову. Поэтому сварка штангой часто применяется в труднодоступных местах и удаленных общественных зданиях.

Сварка палкойтакже распространена на строительных площадках под открытым небом, где рабочий процесс упрощает сборку и модификацию металлических деталей на месте.Покрытые флюсом электроды устойчивы к ветру, что делает процесс удобным в различных средах. Когда случается бедствие, сварка стержнем часто используется для ремонта поврежденных металлических приспособлений.

При удаленных настройках дуговая сварка — один из самых удобных видов дуговой сварки. Когда рабочие собирают временные конструкции для окружных ярмарок и карнавалов, сварка стержнем может укрепить и укрепить опорные балки палаток и заборов. Для сообществ, живущих за пределами сети, сварка стержнем — один из самых надежных методов ремонта и строительства металла.

Когда рабочие собирают временные конструкции для окружных ярмарок и карнавалов, сварка стержнем может укрепить и укрепить опорные балки палаток и заборов. Для сообществ, живущих за пределами сети, сварка стержнем — один из самых надежных методов ремонта и строительства металла.

Портативность и простота сварки штангой также сделали ее одним из предпочтительных методов среди любителей и независимых мастеров. Поскольку этот подход работает с широким спектром металлов, ювелиры иногда используют сварку стержнем.

В большинстве отраслей промышленности, где используются металлоконструкции, наиболее широко используются процессы MIG, TIG и сварки штучной сваркой благодаря мощности, эффективности и универсальности каждого метода. Однако многие другие процессы также позволяют сваривать две или более металлических детали.Итак, сколько существует видов сварки? Существует множество различных подходов к сварке, включая следующие 12 методов, некоторые из которых в некоторой степени относятся к трем наиболее популярным типам.

Дуговая сварка порошковой проволокой (FCAW) — это метод сварки металлов, аналогичный сварке MIG, поскольку в обоих случаях используется сплошной электрод. Однако для FCAW требуется проволока в форме трубки, а не сплошная. Этот метод подходит как для внутреннего, так и для наружного использования, если провода имеют надлежащее экранирование.FCAW — один из наиболее эффективных подходов к дуговой сварке, поскольку он использует большую часть электрода, который используется в процессе. Благодаря форме порошковой проволоки, использование защитного газа при FCAW не требуется. Этот метод оставляет мало мусора и, следовательно, требует лишь небольшого процесса очистки после завершения.

Электронно-лучевая сварка (ЭЛС) — это метод соединения металлов, при котором электронные лучи запускаются с высокой скоростью, чтобы соединить одну поверхность металла с другой. Когда луч попадает в цель, пораженное пятно расплавляется ровно настолько, чтобы соединить соседний кусок на месте. Электронно-лучевая сварка играет важную роль во всем промышленном секторе. Этот метод особенно полезен для производителей автомобилей и авиакосмической промышленности, которые используют сварку EBW для плавления многих металлических деталей, используемых в автомобилях, грузовиках, самолетах и космических кораблях. Благодаря вакуумной природе электронно-лучевой сварки, процесс безопасен для аварийных работ в эвакуированных зданиях и жилых домах.

Электронно-лучевая сварка играет важную роль во всем промышленном секторе. Этот метод особенно полезен для производителей автомобилей и авиакосмической промышленности, которые используют сварку EBW для плавления многих металлических деталей, используемых в автомобилях, грузовиках, самолетах и космических кораблях. Благодаря вакуумной природе электронно-лучевой сварки, процесс безопасен для аварийных работ в эвакуированных зданиях и жилых домах.

Сварка атомарным водородом (AHW) — это старый метод соединения металлов, который в основном уступил место более эффективным и действенным методам, таким как дуговая сварка металлическим газом.Одна область, в которой AHW все еще широко распространена, — это сварка вольфрама. Поскольку вольфрам очень чувствителен к нагреванию, AHW безопасен для этого процесса. Американский химик Ирвинг Ленгмюр разработал этот процесс после открытия атомарного водорода.

Плазменная дуговая сварка, изобретенная в середине 1950-х годов, представляет собой метод, аналогичный дуговой сварке вольфрамовым электродом. В этом процессе используется электрический ток, который проходит через крошечное сопло, прорезающее защитный газ. Когда вам нужно сварить небольшие участки на металлической поверхности, плазменная сварка обеспечивает максимальную точность.Плазменно-дуговая сварка идеально подходит для сварочных работ при суровых температурах, так как при этом создаются более прочные и плотные сварные швы. Производители самолетов используют этот метод, как и независимые мастера для целого ряда проектов.

В этом процессе используется электрический ток, который проходит через крошечное сопло, прорезающее защитный газ. Когда вам нужно сварить небольшие участки на металлической поверхности, плазменная сварка обеспечивает максимальную точность.Плазменно-дуговая сварка идеально подходит для сварочных работ при суровых температурах, так как при этом создаются более прочные и плотные сварные швы. Производители самолетов используют этот метод, как и независимые мастера для целого ряда проектов.

Электрошлак — это процесс быстрой сварки, который был новшеством 1950-х годов. Электрошлаковая сварка склеивает детали из тяжелых металлов для использования в машинах и промышленном оборудовании. Процесс происходит в вертикальном положении, что позволяет четко видеть работу по мере ее обретения.Метод получил свое название от медных держателей воды, содержащихся внутри инструмента, используемого для электрошлаковой сварки. Вода предотвращает просачивание жидкого шлака в другие участки во время сеанса сварки.

Одной из менее часто используемых форм соединения металлов является процесс дуговой сварки под флюсом, который подходит только для нержавеющей стали и других металлов, богатых железом. Процесс позволяет использовать как автоматические, так и полуавтоматические средства, что делает его быстрым и эффективным. Несмотря на скорость, для этого процесса требуется флюс для защиты металла во время сварки, отсюда и название «погруженный».«С этой обложкой люди могут завершить свою работу без риска разбрызгивания. Поэтому дуговая сварка под флюсом — безопасная практика для независимых мастеров.

Углеродная дуговая сварка (CAW) — это метод соединения металлов с применением температур, превышающих 300 градусов Цельсия. При сварке CAW между металлическими поверхностями и электродом образуется дуга. Когда-то этот метод был популярен, но в последние десятилетия его заменила дуговая сварка с двумя углями.

Кислородная сварка — это процесс, в котором для придания формы металлу используется жидкое топливо и кислород.Французские инженеры Эдмон Фуше и Шарль Пикар изобрели его на рубеже 20-го века. Температура, генерируемая кислородом, используемая в процессе, применяется к концентрированным областям поверхности металла. Кислородная сварка проводится в помещении.

Контактная точечная сварка — это метод дуговой сварки, при котором металлические поверхности склеиваются при нагревании. Это тепло выделяется благодаря сопротивлению электрическим токам. Сварка RSW относится к группе методов сварки, известных как контактная сварка сопротивлением.

Сварка контактным швом — это метод, при котором между соприкасающимися поверхностями металлов с аналогичными свойствами выделяется тепло. Сварка шва начинается с одной стороны стыка и продолжается до другого конца. Процесс зависит от двойных электродов, обычно сделанных из меди.

Как форма точечной сварки, выступающая сварка — это процесс, при котором тепло локализуется в определенной области для позиционирования. Этот процесс распространен в проектах, в которых используются гайки, шпильки и другие металлические крепежные детали с резьбой, а также перекрещенные стержни и провода.

Холодная сварка, также известная как контактная сварка, — это метод соединения поверхностей без нагрева или плавления.

Более 30 лет Astro Machine Works сваривает металлы для изделий и оборудования, используемого в различных отраслях промышленности. Как основные специалисты по сварке в Пенсильвании, наша команда обслуживала, в частности, аэрокосмическую, электронную, телекоммуникационную, пищевую и фармацевтическую промышленность. Чтобы узнать больше о наших сварочных услугах, свяжитесь с нами сегодня, чтобы поговорить с нашими представителями.

Типы и методы сварки — Понимание основ процесса

Почему сварка так важна

Сварка — это процесс соединения материалов, выполняемый нагреванием с давлением или без него и добавлением присадочного материала. Применение сварки настолько разнообразно и обширно, что без преувеличения можно сказать, что нет металлургической промышленности или отрасли инженерной науки, в которой сварка не использовалась бы в той или иной форме.Сварка применяется повсюду, от мелкой промышленности до крупной промышленности и от небольших станков до крупных машин. Строительство больших кораблей, мостов, огромных зданий, железных и автомобильных дорог, автомобилестроения и авиастроения, трубопроводов, резервуаров и судов, деталей машин во многом зависит от технологии сварки.

Классификация сварочных процессов

Современные методы сварки можно классифицировать в зависимости от состояния материала при сварке (пластичное или расплавленное) следующим образом:

- Сварка пластика или Сварка давлением (поясняется ниже)

- Сварка плавлением или Сварка без давления (поясняется ниже)

Их также можно классифицировать в зависимости от источника тепла следующим образом:

1.Газовая сварка

- Кислородно-ацетиленовая или водородная сварка (поясняется ниже)

- Сварка ацетиленом на воздухе

2. Дуговая сварка (поясняется ниже)

- Угольная сварка

- Дуговая сварка металла

- Газовая дуговая сварка металлическим электродом (МИГ)

- Плазменная сварка

- Электрошлаковая сварка (поясняется ниже)

- Сварка под флюсом

- Дуговая сварка порошковой проволокой

- Газовая дуговая сварка вольфрамом (TIG)

- Сварка атомарным водородом

3.Сварка сопротивлением (поясняется ниже)

- Стыковая сварка

- Контактная стыковая сварка

- Точечная сварка

- Шовная сварка

- Рельефная сварка

- Ударная сварка

4. Сварка термитом (поясняется ниже)

5. Сварка в твердом состоянии

- Сварка трением (поясняется ниже)

- Ультразвуковая сварка (поясняется ниже)

- Диффузионная сварка (поясняется ниже)

- Сварка взрывом (поясняется ниже)

- Холодная сварка ( объяснено ниже)

- Кузнечная сварка

6.Новые сварочные процессы

- Электронно-лучевая сварка (поясняется ниже)

- Лазерная сварка (поясняется ниже)

Связанные процессы

- Дуговая сварка

- Сварной шов с твердым прессованием

- Кислородно-ацетиленовая резка

- Пайка

- Пайка

Некоторые из наиболее важных сварочных процессов описаны ниже:

- Сварка пластмасс или сварка давлением:

В этом процессе соединяемый кусок металла нагревается до пластического состояния, а затем сжимается под действием внешнего давления.

- Сварка плавлением или сварка без давления:

При этом способе сварки материал в месте соединения нагревается до расплавленного состояния и дает возможность затвердеть. Это включает газовую сварку, дуговую сварку и т.д.

При этом типе сварки тепло вырабатывается газовым пламенем, которое используется для плавления основы и присадочного металла. Это приводит к образованию сварного шва между двумя металлами. Топливный газ может быть ацетиленом или водородом, смешанным с соответствующей долей кислорода.

Дуговая сварка — это наиболее широко используемый метод сварки. Здесь источником тепла является электрическая дуга, которая создается электродом, подключенным к источнику питания. Это процесс сварки плавлением.

Сварка сопротивлением:

Это группа сварочных процессов, в которых слияние металлов является результатом тепла, полученного в результате сопротивления, оказываемого заготовкой потоку электрического тока.

Холодная сварка — это процесс твердой сварки, при котором давление при комнатной температуре вызывает слияние металлов со значительной деформацией сварного шва.

Диффузионная сварка происходит в твердом состоянии, когда должным образом подготовленные поверхности находятся в контакте при заданных условиях времени, давления и повышенной температуры.

Сварка трением — это процесс сварки в твердом состоянии, при котором происходит слияние материала за счет тепла, полученного в результате механически вызванного скользящего движения между трущимися поверхностями двух цилиндрических заготовок под давлением.

Термит используется в этом процессе для плавления металла. После того, как металл перейдет в жидкое состояние, его заливают между двумя заготовками для образования стыка.

Электронный луч — это процесс сварки, при котором происходит слияние металлов с теплом, полученным от концентрированного луча, состоящего в основном из высокоскоростных электронов, падающих на соединяемую поверхность.

Лазерная сварка:

В этом методе лазерной сварки металлы соединяются путем попадания концентрированного когерентного светового луча на соединяемую поверхность.

Сварка взрывом — это процесс сварки в твердом состоянии, в котором слияние достигается за счет высокоскоростного движения соединяемых деталей, производимого контролируемой детонацией.

Ультразвуковая сварка — это процесс сварки в твердом состоянии, в котором слияние достигается приложением высокочастотной вибрационной энергии, когда рабочие части удерживаются вместе под давлением.

Электрошлаковая сварка:

Процесс сварки, при котором происходит слияние металлов с помощью расплавленного шлака, который плавит присадочный металл и поверхность свариваемой детали, называется электрошлаковой сваркой.Сварной шов будет защищен этим шлаком, который перемещается по всему поперечному сечению стыка в процессе сварки.

Изображение предоставлено

Различные методы сварки и места их применения

Сварка — это процесс плавного соединения двух или более кусков металла вместе с использованием тепла и давления. Когда тепло применяется к металлу, он становится мягким, что позволяет соединять детали путем приложения соответствующего давления. Концепция сварки существует со времен средневековья, когда металлические детали сначала нагревали на пламени при очень высоких температурах, а затем сколачивали вместе, чтобы соединить их.Позже этот метод был заменен использованием электрического и газового пламени, что оказалось более безопасным и быстрым для сварщиков. Сегодня сварщики узкоспециализированы и используют около 30 видов сварки, в которых используются такие элементы, как газ, электричество и лазерные лучи. Ниже приведены наиболее часто используемые методы сварки:

Ручная / дуговая сварка (SMAW)

Этот распространенный метод сварки был изобретен в 1802 году и включает использование плавящегося электрода с проволокой, покрытой флюсом, которая дает электрический ток.При контакте со свариваемым металлом в зазоре возникает электрическая дуга, генерирующая высокие температуры до 6500 ° F. Это тепло плавит электрод и металл, создавая сварной шов. Этот метод сварки выгоден тем, что не требует защитного газа и эффективен для ржавых металлов. Однако тонкие металлы могут усложнить процесс, требуя присутствия квалифицированного и опытного оператора.

Дуговая сварка лучше всего подходит для тяжелых металлов размером 4 мм и более и используется при ремонте тяжелого оборудования, при монтаже стали и сварке трубопроводов, а также в обрабатывающей промышленности и строительстве.

Сварка металла в среде инертного газа (MIG) или GMAW

Этот общий вид сварки был усовершенствован в 1960-х годах. Для сварки MIG используется пистолет, в который непрерывно подается плавящийся электрод. В процессе используется внешний газ, чтобы защитить сварной металл от факторов окружающей среды, таких как кислород, что делает его непрерывным и быстрым. Этот метод прост в освоении, дает меньше сварочного дыма, имеет высокий КПД электрода и требует меньшего количества тепла. Однако оборудование является дорогостоящим, этот процесс неэффективен для толстых материалов и требует внешнего защитного газа.

СваркаMIG хорошо работает с различными сплавами, такими как нержавеющая сталь, алюминий, кремниевая бронза, магний, медь и никель. Он используется в ремонте автомобилей, строительстве, сантехнике, робототехнике, производстве и ремонте судов.

Сварка вольфрамовым электродом в среде инертного газа (TIG) или GTAW

Этот метод сварки, выпущенный в 1941 году, представляет собой сложный и трудоемкий процесс сварки, требующий высокого уровня навыков и внимания. Автогенный шов можно создать путем плавления двух металлических частей без присадочного металла.TIG позволяет получать высококачественные сварные швы без брызг из различных сплавов, которые могут быть очень тонкими. Однако для этого требуется высококвалифицированный оператор и внешний защитный газ, и он не работает с ржавыми или грязными материалами.

СваркаTIG лучше всего используется при сварке в аэрокосмической отрасли, производстве автомобилей, мотоциклов и мотоциклов, труб и высокоточных сварных швов.

Порошковая сварка

Этот метод сварки аналогичен SMAW, за исключением того, что в нем вместо сплошной проволоки используется заполненный трубчатой проволокой флюс.Он может быть самозащитным или двойным с дополнительным внешним газом. Он используется при сварке толстых материалов, ремонте тяжелого оборудования и строительстве, а также при монтаже стали.

Сварочные процессы претерпели значительные изменения в последние годы, что привело к появлению множества новых и инновационных методов. Поэтому необходимо понимать эти методы, чтобы знать, какой из них подходит для вашей работы. Это будет во многом определять, кого вы захотите нанять для его выполнения. Каждый метод сварки имеет определенные преимущества и недостатки, и вам нужно будет потратить время на то, чтобы подумать, какой процесс будет оптимальным для вашего применения.Независимо от того, какой метод сварки подходит для вашего проекта, Swanton Welding может помочь вам сегодня.

9 видов сварки (за и против)

Научиться сваривать достаточно просто, не так ли? Существует несколько видов сварки, одним из которых научиться легче, чем другим. Некоторые методы оставляют приятную аккуратную отделку, в то время как другие требуют доработки, чтобы улучшить их.

Мы познакомим вас с 9 различными типами сварки, чтобы увидеть, как они работают и для чего лучше всего подходят.

Что такое сварка?

Сварка — это техника соединения материалов вместе с использованием тепла для плавления деталей и процесса охлаждения для создания соединения, которое их связывает.Обычно это металл, но иногда это могут быть термопласты.

Сварка отличается от методов соединения металлов с меньшей температурой нагрева, таких как пайка и пайка, тем, что эти процессы не плавят основной металл.

Разъяснение типов методов сварки