Радиографический метод контроля сварных соединений и швов

Среди всех возможных разновидностей, радиографический контроль сварных соединений является одним из самых точных. Он очень востребован в профессиональной сфере, где производятся качественные изделия, рассчитанные на большую нагрузку. В них, как правило, не допускается наличие каких-либо непроваренных мест, микротрещин, раковин, пор и прочих видов брака. Далеко не все из них можно выявить визуально, поэтому, применяется именно такой способ контроля качества. Он относится к неразрушающему типу, поэтому, изделия после осмотра можно вводить в эксплуатацию.

Радиографический контроль сварных соединений

Радиографический контроль сварных соединений основан на принципе прохождения гамма лучей, а также рентгеновского излучения сквозь твердые поверхности. При прохождении лучи сталкиваются с материалом и лишь часть из них проходит. Если в сварном шве есть поры, раковины и прочие дефекты, создающие неоднородность структуры, то в них будет проходить большее количество лучей, чем в остальных участках. Это помогает точно выявить не только наличие брака, но и его размеры, тип и место расположения. Фиксируются результаты на специальной пленке, что является еще одним преимуществом данного метода. Данная процедура проводится по ГОСТ 7512-86.

Это помогает точно выявить не только наличие брака, но и его размеры, тип и место расположения. Фиксируются результаты на специальной пленке, что является еще одним преимуществом данного метода. Данная процедура проводится по ГОСТ 7512-86.

Преимущества

- Один из самых точных методов неразрушимого контроля;

- Позволяет выявлять скрытые дефекты;

- Благодаря ему можно точно определить размеры и место расположения проблемного участка;

- Проводится за относительно короткий промежуток времени, так что не нужно будет долго ждать результатов;

- Радиографический метод сварных соединений является самым современным способом проведения контроля, который предназначен для ответственных объектов.

Недостатки

- Сложен в исполнении, так что не каждому человеку и организации он доступен;

- Требует применения дорогостоящего оборудования;

- Необходимо использовать уникальные расходные материалы;

- Представляет опасность для здоровья человека, так как работа ведется с вредными излучениями.

Устройство и принцип работы радиографической установки

Радиографический контроль сварных соединений производятся при помощи специального устройства, которым выступает радиографическая установка. Радиационное изображение, которое поступает на нее, преобразуется в цифровое изображение. Это изображение затем обрабатывается и выводится на отображающее устройства. Данный метод становится возможным благодаря тому, что детектором для контролирования процедуры выступает фотодиод, на котором установлен сцинтиллятор. Лучи воздействуют на сцинтиллятор, после чего выпускают видимый свет. Выход данного света пропорционален полученной квантовой энергии. Таким образом, исходящее излучение света вызывает ток в самом фотодиоде.

Радиографическая установка

Радиографический метод контроля базируется на преобразовании детектором проходящего сигнала, проникающего сквозь металлическое изделие. Чем выше интенсивность пройденных гамма лучей, а это возможно только при наличии полых дефектов, тем выше уровень освещенности на получаемом изображении. Стоит отметить, что контроль стыков радиографическим методом требует не один детектор, а несколько. Каждый из них снабжается собственным усилителем, которые объединяются в один независимый канал, куда входят все имеющиеся детекторы. Чем больше необходимая ширина контролируемого участка, тем большее количество детекторов требуется. Все каналы в данном случае опрашиваются по очереди.

Стоит отметить, что контроль стыков радиографическим методом требует не один детектор, а несколько. Каждый из них снабжается собственным усилителем, которые объединяются в один независимый канал, куда входят все имеющиеся детекторы. Чем больше необходимая ширина контролируемого участка, тем большее количество детекторов требуется. Все каналы в данном случае опрашиваются по очереди.

Радиографическая установка для контроля сварных швов

Такое устройство способно контролировать практически все виды сварных соединений и швов. Стоит отметить, что световое излучение является аналоговым сигналом, поэтому, для его преобразования в цифровой формат требуется специальный аналогово-цифровой преобразователь. Весь массив информации передается на компьютерное устройство. Там данные сохраняются для архивирования и дальнейшего, более детального, изучения. На экране данные отображаются в виде полутонового изображения.

Методика проведения контроля

Радиографический контроль сварных соединений при настроенной аппаратуре проводится достаточно просто:

- На первом этапе изделие подготавливают к просвечиванию, для чего нужна очистка поверхности от шлака и других лишних предметов;

- Затем изделие помещается так, чтобы шов находился между излучателем и приемником машины;

- Затем идет включение лучей аппарата, которые проходят сквозь металл шва и попадают на датчик с другой стороны;

- Затем датчик считывает полученную информацию и выводит данные на экран или на специальную пленку, где их можно сохранить для дальнейшего использования.

Требования к устройствам

Когда происходит радиографический контроль сварных соединений, то на интенсивность проходящих лучей нельзя оказать ни какого действия. Это же касается чувствительности контроля. Изображение, которое фиксируется на пленке, определяется посредством интегральной дозы излучения, которое проходило в период экспозиции.

Контроль сварных соединений радиографическим способом

Это является одной из причин, что в то время, когда происходит радиографический контроль сварных соединений, разрешают применять практически любые рентгеновские аппараты. Такая величина как флуктуация для данного метода не является критичной. Все время сканирования занимает десятые доли секунды. Исходя из этого, выделяют два основных требования:

- Плотность гамма-лучей в потоке, который проходит сквозь толщину контролируемого изделия, должна быть достаточно большой, чтобы можно было зарегистрировать изменение толщины объекта на сканируемой области;

- На протяжении всего времени изучения интенсивность лучей должна иметь постоянный характер.

Все этого говорит о том, чтобы радиографический контроль сварных швов прошел как можно более качественно, необходимо иметь стабильный источник ионизирующего излучения с максимально большой плотностью потока лучей и максимальным энергетическим спектром.

Меры по технике безопасности

Инструкция техники безопасности, при таком процессе как радиографический контроль сварных соединений, предполагает выполнения ряда требований, таких как:

- Экранирование самого прибора, чтобы не было широкого распространения вредного излучения;

- Сделать расстояние от человека до устройства как можно большим;

- Ограничить промежуток времени пребывания в зоне потенциальной опасности;

- Использовать средства индивидуальной защиты, такие как свинцовые щитки.

Место, где проходит радиографический контроль сварных швов, должно иметь защитное покрытие, которым зачастую выступают свинцовые листы. В помещении не должно быть посторонних людей, так как проводить процедуру должны только специалисты. Если техника не исправна, то использовать ее нельзя, потому что это может вызвать непредсказуемые последствия. Радиографический метод неразрушающего контроля оказывает минимальное воздействие на человека, но при частом столкновении с ним полученная радиация накапливается, поэтому, необходимо следить за тем, чтобы не превысить минимально допустимую дозу облучения.

Если техника не исправна, то использовать ее нельзя, потому что это может вызвать непредсказуемые последствия. Радиографический метод неразрушающего контроля оказывает минимальное воздействие на человека, но при частом столкновении с ним полученная радиация накапливается, поэтому, необходимо следить за тем, чтобы не превысить минимально допустимую дозу облучения.

Как проходит радиографический контроль сварных соединений

При соединении металлов с помощью сварки у неопытных мастеров могут возникнуть трудности. В частности, они могут просто не увидеть всех дефектов сварного шва, которые образовались из-за ошибок сварщика. Визуального контроля недостаточно, чтобы выявить скрытые недочеты. И если в условиях домашней сварки это не критично, то на крупном производстве бракованные изделия лишают прибыли.

Существует множество видов контроля сварных швов. От визуального, когда сварщик просто осматривает шов на предмет видимых дефектов, до передовых способов, для которых необходимо специальное оборудование. Об одном из таких способов мы и хотим вам рассказать. В этой статье вы узнаете, что такое радиографический контроль сварных соединений и какова его методика.

Об одном из таких способов мы и хотим вам рассказать. В этой статье вы узнаете, что такое радиографический контроль сварных соединений и какова его методика.

Содержание статьи

Общая информация

Радиографический метод контроля сварных соединений (также рентгенография, рентгеноскопия, рентгенографический контроль) — метод контроля качества с применением рентгеновских лучей. Специальный аппарат устанавливает на место сварного шва. Здесь все по аналогии с рентген аппаратом для снимков костей человека. Рентгеновские лучи пронизывают металл и в случае обнаружения внутренних дефектов легко выходят наружу. Ну а если структура шва плотная и не имеет дефектов, то луч просто не пройдет.

Специальное устройство регистрирует прохождение лучей и делает снимок. На снимке без проблем можно обнаружить наличие дефектов, их размеры и точное расположение. Рентгеновский контроль сварных соединений — это один из наиболее точных методов контроля качества швов. Его часто используют при проверке трубопровода, ответственных изделий, металлоконструкций, к которым предъявлены повышенные требования качества. Особенно заметна популярность радиографического контроля в строительной сфере.

Особенно заметна популярность радиографического контроля в строительной сфере.

Принцип работы

«Сердцем» рентгеновского аппарата является излучатель, который генерирует и выпускает лучи. Излучатель представляет собой вакуумный сосуд, который содержит анод, катод и его накал. Все эти частицы заряжены и являются электродами. Во время их сильного ускорения как раз и образуются рентгеновские лучи. Это простейшее объяснение.

Читайте также: СНИП и контроль качества

Для интересующихся объясним подробнее. Катод испускает электроны, которые ускоряются от электрического потенциала, образующегося между анодом и катодом. В этот момент рентгеновские лучи уже начинают образовываться, но их недостаточно. Однако, лучи все же сталкиваются с анодом и начинается их торможение. Из-за этого лучи начинают генерироваться сильнее. В тот же момент из-за столкновения начинают появляться электроны анода. Так образуются лучи, достаточные для формирования полноценного излучения.

Далее лучи выходят и пускаются в заданном направлении. Лучи сталкиваются с металлом и в случае наличия дефектов проходят сквозь него. Либо поглощаются металлом, если дефектов нет. Здесь нужно уточнить, что лучи поглощаются не полностью, некоторые частицы все же остаются. Именно они попадают на пленку и позволяют сделать снимок. На снимке фиксируется количество лучей, прошедших сквозь металл. Если дефектов много, то и лучей тоже будет много. За счет такой особенности и получается узнать размер дефекта и его расположение.

Особенности рентгеновских лучей

Чтобы лучше понять суть рентгенографии нужно разобраться с особенностями самих лучей, благодаря которым как раз и возможен контроль. Лучи обладают свойствами, которые позволяют им проходить сквозь материалы. В нашем случае металл. Чем выше плотность металла, тем хуже проходят лучи. И, соответственно, чем ниже плотность металла, тем лучше они проходят. Здесь все просто: наименьшая плотность присутствует как раз в местах с дефектами.

Поэтому лучи беспрепятственно проходят сквозь металл и это фиксируется на специальном устройстве. Ну а если у шва нет дефектов и структура плотная, то лучи не пройдут, а просто поглотятся металлом. И чем выше плотность, тем больше степень поглощения.

Что касается снимков, то здесь тоже все просто. Существуют химические вещества, которые при контакте с рентгеновским излучением начинают буквально «светиться». Такими веществами покрывается светочувствительная часть фотопластинки, на которой затем появится снимок. Этот принцип является основой для создания рентгеновских снимков сварных швов.

Теперь о некоторых других особенностях. Наверняка вы слышали, что рентгеновское излучение в большом количестве может пагубно влиять на здоровье человека. Это правда. Лучи легко воздействуют на ткани и клетки, облучая их за считанные минуты. В больших дозах это может привести к лучевой болезни. Так что нужно соблюдать осторожность, если вы используете радиографический метод контроля сварных соединений.

Еще один интересный факт: благодаря излучения привычный нам воздух способен проводить электрический ток. Это связано с тем, что рентгеновские лучи ионизируют воздух и расщепляют его частицы на небольшие составляющие, которые в свою очередь имеют электрический заряд.

Плюсы и минусы метода

Плюсы:

- Рентгенографический контроль сварных соединений — один из самых достоверных методов контроля качества швов.

- С помощью этого метода за считанные минуты выявляются дефекты любого уровня.

- Есть возможность определить точный размер и расположение дефекта.

- Контроль занимает мало времени и требует только рентген-аппарат.

- Возможен контроль сварных соединений трубопроводов и любых других сложных систем.

Минусы:

- Качество контроля напрямую зависит от настройки рентген-аппарата.

- Современные рентген-аппараты стоят дорого, особенно компактные модели, которые так популярны в строительной сфере.

- Для работы понадобится специальная светочувствительная пленка, которая также стоит недешево.

- Этот метод контроля сварных швов сопряжен с опасностью для здоровья.

Методика контроля

Методика радиографического контроля проста и во многом схожа с обычной рентгенографией, которую мы делаем в поликлинике. Сначала контролер или ответственное лицо устанавливает необходимые настройки аппарата, учитывая плотность металла. Помните, что именно плотность влияет на конечный результат.

Далее подготавливается сварное соединение. Нужно удалить шлак, обработать валик шва и зачистить металл. Затем либо деталь помещается в аппарат (если контроль стационарный в отдельной комнате), либо аппарат помещается на соединение (если контроль выездной и используются компактные модели). Шов должен находиться между излучателем и пленкой. Излучатель включается, лучи проходят сквозь металл и попадают на пленку. Мы получаем снимок, на котором видны все дефекты. Теперь можно выключить аппарат и подождать 10-20 секунд. Затем деталь извлекается из ренигенографа (или рентгенограф снимается с металла). Снимки отдаются специалисту для их изучения или остаются у контролера.

Снимки отдаются специалисту для их изучения или остаются у контролера.

Техника безопасности

Как мы уже говорили, данный метод контроля сопряжен с некоторой опасностью для здоровья. Не нужно пренебрегать этим, думая, что небольшие дозы радиации не повлияют на вас. Если вы работаете контролером и постоянно имеете дело с рентгенографией, то соблюдайте следующие рекомендации.

Во-первых, самое главное правило при работе с рентгеном — нужно экранировать прибор. Это не даст лучам распространяться за пределы зоны контроля. Для этих целей можно использовать металлические листы. Если вы работаете в помещении, то его стены также должны быть оборудованы экранирующими пластинами. Так лучи не будут представлять опасности для других работников, находящихся на объекте или в цеху.

Во-вторых, постарайтесь как можно меньше времени проводить рядом с аппаратом. Если вы проводите радиографический метод контроля сварных соединений на улице, то лучше отойдите в сторону. Если вы работаете в помещении, то постарайтесь сократить время своего пребывания в нем. Также на вас должны быть средства индивидуальной защиты. В помещении и рядом с аппаратом на улице не должны проходить посторонние работники.

Также на вас должны быть средства индивидуальной защиты. В помещении и рядом с аппаратом на улице не должны проходить посторонние работники.

В-третьих, перед началом работ нужно убедиться, что аппарат работает исправно и все настройки выставлены правильно. Большинство несчастных случаев связаны именно с неправильной настройкой или неисправностью рентгена.

В-четвертых, следите за дозой лучей, которые вы получаете при каждом контроле. Да, небольшие дозы не вредны для здоровья, но они обладают свойством накапливания и в конечном итоге могут стать причиной серьезных заболеваний. Следите, чтобы полученная вами доза радиации успевала выводиться из организма до начала следующего контроля. Чтобы узнать дозу можно использовать дозиметр.

В-пятых, не забывайте, что из-за лучей воздух может сильно ионизироваться, что приведет к образованию электрического тока. Следите за допустимым значением ионизации воздуха, особенно, если работаете в закрытом помещении.

Вместо заключения

Вот и все, что мы хотели рассказать вам о рентгенографическом методе контроля. Это один из самых точных и достоверных способов выявить скрытые от глаз дефекты. С его помощью можно провести контроль как на производстве, так и на выезде, поскольку производители предлагают компактные модели. Их легко можно взять с собой и выполнять контроль даже под открытым небом.

Это один из самых точных и достоверных способов выявить скрытые от глаз дефекты. С его помощью можно провести контроль как на производстве, так и на выезде, поскольку производители предлагают компактные модели. Их легко можно взять с собой и выполнять контроль даже под открытым небом.

Конечно, радиографический контроль сварных соединений требует определенных знаний и опыта, чтобы читать снимки. Но вместе с тем вы получаете навык, который поможет вам безошибочно выявлять дефекты даже в идеальных на вид швах. А вы использовали в работе рентгенограф? Поделитесь в комментариях своим опытом контроля качества швов с помощью данного прибора, это будет полезно для наших читателей. Желаем удачи в работе!

Радиографический контроль сварных соединений

Радиографический и ультразвуковой контроль в сварных соединениях

Рентгенографический и ультразвуковой контроль сварного шва являются двумя наиболее распространенными методами неразрушающего контроля. Его используемыми для обнаружения разрывов во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов исследований является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Сейчас мы кратко рассмотрим эти два метода неразрушающего контроля. Также расскажем, как они используются и какие типы сварочных дефектов они могут найти. Мы рассмотрим их преимущества перед другими методами контроля, а также их ограничения.

Его используемыми для обнаружения разрывов во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов исследований является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Сейчас мы кратко рассмотрим эти два метода неразрушающего контроля. Также расскажем, как они используются и какие типы сварочных дефектов они могут найти. Мы рассмотрим их преимущества перед другими методами контроля, а также их ограничения.

Радиографический контроль сварных соединений

Радиографическое тестирование

В этом методе испытания сварного шва используются рентгеновские лучи, полученные с помощью рентгеновской трубки, или гамма-лучи, полученные с помощью радиоактивного изотопа. Основной принцип рентгенографического контроля сварных швов такой же, как и для медицинской рентгенографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего изображение внутренней структуры объекта осаждается на пленке. Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к облучению рентгеновской пленки.

Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к облучению рентгеновской пленки.

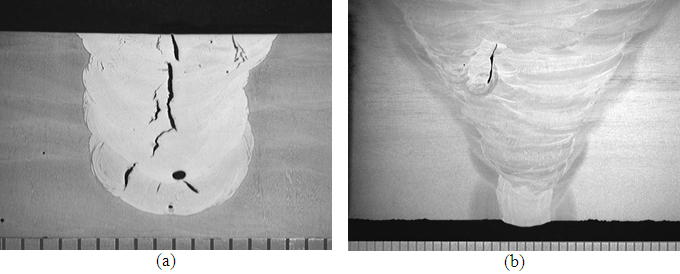

Эти области будут темными, когда снимок проявится. Области рентгеновской пленки, подверженные меньшему количеству энергии, остаются светлее.

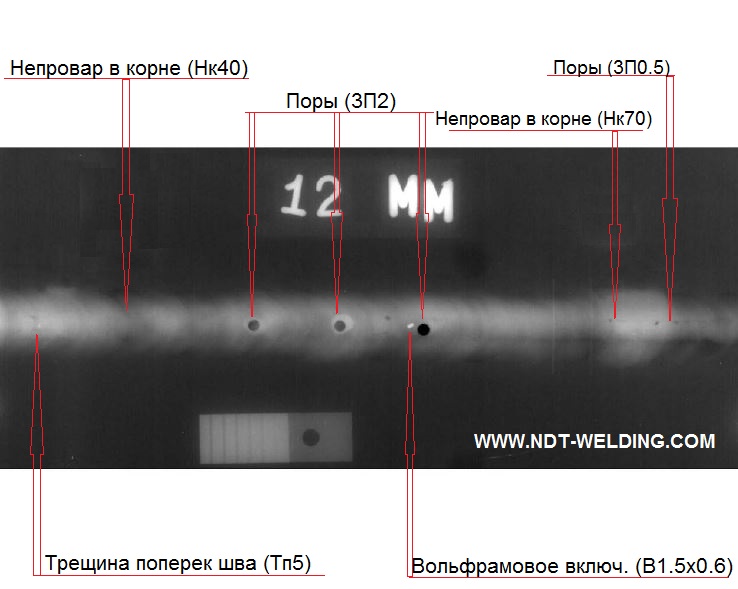

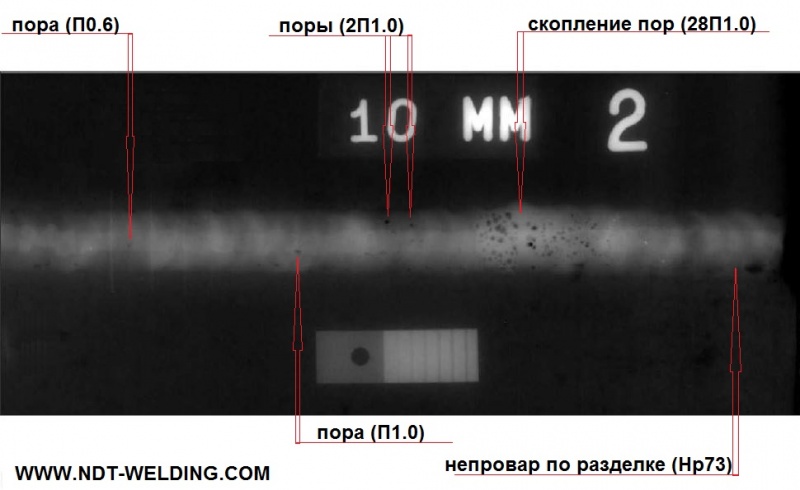

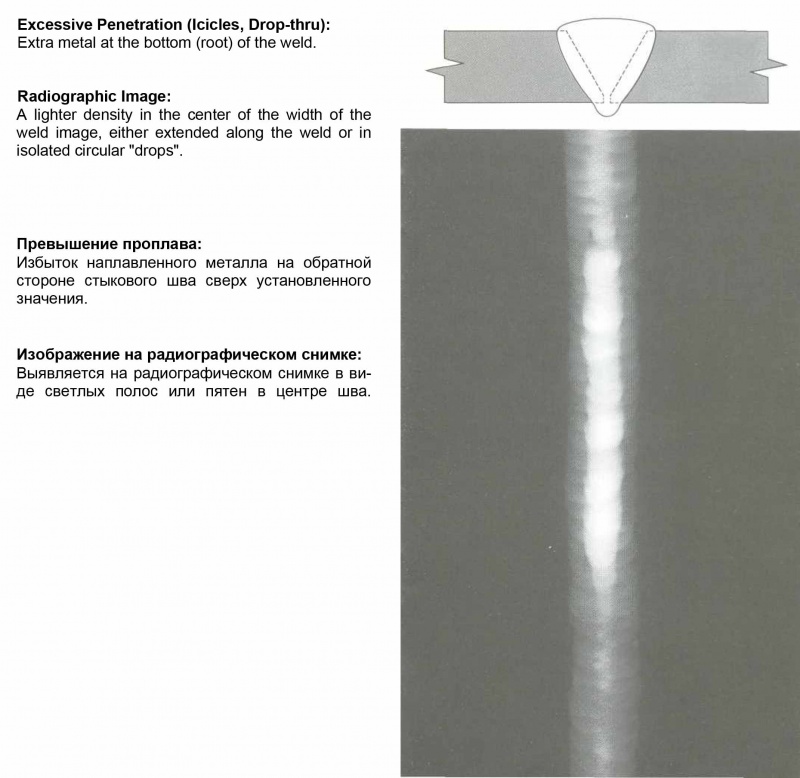

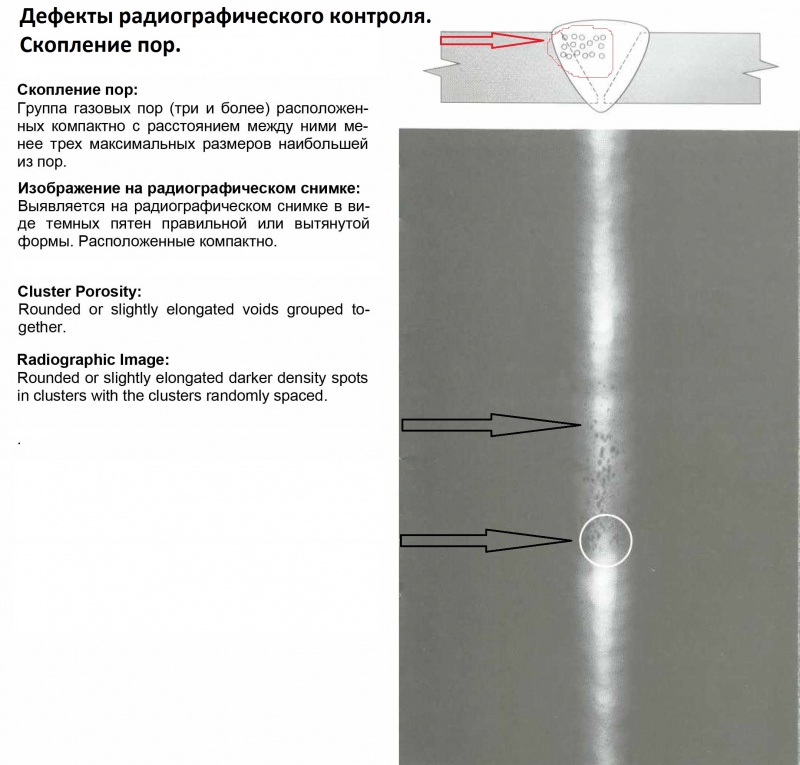

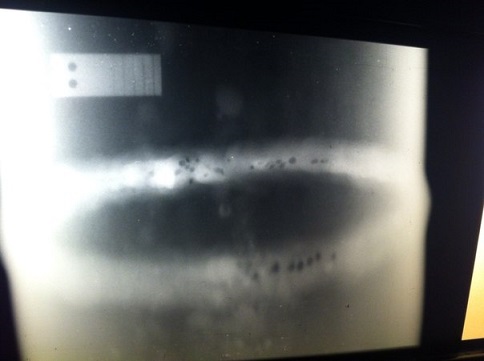

Радиографический контроль сварных швовРадиографический контроль сварных соединений: Поэтому области объекта, где толщина была изменена из-за неоднородностей, таких как пористость или трещины, будет отображаться как темные очертания на пленке.

Радиографический контроль сварных соединений: Включения низкой плотности, такие как шлак, будут отображаться в виде темных областей на пленке, в то время как включения высокой плотности, такие как вольфрам, будут отображаться в виде светлых областей.

Радиографическое тестирование может обеспечить хорошее качество сварного шва, которую относительно легко интерпретировать обученному и подготовленному персоналу.

Этот метод тестирования обычно подходит, когда есть доступ к обеим сторонам сварного соединения (за исключением техник снятия снимков с двойной стенкой, используемых на некоторых работах по трубопроводу).

Важно: Хотя это медленный и дорогой метод неразрушающего контроля, он является качественным методом для определения пористости, включений, трещин и пустот внутри сварных швов.

Крайне важно, чтобы квалифицированный персонал проводил рентгенографическую интерпретацию, поскольку неверная интерпретация рентгенограмм может быть дорогостоящей и серьезно мешать производительности.

Важно: Существуют очевидные проблемы безопасности при проведении рентгенографических испытаний.

Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности.

Ультразвуковой контроль:

Ультразвуковой контроль – этот метод испытаний использует механические колебания, похожие на звуковые волны, но более высокой частоты. Луч ультразвуковой энергии направляется в испытуемый объект. Этот луч проходит через объект с незначительными потерями, за исключением случаев, когда он перехватывается и отражается от разрывов в объекте.

Луч ультразвуковой энергии направляется в испытуемый объект. Этот луч проходит через объект с незначительными потерями, за исключением случаев, когда он перехватывается и отражается от разрывов в объекте.

Используется метод отражения ультразвукового контактного импульса. В этой системе используется преобразователь, который превращает электрическую энергию в механическую. Преобразователь возбуждается высокочастотным напряжением, которое вызывает механическое колебание кристалла. Кристаллический зонд становится источником ультразвуковых механических колебаний.

Эти вибрации передаются в испытательный образец через жидкость для сцепления, обычно масляную пленку, называемую соединением. Когда импульс ультразвуковых волн ударяется о разрыв в испытательном образце, то это заставляет его отрезаться назад к своей точке происхождения. Таким образом, энергия возвращается к преобразователю (зонду). Теперь преобразователь служит приемником отраженной энергии.

Начальный сигнал или основной удар, возвращенные эхо-сигналы от неоднородностей и эхо-сигналы на задней поверхности испытательного образца – все это отображается на экране.

Обнаружение, определение местоположения и оценка неоднородностей становятся возможными, потому что скорость звука в данном материале почти постоянна, что делает возможным измерить и расстояние. А относительная амплитуда отраженного импульса более или менее пропорциональна размеру обнаруженного дефекта. Всё это и отражается на экране прибора.

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение разрыва в сварном шве.

Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от назначения и применения подходящих процедур тестирования. Этот метод тестирования может быть использован для черных и цветных материалов, его возможно применять для тестирования толстых сечений, доступных только, с одной стороны.

Ультразвуковой контроль может хорошо обнаруживать тонкие трещины и более явные дефекты, которые могут быть не так легко обнаружены при радиографическом тестировании.

Радиографическое тестирование

Радиографическое тестирование – это метод неразрушающего контроля, который использует рентгеновские лучи или гамма-лучи для проверки внутренней структуры изготовленных компонентов, выявляя любые дефекты или дефекты.

В радиографическом тестировании тестовая часть помещается между источником излучения и рентгеновской пленкой (или детектором). Различия в плотности и толщине материала испытуемой детали будут ослаблять (то есть уменьшать) проникающее излучение посредством процессов взаимодействия, включающих рассеяние и / или поглощение. Различия в поглощении затем записываются на пленку (и) или с помощью электронных средств.

В промышленной радиографии доступно несколько методов визуализации, методов для отображения конечного изображения, таких как пленочная рентгенография, рентгенография в реальном времени, компьютерная томография, цифровая рентгенография и компьютерная рентгенография.

Есть два различных радиоактивных источника, доступных для промышленного использования; Рентген и Гамма-луч.

Эти источники излучения используют более высокий уровень энергии, то есть более короткие волны, разновидности электромагнитных волн. Из-за радиоактивности, связанной с радиографическим тестированием, чрезвычайно важно обеспечить строгое соблюдение местных правил во время работы.

Компьютерная томография является одним из передовых методов неразрушающего контроля, которые предлагается для промышленности.

КТ – это рентгенографический метод, который позволяет получать как поперечные, так и трехмерные объемные изображения исследуемого объекта. Эти изображения позволяют проверять внутреннюю структуру тестового объекта без наложения, связанного с 2D-рентгенографией. Эта особенность позволяет детально проанализировать внутреннюю структуру широкого спектра компонентов.

Преимущества рентгенографии

- Вы сможете осмотреть уже собранные компоненты используя различные рентгеновские пленки такие как пленка Agfa F8, пленка Agfa D4, пленка Agfa D 7 от компании GE,

- Требуется минимальная подготовка поверхности

- Обнаруживает как поверхностные, так и скрытые дефекты

- Обеспечивает постоянную запись проверки

- Можно проверить внутренние недостатки на сложных структурах

- Изолировать и осмотреть внутренние компоненты

- Автоматически обнаруживать и измерять внутренние недостатки

- Измерьте размеры и углы внутри образца без сечения

- Чувствителен к изменениям толщины, коррозии, дефектам и изменениям плотности материала.

Где применяется радиографическое тестирование

Радиографическое тестирование широко используется в;

- Аэрокосмическая промышленность

- Военная оборона

- Промышленная индустрия

- Морские отрасли

- Энергетика

- Нефтехимическая промышленность

- Управление отходами

- Автомобильная промышленность

- Обрабатывающая промышленность

- Транспортные отрасли

Радиографический контроль — все о методе неразрушающего контроля

Радиографический контроль

– это метод неразрушающего контроля, при котором многие типы изготовленных компонентов могут быть проверены для проверки внутренней структуры и целостности образца. Промышленная рентгенографический контроль может быть выполнена с использованием рентгеновского или гамма-излучения. Оба являются формами электромагнитного излучения. Разница между различными формами электромагнитной энергии связана с длиной волны. Рентгеновские и гамма-лучи имеют самую короткую длину волны, это свойство приводит к способности проникать, проходить и выходить из различных материалов, таких как углеродистая сталь и другие металлы.

Радиографический контроль: история создания

Радиография началась в 1895 году с открытия рентгеновских лучей (позднее их называли рентгеновскими лучами в честь человека, который впервые подробно описал их свойства). Вскоре после открытия рентгеновских лучей была обнаружена радиоактивность. Используя радиоактивные источники, такие как радий, можно получить гораздо более высокие энергии фотонов, чем от обычных рентгеновских генераторов. Рентгеновские и гамма-лучи использовались на заре открытия, еще до того, как были обнаружены опасности ионизирующего излучения. В последствии были открыты новые изотопы, но уже после второй мировой войны, такие как цезий-137, иридий-192 и кобальт-60, они стали доступны для промышленного рентгенографического контроля, а использование ранее использовавшегося радия и радона начало сокращаться.

Радиографический контроль и беспроводной рентгеновский генератор

Источником рентгеновского генератора служит гамма-излучения, чаще всего иридий-192 и кобальт-60, используются для проверки различных материалов. Подавляющее большинство рентгенографии касается испытаний и классификации сварных швов на напорных трубопроводах, сосудах под давлением, резервуарах большой емкости, трубопроводах и некоторых конструкционных сварных швах.

Подавляющее большинство рентгенографии касается испытаний и классификации сварных швов на напорных трубопроводах, сосудах под давлением, резервуарах большой емкости, трубопроводах и некоторых конструкционных сварных швах.

Также может проверяться бетон ( арматура или трубопровод), может проверяться работа сварщика, обработанные детали, металлические листы и трубы или отливки. Возможно обнаружение аномалий из-за коррозии или механического повреждения. Также проверяются неметаллические компоненты, такие как керамика, используемые в аэрокосмической промышленности.

Теоретически, промышленные рентгеновские генераторы могут изучать твердый и плоский материал (стены, потолки, полы, квадратные или прямоугольные контейнеры) или любой полый цилиндрический или сферический объект.

Луч из рентгеновского генератора должен быть направлен на середину исследуемого участка и должен быть прямым к поверхности материала, за исключением специальных методов, в которых заранее ожидаемые дефекты лучше всего обнаруживать с помощью другого измерения.

Длина исследуемого сварного шва для каждого исследования должна быть такой, чтобы толщина материала на диагностических концах, измеренная в направлении падающего луча, не превышала фактическую толщину более чем на 6%.

Как делается снимок в радиографическом контроле?

Проверяемый образец помещается между источником излучения и приемным устройством (кассетой), обычно с пленкой в светонепроницаемом держателе или кассете, при исследовании излучение из рентгеновского аппарата проникает в деталь в течение небольшого промежутка времени (экспозиции), но необходимого для соответствующей регистрации.

Результатом является двухмерное проецирование детали на пленку с получением скрытого изображения различной плотности в зависимости от количества излучения, достигающего каждой области.

Такой снимок мы называем рентгеновским, в отличие от фотографии, сделанной светом.

Так как пленка обладает кумулятивным откликом (пленка поглощает радиацию и тем самым усиливается экспозиция). Мелкие детали становятся доступными если, продлить время облучения до тех пор, пока пленка не сможет записать изображение.

Мелкие детали становятся доступными если, продлить время облучения до тех пор, пока пленка не сможет записать изображение.

Важно: Рентгенографический контроль и рентгенограмма или рентгеновская плёнка всегда делается как негативная.

Перед началом рентгенологического исследования всегда желательно осмотреть компонент своими глазами, чтобы устранить любые возможные внешние дефекты, так как они будут обнаружены на снимке + это поможет понять природу детали и возможного дефекта.

Важно: Если поверхность сварного шва является слишком неровной, может быть желательно отшлифовать ее, чтобы получить гладкую поверхность. Но это может быть и недоступна в тех случаях где производиться исследования (в поле). Но если не выронить шов, то возможно будет сложно выявить внутренние дефекты.

После этого визуального осмотра у оператора по неразрушающему контролю будет четкое представление о возможностях доступа к двум сторонам сварного шва, что важно, как для настройки оборудования, так и для выбора наиболее подходящего метода анализа.

Важно: Дефекты, такие как расслоение и плоские трещины, трудно обнаружить с помощью рентгенографии, особенно для неопытного глаза.

Держа в голове негативные последствия рентгенографического контроля, рентгенография обладает многими существенными преимуществами по сравнению с ультразвуковым контролем, особенно в том смысле, что, поскольку создается «картинка». Поэтому можно сделать более точную идентификацию дефекта. Это очень важно, так как большинство строительных стандартов допускают определенный уровень дефектности, в зависимости от типа и размера дефекта.

Для квалифицированного опытного рентгенографа незначительные изменения плотности, которые он увидит на пленки дадут возможность не только точно определить местонахождение дефекта, но и определить его тип, размер и местоположение. Опыт специалиста возможно, устранить необходимость дорогостоящего и ненужного ремонта, в каком-то конкретном случае.

Радиографический контроль сварных соединений

Для проверки сварного соединения существует 2 способа основных способа действий.

Метод исследования из объекта

Исследование производится, когда аппарат помещается в центр (во внутрь) трубы, резервуара, сосуды или трубопровода. В зависимости от требований исследований кассеты с пленкой помещают на внешнюю поверхность, подлежащую исследованию. Для этого как првило используют рентгеновскую плёнку Afga d7 или рентгеновскую плнку KODAK AA400

Такое расположение для исследования является почти идеальным – при правильном расположении и все участки на пленки будут иметь примерно одинаковую плотность.

Этот способ имеет важное преимущество оно заключающееся в том, что он занимает меньше времени, чем другие. Поскольку излучение проникает только через общую толщину стенки, один раз. А прибор должен перемещаться по радиусу проверяемого объекта (сосуда, трубопровода), а не по его полному диаметру.

Но справедливости ради стоит сказать, что рентгеновский аппарат может вращаться внутри исследуемого объекта (сосуда, трубы), а также труба может вращаться вокруг аппарата. Однако на практике такой способ применяется очень редко.

Однако на практике такой способ применяется очень редко.

Метод 2:

Предназначен для плоских объектов, таких как металлический лист или небольшой объект исследования. В каждом случае рентгенографическая пленка располагается за объектом исследования.

Во всех случаях РК исследуется только одна стена и на рентгенограмме видна только одна стена.

Однако современные методы исследования могут выполнять и панорамное сканирование, но в практической действительности это очень дорого однако микрофокусный рентген, позволяет это делать.

Рентгенологическое тестирование и неразрушающий контроль

Радиографический контроль (RT) – это метод неразрушающего контроля (NDT), который использует рентгеновское или гамма-излучение для исследования внутренней структуры изготовленных компонентов, выявляя любые дефекты или дефекты.

При радиографическом контроле тестовая деталь помещается между источником излучения и пленкой (или детектором). Различия в плотности материала и толщине испытательной детали будут ослаблять (то есть уменьшать) проникающее излучение за счет процессов взаимодействия, включающих рассеяние и / или поглощение. Затем разница в поглощении записывается на промышленной рентген пленке (ах) или с помощью электронных средств.

Различия в плотности материала и толщине испытательной детали будут ослаблять (то есть уменьшать) проникающее излучение за счет процессов взаимодействия, включающих рассеяние и / или поглощение. Затем разница в поглощении записывается на промышленной рентген пленке (ах) или с помощью электронных средств.

В промышленной рентгенографии существует несколько доступных методов визуализации, методов отображения окончательного изображения, например пленочная рентгенография, рентгенография в реальном времени (RTR), компьютерная томография (CT), цифровая рентгенография (DR) и компьютерная рентгенография (CR).

Для промышленного использования доступны два разных радиоактивных источника; Рентген и гамма-лучи. Эти источники излучения используют версии электромагнитных волн с более высоким уровнем энергии, то есть с более короткой длиной волны. Из-за радиоактивности, связанной с радиографическим тестированием, крайне важно обеспечить строгое соблюдение местных правил во время работы.

Компьютерная томография

Компьютерная томография (КТ) – один из передовых лабораторных методов неразрушающего контроля, который Nova78 предлагает, как услугу в лаборатории неразрушающего контроля для промышленности. КТ – это метод, основанный на рентгенографии, который обеспечивает как поперечное сечение, так и объемные трехмерные изображения контролируемого объекта. Эти изображения позволяют исследовать внутреннюю структуру тестового объекта без наложения, присущего 2D-рентгенографии. Эта функция позволяет детально анализировать внутреннюю структуру широкого спектра компонентов.

Где используется радиографический контроль

Преимущества

- Можно проверить собранные компоненты

- Требуется минимальная подготовка поверхности

- Обнаруживает как поверхностные, так и подповерхностные дефекты

- Обеспечивает постоянную запись проверки

- Проверить внутренние дефекты сложных конструкций

- Изолируйте и осмотрите внутренние компоненты

- Автоматически обнаруживать и измерять внутренние недостатки

- Измерьте размеры и углы внутри образца без разрезов

- Чувствителен к изменениям толщины, коррозии, дефектам и изменениям плотности материала

Области применения

Радиографические исследования широко используются в;

- Аэрокосмическая промышленность

- Военная оборона

- Морская промышленность

- Энергетическая промышленность

- Нефтехимическая промышленность

- Управление отходами

- Автомобильная промышленность

- Обрабатывающая промышленность

- Транспортные отрасли

2 Контроль сварных соединений рентгеновскими и гамма-лучами

Метод

контроля сварных соединений рентгеновскими

и гамма-лучами основан на различной

проницаемости для коротковолновых

электромагнитных

колебаний сплошного металла и различных

находящихся

в нем неоднородностей, заполненных

шлаками, окислами

и газами. Поглощение коротковолновых

лучей металлом значительно сильнее

поглощения их неметаллическими

включениями. При рентгеновском контроле

применяются специальные мощные

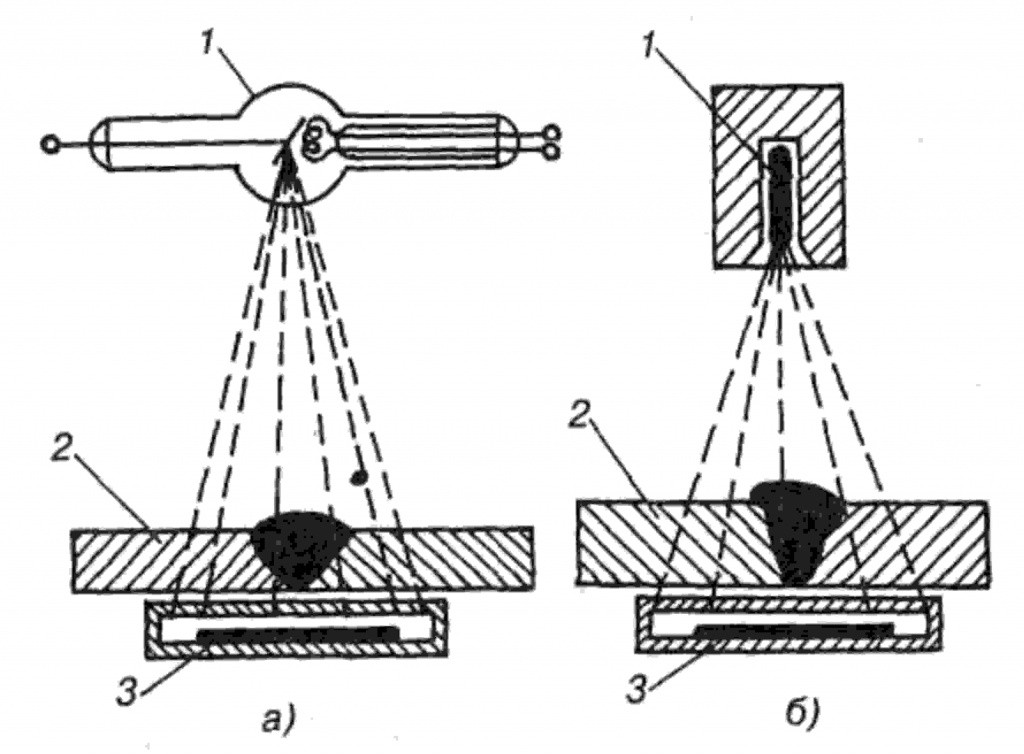

рентгеновские аппараты (рисунок 28) для

просвечивания металлов: стационарные

— для испытаний в лабораторных условиях

и передвижные

— для испытаний непосредственно в

заводских условиях.

Поглощение коротковолновых

лучей металлом значительно сильнее

поглощения их неметаллическими

включениями. При рентгеновском контроле

применяются специальные мощные

рентгеновские аппараты (рисунок 28) для

просвечивания металлов: стационарные

— для испытаний в лабораторных условиях

и передвижные

— для испытаний непосредственно в

заводских условиях.

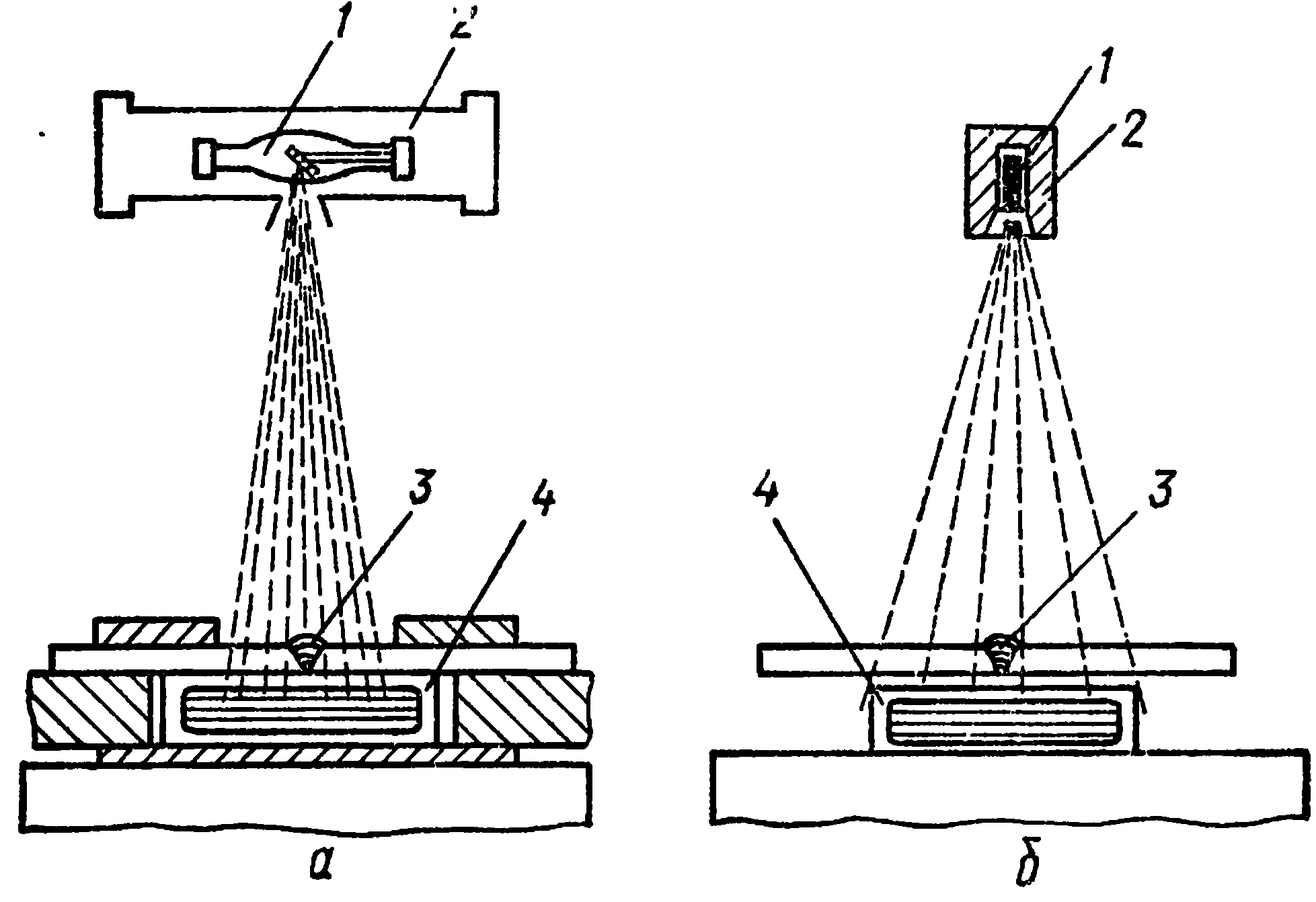

1-рентгеновский аппарат; 2-пульт управления; 3-рентгеновская трубка; 4-маслянный насос.

При рентгеновском контроле можно наблюдать дефекты визуально на флюоресцирующем экране или фотографировать их, получая так называемую рентгенограмму. Визуальный метод обнаружения дефектов на экране для сварных швов не применяется, дефекты в большинстве настолько мелки, что на экране не выявляются.

Для

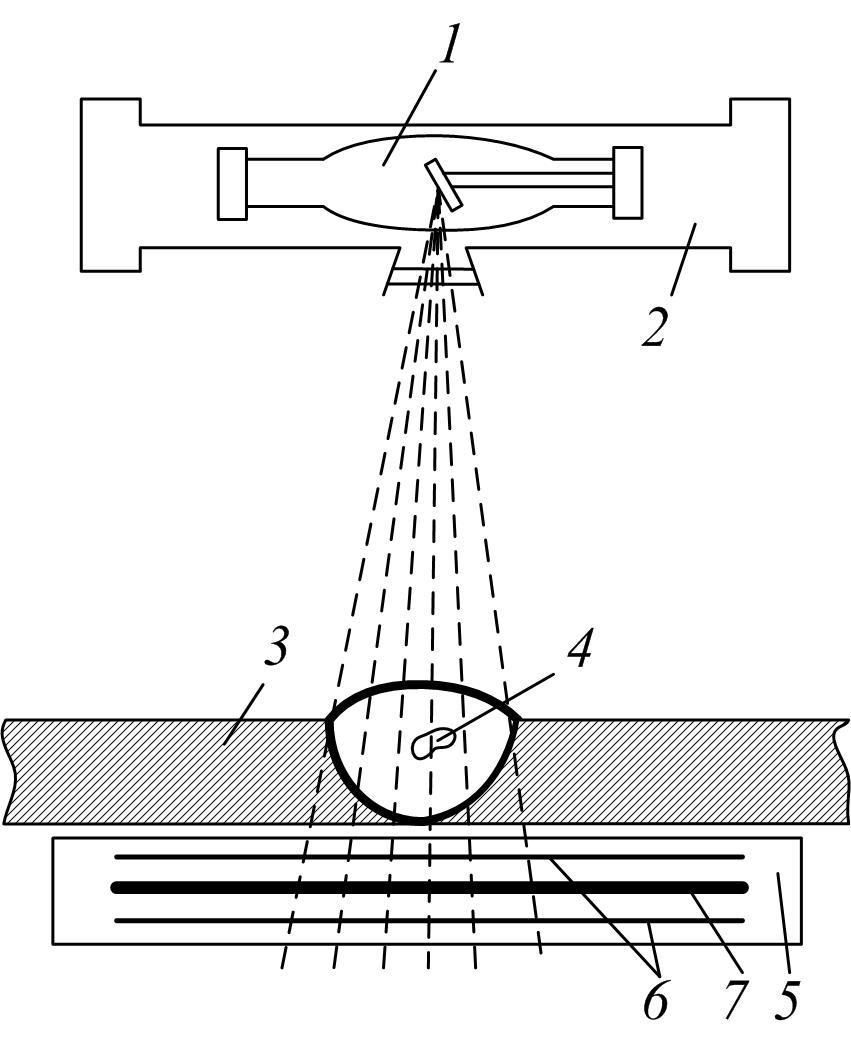

получения рентгенограммы пучок

рентгеновских лучей направляется на

испытуемый сварной шов (рисунок 29). С

обратной стороны закладывают специальную

рентгеновскую фотопленку с двусторонней

чувствительной эмульсией. Пленку

закладывают в светонепроницаемую

кассету или пакет из плотной черной

бумаги. Для сокращения экспозиции пленку

закладывают между флуоресцирующими

экранами и защищают снизу свинцовым

экраном от вторичных излучений, снижающих

четкость снимка. Время экспозиции

зависит от толщины металла, сорта

фотопленки и расстояния трубки от

металла; оно определяется по таблицам

или, что удобнее, по специальным диаграммам

и колеблется обычно от нескольких минут

до получаса. По окончании экспозиции

фотопленку обрабатывают, проявляют и

фиксируют обычными методами.

С

обратной стороны закладывают специальную

рентгеновскую фотопленку с двусторонней

чувствительной эмульсией. Пленку

закладывают в светонепроницаемую

кассету или пакет из плотной черной

бумаги. Для сокращения экспозиции пленку

закладывают между флуоресцирующими

экранами и защищают снизу свинцовым

экраном от вторичных излучений, снижающих

четкость снимка. Время экспозиции

зависит от толщины металла, сорта

фотопленки и расстояния трубки от

металла; оно определяется по таблицам

или, что удобнее, по специальным диаграммам

и колеблется обычно от нескольких минут

до получаса. По окончании экспозиции

фотопленку обрабатывают, проявляют и

фиксируют обычными методами.

1- рентгеновская трубка; 2-фотоплёнка; 3- экран; 4- кассета

Рисунок 29 – Схема получения рентгеновского снимка

Рентгенограмма

представляет собой негативное, теневое

изображение сварного шва с прилегающим

основным металлом. Всякого рода включения,

меньше поглощающие рентгеновские лучи,

дают на рентгенограмме местные более

интенсивные почернения по сравнению с

окружающим сплошным металлом.

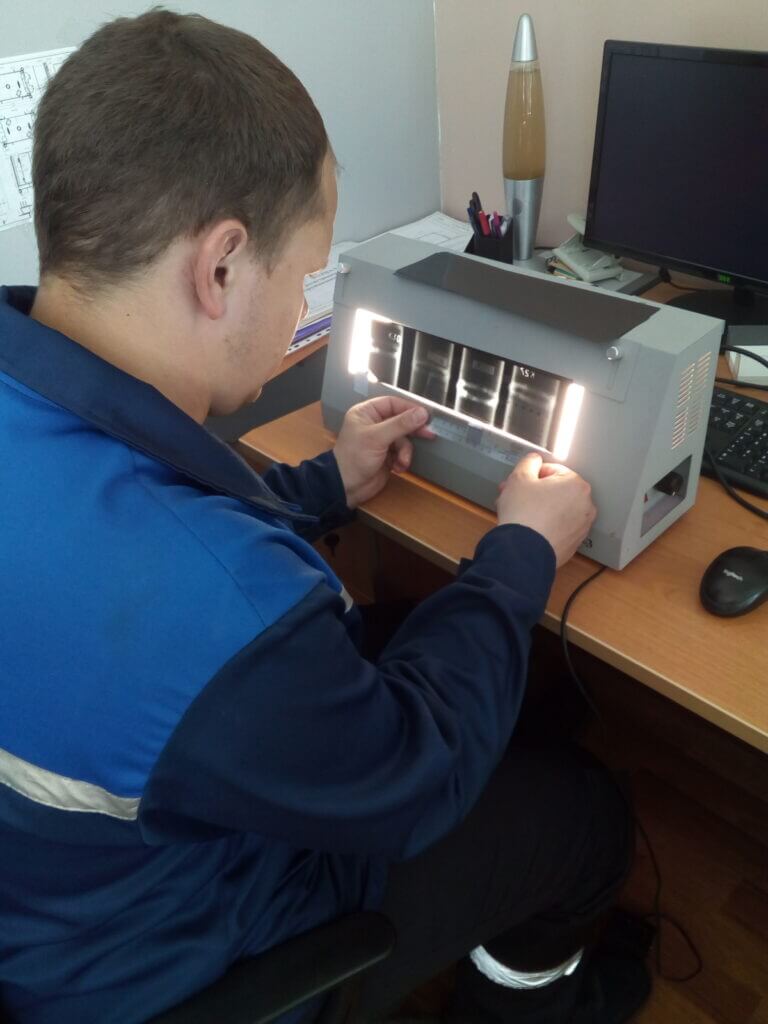

Непровары выявляются на снимке в виде довольно резкой прямой черной линии, трещина дает обычно извилистую линию; выявляются также поры и шлаковые включения. Рассматривать нужно всегда подлинную рентгенограмму или отпечаток с нее на фотопленке, так как отпечаток на бумаге не передает многих тонких подробностей рентгенограммы и не может служить для надежной оценки сварного шва (рисунок 30). Полученную рентгенограмму сравнивают с типовыми рентгенограммами для данного изделия.

Рисунок 30 – Рентгенограмма сварного шва

По

характеру рентгенограмм сварные швы

обычно разделяют на три группы: плохие

(бракуют), удовлетворительные (могут

быть приняты) и хорошие (подлежат

безусловной приемке). Совершенно не

допускаются трещины, поэтому при наличии

трещин, хотя бы мелких, шов относят к

группе плохих.

Рентгеновский контроль ввиду расхода фотоматериалов и довольно значительного времени экспозиции снимка обходится сравнительно дорого, поэтому обычно просвечивают не все швы на всем протяжении, а лишь отдельные их участки. Выбор мест для съемки рентгенограмм и общая протяженность участков шва, подлежащих рентгенографированию, определяется условиями приемки. Обычно проверяют 10—15% общей длины швов. Минимальная величина дефекта в направлении рентгеновского луча, выявляемого рентгенограммой, составляет около 2% толщины просвечиваемого металла.

Рентгеновский

аппарат требует наличия переменного

тока и, кроме того, довольно громоздок;

в ряде случаев, например в полевых

условиях, применение рентгеновского

контроля затруднительно. Поэтому

представляет большой интерес контроль

сварных швов гамма-лучами радиоактивных

веществ. Гамма-лучи, испускаемые

некоторыми радиоактивными веществами,

являются электромагнитным излучением,

по своей природе близким к рентгеновским

лучам. Гамма-лучи имеют малую длину

волны, обладают большой жесткостью и

при просвечивании меньше поглощаются

металлом, чем рентгеновские лучи от

обычных аппаратов.

Гамма-лучи, испускаемые

некоторыми радиоактивными веществами,

являются электромагнитным излучением,

по своей природе близким к рентгеновским

лучам. Гамма-лучи имеют малую длину

волны, обладают большой жесткостью и

при просвечивании меньше поглощаются

металлом, чем рентгеновские лучи от

обычных аппаратов.

Источниками получения гамма-лучей служили препараты радия и различные радиоактивные вещества. Сейчас все это заменили дешевые искусственные радиоактивные изотопы.

Радиоактивный

препарат помещают в ампулу — запаянную

стеклянную трубочку диаметром около 3

мм. Препарат упаковывают в ампулу, по

возможности плотно, а для получения

более четкого фотоснимка источнику

излучения придается точечный характер.

Для защиты от повреждений стеклянную

ампулу помещают в латунную гильзу.

Латунная гильза хранится в толстостенном

свинцовом контейнере весом около 20 кг,

заключенном в металлический футляр с

ручкой для переноски. При работе гильзу

с ампулой вынимают из контейнера щипцами

длиной не менее 1,5 м.

Наша промышленность дешево и в значительных количествах изготовляет искусственные радиоактивные препараты, пригодные для технического применения, в том числе для просвечивания металлов. Примером таких препаратов может служить радиоактивный изотоп кобальта Со60, имеющий атомный вес 60.

Радиографический контроль сварных соединений.

Как известно, контроль – это обязательная и заключительная часть всего технологического сварочного процесса. Существуют неразрушающие и разрушающие методы контроля. Контроль посредством радиографии относится к неразрушающему физическому методу.

Прежде чем приступить к радиографическому методу, сварное изделие подвергается визуальному и измерительному контролю. Затем, в соответствии с проектной документацией, контроль проводятся другими физическими методами. Очень распространенные методы такие как ультразвук и рентген. В этой статье будет говориться о радиографическом контроле.

Но в начале нужно понять для каких задач и выявления каких дефектов он предназначен, и принцип работы этого вида контроля.

Немного о дефектах

Что же это такое? Согласно определению — это несоответствие продукции установленным в НТД требованиям. Они делятся на наружные и внутренние. Наружные дефекты призван обнаруживать, фиксировать и измерять визуальный и измерительный контроль. А вот с внутренними «шовными проблемами» и предназначен определяться радиографический метод контроля.

Ниже приведены основные распространенные внутренние дефекты швов и (ЗТВ) и основные причины их появления:

- Поры — образуются из-за безобразной зачистки кромок; сырого флюса или влажных электродов, а если сварка ведется в среде защитных газов, то может быть плохая газовая защита; может быть быстро двигался электрод в направлении сварки.

- Шлаковые включения и окисные пленки — это когда внутри шва остаются нерасплавленные неметаллические вещества или окислы.

- Непровары – это несплавление основного металла с наплавленным;

- Трещины – это дефект соединения в виде разрыва металла в шве или прилегающих зонах.

Самыми коварными внутренними дефектами считаются поры молекулярного свойства. Когда водородные атомы соединяются в молекулы водорода (это может происходит даже через много часов после окончания сварки) и по внутренней структуре «простреливает» трещина. Поэтому в ответственных и особо ответственных сварных конструкциях поры просто недопустимы.

Эти дефекты и предназначен выявлять радиографический метод.

Сущность и принцип работы радиографии

Сущность рентгенографии в том, что обладая огромной энергией и не подвергаясь электро-и магнитному воздействию, рентгеновское излучение проходит через определенные материалы и реагирует на «чужую» среду. А благодаря именно тому, что по-разному поглощается разными материалами, рентген и используют в дефектоскопии. Короче говоря, проникает излучение через металлическую среду, а на пути встречается какое-нибудь препятствие в виде поры, трещины у которых физическая среда другая, значит поглощение будет другим и на «выходе» с обратной стороны на пленку этот дефект будет на ней запечатлен.

Слово об излучениях

Рентгеновское излучение.

Это чудо-явление происходит в электронных оболочках атомов, когда на них воздействуют свободные электроны, обладающие огромной скоростью. А их в свою очередь получают и придают им умопомрачительную быстроту в специальных рентгеновских трубках. Эта штука представляет собой стеклянный баллон из которого выкачан весь воздух, а внутри находятся два электрода: анод (А) и катод (С). Катод выполнен из вольфрамовой спирали, а анод из пластины вольфрамовой или молибденовой, (-) – это электроны, излучение (х). В трубке электроны несутся к аноду с сумасшедшей скоростью, врезаются в него и резко тормозясь превращают свою кинетическую энергию в лучевую выделяющуюся в виде фотонов рентгеновского излучения. Но большая часть ее переходит в тепловую энергию и нагревает анод. Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

Гамма-излучение. А это излучение появляется в результате распада радиоактивных элементов или как их еще называют изотопами. Процесс происходит так: силы притяжения между нейтронами и протонами, входящими в состав изотопов, не могут придать устойчивости ядру и поэтому менее устойчивые ядра самопроизвольно перестраиваются в более устойчивые. Происходит то, что называют радиоактивным распадом. Гамма-излучения способны проникать через сталь толщиной в 0,5м, но поглощаются листом алюминия толщиной в 6мм, а безопасно находиться от источника излучения можно на расстоянии в 7-7,5м.

Аппаратура и материалы

Рентгеновские аппараты.

В общем виде рентгеновская аппаратура собрана из основных составляющих — это рентгеновская трубка, которая обязательно находится в защите, высоковольтный генератор и пульт управления. Генератор, в свою очередь выстроен из высоковольтного трансформатора и накала трубки, выпрямителя и трансформатора

Генератор, в свою очередь выстроен из высоковольтного трансформатора и накала трубки, выпрямителя и трансформатора

Гамма-аппараты.

Это радиоизотопный дефектоскоп, состоящий из радиационной головки с радиоизотопом, привод источника, ампулопровод и пульт управления. Они делятся на:

- Общепромышленного назначения – они наиболее распространенные для применения в труднодоступных местах из-за удобства подачи источника излучения по ампулопроводу в контролируемые места на 5-12м.

- Специального назначения. Очень хороши для контроля однотипных по форме конструкций. Например магистральных трубопроводов, резервуаров или газгольдеров.

Кроме указанных аппаратов для просвечивания необходимы специальные эталоны для определения относительной чувствительности, радиографические пленки для отображения и фиксации дефекта, кассеты и держатели для закрепления материалов на объекте контроля. После процесса просвечивания происходит фотообработка снимков, их расшифровка с обязательной записью в специальный журнал.

Выявление внутренних дефектов при просвечивании основано на способности описанных излучений проникать через материалы и поглощаться в них в зависимости от толщины, рода материалов и энергии излучения.

Рентгеновский контроль | Технология и применение в обрабатывающей и обрабатывающей промышленности

Нам хотелось бы верить, что мы живем в мире 6 сигм, т.е. мы ожидаем, что процессы будут надежными 99.99966% — опираясь на основание тщательного проектирования процессов, строгий контроль процессов и нашу непоколебимую веру в первопричину — отношения. Мы ожидаем, что мир, который мы создаем, будет детерминированной системой с предсказуемыми результатами.

Но даже сегодня, спустя 30 лет после его знаменитого внедрения в Motorola, мы все еще боремся, когда и как применить эту концепцию.Кажется, что он конкурирует с «достаточно хорошим» менталитетом, подходом 80/20, гибкими инновациями, основой бережливой эффективности. И это так сложно.

80/20 по сравнению с 6-сигмой

И хотя вполне логично, что 8 из 10 приемов пищи, которые мы едим, являются здоровыми и полезными, когда дело доходит до безопасности, нам необходимо практически безупречное выполнение. Мы хотим, чтобы тормоза в нашей машине работали каждый раз. Поэтому очень важна правильная оценка ситуации.

Мы можем проектировать технические системы в соответствии с определенным стандартом надежности.Там, где нам приходится иметь дело с изменяющимися условиями или когда в игру вступает «человеческий фактор» усталости или отвлечения внимания, мы можем контролировать, измерять и оценивать в сочетании с технологией проверки, которая без устали проверяет любые отклонения или недостатки. Автоматизированный рентгеновский контроль — одно из них.

Автоматическая рентгеновская проверка ( AXI ) — это технология, основанная на рентгеновских лучах для автоматической проверки элементов, которые обычно скрыты от глаз.

Автоматизированный рентгеновский контроль используется в широком спектре отраслей и приложений, преимущественно с двумя основными целями:

- Оптимизация процесса, т.е.е. результаты проверки используются для контроля и оптимизации этапов обработки,

- Обнаружение неисправности, т.е. результат проверки служит критерием для брака детали (на брак или переделку).

AXI имеет широкий спектр применений: от проверки качества легкосплавных дисков [1] до обнаружения костных фрагментов [2] в мясной продукции. Везде, где производится большое количество очень похожих предметов в соответствии с определенным стандартом, автоматический контроль с использованием расширенной обработки изображений и программного обеспечения для распознавания образов (компьютерное зрение) становится полезным инструментом для обеспечения качества и повышения доходности при обработке и производстве.[источник: Википедия]

И это оказалось жизненно важным (!) С точки зрения безопасности:

- в пищевой промышленности и производстве напитков (проверка на предмет загрязнения металлом, стеклом, костями и т. Д.),

- в критических для безопасности деталях (легкосплавные диски, сварные швы, детали самолетов и т. Д.),

- в сфере транспорта и путешествий (досмотр багажа в аэропортах, пограничный контроль и т. Д.),

и во многих других областях. Так что стоит присмотреться.

Лучше перестраховаться, чем сожалеть!

Список систем рентгеновского контроля | Инспекция и контроль качества | Продукция

Ishida сохраняет свои позиции лидера отрасли с IX Series — первоклассными системами рентгеновского контроля, которые могут обнаруживать инородные тела самой низкой плотности, значительно превосходя по характеристикам более традиционные модели на рынке.

Серия IX уникальна в отрасли тем, что использует запатентованные компанией Ishida «генетические алгоритмы» (GA) в своей технологии обработки изображений.Полностью адаптируемый к вашим конкретным приложениям, GA обеспечит тщательную проверку вашего продукта на весь спектр инородных тел с непревзойденным уровнем чувствительности.

Системы рентгеновского контроля Специальная страница

С серией IX мы можем гарантировать:

Полное спокойствие за качество вашей продукции

Постоянный рост постоянных клиентов к вашему бренду

Полная запись всех производственных данных, позволяющая вам оставаться на вершине производственной линии

10 советов по выбору правильной рентгеновской системы

Решение о покупке оборудования для рентгеновского контроля может оказаться непростым для производителей продуктов питания.После принятия решения о том, с каким продуктом будет работать машина и за функции, за которые она будет отвечать, необходимо принять во внимание ряд важных факторов. Читайте далее, чтобы ознакомиться с 10 основными соображениями при выборе системы рентгеновского контроля.

1. Генераторы

В рентгеновском аппарате генератор производит рентгеновские лучи, которые проходят через продукт и инородные тела. Чем выше его технические характеристики, тем лучше производительность машины и тем выше качество контроля.

2. Датчики линии

В то время как у большинства машин есть только один датчик, несколько датчиков обеспечивают более контрастные изображения — это полезно в таких приложениях, как птицеводство, где есть небольшие различия в плотности между продуктом и инородным телом.

3. Пикселей

Как пиксели в цифровых камерах, так и в линейных датчиках. Чем больше и меньше пикселей, тем лучше разрешение.

4. Отклонение

Размер и вес вашей продукции, а также то, насколько быстро вы хотите провести проверку, будут влиять на ваше решение.В любом случае, этот механизм жизненно важен для избавления от плохих продуктов.

5. Сертификация

В одном случае требуется уведомление или регистрация в государственном учреждении при импорте или установке рентгеновских аппаратов. Рекомендации зависят от страны, за подробностями обращайтесь в местный офис ISHIDA.

6. Программное обеспечение

Это имеет огромное влияние на внутреннее внедрение рентгеновской технологии. Вы должны спросить, насколько проста в использовании машина и как быстро можно настроить предварительные настройки?

7.Программное обеспечение для обработки изображений

Мы все видели те зернистые рентгеновские снимки, на которых может быть виден посторонний объект… возможно? Когда плотность продукта и инородного тела близка, аппаратное обеспечение машины может испытывать трудности, однако для улучшения изображений можно использовать программное обеспечение.

8. Поддержка приложений

Результаты рентгеновского контроля зависят от объектов, на которых изображено изображение. Поэтому важно работать с организацией, которая знает ваш сектор и может помочь вам настроить ваше оборудование для вашего приложения.

9. Обучение

Несмотря на то, что рентгеновские системы несложны для понимания, обучение необходимо для накопления знаний для их безопасного и согласованного использования.

10. Стоимость владения

В конечном итоге вы получаете то, за что платите. Перед принятием решения важно оценить, какой тип рентгеновского снимка будет соответствовать вашим потребностям, а также качество поддержки, доступное обучение и предоставление текущего сервисного обслуживания.

Ознакомьтесь с нашим ассортиментом ниже:

Инспекции рентгеновских аппаратов — Программа радиационного контроля

Что нужно для рентгеновского обследования?

Во время проверки инспектору потребуется контакт с сотрудником по радиационной безопасности (RSO) или лицом с высшим уровнем руководство присутствует и доступно на объекте.

● Нашему инспектору потребуется сотрудник, который обычно управляет рентгеновским аппаратом (ами), доступным для управления рентгеновским аппаратом (ами) во время осмотр. Это займет примерно 10-20 минут на проверку каждой рентгеновской установки

● Соберите документы, указанные ниже. Проверка документации и безопасности операций может занимает около 60 минут на большинстве объектов. Более крупные помещения и больницы потребуют дольше, в зависимости от количества рентгеновских аппаратов и сложности осмотр.

- Текущий Свидетельство о регистрации

- Мониторинг персонала — записи актов радиационного значка — (N / A для стоматологических учреждений)

- Доза для обследований населения — (Не применимо для стоматологических учреждений)

- Оценка производительности оборудования — Последние 3 предыдущих результата EPE для каждой рентгеновской установки

- Учетные данные — (Н / Д для стоматологии и ветеринарные учреждения)

- CT — Статус комитета радиационного протокола — (н / д для стоматологических и ветеринарные учреждения)

- Рентгеноскопия — Статус комитета радиационного протокола — (не применимо для стоматологические и ветеринарные учреждения)

- Уведомление для сотрудников

- Порядок работы и безопасности

- Копия применимого 25 TAC §289 Правила в соответствии с вашим Свидетельством о регистрации

- Уведомления о нарушении — и ваш Ответные письма на каждое уведомление

- Квитанция о покупке — или FDA 2579 Отчет о сборке

Передача или утилизация всех агрегатов если применимо

- Годовой Оценка защитных устройств — (Не применимо для стоматологических учреждений)

- Ежегодно Инвентаризация рентгеновских аппаратов

- Обработка рентгеновских изображений — записи соответствия QA / QC для цифровых системы сбора или пленки

Рентген объекты проверяются DSHS в следующие периоды:

CT,

Рентгеноскопия и терапия — 2 года

Общее назначение — 3 года

Стоматологические и

Ортопедия — 4 года

Промышленное,

Сервисные компании и ветеринария — 5 лет

Что мы проверяем?

Программа радиационного контроля проверяет объекты, которые используют рентгеновские аппараты, и предприятия, которые обслуживают рентгеновские аппараты.

Сколько времени занимает осмотр?

Обычная проверка включает в себя проверку определенных документов, тестирование некоторых рентгеновских аппаратов, наблюдение за использованием и обсуждение вопросов соответствия и / или несоответствия. Время будет варьироваться в зависимости от количества рентгеновских аппаратов и типа помещения. Осмотр небольшого стоматологического кабинета или хиропрактика с одним или двумя рентгеновскими аппаратами может занять около двух часов. Осмотр большой больницы может занять около 7 часов. Время проверки может варьироваться в зависимости от порядка ведения записей и общего технического обслуживания рентгеновских аппаратов.

Как часто мы проверяем?

Объекты обычно инспектируются Программой радиационного контроля в указанные ниже интервалы. Интервал проверки для объектов, использующих несколько типов рентгеновских аппаратов, определяется типами установок с наименьшим интервалом проверки. Например, учреждения, в которых используются универсальные и рентгеноскопические аппараты, будут иметь двухлетний интервал.

ПРИМЕЧАНИЕ: За исключением ветеринарных учреждений, эти интервалы обычно не совпадают с требованием для учреждений получать услуги компании для проведения оценки характеристик оборудования (EPE).

| Тип рентгеновского аппарата | Интервал проверки |

|---|---|

| CT | 2 года |

| Стоматологическая | 4 года |

| Рентгеноскопия | 2 года |

| общего назначения | 3 года |

| Промышленное | 5 лет |

| Ортопедия | 4 года |

| Сервис | 5 лет |

| Специального назначения | 3 года |

| Терапия | 2 года |

| Ветеринарная | 5 лет |

Сколько времени нужно для проверки рентгеновских аппаратов?

Будет необходимо иметь уполномоченного оператора, который обычно управляет рентгеновской установкой (ами), доступной для работы с установкой (ами) во время проверки.На объектах с большим количеством блоков инспектор проверяет только выборку блоков, обычно по несколько единиц каждого типа.

| Тип рентгеновского аппарата | Приблизительное время тестирования на единицу |

|---|---|

| CT | 10-15 минут |

| Стоматологическая | 10-15 минут — Внутриротовой 30-40 минут — Панорамный и цефалометрический |

| Рентгеноскопический | 15-20 минут — C Arm 30-40 минут — R / F Room и Cath Lab |

| общего назначения | 20-25 минут |

| Промышленное | 10-20 минут |

| Ортопедический | 20-25 минут |

| Специального назначения | 20-25 минут |

| Терапия | 1 час |

| Ветеринарная | 10-20 минут |

Какие записи проверяются и сколько времени это занимает?

Проверка документов инспекции займет дополнительное время и будет зависеть от размера и типа объекта.Небольшой стоматологический кабинет или мануального терапевта займёт около 45 минут. В большую больницу уйдет 3-4 часа.

Инспектору должно быть предоставлено 15-30 минут для обсуждения результатов инспекции с сотрудником службы радиационной безопасности по завершении инспекции.

Инспектор может попросить просмотреть следующие записи во время проверки:

- Текущее свидетельство о регистрации

- Правила, применимые к вашей регистрации

- Порядок работы и безопасности

- Предварительные уведомления о нарушениях и ваш ответ на эти

- Уведомление для сотрудников

- Ежегодные оценки защитных устройств и запись этих оценок

- Оценка производительности оборудования

- Рентгеноскопические аппараты: ежегодное измерение мощности излучения, выполняемое лицензированным медицинским физиком

- C.T. machines: измерения годовой дозы, выполняемые лицензированным медицинским физиком

- Лучевая терапия: исследования и калибровка, выполняемые лицензированным медицинским физиком

- Запись о надлежащих полномочиях операторов

- Записи мониторинга персонала

- Доза в общедоступных записях

- Протокол технического обслуживания оборудования для обработки пленки.

- Обеспечение / контроль качества для систем сбора цифровых изображений

- Записи о получении, передаче и утилизации рентгеновских аппаратов

- Ежегодная инвентаризация всех рентгеновских аппаратов.

- U.S. F.D.A. (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов) отклонения для некоторых рентгеновских аппаратов

- Записи Комитета радиационного протокола для интервенционных рентгеноскопических исследований (FGI) и / или компьютерной томографии.

Цифровая радиография для неразрушающего контроля: детекторы рентгеновского излучения | Teledyne ICM

GO -SCAN

ПОРТАТИВНЫЕ ДЕТЕКТОРЫ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ

В связи с необходимостью всегда сокращать время проверки до строгого минимума, мир неразрушающего контроля постепенно сокращает свою зависимость от пленок и прыгает прямо в революцию цифровой рентгенографии (DR).Цифровая рентгенография позволяет вам редактировать, записывать и отправлять результаты ваших проверок кому угодно, когда и куда угодно, экономя огромное количество времени и денег.

Впервые в истории компании Teledyne ICM и Teledyne DALSA, два из самых передовых поставщиков рентгеновских решений в мире, объединили усилия и представили первое в мире полностью интегрированное портативное цифровое рентгеновское решение, основанное на первоклассном дизайне.

Ориентируясь на конечного пользователя как на отправную точку этого невероятного сотрудничества, мы создали высокотехнологичное цифровое рентгеновское решение, полностью разработанное для вас!

Оснащенный CMOS-детектором высокого разрешения Teledyne DALSA и самыми легкими портативными генераторами рентгеновского излучения на рынке, Teledyne ICM CP СЕРИИ, GO -SCAN решение, без сомнения, является универсальным решением неразрушающего контроля, когда дело доходит до качество изображения, простота использования, удобство и надежность.

Детектор GO -SCAN с разрешением до 49,5 мкм и общим весом 3,5 кг является идеальным цифровым радиографическим инструментом для различных применений, начиная от контроля материалов из сплавов в аэрокосмической промышленности и заканчивая стальными трубами в масле. и газовой промышленности, для деликатных тканей и предметов искусства в мире искусства.

Недавно ассортимент продукции GO -SCAN расширился за счет GO -SCAN C-View. Эта легкая, прочная система рентгеновского изображения с питанием от батарей специально разработана для контроля коррозии под изоляцией в полевых условиях.

Запросите дополнительную информацию

Контроль сварных швов длинных швов в процессе эксплуатации

- Английский

- Французский

- Español

- 简体 中文

- 한국어

- Около

- Новости и события

идти

Меню- Отрасли промышленности

- Аэрокосмическая промышленность

- Автомобильная промышленность

- Производство

- Тяжелое производство

- Трубы, трубки и другая сталь

- Военное дело и оборона

- Нефть и газ

- Восходящий поток

- Мидстрим

- Нисходящий поток

- Производство электроэнергии

- Ядерная

- Ископаемое

- Железная дорога

- Транспорт

- Продукты

- УЗИ

- Приборы

- TOPAZ® 16: портативная ценность

- TOPAZ® 32: портативная производительность

- TOPAZ® 64: Портативный интеллект

- Кварц: масштабируемый

- Dynaray®: сверхвысокая производительность

- Zircon®: Прочный

- Z-Scan UT: обычный UT

- Программное обеспечение

- Ультравижн® 3

- UltraVision® Touch

- Сканеры

- NDT PaintBrush ™ Сканер коррозии

- Сканер NDT Sweeper ™

- Сканер WELD Crawler®

- Система широты

- FlexTrack ™ Аэрокосмический сканер

- Контроллеры двигателей

- ZMC2

- ZMC4

- Сканер труб серии MPS

- Зонды и клинья

- Приборы

- Вихретоковый

- Приборы

- MIZ®-21C: доступный и продвинутый портативный компьютер

- MIZ®-200: Поверхность и трубки

- MIZ®-85iD: Модульные трубки

- MIZ®-80iD: Встроенные трубки

- MIZ®-28: Трубка HX

- MIZ®-21B: Портативный

- InSite: Производство

- Программное обеспечение

- Eddynet® PC: парогенератор

- RevospECT® Pro: автоматический анализ парогенератора

- RevospECT® HX Pro: автоматический анализ теплообменника

- Velocity®

- UltraVision® ET

- Зонды

- Поверхностный массив

- Массив НКТ

- Вращающиеся НКТ

- Бобина для трубки

- Портативный

- Стандарты калибровки

- Адаптеры зонда к приборам

- Доставка зонда

- ZR-100 Робот

- SM-23G Робот для дистанционного контроля

- Интегрированная система MIZ®-80iD

- 10D Толкатель зонда

- Высокоскоростной толкатель 3D-зонда

- Приборы

- Механические системы

- Сканеры

- NDT PaintBrush ™ Сканер коррозии

- Сканер NDT Sweeper ™

- Сканер WELD Crawler®

- Система широты

- FlexTrack ™ Аэрокосмический сканер

- Контроллеры двигателей

- ZMC2

- ZMC4

- Сканер труб серии MPS

- Доставка зонда

- ZR-100 Робот

- SM-23G Робот удаленного контроля

- MIZ®-80iD: Встроенные трубки

- 10D Толкатель зонда

- Высокоскоростной толкатель 3D-зонда

- Сканеры

- УЗИ

- Решения

- Проверка сварки

- Картирование толщины / коррозии

- Контроль поверхности

- Индивидуальные решения

- Контроль композитных материалов

- Услуги

- Обучение

- Официальные курсы ECT

- Обучение работе с продуктами

- Консалтинг и инжиниринг

- Услуги послепродажного неразрушающего контроля

- Калибровка и ремонт

- Полные планы медицинского обслуживания

- Аренда оборудования

- Статус службы

- Обучение

Eagle PI X-Ray | Инспекционные системы

- Технологии

- Технологии дезинфекции

- Инспекция по безопасности и качеству пищевых продуктов

- Рентгеновский контроль продукции

- База знаний

- Рентгеновский снимок 101

- Часто задаваемые вопросы

- Рентгеновский контроль | Белые бумаги

- Насколько безопасен рентгеновский контроль пищевых продуктов?

- Глобальные стандарты HACCP и BRC по безопасности пищевых продуктов

- Рентген — больше, чем просто обнаружение инородных тел

- Снижение риска отзыва и дорогостоящего ущерба до

- Можете ли вы гарантировать свои показатели химической бережливости?

- Как обнаружить ранее не обнаруживаемые загрязнители

- Как выбрать критические контрольные точки для рентгеновского снимка Sy

- Преимущества анализа жира для мясоперерабатывающих предприятий

- Преимущества анализа жира Посадочная страница

- Технология DEXA и как она измеряет содержание жира

- Возможности рентгеновской системы Видео

- Технология многомерных выражений

- SimulTask 4.0

- Служба неотложной рентгенологической диагностики

- База знаний

- Металлодетектор

- Обнаружение металлов | Официальные документы

- Компоненты, определяемые рентгеновскими лучами и металлами

- Контрольные весы

- Рентгеновский контроль продукции

- Автоматизация упаковки

- Конечная автоматизация

- Эластичная упаковка

- Эластичная упаковка 101

- Эластичная упаковка | Официальные документы

- Часто задаваемые вопросы

- Монтаж, формование и герметизация корпуса

- Монтаж, формовка и герметизация корпуса 101

Эти источники излучения используют более высокий уровень энергии, то есть более короткие волны, разновидности электромагнитных волн. Из-за радиоактивности, связанной с радиографическим тестированием, чрезвычайно важно обеспечить строгое соблюдение местных правил во время работы.

Эти источники излучения используют более высокий уровень энергии, то есть более короткие волны, разновидности электромагнитных волн. Из-за радиоактивности, связанной с радиографическим тестированием, чрезвычайно важно обеспечить строгое соблюдение местных правил во время работы.