Ковка ножей в домашних условиях своими руками, технология ковки

На чтение 10 мин. Просмотров 9.6k. Опубликовано Обновлено

Хороший нож – вещь крутая, нужная и красивая. Хороший нож своими руками – уже не вещь, а символ человека, который его сделал. Это непросто, но если задаться целью, то добиться успеха в ковке ножей собственного дизайна реально.

Несмотря на то, что речь идет о технологии горячей ковки с использованием качественной легированной стали, подготовка работ и изготовление ножа – процессы вполне доступные для каждого человека. Главное – принять решение.

Что такое хороший нож

Для начала договоримся о функциональном назначении ножа, который вы собираетесь делать своими руками. Скорее всего, самым оптимальным выбором будет ориентация на изготовление качественного охотничьего ножа. С охотничьими ножами тоже нужна ясность: какой именно является самым универсальным?

Ковка ножа из троса.

Ковка ножа из троса.Он будет самым подходящим. После анализа и опросов в охотничьих источниках появилось описание усредненного ножа охотников, который может считаться самым универсальным.

Для российских условий охоты таким будет нож, средний по размерам со следующими габаритами:

- Клинок может быть длиной от 12 до 14 сантиметров, шириной – не более 3-х см.

- Толщина лезвия – примерно 3 – 4 мм.

- Общая длина ножа насчитывает от 23 до 27 сантиметров.

Сталь и только сталь

Выбор металла небогатый, если точнее – выбора у вас нет вообще. Только сталь для ковки ножей, без вариантов. Разберемся, что такое сталь в принципе: это сплав железа с углеродом. Обычный углеродный диапазон содержания в стали – от 0,1% до 2,5%. Чем выше уровень его содержания, тем сталь прочнее и устойчивее к внешним воздействиям, но она сразу же теряет пластичность и вязкость.

Свойства стали, которые оказывают самое прямое влияние на хорошее качество изделия:

- Высокая устойчивость к износу зависит от твердости стали, которая, в свою очередь, зависит от содержания в сплаве углерода.

- Высокая прочность – сохранение целостности изделия под действием внешних сил.

- Твердость – ее сопротивление деформации.

- Высокая пластичность – способность стального изделия гнуться под влиянием внешних сил, а затем восстанавливать форму.

- Красностойкость – это устойчивость металла к высоким температурам. Твердые марки стали – самые красностойкие.

Немаловажно то, что все пять показателей тесно взаимосвязаны. Чем, например, пластичнее марка стали, тем ниже ее твердость. Свойствами сплавов можно управлять с помощью добавок и легирующих элементов.

Теперь о легировании. Это целенаправленное добавление в металл добавок для изменения различных свойств в лучшую сторону. Чем только сталь не легируют: никелем, молибденом, кобальтом и др. Нас интересует легированная инструментальная сталь, обладающая вышеописанным свойствами. Марок высококачественных металлов много, их характеристики можно найти в многочисленных справочниках и руководствах.

Нам же достаточно понимать общие принципы, чтобы найти подходящую сталь для нашего ножа. Далеко за ней ходить не нужно, ножа производится из подшипников, напильников, рессор, сверл и даже металлических тросов. В каждом случае есть технические нюансы, но общие правила ковки ножей дома одинаковые и строгие.

Дизайн клинка, нож и закон

Ковка ножа из цепи.

Ковка ножа из цепи.Речь не о красоте, а о форме клинка, которую необходимо выбрать и сделать эскиз на старте подготовительных работ. Основных форм профилей клинков немного: кинжал, прямой обух, профили с повышенной или пониженной линей обуха, финка или «боуи, козья ножка, «танто».

Сразу заметим, что, например, «танто» или финка и «боуи» относятся к холодным видам оружия.

[box type=”info”]Внимание! Перед выбором формы клинка нужно внимательно прочитать о характеристиках холодного оружия, чтобы не попасть с выбранной формой под уголовную статью. Если ношение холодного оружия штрафуется небольшой денежной суммой, то за изготовление и сбыт холодного оружия можно получить два года лишения свободы.[/box]Инструменты для ковки ножей

Какие инструменты потребуются для ковки:

- большой молот до 4 кг и маленький молоток до 1 кг;

- ;

- и болгарка;

- точильный станок;

- печь;

- щипцы и разводной ключ.

Нож из сверла, этапы работы

Как правильно сделать нож из сверла:

Кузнец создает заготовку ножа.

Кузнец создает заготовку ножа.- Разбираемся со сверлами и сталью. – один из самых популярных источников стали для самодеятельных кузнецов. В самом деле, у легированной вольфрамом и молибденом стали Р6М5 великолепные характеристики для будущего классного ножа: она чрезвычайно прочная, обладает высокой устойчивостью к износу и к тому же легко затачивается, а это особенно важно для ножей. Аналогичная сталь на импортных, исключая китайские, сверлах обозначается как HHS – High Speed Steel, сталь для работы на больших скоростях. Самым лучшим вариантом будет сверло из стали, в которую кроме вольфрама и молибдена добавлен кобальт, она еще устойчивее и называется Р6М5К5. Ну а импортные сверла станут в этом случае HHS-Co. Итак, запоминаем: ищем отечественные сверла из Р5М5 с добавлением кобальта, или импортные, исключая китайские) HHS тоже с добавкой Co.

- Обжиг стали. Это простой и «спокойный» этап работы. Печь нужно разжечь и нагреть в ней заготовку примерно до 600° – 700°, выдержать такой режим около четырех часов, затем дать остыть печке вместе с заготовкой.

Внимание! Этот этап во многих источниках и руководствах не описан. Зачем это делать? Дело в том, что большинство кустарных мастеров делают ножи из уже готовых и закаленных инструментов. Их обжиг нужен именно в таких случаях, иначе при дальнейшей ковке в структуре металла может возникнуть ненужное напряжение. Для справки: температуру в 700° легко проверить с помощью соли – при этой температуре она начинает плавиться. - Разогрев сверла. Затапливаем печь с подачей воздуха, после разогрева углей размещаем сверло в печке с помощью клещей. Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться. Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску.

- Ковка и раскатка. Снова раскаливаем стальную полоску и начинаем выравнивать ее ударами тяжелого молота. В итоге полоска должна стать шире и тоньше: от 4-х до 5-ти мм. Ковка ножа – это постоянный контроль цвета стальной полоски. Если она начинает тускнеть и появляются вишневые оттенки, сразу же отправляем ее в печку снова нагреться.

- Внимание!

- Ковка острия лезвия. Один из самых сложных этапов, это и есть та самая ковка ножа по сути. Лезвию нужно придать нужную форму, не изменяя при этом толщину – вы уже добились нужной толщины в 4 – 5 мм на предыдущих этапах. Здесь нужна кое-какая практика: острие нужно постепенно закруглять, а лезвие одновременно оттягивать в длину. Эта работа может не получиться с первого раза, будьте готовы к такой ситуации. Вы ведь обладаете личным качеством под названием «терпение»?

- Ковка режущей кромки. Тоже непростой и важный этап. Он выполняется малым молотком: аккуратными ударами режущая кромка делается как можно тоньше, начиная с середины лезвия. Лезвие при этом должно оставаться ровным. На этом этапе также чрезвычайно важен нагрев заготовки: следить за цветом и при необходимости подогревать его в печке.

- Проковка хвостовика. Здесь все намного проще. Раскаливаем хвостовик в печке и раскатываем его большим молотом. Форма будет зависеть от вашего выбора дизайна ручки, что в данном обзоре не рассматривается.

- Шлифовка. Благодарная и приятная работа: снять лишние слои и неровности, выровнять поверхность до блестящего состояния – одно удовольствие. Следует помнить, что при шлифовке толщина уменьшится, может потеряться до 2-х мм. В итоге нож станет легче и тоньше. Заточка также делается на этом этапе.

- Закалка ножа. Ни в коем случае не пренебрегать этим этапом, несмотря на то, что ваш нож великолепно выглядит и кажется полностью готовым к употреблению. От закалки будут зависеть главные рабочие свойства ножа. После шлифовки и полного остывания нож подогревают в печке до оранжевого или светло-красного цвета, температура примерно 500° – 700°. Затем его быстро опускают в подсоленную воду или масло. В воде сталь начинает «дрожать» – это и есть процесс закалки. Некоторые производят еще одну операцию «на дорожку»: отпускают клинок. Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.

Ножи из напильника, рессоры, троса, подшипника

Особенности обработки заготовок:

Создание заготовки в кузнечной мастерской.

Создание заготовки в кузнечной мастерской.- Нюансы с подшипником. Очень популярный материал. Обычно используется внутренний обод подшипника. Работа практически такая же, как со сверлом. Разница лишь в неудобстве на первых этапах: заготовку из обода очень неудобно держать, поэтому ее лучше приварить к пруту арматуры. Стальную полоску выковывать легче, чем из сверла – здесь ее достаточно выровнять.

- Автомобильная рессора. Великолепный материал с высокой упругостью и стойкостью к износу. Заготовку отрезаем болгаркой, привариваем ее к пруту арматуры так же, как обод подшипника – в этом случае работать намного комфортнее.

- Напильник – второй по популярности вид подручного материала для высококлассных ножей. Особенности стали в напильниках – редкая долговечность и отличная режущая кромка. Нюансы работы с напильником заключаются в обязательной очистке поверхности напильника от насечек с помощью болгарки.

- Ножи из металлического троса. Вариант довольно редкий. Сталь в тросах отвечает далеко не всем требованиям для хорошего ножа. Чаще всего такие ножи делают из-за остающегося рисунка на клинке, который напоминает дамасскую сталь. Такого рода производством нередко занимаются жулики, чтобы продать дилетантам ножи невысокого качества, похожие на знаменитые дамасские. Ковка ножа из троса – сложный процесс, который вряд ли подойдет в качестве дебюта для новичков.

Ковка ножа своими руками – интереснейшее занятие, которое принесет вам серьезную практическую пользу, эстетическое удовольствие и повышение самооценки. Скорее всего, вы не остановитесь на одном ноже. Нигде нет пределов совершенству, а уж в кузнечном мастерстве тем более. Желаем хорошего металла, горячей печки и добрых друзей!

из чего лучше делать [4 вида ножей и материалов]

Среди множества [изделий из металла] есть особая категория — это ножи, изготовление и котовка которых становится не просто работой, а серьезным увлечением. Для самостоятельного изготовления такого предмета потребуются серьезные навыки и тщательный подбор материала. Как своими руками сделать или выковать нож в домашних условиях, мы расскажем в этой статье.

Важно! Статья 223.4 УК РФ запрещает самостоятельное изготовление оружия и предметов, которые могут быть использованы как оружие. Материал предоставлен в информационных и познавательных целях. Санкция по указанной статье — до 2 лет лишения свободы.

Виды ножей по назначению

Для начала следует разобраться, из какого металла следует делать нож, а для этого — определить назначение лезвия. Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

Охотничьи — с очень острым лезвием, точно отработанным по форме кончиком. Ножи этого типа требуют тщательного выбора стали, так как должны очень долго оставаться острыми. Кроме того, от стали для охотничьего ножа требуется высокая ударная вязкость, так как лезвие может натолкнуться на кость при разделке.

Туристические и походные — должны иметь серьезный вес и прочность, так как ими обычно выполняется грубая работа с ветками прочими предметами. Это аналог топора, поэтому важно выдержать баланс между твердостью стали и прочностью на удар и излом.

Ножи кухонные — очень близки по типу к кухонным, с обязательным подбором стали высокой твердости. Нож для кухни не должен выкрашиваться при столкновении с костью и тупиться при работе на пластиковой доске.

Тесаки и ножи выживания — наследники топоров и туристических ножей. Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Стоит обратить особое внимание на выбор исходного материала. По объему работ проще всего изготовить нож из напильника — у него уже есть некая близкая форма. По прочности и износостойкости — из рессоры, пружины или подшипника. Листовая сталь подбирается из сортов для этих изделий. Угол заточки ножа подбирается в зависимости от назначения, например, туристический точат под 25 — 30 градусов, а кухонный под 8 — 15 градусов.

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 50 ХГА

Пружинный металл, способный хорошо держать нагрузки, но склонный к коррозии.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Этапы подготовки и изготовления ножа

Процесс изготовления ножа довольно сложен — придется пройти несколько этапов от резки и ковки до шлифовки и заточки. Вкратце даем описание этих этапов:

чертеж и шаблон для ножа лучше всего взять у специалистов или из журналов, так как оптимальные формы ножей давно отработаны;

заготовка — сталь можно купить в виде готового отрезка, но в любом случае потребуется ее кузнечная протяжка, чтобы придать металлу нужную прочность;

[резка] и механическая обработка — ее придется выполнять фрезой или наждачным точилом, тщательно следя за нагревом, чтобы не испортить металл;

закаливание и отпуск — очень сложная задача, поскольку необходимо точно выдерживать температуру, а визуально это могут делать только опытные мастера.

На последнем этапе производится сборка ножа с установкой деталей ручки, которая должна быть сбалансирована и выдержана по форме.

Делаем нож из напильника

Изготовление ножа из напильника следует начинать с отпуска стали. Материал исходного инструмента хрупкий и твердый, поэтому его необходимо нагреть до 200 С, продержать так примерно час, а потом дать самостоятельно остыть. Иногда напильник просто бросают в костер, но гораздо проще отпустить его в обычной духовке.

По заранее заготовленному шаблону вырезаем форму ножа — для этого подойдет болгарка или фреза. При работе с наждаком велик риск перегреть металл. Признак перегрева металла при резке — изменение цвета. Для охлаждения достаточно поливать зону резки водой.

После этого можно приступать к шлифовке контура той же болгаркой — срезаем углы и выступы. Работу можно сделать и на ленточной шлифовальной машине.

Следующий этап — выполнение скосов, перед которым нужно прочертить линию границы на лезвии. Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

После черновой заточки металл можно подержать с час в уксусе и отшлифовать, чтобы получить чистое блестящее лезвие. После этого можно сверлить отверстия под штифты ручки.

Делаем нож из обоймы подшипника

Для изготовления такого ножа можно использовать подшипник карданного вала, подшипники станков, обойма которых выполнена из стали типа ШХ15. Для получения заготовки лучше сразу пилить внешнюю обойму под углом, чтобы получить заготовку под носик ножа. Длина окружности должна быть чуть больше общей длины ножа, поэтому оставляем запас примерно в 2 см.

Легированная сталь требует отжига перед ковкой. Для выпрямления достаточно подержать ее разогретой до темно-красного цвета и дать остыть на воздухе. После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

Как ковать нож

Существует два варианта ковки ножа. Первый для опытных специалистов, умеющих обращаться с молотом. Металл надо отбивать так, чтобы он смещался от середины к краю, а острие округлять, протягивая заготовку по длине.

Второй способ чуть проще — пластине придается плоская форма молотом, после чего производится обдирка шлифмашиной. Этот процесс аналогичен ранее описанному, но мастеру стоит следить за тем, чтобы металл отрезался небольшими кусками.

Как закалить и отпустить металл ножа

Подшипниковая сталь требует [закалки и отпуска], поэтому потребуется контролировать нагрев металла — насыпанная на лезвие соль начнет плавиться при температуре 800 С. После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку. После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

Ножи из рессор и листовой стали

Лезвия делаются почти так же как и предыдущие, но мастер должен учитывать, что разные сорта металла требуют подбора температуры, закалки и отпуска. Это зависит от конкретного материала заготовки. Получить информацию можно в справочниках по металлообработке.

Напоминаем, что изготовление ножа может быть расценено как изготовление холодного оружия, поэтому не приводим подробных инструкций!

Ковка ножа своими руками | Строительный портал

Сегодня, даже при таком большом ассортименте различных ножей прекрасного качества от известных производителей, ножи ручной ковки по-прежнему пользуются особой популярностью. Это и неудивительно, так как такие ножи обладают особой энергетикой и привлекательностью. А если сам клинок сделан из легированной стали и со знанием дела, то такой нож бесценен. Из различных способов собственноручного изготовления ножа наиболее трудоемким является ковка ножа своими руками. Следует отметить тот факт, что ковка ножа позволяет создать наиболее прочный и качественный клинок, который прослужит не один десяток лет и при этом сохранит свои качества. Ковка ножа своими руками – дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок.

- Как выбрать сталь для ножа

- Инструмент для ковки ножа

- Конструкция ножа

- Ковка ножа из сверла

- Ковка ножа из подшипника

- Ковка ножа из рессоры

- Ковка ножа из напильника

- Ковка ножа из троса

- Закалка и отпуск клинка

Как выбрать сталь для ножа

Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Для ковки ножа своими руками нужно ориентироваться на пять основных свойств стали – устойчивость к износу, твердость, прочность, вязкость, красностойкость.

Твердость – это свойство стали, указывающее на её способность сопротивляться проникновению в неё другого более твердого материала. Говоря проще, твердая сталь лучше сопротивляется деформации. Сам показатель твердости измеряется по шкале Роквела и имеет показатель от 20 до 67 HRC.

Устойчивость к износу – сопротивление материала изнашиванию в процессе эксплуатации. Это свойство напрямую зависит от твердости самой стали.

Прочность указывает на способность сохранять целостность под воздействием различных внешних сил. Проверить прочность можно на изгиб или при сильном ударе.

Пластичность – способность стали поглощать и рассеивать кинетическую энергию во время удара и деформации.

Красностойкость – это показатель, отвечающий за устойчивость стали к температурам и сохранению её изначальных качеств при нагреве. От того насколько сталь устойчива к термообработке, зависит минимальный показатель температуры, при котором её можно ковать. Самыми красностойкими сталями являются твердые марки, рабочая температура ковки для которых более 900 °C. При этом необходимо отметить, что температура плавления стали составляет 1450 – 1520 °C.

Все эти свойства связаны между собой и преобладание одного из них ведет к ухудшению другого. При этом то или иное свойство стали зависит от содержания в ней различных легирующих элементов и добавок, таких как кремний, углерод, хром, ванадий, вольфрам, кобальт, никель, молибден.

Наличие тех или иных легирующих элементов и их пропорциональное использование при изготовлении стали, знание свойств, которые придают легирующие элементы и добавки, позволило создавать сталь для определенных целей и нужд. Такие стали имеют каждая свою маркировку. При этом отечественные и зарубежные марки стали обозначаются по-разному. Для удобства в марке стали указан основной состав одного или нескольких легирующих элементов. Например, сталь марки У9 говорит о содержании в ней углерода в десятых долях процента. Аналогом стали марки «У» являются стали 10хх, где «хх» — это содержание углерода. И чем меньше значение, тем меньше его содержание. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочностных свойствах стали.

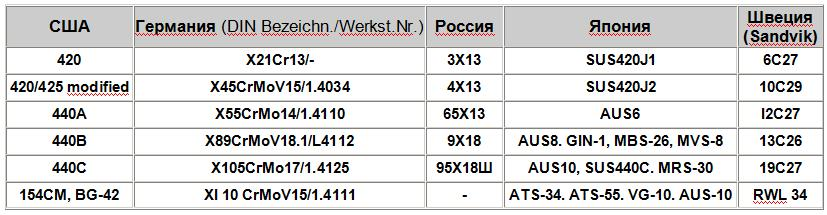

К отечественным маркам, которые часто используются при ковке ножей в домашних условиях, относятся все стали с маркировкой от У7 до У16, ШХ15, 65Г, Р6М5, Х12МФ. Из зарубежных аналогов можно выделить сталь O-1, 1095, 52100, M-2, A-2, 440C, AUS, ATS-34, D-2. Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей. Например, марки стали Р6М5, У7-У13, 65Г применяют для производства сверел, буров, тросов, рессор, подшипников, напильников. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Конечно, можно найти и другие изделия из той или иной стали. Для этого достаточно будет прочитать полное описание марки стали и её применение в Марочнике Стали и Сплавов, а потом использовать изделие из неё для ковки ножа.

Инструмент для ковки ножа

Для ковки ножа потребуется определенный инструмент кузнеца, который можно приобрести в магазине. Но можно использовать и непрофессиональный инструмент:

- молот на 3 – 4 кг и молоток меньшего веса до 1 кг;

- кузнеческие щипцы или обычные пассатижи, но без изоляции на ручках, а также разводной ключ;

- тиски;

- наковальня или её самодельный аналог из двутавра;

- болгарка и сварочный аппарат;

- точильный станок;

- печь.

Если с обычным инструментом все более-менее понятно, то по поводу печи необходимо сделать некоторые пояснения. Все дело в том, что в обычном очаге сложно получить температуру более 900 °С. Да и греться заготовка там будет целую вечность. Поэтому необходимо немного усовершенствовать очаг. Если ранее Вы не занимались хотя бы закалкой металла, то придется сделать с нуля небольшую печь из толстостенного металла. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса. Таким нехитрым образом можно получить достаточно надежное горнило для доведения заготовок до температуры 900 – 1200 °С. В качестве топлива используется обычный древесный уголь, желательно такой, который дает как можно больше жару и горит подольше.

Конструкция ножа

Прежде чем приступить к самим работам, необходимо сделать эскиз самого ножа.

По сути, нож довольно простой предмет, состоящий из клинка и рукоятки. Но вот каждый из этих элементов имеет целый набор составляющих. На демонстрирующем конструкцию ножа фото можно увидеть все элементы ножа и как они называются.

Также необходимо знать и о некоторых основных профилях клинков, чтобы сделать наиболее подходящий эскиз. На фото ниже приведены профили ножей.

Выбрав наиболее подходящий для Вас профиль, можно смело приниматься за создание эскиза. Конечно, опытные мастера обходятся без зарисовки, но для новичка все же важно сделать эскиз и держать его перед глазами в процессе ковки.

Ковка ножа из сверла

Сверла получили большую популярность при ковке ножей благодаря используемой в них легированной стали Р6М5, которая отличается прочностью, легкостью заточки и износоустойчивостью.

При выборе сверла для ковки следует отметить один важный момент. Большие сверла состоят из рабочей спиралевидной части из Р6М5 и хвостовика из обычной стали. Маленькие сверла обычно полностью из Р6М5. При ковке ножа из большого сверла необходимо сразу определить, где какая сталь и где между ними граница. Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Там, где обычная сталь, сноп искр будет большой и желто-оранжевого оттенка. А вот там, где легированная сталь, сноп будет реденьким и ближе к красноватому оттенку. Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Закончив с этим, переходим к самой ковке.

Вначале разводим огонь в печи, подключаем поддув и ждем, когда угли разгорятся достаточно сильно, после чего помещаем сверло в горнило. Но делаем это с помощью клещей и так, чтобы хвостовик большей частью оставался вне огня.

Важно! Выполняя ковку ножа впервые, можно не сразу определить, когда металл нагрелся до необходимой температуры. Вследствие чего можно испортить не одно сверло. Поэтому прежде чем браться за ковку сверла, можно немного потренироваться с нагревом и ковкой металла на обычной арматуре. При этом необходимо запоминать, какого цвета был металл и когда он ковался наиболее мягко. Также стоит помнить о том, что на солнечном свете даже нагретый до 1100 °С металл будет выглядеть темным.

Как только сверло нагреется до необходимой температуры, а это более 1000 °С, его сразу же необходимо вынуть из горнила, и зажать низ хвостовика в тисках. После чего взять разводной ключ, зажать им верхушку сверла и сделать круговое движение, расправляя спираль. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло. Если не получилось сделать это за один раз, ничего страшного. Просто повторно раскалите сверло и повторите процедуру. В результате должна получиться относительно ровная полоска металла.

Следующим шагом будет ковка сверла и раскатка металла до приемлемой толщины. Тут все довольно просто. Раскалив металл до необходимой температуры, берем тяжелый молот и начинаем сильными, но равномерными ударами ровнять металл и придавать ему ровную форму. В результате должна получиться полоска металла толщиной около 4 – 5 мм.

Важно! При ковке металла необходимо постоянно следить за цветом заготовки. Как только она начала тускнеть, приобретая вишневый цвет, её сразу же возвращаем в горн. Лучше лишний раз накалить металл, чем сломать его под ударом молота.

Далее выковывается острие ножа. Тут все несколько сложнее. Дело в том, что необходимо придать заокругленную форму и при этом сохранить необходимую толщину лезвия. Вся работа практически ювелирная и потребует определенной ловкости. Ковка выполняется таким образом, чтобы постепенно заокругливая острие, понемногу оттягивалось лезвие в длину. Удары должны быть сильные, но аккуратные. У новичка может не получиться с первого раза, но немного практики все исправит.

Следующим шагом будет проковка режущей кромки ножа. Это довольно важный и сложный этап. Для этого потребуется более легкий молот и желательно с заокругленным бойком. Начиная с середины лезвия, постепенно сдвигаем металл вниз к режущей кромке. Стараемся сделать режущую кромку как можно тоньше. При этом следим, чтобы само лезвие оставалось прямым и ровным. Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Помним о цвете заготовки и при необходимости отправляем её обратно в горнило.

После того как удалось выковать лезвие и острие, переходим к проковке хвостовика. Сами работы будут намного проще, чем при выковке лезвия. Вначале накаливаем круглый хвостовик сверла и затем раскатываем его сильными ударами молота. В зависимости от эскиза хвостовик может быть как узким, так и широким. Тут уже кому как нравится делать ручку ножа. Кто-то делает простые накладки, а кто-то делает наборную рукоятку.

По завершению ковки даем металлу постепенно остыть и затем переходим к шлифовке. На шлифовальном станке снимаем лишние слои металла и неровности, делая нож идеально ровным и блестящим. При шлифовке может уйти до 2 мм толщины, и нож станет намного легче и тоньше. Также на этом этапе можно выполнить заточку ножа. Напоследок выполняем закалку ножа. О том, как это делается, будет написано ниже.

Ковка ножа из сверла видео-обзор:

Ковка ножа из подшипника

Еще одним популярным материалом для ковки ножей является подшипник, а именно его внутренний или внешний обод. Причем внутренний даже предпочтительней. Все работы по ковке ножа из подшипника практически идентичны ковке из сверла. За некоторым исключением.

Во-первых, заготовку из ободка подшипника вырезаем при помощи болгарки. Длину стараемся взять с запасом, так чтобы и на нож хватило и еще 1 – 2 см осталось. Во-вторых, на начальной стадии ковки вырезанную заготовку следует приварить к прутку арматуры. И в таком виде накалять и ковать. В-третьих, если в случае со сверлом заготовку раскатывали из круглой в плоскую, то для обоймы подшипника её необходимо просто выровнять. А дальнейшие действия по ковке самого клинка и хвостовика полностью аналогичны. Единственное, что стоит отметить, – из подшипника все же удобнее делать нож с накладными рукоятками.

Ковка ножа из подшипника видео-обзор:

Ковка ножа из рессоры

В поисках подходящей стали для качественного ножа многие используют рессору. Металл этой автомобильной запчасти отличается высокой упругостью и долговечностью, что делает его прекрасным образцом для ножей ручной ковки. Справедливости ради, необходимо отметить, что нож из рессоры можно изготовить и обычным вырезанием профиля ножа с дальнейшей заточкой и закалкой. Но все же, чтобы нож был действительно надежным, его лучше проковать, тем более что толщина рессоры достаточно велика, а для хорошего ножа её следует уменьшить.

Ковку ножа из рессоры начинаем с зачистки болгаркой от ржавчины и разметки пластины. Потребуется лишь небольшая часть рессоры, поэтому отметив её, отрезаем при помощи болгарки. Далее привариваем заготовку к арматуре и накаляем её. После чего постепенно проковываем, доводя до необходимой толщины. Выковываем острие и режущую кромку, как это делать, описано выше на примере ковки ножа из сверла. Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его.

Ковка ножа из рессоры видео-обзор:

Ковка ножа из напильника

Износостойкую и прочную сталь можно найти в различном слесарном инструменте и напильник тому яркий пример. Изготовление ножей из напильника достаточно популярное занятие. Тем более что клинки получаются на редкость долговечными с прекрасной режущей кромкой. Но ковка ножа из напильника имеет свои особенности.

Прежде всего, потребуется очистить напильник от насечек и возможной ржавчины. Сделать это можно с помощью болгарки. Далее при необходимости отрезаем от напильника заготовку необходимой длины. После чего привариваем её к куску арматуры и засовываем в горнило. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины. Затем делаем острие и режущую кромку. Хвостовик ножа из напильника лучше всего сделать под накладную ручку.

Ковка ножа из напильника видео-обзор:

Ковка ножа из троса

Изготовление ножа из стального троса довольно редкое явление. Так как в отличие от всех описанных выше заготовок, трос представляет собой разрозненные волокна проволоки, и ковать их довольно сложно. К тому же сталь троса не обладает такими высокими характеристиками, как сталь сверла или напильника. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Для того чтобы сделать такой нож, необходимо приложить несколько больше усилий, чем при ковке из обычного бруска стали.

Ковка ножа из троса начинается, как и обычная ковка. Вот только есть несколько маленьких секретов. Во-первых, это касается хвостовика. Многие мастера делают хвостовик ножа из троса в виде готовой рукоятки. Смотрится это весьма необычно и красиво. И тут есть два подхода в изготовлении рукоятки. Взять толстый трос и затем сварить его конец, сделав монолитным куском. Или сделать рукоятку в форме петли, а из концов выковать клинок. Во-вторых, ковка троса – дело сложное из-за разрозненных проволок, из которых состоит трос. Чтобы сделать нож, потребуется их сварить между собой. А это целое искусство и рассчитывать, что нож из троса получится с первого раза, не стоит. Сварку можно выполнить двумя путями. Первый – проварить электросваркой вдоль больших канавок. Второй – выполнить кузнеческую сварку. Второй вариант сложнее и в то же время предпочтительней.

Итак, выбрав способ создания рукоятки, приступаем к ковке ножа. Для этого раскаливаем трос до ярко-красного цвета. Затем вынимаем его и посыпаем бурой. После чего вновь отправляем в горнило. Таким нехитрым образом выполняется подготовка к кузнеческой сварке. Бура представляет собой соль тетраборной кислоты и применяется мастерами для сварки отдельных слоев стали. По сути это флюс, который облегчает процесс плавки и предохраняет расплавленный металл от попадания кислорода и устраняет оксиды металла. Буру можно найти в свободном доступе без особых проблем.

После того как трос обработали бурой со всех сторон и он раскалился от 900 до 1200°С и более, вынимаем его из горнила и начинаем проковывать. Удары наносим тяжелым молотом, но при этом стараемся сохранить волокна троса вместе. Сложность ковки троса именно в этом. Но потренировавшись можно добиться приемлемых результатов. В конце концов, трос можно накалять и проковывать сколько угодно раз. Но при этом каждый раз, нагревая его в горне, посыпать трос бурой. В результате получится монолитный кусок стали, состоящий из множества слоев, почти как у дамасской стали. После чего остается лишь выковать клинок необходимой формы. На демонстрирующих ковку ножей видео уже не раз было показано, как именно делается раскатка клинка, создание режущей кромки и острия.

Закалка и отпуск клинка

Как уже отмечалось ранее, закалка ножа – это один из самых важных этапов его изготовления. Ведь именно от того насколько правильно была она выполнена, зависят рабочие характеристики ножа. Сам процесс закалки выполняется уже после того, как нож остыл и был отшлифован на точильном станке.

Закалка клинка начинается с его нагрева от светло-красного до оранжевого цвета. После чего нож опускается в воду или масло. При этом в воду добавляется 2 – 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 – 25 °С, масла 25 – 30 °С. Закалка выполняется довольно быстро и чтобы все прошло удачно после закалки клинок необходимо отпустить. Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Момент закалки можно даже прочувствовать, когда сталь начинает «дрожать и стонать» в жидкости. Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом.

Отпуск клинка выполняется уже после закалки. Сам процесс подразумевает ослабление внутреннего напряжения стали, что делает его более гибким и устойчивым к различного рода нагрузкам. Перед тем как сделать отпуск, клинок следует очистить от возможной окалины и затем вновь нагреть. Но температура при отпуске значительно меньше. Сам нож нужно уже держать над пламенем и наблюдать за ним. Как только вся поверхность покроется желто-оранжевой пленкой, убираем нож от огня и даем ему остыть естественным образом.

Иногда закалка и отпуск производятся при помощи масла или воды, а иногда через масло в воду. Такая закалка выполняется очень быстро. Сначала клинок опускается в масло на 2 – 3 секунды, а затем в воду. При таком подходе риск сделать закалку неправильно минимален.

Ковка ножа своими руками лишь кажется простой задачей. Кроме того что придется довольно много помахать кузнечным молотом, так еще и без опыта в вопросе ковки металла с первого раза может не получиться выковать нож. Поэтому сначала необходимо набить руку и немного потренироваться, а затем уже приступать к ковке ножа.

Правильно куем нож сами — Моя ковка

Сейчас в продаже имеется достаточно большой ассортимент разнообразных ножиков хорошего качества. Однако большой популярностью пользуются ножи ручной ковки. Такие изделия имеют особую энергетику. Ножи своими руками могут изготавливаться по-разному. Самым сложным способом является вариант ручной ковки. Стоит понимать, что ковка дает возможность сделать прочный клинок отменного качества, который сможет прослужить достаточно большое количество времени, не потеряв при этом свои качества.

Нож, выкованный из прочного материала, способен прослужить долгие годы, не сломавшись и не потеряв свои качества.

Для того чтобы ковать нож, понадобится иметь некоторые знания касательно металлов и их свойств. Помимо того, нужно досконально владеть инструментом для ковки. Людям, которые решили сделать данное изделие своими руками впервые, важно ознакомиться с некоторыми рекомендациями.

Как правильно выбирать материал для изготовления ножа?

Рисунок 1. Конструкция кованого ножа.

Чтобы сделать качественный клинок, нужно подобрать подходящую для него сталь. От выбора материала будут зависеть режущие характеристики ножика и его прочность. Для правильного подбора металла важно знать, какие свойства имеет такой материал. Понадобится ориентироваться на 5 главных свойств стали:

- Устойчивость к износу — сопротивление стали изнашиванию при использовании. Данное свойство будет зависеть от твердости материала.

- Твердость — свойство материала, которое указывает на его способность сопротивляться попаданию в нее твердых материалов. Стоит знать, что твердый материал меньше подвергается деформации. Показатель прочности можно измерить по шкале Роквела.

- Прочность — возможность сохранять целостность при воздействии атмосферных сил.

- Пластичность — возможность материала впитывать и распределять кинетическую энергию при ударе и деформации.

- Красностойкость — устойчивость металла к высокой температуре и способность сохранять свойства в процессе нагрева. Минимальная температура ковки стали будет зависеть от устойчивости материала к термической обработке. Рекомендуется выбирать твердые марки, рабочая температура ковки для которых больше 900°С. Стоит знать, что температура плавления данного материала составляет приблизительно 1500°С.

Все данные характеристики связаны между собой. Преобладание одного из них приводит к ухудшению остальных. Каждое свойство материала будет зависеть от содержания в нем легирующих элементов и добавок, к которым можно отнести кремний, вольфрам, молибден и другие.

Рисунок 2. Виды профилей ножа.

Наличие всех легирующих элементов и применение их в необходимой пропорции в процессе изготовления стали, а также знание их свойств позволяет создать сталь для необходимых целей. Каждая из подобных сталей имеет свою маркировку. Стоит отметить, что российские и европейские марки имеют разные обозначения.

К российским производителям, которые достаточно часто применяются в процессе ковки клинков своими руками, можно отнести стали с маркировкой У7-У16, Р6М5, Х12МФ и другие. Из европейских марок можно отметить стали 1095, М-2, А-2 и другие.

Подробное описание марки металла можно найти в «Марочнике стали и сплавов».

Вернуться к оглавлению

Какие инструменты необходимы для ковки ножика своими руками?

Чтобы выполнить ковку клинка, понадобится иметь специальный инструмент кузнеца, однако можно воспользоваться и любительскими инструментами:

- Молот на 4 кг.

- Молоток до 1 кг.

- Тиски.

- Станок для точки.

- Печка.

- Наковальня.

- Аппарат для сварки.

- Болгарка.

- Щипцы кузнеца или обыкновенные пассатижи.

- Разводной ключ.

Инструменты для ковки: молоток, тиски, разводной ключ, щипцы кузнеца, зубило, подбойка.

Следует знать некоторые нюансы касательно печки. Понадобится достичь температуры приблизительно 1000-1200°С, чего сделать в обыкновенной печи не получится. В связи с этим надо будет усовершенствовать печку. Конструкция изготавливается из металла с толстыми стенками, после чего присоединяется труба, в которую будет подаваться воздух из пылесоса. В качестве топлива подойдет уголь.

Перед изготовлением ножа понадобится сделать эскиз. Нож является простым предметом, который состоит из клинка и рукоятки, но данные элементы имеют множество составляющих. На рис. 1 можно увидеть эскиз конструкции со всеми ее составляющими. Существующие виды профилей можно увидеть на рис. 2. После того как будет выбран подходящий профиль, можно будет перейти к созданию эскиза. Профессионалы не всегда используют чертежи, однако новичкам они будут необходимы.

Вернуться к оглавлению

Как сделать кованые ножи из напильника или троса?

Напильник изготавливается из износостойкой стали, в связи с чем достаточно часто из данного инструмента изготавливаются ножики. Такие клинки будут иметь хорошую режущую кромку.

Нож, выкованный из троса, уступает по своим характеристикам другим, но клинок обладает необыкновенно красивым рисунком, напоминающим дамасскую сталь.

Первым делом нужно будет выполнить очистку инструмента от насечек и ржавчины. Данное действие можно сделать, используя болгарку. Если есть необходимость, от напильника надо будет отрезать заготовку нужной длины. После этого изделие приваривается к арматурному пруту и засовывается в печку. Изделие надо нагреть до необходимой температуры, после чего можно будет приступить к раскатке изделия до нужной толщины. Далее делается острие и кромка для резки. Хвостовик ножика из данного инструмента рекомендуется делать под накладную рукоятку.

Трос нужно расколоть до красного цвета, после чего вынуть его из печки и посыпать бурой. После этого трос нужно раскалить до 1000°С, снова вынуть из печки и начать проковывать. Удары наносятся молотком, при этом важно стараться сохранить все волокна вместе.

В конечном итоге может получиться полоса стали, которая состоит из нескольких слоев. Из нее можно будет ковать нож необходимой формы.

Вернуться к оглавлению

Куем нож из сверла сами

Для ковки ножиков достаточно часто используются сверла. Связано это с тем, что данные изделия изготавливаются из стали Р6М5, которая подходит для клинков. Она имеет хороший уровень прочности и проста в заточке.

Следует знать, что сверла больших размеров состоят из рабочей части из стали Р6М5 и хвостовика из обыкновенной стали. Сверла небольших размеров в большинстве случаев изготавливаются из Р6М5.

Нож из напильника обладает отличными режущими свойствами.

Если планируется ковать ножик из сверла больших размеров, нужно сразу определить, где располагается каждый вид стали. Для этого нужно проточить сверло по длине. В местах, где присутствует обыкновенная сталь, будет образовываться большое количество искр. При точке сверла из легированной стали искр будет мало. Данную процедуру понадобится выполнить для того, чтобы определиться, где у ножика будет клинок, а где хвостовик.

Ковка выполняется следующим образом:

Прежде всего разводится огонь в печке, после чего подключается поддув. Далее нужно подождать, когда топливо начнет сильно гореть. После этого сверло помещается в печь. Сделать это нужно при помощи клещей так, чтобы хвостовик располагался вне огня. Если ковка выполняется впервые, достаточно сложно определить с первого раза, нагрелся ли металл до нужной температуры. В связи с этим будет испорчено не одно сверло. Чтобы не испортить большое количество материала, рекомендуется первым делом потренироваться с нагревом и ковкой на арматурных прутьях.

Нужно будет запомнить, какой цвет имел металл и когда его было легко ковать. Стоит учитывать и то, что при солнечном свете даже нагретый до 1000°С металл не будет светлым.

После того как сверло раскалится до температуры больше 1000°С, его понадобится вынуть из печки, после чего закрепить в тисках нижнюю часть хвостовика. После этого надо будет взять разводной ключ, прижать им верхнюю часть сверла и расправить спираль с помощью круговых движений. Все действия понадобится производить быстро, чтобы металл не успевал остывать, иначе сверло сломается. Если выполнить все действия за один подход не получилось, нужно будет повторно нагреть сверло и повторить процесс. В конечном итоге получится сравнительно ровная полоса металла.

На следующем этапе нужно будет выполнить ковку сверла и раскатать металл до нужной толщины. Для этого понадобится нагреть металл до нужной температуры, взять тяжелый молоток, после чего сильными ударами выровнять сталь, придавая необходимую форму. В конечном итоге получится стальная полоса толщиной приблизительно 3-5 мм. В процессе ковки материала надо будет постоянно следить за цветом изделия. Как только появится тусклый цвет, заготовку нужно будет вернуть в горн.

Далее понадобится выковать острие ножика. Стоит знать, что изделию нужно будет придать круглую форму, сохранив при этом нужную толщину конструкции. Ковка должна выполняться так, чтобы в процессе проделывания отверстия слегка оттягивалось лезвие по длине. Бить нужно аккуратно.

Следующим шагом выполняется проковка кромки для резки. Для этого нужно использовать легкий молоток. Металл сдвигается вниз к кромке, при этом начинать нужно со середины лезвия. Режущая кромка должна получиться тонкой, а лезвие должно остаться прямым. Все удары нужно наносить аккуратно. Важно следить за цветом изделия.

Далее выполняется проковка хвостовика. Прежде всего накаливается хвостовик сверла круглой формы, после чего изделие раскатывается сильными ударами молотка. Хвостовик может быть узким или широким. Все будет зависеть от составленного эскиза.

После того как металл остынет, можно будет производить шлифовку. Понадобится снять излишки металла, чтобы сделать ножик ровным и придать ему блеска. После шлифовки изделие может стать на 2 мм тоньше, в результате чего нож будет иметь меньший вес. На данном этапе может быть выполнена заточка и закалка клинка.

Вернуться к оглавлению

Кованые ножи из подшипника или рессоры

Внутренний и внешний обод подшипника может использоваться для изготовления ножа. Все работы по изготовлению практически ничем не отличаются от способа ковки клинка из сверла. Однако есть нюансы, о которых нужно знать. Заготовка из обода подшипника должна быть вырезана с помощью болгарки. Длину нужно брать с запасом в 1-2 см. Помимо того, заготовку, которая была вырезана, понадобится приварить к арматурному пруту. Только после этого ее можно будет накалять и ковать. В данном случае не понадобится раскатывать изделие из круглого в плоское, достаточно будет просто его выровнять. Во всем остальном работы ничем не отличаются от предыдущего способа.

Нужно отметить, что из подшипника лучше всего изготавливать ножик с накладной ручкой.

Достаточно часто для ковки клинка используется и рессора. Данный металл является упругим и долговечным. Ножик из рессоры можно сделать и путем обыкновенного вырезания профиля клинка, выполняя заточку и закалку. Однако, чтобы сделать надежный инструмент, нож рекомендуется проковать.

Ковка ножика из рессоры начинается с зачистки от ржавчины с помощью использования болгарки. Далее выполняется разметка пластины. Чтобы сделать данное изделие, понадобится лишь маленькая часть рессоры, излишки при этом надо отрезать болгаркой. Заготовка приваривается к арматурному пруту, после чего накаляется и постепенно проковывается. Выковывается острие и режущая кромка. После выполнения данных работ ножик нужно будет оставить остывать, после чего прошлифовать и заточить.

Ковать нож достаточно сложно. С первого раза достаточно редко получается своими руками выковать качественное изделие. Однако если следовать технологии и иметь некоторые навыки работы с металлом, можно сделать качественный ножик.

Как сделать красивый нож из железа в домашних условиях, как выковать дамасский рисунок своими руками, какой металл использовать для ковки

Я в кузнечном деле чуть более года, и теперь, когда мне наконец удалось сделать и приобрести хорошие инструменты, я могу заняться реальными вещами (изначально я использовал кувалду в качестве наковальни и бил по ней небольшим молотком). Этот проект является инструкцией о том, как сделать нож из железа, имея лишь самодельную кузницу, наковальню, молот и решительность. Я ни в коем случае не профессионал, не знаю какую сталь лучше использовать, и это определенно не единственный способ ковки ножей в домашних условиях, но мне это удалось.

Современная дамасская сталь — это спрессованная сталь с узорами, которая представляет собой металлический эквивалент наложения друг на друга разных цветов, чтобы получить красивый узор. Когда изделие помещается в раствор для травления, разные металлы будут травиться с разной скоростью, создавая прекрасный контраст.

Оригинальная сталь Дамаска была выкована с использованием другого и очень специфического процесса (хотя и похожего, и именно поэтому возникло современное определение), о сути которого знали лишь немногие, и поэтому Дамаск получил репутацию металла с магическими свойствами. Причина этого сходна с Катанами / Самурайскими мечами — процесс позволил получить гораздо более однородную и, следовательно, поддающуюся обработке сталь, чем другие методы, позволяющие превращать довольно посредственную сталь и различные виды высоко/низкоуглеродистой стали в обрабатываемое вещество. Это дало возможность создавать намного более эффективные клинки.

Шаг 1: Материалы и инструмент

Материалы:

- Два или более вида стали (предпочтительно с высоким содержанием углерода), которые будут контрастировать друг с другом. Я использовал 1095, очень высокую углеродистую сталь и 15n20, сталь с большим количеством никеля, которая будет иметь яркий и блестящий контраст при травлении.

- Флюс (бура)

- Арматура или длинный стержень для лома (чтобы приварить к заготовке в качестве ручки)

- Древесина для изготовления ручки

- Эпоксидная смола (подойдет 5-минутная)

- Латунные штифты

- Средство для обработки ручки (я использовал льняное масло)

- Охлаждающее масло (растительное масло)

- Хлорид железа

Инструменты для ковки ножа своими руками:

- Наковальня (Предпочтительно «правильная» стальная наковальня, хотя есть и другие варианты, которые вы могли бы использовать, если «правильной» у вас нет. Вещи, которые могут быть использованы: куски траков, кувалды, ненужные куски металла, большой булыжник или любая твердая и плоская поверхность. Помните, человек начинал с того, что бил маленькими камнями по большому.)

- Молот (я использовал 1.5 кг двусторонний)

- Клещи или щипцы

- Сварка (необязательно, но будет удобней скрепить пластины и приварить рукоятку. Если нет сварки, плотно смотайте куски проволокой)

- Горн, способный достигать температуры кузнечной сварки. Это очень важно для успешного слияния слоев. Позже я расскажу подробнее о своей кузнице.

- Ленточный шлифовальный станок, наждачная бумага и тонна терпения

- Печь / другой способ закалки

- Дрель и сверло

- Тиски (очень пригодятся)

Шаг 2: Собираем заготовку

Отрежьте нужные куски стали. Я решил сделать примерно 2×7 см; чем больше заготовка, тем сложнее она поддается молотку. Обязательно удалите все окисления и сточите углы боковых сторон металла, чтобы можно было сделать чистый сварной шов. Складывайте слои попеременно, я использовал 3 слоя 15n20 и 4 слоя 1095.

Затем выровняйте их и закрепите слои вместе (не берите пример с моих сварных швов), а также приварите временную рукоятку, чтобы ее можно было перемещать и вынимать из кузницы.

Шаг 3: Первый нагрев заготовки

Немного о моей кузнице: я сделал её сам. Она сделана из пустого (на всякий случай купил новый) газового баллона, покрытого огнеупорными плитами и слоем огнеупорного цемента. Это кузница довольно компактна и без проблем нагревается до нужных мне температур.

Нагрейте заготовку до светло-вишнево-красной. Не нужно её перегревать. Посыпьте бурой сверху и обязательно между слоями. Это нужно для того, чтобы не шел процесс окисления, и кислород не контактировал с металлом. Это поможет достичь чистого сварного шва.

Переверните заготовку в кузнице и повторите этот процесс пару раз, не забывая периодически счищать верхний слой. Теперь нагрейте заготовку до температуры кузнечной сварки (примерно 1200-1300 градусов по Цельсию). Она станет ярко-оранжево-желтой, даже при умеренном или ярком свете. Убедитесь, что на рабочем месте готовы ваш молоток и щипцы, так как нельзя тратить время впустую. Быстро переместитесь на наковальню и легкими ударами осторожно равномерно отбейте всю заготовку, чтобы установить начальный сварной шов. Снова поместите изделие в кузницу и нагрейте ее до той же температуры, затем продолжайте сваривать ее умеренными или сильными ударами.

Теперь пришло время растянуть заготовку, чтобы её можно было сложить.

Шаг 4: Складываем заготовку

Теперь пришло время увеличить количество слоев. Отбейте заготовку примерно в два раза по сравнению с первоначальной длиной, убедившись, что вы отбиваете все стороны равномерно. Отмерьте половину и отрежьте, используя резак, долото или что-нибудь еще. Затем поставьте заготовку на край наковальни и ударьте по краю молотком, переверните её и аккуратно постучите по загнутому краю, чтобы полностью сложить два слоя.

Теперь повторите точный процесс первой кузнечной сварки. Флюс, тепло, прессовка, тепло, сварка, кузница. Повторяйте этот шаг, пока у вас не будет нужного вам количества слоев. Я свернул болванку 4 раза, чтобы получить 112 слоев. (Вы можете сделать и больше, тогда получится более плотный рисунок. Если вы хотите рассчитать количество слоев для любого количества складываний, используйте свое начальное количество слоев (7) и умножьте на 2 ^ количество складываний: 7 x 2 ^ 4 = 112)

Затем я снова нагрел заготовку до температуры сварки, зажал в тисках и придал хороший изгиб, который потом выпрямил обратно в прямоугольную заготовку. Перед скручиванием, однако, нужно сбить углы, чтобы получить сначала восьмиугольную форму, а затем и круглую, потому что скручивание и ковка могут создавать вкрапления и примеси, если они складываются не при температуре сварки.

После завершения сварки (которая прошла в несколько этапов), охладите его и слегка сточите с одного края, чтобы убедиться, что была достигнута однородность заготовки. При ковке, особенно на раннем этапе, важно поддерживать высокую температуру и не спешить, иначе может произойти отслаивание, а это не очень хорошо.

Шаг 5: Концепция и придание формы

Придумайте форму вашего ножа, а затем придайте заготовке грубую форму в кузнице. Чем точнее вы будете делать грани и скосы, тем меньше времени вы потратите на дальнейшую шлифовку. Есть много учебников, написанных гораздо лучшими кузнецами, чем я, поэтому я не буду рассказывать вам о техниках ковки. Самое легкое, что нужно помнить, это то, что металл, когда он горячий, движется точно так же, как плотная глина, а вам нужно просто подталкивать его в нужное направление.

Шаг 6: Обработка напильником и шлифовка

Выводим точный профиль с помощью шлифовальной машины и напильников. Возьмите с собой много напитков. Вы, вероятно, зависните там надолго, если только у вас нет хорошего оборудования.

Шаг 7: Шлифуем дальше, и начинаем забывать, кто вы есть, и в чем смысл жизни…

Шаг 8: Наконец, профиль готов!

Как только работа напильником будет завершена, отшлифуйте ее до довольно высокого уровня, я дошел примерно до 400 зернистости. Сточите кромку, но не перестарайтесь. Немного материала на краю должно остаться, чтобы он не деформировался при термообработке. Теперь просверлите пару отверстий для штифтов и разметьте их, чтобы сделать шаблон для ручки.

Шаг 9: Страшная часть

Тепловая обработка.

Это та часть, которая либо сделает, либо сломает ваш клинок. Очень важно сосредоточиться и быть очень осторожным, или вы можете в конечном итоге сломать или разбить лезвие. Технология, которую я использовал, — это не самый идеальный способ термообработки, но это то, на что я был способен с помощью моих инструментов, и это был лучший результат, которого я мог достичь.

Перед термической обработкой нормализуйте лезвие. Это снимет напряжения, возникающие во время ковки и скручивания, и уменьшит вероятность деформации во время закалки. Чтобы сделать это, нужно нагреть лезвие выше его критической температуры (до тех пор, пока металл не перестанет магнититься — полезно держать рядом большой магнит), а затем дать ему остыть. Повторите это 3-5 раз, я сделал 5. Этот шаг также поможет вам научиться быстро вытаскивать лезвие из кузницы, потому что при процессе гашения нельзя допускать никаких задержек. Выше находятся фотографии меня, болтающего кованым ножом. Эта часть тоже клёвая, потому что по мере окисления заготовка начнет проявлять структуру стали.

Гашение: еще раз нагрейте клинок до его критической температуры, затем быстро вытащите и погасите его, прежде всего, в теплом растительном масле (если у вас такая же сталь, как у меня). Чтобы нагреть масло, просто нагрейте кусок металлолома и бросьте его в масло. Я использовал железнодорожный костыль. Аккуратно окунайте его, чтобы добиться равномерного утопления. Если вы используете высокоуглеродистую сталь, НЕ закаляйте ее в воде, так как это может привести к растрескиванию вашего лезвия, потому что вода охлаждает его слишком быстро.

Теперь, храните его как кусочек стекла, потому что, если он правильно затвердеет, он станет настолько твердым, что может расколоться, если вы его уроните.

Пришло время закалки.

Шаг 10: Отпуск стали

Отпуск — это процесс увеличения твердости, для получения более прочного и сильного лезвия. Она достигается путем нагревания металла до определенных контролируемых температур. Я положил мой нож в духовку на полтора часа при 200 градусах по Цельсию. Очень похоже на выпечку, вы готовите его, пока он не «приготовится».

Шаг 11: Травление лезвия

Приношу извинения за отсутствие фотографий этого и следующих шагов, но процесс здесь довольно прост. Разбавьте хлорид железа, как указано на упаковке, а затем «промаринуйте» в нем лезвие в течение продолжительного времени. В моем случае это были 3 части воды на 1 часть хлорида железа в течение 3-5 минут. Это действительно захватывающая часть работы, результат похож на то, что мог бы носить с собой Бэтмен.

Шаг 12: Изготовление ручки и заточка

Существует множество инструкций и способов, как обращаться с ножом, а также затачивать его, поэтому я не буду вдаваться в подробности. Для ручки я использовал два бруска из вишни, склеенные 5-минутной эпоксидной смолой и удерживаемые на месте двумя латунными штифтами. Я отшлифовал их наждачной бумагой 400 зернистости и обработал льняным маслом.

О заточке не могу рассказать ничего интересного. Лично я использовал обычные точильные камни.

Шаг 13: Время похлопать себя на спине, работа, наконец, завершена

Конечный вариант ножа получился около 15 см в длину. Забавно показывать его людям. Как правило, они задают вопрос «А как этот красивый узор попал внутрь?»

Спасибо за прочтение!

Ковка ножа в домашних условиях из сверла, рессоры

В современном мире на рынке предоставлены ножи разного вида назначения, а также функциональных возможностей, но ковка ножа своими руками до сих пор пользуется успехом.

Такие изделия приятно дарить на праздники или хранить, как талисман. Такое солидное орудие будет служить длительное время своему хозяину.

Основные требования к эффективному процессу

Чтобы сделать хороший резак, нужно соблюдать некоторые правила и инструкции именитых мастеров:

- Для ковки ножа, прежде всего, требуется качественная сталь. Это может быть и вторичное сырье. Необходимо чтобы оно соответствовало всем пунктам по надежности, пластичности и прочности. В противном случае не получится острый и крепкий резак.

- Необходимо иметь для ковки все необходимые инструменты: молот большой, молоток до 1 килограмма, наковальня, тиски, болгарка, инструмент для шлифовки, плоскогубцы, точило. А также необходима печь или приспособление, на котором будет происходить нагревание.

- Прежде чем изготавливать кованый нож, нужно начертить схему работ. В ней будет представлена форма острия и ручки. Для неопытных мастеров лучше заготовить макет, который поможет сформировать представление о будущем клинке.

Схема ковки ножа из сверла

Накаливание в печи необходимо производить очень осторожно, иначе изделие сильно расплавится. Чтобы определить момент, когда необходимо его вынимать из печки, мастера рекомендуют поднять сталь на свет: она обычно темнеет или краснеет.

Изготовление кованного железным молотом изделия лучше выполнять на улице или в гараже. С одного раза ковки ножи могут не получиться, но набравшись опыта, каждый сможет это виртуозно делать в домашних условиях. Не стоит забывать надевать защитные перчатки и маску.

Описание ковки из различных материалов

Для ковки таких изделий применяются материалы из разного сырья:

- сверла;

- подшипника;

- троса;

- рессоры;

- цепи;

- напильников.

Ковка ножа из сверла своими руками

Как выполняются эти ковки

Ковка ножа из сверла, которое изготовлено из качественной инструментальной стали принесет хорошие плоды, если оно ранее предназначалось для металла. Такие сверла не требуют высокого нагревания во время переделок, а также относятся к быстро режущимся материалам.

Методика ковки несложная:

- сверло помещают в печь для накаливания, оно обязано покраснеть;

- его вынимают и зажимают тисками хвост для процедуры выравнивания;

- уже приступают к изготовлению формы резца и ручки;

- заточка производится с помощью молота или шлифовальной машины. Болгаркой быстрее всего работать;

- ковка ножа из сверла делается в несколько этапов для того, чтобы не изделие не потрескалось и не сломалось.

Ковка ножа из рессоры – процесс тонкий, требующий внимания. Главное, не перегреть сталь, иначе изделие станет некрепким и испорченным.

Если ковка ножа из рессоры произведена из высококачественного советского сырья изделие получится прочным и долговечным. Использование рессорного материала сделает изделие долговечным и крепким.

Последующая обработка

Для начала необходимо отшлифовать и выровнять стальную поверхность. Затем происходит процесс накаливания, ведь изделие плавится довольно легко. После этого выполняется ковка ножа из рессоры, то есть имеющимися инструментами придается форма, ширина, толщина и дизайн острого конца, а также ручки.

Когда нож остынет, необходимо произвести финишную шлифовку поверхности, а потом заточить острие.

Технология точения ножей

Теперь нож можно использовать на кухне, в походе или хранить, как коллекцию.

Наиболее простой вариант переделки напильника, он часто используется профессионалами:

- для начала стоит очистить крайнюю часть от насечек и ржавого налета. Эту процедуру выполняют шлифовальным диском с помощью машины;

- накаливают до нужной температуры;

- вырезают форму ручки и клинка, такую же, как на макете;

- толщину тоже лучше регулировать пока материал нагретый.

К такому ножу лучше приобрести съемную ручку, ведь у напильников они стальные.

Для ковки ножа из стального троса используют сварочный инструмент. Он нужен для того, чтобы сплавить между собой все тонкие нити стали. Это процесс трудоемкий, поэтому требует терпения.

Изготовление ножей в домашних условиях – процесс нелегкий, но он стоит тех прилагаемых усилий и времени, потому что в результате получиться полезный и уникальный предмет.

Видео: Ковка ножа из рессоры своими руками

Ковка ножей как у наших предков, секреты якутских клинков

41-летний Александр Гоголев говорил, создавая свои последние творения, используя методы, передаваемые из поколения в поколение. Фотографии здесь и ниже: Вера Сальницкая

В Якутии эти ножи называют «третьей рукой» местных пастухов и охотников. Их используют, чтобы убивать медведей, рубить дрова и бриться — на основе технологии, испытанной и проверенной на протяжении многих веков.

41-летний Александр Гоголев говорил, создавая свои последние творения, используя методы, передаваемые из поколения в поколение.

«Наши ножи производятся по старинным традициям, мы выковываем лезвия таким образом, чтобы никто не мог скопировать их форму», — сказал он. «Люди понимают, почему такая форма лезвия хороша, но не могут понять, как мы ее делаем».

Он объяснил: «Наши ножи сделаны в старинных традициях. Они подделаны. Раньше не было станков, поэтому все ковали вручную небольшими молотками.

«Наши ножи сделаны по старинным традициям.Они подделаны ».

‘А потом, когда появились станки, все стали им пользоваться. Получается прямой клинок, и все. Но мой учитель Станислав Балицкий начал ковать как старые мастера, и его ножи пользовались поразительным успехом. Мы привезли на выставку около 30 ножей и продали их за два часа ».

Выступая в своей кузнице в Якутске, он сказал: «Мы работаем со сталью, не оставляющей пятен, и кожей для ножен из Подмосковья. Делаем ножны из дерева и накрываем им бычий хвост.

‘Нож якутского мясника, которым нарезают мясо или рыбу, имеет отличный угол заточки, он как бритва. Достаточно правильно заточенного ножа, чтобы разделать лося целиком. Конечно, если он большой, нужно после разделки нож немного заточить. Есть кожа, жесткие волосы.

«Люди понимают, почему такая форма лезвия хороша, но не могут понять, как мы ее делаем».

«У меня два ножа.Один в рюкзаке, второй на поясе. Вещи случаются, их можно уронить, утопить. Я использую только свои ножи, другим ножам не доверяю. Ваш нож ощущается в руке по-другому ».

Некоторые местные ножи сделаны из костей шерстистых мамонтов, но он говорит, что это не идеально. «Я не делаю ножи из кости мамонта, потому что через месяц-два она треснет из-за перепадов температуры. Тогда ты приносил мне такой нож и жаловался: «Что за чушь». Такой нож из кости мамонта предназначен для украшения, а я бы предпочел рабочие ножи.

‘Дело в том, что нож надо использовать, он помощник, третья рука. Если в лесу вам нужно выбирать между ружьем и ножом, берите нож. Что ты умеешь делать с пистолетом? Ничего. Но если есть нож, можно развести костер, приготовить что-нибудь поесть.

‘Если вы в лесу выбираете между ружьем и ножом, берите нож’.

‘Ножом снимают шкуру, разрезают мясо, делают что-нибудь с деревом.Мои основные клиенты — охотники и пастухи. Все технологии основаны на потребностях людей, которые ежедневно имеют дело с ножами ».

Это включает поправку на экстремальные зимние холода в Якутии, официально известной как Республика Саха, самом большом и самом холодном субъекте Российской Федерации.

«При минус 50 ° C лезвие остается упругим и не разбивается при резке костей — это отличается от других твердых сталей», — сказал он. «Забивать гвоздями, конечно, не рекомендую, для этого есть молоток и зубило.Хотя, если выбора нет, можно использовать.

‘Живая форма клинка, напоминающая ланцет, имеет очень ограниченную зону касания и может использоваться почти по всей длине. Такое впечатление, что мясо не режется, а просто лопается.

‘Достаточно заточенного ножа, чтобы разделать лося целиком.’

‘Вы также можете заказать ручку на заказ. Если у вас нет особых предпочтений, мы просто используем березовый и березовый кап.Ручка также может быть изготовлена из горного ореха.

«У меня есть клиент, водитель грузовика, и всякий раз, когда он приезжает сюда, он бросается ко мне и просит пару ножей. Ему нужна массивная рукоять и широкий длинный клинок. Я могу делать до двух ножей в день, если начну рано утром. Цена на нож начинается от 9 900 рублей (154 доллара) ».

Лезвие традиционного якутского ножа острое, острое как бритва с одной стороны, и прямая или почти прямая спина, особенности, отмеченные при раскопках древних памятников.Еще одна особенность — асимметричная заточка клинка, ее заметили самые первые исследователи якутского образа жизни.

‘Живая форма клинка, напоминающая ланцет, имеет очень ограниченную зону касания и может использоваться почти по всей длине.’

С одной стороны он плоский, а с противоположной — левая сторона лезвия изогнута. Это помогает предотвратить застревание ножа.Ножи для левшей и правшей бывают разные.

Они бывают разных размеров, но имеют разные функции. Тундровый нож имеет узкое лезвие и в основном используется для резки или сверления. У таежного ножа более широкое лезвие, он используется для резки мяса и резьбы по дереву. Лезвие изготовлено из мягкой стали, поэтому его можно точить о камень или камень.

Изготовленные на заказ ножи ручной ковки — Fire Creek Forge

Я заинтересовался навыками выживания в дикой природе примерно в 12 лет.Я начал читать книги и журналы по этой теме, например, American Survival Guide. Когда я практиковал эти навыки и собирал снаряжение, стало очевидно, что хороший нож в сочетании с прочным набором навыков является самой базовой и надежной основой для выживания в дикой природе.

По мере того, как я продолжал учиться, я читал такие книги, как Cache Lake Country, Wildwood Wisdom, книги Тома Брауна и другие. Я был очарован идеей о том, как хороший клинок в сочетании с надлежащими знаниями может позволить человеку отправиться в бездорожье и не просто выжить, но и жить в относительном комфорте, как уроженцы Северной Америки прошлых лет.

Именно этот контекст предшествовал моему интересу к созданию хорошего клинка. У меня даже не было идеи сделать свой нож, пока я не наткнулся на книгу Дэвида Бойя «Шаг за шагом», когда мне было около 14 лет. Я достал книгу из библиотеки и принес домой. Примерно через день я работал над своим первым ножом.

Первый нож, который я сделал, был из куска стали, который был прикреплен к разбрызгивателю двора. Это был единственный кусок стали, который я смог найти в короткие сроки, поэтому я и использовал его.Я сформировал сталь напильником, и мой дедушка помог мне термически обработать ее (именно тогда я обнаружил, что это мягкая сталь). Хотя я не стал использовать свой первый нож, потому что это была даже не закаливаемая сталь, меня сразу зацепило.

Я начал создавать качественный, надежный и красивый режущий инструмент.

Поначалу работая практически без оборудования, я сначала попытался термически обработать лезвия в дровяной печи, которую мы использовали для обогрева дома. Это дало, так сказать, неоднозначные результаты.Один нож, который оказался нормальным, я отправил инструктору по выживанию, которого считал чем-то вроде наставника; Кристофер Ньергес. Я попросил его высказать свое мнение о ноже, и, к моему большому удовольствию, он прислал положительный отзыв о маленьком лезвии. Насколько я знаю, он до сих пор пользуется им, и это можно увидеть среди содержимого его рюкзака во время его появления в телешоу Doomsday Preppers в 2012 году, спустя годы после того, как я дал ему его.

Изначально я делал много ножей из регенерированных пильных полотен.Однажды мой папа принес домой длинный отрезок с лесопилки, который просуществовал некоторое время. В 17 лет я поступил в школу подковы при университете штата Монтана, где я изучил кузнечное дело. В школе нас учили делать подковы и инструменты, а также шить обувь по горячим следам, так что это оказалось для меня ценным основанием в кузнечном деле. Однако мой интерес к клинкам не уменьшился, и я могу быть одним из немногих учеников в истории школы, которые выковали короткий меч в свободное время в кузнице.

В течение следующего десятилетия я работал в различных формах, включая кузнеца, плотника, машиниста и, наконец, правоохранительных органов.Я продолжал делать ножи кое-где в качестве хобби. Я все еще наслаждался этим, но никогда не думал, что это может стать карьерой.

Моя жизнь как профессионального мастера по изготовлению ножей и кузнеца клинков начала складываться только после того, как я встретил и женился на моей красивой и талантливой жене Саре.

Сара и я жили наши первые пару лет на красивом, уединенном участке засаженной деревьями земли, где мы арендовали единственный широкий трейлер. Эта обстановка была не только умиротворенной и приятной, она также способствовала разжиганию интереса, который я испытывал на природе, к примитивным навыкам жизни в дикой природе и, конечно же, к изготовлению ножей.Я собрал самодельный точильный станок и буфер, которые сделал много лет назад, и снова начал делать ножи. Изготовление ножей и копание в лесу возле нашего дома стало моим способом расслабиться после недели патрулирования. Сара начала видеть мою страсть в этих занятиях и то, насколько это меня радует. Сара стала моим самым большим сторонником и вдохновителем в моем пути кузнеца клинков.

В начале нашего брака, Сара и я работали трудно выбраться из долгов, так просто купить кусок стали, чтобы нож не был легким.Когда я начал изготавливать несколько ножей, Сара увидела многообещающие перспективы и посоветовала мне начать их продавать. Она открыла для меня интернет-магазин на Etsy, и так родилась наша первая площадка по продаже ножей. Мы также начали продавать ножи и кованые товары на Московском фермерском рынке, который оказался для нас ценным местом встречи. Когда мы начали продавать ножи, мои производственные показатели в сочетании с стремлением предоставлять клиентам лучший продукт, который я мог производить, помогли мне быстро усовершенствовать свои навыки изготовления ножей в течение следующих нескольких лет.В это же время я начал ковать лезвия. В 2015 году я оставил свою семилетнюю карьеру в правоохранительных органах и занялся изготовлением ножей.

Название Fire Creek Forge родилось из нескольких нитей нашей жизни. Файер-Крик расположен в дикой местности Селуэй Биттеррут в Айдахо, одной из самых красивых стран и одном из наших любимых мест в регионе. Кроме того, сочетание огня и воды — подходящее название для кузнечного дела. Компас, украшающий лезвие каждого ножа, говорит о приключениях и указаниях.Северо-западный наклон указывает на наше местоположение на карте.

Перенесемся в 2020 год: мы благодарны за поддержку, которую мы получали на протяжении многих лет, и будущее выглядит светлым, поскольку мы продолжаем работать над тем, чтобы предлагать наши ножи таким взыскательным пользователям, как вы.

В 2019 году у меня была возможность (после того, как Сара, наконец, смогла заставить, эээ, убедить меня) участвовать в популярном телешоу Forged In Fire. Я смог привезти домой титул чемпиона для своей серии, которая вышла в эфир в апреле 2019 года, и выигрыши стали большим подспорьем в создании ковочного пресса для моего магазина.С помощью этого оборудования я имел удовольствие добавить ножи из высококачественной дамасской стали (сваренные по шаблону) к моим имеющимся лезвиям.

Теперь у нас есть четыре маленьких дочери, которые держат нас в напряжении. Мы ожидаем, что через несколько лет в цехе будет работать не один молот. Наша старшая, Шарлотта, уже начала проявлять интерес к кузнечному делу и работает над своими небольшими проектами с помощью папы.

В августе 2020 года мы переехали в Западный Техас, где у нас появились новые возможности.Моя мечта — оказаться где-нибудь в горах Айдахо, но мы открыты для Лордов, руководящих и планирующих нашу жизнь.

Куда бы нас ни привел путь, наша цель — оставаться верными первому вдохновению: создать единственный в своем роде качественный нож, который вы можете пристегнуть к поясу и использовать, и почувствовать уверенность в хорошем клинке на вашей стороне.

Элайджа и Сара Уильямс

Список столовых приборов (ножей) Японский нож Nigara Forging Co., Ltd.

Список столовых приборов (ножи)Список столовых приборов (ножи)

Нож Santoku (для мяса)

Нож Santoku — это универсальный нож, который подходит для резки мяса, рыбы и овощей.

Он обладает универсальностью как западный нож для мясника, так и японский нож для овощей, что делает его одним из самых популярных ножей в японском доме.

Нож Santoku ANMON

Нож для мяса

(Односторонняя режущая кромка)

Длина клинка 20 см.

Нож Santoku

Нож для мяса

(Односторонняя режущая кромка)

Длина клинка 18 см.

Нож Янагиба (для суши и сашими)

Нож Янагиба предназначен для нарезки сашими (нарезанной сырой рыбы и морепродуктов), он также известен как нож для сашими.Он отличается длинным лезвием, что позволяет выполнять односторонний односторонний рез. Лезвие особенно тонкое, чтобы предотвратить ненужное повреждение сырья при резке. Он напоминает японский меч и пользуется огромной популярностью.

Нож Deba (для рыбы)

Нож Deba предназначен для резки более твердых ингредиентов, в основном, для рыбы, птицы и костей. Он сделан толстым и тяжелым, чтобы выдерживать силу, не повреждая лезвие. Он может отделять мясо от костей, а также разрезать кости.

-Нож Aideba

Облегченная версия ножа Deba, тоньше, с той же длиной лезвия. С ножом Aideba проще обращаться из-за его легкости, и его можно использовать для нарезки других ингредиентов, кроме рыбы.

-Нож Миороши

Нож Mioroshi используется, в частности, для филе рыбы. У него тонкое лезвие с большей режущей кромкой.

Нож Усуба (для овощей)