Лазерная сварка металла реферат

Среди используемых способов сварки металлических частей и конструкций наиболее передовым способом, обеспечивающим качественный аккуратный шов, является лазерная сварка металлов.

Ее применяют, когда к точности получаемых форм предъявляются высокие требования. Достигается это за счет высокой точности сварного шва, который при лазерной сварке имеет небольшую ширину и достаточную глубину.

Тонкий шов получается при воздействии на металл мощного лазерного излучения в ограниченной области его воздействия, вызывающего нагрев в этой зоне до высоких температур за короткий период времени.

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Условия и способы осуществления сварочного процесса

Для обеспечения эффективности энергии луча нужно его сфокусировать. Для этого используют отражающие и фокусирующие лазерный луч зеркала. Когерентные лучи имеют минимальный разброс и оказывают действие на точно определенные участки сварной области.

Такой вид сварки можно проводить:

- в разных положениях и при любом расположении свариваемых кромок;

- с помощью сплошного и частичного расплавления сплавляемой области металла;

- непрерывно или импульсами.

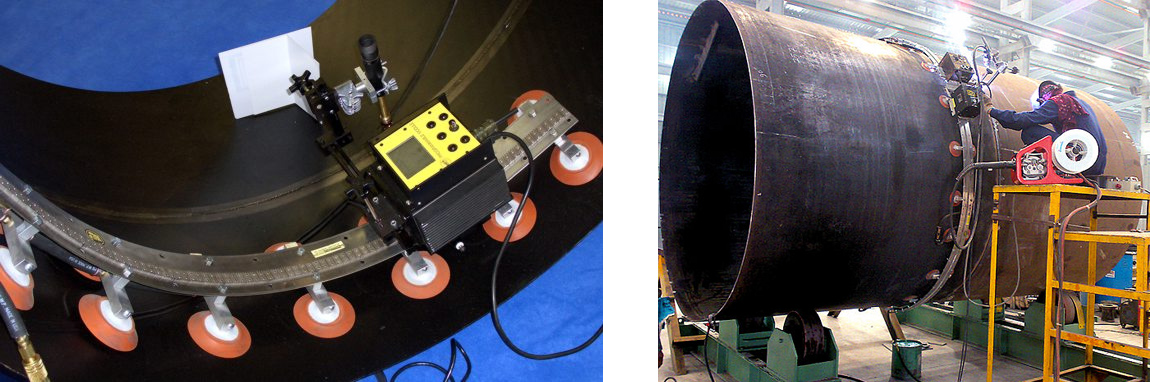

При помощи такого метода можно соединять, как тонкостенные металлические листы, так и изделия, имеющие большие габаритные размеры.

Чем точнее сфокусирован лазерный луч, тем выше мощность его излучения.

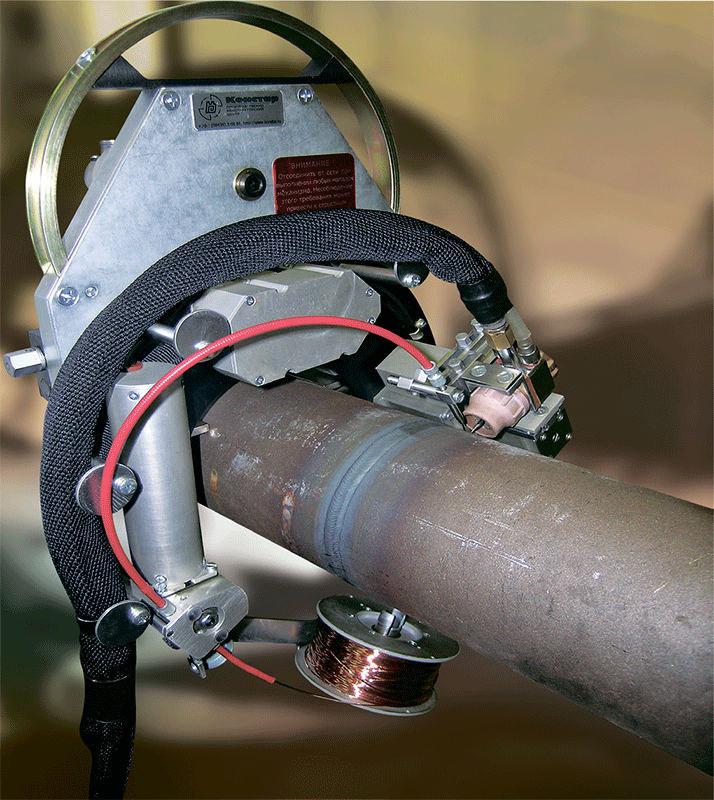

Оборудование для проведения лазерной сварки

Для выполнения сварки с помощью лазера применяется следующее оборудование:

- источник лазерного излучения;

- блок транспортировки и системы для фокусировки луча;

- при необходимости наличие газовой среды для защиты металла;

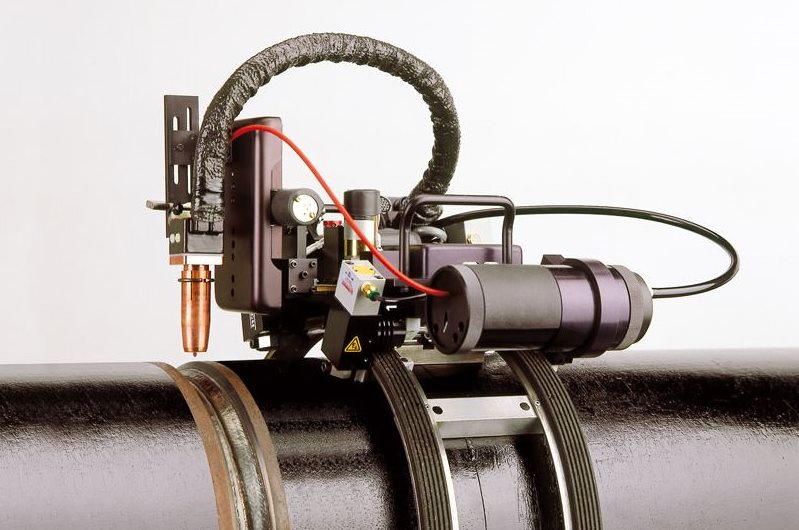

- система для перемещения луча и самого изделия.

Устройство лазера включает излучатель и источник электропитания. Излучение обеспечивает генератор, продуцирующий лучи в специальной среде.

В качестве такой среды применяется две разновидности лазеров: твердотельные и на основе газов.

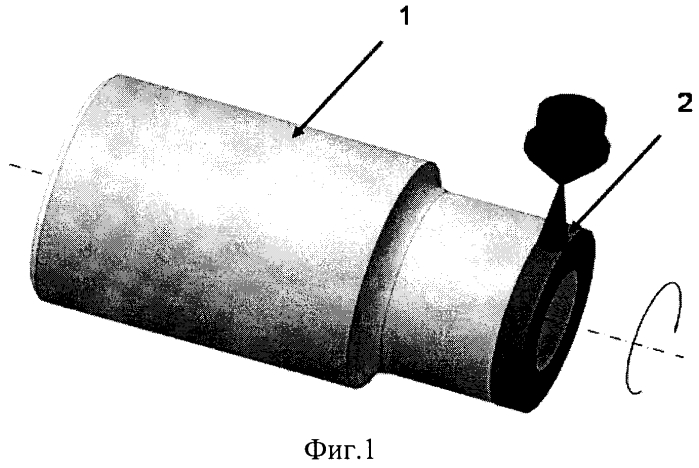

Видео-обзор станка лазерной сварки E-fiber AF с вращательным приводом:

Аппараты лазерной сварки металлов

Все аппараты лазерной сварки металлов работают в импульсном или непрерывном режиме.

Аппараты с твердым активным элементом отличаются от устройств на основе активной среды из газов длиной излучающей волны. У них она короче и мощность излучения слабее газовых устройств.

Лазеры с твердым активным элементом

Твердотельные аппараты функционируют в основном с помощью импульсного лазера, но иногда может использоваться непрерывный и импульсный рабочий режим. Их работа осуществляется таким образом:

Их работа осуществляется таким образом:

- Твердый элемент, имеющий форму стержня, являющийся источником лазерного луча, расположен внутри специальной камеры, освещенной лампой для накачки.

- Она обеспечивает при работе световые импульсные вспышки, приводящие в активное состояние рабочее тело.

Твердотельный элемент чаще изготавливают в виде стержня, изготовленного из так называемого «розового» рубина, представляющего собой окись алюминия (Al2O3) с примесью ионизированного хрома (Cr3+).

После воздействия лучей ионы Cr3+ переходят в активное состояние и начинают светиться. С торцов стержень покрыт веществом, отражающим свет, чаще серебром. Лучи хромовых возбужденных ионов, отражаясь от посеребренных зеркал, перемещаются вдоль оси, передавая возбуждение другим ионам. Процесс возбуждения ионов становиться массовым и сопровождается мощным выделением лучистой энергии. Они фокусируются с помощью линзы в сварной области.

Такие лазеры обычно являются источниками импульсов периодического действия с длиной волны 0,69 мкм и максимальной импульсной энергией от 10-2 до 10-3 Дж.

Средние значения мощности излучения элементов на основе твердотельных стержней может доходить до сотен ватт.

Аппараты с элементами на основе газовой среды

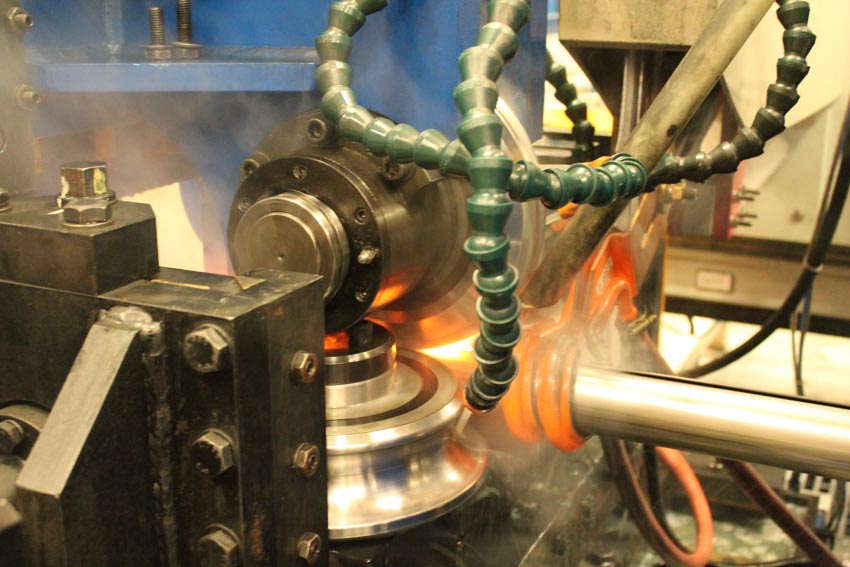

Аппараты, использующие для работы активную газовую среду, функционируют как в непрерывном, так и импульсном режиме. Это оборудование является более мощным, работающим при высоком напряжении.

В качестве активной среды может использоваться газ на основе смеси (СО2), (N2) и гелия (He). Он подается под давлением от 2,66 до 13,3 кПа. Возбуждение газовой смеси осуществляют с помощью электрического разряда. Гелий (Не) и азот (N2) осуществляют передачу полученной при возбуждении энергии молекуле СО2 и обеспечивают условия для создания разряда. Газоразрядные аппараты излучают длину волны до 10,6 мкм.

Схема работы аппаратов на основе газовой среды показана на рисунке:

Особенности сварки лазером тонкостенных металлов

В отличие от толстостенных металлов, которым для успешного соединения требуется глубокое расплавление, для тонких металлов глубина проплавления существенный фактор. При лазерной сварке тонких металлов с ней нельзя переборщить.

При лазерной сварке тонких металлов с ней нельзя переборщить.

Параметры, влияющие на эту величину, это:

- мощность лазерного излучения;

- скорость выполнения работы;

- степень фокусировки луча лазера.

В случае непрерывного процесса t — это длительность его проведения. Если работа осуществляется в импульсном режиме, то t – это продолжительность импульса. При высоких показателях мощностной плотности (Е) может наступить кипение металла в области воздействия луча, приводящее к сквозным дефектам.

Для тонких металлов особенно важна характеристика этого показателя. На него влияет кроме времени воздействия степень фокусировки луча. Для уменьшения плотности излучения для тонких металлов производят расфокусировку луча с помощью электронного управления настройкой работы аппарата.

Изменяя показатели (Е) и (t) можно обеспечить режим работы для разных металлических конструкций, имеющих минимальную толщину.

Различия в технологии проведения лазерной сварки разных металлов

Технология проведения сварки с помощью лазера для различных сплавов металлов имеет свои особенности.

Например, перед проведением работ со стальными изделиями их нужно обязательно очистить: снять окалину, избавиться от коррозии.

Изделие должно быть сухим. Это поможет избежать образования пор, оксидной пленки и трещин в самом шве. Последнее особенно важно при сваривании труб из стальных сплавов. Зону сварки нужно обезжирить.

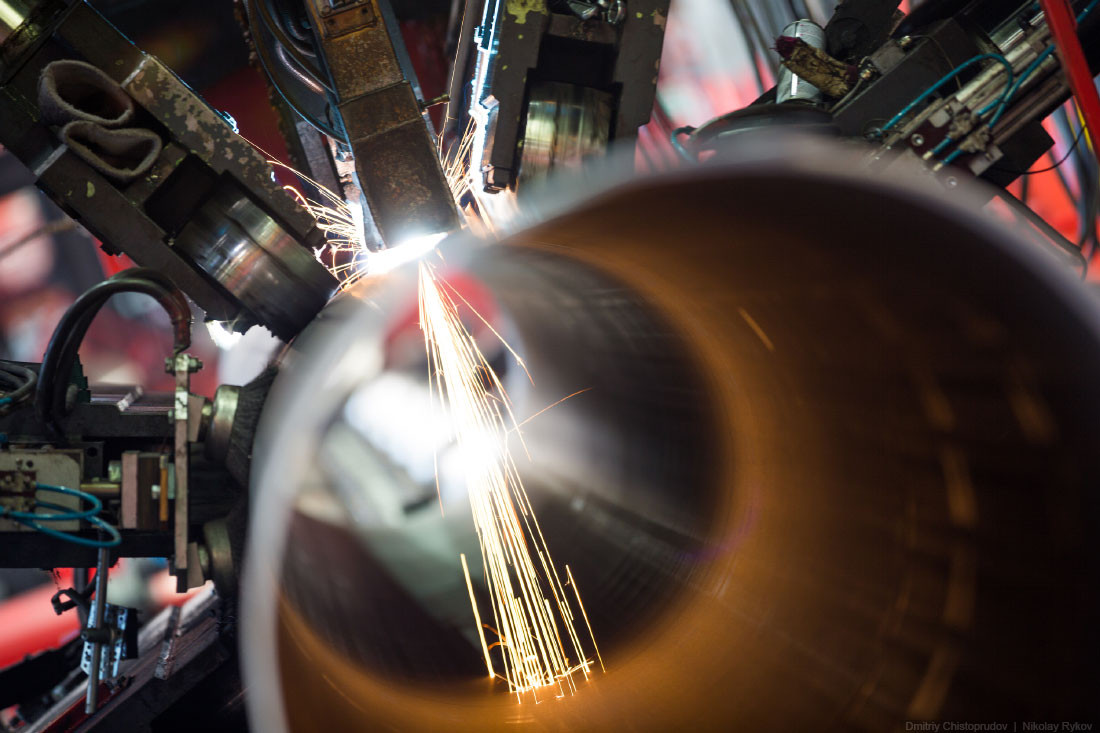

Если изготавливаются трубы из нержавейки, то их сваривают строго встык. Шов внахлест не допускается из-за возникающих напряжений в металле.

Быстрота проведения лазерной сварки исключает образования окисных соединений в зоне расплава, поэтому при ее проведении не требуется создания защитной среды или вакуума в отличие от других видов сварки.

Это свойство особенно важно при сварке титановых сплавов. Они используются в ответственных изделиях атомной и авиационной промышленности. Поэтому, чтобы избежать образования зерен в зоне нагрева э

лазерная сварка — назначение и особенности технологии

Лазерная сварка используется для особо точного соединения двух металлических изделий при сложной конфигурации поверхности их соприкосновения.

Лазерная сварка используется для особо точного соединения двух металлических изделий при сложной конфигурации поверхности их соприкосновения. Ввиду предельно малой площади поперечного сечения лазерного луча концентрация тепловой мощности получается значительной, что благоприятствует применению процесса в ювелирном деле, при ремонте различных оптических приборов, а также для соединения между собой тугоплавких и трудносвариваемых обычными способами металлов, например, алюминия и его сплавов.

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

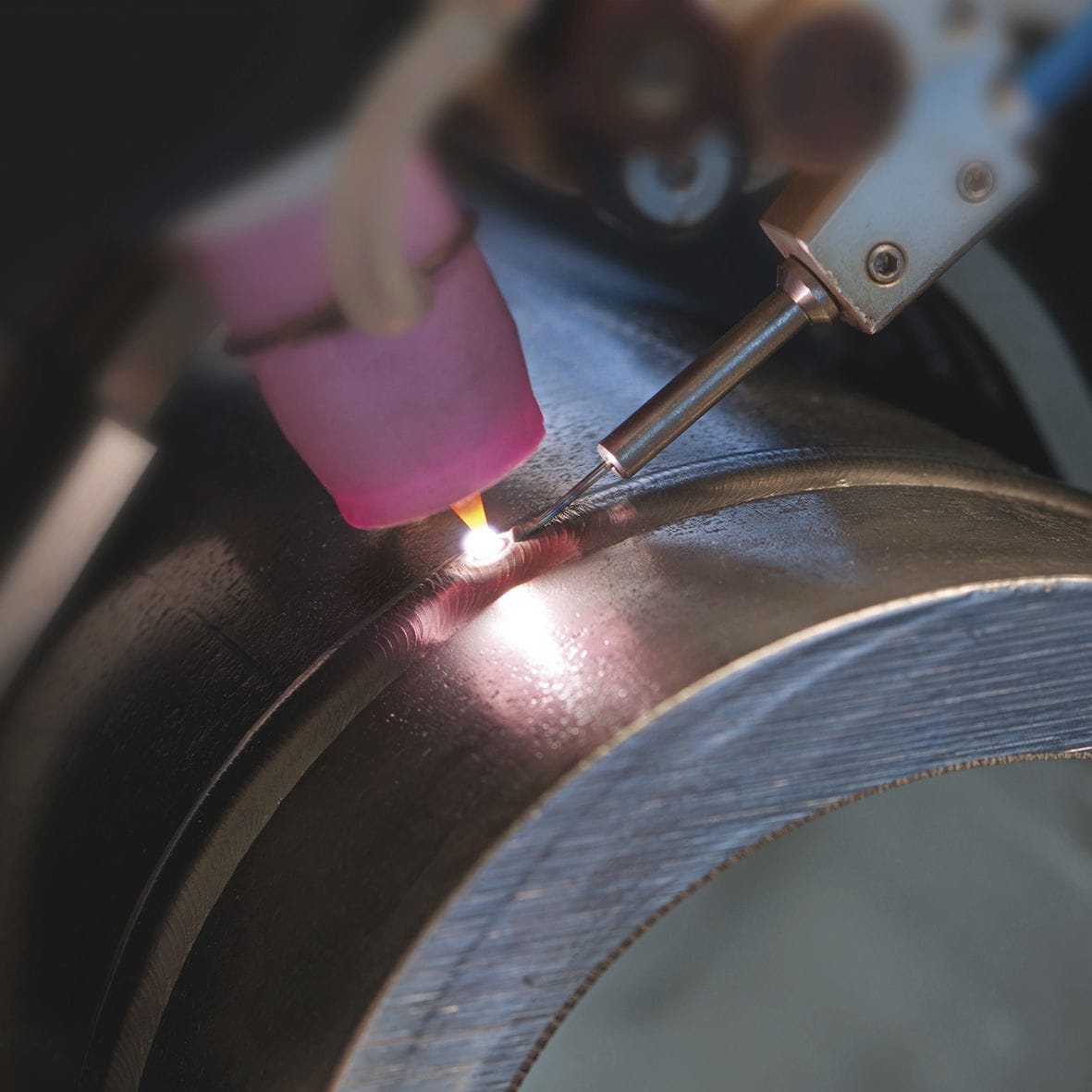

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

Шов лучом лазера может быть сплошным и прерывистым.

По первому способу соединяют трубы из нержавеющей стали, где требуется повышенная герметичность. Второй способ используют для соединения миниатюрных металлоконструкций и деталей, имеющих поверхностные повреждения. Например, точечной лазерной сваркой восстанавливают частично разрушенные ювелирные украшения, ремонтируют металлические оправы очков и т.п.

По первому способу соединяют трубы из нержавеющей стали, где требуется повышенная герметичность. Второй способ используют для соединения миниатюрных металлоконструкций и деталей, имеющих поверхностные повреждения. Например, точечной лазерной сваркой восстанавливают частично разрушенные ювелирные украшения, ремонтируют металлические оправы очков и т.п.В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Таким образом, лазерная сварка целесообразна для соединения проблемных с точки зрения конечного качества деталей, а также в точном ремонтно-инструментальном производстве.

Сварка очков и изделий из драгметаллов

Лазерная сварка очков проводится на ручных установках твердотел

Лазерная сварка: особенности, принцип работы

Принцип работы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. 6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

Особенности лазерной сварки

Технология используется при работах с титаном, титановых, алюминиевых, магниевых сплавов, разных марок стали. Лазерный луч обладает точной направленностью, что выгодно выделяет его на фоне пучка света. Это обусловлено тем, что он монохроматичен и когерентен. Лазер сосредотачивает всю тепловую мощность, которая потребуется при соединении деталей непосредственно в пятно малого диаметра в месте обработки. Такие особенности лазерной сварки позволяют соединять элементы практически незаметным швом.

Работы не требуют наличия вакуума и могут выполняться в атмосфере. Зачастую защита сварочной ванны выполняется аргоном. Но этот газ при взаимодействии с металлами и лазером вызывает не только расплав металла, то и его испарение. В результате луч может экранировать, уходя от заданной траектории, заметно снижая точность и качество шва. Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Лазерная сварка предполагает получение двух разновидностей сварочного соединения: шовное и точечное. Установки промышленного уровня способны генерировать непрерывные и импульсные лучи. Первые применяются для получения как точечных, так и шовных соединений. При помощи импульсного излучения получают только точечные швы. При этом скорость работ пропорциональна частоте генерируемых лазером импульсов. Точечная технология получила распространение при соединении тонких металлических элементов и реализуется вручную. Шовная преимущественно выполняется аппаратным методом и позволяет формировать глубокие сварные соединения.

Исходя из используемого оборудования и материалов сварка лазером металла бывает:

- Твердотельной.

- Газовой.

- Гибридной.

Твердотельная

В твердотельных лазерах активным элементом являются стекло или алюмоиттриевый гранат с добавлением неодима, рубина. Их работа активизируется под воздействием светового потока, излучаемого криптоновыми светильниками повышенной мощности. Предусмотрена возможность работы таких лазеров как в непрерывном, так и в импульсном режиме. В настоящее время наиболее популярны волоконные лазерные источники. Они обладают высокой мощностью и просты в эксплуатации.

Газовая

Здесь используют газовые смеси. Это соединения азота, гелия, углекислого газа. Смесь подается в рабочую область под давлением 2,6-13 кПа. Активизируются действующие вещества электрическим разрядом. Гелий и азот гарантируют стабильную передачу энергии частичкам углекислого газа, обеспечивая оптимальные условия для поддержания горения разряда.

Гибридная

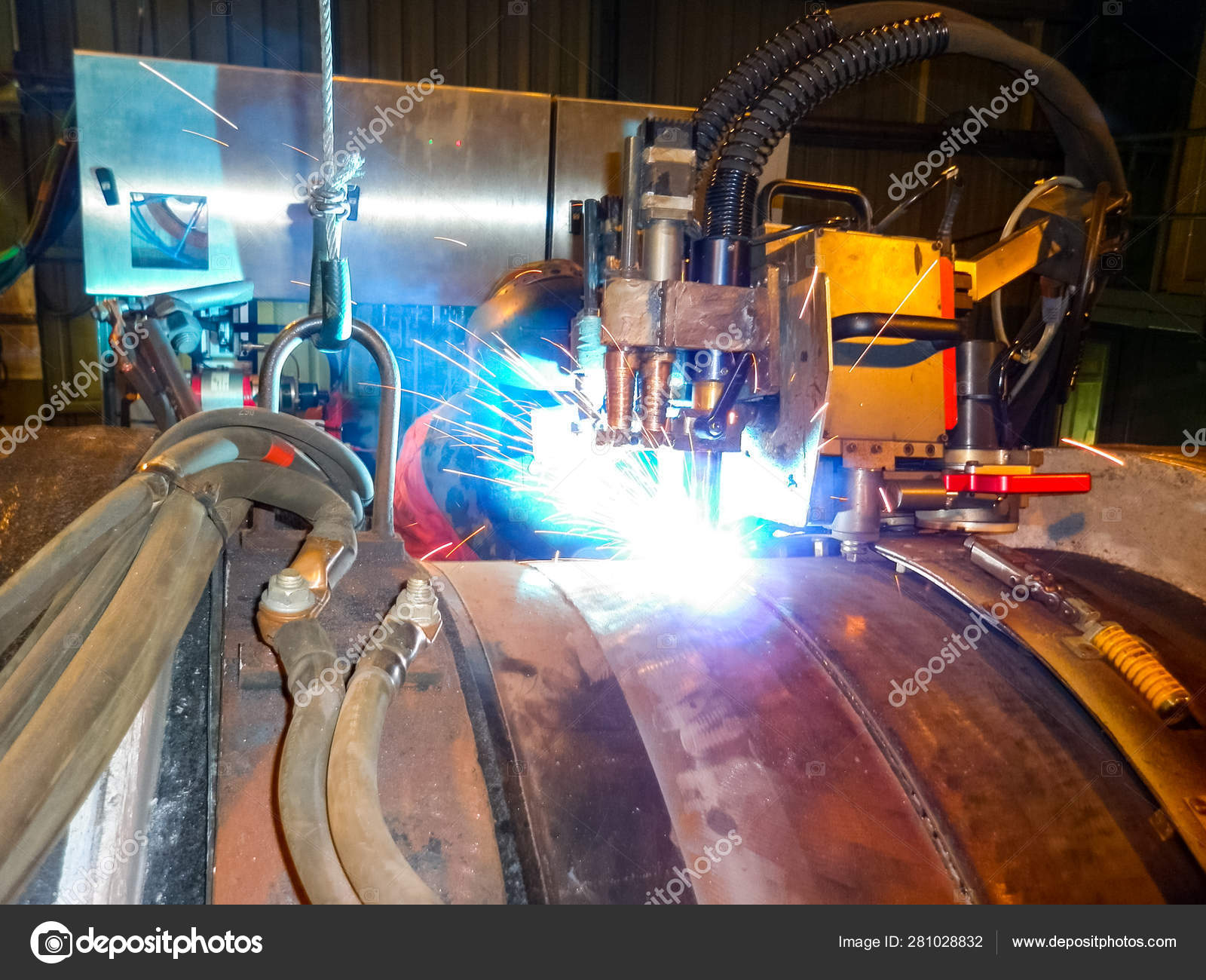

Гибридная технология получения сварных швов объединяет дуговую сварку – сварку металлическим электродом в активном газе или в инертном газе с лазерной сваркой. При этом увеличивается подводимая тепловая мощность, что позволяет осуществлять сварку высокопрочных сталей, невыполнимую другими методами.

Лазерная сварка, как и другие технологии, имеет преимущества и недостатки.

Из недостатков отмечают невысокий КПД. Работы требуют высокой квалификации персонала.

Сваривать лазерным лучом можно детали разных габаритов, но наибольшее применение технология получила при работах с материалами небольшой и средней толщины: 5-10 мм. Область использования данного вида сварки:

Наибольшее распространение технология сварки лазером получила при производстве электронных изделий, в радиоэлектронике, приборостроении, машиностроении, часовом приборостроении, медицине, механике и пр.

Компания «ЛЛС Марк» предлагает оборудование для лазерной сварки по хорошим ценам и с надежными гарантиями. А это залог высокого качества выполненных работ. За уточнением деталей сотрудничества обращайтесь к менеджерам по телефону или через онлайн-форму.

|

127 апрель 2005 Benelux Laser Event 2005 ГИБРИДНАЯ ЛАЗЕРНАЯ СВАРКА алюминия Jo Verwimp Lasercentrum Vlaanderen VITO.

Презентация на тему: «127 апреля 2005 Benelux Laser Event 2005 ГИБРИДНАЯ ЛАЗЕРНАЯ СВАРКА алюминия Jo Verwimp Lasercentrum Vlaanderen VITO.» — Стенограмма презентации:

1

127 апреля 2005 г. Benelux Laser Event 2005 ГИБРИДНАЯ ЛАЗЕРНАЯ СВАРКА алюминия Jo Verwimp Lasercentrum Vlaanderen VITO

Benelux Laser Event 2005 ГИБРИДНАЯ ЛАЗЕРНАЯ СВАРКА алюминия Jo Verwimp Lasercentrum Vlaanderen VITO

2 227 апреля 2005 г. Лазерное событие в Бенилюксе 2005 г. АННОТАЦИЯ 1.Процесс 2. Синергия 3. Комбинация процессов 4. Параметры процесса 5. Определение экспериментальных параметров процесса 6. Геометрия соединения 7. Экспериментальная установка LCV 8. Приложения 9. Демонстрация

3 327 апреля 2005 г. Лазерное событие в Бенилюксе 2005 г. Процесс

4 427 апреля 2005 г. Лазерное событие Бенилюкса 2005 г. Синергия

5 527 апрель 2005 Benelux Laser Event 2005 Комбинация процессов + = Только лазер Только MIG Лазер + Гибрид MIG Alu 6082 T6, толщина 4 мм Скорость сварки = 1.2 м / мин Nd: YAG Мощность лазера = 3,8 кВт Параметры MIG: 90 A, 16 В, скорость подачи проволоки = 2,2 м / мин

6

627 апреля 2005 г. Benelux Laser Event 2005 Параметры процесса (1) Дуга: Напряжение Ток Источник питания (постоянный, переменный, импульсный) Частота импульсов Вылет провода: Скорость Диаметр Тип Другое: Ориентация горелки Защита от газа Подготовка кромки Источник: Тип (CO 2, Nd : YAG, …) Мощность (частота импульсов) Оптика: Фокусное расстояние Размер пятна Фокусное положение Одно — двухфокусное Другое: Скорость сварки Газовая защита Подготовка кромок MIG LASER

Benelux Laser Event 2005 Параметры процесса (1) Дуга: Напряжение Ток Источник питания (постоянный, переменный, импульсный) Частота импульсов Вылет провода: Скорость Диаметр Тип Другое: Ориентация горелки Защита от газа Подготовка кромки Источник: Тип (CO 2, Nd : YAG, …) Мощность (частота импульсов) Оптика: Фокусное расстояние Размер пятна Фокусное положение Одно — двухфокусное Другое: Скорость сварки Газовая защита Подготовка кромок MIG LASER

7 727 апреля 2005 Benelux Laser Event 2005 Параметры процесса (2): взаимодействия Расстояние между точкой фокусировки лазера и попаданием дуги: Определение геометрии сварочной ванны Большая сварочная ванна = более легкое выделение газа Малое расстояние: взаимодействие лазера — МИГ Большее расстояние: взаимодействие станет незначительным Геометрическая форма лазерного луча и дугового резака Угол между лазером и MIG (обычно фиксируется на 30 °) Опережающий или замыкающий лазер (как правило, опережающий лазер) Защитный газ CO 2 -лазер: необходим гелий (для подавления образования плазмы) Nd: YAG: чистый Ar или Ar / He (дает более высокую проникающую способность)

8

827 апреля 2005 Benelux Laser Event 2005 Экспериментальное определение параметров процесса 1. Только лазер: определение мощности лазера — полное проплавление шва 2. Гибрид: определение параметров MIG на основе: — визуального контроля внешнего вида сварного шва — отсутствия подрезов, полного проплавления 3. Гибрид: параметры взаимодействия — дистанционный лазер / MIG и газовая защита 4 . Гибрид: точная настройка параметров лазера и сварки MIG на основе — визуального осмотра, RX осмотра — испытаний на растяжение, испытаний на изгиб

Только лазер: определение мощности лазера — полное проплавление шва 2. Гибрид: определение параметров MIG на основе: — визуального контроля внешнего вида сварного шва — отсутствия подрезов, полного проплавления 3. Гибрид: параметры взаимодействия — дистанционный лазер / MIG и газовая защита 4 . Гибрид: точная настройка параметров лазера и сварки MIG на основе — визуального осмотра, RX осмотра — испытаний на растяжение, испытаний на изгиб

9 927 апреля 2005 г. Benelux Laser Event 2005 Геометрия сустава Одиночный: макс.5; двойной макс. 8 мм Угловое соединение или соединение внахлест: макс. 5 мм Внахлест: макс. 4 мм Тройник: одинарный 4, двойной макс. 6мм

11

1127 апреля 2005 г. Лазерное событие в Бенилюксе 2005 Применение Audi A8: Некерсульм Автомобильная промышленность Volkswagen: Вольфсбург Audi: Некерсульм Mitsubishi: алюминиевая космическая рама Авиация Airbus Германия Исследовательский университет Ахена Фраунгофера Лазерный институт Дания, Вито CSIRO Мельбурн, Institut de Soudure (FR) TWI Cambridge, JWRI Осака Другие предприятия Трубопроводы, судостроение, строительство ,. ..

..

12 1227 апрель 2005 Benelux Laser Event 2005 Демонстрация: алюминий 6061 T4, толщина 4 мм, 1,2 м / мин.

Лазерная сварка различных стоматологических сплавов

1. Введение

Сварка в стоматологии включает небольшие металлические участки, часто вблизи полимерных или керамических структур, которые могут быть повреждены нагревом (рис. 1). Разрушение металлического каркаса обычно происходит в зоне минимального сопротивления.Такие повреждения невозможно было устранить 15–20 лет назад с помощью имеющихся в то время сварочных систем.

Рисунок 1.

Лазерная сварка сломанной застежки и каркаса.

В настоящее время в стоматологии подходят два типа сварки: лазерная и микроимпульсная [1].

После появления лазеров на Nd: YAG в Европе в 1990 году лазерная сварка была распространена на стоматологическую технику и позволяет соединять различные типы деталей, что было бы трудно или даже невозможно сделать с помощью других технологий.

Позволяет соединять похожие или разные сплавы, такие как сплавы на основе титана, сплавы CoCr и даже сплавы нержавеющей стали AuPd или CrNi (рис. 2).

Рис. 2.

Сварные ортодонтические кольцо и проволока из хромоникелевой нержавеющей стали.

При лазерной сварке нагрев и плавление ограничиваются небольшой площадью, что предотвращает повреждение компонентов зубных протезов, которые могут разрушиться при нагревании (смолы, керамика) (Рисунок 3). Он позволяет сваривать элементы, расположенные в труднодоступных местах, например, внутренние части или очень маленькие, хрупкие и чувствительные элементы.Он очень эффективен при ремонте каркаса частичных съемных протезов, быстр, экономичен и очень точен [2].

Рисунок 3.

Сварка сломанной пряжки в непосредственной близости от седла из акриловой смолы.

Его также можно использовать для изготовления частичных съемных протезов путем соединения деталей, которые может быть трудно отлить в одно целое по разным причинам, например, из-за сильной усадки при отливке. Одним из основных преимуществ метода является «холодная» сварка на модели или даже в ручном режиме.В настоящее время возможна даже «сварка во рту» [3].

Одним из основных преимуществ метода является «холодная» сварка на модели или даже в ручном режиме.В настоящее время возможна даже «сварка во рту» [3].

Все устройства для лазерной сварки, используемые в стоматологической технике, оснащены системой оптического увеличения, которая позволяет безупречно визуализировать свариваемые фрагменты (рис. 4), расстояние между ними и положение присадочного металла при использовании. Присадочный металл (специальная проволока для лазерной сварки) относится к тому же типу, что и основной материал, и должен использоваться, когда между двумя свариваемыми деталями остается некоторое пространство. Сварка без присадочного материала может выполняться, когда расстояние между двумя свариваемыми деталями практически незаметно [4].

Рисунок 4.

XXS лазерный сварочный аппарат для стоматологии (Orotig) и его система расширения.

При лазерной сварке в стоматологической технике часто используется защищенная среда, аргон 4,6 с чистотой 99,996% или аргон 5,0 с чистотой 99,999%, чтобы предотвратить окисление сплавов [4].

Лазерная сварка может выполняться в непрерывном или импульсном режиме. Параметры, которые могут быть изменены в случае сварки Nd: YAG-лазером в режиме непрерывного излучения, — это мощность излучения, скорость сварки и диаметр лазерного луча.Колебание мощности излучения ограничено производителем и не оказывает большого влияния на глубину сварки. Изменение диаметра лазерного луча также ограничено, чтобы получить минимальную плотность энергетической волны; следовательно, единственный параметр, который может существенно повлиять на морфологию сварки, — это скорость сварки. Низкая скорость сварки не обязательно означает большую глубину сварки. В случае благородных сплавов оптимальной считается скорость сварки 10.1 см / мин, а в случае сплавов недрагоценных металлов — вдвое: 20–25 см / мин. Эти параметры допускают глубину сварки от 0,8 мм для благородных сплавов и до 2,0 мм для сплавов основных металлов. Изменение этих параметров на 20% может привести к неполной сварке (слишком высокая скорость) или неконтролируемому плавлению, что может повредить всю деталь [4].

В случае импульсного режима лазерной сварки Nd: YAG плотность энергетического потока как минимум в 10 миллиардов раз больше, чем при использовании непрерывного режима. Время выдержки очень короткое, поэтому теплопроводность сплава имеет меньшее значение.В этом случае на морфологию сварки влияют энергия, длина и частота импульса. В случае высокой плотности энергии побочные эффекты, возникающие в сварной конструкции, нельзя обобщать [4].

Действие лазерного луча, которое приводит к образованию сварочного шнура, можно описать следующим образом (Рисунок 5):

Материал сначала нагревается за счет теплопроводности.

Поглощенная энергия проникает поверхностно через сплав, плавя ударную поверхность.

Металлический пар образуется в центре точки удара. Материал частично поглощает и рассеивает энергию луча.

Давление пара увеличивается, и плавящийся сплав рассеивается к периферии пучка и вверх. Это приводит к созданию узкого (капиллярного) стержня, который проходит через материал.

Этот вал диаметром чуть больше луча физически заполнен плазмой металлических паров. Его стены покрыты пленкой плавящегося металла, поддерживаемой капиллярностью.

Этот вал диаметром чуть больше луча физически заполнен плазмой металлических паров. Его стены покрыты пленкой плавящегося металла, поддерживаемой капиллярностью.Плавящийся металл, наконец, направляется назад и замыкает сварочный шнур (рис. 6) [5, 6].

Рисунок 5.

Этапы формирования сварочного шнура.

Рис. 6.

(a) Изображение сварочного шнура. (б) Микроскопическое изображение точек сварки.

Качество микроимпульсной сварки сопоставимо с качеством лазерной сварки. Его преимущество заключается в более низких начальных инвестициях, но в нем используются электроды, которые со временем расходуются и требуют замены.По сравнению с лазерной сваркой, микроимпульсная сварка кажется более заметной и рельефной (рис. 7 и 8). Вероятность образования пор выше по сравнению с лазерной сваркой, которая намного компактнее [7].

Рисунок 7.

Сварная деталь с микроимпульсной сваркой.

Рис. 8.

Внешний вид микроимпульсной сварки (а) по сравнению с лазерной сваркой (б).

Сварка в зуботехнических лабораториях производится плавлением небольших поверхностей металлической детали. Каждый раз будет получаться сварочный шнур с точками нахлеста (рисунок 6).Область в непосредственной близости, называемая зоной термического воздействия (TAA), очень чувствительна к изменениям температуры после сварки, так как внезапное охлаждение материала может привести к трещинам. TAA обычно жестче, чем основной материал (BAA), из которого изготавливается сварная деталь.

Качество сварки зависит от типа сплава, режима сварки и параметров лазера [4].

Качество лазерных сварных соединений для различных стоматологических сплавов может быть оценено различными инвазивными методами, металлографическими анализами и испытаниями на микротвердость, а также неинвазивными методами, окрашиванием красителями, рентгеновскими лучами и микроскопией [8, 9].

2. Сварка сплавов TA6V4 и AuPd

Сплав TA6V4 — это сплав на основе титана, содержащий 6% алюминия и 4% ванадия, который в основном используется для изготовления готовых изделий для имплантологии.

Сплав представляет собой двухфазный Tiα + Tiβ при комнатной температуре с небольшим процентным содержанием фазы для Tiβ, как показано на псевдобинарной фазовой диаграмме (Рисунок 9). Существование двух фаз Tiα и Tiβ при комнатной температуре позволяет создавать сплав с высоким механическим сопротивлением благодаря взаимному взаимодействию двух фаз.Сплав имеет предел упругости 875 МПа.

Рис. 9.

Схематическая псевдобинарная фазовая диаграмма сплава ТА6В4.

При нагревании Tiα превращается в Tiβ примерно при 980 ° C. Во время быстрого охлаждения фаза Tiβ претерпевает так называемое мартенситное превращение, образуя сложную пластинчатую структуру, вызывающую значительно измененные механические свойства. Эти механические свойства будут восстановлены путем низкотемпературной термической обработки.

Этот сплав сваривается в основном сам с собой или с другими сплавами с помощью лазерной сварки.Металлургический анализ с помощью металлографии и сканирующего электронного микроскопа (СЭМ), наблюдение образца после одиночного импульсного лазерного воздействия (рисунки 10 и 11) характеризуется следующим образом: после охлаждения появляется зона плавления (МА), зона термического влияния (ТАА) и зона, соответствующая основному сплаву (БАД) [10].

Рисунок 10.

Схематическое описание шнура во время сварки.

Рис. 11.

СЭМ-наблюдение образца корда TA6V4 после воздействия одиночного импульсного лазера.

МА в основном образован из Tiα, превращенного мартенситным превращением в Tiα ’.

TAA в основном состоит из двух подслоев, развивающихся в непосредственной близости от MA, сформированных из структуры Ti ″ и, глубже, из сложной структуры Tiα + Tiα + Tiα ’.

БАД состоит из структуры Tiα + Tiβ.

Сплав AuPd, сваренный лазерной сваркой, представляет собой стандартный сплав Qualibond 2 (PX Dental / Qualident) для металлокерамической техники, содержащий 51,2% Au, 38,6% Pd, индий, галлий и рутений в качестве дополнительных элементов.

Для сплава AuPd для металлокерамической техники на рисунке 12 показаны последовательные удары, приводящие к сварке двух деталей. Как и в случае сплава на основе титана, существует очень возмущенная TAA (Рисунок 13) и пластинчатая структура MA (Рисунок 14).

Рисунок 12.

Зона сварки (SEM).

Рисунок 13.

Участки МА, ТАА, БАД (металлография).

Рис. 14.

Участок МА (металлография).

В случае сплава ТА6В4 скорость охлаждения играет важную роль на механических характеристиках из-за ее влияния на фазовые превращения структур в твердое состояние.Предел упругости при высоких температурах снижается, а лазерная сварка практически не влияет на износостойкость из-за того, что корд не имеет пористости или других дефектов (трещин, трещин) [11].

В случае сплава AuPd для металлокерамической техники оказалось, что вязкость разрушения зоны лазерной сварки выше, чем в случае пайки. С другой стороны, износостойкость при лазерной сварке ниже, чем при пайке (рисунок 15).

Рисунок 15.

(а) Вязкость разрушения (МПа). (б) Сопротивление износу (МПа).

Качество сварки механически удовлетворительное. Во избежание проблем сначала обе части соединяемой детали должны подвергаться слабым энергетическим ударам, а затем большей энергии для заполнения. Успех процедуры сварки также зависит от сноровки оператора и выбора параметров сварки [12].

Успех процедуры сварки также зависит от сноровки оператора и выбора параметров сварки [12].

3. Сварка трех различных сплавов CoCr

Были испытаны три различных сплава CoCr, часто используемых для изготовления металлических каркасов съемных частичных протезов: Heraenium CE (Heraeus Kulzer), Wironit Extra-Hard (Bego) и «C» сплав (Vaskut Kohàszati Kft).Химический состав и механические свойства сплавов приведены в таблице 1.

| Испытанные сплавы | Co | Cr | Mo | Si | Mn | Mn | Предел прочности на разрыв R м | Твердость по Виккерсу |

|---|---|---|---|---|---|---|---|---|

| Heraenium CE | 63,5 | 27,8 | 6,6 | 1.0 | 0,6 | — | 890 Н / мм 2 | 380 HV |

| Wironit Extra-Hard | 63,0 | 30,0 | 5,0 | 1,0 | 1,0 | Н / мм 2 | 385 HV | |

| Сплав C ″ | 65,0 | 29,0 | 5,0 | 0,35 | 5,0 | 0,4 | 760 H / 3 мм 2 |

Таблица 1.

Химический состав и механические свойства трех сплавов.

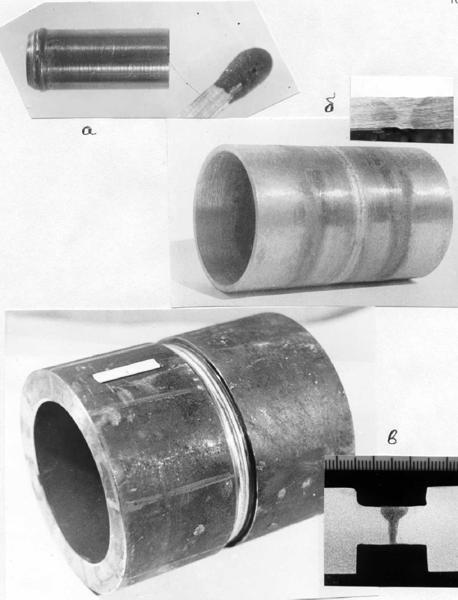

Сплавы были проанализированы как в виде металлических каркасов съемных частичных протезов (Рисунок 16), так и в виде металлических литых пластин размером 10×20 мм и толщиной 0,4 мм (Рисунок 17). Для улучшения структуры пластин сплава применялись термообработки при разных температурах.

Рис. 16.

Некоторые сломанные металлические каркасы съемных частичных протезов до и после сварки.

Рис. 17.

(a) Литые пластины. (б) Пластины после сварки.

В некоторых случаях требовалось использование присадочного металла, специального наполнителя CoCr Finalloy (Fino) диаметром 0,5 мм (рис. 18 и 19).

Рисунок 18.

Лазерная сварка без присадочного металла.

Рисунок 19.

Лазерная сварка с присадочным металлом.

Оборудование, используемое для сварки, состояло из Welder Micro Pulse (Schütz Dental) и Laser 65 L-Titec (Рисунок 20).

Рисунок 20.

Микроимпульсный сварочный аппарат Welder (Schütz dental) и лазер 65 L-Titec с параметрами сварки.

Качество сварных соединений проверялось рентгенографическими, микроскопическими, металлографическими исследованиями и испытаниями на микротвердость [13].

Для оценки качества сварных соединений и визуализации возможных дефектов конструкции в виде трещин в основных материалах были проведены рентгеновские исследования и испытания на микротвердость. Инвертированный металлургический микроскоп и стереомикроскоп позволили наблюдать различные аспекты обработки металлических компонентов, имеющих отношение к процедуре сварки.

Анализ микротвердости был проведен с использованием загрузки 100 г, от пяти до шести отпечатков для каждой области сварного соединения, и показал небольшое увеличение твердости в TAA и MA. Твердость в MA показывает значения между BAA и TAA. Значения микротвердости сварных соединений ниже до 15% в TAA для Wironit Extra-Hard (Bego) без термообработки и выше до 16% при термообработке.

В случае микротвердости Heraenium CE (Heraeus Kulzer) часть образцов без термообработки не показывает изменений МА и ТАА; часть образцов показывает пониженные значения до 25%.Образцы, прошедшие термообработку, не претерпели изменений.

В случае сплава «С» (Vaskut Kohàszati Kft) часть образцов не показывает изменений микротвердости; часть образцов показывает пониженные значения до 33%.

Эти значения не имеют большого значения, так как вариации микротвердости могут возникать из-за неоднородности литого основного сплава [14].

Рентгеновские снимки показывают дефекты отливки, такие как отсутствие материала и трещины в основном материале (BAA). Может наблюдаться радиопрозрачность на линии сварки и некоторые дефекты в зоне приварки кламмеров (Рисунок 21).

Рис. 21.

Рентгенографические изображения: (а) Металлический каркас. (б) Сварные пластины.

Для сплава «C» (Vaskut Kohàszati Kft) область сварки, окрашенная в желтый цвет, не имеет трещин в непосредственной близости от места сварки, в TAA, поскольку лазер использовался при очень низких температурах и нет сокращения в анализируемом материале. Однако рентгеновские лучи показывают радиопрозрачность в МА, что указывает на поверхностное сплавление, которое не покрывает всю толщину пластины.(Рисунок 22) Несмотря на то, что используемые пластины не очень толстые, сварка не покрывает всю глубину. Этот результат

Однако рентгеновские лучи показывают радиопрозрачность в МА, что указывает на поверхностное сплавление, которое не покрывает всю толщину пластины.(Рисунок 22) Несмотря на то, что используемые пластины не очень толстые, сварка не покрывает всю глубину. Этот результат

Лучший ручной лазерный сварочный аппарат

Ручной лазерный сварочный аппарат отменяет предыдущий рабочий режим лазерного сварочного аппарата, используя ручной сварочный пистолет вместо ранее фиксированного светового пути. Этот режим работы не только упрощает сварку таких продуктов, как формы, рекламные надписи, кухонную утварь и т. Д., Но также делает возможной лазерную сварку на открытом воздухе.Характеристики ручного лазерного сварочного аппарата:

- Ручная сварочная головка оснащена пятиметровым импортным оптоволокном, которое отличается гибкостью и удобством и позволяет выполнять сварку на открытом воздухе.

- Режим работы ручной сварочной горелки позволяет сваривать заготовку под любым углом в любой части.

- Интеллектуальное переключение с двойным световым путем, равномерное распределение энергии в зависимости от времени и света.

- Подходит для всех видов сложных сварных соединений и точечной сварки различных устройств.

- Система мониторинга камеры CCD для облегчения наблюдения и точного позиционирования.

Диапазон применения ручного лазерного сварочного аппарата:

Он широко используется на кухне, в бытовой технике, рекламе, плесени, дверях и окнах из нержавеющей стали, ремеслах, товарах для дома, мебели, автомобильных аксессуарах и во многих других отраслях промышленности.Преимущества ручного лазерного сварочного аппарата:

1. Подходит для мелкосерийного производства: по сравнению с полностью автоматическим развертыванием оборудования ручной лазерный сварочный аппарат имеет гораздо более низкую производственную мощность. Но для производственных цехов, которые занимаются мелкомасштабной обработкой или сваркой небольшого диапазона, ручная лазерная сварка является лучшим выбором, нет необходимости настраивать оборудование для развертывания сварочного стола и занимать мало места, а также важно Дело в том, что сварные изделия в небольшом цехе разнообразны, а форма изделия гибкая, поэтому ручная лазерная сварка может полностью удовлетворить потребности этого вида производства, а соответствие лучше.

2. Низкие затраты на техническое обслуживание: ручная лазерная сварка, отсутствие стола для точной сварки, низкое потребление материалов и энергии, а также низкая стоимость развертывания и обслуживания оборудования. В той же рабочей среде нам нужно много тратить на обслуживание сварочного стола, но сварка может выполняться, если есть ручной лазерный сварочный аппарат в развертывании оборудования для ручной настройки лазера. Что касается замены, замена аксессуаров стоит невысоко, если клиенты не знают, как менять, они могут получить прямое обслуживание от производителей, не нужно беспокоиться о доставке.

Ручной аппарат для лазерной сварки также может использоваться для сварки пресс-форм, а микроскоп двойной точности может выполнять сварку деталей.

Ручной лазерный сварочный аппарат может не только проводить обсуждение портативной лазерной сварки, но также может использоваться для высокоточной сварки пресс-форм. Это наиболее экономичное развертывание сварочного оборудования для многих небольших производителей.

Аппарат для лазерной сварки — автомат для гибки писем

Автоматическая машина для гибки писем, лазерная сварочная машина

ALB-LW Speed Master: инновационный аппарат для лазерной сварки

ALB-LW Speed Master — это инновационный, современный, быстрый и высокоточный лазерный сварочный аппарат, специализирующийся на сварке канальных букв с использованием лазерного луча.Сваривает тонкие стальные ленты с лицевыми поверхностями из низкоуглеродистой, оцинкованной и нержавеющей стали (материалы могут быть разных типов !!!). Соединения, выполненные с помощью этого устройства, прочные и точные. Наше устройство отличается очень широким диапазоном регулировки рабочей зоны по 3 осям X, Y, Z. Это единственное устройство, у которого есть точно регулируемый стол. Это позволяет очень легко и быстро сваривать буквы и плавно регулировать их во время работы, делая работу с ними быстрой и легкой. Высокоэнергетический лазерный луч, быстрая работа и возможность точечной сварки материалов могут повысить эффективность примерно в 8-10 раз по сравнению со стандартными сварочными процессами. Очень низкие эксплуатационные расходы требуют только дистиллированной воды для охлаждения (замкнутый контур) и электричества. Стыки, выполненные с помощью этого устройства, прочные и точные, а главное, иногда трудно найти детали, которые можно было сварить только с помощью лазерного луча.

Очень низкие эксплуатационные расходы требуют только дистиллированной воды для охлаждения (замкнутый контур) и электричества. Стыки, выполненные с помощью этого устройства, прочные и точные, а главное, иногда трудно найти детали, которые можно было сварить только с помощью лазерного луча.

Недвижимость

- Лазерная сварка позволяет избежать появления следов на внешней стороне ленты и шлифовальной обработки материала,

- Мощное, простое в использовании устройство с продуманно подобранным интерфейсом может выполнять задачи с высочайшей степенью сложности,

- Superior в сварке очень мелких деталей,

- Имеет регулируемую рабочую головку,

- Лучшим выбором предлагаемого нами сварочного аппарата в данной категории аппаратов является стол, увеличивающий рабочую зону и диапазон регулировки во время работы, благодаря чему процесс сварки проходит быстрее и проще.

- Качество сварных швов ALB-LW Speed Master находится на очень высоком уровне, что делает его уникальным решением для сварки швеллерных букв.

Этот вал диаметром чуть больше луча физически заполнен плазмой металлических паров. Его стены покрыты пленкой плавящегося металла, поддерживаемой капиллярностью.

Этот вал диаметром чуть больше луча физически заполнен плазмой металлических паров. Его стены покрыты пленкой плавящегося металла, поддерживаемой капиллярностью.