ДРЕВЕСИНА И ДРЕВЕСНЫЕ МАТЕРИАЛЫ — МегаЛекции

Несмотря на определенные различия в анатомическом строении и качестве древесины разных пород и условий произрастания, общность элементарного химического состава и строения клеточных тканей придает древесине любых пород в общем схожие свойства. Вышесказанное, а также достоверно установленные корреляционные связи между физико-механическими свойствами древесины (чем выше плотность древесины, тем, как правило, выше и показатели ее механических свойств) позволяют дать древесине как конструкционному материалу обобщенную характеристику. Древесина, обладая невысокой плотностью (у большинства пород она составляет примерно 450—• 700 кг/м3), имеет высокую прочность вдоль волокон. Удельная прочность (предел прочности, отнесенный к плотности) вдоль волокон древесины не уступает удельной прочности легированных сталей и дюралюминия (табл. 1).

Твердость древесины относительно невысока. Древесина легко обрабатывается режущим инструментом из нелегированных углеродистых сталей и позволяет завинчивать в нее винты (шурупы) без предварительного нарезания резьбы, забивать гвозди и скобы.

Древесина обладает упругопластическими свойствами. Внешние нагрузки вызывают в ней деформации, в которых различимы упругая, высокопластическая, или запаздывающая, и остаточная, или пластическая, части. На величину общей деформации и соотношение ее частей существенное влияние оказывают

Удельная прочность и жесткость некоторых

| Материал | Плотность, 103/кг/м3 | Предел прочности при растяжении, | Модуль упругости, ГПа | Удельная прочность, кПа, | Удельная жесткость, МПа, |

| МП а | ма/кг | М3/КГ | |||

| Сосна при влажности | |||||

| 12%: | |||||

| вдоль волокон | 0,5 | 104,0 | 12,8 | 208,0 | 25,6 |

| поперек волокон | 0,5 | 3,5 | 0,51 | 7,0 | 1,02 |

| Ясень при влажности | |||||

| 12%: | |||||

| вдоль волокон | 0,68 | 16,10 | 213,0 | 23,50 | |

| поперек волокон | 0,68 | 4,2 | 0,82 | 6,2 | 1,20 |

| Береза при влажности | |||||

| 12%: | |||||

| вдоль волокон | 0,63 | 168,0 | 18,70 | 267,0 | 29,70 |

| поперек волокон | 6,5 | 0,50 | 10,3 | 0,79 | |

| Сталь 3 | 7,85 | 400,0 | 210,00 | 51,0 | 26,80 |

| Сталь 35ХГСА | 7,85 | 1650,0 | 210,00 | 210,0 | 26,80 |

| Дюралюминий Д-16 | 2,80 | 490,0 | 70,00 | 175,0 | 25,00 |

температура и влажность древесины. Нагрев и увеличение влажности (в пределах точки насыщения волокна) способствуют росту общей и пластической деформаций, а охлаждение и сушка древесины, находящейся в деформированном состоянии, приводят к перерождению упругих и высокопластичных деформаций в пластические и закрепляют приданную древесине форму. Это свойство используют для обработки древесины гнутьем и прессованием.

Нагрев и увеличение влажности (в пределах точки насыщения волокна) способствуют росту общей и пластической деформаций, а охлаждение и сушка древесины, находящейся в деформированном состоянии, приводят к перерождению упругих и высокопластичных деформаций в пластические и закрепляют приданную древесине форму. Это свойство используют для обработки древесины гнутьем и прессованием.

В состав древесины входят вещества различного химического состава: целлюлоза, лигнин, гемицеллюлоза, экстрактивные вещества, включая дубильные. Этим сложным строением, а также наличием в основном компоненте древесины — целлюлозы — относительно большого количества химически активных гидрок-сильных групп ОН можно объяснить хорошую адгезию к древесине самых различных по происхождению и химическому составу клеев и пленкообразователей, а также способность древесины хорошо окрашиваться красителями разных групп (гуми-новыми, кислотными, прямыми, основными и др.) и протравами. Эти обобщающие свойства значительно облегчают выбор материалов и процессов склеивания и отделки изделий из древесины.

В благоприятных условиях эксплуатации (например, в сухих, отапливаемых помещениях) древесина обладает большой долговечностью и может использоваться в течение многих десятков и сотен лет без значительного снижения ее механических

КОЭФФИЦИЕНТЫ УСУШКИ ДЛЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ

ПОРОД ДРЕВЕСИНЫ

| Порода древесины | Коэффициент усушки, %. на 1 % изменения влажности в зависимости от раздеза | Порода древесины | Коэффициент усушки, %. На 1% изменения влажности в зависимости от разреза | ||

| радиального | тангетального | ||||

| Ель Сосна Литвенница | 0,17 0,18 0,20 | 0,31 0,31 0,39 | Береза Бук Дуб | 0,28 0,18 0,19 | 0,340 0,35 0,29 |

способность при определенных условиях поглощать влагу из воздуха до предела гигроскопичности, составляющего при 15— 20 °С около 30 %, и обратный этому процесс сушки, или потери древесиной влаги в сухом воздухе.

Изменения влажности древесины, происходящие в пределах до точки насыщения волокна, сопровождаются усушкой или набуханием древесины поперек волокон. Значения последних неодинаковы в различных направлениях по отношению к годичным слоям древесины. Для примера в табл. 2 приведены значения усушки поперек волокон для некоторых пород древесины. Значения коэффициентов набухания практически можно принимать равными коэффициентам усушки.

Коэффициент усушки в тангентальном направлении примерно в 1,5—2 раза больше, чем в радиальном. Коэффициент усушки вдоль волокон очень мал, т. е. менее 0,01 %. Принято считать, что вдоль волокон древесина при изменениях влажности парктически не изменяет свои размеры.

Значительные величины усушки и набухания древесины -ж>-перек волокон обусловливают размероизменяемость деталей из натуральной древесины в по’перечном направлении, а существенная разница в коэффициентах усушки и разбухания в тангенциальном и радиальном направлениях может приводить к короблению деталей при изменении их влажности.

При сушке заготовок необходимо учитывать изменения их размеров от усушки. Высушивание древесины перед ее обработкой до эксплуатационной влажности не исключает колебаний влажности при эксплуатации изделий в результате периодического изменения влажности окружающего воздуха. Например, в связи с наступлением отопительного сезона или его окончанием величина таких сезонных колебаний влажности древесины в изделиях невелика и обычно не превышает ±2 % в отапливаемых и ±4 % в неотапливаемых помещениях, но она оказывается достаточной для того, чтобы изменять поперечные размеры и коробление деталей в изделии.

В зависимости от расположения годичных слоев в детали это коробление может быть поперечным или поперечно-продольным (крыловатость). Наибольшее коробление встречается у широких деталей из досок тангентального распила, у которых плоскость детали расположена по касательной к годичным кольцам, наименьшее — у деталей радиального распила. Теоретически у деталей из досок радиального распила коробление должно отсутствовать. Практически при обычных методах раскроя бревен радиальными оказываются только центральные доски постава. Все остальные доски имеют тангентальное или смежное с ним расположение пластей, а изготовленные из них детали, как и сами доски, подвержены короблению. Поэтому в производстве изделий даже при наличии достаточно широких досок широкие детали и массивные щиты для уменьшения их коробления желательно склеивать из заготовок шириной, не превышающей 60—70 мм.

Не меньшее значение имеет анизотропия механических свойств натуральной древесины.

Волокнистое строение обусловливает очень большое различие в механических свойствах древесины вдоль и поперек волокон. Предел прочности на растяжение и модуль упругости поперек волокон примерно в 20 раз меньше предела прочности и. модуля упругости на растяжение вдоль волокон. Значительная разница и у других показателей механических свойств. Предел прочности на сжатие поперек волокон у древесины хвойных пород примерно в 10 раз меньше предела прочности на сжатие вдоль волокон. У древесины лиственных пород эти показатели отличаются в 6 раз. Предел прочности при статическом изгибе брусков с направлением волокон, совпадающим с осью изгибаемого бруска, также примерно в 20 раз превышает предел прочности в случае поперечного расположения волокон. Сопротивление перерезанию древесины в направлении перпендикулярном волокнам примерно в 4 раза больше сопротивления сдвигу в плоскости волокон.

Предел прочности на растяжение и модуль упругости поперек волокон примерно в 20 раз меньше предела прочности и. модуля упругости на растяжение вдоль волокон. Значительная разница и у других показателей механических свойств. Предел прочности на сжатие поперек волокон у древесины хвойных пород примерно в 10 раз меньше предела прочности на сжатие вдоль волокон. У древесины лиственных пород эти показатели отличаются в 6 раз. Предел прочности при статическом изгибе брусков с направлением волокон, совпадающим с осью изгибаемого бруска, также примерно в 20 раз превышает предел прочности в случае поперечного расположения волокон. Сопротивление перерезанию древесины в направлении перпендикулярном волокнам примерно в 4 раза больше сопротивления сдвигу в плоскости волокон.

Капиллярно-волокнистое строение древесины оказывает существенное влияние и на ее технологические свойства. Древе-

сина неодинаково проницаема для жидкостей вдоль и поперек волокон. Вдоль волокон проницаемость древесины значительно выше, так как жидкость может продвигаться по капиллярам клеток. Поперек волокон капиллярная проницаемость почти отсутствует. В поперечном направлении древесина оказывается малопроницаема для жидкостей и практически совершенно непроницаемая для больших молекул большинства клеев и плен-кообразователей.

Поперек волокон капиллярная проницаемость почти отсутствует. В поперечном направлении древесина оказывается малопроницаема для жидкостей и практически совершенно непроницаемая для больших молекул большинства клеев и плен-кообразователей.

Иными свойствами обладают торцовые и близкие к ним по углу перерезания волокон поверхности древесины. Растворы даже высокомолекулярных пленкообразователей и клеев легко поглощаются капиллярами, и поэтому торцовые поверхности плохо отделываются и еще хуже склеиваются, требуют завышенных расходов материалов и труда.

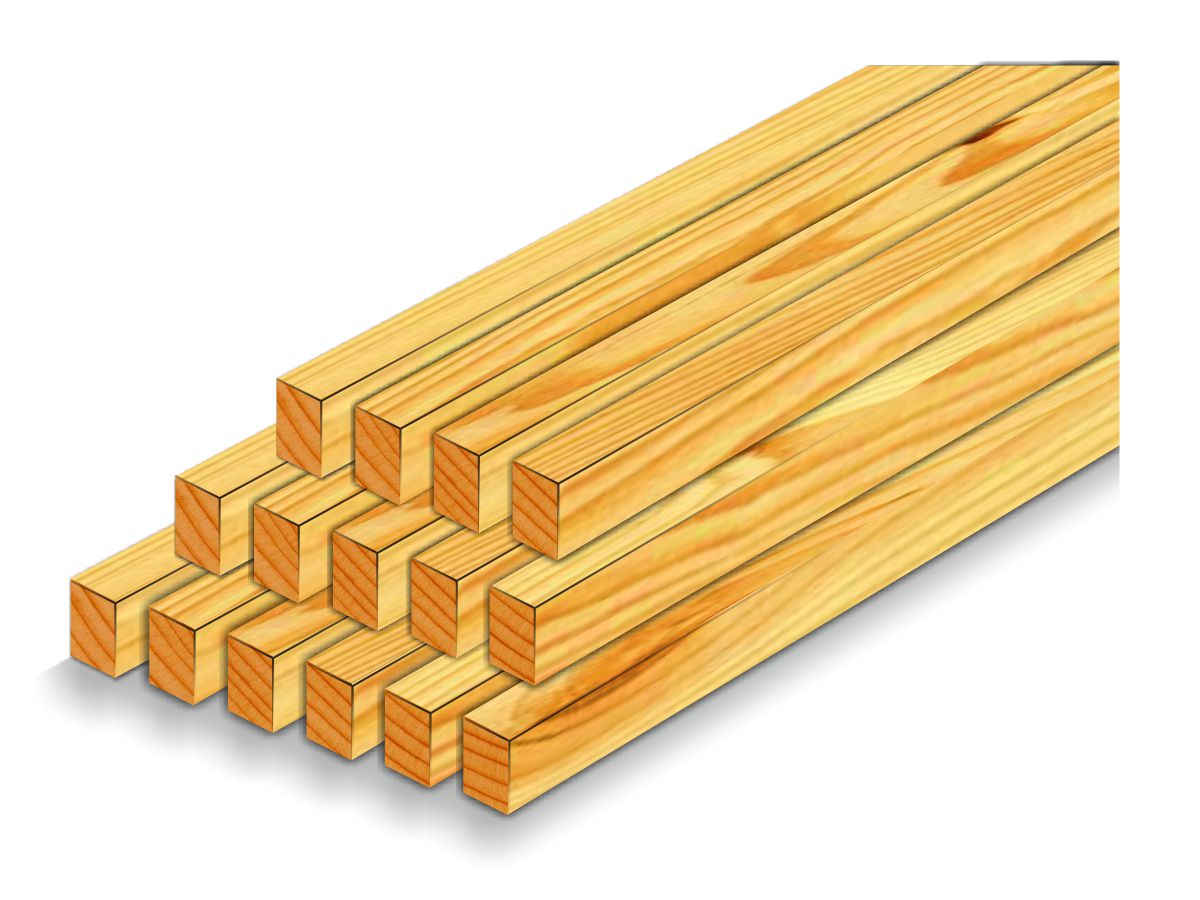

В производстве изделий натуральную древесину потребляют в виде пиломатериалов (досок, брусьев, брусков или выпиленных из них заготовок), а также в виде лущеного и строганого шпона. Досками называют пиломатериалы, ширина которых более их двойной толщины, брусками — пиломатериалы, ширина которых не более двойной толщины. Брусьями называют пиломатериалы большого сечения, толщина и ширина которых более 100 мм.

Государственные стандарты различают пиломатериалы хвойных пород (сосна, ель, пихта, лиственница и кедр) и пиломатериалы лиственных твердых пород (дуб, ясень, бук, клен, граб, вяз, ильм, берест, береза) и мягких (ольха, осина, липа, тополь) и др.

В стандартах нормируются размерные ряды пиломатериалов (по длине, ширине и толщине) и допускаемые отклонения размеров. ГОСТы допускают широкое разнообразие длин пиломатериалов, особенно лиственных пород, с целью наиболее полного использования стволовой части лесоматериалов.

Ширина пиломатериалов древесины лиственных пород установлена от 60 до ПО мм, хвойных — от 80 до ПО мм с градацией через 10 мм, затем 130, 150, 180, 200 у лиственных и 130, 150, 180, 200, 250 мм у хвойных. По подобному типу ступенчатых арифметических прогрессий построены ряды толщин.

Допускаемые отклонения от стандартных размеров у всех материалов по длине составляют +50 и —25 мм. По толщине при размерах до 32 мм включительно ±1 мм, при больших толщинах ±2 мм. По ширине при размерах до 100 мм ±2 мм, более 100 мм ±3 мм.

Размеры и допуски на них установлены для пиломатериалов влажностью 15 %. Если пиломатериал имеет более высокую влажность, его размер по толщине и ширине должен иметь припуск на усушку до 15 % по ГОСТ 6782—80. Пиломатериалы влажностью менее 15 % могут отклоняться от установлен-

Пиломатериалы влажностью менее 15 % могут отклоняться от установлен-

ных размеров в меньшую сторону на величину усушки от влажности 15 % до фактической.

В зависимости от качества древесины пиломатериалы хвойных пород разделяют на отборный, 1, 2, 3 и 4-й сорта, лиственных пород —на 1, 2 и 3-й сорта. Пиломатериалы относят к тому или иному сорту по нормам допускаемых пороков (количеству, размерам и расположению сучков, трещин, пороков строения, грибных повреждений и др.) и дефектам обработки (наличию и размерам обзола, покоробленности и др.). Пиломатериалы высших сортов (отборного, 1-го) предназначены в основном для использования в целом виде и для раскроя преимущественно на крупные заготовки ответственных деталей (специального судостроения, вагоностроения, сельскохозяйственных машин, платформ грузовых автомобилей, дверей и окон для строительства и др.). Пиломатериалы низших сортов используют для менее ответственных деталей, чаще всего для раскроя на заготовки мелких деталей, например брусковой мебели, тары и т. д., так как мелкие заготовки могут быть вырезаны из бездефектных участков, имеющихся даже у низкосортных пиломатериалов. Чем при этом больше размеры заготовок, тем выше требования к качеству их древесины, а чем ниже сорт пиломатериала, тем меньше заготовок удается из него получить. Поэтому предприятия потребители заинтересованы в получении пиломатериалов высоких сортов, несмотря на их более высокую стоимость, так как последняя оправдывается большим выходом заготовок и сокращением трудозатрат на их получение. Однако общегосударственные интересы требуют рационального использования пиломатериалов в соответствии с их сортностью и нуждами данного производства. Рационально использовать пиломатериалы можно при раскрое их на лесопильном предприятии и поставке готовых заготовок предприятиям, изготавливающим изделия. Заготовки выпускают пилеными, т. е. выпиленными из досок или брусьев без дополнительной обработки, и калиброванными, т. е. фрезерованными по толщине. С целью лучшего использования древесины на лесопильных предприятиях заготовки должны выпускаться не только цельные, но и клеенные по длине, ширине или толщине.

д., так как мелкие заготовки могут быть вырезаны из бездефектных участков, имеющихся даже у низкосортных пиломатериалов. Чем при этом больше размеры заготовок, тем выше требования к качеству их древесины, а чем ниже сорт пиломатериала, тем меньше заготовок удается из него получить. Поэтому предприятия потребители заинтересованы в получении пиломатериалов высоких сортов, несмотря на их более высокую стоимость, так как последняя оправдывается большим выходом заготовок и сокращением трудозатрат на их получение. Однако общегосударственные интересы требуют рационального использования пиломатериалов в соответствии с их сортностью и нуждами данного производства. Рационально использовать пиломатериалы можно при раскрое их на лесопильном предприятии и поставке готовых заготовок предприятиям, изготавливающим изделия. Заготовки выпускают пилеными, т. е. выпиленными из досок или брусьев без дополнительной обработки, и калиброванными, т. е. фрезерованными по толщине. С целью лучшего использования древесины на лесопильных предприятиях заготовки должны выпускаться не только цельные, но и клеенные по длине, ширине или толщине. Размеры и технические требования к заготовкам для изготовления строительных деталей, железнодорожных вагонов, мебели, сельскохозяйственных машин, грузовых автомашин, малотоннажных судов регламентированы ГОСТом. В отличие от стандартов на пиломатериалы стандарты на заготовки предусматривают более мелкую их градацию по длине: через 50 мм при длине от 0,5 до 1 м и в 100 мм при длине свыше 1 м. Градации заготовок по толщине в основном совпадают с градацией по толщине пиломатериалов, с той разницей, что для заготовок из хвойных пород предусматриваются еще толщины 7 и 10 мм, а заготовок

Размеры и технические требования к заготовкам для изготовления строительных деталей, железнодорожных вагонов, мебели, сельскохозяйственных машин, грузовых автомашин, малотоннажных судов регламентированы ГОСТом. В отличие от стандартов на пиломатериалы стандарты на заготовки предусматривают более мелкую их градацию по длине: через 50 мм при длине от 0,5 до 1 м и в 100 мм при длине свыше 1 м. Градации заготовок по толщине в основном совпадают с градацией по толщине пиломатериалов, с той разницей, что для заготовок из хвойных пород предусматриваются еще толщины 7 и 10 мм, а заготовок

из лиственных Пород — толщина 10 мм. Максимальная ширина заготовок из хвойных пород составляет 200 мм, а у лиственных— 150 мм.

Пиленые заготовки выпускают влажностью до 22%. Влажность клееных и калиброванных заготовок, а также заготовок для паркетных полов должна соответствовать влажности деталей, для которых они предназначены.

По качеству древесины заготовки хвойных пород разделяют на четыре группы, заготовки из древесины лиственных пород — на три сорта.

По техническим требованиям допускают пороки древесины и дефекты обработки, приводимые в стандартах для заготовок разных групп и сортов с учетом прямого использования заготовок для изготовления деталей определенного назначения. Стандарты не исключают изготовления и поставки заготовок по специальным заказам. Для конструкционных пиломатериалов, качество которых определяется физико-механическими показателями, сортность целесообразно устанавливать по значениям этих показателей, а не по породам древесины и наличию природных дефектов. Такой принцип сортирования пиломатериалов более прогрессивен. Он связывает сортность с требованиями к пиломатериалам по назначению. Для вагоностроения в таком случае предусмотрено только два сорта досок—К19 и К24. Эти сорта различаются по пределам нормативных сопротивлений при изгибе на кромку соответственно 19 МПа и 24 МПа. Такой подход к оценке качества пиломатериалов повышает эффективность использования имеющихся ресурсов древесины.

Шпон. В зависимости от способа получения различают лущеный и строганый древесный шпон. Шпон лущеный предназначается для изготовления фанеры, гнутоклееных заготовок, слоистых пластиков, облицовки столярных плит и других древесных материалов. Способ срезания лущеного шпона по спирали относительно оси вращения чурака определяет характер текстуры поверхности. Она близка к тангентальной поверхности досок с еще большими промежутками между границами ранней и поздней древесины годичных колец. За исключением редких случаев, когда лущат свилеватую древесину (например, волнистую березу), текстура лущеного шпона не представляет большой ценности как декоративный материал. Поэтому лущеный шпон редко применяется в качестве облицовочного материала. Чаще всего он выполняет только конструкционные функции.

В зависимости от способа получения различают лущеный и строганый древесный шпон. Шпон лущеный предназначается для изготовления фанеры, гнутоклееных заготовок, слоистых пластиков, облицовки столярных плит и других древесных материалов. Способ срезания лущеного шпона по спирали относительно оси вращения чурака определяет характер текстуры поверхности. Она близка к тангентальной поверхности досок с еще большими промежутками между границами ранней и поздней древесины годичных колец. За исключением редких случаев, когда лущат свилеватую древесину (например, волнистую березу), текстура лущеного шпона не представляет большой ценности как декоративный материал. Поэтому лущеный шпон редко применяется в качестве облицовочного материала. Чаще всего он выполняет только конструкционные функции.

Лущеный шпон выпускают листами длиной (вдоль волокон) от 800 до 2500 мм и шириной от 150 до 2500 мм. Толщина шпона может быть от 0,35 до 4 мм. Допускаемые отклонения при толщине шпона до 1,15 мм составляют ±0,05, при толщине 1,5 мм ±0,1 мм. Стандарт допускает получение лущеного шпона из древесины многих пород, однако практически основную

Стандарт допускает получение лущеного шпона из древесины многих пород, однако практически основную

массу шпона в нашей стране получают из древесины березы, реже из древесины сосны и только в южных районах страны иногда шпон получают из древесины бука.

В зависимости от наличия пороков и дефектов обработки лущеный шпон разделяют на сорта: А; АВ; В; ВВ; С; 1; 2; 3. Сорта шпона А, АВ, В, ВВ и С предназначаются для наружных слоев фанеры, сорта 1, 2 и 3-й — только для внутренних слоев.

В отличие от лущеного строганый шпон предназначается в качестве облицовочного материала. В зависимости от направления годичных колец при строгании шпона и полученной текстуры различают следующие виды строганого шпона: радиальный Р, если годичные слои имеют вид прямых параллельных линий по всей поверхности листа, а сердцевинные лучи в виде поперечных полос расположёны не менее чем на 3Д площади листа; полурадиальный ПР, если годичные слои в виде прямых параллельных линий расположены не менее чем на 3Д, а сердцевинные лучи в виде наклонных или поперечных полос расположены не менее, чем на !/г площади листа; тангентальный Т, если годичные слои образуют конусы нарастания, а сердцевинные лучи имеют вид продольных или наклонных штрихов; тан-гентально-торцовый ТТ, если годичные слои имеют вид замкнутых кривых линий.

Строганый шпон получают из древесины многих пород: лиственных рассеянно-сосудистых — бука, ореха, чинары, груши, яблони, черешни, березы, тополя и др.; кольцесосудистых — дуба, ильма, каштана, ясеня, вяза, шелковицы, бархатного дерева, дзельквы, акации, карагача и хвойных — тиса, сосны, лиственницы.

Строганый шпон из сосны и лиственницы получают только радиального и полурадиального видов, так как тангентальный не применяют для облицовки из-за очень большой разницы в плотности ранней и поздней зон годичных слоев.

В зависимости от качества древесины и обработки строганый шпон разделяется на 1 и 2-й сорта. Нормы допускаемых пороков и дефектов обработки по сортам и размеры листов шпона установлены стандартом. Влажность строганого шпона (как лущеного) должна быть 8±2 %, толщина шпона из кольцесосудистых и хвойных пород 0,8 и 1 мм, из рассеянно-сосудистых 0,4; 0,6 и 0,8 мм, а предельные отклонения по толщине ±0,05 мм.

Толщина строганого шпона имеет большое технико-экономическое значение. От толщины шпона зависит его выход из сырья. Чем тоньше шпон, тем больше его может быть получено из одного кряжа при строгании. Поскольку ресурсы древесины, из которой получают наиболее ценный и декоративный строганый шпон, ограниченны, желательно производство

От толщины шпона зависит его выход из сырья. Чем тоньше шпон, тем больше его может быть получено из одного кряжа при строгании. Поскольку ресурсы древесины, из которой получают наиболее ценный и декоративный строганый шпон, ограниченны, желательно производство

Отделочные материалы из натурального дерева для внутренних стен

Дизайн интерьера и экстерьера, выполненный из дерева всегда смотрится красиво, экологично и безопасно. Дерево позволяет придать уникальность помещениям, внести изюминку, наполнить приятным ароматом, утеплить и защитить дом от излишней влажности. В этой статье мы расскажем о видах отделочных материалов из дерева, о преимуществах и недостатках, а также поможем выбрать правильный материал для внутренней и наружной обшивки дома.

Виды материалов и область применения

Изделия из древесины широко используются как для внутренней, так и для внешней отделки дома

Изделия из древесины широко используются как для внутренней, так и для внешней отделки дома. Дерево используют для облицовки:

Дерево используют для облицовки:

- стен;

- фасадов;

- напольного покрытия;

- лестниц;

- внутренних и несущих перегородок;

- оконных, дверных проемов;

- отдельных элементов декора.

Отделочные материалы из натурального дерева способны создать прекрасный микроклимат в помещении, а также выполнить функцию звуко и шумоизоляции, скрыть дефекты и подчеркнуть индивидуальность интерьера. Строительный рынок предлагает большой выбор материалов на основе дерева. Для внутренней и внешней отделки используют следующие материалы:

- блок хаус;

- вагонка;

- декинг;

- декоративные обои;

- панели из дерева;

- паркет и напольная доска;

- клееный брус;

- гусварблок;

Для внутренней или наружной отделки дома чаще всего используют породы лиственных деревьев: ясень, дуб, орех или клен. А вот из хвойных пород, как правило, выбирают сосну, кедр или красное дерево. Чтобы выбор был более легким, можно использовать критерии оценки изделий:

- доступность материала;

- сложность ухода за изделием;

- какая степень обработки материала потребуется при его монтаже;

- соответствие материала к требованиям износостойкости и условиям эксплуатации.

В любом случае, прежде чем покупать облицовочный материал, следует узнать о каждом изделии подробно.

Характеристика облицовочных материалов

Материалы на основе дерева идеально выполняют отделку различных конструкций из бетона, металла или кирпича. Для внутренней отделки потолка и стен чаще всего и

Области применения древесины. — Студопедия.Нет

Строительство. Древесина применяется в строительстве в таких формах, как пиломатериалы прямоугольного сечения (брус, доски), шпон, фанера, железнодорожные шпалы, столбы, сваи, стойки, гонт и древесноволокнистые плиты. Больше всего потребляется пиломатериалов прямоугольного сечения. Деревянные дома – основной вид домов на протяжении многих веков истории России, становятся в настоящее время всё более популярными. Из дерева изготовляют столярные изделия, полы, паркет, облицовку для стен.

Производство мебели. Используют продукты переработки древесины древесноволокнистые и древесностружечные плиты. Высоко ценится мебель из цельной древесины.

Топливо и древесная масса. Применение древесины как топлива в масштабах всего мира имеет все еще очень важное значение. Древесина является альтернативным топливом по отношению к углю, газу, нефти, электричеству. Для многих малых населённых пунктов древесина наиболее доступный, дешёвый вид топлива, требующий минимальной транспортировки. Дрова используют, также отдавая дань традиции или из эстетических целей, например для топки каминов. Применение древесины в виде древесной массы в последнее время, непрерывно увеличивалось и, по прогнозам, будет продолжать увеличиваться в обозримом будущем.

В целлюлозно-бумажной промышленности древесина является сырьём для производства бумаги и кордона.

Производство музыкальных инструментов. Только древесные породы способны создать оригинальный звук абсолютного большинства струнных музыкальных инструментов.

Художественная резьба. Художественные и сувенирные изделия.

Написание икон. Проводится на деревянных досках, которые готовятся по специальной технологии.

Детские игрушки. Древесина экологически безопасный материал, и по всем своим свойствам пригодна для изготовления детских игрушек.

Рис. 10.12. Деревянные дома из клеённых (слева) и рубленных (справа) брёвен. Мастера В.И. Иванов, А.А. Колос, А.Г. Ваулин. | |

Спортивный инвентарь. Несмотря на массовое применение полимерных материалов при изготовлении спортивного инвентаря, из древесинных материалов продолжают изготовлять шведские стенки, гимнастические палки, биты, столы для тенниса, другой инвентарь.

Элементы отделки автомобилей. Отделка внутреннего салона автомобиля элементами древесины повышает престижность автомобиля.

Древесный уголь получают при неполном сгорании древесины. Имеет высокую удельную поверхность, проявляет явно выраженные абсорбционные свойства. На протяжении столетий древесный уголь использовался в процессах получения повышенной температуры, а также в металлургии. Русский промышленник Смирнов использовал уголь для очистки водки. В настоящее время уголь является товарным продуктом и широко применяется в быту.

Русский промышленник Смирнов использовал уголь для очистки водки. В настоящее время уголь является товарным продуктом и широко применяется в быту.

Химическая промышленность. В результате химической переработки древесины получают синтетическое волокно, целлофан, спирт, дрожжи, древесноволокнистые плиты, древесину с полимерной пропиткой, древесный слоистый пластик и различные формованные изделия. Прогресс в области переработки и применения древесины явился стимулом к дальнейшему развитию лесного хозяйства

Из древесных материалов изготавливается различная продукция народного творчества: детские игрушки, кухонные разделочные доски, настенные резные панно, иконки святых, шкатулки, рамки для фотографий, солонки, перечницы, подставки под салфетки и деловые бумаги, дверцы и фрагменты кухонной мебели и интерьера, столярный инструмент, мастер-модели, строительные конструкции, машиностроительные детали, мебель, художественный паркет.

Скрипка.

Скрипка – это удивительный инструмент, изготовленный из древесины, который в течение нескольких веков не изменял своей формы (рис. 10.13).

| Рис. 10.13. Изготовление скрипки современными мастерами. |

Хорошая скрипка это такая же редкость, как крупный бриллиант. Такие скрипки обычно имеют собственные имена и историю. Бывало, что у скрипичных мастеров такая скрипка получалась случайно один раз за всю жизнь, но были и такие мастера, которые серийно производили продукцию экстра-класса — кремонские мастера. Родоначальником этих мастеров был Амати. Амати делал скрипки из грушевого дерева и защищал их лаком собственного изготовления. Лучше всего звучит только что сделанная скрипка, не покрытая лаком. Удлиненная дека скрипки вдоль направления волокна дерева, из которого она сделана, обеспечивает одновременный отрыв звуковой волны от всего контура деки. Ведь звуковые волны вдоль волокна распространяются быстрее, чем поперек. Отклонения формы скрипки от овала и прорези в деке, искажают звуковую волну, окрашивая звук обертонами. Не покрытая лаком скрипка отлично звучит, но продолжается это недолго, так как кислород воздуха окисляет волокна дерева, превращая их в труху. Кроме того, такая скрипка будет тянуть из воздуха влагу, как губка, что пагубно скажется на звуке. Так что как ни крути, лак все же нужен. Если лак будет мягким, то он хорошо защитит дерево, но погасит его вибрацию, а если лак будет жестким, то соответственно будет и более хрупким и, через его трещины дерево будет уничтожено внешними воздействиями. «Ноу Хау» Амати – это был рецепт его лака, который как раз и был золотой серединой. Среди потомков Амати не было талантливых людей, которым он мог бы передать свой секрет. Тогда Амати передал свой секрет самому лучшему своему ученику – Страдивари и наступила эра скрипок Страдивари. Страдивари путем практических экспериментов улучшил лак Амати. Его скрипки были долговечнее и звучали лучше скрипок Амати.

Отклонения формы скрипки от овала и прорези в деке, искажают звуковую волну, окрашивая звук обертонами. Не покрытая лаком скрипка отлично звучит, но продолжается это недолго, так как кислород воздуха окисляет волокна дерева, превращая их в труху. Кроме того, такая скрипка будет тянуть из воздуха влагу, как губка, что пагубно скажется на звуке. Так что как ни крути, лак все же нужен. Если лак будет мягким, то он хорошо защитит дерево, но погасит его вибрацию, а если лак будет жестким, то соответственно будет и более хрупким и, через его трещины дерево будет уничтожено внешними воздействиями. «Ноу Хау» Амати – это был рецепт его лака, который как раз и был золотой серединой. Среди потомков Амати не было талантливых людей, которым он мог бы передать свой секрет. Тогда Амати передал свой секрет самому лучшему своему ученику – Страдивари и наступила эра скрипок Страдивари. Страдивари путем практических экспериментов улучшил лак Амати. Его скрипки были долговечнее и звучали лучше скрипок Амати. К преклонным годам Страдивари ситуация повторилась. То есть прямые потомки Страдивари оказались неспособными продолжить дело отца и Страдивари еще при жизни передал свой секрет своему лучшему ученику – Гварнери. За многие годы молодой Гварнери не только научился делать скрипки, но и умудрился украсть у Страдивари рецепт лака. Когда молодой Гварнери открыл свое происхождение старику Страдивари, тот выгнал Гварнери вон. Не имея собственных оборотных средств и основных производственных фондов, молодой Гварнери не мог приступить к изготовлению скрипок и постоянно искал спонсора. Таким спонсором выступил орден монахов – иезуитов. Договор был предельно прост. Иезуиты обеспечивают Гварнери мастерской, инструментами и материалами, Гварнери делает скрипки, которые подписывает (Гварнери для Иисуса), а иезуиты покупают эти скрипки, вычитая из их стоимости накладные расходы Гварнери. Таким образом, Скрипки Гварнери с именем Бога миновали руки музыкантов, а становились собственностью ордена иезуитов.

К преклонным годам Страдивари ситуация повторилась. То есть прямые потомки Страдивари оказались неспособными продолжить дело отца и Страдивари еще при жизни передал свой секрет своему лучшему ученику – Гварнери. За многие годы молодой Гварнери не только научился делать скрипки, но и умудрился украсть у Страдивари рецепт лака. Когда молодой Гварнери открыл свое происхождение старику Страдивари, тот выгнал Гварнери вон. Не имея собственных оборотных средств и основных производственных фондов, молодой Гварнери не мог приступить к изготовлению скрипок и постоянно искал спонсора. Таким спонсором выступил орден монахов – иезуитов. Договор был предельно прост. Иезуиты обеспечивают Гварнери мастерской, инструментами и материалами, Гварнери делает скрипки, которые подписывает (Гварнери для Иисуса), а иезуиты покупают эти скрипки, вычитая из их стоимости накладные расходы Гварнери. Таким образом, Скрипки Гварнери с именем Бога миновали руки музыкантов, а становились собственностью ордена иезуитов. Иезуиты хорошо понимали ценность своей коллекции и пользовались ей там, где деньги были бессильны. Например, для решения своих проблем иезуиты делали подношения французским, германским и британским королям и в виде отдельных скрипок и в виде струнных квартетов того же мастера, подписанных именем Бога. Говорят, что однажды Гварнери, обманув бдительность Иезуитских стражников, отдал свою скрипку бродячему музыканту. Тогда иезуиты нашли этого музыканта, убили его и вернули скрипку. Сейчас в мире совсем нет скрипок Амати, очень мало скрипок Страдивари, но сохранились скрипки молодого Гварнери. Во многих странах эти скрипки, не зависимо от фактического владельца, являются собственностью государства и не могут быть проданы за рубеж. В СССР проводились конкурсы скрипачей и победителям этих конкурсов выдавали в пожизненное пользование эти скрипки. Так что такая скрипка была чем-то вроде ордена признанному музыканту, только для самого музыканта такая скрипка является нечто большим, чем орден. Возможность играть на такой скрипке приближает музыканта к вершинам профессионального мастерства.

Иезуиты хорошо понимали ценность своей коллекции и пользовались ей там, где деньги были бессильны. Например, для решения своих проблем иезуиты делали подношения французским, германским и британским королям и в виде отдельных скрипок и в виде струнных квартетов того же мастера, подписанных именем Бога. Говорят, что однажды Гварнери, обманув бдительность Иезуитских стражников, отдал свою скрипку бродячему музыканту. Тогда иезуиты нашли этого музыканта, убили его и вернули скрипку. Сейчас в мире совсем нет скрипок Амати, очень мало скрипок Страдивари, но сохранились скрипки молодого Гварнери. Во многих странах эти скрипки, не зависимо от фактического владельца, являются собственностью государства и не могут быть проданы за рубеж. В СССР проводились конкурсы скрипачей и победителям этих конкурсов выдавали в пожизненное пользование эти скрипки. Так что такая скрипка была чем-то вроде ордена признанному музыканту, только для самого музыканта такая скрипка является нечто большим, чем орден. Возможность играть на такой скрипке приближает музыканта к вершинам профессионального мастерства.

Скрипку относят к обожествляемому музыкальному инструменту. Сохранились названия частей скрипки: голова, шея, грудь, талия, душка. Создавалась скрипка как аналог человеческого голоса. До сих пор, даже на самой современной технике, не удалось синтезировать тембр скрипки. Столетиями отрабатывались технология, материалы и способы изготовления скрипки, которые с середины 18 века практически не менялись. Скрипка стала одним из наиболее классических инструментов.

Устройство скрипки является самым сложным с точки зрения физики, акустики и сопротивления материалов. Для изготовления скрипки используется три вида дерева: клён, ель и эбеновое (чёрное) дерево. В зависимости от свойств дерева, из него изготавливаются различные детали инструмента. Так как верхняя дека почти полностью отвечает за звучание басовых струн, то для неё идеально подходит сочетание мягкости и упругости ели. Из клёна изготавливаются нижняя дека, голова и обечайки. Нижняя дека в основном «работает» на верхний регистр, и плотность клёна соответствует этим частотам. Гриф изготовлен из чёрного дерева. Чёрное дерево, благодаря своей высокой жёсткости и прочности (кстати, оно тонет в воде) имеет максимальную устойчивость к износу от струн. Соперничать с ним может только железное дерево, но оно очень тяжёлое и имеет зелёный цвет.

Гриф изготовлен из чёрного дерева. Чёрное дерево, благодаря своей высокой жёсткости и прочности (кстати, оно тонет в воде) имеет максимальную устойчивость к износу от струн. Соперничать с ним может только железное дерево, но оно очень тяжёлое и имеет зелёный цвет.

Сочетание клёна, ели и чёрного дерева используется практически во всех струнно-деревянных инструментах: смычковые, гитара, балалайка, домра, лира, цитра, арфа и другие.

Многие поколения мастеров экспериментировали с различными материалами для изготовления скрипки (тополь, груша, вишня, акация, кипарис, орех), но лучше всего отвечают требованиям акустики клён и ель. Это подтверждается и всеми современными исследованиями.

Лучшим деревом для изготовления скрипки считается дерево, выросшее в горах. Здесь дело в климате. В горах дерево подвергается резким перепадам температур и не перенасыщено влагой. Таким образом, летние слои становятся меньше, чем на равнине и в целом повышается относительная упругость, т. е. звукопроводимость. По сложившейся традиции, для изготовления нижней деки мастера используют волнистый клён, отличающийся красивым волнистым рисунком. Известен исторический факт попадания к итальянским мастерам волнистого клёна. В 18 веке Турция поставляла Италии клён для вёсел на галеры. На вёсла шёл прямослойный клён. Но так как, не распилив бревно понять его строение трудно, часто приходили партии волнистого клёна, на радость скрипичным мастерам. Кстати сказать, работать с волнистым клёном намного сложнее, чем с обычным.

е. звукопроводимость. По сложившейся традиции, для изготовления нижней деки мастера используют волнистый клён, отличающийся красивым волнистым рисунком. Известен исторический факт попадания к итальянским мастерам волнистого клёна. В 18 веке Турция поставляла Италии клён для вёсел на галеры. На вёсла шёл прямослойный клён. Но так как, не распилив бревно понять его строение трудно, часто приходили партии волнистого клёна, на радость скрипичным мастерам. Кстати сказать, работать с волнистым клёном намного сложнее, чем с обычным.

Резюме.

Древесина — сравнительно твердый и прочный волокнистый материал, состоящий из целлюлозы, лигнина, золообразующих минеральных, органических веществ, используемый в качестве строительного материала и топлива, а в размельченном и химически обработанном виде как сырье для производства бумаги, древесноволокнистых плит, искусственного волокна и других изделий. Дерево состоит из корней, ствола, ветвей. Разрез, полученный при распиливании бревна поперёк, называется торцевым. Радиальным является разрез вдоль волокон, проходящий строго через сердцевину бревна. Тангентальный разрез – разрез вдоль волокон, параллельно сердцевине и на любом расстоянии от неё. На поперечном разрезе присутствуют основные элементы строения древесины: сердцевина; сердцевинные лучи; ядро; пробковый слой; лубяной слой; заболонь; камбий; годичные слои.

Радиальным является разрез вдоль волокон, проходящий строго через сердцевину бревна. Тангентальный разрез – разрез вдоль волокон, параллельно сердцевине и на любом расстоянии от неё. На поперечном разрезе присутствуют основные элементы строения древесины: сердцевина; сердцевинные лучи; ядро; пробковый слой; лубяной слой; заболонь; камбий; годичные слои.

К физическим свойствам древесины относятся: внешний вид, запах, показатели макроструктуры, влажность и связанные с ней изменения (усушка, разбухание, растрескивание, коробление), плотность, электро-, звуко- и теплопроводность. К механическим свойствам древесины относятся: прочность, твердость, жесткость, ударная вязкость и другие. Все пороки древесины разделены на девять групп: сучки; трещины; пороки формы ствола; пороки строения древесины.

Среди древесных пород выделяют лиственные и хвойные породы. К основным видам хвойных пород относится сосна, ель, лиственница, кедр, можжевельник, кипарис, сибирская пихта. Лиственные породы более многочисленны: дуб, ясень, бук, берёза обыкновенная, берёза карельская, липа, клён, яблоня и другие виды лиственных.

Древесные материалы бывают в виде распиленной, измельченной и клееной древесины, а также шпона. При распилке ствола дерева получают: брус, обрезную доску, необрезную доску, горбыль. Продуктами переработки древесины являются стеновые панели: блок-хауз, планкен, сайдинг. В погонаж входят наличник, плинтус, строганные доски, брусок, вагонка. В древесные изделия для полов и паркета входят паркетная доска для пола, палубная доска, половая доска. Древесные материалы и изделия применяются в строительстве, при производстве мебели и в других многочисленных производствах и промыслах.

Вопросы для самоконтроля.

1. Какие материалы являются древесиной?

2. В чем сходство и различие хвойных и лиственных пород?

3. Из каких основных частей состоит дерево, и какое практическое значение каждая из них имеет?

4. К какой породе деревьев относится лиственница?

5. Какие виды разрезов применяют при распиловке ствола дерева?

6. Как называется слой древесины, находящийся вокруг ядра дерева?

Как называется слой древесины, находящийся вокруг ядра дерева?

7. Из скольких слоев состоит кора дерева?

8. Назовите представителей безъядровых пород деревьев?

9. Из каких основных химических элементов образована древесина? Почему древесина горит в кислородосодержащей атмосфере?

10. Из каких типов клеток сложена древесина?

11. Какие характеристики древесины относятся к физическим свойствам?

12. Какое свойство древесины характеризует ее текстура?

13. Как впитываемая древесиной вода располагается в структуре дерева?

14. Почему в шахтах существует следующее правило: деревянную крепь ставить комлем вверх?

15. В каких пределах изменяется плотность древесины? Как квалифицируют древесину по значениям плотности?

16. Как плотность связана с твердостью древесины?

17. Почему древесные изделия используются в системах электропроводки?

18. Как классифицируют виды древесины по значениям твердости?

19. Почему многие свойства древесины имеют различные значения в направлении перпендикулярном торцевому разрезу или радиальному разрезу?

Почему многие свойства древесины имеют различные значения в направлении перпендикулярном торцевому разрезу или радиальному разрезу?

20. В каких направлениях раскалывается древесина и почему?

21. Какие изменения относят к порокам? Сколько видов пороков выделено?

22. В чем причины возникновения трещин древесины? Какие причины вызывают их появление?

23. В каких условиях растут деревья с повышенной сбежистостью?

24. В чем проявляется сухобокость древесины?

25. Для каких пород древесины характерно проявление такого порока как засмолок?

26. Какие характеристики имеет древесина сосны? Для изготовления, каких изделий применяется сосна?

27. Какие отличительные особенности характерны для древесины лиственницы?

28. В бочках, из какой древесины настаивают коньяк?

29. Древесина, какого дерева лиственных пород имеет самую выразительную текстуру?

30. Древесина, какого вида лиственных деревьев относится к безъядровым породам, является легкой, белой, используется при изготовлении различных изделий?

31. На какие виды пиломатериалов распиливают ствол дерева?

На какие виды пиломатериалов распиливают ствол дерева?

32. В каких областях, и для каких целей применяют строганный и лущеный шпон?

33. Какие виды изделий входят в стеновые панели, погонаж, изделия для полов и паркета?

34. Почему термодревесина приобретает низкую гигроскопичность?

35. Из какого вида древесины лучше изготавливать палубную доску и почему?

36. Какие породы деревьев и почему используют для изготовления скрипок?

37. В чём структура деревьев, выросших в горах, отличается от структуры деревьев, выросших в равнинных районах?

Словарь терминов в деревообработке

Список наиболее популярных терминов в деревообработке. Такой список будет интересен как широкому кругу работников деревообрабатывающей отрасли.

- Адгезия — прилипание, сцепление поверхностей разнородных тел. Благодаря этому свойству можно делать лакокрасочные покрытия, производить склеивание, и др.

- Блеск — качественная характеристика свойств поверхности, отражающей свет.

- Волокно (англ.- fibre) — длинная узкая клетка или группа клеток, из которых в основном состоит древесина.

- Ворсистость — оставшиеся на поверхности, не полностью отделенные волокна.

- Вырыв — углубление на поверхности пиломатериала, образованное в результате повреждения древесины при механической обработке.

- Графъе — гравировка по дереву (инкрустация).

- Гребень — выступающая часть паркетной планки, служащая для соединения с соседними планками при укладке паркета.

- Грунтовка — состав, предназначенный для повышения прочности сцепления между основанием и клеящим слоем.

- Годичный слой (годичное кольцо) (англ.- annual ring) — слой древесины, образовавшийся за один годичный сезон роста. Ширина годичного кольца зависит от породы и условий произрастания.

- Двойная сердцевина (англ.- double pith) — наличие на торце круглого лесоматериала или в сортименте двух или более сердцевин с самостоятельными системами годичных слоев, окруженных единой периферийной системой слоев роста.

- Древесина — то же, что ксилема — это ткань высших растений, служащая для проведения воды и растворов минеральных солей от корней к листьям и другим органам дерева.

- Заболонь — соседствующие с камбием свежие наружные слои древесины. Имеет более светлую, чем ядро, окраску.

- Завиток — деформация годичных слоев древесины при появлении сучков или проростей.

- Засмолок — участок древесины, обильно пропитанный смолой.

- Имитационная отделка — операция выполнения на поверхности изделий цвета ценных пород древесины.

- Интарсия — вид инкрустации на мебели и других деревянных изделиях; изображения или узоры из кусочков дерева, разных по цвету и текстуре, вмонтированных в поверхность.

- Истираемость — разрушение при воздействии силы трения, т. е. способность материала уменьшаться в объеме и массе.

- Камбий — ткань, при помощи которой в стеблях и корнях образуются вторичные проводящие ткани. Сезонные изменения активности камбия обусловливают образование годичных колец древесины.

- Кора (англ.- bark) — наружное покрытие ствола и ветвей дерева.

- Крен — деформация древесины в определенной зоне ствола и сучьев, выражающаяся в виде резкого утолщения более старой древесины годичных слоев.

- Лак — состав веществ с органическими растворителями и отвердителями. Нанесенные слои лака при высыхании образуют твердые блестящие прозрачные покрытия, которые защищают деревянные детали от агрессивных сред, придают декоративный вид поверхности. Применяются в качестве основы при производстве эмалевых красок, грунтовок, шпатлевок.

- Ложное ядро (англ.- false heartwood) — внутренняя часть древесины с неестественной окраской, часто на породах, не имеющих четкого различия цвета между ядром и заболонью. Проявляется в результате природных факторов, таких как мороз или ненормальные условия произрастания.

- Луб (англ.- bast) — внутренний слой коры, прилегающий к камбию.

- Маячная елка — два первых ряда настилаемого паркета.

Ее можно укладывать по центральной оси помещения или параллельно одной из длинных сторон, лучше дальней от двери.

Ее можно укладывать по центральной оси помещения или параллельно одной из длинных сторон, лучше дальней от двери. - Маркетри — вид мозаики из фигурных пластинок фанеры (различных по цвету и текстуре), которые наклеиваются на основу.

- Мозаичный паркет — представляет собой набор элементов квадратной или прямоугольной формы, образующих ковер из паркетных планок, которые монтируются в элементарные квадраты и наклеиваются на бумагу или любой другой эластичный материал.

- Мшистость — оставшиеся на поверхности древесины заусенцы при обработке режущим инструментом.

- Направление волокон — основное направление или ориентация волокон.

- Неплоский пропил — глубокие волнистые следы на поверхности от режущего инструмента.

- Обзол — часть боковой поверхности и коры, сохранившаяся на пиломатериале.

- Ожог или поджиг древесины — зона поверхности древесины, имеющая темный цвет в результате воздействия высоких температур, которые возникают при повышенном трении режущих инструментов непосредственно о древесину, либо в результате воздействия на древесину химикатов (т.

н. «химический ожог»).

н. «химический ожог»). - Отщеп — отходящая от торца древесины сквозная боковая трещина.

- Паз — выемка на боковой и торцовой кромках паркетной планки, в которую входит гребень для соединения с соседней планкой.

- Паркетные доски — состоят из прямоугольных паркетных планок, наклеенных с определенным рисунком на основание.

- Паркетная планка — деталь из массивной древесины с взаимно параллельными фрезерованными пластами и профилированными кромками.

- Паркетные щиты — состоят из паркетных планок, квадратов шпона или фанерной облицовочной плиты, которые наклеены с определенным рисунком на основание.

- Пластичность — свойство материала при применении нагрузки реформироваться и оставаться в приобретенной форме после прекращения воздействия нагрузки.

- Плинтус — планка, перекрывающая зазор у стен, создающая законченный вид помещения и защищающая стену от загрязнений при уборке.

- Показатель прироста (ширина годичного кольца) (англ.

— rate of growth) — среднее расстояние между двумя годичными кольцами по радиусу торца бревна. Для измерения ширины годичного кольца выбирают характерный радиус на торце бревна. Измеряют длину 75% этого радиуса, начиная от боковой поверхности. Подсчитывают число годичных колец на измеренной части радиуса. Ширину годичных колец вычисляют делением длины участка радиуса на число колец на нем.

— rate of growth) — среднее расстояние между двумя годичными кольцами по радиусу торца бревна. Для измерения ширины годичного кольца выбирают характерный радиус на торце бревна. Измеряют длину 75% этого радиуса, начиная от боковой поверхности. Подсчитывают число годичных колец на измеренной части радиуса. Ширину годичных колец вычисляют делением длины участка радиуса на число колец на нем. - Поздняя древесина (англ.- late wood) — часть годичного кольца роста, которая формируется в поздней стадии периода роста. Плотнее и темнее, чем ранняя древесина.

- Покрытие — конструктивный элемент пола, на который непосредственно воздействуют нагрузки.

- Прослойка — элемент, который связывает покрытие с нижележащим основанием. Для этого используют древесноволокнистые плиты, синтетические клеи, горячие и холодные битумные мастики и пр.

- Прорость — это зарастающая или заросшая рана на дереве.

- Прочность — способность материала противостоять нагрузкам.

- Разбухание древесины — способность к увеличению размеров при насыщении влагой.

- Ранняя древесина (англ.- early wood) — часть годичного кольца, которая формируется в ранней стадии периода роста. Менее плотная и более светлая, чем поздняя древесина.

- Свилеватость — волнистое, хаотичное расположение волокон древесины.

- Сердцевина (англ.- pith) — узкая центральная часть ствола, состоящая из рыхлой (мягкой) ткани, характеризующаяся бурым или более светлым, чем у окружающей древесины, цветом.

- Сердцевинный луч (англ.- ray) — лентоподобное образование из клеток, направленное радиально по отношению к слоям роста.

- Скол — кусок пиломатериала с отколовшейся древесиной в приторцовой зоне.

- Слой (кольцо) роста (англ.- growth ring) — слой древесины, образовавшийся за один сезон роста. Ширина слоя роста зависит от породы и условий произрастания.

- Сопротивление удару — свойство древесины противостоять ударным воздействиям.

- Сосуд (пора) (англ.- pore) — поперечное сечение проводящей воду клетки, видимое на торцовой поверхности.

- Твердость — способность древесины противостоять проникновению более твердых тел.

- Текстура (англ.- texture) — естественный рисунок, видимый при разрезе ствола, визуальная характеристика древесины, определяемая её анатомической структурой, шириной и формой годичных колец.

- Фактура — видимое строение поверхности материала. Бывают фактуры рельефные и гладкие. В свою очередь рельефные фактуры делятся на рифленые и тисненые, у ковровых изделий — ворсовые.

- Фальц — прямоугольная выборка на кромке доски или щита. Квадратный фальц со стороной, равной половине толщины доски, называется четвертью.

- Фриз — декоративная узорчатая кайма (изображение или орнамент) в виде горизонтальной полосы.

- Шип — выступ на деревянной детали, который входит в паз другой заготовки при соединении между собой.

- Шпон — древесный материал в виде тонких листов древесины, получаемый лущением, строганием, либо пилением бревен на соответствующем оборудовании.

- Штучный паркет — выполняется из паркетных планок и применяется для настилки полов в помещениях жилых и общественных зданий.

- Эластичность — свойство материала противостоять разрушению при изгибе.

- Элементарный квадрат мозаичного паркета — набирается из планок одинаковой длины и ширины, укладываемых кромка к кромке и образующих квадрат.

- Ядро (англ.- heartwood) — внутренняя часть древесины в дереве, которая не содержит живых клеток. Обычно темнее заболони, не всегда точно с ней различима.

Основные виды листовых древесных материалов и древесных плит

На протяжении долгого времени — натуральное дерево было одним из основных строительных материалов в силу повсеместной доступности и относительной легкости обработки. Очень долго древесина не являлась предметом экспериментов, но в наше время наряду с «традиционными» видами древесных материалов, такими как бревно, деревянная доска, брус, широко используются и материалы «нового поколения» — листовые материалы, обладающие всевозможными свойствами и применяющиеся практически повсеместно. Ассортимент таких материалов постоянно увеличивается, потому универсального листового материала не существует. Каждый вид обладает своими, только ему присущими качествами, имеет свои собственные преимущества, но также есть у него и недостатки. Все эти качества определяют варианты использования и область применения материала.

Ассортимент таких материалов постоянно увеличивается, потому универсального листового материала не существует. Каждый вид обладает своими, только ему присущими качествами, имеет свои собственные преимущества, но также есть у него и недостатки. Все эти качества определяют варианты использования и область применения материала.

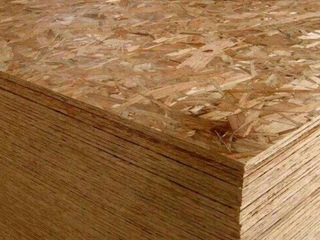

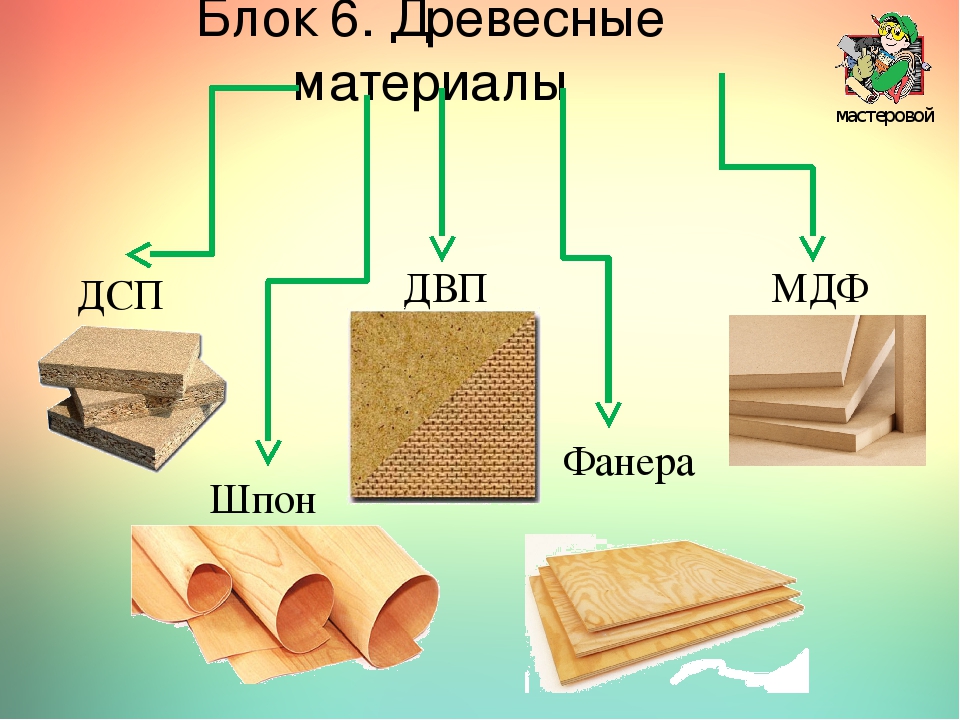

Основные древесные листовые материалы, применяющиеся в строительстве и промышленности, можно разделить на такие основные группы – цельные и волокнистые. В первую группу входит фанера с множеством разновидностей, во вторую – ДСП, ДВП и МДФ. Имеются и другие разновидности во всех группах, но они скорее различаются технологией производства, а не составом.

Рассмотрим свойства, виды и области максимального применения каждого представленного на нашем сайте материала:

Фанера

По своей сути фанера является конструктивной древесно-слоистой плитой. Изготавливается из шпона, который вырезается из стволов деревьев и представляет собой очень тонкие деревянные листы. Эти листы склеиваются между собой в несколько слоев под действием пресса. Толщина получаемого таким образом фанерного листа варьируется от 4 до 24 мм. Свойства фанеры зависят от сорта древесины, клеящего вещества, применения различных пропиток и лаков.

Эти листы склеиваются между собой в несколько слоев под действием пресса. Толщина получаемого таким образом фанерного листа варьируется от 4 до 24 мм. Свойства фанеры зависят от сорта древесины, клеящего вещества, применения различных пропиток и лаков.

Классификация фанеры проводится по нескольким признакам:

ФК (фанера корбамидная клееная) — получается путем склеивания слоев шпона карбамидной смолой (фанерным клеем). Применяется для внутренней отделки в связи с относительно высокими экологическими качествами и низкой влагостойкостью.

ФСФ (влагостойкая фанера) — для склеивания шпона при изготовлении этого вида фанеры используют фенольную смолу. Такой фанерой производят отделку не только внутри, но и снаружи помещений, так как она хорошо противостоит повышенной влажности. Более усовершенствованный вариант такой фанеры – ФСФ-ТВ, обладает хорошей огнестойкостью, поэтому фанера этого типа очень востребована в промышленности, по сути является самым массовым видом фанеры.

ФБ (бакелизированная фанера, или бакелит). При изготовлении слои шпона пропитываются бакелитовым лаком, а потом склеиваются. Может применяться во влажном климате и в различных агрессивных природных и химических средах, благодаря высокому классу водостойкости такую фанеру применяют даже под водой.

ФОФ (фанера ламинированная) — изготавливается из шпона берёзы, для придания дополнительных качеств обклеивается с одной или двух сторон специальной синтетической пленкой.

Фанера изготавливается из самых разных пород деревьев, как лиственных, так и хвойных. Часто породы комбинируются или дополняются иными материалами, например, пленкой, или бумагой, пропитанной смолами, в основном – синтетическими.

Берёзовая фанера — этот материал имеет очень высокие показатели прочности, потому используется при необходимости сопротивления фанерной конструкции большим нагрузкам, там, где важна повышенная прочность материала (например, в автомобилестроении и вагоностроении), а также для производства тары. Обладает эстетически приятной фактурой древесины и тёплыми цветами.

Обладает эстетически приятной фактурой древесины и тёплыми цветами.

Хвойная фанера — легче и дешевле березовой, хотя по прочности ей несколько уступает. Применяют такую фанеру чаще всего для обшивки стен, укладки основы под полы, для покрытия крыш, очень широкое распространение такая фанера получила в мебельной промышленности.

Комбинированная фанера — наружные слои этого материала выполнены из березы, внутренние представляют собой чередование березы и хвойных пород. Сочетает в себе достоинства выше перечисленных видов (внешний вид березовой и дешевизна хвойной).

Ламинированная фанера — наиболее стойкий к природным условиям и химическому воздействию вид фанеры. С обеих сторон покрывается специальной плёнкой, влагостойкость такой фанеры в основном зависит от качества защитного покрытия, поэтому сам состав фанерного «пирога» значения не имеет.

Наряду с фанерой сегодня очень широко используются и другие древесные листовые материалы, которые изготавливаются из отходов деревообделочной промышленности, но часто по качествам фанере не уступают. Характеризуются более низкой ценой, но некоторые виды этих материалов из-за применения в их составе химических веществ могут иметь пониженные экологические качества.

Характеризуются более низкой ценой, но некоторые виды этих материалов из-за применения в их составе химических веществ могут иметь пониженные экологические качества.

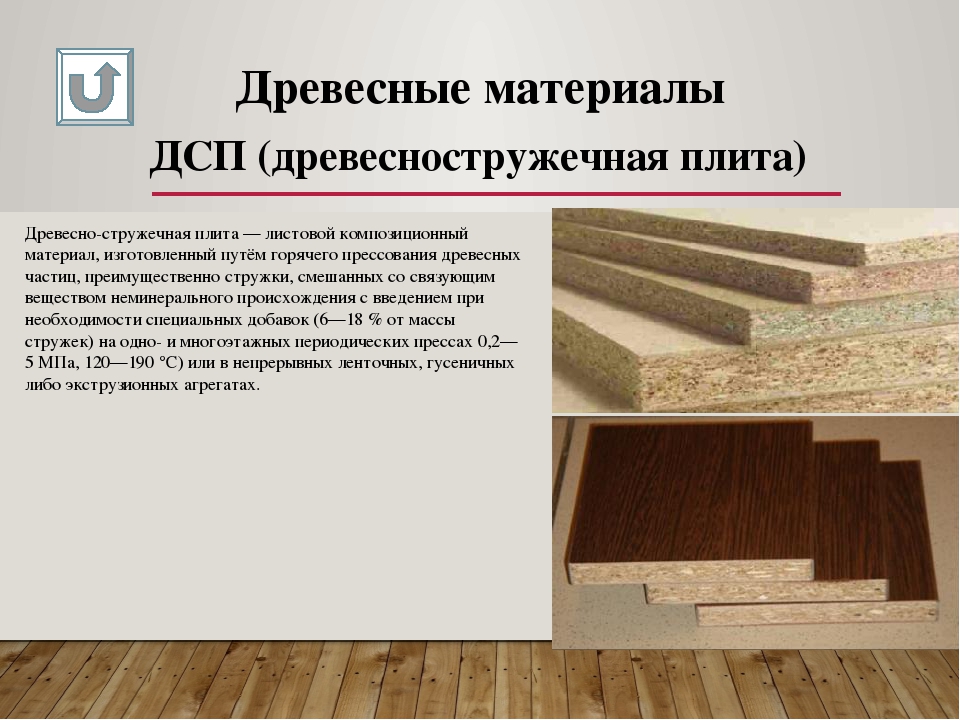

Этот материал представляет собой древесно-стружечную плиту. Изготавливается из древесных стружек, которые склеиваются в единый массив клеем, процесс склеивания производится путем холодного прессования. Это относительно дешевый материал, который очень легко обрабатывается. Имеет, имеет хорошую шумоизоляцию и часто привлекательный внешний вид. Минусами данного материала можно считать сложность крепежа и плохую влагостойкость. Применяется практически во всех видах строительства и промышленности, в основном мебельной. Однако он не является материалом универсальным, так как для каждой сферы применения производятся разные его виды, обладающие самыми разными качествами.

Виды ДСП:

Простая не облагороженная плита ДСП. Используются для выполнения внутренних перегородок, подшивки потолков, изготовления внутренних деталей для мебели, при устройстве чернового пола.

Ламинированные плиты ДСП. Нанесение на ДСП тонкой пленки придает детали «опрятный» вид, что позволяет использовать ламинированный ДСП при производстве мебели. Так же ламинирование несет влагозащитную функцию.

Выпускается ДСП толщиной от 8 до 30 мм. Чем толще плита, тем она прочнее, но при этом тяжелее. Поэтому стоит рационально выбирать соотношение прочность-вес.

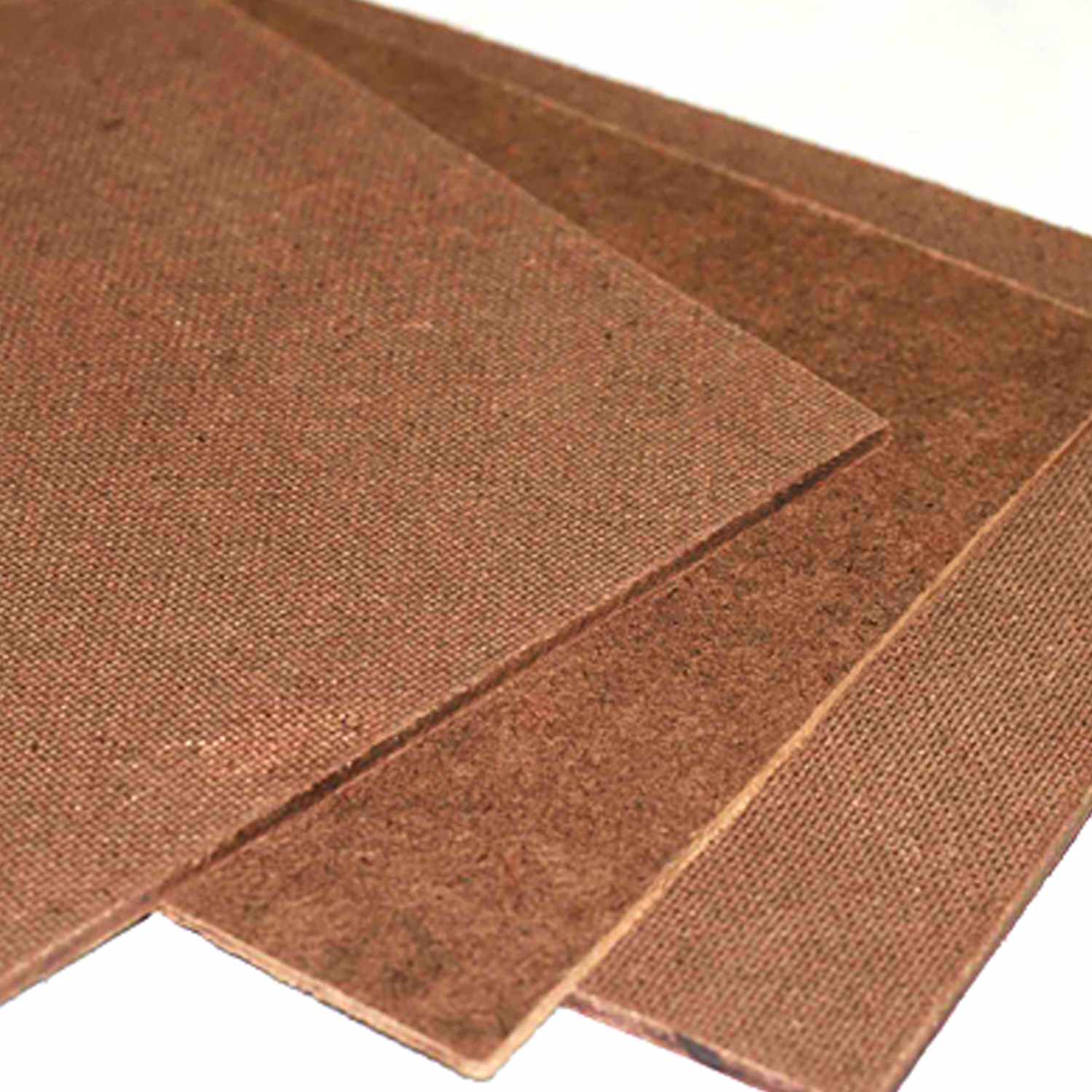

Эта аббревиатура расшифровывается как древесноволокнистая плита. Представляет собой спрессованные при высокой температуре опилки с добавлением клеящего состава. Используется этот материал в основном для изготовления мебели (задние стенки), выравнивания стен пола, утепления перекрытий. Также ДВП хорошо себя проявил в качестве звукоизоляционного материала (из него делают внутренние перегородки), а также отделочного материала самого широкого профиля. ДВП обладает очень полезным свойством — он не деформируется в ходе эксплуатации, как многие другие материалы подобного типа, однако это работает при условии отсутствия влажной среды. Выпускаются ДВП толщиной 3-5 мм.

Выпускаются ДВП толщиной 3-5 мм.

Область применения ДВП определяет твердость материала.

Различают следующие виды ДВП:

- мягкая плита — материал с пониженной твердостью, в основном используется для монтажа звукоизоляционных и теплозащитных конструкций;

- полутвердая плита — используется в производстве мебели;

- твёрдая плита — также используется в производстве мебели, но повышенных категорий;

- сверхтвердая плита – прекрасно подходит для производства дверей и внутренних перегородок, для создания межкомнатных арок и покрытия полов, также широко используется для производства тары.

- облагороженная плита – отличается от других видов улучшенным внешним видом с имитацией дерева или других фактур, что достигается путем специальной обработки поверхности плиты.

- ламинированная плита – ламинирование производится путем нанесения на поверхность синтетических веществ, ДВП такого типа обладает большей влагостойкостью и более высокой прочностью.

Древесноволокнистая плита средней плотности. Основной компонент этого материала – древесные волокна, что и определяет коэффициент плотности и прочности материала. Древесные волокна прессуются с применением высокой температуры, но полученные таким образом плиты отличается от ДВП меньшей плотностью, и имеют тот же недостаток – МДФ теряет свои свойства и разрушается во влажной среде, но не так сильно, как ДВП. Чем толще МДФ, тем более оно влагостойкое. Такие плиты чаще всего применяются для изготовления межкомнатных дверей, для декоративной отделки помещений и мебели. Толщина листов МДФ варьируется от 6 до 24 мм.

Виды отделки МДФ:

- Шпонирование. На поверхность плиты МДФ приклеивается очень тонкий срез какой-либо древесины, чаще всего редкой породы. На первый взгляд такой вид МДФ сложно отличить от качественного натурального дерева.

- Ламинирование. На поверхность наклеивается тонкая пленка, но уже из искусственных материалов, таких как поливинилхлорид.

- Окраска. Этот вид отделки несет не только декоративную, но и защитную функцию.

При выборе листовых строительных материалов так же стоит обращать внимание не только на вид, но и на сорт материала. Именно сорт в первую очередь определяет внешний вид детали, ее физические характеристики, экологичность и долговечность. А наши консультанты всегда помогут Вам в выборе необходимых древесных плит… Удачных вам покупок на Fanerka.by

Обзор новых конструкционных материалов и сфер их применения из древесины — Proderevo.net

РЕЛЬЕФНАЯ ПАНЕЛЬ HOLZ IN FORM

Плиты Holz in Form – это рельефные панели из специально разработанного шпона, склеенного меламиновыми смолами, и средним слоем из фанеры, ДСП или МДФ. В коллекцию входят различные рельефные рисунки, например, линии, треугольники и волны. Существуют также рисунки, которые повторяют структуру дерева, включая «обожженную древесину», не подвергавшуюся горению. Материал не имеет запаха и не красится.

Эти плиты можно широко использовать в дизайне интерьеров.

SLP THERMOWOOD

Термическая обработка – древний и естественный метод повышения долговечности древесины. Продукт SLP Thermowood производится с помощью современного, высокотехнологичного процесса термообработки. Этот процесс изменяет естественные свойства древесины с помощью высокой температуры (185 – 215°C) и пара. В производстве не применяется химикатов. Таким образом, термообработанные продукты являются естественными и экологичными.

Производственный процесс можно разделить на три этапа. На первой стадии температура древесины резко повышается до 100°C, а затем, более медленно, до 130°C. Влажность древесины сокращается почти до нуля, при этом пар предотвращает раскалывание. Собственно термообработка происходит на втором этапе процесса. Температура повышается до 185°C и поддерживается на одном уровне 2-4 часа, в зависимости от степени обработки. Водный пар предотвращает возгорание древесины и влияет на химические реакции. На последнем этапе температура снижается водораспылением. Влажность древесины стабилизируется на отметке в чуть выше 4%.

На последнем этапе температура снижается водораспылением. Влажность древесины стабилизируется на отметке в чуть выше 4%.

Сырьем для продукта в основном служит финская, сертифицированная по стандарту PEFC сосна и ель (Pinus Sylvestris и Picea Abies). Медленно растущая, плотная северная древесина – идеальный материал для термообработки. Древесина сертифицирована по стандарту PEFC. Это гарантирует то, что происхождение сырья известно и отслеживается сторонним, независимым аудитором.

Существует два продуктовых класса термомодифицированной древесины: Thermo-S (прочность) и Thermo-D (долговечность). Отличительными характеристиками древесины класса Thermo-S являются внешний вид и прочность. По стандарту EN 350-1 (шкала: 1 очень долговечная – 5 недолговечная) Thermo-S является достаточно долговечной, а с точки зрения стойкости к гниению обладает третьим классом. Продукция класса Thermo-D отличается биологической устойчивостью. По стандарту EN 350-1 она является долговечной и обладает классом 1-2 по стойкости к гниению. Продукт первого класса стойкости к гниению способен выдержать контакт с почвой на протяжении примерно 25 лет (частично зависит от влажности почвы).

Продукт первого класса стойкости к гниению способен выдержать контакт с почвой на протяжении примерно 25 лет (частично зависит от влажности почвы).

КУМИКО

Кумико – тонкая и сложная технология сборки древесных компонентов без использования гвоздей. Тонко нарезанные деревянные рейки шпунтуются, перфорируются и соединяются в пазы, а затем индивидуально подгоняются с помощью рубанка, пилы, стамески и других инструментов для тонкой подстройки. Материал делается из хвойной древесины – таких пород, как канадский кедр, кипарисовик туполистный, криптомерия японская. Существует более 100 различных рисунков.

Технология была разработана в Японии в исторический период Асука (600-700 гг. н.э.) и с тех пор оттачивалась и передавалась из поколения в поколение мастеров, страстно преданных традиции кумико.

Техника кумико требует высокой квалификации и в основном используется в производстве разделительных перегородок и раздвижных дверей. Однако стиль жизни меняется, и в японских домах все реже можно найти комнаты в традиционном стиле, поэтому сокращается и число молодых мастеров, которых привлекает это ремесло. Компания Tanihata производит изделия кумико с момента своего основания в 1959 г., причем не только традиционные, но и современные, соединяя таким образом культуру Востока и Запада.

Компания Tanihata производит изделия кумико с момента своего основания в 1959 г., причем не только традиционные, но и современные, соединяя таким образом культуру Востока и Запада.

ДРЕВЕСНЫЙ ШПОН – КОЛЛЕКЦИЯ ROBLE

Древесный шпон – универсальный материал, который адаптируется к новым тенденциям, не теряя своей сущности. Шпон может быть естественным или состоящим из слоев разных пород, тонко или грубо обработанным, природных оттенков или обработанный окрашиванием/морением – это демонстрирует, что натуральные материалы также могут иметь дизайнерскую ценность.

Сегодня в производстве шпона чаще всего используется дуб. Roble – коллекция шпона высокого качества, которая включает восемь различных продуктов из дубовой древесины, каждый со своими характеристиками и технологией строгания и наращивания. Коллекция Roble поставляется со склада на базовой МДФ-плите и доступна для продажи от одной доски.

3D-ДЕРЕВО

3D-дерево состоит из древесного шпона, который держится на ткани. Материал обрабатывается таким образом, что становится очень гибким. Различные способы обработки поверхности улучшают характеристики этого материала. Он отличается устойчивостью к гниению, непромокаемостью, прочностью и легкостью. Появление порезов на поверхности не меняет характеристик древесины, даже светлых оттенков, и ее изначальный цвет остается нетронутым.

Материал обрабатывается таким образом, что становится очень гибким. Различные способы обработки поверхности улучшают характеристики этого материала. Он отличается устойчивостью к гниению, непромокаемостью, прочностью и легкостью. Появление порезов на поверхности не меняет характеристик древесины, даже светлых оттенков, и ее изначальный цвет остается нетронутым.

SUPERPAN E-Z

SuperPan – запатентованный продукт компании FINSA. Он состоит из двух слоев ХДФ и среднего слоя из древесной щепы, спрессованных вместе в ходе одного технологического процесса. Это дает плите SuperPan некоторые серьезные преимущества в сравнении с обычной ДСП: ровный срез без расщепления, отличные показатели при сильных нагрузках и при закреплении шурупами, гвоздями и стальной арматурой.

Поскольку эту плиту можно облицовывать всеми распространенными способами (меламиновые пленки, шпон, ламинат высокого давления и пр.), она становится отличным решением в производстве домашней и офисной мебели, кухонь и ванных комнат, а также стоек, дверей для гардероба, межкомнатных дверей и многих других изделий.

SuperPan – это базовая плита под отделку различными декоративными решениями FINSA, например, Gama Duo и Studio Collection, и доступна в сертификации FSC Mixed Credit и 100% PEFC. Плиту также отличает очень низкий уровень эмиссии формальдегида, она имеет сертификат CARB-II.

МНОГОСЛОЙНЫЙ ПАРКЕТ ИЗ ДУГЛАСОВОЙ ПИХТЫ

Паркет из дугласовой пихты – красивый, экологичный материал, который служит великолепным современным фоном интерьеру в скандинавском стиле. Паркетные доски из дугласовой пихты получаются очень широкими и длинными благодаря огромной высоте и диаметру стволов.

Компания Barc выпускает многослойный паркет из дугласовой пихты в досках шириной до 450 мм и длиной 3-4-5 м. Возможна также поставка сверхдлинных досок – до 15 м.

ДРЕВЕСНЫЙ КОМПОЗИТ HYPERION

Hyperion – это древесно-полимерный композит, на 60% сделанный из переработанной (FSC-сертифицированной) древесины и на 40% – из переработанного полиэтилена высокой плотности, экологичного клея, добавок и красителя. Материал легок в уходе и выпускается для использования в опалубке, облицовке и ограждениях. Композит Hyperion поставляется как минимум с 15-летней ограниченной гарантией при домашнем использовании против расколов, расщепления, разложения от гнили и плесени.

Материал легок в уходе и выпускается для использования в опалубке, облицовке и ограждениях. Композит Hyperion поставляется как минимум с 15-летней ограниченной гарантией при домашнем использовании против расколов, расщепления, разложения от гнили и плесени.

Опалубный материал обладает противоскользящим эффектом и является двусторонним.

дерева | Свойства, производство, использование и факты

Дерево , основная укрепляющая и проводящая питательные вещества ткань деревьев и других растений и один из самых распространенных и универсальных природных материалов. Произведенная многими ботаническими видами, включая голосеменные и покрытосеменные, древесина доступна в различных цветах и структурах. Он прочен по отношению к своему весу, изолирует тепло и электричество и имеет желаемые акустические свойства. Кроме того, он придает ощущение «тепла», которого нет у конкурирующих материалов, таких как металл или камень, и относительно легко обрабатывается. В качестве материала дерево используется с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, дерево сохраняет свое место в большинстве своих традиционных ролей, и его эксплуатационные качества расширяются за счет новых применений. Помимо хорошо известных продуктов, таких как пиломатериалы, мебель и фанера, древесина является сырьем для изготовления древесных плит, целлюлозы и бумаги, а также многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

В качестве материала дерево используется с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, дерево сохраняет свое место в большинстве своих традиционных ролей, и его эксплуатационные качества расширяются за счет новых применений. Помимо хорошо известных продуктов, таких как пиломатериалы, мебель и фанера, древесина является сырьем для изготовления древесных плит, целлюлозы и бумаги, а также многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

Британская викторина

Строительные блоки повседневных предметов

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, из чего вы на самом деле сделаны, проанализировав вопросы в этой викторине.

Производство и потребление древесины

С ботанической точки зрения древесина является частью системы, которая переносит воду и растворенные минералы от корней к остальным частям растения, хранит пищу, созданную в результате фотосинтеза, и обеспечивает механическую поддержку.Его производят от 25 000 до 30 000 видов растений, в том числе травянистых, хотя только от 3 000 до 4 000 видов производят древесину, пригодную для использования в качестве материала. Древесные деревья и другие древесные растения делятся на две категории: голосеменные и покрытосеменные. Голосеменные или шишковидные деревья производят мягкую древесину, такую как сосна и ель, а покрытосеменные — лиственные породы умеренного и тропического климата, такие как дуб, бук, тик и бальза. Следует отметить, что различие между лиственной древесиной и мягкой древесиной верно не во всех случаях.Некоторые лиственные породы, например бальза, мягче, чем мягкие породы, например тис.

Интерактивная карта, показывающая географическое распределение мировых лесов, дифференцированных по категориям древесины. Щелкните заголовки отдельных легенд и примеры, чтобы просмотреть статьи о конкретных типах лесов и деревьях. Нажмите на названия континентов, чтобы обсудить их растительный мир.

Encyclopædia Britannica, Inc. Древесина — материал, имеющий большое экономическое значение. Его можно найти по всему миру, и его можно рационально использовать как возобновляемый ресурс — в отличие от угля, руд и нефти, которые постепенно истощаются. За счет лесозаготовок, транспортировки, обработки в мастерских и на промышленных предприятиях, а также торговли и использования древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — средства к существованию. Об этой важности свидетельствует сохраняющийся высокий спрос на древесину и изделия из нее.

По весу расход древесины намного превышает расход других материалов. Более половины производимого круглого леса (бревен) используется в качестве топлива, в основном в менее развитых странах. Производство бумаги и картона показало самый быстрый рост среди изделий из древесины; Ожидается, что эта тенденция сохранится по мере приближения потребления на человека в менее развитых странах к уровню потребления в развитых странах. Рост мирового населения является движущей силой увеличения потребления древесины и, как следствие, обезлесения.Истощение многих лесов, особенно в тропиках, делает сомнительным обеспечение достаточного количества древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и посадки быстрорастущих древесных пород, переработка бумаги и более эффективное использование древесины посредством исследований могут облегчить проблему поставок древесины и помогают уменьшить вредное воздействие на окружающую среду лесной промышленности.

ПРОЦЕДУРНЫЙ ДЕРЕВЯННЫЙ МАТЕРИАЛ | ДИЗАЙНЕР

ДЕРЕВЯННЫЙ МАТЕРИАЛ ПРОЦЕДУРНЫЙ | ПРОЕКТИРОВЩИК

В этой статье вы узнаете, как выглядит мой процедурный древесный материал изнутри. Я использую этот материал как основу для текстурирования деревянных поверхностей в своих 3D-моделях. Это не подробное пошаговое руководство по созданию материалов в Substance Designer, а краткий обзор дерева узлов, который поможет вам создать свой собственный процедурный древесный материал и послужит вам отправной точкой в этом направлении. .Итак, посмотрим, что мы получим в итоге:

А теперь приступим.

Вот как выглядит весь граф узлов:

Не слишком сложно и запутанно, не правда ли? Потому что материал в целом очень простой и служит только основой для чего-то более сложного и подробного.

Этот материал можно разделить на 5 частей: формирование древесных волокон, создание маски старения, окраска, нормали и шероховатость.

Задание по древесному волокну

Все начинается с очень плотного покрытия холста линейным градиентом с небольшим случайным вращением с использованием узла Splatter.Затем результат искажается большим мягким шумом при прохождении через узел Warp. Это основа для дерева. Следующий шаг является наиболее важным: здесь вам нужно поэкспериментировать с узлом Gradient (Dynamic), используя плотный плиточный линейный градиент в качестве Gradient Input, чтобы создать шаблон изгиба дерева и смешать его с результатом предыдущего шага.