Возможности лазерной резки: какие материалы можно резать лазером?

Лазерный луч расплавляет материал, поток сжатого воздуха, направленный в область реза, выдувает расплав — и вот готово: чистое ровное отверстие или прорезанная линия. Это эффективно, качество реза получается выше, чем у более старых методов резки. Но все ли материалы можно разрезать таким образом?6 видов материалов, которые можно резать лазером

Лазерной резке поддаются:

- Металлы — черная сталь, легированные сплавы и цветные металлы вроде алюминия и меди.

- Пластик.

- Стекло.

- Оргстекло.

- Сухое дерево и его производные — фанера, ДСП и ДВП.

- Бумага и картон.

Как видите, ограничений нет — разве что нельзя резать лазером зеркальные материалы. Откуда такая свобода?

При лазерной резке нет механического воздействия

А это значит, что лазером можно спокойно резать хрупкие или мягкие материалы, не боясь их разбить или смять, испортив линию реза. Лазерный луч не может быть «недостаточно остро наточенным», чтобы разрезать их ровно.

Лазерный луч не может быть «недостаточно остро наточенным», чтобы разрезать их ровно.

Лазерный луч не может повести из‑за перепадов фактуры материала

На небольшом расстоянии, используемом при резке, луч остается идеально прямым. Вне зависимости от того, скрыты ли в материале изъяны, которые могли бы сбить с курса жесткий резец. Те же сучки в древесине, например.

Как можно резать лазером прозрачные материалы?

Распространен миф, что лазером нельзя резать стекло и оргстекло. Якобы из‑за того, что луч проходит сквозь материал и начинает резать то, что находится за ним — а стекло остается неразрезанным и как бы насмехающимся над жалкими людишками, которые решили испытать его прозрачность таким образом.

Это было бы верно, если бы на свете существовало абсолютно прозрачное стекло. Но абсолютно прозрачного стекла не существует. Даже воздух не абсолютно прозрачен, что уж говорить о твердом теле. И лазерный луч, проходящий сквозь материал, всё‑таки нагревает его.

Вопрос только в том, чтобы выбрать подходящую мощность. Учесть коэффициент прозрачности конкретного материала и выбрать лазерную установку, мощность луча которой будет достаточной для того, чтобы расплавить стекло в зоне резки. И оно будет разрезано.

Выбор мощности для лазерного раскроя различных материалов

Это один из ключевых моментов при составлении программы лазерной резки. Лазерный луч должен двигаться не слишком быстро — чтобы материал успевал качественно разрезаться — но и не слишком медленно — чтобы установка не работала впустую и не тратила лишней энергии.

Требуемая мощность сильно разнится в зависимости от выбранного материала.

Для обработки металлов требуется относительно мощный лазер. Например, черная сталь толщиной 15 миллиметров. Лазерная установка мощностью 2,5 киловатта будет резать ее со скоростью от 16 до 20 миллиметров в секунду.

А вот дерево, его производные, пластик и оргстекло — менее плотные материалы, поэтому их раскрой лазером проходит легче и быстрее. Например, оргстекло с той же самой толщиной 15 миллиметров. Для его раскроя потребуется станок с мощностью в 5 раз меньше — всего лишь 0,5 киловатта. И при этом раскрой еще и будет идти быстрее, чем раскрой металла на более мощном станке.

Например, оргстекло с той же самой толщиной 15 миллиметров. Для его раскроя потребуется станок с мощностью в 5 раз меньше — всего лишь 0,5 киловатта. И при этом раскрой еще и будет идти быстрее, чем раскрой металла на более мощном станке.

Какие материалы режут в «Металл‑Кейсе»?

Мы не стремимся влезть во все возможные сферы лазерной резки — лучше будем делать что‑то одно, но делать это со стопроцентной отдачей и компетентностью. В «Металл‑Кейсе» мы занимаемся только раскроем металла для промышленности.

Если вам нужно именно это — обращайтесь и давайте обсудим подробности.

необходимое оборудование, инструкция по сборке с фото : Labuda.blog

01.02.2019 Эмметт Браун Самоделки

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

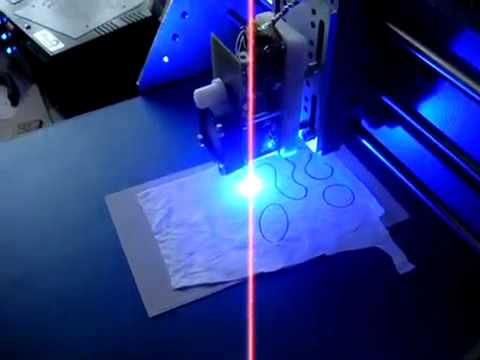

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

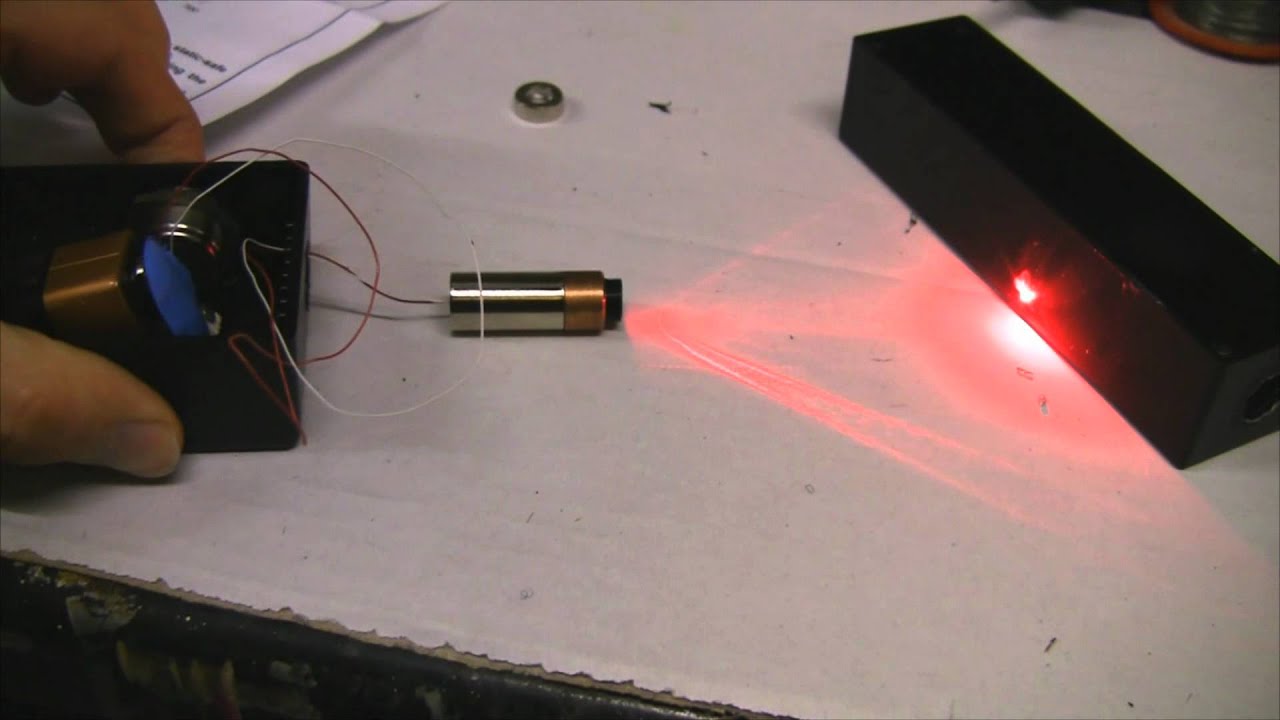

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

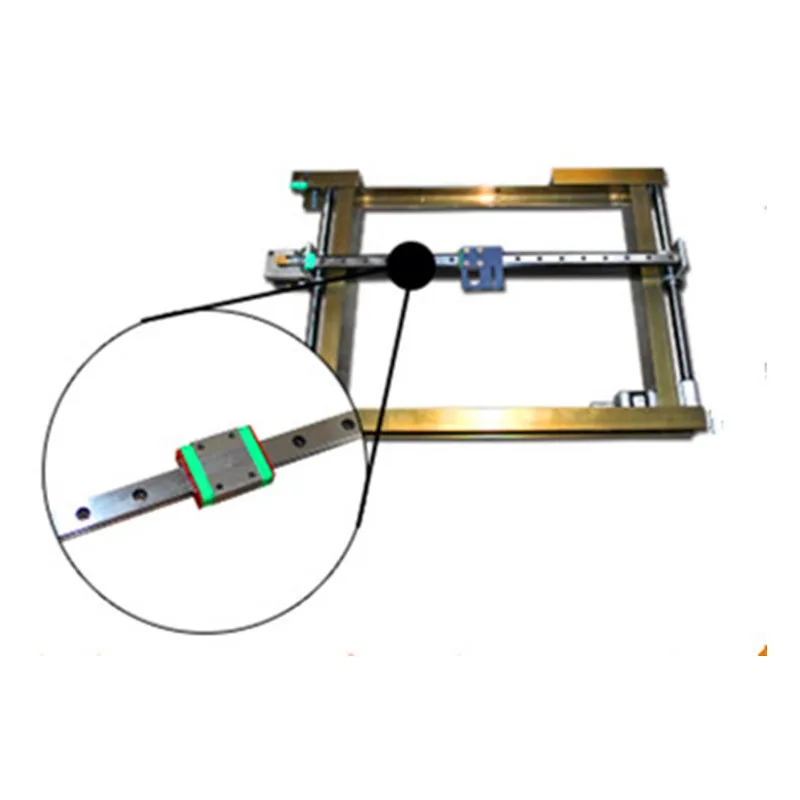

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

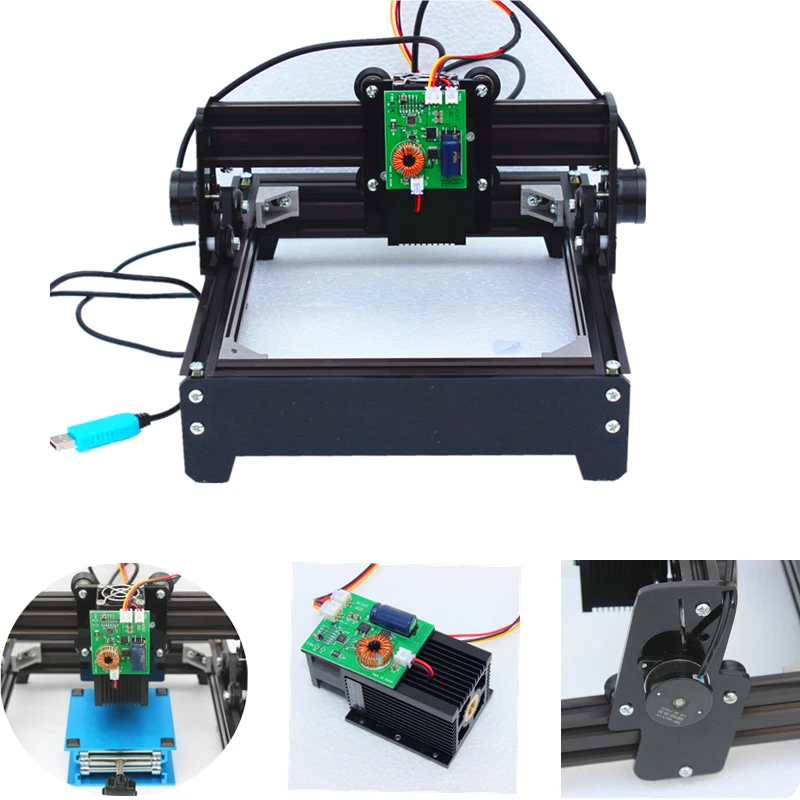

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера. Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

- Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка.

Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники. - Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

Автор: Светлана Бутова

Источник: fb.ru

что с его помощью можно делать

Лазерная резка – это технология обработки листового металла и других разнообразных элементов из металлических сплавов, которая набирает популярность для обслуживания производств и ведения домашнего хозяйства.

Плюсами применения лазера для обработки различных материалов являются:

- большие темпы работы, что позволяет изготавливать целые партии товаров и деталей в короткие сроки;

- универсальность работы с разнообразными поверхностями и материалами;

- точность соблюдения размеров и создания ажурных мелких узоров и элементов;

- простая эксплуатация и настройка станков и комфортные условия работы мастера;

- отсутствие деформации и следов обработки.

Что можно делать на лазерном станке?

Людям, которые хотят заняться новым видом деятельности, для начала прибыльного дела или реализации творческого потенциала следует обратить внимание на такое оборудование, как станок для лазерной резки металла.

Установка является функциональным и практичным инструментом, с использованием которого можно выполнять большое количество процессов и создавать различные детали, изделия и товары для продажи или домашнего использования.

Преимуществом станков для лазерной резки станет возможность одинаково эффективно обрабатывать не только металлические компоненты из разных сплавов, но и другие материалы – дерево, пластик, кожу, текстиль, бумагу и картон, стекло и другие.

На лазерном станке можно создавать следующие изделия и организовывать такие процессы:

1. Производство серийных или оригинальных резных компонентов для оформления интерьеров домов и квартир, обустройства мест общественного питания и развлечений, парковых и садовых зон проводится при помощи технологий резки. Загрузив проект любой сложности, можно получить отличный результат – точно, четко и ровно созданные срезы с передачей мельчайших элементов и ажурных узоров на поверхностях любых материалов.

Загрузив проект любой сложности, можно получить отличный результат – точно, четко и ровно созданные срезы с передачей мельчайших элементов и ажурных узоров на поверхностях любых материалов.

Резка – это возможность создавать различные изделия из металла – запасных частей для разных машин и механизмов, инструментов для обработки дерева, металла, работы с ювелирными изделиями, обеспечивать медицинскую сферу необходимыми расходными материалами – протезами и инструментами.

Резка на лазерном станке позволяет выпускать такие категории продукции:

- сувениры из разных компонентов – с точностью передачи реалистичности предметов, пейзажей, животных и других объектов;

- детали для монтажа мебели и рекламных наружных полотен и стендов;

- создание пластиковых или деревянных пазлов, конструкторов для детей, игрушек;

- элементы декора для помещений – из дерева, кожи, ткани;

- трафареты для швейной промышленности.

Проявление фантазии мастера и подробное изучение функциональных возможностей конкретного станка открывают большие пространства для проявления фантазии и выпуска товаров, изделий народного и промышленного потребления.

2. Применение лазерного гравера – это еще один способ использовать станок с лазером определенной мощности. Преимуществами применения такого оборудования являются:

- точное, четкое и ровное нанесение необходимых картинок, надписей и изображений даже с наличием мелких узоров и деталей;

- созданные таким образом изделия устойчивы к агрессивному воздействию химических веществ или механическому влиянию и служат долгое время без потери первоначального вида;

- широкая сфера применения для обработки и декора разных изделий – часов, канцелярских принадлежностей, зажигалок, сумок, кошельков. Ювелирные украшения, ножи, кинжалы и другие разновидности оружия также можно украсить надписями или рисунками.

Возможность дополнительно укомплектовывать станок инструментами и приспособлениями позволяет эффективно и без проблем обрабатывать изделия любых размеров, форм различных сфер применения.

3. Еще одним технологическим процессом, который можно выполнить с использованием подобного вида оборудования, является маркировка. Необходимость наносить соответствующую информацию о характеристиках изделия, возникает на предприятиях, которые выпускают серийные товары из разных твердых материалов.

Лазерная установка обеспечивает воздействие лазера для снятия слоя металла определенных характеристик с целью создания четких и понятных цифр, букв и кода, которым обозначается конкретная деталь.

Маркировка металлических товаров такими станками позволяет не волноваться о сохранности надписи для дальнейшей идентификации товара, определения модели, срока годности, компании-производителя и сферы применения.

Такие надписи не стираются, остаются в безупречном и читабельном состоянии годами.

4. Еще одним процессом работы с металлическими деталями, который можно быстро, удобно и эффективно выполнять на лазерном станке, является сверление.

Установка с лазерным лучом – это отличный инструмент для создания большого количества абсолютно одинаковых отверстий за короткие промежутки времени.

Преимуществом такого подхода станет возможность создания отверстий разной глубины и диаметра одним инструментом.

Места среза не нужно подвергать дальнейшей обработке – поверхность металла или другого материала получается гладкая, ровная, без дефектов, что ускорит темпы производства товаров.

Загрузив в программное обеспечение трафарет или эскиз будущего изделия, можно запустить автоматизированное производство партий изделий любых объемов с минимальным выполнением процессов в ручном режиме.

Изделия, которые создаются, обрабатываются или совершенствуются при помощи лазерных лучей, отличаются высоким уровнем качества, точностью соблюдения всех мельчайших параметров, скоростью производства необходимых элементов.

Как правильно выбрать

Что лазерный станок – это агрегат полезный, уже понятно. Однако необходимо уметь правильно его выбирать. И здесь нужно учесть сразу несколько важных аспектов, которые и будут рассмотрены далее.

В целом, при выборе лазерного станка необходимо учитывать всего три пункта:

- Качество изготовления станка.

- Скорость обработки.

- Удобство управления лазером.

Рассмотрим каждый из этих пунктов более детально.

О качестве изготовления

Главная часть станка – это лазерные излучатели. От них зависит качество обработки, и они бывают разных видов. Но в основном используются газовые СО2 – для обработки бумаги, древесины, ткани, стекла и прочего, и волоконные – для резки и маркировки пластиков и металла.

Важно учесть, из какого материала сделаны именно газовые излучатели. Так как газ вещество летучее, чем хуже качество излучателя, тем ниже будет качество лазерной гравировки и резки, а следовательно, медленнее процесс работы и выше расходы на покупку новых трубок.

В общем излучатели делают из:

- Стекла – самый дешевый вариант.

- Металла.

- Керамики.

Два последних варианта – более дорогие, но и более качественные. Но самое главное – разница в ресурсе работы и мощности обработки. У стеклянной трубки – около двух тысяч часов. Из-за высоковольтного нагрева образуется деформация излучателя во время работы и газ улетучивается через микротрещины в корпусе. Мощность и скорость обработки существенно ухудшается. При этом газовая смесь выходит даже при выключенном станке.

Металлические излучатели изготавливаются с герметичным корпусом. Ресурс работы металлического излучателя с — около пятидесяти тысяч часов. Излучение данных элементв, как и керамических, мономодовое, концентрированное – выпаривается слой материала только под лазером, не затрагивая соседние слои. Как видите, качество обработки с излучателями из металла намного выше, чем с излучателями из стекла.

Излучение данных элементв, как и керамических, мономодовое, концентрированное – выпаривается слой материала только под лазером, не затрагивая соседние слои. Как видите, качество обработки с излучателями из металла намного выше, чем с излучателями из стекла.

Излучатели из керамики изготовлены с электродами снаружи, а не внутри корпуса. Это уменьшает наличие технологических швов, через которые выходит газ. Еще одно важное преимущество – стенки у керамических излучателей более толстые, поэтому закачать в трубку больше газовой смеси, что увеличивает ресурс работы таких излучателей примерно в два раза, чем даже у металлических.

О скорости обработки

Скорость работы лазерного станка это не просто удобство! Если выше скорость, то выше производительность. Соответственно, что больше и доход за определенное время. При выборе оборудования уточните, какой привод установлен:

- Микрошаговый – скорость ниже и есть ограничение в дискретности хода.

- Сервопривод – станок будет работать намного быстрее. При этом возможна обработка текста и изображения любого размера с предельной точностью.

Поэтому при выборе лазерного станка необходимо учитывать этот фактор. В противном случае можно пожалеть о приобретении.

Об удобстве управления

Программа для лазерного станка должна отличаться удобством и простотой в процессе работы.

Удобство состоит в том, чтобы можно было:

- Во-первых, использовать привычный Вам графический редактор с программой лазера.

- Во-вторых, интерфейс ПО должен быть на русском языке и программа должна помогать пользователю работать с лазером: желательно, чтобы были разные опции для автоматического подбора параметров для обработки разных материалов, для тестирования системы (диагностика неполадок), дистанционное управления, оценка времени на обработку партии и важная опция для полиграфии – коррекция траектории реза во время работы.

Удобная программа лазера – это также не прихоть, это опять-таки деньги компании или предпринимателя, так как оператор не будет тратить время на подготовку шаблонов к работе и настройку станка.

Видео. Как выбрать лазерный станок? Выбираем лазерный станок

Технология лазерной резки металла – это инструмент, который поможет открыть бизнес, и, занимаясь интересным и творческим процессом, получать доход.

вещей с меткой «Lasercut» — Thingiverse

В основном печатный ЧПУ «MPCNC» BURLY C-23. 5 мм OD

по Allted

15 марта 2015 г.

13206

17059

2053

Держатель для книг для одной руки с чпу / лазером

от ZenziWerken

12 февраля 2017 г.

6865

6607

50

Уличный гоночный автомобиль с дистанционным управлением: проект на одну неделю

автор: Banana_Science

13 февраля 2018 г.

5 мм OD

по Allted

15 марта 2015 г.

13206

17059

2053

Держатель для книг для одной руки с чпу / лазером

от ZenziWerken

12 февраля 2017 г.

6865

6607

50

Уличный гоночный автомобиль с дистанционным управлением: проект на одну неделю

автор: Banana_Science

13 февраля 2018 г. 5117

5117Программа для создания вывесок и резки винила для плоттера

Представляем Easy Cut Studio

Самая передовая в мире программа для создания вывесок и резки винила.Это дает вам возможность вырезать любой шрифт, SVG, PDF, а также ваш собственный оригинальный дизайн с помощью резака для винила. Это потрясающее программное обеспечение для резки винила даже поддерживает векторизацию ваших изображений, а встроенная библиотека форм включает сотни векторных дизайнов, готовых для резки. Благодаря интуитивно понятному пользовательскому интерфейсу теперь любой может профессионально вырезать дизайн с помощью функций профессионального уровня! Доступны версии для Windows и Mac.

Нарисуйте свой собственный дизайн

Рисование и конструирование не может быть проще! Это мощное программное обеспечение для резки винила поставляется с набором различных инструментов для дизайна и верстки, которые вам нужны. С легкостью рисуйте уникальные формы, изменяйте знаки, редактируйте векторные изображения, создавайте логотипы, настраивайте текст со всеми шрифтами на вашем компьютере, а также со специальными эффектами. Easy Cut Studio упростит создание дизайна и вырезание вывесок по сравнению с любым другим программным обеспечением для плоттеров, представленных сегодня на рынке. Это небольшой дизайнерский центр для резки винила.

С легкостью рисуйте уникальные формы, изменяйте знаки, редактируйте векторные изображения, создавайте логотипы, настраивайте текст со всеми шрифтами на вашем компьютере, а также со специальными эффектами. Easy Cut Studio упростит создание дизайна и вырезание вывесок по сравнению с любым другим программным обеспечением для плоттеров, представленных сегодня на рынке. Это небольшой дизайнерский центр для резки винила.

Редактирование узла

Простые инструменты редактирования узлов дают вам полный контроль над контурами. Отдельные линии, кривые и узлы можно изменять в любой степени для получения идеальных результатов.Функция упрощения полезна для попытки уменьшить количество точек / узлов в форме.

Трассировка и векторизация изображений

Непревзойденная векторизация изображений. Просто используйте мощный инструмент трассировки, чтобы создать вырезанные контуры из любой импортированной растровой графики (включая JPG, PNG, BMP, GIF, PSD, PDF, TGA, TIFF и т. Д.) Или сканированных изображений. С легкостью создавайте точные векторные контуры, готовые для резки или дальнейшего редактирования.

Д.) Или сканированных изображений. С легкостью создавайте точные векторные контуры, готовые для резки или дальнейшего редактирования.

Универсальные возможности импорта / экспорта

Импортируйте и редактируйте файлы различных форматов, включая SVG, EPS, AI, PNG, GSD, SCUT, PDF, WPC и другие популярные векторные форматы в качестве редактируемых объектов.давая вам возможность вырезать любую форму и нестандартные произведения искусства. Вы также можете экспортировать свой дизайн в форматы SVG, JPG, PNG, FCM, PDF, TIFF и BMP.

Соединить текст и фигуры вместе

Сварка — это расширенный параметр, позволяющий объединить перекрывающийся текст и фигуры в единую фигуру, объединяя фигуры вместе, где бы они ни возникали. Есть два способа комбинировать формы / буквы вместе: сварка и соединение.

Работа со слоями

Легко создавайте сложные дизайны, используя несколько слоев, группируя их для организации порядка отображения объектов.Использование слоев может помочь вам лучше контролировать организацию, редактирование и вырезание объектов с помощью Easy Cut Studio. Параметр «Слой тени» позволяет создавать тени любой формы, которые можно вырезать.

Параметр «Слой тени» позволяет создавать тени любой формы, которые можно вырезать.

Шаблоны для дизайна и огранки со стразами

Легко конвертируйте дизайны в шаблоны со стразами и создавайте свои собственные дизайны со стразами с помощью набираемых шрифтов, готовых к использованию со стразами. С помощью функции Easy Cut Studio Rhinestone теперь вы можете наносить стразы практически на все, от футболок, джинсов, мобильных телефонов, сумок и так далее.

Печать и вырезка (контурная обрезка)

Печать и обрезка — это просто, быстро и точно. Автоматическое создание регистрационных меток для приложений печати и вырезания. С легкостью распечатайте произведение, а затем вырежьте его вокруг изображения с помощью режущего плоттера, который идеально подходит для создания декалей и наклеек. Пользовательский контроль над размером совмещения, толщиной и смещением поможет резчику легко находить контурные отметки реза.

Полный контроль над резаком для винила

Выполняйте работу быстрее. Гибкие настройки резки, которые позволяют вырезать именно то, что вам нужно. Вы можете установить режим обрезки, давление и скорость, многократную обрезку (вырезать копии), только выделение обрезки, печать + обрезку, зеркальное отображение, перерез и многие другие параметры профессионального резака для винила. Вырезайте виниловые вывески с невероятной легкостью.

Гибкие настройки резки, которые позволяют вырезать именно то, что вам нужно. Вы можете установить режим обрезки, давление и скорость, многократную обрезку (вырезать копии), только выделение обрезки, печать + обрезку, зеркальное отображение, перерез и многие другие параметры профессионального резака для винила. Вырезайте виниловые вывески с невероятной легкостью.

Поддерживаемые резаки и плоттеры для винила

Работает с широким спектром резаков / плоттеров для винила, включая GCC, USCutter, Graphtec, Roland, Summa, UKCutter, Secabo, Mutoh, Ioline, Refine, AnaGraph, PCut, Seiki, ROHS, Teneth, DGI, Foison, Saga, Vevor, Машины Vicsign, SkyCut, Rabbit, Liyu, Redsail, GoldCut, PixMax, JinKa, Silhouette, APD, BDF, Vinyl Systems, KASA, UKCutter, New Star, Desay Master, Vinyl Express и так далее.(Больше не работает с машинами Cricut.) Нажмите здесь, чтобы просмотреть все совместимые резаки для винила.

Станки и ТОКАРНЫЙ СТАНОК

СтанкиСтанки используются для обработки металлов и других материалов.

Материал, которому необходимо придать форму, называется заготовкой. Большинство станков теперь имеют электрический привод. Станки с электроприводом быстрее и точнее ручных инструментов: они были важным элементом в развитии процессов массового производства, поскольку позволяли изготавливать отдельные детали в больших количествах, чтобы они были взаимозаменяемыми.

Материал, которому необходимо придать форму, называется заготовкой. Большинство станков теперь имеют электрический привод. Станки с электроприводом быстрее и точнее ручных инструментов: они были важным элементом в развитии процессов массового производства, поскольку позволяли изготавливать отдельные детали в больших количествах, чтобы они были взаимозаменяемыми. Все станки имеют приспособления для удержания как заготовки, так и инструмента, а также для точного управления перемещением режущего инструмента относительно заготовки. При большинстве операций механической обработки выделяется большое количество тепла, поэтому для охлаждения и смазки необходимо использовать охлаждающие жидкости (обычно смесь воды и масел).

Станки обычно обрабатывают материалы механически, но в последнее время были разработаны и другие методы обработки. Они включают химическую обработку, искровую эрозию для обработки очень твердых материалов любой формы посредством непрерывной высоковольтной искры (разряда) между электродом и заготовкой.

Другие методы обработки включают сверление с использованием ультразвука и резку с помощью лазерного луча. ЧПУ станков и гибкие производственные системы сделали возможным гибкое использование целых систем станков для производства ряда продуктов.

Другие методы обработки включают сверление с использованием ультразвука и резку с помощью лазерного луча. ЧПУ станков и гибкие производственные системы сделали возможным гибкое использование целых систем станков для производства ряда продуктов. LATHE

Токарный станок по-прежнему остается самым важным станком. Изготавливает детали круглого сечения, поворачивая заготовку вокруг своей оси и отрезая ее поверхность острым неподвижным инструментом. Инструмент можно перемещать в сторону для создания цилиндрической детали и перемещать по направлению к заготовке для управления глубиной резания. В настоящее время все токарные станки приводятся в движение электродвигателями. Это позволяет непрерывно вращать заготовку с различными скоростями. Современный токарный станок приводится в действие с помощью передней бабки, поддерживающей полый шпиндель на точных подшипниках и несущей либо патрон, либо планшайбу, на которой зажимается обрабатываемая деталь.

Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.