Плазморез из сварочного инвертора своими руками: самодельный, подробно, схемы и чертежи

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

- инвертор,

- трансформатор,

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора.

Основное преимущество плазмореза использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым

Принцип работы горелки

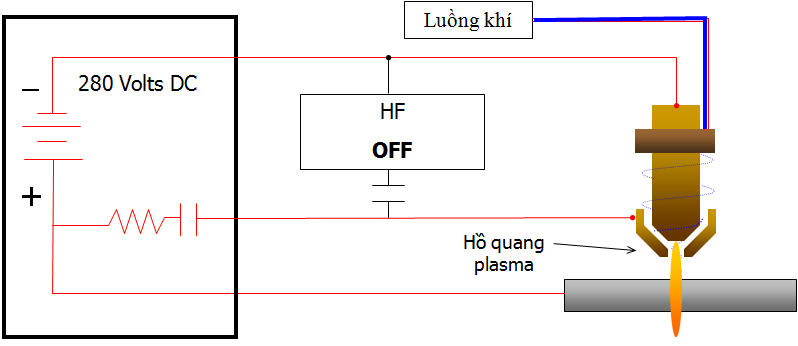

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

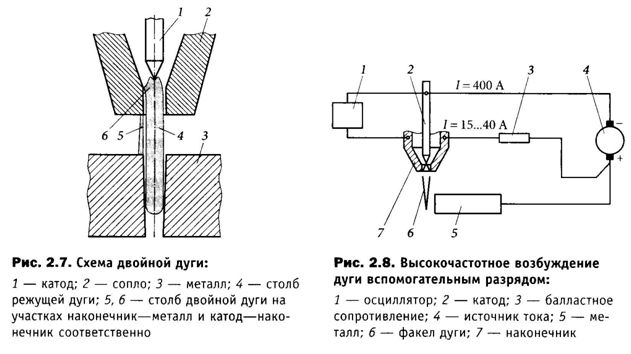

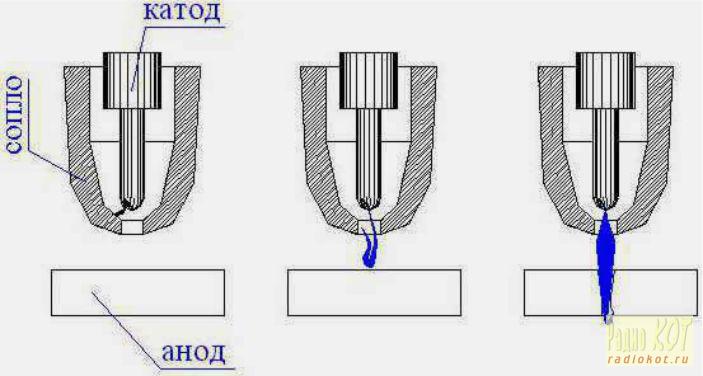

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.

На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз. Вращение потока вокруг электрода делает струю тонкой.

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности. Чем больше угол наклона, тем шире полоса реза.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

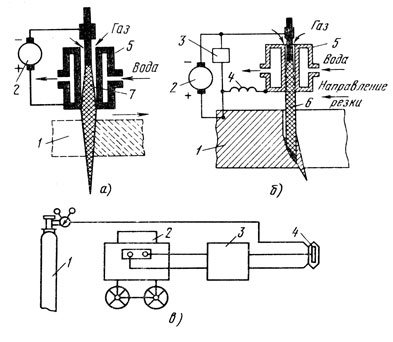

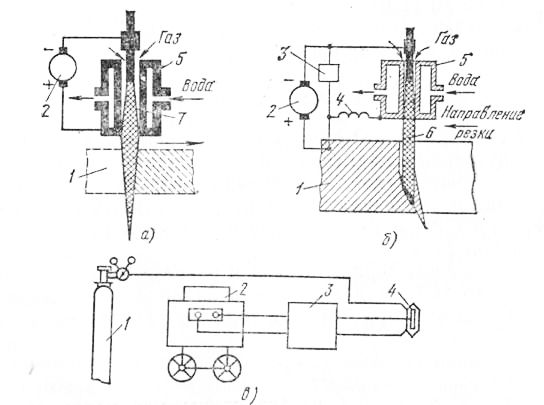

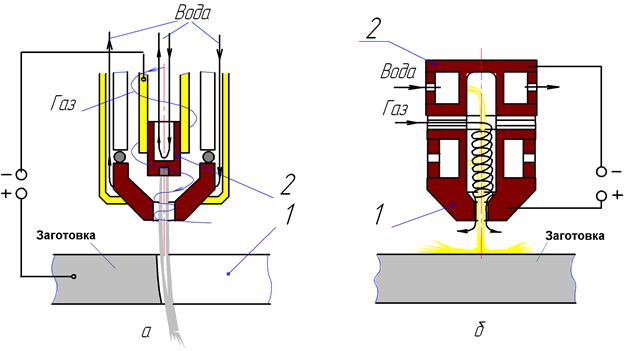

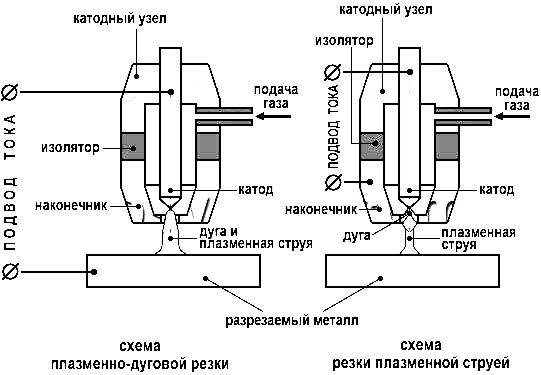

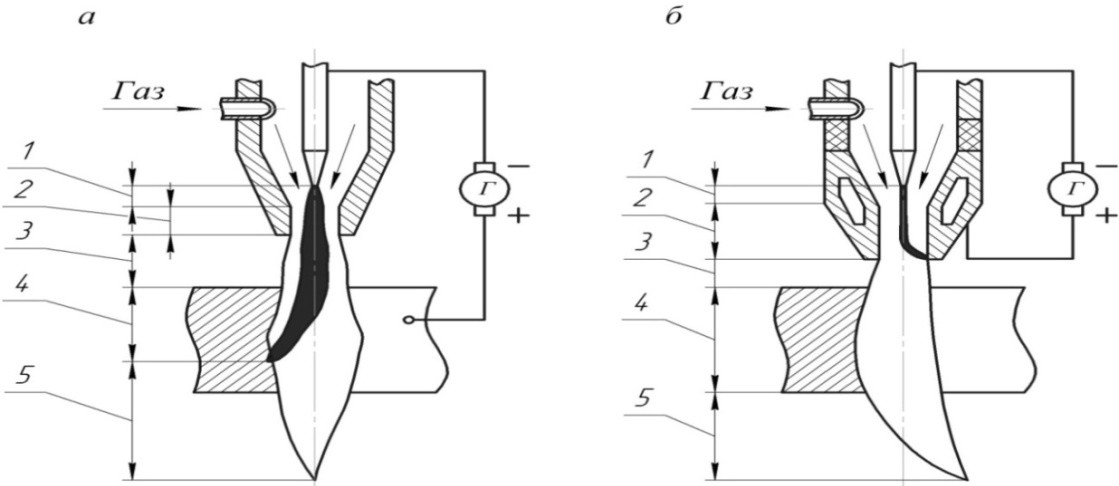

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

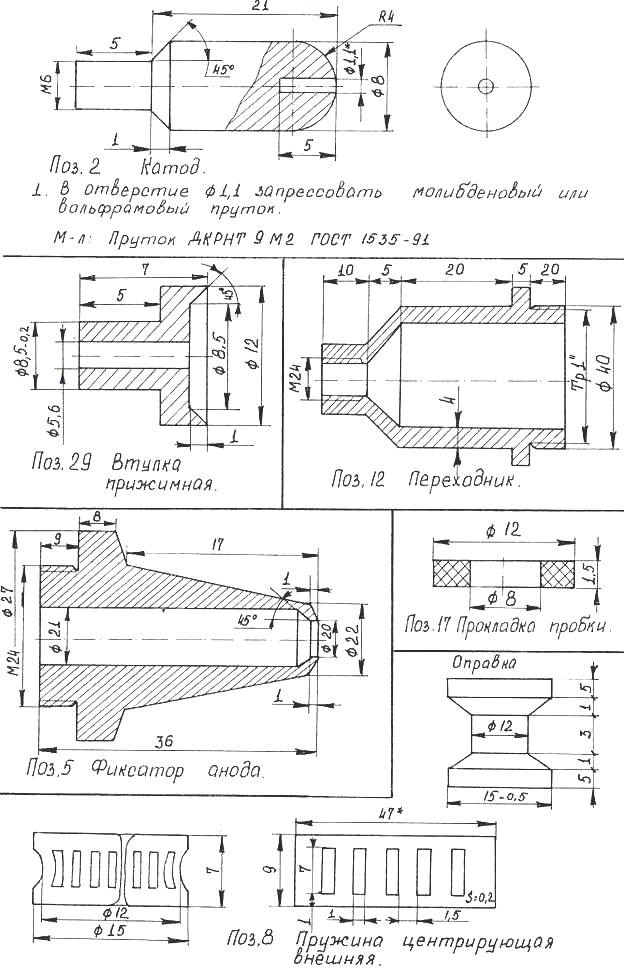

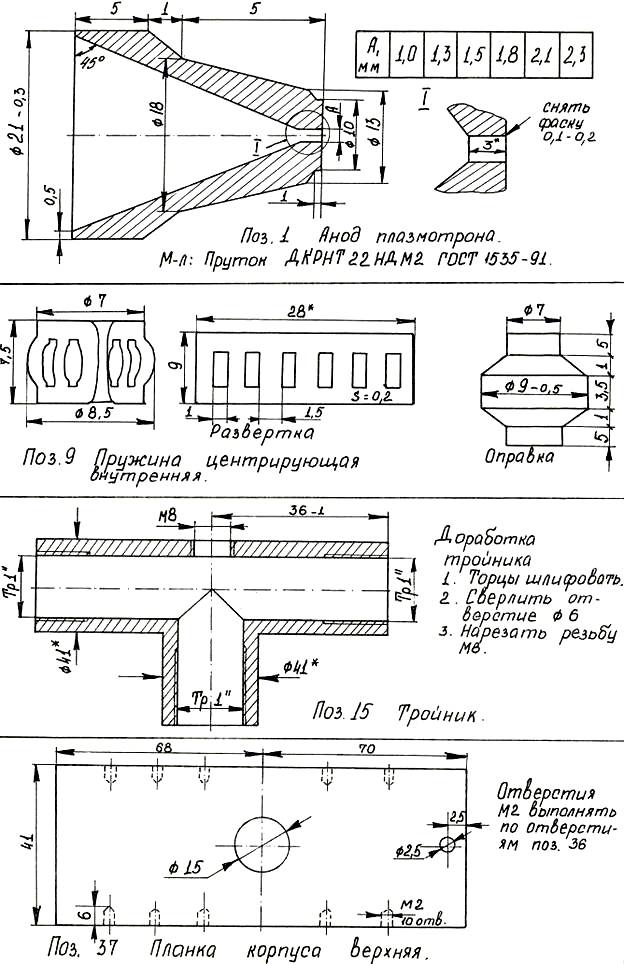

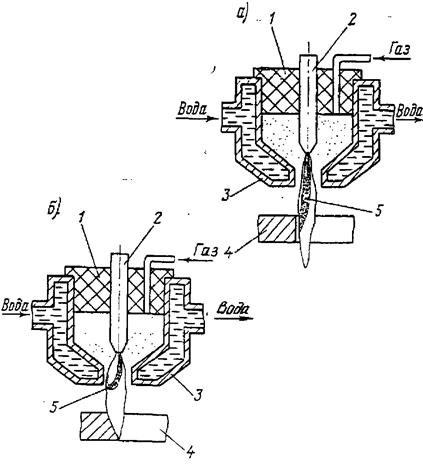

Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».

Источник тока

Если вопрос выбора типа источника питания не принципиальный, следует предпочесть инвертор. Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый,

- габаритный,

- работает от трехфазного тока 380В,

- потребляет много электроэнергии,

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор,

- компрессор,

- плазмотрон.

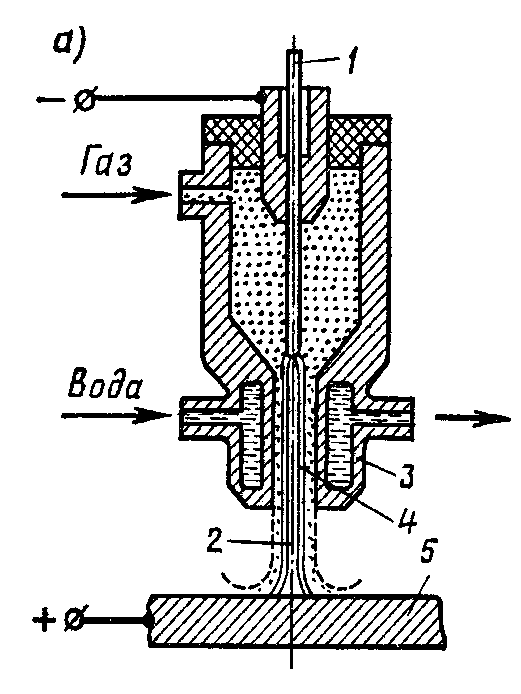

Плазмотрон косвенного действия.

Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла,

- электродная втулка держит электрод и закручивает воздух,

- изоляционная втулка закрывает электрод от контакта с водой,

- фторопластовый корпус,

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

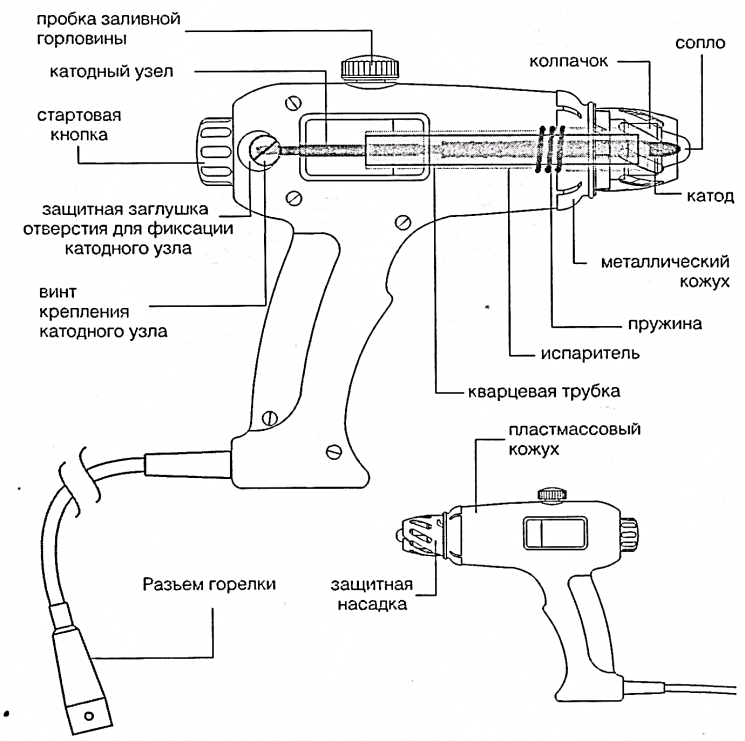

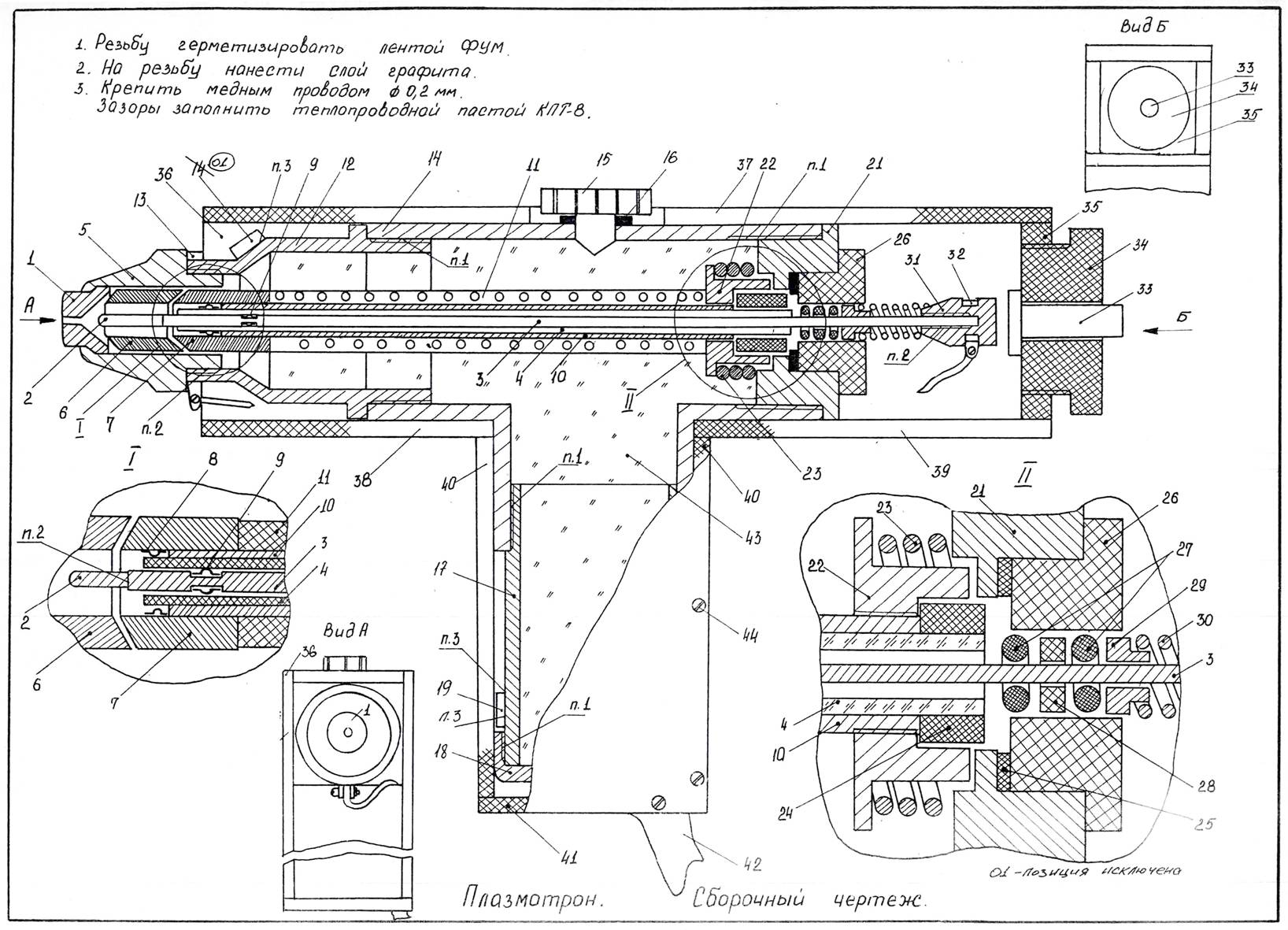

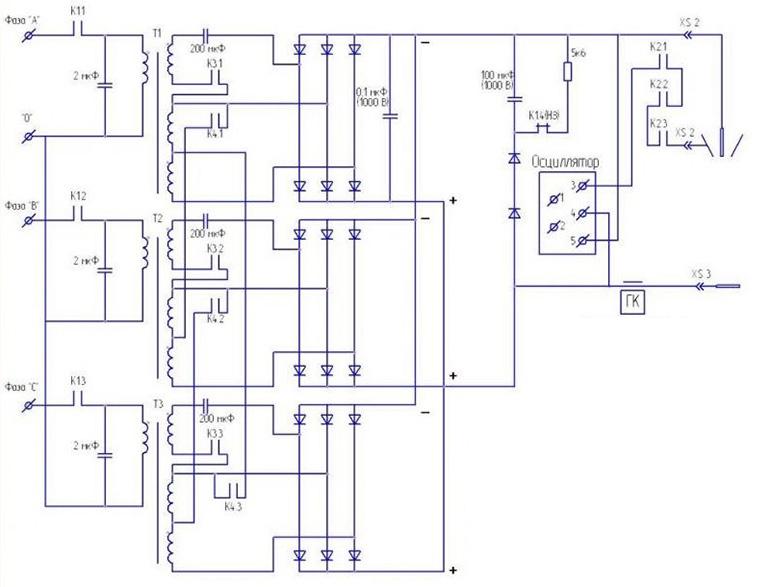

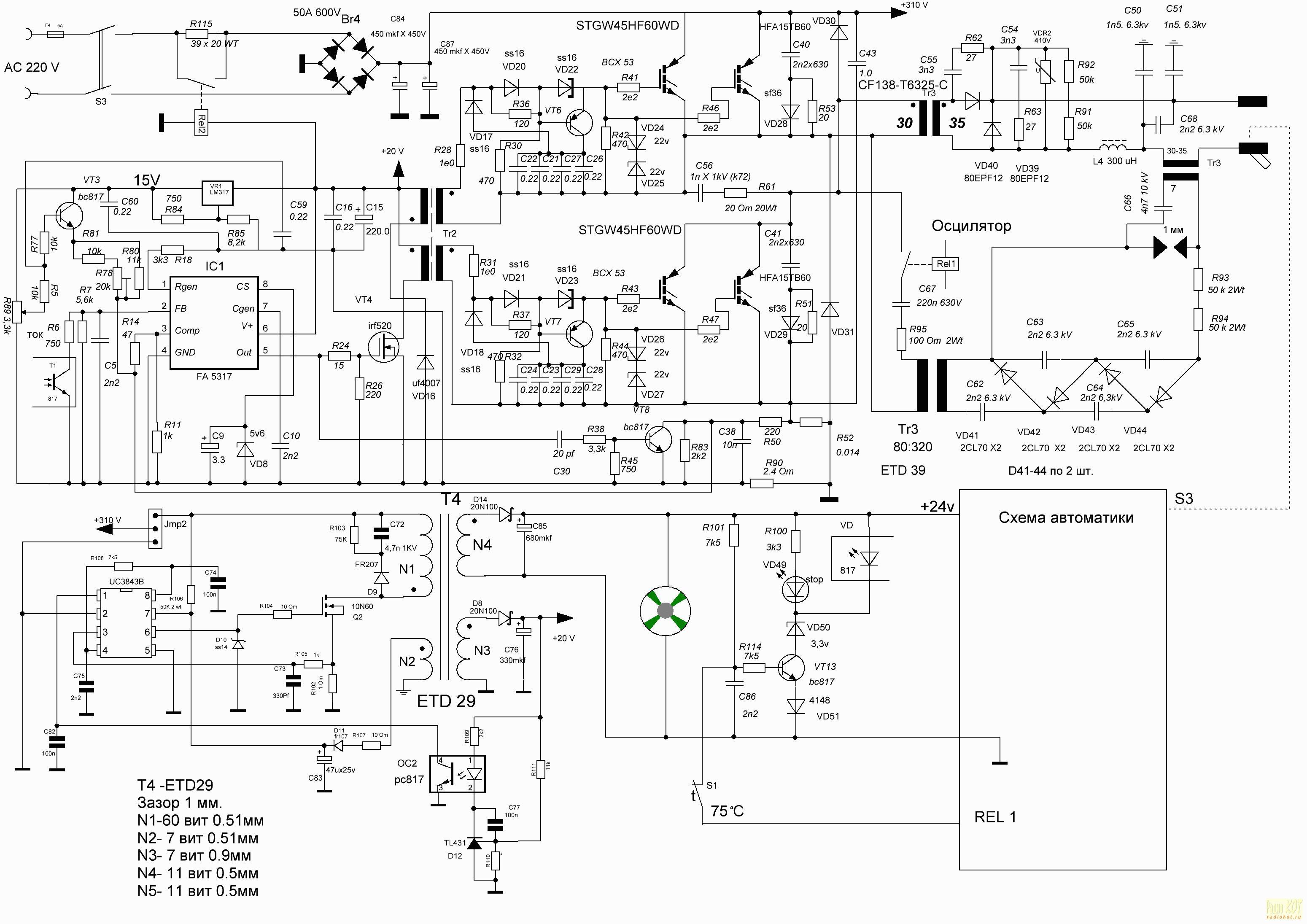

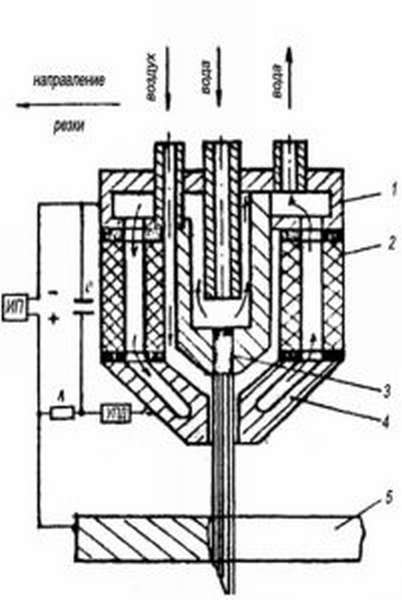

АПР-91 – схема переделки

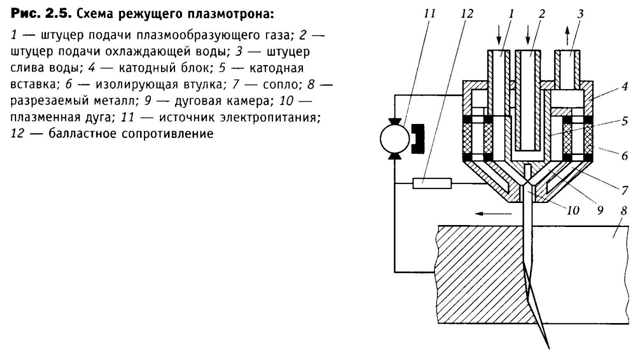

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей. От самого плазмотрона, до подведенных к нему кабелей и шланга.

От самого плазмотрона, до подведенных к нему кабелей и шланга.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком,

- пенный или углекислотный огнетушитель,

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Плазморез чпу своими руками: схема самодельного устройства, видео

Оптимальное решение для эксплуатации в бытовых условиях — самодельный плазморез. Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Особенно, если речь идет о станках с ЧПУ, которые обеспечивают максимальную продуктивность работы, но требуют значительных затрат. Как же работает подобное устройство, какая схема используется для подключения основных элементов, а главное, как сделать такое оборудование самостоятельно?

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата.

Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Особенности прямого или косвенного воздействия

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.

Поэтапный порядок изготовления

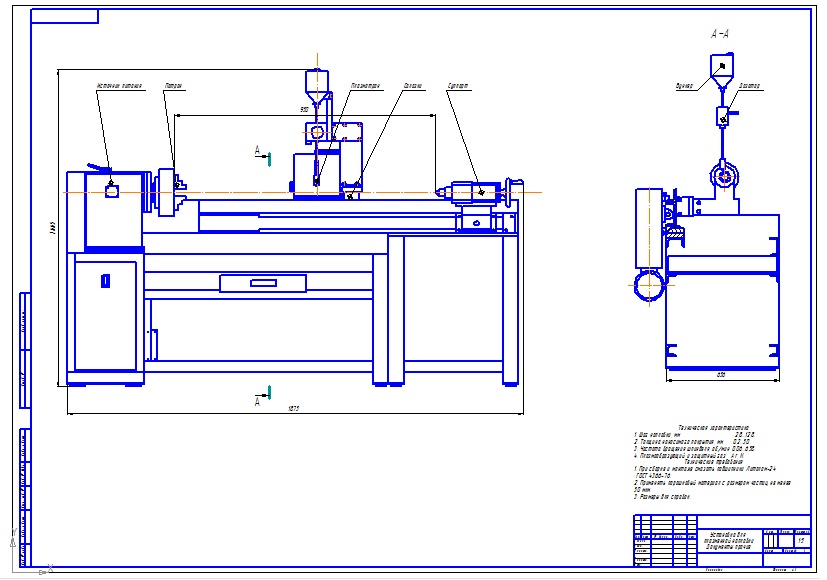

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Варится рама. «Ножки» изделия дополнительное укрепляются. Для изготовления можно использовать трубы различного диаметра.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Заключение

Плазморез — достаточно простая конструкция, применение, как и создание которой, не представляет особых сложностей. При желании, её прекрасно можно сделать и своими руками — при этом придется заплатить лишь ¼ или же вовсе 1/5 от общей стоимости.

Стоит учитывать, что создание ручного аппарата гораздо проще, чем конструкции с ЧПУ. Но второй вариант более продуктивен, а также позволяет тратить минимум усилий на производстве деталей, добившись уникальной точности.

Тематическое видео:

Самодельный плазморез из сварочного трансформатора

plazmen.ru » Своими руками » Плазморез » Из сварочного трансформатора

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке.

Внешний вид сварочного трансформатора. Ист. http://remoskop.ru/shema-ustrojstvo-remont-svarochnogo-transformatora.html.

Ист. http://remoskop.ru/shema-ustrojstvo-remont-svarochnogo-transformatora.html.

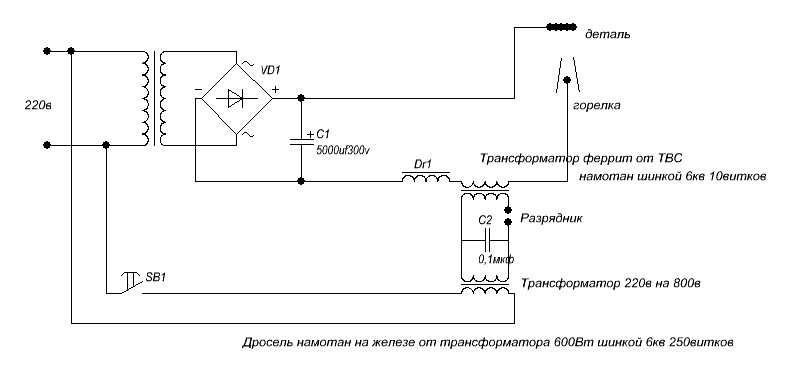

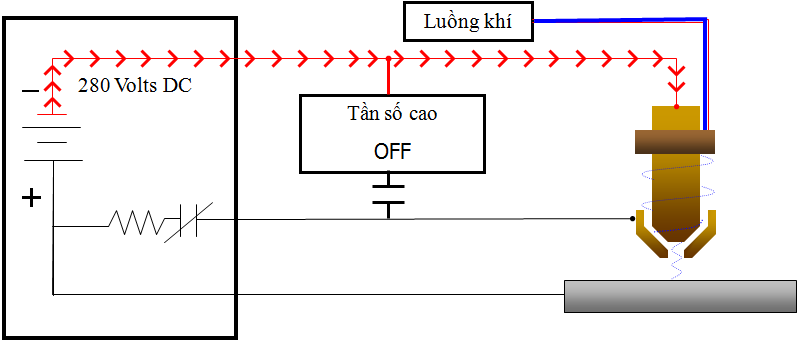

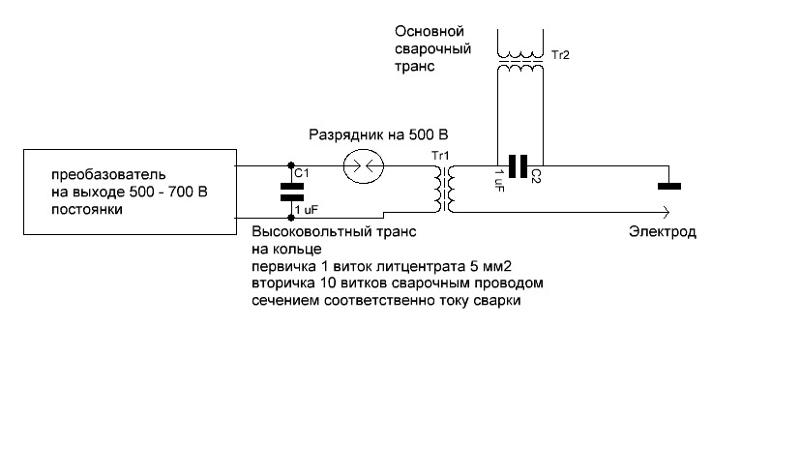

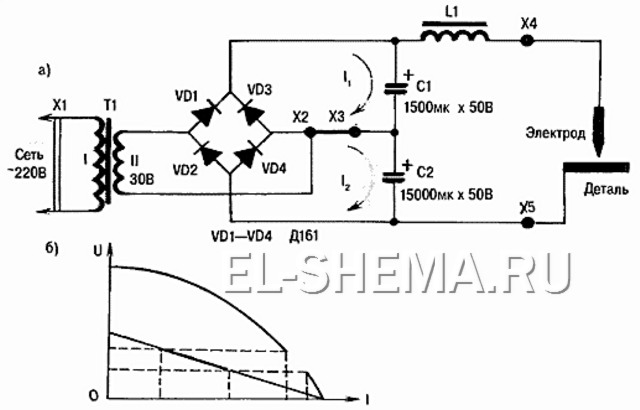

Сварочный трансформатор применяется для преобразования высокого напряжения источника питания (220 или 380 В) в низкое. В нашем случае он будет служить генератором тока для плазмореза. На рисунке приведена схема подключения.

Схема подключения плазмотрона к трансформатору. Ист. http://strport.ru/instrumenty/printsip-raboty-plazmoreza.

Электрический ток от трансформатора на плазмотрон поступает через электрический проводник кабель-шлангового пакета. Посредством его он передаётся на находящийся внутри корпуса плазмотрона электрод, который используется для возбуждения электрической дуги.

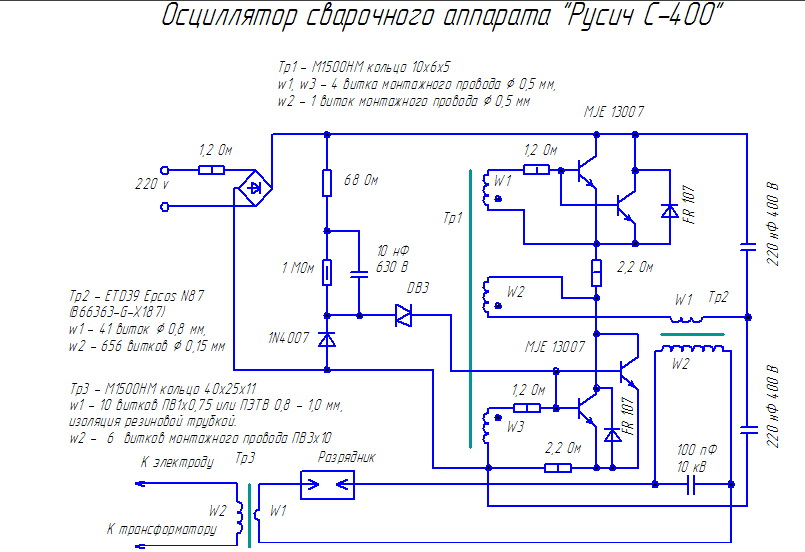

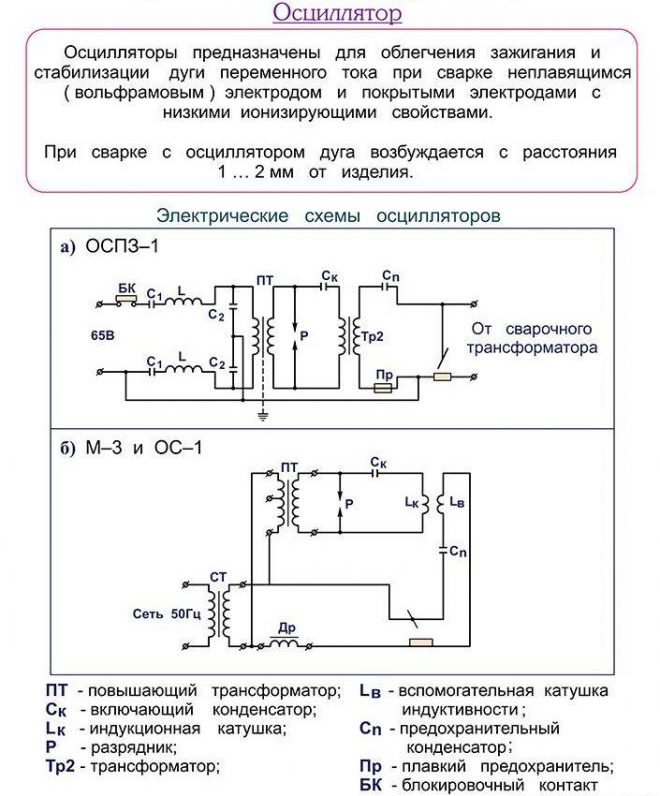

Рекомендуем посмотреть: полезный видеоролик о самодельном кабель-шланговом пакете вы найдете в статье «Плазморез своими руками«.При нажатии кнопки «Розжиг», трансформатор начинает подавать на плазмотрон напряжение сварочной дуги (цепь не замкнута и сварочного тока ещё нет), а осциллятор — токи высокой частоты (далее – ТВЧ). Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга (образование рабочей дуги между электродом и обрабатываемой заготовкой сразу – затруднительно). В камеру начинает поступать сжатый воздух, он нагревается, увеличивается в объеме (до 100 раз) и ионизируется. Плазма вырывается из сопла, соприкасается с разрезаемым металлом: зажигается режущая дуга, а дежурная — гаснет. Трансформатор генерирует ток для сварочной дуги. Происходит раскрой металла.

Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга (образование рабочей дуги между электродом и обрабатываемой заготовкой сразу – затруднительно). В камеру начинает поступать сжатый воздух, он нагревается, увеличивается в объеме (до 100 раз) и ионизируется. Плазма вырывается из сопла, соприкасается с разрезаемым металлом: зажигается режущая дуга, а дежурная — гаснет. Трансформатор генерирует ток для сварочной дуги. Происходит раскрой металла.

Эта метод питания плазмотрона имеет несколько «плюсов»:

- сварочный трансформатор является самым простым источником сварочного тока (по сравнению со сварочными выпрямителем или инвертором), и, следовательно, самым надёжным;

- аппарат плазменной резки не чувствителен к перепадам напряжения;

- гаджет способен резать заготовки большой толщины.

Но, у самодельного плазмореза из сварочного трансформатора имеются и недостатки:

- большая масса.

Он не удобен в эксплуатации;

Он не удобен в эксплуатации; - слишком высокое потребление электроэнергии (читай — низкий КПД).

Как сделать плазморез — Плазменная резка

Плазменная резка – достаточно востребованная операция, особенно, когда дело касается резки толстых металлических деталей или заготовок. Процесс происходит быстро, кромки металла остаются ровными. Но такой аппарат стоит недешево. Поэтому многие умельцы изготавливают для себя плазморез своими руками из разных видов оборудования, соединив их в одну конструкцию. Схема соединения их проста, главное – правильно подобрать приборы по необходимым техническим характеристикам.

Основы плазменной резки

В основе плазменной резки лежит ионизированный газ, который вылетает из сопла горелки с большой скоростью. Этот газ и есть та самая плазма. Что она делает.

- По сути, это ионизированная среда является отличным проводником электрического тока, который от электрода поступает к металлической заготовке.

- Плазма нагревает металл до необходимой температуры.

- Она же сдувает расплавленный металл, освобождает пространство реза.

Значит, чтобы создать плазму, необходим газ и источник электроэнергии. И эти две составляющие должны соединиться в одном месте. Поэтому оборудование плазменной резки состоит из баллона с газом, источника электроэнергии повышенной силы и резака, в котором установлен электрод.

Конструкция резака изготовлена таким образом, чтобы вокруг электрода проходил газ и в нагретом от электрода виде вырывался наружу через небольшое отверстие. Небольшой диаметр отверстия и давление газа создают необходимую скорость плазме. При изготовлении самодельной плазменной резки нужно просто приобрести готовый резак и не думать над его созданием. Потому что в нем уже все продумано, плюс заводской вариант – это гарантия безопасности.

Что касается газа, то от всех вариантов давно уже отказались, оставив сжатый воздух. Получить его можно сегодня очень просто – приобрести и установить компрессор.

Есть определенные условия, которые гарантируют качество резки плазмой.

- Сила тока на электроде не должна быть меньше 250 А.

- Сжатый воздух должен подаваться на резак со скоростью в пределах 800 м/сек.

Как сделать плазморез своими руками

Основы плазменной резки понятны, конструкция плазмореза тоже ясна, можно приступать к его сборке. Кстати, для этого не нужны специальные чертежи.

Итак, что будет необходимо.

- Нужно найти источник электроэнергии. Самый простой вариант – это сварочный трансформатор или инвертор. По многим причинам инвертор лучше. К примеру, у него стабильное значение тока, без перепадов. Он экономичнее в плане потребления электроэнергии. Обратить внимание придется на ток, который выдает сварочный аппарат. Его значение не должно быть меньше 250 ампер.

- Источник сжатого воздуха. Здесь без изменений – компрессор. Но какой? Основной параметр – давление воздуха. На него и надо будет обратить внимание.

2,0-2,5 атм. – будет нормально.

2,0-2,5 атм. – будет нормально. - Резак можно приобрести в магазине. И это будет идеальным решением. Если есть в наличии резак для аргонной сварки, то и его можно переделать под плазменную резку. Для этого из меди придется сделать насадку в виде сопла, которая вставляется в резак аргонной сварки.

- Комплект шлангов и кабелей, для соединения всех частей самодельного плазмореза. Опять-таки комплект можно приобрести в магазине, как единый соединяющий элемент.

Вот четыре элемента, с помощью которых собирается самодельный плазморез.

Вспомогательные элементы и материалы

На что еще необходимо обратить внимание, собирая аппарат плазменной резки своими руками. Как уже было сказано выше, основная характеристика плазменного резака – это диаметр его отверстия. Каких размеров он должен быть, чтобы качество реза было максимальным. Специалисты считают, что диаметр в 30 мм – оптимальный размер. Поэтому, покупая резак в магазине, нужно обратить внимание, есть ли в его комплекте сопло с таким отверстием.

К тому же надо подбирать сопло со значительной длиной. Именно этот размер дает возможность струе сжатого воздуха набрать необходимую скорость. От чего рез металла получается аккуратным, а сам процесс резки быстрым и легким. Но не стоит приобретать сопло уж очень большой длины. Такое приспособление быстро разрушается под действием высоких температур.

Что касается выбора электрода для плазмореза, то тут необходимо обратить внимание на сплав, из которого он изготовлен. К примеру, если в сплав входит бериллий, то это радиоактивное вещество. Работать с такими электродами долго не рекомендуется. Если в сплав входит торий, то при высоких температурах он выделяет токсичные вещества. Идеальный электрод для плазменной резки, в сплав которого входит гафний.

Проверка плазмореза

Итак, шланги соединяют резак и компрессор, кабель резак и инвертор. Теперь необходимо проверить, а работает ли собранная конструкция. Включаются все агрегаты, на резаке нажимается кнопка подачи электроэнергии на электрод. При этом образуется дуга с температурой 6000-8000С. Она проскакивает между металлом электрода и сопла.

При этом образуется дуга с температурой 6000-8000С. Она проскакивает между металлом электрода и сопла.

После этого начинает подаваться в резак сжатый воздух. Проходя через сопло и нагреваясь от электрической дуги, он резко расширяется в десять раз и при этом приобретает токопроводящие свойства. То есть, получается ионизированный газ.

Он проходит через суженное сопло, при этом приобретая скорость в пределах 2-3 м/сек. А вот температура плазмы повышается до 25000-30000С. Самое важное, что дуга, с помощью которой был разогрет сжатый воздух и превращен в плазму, гаснет, как только плазма начинает воздействовать на металлическую заготовку, подготовленную к резке. Но тут же включается вторая, так называемая рабочая дуга, которая на металл действует локально. Именно в зону реза. Поэтому металл режется только в этой зоне.

Если при проверке работы плазменного резака у вас получилось разрезать металл толщиною не меньше 20 мм, то все элементы новой конструкции, собранной своими руками, были подобраны правильно. Необходимо обратить внимание, что заготовки толщиною более 20 мм плазморез из инвертора не режет. У него просто не хватает мощности. Чтобы резать металл большей толщины, придется использовать трансформатор.

Необходимо обратить внимание, что заготовки толщиною более 20 мм плазморез из инвертора не режет. У него просто не хватает мощности. Чтобы резать металл большей толщины, придется использовать трансформатор.

Внимание! Любые работы, связанные с использование плазменной резки, должны проводиться в защитной одежде и перчатках.

Полезные советы

Существует много моментов, которые обязательно сказываются на работе агрегата.

- Приобретать, например, большой компрессор нет необходимости. Но 2-2,5 атмосфер при большом объеме работ может не хватить. Выход из положения – установить на компрессоре ресивер. Он работает, как аккумулятор, накопляющий давление в сжатом воздухе. Для этого дела можно приспособить, к примеру, болоны от тормозной системы большегрузных машин. Вариант на самом деле простой. Объем у баллона большой, и его должно хватить на длительный промежуток времени.

- Чтобы давление воздуха было стабильным и одинаковым, на выходе ресивера нужно установить редуктор.

- Конечно, оптимальное решение – приобрести компрессор в комплекте с ресивером. Стоит он дороже обычного, но если этот агрегат использовать и для других дел, к примеру, для покраски, то можно увеличить его функциональность и тем самым покрыть затраты.

- Чтобы сделать мобильную версию станка, можно изготовить тележку небольших размеров. Ведь все элементы плазмореза – небольшие по габаритам приспособления. Конечно, о мобильности придется забыть, если станок изготовлен на основе сварочного трансформатора. Слишком он большой и тяжелый.

- Если нет возможности купить готовый комплект шланг-кабель, то можно его сделать самостоятельно. Нужно сварочный кабель и шланг высокого давления объединить в один рукав и поместить их в единую оболочку. К примеру, в обычный шланг большего диаметра. Сделанный таким образом комплект просто не будет мешаться под ногами, что очень важно при проведении резки металлов.

Сделать свой собственный плазморез совсем несложно. Конечно, надо будет получить необходимую информацию, изучить ее, обязательно рекомендуется посмотреть обучающее видео. И после этого правильно подобрать все элементы точно под необходимые параметры. Кстати, собранный плазморез на основе серийного инвертора дает возможность не только проводить плазменную резку металлов, но и плазменную сварку, что увеличивает функциональность агрегата.

И после этого правильно подобрать все элементы точно под необходимые параметры. Кстати, собранный плазморез на основе серийного инвертора дает возможность не только проводить плазменную резку металлов, но и плазменную сварку, что увеличивает функциональность агрегата.

ручная плазменная резка металла видео

бытовой плазморез

плазморез своими руками схемы чертежи

работа плазморезом видео

плазма ручная для резки металла

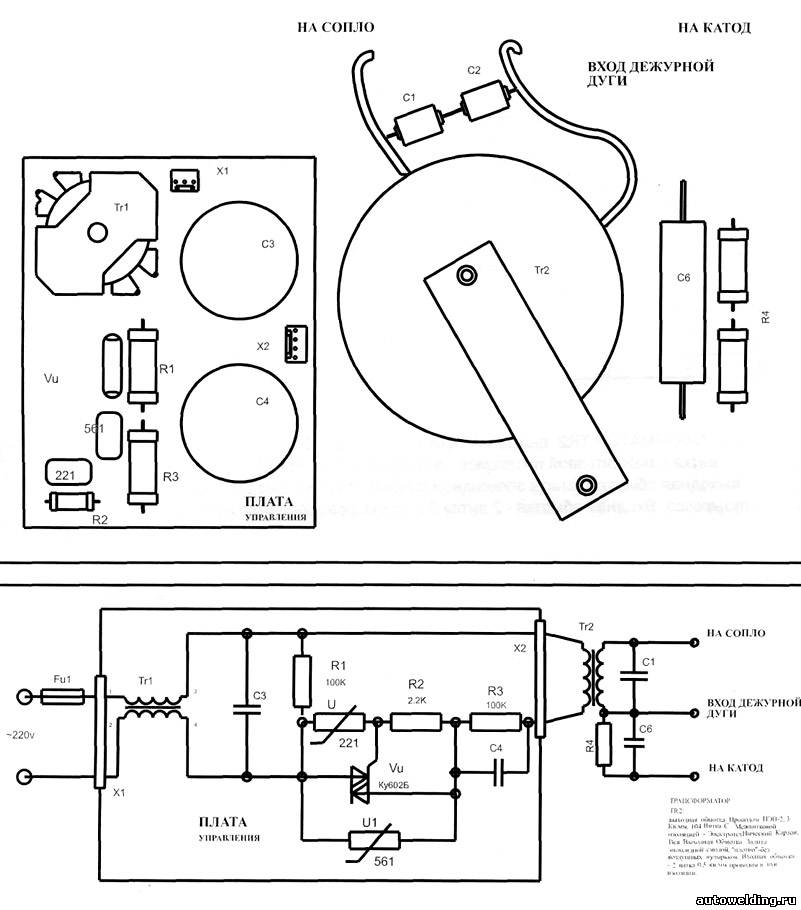

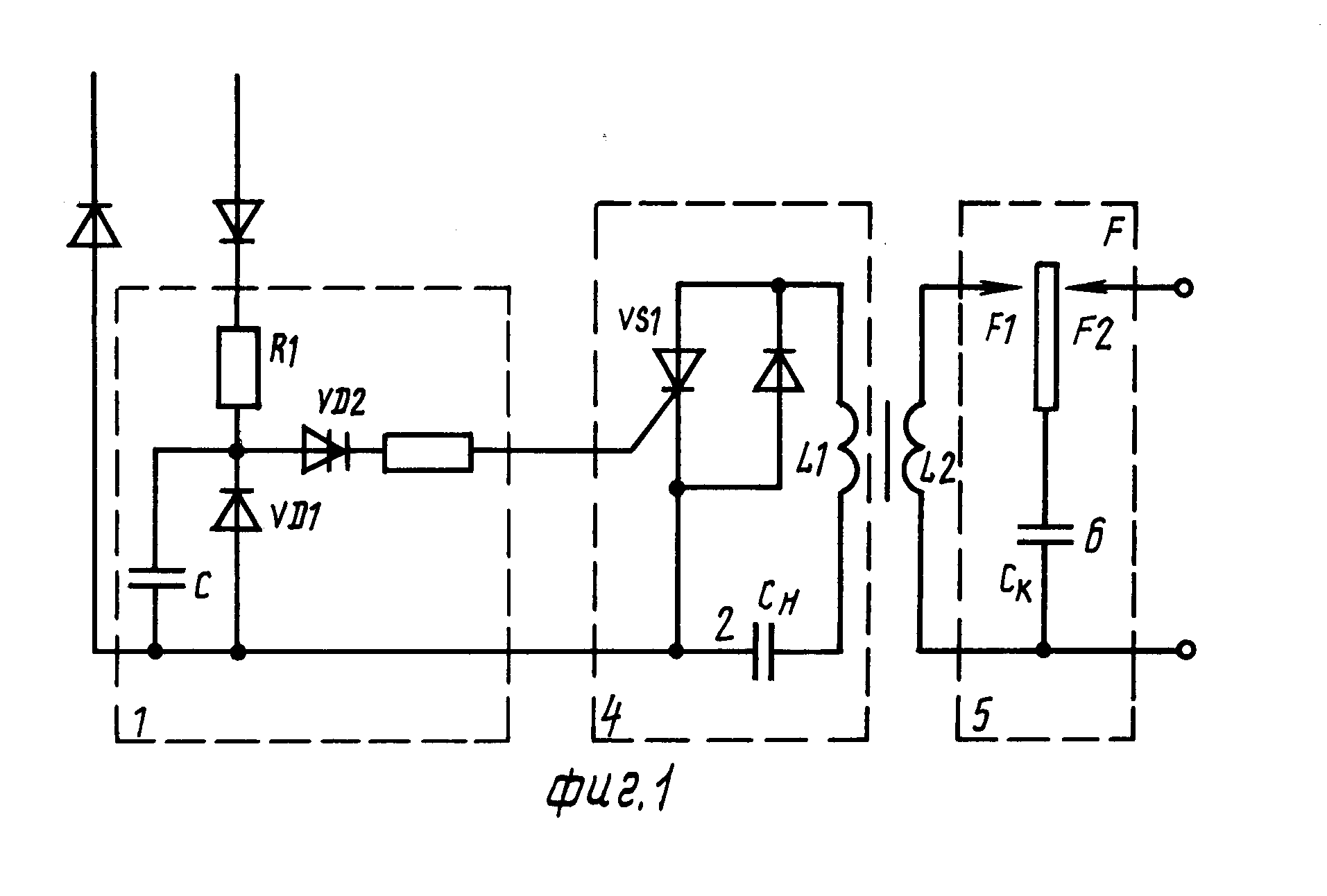

Самодельный плазмотрон — вариант газовой сварки

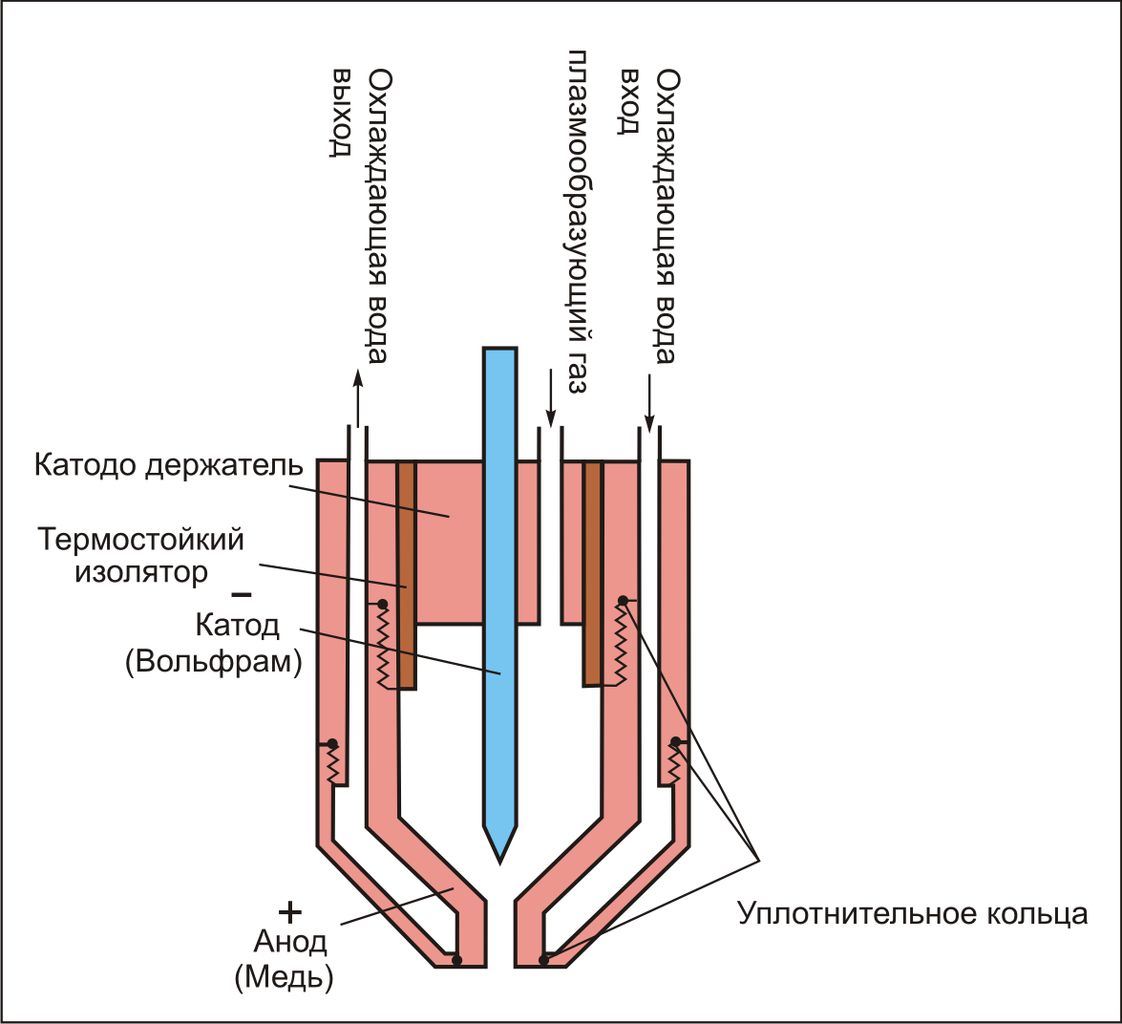

Принцип действия большинства плазматронов мощностью от нескольких кВт до нескольких мегаватт, практически один и тот же. Между катодом, выполненным из тугоплавкого материала, и интенсивно охлаждаемым анодом, горит электрическая дуга.

Через эту дугу продувается рабочее тело (РТ) — плазмообразующий газ, которым может быть воздух, водяной пар, или что другое. Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

В мощных аппаратах вдоль сопла ставится катушка эл.магнита, он служит для стабилизации потока плазмы по оси и уменьшения износа анода.

В этой статье описывается уже вторая по счету конструкция, т.к. первая попытка получить устойчивую плазму не увенчалась особым успехом. Изучив устройство «Алплаза», мы пришли к выводу что повторять его один в один пожалуй не стоит. Если кому интересно — все очень хорошо описано в прилагаемой к нему инструкции.

Наша первая модель не имела активного охлаждения анода. В качестве рабочего тела использовался водяной пар из специально сооруженного электрического парогенератора — герметичный котел с двумя титановыми пластинками, погруженными в воду и включенными в сеть 220V.

Катодом плазматрона служил вольфрамовый электрод диаметром 2 мм который быстро отгорал. Диаметр отверстия сопла анода был 1.2 мм, и оно постоянно засорялось.

Получить стабильную плазму не удалось, но проблески все же были, и это стимулировало к продолжению экспериментов.

В данном плазмогенераторе в качестве рабочего тела испытывались пароводяная смесь и воздух. Выход плазмы получился интенсивнее с водяным паром, но для устойчивой работы его необходимо перегревать до температуры в не одну сотню градусов, чтобы не конденсировался на охлажденных узлах плазматрона.

Такой нагреватель еще не сделан, поэтому эксперименты пока что продолжаются только с воздухом.

Фотографии внутренностей плазматрона:

Анод выполнен из меди, диаметр отверстия сопла от 1.8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

Катодом служит слегка заостренный вольфрамовый стержень диаметром 4 мм, полученный из сварочного электрода. Он дополнительно охлаждается потоком рабочего тела, подаваемого под давлением от 0.5 до 1.5 атм.

А вот полностью разобранный плазматрон:

Электропитание подводится к аноду через трубки системы охлаждения, а к катоду — через провод, прицепленный его держателю.

Запуск, т.е. зажигание дуги, производится закручиванием ручки подачи катода до момента соприкосновения с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (пара оборотов ручки), и между ними продолжает гореть дуга.

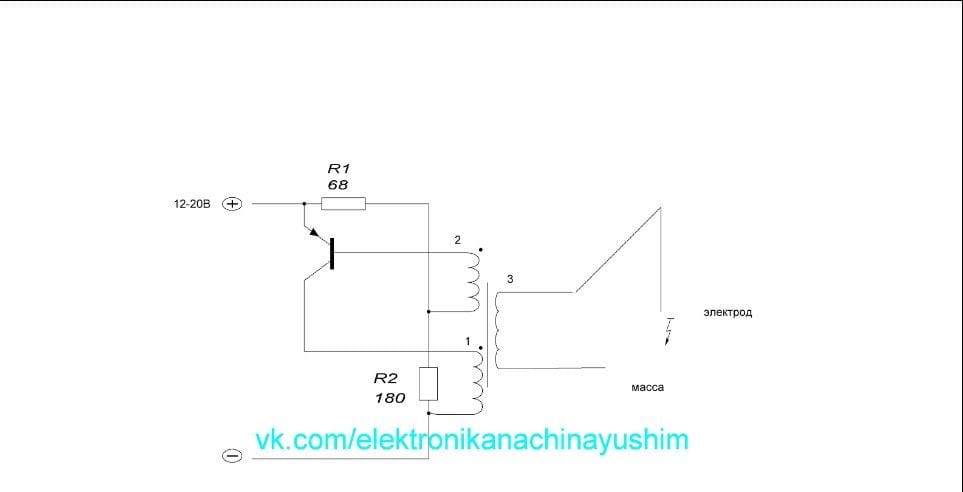

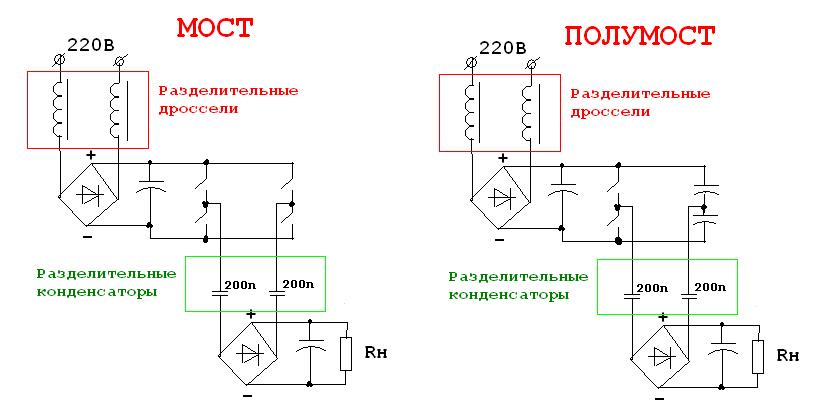

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

В качестве балластного резистора можно использовать любой подходящий электронагревательный прибор мощностью от 3 до 5 кВт, например подобрать несколько кипятильников, соединенных параллельно.

Дроссель выпрямителя должен быть рассчитан на ток до 20 A, наш экземпляр содержит около сотни витков толстой медной проволоки.

Диоды подойдут любые, рассчитанные на ток от 50 А и выше, и напряжение от 500 V.

Будьте осторожны! Этот прибор использует бестрансформаторное питание от сети.

Воздушный компрессор для подачи рабочего тела взят автомобильный, а для прокачки охлаждающей жидкости по замкнутому контуру используется автомобильный омыватель стекол. Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Немного о планах на будущее

Как показала практика, и эта конструкция тоже оказалась экспериментальная. Наконец-то получена стабильная работа в течение 5 — 10 минут. Но до полного совершенства еще далеко.

Сменные аноды постепенно выгорают, а делать их из меди, да еще с резьбой, затруднительно, уж лучше бы без резьбы. Система охлаждения не имеет прямого контакта жидкости со сменным анодом, и из-за этого теплообмен оставляет желать лучшего. Более удачным был бы вариант с прямым охлаждением.

Детали выточены из имевшихся под рукой полуфабрикатов, конструкция в целом слишком сложна для повторения.

Также необходимо найти мощный развязывающий трансформатор, без него пользоваться плазматроном опасно.

И под завершение еще снимки плазматрона при разрезании проволоки и стальных пластинок. Искры летят почти на метр 🙂

Система контроля высоты плазменной горелки по напряжению дуги ТНС thc

Версия 2.

с ЖК дисплеем

Чтобы зайти в настройки — нужно удерживая кнопку SETTING нажать RESET. Там есть пять параметров — ustavka_min, ustavka_max, thc_on_min, thc_on_max, thc_time.

Если измеряемое напряжение между значениями thc_on_min и thc_on_max, то подаётся сигнал THC ON на 10pin LPT, если напряжение на входе ниже (нет тока плазмы) либо выше (плазма не зажглась или погасла) то сигнал THC ON не подаётся.

ustavka_min, ustavka_max — это значение для крайних положений регулировки ТНС на панели управления.

Если напряжение выше уставки — то подаётся сигнал THC DOWN (12pin), если измеряемое напряжение ниже уставки — то подаётся сигнал THC UP(11pin).

При сработке датчика касания сигнал идёт на 13pin LPT.

рисовал на скорую руку т. ч. проверяйте, в исходниках

(внизу) есть подключение периферии к портам контроллера.

ч. проверяйте, в исходниках

(внизу) есть подключение периферии к портам контроллера.

P.s. может кто красиво нарисует — скажу

спасибо )) thc3.spl7

Версия 1.

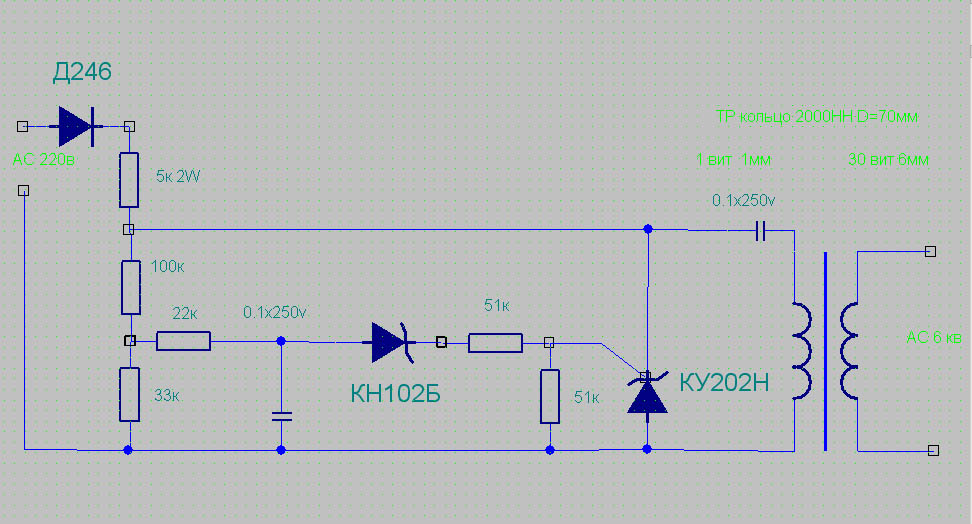

Для изготовления системы ТНС я выбрал микроконтроллер

Atmega8. Потому что у неё питание и логический

уровень +5В, в отличие от STM +3,3В.

Принцип работы прост — напряжение плазмы через резисторы поступает на

накопительный конденсатор 0,01мк и разряжается динистором на

трансформатор, далее через оптрон сигнал приходит на контроллер

ATmega8 (получается двойная гальваническая

развязка). Он считает количество импульсов, чем выше напряжение плазмы,

тем быстрее заряжается конденсатор, значит выше частота разрядов.

(примерно 140 импульсов за 0,1сек при 140В)

Если напряжение выше 40В, контроллер подаёт сигнал

THC ON.

Уставку значения ТНС считываем через АЦП (с переменного

резистора) и если измеренное напряжение меньше (уставка — 2В) то подаётся

сигнал THC UP, если больше (уставка + 2 вольта),

то подаю сигнал THC DOWN. ВСЁ!!!

ВСЁ!!!

Компилятор мне понравился mikroBasic PRO for AVR. Простой, все библиотеки одинаковые (не нужно где-то качать из разных источников и устанавливать) и включены сразу в программу, много примеров и большой хелпфорум.

Схема ТНС на микроконтроллере

ATmega8. (обновлена 09.09.18г)

DA — pc817(или аналог),

VD1- динистор DB3,

C7-0.01мк 250в плёночный к73-17

резисторы R8-R13 100кОм 1Вт, трансформатор Т1

— ферритовый транс. 10-20мГн, он же фильтр синфазных помех из БП компа

при работе плазмы шлейф А1 и А2 замкнуты и заземлены на массу стола,

при поиске металла, когда горелка упирается в поверхность, цепь А1 и А2

размыкается.

Блок включения плазмы

На некоторых ЧПУ слабое звено — блок включения плазмы, т.к. бывают

ТАКИЕ помехи, что с этого провода стреляет более чем на 10мм.

Здесь реализована трёх ступенчатая защита — оптрон, трансформатор и

реле. Отптосиммистор MOC3083 подаёт 220В на

трансформатор 220/6 (либо 220/12 если у вас реле на 12в), 6в через

выпрямитель поступает на реле (на 5В), которое включает плазму.

Отптосиммистор MOC3083 подаёт 220В на

трансформатор 220/6 (либо 220/12 если у вас реле на 12в), 6в через

выпрямитель поступает на реле (на 5В), которое включает плазму.

Прошивка тута.

Программа:

program THC

dim thc as word

dim adc_rd as word

dim ustavka as longword

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000000 ‘b6-THC ON b7-THC UP

DDRC = %00000000

DDRD = %01000000 ‘d6-THC DOWN

PORTB = %00111111

PORTC = 255

PORTD = %10111111

ADC_Init()

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

delay_ms(100) ‘пауза 0,1сек

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_rd = ADC_Read(1) ‘читаю значение АЦП (положение

регулировки высоты горелки)

ustavka = 90 + (70 * adc_rd / 1024) ‘значение

уставки ТНС от положения крутилки

if thc > 20 then PORTB. 6=1 ‘если напряжение плазмы

больше 40в

6=1 ‘если напряжение плазмы

больше 40в

if thc < (ustavka — 2) then PORTB.7=1 else PORTB.7=0 end if

‘если напряжение меньше (допуск 2В), то включаем THC UP

if thc > (ustavka + 2) then PORTD.6=1 else PORTD.6=0 end if

‘если напряжение больше (допуск 2В), то включанем

ТНС DOWN

else

PORTB.6=0 ‘ THC ON

PORTB.7=0 ‘ THC UP

PORTD.6=0 ‘ THC DOWN

end if

wend

end.

Исходники тута

Программа для версии 2 с ЖК дисплеем:

готовый hex файл

program THC

‘D4 кнопка —

‘D3 кнопка +

‘D2 кнопка Настр

‘D1 — lcd D7

‘D0 — lcd D6

‘C5 — lcd D5

‘C4 — lcd D4

‘C3 — lcd E

‘C2 — lcd RS

‘C1 — ADC1

‘D5 — imp THC

‘D6 — in probe

‘D7 — out 13 (probe)

‘B0 — out 10 (tnc on)

‘B6 — out 12 (thc down)

‘B7 — out 11 (thc up)

dim probe_out as sbit at PORTD. 7

7

dim thc_on as sbit at PORTB.0

dim thc_up as sbit at PORTB.7

dim thc_down as sbit at PORTB.6

dim probe_in as sbit at PIND.6

dim knopka_minus as sbit at PIND.4

dim knopka_plus as sbit at PIND.3

dim knopka_setting as sbit at PIND.2

dim LCD_RS as sbit at PORTC2_bit

dim LCD_EN as sbit at PORTC3_bit

dim LCD_D4 as sbit at PORTC4_bit

dim LCD_D5 as sbit at PORTC5_bit

dim LCD_D6 as sbit at PORTD0_bit

dim LCD_D7 as sbit at PORTD1_bit

dim LCD_RS_Direction as sbit at DDC2_bit

dim LCD_EN_Direction as sbit at DDC3_bit

dim LCD_D4_Direction as sbit at DDC4_bit

dim LCD_D5_Direction as sbit at DDC5_bit

dim LCD_D6_Direction as sbit at DDD0_bit

dim LCD_D7_Direction as sbit at DDD1_bit

dim thc as word

dim adc_rd, adc_temp, ustavka_max, ustavka_min, thc_on_min, thc_on_max,

ustavka_word as word

dim ustavka as longword

dim txt5 as string[5]

dim txt3 as string[3]

dim thc_time, i, lcd_clear as byte

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000001

PORTB = %00111110

DDRC = %00111100

PORTC = %11000011

DDRD = %10000011

PORTD = %01111100

ADC_Init()

Lcd_Init()

Lcd_Cmd(_LCD_CLEAR)

Lcd_Cmd(_LCD_CURSOR_OFF)

LCD_Out(1,1,»Armatura-ural. ru»)

ru»)

delay_ms(300)

hi(ustavka_min) = EEPROM_Read(00)

lo(ustavka_min) = EEPROM_Read(01)

hi(ustavka_max) = EEPROM_Read(02)

lo(ustavka_max) = EEPROM_Read(03)

hi(thc_on_min) = EEPROM_Read(04)

lo(thc_on_min) = EEPROM_Read(05)

hi(thc_on_max) = EEPROM_Read(06)

lo(thc_on_max) = EEPROM_Read(07)

thc_time = EEPROM_Read(08)

if ustavka_max = ustavka_min then ustavka_max = 200 ustavka_min = 80 thc_on_min = 70 thc_on_max=220 thc_time=100 end if

if knopka_setting = 0 then

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_min»)

while knopka_setting = 0 wend

while knopka_setting = 1

if knopka_plus =0 then ustavka_min = ustavka_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_min = ustavka_min — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_max»)

while knopka_setting = 1

if knopka_plus =0 then ustavka_max = ustavka_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_max = ustavka_max — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_min»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_min = thc_on_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_min = thc_on_min — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_max»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_max = thc_on_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_max = thc_on_max — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_time»)

while knopka_setting = 1

if knopka_plus =0 then thc_time = thc_time + 1 while knopka_plus=0 wend

end if

if knopka_minus=0 then thc_time = thc_time — 1 while knopka_minus=0 wend

end if

ByteToStr(thc_time, txt3)

LCD_Out(2,1,txt3)

wend

EEPROM_Write(00, hi(ustavka_min))

EEPROM_Write(01, lo(ustavka_min))

EEPROM_Write(02, hi(ustavka_max))

EEPROM_Write(03, lo(ustavka_max))

EEPROM_Write(04, hi(thc_on_min))

EEPROM_Write(05, lo(thc_on_min))

EEPROM_Write(06, hi(thc_on_max))

EEPROM_Write(07, lo(thc_on_max))

EEPROM_Write(08, thc_time)

end if

Lcd_Cmd(_LCD_CLEAR)

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

for i = 0 to thc_time

delay_ms(1)

if probe_in = 0 then probe_out = 1 else probe_out = 0 end if

next i

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_temp = ADC_Read(1)

if ((adc_rd > (adc_temp + 2)) or (adc_rd < (adc_temp — 2))) then adc_rd

= adc_temp end if

ustavka = ustavka_min + ((ustavka_max — ustavka_min) * adc_rd / 1024)

ustavka_word = ustavka

WordToStr(ustavka_word, txt5)

if knopka_setting = 0 then Lcd_Init() Lcd_Cmd(_LCD_CURSOR_OFF) Lcd_Cmd(_LCD_CLEAR)

end if

lcd_clear = lcd_clear + 1

if lcd_clear > 20 then lcd_clear = 0 Lcd_Cmd(_LCD_CLEAR) end if

LCD_Out(2,12,txt5)

WordToStr(thc, txt5)

LCD_Out(1,12,txt5)

if probe_in = 0

then probe_out = 1 LCD_Out(1,5,»-Touch-«)

else probe_out = 0 LCD_Out(1,5,» «)

end if

if ((thc < thc_on_max) and (thc > thc_on_min)) then

LCD_Out(1,1,»ON «)

thc_on = 1

if thc = ustavka_word then

thc_down=0

thc_up=0

LCD_Out(2,1,»OK «)

end if

if thc > ustavka_word then

thc_down=1

thc_up=0

LCD_Out(2,1,»DOWN»)

end if

if thc < ustavka_word then

thc_down=0

thc_up=1

LCD_Out(2,1,»UP «)

end if

else

LCD_Out(1,1,»OFF»)

thc_on = 0

thc_down=0

thc_up=0

LCD_Out(2,1,» «)

end if

wend

end.

Как сделать самому плазморез — Яхт клуб Ост-Вест

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез.

О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье.

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы.

Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью. - Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук.

Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

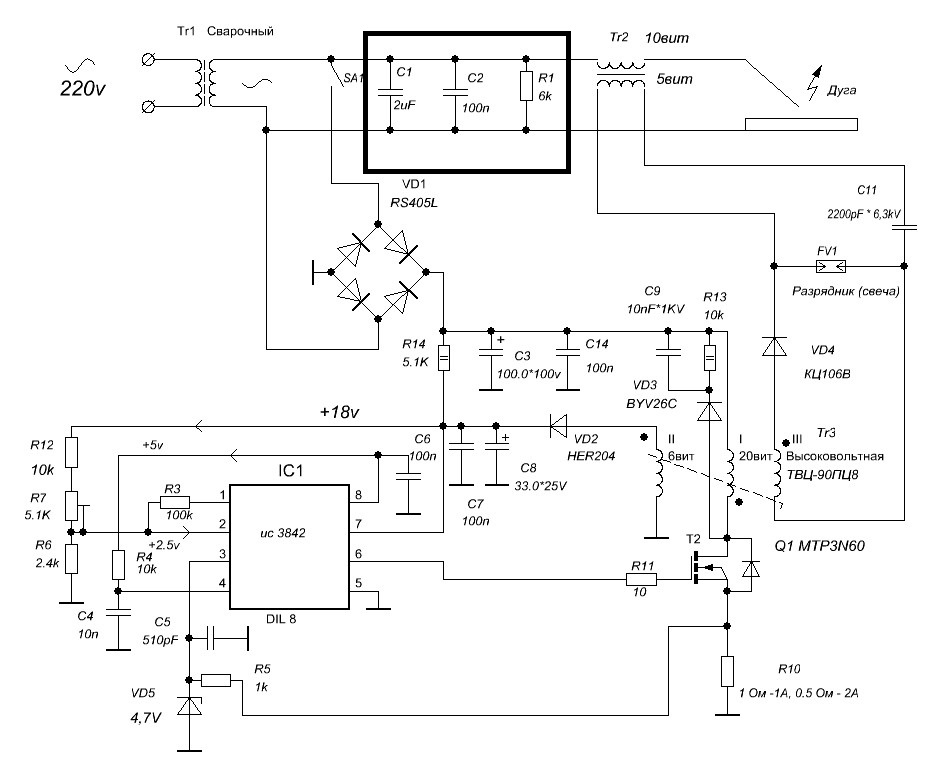

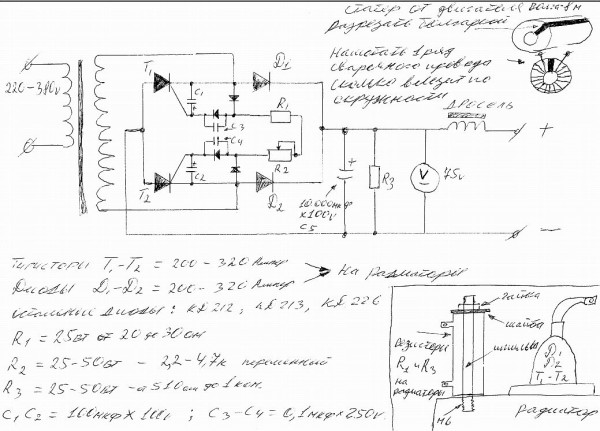

Часто приходится резать металл болгаркой, инструмент конечно отличной, но вырезать отверстия или различные фигуры то еще удовольствие. Мысль о покупке плазмореза посетила меня давно, присмотрел себе самый дешевый cut40, хотел брать, но перебила мысль о постройке аппарата плазменной резки своими руками, по сути это все тот же сварочный инвертор, но выходное напряжение выше, а ток ниже.

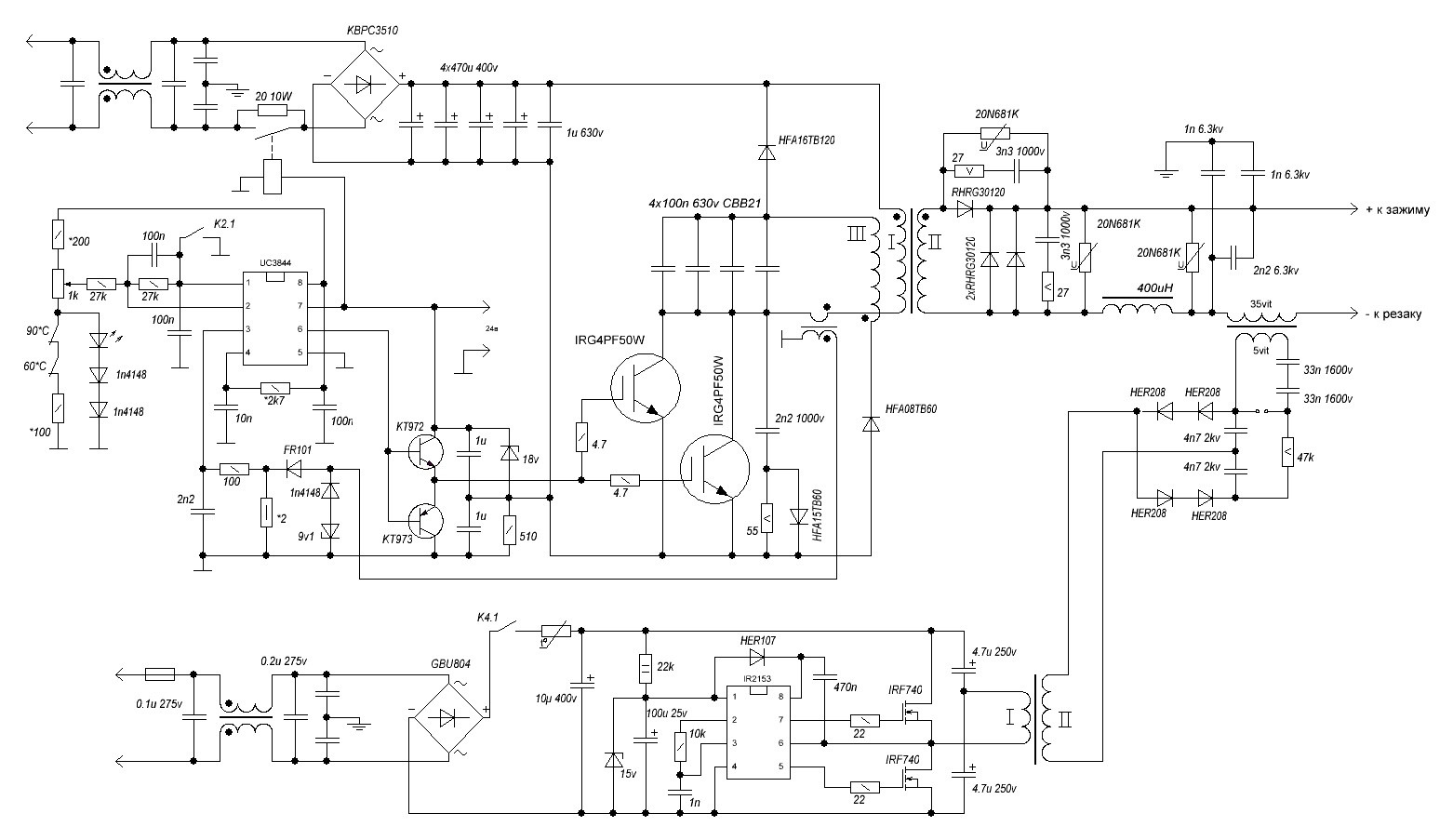

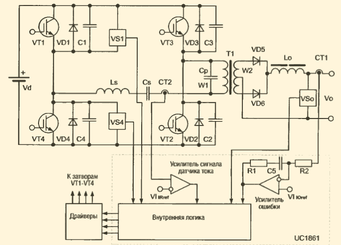

За основу была взята простая схема сварочника по схеме прямоходового преобразователя.

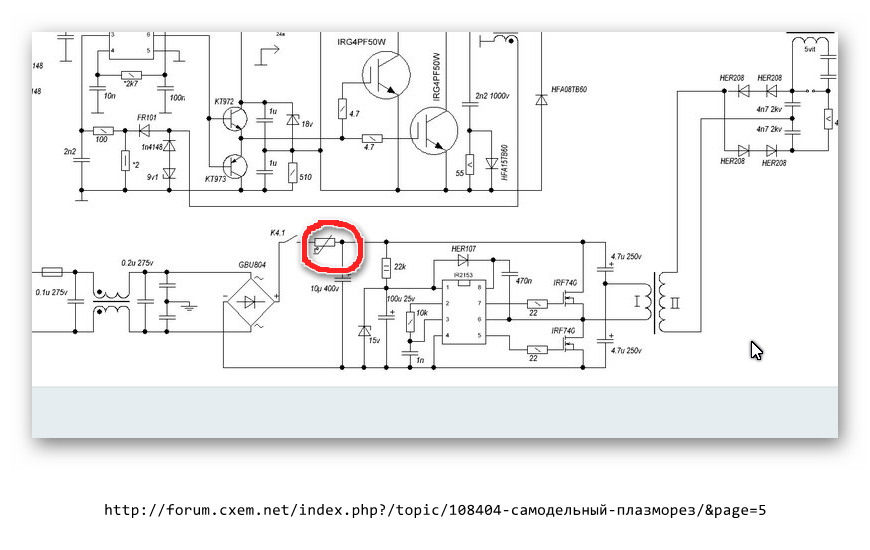

Изменению подверглась выходная часть, был добавлен второй силовой транзистор в параллель, питание шим и драйвера сделал от отдельного блока питания. На плате с блоком питания разместил автоматику для управления плазморезом, схема автоматики простая, без микроконтроллеров, на «рассыпухе»

На плате с блоком питания разместил автоматику для управления плазморезом, схема автоматики простая, без микроконтроллеров, на «рассыпухе»

С разводкой плат пришлось повозится, в итоге получилось три платы: основная плата инвертора с осциллятором, плата выпрямителя с софт стартом и плата блока питания с автоматикой.

Помимо деталей, были куплены на алиэкспресс: резак PT-31, штуцер для шланга резака, электромагнитный клапан и осушитель

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

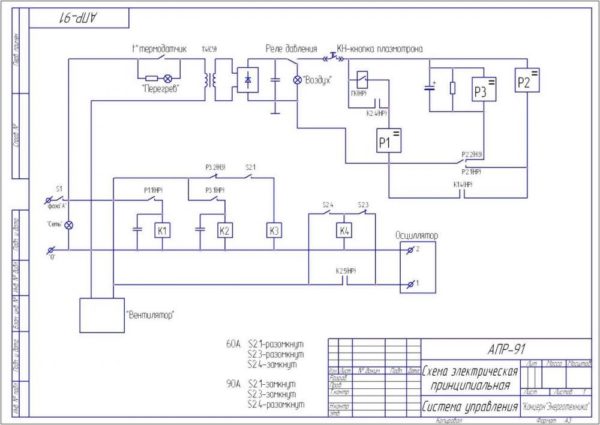

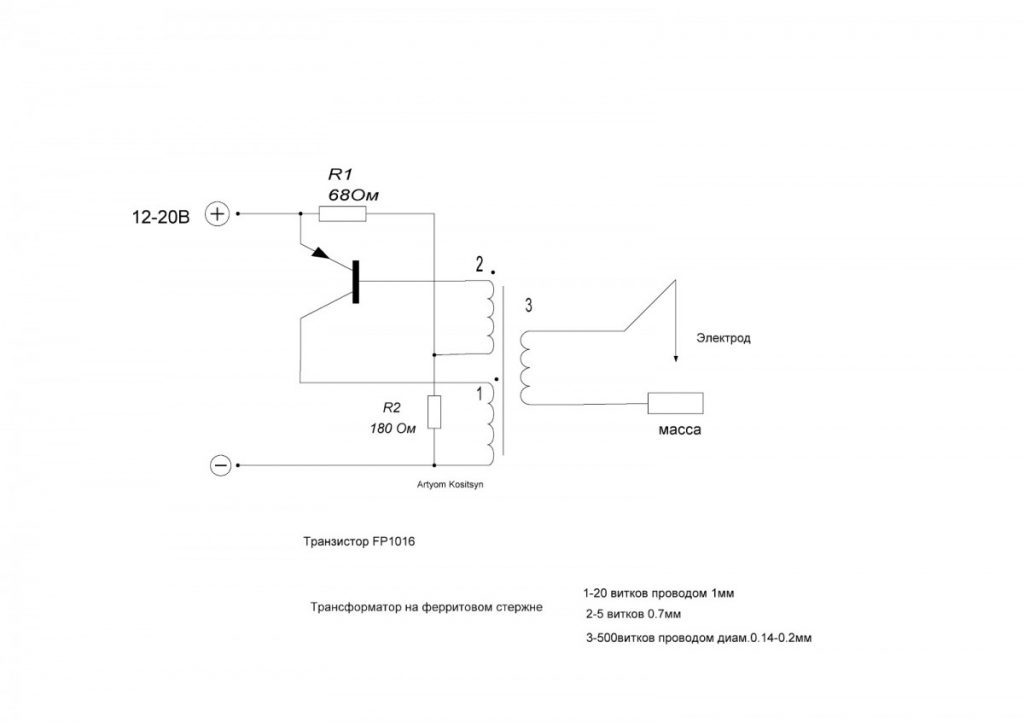

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резкиПервое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Как сделать свой собственный плазменный резак …

.: 20 шагов

.: 20 шаговКогда я начал собирать резак, я начал с того, что внимательно посмотрел на свои части. Как показано в Разделе 5 и Разделе 6, мои детали расположены так, что я могу начать проверять свой список деталей. Как только это было сделано, я изучал каждую графическую часть, чтобы познакомиться с каждой частью / компонентом, и они были бы размещены.

Следующим шагом было изучение моей схемы и создание топологической схемы. Схема расположения моей платы — самая ценная часть в процессе сборки, ремонта и модификации моего резака.

Когда я начал монтировать свои детали, я разделил свою плату на четыре секции. Эти разделы — «Управление мощностью», «Постоянный ток высокого напряжения», «Постоянный ток низкого напряжения» и «Запуск дуги высокого напряжения».

Power Control

Понижающий трансформатор и контактор 3 кВА. Трансформатор монтируется вне платы, потому что он большой и тяжелый, как вы можете видеть в разделе 13. Контактор стал моей первой частью на плате. Я подключил его так, чтобы при нажатии на курок на головке он включал контактор и позволял моим компонентам постоянного тока подключаться к сети.Затем я начал со своей следующей системы High Current DC.

Я подключил его так, чтобы при нажатии на курок на головке он включал контактор и позволял моим компонентам постоянного тока подключаться к сети.Затем я начал со своей следующей системы High Current DC.

High Current DC

Bridge Rectifier

Large Capacitors

Геркон (который я использовал в качестве датчика тока), он позволяет зажигать дуговую систему высокого напряжения, и как только большой ток начинает двигаться к головке и режет запускает, отключает систему дуги высокого напряжения во время резки, так как на этом этапе она не нужна.

Если вы потеряете огонь, дуга перезапустится и вы снова начнете работать автоматически.

Моя следующая система была поставлена на борт.

Низкое напряжение постоянного тока

Низковольтные компоненты постоянного тока смешаны с выключателем питания и клеммами на 120 вольт.

Выключатель питания

Клеммные колодки на 120 В

Трансформатор на 12 В

Мостовой выпрямитель низкого напряжения

Автоматические реле

Клеммная колодка, 4 положения — все, что мне нужно, но 5 положений было то, что у меня было в коробке с игрушками.

High Voltage Arc Start

Конденсатор СВЧ или рабочий конденсатор, бытовой диммерный переключатель, рассчитанный на 15 ампер. Катушка зажигания Ford или Chevy. Я использовал Chevy на этом катере.Как видите, у меня есть клеммы для всех частей, которые имеют внешнее соединение за пределами их системы, поэтому все, что мне нужно сделать, это провести кусок провода между ними. Теперь посмотрите на изображение деталей, установленных на плате, в Разделе 11. На нем показаны все провода на плате, но здесь вы можете увидеть все клеммы и детали, установленные так, как я хотел. При подключении всех моих компонентов я использовал схему компоновки платы Chevy для прокладки проводов.

Я проверил и перепроверил все провода перед установкой внешних частей. Если вы перейдете к заключительному разделу электромонтажа, вы также найдете фотографии моей оснастки этих деталей.Я мог бы сделать это разными способами, но сейчас я выбрал именно этот.

Мне потребовалось около 3 часов промедления, чтобы наконец все это собрать. Вы знаете, как обстоят дела с проектом, когда вы готовы со всеми своими частями, ваш разум начинает предлагать вам миллион способов что-то сделать. И, наконец, вы просто выбираете путь и идете по нему.

Вы знаете, как обстоят дела с проектом, когда вы готовы со всеми своими частями, ваш разум начинает предлагать вам миллион способов что-то сделать. И, наконец, вы просто выбираете путь и идете по нему.

Как только я собрал все это воедино, я подключил шланг к воздушному баллону и установил давление на 28 для безопасной точки запуска. Я зажег его и БАМ — этот ребенок больше не нуждался в приспособлении.Это было резко!

Вы можете представить себе все облегчение и гордость, которые я испытал, когда Plasanator начал надрать задницу. Да, я сказал, что это Kicking Ass Baby. Ой, жена только что сказала мне, что мне нужно остановиться, хи-хи и для всех вас, создателей — ах ах ах ахххххх.

Надеюсь, вам понравилось кататься со мной в моем путешествии.

Берегитесь и будьте в безопасности.

Plasmaman

Плазменный стол с ЧПУ: 21 ступень (с изображениями)

Есть много информации о проводке в сети.Вместо того, чтобы повторять это здесь, есть большой набор страниц, описывающих те же компоненты, которые я использовал здесь:

http://www. hobbycncaustralia.com.au/Instructions/iI70JK02ToDCConv.htm

hobbycncaustralia.com.au/Instructions/iI70JK02ToDCConv.htm

Он содержит графические диаграммы как подключить каждый из отдельных компонентов к коммутационной плате и к параллельному порту вашего ПК.

Шаговые двигатели имеют 4 провода, поэтому вам понадобится 4-жильный (или более) кабель для подключения их к шаговым драйверам. Я использовал 7-жильный кабель для прицепа, потому что он недорогой, легко доступен и пропускает достаточный ток (5 ампер).3 запасных жилы были полезны для подключения микропереключателя оси Z без добавления отдельного кабеля.

Для включения и выключения плазменного резака вам понадобится коммутационная панель — эквивалент нажатия спускового крючка на резаке. К счастью, на коммутационной плате есть реле (обычно для включения и выключения шпинделя на токарном или фрезерном станке). Я снял вилку на конце плазменной горелки, которая соединяет триггер с машиной, и подключил пару проводов параллельно тем, которые подключаются к контактам переключателя. Они подключаются к контактам реле NO (нормально разомкнутый) и COM (общий), так что при включении реле плазма пытается начать резку.

Они подключаются к контактам реле NO (нормально разомкнутый) и COM (общий), так что при включении реле плазма пытается начать резку.

Некоторые аппараты плазменной резки могут создавать электрические помехи на этих проводах — иногда достаточно, чтобы вывести компьютер из строя! Если у вас возникнут проблемы, купите несколько ферритовых сердечников и прикрепите один (или несколько) проводов к плазменной резке. Также может помочь добавление еще нескольких подключений к сети к вашему источнику питания, подключения питания 24 В от источника питания и параллельного вывода к вашему ПК.

Чтобы защитить и прокладывать кабели, я пропустил кабели через «кабельные цепи». Хотя я связался с сетями на eBay, которые в основном представляют собой недорогие китайские версии, они не оказались очень надежными. Мне жаль, что я не использовал цепи IGUS, которые мы используем на работе. Они намного лучшего качества и очень прочные, хотя и более дорогие. Выбор остается за вами!

Сверху вы можете увидеть плату коммутации. Вот как я его подключил (который может немного отличаться от сайта HobbyCNCAustralia, указанного выше).Моя проводка предназначена для плазменной резки.

Вот как я его подключил (который может немного отличаться от сайта HobbyCNCAustralia, указанного выше).Моя проводка предназначена для плазменной резки.

Подключение шаговых драйверов точно такое же. Однако клеммные блоки 1,2,3,4,5,6 и 7 выглядят следующим образом. L и R относятся к левому и правому винту, как показано на рисунке.

1. +5 В Out L = 0 В, R = + 5 В. Вы можете использовать это для питания таких вещей, как лазерное перекрестие, которое вы, возможно, заметили на некоторых моих фотографиях (очень низкая цена на eBay!)

2. Нет соединение

3. Левый и правый соедините с нормально открытыми соединениями микровыключателя подъема резака

4.К регулятору высоты факела Proma. L к клемме «COM», R к клемме «Torch Up»

5. К регулятору высоты резака Proma. L к клемме «COM», R к клемме «Torch Down»

6. К регулятору высоты резака Proma. L к контакту «COM», R к контакту «Arc OK»

7. Подключите его к триггеру плазменного резака. 7 подключается к контактам реле на коммутационной плате, и вы хотите, чтобы при включении реле плазма зажигала дугу, чтобы начать резку.

Выбор расходных материалов для плазменной резки

Высота реза — это идеальная высота, которую ваш станок с ЧПУ и система управления высотой должны поддерживать, когда станок начинает резку и движется вперед.Если резак становится более чем примерно на 0,005 дюйма выше рекомендуемой настройки, следует ожидать угловатости, более широкого пропила, окалины и возможной деформации тонких материалов. Если резак перемещается ближе, чем это значение, вероятно столкновение с материалом.

Каждый день я получаю множество вопросов о качестве резки и выборе расходных материалов. Обычно эти вопросы задают люди, использующие свои плазменные системы на небольшом режущем столе с ЧПУ или аналогичном станке. Я отвечаю на вопросы и, в большинстве случаев, пользователь доволен.Как бы мне ни не хотелось раскрывать все свои секреты, я должен признать, что всю эту прекрасную информацию о качестве резки я получил из другого источника: руководства оператора моей плазменной системы.

Если вы откроете руководство оператора, вы найдете сотни страниц с описанием технических требований безопасности, источников питания и горелок, требований к питанию, списков деталей и советов по поиску и устранению неисправностей. Кроме того, прямо в середине руководства можно найти лучший ресурс из всех: подробные технологические карты резки с информацией о резке низкоуглеродистой, нержавеющей стали и алюминия.

Таблицы охватывают все толщины материалов, которые можно резать с помощью этой системы; объясните, какой комплект расходных материалов использовать и на какую силу тока; и предоставить такие настройки, как пропил, расстояние от резака до заготовки, начальная высота прожига, время задержки прожига, а также скорость резки и напряжение дуги.

Некоторые материалы обладают аномальными металлургическими свойствами, вероятно, вызванными необычным содержанием углерода, кремния, марганца или других сплавов. Изменения химического состава металла часто приводят к необходимости отклоняться от рекомендуемых значений скорости или высоты резания для достижения наилучших результатов. В таких случаях лучше всего начать с точных настроек, указанных в руководстве оператора, а затем вносить незначительные изменения в высоту и скорость резки по ходу движения.

В таких случаях лучше всего начать с точных настроек, указанных в руководстве оператора, а затем вносить незначительные изменения в высоту и скорость резки по ходу движения.

Вот шесть приемов, советов и практических правил, которые следует учитывать при выборе расходных материалов для плазменной резки в дополнение к тем, которые изложены в руководстве пользователя.

Совет № 1. Выберите правильные расходные материалы для своей машины

Первый и самый важный совет — убедитесь, что вы выбираете правильные расходные материалы для своей системы.Это звучит как довольно простой совет, основанный на здравом смысле, но вы будете удивлены, узнав, сколько раз люди случайно берут и устанавливают не те расходные материалы. Многие расходные детали выглядят одинаково, поэтому неудивительно, что такое случается. Еще раз проверьте, совпадают ли выбранные номера деталей с номерами, указанными в вашей системе или в руководстве оператора.

Совет № 2: Установите силу тока в соответствии с вашими расходными материалами

Сила тока обычно не включается в таблицы резки, поскольку выбираемая вами сила тока должна основываться на силе тока вашей форсунки. Например, если вы используете форсунку на 45 ампер, вам следует установить в своей системе 45 ампер.

Например, если вы используете форсунку на 45 ампер, вам следует установить в своей системе 45 ампер.

Использование изношенных расходных материалов, таких как показанные сопла, может вызвать множество проблем. Убедитесь, что у вас есть соответствующий поток газа и охлаждающей жидкости, хорошее соединение рабочего кабеля и установленный уровень силы тока, который могут поддерживать ваши расходные детали.

На примере стали 10 калибра, если вы хотите использовать систему воздушно-плазменной резки на 85 ампер для резки деталей с наилучшим возможным качеством резки, вам следует выбирать расходные детали с низким током. Однако, если вы хотите резать быстрее, используйте спецификации, указанные в таблице для экранированных расходных деталей на 85 ампер, с учетом того, что эти детали будут иметь больший угол наклона кромки.

Однако, если вы хотите резать быстрее, используйте спецификации, указанные в таблице для экранированных расходных деталей на 85 ампер, с учетом того, что эти детали будут иметь больший угол наклона кромки.