Почему для сварки металлов необходима очень высокая температура

Что электрический ток делает с проводником?

груз весом 600 ньютонов поднимают на высоту 2 м по наклонной плоскости длиной 10 м прикладывая силу f =150 ньютонов найти кпд наклонной плоскости

Помогите развернуть цепь,ибо не уверенна.

помогита очень срочно даю 30 балов!!!!!!!!!!!!!! Вопрос №1 ? 1 балл Из какого вещества должен быть изготовлен шарик, чтобы он тонул в глицерине? па … рафин лед дуб (сухой) мел Вопрос №2 ? 1 балл В какой жидкости будет плавать кусок олова? спирт вода жидкое олово ртуть Вопрос №3 ? 4 балла Льдина, имеющая форму призмы, плавает в воде, высовываясь наружу на 2 см. Какова масса льдины, если площадь ее основания равна 2000 см2? Плотность льда – 920 кг/м3 22 кг 46 кг 37 кг 13 кг Вопрос №4 ? 3 балла Какую силу надо приложить, чтобы поднять под водой камень массой 30 кг, объем которого 0,012 м3, g=10 Н/кг. В поле «Ответ» необходимо вписать значение в виде числа, без единиц измерения, градусов и тому подобное. Если ответ необходимо записать в виде десятичной дроби, то целую и дробную часть необходимо отделять запятой. Например: 15,5. Если в ответе получено отрицательное число, то в поле «Ответ» следует поставить «-», а после него, без пробелов, полученное значение. Например: -15. Ответ Вопрос №5 ? 3 балла Мальчик, масса тела которого 40 кг, держится на воде. Та часть тела, которая находится над поверхностью воды, имеет объем 2 дм3. Определите объем всего тела мальчика в м3, g=10 Н/кг. В поле «Ответ» необходимо вписать значение в виде числа, без единиц измерения, градусов и тому подобное. Если ответ необходимо записать в виде десятичной дроби, то целую и дробную часть необходимо отделять запятой. Например: 15,5. Если в ответе получено отрицательное число, то в поле «Ответ» следует поставить «-», а после него, без пробелов, полученное значение. Например: -15. Ответ

Снаряд, випущений з гармати під кутом 45º до

горизонту, впав на відстані 50 км від гармати. З

якою швидкістю вилетів снаряд?

З

якою швидкістю вилетів снаряд?

СРОЧНО! ПОМОГИТЕ! Струмінь води витікає із шланга під кутом 30º до горизонту з швидкістю 10 м/с. На якій відстані здійснюється поливання ?

СРОЧНО!!ПОМОГИТЕ! Струмінь води витікає із шланга під кутом 30º до горизонту з швидкістю 10 м/с. На якій відстані здійснюється поливання?

ПОМОГИТЕ ПРОШУ СРОЧНО! Сигнальна ракета вилетіла з ракетниці під кутом 45°до горизонту з початковою швидкістю 100м/с. Знайти найбільшу висоту і час пі … дйому ракети

який тиск створює лопата массою 2кг при копанні ,якщо до неї прикладається сила 300Н? довжина леза лопати 20см ,товщина 0,3мм

знайти тиск на підлогу кленового стільчика з 3 циліндричними ніжками, діаметр ніжки 3 см, висота 20 см. діаметр круглої кришки 25см, товщина 2 см. гус … тина деревени 0,71г/см3. знайти тиск на підлогу стільчика з дитиною масою 20кг????????

Почему при сварке металлов необходима очень высокая температура? прошу дать ответ простым и понятным языком, спасибо

Сила упругости — это производная от электромагнитных и гравитационных взаимодействий на молекулярном, атомарном, да и в общем квантовом уровнях.. . Упругость, как явление в макромире, может иметь место, лишь потому что в микромире частицы взаимодействуя между собой посредством электромагнитного и гравитационного (а также сильного и слабого ядерного взаимодействий, что являются, вместе с первыми двумя, фундаментальными) создают силы притяжения и отталкивания.. . И если серьезно предположить, что сила упругости исчезла бы, то это означало бы что и всё фундаментальное взаимодействие исчезло бы тоже.. . И в этом случае я не представляю ничего кроме абсолютного коллапса Вселенной, так как весь её смысл просто бы абстрагировался, в следствии нашего предположения.. . Типа так, в общем, моё мнение лишь)

В стакане меченых: M=p1*V1*Na/M=10^3*200*10^-6*6*1023/18*10^-3=10^25

В океане концентрация меченных n=N/V2=10^25/1,31*10^18=7,6*10^6

В стакане из океана N1=n*V1=7,6*10^6*200*10^-6=1520

X1=x2

5t-10=3t-4

2t=6

t=3

x1=5*3-10 x2=3*3-4

x1=5 x2=5

Rобщ=R1+R2=300 Ом, Iобщ=U/Rобщ=15/300= 0. 05 А, U1=0.05*100=5 В, U2=0.05*200=10B

05 А, U1=0.05*100=5 В, U2=0.05*200=10B

Автогенная сварка и резка металлов

Этим пользуются для сварки ( автогенная сварка ) и резки металлов. [c.86]Водород н, Синтез аммиака, углеводородов, метанола, соляной кислоты и т.д. Применяется при автогенной сварке и резке металлов [c.260]

Развивающейся при горении ацетилена в смеси с кислородом высокой температурой (около 3000 °С) пользуются для автогенной сварки и резки металлов. На воздухе ацетилен горит белым пламенем, сильно коптящим вследствие неполного сгорания углерода. [c.498]

В больших количествах ацетилен применяется для автогенной сварки и резки металлов. [c.88]

А карбид кальция — вещество, открытое случайно при испытании новой конструкции печи Несколько лет назад карбид кальция СаСг использовали главным образом для автогенной сварки и резки металлов. При взаимодействии карбида с водой образуется ацетилен. Горение ацетилена в струе кислорода позволяет получать температуру почти 3000° С. В последнее время ацетилен, а следовательно, и карбид, все меньше расходуются для сварки и все больше — в химической промышленности. [c.306]

Ацетилен является исходным сырьем для многих производств. Галогенпроизводные на его основе — хорошие растворители уксусный альдегид, получаемый из ацетилена по реакции Куче-рова, перерабатывают в этиловый спирт и уксусную кислоту, а из винилхлорида, также полученного при участии ацетилена, производят высокомолекулярное соединение — поливинилхлорид. Присоединение к ацетилену циановодорода приводит к образованию акрилонитрила, полимер которого идет на производство волокна нитрон. Ацетилен используют также в производстве простых и сложных эфиров, полимеры которых применяют в медицине, лакокрасочной промышленности, в производстве пластмасс, в автогенной сварке и резке металлов либо в смеси с кислородом, либо вместе с кислородом и водородом. Такие смеси при горении развивают очень высокую температуру (до 2800 °С). [c.257]

Такие смеси при горении развивают очень высокую температуру (до 2800 °С). [c.257]

Ацетилен используется для автогенной сварки и резки металлов, он сгорает в кислороде, выделяя большое количество теплоты (температура пламени достигает 3500 °С). [c.332]

К достоинствам процесса электролиза воды относится также одновременное получение кислорода, находящего разнообразное применение в различных отраслях народного хозяйства — для интенсификации доменного процесса, для плавления платины, кварца и других тугоплавких материалов, при автогенной сварке и резке металлов, где необходимы температуры выше 2000° С. Кислород широко используется также в химической промышленности в производстве азотной, серной, уксусной кислот, метанола, формальдегида, в процессах газификации углей, конверсии метана и др. Жидкий кислород употребляется для достижения низких температур, приготовления некоторых видов взрывчатых веществ. Чистый кислород используется в медицине для улучшения затрудненного дыхания, при отравлениях окисью углерода, углеводородными газами и т. д. Важное значение приобрело обеспечение кислородом людей, находящихся в герметичных помещениях, в космических кораблях, выполняющих подводные и различные спасательные работы. [c.10]

Для наполнения аэростатов, шаров-пилотов для гидрогенизации жиров, гидрирования ароматических углеводородов, нефтепродуктов, углей, смол для автогенной сварки и резки металлов как восстановитель в производстве органических полупродуктов и красителей [c.135]

Ацетилен — бесцветный газ, очень ядовит. Смесь его с воздухом или кислородом при поджигании сильно взрывает. В сжатом виде, особенно в жидком состоянии, взрывает даже от слабого толчка. Поэтому его хранят и перевозят в виде раствора в ацетоне. На воздухе горит ярким сильно коптящим пламенем. В струе кислорода сгорает без копоти и дает пламя с очень высокой температурой (2800°С). Ацетиленово-кислородное пламя применяют в автогенной сварке и резке металлов. [c.246]

[c.246]

Оборудование для автогенной сварки и резки металлов, [c.137]

Так как при сгорании ацетилена, особенно в кислороде, развивается очень высокая температура (даже более высокая, чем при сгорании водорода), то ацетилен-кислородным пламенем широко пользуются для автогенной сварки и резки металлов. [c.94]

Попробуйте подсчитать, сколько процентов углерода содержится в молекуле метана СН4 или этана СаН и в молекуле ацетилена СгН 2. Вам станет ясно, почему метан и этан горят несветящимся пламенем, а ацетилен в обычных условиях горит светящимся и даже коптящим пламенем. При сжигании ацетилена в специальных горелках, в которые вместо воздуха подводится кислород, развивается очень высокая температура. Это широко используется в технике при так назы ваемой автогенной сварке и резке металлов.

Применяют для заполнения аэростатов, шаров-пилотов, а в промышленности—для гидрогенизации жиров, гидрирования ароматических углеводородов, нефтепродуктов, углей и смол для автогенной сварки и резки металлов как восстановитель в производстве органических полупродуктов и красителей в производстве металлического порошка из окалины и др. [c.53]

Ацетилен широко применяется для автогенной сварки и резки металла. Креме того, он служит важным сырьем для производства синтетического каучука и многих других органических веществ. [c.77]

Ацетилен нашел широкое применение для автогенной сварки и резки металлов, а также в химической промышленности для получения ряда веществ уксусной кислоты, синтетического каучука, пластических масс, различных растворителей и т. д.

Наиболее массовое применение кислород находит в автогенной сварке и резке металлов. При помощи кислородного резака вручную или специальными автоматами можно легко сверлить и разрезать толстую стальную броню, рельсы или стальные слитки. Кислородный резак в принципе — та же автогенная горелка. [c.222]

[c.222]

Но в смеси с кислородом он горит ярким пламенем с температурой около 3000° С. Кислородно-ацетиленовое пламя используют для автогенной сварки и резки металлов.

На практике смесь ацетилена с кислородом используется для автогенной сварки и резки металлов, при этом развивается очень высокая температура (3000 °С).-Процесс горения можно выразить уравнением [c.51]

В дальнейшем было установлено, что раство ры ацетилена (обычно пользуются раствором ацетилена в ацетоне при 1 от 1 л ацетона растворяет 25 л ацетилена обычное давление в ацетиленовых бомбах—12—15 ат), особенно в присутствии пористых веществ, практически совершенно безопасны. Однако пока преодолевались все эти препятствия, на рынке появились более сильные конкуренты в виде газокалильного света и электрической лампочки накаливания. С 1906 г. ацетиленом начинают пользоваться для автогенной сварки и резки металлов.

Ацетилен применяют для получения ряда органических соединений, в частности одного из видов синтетического каучука, а также для автогенной сварки и резки металлов. [c.369]

Значительное количество ацетилена (а также и карбида кальция) потребляется для автогенной сварки и резки металлов в смеси с кислородом температура такого пламени доходит до 3000° С и выше. При этом ацетилен получается обычно на месте потребления в переносных генераторах, работающих по мокрому способу , а иногда доставляется в баллонах в виде раствора его в ацетоне, которым пропитывается пористая масса (пемза, силикагель, древесный уголь и т. д.). Давление в баллоне доходит до 16 ат (при 20° С).

Жидкий кислород применяют в реактивных двигателях, в автогенной сварке и резке металлов, причем последнюю операцию можно производить и под водой. С зажженным на воздухе резаком водолаз спускается в веду вода охлаждает пламя, но не гасит его. [c.152]

Благодаря высокой температуре горения ацетилен в смеси с кислородом используется для автогенной сварки и резки металлов.

При горении ацетилена в кислороде температура пламени достигает 3000°, что обусловило широкое применение ацетилена для автогенной сварки и резки металлов. Однако с развитием электросварки использование ацетилена при сварных работах значительно сократилось. [c.443]

Так как этилен получается в качестве побочного продукта при крекировании нефти, то он представляет дешевое сырье и широко используется в технике, например при производстве винного спирта, этиленгликоля, иприта. Применяют его также вместо ацетилена при автогенной сварке и резке металлов. Этилен употребляют для ускорения вызревания лимонов. [c.42]

Для автогенной сварки и резки металлов пользуются специальной горелкой, содержащей три вставленные друг в друга трубки. Ацетилен входит по средней трубке, кислород — по обеим крайним, благодаря чему достигается лучшее перемешивание газов. Кислород поступает из содержащих его баллонов, а ацетилен или получают на месте работы, или выделяют из раствора его в ацетоне. Под давлением 12 ат 1 объем ацетона растворяет 300 объемов iHj, под обычным давлением — только 25. Поэтому при открывании крана у баллона с таким раствором из него выделяется ток jHj. Содержащие его баллоны имеют белую окраску с красной надписью Ацетилен .

При сжигании метана выделяется большое количество тепла. Этот газ (например, в виде приролного газа) можно с успехом применять для освещения и отопления, взамен ацетилена при автогенной сварке и резке металлов, а также в виде моторного топлива. Большое значение приобретает так ке химическая переработка метана (рис. 10).

С водородом углерод дает множество различных соединений (их насчитывают тысячами). Простейшее из них метан СН4. Входит в состав (до 97/о) природного газа. Как и ацетилен, горюч, взрывоопасен. В смеси с воздухом самовоспламеняются при температурах метан при 537° С и ацетилен — при 335° С. Метан широко используется (в виде природного газа) как топливо в промышленности и в быту, ацетилен—-в автогенной сварке и резке металлов. Оба газа (СН4 и С2Н2) широко используются как исходное сырье в химической промышленности. [c.417]

Метан широко используется (в виде природного газа) как топливо в промышленности и в быту, ацетилен—-в автогенной сварке и резке металлов. Оба газа (СН4 и С2Н2) широко используются как исходное сырье в химической промышленности. [c.417]

Применение. Ацетилено-кислородное пламя используют для автогенной сварки и резки металлов. Кроме того, из ацетилена получают уксусную кислоту, этиловый спирт, растворители, изоляционные материалы ацетилен применяется для синтеза пластических масс, искусственного каучука и ароматических углеводородов. [c.44]

Наиболее массовое применение кислород находит в автогенной сварке и резке металлов. При помощи кислородного резака вручную нли специальными автоматами можно легко сверлить и разрезать толстую стальную броню, рельсы или стальные слитки. Кислородный резак в принципе — та же автогенная горелка. В нее подается через добавочную трубку сильный ток кислорода, после того как сталь в нужном месте достаточно раскалена кислородно-ацетиленовым пламенем. Эта кислородная струя и прожигает сталь, выбрасывая расплавленный окисел железа Реа04 из прожигаемого отверстия или узкой щели в виде брызг — искр , [c.158]

При помощи водородо-кислородного, а особенно ацети-лено-кислородного пламени производятся автогенная сварка и резка металлов пламенем. Для последней цели металл сначала нагревают пламенем, а зате.м сжигают в намеченном месте, вводя в пламя избыток кислорода. [c.79]

Ацетилен Н—С=С—Н. В обычных условиях — газ с темп. кип. —83,8° С, без запаха (технический ацетилен имеет неприятный запах, обусловленный присутствием примесей). Ацетилен горит светящимся и сильно коптящим пламенем. С воздухом образует взрывчатую смесь. Он играет очень важную роль в народном хозяйстве. Ацетилено-кислородным пламенем (которое имеет температуру около 3500° С) широко пользуются для автогенной сварки и резки металлов. Ацетилен в больших количествах применяется для промышленного синтеза многочисленных органических продуктов. [c.58]

[c.58]

Автогенная сварка и резка металлов. Виды сварки и резки могут быть классифицированы по видам газов, которые используются при производстве этих работ 1) ацетилено-кислородная, [c.4]

Ацетилен С2Н2. Из всех ацетиленовых углеводородов наибольшее значение имеет ацетилен. Он широко используется в автогенной сварке и резке металлов либо в смеси с кислородом, либо вместе с кислородом и водородом. Такие смеси при горении развивают очень высокую температуру [c.73]

Наиболее распростраьокиой взрывоопасной примесью воздуха является ацетилен, что саяьгно с широким применением его для автогенной сварки и резки металла. Взрывоопасность ацетилена обусловлена такими его физико-химическими свойствами, как неустойчивость и активность. Обычно концентрации ацетилена в воздухе находятся на уровне 0,001—0,5 см /м и зависят от взаимного расположения места забора воздуха и ацетиленовых станций, переносных ацетиленовых генераторов, сварочных постов и цехов, мест храненин карбида кальция, захоронения его шлама и ряда других факторов, в отдельных неблагоприятных случаях концентрация ацетилена в воздухе может возрастать до 1—3 см /м , а иногда и более. [c.17]

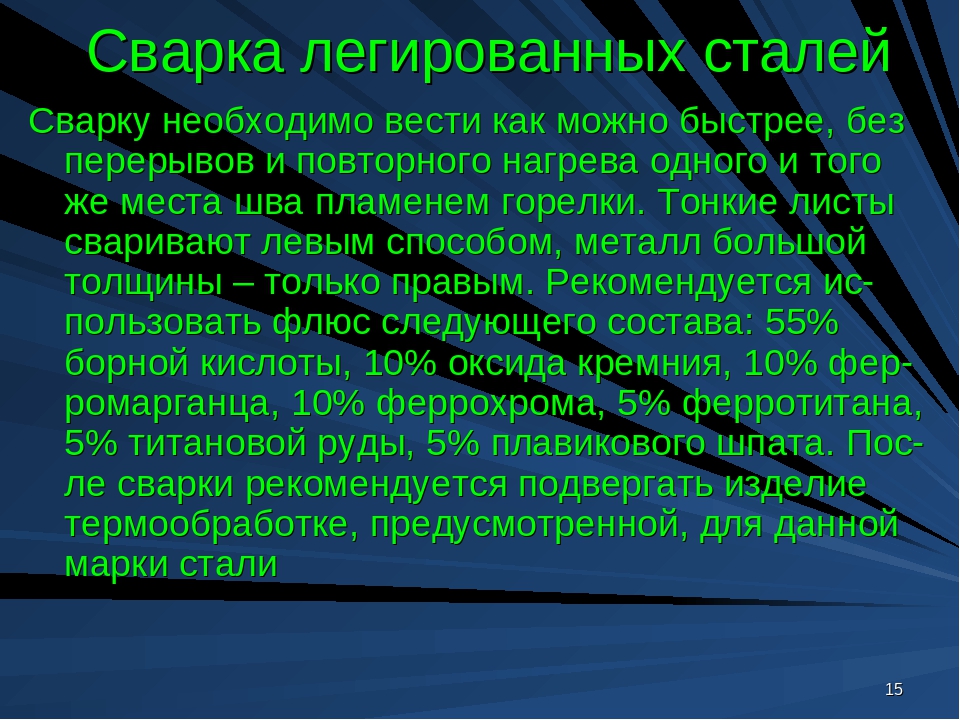

Особенности сварки сплавов различных металлов

Сварка бронзы

Например, если говорить о сварке между собой двух бронзовых изделий, то она имеет некоторые особенности, которые в свою очередь напрямую связаны со структурой этого сплава, в состав которого входят медь, олово, цинк, свинец и другие металлы. Именно благодаря различным примесям, сварка бронзы является достаточно трудоёмким процессом, а отдельные вещества при сварке бронзы просто-напросто выгорают, что в итоге приводит к пористости шва, и в конечном итоге влияет на прочность такого сварного соединения.

Проблему можно решить, используя для этой цели сварочные прутки, состав которых очень близок составу свариваемых деталей. Сварочная кромка должна быть предварительно зачищена, а сам процесс сварки должен быть непрерывным и быстрым. Также свариваемые бронзовые детали должны быть непосредственно перед сваркой разогреты до температуры в триста градусов. Только так можно добиться прочности и качества сварного шва. Полученный шов можно также слегка проковать. Поэтому сварщик таких материалов должен обладать надлежащей высокой квалификацией.

Также свариваемые бронзовые детали должны быть непосредственно перед сваркой разогреты до температуры в триста градусов. Только так можно добиться прочности и качества сварного шва. Полученный шов можно также слегка проковать. Поэтому сварщик таких материалов должен обладать надлежащей высокой квалификацией.

Сварка латуни

Латунь является сплавом меди и цинка. И в процессе сварки этого сплава также возникает целый ряд проблем, о котором прекрасно осведомлены все сварщики, когда-либо имевшие дело с медью. Основная проблема — высокая теплопроводность данного сплава. И когда в процессе сварки он нагревается и начинает плавиться, очень активно идёт испарение цинка, который в свою очередь вступает в реакцию с воздухом и образуются ядовитые оксиды цинка. Для того, чтобы снизить подобные негативные факторы, для сварки применяются различные присадочные материалы и флюсы, имеющие в своём составе кремний. До начала сварки латунных деталей также необходимо провести зачистку кромок, после чего они обрабатываются раствором азотной кислоты, промываются обычной водой и вытираются насухо. Сварка должна быть непрерывной, и в её процессе также используются присадочные прутки. Полученный сварной шов необходимо проковать.

Сварка чугуна

Газовая сварка чугуна в нынешнее время применяется исключительно для проведения необходимого ремонта чугунных изделий, то есть путём сварки можно отремонтировать выполненные методом литья сломанные чугунные детали, а также заполнить образованные в процессе литья раковины и другие внешние дефекты. Можно предварительно подогревать перед сваркой чугунные детали, а можно обойтись и без этого, а сам подогрев может быть как местным, так и общим. В том случае, если подогрева не происходит, сварку называют холодной, ну и соответственно при использовании подогрева метод носит название горячего. Полугорячим методом называется метод сварки с местным подогревом.

Для того, чтобы научиться правильно сваривать чугунные детали, стоит знать некоторые его качества и свойства. Когда происходит быстрый нагрев и последующее охлаждение чугунной детали, в ней образуются внутренние напряжения, которые очень часто становятся причинами разрывов и трещин. Помимо этого, быстрое охлаждение детали из чугуна приводит к тому, что она белеет, и полученный в итоге сварки шов невозможно будет обработать любым режущим инструментом. В то же время, находясь в расплавленном состоянии, чугун очень быстро окисляется, что приводит к образованию окислов, которые имеют гораздо большую температуру плавления, чем температура плавления чугуна.

Когда происходит быстрый нагрев и последующее охлаждение чугунной детали, в ней образуются внутренние напряжения, которые очень часто становятся причинами разрывов и трещин. Помимо этого, быстрое охлаждение детали из чугуна приводит к тому, что она белеет, и полученный в итоге сварки шов невозможно будет обработать любым режущим инструментом. В то же время, находясь в расплавленном состоянии, чугун очень быстро окисляется, что приводит к образованию окислов, которые имеют гораздо большую температуру плавления, чем температура плавления чугуна.

Едва нагревшись, чугун тут же переходит в жидкое состояние, а когда он охлаждается, то очень быстро принимает состояние твёрдого тела. В связи с этим в процессе сварки часто возникает такая ситуация, когда газы просто не успевают улетучиться из сплава, и это в итоге становится причиной пористости шва. Температура плавления чугуна гораздо ниже температуры плавления стали, и из-за этого сварку чугуна рекомендуется проводить только лишь в нижнем положении. Наконечник для такой сварки подбирается в соответствии с условием расхода ацетилена 100-120 л/час на каждый миллиметр толщины металла, а пламя при сварке выставляется таким образом, чтобы оно было либо нормальным, либо с небольшим преобладанием ацетилена. Если выставить окислительное пламя, то это приведёт к тому, что в значительных количествах будет выгорать кремний и марганец, и в итоге в сварном шве будут присутствовать вкрапления белого чугуна. В качестве присадочного материала для сварки чугуна служат всё те же чугунные стержни длиной 400-700 мм при толщине в 6-12 мм. Они обязательно должны обладать чистой поверхностью.

В процессе сварки будут образовываться окислы железа, марганца и кремния, которые необходимо вовремя удалять, для чего и применяют порошкообразный флюс, состоящий на 50% из азотнокислого натрия, на 23% — из прокаленной буры и на 27% — из углекислого натрия. Можно также ограничиться просто измельчённой прокаленной бурой. Когда толщина свариваемого изделия превышает 10 мм, то перед сваркой необходимо предварительно выполнить скос кромок, что способствует недопущению непровара. В большинстве случаев сварщики ограничиваются скашиванием кромки лишь с одной стороны. Также можно выполнить и подготовку кромок в виде буквы Х, но это не всегда выполнимо, так как очень часто невозможно подобраться к кромкам, расположенным с обратной стороны свариваемой детали.

В большинстве случаев сварщики ограничиваются скашиванием кромки лишь с одной стороны. Также можно выполнить и подготовку кромок в виде буквы Х, но это не всегда выполнимо, так как очень часто невозможно подобраться к кромкам, расположенным с обратной стороны свариваемой детали.

Выбор способа сварки деталей из чугуна обуславливается сложностью свариваемой конструкции, а также местом расположения устраняемого дефекта, толщиной стенок детали и её габаритными размерами. Предпочтение холодной сварке отдаётся лишь в том случае, когда есть возможность для детали при сварке свободно расширяться. Если же металл не может свободно расшириться в месте его сварки, выбирают полугорячий способ, а саму деталь заранее подогревают в таком месте, подогрев которого в итоге приводит к расширению кромок.

Изделия, обладающие достаточно сложной формой, отверстия, сечения стенок и рёбра свариваются лишь только после полного прогрева детали до температуры в 500-600 градусов, именно так можно избежать появления в этих деталей трещин, которые становятся следствием неравномерного нагрева или охлаждения. В качестве примера таких деталей можно упомянуть цилиндровые крышки автотракторных двигателей, цилиндры нефтяных насосов с трещинами между перемычками, блоки ДВС и корпуса насосов и т. д. Эти детали необходимо медленно и тщательно подогревать для достижения равномерного прогрева.

Подводя итог, хочется отметить, что способ сварки напрямую обуславливается свойствами свариваемого сплава, и в каждом конкретном случае необходимо учитывать все возникающие нюансы. А эта статья поможет вам определиться с самым оптимальным вариантом в той или иной ситуации.

Все статьи →

Как сделать электродуговую сварку – советы по самостоятельному ремонту от Леруа Мерлен в Твери

1

Виды электродуговой сварки

Сварочный аппарат для электродуговой сварки

Электродуговая сварка позволяет произвести сварку благодаря сплавлению одинаковых по составу металлов при чрезвычайно высокой температуре (3000°C и выше), создаваемой электрической дугой. |

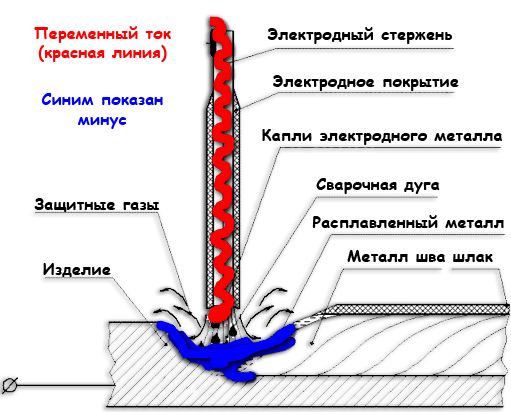

Электрод – это металлический стержень со специальным покрытием. На окончании электрода (около 15 мм от края) отсутствует покрытие, что позволяет установить электрический контакт.

РУТИЛОВЫЕ | ОСНОВНЫЕ |

|---|---|

для мелких ремонтных работ | для соединений, требующих высокой механической прочности (например, для металлической несущей конструкции крыш) |

Высокая температура приводит к плавлению металла электрода и краев соединяемых деталей. В результате плавления образуется сварной шов.

Электродуговая сварка подходит для следующих видов работ:

- изготовление крупных металлических конструкций,

- слесарное дело,

- соединение крупных металлических деталей или деталей толщиной более 1,5 мм

Она имеет следующие преимущества:

- экономичность,

- высокая прочность сварочных швов,

- возможность сварки обычной, нержавеющей стали и алюминия,

- возможность ремонта изделий из чугуна.

2

Рекомендации

1. Подготовьте соединяемые детали, хорошо зачистив их с помощью металлической щетки. 2. Соедините края деталей, желательно на ровной плоскости, и придерживайте их с помощью ручных тисков, чтобы они оставались неподвижными в процессе сварки. 3. Для защиты от ультрафиолетового излучения используйте защитную одежду (перчатки, рабочая одежда, защитная маска). |

4. Выберите подходящий диаметр электрода в зависимости от вида работ (см. приведенную ниже таблицу). Вставьте оголенную часть электрода в держатель и зафиксируйте его. Отрегулируйте силу тока сварочного аппарата в зависимости от диаметра электрода (см. приведенную ниже таблицу).

Выберите подходящий диаметр электрода в зависимости от вида работ (см. приведенную ниже таблицу). Вставьте оголенную часть электрода в держатель и зафиксируйте его. Отрегулируйте силу тока сварочного аппарата в зависимости от диаметра электрода (см. приведенную ниже таблицу).

5. Отрегулируйте силу тока сварочного аппарата в зависимости от диаметра электрода (см. приведенную ниже таблицу).

Безопасность |

Свариваемые X | Толщина металла (в мм): | Необходимая сила тока (в Амперах): | Диаметр электрода (в мм): |

|---|---|---|---|

Мягкая сталь | 1,5 | 40-60 | 1,6 |

Нержавеющая сталь | 1,5 и более | 80-100 | 2,5 |

Чугун | 3 и более | 80-100 | 2,5 |

3

Выполнение электродуговой сварки

1. Подключите сварочный аппарат к розетке с заземлением и проверьте напряжение.

Подключите сварочный аппарат к розетке с заземлением и проверьте напряжение.

2. Зафиксируйте щипцы массы на одной из двух свариваемых деталей. | |

3. Потрите краем электрода в том месте, где должна быть выполнена сварка. В результате этого трения образуется дуга, которая хорошо заметна благодаря появившимся искрам. | |

4. После появления дуги поднесите электрод к краю детали на расстояние 2 или 3 мм и начните сварку. Длина дуги (то есть расстояние между электродом и свариваемой деталью) должна быть постоянной и приблизительно равной диаметру электрода. | |

5. Выполняйте сварку, наклонив электрод под углом 60° и двигая им по направлению к себе. Сохраняйте постоянную скорость, удерживая постоянный зазор от 2 до 3 мм. Опускайте руку по мере плавления электрода для того, чтобы компенсировать его длину. | |

6. Выберите скорость продвижения таким образом, чтобы ширина полученного сварного шва (значение S) превосходила в 1,5-2 раза диаметр электрода (значение Е) |

7. Дайте сварному шву остыть.

Во время плавки металлов образуется агломерат металлических шлаковых включений, который защищает сварной шов во время остывания.

8. Затвердевший агломерат шлаковых включений необходимо очистить путем отбивания и зачистки металлической щеткой. Отбейте его молотком и удалите осколки с помощью металлической щетки. Используйте защитные очки для защиты глаз от осколков. |

Безопасность |

3

Особые случаи

Сварка деталей под углом

1. Перед началом окончательной сварки сделайте предварительную сварку в нескольких точках для того, чтобы зафиксировать детали.

2. Ориентируйте электрод так, как это показано на приведенной схеме. | |

3. Выполните сварку. |

Сварка толстых деталей

1. Перед сваркой очень толстых деталей (более 6 мм) необходимо с помощью напильника или шлифовальной машины сточить на них фаски для того, чтобы между ними образовался зазор. | |

2. Выполняйте сварку в несколько этапов, чтобы заполнить зазор между деталями. |

Полезные советы Храните электроды в сухом месте. Если во время сварки на деталях проплавляются отверстия, необходимо понизить силу тока на сварочном аппарате. Из соображений безопасности НИКОГДА не используйте обычные цветные стекла, используйте только СПЕЦИАЛЬНЫЕ ФИЛЬТРУЮЩИЕ СТЕКЛА. |

ее преимущества и области применения

Вопросы, рассмотренные в материале:

- Каковы преимущества и недостатки технология газовой сварки металлов

- Какие материалы и оборудование используются в технологии газовой сварки металлов

- Как осуществляется газовая сварка металлов

Газовая сварка и резка используются в быту и в промышленности для соединения деталей металлических конструкций. Это происходит благодаря технологическому процессу, во время которого горючее газовое вещество с содержащимся в нем чистым кислородом под воздействием высокой температуры склеивает края поверхностей, изготовленных из металла. Расстояние между кромками заполняется расплавленным материалом, получаемым из присадочной проволоки. О том, что представляет собой технология газовой сварки металлов, каковы ее преимущества и недостатки, где она применяется и каким образом осуществляется, читайте далее.

Расстояние между кромками заполняется расплавленным материалом, получаемым из присадочной проволоки. О том, что представляет собой технология газовой сварки металлов, каковы ее преимущества и недостатки, где она применяется и каким образом осуществляется, читайте далее.

Краткое описание технологии газовой сварки металлов

Технология газовой сварки цветных и прочих металлов предполагает нагревание краев свариваемых поверхностей и присадочного материала (электродной части) при помощи высокотемпературного пламени сварочного газа.

Принимая жидкое состояние, металл формирует сварочную ванну – такое название носит область, которая защищена пламенем и за счет газовой среды вытесняет воздух. После медленного остывания и затвердевания расплавленного металла образуется сварочный шов.

Технология газовой сварки и резки металлов заключается в использовании смеси какого-либо горючего газа и чистого кислорода, который играет роль окислителя. Самая высокая температура (от +3200 до +3400 °С) достигается, если сварочный процесс выполняется с применением ацетилена, получаемого в результате химической реакции карбида кальция с обычной водой непосредственно в процессе сварки. Второе место по температурному режиму занимает пропан, температура горения которого может доходить до +2800 C.

Гораздо реже в технологии газовой сварки металлов пользуются:

- метаном;

- водородом;

- парами керосина;

- блаугазом.

Для всех альтернативно используемых газов характерна более низкая температура горения в сравнении с ацетиленом, именно поэтому они реже находят применение в процессе выполнения сварочных работ. Альтернативные газы больше подходят для сварки цветных металлов, таких как медь, латунь, бронза и др., имеющих небольшую температуру плавления.

Технология газовой сварки металлов имеет широкое применение как в промышленных масштабах, так и в быту. С ее помощью изготавливают и ремонтируют стальные изделия толщиной от 1 до 3 мм; сваривают емкости и резервуары, имеющие небольшую вместимость, заваривают трещины, вваривают заплаты и т. п.

п.

Не обойтись без сварочных работ и в случае выполнения ремонта литых изделий, изготовленных из чугуна, бронзы, силумина; она необходима для сварки стыков труб с малыми и средними диаметрами; для изготовления предметов из алюминия и его сплавов, меди, латуни и свинца; газовая сварка используется при изготовлении узлов конструкций из тонкостенных труб; для наплавки латуни на чугунные или стальные детали; для соединения ковкого и высокопрочного чугуна, если применяются присадочные латунные или бронзовые прутки, при низкотемпературной сварке чугуна.

Такая технология подходит для сварки практически всех металлов, которые находят применение в технике. При работе с чугуном, медью, латунью, свинцом целесообразнее прибегать не к дуговой, а к газовой сварке.

Технология газовой сварки тонколистового металла обладает определенными особенностями, лежащими в основе как ее преимуществ, так и недостатков. Именно эти особенности делают ее отличной от электродугового способа соединения элементов деталей и конструкций.

Преимущества и недостатки технологии газовой сварки металлов

p>К неоспоримым достоинствам технологии газовой сварки металлов можно отнести следующее:

- Такая технология сварочных работ не предполагает применения сложного оборудования (включая сварочный инвертор или полуавтоматический аппарат).

- Не возникает сложностей с приобретением расходных материалов, необходимых для выполнения сварочных работ.

- Газосварочные работы (включая газовую сварку труб) не предполагает использования мощного источника энергии, а в ряде случае не возникает необходимости и в специальных защитных средствах.

- Еще одним достоинством этого типа сварки является простота регулирования самого сварочного процесса. Благодаря возможности установки необходимой мощности пламени горелки легко контролировать уровень нагрева металла.

Рекомендовано к прочтению

Впрочем, для газовой сварки характерно и наличие определенных недостатков:

- При выполнении работ по технологии электродуговой сварки металлы нагреваются быстро, в процессе газосварочных работ, наоборот, очень медленно.

- Зона тепла, формируемая при использовании газовой горелки, весьма обширна.

- Тепло, которое создается за счет газовой горелки, сложно поддается концентрации, оно более рассеянное в сравнении с теплом, получаемым при электродуговом методе.

- Газовая сварка металлов является более дорогим способом соединения металлов в сравнении с электродуговой. Кислород и ацетилен, используемые в процессе сварочных работ, по цене существенно превышают стоимость электричества, которое необходимо для того, чтобы приварить однотипные детали.

- Поскольку при использовании технологии газовой сварки металлов концентрация тепла невысока, то скорость, с которой соединяются толстые металлические элементы также будет низкой.

- Газовую сварку сложно автоматизировать. Механизации поддается только процесс сваривания тонкостенных труб или резервуаров, для выполнения которого применяется многопламенная горелка.

Материалы, используемые при газовой сварке металлов

При выполнении работ по газовой сварке металлов необходимо использовать различные типы газов, выбор которых обуславливается определенными факторами.

Чаще всего газосварочные работы проводятся с использованием кислорода, характеризующегося отсутствием цвета и запаха. Этот газ выступает катализатором, благодаря которому активируются процессы плавления материалов, нуждающиеся в соединении или разрезании.

Хранить и транспортировать кислород необходимо в специальных баллонах, в которых он находится под постоянным давлением. Поскольку при контакте с техническим маслом газ может самопроизвольно воспламениться, возникновение подобных ситуаций следует полностью исключить. Кислородные баллоны хранятся в помещениях, которые хорошо защищены от источников тепла и солнечного света.

Для получения сварочного кислорода используют специальные устройства, позволяющие выделять его из обычного воздуха. Кислород может быть трех типов в соответствии со степенью своей чистоты – высшего (99,5 %), первого (99,2 %) и второго (98,5 %) сортов.

Технология газовой сварки и резки металлов позволяет также выполнять работы с помощью бесцветного газа ацетилен C2H2. Однако определенные условия (давление, превышающее 1,5 кг/см2 и температура более +400 °С) могут спровоцировать его самопроизвольный взрыв. Ацетилен получается в результате взаимодействии карбида кальция и воды.

Среди преимуществ использования ацетилена в процессе газовой сварки металлов следует отметить температуру его горения, позволяющую с легкостью выполнять данный процесс. В то время как при применении более дешевых альтернативных газов (включая водород, метан, пропан, керосиновые пары) добиться получения столь высокой температуры не удастся.

Выполнение газовой сварки металлов невозможно без проволоки и флюса. Эти материалы необходимы для формирования сварочного шва со всеми присущими ему характеристиками. Используемая в сварочном процессе проволока должна быть чистой, существенное значение имеет отсутствие коррозии и остатков краски на ее поверхности. В ряде случаев проволоку можно заменить полоской того же металла, что и свариваемый.

Защитить сварочную ванну от воздействия внешних факторов можно при помощи специального флюса. В этом качестве используют борную кислоту и буру, которыми обрабатывают свариваемую или разрезаемую поверхность, либо используемую в процессе работ проволоку. Во флюсе нет необходимости, если речь идет о соединении углеродистой стали, но технология газовой сварки металлов – алюминия, меди, магния и их сплавов – требует обеспечения подобной защиты.

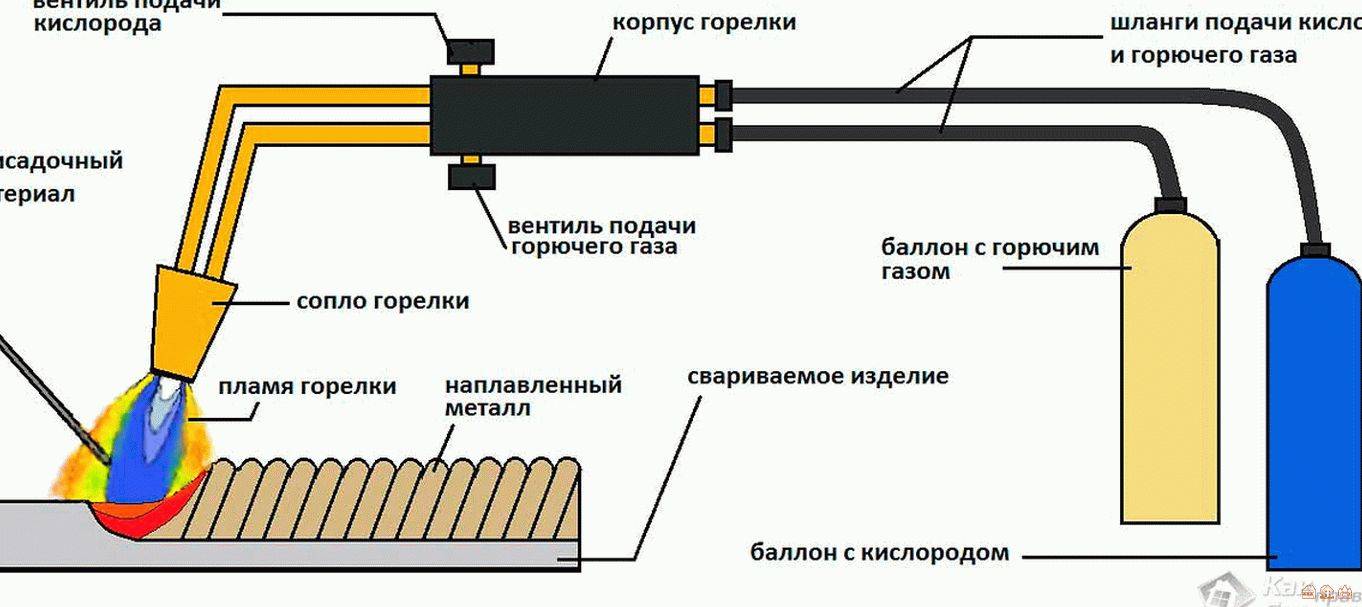

Оборудование для газовой сварки металлов

Выполнение работ, связанных со свариванием и резкой металлов предполагает, что в процессе будет использоваться определенное оборудование.

Водяной затвор. За счет водяного затвора обеспечивается защита отдельных элементов оборудования (генератора ацетилена, труб) от обратной тяги пламени из горелки.

При проведении работ, связанных со сваркой металлов, затвор должен быть заполнен водой до определенного уровня и располагаться между газовой горелкой и генератором ацетилена.

Баллон, в котором содержится газ. Процесс соединения металлов при помощи сварки предполагает использование баллонов с газом, которые окрашивают в различные цвета, в зависимости от того, каким именно газом они заполнены.

Поскольку газ не должен контактировать с компонентами краски, верхняя часть баллонов не окрашивается. Помимо этого, емкости с ацетиленом не оснащаются медными вентилями, поскольку они могут стать причиной самопроизвольного взрыва газа.

Редуктор. Необходим для того, чтобы снизить давление газа на выходе из баллона.

Редукторы могут быть двух видов – прямого и обратного действия. При выполнении сварочных работ с использованием сжиженного газа необходимы модели с оребрением, предотвращающие вымерзание газа при выходе из баллона.

Специальные шланги. Провести сварочные работы не получится без применения специальных шлангов, при помощи которых передаются газ и горючие жидкости. Используемые при сварке шланги маркируются в соответствии с определенной классификацией. Если давление в процессе работы составляет менее шести атмосфер, то используются шланги, обозначенные красной полосой; подача горючих жидкостей осуществляется через шланги, промаркированные желтым цветом; в случае, если давление достигает двадцати атмосфер, то применяют шланги, промаркированные синей полосой.

Горелка. Смешивают и воспламеняют газы в процессе работы с помощью инжекторных либо безынжекторных горелок.

Для классификации горелок используют их мощность, определяемую в соответствии с количеством газа, который пропускается за единицу времени. В соответствии с этой классификацией горелки могут быть большой, средней, малой и микромалой мощности.

Специальный стол. При проведении газосварочных работ необходимо пользоваться специально оборудованным местом, называемым постом. Он представляет собой стол, у которого имеется поворотная или фиксированная столешница, а также система вытяжной вентиляции и отделения для хранения вспомогательного оборудования, что позволяет существенно облегчить работу сварщика.

Различные техники выполнения газовой сварки металлов

На технику газовой сварки существенное влияние оказывают такие факторы, как специфика свариваемых металлов и сплавов, форма деталей, направление шва и др.

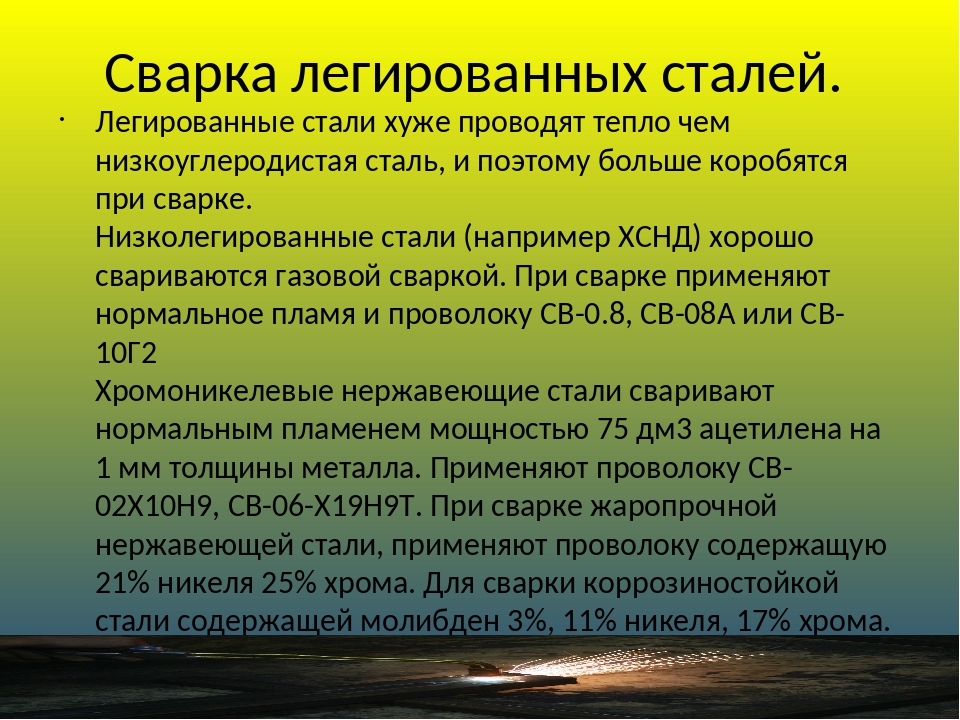

Газовая сварка предназначена, в первую очередь, для соединения чугунных деталей и элементов из цветных металлов, лучше поддающихся этому типу обработки в отличие от электродугового. Наименее эффективна газовая сварка при работе с легированной сталью – низкий коэффициент теплопередачи приводит к тому, что детали коробятся в процессе работы.

Существует несколько методик газовой сварки. Помимо распространенных «правой» и «левой» технологий, используют требующие большого мастерства сварку валиком, применение ванночек и многослойную сварку.

При «правой» газовой сварке металлов мастер двигает пламя газовой горелки в направлении слева направо, присадка в таком случае следует за огненной струей.

При такой технологии газовой сварки металлов пламя направлено на конец проволоки, а шов ровно заполняется расплавленным составом (ровности шва способствует более низкая температура плавления присадки в сравнении с основным материалом).

Чаще всего применяют «левый» способ газовой сварки, при котором движения направлены в обратную сторону. Горелку двигают справа налево, присадку направляют ей навстречу. Такая технология более простая, однако с ее помощью можно сваривать только тонкие листы металла. Но при этом расход присадочной проволоки и горючего газа возрастает.

Весьма трудоемкой является сварка валиком, которая подходит только для работы с листовым материалом. В результате формируется шов в форме валика, с высоким качеством, но при этом без появления шлака, пор и воздушных лакун.

Высокая квалификация мастера необходима для выполнения сварки ванночками. Этот способ предполагает, что присадочная проволока будет укладываться в шов по спирали, проходя сквозь разные участки пламени. При этом каждый новый виток спирали слегка перекрывает тот, что расположен ниже. С помощью такой технологии сварки соединяют листы из низкоуглеродистых сталей.

С помощью такой технологии сварки соединяют листы из низкоуглеродистых сталей.

Многослойная сварка относится к наиболее сложным в технологическом плане методам соединения элементов. В этом случае один слой металла наплавляется на другой, с прогреванием при этом всех нижележащих слоев. В процессе многослойной сварки очень важно контролировать расположение стыков швов разных пластов металла, не допуская, чтобы они располагались друг под другом.

Каждый из названных вариантов газовой сварки предполагает использование разного рода флюсов, предпочтение конкретному их виду зависит от того, с какими материалами работает мастер. Задача флюсов заключается в защите поверхности шва от появления окислов, отрицательно сказывающихся на его качестве.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

описание, длина дуги и условия ее появления

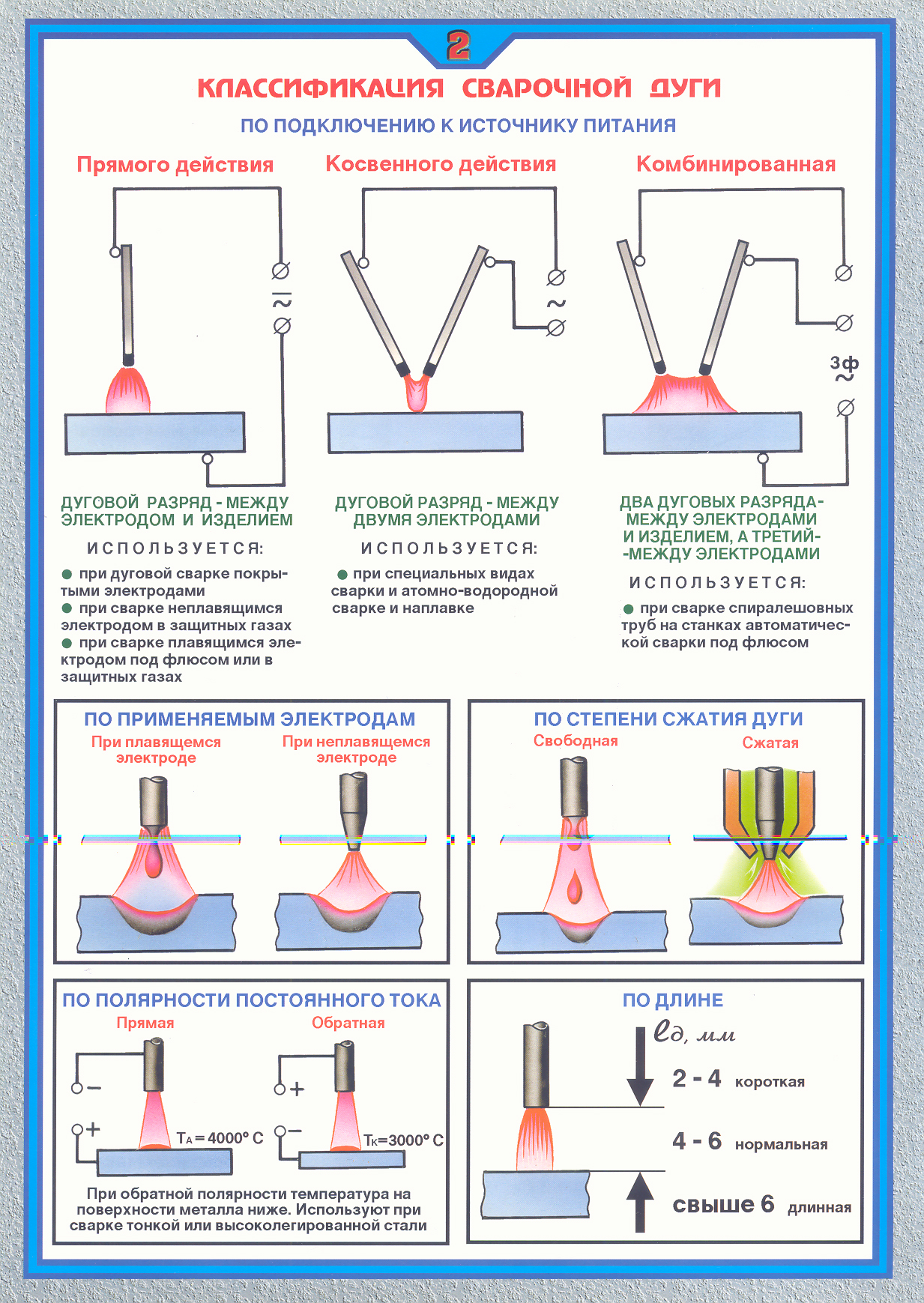

Сама по себе сварочная дуга — это электрический разряд, который существует достаточно долго. Находится он между электродов под напряжением, расположенных в смеси газов и паров. Основные характеристики сварочной дуги — температура и довольно высокая, а также большая плотность тока.

Общее описание

Возникает дуга между электродом и металлической заготовкой, с которой ведется работа. Образование данного разряда возникает из-за того, что происходит электрический пробой воздушного промежутка. Когда возникает такой эффект, происходит ионизация молекул газа, повышается не только его температура, но и электропроводность, сам газ переходит в состояние плазмы. Сварочный процесс, а точнее горение дуги, сопровождается такими эффектами, как выделение большого количества тепла и световой энергии. Именно из-за резкого изменения этих двух параметров в сторону их большого увеличения происходит процесс плавления металла, так как в локальном месте температура увеличивается в несколько раз. Совокупность всех этих действий и называется сваркой.

Свойства дуги

Для того чтобы появилась дуга, необходимо кратковременно прикоснуться электродом к заготовке, с которой нужно работать. Таким образом происходит короткое замыкание, вследствие которого появляется сварочная дуга, температура ее довольно быстро растет. После касания необходимо разорвать контакт и установить воздушный зазор. Так можно подобрать необходимую длину дуги для дальнейшей работы.

Если разряд получится слишком коротким, то, возможно, что электрод прилипнет к обрабатываемому материалу. В этому случае плавка металла будет проходить слишком быстро, а это вызовет образование наплывов, что крайне нежелательно. Что касается характеристик слишком длинной дуги, то она неустойчива в плане горения. Температура сварочной дуги в зоне сварки в таком случае также не будет достигать требуемого значения. Довольно часто можно увидеть кривую дугу, а также сильную неустойчивость, когда работа проводится сварочным агрегатом промышленного назначения, особенно если ведется работа с деталями, имеющими большие габариты. Это часто называют магнитным дутьем.

Это часто называют магнитным дутьем.

Магнитное дутье

Суть такого метода состоит в том, что сварочный ток дуги способен создать небольшое магнитное поле, которое вполне может вступить во взаимодействие с магнитным полем, которое создается током, протекающим сквозь обрабатываемый элемент. Другими словами, отклонение дуги происходит за счет того, что появляются некоторые магнитные силы. Этот процесс называется дутьем потому, что отклонение дуги со стороны выглядит так, будто оно происходит из-за сильного ветра. Реальных способов избавиться от этого явления нет. Для того чтобы минимизировать влияние этого эффекта, можно пользоваться укороченной дугой, а сам электрод должен быть расположен под определенным углом.

Структура дуги

В настоящее время сварка — это процесс, который разобран достаточно детально. Благодаря этому известно, что существует три области горения дуги. Те участки, которые прилегают к аноду и катоду, соответственно анодный и катодный участок. Естественно, что температура сварочной дуги при ручной дуговой сварке также будет отличаться в этих зонах. Существует третий участок, который находится между анодным и катодным. Это место принято называть столбом дуги. Температура, необходимая для плавления стали, примерно 1300-1500 градусов по Цельсию. Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал. Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне. В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

Температурная зона

Несмотря на то, каким именно электродом проводится сварка, плавящимся или же неплавящимся, максимальный показатель температуры будет именно у столба сварочной дуги, от 5000 до 7000 градусов по Цельсию. Область с наименее низкой температурой сварочной дуги смещается в одну из его зон, анодную или же катодную. На этих участках наблюдается от 60 до 70 % от максимального значения температуры.

Сварка переменным током

Все описанное выше касалось процедуры проведения сварки с постоянным током. Однако для этих целей можно использовать и переменный ток. Что касается отрицательных сторон, то здесь заметно ухудшение устойчивости, а также частые скачки температуры горения сварочной дуги. Из преимуществ выделяется то, что можно использовать более простое, а значит более дешевое оборудование. Кроме того, при наличии переменной составляющей практически пропадает такой эффект, как магнитное дутье. Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Можно добавить, что при использовании ручного оборудования, кроме высокой температуры сварочной дуги при ручном дуговом методе, будет происходить излучение инфракрасных и ультрафиолетовых волн. В данном случае их испускает разряд. Это требует максимальных средств защиты для работника.

Среда горения дуги

На сегодняшний день существует несколько разных технологий, которые можно использовать во время сварки. Все они отличаются своими свойствами, параметрами и температурой сварочной дуги. Какие существуют методы? Открытый способ. В данном случае горение разряда осуществляется в атмосфере. Закрытый способ. Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей. Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

В данном случае горение разряда осуществляется в атмосфере. Закрытый способ. Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей. Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Классификация по продолжительности

Существует классификация сварочных дуговых разрядов по их продолжительности. Некоторые процессы осуществляются, когда дуга находится в таком режиме, как импульсный. Такие устройства проводят сварку короткими вспышками. На короткий промежуток времени, пока происходит вспыхивание, температура сварочной дуги успевает возрасти до такого значения, которого хватит, чтобы произвести локальную плавку металла. Сварка происходит очень точечно и только в том месте, где происходит касание устройства заготовки. Однако подавляющее большинство сварочных приборов использует сварочную дугу продолжительного действия. В течение такого процесса осуществляется непрерывное перемещение электрода вдоль тех кромок, которые нужно соединить. Есть области, которые называются сварочными ваннами. В таких участках температура дуги значительно повышена, и он следует за электродом. После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

Температура столба

Чуть более детально стоит разобрать столб дуги и его температуру. Дело в том, что этот параметр значительно зависит от нескольких параметров. Во-первых, сильно влияет материал, из которого создан электрод. Состав газа в дуге также играет важную роль. Во-вторых, существенное влияние оказывает и величина тока, так как при ее увеличении, к примеру, будет расти и температура дуги, и наоборот. В-третьих, тип электродного покрытия, а также полярность довольно важны.

Эластичность дуги

Во время сварки необходимо очень пристально следить за длиной дуги еще и потому, что от нее зависит такой параметр, как эластичность. Чтобы в результате получить качественный и прочный сварной шов, необходимо чтобы дуга горела стабильно и бесперебойно. Эластичность сварной дуги и является характеристикой, описывающей бесперебойность горения. Достаточная эластичность просматривается в том случае, если удается сохранить устойчивость процесса сварки при увеличении длины самой дуги. Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Улучшенный присадочный металл для сварки разнородных металлов при более высоких температурах

Сварка соединений разнородных металлов в новых и модернизированных трубах котлов электростанций уже давно является сложной задачей. Для новых установок, предназначенных для работы при более высоких температурах и давлениях, требуются современные сплавы и присадочный металл, обеспечивающий надежные сварные швы. EPRI недавно разработал и спонсировал коммерциализацию нового присадочного металла. Его первое применение — изготовление котельных труб для сверхсверхкритического оборудования John J. Терк-младший Электростанция.

Терк-младший Электростанция.

Трубы котла изготавливаются из различных марок стали. Для секций пароперегревателя и пароперегревателя, которые работают при более высоких температурах, компоненты изготавливаются из аустенитной нержавеющей стали из-за ее свойств высокой прочности на ползучесть и хорошей коррозионной стойкости. Однако, поскольку аустенитная нержавеющая сталь является дорогой, трубы на более ранних ступенях котла, где расчетные температуры ниже, могут быть изготовлены из менее дорогостоящих ферритных сплавов, таких как сталь марки 22, которая содержит хром и молибден и обычно известна как Cr -Мо стали.К сожалению, в какой-то момент аустенитная сталь и ферритный сплав должны быть сварены вместе, в результате чего среди тысяч соединений труб в типичном котле многие являются переходными соединениями, где два металла должны быть соединены разными металлические сварные швы (ДМС).

Исторически DMW оказались слабым местом, где могут произойти преждевременные отказы. При неправильном изготовлении эти сварные швы могут привести к ухудшению свойств и значительному сокращению срока службы компонентов.Тщательный выбор сварочного присадочного материала, температуры предварительного нагрева и температуры термообработки после сварки имеют первостепенное значение для разнородных сварных швов, чтобы избежать низкой надежности.

Почему не работают сварные швы из разнородных металлов

В 1980-х годах исследования, проведенные Исследовательским институтом электроэнергетики (EPRI) и другими организациями, показали, что ряд проблем, связанных с отказами DMW, связан с составом присадочного металла сварных швов — металла, добавляемого при изготовлении соединения. в процессе сварки (рисунок 1).Исследования также показали, что обычный присадочный металл из нержавеющей стали 309 обеспечивает самый короткий срок службы, а присадочные материалы на основе никеля — в три-четыре раза дольше.

1. Присадочный металл. Поперечное сечение сварного шва присадочного металла. Предоставлено: EPRI

Предоставлено: EPRI

Исследования также показали, что отказы DMW вызваны двумя ключевыми механизмами. Один механизм является результатом разницы в скорости теплового расширения различных сплавов и присадочных металлов.Термическое расширение сплава — это величина, на которую материал расширяется при нагревании и сжимается при охлаждении, и это свойство уникально для данного материала. Когда соединяются два сплава с разными степенями теплового расширения, на линии плавления между сплавами возникает напряжение при изменении температуры. Это несоответствие дифференциального расширения может способствовать усталостному повреждению при ползучести.

Исследования также показали, что преждевременные отказы DMW вызваны механизмом, называемым миграцией углерода. Одним из факторов, придающих сплавам Cr-Mo их сопротивление ползучести, является то, что они образуют карбиды за счет комбинации углерода и других элементов, включая хром.Когда два материала с разным содержанием хрома соединяются вместе, углерод мигрирует во время эксплуатации при повышенных температурах из сплава с низким содержанием хрома в сплав с высоким содержанием хрома. С повышением температуры скорость миграции углерода увеличивается. Эта миграция приводит к образованию области обедненного углерода, называемой «зоной без углерода» в низколегированном материале, и приводит к более низкому сопротивлению ползучести из-за меньшего количества углерода, доступного для образования карбидов (рис. 2).

2.Миграция углерода. В сварных швах из разнородных металлов с использованием обычных присадочных металлов углерод может при повышенной температуре мигрировать из низколегированного основного металла в высоколегированный присадочный металл, создавая слабую зону без углерода в основном металле рядом с линией плавления. . Предоставлено: EPRI

В 1990-х годах на основе этого исследования EPRI разработала новый присадочный металл, названный HFS6, который должен был решить эти проблемы. Высокое содержание никеля в присадочном металле привело к тепловому расширению, аналогичному таковому у низколегированных ферритных трубных материалов.HFS6 также содержал низкое содержание хрома, что привело бы к уменьшению зоны денудированного углерода, чем это было возможно с доступными наполнителями на основе никеля и аустенитными наполнителями, тем самым исключив миграцию углерода. Однако HFS6 никогда не продавался из-за его тенденции к образованию микроскопических трещин, называемых микротрещинами, что привело к сокращению срока службы.

Высокое содержание никеля в присадочном металле привело к тепловому расширению, аналогичному таковому у низколегированных ферритных трубных материалов.HFS6 также содержал низкое содержание хрома, что привело бы к уменьшению зоны денудированного углерода, чем это было возможно с доступными наполнителями на основе никеля и аустенитными наполнителями, тем самым исключив миграцию углерода. Однако HFS6 никогда не продавался из-за его тенденции к образованию микроскопических трещин, называемых микротрещинами, что привело к сокращению срока службы.

Новый присадочный металл для стыков класса 91 и 92

За последние 10 лет потребность в новом присадочном металле для DMW стала еще более острой, поскольку новые заводы были спроектированы для более высокой эффективности и в качестве усовершенствованных сплавов, таких как более высокопрочные ферритно-мартенситные сплавы марок 91 и 92, были разработаны для работы при более высоких температурах / давлении.(См. « Почему в новых сверхкритических установках США следует рассматривать трубопроводы T / P92 » в документе POWER , апрель 2006 г.) Марка 91 — это специально модифицированная и термообработанная сталь с 9% хрома, 1% молибдена и улучшенным ванадием. Марка 92 аналогична марке 91, за исключением того, что часть молибдена была заменена вольфрамом, что привело к еще более высокому сопротивлению ползучести. Эти сплавы были предпочтительными материалами для модернизации трубопроводов, насосно-компрессорных труб и коллектора, а также для новых установок для многих видов когенерационной деятельности.Они обладают рядом преимуществ по сравнению с обычными хромо-молибденовыми сталями в том, что они часто дешевле в установке, поскольку их более высокая прочность позволяет снизить тоннаж материала и снизить общие требования к сварке из-за более тонких поперечных сечений.

С ростом использования стали класса 91/92 EPRI еще раз взглянул на HFS6, чтобы увидеть, можно ли его восстановить, чтобы избежать микротрещин и предоставить новый присадочный металл для сварных швов между трубами и трубками класса 91/92 и низколегированным ферритом. или аустенитные трубы и трубки.

или аустенитные трубы и трубки.

Учитывая многообещающий характер исходного присадочного металла, исследовательская группа использовала состав этого металла в качестве отправной точки. Было произведено более 55 различных химических составов присадочных металлов, которые были оценены на предмет тенденции к микротрещинам. Присадочные металлы производились путем контролируемого добавления 16 различных элементов: углерода, кремния, марганца, фосфора, серы, хрома, молибдена, железа, ванадия, вольфрама, меди, алюминия, кобальта, ниобия, олова и никеля.

Изменения в составе базового сплава в конечном итоге привели к сплаву, который практически не имеет микротрещин в области нанесения сварного шва.Как и его предшественник, HFS6, новый присадочный металл, названный EPRI P87 (P87), избегает механизмов повреждения, которые приводят к отказам в обычных присадочных металлах. Тепловое расширение P87 ближе к таковому у низколегированных ферритных основных металлов, таких как марки 22, 91 и 92, чем у традиционных присадочных металлов из нержавеющей стали Inconel 625 и 309. Это означает, что при нагревании и расширении трубы разница в расширении между присадочным металлом и основным металлом на ферритной стороне соединения уменьшается, и, следовательно, меньше нагрузка на сварные швы.Поскольку он содержит меньше хрома, P87 также исключает образование карбидов и миграцию углерода, которые, как исторически было доказано, вредны для традиционных DMW.

Кроме того, P87 предлагает несколько преимуществ, связанных с процессом сварки. Сварка требует послесварочной термообработки (PWHT), которая представляет собой стандартную процедуру отпуска, заключающуюся в применении тепла после процесса сварки для упрочнения металла шва и основного металла, подвергшегося сварке. Текущие строительные нормы и правила требуют PWHT при различных температурах для закаливаемых ферритных материалов, сталей марок 22 и 91/92.Однако, когда соединяются две разные стали, термообработка должна выполняться с использованием более высокой температуры из двух материалов. Если низколегированные материалы нагреваются до слишком высокой температуры, это может ослабить основной металл, затронутый сваркой, и могут произойти отказы.

Если низколегированные материалы нагреваются до слишком высокой температуры, это может ослабить основной металл, затронутый сваркой, и могут произойти отказы.

Многие исследования также показали, что при низких уровнях напряжения (где обычно работают трубопроводы и НКТ) сварные детали классов 91 и 92 не выдерживают испытания в так называемом месте типа IV, которое представляет собой область основного металла, подверженную воздействию тепла сварка.Исследования, проведенные EPRI, показывают, что P87 можно использовать перед окончательным соединением для «смазки основных металлов» или для добавления металла в конец трубы или трубы и, таким образом, создания защитного буфера, позволяющего проводить отдельную PWHT каждого из них. сплав при оптимальной температуре. После выполнения этого шага окончательная сварка может быть выполнена без PWHT.

Наплавленный металл EPRI также позволяет проводить эту отдельную PWHT на заводе, на многих компонентах одновременно, а не на заводской площадке, соединение за соединением.Эта возможность позволяет избежать необходимости в дополнительных распорках, которые могут потребоваться во время полевой PWHT для предотвращения деформации трубопроводов, и может значительно сократить время, отведенное на PWHT, тем самым сокращая график строительства.

Коммерциализация и применение

Metrode Products Ltd., английский производитель сварочных материалов, выпустил на рынок EPRI P87 (рис. 3). Хотя P87 можно использовать для модернизации, одна из первых продаж присадочного металла Metrode была для нового завода.Компания продала около 1500 фунтов присадочного металла для дуговой сварки защищенным металлом компаниям Babcock and Wilcox (B&W) для строительства энергоблока 1 электростанции John W. Turk, Jr., мощностью 600 МВт компании American Electric Power (AEP). завод около Тексарканы, штат Арканзас, и первая сверхсверхкритическая (USC) пылеугольная электростанция в США (см. стр. 34, где художник изображает завершенную станцию и подробное описание конструкции паровой турбины Турка).

3. Наполнитель EPRI P87. металл. Это коммерческая версия P87, произведенная Metrode Products Ltd. Предоставлено: EPRI.

B&W получила контракт на проектирование, проектирование, поставку и установку универсального спирально-навивного котла под давлением на угольной пыли мощностью 600 МВт. Установки USC спроектированы для работы с общей эффективностью преобразования тепла в электричество, которая выше, чем у сверхкритических установок. Для достижения такой эффективности заводы USC работают при более высоких температурах; в случае завода в Турке проект предусматривает температуру основного пара 1110F при 3675 фунт / кв.дюйм и температуру перегрева пара 1125F при 775 фунт / кв.дюйм.

Эти более высокие температуры создают проблемы для DMW в трубах котла USC. Для этого случая использовался присадочный металл P87, потому что он позволяет увеличить допустимые температурные пределы использования DMW между сплавами Grade 91 и 92 и аустенитными нержавеющими сталями над линией крыши котла. При использовании присадочного металла P87 рабочая температура DMW может быть увеличена, в то время как внутренние напряжения в стыках могут поддерживаться на уровне, аналогичном значениям традиционных DMW Inco Weld A / 182, используемых при более низких рабочих температурах.

Завершено изготовление напорных деталей котла для завода в Турке, детали доставляются на строительную площадку для монтажа. Завод строится, закладываются основные фундаменты. На рисунке 4 показаны образцы сварных швов с использованием P87. Эти DMW также использовали модифицированный EPRI угол подготовки сварного шва 60 градусов на стороне соединения класса 91.

4. Образцы сварных швов. Образцы сварных швов, выполненных присадочным металлом P87 с использованием модифицированной подготовки сварного шва EPRI. Предоставлено: B&W

Работа будущего

Присадочный металл P87, используемый для завода в Турке, поставлялся в качестве экранированных металлических дуговых электродов. Между EPRI и B&W продолжается работа по разработке формы P87 из сплошной проволоки; опытный образец был испытан на пробных сварных швах, но этот материал не поступил в продажу. Сплошная проволока P87 позволит использовать присадочный металл при дуговой сварке металла в газовой среде (также называемой сваркой в среде инертного газа) и дуговой сварке вольфрамовым электродом (также называемой сваркой вольфрамовым электродом в инертном газе). Использование в этих других сварочных процессах увеличило бы область применения присадочного металла.

Между EPRI и B&W продолжается работа по разработке формы P87 из сплошной проволоки; опытный образец был испытан на пробных сварных швах, но этот материал не поступил в продажу. Сплошная проволока P87 позволит использовать присадочный металл при дуговой сварке металла в газовой среде (также называемой сваркой в среде инертного газа) и дуговой сварке вольфрамовым электродом (также называемой сваркой вольфрамовым электродом в инертном газе). Использование в этих других сварочных процессах увеличило бы область применения присадочного металла.

—— Кент Коулман (kcoleman @ epri.com) управляет программой EPRI по увеличению срока службы и доступности котлов. Джон Хейнсворт ([email protected]) — технический консультант компании Babcock & Wilcox по материалам и технологиям производства.

Изменение микроструктуры и твердости при работе при высоких температурах в зависимости от содержания Mo в металлах сварных швов стали 2.25Cr-1Mo

А. Аль-Мазруи, Т. К. Сингх Раман и Р. Н. Ибрагим, J. Mater. Pro. Tech. 164–165 , 964 (2005).

Артикул Google ученый

А. К. Рэй, Ю. Н. Тивари, С. Чаудхури, Eng. Провал. Анальный. 7 , 393 (2000).

Артикул CAS Google ученый

Д. Дэн и Х. Муракава, Comp. Матер. Sci. 43 , 681 (2008).

Артикул CAS Google ученый

J. Tan и Y. J. Chao, Mater. Sci. Англ. А. 405 , 214 (2005).

Англ. А. 405 , 214 (2005).

Артикул Google ученый

Р. К. Сингх Раман, Б. К. Маддл, Int. J. Press. Весс. Пип. 79 , 585 (2002).

Артикул Google ученый

H.-S. Ли, Дж .-С. Юнг, К.-Б. Ю и Э.-Х. Ким, Кор.J. Met. Матер. 48 , 277 (2010).

Артикул Google ученый

G. S. Kim and G. S. Rho, J. Kws. 18 , 30 (2000).

Google ученый

Справочник по металлам, т. 1: свойства и выбор: чугуны и стали, 9 изд., С. 109–143, международное агентство ASM, Огайо, США (2001).

G. Manna, P. Castello, F. Harskamp, R. Hurst, and B. Wilshire, Eng. Фракция. Мех. 74 , 956 (2007).

Артикул Google ученый

H.-O. Андрен, Г. Цай и Л.-Э. Свенссон, , заявл. Прибой. Sci. 87–88 , 200 (1995).

Артикул Google ученый

С. Натараджан и С.П. Кумареш, Babu Mater. Sci. Англ. А. 432 , 47 (2006).

Sci. Англ. А. 432 , 47 (2006).

Артикул Google ученый

J. Wang, J. Mater. Sci. 35 , 4393 (2000).

Артикул CAS Google ученый

A. Barbacki, J. Mater. Pro. Tech. 53 , 57 (1995).

Артикул Google ученый

A. Lambert-Perlade, A. F. Gourgues, A. Pineau, Acta Mater. 52 , 2337 (2004).

Артикул CAS Google ученый

Ю.-К. Lee, J. Mater. Sci. Lett. 21 , 1253 (2002).

Артикул CAS Google ученый

Линь Ф., Старке Э. А., Металл. Пер. А. , 1984, с. 1873.

П. Парамесваран, С. Сароджа, М. Виджаялакшми и В. С. Рагхунатан, J. Nucl. Матер. 232 , 226 (1996).

Артикул CAS Google ученый

Дж. Б. Ли, Н. Х. Канг, Дж. Т. Парк, С. Т. Ан, Ю. Д. Парк, И. Д. Чой, Д. Г. Нам и К. М. Чо, Kor. J. Met. Матер. 48 , 974 (2010).

Артикул CAS Google ученый

Сварка

Сварка

Применение сварки широко распространено в современном мире. В

новые газопроводы протяженностью 6000 км, используемые для транспортировки природного газа с другой стороны

Уральских гор в Западную Европу, гигантские военные корабли, великие

мосты и большие алюминиевые резервуары для хранения сжиженного газа — это лишь некоторые из

более впечатляющие примеры.Сварка не менее важна при

изготовление деталей меньшего размера, например гипордемических игл,

электрические выключатели, части компьютеров

Для изготовления этих сварных швов используется широкий спектр материалов. детали и конструкции. Эта шкала охватывает не только металлы из алюминий в цирконий, но также и значительное количество пластика.

По материалам и размерам очень разные сварные детали требуют широкого выбора сварочных процессов.В настоящее время больше более ста сварочных процессов или технологических переменных используются в упражняться.

В несмотря на это, сварка — самый эффективный метод соединения материалы. У него есть некоторые ограничения, так как в процессе создания В сварном шве происходят практически все виды металлургических явлений. Обычно сварка связана с плавлением, затвердеванием, газометаллический и реакции шлак-металл, поверхностные явления и другие твердые тела реакции.Не только большое разнообразие металлургических реакций очень сложно, но эти реакции происходят очень быстро при сварке, в в отличие от других областей металлургии, таких как производство стали, литье или нагрев лечение.

Все на сварку процессы требуют приложения тепла и / или давления для получения подходящая связка. Тепловые, механические и электрические процессы связаны с сварочные процедуры.

Металлический соединительный элемент методы обычно группируются по механизму связывания:

прилипание,

пайка и пайка,

сварка.

В приклеенное соединение, силы притяжения, которые существуют между клеем и основной материал имеют физический характер. Два основных взаимодействия, которые способствуют адгезии: связь Ван-дер-Уоллса и постоянные дипольные связи — как они хорошо известны — относительно слабы.

Во время пайки и пайки коалесценция материалов осуществляется с помощью присадочного металла, находящегося в температура ликвидуса ниже солидуса основного материала.Наполнитель металл в жидком состоянии распределяется между плотно подогнанными фаями. поверхности стыка за счет капиллярного действия. Связь между наполнителем металла и основного металла обычно происходит из-за некоторой диффузии присадить металл в горячий основной металл в горячий основной металл и решить поверхностное легирование металлов. В связи с этим пайка и пайка находятся между прилипанием и сваркой. Разница между пайкой а пайка — только при температуре плавления нанесенного присадочного металла.Когда температура плавления присадочного металла выше 450 o ° C, температура процесс называется пайкой.

Прочность сварного шва составляет на основе металлической связки. Напротив ван дер Валлса или постоянного диполя облигации, металлическая связь является первичной связью. Структура кристаллической линии построены хорошо расположенными металлическими положительными ионами. Каждый ион окружен не менее двенадцати соседей.Считается, что валентные электроны обладают полной подвижностью и могут свободно перемещаться между ионами. Каждый атом вносит свой валентный электрон в это «электронное облако» и там Невозможно отнести данный электрон к определенному иону. Держатель облигаций структура вместе вызвана притяжением отрицательно заряженные электроны к положительно заряженным ионам. Эта металлическая связь очень сильный.

Условие союза двух ранее разделенные металлические части таковы, что расстояние между поверхностными ионами из двух частей не должно быть больше некоторого таймера их решетки параметры.Это желаемое расстояние составляет не более половины нанометра.

В нормальных условиях Вся поверхность металлических частей покрыта адсорбированными молекулами газа. Этот молекулярный слой имеет толщину несколько манометров и затрудняет соединения между ионами металлов. Есть возможность уменьшить количество адсорбированных газов уменьшением давления газа или повышением температуры. Должен быть упомянул, что при более высокой температуре оксидные пленки образование выше.Оксидные пленки или другие подобные загрязнения на поверхности мешают контакту металл-металл и должны быть удалены, чтобы получить металлическую связь.

В полном вакууме, где слой газа не препятствует ионному соединению двух металлических частей, размещаемых на каждой другие сваривать не буду. Шероховатость поверхности объясняет это явление, так как при обычных условиях только каждая стотысячная — миллионная ионная пара пиков и впадин поверхности находятся в подходящей близости.Сжатие металлические детали на относительно небольшой площади соприкосновения, давление достигает предела текучести при сжатии и часть поверхности металла течет пластически. При пластическом течении металла количество адсорбированного газов уменьшается, при этом образуется все больше и больше металлических связей.

Те сварочные процессы, в которых давление используется при комнатной температуре для коалесценции металлов с значительная деформация сварного шва создает первый основной класс сварка и классифицируются как сварка холодным давлением .