Почему прилипает электрод при сварке инвертором

Почему прилипает электрод при сварке

Почему прилипает электрод при сваркеПрилипание электрода при сварке к поверхности металла — очень частая проблема, особенно у начинающих сварщиков. Вследствие залипания электрода, портится не только внешний вид свариваемой заготовки, но и быстро осыпается электродная обмазка. Благо сварочные инверторы не создают при залипании электрода к металлу чрезмерной нагрузки на электросеть, однако для них, это все равно вредно.

Почему прилипает электрод при сварке? Как избежать данной проблемы и что нужно знать, чтобы электрод не залипал? На самом деле прилипание электрода не происходит само собой. Разумеется, к этому приводят некоторые ошибки при сварке или же данное явление обусловлено низким качеством расходных материалов. В данном случае речь идет про

Рассмотрим в данной статье, из-за чего именно залипает электрод и как этого избежать.

Почему прилипает электрод при сварке инвертором

Чаще всего причина залипания электрода связана с тем, что используются отсыревшие и не прокаленные электроды, которые лежали без дела долгое время. Если вы уже далеко не начинающий сварщик, то просто прокалите электроды в электрической духовке, около 1-2 часов при температуре 100-300 градусов. Как правило, этого хватает для того, чтобы электроды достаточно просохли и стали варить хорошо.

Вторая причина, чаще всего связана с неправильным розжигом дуги, и она появляется у тех, кто только начал варить. Более подробно о том, как варить электросваркой вы можете прочитать в прошлой статье сайта mmasvarka.ru, поскольку там данные нюансы освещены в полной мере. Однако факт остается фактом, и из-за неправильного розжига дуги, электрод начинает липнуть к металлу, да так, что оторвать его можно потом, только с согнутым концом.

Низкое качество электродов, также может стать причиной их прилипания при сварке. Стоит отдавать предпочтение только проверенным временем производителям, которые выпускают качественные электроды для сварки, уже не один год. Также, неправильно подобранные электроды для инвертора могут привести к проявлению данной проблемы. Сварочный инвертор выдаёт постоянный ток, поэтому и электроды должны быть подходящими.

Неочищенная и ржавая поверхность металла, вот еще одна из причин, которая приводит к залипанию электродов при сварке инвертором. Не забывайте о том, что нужно чистить заготовки для сварки от ржавчины, краски, битума и т. д. Тогда и проблем с залипанием электрода будет на одну меньше.

Ну и последняя причина, из-за которой может прилипать электрод, это неправильные регулировки инвертора. В данном случае речь идет о параметрах тока для сварки. Если ток выбран слишком маленького значения, то электрод станет липнуть к поверхности металла.

Чтобы избежать данной проблемы, нужно изначально оценивать толщину свариваемого металла, а уж затем подбирать электроды соответствующего диаметра и выставлять ток на инверторе, исходя от данного значения.

Как не допустить залипание электрода

Итак, следует подвести итоги и выделить основные моменты, чтобы не столкнуться с такой проблемой, как прилипание электрода при сварке.

Что мы, в конце концов, имеем:

- Электроды должны подходить для сварки инвертором, быть подобраны в соответствии с толщиной свариваемого металла и абсолютно сухими;

- Сварочный ток на инверторе должен быть выставлен в соответствии с диаметром применяемых для сварки электродов;

- Поверхность свариваемого металла не должна быть грязной и ржавой;

- Напряжение в электросети (о чем не было сказано выше) должно быть нормальных показателей. Часто отклонение напряжения в меньшую сторону, приводит к тому, что инвертор попросту не вытягивает и не выдаёт нужные параметры тока;

- В процессе сварки металлов крайне важно исключить такие ошибки, как неправильный розжиг или слишком короткая дуга.

Все вышеперечисленные советы должны помочь начинающим электросварщикам в их непростом деле.

Поделиться в соцсетях

как избежать этого у инвертора, подготовка и настройка – Расходники и комплектующие на Svarka.guru

Во время сварки, особенно у малоопытных сварщиков, нередко случается неприятность-электрод прилипает к заготовке. Дуга при этом не разжигается, и работа останавливается. Почему прилипает электрод при сварке — опытные мастера называют для этого несколько причин. Они связаны с состоянием электрода, с настройками аппаратуры и с опытом недостаточным сварщика

Причины

Специалисты выделяют несколько типовых причин залипания электрода.

Специалисты выделяют несколько типовых причин залипания электрода.Результат многократного залипания электрода. При малой толщине заготовки это может привести к прожогу.

Среди них: состояние электродов, качество подготовки поверхности заготовки к сварке, настройки инвертора и неправильные приемы розжига

Сырые электроды

Сварочный электрод состоит из стального сердечника и порошкового покрытия. Материал покрытия достаточно гигроскопичен, и при хранении в условиях высокой влажности поглощает водяные пары из воздуха.

При долгом хранении даже в умеренно влажном помещении обмазка также может отсыреть.

Если на заводе-изготовителе электроды были запаяны в вакуумную полиэтиленовую упаковку — влага им не грозит. Но если пленка хоть немного надорвалась при транспортировке — электроды неминуемо отсыреют.

Отсыревшая обмазка начинает проводить электрический ток, в результате дуга не разжигается, а электрод прилипает к заготовке.

Низкое качество

Почему залипает электрод, если он сухой? Он может быть недостаточного качества. Приобретенные в случайных местах, с рук сварочные материалы часто изготовлены с нарушением технологии, материал стержня не соответствует требованиям стандартов, а обсыпка плохо держится на сердечнике и осыпается. В этом случае залипания также будут частыми.

Почему залипает электрод, если он сухой? Он может быть недостаточного качества. Приобретенные в случайных местах, с рук сварочные материалы часто изготовлены с нарушением технологии, материал стержня не соответствует требованиям стандартов, а обсыпка плохо держится на сердечнике и осыпается. В этом случае залипания также будут частыми.Бывалые сварщики проверяют качество подозрительных материалов так: роняют стержень с высоты 1,5 метра на ровный бетонный пол. Если обмазка осыпалась или отслоилась- использовать такую продукцию явно не стоит.

Неправильные настройки аппарата

Недостаточная сила тока, выставленная на сварочном аппарате, также является частой причиной прилипания, особенно у недостаточно опытных работников. Слабый ток не может разжечь дугу, а лишь оплавляет кончик стержня, и он прихватывается к заготовке.

Параметры инвертора нужно выставлять, исходя из:

- материала заготовок;

- их толщины;

- толщины электрода.

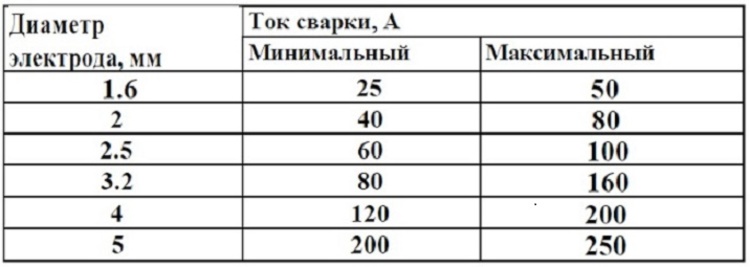

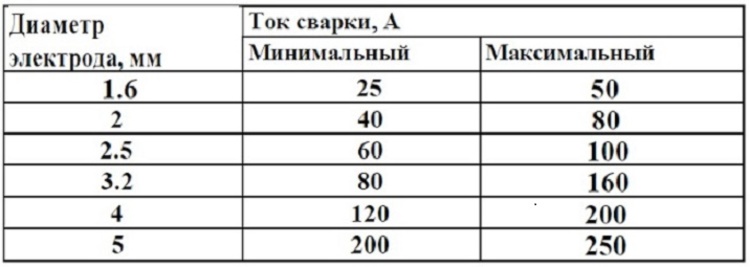

Для того, чтобы найти подходящий параметр, следует воспользоваться таблицами из руководства пользователя или на сайте производителя сварочного аппарата.

Примерная таблица выбора сварочного тока в зависимости тот толщины заготовок.

Примерная таблица выбора сварочного тока в зависимости тот толщины заготовок.Почему залипает электрод на современном инверторе? Чаще всего это также происходит из-за слишком малого рабочего тока.

Неочищенный металл и неправильный поджог дуги

Еще одна распространенная причина залипания — некачественная подготовка поверхности под электросварку. При наличии на заготовке масложировых пятен, следов коррозии окисной пленки, стружки или пыли нарушаются условия формирования разряда, и дуга не разжигается.

Перед сваркой следует подготовить зону шва и околошовную область (10 см в обе стороны):

- зачистить от механических загрязнений проволочной щеткой или шлифмашиной;

- обезжирить.

Следует проводить такую обработку непосредственно перед началом сварки, поскольку через некоторое время окисная пленка восстановится.

Влияние силы тока

Начинающие сварщики часто боятся прожога заготовки, особенно при ее небольшой толщине. Поэтому они занижают найденные в таблицах значения силы сварочного тока, ошибочно думая, что уж при малом-то токе они потихоньку все сварят без дефектов. Увы, такой подход не работает.

При недостаточном токе плавление к металлу заготовки и сердечника прекращается, еще не начавшись, поскольку силы тока не хватает для поддержания дуги. Кончик стержня, погрузившись в несформировавшуюся и быстро остывающую сварочную ванну и приправляется к ней.

Необходимо устанавливать силу тока по таблицам и учиться правильно разжигать дугу и вести шов.

Влияние питающей сети

Почему еще может липнуть электрод? Стабильность параметров электросети оказывает сильное влияние на розжиг и поддержание электрической дуги.

Особенно часто это происходит при использовании устаревших моделей сварочных аппаратов- трансформаторов переменного тока и выпрямителей. Напряжение на вторичной обмотке трансформатора в таких агрегатах напрямую зависит от напряжения в сети. Если напряжение нестабильно, то скачки его также приводят к невозможности разжечь дугу- вторичного напряжения не хватает для разряда.

Если мощность местной сети недостаточная, то само включения сварочного трансформатора вызывает скачкообразные перепады напряжения в сети, и только что разожженная дуга затухает, а кончик электрода прилипает к остывающей сварочной ванне. Особенно часто так происходит при недостатке практического опыта.

Применение сварочных инверторов позволяет избавиться от такой зависимости.

Современные модели имеют функцию «антизалипания», облегчающую работу сварщика.

Недостаток опыта

Почему прилипает сухой электрод при сварке инвертором? Кроме занижения тока, есть еще одна типичная ошибка начинающих сварщиков. Это попытка держать электрод слишком близко к заготовке. Слишком короткий воздушный промежуток приводит к срыву горения дуги, новичок пытается спасти дело, поднося кончик еще ближе- и утыкается им в сварочную ванну, где тот может прилипнуть.

Ошибки встречаются и в траектории движения электрода при розжиге, и ведении его вдоль шва. При недостатке опыта и попытке использования профессиональных электродов, таких, как УОНИ, они также залипают, чаще всего из-за превышения сварочного тока

Необходимо набить руку на учебных заготовках, при приобретении достаточного опыта такой эффект перестает проявляться. Лучше тренироваться на простых конструкционных сталях, и уже потом переходить на легированные или нержавейку. Обучение следует проводить на инверторных сварочных аппаратах.

Как устранить

Залипание не является непреодолимой проблемой. Современное и исправное оборудование, качественные материалы, правильное их хранение, тщательная подготовка заготовок к работе и набор опыта позволяют сварщику забыть про досадное прилипание.

Подготовка

Электроды, вынутые из только что вскрытой пленочной упаковки, в дополнительной подготовке не нуждаются- ими можно сразу варить. Залипание им не грозит.

Но уже через несколько часов пребывания на открытом воздухе, они могут набрать влагу. Тогда перед работой их следует просушить. Для этого на производстве применяют специальные сушильные электропечи, прогревающиеся до 400оС.

В домашней мастерской можно использовать муфельную печь. Допустим прогрев электродов на радиаторе отопления- но для этого понадобится несколько часов. Использовать для ‘просушки открытый огонь недопустимо – температура пламени может превысить допустимую.

Важно! Прогревать сварочные материалы можно трижды. Далее обмазка теряет свои свойства.

Настройки оборудования

Перед началом работы нужно точно установить тип сплава, который собираются сваривать, измерить толщину заготовки. В соответствии с этими параметрами по справочным таблицам, приведенным в паспорте сварочного аппарата или на портале завода-изготовителя, выбирается толщина электрода и необходимый сварочный ток.

Следует понимать, что это базовые параметры, в зависимости от конкретных условий, особенностей аппарата, конфигурации шва и опыта сварщика в них могут вноситься некоторые поправки.

Особо осторожными нужно быть при подборе параметров для тонких заготовок-листов или деталей кузова. Для них особенно велик риск прожога. в этом случае начинают с нижней границы табличного диапазона, постепенно увеличивая силу тока до достижения оптимального провара.

У неопытных сварщиков часто возникает вопрос, почему электрод козыряет, то есть обмазка с одной стороны сгорает не полностью, образуя козырек. Это происходит из-за завышения сварочного тока и несоблюдения угла наклона стержня к заготовке.

Кроме настройки агрегата, необходимо также провести тщательную подготовку поверхности.

Кроме области шва и околошовной области, следует зачистить и обезжирить также место присоединения к заготовке массового провода.

Научитесь правильно поджигать дугу

Правильный поджиг дуги позволяет избежать залипания. Что нужно делать двумя основными способами:

- постукиванием;

- чирканием.

Если опыта работы не так много, то лучше разжигать дугу коротким чирканием, напоминающим чиркание спичкой по коробку. При этом электрод нужно держать перпендикулярно плоскости детали. Как только дуга разгорелась, нужно наклонить его на 15о назад, и, не задерживаясь на одном месте плавно и равномерно вести шов вдоль намеченной линии. Это не дает кончику залипнуть.

Два способа поджига электродуги. Для начинающих рекомендуется разжигать дугу чирканием.

Два способа поджига электродуги. Для начинающих рекомендуется разжигать дугу чирканием.При этом важно сохранять постоянный зазор между кончиком стержня и заготовкой. Превышение длины дуги приводит к неполному провару и повышает риск срыва горения.

Не следует также наклонять держатель под слишком острым углом. При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным.

Для того, чтобы электрод не залипал, необходимо пользоваться сухими и качественными сварочными материалами. Следует также правильно выставлять параметры работы сварочного аппарата. И, наконец, важно применять правильные приемы розжига дуги.

Прилипает электрод при сварке инвертором, что делать?

Прилипает электрод при сварке инвертором

Содержание статьи

Сварочный инвертор — это отличная альтернатива старым трансформаторникам для сварки, которые слишком сильно «садят» электросеть. Сегодня, когда стоимость инверторов сильно упала, позволить себе купить недорогой инвертор для дома может практически каждый человек. При этом даже нет необходимости обладать азами сварщика, все придёт с опытом.Самая частая проблема при сварке инвертором, это залипание электрода. В данной статье строительного журнала samastroyka.ru будет рассказано о том, почему прилипает электрод при сварке инвертором, и как собственно бороться с этой напастью.

Из-за чего прилипает электрод при сварке инвертором?

Залипание электрода самая распространенная проблема среди молодых, начинающих электросварщиков. Неправильное движение электродом, слишком коротка дуга, ошибки в настройке инвертора, и вот, электрод постоянно «тянет» к металлу, он намертво прилипает к нему. Конечно же, здесь, как было сказано выше, всё во многом зависит от опыта и знаний сварщика пользоваться сварочным инвертором.

При этом, самыми распространенными ошибками из-за которых залипает электрод при сварке, являются:

Использование отсыревших электродов — обмазка электрода после длительного хранения может отсыреть, вследствие чего электрод начнёт прилипать и разбрызгивать металл в стороны. Чтобы избежать данной проблемы нужно всего лишь просушить электроды в специальном термопенале или же в обычной электрической духовке при температуре не менее чем в 110 градусов с плюсом. Таким образом можно будет избежать залипание электрода во время сварки.

Плохие электроды или неправильно подобранные, также нередко становятся причиной возникновения рассматриваемой в данной статье проблемы. Особенно это касается электродов для постоянного и переменного тока. Основные признаки этого, как раз и будет залипание электродов и очень нестабильная сварочная дуга.

Как правильно разжигать дугу

Ошибки во время розжига электрода, как правило, допускаются в самом начале своей карьеры, начинающими сварщиками. Электрод просто касается металла и не убирается вовремя от него, так и залипая на одном месте. Чтобы избежать подобной ошибки следует стукнуть электродом по заготовке, и тут же отвести его вверх, но не слишком высоко, чтобы дуга не погасла. В дальнейшем, с приходом опыта, данное действо будет происходить на полном автоматизме.

Слишком короткая дуга, также становится причиной залипания электрода при сварке инвертором. Многие опытные сварщики рекомендуют учиться варить инвертором на короткой дуге, порядка 3-4 мм. Меньшая дуга приведёт к залипанию электрода и к возникновению рассматриваемой в данной статье проблеме.

Какой ток выставить на инверторе

Неправильно выставлен ток на инверторе — прежде чем приступить к сварке, следует разобраться с тем, какой должен быть выставлен ток на инверторе, для работы с теми или иными электродами, металлом и т. д. Многое здесь зависит, конечно же, от диаметра электродов и от толщины свариваемого металла. Однако неправильно подобранный ток сварочного инвертора, как раз и приводит к прилипанию электрода.

Так, для сварки инвертором, применимы следующие значения тока:

- При работе с электродами 2 мм — минимальный ток 40А, а максимальный ток 80А;

- Для работы с электродами 3 мм, сварочный ток должен быть в пределах от 80 до 120А;

- Чтобы варить электродом 4 мм, ток должен быть выставлен на инверторе в пределах 120-160 А.

Современные сварочные инверторы имеют плавную регулировку тока. Поэтому очень просто при залипании электрода подрегулировать сварочный ток в большую сторону, а при прожиге металла, наоборот.

Оценить статью и поделиться ссылкой:качество изделия и профессионализм сварщика

Даже у высококвалифицированного электросварщика может возникнуть ситуация с залипанием электрода при сварке. Опытный сварщик сможет легко решить эту проблему, а для начинающих важно знать причины залипания и уметь их устранять.

Основные причины залипания

В первую очередь следует обратить внимание на сварочный инвертор. Если он малой мощности, то не сможет выдать достаточную силу тока для сваривания толстых деталей. Есть немало и других причин, почему прилипает электрод во время сварки, к ним относятся:

- сырые электроды;

- оббитая обмазка или ее низкое качество;

- материал сердечника не подходит для свариваемого металла;

- большие перепады напряжения в сети, могут привести к низкому сварочному току или к его резким скачкам;

- сварщик с низкой квалификацией, из-за боязни прожечь дырку выставляет очень малую силу тока на сварочном аппарате;

- сбой настроек аппарата или инвертора;

- при подключении перепутаны фазы, сварка ведется током обратной полярности. Это правило не распространяется при сварке алюминия и его сплавов;

- возможно, нарушена целостность сварочного кабеля;

- обратите внимание на нагрев сварочного держака, при очень высокой температуре, необходимо провести его подключение к кабелю;

- плохое качество подготовительных работ, детали не очищены от смазки или ржавчины;

- возможна причина в низкой квалификации сварщика и не умении поддерживать нормальный уровень горения электрода;

- возможно причина в сильном загрязнении электрода.

Как видно, электроды прилипают либо из-за несоблюдения технологии, либо из-за каких-либо дефектов в них самих.

Низкое качество

Прежде чем приступать к устранению залипания электрода, надо убедиться в их качестве. Изделия, произведенные в кустарных условиях, могут прилипать даже при отлично подобранном режиме электросварки.

На рынке распространяются подделки известных компаний производителей. Поэтому при покупке не стремитесь за дешевизной, обязательно проверяйте всю документацию.

Но даже продукция одного производителя может отличаться в разных партиях. Нередко первые партии новых марок электродов более качественные, чем последующие.

Электрод может прилипать по причине оббитой обмазки. Чтобы проверить качество обмазки, опытные сварщики советуют при покупке отпустить электрод плашмя с высоты около 2 метров.

Главное чтобы поверхность приземления была ровной. Если обмазка откололась, значит, электроды некачественные и приобретать их не следует.

Отсыревшие электроды тоже будут прилипать. При высокой влажности дуга будет нестабильна и сварщику приходится прижимать край проводника к основному металлу. Это будет вызывать залипание из-за короткой дуги.

В этом случае значительно снижается качество сварного соединения. Шов будет перенасыщаться водородом, на стыке будут образовываться трещины.

При покупке обратите внимание на наличие характерного белого налета на поверхности обмазки. Если налет присутствует, необходимо перед работой обязательно прокалить расходники.

При покупке обратите внимание на наличие характерного белого налета на поверхности обмазки. Если налет присутствует, необходимо перед работой обязательно прокалить расходники.

Самый простой способ – это закоротить электрод на поверхности металла на некоторое время. Вставив его в держатель, прижать к стальной поверхности и держать около 5 секунд. Затем, движением держателя в сторону и вверх оторвать электрод и приступить к свариванию соединения.

Но этот способ приводит к подгоранию контактов, поэтому его лучше применять в условии отсутствия возможности прокаливания в цивильных условиях. Для нормальной прожарки достаточно поместить их в духовку с температурой 150 °C на 40 мин.

Влияние силы тока

В зависимости от толщины детали и диаметра электрода необходимо подбирать нормальный уровень сварочного тока. При недостаточном его значении электрод будет прилипать к детали.

Это обусловлено малым током для образования сварочной ванны. Для сварки приходится держать дугу с небольшим зазором от основного материала, при этом увеличивается возможность погружения кончика электрода ванну и его залипание. Чтобы правильно подобрать ток, надо пользоваться таблицами.

Большое значение имеет профессионализм сварщика. Теоретические знания при отсутствии опыта это мертвый груз.

Большое значение имеет профессионализм сварщика. Теоретические знания при отсутствии опыта это мертвый груз.

Неопытный сварщик очень боится дырок, поэтому выставляет изначально малое значение сварочного тока. Это приводит к возможному непровару стыка, а электрод обязательно прилипает к основному материалу.

Влияние питающей сети

Если в сети величина напряжения очень низкая – это одна из причин, почему липнет электрод у сварщика, не зависимо от уровня его мастерства.

Возможно, причина кроется в малом сечении подводящего провода. Необходимо устранить недостатки электропроводки или подключиться к более надежной сети. Помогут решить проблему стабилизаторы напряжения достаточной мощности.

Если вам приходится подключаться к сети через удлинитель, убедитесь, что сечение проводов не менее 2,5 мм2. При необходимости можно применить и более тонкие провода. Но в этом случае придется взять более тонкие электроды и сделать меньше сварочный ток.

Покупая сварочное оборудование, не надо экономить средства. Лучший вариант сварочного аппарата – это аппарат с дополнительной функцией «антизалипания электрода». Такой конвектор позволит избежать большинства причин залипания, но не сможет полностью исключить его.

Почему электрод прилпает при сварке: что делать, если залипает и липнут к металлу, как варить инвертором

25Авг- В чем состоит корень проблемы

- Отсыревшие электроды

- Второй причиной прилипания электрода при электросварке (сварке) является плохая подготовленность поверхности заготовки

- Неправильные настройки устройства для сварки деталей

- Причины, почему прилипает электрод при сварке инвертором, являются плохие расходники

- Неправильный поджог дуги

- Влияние силы электрического тока

- Как влияет питающая сеть

- Неочищенный металл

- Недостаток опыта мастера

- Почему залипает электрод при сварке на инверторе (инвертором) и что делать для предотвращения негативного процесса

- Подготавливаем материалы

- Приступаем к настройке оборудования

- Учимся правильно создавать плазменный ствол

Соединение твердых материалов из металла, пластика, стекла, полипропилена, керамики и т.д. происходит во время плавильного процесса в результате действия межатомных сил. Изменение режима аппарата приводит к сплавлению объектов, имеющих различную толщину стенок и химический состав. Однако неопытный мастер часто допускает ошибки, когда на поверхности залипает сварной элемент, который впоследствии невозможно оторвать, дуга не зажигается, а это, в свою очередь, грозит перегрузкой электросети и неэффективностью работы. Давайте вместе с вами разбираться почему при сварке электрод прилипает к металлу и устанавливать причины этого недочета.

В чем состоит корень проблемы

Необходимо предупредить, что если вы настроены самостоятельно изучить процесс металлообработки, то стоит особое внимание уделить покупке сварочного аппарата. Квалифицированный специалист без проблем может работать с любым устройством, с трансформаторами, у которых нет функции настройки режимов, с недорогими моделями инвертора. Новичку в этом деле рекомендуется приобрести современную модель, более дорогую по стоимости, но предотвращающую залипания элемента.

Необходимо предупредить, что если вы настроены самостоятельно изучить процесс металлообработки, то стоит особое внимание уделить покупке сварочного аппарата. Квалифицированный специалист без проблем может работать с любым устройством, с трансформаторами, у которых нет функции настройки режимов, с недорогими моделями инвертора. Новичку в этом деле рекомендуется приобрести современную модель, более дорогую по стоимости, но предотвращающую залипания элемента.Если нет финансовой возможности купить или вам по наследству досталась старинная модификация, то изучите причины залипания, описанные нами чуть ниже.

Отсыревшие электроды

Если дуга гаснет и происходит замыкание, то осмотрите поверхность элемента. При производстве металлический или неметаллический стержень покрывается по всему столбу специальной обмазкой толстым или тонким слоем. Другой вариант – сварочной проволокой, которая также является плавящейся частью. Химический состав смеси различен и каждая производящая компания создает свои пропорции по содержанию углерода, кремния и фосфора, так как на этот счет не существует жесткого регламента. Если состав не особо критичен для эффективности использования, то неправильное хранение рабочего органа может привести к потере качественных характеристик и как следствию залипанию. Производители уделяют особое внимание упаковке, используя бумажную тару и полиэтилен как дополнительную защиту от проникновения воды. В инструкции написано, что при нарушении целостности упаковочного материала, необходимо использовать расходники в самое короткое время. Иначе обмазка подвергнется накоплению излишней влагой.

Второй причиной прилипания электрода при электросварке (сварке) является плохая подготовленность поверхности заготовки

Плазменный ствол моментально гаснет после розжига из-за того, что деталь имеет различные загрязнения: пленка оксидов, ржавчина, окалина, пузырьки, шлаковое налипание, стружка, пыль и т.д. Перед сваркой обязательно деталь нужно очистить вращающейся проволочной щеткой, обработать шабрением при помощи шлифмашины и обезжирить специальной жидкостью. Неопытный мастер, спеша сделать в срок работу, не обращает на это внимание и по факту, теряет производительность, так как не может разжечь дугу.

Неправильные настройки устройства для сварки деталей

Для исправного плавления необходимо подобрать режим силы тока. При недостаточной подаче происходит оплавление наконечника стержня, и он частично прихватывается к заготовке. При избыточном токе расходник просто разрушается.

Еще одной причиной, почему прилипает (козыряет) электрод при электросварке, является несоответствие толщины материала и диаметр рабочего элемента.

Мы предоставляем вам таблицу с приблизительными параметрами, которые стоит установить на оборудовании в зависимости от выполнения предполагаемой задачи.

Мощность электрического потока | Диаметр расходника в миллиметрах | Толщина металлического сплава (мм) |

25-50 | 1-2 | 1,6 |

40-80 | 2-3 | 2 |

60-100 | 2-3 | 2,5 |

80-160 | 3-4 | 3-4 |

80-160 | 3-4 | 4-5 |

Стоит отметить, что особое влияние оказывает, в основном избыточность или недостаточность силы тока. Если вы правильно настроите свое оборудование, то качество сварки не изменится во время плавления металлических заготовок любых параметров.

Причины, почему прилипает электрод при сварке инвертором, являются плохие расходники

Вызывает удивление, что не так, если обмазка стержня сухая. Проблема кроется в низком качестве изделия. Это может быть только в одном случае – если продукция изготавливалась при нарушении технологии производства. На заводах обязательно сформирован отдел ОТК, в сферу деятельности которой входит осуществление независимого контроля соответствия, что является гарантом качества продукции, предлагаемой потребителю. Факт приемки обязательно отображается в соответствующих документах: сертификате, руководстве по применению, в техническом паспорте, этикетке и т.д.

Вызывает удивление, что не так, если обмазка стержня сухая. Проблема кроется в низком качестве изделия. Это может быть только в одном случае – если продукция изготавливалась при нарушении технологии производства. На заводах обязательно сформирован отдел ОТК, в сферу деятельности которой входит осуществление независимого контроля соответствия, что является гарантом качества продукции, предлагаемой потребителю. Факт приемки обязательно отображается в соответствующих документах: сертификате, руководстве по применению, в техническом паспорте, этикетке и т.д.Некачественные расходники, скорее всего, производятся кустарным методом в подпольных мастерских или гаражах. Не сертифицированная продукция имеет низкую стоимость, но не гарантирует успех дела. Поэтому не стоит сразу закупать изделия, проверьте один экземпляр таким способом: поднимите стержень выше своей головы и с размаху киньте его на твердую поверхность (бетон, асфальт). Если обмазка рассыпается, то лучше отказаться от покупки.

Неправильный поджог дуги

Новичок в данном процессе не имеет опыта, поэтому не знает, что операцию можно произвести двумя способами:

Рабочий элемент приближают вертикально к плоскости детали и после касания очень быстро отводят вверх на определенное расстояние длины столба.

Чиркают «вскользь» от поверхности материала.

Самую распространенную ошибку можно видеть, когда неопытный мастер долго постукивает и при этом оставляет продолжительное время кончик стержня на свариваемой глади. Из-за этого происходит чрезмерный нагрев заготовки, приводящий к залипанию.

Влияние силы электрического тока

Мы предоставили вам выше таблицу, по которой можно произвести расчет работы. Из-за боязни порчи заготовки прозжжением или допущения дефектов (недостаточность или избыточность слоя шва, прерывание геометрии) молодой специалист не придерживается допустимых параметров, а снижает мощность устройства. Это приводит к тому, что дело заканчивается еще не начавшись, так как силы тока абсолютно не хватает для устойчивого соприкосновения с поверхностью. Если у вас маловато опыта, то действуйте методом постепенного наращивания мощности по мере необходимости, таким образом вы подберете правильный режим. Только проводите эксперимент на дефектной детали, которую не жалко выбросить после проведения пробных работ.

Как влияет питающая сеть

Старые аппараты особенно чувствительны к нестабильным параметрам, так как напряжение на вторичной обмотке трансформатора напрямую зависит от мощности электрической станции. При недостаточности накала происходят скачки механизма в агрегате, что и приводит к невозможности розжига дуги, так как напряжения не хватает для создания разряда. А если удается произвести данное действие, то только что разожженный плазменный ствол, скорее всего, затухнет, а кончик стержня прилипнет к остывающей ванне. К сожалению, стабильность источника питания зависит от многих причин. Это ужасное качество линий электропередач, причем чем дальше от больших городов и трансформаторных подстанций, тем хуже обстоят дела с электричеством. Кроме этого, напряжение может меняться из-за погодных условий, времени суток и даже сезонности. Для таких мощных устройств, как сварочные аппараты, некачественные поставки электричества, особенно негативно сказываются на их эффективности. Во время скачков вместо стабильной дуги специалист получает лишь мерцание слабеньких искр, а трансформатор издает громкий гул в режиме короткого замыкания. Даже применение тонких электродов не спасает ситуацию. По итогу при включении мощной нагрузки в местной сети происходит резкое снижение напряжения, что в конечном счете может негативно отразиться на работе бытовой технике, вплоть до выхода из строя. Это чревато не только невыполнением поставленной задачи, но и конфликтными ситуациями с соседями.

Старые аппараты особенно чувствительны к нестабильным параметрам, так как напряжение на вторичной обмотке трансформатора напрямую зависит от мощности электрической станции. При недостаточности накала происходят скачки механизма в агрегате, что и приводит к невозможности розжига дуги, так как напряжения не хватает для создания разряда. А если удается произвести данное действие, то только что разожженный плазменный ствол, скорее всего, затухнет, а кончик стержня прилипнет к остывающей ванне. К сожалению, стабильность источника питания зависит от многих причин. Это ужасное качество линий электропередач, причем чем дальше от больших городов и трансформаторных подстанций, тем хуже обстоят дела с электричеством. Кроме этого, напряжение может меняться из-за погодных условий, времени суток и даже сезонности. Для таких мощных устройств, как сварочные аппараты, некачественные поставки электричества, особенно негативно сказываются на их эффективности. Во время скачков вместо стабильной дуги специалист получает лишь мерцание слабеньких искр, а трансформатор издает громкий гул в режиме короткого замыкания. Даже применение тонких электродов не спасает ситуацию. По итогу при включении мощной нагрузки в местной сети происходит резкое снижение напряжения, что в конечном счете может негативно отразиться на работе бытовой технике, вплоть до выхода из строя. Это чревато не только невыполнением поставленной задачи, но и конфликтными ситуациями с соседями.Неочищенный металл

Многие граждане, не имеющие специальных знаний и не обладающие профессиональным уровнем мастерства, ошибочно думают, что качество сварного шва не пострадает, если материал заранее не подвергать очистке. Мы опровергаем это мнение.

Зачистку необходимо произвести заблаговременно перед сборкой узла. В предполагаемом месте сварки с элемента удаляются различные загрязнения: ржавчина, окалины, масляные отложения, вода и прочее, так как их присутствие грозит образованием микропор и других дефектов. Помимо этого стоит обратить особое внимание на зазоры промеж кромок. Если уже произошло соединение, то немного загрязнившуюся точку следует обдуть сжатым воздухом большого давления или использовать метод выжигания с помощью газовой горелки.

Воспользуйтесь наиболее удобным для вас способом очистки:

Пескоструйным или гидропескоструйным аппаратом.

Механической проволочной щеткой.

Иглофрезами.

Трением абразивными частицами.

Травлением растворами кислоты или щелочи.

Промывкой разными растворителями.

В зависимости от состава и формы сварного материала поверхности стоит тщательно очищать от формовочной земли, а остатки литейной пленки удалять снятием наждачным камнем в местах соединения.

Недостаток опыта мастера

Молодой специалист во время процесса часто спрашивают у «бывалых» сварщиков, как зажечь и варить электрод, чтобы он не прилипал.

Молодой специалист во время процесса часто спрашивают у «бывалых» сварщиков, как зажечь и варить электрод, чтобы он не прилипал.Помимо вышеперечисленных нами причин, существует довольно-таки серьезное основание для осуществления эффективного действия. Ошибка заключается в неправильно рассчитанном расстоянии от аппарата до зоны спаивания. Слишком короткий воздушный промежуток грозит затуханию дуги, «новичок», стараясь спасти ситуацию, закапывает себя все глубже и глубже, подводит кончик стержня еще ближе и тем самым провоцирует попадание его в ванну, где и происходит само залипание.

В таком случае не стоит отчаиваться, придется потратить немного времени на обучение работы на инверторном устройстве. А материал необходимо подобрать, сделанный из простой конструкционной стали. Только набив руку на экспериментальной заготовке, можно переходить к более серьезному сырью, как нержавейка или легированное железо.

Почему залипает электрод при сварке на инверторе и что делать для предотвращения негативного процесса

Для профессионала с приобретением опыта такой вопрос не встает на повестку дня. Он прекрасно знает, как исключить момент залипания. Перед началом дела он осматривает оборудование на наличие неисправностей, удаляет загрязнения заготовок, проверяет допустимые параметры силы тока и оценивает качество расходников. Для новичков мы расскажем, как произвести каждое действие, затратив на это минимум сил и времени.

Для профессионала с приобретением опыта такой вопрос не встает на повестку дня. Он прекрасно знает, как исключить момент залипания. Перед началом дела он осматривает оборудование на наличие неисправностей, удаляет загрязнения заготовок, проверяет допустимые параметры силы тока и оценивает качество расходников. Для новичков мы расскажем, как произвести каждое действие, затратив на это минимум сил и времени.Подготавливаем материалы

Элементы, которые хранились в сухом помещении с хорошей системой вентиляции, не нуждаются в дальнейшей обработке, тем более, если взялась партия в заводской упаковке. При попадании влаги на поверхность необходима тщательная просушка.

Поговорим о применяемых методах в домашних условиях, если произошло отсыревание комплекта.

Предлагаем «народные» средства для осуществления термообработки:

При помощи электрической духовки – газовая не подойдет, так как нагрев не рекомендуется проводить на открытом огне. Для этого нужно поднять температуру до 200 градусов, поместить внутрь техники пучок стержней, прожарить в течение 2 часов и оставить там до полного остывания.

Прогревание строительным феном, где на моделях существует функционал выставления температурного режима. Подбирается емкость, диаметр которой сопоставим с отверстием инструмента. Туда помещаются электроды и затем на них направляется горячий воздух.

Построение печи занимает больше времени, но для людей, собирающихся работать со сваркой на постоянной основе, это дает гарантию результативности. Мы не будем затрагивать процесс стройки, так как на расшифровку данной темы потребуется написать новую статью.

Для осуществления электросварки неответственных узлов вполне подойдут вышеперечисленные способы. Однако, если специалист хочет повысить свои навыки и имеет для этого финансовые возможности для достижения отличных результатов, мы рекомендуем приобрести специальное профессиональное оборудование, такое как термопенал или муфельную печь.

Приступаем к настройке оборудования

Эффективность мероприятия будет зависеть от того, как вы сможете соотнести толщину сварного материала, диаметр электрода и мощность тока. Все эти параметры отображены в таблице технического паспорта аппарата. Стоит внимательно их изучить, но в то же время и понимать, что это базовые данные и отклонения от нормы вполне допустимы при условии, что специалист имеет большой опыт и содержит устройство в полном порядке. Для каждого сырья прописаны свои параметры тока, например, для пластин, толщиной в 3 мм необходимо установить 100/120 А. Не все аппараты имеют в своей комплектации трансформатор с регулировкой. Тем, кто пользуется старыми моделями, важно переместить подключение кабеля до уровня, когда ток перестает прожигать сварную точку.

Эффективность мероприятия будет зависеть от того, как вы сможете соотнести толщину сварного материала, диаметр электрода и мощность тока. Все эти параметры отображены в таблице технического паспорта аппарата. Стоит внимательно их изучить, но в то же время и понимать, что это базовые данные и отклонения от нормы вполне допустимы при условии, что специалист имеет большой опыт и содержит устройство в полном порядке. Для каждого сырья прописаны свои параметры тока, например, для пластин, толщиной в 3 мм необходимо установить 100/120 А. Не все аппараты имеют в своей комплектации трансформатор с регулировкой. Тем, кто пользуется старыми моделями, важно переместить подключение кабеля до уровня, когда ток перестает прожигать сварную точку.Важно знать! Во избежание прожога (образование дырок) на конструкции, сделанной из тонкостенного материала или при работе с кузовами автомашин следует набраться опыта. Для этого возьмите ненужную деталь и начните сварку, где методом проб и ошибок вы подберете необходимый режим мощности аппарата, постепенно повышая силу тока.

Кроме того перед началом работы стоит проверить специальным тестером напряжение в сети. Убедившись, что линия не перегружена, вы сможете приступить к реализации плана. В противном случае стоит дождаться стабилизации проблемы. Если скачки повторяются раз от раза, то приобретите стабилизатор, он поможет вам бесперебойно и спокойно осуществлять поставленную задачу.

Немаловажное значение имеет правильное сочетание кабеля массы и держателя:

Шестнадцатижильный медный провод с наружным диаметром в 11,5 миллиметров подходит для материала с тонкой стенкой.

Для сваривания более толстого образца подойдет 25-ти жильный кабель с отверстием 13,5 мм.

Учимся правильно создавать плазменный ствол

Если вы новичок в деле, то мы предлагаем вам простой способ, освоив который вам легко будет перейти к профессиональному методу розжига.

Если вы новичок в деле, то мы предлагаем вам простой способ, освоив который вам легко будет перейти к профессиональному методу розжига.Для этого ведите электродом, как спичкой по коробку, у вас получится чирканье. При этом рабочий элемент старайтесь держать перпендикулярно заготовке. После того как дуга разгорелась, следует расходник наклонить назад под углом в 15 градусов и быстрыми движениями вести шов по намеченной линии. Главное условие – непрерывность в работе, так как остановка даже на короткое время грозит срывом горения.

В современных аппаратах существует высокочастотный розжиг, который позволяет образовывать плазменный ствол без непосредственного касания материала. То есть при приближении расходника за счет токов высокой частоты создается дуга, что сопровождается жужжащим треском.

Мы предоставляем вам наглядное пособие, посмотрев которое вы поймете, почему липнут электроды при сварке на инверторе и что необходимо сделать для предотвращения этого:

Почему электроды прилипают при сварке: причины

Даже у высококвалифицированного электросварщика может возникнуть ситуация с залипанием электрода при сварке. Опытный сварщик сможет легко решить эту проблему, а для начинающих важно знать причины залипания и уметь их устранять.

Блок: 1/5 | Кол-во символов: 230

Источник: https://svaring.com/welding/teorija/pochemu-prilipaet-elektrod-pri-svarke

Причины залипания электрода

Чаще всего такое явление возникает при пользовании трансформаторными сварочными аппаратами, которые имеют менее точную настройку режимов.

В современных инверторах часто есть дополнительная функция антиприлипания. Принцип ее действия построен на импульсном увеличении силы тока во время тычка электродом в металл. Как следствие, дуга не гаснет, а замыкание не происходит.

Однако бывает, что залипает электрод при сварке инверторами с функцией антиприлипания. Это не обязательно брак от производителя аппарата, причины более простые.

Сырые электроды

Сам электрод состоит из металлического стержня и обмазки. Покрытие, в свою очередь, изготавливается из мелкого порошка. Эта обмазка подвержена воздействию атмосферной влаги. Даже если помещение имеет умеренную влажность, то со временем электроды все равно отсыревают.

Производители обычно дополнительно закрывают упаковку с расходниками в полиэтилен. В такой таре они прекрасно могут храниться продолжительное время. Но нарушение целостности упаковки приведет к постепенному накоплению влаги в обмазке.

Отсыревшие электроды будут постоянно залипать во время поджога дуги.

Низкое качество электродов

Часто прилипает электрод при неправильном подборе его типа к определенному металлу. Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом.

Также залипание часто возникает, если использовать электроды неизвестного происхождения и сомнительных производителей. Есть масса дешевых расходников, которые изготавливаются с несоответствующих материалов. А состав их стержней и обмазки может производиться с несоблюдением требований.

Неправильные настройки аппарата

Это также довольно частая причина прилипания во время поджигания дуги. В начале сварочного процесса нужно точно оценить толщину металла, который будет вариться, выбрать соответствующий диаметр расходника и выставить определенную мощность.

Низкая сила тока не способствует поджиганию дуги, а лишь слегка расплавляет кончик стержня, который и прилипает к поверхности.

Неочищенный металл и неправильный поджог дуги

Загрязненная поверхность деталей не способствует должному контакту с ним держателя массы, да и самого электрода. При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.

Часто, при отсутствии опыта, залипание возникает вследствие неправильного поджога дуги. Постукивая кончиком стержня по заготовке, электрод задерживается на поверхности слишком долго. Возникает замыкание, металл в этой точке быстро разогревается и припаивает стержень к поверхности.

Для начинающих сварщиков лучше всего учится поджигать дугу не постукиванием, а чирканьем стержня расходника по поверхности.

Это главные причины возникновения залипания во время сварочных работ. Как их можно избежать?

Блок: 2/3 | Кол-во символов: 2847

Источник: https://WikiMetall.ru/metalloobrabotka/pochemu-prilipaet-elektrod-pri-svarke.html

Почему прилипает электрод при сварке

Одной из причин прилипания присадочного материала к основному металлу является недостаток покрытия электрода для сварки. Конец, как правило, является самым уязвимым местом и обмазка часто обсыпается именно здесь. Без нее дуга является достаточно нестабильной и незащищенной, так что залипание в таком случае будет вполне распространенным явлением. Здесь не поможет даже увеличение сварочного тока. Проблемы с покрытием могут возникать и в другом плане, так как оно часто накапливает влагу, при любой возможности. Помимо того, что влажными электродами не стоит варить по причине потенциально высокого содержания водорода в шве, что приведет к образованию трещин, так это еще будет провоцировать залипание. Одной из причин, почему залипает электрод, является его сырость. Если обмазка впитала большое количество влаги, то электрической дуге достаточно сложно зажечься. Здесь также не помогает увеличение сварочного тока, поэтому, лучше подобрать другие материалы для процесса.

Недостаток покрытия электрода для сварки

Одной из самых распространенных причин, почему прилипает электрод при сварке инвертором, является неправильно выбранный режим. Многие мастера боятся перепалить основной металл, так что стараются подобрать режим немного слабее, чем он должен быть. Недостаточная сила тока приводит к тому, что не хватает энергии для зажигания дуги. Даже если она зажигается на время, то быстро пропадает и электрод снова залипает. Именно по этой причине стоит обращать внимание на точные режимы сварки и использовать технику с точной регулировкой параметров, особенно, когда используются самые тонкие электроды.

Выбор правильного режима при сварки инвертором

Недостаток опыта очень часто становится причиной, почему липнуть электроды при сварке, так как даже с правильно подобранными параметрами может ничего не выходить. Здесь требуется опыт зажигания конкретного диаметра электрода, а также владение нюансами работы в различных положениях. Здесь нужно уверенно словить дугу и ее положение. В ином случае она будет либо прерываться, если электрод будет слишком высоко, либо залипать, если слишком низко. Высота дуги зависит от конкретной марки и его диаметра. С учетом того, что специалисты рекомендуют держать дугу как можно ниже, то новички часто сводят всю ситуацию к тому, что электрод постоянно залипает.

Наиболее банальной причиной, почему залипает электрод при сварке инвертором, является низкое качество расходного материала. Слишком дешевые марки зачастую проявляют себя не лучшим образом и могут нести с собой весь спектр негативных моментов.

Блок: 2/3 | Кол-во символов: 2583

Источник: https://svarkaipayka.ru/material/elektrodyi/pochemu-prilipaet-elektrod-pri-svarke.html

Как устранить

Залипание не является непреодолимой проблемой. Современное и исправное оборудование, качественные материалы, правильное их хранение, тщательная подготовка заготовок к работе и набор опыта позволяют сварщику забыть про досадное прилипание.

Подготовка

Электроды, вынутые из только что вскрытой пленочной упаковки, в дополнительной подготовке не нуждаются- ими можно сразу варить. Залипание им не грозит.

Но уже через несколько часов пребывания на открытом воздухе, они могут набрать влагу. Тогда перед работой их следует просушить. Для этого на производстве применяют специальные сушильные электропечи, прогревающиеся до 400оС.

В домашней мастерской можно использовать муфельную печь. Допустим прогрев электродов на радиаторе отопления- но для этого понадобится несколько часов. Использовать для ‘просушки открытый огонь недопустимо – температура пламени может превысить допустимую.

Важно! Прогревать сварочные материалы можно трижды. Далее обмазка теряет свои свойства.

Настройки оборудования

Перед началом работы нужно точно установить тип сплава, который собираются сваривать, измерить толщину заготовки. В соответствии с этими параметрами по справочным таблицам, приведенным в паспорте сварочного аппарата или на портале завода-изготовителя, выбирается толщина электрода и необходимый сварочный ток.

Следует понимать, что это базовые параметры, в зависимости от конкретных условий, особенностей аппарата, конфигурации шва и опыта сварщика в них могут вноситься некоторые поправки.

Особо осторожными нужно быть при подборе параметров для тонких заготовок-листов или деталей кузова. Для них особенно велик риск прожога. в этом случае начинают с нижней границы табличного диапазона, постепенно увеличивая силу тока до достижения оптимального провара.

У неопытных сварщиков часто возникает вопрос, почему электрод козыряет, то есть обмазка с одной стороны сгорает не полностью, образуя козырек. Это происходит из-за завышения сварочного тока и несоблюдения угла наклона стержня к заготовке.

Кроме настройки агрегата, необходимо также провести тщательную подготовку поверхности.

Кроме области шва и околошовной области, следует зачистить и обезжирить также место присоединения к заготовке массового провода.

Научитесь правильно поджигать дугу

Правильный поджиг дуги позволяет избежать залипания. Что нужно делать двумя основными способами:

- постукиванием;

- чирканием.

Если опыта работы не так много, то лучше разжигать дугу коротким чирканием, напоминающим чиркание спичкой по коробку. При этом электрод нужно держать перпендикулярно плоскости детали. Как только дуга разгорелась, нужно наклонить его на 15о назад, и, не задерживаясь на одном месте плавно и равномерно вести шов вдоль намеченной линии. Это не дает кончику залипнуть.

Два способа поджига электродуги. Для начинающих рекомендуется разжигать дугу чирканием.

При этом важно сохранять постоянный зазор между кончиком стержня и заготовкой. Превышение длины дуги приводит к неполному провару и повышает риск срыва горения.

Не следует также наклонять держатель под слишком острым углом. При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным.

Для того, чтобы электрод не залипал, необходимо пользоваться сухими и качественными сварочными материалами. Следует также правильно выставлять параметры работы сварочного аппарата. И, наконец, важно применять правильные приемы розжига дуги.

Блок: 3/3 | Кол-во символов: 3398

Источник: https://svarka.guru/oborudovanie/rashodniki-i-kompletuyushie/pochemu-elektrody-prilipajut.html

Низкое качество

Прежде чем приступать к устранению залипания электрода, надо убедиться в их качестве. Изделия, произведенные в кустарных условиях, могут прилипать даже при отлично подобранном режиме электросварки.

На рынке распространяются подделки известных компаний производителей. Поэтому при покупке не стремитесь за дешевизной, обязательно проверяйте всю документацию.

Но даже продукция одного производителя может отличаться в разных партиях. Нередко первые партии новых марок электродов более качественные, чем последующие.

Электрод может прилипать по причине оббитой обмазки. Чтобы проверить качество обмазки, опытные сварщики советуют при покупке отпустить электрод плашмя с высоты около 2 метров.

Главное чтобы поверхность приземления была ровной. Если обмазка откололась, значит, электроды некачественные и приобретать их не следует.

Отсыревшие электроды тоже будут прилипать. При высокой влажности дуга будет нестабильна и сварщику приходится прижимать край проводника к основному металлу. Это будет вызывать залипание из-за короткой дуги.

В этом случае значительно снижается качество сварного соединения. Шов будет перенасыщаться водородом, на стыке будут образовываться трещины.

При покупке обратите внимание на наличие характерного белого налета на поверхности обмазки. Если налет присутствует, необходимо перед работой обязательно прокалить расходники.

Самый простой способ – это закоротить электрод на поверхности металла на некоторое время. Вставив его в держатель, прижать к стальной поверхности и держать около 5 секунд. Затем, движением держателя в сторону и вверх оторвать электрод и приступить к свариванию соединения.

Но этот способ приводит к подгоранию контактов, поэтому его лучше применять в условии отсутствия возможности прокаливания в цивильных условиях. Для нормальной прожарки достаточно поместить их в духовку с температурой 150 °C на 40 мин.

Блок: 3/5 | Кол-во символов: 1878

Источник: https://svaring.com/welding/teorija/pochemu-prilipaet-elektrod-pri-svarke

Заключение

Чтобы присадочный пруток не прилипал к поверхности шва, нужно правильно настроить инвертор, пользоваться качественными материалами и правильно проводить поджиг дуги.

Электроды нужно беречь от влаги, поверхность детали подготавливать к работе.

Таким образом, процесс сварки будет проходить без залипания и последствий.

Блок: 4/4 | Кол-во символов: 329

Источник: https://prosvarku.info/elektrody/zalipanie-elektrodov-pri-svarke

Влияние силы тока

В зависимости от толщины детали и диаметра электрода необходимо подбирать нормальный уровень сварочного тока. При недостаточном его значении электрод будет прилипать к детали.

Это обусловлено малым током для образования сварочной ванны. Для сварки приходится держать дугу с небольшим зазором от основного материала, при этом увеличивается возможность погружения кончика электрода ванну и его залипание. Чтобы правильно подобрать ток, надо пользоваться таблицами.

Большое значение имеет профессионализм сварщика. Теоретические знания при отсутствии опыта это мертвый груз.

Неопытный сварщик очень боится дырок, поэтому выставляет изначально малое значение сварочного тока. Это приводит к возможному непровару стыка, а электрод обязательно прилипает к основному материалу.

Блок: 4/5 | Кол-во символов: 789

Источник: https://svaring.com/welding/teorija/pochemu-prilipaet-elektrod-pri-svarke

Влияние питающей сети

Если в сети величина напряжения очень низкая – это одна из причин, почему липнет электрод у сварщика, не зависимо от уровня его мастерства.

Возможно, причина кроется в малом сечении подводящего провода. Необходимо устранить недостатки электропроводки или подключиться к более надежной сети. Помогут решить проблему стабилизаторы напряжения достаточной мощности.

Если вам приходится подключаться к сети через удлинитель, убедитесь, что сечение проводов не менее 2,5 мм2. При необходимости можно применить и более тонкие провода. Но в этом случае придется взять более тонкие электроды и сделать меньше сварочный ток.

Покупая сварочное оборудование, не надо экономить средства. Лучший вариант сварочного аппарата – это аппарат с дополнительной функцией «антизалипания электрода». Такой конвектор позволит избежать большинства причин залипания, но не сможет полностью исключить его.

Блок: 5/5 | Кол-во символов: 901

Источник: https://svaring.com/welding/teorija/pochemu-prilipaet-elektrod-pri-svarke

Количество использованных доноров: 6

Информация по каждому донору:

- https://WikiMetall.ru/metalloobrabotka/pochemu-prilipaet-elektrod-pri-svarke.html: использовано 1 блоков из 3, кол-во символов 2847 (16%)

- https://svarka.guru/oborudovanie/rashodniki-i-kompletuyushie/pochemu-elektrody-prilipajut.html: использовано 1 блоков из 3, кол-во символов 3398 (20%)

- https://svarkaipayka.ru/material/elektrodyi/pochemu-prilipaet-elektrod-pri-svarke.html: использовано 2 блоков из 3, кол-во символов 3576 (21%)

- https://samastroyka.ru/prilipaet-elektrod-pri-svarke-invertorom.html: использовано 1 блоков из 3, кол-во символов 934 (5%)

- https://prosvarku.info/elektrody/zalipanie-elektrodov-pri-svarke: использовано 2 блоков из 4, кол-во символов 2726 (16%)

- https://svaring.com/welding/teorija/pochemu-prilipaet-elektrod-pri-svarke: использовано 4 блоков из 5, кол-во символов 3798 (22%)

Электроды для сварки инвертором какие лучше, почему прилипает электрод

На чтение 9 мин. Просмотров 1.8k. Опубликовано Обновлено

Это как с головной болью у человека. Чтобы ее вылечить, нужно разобраться с настоящей причиной болезни. А возможных причин целое множество. Так и с прилипанием электродов во время . Что случилось, и почему прилипает электрод – такой вопрос может возникнуть не только у новичков, но и у вполне опытных мастеров.

Причины залипания электрода при инверторной сварке

Попробуем отделить причины, на которые мы повлиять не можем:

- низкое или неровное сетевое напряжение, которое приводит к слишком низкому сварочному току.

Причины, которые мы изменить можем:

- высокая влажность обмазки и наконечников из-за неправильного хранения гигроскопичных электродов;

- низкое качество электродов и их покрытия;

- неверный выбор электрода для сварки конкретных металлов или сплавов;

- неправильные настройки инвертора;

- неверно выставленная полярность сварочного тока;

- обрыв кабеля или нарушенный контакт держателя;

- некачественная очистка поверхностей свариваемых деталей

- грязный электрод;

- некомпетентность сварщика.

Как видите, на одно не зависящее от вас обстоятельство приходится девять факторов, с которыми очень даже можно поработать, чтобы избавиться от неприятного сварочного «синдрома» в виде залипания . А если разобраться, то и со скачками сетевого напряжения можно справиться. Так что все в ваших руках.

Самая частая причина залипания – использование трансформаторных аппаратов, у которых нет и не может быть точных настроек. Но и с современными инверторными аппаратами с правильными настройками и системой антизалипания такая неприятность тоже может случиться. Причины в таких случаях намного проще и связаны они вовсе не с аппаратом.

Вторая по частоте причина – отсыревшие электроды вследствие неправильного хранения. Дело в том, что большинство расходников с покрытием чрезвычайно гигроскопичны – впитывают влагу где только возможно.

Производители выпускают такую продукцию в полиэтиленовых упаковках. При малейшем нарушении целостности влагонепроницаемой упаковки такие электроды становятся влажными и всегда будут прилипать во время сварки.

«Неправильные» электроды могут встретиться в трех вариантах.

- Первый вариант – это неверно подобранные расходники для конкретного металла или сплава. Самые первое требование – они должны быть только для постоянного тока! с инвертором подразумевает только такой вид расходников. Если вам попадется экземпляр для работы с переменным током, вы получите нестабильную дугу и перегрев металла. Капля расплавленного металла как раз и припечатает намертво наконечник к поверхности. Возникает вопрос: какие электроды лучше выбирать для сварки инвертором – обычные низколегированные без особых требований или высоколегированные? Однозначного ответа вам никто не даст. Потому что отбирать материал для сварки нужно по многим критериям для определенных металлов и оборудования. Просто эти критерии нужно учитывать точно и безоговорочно.

- Второй – старый расходник с обсыпавшейся обмазкой. Кончик – самое важное и одновременно самое уязвимое место: там обычно и обсыпается старая обмазка. Такой экземпляр обязательно залипнет. Часто встречаются случаи, когда кончик не обсыпался и сохранился целым, но сам расходник долго лежал и попросту старый. Забыв проверить срок изготовления, мастер начинает ломать голову, почему залипает электрод при сварке инвертором, и не может найти истинную причину.

- Третий вариант – низкое качество от самого производителя. Здесь мастера сталкиваются с дилеммой. Расходники от знаменитых фирм – довольно дорогой материал, поэтому всегда есть искушение приобрести что-нибудь подешевле. Такого «что-нибудь» на рынке масса: расходники весьма сомнительного качества с покрытием из непонятных смесей, в которых о соблюдении стандартов даже говорить не приходится. Это еще полбеды. Настоящая беда – частые подделки под немецкую или шведскую продукцию. Решением данной проблемы будет выбор солидных поставщиков, проверка сертификатов продукции. И не забывать пословицу «скупой платит дважды», которая относится, прежде всего, к покупке качественных электродов. В сварочном деле можно экономить на многом. Но не на электродах. Еще раз: не на электродах!

Установка неправильного сварочного тока – слишком низкой мощности. Такая ситуация может произойти в результате неграмотных установок инверторного аппарата. Мощность тока должна точно соответствовать двум вещам: толщине кромок металлических заготовок и диаметру расходника. Иногда несоответствие такого рода возникает из-за элементарного незнания, но чаще это происходит из-за сознательного снижения мощности тока.

[box type=”info”]Таким образом сварщики пытаются не пережечь металл во время процесса. Малой силы тока не хватает, чтобы зажечь дугу. Даже если дуга подожглась, она будет сразу же затухать, что приведет к немедленному прилипанию расходника. Особенно ярко такая беда проявляется при использовании тонких кончиков. [/box]К этому же «пакету бед» можно отнести и неверную технологию поджигания дуги. Частый способ – постукивание кончиком расходника по металлической заготовке, в результате чего происходит замыкание с мгновенным нагревом металла, за чем сразу же следует прилипание намертво.

Плохо очищенные металлические поверхности заготовок – отдельная история, которая упоминается практически в каждой статье, посвященной сварке. Тем не менее молодые мастера продолжают пренебрегать зачисткой деталей с соблюдением технологий. А ведь это самый понятный и нужный способ не только предупреждения залипания расходников, но и подготовительные работы, напрямую влияющие на высокое качество .

Лечение и профилактика залипания электродов

Схематическое изображение процесса сварки.

Схематическое изображение процесса сварки.Прежде всего избавляемся от ненужной влаги. Прокалку расходников часто делают дома в духовке при температуре 180 – 200°С. Конечно, домашняя духовка лучше, чем ничего. Но такой способ – не лучший вариант просушки с технологической точки зрения. Оптимальной была бы специальная печка для прокалки сварочного материала.

Для работы с такими печками есть свои правила. Если у электродов покрытие основное, их нужно прокаливать в течение двух часов при температуре 250°С. Перед началом прокалки нужно уточнить в спецификациях предел текучести данных расходников, он должен быть не выше 355 N/мм. Нужно уточнить, что все вышесказанное касается высоколегированных расходников. Низколегированные виды в прокалке не нуждаются.

Всех этих «печных» сложностей можно избежать полностью, если выполнять правила хранения и вскрытия упаковок расходников. Здесь всего одно правило: после вскрытия полиэтиленовой влагонепроницаемой упаковки с электродами можно работать в течение 8-ми часов без опасения за их состояние.

[box type=”fact”]Если время после вскрытия упаковки превышает 8-часовой рубеж, расходники лучше прокалить в течение одного часа с температурой всего 100°С – «береженного бог бережет». Лучшие электроды для инверторной сварки – это расходники, которые правильно хранили.[/box] Как зажечь дугу электродом?

Как зажечь дугу электродом?Об условиях хранения сварочных расходников нужно сказать отдельно. Самое оптимальное решение – специальные отдельные склады, которые нужно отапливать зимой и поддерживать сухой воздух с постоянной температурой не ниже 14°С. Влажность не должна превышать 50-ти процентов. Понятно, что без кондиционеров таким складским помещениям не обойтись. Чаще всего расходники уложены штабелями.

В этом случае особое внимание должно быть направлено на нижние коробки. Если соблюдать все требования по хранению, у электродов срок годности может стать неограниченным. Но даже в этом случае лучше предварительно опробовать «старые» электроды после долгого хранения перед основными сварочными работами. Такая проверка ни к чему не обязывает, она простая и быстрая. Зато вы сможете избежать одного из самых неприятных вопросов в работе с металлами: почему опять прилипают электроды при сварке инвертором?

Правильная настройка силы тока и напряжения – также обязательная процедура в рамках профилактики залипания электродов. К этой же группе действий можно отнести и отработанную технологию поджига .

А что там с инверторным аппаратом?

Огромный выбор инверторных аппаратов на рынке в определенной степени усложняет его выбор: здесь начинает действовать симптом «глаза разбегаются». Особенно это касается не очень опытных мастеров, которые не сталкивались с проблемой залипания электродов, а только читали о ней.

А между тем требования к инверторным аппаратам вполне конкретные, так что выбрать и приобрести правильный аппарат вполне возможно. Так, чтобы знакомство с залипанием так и осталось чисто теоретическим и вопрос «почему залипает электрод» никогда не вставал на профессиональном пути в дальнейшем.

Функция антизалипания в инверторном аппарате.

Функция антизалипания в инверторном аппарате.Вот требования к инверторному аппарату, которые снизят риск:

- Функция антистик или антизалипание: при залипании ток автоматически сбрасывается до нулевого значения, в результате чего сохраняется электрод и сам . Сюда же входит и функция импульсного увеличения сварочного тока, которая не дает прерваться сварочному шву, если дуга готова прерваться.

- Функция горячего старта для быстрого и качественного розжига дуги.

- Автоматический выключатель – в том числе защита от перегрева.

- Диапазон питающего напряжения от 160 до 250 В для работы при сетевых скачках электропитания.

Рейтинг электродов для инвертора

Рейтинги электродов публикуются постоянно, в разных источниках они могут значительно отличаться друг от друга.

Типы и назначение электродов.

Типы и назначение электродов.Не претендуя на объективность, «среднеарифметический» рейтинг выглядит следующим образом:

- рутилово-целлюлозные расходники от знаменитой шведской фирмы ESAB;

- американские Omnia 46 от концерна Lincoln Electric;

- российские ОЗС-12;

- российские электроды Ресанта МР-3;

- УОНИ–13/55;

- АНО: самые популярные в России.

Резюме

Какими электродами лучше варить инвертором? Из точных безоговорочных требований есть только одно: это должны быть электроды для сварки постоянным током. Все остальные требования являются на самом деле советами, то есть имеют статус «желательности».

[box type=”fact”]Не экономить на качественных расходниках, хранить их в правильных помещениях. Перед покупкой проверять спецификации металлов и сплавов, которые вы собираетесь варить, требования к подходящим к ним электродам. [/box]Проверять перед работой, следить за упаковкой, учиться правильно поджигать и держать дугу. Все перечисленное укладывается в общее понятие. Это следование правилам и технологиям, что означает на самом деле повышение профессионализма сварщика. Чего вам и желаем. Успехов!

5 фактов о современной сварке штангой

Рисунок 1

Писатель Джей Гиндер демонстрирует современную сварку штангой на учебном мероприятии для металлистов в Анн-Арборе, штат Мичиган, этим летом.

Если бы мировые консультанты по производству были довольны, все сварочные процессы были бы автоматизированы. Компьютерные программы будут управлять роботом во время процесса сварки, а другие роботы будут обрабатывать презентацию деталей и демонтаж сборки после сварки.Сварка будет аккуратной, организованной и предсказуемой.

Однако по большей части консультанты не проводят каждый день в реальном мире сварки. Например, производителю в некоторых случаях требуется гибкость и портативность. Это простая причина, по которой дуговая сварка защищенным металлом (SMAW) или сварка электродом все еще актуальна для тысяч производителей металла, которые работают на тяжелых производственных предприятиях, в цехах металлоконструкций, на верфях и в полевых условиях. Это кое-что говорит о процессе, восходящем к 1890-м годам, когда первый U.Патент S. был выдан на использование электрической дуги для плавления электрода и заполнения расплавленным металлом открытого стыка.

В некотором смысле процесс SMAW не сильно изменился за десятилетия. Сварщик по-прежнему зажигает дугу, чтобы начать процесс, и накладывает валик на плавящийся электрод. Однако этот источник питания и электрод за прошедшие годы довольно сильно изменились (см. Рисунок 1 ). Вот пять вещей, которые вам нужно знать о современной сварке штангой, если вы не работали с этим процессом годами, либо новичок, либо не знаком с ним.

1. Источник питания, используемый для промышленного SMAW, сильно отличается от небольшой коробки для жужжания, доступной в ближайшем магазине больших коробок.

Если вы занимаетесь SMAW, вы собираетесь использовать станок постоянного тока. Однако есть вероятность, что машина будет способна на гораздо большее (см. , рис. 2, ).

Источник питания, вероятно, будет основан на инверторной технологии, в которой устройство может принимать мощность переменного тока от линий электропередач, поступающих в магазин; измените его на DC; и преобразовать мощность постоянного тока в понижающий трансформатор, который позволяет сварщику устанавливать определенные сварочные напряжения и ток.Традиционные источники питания трансформаторного типа, которые все еще могут использоваться в некоторых местах, были заменены инверторной технологией. Инверторные блоки намного более портативны, и их очень легко разместить на стойке от шести до 10 машин для полевых работ.

Современная инверторная технология позволяет источнику питания работать от 220 или 110 вольт и переключаться между однофазным и трехфазным питанием. Некоторые более традиционные устройства позволяют изменять напряжение, но не фазу.

Этот тип промышленного агрегата имеет гораздо большую мощность, чем обычно требуется сварщику для запуска процесса SMAW.Поскольку инверторный источник питания может выполнять несколько процессов, сварщик, вероятно, будет иметь блок на диапазон от 300 до 400 ампер. Это особенно полезно, если сварщику нужно время от времени выполнять строжку угольной дугой. В действительности сварщику, который регулярно использует электроды диаметром 5/32 дюйма или меньше, для большей части работы требуется всего около 250 ампер.

Эти промышленные агрегаты также рассчитаны на длительную работу. В полевых испытаниях два стингера диаметром 5/32 дюйма.К одному из этих современных многопроцессорных источников питания было подключено 7025 электродов с низким содержанием водорода, и два сварщика непрерывно наносили валик за валиком на пластину длиной 2 фута, пока не было израсходовано 36 электродов в течение почти 25 минут. Как знает любой сварщик, останавливаться посреди укладки валика — всегда плохо, но с современной инверторной технологией сварщику не нужно беспокоиться об остановке из-за перегрева источника питания.

2. В современных источниках питания есть технологические усовершенствования, призванные помочь сварщикам стержневой сварки.

Источники питания SMAW не привлекают внимания из-за частых технологических достижений, подобных тем, которые связаны с дуговой сваркой металлическим электродом в газовой среде, но это не означает, что современные источники питания такие же, как коробки 25-летней давности.

Например, современные источники питания SMAW могут помочь даже опытным сварщикам избавиться от налипания электрода. Когда это происходит? Если сварщик стержневой сваркой когда-либо давил на электрод и пытался вдавить металл в обратную сторону стыка, он, вероятно, приклеил электрод к металлу.Сценарий довольно прост для понимания: когда электрод приближается к металлу, напряжение падает, дуга прекращается, и электрод прилипает к затвердевшей сварочной ванне. Современные источники питания SMAW оснащены «интеллектом», так что они распознают, когда электрод приближается к металлу. В этот момент источник питания увеличивает ток, поэтому электрод не прилипает. Конечно, этот тип программирования не используется постоянно, но это хороший пример того, как улучшились источники питания, чтобы помочь сварщикам штанги в сложных приложениях.

Рисунок 2

Современный источник питания SMAW имеет дисплей, похожий на дисплей планшета или смартфона. Он содержит очень конкретные инструкции по эксплуатации, такие как рекомендации по параметрам, и может даже использоваться для доступа к руководству по запчастям устройства.

В другом примере источники питания SMAW можно настроить так, чтобы зажигание дуги не приводило к образованию большого узла в начале сварки. Этот тип функции «горячего старта» увеличивает сварочный ток на регулируемое время в начале сварки, что снижает риск плохого сплавления в начале сварки.

3. Современные электроды более влагостойкие по сравнению с электродами, которые использовались 10 лет назад.

Водородное растрескивание раньше было серьезной проблемой для сварщиков. Электроды более ранних поколений выделяли водород в большей степени, чем современные, что в дальнейшем способствовало растрескиванию стыков. Особой проблемой в середине 20 века были трещины в корпусах кораблей.

Дебют электродов с низким содержанием водорода означал, что растрескивание меньше беспокоило сварщиков, но это также создало дилемму для хранения.При воздействии общих атмосферных условий, когда они могут собирать влагу после открытия герметичных контейнеров, эти электроды могут вызвать водородное растрескивание стыка. Эти электроды с низким содержанием водорода необходимо было быстро использовать или хранить в духовке при температуре от 250 до 300 градусов по Фаренгейту.

Теперь эти электроды можно подвергать воздействию общих атмосферных условий на срок до девяти часов, не беспокоясь о том, что внесение слишком большого количества водород к сварному шву. Они имеют обозначение E7018 h5R (см. , рис. 3, ).(«E» означает электрод. «70» означает, что электрод соответствует минимальным требованиям прочности на разрыв не менее 70 000 фунтов на квадратный дюйм. «1» означает, что он предназначен для плоской, потолочной, вертикальной или горизонтальной сварки. «8» указывает на прочность электрода. имеет железо-порошковое покрытие с низким содержанием водорода и должен использоваться с DCEP. «h5» означает, что максимальный предел диффузионного водорода составляет 4 мл на 100 г. «R» означает, что электрод соответствует минимальным требованиям испытания на поглощенную влагу .)

Сварщики, работающие с традиционным электродом премиум-класса 7018, обнаружат, что электроды E7018 h5R обладают аналогичными характеристиками.Инженеры, однако, считают эволюцию заслуживающей внимания, потому что они могут указать этот тип электродов для работ, в которых правильное хранение электродов и отслеживание того, как долго электроды с низким содержанием водорода были подвергнуты воздействию окружающей среды, могут быть сложными; Если электрод можно экспонировать в течение девяти часов, это полный рабочий день для большинства сварщиков, и никаких специальных инструкций по обращению с ними не требуется.

4. Электроды предназначены для специальных применений.

Кажется, что сегодня сварщики штангой могут найти электрод практически для любого применения.Нужен ли им электрод для военных применений, когда соединение должно демонстрировать более высокий предел текучести, чем обычные сварные швы? Работают ли они над проектами, в которых заготовка снимается с напряжений в течение 24 часов? Требуется ли для них специальный электрод, совместимый со сплавами, используемыми в некоторых конструкциях сосудов высокого давления, и который должен демонстрировать хорошую ударопрочность и выдерживать низкие температуры? Для всех этих целей есть электроды.

Электроды даже были разработаны, чтобы помочь начинающим сварщикам.Эти электроды демонстрируют лучшую стабильность и контроль дуги, а выгорание лучше по сравнению с традиционными электродами с низким содержанием водорода. Этот удобный для новичков электрод особенно хорош для сварки в нестандартном положении, потому что новому сварщику не нужно так много манипулировать или контролировать электрод. Поскольку электрод поставляет быстро замерзающий шлак позади сварочной ванны, начинающий сварщик штангой может более уверенно наращивать шов при работе в вертикальном положении вверх.

5.SMAW по-прежнему требует навыков.

Оборудование и электроды для SMAW могут быть более удобными в использовании, но человеку все равно необходимо иметь определенные навыки, чтобы стать эффективным сварщиком штангой.