Прокалка электродов: температура, время, способы прокаливания | ММА сварка для начинающих

Прокалка электродов: температура, время, способыЧтобы электроды не прилипали к поверхности металла, и варить ими было намного проще, следует их прокалить перед применением. Процедура прокаливания электродов достаточно проста, нужно лишь знать температуру и время, а также, где можно осуществить прокалку электродов в домашних условиях.

Забегая вперёд, следует отметить, что для прокаливания электродов существуют специальные печи и термопеналы. Что же касается бытовых условий, то прокалить электроды, в данном случае, можно разными способами, соблюдая при этом температуру и время прокаливания.

Также нужно помнить о том, что прокалка электродов осуществляется лишь определенное число раз. В противном случае, можно испортить электродную обмазку и выкинуть деньги на ветер. Итак, о том, как прокалить электроды в домашних условиях, можно будет узнать из этой статьи сайта про ММА сварку mmasvarka. ru.

ru.

Когда нужна прокалка электродов

Прокаливание электродов целесообразно выполнять в ряде таких случаев:

- Когда электроды долго не использовались или хранились в ненадлежащих условиях, например, при повышенной влажности в месте хранения;

- В том случае, если варить электродами трудно, и они все время прилипают к металлу;

- При визуальном осмотре электродов видно, что их обмазка оказалась сырой.

Во всех вышеперечисленных случаях, осуществлять сушку и прокалку электродов просто необходимо, для того, чтобы получить качественный сварочный шов.

Сколько раз можно прокаливать электроды

Как было сказано выше, существует определенное количество раз прокалки электродов. Делать прокаливание, каждый раз, перед выполнением сварочных работ, нет необходимости. Если говорить конкретно о количестве, то не рекомендуется прокаливать электроды более трех раз.

Следует знать, что на заводе, уже осуществлялась прокалка электродов перед их упаковкой, поэтому, если электроды были только что приобретены, то они, как правило, не требуют какой-либо прокалки, и уже полностью пригодны к работе. Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Поэтому достаточно взять требуемое количество электродов для работы, после чего прокалить их и использовать. О том, как рассчитать, сколько электродов в одной пачке, уже рассказывалось ранее на сайте про ручную дуговую сварку.

Время и температура прокалки электродов

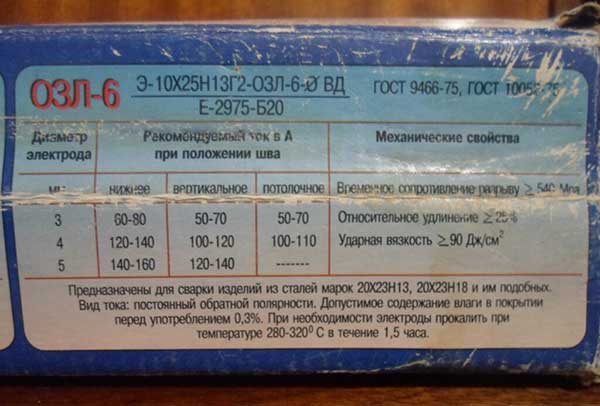

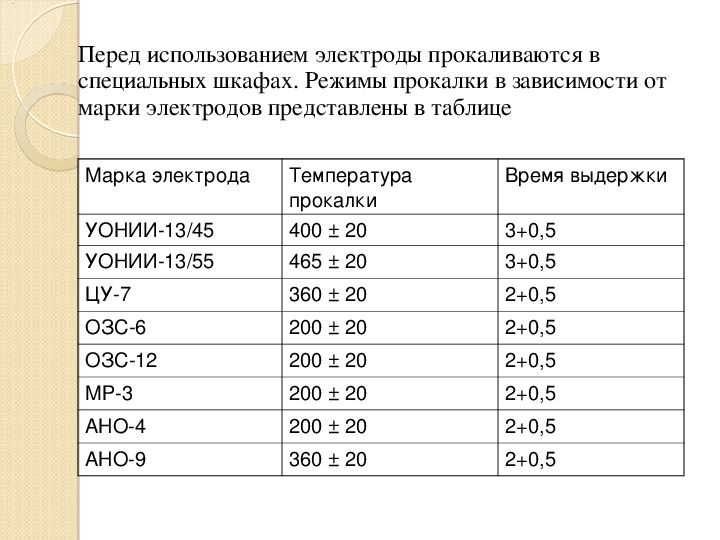

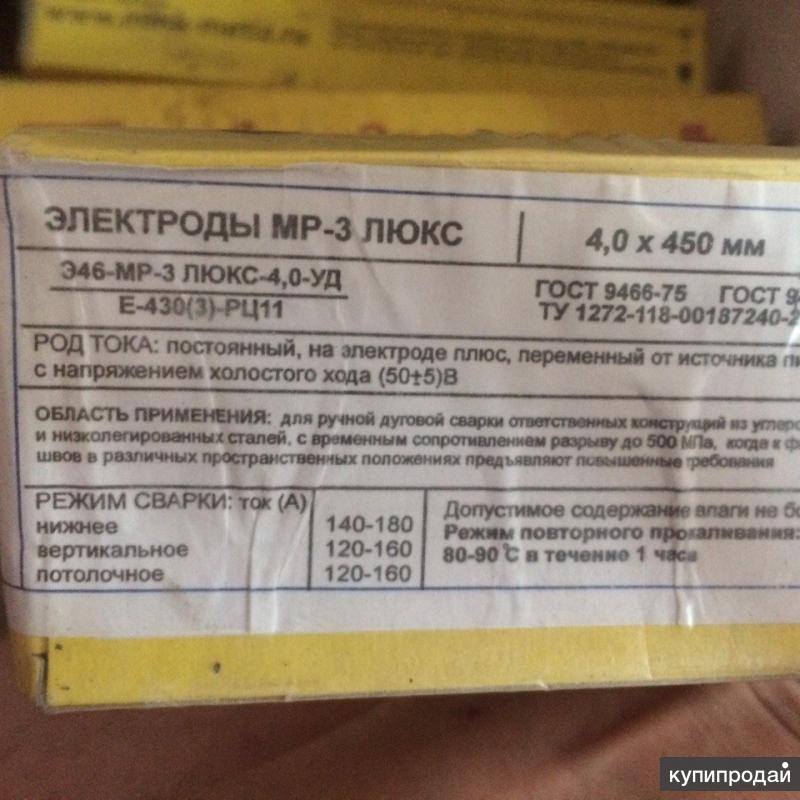

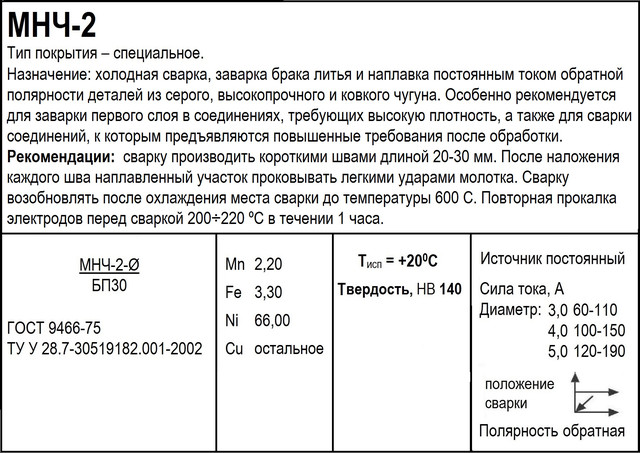

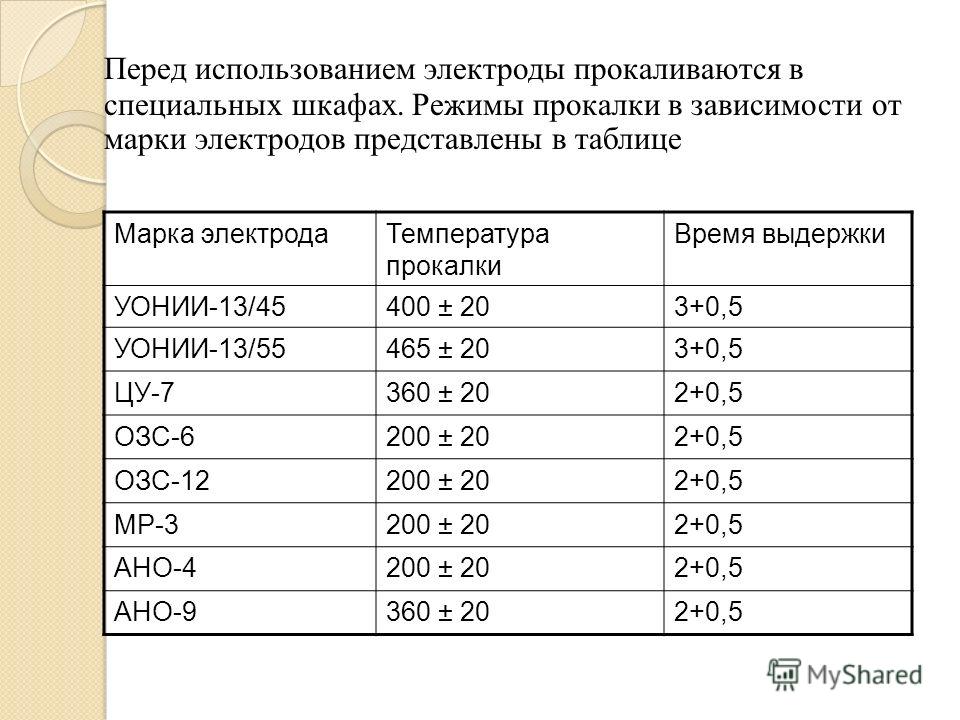

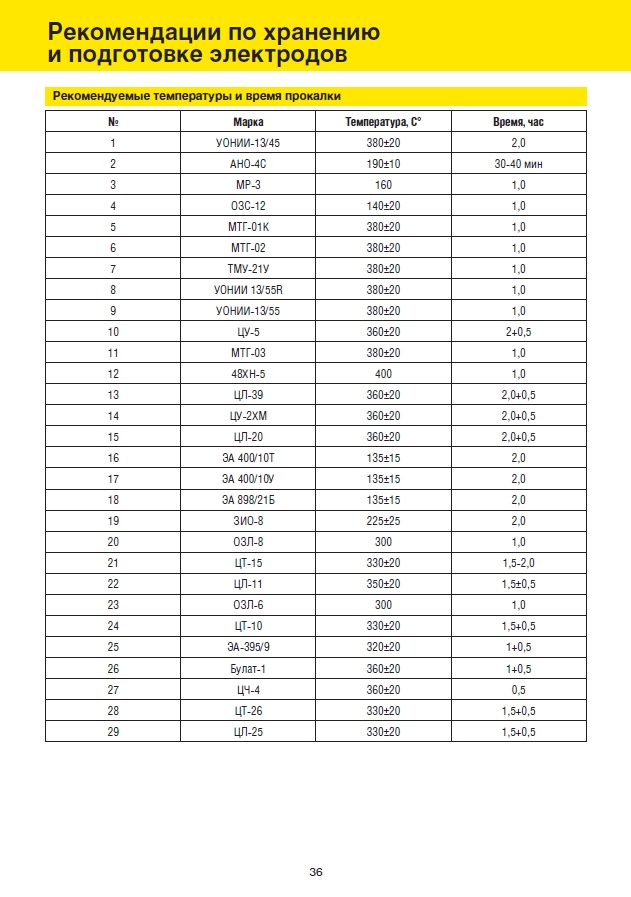

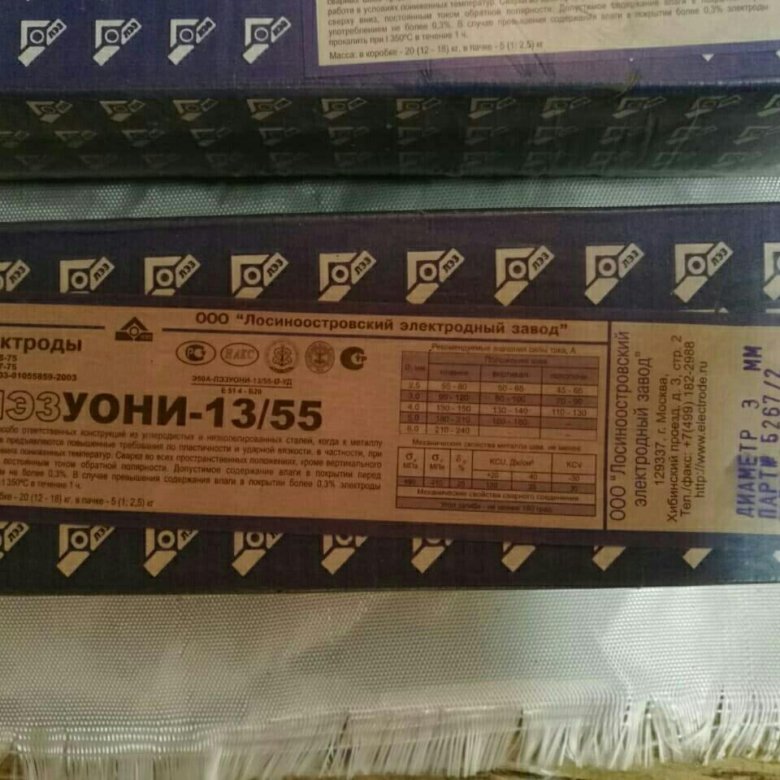

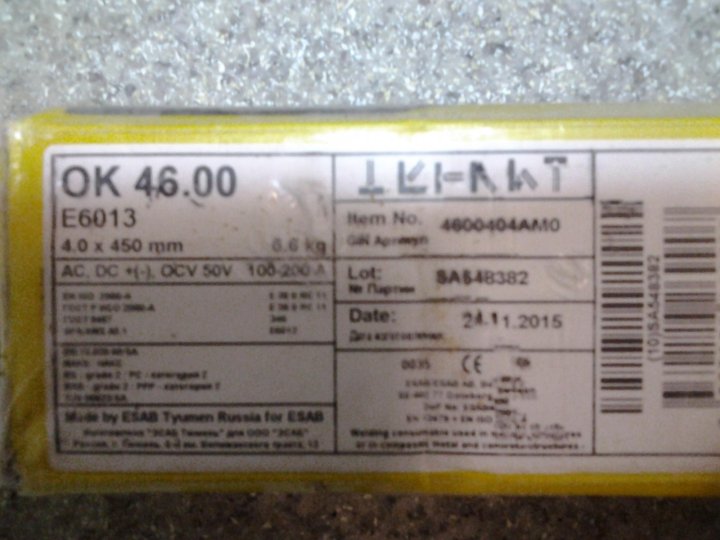

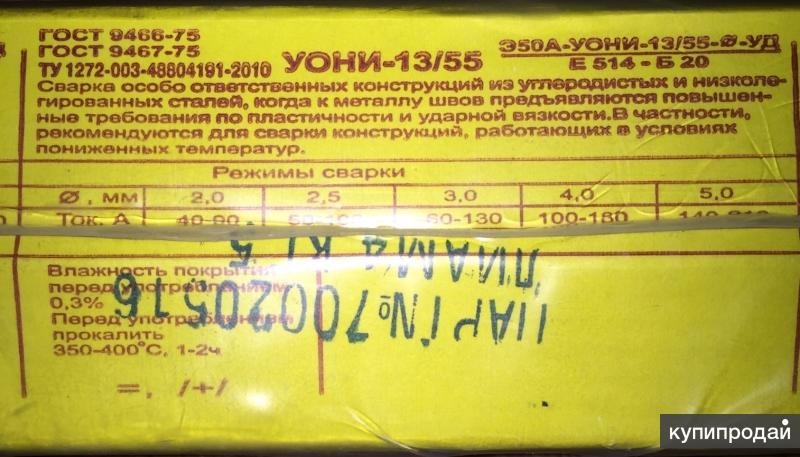

Следует знать, что разные типы электродов, требуют разного времени и температуры прокаливания. Найти более точную информацию по данному поводу можно на пачке с электродами, которая, как правило, всегда снабжена подобного рода информацией.

Для большинства электродов, достаточно 25-30 минут прокалки, при температуре в +110 градусов. Кроме того, не следует путать прокалку и сушку электродов, поскольку при сушке, достаточно положить электроды перед использованием на работающую батарею отопления. Здесь нет необходимости в больших температурах.

Где прокалить электроды в домашних условиях

Если под рукой не оказалось термопенала или нет специальной печи для прокалки электродов, то, в домашних условиях, качественно осуществить прокаливание электродов можно в электрической духовке или на крайний случай в газовой.

Почему не рекомендуется прокаливать электроды в газовой духовке? На самом деле все очень просто, поскольку в газе имеется некоторые количество влаги, которая негативным образом повлияет на процесс прокалки. Кроме того, следует всегда помнить о том, то прокалка электродов на открытом огне, попросту недопустима.

Можно использовать для прокалки электродов и строительный фен. Чтобы осуществить прокалку таким способом, электроды помещаются в металлическую трубу, которая затем нагревается строительным феном. Однако у этого способа прокалки электродов очень много недостатков, и самый главный из них, это невозможность поддержания оптимальной температуры прокаливания.

Прокалка электродов

Часто перед свариванием заводы-изготовители рекомендуют Вам производить прокалку сварочных электродов. Многие люди задаются различными вопросами по поводу прокалки электродов. Из этой статьи Вы узнаете ответы на некоторые из них.

Многие люди задаются различными вопросами по поводу прокалки электродов. Из этой статьи Вы узнаете ответы на некоторые из них.

Теперь давайте поговорим о назначении прокалки. Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов. Многие люди решают прокаливать электроды прямо у себя дома, используя духовку. При температуре 180 – 200 градусов Вы можете прокаливать электроды, однако если Вы используете обычную духовку, то качество прокалки будет не на лучшем уровне.

Самым неправильным решением в данной ситуации является то, что если Вы решили совсем не прокаливать электроды. Это будет означать, что у Вас есть большая вероятность того что обмазка может начать опадать.

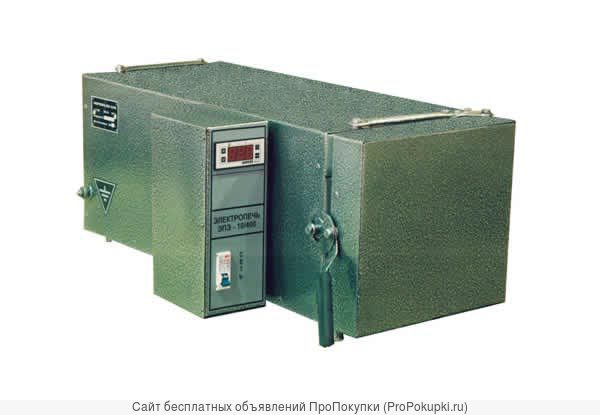

Наиболее разумно поступают люди, которые используют для прокалки специальную печь для прокалки электродов. Приобретение специальной печи для прокалки электродов позволит Вам сделать качественный сварочный шов. Приобрести такую печь Вы можете у одного из самых популярных в нашей стране заводов-изготовителей.

Приобрести такую печь Вы можете у одного из самых популярных в нашей стране заводов-изготовителей.

Сварочные электроды с основным покрытием нужно прокаливать в течение двух часов при температуре около 250 градусов по Цельсию. При этом предел текучести прокаливаемых электродов должен составлять не менее 355 N/мм.

Если же Вам нужно производить сваривание высокопрочных соединений, а также соединения высокопрочной стали, то Вам нужно

Также Вам нужно помнить, что низколегированные сварочные электроды не нуждаются в прокалке. Если электроды с рутиловым или покрытием на основе железа попадали под воздействие влаги, то их лучше всего прокалить при нужной температуре.

Если же условия хранения не были нарушены, то есть не была открыта упаковка электродов, то Вы можете не производить прокаливание электродов.

Так как целлюлозные электроды должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать нельзя. В некоторых ситуациях сварочные электроды должны доставляться в вакуумной упаковке. После вскрытия такой упаковки сварочные электроды, находящиеся в ней должны быть использованы в сварочном процессе не позже чем через 8 часов, при этом, Вам не нужно бояться каких-либо последствий.

Однако если время после вскрытия превысило 8 часов, для Вас лучше всего будет прокалить электроды, чтобы избежать возможных проблем. Если Ваши электроды находились на открытом воздухе, то Вам нужно их прокалить при температуре 300 – 350 градусов по Цельсию.

Прокалка электродов в домашних условиях

Особенности прокалки и сушки сварочных электродов

Многие задаются вопросом, как прокалить электроды в домашних условиях. Они хорошо впитывают влагу, поскольку покрытие имеет пористую структуру. Чтобы уберечь стержни от влаги, производители поставляют их в герметичной упаковке. Тем не менее она не может защитить электроды, если они долго не использовались или хранились в плохих условиях. Чтобы вернуть им изначальные свойства, необходимо уменьшить уровень влаги. Сегодня мы узнаем, как проводится сушка электродов и что для этого нужно.

Они хорошо впитывают влагу, поскольку покрытие имеет пористую структуру. Чтобы уберечь стержни от влаги, производители поставляют их в герметичной упаковке. Тем не менее она не может защитить электроды, если они долго не использовались или хранились в плохих условиях. Чтобы вернуть им изначальные свойства, необходимо уменьшить уровень влаги. Сегодня мы узнаем, как проводится сушка электродов и что для этого нужно.

Оборудование для прокалки электродов

Есть несколько видов оборудования, предназначенного для термической обработки электродов и подготовки их к работе. Начнем с основного — печь.

Печь для прокалки представляет собой металлический ящик с лотками для стержней. Чтобы сохранять в ней постоянную температуру, стенки отделаны специальными материалами, удерживающими тепло. Благодаря этому электроды будут прогреваться равномерно в течение всего времени прокалки. В зависимости от ваших нужд, печи могут нагреваться до различных температур. Наиболее “ходовыми” являются значения от 50°С до 650°С.

Увидеть как выглядит такая печь, можно на этом видео:

Другой “гаджет”, который пригодится сварщикам — это пенал. Он не прогревает электроды, а только поддерживают их в сухом и подогретом состоянии. Его особенность в том, что он полностью изолирован и герметичен. Используя пенал, можно быть полностью уверенным, что электроды не отсыреют, пока вы будете работать.

Есть и другая разновидность такого приспособления — термопенал. Он позволяет не только сохранять температуру стержней, но также может их прогревать. Термостат и встроенный нагрев, позволяют подготавливать расходники прямо на месте работы.

Термопеналы выглядят как маленькие ящики с дверцей. Они весят около 3 кг и могут выдавать температуру до 120°С.

Другой тип оборудования — это шкафы. Они имеют схожие с термопеналами функции. Корпус шкафа изолирован и сохраняет тепло. В зависимости от модели, шкафы оснащаются термостатом и термометром.

Шкафы применяются на больших производствах, где нужно одновременно подготовить большое количество стержней.

Инструкция прокалки

Разные электроды требуют разной температуры и времени прокалки. Эти параметры указываются на упаковках. Поэтому перед работой необходимо ознакомиться с инструкциями производителя. Иностранные заводы не всегда пишут как нужно прогревать стержни. Придется зайти на официальный сайт и найти эту информацию.

Не все электроды нужно прокаливать. Так, стержни с целлюлозным покрытием выпускаются в металлических банках и прогревать их перед работой не нужно.

На практике прокалка выглядит очень просто. Нужно разогреть печь до нужной температуры и поместить в нее электроды на определенное время, по истечении которого они будут готовы к работе. Ими сразу можно варить, либо можно переместить их в термопенал, чтобы взять с собой на объект.

Для примера, электроды Уони 13/55 прокаливаются при температуре около 270°С в течение 1 часа.

Сушка и прокалка — различия и особенности

Помимо прокалки, имеется такое понятие как сушка электродов. Оно означает непосредственную подготовку изделия к работе. В свою очередь прокалка электродов выполняется для ликвидации лишней влаги и устранения последствий неправильного или долгого хранения.

Оно означает непосредственную подготовку изделия к работе. В свою очередь прокалка электродов выполняется для ликвидации лишней влаги и устранения последствий неправильного или долгого хранения.

Сушка подразумевает сокращение уровня влаги в стержнях до минимально-приемлемого. Она производится при небольших температурах и не оказывает серьезного влияния на покрытие.

Прокалка может выполняться для улучшения качеств электродов и приведения их в “рабочее состояние”. Особенностью этой процедуры является продолжительное время воздействия и высокая температура.

Обратите внимание, что специалисты не рекомендуют прокаливать электроды более 2 раз. Покрытие можно отколоться от сердечника и ими будет невозможно пользоваться.

Прокалка в домашних условиях

Подготавливать электроды в домашних условиях следует только если у вас нет другой возможности, и только если стержни будут использоваться дома. “Народные” методы можно использовать для не очень важных работ, к которым не предъявляются высокие требования качества.

Самым простым и очевидным вариантом является прокалка в духовке. Прокаливать электроды на газу не стоит, потому что в нем содержится некоторое количество воды.

Данную процедуру можно также провести на радиаторе отопления. Оставьте на нем прутки на пару дней. Этого будет достаточно, чтобы провести сварку.

Некоторые мастера используют для прокалки строительный фен. В этом случае нужно будет поместить электроды в трубу или другу емкость.

Не пользуйтесь такими методами прокалки и сушки при работе с ответственными конструкциями.

Правильное хранение

Чтобы не допустить образования лишней влаги в электродах, их следует правильно хранить. Заводская термоусадочная пленка не всегда может уберечь изделия, особенно при длительном хранении.

Первое, что нужно запомнить — это температурный режим в помещении, где лежат стержни. На складе или в подсобке должно быть не холоднее 15°С. Комнатной температуры будет вполне достаточно, чтобы они не отсырели. Не допускайте также больших перепадов температур. Из-за этого внутри упаковок может образоваться конденсат.

На складе или в подсобке должно быть не холоднее 15°С. Комнатной температуры будет вполне достаточно, чтобы они не отсырели. Не допускайте также больших перепадов температур. Из-за этого внутри упаковок может образоваться конденсат.

Другой важный момент — это уровень влажности. Он должен быть минимальным. В противном случае электроды очень быстро наберут влагу. Сушка может не помочь и придется тратить много времени на прокалку.

Отдельно позаботьтесь о защите электродов от механических воздействий. Повреждение или скол покрытия ухудшают сварочные свойства.

Соблюдение таких простых правил позволит продлить срок хранения электродов. Они сохранят свои качества, и вы сможете выполнить качественные и надежные соединения.

Заключение

Прокалка и сушка электродов очень важный этап в подготовке к сварочным работам. Благодаря этим процессам, стержни приходят в рабочее состояние и обеспечивают максимальное качество соединения и комфортную работу. После прокалки у вас не будет возникать сложностей с поджигом дуги, залипанием и формированием шва.

Источник: http://instrument-blog.ru/svarka/osobennosti-prokalki-i-sushki-svarochnyh-elektrodov.html

С какой целью производят прокалку электродов? — станки, сварка, металлообработка

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу.

Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды.

В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

- Электропечь для прокалки электродов своими же руками, оборудованная терморегулятором. Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг.

- Электропечь для прокалки с дополнительными функциями сушки. Выпускаемые сегодня модели снабжены микропроцессорным регулятором, благодаря которому можно программировать весь процесс работы.

Техника характеризуется высокими показателями теплоизоляции и функционирует в стационарном режиме. За счет того, что в конструкцию входят тепловые экраны, электроды прогреваются равномерно. Максимальная температура доходит до 400°С, загруженность – 160 кг, максимальная мощность – 8,5 кВт. Для подключения таких приборов нужна трехфазная сеть на 380 Вт.

Техника характеризуется высокими показателями теплоизоляции и функционирует в стационарном режиме. За счет того, что в конструкцию входят тепловые экраны, электроды прогреваются равномерно. Максимальная температура доходит до 400°С, загруженность – 160 кг, максимальная мощность – 8,5 кВт. Для подключения таких приборов нужна трехфазная сеть на 380 Вт. - Термопенал – своеобразная сушилка для электродов. Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.электропечь для прокалки сварочных электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

https://www.youtube.com/watch?v=neMXjs3dtng

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта — достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа.

В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке.

Лучше всего выполнять процесс сушки в духовке.

Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Прокалка электродов уони

печь для прокалки электродов

Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением.

Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час.

Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки — процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

[Всего : 1 Средний: 1/5]

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/sushka-elektrodov.html

С какой целью производят прокалку электродов

Ручная дуговая сварка используется для решения бытовых и профессиональных задач. При этом результат ее применения зависит не только от мастерства сварщика, но и от расходных материалов. В настоящее время насчитываются десятки производителей, которые выпускают различные марки электродов. По ряду признаков их можно разделить на несколько видов.

Как устроен электрод

Электрод представляет собой металлический сердечник, покрытый специальным составом, который называется «обмазкой». В процессе работы сердечник плавится и вместе с металлом изделия формирует шов. Обмазка в это же время сгорает с образованием газа, который необходим для защиты сварочной зоны от вредного влияния воздуха (речь идет прежде всего об отрицательном воздействии на расплавленный металл кислорода и азота).

Ручная дуговая сварка

Какие задачи решает электрод?

В целом электроды решают сразу несколько задач:

- Вещества, которые входят в состав покрытия, характеризуются низкой величиной потенциала ионизации.

В результате электрическая дуга после зажигания легко насыщается свободными ионами, которые поддерживают и стабилизируют процесс горения.

В результате электрическая дуга после зажигания легко насыщается свободными ионами, которые поддерживают и стабилизируют процесс горения. - Обмазка электродов не только создает газовое облако во время сгорания, но также участвует в образовании поверх сварного шва слоя шлака. Он выполняет защитную функцию и одновременно снижает скорость охлаждения расплавленного металла. Благодаря этому создаются благоприятные условия для удаления из шва нежелательных примесей или неметаллических включений.

- Важным условием получения качественных швов является отсутствие в них кислорода. Поэтому в состав покрытия электрода входят специальные вещества – раскислители. В процессе сварки они вступают в химическую реакцию с кислородом и «связывают» его.

- Еще одна важная функция – легирование металла шва рядом элементов с целью улучшения его свойств. Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Назначение электродов Само название «электрод» возникло от двух греческих слов: elektra и hodos. Они переводятся как «электричество» и «дорога».

Они переводятся как «электричество» и «дорога».

Виды покрытий электродов

Электродные покрытия могут иметь разный состав. От них зависит стабильность горения дуги, вязкость шлака и расплавленного металла, поведение металла при переходе в сварочную ванну и другие параметры. Насчитывается несколько видов покрытий.

Рутиловое

Основным элементом рутилового покрытия является диоксид титана. При применении таких электродов уменьшается разбрызгивание металла, повышается его текучесть и формируется обильный слой шлака, который затем легко отделяется.

Швы получаются ровными, а повторное зажигание дуги заметно облегчается. При этом электроды плохо поддаются сушке и при их использовании высок риск образования пор. Они подходят для работы на постоянном и переменном токе.

С помощью рутиловых электродов удобно сваривать низкоуглеродистые стали небольшой толщины.

Целлюлозное

В состав покрытия входит целлюлоза, а также ферросплавы кремния и магния. Покрытие обеспечивает повышенное газообразование при горении дуги и надежную защиту сварочной ванны.

В процессе работы формируется небольшое количество быстро твердеющего шлака, что удобно при сварке вертикальных швов. При этом они имеют неэстетичный внешний вид и низкую пластичность.

Источник: https://stanki-info.com/s-kakoy-tselyu-proizvodyat-prokalku-elektrodov/

Как прокалить электроды в домашних условиях

Обмазка электрода имеет пористую структуру и работает как губка, натягивая влагу. Чтобы этого избежать нынешние производители упаковывают электроды в герметичную полиэтиленовую упаковку. Но при длительном хранении электроды все равно отсыревают.

Чтобы привести их в рабочее состояние используется печь для сушки электродов. На упаковке, кроме основных характеристик, указывается температура и время просушки (прокалки). Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%.

Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%.

В случае превышения этой нормы требуется электроды прокалить при t 120-160 градусов в течение 1 часа.

Когда производится сушка

Если электроды хранились на складе более 3-х месяцев, их нужно подвергнуть просушке, даже если при визуальном осмотре не обнаружено явных признаков повышенной влажности. Также поступают с электродами, которые пролежали более пяти дней без герметичной упаковки.

Их технические характеристики ухудшаются, создавая неравномерную дугу и неправильный прогрев металла, как следствие получается некачественный шов. Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Сырые электроды приводят к дефектам сварного шва:

- происходит образование пор;

- возможно возникновение свищей;

- образуются трещины;

- происходит частое залипание электрода.

Если сварочный шов получается некачественный, возникли проблемы с прилипанием электрода или зажиганием дуги, то в первую очередь необходимо просушить электроды. Это даст не только качественный шов, но и уменьшает расход электродов.

Не всегда получается хранить электроды в идеальных для этого условиях. На больших строительных объектах или предприятиях они закупаются крупными партиями и сберегаются достаточно продолжительное время.

В домашних условиях электроды также портятся из-за длительного хранения в гараже, подвале или на даче.

Как производится сушка

Для разных электродов температура и время выдержки разные, поэтому прежде чем приступить к сушке внимательно изучите упаковку.

Зарубежные производители на своих коробках не всегда указывают параметры сушки, что бы их узнать нужно зайти на сайт производителя, где выложены более подробные технические характеристики.

Так как целлюлозные электроды в процессе работы должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать не рекомендуют. На практике же их можно прокаливать при температуре не выше 70 градусов, иначе покрытие разрушится.

На практике же их можно прокаливать при температуре не выше 70 градусов, иначе покрытие разрушится.

Для этого разработаны специальные приспособления:

Кроме этого, существуют «народные» способы – как сушить электроды без применения специального оборудования. Прокалку и просушку рекомендуют проводить не более 3 раз. Практика показала, что при большем количестве прокаливаний обмазка крошится и осыпается.

Стационарные печи для сушки электродов

В стационарных условиях используют электронагревательную печь. Это металлический шкаф со специальными лотками под электроды. Для поддержания заданной температуры все стенки в нем отделаны теплоизолирующими материалами.

Она снабжена термостатом средних температур в пределах 60 – 500 градусов для того, чтобы проводить сушку в строгом соответствии с требованиями производителя. Это гарантирует равномерный нагрев и сохранение температуры на протяжении всего процесса.

В зависимости от размеров и количества лотков, печь может быть рассчитана на одновременную загрузку партий весом от 10 до 250 кг.

Процесс сушки очень прост – электроды помещаются внутрь печи на требуемое время. Температура нагрева регулируется и поддерживается автоматически. В новых моделях имеется таймер, который через строго указанное время отключит печь. За счет термоизоляции процесс остывания происходит равномерно. После этого электроды уже готовы к использованию.

Пеналы термосы и термопеналы

Часто так случается, что сварочные работы ведутся на улице или в условиях повышенной влажности, поэтому электроды могу быстро отсыреть и вновь прийти в негодность. Для таких случаев специально разработаны пеналы. Они герметичны и имеют термоизоляцию, позволяя электродам длительное время находится в сухом состоянии. По конструкции различают пеналы термосы и термопеналы.

Пеналы термосы небольшого размера и имеют теплоизолирующее внутреннее покрытие. Они особенно удобны для хранения уже просушенных электродов на объектах строительства в любую погоду и пору времени.

Пенал для сушки электродов оснащен нагревательными элементами, термостатом и позволяет проводить сушку прямо на месте. Он небольшого размера и может высушить около 10 килограмм электродов за раз.

Он небольшого размера и может высушить около 10 килограмм электродов за раз.

Термопеналы имеют два типа подключения – к розетке и к сварочному трансформатору.

Сушильное оборудование дает возможность получения различных температурных режимов и точный контроль по времени, позволяя прокаливать электроды различных марок и производителей. Оно восстанавливает рабочие свойства электродов, ускоряет работу сварщика и экономит деньги на покупке новых электродов. Просушить электроды намного быстрее и проще, чем переделывать потом некачественный сварной шов.

Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов, структура при этом никоим образом не меняется. Чтобы высушить электроды не нужно владеть особыми навыками или знаниями. Достаточно посмотреть на упаковке температуру и время проведения процесса. В среднем советуется проводить процедуру при температуре 220 – 250 градусов в течение 1,5 – 2 часов.

Для этого можно воспользоваться любым нагревательным прибором, который у вас есть дома. Отлично подойдет электродуховка или газовая духовка. Электродуховка более пригодна для сушки, чем газовая, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить прогрев на открытом огне. Качество такого способа ни сравнится с результатом, используя профессиональный шкаф или пенал.

В данной ситуации самым неправильным решением будет совсем не прокаливать электроды. Это приведет к увеличенному расходу материалов, некачественному шву, и потери времени, а в худшем варианте переделке всей работы.

Поделись с друзьями

2

Источник: https://svarkalegko.com/oborudovanie/sposoby-sushki-elektrodov.html

Прокаливание электродов: печь для сушки перед сваркой в домашних условиях

Хорошо известно, что прокаливание электродов в печи является важной процедурой. Ее необходимо проделывать перед проведением сварочных работ.

Если отказаться от предварительной термической обработки, то можно столкнуться с такими проблемами в процессе выполнения работы, как плохое поджигание и залипание стержня, низкое качество и ненадежность шва, неудовлетворительный вид готового изделия.

Выше перечислены лишь самые распространенные проблемы, с которыми часто сталкиваются, на самом деле их еще больше.

Виды оборудования для прокалки

Прокалка электродов перед сваркой делается с целью уменьшения влаги в их покрытии. Ее наличие приводит к проблемам с поджигом электрода, его залипанию и обсыпанию покрытия. В результате качество работы может значительно ухудшаться.

Следует сразу заметить, что увлекаться данными операциями не стоит. Дело в том, что после двух прокалок покрытие может отслоиться от электрода. В связи с этим необходимо заранее рассчитывать их необходимо количество.

Конструкция печи для прокалки электродов.

Если после работы останутся неиспользованные стержни, в следующий раз они должны быть использованы в первую очередь.

Иногда просушить электроды необходимо, чтобы поднять температуру расходных материалов. Большой перепад температур может негативно сказаться на конечных характеристиках шва.

youtube.com/embed/GLzHRqFGYcI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Главным достоинством электропечей является высокий ресурс работы. В них используются ТЭН, рассчитанные на длительную эксплуатацию. Кроме того в случае поломки они могут быть с легкостью заменены.

Источник: https://ccm-msk.com/kak-prokalit-elektrody-v-domashnih-usloviyah/

Прокалка электродов

Прокаливание присадочных материалов считается одним из этапов термообработки, который осуществляется для снижения в их внешнем покрытии содержащейся жидкости. От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя. Из-за этого ухудшается качество сварочного процесса.

Поэтому перед выполнением сварки следует провести проверку имеющихся присадочных материалов с предварительной их подготовкой. В основном процессы прокалки и сушки сварных электродов схожи, но во время их просушивания применяются не такие высокие температуры, а процедура выполняется с нарастающим нагреванием. В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

Следует отметить основные случаи, когда нужна прокалка:

- при размещении электродов в условиях высокой влажности;

- после долгого хранения;

- при попадании на них жидкости или ее выявлении в процессе сварки;

- после открытия новой упаковки.

Нужно заметить, что прокаливание присадочных материалов требуется проводить перед сваркой, оно способствует достижению высоких результатов. Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Следует провести расчет необходимого объема электродов для сварки и отправлять их на сушку, чтобы после выполнения процедуры их осталось минимальное количество. При следующей сварке следует сначала пользоваться повторно просушенными электродами.

Сушка электродов

Необходимость в осуществлении сушки присадочного материала может появиться для повышения температуры электродов перед сварочными работами. Не все марки можно применять без предварительного разогрева. Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления. Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Не все марки можно применять без предварительного разогрева. Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления. Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Печь для сушки электродов

Прокаливание и сушка сварных электродов может осуществляться в нескольких вариантах, исходя из нужного режима и используемого оборудования. В производстве применяются специализированные устройства:

1. электрические печи для прокаливания, обладающие дополнительными опциями сушки. У современных модификаций есть микропроцессорный регулятор, способствующий программированию всего сварочного процесса. Максимальный предел температуры составляет 400°C. С учетом постепенного регулирования, уровень загрузки составляет до 160 кг, а уровень наибольшей мощности равен 8,5 кВт (у некоторых моделей она равна 3 кВт с подсоединением к 3-х фазной сети 380 В). У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции. Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции. Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

2. электрическая печь с термометром со средним диапазоном работы 100-400°C. Такие электропечи имеют компактные размеры, поэтому их можно транспортировать самостоятельно. Работа устройств основана на применении ТЭНов с автоматическим управлением. Печи могут подсоединяться к сети 220 Вольт. Их мощность зависит от выбранной модели, варьируется в пределах 1-3 кВт, максимальное количество загружаемых электродов может составлять 50 кг;

3. термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

Максимальный уровень их нагрузки равен 10 кг;

4. пеналы термосы схожи с термопеналами, но они способны без подогревания сохранять внутреннюю температуру. Для оборудования характерным является долгое остывание.

Температура и режим прокалки сварочных электродов

Для получения качественных результатов, нужно знать о процессе прокаливания электродов. По мнению специалистов, длительность процедуры не должна превышать 2 часа. При выполнении сварочных работ нужно пользоваться сухим материалом, поэтому электроды предварительно помещаются в пенале, где поддерживается заданные температурные условия.

Для каждой марки присадочных материалов предназначен определенный режим, поэтому у сварщика должно быть в наличии универсальное устройство с плавным температурным регулированием. Независимо от имеющегося запаса времени для прокалки, не желательно превышать указанные лимиты. Не следует прокаливать несколько раз одни и те же материалы.

Следует обратить внимание на запрет применения пламенных печей, так как средний диапазон температур для процедуры варьируется в пределах 180-400°C.

Перед сушкой сварочных электродов, нужно взвесить присадочные материалы, так как минимальный уровень загрузки печи равен 10 кг, а максимальный – 40 кг. Затем проводятся следующие процедуры:

- загрузка электродов в печь с плотным закрытием крышки;

- регулировка температуры в соответствии с параметрами, указанными для просушки;

- продержать определенное время;

- выключить, подождать остывания с печью, чтобы избежать резких температурных перепадов. Достаточно будет подождать до температуры 100-150°C.

Выбор

Прокалка присадочного материала является важной деталью технологии, на которую надо обращать внимание во время производства. Может задаваться разная температура прокаливания в зависимости от типа электродов, указывается на упаковке материала.

как выбрать, технические характеристики, правила использования

Поскольку новички часто сталкиваются с вопросом, как прокалить электроды в домашних условиях, мы подготовили для вас пошаговый обзор. Важно понимать, что поверхность электрода – это смазка с пористой структурой. При попадании влаги она может отслаиваться, сыреть, что приводит к негодности проводников. По этой же причине сварщики сталкиваются с проблемой прилипания, искажением шва и другими трудностями.

Важно понимать, что поверхность электрода – это смазка с пористой структурой. При попадании влаги она может отслаиваться, сыреть, что приводит к негодности проводников. По этой же причине сварщики сталкиваются с проблемой прилипания, искажением шва и другими трудностями.

Чтобы электроды оставались пригодными к использованию, их хранят в герметичной упаковке. Если же производитель не придерживается правил хранения, транспортировки, а реализатор вовсе не знал о правилах хранения проводников, вы сталкиваетесь с отсыревшим расходным материалом. Именно поэтому нужно понимать, как просушить электроды в домашних условиях, чтобы использовать их для сварки. Существует несколько видов сушки. Рассмотрим плюсы и минусы каждой технологии, определимся с наиболее простым способом прокалывания.

Как просушить электроды в домашних условиях? Технология выполнения работы.

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу. Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Содержание статьи

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

Технология сушки электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта — достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа. В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Прокалка электродов уони

печь для прокалки электродов

Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки — процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

[Всего голосов: 1 Средний: 1/5]

svarkaed.ru

Сушка электродов — печь, пенали другие способы

Обмазка электрода имеет пористую структуру и работает как губка, натягивая влагу. Чтобы этого избежать нынешние производители упаковывают электроды в герметичную полиэтиленовую упаковку. Но при длительном хранении электроды все равно отсыревают. Чтобы привести их в рабочее состояние используется печь для сушки электродов. На упаковке, кроме основных характеристик, указывается температура и время просушки (прокалки). Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%. В случае превышения этой нормы требуется электроды прокалить при t 120-160 градусов в течение 1 часа.

Когда производится сушка

Если электроды хранились на складе более 3-х месяцев, их нужно подвергнуть просушке, даже если при визуальном осмотре не обнаружено явных признаков повышенной влажности. Также поступают с электродами, которые пролежали более пяти дней без герметичной упаковки. Их технические характеристики ухудшаются, создавая неравномерную дугу и неправильный прогрев металла, как следствие получается некачественный шов. Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Также поступают с электродами, которые пролежали более пяти дней без герметичной упаковки. Их технические характеристики ухудшаются, создавая неравномерную дугу и неправильный прогрев металла, как следствие получается некачественный шов. Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Сырые электроды приводят к дефектам сварного шва:

- происходит образование пор;

- возможно возникновение свищей;

- образуются трещины;

- происходит частое залипание электрода.

Если сварочный шов получается некачественный, возникли проблемы с прилипанием электрода или зажиганием дуги, то в первую очередь необходимо просушить электроды. Это даст не только качественный шов, но и уменьшает расход электродов. Не всегда получается хранить электроды в идеальных для этого условиях. На больших строительных объектах или предприятиях они закупаются крупными партиями и сберегаются достаточно продолжительное время. В домашних условиях электроды также портятся из-за длительного хранения в гараже, подвале или на даче.

В домашних условиях электроды также портятся из-за длительного хранения в гараже, подвале или на даче.

Как производится сушка

Для разных электродов температура и время выдержки разные, поэтому прежде чем приступить к сушке внимательно изучите упаковку. Зарубежные производители на своих коробках не всегда указывают параметры сушки, что бы их узнать нужно зайти на сайт производителя, где выложены более подробные технические характеристики. Так как целлюлозные электроды в процессе работы должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать не рекомендуют. На практике же их можно прокаливать при температуре не выше 70 градусов, иначе покрытие разрушится.

Для этого разработаны специальные приспособления:

- печь;

- шкаф;

- пенал.

Кроме этого, существуют «народные» способы – как сушить электроды без применения специального оборудования. Прокалку и просушку рекомендуют проводить не более 3 раз. Практика показала, что при большем количестве прокаливаний обмазка крошится и осыпается.

Практика показала, что при большем количестве прокаливаний обмазка крошится и осыпается.

Стационарные печи для сушки электродов

В стационарных условиях используют электронагревательную печь. Это металлический шкаф со специальными лотками под электроды. Для поддержания заданной температуры все стенки в нем отделаны теплоизолирующими материалами. Она снабжена термостатом средних температур в пределах 60 – 500 градусов для того, чтобы проводить сушку в строгом соответствии с требованиями производителя. Это гарантирует равномерный нагрев и сохранение температуры на протяжении всего процесса. В зависимости от размеров и количества лотков, печь может быть рассчитана на одновременную загрузку партий весом от 10 до 250 кг.

Процесс сушки очень прост – электроды помещаются внутрь печи на требуемое время. Температура нагрева регулируется и поддерживается автоматически. В новых моделях имеется таймер, который через строго указанное время отключит печь. За счет термоизоляции процесс остывания происходит равномерно. После этого электроды уже готовы к использованию.

После этого электроды уже готовы к использованию.

Пеналы термосы и термопеналы

Часто так случается, что сварочные работы ведутся на улице или в условиях повышенной влажности, поэтому электроды могу быстро отсыреть и вновь прийти в негодность. Для таких случаев специально разработаны пеналы. Они герметичны и имеют термоизоляцию, позволяя электродам длительное время находится в сухом состоянии. По конструкции различают пеналы термосы и термопеналы.

Пеналы термосы небольшого размера и имеют теплоизолирующее внутреннее покрытие. Они особенно удобны для хранения уже просушенных электродов на объектах строительства в любую погоду и пору времени. Пенал для сушки электродов оснащен нагревательными элементами, термостатом и позволяет проводить сушку прямо на месте. Он небольшого размера и может высушить около 10 килограмм электродов за раз. Термопеналы имеют два типа подключения – к розетке и к сварочному трансформатору.

Сушильное оборудование дает возможность получения различных температурных режимов и точный контроль по времени, позволяя прокаливать электроды различных марок и производителей. Оно восстанавливает рабочие свойства электродов, ускоряет работу сварщика и экономит деньги на покупке новых электродов. Просушить электроды намного быстрее и проще, чем переделывать потом некачественный сварной шов.

Оно восстанавливает рабочие свойства электродов, ускоряет работу сварщика и экономит деньги на покупке новых электродов. Просушить электроды намного быстрее и проще, чем переделывать потом некачественный сварной шов.

Как сушить электроды в домашних условиях

Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов, структура при этом никоим образом не меняется. Чтобы высушить электроды не нужно владеть особыми навыками или знаниями. Достаточно посмотреть на упаковке температуру и время проведения процесса. В среднем советуется проводить процедуру при температуре 220 – 250 градусов в течение 1,5 – 2 часов.

Для этого можно воспользоваться любым нагревательным прибором, который у вас есть дома. Отлично подойдет электродуховка или газовая духовка. Электродуховка более пригодна для сушки, чем газовая, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить прогрев на открытом огне. Качество такого способа ни сравнится с результатом, используя профессиональный шкаф или пенал.

В данной ситуации самым неправильным решением будет совсем не прокаливать электроды. Это приведет к увеличенному расходу материалов, некачественному шву, и потери времени, а в худшем варианте переделке всей работы.

Поделись с друзьями

0

0

1

0

svarkalegko.com

Как просушить электроды. Способы прокалки и сушки электродов

Как просушить электроды

Содержание статьи

Повышенная влажность способна значительно навредить работоспособности электродов и сделать невозможным создание герметичных соединений при ручной сварке. Выходом является прокалка электродов, которая позволит созданным соединениям работать даже под давлением.

Вопрос – как просушить электроды решается различными путями. На сегодняшнее время существуют специальные приспособления для этих целей, например термопенал ТП 10/150 и ТП-5/150. Преимущества применения термопеналов очевидны, поскольку сушка электродов в них происходит равномерно и быстро, что значительно влияет на качество сварки.

Как просушить электроды

Следует иметь в виду, что если электрод уже слишком сильно пострадал от влаги, то резко сушить его с помощью высоких температур запрещено: вода даст налёт известняка и пузыри от закипания. Рекомендуется выдержать электрод не менее двух часов в температуре меньше 100 градусов, после чего можно повысить её.

Важно, чтобы размещение в более низкую температуру, осуществлялось вместе с сушильной печью. Вред может принести и слишком резкое вынимание высушенных электродов на воздух.

Сушку электродов в домашних условиях можно осуществить на обычном радиаторе отопления: горячая батарея может всего за двое суток сделать электроды пригодными для сварки. Простым способом является и сушка электродов в домашнем духовом шкафу.

Однако если предполагаемая сварка не является бытовой и требует особо серьёзного подхода, то необходимо воспользоваться специальной сушащей электропечью. Рабочий диапазон таких печей позволяет производить сушку и прокаливание электродов для сварки до 400 градусов. Ознакомиться с подобным оборудованием, можно перейдя по ссылке https://m-stroykomplekt.ru/.

Ознакомиться с подобным оборудованием, можно перейдя по ссылке https://m-stroykomplekt.ru/.

При этом важно знать то, что прокаливание может принести пользу только без злоупотреблений: его нельзя производить более двух раз.

Как хранить электроды

Для правильного хранения электродов, запрещено выбирать места с повышенной влажностью, а также использовать негерметичные упаковки. Следует знать, что если вследствие нарушения правил хранения, из электрода выделяется вода, то даже их прокалка может не помочь в достижении качественных результатов при ручной сварке.

Как видно, сушка и прокалка электродов могут осуществляться различными способами, но самым универсальным и экономичным вариантом будет приобретение термопенала. Такое устройство достаточно компактно и без труда перемещается при необходимости. Пенал хранит электроды в условиях до 150 градусов и защищает их от возможных вредных воздействий окружающей среды.

Оценить статью и поделиться ссылкой:

samastroyka. ru

ru

Сколько можно хранить после прокалки?

Если продукт отсырел, срок допустимого использования можно восстановить на некоторое время с помощью прокаливания:

- С рутиловым покрытием: прокаливать около 2 часов, хранить при температуре на 20° выше окружающей среды до 10 часов;

- С низким и очень низким содержанием диффузного водорода в наплавленном металле: прокаливание до 6 часов, хранение в печи при 180 °С неограниченное время, в термопенале – до 10 часов, в пластиковом контейнере – до 2 недель;

- Нержавеющая: прокаливание около 6 часов, хранение в печи при 125 °С неограниченное время, в термопенале до 10 часов.

Читать также: Как заменить штекер на наушниках без паяльника

Прокалка – это термическая обработка, цель которой – снижение количества жидкости. Процедура проводится непосредственно перед применением, запасать прокаленные прутья не рекомендуется. Допустима до 3 раз, превышение этого количества приведет к осыпанию обмазки. Оптимальный режим указан на упаковке электродов.

Оптимальный режим указан на упаковке электродов.

Сушка электродов в домашних условиях своими руками

Сушка электродов в домашних условиях

Содержание статьи

Любой более менее толковый сварщик знает, насколько важна сушка электродов и их прокалка. Отсыревшими электродами не получиться нормально варить, они прилипают к металлу, швы получаются неровными, а о герметичности трубопровода придётся забыть.

Именно по этой причине, очень важно чтобы электроды оставались всегда сухими, неважно в какое время года и в каком месте их хранения. Ну а о том, как просушить электроды и какие для этого способы наиболее всего подходят, можно прочесть ниже.

Сушка электродов

На сегодняшнее время существуют различные способы сушки электродов, как на специальном оборудовании, предназначенном именно для этих целей, так и в домашних условиях. В заводских условиях, просушка электродов производится в специальных печах, ну а если необходимо просушить электроды дома, то вполне подойдет для этих целей обычные духовка.

Тем не менее, при сушке электродов есть свои специфические факторы, которые не следует упускать из виду.

Заводское оборудование для прокалки и сушки электродов

Как было сказано выше, сушка электродов производится различными способами. На заводах для этого используются:

Специальные печи — сушка электродов в них происходит при температуре до + 400 градусов. Основными элементами нагрева являются тэны, а за температурой следит самая простая автоматика.

Электропечи для сушки и прокалки электродов — оборудованы уже сложным микропроцессорным программатором. В качестве элементов нагрева выступают тепловые экраны, поэтому прокалка и сушка электродов выполняется более равномерно и качественно.

Термопенал для сушки электродов — выглядит как герметично закупоренный металлический короб, внутри которого располагаются нагревательные элементы, работающие от сети 220 Вольт. Что немаловажно, просушка электродов в термопеналах происходит быстро, кроме этого, термопенал может работать и от сварочного аппарата, что очень удобно.

Сушка электродов в домашних условиях

Сушка электродов в домашних условиях производится в духовом шкафу при температуре не менее 250 градусов с плюсом. При этом стоит знать, что для прокалки электродов абсолютно не подходит открытый огонь, а количество прокалки электродов ограничено — тремя.

Время сушки электродов в домашних условиях приблизительно два часа. При этом очень важно чтобы температура в духовом шкафу не поднималась выше 250-300 градусов. Для этого потребуется использовать духовку с автоматическим регулятором температуры.

Следует также знать и то, что сушка электродов абсолютно не нужна, если они изготовлены на основе низколегированных материалов и тем более, если электроды всё время хранились в запечатанном виде, то есть в герметично закрытой упаковке.

Поэтому, чтобы не возникало необходимости в просушке электродов в домашних условиях, очень важно выдержать правильное хранение электродов, когда они не используются. Это будет самым верным залогом того, что электроды не отсыреют и не испортятся, а сварочные работы будут выполнены максимально качественно.

Оценить статью и поделиться ссылкой:

samastroyka.ru

Печи для прокалки электродов – популярные модели

Электронагревательные печи ЭПСЭ предназначаются для прокаливания и просушки сварочных электродов при температурах от 100 до 400 градусов по Цельсию. Последние модели печей оборудованы электронными блоками управления с цифровыми индикаторами, которые позволяют отслеживать оставшееся время прокалки (сушки) и текущую температуру.

Повышенный эксплуатационный ресурс, достигнут благодаря применению трубчатых электронагревателей (ТЭН) вместо нихромовой проволоки, которые обладают большим сроком службы и при ремонте легко меняются.

ЭПСЭ-10/400

Наиболее популярной моделью из серии электродных печей ЭПСЭ является модель ЭПСЭ-10/400. ЭПСЭ-10/400 – печка для электродов электронагревательного типа, используется для сушки и прокалки. В ходе термообработки поддерживается автоматическое поддержание температуры в границах 100-400 градусов. Модель оснащена блоком управления с терморегулятором для настройки параметров.

Модель оснащена блоком управления с терморегулятором для настройки параметров.

Основные технические характеристики:

- Масса загружаемых электродов – 10 кг.

- Вес – 15 кг.

- Напряжение – 220 В.

- Мощность – 100 Вт/ч.

- Габариты – 222 мм. х 720 мм. х 265 мм.

- Время разогрева до номинальной температуры с полной загрузкой – 100 мин.

ЭПСЭ-50/400

Печи для сушки электродов ЭПСЭ-50/400 имеют близкую к максимальной загрузку в 50 кг. (для мобильных устройств). Это позволяет использовать агрегат для прокалки материалов как в стационарных условиях, так и при выезде сварщика на объект.

Основные технические характеристики:

- Масса загружаемых электродов – 50 кг.

- Вес – 40 кг.

- Напряжение – 220 В.

- Мощность – 250 Вт/ч.

- Габариты – 605 мм. х 470 мм. х 680 мм.

ПСПЭ-10/400

ПСПЭ-10/400 – печь предназначена для прокаливания электродов при температуре от 100 до 400 градусов. Модель обладает компактными размерами, оснащена ручным терморегулятором и двумя ТЭНами. Внутри прибора расположены две выдвижные полки, на каждую из которых можно расположить по 5 кг. материалов. Небольшие параметры печи позволяет сварщикам брать аппарат с собой на объект.

Внутри прибора расположены две выдвижные полки, на каждую из которых можно расположить по 5 кг. материалов. Небольшие параметры печи позволяет сварщикам брать аппарат с собой на объект.

Основные технические характеристики:

- Масса загружаемых электродов – 10 кг.

- Вес – 15 кг.

- Напряжение – 220 В.

- Мощность – 100 Вт/ч.

- Габариты – 222 мм. х 710 мм. х 305 мм.

Видео

СШО 3,2.3,2.5/4,0

СШО 3,2.3,2.5/4,0 – печь для сушки и прокалки электродов при температуре до 400 градусов.

Основные технические характеристики:

- Масса загружаемых электродов – максимум 90 кг.

- Вес – 80 кг.

- Напряжение – 220 или 380 В.

- Мощность – 600 Вт/ч.

- Габариты – 765 мм. х 640 мм. х 850 мм.

HydroGuard Bench 240

HydroGuard Bench 240 – печь для прокалки электродов, работает в диапазоне температур от 38 до 288 градусов, оснащена терморегулятором. Круглая форма агрегата гарантирует правильную циркуляцию воздуха. Полки внутри прибора съемные, это позволяет использовать печь для нагревания рабочих изделий.

Основные технические характеристики:

- Масса загружаемых электродов – 159 кг.

- Напряжение – 240/480 В.

- Два нагревательных элемента суммарной мощностью 1000 Вт.

Радуга-34

Печь для прокалки электродов «Радуга-34» устроена по модульному принципу и состоит из пяти пятиметровых модулей, которые одновременно являются зонами температурного нагрева. Контроль температуры осуществляется с точностью до одного градуса при помощи термопары.

Основные технические характеристики:

- Масса загружаемых электродов – 2 тонны электродов диаметром 4 мм. за 7 часов работы.

- Габариты печи – 27000 мм. х 920 мм. х 1200 мм.

- Длина нагревательной камеры, ориентировочно – 25500 мм.

- Количество управляемых зон нагрева – 12 ( 6 – сверху, 6 – снизу).

- Максимальная температура нагрева изделия – 450 °С.

- Каждая зона нагрева имеет щелевидную трубу для удаления влаги.

- Ширина туннеля нагревательной камеры – 540 мм.

- Максимальная потребляемая мощность – 23500 Вт.

- Средняя потребляемая мощность – 6000 Вт.

- Тип конвейера составной (тефлоновая лента + сетка).

[ads-pc-3][ads-mob-3]

Сушка электродов — Все о сварке

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу. Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

- Электропечь для прокалки электродов своими же руками, оборудованная терморегулятором.

Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг.

Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг. - Электропечь для прокалки с дополнительными функциями сушки. Выпускаемые сегодня модели снабжены микропроцессорным регулятором, благодаря которому можно программировать весь процесс работы. Техника характеризуется высокими показателями теплоизоляции и функционирует в стационарном режиме. За счет того, что в конструкцию входят тепловые экраны, электроды прогреваются равномерно. Максимальная температура доходит до 400°С, загруженность – 160 кг, максимальная мощность – 8,5 кВт. Для подключения таких приборов нужна трехфазная сеть на 380 Вт.

- Термопенал – своеобразная сушилка для электродов.

Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. Главная отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.электропечь для прокалки сварочных электродов

Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. Главная отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.электропечь для прокалки сварочных электродов

Технология сушки электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта – достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа. В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Прокалка электродов уони

печь для прокалки электродов

Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки – процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

home.nov.ru

Сушка и прокалка электродов для ручной сварки

Если вы сварщик, то обязательно время от времени сталкиваетесь с проблемой залипания и трудностями с поджигом, когда электрод трещит, а дугу удается поджечь с 10-того раза. Всегда причина этого неприятного явления, препятствующего добросовестному выполнению сварочных работ, — это сырость. В цехе, гараже, мастерской приходится сталкиваться с влажным холодным воздухом. От этого негативного фактора никуда не денешься – электроды перестают быть работоспособными.Конечно, так или иначе, с помощью «красного словца» поджечь вы сможете любые электроды, даже сильно «насосавшие» влагу. Это при условии, что с них не скололась обмазка, а ваш инвертор имеет легкий старт. Качество шва будет неудовлетворительным, сварочная ванна получится «вспененная» из-за обильного наводораживания – сырость сильно влияет на развитие этого процесса. Но если работа не ответственная, выполняется для того, чтобы «лишь бы держалось», подойдут и влажные. Если же нужно получить герметичное соединение, которое будет работать под давлением, обязательно требуется прокалка электродов. Причем, сильно мокрые электроды нельзя сразу помещать на слишком высокую температуру, вода внутри просто закипит: проявится известковый налет и пузырьки от кипения. Пару часов подержите их при температуре ниже 100 градусов, потом можете ее повысить. Охлаждение производят вместе с печью. Не стоит вынимать и резко охлаждать электроды на воздухе.

От этого негативного фактора никуда не денешься – электроды перестают быть работоспособными.Конечно, так или иначе, с помощью «красного словца» поджечь вы сможете любые электроды, даже сильно «насосавшие» влагу. Это при условии, что с них не скололась обмазка, а ваш инвертор имеет легкий старт. Качество шва будет неудовлетворительным, сварочная ванна получится «вспененная» из-за обильного наводораживания – сырость сильно влияет на развитие этого процесса. Но если работа не ответственная, выполняется для того, чтобы «лишь бы держалось», подойдут и влажные. Если же нужно получить герметичное соединение, которое будет работать под давлением, обязательно требуется прокалка электродов. Причем, сильно мокрые электроды нельзя сразу помещать на слишком высокую температуру, вода внутри просто закипит: проявится известковый налет и пузырьки от кипения. Пару часов подержите их при температуре ниже 100 градусов, потом можете ее повысить. Охлаждение производят вместе с печью. Не стоит вынимать и резко охлаждать электроды на воздухе. В домашних условиях сушку зимой можно проводить на горячем радиаторе. Оставьте электродные прутки на батарее на пару дней — и этого вполне будет достаточно для бытовой сварки. Так же для прокаливания можно воспользоваться самой обычной кухонной духовкой.На приличном же объекте, где к сварочному процессу подходят серьезно и ответственно, устанавливают специальные электрическую печи для сушки. Есть производства, где без предварительного прокаливания нельзя получить допуск к работе. В печке, с рабочим интервалом температур от 100 до 400 градусов, можно провести эффективную сушку или прокаливание на более высокой температуре.Прокаливанием тоже увлекаться не стоит (более двух раз). Старайтесь закладывать в печь столько, сколько рассчитываете сжечь за один заход. Для хранения используйте сухие места и герметичные упаковки. Помните, если из-за нарушения условий хранения из электродов течет вода, после прокалки ждать хорошего шва уже не стоитДля личных нужд можете пользоваться батареей или духовкой, но если по -нормальному и без самодеятельности, в гараже не обойтись без электрического пенала.

В домашних условиях сушку зимой можно проводить на горячем радиаторе. Оставьте электродные прутки на батарее на пару дней — и этого вполне будет достаточно для бытовой сварки. Так же для прокаливания можно воспользоваться самой обычной кухонной духовкой.На приличном же объекте, где к сварочному процессу подходят серьезно и ответственно, устанавливают специальные электрическую печи для сушки. Есть производства, где без предварительного прокаливания нельзя получить допуск к работе. В печке, с рабочим интервалом температур от 100 до 400 градусов, можно провести эффективную сушку или прокаливание на более высокой температуре.Прокаливанием тоже увлекаться не стоит (более двух раз). Старайтесь закладывать в печь столько, сколько рассчитываете сжечь за один заход. Для хранения используйте сухие места и герметичные упаковки. Помните, если из-за нарушения условий хранения из электродов течет вода, после прокалки ждать хорошего шва уже не стоитДля личных нужд можете пользоваться батареей или духовкой, но если по -нормальному и без самодеятельности, в гараже не обойтись без электрического пенала. Стоит он дешевле, чем электрошкаф, удобен и занимает мало места. Так же он мобилен, его можно легко переносить в любое место. В термопенале электроды будут храниться при 100-150 градусов, он надежно защитит их от негативного влияния окружающей среды, и будет всегда под рукой

Стоит он дешевле, чем электрошкаф, удобен и занимает мало места. Так же он мобилен, его можно легко переносить в любое место. В термопенале электроды будут храниться при 100-150 градусов, он надежно защитит их от негативного влияния окружающей среды, и будет всегда под рукой