Прокатка профильной трубы | Железяка

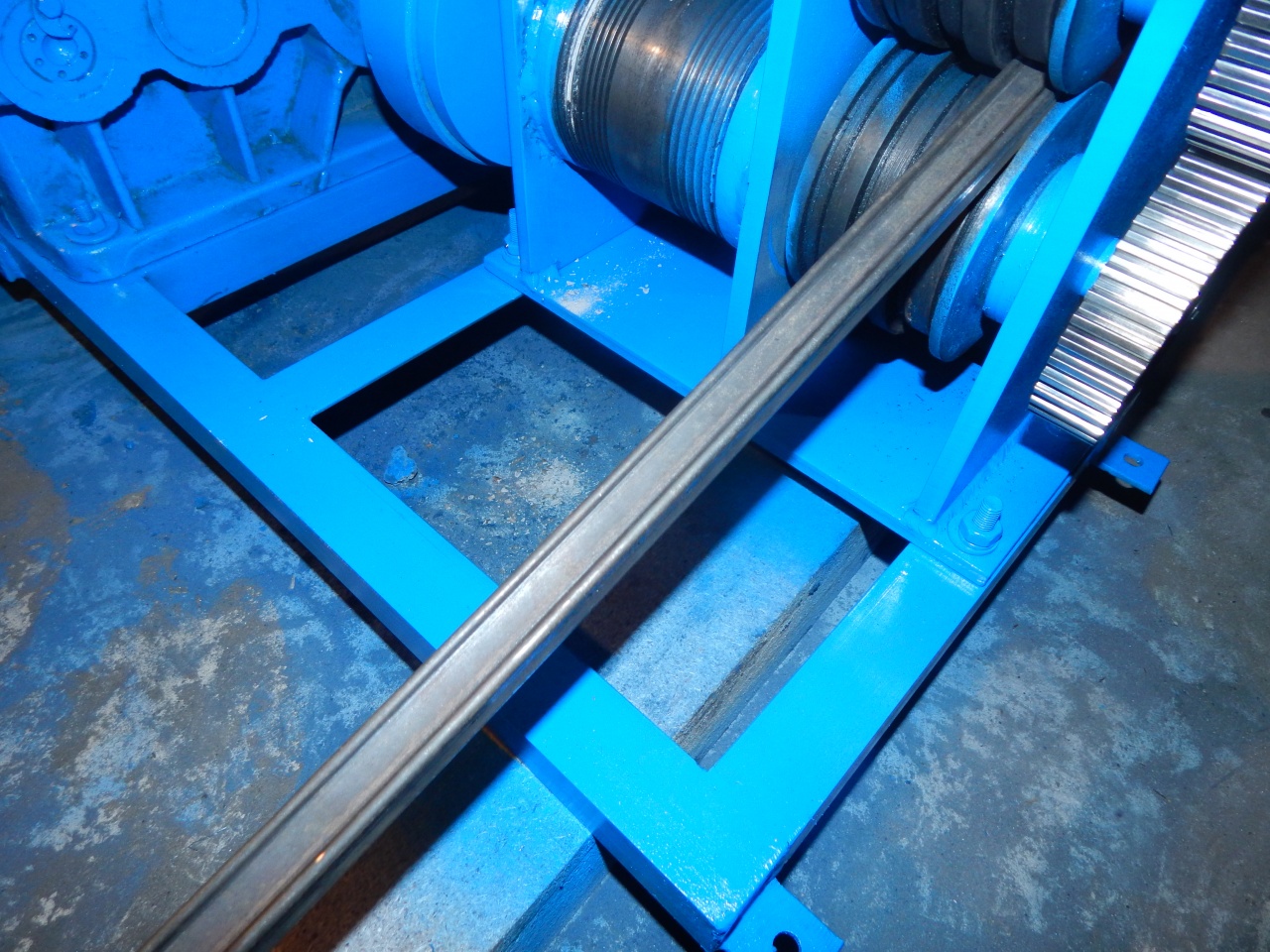

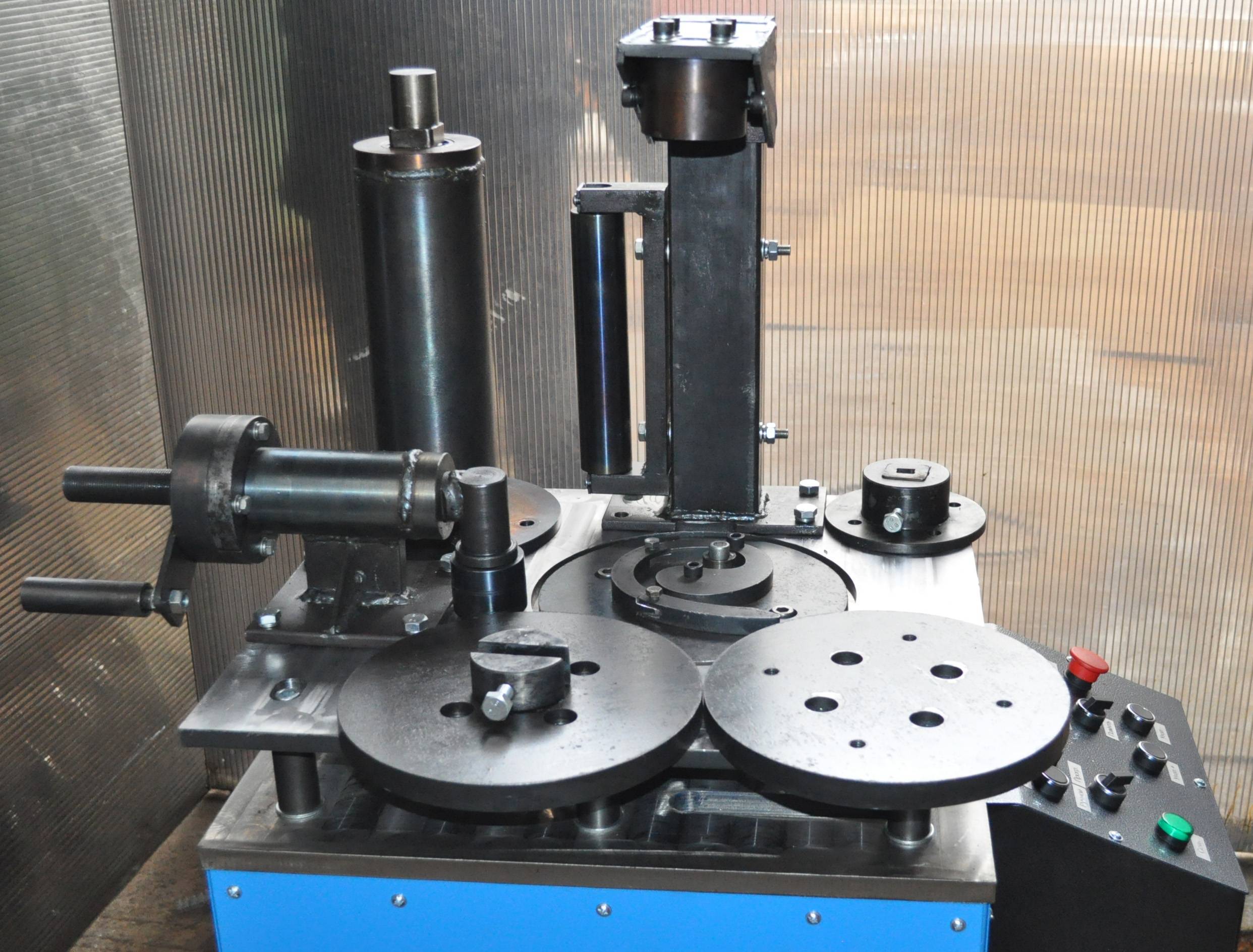

ООО «Железяка» благодаря собственным производственным мощностям осуществляет прокатку труб квадратного, овального и круглого сечения холодным методом. Качество достигается путем отладки технологии и привлечением квалифицированных специалистов. Благодаря использованию бокового поджима труба профильная прямоугольная после прокатки не меняет сечения.

Трубы профильные служат достойной альтернативой деревянному брусу. Ребра жесткости не позволяют уступать древесине по показателям прочности, выдерживая довольно высокие нагрузки. Металлопродукция легко поддается формовке. При этом обладает наиболее легким весом, что является значимым преимуществом при строительстве сложных конструкций.

Суть обработки

Трубогибочный станок дает возможность придать трубам любой радиус изгиба. Прокатка выполняется с точностью до миллиметра согласно заданным параметрам заказчика. Металлопрокатная продукция, проходя через трехцилиндровый станок, принимает требуемую форму.

На специальном оборудовании можем прокатать трубы в заданный радиус для различных металлоизделий типа арок, для козырьков подьездов или входа в жилой дом, полусфер для теплиц, остановок автобусов, навесов для стоянки автомашин и многое другое. Полный ассортимент предлагаемой продукции из металла можно увидеть в разделе Металлоизделия.

Сотрудничество

Широко представлена труба профильная, купить которую можно любого сечения и размеров. Сортамент прост в монтаже, устойчив к агрессивным условиям эксплуатации и практически не подвержен коррозии.

Мы не только выпускаем и реализуем металлопрокат, но и осуществляем поставку партии со склада до объекта клиента. С помощью современного автотранспорта грузоподъемностью до 1,5 тонн производится доставка по нескольким регионам.

Также компания «Железяка» предлагает такие услуги, как рубка металла гильотиной, изготовление металлоконструкций, помощь в гражданском строительстве и аренда спецтехники.

По технологии производства обращайтесь по тел.8-921-954-06-00

Прокатка профильной трубы — Прокатка

Такая деформация — чистое безобразие. Для трубы 100х100 радиус гиба 9 метров нормально может быть получен почти без искажения сечения трубы. Но и начальника цеха понять можно, у него просто нет пригодного для этой операции оборудования (расстояние между нижними валками трехвалковки должно быть для данного случая больше метра, а лучше — метра полтора).Так вот, длинна трубы около 9,5 метров, а радиус 9 метров, мне интересно, такая деформация это норма, или всё-таки начальник цеха лукавит и реально накосячил?

На прочность каркаса, конечно все это не влияет, дефекты скроются после окончания монтажа, но в момент, когда вы привезете каркас на площадку, непрофессионализм будет прекрасно виден…

А вот есть ли выход — вам решать. Тот цех, где гнули трубу, вряд ли способен сделать лучше. Удачи вам.

Станки для профильной трубы

На сегодняшний день на каждом производственном предприятии используются профильные металлические трубы. Как правило, применяются трубы изогнутой формы.

На сегодняшний день на каждом производственном предприятии используются профильные металлические трубы. Как правило, применяются трубы изогнутой формы. Дело в том, что данная конструкция обеспечивает легкую проходимость содержимого по изделию, а также повышает его герметичность. Именно поэтому на предприятиях применяются специальные станки для профильной трубы.

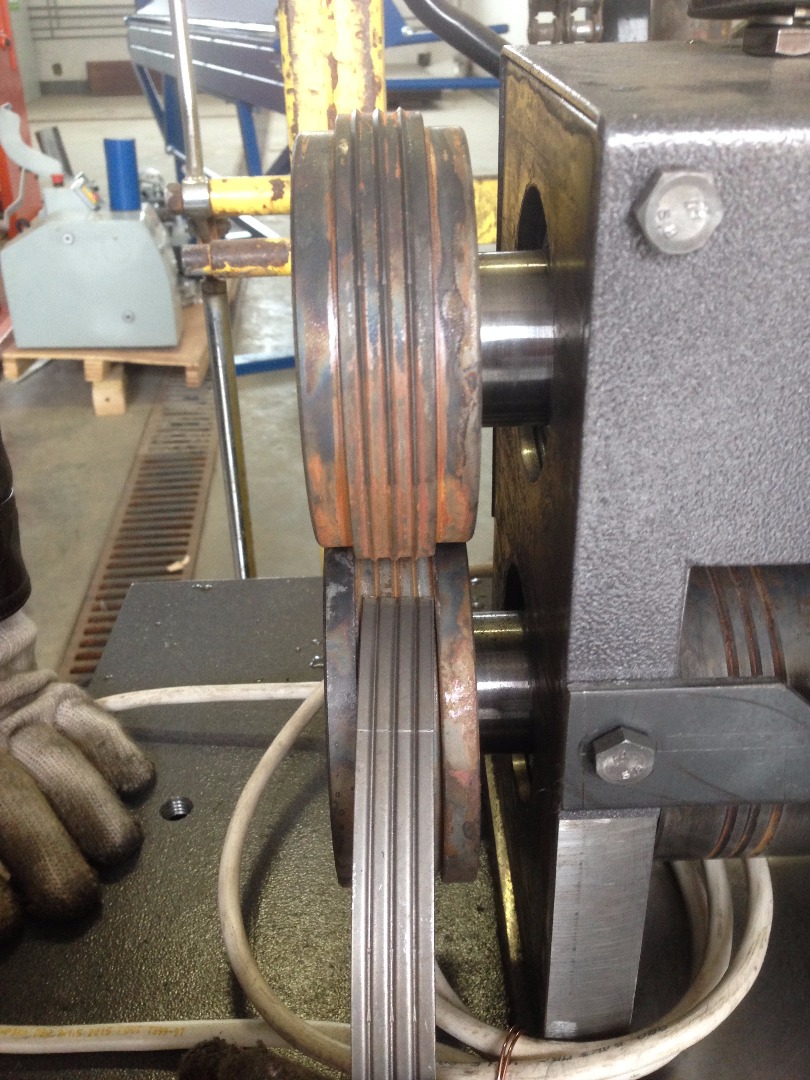

Так, выделяют станки для изготовления профильной трубы. К ним относятся формировочные станы, в которых осуществляется заготовка формы и калибровочные вальцы для профилирования. Кроме того, существуют станки для загиба профильной трубы, а также для ее проката и резки (данные устройства применяются непосредственно при производстве металлоконструкций).

Станки гибочного типа

Станок для гибки профильной трубы может быть ручного и стационарного типа. Если изделие способно сгибать конструкции точно определенных размеров, оно является узкоспециализированным, если же станок работает с любыми размерами, его можно считать универсальным.Гибочные станки для профильной трубы могут осуществлять холодную гибку и гибку при высоких температурах. Стоит отметить, что такие приборы обладают весомыми преимуществами перед ручными сгибателями труб:

- прибор может работать в автоматическом режиме благодаря электронному управлению;

- за счет использования сменных деталей с помощью устройства можно выполнять разнообразные операции;

- трубогибочный станок для профильной трубы оснащен системой торможения привода;

- имеется система дистанционного управления;

- наконец, станок для гнутья профильной трубы можно установить практически на любую твердую поверхность.

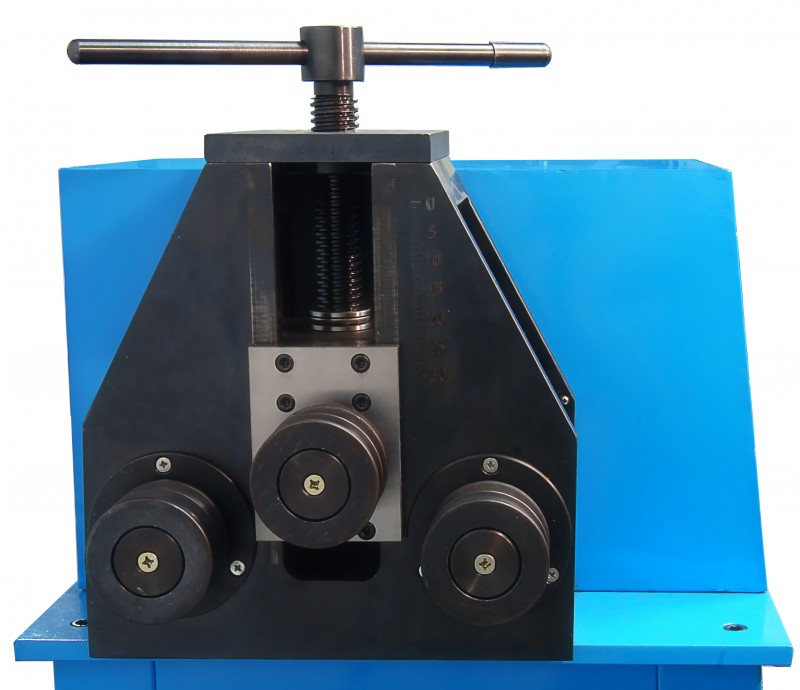

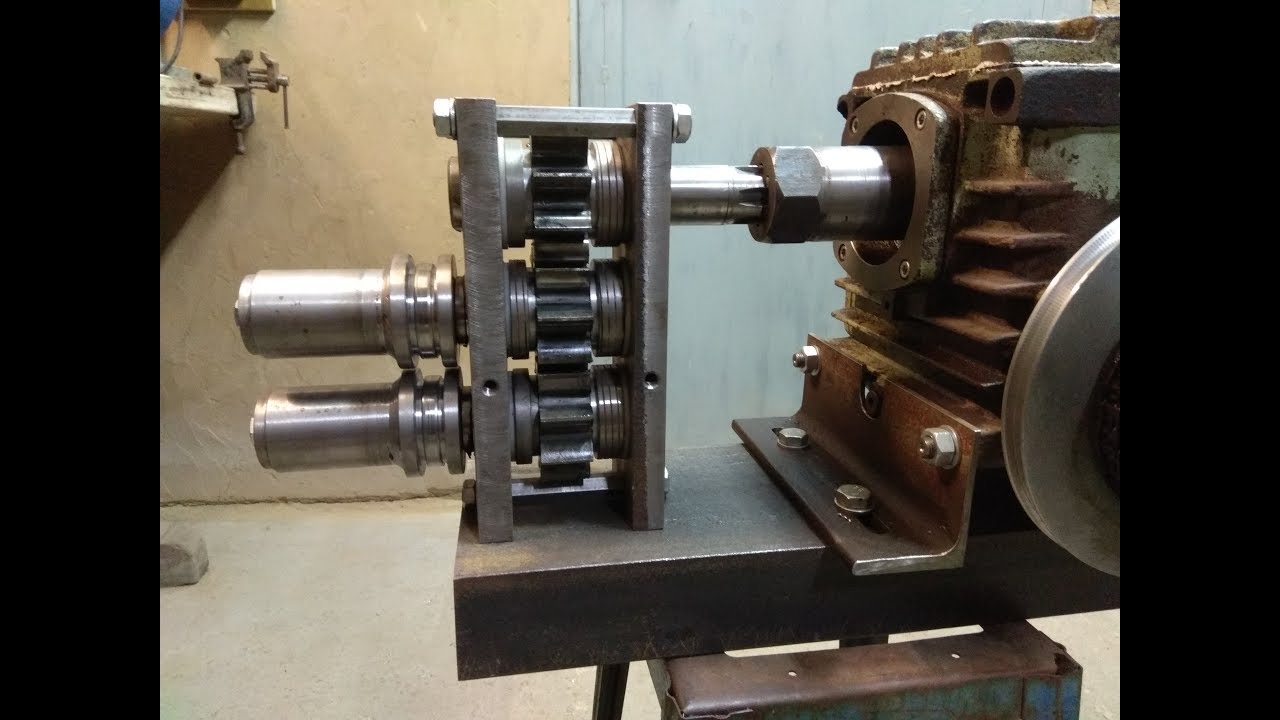

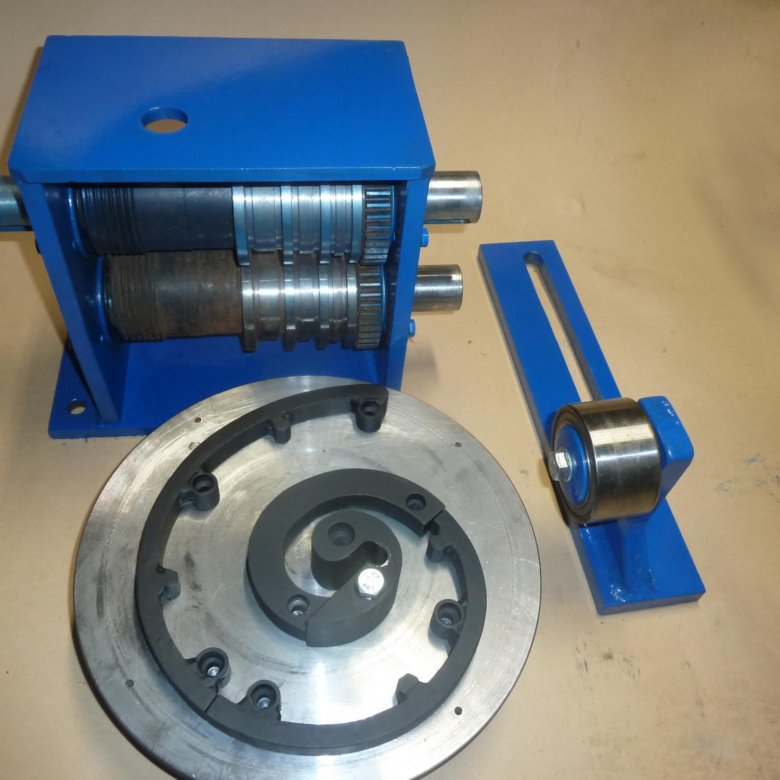

Станок для прокатки профильной трубы представляет собой своеобразную пирамиду, которая включает в себя три цилиндра. Нижние вальцы (то есть цилиндры) осуществляют транспортировку, а верхняя деталь непосредственно деформацию.

Станки вальцовочного типа также разделяются на несколько видов. Так, существуют вальцовые листогибы, которые применяются при деформации листового проката (для труб они не используются).

Кроме того, выделяют устройства с тремя цилиндрами. Их применяют для деформирования труб профильного типа. Наконец, приборы с четырьмя вальцами считаются самым мощным оборудованием. Они формируют дуговые и кольцевые профили. Стоит отметить, что подобные станки оснащены исключительно механическим приводом.

Приборы для резки

При изготовлении труб не обойтись без резки металла. В этом случае используются специальные станки для резки профильной трубы. Так, многодисковые отрезные станки это оптимальный вариант, в том случае, если резка профильных труб осуществляется в крупных масштабах.

В этом случае используются специальные станки для резки профильной трубы. Так, многодисковые отрезные станки это оптимальный вариант, в том случае, если резка профильных труб осуществляется в крупных масштабах.С помощью таких станков можно резать круглую, квадратную и прямоугольную трубу. Сама труба подается к пилящим установкам с помощью специального барабана. Барабан выступает и в качестве зажимного устройства.

Такие станки могут разрезать даже крашенные или никелированные трубы (их внешний вид после резки остается прежним). В автоматическом станке находится от трех до шести пильных головок. Прибор может разрезать трубу на части, имеющие различную длину (для точного определения длины головки имеют возможность перемещаться). При необходимости можно включить в работу все головки или же только несколько.

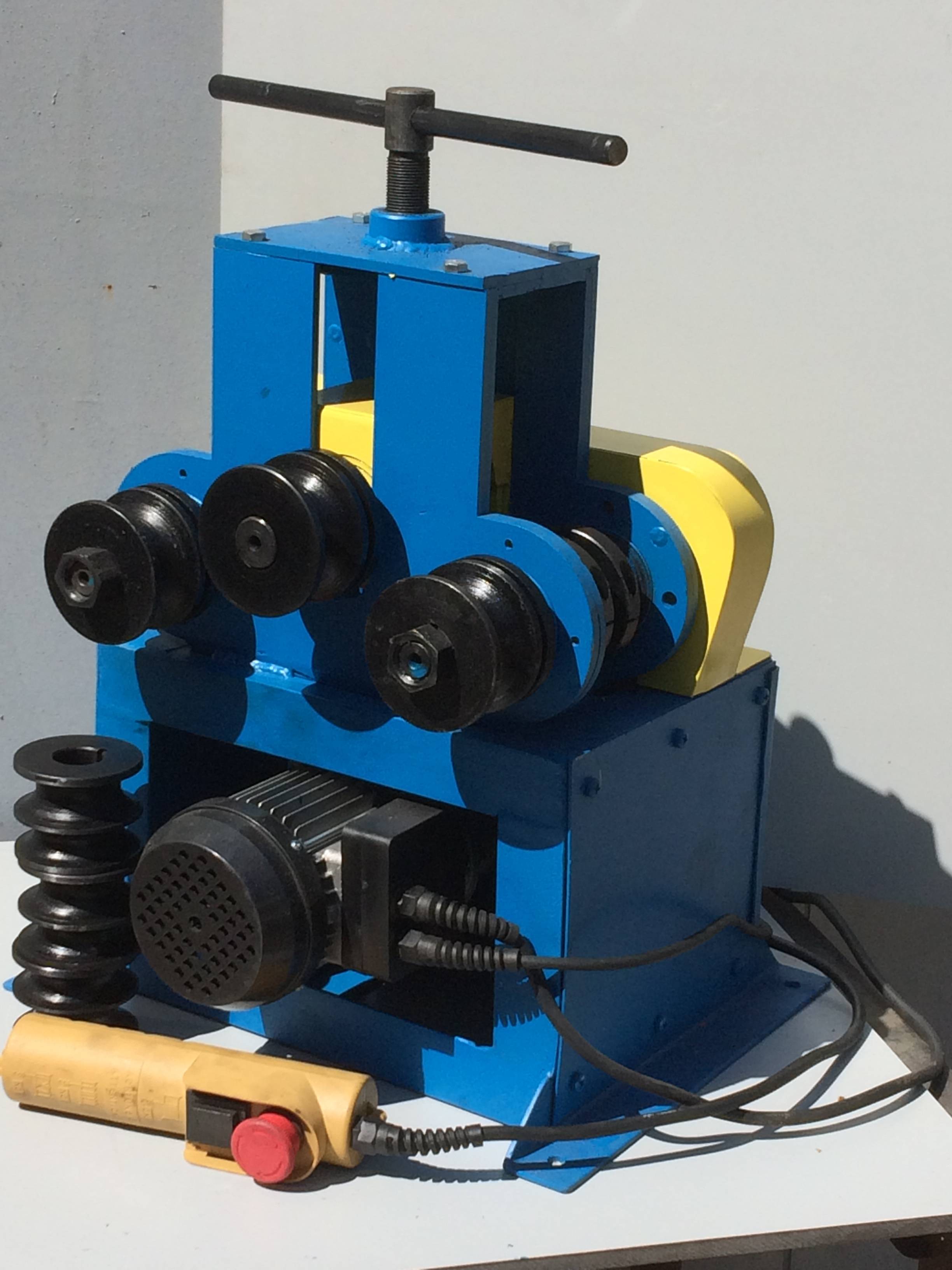

Трубогиб для профильной трубы (профилегиб электрический) ПГМ-4 (метод прокатки) Алексис

Электрический трубогиб профильной трубы предназначен для радиальной гибки методом прокатки.

Удобное управления двойной педалью.

Привод роликов идет за счет червячного мотор редуктора с мощностью двигателя 0,55 кВт.

Скорость вращения на выходе 7 оборотов/минута.

| Профиль | Размер профиля | Минимальный внутренний диаметр, мм | |

| 30×10 20×5 | 500 160 | СТАНДАРТ | |

| 50×10 20×5 | 160 | СТАНДАРТ | |

| 20×20 10×10 | 500 160 | СТАНДАРТ | |

| d 20 d 10 | 500 160 | ОПЦИЯ | |

| d 30×2 d 25×1,5 | 500 160 | ОПЦИЯ | |

| 1″x2,3 3/4″x2,3 | 700 500 | ОПЦИЯ | |

| 40x20x2 30x15x1,5 | 1000 600 | СТАНДАРТ | |

20×2 | 900 600 | СТАНДАРТ | |

| 35x35x4 30x30x4 | 800 400 | СТАНДАРТ | |

| 30x30x4 20x20x3 | 400 250 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ |

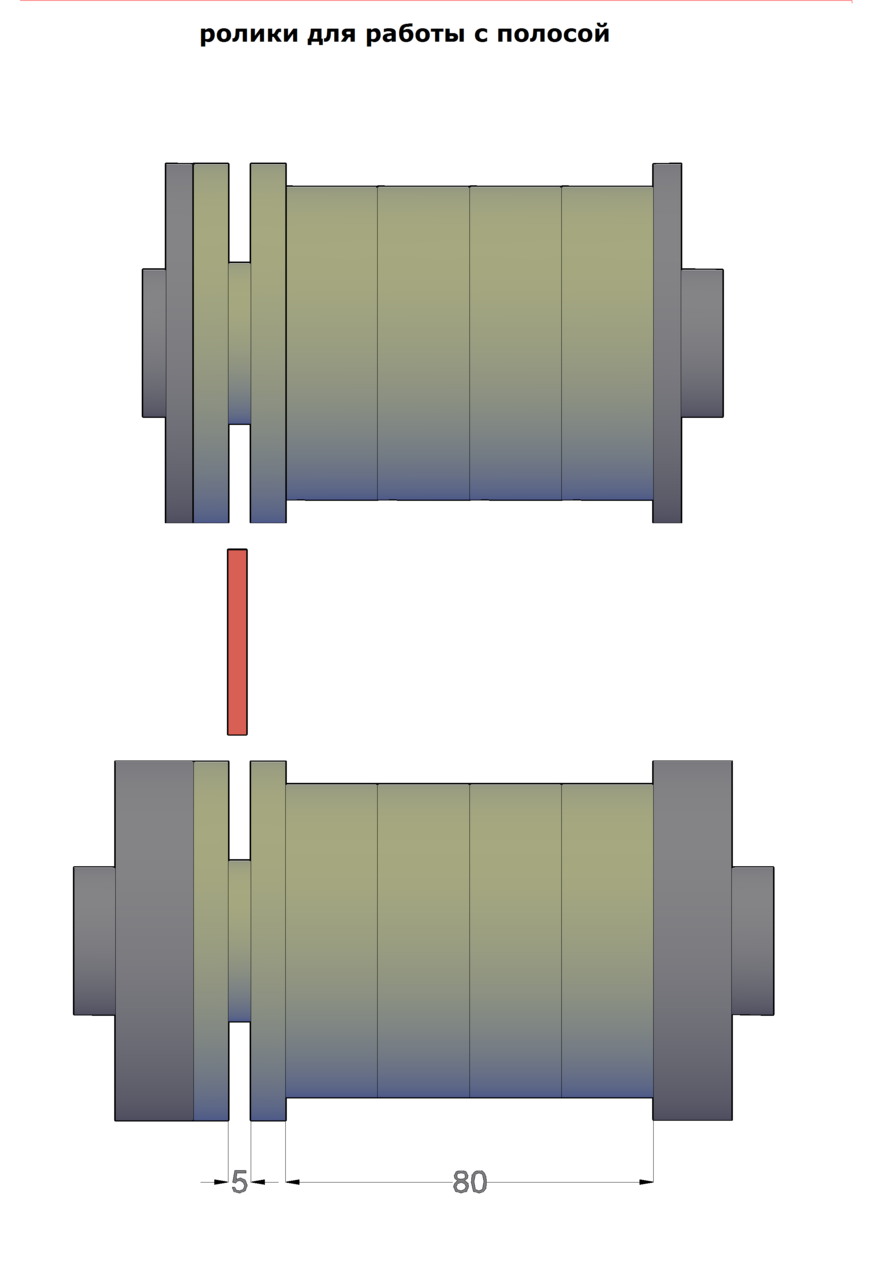

Дополнительно можно приобрести ролики следующего типа:

Изготовление сложных роликов для электромеханических и гидравлических профилегибов. | |

| Изготовление роликов из капролона или фторопласта. Применяются для гибки труб и профиля из нержавеющей стали, алюминия или аналогичных материалов, где требуется сохранить эстетичный вид профиля (отсутствие царапин на металле или краске). К примеру при гибке дистанционного профиля при производстве арочных дверей, окон и т.д. | |

| Ролики для гибки круглой трубы любых диаметров. | |

| Изготовление составных регулируемых роликов для профилегибов. Преимущество данных роликов заключается в их универсальности благодаря тому, что их можно настраивать на различные вида профиля, в том числе уголков, Т-образных и сложных форм профильного проката. |

Гибка труб на заказ. Гибка профильной и круглой трубы в Москве.

Каталог

Доставка Автокран Резка изделий Сварка Гибка труб Цвета и покрытия

Компания «Металлоторг» предлагает востребованную среди покупателей металлопроката услугу по гибке труб различного профиля. Цена гибки погонного метра изделия фактически равна его стоимости.

Цена гибки погонного метра изделия фактически равна его стоимости.

Купить гнутые трубы в качестве готовых изделий достаточно проблематично и финансово затратно. К тому же готовые изделия редко могут точно соответствовать требуемым параметрам. Гибка труб по индивидуальному заказу поможет избежать данных проблем и обеспечит изготовление необходимого вам гнутого металлопрофиля точно по заданным параметрам.

Воспользовавшись нашими услугами, вы сможете:

- сократить издержки производства и оптимизировать бизнес-процессы;

- оперативно получить необходимые вам изделия;

- сэкономить средства на покупке готовых изделий из металлопроката;

- реализовать собственные архитектурные, строительные и творческие идеи.

Заказав услуги по гибке труб в нашей компании, вы получите:

- точность и безупречное качество выполненных работ;

- оперативное выполнение вашего заказа;

- удобные условия сотрудничества;

- клиентоориентированный сервис.

Рассчитать стоимость гибки трубы

Возможности ООО «Металлоторг» по гибке труб

Техническое оснащение и уровень профессиональной подготовки наших специалистов позволяют оказывать широкий спектр услуг по гибке труб различного сортамента. У нас вы можете заказать:

- гибку круглых стальных труб диаметром до 60 мм;

- гибку квадратных и прямоугольных профильных труб размерами до 80х80мм, толщина проката до 3 мм;

- стандартный изгиб профилей для навесов, арок и теплиц;

- гибку труб по необходимому радиусу (изгиб до полукольца).

Гнутые трубы обеспечивают необходимую жесткость конструкции, позволяя надежно закрепить на каркасе дополнительные элементы и узлы.

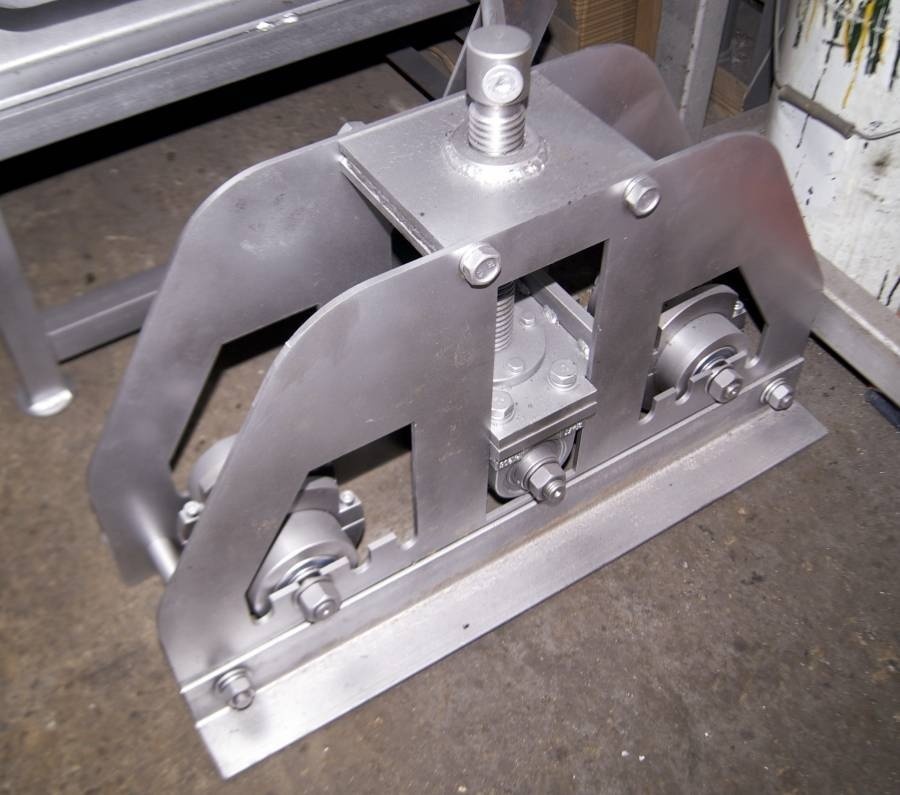

Как мы работаемГибка профильных труб выполняется при помощи профилегибочного станка ПГ — 6. Он является самым мощным ручным профилегибом среди всех существующих моделей ПГ. Возможности профилегиба позволяют устанавливать профили для одновременной обработки шириной до 120 мм.

Возможности профилегиба позволяют устанавливать профили для одновременной обработки шириной до 120 мм.

Опытные мастера выполняют гибку труб в точном соответствии с техническим заданием заказчика.

Почему мы?

Длительное присутствие на рынке стального металлопроката РФ и прямое сотрудничество с ведущими производителями помогает нам постоянно совершенствовать свою работу, знакомиться с новой продукцией и современными технологиями ее обработки.

Добиться оптимального соотношения цены и качества наших услуг по гибке труб нам позволяют:

- высокий профессионализм и практический опыт наших сотрудников;

- оснащение площадки современным, надежным профилегибочным оборудованием;

- оптимальная организация производственного процесса, позволяющая выполнить заказ клиента в максимально короткие сроки на высоком качественном уровне;

- отработанная система контроля качества, исключающая клиенту передачу изделий с производственным браком;

- постоянное изучение потребностей клиентов и предоставление им максимально удобных и комфортных условий сотрудничества.

Дополнительные услуги

Помимо гибки труб, наша компания оказывает услуги по резке и сварке металла.

Для заказа любых услуг обращайтесь к нашим менеджерам по телефону +7 (495) 7777 923. Вы также можете заказать обратный звонок или отправить сообщение на сайте, заполнив соответствующую форму. Мы с удовольствием ответим на все интересующие вас вопросы, а при необходимости – окажем квалифицированную консультационную поддержку по вопросам приобретения, резки, гибки и сварки металлических изделий.

Как согнуть профильную трубу — радиусная гибка профиля

Профильные трубы – металлоизделия, используемые для сооружения теплиц, парников, беседок, навесов. Часто для достижения желаемого результата квадратный или прямоугольный трубный прокат необходимо изогнуть по определенному радиусу. Трубу изгибают с приложением силы давления: либо при комнатной температуре, либо при повышенной. Технологию гибки профиля по радиусу подбирают с учетом размеров сечения, толщины стенки, материала, из которого он изготовлен. В домашних мастерских обычно гнут профильную продукцию из стали (при малом сечении) и более мягких цветных металлов и их сплавов.

Технологию гибки профиля по радиусу подбирают с учетом размеров сечения, толщины стенки, материала, из которого он изготовлен. В домашних мастерских обычно гнут профильную продукцию из стали (при малом сечении) и более мягких цветных металлов и их сплавов.

Какие дефекты могут возникнуть при неправильном выборе или нарушении технологии?

Процесс сопровождается растягивающими усилиями, которые действуют на наружную часть изгиба, и сжимающими – на внутреннюю часть. Изготовить качественное изделие можно только, зная технологические правила процесса, иначе вероятны:

- нарушение соосности участков;

- появление трещин на стенке, расположенной на внешней стороне изгиба;

- образование на внутренней стороне изгиба неравномерных складок;

- расхождение шва сварного профиля.

Совет! Во избежание брака рекомендуется гнуть трубы с высотой профиля (h) до 20 мм на отрезке, длина которого равна или превышает величину 2,5*h. Если высота профиля более 20 мм, то минимальный отрезок равен 3,5*h. Тонкостенную продукцию большого сечения (толщина стенки менее 2 мм) согнуть с получением качественной детали не получится.

Если высота профиля более 20 мм, то минимальный отрезок равен 3,5*h. Тонкостенную продукцию большого сечения (толщина стенки менее 2 мм) согнуть с получением качественной детали не получится.

Для пластичных малоуглеродистых нелегированных и низколегированных марок стали характерна некоторая «пружинистость». Это означает, что после гибки труба стремится восстановить прежнее положение. Поэтому для таких изделий часто необходима подгонка по шаблону.

Как правильно согнуть профильную трубу с нагревом и при комнатной температуре?

Однозначно рекомендовать, в каких случаях необходимо повышать пластичность металла нагревом, не всегда возможно. Однако практический опыт подсказывает, что:

- Прокат с высотой профиля до 10 мм гнут без прогрева.

- Изделия с высотой в диапазоне 10-40 мм при наличии гибочного устройства изгибают обычно без нагрева. Если специализированного оборудования нет, то решение принимают, в зависимости от высоты профиля, толщины стенки, пластичности металла.

- Трубный профильный прокат с высотой профиля свыше 40 мм обычно обрабатывают при повышенных температурах.

При горячей радиусной гибке применяют наполнитель, функции которого обычно выполняет песок средней фракции – до 2,5 мм. Пылеватые частицы (менее 0,7 мм) отсеивают, поскольку они могут спечься при высоких температурах. Задача наполнителя – не допустить появления трещин на наружной стороне изгибаемой трубы и мелких складок – на внутренней. Песок перед использованием нагревают до температуры +150°C.

Заглушки для трубы изготавливают из глины или дерева в форме усеченной пирамиды. Длина пирамиды должна быть больше в 10 раз ширины основания. А площадь основания – в 2 раза больше площади сечения заглушаемой трубы. На одной заглушивающей детали изготавливают продольные пазы, которые при нагреве металла будут служить каналами для отведения газов.

Основные этапы процесса горячей гибки:

В один конец трубы вставляют заглушку, а во второй засыпают прокаленный песок. Для уплотнения наполнителя стенки трубы простукивают киянкой. Требуемый участок нагревают паяльной лампой или газовой горелкой до приобретения металлом бордово-красного оттенка. При обработке труб, сваренных по длине из отдельных отрезков, необходимо проконтролировать, чтобы в зоне нагрева отсутствовал сварной шов. При работе со сварными трубами продольный шов располагают на наружной части изгиба. Перед тем как загнуть трубу, ее фиксируют в тисках или специальных зажимах. Отрезок сгибают одним плавным движением. После гибки изделия удаляют заглушки и высыпают сыпучий наполнитель.

Для уплотнения наполнителя стенки трубы простукивают киянкой. Требуемый участок нагревают паяльной лампой или газовой горелкой до приобретения металлом бордово-красного оттенка. При обработке труб, сваренных по длине из отдельных отрезков, необходимо проконтролировать, чтобы в зоне нагрева отсутствовал сварной шов. При работе со сварными трубами продольный шов располагают на наружной части изгиба. Перед тем как загнуть трубу, ее фиксируют в тисках или специальных зажимах. Отрезок сгибают одним плавным движением. После гибки изделия удаляют заглушки и высыпают сыпучий наполнитель.

Многократно нагревать трубу не рекомендуется, поскольку она потеряет прочность.

Способ холодной гибкиИзделия с высотой профиля до 10 мм обрабатывают без наполнителя. В тонкостенных трубах малого сечения используют пружины плотной навивки для обеспечения равномерного деформирования стенок трубы. Подбирают пружину такого диаметра, чтобы она могла входить в трубу плотно, но без нажима. Для простого удаления пружины к ее крайним виткам привязывают кусок проволоки. В прокате большого сечения в качестве наполнителя применяется прокаленный песок.

Для простого удаления пружины к ее крайним виткам привязывают кусок проволоки. В прокате большого сечения в качестве наполнителя применяется прокаленный песок.

Приспособления для гибки профильной трубы

В ряду оборудования, предназначенного для изгибания профильной трубы, присутствуют устройства, разной степени конструктивной сложности, производительности, точности результата.

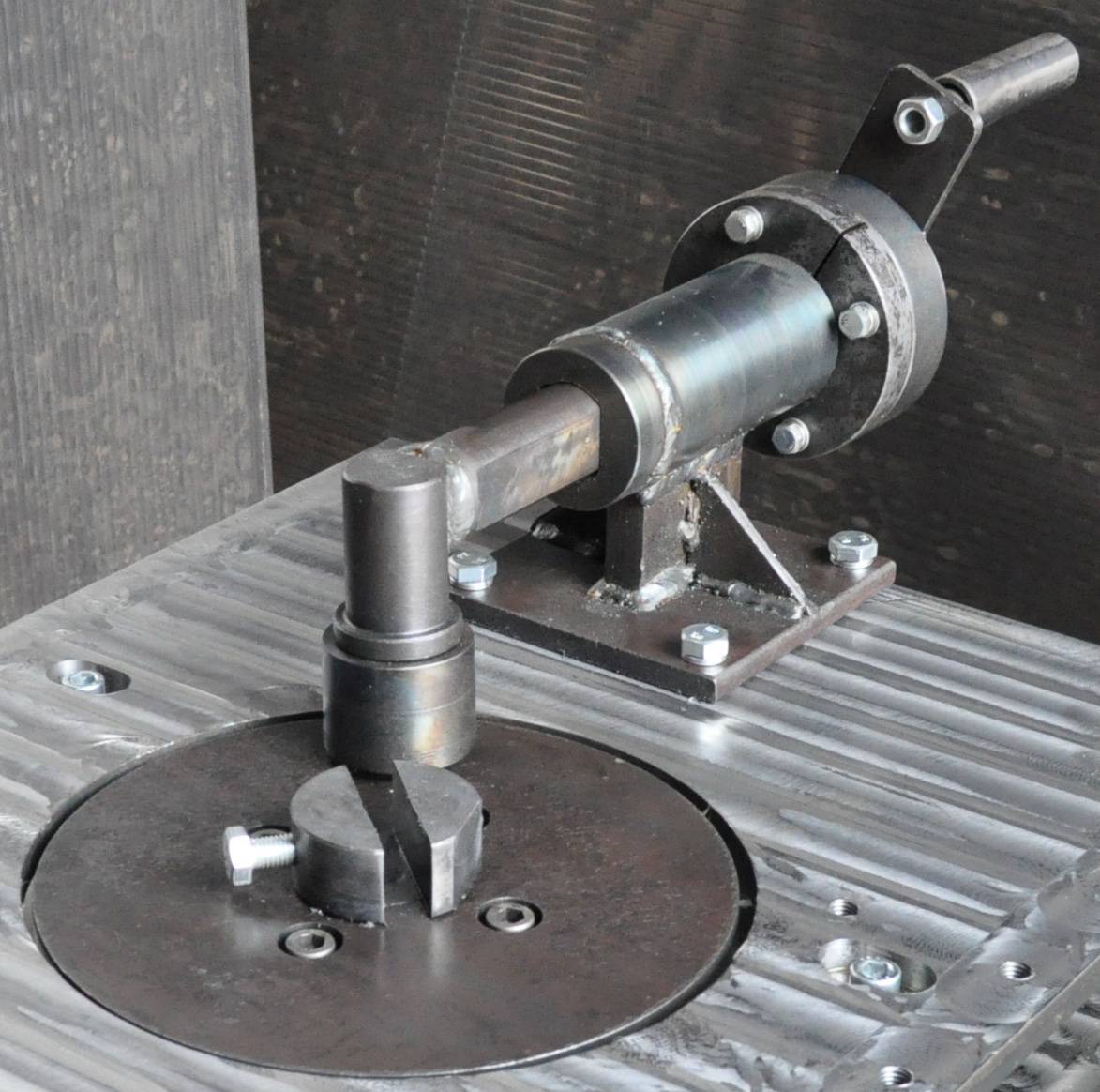

Горизонтальная гибочная плита с отверстиямиЭто несложное приспособление применяется для гибки профильной трубы небольшого сечения, позволяет согнуть ее без трубогиба. Представляет собой горизонтально расположенный стальной лист значительной толщины, в отверстия которого жестко устанавливаются металлические штыри-упоры. При изгибании изделие помещают между упорами, которые располагают в соответствии с требуемым радиусом гибки. На одном из штырей-упоров располагают насадку, обеспечивающую возможность регулирования радиуса изгиба. Процесс начинают с центра заготовки. Такой способ требует приложения значительной физической силы. Точность формы получаемой детали невысокая.

Точность формы получаемой детали невысокая.

Для работы с профилем с высотой стенки до 25 мм изготавливают оправку. В качестве базы устройства используют верстак с большой горизонтальной поверхностью. Шаблон изготавливают из фанерного листа или МДФ. Шаблон и профиль крепят к верстаку струбцинами. Трубу изгибают плавно. При необходимости гибки деталей по разным радиусам изготавливают несколько шаблонов.

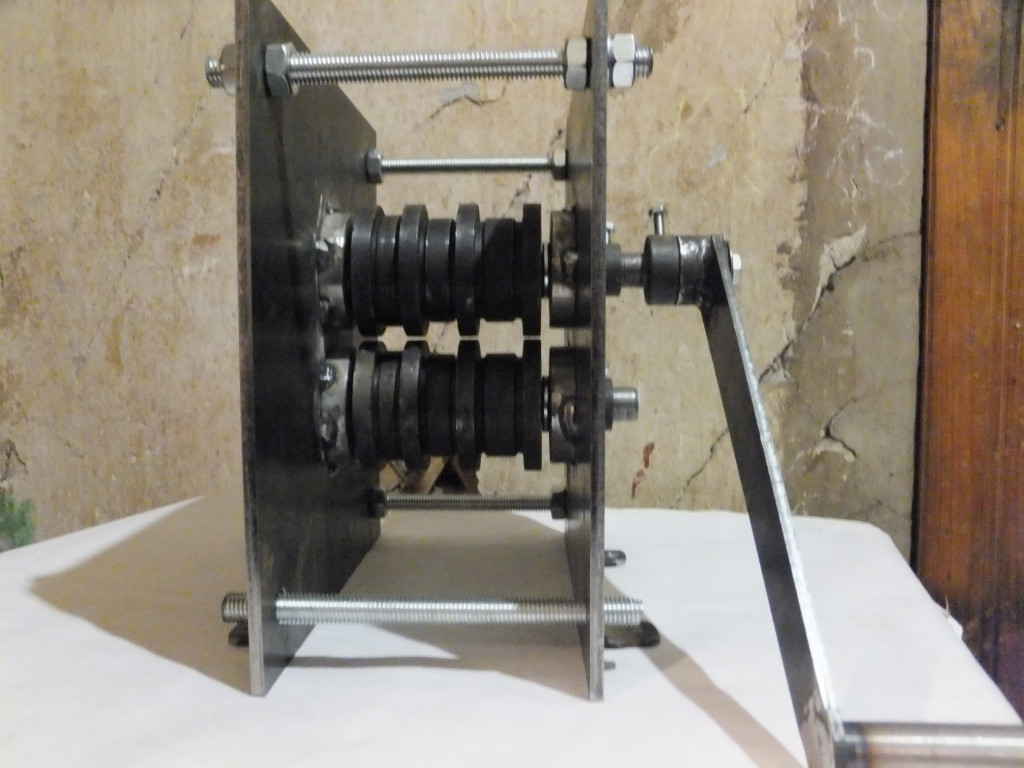

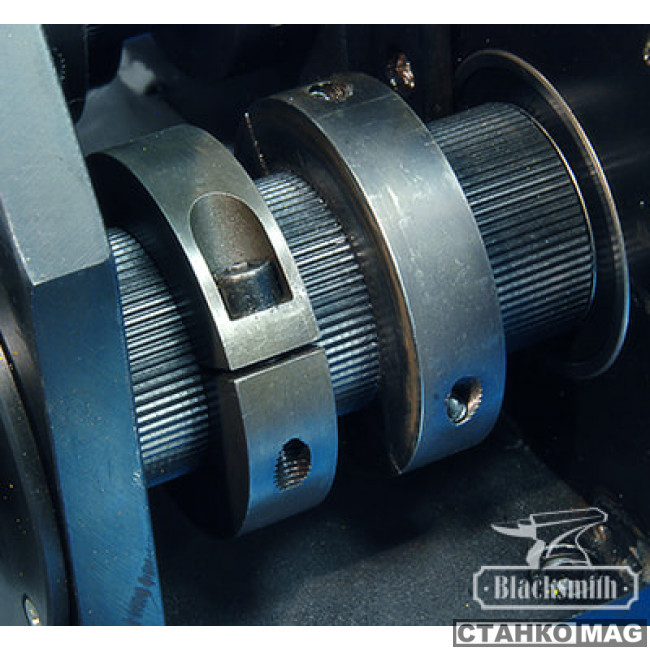

Семейство ручных профилегибов ПГПрофилегибы ПГ-1 и ПГ-3 – популярные устройства прокатного типа, приводимые в действие вручную. Применяются в индивидуальных хозяйствах и небольших ремонтно-производственных мастерских. Станок в стандартной комплектации предназначен для работы с трубным прокатом прямоугольного и квадратного сечения, швеллером, полосой из стали, а также алюминия, меди и их сплавов. Для обработки круглых труб требуется приобретение дополнительного комплекта роликов. Ролики устанавливаются между двумя опорными стенками корпуса. В профилегибе ПГ-2 ролики расположены снаружи корпуса.

В профилегибе ПГ-2 ролики расположены снаружи корпуса.

Станок ПГ-6 – самый мощный и производительный в этом семействе. Эффективен для серийной гибки однотипных изделий. Причем одновременно можно гнуть 3 профиля, высота которых не превышает 40 мм. Максимальный размер поперечного сечения, с которым может работать ПГ-6, – 80 мм, толщина стенки – 3 мм.

ООО Артголд (Уфа) — оборудование для художественной ковки

Компания “Артголд” предоставляет широкий спектр креативных решений для интерьера и экстерьера. Также предприятие выпускает и продает оборудование для художественной ковки. Производство станков осуществляется на сертифицированных, качественных и современных установках. При изготовлении машин учитываются все требования и пожелания клиента.

Кузнечное оборудование позволяет создавать разнообразные кованые изделия. Производительность и точность машин гарантирует реализацию сложных и крупных проектов. Заказчики компании расположены во всех регионах России, а также в странах СНГ. Доставка выполняется транспортной компанией.

Доставка выполняется транспортной компанией.

ООО “Артголд” расположено по адресу:

- Уфа, ул. Кировоградская, 33, зал 1, отдел 52 Б.

- Октябрьский , ул.Островского 6 /Б ,2 этаж ,ТЦ “Орбита”.

- Телефоны в Уфе: 8 (347) 294-74-73 – единая справочная; 8 (987) 254-74-73 – Лия; 8 (937) 849-82-83 – Андрей.

- E-mail – [email protected]; [email protected].

- Сайт – http://artgold3d.ru/.

Ассортимент:

- Станки для художественной ковки:

- Гусиная лапка и улитка с электроприводом.

- Ручной станок для изготовления корзинок.

- Станки для художественной ковки: гусиная лапка, улитка, твистер, трубогиб.

- Станок гусиная лапка с электроприводом.

- Станок для ковки гусиная лапка и усиление профильной трубы шарами 10*10; 15*15; 20*20.

- Станок для ковки гусиная лапка, ручной.

- Станок для ковки улитка с электроприводом на 220/ 380.

- Станок для проката профильной трубы шарами 10*10; 15*15; 20*20.

- Станок для проката профильной трубы шарами 10*10; 15*15; 20*20, электрический.

- Станок для проката хомутов, для закрытия сварочных швов.

- Станок для прокатки профильной трубы на холодную от 10*10 до 25*25.

- Станок для прокатки профильной трубы на холодную, профиль 10.15.20.

- Станок для холодной ковки: улитка, твистор, трубогиб, корзинка.

- Трубогиб для профильной трубы с домкратом 40*40.

- Трубогиб для профильной трубы с электроприводом на 220/380.

- Slava для проката трубы по плоскости шарами 10*10; 15*15; 20*20; 40*20, электрический.

JORGENSON Rolling — мы специализируемся на прокатке, гибке и формовке труб, труб и конструкционных профилей

Трубопрокат

1,5 дюйма прокатка алюминиевых круглых труб до дуги

Это несколько алюминиевых круглых труб диаметром 1 1/2 дюйма, скрученных до хорошей изгиба. В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка простых стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопроката.

В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка простых стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопроката.

Трубопрокат

Алюминиевые прямоугольные трубы 4 x 2 дюйма, свернутые по дуге

Выше представлены 2 алюминиевые прямоугольные трубы размером 4 x 2 x 1/4 дюйма, которые легко свернуты до очень плавной и последовательной кривой.В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке прямоугольных труб простым способом, а также с твердым покрытием или на кромке. Прокатка прямоугольных труб — это лишь одна из наших возможностей по прокатке профильных конструкций. Мы также занимаемся прокаткой труб квадратного и круглого сечения. Прямоугольную трубу, квадратную трубу и круглую трубу можно свернуть для использования в качестве изогнутой стрингера лестницы, стрингера винтовой лестницы, спиральных поручней, изогнутого ограждения или декоративного элемента изогнутой лестницы.

Прокатка прямоугольных труб — это лишь одна из наших возможностей по прокатке профильных конструкций. Мы также занимаемся прокаткой труб квадратного и круглого сечения. Прямоугольную трубу, квадратную трубу и круглую трубу можно свернуть для использования в качестве изогнутой стрингера лестницы, стрингера винтовой лестницы, спиральных поручней, изогнутого ограждения или декоративного элемента изогнутой лестницы.

Прокатка больших труб

Труба прямоугольного сечения большого проката

Это стальная прямоугольная труба размером 12 дюймов x 4 дюйма, которая легко скручивается до однородной кривой.Здесь, в Jorgenson Metal Rolling & Forming, мы специализируемся на прокатке больших прямоугольных стальных труб, подобных этой, для различных целей, таких как прокатка спиральных стрингеров, прокатка изогнутых лестниц, прокатка верхних ворот, прокатка балок навеса, прокатка перил и многих других целей. . Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

Трубопрокат

U-образный отвод для труб

Это 3 ”сорт.Труба из нержавеющей стали 40 прокатана на 180 градусов. Вальцовка и гибка труб — одна из специализаций компании Jorgenson Metal Rolling & Forming. Мы изготавливаем по индивидуальному заказу U-образные и J-образные отводы, изогнутые болларды, изогнутые ограждения и другие аналогичные изделия с использованием труб и гибки труб. Пожалуйста, позвоните или напишите нам, чтобы получить дополнительную информацию о том, как мы можем помочь с вашими индивидуальными потребностями в производстве металла.

JORGENSON Rolling — мы специализируемся на прокатке, формовке и гибке всех структурных форм

Профилегибочный прокат

2 стальных швеллера прокатанные до дуг

Это 2 8-дюймовых швеллера, которые свернуты по краю или на твердой поверхности с хорошим радиусом в соответствии с потребностями наших клиентов.В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке конструкционных профилей, таких как прокатка швеллеров, прокатка стержневых каналов, прокатка каналов C, прокатка каналов MC или прокатка каналов младшего качества как жестким способом, так и по краю, а также легким способом . Мы выполняем жесткую прокатку с использованием швеллеров, балок, прямоугольных труб и угловой прокатки. Свяжитесь с нами для получения дополнительной информации о том, как мы можем помочь вам с вашими потребностями в профилировании конструкций.

Свяжитесь с нами для получения дополнительной информации о том, как мы можем помочь вам с вашими потребностями в профилировании конструкций.

Профилегибочный прокат

Угловая опора 3 x 3 выдвигается к изгибу

Это несколько стальных уголков толщиной 3 x 3 x 3/8 дюйма, свернутых по плавной кривой с опорой, направленной наружу или в сторону от центра круга.Здесь, в Jorgenson Metal Rolling & Forming, мы специализируемся на прокатке углового чугуна с использованием стали, нержавеющей стали и даже алюминия для изготовления изгибов, угловых железных колец, угловых железных фланцев, угловых опор для труб и многих других деталей. Мы можем катать угловое железо так, чтобы нога была направлена внутрь, а нога — внутрь. Свяжитесь с нами для получения дополнительной информации о наших возможностях прокатки углового железа.

Свяжитесь с нами для получения дополнительной информации о наших возможностях прокатки углового железа.

Трубопрокат

Труба катанная до 6 дюймов

Это 2.0-дюймовая труба Sch 40 катится с радиусом 22 фута. Мы выполняем гибку труб, а также прокатку труб из стали, алюминия и нержавеющей стали. В Jorgenson Metal Rolling and Forming мы специализируемся на прокатке труб и круглых труб для различных целей , в том числе изготовление полных трубных колец, металлических обручей и кругов, а также прокатных труб и труб, которые будут использоваться в качестве косоура изогнутой лестницы, косоура винтовой лестницы, изогнутого поручня или декоративного элемента изогнутой лестницы. Свяжитесь с нами для получения дополнительной информации о том, как мы можем помощь с вашими потребностями в трубе и трубопрокате.

Прокатка плоского прутка

Стальной пруток 2,25 x 8 Прокатный

Это плоский пруток 2 1/4 «x 8» длиной 10 футов, прокатанный до внутреннего радиуса 36 футов. В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке и формовании больших профилей из конструкционной стали , таких как плоский прокатка прутков, прокатка балок, прокатка труб, прокатка швеллеров и прокатка углового железа.Эти формы обычно используются для создания навесов, навесов и других архитектурных элементов. Пожалуйста, позвоните или напишите нам, чтобы получить дополнительную информацию о том, как мы можем помочь вам с прокаткой и формовкой металла.

Сварная профилегибочная система против трубных станов: в чем разница?

Рисунок 1

Трубная мельница специализируется на формовании круглых форм, но также может формировать простые формы, такие как квадраты и прямоугольники.

Приварка стальной ленты к продукту, например круглой трубе или трубе, коробчатым каркасам и конструкционным элементам, — это многомиллиардная отрасль, которая зародилась более века назад. Многие изделия, которые мы используем сегодня, такие как мебельные трубы, маслопроводы и топливопроводы, производятся на станах по производству сварных труб.

За последние 20 лет OEM-производителей попросили применить принципы, полученные на трубных станах, на гораздо более крупном рынке профилировочной обработки. Это привело к появлению еще одной области технологий, известной сегодня как профилирование сварных валков.

Компании могут переходить от несварных открытых профилей к сварным гнутым профилям по многим причинам. Сварные профили в рулонах обладают структурной прочностью и целостностью, помогают исключить вторичные операции при последующем производстве и позволяют сэкономить на стали и строительных работах. Хотя есть преимущества, есть также затраты, которые обычно включают в себя капиталовложения в капитальное оборудование и квалифицированных людей, которые знают, как использовать эту технологию.

В чем разница между трубным станом и системой профилирования сварных валков? Какой из них следует учитывать? Могут ли одни и те же части работать в обеих системах? Будет ли затронуто качество детали?

Эти вопросы, которые часто задают в отрасли, содержат множество условных аспектов, которые затрудняют окончательный ответ.Чтобы помочь машиностроителям выбрать лучший вариант, часто требуются сложные детали.

Терминология

В классическом смысле трубный стан — это разновидность системы профилирования сварных валков; однако не всякая система профилирования сварных валков представляет собой трубный стан. Трубные станы представляют собой системы сварных валков, которые были точно настроены для работы в определенном диапазоне диаметров, обычно на высоких скоростях (см. , рис. 1, ).

Диапазон диаметров указан потому, что трубный стан сваривает круглое изделие. Матрицы (или ролики) с прогрессивным охватом и охватом формируют входящую полосу для сварки определенного диаметра.

На всех системах профилирования сварных валков, включая трубные станы, сварка может происходить с использованием таких процессов, как высокочастотная индукция, высокочастотный контакт, электросопротивление и сварка лазерным лучом. В целях обсуждения предполагается, что правильный процесс сварки был определен на основе конкретных требований к материалам.

На рис. 2 показан типичный формовочный цветок трубного стана, который формирует из полосы круглое изделие непосредственно перед сваркой. Оттуда круглый продукт может оставаться круглым, а может быть изменен по размеру или преобразован в квадрат или прямоугольник.

На трубном стане формовочная машина превращает полосу в круглое свариваемое изделие. Формовочная машина состоит из двух основных частей: секции разрушения и секции оребрения. После сварки трубку можно оставить круглой, хотя она подвергается дальнейшей формовке для получения более точного внешнего диаметра. Калибровочная секция, показанная на рис. , рис. 3 имеет клети для круглых валков со специальными клетями для изменения формы по направлению к выходу и двойную поворотную головку для чистовой обработки. Используемая для правки турка имеет две пары валков, одна из которых расположена вертикально, а другая — горизонтально.

, рис. 3 имеет клети для круглых валков со специальными клетями для изменения формы по направлению к выходу и двойную поворотную головку для чистовой обработки. Используемая для правки турка имеет две пары валков, одна из которых расположена вертикально, а другая — горизонтально.

Рисунок 2

Формирующийся цветок показывает, как формируется деталь в трубной мельнице. Справа показаны типичные формы, которые можно формовать на трубном стане. (Трубный стан также может формировать прямоугольники, которые не показаны.)

Определить систему профилирования сварных валков немного сложнее. Опять же, в классическом смысле трубный стан — это одна из разновидностей системы профилирования сварных валков. Но если кто-то ссылается на «систему профилирования сварных валков», этот человек, вероятно, имеет в виду не трубный стан, а другие профилегибочные машины, способные формировать различные, часто очень сложные формы с жесткими допусками.

Во многом аналогично формованию на трубном стане с секциями разрушения и ребристого прохода, системы профилирования сварных валков имеют аналогичную настройку формовки, при этом секция ребра прохода возникает в последних нескольких клетях перед сваркой (см. , рис. 4 ).

При работе с некруглыми формами, такими как ступенчатая балка (см. Рисунок 5 ), система профилирования имеет тенденцию формировать форму, которая была до сварки. Некоторые в отрасли называют это формованием почти чистой формы. Другие называют это процессом квадратного сварного шва.После того, как форма сформирована и сварена, большинство рекомендует как минимум два дополнительных прохода, чтобы обработать сварную форму еще раз, чтобы окончательно определить размеры.

Конфигурации проходов Трубные мельницы, как правило, имеют чередующиеся режимы прохода с приводом и холостого хода. Эти модели, как правило, помогают смягчить отдачу от предыдущего прохода формования.

Это развитие специальных проходов привело к тому, что производители трубных станов разработали системы с заданным диапазоном диаметров, которые имели от пяти до девяти приводных формующих проходов с соответствующими холостыми боковыми проходами.Фактическое количество проходов часто зависит от отношения диаметра заготовки к толщине материала, предела текучести материала, а также от минимального до максимального диапазона как для внешнего диаметра, так и для толщины материала.

Профилегибочные станки для производства сварных валков обычно имеют приводные проходы, хотя использование холостых боковых проходов становится все более распространенным. При определении максимального количества проходов для стабильной сварки учитываются многие факторы. Количество проходов зависит не только от толщины стенок материала и предела текучести, но и от общей сложности формы, которую нужно сформировать.Количество проходов также зависит от движения материала во время процесса, а также от опыта проектировщика валковой оснастки.

Что лучше?

Для труб круглой формы, вероятно, лучший выбор. Но что, если вы хотите сделать только квадраты или прямоугольники? Что делать, если вы хотите предварительно перфорировать отверстия?

Чтобы определить лучшую машину, рассмотрите сильные и слабые стороны каждой. Трубные мельницы специализируются на производстве простых форм. Помимо круглых форм, они могут создавать квадраты, прямоугольники и эллипсы.

Если вы хотите сформировать несколько сложных форм, трубная мельница может быть не лучшим выбором. Формование некоторых форм на трубном стане просто невозможно, но сварной прокатный стан может легко формировать очень сложные формы.

Также учитывайте радиусы внешних углов этих фигур. В некоторых случаях трубная мельница может формировать эти радиусы, в 2 раза превышающие толщину материала, но это нетипично. Обычно трубная мельница может формировать радиус в 2,5–3 раза превышающий толщину материала.

Рисунок 3

Эта типичная калибровочная секция трубного стана имеет клети для круглых валков со специальными клетями для изменения формы по направлению к выходу. Материальный поток слева направо.

Материальный поток слева направо.

Профилегибочные станки для производства сварных валков имеют различную оснастку, позволяющую получать узкие и точные радиусы. В частности, это связано с тем, как формующие валки взаимодействуют с материалом на углу. На сварном профилегибочном стане и охватывающий, и охватывающий валки входят в угол, что обеспечивает очень точное формование.Обычно радиусы могут быть меньше, чем в 2 раза превышают толщину материала.

Также учитывайте постоянство углового радиуса, измеренного от угла к углу на профилированном продукте. Формы, сформированные на трубном стане, могут иметь несоответствия между противоположными и / или соседними углами. Это происходит из-за одностороннего изгиба, когда только один валок (а не охватываемая и охватывающая части) полностью входит в контакт с материалом.

Зацепление наружного и охватывающего валков в системах профилирования сварных валков имеет еще одно преимущество: оно помогает получать однородные плоские стороны или элементы без выпуклости или другого изменения формы. Поскольку инструмент на трубном стане не дает заготовке внутренней опоры, плоские стороны или элементы имеют тенденцию менять форму во время процесса и выходить из трубной мельницы с короной.

Поскольку инструмент на трубном стане не дает заготовке внутренней опоры, плоские стороны или элементы имеют тенденцию менять форму во время процесса и выходить из трубной мельницы с короной.

Также примите во внимание любые операции предварительной перфорации, которые могут потребоваться для выполнения задания. На трубных мельницах штамповка обычно не рекомендуется. Это происходит из-за несоответствий с так называемым движением материала округлой формы. Может быть очень сложно «зафиксировать» расположение отверстия в круглой форме, а затем преобразовать его в квадрат, надеясь, что отверстие окажется в правильном положении.Более того, пробитые отверстия могут деформироваться на этапе изменения формы.

Предварительная перфорация при профилировании сварных роликов обычно лучше, потому что она позволяет точно определить расположение отверстий. Перфорированные отверстия также имеют тенденцию сохранять свою форму во время формования, если эти отверстия расположены в правильном месте. Однако если отверстие находится рядом с углом, форма отверстия все равно может измениться.

Однако если отверстие находится рядом с углом, форма отверстия все равно может измениться.

Наконец, рассмотрим скорость обработки. Это в основном зависит от операций предварительной штамповки. Поскольку предварительная штамповка на трубных мельницах обычно не выполняется, эти мельницы были спроектированы для работы со скоростью до 750 футов в минуту (FPM), в зависимости от наружного диаметра продукта и толщины стенки.Если на сварном профилегибочном стане выполняется предварительная штамповка, скорость обработки обычно составляет 100 футов в минуту или меньше, хотя они могут быть улучшены с помощью специального инструмента, такого как роторный прожигающий инструмент, который выглядит как рулон с торчащими из него пуансонами. Они пробивают или протыкают материал во время вращения валка. (Ротационная прошивка имеет ограничения и может не работать в некоторых приложениях.)

Если предварительная штамповка не требуется, то сварная роликовая система может работать на тех же скоростях, что и трубный стан. Однако для достижения и поддержания этих скоростей система профилирования сварных валков требует добавления специального оборудования для трубных станов, такого как аккумулятор и высокопроизводительная отсечка.

Однако для достижения и поддержания этих скоростей система профилирования сварных валков требует добавления специального оборудования для трубных станов, такого как аккумулятор и высокопроизводительная отсечка.

Текущие и будущие производственные потребности

Итак, что лучше? Если вам нужно формировать только простые формы, вам подойдет трубная мельница; Если у вас есть сложные формы с несколькими радиусами, отверстиями и другими особенностями, вам подойдет система профилирования сварных валков.

Но что, если у вас простая форма с жесткими допусками? Что, если эти радиусы должны быть одинаковыми от угла к углу? Что делать, если вам нужно, чтобы стороны были точно плоскими, без шансов на венец? В этих случаях система для профилирования сварных валков может быть более подходящей для работы, если технические характеристики продукта не могут быть изменены.

Как и все остальное, выбор системы профилирования включает рассмотрение требований к продукту и их сопоставление с вашими текущими и будущими производственными потребностями.

Форма трубки — цилиндрическая или квадратная?

Когда люди думают о трубках, они думают о цилиндре, и не зря. «Форма цилиндра» фактически используется в определении трубы. Тем не менее, квадратные трубки — это то, что существует на рынке. В чем именно разница между цилиндрическими и квадратными трубками?

Форма, очевидно .

Давайте внимательнее посмотрим, как это влияет на вещи.

Преимущества круглых трубЦилиндрические / круглые / круглые трубки — самая популярная форма трубок, которую вы можете увидеть, особенно когда жидкость течет через середину. Благодаря своей форме цилиндрические трубки требуют меньше материала, но при этом имеют такое же пространство внутри. Это делает трубку легче и дешевле.

Поскольку они имеют меньшую площадь поверхности, также снижается трение, увеличивая поток и эффективность.Круглые трубы легче сгибать, нарезать резьбы, герметизировать и изолировать, что делает их идеальными для различных применений.

И наконец, цилиндры имеют более прочную форму, чем квадраты. Без углов у них нет слабых мест, что придает им постоянную силу со всех сторон.

Квадратные трубкиПри всех преимуществах круглых трубок вы можете задаться вопросом, зачем вообще используются квадратные трубки. Правда в том, что бывают случаи, когда квадратная форма работает лучше. Плоские поверхности позволяют ему приближаться к объектам вокруг, уменьшая бесполезное внешнее пространство и повышая стабильность.

Плоская поверхность также облегчает установку винтов и болтов. Хотя цилиндр имеет более прочную форму, квадратная трубка более устойчива к изгибу на расстоянии.

Наконец, квадратные трубы легче разрезать и соединять.

Superior Bending Как видите, форма и последовательность играют большую роль в работе трубки. Плохо изготовленные трубки снижают эффективность и увеличивают вероятность поломки. В Ever-Roll мы уделяем особое внимание каждой из наших трубок. Мы используем новейшие технологии и передовой опыт, чтобы добиться лучших результатов.

Мы используем новейшие технологии и передовой опыт, чтобы добиться лучших результатов.

Наши услуги адаптируются к потребностям вашей компании. Там, где требуется точность, мы можем выполнить гибку на оправке. Когда эффективность и низкая стоимость являются приоритетом, мы используем гибку с ЧПУ, чтобы увеличить время производства.

Какими бы ни были ваши потребности в гибке труб, Ever-Roll поможет вам. Свяжитесь с нами сегодня.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть еще один атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть еще один атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до его точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчас В чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

(С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, перерабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. е. гцк — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. При охлаждении стали с более низким содержанием углерода (, например, 0,25 процента) получается микроструктура, содержащая около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

е. гцк — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. При охлаждении стали с более низким содержанием углерода (, например, 0,25 процента) получается микроструктура, содержащая около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Металлопрокат и рисование — Сообщество производителей ювелирных изделий Ганоксин

Явление деформации металлического материала — это сложная совокупность множества процессов, происходящих одновременно. Чтобы описать это, мы будем рассматривать их как осторожные действия, но имейте в виду, что на самом деле все они происходят одновременно и влияют друг на друга.

Наше исследование здесь должно быть продолжено относительно базовой информации:

- Что происходит внутри монокристалла?

- Как изменяется кристаллическая структура?

- Как деформируется весь кусок металла?

По сути, то, что происходит в отдельных кристаллах и в структуре решетки, одинаково для всех напряжений. Изменения в более крупном масштабе, например, во всем образце, зависят от используемого метода деформации.Ковка отличается от рисунка, а гибка — не то же самое, что клепка. Поскольку эффекты напряжения на уровне кристаллов и зерен одинаковы, одного примера будет достаточно для всех форм деформации. Мы будем использовать прокрутку, чтобы проиллюстрировать этот процесс.

Мы будем использовать прокрутку, чтобы проиллюстрировать этот процесс.

Упругая деформация

Упругая деформация уже описывалась при обсуждении диаграммы «напряжение-пластичность». Любая пластическая деформация вызывает упругую деформацию во всем блоке металла, а также в каждом отдельном зерне.Как вы помните, упругая деформация описывает эффект возвращения металла к исходной форме при снятии нагрузки (или силы). Однако даже в этом случае внимательное изучение покажет, что некоторые из зерен начали механически деформироваться, а это означает, что напряжение изменило их до такой степени, что они не «отскакивают». Верна и обратная ситуация: даже когда образец подвергался механическому напряжению до такой степени, что он механически деформировался, можно найти несколько кристаллов, которые подверглись только упругому напряжению.

Рис. 4.41. Изменение структуры решетки при деформации. a) Исходное состояние b) Упругая деформация с приложением вертикальной силы c) Упругая деформация с приложением диагональной силы d) Начало пластической деформации в плоскости скольжения e) Деформация Переход к следующей плоскости скольжения. |

На рис. 4.41 показан упрощенный вид изменений внутри зерна во время упругого напряжения.Представьте атомы в виде сфер, соединенных эластичными лентами. Как показано в 4.41b, пространство между атомами сокращается в направлении давления, в то время как структура решетки расширяется под прямым углом к нему. Если давление ударяет по решетчатой структуре под косым углом, как в 4.41c, прямоугольник становится ромбом, где снова промежутки между атомами уменьшаются в направлении напряжения и увеличиваются под прямым углом к нему. Другими словами, металл выдавливается вниз и наружу.

Спонсором Ганоксина является Если бы на самом деле каждый атом был связан со своим соседом резинкой, если бы напряжение было снято, решетка вернулась бы к своей исходной симметричной структуре. Это определение упругой деформации.

Это определение упругой деформации.

Пластическая деформация

Пластическая деформация возникает, когда напряжение настолько велико, что форма необратимо изменяется. Пластической деформации всегда предшествует упругая деформация. То есть металлы сначала будут двигаться упруго, сохраняя способность возвращаться назад. Если нагрузка превышает предел упругости, расстояния между атомами больше не увеличиваются, но вся атомная решетка смещается по предпочтительным плоскостям скольжения. Эти плоскости особенно плотны с атомами.В кубических металлах эти плоскости диагональны.

Чтобы описать это явление с помощью модели резиновой ленты, мы могли бы сказать, что, когда полосы больше не растягиваются, они отрываются от всех атомов плоскости скольжения, атомные «сферы» толкаются вместе с одной ступенью скольжения. Здесь снова прикрепляются резинки, восстанавливая взаимные связи атомов (рис. 4.41d). Это устанавливает структуру, которая существовала раньше, но теперь кристаллы находятся в новых местах. Изменилась внешняя форма зерна, но атомы внутри кристаллической решетки снова упорядочены в соответствии с их кристаллической системой.

Изменилась внешняя форма зерна, но атомы внутри кристаллической решетки снова упорядочены в соответствии с их кристаллической системой.

Золотое зерно, например, все еще организовано в соответствии со структурой кубической гранецентрированной решетки даже после прокатки. Чем больше плоскостей скольжения доступно в зерне и чем в большей степени атомы смещаются в этих плоскостях, тем сильнее изменяется зерно от своей первоначальной формы. Если он протягивается в одном направлении, как, например, когда проволока протягивается через тяговую пластину, она становится уже в размере под прямым углом к ней в результате множества плоскостей скольжения, как показано на рисунке 4.41e. Такой сдвиг структуры решетки возможен только в том случае, если нагрузка ориентирована в направлении предпочтительных плоскостей скольжения. Напряжение в другом направлении сопротивляется зерну, потому что только небольшая часть силы может быть использована для деформации. Возможно, что имеющейся силы хватит только на упругое смещение структуры решетки (4.41b).

Возможно, что имеющейся силы хватит только на упругое смещение структуры решетки (4.41b).

Сопротивление решетчатой структуры деформации увеличивается со степенью деформации: чем больше структура изменяется и чем сильнее прикладываемая сила, тем большее количество силы требуется для продолжения деформации.

Эффекты в зеренной структуре

При описании процесса затвердевания было отмечено, что кусок металла не является упорядоченным кристаллом, а вместо этого состоит из множества мелких кристаллов (зерен), которые ориентированы случайным образом. Из-за этого не имеет значения, в каком направлении приложена нагрузка. Только те зерна, которые случайно ориентированы в оптимальном направлении деформации, уступят место и деформируются пластически. Верно, что отдельное зерно имеет идеальную ориентацию для деформации, но поскольку зерна в образце ориентированы случайным образом, многокристаллический кусок металла одинаково пластичен во всех направлениях.

Спонсором Ганоксина является Когда зерно, лежащее в направлении деформации, растягивается, оно немедленно воздействует на соседние кристаллы, потому что связано с ними. Сначала они подвергаются упругому напряжению, затем изменяют свое положение за счет пластической деформации: конструкция «течет». Если деформация продолжается в одном направлении, зерна становятся все более удлиненными, в конечном итоге создавая структуру, полностью состоящую из длинных нитевидных зерен, движущихся в одном направлении.Это типичная структура для металлов, которые были вытянуты или прокатаны. Таким образом, при пластической деформации первоначально ориентированный произвольно образец формирует упорядоченную зернистую структуру в соответствии с направлением обработки.

Сначала они подвергаются упругому напряжению, затем изменяют свое положение за счет пластической деформации: конструкция «течет». Если деформация продолжается в одном направлении, зерна становятся все более удлиненными, в конечном итоге создавая структуру, полностью состоящую из длинных нитевидных зерен, движущихся в одном направлении.Это типичная структура для металлов, которые были вытянуты или прокатаны. Таким образом, при пластической деформации первоначально ориентированный произвольно образец формирует упорядоченную зернистую структуру в соответствии с направлением обработки.

| Рис. 4.42 Сплав Au 585. Крупнозернистый шов, видны трещины на ранней стадии формовки. V = 125 |

По мере продолжения процесса требуется повышенная сила не только для того, чтобы толкать зерна вдоль их плоскостей скольжения, но и для того, чтобы оттолкнуть другие зерна с их пути (Рисунок 4. 42). Дополнительный хрупкий межзеренный материал осаждается между зернами, делая структуру более жесткой. Это может препятствовать деформации или даже сделать ее полностью невозможной. В конечном итоге зерна растягиваются до пределов своей формуемости. Если напряжение продолжается, силы сцепления, удерживающие образец вместе, превышаются, и структура начинает разрываться.

42). Дополнительный хрупкий межзеренный материал осаждается между зернами, делая структуру более жесткой. Это может препятствовать деформации или даже сделать ее полностью невозможной. В конечном итоге зерна растягиваются до пределов своей формуемости. Если напряжение продолжается, силы сцепления, удерживающие образец вместе, превышаются, и структура начинает разрываться.

Для большинства металлов повышенная деформация увеличивает твердость, предел прочности на разрыв и максимальное удлинение, а также снижает пластичность.То есть по мере того, как вы обрабатываете твердый металл, он становится прочнее, длиннее, менее пластичным и более хрупким. На рисунке 4.43 показаны эти механические характеристики меди. Хотя фактические значения будут отличаться для других металлов и сплавов, тенденции и графические кривые аналогичны.

| Рис. 4.43 Изменение свойств металла в процессе преобразования (пример: медь).  |

Прокатка

Прокатку можно рассматривать как локальный (или изолированный) процесс деформации, во время которого толщина уменьшается, длина увеличивается, а ширина остается неизменной.Образец прижимается и продвигается через ролики, потому что трение заставляет его встать на место при вращении роликов. Чтобы понять микроскопические эффекты прохождения металла между движущимися поверхностями, мы должны сначала описать, что происходит, когда металл зажат между двумя неподвижными поверхностями.

| Рисунок 4.44 Конический поток. |

| Рисунок 4.45 Процесс прокатки с зоной течения. |

Ковка между фиксированными поверхностями

В этих случаях напряжение прикладывается под прямым углом к поверхности образца. Это может иметь место, например, во время ковки, формовки, чеканки и штамповки. Как показано на рис. 4.44, металл не распределяет напряжение равномерно, а по-разному реагирует в разных зонах, некоторые из которых подвержены большему воздействию, чем другие.

Это может иметь место, например, во время ковки, формовки, чеканки и штамповки. Как показано на рис. 4.44, металл не распределяет напряжение равномерно, а по-разному реагирует в разных зонах, некоторые из которых подвержены большему воздействию, чем другие.

- Контакт между инструментом и поверхностью образца вызывает такое сильное трение, что металл не может распространяться оттуда вбок.Отсутствие движения здесь распространяется внутрь к зернам, находящимся в тесном контакте, ограничивая деформацию в зоне I. Это в равной степени относится к молоту (вверху) и наковальне (внизу).

- Металлический блок, расположенный под прямым углом к направлению нагрузки, выпячивается из-за внешнего давления, поэтому перпендикулярная сила не может повлиять на конструкцию в Зоне III.

- Структурные изменения сконцентрированы в зоне II, которая находится между другими зонами, в областях, не затронутых деформацией.

Ковка между движущимися поверхностями

Эта информация теперь может быть перенесена в процесс прокатки. Как и при ковке, ролики создают трение в точке контакта с образцом, сводя к минимуму способность металла перемещаться в этой точке. Тенденцию к наибольшей деформации во внутренних секциях можно увидеть в потоке, показанном на Рисунке 4.45.

Как и при ковке, ролики создают трение в точке контакта с образцом, сводя к минимуму способность металла перемещаться в этой точке. Тенденцию к наибольшей деформации во внутренних секциях можно увидеть в потоке, показанном на Рисунке 4.45.

Поскольку металл постоянно подвергается повышенному напряжению при прохождении через ролики, ситуация отличается от воздействия неподвижной силы, как описано выше.Область наибольшей деформации лежит на линии FF сразу за местом наименьшего зазора между роликами. Это приводит к тому, что металл на поверхности толкается назад, образуя обратный поток. Металл в области обратного течения движется медленнее, а в области прямого скольжения быстрее, чем окружная скорость вращения валков; только металл разделителя потока по большей части движется с той же скоростью, что и валки.

Рисунок 4. 46 46 Процесс прокатки толстого блока металла.Центральная зона не подвержена давлению прокатки. |

Кроме того, давление валков не так равномерно распределяется по всему поперечному сечению металла, как можно было бы предположить из упрощенной схемы. Вместо этого внешние области металла деформируются сильнее, чем центр куска металла. Может даже случиться так, что область в центре почти не пострадает, как показано на Рисунке 4.46.

Иногда можно наблюдать это явление невооруженным глазом, наблюдая за передней кромкой прокатанного металлического листа.Из этих объяснений становится ясно, что структура металла подвергается высоким напряжениям и деформации во время прокатки и, следовательно, должна иметь безупречное качество, чтобы выдерживать этот процесс. Или, говоря другими словами, если у вас есть слиток, который страдает недостатками, такими как ямы и трещины, не рекомендуется пропускать его через ролики с целью исправления этих недостатков. Напряжение качения только усугубит их.

Оборудование

Прокатный стан, показанный на рисунке 4.47 специально разработан для небольшой мастерской. Рама прокатного стана состоит из четырех круглых столбов, которые соединяют между собой верхнюю и нижнюю концевые плиты. Подшипники, в которых вращаются валы ролика, могут перемещаться вертикально по полированным направляющим стойкам. Рулоны имеют диаметр 45 мм и ширину 90 мм. Верхняя пара роликов может обрабатывать лист толщиной от 0,01 мм до 5 мм. Рифленые нижние ролики используются для раскатки проволоки квадратного сечения от 1 мм до 5 мм. Прокатный стан управляется рукояткой рукоятки, а редуктор максимально упрощает работу.Зазор между рулонами листов регулируется большим колесом, установленным в верхней части машины; рулоны проволоки регулируются двумя ручками с накаткой, скрытыми из виду внизу.

| Рисунок 4.47 Комбинированный рулон листовой проволоки.  (Firma Eugen Dinkel, Hockdorf) (Firma Eugen Dinkel, Hockdorf) Слева) с приводом от рукоятки справа) с приводом от электродвигателя |

Обрабатываемый материал должен выходить с гладкой, почти полированной поверхностью из хорошего прокатного стана.Для этого требуются валки из высококачественной стали, которые даже после длительного использования сохраняют неповрежденный полироль. Все остальные части прокатного стана должны выдерживать большие нагрузки и, следовательно, также должны быть изготовлены из первоклассных материалов.

Спонсором Ганоксина является Достаточно ли ручного прокатного стана для регулярного использования или стоит иметь электрический прокатный стан, зависит от размера бизнеса и его производственной программы.Без них крупные производственные компании не справились бы. Показанный прокатный стан можно преобразовать в приводную машину, установив в основание электродвигатель и сконструировав для него соответствующую силовую передачу.

Разновидность прокатного стана, называемая листогибочным станком, используется рабочими по обработке листового металла для формирования листового материала. С соответствующими приспособлениями эта машина может использоваться ювелирами для сгибания полых форм браслетов и аналогичных форм. В этом случае полоса соответствующей ширины подается между роликами, которые изгибают металл в виде петли по мере изменения его поперечного сечения, создавая сложную кривую.Все, что остается, — это припаять внутреннюю часть или колоду, чтобы создать браслет.

Уход за прокатным станом

- Не катать твердые и хрупкие материалы, такие как сталь или окисленный металл.

- Удалите остатки буры перед прокаткой на стане.

- Хорошо просушите материал перед раскаткой.

- Используйте все части валков равномерно, чтобы они не изнашивались в середине.

Если требуется небольшая повторная полировка, отрежьте кусок тонкой наждачной бумаги той же ширины, что и ролики, и согните его абразивным слоем над деревянным дюбелем, который также обрезан до такой же ширины, как ролики. Затяните ролики, пока они не коснутся роликов, и поверните рукоятку, удерживая бумагу. Избегайте использования грубого абразива, поскольку он может усугубить проблему, а не улучшить ее.

Затяните ролики, пока они не коснутся роликов, и поверните рукоятку, удерживая бумагу. Избегайте использования грубого абразива, поскольку он может усугубить проблему, а не улучшить ее.

Подготовка слитка

Перед прокаткой в лист литой слиток необходимо подготовить путем систематической тяжелой ковки. Это разрушит кристаллы, которые после отжига будут в наилучшем состоянии для прокатки.Только после того, как металл будет тщательно сжат и подготовлен с помощью отжигов, его можно прокатать до заданной толщины. Хотя это кажется дополнительным шагом, не бойтесь предварительной ковки. Это значительно улучшит качество изготавливаемого листа и проволоки.

Прокатка листа

Перед прокаткой убедитесь, что и слиток, и ролики свободны от мусора. Даже небольшой кусочек песка на любой поверхности создаст неровности, на удаление которых может потребоваться много времени. Начните с открытия зазора между роликами, чтобы слиток легко проходил между ними, затем уменьшайте зазор, пока ролики не коснутся слитка. Пропустите металл через мельницу один раз без давления, чтобы убедиться, что поверхность ровная. Выньте слиток из мельницы и немного сближите ролики. Сжимайте металл только немного с каждым проходом, а не пытайтесь резко уменьшить все сразу. Для поворота ручки используйте обе руки, а при необходимости — всю силу тела.

Начните с открытия зазора между роликами, чтобы слиток легко проходил между ними, затем уменьшайте зазор, пока ролики не коснутся слитка. Пропустите металл через мельницу один раз без давления, чтобы убедиться, что поверхность ровная. Выньте слиток из мельницы и немного сближите ролики. Сжимайте металл только немного с каждым проходом, а не пытайтесь резко уменьшить все сразу. Для поворота ручки используйте обе руки, а при необходимости — всю силу тела.

Неважно, перевернута ли фигура вверх ногами для следующего прохода. Его также можно без вреда катать вперед и назад, но он не должен менять направление прокатки без предварительного отжига. То есть не поворачивайте заготовку на 90 °, если сначала не отожжете. Если квадратный лист должен быть раскатан, его необходимо сначала растянуть в одном направлении, отжечь, а затем удлинить под прямым углом к ранее обработанному направлению.

Спонсором Ганоксина является Как только вы начнете прокатку, продолжайте плавный равномерный ход, пока кусок не пройдет через стан. Остановка посередине или резкое вращение приведет к появлению горизонтальных отметок или ступенек на листе. Попытки ускорить процесс за счет значительного изменения толщины между проходами приведут к тяжелой работе, нагрузке на стан и линиям, которые являются результатом напряженной, неравномерной скорости прокатки. В конечном итоге быстрее прогрессировать небольшими шагами.

Остановка посередине или резкое вращение приведет к появлению горизонтальных отметок или ступенек на листе. Попытки ускорить процесс за счет значительного изменения толщины между проходами приведут к тяжелой работе, нагрузке на стан и линиям, которые являются результатом напряженной, неравномерной скорости прокатки. В конечном итоге быстрее прогрессировать небольшими шагами.

Многие мельницы позволяют регулировать две стороны роликов по отдельности, что позволяет при необходимости выводить ролики из параллели.Таким образом можно свернуть полосу так, чтобы она изгибалась. Не забудьте вернуть мельницу в параллельное положение, когда закончите!

Само собой разумеется, что металл необходимо периодически подвергать отжигу, так как он измельчается в прокатном стане. Слишком ранний отжиг — пустая трата времени, а слишком поздний отжиг может привести к повреждению металла из-за трещин под напряжением. Хотя это заманчиво, не рекомендуется судить о правильной последовательности отжига на ощупь; Толстые слитки трудно прокатать даже после отжига, а тонкий лист может не ощущаться деформационной закалкой, даже когда требуется отжиг. Вместо этого используйте микрометр для проверки восстановления и при необходимости отожгите. В случае стерлинга листы следует отжигать, когда они уменьшились вдвое. Например, образец толщиной 5 мм следует подвергнуть отжигу, если он имеет размер 2,5 мм, а затем, когда он составляет половину от этого значения, 1,25 (рис. 4.48).

Вместо этого используйте микрометр для проверки восстановления и при необходимости отожгите. В случае стерлинга листы следует отжигать, когда они уменьшились вдвое. Например, образец толщиной 5 мм следует подвергнуть отжигу, если он имеет размер 2,5 мм, а затем, когда он составляет половину от этого значения, 1,25 (рис. 4.48).

| Рисунок 4.48 Допустимое удлинение при прокатке и необходимые температуры рекристаллизации для важных сплавов драгоценных металлов. |

Прокатная проволока

Процесс превращения стержневых слитков в проволоку аналогичен только что описанному процессу листового проката, потому что силы прокатки практически идентичны.Как и прежде, стержень следует выковать молотком и отжечь, чтобы подготовить кристаллическую структуру к прокатке. Когда это будет сделано, стержень вставляется в большую канавку на стане для прокатки проволоки и проходит легкий проход, чтобы обеспечить ровную поверхность. Затем валки сближаются (или стержень перемещается в следующую меньшую канавку) и прокатывается. Затем деталь поворачивают на 90 ° и пропускают через то же отверстие. Что касается проволоки, то фреза оказывает напряжение не только в двух направлениях, но и в шести из-за формы канавок.Отжиг требуется, как указано выше. Стержень пропускают через мельницу до тех пор, пока он не достигнет желаемого размера. Для определенных поперечных сечений деталь дополнительно уменьшается в вытяжной пластине.

Затем валки сближаются (или стержень перемещается в следующую меньшую канавку) и прокатывается. Затем деталь поворачивают на 90 ° и пропускают через то же отверстие. Что касается проволоки, то фреза оказывает напряжение не только в двух направлениях, но и в шести из-за формы канавок.Отжиг требуется, как указано выше. Стержень пропускают через мельницу до тех пор, пока он не достигнет желаемого размера. Для определенных поперечных сечений деталь дополнительно уменьшается в вытяжной пластине.

| Таблица 4.15 Устранение проблем при прокатке | ||

| Признак | Причина | Средство устранения |

| Лист деформирован. | Неравномерное давление роликов; Центр изношен. | Отожгите и отполировайте ту часть металла, которая недостаточно растянута. Ребятам следует отказать в их одевании. Ребятам следует отказать в их одевании. |

| Лист деформирован. | Направление прокатки изменено без отжига. | Отожгите и отполировайте недостаточно растянутую часть металла. |

| Лист загибается в одну сторону. | Ролики имеют большее давление с одной стороны: ролики изношены с одной стороны или регулировочные винты затянуты неравномерно. | Выровняйте положения винтов. Переверните булочки, чтобы заправить их. |

| Металл по краям трескается. | Неподходящая изложница. Материал подвергся чрезмерной нагрузке. В материале есть примеси. Из-за слишком частого отжига образовалось крупное зерно. | Широко откройте трещины пилой и выполните отжиг. Заново обработайте изложницу. Переплавьте и очистите металл. |

Лист имеет сильные трещины, хрупкость или мозаичное образование трещин. | Либо металл имеет примеси, либо его предел прочности превысил предел прочности, либо он имеет большое зерно. | Повторно расплавьте и очистите металл или отправьте его на рафинер. |

Чертеж

Принцип этой процедуры состоит в уменьшении толщины заостренной, конической проволоки путем протягивания ее через коническое отверстие в инструменте, сделанном из твердого материала. Проволока одновременно примет форму отверстия. Волочение отличается от прокатки тем, что давление волочения не передается через токарное действие стана, а зависит от силы, направленной локально в область сжатия.Это означает, что величина возможной силы волочения ограничена пределом прочности материала на разрыв, что особенно очевидно при волочении тонкой проволоки.

Толщина металла уменьшается при прохождении через воронку. Чем круче конус, тем больше уменьшение; что, конечно, означает повышенную сопротивляемость и стресс. Идеальная форма конуса и процент обжатия заложены в конструкцию правильной вытяжной пластины.![]() За счет систематического перемещения через соседние отверстия напряжение сводится к минимуму.Из-за трения на его внешней поверхности металл на внешней стороне стержня больше всего подвержен влиянию стяжной пластины, при этом внутренний сердечник остается почти неизменным.

За счет систематического перемещения через соседние отверстия напряжение сводится к минимуму.Из-за трения на его внешней поверхности металл на внешней стороне стержня больше всего подвержен влиянию стяжной пластины, при этом внутренний сердечник остается почти неизменным.

Инструменты

Самым важным инструментом в процессе волочения, несомненно, является волокно. Он состоит из пластины из высококачественной стали, в которой размещены отверстия аналогичной формы, размер которых равномерно уменьшается от одного отверстия к другому. На рис. 4.49 показано, как делается такое отверстие в вытяжной пластине. Изменение толщины происходит в вытяжном конусе, в то время как поперечное сечение формируется вблизи переднего или меньшего конца отверстия.Наиболее распространенные прижимные пластины имеют круглые отверстия и используются для уменьшения диаметра круглой проволоки. Специальные формы включают прямоугольные, квадратные, треугольные и ножевидные тяговые пластины. Также возможно изготовление изделий уникальной формы на промышленном штампе.

| Рисунок 4.49 Процесс рисования. |

Качество производимой проволоки зависит от состояния волочильной плиты. Только когда отверстия будут абсолютно гладкими, можно получить идеальную проволоку.Обработка и обращение с вытяжными пластинами начинается с их хранения. Быстрый способ повредить выдвижную пластину — это небрежно бросить ее в ящик. Контейнер, в который можно поместить выдвижные плиты, всегда окупается. Не используйте волокно для каких-либо целей, кроме волочения проволоки и изготовления труб. Несмотря на свой простой внешний вид, затворы представляют собой сложные высокоточные инструменты и требуют хотя бы номинального ухода.

Чтобы использовать тяговую пластину, поместите ее между двумя защитными пластинами из меди или другого мягкого металла в тисках, расположив так, чтобы используемые отверстия находились достаточно близко к губкам. Напилите конус на проволоке, проденьте ее в первое отверстие, где она ограничена, и крепко возьмитесь за затяжку. Это прочные плоскогубцы с достаточно длинными ручками, чтобы их можно было держать обеими руками. Плоские губки имеют резкую текстуру, поэтому проволока не выскальзывает даже при сильном натяжении (рис. 4.50).

Напилите конус на проволоке, проденьте ее в первое отверстие, где она ограничена, и крепко возьмитесь за затяжку. Это прочные плоскогубцы с достаточно длинными ручками, чтобы их можно было держать обеими руками. Плоские губки имеют резкую текстуру, поэтому проволока не выскальзывает даже при сильном натяжении (рис. 4.50).

| Рисунок 4.50 Волочение проволоки с помощью протяжных клещей. |

Провода толщиной более 2 мм потребуют использования волочильного станка — устройства, которое соединяет клещи ремнем или цепью с большим кривошипом, что значительно увеличивает рычаг.Для дальнейшего упрощения можно установить редуктор (рисунок 4.51).