ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод (с Изменением N 1)

ГОСТ 7512-82

Группа В09

Контроль неразрушающий

МКС 25.160.40

Дата введения 1984-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.82 N 4923

2. ВЗАМЕН ГОСТ 7512-75

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

4. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

5. ИЗДАНИЕ (октябрь 2005 г.) с Изменением N 1, утвержденным в марте 1988 г. (ИУС 6-88)

Переиздание (по остоянию на апрель 2008 г.)

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

— любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

— непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл.1;

— любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1-1.3. (Измененная редакция, Изм. N 1).

N 1).

Таблица 1

мм

Радиационная толщина (по ГОСТ 24034) | Раскрытие непровара (трещины) | ||||

До | 40 | 0,1 | |||

Св. | 40 | « | 100 | включ. | 0,2 |

« | 100 | « | 150 | « | 0,3 |

« | 150 | « | 200 | « | 0,4 |

« | 200 | 0,5 | |||

1. 4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. N 1).

2. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условий на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединений.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

2.10. Форма и размеры проволочных эталонов чувствительности приведены на черт.1 и в табл.2. Длина проволок в эталонах — (20±0,5) мм. Предельные отклонения для диаметров проволок:

до 0,2 мм | ±0,01 мм |

св. | ±0,03 мм |

» 1,6 » 4,0 мм | ±0,04 мм. |

Черт.1. Форма проволочных эталонов чувствительности

1 — вкладыш; 2 — чехол

Черт.1

Таблица 2

мм

Номер эталона | ||||||||

1 | 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 |

2 | 0,4 | 0,32 | 0,25 | 0,20 | 0,16 | 0,125 | 0,10 | 1,4 |

3 | 1,25 | 1,00 | 0,80 | 0,63 | 0,50 | 0,40 | 0,32 | 2,2 |

4 | 4,0 | 3,20 | 2,50 | 2,00 | 1,60 | 1,25 | 1,00 | 5,0 |

Предельные отклонения других размеров — ±0,5 мм.

Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

(Измененная редакция, Изм. N 1).

2.11. Форма и размеры канавочных эталонов чувствительности приведены на черт.2 и в табл.3.

Черт.2. Форма канавочных эталонов чувствительности

Черт.2

Таблица 3

мм

Но- | Глубина канавок | Пред. откл. глубины канавок | , не более | |||||||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||||||||

1 | 0,60 | 0,5 | 0,40 | 0,3 | 0,20 | 0,10 | -0,05 | 0,1 | 2,5 | ±0,30; ±0,150 | 0,5 | +0,2; +0,1 | 10 | -0,360 | 2 | -0,100 | 30 | -0,52 |

2 | 1,75 | 1,5 | 1,25 | 1,0 | 0,75 | 0,50 | -0,10 | 0,2 | 4,0 | ±0,40 | 1,5 | +0,3 | 12 | -0,430 | 4 | -0,120 | 45 | -0,62 |

3 | — | — | 3,00 | 2,5 | 2,00 | 1,50 | -0,25 | 0,3 | 6,0 | ±0,40 | 3,0 | +0,3 | 14 | -0,430 | 6 | -0,120 | 60 | -0,74 |

4,00 | 3,5 | — | — | — | — | -0,30 | ||||||||||||

2. 12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт.3 и в табл.4.

12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт.3 и в табл.4.

Черт.3. Форма пластинчатых эталонов чувствительности

Черт.3

Таблица 4

мм

Номер эталона | ||||||||||||||

Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |

1 | 0,1 | -0,01 | 0,2 | +0,01 | 0,1 | +0,01 | 5 | ±0,15 | 5 | ±0,15 | 10 | -0,36 | 25 | -0,52 |

2 | 0,2 | -0,025 | 0,4 | +0,025 | 0,2 | +0,025 | ||||||||

3 | 0,3 | 0,6 | 0,3 | |||||||||||

4 | 0,4 | 0,8 | 0,4 | |||||||||||

5 | 0,5 | 1,0 | 0,5 | |||||||||||

6 | 0,60 | -0,06 | 1,2 | +0,06 | 0,60 | ±0,06 | 6 | 7 | ±0,18 | 12 | -0,43 | 35 | -0,62 | |

7 | 0,75 | 1,5 | 0,75 | |||||||||||

8 | 1,00 | 2,0 | 1,00 | |||||||||||

9 | 1,25 | 2,5 | 1,25 | |||||||||||

10 | 1,5 | -0,1 | 3,0 | +0,10 | 1,5 | +0,1 | 7 | ±0,18 | 9 | 14 | 45 | |||

11 | 2,0 | 4,0 | +0,12 | 2,0 | ||||||||||

12 | 2,5 | 5,0 | +0,12 | 2,5 | ||||||||||

2. 13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) — номер эталона.

13. Маркировку эталонов чувствительности следует проводить свинцовыми цифрами по ГОСТ 15843 в соответствии с приложением 3. Первая цифра маркировки должна обозначать материал эталона, следующие (одна или две цифры) — номер эталона.

Условные обозначения материала эталона чувствительности: для сплавов на основе железа — 1, алюминия и магния — 2, титана — 3, меди — 4, никеля — 5.

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна .

При маркировке эталонов отверстиями длина эталона N 1 составляет 27 мм, N 2 — 38,5 мм, N 3 — 53 мм.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3. 8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. N 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п.5.7.

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. N 1).

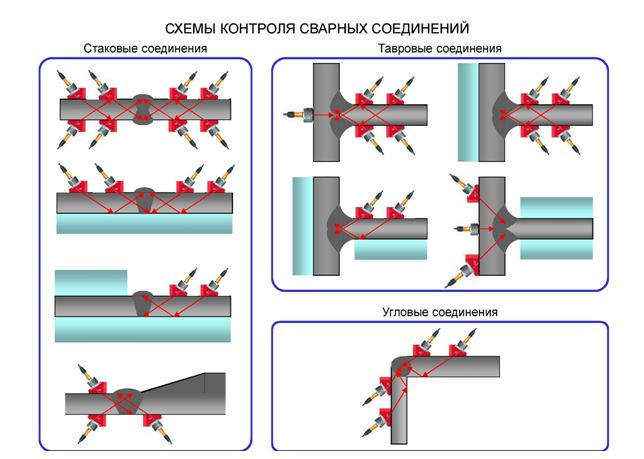

4. СХЕМЫ КОНТРОЛЯ

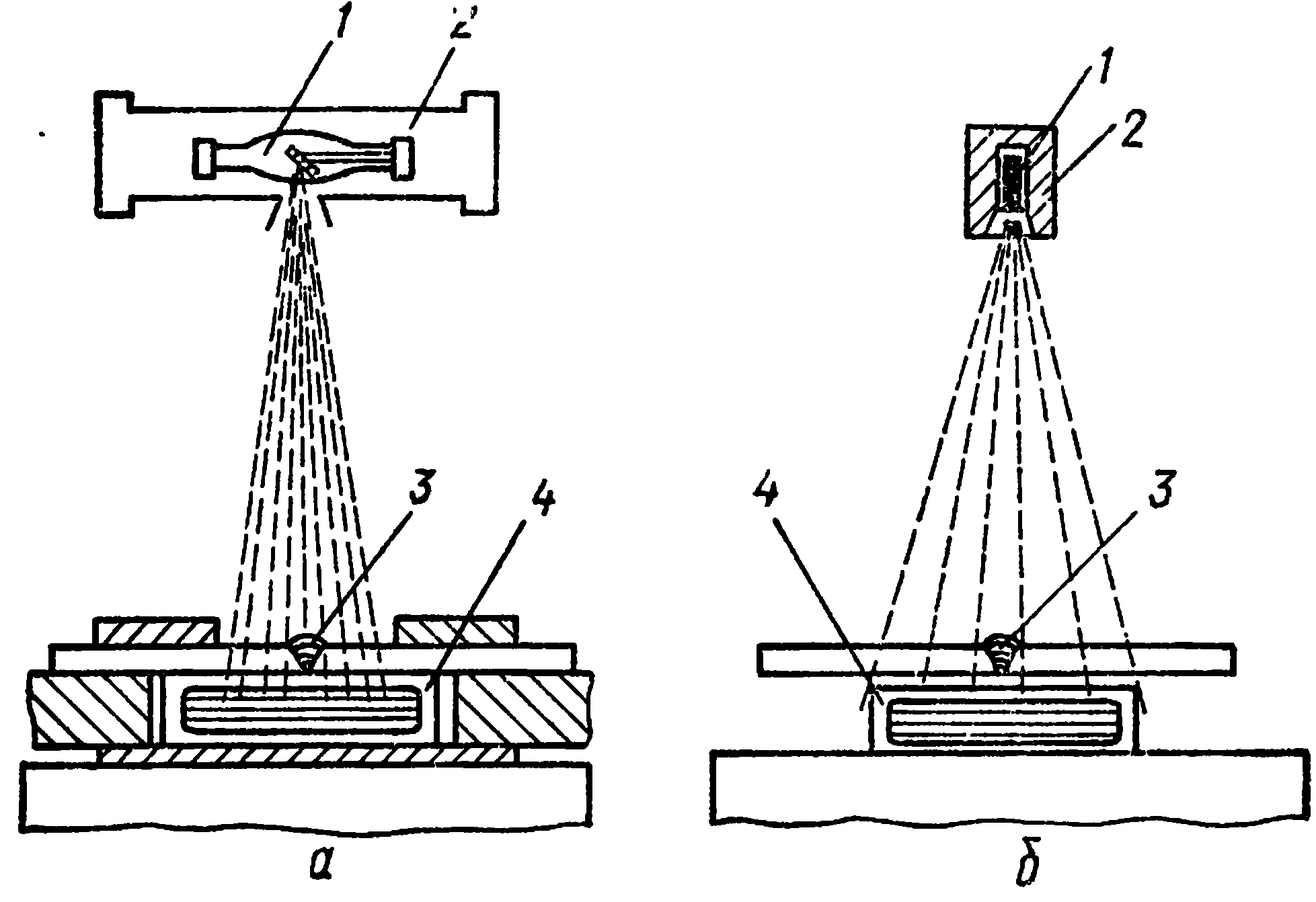

4.1. Сварные соединения следует контролировать по черт.4 и 5.

4.2. При ограниченной ширине привариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт. 6.

6.

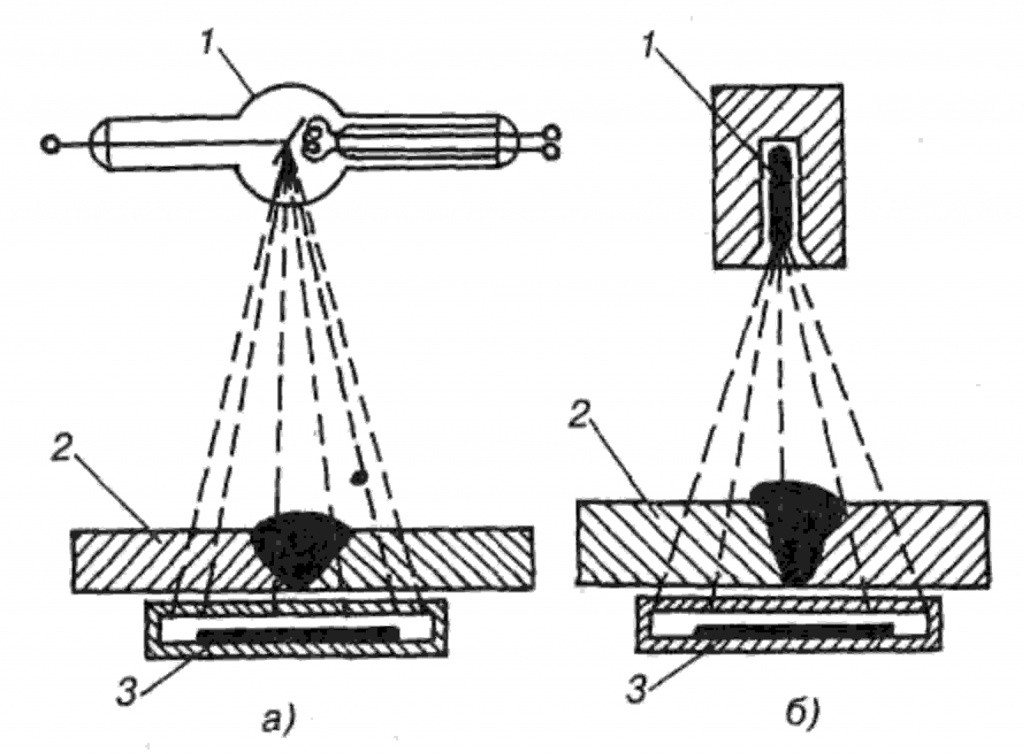

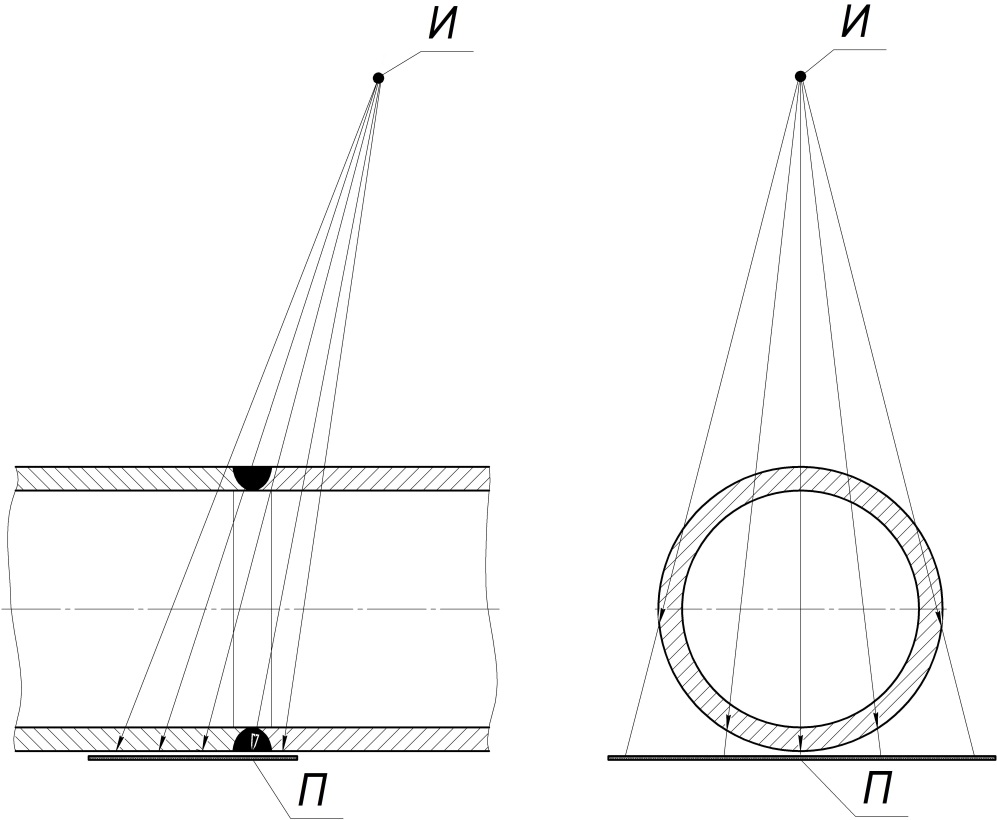

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт.5а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

— схему черт.5е (панорамное просвечивание) — для контроля изделий диаметром до 2 м независимо от объема контроля и диаметром 2 м и более при 100%-ном контроле;

— схему черт.5ж — при 100%-ном и выборочном контроле, если использование схемы черт.5е невозможно;

— схему черт.5з — при выборочном контроле изделий диаметром 2 м и более;

— схемы черт.5а, б — для изделий с внутренним диаметром 10 м и более, если использование схемы черт.5е невозможно.

(Введен дополнительно, Изм. N 1).

4.3. При контроле через две стенки схема черт. 5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт.5г, д — для просвечивания изделий диаметром более 50 мм.

5в рекомендуется для просвечивания изделий диаметром до 100 мм; схемы черт.5г, д — для просвечивания изделий диаметром более 50 мм.

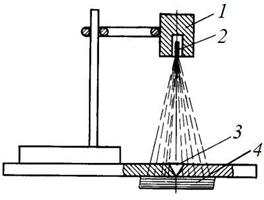

Черт.4. Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.4

Черт.5. Схемы контроля кольцевых (стыковых, нахлесточнхы, угловых и тавровых) сварных соединений

Схемы контроля кольцевых (стыковых, нахлесточных, угловых и тавровых) сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт.5

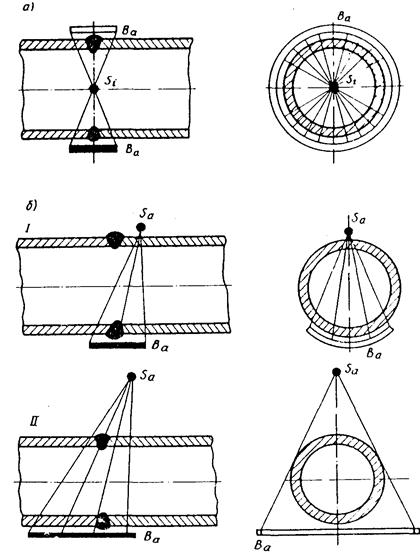

Черт.6. Контроль тавровых сварных соединений

1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Черт. 6

6

4.4. При контроле стыковых сварных соединений по схемам черт.5а, б, е, ж, з направление излучения должно совпадать с плоскостью контролируемого сварного соединения. При контроле по этим схемам угловых сварных швов вварки труб, штуцеров и т.п. угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

4.5. При контроле сварных соединений по схемам черт.5в, г, д направление излучения следует выбирать таким, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга.

При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

4.3-4.5 (Измененная редакция, Изм. N 1).

4.6. (Исключен, Изм. N 1).

4.7. Кроме контроля по схемам, приведенным на черт.4-6, в зависимости от конструктивных особенностей сварных соединений и предъявляемых к ним требований могут использоваться другие схемы и направления излучения.

Эти схемы и направления излучения должны быть предусмотрены технической документацией на контроль и приемку сварных соединений.

4.8. Для уменьшения разности оптических плотностей различных участков снимка при контроле сварных соединений с большим перепадом толщин, а также в случае, когда контролируемое сварное соединение не обеспечивает защиту радиографической пленки от воздействия прямого излучения (например при контроле торцевых швов вварки труб в трубные решетки, при контроле наплавки кромок под сварку и т.п.), контроль следует проводить с использованием приставок-компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

4.9. При выборе схемы и направления излучения следует учитывать:

— расстояние от контролируемого сварного соединения до радиографической пленки должно быть минимальным и в любом случае не превышать 150 мм;

— угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения должен быть минимальным и в любом случае не превышать 45°.

4.7-4.9. (Измененная редакция, Изм. N 1).

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Расстояние от источника излучения до ближайшей к источнику поверхности контролируемого участка сварного соединения (при просвечивании сварных соединений цилиндрических и сферических пустотелых изделий через две стенки — до близлежащей к источнику поверхности контролируемого сварного соединения) и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением схемы черт.5е) следует выбирать такими, чтобы при просвечивании выполнялись следующие требования:

— геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм — при чувствительности более 2 мм;

— относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25;

— угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

5.2. Формулы для определения минимальных допустимых расстояний от источника излучения до контролируемого сварного соединения, а также максимальных размеров и минимального количества контролируемых за одну экспозицию участков при контроле по схемам черт.4-6, приведены в приложении 4.

5.1, 5.2 (Измененная редакция, Изм. N 1).

5.3. При контроле сварных соединений по черт.5з (панорамное просвечивание) отношение внутреннего диаметра к внешнему диаметру контролируемого соединения не должно быть менее 0,8, а максимальный размер фокусного пятна источника излучения не должен быть более , где — чувствительность контроля.

5.4. В случаях, когда размеры дефектов не определяются (например дефекты не допускаются независимо от их размеров), приведенное в п.5.3 соотношение между внутренним и внешним диаметрами контролируемого соединения может не соблюдаться.

5. 5. При отсутствии источника излучения, удовлетворяющего требованию п.5.3, допускается при контроле по черт.5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

5. При отсутствии источника излучения, удовлетворяющего требованию п.5.3, допускается при контроле по черт.5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

.

В этом случае эталон чувствительности должен устанавливаться на сварном соединении или имитаторе сварного соединения, используемом при определении чувствительности, только со стороны источника излучения.

5.6. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 0,2 длины участка, при длине контролируемого участка св. 100 мм — не менее 20 мм.

5.7. Ширина снимков должна обеспечивать получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон шириной:

— для стыковых и нахлесточных соединений:

не менее 5 мм — при толщине свариваемых кромок до 5 мм;

не менее толщины свариваемых кромок — при толщине свариваемых кромок св. 5 до 20 мм;

5 до 20 мм;

не менее 20 мм — при толщине свариваемых кромок св. 20 мм;

— для тавровых и угловых соединений — устанавливается технической документацией на контроль или приемку этих соединений.

6. РАСШИФРОВКА СНИМКОВ

6.1. Просмотр и расшифровку снимков следует проводить после их полного высыхания в затемненном помещении с применением специальных осветителей-негатоскопов.

Следует использовать негатоскопы с регулируемыми яркостью и размерами освещенного поля. Максимальная яркость освещенного поля должна составлять не менее 10 кд/м, где — оптическая плотность снимка. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

(Измененная редакция, Изм. N 1).

6.2. Снимки, допущенные к расшифровке, должны удовлетворять требованиям:

— на снимках не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих их расшифровку;

— на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и эталонов чувствительности;

— оптическая плотность изображений контролируемого участка шва, околошовной зоны и эталона чувствительности должна быть не менее 1,5;

— уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по сравнению с оптической плотностью изображения эталона чувствительности не должно превышать 1,0.

6.3. Чувствительность контроля (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона), не должна превышать значений, приведенных в табл.6*.

Таблица 6*

_______________

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

мм

Радиационная толщина (в месте установки эталона чувствительности) | Класс чувствительности | |||||||

1 | 2 | 3 | ||||||

До | 5 | 0,10 | 0,10 | 0,20 | ||||

Св. | 5 | до | 9 | включ. | 0,20 | 0,20 | 0,30 | |

« | 9 | « | 12 | « | 0,20 | 0,30 | 0,40 | |

« | 12 | « | 20 | « | 0,30 | 0,40 | 0,50 | |

« | 20 | « | 30 | « | 0,40 | 0,50 | 0,60 | |

« | 30 | « | 40 | « | 0,50 | 0,60 | 0,75 | |

« | 40 | « | 50 | « | 0,60 | 0,75 | 1,00 | |

« | 50 | « | 70 | « | 0,75 | 1,00 | 1,25 | |

« | 70 | « | 100 | « | 1,00 | 1,25 | 1,50 | |

« | 100 | « | 140 | « | 1,25 | 1,50 | 2,00 | |

« | 140 | « | 200 | « | 1,50 | 2,00 | 2,50 | |

« | 200 | « | 300 | « | 2,00 | 2,50 | — | |

« | 300 | « | 400 | « | 2,50 | — | — | |

Примечание. При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

(Измененная редакция, Изм. N 1).

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежей, техническими условиями, правилами контроля и приемки) на контролируемые изделия.

Для атомных энергетических установок требования к чувствительности устанавливаются соответствующими нормативными документами.

6.4. В соответствии с требованиями технической документации на контролируемые изделия допускается определять чувствительность () в процентах по формуле

,

где — чувствительность, мм;

— толщина просвечиваемого металла, мм.

6.5. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

— при панорамном просвечивании кольцевых сварных соединений при одновременном экспонировании более четырех пленок. В этих случаях, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

В этих случаях, независимо от общего числа снимков, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

— при невозможности применения эталонов чувствительности.

В этих случаях чувствительность определяется на имитаторах сварного соединения при обработке режимов контроля.

6.6. При расшифровке снимков определяют размеры изображений трещин, непроваров, пор и включений, а также, при необходимости, оценивают величину вогнутости и выпуклости корня шва (в случаях, когда корень шва недоступен для внешнего осмотра).

Перечень подлежащих определению размеров и методика оценки величины вогнутости и выпуклости корня шва должны быть приведены в технической документации на контроль и приемку сварных соединений.

6.7. При документальном оформлении результатов расшифровки снимков определенные по снимкам размеры следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или ближайших целых значений в миллиметрах, если определенный по снимку размер превышает 3,0 мм.

6.8. Если при контроле пленка располагается на расстоянии от обращенной к пленке поверхности контролируемого сварного соединения и выполняется соотношение

,

определенные по снимку размеры перед их округлением рекомендуется умножать на коэффициент

,

где — расстояние от источника излучения до обращенной к ист

Как выполняется неразрушающий контроль сварных соединений?

Первая электросварка, как полноценная технология, появилась еще в начале 19-го века. И очень скоро мастера поняли, что недостаточно просто соблюдать технологию, чтобы соединение получилось качественным. Поэтому в рабочий процесс был внедрен визуальный контроль, как один из простейших. Но со временем оказалось, что с помощью визуального контроля невозможно обнаружить скрытые дефекты.

Так возникла необходимость в применении других методов контроля. Желательно таких, которые не будут изменять внутреннюю структуру металла и ухудшать его качественные характеристики. Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Содержание статьи

Основные дефекты

Для начала определимся, какие дефекты можно выявить с помощью неразрушающего контроля.

Дефекты могут быть внешними и внутренними. К внешним дефектам относятся трещины, сколы, надрезы, прожоги. При этом главными причинами образования таких дефектов является либо неравномерное охлаждение металла, либо непроваренные участки шва. К внутренним дефектам принято относить образование пор и газовых включений в сварочном соединении. Причина их возникновения — окисление металла и колебание внутреннего давления.

Виды неразрушающего контроля сварных швов

Прежде чем вы узнаете о современных видах неразрушающего контроля мы расскажем вам про исторические способы. Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

Читайте также: Все о контроле качества

Но технологии не стояли на месте, и вскоре появились более совершенные методы контроля качества. Среди наиболее применяемых выделим визуально-измерительный, радиографический, ультразвуковой и капиллярный контроль. Далее мы отдельно расскажем о каждом методе.

Визуально-измерительный контроль

Визуально измерительный контроль — простейший метод контроля, основанный на визуальном осмотреть сварного шва и/или с помощью дополнительных инструментов (линеек, луп и пр. ). Этот метод самый экономически выгодный, поскольку не требуется использование дорогостоящего оборудования и поиск высококвалифицированных контролеров. При должном подходе сварщиков просто обучают данному типу контроля, и они выполняют его самостоятельно в процессе и после сварки.

). Этот метод самый экономически выгодный, поскольку не требуется использование дорогостоящего оборудования и поиск высококвалифицированных контролеров. При должном подходе сварщиков просто обучают данному типу контроля, и они выполняют его самостоятельно в процессе и после сварки.

Для новичков выпускаются специальные кейсы, где собраны основные инструменты, и подробная инструкция, как проводить визуально-измерительный контроль. Но есть у такого метода существенный недостаток — человеческий фактор. Здесь весь контроль выполняет человек, а это значит, что он может просто не заметить дефект в силу своей неопытности, плохого самочувствия или еще каких-либо субъективных причин. Здесь мы не будем подробно все описывать, поскольку посвятили теме визуального контроля отдельную статью, прочтите ее.

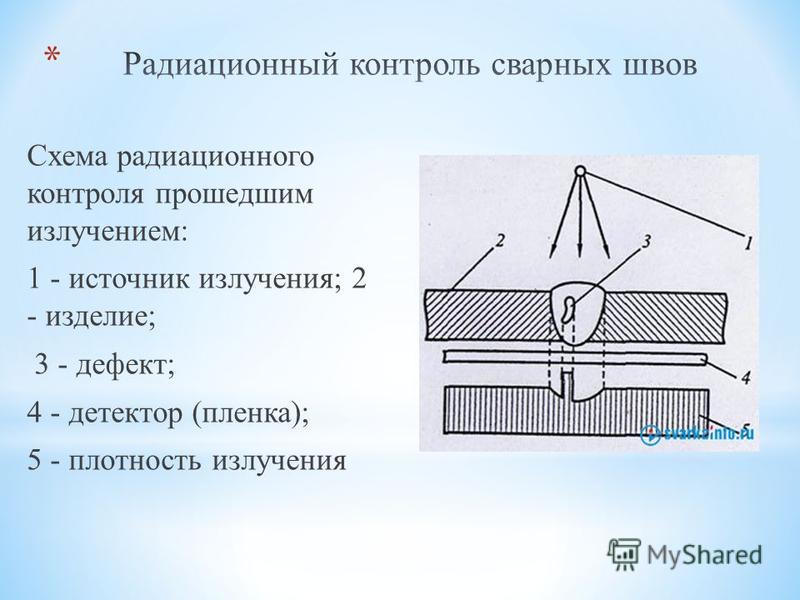

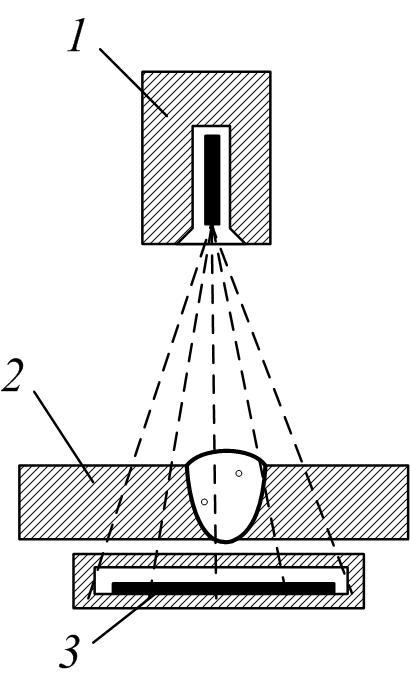

Радиографический контроль

Радиографический (или радиационный) контроль — метод контроля качества, суть которого заключается в прохождении рентгеновских лучей сквозь металл. Если лучи проходят беспрепятственно, значит имеются скрытые дефекты. Если дефектов нет или они незначительны, то лучи просто растворяются в металле.

Если лучи проходят беспрепятственно, значит имеются скрытые дефекты. Если дефектов нет или они незначительны, то лучи просто растворяются в металле.

Для фиксации результата используются специальные пленки, на которых затем делают рентгеновский снимок. Пленки покрыты специальным веществом, реагирующим на рентгеновские лучи. А они все равно остаются. Даже если дефектов нет, поскольку металл не полностью поглощает излучение. В результате мы всегда получаем снимок, где можно четко увидеть наличие или отсутствие дефектов.

Рентгенография очень эффективна, но требует очень ответственного подхода к работе. Поскольку сопряжена с риском для здоровья. К тому же, рентгеновские лучи способны заряжать воздух электричеством, что может привести к несчастным случаям. Этому методу контроля мы также посвятили отдельный материал, в нем вы прочтете больше подробностей, узнаете принцип работы рентгенографа.

Ультразвуковой контроль

Ультразвуковой контроль очень похож на радиографический, только вместо рентгеновских лучей здесь используется ультразвук. Звуковые колебания, проходя через металл, и возвращаясь обратно могут видоизменяться, если встретят на пути какой-либо внутренний дефект. Все эти изменения фиксируются с помощью специального оборудования — дефектоскопа. Ключевые параметры, на которые смотрит контролер — это скорость прохождения ультразвука и степень его ослабления, когда сигнал возвращается обратно.

Звуковые колебания, проходя через металл, и возвращаясь обратно могут видоизменяться, если встретят на пути какой-либо внутренний дефект. Все эти изменения фиксируются с помощью специального оборудования — дефектоскопа. Ключевые параметры, на которые смотрит контролер — это скорость прохождения ультразвука и степень его ослабления, когда сигнал возвращается обратно.

Данный контроль сварных швов относительно точный и информативный, он позволяет обнаружить все типы внутренних дефектов, обозначить их размер и местоположение. Но ультразвуковой контроль требует дорогостоящего оборудования и опытных контролеров, нельзя доверить эту работу сварщику в качестве дополнительной обязанности. По этой причине дефектоскоп используется только на крупных предприятиях. Но мелких производствах чаще применяют капиллярный контроль, о котором мы поговорим далее.

Капиллярный контроль

Как мы писали выше, капиллярный контроль часто используется на небольших производствах. И это не удивительно, ведь он не требует использования тяжелой дорогой техники или наличия каких-то особых знаний. Справедливости ради, даже на крупном производстве не всегда есть необходимость проведения сложного контроля, достаточно капиллярного. Что это за метод? Каковы его особенности? Все подробности ниже.

Справедливости ради, даже на крупном производстве не всегда есть необходимость проведения сложного контроля, достаточно капиллярного. Что это за метод? Каковы его особенности? Все подробности ниже.

Итак, капиллярный контроль — метод контроля качества с применением специальных жидкостей (их также называют пенетрантами). Эти жидкости отличаются высокой проникающей способностью, т.е. способны затекать даже в самые маленькие вмятины и трещины. Они также могут быть окрашены в яркие цвета для их быстрого распознавания.

Суть метода проста: пенетрант наносят на поверхность сварного соединения и ждут, пока жидкость равномерно распределится. Если на шве есть дефекты, то жидкость проникнет в них и дефект станет более заметным. К сожалению, с помощью такого метода нельзя обнаружить скрытые неисправности, но трещины легко обнаруживаются. К тому же, с помощью этого метода можно узнать не только местоположение трещины, но и ее размер.

Зачастую контролер осматривает места предполагаемого наличие дефектов с помощью лупы, но ели трещины слишком маленькие, то могут использоваться микроскопы.

Перед проведением контроля поверхность металла нужно очистить от загрязнений. Жидкость наносят с помощью кисточки или пульверизатора. Если деталь маленькая, то ее можно просто погрузить в емкость с пенетратной жидкостью.

Сейчас производители предлагают огромное количество жидкостей для выявления наружных дефектов, у них может отличаться не только цена и упаковка, но и состав. Опытные контролеры рекомендуют подбирать жидкости, которые будут визуально увеличивать дефект. Т.е., сам дефект может быть незначительных размеров, но жидкость визуально должна увеличивать его в размерах. Это улучшает точность обнаружения дефекта и в целом упрощает работу.

Следует отметить, что в работе используется два типа жидкости Одна называется индикатором, поскольку указывает на местоположение дефекта, а вторая называется проявителем, поскольку с ее помощью удаляют индикатор и узнают о реальных размерах трещины.

Чаще всего в качестве индикатора применяется горячее масло, краска или жидкости с флуоресцентными свойствами (те, что буквально светятся в темноте). А в качестве проявителя зачастую используют известковое молочко или бензол.

А в качестве проявителя зачастую используют известковое молочко или бензол.

Вместо заключения

Методы контроля, описанные в данной статье, применяются на производствах любого масштаба: от мелких частных мастерских до крупномасштабных заводов с международным статусом. Благодаря таким методам можно произвести контроль любой сложности, например, неразрушающий контроль сварных соединений трубопроводов, по которым течет газ или нефть.

Конечно, в таких случаях неразрушающий контроль может применяться в совокупности с другими методами, которые называются разрушающими. Но в любом случае ни одно производство не обходится без неразрушающего контроля. А вы применяете подобные методы в своей практике? Расскажите об этом в комментариях. Желаем удачи в работе!

Контроль качества сварных швов засверловкой

Механические испытания сварных соединений. Механические испытания выявляют качество наплавленного металла и сварного соединения в целом и широко применяются при определении качества сварки ответственных конструкций (подъемно-транспортных машин, котлов, трубопроводов и т. д.). Механические испытания сварных соединений регламентированы ГОСТ 6996. Однако число вырезаемых образцов ограничивается трудностями заделки мест выреза, а ограниченное количество образцов не может отразить полного состояния всех швов. Поэтому этот вид испытаний является дополнительным.

Механические испытания выявляют качество наплавленного металла и сварного соединения в целом и широко применяются при определении качества сварки ответственных конструкций (подъемно-транспортных машин, котлов, трубопроводов и т. д.). Механические испытания сварных соединений регламентированы ГОСТ 6996. Однако число вырезаемых образцов ограничивается трудностями заделки мест выреза, а ограниченное количество образцов не может отразить полного состояния всех швов. Поэтому этот вид испытаний является дополнительным.

Контроль с помощью засверловок. Этим способом могут выявляться: 1) непровары по границе шва и между отдельными слоями; 2) газовые и шлаковые включения; 3) трещины в шве и в местах сплавления.

Фиг.113.Контроль качества швов засверловкой.

Засверловка швов производится ручной пневматической или электрической дрелью, сверлом с углом заточки 90° (фиг. 113). Сверло следует подбирать так, чтобы было вскрыто все сечение шва и захвачен основной металл по 1,5—3,0 мм на сторону.

Для выявления границ сплавления засверленное место протравляют химическим реактивом (хорошие результаты дает реактив: двойная соль хлорной меди и аммония 10 г на 100 см3 воды). Осмотр засверленной лунки после травления производится невооруженным глазом или с помощью лупы. При обнаружении непровара или иных пороков шва в одной лунке производят дополнительное сверление для определения их границ. Участки шва, имеющие пороки, должны вырубаться и завариваться вновь.

Места и количество отверстий устанавливаются в соответствии с размерами конструкций и длиной швов, но не менее трех на конструкцию. Засверленные отверстия в швах ответственных конструкций (котлах, трубопроводах и др.) подлежат заварке; в строительных конструкциях они часто остаются незаваренными.

Контроль качества сварных швов при изготовления трубопроводов

Для своевременного выявления дефектов необходим тщательный и систематический контроль сварных соединений трубопроводов на всех стадиях производства сварки. В зависимости от требований проекта или технических условий контроль сварных соединений технологических трубопроводов осуществляется путем наружного осмотра всех стыков, механических испытаний и физических методов контроля (металлографического исследования, просвечивания рентгеновскими или гаммалучами, ультразвука, магнитографического способа), а также проверки плотности сварных стыков гидравлическим или пневматическим испытанием. В отдельных случаях в зависимости от материала труб и назначения трубопровода сварные швы проверяют на коррозионную стойкость.

Наружному осмотру подвергают каждый сваренный стык трубопровода. Путем осмотра выявляют внешние дефекты шва: наплывы, подрезы, кратеры, прожоги, трещины, свищи, наружные поры.

Механические испытания сварных соединений производят, чтобы определить их прочность и пластичность. Обязательными, видами механических испытаний являются испытания на растяжение, загиб или сплющивание и на ударную вязкость. Для проведения механических испытаний каждый сварщик одновременно со сваркой трубопровода осуществляет сварку контрольных (пробных) стыков, из которых вырезают образцы. Механические испытания контрольных стыков выполняют только при сварке трубопроводов, подведомственных органам Госгортехнадзора, на газопроводах, подведомственных органам газовой инспекции, а также на внутризаводских трубопроводах, транспортирующих огне- и взрывоопасные или токсичные газообразные и жидкие продукты. Механические испытания производят в соответствии с ГОСТ 6996—54.

Металлографическое исследование осуществляют, чтобы определить структуру металла шва и околошовной зоны, выявить в сварном шве газовые или шлаковые включения, волосяные трещины, непровары. При металлографическом исследовании проверяют излом сварного шва и определяют его макро и микроструктуру. Эти исследования обязательны только для паропроводов первой и второй категорий, подведомственных Госгортехнадзору, и трубопроводов специального назначения. Исследованию подвергаются образцы, вырезанные из контрольного стыка.

Эти исследования обязательны только для паропроводов первой и второй категорий, подведомственных Госгортехнадзору, и трубопроводов специального назначения. Исследованию подвергаются образцы, вырезанные из контрольного стыка.

Просвечивание рентгено- и гаммалучами — наиболее распространенный способ контроля сварных швов без разрушения. Просвечивание позволяет обнаружить внутренние дефекты сварки — трещины, непровар, шлаковые включения и поры. Для просвечивания сварных швов применяют стационарные (РУП200, РУП4005) и переносные (РУП12051 и ИРА1д) рентгеновские установки. Стационарные установки из-за больших габаритных размеров используют на заводах и в лабораториях; переносные — в монтажных условиях.

Гаммалучи возникают в результате процессов, происходящих при распаде ядер элементов или изотопов, обладающих искусственной или естественной радиоактивностью. Эти лучи способны проникать через слой металла значительной толщины и действовать на рентгенопленку, приложенную к шву с обратной стороны.

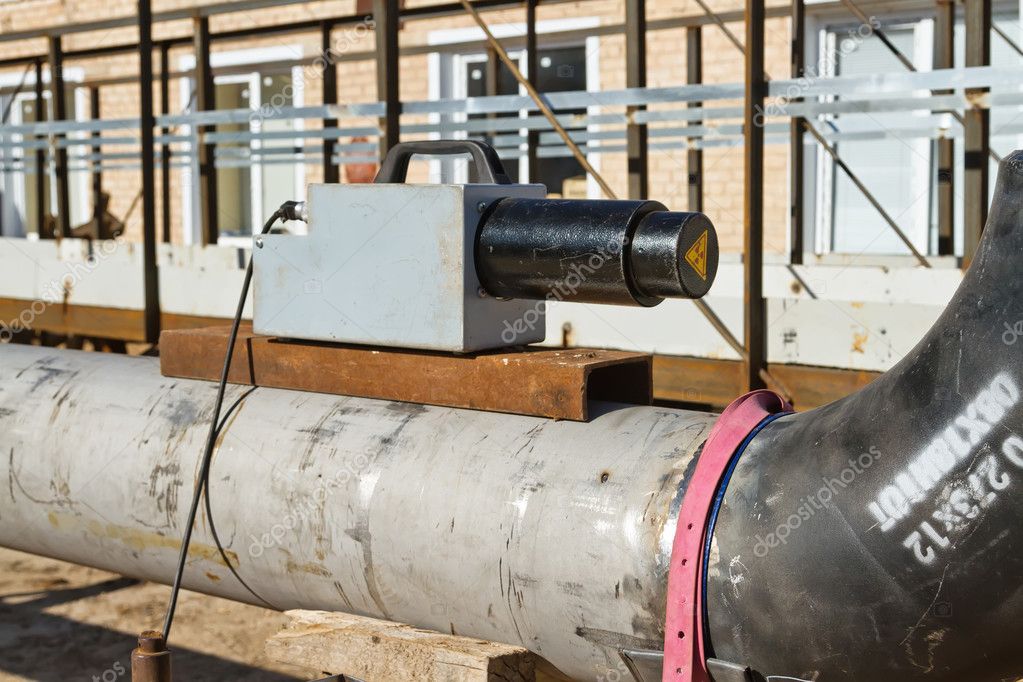

Радиографический контроль сварных соединений, просветка сварных швов

Лаборатория «ГАЦ ВВР», аттестованная согласно ПБ 03-372-00, имеет в своем распоряжении все необходимое оборудование для того, чтобы выполнить радиографический контроль сварных соединений. В штате лаборатории работают специалисты второго уровня, прошедшие аттестацию согласно требований ПБ 03-440-02. Деятельность «ГАЦ ВВР» одобрена Речным и Морским регистром. Специалисты нашей лаборатории готовы провести радиографический контроль сварных соединений на объектах подконтрольных и неподконтрольных Ростехнадхору.

В штате лаборатории работают специалисты второго уровня, прошедшие аттестацию согласно требований ПБ 03-440-02. Деятельность «ГАЦ ВВР» одобрена Речным и Морским регистром. Специалисты нашей лаборатории готовы провести радиографический контроль сварных соединений на объектах подконтрольных и неподконтрольных Ростехнадхору.

Радиографический контроль (РК) выполняется в процессе производства, проведения строительных, монтажных, ремонтных, реконструкционных работ, а также технической диагностики промышленных объектов.

РК осуществляется согласно нормативной документации и требованиям стандартов ГОСТ 7512-82 и 23055-78.

Данная методика используется с целью определения трещин, различных включений, непроваров, пор и других дефектов в сварных швах.

РК считается самым точным методом контроля сварных соединений. Он дает возможность максимально точно определить характер и тип дефектов, а также их расположение.

Преимущества метода

- Просветка сварных швов позволяет определить скрытые дефекты.

Именно этот метод позволяет своевременно выявить назаметные снаружи трещины, которые впоследствии могут существенно снизить прочность и надежность готового изделия.

Именно этот метод позволяет своевременно выявить назаметные снаружи трещины, которые впоследствии могут существенно снизить прочность и надежность готового изделия. - Высокая точность данных контроля дает возможность объективно оценить характер и размеры проблемы. Радиографический контроль также позволяет узнать точное месторасположение брака. Полученные данные позволяют определить причину возникновения дефекта и предпринять меры для его устранения.

- Просветка сварных соединений и последующая оценка полученной информации не требуют большого количества времени. Благодаря этому, такая методика будет актуальна не только на ответственных участках производственного процесса, но и на объектах массового производства.

- Радиографический контроль позволяет архивировать полученные результаты. Специалист, выполняющий подобный технологический контроль, имеет возможность подшить полученные снимки с точными результатами исследования в технический паспорт изделия.

Лаборатория «ГАЦ ВВР» квалифицированно выполнит радиографический контроль сварных соединений в любое удобное для заказчика время. Наши опытные дефектоскописты второго и третьего уровня, прошедшие соответствующую аттестацию, разработают технологическую карту и с максимальной точностью определят дефекты сварных соединений. После завершения всех необходимых диагностических работ оперативно оформляется заключение радиографического контроля.

Наши опытные дефектоскописты второго и третьего уровня, прошедшие соответствующую аттестацию, разработают технологическую карту и с максимальной точностью определят дефекты сварных соединений. После завершения всех необходимых диагностических работ оперативно оформляется заключение радиографического контроля.

Сварной шов и методы проведения радиографического контроля сварных соединений

Производство и установка сварочных конструкций осуществляется в строгом соответствии со строительными нормами, техническими условиями и правилами, обозначенными в ГОСТе. Все существующие сегодня способы контролировать сварной шов, а также другие металлические изделия дают возможность выявлять всевозможные дефекты, которые можно повстречать на практике сварки.

Соответствующие методы контроля применяются в зависимости от ответственности сварных швов и конструкций. Самыми целесообразными комплексными испытаниями на сегодняшний день считают те, что включают целый ряд параллельно использующихся методов контроля, например, ультразвуковой контроль сварных швов и радиографическая дефектоскопия.

Радиографический контроль и цели его проведения

Рентгеновская дефектоскопия или же радиографический контроль сварочных швов, соединений чаще всего применяется с целью проверки уровня качества магистральных газо- и нефтепроводов, технологических трубопроводов, промышленных трубопроводов, металлоконструкций, а также композитных материалов и технологического оборудования в самых разных отраслях промышленности.

Рентгенографический контроль производят с целью выявления поверхностных и внутренних дефектов, к примеру, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений.

Наряду с другими физическими методами контроля радиографический выступает одним из самых эффективных и надёжных средств выявления всевозможных дефектов. Выявленные дефекты: искусственные включения, нарушения геометрии

Основан данный метод дефектоскопии на различном поглощении рентгеновских лучей материалами.

Такие дефекты, как включения инородных материалов, различные трещины, поры и шлаки проводят к ослаблению в той или иной степени рентгеновских лучей. Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Данный метод показал свой высокий уровень эффективности на практике в процессе контроля качества, которому подвергаются сварочные швы и соединения.

Преимущества рентгенографического метода:

- Максимально точная локализация даже самых мельчайших дефектов;

- Молниеносное обнаружение дефектов сварочных соединений и швов;

- Возможность произведения чёткой оценки микроструктуры: величины вогнутости, выпуклости корня шва даже в самых недоступных местах для внешнего осмотра.

Радиографическая дефектоскопия, контролирующая сварочные конструкции также даёт возможность обнаруживать внутренние дефекты в виде пор, непроваров, вольфрамовых, шлаковых, окисных и других включений, подрезов и трещин, усадочных раковин и прочего.

Согласно общим положениям ГОСТа 7512 82

Установки неразрушающего контрольРадиографический контроль не используют при:

- Наличии непроваров и трещин, величина раскрытия которых меньше стандартных значений, а плоскость раскрытия не соответствует направлению просвечивания;

- Любых несплошностях и включениях, имеющих размер в направлении просвечивания меньше удвоенной чувствительности контроля;

- Всяческих несплошностях и включениях в случае, когда их изображения на снимках совершенно не соответствуют изображениям построенных деталей, резких перепадов трещин металла, который просвечивается, а также острых углов.

Наиболее достоверный способ проконтролировать основной металл и сварной шов – провести дефектоскопию с рентгеновским просвечиванием металлов. Только так можно определить и вид, и характер обнаруженных дефектов, с высокой точностью определить их месторасположение и заархивировать результаты контроля в конечном итоге.

Принцип работы радиографической установки

Радиографический контроль относится, в первую очередь, к системам цифровой дефектоскопии радиационного типа. Радиационное изображение в данных системах превращается в цифровой массив (изображение), который впоследствии подвергается разным видам цифровой обработки, а затем выводится на монитор персонального компьютера в виде полутонового изображения. К слову, нередко металлография (классически метод) использует для исследования, а также контроля металлических материалов радиометрические установки.

Поскольку метод базируется на принципе измерения рентгеновского излучения или гамма-излучения, которое проходит сквозь материал контролируемого объекта, детектором для контроля выступает фотодиод со сцинтиллятором, наклеенным на него. Сцинтиллятор под воздействием излучений испускает видимый свет, выход которого пропорционален квантовой энергии. В конечном итоге исходящее световое излучение вызывает ток внутри фотодиода.

Сцинтиллятор под воздействием излучений испускает видимый свет, выход которого пропорционален квантовой энергии. В конечном итоге исходящее световое излучение вызывает ток внутри фотодиода.

Таким образом, детектор преобразовывает проходящее сквозь контролируемое изделие излучение в электрические сигналы, величина которых прямо пропорциональна интенсивности лучей гамма.

Приёмник излучения рентгена – это линейка сцинтилляционных детекторов, которые по отдельности оснащены собственными усилителями, образующими единый независимый канал с детекторами. Количество детекторов в линейке строго зависит от необходимой ширины контролируемой зоны. Все каналы детекторного блока опрашиваются по очереди, а с помощью АЦП (аналого-цифровой преобразователь) все полученные сигналы приобретают цифровой вид. Впоследствии полученный в ходе опроса детекторных блоков цифровой массив передаётся на ПК. Радиографический контроль трубы

Посредством перемещения детекторных блоков по отношению к контролируемому сварочному соединению получают непрерывно считываемый массив данных, записывающийся в память ПК с целью последующего и более детального исследования, архивирования. Для оперативной оценки качества в лаборатории контроля в реальном времени эти данные выводятся в виде полутонового изображения прямо на монитор.

Для оперативной оценки качества в лаборатории контроля в реальном времени эти данные выводятся в виде полутонового изображения прямо на монитор.

Главные требования к рентгеновским аппаратам

В процессе радиометрическом методе флуктуации интенсивности проходящего сквозь объект энергетического спектра не оказывают никакого воздействия на чувствительность контроля, так как изображение, фиксируемое на пленке рентгена изображение определяют посредством интегральной дозы излучения в период экспозиции.

Именно поэтому во время радиографического контроля разрешается применять рентгеновские аппараты любого существующего типа. В большинстве случаев изготовители рентген-аппаратов не приводят никаких данных о флуктуации интенсивности излучений, поскольку данная величина не является критичной.

Стоит отметить, что радиометрия представляет собой метод измерения при построчном сборе данных в режиме реального времени.

Для сканирования одной строки могут потребоваться десятые доли секунды. Исходя из этого рентген аппарату предъявляются 2 основных требования, а именно:

Исходя из этого рентген аппарату предъявляются 2 основных требования, а именно:

1) Плотность потока гамма-излучения, проходящего сквозь контролируемую толщину проверяемого объекта, должна быть настолько велика, чтобы этого времени было достаточно для регистрации изменения толщины объекта вдоль просканированной области

2) Интенсивность гамма-излучения обязательно должна быть постоянной

Таким образом, для качественного радиометрического контроля необходимы высокостабильные источники ионизирующего излучения, имеющего максимально возможную плотность лучевого потока, а также максимальный энергетический спектр.

С целью сравнения современных рентгеновских аппаратов панорамного типа с постоянным потенциалом разработан специальный переносной прибор, обеспечивающий проведение измерений интенсивности излучения в полевых условиях.

Виды радиометрических аппаратов:

- Аппараты, которые обладают фиксированной частотой флуктуаций интенсивности гамма-излучения.

Регулярные перемены интенсивности рентгеновского излучения создают на изображении поперечные полосы. При этом среднеквадратичные отклонения в интенсивности излучения в несколько раз превышают статистические шумы. Возможно ослабление данных флуктуаций программным способом. С этой целью радиометрическую установку оснащают программами, определяющими спектральную долю флуктуаций для каждого аппарата. Подобные рентгеновские аппараты считаются условно применимыми для радиометрического контроля сварочных швов и соединений.

Регулярные перемены интенсивности рентгеновского излучения создают на изображении поперечные полосы. При этом среднеквадратичные отклонения в интенсивности излучения в несколько раз превышают статистические шумы. Возможно ослабление данных флуктуаций программным способом. С этой целью радиометрическую установку оснащают программами, определяющими спектральную долю флуктуаций для каждого аппарата. Подобные рентгеновские аппараты считаются условно применимыми для радиометрического контроля сварочных швов и соединений. - Рентгеновские аппараты с постоянным потенциалом, которые обладают высокочастотными флуктуациями, случайными во времени. У таких приборов величина отклонений интенсивности гамма-излучения более одного процента. В радиометрическом контроле сварочных конструкций не рекомендуется применять такие устройства.

- Идеальным вариантом является оборудование, стабильность излучения которого превышает 0,5 процентов, а частота флуктуаций имеет показатель не более 0,1 Гц. Низкочастотные изменения интенсивности излучения столь незначительной величины можно легко устранить на изображении программным способом.

Специалисты рекомендуют рентгеновский программный аппарат модели РПД200П, который после соответствующей модификации системы питания показал, что может успешно применяться в процессе проведения радиометрического контроля высокого качества.

Развивающаяся стремительными темпами вычислительная и электронная техника открывает широкие возможности для удешевления и усовершенствования радиометрической аппаратуры.

Проведённые с помощью аппарата РПД200П панорамного типа измерения доказывают, что на базе оборудования этого типа можно создать целые радиометрические комплексы.

Лучшая цена зазор между сварными швами — отличные цены на зазоры от мировых производителей Отличные новости !!! Вы находитесь в правильном месте для сварного зазора. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот зазор между сварным швом в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что у вас есть пробел в сварке на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в зазоре сварного шва и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести зазор сварного шва по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Лучшая линейка для сварных зазоров — Выгодные предложения по линейке для сварных зазоров от глобальных продавцов линейок для сварных зазоров

Отличные новости !!! Вы попали в нужное место для линейки сварочных зазоров.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта линейка для сварных зазоров в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели линейку для сварочных зазоров на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в линейке для сварки зазоров и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести линейку для сварки зазоров по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Лучшая цена мерного калибровочного сварного шва — отличные предложения по мерному калиброванному шву от мировых продавцов калибровочного шва

Отличные новости !!! Вы находитесь в нужном месте для измерения толщины сварного шва.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот сварной шов высочайшего качества должен в кратчайшие сроки стать одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили точный размер сварного шва на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в измерении толщины сварного шва и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, мы думаем, вы согласитесь, что вы получите мерный сварной шов по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Что такое сварка в узкий зазор?

Сварка в узкий зазор (также называемая сваркой в узкую бороздку) была разработана для более экономичной сварки толстых секций. В этой процедуре сварки используется подготовка стыков с небольшими включенными углами, обычно в диапазоне 2-20 °, что требует меньшего количества сварочного металла и меньшего времени сварки для заполнения.Методы узкого зазора применяются при сварке под флюсом (SAW), дуговой сварке металлическим электродом в защитных газах (MIG / MAG, GMAW) и сварке вольфрамовым электродом в среде защитного газа (TIG, GTAW). Однако сварка в узкий зазор требует специального оборудования из-за ограниченного доступа к основанию препарирования.

Преимущества техники узкой щели:

- Этот процесс обеспечивает лучшую экономию при сварке толстых материалов (обычно толщиной более 50 мм) из-за меньших требований к расходным материалам и более короткого времени сварки.

- Имеется низкая угловая деформация, так как подготовка шва почти параллельна.

Недостатки:

- Сварной шов более подвержен дефектам при определенных сварочных процессах, особенно при отсутствии проплавления боковых стенок.

- При обнаружении дефекты удалить сложно из-за плохой доступности стыков.

- Дорогостоящие J-образные препарирования должны быть обработаны на основном материале, если не разрешена подкладка. Это повлияет на экономику процесса.

Риск отсутствия проплавления боковин можно снизить при сварке в узкий зазор несколькими способами:

- Использование двух электродов в тандеме с каждым электродом, ориентированным так, чтобы сварной валик был направлен к каждой боковой стенке (применимо к процессам SAW и MIG / MAG)

- Использование электрода, изогнутого в виде волны (для сварки MIG / MAG). Это должно заставить дугу перемещаться из стороны в сторону через стык

.- Использование двух электродов, скрученных друг вокруг друга для возбуждения дуги (применимо к сварке MIG / MAG)

- Использование углового контактного наконечника, который автоматически направляет электрод на одну боковую стенку, а затем на другую (применимо для сварки MIG / MAG)

- Колебания дуги

- Использование отслеживания шва для обеспечения совмещения дуги с боковой стенкой

сварной зазор — немецкий перевод — Linguee

Это идеально адаптированное продуктовое решение из

[…] Schenck Process состоит из двух частей

[…]

верхняя дека с PU a n d сварной зазор s i ev e Расположение футеровок […] по горизонтали и возрастанию,

[…] позволяет взбалтывать и отсеивать грубый песок.

schuettgutportal.de

schuettgutportal.de

Die ausgereifte und perfekt angepasste Produktlsung von Schenck

[…] Process besteht aus einem zweigeteilten

[…]

Oberdeck mit P U- un d Schweispaltsiebbelgen, горизонт на tal и […] steigend angeordnet.

schuettgutportal.de

Вы также можете указать fy a сварной зазор b e tw een конструкции, […]: сохранить или выбросить либо разделенную сторону, либо расширить конструкцию.

solidworks.co.kr

Ауэрдем

[…]

knnen S ie eine n Schweiabstand z wisch en den Strukturen […] festlegen, Krper beibehalten oder verwerfen oder eine Struktur verlngern.

files.solidworks.com

d) Увеличьте левый нижний угол

[…]

группы 1, чтобы увидеть скошенный угол с -й сварной зазор . solidworks.co.kr

d) Vergrern Sie die linke untere Ecke von Gruppe1, um

[…]

die E ck e mit Gehrung u nd Schweiabstand an zuzei ge n. files.solidworks.com

Весь чертеж: это будет

[…]

произвести количество e ve r y сварной зазор o n t он весь чертеж. ferncc.com

Весь чертеж: Diese

[…]

Опция z hlt все e Schweistellen i n d er ge sa mten Zeichnung, […] ohne weitere Eingabeaufforderungen.

ferncc.com

Что ограничивает способность перекрывать зазоры, так это сложность удержания требуемого объема расплава в т ч e сварной зазор . ilt.fraunhofer.de

Der Begrenzende Effekt

[…]

hinsichtlich de r Spaltberbrckbarkeit b es teht darin, das erforderliche Schmelzvolumen im Schweispalt zu halten. ilt.fraunhofer.de

Сварной зазор p r ov обеспечивает пространство для сварного шва без необходимости укорачивать сегменты. solidworks.co.kr

Endgehrung. c) Stellen Sie Abstand zwischen verbundenen Segmenten in derselben Gruppe files.solidworks.com

Листы толщиной 0,77 мм с цинковыми покрытиями 2,3 м, 2,5 м, 3,1 м и 3,5

[…] м и

[…]

Mg-покрытие толщиной 0,3 м, we r e сварное w i th o ut a зазор b y m eans of a sq ua r e сварной шов o n t внахлест, с […] сторона (Mg покрытие) внутри.

ilt.fraunhofer.de

Die mit Zn-Beschichtungen von 2,3 m, 2,5 m, 3,1 m и 3,5 m und einer 0,3 m dicken Mg-Beschichtung versehenen 0,77 мм

[…] Дикен Блече Вурден

[…]

mittels I-Na ht am berlappsto oh ne Spalt, m it i nn enliegender Gutseite (Mg-Besc hi chtun g), verschweit . ilt.fraunhofer.de

Выравнивание сварочной головки по т h e сварной шов c e nt re, a n d зазор c o nt rol, выполняются автоматически. smrw.de

D i e Schweikopffhrungen z ur Nahtmi tt e un d Schweispaltsteuerungen e rfol ge n automatisch. smrw.de

Для производства шт. п пр ок. 800 кг […] проволоки для дуговой сварки под флюсом и прибл. Потребовалось 1000 кг флюса.

babcockborsigservice.com

Fr die Herstel lu ng j eder naht im E ngsp al t wurden ca.[…] 800 кг UP-Schweidraht und ca. 1.000 кг Schweipulver bentigt.

babcockborsigservice.com

Предварительно запрограммированные измерительные задачи: распознавание и отслеживание углов, шаги

[…] и позиции и обнаружение

[…]

отбортовки (например, клей b ea d , сварной шов s e am ) или канавки ( e. г . зазор ) w it h динамическое отслеживание. micro-epsilon.com

Vorprogrammierte Messaufgaben sind z.B. die Erkennung und Verfolgung von Winkel, Stufen und Positionen

[…] sowie die Erkennung von

[…]

Raupen (z.B . Klebe rau pe, Schweinaht) od er Rille n ( z. B. N ut, Spalt ) be i dy na mischer […] Nachfhrung.

micro-epsilon.de

Допуск на сварку и «насколько большой зазор можно сварить?» — Joining Technologies

О, мальчик. Я уверен, что меня кто-нибудь накажет за то, что разобрался с этим, но все равно здесь.

Поговорим о допусках на сварку. В этой публикации мы сосредоточимся только на сварном шве и будем следовать общей теме взаимодействия между заказчиком и поставщиком.

Заказчик : «Какой диапазон зазора вы можете допускать в сварном шве?»

Продавец : «Какой сварной шов? Процесс? Как глубоко? Насколько широк? Материал? Наполнитель? »

Клиент : «Это пока не имеет значения, мне просто нужно знать, какой зазор можно сварить и насколько он может варьироваться».

Как и последнее сообщение в блоге , это ловушка! Для сварщиков, читающих это, Я ЗНАЮ, что вы съеживаетесь от понимания. Это похоже на скрежет гвоздями по классной доске (если они еще используются).Для тех из вас, кому нужна помощь в работе со своим сварочным цехом, позвольте мне объяснить:

Мы работаем со сварными швами, которые варьируются от невидимых невооруженным глазом до сварных конструкций сосудов высокого давления с тяжелым сечением, которые вы можете видеть через всю комнату.

Этот сосуд высокого давления может допускать и допускает зазор дюйма с допуском +/- 1/16 дюйма. Такую разницу в зазоре можно увидеть буквально с расстояния вытянутой руки, и это совершенно нормально. В этом проекте используется большая мощность, огромный наполнитель и он относительно нечувствителен к небрежным допускам.

Давайте посмотрим на другую крайность — на этот «невидимый сварной шов». Мы работали над проектом формирования цилиндра из прокладочного материала. Эта деталь сделана без присадки, и в этом масштабе мы обсуждаем зазоры в стыковом шве в процентах от толщины сварного шва. Этот материал не был особенно чувствителен к напряжениям или растрескиванию под воздействием тепла, поэтому мы были в довольно удобном положении, чтобы предложить до 25% толщины сварного шва для локальных зазоров с длиной не более чем в 20 раз больше толщины шва.Звучит довольно щедро, пока я не скажу вам, что этот цилиндр был толщиной 0,001 дюйма. Подайте сигнал заикания, разочарования и беспокойства по телефону с дизайнером.

Заказчик : «Эти допуски трудно измерить!»

Поставщик : «Сварной шов почти не виден…»

В конечном итоге заказчик и поставщик решили проблему допуска и разработали процесс резки, позволяющий поддерживать допуск кромки в пределах предписанного диапазона, и все было в порядке с мир.

На этом я остановлюсь на этом, но будет часть 2 (и, возможно, 3), в которой обсуждаются толщина сварного шва, несоответствие и требования к глубине проплавления.

Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

сварной зазор — немецкий перевод — Linguee

Это идеально адаптированное продуктовое решение из

[…]Schenck Process состоит из двух частей

[…] верхняя дека с PU a n d сварной зазор s i ev e Расположение футеровок […]по горизонтали и возрастанию,

[…]позволяет взбалтывать и отсеивать грубый песок.

schuettgutportal.de

schuettgutportal.de