Расчет нормативов образования отходов — образец расчета.

По образцу, представленному ниже вы можете сделать расчет нормативов образования отходов и лимитов на их размещение самостоятельно.Для начала напишу ответы на часто задаваемые вопросы:

Расчет норматив образования отходов и лимитов на их размещение делают предприятия, относящиеся ко 1, 2 категории ОНВОС. Расчет у указанной категории предприятий должен быть с 01.01.2019 г.

Расчет норматив образования отходов и лимитов на их размещение не согласовывается, только утверждается руководителем предприятия.

Оформление расчета выполняется в виде проекта нормативов образования отходов и лимитов на их размещение, меняется только титульный лист.

Методики расчета нормативов образования отходов

Подробно информацию по расчету нормативов образования отходов и лимитов на их размещение вы можете прочитать здесь:

Оформление расчета нормативов образования отходов и лимито на их размещение производится в соответствии с Методическими указаниями по разработке проектов нормативов образования отходов и лимитов на их размещение утверждены Приказом Минприроды России от 05. 08.2014 № 349 «Об утверждении Методических указаний по разработке проектов нормативов образования отходов и лимитов на их размещение».

08.2014 № 349 «Об утверждении Методических указаний по разработке проектов нормативов образования отходов и лимитов на их размещение».

В соответствии с Методическими указаниями:

Нормативы образования отходов, в зависимости от характера отходообразующих процессов и возможности получения исходных данных для расчета, определяются с использованием следующих методов:

пункт 10 Методических указаний

метод расчета по материально-сырьевому балансу;

метод расчета по удельным отраслевым нормативам образования отходов;

расчетно-аналитический метод;

экспериментальный метод;

метод расчета по фактическим объемам образования отходов (статистический метод).

Нормативы образования отходов и лимиты на их размещение -образец

УТВЕРЖДАЮ Генеральный директор *****

01.01. 2019 г. М.П .

[adsp-pro-1]

РАСЧЕТ НОРМАТИВОВ ОБРАЗОВАНИЯ ОТХОДОВ

для Общества с ограниченной ответственностью ******

Ответственный исполнитель подпись ФИО

г. **** 2019 г.

**** 2019 г.

Структура РНООР

1. Общие сведения о хозяйствующем субъекте

2. Сведения о хозяйственной и иной деятельности

3. Расчет и обоснование предлагаемых нормативов образование отходов в среднем за год.

4. Сведения о предлагаемом образовании отходов

5. Сведения о местах накопления отходов. Карта-схема площадки накопления отходов

6. Сведения о предлагаемой ежегодной передаче отходов другим хозяйствующим субъектам с целью их дальнейшей утилизации, и (или) обезвреживания, и (или) размещения

7. Список использованных источников

1. ОБЩИЕ СВЕДЕНИЯ О ХОЗЯЙСТВУЮЩЕМ СУБЪЕКТЕ

Полное наименование юридического лица:

Сокращенное наименование юридического лица:

Юридический адрес:

Фактический адрес:

Свидетельство о государственной регистрации юридического лица: серия *******, выдано ******

Свидетельство о постановке на учет Российской организации в налоговом органе по месту ее нахождения: серия ***, выдано ***

ИНН: КПП: ОГРН: ОКПО: ОКАТО: ОКВЭД:

Основным видом деятельности является

Руководитель предприятия:

Ответственное лицо за деятельность по обращению с отходами:

ООО **** размещается на **** площадке(ах), расположенной(ых) по адресу(ам):

ООО ***** располагается на ******** С севера, запада и востока расположены ******. Ближайшее жилье расположено на расстоя-нии *** м от ***** границы предприятия.

Ближайшее жилье расположено на расстоя-нии *** м от ***** границы предприятия.

2.СВЕДЕНИЯ О ХОЗЯЙСТВЕННОЙ И ИНОЙ ДЕЯТЕЛЬНОСТИ

Для производственной деятельности на территории предприятия расположены следующие участки:

Котельная;

Резервуар с мазутом;

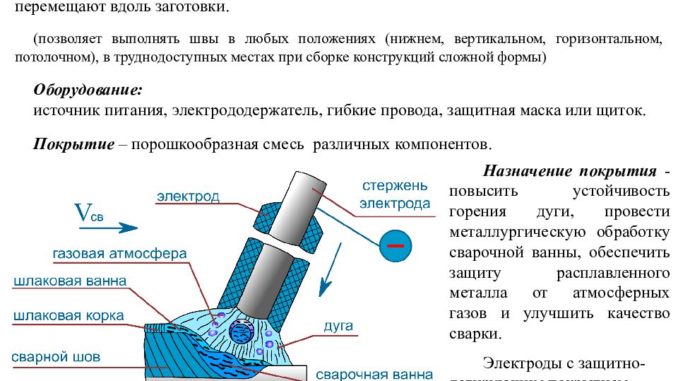

Сварочный участок.

Для временного складирования отходов в ожидании передачи их специализированным организациям для использования, обезвреживания или захоронения выделены отдельные объекты.

Все отходы планируется хранить на промплощадке не более 11 месяцев.

ООО **** не планирует использовать, обезвреживать и перерабатывать отходы.

ООО ***** не имеет в собственности, не владеет и не использует объекты длительного хранения и захоронения отходов.

Карта-схема с нанесением организованных мест накопления отходов предприятия прилагается.

Основной деятельностью ООО **** является *****.

Для осуществления технологического процесса на предприятии имеется следующие производственные участки:

- котельная;

- резервуары с мазутом;

- сварочный участок.

Для отопление производственных помещений *** на предприятии имеются две собственные котельные, работающих на природном газе. В зимний период котельные могут работать одновременно, в летний период котельные одновременно не работаю

причины, как отличить его от металла, удаление и очищение

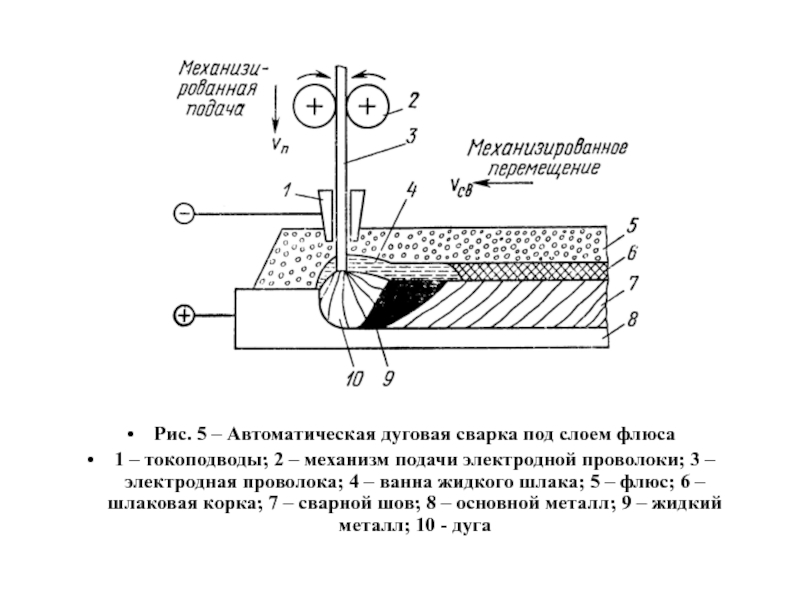

Соединение металлических деталей в цельные конструкции часто осуществляется с помощью дуговой сварки. Это довольно эффективная и простая технология сваривания, но основным побочным эффектом ее является сварочный шлак.

Что такое шлаковые включения

Сварочный шлак — это побочный стеклообразный материал, образующийся из расплавленного покрытия электрода или сварочного флюса. Наличие шлаковых включений считается весьма серьезным дефектом, который способен понизить качество сварного соединения и всей конструкции.

Все возникающие в процессе сварке на металлической поверхности шлаковые включения разделяют на два вида:

- макроскопические.

Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии;

Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии; - микроскопические. Как правило возникают вследствие возникающих при сваривании и кристаллизации металла химических реакций.

Негативное воздействие на механические характеристики металлического изделия оказывают обе разновидности включений.

Причины, по которым шлаковые включения образуются

Довольно часто только осваивающие сварочные технологии специалисты задаются вопросом почему много шлака при сварке образуется на соединительных стыках. Появление таких включений обусловлено разными факторами:

- металл быстрее обычного остывает и шлак попросту не успевает выйти за пределы сварочной ванны;

- низкое качество электродов, используемых при сварке. При этом неравномерно происходит плавление и в сварочную ванну попадают частички электрода;

- при низких значениях раскисления металла образуется много шлака при сварке. Это процесс, при котором из уже мягкого металла устраняются молекул кислорода.

- некачественная подготовка и зачистка от грязи, ржавчины и масел свариваемых кромок;

- высокие значения поверхностного натяжения шлака препятствуют всплытию его на поверхность;

- применение флюса или электродов из тугоплавких металлов и с большим удельным весом;

- не соблюдении режимов и технологии сварки, например, неправильно подобранный угол наклона или же неподходящая скорость перемещение электрода.

Чтобы осуществлялась сварка без шлака или же с минимальным его количеством, желательно обратиться за помощью к опытным сварщикам. Если вы хотите самостоятельно сваривать, то следует научиться сваривать самые простые элементы и только потом приступать к более сложным.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно. Для этого следует обратить внимание на следующие факторы:

- цвет

- скорость остывания. Металл в отличии от шлака застывает намного быстрее;

- структура остывшего металлического сплава более плотная, а шлаковые включения являют собой рыхлую корочку;

- текучесть. Металл при расплавлении более жидкий, что способствует большей его подвижности. В процессе сваривания несложно увидеть, как он закипает. Шлак более тягучий и хуже прогревается.

Отличить шлак от металла при сварке можно непосредственно в момент, когда он появляется в сварочной ванне. Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Почему шлак нужно удалять

Шлаковые включения в основном состоят из оксидов за счет пористой структуры существенно понижают прочностные свойства металла. При эксплуатации сварной конструкции оксиды из шлака способны вступать с железом в химическую реакцию, что приводит к ее разрушению. Поэтому сразу после остывания, когда шлак становится черным его необходимо удалять.

На начальном этапе сварки образовавшийся над ванной шлак с окислами защищает металл от быстрого охлаждения. Поскольку намного медленнее понижается температура металла, при удалении шлака после сварки швы получаются более ровными и однородными.

Есть и другие причины, по которым рекомендовано удалять после сваривания деталей образовавшийся на стыках шлак:

- намного легче проверить качество сварного соединения, когда на нем отсутствуют шлаковые включения;

- нередко на готовые изделия наносят лакокрасочные покрытия, а наличие шлаковых вкраплений существенно ухудшает внешний вид конструкций;

- при необходимости выполнить шок в несколько слоев сперва необходимо удалить шлак и только после этого создавать следующий слой.

Обратите внимание! Если не удалить сварочный шлак, применение готового изделия может быть невозможным из-за присутствующих дефектов в виде волчков и неметаллических включений. Особенно важно это для конструкций, которые при эксплуатации будут подвергаться высоким внешним нагрузкам.

Как минимизировать шлаковые включения при сваривании металлов

Многих начинающих мастеров беспокоят вопросы «почему много шлака при сварке инвертором». Как правило такие проблемы наблюдаются при сварке, когда элементы находятся в нижнем положении. В случаях, когда деталь расположена под уклоном, то шлак стекает намного быстрее чем жидкая металлическая смесь из сварочной ванны. В связи с тем, что шлак не успел выйти наружу, он остается в сварочном шве.

Также шлаковые образования появляются при чрезмерно больших зазорах или при недостаточном токе в отношении к толщине металла. Намного реже проблемы со шлаком возникают при создании вертикальных швов, при этом шов остается сверху, а шлак стекает вниз.

Некоторые профессиональные сварщики советуют ставить заготовку под уклоном и варить сверху вниз, другие предлагают использовать для сварки электроды без шлака с темным покрытием.

Чтобы внутрь сварочной ванны не попадали частички шлаков, следует координировать направление электрода. Располагать его нужно таким образом, чтобы при испарении электродного покрытия поток газа такой дефект «выдувало» на внешнюю поверхность соединительного стыка. Оставлять шлак в сварочной ванне нельзя. Он быстро должен кристаллизироваться, что позволит удалить его без особых усилий.

Как избавиться от шлака

Чтобы при сваривании избавиться от шлака, можно попытаться увеличить дугу. Это предотвратит затекание шлаковых образований под сварочную ванну.

Изменением полярности тока при сварке инвертором и движением от минуса к плюсу электродом можно предотвратить накопление шлака в шве. Нельзя на одном месте слишком долго задерживаться, перемещать дугу необходимо быстро и равномерно.

Если габариты изделия позволяют, можно попытаться обратно «загнать» шлак, меняя угол наклона детали. Меньше шлака дает инверторная сварка на обратных токах. Такой аппарат лучше всего использовать начинающим сварщикам, поскольку они предотвращают залипание электрода и в разы упрощают сварочный процесс.

Интересное видео

Методы обработки сварочных остатков и шлака

В современном мире практически любая металлическая деталь или конструкция будет изготовляться с использованием электрической сварки. Самое главное, что это никак не будет влиять на её прочность или жесткость, в некоторых случаях использование сварка позволяет полностью отказаться от применения болтов или заклепок. Но из-за своего широкого распространения и увеличилось количество получаемых отходов: остатков электродов или же шлака, что при выбросе будет негативно сказываться на нашей окружающей среде.

Особенности сварочных отходов

Сварочные отходы, как и отходы любой другой отрасли, имеют свои особенности и правила по утилизации и переработки. Сегодня мы поможем ознакомить Вас со всеми нормами и правилами.

Шлак

Сам по себе шлак являет собой побочный продукт при использовании дуговой сварки, сварки под флюсом, порошковой дуговой сварки. После остывания он подлежит удалению, если же получилось так, что он контактирует металлом детали, то это считается существенным дефектом и данный шов подлежит исправлению.

Шлаковые образования возникают в тех случаях, когда небольшой объём металла слишком быстро затвердевает, что не позволяет шлаку покинуть пределы самой сварочной ванны. Такой шов никогда не пройдет контроль качества на производстве. Сейчас это легко проверяется с помощью рентгеновского излучения. Так легче всего просматривать сложные конструкции, где человек просто не в силах, что-то увидеть. Основными его задачами считаются:

- Защита зоны с расплавленным металлом от контакта с воздухом;

- Обеспечение устойчивого горения сварочной дуги;

- Хорошее формирование шва;

- Создание оптимального теплового режима для остывания металла.

Состав и виды

Стоит понимать что, состав шлака получаемого при произведении работ будет зависеть от состава покрытия электрода или же от сварочного флюса. Чаще всего в состав отхода входят такие компоненты: диоксид кремния, оксид марганца, оксид титана, оксид железа и оксид кальция. Сам сварочный шлак относиться к четвертому классу опасности отходов, означает это, что данный вид отложений контролируется и на него должен оформляться паспорт отходов. Паспорт необходим только для отходов 1-4 класса опасности. В нем содержатся все инструкции дальнейшего взаимодействия, предписания по утилизации или обезвреживанию, полное описание состава.

Если же компания не соблюдает эти правила, то при следующей проверке с них будет взыскиваться штраф или же приостановление всей деятельности срок до 90 дней.

Параметры шлакового слоя

Шлак, как и любой другой продукт, имеет свои физические характеристики:

- Вязкость. Если шлак будет слишком вязким при температуре затвердевания металлов, то шов будет формироваться хаотично, копируя форму затвердевшей шлаковой корки;

- Температура плавления. По тепловым свойствам шлаки делятся на две категории: короткие и длинные. Первые могут плавиться при температуре около 1100-1200 градусов Цельсия, вторые же имеют более высокое пороговое значение;

- Газопроницаемость шлака. Параметр, отвечающий за способность пропускания через себя газов выделяющихся из металлов. Если шлак имеет плохую газопроницаемость, то на глади металла будет образовываться повышенное давление газа, которое будет препятствовать их дальнейшему выделению;

- Плотность отхода. Шлак должен иметь возможность быстро подниматься к поверхности ванны, если же он будет избыточно жидким, то шлак не сможет покрыть шов.

Огарки электродов

По федеральному классификационному каталогу отходов (ФККО) огаркам сварочных электродов был присвоен свой индивидуальный номер – 91910001205. Подразумевается, что отходы несут наименьшую опасность для человека и экологии в целом. И это понятно, так как в процессе сварки электрод используется, как называется «до последнего», на выходе мы имеем лишь часть металлического стержня.

Утилизация сварочных отходов

Переработка или утилизация сварочных остатков достаточно проста. Например, утилизация электродов заключается лишь в их переплавке, но для этого сначала нужно их отсортировать по составу примесей или металла. Это позволит после переплавки сразу получить сталь легированную нужным химическим составом. Чаще всего она по второму кругу идет на производство таких же сварочных электродов. Это очень удобно, так как не остается отходов.

Если же у Вас накопилось внушительное количество электродов, то вы можете просто сдать остатки металлических стержней в пункт сбора металлолома. В этом не будет ничего противозаконного.

Со шлаком ситуация примерно такая же. Практикуется добавление небольшого объёма дробленной шлаковой корки к флюсу. Хоть сам шлак и различается по своему химическому составу тем, что он содержит больше окислов железа и кальция. Фторида кальция же напротив меньше. Полученный шлак будет иметь пониженную стойкость к образованию трещин и различных пор. Все это делает невозможным полностью заместить флюс шлаком. Но небольшое его число ни приведёт к заметному ухудшению качества сварного шва.

Материалы были взяты с данного веб ресурса punktpriema.ru

Заключение

Таким образом, переработка сварочных остатков оказывается весьма нужной работой. Особенно если это касается полностью перерабатываемых материалов. Это позволит сэкономить ресурсы нашей планеты, а также сократить попадание в атмосферу различных токсичных веществ. Только с помощью переработки материалов мы сможем сохранить природу для потомков, хотя бы в таком состоянии, в котором она находится сейчас.

Чем вызвано появления сварочного шлака и как этого можно избежать: tvin270584 — LiveJournal

Сварщики-новички сталкиваются с множеством проблем и вопросов, возникающих в процессе. В этой статье мастер сантехник расскажет, чем вызвано появления сварочного шлака и как этого можно избежать.

Как отличить шлак от металла

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла. В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется.

Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность. В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Основные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- Малое напряжение;

- Затекание шлака с ванны перед электродом;

- Неправильно подобранный диаметр;

- Ржавый и грязный металл;

- Неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Чтобы замедлить остывание сварочного шва и дать возможность шлаку свободно выйти, крупногабаритные детали и легированные металлы предварительно подогревают до 200–400⁰. Это снимает напряжение и позволяет варить сталь с высоким содержанием углерода и легирующих веществ.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- Облегченное зажигание;

- Аварийное отключение при залипании;

- Форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

Видео

В сюжете — Как отличить металл от шлака

В сюжете — Как бороться со шлаком во время сварки

В сюжете — Почему при сварке шлак оказывается по середине шва, а металл по краям

В продолжение темы посмотрите также наш обзор Как заварить трубу с течью

Источник

https://santekhnik-moskva.blogspot.ru/2020/10/Chem-vyzvano-poyavleniya-svarochnogo-shlaka-i-kak-etogo-mozhno-izbezhat.html

Причины появления большого количества сварочного шлака: как избежать?

В течение многих лет сварка была жизнеспособным процессом для монтажа металлоконструкций, ремонта тяжелого оборудования, строительства мостов и других подобных сооружений. Это неудивительно, поскольку она предлагает высокие скорости осаждения, отличные химические и механические свойства и свариваемость, необходимую для этих работ. Тем не менее, это не означает, что процесс не имеет своих проблем. К счастью, вы можете предотвратить некоторые распространенные проблемы, связанные с образованием шлаковых включений, и получить требуемое качество сварки.

Как отличить шлак от металла

Шлаковые включения могут быть видны на поверхности после очистки или могут полностью содержаться в металле, но в последнем случае их возможно обнаружить только на рентгеновских снимках сварного шва, для удаления которых требуется шлифование или сверление (с последующей повторной сваркой этого участка).

Основные причины появления шлаковых включений

Включения шлака представляют собой неметаллические частицы, захваченные в металле сварного шва или на границе раздела сварного шва. Включения шлака возникают в результате неправильной техники сварки, неправильного доступа к соединению или того и другого. Острые выемки на стыках или между сварными швами способствуют улавливанию шлака.

При правильной технике шлаковые включения поднимаются на поверхность расплавленного металла сварного шва. Если шлак удаляется неправильно, это может привести к образованию шлаковых включений в сварном шве. Включения могут быть в форме отдельных частиц или более длинных линий. Наиболее распространенной причиной включений шлака является неспособность полностью удалить шлак за один проход сварки перед выполнением другого. Хорошие методы работы могут снизить риски.

Также важно использовать правильный метод сварки и избегать использования чрезмерно толстых электродов в замкнутых соединениях. Также важно стараться сваривать таким образом, чтобы избежать подрезания.

Как варить без шлаковых включений

Добиться этого очень просто, зная нескольких основных правил:

- Избегайте неправильного размещения сварных швов, особенно при выполнении нескольких проходов на толстых сечениях металла, например, необходимых для корневых проходов сварных швов или широких отверстий с V-образной канавкой. Убедитесь, что в сварном соединении достаточно места для дополнительных проходов, особенно в соединениях, требующих нескольких проходов.

- Соблюдайте правильный угол и скорость движения. В плоском, горизонтальном и верхнем положениях угол перетаскивания должен составлять от 15 до 45 градусов. В вертикальном верхнем положении угол вашего сопротивления должен составлять от 5 до 15 градусов. Если вы испытываете включения шлака под этими углами, вам следует немного увеличить угол сопротивления. Поддерживать постоянную скорость движения: если вы двигаетесь слишком медленно, сварочная лужа опережает дугу и создает шлак.

- Затем следует поддерживать надлежащий подвод тепла при сварке, так как слишком низкий подвод тепла также может привести к сварочному шлаку. Всегда используйте рекомендованные производителем параметры для данного диаметра проволоки. Если это не помогает, увеличивайте напряжение до тех пор, пока включения не прекратятся.

Как избавиться

Удаление обычно выполняется с помощью ручного или электроинструмента. Ручные инструменты могут включать в себя сварочный или отбойный молоток с острым концом для эффективного дробления больших кусков шлака или проволочные щетки. Электроинструменты включают в себя угловые шлифовальные машины с дисками для шлифовальных машин или колесами с металлической щеткой.

Как отличить шлак от металла при сварке и как его выгнать

Как отличить шлак от металла при сварке и как его выгнатьВо время сварки новички сталкиваются с большим количеством вопросов, один из которых, как отличить шлак от металла. Шлак отличается от металла не только цветом и плотностью, но и текучестью. Однако когда учишься варить, контролировать полностью процесс сварки, следить за дугой и движением электрода, да ещё и обращать внимание на шлак, не имеющему опыта сварщику очень трудно.

Тем не менее, научившись разжигать дугу и вести электрода, с данным вопросом разобраться все-таки придется, ведь в процессе сварки нужно не просто различать, где металл, а где шлак, но и уметь выгнать его из сварочной ванны. В данной статье сайта про сварку mmasvarka.ru будет рассказано о том, как отличить шлак от металла, и выгнать его во время сварки.

Из-за чего появляется шлак на металле

Наверняка вы не раз замечали, что прямо над сварочным швом и по его краям, сразу после сварки, образуется темная сильнопористая корка, которая легко отлетает от металла при ударе молотком. Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Ни в коем случае не стоит думать, что шлак это зло. Конечно же, нет, ведь главной его задачей, является перекрыть доступ кислорода к сварочной ванне, и защитить тем самым металл от окисления. Однако, если шлак попадёт непосредственно в сам сварочный шов, то, быть беде. При попадании в сварочную ванну, шлак серьезно ослабляет прочность сварного соединения и может стать причиной его разрушения в дальнейшем.

Как отличить шлак от металла при сварке

Чтобы отличить шлак от раскалённого металла в процессе сварки, достаточно запомнить следующее:

- Шлак имеет более темный цвет, чем нагретый металл;

- Текучесть металла намного выше шлака;

- Шлак и металл имеют разную плотность;

- Шлак остывает намного медленнее, чем металл;

- Шлак легче металла.

О чем это все говорит? На самом деле, все очень просто, и в процессе сварки отличить шлак от металла, совсем несложно.

Достаточно лишь приглядеться к самому процессу, и станет понятно, что шлак зачастую стремится сбежать в сварочную ванну, он темного цвета и легко сдувается, если изменить угол движения электродом. Следует помнить всегда о том, что шлак не должен попасть в сварочную ванну, и это самое главное правило при сварке металлов.

Как выгнать шлак во время сварки

Чтобы полностью выгнать шлак при сварке, достаточно выдерживать большой наклон электрода. Кстати, так легче будет распознать этот самый шлак от металла. При этом важно заметить, что большой наклон электрода способен сдуть не только шлак, но и раскалённый металл, поэтому здесь важно найти «золотую середину».

Для начинающих сварщиков, которые еще не умеют отличать шлак от металла, держать электрод во время сварки нужно вертикально. Делая небольшие колебательные движения электродом поперёк шва, нужно добиться, тем самым, перекрывания кромки фасок. Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Ну и последнее, при сварке электродами с основным покрытием, распознать шлак намного проще. Выгнать его получится как самим электродом (изменив его наклон), так и повышением силы тока или же короткой дугой. Не бойтесь экспериментировать, и у вас, наверняка, все получится!

Поделиться в соцсетях

Расчет затрат на сварку и объяснение времени

Расчет затрат и времени на сварку важен, потому что сварка может составлять значительную часть затрат на изготовление сварных конструкций и составные части. Зная, как оценить объем наплавленного шва, и типичное время, необходимое для выполнения сварки, важно подготовить расценки, а также планировать графики.

The WelderDestiny Compass: еженедельная подписка на электронный журнал

Вы можете посмотреть предыдущие выпуски «The WelderDestiny Compass», щелкнув здесь.

Сварка газо-вольфрамовой дуговой сваркой (GTAW): GTAW обычно представляет собой процесс с низкой скоростью наплавки.

Там

доступно множество ресурсов, которые подходят к вопросам, связанным с расчетом затрат на сварку, с разных точек зрения,

поэтому важно отметить, что есть несколько способов получить ответ.

Подход, использованный на этой веб-странице, является относительно фундаментальным подходом, который

должны быть легко изменены для использования в большинстве случаев. Для расчета стоимости и времени сварки необходимо выполнить следующие шаги:

- Рассчитать объем наплавленного металла шва.По сути, это основано на сварном шве. подготовка и длина сварного шва.

- Рассчитать масса наплавленного металла на основе плотности наплавленного металла. конкретный материал, с которым вы работаете.

- Применить рассчитанный «коэффициент восстановления» массы сварного шва для оценки общего количества сварочных материалов. (Некоторые расходные материалы будут потрачены впустую и будут не попадать в сустав. Например, в случае дуги из экранированного металла Сварка (SMAW) приведет к потерям в огне, шлаку и разбрызгиванию.)

- На основе по массе необходимых сварочных материалов, теперь вы сможете узнать стоимость сварочных присадочных металлов, получив соответствующее предложение от вашего поставщик присадочного металла. Это не учитывает «дополнительные» расходные материалы. например, защитный газ, шлифовальные диски и т. д. Вам необходимо рассчитать эти оплачивается отдельно, в зависимости от типа работы, которую вы будете выполнять.

- Рассчитать время, необходимое для нанесения необходимой массы сварочного металла, на основе скорость наплавки для конкретного сварочного процесса, который вы будете использовать.Этот значение предполагает 100% -ное время включения дуги.

- Применить «коэффициент дуги», чтобы учесть тот факт, что ни один сварщик никогда не сваривает на 100% времени. Бывают случаи, когда ему / ей необходимо удалить заглушку и заменить другим электродом или выполнить шлифовку или другую очистку между сварными швами. пробежек и т. д. Очевидно, что этот коэффициент будет разным для каждого сварщика, но вы можете начните с типичного принятого в отрасли значения и уточните его для своих конкретный бизнес или проект. (Ваш бизнес может быть более или менее эффективным чем в среднем по отрасли, или конкретная работа может быть более сложной, что приводит к уменьшению дуги в процентах.Это часто бывает при обслуживании тип работы)

- Это теперь сообщит вам, сколько «человеко-часов» потребуется для выполнения работы.

- На основе в человеко-часах вы можете оценить время, которое потребуется для завершить работу, решив, сколько сварщиков будут одновременно выполнять сварку время.

- На основе при расчете человеко-часов и сделанном вами предположении о количестве сварщики одновременно сваривают, вы можете оценить, сколько сварщиков вам нужно, и как долго.При расчете затрат на рабочую силу на данном этапе не забудьте добавить надбавку на помощников, а также «непродуктивное время» связанных с системами и процессами вашей компании. (Подумайте о встречах по безопасности, утренние встречи, кружки качества, инспекции безопасности или другие административные процессов.)

- Каждый бизнес также будет иметь некоторую скидку на «накладные расходы», основанную на общем времени работа возьму. При этом учитываются затраты на управление, качество контрольный персонал, оборудование, косвенные расходные материалы и т. д.Эти накладные расходы будет отличаться для каждой компании, а также будет сильно различаться между разными отрасли. Иногда оценщик просто использует коэффициент, основанный на затратах. рассчитано выше (например, умножьте затраты, рассчитанные на 1,5, чтобы учесть накладные расходы.), а иногда это будет «ставка накладных расходов», основанная на количестве человеко-часы на сварку. (например, 50 долларов США на накладные расходы в человеко-часе.)

Имейте в виду, что при обсуждении расчета затрат на сварку рассматривается только операция сварки.Не учитывается

затрат, связанных с материалами или производством / строительством котлов.

Сметные пакеты для расчета затрат на сварку

Расчет затрат и времени на сварку, очевидно, потребует много времени, если нам придется пересчитывать основы для каждого

оцените, что вам нужно сделать, поэтому у большинства предприятий будут какие-то автоматизированные

оценочная система.Существует ряд обобщенных коммерческих оценок.

доступны пакеты, которые можно использовать практически для любого вида работы. В

Недостатком большинства этих обобщенных систем оценивания является то, что

методология расчета затрат и времени на сварку не включена достаточно подробно. В этой ситуации расчет времени и затрат на сварку обычно включается в более специализированную оценку.

приложения, ориентированные на сварочные операции.

Многие

поэтому у предприятий есть комбинация пакетов коммерческой оценки,

в сочетании с набором электронных таблиц, чтобы предоставить некоторые данные для

коммерческий сметный пакет.Очевидно, что некоторые компании просто используют выборку

таблиц, чтобы сделать их оценки, которые будут включать расчет затрат и времени на сварку. Это особенно актуально для небольших

предприятия.

Помощь в расчете стоимости и времени сварки

Кому

помочь вам с расчетом затрат и времени на сварку, мы предоставили электронную таблицу

который выполняет расчеты объема и времени сварки. Вы можете скачать таблицу, нажав здесь. Хотя я старался создать электронную таблицу, которая делает достаточно точные вычисления, WelderDestiny не несет никакой ответственности за ответы, которые вы получите из этой таблицы.Пожалуйста, используйте на свой страх и риск.

Кому

помочь вам на правильном пути, ниже приведены некоторые объяснения того, как использовать

таблица для расчета затрат и времени на сварку. Электронная таблица содержит два листа.

Первый рабочий лист касается косых, стыковых и угловых швов. Вторая сделка

с соединениями TYK. Соединения TYK рассматриваются отдельно, потому что их много

Сложнее рассчитать объем сварного шва.

Рекомендации по расчету затрат и времени на сварку для стыковой скругленной кромки.

рабочий лист:

- В рабочий лист «Скругление стыка со скосом», детали сварного шва фиксируются вверху левая сторона.

- В В первом столбце описаны 5 различных типов подготовки к сварке. (Подготовка каждого сварного шва была воспроизведена 4 раза, чтобы вы могли ввести больше чем по одному каждого типа, если необходимо.) Он выделен желтым.

- The следующие 5 столбцов относятся к разным параметрам, связанным с разными подготовка к сварке. Здесь вы вводите необработанные размерные данные для расчеты. Эти столбцы выделены голубым цветом. Чтобы исключить любые в строке расчетов, убедитесь, что значение в столбце «Длина» равно нуль.(В настоящее время введены типичные значения, чтобы предложить некоторые Обратите внимание на единицы измерения, используемые для различных размеров. Этот рабочий лист заполнен в единицах СИ. Если будет достаточно спроса, я воспроизведет это в имперских единицах, хотя это будет довольно легко для вас сделать эти изменения самостоятельно.

- The следующие 4 столбца — это результаты вычислений. (Обратите внимание, что если вы измените что-либо в этих столбцах, тогда расчеты будут затронуты, так что осторожный.) В расчетах здесь учтены размерные данные по с присадочным металлом и деталями сварки ниже на левой стороне рабочий лист. Эти столбцы выделены светло-зеленым.

- Эскизы показаны различные виды подготовки к сварке и соответствующие размеры. включены только справа и под таблицей расчета.

- The детали присадочного металла вводятся в выделенные голубым цветом ячейки на слева под таблицей расчетов.

- The сведения о сварке вводятся в выделенные голубым цветом ячейки под детали наполнителя.

- ниже Детали сварки — это список терминов, используемых в рабочем листе.

- Кому в правом нижнем углу листа, в соответствии с деталями заполнителя, некоторые типовые значения, которые можно использовать для различных сварочных процессов и материалов. Чуть выше находится пара «быстрых калькуляторов» для пересчета фунтов на час в килограмм в час и дюймы в миллиметры.

- Кому внизу рабочего листа есть много справочных материалов, которые помогут сделать решения относительно скорости осаждения и эффективности.Пожалуйста, позаботьтесь о единиц, поскольку некоторые ссылки даны в имперских единицах, а некоторые — в единицах СИ. Вы можете использовать «быстрые калькуляторы» для преобразования любых единиц измерения, перед вводом значений в рабочий лист.

- В результаты расчетов на листе суммируются в строке «Итого», которая было выделено жирным красным шрифтом. Общая потребность в наполнителе, включая припуск на процент восстановления металла шва указан в «Total Filler Обязательная »ячейка.

Пожалуйста

обратите внимание, что размерные данные, введенные в рабочий лист, будут подвергаться

значения, введенные в сведениях о присадке и сварке, чтобы получить

необходимые расчеты. Это означает, что вы можете иметь дело только с одним наполнителем.

металл и один процесс сварки за раз. Это действительно усложняет расчет затрат и времени на сварку многопроцессорных сварных швов, но все же может

осуществляется следующим образом:

- Первый примените данные размеров и сварки, как если бы вы приваривали только корень процесс.Например, если корневой отросток будет длиной 1000 мм, 4 мм Толстый слой газовой вольфрамо-дуговой сварки (GTAW) на листе толщиной 20 мм под углом 60 ° включенный угловой одинарный шов Vee с корневым зазором 4 мм, введите: a = 30; b = 2; Т = 4; h = 0; Длина = 1. (Убедитесь, что вы ввели необходимое Значения GTAW в разделах о присадочных деталях и деталях сварки.)

- Далее, примените размеры и детали сварки, как если бы вы только сваривали наполнитель и крышка процесса. Если мы собираемся сварить оставшуюся часть описанного стыка в пункте выше с процессом дуговой сварки порошковой проволокой (FCAW), то мы будем введите следующую информацию для раздела FCAW: a = 30; b = 5; (Это приблизительное значение того, каким был бы «корневой промежуток», если бы мы удалили GTAW раздел.) Т = 16; (Толщина пластины 20 мм минус 4 мм для корневого отростка.) H = 3 мм; (Примерное значение высоты арматуры крышки.) Длина = 1 (Убедитесь, что вы ввели необходимые значения FCAW в сведениях о наполнителе и детали сварки секций.)

- В Значения присадочного металла и человеко-часов, рассчитанные по двум указанным выше пунктам, могут затем использоваться надлежащим образом для выполнения остальной части оценки затрат и времени расчеты.

В

рекомендации по расчету затрат и времени на сварку для рабочего листа «TYK Joints» следующие:

- Это рабочий лист предназначен для Т-образных и Y-образных соединений между двумя секциями труб. пересекающиеся в единой плоскости.Неплоское пересечение труб и К-образные стыки которые пересекаются в узле, потребуют некоторых изменений для получения точных ответы, хотя ответы не будут слишком далекими.

- Вкл. В верхней левой части рабочего листа у нас есть основная информация о размерах. Это в значительной степени зависит от диаметра меньшего элемента и угла, который меньший элемент соединяется с основным элементом.

- The голубые ячейки — это места, где нужно ввести необходимую информацию.

- The светло-зеленые ячейки отображают рассчитанную информацию.Как правило, вы не хочу возиться с зелеными клетками.

- ниже информация о размерах в верхнем левом углу — это место, где заполнитель информация введена. (В голубых ячейках.)

- Для рабочий лист TYK Joints вам необходимо ввести информацию для корня и «Основные» сварочные процессы. Это позволяет выполнить весь расчет за один идти, когда у вас разные процессы для рута и наполнителя / шапки. если ты только один процесс, затем введите толщину корня 0 мм.

- ниже разделы, посвященные присадке и сварке, на рабочем листе — это «TYK Подробная информация о сварном шве ». Это матрица, которая дополнительно определяет детали подготовки к сварке для различных частей сварного шва.

- Только введите соответствующую размерную информацию в ячейки, которые были выделено голубым. Ячейки, выделенные светло-зеленым цветом, рассчитываются значения, так что не связывайтесь с этими ячейками.

- Кому помочь в выборе подходящих деталей сварного шва. четыре эскиза включены в правую часть рабочего листа.(Деталь 36; Деталь 37; Деталь 38; Деталь 39)

- You необходимо выбрать один ряд «Носок сварного шва», один ряд «Стороны сварного шва» и один ряд «Пятка сварного шва». Сварка »для использования в расчетах. Вы выбираете это, помещая 1 (Да) или 0 (Нет) в соответствующей ячейке столбца «G» матрицы деталей сварного шва. Руководствоваться описания в столбце A и углы в столбце B. (Обратите внимание, что это основан на деталях, приведенных в AWS D1.1, но вам необходимо выбрать наиболее подходящий сварные детали.

- Пожалуйста не обращайте внимания на выделенный серым блок в правом нижнем углу рабочий лист.Это используется для встроенных вычислений. Если вы возитесь с этим клетки, вы получите неправильные ответы.

- The Расчетное количество присадочного металла и человеко-часы указаны под сварным швом. подробная информация и выделена розовым цветом.

- пожалуйста прочтите раздел «Примечания» в левой нижней части рабочего листа, чтобы узнать, дальнейшее руководство по использованию рабочего листа.

Автор

используя прилагаемые рабочие листы, вы сможете получить необходимую сварку

расходные материалы и трудозатраты на сварку, необходимые для выполнения более высокого уровня

смета расходов на сварочные работы.

The WelderDestiny Compass: еженедельная подписка на электронный журнал

Вы можете посмотреть предыдущие выпуски «The WelderDestiny Compass», щелкнув здесь.

Справочник

Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии;

Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии;