Расчет расхода сварочной проволоки на метр шва: как проводится, формула, таблицы

Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

Содержание статьиПоказать

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Как произвести расчет

Существует специальная формула для расчета количества рабочего материала на один метр шва:

N = G*К

Где «N» — это определяемая величина, то есть количество расхода сварных расходников на метр шва. «G» — это масса наплавленного металла на метровом сварном шве.

«К» – показатель перехода от массы продукта наплавки к расходу металла, использованного в работе.

Для вычисления показателя G нужно воспользоваться такой системой:

G = F*y*L

«F» — это площадь поперечного сечения шва в мм2. «у» — удельный вес материала, из которого произведена проволока.

Величина «у» особенно важна.

Сегодня много производителей сварочной проволоки. У каждого своя специфика и технология производства. Поэтому сварная проволока отличается своими свойствами. В зависимости от металла, из которого она изготовлена, проволока имеет определенную толщину.

Величина «L» подразумевает цифру 1, расчет происходит на один метр. Соответственно от количества метража, который нужно определить меняется “L”.

Этот способ подходит для расчета расхода проволоки при сварке в нижнем положении. При остальных видах работ показатель «N» необходимо умножить на величину «К».

Для правильного определения формулы, нужно зать, что существуют определенные положения сварки. Для каждого из них величина “K” своя:

- при нижнем — 1

- при полувертикальном — 1.05

- при вертикальном — 1.1

- при потолочном — 1.2

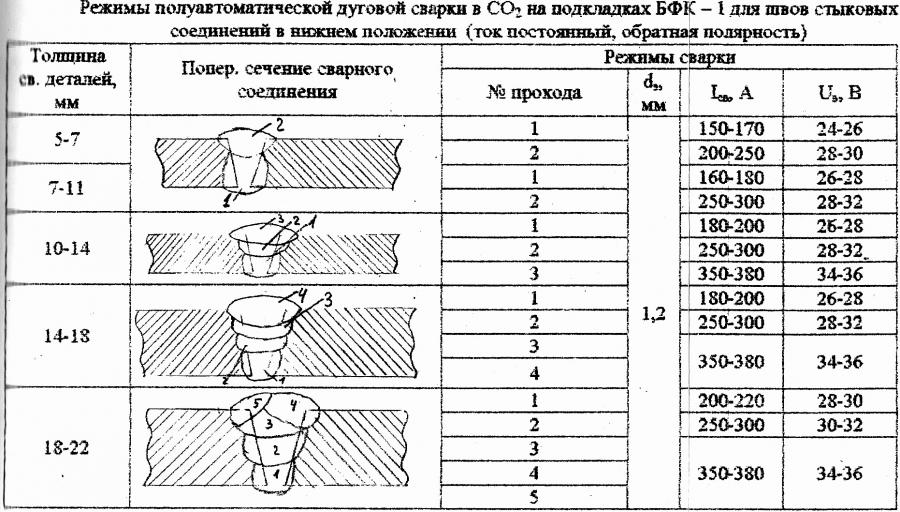

При сварке полуавтоматом в расчет нужно брать специфику эксплуатации аппарата для сварки, защитный газ, толщину сечения сварочной проволоки, характеристики деталей.

Уважаемые читатели, в своих расчетах расхода будьте грамотны и внимательно применяйте данные рекомендации, учитывать все нюансы и сопутствующие факторы. Тогда Вы сможете безошибочно и с легкостью получить искомые величины и цифры.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Подведем итог

youtube.com/embed/bMRhDUAF1us?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Ознакомившись с нашими материалами, вы узнали, как подготовить предварительный расчет количества присадочной проволоки при работе автоматом, полуавтоматом, аргоном при разных положениях.

Эта информация будет очень полезна для вашей дальнейшей работы.

Будет здорово, если Вы поделитесь своими знаниями просчетов расхода с начинающими сварщиками. Всем легкой работы!

Расчет норм расхода сварочных материалов

ПРОИЗВОДСТВО СВАРНЫХ КОНСТРУКЦИЙ РАСЧЕТ НОРМ РАСХОДА СВАРОЧНЫХ МАТЕРИАЛОВ

ВВЕДЕНИЕ

Расчет потребного количества сварочных материалов (электродов, сварочных проволок, флюсов, защитных и горючих газов) для изготовления сварных конструкций, необходим для своевременного их приобретения и определения себестоимости изделий.

Методические указания

содержат основные понятия о нормах расхода сварочных материалов и горючих

газов, электроэнергии, методы их расчета на ручную, полуавтоматическую и

автоматическую сварки в среде защитных газов и под флюсом сварных конструкций

из малоуглеродистых, низколегированных, высокопрочных, нержавеющих и

маломагнитных сталей, а также из алюминиевых и титановых сплавов.

1. ОБЩЕЕ ПОЛОЖЕНИЕ ПО НОРМИРОВАНИЮ МАТЕРИАЛОВ

Нормой расхода сварочных материалов при электродуговой сварке конструкций называется количество покрытых и вольфрамовых электродов, электродной и присадочной проволок, флюсов и защитных газов, необходимое для выполнения всех сварочных работ при изготовлении изделия с учетом технологических потерь и отходов этих материалов.

Она учитывает расход сварочных материалов непосредственно на сварку, на производственно всех видов прихваточных работ и на производство правки конструкций и алюминиевых и титановых сплавов после сварки методом наложения «холостых валиков».

Нсв.мат.= Нсварки + Нприхватки + Нправки.

Технические расчетные нормы расхода материалов для сварки металлов при изготовлении сварной конструкции устанавливается исходя из длины швов и нормативов расхода материалов на один метр шва данного типоразмера.

Нормативов размера сварочных

материалов называется количество электродов, электродной проволоки, флюса и

защитных газов, необходимое для выполнения одного метра шва данного типоразмера,

установленного соответствующими государственными стандартами на конструктивные

элементы сварных швов для данной марки материала.

Норматив расхода материалов учитывает массу наплавленного металла и неизбежные потери материалов при сварке, которые регламентируются соответствующими поправочными коэффициентами.

Величина технологических потерь сварочных материалов зависит от способа сварки, длины шва, режимов сварки, сложности конструкции и включает в себя потери на угар и разбрызгивание, остаток в бухте и кассете, отходы в виде огарков и т.д.

Нормативы расхода сварочных материалов определяются по формуле

N = G · K , (1)

где N – норматив расхода сварочных материалов на один метр шва, г;

G – масса наплавленного металла шва длиной 1 м, г;

K – коэффициент перехода от массы наплавленного металла к расходу сварочных материалов.

Масса наплавленного металла на 1 м шва определяется по формуле

G = F · γ ·L ,

где F – площадь поперечного сечения шва, мм2;

γ – удельная масса, г/ см3;

L – длина шва, равная 1м.

Площадь поперечного сечения сварного шва рассчитывается для каждого расхода типа сварного соединения по формулам, приведенным в приложении.

При расчете нормативов расхода материалов при сварке в полувертикальном, вертикальном и потолочном положениях норматив расхода, установлений для нижнего положения сварочного шва, следует умножить на поправочный коэффициент, учитывающий пространственное положение шва, согласно табл.1.

Таблица 1

Величины поправочного коэффициента

Положение шва в пространстве | Нижнее | Полувертикальное | Вертикальное или горизонтальное | Потолочное |

Поправочный коэффициент | 1,00 | 1,05 | 1,10 | 1,20 |

В случае применения воздушно-

дуговой строжки корня шва нормативы сварочных материалов, рассчитанные для данного

соединения без строжки, следует увеличивать на поправочные коэффициенты,

указанные в табл. 2.

2.

Расход угольных электродов для воздушно- дуговой строжки составляет 6 штук на 1 т. конструкций.

Таблица 2

Величины поправочных коэффициентов при подготовке корня шва

Тип металла | Форма поперечного сечения сварного соединения | Способ разделки корня шва | Поправочные коэффициенты |

Сталь | С воздушно дуговой строжкой С подрубкой С воздушно дуговой строжкой С подрубкой | 1,18+1,20 1,18 1,05 1,05 | |

Алюминиевые и титановые сплавы | С подрубкой | 1,1-1,15 |

При расчете нормативов

расхода материалов на сварку двухсторонних шахматных, цепных и односторонних

прерывистых швов норматив расхода, определенный для непрерывных швов, следует

умножить на понижающий коэффициент, равный отношению длины проверяемой части

шва к его общей длине.

Норма расхода сварочных материалов на все виды прихваточных работ, а также прихватку временных креплений и технологических планок составляет:

— при сварке стальных конструкций с толщиной металла до 12 мм – 15%; с толщиной металла свыше 12мм – 12%;

— при сварке конструкций из алюминиевых и титановых сплавов не более 20% от нормы расхода на сварку.

Норма расхода аргона и вольфрамовых электродов на правку конструкций методом наложения «холостых валиков» определяется в процентах от их расхода на сварку в зависимости от сложности конструкции и толщины свариваемого металла и составляет:

— при сварке конструкций из алюминиевых сплавов толщиной до 8 мм – не более 30%;

— при толщине свыше 8 мм – не более 25%;

— при сварке конструкций из титановых сплавов – не более 35-40%.

2.РАЧЕТ НОРМ РАСХОДА СВАРОЧНЫХ МАТЕРИАЛОВ ПРИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

2.1 РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА

Норматив расхода электродов

при ручной электродуговой сварке учитывает массу наплавленного металла,

неизбежные потери металла электрода в процессе сварки (угар, разбрызгивание) и

на огарки, а также массу электродного покрытия.

Норматив расхода годовых электродов на 1 м шва определяется по формуле (1).

Коэффициент перехода от массы наплавленного металла к расходу электродов Кэ является общим коэффициентом расхода электродов, учитывающих потери металла в процессе сварки, и равен произведению трех величин.

Кэ = Кур · Ког · К покр,

где Кур – коэффициент, учитывающий потери электродов на угар и разбрызгивание;

Ког — коэффициент, учитывающий потери электродов в виде огарков;

К покр — коэффициент, учитывающий массу покрытия.

Расход углекислоты при сварке полуавтоматом: формула расчета, таблица

Использовать защитный газ входе проведения сварочных работ — значит обеспечивать улучшение качества сваренных соединений, ускорять рабочий процесс и давать кислороду возможность попадать внутрь сварочной зоны.

Помимо этого, стоимость такого газового баллона отличается доступностью. С его помощью обеспечивается домашняя сварка. Поэтому возникает потребность выпускать разновидности компактных баллонов, легко транспортируемых внутри автомобильного багажника. Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Поэтому возникает потребность выпускать разновидности компактных баллонов, легко транспортируемых внутри автомобильного багажника. Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Домашнему сварщику не приходится задаваться таким вопросом, так как он просто покупает такой баллон компактных размеров в магазине и не беспокоится, какой его. В случае использования одного баллона можно воспользоваться вторым. Но иногда в производственных условиях к сварщикам выдвигаются требования относительно расхода газа при сварке полуавтоматом. В такой ситуации важно знать правила вычисления оптимального расхода углекислоты, когда приходится использовать полуавтомат.

Что влияет на показатели расхода

Прежде чем определить, какой расход углекислоты при сварке полуавтоматом, важно разобраться, что влияет на такой расход. В первую очередь учитывается характеристика металла, который используется для работы. Также важны показатели, какая в диаметре присадочная проволока и какой силы сварочный ток. Именно сочетание таких компонентов и влияет на показатели расхода углекислоты в процессе сварки.

Именно сочетание таких компонентов и влияет на показатели расхода углекислоты в процессе сварки.

Усредненные показатели

Показатели, сколько газа расходуется, могут быть следующими:

| Диаметр проволоки (см) | Сила тока (Ампер) | Средние показатели расхода (литров в минуту) |

| 0,8 — 1 | 60 — 160 | 8 |

| 1,2 | 100 — 250 | 9 — 12 |

| 1,4 | 120 — 320 | 12 — 15 |

| 1,6 | 240 — 130 | 15 — 18 |

| 2 см | 280 — 450 | 18 — 20 |

Измерение расхода защитного газа

Чем измеряют расход защитного газа при сварке? Для ответа на этот вопрос можно взять конкретный пример на емкости стандартного баллона объемом в 40 л. Такие баллоны используются на большинстве современных предприятий.

В одном таком баллоне чистая углекислота содержится в количестве примерно 24 кг. В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного понимания расхода это вполне исчерпывающий ответ.

Причины расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько основных показателей, влияющих на то, сколько сварочной смеси расходуется:

- какой силы ток;

- проволоку какого диаметра используют;

- какой толщины будет металл, который сваривают.

Найти показатели этих значений можно у многих производителей, если изучить паспортные данные о конкретно взятом сварочном газе. Это позволит в значительной степени упростить процесс выполнения расчетов.

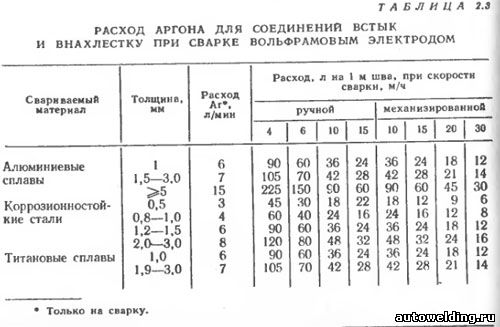

К примеру, показатели среднего значения, сколько смеси аргона используется в процессе сварочных работ, выполняемых методом TIG, составляют 6 литров в минуту при использовании силы тока в 100 А. Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Соблюдение такой тенденции происходит и в случае с методом MIG — если диаметр проволоки увеличить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 литров за минуту.

Также важную роль играет тот факт, какие условия созданы для проведения сварочных работ.

Влияние условий

Показатели расход газа при сварке полуавтоматом в смеси зависят от того, какие условия обеспечены для проведения работ по сварке. Это может быть открытое пространство. Если вокруг сквозняки, то возможно увеличение расхода. Так как оптимальные факторы защитного плана работают только при условии, что защитный слой имеется в большом количестве. В такой ситуации заправку баллона можно будет производить чаще.

Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py — показатели удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, необходимое, чтобы сварить один проход.

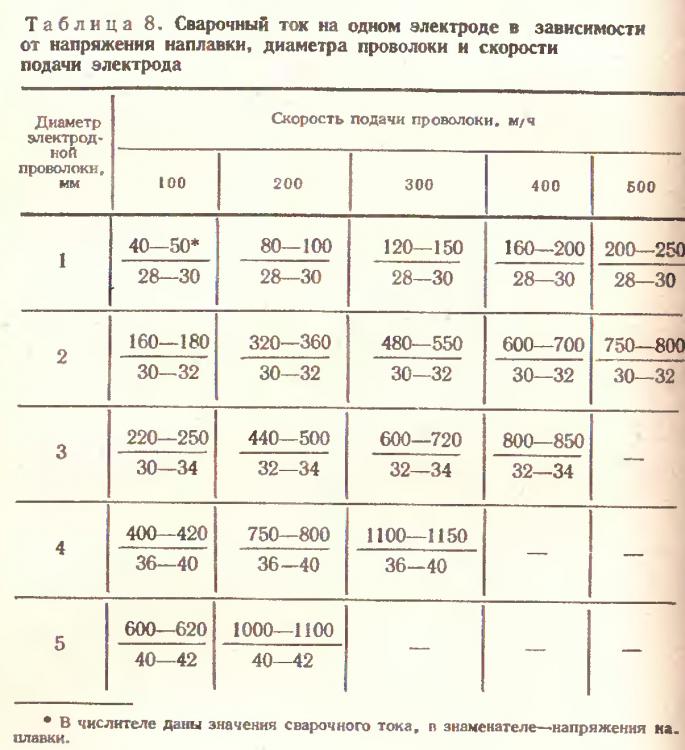

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Советы по сокращению расхода

Расход защитного газа при полуавтоматической сварке можно сократить. В этом помогут следующие советы.

В этом помогут следующие советы.

Уровень сварочных работ зависит от того, насколько качественным и надежным будет шов. Для этих целей и понадобится использование защитного газа. Поэтому в занижении расхода сварочной смеси искусственным путем нет никакого смысла. Иначе это может вызвать ситуацию, когда образуются поры и возникнут побочные эффекты другого плана.

Для экономии очень важным является качество газовой смеси. Например, если постоянно использовать состав «Микспро 3212», в котором много разных компонентов, можно сократить потребление как минимум вдвое. В сравнении с ситуацией, когда используется бинарный защитный газ. Его основа состоит из аргоновой и углекислотной смесей. Применение смеси «Микспро» приводит к тому, что получается наиболее качественный шов.

Интересное видео

Канат — прочность

Минимальная прочность на разрыв и безопасная нагрузка для каната из светлой проволоки, без покрытия, с волокнистым сердечником (FC), улучшенной стали для плуга (IPS):

| Диаметр каната | Минимальная прочность на разрыв | Допустимая нагрузка | Масса | ||||

|---|---|---|---|---|---|---|---|

| (дюйм) | (мм) | (фунт на ) | (кН) | (фунт на ) | (кН) | (фунт м / фут) | (кг / м) |

| 1/4 | 6. 4 4 | 5480 | 24,4 | 1100 | 4,89 | 0,11 | 0,16 |

| 5/16 | 8 | 8520 | 37,9 | 1700 | 7,56 | 0,16 | 0,24 |

| 3/8 | 9,5 | 12200 | 54,3 | 2440 | 10,9 | 0,24 | 0,36 |

| 7/16 | 11,5 | 16540 | 73,6 | 3310 | 14.7 | 0,32 | 0,48 |

| 1/2 | 13 | 21400 | 95,2 | 4280 | 19,0 | 0,42 | 0,63 |

| 9/16 | 14,5 | 27000 | 120 | 5400 | 24,0 | 0,53 | 0,79 |

| 5/8 | 16 | 33400 | 149 | 6680 | 29,7 | 0.66 | 0,98 |

| 3/4 | 19 | 47600 | 212 | 9520 | 42,3 | 0,95 | 1,41 |

| 7/8 | 22 | 64400 | 286 | 12900 | 57,4 | 1,29 | 1,92 |

| 1 | 26 | 83600 | 372 | 16700 | 74,3 | 1,68 | 2. 50 50 |

| 1 1/8 | 29 | 105200 | 468 | 21000 | 93,4 | 2,13 | 3,17 |

| 1 1/4 | 32 | 129200 | 575 | 25800 | 115 | 2,63 | 3,91 |

| 1 3/8 | 35 | 155400 | 691 | 31100 | 138 | 3,18 | 4,73 |

| 1 1/2 | 38 | 184000 | 818 | 36800 | 164 | 3.78 | 5,63 |

| 1 5/8 | 42 | 214000 | 852 | 42800 | 190 | 4,44 | 6,61 |

| 1 3/4 | 45 | 248000 | 1100 | 49600 | 221 | 5,15 | 7,66 |

| 1 7/8 | 48 | 282000 | 1250 | 56400 | 251 | 5,91 | 8.80 |

| 2 | 52 | 320000 | 1420 | 64000 | 285 | 6,72 | 10,0 |

Пример — максимальная безопасная масса для каната 3/8 «

Взаимосвязь между масса и сила (вес) могут быть выражены как

m = F / g (1)

где

F = сила, вес (Н)

m = масса (кг)

g = ускорение свободного падения (9. 81 м / с 2 )

81 м / с 2 )

Максимальная безопасная масса троса 3/8 « при допустимой нагрузке 10,9 кН можно рассчитать как

м = (10,9 10 3 Н) / (9,81 м / с 2 )

= 1111 кг

Как найти подходящий размер кабеля и провода?

Как определить правильный размер провода и кабеля для электромонтажа ?

Падение напряжения в кабелях

Мы знаем, что все проводники и кабели (кроме сверхпроводника) имеют определенное сопротивление.

Это сопротивление прямо пропорционально длине и обратно пропорционально диаметру проводника, т.е.

R ∝ L / a … [Закон сопротивления R = ρ (L / a)]

Когда ток течет по проводнику в этом проводнике происходит падение напряжения. Как правило, падением напряжения можно пренебречь для проводов небольшой длины, но в случае проводов меньшего диаметра и большой длины необходимо учитывать значительные падения напряжения для правильного монтажа проводки и управления нагрузкой в будущем.

Согласно правилу IEEE B-23 , в любой точке между клеммой источника питания и установкой, Падение напряжения не должно превышать 2,5% от предоставленного (питающего) напряжения .

Пример:

если напряжение питания составляет 220 В переменного тока, то значение допустимого падения напряжения должно быть;

- Допустимое падение напряжения = 220 x (2,5 / 100) = 5,5 В

В цепях электропроводки падение напряжения также происходит от распределительной платы к другой подсхеме и конечной подсхеме, но для вспомогательной цепей и конечных подсхем, значение падения напряжения должно составлять половину этого допустимого падения напряжения (т.е. 2,75 В или 5,5 В, как рассчитано выше)

Обычно падение напряжения в таблицах указано в Ампер на метр (А / м) , например Каким будет падение напряжения в кабеле длиной один метр, по которому проходит ток в один ампер?

Существует два метода определения падения напряжения в кабеле , которые мы обсудим ниже.

В SI (международная система и метрическая система ) падение напряжения описывается величиной ампер на метр (А / м) .

В FPS (фут-фунтовая система) падение напряжения описано на основе длины, которая составляет 100 футов.

- Обновление : Теперь вы также можете использовать следующие электрические калькуляторы, чтобы найти падение напряжения и размер провода в американской системе калибра .

- Калькулятор размеров электрических проводов и кабелей (медь и алюминий)

- Калькулятор размеров проводов и кабелей в AWG

- Калькулятор падения напряжения в проводах и кабелях

Таблицы и диаграммы для кабелей и проводов Размеры

Ниже приведены важные таблицы, которым вы должны следовать, чтобы определить правильный размер кабеля для монтажа электропроводки.

Щелкните изображение, чтобы увеличить

Щелкните изображение, чтобы увеличить

Щелкните изображение, чтобы увеличить

Щелкните изображение, чтобы увеличить

Щелкните изображение, чтобы увеличить

0003 Падение напряжения в кабеле?

Чтобы определить падение напряжения в кабеле, выполните простые шаги, указанные ниже.

- Прежде всего, найдите максимально допустимое падение напряжения

- Теперь найдите ток нагрузки

- Теперь, в соответствии с током нагрузки, выберите подходящий кабель (номинальный ток которого должен быть ближайшим к расчетному току нагрузки) из таблицы 1

- Из таблицы 1 найдите падение напряжения в метрах или 100 футах (какую систему вы предпочитаете) в соответствии с его номинальным током

(Сохраняйте спокойствие 🙂 мы будем следовать обоим методам и системе для определения падения напряжения (в метрах и 100 футах ) в нашем решенном примере для всей электропроводки).

- Теперь рассчитайте падение напряжения для фактической длины электрической цепи в соответствии с ее номинальным током с помощью по формуле .

(Фактическая длина цепи x падение напряжения на 1 м) / 100 —->, чтобы найти падение напряжения на метр.

(Фактическая длина цепи x падение напряжения на 100 футов) / 100—>, чтобы найти падение напряжения на 100 футов.

- Теперь умножьте это рассчитанное значение падения напряжения на коэффициент нагрузки, где;

Коэффициент нагрузки = ток нагрузки, принимаемый кабелем / номинальный ток кабеля, указанный в таблице.

- Это значение падения напряжения в кабелях, когда через них протекает ток нагрузки.

- Если рассчитанное значение падения напряжения меньше значения, рассчитанного на шаге (1) (Максимально допустимое падение напряжения), то размер выбранного кабеля является правильным

- Если рассчитанное значение падения напряжения больше, чем рассчитанное значение на шаге (1) (Максимально допустимое падение напряжения), затем рассчитайте падение напряжения для следующего кабеля (большего размера) и так далее, пока рассчитанное значение падения напряжения не станет меньше максимально допустимого падения напряжения, рассчитанного на шаге (1).

Связанные сообщения:

Как определить правильный размер кабеля и провода для данной нагрузки?

Ниже приведены решенные примеры, показывающие, как найти правильный размер кабеля для данной нагрузки.

Для данной нагрузки размер кабеля можно найти с помощью различных таблиц, но мы должны помнить и соблюдать правила, касающиеся падения напряжения.

При определении сечения кабеля для данной нагрузки необходимо учитывать следующие правила.

Для данной нагрузки, за исключением известного значения тока, должен быть 20% дополнительный диапазон тока для дополнительных, будущих или аварийных нужд.

От счетчика энергии до распределительного щита падение напряжения должно составлять 1,25% , а для конечной подсхемы падение напряжения не должно превышать 2,5% напряжения питания.

Учитывайте изменение температуры, при необходимости используйте температурный коэффициент (Таблица 3)

Также учитывайте коэффициент нагрузки при определении размера кабеля

При определении размера кабеля учитывайте систему проводки, т. Е. Открытую систему проводки, температура будет низкой, но в кабелепроводе температура повышается из-за отсутствия воздуха.

Связанные сообщения:

Решенные примеры правильного размера провода и кабеля

Ниже приведены примеры определения правильного размера кабелей для установки электропроводки, которые помогут легко понять метод «как определить правильный размер кабеля для данной нагрузки ».

Пример 1 ……. (британская / английская система)

Для установки электропроводки в здании, общая нагрузка составляет 4.5 кВт, а общая длина кабеля от счетчика электроэнергии до распределительного щита составляет 35 футов. Напряжение питания составляет 220 В, а температура — 40 ° C (104 ° F). Найдите наиболее подходящий размер кабеля от счетчика электроэнергии до подсхемы, если проводка проложена в трубопроводах.

Решение: —

- Общая нагрузка = 4,5 кВт = 4,5 x1000 Вт = 4500 Вт

- Дополнительная нагрузка 20% = 4500 x (20/100) = 900 Вт

- Общая нагрузка = 4500 Вт + 900 Вт = 5400 Вт

- Общий ток = I = P / V = 5400 Вт / 220 В = 24.5A

Теперь выберите размер кабеля для тока нагрузки 24,5A (из таблицы 1), который составляет 7 / 0,036 (28 ампер), это означает, что мы можем использовать кабель 7 / 0,036 в соответствии с таблицей 1.

Теперь проверьте выбранный кабель (7 / 0,036) с температурным коэффициентом в таблице 3, поэтому температурный коэффициент составляет 0,94 (в таблице 3) при 40 ° C (104 ° F), а допустимая нагрузка по току (7 / 0,036) составляет 28A, следовательно, допустимая нагрузка по току этого кабеля при 40 ° C (104 ° F) будет;

Номинальный ток для 40 ° C (104 ° F) = 28 x 0.94 = 26,32 ампер.

Поскольку расчетное значение ( 26,32 А, ) при 40 ° C ( 104 ° F ) меньше, чем допустимая нагрузка по току кабеля (7 / 0,036), которая составляет 28A , поэтому данный размер кабеля ( 7 / 0,036 ) также подходит по температуре.

Теперь найдите падение напряжения на 100 футов для этого (7 / 0,036) кабеля из Таблица 4 , что составляет 7V , но в нашем случае длина кабеля составляет 35 футов.Следовательно, падение напряжения для 35-футового кабеля будет;

Фактическое падение напряжения для 35 футов = (7 x 35/100) x (24,5 / 28) = 2,1 В

И допустимое падение напряжения = (2,5 x 220) / 100 = 5,5 В

Здесь Фактическое падение напряжения (2,1 В) меньше максимально допустимого падения напряжения 5,5 В. Следовательно, соответствующий и наиболее подходящий размер кабеля (7 / 0,036) для данной нагрузки при установке электропроводки.

Пример 2 ……. (СИ / метрическая / десятичная система)

Кабель какого типа и размера подходит для данной ситуации

Нагрузка = 5.8 кВт

В = 230 В AV

Длина цепи = 35 метров

Температура = 35 ° C (95 ° F)

Решение: —

Нагрузка = 5,8 кВт = 5800 Вт

Напряжение = 230 В

Ток = I = P / V = 5800/230 = 25,2 A

20% дополнительный ток нагрузки = (20/100) x 5,2 A = 5A

Общий ток нагрузки = 25,2 А + 5 А = 30,2 А

Теперь выберите размер кабеля для тока нагрузки 30.2A (из таблицы 1), что составляет 7 / 1,04 (31 ампер), это означает, что мы можем использовать кабель 7 / 0,036 в соответствии с таблицей 1 .

Теперь проверьте выбранный кабель (7 / 1,04) с температурным коэффициентом в таблице 3, так что температурный коэффициент равен 0,97 (в таблице 3) при 35 ° C (95 ° F), а допустимая нагрузка по току (7 / 1,04) составляет 31A, следовательно, допустимая нагрузка по току этого кабеля при 40 ° C (104 ° F) будет:

Номинальный ток для 35 ° C (95 ° F) = 31 x 0,97 = 30 А.

Поскольку расчетное значение (30 А) при 35 ° C (95 ° F) меньше, чем допустимая нагрузка по току (7/1.04) на 31 А, поэтому кабель этого размера (7 / 1,04) также подходит для измерения температуры.

Теперь найдите падение напряжения на амперметр для этого кабеля (7 / 1.04) из таблицы 5, которое составляет 7 мВ. Но в нашем случае длина кабеля составляет 35 метров. Следовательно, падение напряжения для 35-метрового кабеля будет:

Фактическое падение напряжения для 35-метрового =

= мВ x I x L

(7/1000) x 30 × 35 = 7,6 В

И Допустимое падение напряжения = (2.5 x 230) / 100 = 5,75 В

Здесь фактическое падение напряжения (7,35 В) больше, чем максимально допустимое падение напряжения 5,75 В. Следовательно, этот размер кабеля не подходит для данной нагрузки. Итак, мы выберем следующий размер выбранного кабеля (7 / 1,04), который равен 7 / 1,35, и снова найдем падение напряжения. Согласно таблице (5) номинальный ток 7 / 1,35 составляет 40 ампер, а падение напряжения на амперметр составляет 4,1 мВ (см. Таблицу (5)). Следовательно, фактическое падение напряжения для 35-метрового кабеля будет;

Фактическое падение напряжения для 35 метров =

= мВ x I x L

(4.1/1000) x 40 × 35 = 7,35 В = 5,74 В

Это падение меньше, чем максимально допустимое падение напряжения. Итак, это наиболее подходящий и подходящий кабель или провод сечением .

Пример 3

В здании подключены следующие нагрузки: —

Подконтур 1

- 2 лампы по 1000 Вт и

- 4 вентилятора по 80 Вт

- 2 телевизора по 120 Вт

Подсхема 2

- 6 ламп по 80 Вт и

- 5 розеток по 100 Вт

- 4 лампы по 800 Вт

Если напряжение питания 230 В переменного тока, тогда рассчитает ток цепи и Размер кабеля для каждой подсхемы ?

Решение: —

Общая нагрузка вспомогательного контура 1

= (2 x 1000) + (4 x 80) + (2 × 120)

= 2000 Вт + 320 Вт + 240 Вт = 2560 Вт

Ток для подсхемы 1 = I = P / V = 2560/230 = 11.1A

Общая нагрузка подсхемы 2

= (6 x 80) + (5 x 100) + (4 x 800)

= 480 Вт + 500 Вт + 3200 Вт = 4180 Вт

Ток для вспомогательной -Контур 2 = I = P / V = 4180/230 = 18,1A

Следовательно, Кабель, предлагаемый для вспомогательной цепи 1 = 3 / .029 ”( 13 А ) или 1 / 1,38 мм ( 13 А )

Кабель, рекомендуемый для вспомогательной цепи 2 = 7 /.029 дюймов ( 21 А, ) или 7 / 0,85 мм (24 А)

Суммарный ток, потребляемый обеими вспомогательными цепями = 11,1 А + 18,1 А = 29,27 А

Итак, кабель рекомендуется для основного -Схема = 7 / 0,044 дюйма (34 А) или 7 / 1,04 мм (31 А )

Пример 4

Трехфазный асинхронный двигатель с короткозамкнутым ротором мощностью 10 л.с. (7,46 кВт) непрерывный номинальный ток с использованием пуска звезда-треугольник подключается к источнику питания 400 В тремя одножильными кабелями из ПВХ, проложенными в кабелепроводе на расстоянии 250 футов (76.2 м) от платы распределительных предохранителей. Его ток полной нагрузки составляет 19 А. Средняя летняя температура в электропроводке составляет 35 ° C (95 ° F). Рассчитать сечение кабеля двигателя?

Решение: —

- Нагрузка двигателя = 10H.P = 10 x 746 = 7460 Вт * (1H.P = 746 Вт)

- Напряжение питания = 400 В (3 фазы)

- Длина кабеля = 250 футов (76,2 м)

- Ток при полной нагрузке двигателя = 19A

- Температурный коэффициент для 35 ° C (95 ° F) = 0.97 (Из Таблицы 3)

Теперь выберите размер кабеля для тока двигателя при полной нагрузке 19 А (из Таблицы 4), что составляет 7 / 0,36 дюйма (23 А) * (Помните, что это 3-фазная система, т.е. -жильный кабель), а падение напряжения составляет 5,3 В на 100 футов. Это означает, что мы можем использовать кабель 7 / 0,036 согласно таблице (4).

Теперь проверьте выбранный (7 / 0,036) кабель с температурным коэффициентом в таблице (3), поэтому температурный коэффициент равен 0,97 (в таблице 3) при 35 ° C (95 ° F) и допустимой нагрузке по току (7 / 0,036). ”) Составляет 23 А, следовательно, допустимая нагрузка по току этого кабеля при 40 ° C (104 ° F) будет:

Номинальный ток для 40 ° C (104 ° F) = 23 x 0.97 = 22,31 ампер.

Поскольку расчетное значение (22,31 А) при 35 ° C (95 ° F) меньше, чем допустимая токовая нагрузка (7 / 0,036) кабеля, которая составляет 23 А, поэтому данный размер кабеля (7 / 0,036) также подходит по температуре.

Коэффициент нагрузки = 19/23 = 0,826

Теперь найдите падение напряжения на 100 футов для этого (7 / 0,036) кабеля из таблицы (4), которое составляет 5,3 В, но в нашем случае длина кабеля составляет 250 ноги. Следовательно, падение напряжения для кабеля длиной 250 футов будет:

Показания газового счетчика | Перевести единицы газа в кВтч

Очень важно снимать и регулярно отправлять точные показания счетчика газа вашему поставщику энергии — если вы не знаете, как правильно пользоваться счетчиками, вы не можете быть уверены, что вам выставляют счет правильно.

Большинство поставщиков электроэнергии и газа оценят ваше энергопотребление, но если вы регулярно предоставляете им точные показания газовых счетчиков, вы, скорее всего, заплатите за фактически использованную энергию, а не по предположениям поставщиков.

Поставщики энергии измеряют газовые единицы в киловатт-часах (кВтч), но ваш счетчик может отображать ваше потребление в кубических футах (фут3) или кубических метрах (м3), и в этом случае вам необходимо преобразовать единицы измерения газа в кВтч из м3 или фут³.

Мы покажем вам, как это сделать чуть позже, но самый простой способ преобразовать м3 в кВтч — использовать наш калькулятор показаний счетчика газа, представленный ниже.

Просто выберите тип имеющегося у вас счетчика — британские метры показывают показания в футах, а метрические метры показывают показания в кубометрах — и введите цифру в поле. Наш инструмент для преобразования газа затем преобразует единицы измерения расхода газа в кВт / ч и предоставит вам точную цифру, чтобы вы могли убедиться, что с вас взимается правильная плата за то, что вы используете, и показания, которые вы имеете.

Для британских метров значение измеряется в сотнях кубических футов (100 футов³), поэтому, если ваш счетчик показывает использование 1, вы фактически использовали 100 футов³.

Затем полученное значение умножается на 2,83 для преобразования в кубические метры (если показание поставщику было предоставлено в кубических футах, это следует умножить на 0,0283).

Если вам нужна дополнительная помощь в снятии показаний счетчика газа, загляните на нашу страницу показаний счетчиков газа и электроэнергии.

Зачем снимать показания газового счетчика?

Важно снимать точные показания газового счетчика, чтобы не переплачивать за электроэнергию или недоплачивать ее.

Если вы не показываете регулярные показания, ваш поставщик будет основывать ваши счета на том, сколько газа он предполагает, что вы используете, и эта оценка может быть неточной до такой степени, что это стоит вам денег — переплата может означать, что вам трудно платить за энергию счета, а недоплата может быстро привести к тому, что вы попадете в долги перед поставщиком энергии.

Также очень удобно знать, сколько вы фактически используете, чтобы у вас было больше возможностей менять поставщиков после истечения срока действия контракта.

И вам также необходимо знать, какой у вас тип газового счетчика, чтобы гарантировать правильную зарядку. Если вы подумываете о переключателе энергии, всегда полезно знать, какие типы счетчиков у вас есть, и сообщить об этом своему поставщику.

Какие бывают типы газовых счетчиков?

Ниже приведены иллюстрации и примеры типов газовых счетчиков.Это поможет вам лучше определить собственный счетчик дома. Это будет либо имперский, либо метрический счетчик газа.

Счетчики газа Imperial

Если ваш счетчик — старый британский газовый счетчик, который будет измерять газ в кубических футах, на передней панели счетчика будут отображаться слова «кубические футы» или буквы ft3.

Счетчики газа метрические

Если ваш счетчик является более новым метрическим счетчиком, который измеряет газ в кубических метрах, он будет указывать «кубические метры» или отображать M3 на передней панели счетчика.

Чем показания газа отличаются от показаний электричества

Потребление электроэнергии обычно указывается в киловатт-часах (кВтч) на вашем счетчике и в счете, но газ может обозначаться либо как единицы на вашем счетчике, либо как киловатт-часы в вашем счете. Если вы этого не знаете, это может привести к путанице.

Чтобы помочь вам лучше понять использование газа в зависимости от того, сколько вы платите, калькулятор показаний счетчика газа в верхней части страницы рассчитывает газовое покрытие в единицах к кВтч.Все, что вам нужно сделать, это указать, какой у вас метр, имперский или метрический и сколько единиц вы использовали. Калькулятор сделает всю остальную работу за вас!

Что делать с показаниями газового счетчика

После того, как вы записали показания счетчика, проверьте свой последний счет и посмотрите, каковы были расчетные показания. Если истинное число меньше предполагаемого, значит, вы переплатили. В этом случае вы имеете право на возмещение от вашей газовой компании, и вам стоит узнать, как получить возмещение от вашей энергетической компании.

Если вы недоплачиваете, то чем раньше вы обратитесь к поставщику, тем лучше. Вам нужно будет увеличить ваши прямые дебетовые платежи или выплатить их за один раз, если это небольшая сумма, но чем быстрее вы свяжетесь с поставщиком, тем меньше у вас накопится задолженность. После того, как вы выплатили свою задолженность, вы можете искать более дешевого поставщика.

Если вы закрываете свой счет у текущего поставщика, вам нужно будет отправить ему точные показания счетчика. Вам также нужно будет отправить показания вашему новому поставщику, чтобы убедиться, что ваши новые счета точны.

У поставщиков часто есть выделенная телефонная линия, по которой вы можете позвонить, чтобы сообщить свои собственные показания счетчиков. Этот номер должен быть четко указан в вашем счете. Некоторые компании автоматически отправят вам новый счет на основе вашего чтения.

Какой коэффициент поправки на объем при переводе единиц газа в кВтч?

Коэффициент поправки на объем используется для учета температуры, давления и атмосферных условий на участке. Этот коэффициент обычно равен 1,02264, если в вашей семье нет необычных атмосферных условий.Обычно вы можете найти этот номер в счете за газ.

Какова теплотворная способность при переводе единиц газа в кВтч?

Теплотворная способность (CV) — это величина количества энергии, содержащейся в газе, измеряется в мегаджоулях на кубический метр (МДж / м куб).

CV газа в каждой Местной зоне распределения постоянно измеряется национальной энергосистемой, которая отправляет это значение вашему поставщику газа, который затем использует его для своих расчетов. Как правило, CV источника газа составляет 37.5 и 43,0 МДж / м куб. Вы можете использовать 40,0 как число по умолчанию, если у вас нет точной цифры.

Как сменить поставщика энергии

Как сменить поставщика энергии на UKPower. Просто введите свой почтовый индекс, и мы сравним цены на энергию от ряда поставщиков. Затем вы выбираете тот, который вам больше нравится, а мы позаботимся обо всем остальном.

Когда вы узнаете, сколько газа вы потребляете, вы можете сравнить предложения на газ и электроэнергию, чтобы увидеть, сможете ли вы найти более дешевое предложение в другом месте.

ИнструментUKPower для сравнения энергии может сравнивать предложения от широкого круга поставщиков за считанные минуты. Все, что вам нужно сделать, это выбрать тот, который вам больше всего нравится, и мы сделаем остальную часть переключателя энергии за вас, сообщив вашему текущему поставщику о вас » вы уходите и сообщаете своему новому поставщику услуг, что присоединитесь к нему.

Переключение будет завершено в течение 21 дня, и на вашем участке не будут проводиться земляные работы или бурение, так как ваш газ будет подаваться по существующим трубам.

Чтобы провести сравнение цен на энергию, просто введите свой почтовый индекс в поле ниже.

Расход расходных материалов и время сварки

Руководство по эффективности и расчетам

4.2. Расход расходных материалов и время сварки 4.2.1 Расчет расхода электродов Формула расчета Для практического сварщика важно уметь быстро, легко и достаточно точно оценить потребность в стержневых электродах или других присадочных металлах. На следующих страницах показан упрощенный метод, который предназначен, прежде всего, для первоначальной оценки. Точный расчет с использованием общеприменимых таблиц невозможен, так как таблицы станут слишком сложными и, следовательно, неуправляемыми.В качестве формулы расчета можно использовать следующий подход: Вес сварного шва без усиления сварного шва xx = / xxx = Фактор влияния положения сварки (усиление сварного шва) Допуск на обратную сварку (при необходимости) Справочное значение для общего веса сварного шва. сварной 0,01894 кг / шт. = вес наплавленного металлического стержня сердечника (3,2 / 350, стержень 50 мм, извлечение металла 100%) Коэффициент для расходящегося размера электрода Коэффициент для расходящегося извлечения металла Коэффициент для расходящегося стержня Контрольное значение для необходимого количества электродов

Отдельные линии Формула расчета более подробно объясняется в следующих разделах и снабжена сводками в виде таблиц.Метод действия кратко демонстрируется в конце раздела на практическом примере. Вес сварного шва В следующих таблицах представлен обзор веса сварного шва для различных процедур сварки с разными типами сварных швов. Формы сварных швов соответствуют требованиям стандарта. Рекомендуемые диаметры стержней и электродов следует рассматривать только как справочные значения. Данные будут слишком высокими, прежде всего, для сварных швов в смещенном положении. Вес металла сварного шва соответствует, поскольку он относится только к заполняемому поперечному сечению.справочные значения для газовой сварки плоских стыков (односторонних, без подкладки) толщина мм 0,8 1,0 подготовка краевого воздушного зазора мм II 0 0 диаметр стержня мм 1,5 2,0 производительность наплавки кг / ч 0,17 0,19 вес стыка кг / м 0,024 0,024 сварка время мин / м 8,5 7,6

4-5

Эффективность и расчет Толщина направляющей мм 1,5 2,0 3,0 4,0 5,0 6,0 Подготовка краевого воздушного зазора мм I 1,5 I 2,0 I 2,5 I 3,0 I 4,0 В 60 3,0 Диаметр стержня мм 2,0 2,0 2,5 3,2 3,2 3.2 производительность наплавки кг / ч 0,25 0,25 0,36 0.70 0,74 0,80 вес соединения кг / м 0,042 0,048 0,074 0,17 0,265 0,35 время сварки мин / м 10,0 11,5 12,3 14,5 21,5 25,5

справочные значения для ручной дуговой сварки стыковых швов в экранированной среде (без подкладки, плоские) толщина, мм воздушный зазор, мм количество слоев размер электрода мм производительность наплавки кг / ч вес соединения кг / м время сварки на слой мин / м

1,5 0 1 2,5 / 250 0,5 0,03 3,6 2,0 0 1 2,5 / 250 0,61 0,036 3,5 3,0 2 1 3,2 / 350 0,53 0,064 7,25 Для сварных швов с двойным клиновидным профилем можно найти применимое эталонное значение для обратной сварки на корневой стороне сварного шва, удвоив соответствующие значения клинового шва на половину толщины листа и добавив вес сварного шва.Обратная сварка на корневой стороне сварного шва оценивается примерно с половиной веса корневой части для листов толщиной менее 8 мм и простым весом корневой части для более толстых листов. справочные значения для ручной дуговой сварки угловых швов (односторонних, горизонтальных) в защитной среде толщиной a мм 3,0 4,0 5,0 6,0 7,0 8,0 10,0 л слой

количество слоев 1 1 1 3 3 3 3

размер электрода мм 3,2 / 350 5,0 / 450 6,0 / 450 4,0 / 450 + 3,2 / 350 4,0 / 450 4,0 / 450 4,0 / 450

производительность наплавки кг / ч 1.19 1,75 2,14 1. + 2.l: 1,38 3.l: 0,88 1. + 2.l: 1,38 3.l: 1,25 1. + 2.l: 1,38 3.l: 1,25 1,42

вес соединения кг / m 0,085 0,145 0,21 1. + 2.l: 0,19 3.l: 0,11 1. + 2.l: 0,31 3.l: 0,11 1. + 2.l: 0,37 3.l: 0,18 1.l: 0,29 2. l: 0,31 3.l: 0,25

время сварки на один слой мин / м 4,3 5,0 5,9 1. + 2 .: 8,3 3 .: 7,5 1. + 2 .: 13,5 3 .: 6,8 1. + 2.l: 16,1 3.l: 8.6 1.l: 12.2 2.l: 13.1 3.l: 10.5

справочные значения для ручной дуговой сварки в экранированной среде плоских клиновидных швов толщиной мм 4,0 5,0 6,0 7,0 ас / зазор мм 2/1 2 / 1 2/1 2.5 / 1,5 2 2 3 3 количество слоев Размер электрода мм r 2,5 / 250 c 3,2 / 350 r 2,5 / 250 c 4,0 / 450 r 2,5 / 250 f, c 3,2 / 350 r 3,2 / 350 f, c 4,0 / 450 наплавка скорость кг / час 0,43 c 1,2 r 0,48 c 1,41 r 0,52 f, c 1,24 r 0,75 f, c 1,38 Вес соединения кг / м3 0,08 c 0,09 r 0,085 c 0,105 r 0,08 f + c 0,14 r 0,14 f + c 0,22 время сварки на слой мин / мин 11,2 c 4,5 r 10,6 c 4,5 r 9,2 f + c 6,8 r 11,2 f + c 9,2

4-6

Эффективность и расчет Ориентировочные значения для ручной дуговой сварки в экранированной среде плоских швов клиновидных листов толщиной мм 8.0 9,0 10,0 12,0 15,0 грань / зазор мм 3/2 3/2 3/2 3,5 / 2 3,5 / 2 3 3 4 5 5 количество слоев Размер электрода мм r 3,2 / 350 f 4,0 / 450 c 5,0 / 450 r 3,2 / 350 2f, c 5,0 / 450 r 3,2 / 350 3f, c 5,0 / 450 r 3,2 / 350 3f, c 5,0 / 450 r 3,2 / 350 3f, c 5,0 / 450 Скорость наплавки кг / час 0,75 f 1,42 c 1,75 r 0,75 f , c 1,88 r 0,75 f, c 1,88 r 0,75 f, c 1,93 r 0,81 f, c 2,1 вес соединения кг / м 0,16 f 0,13 c 0,14 r 0,14 f + c 0,37 r 0,15 f + c 0,47 r 0,17 f + c 0,74 r 0,15 f + c 0,91 время сварки на слой мин / мин 12,8 f 5,5 c 4,8 r 11,2 f + c 11.8 r 12,0 f + c 15,0 r 13,6 f + c 23,0 r 11,1 f + c 26,0

r .. корневой проход, f .. присадочный слой, c .. защитный слой

Для швов с двойным клинком можно найти используемое эталонное значение для обратной сварки на корневой стороне сварного шва путем удвоения соответствующих значений клиновидного сварного шва на половину толщины листа и добавления веса сварного шва. Обратная сварка на корневой стороне сварного шва оценивается примерно с половиной веса корневой части для листов толщиной менее 8 мм и простым весом корневой части для более толстых листов.

Влияние положения при сварке Положение при сварке по-разному влияет на выполнение сварного шва. Невозможно игнорировать положение сварки для расчета величин, так как это влияет на усиление сварного шва. При оценке времени следует ожидать эффектов из-за более длительного простоя, таких как очистка, замена электродов, более низкая сила тока и т. Д. В следующих таблицах представлены приблизительные справочные значения в виде множителей, которые можно использовать для адаптации веса сварного шва для горизонтального положения. позиция с первого определения.

Коэффициентыдля различных положений сварки — вес V-образного сварного шва угловой шов PB 1.0 1.0 PA 1.0 0.95 PG 1.0 1.0 PE 1.1 1.1 PF 1.15 1.05 PC 1.15 1.0

Коэффициентыдля расходящихся положений сварки — время сварки углового шва V-образного шва PB 1.0 1.0 PA 1.0 0.95 PG 1.1 1.15 PE 1.87 1.65 PF 1.5 1.43 PC 1.2 1.1

Выделенные значения соответствуют справочным расчетам.

Доля металла сварного шва для обратных сварных швов При выборе конкретной подготовки сварного шва не следует забывать о обратной сварке, если это необходимо по соображениям качества.Существуют определенные ориентиры для расхода присадочного металла и рабочего времени, необходимого для обратной сварки. Следующий список основан на практических значениях, которые были получены из опыта вырезания канавок из корней сварных швов без существенных дефектов в частях сварного шва. Дополнительный расход указан как множитель веса сварного шва без обратной сварки. Информация об угле относится к углу подготовки сварного шва или углу подготовки фаски для сварных швов с U-образной канавкой.

4-7

Эффективность и расчет Гидравлический шов 60 1.27 1,19 1,18 1,14 сварка с двойным клином 60 90 Сварка с U-образной канавкой 10 15

толщина мм 611 1116 1620 2130 20 30 40 60 80120

50 1,32 1,24 1,21 1,18

90 1,15 1,11 1,10 1,08

50

8

1,26 1,17 1,15 1,10 1,07 1,04

1,21 1,14 1,12 1,08 1,055

1,12 1,08 1,07

1,18 1,10 1,06 1,05 1,035

1,17 1,09 1,05 1,04 1,03

1,17 1,02 1,02

1.02 1.0258 1.0258 для расходящихся электродов. Естественно, металлический стержень сердечника, нанесенный на электрод, изменяется, если для выполнения сварки используются электроды других размеров, т.е.е. для заполнения того же объема сварного шва потребуется значительно большее количество более тонких электродов, чем более толстых электродов. Потери в шлейфе 50 мм были учтены в следующей таблице, и это относится ко всем размерам. Извлечение металла составляет 100% для всех размеров. Диаметр мм 1,5 2,0 2,0 2,5 2,5 3,2 3,2 3,2 3,2 4,0 4,0 5,0 6,0 длина мм 250250300250300300350450350450450450 коэффициент допуска 6,83 3,84 3,07 2 , 46 1,97 1,20 1,00 * 0,75 0,64 0,48 0,31 0,21* ссылка на используемый подход

Допуск на дивергентное извлечение металла Извлечение металла стержневого электрода составляет отношение веса наплавленного металла шва к весу наплавленного стержня.Это зависит от типа электрода (например, доля порошка металлического флюса от покрытия электрода), диаметра электрода (обычно несколько выше с увеличением диаметра), сварочного тока (немного увеличивается или уменьшается с током в зависимости от типа покрытие) и положение сварки (разные потери от разбрызгивания и прогорания). На практике этого достаточно для расчета, используя множители, указанные в следующей таблице. Таблица допускает стандартную классификацию в соответствии с EN и типом покрытия, если необходимо учитывать большие отклонения.

4-8

Код эффективности и расчета в соотв.