Разделка кромок под сварку: виды, ГОСТ, формы, углы

Прежде, чем сваривать заготовки, их кромкам придают определенную форму. Такая операция называется «разделка». Ее выполняют на изделиях средней и большой толщины для того, чтобы:

- дать инструментам сварщика удобный доступ к коренной области шва;

- обеспечить качественную проварку по всей толщине соединяемых деталей.

Разделка кромок под сварку

Разделка кромок под сваркуРазделка кромок увеличивает зону шва и, соответственно, расход сварочных материалов. Наименьший расход наблюдается в том случае, когда кромки не разделывается вовсе. Сварка идет без разделочной подготовки. При малых толщинах применяют отбортовку. При подготовке к сварке делают фаски различной формы, одно- и двухсторонние. Прямолинейные односторонние скосы легче всего заваривать. Фаски сложной формы требуют доступа сварщика к лицевой и изнаночной сторонам конструкции.

Для чего выполняется, цель подготовки и зачистки

Перед выполнением подготовки торцы подлежат обязательной зачистке. Зачистка разделяется на две стадии:

- Механическая. Проводится для удаления слоя окислов, ржавчины, окалины и других механических загрязнений. Выполняется проволочными щетками или абразивными дисками различной зернистости и формы. Небольшие детали могут зачищаться вручную, для более крупных используют угловые шлифмашины (УШМ), в обиходе называемые «болгарками».

- Химическая. Выполняется для обезжиривания области шва и удаления из нее других видов химических загрязнений. Используются органические растворители. Некоторые сплавы пред сваркой протравливают кислотами.

Если проводить сварочные работы без предварительной зачистки, то загрязнения, попавшие в шовный материал, существенно снизят его прочность и долговечность.

После зачистки поверхности можно приступать к разделке кромок под сварку. Она проводится для того, чтобы дать электроду или горелке доступ ко всей сварочной зоне. Особенно это важно для толстостенных конструкций, которые приходится проваривать в несколько проходов. Основная цель разделочных операций — обеспечение глубокого и полного провара по всей глубине и длине шва.

Различают несколько разновидностей подготовительных работ:

- Ручная правка. Проводится на правильных плитах, применяется ручной молоток.

- Механическая правка. Используется пресс или прокатка в правильных вальцах. С заготовки снимаются зоны кривизны (вздутия и впадины) и коробления.

- Разметка. Суть операции заключается в переносе линейных и угловых размеров будущего изделия с чертежа на поверхности заготовки. Обозначаются также места сверления отверстий. Разметка выполняется острыми чертилками или контрастными маркерами. Необходимо также не забывать о припуске, оставляемом для операций механической обработки. Разметка выполняется для уникальных и мелкосерийных изделий. Серийные и массовые изделия не размечаются, а обрабатываются по шаблонам.

- Термообработка. Нагрев до относительно невысоких температур используется для повышения пластичности и обрабатываемости металла.

- Раскрой. Резка листового проката под необходимый размер заготовки проводится механическими ножницами, линейными или роликовыми. Раскрой высокоуглеродистых сплавов осуществляют с помощью установок газовой или плазменной резки. Высоколегированные сплавы разрезают лазерными резаками либо применяют кислородные резаки под флюсом.

- Гибка. Проводится для изгиба заготовок согласно чертежей. Выполняется на гибочных станках в холодном или нагретом состояниях.

После проведения комплекса подготовительных операций приступают к собственно разделке кромок.

Различают следующие виды разделки кромок:

- односторонние;

- двухсторонние.

По форме скоса выделяют такие типы разделки кромок под сварку, как:

- V-образная;

- X-образная;

- U-образная.

Правильно выполненная подготовка под сварку помогает сформировать сварочную ванну наилучшей формы, обеспечит плавное соединение двух заготовок, минимизирует возникающие после кристаллизации внутренние напряжения.

Важно отметить, что скосы не должны заканчиваться острой кромкой. В этом случае возникает вероятность локальных непроваров или прожогов.

На последних 2-3 миллиметрах кромку делаю плоской, формируя так называемое притупление.

Оборудование для механической разделки

В ходе механической обработке стыков чаще других используются следующие операции:

- строгание;

- фрезерование;

- долбление;

- абразивное резание.

Для каждой группы операций применяется свое специализированное оборудование.

Сенсорно-механическое устройство для подготовки кромок

Для подготовки прямых стыков используются строгальные станки. Резец из высокопрочной инструментальной стали устанавливается под необходимым углом и совершает возвратно- поступательный движения вдоль торца, снимая за каждый проход небольшой слой металла. Механизированная система подачи резца перемешает его немного ниже перед началом очередного прохода. Станки отличаются простотой устройства, надежностью и низкой себестоимостью операции.

Если же линия шва криволинейная, приходится применять специализированные фрезеровальные станки. Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Для разделки кромок при сварке заготовок, которые по своим размерам не помещаются на станок, а также для обработки стыков труб для магистральных трубопроводов, используют мобильные кромкоскалыватели. Они закрепляются на заготовке и работают методом долбления. По качеству поверхности и точности соблюдения размеров фаски получаются гораздо хуже, чем на стационарных станках. Им требуется дополнительная доводка.

Абразивная обработка используется при подготовке относительно небольших заготовок, а также для дополнительной доводки после фрезерования и скалывания. Обязательной шлифовке подлежат детали из нержавеющих и алюминиевых сплавов.

Скос под сварку труб трубопроводов

Сварка труб необходима в самых разных отраслях. Это и производство, и транспорт, и строительство. Отдельно стоят магистральные трубопроводы и жилищно — коммунальное хозяйство. Люди применяют в своей жизни большое количество типоразмеров труб, сделанных из разных материалов и эксплуатируемых в разных условиях. Различаются и требования по подготовке кромок. Иногда без нее можно обойтись, а иногда — это неотъемлемое требование для обеспечения качества и безопасности эксплуатации.

Государственный стандарт 16037-80 регламентирует способы и параметры подготовки к сварке стальных труб для различных видов и сочетаний свариваемых конструктивных элементов и их сочетаний. Стандарт предусматривает такие типы соединений, как:

- в стык;

- угловое;

- внахлест.

Нормы, закрепленные в стандарте, являются обязательными к исполнению. Без их соблюдения нельзя говорить о качественной сварке и распространяются на электродуговую и газовую ее разновидность, включая применение флюсов и атмосферы защитных газов.

Виды соединения труб при сварке трубопровода

Предписывается в стандарте и механическая, и химическая зачистка поверхности перед сваркой.

Река труб большого диаметра должна осуществляться специализированным оборудованием. В случае применения ручного инструмента (УШМ) резать трубу следует по секторам, соблюдая требования правил безопасной работы.

Под отводы

Это вид соединения, позволяющего разделить поток в трубе (или соединить два потока). При подготовке сварки отвода с основной деталью делают скос одной или двух кромок под 45° к продольной оси. Если отвод присоединяется в стык, то заготовки должны быть равной толщины. Угловые присоединения допускается выполнять без фаски.

Под штуцеры

Это патрубок меньшего по отношению к основной трубе диаметра. Он вваривается в основную трубу и отводит из нее поток. Их также используют в качестве средства присоединения к основной трубе гибких шлангов. Штуцер соединяют с трубопроводом такими приемами:

- угловым швом для ответвления;

- внахлест для промежуточной установки.

Оба приема предусматривают односторонний не разделанный шов. Фаски формируются мехобработкой или газовым резаком.

Для сосудов и резервуаров

Металлические резервуары и сосуды представляют собой объекты повышенной опасности. Содержимое может быть химически активным, находиться под давлением или иметь высокую температуру. Из-за этого высококачественному соединению их деталей и формированию кромок труб под сварку всегда уделяется повышенное внимание.

Стандарт предписывает следующим условиям:

- Для стенок толщиной 3-25 мм используют V- либо X- образную фаску.

- 26-60 мм — используют U-образный.

- Для стенок большей толщины применяют специальные формы разделки и технологии сварочных работ.

Стыкового соединения

В этом случае детали лежат в одной плоскости, а торцы их разделяет небольшой промежуток. В этом случае формируется прочный и долговечный шов, заготовки после сваривания практически становятся единым куском металла. Сваривание встык применяется для конструкций, к которым предъявляются высокие требования. Так выполняется, например, сварка труб при сборке плетей под магистральные трубопроводы.

Для заготовок толщиной до 3 мм достаточно выполнить отбортовку кромок. Если толщина 3-25 мм — делают фаску с одной стороны. При толщине от 26 до 60 мм потребуется двухсторонняя фаска на обеих деталях.

Угловое соединение

Угловых соединений

Это соединения, для которых угол между поверхностями более 30°. Угол разделки кромок зависит от угла между поверхностями.

Для них стандарт предусматривает следующие требования, исходя из толщины:

- до 1 мм разделка углов по краям заготовок не требуется;

- 1-3 мм – достаточно отбортовать;

- 3-20 мм –фаска с одной стороны.

При толщинах 20-50 мм выполняют двустороннюю фаску обеих кромок.

Для двутавровой балки

Это металлический профиль, в сечении похожий на букву H Он обладает повышенной устойчивостью к изгибным напряжениям и является часто применяемым несущим элементом в машиностроении и строительстве. Соединяется с другими элементами с применением таврового шва. Разделка под сварку также зависит от толщины профиля:

- 4-25 мм – односторонняя фаска;

- 26-60 мм – фаска делается с двух сторон;

Прокат большей толщины встречается редко, для него предусмотрены особые формы разделки и технологии сварочных работ.

Виды, типы, формы скосов для швов при ручной дуговой сварке

В ходе ручной электродуговой сварки используются следующие типы:

V-образная

прямая фаска с одной стороны используется для листового проката от 3 до 26 мм. Угол скоса определяется числом разделанных кромок:

- одна — 50°;

- две — 60°.

X-образная

скашиваются две стороны листа 12-60 мм. Угол фаски – 60°.

V- и X-образное соединения

U-образная

Криволинейная фаска на одной из сторон рекомендуется для заготовок от 20 до 60 мм. Эффективен при ручной электродуговой сварке. В этом случае достигается существенная экономия сварочных материалов за счет формирования сварочной ванны оптимальной формы. Повышается также и скорость сварки. Все это положительно влияет на себестоимость сварочных операций.

Обозначения

Геометрические параметры разделки определяются конструктивными характеристиками соединяемых деталей. Влияет на них и диаметр электрода или сварочной проволоки. Угол скоса должен давать возможность доступа инструмента к корню шва.

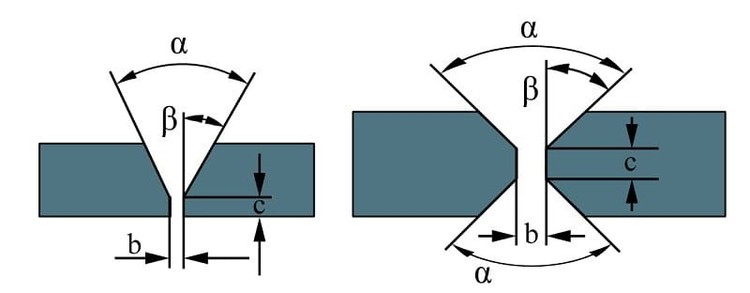

Основными параметрами являются:

- Зазор b. Наименьшее расстояние между торцами заготовок. Обычно его делают не больше 2-3 мм. Если конструктивные или технологические условия требуют большего зазора, то соединение выполняют с большим количеством присадочного материала, а также с использованием специальных траекторий движения горелки. Используют также метод нескольких проходов.

- Притупление C. Не скашиваемая нижняя часть торца. Оставляется для обеспечения заданной формы шовного материала. Служит также для снижения риска корневых прожогов. Если притупление по конструктивным или технологическим условиям оставляется менышим 1 мм или вовсе не делается, следует прибегать к специальным мерам.

- Угол скоса β. Острый угол, образуемый торцом заготовки и плоскостью кромки. Бывает от 10 до 30°. В случае одностороннего скоса может достигать 45°.

- Угол разделки α. Угол, образуемый плоскостями фасок обеих заготовок. Его назначение – обеспечение доступа электрода к корню шва. Равен удвоенному значению β.

Для предотвращения прожога при малых (или нулевых) значениях притупления принимают следующие меры:

- сварочные подкладки, исключающие прожог и вытекание расплава;

- подушка из флюса;

- выполнение предварительной подварки;

- формирование замкового шва.

Конструкторы и технологи должны стремиться к соблюдению нормативных значений зазора и притупления. Применение любых дополнительных операций и специальных методов ведет к росту трудоемкости, снижению производительности и повышенному расходу сварочных материалов. Все это негативно влияет на производительность и себестоимость сварочных операций.

Способы разделки кромок

В ходе подготовительных работ применяются такие способы разделки кромок:

- Газовым резаком. Метод не отличается высокой точностью и качеством поверхности. Обязательно требуется дополнительная механическая обработка для выравнивания фаски и его шлифовки.

- Механическая резка. При обработке строганием или фрезерование дополнительной обработки не требуется. После долбежки нужна такая же доработка, как и после газовой резки.

Способы разделки кромок под сварку

На заготовках, имеющих форму тел вращения, удобно формировать фаски на токарно — расточных станках.

Для криволинейных швов применяются специализированные фрезеровальные станки или универсальные обрабатывающие центры. Применение специализированного оборудования позволяет снизить себестоимость операции.

Для прямолинейных кромок доступен самый широкий выбор оборудования. Наиболее производительными и экономичными являются строгальные станки. Доступна также обработка фрезерованием и пневмошлифовка.

Дополнительная механическая обработка для выравнивания поверхности может проводиться вручную, с применением УШМ. Сохранилась также и доработка с применением зубила и напильника. К механизированным способам относят пескоструйную и дробеструйную обработку.

Правила подготовки изделий

Для любого метода сварки необходим комплекс подготовительных операций, направленных на выравнивание поверхности заготовки и ее очистку от слоя окислов, шлаков, окалины, ржавчины и других механических и химических загрязнений. В них входят:

- правка;

- зачистка;

- разметка;

- раскрой.

Химическая очистка проводится для полного обезжиривания и удаления следов посторонних химических веществ в околошовной области, как минимум на 30 мм в каждую сторону от линии шва.

В качестве дополнительной операции по указаниям технологов может проводиться локальная или общая термообработка. Она предназначена для снятия внутренних напряжений, возникших на предыдущих стадиях обработки. Термообработка также может использоваться для улучшения таких характеристик материала, как прочность, упругость, пластичность и свариваемость.

Тщательное проведение подготовительных операций позволяет получить прочное, бездефектное и долговечное сварное соединение.

Разделку кромок, как правило, проводят после завершения комплекса подготовительных операций. Правильно выполненная разделка позволяет рассчитывать на качественный шов. Электрод (или проволока) должен иметь доступ к корневой области шва и выполнить глубокий и полный провар.

Зачистка металла

Кромки свариваемых заготовок проходят предсварочную подготовку одним из трех способов:

- Без разделки. Допускается для материалов тоньше 1 миллиметра. Достаточное качество шва может быть обеспечено и без формирования фасок.

- Отбортовка. Торцы заготовок прокатываются на специальном оборудовании и становятся тоньше. Односторонняя делается для стыковых и угловых швов. Двусторонняя – при сварке встык.

- Формирование скосов.

Если деталь перемещалась или хранилась, то после разделки следует выполнить повторное обезжиривание непосредственно пред началом сварочных работ.

В случае длительного хранения потребуется повторить и механическую зачистку для удаления окисной пленки, успевшей образоваться на поверхности.

Требования к готовым поверхностям

К поверхностям, подготовленным для сварки, предъявляются следующие требования:

- Выровненная поверхность. Должны быть исключены искривления, коробление, поверхностные дефекты.

- Чистота. Должны быть удалены окисные пленки, ржавчина, окалина, пыль и стружка, лакокрасочные покрытия и смазка.

- Точность разделки кромок. Недопустимы перепады угла скоса и притупления.

Скачать ГОСТ 5264-80

Четкое выполнение этих требований дает возможность выполнить качественный, прочный и долговечный шов.

Под каким углом

Угол скоса измеряется между плоскостями скошенной кромки и торцом. Он определяется такими параметрами:

- Метод сварки. Для газовой рекомендовано 40-45°, высота притупления от полумиллиметра до миллиметра. Для электросварки – 30-35°.

- Диаметр сварочного материала. Электрод или проволока должны свободно достигать корневой области.

- Толщина материала. С увеличением толщины угол должен становиться более тупым.

Особенности методов резки также влияют на величину угла.

Оборудование и инструмент

Для выполнения подготовительного блока операций доступно большое разнообразие оборудования:

- Ручная правка. Правильные столы, молот.

- Механическая правка. Прессы, вальцы.

- Зачистка. УШМ с дисками или проволочными щетками. Органические растворители для обезжиривания.

- Термообработка. Прогрев газовыми горелками и индукционным методом.

- Раскрой. Газовый резак, роликовые ножницы, установки плазменной и лазерной резки.

- Гибка. Ручным инструментом или на гибочных установках.

Гибочный станок

Станки для обработки кромок

Для этой операции применяют как универсальные инструменты, так и специализированное оборудование. Выбор типа зависит от объема работ.

В качестве универсальных инструментов используются угловые шлифмашины, напильники, другой ручной слесарный инвентарь.

Представлены на рынке и специальные устройства — кромкорезы и фаскосниматели. Их применение экономически оправдано при подготовке больших объемах однотипных швов.

Станок для обработки кромок под сварку

Технология разделки кромок

Основа технологического процесса разделки кромок — это удаление части материала из зоны шва для обеспечения его однородности, прочности и долговечности. Металл удаляется механической обработкой или газовой резкой под определенным углом.

Если после обработки качество поверхности неудовлетворительное, то проводится дополнительная мехобработка.

В большинстве случаев скос не доходит до нижней кромки заготовки. Там оставляют притупление. Его назначение — снизить риск прожога металла и вытекания расплава из шва.

Мехобработка для заготовок, имеющих форму тел вращения, проводится на токарных станках.

Прямолинейные фаски снимают на строгальных или фрезеровальных станках. Применяются и установки для пневмошлифовки и долбежные станки. В отдельных случаях используются установки водяной резки под высоким давлением.

В условиях небольших мастерских поверхности под сварку обрабатывают ручным слесарным инструментом и дорабатывают напильником.

Кроме газовой резки, используются плазменные и лазерные установки. Они позволяют добиться высокой точности обработки и качества поверхности, формируя К-, V-, и Х-профили скоса.

Разделка трещин в металле перед сваркой

При ремонте трещин в изделиях также требуется их разделать. Обрабатывают их обязательно на всю глубину и по всей протяженности. Сквозные трещины разделывают с двух сторон, чтобы снизить потери металла и расход сварочных материалов для наплавки. Выполняют операцию одним из двух способов:

- Механический. Вырубают зубилом или шлифуют абразивами.

- Термический. Применяют газовый резак.

Углы трещины следует засверлить, чтобы снять внутренние механические напряжения и остановить дальнейшее распространение.

Разделка трещин в металле перед сваркой

Для деталей различной толщины

Для заготовок, различающихся по толщине, даются такие рекомендации:

- до 1 мм разделка кромок не требуется;

- от 1 до 3 мм достаточно провести отбортовку;

- от 3 до 25 формируется односторонний скос;

- от 26 до 60 рекомендован двусторонний скос.

Рекомендации сохраняют свою силу для заготовок разной формы и для разных видов швов.

для чего выполняется подготовка скоса шва под сваривание труб, трубопроводов, листового металла; виды, формы, способы, правила

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Разделку следует проводить при сваривании изделий, толщина которых превышает 5 мм. при осуществлении односторонней сварки и 8 мм. – при двусторонней.

Разделка кромок изделий разной конфигурации осуществляется в соответствии с определенными правилами. Необходимость получения соединения конкретного типа также подразумевает некоторые нюансы. Именно грамотной разделке кромок разнообразных заготовок будет посвящена статья.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Вальцы

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали – кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Важно! Общая информация для всех видов соединений. Обязательно нужно оставлять притупление. Величина притупления – 2,0-2,5 мм, зазор – 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора – к непровару.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.[ads-pc-2][ads-mob-2]

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Важно! При стыковом соединении детали должны иметь одинаковую толщину.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер – это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер – это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Стыкового соединения

Стыковое соединение (сварка встык) – тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Стыковое соединение (сварка встык) – тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. – двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение – тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

Угловое соединение – тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм.) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.[ads-pc-3][ads-mob-3]

Под сварку двутавра (двутавровой балки)

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

Виды (типы, формы) скосов для швов при РДС (ручной дуговой сварке)

Различают несколько типов скосов, каждый из которых следует использовать при работе с определенными изделиями и при особых требованиях к сварочному соединению.

V-образная

V-образный скос – односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок – 60 градусов; одной кромки – 50 градусов.

V-образный скос – односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок – 60 градусов; одной кромки – 50 градусов.

X-образная

X-образный скос – двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки – 60 градусов.

X-образный скос – двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки – 60 градусов.

U-образная

Также иногда выделяют K-образный скос, который применяется, когда одно из одна из кромок имеет двухсторонний скос, а другая – односторонний.

Обозначения

При ознакомлении с чертежами сварных соединений можно встретить буквенные обозначения. Каждому исполнителю необходимо знать их значение.

Элементы, встречающие на чертежах по подготовке кромок для сварки:

Элементы, встречающие на чертежах по подготовке кромок для сварки:

- в – ширина шва;

- h – высота шва;

- β – угол скоса кромки;

- α – угол раскрытия кромок;

- К – катет шва – наиболее короткое расстояние от плоскости соединяемой первой заготовки до границы углового соединения, которое расположено на плоскости второй заготовки;

- b – величина зазора – расстояние между заготовками, стандартный диапазон величин 1,5-2,0 мм.;

- С – величина притупления – нескошенная часть торца кромки, обычно составляет 1-3 мм.

Способы выполнения обработки (разделки кромок)

Как уже было сказано ранее существует несколько способов выполнения разделки кромок:

- газовая резка требует последующей механической или ручной обработки;

- механическая резка осуществляется на ножницах, после необходимо произвести механическую или ручную доработку.

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Ручная обработка подразумевает рубку зубилом или доработку напильником.

Правила подготовки изделий

Подготовка изделий для последующего проведения сварки – один из важнейших этапов, независимо от используемого метода.

Обязательно проведение нескольких процедур: правка, зачистка, разметка, резка. Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

В зависимости от типа обрабатываемых изделий и их толщины возможен нагрев деталей, который обеспечит более качественное соединение.[ads-pc-4][ads-mob-4]

Требования к готовым поверхностям

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

- очищены от различных загрязнений: пыль, грязь, ржавчина, краски, лаки, масла;

- иметь ровную поверхность, без кривизны;

- не должно быть перепадов или изменения угла скоса.

Под каким углом

Угол скоса – острый угол между плоскостью скоса кромки и торца.

Угол скоса зависит от следующих факторов:

- от вида применяемого вида сварки: газовая сварка – 40-45 градусов, притупление – 0,5-1,0 мм.; электродуговая – 30-35 градусов и такая же величина притупления;

- от диаметра электрода или другого расходного материала, размеры кромки должны обеспечивать доступ стержня к корню шва;

- от толщины заготовок, чем она больше, тем больше должен быть угол открытия кромок.

Оборудование и инструмент

Исполнителям предлагается широкий выбор ручных инструментов и автоматического оборудования для подготовки изделия к сварке.

Исполнителям предлагается широкий выбор ручных инструментов и автоматического оборудования для подготовки изделия к сварке.

Ручная правка осуществляется на правильных машинах ударами молотка, механическая – на листоправильных вальцах.

Зачистка может выполняться с помощью специальных растворителей, абразивными кругами, болгаркой.

Подогрев осуществляется газовой горелкой.

Для резки металла можно использовать газовую горелку, роликовые ножницы.

Ручная гибка осуществляется кувалдами, молотками, тисками или наковальнями, роликовые гибочные станки обеспечивают механическую обработку.

Станки для обработки кромок

Для обработки кромок могут использоваться стандартные инструменты, имеющие широкий диапазон сфер применения: болгарка или напильник. Кроме этого, исполнителям предлагается специализированное оборудование – кромкорезы (на картинке). Производители сварочного оборудования выпускают различные модели фаскоснимателей. Подробная информация представлена в отдельной статье.

Видео

Технология (разделки кромок)

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

При снятии необходимо оставить притупление. Оно нужно для того, чтобы во время процессов прихватки и сварки расплавляющиеся кромки не создавали щель, которую будет сложно заварить.

Разделка трещин в металле перед сваркой

Трещины обязательно разделывать полностью, чтобы имелась возможность проварить их на всю глубину. Разделка осуществляется строго по всей длине трещины, с одной или с двух сторон, в зависимости от толщины детали и удобства проведения процесса.

Разделка может проводиться следующими способами:

- механические: вырубка или шлифовка;

- термические: дуговая или кислородная строжка или резка.

Разделка трещины на лопнувшем топоре для ремонта

После разделки углы трещины необходимо засверлить по краям, чтобы предотвратить появление подобных дефектов.

Для элементов различной толщины

стыковое соединение с отбортовкой кромок (для тонкого металла)

Различные конструкции и элементы имеют разную толщину стенок:

- при работе с тонкостенными изделиями (до 5 мм.) разделка кромок не требуется;

- наличие отбортовки кромок также не требует их разделки;

- если толщина стенок деталей составляет от 5 до 20 мм. рекомендуется осуществлять односторонний скос;

- при толщине изделий от 20 до 60 мм. следует производить двухстороннюю разделку.

Данные правила являются стандартными для разных деталей и для различных типов соединений.

всё, что вы хотели знать

Что такое разделка кромок? Для чего выполняется разделка кромок при сварке? Эти вопросы часто задают многие новички. Многие не понимают, зачем вообще тратить время на разделку кромок. Неужели качество шва будет заметно лучше? Наш ответ: да. Любое металлическое изделие требует предварительной подготовки перед сваркой. Разделка кромок — это подготовительный этап, включающий в себя придание кромкам определенной формы.

Нужно ли выполнять разделку кромок в любом случае? Мы не рекомендуем это делать. Разделка нужна для деталей, где толщина металла минимум 5 миллиметров и выше. Если толщина детали менее 5 миллиметров, что разделка кромок свариваемых изделий не принесет желаемого результата. Это лишь один из множества нюансов, которые стоит учитывать при разделке. О них мы и расскажем в этой статье.

Содержание статьи

Перед разделкой

Разделка под сварку выполняется для общего улучшения качества шва, поскольку металл хорошо проваривается и у сварщика есть прямой доступ к корню сварного соединения. Но есть один главный нюанс, который вы должны учесть, чтобы добиться хорошего качества работ. Это подготовка металла под разделку. Без подготовки вся ваша работа потеряет смысл. И речь идет не о простой очистке поверхности от грязи и масла. Речь идет о полноценной подготовке металла.

Если вы будете варить листовой металл, то первое, что нужно сделать — это пропустить его через вальцы. Вальцы — это два металлическим валика, между которыми пропускается листовой металл. Такой процесс также называется правкой металла. Правку можно выполнять и вручную с помощью молотов, но это не лучший способ добиться ровной поверхности. Ведь в результате вы должны избавиться от искривлений металла.

Дальше нужно металл как следует зачистить. Удалите всю грязь, пятна от масла и краски. Это можно сделать с помощью любого растворителя, мы в своей работе используем уайт спирит. Въевшуюся грязь и признаки коррозии можно удалить с помощью кордщетки, болгарки или абразивного круга. Если деталь сделана из нержавеющей стали, то ее нужно начистить до зеркального блеска.

Далее нужно детали немного прогреть. Делается это с помощью специальных электрических печей или газовых горелок. Если деталь еще только на чертежах, то сделайте на металле разметку и вырежьте детали с помощью роликовых ножниц по металлу. Также можно использовать методы плазменной и газовой резки.

Все, теперь деталь можно подвергать разделке. Только при соблюдении всех этих процедур вы можете добиться качественного результата при разделке кромок. Но это только начало, ведь дальше нужно правильно выполнить скосы кромок, чтобы снизить напряжение у шва и улучшить его качество. Далее мы расскажем о формах скосов и о том, как правильно выполнять разделку.

Формы скосов кромок

Существуют разные виды разделки кромок под сварку. Но корректнее называть их видами формы скосов кромок. Каждая форма имеет свои характерные особенности, поэтому форма подбирается индивидуально для каждой детали. Нельзя бездумно выбирать произвольную форму просто потому, что вы научились делать только ее. Обучитесь выполнять скосы всех форм, чтобы расширить свои возможности. Итак, существуют следующие формы скосов кромок.

V-образная форма

V-образный скос кромок под сварку — самый популярный тип скоса, поскольку делается проще всего и широко применяется в большом диапазоне толщин. Выполняется с двух или с одной стороны. Рекомендуемый угол скоса должен составлять около 60 градусов, если скосов два с обеих сторон. Если скос выполняется только для одной кромки под сварку, то рекомендуем угол в 50 градусов.

X-образная форма

X-образный скос — выполняется с двух сторон, применяется при разделке толстых металлов. Рекомендуемый угол скосов — 60 градусов.

U-образная форма

U-образный скос — самый сложно выполнимый для многих новичков за счет непростой формы. Выполняется с двух сторон, подходит для сварки толстых металлов от 20 миллиметров. Зачастую кромки разделывают таким образом, когда нужно выполнить РДС сварку. Это связано с тем, что при такой форме скосов металл меньше наплавляется и электроды расходуются медленнее.

Это основные формы скосов. Бывают и другие (например, К-образный скос), но они применяются в редких случаях.

Разделка кромок

Теперь поговорим непосредственно о разделке кромок. Существует несколько основных способов разделки. Это газовая резка, механическая резка и ручная резка. Газовая резка применяется редко, поскольку требует использования баллонов с газом, а это не всегда удобно. К тому же, после газовой резки вам в любом случае придется доработать скос механическим или ручным способом. Так что давайте остановимся на них поподробнее.

Механическая разделка кромок самая популярная. Ее можно выполнить в любых условиях и без особо опыта. Выполняется с помощью различных приспособлений. Например, ножниц по металлу с последующей ручной доработкой, расточного станка, фрезеровочного станка или болгарки. Болгарка (она же угловая шлифовальная машинка) — самый недорогой способ механической обработки кромок. Применяется повсеместно.

Что касается ручной разделки кромок, то этот метод используется нечасто. И скорее для доработки уже готовой кромки, которую разделали механическим методом. Для ручной разделки можно использовать напильник или метод рубки металла зубилом.

Обратите внимание, что существует допустимое смещение кромок при сварке. Допустимое смещение кромок — это тема для отдельной статьи, поскольку информации много. Так что мы не будем подробно расписывать здесь все нормы. Вы можете прочесть их в ГОСТах или любых других нормативных документах.

Просто держите в голове, что кромки не должны быть идеально симметричными и параллельными друг другу. Также учитывайте, что при разделке разных изделий могут быть свои нюансы. Например, разделка кромок под сварку трубопроводов требует особой точности.

Вместо заключения

Теперь вы знаете, с какой целью выполняют разделку и какие существуют типы разделки кромок под сварку. Да, в рамках одной небольшой статьи трудно раскрыть все особенности и нюансы, рассказать обо всех углах скосов и предостеречь от ошибок. Но это основная информация, которая поможет вам на начальном этапе. Опытные мастера могут поделиться своим опытом разделки кромок в комментариях ниже, чтобы начинающие сварщики могли узнать для себя что-то новое. Желаем удачи в работе!

соединения стальных трубопроводов, кольцевые стыки, швы – Определенных деталей и элементов на Svarka.guru

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

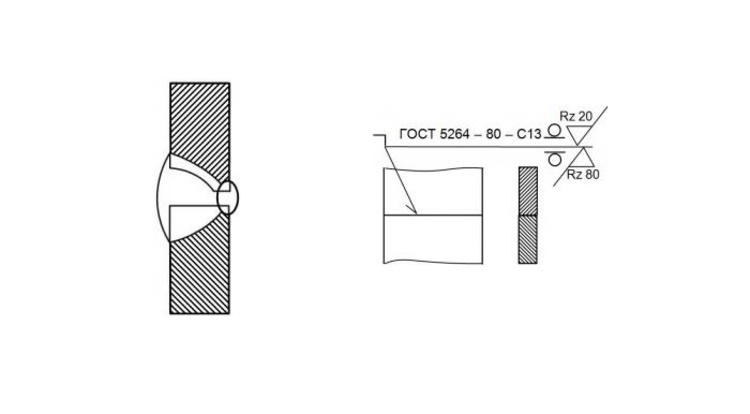

Пример обозначения типа С13.

Пример обозначения типа С13.В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

Конструктивные элементы и размеры кромок заготовок и шва

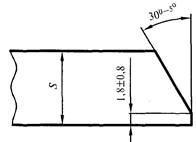

Сварка труб ГОСТ 16037-80 подразумевает следующие основные элементы:

- s: толщина заготовки;

- b: расстояние между кромками заготовок;

- e: ширина шва;

- g: его выпуклость;

- а –общая толщина шва;

- с -притупление кромки;

- В –глубина нахлеста;

- K — катет углового шва;

- Dn – общий диаметр трубы;

- f – размер фланцевой фаски.

Для ряда швов актуальными являются только часть указанных параметров. Значения размеров приведены в стандарте в зависимости от метода трубной сварки, регламентируемой ГОСТ.

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Пример обозначения углового соединения типа У2.Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

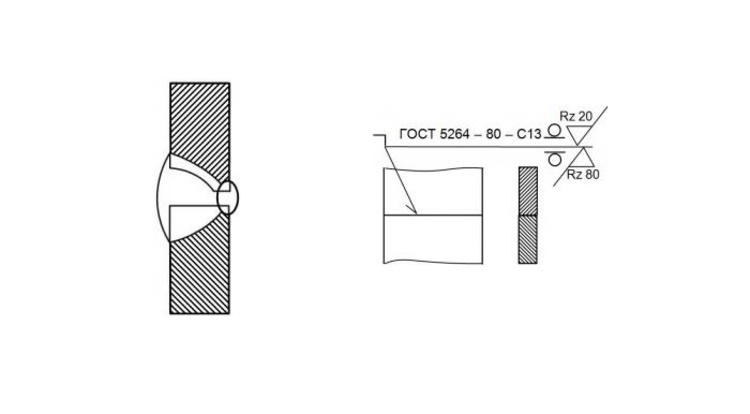

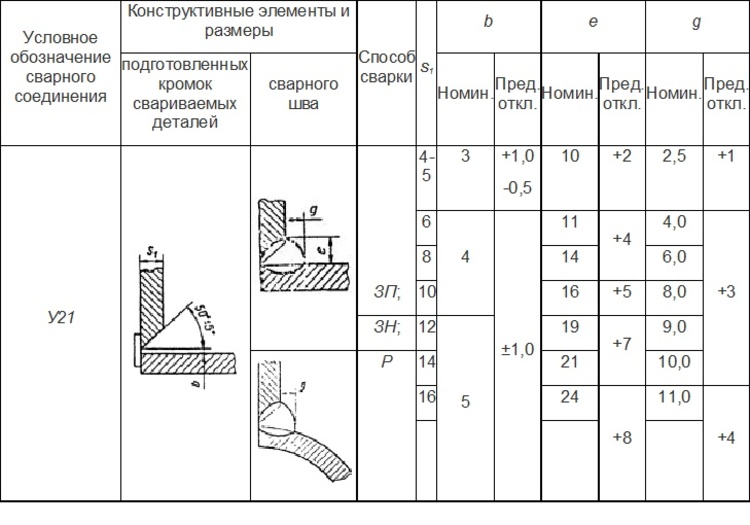

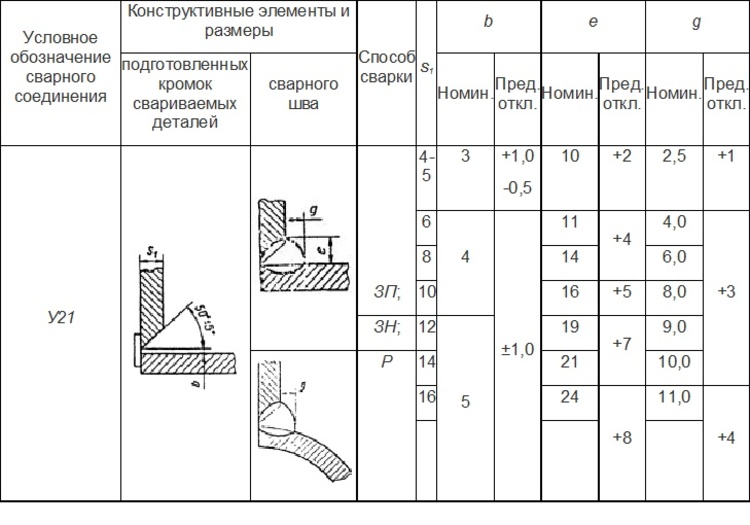

Таблица размеров катета шва

Значения катетов шва в зависимости от типа шва, расстояния между кромками, сварочного метода и размера фланцевой фаски сведены в таблицы для каждого типа отдельно.

Таблица размеров катетов для У21.

Таблица размеров катетов для У21.Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Параметры фаски.Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – важный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он определяет методы сварки, типы соединений, статус разделки и конструктивные параметры для каждого из них. Трубопровод служит не один год. Он также должен выдерживать давление жидкости или газа. Строгое соблюдение требований гост 16037 на сварку трубопроводов необходимо для обеспечения прочности, долговечности и герметичности сварных соединений.

Конструктивные элементы подготовки кромок и размеры швов

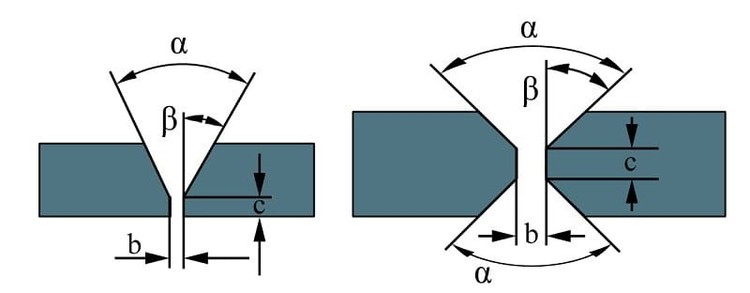

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta

Виды подготовки кромок по сварку

Виды подготовки кромок по сваркуСуществующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм,механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Читайте также: Классификация сварных соединений

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемое изделия.

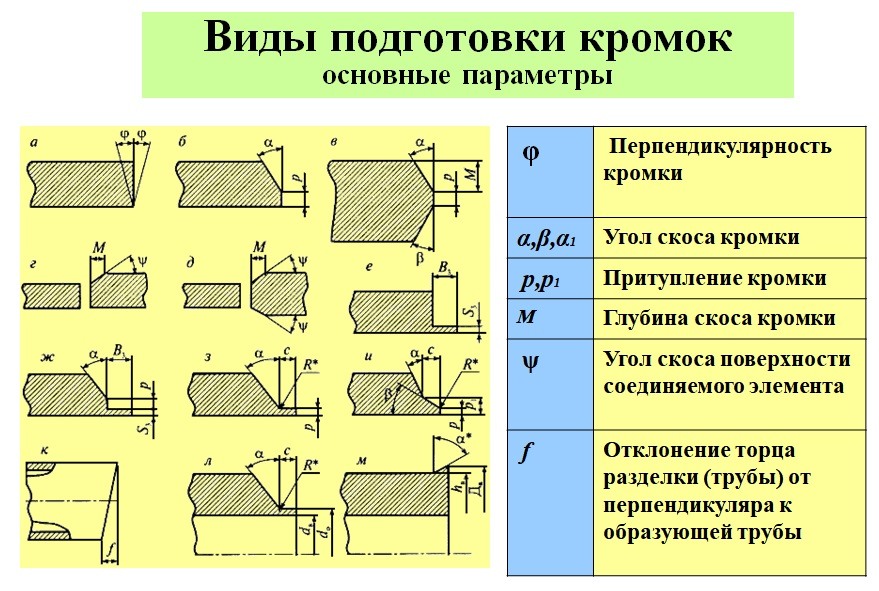

Стандарты на конструктивные элементы сварных соединений по способам сварки

Притупление с обычно составляет 2 ± 1 мм. Его назначение -обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5-2мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых,особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Читайте также: Обозначения сварных соединений на чертежах

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей:

05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной) резки поверхности реза должны быть механически обработаны:

- на элементах из сталей С235 до С285 – до удаления следов резки

- на элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм.

- на элементах из сталей С390 до С440 — с удалением слоя толщиной не менее 2 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

Типы конструктивные элементы и размеры сварных соединений должны соответствовать ГОСТ 16037 (п.7.49. СП 42-102)

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф машинкой (п. 7.51. СП 42-102)

Подготовка кромок трубопроводов газового оборудования

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 10 мм. должны быть очищены до металлического блеска (п. 7.52. СП 42-102)

Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

Геометрические параметры торцов труб, СДТ, ЗРА должны соответствовать ТР-1 – ТР-23 Таблица А8

Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлиф машинкой на ширину не менее 15 мм.

(п 10.2.13)

Допускается производить резку труб, в т.ч. для выполнения

специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой торцов труб станком подготовки кромок или шлиф машинками до требуемой разделки при этом, металл должен быть сошлифован на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы (п.10.2.7)

Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Технологические особенности подготовки под сварку и сварки стыковых, угловых, тавровых и нахлесточных соединений одно- и двухсторонних, со скосами и без скоса кромок, на весу и на подкладках.

При стыковом шве в верхнем диапазоне толщины листа должна быть проведена подготовка корня шва с обратной стороны. Это рекомендуется и для предотвращения возникновения дефектов и при всех случаях сваривания подварочных слоев и при двустороннем свариванииX-образных и двойных Y-образных швов в верхнем диапазоне толщины листа. УV-образных швов и швов HV фаза корня может быть несколько ломаной, высота притупления Y-образного шва зависит от используемой силы тока. U- образные швы и двусторонние U-образные швы по экономическим соображениям используются прежде всего при сваривании листов большой толщины, так как из-за небольшого угла раскрытия заполняемый объем шва меньше, чем при V-образных, Y- образных,X-образных и двойных Y-образных швах. У угловых швов зазор между кромками должен быть как можно меньшим, чтобы в него не мог попасть шлак. Это касается в первую очередь Т-образных соединений, соединений внахлестку и угловых швов.

Разделка сварных кромок у нелегированных и низколегированных сталей производится, как правило, газовыми автогенными резаками. Высоколегированные стали и металлы, подвергаемые ручной сварке, могут разрезаться плазменной струей. Удаление возникающей при термической резке оксидной пленки требуется, как правило, только в исключительных случаях. При наличии особенных требований в отношении соблюдения небольших допусков рекомендуется механическая доработка кромок. В особенности это относится к кольцевым швам. Современные технологии резки электронным или лазерным лучом чаще используются в механизированном производстве и являются скорее исключением при ручной сварке стержневым электродом.

Факторы, влияющие на выбор типа сварного соединения

При выборе типа сварного соединения учитывают:

- условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки постоянные,переменные и др.)

- способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях)

- удобства и возможности при сборке и сварке, достигаемую экономию основного металла, электродов и др.

Читайте также: Положения при сварке

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

обработка стыковых соединений для качественного сварного шва

Проплавление металла толщиной 5 мм и более довольно трудная задача при использовании ручной дуговой сварки. Получение качественного шва в этих условиях затруднительно даже для опытных сварщиков.

По этой причине ГОСТами и другими руководящими документами предписывается формировать соответствующим образом кромки заготовок. Разделка кромок под сварку делается при выполнении практически всех угловых и стыковых соединений.

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Скосы

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | £ 16 | 7 — 9 | — | 15 ±2 |

РД | > 100 | £ 16 | 7 — 9 | — | 7 ±1 | |

РД | >100 | £5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД — ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм | |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. 100 до 400 | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

S, мм | Вид ручной сварки | ||

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Подготовка кромок и конструкция стыков

Сварка алюминия и его сплавов

Есть несколько более важных решений, влияющих на успех сварки, чем правильная конструкция соединения. Проблемы с качеством или производительностью сварного шва часто можно объяснить неправильной подготовкой кромок. Конструкция соединения определяется требованиями к прочности, сплавом, толщиной материала, типом и расположением соединения, доступом для сварки и используемым процессом сварки.

Существует три основных вида сварного шва: стыковой, угловой и краевой, показанные на рис. 5.3, из которых можно разработать шесть основных типов соединений. Это стыковое, тройниковое, угловое, крестообразное, краевое и нахлесточное соединения, показанные на рис. 5.4.

Статическая прочность на растяжение этих типов сварных швов определяется толщиной шва (рис. 5.5). Размер стыкового сварного шва с полным проплавлением определяется толщиной наплавленного металла шва в плоскости листа или

.5.3 Стыковые, угловые и кромочные швы. |

5.4 Типы стыков, полученные при стыковой, угловой и торцевой сварке. |

(в)

5.6 Толщина горловины углового сварного шва: (а) угловой шов; (б) угловой шов под углом и выпуклый. |

5.5 Толщина стыкового шва при стыковом шве: (a) стыковой сварной шов полностью; (б) частичный стыковой сварной шов; (c) Т-образный стыковой шов.

труба, 12 на рис. 5.5. При расчете допустимого статического расчетного напряжения стыкового или углового сварного шва для избыточного металла сварного шва кредит не принимается, т.е. е. что над поверхностью основного металла для стыка или за пределами равнобедренного треугольника углового шва, как указано в (t2 — t2).

■ Равная длина колена 45 °, выпуклая поверхность правильного равнобедренного треугольника Избыток металла сварного шва не влияет на прочность.Плоский носок

Филе неравной длины ноги |

вогнутая поверхность уменьшенная толщина горловины, если судить по длине ноги |

1,7 Наклон под углом, выпуклый, вогнутый и неравной длины ножек.

Для углового шва форма сварного шва и степень проникновения в корень будут влиять на толщину шва.На рис. 5.6 эффективная толщина горловины равна tj. Размер углового шва должен быть определен проектировщиком и должен быть достаточным, чтобы выдерживать нагрузку. Поэтому горловина может полностью отличаться от толщины материала.

Угловой шов можно также описать как угловой, вогнутый или выпуклый. Кроме того, угловой сварной шов может иметь неодинаковые отрезки длины. Эти четыре типа углового шва показаны на рис. 5.7.

5.5.1 Сварка встык

Стыковой шов, типичные формы которого показаны на рис.5.8, представляет собой простой и легко спроектированный стык, в котором используется минимальное количество материала. На рис. 5.8 также приведены определения некоторых характеристик подготовки под сварку, таких как «поверхность корня», «угол скоса» и «прилегающий угол». Стыковые швы, как показано на рис. 5.5, также можно классифицировать как полный провар или частичный провар.