Особенности резки металла пропаном и кислородом

Одним из самых распространенных способов обработки металла является резка металла пропаном и кислородом. Она достаточна проста, не требует приобретения дорогостоящих станков, доступна для работ в так называемых полевых условиях.

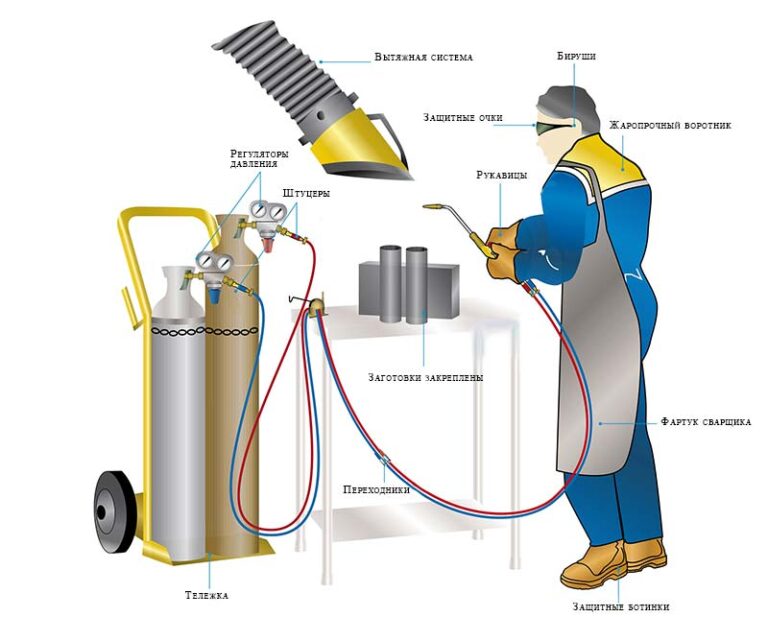

Схема кислородного резака.

Газовая резка металла – это процесс, когда кислород смешивается с пропаном (подходят и некоторые другие горючие газы, например, ацетилен) и подогревает поверхность, которую нужно разрезать, до температуры начала горения данного металла. Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Применение такого способа резки ограничено требованиями к обрабатываемому металлу.

Металл должен иметь температуру горения меньше, чем температура его плавления. Если не соблюдать это правило, расплавленный, но несгоревший металл тяжело удаляется из полости реза.

Оксиды, образующиеся в полости реза при воздействии режущего кислорода, должны иметь температуру плавления ниже, чем аналогичный параметр самого металла.

Технология кислородной резки.

Высокий тепловой эффект образования окислов, т. к. при резке наибольшее количество теплоты образует именно окисление металла. Это нужно для нагревания участков металла, примыкающих к зоне резки, и обеспечения непрерывности процесса.

Низкая теплопроводность металла. При высоких значениях этого показателя теплота быстро уходит из области резки, и возникают трудности с подогреванием до температуры горения.

Подробные значения для этих параметров можно уточнить в справочниках. Как правило, их включают и в рефераты.

Исходя из этого, кислородно-пропановая резка и сварка металла может применяться для низкоуглеродистых и низколегированных сталей и титановых сплавов. Стали, содержащие больше 1% углерода, можно резать таким способом только при добавлении специальных порошкообразных флюсов. Они вдуваются в зону резки вместе с режущим кислородом. Сгорая, флюс выделяет недостающее тепло, а также образует оксиды, которые взаимодействуют с оксидами обрабатываемого металла и разжижают их, облегчая удаление. В качестве добавок во флюс используют порошок алюминия, кварцевый песок и др.

В качестве добавок во флюс используют порошок алюминия, кварцевый песок и др.

Не подходит резка газом для обработки чугуна по причине высокой температуры горения и низкой температуры плавления. Высоколегированные стали и алюминий образуют при газовой резке тугоплавкие оксиды и шлаки. Медь имеет небольшую теплоту сгорания.

Подготовка поверхности и сама резка

В первую очередь с поверхности металла убирают ржавчину и прочие загрязнения. Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

В начале операции резки поверхность металла подогревается в месте реза до температуры горения металла (1200 – 1350°С) смесью кислорода и горючего газа. Затем подается режущий кислород, который воспламеняется от контакта с нагретой поверхностью и кроит металл. Особенно важно в этом процессе обеспечить непрерывную подачу кислорода, чтобы пламя не погасло, иначе придется снова разогревать поверхность.

Схема работы газовым резаком.

Производительность и качество резки тем выше, чем больше процент чистоты применяемого кислорода. Когда струя кислорода врезается в толщу металла, скорость и мощность подачи падает, и происходит ее искривление. Чтобы это исправить, нужно струю наклонить.

Кроме того, режущая струя имеет форму конуса, расширяясь в нижней части. Это приводит к повышению ширины реза при обработке толстолистового металла и образованию окалины снизу. Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Первостепенные параметры резки – давление кислорода и скорость резки.

Давление кислорода в значительной степени влияет на качество резки. Слишком высокое давление приведет к ухудшению качества реза, также увеличивается и расход. Недостаточно высокое давление не позволит прорезать всю толщину металла и затруднит удаление окислов.

Эффективность работы напрямую зависит от скорости резания.

При горении углерода образуется окись СО, при реакции с железом это повышает содержание углерода на поверхности реза и приводит к образованию закаленных структур в металле. Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Для предупреждения этого процесса производится газовая сварка с предварительной очисткой поверхности реза механическим способом.

Вернуться к оглавлению

Виды резки металла газом

Газы для кислородно-газовой резки.

Резка металла газом подразделяется на разделительную, поверхностную и ударную.

Разделительная резка. Когда выполняется резка металла пропаном и кислородом, он полностью разделяется при нагревании смесью газов и сгорает, образующиеся окислы выдуваются режущим кислородом. Находит свое применение при обработке форматного металла и металлопроката, изготовлении заготовок.

Поверхностная резка. Применяется при необходимости удалить часть металла, например, изготовить канавку, убрать поверхностные дефекты т. д.

Для того чтобы сделать отверстие в металле, применяется ударная резка кислородным копьем. Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Выполнить газовую резку металлов можно ручным, автоматическим и полуавтоматическим способами.

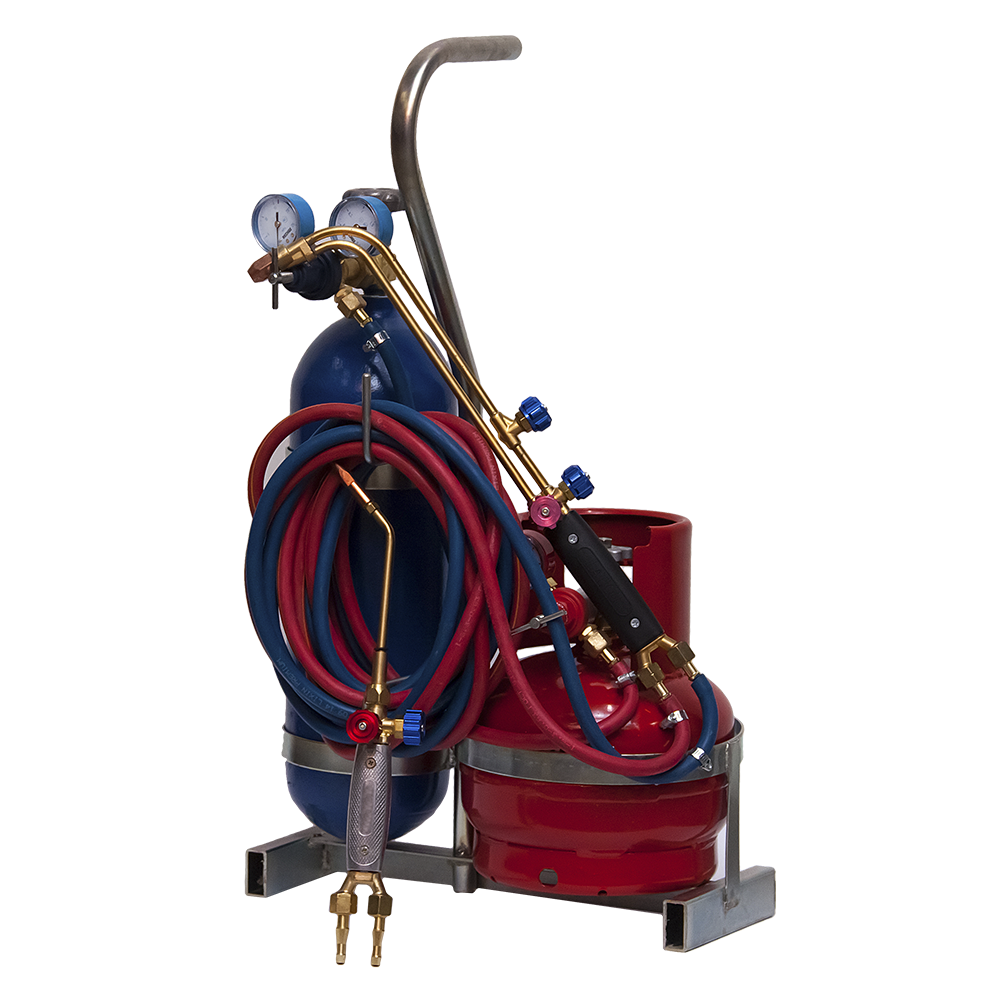

Ручная газовая сварка и резка металлов подразумевает применение одного и того же оборудования для выполнения работ, хотя при этом кислородно-пропановая сварка не получила широкого применения, т.к. при смешивании с кислородом наибольшую температуру сварочного пламени дает другой газ – ацетилен. Горелку заменяют на резак, газ берется из баллонов, в которых он находится в сжиженном виде. Используется этот способ, как правило, на небольших предприятиях или в частном порядке и предполагает небольшой расход газа.

Вернуться к оглавлению

Достоинства и недостатки метода

Схема поверхностной газовой резки.

Можно разрезать металлопрокат толщиной до 80 мм.- Резы любой сложности и конфигурации.

- Отсутствуют жесткие требования к помещению, в котором будут проводиться работы, не нужно предусматривать центральный кабель заземления.

- Ручные модели резаков мобильны, нет трудностей с транспортировкой.

- Способ относительно быстрый и универсальный.

- Кроме самой резки можно выполнить поверхностную подготовительную обработку.

- Хорошее соотношение между ценой и качеством обработки заготовок.

Недостатки метода:

- Нельзя резать металлопрокат свыше 80 мм, включая и нержавеющую сталь.

- Ограниченность в применении (режут только углеродистые стали и чугун).

- Большие линейные отклонения реза, достигающие 7 – 8 мм на 1 п. м.

- Низкое качество кромки (окалина, неровный край).

- Детали требуют последующей механической обработки.

- Значительная ширина реза для толстолистового металла (до 3 мм)

- Большая зона термического воздействия.

- Низкая производительность, необходимость в дополнительных инструментах и приспособлениях.

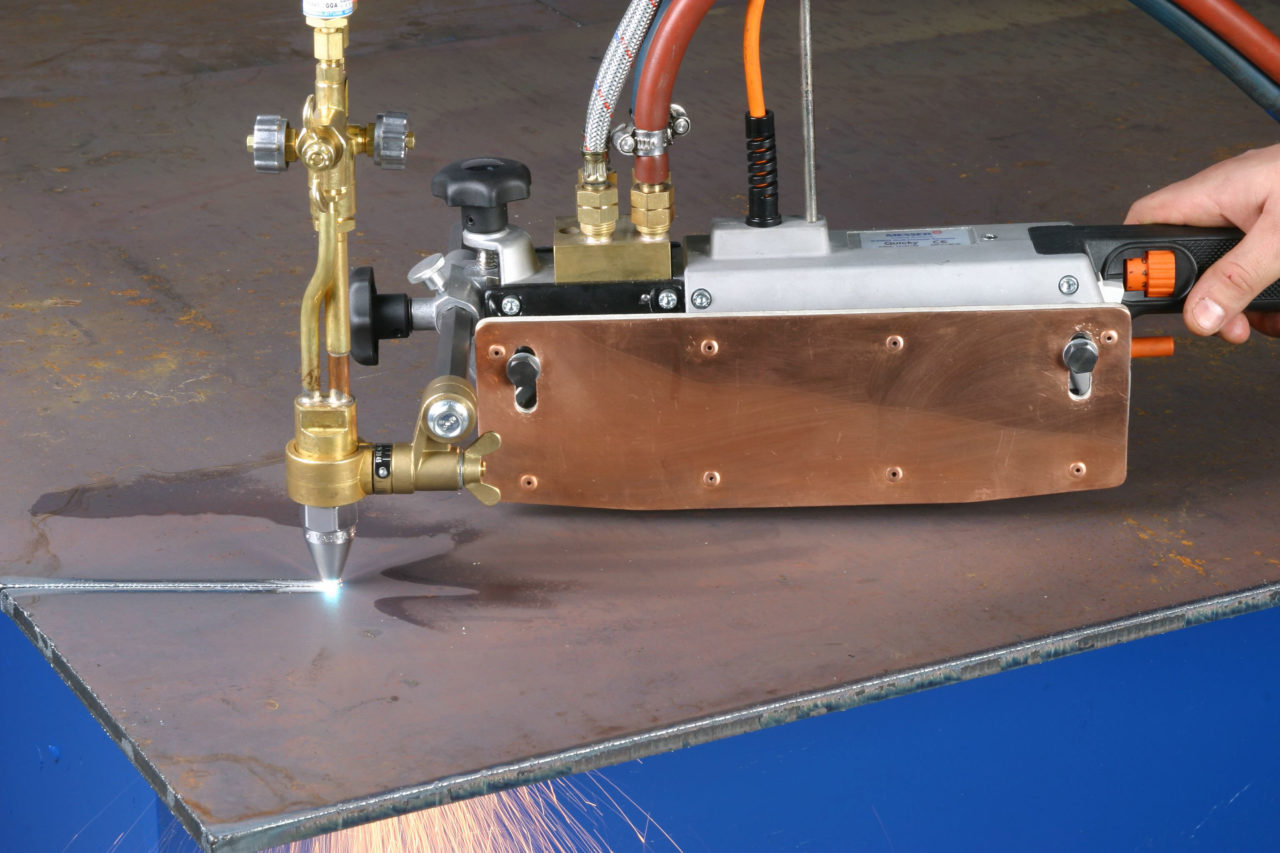

Автоматическая и полуавтоматическая резка распространена на промышленном производстве средних и крупных масштабов, там, где нужно гарантировать высокое качество и требуется большая производительность.

Специализированная техника позволит выполнить криволинейные резы любой сложности, изготовить фланцы, диски, подготовить кромки для сварки, минимизировать последующую обработку деталей.

Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 9.2k. Опубликовано

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная

резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у

конкурирующей технологии. При определении объемов рабочих газов, в

данном случае, важен расход кислорода — при резке металла плазмой за горение

материала отвечает именно окислитель. А сама плазма используется, как

катализатор процесса термического окисления металла.

А сама плазма используется, как

катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для

мелкосерийного производства или штучной резки, когда требуется часто включать и

выключать резак) или 1,05 (для крупносерийного производства, когда резак

работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Какое давление кислорода при резке металла. Советы новичку по использованию газового резака

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч.

газ на резаке

газ на резаке - Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Давным-давно автоген был любимым инструментом медвежатников – уголовников, которые громили сейфы. Понятно, что те сейфы были старого образца – тяжеленные бронированные брынды. Медвежатники были профессионалами высочайшей квалификации – настоящими мастерами работы по металлу.

Сейчас все по-другому: сейфы совсем другие, а медвежатники переквалифицировались в хакеров. Современные работы по металлу – широчайшая сфера профессиональной деятельности. Она включает в себя в числе прочего резку по металлу, которая производится газовым резаком, который и есть тот самый автоген по своей сути.

Она включает в себя в числе прочего резку по металлу, которая производится газовым резаком, который и есть тот самый автоген по своей сути.

Если металлические листы и профили небольшой толщины, вполне можно резать простыми механическими инструментами типа специальных ножниц по металлу, то резка металла с толстыми краями возможна только газовым резаком, без него с массивными заготовками – никуда.

Среди газовых резаков встречаются самые разнообразные модели с различной конструкцией, размерами и т.д. Но так или иначе, принцип их работы совершенно одинаковый.

Физика процесса следующая: металл, который нужно резать, разогревается за счет подаваемой горящей газовой смеси. Металл в итоге сгорает в струе чистого кислорода, который подается под давлением из сопла в зону резки.

Процесс резки металлов.

Процесс резки делится на два этапа:

- Разогрев рабочей зоны до

Газовая резка металла пропаном и кислородом

Технологии современного мира шагнули далеко вперед. Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Плюсы и минусы газовой резки

У этого способа резки много преимуществ:

- Газовая резка позволяет разрезать материал большой толщины. А также при помощи ее, можно сделать аккуратный разрез по трафарету. Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом.

- Для газовой резки требуется резак, который обладает малым весом и габаритами. Это позволяет достигнуть комфорта вовремя работы, а если сравнивать резак с бензиновыми аналогами, то разница колоссальна.

Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил.

Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил. - Газовая резка позволяет ускорить процесс резки почти в 2 раза, если сравнивать результатами, показываемыми бензиновыми аналогами.

- Аккуратность реза хуже чем у ацетиленового резака, но при этом гораздо лучше, чем у бензинового и болгарки.

- Пропан очень дешевый газ. Его использование выгодно в тех случаях, когда требуется выполнить большой объем работ.

Цена пропана позволяет выполнять работы больших объёмов

Увы, но минусы тоже имеют место, однако, их намного меньше, а если быть точнее, то один – ограниченный спектр металлов, которые можно разрезать.

Например, газовая резка металла пропаном и кислородом не в силах разрезать сталь с высоким содержанием углерода. Поэтому применение этого вида резки оправдано лишь для низко- и среднеуглеродистый стали.

Такое ограничение возникает из-за того, что температура плавления высокоуглеродистых сталей равняется температуры горения газового резака, поэтому при резке материал плавится и не дает кислороду попасть внутрь.

Отсюда вытекает правило: для успешной резки, температура горения разрезаемого металла должна быть меньше, чем его температура плавления.

Как осуществляется резка?

Резка производится с одновременным подогревом. Именно для этой цели, наконечник резака имеет 3 сопла. Боковые служат для подачи подогревающей смеси, а по центру размещается самое тонкое сопло, через которое подается кислород под очень высоким давлением.

Газовый резак

Если говорить о давлении, то оно может достигать 12 атмосфер, такой мощности достаточно для того, чтобы человек, подставивший руку под поток воздуха, повредил себе кожу. При поджигании этой струи, осуществляется резка металлических конструкций.

При таком способе резке образуется флюс, который разбрасывается пламенем в стороны, а если выполняется сквозная резка, то его прожигают через всю толщу материала. Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Если вернуться к металлам, температура плавления которых ниже 600 градусов Цельсия, то разрезать их не получится из-за удаления верхнего слоя металла, которое будет повторяться до самого конца резки. Для того чтобы все-таки осуществить резку требуется применять мобильные нагреватели. Это небольшие баллончики сжатого газа, на которые надето сопло.

Процесс резки

Перед началом резки нужно убрать ржавчину с металла.

Необходимо зачистить металл

При резке заготовка должна располагаться так, чтобы выходящая струя легко проходила сквозь нее.

В самом начале процедуры, поверхность материала разогревается до температуры горения металла. Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

В этом моменте важно достигнуть непрерывности подачи кислорода, в ином случае, пламя погаснет и поверхность быстро остынет, а затем ее придется нагревать заново.

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки. А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

Важно понимать, что струя имеет конусовидную форму, расширяется ближе к нижней части. Из-за этого ширина реза увеличивается при приближении к завершению резки и образовываются окалины.

Исправить ситуацию можно при помощи увеличения мощности резака, но не стоит слишком увлекаться, если перестараться, то окалины возникнуть на верхней части металла.

Мощность резака

На качество резки сильно влияет давление кислорода. Высокое давление неизбежно приводит к плохому резу, да и расход кислорода становится просто огромным. Малое давление не даст прорезать металл и удалить окислости будет тяжело. Поэтому нужно соблюдать средние показатели, которые индивидуальны для каждого металла, и регулировать подачу кислорода из кислородного баллона.

Пошаговая инструкция для работы с газовым инжекторным резаком

Особые моменты в резке

Технология резки металла гласит, что не нужно спешить открывая вентиль пропанового резака, ведь в таком случае, вы подвергаете себя опасности, которая может возникнуть из-за взаимодействия кислорода с разогретым металлом. Для исключения обратного удара пламени, требуется выводить кислородную струю, строго следуя углу наклона горелки.

Сначала он равняется 90 градусов, после этого совершается малое отклонение, примерно на 6 градусов, в противоположную сторону движению. Если осуществляется резка толстого металла, то отклонение может увеличиваться вплоть до 70 градусов.

Важно помнить, что процесс резки по металлу должен происходить с одной и той же скоростью, которая подбирается визуальным методом, например, можно оценить скорость разлета искр.

При оптимальной скорости, поток искр вылетает под углом 90 градусов. Если искры летят в сторону, отличную от стороны движения резака, то скорость резки очень мала. О высокой скорости информирует угол вылета искр менее 80 градусов.

Если искры летят в сторону, отличную от стороны движения резака, то скорость резки очень мала. О высокой скорости информирует угол вылета искр менее 80 градусов.

Толщина металла играет не последнюю роль, ведь если толщина металла довольно большая, то нельзя монотонно двигать резак до момента, когда лист будет разрезан по всей толщине. Ближе к концу резки требуется увеличить угол наклона примерно на 15 градусов.

Во время проведения процедуры не должно возникать никаких продолжительных пауз. Если работа все же была остановлена в какой-то точки, то резку нужно начинать с самого начала и выбрать новое место старта.

Конец резки должен сопровождаться следующими действиями, именно в этом порядке:

- прекращение подачи режущего кислорода;

- прекращение подачи регулирующего кислорода;

- отключение пропана.

Требуемое оборудование

Для того чтобы воспользоваться газовым резаком нужно иметь хоть один баллон пропана и кислорода, шланги, предназначенные для высокого давления, резак. Каждый баллон идет в комплекте с редуктором, при помощи которого можно осуществлять регулировку потока газа. Баллон с пропаном имеет обратную резьбу, поэтому невозможно использовать другой редуктор на нем.

Каждый баллон идет в комплекте с редуктором, при помощи которого можно осуществлять регулировку потока газа. Баллон с пропаном имеет обратную резьбу, поэтому невозможно использовать другой редуктор на нем.

Разные резаки для резки металлов не сильно различаются. Все имеют по 3 вентиля:

- один для подачи пропана;

- второй – регулирующего кислорода;

- третий – режущего кислорода.

Все кислородные вентили – синего цвета, а для пропана – красные.Металл разрезается при помощи струи пламени.

Схема газового резака

Газовым резаком можно разрезать металл с толщиной до 300 мм. Устройство очень легко ремонтируется, так как многие части аппарата сменные.

Техника безопасности

Нужно понимать, что резка металла газом – процесс, который может освоить даже новичок, но от этого процесс не становится менее опасным. Поэтому проводить обучение можно только под присмотром опытного специалиста.

Для проведения работ по резке металла следует придерживаться следующей техники безопасности:

- В помещении, где ведутся работы, должна обеспечиваться хорошая вентиляция.

- Следует убрать все горячие веществ на расстояние 5 метров от места, где будет вестись резка.

- Работу можно проводить только в специальной одежде: защитная маска, огнеупорная одежда.

- Нельзя направлять пламя на источник газа. Его направление должно быть диаметрально-противоположным.

- В процессе работы резака запрещается наступать на шланги, шевелить их, всячески физически воздействовать на них.

- Во время перерыва нужно погасить пламя у резака, закрутить вентили на баллонах с газом.

Эффективная и безопасная резка может быть достигнута лишь при соблюдении всех этих правил, которые сложны лишь на первый взгляд.

Видео: Резка металла

Обработка металла пропаном |

Сварка и резка металлов пропаном — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Газовое пламя чаще всего образуется в результате сгорания (окисления) пропана технически чистым кислородом (чистота не ниже 98,5%). Для сварки пропаном, резки металла используют чистый пропан, пропан-бутан, также возможна обработка металлов и с применением других горючих газов.

Газовое пламя чаще всего образуется в результате сгорания (окисления) пропана технически чистым кислородом (чистота не ниже 98,5%). Для сварки пропаном, резки металла используют чистый пропан, пропан-бутан, также возможна обработка металлов и с применением других горючих газов.

Сварка пропаном

Основные преимущества сварки пропаном — универсальность как для сварки металлов различных толщин, так и для сварки металлов с различными физико-химическими свойствами. Газовой сваркой могут быть получены все виды сварных соединений и большинство типов швов в различных пространственных положениях. В этом отношении сварка пропаном также универсальна, как и дуговая.

Технология сварки на пропане позволяет обрабатывать все металлы, применяемые в механизмах. Хороший эффект дает сварка пропаном меди, чугуна, латуни, свинца, бронзы, алюминиевых сплавов. Сварка пропаном используется при изготовлении и ремонте изделий из тонколистовой стали, ремонтной сварке литых изделий и монтажной сварке стыков трубопроводов малых и средних диаметров с толщиной стенки до 5 мм и фасонных частей к ним, сварке узлов конструкций из тонкостенных труб, при наплавке латуни и бронзы на детали из стали и чугуна, наплавке твердых и износостойких сплавов, пайке-сварке ковкого и высокопрочного чугуна. Из-за простоты оборудования, независимости от источника энергоснабжения, возможности широкого регулирования скорости нагрева и охлаждения металла технология сварки на пропане находит применение в ремонтных и монтажных работах.

Из-за простоты оборудования, независимости от источника энергоснабжения, возможности широкого регулирования скорости нагрева и охлаждения металла технология сварки на пропане находит применение в ремонтных и монтажных работах.

Расход пропана на ручную сварку

| Толщина металла, мм | Масса наплавленного металла, кг | Масса присадочной проволоки, кг | Нормы расхода на 1м шва | |

| Пропан-бутана, м3 | Кислорода, м3 | |||

| Швы стыковых соединений без скоса | ||||

| 1 | 0,028 | 0,029 | 0,013 | 0,044 |

| 1,5 | 0,049 | 0,051 | 0,023 | 0,081 |

| 2 | 0,07 | 0,074 | 0,034 | 0,119 |

| 2,5 | 0,084 | 0,088 | 0,044 | 0,148 |

| 3 | 0,098 | 0,103 | 0,051 | 0,178 |

| Швы стыковых соединений со скосом двух кромок | ||||

| 3 | 0,133 | 0,14 | 0,063 | 0,22 |

| 4 | 0,178 | 0,187 | 0,104 | 0,365 |

| 5 | 0,224 | 0,235 | 0,139 | 0,49 |

| б | 0,265 | 0,278 | 0,197 | 0,69 |

Оборудование для сварки на пропане

Горелки для сварки пропаном можно подразделить на следующие группы: с подогревом горючей смеси до ее выхода из мундштука; обычные для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями; камерно-вихревые.

Горелки с подогревом пропана до выхода его из мундштука промышленностью комплектуются на базе серийных ацетиленокислородных горелок. Часть газа (5-10%) выходит через дополнительные сопла подогревателя и сгорает, образуют факелы, подогревающие камеру из коррозионностойкой стали. Температура смеси на выходе из мундштука повышается на 300-350°С и соответственно возрастают скорость сгорания и температура основного пламени. Горелками на пропан-бутане можно сваривать стали толщиной до 5 мм (в отдельных случаях — до 12 мм) с удовлетворительными показателями по производительности и качеству сварки.

При переводе горелок, рассчитанных для работы на ацетилене, на пропан-бутан следует брать наконечник на два номера больший и ввертывать в него мундштук на один номер больший, а инжектор — на один номер меньший, чем при сварке металла той же толщины на ацетиленокислородной смеси.

Резка металла пропаном

Газовая резка металла пропаном — это способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании при резке пропана (для нагрева) и кислорода, с экзотермической (с выделением тепла) реакцией окисления металла. Сам процесс резки включает в себя стадию подогрева металла пламенем горящего пропана и непосредственную резку струей режущего кислорода.

Метод основан на использовании при резке пропана (для нагрева) и кислорода, с экзотермической (с выделением тепла) реакцией окисления металла. Сам процесс резки включает в себя стадию подогрева металла пламенем горящего пропана и непосредственную резку струей режущего кислорода.

Процесс резки металла пропаном начинают с подогрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла, которая в зависимости от химического состава стали составляет 1050-1200°С. При достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подается струя кислорода, при этом сталь начинает гореть в струе кислорода с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев стали у верхней кромки до температуры плавления. Образовавшийся на верхней части кромки расплав жидких оксидов и железа перемещается по боковой кромке металла струей кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляется до тех пор, пока весь металл не будет прорезан на всю глубину.

В настоящее время резка металла пропаном — один из основных процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействия с целью получения заготовок из листовых материалов, труб, профильного проката, литья, поковок и т.п. для последующего изготовления сварных металлоконструкций.

Как работает процесс кислородно-топливной резки?

Что сокращает кислородное топливо?

Процесс газокислородной резки позволяет резать сталь с содержанием углерода менее 0,3%. Мягкая сталь состоит из 98% железа, 1% марганца, углерода до 0,3% и различных других элементов в небольших количествах. Газокислородная резка не позволяет резать цветные металлы, такие как алюминий, нержавеющая сталь, латунь или медь. Такие элементы, как хром, никель, молибден, препятствуют резке стали с помощью кислородно-топливного процесса.Марганец, кремний, фосфор и сера в нормальных количествах мало влияют на процесс резки.

Тепло и окисление

Это просто тепло и добавленный кислород, приводящий к быстрому окислению. В кислородно-топливных резаках используется медный наконечник с рядом отверстий, расположенных по кругу, для подачи смеси топливного газа и кислорода для создания пламени предварительного нагрева. Температуры подогрева пламени будут находиться в диапазоне от 4 440 ° до 6 000 ° F в зависимости от используемого топливного газа и отрегулированного отношения кислорода к топливному газу.

Какая толщина !?

Механизированные кислородно-топливные резаки, которые обычно имеют длину 10 или 18 дюймов, обычно рассчитаны на резку от 12 до 15 дюймов. Некоторые специализированные механизированные резаки рассчитаны на резку до 30 дюймов и более. Для резки толстого листа не требуется высокое давление кислорода. Однако для резки толстого листа требуется гораздо больший объем кислорода. Кроме того, шланги и газовый коллектор должны быть спроектированы таким образом, чтобы обеспечивать необходимый поток. Например, режущий станок, предназначенный для резки толстого листа с несколькими горелками, обычно имеет конфигурацию 1 дюйм.D. Шланги подачи кислорода.

Например, режущий станок, предназначенный для резки толстого листа с несколькими горелками, обычно имеет конфигурацию 1 дюйм.D. Шланги подачи кислорода.

Топливные газы

Природный газ (при наличии достаточного давления) обеспечивает отличную производительность и самую низкую стоимость на фут разреза. В качестве альтернативы пропан также даст отличные результаты. При резке низколегированной стали следует учитывать пропилен или пропиленовые смеси.

Ацетилен превосходит другие газы на тонкой пластине (менее дюйма). Однако в 1980-х годах этот сегмент рынка заняла плазма, а затем и лазер.Кроме того, ацетилен является самым дорогим топливным газом на кубический фут. Также требуется, чтобы многочисленные цилиндры были соединены вместе, чтобы обеспечить необходимый поток для работы с несколькими горелками.

В Справочнике AWS указано:

- Кислород, используемый для резки, должен иметь чистоту 99,5% или выше

- Более низкая чистота снижает эффективность операции резки

- Снижение чистоты кислорода на 0,1% снижает скорость резки на 10%

- Кислород низкой чистоты также увеличивается количество и сцепляемость шлака

- Чистота кислорода ниже 95% приводит, по существу, к неприемлемому действию плавления и промывки

Одно- и двухкомпонентные наконечники

Цельные режущие наконечники обычно предназначены для резки с ацетиленом. Цельные наконечники выполнены из меди с просверленным и обжатым отверстием для центрального потока кислорода при резке и от четырех до шести просверленных отверстий для потока подогреваемого газа.

Цельные наконечники выполнены из меди с просверленным и обжатым отверстием для центрального потока кислорода при резке и от четырех до шести просверленных отверстий для потока подогреваемого газа.

Наконечники, состоящие из двух частей, имеют внешнюю медную оболочку и внутреннюю вставку с несколькими шлицевыми шлицами для подачи подогреваемых газов. Двухкомпонентные режущие наконечники обычно предназначены для резки с использованием альтернативных видов топлива, таких как природный газ и пропан.

Собранный состоящий из двух частей наконечник Victor Equipment слева, а также медная оболочка и латунная вставка.Справа показан цельный медный наконечник.Правый наконечник

Каждый производитель наконечника резака предоставляет таблицы с указанием наконечника подходящего размера в зависимости от толщины материала. Ниже приведена диаграмма от Harris для их горелки стиля 98-6 при использовании в качестве топлива пропана или природного газа. Высококачественные результаты требуют тщательного соблюдения технологической карты резки

Высококачественные результаты требуют тщательного соблюдения технологической карты резки

В наконечниках с прямым отверстием обычно используется кислород для резки от 40 до 60 фунтов на квадратный дюйм. Наконечники для машинной резки обычно представляют собой наконечники с расходящимися отверстиями с коническим или расширяющимся выпускным отверстием.Наконечники с расходящимся отверстием используют расход кислорода для резки 70–100 фунтов на квадратный дюйм и обеспечивают увеличение скорости резания на 25% по сравнению с наконечниками с прямым отверстием.

Предварительный нагрев пламени

После зажигания подогреваемых газов пламя подогрева настраивается на нейтральное пламя (равное количество топлива и кислорода), окислительное пламя (избыточное количество кислорода) или науглероживающее пламя (избыточное количество топлива). Газокислородная резка обычно выполняется нейтральным пламенем.

Пламя предварительного нагрева регулируется для получения более мягкого или более агрессивного пламени за счет увеличения количества топлива и кислорода. Некоторые называют эту технику «восхождением» по пламени. Агрессивное пламя предварительного нагрева быстрее доводит металл до температуры воспламенения.

Некоторые называют эту технику «восхождением» по пламени. Агрессивное пламя предварительного нагрева быстрее доводит металл до температуры воспламенения.

Расстояние предварительного нагрева

СистемыBasic предлагают ручную регулировку подъемника резака оператором вверх / вниз. Современные системы автоматически управляют подъемником резака с помощью электронной схемы, измеряющей емкость или индуктивность между резаком и разрезаемым металлом. Наконечник горелки расположен над пластиной на высоте, соответствующей используемому топливному газу.

Пламя предварительного нагрева с ацетиленом устанавливается чуть выше поверхности пластины для обеспечения максимального тепловложения. Пламя предварительного подогрева природного газа и пропана устанавливается примерно на ¾ дюйма над пластиной для максимального тепловложения.

СВЯЗАННЫЕ:

СТАНОК ПЛАЗМЕННОЙ РЕЗКИ с ЧПУ

Время предварительного нагрева

Если пламя предварительного подогрева очень мягкое, время для достижения температуры растопки может занять до 2 минут. Если высокое пламя предварительного нагрева достаточно агрессивное, время предварительного нагрева материала от ½ «до 6» может составлять всего 10 секунд.

Если высокое пламя предварительного нагрева достаточно агрессивное, время предварительного нагрева материала от ½ «до 6» может составлять всего 10 секунд.

Пламя предварительного нагрева должно образовывать «звездообразный» узор на пластине во время предварительного нагрева пластины перед подачей кислорода для резки — как показано ниже.

Внутри круга подогреваемого пламени есть отверстие, через которое проходит поток кислорода высокой чистоты. Поток разреженного кислорода включается, когда металл приобретает оранжевый цвет, который является его температурой возгорания (1600 — 1800 ° F). Нейтральный предварительный нагрев пламени с режущей струей кислорода Поток кислорода высокой чистоты вызывает быстрое окисление стали, и эта реакция является сильно экзотермической.Экзотермическая реакция — это химическая реакция, при которой выделяется энергия за счет света или тепла. Поток кислорода заставляет сталь фактически загораться, как бумага или дерево. Подача кислорода для резки стали заданной толщины одинакова независимо от того, какой топливный газ используется. Слишком мало кислорода вызывает медленный и неровный разрез. Слишком много кислорода вызывает широкий вогнутый разрез.

Слишком мало кислорода вызывает медленный и неровный разрез. Слишком много кислорода вызывает широкий вогнутый разрез.

Параметры процесса

Оператор должен выбрать подходящий топливный газ для задачи и режущий наконечник подходящего размера.Источник газов и шланги (как топливный газ, так и кислород) должны обеспечивать необходимый поток при заданном давлении. Необходимо правильно настроить давление кислорода и топливного газа. Пламя предварительного подогрева (слабое и сильное) должно быть отрегулировано с учетом надлежащего отношения кислорода к топливному газу. Скорость резки необходимо установить в соответствии с технологической картой резки. Необходимо установить высоту прожига, время предварительного нагрева и время прожига. Во время резки необходимо соблюдать правильное расстояние от наконечника резака до рабочего расстояния.

Управление процессами с ЧПУ

Базовые системы требуют, чтобы оператор машины вручную регулировал давление, скорость прожига и синхронизацию событий процесса для каждой работы. Тем не менее, современные системы ЧПУ все чаще включают встроенные технологические карты резки, которые подсказывают оператору станка, как выполнять резку. После того, как оператор станка выбирает производителя резака, толщину материала и используемый топливный газ, в таблице резки обычно отображаются предлагаемая скорость резки, давление газа, время технологических процессов (время предварительного нагрева, время прожига) и наконечник резака правильного размера.

Тем не менее, современные системы ЧПУ все чаще включают встроенные технологические карты резки, которые подсказывают оператору станка, как выполнять резку. После того, как оператор станка выбирает производителя резака, толщину материала и используемый топливный газ, в таблице резки обычно отображаются предлагаемая скорость резки, давление газа, время технологических процессов (время предварительного нагрева, время прожига) и наконечник резака правильного размера.

Управление газом

Система управления газом должна обеспечивать возможность индивидуального управления давлением для топлива с низким предварительным подогревом, кислорода с низким предварительным подогревом, топлива с сильным подогревом, с высоким содержанием кислорода для предварительного подогрева и кислородом для резки.Он также должен контролировать скорость подъема кислорода для резки во время прожига, чтобы минимизировать чрезмерное разбрызгивание во время прожига. Контроль скорости прожига особенно важен при прошивке стали толщиной более 2 дюймов.

Давление газа, установленное ЧПУ

ЧПУHypertherm имеют аналоговые выходы, которые могут управлять пропорциональными регуляторами газа, как показано на схеме ниже. Использование этой стратегии позволяет сократить количество регуляторов, необходимых для системы подачи газа, с обычных шести до трех, как показано ниже.Аналоговые выходы доступны для трех каналов: топливный газ, кислород предварительного нагрева и кислород для прожига / резки.

Регулировка давления и таймеры

При настройке давления газа или таймеров используйте программную клавишу Применить, чтобы отправить давление в систему резки. По мере того, как вы настраиваете систему в соответствии с вашими требованиями, вы можете выбрать «Применить», изменить давление на экране и снова выбрать «Применить», не выходя из экрана.

Автоматический контроль высоты и внутреннее зажигание

Горелка и система управления IHT FIT + Three предлагает возможность автоматического поддержания высоты резака на высоте пластины, а также воспламенение газов по команде от ЧПУ. Система контролирует высоту предварительного нагрева, высоту прожига, высоту резки и высоту отвода после резки.

IHT FIT + Три механизированных резакаРешения для газокислородной резки

Срок

| Определение

| ||

Условие

| Определение

| ||

Условие

| Определение

| ||

Срок

| flashcardmachine.com/images/preview_card_back.gif»> Определение | ||

| Это один из методов, используемых для смешивания кислорода с топливным газом.Он может располагаться в корпусе горелки или в наконечнике. |

| 6. Дайте определение термину горелка равного давления. Как это работает? |

Это тип смешения в горелке, при котором оба газа поступают в смесительную камеру под одинаковым давлением. Смесительная камера больше, чем входное и выходное отверстия для газа.Этот больший размер вызывает турбулентность в газах, в результате чего газы тщательно перемешиваются. Смесительная камера больше, чем входное и выходное отверстия для газа.Этот больший размер вызывает турбулентность в газах, в результате чего газы тщательно перемешиваются. |

| 7. Как работает смесительная камера инжекторного типа? |

| Инжектор работает, пропуская кислород через трубку Вентури, которая создает зону низкого давления, которая втягивает топливные газы и смешивает их. |

| 8. Назовите преимущества наличия двух регуляторов кислорода на резаке. |

| Добавление разделительной подачи кислорода для резки позволяет более точно регулировать пламя. Это также позволяет регулировать давление во время резки, не мешая другим частям пламени. |

9. Почему некоторые режущие кромки из медного сплава хромированы? Почему некоторые режущие кромки из медного сплава хромированы? |

| Хромирование предотвращает прилипание брызг к наконечнику, что продлевает срок его службы. |

| 10.Что определяет количество пламени, необходимое для предварительного нагрева горелки? |

Тип используемого топливного газа, а также толщина, форма и состояние поверхности материала. |

| 11. Что может произойти, если ацетилен используется на наконечнике, предназначенном для работы с пропаном или другим подобным газом? |

| Наконечник может перегреться, воспламениться или взорваться. |

12. Почему некоторые насадки для пропана и природного газа сделаны с глубоким углубленным центром? Почему некоторые насадки для пропана и природного газа сделаны с глубоким углубленным центром? |

| Пламя горит с такой медленной скоростью, что оно может не гореть ни на каком другом наконечнике. |

| 13.Какие типы уплотнений наконечников используются с наконечниками резаков? |

Некоторые режущие наконечники имеют уплотнения «металл к металлу», а другие режущие наконечники имеют седла с уплотнением волокон на наконечнике резака. |

| 14. Если режущий наконечник застрял в режущей головке, как его следует удалить? |

| Постучите пластмассовым молотком по затылку. |

15. Как можно отремонтировать уплотнения наконечника резака? Как можно отремонтировать уплотнения наконечника резака? |

| При использовании расширителя, разработанного для конкретного наконечника и головки резака, или новых волоконных уплотнений для наконечников с уплотнениями, либо его можно отправить в ремонт. |

| 16.Почему перед чисткой режущего наконечника включается кислородный клапан? |

| Для удаления грязи, высвободившейся во время чистки. |

| 17. Почему при отпускании режущего рычага пламя предварительного нагрева становится слегка окисляющимся? |

| Это происходит из-за повышения давления в линии, когда прекращается большой поток кислорода через режущее отверстие. |

Производство водорода: риформинг природного газа

Перейти к основному содержанию- Национальные лаборатории

- Energy.

gov Офисы

gov Офисы

Поиск

Управление энергоэффективности и возобновляемых источников энергии- О EERE О EERE

газ на резаке

газ на резаке

Назовите одно преимущество наличия специального резака по сравнению с комбинированной сварочно-резательной горелкой.

Назовите одно преимущество наличия специального резака по сравнению с комбинированной сварочно-резательной горелкой.  gov Офисы

gov Офисы