Роботы или сварщики: за кем будущее?Роботы или сварщики: за кем будущее?

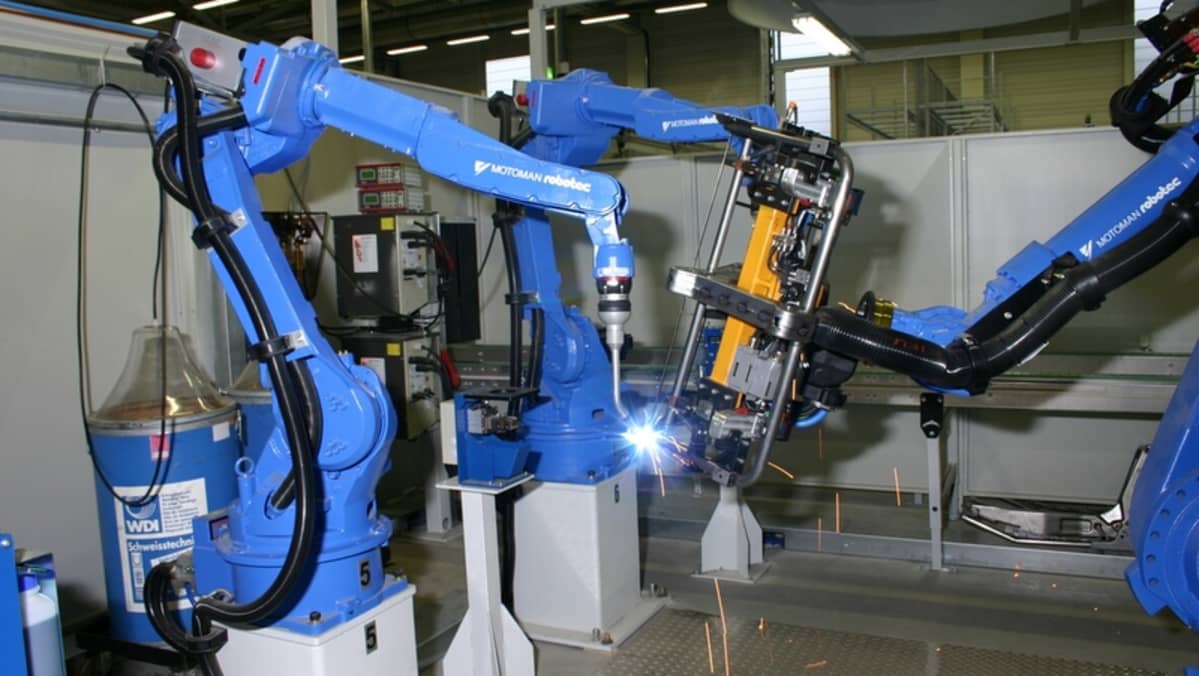

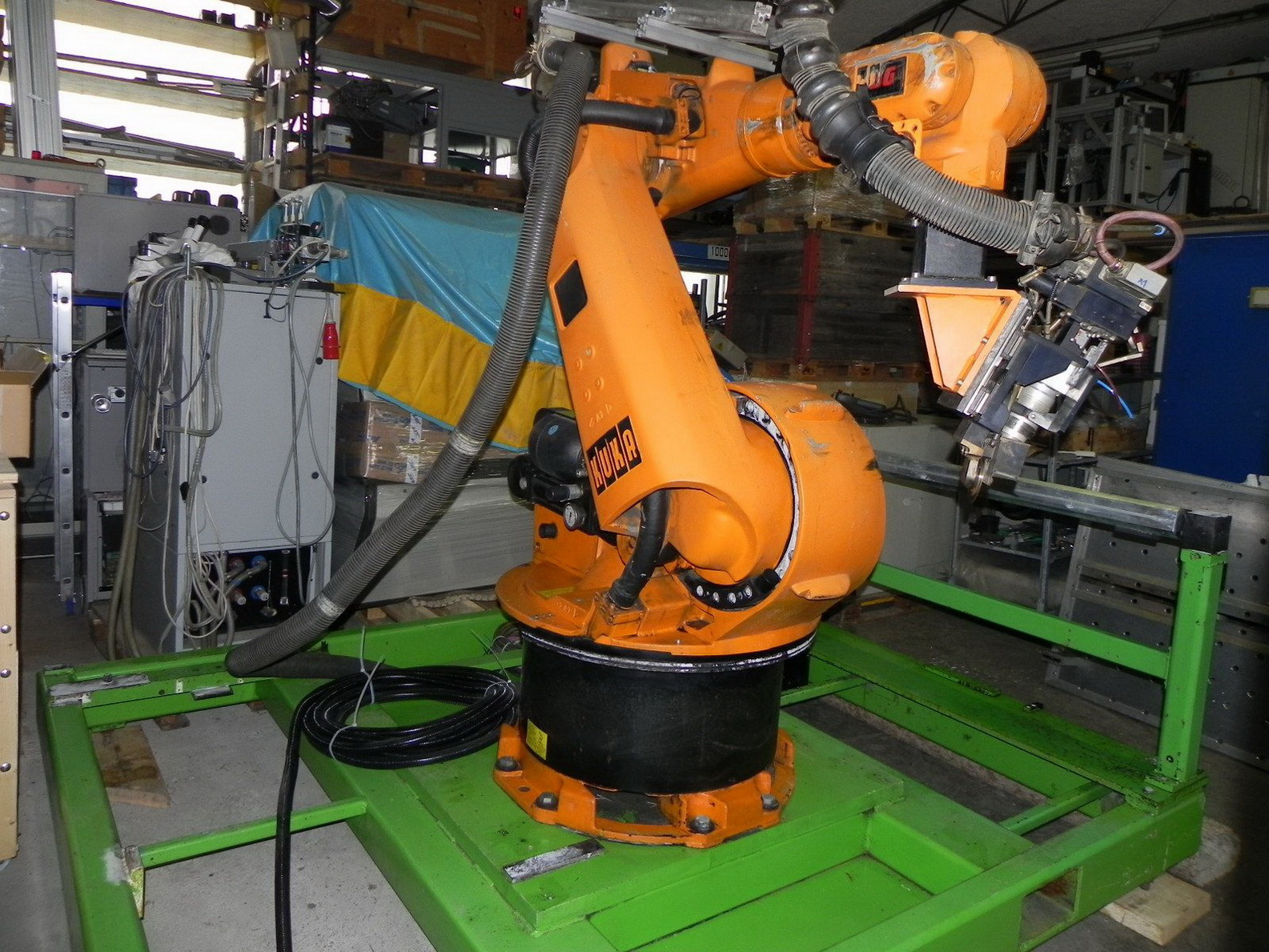

Представители Русской Академии Ремёсел побывали на выставке сварочного оборудования Weldex в Сокольниках.Первое, что бросается в глаза при входе в павильон — это огромные роботы-сварщики, которые безукоризненно выполняют свою работу.

Конечно, поскольку Академия выпускает сварщиков-аргонщиков, мы увидели в этих роботах своих конкурентов (а то кого обучать, если ручной труд не будет нужен..?), поэтому обошли выставку и поспрашивали на стендах специалистов российских и зарубежных фирм: вытеснят ли роботы сварщиков? Если да, то как скоро и на каких производствах?

Получить объективную картину оказалось довольно сложно. Логично, что производители роботов обещают “Ничего не будет. Одно сплошное телевидение” (а точнее “одни сплошные роботы”). Возле стендов тех фирм, которые производят или поставляют оборудование для ручной сварки, мы встретили иное мнение — ручной труд всегда актуален и будет цениться.

Если собрать все мнения воедино, получим “среднюю температуру по больнице”, а именно плюсы и минусы каждой из сфер.

Плюсы роботизации:

- Если выбрать оптимальную степень автоматизации и подобрать наиболее рентабельного робота, то он довольно быстро окупит себя.

- Роботизация многократно увеличивает производительность труда. Там, где нужны большие партии и/или сжаты сроки, робот незаменим.

- Отсутствие “человеческого фактора”. Роботу, конечно, нужно техобслуживание. А так — работай хоть целые сутки. Свадьба или болезнь родственника на его эффективность не повлияют.

- Дороговизна. Как себестоимости, так и эксплуатации. Тут комментировать не будем. Загляните в прайс-листы.

-

Для эксплуатации робота необходимы квалифицированные работники технических специальностей, например, инженер-технолог-программисты. Помимо дефицитности на рынке труда подобных специалистов и высокой заработной платы, топ-менеджер завода может столкнуться с проблемой плохой управляемости конкретным производственным участком.

А это означает, что внедрение сварочной робототехники на нынешних заводах потребует дополнительных денежных средств на создание в учебных центрах новых направлений, связанных с работой и обслуживанием роботов.

А это означает, что внедрение сварочной робототехники на нынешних заводах потребует дополнительных денежных средств на создание в учебных центрах новых направлений, связанных с работой и обслуживанием роботов. - Вся лента конвеера должна быть заточена под робота и налажена до микрона: на предыдущих этапах деталь должна быть сделана ровно по шаблону, который увидит робот (шаг на миллиметр влево — и будет сварено идеально, ровно, но не в том месте!). Сложная задача с учётом того, что погрешность существует всегда: разбеги, припуски… Одна и та же марка стали, но из разных поставок, может иметь отличия. Следовательно, ДО робота, нужно построить очень точную, а, значит, дорогую цепочку. Иначе… все “хвосты” вылезут на последнем этапе.

- К предыдущему пункту — да, можно поставить датчик слежения. Но давайте подсчитаем, во сколько он обойдётся заводу. Здесь опять встаёт вопрос о рентабельности и оптимальной степени автоматизации.

- Хорошая управляемость сварочным производством.

Постановка задач не занимает много времени и приводит к удовлетворительному результату, даже если управленец не заканчивал университетов и ничего не слышал о SMART.

Постановка задач не занимает много времени и приводит к удовлетворительному результату, даже если управленец не заканчивал университетов и ничего не слышал о SMART. - Заменяемость. Одного сотрудника можно заменить другим относительно быстро и сравнительно недорого. Тогда как покупка нового робота может сильно ударить по текущим финансам компании (в частности, если говорить про небольшие производства, которые вынуждены будут брать кредиты под высокие проценты на покупку роботизированного сварщика).

- Доступность сварочного оборудования для ручной и полуавтоматической сварки.

- В последнее время возрастает спрос на индивидуальные дизайнерские изделия, сварочные работы которого под силу выполнить лишь человеку. Ремонт машин, изготовление по эскизам деталей декора, архитектуры, медицинского оборудования и проч. Эти заказы для сварщиков ручной сварки всегда будут представлены на рынке товаров и услуг.

-

Ручной труд незаменим в условиях экономического кризиса в стране, когда руководители массовых производств из-за недостатка основных заказов вынуждены ради поддержания своих производств браться за изготовление единичного товара.

- Выполнение сложных работ в труднодоступных местах, куда достанет только человек. Какой бы длинной не была горелка, есть такие траки, где роботу-сварщику никак не справиться с поставленной задачей.

Минусы ручной сварки:

- Человеческий фактор. Его можно описать простой формулой: “Забыл, забил, запил”. А ещё есть — болезни, травмы, отпуска. Сложностей хватает.

- Низкая производительность (по сравнению с автоматической и тем более роботизированной сваркой)

- Необходимо оборудовать рабочие места дополнительными средствами защиты работников от ожогов и ультрафиолетового излучения, обеспечить достаточную вентиляцию не только помещения в целом, но и самого сварщика, если выполняемые им работы ведутся в стесненных условиях.

-

Регулярный контроль за соблюдением трудовой дисциплины и качества сварочных работ.

Поэтому, господа сварщики, наращивайте экспертизу, опыт в своём деле, развивайте необходимую в последнее время творческую фантазию, и без работы вы не останетесь!

Пресс-центр Русской Академии Ремёсел.

За помощь в подготовке материала благодарим выпускника Академии Сергея Степанова.

Сварочный робот: особенности и сфера применения

Сварочный робот — неотъемлемая часть крупномасштабного производства чего бы то ни было. Начиная от сварки автомобилей, заканчивая гигантскими конвейерами с многосерийными изделиями. Именно роботы способны быстро и безошибочно выполнять одни и те же операции, при этом не требуя зарплату, отпуск и перерыв на обед.

Именно роботы способны быстро и безошибочно выполнять одни и те же операции, при этом не требуя зарплату, отпуск и перерыв на обед.

Но это далеко не единственные причины, по которым роботы превосходят классический человеческий труд. На многих производствах удается достичь запредельных масштабов выпуска продукции как раз благодаря бесперебойной работе этих современных агрегатов. В этой статье мы кратко расскажем, что из себя представляют роботы для сварки и какие существуют плюсы/минусы внедрения данного оборудования на производство.

Содержание статьи

Общая информация

Роботизированная сварка — это вид автоматической сварки, суть которого заключается в использовании на производстве программируемых роботов вместо привычных сварщиков. Такая сварка очень востребована на предприятиях, где необходимо наладить крупное конвейерное производство.

Существует огромное количество разновидностей роботов для сварки, поскольку каждый производитель стремится оснастить свое оборудование особыми функциями. Несмотря на техническую сложность, конкуренция среди производителей сварочных роботов очень высока, ведь такое оборудование стоит дорого и зачастую приобретается не на один год. Поэтому производители пытаются оснастить своих роботов максимальным количеством полезных функций.

Несмотря на техническую сложность, конкуренция среди производителей сварочных роботов очень высока, ведь такое оборудование стоит дорого и зачастую приобретается не на один год. Поэтому производители пытаются оснастить своих роботов максимальным количеством полезных функций.

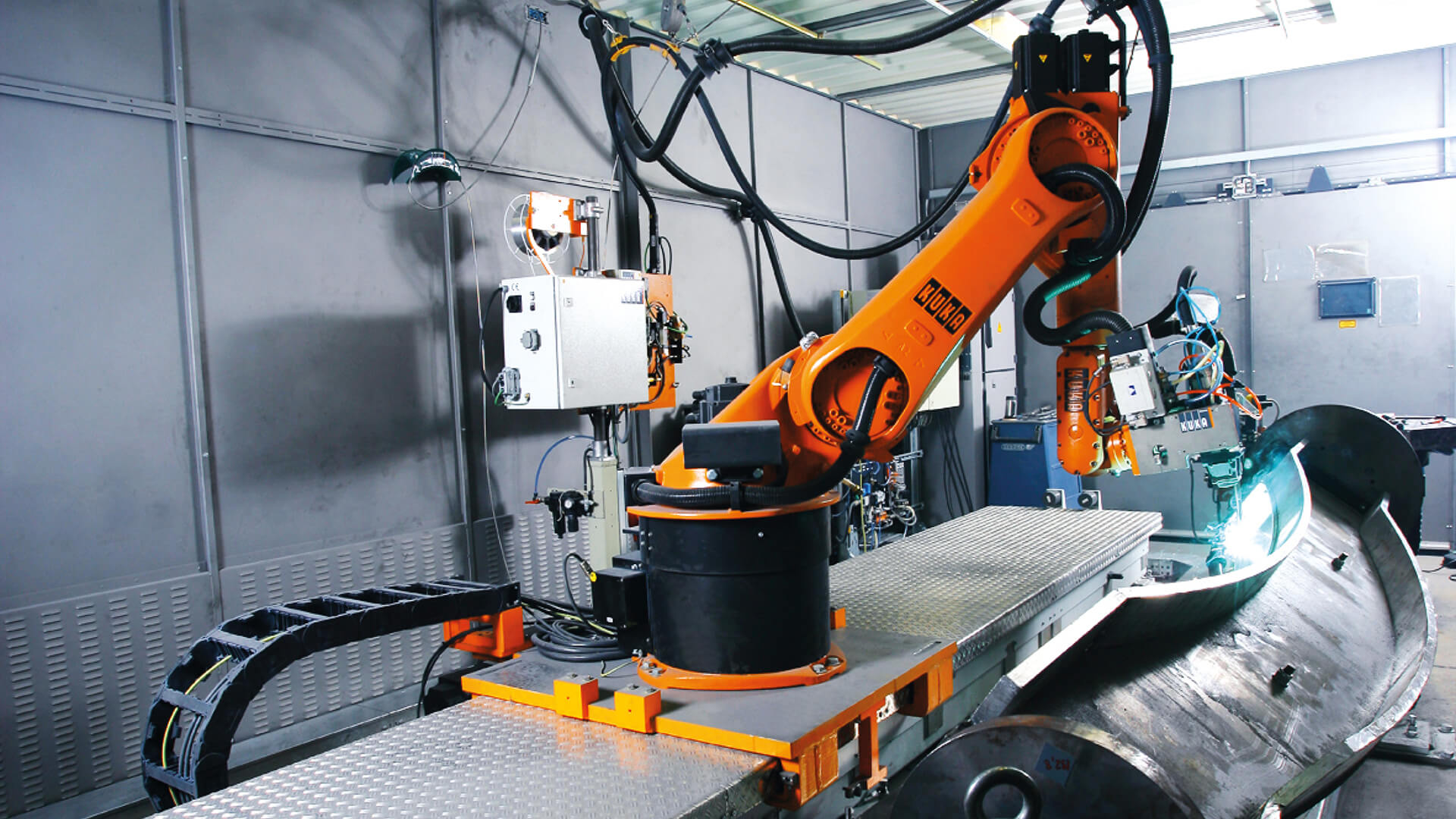

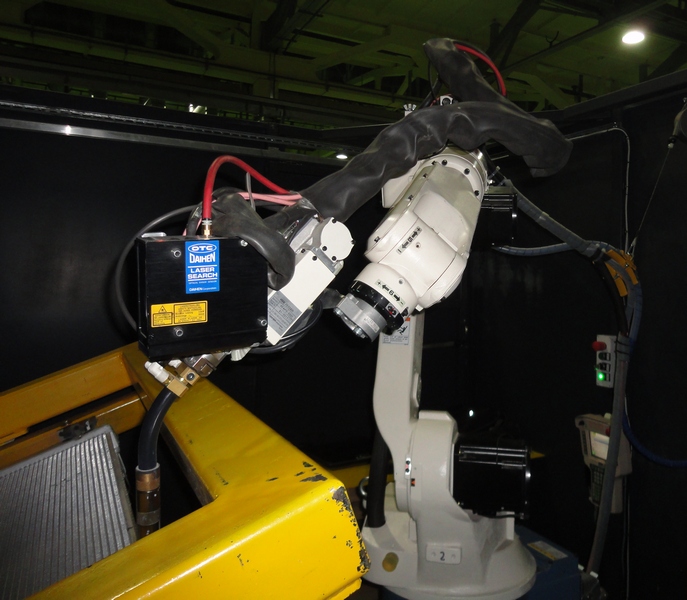

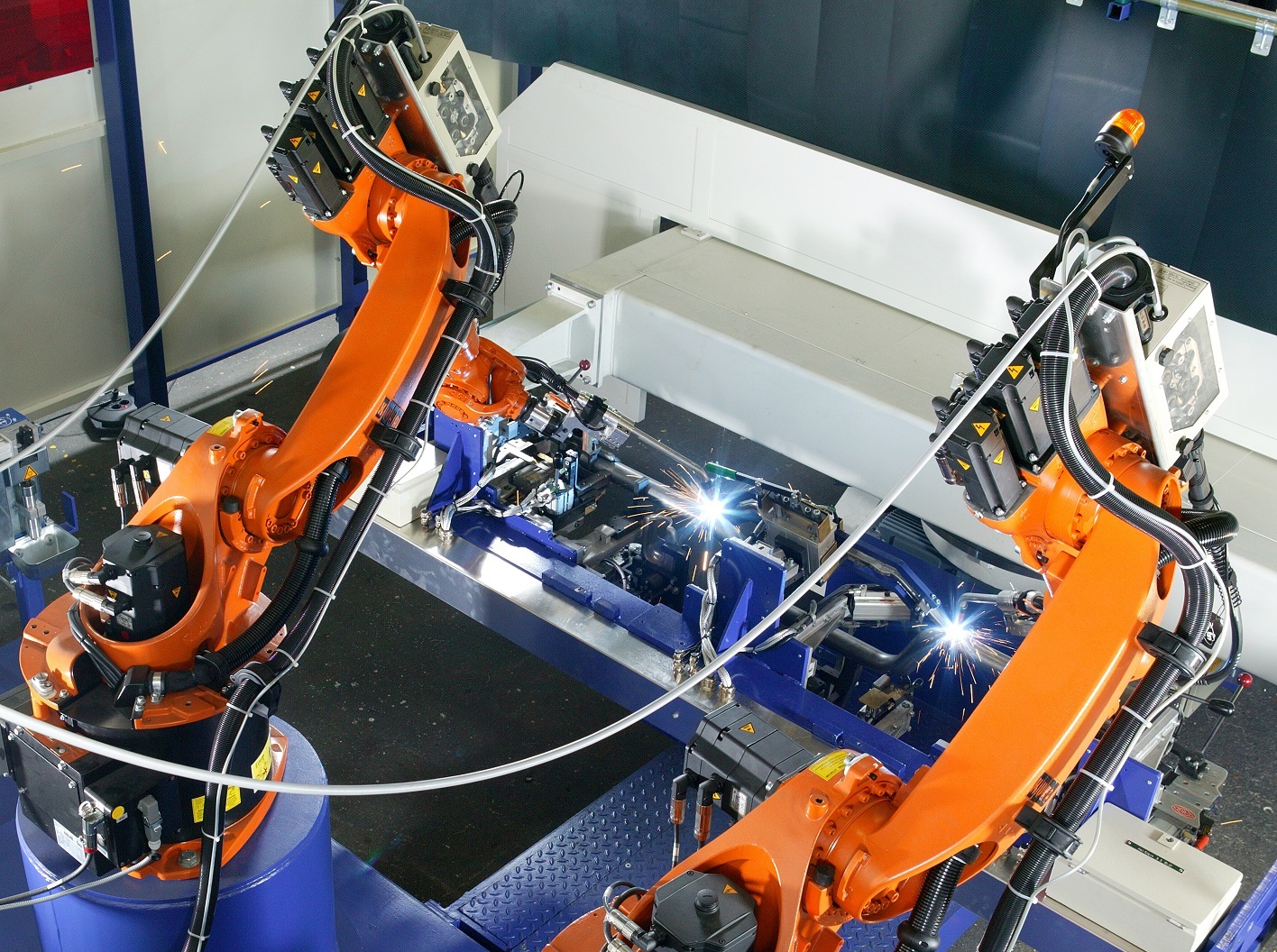

Бюджетные, но при этом относительно функциональные роботы производит японская компания Fanuc. Их самая популярная модель — AM-0iA. Среди европейских производителей популярны немецкие сварочные роботы фирмы Kuka, особенно их бюджетная модель KR5. Также отметим сварочных роботов от всемирно известной компании Panasonic, в частности их модель TA1400G2 хорошо зарекомендовала себя на отечественных заводах. Неплохо показала себя продукция компании Motoman, особой похвалы достойна модель EA 1400N.

Особенности роботов

В большинстве сварочных роботов применяются компоненты, позволяющие агрегатам работать бесперебойно на протяжении долгого времени. Этого удается достичь путем внедрения современных, технически совершенных электронных схем, которые не останавливают работу робота даже при перебоях в электричестве или нестабильном напряжении.

К тому же, сварочные роботы могут автоматически позиционировать детали, что улучшает качество стыка. Не имеет значения и размер деталей, ведь «рука» робота может быть каких угодно размеров.

Простейший робот состоит из манипулятора, который может поднимать детали весом до 25 килограмм, «руки», которая выполняет сварку, пульта управления с предустановленным программным обеспечением и источника тока. Для каждого типа сварки выпускается свое программное обеспечение, в нем с помощью пульта управления задаются параметры сварки и детали, которую нужно сварить. Некоторые производители снабжают комплект оборудования обучающими материалами, например, книгами или видеофильмами.

Также в комплектацию могут входить специальные держатели, благодаря которым робот позиционирует и надежно фиксирует деталь во время сварки. Кроме непосредственной сварки можно настроить робота на зачистку металла, снятие фасок или резку. Словом, человеческий фактор исключен, поскольку робот выполняет все операции, в том числе подготовительные.

С помощью роботов можно выполнять любой тип сварки или резки. Чаще всего используется точечная, электродуговая и аргонодуговая сварка, в том числе под флюсом. К тому же, при использовании робота низок риск для здоровья оператора и других работников на производстве, поскольку им не приходится участвовать в сварке. О достоинствах и, конечно, недостатках сварочных роботах мы поговорим далее.

Преимущества и недостатки

Роботизированная сварка имеет множество достоинств. Во-первых, роботы способны выполнять одну и ту же работу раз за разом, не теряя при этом в качестве. Человек никогда не сможет заниматься однотипным трудом на протяжении долгих часов. В любом случае, робот всегда выполняет качественные швы, он также способен перенастраиваться прямо в середине процесса сварки.

Во-вторых, несмотря на высокую стоимость такого оборудования, экономическая выгода от роботизированной сварки куда лучше, чем может показаться на первый взгляд. За счет высокой производительности роботы быстро окупаются и предприятие гарантировано выходит в плюс, поскольку роботы требуют только технического обслуживания. А это гораздо дешевле, чем платить налоги и зарплату сотрудников.

А это гораздо дешевле, чем платить налоги и зарплату сотрудников.

В-третьих, если оператор хорошо обучен, он способен быстро выставить оптимальные настройки. К тому же, существуют определенные алгоритмы, следуя которым даже новичок сможет настроить робота. Конечно, не быстро и не с первого раза, но сможет. Чего нельзя сказать о ручной сварке. А сам процесс обучения не занимает много времени и всех сварщиков можно легко переучить, присвоим им квалификацию оператора.

В-четвертых, роботы способны работать длительное время без перебоев, что увеличивает количество выпущенной продукции. Обычный сварщик ограничен в своих возможностях, поскольку должен отдыхать и выполнять свои физиологические потребности. А сварочный робот никогда не подводит.

Но, как и любого другого метода сварки металлов, у роботов есть недостатки. Их не много, и на наш взгляд они незначительны по сравнению с достоинствами, но все же расскажем о них. Первый очевидный недостаток — высокая стоимость оборудования. Да, оно окупается, но не каждое предприятие способно за раз закупить нужное количество роботов, чтобы заменить ими сварщиков.

Первый очевидный недостаток — высокая стоимость оборудования. Да, оно окупается, но не каждое предприятие способно за раз закупить нужное количество роботов, чтобы заменить ими сварщиков.

Второй недостаток — возможность внедрения роботов только в конвейерное производство. В остальных типах производств они будут менее эффективны, а значит не скоро окупят свою цену. Не стоит забывать, что и переобучение сварщиков в операторов требует времени. Нельзя закупить оборудование, и на следующий день сразу запустить конвейер.

Также сварка роботом с хорошим результатом возможна лишь при правильных настройках. Если оператор обучался плохо и настраивает робота неправильно, или просто плохо себя чувствует, то не будет никакого толка от робота на производстве. Так что человеческий фактор здесь все же присутствует, пусть и в малой степени.

Вместо заключения

Роботизация сварки — процесс неминуемый. И в ближайшие десятилетия он затронет не только сварочные производства, но и другие отрасли, где человеческий фактор нежелателен. Ведь с помощью роботов возможна сварка любого уровня сложности, в том числе часто используемая сварка в защитных газах.

Ведь с помощью роботов возможна сварка любого уровня сложности, в том числе часто используемая сварка в защитных газах.

Применение роботов необходимо для роста промышленности. Ведь использование ручного труда никогда не приведет человечество к абсолютной эффективности производства. К тому же, нельзя забывать о способах сварки, которые могут негативно влиять на здоровье человека. В таких случаях весь персонал остается невредимым, пока робот исправно выполняет работу.

Но не стоит беспокоиться о роботизации. Конечно, со временем такое оборудование заменит ручной труд, но возникнет потребность в квалифицированных операторах, которые будут настраивать роботов. Так что любой профессиональный сварщик всегда сможет переучиться и сменить квалификацию. А вы встречались в своей практике с роботизированной сваркой? Расскажите об этом в комментариях.

[Всего: 1 Средний: 5/5]Разновидности сварочных роботизированных комплексов

Подробности

19 нояб 16

В данной статье приведены некоторые основные схемы роботизированных комплексов, которые помогут Вам вывести ваше производство на совершенно новый уровень.

Как правило, одними из основных характеристик изделия планируемого под роботизацию являются: максимальные геометрические размеры изделия, максимально возможный вес изделия, расположение сварочных швов на изделии, материал из которого изготовлено изделие, в каком виде изделие поступает на роботизированный сварочный комплекс. Исходя из этих параметров, и определяется концепт роботизированного комплекса, т.е. расстановка оборудования, необходимость в использовании дополнительных линий перемещения и позиционеров, используемое сварочное оборудование, вариант исполнения сварочной оснастки. Более подробно об оснастке и её видах можно посмотреть в разделе оснастка.

Наиболее распространённые варианты роботизированных сварочных комплексов:

Роботизированный сварочный комплекс (РСК): 1Р2Сс или 1Р2Су

Наиболее простой РСК для сварки изделий, не требующих кантования во время сварки.

Состав: промышленный робот YASKAWA (Motoman), два стационарных стола для расположения свариваемых изделий, сварочное оборудование, система безопасности и управления.

Принципиальное отличие в комплексах 1Р2Сс и 1Р2Су, заключается в применяемой сварочной оснастке:

— 1Р2Сс – специализированная оснастка – разрабатывается и изготавливается согласно чертежам изделия Заказчика,

— 1Р2Су – универсальное сварочное приспособление, подбирается из стандартной линейки опорных поверхностей и упорно-крепёжных элементов.

Радиус действия робота, мощность сварочного оборудования, и требования к системе управления и безопасности определяются исходя из технического задания клиента.

Для расширения зоны обрабатываемой поверхности, увеличения производительности, или повышения компактности роботизированного сварочного комплекса возможно так же рассмотреть модификации:

- 1Р2СсЛП и 1Р2СуЛП – оснащены линией перемещения для робота, что позволяет обрабатывать более длинные изделия и обеспечивать лучший доступ робота к сварочным швам.

- 2Р2Сс и 2Р2Су – в составе комплекса используются два робота Motoman, что позволяет расширить рабочую зону и увеличить производительность комплекса.

- К1Р2Сс и К1Р2Су – рабочие зоны находятся с одной стороны комплекса. Востребовано при сварке малогабаритных изделий и при большой производительности оборудования.

Роботизированный сварочный комплекс (РСК): 1Р2Пс или 1Р2Пу

РСК для сварки изделий, требующих кантования во время сварки.

Состав: промышленный робот YASKAWA (Motoman), два позиционера для вращения свариваемых изделий, сварочное оборудование, система безопасности и управления.

Принципиальное отличие в комплексах 1Р2Пс и 1Р2Пу, заключается в применяемой сварочной оснастке:

— 1Р2Пс – специализированная оснастка – разрабатывается и изготавливается согласно чертежам изделия Заказчика,

— 1Р2Пу – универсальное сварочное приспособление, подбирается из стандартной линейки опорных поверхностей и упорно-крепёжных элементов.

Радиус действия робота, грузоподъёмность позиционеров, мощность сварочного оборудования, и требования к системе управления и безопасности определяются исходя из технического задания клиента.

Для расширения зоны обрабатываемой поверхности, увеличения производительности, или повышения компактности роботизированного сварочного комплекса возможно так же рассмотреть модификации:

- 1Р2ПсЛП и 1Р2ПуЛП – оснащены линией перемещения для робота, что позволяет обрабатывать более длинные изделия и обеспечивать лучший доступ робота к сварочным швам.

- 2Р2Пс и 2Р2Пу – в составе комплекса используются два робота Motoman, что позволяет расширить рабочую зону и увеличить производительность комплекса.

- К1Р2Пс и К1Р2Пу – рабочие зоны находятся с одной стороны комплекса. Востребовано при сварке малогабаритных изделий и при большой производительности оборудования.

Роботизированный сварочный комплекс (РСК): 1Р3ОПс или 1Р3ОПу

РСК для сварки изделий, требующих кантования во время сварки.

Состав: промышленный робот yaskawa (Motoman), трёхосевой позиционер для смены рабочих станций и вращения свариваемых изделий, сварочное оборудование, система безопасности и управления.

Принципиальное отличие в комплексах 1Р3ОПс и 1Р30Пу, заключается в применяемой сварочной оснастке:

— 1Р3ОПс – специализированная оснастка – разрабатывается и изготавливается согласно чертежам изделия Заказчика,

— 1Р3ОПу – универсальное сварочное приспособление, подбирается из стандартной линейки опорных поверхностей и упорно-крепёжных элементов.

Радиус действия робота, грузоподъёмность позиционеров, мощность сварочного оборудования, и требования к системе управления и безопасности определяются исходя из технического задания клиента.

Для расширения зоны обрабатываемой поверхности, увеличения производительности, или повышения компактности роботизированного сварочного комплекса возможно так же рассмотреть модификации:

- 1Р3ОПсЛП и 1Р3ОПуЛП – оснащены линией перемещения для робота, что позволяет обрабатывать более длинные изделия и обеспечивать лучший доступ робота к сварочным швам.

- 2Р3ОПс и 2Р3ОПу – в составе комплекса используются два робота YASKAWA (Motoman), что позволяет расширить рабочую зону и увеличить производительность комплекса.

Роботизированный сварочный комплекс (РСК): К1Р1Пс или К1Р1Пу

РСК для сварки изделий, не требующих кантования во время сварки.

Состав: промышленный робот YASKAWA (Motoman), позиционер для смены рабочих станций, сварочное оборудование, система безопасности и управления.

Принципиальное отличие в комплексах К1Р1Пс и К1Р1Пу, заключается в применяемой сварочной оснастке:

— К1Р1Пс – специализированная оснастка – разрабатывается и изготавливается согласно чертежам изделия Заказчика,

— К1Р1Пу – универсальное сварочное приспособление, подбирается из стандартной линейки опорных поверхностей и упорно-крепёжных элементов.

Радиус действия робота, грузоподъёмность позиционера, мощность сварочного оборудования, и требования к системе управления и безопасности определяются исходя из технического задания клиента.

Для расширения зоны обрабатываемой поверхности, увеличения производительности, или повышения компактности роботизированного сварочного комплекса возможно так же рассмотреть модификации:

- К2Р1Пс и К2Р1Пу – в составе комплекса используются два робота YASKAWA (Motoman), что позволяет расширить рабочую зону и увеличить производительность комплекса.

Для расширения возможностей роботизированного комплекса: К1Р1Пс или К1Р1Пу возможно применение 3-х или 5-ти осевого позиционера.

Роботизированный сварочный комплекс (РСК): 1РКЛ2Сс или 1РКЛ2Су

РСК для сварки габаритных изделий, не требующих автоматического кантования во время сварки.

Состав: промышленный робот YASKAWA (Motoman), колонна на линии перемещения, два стационарных стола для расположения свариваемых изделий, сварочное оборудование, система безопасности и управления.

Принципиальное отличие в комплексах 1РКЛ2Сс и 1РКЛ2Су, заключается в применяемой сварочной оснастке:

— 1РКЛ2Сс – специализированная оснастка – разрабатывается и изготавливается согласно чертежам изделия Заказчика,

— 1РКЛ2Су – универсальное сварочное приспособление, подбирается из стандартной линейки опорных поверхностей и упорно-крепёжных элементов.

Радиус действия робота, длина линии перемещения, мощность сварочного оборудования, и требования к системе управления и безопасности определяются исходя из технического задания клиента.

Рассмотренные в этом разделе комплексы являются лишь малой частью возможных концепций, поэтому если Вы считаете, что не один из описанных проектов не подходит для решения Ваших задач, обратитесь к нам и мы разработаем концепт удовлетворяющий всем требованиям или перейдите в раздел с готовыми решениями.

Сварка TIG — операция для промышленного робота от ДС-Роботикс

Данный метод был изобретен без малого 200 лет назад, с тех пор процесс значительно усовершенствовался. Потребность в новом способе сварки была обусловлена тем, что имеющиеся способы соединения металлов не давали возможности сваривать сплавы.

Решение данных проблем найдено в 1841 году – стал применяться неплавящийся электрод из вольфрама, а также инертный гелий (защитный газ). Сварка TIG впервые позволила соединить никель, магний, алюминий.

Каков принцип метода

Сварка TIG представляет собой способ соединения металлов, при котором применяется горение электрической дуги в аргоне. Рассмотрим этапы работы подробнее.

Вольфрамовый электрод фиксируется в центре горелки. По ее краям есть специальные отверстия, через которые проникает аргон. Данный газ выполняет защитную функцию. Так как аргон тяжелее воздуха, то, попадая в сварочную ванну через специальные отверстия, он не пропускает другие атмосферные газы. Благодаря этому на шве не образуется оксидная пленка. Таким образом, технология обеспечивает высокое качество соединения материалов.

Благодаря этому на шве не образуется оксидная пленка. Таким образом, технология обеспечивает высокое качество соединения материалов.

Сегодня роботы для сварки TIG востребованы в различных отраслях промышленности. Широкое распространение технология получила благодаря возможности соединять различные металлы и славы, при этом сохраняя отличное качество сварочного шва.

Приведем основные направления, где применима аргонодуговая сварка:

- автомобилестроение;

- изготовление промышленного оборудования;

- космонавтика;

- строительство;

- корабле-, самолетостроение;

- трубопроводы;

- трубопроводы;

- пищевое производство;

- химическая промышленность;

- нефтяная промышленность.

Преимущества сварки TIG

Метод аргонодуговой сварки имеет ряд преимуществ перед другими способами:

- Робот для сварки TIG прост в эксплуатации.

Его быстро освоит даже начинающий специалист.

Его быстро освоит даже начинающий специалист. - Аргон – самый доступный, недорогой защитный газ, используемый для сварочных работ.

- При сварке TIG получается ровный плотный шов, без пустот и трещин.

- Аргон позволяет избежать образования на шве оксидной пленки. Обычно она появляется при взаимодействии кислорода и нагретого металла.

- При сварке металл не разбрызгивается.

- После сваривания TIG изделие не нужно дополнительно обрабатывать.

- Технология позволяет соединить практически все известные металлы и сплавы.

TIG позволяет работать с заготовками разной толщины. Робот для сварки TIG безопасен в использовании. Оборудование надежно в эксплуатации и бесперебойно служит в течение долгого периода.

Недостатки сварки TIG

У технологии есть ряд особенностей, которые не оказывают существенного влияния ни на процесс работы, ни на результат. Тем не менее, их можно отнести к недостаткам:

- Относительно невысокая мобильность оборудования.

- Сварка TIG занимает больше времени по сравнению с другими видами.

- Технологию лучше применять в закрытом помещении.

что это такое, какие бывают, где используются, их характеристики

Любое крупное по масштабам производство невозможно без сварочного робота. Перспективы его использования очень велики: от использования в автомобильных сварочных работах, заканчивая конвейерным производством серийных изделий.

Особенностью является отсутствие потребностей, свойственных человеку – перерыва между работой, заработной платы и отпусков.

Отсутствие человеческого фактора – это не единственный аргумент в пользу сварочных роботов. Бесперебойная работа машин многократно продуктивность.

Статья кратко и информативно рассказывает о сварочных роботах, об их положительных и не очень сторонах использования их в производстве.

Содержание статьиПоказать

Сварочные роботы – общие сведения

Работа, наладка и проектирование» data-lazy-type=»iframe» data-src=»https://www.youtube.com/embed/1Uh_ovqfEhs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Сварка с использованием роботов – вид сварки, основной характеристикой которого выделяется его автоматизированность. На производстве используются специально запрограммированные сварочные роботы, призванные заменить работу людей-сварщиков.

Крупные предприятия с конвейерным производством используют такой метод сварки.

Роботы разных производителей заметно отличаются – для продвижения своего продукта крупные производители сварок внедряют функции собственного патента.

Данной отрасли производства характерен высокий уровень конкуренции, что заставляет создателей машин внедрять в проекты полезные и упрощающие производство функции.

Каждый производитель старается захватить функциональными машинами все сегменты рынка, в том числе и бюджетный. Компания Fanuc из Японии, например, известна своей моделью Am-0iA, лидер европейского сегмента Kuka – моделью KR5.

Более известные бренды вроде Panasonic имеют в своём производстве модель TA1400G2, которая активно используется на предприятиях отечественных производителей. Также отметим компанию Motoman и модель EA 1400N, о которой достаточно хорошо отзываются.

Нечто особенное о роботизированной сварке

Основная черта большинства роботов для сварки – применение компонентов с большим ресурсом работы.

Использование передовых разработок, совершенствование электросхем позволяет роботам работать даже при нестабильной ситуации на производстве, вроде неполадок с электричеством или скачущим напряжением в сети.

Робот и его рабочая «рука» могут отличаться по размерам, что позволяет работать с любыми деталями. Автоматическое позиционирование деталей так же является характерной особенностью робота и повышает качество стыка.

Основными компонентами простейшего сварочного робота являются:

- манипулятор, поднимающий детали до 25 кг.;

- «рука», выполняющая сварку;

- управляющий пульт со специальным ПО и источником питания

Параметры сварки и требуемые детали настраиваются с помощью управляющего пульта, который присвоено собственное программное обеспечение, разновидность которого зависит от типа сварки.

Комплектация сварочных машин отличается, но часто в ней присутствуют держатели, с помощью которых робот проводит позиционирование и фиксацию детали во время сварочных работ.

В доступных функциях робота так же есть зачистка металла, резка металла и снятие фасок, что делает возможным выполнять подготовительные операции без человеческой помощи.

В способностях машин есть возможность выполнить любой тип сварочных работ или резки. Из основных видов сварки машина справляется с точечной, электродуговой и аргонодуговой, в том числе с использованием флюса.

Использование робота несёт низкий уровень риска ухудшения здоровья оператора и других рабочих т. к. полностью исключает их из процесса сварки. Мы рассмотрим светлые и тёмные стороны использования сварочных роботов.

к. полностью исключает их из процесса сварки. Мы рассмотрим светлые и тёмные стороны использования сварочных роботов.

Светлые и тёмные стороны использования роботов

Достоинства:

- Один из основных плюсов роботизированной сварки– машина делает однотипную работу раз за разом и не теряет при этом в качестве, делает внушающие доверие швы и способна перенастроиться посреди выполняемого задания. Это отличает его работу от человеческой – человеку достаточно трудно заниматься монотонным однотипным трудом весь рабочий день.

- Вторым достоинством является выгода от перехода к роботизированной металлосварке. Роботы стоят достаточно дорого, но за счет высокой производительности работы они быстро окупаются. Предприятию достаточно проводить лишь техническое обслуживание машины, в отличие от сотрудника, которому необходимо выплачивать заработную плату, за которого нужно платить налоги.

- Третьим достоинством является настраиваемость машин и быстрое освоение этого оборудования оператором. Благодаря специальным алгоритмам, которые достаточно понятны для освоения, даже новичок легко сориентируется в управлении роботом. Ручная же сварка не характеризуется простотой в обучении. При роботизации сварки сварщики получают возможность переучиться и получить полномочия оператора.

- Четвертое достоинство – бесперебойная работа машин. Это неминуемо повышает продуктивность предприятия, так как сварочная машина не требует отдыха и, в отличие от человека, не имеет физиологических потребностей.

Недостатки:

- Помимо достоинств, конечно, у этой методики металлического сваривания есть недостатки, но они блекнут на фоне достоинств.

Во-первых, недостатком можно выделить дорогое оборудование. Пусть вложенные средства и окупаются на дистанции, не всякое предприятие способно сразу закупить такое количество техники, чтобы им можно было заменить всех сварщиков.

Во-первых, недостатком можно выделить дорогое оборудование. Пусть вложенные средства и окупаются на дистанции, не всякое предприятие способно сразу закупить такое количество техники, чтобы им можно было заменить всех сварщиков. - Во-вторых, недостатком выделяется возможность роботизации только в конвейерном типе производства. В других типах их использование менее эффективно и окупаемость будет достигнута значительно медленнее. Переобучение сварщиков в операторов по работе с сварочными роботами требует некоторого времени, что не позволяет закупить оборудование и сразу начать им пользоваться в производстве.

- Третьим недостатком выделяется зависимость машины от правильных её настроек. Это вытекает из многих критериев: плохого обучения операторов, неважного самочувствия и т.д. Человеческий фактор всё-таки присутствует, но всё ещё крайне мал в сравнении с ручной работой.

Итоги

Интенсивное внедрение роботизированной сварки – это неминуемый процесс. В ближайшем будущем она будет использоваться не только на специализированных производствах, но и в других отраслях, где постепенно будут брать курс на исключение человеческого участия из производства. Сварочная машина способна проводить сварку любой сложности, включая сварку в защитных газах.

Рост промышленности невозможен без перехода на роботизированное производство, так как перспектива использования людского труда не приведет человечество к высокой эффективности производства.

Снижается риск ухудшения здоровья персонала, так как они не участвуют во вредных способах сварки.

Роботизация не так страшна, как кажется. С течением времени машины хоть и заменят рабочие руки, но необходимость их обслуживания так и останется важным вопросом, обосновывающим потребность в операторах с нужной квалификацией.

Любой сварщик располагает возможностью переучиться и сменить квалификацию.

Вы уже имели дело с роботизированной сваркой? Тогда ждём Ваши рассказы об этом в комментариях.

Самые популярные процессы роботизированной сварки

Роботизированная сварка — одно из самых распространенных роботизированных приложений в промышленном секторе, которое в последние несколько десятилетий используется в основном в автомобильной промышленности. Роботизированная сварка наиболее продуктивна при выполнении повторяющихся больших объемов сварочных работ.

Существует несколько различных типов процессов роботизированной сварки, каждый со своими преимуществами и типами применения.

7 типов процессов роботизированной сварки

Хотя это далеко не полный перечень, ниже приведены некоторые из наиболее распространенных форм роботизированной сварки:

- Дуговая сварка: электрическая дуга между электродом и металлическим основанием производит сильное тепло для плавления и смешения двух частей.

Дуговая сварка используется в тех случаях, когда требуется высокая точность и повторяемость.

Дуговая сварка используется в тех случаях, когда требуется высокая точность и повторяемость. - Сварка сопротивлением: Между двумя металлическими частями металла проходит ток, в результате выделяемого тепла образуется лужа, и эти две части соединяются вместе. Контактная сварка — это наиболее экономичный вид роботизированной сварки, который лучше всего подходит для проектов термообработки.

- Точечная сварка: вид контактной сварки, точечная сварка соединяет тонкие металлы, стойкие к электрическим токам.Обычно он используется в автомобильной промышленности для соединения каркасов из листового металла.

- Сварка TIG: это высококачественный процесс, при котором дуга образуется между неплавящимся вольфрамовым электродом и металлической частью. Сварка TIG, также известная как газо-вольфрамовая дуговая сварка (GTAW), используется, когда точность имеет первостепенное значение.

- Сварка МИГ: процесс наплавки с высокой производительностью, который включает непрерывную подачу проволоки к нагретому наконечнику сварного шва.Также известная как газовая дуговая сварка металла (GMAW), она лучше всего подходит для приложений, где желательны простота системы и скорость.

- Лазерная сварка: лазерный генератор передает по оптоволоконному кабелю лазерный луч через роботизированную режущую головку для сварки деталей. Лазерная сварка, в том числе удаленная лазерная сварка труднодоступных мест сварки, часто используется в больших объемах, требующих высокой точности, например, в автомобильном секторе, в медицинской или ювелирной промышленности.

- Плазменная сварка: ионизированный газ проходит через медное сопло для получения чрезвычайно высоких температур. Плазменная сварка используется, когда требуется гибкость, поскольку скорость и температуру можно легко регулировать.

Хотя существуют десятки других типов процессов роботизированной сварки, перечисленные выше 7 являются одними из наиболее распространенных и используются в промышленном секторе для различных приложений. Если вы разбираетесь в этих процессах, вы хорошо разбираетесь в сфере роботизированной сварки с точки зрения выполняемых ими процессов.

Если вы хотите узнать больше о последних тенденциях в области роботизированной сварки, посмотрите наш бесплатный архивный веб-семинар «Роботизированные сварочные инструменты, приемы, аксессуары и инструменты на конце руки».

Статья — Роботизация, необходимая для поддержания металлообрабатывающей промышленности

Автор: Маргриет Веннекес

В прошлом году журнал lasstechtniek (сварка) выпустил специальное предложение для роботизированной сварки, в основном ориентированное на компании, которые только начинают осваивать роботизированную сварку.Самый важный посыл этого специального предложения: начните с постепенной интеграции робота в существующую производственную линию компании. Мы классифицировали уровень роботизации сварки на четыре различных уровня: от одной простой сварочной ячейки (уровень 1) до почти полностью автоматического производственного процесса (уровень 4).

Мы классифицировали уровень роботизации сварки на четыре различных уровня: от одной простой сварочной ячейки (уровень 1) до почти полностью автоматического производственного процесса (уровень 4).

Интеллектуальные производственные системы, построенные Кранендонком, обладают всеми квалификациями самого высокого уровня роботизированной сварки; программное обеспечение для проектирования, производства и программное обеспечение для управления роботами, плавное объединение и позволяющее им создавать большие и сложные продукты.В июне 2016 года компания получила награду ABB robotics за жизненные достижения за годы сотрудничества и полезный вклад в робототехнику. Недавно Кранендонк переехал в свой новый офис в Тиле, где есть место для создания больших испытательных установок. Достаточно причин посетить компанию и поговорить с основателем компании Ари Кранендонк и менеджером по продажам ABB Robotics Мартином ван дер Хаве.

Без сварочной формы

Для ABB сотрудничество с Kranendonk имеет большое значение, поскольку все детали и функции роботов проходят тщательную проверку. Так Кранендонк обнаружил, что режущий робот с исключительно низкой скоростью не достаточно стабилен и начинает трястись. Ван дер Хаве: «Для энтузиаста роботов работа в Kranendonk — это мечта. Поскольку программное обеспечение тщательно протестировано и используется Кранендонком, были обнаружены ошибки, которых обычно не было бы. Это помогает нам постоянно улучшать роботов ».

Так Кранендонк обнаружил, что режущий робот с исключительно низкой скоростью не достаточно стабилен и начинает трястись. Ван дер Хаве: «Для энтузиаста роботов работа в Kranendonk — это мечта. Поскольку программное обеспечение тщательно протестировано и используется Кранендонком, были обнаружены ошибки, которых обычно не было бы. Это помогает нам постоянно улучшать роботов ».

Чтобы иметь возможность программировать и обучать сварочных роботов в автономном режиме, Кранендонк разработал собственное программное обеспечение: RinasWeld.Необычным является тот факт, что это позволяет роботам работать без сварочной формы. Кранендонк: «Сварочные формы обычно необходимы для того, чтобы удерживать детали изделия вместе, направлять сварочную горелку в нужное положение и гарантировать правильную форму. Однако создание формы для сварки требует много времени и стоит недешево. Кроме того, его можно использовать только для одного дизайна продукта. RinasWeld делает сварочную форму ненужной, она рассчитывает движение и нагрев. Мы можем сваривать панели длиной от 4 до 12 метров без использования формы.Примером могут служить прицепы STAS в Бельгии, мы построили установку, которая позволила сварить целое шасси без помощи формы. В прошлом изготовление формы было самым трудоемким занятием. Теперь товар перемещается свободно. Регулируя порядок сварки и толщину, продукт становится даже прямее, чем при использовании сварочной формы ».

Мы можем сваривать панели длиной от 4 до 12 метров без использования формы.Примером могут служить прицепы STAS в Бельгии, мы построили установку, которая позволила сварить целое шасси без помощи формы. В прошлом изготовление формы было самым трудоемким занятием. Теперь товар перемещается свободно. Регулируя порядок сварки и толщину, продукт становится даже прямее, чем при использовании сварочной формы ».

Сварка шасси на прицепах STAS

Мастерство

Ари Кранендонк считает сварочного робота главным помощником для поддержки сварщика и повышения качества и производительности.«Мастерство не теряется во время процесса, напротив, оно становится еще более важным, потому что знания мастера необходимы, чтобы зафиксировать его в автоматизированной системе». Но как Кранендонк получает свои экспертные знания в области сварки? «Никто не знает, как лучше выполнять сварку, чем заказчик». Кранендонк объясняет. «Первый сотрудник, посетивший нас по новому проекту, — это инженер-сварщик компании, даже если он приехал из Японии. В Тиле он будет обучаться в течение трех недель, чтобы научить его работать с роботом и RinasWeld.Следовательно, у клиента будут все инструменты и ноу-хау, необходимые для внедрения в систему. Планировщик будет работать только над сваркой, а не с роботом ».

В Тиле он будет обучаться в течение трех недель, чтобы научить его работать с роботом и RinasWeld.Следовательно, у клиента будут все инструменты и ноу-хау, необходимые для внедрения в систему. Планировщик будет работать только над сваркой, а не с роботом ».

Конкурирующий

Несмотря на растущую роботизацию, сварка останется важным делом. Меняются только инструменты.« Сварка вручную, стоя на коленях, не составит труда. в долгосрочной перспективе, и это не очень полезно для здоровья. Это уже не популярное среди молодежи ремесло. Необходимо применять современные производственные инструменты, которые доступны в настоящее время.В этом Нидерланды отстают ». По словам Кранендонка, это его беспокоит. «В настоящее время голландская (тяжелая) металлургическая промышленность не в состоянии конкурировать с такими странами, как Сингапур, Вьетнам, Малайзия и Польша. Они уже несколько лет работают со сложными роботизированными сварочными системами. Сначала наше производство переместилось в страны с низкой заработной платой, но теперь кажется, что наше ноу-хау и мастерство тоже исчезают. Что останется? » Однако Кранендонк считает, что в Нидерландах все еще возможно сохранить металлообрабатывающую промышленность.«Но необходимо будет изменить настроение в отрасли. Помимо применения самых современных робототехнических технологий, необходимо начать применять инновационные решения и постоянно думать о будущих инновациях. Из-за акцента на низких затратах на рабочую силу в течение последних десятилетий необходимая ориентация на инновации отстала ».

Что останется? » Однако Кранендонк считает, что в Нидерландах все еще возможно сохранить металлообрабатывающую промышленность.«Но необходимо будет изменить настроение в отрасли. Помимо применения самых современных робототехнических технологий, необходимо начать применять инновационные решения и постоянно думать о будущих инновациях. Из-за акцента на низких затратах на рабочую силу в течение последних десятилетий необходимая ориентация на инновации отстала ».

Интернет вещей, услуг и людей

Мы продолжаем говорить о новейших разработках в области роботизированных производственных процессов, таких как «Интернет вещей», который недавно был темой лекции, прочитанной Ари Кранендонк во время мероприятия «Futureproof!» .С помощью зарисовок он объясняет свою историю. «При программировании и производстве на основе модели CAD / CAM информация перемещается сверху вниз, от программного обеспечения для проектирования к сварочному роботу. «Интернет вещей» означает, что поток информации также идет вверх. В течение всего производственного процесса в сервисный центр отправляются актуальные данные о процессах резки, сварки и склеивания, а также информация о качестве воздуха. Одним щелчком мыши по текущему проекту САПР сразу становится доступна вся необходимая информация о готовом сварном продукте.В настоящее время эта информация используется для контроля качества и отчетности.

В течение всего производственного процесса в сервисный центр отправляются актуальные данные о процессах резки, сварки и склеивания, а также информация о качестве воздуха. Одним щелчком мыши по текущему проекту САПР сразу становится доступна вся необходимая информация о готовом сварном продукте.В настоящее время эта информация используется для контроля качества и отчетности.

Три важных тенденции

Производитель роботов тоже в движении. Мартин ван дер Хаве упоминает о трех текущих рыночных тенденциях: упрощение, цифровизация и сотрудничество. «Упрощение должно быть достигнуто за счет упрощения интеграции установки робота в производственный процесс. Одним из инструментов, разработанных ABB для этой цели, является подключение Oculus Rift (очков виртуальной реальности) к «robotStudio», автономному программному обеспечению ABB.Моделируя роботизацию, мы пытаемся ускорить принятие работы с роботами. Вторая тенденция, цифровизация, связана с «Интернетом вещей». «Мы разработали Connected Services, которые позволили нам устранять сбои на расстоянии. Нашим сервисным инженерам не нужно выезжать на место для решения проблемы, в 9 из 10 случаев мы можем решить ее из собственного офиса. Юми — пример третьего направления — сотрудничества. «Этот коллаборативный робот предназначен для совместной работы с людьми в электроэнергетике.Для более тяжелой отрасли мы разработали SaveMove, которое обеспечивает более безопасное взаимодействие между людьми и роботами. Это еще один инновационный продукт Кранендонка.

Академия Кранендонка

В конце мы спросили Ари Кранендонка о его планах на будущее. «Раньше моей целью было роботизировать производство тяжелых сложных стальных конструкций. Этот план удался. Также значительно выросла эффективность сварки на верфях. В настоящее время мы пытаемся реализовать роботизированную сварку под флюсом и гибридную лазерную сварку.Последний еще не реализован по соображениям безопасности и допускам. После сварки мы продолжим работу по роботизации процесса сборки ».

Амбиций достаточно, но где найти нужных людей? «Большинство из наших 65 сотрудников — молодые техники, только что получившие степень бакалавра или магистра. Из Нидерландов, а также из таких стран, как Польша, Япония, Румыния и Португалия. Мои сотрудники должны уметь мыслить логически. Уровень образования не так важен, как энтузиазм и способность логически мыслить.«Чтобы иметь возможность передавать информацию Кранендонка молодому поколению, в 2017 году будет открыта академия Кранендонка. Один из сотрудников службы контроля качества, проработавший в Кранендонке более 20 лет, будет обучать молодое поколение. «Наша работа требует большого творчества, нужно не только знать, как что-то делается, но и почему это делается. Это один из самых сложных аспектов для обучения ».

Прочтите статью на голландском языке здесь:

artikel_kranendonk_lstk.pdf

АВТОМАТИЗАЦИЯ ПРОЦЕССА СВАРКИ ЭКРАНОВЫМИ ГАЗАМИ — СВАРОЧНЫЙ РОБОТ ПРОТИВ ЧЕЛОВЕКА

1 ДОСТИЖЕНИЯ В ПРОИЗВОДСТВЕННОЙ НАУКЕ И ТЕХНОЛОГИИ Vol. 35, No. 4, 2011 АВТОМАТИЗАЦИЯ ПРОЦЕССА СВАРКИ ЗАЩИТНЫМИ ГАЗАМИ — СВАРОЧНЫЙ РОБОТ ПРОТИВ ЧЕЛОВЕКА Аркадиуш Трубка, Даниэль Бис Сммари Цель работы состояла в том, чтобы определить, какие сварные швы плавлением более высокого качества и с лучшими механическими свойствами, чем у опытных сварщиком или промышленным роботом.Сравнительные испытания были проведены для стыковых сварных швов, выполненных в нижнем положении с помощью нитей и валиков. Сварены испытательные швы из стали S235JR. Применена сварка металла активным газом. Суставы прошли визуальный и проникающий контроль. Сравниваются результаты испытания на растяжение поперечных образцов, испытания на удар по Шарпи и испытания на твердость по Роквеллу. Сделаны выводы. Ключевые слова: ручная сварка, роботизация сварки, испытания сварных соединений Automatyzacja хода процесса spawania ш osłonie gazów ochronnych робот spawalniczy я człowiek С Т Р Е С г с г е н я е Ш Pracy prowadzono ocenę właściwości mechanicznych Ораз jakości połączeń spawanych wykonanych przez doświadczonego spawacza Ораз przez Robota przemysłowego.Badania porównawcze prowadzono dla spoin czołowych układanych w pozycji podolnej ściegiem prostym i zakosowym. Wykonano połączenia ze stali S235JR w osłonie gazów aktywnych (metoda MAG). Do oceny spoin stosowano metody wizualne oraz badania właściwości mechanicznych w próbie statycznej rozciągania próbek poprzecznych takŝe próbę udarności Charpy ego i pomiary twardości. Słowa kluczowe: spawanie ręczne, robotyzacja spawania, połączenia spawane właściwości mechaniczne 1. Введение Сварка — один из наиболее часто используемых методов соединения металлов.Это в то же время описывается как грязный, пыльный и опасный процесс. В нем участвуют такие явления, как: осколки, шлак, газы и радиация. В связи с тем, что совместное производство занимает много времени и часто требует работы на ограниченной площади, организм сварщика длительное время подвергается вредному воздействию ультрафиолета и ядовитых паров. Адрес: Arkadiusz TRĄBKA, D.Sc. Инж., Дэниел Биэс, магистр наук. Eng., Университет Бельско-Бяла, 2 Willowa, Bielsko-Biała, Тел .: (+48), BELOS-PLP S.А., 74 Генерал Я. Кустроня, Бельско-Бяла, Тел .: (+48)

2 64 A. Trąbka, D. Bies В целях уменьшения вредного воздействия вышеупомянутых факторов на человеческий организм, наряду с промышленным развитием и, в частности, с применением передовой электроники в машинах, новых сварочных технологий, а также разработаны устройства, полностью или частично автоматизирующие сварочный процесс [1, 2].Хотя сварочные автоматы заменили сварщика в процессе выполнения сварных швов, их работа по-прежнему требует присутствия человека. Таким образом, естественным следствием технического прогресса является стремление к полной замене человека машинами. Таким образом, промышленные роботы доминируют в качестве сварочных автоматов в течение многих лет. Они выпускаются как в виде сварочных роботов, так и в виде универсальных роботов, которые позже настраиваются для сварки. Автоматизация и, в частности, роботизация процесса сварки дает много преимуществ.К ним относятся: отстранение человека от работы в опасных и сложных условиях, снижение затрат на обучение, повышение эффективности производства, устранение риска дефектов, вызванных усталостью, лучшая воспроизводимость производства и качество соединений, снижение износа сварочных материалов и усиление контроля над сваркой. сварочный процесс. Вышеупомянутые факторы являются аргументами в пользу внедрения роботизированной системы сварки. Аргументация представлена в статьях [3-5]. Доминирующей технологией, применяемой в процессе соединения металлов, является сварка в защитных газах с использованием плавящихся электродов (методы: сварка металла MIG в инертном газе, сварка металла MAG в активном газе), как в случае сварочных роботов, так и в случае сварочных автоматов [6, 7].Благодаря многочисленным преимуществам, в том числе универсальности обоих методов, сварка в защитных газах позволяет соединять различные металлы и сплавы как в мастерских, так и при сборке, во всех положениях. Однако из-за того, что сварка является многопараметрическим процессом, для правильного выполнения соединения необходимо учитывать множество факторов, таких как: форма соединения, толщина и тип свариваемого материала; Точность посадки и расстояние между краями стыкуемых элементов; Положение, в котором будет выполняться сварка.Качество сварного шва и стабильность процесса сварки будут зависеть от умения правильно выбрать следующие параметры: род тока, его полярность и силу; Напряжение дуги; Состав защитного газа; Скорость подачи электродов; Расстояние устья сопла от материала и угол его наклона; Скорость сварки;

3 Автоматизация процесса сварки в защитных газах Перемещение электрода относительно стыка i.е. тип сварного валика. В случае ручной сварки все параметры выбираются сварщиком на основе его опыта и зависят от его ручных навыков. Кроме того, они могут быть изменены в процессе выполнения стыка с целью исправления возможных отклонений и ошибок. Во время сварки, выполняемой на роботизированном стенде, конкретные параметры процесса и взаимосвязь между ними выбираются на основе программы, управляющей работой робота и сварочного аппарата.Таким образом, реализация сварки, в которой применяется разомкнутый контур, требует тщательной подготовки элементов и высокой повторяемости размеров. В данной работе предпринята попытка экспериментальной проверки того, какие сварные швы плавлением имеют лучшее качество и механические свойства, выполненные опытным сварщиком или выполненные роботом. Кроме того, целью было определить, насколько точность, выполняемая роботом, влияет на качество суставов. 2. Подготовка элементов к сварке. Испытания проводились для стыковых швов, выполненных в нижнем положении.Для сварки элементов были выбраны листы листового металла из стали S235JR размером 5x150x350 мм. Размеры соединяемых элементов выбирались согласно PN-EN ISO [8]. На основании стандарта PN-EN ISO [9] (который содержит инструкции по подготовке стыков к сварке) расстояние между соединяемыми элементами было принято равным 6 мм. Было определено, что края элементов не будут скошены. По всей длине зазора между элементами использовалась медная опорная планка (рис.1). Перед сваркой элементы были очищены механически. 3. Ход испытаний. Сравнительные испытания, целью которых было определить, какие сварные швы имеют лучшее качество и механические свойства, выполненные человеком или роботом, были выполнены методом MAG. Использовался сварочный аппарат типа FRONIUS TPS-4000. Для сварки использовались газ CORGON (Ar 82% + CO 2 18%) и сплошная медная проволока G3Si1 (φ 1,2 мм). Сначала квалифицированный сварщик с 20-летним стажем пробным методом подбирал параметры работы сварочного аппарата.Затем он сварил пробные швы, стараясь сделать сварку в кратчайшие сроки. Сварщик применил струнно-бортовую сварку и следующую сварку плетением. В процессе сварки измерялось время выполнения сварных швов.

4 66 A. Trąbka, D. Bies Рис. 1. Вид металлических пластин, подготовленных к сварке (перед выполнением позиционного шва) Информация, полученная в процессе сварки, выполненного сварщиком (Таблица 1), использовалась для программирования промышленного робот и установленный на нем сварочный аппарат [10].Затем шестиосный промышленный робот Kawasaki FA 06E выполнил испытательные стыки методом струны и переплетения борта. Использовались те же параметры работы сварочного аппарата, что и при сварке, выполняемой сварщиком. При программировании робота была предпринята попытка сохранить то же положение сопла, которое установил сварщик. В случае сварки валиком, частота и амплитуда движения устья сопла выбирались на основе наблюдения за движениями, выполняемыми сварщиком. Таблица 1.Информация, полученная в процессе сварки, выполняемой сварщиком Параметры сварки Тип шва Узел переплетения струны Сварочный ток A Напряжение сварочной нагрузки V Скорость подачи сварочной проволоки м / мин Расстояние устья сопла от материала 1 1 см Угол наклона сопла град Время сварки с скорость см / мин. После изготовления тестовых швов они были подвергнуты неразрушающему контролю (визуальному и проникающему). Были также проведены следующие разрушающие испытания (испытание на растяжение поперечных образцов, испытание на удар по Шарпи и испытание на твердость по Роквеллу) [11].Визуальные и проникающие испытания проводились на всех суставах. Образцы для других испытаний были взяты из испытательных соединений способом, описанным в стандарте PN-EN ISO [8]. Затем они были подготовлены к другим испытаниям согласно требованиям соответствующих стандартов.

5 Автоматизация процесса сварки в защитных газах Образцы для испытаний на растяжение были подготовлены в соответствии со стандартом PN-EN 895 [12].Для каждого соединения было изготовлено по два образца. Для испытания на удар по Шарпи на основе стандарта PN-EN [13] для каждого соединения были подготовлены шесть образцов с V-образным надрезом размером 5x10x55 мм. Для испытаний на твердость по Роквеллу для каждого соединения был подготовлен один образец для испытаний в соответствии с требованиями стандарта PN-EN ISO [14]. Визуальные испытания проводились в соответствии со стандартом PN-EN 970 [15] с использованием увеличительного стекла, штангенциркуля и толщиномера. Высоту поверхностей шва определяли с помощью калибра (рис.2). Их ширину измеряли штангенциркулем (рис. 3). Измерение проводилось вдоль каждого сустава в десяти точках на равном расстоянии друг от друга. Рис. 2. Высота сварных поверхностей Рис. 3. Ширина сварных поверхностей

6 68 A. Trąbka, D. Bies. Проникающие испытания, описанные в стандарте PN-EN [16], проводились с использованием набора химических агентов. Они заключались в очистке сварного шва с помощью смывки, нанесении пенетранта красителя на 30 минут, удалении пенетранта красителя и нанесении проявителя.Тест был проведен через 30 минут проявления. Испытание на растяжение поперечных образцов для испытаний было выполнено в соответствии с правилами, включенными в стандарт PN-EN ISO [17]. Для испытаний использовалась машина для испытаний на растяжение Fritz Heckert. Образцы для испытаний после испытания на растяжение (с видимыми точками разрыва) показаны на рис. 4. Силы, прилагаемые для разрыва соединений, представлены на рис. 5. Рис. 4. Вид образцов для испытаний после испытания на растяжение Рис. 5. Усилия, приложенные для разрушения образцов во время испытания на растяжение Испытание на удар проводилось с использованием маятниковой машины Шарпи с начальной энергией 300 Дж.Для каждого набора образцов была определена средняя энергия, использованная для разрушения (рис. 6). На рис. 7 показаны образцы, взятые из стыков (выполненных методом струнных бусинок) после испытания на удар.

7 Автоматизация процесса сварки в защитных газах Рис. 6. Средние значения энергии, использованной для разрушения образцов во время испытания на удар Рис. 7. Образцы после испытания на удар: а) сварка сварного шва, выполненного валиком, б) Роботизированный сварной шов, выполненный с помощью струны-валика. Испытание на твердость было выполнено методом Роквелла в следующих шкалах: B для сварного шва; C для зоны термического влияния (HAZ).На рис. 8а и 8б сравниваются усредненные результаты испытаний на твердость в зоне ЗТВ, а также вдоль лицевой и корневой части сварного шва. Рис. 8. Средние значения твердости: а) RC для ЗТВ, б) RB для торца и корня шва

8 70 A. Trąbka, D. Bies 4. Анализ результатов На основании визуальных и проникающих испытаний был сделан вывод, что: В случае сварного шва, выполненного сварщиком валиком (рис.9) наблюдается видимая пористость и неровность валика со стороны поверхности шва. Поверхность сварного шва низкая. Однако есть существенные различия в его высоте (рис. 2). Со стороны корня видно четкое оплавление сварного шва только на одной из листов листового металла. Многочисленные дефекты проникновения, обнаруженные во время пробивных испытаний, подтверждают несплошность сварного шва. В случае сварного шва, выполненного сварщиком с переплетением валика (рис. 10), лицевая сторона высокая, с четко видимым сплавлением с краем листового металла.Различия в высоте лиц значительны (рис. 2). Со стороны корня сварной шов равномерно сплавлен с обоими краями металла. На суставе наблюдается несколько разрывов. Однако они намного меньше и реже, чем в случае соединения с бусинкой. а) б) Рис. 9. Сварочный шов, выполненный сварщиком с валиком: а) подробный вид, б) результат пробивного испытания а) б) рис. 10. Сварочный шов сварщика с валиком переплетения: а) детальный вид, б) результат пробивного теста

9 Автоматизация процесса сварки в защитных газах При сварке шва валиком роботом (рис.11) валик очень ровный с лицевой стороны, грань невысокая, нет пор и присадочного металла. Корень правильный, с четко видимой зоной сплавления обоих краев металлических пластин. Во время пробивных испытаний дефектов проникновения не было, то есть не было видимых признаков дефектов. Таким образом, сварной шов не имеет разрывов. а) б) Рис. 11. Сварочный шов, выполненный роботом с валиком борта: а) подробный вид, б) результат пробивного испытания В случае сварного шва, выполненного роботом с валиком (рис.12) лицевая часть и корень выполнены с высокой точностью. Сварной шов нанесен равномерно, без пор и изъянов. Поверхность сварного шва низкая. Существенных различий в высоте лица по всему стыку нет (рис. 2). Сварной шов не имеет разрывов. а) б) Рис. 12. Сварной шов, выполненный роботом с валиком плетения: а) детальный вид, б) результат пробивного испытания

10 72 А.Trąbka, D. Bies На основе следующих испытаний, в которых образцы, взятые из стыков, разрушались, было определено, что: Во время испытания на растяжение поперечных образцов для испытаний была приложена самая большая сила для разрушения стыков, образованных робот с ниткой из бисера. Только немного меньшее усилие потребовалось для разрушения стыков, выполненных с помощью валика (рис. 5). В обоих случаях разрыв каждого испытательного образца происходил на расстоянии 1,5-2 см от стыка на параллельной части испытательного образца.В то время как в случае сварных швов, выполненных сварщиком, разрывы произошли в сварных стыках, что свидетельствует о слабом стыке элементов (рис. 4). При проведении испытания на удар по Шарпи V наибольшее количество энергии потребовалось для разрушения стыков, выполненных роботом с помощью бусинки. При этом наименьшее усилие требовалось для разрыва стыков, выполненных сварщиком с бортом струны (рис. 6). Ни один из испытательных образцов, изготовленных роботом с переплетением валика, не был сломан, а точка растрескивания на пяти испытательных образцах была средней частью сварного шва.Из шести образцов, изготовленных роботом из бусинки, сломался только один. Точка трещины всегда была средней частью сварного шва (рис. 7b). Два испытательных образца были сломаны, а следующие четыре — не в случае сварки, выполненной сварщиком с переплетением валика. Точка трещины всегда находилась в середине сварного шва. Все испытательные образцы были сломаны, и разрыв произошел в месте соединения сварного шва с материалом в случае соединения, выполненного сварщиком с валиком струны (рис. 7a). Твердость сварного шва достигает гораздо меньших значений, чем твердость соединяемого материала.В случае сварных швов, выполненных роботом с использованием струны и валика, твердость, измеренная вдоль лицевой поверхности и у основания сварного шва, находится почти на одном уровне. Однако в случае сварных швов, выполненных сварщиком, наблюдаются значительные колебания твердости вдоль корня и относительно хорошая однородность вдоль поверхности (рис. 8b). 5. Резюме и выводы. Чтобы определить, какие из сварных швов имеют лучшее качество и лучшие механические свойства, чем сварные швы, сделанные человеком или промышленным роботом, были проведены сравнительные испытания стыковых швов, выполненных в нижнем положении с использованием метода MAG выполнено.Испытания проводились на пробных стыках со значительным расстоянием между краями стыкуемых элементов. Выполнена струнная и плетеная сварка валиком. На основании визуальных и проникающих испытаний было заявлено, что сварные швы, выполненные промышленным роботом, были выполнены с большей точностью, чем сварные швы, сделанные человеком. Поверхности сварного шва ровные, без сварных разрывов. Поэтому они качественные. Принимая во внимание место, где образцы были сломаны во время испытания на растяжение, можно сделать вывод, что соединения, выполненные сварщиком, неправильные

11 Автоматизация процесса сварки в защитных газах, т. К. Разрыв каждого образца произошел в месте контакта сварного шва и соединяемого элемента, что свидетельствует о недостаточной проплавке кромок стыка.Наивысшая ударопрочность была определена во время испытания на удар (Шарпи) для образцов, взятых из соединения, выполненного роботом методом переплетения валика. Несколько более низкие значения наблюдались для образцов, взятых из стыка, выполненного роботом с помощью бусинки. Результаты исследования показывают, что соединения, выполненные промышленным роботом, обладают лучшими механическими свойствами, чем соединения, выполненные человеком, что, в свою очередь, обеспечивает долговечность и безопасность сварной конструкции. Несмотря на то, что сварные швы, выполненные роботом, намного лучше, чем швы, выполненные человеком, роботизация сварочных стендов должна проводиться очень осторожно [18].В первую очередь стоит учесть экономичность стенда [19]. Роботизация сварочных стендов выгодна только при крупносерийном производстве. Однако в случае мелкосерийного производства стоимость промышленного робота и сварочного оборудования может быть намного выше прибыли [20, 21]. Литература [1] Е. ДОБАЙ: Сварочные аппараты и аппараты. WNT, Warszawa [2] M. KRUCZYSKI: Роботизированные сварочные стенды Обзор конфигурации. Automatyka Podzespoły Aplikacje, 12 (2008). [3] П.ПРЗИДАТЕК: Преимущества роботизации сварочного процесса для сварочных роботов.Биулетин Автоматики, 47 (2006) 1, [4] С. МОСТЭК: Роботизация сварочного процесса. Napędy i sterowanie, 11 (2009). [5] Презентация: Мода на промышленных роботов или необходимость? Automatyka Podzespoły Aplikacje, 3 (2008), [6] К. ФЕРЕНЦ: Сварочная техника. WNT, Warszawa [7] Б. ПЕРОШЕК, Я. ЛАССОЦИНСКИЙ: Дуговая сварка стали в среде защитного газа. WNT, Warszawa [8] PN-EN ISO: 2008: Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов.[9] PN-EN ISO: 2008: Сварка и родственные процессы. Рекомендации по совместной подготовке. Часть 1: Ручная дуговая сварка металлом, дуговая сварка в среде защитных газов, газовая сварка, сварка TIG и лучевая сварка сталей. [10] Т. САРНОВСКИ: Роботизированный стенд для сварки электрооборудования. Биулетин автоматики, 62 (2009) 4, [11] J. CZUCHRYJ, B. KURPISZ: Обзор методов испытаний сварных соединений. Wyd. KaBe, Krosno [12] PN-EN 895: 1997: Разрушающие испытания сварных швов металлических материалов. Испытание на поперечное растяжение. [13] PN-EN: 1994: Испытание на удар по Шарпи металлических материалов.Метод испытаний (V- и U-образные насечки).

12 74 A. Trbka, D. Bies [14] PN-EN ISO: 2007: Металлические материалы. Испытание на твердость по Роквеллу. Часть 1: Метод испытаний (шкалы A, B, C, D, E, F, G, H, K, N, T). [15] PN-EN 970: 1999: Сварочная техника. Неразрушающий контроль сварных швов плавлением. Визуальный осмотр. [16] PN-EN 571-1: 1999: Неразрушающий контроль. Пенетрантное тестирование. Общие принципы.[17] PN-EN ISO: 2009: Металлические материалы. Испытание на растяжение. Часть 1: Метод испытания при комнатной температуре. [18] Б. РОШЕЛЬ: Интеграция роботизированной сварки. 8 распространенных ошибок. Практическая сварка сегодня, 3/4 (2010). [19] М. КАЧМАРЕК: Сравнение затрат на роботизированную сварку, способы финансирования, инновационность. Биулетин Автоматики, 49 (2006) 3, [20] Т. НЕЙСИ: Вам подходит роботизированная сварка? Принятие осознанного решения. Изготовитель, 11 (2001). [21] D. BIES: Проверка сварных соединений, выполненных с помощью промышленного робота KAWASAKI FA 06E.Магистерская работа, руководитель д.э.н. Англ. Arkadiusz Trąbka, Akademia Techniczno-Humanistyczna w Bielsku-Białej, Bielsko-Biała Поступила в мае 2011 г.

PerformArc Роботизированные сварочные системы

Роботизированные сварочные системы PerformArc Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Инструкции и запчасти

Промышленная роботизация

Концерн Р-Про предоставляет комплекс услуг по роботизации вашего производства.Наши услуги включают:

- Аудит вашего производства на предмет возможности и целесообразности внедрения роботов (в т.ч. разработка ТЭО роботизации)

- Цифровая инженерия вашего робототехнического производства (включая проектирование, технологическую подготовку и организацию производства)

- Подбор модели и поставка промышленных роботов, в том числе различных габаритов и для следующих целей:

- дуга, точечная сварка, сварка трением

- техобслуживание машин

- чистых помещений (используемых в электронике, высоких технологиях, медицине и фармацевтике и некоторых других отраслях) медицинские и фармацевтические предприятия и операции

- малярные, поверхностные, чистящие средства (включая сложные объемы и формы)

- газодинамическое напыление (для напыления металлов на различные поверхности — другие металлы, например, медь на алюминий, а также стекло, керамику, камень и т. Д., который используется в литейной и инструментальной промышленности, металлургии, автомобилестроении, судостроении, авиакосмической промышленности, машиностроении и приборостроении, высоких технологиях, электротехнике, строительстве и других отраслях)

- Дистрибьюция наполнителей (для технологии нанесения герметиков, клея или других наполнителей во многих отраслях промышленности)

- движение материалов и товаров (в составе производственно-логистических и других участков и линий, в том числе конвейерное) Сборочные операции

- (в том числе для конвейерной сборки, используются в таких отраслях, как электронная промышленность, автомобилестроение, станкостроение, электротехника, медицина и многих других.)

- паллетирование (в производстве, логистике, торговле / розничной торговле и других отраслях) и др.

- Монтажные работы, системная интеграция, ввод в эксплуатацию

- Внедрение программного обеспечения для 3D-моделирования, моделирования и автономного программирования роботов — VC Essential и Delfoi

- Отладка и оптимизация режимов работы, автономное программирование роботов

- Техническая поддержка и обслуживание

Роботы

Роботы KUKA

Коботы: переосмысление робототехники Sawyer

Роботы Inrotech

Цифровая инженерия

Программирование автономных роботов

Визуальные компоненты

Delfoi

Влияние на рынок труда

Заметили ли вы, что сегодня в СМИ появляется все больше и больше заголовков о роботах и полной автоматизации, которые занимают наши рабочие места почти во всех областях и отраслях? Если мы примем это как должное, то области, в которых работает наша компания, также подвержены риску.Мы решили выяснить, насколько это плохо на самом деле и правда ли, что мы должны остерегаться технического прогресса, а не жаждать преимуществ и выгод, которые он нам даст.

Нет надежды, только отчаяние

В отчете, опубликованном в январе 2016 года Всемирным экономическим форумом (ВЭФ) [1] , говорится, что к 2020 году из-за интеграции новых технологий 7,1 миллиона человек потеряют работу, в основном белые. воротнички заняты офисными и административными делами.При этом в компьютерной и математической, архитектурной и машиностроительной отраслях планируется создать всего 2 миллиона новых рабочих мест.

Роботы уже выполняют две трети работы на заводе Cambridge Industries Group в Шанхае [2] , и в ближайшем будущем завод планирует автоматизировать производство на 90%. Также у руководства завода есть план полностью заменить всех сотрудников роботами.

В одном из отчетов ООН [3] говорится, что развивающиеся страны больше всего пострадают от автоматизации: около 2/3 их населения могут потерять работу.Развитые страны могут вздохнуть спокойно: эти «исчезающие» рабочие места там давно исчезли.

В октябре 2016 года ChinaTechNews опубликовала статью [4] о Foxconn, тайваньской компании, которая собирает iPhone для Apple: они наняли 40 000 роботов и уволили 60 000 человек и намереваются начать производство рабочих-роботов, которые в конечном итоге заменят человеческие сотрудники компании. Терри Гоу, председатель совета директоров Foxconn, сказал, что согласно планам количество роботов будет увеличиваться на 20-30% ежегодно.В результате [6] на предприятиях компании будет работать минимальное количество сотрудников, отвечающих за производство, логистику, испытания и контроль.

Но, может быть, не все так плохо

В 2016 году ManpowerGroup опросила [7] 18 000 работодателей из 43 стран мира о влиянии автоматизации на их бизнес. В краткосрочной перспективе отчет был достаточно оптимистичным: только 12% менеджеров в ближайшие 2 года собираются сокращать персонал за счет внедрения автоматизации.Многих работодателей отпугивает стоимость внедрения автоматизации и потребность в специальных навыках среди работников. Компании из Италии, Гватемалы и Перу наиболее позитивно оценивают влияние новых технологий на рынок труда — они ожидают увеличения количества рабочих мест. Однако четверть опрошенных компаний из Индии прогнозируют сокращение численности персонала за счет автоматизации. То же самое и с работодателями из Болгарии, Словакии и Словении, но в меньшей степени.

ИТ-компания Infosys делится хорошими новостями: их опрос [8] 1600 компаний из США, Франции, Австралии, Индии, Великобритании, Германии и Китая показал, что 80% руководителей собираются переобучать сотрудников, чьи работу может забрать искусственный интеллект.

Amazon недавно объявила [9] , что они планируют создать 100 000 новых рабочих мест в США в следующие 18 месяцев (т. Е. Штат компании увеличится примерно на 50% до 280 000 человек). Интернет-магазину потребуются как разработчики программного обеспечения, так и сотрудники склада. Отметим, что Amazon — одна из тех компаний, которые активно внедряют роботов в свою деятельность для автоматизации процесса сборки и упаковки заказов. За последний год армия роботов Amazon выросла на 50% [10] и достигла 45 000 машин.Среди роботов есть «младенцы» полуметрового роста, способные перемещаться по складу со скоростью 8 км / ч и перевозить грузы до 317 кг, а также огромные роботы-манипуляторы, предназначенные для перемещения тяжелых поддонов. В то же время Amazon не намерен использовать роботов повсюду: машины используются только там, где это действительно рентабельно.

Посмотрите, как это выглядит на практике, в коротком видео ниже.

Будущее, которое работает: исследования Глобального института McKinsey [11]

Аналитики McKinsey изучили более 2000 задач, выполняемых людьми 800 различных профессий, и пришли к следующему выводу: почти половина работы обходится работодателям в 15 триллионов долларов могут быть автоматизированы с использованием современных технологий.При этом только около 5% этих профессий можно полностью автоматизировать с помощью существующих технологий, а еще 60% профессий можно автоматизировать как минимум на треть.

Задачи, наиболее подверженные автоматизации, включают как монотонную предсказуемую физическую работу, так и сбор и обработку данных. По мнению аналитиков McKinsey, 81% времени, которое рабочие тратят на ручной труд, можно передать роботам; автоматизация обработки данных позволит сэкономить 69% рабочего времени сотрудников, а автоматизация сбора данных — 64% времени, ранее затраченного на эти процессы.

Например, в США такая работа составляет 51% от общего рабочего времени и обходится работодателям в 2,7 триллиона долларов. Он преобладает в производстве, индустрии гостеприимства, общественном питании, розничной торговле и на ряде рабочих мест среднего уровня.

Теоретически к 2055 году половина всей работы, выполняемой людьми, будет отдана роботам. Возможно, это произойдет на 20 лет раньше, а может, на 20 лет позже — все зависит от многих факторов: технических возможностей; стоимость разработки новых технологий и их внедрения; спрос и предложение на рынке труда и затраты на рабочую силу; экономический климат; правовое регулирование и влияние общества.

Некоторые задачи намного сложнее автоматизировать. Как правило, они связаны с планированием; взаимодействие с клиентами, коллегами и поставщиками; использование знаний и опыта для принятия решений; творческий подход; и управление и развитие персонала.

Теоретически автоматизация может затронуть 1,2 миллиарда человек, общая зарплата которых составляет 14,6 триллиона долларов. При этом половина этих показателей приходится на экономики четырех стран: Китая, Индии, Японии и США. В Европе большая часть автоматизации будет происходить в пяти странах: Франции, Германии, Италии, Испании и Великобритании: 62 миллиона человек или совокупная зарплата в 1 доллар.9 трлн.

Таблица 1.

| Страна | Потенциал автоматизации (%) | Количество людей, которых затронет автоматизация (млн человек) |

| Япония | 56 | 35,6 |

| Индия | 52 | 235,1 |

| Китай | 51 | 395,3 |

| Россия | 50 | 35.4 |

| Франция | 43 | 9,7 |

| Германия | 48 | 20,5 |

| Испания | 48 | 8,7 | Великобритания США | 46 | 60,6 |

| Италия | 50 | 11,8 |

| Канада | 47 | 7,2 |

В случае России, подчиняющиеся 9032 отрасли промышленности будут 12] :

| Промышленность | Потенциал автоматизации (%) | Количество людей, которых затронет автоматизация (млн человек) | ||||

| Производство | 54 | 6.5 | ||||

| Розничная торговля | 52 | 5,5 | ||||

| Административные и правительственные учреждения | 47 | 3,6 | ||||

| Образование | 20 | 1,3 | ||||

| Транспорт и логистика | ||||||

| Здравоохранение и социальная поддержка | 41 | 2,2 | ||||

| Сельское и лесное хозяйство, охота и рыболовство | 64 | 3.3 | ||||

| Строительство | 64 | 3,1 | ||||

| Информационный сектор | 40 | 0,858 | ||||

| Финансы и страхование | 43 | 0,92 | 0,673 | |||

| Операции с недвижимым имуществом | 37 | 0,462 | ||||

| Искусство, развлечения и досуг | 33 | 0,373 | ||||

| Прочие услуги | 47 | 0.479 | ||||

| Горнодобывающая промышленность | 68 | 0,585 | ||||

| Гостиничный и ресторанный бизнес | 67 | 0,57 | ||||

| Оптовая торговля | 54 | 0,428 | 54 | 0,428 | 0,313 | |

| Высшее руководство организаций | 65 | 0,014 |

Следует ли нам бояться, что роботы вытеснят нас с работы? Попробуем найти ответ в истории.

В США доля населения, занятого в сельском хозяйстве, упала с 40% в 1900 году до 2% в 2000 году, а в обрабатывающей промышленности с 25% в 1950 году до менее 10% в 2010 году. В обоих случаях исчезновение рабочие места в некоторых сферах привели к появлению принципиально новых профессий. Однако если раньше на смену приходился в основном ручной труд низкоквалифицированных рабочих, то сейчас риск потери работы высокопоставленными специалистами с высшим образованием.